Keevitamise torude horisontaalsete liigeste kokkupandamisel ei ole alumises torudel täielik tipptasemel täita. On lubatud teha ainult väike lõikur, väärtus 10 °. See vastuvõtt parandab keevitusmenetluse protsessi, mitte vähendades selle kvaliteeti (vt skeemi a) alloleval joonisel). Vastutustundlike torujuhtmete ettevalmistamisel keevitamiseks ei ole alumise toru serva üldse eraldatud (vt skeemi B) alloleval joonisel).

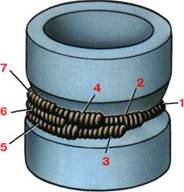

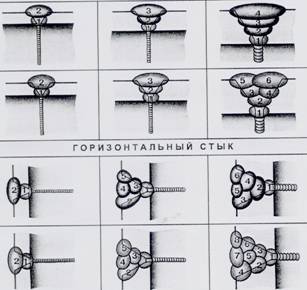

Kõige häid tulemusi saadakse torude horisontaalsete liideste keevitamisel eraldi kitsastes kihtides. Esimene rull keedetakse õmbluse juur (vt c) skeemi allolevas joonisel), selle puhul kasutatakse 4 mm läbimõõduga elektroodit. Praegune tugevus on seatud vahemikus 160-190a. Elektroodi on teatatud vastastikkuse liikumise, samas kui sees liigese peaks moodustama niidirulli, kõrgus 1-1,5 mm.

Pärast esimese kihi ülekatte, tuleb selle pind hoolikalt puhastada. Teine kiht viiakse läbi raamatupidamisarvestusega, et see kattuda esimese kihi kattumiseks elektroodi vastastikuse liikumisega ja selle kerge kõikumisega alumise serva servast ülemise serva serva serva ääres. Teise kihi keevitamine viiakse läbi samas suunas esimese kihi keevitamisena.

Pärast teise kihi läbiviimist suurendatakse keevitusvoolu võimsust 250-300A-ni ja kolmas kiht viiakse läbi. Keevitamine viiakse läbi elektroodid 5 mm läbimõõduga, mis võimaldab teil suurendada keevitusprotsessi jõudlust. Kolmanda kihi pakkumine peaks toimuma kahe esimese kihi keevitamise suunas. Kolmas rull peab kattuma 2/3 teise rulli laiusest. Neljanda rulli filmimine toimub samas suunas, kuid see peaks asuma kolmanda rulli ja ülemise serva süvendiga.

Kui horisontaalsete torude horisontaalsete ristmike keevitamine on rohkem kui kolm kihti, tuleb iga järgnev kiht kolmandast alustamisel läbi viia eelmise teise vastu suunatud suunas. Torud, mille läbimõõt ei ületa 200 mm, tavaliselt keevitatakse tahkete õmblustega. Kui keevitatud toru läbimõõt ületab 200 mm, siis keevitus teostab backstage'i meetodit.

Video: horisontaalse ristmikuga torude keevitamine

Keevitamine mitte-pöörded tungrauad

Vertikaalsed mitte-keerates ristmikudkeevitage ülespoole.

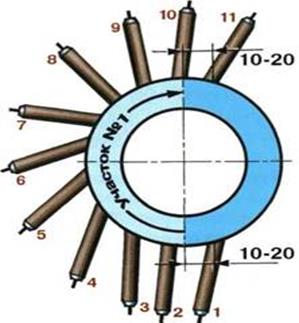

Rohkem kui 219 mm läbimõõduga torude liigestes esimese kolme kihi keevitamine tuleks läbi viia taastuvenergia meetodis. Iga ala pikkus peaks olema 200-250 mm.

Järgnevate kihtide osade pikkus võib olla pool liigese ümbermõõdu. Seina paksusega toruühendused kuni 16 mm-ni saab keevitada pikkusega pool ümbermõõt, alustades teisest kihist.

Õmbluste (1-14) ja kihtide (I-IV) prioriteet ühe keevitaja poolt

| Teine etapp |

|

Horisontaalsed mitte-peegeldavad liigesedtorud, mille läbimõõt on üle 219 mm läbi viidud ühe keevitaja poolt, on vaja keevitada taastuvenergia meetodis pikkusega 200-250 mm. Neljandat ja järgnevaid kihti saab keevitada.

Prioriteet (1-12) õmblused ühe keevitaja poolt

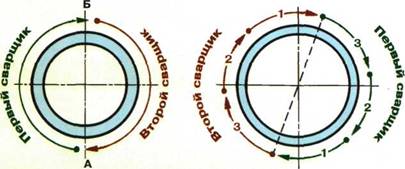

Horisontaalse liite keevitamisel kahe keevitajaga sõltub juure õmbluse keevitusjärjestus torude läbimõõdule. Kui läbimõõt on väiksem kui 300 mm, pidi iga keedetava pruulid poole ümbermõõt. Samal ajal peavad keevitajad olema diametraalselt vastupidised ühispunktides. Kui torude läbimõõt on 300 mm ja rohkem, siis rootõmblus keevitatakse ümberpööratud meetodiga 200-250 mm.

|  |

||

Torude ühendites läbimõõduga kuni 300 mm läbimõõduga üle 40 mm seinapaksusega tuleb esimesed kolm kihti keevitada taastuvenergia meetodis ja järgnevad kihid on piirkonnad, mis on võrdsed poole ringiga.

Madala legeeritud terasest torude liigesed läbimõõduga üle 600 mm läbimõõduga 25-45 mm seinapaksusega keevitatakse järgmiselt: kõik õmbluse kihid viiakse läbi taastuva meetodiga, mille krundid ei ületa 250 mm.

Rohkem kui 600 mm läbimõõduga torud kromolibdenovaadiumis terasest, kaks ja enam keevitajat keevitatakse samaaegselt, millest igaühel on oma segment liigese. Rakendage pöördotstarbeline meetod (osad 200-250 mm). Neljas ja järgnevatel kihtidel on lubatud teostada sektsioone, mis on võrdsed veerandiga ringist.

Prioriteet ja ligikaudne asukoht kihtide ja rullide (1 - 20) keevitus vertikaalsete ja horisontaalsete liigeste paksuse seinaga torud süsiniku ja madala sulamist teras

Käsitsi tehnika arc-keevitus Torud kaetud elektroodid

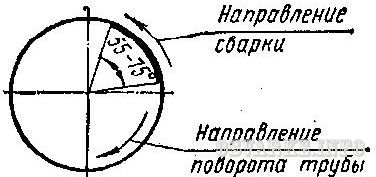

Keevitatud õmblus toimub kahe vastuvõtuse jaoks. Ruumi ümbermõõt on tingimuslikult jagatud vertikaalse aksiaalse joonega kaheks osaks, millest igaühel on kolm iseloomulikku positsiooni:

Ülemmäär (asend 1-3);

Vertikaalne (positsioon 4-8);

Madalam (positsioon 9-11). Iga krundi keevitatakse lae asendist. Keevitamine toimub ainult lühikese kaarega:

kus D on elektroodi läbimõõt. Lõpetage õmblus alumises asendis.

Iga sektsiooni keevitamine algavad vertikaalsest aksiaalsusest 10 20 mm nihutamisega. Õmbluse kattumise sektsioon on "lukk" ühend - sõltub toru läbimõõdust ja võib olla 20 kuni 40 mm. Mida suurem on toru läbimõõt, seda pikem "loss"

Õmbluse esialgne osa viiakse läbi lae asendis "nurk" (pos. 1,2). Vertikaalasendisse liikumisel (POS. 3-7) keevitus on "nurk edasi". Pärast jõudmisel asendisse 8, elektrood on orienteeritud õige nurga, kuid läheb alumises asendis, keevitus jälle juhib "nurk".

Enne teise saidi keevitamist peate puhastama õmbluse alg- ja lõpposad, millel on sujuv üleminek lõhele või eelmisele rullile. Teise saidi keevitamine peaks toimuma samamoodi nagu esimene.

Root-õmbluse jaoks kasutatud elektroodi läbimõõduga 3 mm. Voolu tugevus lakke asendis 80-95 A. Praegune vertikaalselt on soovitatav vähendada 75-90 A-ni.

Kui keevitamine torud kõrge kvaliteediga moodustumise õmbluse ilma paigaldamiseta, kandja saavutatakse konstantse toitmise elektroodi lõhe. Määruse saavutamiseks toru sees, võite saada õmbluse kumer pinnaga, mis nõuab järgnevat mehaanilist eemaldamist lakke asendis.

Torude lõikamise täitmine seina paksusega üle 8 mm esineb ebaühtlaselt. Reeglina on alumine positsioon maha jäänud. Lõikamise lõikamise ühtlustamiseks on vaja rullide ülemises rullide ülaosas tõmmata. Eelviimased kihid peavad jätnud tühjaks sügavusele mitte rohkem kui 2 mm

|

Seade õmblused on keevitatud ühe või mitme läbipääsu jaoks. Eelviimane rulli viimistlus nii, et lõikamine jääb 0,5-2 mm sügavusele täitma ja lõikemetall piki lõiketervade servade puhastati 1/2 läbimõõdu laiusel.

Kui toru keevitamine läbimõõduga alla 150 mm seinapaksusega on väiksem kui 6 mm, samuti paigaldustingimustes, kui toiteallikas eemaldatakse töökohast, viiakse keevitamine läbi ühes ja Sama keevitusvool väärtus. Soovitatav on valida praegune režiim lakke asendis, mis on piisav alumise positsiooni jaoks piisav. Kui keevitatakse ülemmäära suurenemist vertikaalseks, nii et ülemäärast reguleerimist ei toimuks, tuleks seda kasutada vahelduva õmbluse moodustumist. Sellisel juhul katkestab meetod perioodiliselt kaare põletamise protsessi ühe servade ühele servale.

Sõltuvalt toru seina paksusest, lõhe ja igav servast on soovitatav keevitada "määrdumise" ühe tee abil:

1. süttida kaar pidevalt ühes servad ja lõhkuda pärast vanni moodustumist - teisele. Kalju ja süüte vaheline paus peaks olema nii lühike, et metallist õmblus ei ole aega täielikult kristalliseerumiseks ja räbu on lahe.

2. Suure metalli paksusega süttib kaar samal serval.

ARC-ühenduse süttimine kaar

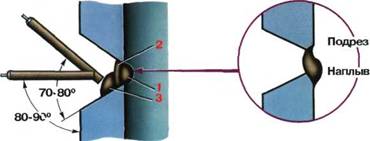

Keevitamine mitte-keerata horisontaalne liigend

Keevitamine stabiilse reguleerimise moodustamisega viiakse läbi elektroodi läbimõõduga 3 mm. Keevitusvool valitakse sõltuvalt alusmetalli paksusest, lõhe servade ja paksuse paksusest vahest. Elektroodi kalle on vertikaalseks 80-90 °. Kui keevitate "nurga tagasi", annab kalle maksimaalse uskumine ja "nurga edasi" on minimaalne.

Ebapiisava reguleerimise korral tuleks kaare pikkus hoida lühikese ja tavalise veoga - keskmise.

|  |

||

Juurõmblus on parem täita minimaalsete suurustega keevitusvanni nii, et õmbluse tagaküljel ei ole toiteid ja vedrusid.

Teine rullmoodustatud nii, et sulatada esimese juure õmbluse ja mõlema toru serva. Keevitusvool on paigaldatud keskmisele vahemikule. Kettuse kalle on sama, mis esimese juurõmbluse keevitamisel. Keevitus juhib "nurga tagasi". Kiirus valitakse nii, et rulli välimus on normaalne (mitte kumer ja mitte nõgus)

Kolmas rullsee on parem täita suurenenud režiimid. Keevitamine plii õige nurga või "nurga tagasi" juures. Kiirus valitakse nii, et rull on kumer, millel on riiul, et hoida järgneva rulli metalvann. ARC trajektoori peaks langema kokku teise rulli servaga.

Neljas rull- Horisontaalne. See viiakse läbi sama režiimide kui kolmas. Elektroodi kallutatakse 80-90 ° nurga all toru vertikaalsele pinnale. Keevituskiirust toetatakse nii, et lõikamise ülemine serv on sulanud, teise rulli ja kolmanda rulli ülemise osa. Välimus Neljas rull peaks olema normaalne.

|

"Loss» Ühendusedsee keevitatakse õmbluse suurust sujuva suurenemisega lõpliku sektsiooni alguses ja vähenemises, "RAID" õmbluse algusesse 20-30 mm.

Keevitamine näo kihton vaja teostada sama läbimõõdu elektroode, mida kasutati lõikamise täitmisel, kuid mitte üle 4 mm. Viimane ülemine rull on suurema kiirusega, nii et see osutub kitsas ja lame

Tehnoloogia Argon-Arc-keevitustorud

Tehnoloogilised valikud

Keevitatud õmblus teostab täielikult manuaalse argooni-Arc-keevitusega mitte-ühilduva elektroodiga (see on soovitatav seina paksusel 3 mm-ni);

Keevitatud õmblus viiakse läbi kombineeritud meetodi abil: root-õmblus - manuaalne argooni-kaare keevitus mitte-ühilduva elektroodi ja järgnevate kihtide käsitsi - manuaal kaare keevitus kaetud elektroodiga (see on soovitav toru seina paksusega 4 mm või enama).

Kihtide ja rullide ligikaudne asukoht (1 - 8)

|

Liigestes, keedetud vastavalt erinevate tehnoloogiliste valikute

Seina paksusega kuni 2 mm, ühise ristlõikega tuleb keevitada ühte kihti

Käsitsi argooni konversioonide keevitamine mitte-kaastunde W-elektroodi kasutatakse mitte-peegeldavatele torude mitte-peegeldavate liidete puhul madala süsiniku, madala legeeritud ja legeeritud (korrosioonikindlate) terastega. Keevitatud torude läbimõõt on alla 100 mm, seina paksus on kuni 10 mm.

Valige režiimi parameetrid

Keevitusvoolvali: ühekordse keevitusega - sõltuvalt toruseina paksusest ja mitme sagedusega - rullkõrguse põhjal, mis peaks olema 2-2,5 mm. Keevitusvool on ette nähtud elektroodi 1 mm 1 mm läbimõõduga 1 mm läbimõõduga.

Pinge kaaresee peaks olema minimaalne, mis vastab lühikese kaare keevitamisele.

Keevituse kiirusreguleerige nii, et servad oleksid tagatud ja soovitud õmbluse suuruse moodustamine.

Kaitsekasvatussõltub keevitatud terase ja praeguse režiimi brändi (8 kuni 14 l / min).

Esitraatläbimõõt 1,6-2 mm valitakse mööda brändi keevitatud terasest (vt tabel lk. 16).

Kategoorias: Keevitustöö

Käsitsi elektrilised relvad torujuhtmeliidete keevitamine

Torude manuaalse elektrilise kaareteraami jaoks kasutatakse metallist elektroode, mis on lisandina materjali täitmiseks keevitatud õmblus Ja samal ajal praegune dirigent kaarile.

Kvaliteet keevitus sõltub suuresti riigi rullitud pindade torude, täpsusega nende otste kombinatsiooni ja peamiselt kasutatavast elektroodist, mis on metallist kaetud metallvarras. Elektroodi metallvarras on valmistatud erinevate paksustelektroodi juhtmetest. Keevitamistorude puhul kasutatakse traati paksusega 2 kuni 5 mm.

Elektroodi katted on õhukesed ja paksud, viimane kvaliteetse kattega. Elektroodi katmine peenega (kriit) kattega on 1-2% metalli varraste massist. Kvaliteetse elektroodi jahuti on 20-30% metallist varraste massist.

Kõige olulisem omadus kattekihi moodustava räbu. Slag on mittemetallist sulamist, mille osakaal on vähem kui keevitatud metalli eritõstumus; Slag ujub üles ja loob sulametalli mehaanilise katte. Slag kaitseb sulanud metalli imendumist hapniku ja lämmastiku kahjulike gaaside kahjulike gaaside keskkonnast.

Kuna räbu sulab madalamal temperatuuril kui põhimetallist ja tahkestamise ajal on habras, siis keevitaja kergesti lähtestab selle elektroodi varraste paksusega paksusega. Õmblusõmblused on elektrilise toru keevitamise defekt, sest mis tahes mittemetalsed kandjad vähendavad oluliselt õmbluse tugevust.

Õhuke (kriit) Kattekiht koosneb 80-85% kriitist ja 15-20% vedelatest klaasist, mis on sideaine materjal, mille tõttu kate kestab varras. Äri pideva põletamise jaoks on vajalik õhuke kate, kuna sagedased kaare katkestused halvendavad keevituse kvaliteeti.

U.Elektroded paksu kattega kaar põletamise stabiilse, kuid metalli sadestamine toimub räbukihi all, mis takistab moodustunud õmbluse nägemist. Õmbluse tugevus ja viskoossus on märkimisväärselt kõrgem kui peenkattega elektroodide poolt läbi viidud õmblused. Õmbluse kvaliteedi parandamine saavutatakse metalli kaitsega hapniku ja lämmastiku hapniku ja lämmastiku toimel, mis moodustas paksust elektroodi paksust kihi, samuti kvaliteetsete elementide kasutuselevõtuga redutseerivale metallile. Need elemendid liiguvad keevitamise ajal metallist kattekihist.

Torude käsitsi kaarte keevitamiseks on vaja kasutada E-42 ja E-42A elektroode. Elektroodidel peab olema sama tarkvara paksuse katmine. Kõik elektroodid ilma pragudeta, kohalikud paksemad ja muud nähtavad defektid.

Läbimõõt elektroodi tuleb valida sõltuvalt paksusest rullitud torud. Nupu ühendused Torud, mille paksus seina - kuni 5 mm tuleb keevitada elektroodidega, mille läbimõõt on 3 mm pöördliidete vooluga 100-250 a ja mitte-keerata liigeste-80-120 a.

Mitmekihiline nupu õmblused Esimest kihti tuleb läbi viia elektroodi läbimõõduga 4 mm, et saada sügav pakkuja, järgnevad õmblused - suurema läbimõõdu elektroodidega.

Keevitusjuhtmed, mis pakuvad voolu toiteallikaga keevitamise argPeab olema kerge, paindlik ja on usaldusväärne isolatsioon.

Keevitamisel tehakse järgmised ühendused: Jack, tweeted, VTAVR ja nurk.

Pektoriku ühendit nimetatakse selleks, kus üks element on teisele üle asetseva. Viimase laius peaks olema vähemalt kaks metalli paksust.

Vastavalt positsioonile, milles keevitus on toodetud, õmblused on madalamad, horisontaalsed, vertikaalsed ja lakke. Madalam õmblus on keevitamiseks kõige mugavam. See asub allosas elektroodi all ja keevitus on valmistatud ülevalt. Horisontaalne õmblus Tehke vertikaalselt paigaldatud toru ümbermõõt. Vertikaalne õmblus asub paigaldatud järskude torude küljel, keevitatakse selle pikkusega. Laeõmblus Keevitaja pea kohal.

Keevitustorud on paremad alumises asendis (pöörlevad õmblused). Ainult sulgemise paigaldusliidesed teostavad mitte-peegeldavaid.

Terastorud Ühendage valdavalt pesa. Torude ühendamine. Sõna nõuab servade kohustuslikku pakkumist kogu seinte paksusele.

Väikese läbimõõduga torude elektrilised kaare keevitamine on toodud joonisel fig. üks.

Toru sissevoolu vähendamiseks ei tohi elektroodi kaldenurk horisontaalsele kaldenurga olla üle 45 ° (joonis fig 1, a).

Väikese läbimõõduga torude tagumise ja kujuga ühendite keevitamisel kasutatakse elektroode, mille läbimõõt on 3 mM tüüpi E-42 ja E-42a (joonis fig, B, D). Praeguse tugevus on seatud 80-ni. Keevitusel peaks olema 2-3 mm kõrgus, laiusega 6-8 mm.

Keevitamise ajal rakendavad samu elektroodid sama elektroodi keevitamisel; Praegune tugevus on seatud 10Q-120 a. Keevituse kõrgus peab olema 3 mm ja laius on 6-8 mm.

Enne keevitamist tuleb läbi viia järgmine ettevalmistustöö: - puhtad torud pinnasest, mustusest ja prügi; - põllukultuur või sirgendage deformeerunud torud. Torude sirged otsad peavad vastama, kui need on joondatud. Mõlgide ja calasi olemasolu ei ole lubatud;

Arc-keevitamisel puhastage serva metallist sära ja nende kõrval asuva torude sisemise ja välispinnaga vähemalt 10 mm laiusega;

Liigeste liigesed, mis toimivad ilma katkepaarideta, kuni kogu ühine on täielikult keevitamine; - keevitamine torujuhtmed ilma vooderõõrdeta; - pöörlevate ja mitte-peegeldavate torude kaarte keevitamine seinte paksusega BM-ni, et teostada vähemalt kaks kihti; Pipe seina paksus 6 kuni 12 mm - kolmes kihis ja paksusega 19 mm ja kõrgema - nelja kihiga. Iga õmbluse kiht enne ülekatte järgneva tuleb puhastada räbu. RVA esimesed kihid peaksid andma täieliku oma juure pakkuja.

Joonis fig. 1. Torude elektriline keevitamine: A - elektroodi asend, kui keevitustorud, B - torude keevitamine veider, Vandu keevitamistorud, G - torude keevitamine filiaalide ajal

Keevitamise ajal kasutatavate torude servade kuju ja nende kaldenurkide kuju peavad vastama tabelis näidatud väärtustele. üks.

Tabel 1

Keevitamiseks valmistatud torude servade kuju ![]()

Manuaalne kaare keevitamine torude paksus seina kuni 4 mm ja automaatne keevitamine torude paksus seina kuni 6 mm kaasatavalt toota ilma kalded.

Kõrvalekalded joondusest (servade nihkumine), kui torude kokkupanek ei tohi ületada tabelis esitatud väärtusi. 2.

Tabel 2

Torementide servade nihke a kokkupandud torude kokkupanemisel

Torud koristatakse lõhega, mille väärtus on märgitud tabelis. kaheksateist.

Torujuhtme keevisõmbluste asukohas asuvates filiaalide jaoks ei ole lubatud.

Torujuhtme rõngakujulise keevituse vaheline kaugus ja düüsi keevitamine peab olema vähemalt 100 mm.

Tabel 3.

Lubatavad lüngad, kui keevitustorud

Lint peaks olema 40-50 mm pikkune pöörlevatele liigestele, lagi 60-70 mm jaoks. Lindi kõrgus peaks olema 40-50% toru seina paksusest.

Kui keevitamine torud seinad paksusega üle 8 mm, esimene kiht keedetakse kiiruse keevitamisega, ülejäänud kihid on tahked. Sissepihustatud keevitamise korral puruneb liigesering mitmeks osaks, keevitab kõigepealt saidi kaudu ja seejärel vastamata.

Esimene keevitus kiht on kõige vastutustundlik. Kui te selle kihi kinnitate, peate servade ja igaveste all olema täielikult sulanud. Siis on vaja. Seda vaadeldakse hoolikalt ja kontrollige, kas praod ei ole. Avastatud praod tuleb lõigata või maksta ja sektsioonid keevitatakse uuesti.

Teine ja kolmas kiht on keevitatud, aeglaselt toru aeglaselt keerates. Kõigi nende kihtide algus ja lõpp tuleks nihutada 15-30 mm võrra eelmise kihi alguses ja lõpus.

Viimane õmblus peaks olema sile pind ja sujuvalt liikuma põhimetalli.

Mitmekihilise keevituse korral viiakse iga järgnev kiht läbi eelmise suunas, iga kihi sulgemisosad on üksteise suhtes pöörleva küljega pöörlevad. See parandab keevitus kvaliteeti.

Pärast iga õmbluse kihi keevitamist ja selle külgnevat ala puhastati räbu ja pritsmete parema liitumise eest kihtide eest.

Käsitsi elektrilised relvad torujuhtmeliidete keevitamine

XXVIII PEATÜKK.

Teatud tüüpi struktuuride keevitamise tunnused

§ 125. Toru keevitamine

Üldine. Torujuhtmete ehitamisel võib keevitatud liigesed pöörlevad, mitte-peegeldavad ja horisontaalsed (joonis 123).

Joonis fig. 123. Keevitatud toruühendused:

ja - pöörleva, b - mitte-pöörde, in - horisontaalne

Enne toru kokkupanekut ja keevitamist kontrollivad nad projekti nõuete täitmist vastavalt torujuhtme ehitamisele ja spetsifikatsioonidele. Põhinõuded: torude sertifikaadi olemasolu, toru ellipantside puudumine, toru suuruse puudumine, torumetalli keemilise koostise ja mehaaniliste omaduste vastavus tehnilistes kirjeldustes või Gosts sätestatud nõuetega.

Keevitamise torude ühendite valmistamisel kontrollitakse torude lõikamise tasapinna piirkonda selle teljele, serva serva nurga ja igavuse suurust. Õmbluse avalikustamise nurk peaks olema 60-70 ° ja süvendi suurus on 2-2,5 mm (joonis 124). Meistrid eemaldatakse torude otstest mehaanilise meetodiga, gaasi teravate või muude meetoditega, mis pakuvad töödeldud servade nõutavat kuju, mõõtmeid ja kvaliteeti.

Joonis fig. 124. Pipe servade valmistamine seina paksusega keevitamiseks 8-12 mm

Erinevus paksuse seinte seinad rullitud torud ja nihkumine nende servade ei tohiks ületada 10% seina paksus, kuid mitte rohkem kui 3 mm. Torude dokkimise ajal on žongleeritud elementide ühendatud servade vaheline ühtlane lõhe 2-3 mm.

Enne ummistunud torude serva kokkupanekut ning nende kõrval asuvat sisemist ja välimist pindu 15-20 mm puhastatakse õli, skaalal, roostest ja mustusest.

Phacks, mis on keevitaja lahutamatu osa, teostavad samu keevitajaid, kes keevitavad liigeseid samade elektroode abil. Kui torud keevitavad kuni 300 mm läbimõõduga läbimõõduga, teostatakse sildi ühtlaselt ringi ümber neljas kohas, mille kõrgus on 3-4 mm ja 50 mm pikk. Rohkem kui 300 mm läbimõõduga keevitustorud on lindid ühtlaselt kogu liigesekeskuses iga 250-300 mm järel.

Torujuhtmete paigaldamisel on vaja püüda tagada, et rohkem ristmikke keevitatakse pöörlevas asendis. Torud, mille seina paksus on 12 mm, keevitatakse kolmes kihis. Esimene kiht loob kohaliku provintsi servade õmbluse ja usaldusväärse fusiooniga. Selleks on vaja, et filtreeritud metall moodustub toru sees kitsa keermerull kõrgusega 1-1,5 mm, ühtlaselt jaotavad kogu ringi. Et saada pakkuja ilma jääkuse ja graafikuta, liikumine elektroodi peab olema vastastikune mitte-kaotamas elektroodi viivitus keevitusvannis, kerge ristsuunaline võnkumine servade ja moodustumise väikese augu ülaosas nurk nurga ülaosas servadest. Ava saadakse kaare põhimetalli paljundamise tulemusena. Selle suurus ei tohiks torude vahel ületada 1-2 mm.

Keevitamine pöörlevad liigesed. Esimene 3-4 mm kõrguse kiht keevitatakse elektroodidega läbimõõduga 2, 3 ja 4 mm, teine \u200b\u200bkiht filmitud suurema läbimõõduga elektroodidega ja suurema vooluga. Kaks esimest kihti saab teostada ühes järgmistest viisidest.

1. Nalija jaguneb neljaks osaks. Esialgu keevitatakse lõigud 1-2, mille järel toru pööratakse 180 ° 180 ° ja lõigud 3 ja 4 on õllearvestus (joonis 125). Seejärel pööratakse toru seejärel veel 90 ° ja keevitatud lõigud 5 ja 6, seejärel pöörake toru 180º ja keevitusosad 7 ja 8.

Joonis fig. 125. Toruühendus Keevitusheit:

2. Nalija jaguneb neljaks osaks. Esimene keevitus 1 ja 2, seejärel pöörake toru 90 ° ja sektsioonid 3 ja 4 keevitatakse (joonis 126). Pärast esimese kihi keevitamist pööratakse toru 90 ° võrra ja lõigud 5 ja 6 keevitatakse, seejärel toru on 90 ° ja sektsioonid 7 ja 8 keevitatakse.

Joonis fig. 126. Teise meetodi toru liigese skeem

3. Ühineja on jagatud mitmeks osaks (kui keevitustorud läbimõõduga üle 500 mm), keevitus juhib ümberõppetappi individuaalsetes osades (joonis 127). Iga õmbluse osa pikkus (1-8) on 150300 mm ja sõltub toru läbimõõdust.

Joonis fig. 127. Suure läbimõõduga liite keevitamise skeem:

a - esimene kiht, b - teine \u200b\u200bkiht

Kolmas kiht kõigis ülaltoodud meetodites rakendatakse ühes suunas, kui toru pööratakse. Torude läbimõõduga kuni 200 mm läbimõõduga ei saa jagada liigese ja keevitage seda tugeva õmblusega keevitusprotsessis toru keeramisega (joonis 128). Teine ja kolmas kiht viiakse sarnaselt esimese, kuid vastassuunas. Kõigil juhtudel on iga hilisem kattumine eelmise 10-15 mm.

Joonis fig. 128. Väike läbimõõduga toru liigend

Keevitamine mitte-keerates ristmike. Mitte-keerata ühendused torude seina paksusega kuni 12 mm keevitatakse kolmes kihis, iga kihi kõrgus ei tohiks ületada 4 mm ja rulli laius peaks olema võrdne elektroodi kahe-kolme läbimõõduga.

Liigendid torude läbimõõduga üle 300 mm keevitatakse vastupidise samm viisil, pikkus iga sektsiooni peaks olema 150-300 mm, järjekorras nende ülekatte on näidatud joonisel fig. 129.

Joonis fig. 129. Kihtide kihtide skeem, kui kuvatakse läbimõõduga läbimõõduga torude mitte-keevitavad liigeste keevitamine kuni 400 mm (kuvatakse keevitusosade arv ja nooled - keevitamise suund)

Esimene kiht moodustub siis, kui elektrood on keevitusvanni kaare viivitusega. Praegune on seatud 140-170 A, mis võimaldab teil maksta ühise serva, et moodustada kitsa keermerull, mille kõrgus on 1-1,5 mm oma siseküljel. Samal ajal tuleb keevitatud servadele valmistada sulanud metalli ja keevitamise suured pritsmed ja keevitus tuleb teha ilma põletusteta. Selle kaare jaoks peaks olema lühike. Kaarte avamine vannist, see on võimatu eemaldada rohkem kui 1-2 mm. Külgneva kihi alguse ja lõpu kattumine peaks olema 20-25 mm.

Teise kihi keevitamise režiim on sama, mis esimese kihi keevitamisel. Teise kihi keevitamisel elektroodil peaks olema ühe serva serva serva ristsuunatsed võnkumised teise serva serva serva äärele.

Kui keevitamine, võib iga kihi pind olla nõgus (joonis 130, a) või kergelt kumer (joonis 130, b), õmbluse liigne kumerus, eriti kui laekeevitus (Joonis 130, c), võib olla vaieldamatu põhjus.

Joonis fig. 130. Juurõmbluse pind:

ja - nõgus, 6 - kergelt kumer, B on väga kumer (nooled näitavad võimalikud huvipakkuvad kohad)

Et hõlbustada keevitusvööndi jälgimist eelviski viimase kihi säilitamise suunas, kohaldatakse servade piirkonnas nii, et selle pind oleks 1-1,5 mm servade servade all (joonis 131). Viimane kiht viiakse läbi kõrgusega 2-3 mm ja laiusega 2-3 mm suurem kui serva lõikamise laius; See peaks olema sujuv üleminek keevitamestmetallist peamisele.

Joonis fig. 131. serva lõikamisahela

Keevitus horisontaalsed ristmikud. Torude horisontaalsete liigeste kokkupandamisel ei ole vaja alumise toru servi täielikult eemaldada, see on piisav, et paljastada selle 10-15 ° nurga all, mis parandab keevitusprotsessi ilma selle kvaliteedi muutmata (joonis 132) , a). Infektiivsete torujuhtmete kokkupanemisel alumisel torul ei eemaldata kõvasti kõvasti (joonis 132, B).

Joonis fig. 132. Horisontaalsete liigeste servade lõikamine

Horisontaalsete liigeste parim keevitusmeetod on väikeste ristlõikerullide keevitamine. Esimene rull on pandud õmbluse ülaosas (joonis 132, c) elektroodidega, mille läbimõõt on 4 mm (vooluga 160-190 a), millel on elektroodi vastastikune liikumine sees oleva kohustusliku moodustumisega Kitsa niidi rulli liigese liigese liigeste liigend 1-1,5 mm. Pärast esimest rulli (kihi), seda puhastatakse oma pinnaga, teine \u200b\u200brull on pealispinnaline, nii et see kattub esimese elektroodi vastastikuse liikumisega ja selle väikese võnkumise serva serva serva ülemise serva serva. Keevitamine viiakse läbi samas suunas kui esimese kihi keevitamine (rull) keevitamine, seejärel suurendatakse voolu 250-300 A ja keevitage kolmas rull elektroodid läbimõõduga 5 mm, mis suurendab keevitusprotsessi. Kolmas rull on määratud suunas vastas esimese, see peab kattuma 70% laiusest teise rulli. Neljas rull asetatakse samasse suunas, kuid nad on kolmanda rulli ja ülemise serva vahel süvendis.

Toru liite keevitamisega enam kui kolmest kihist, alustades kolmandast kihist iga järgneva viidi läbi vastassuunas kui eelmine. Torud läbimõõduga kuni 200 mm keevitatakse tahkete õmbluste ja läbimõõduga üle 200 mm on vastupidine samm meetod.

Lugupeetud külastaja, loete artiklit "Keevitustoru", mis avaldatakse kategoorias "Manual Arc-keevitus". Kui teile meeldis või kasulik see artikkel, jaga seda, palun oma sõprade ja tuttavate.

Teeni oma teadmisi. Vastake küsimustele ja saada raha selle eest!

11. veebruar 2012 | Vaatamisi: 48851 |

Massiiv (\u003d\u003e [~ sildid] \u003d\u003e \u003d\u003e 40509 [~ id] \u003d\u003e 40509 \u003d\u003e torujuhtme keevitustehnoloogia [~ nimi] \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id ] \u003d\u003e 115 \u003d\u003e

Torujuhtmete klassifikatsioon

Kalandustorustikud

Peamised torujuhtmed

Veevarustus ja reovesi

Torujuhtmete keevitusmeetodid

Tabel 1

Nõuded torudele

SRÜ-s kasutatakse torusid vastavalt GOST 8731-le ... GOST 8734 GRUPS B, samuti asjaomase tehnilise ja majandusliku põhjendusega - vastavalt GOST 9567 kohaselt; Terase elektrilised keevitustorud - vastavalt GOST 20295 torude puhul, millel on tingimusliku läbimõõduga (DF) 800 mm kaasa arvatud. Pipe Du\u003e jaoks

Torude montaažinõuded

Eelsoojendus

Tabel 2

(° C) tp.p \u003d 1440 RCM - 392.

Tabel 3.

[~ Detail_text] \u003d\u003e

Torujuhtmete klassifikatsioon

Sõltuvalt torujuhtme funktsionaalsest eesmärgist jagatud:

Kalandustorustikud

Peamised torujuhtmed

Torujuhtmed paar I. kuum vesi

tehnoloogilised torustikud

Gaasivarustuse torustikud (jaotus)

Veevarustus ja reovesi

Torude valmistamiseks kasutatava terase märkimisväärne maht ja erinevatel eesmärkidel kasutatav torujuhtmete konstruktsioon on hõivatud madala süsinikusisaldusega ja madala sulami terasega, mille saagistugevus on kuni 500 MPa.

Kuna näidatud terase torude keevitamise tehnoloogilised protsessid erinevatel eesmärkidel torujuhtmete ehitamisel erinevad üksteisest ja reguleerivad reguleerivad ja tehnilised dokumendid, mida rakendatakse erinevustele ainult servade, kogumise, kvaliteedi Keevitatud liigestest ja tugevuse ja tiheduse ja tiheduse katsetamise ja tiheduse katsetamine tulevikus kaalume tootmisprotsessi üldsätteid torujuhtmete peamise ja jaotamise (gaasivarustuse torujuhtmete) näitel.

Torujuhtmete keevitusmeetodid

Meetodid keevitamise torujuhtmete liigitatakse termiliseks, termomehaaniliseks ja mehaaniliseks. Termomeetodite hulka kuuluvad igasugused sulamiste keevitus (kaare, gaas, plasma, elektron-tala, laser jne. Termomehaaniline klass sisaldab lihunikku kontaktkeevitust, magnetiliselt juhitava kaare keevitamist. Mehaaniliste meetodite hulka kuuluvad hõõrdumis- ja plahvatus keevitamine.

Torujuhtmete keevitamise meetodid energiakandjate tüübi järgi (kaare, gaas, plasma, laser jne); ühendi moodustumise tingimustes (keevisõhuvaba või sunniviisilise moodustumise tingimustes); keevitusvööndi kaitsmise meetodiga (voogude all kaitsvates gaasides, kasutades isekaitse elektroodiraadist jne); Protsessi mehhaniseerimise ja automatiseerimise taseme järgi (käsitsi, mehaaniline, automatiseeritud ja robootiline).

Põhiliste torujuhtmete keevitamiseks saadud suurim jaotus aRC meetodid keevitamine. Rohkem kui 60% kõigist maanteede liigestest keevitatakse automaatse kaare keevitusega voolu all. ARC-keevitamist voolu all kasutatakse ainult juhul, kui on võimeline liigendit pöörama. Voolu all torujuhtmete keevitamist kasutatakse peamiselt kahe ja kolme torusektsiooni valmistamiseks, mille läbimõõt on 219 ... 1420 mm. Kui mehhaniseeritud meetodite kasutamine on võimatu, kasutatakse manuaalset kaare keevitust.

Manuaalne kaare keevitamine viiakse läbi ristmiku erinevate ruumiliste positsioonidega - madalam, vertikaalne ja lagi. Keevituse protsessis liigutage elektroodi käsitsi ristmikul ümbermõõdu ümber 8 ... 20 m / h kiirusel.

Kaitsev gaas keevitus on sordid: vastavalt tüüpi kaitsega gaasi keevitamine inertsetes gaasides (argoon, heelium, nende segu) aktiivsetes gaasides (CO2, lämmastik, vesinik), keevitamine inertsete ja aktiivsete gaaside segus (AG + CO2; AG + CO2 + O2); Elektroodi tüübi järgi sulamine ja komprogaad (volfram) elektrood; Vastavalt mehhanismi aste, käsitsi, mehhaniseeritud ja automatiseeritud keevitamise aste. Arc-keevitamist kaitsegaasides kasutatakse torujuhtme keevitamiseks erinevates ruumilistes positsioonides. Käsitsi keevituse kiirus 8 ... 30 m / h, mehhaniseeritud ja automatiseeritud 20 ... 60 m / h. Torujuhtme keevitamiseks kasutati mehhaniseeritud keevituse meetodit sunnitud õmbluse moodustumisega pulbrilise traadiga, milles kaitsefunktsioone teostavad ka pulbriliste komponentide poolt, mis täidavad traadi kest. Kuna keevitusvann on kristalliseerunud, liigutatakse välimine moodustamise seade ja keevituspea mööda ristmikku perimeetrit alt üles kiirusega 10 ... 20 m / h. Laserkeevitus torujuhtmega, milles on energiakandja teenindab laserkiirt. Laserkeevi kiirus on kuni 300 m / h.

Kontakt-keevitusega ühendamisel pideva sulamise korral toimub protsess automaatselt vastavalt antud programmile. 1420 mm läbimõõduga torude keevitamise kestus on 3 ... 4 min, ühe liite keevitustsükkel torujuhtmete ehitamise ajal -10 ... 15 min.

Magnetiliselt juhitava kaare (või arcontact-keevituse) automaatne keevitamine erineb tagumikku kontaktkeevitusest servade soojendamise teel. Arcontact-keevitamisel teostab kütmine kaarega, pöörates magnetvälja mööda rupitud torude servade suure kiirusega. Seda keevitusmeetodit kasutatakse väikeste torujuhtmete ehitamiseks (kuni 114 mm) läbimõõduga.

Peamiste ja jaotustorude ehitamisel kasutatavad regulatiivsed dokumendid

Peamine regulatiivne dokument, millega reguleeritakse kokkupaneku rakendamise eeskirju keevitustöö TÜ-de ehitamise ajal arendati välja "ehitusstandardid ja reeglid", mille alusel töötati välja "SP 105-34-96" keevitus- ja kvaliteedikontrolli konsolideeritud eeskirjad keevitus- ja kvaliteedikontrolli koostamise eeskirjad "SP 105-34-96, samuti Snip 3.05.02.88 "gaasivarustuse torustikud". Need dokumendid esitavad eeskirjad keevitajate ja tolerantsuse kontrollimise kohta, torude valmistamise eeskirjad keevitamiseks, torude redigeerimise, parandamise ja tagasilükkamise tingimused erinevad torud üksteisega ja koos toruliitmikudKeevitus- ja ilmastikutingimuste meetodid on seadusandluse teel töödeldud, regulatiivdokumendid reguleerivad soovitatavate keevitusmaterjalide kasutamist, samuti keevitatavate torujuhtmete ühendite kontrollimise norme ja eeskirju, nende sulgemise ja parandamise tingimusi.

Nende SNIP-ide põhiliste sätete väljatöötamisel töötati välja tehnoloogilised juhised keevitamise torujuhtmete tehnoloogilised juhised (VNI 066-89 ja LBN A.3.1.-36-3-96 ja torustike juhtivate juhtimiste meetod (VN 012-88) . Need juhised reguleerivad: peamised sätted tehnoloogia käsitsi valmistatud ja automaatse kaare keevitamise rõngasliidete torusid, samuti torude sulgemise ja jaotamise tugevdamine pagasiruumi ja jaotustorude läbimõõduga 14 kuni 1420 mm paksusega Sein 1 kuni 26 mm, mis on mõeldud survet mitte üle 7,5 MPa; keevitatud liigeste ja nende parandamise kontroll; ohutuse ja tootmise sanitaar. Vastavalt nende juhiste kohaselt on lubatud keevitada torud terasest reguleeriva ajakindlusega 590 MPa kaasa arvatud . Juhised esitavad torujuhtmete keevitamise tehnoloogilised omadused, kasutades manuaalset kaare keevitusmeetodeid, automaatset keevitamist voolu all, automaatne keevitamine kaitsegaaside keskkonnas ja pulbriratas sunnivahendi moodustamisega. Juhised ei kehti spetsiaalsete torujuhtmete keevitamise suhtes (ammoniaagi, etüleeni, etanooli, süsinikdioksiidi jne) transportimiseks ja korrosiooniliste toodete torujuhtmeteks.

Välismaal torujuhtmete ehitamise ajal juhindub riiklikest ja rahvusvahelistest standarditest (tabel 1), mille hulgas ARI 1104, ARI 5D ja CS 4515 kasutavad suurimat populaarsust. Torujuhtme keevitatud ühenduste kvaliteedi juhtimisel juhitakse reeglina rahvusvaheline standard ISO 8517 ja Euroopa standard EN 25817.

Tabel 1

Nõuded torudele

Pagasiruumi ja jaotamise gaasijuhtmete ehitamiseks kasutatakse terasest õmblusteta elektrilisi keevitatud maasikaid ja spiralshotid. Torud, mille läbimõõt on kuni 1020 mm läbimõõduga, on valmistatud rahulikust ja poolvalgustsest madala legeerimisest terasest, läbimõõduga torust kuni 1420 mm - madala legeeritud terastega termiliselt parandatud või termomehaaniliselt karastatud olekus. Ainult jaotus gaasijuhtmetele madal rõhk (Kuni 0.005 MPa) on lubatud kasutada torude keeva madala süsinikdioksiidi terase.

SRÜ-s kasutatakse torusid vastavalt GOST 8731-le ... GOST 8734 GRUPS B, samuti asjaomase tehnilise ja majandusliku põhjendusega - vastavalt GOST 9567 kohaselt; Terase elektrilised keevitustorud - vastavalt GOST 20295 torude puhul, millel on tingimusliku läbimõõduga (DF) 800 mm kaasa arvatud. Pipe Du\u003e 800 mm jaoks töötatakse välja spetsiaalsed tehnilised tingimused, milles tuleks lisada allpool esitatud nõuded.

Valmistorud on tähistatud, koputades välja templid (külm stantsimine) 250-500 mm kaugusel ühest torudest, mis on toru otsas järgmised andmed: tootja kaubamärk või nimi; Terase brändi või selle tingimusliku määramise brändi; Toru number; Tehnilise kontrolli tempel; Valmistamise aasta. Koormuse krunt on selgelt jaotatud värv. Lisaks näitavad selle läbimõõdu ja seina paksus toru sissemaal.

Imporditorud on valmistatud ja tarnitakse peamiselt vastavalt Ameerika naftainstituudi standarditele, näiteks: AII-5 I (õmblusteta ja sirge torud), AII-513 (erinevate torujuhtmete spiraaltorud) AII-51X (torud) Kõrgsurvetorud).

Nende standardite kohaselt kombineeritakse toru teras saagikuse tugevuse rühmadesse. Iga terase rühm sama saagikuse tugevuse väärtustega tuhandetes nael 1 m2 kohta. Nende standardite kohaselt on terase rühmad: X-42, X-46, X-52, X-56, X-60, X-65, X-70 koos ajakindlusega 414-565 MPa-ni. Ari standardid Lisaks mehaanilistele omadustele reguleerivad torude tootmise protsessi, terase keemilist koostist, suurust, massi ja pikkuse toru, rõhku hüdraulilised testid Valmistamisprotsessis, mittepurustavad katsemeetodid, mida kasutatakse torude remonditingimuste valmistamisel jne. ARI standardi kohase toru määramine koosneb torude torude, Ari monogrammistest (kaubamärk, mis tähendab, et see toru on tehtud vastavalt Ari nõuetele), toru suurus tolli , ühe jalga toru mass naela, terase määramise klassi ja tootmisala tüüp (S-eksklusiivsed, e-keevitatud mustuse torud, sw - spiraaltorud, p - torud pikisuunalise õmblusega, keevitatud pressimisviisidega) , Terase määramise tüüp (e - teras, mis on pritsinud elektrilistes õõnsustes, m - suure tugevusega madala legeerterasest), sümptomeetri liikide (Nm -normalization või normaliseerimis- ja puhkus, kõvenev ja puhkus, NS-kõrge puhkus). Märgistamine toimub kustumatu värviga. Peamiste torujuhtmete torud on valmistatud terasest, mille saagikuse tugevuse suhe ei ole rebendi ajakindlus enam: 0,75 - madala süsinikusisaldusega terase jaoks; 0,8 - madala legeeritud normaliseeritud terase jaoks; 0,85 - dispersioon-kõvenemise korral normaliseeritud ja termiliselt parandatud terased; 0,9 - kontrollitud veeremi terase jaoks.

Pipe servade ettevalmistamine keevitamiseks

Enne keevituse ja paigaldamise alustamist on vaja veenduda, et torujuhtmetel on kvaliteetsed sertifikaadid ja vastavad projektile, nende pakkumise tehnilised tingimused. Torud ja üksikasjad peavad läbima sisendi kontrolli vastavalt asjakohaste standardite nõuetele ja tehnilised tingimused torudel.

Torude ja ühendamisosade otsad peavad olema rakendatud keevitusprotsessidele vastavate kalde servade kuju ja mõõtmetes. Nende vastuoludega on lubatud mehaaniline töötlemine servade töötlemine radadel. Väikese läbimõõduga torude puhul (kuni 520 mm) on võimalik kasutada rajad, pooled, torude lõikurid ja lihvimismasinad. Orbital freesimismasinad, hüdroaraseiv lõikamine ja lihvimismasinad kasutatakse suurte läbimõõdude jaoks. Mõningatel juhtudel, kui rullid või rullid on sisestatud, termiliste meetodite kasutamine servade valmistamiseks, näiteks:

a) gaasi hapniku lõikamine järgnevate mehaaniliste eemaldamisservadega abrasiivse ringiga sügavusele 0,1 0,2 mm;

b) õhu-plasma lõikamine järgneva mehaanilise lõikamisega kuni 1 mm sügavusega - lämmastikuse serva küllastumise tõttu (kui kasutate argooni plasma moodustava gaasi, ei ole mehaaniline töötlemine vajalik); c) õhu-kaare lõikamine järgneva paigaldamisega 0,5 mm sügavusega (servade rubriik);

d) ANR-2M, ANR-3 või OK.21.03 spetsiaalsete elektroodidega lõhendamine ja lõikamine, mille järel ei ole mehaaniline töötlemine vajalik.

Enne torude kokkupanekut on vaja puhastada torude sisemine õõnsus pinnasest, mustusest, lumest ja ka torude serva ja sisemise ja välimise pinna puhastamiseks ja ühendamisosade laiusele laiusele vähemalt 10 mm.

Krundid tugevdavad välise tehase õmblused külgnevad torude keevitatavad, on soovitatav täita kõrgusele umbes..d5 mm kaugusel lõpust vähemalt 10 mm.

Kõik torud tulevad rajal taimedest, mille lõikamisseadmed on ette nähtud käsitsi kaarte elektroodidega. See lõikamine (joonis 1, a) on mõeldud mis tahes läbimõõduga torudele, mille seina paksus on rohkem kui 4 mM nurga nurga külge 25-30 ° ja igav 1-2,6 mm. Seina 16 mm paksusega ja rohkemate torusid suure läbimõõduga saab manustada kombineeritud tipptasemel vastavalt joonisele fig. 1, b.

Suurus sõltub seina paksusest ja on:

7 mm - toru seina paksusega 15 ... 19 mm

8 mm - paksusega toru seina 19 ... 21,5 mm

10 mm - toru seina paksus 21.5 ... 26 mm.

Joonis fig. 1. tüüpi lõikamisservad torude manuaal kaare keevitus (A A, b).

Torujuhtmete du 1000 mm ja aparaadi juure õmbluse seadme puhul on soovitatav joonisel fig ja b esitatud lõikamine soovitatav. Jaotustorujuhtmete ehitamise ajal on lubatud torude manuaalne kaare keevitamine ilma seinapaksusega servadeta servadeta servadest kuni 4 mm. Lisaks on torujuhtmete puhul kuni 152 mm läbimõõduga võimalik kasutada gaasi keevitus (Ilma lõikamine servad - kuni 3 mm ja ühepoolne kalded servad - kuni 5 mm).

Rööbastee erinevustorude ühendamine on lubatud ilma täiendava serva töötlemiseta:

Seina paksuse puhul ei ületa 12,5 mm, kui paksuse erinevus ei ületa 2 mm;

Seinte paksuse paksuse üle 12,5 mm, kui paksuse erinevus ei ületa 3 mm. Sellisel juhul ei ole šokeerivad servad lubatud.

Torude või torude ühendamine, millel on väljalülitamise ja jaotamise tugevdamine suurema erinevusega seinapaksusega, viiakse läbi tehase tootmise või vahepealsete paksuste torude tiivate ja jopede elementide vahel, mille pikkus on vähemalt 250 mm .

On lubatud teostada torujuhtmete osade otsest kokkupanekut ja keevitamist erinevatel viisidel kuni 1,5 paksusega, mille spetsiaalne töötlemine on paksema toru või osa pinna otsaga kõrval asuva spetsiaalse töötlemisega (joonis 2, a). Mitme torude padja keevitamine ei ole lubatud.

Torude otsene ühendus sulgemise ja jaotamise tugevdusega lahendatakse tingimusel, kui tugevduse paigaldamise paksus ei ületa 1,5 paksust toru seina paksust koos (joonis fig 2, b) ). Seda ettevalmistust peab rakendama tarnija.

Joonis fig. 2. Erineva seina paksusega torude keevitamiseks ettevalmistamine.

Torude montaažinõuded

Torude ühendid peaksid tagama:

Risti torujuhtme telje suhtes. Kõrvalekalle perpendikulaarsusest ei tohiks ületada 2 mm;

Ühtsus lõhe ümbermõõdu ümber, mis kuulub asjakohaste standardite ja juhistega reguleeritud väärtuste piires;

Universaalsete mallide poolt salvestatud miinimumvarustuse minimaalne servade valik lubatud väärtused (pagasiruumi torujuhtmete puhul - 0,2 seinapaksuse, kuid mitte rohkem kui 3 mm, levitamiseks - (0,15 seina paksus + 0,5 mm);

Pikisuunalise tehase õmbluste segamine üksteise suhtes vähemalt 100 mm kaugusel - torude puhul, mille läbimõõt on üle 100 mm ja 1/3 ringi pikkus - torude läbimõõduga, mille läbimõõt on alla 100 mm. Nende nõuete täitmise tehnilise võimatuse puhul on selle ühise sektsioonis ette nähtud keevitusühendi täiendav ultraheli jälgimine.

Suure läbimõõduga torude valmistamisel rakendavad kestade silindri korpused järgmisi assamblee ja keevitamise tüüpe - "korpuse kesta kokkupanek ja keevitamine".

Eelsoojendus

Eelsoojendamine on üks tähtsamaid tehnoloogilisi toiminguid, mis võimaldavad teil kohandada termilist keevitustsüklit. On teada, et keevitatud liigese struktuur ja omadused määravad suures osas metalli jahutamise kiirusega temperatuurivahemikus 800-500 ° C (austeniidi madalaim takistus). Kõrge jahutusmäärade korral on Martensiidi-tüüpi riistvara struktuuride moodustamine võimalik, millel on kõrge tugevus ja madal plastilisus ning kalduvus moodustada külma pragusid. See kehtib eriti madala legeeritud teraste kohta süsiniku ekvivalendiga 0,43% ja kõrgem. Need terasest sai väga tundlikuks termilise tsükli toime suhtes, kontsentraatorite ja termilise mõju tsooni kalduvus vähendada. Need nähtused avalduvad kõige selgemalt käsitsi kaare keevitus, kui GVT metalli jahutusmäär võib ulatuda 70 ° C / s. Antud toruseina paksusega reguleerige soojuse mõju tsooni jahutusmääraga jahutuskiirust eelkuumutuse ühendusservade esialgse temperatuuri abil. Eriti oluline on õmbluse juure keevitamine tselluloosi kate elektroodidega, kui jahutusmäär on maksimaalne võrreldes teiste õmbluste kihtide keevitamisega, väheneb sõudmise keevitusenergia (keevituskiirus selliste elektroodide poolt kaks korda rohkem elektroodide keevituskiirusega Peamine kate) ja suurendas külma pragude teket ja moodustumist kontole difusiooni vesiniku sisalduse suurendamiseks keevismetallis. Esialgne küte vähendab mitte ainult GVT kõvenemisstruktuuride moodustamise tõenäosust, vaid loob ka tingimused difusiooni vesiniku aktiivseks evakueerimiseks keevismetallist ja määratud tsoonist. Mis omakorda suurendab keevitatud ühendite vastupanuvõimet külmade pragude moodustumise vastu, eriti tselluloosi kattega elektroodete kasutamisel, kui õmbluse vesiniku sisaldus võib ulatuda 50 mm 100 g keevismetalli kohta.

Eelsoojendamise temperatuur valitakse sõltuvalt keemilisest jaamast (süsiniku ekvivalendiga), toru masinate paksus, ümbritseva keskkonna temperatuur ja elektroodi katmise tüüp. Neid parameetreid reguleerivad tavaliselt asjakohased standardid ja tehnoloogilised juhised. Niisiis, näiteks CIS juhindub VNC 066-89 (tabel 2). Tselluloosi kate elektroodide keevitamisel suureneb eelsoojendamise temperatuur 75 ° C.

Tabel 2

Välismaal, sageli valides küte, töötada indikaator pragude vastupanu keevitatud liigesed, mis määratakse valemiga ITO-beesio:

kus: [n] - difusiooni vesiniku sisaldus, mm / 100 g;

T - keevitusplaatide paksus, mm. Kütte temperatuur määratakse empiirilises valemiga:

(° C) tp.p \u003d 1440 RCM - 392.

Esialgne ja vajaduse korral kaasneva kuumuse tuleb läbi viia kütteseadmete (gaasi või elektrilise), andes ühtlase kuumutamise metalli kogu perimeetri keevitatud liigese. Pipe kuivatusvööndi laius iga õmbluse suunas peab olema vähemalt 75 mm.

Esialgse ja samaaegse soojenduse temperatuur, kui torud (või osaga torud) on ühendatud erinevatest terasest klassidest või erinevate seinapaksusega, mis tuleb soojendada erinevatel temperatuuridel, on seatud maksimaalsele väärtusele.

Tehnoloogia ja tehnika käsitsi kaarte keevitus

Peaaegu 60% keevitustööst torujuhtmete ehitamise ajal moodustab manuaalse kaare keevitus. See on sektsioonide või üksikute torude ühendamine pideva niit, keevitada üleminekuid looduslike ja kunstlikud takistused, Stalems'i keevitamine, keevitamine rullid, kraana sõlmed, kraanid jne

Tehnoloogia manuaalse kaare keevituse määratakse peamiselt materjali torude keevitamiseks. Sõltuvalt terasest terasest terasest ja töötingimustest valitakse keevitusmaterjalid. Pärast seda loome tehnoloogia ja keevitusmeetodeid ning töö korraldamise skeemi, lähtudes samal ajal antud torujuhtme ehitamise tempost. Antud keevitusmaterjalide puhul sõltub keevitustehnoloogia toru seina läbimõõdu ja paksusest.

Vaidlustamata reegel pagasiruumi ja jaotustorude ehitamisel on õmbluse miinimumarvude arv. Torude jaoks, mille seina paksus on 6 mm ja vähem 2 kiht, seina paksusega üle 6 mm - 3 kihti.

Kõige vastutustundlikum on õmbluse juurekiht. See peab usaldusväärselt maksma rullitud torude servadele ja moodustama ühtse pöörleva rulli, mille suurenemine on 1-3 mm õmbluse sisepinnal. See on lubatud eraldi sektsioonides liigese pikkusega mitte rohkem kui 50 mm (iga 350 mm õmbluse) nõrgenemise õmbluse juure (mencus) kuni 10-15% paksusest toru seina. Root-kihi välispind peaks olema sujuv, peenelt ja sile sidumist lõikamise külgpindadega. Õmbluse välimise pinna optimaalset kuju saab läbi viia lihvimismasinana ja pneumaatilise kogujana vastavalt juhendamise nõuetele.

Kui keevitustorud läbimõõduga 1020 mm ja rohkem pärast õmbluse keevitamist, on soovitatav kasutada juurekihi söödat toru siseküljelt nende kohtades, kus puudub juurevarustus ja tingimata alumise kvartali ristmikul perimeetri (sees), st Sellel krundil, mis ajal keevitamisel juur õmbluse väljapoole viidi üle lae asendis. Suure läbimõõduga torude pöörlemisliidete juhtimise käsitsi keevitamisega viiakse kapp läbi kogu ristmiku kogu ümbermõõt. Vastuvõtva õmblus annab juureteenuse pakkuja, see peaks olema väikese külgpind, sujuv ühenduses toru sisepinnaga ilma sööda ja muude defektideta. Keevitusõmbluse suurendamine peaks olema vähemalt 1 ja mitte rohkem kui 3 mm. Adhesiooni teostatakse põhitüübi elektroodidega, mille läbimõõt on 3-4 mm.

Õmbluse kihtide täitmine on üksteisega kindlalt sulatatud ja panna rullitud torud. Pärast iga õmbluse kihti on vaja puhastada õmbluse pinda räbu.

Seadme õmblusel on sile kontuur ja sidumine toru pinnaga ilma lõikamiseta ja teiste nähtavate defektideta. Õmbluse suurendamine peaks olema vähemalt 1 ja mitte rohkem kui 3 mm. Keevituslaius kattub kõikumislaius 2-3 mm igas suunas.

Shift-i lõpus tuleb keevisõit täielikult keevitada. See nõue on tingitud asjaolust, et torujuhtme käigus päeva läbib muutused ümbritseva keskkonna temperatuuril, mis on eriti oluline öösel ja öösel vahetamisel - päeva jooksul. Temperatuuri muutmine põhjustab pingete torude ja keevitatud liigeste esinemist, mis võivad olla väga kõrged.

Kui ristmik ei ole täielikult, siis võib pinge nõrgenenud ristlõige ületada saagikuse tugevust ja isegi õmbluse metalli hävitamise suhtes ja liigendist eemaldamist. Selline olukord on eriti ohtlik negatiivse õhu temperatuuril, kui metalli plastilisus väheneb.

Sõltuvalt soovitatud elektroode tüübist on 3 kõige tavalisemat keevitusskeemi: elektroodide liigeste keevitamine peamise kattega, gaasi püünisjahi elektroodide ühine keevitamine, õmbluse juure keevitamine ja kuuma läbipääsu elektroodidega Gaasi istutusliik ja täite- ja silmitsi kihid - elektroodid peamise kattega.

Keevitus elektroodid peamise kattega viiakse alt üles risti võnkumiste amplituud, mis sõltub laiusest ristmikul lõikamine. Voolukattega keevitusmeetodiga täidab iga keevitaja konkreetse õmbluse osa, mille asend sõltub samaaegselt töötavate keevitajate arvust. Suure läbimõõduga torud võivad nende arv jõuda nelja juurde. Reeglina, kui keevitajad on kaks, siis nad keevitavad altpoolt allosast ja tõmmake perimeetri suunas (dial-kella) 6-3-12 ja 6-9-12. Samal ajal, ülemmäära osa liigese, lukk tuleb nihutada 50-60 mm alumises punktis toru ringi. Kahes külgnevas kihis tuleb lukud üksteisest lahutada vähemalt 50-100 mm. Kui neli keevitajat, siis esimene paar on keedetud liigendi (dial) 6-3 ja 6-9 ja teine \u200b\u200bauru on 3-12 ja 9-12.

Joonisel fig on näidatud kahe kihi ülekandejärjestuse ja järjestuse skeem. Joonisel fig. 3, a. Kõik järgnevad paaritu kihid viiakse läbi vastavalt esimese kihi diagrammile, isegi - vastavalt teise kihi skeemile. Rooma numbrid näitavad individuaalsete õmbluste sektsioonide keevitamise järjestust. Sõltuvalt sellest ruumiasend Keevitamine Soovitatavad praegused väärtused tabelis 3.

Kui kasutate kaetud elektroode põhitüübiga, tuleks rakendada ainult sertifitseeritud elektroodi brändi torujuhtme ehitamiseks.

Tabel 3.

Gaasi istutusliigi elektroode kasutamisel viiakse õmbluse juurte keevitamine läbi ülevalt alla vibratsioonitegudeta, tuginedes elektroodi otsale rullitud torude servadele. Keevitamine toimub pideva voolu vastupidise või otsese polaarsusega vähemalt 75V toiteallikaga. Väärtused keevitusvoolu keevitamise ajal elektroodidega läbimõõduga 3,25 mm ei tohi ületada 100-110a; Kui keevitatakse elektroodidega, mille läbimõõt on 4 mm, alumises ja pool-propaalses asendis 120-160a, ülejäänud positsioonides 100-140a. Keevituskiirus tuleks säilitada vahemikus 16-22 m / h. Elektrodi kaldenurga vahetamine 40 kuni 90 ° keevitamisprotsessis säilitab keevitaja töötlemise aken ristlõikese servaga, mille kaudu see täheldab servade sulamist.

Jääkide taseme vähendamiseks keevitamise rõhutab sisse keevitatud liigend Puuduva liigese perimeeter on jagatud sümmeetrilistele, diametraalselt vastupidistesse valdkondadesse ja mitmekihilise keevituse viidi läbi joonisel fig. 4. Suurem mõju keevituspingete ja deformatsiooni vähendamiseks annab taastuvenergia keevitusmeetodit ja lõikamise kahe või nelja keevitaja samaaegset täitmist.

Väikese läbimõõdu torujuhtmete keevitamisel (kuni 530 mm), et vähendada paigaldustööde mahtu kraavi, praktiseeritakse tihti torude jaos, millel on liite pööramine 90 või 180 ° võrra. Toru jagatakse ümbermõõdu ümber nelja ligikaudu sama pikkusega. Pruulimisosad 1 ja 2 pööratakse 90 ° keevituspiirkondade 3 ja 4 jaoks (joonis fig 5). Seejärel teostav teine \u200b\u200bomakorda 90 °, toota sektsioonide järjestust 5 ja 6, 7 ja 8.

Teises juhul pärast lõigute 1 ja 2 keevitamist (joonis fig 6), pööratakse seda pöörata 180 ° sektsioonide 3 ja 4. seiskamise keevitamiseks, seejärel 90 ° ja 180 ° pöörlemispiirkondade 5 ja 6 pöörlemist, \\ t 7 ja 8.

FIG5. Keevitamine torude pöörlemisega 90 °: a - esimene kiht, b - teine, 1 ... 8 on kihiosade järjestus.

Joonis 6. Keevitamine torude pöörlemisega 180 °: A - esimene kiht, b - teine, 1 ... 8 on teostava kihiosade järjestus.

\u003d\u003e HTML [~ detail_text_type] \u003d\u003e html \u003d\u003e torujuhtme klassifikatsioon

Sõltuvalt torujuhtme funktsionaalsest eesmärgist jagunevad nad: [~ eelvaade_text] \u003d\u003e torujuhtmete klassifikatsioon, sõltuvalt torujuhtme funktsionaalsest eesmärgist, on jagatud: \u003d\u003e tekst [~ eelvaade_text_type] \u003d\u003e Text \u003d\u003e [~ Detail_picture] \u003d\u003e \u003d\u003e 12/15/2016 15: 16: 53 [~ timestamp_x] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ active_from] \u003d\u003e 15.12.2016 \u003d\u003e / Uudised / [~ list_page_url] \u003d\u003e / Uudised / \u003d\u003e / Uudised / 115/40509 / [~ detail_page_url] \u003d\u003e / Uudised / 115/40509 / \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e Tekhnologiya_svarki_troboprovoda [~ kood ] \u003d\u003e Tekhnologiya_svarki_traboProvoda \u003d\u003e 40509 [~ Väline_id] \u003d\u003e 40509 \u003d\u003e Uudised [~ iBlock_type_id] \u003d\u003e Uudised \u003d\u003e Uudised [~ iBlock_code] \u003d\u003e Uudised \u003d\u003e riided_News_s1 [~ iblock_external_id] \u003d\u003e clothes_news_s1 \u003d\u003e S1 [~ kaane ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtmete klassifikatsioon, sõltuvalt torujuhtme funktsionaalsest eesmärgist, on jagatud: \u003d\u003e tehnoloog Torujuhtme keevitamine \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme klassifitseerimine \u003d\u003e torujuhtmete klassifitseerimine sõltuvalt torujuhtme funktsionaalsest eesmärgist jaguneb: \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme keevitustehnoloogia \u003d \u003e Keevitustehnoloogia torujuhtme \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme keevitustehnoloogia \u003d\u003e torujuhtme keevitustehnoloogia) \u003d\u003e massiiv (\u003d\u003e) \u003d\u003e massiivi () \u003d\u003e massiivi (\u003d 1 [~ id] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ timestamp_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e Uudised [~ iblock_type_id] \u003d\u003e Uudised \u003d\u003e S1 [~ Lid] \u003d\u003e S1 \u003d \u003e Uudised [~ Code] \u003d\u003e Uudised \u003d\u003e Press Center [~ nimi] \u003d\u003e Press Center \u003d\u003e Y [~ Active] \u003d\u003e Y \u003d\u003e 500 [~ Sorteeri] \u003d\u003e 500 \u003d\u003e / Uudised / [~ list_page_url] \u003d\u003e / Uudised / \u003d\u003e # Site_Dir # / # element_id # / [~ detail_page_url] \u003d\u003e # Site_dir # / Uudised / # Section_id # / # element_id # / \u003d\u003e # Site_dir # / Uudised / # Send_id # / [~ secta_page_url] \u003d\u003e # Site_dir # / Uudised / # sektsioon_id # / \u003d\u003e [~ Pilt] \u003d\u003e \u003d\u003e [~ Kirjeldus] \u003d\u003e \u003d\u003e Tekst [~ Kirjeldus_Type] \u003d\u003e Text \u003d\u003e 24 [~ RSS_TTL] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ rss_file_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e riided_news_s1 [~ xml_id] \u003d\u003e cloty_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ Töövoo] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ secta_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e S [~ õigused_mode] \u003d\u003e S \u003d\u003e n [~ secta_property ] \u003d\u003e N \u003d\u003e N [~ Property_index] \u003d\u003e n \u003d\u003e 1 [~ versioon] \u003d\u003e 1 \u003d\u003e 0 [~ Last_conv_element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ edit_file_before] \u003d\u003e \u003d\u003e [~ Edit_file_after] \u003d\u003e \u003d\u003e sektsioonid [~ sektsioonid_name] \u003d\u003e sektsioonid \u003d\u003e Jaotis [~ Section_Name] \u003d\u003e Jaotis \u003d\u003e Uudised [~ elemendid_name] \u003d\u003e Uudised \u003d\u003e Uudised [~ element_name] \u003d\u003e Uudised \u003d\u003e [~ Canonical_page_url] \u003d\u003e \u003d\u003e cloty_news_s1 [~ välise_id] \u003d\u003e cloty_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.ftal_nmestry.ru [~ server_name] \u003d\u003e www.ftal_name] \u003d\u003e www.fa-tööstus.ru) \u003d\u003e massiivi (\u003d\u003e massiivi (\u003d\u003e Massiiv (\u003d\u003e 115 [~ id] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modifitseeritud_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ date_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ loodud_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ aktiivne] \u003d\u003e y \u003d\u003e y [~ globaalne_aft] \u003d\u003e y \u003d\u003e 500 [~ sort] \u003d\u003e 500 \u003d\u003e tehnilised tooted [~ nimi] \u003d\u003e tehniline Artiklid \u003d\u003e [~ Pilt] \u003d\u003e \u003d\u003e 27 [~ vasak_margin] \u003d\u003e 27 \u003d\u003e 28 [~ parempoolse_margin] \u003d\u003e 28 \u003d\u003e 1 [~ deph_level] \u003d\u003e 1 \u003d\u003e [~ Kirjeldus] \u003d\u003e \u003d\u003e Tekst [~ Kirjeldus_Type] \u003d\u003e Text \u003d\u003e Tehnilised tooted [~ Otsing_Content] \u003d\u003e Tehnilised artiklid \u003d\u003e [~ kood] \u003d\u003e \u003d\u003e 115 [~ xml_id] \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [detail_picture ] \u003d\u003e \u003d\u003e [~ Socnet_group_id] \u003d\u003e \u003d\u003e / Uudised / [~ list_page_url] \u003d\u003e / Uudised / \u003d\u003e / Uudised / 115 / [~ sekti Ion_page_url] \u003d\u003e / Uudised / 115 / \u003d\u003e Uudised [~ iBlock_type_id] \u003d\u003e Uudised \u003d\u003e Uudised [~ iBlock_code] \u003d\u003e Uudised \u003d\u003e Clothes_News_S1 [~ iBlock_external_id] \u003d\u003e riided_news_s1 \u003d\u003e 115 [~ välise_id] \u003d\u003e 115 \u003d \u003e Array (\u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d Artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised artiklid \u003d\u003e Tehnilised tooted)))) \u003d\u003e / Uudised / 115 /)

Tehnoloogia keevitusjuhtmed

Torujuhtmete klassifikatsioon

Sõltuvalt torujuhtme funktsionaalsest eesmärgist jagatud:

Kalandustorustikud

Peamised torujuhtmed

Paar ja kuuma veetorustik

Tehnoloogilised torustikud

Gaasivarustuse torustikud (jaotus)

Veevarustus ja reovesi

Torude valmistamiseks kasutatava terase märkimisväärne maht ja erinevatel eesmärkidel kasutatav torujuhtmete konstruktsioon on hõivatud madala süsinikusisaldusega ja madala sulami terasega, mille saagistugevus on kuni 500 MPa.

Kuna näidatud terase torude keevitamise tehnoloogilised protsessid erinevatel eesmärkidel torujuhtmete ehitamisel erinevad üksteisest ja reguleerivad reguleerivad ja tehnilised dokumendid, mida rakendatakse erinevustele ainult servade, kogumise, kvaliteedi Keevitatud liigestest ja tugevuse ja tiheduse ja tiheduse katsetamise ja tiheduse katsetamine tulevikus kaalume tootmisprotsessi üldsätteid torujuhtmete peamise ja jaotamise (gaasivarustuse torujuhtmete) näitel.

Torujuhtmete keevitusmeetodid

Meetodid keevitamise torujuhtmete liigitatakse termiliseks, termomehaaniliseks ja mehaaniliseks. Termomeetodite hulka kuuluvad igasugused sulamiste keevitus (kaare, gaas, plasma, elektron-tala, laser jne. Termomehaaniline klass sisaldab lihunikku kontaktkeevitust, magnetiliselt juhitava kaare keevitamist. Mehaaniliste meetodite hulka kuuluvad hõõrdumis- ja plahvatus keevitamine.

Torujuhtmete keevitamise meetodid energiakandjate tüübi järgi (kaare, gaas, plasma, laser jne); ühendi moodustumise tingimustes (keevisõhuvaba või sunniviisilise moodustumise tingimustes); keevitusvööndi kaitsmise meetodiga (voogude all kaitsvates gaasides, kasutades isekaitse elektroodiraadist jne); Protsessi mehhaniseerimise ja automatiseerimise taseme järgi (käsitsi, mehaaniline, automatiseeritud ja robootiline).

Põhitorude keevitamiseks olid kõige levinumad kaare keevitusmeetodid. Rohkem kui 60% kõigist maanteede liigestest keevitatakse automaatse kaare keevitusega voolu all. ARC-keevitamist voolu all kasutatakse ainult juhul, kui on võimeline liigendit pöörama. Voolu all torujuhtmete keevitamist kasutatakse peamiselt kahe ja kolme torusektsiooni valmistamiseks, mille läbimõõt on 219 ... 1420 mm. Kui mehhaniseeritud meetodite kasutamine on võimatu, kasutatakse manuaalset kaare keevitust.

Manuaalne kaare keevitamine viiakse läbi ristmiku erinevate ruumiliste positsioonidega - madalam, vertikaalne ja lagi. Keevituse protsessis liigutage elektroodi käsitsi ristmikul ümbermõõdu ümber 8 ... 20 m / h kiirusel.

Kaitsev gaas keevitus on sordid: vastavalt tüüpi kaitsega gaasi keevitamine inertsetes gaasides (argoon, heelium, nende segu) aktiivsetes gaasides (CO2, lämmastik, vesinik), keevitamine inertsete ja aktiivsete gaaside segus (AG + CO2; AG + CO2 + O2); Elektroodi tüübi järgi sulamine ja komprogaad (volfram) elektrood; Vastavalt mehhanismi aste, käsitsi, mehhaniseeritud ja automatiseeritud keevitamise aste. Arc-keevitamist kaitsegaasides kasutatakse torujuhtme keevitamiseks erinevates ruumilistes positsioonides. Käsitsi keevituse kiirus 8 ... 30 m / h, mehhaniseeritud ja automatiseeritud 20 ... 60 m / h. Torujuhtme keevitamiseks kasutati mehhaniseeritud keevituse meetodit sunnitud õmbluse moodustumisega pulbrilise traadiga, milles kaitsefunktsioone teostavad ka pulbriliste komponentide poolt, mis täidavad traadi kest. Kuna keevitusvann on kristalliseerunud, liigutatakse välimine moodustamise seade ja keevituspea mööda ristmikku perimeetrit alt üles kiirusega 10 ... 20 m / h. Laserkeevitus torujuhtmega, milles on energiakandja teenindab laserkiirt. Laserkeevi kiirus on kuni 300 m / h.

Kontakt-keevitusega ühendamisel pideva sulamise korral toimub protsess automaatselt vastavalt antud programmile. 1420 mm läbimõõduga torude keevitamise kestus on 3 ... 4 min, ühe liite keevitustsükkel torujuhtmete ehitamise ajal -10 ... 15 min.

Magnetiliselt juhitava kaare (või arcontact-keevituse) automaatne keevitamine erineb tagumikku kontaktkeevitusest servade soojendamise teel. Arcontact-keevitamisel teostab kütmine kaarega, pöörates magnetvälja mööda rupitud torude servade suure kiirusega. Seda keevitusmeetodit kasutatakse väikeste torujuhtmete ehitamiseks (kuni 114 mm) läbimõõduga.

Peamiste ja jaotustorude ehitamisel kasutatavad regulatiivsed dokumendid

Peamine regulatiivne dokument, mis reguleerib reegleid assamblee ja keevitusteoste rakendamise reegleid torujuhtmete ehitamisel SRÜ-s "ehitusstandardid ja reeglid", mille põhjal "keevitus- ja keevitatud liigeste kvaliteedikontrolli koostamise eeskirjad" "SP 105-34-96, samuti SNIP 3.05.02.88" gaasivarustuse torustikud ". Need dokumendid annavad eeskirjad kvalifitseerivate testide keevitajate ja kontrollide kontrollimise reeglid ja hälbed, reeglid torude valmistamiseks keevitamiseks, torude redigeerimise, parandamise ja tagasilükkamise tingimused, erinevate torude monteerimise järjekord ja torujuhtme tugevdamine Keevitus- ja ilmastikutingimuste meetodid on seadusandluse teostamisel ette nähtud, regulatiivdokumendid reguleerivad soovitatavate keevitusmaterjalide kasutamist, samuti keevitatavate torujuhtmete kontrollimise norme ja eeskirju, nende sulgemise ja remondi tingimustes.

Nende SNIP-ide põhiliste sätete väljatöötamisel töötati välja tehnoloogilised juhised keevitamise torujuhtmete tehnoloogilised juhised (VNI 066-89 ja LBN A.3.1.-36-3-96 ja torustike juhtivate juhtimiste meetod (VN 012-88) . Need juhised reguleerivad: peamised sätted tehnoloogia käsitsi valmistatud ja automaatse kaare keevitamise rõngasliidete torusid, samuti torude sulgemise ja jaotamise tugevdamine pagasiruumi ja jaotustorude läbimõõduga 14 kuni 1420 mm paksusega Sein 1 kuni 26 mm, mis on mõeldud survet mitte üle 7,5 MPa; keevitatud liigeste ja nende parandamise kontroll; ohutuse ja tootmise sanitaar. Vastavalt nende juhiste kohaselt on lubatud keevitada torud terasest reguleeriva ajakindlusega 590 MPa kaasa arvatud . Juhised esitavad torujuhtmete keevitamise tehnoloogilised omadused, kasutades manuaalset kaare keevitusmeetodeid, automaatset keevitamist voolu all, automaatne keevitamine kaitsegaaside keskkonnas ja pulbriratas sunnivahendi moodustamisega. Juhised ei kehti spetsiaalsete torujuhtmete keevitamise suhtes (ammoniaagi, etüleeni, etanooli, süsinikdioksiidi jne) transportimiseks ja korrosiooniliste toodete torujuhtmeteks.

Välismaal juhinduvad torujuhtmete ehitamine riiklikest ja rahvusvahelistest standarditest (tabel 1), mille hulgas ARI 1104, ARI 5D ja CS 4515 kasutavad torujuhtme keevitatud liigeste kvaliteeti kõige populaarsem, kui reeglina juhitakse reeglina Standard ISO 8517 ja Euroopa standard EN 25817.

Tabel 1

Nõuded torudele

Pagasiruumi ja jaotamise gaasijuhtmete ehitamiseks kasutatakse terasest õmblusteta elektrilisi keevitatud maasikaid ja spiralshotid. Torud, mille läbimõõt on kuni 1020 mm läbimõõduga, on valmistatud rahulikust ja poolvalgustsest madala legeerimisest terasest, läbimõõduga torust kuni 1420 mm - madala legeeritud terastega termiliselt parandatud või termomehaaniliselt karastatud olekus. Ainult madala rõhujaotuse gaasijuhtmete (kuni 0,005 MPa) puhul lubatud kasutada torude keeva madala süsiniku terase.

SRÜ-s kasutatakse torusid vastavalt GOST 8731-le ... GOST 8734 GRUPS B, samuti asjaomase tehnilise ja majandusliku põhjendusega - vastavalt GOST 9567 kohaselt; Terase elektrilised keevitustorud - vastavalt GOST 20295 torude puhul, millel on tingimusliku läbimõõduga (DF) 800 mm kaasa arvatud. Pipe Du\u003e 800 mm jaoks töötatakse välja spetsiaalsed tehnilised tingimused, milles tuleks lisada allpool esitatud nõuded.

Valmistorud on tähistatud, koputades välja templid (külm stantsimine) 250-500 mm kaugusel ühest torudest, mis on toru otsas järgmised andmed: tootja kaubamärk või nimi; Terase brändi või selle tingimusliku määramise brändi; Toru number; Tehnilise kontrolli tempel; Valmistamise aasta. Koormuse krunt on selgelt jaotatud värv. Lisaks näitavad selle läbimõõdu ja seina paksus toru sissemaal.

Imporditorud on valmistatud ja tarnitakse peamiselt vastavalt Ameerika naftainstituudi standarditele, näiteks: AII-5 I (õmblusteta ja sirge torud), AII-513 (erinevate torujuhtmete spiraaltorud) AII-51X (torud) Kõrgsurvetorud).

Nende standardite kohaselt kombineeritakse toru teras saagikuse tugevuse rühmadesse. Iga terase rühm sama saagikuse tugevuse väärtustega tuhandetes nael 1 m2 kohta. Nende standardite kohaselt on terase rühmad: X-42, X-46, X-52, X-56, X-60, X-65, X-70 koos ajakindlusega 414-565 MPa-ni. ARI standarditele lisaks mehaanilistele omadustele reguleerivad torude valmistamisprotsessi, terase keemilise koostise, torude keemilise koostise, torude keemilise koostise, torude pikkuse surve tootmise käigus hüdrauliliste testide ajal, mittepurustava katse meetodeid, mida kasutatakse Torude remonditingimuste tootmine jne ARI standardi kohase toru määramine koosneb torude torude, Ari monogrammistest (kaubamärk, mis tähendab, et see toru on tehtud vastavalt Ari nõuetele), toru suurus tolli , ühe jalga toru mass naela, terase määramise klassi ja tootmisala tüüp (S-eksklusiivsed, e-keevitatud mustuse torud, sw - spiraaltorud, p - torud pikisuunalise õmblusega, keevitatud pressimisviisidega) , Terase määramise tüüp (e - teras, mis on pritsinud elektrilistes õõnsustes, m - suure tugevusega madala legeerterasest), sümptomeetri liikide (Nm -normalization või normaliseerimis- ja puhkus, kõvenev ja puhkus, NS-kõrge puhkus). Märgistamine toimub kustumatu värviga. Peamiste torujuhtmete torud on valmistatud terasest, mille saagikuse tugevuse suhe ei ole rebendi ajakindlus enam: 0,75 - madala süsinikusisaldusega terase jaoks; 0,8 - madala legeeritud normaliseeritud terase jaoks; 0,85 - dispersioon-kõvenemise korral normaliseeritud ja termiliselt parandatud terased; 0,9 - kontrollitud veeremi terase jaoks.

Pipe servade ettevalmistamine keevitamiseks

Enne keevituse ja paigaldamise alustamist on vaja veenduda, et torujuhtmetel on kvaliteetsed sertifikaadid ja vastavad projektile, nende pakkumise tehnilised tingimused. Torud ja üksikasjad peavad läbima sisendi kontrolli vastavalt asjakohaste standardite ja torude tehniliste tingimuste nõuetele.

Torude ja ühendamisosade otsad peavad olema rakendatud keevitusprotsessidele vastavate kalde servade kuju ja mõõtmetes. Nende vastuoludega on lubatud mehaaniline töötlemine servade töötlemine radadel. Väikese läbimõõduga torude puhul (kuni 520 mm) on võimalik kasutada rajad, pooled, torude lõikurid ja lihvimismasinad. Orbital freesimismasinad, hüdroaraseiv lõikamine ja lihvimismasinad kasutatakse suurte läbimõõdude jaoks. Mõningatel juhtudel, kui rullid või rullid on sisestatud, termiliste meetodite kasutamine servade valmistamiseks, näiteks:

a) gaasi hapniku lõikamine järgnevate mehaaniliste eemaldamisservadega abrasiivse ringiga sügavusele 0,1 0,2 mm;

b) õhu-plasma lõikamine järgneva mehaanilise lõikamisega kuni 1 mm sügavusega - lämmastikuse serva küllastumise tõttu (kui kasutate argooni plasma moodustava gaasi, ei ole mehaaniline töötlemine vajalik); c) õhu-kaare lõikamine järgneva paigaldamisega 0,5 mm sügavusega (servade rubriik);

d) ANR-2M, ANR-3 või OK.21.03 spetsiaalsete elektroodidega lõhendamine ja lõikamine, mille järel ei ole mehaaniline töötlemine vajalik.

Enne torude kokkupanekut on vaja puhastada torude sisemine õõnsus pinnasest, mustusest, lumest ja ka torude serva ja sisemise ja välimise pinna puhastamiseks ja ühendamisosade laiusele laiusele vähemalt 10 mm.

Krundid tugevdavad välise tehase õmblused külgnevad torude keevitatavad, on soovitatav täita kõrgusele umbes..d5 mm kaugusel lõpust vähemalt 10 mm.

Kõik torud tulevad rajal taimedest, mille lõikamisseadmed on ette nähtud käsitsi kaarte elektroodidega. See lõikamine (joonis 1, a) on mõeldud mis tahes läbimõõduga torudele, mille seina paksus on rohkem kui 4 mM nurga nurga külge 25-30 ° ja igav 1-2,6 mm. Seina 16 mm paksusega ja rohkemate torusid suure läbimõõduga saab manustada kombineeritud tipptasemel vastavalt joonisele fig. 1, b.

Suurus sõltub seina paksusest ja on:

7 mm - toru seina paksusega 15 ... 19 mm

8 mm - paksusega toru seina 19 ... 21,5 mm

10 mm - toru seina paksus 21.5 ... 26 mm.

Joonis fig. 1. tüüpi lõikamisservad torude manuaal kaare keevitus (A A, b).

Torujuhtmete du 1000 mm ja aparaadi juure õmbluse seadme puhul on soovitatav joonisel fig ja b esitatud lõikamine soovitatav. Jaotustorujuhtmete ehitamise ajal on lubatud torude manuaalne kaare keevitamine ilma seinapaksusega servadeta servadeta servadest kuni 4 mm. Lisaks torujuhtmete läbimõõduga kuni 152 mm, on võimalik kasutada gaasi keevitust (ilma servadeta servadeta - kuni 3 mm ja ühepoolne kalde servade - kuni 5 mm).

Rööbastee erinevustorude ühendamine on lubatud ilma täiendava serva töötlemiseta:

Seina paksuse puhul ei ületa 12,5 mm, kui paksuse erinevus ei ületa 2 mm;

Seinte paksuse paksuse üle 12,5 mm, kui paksuse erinevus ei ületa 3 mm. Sellisel juhul ei ole šokeerivad servad lubatud.

Torude või torude ühendamine, millel on väljalülitamise ja jaotamise tugevdamine suurema erinevusega seinapaksusega, viiakse läbi tehase tootmise või vahepealsete paksuste torude tiivate ja jopede elementide vahel, mille pikkus on vähemalt 250 mm .

On lubatud teostada torujuhtmete osade otsest kokkupanekut ja keevitamist erinevatel viisidel kuni 1,5 paksusega, mille spetsiaalne töötlemine on paksema toru või osa pinna otsaga kõrval asuva spetsiaalse töötlemisega (joonis 2, a). Mitme torude padja keevitamine ei ole lubatud.

Torude otsene ühendus sulgemise ja jaotamise tugevdusega lahendatakse tingimusel, kui tugevduse paigaldamise paksus ei ületa 1,5 paksust toru seina paksust koos (joonis fig 2, b) ). Seda ettevalmistust peab rakendama tarnija.

Joonis fig. 2. Erineva seina paksusega torude keevitamiseks ettevalmistamine.

Torude montaažinõuded

Torude ühendid peaksid tagama:

Risti torujuhtme telje suhtes. Kõrvalekalle perpendikulaarsusest ei tohiks ületada 2 mm;

Ühtsus lõhe ümbermõõdu ümber, mis kuulub asjakohaste standardite ja juhistega reguleeritud väärtuste piires;

Universaalsete mustrite poolt salvestatud servade nihke minimaalne võimalik väärtus, mis ei ületa lubatud väärtusi (peamistele torujuhtmetele - 0,2 seinapaksuse, kuid mitte rohkem kui 3 mm, levitamiseks - (0,15 seinapaksuse + 0,5 mm );

Pikisuunalise tehase õmbluste segamine üksteise suhtes vähemalt 100 mm kaugusel - torude puhul, mille läbimõõt on üle 100 mm ja 1/3 ringi pikkus - torude läbimõõduga, mille läbimõõt on alla 100 mm. Nende nõuete täitmise tehnilise võimatuse puhul on selle ühise sektsioonis ette nähtud keevitusühendi täiendav ultraheli jälgimine.

Suure läbimõõduga torude valmistamisel rakendavad kestade silindri korpused järgmisi assamblee ja keevitamise tüüpe - "korpuse kesta kokkupanek ja keevitamine".

Eelsoojendus

Eelsoojendamine on üks tähtsamaid tehnoloogilisi toiminguid, mis võimaldavad teil kohandada termilist keevitustsüklit. On teada, et keevitatud liigese struktuur ja omadused määravad suures osas metalli jahutamise kiirusega temperatuurivahemikus 800-500 ° C (austeniidi madalaim takistus). Kõrge jahutusmäärade korral on Martensiidi-tüüpi riistvara struktuuride moodustamine võimalik, millel on kõrge tugevus ja madal plastilisus ning kalduvus moodustada külma pragusid. See kehtib eriti madala legeeritud teraste kohta süsiniku ekvivalendiga 0,43% ja kõrgem. Need terasest sai väga tundlikuks termilise tsükli toime suhtes, kontsentraatorite ja termilise mõju tsooni kalduvus vähendada. Need nähtused avalduvad kõige selgemalt käsitsi kaare keevitus, kui GVT metalli jahutusmäär võib ulatuda 70 ° C / s. Antud toruseina paksusega reguleerige soojuse mõju tsooni jahutusmääraga jahutuskiirust eelkuumutuse ühendusservade esialgse temperatuuri abil. Eriti oluline on õmbluse juure keevitamine tselluloosi kate elektroodidega, kui jahutusmäär on maksimaalne võrreldes teiste õmbluste kihtide keevitamisega, väheneb sõudmise keevitusenergia (keevituskiirus selliste elektroodide poolt kaks korda rohkem elektroodide keevituskiirusega Peamine kate) ja suurendas külma pragude teket ja moodustumist kontole difusiooni vesiniku sisalduse suurendamiseks keevismetallis. Esialgne küte vähendab mitte ainult GVT kõvenemisstruktuuride moodustamise tõenäosust, vaid loob ka tingimused difusiooni vesiniku aktiivseks evakueerimiseks keevismetallist ja määratud tsoonist. Mis omakorda suurendab keevitatud ühendite vastupanuvõimet külmade pragude moodustumise vastu, eriti tselluloosi kattega elektroodete kasutamisel, kui õmbluse vesiniku sisaldus võib ulatuda 50 mm 100 g keevismetalli kohta.

Eelsoojendamise temperatuur valitakse sõltuvalt keemilisest jaamast (süsiniku ekvivalendiga), toru masinate paksus, ümbritseva keskkonna temperatuur ja elektroodi katmise tüüp. Neid parameetreid reguleerivad tavaliselt asjakohased standardid ja tehnoloogilised juhised. Niisiis, näiteks CIS juhindub VNC 066-89 (tabel 2). Tselluloosi kate elektroodide keevitamisel suureneb eelsoojendamise temperatuur 75 ° C.

Tabel 2

Välismaal, sageli valides küte, töötada indikaator pragude vastupanu keevitatud liigesed, mis määratakse valemiga ITO-beesio:

kus: [n] - difusiooni vesiniku sisaldus, mm / 100 g;

T - keevitusplaatide paksus, mm. Kütte temperatuur määratakse empiirilises valemiga:

(° C) tp.p \u003d 1440 RCM - 392.

Esialgne ja vajaduse korral kaasneva kuumuse tuleb läbi viia kütteseadmete (gaasi või elektrilise), andes ühtlase kuumutamise metalli kogu perimeetri keevitatud liigese. Pipe kuivatusvööndi laius iga õmbluse suunas peab olema vähemalt 75 mm.

Esialgse ja samaaegse soojenduse temperatuur, kui torud (või osaga torud) on ühendatud erinevatest terasest klassidest või erinevate seinapaksusega, mis tuleb soojendada erinevatel temperatuuridel, on seatud maksimaalsele väärtusele.

Tehnoloogia ja tehnika käsitsi kaarte keevitus

Peaaegu 60% keevitustööst torujuhtmete ehitamise ajal moodustab manuaalse kaare keevitus. See on sektsioonide või üksikute torude ühendamine pideva niit, üleminekute keevitamine looduslike ja kunstlike takistuste kaudu, jäiga, keevitamise rullid, kraana sõlmed, kraanid jne.

Tehnoloogia manuaalse kaare keevituse määratakse peamiselt materjali torude keevitamiseks. Sõltuvalt terasest terasest terasest ja töötingimustest valitakse keevitusmaterjalid. Pärast seda loome tehnoloogia ja keevitusmeetodeid ning töö korraldamise skeemi, lähtudes samal ajal antud torujuhtme ehitamise tempost. Antud keevitusmaterjalide puhul sõltub keevitustehnoloogia toru seina läbimõõdu ja paksusest.

Vaidlustamata reegel pagasiruumi ja jaotustorude ehitamisel on õmbluse miinimumarvude arv. Torude jaoks, mille seina paksus on 6 mm ja vähem 2 kiht, seina paksusega üle 6 mm - 3 kihti.

Kõige vastutustundlikum on õmbluse juurekiht. See peab usaldusväärselt maksma rullitud torude servadele ja moodustama ühtse pöörleva rulli, mille suurenemine on 1-3 mm õmbluse sisepinnal. See on lubatud eraldi sektsioonides liigese pikkusega mitte rohkem kui 50 mm (iga 350 mm õmbluse) nõrgenemise õmbluse juure (mencus) kuni 10-15% paksusest toru seina. Root-kihi välispind peaks olema sujuv, peenelt ja sile sidumist lõikamise külgpindadega. Õmbluse välimise pinna optimaalset kuju saab läbi viia lihvimismasinana ja pneumaatilise kogujana vastavalt juhendamise nõuetele.