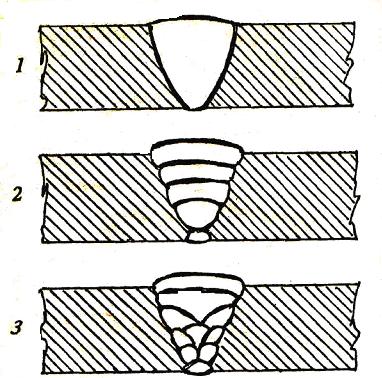

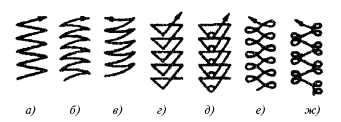

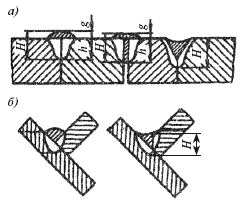

Õmbluse ristlõike täitmiseks peate vajama rohkem kui ühte läbimist. Ja sõltuvalt sellest võib olla ühekihiline, mitmekihiline, mitmekihiline, mitmekäiguline õmblused. Skemaatiliselt on sellised õmblused näidatud joonisel fig.

Joon. 1. Elektroodi liikumine erinevatel kuumutusrežiimidel. 1 - servade nõrga kuumutamisega,2 - servade tõhustatud kuumutamisega,3 - ühe serva tõhustatud kuumutamisega,4 - õmbluse juure hea kuumutamisega

Kui kihtide arv on võrdne puhutud läbikäikude arvuga, nimetatakse õmblust mitmekihiliseks. Juhul, kui mõni kiht teostatakse mitme käiguna, nimetatakse sellist õmblust mitmekäiguliseks. Mitmekihilisi õmblusi kasutatakse kõige sagedamini tagumikus, liigestes, mitmekäigulistes nurkades ja teedes. Pikkuse osas võib kõik õmblused tinglikult jagada kolme rühma: lühikesed - kuni * 300 mm, keskmised - 300-1000, pikad - üle 1000 mm.

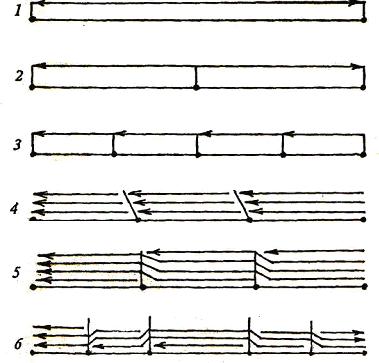

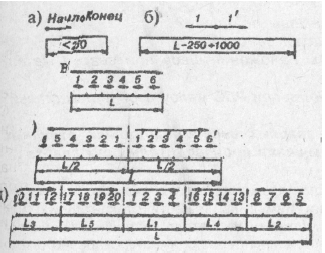

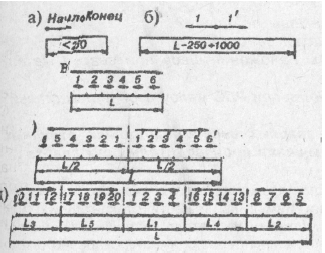

Sõltuvalt õmbluse pikkusest, keevitatava materjali omadustest, täpsuse ja kvaliteedi nõuetest keevitatud liigendid õmbluste keevitamine toimub mitmel viisil. Joon. 3 näitab selliseid keevitusharjumusi. Lihtsaim on lühikeste õmbluste rakendamine.

Joon. 2. Keevisõmbluse täitmise tüübid: 1 - ühekihiline õmblus; 2 - mitmekäiguline õmblus; 3 - mitmekihiline mitmekäiguline õmblus

Läbipääs viiakse läbi - õmbluse algusest lõpuni. Kui õmblus on pikem (nimetagem seda keskmise pikkusega õmbluseks), siis keevitamine toimub keskelt otstele (pöördtehnoloogia meetod). Kui keedetakse pika pikkusega õmblus, saab seda teha nii vastupidisel kui ka hajutatud viisil. Üks omadus - kui kasutatakse vastupidise sammu meetodit, jagatakse kogu õmblus väikesteks sektsioonideks (igaüks 200-150 mm). ja igas sektsioonis keevitatakse keevitamise üldisele suunale vastupidises suunas.

"Mäe" või "kaskaadi" kasutatakse suure koormusega ja märkimisväärse paksusega konstruktsioonide vuukide valmistamisel. Paksustel 20–25 mm tekivad ruumalad ja on olemas pragunemisoht. Slaidi keevitamisel peab keevitustsoon ise olema alati kuumas olekus, mis on pragude tekkimise vältimiseks väga oluline.

Omamoodi keevitus "slaid" on keevitamine "kaskaadi".

Madala süsinikusisaldusega terase keevitamisel on iga keeviskihi paksus sõltuvalt keevitusvoolust 3-5 mm. Näiteks sulatab duta voolu 100 A juures metalli umbes 1 mm sügavusele, alumise kihi metalli kuumtöödeldakse aga sügavusega umbes 100 mm.prügikast 1-2 mm peeneteralise struktuuri moodustumisega. Kuni 200 A keevitusvooluga suureneb sadestunud kihi paksus 4 mm-ni ja alumise kihi kuumtöötlus toimub 2-3 mm sügavusel.

Joon. 3. Keevitusmustrid. 1- keevitamine ja vahekäik; 2 - keevitamine keskelt servadele; 3 - keevitamine argnospetsiifilisel meetodil; 4 - keevitamine plokkide abil; 5 - kaskaadkeevitus; 6- keevitamine slaidiga

Juureõmbluse peeneteralise struktuuri saamiseks on vaja rakendada keevitusrulli, kasutades 3 mm läbimõõduga ja 100 A. vooluga elektroodi. Selleks peab juureõmblus olema korralikult puhastatud. Õmbluse pealmisele kihile kantakse lõõmutav (dekoratiivne) kiht. Selle kihi paksus on 1-2 mm. Selle kihi võib saada 5-6 mm läbimõõduga elektroodiga, voolutugevusega 200-300 A.

Õmbluse ots. Keevitamise lõpus - kaare purustamine õmbluse lõpus - tuleks kraater korralikult keevitada. Kraater on tsoon, kus on kõige rohkem kahjulikke lisandeid, seetõttu moodustab see kõige tõenäolisemalt pragusid. Keevitamise lõppedes ärge katkestage kaar, liigutades elektroodi järsult tootest eemale. Elektroodi kõik liikumised on vaja peatada ja kaare aeglaselt pikendada, et see puruneks; samal ajal sulav elektroodmetall täidab kraatri.

Madala süsinikusisaldusega terase keevitamisel juhitakse kraater mõnikord õmblusest eemale - mitteväärismetallile. Kui keevitatakse terast, mis on aldis karastavate struktuuride moodustumisele, on kraatri väljutamine küljele pragunemise võimaluse tõttu vastuvõetamatu.

Praegune leht: 9 (raamatul on kokku 17 lehekülge) [lugemiseks kasutatav lõik: 12 lehekülge]

3. Käsitsi kaarkeevituse režiimide valik

Keevisõmbluste kvaliteet käsitsi kaarkeevituses sõltub keevitaja kvalifikatsioonist. Keevitaja peab suutma kaare kiiresti süttida, säilitama vajaliku pikkuse, liigutama kaari ühtlaselt mööda keevitatava detaili servi, sooritama keevitamise ajal elektroodi vajalikke võnkeliigutusi jne.

Kõige laialdasemalt kasutatav kasutusjuhend kaarkeevitus (RDS) kaetud metallist tarbitavad elektroodid alalisvoolu ja vahelduvvoolu korral.

Alumises asendis õigesti valitud RDS-režiimide abil on võimalik keevismetalli kvaliteetset läbitungimist kuni 3-4 mm. Vältimaks keevismetalli läbitungimise puudumist suure paksusega metalli RDS-i ajal ja hea keevisõmbluse saavutamiseks kasutatakse osade servade lõikamiseks mitmesuguseid vorme.

Servade ettevalmistamise vormid sõltuvalt keevitatavate osade paksusest ja erinevad keevitusmeetodid on toodud tabelis. 32.

Tabel 32

Servade ettevalmistamise vormid sõltuvalt keevitatud osade paksusest

Märge. P - käsitsi keevitamine; A - automaatne keevitamine; G - keevitamine CO2 keskkonnas.

Keevitatud liigeste osade servade ettevalmistamise vormi valimisel ja tungimise tagamiseks tuleb arvestada keevitusprotsessi tehnoloogilisi ja majanduslikke tingimusi. Niisiis, V-kujulise servaga kaldservadega tagumisi liigeseid soovitatakse kasutada metallil paksusega 3–26 mm. Suure paksuse korral suureneb sadestunud metalli mass järsult. Kuni 60 mm paksuste metallide jaoks kasutatakse servade X-kujulist kaldpinda. Viimasel juhul väheneb sadestunud metalli kogus võrreldes servade V-kujulise kaldega ladestunud metalliga peaaegu kaks korda. See viib ka õmbluse stressi vähenemiseni ja keevitatud liigendi deformatsiooni vähenemiseni.

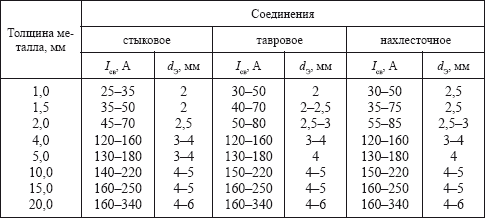

Keevitusrežiim on keevitusprotsessi omaduste kogum, mis annab etteantud suuruse, kuju ja kvaliteediga keevisõmblused. RDS-i puhul on sellised omadused: elektroodi läbimõõt, keevitusvoolu tugevus, kaare pinge, keevituskiirus, voolu tüüp, polaarsus jne. Allpool on toodud elektroodi läbimõõdu ja keevitatud toote lehtede paksuse ligikaudne suhe:

Mitmekäiguliste õmbluste keevitamisel püüavad nad kõik läbipääse keevitada samades režiimides. Erandiks on esimene läbimine. Mitmekäiguliste õmbluste käsitsi keevitamisel tehakse esimene läbimine tavaliselt 3-4 mm läbimõõduga elektroodidega, kuna suurema läbimõõduga elektroodide kasutamine raskendab õmbluse juure tungimist.

Keevitusvoolu ligikaudseks arvutamiseks kasutage praktikas järgmist valemit:

kus d- elektroodivarda läbimõõt, mm;

k- koefitsient, sõltuvalt elektroodi läbimõõdust:

![]()

Ebapiisava keevitusvoolu korral põleb kaar ebastabiilselt ja liigse voolu korral sulab elektrood liiga intensiivselt, mille tagajärjel suurenevad pritsmekaod, keevisõmbluse teke halveneb. Lubatud voolutihedus sõltub elektroodi läbimõõdust ja katte tüübist. Mida suurem on elektroodi läbimõõt, seda väiksem on lubatud voolutihedus, kuna jahutustingimused halvenevad.

Katte tüüp mõjutab elektroodi sulamiskiirust. Elektroodis lubatud voolutiheduse väärtused sõltuvalt varda läbimõõdust ja katte tüübist on esitatud tabelis. 33.

Tabel 33

Lubatud voolutihedus (A / mm2) elektroodil käsitsi kaarkeevitamiseks

Kaare pinge RDS-i ajal varieerub vahemikus 20-36 V ja seda ei reguleerita käsitsi keevitamise tehnoloogiliste protsesside kavandamisel.

Keevituskiirus valitakse, võttes arvesse vajadust saada keevismetalli kiht, millel on teatud ristlõikepindala. Keevituskiirus valitakse proovide keevitamisel empiiriliselt.

Keevitusvoolu liik ja polaarsus sõltuvad peamiselt metalli paksusest ja elektroodi tüübist. Keskmise ja suure paksusega kerged ja vähese legeeritud terased keevitatakse sagedamini vahelduvvooluga.

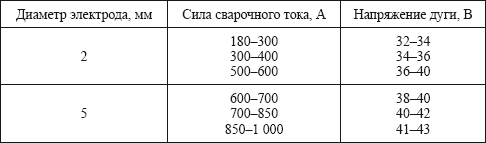

Ligikaudsed keevitusrežiimid konstruktsiooniterased on toodud tabelis. 34.

Tabel 34

Konstruktsiooniteraste keevitamise ligikaudsed režiimid

Testküsimused:

1. Millised on lõikeservade erinevad vormid?

3. Mida mõeldakse keevitusrežiimi all?

4. Milline on erinevate omaduste mõju keevitustingimustele?

4. Pikkusest ja ristlõikest õmbluste tegemise viisid

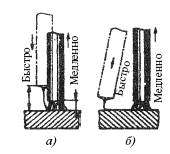

Algaja keevitaja jaoks on väga oluline, et ta omandaks kaare süütamise oskuse. Kaare süütamine toimub elektroodi otsa lühikese puudutamisega toote külge või elektroodi otsa löömisega vastu metallpinda (joonis 64).

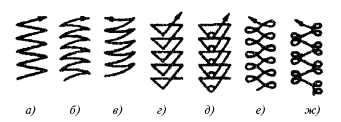

Need "viivad" kaare selliselt, et keevitatavate osade servad sulatatakse, moodustades vajaliku koguse sadestunud metalli ja keevisõmbluse soovitud kuju. Peamised, kõige laialdasemalt kasutatavad meetodid elektroodi otsa liigutamiseks RDS-i ajal on näidatud joonisel fig. 65.

Pikkuse ja ristlõikega õmbluste tegemiseks on erinevaid viise. Õmbluste valmistamise meetodi valiku määravad õmbluse pikkus ja keevitatava metalli paksus. Tavaliselt peetakse kuni 250 mm pikkuseid õmblusi lühikesteks, 250–1000 mm pikkusteks - keskmisteks ja üle 1000 mm pikkusteks (joonis 66).

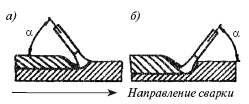

Joon. 64. Kaare süütemeetodid sulava kaetud elektroodi abil: ja- elektroodi puudutus ühes punktis; b- elektroodi otsa löömine metallpinnale

Joon. 65. Peamised viisid elektroodi otsa liigutamiseks RDS-i ajal: a, b, c, d - tavaliste õmblustega; d, e, g - täiustatud serva soojendusega õmbluste jaoks

Joon. 66. Õmbluse tegemise viisid: ja- õmbluste keevitamine läbipääsul; b- keskmise pikkusega õmbluste keevitamine; sisse- õmbluste keevitamine vastupidisel meetodil; g, d- pikkade õmbluste keevitamine

Lühikesed õmblused kogu pikkuses keevitatakse tavaliselt „vahekäiku“ (joonis 66, ja).Keskmise pikkusega õmblused keevitatakse keskelt servadele (joonis 66, b) või vastupidisel meetodil (joonis 66, c). Ühesuunaliste tagumiste liigeste pikad õmblused ja mitme läbisõmbluse esimene läbisõmblus keevitatakse keskelt otstele vastupidise sammuga (joonis 66, d) ja fileekeevisõmblustega vuukides ka keskelt otstele vastupidise sammuga (joonis 66, e).

Pöördkeevitamine on kõige tõhusam meetod jääkpingete ja pingete vähendamiseks.

Eelmine õmblus jahtub temperatuurini 200-300 ° C. Jahutamisel väheneb vuugi laius samal ajal ka algselt laienenud vahe, mistõttu jääkdeformatsioonid muutuvad minimaalseks.

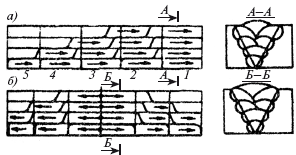

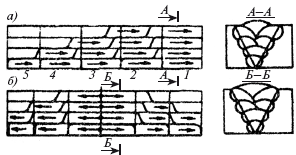

Keevitades tagumikku või filee keevisõmblused õmbluse suur osa teostatakse mitmes kihis (joonis 67). Pealegi saab õmbluse keskmise ja ülemise osa iga kihi teostada nii ühe käiguga (joonis 67, a) kui ka kahe või enama käiguga (joonis 67, b)

Jääkdeformatsioonide vähendamise seisukohalt on eelistatav keevitada ühe käiguga. Kui õmbluse laius ulatub 14-16 mm-ni, kasutatakse sagedamini õmbluste keevitamise mitmeastmelist meetodit.

Suure paksusega (\u003e 15 mm) metalli keevitamisel on iga kihi teostamine ebasoovitav. See meetod põhjustab esimestes kihtides olulisi deformatsioone ja pragude moodustumist, kuna esimene kiht õnnestub jahtuda. Pragude tekkimise vältimiseks tuleks soone täitmine RDS-i ajal kaskaadmeetodil või "libiseda". Sel juhul asetatakse iga järgmine kiht eelmisele kihile, millel pole veel olnud aega jahtuda, mis vähendab keevituspingeid ja deformatsioone. Lõikeservade täitmise skeemid kaskaadmeetodi ja “slaidi” abil on toodud joonisel fig. 68, a, b.

![]()

Joon. 67. Mitmekihilised õmblused: ja- keevitatud mitmekihiline õmblus, mis on tehtud ühe käiguga; b- mitmekihiline mitmekihiline õmblus; I – IV- keevisõmbluste kihtide arv; 1-7 - läbipääsude arv.

Joon. 68. Servade täitmise skeem, kui

Suure paksusega RDS-metall: ja- kaskaadmeetod; b- lõikeklaasi täitmise meetod

Kaskaadse õmbluse täitmise meetodi abil jagatakse kogu õmblus 200 mm lühikesteks sektsioonideks ja iga sektsioon keevitatakse selle meetodi abil. Esimese sektsiooni esimese kihi keevitamise lõppedes jätkake peatumata esimese kihi teostamist külgnevas sektsioonis. Sel juhul asetatakse iga järgmine kiht eelmise kihi metalli peale, millel pole aega jahtuda.

"Slaidi" keevitamine on omamoodi kaskaadmeetod ja seda teostavad kaks keevitajat korraga, keskelt servadele. Mõlemad keevismeetodid on vastupidine keevitamine mitte ainult piki keevisõmblust, vaid ka piki keevisõmblust.

Enne keevitamise alustamist on vaja tutvuda tehnilise dokumentatsiooniga. Mis tahes kujunduse tootmisprotsess on esitatud artiklis tehnoloogilised kaardidoh! Lisaks tehnoloogilistele kaartidele on tehnoloogilisele protsessile lisatud tootejoonised: üldvaade ja detailide kirjeldus koos vajalike selgitustega ja tehnilised tingimused. Üldises vaates on näidatud keevisõmbluste tähistused. Kui madala süsinikusisaldusega teraste RDS, sõltuvalt metalli tugevusomadustest, kasutatakse laialdaselt rutiilkattega elektroode, näiteks tüüpe E42 ja E46, näiteks ANO-6, ANO-4 jne. Kriitiliste teraskonstruktsioonide keevitamiseks kasutatakse E42A ja E46A tüüpi põhikattega elektroode, näiteks: UONI-13/45, SM-11, E-138 / 45N jne.

Testküsimused:

1. Kuidas erinevad keevisõmblused pikkusega?

2. Mis annab pöördkeevituse?

3. Millised on õmblusmeetodid suure paksusega metalli keevitamisel?

4. Milliseid elektroode kasutatakse madala süsinikusisaldusega teraste RDS-is?

5. Keevisliidete omadused muudes kui põhjaosades. Keevitustootlikkuse suurendamise viisid

Vertikaalses asendis keevitusõmblused on keerulised, kuna keevisõmbluse metall voolab raskuse tõttu alla. Raskusjõu mõju vähendamiseks keevisõmblusbasseini metallile vähendatakse keevisõmblusruumi enda mahtu, vähendades keevitusvoolu 15-20%. Elektroodi läbimõõt ei tohiks ületada 4-5 mm.

Keevitamine vertikaalsed õmblused (Joonis 69) teostatakse alt üles (joonis 69, a) või ülalt alla (joonis 69, b). Kõige mugavam on alt-üles keevitamine. Sel juhul on kaar põnevil õmbluse madalaimas punktis. Niipea kui keevisõmbluse alumine osa hakkab kristalliseeruma, moodustub platvorm, mille peal hoitakse metallipiisasid; elektrood on veidi ülespoole tõmmatud ja asub ettepoole suunatud nurga all.

Ülalt alla keevitades on elektrood algsel hetkel risti pinnaga ja keevisõmbluse ülemises punktis on kaar ergastatud, pärast vedela metalli tilga moodustumist detailile kallutab elektrood 10-15 ° nurga all, nii et kaar oleks suunatud sulametalli poole. Ülalt alla keerates on läbitungimissügavus palju väiksem, seetõttu kasutatakse seda reeglina õhukese metalli keevitamisel.

Joon. 69. Vertikaalsete ühenduste keevitamine:

ja- ülespoole; b- ülevalt alla; 1, 2 - elektroodide positsioonid

Keevisõmbluse moodustumise parandamiseks tuleks vertikaalsete keevisõmbluste keevitamisel säilitada lühike kaar. Altpoolt üles keevitades külgmisi vibratsioone ei tehta või need peavad olema väga ebaolulised.

Horisontaalsete liigeste keevitamine on keerulisem kui vertikaalsete liigeste keevitamine. Seda teostavad kõrge kvalifikatsiooniga keevitajad.

Tööjõu tootlikkuse parandamist käsitsi keevitamisel on võimalik saavutada korralduslike ja tehniliste meetmete abil.

Tükk-elektroodidega käsitsi keevitamiseks on vaja keevitustraatide kiireks lülitamiseks seadistada toitepunktid keevitusvooluga. Sama oluline sündmus on elektroodide hoidjate kasutamine elektroodide kiireks vahetamiseks, samuti osade kiirendatud pöörlemise seadmed jne.

Tehniliste meetmete väljatöötamine hõlmab uusimate keevitusmeetodite kasutuselevõttu või keevitusseadmete ja keevitustehnoloogia täiustamist. Servade V-kujulise lõikamise asemel on soovitav kasutada X-kujulist. Soovitav on kasutada suure sadestusteguriga elektroode, näiteks MP-3 elektroodi sadestumistegur on 8,5 g / (Ah) ja ITS-1 elektroodil on 12 g / (Ah), kõik muud asjad on võrdsed.

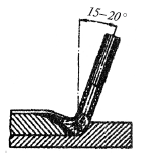

RDS-i produktiivsuse suurendamiseks on võimalik keevitusvoolu suurendada elektroodi antud läbimõõdu jaoks soovitatud ülempiirini; keevitamiseks võib kasutada katet, kolmefaasilist kaari, kaldu või lamavat elektroodi. Kahepoolsete filee keevisõmbluste keevitamisel alalisvooluga on võimalik keevitada üheaegselt mõlemalt poolt kaare-kaare meetodil jne. Mõned keevitusmeetodid on näidatud skemaatilistel joonistel (joon. 70, 71, 72).

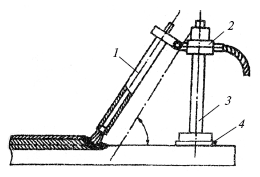

Joon. 70. Kaldu elektroodi keevitamine

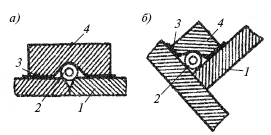

Joon. 71. Elektroodide keevitamine: 1 - keevitatud osad; 2 - lamav elektrood; 3 - paberi isoleerimine; 4 vaskvarras

Joon. 72. Kaldu elektroodi keevitamise skeem:

1 - elektrood; 2 - klamber; 3 - statiiv; 4 - isoleervooder

Testküsimused:

1. Kirjeldage vertikaalsete ühenduste keevitamise omadusi.

2. Rääkige meile keevitajate tootlikkuse suurendamise võimalustest.

6. Pindamine

Suur osa masinaosi ja mehhanisme ebaõnnestub töö ajal türannia, löögikoormuse, erosiooni jms tõttu. Kaasaegses tehnoloogias on mitmesuguseid meetodeid osade taastamiseks ja kõvendamiseks, et pikendada nende kasutusiga.

Üks osade taastamise ja kivistumise meetoditest on pindamine. Pindamine on metallikihi sadestumine tooriku või toote pinnale sulandkeevitamise teel. Eristage taastavat ja tootvat pinda.

Restaureeriminekasutatakse kulunud või kahjustatud osade algsete mõõtmete saamiseks. Sel juhul on sadestunud metall lähedane mitteväärismetalli koostisele ja mehaanilistele omadustele.

Tootmispindteenib mitmekihilisi tooteid. Sellised tooted koosnevad mitteväärismetallist (mitteväärismetallist) ja sadestunud töökihist. Mitteväärismetall tagab vajaliku konstruktsioonitugevuse. Sadestunud metalli kiht annab soovitud soovitud erilised omadused: kulumiskindlus, kuumuskindlus, korrosioonikindlus jne. Niisiis teostatakse pinda mitte ainult kulunud restaureerimise käigus, vaid ka uute masinaosade ja mehhanismide tootmisel.

Remonditöödel kõige laiemalt kasutatav pind. Erinevate sisepõlemismootorite, nukkvõllide ja väntvõllide, ventiilide, rihmarataste, hoorataste, ratta rummude jne koonusosad on restaureeritavad. Pinnakatteid saab teostada peaaegu kõigi tuntud termotuumakeevitusmeetodite abil. Igal lisamise meetodil on oma plussid ja miinused. Kõige olulisemad pinnakatte nõuded on järgmised:

mitteväärismetalli minimaalne läbitungimine;

metalli jäävpingete ja deformatsioonide minimaalne väärtus pinnakattevööndis;

osade hilisemaks töötlemiseks lubatud saastekvootide väärtuste alahindamine.

Kuid mitte kõik pindamisviisid ei suuda tagada nõuete täitmist. Pinnakatmismeetodi valiku määrab võimalus saada vajalikele koostisele ja mehaanilistele omadustele ladestunud kiht, samuti kulumise laad ja lubatud kogus. Pinnakatmismeetodi valikut mõjutavad mõõtmed (osade konfiguratsioon, tootlikkus ja mitteväärismetalli osakaal ladestunud kihis. Näitena anname tabeli 35.

Tabel 35

Mõnede pindamismeetodite võrdlusomadused:

Vaatamata nende omaduste madalale jõudlusele on tükk-elektroodidega käsitsi kattev pinnakatmine kõige universaalsem meetod, mis sobib mitmesuguse keeruka kujuga osade pindamiseks ja mida saab teostada kõigis ruumilistes asendites.

Pinna katmiseks, kasutades elektroode läbimõõduga 3–6 mm. Sadestunud kihi paksusega kuni 1,5 mm kasutatakse elektroode läbimõõduga 3 mm ja suurema paksusega - läbimõõduga 4–6 mm.

Mitteväärismetalli minimaalse takistuse ja piisava kaare stabiilsuse tagamiseks on voolutihedus 11 - 12 A / mm2.

Kaare käsitsi pindamise peamised eelised on mitmekülgsus, võime teostada keerukat pinda raskesti ligipääsetavates kohtades. Kaare käsitsi katte tegemiseks kasutatakse tavalisi keevitusjaama seadmeid.

Kaare käsitsi pindamise miinusteks on suhteliselt madal tootlikkus, keerulised töötingimused, mis on tingitud pinnakatte tsooni suurenenud saastumisest gaasiga, samuti raskused ladestunud kihi vajaliku kvaliteedi saavutamisel ja mitteväärismetalli suur läbitungimine.

Kaare käsitsi pindamiseks kasutatakse legeerteraste keevitamiseks nii spetsiaalseid kui ka tavalisi keevituselektroode. Elektroodide valimine pindamiseks määratakse mitteväärismetalli koostisega.

Näiteks madala legeeritud terase kihi pindamiseks, mille süsinikusisaldus on alla 0,4%, kasutatakse järgmiste klasside elektroode: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U jne. Märgistamisel tähendab täht H "pindamist". Madala legeeritud terase kihi, mille süsinikusisaldus on üle 0,4%, pindamiseks kasutatakse elektroode: EN60M, OZSh-3, 13KN / LIVT jne.

Tarbimatute elektroodidega kattekihiga katmisel kasutatakse valatud täitevardaid: Pr-C1, Pr-C2, Pr C27, PrVZK, Pr-VZK-R jt (Pr - tähistab riba).

Kulunud osade mõõtmete taastamiseks kasutatakse lisaks elektroodidele ja täitevarrastele pindamisjuhtmeid: Np-30, Np-40, Np-50 jt. Pinnavormvormide jaoks kasutatakse legeeritud pinnakatteid: Np-45X4VZF, Np-45X2V8T jne (Np - tähendab pindamine).

Kulumiskindla pinnakatte jaoks kasutatakse vastavalt regulatiivdokumentidele laialdaselt fluksisüdamikuga juhtmeid, näiteks abrasiivsetes tingimustes mõõduka löögikoormusega osade pindamiseks kasutatakse järgmiste klasside flux-südamikuga juhtmeid: PP-Np-200Kh12M, PP-Np-200Kh12VF jne. (PP - flux-südamikuga traat).

Kombineeritud kaarega plasma kattekihiks volframelektroodiga kasutatakse laialdaselt pinnakatte pulbreid. Pulbrid on valmistatud raua, nikli ja koobalti baasil. Valmistatakse Sormaiti tüüpi rauasisaldusega pulbreid: PG-C1, LG-US25, PG-S27, PG-AN1. Niklipõhised pulbrid on saadaval kolmes klassis: PG-SR2, PG-SRZ, PG-SR4. Koobaltil põhinevad pulbrid on saadaval ka kolmes klassis: PR-K60KHOZOVS, PN-AN35, PG-YuK-1.

Pinnakatte ajal kasutatakse plasmakaare energiaallikatena kõige sagedamini jada alaldi: VD-306, VD-303, VDU-504, VDU-505, VDU-506, IPN-160/100 jne. Võib kasutada ka keevitustrafosid.

Testküsimused:

1. Andke määratlus ja öelge pindamise eesmärgi kohta.

2. Milliseid pindamismeetodeid te teate? Kirjeldage neid.

3. Millised on pinnakatmise kõige olulisemad nõuded?

4. Mis mõjutab pindamismeetodi valikut?

5. Millised on käsitsi kattega pindade eelised?

6. Mida saab käsitsi katte pindade puudustele omistada?

7. Milliseid elektroode kasutatakse kaare käsitsi katmiseks?

8. Milliseid elektroodimaterjale kasutatakse pinnakatteks lisaks detailile, elektroodidele ja täiteavadele?

9. Milliseid energiaallikaid saab kasutada kaare käsitsi katmiseks?

AUTOMAATSE KEEVITUSE TEHNOLOOGIA LUKSI ALUSEL

1. Keevitamise mõned omadused ja režiimi parameetrite mõju õmbluse moodustumisele

Keevitamine räbustuskihi all toimub elektroodtraadi abil, mis juhitakse kaare põlemistsooni spetsiaalse mehhanismi abil, mille eemaldab masina keevituspea.

Keevitustraadi metall sulatatakse kaare abil ja kantakse tilgad keevisõmblusbasseini. Keevisõmblusbasseinis segatakse keevitustraadi metall sula mitteväärismetalliga.

Voolujuhtme juhtimine toimub vasest või selle sulamitest valmistatud huuliku kaudu.

Elektroodi väike käeulatus, katte puudumine, elektroodtraadi kõrge etteandekiirus võib märkimisväärselt suurendada keevitusvoolu tugevust võrreldes sama läbimõõduga elektroodidega käsitsi keevitamisega. See viib keevitustraadi sulamisprotsessi kiirenemiseni, mitteväärismetalli takistussügavuse suurenemiseni ja selle tulemusel tootlikkuse olulise kasvuni. Sadestumistegur ulatub mõnel juhul 90 g / (Ah). Keevitustsooni täidetud piisavalt paks voolav kiht (kuni 60 mm) sulab 30%. See muudab kaare suletuks (nähtamatuks) ja tagab sulametalli usaldusväärse kaitse välisõhu eest, stabiliseerib keevitusprotsessi. Kaarkeevituse oluliseks eeliseks on metallijäätmete ja nende pritsimise ebaoluline kaotus, kuna kaare efektiivse soojusliku võimsuse suurenemise tõttu saab ilma kaldsete servadeta keevitatud osade paksuste vahemikku laiendada. Näiteks osade tavalise kaarkeevituse tavapärastes režiimides ilma põikivardata on võimalik keevitada metalli paksusega 15-20 mm. Sel juhul suureneb mitteväärismetalli vastupidavus ja selle osa keevismetallis on 0,5-0,7. See vähendab märkimisväärselt elektroodtraadi tarbimist.

Fileekeevisõmbluste keevitamisel annab suurenenud läbitungimissügavus suurema ristlõike, kui saavutatakse käsitsi keevitamisel sama keevisjalaga.

Nagu varem märgitud, mõjutavad räbustid kaarpõletuse stabiilsust, keevismetalli teket ja keemilist koostist. Voolud määravad suuresti keevismetalli vastupidavuse pooride moodustumisele ja kristallumispragudele.

Nõutavad mehaanilised omadused, keevismetalli struktuur ja keevisliide tervikuna tagatakse räbusti ja elektroodtraadi kombinatsiooni kasutamisega.

Keevisõmbluse mõõtmeid ja kuju sukeldatud kaarkeevituse ajal iseloomustab läbitungimissügavus, keevisõmbluse laius, kumeruskõrgus jne. Keevisõmbluse kuju muutumise mustrid määravad peamiselt keevitusrežiim ja need ei sõltu praktiliselt keevitatud vuugi tüübist.

Tingimuslikult sukeldatud kaarkeevituse parameetrid võib jagada peamiseks ja täiendavaks.

Peamised parameetrid hõlmavad keevitusvoolu suurust, selle tüüpi ja polaarsust, kaare pinget, elektroodi traadi läbimõõtu ja keevituskiirust. Pideva elektroodtraadi etteandekiirusega kaarkeevituse korral kasutatakse keevitusvoolu asemel sageli mõistet “elektroodtraadi etteandekiirus”. Mida suurem on elektroodtraadi etteandekiirus, seda suurem peab olema keevitusvool keevitusbasseini tarnitud traadi sulatamiseks.

Vette sukeldatud kaarkeevitusrežiimi lisaparameetriteks on elektroodtraadi pikendus, voolu koostis ja struktuur, samuti toote ja elektroodi asukoht keevitamise ajal.

Läbipääsu sügavus ja õmbluse laius sõltuvad keevitusrežiimi kõigist parameetritest. Suureneva voolutugevuse korral suureneb läbitungimise sügavus. Vastupidise polaarsusega alalisvooluga keevitamisel on läbitungimissügavus umbes 40-50% suurem kui otsese polaarsusega alalisvooluga keevitamisel. Vahelduvvooluga keevitamisel on läbitungimissügavus 15-20% väiksem kui vastupidise polaarsusega alalisvooluga keevitamisel.

Elektroodtraadi läbimõõdu vähenemine viib voolutiheduse suurenemisel läbitungimissügavuse suurenemiseni. Sel juhul vähendatakse õmbluse laiust.

Andmed keevitusvoolu ja elektroodi traadi läbimõõdu mõju kohta läbitungimissügavusele on esitatud tabelis. 36.

Tabel 36

Keevitusvoolu tugevuse, selle tiheduse ja elektroodi traadi läbimõõdu mõju läbitungimissügavusele

Märge. Esimene rida näitab keevitusvoolu (A) väärtusi ja teine \u200b\u200b- selle tiheduse (A / mm2) väärtusi.

Ülaltoodud andmetest järeldub, et automaatse sukeldatud kaarkeevituse korral on 5 mm läbitungimissügavuse saamiseks elektroodtraadi läbimõõduga 2 mm vajalik keevitusvool 350 A ja läbimõõduga 5 mm - 500 A. Praktikas kasutatakse elektroodtraadi väikese läbimõõduga rohkem. See võimaldab kasutada keevitusvoolu madalamaid väärtusi koos keevitusprotsessi kõrge tootlikkusega.

Kaare pinge sukeldatud kaarkeevituse ajal ei mõjuta oluliselt läbitungimissügavust. Kaare pinge suurenemine viib õmbluse laiuse suurenemiseni. Samal ajal õmbluse kumerus väheneb, takistuse sügavus jääb peaaegu konstantseks. Kui keevisõmbluse korrektseks moodustamiseks on vaja keevitatava metalli paksust suurendada, on vaja suurendada keevitusvoolu tugevust ja kaare pinget. Kaare pinge ja keevitusvoolu tugevuse sõltuvus sukeldatud kaarkeevituse AN-348A näitel on toodud tabelis. 37.

Tabel 37

Kaare pinge ja keevitusvoolu tugevuse sõltuvus sukeldatud kaarkeevitusel AN-348D

Keevituskiiruse mõju läbitungimissügavusele on mitmetähenduslik. Madalate keevituskiiruste (10–12 m / h) korral on läbitungimissügavus minimaalne. Keevituskiiruse suurenemisega väheneb õmbluse laius märgatavalt, õmbluse kumerus suureneb veidi, läbitungimissügavus suureneb veidi. Keevituskiiruse suurenemisega 70–80 m / h väheneb läbitungimissügavus ja keevisliite laius ning keevituskiiruse täiendava suurenemisega põhjustab erinevate tegurite mõju marginaalsete puuduste - mitte-sulandumistsoonide - moodustumist (joonis 73).

Õmbluse kuju ja mõõtmeid mõjutavad mitte ainult keevitusrežiimi peamised parameetrid, vaid ka täiendavad.

Elektroodi kalde mõju mõjutab kaaride asukoha muutust. Elektroodi asend õmbluse vahel eristab keevitust, kui elektrood on ette või taha kallutatud (joonis 74).

Esimesel juhul väheneb tungimissügavus märkimisväärselt ja õmbluse laius suureneb. Kui elektroodi kallutatakse tahapoole suunatud nurga all, suureneb pisut läbitungimissügavus ja keevisõmbluse laius väheneb, nii et mittesulavad tsoonid võivad moodustuda madalamal keevituskiirusel kui vertikaalse elektroodi korral. Seda meetodit kasutatakse sagedamini kahekordse kaarega keevitamisel.

Joon. 73. Keevituskiiruse mõju õmbluse kujule

Joon. 74. Elektroodi nurga mõju: ja- ettepoole suunatud nurk (alumine tungimissügavus); b- tagasi nurk (suur läbitungimissügavus)

Toote kalle horisontaaltasapinna suhtes mõjutab ka õmbluse moodustumist. Keevitamisel suurendab tõus läbitungimissügavust ja vähendab õmbluse laiust. Kui toote kõrgendusnurk on kaarkeevituse ajal üle 6 °, võib õmbluse mõlemale küljele tekkida sisselõige. Laskumisel küpsetades väheneb läbitungimissügavus.

Elektroodi pikenduse ja vooluhulga muutus põhjustab soojuse eraldumise tingimuste muutumist. Elektroodi üleulatuvuse suurenemine põhjustab kaare pinge suurenemist, keevitusvoolu vähenemist ja läbitungimissügavust. Eriti märgatav on elektroodi kleepumise mõju mehhaniseeritud keevitamisel läbimõõduga 1,0–2,5 mm traadiga. Sel juhul võib elektroodi väljalülitumine 8-10 mm piires põhjustada õmbluse järsu halvenemise. Voogusid iseloomustavad stabiliseerivad omadused, tihedus, gaasi läbilaskvus vedelas olekus ja viskoossus. Voogude suurenenud stabiliseerivad omadused põhjustavad kaare pikkuse ja pinge suurenemist, mille tagajärjel õmbluse laius suureneb ja läbitungimise sügavus väheneb. Sarnane keevisõmbluse moodustumise protsess toimub keevitamise ajal voo mahu tiheduse vähenemisega.

Joon. 75. Kliirensi ja soonte mõju õmbluse kujule: ja- kell tagumiku õmblused; b- fileeõmbluste juures; N- õmbluse kogukõrgus; h- läbitungimissügavus; g- õmbluse mõra kõrgus

Osade vahe, servade lõikamine ja keevitatud vuugi tüüp ei mõjuta õmbluse kuju oluliselt. Läbipääsu kuju ja õmbluse kogukõrgus N jäävad peaaegu samaks. Mida suurem on tühimik või soon, seda väiksem on mitteväärismetalli osa keevismetallis.

Jooniselt fig. 75 on näha, et sõltuvalt liikumisruumist või soonest võib õmbluse maht olla kumer, normaalne või nõgus, kõige olulisemalt mõjutab õmbluse kuju ja kvaliteeti osade vaheline vahe. Käsitsi keevitamisel saab keevitaja õmbluse soovitud kuju saamiseks montaaživiga parandada (suurenenud vahe sulatada). Automaatse keevitamise korral pole see võimalik. Halb kokkupanek ei taga täpsustatud lünki ja saab kvaliteetse õmbluse.

Testküsimused:

1. Kirjeldage mõned sukeldunud kaarkeevituse omadused.

2. Milline on režiimide mõju õmbluse moodustumisele?

3. Kuidas mõjutab keevitustraadi läbimõõt õmbluse moodustumist?

4. Milline on keevituskiiruse mõju keevisõmbluse moodustumisele?

5. Kuidas mõjutavad voolu tüüp ja polaarsus õmbluse moodustumist?

6. Milline on elektroodide kleepumise ja voolavuse mõju keevisõmbluse moodustumisele?

Algaja keevitaja jaoks on väga oluline, et ta omandaks kaare süütamise oskuse. Kaare süütamine toimub elektroodi otsa lühikese puudutamisega toote külge või elektroodi otsa löömisega vastu metallpinda (joonis 64).

Need "viivad" kaare selliselt, et keevitatavate osade servad sulatatakse, moodustades vajaliku koguse sadestunud metalli ja keevisõmbluse soovitud kuju. Peamised, kõige laialdasemalt kasutatavad meetodid elektroodi otsa liigutamiseks RDS-i ajal on näidatud joonisel fig. 65.

Pikkuse ja ristlõikega õmbluste tegemiseks on erinevaid viise. Õmbluste valmistamise meetodi valiku määravad õmbluse pikkus ja keevitatava metalli paksus. Tavaliselt peetakse kuni 250 mm pikkuseid õmblusi lühikesteks, 250–1000 mm pikkusteks - keskmisteks ja üle 1000 mm pikkusteks (joonis 66).

Joon. 64.Kaare süütemeetodid sulava kaetud elektroodi abil: ja- elektroodi puudutus ühes punktis; b- elektroodi otsa löömine metallpinnale

Joon. 65.Peamised viisid elektroodi otsa liigutamiseks RDS-i ajal: a, b, c, d - tavaliste õmblustega; d, e, g - täiustatud serva soojendusega õmbluste jaoks

Joon. 66.Õmbluse tegemise viisid: ja- õmbluste keevitamine läbipääsul; b- keskmise pikkusega õmbluste keevitamine; sisse- õmbluste keevitamine vastupidisel meetodil; g, d- pikkade õmbluste keevitamine

Lühikesed õmblused kogu pikkuses keevitatakse tavaliselt „vahekäiku“ (joonis 66, ja).Keskmise pikkusega õmblused keevitatakse keskelt servadele (joonis 66, b) või vastupidisel meetodil (joonis 66, c). Ühesuunaliste tagumiste liigeste pikad õmblused ja mitme läbisõmbluse esimene läbisõmblus keevitatakse keskelt otstele vastupidise sammuga (joonis 66, d) ja fileekeevisõmblustega vuukides ka keskelt otstele vastupidise sammuga (joonis 66, e).

Pöördkeevitamine on kõige tõhusam meetod jääkpingete ja pingete vähendamiseks.

Eelmine õmblus jahtub temperatuurini 200-300 ° C. Jahutamisel väheneb vuugi laius samal ajal ka algselt laienenud vahe, mistõttu jääkdeformatsioonid muutuvad minimaalseks.

Suure sektsiooni tagumiku või filee keevisõmbluste keevitamisel tehakse õmblus mitmes kihis (joonis 67). Pealegi saab õmbluse keskmise ja ülemise osa iga kihi teostada nii ühe käiguga (joonis 67, a) kui ka kahe või enama käiguga (joonis 67, b)

Jääkdeformatsioonide vähendamise seisukohalt on eelistatav keevitada ühe käiguga. Kui õmbluse laius ulatub 14-16 mm-ni, kasutatakse sagedamini õmbluste keevitamise mitmeastmelist meetodit.

Suure paksusega (\u003e 15 mm) metalli keevitamisel on iga kihi teostamine ebasoovitav. See meetod põhjustab esimestes kihtides olulisi deformatsioone ja pragude moodustumist, kuna esimene kiht õnnestub jahtuda. Pragude tekkimise vältimiseks tuleks soone täitmine RDS-i ajal kaskaadmeetodil või "libiseda". Sel juhul asetatakse iga järgmine kiht eelmisele kihile, millel pole veel olnud aega jahtuda, mis vähendab keevituspingeid ja deformatsioone. Lõikeservade täitmise skeemid kaskaadmeetodi ja “slaidi” abil on toodud joonisel fig. 68, a, b.

![]()

Joon. 67.Mitmekihilised õmblused: ja- keevitatud mitmekihiline õmblus, mis on tehtud ühe käiguga; b- mitmekihiline mitmekihiline õmblus; I – IV- keevisõmbluste kihtide arv; 1-7 - läbipääsude arv.

Joon. 68.Servade täitmise skeem, kui

Suure paksusega RDS-metall: ja- kaskaadmeetod; b- lõikeklaasi täitmise meetod

Kaskaadse õmbluse täitmise meetodi abil jagatakse kogu õmblus 200 mm lühikesteks sektsioonideks ja iga sektsioon keevitatakse selle meetodi abil. Esimese sektsiooni esimese kihi keevitamise lõppedes jätkake peatumata esimese kihi teostamist külgnevas sektsioonis. Sel juhul asetatakse iga järgmine kiht eelmise kihi metalli peale, millel pole aega jahtuda.

"Slaidi" keevitamine on omamoodi kaskaadmeetod ja seda teostavad kaks keevitajat korraga, keskelt servadele. Mõlemad keevismeetodid on vastupidine keevitamine mitte ainult piki keevisõmblust, vaid ka piki keevisõmblust.

Enne keevitamise alustamist on vaja tutvuda tehnilise dokumentatsiooniga. Mis tahes kujunduse tootmisprotsess on esitatud tehnoloogilistel kaartidel. Lisaks tehnoloogilistele kaartidele on tehnoloogilisele protsessile lisatud tootejoonised: üldvaade ja detailide kirjeldus koos vajalike selgituste ja tehniliste tingimustega. Üldises vaates on näidatud keevisõmbluste tähistused. Kui madala süsinikusisaldusega teraste RDS, sõltuvalt metalli tugevusomadustest, kasutatakse laialdaselt rutiilkattega elektroode, näiteks tüüpe E42 ja E46, näiteks ANO-6, ANO-4 jne. Kriitiliste teraskonstruktsioonide keevitamiseks kasutatakse E42A ja E46A tüüpi põhikattega elektroode, näiteks: UONI-13/45, SM-11, E-138 / 45N jne.

Testküsimused:

1. Kuidas erinevad keevisõmblused pikkusega?

2. Mis annab pöördkeevituse?

3. Millised on õmblusmeetodid suure paksusega metalli keevitamisel?

4. Milliseid elektroode kasutatakse madala süsinikusisaldusega teraste RDS-is?

Võimalused õmbluse täitmiseks piki pikkust ja ristlõiget.

Pikkusest ja ristlõikest koosnevad õmblused tehakse läbipääsul ja tagaküljel astmeliselt. Läbipääsu keevitusmeetodi põhiolemus on see, et õmblus viiakse lõpuni ühes suunas. Vastupidine samm seisneb selles, et teostamiseks mõeldud pikk õmblus jaguneb suhteliselt lühikesteks sammudeks.

Vastavalt ristlõike õmbluste täitmise meetodile eristatakse ühekäigulisi, ühekihilisi, mitmekäigulisi ja mitmekihilisi õmblusi. Kui kihtide arv on võrdne kaare läbimise arvuga, siis nimetatakse sellist õmblust mitmekihiliseks.

Mitmekihilisi õmblusi kasutatakse sageli tagumikuühendustes, mitmekäigulisi õmblusi nurgas ja tee. Keevismetalli ühtlasemaks kuumutamiseks kogu selle pikkuses teostage topeltkiht, sektsioonid, kaskaad ja plokid. Kõigi nende meetodite aluseks on vastupidise sammuga keevitamine.

Õmbluse ots.

Õmbluse lõpus ei saa te kaare kohe murda ja keevismetalli pinnale jätta kraater.

Kraater võib õmbluses põhjustada pragusid lisandite, peamiselt väävli ja fosfori sisalduse tõttu selles. Madala süsinikusisaldusega terase keevitamisel täidetakse kraater elektroodmetalliga või viiakse mitteväärismetalli küljele.

Jahutavate mikrostruktuuride moodustumisele kalduva terase keevitamisel on kraatri väljutamine küljele pragunemise võimaluse tõttu vastuvõetamatu.

Parim viis õmbluse lõpetamiseks on kraatri täitmine metalliga, kuna elektroodide kaalu pöörlemisliikumine on lõppenud ja kaar aeglaselt venib, kuni see puruneb.

10. Deformatsiooni ennetamine.

Deformatsioon on toote kuju ja suuruse muutus sisemiste ja väliste jõudude mõjul. Deformatsioonid võivad olla elastsed ja plastilised.

Need jagunevad pinge-, surve-, väände-, painde-, nihkepingeteks. Keevitamisel tekivad deformatsioonid metalli ebaühtlasel kuumutamisel ja jahutamisel. Deformatsiooni vähendamine viiakse läbi konstruktiivsel ja tehnoloogilisel viisil.

Struktuurne - keevisõmbluste ja nende sektsioonide arvu vähendamine, mis vähendab sisse viidud soojusenergia hulka. Soojuse ja tüve koguse vahel on otsene seos.

Tehnoloogiline meetod - metallkeevitustoodete elektrilise töötlemise kasutamine keevitusprotsessis.

Kasutatavate jõudude tüübid:

1) Keevitatud tootele rakendatav väline staatiline või pulseeriv jõud

2) Kohalik sepistamine ja valtsimine keevismetallis, kuumtöödeldud metall.

Deformatsioone väljendatakse detaili kuju ja mõõtmete muutustes, võrreldes enne lõikamist kavandatud osadega.

Hapniku lõikamise ajal deformatsiooni käsitlemise meetodid:

Ratsionaalne lõikamistehnoloogia, lõikeosade jäiga kinnituse kasutamine, lõikeosa eelkuumutamine, kunstliku jahutuse kasutamine jne.

Ratsionaalne lõikamistehnoloogia hõlmab lõikamise alguse õiget valikut, õige lõikamisjärjestuse kehtestamist ja parima lõikamisviisi valimist. Lõike otste purustamisega saab servade deformatsiooni vähendada. Deformatsiooni saab vähendada osa lõikamiskoha eelkuumutamisega, mis viib metalli ühtlasema jahutamiseni.

Deformatsiooni vähendamine saavutatakse ka veevoolu pideva jahutamisega piki lõigatud osa kuumusega mõjutatud tsooni.

Lehttasapinnast väljapoole jäävate deformatsioonide moodustamiseks ei tohi sellel lõigamise ajal kuumenemise mõjul langeda. Seetõttu tuleb lõikamine teostada püstikutele, millel on suur arv tuge.

11. Progressiivsed kokkupanemis- ja keevitusmeetodid.

Tööviljakuse suurendamiseks ja keevitaja töö hõlbustamiseks kasutatakse erinevaid kõrgjõudlusega keevitusmeetodeid.

Keevitamine elektroodide talaga (kamm).

Selle meetodi põhimõte on, et kaks või enam elektroodi on ühendatud tala abil, mis keevitatakse tavalise elektroodi hoidiku abil.

Elektroodide kiirtega keevitamisel tekib keevitatava detaili ja ühe selle varda vahel kaar, kui viimane sulab, suundub külgnevale, see tähendab, et kaar põleb vaheldumisi iga kiirte elektroodi ja toote vahel.

Selle tagajärjel on elektroodivarraste kuumutamine sisemise kuumuse mõjul väiksem kui ühe elektroodiga keevitamisel sama vooluhulga korral.

Seetõttu saate talaga keevitamisel seada suurema voolu väärtuse kui sama läbimõõduga ühe elektroodiga keevitamisel ja see omakorda võimaldab teil suurendada tööviljakust.

Keevitamine sügava läbitungimisega

Mõne kattekihi kompositsioonid, mis on elektroodivardale ladestunud tavalisest paksema kihiga, võimaldavad soojuse kontsentreerumist keevituskaar, suurendage selle läbitungimisvõimet: suurendage mitteväärismetalli läbitungimissügavust.

Sellistel juhtudel toimub keevitamine lühikese kaare abil, mille põlemist toetab rehvi visiiri toetamine mitteväärismetallil.

Kaldu elektroodiga keevitamisel toetub elektroodi sulamisots keevitatavatele servadele ja elektrood ise liigub servade lõikamisel piki ühendusjoont.

12. Keevitamise kvaliteedikontroll.

Keevitatud toodete valmistamisel eristatakse defekte:

väline, sisemine ja läbiv, parandatav ja parandamatu, sisemine ja väline.

a) välised vead: praod, mikrolõhed, settekoored, raskused, juurte nõgusused fistulite, aurude, metalli pritsmete kaudu

b) sisemised vead: sissetungimise puudumine, sisemine aeg jne.

c) defektide kaudu: fistulid, põletused, praod, pidev sissetungimise puudumine.

Parandatavad vead - vead, mille kõrvaldamine on tehniliselt võimalik ja majanduslikult teostatav.

Kontrollimise peamised tüübid klassifitseeritakse vastavalt tootmisele avaldatava mõju vormile - aktiivne ja passiivne. Tootekatvuse osas on pidev ja valiv. Statsionaarsete ja mobiilsete asukohtades.

Eristatakse järgmisi keevituse kvaliteedikontrolli tüüpe:

Visuaalne kontroll-

kasutatakse väliste defektide tuvastamiseks keevisõmblused ja toodetakse palja silmaga või luubiga, suurendusega 5-10 korda.

Petrooleumi test -

kasutatakse keevisõmbluste tiheduse määramiseks. Õmbluse kontrollkülg kaetakse kriidi või kaoliini vesisuspensiooniga ja kuivatatakse. Teine pool on määritud petrooleumiga. Rasvavaba koha ilmumine kriidile näitab defekti kohta.

Õhupuhumise test

seisneb selles, et üks pool puhutakse suruõhuga ja teine \u200b\u200bkaetakse seebiga vesilahusega. Mullide ilmumine näitab liigese defekti asukohta.

Vaakumitest

teatud õmbluse piirkond on kaetud seebiveega ja paigaldatud on vaakumkamber, mullide või vahu ilmumine näitab õmbluse defekti asukohta.

Vee test

rõhu all on õmbluse üks külg veega sukeldatud, kui teisele poole ilmub lekkeid, tilku, tähendab see, et õmblus on vigane.

Samuti viiakse läbi õhurõhutestid, hüdrauliline rõhk, keevitatud liigeste transillumineerimine, ultraheli, magnetograafiline meetod, tehnoloogilised, keemilised ja mehaanilised katsed.

13. Ohutus ja tuleohutus ajal

keevitamine.

1. Keevitustööd tuleb läbi viia elektrikeevituspoodides või spetsiaalselt selleks ette nähtud kohtades.

2. Nii sise- kui välistingimustes asuv keevituspost tuleks kaitsta kilpide või ekraanidega, et kaitsta teisi kahjulike mõjude eest. elektrikaar.

3. Üle 20 kg kaaluvate toodete keevitamisel tuleb paigaldada tõste- ja transpordimehhanismid.

Täistekstiotsing:

Avaleht\u003e Kursuste tööd\u003e Tööstus, tootmine

Keevisõmbluste järjestus ja põhjendus

Õmbluste täitmiseks piki pikkust ja ristlõiget on olemas viisid.

Piki keevisõmbluse pikkust ja naprohod sammhaaval (joonis 8).

Keevitamine toimub algusest lõpuni ühes suunas. Nii keevitage lühikesed õmblused, mille pikkus ei ületa 300 mm.

Keskmise pikkusega (300–1000 mm) keevisõmblused keevitatakse vahekäiguna keskelt servadele või vastupidisel viisil. Viimast kasutatakse ka pikkade õmbluste tegemisel. Mille pikkus ületab 1000 mm.

Vastupidine keevitusmeetod seisneb selles, et pikk õmblus jagatakse osadeks, mille pikkus on 100–300 mm, siis keevitatakse iga sektsioon keevitamise üldisele suunale vastupidises suunas. Iga sektsiooni ots keevitatakse eelmise keevisõmbluse algusesse.

Õmbluste ristlõike täitmise meetodi kohaselt eristatakse ühekihilisi ja mitmekihilisi (mitme läbimisega) õmblusi; mitmekihilises õmbluses saab iga kihti läbi viia ühe, kahe või kolme käiguga.

Ühekihilisel õmblusel on suurem keevisõmbluse maht kui mitmekihilisel keevisõmblusel. Ühesuunaline keevitamine on produktiivsem ja ökonoomsem. Ühesuunalise keevitamise puuduseks on keevismetalli suhteliselt madalam elastsus ja suur osa ülekuumendatud metallist.

Mitmekäiguline keevitamine toimub tavaliselt õhukeste ja kitsaste helmestega, ilma elektroodi põikivibratsioonideta.

Mitmekihilise keevitamisega võrreldes tagab mitmekihiline kasutamine suurema produktiivsuse; järgnevad mitmekihilise keevitamise õmblused on eelmistest laiemad; iga järgmine õmblus töötleb termiliselt eelmist ja kuumusega mõjutatud tsooni, mis mõjutab mitteväärismetalli elastsuse ja viskoossuse suurenemist.

Madala süsinikusisaldusega terasest 8 mm paksuste ja 300 mm pikkuste põkk-keevitatud lehtede keevitamisel rakendan pöördfaasi keevitusmeetodit. Selle meetodi abil väheneb detaili väändumine keevitusprotsessi ajal märkimisväärselt. Lõikeservade täitmiseks kasutan mitmekihilist keevitamist. Keevitusõmblus teostatakse Ø3 mm elektroodiga. Pärast järgmise kihi teostamist on vaja räbu eelmisest eemaldada.

Ma märgin õmbluse võrdsetes lõikudes pikkusega 150 mm, tegin liistu õmbluse esiküljel. Liimin järgmisel viisil: haaran tooriku ühe serva, joondades lehed teise serva, pärast mida hakkan õmbluse keskele, keevitan siis osad vastavalt skeemile sisse (joonis 8).

Osa kuumtöötlus pärast keevitamist

Kuumtöötlemisrežiimi iseloomustavad temperatuur ja kuumutamiskiirus, hoidmisaeg antud kuumutamistemperatuuril ja jahutuskiirus.

Kuumtöötlemise protsessis toimuvad metallis ümberkujundamised, mille tulemusel paranevad tugevusomadused, elimineeritakse pinged, suurendatakse kulumiskindlust, antakse metallile vajalik kõvadus, hea töödeldatavus lõikeriistade abil jne.

Kuumtöötlemise peamised tüübid on lõõmutamine, normaliseerimine, karastamine ja karastamine.

Lõõmutamine seisneb metalli kuumutamises teatud temperatuurini, selle hoidmisel sellel temperatuuril ja jahutamisest aeglaselt koos ahjuga. Lõõmutamist kasutatakse sisemiste pingete leevendamiseks, mehaaniliste omaduste suurendamiseks, lõikeriistaga töödeldavuse parandamiseks ja kõvaduse vähendamiseks.

Normaliseerimine seisneb terase kuumutamises teatud temperatuurini, selle hoidmisel sellel temperatuuril ja seejärel rahulikus õhus jahutamisest. Normaliseerimine välistab sisemised pinged, kõvenemise, parandab mehaanilisi omadusi.

Karastamine hõlmab terase kuumutamist teatud temperatuurini, selle hoidmist sellel temperatuuril ja jahutamist kiiresti vees või õlis. Kõvenemine annab osadele kõrge kõvaduse, tugevuse, kulumiskindluse.

Puhkus seisneb karastatud terase kuumutamises teatud temperatuurini ja seejärel selle jahutamises. Karastamise vajadus on tingitud asjaolust, et karastatud osas ilmnevad mitte ainult karedus, vaid ka suured sisemised pinged. Viimane tuleb kõrvaldada, kuna need muudavad detaili rabedaks ja löökidest ning paindekoormusest kergesti hävitatavaks. Puhkus leevendab sisemist stressi ja suurendab kivistunud osa viskoossust.

Täiustatud tootmiskogemus. Suure jõudlusega keevitamine

Käsitsi kaarkeevituse tootlikkuse suurendamine on väga kiireloomuline ülesanne, kuna tööstuses, ehituses ja muudes rahvamajanduse sektorites tegelevad käsitsi keevitamisega veel kümned tuhanded elektrikeevitustöötajad.

Tööjõu tootlikkust tõstvad meetodid keevitamisel:

Organisatsiooniline tegevus

Organisatsiooniline ja tehniline tegevus

Tehnilised tegevused

Oluline tehniline sündmus on suure sadestumiskiirusega elektroodide kasutuselevõtt.

Veel viiekümnendatel aastatel kasutati tugimeetodil keevitust (sukeldatud kaar, ultraheli kaar - UKD).

Sel viisil keevitamisel puhkas elektrood detailile kattekihiga ja sulas siis keevitaja kerge rõhu all iseseisvalt poolsuletud kaare, sulatades metallrulli tagumiku või nurgaühendusega. Alusega keevitamiseks ei olnud keevitaja kõrget kvalifikatsiooni vaja, vaja oli vaid tema väikeseid praktilisi oskusi. Selle keevitamise elektroode kasutati suurenenud kattekihi paksusega; keevitusvool lubati olla tavapärasest 20–40% kõrgem. Selle tulemusel suurenes keevituskiirus umbes 40–50%, tungimissügavus suurenes ja pritsimine oli minimaalne. Seda meetodit on edukalt rakendatud, eriti ühekäiguliste filee- ja tagumikeevisõmbluste keevitamiseks.

Armatuurühenduste ühendamiseks armeerimispuurides ja raudbetoonkonstruktsioonides kasutati laialdaselt vanni keevitusmeetodit terasest, vasest või grafiidist, samal ajal kui ühendatud armatuurvardad kinnitati terastega naastudega.

Tööjõu produktiivsuse väike kasv saavutatakse impulsskaarkeevitamise ja impulsskaarkeevitamise abil.

Kaarimpulss-keevitamisel kaetakse kõrgsageduslike vahelduvvoolu impulsside ülipositsioon kaarele spetsiaalse seadme - inverteri abil, mis aitab kaasa kaare paremale stabiilsusele, hõlbustades keevitusprotsessi vertikaalses ja lagede asendis ning mis kõige tähtsam - keevisõmbluse kvaliteedi parandamisel. Vahelduva voolu pulseeriva kaarega keevitamisel kasutatakse türistorivoolu treipingi TDE-402 saamiseks türistorivoolu pulsatsiooni või nad kasutavad keevitustrafo eesliidet - eraldi impulsstrafo, mille sekundaarmähis on ühendatud paralleelselt keevitustrafo sekundaarmähisega. Pulseeriva kaarega keevitamise tulemused on sarnased impulsskaare keevitamise tulemustele.

Kolmefaasilise kaarega keevitamisel eraldub palju soojust ja pindade tootlikkus suureneb, kuna trafo kolmest faasist antakse tootele voolu samaaegselt. Manuaalse keevitamise läbiviimiseks on vaja kasutada isoleeritud elektroode ja spetsiaalseid elektroodide hoidjaid, mis võimaldavad voolu anda igale elektroodile eraldi igast faasist. Kõige tõhusamalt kasutatakse seda käsitsi keevitamise meetodit terase valamisel ja pindamisel tekkivate defektide keevitamiseks, kus on vaja suures koguses sadestatud metalli. Osade käsitsi keevitamist kasutatakse harva, kuna ühtlast läbitungimist ja õmbluse kvaliteeti on keeruline tagada, peamiselt kasutatakse automatiseeritud keevitamist kolmefaasilise kaare abil.

Lamavalektroodiga keevitamine toimub kaetud pikkusega elektroodiga, mis on erineva pikkusega, kuid mitte üle 1200 millimeetri ja läbimõõduga kuni 8 millimeetrit. Pikkus seatakse mööda õmbluse pikkust, arvestades praeguse plii ühendamisega. Protsess seisneb selles, et elektrood pannakse soonde põkk-keevisõmblus või T-liite "paati" ja surutakse toote vastu tugeva vasktangiga, mis eraldatakse tootest paberilindiga. Baaril on pikisuunaline soon. Elektroodide jääk, mis ei ole vardaga kaetud, on ühendatud voolujuhtmega ja teisest küljest süüdatakse kaar, sulgedes elektroodi hobused toote külge. Kaar põleb iseseisvalt varda all, sulatades elektroodi ja mitteväärismetalli ning moodustades helmeste õmbluse, mille ristlõige on võrdne elektroodi ristlõikega. Vajadusel võib keevitaja teenida mitmeid poste, seega tõstetakse tootlikkust käsitsi keevitamisega kuni 1,5 - 2 korda. Keevisõmbluse ristlõiget on siiski võimalik sel viisil reguleerida, kuid ainult siis, kui kasutatakse elektroode läbimõõduga kuni 8 millimeetrit.

Veel üks poolmehhaniseeritud keevitamise meetod on kaldu elektroodiga keevitamine. Selle meetodi korral fikseeritakse kaetud elektrood spetsiaalses seadmes toote suhtes kaldu. Elektroodide ja hoidikutega statiivi kujul olev seade on tootele paigaldatud ja elektrood toetub katte servale tagumiku lõikamiseks või teeühenduse nurka. Statiiv eraldatakse tootest tihendiga. Keevitusvool valitakse samamoodi nagu käsitsi keevitamisel. Siis eritatakse kaar süsinik-elektroodiga ja edasine keevitamine toimub automaatselt, kuna tugev klamber (või vedru) langetab elektroodi sulamise ajal. Õmbluse ristlõige reguleeritakse elektroodi kallutamisega. Kasutatakse elektroode läbimõõduga 5 ja 6 mm ning pikkusega kuni 700 mm, keevitamine toimub vahelduvvooluga, eriti filee-keevisõmblustega, mis hoiab ära kaare ekslemise magnetilise löögi tagajärjel. Lõpetamata kraatri tekkimise või muude defektide korral parandatakse need käsitsi. Keevitaja suudab teenindada kaldteelektroodiga keevitamiseks mitmeid seadmeid, mis suurendab tööviljakust.

Plasmakeevitus on termotuumakeevitus, milles kuumutamine toimub kokkusurutud kaare abil. Plasma käsitsi keevitamisel kasutatakse peamiselt plasma moodustavat ja kaitsegaasi, argooni.

Võrreldes argoonkaarega suurendab plasmakeevitamine märkimisväärselt keevituskiirust ja sellest tulenevalt protsessi produktiivsust ning sellel on mitmeid muid eeliseid (volframi lisandite puudumine õmbluses, kaare süttimise kõrge usaldusväärsus jne). Plasma käsitsi keevitamiseks kasutage UPS-301 installi, mis on ette nähtud otsese ja vastupidise polaarsusega alalisvoolu kasutamiseks.

Kvaliteedikontroll geomeetriliste mõõtmiste abil

Keevisliidete kvaliteedi hindamisel kasutatakse järgmisi juhtimisviise:

eelkontroll, mille käigus kontrollitakse keevitatud metalli ja keevitusmaterjalide kvaliteeti, jälgitakse osade ettevalmistamist keevitamiseks ja sõlmede kokkupanekut, seadmete, keevitusseadmete ja -seadmete seisukorda, keevitajate, monteerijate ja inspektorite kvalifikatsiooni;

vool (keevitustööde tegemise protsessis), tagab keevitamistehnoloogia järgimise, vaheühenduste puhastamise kvaliteedi, kraatrite keevitamise jms kontrollimise;

lõplik - valmis keevitatud konstruktsioonide juhtimine, mis viiakse läbi vastavalt tootele esitatavatele nõuetele.

Metallist välist kontrolli kasutatakse katlakivi, rooste, pragude, delaminatsiooni ja muude defektide tuvastamiseks. Metallpinna eelkontroll on vajalik ja kohustuslik, kuna see takistab madala kvaliteediga metalli kasutamist toote keevitamisel.

Enne toorikute saabumist koostisse pööratakse erilist tähelepanu tsoonidele. Keevitada. Kontrollige metallpinna puhtust, servade ettevalmistamise kvaliteeti ja nende kaldus nurki, samuti toorikute üldmõõtmeid.

Keevitades selliseid konstruktsioone, mille elektroodide tüüp on joonistel näidatud, ei saa sertifikaate mitte omavaid elektroode kasutada.

Elektroodide välimus peab vastama standardi nõuetele, kus on näidatud, et elektroodide kate peab olema tugev, tihe, ilma pooride, pragude, paisumise ja muude defektideta. Niiske kattega elektroode ei tohi keevitada.

Keevitusseadmed kontrollivad tugevust ja jäikust. Keevitatud konstruktsioonielementide täpne, kiire ja usaldusväärne kinnitamine, kinnitusseadmete kasutatavus, paigalduselementide ja pindade korrektne töö ning sobivus.

Keevitusprotsessis kontrollivad nad tavaliselt: õmbluste järjekorda ja kuumusega mõjutatud tsooni; eelõmbluste puhastamise kvaliteet enne järgmiste õmbluste rakendamist; keevitusrežiimid instrumentide kaupa ja keevisõmbluse välimus.

Väline kontroll (palja silmaga või luubiga) kontrollib tavaliselt kõiki keevisliideseid, sõltumata muud tüüpi juhtseadiste kasutamisest.

Väline kontroll viiakse läbi pärast õmbluste ja kuumusega mõjutatud piirkonna põhjalikku puhastamist räbu, metalli pritsmete ja muude saasteainetega.

Väliskontroll näitab peamiselt väliseid defekte: praod, sisselõiked, poorid, fistulid, põletused, longus, sissetungimise puudumine, seedimata kraatrid.

Liigendite uurimisel selguvad ka õmbluste kuju puudused ja hinnatakse helveste jaotust õmbluse pinnal. Kaalude ühtlus iseloomustab keevitaja tööd, tema võimet säilitada konstantset kaare pikkust ja ühtlast keevituskiirust. Helveste ebaühtlus, õmbluse erinev laius ja kõrgus näitavad põlevat ebastabiilsust või sagedasi kaarekatkeid. Sellises õmbluses on võimalikud puudused, poorid, räbu lisandid ja muud defektid.

Keevisõmblusi võrreldakse sageli välimusega spetsiaalsete standarditega.

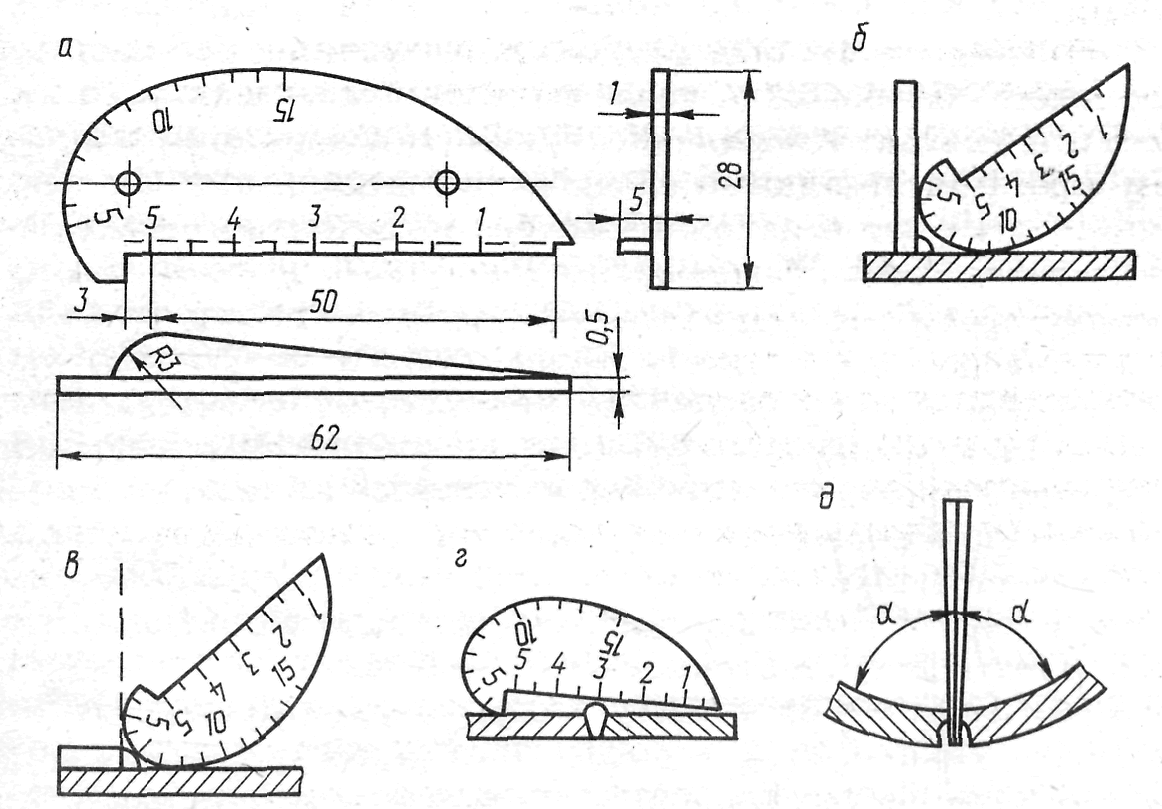

Liigendite geomeetrilisi parameetreid mõõdetakse mallide ja mõõteriistade abil (joonis 10)

Joon. 10. Universaalne mall ( ja) ja selle kasutamine keevisõmbluse kõrguse mõõtmiseks ( b, c), põkk-keevisõmbluse kõrgused ( g), kliirens ( d)

Töökaitse keevitamise ajal

Keevitaja töökoht peab olema puhas ja korras, vältides üleliigset, mis segab tööd töökohal, samuti kõnniteedel ja läbikäikudes. Osad ja toorikud tuleks vooderdistel ja nagistel hoida stabiilses asendis; virnade kõrgus ei tohiks ületada virna põhja poolteist laiust ega poolteist läbimõõtu ja igal juhul ei tohiks see olla suurem kui 1 m.

Elektrilöögi eest kaitsmiseks tuleb järgida ohutusnõudeid.

1. Elektrivooluga varustatavate seadmete ja aparaatide korpused peavad olema usaldusväärselt kaitstud.

2. Kõik jaotuskilpidelt ja tööjaamadest tulevad elektrijuhtmed peavad olema usaldusväärselt isoleeritud ja mehaaniliste kahjustuste eest kaitstud.

3. Ärge puudutage keevitusseadmete pingestatud osi paljaste kätega.

4. Suletud anumate (katlad, mahutid jne) sees keevitustöödel kasutage puidust kaitsekilpe, kummimatte, galoose ja kindaid.

6. Kui elektriahela kahjustused tuvastatakse, tuleb töö peatada, lüliti välja lülitada ja sellest kaptenit või objekti juhti teavitada.

Kaitse põletuste eest elektrikaarekiirte ja kuuma metalli poolt

Elektrikaar kiirgab ultraheli ja infrapunaohtlikke kiirte. Avatud kaarega keevitamisel põhjustavad need kiired keevitaja silmade ja naha põletust. Keevitusprotsessis pihustatakse vedelat metalli, mis võib keha paljastatud pinnale põletusi põhjustada. Näo naha kaitsmiseks kasutatakse silmade kaitsmiseks kaarekiirte eest kaitsvaid silmi, kilpe või maske.

Killustikust kasutatakse lihtsate klaasidega räbuklaase. Sulametalli pritsmete eest kaitsmiseks peaksid keevitaja käed olema labakindadega ja kere kombinesoonidega.

Kirjandus

Aleshin N.P., Scherbinsky V.G. Keevisliidete kvaliteedikontroll. - M .: Kõrgem kool, 1986

Volchenko V.N. Keevitatud konstruktsioonide kvaliteedikontroll. - M. .: Mehhaaniline ehitus, 1986

Lupachev V. G. keevitustööd. Mn .: Kõrgem kool, 1997

Lupachev V. G. Käsitsi kaarkeevitus. Mn .: Kõrgem kool, 2006.

Nikolaev G.A., Vinokurov V.A. Keevitatud konstruktsioon. - M .: keskkool, 1990

Keevitaja käsiraamat / Toim. V. V. Stepanova. - M .: masinaehitus, 1983

Selle teema lühikokkuvõtte toetamine.