При складанні горизонтальних стиків труб під зварювання, на нижній трубі не обов'язково виконувати повну оброблення крайок. Допускається зробити лише невелику оброблення, величиною 10 °. Даний прийом покращує процес зварювання металу, при цьому, не знижуючи її якості (див. Схему а) на малюнку нижче). При підготовці не відповідальних трубопроводів до зварювання, кромку на нижній трубі часто, зовсім не обробляють (див. Схему б) на малюнку нижче).

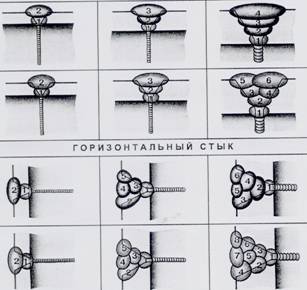

Найбільш хороші результати виходять при зварюванні горизонтальних стиків труб окремими вузькими шарами. Першим валиком проварюють корінь шва (див. Схему в) на малюнку нижче), для цього застосовують електроди діаметром 4 мм. Силу струму встановлюють в межах 160-190А. Електроду повідомляється зворотно-поступальний рух, при цьому, на внутрішній стороні стику повинен утворитися ниткоподібний валик, висотою 1-1,5 мм.

Після накладення першого шару, його поверхню необхідно ретельно зачистити. Другий шар виконують з тим урахуванням, щоб він перекривав перший шар при зворотно-поступальному русі електрода і при його невеликому коливанні від краю нижньої кромки до краю верхньої кромки. Сварка другого шару проводиться в тому ж напрямку, що і зварювання першого шару.

Після виконання другого шару, силу зварювального струму збільшують до 250-300А і виконують третій шар. Зварювання ведуть електродами діаметром 5мм, це дозволяє збільшити продуктивність процесу зварювання. Наплавлення третього шару повинно відбуватися в напрямку, протилежному наплавленню зварювання перших двох шарів. Третій валик повинен перекривати 2/3 ширини другого валика. Наплавлення четвертого валика відбувається в тому ж напрямку, але розташовуватися він повинен в поглибленні третім валиком і верхньою кромкою.

При зварюванні горизонтальних стиків труб більш, ніж в три шари, кожен наступний шар, починаючи з третього, повинен виконуватися в напрямку, протилежному попередньому. Труби, діаметр яких не перевищує 200мм, зазвичай зварюють суцільними швами. Якщо ж діаметр труби, що зварюється перевищує 200мм, то зварювання виконують назад-ступінчастим способом.

Відео: зварювання труб з горизонтальним стиком

Зварювання неповоротних стиків труб

Вертикальні неповоротні стикизварюють від низу до верху.

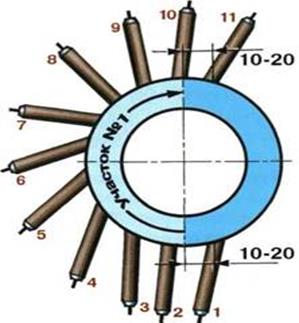

Зварювання перших трьох шарів в стиках труб діаметром понад 219 мм слід виконувати обратноступенчатим способом. Довжина кожної ділянки повинна бути 200-250 мм.

Довжина ділянок наступних шарів може складати половину окружності стику. Стики труб з товщиною стінки до 16 мм можна зварювати ділянками довжиною, яка дорівнює половині кола, починаючи з другого шару.

Черговість виконання швів (1-14) і шарів (I-IV) одним зварником

| друга стадія |

|

Горизонтальні неповоротні стикитруб діаметром понад 219 мм, які виконуються одним зварником, необхідно зварювати обратноступенчатим способом ділянками довжиною 200-250 мм. Четвертий і наступні шари можна зварювати вкруговую.

Черговість (1-12) виконання швів одним зварником

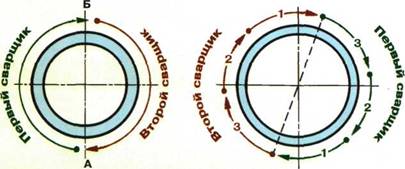

При зварюванні горизонтального стику двома зварниками послідовність зварювання кореневого шва залежить від діаметра труб. Якщо діаметр менше 300 мм, то кожен зварювальник заварює ділянку довжиною в половину кола. В один і той же момент зварювальники повинні перебувати у діаметрально протилежних точок стику. Якщо діаметр труб 300 мм і більше, то кореневої шов зварюють обратноступенчатим способом ділянками по 200-250 мм.

|  |

||

У стиках труб діаметром до 300 мм з товщиною стінки більше 40 мм перші три шари слід зварювати обратноступенчатим способом, а наступні шари - ділянками, рівними половині кола.

Стики труб з низьколегованих сталей діаметром понад 600 мм при товщині стінки 25-45 мм зварюють так: всі верстви шва виконують обратноступенчатим способом ділянками не більше 250 мм.

Труби діаметром понад 600 мм з хромомолібденованадієвих сталей зварюють одночасно двоє і більше зварників, у кожного з яких свій відрізок стику. Застосовують обратноступенчатий спосіб (ділянки по 200-250 мм). Четвертий і наступні шари допускається виконувати ділянками, рівними чверті кола.

Черговість виконання і приблизне розташування шарів і валиків (1 - 20) при зварюванні вертикального і горизонтального стиків товстостінних труб з вуглецевих і низьколегованих сталей

техніка ручного дугового зварювання труб покритими електродами

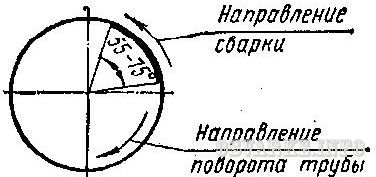

Зварений шов виконується за два прийоми. Периметр стику умовно ділиться вертикальної осьової лінією на дві ділянки, кожен з яких має три характерних положення:

Стельове (позиції 1-3);

Вертикальне (позиції 4-8);

Нижня (позиції 9-11). Кожна ділянка зварюється з стельового положення. Сварка ведеться тільки короткою дугою:

де d - діаметр електрода. Закінчують шов в нижньому положенні.

Зварювання кожного з ділянок починають зі зміщенням на 10 20 мм від вертикальної осьової. Ділянка перекриття швів - «замкове» з'єднання - залежить від діаметра труби і може бути від 20 до 40 мм. Чим більше діаметр труби, тим довше «замок»

Початкова ділянка шва виконують в стельовому положенні «кутом назад» (поз. 1,2). При переході на вертикальне положення (поз. 3-7) зварювання ведеться «кутом вперед». Після досягнення позиції 8 електрод орієнтують під прямим кутом, а, перейшовши в нижнє положення, зварювання знову ведуть «кутом назад».

Перед зварюванням другої ділянки потрібно зачистити початковий і кінцевий ділянки шва з плавним переходом до зазору або до попереднього валика. Зварювання другої ділянки слід виконувати так само, як і першого.

Для кореневого шва застосовують електрод діаметром 3 мм. Сила струму в стельовому положенні 80-95 А. На вертикалі ток рекомендується зменшити до 75-90 А. При зварюванні в нижньому положенні струм збільшують до 85-100 А.

При зварюванні труб з якісним формуванням кореня шва без подварки проплавление досягається шляхом постійної подачі електрода в зазор. Домагаючись проплавления всередині труби, можна отримати шов з опуклою поверхнею, що потребують подальшої механічної його зачистки в стельовому положенні.

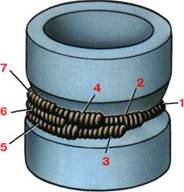

Заповнення оброблення труб з товщиною стінки більше 8 мм відбувається нерівномірно. Як правило, відстає нижнє положення. Для вирівнювання заповнення оброблення необхідно додатково наплавить валики у верхній частині оброблення. Передостанні шари повинні залишити незаповнену оброблення на глибину не більше 2 мм

|

Лицьова шов зварюють за один або кілька проходів. Передостанній валик закінчують так, щоб обробка залишилася незаповненою на глибину 0,5-2 мм, а основний метал по краях оброблення був переплавлений на ширину 1/2 діаметра електрода.

При зварюванні труб діаметром менше 150 мм з товщиною стінки менше 6 мм, а також в монтажних умовах, коли джерело живлення віддалений від місця роботи, зварювання ведуть при одному і тому ж значенні зварювального струму. Рекомендується підбирати струмовий режим по стельового положенню, ток в якому достатній і для нижнього положення. При зварюванні на підйомі з стельового положення в вертикальне, щоб не було надмірного проплавления, слід вдатися до переривчастого формування шва. При цьому способі періодично переривають процес горіння дуги на одній з кромок.

Залежно від товщини стінки труби, зазору і притуплення крайок рекомендується виконувати зварювання «мазками» одним із способів:

1. Зажигают дугу постійно на одній з кромок, а обривають після формування ванночки - на інший. Пауза між обривом і запалюванням повинна бути такою короткою, щоб метал шва не встиг повністю закристалізуватися, а шлак - охолонути.

2. При великій товщині металу запалюють і обривають дугу на одній і тій же кромці.

Запалювання дуги обрив дуги

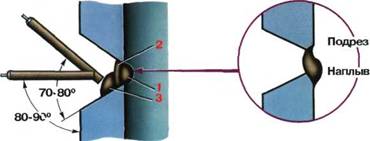

Сварка неповоротного горизонтального стику

Сварка з формуванням стабільного проплавления ведеться електродом діаметром 3 мм. Зварювальний струм вибирають в залежності від товщини основного металу, зазору між кромками і товщини притуплення. Нахил електрода становить 80-90 ° до вертикалі. При зварюванні «кутом назад» нахил забезпечує максимальне проплавлення, а «кутом вперед» - мінімальне.

При недостатньому проплавления довжину дуги слід тримати короткою, а при нормальному проплавлення - середньої.

|  |

||

Кореневої шов краще виконувати з мінімальними розмірами зварювальної ванни, щоб не було підрізів і напливів із зворотного боку шва.

другий валикформують так, щоб розплавляти перший кореневої шов і обидві кромки труби. Зварювальний струм встановлюють в середньому діапазоні. Нахил злектрода - такий же, як при зварюванні першого кореневого шва. Зварювання ведуть «кутом назад». Швидкість вибирають такий, щоб зовнішній вигляд валика був нормальним (не опуклі і не увігнутим)

третій валиккраще виконувати на підвищених режимах. Зварювання ведуть під прямим кутом або «кутом назад». Швидкість вибирають такий, щоб валик був опуклим, з поличкою для утримання металу ванни подальшого валика. Траєкторія дуги повинна збігатися з краєм другого валика.

четвертий валик- горизонтальний. Його виконують на тих же режимах, що і третій. Електрод нахиляють під кутом 80-90 ° до вертикальної поверхні труби. Швидкість зварювання підтримують такий, щоб розплавлялися верхня кромка оброблення, поверхня другого валика і вершина третього валика. Зовнішній вигляд четвертого валика повинен бути нормальним.

|

«Замкові» з'єднаннязварюють з плавним збільшенням розміру шва на початку і зменшенням на кінцевій ділянці, «набігає» на початок шва на 20-30 мм.

Зварювання лицьового шарутреба виконувати електродами того ж діаметру, які використовувалися при заповненні оброблення, але не більше 4 мм. Останній верхній валик укладають на більш високій швидкості, щоб він виявився вузьким і плоским

ТЕХНОЛОГІЯ РІЧНИЙ аргонодугового зварювання труб

технологічні варіанти

Зварений шов повністю виконується ручний аргонодугового зварюванням неплавким електродом (рекомендується при товщині стінки до 3 мм);

Зварений шов виконується комбінованим способом: кореневої шов - ручної аргонодугового зварюванням неплавким електродом, а наступні шари - ручного дугового зварювання покритим електродом (доцільний при товщині стінки труби 4 мм і більше).

Орієнтовне розташування шарів і валиків (1 - 8)

|

в стиках, зварених за різними технологічними варіантами

При товщині стінки до 2 мм перетин стику слід зварювати в один шар

Ручна аргонодуговая зварювання неплавким W-електродом застосовується для неповоротних стиків труб з низьковуглецевих, низьколегованих і легованих (корозійностійких) сталей. Діаметр труб, що зварюються - менше 100 мм, товщина стінки - до 10 мм.

Вибір параметрів режиму

зварювальний струмвибирають: при однопрохідної зварюванні - в залежності від товщини стінки труби, а при багатопрохідної - виходячи з висоти валика, яка повинна становити 2-2,5 мм. Зварювальний струм призначають з розрахунку 30 - 35 А на 1 мм діаметра електрода.

Напруга на дузімає бути мінімальним, що відповідає зварюванні короткою дугою.

швидкість зварюваннярегулюють так, щоб гарантувалися проплавление крайок і формування необхідних розмірів шва.

Витрата захисного газузалежить від марки зварюваної сталі і токового режиму (від 8 до 14 л / хв).

присадний дрітдіаметром 1,6-2 мм вибирається по марці зварюваної сталі (див. таблицю на с. 16).

До атегорія: Зварювальні роботи

Ручне електродугове зварювання стиків трубопроводів

Для ручної зварки труб застосовують металеві електроди, які служать присадним матеріалом для заповнення зварного шва і одночасно провідником струму до дуги.

Якість зварного шва залежить в значній мірі від стану поверхонь, що зварюються труб, від точності суміщення їх торців та головним чином від застосовуваного електрода, що представляє собою металевий стрижень з покриттям. Металевий стрижень електрода виготовляють з електродного дроту різної товщини. Для зварювання труб використовують дріт товщиною від 2 до 5 мм.

Електродні покриття бувають тонкі і товсті, останні з якісної обмазкой. Обмазка електрода з тонким (крейдяним) покриттям складає 1-2% ваги металевого стержня. Обмазка якісного електрода становить 20-30% ваги металевого стержня.

Найважливіша властивість обмазки -освіту шлаку. Шлаки - неметаллический сплав, питома вага якого менше питомої ваги зварюється; шлак спливає догори і створює механічний покрив розплавленого металу. Шлак захищає розплавлений метал від поглинання з розпеченої навколишнього середовища шкідливих для шва газів - кисню та азоту.

Так як шлак плавиться при більш низькій температурі, ніж основний метал, а при затвердінні робиться крихким, то зварник легко скидає його з товщі свариваемого шва незначними ударами прутка електрода. Зашлакованості шва є дефектом зварки труб, тому що будь-які неметалеві включення різко знижують міцність шва.

Тонка (крейдяний) обмазка складається з 80-85% крейди і 15-20% рідкого скла, що є сполучною матеріалом, завдяки якому обмазка утримується на стрижні. Тонка обмазка потрібна для безперервного горіння дуги, так як часті перерви дуги погіршують якість зварного шва.

У.електродов з товстим покриттям дуга горить стійкіше, але відкладення металу відбувається під шаром шлаку, що заважає бачити утворений шов. Міцність і в'язкість шва значно вище, ніж у швів, виконаних електродами з тонкої обмазкою. Поліпшення якості шва досягається захистом металу від дії кисню та азоту повітря утворився шлаком від товстої обмазки електрода, а також введенням в наплавляється метал якісних елементів, що входять до складу обмазки. Ці елементи переходять з обмазки в метал під час зварювання.

Для ручного дугового зварювання труб необхідно застосовувати електроди Е-42 і Е-42А. Електроди повинні мати обмазку однакової товщини по. всьому електроду без тріщин, місцевих потовщень і інших видимих \u200b\u200bдефектів.

Діаметр електрода слід вибирати в залежності від товщини зварювальних труб. стикові з'єднання труб з товщиною стінки-до 5 мм потрібно зварювати електродами діаметром 3 мм при силі струму для поворотних стиків в 100-250 а, а для неповоротних стиків-80-120 а.

У багатошарових стикових швах перший шар необхідно виконувати електродом діаметром 4 мм для забезпечення глибокого провару, наступні шви - електродами більшого діаметра.

Зварювальні дроти, які підводять струм від джерела живлення до зварювальної дузі, Повинні бути легкими, гнучкими і мати надійну ізоляцію.

При зварюванні виконують такі види з'єднань: встик, внахлестку, втавр і в кут.

З'єднанням внахлестку називається таке, при якому один елемент накладається на інший. Ширина самих нахлестки повинна становити не менше двох товщин металу.

Відповідно до положення, в якому проводиться зварювання, розрізняють шви нижні, горизонтальні, вертикальні і стельові. Нижній шов найбільш зручний для зварювання. Він розташовується внизу під електродом, а зварювання виробляється зверху. горизонтальний шов виконують по колу труби, встановленої вертикально. Вертикальний шов розташовується збоку встановленої прямовисно труби, що зварюється по її довжині. стельовий шов виконується над головою зварника.

Зварювати трубопроводи краще в нижньому положенні (поворотні шви). Неповоротними виконують тільки замикають монтажні стики.

сталеві труби з'єднують переважно встик. З'єднання труб.встик вимагає обов'язкового провару крайок на всю товщину стінок.

Види зварки труб невеликого діаметра показані на рис. 1.

Для зменшення напливів всередині труби кут нахилу електрода до горизонталі повинен бути не більше 45 ° (рис. 1, а).

При зварюванні стикових і Т-подібних з'єднань труб невеликого діаметра застосовують електроди діаметром 3 мм типу Е-42 і Е-42А (рис. 1, б, г). Сила струму встановлюється 80-ПО а. Зварений шов повинен мати висоту 2-3 мм, ширину 6-8 мм.

При зварюванні з'єднань внахлестку (рис. 105, в) застосовують ті ж електроди; силу струму встановлюють 10Q-120 а. Висота зварного шва повинна бути 3 мм, а ширина - 6-8 мм.

Перед зварюванням труб необхідно виконати наступні підготовчі роботи: - очистити труби від грунту, бруду і сміття; - обрізати або виправити деформовані кінці труб. Виправлені кінці труб повинні при стикуванні збігатися. Наявність вм'ятин і забоїн не допускається;

при дугового зварювання очистити до металевого блиску кромки і прилеглі до них внутрішню і зовнішню поверхні труб на ширину не менше 10 мм;

зварювання стиків виконувати без перерви в роботі до повної заварки всього стику; - зварювати трубопроводи без підкладкових кілець; - дугове зварювання поворотних і неповоротних стиків труб при товщині стінок до б мм виконувати не менше, ніж в два шари; при товщині стінки труб від 6 до 12 мм - в три шари і при товщині від 19 мм і вище -в чотири шари. Кожен шар шва перед накладенням подальшого повинен бути очищений від шлаку. Перший шари рову повинен забезпечувати повний проварена його кореня.

Мал. 1. Електродугова зварювання труб: а - положення електрода при зварюванні труб, б - зварювання труб встик, в - зварювання труб внахлестку, г - зварювання труб при відгалуженнях

Форма крайок труб і кути їх скоса, що застосовуються при зварюванні, повинні відповідати вказаним в табл. 1.

Таблиця 1

Форма крайок труб, підготовлених до зварювання ![]()

Ручне дугове зварювання труб з товщиною стінки до 4 мм і автоматичне зварювання труб з товщиною стінки до 6 мм включно виробляють без скосу кромок.

Відхилення від співвісності (зміщення кромок) при складанні труб не повинні перевищувати величин, наведених в табл. 2.

Таблиця 2

Допуски зміщення кромок а при складанні труб

Труби збирають з зазором Ь, величина якого вказана в табл. 18.

Приварка патрубків для відгалужень в місцях розташування зварних швів трубопроводу не допускається.

Відстань між кільцевим зварним швом трубопроводу і швом приварювання патрубка повинна бути не менше 100 мм.

Таблиця 3

Допустимі зазори при зварюванні труб

Прихватки повинні бути довжиною 40-50 мм для поворотних стиків, 60-70 мм для стельових. Висота прихваток повинна становити 40-50% товщини стінки труби.

При зварюванні труб зі стінками товщиною понад 8 мм перший шар варять ступінчастою зварюванням, інші шари - суцільний. При ступінчастою зварюванні окружність стику розбивають на кілька ділянок, зварюють спочатку через ділянку, а потім пропущені.

Перший шар зварювання є найбільш відповідальним. При накладенні цього шару необхідно повністю розплавити кромки і притуплення. Потім надо.его ретельно переглянути і перевірити, чи немає тріщин. Виявлені тріщини повинні бути вирубані або виплавлені, а ділянки знову заварені.

Другий і третій шари зварюють, повільно повертаючи трубу. Початок і кінець кожного з цих шарів повинні бути зміщені на 15-30 мм по відношенню до початку і кінця попереднього шару.

Останній шов повинен мати рівну поверхню і плавно переходити до основного металу.

При багатошаровому зварюванні кожний наступний шар ведуть в напрямку, протилежному попередньому, які замикають ділянки кожного шару розташовують вразбежку по відношенню один до одного. Це покращує якість зварювання.

Після зварювання кожного шару шов та прилеглу до нього зону очищають від шлаку і бризок для кращого сплаву шарів.

Ручне електродугове зварювання стиків трубопроводів

глава XXVIII

ОСОБЛИВОСТІ ЗВАРЮВАННЯ ДЕЯКИХ ВИДІВ КОНСТРУКЦІЙ

§ 125. Сварка труб

Загальні відомості. При спорудженні трубопроводів зварні стики труб можуть бути поворотними, неповоротними і горизонтальними (рис. 123).

Мал. 123. зварні стики труб:

а - поворотний, б - неповоротний, в - горизонтальний

Перед складанням і зварюванням труби перевіряють на відповідність вимогам проекту, за яким споруджується трубопровід, і технічним умовам. Основні вимоги: наявність сертифіката на труби, відсутність еліпсності труб, відсутність разностенность труб, відповідність хімічного складу і механічних властивостей металу труби вимогам, зазначеним в технічних умовах або ГОСТах.

При підготовці стиків труб під зварювання перевіряють перпендикулярність площини різу труби до її осі, кут розкриття кромок і величину притуплення. Кут розкриття шва повинен становити 60-70 °, а величина притуплення 2-2,5 мм (рис. 124). Фаски знімають з торців труб механічним способом, газовим різанням або іншими способами, що забезпечують необхідну форму, розміри і якість оброблюваних кромок.

Мал. 124. Підготовка кромок труб під зварювання при товщині стінок 8-12 мм

Разностенность товщини стінок труб, що зварюються і зміщення їх кромок не повинні перевищувати 10% товщини стінки, але бути не більше 3 мм. При стикуванні труб повинен забезпечуватися рівномірне зазор між сполучаються крайками стикуються,, рівний 2-3 мм.

Перед складанням кромки стикуються труб, а також прилеглі до них внутрішні і зовнішні поверхні на довжині 15-20 мм очищають від масла, окалини, іржі і бруду.

Прихватки, які є складовою частиною зварного шва, виконують ті ж зварювальники, які будуть зварювати стики, із застосуванням тих же електродів. При зварюванні труб діаметром до 300 мм прихватка виконується рівномірно по колу в чотирьох місцях швом висотою 3-4 мм і довжиною 50 мм кожна. При зварюванні труб діаметром понад 300 мм прихватки розташовують рівномірно по всьому колу стику через кожні 250-300 мм.

При монтажі трубопроводів необхідно прагнути до того, щоб по можливості більше стиків зварюють в поворотному положенні. Труби, товщина стінки яких становить 12 мм, зварюють в три шари. Перший шар створює місцевий проварена в корені шва і надійне сплавлення крайок. Для цього необхідно, щоб наплавлений метал утворив всередині труби вузький нитковий валик висотою 1-1,5 мм, рівномірно розподіляються по всьому колу. Для отримання провару без бурульок і грата рух електрода має бути зворотно-поступальним з нетривалої затримкою електрода на зварювальної ванні, незначним поперечним коливанням між крайками і утворенням невеликого отвору в вершині кута скосу кромок. Отвір виходить в результаті проплавленняосновного металу дугою. Розмір його не повинен перевищувати на 1-2 мм встановлений зазор між трубами.

Сварка поворотних стиків. Перший шар висотою 3-4 мм зварюють електродами діаметром 2, 3 і 4 мм, другий шар наплавляється електродами більшого діаметра і при підвищеному струмі. Перші два шари можна одним із таких способів.

1. Стик ділять на чотири ділянки. Спочатку зварюють ділянки 1-2, після чого трубу повертають на 180 ° і заварюють ділянки 3 і 4 (рис. 125). Потім трубу повертають ще на 90 ° і зварюють ділянки 5 і 6, потім повертають трубу на 180º і зварюють ділянки 7 і 8.

Мал. 125. Схема зварювання стику труби:

2. Стик ділять на чотири ділянки. Спочатку зварюють 1 і 2, потім повертають трубу на 90 ° і зварюють ділянки 3 і 4 (рис. 126). Після зварювання першого шару трубу повертають на 90 ° і зварюють ділянки 5 і 6, потім повертають трубу на 90 ° і зварюють ділянки 7 і 8.

Мал. 126. Схема зварювання стику труби по другому методу

3. Стик ділять на кілька ділянок (при зварюванні труб діаметром більше 500 мм), зварювання ведуть назад-ступінчастим способом окремими ділянками (рис. 127). Довжина кожної ділянки шва (1-8) становить 150300 мм і залежить від діаметра труби.

Мал. 127. Схема зварювання стику труб великого діаметра:

а - першого шару, б - другого шару

Третій шар у всіх розглянутих вище способах накладають в одному напрямку при обертанні труби. На трубах діаметром до 200 мм можна не ділити стик на ділянки і зварювати його суцільним швом з поворотом труби в процесі зварювання (рис. 128). Другий і третій шари виконуються аналогічно першому, але в протилежних напрямках. У всіх випадках необхідно кожний наступний перекривати попереднім на 10-15 мм.

Мал. 128. Схема зварювання стику труб малого діаметра

Зварювання неповоротних стиків. Неповоротні стики труб при товщині стінок до 12 мм зварюють в три шари, висота кожного шару не повинна перевищувати 4 мм, а ширина валика повинна бути дорівнює двом-трьом діаметрам електрода.

Стики труб діаметром понад 300 мм зварюють назад-ступінчастим способом, довжина кожної ділянки повинна бути 150-300 мм, порядок їх накладення показаний на рис. 129.

Мал. 129. Схема накладення шарів при зварюванні неповоротних стиків труб діаметрів до 400 мм (цифрами показана послідовність зварювання ділянок по верствам, а стрілками - напрям зварювання)

Перший шар утворюється при зворотно-поступальному русі електрода з затримкою дуги на зварювальної ванні. Величина струму встановлюється 140-170 А, що дозволяє проплавлять кромки стику з утворенням вузького ниткового валика висотою 1-1,5 мм на його внутрішній стороні. При цьому на зварюються кромки не повинні потрапляти великі бризки розплавленого металу і зварювання повинна бути виконана без прожогов. Для цього дуга повинна бути короткою. Відриваючи дугу від ванни, не можна видаляти її більш ніж на 1-2 мм. Перекриття початку і кінця суміжного шару має становити 20-25 мм.

Режим для зварювання другого шару той же, що і для зварювання першого шару. Електрод при зварюванні другого шару повинен мати поперечні коливання від краю однієї кромки до краю інший кромки.

При зварюванні поверхню кожного шару може бути увігнутою (рис. 130, а) або злегка випуклою (рис. 130, б), надмірна опуклість шва, особливо при стельового зварювання (Рис. 130, в), може бути причиною непровару.

Мал. 130. Поверхня кореневого шва:

а - увігнута, 6 - злегка випукла, в - сильно випукла (стрілками вказано можливі місця непровару)

Для полегшення спостереження за зоною зварювання в напрямку ведення останнього шару передостанній шар накладають в області кромок так, щоб його поверхня була на 1-1,5 мм нижче крайок, що зварюються (рис. 131). Останній шар виконують висотою 2-3 мм і шириною на 2-3 мм більшою, ніж ширина обробки кромок; він повинен мати плавний перехід від наплавленого металу до основного.

Мал. 131. Схема заповнення оброблення крайок

Сварка горизонтальних стиків. При складанні горизонтальних стиків труб немає необхідності повністю знімати кромки нижньої труби, досить лише розкрити її на кут 10-15 °, що покращує процес зварювання без зміни її якості (рис. 132, а). При складанні невідповідальних трубопроводів на нижній трубі фаска зовсім не знімається (рис. 132, б).

Мал. 132. Схема оброблення крайок горизонтальних стиків відповідальних (а) і невідповідальних (б) трубопроводів та їх зварювання (в), цифрами зазначений порядок накладення шарів

Кращим методом зварювання горизонтальних стиків є зварювання окремими валиками невеликого перерізу. Перший валик накладають в вершині шва (рис. 132, в) електродами діаметром 4 мм (при струмі 160-190 А) при зворотно-поступальному русі електрода з обов'язковою освітою на внутрішній стороні стику вузького ниткового валика висотою 1-1,5 мм. Після першого валика (шару) зачищають його поверхню, другий валик накладають так, щоб він перекривав перший при зворотно-поступальному русі електрода і його невеликому коливанні від краю нижньої кромки до краю верхньої кромки. Зварювання виконують в тому ж напрямку, що і зварювання першого шару (валика), потім струм збільшують до 250-300 А і зварюють третій валик електродами діаметром 5 мм, що підвищує продуктивність зварювання. Третій валик накладають в напрямку, протилежному першому, він повинен перекривати 70% ширини другого валика. Четвертий валик укладають в тому ж напрямку, але мають у своєму розпорядженні в поглибленні між третім валиком і верхньою кромкою.

При зварюванні стику труби більш ніж в три шари, починаючи з третього шару кожний наступний виконується в протилежному напрямку, ніж попередній. Труби діаметром до 200 мм зварюють суцільними швами, а діаметром понад 200 мм - назад-ступінчастим методом.

Шановний відвідувач, Ви прочитали статтю "Зварювання труб", яка опублікована в категорії "Ручне дугове зварювання". Якщо Вам сподобалася або в нагоді ця стаття, поділіться нею, будь ласка, зі своїми друзями і знайомими.

Заробіть на своїх знаннях. Відповідайте на питання і отримуйте за це гроші!

11 лютого 2012 | переглядів: 48851 |

Array (\u003d\u003e [~ TAGS] \u003d\u003e \u003d\u003e 40509 [~ ID] \u003d\u003e 40509 \u003d\u003e Технологія зварювання трубопроводу [~ NAME] \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e 1 [~ IBLOCK_ID] \u003d\u003e 1 \u003d\u003e 115 [~ IBLOCK_SECTION_ID ] \u003d\u003e 115 \u003d\u003e

Класифікація трубопроводів

промислові трубопроводи

магістральні трубопроводи

водопостачання і каналізація

Способи зварювання трубопроводів

Таблиця 1

Вимоги до труб

У СНД труби застосовуються відповідно до ГОСТ 8731 ... ГОСТ 8734 групи В, а також при відповідному техніко-економічному обгрунтуванні - по ГОСТ 9567; труби сталеві електрозварні - відповідно до ГОСТ 20295 для труб з умовним діаметром (Ду) до 800 мм включно. Для труб Ду\u003e

Вимоги до складання труб

Попередній підігрів

Таблиця 2

(° С) ТП.П \u003d 1440 Рcм - 392.

Таблиця 3

[~ DETAIL_TEXT] \u003d\u003e

Класифікація трубопроводів

Залежно від функціонального призначення трубопроводу поділяють на:

промислові трубопроводи

магістральні трубопроводи

трубопроводи пари і гарячої води

технологічні трубопроводи

трубопроводи газопостачання (розподільні)

водопостачання і каналізація

Значний обсяг в сталях, що застосовуються для виготовлення труб і будівництва трубопроводів різного призначення, займають низьковуглецеві і низьколеговані сталі з межею текучості до 500 МПа.

Оскільки технологічні процеси зварювання труб із зазначених сталей при будівництві трубопроводів різного призначення практично мало чим відрізняються один від одного, а застосовувані при цьому керівні нормативно-технічні документи відображають відмінності тільки у вимогах до підготовки кромок, збірці, якості зварних з'єднань і випробувань на міцність і герметичність , то в подальшому ми розглянемо загальні положення технологічного процесу виготовлення на прикладі магістральних і розподільних (трубопроводів газопостачання) трубопроводів.

Способи зварювання трубопроводів

Способи зварювання трубопроводів класифікують як термічні, термомеханічні та механічні. Термічні способи включають всі види зварювання плавленням (дугова, газова, плазмова, електронно-променева, лазерна та ін. Види зварювання. До термомеханічної класу належать стикова контактне зварювання, зварювання магнітокерованою дугою. До механічних способів відносяться зварювання тертям і вибухом.

Розрізняють методи зварювання трубопроводів по типу носіїв енергії (дугова, газова, плазмова, лазерна та ін.); за умовами формування з'єднання (вільне або примусове формування зварного шва); за способом захисту зони зварювання (під флюсом, в захисних газах, з використанням самозахисного електродного дроту т.д.); за ступенем механізації і автоматизації процесу (ручна, механізована, автоматизована і роботизована).

Для зварювання магістральних трубопроводів найбільшого поширення набули дугові методи зварювання. Більше 60% всіх стиків на магістралях зварюються автоматичного дугового зварювання під флюсом. Дугове зварювання під флюсом використовується тільки в тих випадках, коли існує можливість обертання стику. Зварювання трубопроводів під флюсом в основному автоматизованим способом застосовують при виготовленні двох- і трехтрубного секцій діаметром 219 ... 1420 мм. Коли застосування механізованих методів неможливо, використовується ручна дугова зварка.

Ручне дугове зварювання виконують при різних просторових положеннях стику - нижньому, вертикальному і стельовому. У процесі зварювання вручну переміщають електрод по периметру стику зі швидкістю 8 .. .20 м / ч.

Зварювання в захисному газі має різновиди: по типу захисного газу - зварювання в інертних газах (аргон, гелій, їх суміш), в активних газах (СО2, азот, водень), зварювання в суміші інертного і активного газів (Аг + СО2; Аг + СО2 + О2); за типом електрода - плавиться і не плавиться (вольфрамовим) електродом; за ступенем механізації ручна, механізована та автоматизована зварювання. Дугове зварювання в захисних газах застосовують для зварювання трубопроводом в різних просторових положеннях. Швидкість ручного зварювання 8 ... 30 м / ч, механізованої і автоматизованої 20 ... 60 м / ч. Для зварювання трубопроводом застосовують метод механізованого зварювання порошковим дротом з примусовим формуванням шва, при якому функції захисту виконують порошкоподібні компоненти, що заповнюють металеву оболонку дроту. У міру кристалізації зварювальної ванни зовнішнє формуючий пристрій і зварювальний головка переміщаються по периметру стику знизу вгору зі швидкістю 10 ... 20 м / ч. Перспективна лазерне зварювання трубопроводом, при якій носієм енергії служить лазерний промінь. Швидкість лазерного зварювання - до 300 м / год.

При стикового контактного зварювання безперервним оплавленням процес відбувається автоматично за заданою програмою. Тривалість зварювання одного стику труб діаметром 1420 мм становить 3 ... 4 хв, цикл зварювання одного стику при будівництві трубопроводів -10 ... 15 хв.

Автоматичне зварювання магнітокерованою дугою (або дугоконтактная зварювання) відрізняється від стикового контактного зварювання способом нагріву кромок. При дугоконтактной зварюванні нагрівання виконується дугою, що обертається магнітним полем по крайках труб, що зварюються з великою швидкістю. Цей спосіб зварювання застосовують для спорудження трубопроводів малого (поки до 114 мм) діаметра.

Нормативні документи, що застосовуються при будівництві магістральних і розподільних трубопроводів

Головним нормативним документом, який регламентує правила виконання сборочно- зварювальних робіт при будівництві трубопроводів в СНД є «Будівельні норми і правила» на основі яких були розроблені «Зведені правила по виробництву зварювальних робіт і контролю якості зварних з'єднань» СП 105-34-96, а також СНиП 3.05.02.88 «Трубопроводи газопостачання». У цих документах наводяться правила кваліфікаційних випробувань зварників і контролю допускних стиків, правила підготовки труб до зварювання, умови правки, ремонту та відбракування труб, порядок складання різних труб між собою і з трубопровідною арматурою, Обумовлені методи зварювання і погодні умови при виконанні робіт на трасі, нормативні документи регламентують застосування рекомендованих зварювальних матеріалів, а також норми і правила контролю зварних з'єднань трубопроводів, умови їх вибракування і ремонту.

У розвиток основних положень зазначених СНиПов розроблені технологічні інструкції зі зварювання трубопроводів (ВСН 066-89 і ВСН А.3.1.-36-3-96 і методом контролю зварних стиків трубопроводів (ВСН 012-88). Ці інструкції регламентують: основні положення технології ручної і автоматичного дугового зварювання кільцевих стиків труб, а також труб з запірною і розподільної арматурою магістральних і розподільних трубопроводів діаметром від 14 до 1420 мм з товщиною стінки від 1 до 26 мм, розрахованих на тиск не більше 7,5 МПа; контролю зварних з'єднань та їх ремонту; техніки безпеки і виробничої санітарії. За цим інструкціям дозволяється зварювати труби зі сталей з нормативним тимчасовим опором розриву до 590 МПа включно. в інструкціях наведені технологічні особливості зварювання трубопроводів методами ручного дугового зварювання, автоматичного зварювання під флюсом, автоматичного зварювання в середовищі захисних газів і порошковим дротом з примусовим формуванням шва. Інструкції не поширюються на зварювання трубопроводів спеціального призначення (для транспортування аміаку, етилену, етанолу, вуглекислоти та ін.), А також трубопроводів для коррозионноактивной продуктів.

За кордоном при будівництві трубопроводів керуються національними і міжнародними стандартами (табл. 1), серед яких найбільшою популярністю користуються АРI 1104, АРI 5D і ВS 4515. При контролі якості зварних з'єднань трубопроводу, як правило, керуються міжнародним стандартом ISО 8517 і європейським стандартом ЕN 25817.

Таблиця 1

Вимоги до труб

Для будівництва магістральних і розподільних газопроводів застосовуються сталеві безшовні електрозварні прямошовні та спіральношовні. Труби діаметром до 1020 мм виготовляються з спокійних і напівспокійних низьколегованих сталей, труби діаметром до 1420 мм - з низьколегованих сталей в термічно покращеному або термомеханически зміцненому стані. Тільки для розподільних газопроводів низького тиску (До 0,005 МПа) допускається застосування труб з киплячих низьковуглецевих сталей.

У СНД труби застосовуються відповідно до ГОСТ 8731 ... ГОСТ 8734 групи В, а також при відповідному техніко-економічному обгрунтуванні - по ГОСТ 9567; труби сталеві електрозварні - відповідно до ГОСТ 20295 для труб з умовним діаметром (Ду) до 800 мм включно. Для труб Ду\u003e 800 мм розробляються спеціальні технічні умови, в які повинні включатися вимоги, викладені нижче.

Готові труби маркують, вибиваючи клеймами (холодним штампуванням) на відстані 250-500 мм від одного з кінців труби наступні дані: товарний знак або найменування підприємства - виробника; марку сталі або її умовне позначення; номер труби; клеймо технічного контролю; рік виготовлення. Ділянка таврування чітко обводять фарбою. Крім того, на трубі незмивною фарбою вказують її діаметр і товщину стінки.

Імпортні труби виготовляються і поставляються в основному за стандартами Американського нафтового інституту (АРІ), таких як: АРI-5 I (безшовні та прямошовні труби), АРІ-513 (спіральношовні труби для різних трубопроводів) АРI-51х (труби для трубопроводів високого тиску) .

За цим стандартам трубні стали об'єднуються в групи за межею текучості. Кожна група сталей з однаковими значеннями межі плинності в тисячах фунтів на 1 кв.дюйм. За цим стандартам існують групи сталей: Х-42, Х-46, Х-52, Х-56, Х-60, Х-65, Х-70 з тимчасовим опором руйнуванню від 414 до 565 МПа. Стандарти АРI крім механічних властивостей регламентують процес виготовлення труб, хімічний склад стали, розміри, масу і довжину труби, тиск при гідравлічних випробувань в процесі виготовлення, методи неруйнівного контролю, які застосовують при виготовленні, умови ремонту труб і т.д. Позначення труби за стандартом АРІ складається з назви фірмиізготовітеля труб, монограми АРI (товарного знака, що означає, що дана труба виготовлена \u200b\u200bвідповідно до вимог АРI), розміру труби в дюйма, маси одного фута труби в фунтах, позначення класу міцності стали і типу виробництва ( S -бесшовние, Е - зварні прямошовні труби, SW - спіральношовні труби, Р - труби з поздовжнім швом, зварені пресовими методами), позначення типу стали (Е - сталь, виплавлена \u200b\u200bв електропечах, М - високоміцна низьколегована сталь), позначення виду термообробки ( NМ нормалізація або нормалізація і відпустку, NО - гартування та відпуск, NS-високий відпустку). Маркування виконується незмивною фарбою. Труби для магістральних трубопроводів виготовляються з сталей з співвідношенням межі текучості до тимчасового опору розриву не більше: 0,75 - для низьковуглецевих сталей; 0,8 - для низьколегованих нормалізованих сталей; 0,85 - для дисперсно-твердіючих нормалізованих і термічно поліпшених сталей; 0,9 - для сталей контрольованої прокатки.

Підготовка кромок труб під зварювання

Перед початком зварювально-монтажних робіт необхідно переконатися в тому, що використовувані труби і деталі трубопроводів мають сертифікати якості і відповідають проекту, технічним умовам на їх поставку. Труби і деталі повинні пройти вхідний контроль відповідно до вимог відповідних стандартів і технічних умов на труби.

Кінці труб і сполучних деталей повинні мати форму і розміри скоса кромок, відповідні застосовуваним процесам зварювання. При їх невідповідності допускається механічна обробка крайок в трасових умовах. Для труб невеликого діаметра (до 520 мм) можливе застосування торцеватели, Фаскознімачі, труборізів і шлифмашинок. Для великих діаметрів застосовуються орбітальні фрезерні машини, гідроабразивна різання і шлифмашинки. В окремих випадках, при врізки котушок або виконанні захльостів, допускається застосування термічних способів підготовки крайок, таких як:

а) газокиснева різання з наступною механічною зачисткою крайок абразивним кругом на глибину 0,1 .. .0,2 мм;

б) повітряно-плазмова різка з подальшою механічною обробкою на глибину до 1 мм - внаслідок насичення кромки азотом (при використанні аргону в якості плазмообразующего газу механічна обробка не потрібна); в) повітряно-дугове різання з подальшою зашліфовкі на глибину до 0,5 мм (науглеражіваніе кромок);

г) стругання і різання спеціальними електродами типу АНР-2М, АНР-3 або ОК.21.03, після яких не потрібно механічна обробка.

Перед складанням труб необхідно очистити внутрішню порожнину труб від потрапили туди грунту, бруду, снігу, а також зачистити до металевого блиску кромки і прилеглі до них внутрішню і зовнішню поверхню труб і сполучних деталей на ширину не менше 10 мм.

Ділянки посилення зовнішніх заводських швів, прилеглі до зварюваного торця труби, рекомендується ошліфовивать до висоти О..Д5 мм на відстані від торця не менше 10 мм.

Всі труби надходять на трасу з заводів з обробленням кромок, призначеної для ручного дугового зварювання покритими електродами. Ця обробка (рис. 1, а) має для труб будь-якого діаметру при товщині стінки більше 4 мм кут скосу кромок 25-30 ° і притуплення 1-2,6 мм. При товщині стінки 16 мм і більше труби великого діаметра можуть поставлятися з комбінованою обробкою кромок відповідно до рис. 1, б.

Розмір В залежить від товщини стінки і становить:

7 мм - при товщині стінки труби 15 ... 19 мм

8 мм - при товщині стінки труби 19 ... 21,5 мм

10 мм - при товщині стінки труби 21,5 ... 26 мм.

Мал. 1. Типи оброблення крайок труб для ручного дугового зварювання (а, б), автоматичного зварювання в середовищі захисних газів (в), автоматичного зварювання під флюсом (г, д, е, ж) і порошковим дротом з примусовим формуванням (а, б) .

Для трубопроводів Ду 1000 мм і понад, коли передбачено виконання підварювального кореневого шва зсередини, рекомендується обробка представлена \u200b\u200bна рис.1, в. При будівництві розподільних трубопроводів допускається ручна дугова зварка труб без оброблення крайок з товщиною стінки до 4 мм. Крім того, для трубопроводів діаметром до 152 мм можливе застосування газового зварювання (Без оброблення крайок - до 3 мм, і одностороннім скосом кромок - до 5 мм).

З'єднання разностенность труб на трасі допускається без додаткової обробки крайок:

для товщини стінок не більше 12,5 мм, якщо різниця товщини не перевищує 2 мм;

для товщини стінок понад 12,5 мм, якщо різниця товщини не перевищує 3 мм. В цьому випадку зміщення кромок не допускається.

З'єднання труб або труб з запірною і розподільної арматурою з більшою різницею товщини стінок здійснюють за допомогою вварки між стикуємими елементами перехідників заводського виготовлення або вставок з труб проміжної товщини довжиною не менше 250 мм.

Допускається виконувати безпосередню складання та зварювання труб або труб з деталями трубопроводів при разностенность до 1,5 товщини при спеціальній обробці, що прилягає до торця поверхні більш товстої труби або деталі (рис.2, а). Сварка захлесточних стиків разностенность труб не допускається.

Безпосереднє з'єднання труб з запірною і розподільної арматурою дозволяється за умови, якщо товщина стикуємими торця арматури не перевищує 1,5 товщини стінки труби з підготовкою патрубка арматури згідно (рис. 2, б). Зазначена підготовка повинна бути здійснена заводом-постачальником.

Мал. 2. Підготовка для зварювання торців труб і деталей з різною товщиною стінки.

Вимоги до складання труб

Збірка стиків труб повинна гарантувати:

Перпендикулярність стику до осі трубопроводу. Відхилення від перпендикулярності не повинно перевищувати 2 мм;

рівномірність по периметру зазору, що знаходиться в межах значень, регламентованих відповідними стандартами та інструкціями;

мінімально можливу величину зміщення кромок, реєструються універсальними шаблонами, що не перевищує допустимих значень (Для магістральних трубопроводів - 0,2 товщини стінки, але не більше 3 мм, для розподільних - (0,15 товщини стінки + 0,5 мм);

змішання поздовжніх заводських швів відносно один одного на відстань не менше 100 мм - для труб діаметром більше 100 мм і на 1/3 довжини окружності - для труб діаметром менше 100 мм. У разі технічної неможливості виконання зазначених вимог призначається додатковий ультразвуковий контроль зварювального з'єднання на даній ділянці стику.

При виготовленні труб великого діаметра, корпусів циліндрів з обичайок застосовують такі види складання і зварювання - "Збирання та зварювання обичайок корпусу."

Попередній підігрів

Попередній підігрів є однією з найважливіших технологічних операцій, що дозволяють регулювати термічний цикл зварювання. Відомо, що структура і властивості зварного з'єднання в значній мірі визначаються швидкістю охолодження металу в інтервалі температур 800-500 ° С (найменшій стійкості аустеніту). При високих швидкостях охолодження можливе утворення гартівних структур типу мартенсит в ЗТВ, що володіють високою міцністю і низькою пластичністю, а також схильністю до утворення холодних тріщин. Особливо це відноситься до низьколегованих сталей з еквівалентом вуглецю 0,43% і вище. Ці стали дуже чутливі до дії термічного циклу, до концентраторів, а зона термічного впливу схильна до охрупчіванію. Найбільш яскраво ці явища виявляються при ручного дугового зварювання, коли швидкість охолодження металу ЗТВ може досягати 70 ° С / с. При заданій товщині стінки труби регулювати швидкість охолодження зони термічного впливу можна змінюючи початкову температуру стикованих крайок попереднім підігрівом. Особливо важливо це при зварюванні кореня шва електродами з целюлозним покриттям, коли швидкість охолодження максимальна в порівнянні зі зварюванням інших верств шва, зменшена погонне енергія зварювання (швидкість зварювання такими електродами вдвічі перевищує швидкість зварювання електродами з основним покриттям) і збільшена схильність і утворенню холодних тріщин за рахунок підвищення вмісту дифузійного водню в металі шва. Попередній підігрів не тільки зменшує ймовірність утворення гартівних структур в ЗТВ, але і створює умови для активної евакуації дифузійного водню з металу шва і зазначеної зони. Що, в свою чергу, підвищує стійкість зварних з'єднань проти утворення холодних тріщин, особливо при використанні електродів з целюлозним покриттям, коли вміст водню в шві може досягати 50 мм на 100 г наплавленого металу.

Температуру попереднього підігріву вибирають в залежності від хімскладу сталі (за еквівалентом вуглецю), товщини верстати труби, температури навколишнього повітря і виду електродного покриття. Ці параметри, як правило, регламентуються відповідними стандартами і технологічними інструкціями. Так, наприклад, в СНД керуються ВСН 066-89 (табл. 2). При зварюванні електродами з целюлозним покриттям температура попереднього підігріву підвищується на 75 ° С.

Таблиця 2

За кордоном часто при виборі підігріву оперують показником тріщиностійкості зварних з'єднань, що визначається за формулою Іто-Беесіо:

де: [Н] - зміст дифузійного водню, мм / 100 г;

t - товщина зварювальних пластин, мм. Температура підігріву визначається на емпіричною формулою:

(° С) ТП.П \u003d 1440 Рcм - 392.

Попередній і, при необхідності, супутній підігрів слід здійснювати нагрівальними пристроями (газовими або електричними), що забезпечують рівномірний нагрів металу по всьому периметру стику, що зварюється. Ширина зони разо¬грева труб в кожну сторону від шва повинна бути не менше 75 мм.

Температуру попереднього і супутнього підігріву при з'єднанні труб (або труби з деталлю) з різних марок сталі або з різною товщиною стінки, які повинні бути нагріті на різні температури, встановлюють за максимальним значенням.

Технологія і техніка ручного дугового зварювання

Майже 60% обсягу зварювальних робіт при будівництві трубопроводів доводиться на ручне дугове зварювання. Це з'єднання секцій або окремих труб в безперервну нитку, зварювання переходів через природні і штучні перепони, Зварювання захльостів, вварка котушок, кранових вузлів, відводів та ін.

Технологія ручного дугового зварювання визначається перш за все матеріалом труб, які підлягають зварюванню. Залежно від марки стали труби і умов експлуатації вибирають зварювальні матеріали. Після цього встановлюють технологію і техніку зварювання, а також схему організації робіт, при цьому керуються заданим темпом будівництва трубопроводу. При заданих зварювальних матеріалах технологія зварювання залежить від діаметра і товщини стінки труби.

Беззаперечним правилом при будівництві магістральних і розподільних трубопроводів є вимога до мінімальної кількості шарів в шві. Для труб з товщиною стінки 6 мм і менше - 2 шари, з товщиною стінки більше 6 мм - 3 шари.

Найбільш відповідальним є кореневої шар шва. Він повинен надійно проплавлять кромки зварювальних труб і утворювати на внутрішній поверхні шва рівномірний зворотний валик з посиленням 1-3 мм. Допускається на окремих ділянках стику довжиною не більше 50 мм (на кожні 350 мм шва) ослаблення кореня шва (меніск) величиною до 10-15% від товщини стінки труби. Зовнішня поверхня кореневого шару повинна бути гладкою, мелкочешуйчатого і мати плавне сполучення з бічними поверхнями оброблення. Оптимальною формою зовнішньої поверхні шва можна виконувати як шліфувальної машинкою, так і пневмомолотком відповідно до вимог інструкції.

При зварюванні труб діаметром 1020 мм і більше після зварювання кореня шва рекомендується виконати підвариво кореневого шару зсередини труби в тих місцях, де є трохи проварена кореня, і обов'язково в нижній чверті периметра стику (зсередини), тобто на тій ділянці, який при зварюванні кореня шва зовні виконувався в стельовому положенні. У разі ручного зварювання кореня шва поворотних стиків труб великого діаметру підвариво виконують по всьому периметру стику. Подеарочний шов забезпечує проварена кореня, він повинен мати мелкочешуйчатого поверхню, плавно сполучається з внутрішньою поверхнею труби без підрізів та інших дефектів. Посилення підварювального шва повинна становити не менше 1 і не більше 3 мм. Підвариво виконують електродами основного типу діаметром 3-4 мм.

Заповнюють шари шва надійно сплавляються між собою і проплавляющей кромки зварювальних труб. Після кожного шару шва необхідно обов'язково очищати поверхні шва від шлаку.

Лицьова шов має плавне обрис і сполучення з поверхнею труби, без підрізів та інших видимих \u200b\u200bдефектів. Посилення шва повинно бути не менше 1 і не більше 3 мм. Ширина шва перекриває ширину оброблення на 2-3 мм в кожну сторону.

В кінці зміни зварений стик повинен бути заварений повністю. Ця вимога викликана тим, що трубопровід протягом доби зазнає дію зміни температури навколишнього повітря, яке особливо істотно при зміні для вночі і ночі - вдень. Зміна температури викликає виникнення в трубах і зварних стиках напружень, які можуть бути досить високими.

Якщо стик заварений в повному обсязі, то в ослабленому перерізі шва напруги можуть перевищити межу плинності і навіть тимчасове опір руйнуванню металу шва і стик зруйнується. Особливо небезпечна ця ситуація при негативних температурах повітря, коли знижується пластичність металу.

Залежно від типу рекомендованих електродів існує 3 найбільш поширених схеми зварювання: зварювання стику електродами з основним покриттям, зварювання стику електродами газозахисних типу, зварювання кореня шва і гарячого проходу електродами газозахисних типу, а заповнюють і облицювального шарів - електродами з основним покриттям.

Зварювання електродами з основним покриттям виконують від низу до верху з поперечними коливаннями, амплітуда яких залежить від ширини оброблення стику. При поточно-розчленованому методі зварювання кожен зварювальник виконує певну ділянку шва, положення якого залежить від числа зварників, що працюють одночасно на одному стику. На трубах великого діаметра їх число може досягати чотирьох. Як правило, якщо зварників двоє, то вони виконують зварювання знизу, від надира, і йдуть вгору по периметру в напрямку (на циферблаті годинника) 6-3-12 і 6-9-12. При цьому в стельової частини стику замок слід зміщувати на 50-60 мм від нижньої точки окружності труби. У двох суміжних шарах замки повинні відстояти один від одного не менш ніж на 50-100 мм. Якщо зварників четверо, то перша пара варить ділянку стику (по циферблату) 6-3 і 6-9, а друга пара - 3-12 і 9-12.

Схема послідовності накладення двох шарів при зварюванні від низу до верху електродами з основним покриттям приведена на рис. 3, а. Усі наступні непарні шари виконують за схемою першого шару, всі парні - по схемі другого шару. Римські цифри показують послідовність зварювання окремих ділянок шва. Залежно від просторового положення зварювання рекомендуються значення струму, наведені в табл.3.

При використанні електродів з покриттям основного виду слід застосовувати тільки атестовані для трубопровідного будівництва марки електродів.

Таблиця 3

При використанні електродів газозахисних типу зварювання кореня шва виконують зверху вниз без коливальних рухів, спираючись кінцем електрода на кромки зварювальних труб. Зварювання виконують на постійному струмі зворотної або прямої полярності при напрузі холостого ходу джерела живлення не менше 75В. Значення зварювального струму при зварюванні електродами діаметром 3,25 мм не повинні перевищувати 100-110А; при зварюванні електродами діаметром 4 мм в нижньому і злегка підняти 120-160А, в інших положеннях 100-140А. Швидкість зварювання слід підтримувати в діапазоні 16-22 м / ч. Змінюючи в процесі зварювання кут нахилу електрода від 40 до 90 °, зварювальник зберігає утворюється при наскрізному проплавлення крайок технологічне вікно, через яке він спостерігає за опалювальному крайок.

Для зниження рівня залишкових зварювальних напруг в звареному з'єднанні периметр неповоротного стику розбивається на симетричні, діаметрально протилежні ділянки і багатошарова зварка виконується в послідовності, наведеній на рис. 4. Більший ефект зниження зварювальних напруг і деформації дає застосування обратноступенчатий методу зварювання і одночасне заповнення оброблення двома або чотирма зварниками.

При зварюванні трубопроводів невеликого діаметра (до 530 мм) з метою зменшення обсягу монтажних робіт в траншеї часто практикується укрупнення в секції труб зварюванням з поворотом стиків на 90 або 180 °. Трубу ділять по колу на чотири приблизно однакових по довжині ділянки. Заваривши ділянки 1 і 2 стик повертають на 90 ° для зварювання ділянок 3 і 4 (рис. 5). Потім, виконуючи черговий поворот на 90 °, виробляють последовательносварку ділянок 5 і 6, 7 і 8.

В іншому випадку, після зварювання ділянок 1 і 2 (рис. 6) виконують поворот стикуються труб на 180 ° для зварювання ділянок 3 і 4. Потім поворот на 90 ° і 180 ° для зварювання ділянок 5 і 6, 7 і 8 відповідно.

Рис.5. Сварка з поворотом труб на 90 °: а - першого шару, б - другого, 1 ... 8 - послідовність виконання ділянок шару.

Рис.6. Сварка з поворотом труб на 180 °: а - першого шару, б - другого, 1 ... 8 - послідовність виконання ділянок шару.

\u003d\u003e Html [~ DETAIL_TEXT_TYPE] \u003d\u003e html \u003d\u003e Класифікація трубопроводів

Залежно від функціонального призначення трубопроводу поділяють на: [~ PREVIEW_TEXT] \u003d\u003e Класифікація трубопроводів Залежно від функціонального призначення трубопроводу поділяють на: \u003d\u003e text [~ PREVIEW_TEXT_TYPE] \u003d\u003e text \u003d\u003e [~ DETAIL_PICTURE] \u003d\u003e \u003d\u003e 15.12.2016 15 : 16: 53 [~ TIMESTAMP_X] \u003d\u003e 15.12.2016 15:16:53 \u003d\u003e 15.12.2016 [~ ACTIVE_FROM] \u003d\u003e 15.12.2016 \u003d\u003e / news / [~ LIST_PAGE_URL] \u003d\u003e / news / \u003d\u003e / news / 115/40509 / [~ DETAIL_PAGE_URL] \u003d\u003e / news / 115/40509 / \u003d\u003e / [~ LANG_DIR] \u003d\u003e / \u003d\u003e tekhnologiya_svarki_truboprovoda [~ CODE] \u003d\u003e tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ EXTERNAL_ID] \u003d\u003e 40509 \u003d\u003e news [~ IBLOCK_TYPE_ID] \u003d\u003e news \u003d\u003e news [~ IBLOCK_CODE] \u003d\u003e news \u003d\u003e clothes_news_s1 [~ IBLOCK_EXTERNAL_ID] \u003d\u003e clothes_news_s1 \u003d\u003e s1 [~ LID] \u003d\u003e s1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d \u003e технологія зварювання трубопроводу \u003d\u003e технологія зварювання трубопроводу \u003d\u003e Класифікація трубопроводів залежно від функціонального призначення трубопроводу поділяють на: \u003d\u003e Технолог ия зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e технологія зварювання трубопроводу \u003d\u003e Класифікація трубопроводів Залежно від функціонального призначення трубопроводу поділяють на: \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу \u003d\u003e Технологія зварювання трубопроводу) \u003d\u003e Array (\u003d\u003e) \u003d\u003e Array () \u003d\u003e Array (\u003d\u003e 1 [~ ID] \u003d\u003e 1 \u003d\u003e 15.02.2016 17:09:48 [~ TIMESTAMP_X] \u003d\u003e 15.02.2016 17:09:48 \u003d\u003e news [~ IBLOCK_TYPE_ID] \u003d\u003e news \u003d\u003e s1 [~ LID] \u003d\u003e s1 \u003d\u003e news [~ CODE] \u003d \u003e news \u003d\u003e Прес-центр [~ NAME] \u003d\u003e Прес-центр \u003d\u003e Y [~ ACTIVE] \u003d\u003e Y \u003d\u003e 500 [~ SORT] \u003d\u003e 500 \u003d\u003e / news / [~ LIST_PAGE_URL] \u003d\u003e / news / \u003d\u003e # SITE_DIR # / news / # SECTION_ID # / # ELEMENT_ID # / [~ DETAIL_PAGE_URL] \u003d\u003e # SITE_DIR # / news / # SECTION_ID # / # ELEMENT_ID # / \u003d\u003e # SITE_DIR # / news / # SECTION_ID # / [~ SECTION_PAGE_URL] \u003d\u003e # SITE_DIR # / news / # SECTION_ID # / \u003d\u003e [~ PICTURE] \u003d\u003e \u003d\u003e [~ DESCRIPTION] \u003d\u003e \u003d\u003e text [~ DESCRIPTION_TYPE] \u003d\u003e text \u003d\u003e 24 [~ RSS_TTL] \u003d\u003e 24 \u003d\u003e Y [~ RSS_ACTIVE] \u003d\u003e Y \u003d\u003e N [~ RSS_FILE_ACTIVE] \u003d\u003e N \u003d\u003e 0 [~ RSS_FILE_LIMIT] \u003d\u003e 0 \u003d\u003e 0 [~ RSS_FILE_DAYS] \u003d\u003e 0 \u003d\u003e N [~ RSS_YANDEX_ACTIVE] \u003d\u003e N \u003d\u003e clothes_news_s1 [~ XML_ID] \u003d\u003e clothes_news_s1 \u003d\u003e [~ TMP_ID] \u003d\u003e \u003d\u003e Y [~ INDEX_ELEMENT] \u003d\u003e Y \u003d\u003e Y [~ INDEX_SECTION] \u003d\u003e Y \u003d\u003e N [ ~ WORKFLOW] \u003d\u003e N \u003d\u003e N [~ BIZPROC] \u003d\u003e N \u003d\u003e L [~ SECTION_CHOOSER] \u003d\u003e L \u003d\u003e [~ LIST_MODE] \u003d\u003e \u003d\u003e S [~ RIGHTS_MODE] \u003d\u003e S \u003d\u003e N [~ SECTION_PROPERTY ] \u003d\u003e N \u003d\u003e N [~ PROPERTY_INDEX] \u003d\u003e N \u003d\u003e 1 [~ VERSION] \u003d\u003e 1 \u003d\u003e 0 [~ LAST_CONV_ELEMENT] \u003d\u003e 0 \u003d\u003e [~ SOCNET_GROUP_ID] \u003d\u003e \u003d\u003e [~ EDIT_FILE_BEFORE] \u003d\u003e \u003d\u003e [~ EDIT_FILE_AFTER] \u003d\u003e \u003d\u003e Фонди [~ SECTIONS_NAME] \u003d\u003e Тема \u003d\u003e Розділ [~ SECTION_NAME] \u003d\u003e Розділ \u003d\u003e Новини [~ ELEMENTS_NAME] \u003d\u003e Новини \u003d\u003e Новина [~ ELEMENT_NAME] \u003d\u003e Новина \u003d\u003e [~ CANONICAL_PAGE_URL] \u003d\u003e \u003d\u003e Clothes_news_s1 [~ EXTERNAL_ID] \u003d\u003e clothes_news_s1 \u003d\u003e / [~ LANG_DIR] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ SERVER_NAME] \u003d\u003e www.alfa-industry.ru) \u003d\u003e Array (\u003d\u003e Array (\u003d\u003e Array (\u003d\u003e 115 [~ ID] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ TIMESTAMP_X] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ MODIFIED_BY] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ DATE_CREATE] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ CREATED_BY] \u003d\u003e 1 \u003d\u003e 1 [~ IBLOCK_ID] \u003d\u003e 1 \u003d\u003e [~ IBLOCK_SECTION_ID] \u003d\u003e \u003d\u003e Y [~ ACTIVE] \u003d\u003e Y \u003d\u003e Y [~ GLOBAL_ACTIVE] \u003d\u003e Y \u003d\u003e 500 [~ SORT] \u003d\u003e 500 \u003d\u003e Технічні статті [~ NAME] \u003d\u003e Технічні статті \u003d\u003e [~ PICTURE] \u003d\u003e \u003d\u003e 27 [~ LEFT_MARGIN] \u003d\u003e 27 \u003d\u003e 28 [~ RIGHT_MARGIN] \u003d\u003e 28 \u003d\u003e 1 [~ DEPTH_LEVEL] \u003d\u003e 1 \u003d\u003e [~ DESCRIPTION] \u003d\u003e \u003d\u003e text [~ DESCRIPTION_TYPE] \u003d\u003e text \u003d\u003e ТЕХНІЧНІ СТАТТІ [~ SEARCHABLE_CONTENT] \u003d\u003e ТЕХНІЧНІ СТАТТІ \u003d\u003e [~ CODE] \u003d\u003e \u003d\u003e 115 [~ XML_ID] \u003d\u003e 115 \u003d\u003e [~ TMP_ID] \u003d\u003e \u003d\u003e [~ DETAIL_PICTURE ] \u003d\u003e \u003d\u003e [~ SOCNET_GROUP_ID] \u003d\u003e \u003d\u003e / news / [~ LIST_PAGE_URL] \u003d\u003e / news / \u003d\u003e / news / 115 / [~ SECT ION_PAGE_URL] \u003d\u003e / news / 115 / \u003d\u003e news [~ IBLOCK_TYPE_ID] \u003d\u003e news \u003d\u003e news [~ IBLOCK_CODE] \u003d\u003e news \u003d\u003e clothes_news_s1 [~ IBLOCK_EXTERNAL_ID] \u003d\u003e clothes_news_s1 \u003d\u003e 115 [~ EXTERNAL_ID] \u003d\u003e 115 \u003d \u003e Array (\u003d\u003e Технічні статті \u003d\u003e технічні статті \u003d\u003e \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e технічні статті \u003d\u003e \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті \u003d\u003e Технічні статті)))) \u003d\u003e / news / 115 /)

Технологія зварювання трубопроводу

Класифікація трубопроводів

Залежно від функціонального призначення трубопроводу поділяють на:

промислові трубопроводи

магістральні трубопроводи

трубопроводи пари і гарячої води

технологічні трубопроводи

трубопроводи газопостачання (розподільні)

водопостачання і каналізація

Значний обсяг в сталях, що застосовуються для виготовлення труб і будівництва трубопроводів різного призначення, займають низьковуглецеві і низьколеговані сталі з межею текучості до 500 МПа.

Оскільки технологічні процеси зварювання труб із зазначених сталей при будівництві трубопроводів різного призначення практично мало чим відрізняються один від одного, а застосовувані при цьому керівні нормативно-технічні документи відображають відмінності тільки у вимогах до підготовки кромок, збірці, якості зварних з'єднань і випробувань на міцність і герметичність , то в подальшому ми розглянемо загальні положення технологічного процесу виготовлення на прикладі магістральних і розподільних (трубопроводів газопостачання) трубопроводів.

Способи зварювання трубопроводів

Способи зварювання трубопроводів класифікують як термічні, термомеханічні та механічні. Термічні способи включають всі види зварювання плавленням (дугова, газова, плазмова, електронно-променева, лазерна та ін. Види зварювання. До термомеханічної класу належать стикова контактне зварювання, зварювання магнітокерованою дугою. До механічних способів відносяться зварювання тертям і вибухом.

Розрізняють методи зварювання трубопроводів по типу носіїв енергії (дугова, газова, плазмова, лазерна та ін.); за умовами формування з'єднання (вільне або примусове формування зварного шва); за способом захисту зони зварювання (під флюсом, в захисних газах, з використанням самозахисного електродного дроту т.д.); за ступенем механізації і автоматизації процесу (ручна, механізована, автоматизована і роботизована).

Для зварювання магістральних трубопроводів найбільшого поширення набули дугові методи зварювання. Більше 60% всіх стиків на магістралях зварюються автоматичного дугового зварювання під флюсом. Дугове зварювання під флюсом використовується тільки в тих випадках, коли існує можливість обертання стику. Зварювання трубопроводів під флюсом в основному автоматизованим способом застосовують при виготовленні двох- і трехтрубного секцій діаметром 219 ... 1420 мм. Коли застосування механізованих методів неможливо, використовується ручна дугова зварка.

Ручне дугове зварювання виконують при різних просторових положеннях стику - нижньому, вертикальному і стельовому. У процесі зварювання вручну переміщають електрод по периметру стику зі швидкістю 8 .. .20 м / ч.

Зварювання в захисному газі має різновиди: по типу захисного газу - зварювання в інертних газах (аргон, гелій, їх суміш), в активних газах (СО2, азот, водень), зварювання в суміші інертного і активного газів (Аг + СО2; Аг + СО2 + О2); за типом електрода - плавиться і не плавиться (вольфрамовим) електродом; за ступенем механізації ручна, механізована та автоматизована зварювання. Дугове зварювання в захисних газах застосовують для зварювання трубопроводом в різних просторових положеннях. Швидкість ручного зварювання 8 ... 30 м / ч, механізованої і автоматизованої 20 ... 60 м / ч. Для зварювання трубопроводом застосовують метод механізованого зварювання порошковим дротом з примусовим формуванням шва, при якому функції захисту виконують порошкоподібні компоненти, що заповнюють металеву оболонку дроту. У міру кристалізації зварювальної ванни зовнішнє формуючий пристрій і зварювальний головка переміщаються по периметру стику знизу вгору зі швидкістю 10 ... 20 м / ч. Перспективна лазерне зварювання трубопроводом, при якій носієм енергії служить лазерний промінь. Швидкість лазерного зварювання - до 300 м / год.

При стикового контактного зварювання безперервним оплавленням процес відбувається автоматично за заданою програмою. Тривалість зварювання одного стику труб діаметром 1420 мм становить 3 ... 4 хв, цикл зварювання одного стику при будівництві трубопроводів -10 ... 15 хв.

Автоматичне зварювання магнітокерованою дугою (або дугоконтактная зварювання) відрізняється від стикового контактного зварювання способом нагріву кромок. При дугоконтактной зварюванні нагрівання виконується дугою, що обертається магнітним полем по крайках труб, що зварюються з великою швидкістю. Цей спосіб зварювання застосовують для спорудження трубопроводів малого (поки до 114 мм) діаметра.

Нормативні документи, що застосовуються при будівництві магістральних і розподільних трубопроводів

Головним нормативним документом, який регламентує правила виконання складально-зварювальних робіт при будівництві трубопроводів в СНД є «Будівельні норми і правила» на основі яких були розроблені «Зведені правила по виробництву зварювальних робіт і контролю якості зварних з'єднань» СП 105-34-96, а також СНиП 3.05.02.88 «Трубопроводи газопостачання». У цих документах наводяться правила кваліфікаційних випробувань зварників і контролю допускних стиків, правила підготовки труб до зварювання, умови правки, ремонту та відбракування труб, порядок складання різних труб між собою і з трубопровідною арматурою, обумовлені методи зварювання і погодні умови при виконанні робіт на трасі, нормативні документи регламентують застосування рекомендованих зварювальних матеріалів, а також норми і правила контролю зварних з'єднань трубопроводів, умови їх вибракування і ремонту.

У розвиток основних положень зазначених СНиПов розроблені технологічні інструкції зі зварювання трубопроводів (ВСН 066-89 і ВСН А.3.1.-36-3-96 і методом контролю зварних стиків трубопроводів (ВСН 012-88). Ці інструкції регламентують: основні положення технології ручної і автоматичного дугового зварювання кільцевих стиків труб, а також труб з запірною і розподільної арматурою магістральних і розподільних трубопроводів діаметром від 14 до 1420 мм з товщиною стінки від 1 до 26 мм, розрахованих на тиск не більше 7,5 МПа; контролю зварних з'єднань та їх ремонту; техніки безпеки і виробничої санітарії. За цим інструкціям дозволяється зварювати труби зі сталей з нормативним тимчасовим опором розриву до 590 МПа включно. в інструкціях наведені технологічні особливості зварювання трубопроводів методами ручного дугового зварювання, автоматичного зварювання під флюсом, автоматичного зварювання в середовищі захисних газів і порошковим дротом з примусовим формуванням шва. Інструкції не поширюються на зварювання трубопроводів спеціального призначення (для транспортування аміаку, етилену, етанолу, вуглекислоти та ін.), А також трубопроводів для коррозионноактивной продуктів.

За кордоном при будівництві трубопроводів керуються національними і міжнародними стандартами (табл. 1), серед яких найбільшою популярністю користуються АРI 1104, АРI 5D і ВS 4515. При контролі якості зварних з'єднань трубопроводу, як правило, керуються міжнародним стандартом ISО 8517 і європейським стандартом ЕN 25817 .

Таблиця 1

Вимоги до труб

Для будівництва магістральних і розподільних газопроводів застосовуються сталеві безшовні електрозварні прямошовні та спіральношовні. Труби діаметром до 1020 мм виготовляються з спокійних і напівспокійних низьколегованих сталей, труби діаметром до 1420 мм - з низьколегованих сталей в термічно покращеному або термомеханически зміцненому стані. Тільки для розподільних газопроводів низького тиску (до 0,005 МПа) допускається застосування труб з киплячих низьковуглецевих сталей.

У СНД труби застосовуються відповідно до ГОСТ 8731 ... ГОСТ 8734 групи В, а також при відповідному техніко-економічному обгрунтуванні - по ГОСТ 9567; труби сталеві електрозварні - відповідно до ГОСТ 20295 для труб з умовним діаметром (Ду) до 800 мм включно. Для труб Ду\u003e 800 мм розробляються спеціальні технічні умови, в які повинні включатися вимоги, викладені нижче.

Готові труби маркують, вибиваючи клеймами (холодним штампуванням) на відстані 250-500 мм від одного з кінців труби наступні дані: товарний знак або найменування підприємства - виробника; марку сталі або її умовне позначення; номер труби; клеймо технічного контролю; рік виготовлення. Ділянка таврування чітко обводять фарбою. Крім того, на трубі незмивною фарбою вказують її діаметр і товщину стінки.

Імпортні труби виготовляються і поставляються в основному за стандартами Американського нафтового інституту (АРІ), таких як: АРI-5 I (безшовні та прямошовні труби), АРІ-513 (спіральношовні труби для різних трубопроводів) АРI-51х (труби для трубопроводів високого тиску) .

За цим стандартам трубні стали об'єднуються в групи за межею текучості. Кожна група сталей з однаковими значеннями межі плинності в тисячах фунтів на 1 кв.дюйм. За цим стандартам існують групи сталей: Х-42, Х-46, Х-52, Х-56, Х-60, Х-65, Х-70 з тимчасовим опором руйнуванню від 414 до 565 МПа. Стандарти АРI крім механічних властивостей регламентують процес виготовлення труб, хімічний склад стали, розміри, масу і довжину труби, тиск при гідравлічних випробуваннях в процесі виготовлення, методи неруйнівного контролю, які застосовують при виготовленні, умови ремонту труб і т.д. Позначення труби за стандартом АРІ складається з назви фірмиізготовітеля труб, монограми АРI (товарного знака, що означає, що дана труба виготовлена \u200b\u200bвідповідно до вимог АРI), розміру труби в дюйма, маси одного фута труби в фунтах, позначення класу міцності стали і типу виробництва ( S -бесшовние, Е - зварні прямошовні труби, SW - спіральношовні труби, Р - труби з поздовжнім швом, зварені пресовими методами), позначення типу стали (Е - сталь, виплавлена \u200b\u200bв електропечах, М - високоміцна низьколегована сталь), позначення виду термообробки ( NМ нормалізація або нормалізація і відпустку, NО - гартування та відпуск, NS-високий відпустку). Маркування виконується незмивною фарбою. Труби для магістральних трубопроводів виготовляються з сталей з співвідношенням межі текучості до тимчасового опору розриву не більше: 0,75 - для низьковуглецевих сталей; 0,8 - для низьколегованих нормалізованих сталей; 0,85 - для дисперсно-твердіючих нормалізованих і термічно поліпшених сталей; 0,9 - для сталей контрольованої прокатки.

Підготовка кромок труб під зварювання

Перед початком зварювально-монтажних робіт необхідно переконатися в тому, що використовувані труби і деталі трубопроводів мають сертифікати якості і відповідають проекту, технічним умовам на їх поставку. Труби і деталі повинні пройти вхідний контроль відповідно до вимог відповідних стандартів і технічних умов на труби.

Кінці труб і сполучних деталей повинні мати форму і розміри скоса кромок, відповідні застосовуваним процесам зварювання. При їх невідповідності допускається механічна обробка крайок в трасових умовах. Для труб невеликого діаметра (до 520 мм) можливе застосування торцеватели, Фаскознімачі, труборізів і шлифмашинок. Для великих діаметрів застосовуються орбітальні фрезерні машини, гідроабразивна різання і шлифмашинки. В окремих випадках, при врізки котушок або виконанні захльостів, допускається застосування термічних способів підготовки крайок, таких як:

а) газокиснева різання з наступною механічною зачисткою крайок абразивним кругом на глибину 0,1 .. .0,2 мм;

б) повітряно-плазмова різка з подальшою механічною обробкою на глибину до 1 мм - внаслідок насичення кромки азотом (при використанні аргону в якості плазмообразующего газу механічна обробка не потрібна); в) повітряно-дугове різання з подальшою зашліфовкі на глибину до 0,5 мм (науглеражіваніе кромок);

г) стругання і різання спеціальними електродами типу АНР-2М, АНР-3 або ОК.21.03, після яких не потрібно механічна обробка.

Перед складанням труб необхідно очистити внутрішню порожнину труб від потрапили туди грунту, бруду, снігу, а також зачистити до металевого блиску кромки і прилеглі до них внутрішню і зовнішню поверхню труб і сполучних деталей на ширину не менше 10 мм.

Ділянки посилення зовнішніх заводських швів, прилеглі до зварюваного торця труби, рекомендується ошліфовивать до висоти О..Д5 мм на відстані від торця не менше 10 мм.

Всі труби надходять на трасу з заводів з обробленням кромок, призначеної для ручного дугового зварювання покритими електродами. Ця обробка (рис. 1, а) має для труб будь-якого діаметру при товщині стінки більше 4 мм кут скосу кромок 25-30 ° і притуплення 1-2,6 мм. При товщині стінки 16 мм і більше труби великого діаметра можуть поставлятися з комбінованою обробкою кромок відповідно до рис. 1, б.

Розмір В залежить від товщини стінки і становить:

7 мм - при товщині стінки труби 15 ... 19 мм

8 мм - при товщині стінки труби 19 ... 21,5 мм

10 мм - при товщині стінки труби 21,5 ... 26 мм.

Мал. 1. Типи оброблення крайок труб для ручного дугового зварювання (а, б), автоматичного зварювання в середовищі захисних газів (в), автоматичного зварювання під флюсом (г, д, е, ж) і порошковим дротом з примусовим формуванням (а, б) .

Для трубопроводів Ду 1000 мм і понад, коли передбачено виконання підварювального кореневого шва зсередини, рекомендується обробка представлена \u200b\u200bна рис.1, в. При будівництві розподільних трубопроводів допускається ручна дугова зварка труб без оброблення крайок з товщиною стінки до 4 мм. Крім того, для трубопроводів діаметром до 152 мм можливе застосування газового зварювання (без оброблення крайок - до 3 мм, і одностороннім скосом кромок - до 5 мм).

З'єднання разностенность труб на трасі допускається без додаткової обробки крайок:

для товщини стінок не більше 12,5 мм, якщо різниця товщини не перевищує 2 мм;

для товщини стінок понад 12,5 мм, якщо різниця товщини не перевищує 3 мм. В цьому випадку зміщення кромок не допускається.

З'єднання труб або труб з запірною і розподільної арматурою з більшою різницею товщини стінок здійснюють за допомогою вварки між стикуємими елементами перехідників заводського виготовлення або вставок з труб проміжної товщини довжиною не менше 250 мм.

Допускається виконувати безпосередню складання та зварювання труб або труб з деталями трубопроводів при разностенность до 1,5 товщини при спеціальній обробці, що прилягає до торця поверхні більш товстої труби або деталі (рис.2, а). Сварка захлесточних стиків разностенность труб не допускається.

Безпосереднє з'єднання труб з запірною і розподільної арматурою дозволяється за умови, якщо товщина стикуємими торця арматури не перевищує 1,5 товщини стінки труби з підготовкою патрубка арматури згідно (рис. 2, б). Зазначена підготовка повинна бути здійснена заводом-постачальником.

Мал. 2. Підготовка для зварювання торців труб і деталей з різною товщиною стінки.

Вимоги до складання труб

Збірка стиків труб повинна гарантувати:

Перпендикулярність стику до осі трубопроводу. Відхилення від перпендикулярності не повинно перевищувати 2 мм;

рівномірність по периметру зазору, що знаходиться в межах значень, регламентованих відповідними стандартами та інструкціями;

мінімально можливу величину зміщення кромок, реєструються універсальними шаблонами, що не перевищує допустимих значень (для магістральних трубопроводів - 0,2 товщини стінки, але не більше 3 мм, для розподільних - (0,15 товщини стінки + 0,5 мм);

змішання поздовжніх заводських швів відносно один одного на відстань не менше 100 мм - для труб діаметром більше 100 мм і на 1/3 довжини окружності - для труб діаметром менше 100 мм. У разі технічної неможливості виконання зазначених вимог призначається додатковий ультразвуковий контроль зварювального з'єднання на даній ділянці стику.

При виготовленні труб великого діаметра, корпусів циліндрів з обичайок застосовують такі види складання і зварювання - "Збирання та зварювання обичайок корпусу."

Попередній підігрів

Попередній підігрів є однією з найважливіших технологічних операцій, що дозволяють регулювати термічний цикл зварювання. Відомо, що структура і властивості зварного з'єднання в значній мірі визначаються швидкістю охолодження металу в інтервалі температур 800-500 ° С (найменшій стійкості аустеніту). При високих швидкостях охолодження можливе утворення гартівних структур типу мартенсит в ЗТВ, що володіють високою міцністю і низькою пластичністю, а також схильністю до утворення холодних тріщин. Особливо це відноситься до низьколегованих сталей з еквівалентом вуглецю 0,43% і вище. Ці стали дуже чутливі до дії термічного циклу, до концентраторів, а зона термічного впливу схильна до охрупчіванію. Найбільш яскраво ці явища виявляються при ручного дугового зварювання, коли швидкість охолодження металу ЗТВ може досягати 70 ° С / с. При заданій товщині стінки труби регулювати швидкість охолодження зони термічного впливу можна змінюючи початкову температуру стикованих крайок попереднім підігрівом. Особливо важливо це при зварюванні кореня шва електродами з целюлозним покриттям, коли швидкість охолодження максимальна в порівнянні зі зварюванням інших верств шва, зменшена погонне енергія зварювання (швидкість зварювання такими електродами вдвічі перевищує швидкість зварювання електродами з основним покриттям) і збільшена схильність і утворенню холодних тріщин за рахунок підвищення вмісту дифузійного водню в металі шва. Попередній підігрів не тільки зменшує ймовірність утворення гартівних структур в ЗТВ, але і створює умови для активної евакуації дифузійного водню з металу шва і зазначеної зони. Що, в свою чергу, підвищує стійкість зварних з'єднань проти утворення холодних тріщин, особливо при використанні електродів з целюлозним покриттям, коли вміст водню в шві може досягати 50 мм на 100 г наплавленого металу.