Будь-який спосіб зварювання, будь то газова, електродугова, холодна, контактна і ін., Дозволяє отримувати зварні з'єднання певного типу.

Відзначимо, що власне під поняття зварного з'єднання мається на увазі ділянку металовироби, який був з'єднаний будь-яким способом зварювання. Складові елементи будь-якого зварного з'єднання - власне шов, отриманий в результаті зварювання, зона металовироби, яка прилягає до нього і зазнала зміни структури під час зварювання, її називають ще зоною термічного впливу, а також ділянки вироби, знаходяться вже біля цій зоні.

На сьогоднішній день виділяються кілька типів зварних з'єднань, серед них і цікавить нас стикове зварювальне з'єднання.

Різновиди зварних з'єднань.

Для початку зазначимо, що необхідно розрізняти поняття зварного шва і зварного з'єднання. Як ми вже відзначали вище, шов, це тільки частина з'єднання. Він є ділянкою металу піддалося кристалізації після зварювання.

Чому важливо розділяти ці поняття? Справа в тому, що шов є сполучною частиною деталей металовироби, він має певну геометричну форму, особисті якості міцності і суцільності, і т.д. Тоді як властивості зварного з'єднання визначаються виходячи з властивостей шва і прилеглої зони.

Зварні з'єднання класифікуються залежно від форми сполучення деталей металовиробів. Так, зазвичай використовуються такі типи:

- стикове зварювальне з'єднання;

- таврове;

- кутовий;

- торцеве;

- нахлесточного.

Зауважимо, що різними бувають і шви. Зварні шви за формою перетину (поперечного) поділяють на стикові і кутові, а по поздовжній формі - безперервні і переривчасті. Відмітимо, що стикові шви зазвичай спостерігаються саме в стикових з'єднаннях. А ось за допомогою кутових швів отримують інші типи з'єднань.

Особливості та різновиди стикових з'єднань.

Основною відмінною рисою стикового зварного з'єднання є розташування деталей металовиробів в просторі. При зварюванні встик частини металовироби знаходяться на одній площині або поверхні. Сама зварювання здійснюється по торцях, які розташовуються суміжно один з одним.

Стикові з'єднання також можуть бути різних видів, які визначаються формою крайок, що зварюються. Так, вони бувають:

- прямими, тобто кромки, які піддаються зварювання, не мають скосів;

- V-подібними - кромки з відповідними скосами;

- Х-образні - скіс кромок здійснюється у вигляді букви Х;

- криволінійними - кромки мають такі скоси, які в поєднанні нагадують латинську букву U.

Використання різних видів скосів країв визначає і ще два види стикових з'єднань. Виходячи з розташування шва, бувають:

- односторонні з'єднання (шов робиться тільки з одного боку зварюються деталей);

- двосторонні (відповідно, робиться два шва: зверху і знизу).

Відзначимо, що саме стикові з'єднання застосовуються для монтажу відповідальних, важливих конструкцій. Це обумовлюється тим, що такі сполуки мають найвищі механічні показники, на відміну від інших. З іншого боку використання такого типу зварного з'єднання пов'язано з необхідністю додатково готувати кромки металовироби.

Крім відмінних механічних показників, стикове з'єднання заслужило популярність і за рахунок того, що є досить економічним і відрізняється високою продуктивність. Цей вид з'єднання призводить до меншого витрачання металу і часу на роботу.

Застосування різних видів стикових з'єднань.

Кожен з видів стикового з'єднання характеризується певними властивостями і особливостями, які визначають їх застосування.

Так, звичайно одностороннє стикове з'єднання, без попереднього скоса кромок, використовують для зварювання не товстих листів металу (до 4 міліметрів).

З'єднання без скосів країв може бути і двостороннім. Такий вид використовують, коли працюють з деталями, товщина яких не перевищує 8 міліметрів. Зауважимо, що при стиковому з'єднанні без скосу кромок, не залежно від розташування швів, обов'язково залишають невеликий зазор між крайками вироби, який складає близько одного-двох міліметрів.

Вдаватися до скосам крайок зварювальники радять в тих випадках, коли деталі, що зварюються мають товщину 4-25 міліметрів. В цьому випадку може використовуватися одностороннє з'єднання. А скоси крайок можуть бути V-подібними або, рідше, U-образними. Зауважимо, що яка б форма кромок не вибиралася, необхідно кілька притупляти їх.

Якщо металовиріб має товщину понад 12 міліметрів і приймається рішення робити двостороннє з'єднання, то для кромок краще вибрати X-подібну форму. Такий вид крайок дозволяє скоротити обсяги необхідного металу для заповнення оброблення практично в два рази. Що, природно, позначиться на економічності та продуктивності робіт.

Відзначимо, що кожен тип стикового з'єднання, форма кромок, розташування швів, вибираються виходячи з особливостей металу, самої конструкції і бажаного результату.

Основними видами зварних з'єднань є стикові, кутові, таврові і внахлестку:

- стикові (С) - деталі з'єднуються встик по торцевих поверхонь (рис. 1а);

- кутові (У) - деталі розташовуються під кутом і з'єднуються по крайках зовні кута (рис. 1б);

- таврове (Т)- деталі утворюють форму літери Т (рис.1в);

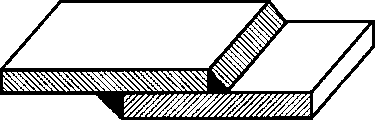

- внахлестку (Н) - деталі частково перекривають один одного (рис. 1г).

Шви цих сполук позначають буквою з індексом, відповідним певному характеру виконання шва (табл. 3). Виконуються шви зварних з'єднань без скосу кромок, зі скосом однієї кромки, зі скосом двох кромок і в стикових з'єднаннях з відбортовкою двох кромок.

а Б В Г)

Малюнок 1 - Основні типи зварних з'єднань:

а) стикове; б) кутова; в) Таврове; г) внахлестку

3 Умовні зображення і позначення зварних швів

Для кожного способу зварювання розроблені стандарти, в яких вказані конструктивні елементи швів, їх умовні зображення та позначення.

За характером виконання шви можуть бути точковими, переривчастими, безперервними, тобто суцільними. Переривчастий шов виконується або ланцюговим, або в шаховому порядку.

Суцільні видимі шви зварних з'єднань зображуються суцільною основною лінією (рис. 2а); а невидимі - штриховий (рис. 2б). При цьому за лицьову сторону одностороннього шва зварного з'єднання стають на бік, з якої виробляють зварювання. За лицьову сторону двостороннього шва зварного з'єднання з несиметрично підготовленими крайками приймають ту, з якої виробляють зварювання основного шва. За лицьову сторону двостороннього шва з симетрично підготовленими крайками може бути прийнята будь-яка сторона.

Малюнок 2 - Умовні зображення швів:

а) видимий; б) невидимий

Видимі поодинокі зварні точки незалежно від способу зварювання умовно зображують пересічними тонкими суцільними лініями довжиною 5 ... 10мм (рис. 2а). Невидимі поодинокі точки не зображують на кресленнях.

При наявності на кресленні кількох однакових швів умовні позначення наносять в одного зображення, а від інших - проводять лінії-виноски з полками (рис. 3а, б).

Однаковим швах надають один номер, який наносять на лінії-виносці з полицею, на якій знаходиться позначення шва, і вказують число швів (рис. 3а).

У решти швів наносять тільки номер шва відповідно над полицею або під полицею лінії-виноски, в залежності від видимості зварного шва (рис. 3б).

Малюнок 3 - Умовні зображення при наявності на кресленні однакових швів:

а) у одного зображення; б) у однакових зображень; в) спрощене або всі шви на кресленні однакові.

Якщо все шви на кресленні однакові і зображені з одного боку (лицьовій або зворотній), порядковий номер їм не присвоюється, а шви без позначення відзначають лініями-виносками, без полиць (рис. 3в).

Лінія-виноска для позначення зварного шва наноситься з боку ведення зварювання і переважно на тому зображенні деталі, де зварений шов викреслений в натуральну величину.

На кресленні симетричного вироби допускається відзначати шви тільки на одній частині зображення.

Умовне позначення шва наносять:

На полиці лінії-виноски, проведеної від зображення шва з лицьового боку (рис 3а);

Під полицею лінії-виноски, проведеної від зображення шва зі зворотного боку (рис. 3б). При цьому переважно лінію-виноску проводити від зображення видимого шва.

Лінія-виноска, проведена від зображення шва або одиночної зварної точки, завжди закінчується односторонньої стрілкою (рис. 3). Якщо зварений шов невидимий, то одностороння стрілка наноситься зверху лінії-виноски, якщо шов невидимий - знизу (рис. 3а, б).

Однакові вимоги, що пред'являються до всіх швах або групі швів, призводять один раз в технічних вимогах або таблиці швів (рис.4). У цьому випадку на зображенні вказують тільки порядковий номер зварного шва.

Малюнок 4 - Таблиця швів

Умовне позначення стандартних зварних з'єднань по ГОСТ 2.312-72 наноситься за схемою, відповідно до рисунка 5.

Малюнок 5 - Схема умовного позначення стандартних зварних швів.

В умовне позначення швів зварних з'єднань через знаки «дефіс» входять:

1. Допоміжні знаки шва по замкнутій лінії і монтажного шва (див. Табл. 2).

2. Позначення стандарту на типи і конструктивні елементи швів зварних з'єднань (наприклад, ГОСТ 5264-80; див. Табл. 1).

3. буквено-цифрове позначення шва по стандарту на типи і конструктивні елементи швів зварних з'єднань (наприклад С2, см. Табл.3).

4. Умовне позначення способу зварювання за стандартом на типи і конструктивні елементи швів зварних з'єднань (наприклад, А, але можна і не вказувати).

Таблиця 2 - Допоміжні знаки для позначення зварювання швів

|

значення знака |

Нанесення знака в позначенні шва на кресленні |

|

|

Шов переривчастий або точковий з ланцюговим розташуванням. Кут нахилу лінії 60 Шов переривчастий або точковий із шаховим розташуванням Шов по замкнутій лінії. Діаметр знака - 3 ... 5мм Шов по незамкненою лінії. Знак застосовують, якщо розташування шва ясно з креслення Шов виконати при монтажі вироби, тобто при установці його по монтажного креслення на місці його застосування Посилення шва зняти Напливи і нерівності шва обробити з плавним переходом до основного металу |

|

5. Знак катета зварного шва (рівнобедрений прямокутний трикутник) і розмір катета (товщини) шва, згідно зі стандартом, на типи і конструктивні елементи швів зварних з'єднань (наприклад, 5, табл. 3). Товщина шва повинна знаходитися в межах від 4 мм до 1,2 товщини елементів, що сполучаються або дорівнює. Знак виконується суцільними тонкими лініями. Висота знака повинна бути однаковою з висотою цифр, що входять в позначення шва.

6. Для переривчастого шва - розмір довжини проварюють ділянки, знак / або Z і розмір кроку (наприклад, 5/40; 6 Z 70).

Для одиночної зварної точки - розмір розрахункового діаметра точки (наприклад, 6).

Для шва контактного точкового електрозварювання або електрозаклепочного - розмір розрахункового діаметра точки або електрозаклепкі; знак / або Z і розмір кроку (наприклад, 5/60, 4 Z 80).

Для шва контактної роликового електрозварювання - розмір розрахункової ширини шва (наприклад, Кр-5).

Для переривчастого шва контактної роликового електрозварювання - розмір розрахункової ширини шва, знак множення «», розмір довжини проварюють ділянки, знак / і розмір кроку (наприклад, 5 10/60).

Виріб, що зварюється укладається на зварювальний стіл. Електрод голим кінцем затискається в електродотримачі. збуджують зварювальну дугу доторком кінця електрода до зварювального виробу. Існують два способи збудження дуги:

Опустити електрод вниз до зіткнення з зварюваних металом і швидко відвести його на відстань, яка дорівнює довжині дуги;

Провести кінцем електрода по поверхні виробу (як запалюють сірник).

Труднощі збудження дуги полягає в тому, що при недостатньо швидкому відведенні кінця електрода від поверхні виробу він може приварити або, як кажуть, «примерзнути», а при занадто різкому відведення кінця електрода дуга може обірватися і згаснути.

Після порушення дуги зварник підтримує постійний довжину дуги, повільно опускаючи електрод у міру його розплавлення. Зварювання слід вести короткою дугою: довжина її не повинна перевищувати діаметра електрода.

При наплавленні зварювальник рівномірно переміщує уздовж шва електрод, нахиляючи його до поверхні виробу під кутом 70-80 °. Швидкість поздовжнього переміщення повинна бути достатньою для розплавлення основного металу. При швидкому переміщенні електрода основний метал не розплавитися, а при повільному знижується продуктивність зварювання, і метал шва перегрівається.

Поперечні коливальні рухи електроду надають для отримання зварного шва певної ширини. Ці рухи можуть бути зигзагоподібними, півмісяцем, вісімкою та ін. Якщо поздовжнє переміщення електрода проводиться без поперечних коливань, то ширина валика становить 0,8 ... 1,5 d е , А повинна бути 2 ... 4.

При обриві дуги її запалюють попереду місця обриву, на ще не звареному металі, і потім повертаються на наплавлений метал, забезпечуючи безперервність валика. Після закінчення наплавлення всього валика можна різко відривати електрод від деталі, так як в цьому випадку в кінці валика утворюється поглиблення - кратер, в якому можуть з'явитися тріщини. Необхідно ретельно заварювати кратер шляхом дво-, триразового укорочення дуги. Техніка зварювання в чому залежить від стану швів в просторі. Найбільш легко зварювати шви в нижньому положенні, тому при зварюванні завжди слід так встановлювати виріб (деталь), щоб більшість швів зварювати в нижньому положенні.

при зварюванні стикових швів в нижньому положенні основна складність полягає в отриманні повного провару. Існує два способи, що забезпечують отримання повного провару без небезпеки прославлення металу:

Підварювання кореня шва (тобто зварювання зворотного боку шва);

Сварка на підкладці.

Підкладки бувають залишаються, які в процесі зварювання приварюються до основного матеріалу, і знімні, які після зварювання видаляють. Залишаються підкладкизазвичай виготовляють зі сталі, а знімні - з міді.

Контрольні питання : 1 Способи збудження дуги. 2 Якою має бути довжина дуги? 3 Які руху надаються електроду? 4 Де запалюється дуга при її обриві? 5 Як треба закінчувати шов? 6 Як забезпечити повний проварена стикових нижніх швів?

3.7 Дефекти зварних швів

Дефекти форми шва виявляються при зовнішньому огляді і вимірах швів за допомогою шаблонів і вимірювальних приладів. До таких дефектів відносяться: а) невідповідність фактичних розмірів швів, заданих кресленням або стандартами; б) напливи: в) підрізи; г) незаварені кратери та ін. Усуваються дефекти форми швів додаткової підваркою ділянок ослаблення шва (шийки, неповномірні шви) і механічною обробкою потовщень, забезпечуючи плавні переходи до сусідніх ділянок шва і до основного металу.

тріщини є найбільш небезпечними дефектами , які можуть виникати як в самому шві, так і в околошовной зоні. Усувають тріщини підваркою з попередньою обробленням дефектного місця на всю глибину тріщини.

Пори і раковини,якщо вони знаходяться в шві у великій кількості, знижують міцність його і порушують щільність. Якщо кількість пір перевищує допустиму норму, то дефектний ділянку шва видаляють механічною обробкою (засверловкой, вирубкою) і заварюють знову.

неметалеві включеннявпливають на міцність зварного шва так само, як і пори. Усувають неметалеві включення так не, як пори.

непроварибувають двох видів: а) несплавление основного металу з наплавленим; б) незаповнення розплавленим металом всього перерізу оброблення (непровари кореня шва). Дефектні ділянки швів видаляють механічною обробкою (висвердлюванням, фрезеруванням та ін.) І знову заварюють.

Контрольні питання : 1 Які бувають дефекти зварних швів? 2 Як вони усуваються?