Зварювальної дугою називається потужний стійкий електричний розряд в газовому середовищі, утвореної між електродами, або між електродами і виробом. Зварювальний дуга характеризується виділенням великої кількості теплової енергії і сильним світловим ефектом. Вона є концентрованим джерелом тепла і застосовується для розплавлення основного і прісадочнбго матеріалів.

Залежно від того, в якому середовищі відбувається дугового розряд, розрізняють:

відкриту дугу, палаючу в повітрі, Де складом газового середовища зони дуги є повітря з домішкою парів металу, що зварюється, матеріалу електродів і електродних покриттів;

закриту дугу, палаючу під флюсом, Де складом газового середовища зони дуги є пари основного металу, дроту і захисного флюсу;

дугу, палаючу в середовищі захисних газів (До складу газового середовища зони дуги входять атмосфера захисного газу, пари дроту і основного металу). Зварювальний дуга класифікується за родом застосовуваного струму (постійний, змінний, трифазний) і по тривалості горіння (стаціонарна, імпульсна). При застосуванні постійного струму розрізняють дугу прямої і зворотної полярності. При прямій полярності негативний полюс силового ланцюга - катод - знаходиться на електроді, а позитивний полюс - анод - на основному металі. При зворотній полярності плюс на електроді, а мінус на виробі.

Залежно від типу застосовуваного електрода дуга може порушуватися між плавиться (металевим) і не плавиться (вугільним, вольфрамовим і ін.) Електродами. За принципом роботи дуги бувають прямого, непрямого і комбінованого дії (рис. 14).

прямий дугою називають дугового розряд, що відбувається між електродом і виробом. непряма дуга являє собою дугового розряд між двома електродами (атомно-воднева зварювання). комбінована дуга - це поєднання дуги прямого і непрямого дії. Прикладом комбінованої дуги служить трифазна дуга, у якій дві дуги електрично пов'язують електроди з виробом, а третя горить між двома електродами, ізольованими один від одного.

Порушення дуги виробляють двома способами: дотиком, або чірканьем, сутність яких показана на рис. 15.

У зварювальної дузі дугового проміжок поділяється на три основні області: анодний, катодний і стовп дуги. У процесі горіння дуги на електроді і основному металі є активні плями, що представляють собою більш нагріті ділянки електрода і основного металу, через які проходить весь струм дуги. Активне пляма, що знаходиться на катоді, називається катодних, А пляма, що знаходиться на аноді, - анодним.

Загальна довжина зварювальної дуги (рис. 16) дорівнює сумі довжин всіх трьох областей:

L д \u003d L до + L з + L а,

де L д - загальна довжина зварювальної дуги, см;

L до - довжина катодного області, рівна приблизно 10 -5 см;

L с - довжина стовпа дуги, см;

L д - довжина анодної області, рівна приблизно 10 -3 ÷ 10 -4 см.

Загальне напруження зварювальної дуги складається з суми падінь напруг в окремих областях дуги:

U д \u003d U до + U з + U а,

де U д - загальне падіння напруги на дузі, в;

U до - падіння напруги в катодного області, в;

U c - падіння напруги в стовпі дуги, в;

U а - падіння напруги в анодному області, в.

Температура в стовпі зварювальної дуги коливається від 5000 до 12 000 ° К і залежить від складу газового середовища дуги, матеріалу, діаметра електрода і Густині струму. Температуру наближено можна визначити за формулою, запропонованою академіком АН УРСР К. К. Хреновим:

T ст \u003d 810 · U еф,

де T ст - температура стовпа дуги, ° К;

U еф-ефективний потенціал іонізації.

Статична вольт-амперна характеристика зварювальної дуги. Залежність напруги в зварювальній дузі від її довжини і величини зварювального Тока, звану вольт-амперної характеристикою зварювальної дуги, можна описати рівнянням

U д + a + bL д,

де а - сума падінь напруги на катоді і аноді ( а = U до + U а):

b - питомий падіння напруги в газовому стовпі, віднесене до 1 мм довжини дуги (величина b залежить від газового складу стовпа дуги);

L д - довжина дуги, мм.

При малих і надвисоких величинах струму U д залежить від величини зварювального струму.

Статична вольт-амперна характеристика зварювальної дуги показана на рис. 17. В області I збільшення струму до 80 а призводить до різкого падіння напруги дуги, яке обумовлюється тим, що при малопотужних дугах збільшення струму викликає збільшення площі перетину стовпа дуги, а також його електропровідності. Форма статичної характеристики зварювальної дуги на цій ділянці падаюча. Зварювальний дуга, що має падаючу вольт-амперну характеристику, має малу стійкість. В області II (80 - 800 а) Напруга дуги майже не змінюється, ЩО пояснюється збільшенням перетину стовпа дуги і активних плям пропорцібнально зміни величини зварювального струму, тому щільність струму і падіння напруги в усіх ділянках дугового розряду зберігаються постійними. В цьому випадку статична характеристика зварювальної дуги жорстка. Така дуга щироко застосовується в зварювальної техніки. При збільшенні зварювального струму більше 800 а (область III) Напруга дуги знову зростає. Це пояснюється збільшенням щільності струму без зростання катодного плями, так як поверхня електрода вже виявляється недостатньою для розміщення катодного плями з нормальною щільністю струму. Дуга зі зростаючою характеристикою широко застосовується при зварюванні під флюсом і в захисних газах.

Процеси, що відбуваються в момент порушення зварювальної дуги. При короткому замиканні відбувається зіткнення торця електрода з виробом. Оскільки торець електрода має нерівну поверхню, контакт відбувається не по всій площині торця електрода (рис. 18). У точках контакту щільність струму досягає вельми великих вёлічіі і під дією виділився тепла в цих точках метал миттєво розплавляється. У момент відведення електрода від виробу зона розплавленого металу - рідкий місток розтягується, перетин зменшується, а температура металу збільшується. При відведенні електрода від виробу рідкий місток металу розривається, відбувається швидке випаровування ( «вибух» металу). У цей момент розрядний проміжок заповнюється нагрітими іонізованими частинками парів металу, електродного покриття і повітря - виникає зварювальний дуга. Процес виникнення дуги триває всього частки секунди. Іонізйція газів в дуговому проміжку в початковий момент виникає в результаті термоелектронної емісії з поверхні катода, внаслідок порушення структури в результаті різкого перегріву і розплавлення металу і електродного покриття.

Збільшення щільності електронного потоку відбувається також за рахунок оксидів і утворилися поверхневих шарів розплавлених флюсів або електродних покриттів, що знижують роботу виходу електронів. У момент розриву містка рідкого металу потенціал різко падає, що сприяє утворенню автоелектронної емісії. Падіння потенціалу дозволяє збільшувати щільність струму емісії, накопичувати електронам кінетичну енергію для непружних зіткнень з атомами металу і переводити їх в іонізоване стан, збільшуючи тим самим число електронів і, отже, провідність дугового проміжку. В результаті струм збільшується, а напруга падає. Це відбувається до певної межі, а потім починається стійкий стан дугового розряду - горіння дуги.

Катодна область. Процеси, які відбуваються в області катодного падіння напруги, грають важливу роль в зварювальних процесах. Область катодного падіння напруги є джерелом первинних електронів, які підтримують гази дугового проміжку в збудженому іонізованому стані і переносять на собі в силу великої рухливості основну масу заряду. Відрив електронів з поверхні катода викликається в першу чергу термоелектронної і автоелектронної емісією. Енергія, що витрачається на виривання електронів з поверхні катода і наплавлення металу, в деякій мірі відшкодовується енергією з стовпа дуги за рахунок потоку позитивно заряджених іонів, які віддають на поверхні катода свою енергію іонізації. Процеси, що відбуваються в області катодного падіння напруги, можна уявити за такою схемою.

1. Електрони, випромінюючи з поверхні катода, отримують прискорення, необхідні для іонізації молекул і атомів газу. У деяких випадках катодного падіння напруги буває одно потенціалу іонізації газу. Величина катодного падіння напруги залежить від потенціалу іонізації газу і буває 10 - 16 в.

2. Внаслідок малої товщини катодного зони (близько 10 -5 см) Електрони і іони в ній рухаються без зіткнень і вона приблизно дорівнює вільному пробігу електрона. Значення товщини катодного зони, знайдені дослідним шляхом, менше 10 -4 см.

3. Зі збільшенням щільності струму температура катодного області підвищується.

Стовп дуги. У стовпі дуги є три роду заряджених частинок - електрони, позитивні іони і негативні іони, які переміщуються до протилежного за знаком полюса.

Стовп дуги можна вважати нейтральним, так як сума зарядів негативних частинок дорівнює сумі зарядів позитивних частинок. Стовп дуги характерний утворенням заряджених частинок і возз'єднанням заряджених частинок в нейтральні атоми (рекомбінація). Потік електронів через шар газів розрядного проміжку викликає в основному пружні зіткнення з молекулами і атомами газу, внаслідок чого створюється досить висока температура. Можлива також і іонізація в результаті непружних зіткнень.

Температура стовпа дуги залежить від складу газів, величини зварювального струму (із збільшенням величини струму температура підвищується), типу електродних покриттів і полярності. При зворотній полярності температура стовпа дуги вище.

Анодна область. Анодна область має велику протяжність і менший градієнт напруги, ніж катодна область. Падіння напруги в анодному області створюється в результаті вилучення електронів з стовпа дугового розряду і прискоренням при вході їх в анод. В анодному області є в основному тільки електричний струм, внаслідок малої кількості негативно заряджених іонів, що мають менші швидкості руху, ніж електрон. Електрон, що потрапив на анодний поверхню, віддає металу не тільки запас кінетичної енергії, а й енергію роботи виходу, тому анод отримує енергію від стовпа дуги не тільки у вигляді потоку електронів, а й у вигляді теплового випромінювання. Внаслідок цього температура анода завжди вище і на ньому виділяється більше тепла.

Особливості зварювальної дуги, що живиться змінним струмом. При зварюванні дугою змінного струму (промислової частоти 50 періодів в секунду) катодного і анодное плями міняються місцями 100 раз в секунду. При зміні полярності утворюється так званий «вентильний ефект», що полягає в частковому випрямленні струму. Випрямлення струму відбувається в результаті безперервно мінливої \u200b\u200bелектронної емісії, так як при зміні напрямку струму умови виходу емісійних струмів з електрода і з вироби будуть не однакові.

При однакових матеріалах ток майже не випрямляється, випрямлення струму в зварювальної дузі називається складової постійного струму, Яка при аргонно- дугового зварювання алюмінію негативно діє на процес. Стійкість горіння зварювальної дуги, що живиться змінним струмом, нижче, ніж дуги, що живиться постійним струмом. Це пояснюється тим, що в процесі переходу струму через нуль і зміни полярності на початку і в кінці кожного напівперіоду дуга згасає. У момент згасання дуги знижується температура дугового проміжку, що викликає Деионизация газів стовпа дуги. Одночасно з цим падає і температура активних плям. Температура особливо падає на те активному плямі, яке розташоване на поверхні зварювальної ванни, внаслідок відводу тепла в виріб. У зв'язку з теплової інерційністю процесу падіння температури дещо відстає по фазі від переходу струму через нуль. Запалювання дуги через знижену іонізації дугового проміжку на початку кожного напівперіоду можливо тільки при підвищеній напрузі між електродом і виробом, званому піком запалювання. Якщо катодна пляма знаходиться на основному металі, то в цьому випадку величина піку запалювання трохи вище. На величину піку запалювання впливає ефективний потенціал іонізації: чим більше ефективний потенціал іонізації, тим вище повинен бути пік запалювання. Якщо в зварювальної дузі знаходяться легко іонізіруемие елементи, пік запалювання знижується і, навпаки, він збільшується за наявності в атмосфері дуги іонів фтору, які при з'єднанні з позитивними іонами легко утворюють нейтральні молекули.

До основних переваг дуги змінного струму слід віднести: відносну простоту і меншу вартість обладнання, відсутність магнітного дуття і наявність катодного розпилення оксидної плівки при аргоно-дугового зварювання алюмінію. Катодного розпилення - це процес бомбардування зварювальної ванни позитивними іонами в той момент, коли виріб буває катодом, за рахунок чого руйнується окісна плівка.

Вплив магнітного поля і феромагнітних мас на зварювальну дугу

У зварювальної дузі стовп дуги можна розглядати як гнучкий провідник, по якому проходить електричний струм і який під дією електромагнітного поля може змінювати свою форму. Якщо будуть створені умови для взаємодії електромагнітного поля, що виникає навколо зварювальної дуги, зі сторонніми магнітними полями, з власним полем зварювального кола, а також з феромагнітними матеріалами, то в цьому випадку спостерігається відхилення дугового розряду від первісної власної осі. При цьому іноді порушується і сам процес зварювання. Це явище отримало назву магнітного дуття.

Розглянемо кілька прикладів, які показують вплив зовнішнього магнітного поля на зварювальну дугу.

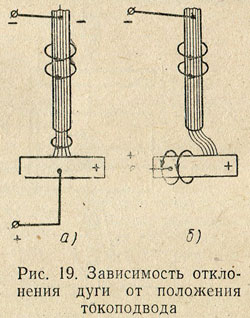

1. Якщо навколо дуги створено симетричне магнітне поле, то дуга не відхиляється, так як створене поле надає симетричне дію на стовп дуги (рис. 19, а).

2. На стовп зварювальної дуги діє несиметричне магнітне поле, яке створюється струмом, що протікає в виробі; стовп дуги при цьому буде відхилятися в сторону, протилежну струмопроводу (рис. 19,6).

Істотне значення має і кут нахилу електрода, який також викликає відхилення дуги (рис, 20).

Сильним чинником, що діє на відхилення дуги, є феромагнітні маси: масивні зварні Вироби (феромагнітні маси) мають велику магнітну проникність, ніж повітря, а магнітні силові лінії завжди прагнуть пройти по тому середовищі, яке має менший опір, тому дугового розряд, розташований ближче до феромагнітної маси, завжди відхиляється в її сторону (рис. 21).

Вплив магнітних полів і феромагнітних мас можна усунути шляхом зміни місця токоподвода, кута нахилу електрода, шляхом тимчасового розміщення феромагнітного матеріалу для створення симетричного поля і заміною постійного струму змінним.

Перенесення розплавленого металу через дуговое простір

При перенесенні розплавленого металу діють сили тяжіння, поверхневого натягу, електромагнітного поля і внутрішнього тиску газів.

Сила тяжіння проявляється в прагненні краплі під дією власної ваги переміститися вниз При зварюванні в нижньому положенні сила тяжіння відіграє позитивну роль при перенесенні краплі в зварювальну ванну; при зварюванні у вертикальному і особливо в стельовому положеннях вона ускладнює процес перенесення електродного металу.

Сила поверхневого натягу проявляється в прагненні рідини зменшити свою поверхню під дією молекулярних сил, які прагнуть надати їй таку форму, яка б володіла мінімальним запасом енергії. Такою формою є сфера. Тому сила поверхневого натягу надає краплі розплавленого металу форму кулі і зберігає цю форму до моменту зіткнення її з поверхнею розплавленої ванни або відриву краплі від кінця електрода без дотику, після чого поверхневий натяг металу ванни «втягує» краплю в ванну. Сила поверхневого натягу сприяє утриманню рідкого металу ванни при зварюванні в стельовому положенні і створює сприятливі умови для формування шва.

Сила електромагнітного поля полягає в тому, що електричний струм, проходячи по електроду, утворює навколо нього магнітне силове поле, яке надає на поверхню електрода стискуюче дію, що прагне зменшити поперечний переріз електрода. На твердий метал магнітне силове поле не впливає. Магнітні сили, що діють нормально до поверхні розплавленої краплі, що має сферичну форму, надають на неї значний вплив. Зі збільшенням кількості розплавленого металу на кінці електрода під дією сил поверхневого натягу, а також стискають магнітних сил на ділянці між розплавленим і твердим електродним металом утворюється перешийок (рис. 22).

У міру зменшення перетину перешийка різко зростає щільність струму і посилюється стискуюче дію магнітних сил, що прагнуть відірвати краплю від електрода. Магнітні сили мають мінімальне стискуюче дію на кульової поверхні краплі, зверненої до розплавленої ванні. Це пояснюється тим, що щільність струму в цій частині дуги і на виробі невелика, тому що стискає дію магнітного силового поля також невелике. Внаслідок цього метал переноситься завжди в напрямку від електрода малого перетину (стержня) до електрода великого перерізу (виробу). Слід зазначити, що в нинішньому перешийку внаслідок збільшення опору при проходженні струму виділяється велика кількість тепла, що веде до сильного нагрівання і кипіння перешийка. Утворилися при цьому перегрів пари металу в момент відриву краплі надають на неї реактивне дію-прискорюють її перехід в ванну. Електромагнітні сили сприяють переносу металу у всіх просторових положеннях зварювання.

Сила внутрішнього тиску газу виникає в результаті хімічних реакцій, що протікають тим активніше, чим більше буде перегрітий розплавлений метал на кінці електрода. Вихідними продуктами для освіти реакцій є гази, причому обсяг газів, що утворюються в десятки разів перевершує обсяг які брали участь в реакції сполук. Відрив великих і дрібних крапель від кінця електрода відбувається як наслідок бурхливого кипіння і видалення утворилися газів з розплавленого металу. Освіта бризок на основному металі також пояснюється вибухоподібним дробленням краплі, коли крапля переходить через дугового проміжок, так як в цей момент посилюється виділення з неї газів, і деяка частина краплі вилітає за межі зварювальної ванни. Сила внутрішнього тиску газів головним чином переміщує краплю від електрода до виробу.

Основні показники зварювальної дуги

Коефіцієнт розплавлення. При зварюванні металу шов утворюється внаслідок розплавлення присадочного і проплавленняосновного металу.

Розплавлення присадочного металу характеризується коефіцієнтом розплавлення

де α р - коефіцієнт розплавлення;

G р - вага розплавленого за час t електродного металу, г

t - час горіння дуги, ч;

I - зварювальний струм, а.

Зварювальної дугою називають потужний, довгостроково існуючий електричний розряд між які перебувають під напругою електродами в суміші газів і парів. Дуга характеризується високою температурою і великою щільністю струму. Зварювальний дуга як споживач енергії і джерело живлення дуги (зварювальний трансформатор, генератор або випрямляч) утворює взаємно пов'язану енергетичну систему.

Розрізняють два режими роботи цієї системи: 1) статичний, коли величини напруги і струму в системі протягом досить тривалого часу не змінюються; 2) перехідною (динамічний), коли величини напруги і струму в системі неперервної змінюються. Однак у всіх випадках режим горіння зварювальної дуги визначається струмом (I Д), напругою (U Д), величиною проміжку між електродами (так званим дуговим проміжком) і зв'язком між ними.

У дуговому проміжку I Д (рис. 1, а) розрізняють три області: анодний 1, катодний 2 і стовп дуги 3. Падіння напруги в анодному і катодного областях постійно для даних умов зварювання. Падіння напруги в одиниці довжини стовпа дуги - також величина постійна. Тому залежність напруги дуги від її довжини має лінійний характер (рис. 1, б).

Стійкість зварювальної дуги визначається співвідношенням між струмом і напругою. Графічне зображення цієї залежності (рис. 2) при постійній довжині дуги називається статичної вольт-амперної характеристикою дуги. На графіку чітко видно три основних ділянки: збільшення струму на ділянці I супроводжується зниженням напруги на дузі; на ділянці II напруга на дузі змінюється мало; на ділянці III напруга зростає. Режими горіння зварювальної дуги, відповідні першої ділянки, нестійкі при напружених існуючих джерел живлення. Практично зварювальний дуга буде стійкою на другому і третьому ділянках вольт-амперної характеристики. Зі збільшенням або зменшенням довжини дуги характеристики змістяться відповідно до положення 2 і 3 (див. Рис. 2). Для електродів меншого діаметра характеристики зміщуються вліво, більшого діаметра - вправо.

Мал. 1. Зварювальна дуга, що горить між плавляться: а - схема дуги, б - залежність напруги дуги (Уд) від величини дугового проміжку (/ д): 1 - анодна область, 2 - катодна область, 3 - стовп дуги

Рис.2 Вольт-амперна характеристика дуги (ВАХ)

Показана на рис. 2 вольт-амперна характеристика дуги знята при постійній довжині зварювальної дуги. При зварюванні плавиться безперервно змінюється довжина дугового проміжку. У цих випадках слід користуватися характеристиками, визначальними залежність між напругою і струмом дуги при постійній швидкості подачі електродного дроту (рис. 3, криві 1 і 2). Кожній швидкості подачі відповідає певний діапазон струмів, при якому стійко горить зварювальний дуга і плавиться електрод. В цьому випадку при малих змінах струму напруга змінюється у великих межах. Цю залежність прийнято називати характеристикою сталої роботи. Вона так само, як і вольт-амперна характеристика, залежить від довжини вильоту електрода і швидкості подачі.

Ці закономірності справедливі для постійного і змінного струму, так як рід струму не впливає на форму вольтамперних характеристик електричної дуги. На форму характеристики впливають геометрія і матеріал електродів, умови охолодження стовпа дуги і характер середовища, в якій відбувається розряд.

Стійкість зварювальної дуги і режиму зварювання залежать від умов існування дугового розряду і властивостей, параметрів джерел живлення і електричного кола. Зовнішньою характеристикою джерела живлення (крива 3 на рис. 3) називається залежність напруги на його затискачах від струму навантаження. Відрізняються такі зовнішні характеристики джерел живлення (рис. 4): падаюча 1, полого-падаюча 6, жорстка 5, зростаюча 3 і вертикальна 2. Джерело живлення з тієї чи іншої зовнішньої характеристикою вибирається залежно від способу зварювання. Регулювальний пристрій кожного джерела дає ряд зовнішніх характеристик ( «сімейство характеристик»). Сталий режим роботи системи: «зварювальний дуга - джерело живлення» визначається точкою перетину А зовнішньої характеристики джерела живлення (1, 2, 3, 5 або 6) і вольт-амперної характеристики 7 зварювальної дуги.

Рис.3 Вольт-амперна характеристика зварювальної дуги (ВАХ) 1,2 при постійній швидкості подачі дроту (характеристика стійкої роботи) і зовнішні характеристики джерел живлення 3, 4 і 5

Рис.4 Зовнішні характеристики джерел живлення 1, 2, 3, 5, 6 і вольт-амперні характеристики зварювальної дуги 4, 7

Процес зварювання буде стійкий, якщо протягом тривалого часу дугового розряд існує безперервно при заданих значеннях напруги і струму. Як видно з рис. 4, в точках А і В перетину зовнішніх характеристик дуги 7 і джерела живлення буде мати місце рівновага по струму і напрузі. Якщо з якої-небудь причини струм в зварювальної дузі, що відповідає точці А, зменшиться, напруга її виявиться менше усталеною величини напруги джерела живлення; це призведе до збільшення струму, т. е. до повернення в точку А. Навпаки, при випадковому збільшенні струму встановилися напруги джерела живлення виявляються менше напруги дуги; це призведе до зменшення струму і, отже, до відновлення режиму горіння зварювальної дуги. З аналогічних міркувань ясно, що в точці Б зварювальний дуга горить нестійкий. Будь-які випадкові зміни струму розвиваються до тих пір, поки він не досягне величини, що відповідає точці стійкої рівноваги А чи до обриву дуги. При пологопадающих зовнішній характеристиці (крива 6) стійке горіння дуги буде також відбуватися в точці А.

При роботі на падаючому ділянці вольт-амперної характеристики дуги зовнішня характеристика джерела в робочій точці повинна бути більш крутопадающей, ніж статична характеристика зварювальної дуги. При зростаючих характеристиках дуги зовнішні характеристики джерела можуть бути жорсткими 5 або навіть зростаючими 3.

У разі ручного зварювання, коли можливі зміни довжини дуги, вона повинна мати достатній запас стійкості.

За інших рівних умов запас стійкості зростає з ростом крутизни зовнішньої характеристики джерела живлення. Тому для ручного зварювання застосовують джерела з крутопадающими характеристиками: зварювальник може подовжити дугу, не побоюючись, що вона обірветься, або вкоротити її, не боячись надмірного збільшення струму.

Саморегулювання зварювальної дуги. При автоматичної або напівавтоматичного зварювання плавиться швидкість подачі його (va) дорівнює швидкості плавлення. При випадковому зменшенні дугового проміжку (крива 4 на рис. 4) струм збільшується і дріт почне плавитися швидше. В результаті дугового проміжок поступово збільшиться і зварювальний дуга досягне початкової довжини. Те ж відбудеться при випадковому подовженні дуги. Це явище називається саморегулюванням зварювальної дуги, так як відновлення вихідного режиму відбувається без впливу будь-якого регулятора. Саморегулювання відбувається тим активніше, ніж положе зовнішня характеристика джерела живлення і більше швидкість подачі електрода. Тому для механізованого зварювання плавиться слід вибирати джерела живлення з пологопадающих зовнішніми характеристиками. При зварюванні на постійному струмі в захисних газах, коли статична характеристика зварювальної дуги набуває зростаючу форму, для систем саморегулювання раціонально застосовувати джерела з жорсткою характеристикою. Однак їх напруга холостого ходу невелика і може бути навіть менше робочої напруги дуги, що ускладнює її первісне порушення. У цих випадках бажано застосування джерел живлення, у яких зовнішня характеристика в робочій частині жорстка або пологовозрастающая вольт-амперна характеристика, а напруга холостого ходу кілька підвищений, як це показано пунктиром на рис. 4.

Зварювальний дуга змінного струму вимагає від джерел живлення надійного повторного порушення зварювальної дуги. Це досягається правильним вибором співвідношень між напруженнями холостого ходу, запалювання і горіння дуги і параметрами зварювального кола. Найбільш простий спосіб отримання стійкої зварювальної дуги - включення в зварювальну ланцюг реактивного опору. Завдяки цьому, в момент повторного порушення дуги напруга на дузі може різко збільшитися (рис. 5) до значення напруги запалювання (U3). Пунктирна крива t / xx зображує напруга джерела живлення при холостому ході. При навантаженні, в зв'язку з наявністю реактивного опору, зварювальний струм відстає за часом від напруги.

При обриві дуги напруга на дуговому проміжку має піднятися до величини, що відповідає миттєвому значенню напруги холостого ходу джерела живлення. Завдяки відставання струму від напруги, таку напругу виявляється достатнім для повторного порушення зварювальної дуги (Un).

Перенесення металу в зварювальній дузі і вимоги до динамічних властивостей джерел живлення. Розрізняють такі види перенесення металу електрода в зварювальну ванну: крупнокрапельне, характерний для малих густин струму; дрібнокрапельне, струменевий, коли метал стікає з електрода дуже дрібними краплями. Краплі розплавленого металу періодично замикають дугового проміжок, або якщо не відбуваються короткі замикання, періодично змінюють довжину дуги. При великій щільності струму в електроді спостерігається дрібнокрапельне перенесення металу, без помітних коливань довжини і напруги зварювальної дуги.

Напруга, струм і довжина дуги зазнають періодичні зміни від холостого ходу до короткого замикання; в робочому режимі відбувається горіння дуги, освіту і зростання краплі. Надалі при короткому замиканні між краплею і ванною струм різко збільшується. Це призводить до стиснення краплі і до руйнування містка між краплею і електродом. Напруга майже миттєво зростає і зварювальний дуга знову порушується, т. Е. Процес періодично повторюється. Зміна режимів відбувається протягом часток секунди. Тому джерело живлення повинен володіти високими динамічними властивостями, т. Е. Великий швидкістю підвищення напруги при розриві ланцюга і потрібною швидкістю наростання струму.

Мал. 5 Осцилограма струму і напруги дуги при зварюванні змінним струмом.

При малій швидкості наростання струму в ванну надходить нерозплавлений дріт. Вона порівняно повільно розігрівається па великій ділянці, яким потім руйнується. Якщо струм зростає занадто швидко, місток між ванною і краплею електродного металу швидко перегрівається і руйнується з вибухом. Частина розплавленого металу розбризкується і не потрапляє в шов.

Щоб уникнути розбризкування, необхідно підвищити електромагнітну інерцію джерела живлення шляхом збільшення індуктивності зварювального ланцюга.

Який принцип роботи дугового зварювання? Від зварювального трансформатора електричний струм подається до електрода і зварювального виробу, що створює і підтримує електричну дугу. Електрична дуга нагрівається до 7000 градусів, завдяки чому електрод і кромки зварювальних виробів розплавляються і утворюють, так звану, зварювальну ванну. Зварювальний ванна протягом нетривалого часу знаходиться в розплавленому стані. В цей час розплавлений метал електрода змішується з розплавленим металом виробу, і утворюється захисна плівка. Після затвердіння зварювальної ванни утворюється зварне з'єднання.

Електрична енергія, яка необхідна, щоб створити і підтримувати електричну дугу, утворюється в джерелах змінного або постійного струму.

Вольт-амперна характеристика дуги.

Вольт-амперна (статична) характеристика дуги - залежність напруги дуги від струму зовнішньої мережі.

Напруга на дузі при зварюванні безпосередньо залежить від величини зварювального струму і довжини самої дуги. У ручного дугового зварювання, чим менше напруга струму, тим менше напруга на дузі. В автоматичному зварювальному процесі напруга дуги залежить лише від довжини самої дуги: чим довше електрична дуга, тим вище її напруга, в результаті чого збільшується кількість тепла, що йде на плавлення металу і флюсу.

Напруга дуги збільшується до максимального значення, після чого залишається незмінним до згасання електричної дуги.

Напруга на дузі впливає на кінцевий результат зварювання - якість шва і товщину провару. Чим вище напруга, тим ширше шов і менше глибина провару вироби. Зміна напруги дуги може привести до появи так званих пір і крапель розплавленого металу.

Напруга дуги при ручному зварюванні коливається в невеликих межах - 15-30 Вольт, проте в момент заміни електрода напруга може збільшитися до 70 Вольт.

Залежність напруги дуги від напруги струму в автоматичному зварюванні.

При збільшенні напруги струму до 80 В напруга на дузі при зварюванні різко зменшується (область I, рис. 2). При невеликій потужності дуги зі збільшенням струму розширюється площа перетину і здатність стовпа дуги проводити електрику. Така статична характеристика дуги називається падаючої; падаюча дуга має малу стійкістю. При збільшенні напруги струму від 80 до 800 В (область II, рис. 2) напруга дуги практично незмінно. Це пов'язано в першу чергу з тим, що збільшується перетин стовпа дуги і активного плями. Це збільшення відбувається пропорційно зміні величини зварювального струму, саме тому щільність струму, а отже і напруга дуги, не змінюється. Така статична характеристика дуги називається жорсткою. Жорстку дугу використовують найчастіше в зварювальної техніки. При збільшенні напруги струму більше 800 В напруга самої дуги знову збільшується (область III, рис. 2). Зростання катодного плями при збільшенні напруги струму не збільшується, завдяки чому збільшується щільність струму, а разом з ним і напруга дуги. Така дуга, що отримала назву зростаюча, Активно використовується в зварювальних робітах під флюсом і в захисних газах і газових сумішах.

Напруга дуги залежить або від напруги струму, або від довжини дуги, в залежності від виду зварювальної роботи - автоматичний або ручний. Щодо ручного зварювання хочеться відзначити те, що під час заміни електрода напруга дуги піднімається до 70 В, тому зварник повинен бути гранично обережний. В автоматичному зварювальному процесі ймовірність отримання удару струмом значно нижче.

Фізичні основи зварювання матеріалів

Зварювання - це процес з'єднання різних твердих матеріалів при високій температурі. Сутність його полягає у виникненні атомно-молекулярних зв'язків між структурносоставляющімі компонентами з'єднуються виробів. Він був розроблений для об'єднання металевих поверхонь різних деталей. Тому його суть і механізм будуть розглянуті на металевих матеріалах.

Процес можна проводити двома способами: плавленням і тиском.

Перший полягає в тому, що температуру в області з'єднання металевих поверхонь доводять до відповідних точок плавлення і кожна з них розплавляється. Потім обидва рідких металу зливаються разом, утворюючи загальну зварювальну ванну, яка при охолодженні кристалізується з формуванням твердої прошарку, званої звареним швом.

У другому при великому тиску у металу виникає підвищена пластична деформація і він починає текти, подібно рідини. Далі все відбувається як і в попередньому випадку.

Кожен з наведених методів в свою чергу класифікується за принципом його здійснення.

До зварювання плавленням слід віднести і пайку, яка справляє враження, що розплавляється лише присадний матеріал, а основний зварюваний метал залишається нерозплавлений, в той час як при зварюванні частково розплавляється і основний метал.

Домінуюче становище у виробництві металевих конструкцій останні 70 років займає дугове зварювання. Нею проводиться більше 60% всього обсягу зварювальних робіт. Поки немає іншого методу, здатного конкурувати з дугового зварювання по своїй простоті і універсальності.

У 1881 році Н. Н. Бенардос відкрив дугове зварювання. У 1888 - 1890 рр. російський інженер Н. Г. Славянов розробив і запатентував дугове зварювання металевим електродом, що є одночасно і присадним матеріалом. У 1907 р - шведський інженер О. К'ельберг застосував металеві електроди з покриттям, яке дозволило підвищити якість зварних з'єднань.

Зварювальної дугою називається потужний електричний розряд між електродами, що знаходяться в середовищі іонізованих газів і парів.

За способом впливу на метал в процесі зварювання дуга буває непрямого (незалежного) і прямого (залежного) дії. У першому випадку основний метал не включений в зварювальну ланцюг і нагрівається переважно за рахунок теплопередачі від газів дуги і її випромінювання. Даний спосіб в даний час в промисловості не застосовують.

Класифікація способів зварювання

При зварюванні дугою прямої дії метал відноситься до елементів зварювального кола і виконує роль одного з електродів. Він розігрівається головним чином за рахунок бомбардування його поверхні електрично зарядженими частинками. Питома потужність нагріву поверхні металу при цьому в області електродного плями досить висока і становить від 10 3 до 10 5 Вт / см 2.

Зварювання здійснюють плавкими і не плавляться електродами. Перший називається зварюванням за способом Н. Г. Славянова, а другий - за методом Н. Н. Бенардоса.

Плавляться електроди виготовляються з стали, алюмінію та деяких інших металів. Вони ще виконують роль присадочного матеріалу, з якого в значній мірі складається зварений металевий шов. Вугільні (графітові) або вольфрамові електроди є не плавляться і не беруть участі в утворенні шва. В цьому випадку присадочний матеріал вводиться додатково збоку у вигляді дроту або прутка.

Для живлення дуги може бути застосований постійний або змінний, одно- або багатофазних струми, низькою або високої частоти; можливе використання ускладнених комбінованих схем.

При зварюванні використовується наступний режим: U д \u003d 10 - 50 В; \u003d 1 - 3000 А; Р д \u003d 0,01 - 150 кВт, де I д - сила струму, U д - напруга і Р д - потужність дуги.

Запалювання дуги виконують короткочасним коротким замиканням електрода на виріб. Струм короткого замикання (КЗ) практично миттєво розплавляє метал в точці контакту, в результаті чого утворюється рідка перемичка. При відведенні електрода вона розтягується, метал перегрівається і його температура досягає точки кипіння; пари металу і гази під дією термо- і автоелектронної емісії ионизируются - збуджується дуга. При зварюванні неплавким електродом дугу збуджують безконтрольним способом, іонізуючи високочастотними імпульсами.

Підставами дуги є різко окреслені, яскраво світяться плями на поверхні електродів. Через них проходить весь струм, щільність якого може досягати декількох сотень ампер на 1 мм 2. У дузі постійного струму розрізняють катодний і анодное плями. Електропровідний газовий канал між плямами є плазму - суміш нейтральних атомів, електронів та іонів з атмосфери, що оточує дугу, і з речовин, що входять до складу електродів і флюсів. Він має форму усіченого конуса і підрозділяється на 3 області: катодний протяжністю близько 10 -3 - 10 -4 мм, анодний - товщиною 10 -2 - 10 -3 мм і стовп дуги. Стовп дуги - найбільш довга і високотемпературна зона. Температура у його осі досягає 6000 - 8000 К. Температура плям значно нижче - вона зазвичай близька до точок кипіння матеріалу електродів (для сталі - 3013 К). Тому в обох областях дуже великий градієнт температур (близько 3 × 10 6 До них / мм), який створює потужний тепловий потік від стовпа дуги до катодного і анодного плям.

У стовпі дуги падіння напруги невелика; напруженість поля в ньому становить всього 1 - 5 В / мм і майже не залежить від довжини. Значна частина напруги дуги падає в приелектродних областях; 4 - 5 В в анодної області та від 2 до 20 В в катодного. Протяжність областей мала, тому напруженість поля в них досягає 2 × 10 5 і 10 3 В / мм, відповідно.

Потужність, що виділяється в стовпі дуги, визначається напруженістю поля, силою струму дуги і довжиною стовпа. Вона частково витрачається на нагрів металу, в деякій мірі - розсіюється випромінюванням в простір. Чим більше заглиблення дуги в зварюваний метал, тим менше втрати на випромінювання стовпа і вище коефіцієнт корисної дії дуги (ККД).

Напруга дуги, т. Е. Різницю потенціалів між електродами, залежить від довжини дуги, сили струму, а також від матеріалів і розмірів електродів і складу плазми дуги.

Залежність напруги дуги від сили струму при постійній довжині дуги називають статичної вольт-амперної або просто статичною характеристикою дуги. Вона нелінійна і складається з трьох ділянок - падаючого I, жорсткого II і висхідного III. Для дуги довжиною 4 мм з плавиться сталевим електродом діаметром 4 мм межа падаючого ділянки - приблизно 40 - 50 А, жорсткого - близько 350 А.

Статична характеристика зварювальної дуги:

При малих токах (ділянка I на рис. 13.4, а) теплові потоки з приелектродних областей до електродним плям недостатні для розігріву останніх до точок кипіння матеріалу електродів. Тому перепад температур між стовпом дуги і електродними плямами дуже великий, а значить, велике і падіння напруги в приелектродних областях. При цьому значно і зниження U в стовпі, так як він щодо «холодний» і ступінь іонізації газу мала. Тому для горіння дуги на малих токах потрібна висока напруга. Зі збільшенням сили струму зростають температури розігріву електродних плям і стовпа дуги, а значить, зменшується падіння U в приелектродних областях і в стовпі дуги. В результаті напруга дуги зі зростанням сили струму зменшується і характеристика виходить падаючої.

Зміна сили струму в області середніх значень супроводжується пропорційним модифицированием перетину стовпа дуги і площ обох плям (діаметр їх менше виховання електрода). Щільність струму в стовпі не змінюється, і напруга дуги в цілому залишається постійним.

У зоні великих струмів катодна пляма перекриває весь торець електрода, зростання сили струму відбувається не за рахунок підвищення площі токопроводящего каналу, а внаслідок збільшення щільності. Тому для збільшення сили струму необхідно підняти напругу, причому залежність між ними майже лінійна. Чим менше діаметр електрода, тим нижче сила струму, при якій характеристика дуги стає зростаючій. При постійній силі струму напруга дуги практично лінійно залежить від її довжини:

U д \u003d а + bl,

де а - сума падінь напруги в катодного і анодного областях; l - довжина дуги; b - напруженість (градієнт напруги) стовпа дуги. Для сталевих електродів а \u003d 8 - 25 В; b \u003d 2,3 - 4,3 В / мм. Тому збільшення довжини дуги при інших рівних умовах призводить до зміщення її статичної характеристики вгору, зменшення - вниз, так як падіння напруги в стовпі дуги змінюється пропорційно його довжині (рис. 13.4, в).

Зварювальний дуга може працювати на постійному і на змінному струмі. Змінним струмом дугу живлять від зварювального трансформатора, постійним - від зварювальних випрямлячів і генераторів. Генератори в більшості - колекторні з приводом від трьох фаз асинхронного двигуна або від двигуна внутрішнього cгоранія. Генератор в комплекті з приводом від асинхронного двигуна називають зварювальним перетворювачем, а від двигуна внутрішнього згоряння - агрегатом. Останні використовують, головним чином, для зварювання в польових умовах, де немає електромереж.

Більшість джерел призначене для харчування струмом одного зварювального поста. Але в цехах з великим числом зварювальних постів економічніше використовувати багатопостові джерела, що живлять кілька постів одночасно.

Постійний струм має певні технологічні переваги в порівнянні зі змінним. На ньому дуга горить стійкіше. Змінюючи його полярність можна регулювати співвідношення між інтенсивністю нагрівання електрода і вироби. Тому довгий час вважалося, що високоякісні зварні з'єднання можна отримувати тільки на постійному струмі. Однак сучасні електроди дозволяють на більшості матеріалів отримувати якісні шви і на змінному струмі. Використання змінного струму для живлення дуги має ряд переваг. Головне з них - економічність. ККД зварювального трансформатора становить близько 0,9; випрямляча - приблизно 0,7; а перетворювача з колекторним генератором - приблизно 0,45.

Таким чином, зварювання змінним струмом енергетично вдвічі вигідніше роботи з перетворювачем. Крім того, зварювальний трансформатор істотно надійніше, простіше в експлуатації і легше, ніж джерела живлення постійного струму. Тому більшу частину обсягу дугового зварювання виконують змінним струмом.

Зовнішньої вольт-амперної або просто зовнішньою характеристикою джерела живлення дуги називають залежність між струмом і напругою на його виході при сталому режимі. Вона може бути круто- і пологопадающих, жорсткою і висхідній. Для різних процесів зварювання потрібні джерела живлення з різноманітними зовнішніми характеристиками.

Зовнішні характеристики джерел живлення:

1, 2 - круто- і пологопадающих; 3 - жорстка; 4 - зростаюча

Для ручного дугового зварювання як плавиться, так і не плавиться, необхідні джерела живлення тільки з крутопадающими характеристиками. Типовим для ручного зварювання є коливання довжини дуги. Тому, щоб розміри зварювальної ванни і перетин шва були постійними, необхідно забезпечити незмінність струму при змінах довжини дуги. Це і досягається використанням джерела живлення з крутопадаючих характеристикою.

Коли горить дуга, струм і напруга на виході джерела живлення рівні аналогічним параметрам дуги. Режим горіння дуги визначається точкою перетину відповідних зовнішньої і статичної характеристик. На рис. 13.6, а таких пунктів два, але дуга буде горіти стійко тільки на сталому режимі, відповідному точці Б. Пояснюється це наступним. Якщо з якої-небудь випадкової причини струм дуги знизиться, то напруга джерела побільшає U д і викличе наростання I в ланцюзі, т. Е. Повернення до пункту Б. Якщо ж струм дуги зросте, то її напруга виявиться більше виховання джерела живлення, що знову призведе до точку Б.

Таким чином, відповідне цим пунктом рівновагу в системі дуга - джерело є Самоустановлювальні. Аналогічні міркування показують, що найменше відхилення режиму дуги від точки А розвиваються або до обриву дуги, або до переходу в пункт Б.

Зовнішня характеристика джерела живлення (а, с)

і статична характеристика дуги при ручного дугового зварювання (b)

Таким чином, для стійкого горіння дуги необхідно, щоб крутизна падіння зовнішньої характеристики джерела була більше крутизни падіння статичної характеристики дуги в точці їх перетину Отже, коли працюють на режимах, відповідних падаючому ділянці статичної характеристики дуги, зовнішня характеристика джерела повинна бути ще більш крутопадающей. При роботі на режимах, відповідних майже горизонтальному ділянці статичної характеристики дуги вона буде стійко горіти і при крутопадающей, і при пологопадающих характеристиці джерела. Якщо режим дуги відповідає висхідному ділянці статичної характеристики, то стійкість горіння дуги забезпечується при будь-характеристиці - крутопадающей, пологопадаюшей, жорсткою і висхідній. На практиці, додаткові обмеження на вид характеристики накладає пристрій механізму подачі електрода дроту при механізованому зварюванні. Залежно від нього використовують джерела живлення з жорсткими або пологопадающих характеристиками.

При змінах довжини дуги, її статична характеристика зміщується вгору або вниз і відповідно зсувається і точка перетину статичної характеристики дуги з зовнішньою характеристикою джерела, т. Е. Режим по току. Але величина зміни струму дуги при ручному зварюванні не перевищує декількох відсотків, так як характеристика джерела живлення крутопадаючих.

Напруга дуги визначається за формулою (7.1.4):

Швидкість подачі визначається стать формулою (7.1.5), коефіцієнт розплавлення електродного дроту суцільного перетину вибирається в межах 8 - 12 м / А ∙ год, формула (7.1.6):

56 src \u003d "images / referats / 13263 / image037.png"\u003e

На якість відновлюваного шару впливає крок наплавлення, який визначається шириною наплавленого валика і залежить від напруги дуги:

![]() (7.2.1)

(7.2.1)

Швидкість наплавлення:

(7.2.2)

(7.2.2)

де Кп - коефіцієнт переходу електродного металу в наплавлений,

а - коефіцієнт, що враховує відхилення площі наплавленого валика від площі прямокутника, а \u003d 0,7;

Коефіцієнт переходу електродного металу в наплавлений визначається за формулою:

де Ψ - коефіцієнт втрат електродного металу, Ψ \u003d 10%;

![]()

![]()

При виборі швидкості наплавлення слід мати на увазі, що між швидкістю подачі електродного дроту і швидкістю наплавлення має бути витримано співвідношення Vел / Vн, рівне 1,5 - 2,5. Дана вимога виконується: Vел / Vн \u003d 86,23 / 58,02 \u003d 1,5.

Амплітуда вібрації, мм, кінця електродного дроту:

Меншим значенням напруги на дузі відповідає і менша амплітуда вібрації електродного дроту.

Виліт електрода встановлюється в межах 10 - 12 мм.

Індуктивність зварювального кола утворюється за рахунок власної індуктивності джерела живлення і зовнішньої індуктивності зварювального ланцюга. Так як власна індуктивність застосовуваних випрямлячів і генераторів мала, то в ланцюг включають додаткову індуктивність.

В якості індуктивного опору можна застосовувати дроселі РСТЕ-24 L \u003d 0,12 Гн.

Наплавлення здійснюється на постійному струмі зворотної полярності джерелами з жорсткою зовнішньою характеристикою.

Для захисту наплавленого металу застосовують рідина, вуглекислий газ і флюс. Рідина, що подається в хвостову частину зварювальної ванни. Добре іонізує зону горіння дуги і забезпечує швидке охолодження деталі, в результаті чого деформація деталі і розміри зони термічного впливу мінімальні, а твердість і зносостійкість наплавленого металу найбільш високі. Недоліком застосування рідини є низька втомна міцність відновленої деталі, що обумовлено появою пір, тріщин і структурної неоднорідності наплавленого шару.

- водні розчин, що містить 5% кальцинованої соди, 1% господарського мила і 0,5% гліцерину;

- водний розчин, що містить 20 - 30% гліцерину і ін.

При наплавленні деталей з середньою - і високовуглецевих і легованих сталей витрата рідини становить 0,3 - 0,5 л / хв, для низьковуглецевих - 1 л / хв і більше. При наплавленні тонкостінних деталей малих діаметрів витрата рідини може перебувати в межах 3 - 5 л / хв.

Виконавши розрахунок режимів двох автоматичних наплавлень: під плавленим флюсом і вибродуговой, проаналізувавши отримані значення швидкості наплавлення Vн, приходимо до висновку, що економічніше і ефективніше усунути знос поверхні деталі за допомогою наплавлення має велику швидкість за величиною, тобто за коштами автоматичної вибродуговой наплавлення, при якій розрахункове значення швидкості Vн одно 104,4 м / ч.

8. Механічна обробка під розмір

При цьому способі ремонту деталь в результаті механічної обробки отримує новий розмір, що відрізняється від початкового (номінального) розміру по робочим кресленням, правильну геометричну форму і необхідну шорсткість поверхні. Цей новий розмір деталі носить назву ремонтного, і він може бути більше або менше номінального.

Припуск на механічну обробку під розмір підбираємо виходячи з геометричних розмірів деталі і величини зносу оброблюваної поверхні: δ0 \u003d 0,6 мм.

Губіну різання приймаємо рівною припуску на механічну обробку під розмір: t \u003d 0,6 мм.

Вихідною величиною подачі при чорновому фрезеруванні є подача на один зуб Sz \u003d 0,2 мм.

Швидкість різання - окружна швидкість фрези, м / хв,

де Сv - константа, що залежить від виду обробки, властивостей інструментального та оброблюваного матеріалів, Сv \u003d 332 мм;

D - діаметр фрези, D \u003d 90 мм;

T - період стійкості, Т \u003d 180 мм;

Sz - подача на один зуб, Sz \u003d 0,2 мм;

По-ширина фрезерування, В \u003d D / (1,25 - 1,5) \u003d 90 / 1,25 \u003d 72 мм;

Z - число зубів фрези, Z \u003d 16;

Kv - загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання;

показники ступеня:

Загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання Kv визначається за формулою:

![]()

де Кмv- коефіцієнт, що враховує якість оброблюваного матеріалу, Кмv \u003d 1;

Кпv- коефіцієнт, що враховує стан поверхні заготовки Кпv \u003d 1;

Кіv- коефіцієнт, що враховує матеріал інструменту, Кіv \u003d 1,5;

![]()

Частота різання визначається за формулою (6.3), об / хв:

Контроль розміру поверхні після проведеної наплавлення і механічної обробки проводиться лінійкою або штангенциркулем, отримане значення порівнюється з номінальним. У разі невідповідності, деталь піддається повторної наплавленні з наступною механічною обробкою під розмір і знову контролюється.

9. Розрахунок технологічної собівартості при автоматичній наплавленні під флюсом

На етапі нормування технологічного процесу встановлюють вихідні дані, необхідні для розрахунків норм часу і витрати матеріалів; виробляють розрахунок і нормування витрат праці, норм витрати матеріалів, необхідних для реалізації технологічного процесу; визначають розряд робіт і професій виконавців для виконання операцій в залежності від цих робіт.

Для вирішення цих завдань використовують нормативи часу, витрати і ціни матеріалів.

Є кілька методів визначення собівартості: бухгалтерський, поелементний розрахунковий і поелементний нормативний.