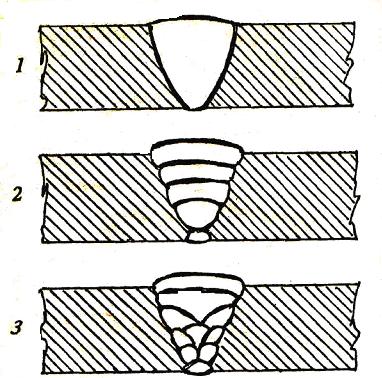

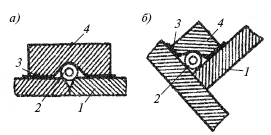

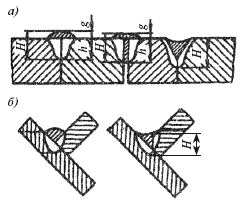

Щоб заповнити перетин шва, може знадобитися не один прохід. І в залежності від цього можуть бути одношарові, багатошарові, багатошарово-многоходние шви. Схематично такі шви зображені на рис.

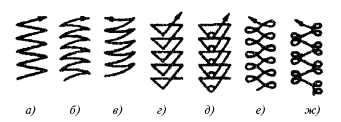

Мал. 1. Рух електрода при різних режимах прогріву. 1 - при слабкому прогріванні крайок,2 при посиленому прогріванні крайок,3 - при посиленому прогріванні однієї кромки,4 - при хорошому прогріванні кореня шва

Якщо число шарів дорівнює числу проходів дутої, то шов називають багатошаровим. У разі, якщо деякі з шарів виконуються за кілька проходів, такий шов називають багатопрохідним. Багатошарові шви частіше застосовують в стикових, з'єднаннях, багатопрохідні - в кутових і таврових. За протяжності всі шви умовно можна розділити на три групи: короткі - до * 300 мм, середні - 300-1000, довгі - понад 1000 мм.

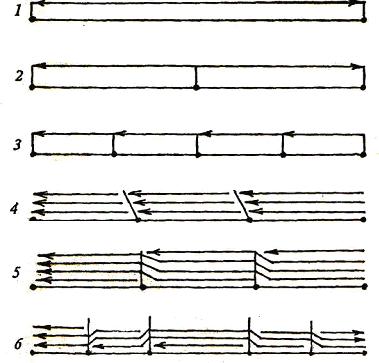

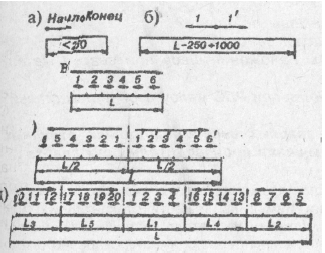

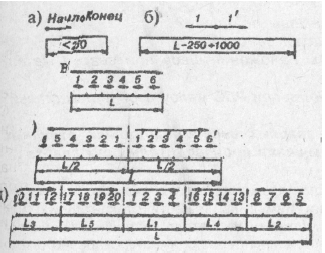

Залежно від протяжності шва, властивостей зварюваного матеріалу, вимог до точності і якості зварних з'єднань зварювання швів виконується різними способами. На рис. 3 представлені такі схеми зварювання. Найпростіше - це виконання коротких швів.

Мал. 2. Види заповнення зварного шва: 1 - одношаровий шов; 2 - багатопрохідної шов; 3 - багатошаровий багатопрохідної шов

Здійснюється рух напроход - від початку до кон-ца шва. Якщо шов довший (назвемо його швом середньої довжини), то зварювання йде від середини до кінців (обратноступенчатим способом). Якщо вариться шов великої довжини, то виконуватися він може як зворотний-пенчатим способом, так і врозкид. Одна особливість - якщо застосовується обратноступенчатий спосіб, то весь шов розбивається на невеликі ділянки (по 200-150 мм). і зварювання на кожній ділянці ведеться в напрямку, про ратному загальному напрямку зварювання.

«Гірка» або «каскад» застосовуються при виконанні швів конструкцій, що несуть велике навантаження і конструкцій значної товщини. При товщині в 20-25 мм виникають об'ємні напруги і з'являється небезпека виникнення тріщин. При зварюванні "гіркою" сама зона зварювання має постійно перебувати в гарячому стані, що дуже важливо для попередження появи тріщин.

Різновидом зварювання «гіркою» є зварювання «каскадом».

При зварюванні, низьковуглецевої стали кожен шар шва має товщину 3-5 мм в залежності від зварювального струму. Наприклад, при струмі 100 А дута розплавляє метал на глибину близько 1 мм, при цьому метал нижнього шару піддається термічній обробці на глибіну 1-2 мм з утворенням дрібнозернистої структури. Нри зварювальному струмі до 200 А товщина наплавленого шару зростає до 4 мм, а термічна обробка нижнього шару відбудеться на глибині 2-3 мм.

Мал. 3. Схеми зварювання. 1 зварювання іапроход; 2 - зварювання від середини до країв; 3 - зварювання обргвгноступеічатим способом; 4 - зварювання блоками; 5 - зварювання каскадом; 6 зварювання гіркою

Щоб отримати дрібнозернисту структуру кореневого шва, треба нанести підварювального валик, використавши для цього електрод діаметром 3 мм при силі струму в 100 А. Перед цим кореневої шов повинен бути добре зачищений. На верхній шар шва наноситься Отжигают (декоративний) шар. Товщина такого шару - 1-2 мм. Цей шар можна отримати електродом діаметром 5 6 мм при силі струму в 200-300 А.

Закінчення шва. При закінченні зварювання - обриві дуги в кінці шва - слід правильно заварювати кратер. Кратер є зоною з найбільшою кількістю шкідливих домішок, тому в ньому найбільш ймовірно утворення тріщин. Після закінчення зварювання не слід обривати дугу, різко відводячи електрод від виробу. Необхідно припинити всі переміщення електрода і повільно подовжувати дугу до обриву; розплавляється при цьому електродний метал, заповнить кратер.

При зварюванні низьковуглецевої сталі кратер іноді виводять в бік від шва - на основний метал. Якщо зварюють сталь, схильну до утворення гартівних структур, висновок кратера в сторону неприпустимий через можливість утворення тріщин.

Поточна сторінка: 9 (всього у книги 17 сторінок) [доступний уривок для читання: 12 сторінок]

3. Вибір режимів при ручного дугового зварювання

Якість зварних швів при ручного дугового зварювання залежить від кваліфікації зварника. Зварювальник повинен вміти швидко запалювати дугу, підтримувати необхідну її довжину, рівномірно переміщати дугу уздовж кромок зварюється, виконувати необхідні коливальні рухи електродом при зварюванні і т. Д.

Найбільш широкого поширення набула ручна дугове зварювання (РДС) покритими металевими плавкими електродами на постійному і змінному струмі.

При правильно обраних режимах РДС в нижньому положенні можна забезпечити якісний проварена металу шва до 3-4 мм. Щоб уникнути непровару металу шва при РДС металу великої товщини і домогтися гарного формування шва, застосовують різну форму обробки кромок деталей.

Форми підготовки кромок в залежності від товщини зварювальних деталей і різних способів зварювання наведені в табл. 32.

Таблиця 32

Форми підготовки кромок в залежності від товщини зварювальних деталей

Примітка. Р - ручне зварювання; А - автоматичне зварювання; Г - зварювання в середовищі СО2.

При виборі форми підготовки крайок деталей зварних з'єднань поряд з необхідністю забезпечення провару враховують технологічні та економічні умови процесу зварювання. Так, стикові з'єднання з V-подібним скосом кромок рекомендується застосовувати на металі товщиною 3-26 мм. При великій товщині різко зростає маса наплавленого металу. При товщині металу до 60 мм застосовується Х-подібний скіс кромок. В останньому випадку кількість наплавленого металу в порівнянні з наплавлений металом при V-образному схилі крайок зменшується майже в 2 рази. Це також призводить до зменшення напружень в шві і зменшення деформацій зварного з'єднання.

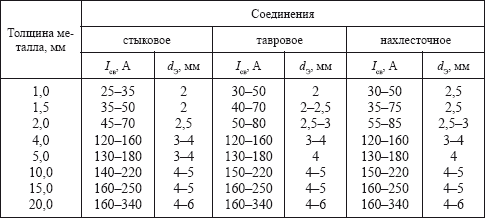

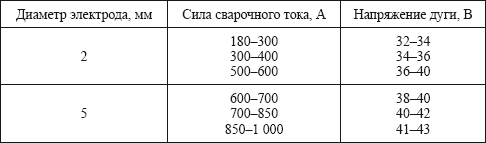

Режимом зварювання називають сукупність характеристик зварювального процесу, що забезпечують отримання зварних швів заданих розмірів, форм і якості. При РДС такими характеристиками є: діаметр електрода, сила зварювального струму, напруга дуги, швидкість зварювання, рід струму, полярність і ін. Приблизне співвідношення між діаметром електрода і товщиною листів зварюваного виробу наведено нижче:

При зварюванні багатопрохідних швів прагнуть зварювання всіх проходів виконувати на одних і тих же режимах. Винятком є \u200b\u200bперший прохід. У разі ручного зварювання багатопрохідних швів перший прохід виконується, як правило, електродами діаметром 3-4 мм, так як застосування електродів більшого діаметра ускладнює проварена кореня шва.

Для наближених розрахунків сили зварювального струму на практиці користуються формулою:

де d- діаметр стержня електрода, мм;

k- коефіцієнт, що приймається в залежності від діаметра електрода:

![]()

При недостатньому зварювальному струмі дуга горить нестійкий, а при надмірному струмі електрод плавиться занадто інтенсивно, внаслідок чого зростають втрати на розбризкування, погіршується формування шва. Допустима щільність струму залежить від діаметра електрода і виду покриття. Чим більше діаметр електрода, тим менше допустима щільність струму, так як погіршуються умови охолодження.

Вид покриття впливає на швидкість плавлення електрода. Величини допустимої щільності струму в електроді в залежності від діаметра стержня і виду покриття наведені в табл. 33.

Таблиця 33

Допустима щільність струму (А / мм2) в електроді при ручного дугового зварювання

Напруга дуги при РДС змінюється в межах 20-36 В і при проектуванні технологічних процесів ручного зварювання не регламентується.

Швидкість зварювання вибирають з урахуванням необхідності отримання шару наплавленого металу, з певною площею поперечного перерізу. Швидкість зварювання підбирають дослідним шляхом при зварюванні пробних зразків.

Рід і полярність зварювального струму залежать в основному від товщини металу і марки електрода. Маловуглецеві і низьколегованісталі середньої і великої товщини частіше зварюють на змінному струмі.

Орієнтовні режими зварювання конструкційних сталей наведені в табл. 34.

Таблиця 34

Орієнтовні режими зварювання конструкційних сталей

Контрольні питання:

1. Для чого застосовуються різні форми оброблення крайок?

3. Що розуміють під режимом зварювання?

4. Який вплив різних характеристик на режими зварювання?

4. Способи виконання швів по довжині й перетину

Для початківця зварника дуже важливо опанувати навиком запалювання дуги. Запалювання дуги виконується короткочасним дотиком кінця електрода до виробу або чірканьем кінцем електрода об поверхню металу (рис. 64).

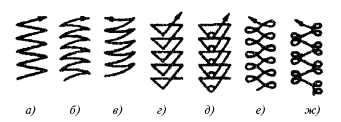

«Ведуть» дугу таким чином, щоб кромки зварювальних деталей проплавляющей з утворенням необхідної кількості наплавленого металу і заданої форми шва. Основні, найбільш широко застосовуються способи переміщення кінця електрода при РДС наведені на рис. 65.

Існують різні способи виконання швів по довжині і перетину. Вибір способу виконання швів визначається довжиною шва і товщиною зварюваного металу. Умовно вважають шви довжиною до 250 мм короткими, довжиною 250-1 000 мм - середніми, а понад 1 000 мм - довгими (рис. 66).

Мал. 64. Способи запалювання дуги плавиться покритим електродом: а- дотик електрода в точці; б- чирканья кінцем електрода об поверхню металу

Мал. 65. Основні способи переміщення кінця електрода при РДС: а, б, в, г - при звичайних швах; д, е, ж - при швах з посиленим прогріванням крайок

Мал. 66. Способи виконання шва: а- зварювання швів «на прохід»; б- зварювання швів середньої довжини; в- зварювання швів обратноступенчатим способом; г, д- зварювання довгих швів

Короткі шви по довжині зазвичай зварюють «на прохід» (рис. 66, а).Шви середньої довжини зварюють від середини до країв (рис. 66, б) або обратноступенчатим способом (рис. 66, в). Довгі шви однопрохідних стикових з'єднань і перший прохід багатопрохідних швів зварюють від середини до кінців обратноступенчатим способом (рис. 66, г), а в з'єднаннях з кутовими швами також від середини до кінців обратноступенчатим способом (рис. 66, д).

Обратноступенчатий зварювання є найбільш ефективним методом зменшення залишкової напруги і деформацій.

Попередній шов остигає до температури 200-300 ° С. При охолодженні одночасно зі зменшенням ширини шва зменшується і спочатку розширений зазор, саме тому залишкові деформації стають мінімальними.

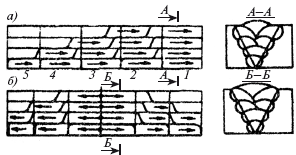

При зварюванні стикових або кутових швів великого перерізу шов виконується декількома шарами (рис. 67). При цьому кожен шар середньої та верхньої частини шва може виконуватися як за один прохід (рис. 67, а), так і за два і більше проходів (рис. 67, б).

З точки зору зменшення залишкових деформацій зварювання за один прохід краще. Якщо ширина шва досягає 14-16 мм, то частіше застосовується багатопрохідний спосіб зварювання швів.

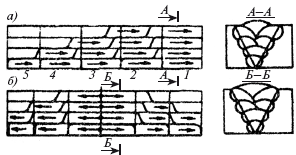

При зварюванні металу великої товщини (\u003e 15 мм) виконання кожного шару «на прохід» є небажаним. Такий спосіб призводить до значних деформацій і утворення тріщин в перших шарах, так як перший шар встигає охолонути. Для запобігання утворенню тріщин заповнення оброблення крайок при РДС слід виробляти каскадним методом або «гіркою». У цьому випадку кожний наступний шар накладається на ще не встиг охолонути попередній шар, що дозволяє знизити зварювальні напруги і деформації. Схеми заповнення оброблення крайок каскадним методом і «гіркою» наведені на рис. 68, а, б.

![]()

Мал. 67. Багатошарові шви: а- зварений багатошаровий шов, виконаний за один прохід; б- багатошаровий шов, виконаний за кілька проходів; I-IV- кількість шарів зварних швів; 1-7 - кількість проходів.

Мал. 68. Схема заповнення оброблення крайок при

РДС металу великої товщини: а- каскадний метод; б- метод заповнення оброблення «гіркою»

При каскадному методі заповнення шва весь шов розбивається на короткі ділянки в 200 мм, і зварювання кожної ділянки проводиться таким методом. Після закінчення зварювання першого шару першої ділянки, не зупиняючись, продовжують виконання першого шару на сусідній ділянці. При цьому кожний наступний шар накладається на хто не встиг охолонути метал попереднього шару.

Сварка «гіркою» є різновидом каскадного способу і ведеться двома зварниками одночасно, від середини до країв. Ці обидва методи виконання шва є обратноступенчатий зварювання не тільки по довжині, але і по перетину шва.

Перш ніж приступити до зварювання, необхідно ознайомитися з технічною документацією. Процес виготовлення будь-якої конструкції представлений в технологічних картах. Крім технологічних карт до технологічного процесу додаються креслення вироби: загальний вигляд і деталізація з необхідними поясненнями і технічними умовами. На загальному вигляді вказуються позначення зварних швів. При РДС маловуглецевих сталей в залежності від міцних показників металу широко використовують електроди з рутиловим покриттям типів Е42 і Е46, наприклад, АНО-6, АНО-4 і ін. Для зварювання відповідальних сталевих конструкцій застосовують електроди з основним покриттям типів Е42А і Е46А, наприклад: УОНИ-13/45, СМ-11, Е-138 / 45н та ін.

Контрольні питання:

1. Як розрізняються зварні шви по довжині?

2. Що дає обратноступенчатий зварювання?

3. Які існують методи накладення швів при зварюванні металу великої товщини?

4. Які електроди застосовуються при РДС маловуглецевих сталей?

5. Особливості виконання зварних швів в положеннях, відмінних від нижнього. Способи підвищення продуктивності зварювання

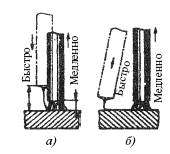

Зварювання швів у вертикальному положенні утруднена, так як метал зварювальної ванни під впливом сили тяжіння стікає вниз. Для зменшення впливу сили тяжіння на метал зварювальної ванни скорочують обсяг самої зварювальної ванни шляхом зниження зварювального струму на 15-20%. Діаметр електрода не повинен перевищувати 4-5 мм.

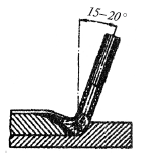

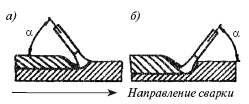

Сварка вертикальних швів (Рис. 69) виконується знизу вгору (рис. 69, а) або зверху вниз (рис. 69, б). Найбільш зручною є зварювання від низу до верху. При цьому дуга збуджується в найнижчій точці шва. Як тільки нижня частина зварювальної ванни починає кристалізуватися, утворюється майданчик, на якій утримуються краплі металу; електрод відводиться трохи вгору і розташовується кутом вперед.

При зварюванні зверху вниз в початковий момент електрод розташовується перпендикулярно до поверхні, і дуга збуджується у верхній точці шва, після утворення краплі рідкого металу на деталі, електрод нахиляється під кутом 10-15 ° так, щоб дуга була спрямована на розплавлений метал. При зварюванні зверху вниз глибинапроплавлення значно менше, тому вона застосовується, як правило, при зварюванні тонкого металу.

Мал. 69. Сварка вертикальних швів:

а- знизу вгору; б- зверху вниз; 1, 2 - положення електрода

Для поліпшення формування шва при зварюванні вертикальних швів повинна підтримуватися коротка дуга. При зварюванні знизу вгору поперечні коливання не виробляються або вони повинні бути дуже незначними.

Сварка горизонтальних швів складніше, ніж зварювання вертикальних швів. Вона виконується зварниками високої кваліфікації.

Підвищення продуктивності праці при ручному зварюванні може бути досягнуто за рахунок організаційних і технічних заходів.

У разі ручного зварювання штучними електродами необхідно пристрій пунктів харчування зварювальним струмом для швидкого перемикання зварювальних проводів. Не менш важливим заходом є застосування електрододер для швидкої зміни електродів, а також пристосувань для прискореного повороту деталей і т. Д.

Розробка технічних заходів пов'язана з впровадженням нових методів зварювання або удосконаленням зварювального устаткування і технології зварювання. Замість V-подібної оброблення крайок бажано застосовувати Х-образну. Доцільно застосовувати електроди з великим коефіцієнтом наплавлення, наприклад, електрод МР-3 має коефіцієнт наплавлення 8,5 г / (Ач), а електрод ІТС-1 - 12 г / (Ач) при інших рівних характеристиках.

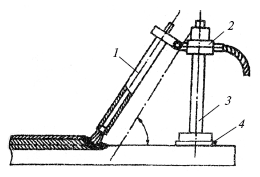

Для підвищення продуктивності РДС можна підвищувати зварювальний струм до верхньої межі, рекомендованого для даного діаметра електрода, можна проводити зварювання обпиранням на чохол, трифазної дугою, виділений курсивом чи лежачим електродом. При зварюванні двосторонніх кутових швів на постійному струмі можна зварювати одночасно з двох сторін методом «дуга в дугу» і т. Д. Деякі способи зварювання показані на схематичних малюнках (рис. 70, 71, 72).

Мал. 70. Сварка похилим електродом з опертям на чохол

Мал. 71. Сварка лежачим електродом: 1 - деталі, що зварюються; 2 - лежачий електрод; 3 - паперова ізоляція; 4 мідними брусок

Мал. 72. Схема зварювання похилим електродом:

1 - електрод; 2 - обойма; 3 - штатив; 4 - ізолююча підкладка

Контрольні питання:

1. Охарактеризуйте особливості зварювання вертикальних швів.

2. Розкажіть про способи підвищення продуктивності праці зварників.

6. Наплавлення

Велика кількість деталей машин і механізмів виходить з ладу в процесі експлуатації внаслідок тиранія, ударних навантажень, ерозії і т. Д. Сучасна техніка має різними методами відновлення і зміцнення деталей для підвищення терміну їх служби.

Одним з методів відновлення і зміцнення деталей є наплавка. Наплавлення - це нанесення шару металу на поверхню заготовки або виробу за допомогою зварювання плавленням. Розрізняють наплавку відновну і Виготовлювальне.

відновлювальна наплавказастосовується для отримання початкових розмірів зношених або пошкоджених деталей. В цьому випадку наплавлений метал близький до складу і механічних властивостей основного металу.

Виготовлювальне наплавленняслужить для отримання багатошарових виробів. Такі вироби складаються з основного металу (основи) і наплавленого робочого шару. Основний метал забезпечує необхідну конструкційну міцність. Шар наплавленого металу надає особливі задані властивості: зносостійкість, термостійкість, корозійну стійкість і т. Д. Таким чином наплавку виробляють не тільки при відновленні зношених, але і при виготовленні нових деталей машин і механізмів.

Найбільш широко наплавка застосовується при ремонтних роботах. Відновленню підлягають конусні деталі різних двигунів внутрішнього згоряння, розподільні та колінчасті вали, клапани, шківи, \u200b\u200bмаховики, маточини коліс і т. Д. Наплавлення можна виробляти майже всіма відомими способами зварювання плавленням. Кожен спосіб накидки має свої переваги і недоліки. Найважливіші вимоги, що пред'являються до наплавленні, полягають в наступному:

мінімальне проплавлення основного металу;

мінімальне значення залишкових напружень і деформацій металу в зоні наплавлення;

заниження до прийнятних значень припусків на подальшу обробку деталей.

Однак не всі способи наплавлення можуть забезпечити виконання вимог, що пред'являються. Вибір способу наплавлення визначається можливістю отримання наплавленого шару необхідного складу і механічних властивостей, а також характером і допустимою величиною зносу. На вибір способу наплавлення впливають розміри (конфігурація деталей, продуктивність і частка основного металу в наплавленому шарі. Для прикладу наведемо табл. 35.

Таблиця 35

Порівняльні характеристики деяких способів наплавлення:

Незважаючи на невисокі показники наведених характеристик ручна дугова наплавка штучними електродами є найбільш універсальним способом, придатним для наплавлення деталей різних складних форм, і може виконуватися в усіх просторових положеннях.

Для наплавлення використовують електроди діаметром 3-6 мм. При товщині наплавленого шару до 1,5 мм застосовуються електроди діаметром 3 мм, а при більшій товщині - діаметром 4-6 мм.

Для забезпечення мінімального опору основного металу при достатній стійкості дуги щільність струму складає 11 - 12 А / мм2.

Основними достоїнствами ручного дугового наплавлення є універсальність, можливість виконання складних наплавочних робіт у важкодоступних місцях. Для виконання ручного дугового наплавлення використовується звичайне обладнання зварювального поста.

До недоліків ручного дугового наплавлення можна віднести відносно низьку продуктивність, важкі умови праці через підвищену загазованості зони наплавлення, а також складність отримання необхідної якості наплавленого шару і велике проплавление основного металу.

Для ручного дугового наплавлення застосовують як спеціальні наплавочні електроди, так і звичайні зварювальні, призначені для зварювання легованих сталей. Вибір електрода для наплавлення визначається складом основного металу.

Наприклад, для наплавлення шару низьколегованої сталі з вмістом вуглецю менше 0,4% застосовуються електроди наступних марок: ОЗН-250У, ОЗН-ЗООУ, ОЗН-350У, ОЗН-400У і ін. У маркуванні буква Н позначає «наплавочні». Для наплавлення шару низьколегованої сталі з вмістом вуглецю понад 0,4% застосовуються електроди: ЕН60М, ОЗШ-3, 13КН / ЛІВТ і ін.

При дугового наплавленні плавляться застосовуються литі присадочні прутки: Пр-С1, Пр-С2, Пр С27, ПрВЗК, ПрВЗК-Р і ін. (Пр - позначає пруток).

Для відновлення розмірів зношених деталей крім електродів і присадних прутків застосовують наплавочні дроту: Нп-30, Нп-40, Нп-50 і ін. Для наплавлення штампів застосовують леговані наплавочні дроту: Нп-45Х4ВЗФ, Нп-45Х2В8Т і ін. (Нп - позначає наплавочная).

Для зносостійкого наплавлення широке застосування знаходять порошкові дроту відповідно до нормативних документів, наприклад, для наплавлення деталей, що працюють в умовах абразивного зношування з помірними ударними навантаженнями, застосовують порошкові дроти наступних марок: ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ і ін. (ПП - позначає дріт порошковий).

Для плазмового наплавлення комбінованої дугою вольфрамовим електродом широко застосовуються наплавочні порошки. Порошок виготовляються на основі заліза, нікелю і кобальту. Випускаються порошки на основі заліза типу «сормайт»: ПГ-С1, ЛГ-УС25, ПГ-С27, ПГ-АН1. Порошок на основі нікелю випускаються трьох марок: ПГ-СР2, ПГ-СРЗ, ПГ-СР4. Порошок на основі кобальту випускаються також трьох марок: ПР-К60ХЗОВС, ПН-АН35, ПГ-ЮК-1.

Як джерела живлення плазмової дуги, при наплавочних роботах частіше застосовуються серійні випрямлячі: ВД-306, ВД-303, ВДУ-504, ВДУ-505, ВДУ-506, ІСН-160/100 і ін. При електродугової наплавленні в якості джерел живлення можуть бути використані і зварювальні трансформатори.

Контрольні питання:

1. Дайте визначення і розкажіть про призначення наплавлення.

2. Які способи наплавлення ви знаєте? Охарактеризуйте їх.

3. Які найважливіші вимоги пред'являються до наплавленні?

4. Що впливає на вибір способу наплавлення?

5. Які переваги ручного дугового наплавлення?

6. Що можна віднести до недоліків ручного дугового наплавлення?

7. Які електроди застосовуються для ручного дугового наплавлення?

8. Які електродні матеріали застосовуються для наплавлення крім штучних, електродів і присадних прутків?

9. Які джерела живлення можна застосовувати при ручного дугового наплавленні?

ТЕХНОЛОГІЯ автоматичного зварювання під флюсом

1. Деякі особливості зварювання та вплив параметрів режиму на формування шва

Зварювання під шаром флюсу виробляють електродної дротом, яку подають в зону горіння дуги спеціальним механізмом, вилучаються зварювальною голівкою автомата.

Метал зварювального дроту розплавляється дугою і переноситься краплями в зварювальну ванну. У зварювальній ванні метал зварювального дроту змішується з розплавленим основним металом.

Токоподвод до дроту здійснюється через мундштук, що виготовляється з міді або її сплавів.

Малий виліт електрода, відсутність покриття, велика швидкість подачі електродного дроту дозволяють значно збільшити силу зварювального струму в порівнянні з ручним зварюванням електродами тих же діаметрів. Це призводить до прискорення процесу плавлення зварювального дроту, збільшення глибини спротиву основного металу і, як наслідок, значного підвищення продуктивності. Коефіцієнт наплавлення досягає в деяких випадках 90 г / (А-ч). Досить товстий шар флюсу (до 60 мм) засипається в зону зварювання, розплавляється на 30%. Це робить дугу закритою (невидимої) і забезпечує надійний захист розплавленого металу від навколишнього повітря, стабілізує зварювальний процес. Істотним достоїнством зварювання під флюсом є незначні втрати на угар металу і його розбризкування, внаслідок збільшення ефективної теплової потужності дуги може бути розширено діапазон товщини деталей, що зварюються без скосу кромок. Наприклад, при звичайних режимах зварювання під флюсом деталей встик без скосу кромок можна зварювати метал товщиною 15-20 мм. У цьому випадку збільшується опір основного металу, і його частка в металі шва становить 0,5-0,7. При цьому значно знижується витрата електродного дроту.

При зварюванні кутових швів збільшена глибина провару забезпечує більший перетин, чим це досягається при ручному зварюванні з однаковим катетом шва.

Як зазначалося раніше, флюси впливають на стійкість горіння дуги, формування і хімічний склад металу шва. Флюси значною мірою визначають стійкість металу шва проти утворення пір і кристалізаційних тріщин.

Необхідні механічні властивості, структура металу шва і зварного з'єднання в цілому забезпечуються застосуванням поєднання флюсу і електродного дроту.

Розміри і форма шва при зварюванні під флюсом характеризується глибиною провару, шириною шва, висотою опуклості і т. Д. Закономірності зміни форми шва обумовлені головним чином режимом зварювання і практично мало залежать від типу зварного з'єднання.

Параметри режиму зварювання під флюсом умовно можна розбити на основні та додаткові.

До основних параметрів відносять величину зварювального струму, його рід і полярність, напруга дуги, діаметр електродного дроту і швидкість зварювання. При зварюванні під флюсом з постійною швидкістю подачі електродного дроту часто замість зварювального струму використовують термін «швидкість подачі електродного дроту». Чим вище швидкість подачі електродного дроту, тим більше повинен бути зварювальний струм, щоб розплавити дріт, що подається в зварювальну ванну.

До додаткових параметрів режиму зварювання під флюсом відносять величину вильоту електродного дроту, склад і будова флюсу, а також положення вироби і електрода при зварюванні.

Глибина провару і ширина шва залежать від усіх параметрів режиму зварювання. Зі збільшенням сили струму глибина провару збільшується. При зварюванні на постійному струмі зворотної полярності глибина провару приблизно на 40-50% більше, ніж при зварюванні постійним струмом прямої полярності. При, зварці змінним струмом глибина провару на 15-20% нижче, ніж при зварюванні на постійному струмі зворотної полярності.

Зменшення діаметра електродного дроту призводить до збільшення глибини провару, так як збільшується щільність струму. При цьому ширина шва зменшується.

Дані щодо впливу зварювального струму і діаметра електродного дроту на глибину провару наведені в табл. 36.

Таблиця 36

Вплив сили зварювального струму, його щільності і діаметра електродного дроту на глибину провару

Примітка. У першому рядку наведені значення зварювального струму (А), а в другій - значення його щільності (А / мм2).

З наведених даних випливає, що при автоматичному зварюванні під флюсом для отримання глибини провару 5 мм при діаметрі електродного дроту 2 мм потрібно зварювальний струм 350 А, а при діаметрі 5 мм - 500 А. На практиці більше застосовують малі діаметри електродного дроту. Це дозволяє застосовувати менші значення зварювального струму в поєднанні з високою продуктивністю процесу зварювання.

Напруга дуги при зварюванні під флюсом не робить істотного впливу на глибину провару. Збільшення напруги дуги призводить до збільшення ширини шва. При цьому знижується опуклість шва, глибина спротиву залишається майже незмінною. При необхідності збільшення товщини зварюваного металу для правильного формування шва необхідно збільшувати силу зварювального струму і напруга дуги. Залежність між напругою дуги і силою зварювального струму на прикладі зварювання під флюсом АН-348А приведена в табл. 37.

Таблиця 37

Залежність між напругою дуги і силою зварювального струму при зварюванні під флюсом АН-348Д

Вплив швидкості зварювання на глибину провару неоднозначно. При малих швидкостях зварювання 10-12 м / ч глибинапроплавлення при інших рівних умовах мінімальна. При збільшенні швидкості зварювання ширина шва помітно скорочується, опуклість шва дещо зростає, глибинапроплавлення незначно збільшується. При збільшенні швидкості зварювання до 70-80 м / ч глибинапроплавлення і ширина шва зменшуються, а при подальшому збільшенні швидкості зварювання вплив різних чинників призводить до того, що утворюються крайові непровари - зони несплавлення (рис. 73).

На форму і розміри шва впливають не тільки основні параметри режиму зварювання, а й додаткові.

Вплив нахилу електрода позначиться на зміні положення дуг. Відповідно до положення електрода уздовж шва розрізняють зварювання з нахилом електрода кутом вперед або кутом назад (рис. 74).

У першому випадку істотно зменшується глибина провару і збільшується ширина шва. При нахилі електроду кутом назад відбувається деяке збільшення глибини провару і зменшення ширини шва, тому зони несплавлення можуть утворитися при меншій швидкості зварювання, ніж при вертикальному розташуванні електрода. Цей метод частіше застосовується при дводуговими зварюванні.

Мал. 73. Вплив швидкості зварювання на форму шва

Мал. 74. Вплив кута нахилу електрода: а- кутом вперед (менша глибинапроплавлення); б- кутом назад (велика глибинапроплавлення)

Нахил вироби по відношенню до горизонтальної площини також впливає на формування шва. При зварюванні підйом збільшується глибина провару і зменшується ширина шва. Якщо кут підйому вироби при зварюванні під флюсом буде більше 6 °, то по обидва боки шва можуть утворитися підрізи. При варінні на спуск глибина провару зменшується.

Зміна вильоту електрода і марки флюсу призводить до зміни умов виділення теплоти. Збільшення вильоту електрода викликає збільшення напруги на дузі, зменшення зварювального струму і глибини провару. Особливо помітний вплив вильоту електрода при механізованому зварюванні дротом діаметром 1,0-2,5 мм. У цьому випадку коливання вильоту електрода в межах 8-10 мм можуть привести до різкого погіршення формування шва. Флюси відрізняються стабілізуючими властивостями, щільністю, газопроницаемостью в рідкому стані і в'язкістю. Підвищені стабілізуючі властивості флюсів призводять до збільшення довжини і напруги дуги, в результаті чого зростає ширина шва і зменшується глибина провару. Аналогічний процес формування шва відбувається при зварюванні зі зменшенням насипної маси флюсу.

Мал. 75. Вплив зазору і оброблення на форму шва: а- при стикових швах; б- при кутових швах; Н- загальна висота шва; h- глибина провару; g- висота опуклості шва

Зазор між деталями, оброблення крайок і вид зварного з'єднання не роблять значного впливу на форму шва. Обрис провару і загальна висота шва Н залишаються майже незмінними. Чим більше зазор або оброблення крайок, тим менше частка основного металу в металі шва.

З рис. 75 видно, що в залежності від зазору або оброблення гучний шов може бути опуклим, нормальним або увігнутим, найсуттєвіше на форму і якість шва впливає безпосередньо зазор між деталями. При зварюванні вручну зварювальник може сам виправити дефект збірки (заплавах збільшений зазор) забезпечити необхідну форму шва. При автоматичному зварюванні це здійснити неможливо. Погана збірка не забезпечить задані проміжки і отримання якісного шва.

Контрольні питання:

1. Опишіть деякі особливості зварювання під флюсом.

2. Який вплив режимів на формування шва?

3. Як впливає діаметр зварювального дроту на формування шва?

4. Який вплив швидкості зварювання на формування шва?

5. Як впливають рід і полярність струму на формування шва?

6. Який вплив вильоту електрода і марки флюсу на формоутворення шва?

Для початківця зварника дуже важливо опанувати навиком запалювання дуги. Запалювання дуги виконується короткочасним дотиком кінця електрода до виробу або чірканьем кінцем електрода об поверхню металу (рис. 64).

«Ведуть» дугу таким чином, щоб кромки зварювальних деталей проплавляющей з утворенням необхідної кількості наплавленого металу і заданої форми шва. Основні, найбільш широко застосовуються способи переміщення кінця електрода при РДС наведені на рис. 65.

Існують різні способи виконання швів по довжині і перетину. Вибір способу виконання швів визначається довжиною шва і товщиною зварюваного металу. Умовно вважають шви довжиною до 250 мм короткими, довжиною 250-1 000 мм - середніми, а понад 1 000 мм - довгими (рис. 66).

Мал. 64.Способи запалювання дуги плавиться покритим електродом: а- дотик електрода в точці; б- чирканья кінцем електрода об поверхню металу

Мал. 65.Основні способи переміщення кінця електрода при РДС: а, б, в, г - при звичайних швах; д, е, ж - при швах з посиленим прогріванням крайок

Мал. 66.Способи виконання шва: а- зварювання швів «на прохід»; б- зварювання швів середньої довжини; в- зварювання швів обратноступенчатим способом; г, д- зварювання довгих швів

Короткі шви по довжині зазвичай зварюють «на прохід» (рис. 66, а).Шви середньої довжини зварюють від середини до країв (рис. 66, б) або обратноступенчатим способом (рис. 66, в). Довгі шви однопрохідних стикових з'єднань і перший прохід багатопрохідних швів зварюють від середини до кінців обратноступенчатим способом (рис. 66, г), а в з'єднаннях з кутовими швами також від середини до кінців обратноступенчатим способом (рис. 66, д).

Обратноступенчатий зварювання є найбільш ефективним методом зменшення залишкової напруги і деформацій.

Попередній шов остигає до температури 200-300 ° С. При охолодженні одночасно зі зменшенням ширини шва зменшується і спочатку розширений зазор, саме тому залишкові деформації стають мінімальними.

При зварюванні стикових або кутових швів великого перерізу шов виконується декількома шарами (рис. 67). При цьому кожен шар середньої та верхньої частини шва може виконуватися як за один прохід (рис. 67, а), так і за два і більше проходів (рис. 67, б).

З точки зору зменшення залишкових деформацій зварювання за один прохід краще. Якщо ширина шва досягає 14-16 мм, то частіше застосовується багатопрохідний спосіб зварювання швів.

При зварюванні металу великої товщини (\u003e 15 мм) виконання кожного шару «на прохід» є небажаним. Такий спосіб призводить до значних деформацій і утворення тріщин в перших шарах, так як перший шар встигає охолонути. Для запобігання утворенню тріщин заповнення оброблення крайок при РДС слід виробляти каскадним методом або «гіркою». У цьому випадку кожний наступний шар накладається на ще не встиг охолонути попередній шар, що дозволяє знизити зварювальні напруги і деформації. Схеми заповнення оброблення крайок каскадним методом і «гіркою» наведені на рис. 68, а, б.

![]()

Мал. 67.Багатошарові шви: а- зварений багатошаровий шов, виконаний за один прохід; б- багатошаровий шов, виконаний за кілька проходів; I-IV- кількість шарів зварних швів; 1-7 - кількість проходів.

Мал. 68.Схема заповнення оброблення крайок при

РДС металу великої товщини: а- каскадний метод; б- метод заповнення оброблення «гіркою»

При каскадному методі заповнення шва весь шов розбивається на короткі ділянки в 200 мм, і зварювання кожної ділянки проводиться таким методом. Після закінчення зварювання першого шару першої ділянки, не зупиняючись, продовжують виконання першого шару на сусідній ділянці. При цьому кожний наступний шар накладається на хто не встиг охолонути метал попереднього шару.

Сварка «гіркою» є різновидом каскадного способу і ведеться двома зварниками одночасно, від середини до країв. Ці обидва методи виконання шва є обратноступенчатий зварювання не тільки по довжині, але і по перетину шва.

Перш ніж приступити до зварювання, необхідно ознайомитися з технічною документацією. Процес виготовлення будь-якої конструкції представлений в технологічних картах. Крім технологічних карт до технологічного процесу додаються креслення вироби: загальний вигляд і деталізація з необхідними поясненнями і технічними умовами. На загальному вигляді вказуються позначення зварних швів. При РДС маловуглецевих сталей в залежності від міцних показників металу широко використовують електроди з рутиловим покриттям типів Е42 і Е46, наприклад, АНО-6, АНО-4 і ін. Для зварювання відповідальних сталевих конструкцій застосовують електроди з основним покриттям типів Е42А і Е46А, наприклад: УОНИ-13/45, СМ-11, Е-138 / 45н та ін.

Контрольні питання:

1. Як розрізняються зварні шви по довжині?

2. Що дає обратноступенчатий зварювання?

3. Які існують методи накладення швів при зварюванні металу великої товщини?

4. Які електроди застосовуються при РДС маловуглецевих сталей?

Способи заповнення шва по довжині і перетину.

Шви по довжині і перетину виконують на прохід і назад ступінчастим способом. Суть методу зварювання на прохід полягає в тому, що шов виконується до кінця в одному напрямку. Зворотно ступінчастий спосіб полягає в тому, що довгий передбачуваний до виконання шов ділять на порівняно короткі щаблі.

За способом заповнення швів по перерізу розрізняють однопрохідні, одношарові шви, багатопрохідні і багатошарові. Якщо число шарів дорівнює числу проходів дугою, то такий шов називають багатошаровим.

Багатошарові шви частіше застосовують в стикових з'єднаннях, многопроходние- в кутових і таврових. Для більш рівномірного нагріву металу шва по всій його довжині виконують подвійним шаром, секціями, каскадом і блоками, причому в основу всіх цих способів покладено принцип обратноступенчатий зварювання.

Закінчення шва.

В кінці шва не можна відразу обривати дугу і залишати на поверхні металу шва кратер.

Кратер може викликати появ тріщини у шві внаслідок вмісту в ньому домішок, перш за все, сірки і фосфору. При зварюванні низьковуглецевої сталі кратер заповнюють електродним металом або виводять його в сторону на основний метал.

При зварюванні стали, схильної до утворення гартівних мікроструктур, висновок кратер в сторону неприпустимий через можливість утворення тріщин.

Кращим способом закінчення шва буде заповнення кратера металом в слідстві припинення поступального руху електродів в дугу і повільного подовження дуги до її обриву.

10. Попередження деформації.

Деформацією називається зміна форми і розмірів виробу під дією внутрішніх і зовнішніх сил. Деформації можуть бути пружними і пластичними.

Вони підрозділяються на деформації розтягування, стиснення, кручення, вигину, зрізу. Деформації при зварюванні виникають при нерівномірному нагріванні і охолодженні металу. Зменшення деформацій виробляють конструктивним і технологічним способом.

Конструктівним- зменшення кількості зварних швів і їх перетинів, що знижує кількість введеної теплоти. Між кількістю теплоти і деформації існує пряма залежність.

Технологічний спосіб-застосування силової обробки металу зварювального вироби в процесі його зварювання.

Види застосовуваних сил:

1) Зовнішня статична або пульсуюча сила, прикладена до зібраного під зварювання виробу

2) Місцева проковка і обкатування металу шва, околошовной металу.

Деформації виражаються у зміні форми і розмірів деталі в порівнянні з наміченими до різання.

Способи боротьби з деформаціями при кисневого різання:

Раціональна технологія різання, застосування жорсткого закріплення кінців різу, попередній підігрів вирізується деталі, застосування штучного охолодження та ін.

У раціональну технологію різання входять, правильний вибір початку різання, встановлення правильної послідовності різання, вибір найкращого режиму різання. Защемлением решт різу можна знизити деформацію по крайках. Зменшувати деформацію можна попереднім підігрівом місця вирізки деталі, що призводить до більш рівномірного охолодження металу.

Зменшення деформацій досягається також безперервним охолодженням струменем води по зоні термічного впливу у розрізаючої частини.

Що б не утворилося деформацій поза площиною листа, не можна допускати провисання його під дією нагрівання при різанні. Тому різання треба виконувати на стелажах з великим числом опор.

11. Прогресивні методи складання і зварювання вузла.

Щоб підвищити продуктивність праці і полегшити працю зварника застосовують різні високопродуктивні способи зварювання.

Сварка пучком (гребінкою) електродів.

Принцип цього методу полягає в тому, що два або кілька електродів з'єднує пучок, яким за допомогою звичайного електрода-власника ведуть зварювання.

При зварюванні пучком електродів дуга виникає між зварюваних виробом і одним з його стрижнів у міру оплавлення останнього, переходить на сусідній, тобто дуга горить поперемінно між кожним з електродів пучка та вироби.

В результаті цього нагрівання стержнів електродів внутрішньої теплотою буде менше, ніж при зварюванні одним електродом при тій же величині струму.

Тому при зварюванні пучком можна встановлювати більшу величину струму, ніж при зварюванні одинарним електродом того ж діаметру, а це в свою чергу дозволяє збільшити продуктивність праці.

Сварка з глибоким проплавлением

Склади деяких покриттів, нанесені на стрижень електрода більш товстим шаром, ніж зазвичай, дозволяє сконцентрувати теплоту зварювальної дуги, Підвищити її проплавляющей дії: збільшити глибину проплавлення основного металу.

Сварка в таких випадках ведеться короткою дугою, горіння якої підтримується за рахунок того, що спирається козирком покришки на основний метал.

При зварюванні похилим електродом оплавляються кінець електрода спирається про зварюються кромки, а сам електрод переміщується вздовж лінії з'єднання в міру заповнення оброблення крайок.

12. Контроль якості зварювання.

У виробництві зварних виробів розрізняють дефекти:

зовнішні, внутрішні і наскрізні, виправні та невиправні, внутріцехові і зовнішні.

а) зовнішні дефекти: тріщини, мікротріщини, осадові раковини, утяжіни, угнутості кореня, некрізні свищі, пари, бризки металу і.т.д.

б) внутрішні дефекти: непровар, внутрішня пора і.т.д.

в) наскрізні дефекти: свищі, пропали, тріщини, суцільні непровари.

Виправні дефекти-дефекти, усунення яких технічно можливі і економічно доцільно.

Основні види контролю класифікуються за формою впливу на виробництво, активний і пасивний. За охопленням продукції на суцільний і вибірковий. За місцем проведення на стаціонарний і рухомий.

Розрізняють такі види контролю за якістю зварювання:

Зовнішній огляд-

служить для визначення зовнішніх дефектів у зварних швах і проводиться неозброєним оком або за допомогою лупи, що збільшує в 5-10 разів.

випробування керосіном-

застосовується для визначення щільності зварних швів. Доступну для огляду сторону шва покривають водною суспензією крейди або каоліну і підсушують. Іншу сторону змащують гасом. Поява жирного плями на крейді виявляє місце дефекту.

Випробування обдувом повітря-

полягає в тому, що одна сторона обдувається стисненим повітрям, а інша покривається водним розчином з милом. Поява бульбашок показує місце дефекту шва.

випробування вакуумом-

певну ділянку шва покривають мильним розчином і встановлюють вакуумну камеру, поява бульбашок або піни показує місце дефекту шва.

випробування водою-

під тиском одну сторону шва обливають водою, якщо з іншого боку з'являються течі, краплі, це означає, що шов з дефектом.

Також проводяться випробування повітряним тиском, гідравлічним тиском, Просвічуванням зварних з'єднань, ультразвуком, магнітографічним методом, технологічні, хімічні та механічні випробування.

13. Техніка безпеки та протипожежна безпека при

зварюванні.

1. Зварювальні роботи повинні проводитися в електрозварювальних цехах або на спеціально обладнаних майданчиках.

2. Зварювальний пост що знаходиться як в приміщенні, так і на відкритому повітрі, повинен бути огороджене щитами або ширмами для захисту оточуючих від шкідливої \u200b\u200bдії електричної дуги.

3. При зварюванні виробів масою більше 20 кг., Повинні бути встановлені підйомно-транспортні механізми.

Повнотекстовий пошук:

Головна\u003e Курсова робота\u003e Промисловість, виробництво

Послідовність і обгрунтування зварювання швів

Розрізняють способи заповнення швів по довжині і перетину.

По довжині зварні шви виконують напроход і назад-ступінчастим способом (рис. 8).

Напроход зварні шви виконують від початку до кінця в одному напрямку. Так зварюють короткі шви, довжина яких не перевищує 300 мм.

Зварні шви середньої довжини (300 - 1000 мм) зварюють або напроход від середини до країв, або обратноступенчатим способом. Останній застосовують і при виконанні довгих швів. Довжина яких перевищує 1000 мм.

Обратноступенчатий спосіб зварювання полягає в тому, що довгий шов ділять на ділянки довжиною 100 - 300 мм, потім зварювання кожної ділянки ведуть в напрямку, зворотному загальному напрямку зварювання. При цьому кінець кожної ділянки зварюють з початком попереднього зварного шва.

За способом заповнення перетину швів розрізняють одношарові і багатошарові (багатопрохідні) шви; в багатошаровому шві кожен шар можна виконувати за один або за два-три проходи.

Одношаровий шов має більший обсяг зварювальної ванни, ніж багатошаровий зварений шов. Однопрохідне зварювання відрізняється більшою продуктивністю і економічністю. Недоліком однопрохідної зварювання є відносно менша пластичність металу шва і велика зона перегрітого металу.

Багатопрохідний зварювання зазвичай виконують тонкими і вузькими валиками без поперечних коливань електроду.

У порівнянні з багатопрохідної зварюванням застосування багатошарової забезпечує більшу продуктивність; наступні шви при багатошаровому зварюванні ширше попередніх; кожний наступний шов термічно обробляє попередній і околошовной зону, що позначається на підвищенні пластичності і в'язкості основного металу.

При зварюванні в стик листів товщиною 8 мм і довжиною 300 мм з низьковуглецевої сталі я приймаю обратноступенчатий спосіб зварювання. При цьому способі значно зменшиться викривлення деталі в процесі зварювання. Для заповнення оброблення крайок застосовую багатошарову зварювання. Підварювального шов виконую електродом Ø3 мм. Після виконання наступного шару, необхідно видалити шлак з попереднього.

Розмітку шва виконую на рівні ділянки довжиною по 150 мм, виконую прихватки з лицьового боку шва. Прихватки виконую наступним способом: прихоплюють один край заготовки, потім, вирівнявши листи, інший край, після чого виконую прихватку в центрі шва, потім зварюю деталі згідно схеми в (Рис.8).

Термічна обробка деталі після зварювання

Режим термічної обробки характеризують температура і швидкість нагріву, час витримки при заданій температурі нагріву і швидкість охолодження.

В процесі термічної обробки в металі відбуваються перетворення, в результаті яких поліпшуються властивості міцності, усуваються напруги, підвищується зносостійкість, надаються металу необхідна твердість, добре обробляється ріжучим інструментом і ін.

Основними видами термічної обробки є отжиг, нормалізація, гарт і відпустку.

Відпал полягає в нагріві металу до певної температури, витримці при цій температурі і потім повільному охолодженні разом з піччю. Відпал застосовують для зняття внутрішніх напружень, підвищення механічних властивостей, поліпшення оброблюваності ріжучим інструментом, зниження твердості.

Нормалізація полягає в нагріванні стали до певної температури, витримці при цій температурі і потім охолодженні на спокійному повітрі. Нормалізацією усувають внутрішні напруги, наклеп, підвищують механічні властивості.

Загартування полягає в нагріванні стали до певної температури, витримці при цій температурі і потім швидкому охолодженні у воді або маслі. Загартуванням надають деталям високу твердість, міцність, зносостійкість.

Відпустка полягає в нагріванні загартованої сталі до певної температури і подальшому її охолодженні. Необхідність відпустки викликається тим, що в загартованої деталі з'являється не тільки твердість а й велика внутрішня напруга. Останні необхідно усунути, так як вони роблять деталь тендітної і легко руйнується від ударних і згинаючих навантажень. Відпустка знімає внутрішні напруження і підвищує в'язкість загартованої деталі.

Передовий виробничий досвід. Високопродуктивні види зварювання

Підвищення продуктивності ручного дугового зварювання є досить актуальним завданням у зв'язку з тим, що в промисловості, будівництві та інших галузях народного господарства ручним зварюванням займаються ще десятки тисяч робітників-електрозварників.

Методи, що підвищують продуктивність праці при зварюванні:

Організаційні заходи,

Організаційно-технічні заходи,

Технічні заходи

Важливим технічним захід є впровадження електродів з підвищеним коефіцієнтом наплавлення.

Ще в п'ятдесяті роки широко застосовувалося зварювання способом обпирання (зануреної дугою, ультракороткою дугою - УКД.)

При зварюванні цим способом електрод спирався на деталь чохольчиком покриття і потім під легким натиском зварника самостійно плавився напівзакритої дугою, наплавлені валик металу в стикове або кутове з'єднання. Для зварювання обпиранням не було потрібно високої кваліфікації зварника, потрібні були тільки його невеликі практичні навички. Електроди для цього зварювання застосовувалися з підвищеною товщиною покриття, сила зварювального струму допускалася на 20 - 40% вища за звичайну. В результаті швидкість зварювання збільшувалася приблизно на 40 - 50%, збільшувалася глибина провару, розбризкування було мінімальним. Цей спосіб успішно застосовувався, особливо для зварювання однопрохідних кутових і стикових швів.

Для з'єднання стиків арматури в арматурних каркасах і залізобетонних конструкціях широко застосовувався ний спосіб зварювання в сталевій, мідної або графітової формі, при цьому з'єднуються стрижні арматури закріплюються в сталевий формі прихватками.

Деяке підвищення продуктивності праці досягається застосуванням імпульсно-дугового зварювання та зварювання пульсуючим дугою.

При імпульсно-дугового зварювання відбувається накладення на дугу імпульсів змінного струму високої частоти за допомогою спеціального приладу - інвертора, що сприяє кращій стійкості дуги, полегшення процесу зварювання у вертикальному і стельовому положенні і головне - поліпшення якості зварного шва. При зварюванні пульсуючою дугою змінного струму застосовують тиристорні трансформатори ТДЕ-402 для забезпечення тиристорної пульсації струму або використовують приставку до зварювального трансформатора - окремий імпульсний трансформатор, вторинна обмотка якого включена паралельно вторинної обмотці зварювального трансформатора. Результати зварювання пульсуючим дугою аналогічні результатам імпульсно-дугового зварювання.

При зварюванні трифазною дугою виділяється велика кількість тепла, і продуктивність наплавлення зростає, так як струм підводиться до виробу одночасно від трьох фаз трансформатора. Для здійснення ручного зварювання потрібно застосовувати спарені ізольовані електроди і спеціальні електродотримачі, що дозволяють підводити струм до кожного електроду окремо від кожної фази. Найбільш ефективно цей спосіб ручного зварювання застосовують для заварки дефектів сталевого лиття і наплавлення, де потрібні великі обсяги наплавленого металу. Ручне зварювання деталей застосовується рідко, так як важко забезпечити рівномірність провару і якість шва, в основному застосовують автоматизовану зварювання трифазної дугою.

Сварка лежачим електродом проводиться покритим електродом різної довжини, але не більше 1200 міліметрів, і діаметром до 8 міліметрів. Довжина встановлюється по довжині шва з припуском на під'єднання токоподвода. Процес полягає в тому, що електрод укладають в оброблення стикового шва або в «човник» таврового шва і притискають до виробу важким мідним бруском, який ізолюють від вироби паперовою стрічкою. Брусок має подовжню канавку. Припуск електрода, не покритий бруском, під'єднують до Токоподвода, а з іншого боку запалюють дугу, замикаючи коней електрода на виріб. Дуга горить під бруском самостійно, розплавляючи електрод і основний метал і утворюючи Валікова шов перетином, рівним приблизно перетину електрода. При необхідності зварювальник може обслуговувати кілька постів, тому продуктивність підвищується до 1,5 - 2 разів у порівнянні з ручним зварюванням. Однак цим способом регулювати перетин шва можливо, але тільки при використанні електродів діаметром до 8 міліметрів.

Іншим способом напівмеханізовані зварювання є зварювання похилим електродом. При цьому способі покритий електрод закріплюють у спеціальному пристосуванні у похилому положенні по відношенню до виробу. Пристосування у вигляді штатива з електродотримачем і обоймою встановлюють на виріб, а електрод спирають краєм покриття на оброблення стикового або в кут таврового з'єднання. Штатив ізолюють від вироби прокладкою. Зварювальний струм підбирають так само, як при ручному зварюванні. Потім збуджують дугу вугільним електродом, і далі зварювання йде автоматично, так як тяжелея обойма (або пружина) опускає електрод у міру оплавлення. Перетин шва регулюють нахилом електрода. Застосовують електроди діаметром 5 і 6 мм і довжиною до 700 мм, зварювання ведуть змінним струмом, особливо кутових швів, що попереджає блукання дуги від магнітного дуття. У разі утворення иезакладені кратера або інших дефектів їх виправляють вручну. Зварювальник може обслуговувати кілька установок для зварювання похилим електродом, що збільшує продуктивність праці.

Плазмова зварювання - це зварювання плавленням, при якій нагрів відбувається стислою дугою. При ручного плазмового зварювання застосовують головним чином плазмообразующий і захисний газ - аргон.

У порівнянні з аргонодуговим плазмова зварювання значно підвищує швидкість зварювання і, отже, продуктивність процесу і має ряд інших переваг (відсутність включень вольфраму в шов, висока надійність запалювання дуги і ін.). Для ручного плазмового зварювання використовують установку УПС-301, розраховану на застосування постійного струму прямої і зворотної полярності.

Контроль якості методом геометричних вимірювань

При оцінці якості зварних з'єднань використовуються наступні види контролю:

попередній, в процесі якого перевіряють якість металу, що зварюється і зварювальних матеріалів, контролюють підготовку деталей під зварювання і складання вузлів, стан оснащення, зварювального обладнання та приладів, кваліфікацію зварників, складальників і контролерів;

поточний (в процесі виконання зварювальних робіт), передбачає перевірку дотримання технології зварювання, якість зачистки проміжних швів, заварку кратерів і т.д .;

остаточний - контроль зварних конструкцій, який проводиться відповідно до вимог, що пред'являються до виробу.

Зовнішній огляд металу служить для виявлення окалини, іржі, тріщин, розшарувань і інших дефектів. Попередня перевірка поверхні металу необхідна і обов'язкова, оскільки вона попереджає застосування неякісного металу для зварювання вироби.

Перед надходженням заготовок на збірку особливу увагу звертають на зони. Що підлягають зварюванню. Перевіряють чистоту поверхні металу, якість підготовки крайок і кути їх скоса, а також габаритні розміри заготовок.

При зварюванні конструкцій, для яких на кресленнях зазначений тип електрода, не можна застосовувати електроди, що не мають сертифікації.

Весняний вид електродів повинен задовольняти вимогам стандарту, де вказано, що покриття електродів повинно бути міцним, щільним, без пор, тріщин, здуття і інших дефектів. Електроди з відвологлі покриттям до зварювання не допускаються.

У зварювальних пристосувань контролюють міцність і жорсткість. Точне, швидке і надійне закріплення елементів звареної конструкції, справність затискних пристроїв, правильність дії і придатність настановних елементів і поверхонь.

У процесі зварювання звичайно перевіряють: порядок виконання швів і околошовной зони; якість зачистки попередніх швів перед нанесенням наступних; режими зварювання за приладами і зовнішнім виглядом зварного шва.

Зовнішнім оглядом (неозброєним оком або за допомогою лупи) зазвичай оглядають всі зварні з'єднання незалежно від застосування інших видів контролю.

Зовнішній огляд виконують після ретельного очищення швів і околошовной зони від шлаку, бризок металу та інших забруднень.

Зовнішнім оглядом виявляють насамперед зовнішні дефекти: тріщини, підрізи, пори, свищі, пропали, напливи, непровари, незаварені кратери.

При огляді з'єднань також виявляють дефекти форми швів, оцінюють розподіл лусочок на поверхні шва. Рівномірність лусочок характеризує роботу зварювальника, його вміння підтримувати постійну довжину дуги і рівномірну швидкість зварювання. Нерівномірність лусочок, різна ширина і висота шва вказують на нестійкість горіння або часті обриви дуги. В такому шві можливі непровари, пори, шлакові включення і інші дефекти.

Зварні шви часто порівнюють за зовнішнім виглядом зі спеціальними стандартами.

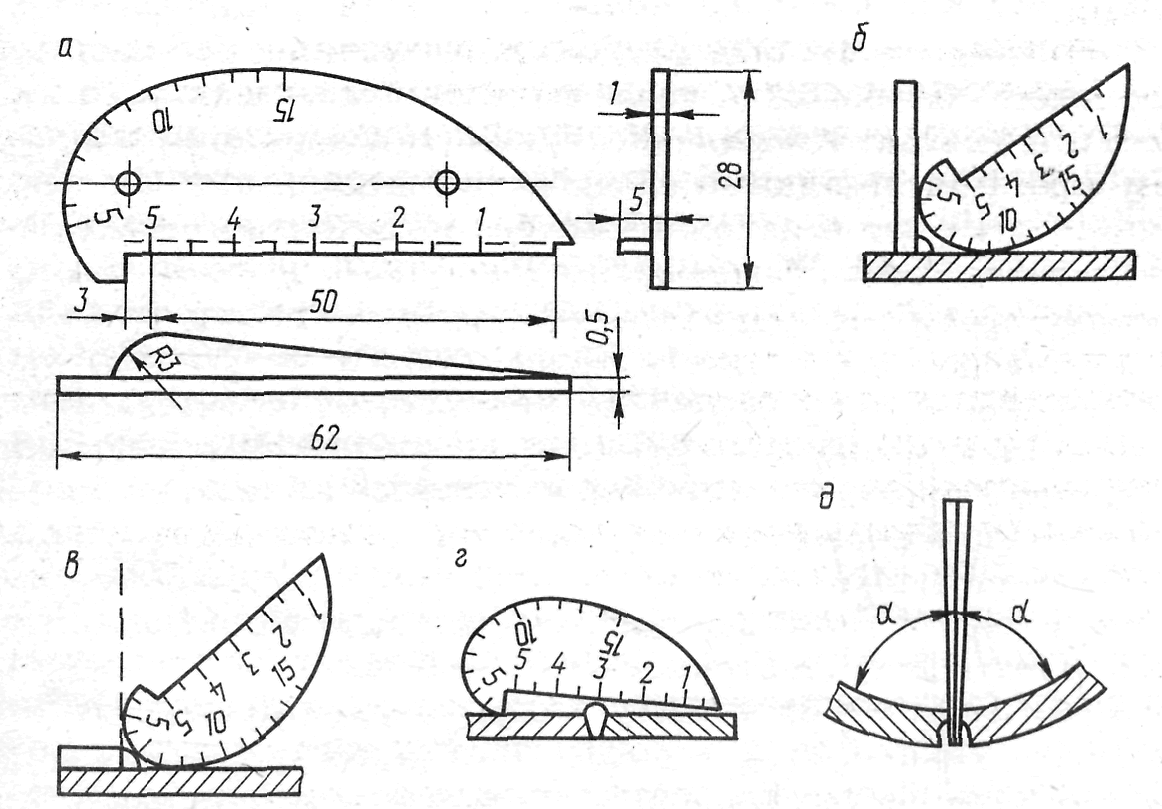

Геометричні параметри швів вимірюють за допомогою шаблонів і вимірювальних інструментів (рис. 10)

Мал. 10. Універсальний шаблон ( а) І його використання для вимірювання висоти кутового шва ( б, в), Висоти стикового шва ( г), Зазору ( д)

Охорона праці при виконанні зварювальних робіт

Робоче місце зварника повинно міститися в чистоті і порядку, не допускаючи нічого зайвого, що заважає роботі на робочому місці, а також в проходах і проїздах. Деталі й заготівлі слід тримати в стійкому положенні на підкладках і стелажах; висота штабелів не повинна перевищувати півтори ширини чи півтора діаметра підстави штабеля і у всіх випадках не повинна бути більше 1 м.

Для захисту від ураження електричним струмом, необхідно дотримуватися правил техніки безпеки.

1. корпусу обладнання та апаратури, до яких підведено електричний струм, повинні бути надійно захищені.

2. всі електричні дроти, що йдуть від розподільних щитів і на робочі місця, повинні бути надійно ізольовані і захищені від механічних пошкоджень.

3. Не торкатися голими руками до струмоведучих ділянкам зварювальних установок.

4. при виконанні зварювальних робіт усередині замкнутих судин (казанів, резервуарів і.т.д.) застосовувати дерев'яні щити, гумові килимки, калоші і рукавички.

6. при виявленні пошкоджень електричного кола, необхідно припинити роботу, вимкнути рубильник і повідомити майстру чи начальнику ділянки.

Захист від опіків променями електричної дуги і гарячим металом

Електрична дуга випромінює ультразвукові та інффраопасние промені. При зварюванні відкритою дугою - ці промені викликають опіки очей і шкіри зварювальника. У процесі зварювання відбувається розбризкування рідкого металу, що може заподіяти опіки на незахищеній поверхні тіла. Для захисту шкіри обличчя, очей від променів дуги застосовують щитки або маски, для запобігання очей.

Від осколків шлаку застосовують окуляри з простими стеклами. Для запобігання від бризок розплавленого металу, руки зварника повинні бути захищені рукавицями, а тіло спецодягом.

література

Альошин Н.П., Щербинский В.Г. Контроль якості зварних з'єднань. - М .: Вища школа, 1986

Волченко В.Н. Контроль якості зварних конструкцій. - М .: Машинобудування, 1986

Лупачев В. Г. Зварювальні роботи. Мн .: Вища школа, 1997.

Лупачев В. Г. Ручна дугова зварка. Мн .: Вища школа, 2006.

Миколаїв Г.А., Винокуров В.А. Зварні конструкції. - М .: вища школа, 1990.

Довідник зварника / під ред. В. В. Степанова. - М .: машинобудування, 1983

Опорний конспект по предмету.