Di atas kandungan mangan, nikel, atau beberapa unsur lain, keadaan γ wujud stabil dari suhu bilik hingga titik lebur. Aloi besi yang sangat padat seperti itu disebut keluli austenit. Tidak seperti aloi besi lain, keluli austenit (dan ferritik) tidak mengalami transformasi semasa pemanasan dan penyejukan. Oleh itu, rawatan haba tidak digunakan untuk mengeras baja austenit.

Keluli austenitik tahan sejuk juga termasuk keluli kromium mangan (keluli austenit di mana nikel diganti sepenuhnya atau sebahagiannya dengan mangan); keluli mangan austenitic kromium nikel stabil dengan nitrogen (keluli austenit secara serentak disatukan dengan kromium, nikel dan mangan) dan keluli austenit metastable.

Lit .:

Keluli dan aloi aloi tinggi austenitik yang ada dibezakan oleh kandungan unsur paduan utama - kromium dan nikel dan komposisi asas aloi. Keluli austenitic aloi tinggi dianggap aloi berasaskan besi yang disatukan dengan pelbagai unsur dalam jumlah hingga 55%, di mana kandungan unsur paduan utama - kromium dan nikel biasanya tidak lebih tinggi daripada 15 dan 7%, masing-masing. Paduan Austenitik merangkumi aloi besi-nikel dengan kandungan besi dan nikel lebih dari 65% dengan nisbah nikel ke besi 1: 1.5 dan aloi nikel dengan kandungan nikel sekurang-kurangnya 55%.

Keluli dan aloi Austenit dikelaskan mengikut sistem paduan, kelas struktur, sifat dan tujuan rasmi. Keluli dan aloi yang sangat padat adalah bahan terpenting yang banyak digunakan dalam industri kimia, petroleum, kejuruteraan tenaga dan industri lain untuk pembuatan struktur yang beroperasi dalam julat suhu yang luas. Oleh kerana sifat mekanik yang tinggi pada suhu rendah, keluli aloi tinggi dan aloi digunakan dalam beberapa kes sebagai tahan sejuk. Pemilihan elemen paduan yang sesuai menentukan sifat dan tujuan perkhidmatan utama keluli dan aloi ini.

Ciri khas keluli tahan karat adalah kandungan karbon yang berkurang (tidak lebih daripada 0.12%). Dengan pengaloian dan perlakuan haba yang sesuai, keluli mempunyai ketahanan kakisan yang tinggi pada 20 ° C dan suhu tinggi baik dalam medium gas dan dalam larutan berair asid, alkali dan dalam persekitaran logam cair.

Bahan tahan panas merangkumi keluli dan aloi dengan sifat mekanik yang tinggi pada suhu tinggi dan keupayaan untuk menahan beban ketika dipanaskan untuk waktu yang lama. Untuk memberikan sifat ini, keluli dan aloi disatukan dengan unsur pengerasan - molibdenum dan tungsten (masing-masing hingga 7%). Aditif aloi penting yang diperkenalkan ke dalam beberapa keluli dan aloi adalah boron, yang menyumbang kepada penyempurnaan bijirin.

Keluli dan aloi tahan panas tahan terhadap kemusnahan kimia permukaan di media gas pada suhu hingga 1100-1150 0 С. Biasanya digunakan untuk bahagian yang dimuat ringan (elemen pemanasan, kelengkapan relau, sistem paip gas, dll.). Rintangan keluli dan aloi yang tinggi ini dicapai dengan mengaloi dengan aluminium (hingga 2.5%) dan silikon, yang menyumbang kepada penciptaan oksida yang kuat dan padat di permukaan bahagian yang melindungi logam daripada bersentuhan dengan persekitaran gas.

Menurut sistem aloi, keluli austenit dibahagikan kepada dua jenis utama: kromium-nikel dan kromomangan. Terdapat juga baja kromium-nikel-molibdenum dan kromium-nikel-mangan.

Bergantung pada struktur asas yang diperoleh dengan penyejukan di udara, kelas keluli austenitik berikut dibezakan: austenitic-martensitic, austenitic-ferritic, austenitic.

Aloi pada besi-nikel (dengan kandungan nikel lebih dari 30%) dan asas nikel adalah struktur-austenitik yang stabil dan tidak mempunyai transformasi struktur semasa penyejukan di udara.

Pada masa ini, keluli austenitik-borida Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) dan kromium austenitik tinggi KhN35VYu (EP568), KhN50 (EP668) dan paduan dengan aloi asas dan bukan ferus juga. masing-masing.

Selepas rawatan haba yang sesuai, keluli dan aloi aloi tinggi mempunyai kekuatan dan sifat plastik yang tinggi. Tidak seperti karbon, keluli ini memperoleh sifat plastik yang keras semasa pengerasan. Struktur keluli aloi tinggi beragam dan tidak hanya bergantung pada komposisi mereka, tetapi juga pada rejim rawatan haba, tahap ubah bentuk plastik, dan faktor lain.

Dalam baja kromium-nikel austenit yang disatukan dengan titanium dan niobium, bukan sahaja kromium karbida terbentuk, tetapi juga titanium dan niobium karbida. Apabila titanium mengandungi Ti\u003e (% C-0.02) x5] atau niobium Nb\u003e (% Cx10) semua karbon bebas (di atas kelarutannya dalam austenit) dapat dilepaskan dalam bentuk titanium atau niobium karbida, dan keluli austenit menjadi tidak rentan terhadap kakisan intergranular. Pemendakan karbida meningkatkan kekuatan dan menurunkan sifat plastik keluli. Sifat karbida ini digunakan untuk pengerasan karbida keluli tahan panas, dilakukan dalam kombinasi dengan pengerasan antara logam oleh zarah. Sebatian intermetalik juga merangkumi fasa α, yang terbentuk dalam keluli kromium-nikel semasa pemanasan berpanjangan atau penyejukan perlahan pada suhu di bawah 900-950 0 C. Ia mempunyai kelarutan terhad dalam larutan pepejal α- dan γ-dan, mendakan terutama di sepanjang batas butiran, menguatkan aloi dan pada masa yang sama mengurangkan sifat plastik dan ketahanan logam secara mendadak. Kepekatan yang meningkat dalam keluli kromium (16-25%) dan unsur ferit (molibdenum, silikon, dll.) Menyumbang kepada pembentukan fasa σ pada 700-850 ° C. Fasa ini dilepaskan terutamanya dengan pembentukan fasa perantara ferit (γ → α → σ) atau transformasi δ-ferit (δ → σ).

Walau bagaimanapun, adalah mungkin untuk mengasingkannya secara langsung dari larutan pepejal (γ → σ).

Pada baja kromium-mangan dengan kandungan kromium dan mangan yang tinggi, penyejukan yang tertunda juga mengakibatkan pembebasan fasa σ. Karbon dalam keluli kromium-mangan dan kromium-mangan-nikel membawa kepada pengerasan baja yang curah setelah perlakuan panas yang sesuai, terutama bila digabungkan dengan unsur-unsur pembentuk karbida (vanadium, niobium dan tungsten).

Pengerasan baja austenitik-borida berlaku terutamanya disebabkan oleh pembentukan borida besi, kromium, niobium, karbon, molibdenum dan tungsten. Sesuai dengan proses ini, baja austenit dibahagikan, bergantung pada jenis pengerasan, menjadi karbida, borida, dan pengerasan antar logam. Walau bagaimanapun, dalam kebanyakan kes, kerana kandungan dalam keluli dan aloi sebilangan besar unsur paduan yang berlainan, pengerasannya berlaku kerana kesan kompleks fasa tersebar dan kemasukan antara logam.

Ciri-ciri Kimpalan

Kesukaran utama dalam mengimpal keluli dan aloi yang dipertimbangkan adalah disebabkan oleh paduan pelbagai komponen dan pelbagai keadaan operasi struktur yang dikimpal. Ciri utama dan umum pengelasan adalah kecenderungan untuk membentuk retakan panas di jahitan dan zon yang terkena panas, yang mempunyai watak antargranular. Mereka dapat diperhatikan dalam bentuk pecah mikro terkecil dan retakan yang dapat dilihat. Keretakan panas juga boleh berlaku semasa rawatan haba atau kerja pembinaan pada suhu tinggi. Pembentukan retakan panas dikaitkan dengan pembentukan makrostruktur kasar semasa kimpalan, yang sangat ketara pada sendi berbilang lapisan, ketika kristal lapisan seterusnya meneruskan kristal lapisan sebelumnya, dan adanya tekanan pengecutan.

Logam mengimpal Bentuk kristalisasi dendritik selular adalah ciri, yang membawa kepada pembentukan kristal kolumnar besar dan pengayaan kawasan interdendritik dengan kekotoran yang membentuk fasa lebur rendah. Pada sendi austenit, struktur kolumnar paling ketara. Penggunaan kaedah yang menyumbang kepada pengisaran kristal dan penghapusan struktur kolumnar meningkatkan daya tahan sendi terhadap pembentukan retakan panas. Salah satu kaedah ini adalah untuk menghasilkan sendi dengan sejumlah δ-ferit primer dalam struktur. Kesan positif ferit pada sendi austenitic-ferritic terhadap pencegahan pembentukan retakan panas di dalamnya dikaitkan dengan perubahan corak penghabluran dan kelarutan kekotoran minuman keras di dalamnya. Kerpasan serentak kristal austenit dan δ-ferit primer dari fasa cecair membawa kepada penyempurnaan dan disorientasi struktur, iaitu, penurunan keratan rentas kristal kolumnar yang dipisahkan oleh bahagian δ-ferit primer. Akibatnya, kebarangkalian pembentukan retakan panas di lokasi interlayer cecair menurun. Mendapatkan sambungan austenitic-ferritic dicapai dengan penggabungan tambahan mereka dengan unsur pembentuk ferit, seperti kromium, silikon, aluminium, molibdenum, dan lain-lain. Dalam produk yang beroperasi sebagai tahan kakisan pada suhu hingga 400 0 C, kandungan ferit hingga 20-25% dibenarkan. Dalam produk dari keluli tahan panas dan tahan panas yang beroperasi pada suhu yang lebih tinggi, untuk mengelakkan sigmatisasi, jumlah δ-ferit pada sendi terhad kepada 4-5%.

Pada keluli dengan margin austeniticity yang besar, kimpalan dengan struktur austenitic-ferritic sukar diperoleh. Keupayaan untuk mencegah keretakan panas di dalamnya dicapai dengan mengehadkan kandungan dalam lapisan kekotoran yang membentuk eutektik fusible (fosfor, sulfur). Untuk melakukan ini, gunakan bahan kimpalan yang terbuat dari keluli vakum atau keluli peleburan elektroslag, dan hadkan penembusan logam asas. Dalam beberapa kes, adalah mungkin untuk meningkatkan ketahanan kimpalan terhadap retakan panas dengan meningkatkan kandungan kekotoran minuman keras ke kepekatan yang memastikan bahawa, pada peringkat akhir penghabluran, eutektik yang banyak diperolehi di permukaan kristalit, misalnya, ketika baja disatukan dengan boron (0.3-1.5%). Dalam kes ini, ubah bentuk yang terkumpul dalam logam kimpalan menjelang akhir penghabluran dikurangkan kerana penurunan suhu atas selang penghabluran berkesan. Mengurangkan tindakan faktor daya (batasan semasa, mengisi alur dengan penggelek keratan rentas kecil, reka bentuk sambungan yang rasional, dll.) Juga merupakan faktor untuk mencegah keretakan panas.

Sebagai tambahan kepada kesukaran menghasilkan sendi yang dikimpal tanpa retakan panas pada keluli dan aloi aloi tinggi austenit, terdapat ciri pengelasan lain kerana keunikan penggunaannya. Sambungan yang dikimpal dari keluli tahan panas diperlukan untuk mengekalkan sifat mekanik yang tinggi pada suhu tinggi untuk jangka masa yang panjang. Kadar penyejukan yang tinggi semasa kimpalan menyebabkan penetapan struktur noquilibrium pada logam kimpalan. Semasa operasi pada suhu melebihi 350 0 C akibat proses penyebaran, komponen struktur baru muncul di dalam keluli, yang menyebabkan penurunan sifat plastik logam kimpalan. Penuaan termal pada suhu 350-500 0 С menyebabkan kemunculan "kerapuhan 475 darjah", dan pada suhu 500-650 0 С ia menyebabkan pemendakan karbida dan pada masa yang sama kepada pembentukan fasa α. Pendedahan pada suhu 700-850 0 C memperhebatkan pembentukan fasa α dengan pelekapan kuat logam yang sesuai pada suhu yang lebih rendah dan penurunan kekuatan pada suhu tinggi. Pada masa yang sama, peranan pengerasan intermetalik juga meningkat. Proses pengerasan karbida dan intermetalik mendahului dalam proses penuaan haba keluli austenit; oleh itu, untuk mengurangkan kecenderungan sendi dikimpal dari keluli tahan panas dan tahan panas menjadi lemah kerana pemendakan karbida, berkesan untuk mengurangkan kandungan karbon pada logam asas dan logam las.

Di zon yang terkena haba pada beberapa keluli austenitik tahan panas, sifat plastik dan kekuatannya berkurang di bawah tindakan kitaran kimpalan terma, yang boleh menyebabkan pembentukan keretakan di zon ini. Perubahan sifat logam asas tersebut disebabkan oleh pengembangan proses penyebaran yang menyebabkan peningkatan kepekatan unsur aktif permukaan (karbon, oksigen, dll.) Pada logam zon yang terkena haba, yang bersama-sama dengan kekotoran lain dapat membentuk eutektik fusil dan akhirnya menyebabkan munculnya retakan panas. Di samping itu, semasa penggunaan berpanjangan, karbida dan sebatian intermetalik yang tersebar halus dapat dilepaskan di zon ini. Pembentukan lapisan karbida dan sebatian intermetalik yang berterusan di sepanjang batas bijirin membawa kepada pemakaian kimpalan. Semasa mengimpal keluli ini untuk mengelakkan keretakan panas dalam kimpalan, logam kimpalan sering diperoleh, yang berbeza dalam komposisi dari yang utama dan mempunyai struktur dua fasa. Walau bagaimanapun, semasa operasi suhu tinggi, pengerasan karbida dan intermetalik logam yang tersimpan seperti itu dan penurunan yang sesuai dalam sifat plastiknya berlaku, yang membawa kepada penyetempatan di zon ubah bentuk yang panas dan pembentukan keretakan di dalamnya. Baki yang ketara menyumbang kepada perkara ini. voltan kimpalanserta voltan operasi. Pencegahan keretakan tempatan dapat dicapai dengan rawatan haba: pengikustakan pada suhu 1050-1100 0 С untuk menghilangkan tekanan kimpalan yang tinggal, pengerasan diri dan memberikan sifat yang lebih seragam pada sendi yang dikimpal. Dalam beberapa kes, austenisasi disertai dengan penyepuhlindapan anil stabil pada 750-800 0 С untuk memperoleh struktur yang agak stabil akibat pemendakan fasa karbida dan intermetalik. Fraktur tempatan adalah ciri kawasan pemanasan berlebihan zon yang terkena panas dan patah interkristalin kerana kepekatan ubah bentuk di sepanjang sempadan butir dan perkembangan proses tergelincir antargranular. Pengerasan batas butir keluli jenis X16H9M2 disebabkan molibdenum, yang membentuk karbida pada batas butiran, serta penurunan kandungan karbon (hingga 0,02%) atau peningkatan kandungan boron hingga 0,5% pada keluli 1X15H24V4T dan 1X14N14V2M, masing-masing, meningkatkan daya tahan keluli terhadap fraktur tempatan. Cara lain untuk mengurangkan kecenderungan kerosakan tempatan adalah dengan mendapatkan logam las yang lebih mulur.

Semasa mengimpal keluli berkekuatan tinggi pembentukan keretakan sejuk mungkin berlaku di zon yang mengalami panas. Oleh itu, disarankan agar mereka dilancarkan sebelum pengelasan untuk mendapatkan sifat plastik logam yang tinggi, dan rawatan haba pengerasan harus dilakukan setelah pengelasan. Pemanasan awal dan bersamaan hingga 350-450 0 С juga mengurangkan risiko pembentukan retakan sejuk.

Semasa mengimpal keluli tahan panas di bawah pengaruh pemanasan pada logam kimpalan, perubahan struktur yang sama dapat diperhatikan seperti ketika mengimpal keluli tahan panas. Sebilangan besar keluli tahan karat dan aloi mempunyai margin ketulenan yang besar dan oleh itu tidak mengalami transformasi fasa semasa kimpalan, kecuali pengerasan penyebaran karbida dan intermetalik. Pembentukan retakan sejuk di kawasan kimpalan dan zat yang terkena haba juga mungkin dilakukan pada keluli ini, pencegahan yang dalam beberapa kes dapat dicapai dengan memanaskan hingga 2 50-550 0 С.

Keluli dan aloi austenit yang sangat aloi paling sering digunakan sebagai tahan kakisan. Keperluan utama untuk sendi yang dikimpal adalah ketahanan terhadap pelbagai jenis kakisan. Korosi antaragranular dapat berkembang baik pada logam kimpalan dan pada logam asas di garis peleburan (kakisan pisau) atau pada jarak yang jauh dari kimpalan. Mekanisme pengembangan jenis kakisan ini sama, namun, penyebab berlakunya jenis kakisan intergranular ini berbeza.

Korosi intergranular pada logam kimpalan berlaku sebagai hasil pemendakan austenit dari austenit di bawah pengaruh kitaran termal pengelasan kromium karbida, yang menyebabkan penipisan jumlah butiran sempadan oleh kromium. Sebab utama untuk ini adalah peningkatan kandungan karbon dalam logam kimpalan dan ketiadaan atau kandungan titanium atau niobium yang tidak mencukupi. Rintangan kimpalan terhadap kakisan intergranular menurun akibat pendedahan haba yang berpanjangan semasa kitaran termal yang tidak menguntungkan atau pengoperasian produk. Sambungan Austenitic-ferritic dengan struktur berterusan dan batas butiran melengkung telah meningkatkan daya tahan terhadap kakisan intergranular berbanding dengan austenitic. Peningkatan panjang batas butiran kerana penyempurnaan butir meningkatkan luas permukaan di mana karbida dilepaskan. Karbida yang diendapkan lebih banyak tersebar, dan penipisan isipadu tempatan oleh kromium berlaku ke kedalaman yang lebih rendah. Di samping itu, proses penyebaran ferit berlaku lebih cepat, yang mempercepat penjajaran kepekatan kromium di bahagian butiran dan bahagian tengah habis.

Intergranular corrosion (MCC) logam asas pada jarak tertentu dari kimpalan juga disebabkan oleh tindakan kitaran kimpalan termal pada bahagian logam asas yang telah dipanaskan hingga suhu kritikal.

Kecenderungan keluli dan kimpalan terhadap kakisan intergranular dicegah:

1) penurunan kandungan karbon sehingga tahap kelarutannya dalam austenit (hingga 0.02-0.03%);

2) paduan dengan lebih bertenaga daripada unsur pembentuk kromium karbida (penstabilan oleh titanium, niobium, tantalum, vanadium, dll.);

3) menstabilkan penyepuhlindapan pada 850-900 0 С selama 2-3 jam atau pengukuhan - pelindapkejutan dari 1050-1100 0 С;

4) penciptaan struktur austenitic-ferritic dengan kandungan ferit hingga 20-25% dengan penggabungan tambahan dengan kromium, silikon, molibdenum, aluminium, dan lain-lain. Walau bagaimanapun, kandungan tinggi dalam struktur ferit dapat mengurangkan ketahanan logam terhadap kakisan umum.

Langkah-langkah ini juga menyumbang kepada pencegahan kakisan pisau.

Kakisan pisau mempengaruhi logam asas. Jenis karat ini berkembang pada keluli yang distabilkan oleh titanium dan niobium di kawasan yang dipanaskan semasa pengelasan hingga suhu melebihi 1250 0 C, di mana titanium dan niobium karbida larut dalam austenit. Pendedahan termal berulang logam ini ke suhu kritikal 500-800 0 С (contohnya, semasa pengelasan berbilang lapisan) akan menyebabkan pemuliharaan titanium dan niobium dalam larutan pepejal dan pemendakan kromium karbida.

Hakisan umum, iaitu pelarutan logam dalam persekitaran yang menghakis, boleh berkembang pada logam kimpalan, pada pelbagai laman web atau di zon yang terkena panas secara keseluruhan dan pada logam asas. Dalam beberapa kes, kakisan umum logam asas dan sendi yang dikimpal diperhatikan.

Terdapat satu lagi jenis kegagalan kakisan - retak kakisan yang berlaku di bawah gabungan tindakan tegangan tegangan dan persekitaran yang agresif. Kemusnahan itu berlaku antara lain dan transkristalin. Mengurangkan tekanan kimpalan sisa adalah salah satu langkah utama untuk memerangi kerosakan kakisan jenis ini.

Keadaan pengelasan umum

Keluli dan aloi Austenitik mempunyai satu set sifat positif, jadi keluli yang sama kadang-kadang dapat digunakan untuk pembuatan produk untuk pelbagai tujuan: tahan kakisan, tahan sejuk atau tahan panas. Lebih-lebih lagi, syarat untuk sifat sambungan dan teknologi kimpalan akan berbeza. Walau bagaimanapun, sifat termofizik keluli austenitik dan kecenderungan untuk membentuk retakan panas di kimpalan dan zon yang terkena panas menentukan beberapa ciri umum pengelasannya.

Khas untuk kebanyakan keluli aloi tinggi, kekonduksian terma rendah dan pekali pengembangan linier tinggi di bawah input haba yang sama dan keadaan lain sama (kaedah kimpalan, geometri tepi, kekakuan sendi, dll.) Memperluas zon penembusan dan kawasan yang dipanaskan ke suhu yang berbeza, dan meningkatkan jumlah plastik ubah bentuk logam kimpalan dan zon anterior. Ini meningkatkan pengeluaran produk. Oleh itu, untuk keluli aloi tinggi, kaedah dan mod pengelasan harus digunakan, yang dicirikan oleh kepekatan maksimum tenaga haba, atau mengurangkan arus berbanding arus semasa mengimpal keluli karbon. Pemanasan pada suhu tinggi wayar kimpalan di overhang atau batang logam elektrod untuk kimpalan manual kerana peningkatan daya tahan elektrik dalam kimpalan arka automatik dan separa automatik memerlukan penurunan lanjutan elektrod untuk meningkatkan kadar suapannya. Dengan kimpalan arka manual, panjang elektrod dan ketumpatan arus kimpalan yang dibenarkan dikurangkan.

Dalam pengelasan keluli austenit, ubah bentuk plastik logam kimpalan dan zon yang terkena panas akibat pekali pengembangan dan pengecutan linier yang besar, serta ketiadaan transformasi polimorfik, berlaku pada tahap yang lebih besar daripada pada pengelasan keluli karbon kelas mutiara (jadual 1). Dalam keadaan ini, dalam kimpalan pelbagai lapisan, logam zon kimpalan dan lapisan pertama logam kimpalan dapat dikeraskan dengan ubah bentuk plastik berulang, iaitu fenomena pengerasan diri diperhatikan semasa kimpalan. Kesan fenomena ini pada sifat logam kimpalan ditentukan oleh kekakuan elemen yang dikimpal (jadual 2). Pada sendi yang lebih kaku, di mana pengerasan diri menyebabkan peningkatan ciri kekuatan, peningkatan tekanan sisa diperhatikan dalam beberapa kes hingga 450-500 MPa. Tekanan residu yang agak tinggi dengan kelonggaran rendah keluli austenit memerlukan pilihan mod rawatan haba yang memberikan pengurangan tekanan sisa, penghapusan pengerasan diri dan homogenisasi maksimum struktur sendi yang dikimpal.

Di antara kesukaran utama yang timbul dalam pengelasan keluli austenit adalah keperluan untuk meningkatkan ketahanan logam kimpalan dan zon yang terkena haba terhadap keretakan. Retakan panas adalah fraktur antargranular dan dibahagikan kepada penghabluran dan subsolidus; yang terakhir berlaku pada suhu di bawah garis solidus, iaitu, setelah berakhirnya proses penghabluran. Kemungkinan keretakan kristalisasi ditentukan oleh sifat perubahan kemuluran aloi apabila ubah bentuk logam dalam keadaan pepejal-cecair.

Jadual 1. Sifat termofizik keluli austenitik kromium-nikel

Jadual 2. Sifat logam kimpalan yang dibuat oleh elektrod austenitik CT-7

Kaedah berikut untuk meningkatkan daya tahan terhadap pembentukan retakan penghabluran dicadangkan:

1) penindasan penghabluran kolumnar dan pengisaran struktur kristal dengan pengaloian dengan elemen pengubah, serta elemen yang menyumbang kepada pembentukan fasa kedua suhu tinggi semasa penghabluran;

2) peningkatan ketulenan aloi oleh kekotoran, yang menyumbang kepada pembentukan fasa fosible kristal dalam julat komposisi di mana peningkatan jumlah fasa ini mengurangkan kekuatan teknologi, dan, sebaliknya, peningkatan jumlah unsur paduan yang membentuk eutektik dalam komposisi aloi yang dekat dengan eutektik. Laluan ini menyempitkan julat suhu kerapuhan dan meningkatkan margin kemuluran.

Langkah-langkah teknologi untuk memerangi retakan bertujuan untuk mencari kaedah rasional dan kaedah pengelasan fusi dan bentuk struktur sendi yang dikimpal yang mengurangkan kadar peningkatan ubah bentuk dalaman semasa pemejalan. Fraktur intergranular kimpalan austenitik fasa tunggal pada suhu di bawah suhu pemejalan di bawah keadaan tekanan yang meningkat (retakan subsolidus) mengikut skema hampir dengan patah tulang semasa merayap suhu tinggi. Slippage intergranular, yang memperlihatkan kedua-dua langkah di sempadan dan mikrokaviti yang sudah ada, terbentuk sebagai akibat dari kekosongan di sempadan tegak lurus dengan tindakan tegangan tegangan, adalah syarat yang diperlukan untuk pembentukan keretakan germinal pemusnahan tersebut.

Untuk meningkatkan ketahanan logam dan aloi fasa tunggal mereka, disyorkan pembentukan retakan panas sub-solidus semasa kimpalan:

1) paduan aloi dengan unsur-unsur yang mengurangkan mobiliti penyebaran atom dalam kisi atau menyumbang kepada penciptaan struktur cor serpihan (kelengkungan sempadan kristal, pembentukan fasa kedua tersebar dan mendakan semasa penghabluran semasa penyejukan berikutnya);

2) meningkatkan ketulenan logam asas dengan pengenalan kekotoran;

3) pengurangan masa kediaman logam pada suhu mobiliti penyebaran tinggi (peningkatan kadar penyejukan logam kimpalan) dan penurunan kadar peningkatan ubah bentuk plastik elastik semasa penyejukan (batasan ubah bentuk kerana pilihan reka bentuk sendi yang rasional).

Faktor-faktor metalurgi yang paling penting berikut telah dikenalpasti yang menyumbang kepada peningkatan rintangan logam kimpalan terhadap pembentukan retakan panas dalam pengelasan keluli austenit:

1) pembentukan struktur dua fasa di rantau suhu tinggi semasa penghabluran logam kerana pemisahan ferit primer, zarah tersebar dari fasa tahan api atau fasa borida dan eutektik kromium-nikel;

2) mengehadkan kandungan kekotoran yang membentuk fasa lebur rendah untuk menyempitkan selang penghabluran yang berkesan.

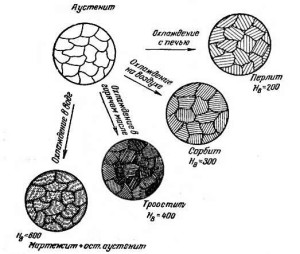

Untuk menggiling struktur, mengadunkan logam yang disimpan dengan unsur-unsur yang mempromosikan pembebasan δ-ferit suhu tinggi semasa penghabluran logam digunakan. Kehadiran δ-ferit mengisar struktur logam dan mengurangkan kepekatan Si, P, S dan beberapa kekotoran lain di kawasan interkristal kerana kelarutan kotoran ini yang lebih besar dalam δ-ferit, yang mengurangkan risiko pembentukan eutektik lebur rendah. Jumlah fasa ferit pada logam yang tersimpan setelah penyejukannya bergantung pada komposisi logam ini dan kadar penyejukan di kawasan suhu tinggi dan sederhana. Idea anggaran kepekatan ferit dalam logam austenit-ferritik diberikan oleh rajah Scheffler, yang disusun dari data eksperimen seperti yang diterapkan pada ciri kadar penyejukan mod manual biasa kimpalan arka (gambar 1).

Rajah 1. Rajah Scheffler

Kandungan fasa ferit yang disarankan dalam logam yang dideposit adalah terhad kepada 2-6%. Apabila mengimpal keluli dengan tahap keteguhan yang lebih tinggi, misalnya, 08Kh18N12T, Kh14N14, dan lain-lain, had kandungan fasa feritik pada logam yang didepositkan meningkat untuk memastikan kehadirannya dalam kimpalan dengan mengambil kira pencampuran logam yang didepositkan dengan logam asas.

Dengan peningkatan bahagian logam asas, misalnya, elektrod CT-15-1 (08X20H9G2) digunakan, yang menyediakan struktur yang mengandung 5.5-9% ferit, atau CT-16-1 (08X20H9BB), yang menyediakan struktur yang mengandungi 6.0 -9.5% ferit. Kadang kala, semasa mengimpal lapisan akar kimpalan multipass pada keluli jenis 2X25H20C2, rentan terhadap pembentukan retakan penghabluran, digunakan elektrod GS-1 (10X25H9G6C2), yang menyediakan struktur yang mengandungi 25-30% ferit dalam logam kimpalan.

Untuk keluli tahan karat, peningkatan kandungan ferit primer hingga 15-25% meningkatkan ciri-ciri kerana kelarutan kromium yang lebih besar dalam ferit daripada pada austenit, yang mencegah penipisan lapisan sempadan dengan kromium dan mengekalkan ketahanan tinggi terhadap kakisan antargranular. Untuk keluli tahan panas dan tahan panas dengan margin austenitisiti kecil dan kandungan nikel hingga 15%, pencegahan retakan panas dicapai dengan mendapatkan struktur austenitic-ferritic dengan ferit 3-5%. Sebilangan besar ferit dapat menyebabkan suhu tinggi pada pengelasan kimpalan kerana sigmatisasi mereka dalam julat suhu 450-850 0 С.

Mendapatkan struktur kimpalan austenitik-feritik pada keluli austenitik dalam yang mengandungi lebih dari 15% Ni akan memerlukan peningkatan paduan dengan unsur-unsur pembentuk ferit, yang akan menyebabkan penurunan sifat plastik kimpalan dan penyerapan kerana kemunculan eutektik rapuh, dan kadang-kadang fasa. Oleh itu, pada sendi mereka berusaha mendapatkan struktur austenit dengan karbida dan sebatian intermetalik yang dibahagikan dengan halus dan menyatukan sendi dengan peningkatan jumlah molibdenum, mangan dan tungsten, yang menekan pembentukan retakan panas. Juga perlu untuk mengehadkan kandungan kekotoran berbahaya (sulfur, fosforus) dan minuman keras (plumbum, timah, bismut), serta gas - oksigen dan hidrogen dalam logam utama dan deposit. Untuk melakukan ini, gunakan mod yang mengurangkan bahagian logam asas dalam kimpalan, dan gunakan bahan keluli dan kimpalan dengan kandungan minimum kekotoran ini. Oleh itu, untuk pembuatan wayar kimpalan, adalah wajar untuk menggunakan keluli lebur vakum, setelah peleburan atau penapisan electroslag: perkara yang sama berlaku untuk logam asas. Teknik pengelasan harus memastikan ketepuan minimum logam kimpalan dengan gas. Ini difasilitasi dengan penggunaan polaritas terbalik untuk kimpalan arus terus. Untuk pengelasan manual dengan elektrod bersalut, busur pendek harus dijaga dan kimpalan harus dilakukan tanpa getaran melintang. Semasa mengimpal dalam gas pelindung, untuk mengelakkan kebocoran udara, perlu membuat overhang pendek elektrod dan memilih kelajuan kimpalan yang optimum dan penggunaan gas pelindung.

Keluli aloi tinggi mengandungi aluminium, silikon, titanium, niobium, kromium sebagai bahan tambahan aloi, yang mempunyai pertalian yang lebih besar untuk oksigen daripada besi. Sekiranya terdapat atmosfera pengoksidaan di zon kimpalan, kemungkinan terjadinya keletihan, yang boleh menyebabkan penurunan kandungan atau untuk menyelesaikan hilangnya fasa feritik dan karbida dalam struktur kimpalan, terutama pada logam dengan sedikit ferritizer. Oleh itu, disyorkan untuk menggunakan fluks dasar tinggi silikon rendah (fluorida) dan lapisan elektrod (kalsium fluorida) untuk pengelasan. Kimpalan busur pendek dan pencegahan penghisap udara berfungsi untuk tujuan ini. Nitrogen, sebagai austenitizer yang kuat, secara serentak menyumbang kepada penyempurnaan struktur dengan meningkatkan pusat pengkristalan dalam bentuk nitrida tahan api. Oleh itu, pengadukan logam kimpalan meningkatkan daya tahan mereka terhadap retakan panas. Fluks dan sanga asas tinggi, menyempurnakan logam kimpalan dan kadang-kadang mengubah strukturnya, meningkatkan daya tahan terhadap retakan panas. Kaedah kimpalan mekanikal, yang memberikan penembusan seragam pada logam asas sepanjang panjang jahitan dan keteguhan kitaran kimpalan termal, membolehkan seseorang memperoleh struktur yang lebih stabil sepanjang keseluruhan sendi yang dikimpal.

Langkah penting untuk mengatasi keretakan panas adalah penggunaan kaedah teknologi yang bertujuan mengubah bentuk kolam kimpalan dan arah pertumbuhan kristal austenit, serta mengurangkan faktor daya yang terhasil daripada kitaran kimpalan termal, ubah bentuk pengecutan dan ketegaran memperbaiki tepi yang dikimpal (Gambar 2). Di bawah tindakan daya tarik tegak lurus terhadap arah pertumbuhan kristal kolumnar, kebarangkalian keretakan meningkat. Dalam kaedah kimpalan mekanikal dengan wayar elektrod nipis, getaran melintang elektrod, mengubah corak penghabluran logam kimpalan, mengurangkan kecenderungan logam kimpalan menjadi retak panas. Mengurangkan kesan penyusutan penyusutan dicapai dengan menghadkan arus kimpalan, mengisi alur dengan jahitan keratan rentas kecil, dan menggunakan alur struktur yang sesuai. Ini juga difasilitasi oleh meterai kawah yang baik ketika busur pecah.

Rajah 2. Pengaruh pekali kimpalan terhadap kekuatan teknologi logam kimpalan jenis HYUN65M23

Sebagai tambahan kepada ciri umum kimpalan keluli aloi tinggi dan aloi, terdapat ciri yang ditentukan oleh tujuan rasmi mereka. Semasa mengimpal keluli tahan panas dan tahan panas, sifat yang diperlukan dalam banyak kes dipastikan dengan perlakuan haba (austenisasi) pada suhu 1050-1100 0 С, yang menghilangkan tegangan kimpalan yang tinggal, diikuti dengan menstabilkan suhu pada 750-800 0 С. Sekiranya rawatan haba tidak mungkin, kimpalan kadang-kadang dilakukan dengan permulaan atau pemanasan bersamaan hingga 350-400 0 C. Kelembapan sendi yang berlebihan kerana pembentukan karbida dicegah oleh penurunan kandungan karbon dalam sendi. Memastikan rintangan haba yang diperlukan dicapai dengan mendapatkan logam kimpal yang sama komposisi dengan logam asas. Perkara yang sama diperlukan untuk kimpalan yang tahan terhadap kakisan cecair umum.

Semasa mengimpal keluli tahan karat cara berbeza Untuk mengelakkan kakisan antara sel, seseorang tidak boleh membiarkan peningkatan karbon dalam logam kimpalan kerana pencemaran bahan kimpalan (pelinciran grafit wayar, dan lain-lain) dan pengekalan logam kimpalan yang berpanjangan dan berulang dalam julat suhu kritikal. Oleh itu, pengelasan mesti dilakukan pada input haba terendah, menggunakan kaedah mekanis yang memastikan kesinambungan kimpalan. Pengujaan busur berulang semasa pengelasan manual, memberikan kesan haba yang tidak diingini pada logam, boleh menyebabkan kecenderungannya terhadap kakisan. Jahitan yang menghadapi persekitaran yang agresif harus, jika mungkin, dikimpal terakhir, untuk mengelakkan pemanasan semula, dan jahitan berikutnya dalam jahitan multilayer harus dibuat setelah yang sebelumnya disejukkan sepenuhnya dan langkah-langkah harus diambil untuk mempercepat penyejukan jahitan. Semburan yang jatuh di permukaan logam asas boleh menjadi fokus kakisan dan mesti dikeluarkan dengan hati-hati dari permukaan logam, kimpalan, serta sisa-sisa slag dan fluks, yang, berinteraksi dengan logam semasa operasi, boleh menyebabkan kakisan atau penurunan rintangan haba tempatan. Semasa kimpalan, penciptaan struktur austenitic-ferritic pada logam kimpalan untuk meningkatkan ketahanan kimpalan terhadap kakisan antargramular dicapai dengan mengaloi dengan titanium atau niobium. Walau bagaimanapun, titanium, yang mempunyai pertalian tinggi dengan oksigen, terbakar di zon kimpalan sebanyak 70-90% (untuk pengelasan arka manual, pengelasan di bawah fluks asid). Oleh itu, penggabungan kimpalan dengan titanium adalah mungkin ketika mengimpal dalam gas pelindung lengai, dalam kimpalan busur dan elektroslag menggunakan fluks fluorida. Kandungan titanium dalam logam kimpalan harus sesuai dengan nisbah Ti / C ≥ 5. Niobium mengoksidasi lebih sedikit semasa kimpalan dan oleh itu sering digunakan untuk mengimpal kimpalan dalam kimpalan busur manual. Kandungannya dalam logam kimpalan harus sesuai dengan nisbah Nb / C\u003e 10. Namun, ia boleh menyebabkan retakan panas muncul di kimpalan.

Kimpalan arka manual

Ciri utama pengelasan keluli austenit adalah menyediakan komposisi kimia logam kimpalan yang diperlukan untuk pelbagai jenis sendi yang dikimpal dan peruntukan ruang kimpalan dengan mengambil kira perubahan kedalaman penembusan logam asas dan jumlah logam yang didepositkan. Ini menjadikannya perlu untuk menyesuaikan komposisi lapisan untuk memastikan kandungan ferit yang diperlukan dalam sendi dan untuk mencegah, oleh itu, pembentukan retakan panas pada sendi, serta untuk mencapai ketahanan haba dan ketahanan kakisan sendi yang diperlukan. Penggunaan elektrod dengan lapisan kalsium fluorida (utama) dan penyelenggaraan busur pendek tanpa getaran melintang elektrod menyumbang kepada pengeluaran logam kimpalan dengan komposisi dan struktur kimia yang diperlukan dan untuk mengurangkan pembakaran unsur-unsur paduan. Yang terakhir ini juga mengurangkan kebarangkalian pembentukan kecacatan pada permukaan logam asas akibat lekatan semburan.

Jenis lapisan elektrod menentukan keperluan menggunakan arus terus polaritas terbalik, yang nilainya ditugaskan supaya nisbahnya dengan diameter elektrod tidak melebihi 25-30 A / mm. Pada kedudukan siling dan menegak, arus kimpalan dikurangkan sebanyak 10-30% berbanding dengan arus yang dipilih untuk kedudukan kimpalan yang lebih rendah.

Kimpalan dengan elektrod bersalut dianjurkan untuk dilakukan dengan jahitan filamen dan untuk meningkatkan ketahanan terhadap retakan panas, gunakan elektrod dengan diameter 3 mm. Dalam semua kes, penembusan minimum logam asas harus dipastikan. Sebelum mengimpal, elektrod harus dikalsinasi pada suhu 250-400 0 C selama 1-1.5 jam untuk mengurangkan kemungkinan pembentukan liang disebabkan oleh hidrogen dan retakan pada kimpalan.

Jenis elektrod untuk mengimpal keluli aloi tinggi dengan sifat khas ditentukan oleh GOST 10052-75. Dimensi dan keperluan teknikal umum diatur oleh GOST 9466-75.

Kimpalan arka terendam

Kimpalan arka tenggelam adalah salah satu proses utama untuk mengimpal keluli aloi tinggi dengan ketebalan 3-50 mm dalam pengeluaran peralatan kimia dan petrokimia. Kelebihan utama kaedah ini berbanding kimpalan busur manual dengan elektrod bersalut adalah kestabilan komposisi dan sifat logam sepanjang keseluruhan kimpalan ketika mengimpal dengan dan tanpa memotong. Ini dijamin oleh kemungkinan memperoleh kimpalan dengan panjang apa pun tanpa kawah terbentuk ketika menukar elektrod, lebur seragam dawai elektrod dan logam asas sepanjang panjang kimpalan, dan perlindungan zon kimpalan yang lebih dipercayai dari pengoksidaan komponen paduan dengan oksigen atmosfera. Pembentukan permukaan kimpalan yang baik dengan skala kecil dan peralihan yang lancar ke logam asas, ketiadaan percikan pada permukaan produk dengan ketara meningkatkan ketahanan kakisan pada sendi yang dikimpal. Kerumitan kerja persediaan dikurangkan, kerana tepinya dipotong pada logam dengan ketebalan lebih dari 12 mm (untuk pengelasan manual - pada logam dengan ketebalan 3-5 mm). Pengelasan boleh dilakukan dengan jurang yang meningkat dan tanpa memotong tepi keluli sehingga setebal 30-40 mm. Mengurangkan kehilangan sisa, spatter dan cinder elektrod sebanyak 10-20% mengurangkan penggunaan wayar kimpalan yang mahal.

Teknik dan mod pengelasan keluli aloi tinggi dan aloi mempunyai sejumlah ciri berbanding dengan pengelasan keluli aloi rendah biasa. Untuk mengelakkan terlalu panas logam dan pembesaran struktur yang berkaitan, kemungkinan retak dan mengurangkan sifat operasi sendi yang dikimpal, disarankan untuk dikimpal dengan keratan rentas kecil. Ini membawa kepada penggunaan wayar kimpalan dengan diameter 2-3 mm, dan dengan mengambil kira rintangan elektrik yang tinggi dari keluli austenit, keperluan untuk mengurangkan ledakan elektrod sebanyak 1.5-2 kali. Wayar kimpalan Austenitik semasa proses pembuatannya sangat keras dan mempunyai ketegaran yang tinggi, yang menyukarkan kerja nod kimpalan bekalan makanan dan arus yang betul, mengurangkan jangka hayatnya.

Jahitan itu disatukan melalui fluks atau wayar. Kaedah terakhir lebih disukai, kerana memberikan peningkatan kestabilan komposisi logam kimpalan. Untuk kimpalan busur terendam dari besi dan aloi austenit, gunakan wayar kimpalan yang dihasilkan sesuai dengan GOST 2246-70 dan jabatan keadaan teknikal, dan fluks silika rendah dan fluks bebas fluorin yang sangat asas yang mewujudkan persekitaran tanpa pengoksidaan atau pengoksidaan rendah di zon kimpalan, yang menyumbang kepada pembaziran minimum unsur paduan. Dalam fluks yang digunakan untuk keluli tahan karat, perlu mengawal karbon, kandungannya tidak boleh lebih tinggi daripada 0.1-0.2%. Fluks silikon rendah AN-26, 48-OF-Yu dan ANF-14 paling banyak digunakan untuk mengimpal keluli yang mengakis.

Keluli tahan panas dikimpal dengan wayar austenitik-feritik jenis 08Kh25N13BTYu di bawah fluks silikon rendah AN-26, ANF-14 dan 48-OF-10. Semasa mengimpal dengan wayar dan wayar austenitik yang stabil yang mengandungi unsur mudah teroksidasi (aluminium, titanium, boron, dan lain-lain), digunakan fluks fluorida neutral ANF-5, 48-OF-Yu. Untuk memastikan ketahanan terhadap retakan panas pada sendi austenit, disarankan menggunakan fluoride boron flux ANF-22.

Kimpalan di bawah fluks fluorida dilakukan dengan arus terus polaritas terbalik, dan di bawah fluks bebas fluorida asas dengan arus polaritas langsung. Lebih-lebih lagi, untuk mendapatkan kedalaman penembusan yang sama seperti pada baja karbon, arus kimpalan harus dikurangkan sebanyak 10-30%. Untuk mengurangkan kemungkinan pembentukan liang pada kimpalan, fluks untuk keluli aloi tinggi mesti dikalsinasi segera sebelum dikimpal pada suhu 500-900 0 C selama 1-2 jam. Sisa terak dan fluks pada permukaan kimpalan mesti dikeluarkan dengan teliti.

Kimpalan busur terendam dalam kombinasi dengan wayar aloi tinggi memberikan sifat yang diperlukan pada sendi yang dikimpal.

Kimpalan elektroslag

Kepekaan yang berkurang terhadap pembentukan retakan panas, yang membolehkan mendapatkan kimpalan austenit tanpa retak, dijelaskan oleh ciri-ciri kimpalan elektroslag: kelajuan rendah sumber haba, sifat penghabluran logam kolam kimpalan dan ketiadaan sendi punggung ubah bentuk sudut besar. Walau bagaimanapun, jangka panjang logam pada suhu 1200-1250 0 С, yang membawa kepada perubahan strukturnya yang tidak dapat dipulihkan, mengurangkan kekuatan dan sifat plastik zon yang terkena haba, yang meningkatkan kecenderungan sendi dikimpal dari keluli tahan panas kepada keretakan tempatan (terjejas panas) semasa rawatan haba atau operasi pada suhu tinggi. Semasa mengimpal keluli tahan karat, pemanasan keluli yang terlalu panas di zon yang terkena panas boleh menyebabkan kakisan pisau, oleh itu, perlakuan panas produk yang dikimpal (pengerasan pengerasan atau penstabil) harus dilakukan.

Untuk pengelasan electroslag keluli tahan kakisan, gunakan fluks ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 dan lain-lain, dan untuk keluli tahan panas gunakan fluks ANF-Sh, ANF-7, ANF-8 dan sangat asas AN-292. Semasa mengimpal keluli tahan panas dengan kimpalan dua fasa jenis X25H13, fluks silikon rendah ANF-14 dan AN-26 dapat digunakan. Penggunaan fluks fluorida yang tidak mengoksidasi, terutama ketika mengimpal keluli dan aloi tahan panas, tidak menjamin pembakaran unsur-unsur paduan yang mudah mengoksidasi (titanium; mangan, dll.) Sebagai hasil daripada penembusan oksigen udara melalui permukaan mandi sanga; ini menjadikannya perlu dalam beberapa kes untuk melindungi permukaan mandi sanga dengan meniupnya dengan argon.

Kimpalan electroslag boleh dilakukan dengan wayar dengan diameter 3 mm atau elektrod plat dengan ketebalan 6-20 mm. Produk dengan ketebalan besar dengan lipit panjang lebih sesuai untuk dikimpal dengan elektrod plat. Lebih mudah untuk menghasilkan elektrod plat daripada wayar, tetapi kimpalan dawai memberikan kemampuan untuk mengubah bentuk mandi logam dan sifat penghabluran jahitan, yang menyumbang kepada pengeluaran jahitan tanpa retak panas. Walau bagaimanapun, kekakuan wayar kimpalan menyukarkan operasi panjang dan dipercayai nod pembekalan dan penyediaan peralatan kimpalan.

Kimpalan gas terlindung

Gas inert (argon, helium) dan gas aktif (karbon dioksida, nitrogen), serta pelbagai campuran gas inert atau gas aktif dan gas inert dengan gas aktif, digunakan sebagai gas pelindung.

Kimpalan gas terlindung boleh digunakan untuk menggabungkan bahan dengan pelbagai ketebalan (dari sepersepuluh hingga puluhan milimeter). Penggunaan gas pelindung dengan pelbagai sifat termofizik dan campurannya mengubah kecekapan terma arka dan syarat untuk memasukkan haba ke tepi yang dikimpal dan memperluas kemampuan teknologi proses kimpalan. Semasa mengimpal dalam gas lengai, kestabilan arka meningkat dan asap unsur-unsur paduan berkurang, yang penting ketika mengimpal keluli aloi tinggi. Komposisi kimia logam kimpalan yang ditentukan dapat diperoleh dengan mengubah komposisi dawai kimpalan (pengisi) dan penyertaan logam asas dalam pembentukan kimpalan, apabila komposisi logam asas dan elektrod berbeza secara signifikan, atau dengan mengubah sifat interaksi metalurgi kerana perubahan ketara dalam komposisi atmosfera pelindung ketika mengimpal dengan elektrod yang boleh digunakan . Kimpalan dalam persekitaran gas pelindung memberikan pembentukan kimpalan dalam pelbagai kedudukan spasial, yang memungkinkan kaedah ini digunakan dan bukannya pengelasan busur manual dengan elektrod bersalut.

Kimpalan keluli austenit dalam gas lengai dilakukan oleh elektrod yang tidak boleh digunakan (tungsten) atau habis.

Kimpalan dengan elektrod tungsten dilakukan dalam argon mengikut GOST 10157 dan helium atau campurannya dan biasanya digunakan untuk bahan setebal hingga 5-7 mm. Walau bagaimanapun, dalam beberapa kes, seperti pengelasan sendi tetap paip juga digunakan dengan ketebalan dinding yang besar (hingga 100 mm atau lebih). Kaedah ini juga perlu digunakan untuk mengimpal sendi akar dalam pemotongan semasa pembuatan produk berdinding tebal yang kritikal.

Bergantung pada ketebalan dan reka bentuk sambungan yang dikimpal, pengelasan dengan elektrod tungsten dilakukan dengan atau tanpa bahan pengisi. Proses ini dilakukan secara manual menggunakan pembakar khas atau secara automatik dengan arus kekutuban langsung. Pengecualian adalah keluli dan aloi dengan kandungan aluminium yang tinggi, ketika arus bolak harus digunakan untuk menghancurkan lapisan permukaan oksida yang kaya dengan aluminium.

Pengelasan boleh dilakukan secara berterusan oleh busur yang terbakar atau berdenyut. Arka nadi mengurangkan panjang zon yang terkena panas dan melengkung tepi yang dikimpal, dan juga memastikan pembentukan jahitan yang baik pada bahan dengan ketebalan kecil. Ciri-ciri penghabluran logam di kolam kimpalan dengan kaedah pengelasan ini menyumbang kepada disorientasi struktur, yang mengurangkan kemungkinan retakan panas, tetapi boleh menyumbang kepada pembentukan air mata yang terkena panas. Untuk meningkatkan perlindungan dan pembentukan akar kimpalan, suntikan gas digunakan, dan ketika mengimpal akar kimpalan pada logam dengan ketebalan yang meningkat, sisipan lebur khas juga digunakan. Semasa mengimpal dengan elektrod tungsten dalam gas lengai oleh busur terendam, peningkatan pecahan haba yang masuk ke logam asas lebur memungkinkan, tanpa memotong, mengimpal logam dengan ketebalan yang meningkat dalam satu hantaran. Walau bagaimanapun, zon yang terkena haba mengembang, dan ada bahaya terlalu panasnya logam.

Keluli aloi tinggi dikimpal plasma. Kelebihan kaedah ini adalah penggunaan gas pelindung yang sangat rendah, kemungkinan memperoleh jet plasma dari pelbagai bahagian (bulat, segi empat tepat, dll.) Dan mengubah jarak dari obor plasma ke produk. Kimpalan plasma boleh digunakan untuk kedua-dua bahan lembaran dan logam setebal 12 mm. Penggunaannya untuk menggabungkan keluli dengan ketebalan yang lebih besar terhalang oleh kemungkinan terbentuknya jalan pintas pada sendi.

Kimpalan dengan elektrod yang habis digunakan dilakukan dengan gas aktif atau gas aktif atau campuran gas. Semasa mengimpal keluli aloi tinggi yang mengandungi unsur mudah teroksidasi (aluminium, titanium, dll.), Gas lengai, terutama argon, harus digunakan dan prosesnya harus dilakukan pada ketumpatan semasa yang memastikan pengangkutan jet logam elektrod. Semasa pemindahan jet, busur mempunyai kestabilan yang tinggi, dan spatter logam hampir dihapuskan, yang penting untuk pembentukan kimpalan di pelbagai kedudukan spatial dan untuk menghilangkan pusat-pusat kakisan yang berkaitan dengan spatter semasa pengelasan keluli tahan kakisan dan tahan panas. Walau bagaimanapun, pemindahan jet mungkin berlaku pada arus yang lebih tinggi daripada yang kritikal, di mana kelecuran mungkin berlaku semasa pengelasan logam lembaran. Penambahan argon ke 3-5% O 2 dan 15-20% CO 2 mengurangkan arus kritikal, sementara penciptaan atmosfera pengoksidaan di zon busur mengurangkan kemungkinan pembentukan liang disebabkan oleh hidrogen. Walau bagaimanapun, ketika mengimpal dalam campuran gas yang ditunjukkan, asap unsur-unsur paduan meningkat, dan apabila karbon dioksida ditambahkan, mungkin untuk melakukan karburasi logam kimpalan. Dengan menambahkan 5-10% N ke argon, kandungannya dalam logam kimpalan dapat ditingkatkan. Nitrogen adalah austenitizer yang kuat, dan dengan demikian struktur logam kimpalan dapat diubah. Untuk pengelasan keluli austenitik, kimpalan arc berdenyut menggunakan elektrod habis dalam argon dan campuran argon dengan oksigen dan karbon dioksida digunakan, yang memastikan sambungan ketebalan kecil dan pemindahan jet logam semasa berlalunya denyut arus. Pada masa yang sama, kimpalan busur berdenyut menyebabkan pengisaran struktur kimpalan dan penurunan pemanasan berlebihan zon yang terkena haba, yang meningkatkan daya tahan sendi yang dikimpal terhadap keretakan.

Semasa mengimpal dalam keluli karbon dioksida rendah aloi tinggi menggunakan wayar kimpalan karbon rendah, dengan kepekatan awal karbon dalam wayar kurang dari 0,07%, kandungan karbon dalam logam kimpalan meningkat menjadi 0,08-0,12%. Ini cukup untuk mengurangkan rintangan logam kimpalan terhadap kakisan intergranular. Walau bagaimanapun, karburisasi logam las dalam beberapa kes dengan pembentuk karbida yang kuat (titanium, niobium) boleh memberi kesan yang baik dalam mengimpal keluli tahan panas kerana peningkatan jumlah fasa karbida dalam struktur.

Suasana pengoksidaan yang tercipta di busur kerana pemisahan karbon dioksida menyebabkan peningkatan (hingga 50%) pembakaran titanium dan aluminium. Mangan, silikon dan unsur paduan lain terbakar agak kurang, dan kromium tidak mengoksidakan. Oleh itu, semasa mengimpal keluli tahan karat dalam karbon dioksida, wayar kimpalan yang mengandungi unsur penyahtoksidan dan pembentuk karbida (aluminium, titanium dan niobium) digunakan. Kelemahan pengelasan lain dalam karbon dioksida ialah penyemburan logam yang besar (kerugian mencapai 10-12%) dan pembentukan lapisan oksida yang padat melekat pada logam pada permukaan kimpalan. Ini secara dramatik dapat mengurangkan ketahanan kakisan dan rintangan haba pada sendi yang dikimpal. Untuk mengurangkan kemungkinan penumpukan semburan pada logam asas, emulsi khas harus digunakan di tepi sebelum dikimpal, dan untuk memerangi filem oksida, sejumlah kecil fluks fluorida ANF-5 dapat dimasukkan ke dalam busur. Penggunaan kimpalan berdenyut juga membolehkan anda mengurangkan sedikit percikan. Kimpalan dengan elektrod yang boleh digunakan dalam karbon dioksida dilakukan pada peranti semiautomatik dan mesin automatik.

Wayar las yang dibuat untuk mengimpal keluli austenit aloi tinggi dalam karbon dioksida memberikan ketahanan kakisan dan sifat mekanik yang diperlukan kerana peningkatan kandungan titanium, niobium dan unsur ferritizer - silikon, aluminium, kromium. Sebagai contoh, untuk mengimpal keluli jenis 12Kh18N10T, wayar Sv-07Kh18N9TY, Sv-08Kh20N9S2BTY digunakan, untuk keluli jenis 12Kh18N12T, wayar Sv-08Kh25N13BTY, dan untuk keluli kromium-nikel molibdenum, WB SZZN20, WZ S20

Produk keluli tidak berkarat yang dilapisi dilapisi dengan kromium, molibdenum, tungsten dan aloi, aloi yang mengandungi bahan tambahan yang diperlukan untuk menambah kekuatan, ketahanan terhadap kakisan dan perubahan suhu, seperti:

- kobalt;

- aluminium;

- titanium;

- tembaga;

- mangan;

- nikel;

- kromium;

- vanadium;

- molibdenum;

- silikon.

Bergantung pada tujuan keluli, ia mungkin mengandungi bahan lain yang meningkatkan ciri teknikalnya dan memberikannya kilauan dan permukaan yang halus.

Kesesuaian produk keluli tahan karat diperiksa pada suhu yang sama dengan 20 ° C. Institut Standardisasi Jerman telah membuat sistem di mana keluli austenit dibahagikan kepada beberapa kategori. A2 dan A3 adalah kategori keluli kromium-nikel, A4 dan A5 adalah kategori keluli nikel kromium dan keluli molibdenum. Graviti spesifik keluli ini adalah sama. Walaupun begitu, beban yang disokong oleh objek keluli meningkat dengan peningkatan bilangan kategori. Peratusan ubah bentuk meningkat dengan pemanasan. Kerosakan mekanikal boleh berlaku hanya dengan kekuatan hentakan yang kuat dan terarah atau dengan penggunaan peralatan khas - penekan atau penyekat paip.

Dalam keadaan sejuk, keluli sangat tahan terhadap regangan dan jenis ubah bentuk lain. Dia mempunyai pekali rintangan yang tinggi. Apabila dipanaskan, pekali ini berkurang separuh, tanpa mengira kategori keluli, hampir sama.

Memandangkan bahawa suhu lebur keluli austenit berlaku pada suhu 1800 ° C, perlu diperhatikan bahawa pelindapkejutannya berlaku apabila dipanaskan hingga 850 ° C. Penguapan berlaku apabila dipanaskan di atas 1000 ° C. Keanjalannya sedikit berbeza dengan pemanasan yang kuat. Petunjuk diperiksa pada suhu 300 °, 400 ° dan 500 ° C.

Semasa memasang pagar logam, membuat produk logam komposit, 2 jenis kimpalan digunakan. Walaupun keluli mempunyai ciri pengelasan yang baik dan baik, adalah perlu untuk memahami pilihan antara kimpalan busur dan gas, kerana semasa proses kimpalan logam yang bersebelahan dengan jahitan kimpalan mengubah strukturnya, yang mempengaruhi penampilan dan kerentanan logam. Dengan pemanasan berterusan, skala akan muncul pada suhu sedikit di atas 900 ° C, dengan pemanasan berkala, untuk mengelakkan manifestasi, pemanasan mesti dikurangkan sebanyak 100 ° C.

Teknologi untuk mengimpal keluli austenit

Keluli austenitik tahan karat dicairkan pada suhu hampir 2000 ° C. Tetapi, walaupun demikian, kandungan karbon rendah dalam komposisinya memberikan kebolehkimpalan yang sangat baik. Suhu mesin kimpalan tidak begitu tinggi sehingga skala akan terbentuk semasa proses kimpalan. Tidak ada bau yang tidak menyenangkan semasa memanaskan keluli tahan karat. Untuk mengelakkan kakisan melengkung dan intergranular, kaedah pengelasan cepat digunakan.

Proses pengelasan dan mod penyejukan yang tidak betul boleh menyebabkan akibat yang tidak diingini. Semasa pengelasan, bukan sahaja zon kimpalan dipanaskan, tetapi juga bahagian logam yang berdekatan. Suhu mereka boleh mencapai 700 ° C. Pada suhu ini, kromium terurai, yang, apabila disejukkan perlahan, akan menyebabkan pemendakan karbida. Struktur austenitik baja di lokasi pemendapan karbida akan terganggu, yang akan menyebabkan penurunan semua spesifikasi teknikal dan menyedihkan penampilan logam siap.

Pengoksidaan kromium boleh disertai dengan neoplasma tahan api. Selalunya, kromium oksida kekal di dalam jahitan. Suhu leburnya 100-200 ° C lebih tinggi daripada keluli tahan karat itu sendiri. Kekonduksian terma keluli yang rendah dengan pekali pengembangan linier yang tinggi menimbulkan ketegangan di zon yang mengalami panas. Keamatan rendah peralatan kimpalan gas, apabila pemanasan logam berlaku secara beransur-ansur, menyebabkan hakikat bahawa kawasan pemanasan meningkat. Ini menyumbang kepada penyejukan logam yang perlahan dan perlahan, menyebabkan pemendakan produk pengoksidaan kromium. Semasa mengimpal paip berlubang, produk pengoksidaan akan muncul di dalamnya di belakang kimpalan (di bawah keadaan akses udara bebas ke rongga paip).

Penggunaan kimpalan arka untuk keluli tahan karat lebih sesuai, kerana dalam proses ini jahitannya lebih sekata, sambungannya dapat dipercayai, dan keluli mengekalkan ciri teknikal awalnya.

Kimpalan gas dibenarkan semasa mengikat bahagian dengan ketebalan kecil, tidak melebihi 2 mm. Proses pengelasan serupa dengan suhu dan intensiti nyalaan dengan yang digunakan untuk baja karbon. Bahan pengisi kimpalan adalah wayar dengan komposisi yang sama dengan keluli tahan karat itu sendiri. Sekiranya mengandungi titanium atau niobium, maka ini akan mengurangkan pemendakan kromium karbida.

Walaupun semuanya tergolong dalam kelas keluli aloi tinggi. sangat baik, rawatan pemanasan pra dan pemanasan seterusnya tidak diperlukan. Sebagai peraturan, mereka tidak cenderung dan, tetapi harta ini berlaku untuk keluli itu sendiri dan tidak berlaku untuk pengelasan.

Keluli Austenitik mengandungi 17% Cr dan lebih. Keluli seperti itu mempunyai pemanjangan, ketangguhan dan parameter peralihan yang jauh lebih tinggi ke keadaan rapuh. Dalam keadaan anil, mereka mempunyai kadar hasil yang tinggi dan, jika perlu, keluli ini dapat diperkuat dengan ubah bentuk tanpa rasa takut untuk memeluk.

Gred utama dan komposisi kimia keluli austenit untuk pengelasan

Gred utama keluli austenit dikimpal, mengikut piawaian Federation, termasuk: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 20X25H20H2MNT, 20X25H17M17T2, 08X17X17H17M2T, 20X25H20H17M2T2, 08X17X17H13M2T2. Sebagai tambahan kepada nilai di atas, terdapat juga keluli dan aloi austenit, tetapi sukar kerana sifat khasnya.

Kesan komposisi kimia pada kebolehkimpalan keluli austenit

Jenis utama keluli kromium-nikel austenit adalah X18H10. Struktur keluli seperti itu adalah austenit, dengan penyertaan delta ferit (sekitar 2-7%). Dengan kandungan nikel sekitar 8%, austenit sebahagiannya ditukar menjadi martensit pada suhu bilik jika keluli mengalami ubah bentuk plastik.

Keluli austenitik tahan panas mengandungi hingga 25% kromium, dan kandungan nikel dapat mencapai 38%. Rintangan haba keluli ditingkatkan dengan mengadunkan keluli dengan silikon (kira-kira 1%), atau aluminium.

Struktur logam kimpalan dalam keluli austenit ditunjukkan dalam rajah Scheffler. Rajah menunjukkan pergantungan struktur logam pada setara kromium dan nikel. Tetapi, sebagai tambahan kepada unsur-unsur yang ditunjukkan dalam rajah, peratusan bagi tembaga dengan pekali 0.6 dan nitrogen dengan pekali 10-30 dapat digunakan dalam ungkapan untuk mengira setara nikel. Dan dalam formula untuk mengira setara kromium, pekali peratusan tungsten adalah 0,5 dan titanium adalah 2-5.

Gambarajah Scheffler biasanya digunakan untuk keadaan. Semasa menggunakan jenis kimpalan lain, struktur logam kimpalan mungkin berbeza dari yang ditunjukkan dalam rajah.

Objektif utama untuk memastikannya adalah untuk mencegah pembentukan retakan sejuk dan panas. Secara eksperimen dinyatakan bahawa kecenderungan logam kimpalan bergantung pada kandungan ferit dalam keluli. Apabila kandungan ferit berada dalam lingkungan 2-6%, risiko keretakan berkurang dengan ketara.

Penyelidik Delong menyempurnakan gambar rajah Scheffler. Tetapi kandungan komponen ferit berubah dengan ketara apabila mengambil kira peratusan nitrogen dengan pekali 30. Ini mesti diambil kira untuk (pengelasan dalam gas pelindung, pengelasan dengan elektrod yang boleh digunakan dan tidak boleh habis). Oleh itu, rajah Delong juga tidak boleh dianggap mutlak.

Untuk menilai anggaran kandungan ferit, Seferian memperoleh ungkapan berikut: x \u003d 3 * (Creq - 0.93Nieq - 6.7),%

Kehadiran jumlah ferit yang diperlukan (2-6%) membolehkan kita menyelesaikan masalah ketiadaan retakan pada pengelasan keluli austenit. Tetapi, pada masa yang sama, ferit mengurangkan pemanjangan logam kimpalan, mengurangkan kelikatan, meningkatkan suhu peralihan dan memberi kesan negatif terhadap ketahanan kakisan.

Dalam logam yang tersimpan, selain mikrokrack, yang lain juga boleh terbentuk. Dan ini berkaitan dengan fakta bahawa sulfida dan oksida yang terdapat dalam komposisi keluli tidak dapat melayang ke permukaan kolam kimpalan cair kerana kelikatannya yang tinggi. Oleh itu, untuk mengurangkan kelikatan logam lebur, disarankan untuk melekatkan keluli dengan silikon dalam jumlah 0.3-0.7%.

Perubahan struktur pada logam semasa pengelasan keluli kromium austenit

Semasa mengimpal keluli austenit di zon pemanasan, pertumbuhan bijirin berlaku. Dan ia berlaku lebih lancar daripada tidak disekat keluli struktur. Tetapi, jika ada halangan untuk ini dalam bentuk fasa karbida, maka pertumbuhan biji-bijian tidak terjadi.

Di zon terlalu panas, selain pertumbuhan bijirin, fasa karbida larut, sebahagian besarnya adalah Cr23 C6 karbida. Sebagai tambahan kepada kromium karbida, karbida logam penstabil lain - titanium, niobium, dan vanadium - juga terbentuk. Sebagai tambahan kepada Cr23 C6 karbida, kromium nitrida Cr2 N dan Cr7 C3 karbida muncul. Pembubaran sebahagian karbida membawa kepada pembentukan lapisan nipis karbida ini di sepanjang batas butiran. Oleh kerana itu, keluli sangat rentan terhadap kakisan antargranular.

Transformasi ini dapat dielakkan dengan menstabilkan baja. Tetapi sekiranya menggunakan jenis kimpalan seperti kimpalan elektroslag, atau kimpalan arka tenggelam (berprestasi tinggi), penstabilan bahkan tidak menyelesaikan masalah kakisan antargranular.

Anda boleh meningkatkan kekuatan logam kimpalan dengan menambahkan sejumlah kecil nitrogen.

Pemanasan dan rawatan haba dalam mengimpal keluli austenit

Semasa mengimpal keluli austenit, pemanasan, dari sudut transformasi struktur, tidak diperlukan. Tetapi, dalam beberapa kes, sapukan pemanasan pada suhu 200 ° C untuk mengurangkan tekanan dalaman.

Nilai tegangan sisa pada keluli tersebut cukup besar, kerana ini terdapat risiko kegagalan kakisan pada keluli. Untuk mengelakkan ini, rawatan haba pada sendi yang dikimpal dilakukan.

Sekiranya hanya perlu mengurangkan nilai tekanan dalaman, maka suhu tempering 800-850 ° C dipilih. Sekiranya sendi yang dikimpal bersentuhan dengan medium, yang menyumbang kepada pembentukan kakisan intergranular, perlu dilakukan penyepuhlindapan pada suhu 950-1050 ° C. Penyepuhan membantu melarutkan filem karbida.

Semasa melakukan rawatan haba, mesti diambil kira bahawa keluli jenis Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 mempunyai kecenderungan untuk membentuk retakan tempering.

Kimpalan gas keluli austenit

Untuk keluli austenit, disarankan untuk memilih api kimpalan asetilena-oksigen dengan kapasiti 70-75 l / jam berdasarkan ketebalan 1 mm yang akan dikimpal. Tidak digalakkan menggunakan oksidatif, kerana apabila ia digunakan, krom akan terbakar dengan kuat. Gred keluli austenitik berikut disyorkan: Sv-02X19H9T, Sv-08X19H10B. Gred lain dawai karbon rendah yang didoping dengan titanium atau niobium juga digunakan. (1-6mm), diameter wayar dipilih sama dengan diameter logam asas.

Selalunya digunakan, misalnya, jenama fluks NZh-8. Komponen fluks dicampurkan pada kaca cair dan digunakan pada bahagian tepi produk yang dikimpal. Proses pengelasan dilakukan setelah fluks kering sepenuhnya.

Pengelasan keluli austenit boleh dilakukan oleh sesiapa sahaja, tanpa batasan. Komposisi bahan pengisi biasanya dipilih serupa dengan komposisi keluli yang dikimpal. Sekiranya keperluan untuk ketahanan kakisan tinggi, maka penggunaan bahan pengisi yang tidak mengandungi pangkalan ferit akan sesuai.

Baja Austenitik, memiliki sejumlah sifat khas, digunakan di lingkungan kerja yang sangat agresif. Aloi semacam itu sangat diperlukan dalam kejuruteraan tenaga, di perusahaan industri minyak dan kimia.

1

Paduan Austenitik merangkumi aloi dengan tahap doping yang tinggi, yang apabila penghabluran biasanya membentuk sistem fasa tunggal yang dicirikan oleh kisi berpusat muka kristal. Kisi jenis ini di keluli yang dijelaskan tetap tidak berubah walaupun dalam keadaan logam disejukkan ke suhu yang sangat rendah, yang disebut cryogenic (di wilayah -200 darjah Celsius). Dalam beberapa kes, keluli gred austenitik mempunyai fasa lain (isipadu dalam aloi boleh mencapai sepuluh peratus) - ferit dengan tahap paduan yang tinggi. Dalam kes ini, kisi berpusat pada badan.

Pemisahan keluli austenit menjadi dua kumpulan dilakukan oleh komposisi asasnya, dan juga oleh kandungan aloi paduan komponen - nikel dan kromium:

- Komposisi berdasarkan besi: kandungan nikel - hingga 7%, kromium - hingga 15%, jumlah keseluruhan aditif paduan - tidak lebih dari 55%.

- Komposisi pada nikel (55% atau lebih nikel) dan besi-nikel (mereka mengandungi 65 dan lebih banyak nikel dan besi, dan nisbah yang pertama hingga yang kedua adalah 1 hingga 1.5).

Dalam aloi seperti itu, nikel meningkatkan kemuluran, ketahanan panas dan kebolehprosesan keluli, dan kromium bertanggungjawab untuk memberikannya ketahanan kakisan dan haba yang diperlukan. Dan dengan menambahkan komponen aloi lain, adalah mungkin untuk mencapai sifat unik sebatian austenit, satu set yang menentukan misi rasmi aloi ini atau itu.

Selalunya, baja austenitik disatukan dengan unsur-unsur berikut:

- Ferritor yang menstabilkan struktur austenit. Ini termasuk vanadium, tungsten, niobium, titanium, silikon dan molibdenum.

- Austenitizers, iaitu nitrogen, karbon dan mangan.

Semua komponen ini terletak dalam fasa berlebihan dan secara langsung dalam larutan keluli pepejal.

Menurut klasifikasi yang diterima, dengan mempertimbangkan sistem paduan, setiap baja austenit dapat diklasifikasikan sebagai kromium-mangan atau kromium-nikel. Di samping itu, aloi dibahagikan kepada kromium-nikel-mangan dan kromium-nikel-molibdenum.

2

Pelbagai bahan tambahan membolehkan anda membuat keluli austenitik khas, yang digunakan untuk pembuatan bahagian untuk struktur yang beroperasi dalam keadaan suhu tinggi, kakisan dan kriogenik. Berdasarkan ini, sebatian austenitik dan dibahagikan kepada kumpulan yang berbeza:

- tahan karat;

- tahan sejuk.

Sebatian tahan panas tidak akan musnah apabila terkena persekitaran kimia. Mereka boleh digunakan pada suhu hingga +1150 darjah. Pelbagai produk ringan dibuat dari keluli seperti itu:

- elemen sistem saluran paip gas;

- kelengkapan untuk peralatan relau;

- bahagian pemanasan.

Gred keluli tahan panas dapat menahan beban dalam keadaan suhu tinggi untuk jangka masa yang lama, sambil mengekalkan ciri mekanik awalnya yang tinggi. Mereka semestinya disatukan dengan tungsten dan molibdenum (setiap bahan tambahan boleh terkandung dalam komposisi keluli dalam jumlah hingga tujuh persen). Dan untuk mengisar bijirin dalam beberapa aloi austenit, boron diperkenalkan dalam jumlah kecil.

Kita menandakan jenama biasa keluli tahan panas dan tahan panas yang dinyatakan dalam kelas artikel: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

Austenitik keluli tahan karat (iaitu, tahan kakisan) dicirikan oleh kandungan karbon rendah (lebih daripada 0.12 peratus unsur kimia ini tidak dibenarkan). Nikel di dalamnya boleh dari 8 hingga 30%, dan kromium dari 12 hingga 18%. Mana-mana keluli tahan karat austenitik menjalani rawatan haba (tempering, hardening atau). Rawatan haba diperlukan supaya produk keluli tahan karat terasa baik dalam persekitaran agresif yang berbeza - dalam alkali, gas, logam cair, asid pada suhu dari +20 darjah dan banyak lagi.

Gred keluli tahan kakisan austenit berikut paling terkenal:

- nikel kromium molibdenum: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- kromomangan: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- kromium nikel: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- dengan kandungan silikon yang tinggi (dari 3.8 hingga 6.7%): 15X18H12C4T10, 02X8H22C6.

Komposisi austenitik tahan sejuk mengandungi 8-25% nikel dan 17-25% kromium. Mereka digunakan untuk alat kriogenik, mempunyai kos pengeluaran yang tinggi, oleh itu ia sangat terhad. Keluli kriogenik yang paling biasa ialah 07Kh13N4AG20 dan 03Kh20N16AG6, yang disatukan dengan nitrogen. Elemen ini diperkenalkan supaya aloi pada suhu + 20 ° mempunyai kekuatan hasil yang lebih tinggi.

3

Yang paling biasa adalah keluli kromium-nikel austenitik yang mempunyai bahan tambah molibdenum. Mereka digunakan apabila terdapat risiko celah. Mereka menunjukkan kestabilan yang tinggi dalam mengurangkan atmosfera, dan terbahagi kepada dua jenis:

- tidak stabil oleh titanium dengan kandungan karbon tidak melebihi 0.03%;

- distabilkan oleh titanium dengan karbon dari 0.08 hingga 0.1%.

Gred komposisi kromium-nikel seperti X17H13M2 dan X17H13M3 adalah optimum untuk struktur yang beroperasi di persekitaran sulfat, dalam asid sepuluh persen asetik, dalam asid fosforik mendidih.

Keluli nikel-kromium dengan penambahan niobium atau titanium dicirikan oleh risiko minimum kakisan intergranular. Dibandingkan dengan karbon, niobium diperkenalkan 9-10 kali lebih banyak, dan titanium 4–5,5 kali lebih banyak. Aloi dengan kemungkinan serupa merangkumi komposisi berikut: 0X18H12B, 0X18H10T, X18H9T dan beberapa yang lain.

Juga mungkin untuk meningkatkan ketahanan kakisan keluli yang dijelaskan dengan memasukkan silikon ke dalamnya. Wakil yang terang dari komposisi khas seperti aloi seperti itu:

- 015X14H19S6B;

- 03X8H22C6.

Tanpa keterlaluan, mereka sangat sesuai untuk penghasilan unit pengelasan kimia di mana asid pekat nitrat disimpan dan diproses.

Keluli kromium-mangan jenis 2X18H4GL dicirikan oleh ciri-ciri pemutus yang tinggi, oleh itu ia digunakan dalam industri di mana struktur cor tahan karat digunakan. Aloi kromomangan lain (contohnya, 10Kh13G12N2SA dan 08Kh12G14N4YUM) dalam media mudah terbakar lebih tahan terhadap kakisan daripada kromium-nikel.

4

Aloi tahan panas dan tahan panas kumpulan austenitik dikenakan, jika perlu, pelbagai jenis rawatan haba untuk meningkatkan sifatnya, serta mengubah struktur bijirin yang ada: bilangan dan prinsip pengagihan fasa tersebar, ukuran blok dan butir itu sendiri, dan sebagainya.

Penyepuhan keluli seperti itu digunakan untuk mengurangkan kekerasan aloi (apabila diperlukan oleh keadaan operasi mereka) dan menghilangkan fenomena kerapuhan. Dengan rawatan haba ini, logam dipanaskan hingga 1200–1250 darjah selama 30–150 minit, dan kemudian disejukkan secepat mungkin. Kompleks paling kerap disejukkan di dalam minyak atau di udara, tetapi aloi dengan sebilangan kecil komponen aloi biasanya direndam di dalam air.

Untuk aloi jenis ХН35ВТЮ dan ХН70ВМТЮ, rawatan haba dalam bentuk pengerasan berganda disyorkan. Pertama, normalisasi pertama komposisi mereka dilakukan (pada suhu sekitar 1200 darjah), disebabkan oleh itu logam meningkatkan indeks rintangan merayap kerana pembentukan fasa homogen padat. Dan selepas ini, normalisasi kedua dilakukan dengan suhu tidak lebih dari 1100 darjah. Hasil rawatan yang dijelaskan adalah peningkatan ketara pada sifat plastik dan tahan haba keluli austenit.

Keluli Austenit meningkatkan ketahanan haba (dan, pada masa yang sama, kekuatan mekanikal) dalam kes-kes ketika rawatan haba berganda berlaku, yang terdiri daripada pengerasan dan penuaan mengikutinya. Di samping itu, hampir semua logam austenit, yang tergolong dalam kumpulan tahan panas, secara artifisial berumur sebelum operasi (iaitu, mereka melakukan pengerasan penyebarannya).