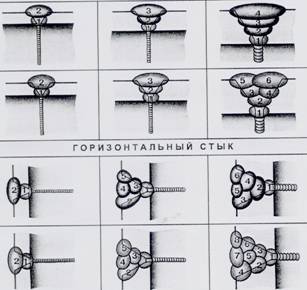

Apabila memasang sendi sendi mendatar untuk kimpalan, di bahagian bawah ia tidak perlu untuk melaksanakan kelebihan yang lengkap. Ia dibenarkan untuk membuat hanya pemotong kecil, nilai 10 °. Penerimaan ini meningkatkan proses kimpalan logam, sementara tidak mengurangkan kualitinya (lihat skim A) dalam gambar di bawah). Apabila menyediakan saluran paip yang tidak bertanggungjawab ke kimpalan, tepi pada paip bawah sering tidak dipisahkan sama sekali (lihat skim B) dalam gambar di bawah).

Keputusan yang paling baik diperolehi apabila kimpalan sendi melintang dengan lapisan sempit yang berasingan. Roller pertama mendidih akar jahitan (lihat skim C) dalam gambar di bawah), untuk ini, elektrod dengan diameter 4mm digunakan. Kekuatan semasa ditetapkan dalam lingkungan 160-190A. Elektrod dilaporkan kepada pergerakan reciprocating, sementara di dalam sendi harus membentuk roller thread, ketinggian 1-1.5 mm.

Selepas overlay lapisan pertama, permukaannya mesti dibersihkan dengan teliti. Lapisan kedua dijalankan dengan perakaunan untuk mengatasi lapisan pertama dengan pergerakan elektrod elektrod dan dengan turun naik sedikit dari tepi tepi bawah ke tepi tepi atas. Kimpalan lapisan kedua dilakukan dalam arah yang sama dengan kimpalan lapisan pertama.

Selepas melaksanakan lapisan kedua, kuasa arus kimpalan meningkat kepada 250-300A dan lapisan ketiga dilakukan. Kimpalan dijalankan oleh elektrod dengan diameter 5mm, ini membolehkan anda meningkatkan prestasi proses kimpalan. Pembekalan lapisan ketiga harus berlaku ke arah yang bertentangan dengan kimpalan dua lapisan pertama. Roller ketiga mesti bertindih 2/3 dari lebar roller kedua. Penggambaran roller keempat berlaku dalam arah yang sama, tetapi ia harus terletak di rehat roller ketiga dan kelebihan atas.

Apabila kimpalan persimpangan mendatar paip lebih daripada tiga lapisan, setiap lapisan berikutnya, bermula dari yang ketiga, harus dilakukan ke arah yang bertentangan dengan yang sebelumnya. Paip yang diameternya tidak melebihi 200mm, biasanya dikimpal dengan lipit pepejal. Jika diameter paip yang dikimpal melebihi 200mm, maka kimpalan dilakukan oleh kaedah belakang pentas.

Video: Kimpalan Paip dengan persimpangan mendatar

Kimpalan bicu yang tidak berubah

Persimpangan tidak berubah tegakkimpalan ke atas.

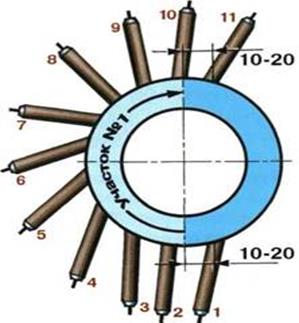

Kimpalan tiga lapisan pertama di sendi paip dengan diameter lebih daripada 219 mm perlu dijalankan dalam kaedah yang boleh diperbaharui. Panjang setiap tapak hendaklah 200-250 mm.

Panjang bahagian lapisan berikutnya boleh menjadi separuh lilitan sendi. Sendi paip dengan ketebalan dinding ke 16 mm boleh dikimpal dengan panjang separuh lilitan, bermula dari lapisan kedua.

Keutamaan jahitan (1-14) dan lapisan (i-iv) oleh satu pengimpal

| Peringkat kedua. |

|

Sendi bukan reflektif mendatarpaip dengan diameter lebih daripada 219 mm, yang dilakukan oleh satu pengimpal, adalah perlu untuk mengimpal dalam kaedah yang boleh diperbaharui bahagian dengan panjang 200-250 mm. Lapisan keempat dan seterusnya boleh dikimpal.

Keutamaan (1-12) melakukan jahitan oleh satu pengimpal

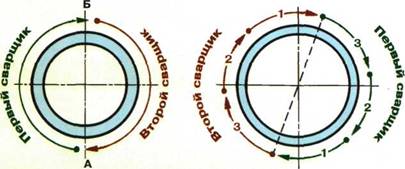

Apabila mengimpal sendi mendatar dengan dua pengimpal, urutan kimpalan jahitan akar bergantung pada diameter paip. Jika diameternya kurang daripada 300 mm, maka setiap pengimpal membakar separuh daripada lilitan. Pada masa yang sama, pengimpal mesti berada di tempat bersama diametrik bertentangan. Jika diameter paip adalah 300 mm dan banyak lagi, maka jahitan akar dikimpal dengan kaedah terbalik bahagian 200-250 mm.

|  |

||

Di dalam sendi paip dengan diameter sehingga 300 mm dengan ketebalan dinding lebih daripada 40 mm, tiga lapisan pertama harus dikimpal dalam kaedah yang boleh diperbaharui, dan lapisan berikutnya adalah kawasan yang bersamaan dengan separuh bulatan.

Sendi paip yang diperbuat daripada keluli aloi rendah dengan diameter lebih dari 600 mm dengan ketebalan dinding 25-45 mm dikimpal seperti berikut: Semua lapisan jahitan dilakukan dengan kaedah yang boleh diperbaharui oleh plot tidak lebih daripada 250 mm.

Paip dengan diameter lebih daripada 600 mm dari Chromolibdenovadium Steel, dua dan lebih banyak pengimpal dikimpal serentak, masing-masing mempunyai segmen sendiri bersama. Memohon kaedah songsang (bahagian 200-250 mm). Lapisan keempat dan seterusnya dibenarkan untuk melaksanakan bahagian yang sama dengan seperempat bulatan.

Keutamaan dan lokasi anggaran lapisan dan penggelek (1 - 20) apabila kimpalan sendi menegak dan mendatar paip berdinding tebal dari karbon dan keluli aloi yang rendah

Teknik manual. kimpalan arka. Paip dilindungi elektrod.

Jahitan dikimpal dilakukan untuk dua majlis. Perimeter persimpangan dibahagikan dengan garis paksi menegak ke dalam dua bahagian, masing-masing mempunyai tiga kedudukan ciri:

Siling (kedudukan 1-3);

Menegak (kedudukan 4-8);

Lebih rendah (kedudukan 9-11). Setiap plot dikimpal dari kedudukan siling. Kimpalan dilakukan hanya dengan arka pendek:

di mana d adalah diameter elektrod. Menamatkan jahitan di kedudukan yang lebih rendah.

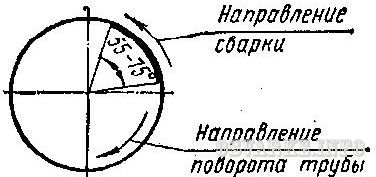

Kimpalan setiap bahagian bermula dengan anjakan 10 20 mm dari paksi menegak. Bahagian yang bertindih jahitan adalah kompaun "kunci" - bergantung kepada diameter paip dan boleh dari 20 hingga 40 mm. Yang lebih besar diameter paip, semakin lama "istana"

Bahagian awal jahitan dilakukan di kedudukan siling "sudut belakang" (pos 1,2). Apabila berpindah ke kedudukan menegak (POS 3-7), kimpalan adalah "sudut ke hadapan". Apabila mencapai kedudukan 8, elektrod berorientasikan pada sudut yang betul, tetapi dengan pergi ke kedudukan yang lebih rendah, kimpalan sekali lagi membawa "sudut belakang".

Sebelum mengimpal tapak kedua, anda perlu membersihkan bahagian awal dan akhir jahitan dengan peralihan yang lancar ke jurang atau roller sebelumnya. Kimpalan tapak kedua harus dilakukan dengan cara yang sama seperti yang pertama.

Untuk jahitan akar yang digunakan elektrod dengan diameter 3 mm. Kekuatan semasa dalam kedudukan siling 80-95 A. Semasa secara menegak disyorkan untuk mengurangkan kepada 75-90 A. Semasa kimpalan dalam kedudukan yang lebih rendah peningkatan semasa kepada 85-100 A.

Apabila paip kimpalan dengan pembentukan yang berkualiti tinggi dari akar jahitan tanpa pemasangan, pembawa dicapai dengan tetap memberi makan elektrod ke dalam jurang. Untuk mencapai peraturan di dalam paip, anda boleh mendapatkan jahitan dengan permukaan cembung, yang memerlukan pelucutan mekanikal berikutnya dalam kedudukan siling.

Mengisi pemotongan paip dengan ketebalan dinding lebih daripada 8 mm berlaku tidak sekata. Sebagai peraturan, kedudukan yang lebih rendah adalah ketinggalan. Untuk menyelaraskan pemotongan pemotongan, ia perlu untuk memperbaharui penggelek di bahagian atas pemotongan. Lapisan kedua mesti meninggalkan kosong pada kedalaman tidak lebih daripada 2 mm

|

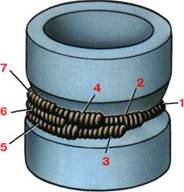

Menghadap lipatan dikimpal untuk satu atau lebih ayat. Roller terakhir selesai supaya pemotongan masih belum terisi ke kedalaman 0.5-2 mm, dan logam utama di sepanjang tepi pemotongan telah dibersihkan pada lebar 1/2 diameter elektrod.

Apabila kimpalan paip dengan diameter kurang daripada 150 mm dengan ketebalan dinding kurang dari 6 mm, serta dalam keadaan pemasangan, apabila sumber kuasa dikeluarkan dari tempat operasi, kimpalan dijalankan pada satu dan nilai semasa kimpalan yang sama. Adalah disyorkan untuk memilih mod semasa pada kedudukan siling, semasa yang mencukupi untuk kedudukan yang lebih rendah. Apabila kimpalan kenaikan dari kedudukan siling hingga menegak, supaya tidak ada peraturan yang berlebihan, ia harus digunakan untuk pembentukan jahitan sekejap. Dalam kes ini, kaedah ini secara berkala mengganggu proses membakar arka di salah satu tepi.

Bergantung kepada ketebalan dinding paip, jurang dan kelebihan yang membosankan, adalah disyorkan untuk melakukan kimpalan dengan "smear" dengan salah satu cara:

1. Letakkan arka sentiasa di salah satu tepi, dan pecah selepas pembentukan mandi - ke yang lain. Jeda di antara tebing dan pencucuhan harus begitu singkat sehingga jahitan logam tidak mempunyai masa untuk sepenuhnya mengkristalisasi, dan sanga sejuk.

2. Dengan ketebalan logam yang besar, arka menyala di tepi yang sama.

Pencucuhan arka gandingan arka

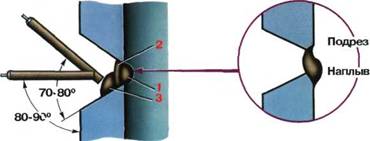

Kimpalan sendi mendatar yang tidak berubah

Kimpalan dengan pembentukan peraturan yang stabil dijalankan oleh elektrod dengan diameter 3 mm. Arus kimpalan dipilih bergantung kepada ketebalan logam asas, jurang antara tepi dan ketebalan ketebalan. Cerun elektrod adalah 80-90 ° ke menegak. Apabila mengimpal "sudut belakang", cerun memberikan pertalian maksimum, dan "sudut ke hadapan" adalah minimum.

Sekiranya peraturan yang tidak mencukupi, panjang arka harus disimpan pendek, dan dengan kereta biasa - sederhana.

|  |

||

Jahitan akar adalah lebih baik untuk melakukan dengan saiz minimum mandi kimpalan supaya tidak ada suapan dan mata air di bahagian belakang jahitan.

Roller kedua.dibentuk supaya mencairkan jahitan akar pertama dan kedua-dua tepi paip. Arus kimpalan dipasang pada jarak purata. Cerun cerek adalah sama seperti ketika mengimpal jahitan akar pertama. Kimpalan memimpin "sudut belakang". Kelajuan dipilih supaya penampilan roller adalah normal (bukan cembung dan tidak cekung)

Roller ketiga.adalah lebih baik untuk melaksanakan pada peningkatan mod. Kimpalan memimpin pada sudut yang betul atau "sudut belakang". Kelajuan dipilih supaya roller itu cembung, dengan rak untuk memegang mandi logam roller berikutnya. Trajektori arka harus bertepatan dengan tepi roller kedua.

Roller keempat.- mendatar. Ia dilakukan pada mod yang sama seperti yang ketiga. Elektroda condong pada sudut 80-90 ° ke permukaan menegak paip. Kelajuan kimpalan disokong supaya pinggir atas pemotongan dicairkan, permukaan roller kedua dan bahagian atas roller ketiga. Penampilan Roller keempat harus normal.

|

"Castle.» sambungania dikimpal dengan peningkatan yang lancar dalam saiz jahitan pada awal dan penurunan dalam bahagian akhir, "serbuan" ke permulaan jahitan sebanyak 20-30 mm.

Lapisan muka kimpalania adalah perlu untuk melakukan elektrod diameter yang sama, yang digunakan semasa mengisi pemotongan, tetapi tidak lebih daripada 4 mm. Roller teratas terakhir diletakkan pada kelajuan yang lebih tinggi supaya ternyata sempit dan rata

Teknologi tangan argon-arc kimpalan paip

Pilihan teknologi

Jahitan dikimpal sepenuhnya dilakukan oleh kimpalan argon-arc manual dengan elektrod yang tidak serasi (disyorkan pada ketebalan dinding hingga 3 mm);

Jahitan dikimpal dilakukan oleh kaedah gabungan: jahitan akar - manual argon-arc kimpalan dengan elektrod yang tidak serasi, dan lapisan berikutnya - manual arka kimpalan dengan elektrod bersalut (dianjurkan pada ketebalan dinding paip 4 mm atau lebih).

Lokasi anggaran lapisan dan penggelek (1 - 8)

|

Dalam sendi, dimasak mengikut pelbagai pilihan teknologi

Dengan ketebalan dinding sehingga 2 mm, bahagian silang bersama harus dikimpal ke dalam satu lapisan

Manual Argon Kimpalan Penukaran Bukan belas kasihan W-elektrod digunakan untuk sendi tanpa reflektif paip dari keluli karbon rendah, rendah dan aloi (tahan karat). Diameter paip yang dikimpal adalah kurang daripada 100 mm, ketebalan dinding adalah sehingga 10 mm.

Pilih parameter mod

Kimpalan semasapilih: dengan kimpalan tunggal-pas - bergantung kepada ketebalan dinding paip, dan dengan pelbagai frekuensi - berdasarkan ketinggian roller, yang sepatutnya 2-2.5 mm. Arus kimpalan ditetapkan pada kadar 30 - 35 setiap 1 mm diameter elektrod.

Ketegangan di arkaia sepatutnya minimum, yang sepadan dengan kimpalan arka pendek.

Kelajuan kimpalanmengatur supaya tepi dijamin dan pembentukan saiz jahitan yang dikehendaki.

Penggunaan gas pelindungbergantung pada jenama keluli yang dikimpal dan mod semasa (dari 8 hingga 14 L / min).

Wayar depan.diameter 1.6-2 mm dipilih sepanjang jenama keluli dikimpal (lihat jadual pada ms 16).

KEPADA KHASORIARITAS: Kerja kimpalan

Kimpalan senjata elektrik manual sendi saluran paip

Untuk kimpalan arka elektrik manual, elektrod logam digunakan, yang berfungsi sebagai bahan tambahan untuk mengisi jahitan dikimpal Dan pada masa yang sama konduktor semasa ke arka.

Kualiti kimpalan bergantung sebahagian besarnya pada keadaan permukaan yang bergelung dari paip, pada ketepatan gabungan hujung mereka dan terutamanya dari elektrod yang digunakan, yang merupakan batang logam logam bersalut. Rod logam elektrod diperbuat daripada kawat elektrod yang berbeza. Untuk paip kimpalan, dawai digunakan dengan ketebalan 2 hingga 5 mm.

Salutan elektrod adalah nipis dan tebal, yang terakhir dengan salutan berkualiti tinggi. Salutan elektrod dengan salutan halus (kapur) adalah 1-2% daripada berat batang logam. Penyejuk elektrod berkualiti tinggi adalah 20-30% daripada berat batang logam.

Harta yang paling penting dari sanga yang membentuk salutan. Slag adalah aloi bukan logam yang bahagiannya kurang daripada graviti tertentu dari logam yang dikimpal; Slag mengapung dan mencipta penutup mekanikal logam lebur. Slag melindungi logam lebur dari penyerapan dari persekitaran yang dicincang gas berbahaya untuk jahitan - oksigen dan nitrogen.

Oleh kerana sanga mencairkan pada suhu yang lebih rendah daripada logam utama, dan semasa pemejalan dibuat rapuh, maka pengimpal mudah menyusunnya dengan ketebalan kimpalan rod elektrod. Jahit jahit adalah kecacatan kimpalan paip elektrik, kerana sebarang kemasukan bukan logam secara dramatik mengurangkan kekuatan jahitan.

Nipis (kapur) Salutan terdiri daripada 80-85% daripada kapur dan 15-20% daripada kaca cecair, yang merupakan bahan pengikat, yang disebabkan oleh salutan diadakan di atas batang. Salutan nipis diperlukan untuk pembakaran arka yang berterusan, kerana kerosakan arka yang kerap memburukkan kualiti kimpalan.

U.Electrodes dengan salutan tebal arka terbakar stabil, tetapi pemendapan logam berlaku di bawah lapisan sanga, yang menghalang melihat jahitan terbentuk. Kekuatan dan kelikatan jahitan jauh lebih tinggi daripada jahitan yang dilakukan oleh elektrod dengan salutan halus. Meningkatkan kualiti jahitan dicapai dengan perlindungan logam pada tindakan oksigen dan nitrogen udara yang terbentuk oleh sanga dari lapisan tebal elektrod, serta pengenalan unsur-unsur berkualiti tinggi ke dalam logam yang redagible. Unsur-unsur ini bergerak dari salutan dalam logam semasa kimpalan.

Untuk manual arka kimpalan paip, adalah perlu untuk menggunakan e-42 dan e-42a elektrod. Elektrod mesti mempunyai salutan ketebalan perisian yang sama. Semua elektrod tanpa retak, menebal tempatan dan kecacatan lain yang kelihatan.

Diameter elektrod harus dipilih bergantung kepada ketebalan paip yang bergelung. Sambungan butang. Paip dengan ketebalan dinding - sehingga 5 mm perlu dikimpal oleh elektrod dengan diameter 3 mm pada arus untuk sendi berputar pada 100-250 a, dan untuk bersama-sama sendi-80-120 a.

Dalam pelbagai lapisan jahitan butang. Lapisan pertama mesti dilakukan oleh elektrod dengan diameter 4 mm untuk menyediakan pembekal yang mendalam, jahitan berikutnya - dengan elektrod diameter yang lebih tinggi.

Wayar kimpalan yang membekalkan arus dari bekalan kuasa ke kimpalan arge.Mesti ringan, fleksibel dan mempunyai penebat yang boleh dipercayai.

Apabila kimpalan, jenis sambungan berikut dilakukan: Jack, tweeted, vtavr dan sudut.

Kompaun Pektorat dipanggil ini, di mana satu elemen ditumpaskan pada yang lain. Lebar yang terakhir itu sendiri harus sekurang-kurangnya dua ketebalan logam.

Menurut kedudukan di mana kimpalan dihasilkan, lipit adalah lebih rendah, mendatar, menegak dan siling. Jahitan yang lebih rendah adalah yang paling mudah untuk kimpalan. Ia terletak di bahagian bawah di bawah elektrod, dan kimpalan dibuat dari atas. Jahitan mendatar Lakukan lilitan paip dipasang secara menegak. Jahitan menegak terletak di sisi paip curam yang dipasang, dikimpal dengan panjangnya. Jahitan siling Dilakukan di atas kepala pengimpal.

Pipelis kimpalan lebih baik di kedudukan yang lebih rendah (jahitan swivel). Hanya menutup sendi pemasangan yang tidak mencerminkan.

Tiub keluli. Sambung terutamanya bicu. Sambungan paip. Perkataan itu memerlukan peruntukan mandatori tepi ke seluruh ketebalan dinding.

Jenis kimpalan arka elektrik paip diameter kecil ditunjukkan dalam Rajah. satu.

Untuk mengurangkan kemasukan di dalam paip, sudut kecenderungan elektrod ke mendatar harus tidak lebih daripada 45 ° (Rajah 1, A).

Apabila kimpalan sebatian pantat dan berbentuk T paip diameter kecil, elektrod dengan diameter 3 mm jenis E-42 dan E-42A digunakan (Rajah 1, B, D). Kekuatan arus ditetapkan kepada 80-an. Kimpalan harus mempunyai ketinggian 2-3 mm, lebar 6-8 mm.

Apabila kimpalan, elektrod yang sama menggunakan elektrod yang sama apabila kimpalan; Kekuatan semasa ditetapkan kepada 10Q-120 a. Ketinggian kimpalan mestilah 3 mm, dan lebarnya adalah 6-8 mm.

Sebelum Paip Kimpalan, kerja persediaan berikut mesti dilakukan: - Paip bersih dari tanah, kotoran dan sampah; - Tanaman atau meluruskan hujung paip yang cacat. Hujung lurus paip mesti sepadan apabila mereka selaras. Kehadiran penyok dan kalas tidak dibenarkan;

Dalam kimpalan arka, bersihkan kelebihan ke kecemerlangan logam dan bersebelahan dengan mereka permukaan dalaman dan luar paip pada lebar sekurang-kurangnya 10 mm;

sendi sendi untuk melakukan tanpa rehat yang beroperasi sehingga seluruh sendi adalah kimpalan sepenuhnya; - Pipelis kimpalan tanpa cincin lapisan; - kimpalan arka sendi berputar dan tidak reflektif paip dengan ketebalan dinding ke B mm untuk melakukan sekurang-kurangnya dua lapisan; Dengan ketebalan dinding paip dari 6 hingga 12 mm - dalam tiga lapisan dan dengan ketebalan 19 mm dan lebih tinggi - dalam empat lapisan. Setiap lapisan jahitan sebelum overlaying yang berikutnya harus dibersihkan daripada sanga. Lapisan pertama RVA harus menyediakan pembekal lengkap akarnya.

Rajah. 1. Kimpalan elektrik paip: A - kedudukan elektrod apabila paip kimpalan, b - kimpalan paip untuk jacking, paip kimpalan Vansel, G - kimpalan paip semasa cawangan

Bentuk pinggir paip dan sudut serong mereka yang digunakan semasa kimpalan mesti sesuai dengan nilai-nilai yang ditunjukkan dalam jadual. satu.

Jadual 1.

Bentuk pinggir paip yang disediakan untuk kimpalan ![]()

Manual arka kimpalan paip dengan ketebalan dinding sehingga 4 mm dan kimpalan automatik paip dengan ketebalan dinding sehingga 6 mm menghasilkan secara inklusif tanpa bevel tepi.

Penyimpangan dari penjajaran (anjakan tepi) apabila memasang paip tidak boleh melebihi nilai yang diberikan dalam jadual. 2.

Jadual 2.

Toleransi kelebihan anjakan A ketika memasang paip

Paip dituai dengan jurang, nilai yang ditunjukkan dalam jadual. 18.

Menara muncung untuk cawangan di lokasi kimpalan saluran paip tidak dibenarkan.

Jarak antara kimpalan anulus saluran paip dan kimpalan muncung harus sekurang-kurangnya 100 mm.

Jadual 3.

Gap yang dibenarkan apabila paip kimpalan

Pita hendaklah 40-50 mm panjang untuk sendi berputar, 60-70 mm untuk siling. Ketinggian pita harus 40-50% daripada ketebalan dinding paip.

Apabila kimpalan paip dengan dinding dengan ketebalan lebih dari 8 mm, lapisan pertama direbus dengan kimpalan kelajuan, lapisan yang tersisa adalah pepejal. Dengan kimpalan yang melangkah, bulatan bersama dipecah menjadi beberapa bahagian, kimpalan pada mulanya melalui laman web ini, dan kemudian terlepas.

Lapisan pertama kimpalan adalah yang paling bertanggungjawab. Apabila anda membenamkan lapisan ini, anda mesti melelehkan sepenuhnya tepi dan kebodohan. Kemudian ia perlu. Ia dilihat dengan teliti dan memeriksa sama ada tidak ada retak. Retak yang dikesan mesti ditebang atau dibayar, dan bahagian sekali lagi dikimpal.

Lapisan kedua dan ketiga dikimpal, perlahan-lahan mengubah paip. Permulaan dan akhir setiap lapisan ini harus dialihkan sebanyak 15-30 mm berhubung dengan permulaan dan akhir lapisan sebelumnya.

Jahitan terakhir harus mempunyai permukaan licin dan lancar bergerak ke logam utama.

Dalam kes kimpalan multilayer, setiap lapisan berikutnya dilakukan ke arah yang terbalik sebelumnya, bahagian penutup setiap lapisan mempunyai sisi berputar berbanding satu sama lain. Ini meningkatkan kualiti kimpalan.

Selepas kimpalan setiap lapisan jahitan dan kawasan yang bersebelahan dengannya disucikan dari sanga dan percikan untuk perpaduan yang lebih baik dari lapisan.

Kimpalan senjata elektrik manual sendi saluran paip

BAB XXVIII.

Ciri-ciri kimpalan beberapa jenis struktur

§ 125. Kimpalan paip

Umum. Apabila membina saluran paip, sendi dikimpal boleh berputar, tidak mencerminkan dan mendatar (Rajah 123).

Rajah. 123. Sendi paip dikimpal:

dan - Swivel, B - bukan giliran, dalam - mendatar

Sebelum memasang dan mengimpal paip, mereka memeriksa pematuhan dengan keperluan projek, mengikut mana saluran paip yang dibina, dan spesifikasi. Keperluan asas: Kehadiran sijil pada paip, ketiadaan elipsasi paip, ketiadaan saiz paip, pematuhan komposisi kimia dan sifat mekanik logam paip dengan keperluan yang dinyatakan dalam spesifikasi teknikal atau gosts.

Dalam penyediaan sendi paip untuk kimpalan, ketegangan satah pemotongan paip ke paksi diperiksa, sudut tepi tepi dan magnitud kebodohan. Sudut pendedahan jahitan mestilah 60-70 °, dan magnitud dari rehat adalah 2-2.5 mm (Rajah 124). Para penggerak dikeluarkan dari hujung paip dengan kaedah mekanikal, gas tajam atau kaedah lain yang menyediakan bentuk yang diperlukan, dimensi dan kualiti tepi yang dirawat.

Rajah. 124. Penyediaan tepi paip untuk kimpalan dengan ketebalan dinding 8-12 mm

Perbezaan dalam ketebalan dinding paip yang bergelung dan anjakan tepi mereka tidak boleh melebihi 10% daripada ketebalan dinding, tetapi tidak lebih dari 3 mm. Apabila paip docking, jurang seragam antara tepi yang disambungkan unsur-unsur juggled ialah 2-3 mm.

Sebelum memasang pinggir paip yang macet, serta permukaan dalaman dan luaran bersebelahan dengan mereka pada panjang 15-20 mm disucikan dari minyak, skala, karat dan kotoran.

Pukulan yang merupakan bahagian penting dari kimpalan, melakukan pengimpal yang sama yang akan mengimpal sendi menggunakan elektrod yang sama. Apabila paip kimpalan dengan diameter sehingga 300 mm, tag itu dilakukan secara merata di sekitar bulatan di empat tempat dengan ketinggian 3-4 mm dan 50 mm panjang. Apabila paip kimpalan dengan diameter lebih daripada 300 mm, pita seragam di seluruh bulatan sendi setiap 250-300 mm.

Apabila memasang saluran paip, adalah perlu untuk berusaha untuk memastikan lebih banyak persimpangan dikimpal dalam kedudukan swivel. Paip yang ketebalan dindingnya adalah 12 mm, dikimpal dalam tiga lapisan. Lapisan pertama mencipta wilayah tempatan di akar jahitan dan gabungan yang boleh dipercayai dari tepi. Untuk melakukan ini, adalah perlu bahawa logam yang ditapis terbentuk di dalam paip roller thread sempit dengan ketinggian 1-1.5 mm, sama rata mengedarkan sepanjang bulatan. Untuk mendapatkan pembekal tanpa icicles dan graf, pergerakan elektrod mesti saling balas dengan kelewatan elektrod yang tidak kalah pada mandi kimpalan, sedikit ayunan melintang di antara tepi dan pembentukan lubang kecil di bahagian atas sudut sudut dari tepi. Lubang ini diperoleh hasil daripada penyebaran logam utama oleh ARC. Saiznya tidak boleh melebihi 1-2 mm set jurang antara paip.

Kimpalan sendi swivel. Lapisan pertama ketinggian 3-4 mm dikimpal dengan elektrod dengan diameter 2, 3 dan 4 mm, lapisan kedua difilemkan dengan elektrod diameter yang lebih besar dan dengan peningkatan semasa. Dua lapisan pertama boleh dilakukan dengan salah satu cara berikut.

1. Jenaka dibahagikan kepada empat bahagian. Pada mulanya, bahagian 1-2 dikimpal, selepas itu paip diputar 180 ° dan bahagian 3 dan 4 adalah pembuatan bir (Rajah 125). Paip kemudian diputar oleh satu lagi 90 ° dan bahagian yang dikimpal 5 dan 6, kemudian berputar paip 180º dan bahagian kimpalan 7 dan 8.

Rajah. 125. Litar Kimpalan Bersama Paip:

2. Jenaka dibahagikan kepada empat bahagian. Weld pertama 1 dan 2, kemudian putar paip 90 ° dan bahagian 3 dan 4 dikimpal (Rajah 126). Selepas kimpalan lapisan pertama, paip diputar oleh 90 ° dan bahagian 5 dan 6 dikimpal, maka paip adalah 90 ° dan bahagian 7 dan 8 dikimpal.

Rajah. 126. Skim sendi paip pada kaedah kedua

3. sendi dibahagikan kepada beberapa bahagian (apabila paip kimpalan dengan diameter lebih daripada 500 mm), kimpalan memimpin langkah retrain di bahagian individu (Rajah 127). Panjang setiap bahagian jahitan (1-8) adalah 150300 mm dan bergantung kepada diameter paip.

Rajah. 127. Skim kimpalan sendi paip diameter besar:

a - Layer Pertama, B - Kedua Lapisan

Lapisan ketiga dalam semua kaedah yang dibincangkan di atas digunakan dalam satu arah apabila paip diputar. Pada paip dengan diameter sehingga 200 mm, anda tidak boleh membahagikan sendi ke bahagian dan mengimpalnya dengan jahitan pepejal dengan memutarkan paip dalam proses kimpalan (Rajah 128). Lapisan kedua dan ketiga dilakukan sama dengan yang pertama, tetapi dalam arah yang bertentangan. Dalam semua kes, setiap pertindihan berikutnya oleh 10-15 mm sebelumnya diperlukan.

Rajah. 128. tiub diameter kecil bersama

Kimpalan persimpangan yang tidak berubah. Sendi paip yang tidak berubah dengan ketebalan dinding sehingga 12 mm dikimpal dalam tiga lapisan, ketinggian setiap lapisan tidak boleh melebihi 4 mm, dan lebar roller harus sama dengan dua tiga diameter elektrod.

Sendi paip dengan diameter lebih daripada 300 mm dikimpal dengan cara terbalik, panjang setiap bahagian harus 150-300 mm, perintah overlay mereka ditunjukkan dalam Rajah. 129.

Rajah. 129. Skim lapisan lapisan apabila kimpalan sendi diameter yang tidak berubah sehingga 400 mm (bilangan bahagian kimpalan di sepanjang lapisan ditunjukkan, dan anak panah - arah kimpalan)

Lapisan pertama terbentuk apabila elektrod disalurkan dengan kelewatan arka pada mandi kimpalan. Semasa ditetapkan kepada 140-170 A, yang membolehkan anda membayar tepi sendi untuk membentuk roller thread sempit dengan ketinggian 1-1.5 mm di bahagian dalamannya. Pada masa yang sama, percikan besar logam lebur dan kimpalan harus dibuat ke tepi yang dikimpal dan kimpalan mesti dibuat tanpa luka bakar. Untuk arka ini sepatutnya pendek. Membuka arka dari mandi, adalah mustahil untuk mengeluarkannya lebih daripada 1-2 mm. Pertindihan permulaan dan akhir lapisan bersebelahan harus 20-25 mm.

Mod untuk kimpalan Lapisan kedua adalah sama seperti untuk mengimpal lapisan pertama. Elektroda semasa kimpalan lapisan kedua harus mempunyai ayunan melintang dari pinggir satu tepi ke tepi pinggir lain.

Apabila kimpalan, permukaan setiap lapisan mungkin cekung (Rajah 130, A) atau sedikit cembung (Rajah 130, B), konvoksi yang berlebihan dari jahitan, terutama ketika kimpalan siling (Rajah 130, C), mungkin menjadi penyebab yang tidak diragukan lagi.

Rajah. 130. Permukaan jahitan akar:

dan - cekung, 6 - sedikit cembung, B adalah sangat cembung (anak panah menunjukkan kemungkinan tempat yang menarik)

Untuk memudahkan pemerhatian zon kimpalan ke arah mengekalkan lapisan terakhir lapisan terakhir, memohon di kawasan tepi supaya permukaannya 1-1.5 mm di bawah tepi tepi (Rajah 131). Lapisan yang terakhir dilakukan dengan ketinggian 2-3 mm dan lebar 2-3 mm lebih besar daripada lebar pemotongan tepi; Ia sepatutnya mempunyai peralihan yang lancar dari logam kimpalan ke yang utama.

Rajah. 131. Litar pemotongan tepi

Kimpalan persimpangan mendatar. Apabila memasang sendi mendatar paip, tidak perlu sepenuhnya mengeluarkan tepi paip yang lebih rendah, sudah cukup untuk mendedahkannya pada sudut 10-15 °, yang meningkatkan proses kimpalan tanpa mengubah kualitinya (Rajah 132 , a). Apabila memasang saluran paip yang tidak kelihatan di tiub bawah, Chamfer tidak dikeluarkan sama sekali (Rajah 132, B).

Rajah. 132. Memotong gambarajah tepi sendi mendatar yang bertanggungjawab (a) dan tidak cekap (b) saluran paip dan kimpalan mereka (B), bilangan lapisan ditunjukkan.

Kaedah kimpalan terbaik sendi mendatar adalah kimpalan roller silang kecil. Roller pertama dikenakan di bahagian atas jahitan (Rajah 132, C) dengan elektrod dengan diameter 4 mm (pada arus 160-190 a) dengan pergerakan reciprocating elektrod dengan pembentukan mandatori di bahagian dalam daripada sendi roller thread sempit dengan ketinggian 1-1.5 mm. Selepas roller pertama (lapisan), ia dibersihkan dengan permukaannya, roller kedua ditonjolkan supaya ia bertindih yang pertama dengan pergerakan reciprocating elektrod dan ayunan kecilnya dari tepi tepi bawah ke pinggir atas hujung. Kimpalan dilakukan dalam arah yang sama dengan kimpalan lapisan pertama (roller), maka arus meningkat kepada 250-300 A dan mengimpal roller ketiga dengan elektrod dengan diameter 5 mm, yang meningkatkan prestasi kimpalan. Roller ketiga dikenakan ke arah yang bertentangan dengan yang pertama, ia mesti bertindih 70% daripada lebar roller kedua. Roller keempat diletakkan di arah yang sama, tetapi mereka berada di rehat antara roller ketiga dan bahagian atas.

Dengan kimpalan sendi paip di lebih daripada tiga lapisan, bermula dari lapisan ketiga setiap berikutnya dilakukan dalam arah yang bertentangan daripada yang sebelumnya. Paip dengan diameter sehingga 200 mm dikimpal dengan lipit pepejal, dan diameter lebih daripada 200 mm adalah kaedah langkah terbalik.

Pelawat yang dihormati, anda membaca artikel "Paip kimpalan", yang diterbitkan dalam kategori "Manual Arc Welding". Jika anda suka atau berguna artikel ini, kongsi, sila, dengan rakan dan kenalan anda.

Dapatkan pengetahuan anda. Jawab soalan dan dapatkan wang untuk itu!

11 Februari 2012 | Asan: 48851 |

Array (\u003d\u003e [~ tag] \u003d\u003e \u003d\u003e 40509 [~ id] \u003d\u003e 40509 \u003d\u003e Teknologi kimpalan saluran paip [~ NAME] \u003d\u003e Teknologi kimpalan saluran paip \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id ] \u003d\u003e 115 \u003d\u003e

Klasifikasi Pipelin

Pipelis perikanan

Pipelis utama

Bekalan air dan kumbahan

Kaedah kimpalan saluran paip

Jadual 1.

Keperluan untuk Paip.

Dalam paip CIS digunakan mengikut GOST 8731 ... GOST 8734 Kumpulan B, serta dengan justifikasi teknikal dan ekonomi yang berkaitan - Menurut GOST 9567; Paip kimpalan elektrik keluli - mengikut GOST 20295 untuk paip dengan diameter bersyarat (DF) hingga 800 mm termasuk. Untuk Paip Du\u003e

Keperluan pemasangan paip

Preheating.

Jadual 2.

(° C) tp.p \u003d 1440 RCM - 392.

Jadual 3.

[~ Detail_text] \u003d\u003e

Klasifikasi Pipelin

Bergantung kepada tujuan fungsi saluran paip, dibahagikan kepada:

Pipelis perikanan

Pipelis utama

Pasangan paip I. air panas

paip teknologi

Paip bekalan gas (pengedaran)

Bekalan air dan kumbahan

Jumlah yang ketara dalam keluli yang digunakan untuk pembuatan paip dan pembinaan saluran paip pelbagai tujuan diduduki oleh karbon rendah dan keluli aloi rendah dengan kekuatan hasil sehingga 500 MPa.

Oleh kerana proses teknologi kimpalan paip dari keluli yang ditunjukkan semasa pembinaan saluran paip pelbagai tujuan hampir sedikit berbeza dari satu sama lain, dan dokumen pengawalseliaan dan teknikal yang dipakai digunakan untuk perbezaan hanya dalam keperluan untuk penyediaan tepi, perhimpunan, kualiti Daripada sendi dan pengujian yang dikimpal untuk kekuatan dan ketat dan sesak pada masa akan datang, kami akan mempertimbangkan peruntukan umum proses pembuatan mengenai contoh utama dan pengedaran (saluran paip bekalan gas) saluran paip.

Kaedah kimpalan saluran paip

Kaedah untuk talian paip kimpalan diklasifikasikan sebagai haba, termomekanik dan mekanikal. Kaedah terma termasuk semua jenis kimpalan lebur (ARC, gas, plasma, rasuk elektron, laser, dan sebagainya. Jenis kimpalan. Kelas thermomechanical termasuk kimpalan kenalan daging, kimpalan arka yang dikawal secara magnet. Untuk kaedah mekanikal termasuk geseran dan letupan kimpalan.

Terdapat kaedah untuk saluran paip kimpalan mengikut jenis pembawa tenaga (ARC, gas, plasma, laser, dll.); di bawah syarat-syarat pembentukan kompaun (pembentukan bebas atau dipaksa kimpalan); Dengan kaedah melindungi zon kimpalan (di bawah fluks, dalam gas pelindung, menggunakan dawai elektrod yang melindungi diri, dan lain-lain); Menurut tahap mekanisasi dan automasi proses (manual, mekanik, automatik dan robot).

Untuk kimpalan saluran paip utama, pengedaran terbesar yang diterima kaedah arka. kimpalan. Lebih daripada 60% daripada semua sendi di lebuh raya dikimpal oleh kimpalan arka automatik di bawah fluks. Kimpalan arka di bawah fluks hanya digunakan dalam kes-kes di mana terdapat keupayaan untuk memutar sendi. Kimpalan saluran paip di bawah fluks terutamanya digunakan dalam pembuatan dua dan tiga paip dengan diameter 219 ... 1420 mm. Apabila penggunaan kaedah mekanikal adalah mustahil, kimpalan arka manual digunakan.

Kimpalan arka manual dilakukan dengan pelbagai kedudukan spasial persimpangan - lebih rendah, menegak dan siling. Dalam proses kimpalan, secara manual memindahkan elektrod di sekitar perimeter simpang pada kelajuan 8 ... 20 m / j.

Kimpalan gas pelindung mempunyai jenis: mengikut jenis gas pelindung - kimpalan dalam gas lengai (argon, helium, campuran mereka), dalam gas aktif (CO2, nitrogen, hidrogen), kimpalan dalam campuran gas inert dan aktif (AG + CO2; AG + CO2 + O2); mengikut jenis elektrod - elektrod lebur dan tidak kompang (tungsten); Mengikut tahap mekanisasi, manual, mekanik dan kimpalan automatik. Kimpalan arka dalam gas pelindung digunakan untuk kimpalan dengan saluran paip dalam pelbagai jawatan spatial. Kelajuan kimpalan manual 8 ... 30 m / j, mekanik dan automatik 20 ... 60 m / j. Untuk kimpalan oleh saluran paip, kaedah kimpalan mekanik dengan dawai serbuk dengan pembentukan jahitan terpaksa digunakan, di mana fungsi perlindungan dilakukan oleh komponen serbuk yang mengisi shell wayar. Oleh kerana mandi kimpalan dihina, peranti pembentukan luar dan kepala kimpalan dipindahkan di sepanjang perimeter persimpangan dari bawah pada kelajuan 10 ... 20 m / j. Laser kimpalan dengan saluran paip, di mana pancaran laser dihidangkan oleh pembawa tenaga. Kelajuan kimpalan laser adalah sehingga 300 m / j.

Apabila menghubungkan kimpalan kenalan dengan lebur yang berterusan, proses itu berlaku secara automatik mengikut program yang diberikan. Tempoh kimpalan satu persimpangan paip dengan diameter 1420 mm adalah 3 ... 4 min, kitaran kimpalan satu sendi semasa pembinaan saluran paip -10 ... 15 min.

Kimpalan automatik arka yang dikawal secara magnetik (atau kimpalan arcontact) berbeza dari kimpalan kenalan punggung dengan memanaskan tepi. Dalam kimpalan arcontact, pemanasan dilakukan oleh arka yang berputar medan magnet di sepanjang tepi paip bergelung pada kelajuan tinggi. Kaedah kimpalan ini digunakan untuk membina saluran paip kecil (sehingga 114 mm) diameter.

Dokumen pengawalseliaan yang digunakan dalam pembinaan saluran paip utama dan pengedaran

Dokumen pengawalseliaan utama mengawal peraturan untuk pelaksanaan perhimpunan kerja kimpalan Semasa pembinaan saluran paip di CIS, "standard pembinaan dan peraturan" berdasarkan yang "peraturan yang disatukan untuk pengeluaran karya kimpalan dan kawalan kualiti sendi dikimpal telah dibangunkan" SP 105-34-96, serta snip 3.05.02.88 "Paip bekalan gas". Dokumen-dokumen ini menyediakan peraturan untuk ujian kelayakan pengimpal dan kawalan toleransi, peraturan untuk penyediaan paip kepada kimpalan, syarat penyuntingan, pembaikan dan penolakan paip, prosedur pemasangan pelbagai paip dengan satu sama lain dan dengan kelengkapan paipKaedah-kaedah kimpalan dan keadaan cuaca ditetapkan semasa bekerja di landasan, dokumen pengawalseliaan mengawal penggunaan bahan kimpalan yang disyorkan, serta norma dan peraturan untuk mengawal sebatian paip yang dikimpal, syarat untuk pencapaian dan pembaikan mereka.

Dalam perkembangan peruntukan utama snip ini, arahan teknologi untuk talian paip kimpalan telah dibangunkan (VNI 066-89 dan LBN A.3.1.-36-3-96 dan kaedah mengawal sendi yang dikimpal dari saluran paip (VN 012-88) . Arahan ini mengawal: Peruntukan utama teknologi buatan tangan dan kimpalan arka automatik sendi cincin paip, serta paip dengan penutupan dan pengedaran tetulang batang dan paip pengedaran dengan diameter 14 hingga 1420 mm dengan ketebalan Dinding dari 1 hingga 26 mm, yang direka untuk tekanan tidak melebihi 7.5 MPa; mengawal sendi yang dikimpal dan pembaikan mereka; sanitasi keselamatan dan pengeluaran. Mengikut arahan ini, ia dibenarkan untuk mengimpal paip dari keluli dengan rintangan masa pengawalseliaan kepada 590 MPa inklusif . Arahan yang membentangkan ciri teknologi kimpalan paip menggunakan teknik kimpalan arka manual, kimpalan automatik di bawah fluks, kimpalan automatik dalam persekitaran gas pelindung dan dawai serbuk dengan pembentukan jahitan yang memaksa. Arahan tidak terpakai untuk mengimpal talian paip tujuan khas (untuk mengangkut ammonia, etilena, etanol, karbon dioksida, dan lain-lain), serta saluran paip untuk produk kaktifan.

Di luar negara semasa pembinaan saluran paip dipandu oleh piawaian kebangsaan dan antarabangsa (Jadual 1), di antaranya ARI 1104, ARI 5D dan CS 4515 menggunakan populariti terbesar. Apabila mengawal kualiti sambungan yang dikimpal oleh saluran, sebagai peraturan, dipandu oleh piawaian antarabangsa ISO 8517 dan Standard Eropah EN 25817.

Jadual 1.

Keperluan untuk Paip.

Untuk pembinaan paip dan paip gas pengedaran, strawerry elektrik yang dikimpal elektrik keluli dan spiralshots digunakan. Paip dengan diameter sehingga 1020 mm diperbuat daripada keluli aloi rendah yang tenang dan separa bercahaya, paip dengan diameter sehingga 1420 mm - dari keluli aloi rendah dalam keadaan yang lebih baik atau termomeknologi yang keras. Hanya untuk saluran paip gas pengedaran tekanan rendah (sehingga 0.005 MPa) Ia dibenarkan menggunakan paip dari keluli karbon rendah yang mendidih.

Dalam paip CIS digunakan mengikut GOST 8731 ... GOST 8734 Kumpulan B, serta dengan justifikasi teknikal dan ekonomi yang berkaitan - Menurut GOST 9567; Paip kimpalan elektrik keluli - mengikut GOST 20295 untuk paip dengan diameter bersyarat (DF) hingga 800 mm termasuk. Untuk paip du\u003e 800 mm, keadaan teknikal khas dikembangkan di mana keperluan yang ditetapkan di bawah harus dimasukkan.

Paip siap ditandakan, mengetuk setem (stamping sejuk) pada jarak 250-500 mm dari salah satu hujung paip data berikut: tanda dagangan atau nama pengilang; Jenama keluli atau penamaan bersyarat; Nombor paip; Setem kawalan teknikal; Tahun pembuatan. Plot melekat adalah cat yang diagihkan dengan jelas. Di samping itu, ketebalan diameter dan dindingnya menunjukkan pada cat yang boleh dilupakan.

Paip import dihasilkan dan dibekalkan terutamanya mengikut piawaian Institut Minyak Amerika (ARI), seperti: AII-5 I (paip lancar dan lurus), AII-513 (paip lingkaran untuk pelbagai saluran paip) AII-51X (Paip untuk Paip tekanan tinggi).

Mengikut piawaian ini, paip paip digabungkan menjadi kumpulan pada kekuatan hasil. Setiap kumpulan keluli dengan nilai kekuatan yang sama dengan ribuan pound setiap 1 meter persegi. Menurut piawaian ini, terdapat kumpulan keluli: X-42, X-46, X-52, X-56, X-60, X-65, X-70 dengan rintangan masa terhadap kemusnahan dari 414 hingga 565 MPa. Piawaian ARI sebagai tambahan kepada sifat mekanikal mengawal proses pembuatan paip, komposisi kimia keluli, saiz, jisim dan panjang paip, tekanan ujian hidraulik. Dalam proses pembuatan, kaedah ujian tidak merosakkan yang digunakan dalam pembuatan keadaan pembaikan paip, dsb. Penamaan paip mengikut piawaian ARI terdiri daripada nama-nama paip paip, monogram ARI (tanda dagangan yang bermaksud bahawa paip ini dibuat sesuai dengan keperluan ARI), saiz paip dalam inci , jisim satu kaki dari paip dalam pound, kelas penetapan keluli dan jenis pembuatan (s -best, paip kotoran yang dikimpal, paip lingkaran, p - paip dengan jahitan longitudinal, dikimpal dengan menekan kaedah) , jenis penamaan jenis keluli (E - keluli discerhed dalam lubang elektrik, m - keluli aloi rendah kekuatan tinggi), spesies bersimputan (nm -normalisasi atau normalisasi dan cuti, tidak - pengerasan dan percutian, percutian yang tinggi). Penandaan dilakukan oleh cat yang tidak dapat dilupakan. Paip untuk saluran paip utama diperbuat daripada keluli dengan nisbah kekuatan hasil untuk rintangan masa pecah tidak lagi: 0.75 - untuk keluli karbon rendah; 0.8 - untuk keluli yang dinormalisasi rendah; 0.85 - untuk penyebaran-pengerasan yang dinormalisasi dan keluli yang lebih baik; 0.9 - untuk keluli rolling terkawal.

Penyediaan tepi paip untuk kimpalan

Sebelum memulakan kimpalan dan kerja pemasangan, adalah perlu untuk memastikan bahawa paip dan saluran paip digunakan mempunyai sijil yang berkualiti dan mematuhi projek, syarat teknikal untuk bekalan mereka. Paip dan butiran mesti lulus kawalan input selaras dengan keperluan standard yang berkaitan dan syarat teknikal pada paip.

Hujung paip dan bahagian-bahagian yang menghubungkan mestilah dalam bentuk dan dimensi tepi bevel yang sepadan dengan proses kimpalan yang digunakan. Dengan ketidakkonsistenan mereka, pemprosesan mekanikal tepi di trek dibenarkan. Untuk paip diameter kecil (sehingga 520 mm), adalah mungkin untuk menggunakan laluan, bahagian, pemotong paip dan penggiling. Mesin pengilangan orbit, mesin pemotongan hidroabrasive dan pengisaran digunakan untuk diameter besar. Dalam sesetengah kes, apabila gegelung atau gegelung melakukan dimasukkan, penggunaan kaedah haba untuk penyediaan tepi, seperti:

a) Pemotongan oksigen gas dengan tepi pelucutan mekanikal berikutnya dengan mengelilingi bulatan ke kedalaman 0.1 ....2 mm;

b) Pemotongan plasma udara dengan pemesinan berikutnya ke kedalaman sehingga 1 mm - disebabkan oleh ketepuan tepi dengan nitrogen (apabila menggunakan argon sebagai gas yang membentuk plasma, pemprosesan mekanikal tidak diperlukan); c) memotong udara dengan penempatan seterusnya ke kedalaman 0.5 mm (menuju tepi);

d) Rift dan pemotongan dengan elektrod khas ANR-2M, ANR-3 atau OK.21.03, selepas pemprosesan mekanikal tidak diperlukan.

Sebelum memasang paip, adalah perlu untuk membersihkan rongga dalaman paip dari tanah, kotoran, salji di sana, dan juga untuk membersihkan pinggir dan permukaan dalaman dan luar paip dan bahagian penyambung ke lebar ke lebar sekurang-kurangnya 10 mm.

Plot pengukuhan jahitan kilang luaran bersebelahan dengan tiub yang boleh dikimpal, ia disyorkan untuk disumbat ke ketinggian kira-kira..d5 mm pada jarak dari akhir sekurang-kurangnya 10 mm.

Semua paip datang di trek dari tumbuh-tumbuhan dengan tepi pemotongan yang dimaksudkan untuk kimpalan arka manual dengan elektrod bersalut. Pemotongan ini (Rajah 1, A) mempunyai untuk paip apa-apa diameter dengan ketebalan dinding lebih daripada 4 mm sudut bevel tepi 25-30 ° dan membosankan 1-2.6 mm. Dengan ketebalan dinding 16 mm dan lebih banyak paip diameter besar boleh dibekalkan dengan gabungan canggih mengikut Rajah. 1, b.

Saiz bergantung pada ketebalan dinding dan adalah:

7 mm - dengan ketebalan dinding paip 15 ... 19 mm

8 mm - dengan ketebalan dinding paip 19 ... 21,5 mm

10 mm - dengan ketebalan dinding paip 21.5 ... 26 mm.

Rajah. 1. Jenis-jenis tepi pemotongan paip untuk kimpalan arka manual (A, B), kimpalan automatik dalam persekitaran gas pelindung (B), kimpalan automatik di bawah fluks (G, D, E, G) dan wayar serbuk dengan pembentukan terpaksa ( A, b).

Untuk Pipelines Du 1000 mm dan lebih apabila perkakas jahitan akar radas disediakan dari dalam, pemotongan yang dibentangkan dalam Rajah.1, B adalah disyorkan. Semasa pembinaan saluran paip pengedaran, kimpalan arka manual paip tanpa memotong tepi dengan ketebalan dinding sehingga 4 mm dibenarkan. Di samping itu, untuk saluran paip dengan diameter sehingga 152 mm, adalah mungkin untuk digunakan gas kimpalan (tanpa memotong tepi - sehingga 3 mm, dan bevel satu sisi tepi - sehingga 5 mm).

Sambungan perbezaan paip di trek dibenarkan tanpa pemprosesan kelebihan tambahan:

Untuk ketebalan dinding, tidak lebih daripada 12.5 mm, jika perbezaan ketebalan tidak melebihi 2 mm;

Untuk ketebalan dinding di atas 12.5 mm, jika perbezaan ketebalan tidak melebihi 3 mm. Dalam kes ini, tepi yang mengejutkan tidak dibenarkan.

Sambungan paip atau paip dengan tetulang penutupan dan pengedaran dengan perbezaan ketebalan dinding yang lebih besar dilakukan dengan menggunakan antara unsur-unsur jaket dari Transients pembuatan kilang atau memasukkan dari paip ketebalan perantaraan dengan panjang sekurang-kurangnya 250 mm .

Ia dibenarkan untuk melakukan perhimpunan langsung dan kimpalan paip atau paip dengan bahagian-bahagian saluran paip dengan cara yang berbeza sehingga 1.5 ketebalan dengan pemprosesan khas bersebelahan dengan akhir permukaan paip atau bahagian yang lebih tebal (Rajah 2, a). Kimpalan chucks pelbagai paip tidak dibenarkan.

Sambungan langsung paip dengan tetapan penutupan dan pengedaran diselesaikan di bawah keadaan jika ketebalan pemasangan tetulang tidak melebihi 1.5 Ketebalan dinding paip dengan penyediaan paip tetulang mengikut (Rajah 2, B ). Penyediaan ini mesti dilaksanakan oleh pembekal.

Rajah. 2. Penyediaan untuk kimpalan tiub dan bahagian dengan ketebalan dinding yang berbeza.

Keperluan pemasangan paip

Membina sendi paip harus menjamin:

Berserenjang dengan sendi kepada paksi saluran paip. Penyimpangan dari Perpendiculariti tidak boleh melebihi 2 mm;

keseragaman di sekitar perimeter jurang, yang berada dalam had nilai yang dikawal oleh piawaian dan arahan yang berkaitan;

jarak minimum yang mungkin, yang direkodkan oleh Templat Universal tidak melebihi nilai yang dibenarkan (Untuk saluran paip batang - 0.2 ketebalan dinding, tetapi tidak lebih daripada 3 mm, untuk diedarkan - (0.15 ketebalan dinding + 0.5 mm);

Pencampuran jahitan kilang membujur berbanding satu sama lain pada jarak sekurang-kurangnya 100 mm - untuk paip dengan diameter lebih daripada 100 mm dan 1/3 dari panjang bulatan - untuk paip dengan diameter kurang daripada 100 mm. Dalam kes kemustahilan teknikal untuk melaksanakan keperluan ini, pemantauan ultrasonik tambahan bagi kompaun kimpalan ditetapkan pada bahagian ini bersama.

Dalam pembuatan paip diameter besar, perumahan silinder dari cengkerang menggunakan jenis perhimpunan dan kimpalan berikut - "Perhimpunan dan kimpalan shell perumahan."

Preheating.

PREEHEATING adalah salah satu operasi teknologi yang paling penting yang membolehkan anda menyesuaikan kitaran kimpalan haba. Adalah diketahui bahawa struktur dan sifat sendi yang dikimpal sebahagian besarnya ditentukan oleh kelajuan penyejukan logam dalam julat suhu 800-500 ° C (rintangan terendah austenit). Pada kadar penyejukan yang tinggi, pembentukan struktur perkakasan jenis martensit adalah mungkin, yang mempunyai kekuatan yang tinggi dan kepekaan yang rendah, serta kecenderungan untuk membentuk retakan sejuk. Ini terutamanya benar daripada keluli yang rendah dengan karbon bersamaan dengan 0.43% dan lebih tinggi. Keluli ini menjadi sangat sensitif terhadap tindakan kitaran haba, kepada concentrator, dan zon pengaruh haba terdedah kepada ambrittlement. Fenomena ini paling jelas ditunjukkan dengan kimpalan arka manual, apabila kadar penyejukan logam GVT boleh mencapai 70 ° C / s. Dengan ketebalan yang diberikan dinding paip, laraskan kadar penyejukan zon pengaruh haba boleh diubah oleh suhu awal tepi penghubung pemanasan. Ia amat penting apabila mengimpal akar jahitan dengan elektrod lapisan selulosa, apabila kadar penyejukan adalah maksimum berbanding dengan kimpalan lapisan jahitan lain, tenaga kimpalan mendayung dikurangkan (kelajuan kimpalan oleh elektrod tersebut dua kali kelajuan kimpalan elektrod dengan Salutan utama) dan meningkatkan kecenderungan dan pembentukan retakan sejuk untuk akaun untuk peningkatan kandungan hidrogen penyebaran dalam logam kimpalan. Pemanasan awal bukan sahaja mengurangkan kemungkinan pembentukan struktur pengerasan di GVT, tetapi juga mewujudkan keadaan untuk pemindahan aktif hidrogen penyebaran dari logam kimpalan dan zon yang ditentukan. Apa, sebaliknya, meningkatkan rintangan sebatian yang dikimpal terhadap pembentukan retakan sejuk, terutamanya apabila menggunakan elektrod dengan salutan selulosa, apabila kandungan hidrogen dalam jahitan boleh mencapai 50 mm per 100 g logam kimpalan.

Suhu preheating dipilih bergantung kepada stesen kimia (oleh setara karbon), ketebalan mesin paip, suhu ambien dan jenis salutan elektrod. Parameter ini biasanya ditadbir oleh piawaian dan arahan teknologi yang berkaitan. Jadi, sebagai contoh, dalam CIS dipandu oleh VNC 066-89 (Jadual 2). Apabila kimpalan dengan elektrod dengan salutan selulosa, suhu pemanasan meningkat sebanyak 75 ° C.

Jadual 2.

Di luar negara, selalunya, apabila memilih pemanasan, beroperasi dengan penunjuk rintangan retak sendi yang dikimpal, ditentukan oleh formula ito-beesio:

di mana: [n] - kandungan hidrogen penyebaran, mm / 100 g;

T - ketebalan plat kimpalan, mm. Suhu pemanasan ditentukan pada formula empirikal:

(° C) tp.p \u003d 1440 RCM - 392.

Awal dan, jika perlu, pemanasan yang disertakan perlu dilakukan oleh alat pemanasan (gas atau elektrik), yang menyediakan pemanasan seragam logam di seluruh perimeter sendi yang dikimpal. Lebar zon pengeringan paip di setiap arah dari jahitan harus sekurang-kurangnya 75 mm.

Suhu pemanasan awal dan bersamaan apabila paip (atau paip dengan bahagian) disambungkan dari pelbagai gred keluli, atau dengan ketebalan dinding yang berbeza, yang mesti dipanaskan pada suhu yang berbeza, ditetapkan kepada nilai maksimum.

Teknologi dan teknik kimpalan arka manual

Hampir 60% daripada kerja kimpalan semasa pembinaan akaun saluran paip untuk kimpalan arka manual. Ini adalah sambungan bahagian atau paip individu ke dalam benang yang berterusan, peralihan kimpalan melalui semula jadi dan halangan tiruan, kimpalan stalem, gegelung kimpalan, knot kren, paip, dll.

Teknologi kimpalan arka manual ditentukan terutamanya oleh bahan paip menjadi kimpalan. Bergantung kepada keluli keluli keluli dan keadaan operasi, bahan kimpalan dipilih. Selepas itu, kami menubuhkan teknik teknologi dan kimpalan, serta skim untuk menganjurkan kerja, sementara dipandu dengan kadar pembinaan saluran yang diberikan. Untuk diberikan bahan kimpalan, teknologi kimpalan bergantung kepada diameter dan ketebalan dinding paip.

Peraturan yang tidak dipersoalkan dalam pembinaan batang dan saluran paip pengedaran adalah keperluan untuk bilangan minimum lapisan dalam jahitan. Untuk paip dengan ketebalan dinding 6 mm dan kurang - 2 lapisan, dengan ketebalan dinding lebih daripada 6 mm - 3 lapisan.

Yang paling bertanggungjawab ialah lapisan akar jahitan. Ia mesti dipercayai membayar tepi paip bergelung dan membentuk roller songsang seragam dengan keuntungan 1-3 mm di permukaan dalaman jahitan. Ia dibenarkan dalam bahagian berasingan bersama dengan panjang tidak lebih daripada 50 mm (untuk setiap 350 mm jahitan) pengecilan akar jahitan (meniskus) sehingga 10-15% daripada ketebalan dinding paip. Permukaan luar lapisan akar harus lancar, halus, dan mempunyai pasangan yang lancar dengan permukaan sampingan pemotongan. Bentuk optimum permukaan luar jahitan boleh dilakukan sebagai mesin pengisar, dan pengumpul pneumatik sesuai dengan keperluan arahan.

Apabila paip kimpalan dengan diameter 1020 mm dan lebih selepas kimpalan akar jahitan, adalah disyorkan untuk melakukan pemakanan lapisan akar dari bahagian dalam paip di tempat-tempat di mana tidak ada bekalan akar, dan semestinya masuk suku rendah perimeter simpang (dari dalam), iaitu Pada plot itu, yang semasa kimpalan akar jahitan di luar dilakukan di kedudukan siling. Dengan kimpalan manual akar sendi swivel paip diameter besar, kabinet dilakukan di seluruh seluruh perimeter persimpangan. Jahitan tuan rumah menyediakan pembekal akar, ia sepatutnya mempunyai permukaan yang kecil, dengan lancar mengawan dengan permukaan dalaman paip tanpa suapan dan kecacatan lain. Peningkatan jahitan kimpalan harus sekurang-kurangnya 1 dan tidak lebih daripada 3 mm. Lekatan ini dilakukan oleh elektrod jenis utama dengan diameter 3-4 mm.

Lapisan pengisian jahitan adalah cair dengan satu sama lain dan meletakkan tepi paip yang bergelung. Selepas setiap lapisan jahitan, adalah perlu untuk membersihkan permukaan jahitan dari sanga.

Menghadapi jahitan mempunyai garis besar dan berpasangan dengan permukaan paip, tanpa memotong dan kecacatan lain yang kelihatan. Peningkatan jahitan harus sekurang-kurangnya 1 dan tidak lebih daripada 3 mm. Lebar kimpalan bertindih lebar pemotongan sebanyak 2-3 mm dalam setiap arah.

Pada akhir peralihan, kimpalan harus dikimpal sepenuhnya. Keperluan ini disebabkan oleh fakta bahawa saluran paip sepanjang hari mengalami kesan perubahan dalam suhu ambien, yang amat penting apabila berubah pada waktu malam dan malam - pada siang hari. Menukar suhu menyebabkan kejadian dalam paip dan sendi dikimpal tekanan yang boleh menjadi sangat tinggi.

Sekiranya persimpangan itu tidak sepenuhnya, maka di bahagian silang yang lemah dari jahitan voltan boleh melebihi kekuatan hasil dan bahkan ketahanan masa terhadap pemusnahan logam jahitan dan sendi akan runtuh. Keadaan ini amat berbahaya pada suhu udara negatif apabila keplastikan logam dikurangkan.

Bergantung pada jenis elektrod yang disyorkan, terdapat 3 skim kimpalan yang paling biasa: kimpalan gabungan elektrod dengan salutan utama, kimpalan bersama elektrod perangkap gas, kimpalan akar jahitan dan laluan panas oleh elektrod Jenis penanaman gas, dan lapisan mengisi dan menghadap - elektrod dengan salutan utama.

Elektrod kimpalan dengan salutan utama dilakukan dari bahagian bawah dengan ayunan melintang, amplitud yang bergantung kepada lebar pemotongan simpang. Dengan kaedah kimpalan yang dibedah aliran, setiap pengimpal melakukan seksyen jahitan tertentu, kedudukan yang bergantung kepada bilangan pengimpal yang beroperasi secara serentak pada sendi yang sama. Pada paip diameter yang besar, nombor mereka boleh mencapai empat. Sebagai peraturan, jika pengimpal adalah dua, maka mereka adalah kimpalan dari bawah, dari Nadir, dan naik perimeter ke arah (oleh jam dail) 6-3-12 dan 6-9-12. Pada masa yang sama, di bahagian siling bersama, kunci harus dialihkan oleh 50-60 mm dari titik bawah bulatan paip. Dalam dua lapisan bersebelahan, kunci mesti digabungkan dari satu sama lain sekurang-kurangnya 50-100 mm. Jika empat pengimpal, maka pasangan pertama dimasak dengan sendi (dengan dail) 6-3 dan 6-9, dan stim kedua ialah 3-12 dan 9-12.

Gambar rajah urutan overlaying dua lapisan apabila kimpalan dari bahagian bawah ke atas dengan elektrod bersalut utama ditunjukkan dalam Rajah. 3, a. Semua lapisan ganjil berikutnya dilakukan mengikut gambarajah lapisan pertama, semuanya - menurut skema lapisan kedua. Nombor Rom menunjukkan urutan kimpalan bahagian jahitan individu. Bergantung kepada kedudukan spatial. Welding Disyorkan Nilai semasa yang ditunjukkan dalam Jadual 3.

Apabila menggunakan elektrod bersalut dengan jenis utama, hanya diperakui untuk pembinaan saluran paip jenama elektrod harus digunakan.

Jadual 3.

Apabila menggunakan elektrod jenis penanaman gas, kimpalan akar jahitan dilakukan dari atas ke bawah tanpa pergerakan getaran, bergantung pada akhir elektrod di tepi paip yang bergelung. Kimpalan dilakukan oleh arus yang berterusan dari negariti terbalik atau langsung pada strok bekalan kuasa sekurang-kurangnya 75V. Nilai-nilai semasa kimpalan semasa kimpalan dengan elektrod dengan diameter 3.25 mm tidak boleh melebihi 100-110a; Apabila kimpalan dengan elektrod dengan diameter 4 mm dalam kedudukan yang lebih rendah dan setengah propikal 120-160a, dalam kedudukan yang selebihnya 100-140A. Kelajuan kimpalan perlu dikekalkan dalam lingkungan 16-22 m / j. Mengubah sudut kecenderungan elektrod dari 40 hingga 90 ° dalam proses kimpalan, pengimpal mengekalkan tetingkap pemprosesan dengan kelebihan silang, di mana ia memerhatikan lebur tepi.

Untuk mengurangkan tahap sisa tekanan kimpalan di sini dikimpal bersama Perimeter sendi yang tidak berubah dibahagikan kepada kawasan simetri, diametrically yang bertentangan dan kimpalan multilayer dilakukan dalam urutan yang ditunjukkan dalam Rajah. 4. Kesan yang lebih besar untuk mengurangkan tekanan kimpalan dan ubah bentuk memberikan penggunaan kaedah kimpalan yang boleh diperbaharui dan pengisian serentak pemotongan dua atau empat pengimpal.

Apabila kimpalan saluran paip diameter kecil (sehingga 530 mm), untuk mengurangkan jumlah kerja pemasangan di parit, ia sering diamalkan di bahagian paip dengan kimpalan dengan menghidupkan sendi dengan 90 atau 180 °. Paip dibahagikan di sekitar lilitan ke empat kira-kira panjang yang sama. Bahagian pembuatan bir 1 dan 2 diputar 90 ° untuk kawasan kimpalan 3 dan 4 (Rajah 5). Kemudian, melakukan satu lagi giliran sebanyak 90 °, menghasilkan urutan seksyen 5 dan 6, 7 dan 8.

Dalam kes lain, selepas kimpalan bahagian 1 dan 2 (Rajah 6), ia diputar untuk diputar oleh 180 ° untuk kimpalan bahagian 3 dan 4. Kemudian putaran 90 ° dan 180 ° untuk kawasan kimpalan 5 dan 6, 7 dan 8, masing-masing.

Gamb.5. Kimpalan dengan putaran paip dengan 90 °: A - lapisan pertama, B - kedua, 1 ... 8 adalah urutan bahagian-bahagian lapisan.

FIG.6. Kimpalan dengan putaran paip 180 °: A - lapisan pertama, B - kedua, 1 ... 8 adalah urutan bahagian lapisan.

\u003d\u003e Html [~ detail_text_type] \u003d\u003e html \u003d\u003e klasifikasi saluran paip

Bergantung pada tujuan fungsi saluran paip, mereka dibahagikan kepada: [~ preview_text] \u003d\u003e Klasifikasi saluran paip, bergantung kepada tujuan fungsi saluran paip, dibahagikan kepada: \u003d\u003e teks [~ preview_text_type] \u003d\u003e teks \u003d\u003e [~ ~ Detail_picture] \u003d\u003e \u003d\u003e 12/1/19/2016 15: 16: 53 [~ Timestamp_x] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_from] \u003d\u003e 15.12.2016 \u003d\u003e / Berita / [~ List_page_url] \u003d\u003e / Berita / \u003d\u003e / Berita / 115/40509 / [~ Detail_page_url] \u003d\u003e / Berita / 115/40509 / \u003d\u003e / [~ Lang_dir] \u003d\u003e / \u003d\u003e Tekhnologiya_svarki_truboprovoda [~ Kod ] \u003d\u003e Tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ External_id] \u003d\u003e 40509 \u003d\u003e Berita [~ iblock_type_id] \u003d\u003e Berita \u003d\u003e Berita \u003d\u003e pakaian_news_s1 [~ iblock_external_id] \u003d\u003e baju_news_s1 \u003d\u003e s1 [~ ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Klasifikasi Pipelin, Bergantung pada tujuan fungsi saluran paip, dibahagikan kepada: \u003d\u003e Teknologis Kimpalan Paip \u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Klasifikasi Pipeline Bergantung pada tujuan fungsi saluran paip dibahagikan kepada: \u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Teknologi Kimpalan Paip \u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Teknologi Welding Pipeline \u003d \u003e Teknologi Kimpalan Teknologi \u003d\u003e Teknologi Kimpalan Paip \u003d\u003e Teknologi Kimpalan Pipeline \u003d\u003e Teknologi Kimpalan Paip \u003d\u003e Teknologi Kimpalan Pipeline) \u003d\u003e Array (\u003d\u003e) \u003d\u003e Array () \u003d\u003e Array (\u003d\u003e 1 [~ ID] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ Timestamp_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e Berita [~ iblock_type_id] \u003d\u003e Berita \u003d\u003e S1 [~ tutup] \u003d\u003e S1 \u003d \u003e Berita [~ Kod] \u003d\u003e Berita \u003d\u003e Tekan Pusat [~ Nama] \u003d\u003e Tekan Pusat \u003d\u003e Y [~ Active] \u003d\u003e Y \u003d\u003e 500 [~ Susun] \u003d\u003e 500 \u003d\u003e / Berita / [~ List_page_url] \u003d\u003e / Berita / \u003d\u003e # site_dir # / # elemen_id # / [~ detail_page_url] \u003d\u003e # site_dir # / news_id_id_id # / # element_id # / \u003d\u003e # site_dir # / Berita / # send_id # / [~ seksyen_page_url] \u003d\u003e # site_dir # / news / # section_id # / \u003d\u003e [~ gambar] \u003d\u003e \u003d\u003e [~ description] \u003d\u003e \u003d\u003e teks [~ description_type] \u003d\u003e teks \u003d\u003e 24 [~ rss_ttl] \u003d\u003e 24 \u003d\u003e y [~ rss_Active] \u003d\u003e y \u003d\u003e n [~ rss_file_Active] \u003d\u003e n \u003d\u003e 0 [\u003e 0 \u003d\u003e 0 [rss_file_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e pakaian_news_s1 [~ xml_id] \u003d\u003e pakaian_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ Aliran kerja] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ seksyen_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ qace_mode] \u003d\u003e s \u003d\u003e n [~ seksyen_property ] \u003d\u003e N \u003d\u003e n [~ property_index] \u003d\u003e n \u003d\u003e 1 [~ versi] \u003d\u003e 1 \u003d\u003e 0 [~ last_conv_element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ edit_file_befter] \u003d\u003e \u003d\u003e [~ Edit_file_after] \u003d\u003e \u003d\u003e seksyen [~ seksyen_name] \u003d\u003e seksyen \u003d\u003e seksyen [~ seksyen_name] \u003d\u003e seksyen \u003d\u003e Berita [~ elemen_name] \u003d\u003e Berita \u003d\u003e Berita [~ Element_Name] \u003d\u003e Berita \u003d\u003e [~ Canonical_page_url] \u003d\u003e \u003d\u003e pakaian_news_s1 [~ luaran_id] \u003d\u003e pakaian_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ server_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e array (\u003d\u003e array (\u003d\u003e Array (\u003d\u003e 115 [~ id] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ Timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ Modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ Date_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ create_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ aktif] \u003d\u003e y \u003d\u003e y [~ global_active] \u003d\u003e y \u003d\u003e 500 [~ sort] \u003d\u003e 500 \u003d\u003e Artikel teknikal [~ Name] \u003d\u003e Teknikal Artikel \u003d\u003e [~ Gambar] \u003d\u003e \u003d\u003e 27 [~ LEFT_MARGIN] \u003d\u003e 27 \u003d\u003e 28 [~ right_margin] \u003d\u003e 28 \u003d\u003e 1 [~ DEPTH_LEVEL] \u003d\u003e 1 \u003d\u003e [~ description] \u003d\u003e \u003d\u003e teks [~ Description_type] \u003d\u003e teks \u003d\u003e artikel teknikal [~ cleachlable_content] \u003d\u003e artikel teknikal \u003d\u003e [~ xml_id] \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [~ ~ detail_picture ] \u003d\u003e \u003d\u003e [~ Socnet_group_id] \u003d\u003e \u003d\u003e / Berita / [~ List_page_url] \u003d\u003e / Berita / \u003d\u003e / Berita / 115 / [~ Sekte Ion_page_url] \u003d\u003e / Berita / 115 / \u003d\u003e Berita [~ iblock_type_id] \u003d\u003e Berita \u003d\u003e Berita \u003d\u003e Pakaian_news_s1 [~ iblock_external_id] \u003d\u003e pakaian_news_s1 \u003d\u003e 115 [~ External_id] \u003d\u003e 115 \u003d \u003e Artikel (\u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e Teknikal Artikel \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal \u003d\u003e Artikel Teknikal)))) \u003d\u003e / Berita / 115 /)

Pipelis kimpalan teknologi

Klasifikasi Pipelin

Bergantung kepada tujuan fungsi saluran paip, dibahagikan kepada:

Pipelis perikanan

Pipelis utama

Pasangan dan saluran paip air panas

Paip teknologi

Paip bekalan gas (pengedaran)

Bekalan air dan kumbahan

Jumlah yang ketara dalam keluli yang digunakan untuk pembuatan paip dan pembinaan saluran paip pelbagai tujuan diduduki oleh karbon rendah dan keluli aloi rendah dengan kekuatan hasil sehingga 500 MPa.

Oleh kerana proses teknologi kimpalan paip dari keluli yang ditunjukkan semasa pembinaan saluran paip pelbagai tujuan hampir sedikit berbeza dari satu sama lain, dan dokumen pengawalseliaan dan teknikal yang dipakai digunakan untuk perbezaan hanya dalam keperluan untuk penyediaan tepi, perhimpunan, kualiti Daripada sendi dan pengujian yang dikimpal untuk kekuatan dan ketat dan sesak pada masa akan datang, kami akan mempertimbangkan peruntukan umum proses pembuatan mengenai contoh utama dan pengedaran (saluran paip bekalan gas) saluran paip.

Kaedah kimpalan saluran paip

Kaedah untuk talian paip kimpalan diklasifikasikan sebagai haba, termomekanik dan mekanikal. Kaedah terma termasuk semua jenis kimpalan lebur (ARC, gas, plasma, rasuk elektron, laser, dan sebagainya. Jenis kimpalan. Kelas thermomechanical termasuk kimpalan kenalan daging, kimpalan arka yang dikawal secara magnet. Untuk kaedah mekanikal termasuk geseran dan letupan kimpalan.

Terdapat kaedah untuk saluran paip kimpalan mengikut jenis pembawa tenaga (ARC, gas, plasma, laser, dll.); di bawah syarat-syarat pembentukan kompaun (pembentukan bebas atau dipaksa kimpalan); Dengan kaedah melindungi zon kimpalan (di bawah fluks, dalam gas pelindung, menggunakan dawai elektrod yang melindungi diri, dan lain-lain); Menurut tahap mekanisasi dan automasi proses (manual, mekanik, automatik dan robot).

Untuk kimpalan saluran paip utama, kaedah kimpalan arka adalah yang paling biasa. Lebih daripada 60% daripada semua sendi di lebuh raya dikimpal oleh kimpalan arka automatik di bawah fluks. Kimpalan arka di bawah fluks hanya digunakan dalam kes-kes di mana terdapat keupayaan untuk memutar sendi. Kimpalan saluran paip di bawah fluks terutamanya digunakan dalam pembuatan dua dan tiga paip dengan diameter 219 ... 1420 mm. Apabila penggunaan kaedah mekanikal adalah mustahil, kimpalan arka manual digunakan.

Kimpalan arka manual dilakukan dengan pelbagai kedudukan spasial persimpangan - lebih rendah, menegak dan siling. Dalam proses kimpalan, secara manual memindahkan elektrod di sekitar perimeter simpang pada kelajuan 8 ... 20 m / j.

Kimpalan gas pelindung mempunyai jenis: mengikut jenis gas pelindung - kimpalan dalam gas lengai (argon, helium, campuran mereka), dalam gas aktif (CO2, nitrogen, hidrogen), kimpalan dalam campuran gas inert dan aktif (AG + CO2; AG + CO2 + O2); mengikut jenis elektrod - elektrod lebur dan tidak kompang (tungsten); Mengikut tahap mekanisasi, manual, mekanik dan kimpalan automatik. Kimpalan arka dalam gas pelindung digunakan untuk kimpalan dengan saluran paip dalam pelbagai jawatan spatial. Kelajuan kimpalan manual 8 ... 30 m / j, mekanik dan automatik 20 ... 60 m / j. Untuk kimpalan oleh saluran paip, kaedah kimpalan mekanik dengan dawai serbuk dengan pembentukan jahitan terpaksa digunakan, di mana fungsi perlindungan dilakukan oleh komponen serbuk yang mengisi shell wayar. Oleh kerana mandi kimpalan dihina, peranti pembentukan luar dan kepala kimpalan dipindahkan di sepanjang perimeter persimpangan dari bawah pada kelajuan 10 ... 20 m / j. Laser kimpalan dengan saluran paip, di mana pancaran laser dihidangkan oleh pembawa tenaga. Kelajuan kimpalan laser adalah sehingga 300 m / j.

Apabila menghubungkan kimpalan kenalan dengan lebur yang berterusan, proses itu berlaku secara automatik mengikut program yang diberikan. Tempoh kimpalan satu persimpangan paip dengan diameter 1420 mm adalah 3 ... 4 min, kitaran kimpalan satu sendi semasa pembinaan saluran paip -10 ... 15 min.

Kimpalan automatik arka yang dikawal secara magnetik (atau kimpalan arcontact) berbeza dari kimpalan kenalan punggung dengan memanaskan tepi. Dalam kimpalan arcontact, pemanasan dilakukan oleh arka yang berputar medan magnet di sepanjang tepi paip bergelung pada kelajuan tinggi. Kaedah kimpalan ini digunakan untuk membina saluran paip kecil (sehingga 114 mm) diameter.

Dokumen pengawalseliaan yang digunakan dalam pembinaan saluran paip utama dan pengedaran

Dokumen pengawalseliaan utama yang mengawal peraturan untuk pelaksanaan kerja-kerja perhimpunan dan kimpalan semasa pembinaan saluran paip di CIS adalah "piawaian pembinaan dan peraturan" berdasarkan yang "peraturan ringkasan untuk pengeluaran kerja kimpalan dan kawalan kualiti sendi yang dikimpal "SP 105-34-96, serta snip 3.05.02.88" Paip bekalan gas ". Dokumen-dokumen ini menyediakan peraturan ujian kelayakan pengimpal dan kawalan toleransi, peraturan untuk penyediaan paip kepada kimpalan, syarat-syarat penyuntingan, pembaikan dan penolakan paip, perintah memasang pelbagai paip antara mereka dan dengan tetulang paip, Kaedah-kaedah kimpalan dan keadaan cuaca ditetapkan apabila melakukan kerja di landasan, dokumen pengawalseliaan mengawal penggunaan bahan kimpalan yang disyorkan, serta norma dan peraturan untuk mengawal saluran paip yang dikimpal, syarat-syarat untuk pencapaian dan pembaikan mereka.

Dalam perkembangan peruntukan utama snip ini, arahan teknologi untuk talian paip kimpalan telah dibangunkan (VNI 066-89 dan LBN A.3.1.-36-3-96 dan kaedah mengawal sendi yang dikimpal dari saluran paip (VN 012-88) . Arahan ini mengawal: Peruntukan utama teknologi buatan tangan dan kimpalan arka automatik sendi cincin paip, serta paip dengan penutupan dan pengedaran tetulang batang dan paip pengedaran dengan diameter 14 hingga 1420 mm dengan ketebalan Dinding dari 1 hingga 26 mm, yang direka untuk tekanan tidak melebihi 7.5 MPa; mengawal sendi yang dikimpal dan pembaikan mereka; sanitasi keselamatan dan pengeluaran. Mengikut arahan ini, ia dibenarkan untuk mengimpal paip dari keluli dengan rintangan masa pengawalseliaan kepada 590 MPa inklusif . Arahan yang membentangkan ciri teknologi kimpalan paip menggunakan teknik kimpalan arka manual, kimpalan automatik di bawah fluks, kimpalan automatik dalam persekitaran gas pelindung dan dawai serbuk dengan pembentukan jahitan yang memaksa. Arahan tidak terpakai untuk mengimpal talian paip tujuan khas (untuk mengangkut ammonia, etilena, etanol, karbon dioksida, dan lain-lain), serta saluran paip untuk produk kaktifan.

Di luar negara, pembinaan saluran paip dipandu oleh piawaian kebangsaan dan antarabangsa (Jadual 1), di antaranya ARI 1104, ARI 5D dan CS 4515 menggunakan yang paling popular dengan kualiti sendi yang dikimpal oleh saluran, sebagai peraturan, dipandu oleh antarabangsa Standard ISO 8517 dan Standard Eropah EN 25817.

Jadual 1.

Keperluan untuk Paip.

Untuk pembinaan paip dan paip gas pengedaran, strawerry elektrik yang dikimpal elektrik keluli dan spiralshots digunakan. Paip dengan diameter sehingga 1020 mm diperbuat daripada keluli aloi rendah yang tenang dan separa bercahaya, paip dengan diameter sehingga 1420 mm - dari keluli aloi rendah dalam keadaan yang lebih baik atau termomeknologi yang keras. Hanya untuk talian paip pengagihan tekanan rendah (sehingga 0.005 MPa), ia dibenarkan menggunakan paip dari keluli karbon rendah yang mendidih.

Dalam paip CIS digunakan mengikut GOST 8731 ... GOST 8734 Kumpulan B, serta dengan justifikasi teknikal dan ekonomi yang berkaitan - Menurut GOST 9567; Paip kimpalan elektrik keluli - mengikut GOST 20295 untuk paip dengan diameter bersyarat (DF) hingga 800 mm termasuk. Untuk paip du\u003e 800 mm, keadaan teknikal khas dikembangkan di mana keperluan yang ditetapkan di bawah harus dimasukkan.

Paip siap ditandakan, mengetuk setem (stamping sejuk) pada jarak 250-500 mm dari salah satu hujung paip data berikut: tanda dagangan atau nama pengilang; Jenama keluli atau penamaan bersyarat; Nombor paip; Setem kawalan teknikal; Tahun pembuatan. Plot melekat adalah cat yang diagihkan dengan jelas. Di samping itu, ketebalan diameter dan dindingnya menunjukkan pada cat yang boleh dilupakan.

Paip import dihasilkan dan dibekalkan terutamanya mengikut piawaian Institut Minyak Amerika (ARI), seperti: AII-5 I (paip lancar dan lurus), AII-513 (paip lingkaran untuk pelbagai saluran paip) AII-51X (Paip untuk Paip tekanan tinggi).

Mengikut piawaian ini, paip paip digabungkan menjadi kumpulan pada kekuatan hasil. Setiap kumpulan keluli dengan nilai kekuatan yang sama dengan ribuan pound setiap 1 meter persegi. Menurut piawaian ini, terdapat kumpulan keluli: X-42, X-46, X-52, X-56, X-60, X-65, X-70 dengan rintangan masa terhadap kemusnahan dari 414 hingga 565 MPa. Piawaian ARI sebagai tambahan kepada sifat-sifat mekanikal mengawal proses pembuatan paip, komposisi kimia keluli, dimensi, jisim dan panjang paip, tekanan semasa ujian hidraulik semasa proses pembuatan, kaedah ujian tidak merosakkan, yang digunakan dalam Pembuatan keadaan pembaikan paip, dsb. Penamaan paip mengikut piawaian ARI terdiri daripada nama-nama paip paip, monogram ARI (tanda dagangan yang bermaksud bahawa paip ini dibuat sesuai dengan keperluan ARI), saiz paip dalam inci , jisim satu kaki dari paip dalam pound, kelas penetapan keluli dan jenis pembuatan (s -best, paip kotoran yang dikimpal, paip lingkaran, p - paip dengan jahitan longitudinal, dikimpal dengan menekan kaedah) , jenis penamaan jenis keluli (E - keluli discerhed dalam lubang elektrik, m - keluli aloi rendah kekuatan tinggi), spesies bersimputan (nm -normalisasi atau normalisasi dan cuti, tidak - pengerasan dan percutian, percutian yang tinggi). Penandaan dilakukan oleh cat yang tidak dapat dilupakan. Paip untuk saluran paip utama diperbuat daripada keluli dengan nisbah kekuatan hasil untuk rintangan masa pecah tidak lagi: 0.75 - untuk keluli karbon rendah; 0.8 - untuk keluli yang dinormalisasi rendah; 0.85 - untuk penyebaran-pengerasan yang dinormalisasi dan keluli yang lebih baik; 0.9 - untuk keluli rolling terkawal.

Penyediaan tepi paip untuk kimpalan

Sebelum memulakan kimpalan dan kerja pemasangan, adalah perlu untuk memastikan bahawa paip dan saluran paip digunakan mempunyai sijil yang berkualiti dan mematuhi projek, syarat teknikal untuk bekalan mereka. Paip dan butiran mesti lulus kawalan input selaras dengan keperluan piawaian yang berkaitan dan keadaan teknikal pada paip.

Hujung paip dan bahagian-bahagian yang menghubungkan mestilah dalam bentuk dan dimensi tepi bevel yang sepadan dengan proses kimpalan yang digunakan. Dengan ketidakkonsistenan mereka, pemprosesan mekanikal tepi di trek dibenarkan. Untuk paip diameter kecil (sehingga 520 mm), adalah mungkin untuk menggunakan laluan, bahagian, pemotong paip dan penggiling. Mesin pengilangan orbit, mesin pemotongan hidroabrasive dan pengisaran digunakan untuk diameter besar. Dalam sesetengah kes, apabila gegelung atau gegelung melakukan dimasukkan, penggunaan kaedah haba untuk penyediaan tepi, seperti:

a) Pemotongan oksigen gas dengan tepi pelucutan mekanikal berikutnya dengan mengelilingi bulatan ke kedalaman 0.1 ....2 mm;

b) Pemotongan plasma udara dengan pemesinan berikutnya ke kedalaman sehingga 1 mm - disebabkan oleh ketepuan tepi dengan nitrogen (apabila menggunakan argon sebagai gas yang membentuk plasma, pemprosesan mekanikal tidak diperlukan); c) memotong udara dengan penempatan seterusnya ke kedalaman 0.5 mm (menuju tepi);

d) Rift dan pemotongan dengan elektrod khas ANR-2M, ANR-3 atau OK.21.03, selepas pemprosesan mekanikal tidak diperlukan.

Sebelum memasang paip, adalah perlu untuk membersihkan rongga dalaman paip dari tanah, kotoran, salji di sana, dan juga untuk membersihkan pinggir dan permukaan dalaman dan luar paip dan bahagian penyambung ke lebar ke lebar sekurang-kurangnya 10 mm.

Plot pengukuhan jahitan kilang luaran bersebelahan dengan tiub yang boleh dikimpal, ia disyorkan untuk disumbat ke ketinggian kira-kira..d5 mm pada jarak dari akhir sekurang-kurangnya 10 mm.

Semua paip datang di trek dari tumbuh-tumbuhan dengan tepi pemotongan yang dimaksudkan untuk kimpalan arka manual dengan elektrod bersalut. Pemotongan ini (Rajah 1, A) mempunyai untuk paip apa-apa diameter dengan ketebalan dinding lebih daripada 4 mm sudut bevel tepi 25-30 ° dan membosankan 1-2.6 mm. Dengan ketebalan dinding 16 mm dan lebih banyak paip diameter besar boleh dibekalkan dengan gabungan canggih mengikut Rajah. 1, b.

Saiz bergantung pada ketebalan dinding dan adalah:

7 mm - dengan ketebalan dinding paip 15 ... 19 mm

8 mm - dengan ketebalan dinding paip 19 ... 21,5 mm

10 mm - dengan ketebalan dinding paip 21.5 ... 26 mm.

Rajah. 1. Jenis-jenis tepi pemotongan paip untuk kimpalan arka manual (A, B), kimpalan automatik dalam persekitaran gas pelindung (B), kimpalan automatik di bawah fluks (G, D, E, G) dan wayar serbuk dengan pembentukan terpaksa ( A, b).

Untuk Pipelines Du 1000 mm dan lebih apabila perkakas jahitan akar radas disediakan dari dalam, pemotongan yang dibentangkan dalam Rajah.1, B adalah disyorkan. Semasa pembinaan saluran paip pengedaran, kimpalan arka manual paip tanpa memotong tepi dengan ketebalan dinding sehingga 4 mm dibenarkan. Di samping itu, untuk saluran paip dengan diameter sehingga 152 mm, adalah mungkin untuk menggunakan kimpalan gas (tanpa memotong tepi - sehingga 3 mm, dan bevel satu sisi tepi - sehingga 5 mm).

Sambungan perbezaan paip di trek dibenarkan tanpa pemprosesan kelebihan tambahan:

Untuk ketebalan dinding, tidak lebih daripada 12.5 mm, jika perbezaan ketebalan tidak melebihi 2 mm;

Untuk ketebalan dinding di atas 12.5 mm, jika perbezaan ketebalan tidak melebihi 3 mm. Dalam kes ini, tepi yang mengejutkan tidak dibenarkan.

Sambungan paip atau paip dengan tetulang penutupan dan pengedaran dengan perbezaan ketebalan dinding yang lebih besar dilakukan dengan menggunakan antara unsur-unsur jaket dari Transients pembuatan kilang atau memasukkan dari paip ketebalan perantaraan dengan panjang sekurang-kurangnya 250 mm .

Ia dibenarkan untuk melakukan perhimpunan langsung dan kimpalan paip atau paip dengan bahagian-bahagian saluran paip dengan cara yang berbeza sehingga 1.5 ketebalan dengan pemprosesan khas bersebelahan dengan akhir permukaan paip atau bahagian yang lebih tebal (Rajah 2, a). Kimpalan chucks pelbagai paip tidak dibenarkan.

Sambungan langsung paip dengan tetapan penutupan dan pengedaran diselesaikan di bawah keadaan jika ketebalan pemasangan tetulang tidak melebihi 1.5 Ketebalan dinding paip dengan penyediaan paip tetulang mengikut (Rajah 2, B ). Penyediaan ini mesti dilaksanakan oleh pembekal.

Rajah. 2. Penyediaan untuk kimpalan tiub dan bahagian dengan ketebalan dinding yang berbeza.

Keperluan pemasangan paip

Membina sendi paip harus menjamin:

Berserenjang dengan sendi kepada paksi saluran paip. Penyimpangan dari Perpendiculariti tidak boleh melebihi 2 mm;