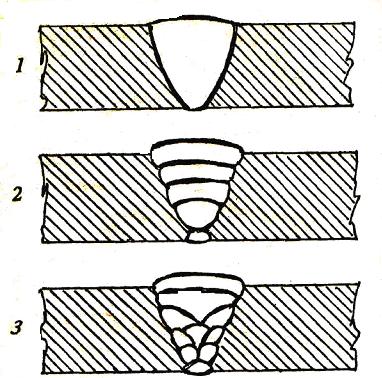

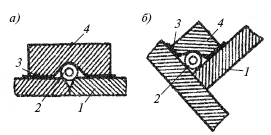

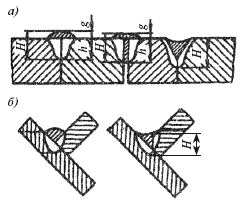

Untuk mengisi keratan rentas jahitan, anda mungkin memerlukan lebih daripada satu hantaran. Dan bergantung pada ini, boleh ada lapisan tunggal, multi-lapisan, multi-layer, multi-pass jahitan. Secara skematik, lipit seperti itu ditunjukkan dalam Gambar.

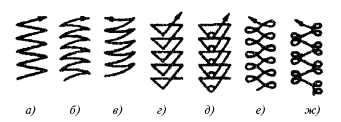

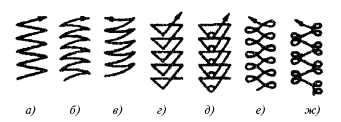

Rajah. 1. Pergerakan elektrod pada mod pemanasan yang berbeza. 1 - dengan pemanasan tepi yang lemah,2- dengan pemanasan tepi yang dipertingkatkan,3 - dengan pemanasan satu tepi yang dipertingkatkan,4 - dengan pemanasan akar jahitan yang baik

Sekiranya bilangan lapisan sama dengan bilangan hantaran yang diletupkan, maka jahitan disebut multi-lapisan. Sekiranya beberapa lapisan dilakukan dalam beberapa hantaran, jahitan ini disebut multi-hantaran. Jahitan pelbagai lapisan paling kerap digunakan pada pantat, sendi, multipass - di sudut dan tee. Dari segi panjang, semua jahitan boleh dibahagikan secara bersyarat kepada tiga kumpulan: pendek - hingga * 300 mm, sederhana - 300-1000, panjang - lebih dari 1000 mm.

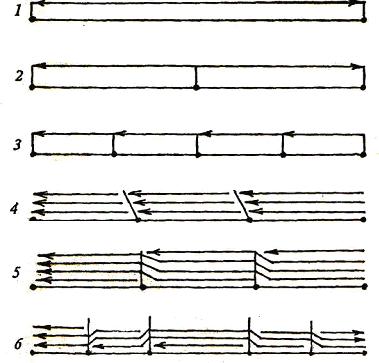

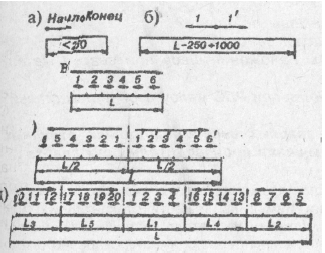

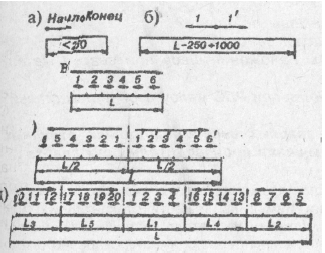

Bergantung pada panjang jahitan, sifat bahan yang dikimpal, syarat untuk ketepatan dan kualiti sendi yang dikimpal kimpalan jahitan dilakukan dengan pelbagai cara. Dalam rajah. 3 menunjukkan corak pengelasan seperti itu. Yang paling mudah adalah pelaksanaan jahitan pendek.

Rajah. 2. Jenis mengisi kimpalan: 1 - jahitan lapisan tunggal; 2 - jahitan berbilang; 3 - jahitan berbilang lapisan pelbagai lapisan

Laluan dilakukan - dari awal hingga akhir jahitan. Sekiranya jahitan lebih panjang (mari kita sebut jahitannya dengan panjang sederhana), maka kimpalan bergerak dari tengah ke hujung (kaedah langkah terbalik). Sekiranya jahitan panjangnya dimasak, maka ia dapat dilakukan dengan cara terbalik dan berselerak. Satu ciri - jika kaedah langkah terbalik digunakan, maka keseluruhan jahitan dibahagikan kepada bahagian kecil (masing-masing 200-150 mm). dan pengelasan di setiap bahagian dijalankan mengikut arah yang bertentangan dengan arah kimpalan umum.

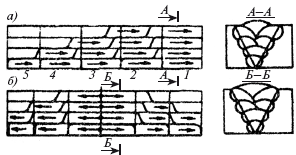

"Hill" atau "cascade" digunakan ketika membuat jahitan struktur yang menanggung beban besar dan struktur ketebalan yang ketara. Pada ketebalan 20–25 mm, tegangan volumetrik timbul dan terdapat bahaya keretakan. Semasa mengimpal dengan "slaid", zon kimpalan itu sendiri mestilah sentiasa dalam keadaan panas, yang sangat penting untuk mengelakkan kemunculan retakan.

Sejenis "slaid" kimpalan adalah "cascade" kimpalan.

Semasa mengimpal, keluli berkarbon rendah, setiap lapisan kimpalan mempunyai ketebalan 3-5 mm, bergantung pada arus kimpalan. Sebagai contoh, pada arus 100 A, duta mencairkan logam hingga kedalaman kira-kira 1 mm, sementara logam dari lapisan bawah dikenakan perlakuan panas pada kedalamantong 1-2 mm dengan pembentukan struktur berbutir halus. Dengan arus kimpalan hingga 200 A, ketebalan lapisan yang disimpan meningkat menjadi 4 mm, dan perlakuan panas pada lapisan bawah akan berlaku pada kedalaman 2-3 mm.

Rajah. 3. Corak kimpalan. 1- kimpalan dan lorong; 2 - kimpalan dari tengah ke tepi; 3 - kimpalan dengan kaedah argnostepechaty; 4 - kimpalan dengan blok; 5 - kimpalan lata; 6- kimpalan dengan slaid

Untuk mendapatkan struktur jahitan akar yang halus, perlu menggunakan roller kimpalan, menggunakan elektrod dengan diameter 3 mm dan arus 100 A. Untuk ini, jahitan akar mesti dibersihkan dengan baik. Lapisan penyepuhlindapan (hiasan) digunakan pada lapisan atas jahitan. Ketebalan lapisan ini ialah 1-2 mm. Lapisan ini boleh diperoleh dengan elektrod dengan diameter 5-6 mm dengan kekuatan arus 200-300 A.

Hujung jahitan. Pada akhir kimpalan - memecahkan busur di hujung jahitan - kawah harus dikimpal dengan betul. Kawah adalah zon dengan jumlah kekotoran berbahaya yang paling banyak, oleh itu, kemungkinan besar akan membentuk retakan. Pada akhir kimpalan, jangan putus busur, secara tiba-tiba menjauhkan elektrod dari produk. Adalah perlu untuk menghentikan semua pergerakan elektrod dan memanjangkan busur dengan perlahan sehingga pecah; logam elektrod yang mencair pada masa yang sama akan memenuhi kawah.

Semasa mengimpal keluli berkarbon rendah, kawah kadang-kadang dibawa keluar dari jahitan - ke logam asas. Sekiranya keluli dikimpal, yang rentan terhadap pembentukan struktur pelindapkejutan, keluaran kawah ke sisi tidak dapat diterima kerana kemungkinan retak.

Halaman semasa: 9 (jumlah buku mempunyai 17 halaman) [petikan tersedia untuk membaca: 12 halaman]

3. Pilihan mod untuk kimpalan arka manual

Kualiti pengelasan dalam kimpalan arka manual bergantung pada kelayakan pengimpal. Pengimpal mesti dapat menyalakan busur dengan cepat, mengekalkan panjang yang diperlukan, menggerakkan busur secara merata di sepanjang tepi produk yang dikimpal, melakukan pergerakan berayun yang diperlukan oleh elektrod semasa kimpalan, dll.

Manual yang paling banyak digunakan kimpalan arka (RDS) elektrod habis logam bersalut dalam arus terus dan bergantian.

Dengan mod RDS yang dipilih dengan betul di kedudukan bawah, adalah mungkin untuk memastikan penembusan logam kimpalan berkualiti tinggi hingga 3-4 mm. Untuk mengelakkan kekurangan penembusan logam las semasa RDS logam dengan ketebalan besar dan untuk mencapai pembentukan kimpalan yang baik, digunakan pelbagai bentuk memotong bahagian tepi.

Bentuk penyediaan tepi bergantung pada ketebalan bahagian yang akan dikimpal dan pelbagai kaedah pengelasan diberikan dalam jadual. 32.

Jadual 32

Bentuk penyediaan tepi bergantung pada ketebalan bahagian yang dikimpal

Nota. P - pengelasan manual; A - kimpalan automatik; G - kimpalan dalam persekitaran CO2.

Semasa memilih borang untuk menyiapkan tepi bahagian sendi yang dikimpal, bersama dengan keperluan untuk memastikan penembusan, keadaan teknologi dan ekonomi proses kimpalan diambil kira. Oleh itu, sambungan pantat dengan serong tepi berbentuk V disyorkan untuk digunakan pada logam dengan ketebalan 3-26 mm. Dengan ketebalan yang besar, jisim logam yang tersimpan meningkat dengan mendadak. Untuk ketebalan logam hingga 60 mm, serong tepi berbentuk X digunakan. Dalam kes yang terakhir, jumlah logam yang didepositkan dibandingkan dengan logam yang didepositkan dengan bevel tepi berbentuk V berkurang hampir 2 kali ganda. Ini juga menyebabkan penurunan tekanan pada jahitan dan penurunan ubah bentuk sendi yang dikimpal.

Mod pengelasan adalah sekumpulan ciri proses kimpalan, yang menyediakan pengelasan dengan ukuran, bentuk dan kualiti tertentu. Dalam RDS, ciri-ciri tersebut adalah: diameter elektrod, kekuatan arus kimpalan, voltan arka, kelajuan kimpalan, jenis arus, kekutuban, dan lain-lain. Hubungan anggaran antara diameter elektrod dan ketebalan kepingan produk yang dikimpal diberikan di bawah:

Semasa mengimpal jahitan multipass, mereka berusaha untuk mengimpal semua hantaran dalam mod yang sama. Pengecualian adalah hantaran pertama. Dalam pengelasan manual jahitan multi-lulus, hantaran pertama biasanya dilakukan dengan elektrod dengan diameter 3-4 mm, kerana penggunaan elektrod dengan diameter yang lebih besar menyukarkan penembusan akar jahitan.

Untuk pengiraan perkiraan kekuatan arus kimpalan dalam praktiknya, gunakan formula:

di mana d- diameter rod elektrod, mm;

k- pekali yang diambil bergantung pada diameter elektrod:

![]()

Dengan arus kimpalan yang tidak mencukupi, busur terbakar secara tidak stabil, dan dengan arus yang berlebihan, elektrod mencair terlalu kuat, akibatnya kerugian dalam spatter meningkat, pembentukan kimpalan bertambah buruk. Ketumpatan arus yang dibenarkan bergantung pada diameter elektrod dan jenis lapisan. Semakin besar diameter elektrod, semakin rendah ketumpatan arus yang dibenarkan, kerana keadaan penyejukan bertambah buruk.

Jenis salutan mempengaruhi kadar lebur elektrod. Nilai ketumpatan arus yang dibenarkan dalam elektrod, bergantung pada diameter rod dan jenis lapisan diberikan dalam jadual. 33.

Jadual 33

Ketumpatan arus yang dibenarkan (A / mm2) di elektrod untuk kimpalan arka manual

Voltan arka semasa RDS bervariasi antara 20-36 V dan tidak diatur semasa reka bentuk proses teknologi untuk pengelasan manual.

Kelajuan pengelasan dipilih dengan mengambil kira keperluan untuk mendapatkan lapisan logam kimpalan dengan luas keratan rentas tertentu. Kelajuan kimpalan dipilih secara empirik semasa menguji sampel ujian.

Jenis dan kekutuban arus kimpalan bergantung terutamanya pada ketebalan logam dan jenis elektrod. Keluli rendah dan aloi rendah ketebalan sederhana dan besar lebih kerap dikimpal dengan arus bolak.

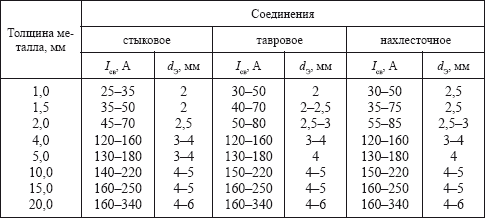

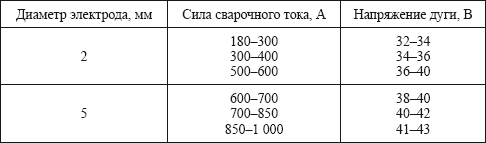

Mod pengelasan anggaran keluli struktur diberikan dalam jadual. 34.

Jadual 34

Kaedah anggaran keluli struktur kimpalan

Soalan ujian:

1. Apakah bentuk pemotongan yang berbeza?

3. Apakah yang dimaksudkan dengan mod pengelasan?

4. Apakah kesan ciri yang berbeza terhadap keadaan pengelasan?

4. Cara membuat jahitan sepanjang panjang dan keratan rentas

Untuk tukang las pemula, sangat penting untuk menguasai kemahiran pencucuhan busur. Pencucuhan busur dilakukan dengan menyentuh seketika hujung elektrod ke produk atau dengan menghentam hujung elektrod pada permukaan logam (Gamb. 64).

Mereka "memimpin" busur sedemikian rupa sehingga tepi bahagian yang akan dikimpal dicairkan untuk membentuk jumlah logam las yang diperlukan dan bentuk kimpalan yang diberikan. Kaedah utama yang paling banyak digunakan untuk menggerakkan hujung elektrod semasa RDS ditunjukkan dalam Rajah. 65.

Terdapat pelbagai cara untuk membuat jahitan sepanjang panjang dan keratan rentas. Pemilihan kaedah membuat jahitan ditentukan oleh panjang jahitan dan ketebalan logam yang akan dikimpal. Secara konvensional, jahitan dengan panjang hingga 250 mm dianggap pendek, panjang 250-1000 mm - sederhana, dan panjang lebih dari 1.000 mm (Gbr. 66).

Rajah. 64. Kaedah penyalaan busur dengan elektrod bersalut lebur: dan- sentuhan elektrod pada satu titik; b- memukul hujung elektrod pada permukaan logam

Rajah. 65. Cara utama untuk menggerakkan hujung elektrod semasa RDS: a, b, c, d - dengan jahitan biasa; d, e, g - untuk jahitan dengan pemanasan tepi yang dipertingkatkan

Rajah. 66. Cara membuat jahitan: dan- pengelasan jahitan "di lorong"; b- kimpalan jahitan dengan panjang purata; dalam- pengelasan jahitan dengan kaedah langkah terbalik; g, d- kimpalan jahitan panjang

Jahitan pendek sepanjang panjang biasanya dikimpal "ke lorong" (Gambar 66, dan).Jahitan dengan panjang sederhana dikimpal dari tengah ke tepi (Gamb. 66, b) atau dengan kaedah langkah terbalik (Gamb. 66, c). Jahitan panjang sendi pantat lulus tunggal dan jahitan lorong multi lulus pertama dikimpal dari tengah ke hujung dengan kaedah langkah terbalik (Gamb. 66, d), dan pada sendi dengan kimpalan fillet juga dari tengah ke hujung dengan kaedah langkah terbalik (Gamb. 66, e).

Kimpalan terbalik adalah kaedah yang paling berkesan untuk mengurangkan tekanan dan regangan sisa.

Jahitan sebelumnya menyejukkan pada suhu 200-300 ° C. Apabila menyejukkan, sementara lebar sendi dikurangkan, jurang yang awalnya melebar juga berkurang, itulah sebabnya ubah bentuk sisa menjadi minimum.

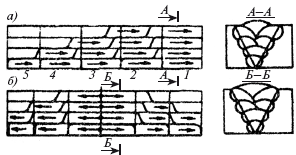

Semasa mengimpal pantat atau kimpalan fillet bahagian besar jahitan dilakukan dalam beberapa lapisan (Gamb. 67). Lebih-lebih lagi, setiap lapisan bahagian tengah dan atas jahitan dapat dilakukan dalam satu hantaran (Gbr. 67, a) dan dalam dua atau lebih hantaran (Gbr. 67, b)

Dari sudut pandang mengurangkan ubah bentuk sisa, kimpalan dalam satu lorong lebih disukai. Sekiranya lebar jahitan mencapai 14-16 mm, maka kaedah jahitan kimpalan multipass lebih kerap digunakan.

Semasa mengimpal logam dengan ketebalan besar (\u003e 15 mm), pelaksanaan setiap lapisan "per pass" tidak diinginkan. Kaedah ini membawa kepada ubah bentuk yang ketara dan pembentukan retakan pada lapisan pertama, kerana lapisan pertama berjaya menyejuk. Untuk mengelakkan pembentukan keretakan, pengisian alur semasa RDS harus dilakukan dengan kaedah lata atau "slaid". Dalam kes ini, setiap lapisan berikutnya ditumpangkan pada lapisan sebelumnya, yang belum sempat menyejukkan badan, yang mengurangkan tekanan dan ubah bentuk kimpalan. Skema untuk mengisi bahagian tepi dengan kaedah lata dan "slaid" ditunjukkan pada Gambar. 68, a, b.

![]()

Rajah. 67. Jahitan pelbagai lapisan: dan- jahitan pelbagai lapisan yang dikimpal dibuat dalam satu hantaran; b- jahitan pelbagai lapisan dibuat dalam beberapa hantaran; I-IV- bilangan lapisan kimpalan; 1-7 - bilangan hantaran.

Rajah. 68. Skema untuk mengisi bahagian tepi ketika

Logam RDS dengan ketebalan besar: dan- kaedah lata; b- kaedah mengisi "slaid" pemotongan

Dengan kaedah lata mengisi jahitan, keseluruhan jahitan dibahagikan kepada bahagian pendek 200 mm, dan setiap bahagian dikimpal menggunakan kaedah ini. Pada akhir pengelasan lapisan pertama bahagian pertama, tanpa berhenti, terus lakukan lapisan pertama di bahagian bersebelahan. Dalam kes ini, setiap lapisan berikutnya ditumpangkan pada logam lapisan sebelumnya yang tidak mempunyai masa untuk menyejukkan.

Kimpalan "slaid" adalah sejenis kaedah lata dan dilakukan oleh dua tukang las pada masa yang sama, dari tengah hingga ke tepi. Kedua-dua kaedah pembuatan kimpalan ini mewakili pengelasan langkah terbalik tidak hanya sepanjang panjang, tetapi juga di sepanjang bahagian kimpalan.

Sebelum memulakan pengelasan, anda mesti membiasakan diri dengan dokumentasi teknikal. Proses pembuatan sebarang reka bentuk ditunjukkan dalam kad teknologioh. Sebagai tambahan kepada kad teknologi, gambar produk dilampirkan pada proses teknologi: pandangan umum dan perincian dengan penjelasan yang diperlukan dan keadaan teknikal. Pada pandangan umum, sebutan kimpalan ditunjukkan. Apabila RDS keluli berkarbon rendah, bergantung pada ciri kekuatan logam, elektrod dengan lapisan rutil jenis E42 dan E46, misalnya, ANO-6, ANO-4, dan lain-lain digunakan secara meluas. Untuk pengelasan struktur keluli kritikal, elektrod dengan lapisan asas jenis E42A dan E46A digunakan, contohnya: UONI-13/45, SM-11, E-138 / 45N, dll.

Soalan ujian:

1. Bagaimana panjang kimpalan berbeza?

2. Apa yang memberikan kimpalan terbalik?

3. Apakah kaedah untuk menjahit semasa mengimpal logam dengan ketebalan besar?

4. Elektrod apa yang digunakan untuk RDS keluli berkarbon rendah?

5. Ciri-ciri pelaksanaan pengelasan pada kedudukan selain bahagian bawah. Kaedah untuk meningkatkan produktiviti kimpalan

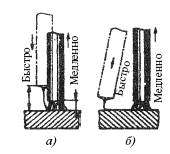

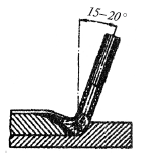

Jahitan kimpalan dalam kedudukan menegak sukar, kerana logam kolam kimpalan mengalir ke bawah kerana graviti. Untuk mengurangkan kesan graviti pada logam kolam kimpalan, isipadu kolam kimpalan itu sendiri dikurangkan dengan mengurangkan arus kimpalan sebanyak 15-20%. Diameter elektrod tidak boleh melebihi 4-5 mm.

Kimpalan jahitan menegak (Gbr. 69) dilakukan dari bawah ke atas (Gbr. 69, a) atau dari atas ke bawah (Gbr. 69, b). Yang paling senang adalah pengelasan bawah-atas. Dalam kes ini, busur teruja pada titik jahitan terendah. Sebaik sahaja bahagian bawah kolam kimpalan mula mengkristal, bentuk platform di mana titisan logam dipegang; elektrod ditarik sedikit ke atas dan diposisikan sudut ke hadapan.

Semasa mengimpal dari atas ke bawah, pada momen awal, elektrod berserenjang dengan permukaan, dan busur teruja di titik atas kimpalan, setelah terbentuknya titisan logam cair pada bahagian tersebut, elektrod condong pada sudut 10-15 ° sehingga arka diarahkan pada logam lebur. Semasa mengimpal dari atas ke bawah, kedalaman penembusan jauh lebih sedikit, oleh itu, ia digunakan, sebagai peraturan, ketika mengimpal logam nipis.

Rajah. 69. Sendi menegak kimpalan:

dan- ke atas; b- atas ke bawah; 1, 2 - kedudukan elektrod

Untuk meningkatkan pembentukan jahitan ketika mengimpal jahitan menegak, busur pendek harus disokong. Semasa mengimpal dari bawah ke atas, getaran lateral tidak dilakukan atau mestilah sangat tidak signifikan.

Mengimpal sendi mendatar lebih sukar daripada mengimpal sendi menegak. Ia dilakukan oleh pengimpal yang berkelayakan.

Peningkatan produktiviti tenaga kerja dalam pengelasan manual dapat dicapai melalui langkah-langkah organisasi dan teknikal.

Untuk pengelasan manual dengan elektrod sekeping, perlu mengatur titik kuasa dengan arus kimpalan untuk menukar wayar kimpalan dengan cepat. Peristiwa yang sama pentingnya ialah penggunaan pemegang elektrod untuk menukar elektrod dengan cepat, serta alat untuk putaran bahagian yang dipercepat, dll.

Pengembangan langkah-langkah teknikal melibatkan pengenalan kaedah pengelasan terkini atau peningkatan peralatan pengelasan dan teknologi kimpalan. Daripada pemotongan tepi berbentuk V, adalah wajar menggunakan bentuk X. Sebaiknya gunakan elektrod dengan pekali pemendapan yang besar, contohnya, elektrod MP-3 mempunyai pekali pemendapan 8.5 g / (Ah), dan elektrod ITS-1 mempunyai 12 g / (Ah), semua perkara lain sama.

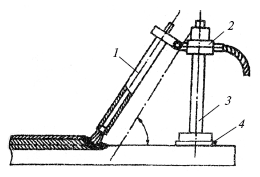

Untuk meningkatkan produktiviti RDS, adalah mungkin untuk meningkatkan arus kimpalan ke had atas yang disyorkan untuk diameter elektrod tertentu; pengelasan dapat dilakukan dengan meletakkan pada penutup, busur tiga fasa, elektrod condong atau berbaring. Semasa mengimpal fillet dua sisi dengan arus terus, adalah mungkin untuk mengimpal secara serentak di kedua-dua sisi dengan kaedah arka-ke-arka, dan lain-lain. Beberapa kaedah pengelasan ditunjukkan dalam gambar skematik (Gamb. 70, 71, 72).

Rajah. 70. Kimpalan elektrod condong

Rajah. 71. Kimpalan elektrod: 1 - bahagian yang dikimpal; 2 - elektrod berbaring; 3 - penebat kertas; 4 palang tembaga

Rajah. 72. Corak kimpalan elektrod condong:

1 - elektrod; 2 - klip; 3 - tripod; 4 - lapisan penebat

Soalan ujian:

1. Terangkan ciri-ciri pengelasan menegak sendi.

2. Beritahu kami tentang cara untuk meningkatkan produktiviti pengimpal.

6. Permukaan

Sebilangan besar bahagian dan mekanisme mesin gagal semasa operasi kerana kezaliman, beban kejutan, hakisan, dan lain-lain. Teknologi moden mempunyai pelbagai kaedah untuk memulihkan dan mengeras bahagian untuk meningkatkan jangka hayatnya.

Salah satu kaedah pemulihan dan pengerasan bahagian adalah permukaan. Permukaan adalah pemendapan lapisan logam pada permukaan benda kerja atau produk dengan pengelasan peleburan. Bezakan antara permukaan restoratif dan pembuatan.

Permukaan pemulihandigunakan untuk mendapatkan dimensi asal bahagian yang usang atau rosak. Dalam kes ini, logam yang disimpan hampir dengan komposisi dan sifat mekanik logam asas.

Permukaan pengeluaranberfungsi untuk produk pelbagai lapisan. Produk sedemikian terdiri daripada logam asas (base) dan lapisan kerja yang disimpan. Logam asas memberikan kekuatan struktur yang diperlukan. Lapisan logam yang tersimpan memberikan sifat yang diinginkan khas: ketahanan aus, tahan panas, ketahanan kakisan, dan lain-lain. Oleh itu, permukaan tidak hanya dilakukan semasa pemulihan alat yang sudah usang, tetapi juga dalam pembuatan bahagian baru mesin dan mekanisme.

Permukaan yang paling banyak digunakan semasa kerja pembaikan. Bahagian kerucut dari pelbagai enjin pembakaran dalaman, camshaft dan crankshaft, injap, takal, roda roda, hub roda, dan lain-lain boleh dipulihkan. Permukaan permukaan dapat dilakukan dengan hampir semua kaedah pengelasan fusi. Setiap kaedah penambahan mempunyai kelebihan dan kekurangan tersendiri. Keperluan yang paling penting untuk permukaan adalah seperti berikut:

penembusan minimum logam asas;

nilai minimum tegangan sisa dan ubah bentuk logam di zon permukaan;

meremehkan nilai elaun yang boleh diterima untuk pemprosesan bahagian seterusnya.

Namun, tidak semua kaedah permukaan dapat memastikan pematuhan dengan syarat. Pilihan kaedah permukaan ditentukan oleh kemungkinan memperoleh lapisan yang tersusun dari komposisi dan sifat mekanik yang diperlukan, serta sifat dan jumlah keausan yang dibenarkan. Pilihan kaedah permukaan dipengaruhi oleh dimensi (konfigurasi bahagian, produktiviti dan bahagian logam asas dalam lapisan yang didepositkan. Sebagai contoh, kami memberikan Jadual 35.

Jadual 35

Ciri perbandingan beberapa kaedah permukaan:

Walaupun prestasi ciri-ciri ini rendah, permukaan busur manual dengan elektrod sekeping adalah kaedah yang paling universal yang sesuai untuk permukaan bahagian dari pelbagai bentuk yang kompleks dan dapat dilakukan di semua posisi spasial.

Untuk permukaan menggunakan elektrod dengan diameter 3-6 mm. Dengan ketebalan lapisan yang tersimpan hingga 1.5 mm, elektrod dengan diameter 3 mm digunakan, dan dengan ketebalan yang lebih besar - dengan diameter 4-6 mm.

Untuk memastikan rintangan minimum logam asas dengan kestabilan arka yang mencukupi, ketumpatan arus adalah 11 - 12 A / mm2.

Kelebihan utama permukaan busur manual adalah fleksibiliti, kemampuan untuk melakukan permukaan yang kompleks di tempat yang sukar dijangkau. Untuk menjalankan permukaan busur manual, peralatan stesen kimpalan konvensional digunakan.

Kelemahan permukaan busur manual merangkumi produktiviti yang agak rendah, keadaan kerja yang sukar kerana peningkatan pencemaran gas dari zon permukaan, serta kesukaran dalam mendapatkan kualiti lapisan yang didepositkan dan penembusan logam asas yang besar.

Untuk permukaan arka manual, kedua-dua elektrod kimpalan khas dan kimpalan konvensional digunakan untuk mengimpal keluli aloi. Pilihan elektrod untuk permukaan ditentukan oleh komposisi logam asas.

Sebagai contoh, untuk melapisi lapisan keluli aloi rendah dengan kandungan karbon kurang daripada 0.4%, elektrod dengan gred berikut digunakan: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U, dan lain-lain. Dalam penandaan, huruf H bermaksud "permukaan". Untuk melapisi lapisan keluli aloi rendah dengan kandungan karbon lebih daripada 0.4%, elektrod digunakan: EN60M, OZSh-3, 13KN / LIVT, dll.

Apabila permukaan arka dengan elektrod yang tidak habis digunakan, batang pengisi cor digunakan: Pr-C1, Pr-C2, Pr C27, PrVZK, Pr-VZK-R dan lain-lain (Pr - menunjukkan bar).

Sebagai tambahan kepada elektrod dan batang pengisi, wayar permukaan: Np-30, Np-40, Np-50, dan lain-lain digunakan untuk memulihkan dimensi bahagian yang dipakai. Kawat permukaan paduan digunakan untuk permukaan permukaan mati: Np-45X4VZF, Np-45X2V8T, dll. (Np - bermaksud permukaan).

Untuk permukaan yang tahan aus, wayar cor-flux digunakan secara meluas sesuai dengan dokumen peraturan, misalnya, untuk permukaan permukaan yang beroperasi dalam keadaan kasar dengan beban kejutan yang sederhana, wayar cor-flux dengan gred berikut digunakan: PP-Np-200X12M, PP-Np-200X12VF, dll. (PP - bermaksud dawai cored).

Untuk permukaan plasma dengan gabungan busur oleh elektrod tungsten, serbuk permukaan digunakan secara meluas. Serbuk dibuat berdasarkan besi, nikel dan kobalt. Serbuk berdasarkan besi jenis Sormait dihasilkan: PG-C1, LG-US25, PG-S27, PG-AN1. Serbuk berasaskan nikel boleh didapati dalam tiga gred: PG-SR2, PG-SRZ, PG-SR4. Serbuk berasaskan kobalt juga terdapat dalam tiga gred: PR-K60KHZOVS, PN-AN35, PG-YuK-1.

Penyearah bersiri paling sering digunakan sebagai sumber kuasa arka plasma semasa permukaan: VD-306, VD-303, VDU-504, VDU-505, VDU-506, IPN-160/100, dll. Untuk permukaan arka elektrik sebagai sumber kuasa pengubah kimpalan juga boleh digunakan.

Soalan ujian:

1. Beri definisi dan beritahu tentang tujuan permukaan.

2. Kaedah permukaan apa yang anda tahu? Huraikan mereka.

3. Apakah syarat terpenting untuk permukaan?

4. Apa yang mempengaruhi pilihan kaedah permukaan?

5. Apakah kelebihan permukaan busur manual?

6. Apa yang boleh dikaitkan dengan kelemahan permukaan busur manual?

7. Elektrod apa yang digunakan untuk permukaan busur manual?

8. Bahan elektrod apa yang digunakan untuk permukaan selain potongan, elektrod dan batang pengisi?

9. Apakah sumber kuasa yang dapat digunakan untuk permukaan busur manual?

TEKNOLOGI PENGELUARAN AUTOMATIK DI BAWAH FLUX

1. Beberapa ciri pengelasan dan pengaruh parameter mod pada pembentukan jahitan

Kimpalan di bawah lapisan fluks dilakukan oleh wayar elektrod, yang dimasukkan ke zon pembakaran busur oleh mekanisme khas yang dikeluarkan oleh kepala kimpalan mesin.

Logam dawai kimpalan dicairkan oleh busur dan mengalirkan titisan ke kolam kimpalan. Di kolam pengimpal, logam dawai kimpalan dicampurkan dengan logam asas lebur.

Arus arus ke dawai dilakukan melalui penutup mulut yang diperbuat daripada tembaga atau aloi.

Jangkauan elektrod yang kecil, kekurangan lapisan, kadar suapan wayar elektrod yang tinggi dapat meningkatkan kekuatan arus kimpalan dengan ketara berbanding dengan pengelasan manual dengan elektrod dengan diameter yang sama. Ini menyebabkan percepatan proses lebur dawai kimpalan, peningkatan kedalaman rintangan logam asas dan, sebagai hasilnya, peningkatan produktiviti yang ketara. Pekali pemendapan mencapai dalam beberapa kes 90 g / (Ah). Lapisan fluks yang cukup tebal (hingga 60 mm) diisi di zon kimpalan dicairkan sebanyak 30%. Ini menjadikan busur ditutup (tidak kelihatan) dan memberikan perlindungan yang boleh dipercayai terhadap logam lebur dari udara ambien, menstabilkan proses kimpalan. Kelebihan ketara pengelasan busur terendam adalah kerugian yang tidak ketara akibat pembakaran logam dan percikan, kerana peningkatan daya haba arka yang efektif, julat ketebalan bahagian yang dikimpal tanpa tepi serong dapat diperluas. Sebagai contoh, dalam mod biasa kimpalan busur terendam bahagian tanpa serong, mungkin untuk mengimpal logam setebal 15–20 mm. Dalam kes ini, rintangan logam asas meningkat, dan bahagiannya dalam logam kimpalan adalah 0,5-0,7. Ini mengurangkan penggunaan wayar elektrod dengan ketara.

Semasa pengelasan fillet pengelasan, kedalaman penembusan yang meningkat memberikan keratan rentas yang lebih besar daripada yang dicapai dengan pengelasan manual dengan kaki las yang sama.

Seperti yang dinyatakan sebelumnya, fluks mempengaruhi kestabilan pembakaran arka, pembentukan dan komposisi kimia logam kimpalan. Flux banyak menentukan ketahanan logam kimpalan terhadap pembentukan liang dan retakan penghabluran.

Sifat mekanik yang diperlukan, struktur logam kimpalan dan sambungan dikimpal secara keseluruhan disediakan dengan penggunaan gabungan wayar fluks dan elektrod.

Dimensi dan bentuk kimpalan semasa kimpalan busur terendam dicirikan oleh kedalaman penembusan, lebar kimpalan, ketinggian cembung, dan lain-lain. Corak perubahan bentuk kimpalan ditentukan terutamanya oleh mod kimpalan dan praktikalnya tidak bergantung pada jenis sendi yang dikimpal.

Parameter pengelasan busur terendam secara kondisional dapat dibahagikan kepada asas dan tambahan.

Parameter utama termasuk besarnya arus kimpalan, jenis dan kekutubannya, voltan arka, diameter wayar elektrod dan kelajuan kimpalan. Apabila kimpalan busur terendam dengan kelajuan umpan wayar elektrod tetap, istilah "kelajuan umpan kawat elektrod" sering digunakan dan bukannya arus kimpalan. Semakin tinggi kelajuan umpan wayar elektrod, semakin besar arus kimpalan yang diperlukan untuk mencairkan wayar yang dibekalkan ke kolam kimpalan.

Parameter tambahan mod kimpalan busur terendam termasuk penyambungan wayar elektrod, komposisi dan struktur fluks, serta kedudukan produk dan elektrod semasa kimpalan.

Kedalaman penembusan dan lebar jahitan bergantung pada semua parameter mod kimpalan. Dengan peningkatan amperage, kedalaman penembusan meningkat. Semasa mengimpal dengan arus terus polaritas terbalik, kedalaman penembusan kira-kira 40-50% lebih besar daripada ketika mengimpal dengan arus langsung polaritas langsung. Semasa mengimpal dengan arus ulang-alik, kedalaman penembusan adalah 15-20% lebih rendah daripada ketika mengimpal dengan arus terus polaritas terbalik.

Penurunan diameter wayar elektrod menyebabkan peningkatan kedalaman penembusan, kerana kepadatan arus meningkat. Dalam kes ini, lebar jahitan dikurangkan.

Data mengenai kesan arus kimpalan dan diameter wayar elektrod pada kedalaman penembusan diberikan dalam jadual. 36.

Jadual 36

Kesan kekuatan arus kimpalan, ketumpatannya dan diameter wayar elektrod pada kedalaman penembusan

Nota. Garis pertama menunjukkan nilai arus kimpalan (A), dan yang kedua - nilai ketumpatannya (A / mm2).

Dari data di atas, menunjukkan bahawa dalam kimpalan busur terendam automatik, untuk memperoleh kedalaman penembusan 5 mm dengan wayar elektrod diameter 2 mm, arus kimpalan 350 A diperlukan, dan dengan diameter 5 mm, 500 A. Pada praktiknya, diameter kecil wayar elektrod lebih sering digunakan. Ini membenarkan penggunaan nilai arus kimpalan yang lebih rendah dalam kombinasi dengan produktiviti tinggi proses kimpalan.

Voltan arka semasa kimpalan arka terendam tidak mempengaruhi kedalaman penembusan secara signifikan. Peningkatan voltan arka membawa kepada peningkatan lebar jahitan. Pada masa yang sama, cembung jahitan menurun, kedalaman rintangan tetap hampir berterusan. Sekiranya perlu untuk meningkatkan ketebalan logam yang dikimpal, untuk pembentukan kimpalan yang betul, perlu meningkatkan kekuatan arus kimpalan dan voltan arka. Pergantungan antara voltan arka dan kekuatan arus kimpalan pada contoh kimpalan arka tenggelam AN-348A diberikan dalam jadual. 37.

Jadual 37

Ketergantungan antara voltan arka dan kekuatan arus kimpalan semasa kimpalan arka tenggelam AN-348D

Kesan kelajuan pengelasan pada kedalaman penembusan adalah samar-samar. Pada kelajuan kimpalan rendah 10-12 m / j, kedalaman penembusan, perkara lain sama, adalah minimum. Dengan peningkatan kelajuan kimpalan, lebar jahitan menurun dengan ketara, cembung jahitan meningkat sedikit, kedalaman penembusan meningkat sedikit. Dengan peningkatan kelajuan kimpalan hingga 70-80 m / jam, kedalaman penembusan dan lebar kimpalan menurun, dan dengan peningkatan laju laju yang lebih jauh, pengaruh pelbagai faktor menyebabkan pembentukan ketidaksempurnaan marginal - zon bukan pelakuran (Gbr. 73).

Bentuk dan dimensi jahitan dipengaruhi bukan sahaja oleh parameter utama mod kimpalan, tetapi juga oleh parameter tambahan.

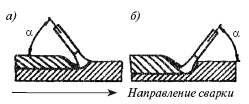

Pengaruh kecondongan elektrod akan mempengaruhi perubahan kedudukan busur. Kedudukan elektrod di sepanjang jahitan membezakan antara pengelasan dengan elektrod condong ke hadapan atau ke belakang (Gamb. 74).

Dalam kes pertama, kedalaman penembusan menurun dengan ketara dan lebar jahitan meningkat. Apabila elektrod dimiringkan dengan sudut belakang, ada sedikit peningkatan pada kedalaman penembusan dan penurunan lebar jahitan, sehingga zon non-fusi dapat terbentuk pada kecepatan pengelasan yang lebih rendah daripada dengan elektrod menegak. Kaedah ini lebih kerap digunakan dalam kimpalan arka dua.

Rajah. 73. Kesan kelajuan pengelasan pada bentuk jahitan

Rajah. 74. Pengaruh sudut elektrod: dan- sudut hadapan (kedalaman penembusan yang lebih rendah); b- sudut belakang (kedalaman penembusan besar)

Kecenderungan produk berkenaan dengan satah mendatar juga mempengaruhi pembentukan jahitan. Semasa mengimpal, kenaikan meningkatkan kedalaman penembusan dan mengurangkan lebar jahitan. Sekiranya sudut ketinggian produk semasa kimpalan busur terendam melebihi 6 °, jalan pintas boleh terbentuk di kedua sisi jahitan. Semasa memasak dengan keturunan, kedalaman penembusan menurun.

Perubahan peluasan elektrod dan gred fluks membawa kepada perubahan keadaan pelepasan haba. Peningkatan overhang elektrod menyebabkan peningkatan voltan arka, penurunan arus kimpalan, dan kedalaman penembusan. Pengaruh elektrod melekat semasa kimpalan mekanik dengan wayar dengan diameter 1.0-2.5 mm sangat ketara. Dalam kes ini, ayunan elektrod melekat dalam jarak 8-10 mm dapat menyebabkan kemerosotan tajam dalam pembentukan jahitan. Fluks dicirikan oleh sifat menstabilkan, ketumpatan, kebolehtelapan gas dalam keadaan cecair dan kelikatan. Peningkatan sifat penstabilan fluks menyebabkan peningkatan panjang dan voltan busur, akibatnya lebar jahitan meningkat dan kedalaman penembusan menurun. Proses pembentukan kimpalan yang serupa berlaku semasa pengelasan dengan penurunan kepadatan pukal fluks.

Rajah. 75. Kesan pelepasan dan alur pada bentuk jahitan: dan- pada jahitan pantat; b- pada kimpalan fillet; N- jumlah tinggi jahitan; h- kedalaman penembusan; g- tinggi bonjolan jahitan

Jurang antara bahagian, pemotongan tepi dan jenis sambungan yang dikimpal tidak mempengaruhi bentuk jahitan dengan ketara. Bentuk penembusan dan ketinggian keseluruhan jahitan N tetap hampir berterusan. Semakin besar jurang atau alur, semakin rendah bahagian logam asas dalam logam kimpalan.

Dari rajah. 75 dapat dilihat bahawa, bergantung pada celah atau alur, jahitan yang kuat boleh menjadi cembung, normal, atau cekung, yang paling ketara bentuk dan kualiti jahitannya secara langsung dipengaruhi oleh jurang antara bahagian-bahagian. Semasa mengimpal secara manual, pengimpal dapat memperbaiki kecacatan pemasangan (mencairkan jurang yang meningkat) untuk memberikan bentuk jahitan yang diinginkan. Dengan pengelasan automatik, ini tidak mungkin dilakukan. Pemasangan yang lemah tidak akan memberikan jurang yang ditentukan dan menerima jahitan berkualiti tinggi.

Soalan ujian:

1. Terangkan beberapa ciri kimpalan arka terendam.

2. Apakah kesan mod pada pembentukan jahitan?

3. Bagaimana diameter wayar kimpalan mempengaruhi pembentukan jahitan?

4. Apakah kesan kelajuan pengelasan pada pembentukan kimpalan?

5. Bagaimana sifat dan kekutuban arus mempengaruhi pembentukan jahitan?

6. Apakah kesan elektrod melekat dan gred fluks pada pembentukan kimpalan?

Untuk tukang las pemula, sangat penting untuk menguasai kemahiran pencucuhan busur. Pencucuhan busur dilakukan dengan menyentuh seketika hujung elektrod ke produk atau dengan menghentam hujung elektrod pada permukaan logam (Gamb. 64).

Mereka "memimpin" busur sedemikian rupa sehingga tepi bahagian yang akan dikimpal dicairkan untuk membentuk jumlah logam las yang diperlukan dan bentuk kimpalan yang diberikan. Kaedah utama yang paling banyak digunakan untuk menggerakkan hujung elektrod semasa RDS ditunjukkan dalam Rajah. 65.

Terdapat pelbagai cara untuk membuat jahitan sepanjang panjang dan keratan rentas. Pemilihan kaedah membuat jahitan ditentukan oleh panjang jahitan dan ketebalan logam yang akan dikimpal. Secara konvensional, jahitan dengan panjang hingga 250 mm dianggap pendek, panjang 250-1000 mm - sederhana, dan panjang lebih dari 1.000 mm (Gbr. 66).

Rajah. 64.Kaedah penyalaan busur dengan elektrod bersalut lebur: dan- sentuhan elektrod pada satu titik; b- memukul hujung elektrod pada permukaan logam

Rajah. 65.Cara utama untuk menggerakkan hujung elektrod semasa RDS: a, b, c, d - dengan jahitan biasa; d, e, g - untuk jahitan dengan pemanasan tepi yang dipertingkatkan

Rajah. 66.Cara membuat jahitan: dan- pengelasan jahitan "di lorong"; b- kimpalan jahitan dengan panjang purata; dalam- pengelasan jahitan dengan kaedah langkah terbalik; g, d- kimpalan jahitan panjang

Jahitan pendek sepanjang panjang biasanya dikimpal "ke lorong" (Gambar 66, dan).Jahitan dengan panjang sederhana dikimpal dari tengah ke tepi (Gamb. 66, b) atau dengan kaedah langkah terbalik (Gamb. 66, c). Jahitan panjang sendi pantat lulus tunggal dan jahitan lorong multi lulus pertama dikimpal dari tengah ke hujung dengan kaedah langkah terbalik (Gamb. 66, d), dan pada sendi dengan kimpalan fillet juga dari tengah ke hujung dengan kaedah langkah terbalik (Gamb. 66, e).

Kimpalan terbalik adalah kaedah yang paling berkesan untuk mengurangkan tekanan dan regangan sisa.

Jahitan sebelumnya menyejukkan pada suhu 200-300 ° C. Apabila menyejukkan, sementara lebar sendi dikurangkan, jurang yang awalnya melebar juga berkurang, itulah sebabnya ubah bentuk sisa menjadi minimum.

Semasa mengimpal pantat atau kimpalan fillet dari bahagian besar, jahitan dibuat dalam beberapa lapisan (Gamb. 67). Lebih-lebih lagi, setiap lapisan bahagian tengah dan atas jahitan dapat dilakukan dalam satu hantaran (Gbr. 67, a) dan dalam dua atau lebih hantaran (Gbr. 67, b)

Dari sudut pandang mengurangkan ubah bentuk sisa, kimpalan dalam satu lorong lebih disukai. Sekiranya lebar jahitan mencapai 14-16 mm, maka kaedah jahitan kimpalan multipass lebih kerap digunakan.

Semasa mengimpal logam dengan ketebalan besar (\u003e 15 mm), pelaksanaan setiap lapisan "per pass" tidak diinginkan. Kaedah ini membawa kepada ubah bentuk yang ketara dan pembentukan retakan pada lapisan pertama, kerana lapisan pertama berjaya menyejuk. Untuk mengelakkan pembentukan keretakan, pengisian alur semasa RDS harus dilakukan dengan kaedah lata atau "slaid". Dalam kes ini, setiap lapisan berikutnya ditumpangkan pada lapisan sebelumnya, yang belum sempat menyejukkan badan, yang mengurangkan tekanan dan ubah bentuk kimpalan. Skema untuk mengisi bahagian tepi dengan kaedah lata dan "slaid" ditunjukkan pada Gambar. 68, a, b.

![]()

Rajah. 67.Jahitan pelbagai lapisan: dan- jahitan pelbagai lapisan yang dikimpal dibuat dalam satu hantaran; b- jahitan pelbagai lapisan dibuat dalam beberapa hantaran; I-IV- bilangan lapisan kimpalan; 1-7 - bilangan hantaran.

Rajah. 68.Skema untuk mengisi bahagian tepi ketika

Logam RDS dengan ketebalan besar: dan- kaedah lata; b- kaedah mengisi "slaid" pemotongan

Dengan kaedah lata mengisi jahitan, keseluruhan jahitan dibahagikan kepada bahagian pendek 200 mm, dan setiap bahagian dikimpal menggunakan kaedah ini. Pada akhir pengelasan lapisan pertama bahagian pertama, tanpa berhenti, terus lakukan lapisan pertama di bahagian bersebelahan. Dalam kes ini, setiap lapisan berikutnya ditumpangkan pada logam lapisan sebelumnya yang tidak mempunyai masa untuk menyejukkan.

Kimpalan "slaid" adalah sejenis kaedah lata dan dilakukan oleh dua tukang las pada masa yang sama, dari tengah hingga ke tepi. Kedua-dua kaedah pembuatan kimpalan ini mewakili pengelasan langkah terbalik tidak hanya sepanjang panjang, tetapi juga di sepanjang bahagian kimpalan.

Sebelum memulakan pengelasan, anda mesti membiasakan diri dengan dokumentasi teknikal. Proses pembuatan sebarang reka bentuk ditunjukkan dalam peta teknologi. Sebagai tambahan kepada peta teknologi, gambar produk dilampirkan pada proses teknologi: pandangan umum dan perincian dengan penjelasan dan keadaan teknikal yang diperlukan. Pada pandangan umum, sebutan kimpalan ditunjukkan. Apabila RDS keluli berkarbon rendah, bergantung pada ciri kekuatan logam, elektrod dengan lapisan rutil jenis E42 dan E46, misalnya, ANO-6, ANO-4, dan lain-lain digunakan secara meluas. Untuk pengelasan struktur keluli kritikal, elektrod dengan lapisan asas jenis E42A dan E46A digunakan, contohnya: UONI-13/45, SM-11, E-138 / 45N, dll.

Soalan ujian:

1. Bagaimana panjang kimpalan berbeza?

2. Apa yang memberikan kimpalan terbalik?

3. Apakah kaedah untuk menjahit semasa mengimpal logam dengan ketebalan besar?

4. Elektrod apa yang digunakan untuk RDS keluli berkarbon rendah?

Cara mengisi jahitan sepanjang panjang dan keratan rentas.

Jahitan sepanjang panjang dan keratan rentas dilakukan di lorong dan kembali secara bertahap. Intipati kaedah pengelasan untuk laluan adalah bahawa jahitan dilakukan hingga akhir dalam satu arah. Kaedah langkah terbalik terdiri daripada kenyataan bahawa jahitan panjang yang dimaksudkan untuk pelaksanaan dibahagikan kepada langkah-langkah yang agak pendek.

Menurut kaedah mengisi jahitan di sepanjang keratan rentas, jahitan single-pass, single-layer, multi-pass dan multi-layer dibezakan. Sekiranya bilangan lapisan sama dengan jumlah lorong busur, maka jahitan seperti itu disebut multi-lapisan.

Jahitan pelbagai lapisan sering digunakan pada sendi pantat, lipit berbilang di sudut dan tee. Untuk pemanasan logam kimpalan yang lebih sekata sepanjang keseluruhannya, lakukan lapisan dua bahagian, bahagian, lata dan blok, dan prinsip pengelasan langkah terbalik adalah asas semua kaedah ini.

Hujung jahitan.

Di hujung jahitan, anda tidak boleh memecahkan busur dengan segera dan meninggalkan kawah di permukaan logam las.

Kawah boleh menyebabkan retakan di jahitan kerana kandungan kotoran di dalamnya, terutama sulfur dan fosforus. Semasa mengimpal keluli berkarbon rendah, kawah diisi dengan logam elektrod atau dibawa ke sisi pada logam asas.

Semasa mengimpal keluli, terdedah kepada pembentukan struktur mikro pelindapkejutan, keluaran kawah ke sisi tidak dapat diterima kerana kemungkinan retak.

Cara terbaik untuk mengakhiri jahitan adalah dengan mengisi kawah dengan logam kerana pemberhentian pergerakan translasi elektrod ke arka dan pemanjangan arka yang perlahan sehingga pecah.

10. Pencegahan ubah bentuk.

Deformasi adalah perubahan bentuk dan ukuran produk di bawah tindakan kekuatan dalaman dan luaran. Deformasi boleh menjadi elastik dan plastik.

Mereka dibahagikan kepada ketegangan, mampatan, kilasan, lenturan, ricih. Deformasi semasa pengelasan berlaku semasa pemanasan dan penyejukan logam yang tidak rata. Pengurangan ubah bentuk dilakukan secara konstruktif dan teknologi.

Struktural - mengurangkan bilangan kimpalan dan bahagiannya, yang mengurangkan jumlah haba yang diperkenalkan. Terdapat korelasi langsung antara jumlah haba dan terikan.

Kaedah teknologi - penggunaan pemprosesan kuasa produk kimpalan logam dalam proses pengelasan.

Jenis daya yang digunakan:

1) Daya statik atau denyutan luaran yang dikenakan pada produk yang dikimpal

2) Penempaan dan penggulungan tempatan dalam logam kimpalan, logam kimpalan dekat.

Deformasi dinyatakan dalam perubahan bentuk dan dimensi bahagian berbanding dengan yang dirancang sebelum memotong.

Kaedah menangani ubah bentuk semasa pemotongan oksigen:

Teknologi pemotongan yang rasional, penggunaan pengikat hujung yang tegar, pemanasan bahagian yang dipotong, penggunaan penyejukan buatan, dll.

Teknologi pemotongan rasional merangkumi pilihan awal pemotongan yang tepat, pembentukan urutan pemotongan yang betul, pemilihan mod pemotongan terbaik. Dengan menghancurkan hujung potongan, ubah bentuk di sepanjang tepi dapat dikurangkan. Deformasi dapat dikurangkan dengan memanaskan tempat pemotongan bahagian, yang membawa kepada penyejukan logam yang lebih seragam.

Pengurangan ubah bentuk juga dicapai dengan penyejukan berterusan dengan aliran air di sepanjang zon yang dipengaruhi oleh panas pada bahagian yang dipotong.

Agar tidak membentuk ubah bentuk di luar bidang kepingan, ia tidak boleh dibiarkan kendur di bawah pengaruh pemanasan semasa memotong. Oleh itu, pemotongan mesti dilakukan pada rak dengan sebilangan besar penyokong.

11. Kaedah pemasangan dan pengelasan pemasangan secara progresif.

Untuk meningkatkan produktiviti tenaga kerja dan memudahkan kerja tukang las, pelbagai kaedah pengelasan berprestasi tinggi digunakan.

Kimpalan dengan pancaran (sisir) elektrod.

Prinsip kaedah ini adalah bahawa dua atau lebih elektrod dihubungkan oleh rasuk, yang dikimpal menggunakan pemegang elektrod konvensional.

Semasa mengimpal dengan pancaran elektrod, busur timbul antara barang yang dikimpal dan salah satu rodnya ketika yang terakhir mencair, melintas ke sebelah, iaitu, busur terbakar secara bergantian antara masing-masing elektrod rasuk dan produk.

Akibatnya, pemanasan rod elektrod oleh haba dalaman akan menjadi kurang daripada ketika mengimpal dengan satu elektrod pada nilai arus yang sama.

Oleh itu, semasa mengimpal dengan balok, anda dapat menetapkan nilai arus yang lebih besar daripada ketika mengimpal dengan satu elektrod dengan diameter yang sama, dan ini seterusnya membolehkan anda meningkatkan produktiviti tenaga kerja.

Kimpalan penembusan yang mendalam

Komposisi beberapa lapisan yang disimpan pada batang elektrod dengan lapisan yang lebih tebal daripada biasa memungkinkan kepekatan haba lengkok kimpalan, meningkatkan tindakan penembusannya: meningkatkan kedalaman penembusan logam asas.

Dalam kes sedemikian, kimpalan dilakukan oleh busur pendek, pembakarannya disokong dengan menyokong visor tayar pada logam asas.

Semasa mengimpal dengan elektrod condong, hujung lebur elektrod terletak di tepi yang akan dikimpal, dan elektrod itu sendiri bergerak di sepanjang garis sambungan semasa pinggirnya dipotong.

12. Kawalan kualiti kimpalan.

Dalam pembuatan produk yang dikimpal, kecacatan dibezakan:

luaran, dalaman dan melalui, boleh dibetulkan dan tidak dapat dibetulkan, dalaman dan luaran

a) kecacatan luaran: retakan, mikrokrak, cangkang sedimen, berat, kerongkongan akar, melalui fistula, asap, semburan logam, dll.

b) kecacatan dalaman: kekurangan penembusan, masa dalaman, dll.

c) melalui kecacatan: fistula, luka bakar, retak, kekurangan penembusan berterusan.

Kecacatan yang dapat diperbaiki - kecacatan, penghapusan yang mungkin secara teknikal dan dapat dilaksanakan secara ekonomi.

Jenis kawalan utama dikelaskan mengikut bentuk kesan terhadap pengeluaran, aktif dan pasif. Dari segi liputan produk, berterusan dan selektif. Di tempat untuk bergerak dan bergerak.

Jenis kawalan kualiti kimpalan berikut dibezakan:

Pemeriksaan visual-

berfungsi untuk mengenal pasti kecacatan luaran di mengimpal dan dihasilkan dengan mata kasar atau dengan kaca pembesar, pembesar 5-10 kali.

Ujian Minyak Tanah -

digunakan untuk menentukan ketumpatan kimpalan. Bahagian pemeriksaan jahitan ditutup dengan suspensi berair kapur atau kaolin dan dikeringkan. Bahagian lain dilincirkan dengan minyak tanah. Kemunculan tempat berminyak di kapur menunjukkan tempat kecacatan.

Ujian Tiupan Udara

terdiri daripada fakta bahawa satu sisi ditiup dengan udara termampat, dan yang lain ditutup dengan larutan berair dengan sabun. Kemunculan gelembung menunjukkan lokasi kecacatan sendi.

Ujian Vakum

bahagian jahitan tertentu ditutup dengan air sabun dan ruang vakum dipasang, penampilan gelembung atau busa menunjukkan lokasi kecacatan pada jahitan.

Ujian air

di bawah tekanan, satu sisi jahitan disiram dengan air, jika bocor, tetes muncul di sisi lain, ini bermakna jahitannya cacat.

Ujian tekanan udara juga dilakukan, tekanan hidraulik, transiluminasi sendi yang dikimpal, ultrasound, kaedah magnetografi, ujian teknologi, kimia dan mekanikal.

13. Keselamatan dan keselamatan kebakaran semasa

kimpalan.

1. Kerja kimpalan mesti dilakukan di kedai kimpalan elektrik atau di tempat yang dilengkapi khas.

2. Tiang kimpalan yang terletak di dalam dan di luar rumah hendaklah dipagar dengan pelindung atau penutup untuk melindungi orang lain daripada kesan berbahaya. arka elektrik.

3. Semasa mengimpal produk dengan berat lebih dari 20 kg, mekanisme pengangkatan dan pengangkutan mesti dipasang.

Carian Teks Penuh:

Laman Utama\u003e Kerja Kursus\u003e Industri, Pengeluaran

Urutan dan rasional untuk jahitan kimpalan

Terdapat cara untuk mengisi jahitan sepanjang panjang dan keratan rentas.

Sepanjang panjang jahitan kimpalan dan kaedah bertahap naprohod (Gamb. 8).

Pengelasan dilakukan dari awal hingga akhir dalam satu arah. Oleh itu, jahitkan jahitan pendek, panjangnya tidak melebihi 300 mm.

Kimpalan dengan panjang sederhana (300 - 1000 mm) dikimpal sama ada lorong dari tengah ke tepi, atau dengan cara terbalik. Yang terakhir ini juga digunakan ketika membuat jahitan panjang. Panjangnya melebihi 1000 mm.

Kaedah kimpalan langkah terbalik terdiri daripada fakta bahawa jahitan panjang dibahagikan kepada bahagian 100 hingga 300 mm panjang, kemudian setiap bahagian dikimpal dalam arah yang bertentangan dengan arah kimpalan umum. Akhir setiap bahagian dikimpal hingga awal kimpalan sebelumnya.

Menurut kaedah mengisi keratan rentas jahitan, jahitan lapisan tunggal dan multilayer (multi-pass) dibezakan; dalam lapisan pelbagai lapisan, setiap lapisan dapat dilakukan dalam satu atau dua atau tiga hantaran.

Jahitan lapisan tunggal mempunyai isipadu kolam kimpalan yang lebih besar daripada kimpalan pelbagai lapisan. Kimpalan satu pas lebih produktif dan menjimatkan. Kelemahan kimpalan satu pas adalah kemuluran logam kimpalan yang lebih rendah dan luas logam super panas.

Kimpalan berbilang biasanya dilakukan dengan manik nipis dan sempit tanpa getaran melintang elektrod.

Berbanding dengan pengelasan multi-lulus, penggunaan pelbagai lapisan memberikan produktiviti yang lebih besar; jahitan berikutnya dalam kimpalan pelbagai lapisan lebih lebar daripada yang sebelumnya; setiap jahitan seterusnya memproses zon terdahulu dan yang terkena haba, yang mempengaruhi peningkatan kemuluran dan kelikatan logam asas.

Untuk pengelasan kepingan lembaran dengan ketebalan 8 mm dan panjang 300 mm dari keluli berkarbon rendah, saya menggunakan kaedah kimpalan langkah terbalik. Dengan kaedah ini, melengkung bahagian semasa proses kimpalan akan dikurangkan dengan ketara. Untuk mengisi tepi pemotongan saya menggunakan kimpalan pelbagai lapisan. Jahitan kimpalan dilakukan dengan elektrod Ø3 mm. Setelah melakukan lapisan seterusnya, perlu melepaskan slag dari lapisan sebelumnya.

Saya menandakan jahitan pada bahagian yang sama dengan panjang 150 mm, saya melakukan jahitan di bahagian depan jahitan. Saya mengetuk dengan cara berikut: Saya menarik satu tepi benda kerja, kemudian, menjajarkan kepingan, tepi yang lain, selepas itu saya mengetatkan bahagian tengah jahitan, kemudian mengimpal bahagian mengikut skema dalam (rajah 8).

Rawatan haba bahagian selepas kimpalan

Mod rawatan haba dicirikan oleh suhu dan kadar pemanasan, menahan masa pada suhu pemanasan dan kadar penyejukan tertentu.

Dalam proses rawatan haba, transformasi terjadi pada logam, akibatnya sifat kekuatan ditingkatkan, tegangan dihilangkan, rintangan keausan meningkat, kekerasan yang diperlukan diberikan kepada logam, kemampuan pemesinan yang baik dengan alat pemotong, dll.

Jenis utama rawatan haba adalah penyepuhlindapan, normalisasi, pengerasan dan pembajaan.

Penyepuhan terdiri dalam memanaskan logam ke suhu tertentu, menahannya pada suhu itu dan kemudian perlahan-lahan menyejukkannya bersama-sama dengan tungku. Penyepuhan digunakan untuk menghilangkan tekanan dalaman, meningkatkan sifat mekanik, meningkatkan kebolehrosesan dengan alat pemotong, dan mengurangkan kekerasan.

Normalisasi terdiri dalam memanaskan keluli ke suhu tertentu, menahannya pada suhu itu dan kemudian menyejukkannya di udara tenang. Normalisasi menghilangkan tekanan dalaman, pengerasan, memperbaiki sifat mekanikal.

Pengerasan terdiri daripada memanaskan keluli ke suhu tertentu, menahannya pada suhu itu dan kemudian menyejukkannya dengan cepat di dalam air atau minyak. Pengerasan memberikan bahagian kekerasan, kekuatan, ketahanan aus yang tinggi.

Percutian ini dilakukan dengan memanaskan keluli yang dikeras ke suhu tertentu dan kemudian menyejukkannya. Keperluan untuk tempering disebabkan oleh fakta bahawa bukan sahaja kekerasan tetapi juga tekanan dalaman yang besar muncul di bahagian yang mengeras. Yang terakhir harus dihilangkan, kerana bahagian tersebut membuat bahagian rapuh dan mudah hancur dari beban kejutan dan lenturan. Percutian melegakan tekanan dalaman dan meningkatkan kelikatan bahagian yang mengeras.

Pengalaman pembuatan yang maju. Kimpalan berprestasi tinggi

Meningkatkan produktiviti pengelasan busur manual adalah tugas yang sangat mendesak kerana dalam industri, pembinaan dan sektor ekonomi negara yang lain, puluhan ribu lebih banyak pekerja kimpalan elektrik terlibat dalam pengelasan manual.

Kaedah yang meningkatkan produktiviti tenaga kerja dalam pengelasan:

Aktiviti organisasi

Aktiviti organisasi dan teknikal

Aktiviti Teknikal

Acara teknikal yang penting ialah pengenalan elektrod dengan kadar pemendapan yang tinggi.

Pada tahun lima puluhan, pengelasan banyak digunakan dengan kaedah sokongan (busur terendam, busur ultrashort - UKD.)

Semasa mengimpal dengan cara ini, elektrod bertumpu pada bahagian dengan penutup pelapis dan kemudian, di bawah tekanan cahaya pengimpal, ia meleleh dengan sendirinya dengan busur separa tertutup, menyatukan penggelek logam ke dalam sendi pantat atau sudut. Untuk pengelasan dengan pangkalan, kelayakan tinggi tukang las tidak diperlukan, hanya kemahiran praktik kecilnya yang diperlukan. Elektrod untuk pengelasan ini digunakan dengan peningkatan ketebalan lapisan; arus kimpalan dibiarkan 20-40% lebih tinggi daripada biasa. Akibatnya, kelajuan pengelasan meningkat sekitar 40-50%, kedalaman penembusan meningkat, dan percikan minimum. Kaedah ini telah berjaya digunakan, terutamanya untuk mengimpal fillet lulus tunggal dan kimpalan pantat.

Untuk menghubungkan sambungan tetulang dalam sangkar pengukuhan dan struktur konkrit bertetulang, kaedah mandi kimpalan dalam bentuk keluli, tembaga atau grafit digunakan secara meluas, sementara batang penguat yang disambungkan dipasang dalam bentuk keluli dengan tacks.

Peningkatan sedikit produktiviti buruh dicapai dengan menggunakan kimpalan arc berdenyut dan kimpalan busur berdenyut.

Semasa kimpalan arc berdenyut, superposisi denyut AC frekuensi tinggi ditumpangkan pada busur menggunakan peranti khas - penyongsang, yang menyumbang kepada kestabilan arka yang lebih baik, memudahkan proses kimpalan pada kedudukan menegak dan siling, dan yang paling penting - meningkatkan kualiti kimpalan. Semasa mengimpal dengan arka berdenyut arus ulang-alik, transformer thyristor TDE-402 digunakan untuk memberikan riak arus thyristor atau mereka menggunakan awalan pada transformer kimpalan - pengubah denyut berasingan, penggulungan sekunder yang disambungkan selari dengan belitan sekunder transformer kimpalan. Hasil pengelasan dengan arka berdenyut adalah serupa dengan hasil kimpalan denyut nadi.

Semasa mengimpal dengan busur tiga fasa, sejumlah besar haba dilepaskan, dan produktiviti permukaan meningkat, kerana arus dibekalkan ke produk secara serentak dari tiga fasa pengubah. Untuk menjalankan pengelasan manual, perlu menggunakan elektrod bertebat berpasangan dan pemegang elektrod khas, yang memungkinkan untuk menyalurkan arus ke setiap elektrod secara berasingan dari setiap fasa. Paling berkesan, kaedah pengelasan manual ini digunakan untuk kecacatan kimpalan pada pemutus dan permukaan keluli, di mana diperlukan banyak logam yang disimpan. Pengelasan bahagian secara manual jarang digunakan, kerana sukar untuk memastikan kualiti penembusan dan kimpalan yang seragam, terutamanya pengelasan automatik dengan busur tiga fasa digunakan.

Pengelasan dengan elektrod berbaring dilakukan oleh elektrod bersalut dengan pelbagai panjang, tetapi tidak lebih dari 1200 milimeter, dan dengan diameter hingga 8 milimeter. Panjang diatur sepanjang jahitan dengan peruntukan untuk menyambungkan plumbum semasa. Prosesnya adalah bahawa elektrod diletakkan dalam pemotongan kimpalan punggung atau ke "perahu" sambungan-T dan menekan produk dengan bar tembaga berat, yang diasingkan dari produk dengan pita kertas. Bar mempunyai alur membujur. Elaun elektrod, tidak ditutup dengan bar, disambungkan ke plumbum semasa, dan di sisi lain, busur dinyalakan, menutup kuda elektrod ke produk. Arka terbakar secara bebas di bawah palang, mencairkan elektrod dan logam asas dan membentuk jahitan manik dengan keratan rentas yang sama dengan bahagian silang elektrod. Sekiranya perlu, pengimpal dapat melayani beberapa tiang, jadi produktiviti meningkat hingga 1.5 - 2 kali dibandingkan dengan pengelasan manual. Walau bagaimanapun, adalah mungkin untuk menyesuaikan keratan rentas kimpalan dengan cara ini, tetapi hanya apabila menggunakan elektrod dengan diameter hingga 8 milimeter.

Kaedah lain kimpalan separa mekanis ialah kimpalan dengan elektrod condong. Dalam kaedah ini, elektrod bersalut dipasang pada peranti khas dalam kedudukan condong berkenaan dengan produk. Peranti dalam bentuk tripod dengan pemegang elektrod dan pemegang dipasang pada produk, dan elektrod disokong oleh tepi lapisan untuk memotong pantat atau di sudut sendi tee. Tripod diasingkan dari produk dengan gasket. Arus kimpalan dipilih dengan cara yang sama seperti dengan pengelasan manual. Kemudian busur teruja dengan elektrod karbon, dan kimpalan selanjutnya berjalan secara automatik, kerana klip berat (atau pegas) menurunkan elektrod ketika mencair. Keratan rentas jahitan disesuaikan dengan memiringkan elektrod. Elektrod dengan diameter 5 dan 6 mm dan panjang hingga 700 mm digunakan, kimpalan dilakukan dengan arus bolak-balik, terutama kimpalan fillet, yang menghalang pengembaraan busur dari letupan magnetik. Sekiranya pembentukan kawah yang belum selesai atau kecacatan lain, mereka diperbetulkan secara manual. Pengimpal boleh melayani beberapa pemasangan untuk kimpalan dengan elektrod condong, yang meningkatkan produktiviti tenaga kerja.

Kimpalan plasma adalah pengelasan fusi, di mana pemanasan berlaku oleh busur termampat. Dalam pengelasan plasma manual, terutamanya gas pembentuk dan pelindung plasma, argon, digunakan.

Berbanding dengan argon-arc, pengelasan plasma dengan ketara meningkatkan kelajuan kimpalan dan, akibatnya, produktiviti proses dan mempunyai beberapa kelebihan lain (tidak adanya kemasukan tungsten di jahitan, kebolehpercayaan tinggi penyalaan busur, dll.). Untuk pengelasan plasma manual gunakan pemasangan UPS-301, yang direka untuk penggunaan arus terus polaritas langsung dan terbalik.

Kawalan kualiti dengan ukuran geometri

Semasa menilai kualiti sendi yang dikimpal, jenis kawalan berikut digunakan:

awal, semasa kualiti logam dan bahan kimpalan dikimpal diperiksa, penyediaan bahagian untuk pengelasan dan pemasangan pemasangan, keadaan peralatan, peralatan dan peranti kimpalan, kelayakan pengimpal, pemasang dan pemeriksa dipantau;

semasa (dalam proses melakukan kerja kimpalan), menyediakan pengesahan pematuhan dengan teknologi kimpalan, kualiti pembersihan sambungan perantaraan, pengelasan kawah, dll.;

akhir - kawalan struktur dikimpal siap, yang dilakukan sesuai dengan keperluan produk.

Pemeriksaan luaran logam digunakan untuk mengesan kerak, karat, retakan, peleburan dan kerosakan lain. Pemeriksaan awal permukaan logam adalah perlu dan wajib, kerana ia menghalang penggunaan logam berkualiti rendah untuk mengimpal produk.

Sebelum bahan kerja tiba di perhimpunan, perhatian khusus diberikan kepada zon. Untuk dikimpal. Periksa kebersihan permukaan logam, kualiti penyediaan tepi dan sudut serongnya, serta dimensi keseluruhan benda kerja.

Apabila struktur kimpalan yang jenis elektrod ditunjukkan dalam gambar, elektrod yang tidak mempunyai perakuan tidak dapat digunakan.

Penampilan elektrod mesti memenuhi keperluan piawaian, di mana ditunjukkan bahawa lapisan elektrod harus kuat, padat, tanpa liang, retak, bengkak dan kecacatan lain. Elektrod bersalut lembap tidak dibenarkan dikimpal.

Peranti kimpalan mengawal kekuatan dan kekakuan. Pengancing elemen struktur yang dikimpal dengan tepat, pantas dan boleh dipercayai, kebolehgunaan alat pengapit, operasi yang betul dan kesesuaian elemen dan permukaan pemasangan.

Dalam proses pengelasan, mereka biasanya memeriksa: susunan jahitan dan zon yang terkena panas; kualiti pembersih jahitan awal sebelum menggunakan yang berikutnya; mod pengelasan oleh instrumen dan penampilan pengelasan.

Pemeriksaan luaran (dengan mata kasar atau dengan kaca pembesar) biasanya memeriksa semua sendi yang dikimpal, tanpa mengira penggunaan jenis kawalan lain.

Pemeriksaan luaran dilakukan setelah pembersihan jahitan menyeluruh dan kawasan yang terkena panas dari terak, percikan logam dan bahan cemar lain.

Pemeriksaan luaran terutamanya menunjukkan kecacatan luaran: retakan, undercuts, pori, fistula, luka bakar, kendur, kekurangan penembusan, kawah yang tidak dicerna.

Semasa memeriksa sendi, kecacatan pada bentuk jahitan juga terungkap, dan penyebaran serpihan pada permukaan jahitan dinilai. Keseragaman serpihan mencirikan karya tukang las, kemampuannya untuk mengekalkan panjang lengkungan yang tetap dan kelajuan kimpalan yang seragam. Ketidaksesuaian timbangan, lebar dan ketinggian jahitan yang berbeza menunjukkan ketidakstabilan terbakar atau pecah busur yang kerap. Dalam jahitan seperti itu, kemungkinan ketidaksempurnaan, liang pori, kemasukan terak dan kecacatan lain.

Kimpalan sering dibandingkan dalam penampilan dengan standard khas.

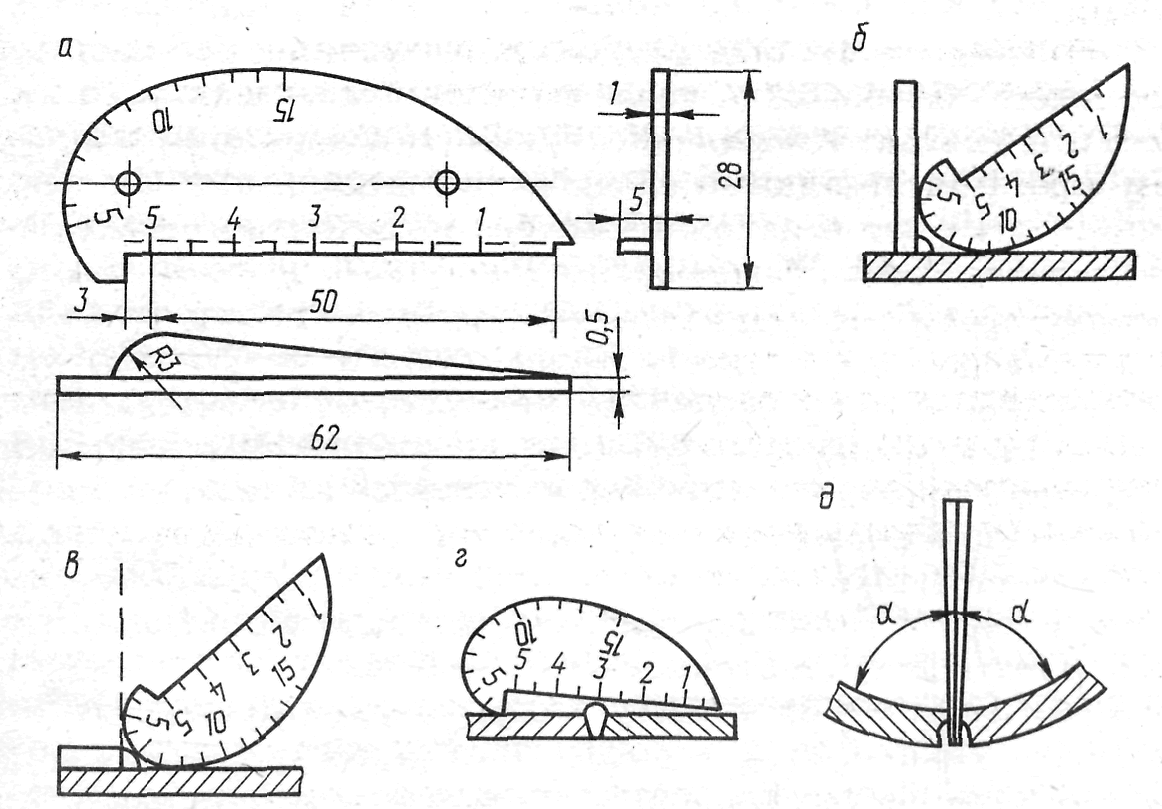

Parameter geometri sendi diukur menggunakan templat dan alat ukur (Gamb. 10)

Rajah. 10. Templat sejagat ( dan) dan penggunaannya untuk mengukur ketinggian kimpalan fillet ( b, c, ketinggian kimpalan punggung ( g), pelepasan ( d)

Perlindungan buruh semasa kimpalan

Tempat kerja tukang las harus dijaga bersih dan rapi, tanpa membiarkan sesuatu yang berlebihan, mengganggu kerja di tempat kerja, serta di lorong dan jalan masuk. Bahagian dan kosong hendaklah disimpan dalam kedudukan yang stabil pada lapisan dan rak; ketinggian timbunan tidak boleh melebihi satu setengah lebar atau satu setengah diameter pangkal timbunan dan dalam semua kes tidak boleh lebih dari 1 m.

Untuk melindungi daripada kejutan elektrik, arahan keselamatan mesti dipatuhi.

1. penutup peralatan dan peralatan yang mengalirkan arus elektrik mesti dilindungi dengan pasti.

2. Semua wayar elektrik yang berasal dari papan suis dan stesen kerja mesti dilindungi dengan selamat dan dilindungi daripada kerosakan mekanikal.

3. Jangan menyentuh bahagian langsung pemasangan kimpalan dengan tangan kosong.

4. Semasa melakukan kerja kimpalan di dalam kapal tertutup (dandang, tangki, dll.), Gunakan pelindung kayu, tikar getah, galoshes dan sarung tangan.

6. jika kerosakan pada litar elektrik dikesan, adalah perlu untuk menghentikan operasi, mematikan pemutus litar dan memberitahu tuan atau ketua laman web.

Perlindungan daripada terbakar oleh sinar busur elektrik dan logam panas

Arka elektrik memancarkan sinar ultrasonik dan berbahaya. Semasa mengimpal dengan busur terbuka - sinar ini menyebabkan luka bakar pada mata dan kulit pengimpal. Dalam proses pengelasan, logam cair disembur, yang boleh menyebabkan luka bakar pada permukaan badan yang terdedah. Untuk melindungi kulit wajah, mata dari sinar busur, pelindung atau topeng digunakan untuk melindungi mata.

Dari serpihan gelas slag dengan gelas sederhana digunakan. Untuk melindungi daripada percikan logam cair, tangan tukang las harus dilindungi oleh sarung tangan, dan badan dengan pakaian dalam.

Sastera

Aleshin N.P., Scherbinsky V.G. Kawalan kualiti sendi yang dikimpal. - M .: Sekolah menengah, 1986

Volchenko V.N. Kawalan kualiti struktur yang dikimpal. - M .: Kejuruteraan Mekanikal, 1986

Kerja kimpalan Lupachev V.G. Mn .: Sekolah menengah, 1997

Lupachev V.G. Kimpalan arka manual. Mn .: Sekolah menengah, 2006.

Nikolaev G.A., Vinokurov V.A. Pembinaan dikimpal. - M .: sekolah menengah, 1990

Buku Panduan Welder / Ed. V.V. Stepanova. - M .: kejuruteraan mekanikal, 1983

Menyokong sinopsis mengenai perkara itu.