| Keluli karbon struktur dengan kualiti biasa | ||||

Bergantung pada kandungan karbon, keluli berikut dibezakan:

Keluli ringan yang mengandungi hingga 0.25% karbon

Keluli karbon sederhana yang mengandungi 0.25 hingga 0.6% karbon

Keluli berkarbon tinggi yang mengandungi 0,6 hingga 2% karbon

Keluli berkarbon rendah adalah yang tidak mengandungi komponen paduan (kecuali karbon). Mangan dan silikon terdapat dalam keluli berkarbon rendah, tetapi tidak dianggap komponen paduan jika kandungan mangan tidak melebihi 1% dan silikon - 0,8%.

Sebilangan besar struktur yang dikimpal dibuat dari keluli berkarbon rendah yang dihasilkan dalam bentuk kepingan dan bahagian berbentuk - sudut, saluran, balok I, dll.

Keluli dibahagikan: mengikut komposisi kimia - menjadi karbon dan aloi; dengan kaedah pengeluaran - untuk perapian terbuka, Bessemer, penukar, keluli elektrik; seperti yang dimaksudkan - untuk struktur, alat dan keluli dengan sifat khas.

Keluli karbon berkualiti biasa. Keluli seperti itu, dibuat di tungku terbuka, dalam penukar dengan pembersihan oksigen dari atas, dan di penukar Bessemer, dibekalkan sesuai dengan GOST 380-60.

Bergantung pada tujuan dan petunjuk yang dijamin, baja dibahagikan kepada tiga kumpulan:

kumpulan A - dibekalkan oleh sifat mekanik;

kumpulan B - dibekalkan oleh komposisi kimia;

kumpulan B - dibekalkan oleh sifat mekanik dengan keperluan individu untuk komposisi kimia.

Gred berikut dipasang untuk keluli kumpulan A: Art. 0, Seni. 1, Seni. 2, Seni. 3, Seni. 4, Seni. 5, Seni. 6, Seni. 7. Sekiranya keluli mendidih, maka kp indeks dimasukkan ke dalam sebutan jenama, jika ps separa sepi (contohnya, St. Zkp, St. 4ps, dll.), Ketiadaan indeks bermaksud bahawa keluli itu tenang.

Mendidih disebut baja, yang tidak sepenuhnya terdeoksidasi di dalam tungku dan mengandung sejumlah oksida besi, yang menyebabkan mendidih berterusan keluli dalam acuan. Baja mendidih peleburan lebih murah, tetapi keluli tersebut mengandungi gas terlarut, seperti nitrogen, kadang-kadang retakan berlaku semasa pengelasannya.

Sekiranya baja di dalam tungku benar-benar terdeoksidasi, maka ia tidak mengandungi besi oksida dan, dituangkan ke dalam acuan, tidak mendidih. Keluli seperti itu disebut tenang. Ia tidak mengandungi gas, tetapi peleburannya lebih mahal. Untuk struktur kimpalan kritis, lebih baik menggunakan keluli ringan.

Baja yang direndam separuh terdoksidasi pada tahap yang lebih besar daripada mendidih, tetapi kurang dari yang tenang. Keluli ini mengeras dalam acuan tanpa mendidih, tetapi dengan pembebasan gas; ia mengandungi lebih sedikit (berbanding dengan mendidih) gelembung gas, yang dikimpal sepenuhnya dalam proses penggulungan berikutnya. Keluli separa senyap terutamanya digunakan sebagai struktur.

Keluli Kumpulan B dibuat dalam kaedah terbuka-terbuka, Bessemer dan penukar. Keluli terbuka untuk kumpulan B dalam sebutan jenama mempunyai huruf M, Bessemerovskaya - huruf B, dan penukar - huruf K (misalnya, MSt. 2kp, BSt. 3, Kst. Zps). Keluli Bessemerovskaya kumpulan B dihasilkan hanya oleh gred BST. Oh bst. 3, BS 4, BS 5, BS 6.

Keluli Kumpulan B dibuat dalam proses perapian terbuka dan penukar. Keluli terbuka-terbuka kumpulan B diperbuat daripada gred: Tentera Laut. 2, Angkatan Laut. 3, Angkatan Laut. 4, Angkatan Laut. 5. Keluli penukar B dibuat dari gred yang sama, tetapi huruf K dimasukkan ke sebutannya (contohnya, VKSt. 2, VKSt. 3, dll.). Baja dari semua kumpulan dengan nombor siri 1, 2, 3, dan 4 diperbuat daripada keluli, ps, dan keluli; dengan keluli nombor 5, 6, dan 7, hanya ps dan cn yang dihasilkan.

Seni. O - bangunan tidak bertanda, di mana kandungan karbon dan unsur-unsur lain boleh berbeza-beza. Baja ini mungkin mengandungi peningkatan jumlah sulfur dan fosforus. Seni Keluli. Mengenai berlaku hanya dalam pembinaan tujuan yang tidak penting.

Tentera Laut gred keluli. 3 mengandungi karbon 0.14–0.22% dan mempunyai sifat mekanik berikut: rintangan sementara 38–47 kgf / mm 2, kekuatan hasil 22–24 kgf / mm 2, pemanjangan sekurang-kurangnya 21%, kekuatan hentaman sepanjang penggulungan - tidak kurang daripada 7 kgf-m / \u200b\u200bcm 2.

Keluli struktur karbon berkualiti. Keluli seperti itu digunakan untuk pembuatan struktur kimpalan kritis. Mereka dihasilkan mengikut GOST 1050-60, yang menjamin sifat mekanikal dan komposisi kimia. Keluli karbon berkualiti tinggi menurut GOST 1050-60 ditandai dengan angka yang menunjukkan purata kandungan karbon dalam seperseratus peratus. Contohnya, jenama 05; 08; lima belas; 20, dan lain-lain, bermaksud bahawa keluli mengandungi rata-rata 0,05 karbon, masing-masing; 0.08; 0.15; 0.20%. Keluli mengikut GOST 1050-60 menghasilkan dua kumpulan:

kumpulan I - dengan kandungan mangan normal (0.25-0.80%);

kumpulan II - dengan kandungan mangan yang tinggi (0.70-1.20%).

Dalam kelas keluli kumpulan II, huruf G diletakkan, menunjukkan bahawa baja tersebut mempunyai kandungan mangan yang tinggi.

Daripada keluli berkarbon rendah untuk struktur dikimpal yang sangat kritikal, keluli yang paling sesuai ialah gred M16C (GOST 6713-53), yang mengandungi tidak lebih daripada 0.20% karbon, 0.12-0.25% silikon, 0.4-0.7% mangan, tidak lebih daripada 0,045% sulfur dan tidak lebih daripada 0,040% fosforus.

Untuk mengimpal keluli berkarbon rendah, elektrod jenis E42 dan E42A digunakan sesuai dengan GOST 9467-60 dengan rutil, kalsium fluorida, asid bijih dan lapisan organik. Jenis arus, kekutuban dan nilai arus dipilih sesuai dengan sifat lapisan, ketebalan logam, jenis kimpalan dan diameter elektrod. Sebagai tambahan kepada yang ditunjukkan dalam jadual. 5 gred elektrod; untuk pengelasan keluli berkarbon rendah, elektrod gred lain juga banyak digunakan, contohnya, ANO-3 dengan lapisan rutil dan serbuk besi; ECR dengan lapisan yang mengandungi selulosa dan tidak sensitif terhadap kandungan kelembapan tinggi dan banyak jenama elektrod lain yang dikeluarkan oleh industri.

Semasa mengimpal kimpalan fillet logam tebal dan lapisan pertama pengelasan multilayer, apabila kadar penyejukan cukup tinggi, disarankan untuk menggunakan pemanasan logam asas hingga 120-150 ° C untuk mengelakkan kemunculan struktur pelindapkejutan dan retakan penghabluran. Untuk memperbaiki bahagian kimpalan yang rosak, jahitan kimpalan dari bahagian normal (penuh), sekurang-kurangnya 100 mm panjang, harus digunakan, kerana pada kadar penyejukan yang tinggi, kemuluran logam dari las bawah dari bahagian kecil menurun, yang akan menyebabkan keretakan. Adalah berguna untuk memanaskan bahagian jahitan utama ini hingga 150 ° C sebelum menerapkan jahitan kimpalan. Kehadiran kimpalan yang tidak dikimpal dengan sempurna dan kimpalan kecacatan dengan jahitan permukaan ("lancar") sangat mengurangkan kemuluran logam kimpalan di tempat ini dan mengurangkan kebolehpercayaan struktur yang dikimpal. Cuti tempatan atau normalisasi kawasan pembuatan bir dalam kes ini kurang berkesan daripada pemanasan awal.

Keluli karbon sederhana (C dari 0,26 hingga 0,45%) dikimpal dengan wayar dengan kandungan karbon rendah (C dari 0,08 hingga 0,1%), jahitan dengan pemotongan tepi digunakan, arus kecil; semasa berusaha mendapatkan penembusan yang cetek untuk mengurangkan bahagian logam asas dalam logam kimpalan. Langkah-langkah ini mengurangkan kandungan karbon dalam logam kimpalan dan mencegah munculnya retakan penghabluran. Pemanasan awal dan serentak juga digunakan semasa pengelasan hingga suhu 250-300 ° C. Pemanasan suhu tinggi berbahaya, kerana ia menyebabkan keretakan kerana peningkatan kedalaman penembusan logam asas dan peningkatan yang dihasilkan dalam kandungan karbon dalam logam kimpalan. Hasil terbaik diperoleh dengan kimpalan arus terus polaritas langsung. Rintangan logam kimpalan yang tinggi terhadap retakan penghabluran dan kekuatan yang diperlukan sendi dikimpal menyediakan penggunaan elektrod UONI-13/55 dan UONI-13/45. Untuk mengelakkan pembentukan struktur pelindapkejutan rapuh dan rendah plastik di zon yang terkena haba, berguna untuk melambatkan penyejukan produk selepas kimpalan. Dalam beberapa kes, perlu menggunakan rawatan haba berikutnya (pendinginan dengan tempering).

Daripada keluli berkarbon tinggi (C\u003e 0,46%), biasanya, struktur yang dikimpal tidak dihasilkan. Keperluan untuk pengelasan mereka mungkin timbul semasa kerja pembaikan, permukaan. Dalam kes ini, kaedah pengelasan dan permukaan yang sama digunakan seperti keluli yang boleh dikimpal rendah yang lain (rawatan haba awal dan seterusnya, pemanasan awal dan bersamaan, gred elektrod yang sesuai dan mod kimpalan).

| Notasi ringkas: | ||||

| σ dalam | - kekuatan tegangan sementara (kekuatan tegangan), MPa |

ε | - sedimen relatif apabila retakan pertama muncul,% | |

| σ 0.05 | - had elastik, MPa |

J hingga | - kekuatan kilasan, tegasan ricih maksimum, MPa |

|

| σ 0.2 | - kekuatan hasil bersyarat, MPa |

σ keluar | - kekuatan utama dalam lenturan, MPa | |

| δ 5,δ 4,δ 10 | - pemanjangan selepas pecah,% |

σ -1 | - had daya tahan semasa ujian lenturan dengan kitaran pemuatan simetri, MPa | |

| σ cr 0.05 dan σ cr | - menghasilkan kekuatan di bawah mampatan, MPa |

J -1 | - had daya tahan semasa ujian kilasan dengan kitaran pemuatan simetri, MPa | |

| ν | - peralihan relatif,% |

n | - bilangan kitaran pemuatan | |

| s di | - kekuatan jangka pendek, MPa | R dan ρ | - ketahanan elektrik, Ohm · m | |

| ψ | - penyempitan relatif,% |

E | - modulus elastik normal, GPa | |

| KCU dan Kcv | - kekuatan hentaman, ditentukan pada sampel dengan pemusat, masing-masing, dalam bentuk U dan V, J / cm 2 | T | - suhu di mana sifat diperoleh, Grad | |

| s T | - had berkadar (kekuatan hasil untuk ubah bentuk kekal), MPa | l dan λ | - pekali kekonduksian terma (kapasiti haba bahan), W / (m · ° С) | |

| HB | - Kekerasan Brinell |

C | - haba bahan tertentu (julat 20 o - T), [J / (kg · deg)] | |

| Hv |

- Kekerasan Vickers | p n dan r | - ketumpatan kg / m 3 | |

| HRC e |

- Kekerasan Rockwell, skala C |

dan | - pekali pengembangan suhu (linier) (julat 20 o - T), 1 / ° С | |

| HRB | - Kekerasan Rockwell, skala B |

σ t T | - kekuatan tertinggi, MPa | |

| Hsd |

- Kekerasan pantai | G | - modulus ricih kilas, GPa | |

Pengelasan keluli

BAJA STRUKTUR

Pada masa ini, keluli adalah bahan logam utama industri. Pelbagai jenis komposisi kimia baja dan jenis pemprosesannya memungkinkan untuk memperoleh pelbagai sifat dan memenuhi keperluan banyak industri. Pada masa ini, lebih daripada 2000 gred keluli dileburkan setiap tahun di dunia.

Terdapat beberapa klasifikasi yang memungkinkan sistematisasi keluli, yang mempermudah pencarian keluli dengan gred yang diinginkan, dengan mengambil kira sifatnya. Keluli dikelaskan berdasarkan komposisi kimia, kualiti, tahap penyahtoksidan, struktur, tujuan, dll.

Komposisi kimia keluli terbahagi kepada karbon dan aloi. Dari segi kandungan karbon, ia dibahagikan secara kondisional kepada karbon rendah (C ≤ 0,25%, karbon sederhana (0,3 ... 0,6% C) dan karbon tinggi (≥0,7% C).

Bergantung pada kandungan unsur paduan, keluli aloi dibahagikan kepada keluli aloi rendah yang mengandungi kurang dari 2.5% unsur paduan; aloi sederhana - 2.5 - 10% unsur paduan; sangat aloi - lebih daripada 10% unsur paduan.

Mengikut unsur paduan yang dominan, keluli aloi dibahagikan kepada kromium, mangan, kromium-nikel-molibdenum, kromium-silikon-mangan-nikel, dll. Oleh kerana fakta bahawa paduan dengan beberapa elemen lebih banyak digunakan, klasifikasi ini membebankan.

Mengikut kualiti, keluli dikelaskan kepada keluli berkualiti biasa, berkualiti tinggi, berkualiti tinggi.

Pengelasan mengikut kualiti. Di bawah kualiti keluli difahami keseluruhan sifat yang ditentukan oleh proses metalurgi pengeluarannya. Keseragaman komposisi, struktur dan sifat kimia sangat bergantung pada kandungan kekotoran berbahaya - sulfur dan fosforus dan gas (О 2, N 2, Н 2), oleh itu standard kandungannya adalah petunjuk utama untuk pemisahan keluli mengikut kualiti.

Keluli membezakan kualiti:

Berkualiti biasa (karbon), S≤0.05%, P≤0.04%;

Kualitatif (karbon dan aloi) S≤0.04%, P≤0.035%;

Berkualiti tinggi (karbon dan aloi) S≤0.025%, P≤0.025%;

Terutama berkualiti tinggi (aloi) S≤0.015%, P≤0.015%.

Mengikut tahap penyahtoksidan, baja (karbon) diklasifikasikan menjadi tenang, mendidih dan separa tenang. Deoksidasi adalah proses mengeluarkan oksigen dari logam cair untuk mengelakkan patah baja rapuh semasa ubah bentuk panas.

Baja yang tenang terdoksidasi dengan mangan, silikon, dan aluminium. Mereka mengandungi sedikit oksigen dan mengeras dengan tenang tanpa evolusi gas. Baja mendidih terdoksidasi hanya dengan mangan. Apabila mereka padat, pelepasan gelembung CO memberi kesan keluli mendidih. Baja separa sepi terdeoksidasi dengan mangan dan aluminium dan menempati kedudukan pertengahan mengikut tahap penyahtoksidan. Keluli aloi mencair hanya dengan tenang.

Klasifikasi struktur untuk baja karbon (dalam keadaan anil) diberikan dalam Bab 1, dan paduan (dalam keadaan anil dan dinormalisasi) di bahagian 3 bab ini.

Mengikut tujuan (aplikasi), mereka bersatu menjadi satu kumpulan: struktur, alat dan dengan sifat khas. Pengelasan ini lebih bermakna daripada klasifikasi yang dianggap sebelumnya. Ini mencirikan keluli pada tahap yang lebih besar, oleh itu, perhatian lebih diberikan kepada pertimbangannya.

Keluli struktur digunakan dalam kejuruteraan dan pembinaan untuk pembuatan bahagian mesin, struktur dan struktur. Mereka boleh menjadi karbon dan aloi. Kandungan karbon dalam keluli ini tidak melebihi 0.6%. Walau bagaimanapun, dalam beberapa kes, ia boleh mencapai 1%.

Perincian mesin dan struktur moden beroperasi dalam keadaan beban dinamik tinggi, kepekatan tekanan tinggi dan suhu rendah. Oleh itu, keluli struktur, selain sifat mekanik tinggi yang ditentukan semasa ujian standard (σ dalam - rintangan sementara, σ 0,2 - kekuatan hasil, δ - pemanjangan, ψ - penyempitan relatif, HB - kekerasan) harus mempunyai kekuatan struktur yang tinggi, t. e. kekuatan, yang ditunjukkan dalam keadaan penggunaan sebenar mereka.

Baja struktur mestilah mempunyai sifat teknologi yang baik: ia boleh diproses dengan baik dengan tekanan (penggulungan, penempaan, stamping, dll.), Pemotongan, dan pengerasan yang tinggi. Keluli struktur bangunan harus dikimpal dengan baik oleh semua jenis kimpalan.

Keluli struktur dibekalkan dalam bentuk kosong dan keluli bergelombang panas, dikalibrasi dan digilap, dalam bentuk kepingan, jalur, profil berbentuk, dll.

Keluli Struktur Karbon (keluli tujuan umum). Keluli karbon berkualiti biasa dileburkan dalam penukar oksigen, tungku terbuka dan tungku elektrik. Keluli banyak digunakan dalam pembinaan. Sebilangan gred keluli juga ditugaskan untuk bahagian kejuruteraan. Keluli diperbuat daripada gulungan panas - bermutu tinggi, berbentuk, pinggan, kepingan, jalur lebar (universal) - dan kepingan sejuk - dilancarkan. Paip, pemalsuan dan cap, pita, wayar, dan lain-lain diperbuat daripada keluli.

Keluli dengan kualiti biasa (GOST 380-94) diperbuat daripada gred berikut: St0, St1, St2, St3, St4, St5, St6. Dalam penandaan keluli, huruf St menunjukkan "Baja", angka menunjukkan bilangan bersyarat gred bergantung pada komposisi kimia. Dengan peningkatan bilangan gred, kecuali gred St0, jumlah karbon dalam keluli meningkat. Maklumat mengenai komposisi kimia kuantitatif (termasuk kandungan karbon, gred keluli tidak mengandungi).

Keluli dengan kualiti biasa mengandungi, dibandingkan dengan keluli lain, kandungan sulfur meningkat hingga 0,05%, fosfor hingga 0,04%, dan dalam keluli gred St0: sulfur tidak lebih dari 0,06%, fosfor tidak lebih dari 0,07 %

Keluli dengan gred 1, 2, 3, 4 diperbuat daripada mendidih (cp), semi-tenang (ps) dan tenang (cn), dengan nombor 5 dan 6 semi-tenang dan tenang. Keluli gred St0 mengikut tahap penyahtoksikan tidak dikongsi. Tahap deoksidasi ditunjukkan oleh huruf kp, ps, cn yang diberikan pada akhir nama keluli. Contohnya: St1kp, St2ps, St5sp, dll.

Gred keluli St 3ps, St 3sp dan St 5ps dibuat dengan kandungan mangan yang tinggi. Dalam sebutan gred keluli ini letakkan huruf G. St 3GPS, St 3GSP, St 5GPS.

Keluli ringan (Mn, Si, Al deoksida) mengandungi jumlah oksigen dan pelbagai oksida yang berkurang. Kandungan silikon adalah 0.15-0.30%, namun, walaupun dalam jumlah yang relatif kecil, silikon meningkatkan kekuatan hasil dan mengurangkan kemuluran.

Keluli mendidih (hanya terdeoksidasi Mn) hanya mengandungi silikon sebagai pengotor (≤ 0,05%). Berbanding dengan keluli yang tenang dan separa tenang, keluli mendidih mempunyai kekuatan tegangan yang sama, tetapi mempunyai kemuluran yang lebih tinggi dan terkena kerja sejuk (bergulir, melukis, dll.). Baja mendidih lebih murah kerana sisa pengeluarannya adalah minimum. Oleh kerana kemuluran keluli juga bergantung pada kandungan karbon, jumlahnya dalam baja mendidih tidak lebih dari 0.25%.

Baja separa sepi (Mn dan Al terdoksidasi) mengandungi silikon hingga 0.15%. Dalam komposisi dan sifat, mereka menempati kedudukan pertengahan. Baja separa sepi digunakan, khususnya, untuk penyemperitan baut sejuk dan bahagian lain.

Komposisi kimia keluli dengan kualiti biasa sepadan dengan GOST 380-94. Piawaian ini mematuhi piawaian antarabangsa ISO 630-80 "Baja struktur. Plat, chamfer lebar, bar dan profil "dan ISO 1052-82" Keluli struktur untuk tujuan umum ", dari segi keperluan untuk komposisi kimia keluli.

Keluli karbon berkualiti (keluli untuk tujuan kejuruteraan am). Baja dileburkan di tungku terbuka dan tungku elektrik sesuai dengan syarat yang lebih ketat untuk komposisi campuran, proses peleburan dan pemutus. Mereka mempunyai keperluan yang lebih tinggi mengenai komposisi kimia: kandungan sulfur tidak boleh melebihi 0,04%, fosfor 0,035-0,04% (bergantung pada gred), keluli juga harus mempunyai kemasukan bukan logam yang lebih sedikit daripada baja biasa.

Baja berkualiti karbon sesuai dengan GOST 1055-88 ditandai dengan dua digit, yang menunjukkan rata-rata kandungan karbon dalam seratus peratus. Contohnya: 05, 08, ..., 15, ..., 45, ..., 60 (masing-masing 0.05, 0.08, ..., 0.15, ..., 0.45, ..., 0.60% C).

Baja karbon rendah dengan kandungan karbon hingga 0.2% boleh mendidih, separa tenang dan tenang. Baja mendidih mempunyai huruf kp pada akhir penandaan, separa tenang - ps. Untuk keluli ringan, huruf tidak ditambahkan pada akhir namanya, misalnya: 08kp, 10ps, 18kp, 20, 25, 30, 35, dll. Komposisi kimia baja struktur karbon berkualiti tinggi mematuhi GOST 1050-88.

Baja berkualiti dibahagikan kepada subkumpulan. Karbon rendah 05kp, 08kp, 08, 10kp, 10sp, 10, 11kp mempunyai kekuatan rendah dan kemuluran tinggi. Keluli ini tanpa rawatan haba digunakan untuk bahagian yang ringan (gasket, mesin basuh, penutup traktor, gegelung), elemen struktur yang dikimpal, dll. Baja cacat dalam keadaan sejuk. Keluli karbon rendah lembaran sejuk digunakan untuk produk sejuk. Setem menjadi semakin teruk semakin banyak karbon di dalamnya. Silikon, meningkatkan kekuatan hasil, mengurangkan kebolehbentukan, terutama kemampuan keluli untuk menerima tudung, oleh itu keluli separa sepi dan gulung sejuk yang digulung sejuk 08ps, 08kp lebih banyak digunakan untuk stamping sejuk.

Steel 15, 15kp, 15ps, 18kp, 20kp, 20ps, 20, 25 digunakan tanpa rawatan haba atau dalam bentuk normal. Baja datang dalam bentuk produk gulung, pemalsuan, paip, kepingan, pita dan wayar, ia kurang mulur dan cacat sedikit lebih teruk dalam keadaan sejuk. Keluli dikimpal dengan baik dan dimesin. Keluli ini digunakan untuk bahagian-bahagian bersimen yang berfungsi untuk dipakai dan tidak mengalami beban tinggi (misalnya, penggelek cam, tuas, gandar, sesendal, gelendong, garpu dan penggelek gear, jari pegas dan banyak bahagian lain dari automotif, pertanian dan kejuruteraan am).

Keluli karbon sederhana 30, 35, 40, 45, 50 digunakan setelah normalisasi, peningkatan dan pengerasan permukaan untuk pelbagai bahagian di semua industri kejuruteraan (camshaft, spindle, disc friction, rod, traverses, rams, etc.). Baja ini dalam keadaan normal, dibandingkan dengan yang rendah karbon, mempunyai kekuatan yang lebih tinggi dengan kemuluran yang lebih rendah. Keluli dalam keadaan anil diproses dengan baik dengan memotong. Kekukuhan keluli kecil, jadi ia harus digunakan untuk pembuatan bahagian kecil atau ukuran besar yang tidak memerlukan melalui kekerasan.

Gred keluli 50, 55, 60 digunakan selepas pelbagai jenis rawatan haba - normalisasi peningkatan, pengerasan dengan tempering rendah, pengerasan aloi frekuensi tinggi, dan lain-lain, yang secara signifikan meningkatkan sifat operasi dan kekuatan bahagian (gear, gelendong, poros yang sangat berat, klac, gulungan, roda dan pembalut untuk stok kereta api, cakera klac.

BAB IV. KARBON DAN DIBERIKAN. BAJA

§ 14. BAJA STRUKTUR KARBON

Keluli karbon dibahagikan kepada tiga kumpulan utama: keluli karbon berkualiti biasa, keluli karbon berkualiti tinggi dan keluli karbon untuk tujuan khas (automatik, dandang, dll.).

Keluli karbon berkualiti biasa (GOST 380-71). Baja yang paling meluas ini dihantar dalam bentuk produk gulung dalam keadaan normal dan digunakan dalam kejuruteraan mekanikal, pembinaan dan sektor ekonomi negara yang lain.

Keluli karbon dengan kualiti biasa dilambangkan dengan huruf St dan angka dari 0 hingga 6. Angka tersebut adalah nombor bersyarat jenama. Semakin tinggi bilangannya, semakin tinggi kandungan karbon, kekuatan lebih tinggi dan kemuluran yang lebih rendah.

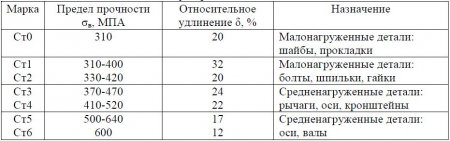

Bergantung pada tujuan dan sifat terjamin, keluli karbon dengan kualiti biasa dibekalkan dalam tiga kumpulan: A, B, C (Jadual 1). Indeks di sebelah kanan nombor jenama bermaksud: kn - mendidih, ps - separa sepi, cn - keluli tenang. Antara indeks dan nombor jenama mungkin huruf G, yang bermaksud peningkatan kandungan mangan. Dalam sebutan gred di sebelah kiri huruf St kumpulan (B dan C) keluli ditunjukkan.

Mengikut keperluan untuk petunjuk standard (komposisi kimia dan sifat mekanik), keluli biasa dibahagikan kepada beberapa kategori. Kategori keluli ditentukan oleh nombor yang sesuai di sebelah kanan indeks deoksidasi, misalnya, St6GPSZ bermaksud: keluli kumpulan A, kelas St6, dengan kandungan mangan tinggi, separa tenang, kategori ketiga. Dalam kes memesan besi tanpa menunjukkan tahap penyahtoksidan, tetapi dari kategori tertentu, yang terakhir ditulis selepas nombor jenama melalui tanda hubung, misalnya, St4-3. Keluli kategori pertama ditulis tanpa menunjukkan bilangan yang terakhir, misalnya, St4ps.

1. Keluli karbon berkualiti biasa

Komposisi kimia keluli kumpulan A tidak diatur, tetapi sifat mekaniknya dijamin (Jadual 2). Keluli kumpulan ini biasanya digunakan untuk bahagian yang tidak mengalami proses panas semasa proses pembuatan (kimpalan, penempaan, dll.).

Keluli Kumpulan B dibekalkan dalam komposisi kimia dan digunakan untuk bahagian yang menjalani rawatan panas dan pemprosesan tekanan panas (stamping, penempaan) semasa proses pembuatan. Sifat mekanikal keluli kumpulan B tidak menjamin.

2. Sifat mekanikal keluli karbon dengan kualiti biasa

Keluli Kumpulan B dibekalkan dari segi sifat mekanik yang sesuai dengan piawaian untuk keluli kumpulan A. dan komposisi kimia yang sesuai dengan piawaian untuk keluli kumpulan B. Keluli Kumpulan B digunakan terutamanya untuk struktur yang dikimpal.

Keluli karbon struktur berkualiti tinggi (GOST 1050-74). Mereka berbeza dengan keluli dengan kualiti biasa dengan kandungan sulfur, fosforus dan kekotoran berbahaya yang lebih rendah, had kandungan karbon yang lebih sempit di setiap gred dan, dalam kebanyakan kes, kandungan silikon (Si) dan mangan (Mn) yang lebih tinggi.

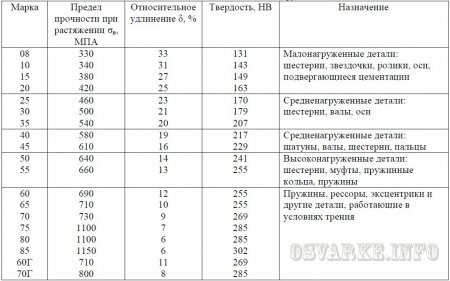

Baja ditandai dengan dua digit, yang menunjukkan kandungan karbon dalam seperseratus peratus, dan dibekalkan dengan petunjuk jaminan komposisi kimia dan sifat mekanik yang dijamin (Jadual 3). Mengikut tahap deoksidasi, baja dibahagikan kepada mendidih (cp), semi-tenang (ps), tenang (tanpa menentukan indeks). Huruf G dalam gred keluli menunjukkan peningkatan kandungan mangan (hingga 1%).

Keluli karbon berkualiti tinggi dibekalkan dengan digulung, ditempa, dikalibrasi, bulat dengan kemasan permukaan khas (perak).

Keluli karbon khas. Kumpulan ini merangkumi keluli (GOST1414-75) dengan kemampuan pemesinan yang baik dan meningkat dengan memotong ( keluli automatik) Mereka terutama bertujuan untuk pembuatan bahagian-bahagian pengeluaran besar-besaran. Apabila keluli seperti itu diproses pada mesin automatik, kerepek pendek dan kecil terbentuk, penggunaan alat pemotong berkurang, dan kekasaran permukaan mesin dikurangkan.

3. Sifat mekanikal keluli struktur berkualiti tinggi

Keluli automatik dengan kandungan sulfur dan fosfor tinggi mempunyai kebolehkerjaan yang baik. Kebolehmesinan dengan memotong juga ditingkatkan dengan memperkenalkan bahan tambahan teknologi selenium, plumbum, dan Tellurium ke dalam keluli.

Baja automatik ditandai dengan huruf A dan angka yang menunjukkan purata kandungan karbon dalam seperseratus peratus. Gred keluli automatik berikut digunakan: A12, A20, AZO, A40G. Bahagian yang tidak bertanggungjawab dibuat dari keluli A12, dan bahagian yang lebih bertanggungjawab berfungsi pada voltan yang ketara dan tekanan tinggi dibuat dari keluli dengan gred lain. Pelbagai jenis keluli automatik memperuntukkan pengeluaran produk panjang dalam bentuk bar bulat, segiempat dan heksagon. Baja ini tidak digunakan untuk pembuatan struktur yang dikimpal.

Keluli lembaran (

Pengunjung yang terhormat, anda membaca artikel "Carbon Structural Steels", yang diterbitkan dalam kategori "Material Material Science". Sekiranya anda menyukai atau mendapati artikel ini berguna, sila kongsikan kepada rakan dan kenalan anda.

Perolehi pengetahuan anda. Jawab soalan dan dapatkan bayaran!

2 November 2011 | Pandangan: 39965 |

Halaman 1

Keluli struktur karbon berkualiti tinggi dihasilkan sesuai dengan GOST 1050 - 74 dalam bentuk produk gulung dan pemalsuan. Ia dibahagikan kepada dua kumpulan: kumpulan I - dengan normal dan kumpulan II - dengan kandungan mangan yang tinggi. Sampel keluli yang dihasilkan dikenakan ujian mekanikal. Keluli karbon berkualiti biasa di kelengkapan industri ia digunakan pada suhu medium kerja hingga 425 C, dan keluli karbon berkualiti tinggi (GOST 1050 - 74) - hingga 455 C. Dalam injap untuk loji tenaga nuklear, keluli karbon dengan kualiti biasa dan berkualiti tinggi digunakan pada suhu hingga 350 C.

Keluli struktur karbon berkualiti tinggi menurut GOST 1050 - 74 dibahagikan mengikut jenis pemprosesan menjadi keluli bulat panas dan ditempa, ditentukur, bulat dengan kemasan permukaan khas - perak. Piawaian ini terpakai untuk gred keluli panas dan besi tempa 08; 10, 15, 20, 25, 30, 35, 40, 45, 50, 58 (55 ps) dan 60 dengan diameter atau ketebalan hingga 250 mm, serta keluli yang dikalibrasi dan ikan mas dari semua nilai.

Keluli struktur karbon berkualiti tinggi digunakan untuk mencetak produk kritikal.

Keluli struktur karbon berkualiti tinggi (GOST 1050-60), bergantung pada komposisi kimia, dibahagikan kepada dua kumpulan: I - dengan kandungan mangan normal, II - dengan kandungan mangan tinggi.

Keluli struktur karbon berkualiti tinggi mempunyai komposisi kimia yang dijamin dan sifat mekanik yang dijamin, akibatnya ia digunakan dalam pembuatan bahagian yang diperlakukan panas, yang pada masa yang sama mesti mempunyai kekuatan yang mencukupi. Gred keluli 10 dan 20 sering digunakan untuk elemen tiub struktur logam galas, gred keluli 20, 35, 40, 45 dan 50 - untuk bahagian di atas, dan juga untuk lingkaran bulatan sokongan.

Keluli struktur karbon berkualiti tinggi terutamanya digunakan untuk bahagian mesin yang mengalami rawatan haba.

Keluli struktur kualiti karbon (Jadual 4) dilambangkan dengan nombor dua digit yang menunjukkan purata kandungan karbon dalam seperseratus peratus. Keluli aloi juga ditunjuk dengan huruf yang menunjukkan unsur paduan utama: B - tungsten, G - mangan, D - tembaga, M - molibdenum, H - nikel, P - boron, C - silikon, T - titanium, X - kromium, F - vanadium , Yu - aluminium. Nombor selepas huruf menunjukkan peratusan komponen yang sepadan; jika kurang dari atau kira-kira satu peratus, maka angka itu tidak ditetapkan. Keluli aloi berkualiti tinggi juga ditandai dengan huruf A pada akhir sebutan.

Keluli struktur karbon berkualiti tinggi kini dileburkan di tungku terbuka dan tungku elektrik.

Keluli struktur karbon berkualiti tinggi (GOST 1050 - 74) digunakan untuk pembuatan pelbagai mesin dan mekanisme. Mereka berbeza dengan keluli dengan kualiti biasa dengan kandungan sulfur, fosforus dan kekotoran berbahaya yang lebih rendah, had kandungan karbon yang lebih sempit di setiap gred (dengan mengambil kira toleransi untuk standard) dan, dalam kebanyakan kes, kandungan Si dan Mn yang lebih tinggi.

Keluli struktur karbon berkualiti tinggi gred 0 8, Yukp, 10, 15, 15kp, 20 dicat pada hujungnya dengan warna putih, keluli 25, 30, 35, 40 - berwarna putih dan kuning, keluli 45, 50, 55, 60, 65, 70, 75, 80, 85 - berwarna putih dan coklat, keluli 15G, 20G, 25G, ZOG, 35G, 40G - berwarna coklat.

Keluli struktur karbon berkualiti tinggi gred 0 8, Yukp, 10, 15, 15kp, 20 dicat pada hujungnya dengan warna putih, keluli 25, 30, 35, 40 - berwarna putih dan kuning, keluli 45, 50, 55, 60, 65, 70, 75, 80, 85 - berwarna putih dan coklat, keluli 15G, 20G, 25G, ZOG, 35G, 40G - berwarna coklat.

Keluli struktur karbon berkualiti tinggi gred 0, 8, Yukp, 10, 15, 15kp, 20 dicat pada hujungnya dengan cat putih, keluli 25, 30, 35, 40 - putih dan kuning, keluli 45, 50, 55, 60, 65, 70, 75, 80, 85 - putih dan coklat, keluli 15G, 20G, 25G, ZOG, 35G, 40G - coklat.

Untuk keluli struktur gred karbon, angka dari 05 hingga 85 menunjukkan purata kandungan karbon dalam seperseratus peratus. Huruf kecil, ditambahkan selepas penunjukan, nyatakan tahap deoksidasi logam: jika baja mendidih, huruf kp (08kp) dimasukkan setelah angka, setengah tenang - ps (20ps), tenang - tanpa indeks.

Dalam baja struktur berkualiti tinggi karbon, dan juga keluli karbon dengan kualiti biasa dengan kandungan karbon yang tinggi, sifat mekanik juga meningkat.

Sebagai tambahan kepada piawaian komposisi kimia, keluli struktur bermutu karbon mesti memenuhi piawaian sifat mekanik tertentu - kekerasan setelah menggulung dan setelah penyepuhlindapan, kekuatan tegangan, pemanjangan dan penyempitan kawasan penampang untuk sampel yang dibuat dari bilet normal.

Ditandai: 0.5kp, 0.8kp, 0.8ps, 0.8, 10kp, 10ps. 20, 25, 30, 35 ... hingga 85.15G. 20G 35G. ... sehingga 70G. angka menunjukkan kandungan karbon rata-rata dalam seperseratus peratus, G menunjukkan peningkatan kandungan mangan.

Keluli berkualiti rendah karbon banyak digunakan untuk produk yang dicop. Setem menjadi semakin teruk semakin banyak karbon di dalamnya. Keluli ini dikimpal dengan baik, diproses dengan memotong mesin pemotong logam.

BAJA INSTRUMEN KARBONmengandungi dari 0.7 hingga 1.35% karbon. Dibahagi kepada berkualiti tinggi dan berkualiti tinggi.

Keluli berkualiti instrumental diperbuat daripada gred: U7, U8. U9 ... hingga U13. bilangannya menunjukkan kandungan karbon dalam sepersepuluh peratus.

Huruf A: U7A, U8A ... U13A ditambahkan pada jenama alat keluli berkualiti tinggi. mereka mengandungi kurang sulfur dan fosforus.

|

Keluli struktur karbon (hingga 0.6С) |

Kualiti biasa |

St0, St1 ... hingga St6 |

keluli gulung panas: balok, batang, saluran, sudut, kepingan, paip, pemalsuan, paku keling, tetulang. Rel, mata air. |

kekuatan rendah, mulur, mudah ditekan, dikimpal dengan baik dan dirawat haba. |

|

Keluli struktur karbon (0.25-1.2%) |

kualiti |

20, 25, 30, 35, 70G |

bahagian mesin yang dicop - gear, skru, baut, batang penghubung, gelendong, poros, gandar |

kimpalan dengan baik, mesin tahan lasak tahan tahan hentaman lebih banyak. |

|

Keluli Alat Karbon (0.65-1.35 + G0.4) |

kualiti |

U7, U8. U9 ... hingga U13 (0.1%) |

Pahat, palu |

Rintangan hentaman yang lebih besar, kurang kemuluran |

|

Keluli Alat Karbon (0.65-1.35 + G0.4) |

berkualiti tinggi kurang sulfur fosforus |

U7A, U8A ... U13A |

alat kerja logam, alat pengukur pisau dan gunting untuk logam, penggelek pemotong paip. |

Lebih kuat, kekerasannya sama, lebih baik menahan hentaman dan calcine. Kehilangan kekerasan dan keupayaan memotong ketika dipanaskan 200 sekitar karat. |

|

Konstruktif aloi (rendah aloi) karbon 0.1-0.5% |

Paduan rendah ke 2,5% kualiti (krom) kualiti Kurang sulfur dan fosforus |

(0.11%) jika ada dua nombor, jika satu (0.1%), jika tidak -\u003e 1% C |

Poros motor, kamera, gear Selak pejantan Cacing Kapak Paksi |

Dikimpal dengan baik, dikalsinasi tidak berkarat, lebih keras |

|

Instrumental aloi (rendah dan tinggi paduan hingga 10) karbon 0.95-1.1 |

sunyi Pemotongan cepat |

Pemotongan cepat-R, |

Latih tubi, reamer, paip, mati Bor, pemotong penggilingan, Broach, sapu |

ketahanan haus, kekerasan, kekuatan, kekuatan hentaman kekerasan tidak kehilangan kekerasan ketika dipanaskan. 620 lebih kurang\u003e 10% mempunyai daya tahan merah, (potongan pada 700 kira-kira) |

|

Aloi khas (tinggi aloi 10-35%) |

Tahan karat Tahan panas (silchrome \u003d kromium, silikon, aluminium) tahan panas keluli magnet tahan pakai |

E-magnetik Galas |

Instrumen Pembedahan, Injap Pam Injap untuk enjin pembakaran dalaman Turbin gas, enjin jet. Transformer, Cores, Relays Jalur pautan, pelindung baldi, anak panah rel |

Tahan asid Tahan pengoksidaan (pembentukan skala) pada T tinggi Jangan mengurangkan sifat mekanikal pada suhu tinggi T Pakai ketahanan |

Besi aloi.

Tidak seperti karbon, mereka mengandungi unsur paduan:

krom –X. , fosforus - P, Tembaga - D,

aluminium - Yu, titanium - T,. boron - P,

silikon - C niobium - B. molibdenum - M

nikel - N, kobalt - K,

mangan - G, vanadium - F,

Tungsten - B, zirkonium - C,

Mengikut tujuan mereka, keluli aloi dibahagikan kepada struktur, alat dan keluli dengan sifat khas.