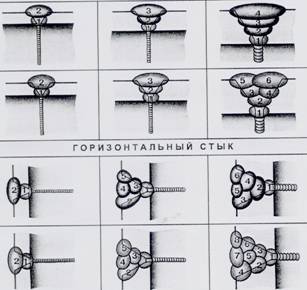

용접 용 파이프의 가로 조인트를 조립할 때, 바닥 파이프에서 완전한 절삭 날을 수행 할 필요가 없습니다. 작은 커터 만 10 °만을 만드는 것이 허용됩니다. 이 수신은 금속 용접 과정을 향상시켜 아래 그림에서 품질을 줄이는 것은 아닙니다 (참조). 책임이없는 파이프 라인을 용접 할 때, 바닥 파이프의 가장자리는 종종 아래 그림에서 모두 분리되지 않음 (Scheme B 참조).

가장 좋은 결과는 분리 된 좁은 층으로 파이프의 수평 조인트를 용접 할 때 얻을 수 있습니다. 첫 번째 롤러는 이음새의 뿌리를 끓여줍니다 (아래 그림의 C) 방식을 끓여).이를 위해 직경이 4mm 인 전극이 사용됩니다. 현재의 강도는 160-190A의 범위로 설정됩니다. 전극은 관절의 내부에있는 반면, 관절의 내부에는 1-1.5mm의 높이를 형성해야한다.

첫 번째 층의 오버레이가 끝나면 표면을주의 깊게 청소해야합니다. 제 2 층은 전극의 왕복 운동 이동 및 하부 에지의 가장자리로부터 상부 에지의 가장자리까지의 약간의 변동을 갖는 제 1 층과 겹치는 것이 회계로 수행된다. 제 2 층의 용접은 제 1 층의 용접과 동일한 방향으로 수행된다.

제 2 층을 수행 한 후, 용접 전류의 전력이 250-300A로 증가되고 제 3 층이 수행된다. 용접은 직경이 5mm 인 전극에 의해 수행되므로 용접 공정의 성능을 향상시킬 수 있습니다. 제 3 층의 공급은 제 1 두 층의 용접과 반대 방향으로 발생해야한다. 제 3 롤러는 두 번째 롤러의 폭의 2/3을 중첩해야합니다. 제 4 롤러의 촬상은 동일한 방향으로 발생하지만, 제 3 롤러 및 상부 에지의 오목 부에 위치해야한다.

파이프의 수평 접합부를 3 층 이상으로 용접 할 때, 세 번째부터 시작되는 각 후속 층은 이전과 반대 방향으로 수행되어야한다. 직경이 200mm를 초과하지 않는 파이프는 일반적으로 고체 이음새가 용접됩니다. 용접 파이프의 직경이 200mm를 초과하면, 용접은 무대 뒤에 의해 수행된다.

비디오 : 수평 접합부가있는 파이프 용접

비 터닝 잭 용접

수직 비 터닝 접합부위쪽으로 용접하십시오.

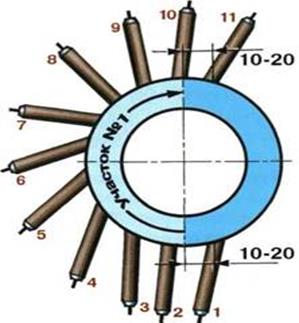

직경 219mm 이상의 파이프의 관절에있는 첫 번째 3 층의 용접은 재생 가능한 방법으로 수행되어야합니다. 각 사이트의 길이는 200-250mm 여야합니다.

후속 층의 섹션의 길이는 조인트의 원주의 \u200b\u200b절반이 될 수 있습니다. 벽의 두께를 갖는 파이프 조인트는 제 2 층에서 시작하여 원주의 절반의 길이로 용접 될 수있다.

솔기 (1-14)와 층 (I-IV)의 우선 순위

| 두 번째 단계 |

|

수평 비 반사 조인트하나의 용접기가 수행 한 219 mm 이상의 직경이있는 파이프는 200-250 mm 길이의 섹션의 재생 가능 방법에 용접해야합니다. 제 4 및 후속 층은 용접 될 수있다.

우선 순위 (1-12) 하나의 용접기로 솔기를 수행합니다

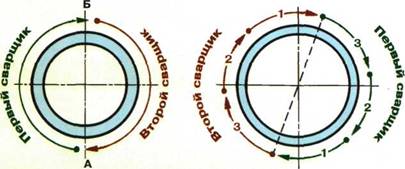

2 개의 용접기로 수평 조인트를 용접 할 때, 뿌리 솔기의 용접 서열은 파이프의 직경에 달려 있습니다. 직경이 300mm 미만이면 각 용접기는 둘레의 절반을 양조합니다. 동시에 용접기는 정반대 반대쪽으로 반대해야합니다. 파이프 직경이 300mm 이상이면 뿌리 솔기는 200-250 mm의 섹션의 거래 가능한 방법으로 용접됩니다.

|  |

||

40mm가 넘는 벽 두께가 40mm 이상으로 최대 300mm의 직경을 갖는 파이프의 관절에서, 처음 3 층은 재생 가능 방법으로 용접되어야하며, 후속 층은 원의 절반과 동일한 영역이다.

25-45mm의 벽 두께가있는 600mm 이상의 직경이 600mm 이상의 직경이있는 저 합금 강으로 만들어진 파이프의 관절은 다음과 같이 용접됩니다. 모든 시임 층은 250mm 이하의 플롯에 의한 재생 가능 방법으로 수행됩니다.

chromolibdenovadium steel에서 600mm 이상의 직경이있는 파이프, 2 개 이상의 용접기가 동시에 용접되어 각각의 조인트의 자체 세그먼트가 있습니다. 역법을 적용하십시오 (200 ~ 250 mm의 섹션). 네 번째 및 후속 층은 원의 4 분의 1과 동일한 섹션을 수행 할 수 있습니다.

탄소와 저 합금강에서 두꺼운 벽면 파이프의 수직 및 수평 조인트 용접시 층 및 롤러의 우선권 및 롤러 (1 - 20)의 위치

수동 기술 아크 용접 파이프 덮여 전극

용접 된 이음새는 두 개의 리셉션을 위해 수행됩니다. 접합부의 둘레는 수직 축 방향 라인으로 조건부로 나누어 두 개의 섹션으로 각각 3 개의 특성 위치를 갖는다 :

천장 (위치 1-3);

수직 (위치 4-8);

낮은 (위치 9-11). 각 플롯은 천장 위치에서 용접됩니다. 용접은 짧은 아크만으로 수행됩니다.

여기서, D는 전극의 직경이다. 솔기를 아래쪽으로 끝내십시오.

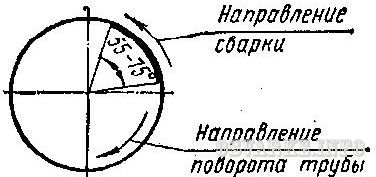

각 섹션의 용접은 수직축으로부터 10 20mm의 변위로 시작됩니다. 솔기 오버랩 섹션은 "잠금"화합물이며 파이프 직경에 따라 달라지며 20 ~ 40mm 일 수 있습니다. 파이프의 직경이 클수록 "성"이 길어집니다.

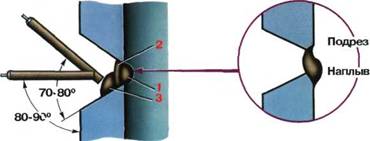

이음새의 초기 섹션은 천장 위치 "앵글 백"(POS 1,2)에서 수행됩니다. 수직 위치로 이동할 때 (위치 3-7) 용접은 "각도 앞으로"입니다. 위치 8에 도달하면 전극이 직각으로 배향되지만, 하부 위치로 이동하여 용접은 다시 "각도 뒤로"를 이끌어냅니다.

두 번째 사이트를 용접하기 전에 솔기의 초기 및 최종 섹션을 틈이나 이전 롤러로 원활하게 전환시켜야합니다. 두 번째 사이트의 용접은 첫 번째로 동일한 방식으로 수행되어야합니다.

직경이 3mm 인 뿌리 솔기를 사용합니다. 천장 위치 80-95 A의 전류의 강도는 현재 수직으로 75-90 A를 줄이는 것이 좋습니다. 현재의 낮은 위치에서 용접하는 동안 85-100 A로.

피팅이없는 솔기의 뿌리의 고품질 형성을 갖는 파이프 용접 용접시, 담체는 전극을 갭으로 공급하는 일정성에 의해 달성된다. 파이프 내부의 규정을 달성하기 위해, 볼록한 표면이있는 솔기를 얻을 수 있으며, 이는 천장 위치에있는 후속 기계적 스트리핑이 필요합니다.

벽 두께가 8mm 이상의 벽 두께로 파이프 절단을 채우는 것은 불균일하게 발생합니다. 원칙적으로, 하위 위치가 뒤쳐지고 있습니다. 절단의 절단을 정렬하기 위해 절단 꼭대기에서 롤러를 추가로 다시 개복 할 필요가 있습니다. 두 번째 레이어는 2mm 이하의 깊이에 공백을 두어야합니다.

|

얼굴 솔기는 하나 이상의 구절을 위해 용접됩니다. 절단이 0.5 ~ 2mm의 깊이로 유지되지 않도록 두번째 롤러가 마무리되고, 절단의 가장자리를 따라 절단의 가장자리를 따라 주 금속은 전극의 직경의 1/2의 폭에서 제거되었다.

벽 두께로 직경이 150mm 미만인 파이프 용접이 6mm 미만이고 설치 조건에서는 전원이 작동 장소로부터 제거되면 용접이 하나에서 수행됩니다. 동일한 용접 전류 값. 천장 위치에서 현재 모드를 선택하는 것이 좋습니다. 현재 위치는 낮은 위치에 충분합니다. 천장 위치에서 수직으로 상승 할 때 과도한 규제가 없으므로 간헐적 인 솔기 형성에 의지해야합니다. 이 경우,이 방법은 주기적으로 아크를 굽는 프로세스를 가장자리 중 하나에서 인터럽트하는 것입니다.

파이프의 벽 두께, 갭 및 둔한 가장자리에 따라 다음 중 하나에 의해 "smears"로 용접을 수행하는 것이 좋습니다.

1. 아크를 가장자리 중 하나에서 끊임없이 점화시키고 욕조의 형성 후에 분해하십시오. 절벽과 점화 사이의 일시 중지는 금속 솔기가 완전히 결정화 될 시간이 없으며 슬래그가 냉각되어야합니다.

2. 큰 금속 두께로, 아크는 동일한 가장자리에 켜집니다.

아크 커플 링 아크의 점화

비열한 수평 조인트의 용접

안정된 조절의 형성을 지닌 용접은 직경 3mm의 전극에 의해 수행됩니다. 용접 전류는베이스 금속의 두께, 에지와 두께 두께 사이의 갭에 따라 선택된다. 전극의 기울기는 수직으로 80-90 °입니다. "앵글 백"을 용접 할 때, 기울기는 최대한의 문의를 제공하며 "각도 전진"이 최소화됩니다.

규제가 충분하지 않으면 아크의 길이는 짧고 정상적인 캐리지 - 매체로 유지되어야합니다.

|  |

||

뿌리 솔기는 솔기의 뒷면에 피드와 스프링이 없도록 용접 조의 크기를 최소화하여 수행하는 것이 좋습니다.

두 번째 롤러제 1 뿌리 솔기와 파이프의 양쪽 가장자리를 녹이게하기 위해 형성된다. 용접 전류는 평균 범위에 설치됩니다. 주전자의 기울기는 첫 번째 뿌리 솔기를 용접 할 때와 동일합니다. 용접은 "각도 뒤로"를 리드합니다. 속도는 롤러의 모양이 정상 이도록 선택됩니다 (볼록하지 않고 오목하지 않음)

세 번째 롤러증가 된 모드에서 수행하는 것이 좋습니다. 용접 리드는 직각 또는 "각도 뒤로" 속도는 롤러가 볼록한 것을 선택하여 후속 롤러의 금속 욕조를 유지할 수 있도록 선택됩니다. 아크 궤도는 두 번째 롤러의 가장자리와 일치해야합니다.

네 번째 롤러- 수평. 세 번째와 동일한 모드에서 수행됩니다. 전극은 파이프의 수직 표면에 80-90 °의 각도로 기울어진다. 용접 속도는 절단의 상단 가장자리가 용융되어 제 2 롤러의 표면 및 제 3 롤러의 상부가 용접된다. 외관 네 번째 롤러는 정상이어야합니다.

|

"성» 사이그것은 처음에는 솔기 크기가 부드럽고 최종 섹션의 감소, "RAID"가 20-30mm의 시작으로 용접됩니다.

용접 페이셜 층절단을 충전 할 때 사용 된 동일한 직경의 전극을 수행해야하지만 4mm 이하는 사용하지 않았습니다. 마지막 상단 롤러는 더 높은 속도로 좁아 지므로 좁고 평평하게 밝혀졌습니다.

기술 핸드 아르곤 아크 용접 파이프

기술 옵션

용접 된 솔기는 호환되지 않는 전극을 갖는 수동 아르곤 아크 용접으로 완전히 수행됩니다 (벽의 두께는 3mm의 두께를 사용하는 것이 좋습니다).

용접 된 이음새는 결합 된 방법으로 수행됩니다 : 뿌리 솔기 - 호환성이없는 전극을 갖는 수동 아르곤 - 아크 용접 및 후속 층 - 코팅 된 전극과 함께 수동 아크 용접 (파이프 벽 4mm의 두께에서도 권고가 가능하다. 이상).

레이어 및 롤러의 대략적인 위치 (1 - 8)

|

관절에서 다양한 기술 옵션에 따라 조리됩니다.

벽 두께가 최대 2mm이면 조인트 단면을 하나의 레이어로 용접해야합니다.

비 컴포넌트 W 전극의 수동 아르곤 변환 용접은 저탄소, 저 합금 및 합금 (부식 방지) 강재로부터의 파이프의 비 반사성 조인트에 사용됩니다. 용접 된 파이프의 직경은 100mm 미만이고 벽 두께는 최대 10mm입니다.

모드 매개 변수를 선택하십시오

용접 전류선택 : 싱글 패스 용접 - 파이프 벽의 두께와 롤러 높이를 기반으로 다중 주파수로 다중 주파수가 있습니다. 이는 2-2.5mm이어야합니다. 용접 전류는 전극의 1mm 직경 당 30 ~ 35A의 속도로 정한다.

아크의 긴장감짧은 아크의 용접에 해당하는 최소한이어야합니다.

용접 속도가장자리가 보장되고 원하는 솔기 크기의 형성을 조절합니다.

보호 가스 소비용접 된 강철 및 전류 모드의 브랜드 (8 ~ 14 l / min)에 따라 다릅니다.

전면 와이어1.6-2mm의 직경은 용접 된 강철 브랜드를 따라 선택됩니다 (16 페이지의 표 참조).

범주 : 용접 작업

파이프 라인 조인트의 수동 전기 무기 용접

파이프의 수동 전기 아크 용접을 위해, 금속 전극이 사용되며, 이는 충전 용 첨가제 재료로 사용됩니다 용접 된 솔기 그리고 동시에 현재 도체가 아크로 이동합니다.

용접의 품질은 금속 코팅 된 금속 막대 인 전극으로부터 그 말단의 조합의 정확성에 따라 파이프의 코일 표면의 상태에 크게 의존합니다. 전극의 금속로드는 상이한 두께 전극 와이어로 제조된다. 용접 파이프의 경우 와이어는 2 ~ 5mm의 두께로 사용됩니다.

전극 코팅은 얇고 두꺼운 것이며, 마지막으로 고품질 코팅이 있습니다. 미묘한 (분필) 코팅을 갖는 전극의 코팅은 금속 막대의 중량의 1-2 %이다. 고품질 전극의 냉각기는 금속 막대의 중량의 20-30 %입니다.

코팅 형성 슬래그의 가장 중요한 특성. 슬래그는 몫이 용접 된 금속의 비중보다 적은 비금속 합금입니다. 슬래그가 수레를 띄우고 용융 금속의 기계적 덮개를 만듭니다. 슬래그는 용융 금속이 솔기가있는 유해한 가스의 다진 환경에서 흡수로부터 흡수 - 산소와 질소를 보호합니다.

슬래그가 주 금속보다 낮은 온도에서 녹이고 응고 중에 용접기는 전극의로드의 용접의 두께로 쉽게 재설정 할 수 있습니다. 재봉 바느질은 비금속 성포가 솔기의 강도를 극적으로 감소시키기 때문에 전기 파이프 용접의 결함입니다.

얇은 (분필) 코팅은 코팅이 막대에 보관되는 바인더 재료 \u200b\u200b인 액체 유리의 분필의 80-85 %와 액체 유리의 15-20 %로 구성됩니다. 얇은 코팅은 아크가 빈번한 아크 파손이 용접의 품질을 악화하기 때문에 아크의 연속 불타는 데 필요합니다.

아크 연소가 안정된 아크 화상의 두꺼운 코팅을 갖는 U.Electrodes이지만, 상기 형성된 이음새를 보는 것을 방지하는 슬래그 층 아래에서 금속 증착이 발생한다. 솔기의 강도와 점도는 미세한 코팅으로 전극에 의해 수행되는 이음새의 솔기보다 현저히 높습니다. 솔기의 품질을 향상시키는 것은 전극의 두꺼운 코팅으로부터 슬래그로 형성된 공기의 산소 및 질소의 작용 및 환원 가능한 금속으로의 도입을 도입함으로써 금속을 보호함으로써 달성된다. 이 요소들은 용접 중에 금속의 코팅으로 이동합니다.

파이프의 수동 아크 용접의 경우 E-42 및 E-42A 전극을 사용할 필요가 있습니다. 전극은 동일한 두께의 소프트웨어의 코팅을 가져야합니다. 균열이없는 모든 전극, 국부적 인 결함 및 다른 가시적 인 결함.

전극의 직경은 코일 된 파이프의 두께에 따라 선택되어야한다. 단추 연결 벽의 두께가있는 파이프는 100-250A로 회전 관절의 전류에서 직경 3mm의 직경 3mm로 전극에 의해 용접되어야하며, 비 터닝 조인트 -80-120 A.

다층에서 버튼 솔기 첫 번째 층은 직경이 4mm 인 전극에 의해 수행되어 더 큰 직경의 전극을 갖는 후속 솔기를 제공하도록 전극에 의해 수행되어야한다.

전원 공급 장치에서 전류를 공급하는 용접 전선 용접 아재물가볍고 유연하며 신뢰할 수있는 단열재가 있어야합니다.

용접시 다음 유형의 연결이 수행됩니다. 잭, 트위터, vtavr 및 각도.

가슴의 화합물의 화합물은 이것을 불리우며, 하나의 요소가 다른 요소가 겹쳐졌습니다. 후자 자체의 너비는 적어도 두 개의 금속 두께 여야합니다.

용접이 생성되는 위치에 따르면 이음매는 더 낮은 수평, 수직 및 천장입니다. 낮은 이음새는 용접에 가장 편리합니다. 그것은 전극 아래의 바닥에 위치하고 용접은 위에서 만들어집니다. 수평 솔기 수직으로 설치된 파이프의 둘레를 수행하십시오. 수직 솔기는 설치된 가파른 파이프의 측면에 있으며 길이로 용접됩니다. 천장 솔기 용접기의 머리 위에서 수행됩니다.

용접 파이프 라인은 하부 위치 (스위블 솔기)에서 더 낫습니다. 폐쇄 장착 조인트만이 비 반사성을 수행합니다.

강철 튜브 주로 잭을 연결하십시오. 파이프의 연결. 그 단어는 더 모서리의 전체 두께를 벽의 두께로 요구합니다.

작은 직경 파이프의 전기 아크 용접의 종류가도 1에 도시되어있다. 하나.

파이프 내부의 유입을 줄이려면, 전극의 경사각을 수평으로 가로는 45 ° 이하 여야합니다 (그림 1, A).

작은 직경의 파이프의 맞대기와 T 형 화합물을 용접 할 때, 3mm의 형태의 E-42 및 E-42a의 직경을 갖는 전극이 사용된다 (도 1, b, d). 전류의 강도는 80 초로 설정됩니다. 용접은 높이가 2-3mm 인 높이가 6-8mm입니다.

용접시 동일한 전극은 용접시 동일한 전극을 적용합니다. 현재의 강도는 10Q-120 A로 설정됩니다. 용접의 높이는 3mm이어야하며 폭은 6-8mm입니다.

용접 파이프 전에 다음 준비 작업을 수행해야합니다. - 토양, \u200b\u200b먼지 및 쓰레기에서 깨끗한 파이프; - 변형 된 파이프가 끝나거나 똑바로 펴십시오. 파이프의 똑바로 끝 부분은 정렬 될 때 일치해야합니다. 움푹 들어간 곳과 칼라스의 존재는 허용되지 않습니다.

아크 용접에서, 가장자리를 금속 광휘를 청소하고 적어도 10mm의 폭의 파이프의 내부 및 외부 표면에 가장자리를 청소하는 단계;

관절 전체가 완전히 용접 될 때까지 작동중인 조인트의 관절; - 라이닝 링이없는 용접 파이프 라인; - 벽의 두께를 갖는 파이프의 회전 및 비 반사 조인트의 아크 용접 적어도 2 개의 층을 수행하는 단계; 파이프 벽의 두께가 6 ~ 12 mm에서 3 개의 층과 두께가 19 mm 이상 높으며 4 개의 층으로 이루어집니다. 후속을 겹치기 전에 각 솔기 층은 슬래그를 제거해야합니다. RVA의 첫 번째 레이어는 뿌리의 완전한 공급자를 제공해야합니다.

무화과. 1. 파이프의 전기 용접 : a - 용접 파이프, B - jacking 용 파이프 용접, Bansel의 용접 파이프의 용접, 지점 중 파이프 용접 용접

용접 중에 사용되는 파이프의 가장자리와 그 각도의 형상은 표에 표시된 값과 일치해야합니다. 하나.

1 번 테이블

용접을 위해 준비된 파이프의 가장자리의 모양 ![]()

최대 4mm의 벽의 두께가있는 파이프의 수동 아크 용접 및 벽의 두께가있는 파이프의 자동 용접은 가장자리의 경사없이 포괄적으로 생성됩니다.

파이프 조립이 테이블에 주어진 값을 초과해서는 안된 경우의 정렬 (가장자리 변위)의 편차가 편차됩니다. 2.

표 2

파이프를 조립할 때 가장자리 변위의 공차

파이프는 갭으로 수확되며, 그 값은 표에 표시됩니다. 십팔.

파이프 라인 용접 위치에서 분기에 대한 보딩 노즐은 허용되지 않습니다.

파이프 라인의 환형 용접과 노즐의 용접 사이의 거리는 적어도 100mm이어야합니다.

표 3.

용접 파이프가 허용되는 틈새

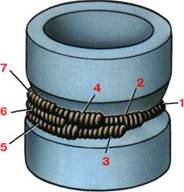

테이프는 로터리 조인트, 천장 용 60-70mm의 경우 40-50mm이어야합니다. 테이프의 높이는 40-50 %의 파이프 벽 두께 여야합니다.

두께가 8mm 이상인 벽이있는 벽이있는 파이프를 용접 할 때 제 1 층은 속도 용접으로 끓여서 나머지 층은 고체입니다. 계단식 용접을 통해 조인트 원이 여러 섹션으로 나뉘어지면 처음부터 현장을 통해 용접하고 놓쳤습니다.

첫 번째 용접 층이 가장 책임이 있습니다. 이 레이어를 포함하면 가장자리와 둔화를 완전히 녹여야합니다. 그런 다음 필요합니다. 조심스럽게보고 균열이 없는지 확인하십시오. 감지 된 균열은 절단되거나 지불되어야하며, 섹션은 다시 용접됩니다.

제 2 및 제 3 층은 천천히 파이프를 돌리고 용접된다. 이 층 각각의 시작과 끝은 이전 레이어의 시작과 끝과 관련하여 15-30mm로 이동해야합니다.

마지막 이음새는 매끄러운 표면을 가져야하며 주 금속으로 부드럽게 움직여야합니다.

다층 용접의 경우, 각 후속 층은 리버스 선행의 방향으로 수행되며, 각 층의 폐쇄 부는 서로에 대해 회전 측을 갖는다. 이것은 용접 품질을 향상시킵니다.

솔기의 각 층과 인접한 면적을 용접 한 후 슬래그로부터 정제하고 층의 더 나은 융합을 위해 튀김을 띤다.

파이프 라인 조인트의 수동 전기 무기 용접

제 xxVIII.

일부 유형의 구조물을 용접하는 특징

§ 125. 파이프 용접

일반. 파이프 라인을 만드는 경우 용접 조인트는 회전, 비 반사 및 수평 일 수 있습니다 (그림 123).

무화과. 123. 용접 파이프 조인트 :

- 스위블, B - 비 턴, in - 수평

파이프를 조립하고 용접하기 전에 파이프 라인이 구성된 프로젝트의 요구 사항 및 사양에 따라 프로젝트의 요구 사항을 준수하는지 확인합니다. 기본 요구 사항 : 파이프에 대한 인증서, 파이프 타임이없는 경우, 파이프 크기가없는 경우, 기술 사양이나 GOSTS에 명시된 요구 사항을 가진 파이프 금속의 화학 조성의 준수 및 기계적 성질의 준수.

용접 용 파이프 조인트의 조이에서, 그 축으로의 파이프 절단 평면의 수직도가 점검되고, 가장자리의 가장자리와 둔한 크기의 크기를 선택한다. 솔기 공개 각도는 60-70 °이어야하며, 리 세스의 크기는 2-2.5mm이다 (그림 124). 챔피언트는 기계적 방법, 가스 날카로운 또는 처리 된 가장자리의 필요한 모양, 치수 및 품질을 제공하는 다른 방법으로 파이프의 끝에서 제거됩니다.

무화과. 124. 벽 두께로 용접 용 파이프 가장자리의 준비 8-12 mm

코일링 된 파이프의 벽의 두께와 그들의 가장자리의 변위의 차이는 벽 두께의 10 %를 초과해서는 안된다. 그러나 3mm 이하이다. 도킹 파이프를 도킹 할 때 저글링 요소의 연결된 가장자리 사이의 균일 한 갭은 2-3mm입니다.

걸린 파이프의 가장자리를 조립하기 전에뿐만 아니라 15-20 mm의 길이로 인접한 내부 및 외부 표면은 오일, 스케일, 녹 및 흙으로부터 정제됩니다.

용접의 필수 부분 인 캡은 동일한 전극을 사용하여 관절을 용접하는 동일한 용접기를 수행합니다. 파이프가 최대 300mm의 직경으로 용접 될 때, 태그는 3-4mm 및 50mm 길이의 높이가있는 4 개의 장소의 원 주위에 균일하게 수행됩니다. 직경이 300mm 이상인 파이프를 용접 할 때 테이프는 250-300mm마다 전체 조인트 원을 통해 균일합니다.

파이프 라인을 설치할 때 더 많은 접합부가 회전 위치에 용접되도록하는 것이 필요합니다. 벽 두께가 12mm 인 파이프는 3 개의 층으로 용접됩니다. 첫 번째 레이어는 솔기 루트와 가장자리의 안정적인 융합의 근원에 국소 지방을 만듭니다. 이를 위해, 여과 된 금속은 파이프 내부에 1-1.5 mm의 높이를 갖는 좁은 나사 롤러가 형성되어 원을 고르게 분배 할 필요가있다. 고드름과 그래프가없는 제공자를 얻으려면 전극의 움직임이 용접 배스에서 비 손실 전극 지연으로 왕복 운동을해야하며, 가장자리 사이의 약간의 횡 방향 발진과 각도 각도의 상단의 작은 구멍의 형성 가장자리의 구멍은 아크에 의한 주 금속의 전파의 결과로 얻어진다. 그 크기는 파이프간에 1-2mm 세트 갭을 초과해서는 안됩니다.

용접 스위블 조인트. 3-4mm 높이의 제 1 층은 직경 2, 3 및 4mm 인 전극으로 용접되고, 제 2 층은 더 큰 직경 전극으로 및 증가 된 전류로 촬상된다. 첫 번째 두 층은 다음 중 하나에서 수행 할 수 있습니다.

1. 농담은 네 개의 섹션으로 나뉩니다. 초기에, 섹션 1-2는 용접되어 파이프가 180 ° 회전되고 섹션 3 및 4는 양조됩니다 (그림 125). 이어서, 파이프는 다른 90 ° 및 용접 섹션 5 및 6으로 회전 한 다음, 파이프 (180º) 및 용접부 (7, 8)를 회전시킨다.

무화과. 125. 파이프 조인트 용접 회로 :

2. 농담은 네 개의 섹션으로 나뉩니다. 제 1 용접 1 및 2, 파이프 (90 °)를 회전시키고, 섹션 (3, 4)을 용접한다 (도 126). 제 1 층의 용접 후에, 파이프가 90 ° 회전되고, 섹션 (5, 6)이 용접되고, 파이프는 90 °이고, 섹션 (7, 8)이 용접된다.

무화과. 126. 두 번째 방법에 파이프 조인트의 체계

3. 조인트는 여러 섹션으로 나뉩니다 (직경이 500mm 이상의 파이프를 용접 할 때), 용접은 개별 섹션에서 재 트레인 단계를 유도합니다 (그림 127). 각 솔기 섹션 (1-8)의 길이는 150300mm이며 파이프의 직경에 따라 다릅니다.

무화과. 127. 큰 직경 파이프의 조인트의 용접 방식 :

a - 첫 번째 레이어, B - 2 층

전술 한 모든 방법의 제 3 층은 파이프가 회전 할 때 한 방향으로 적용된다. 직경이 최대 200mm 인 파이프에서는 조인트를 섹션으로 나눌 수 없으며 용접 공정에서 파이프를 돌리면서 고체 솔기로 용접 할 수 있습니다 (그림 128). 제 2 및 제 3 층은 제 1 및 반대 방향으로 유사하게 수행된다. 모든 경우에, 이전 10-15mm의 각 후속 겹침이 필요합니다.

무화과. 128. 작은 직경 튜브 조인트

비 터닝 접합부의 용접. 벽 두께가있는 파이프의 비 터닝 조인트는 3 층으로 최대 12mm로 용접되어 각 층의 높이는 4mm를 초과해서는 안되며, 롤러의 폭은 전극의 23 직경과 같아야합니다.

직경이 300mm 이상인 파이프의 관절이 역 단계 방식으로 용접되어 각 섹션의 길이가 150-300mm이어야하며, 오버레이의 순서가도 1에 도시되어 있어야한다. 129.

무화과. 129. 직경이 400mm까지의 파이프의 비 터닝 조인트의 용접 (층을 따르는 용접부의 수) 및 화살표 - 용접 방향)

제 1 층은 전극이 용접 조의 아크 지연으로 왕복 운동 할 때 형성된다. 전류는 140-170 A로 설정되어 있으며, 이는 조인트의 가장자리를 내면에 높이 1-1.5mm의 높이가있는 좁은 나사 롤러를 형성 할 수 있습니다. 동시에 용융 금속과 용접의 큰 균형이 용접 된 가장자리로 만들어져야하며 화상없이 용접을해야합니다. 이 아크는 짧아야합니다. 욕조에서 아크를 열면 1-2 mm 이상을 제거하는 것이 불가능합니다. 인접 층의 시작과 끝의 겹침은 20-25mm이어야합니다.

제 2 층을 용접하는 모드는 제 1 층을 용접하는 것과 동일하다. 제 2 층의 용접 동안의 전극은 한쪽 가장자리의 가장자리로부터 다른 에지의 가장자리까지의 횡단 진동을 가져야한다.

용접시, 각 층의 표면은 오목 (그림 130, a) 또는 약간 볼록 (그림 130, B), 이음매의 과도한 볼록성이있을 수 있습니다. 천장 용접 (그림 130, C)는 의심 할 여지가있는 원인 일 수 있습니다.

무화과. 130. 뿌리 솔기의 표면 :

그리고 - 오목, 6 - 약간 볼록, B는 매우 볼록합니다 (화살표는 가능한 관심 장소를 나타냅니다)

용접 영역의 마지막 층을 두 번째 층의 마지막 층을 유지하는 방향으로 관찰을 촉진하기 위해서는 에지 영역에 가장자리의 가장자리 아래의 1-1.5mm이되도록 가장자리 영역에 도포한다 (도 131). 후자의 층은 높이가 2 내지 3mm이고, 에지 절단의 폭보다 2 ~ 3mm의 폭은 2-3mm이다. 그것은 용접 금속에서 메인 하나에 부드러운 전환을 가져야합니다.

무화과. 131. 가장자리 절단 회로

용접 수평 접합부. 파이프의 수평 조인트를 조립할 때, 하부 파이프의 가장자리를 완전히 제거 할 필요가 없으며, 품질을 변경하지 않고 용접 공정을 향상시키는 10-15 °의 각도로 밝힐만큼 충분합니다 (그림 132 , ㅏ). 하단 튜브에 보이지 않는 파이프 라인을 조립할 때 모따기가 전혀 제거되지 않습니다 (그림 132, B).

무화과. 132. 책임있는 (A) 및 인도적인 (B) 파이프 라인 및 용접 (B)의 수평 조인트의 가장자리의 절단 다이어그램은 층의 수가 표시됩니다.

수평 조인트의 최고의 용접 방법은 작은 단면 롤러의 용접입니다. 제 1 롤러는 내부에 의무적 인 형성을 갖는 전극의 왕복 운동을 갖는 직경이 4mm (전류 160-190A의 전류)를 갖는 전극이있는 솔기 (도 132, c)의 상부에 부과된다. 좁은 나사 롤러의 높이가 1-1.5mm 인 조인트의 조인트. 제 1 롤러 (층) 후에, 표면으로 세척되며, 제 2 롤러는 전극의 왕복 운동 이동 및 그 작은 가장자리의 가장자리로부터 상부의 가장자리까지의 작은 진동으로 먼저 겹치도록 겹쳐진다. 가장자리. 용접은 제 1 층 (롤러)의 용접과 동일한 방향으로 수행되면, 전류가 250-300 A로 증가되고 직경이 5mm의 전극을 갖는 전극을 갖는 제 3 롤러를 용접하여 용접 성능을 증가시킨다. 제 3 롤러는 제 1 및 제 2 롤러의 폭의 70 %의 70 %를 중첩해야한다. 제 4 롤러는 동일한 방향으로 배치되지만, 이들은 제 3 롤러와 상부 에지 사이의 오목 부에있다.

3 층 이상에서 파이프 조인트의 용접을 통해 각각의 후속하는 제 3 층에서 시작하는 것은 이전의 반대 방향으로 수행됩니다. 최대 200mm의 직경을 갖는 파이프가 고체 이음새로 용접되어 200mm 이상의 직경이 역 단계 방법이다.

친애하는 방문자, 당신은 "수동 아크 용접"범주에 출판 된 "용접 파이프"기사를 읽었습니다. 이 기사를 좋아하거나 유용한 경우, 친구와 지인과 함께, 그것을 공유하십시오.

지식을 얻으십시오. 질문에 답하고 돈을 얻으십시오!

2012 년 2 월 11 일 | 견해: 48851 |

배열 (\u003d\u003e [~ 태그] \u003d\u003e \u003d\u003e 40509 [~ ID] \u003d\u003e 40509 \u003d\u003e 파이프 라인 용접 기술 [~ 이름] \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id] ] \u003d\u003e 115 \u003d \u003e.

파이프 라인의 분류

어업 파이프 라인

주요 파이프 라인

물 공급 및 하수도

파이프 라인의 용접 방법

1 번 테이블

파이프 요구 사항

CIS 파이프는 GOST 8731 ... GOST 8734 그룹 B뿐만 아니라 관련 기술 및 경제적 정당화와 관련하여 기술적이고 경제적 정당화에 따라; 스틸 전기 용접 파이프 - 조건부 직경 (DF)이 포함 된 파이프 용 GOST 20295에 따라 800 mm. 파이프 뒤\u003e

파이프 어셈블리 요구 사항

예열

표 2

(° C) TP.P \u003d 1440 RCM - 392.

표 3.

[~ DETAIL_TEXT] \u003d\u003e

파이프 라인의 분류

파이프 라인의 기능적 목적에 따라 다음으로 나뉩니다.

어업 파이프 라인

주요 파이프 라인

파이프 라인 커플 I. 뜨거운 물

기술 파이프 라인

가스 공급 파이프 라인 (유통)

물 공급 및 하수도

파이프의 제조에 사용되는 강철의 상당량 및 다양한 목적의 파이프 라인의 건설은 최대 500 MPa의 항복 강도를 갖는 저탄소 및 저 합금강으로 점유됩니다.

다양한 목적의 파이프 라인을 구축하는 동안 표시된 강재로부터의 파이프 용접의 기술 프로세스는 거의 거의 거의 거의 다르지 않고, 가장자리, 조립, 품질의 준비에 대한 요구 사항에서만 다르게 적용되는 규제 및 기술 문서가 거의 다릅니다. 장래에 강도와 견고 함과 견고성을위한 용접 조인트와 테스트의 경우, 우리는 파이프 라인의 주요 및 분포 (가스 공급 파이프 라인)의 예에 대한 제조 공정의 일반적인 조항을 고려할 것입니다.

파이프 라인의 용접 방법

용접 파이프 라인 방법은 열, 열 기계 및 기계적으로 분류됩니다. 열 방식은 모든 종류의 용융 용접 (아크, 가스, 플라즈마, 전자빔, 레이저 등)을 포함합니다. 열 기계식 클래스는 자기 제어 된 아크의 용접을 포함합니다. 기계적 방법은 마찰 및 폭발을 포함합니다. 용접.

에너지 캐리어 (아크, 가스, 플라즈마, 레이저 등)의 유형별 파이프 라인 용접 방법이 있습니다. 화합물의 형성 조건 (용접의 유리 또는 강제 형성); 용접 영역 (자속 하부, 자속 전극 와이어를 사용하여 보호 가스)을 보호하는 방법에 의해; 공정의 기계화 및 자동화 정도 (수동, 기계화, 자동화 및 로봇).

주요 파이프 라인의 용접을 위해 가장 큰 분포가 받았습니다. 아크 방법 용접. 고속도로의 모든 관절의 60 % 이상이 플럭스 아래 자동 아크 용접으로 용접됩니다. 플럭스 아래의 아크 용접은 조인트를 회전시킬 수있는 능력이있는 경우에만 사용됩니다. 플럭스 하에서 파이프 라인의 용접은 주로 219 ... 1420mm의 직경이있는 2 개의 3 파이프 섹션의 제조에 사용됩니다. 기계화 된 방법의 사용이 불가능할 때 수동 아크 용접이 사용됩니다.

수동 아크 용접은 낮은, 수직 및 천장의 각종 공간 위치로 수행됩니다. 용접 과정에서 수동으로 8 ... 20m / h의 속도로 접합 경계 주위의 전극을 수동으로 이동합니다.

보호 가스 용접은 다양한 종류의 방어 가스 (Argon, 헬륨, 이들 혼합물), 활성 가스 (CO2, 질소, 수소)에서 용접, 비활성 가스 및 활성 가스의 혼합물의 용접 (AG + CO2; AG + CO2 + O2); 전극의 종류 - 용융 및 공손하지 않은 (텅스텐) 전극; 기계화 정도, 수동, 기계화 및 자동화 용접. 보호 가스의 아크 용접은 다양한 공간 위치에서 파이프 라인에 의한 용접에 사용됩니다. 수동 용접 8 ... 30m / h, 기계화 및 자동화 된 20 ... 60 m / h. 파이프 라인에 의한 용접의 경우, 강제 솔기 형성을 갖는 분말 와이어가있는 용접 용접 방법이 사용되어 보호 기능이 와이어 쉘을 채우는 분말 성분에 의해 수행된다. 용접 욕이 결정화되기 때문에, 외부 형성 장치 및 용접 헤드는 10 ... 20 m / h의 속도로 바닥으로부터의 접합 둘레를 따라 이동된다. 레이저 빔이 에너지 캐리어에 의해 제공되는 파이프 라인을 갖는 레이저 용접. 레이저 용접 속도는 최대 300m / h입니다.

접촉 용접을 연속적으로 용융으로 연결할 때, 주어진 프로그램에 따라 프로세스가 자동으로 발생합니다. 직경이 1420mm 인 파이프의 한 접합부의 용접 기간은 3 ... 4 분, 파이프 라인 -10 ... 15 분의 건설 중 하나의 조인트의 용접 사이클입니다.

자기 제어 아크 (또는 아르 콘택트 용접)의 자동 용접은 에지를 가열하여 맞대기 접촉 용접과 다릅니다. arcontact 용접에서, 가열은 고속으로 코일 파이프의 에지를 따라 자기장을 회전시키는 아크에 의해 수행된다. 이 용접 방법은 작은 파이프 라인 (114 mm까지) 직경을 구성하는 데 사용됩니다.

주요 및 유통 파이프 라인의 건설에 사용되는 규제 문서

어셈블리의 구현에 대한 규칙을 규제하는 주요 규제 문서 용접 작업 CIS의 파이프 라인을 건설하는 동안 "건설 기준 및 규칙"은 "건설 기준 및 규칙"이 기준으로 "용접 공동의 품질 관리를위한 통합 규칙"SP 105-34-96뿐만 아니라 SP 105-34-96이 개발되었습니다. 3.05.02.88 "가스 공급 파이프 라인". 이러한 문서는 용접공의 자격을 제공하고 관용의 통제, 용접에 대한 파이프 준비 규칙, 파이프의 편집 조건, 조립 절차의 수리 및 거부에 대한 규칙을 제공합니다. 다양한 파이프 서로와 함께 서로 파이프 피팅용접 및 기상 조건의 방법은 트랙에서 작업 할 때 규정되며 규제 문서는 권장 용접 재료의 사용을 규제하고 용접 파이프 라인 화합물을 제어하기위한 규범 및 규칙, 자신의 입사 및 수리 조건을 조절합니다.

이러한 Snips의 주요 조항의 개발에서 용접 파이프 라인의 기술 지침이 개발되었으며 (VNI 066-89 및 LBN A.3.1.-36-3-96 및 파이프 라인의 용접 조인트를 제어하는 \u200b\u200b방법 (VN 012-88) . 이러한 지침은 다음과 같은 두께의 직경이 14 ~ 1420mm 인 트렁크 및 분포 파이프 라인의 차단 및 분배 파이프의 셧 오프 및 분포 강화를 갖는 기술 핸드 메이드 및 자동 아크 용접의 주요 조항입니다. 1 ~ 26 mm의 벽, 7.5 MPa 이상이 아닌 압력을 위해 설계되었습니다. 용접 된 관절의 통제 및 수리; 안전 및 생산 위생.이 지침에 따르면, 590 MPa에 대한 조절 시간 저항으로 강철로부터 파이프를 용접 할 수 있습니다. . 지침은 수동 아크 용접 기술, 플럭스하에 자동 용접, 보호 가스 환경 및 소성 솔기 형성이있는 분말 와이어를 사용하여 자동 용접의 기술적 특징을 제시합니다. 지침은 부식성 제품의 파이프 라인뿐만 아니라 용접 특수 목적 파이프 라인 (암모니아, 에틸렌, 에탄올, 이산화탄소 등을 운반하기위한)에 적용되지 않습니다.

해외에서 파이프 라인 건설 중에는 국가 및 국제 표준 (표 1)에 의해 안내되어 ARI 1104, ARI 5D 및 CS 4515가 가장 큰 인기를 이용합니다. 원칙적으로 파이프 라인 용접 연결의 품질을 제어 할 때 국제 표준 ISO 8517 및 유럽 표준 EN 25817.

1 번 테이블

파이프 요구 사항

트렁크 및 유통 가스 파이프 라인의 건설을 위해 강철 이음매없는 전기 용접 딸기와 나선형이 사용됩니다. 최대 1020mm의 직경이있는 파이프는 열 향상 또는 열적 기계적으로 경화 된 상태에서 저 합금강에서 최대 1420mm까지의 직경이 최대 1420 mm 인 파이프로 만들어집니다. 유통 가스 파이프 라인 만 해당합니다 저기압 (최대 0.005 MPa까지) 그것은 끓는 저탄소 강의에서 파이프를 사용할 수 있습니다.

CIS 파이프는 GOST 8731 ... GOST 8734 그룹 B뿐만 아니라 관련 기술 및 경제적 정당화와 관련하여 기술적이고 경제적 정당화에 따라; 스틸 전기 용접 파이프 - 조건부 직경 (DF)이 포함 된 파이프 용 GOST 20295에 따라 800 mm. 파이프 뒤\u003e 800mm의 경우 아래에 설정된 요구 사항이 포함되어야하는 특별한 기술 조건이 개발되었습니다.

완성 된 파이프는 파이프의 끝에서 250-500mm의 거리에서 스탬프 (콜드 스탬핑)를 두드리고 다음 데이터의 상표 또는 이름의 이름으로 표시됩니다. 철강 또는 조건부 지정 브랜드; 파이프 번호; 기술 제어 우표; 제조 년. 붙어있는 음모는 명확하게 분포 된 페인트입니다. 또한 직경과 벽 두께는 파이프 인해 페인트에 표시됩니다.

수입 파이프는 주로 미국 석유 연구소 (ARI)의 기준에 따라 AII-5 I (원활한 직선 파이프), AII-513 (다양한 파이프 라인 용 나선형 파이프) AII-51X (파이프 고압 파이프 라인).

이 표준에 따르면, 파이프 강은 항복 강도의 그룹으로 결합됩니다. 각각의 강철의 각 그룹은 1 sq 당 수천 파운드의 강도 값을 수천 파운드로합니다. M. 이러한 표준에 따라, X-42, X-46, X-52, X-56, X-60, X-65, X-70은 414에서 565 MPa로부터의 파괴에 대한 시간 저항을 갖는 X-70이 있습니다. 기계적 성질 이외에 ARI 표준은 파이프 제조 공정, 강철의 화학 조성, 크기, 질량 및 파이프 길이, 압력 길이를 조절합니다. 유압 테스트 제조 과정에서 파이프 수리 조건의 제조에 사용되는 비파괴 시험 방법 등 ARI 표준에 따라 파이프의 지정은 파이프 파이프의 이름, ARI의 모노그램 (이 파이프가 아리의 요구 사항에 따라 이루어진 상표), 파이프의 인치 크기 , 파이프의 1 피트의 질량, 강철의 지정 클래스, 제조 유형 및 제조 유형 (s -best, e - 용접 된 흙 파이프, SW - 나선형 파이프, 세로 솔기가있는 P - 방법으로 용접) , 강철의 지정 유형 (전기 구멍, M- 고강도 저 합금강), 답변 종 (nm-nm -normalization 또는 정규화 및 휴가, 경화 및 휴가, NS-High 휴가). 표시는 지울 수없는 페인트에 의해 수행됩니다. 주 파이프 라인 용 파이프는 항복 강도의 비율이 낮은 탄소강의 경우 0.75의 시간의 시간 저항의 비율을 갖는 강재로 제조됩니다. 0.8 - 낮은 합금 정규화 된 강재의 경우; 0.85 - 분산 경화 정규화 및 열 향상 스틸; 0.9 - 제어 된 압연의 강의 \u200b\u200b용.

용접을위한 파이프 가장자리의 준비

용접 및 설치 작업을 시작하기 전에 파이프와 파이프 라인이 품질 인증서를 사용하고 프로젝트를 준수하는지 확인해야합니다. 파이프 및 세부 정보는 관련 표준의 요구 사항에 따라 입력 제어를 통과해야합니다. 기술 조건 파이프에.

파이프 및 연결 부품의 끝은인가 된 용접 공정에 해당하는 경사면의 모양과 치수 여야합니다. 불일치로 트랙의 가장자리의 기계적 처리가 허용됩니다. 작은 직경 파이프 (최대 520mm)의 경우 트레일, 반쪽, 파이프 커터 및 그라인더를 사용할 수 있습니다. 궤도 밀링 기계, 하이드로 잎사귀 절단 및 연삭기는 대형 직경에 사용됩니다. 경우에 따라 코일이나 공연 코일이 삽입 될 때, 예를 들어 가장자리의 준비를위한 열 방식의 사용법은 다음과 같습니다.

a) 연마 원에 의한 후속 기계적 스트리핑 에지가 0.1 ..0.2mm의 깊이까지 이어지는 가스 산소 절단;

b) 이후의 가공을위한 공기 - 플라즈마 절단 - 질소가있는 가장자리의 포화로 인해 (아르곤을 플라즈마 형성 가스로서 아르곤을 사용할 때, 기계 가공이 필요하지 않음); c) 0.5mm의 깊이에이어서 깊이 겹치는 공기 - 아크 절단 (가장자리 제목);

d) ANR-2M, ANR-3 또는 OK21.03의 특수 전극으로의 균열 및 절단, 기계 처리가 필요하지 않은 후.

파이프를 조립하기 전에 토양, 먼지, 눈에서 파이프의 내부 공동을 닦아서 파이프의 가장자리와 내부 표면과 너비의 너비까지의 엣지와 외부 표면을 청소할 필요가 있습니다. 적어도 10mm.

튜브에 인접한 외부 공장 솔기가 용접 할 수 있도록 강화하는 플롯은 적어도 10mm의 끝에서 거리에서 약..d5mm의 높이로 채워지는 것이 좋습니다.

모든 파이프는 코팅 된 전극을 갖춘 수동 아크 용접을위한 절삭 날을 갖춘 식물에서 트랙에 있습니다. 이 절단 (그림 1, A)은 25-30 °의 가장자리의 경사의 4mm 이상의 벽 두께가있는 벽 두께의 파이프를 가지며 둔한 1-2.6 mm. 벽면 16mm의 두께를 사용하면도 4에 따라 조합 된 절삭 날이 조합 된 커팅 에지가 공급 될 수있다. 1, b.

크기는 벽 두께에 따라 다르며 다음과 같습니다.

7 mm - 파이프 벽 15 ... 19 mm의 두께로

8 mm - 파이프 벽의 두께를 갖는 19 ... 21,5 mm

10 mm - 파이프 벽의 두께 21.5 ... 26 mm.

무화과. 1. 수동 아크 용접 (A, B), 보호 가스 (B)의 환경에서 자동 용접, 플럭스 (G, D, E, G) 및 강제 형성이있는 분말 와이어 (A, B), 자동 용접 a, b).

파이프 라인 DU 1000 mm 및 위로 장치 루트 솔기의 기기가 내부에서 제공되면 B가 제시된 절삭을 권장합니다. 분배 파이프 라인의 구성 중에는 벽 두께가 최대 4mm 인 가장자리를 절단하지 않고 파이프의 수동 아크 용접이 허용됩니다. 또한 직경이 최대 152mm 인 파이프 라인의 경우 사용할 수 있습니다. 가스 용접 (가장자리를 절단하지 않고 최대 3mm, 최대 5mm의 가장자리 경사가 있습니다).

추적의 차이 파이프의 연결은 추가 가장자리 처리없이 허용됩니다.

두께 차이가 2mm를 초과하지 않으면 벽 두께의 경우 12.5mm 이하;

두께 차이가 3mm를 초과하지 않는 경우 12.5mm의 벽의 두께를 위해. 이 경우 충격적인 모서리는 허용되지 않습니다.

벽 두께의 차이가 큰 셧 오프 및 분포 보강이있는 파이프 또는 파이프의 연결은 공장 제조의 이력 또는 중간 두께 파이프에서 삽입 중간 250mm의 길이가있는 재킷 요소를 적용하여 수행됩니다. ...에

두꺼운 파이프 또는 부분의 표면의 끝에 인접한 특수 처리로 최대 1.5 두께의 서로 다른 방식으로 파이프 라인의 일부가있는 파이프 또는 파이프의 직접 조립 및 용접을 수행 할 수 있습니다 (그림 2, a). 여러 파이프의 척의 용접은 허용되지 않습니다.

보강재의 피팅의 두께가 (그림 2, b)의 준비로 파이프 벽의 두께 1.5의 두께를 초과하지 않는 경우, 차단 및 분배 보강을 갖는 파이프의 직접 연결이 조건 하에서 해결된다. 짐마자 이 준비는 공급자가 구현해야합니다.

무화과. 2. 튜브와 다른 벽 두께가있는 부품의 용접 준비.

파이프 어셈블리 요구 사항

파이프 조인트를 빌드해야합니다.

파이프 라인의 축에 관절에 수직이됩니다. 수직으로의 편차는 2 mm를 초과해서는 안됩니다.

관련 표준 및 지침에 의해 규제 된 값의 한계 내에있는 갭의 둘레 주위의 균일 성;

보편적 인 템플릿이 기록한 최소한의 가장자리의 최소 범위는 허용되는 값 (트렁크 파이프 라인 용 - 0.2 벽 두께, 3mm 이하, 분포, (0.15 벽 두께 + 0.5mm);

직경이 100mm 이상, 원 길이의 1/3의 파이프가 100mm 미만인 파이프의 경우 적어도 100mm 이상의 거리에서 서로 상대적인 종 방향 공장 솔기를 혼합합니다. 이러한 요구 사항을 수행 할 수있는 기술적으로 불가능한 경우, 용접 화합물의 추가 초음파 모니터링 이이 조인트 섹션에 처방됩니다.

큰 직경의 파이프의 제조에서, 쉘에서 실린더 하우징은 다음과 같은 유형의 어셈블리 및 용접을 적용한다 - "하우징 쉘의 어셈블리 및 용접"을 적용합니다.

예열

예열은 열 용접주기를 조정할 수있는 가장 중요한 기술 작업 중 하나입니다. 용접 조인트의 구조 및 특성은 800-500 ° C (오스테 나이트의 가장 낮은 저항성)의 온도 범위에서 금속을 냉각 속도에 의해 크게 결정되는 것으로 알려져 있습니다. 높은 냉각 속도에서는 높은 강도와 \u200b\u200b낮은 가소성을 갖는 마르텐 사이트 형 하드웨어 구조물의 형성이 가능하고 차가운 균열을 형성하는 경향이 가능합니다. 이것은 특히 0.43 % 이상의 탄소와 상당한 저 합금강의 진실입니다. 이 강철은 열주기의 작용에 매우 민감 해졌으며, 열 영향 영역은 취성이 발생하기 쉽습니다. 이러한 현상은 GVT 금속의 냉각 속도가 70 ° C / s에 도달 할 때 수동 아크 용접으로 가장 명확하게 나타납니다. 파이프 벽의 주어진 두께를 사용하면 예열의 연결 에지의 초기 온도에 의해 열 영향 영역의 냉각 속도를 조정할 수 있습니다. 셀룰로오스 코팅 전극이있는 솔기의 근원을 용접 할 때 특히 중요합니다. 냉각 속도가 다른 시임 층의 용접에 비해 최대치가 발생하면 루노 용접 에너지가 감소됩니다 (이러한 전극의 두 배의 전극의 용접 속도의 용접 속도 주 코팅) 용접 금속에서 확산 수소의 함량이 증가하는 차가운 균열의 경향과 형성을 증가시켰다. 예비 가열은 GVT에서 경화 구조의 형성 가능성을 감소시킬뿐만 아니라 용접 금속 및 특정 구역으로부터의 확산 수소의 활성 배출 조건을 생성합니다. 차례로 차가운 균열의 형성에 대해 용접 화합물의 저항을 증가시킵니다. 특히 셀룰로오스 코팅을 갖는 전극을 사용하는 경우, 솔기의 수소 함량이 100 g의 용접 금속 100g 당 50mm에 도달 할 수 있습니다.

예열의 온도는 화학 스테이션 (카본 당량), 파이프 기계의 두께, 주변 온도 및 전극 코팅의 유형에 따라 선택됩니다. 이러한 매개 변수는 일반적으로 관련 표준 및 기술 지침에 의해 규율됩니다. 따라서 예를 들어, CI는 VNC 066-89 (표 2)에 의해 안내됩니다. 셀룰로오스 코팅이있는 전극으로 용접 할 때 예열의 온도가 75 ℃까지 증가합니다.

표 2

해외, 가열을 선택할 때, 수식 ITO-Beesio에 의해 결정된 용접 조인트의 균열 저항의 지표로 작동하십시오.

여기서 : [n] - 확산 수소, mm / 100 g의 함량;

t - 용접 플레이트의 두께, mm. 가열 온도는 경험식으로 결정됩니다.

(° C) TP.P \u003d 1440 RCM - 392.

예비 및 필요에 따라, 첨부 된 가열은 가열 장치 (가스 또는 전기)에 의해 수행되어야하며, 용접 조인트의 둘레에 금속의 균일 한 가열을 제공해야한다. 솔기에서 각 방향으로의 파이프 건조 영역의 폭은 적어도 75mm이어야합니다.

예비 및 수반 난방의 온도는 파이프 (또는 파이프가있는 파이프)가 다양한 강철 등급에서 연결되거나 다른 온도에서 가열 해야하는 다른 벽 두께로 최대 값으로 설정됩니다.

수동 아크 용접 기술 및 기술

파이프 라인의 건설 중에 용접 작업의 거의 60 %가 수동 아크 용접을 설명합니다. 이것은 연속 스레드에 섹션이나 개별 파이프의 연결, 자연을 통한 용접 전이 인공 장애물, Stalems 용접, 용접 코일, 크레인 매듭, 도청 등

수동 아크 용접 기술은 주로 용접 할 파이프의 재료에 의해 결정됩니다. 강철 강철 및 작동 조건의 강철에 따라 용접 재료가 선택됩니다. 그 후, 우리는 기술 및 용접 기술뿐만 아니라 일을 조직하는 계획을 수립하고 주어진 파이프 라인 구조의 페이스로 인도합니다. 주어진 용접 재료의 경우 용접 기술은 파이프 벽의 직경과 두께에 따라 다릅니다.

트렁크 및 배포 파이프 라인의 구성에서의 할인되지 않은 규칙은 솔기의 최소 레이어 수에 대한 요구 사항입니다. 벽 두께가 6mm 이하의 벽 두께가 6mm-3 층 이상의 벽 두께가있는 파이프의 경우.

가장 책임감있는 것은 솔기의 루트 레이어입니다. 코일링 된 파이프의 가장자리를 안정적으로 지불하고 솔기의 내면에 1-3mm의 이득을 가진 균일 한 역 롤러를 형성해야합니다. 이는 파이프 벽의 두께의 10-15 %의 솔기 루트 (메 니스쿠스)의 솔기 루트 (메 니스 커스)의 길이가 50mm 이하의 길이가 50mm 이하의 조인트의 별도 섹션에서 허용됩니다. 루트 층의 외부 표면은 부드럽고, 미세하게, 절단의 측면과 부드러운 페어링을 갖추어야합니다. 솔기의 외부 표면의 최적의 형상은 연삭기로서 수행 될 수 있으며, 지시의 요구 사항에 따라 공압 수집기를 수행 할 수 있습니다.

솔기의 뿌리를 용접 한 후 직경 1020 mm의 직경이 1020mm 인 파이프를 용접 할 때 루트 공급이없고 필연적으로 접합 경계 (내부에서)의 하위 분기, 즉 그 음원에서, 솔기가 외부의 뿌리를 용접하는 동안 천장 위치에서 수행되었습니다. 큰 직경의 파이프의 회전 관절의 뿌리를 수동으로 용접하여, 그 캐비닛은 접합의 전체 둘레에 모두 수행됩니다. 호스트 솔기는 루트 공급자를 제공하며 피드 및 다른 결함이없는 파이프의 내면과 부드럽게 결합되어 있어야합니다. 용접 이음새의 향상은 적어도 1이고 3mm 이하 여야합니다. 접착은 직경이 3-4mm 인 주형의 전극에 의해 수행된다.

솔기의 충전 층은 서로 단단히 용융되어 코일이있는 파이프의 가장자리를 넣습니다. 각 솔기 층 후에, 슬래그로부터 이음새의 표면을 청소할 필요가있다.

Facing Seam에는 절단 및 다른 가시적 인 결함이없는 부드러운 개요와 파이프 표면과 짝을 이루고 있습니다. 솔기의 향상은 적어도 1 이하이거나 3mm 이하 여야합니다. 용접 폭은 각 방향으로 절삭 폭을 2 ~ 3mm 겹칩니다.

시프트가 끝나면 용접이 완전히 용접되어야합니다. 이 요구 사항은 하루 동안 파이프 라인이 주변 온도의 변화의 효과를 겪고 있으며, 하루 동안 밤낮으로 변화 할 때 특히 중요합니다. 온도를 변경하면 파이프의 발생과 매우 높을 수있는 응력의 용접 조인트가 발생합니다.

접합부가 완전히 없으면 전압의 솔기의 약화 된 단면에서 항복 강도를 초과 할 수 있고 솔기의 금속의 파괴에 대한 시간 저항과 조인트가 붕괴 될 수 있습니다. 이 상황은 금속의 가소성이 줄어들 때 음성 기온에서 특히 위험합니다.

권장 전극의 종류에 따라 주요 코팅이있는 전극의 관절 용접, 가스 트래핑 전극의 관절 용접, 솔기의 뿌리 용접 및 전극에 의한 뜨거운 통로의 조인트 용접 가스 재배 유형 및 충전 및 대면 층 - 주 코팅이있는 전극.

주 코팅을 갖는 용접 전극은 횡단 진동으로 바닥으로부터 수행되며, 그 진폭은 접합 절단의 폭에 의존한다. 유량 - 해부 용접 방법을 사용하면 각 용접기는 특정 솔기 섹션을 수행하는 위치가 동일한 조인트에서 동시에 작동하는 용접기 수에 의존합니다. 큰 직경 파이프에서 숫자는 4 개에 도달 할 수 있습니다. 원칙적으로, 용접기가 2 인 경우, 그들은 바닥에서 나면에서 용접되고, 주변을 방향 (다이얼 시계로) 6-3-12 및 6-9-12로 올라갑니다. 동시에 조인트의 천장 부분에서 잠금은 파이프 원의 원점에서 50-60mm까지 시프트해야합니다. 두 개의 인접한 층에서 잠금 장치는 적어도 50-100mm에서 서로 추상화되어야합니다. 4 개의 용접기 인 경우 첫 번째 쌍은 조인트 (다이얼에 의해) 6-3 및 6-9에 의해 조리되고 두 번째 증기는 3-12 및 9-12입니다.

주 코팅 된 전극으로 바닥으로부터 용접 할 때 2 개의 층을 오버레이하는 시퀀스의 다이어그램이도 1에 도시되어있다. 3, a. 모든 후속 홀수 층은 제 2 층의 방식에 따라 제 1 계층의 다이어그램에 따라 수행된다. 로마 숫자는 개별 솔기 섹션의 시퀀스를 보여줍니다. 그에 따라 다름 공간 위치 용접 권장 전류 값은 표 3에 나타냅니다.

메인 타입으로 코팅 된 전극을 사용할 때 전극 브랜드의 파이프 라인 구성 만 인증을 받아야합니다.

표 3.

가스 재배 유형의 전극을 사용할 때, 솔기의 뿌리의 루트의 용접은 진동 운동없이 상단에서 하단에서 수행되어 코일 파이프의 가장자리에 전극의 끝에 의존합니다. 용접은 적어도 75V의 전원 공급 장치의 스트로크에서 역방향 또는 직접 극성의 일정한 전류에 의해 수행된다. 직경 3.25mm의 전극으로 용접하는 동안 용접 전류의 값은 100-110A를 초과해서는 안됩니다. 하부 및 절반 지향 위치 (120-160a)에서 직경 4mm의 전극으로 용접 할 때, 나머지 위치 (100-140a). 용접 속도는 16-22m / h의 범위에서 유지되어야합니다. 용접 공정에서 전극의 경사각을 40 ~ 90 °로 변경하면 용접기는 가공 창을 교차 절삭 가장자리로 보존하여 가장자리의 용융을 관찰합니다.

잔류 수준을 줄이려면 용접 스트레스 에 용접 된 관절 비 터닝 조인트의 둘레는 대칭, 직경 방향의 영역으로 분할되고,도 1에 도시 된 시퀀스에서 다층 용접이 수행된다. 4. 용접 응력 및 변형을 감소시키는 효과는 재생 가능한 용접 방법 및 절단 2 또는 4 개의 용접기의 동시 충전을 사용합니다.

작은 직경 파이프 라인 (최대 530mm)의 용접시, 트렌치의 설치 작업을 줄이기 위해 종종 조인트를 90 또는 180 ° 터닝하여 용접하는 파이프 섹션에서 종종 실행됩니다. 파이프는 원주 주위로 4 개의 동일한 길이로 나뉩니다. 양조 부 (1, 2)는 용접 영역 (3, 4)의 경우 90 ° 회전된다 (도 5). 그 다음, 다른 차례를 90 °로 수행하고, 섹션 5 및 6, 7 및 8의 서열을 생성한다.

또 다른 경우, 섹션 1 및 2 (도 6)의 용접 후, 섹션 3 및 4의 용접을 위해 180 ° 회전되도록 회전되면 용접 영역 용접 영역의 경우 90 ° 및 180 °의 회전, 7 및 8 각각.

그림 5. 90 °의 파이프 회전으로 용접 : a - 첫 번째 레이어, B-second, 1 ... 8은 계층 섹션을 수행하는 시퀀스입니다.

그림 6. 파이프의 회전으로 용접 180 ° : a - 첫 번째 레이어, B-second, 1 ... 8은 계층 섹션을 수행하는 시퀀스입니다.

\u003d\u003e HTML [~ DETAIT_TEXT_TYPE] \u003d\u003e html \u003d\u003e 파이프 라인 분류

파이프 라인의 기능적 목적에 따라 다음으로 나뉩니다. [~ preview_text] \u003d\u003e 파이프 라인의 기능적 목적에 따라 파이프 라인의 분류는 \u003d\u003e 텍스트 [~ PREVIEW_TEXT_TYPE] \u003d\u003e text \u003d\u003e [~ DETAIL_PICTURE] \u003d\u003e \u003d\u003e 12/15/2016 15 : 16 : 53 [~ TIMESTAMP_X] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ active_from] \u003d\u003e 15.12.2016 \u003d\u003e / 뉴스 / [~ list_page_url] \u003d\u003e / news / \u003d\u003e / news / 115/40509 / 뉴스 / 115/40509 / [~ detail_page_url] \u003d\u003e / news / 115/40509 / \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e tekhnologiya_svarki_truboprovoda [~ code ] \u003d\u003e tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ external_id] \u003d\u003e 40509 \u003d\u003e 뉴스 [~ iblock_type_id] \u003d\u003e 뉴스 \u003d\u003e 뉴스 [~ iblock_code] \u003d\u003e 뉴스 \u003d\u003e clothes_news_s1 [~ iblock_external_id] \u003d\u003e clothes_news_s1 \u003d\u003e s1 [~ 뚜껑 ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e 배열 (\u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인의 기능적 목적에 따라 파이프 라인 분류)은 다음과 같이 나뉩니다. \u003d\u003e 기술자로 나뉩니다. 파이프 라인 용접 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인의 기능적 목적에 따라 파이프 라인 분류는 다음과 같이 나뉩니다 : \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e \u003e 용접 기술 파이프 라인 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술 \u003d\u003e 파이프 라인 용접 기술) \u003d\u003e 배열 (\u003d\u003e) \u003d\u003e array () \u003d\u003e 배열 (\u003d\u003e 1 [~ ID] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ timestamp_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e 뉴스 [~ iblock_type_id] \u003d\u003e 뉴스 \u003d\u003e s1 [~ lid] \u003d\u003e s1 \u003d \u003e 뉴스 [~ CODE] \u003d\u003e 뉴스 \u003d\u003e CENTER [~ NAME] \u003d\u003e CENTER \u003d\u003e y [~ active] \u003d\u003e y \u003d\u003e 500 [~ sort] \u003d\u003e 500 \u003d\u003e / news / [~ list_page_url] \u003d\u003e / news / \u003d\u003e # site_dir # / # element_id # / [~ detail_page_url] \u003d\u003e # site_dir # / news / # section_id # / # element_id # / \u003d\u003e # site_dir # / 뉴스 / # send_id # / [~ section_page_url] \u003d\u003e # site_dir # / news / # section_id # / \u003d\u003e [~ 그림] \u003d\u003e \u003d\u003e [~ 설명] \u003d\u003e \u003d\u003e 텍스트 [~ description_type] \u003d\u003e text \u003d\u003e 24 [~ rss_ttl] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ rss_file_days] \u003d\u003e 0 \u003d\u003e n [~ rss_yandex_active] \u003d\u003e n \u003d\u003e clothing_news_s1 [~ xml_id] \u003d\u003e clout_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ 워크 플로우] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ section_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ 권한 _mode] \u003d\u003e s \u003d\u003e n [~ section_property ] \u003d\u003e n \u003d\u003e n [~ propertion_index] \u003d\u003e n \u003d\u003e 1 [~ 버전] \u003d\u003e 1 \u003d\u003e 0 [~ last_conv_element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ EDIT_FILE_BEFORE] \u003d\u003e \u003d\u003e [~ EDIT_FILE_AFTER] \u003d\u003e \u003d\u003e 섹션 [~ sESTALS_NAME] \u003d\u003e 섹션 \u003d\u003e 섹션 [~ 섹션 _Name] \u003d\u003e 섹션 \u003d\u003e 뉴스 [~ element_name] \u003d\u003e 뉴스 \u003d\u003e 뉴스 [~ element_name] \u003d\u003e 뉴스 \u003d\u003e [~ CANONICAL_PAGE_URL] \u003d \u003e. \u003d\u003e clothing_news_s1 [~ external_id] \u003d\u003e clothing_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ server_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e 배열 (\u003d\u003e 배열 (\u003d\u003e 어레이 (\u003d\u003e 115 [~ ID] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ TIMESTAMP_X] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ DATE_CREATE] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ created_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ active] \u003d\u003e y \u003d\u003e y [~ global_active] \u003d\u003e y \u003d\u003e 500 [~ 정렬] \u003d\u003e 500 \u003d\u003e 기술 문서 [~ 이름] \u003d\u003e 기술 기사 \u003d\u003e [~ Picture] \u003d\u003e \u003d\u003e 27 [~ left_margin] \u003d\u003e 27 \u003d\u003e 28 [~ right_margin] \u003d\u003e 28 \u003d\u003e 1 [~ depth_level] \u003d\u003e 1 \u003d\u003e [~ 설명] \u003d\u003e \u003d\u003e 텍스트 [~ Description_Type] \u003d\u003e text \u003d\u003e 기술 문서 [~ searchable_content] \u003d\u003e 기술적 인어 \u003d\u003e [~ 코드] \u003d\u003e \u003d\u003e 115 [~ xml_id] \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [~ detail_picture ] \u003d\u003e \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e / news / [~ list_page_url] \u003d\u003e / news / \u003d\u003e / news / 115 / [~ sect ion_page_url] \u003d\u003e / news / 115 / \u003d\u003e 뉴스 [~ iblock_type_id] \u003d\u003e 뉴스 \u003d\u003e 뉴스 [~ iblock_code] \u003d\u003e 뉴스 \u003d\u003e clothes_news_s1 [~ iblock_external_id] \u003d\u003e clothes_news_s1 \u003d\u003e 115 [~ external_id] \u003d\u003e 115 \u003d \u003e 배열 (\u003d\u003e 기술 문서 \u003d\u003e 기술적인지 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술 기사 \u003d\u003e 기술 문서 \u003d\u003e 기술적 인 기사 \u003d\u003e 기술 문서))))))))))))))))))))))))))))))))

기술 용접 파이프 라인

파이프 라인의 분류

파이프 라인의 기능적 목적에 따라 다음으로 나뉩니다.

어업 파이프 라인

주요 파이프 라인

부부와 뜨거운 물 파이프 라인

기술 파이프 라인

가스 공급 파이프 라인 (유통)

물 공급 및 하수도

파이프의 제조에 사용되는 강철의 상당량 및 다양한 목적의 파이프 라인의 건설은 최대 500 MPa의 항복 강도를 갖는 저탄소 및 저 합금강으로 점유됩니다.

다양한 목적의 파이프 라인을 구축하는 동안 표시된 강재로부터의 파이프 용접의 기술 프로세스는 거의 거의 거의 거의 다르지 않고, 가장자리, 조립, 품질의 준비에 대한 요구 사항에서만 다르게 적용되는 규제 및 기술 문서가 거의 다릅니다. 장래에 강도와 견고 함과 견고성을위한 용접 조인트와 테스트의 경우, 우리는 파이프 라인의 주요 및 분포 (가스 공급 파이프 라인)의 예에 대한 제조 공정의 일반적인 조항을 고려할 것입니다.

파이프 라인의 용접 방법

용접 파이프 라인 방법은 열, 열 기계 및 기계적으로 분류됩니다. 열 방식은 모든 종류의 용융 용접 (아크, 가스, 플라즈마, 전자빔, 레이저 등)을 포함합니다. 열 기계식 클래스는 자기 제어 된 아크의 용접을 포함합니다. 기계적 방법은 마찰 및 폭발을 포함합니다. 용접.

에너지 캐리어 (아크, 가스, 플라즈마, 레이저 등)의 유형별 파이프 라인 용접 방법이 있습니다. 화합물의 형성 조건 (용접의 유리 또는 강제 형성); 용접 영역 (자속 하부, 자속 전극 와이어를 사용하여 보호 가스)을 보호하는 방법에 의해; 공정의 기계화 및 자동화 정도 (수동, 기계화, 자동화 및 로봇).

주 파이프 라인 용접의 경우, 아크 용접 방법이 가장 흔합니다. 고속도로의 모든 관절의 60 % 이상이 플럭스 아래 자동 아크 용접으로 용접됩니다. 플럭스 아래의 아크 용접은 조인트를 회전시킬 수있는 능력이있는 경우에만 사용됩니다. 플럭스 하에서 파이프 라인의 용접은 주로 219 ... 1420mm의 직경이있는 2 개의 3 파이프 섹션의 제조에 사용됩니다. 기계화 된 방법의 사용이 불가능할 때 수동 아크 용접이 사용됩니다.

수동 아크 용접은 낮은, 수직 및 천장의 각종 공간 위치로 수행됩니다. 용접 과정에서 수동으로 8 ... 20m / h의 속도로 접합 경계 주위의 전극을 수동으로 이동합니다.

보호 가스 용접은 다양한 종류의 방어 가스 (Argon, 헬륨, 이들 혼합물), 활성 가스 (CO2, 질소, 수소)에서 용접, 비활성 가스 및 활성 가스의 혼합물의 용접 (AG + CO2; AG + CO2 + O2); 전극의 종류 - 용융 및 공손하지 않은 (텅스텐) 전극; 기계화 정도, 수동, 기계화 및 자동화 용접. 보호 가스의 아크 용접은 다양한 공간 위치에서 파이프 라인에 의한 용접에 사용됩니다. 수동 용접 8 ... 30m / h, 기계화 및 자동화 된 20 ... 60 m / h. 파이프 라인에 의한 용접의 경우, 강제 솔기 형성을 갖는 분말 와이어가있는 용접 용접 방법이 사용되어 보호 기능이 와이어 쉘을 채우는 분말 성분에 의해 수행된다. 용접 욕이 결정화되기 때문에, 외부 형성 장치 및 용접 헤드는 10 ... 20 m / h의 속도로 바닥으로부터의 접합 둘레를 따라 이동된다. 레이저 빔이 에너지 캐리어에 의해 제공되는 파이프 라인을 갖는 레이저 용접. 레이저 용접 속도는 최대 300m / h입니다.

접촉 용접을 연속적으로 용융으로 연결할 때, 주어진 프로그램에 따라 프로세스가 자동으로 발생합니다. 직경이 1420mm 인 파이프의 한 접합부의 용접 기간은 3 ... 4 분, 파이프 라인 -10 ... 15 분의 건설 중 하나의 조인트의 용접 사이클입니다.

자기 제어 아크 (또는 아르 콘택트 용접)의 자동 용접은 에지를 가열하여 맞대기 접촉 용접과 다릅니다. arcontact 용접에서, 가열은 고속으로 코일 파이프의 에지를 따라 자기장을 회전시키는 아크에 의해 수행된다. 이 용접 방법은 작은 파이프 라인 (114 mm까지) 직경을 구성하는 데 사용됩니다.

주요 및 유통 파이프 라인의 건설에 사용되는 규제 문서

CIS의 파이프 라인을 건설하는 동안 조립 및 용접 구현 규칙을 규율하는 주요 규제 문서는 "건설 기준 및 규칙"이란 "용접 작업의 용접 작업 및 용접 조인트의 품질 관리를위한 요약 규칙 "SP 105-34-96뿐만 아니라 SNIP 3.05.02.88"가스 공급 파이프 라인 ". 이러한 문서는 용접공의 자격 테스트 및 공차 제어, 용접에 대한 파이프 준비 규칙, 파이프의 편집, 수리 조건, 스스로와 파이프 라인 보강재와 함께 다양한 파이프를 조립하는 명령을 제공합니다. 용접 및 기상 조건의 방법은 트랙에서 작업을 수행 할 때 규정됩니다. 규제 문서는 권장 용접 재료의 사용과 용접 파이프 라인을 제어하기위한 규범 및 규칙, 그들의 입사 및 수리를위한 조건을 조절합니다.

이러한 Snips의 주요 조항의 개발에서 용접 파이프 라인의 기술 지침이 개발되었으며 (VNI 066-89 및 LBN A.3.1.-36-3-96 및 파이프 라인의 용접 조인트를 제어하는 \u200b\u200b방법 (VN 012-88) . 이러한 지침은 다음과 같은 두께의 직경이 14 ~ 1420mm 인 트렁크 및 분포 파이프 라인의 차단 및 분배 파이프의 셧 오프 및 분포 강화를 갖는 기술 핸드 메이드 및 자동 아크 용접의 주요 조항입니다. 1 ~ 26 mm의 벽, 7.5 MPa 이상이 아닌 압력을 위해 설계되었습니다. 용접 된 관절의 통제 및 수리; 안전 및 생산 위생.이 지침에 따르면, 590 MPa에 대한 조절 시간 저항으로 강철로부터 파이프를 용접 할 수 있습니다. . 지침은 수동 아크 용접 기술, 플럭스하에 자동 용접, 보호 가스 환경 및 소성 솔기 형성이있는 분말 와이어를 사용하여 자동 용접의 기술적 특징을 제시합니다. 지침은 부식성 제품의 파이프 라인뿐만 아니라 용접 특수 목적 파이프 라인 (암모니아, 에틸렌, 에탄올, 이산화탄소 등을 운반하기위한)에 적용되지 않습니다.

해외에서 파이프 라인의 건설은 국가 및 국제 표준 (표 1)에 의해 유도되어 있으며, ARI 1104, ARI 5D 및 CS 4515는 원칙적으로 파이프 라인 용접 조인트의 품질로 가장 인기있는 것을 사용합니다. 표준 ISO 8517 및 유럽 표준 EN 25817.

1 번 테이블

파이프 요구 사항

트렁크 및 유통 가스 파이프 라인의 건설을 위해 강철 이음매없는 전기 용접 딸기와 나선형이 사용됩니다. 최대 1020mm의 직경이있는 파이프는 열 향상 또는 열적 기계적으로 경화 된 상태에서 저 합금강에서 최대 1420mm까지의 직경이 최대 1420 mm 인 파이프로 만들어집니다. 저압 분배 가스 파이프 라인 (최대 0.005 MPa)만이 끓는 저탄소 강을 끓는 곳에서 사용할 수 있습니다.

CIS 파이프는 GOST 8731 ... GOST 8734 그룹 B뿐만 아니라 관련 기술 및 경제적 정당화와 관련하여 기술적이고 경제적 정당화에 따라; 스틸 전기 용접 파이프 - 조건부 직경 (DF)이 포함 된 파이프 용 GOST 20295에 따라 800 mm. 파이프 뒤\u003e 800mm의 경우 아래에 설정된 요구 사항이 포함되어야하는 특별한 기술 조건이 개발되었습니다.

완성 된 파이프는 파이프의 끝에서 250-500mm의 거리에서 스탬프 (콜드 스탬핑)를 두드리고 다음 데이터의 상표 또는 이름의 이름으로 표시됩니다. 철강 또는 조건부 지정 브랜드; 파이프 번호; 기술 제어 우표; 제조 년. 붙어있는 음모는 명확하게 분포 된 페인트입니다. 또한 직경과 벽 두께는 파이프 인해 페인트에 표시됩니다.

수입 파이프는 주로 미국 석유 연구소 (ARI)의 기준에 따라 AII-5 I (원활한 직선 파이프), AII-513 (다양한 파이프 라인 용 나선형 파이프) AII-51X (파이프 고압 파이프 라인).

이 표준에 따르면, 파이프 강은 항복 강도의 그룹으로 결합됩니다. 각각의 강철의 각 그룹은 1 sq 당 수천 파운드의 강도 값을 수천 파운드로합니다. M. 이러한 표준에 따라, X-42, X-46, X-52, X-56, X-60, X-65, X-70은 414에서 565 MPa로부터의 파괴에 대한 시간 저항을 갖는 X-70이 있습니다. 기계적 성질 외에 ARI 표준은 파이프 제조 공정, 강관의 강철, 치수, 질량 및 길이의 화학적 조성, 제조 공정 중 유압 시험 동안 압력, 비파괴 검사 방법, 파이프 수리 조건의 제조 등 ARI 표준에 따라 파이프의 지정은 파이프 파이프의 이름, ARI의 모노그램 (이 파이프가 아리의 요구 사항에 따라 이루어진 상표), 파이프의 인치 크기 , 파이프의 1 피트의 질량, 강철의 지정 클래스, 제조 유형 및 제조 유형 (s -best, e - 용접 된 흙 파이프, SW - 나선형 파이프, 세로 솔기가있는 P - 방법으로 용접) , 강철의 지정 유형 (전기 구멍, M- 고강도 저 합금강), 답변 종 (nm-nm -normalization 또는 정규화 및 휴가, 경화 및 휴가, NS-High 휴가). 표시는 지울 수없는 페인트에 의해 수행됩니다. 주 파이프 라인 용 파이프는 항복 강도의 비율이 낮은 탄소강의 경우 0.75의 시간의 시간 저항의 비율을 갖는 강재로 제조됩니다. 0.8 - 낮은 합금 정규화 된 강재의 경우; 0.85 - 분산 경화 정규화 및 열 향상 스틸; 0.9 - 제어 된 압연의 강의 \u200b\u200b용.

용접을위한 파이프 가장자리의 준비

용접 및 설치 작업을 시작하기 전에 파이프와 파이프 라인이 품질 인증서를 사용하고 프로젝트를 준수하는지 확인해야합니다. 파이프 및 세부 사항은 파이프의 관련 표준 및 기술 조건의 요구 사항에 따라 입력 제어를 통과해야합니다.

파이프 및 연결 부품의 끝은인가 된 용접 공정에 해당하는 경사면의 모양과 치수 여야합니다. 불일치로 트랙의 가장자리의 기계적 처리가 허용됩니다. 작은 직경 파이프 (최대 520mm)의 경우 트레일, 반쪽, 파이프 커터 및 그라인더를 사용할 수 있습니다. 궤도 밀링 기계, 하이드로 잎사귀 절단 및 연삭기는 대형 직경에 사용됩니다. 경우에 따라 코일이나 공연 코일이 삽입 될 때, 예를 들어 가장자리의 준비를위한 열 방식의 사용법은 다음과 같습니다.

a) 연마 원에 의한 후속 기계적 스트리핑 에지가 0.1 ..0.2mm의 깊이까지 이어지는 가스 산소 절단;

b) 이후의 가공을위한 공기 - 플라즈마 절단 - 질소가있는 가장자리의 포화로 인해 (아르곤을 플라즈마 형성 가스로서 아르곤을 사용할 때, 기계 가공이 필요하지 않음); c) 0.5mm의 깊이에이어서 깊이 겹치는 공기 - 아크 절단 (가장자리 제목);

d) ANR-2M, ANR-3 또는 OK21.03의 특수 전극으로의 균열 및 절단, 기계 처리가 필요하지 않은 후.

파이프를 조립하기 전에 토양, 먼지, 눈에서 파이프의 내부 공동을 닦아서 파이프의 가장자리와 내부 표면과 너비의 너비까지의 엣지와 외부 표면을 청소할 필요가 있습니다. 적어도 10mm.

튜브에 인접한 외부 공장 솔기가 용접 할 수 있도록 강화하는 플롯은 적어도 10mm의 끝에서 거리에서 약..d5mm의 높이로 채워지는 것이 좋습니다.

모든 파이프는 코팅 된 전극을 갖춘 수동 아크 용접을위한 절삭 날을 갖춘 식물에서 트랙에 있습니다. 이 절단 (그림 1, A)은 25-30 °의 가장자리의 경사의 4mm 이상의 벽 두께가있는 벽 두께의 파이프를 가지며 둔한 1-2.6 mm. 벽면 16mm의 두께를 사용하면도 4에 따라 조합 된 절삭 날이 조합 된 커팅 에지가 공급 될 수있다. 1, b.

크기는 벽 두께에 따라 다르며 다음과 같습니다.

7 mm - 파이프 벽 15 ... 19 mm의 두께로

8 mm - 파이프 벽의 두께를 갖는 19 ... 21,5 mm

10 mm - 파이프 벽의 두께 21.5 ... 26 mm.

무화과. 1. 수동 아크 용접 (A, B), 보호 가스 (B)의 환경에서 자동 용접, 플럭스 (G, D, E, G) 및 강제 형성이있는 분말 와이어 (A, B), 자동 용접 a, b).

파이프 라인 DU 1000 mm 및 위로 장치 루트 솔기의 기기가 내부에서 제공되면 B가 제시된 절삭을 권장합니다. 분배 파이프 라인의 구성 중에는 벽 두께가 최대 4mm 인 가장자리를 절단하지 않고 파이프의 수동 아크 용접이 허용됩니다. 또한 직경이 152mm 인 파이프 라인의 경우 가스 용접 (최대 3mm까지 절단 - 최대 3mm 및 최대 5mm의 일면 경사)을 사용할 수 있습니다.

추적의 차이 파이프의 연결은 추가 가장자리 처리없이 허용됩니다.

두께 차이가 2mm를 초과하지 않으면 벽 두께의 경우 12.5mm 이하;

두께 차이가 3mm를 초과하지 않는 경우 12.5mm의 벽의 두께를 위해. 이 경우 충격적인 모서리는 허용되지 않습니다.

벽 두께의 차이가 큰 셧 오프 및 분포 보강이있는 파이프 또는 파이프의 연결은 공장 제조의 이력 또는 중간 두께 파이프에서 삽입 중간 250mm의 길이가있는 재킷 요소를 적용하여 수행됩니다. ...에

두꺼운 파이프 또는 부분의 표면의 끝에 인접한 특수 처리로 최대 1.5 두께의 서로 다른 방식으로 파이프 라인의 일부가있는 파이프 또는 파이프의 직접 조립 및 용접을 수행 할 수 있습니다 (그림 2, a). 여러 파이프의 척의 용접은 허용되지 않습니다.

보강재의 피팅의 두께가 (그림 2, b)의 준비로 파이프 벽의 두께 1.5의 두께를 초과하지 않는 경우, 차단 및 분배 보강을 갖는 파이프의 직접 연결이 조건 하에서 해결된다. 짐마자 이 준비는 공급자가 구현해야합니다.

무화과. 2. 튜브와 다른 벽 두께가있는 부품의 용접 준비.

파이프 어셈블리 요구 사항

파이프 조인트를 빌드해야합니다.

파이프 라인의 축에 관절에 수직이됩니다. 수직으로의 편차는 2 mm를 초과해서는 안됩니다.

관련 표준 및 지침에 의해 규제 된 값의 한계 내에있는 갭의 둘레 주위의 균일 성;

유니버셜 패턴에 의해 기록 된 가장자리 변위의 변위의 최소 값 (주요 파이프 라인 - 0.2 벽 두께의 경우, 분배 - (0.15 벽 두께 + 0.5mm 이하) );

직경이 100mm 이상, 원 길이의 1/3의 파이프가 100mm 미만인 파이프의 경우 적어도 100mm 이상의 거리에서 서로 상대적인 종 방향 공장 솔기를 혼합합니다. 이러한 요구 사항을 수행 할 수있는 기술적으로 불가능한 경우, 용접 화합물의 추가 초음파 모니터링 이이 조인트 섹션에 처방됩니다.

큰 직경의 파이프의 제조에서, 쉘에서 실린더 하우징은 다음과 같은 유형의 어셈블리 및 용접을 적용한다 - "하우징 쉘의 어셈블리 및 용접"을 적용합니다.

예열

예열은 열 용접주기를 조정할 수있는 가장 중요한 기술 작업 중 하나입니다. 용접 조인트의 구조 및 특성은 800-500 ° C (오스테 나이트의 가장 낮은 저항성)의 온도 범위에서 금속을 냉각 속도에 의해 크게 결정되는 것으로 알려져 있습니다. 높은 냉각 속도에서는 높은 강도와 \u200b\u200b낮은 가소성을 갖는 마르텐 사이트 형 하드웨어 구조물의 형성이 가능하고 차가운 균열을 형성하는 경향이 가능합니다. 이것은 특히 0.43 % 이상의 탄소와 상당한 저 합금강의 진실입니다. 이 강철은 열주기의 작용에 매우 민감 해졌으며, 열 영향 영역은 취성이 발생하기 쉽습니다. 이러한 현상은 GVT 금속의 냉각 속도가 70 ° C / s에 도달 할 때 수동 아크 용접으로 가장 명확하게 나타납니다. 파이프 벽의 주어진 두께를 사용하면 예열의 연결 에지의 초기 온도에 의해 열 영향 영역의 냉각 속도를 조정할 수 있습니다. 셀룰로오스 코팅 전극이있는 솔기의 근원을 용접 할 때 특히 중요합니다. 냉각 속도가 다른 시임 층의 용접에 비해 최대치가 발생하면 루노 용접 에너지가 감소됩니다 (이러한 전극의 두 배의 전극의 용접 속도의 용접 속도 주 코팅) 용접 금속에서 확산 수소의 함량이 증가하는 차가운 균열의 경향과 형성을 증가시켰다. 예비 가열은 GVT에서 경화 구조의 형성 가능성을 감소시킬뿐만 아니라 용접 금속 및 특정 구역으로부터의 확산 수소의 활성 배출 조건을 생성합니다. 차례로 차가운 균열의 형성에 대해 용접 화합물의 저항을 증가시킵니다. 특히 셀룰로오스 코팅을 갖는 전극을 사용하는 경우, 솔기의 수소 함량이 100 g의 용접 금속 100g 당 50mm에 도달 할 수 있습니다.

예열의 온도는 화학 스테이션 (카본 당량), 파이프 기계의 두께, 주변 온도 및 전극 코팅의 유형에 따라 선택됩니다. 이러한 매개 변수는 일반적으로 관련 표준 및 기술 지침에 의해 규율됩니다. 따라서 예를 들어, CI는 VNC 066-89 (표 2)에 의해 안내됩니다. 셀룰로오스 코팅이있는 전극으로 용접 할 때 예열의 온도가 75 ℃까지 증가합니다.

표 2

해외, 가열을 선택할 때, 수식 ITO-Beesio에 의해 결정된 용접 조인트의 균열 저항의 지표로 작동하십시오.

여기서 : [n] - 확산 수소, mm / 100 g의 함량;

t - 용접 플레이트의 두께, mm. 가열 온도는 경험식으로 결정됩니다.

(° C) TP.P \u003d 1440 RCM - 392.

예비 및 필요에 따라, 첨부 된 가열은 가열 장치 (가스 또는 전기)에 의해 수행되어야하며, 용접 조인트의 둘레에 금속의 균일 한 가열을 제공해야한다. 솔기에서 각 방향으로의 파이프 건조 영역의 폭은 적어도 75mm이어야합니다.

예비 및 수반 난방의 온도는 파이프 (또는 파이프가있는 파이프)가 다양한 강철 등급에서 연결되거나 다른 온도에서 가열 해야하는 다른 벽 두께로 최대 값으로 설정됩니다.

수동 아크 용접 기술 및 기술

파이프 라인의 건설 중에 용접 작업의 거의 60 %가 수동 아크 용접을 설명합니다. 이것은 연속 스레드, 천연 및 인공 장애물, 뻣뻣한, 용접 코일, 크레인 매듭, 탭 등의 용접을 통한 전환 용접, 연속 실에 섹션 또는 개별 파이프의 연결입니다.

수동 아크 용접 기술은 주로 용접 할 파이프의 재료에 의해 결정됩니다. 강철 강철 및 작동 조건의 강철에 따라 용접 재료가 선택됩니다. 그 후, 우리는 기술 및 용접 기술뿐만 아니라 일을 조직하는 계획을 수립하고 주어진 파이프 라인 구조의 페이스로 인도합니다. 주어진 용접 재료의 경우 용접 기술은 파이프 벽의 직경과 두께에 따라 다릅니다.

트렁크 및 배포 파이프 라인의 구성에서의 할인되지 않은 규칙은 솔기의 최소 레이어 수에 대한 요구 사항입니다. 벽 두께가 6mm 이하의 벽 두께가 6mm-3 층 이상의 벽 두께가있는 파이프의 경우.

가장 책임감있는 것은 솔기의 루트 레이어입니다. 코일링 된 파이프의 가장자리를 안정적으로 지불하고 솔기의 내면에 1-3mm의 이득을 가진 균일 한 역 롤러를 형성해야합니다. 이는 파이프 벽의 두께의 10-15 %의 솔기 루트 (메 니스쿠스)의 솔기 루트 (메 니스 커스)의 길이가 50mm 이하의 길이가 50mm 이하의 조인트의 별도 섹션에서 허용됩니다. 루트 층의 외부 표면은 부드럽고, 미세하게, 절단의 측면과 부드러운 페어링을 갖추어야합니다. 솔기의 외부 표면의 최적의 형상은 연삭기로서 수행 될 수 있으며, 지시의 요구 사항에 따라 공압 수집기를 수행 할 수 있습니다.

솔기의 뿌리를 용접 한 후 직경 1020 mm의 직경이 1020mm 인 파이프를 용접 할 때 루트 공급이없고 필연적으로 접합 경계 (내부에서)의 하위 분기, 즉 그 음원에서, 솔기가 외부의 뿌리를 용접하는 동안 천장 위치에서 수행되었습니다. 큰 직경의 파이프의 회전 관절의 뿌리를 수동으로 용접하여, 그 캐비닛은 접합의 전체 둘레에 모두 수행됩니다. 호스트 솔기는 루트 공급자를 제공하며 피드 및 다른 결함이없는 파이프의 내면과 부드럽게 결합되어 있어야합니다. 용접 이음새의 향상은 적어도 1이고 3mm 이하 여야합니다. 접착은 직경이 3-4mm 인 주형의 전극에 의해 수행된다.

솔기의 충전 층은 서로 단단히 용융되어 코일이있는 파이프의 가장자리를 넣습니다. 각 솔기 층 후에, 슬래그로부터 이음새의 표면을 청소할 필요가있다.

Facing Seam에는 절단 및 다른 가시적 인 결함이없는 부드러운 개요와 파이프 표면과 짝을 이루고 있습니다. 솔기의 향상은 적어도 1 이하이거나 3mm 이하 여야합니다. 용접 폭은 각 방향으로 절삭 폭을 2 ~ 3mm 겹칩니다.

시프트가 끝나면 용접이 완전히 용접되어야합니다. 이 요구 사항은 하루 동안 파이프 라인이 주변 온도의 변화의 효과를 겪고 있으며, 하루 동안 밤낮으로 변화 할 때 특히 중요합니다. 온도를 변경하면 파이프의 발생과 매우 높을 수있는 응력의 용접 조인트가 발생합니다.

접합부가 완전히 없으면 전압의 솔기의 약화 된 단면에서 항복 강도를 초과 할 수 있고 솔기의 금속의 파괴에 대한 시간 저항과 조인트가 붕괴 될 수 있습니다. 이 상황은 금속의 가소성이 줄어들 때 음성 기온에서 특히 위험합니다.

권장 전극의 종류에 따라 주요 코팅이있는 전극의 관절 용접, 가스 트래핑 전극의 관절 용접, 솔기의 뿌리 용접 및 전극에 의한 뜨거운 통로의 조인트 용접 가스 재배 유형 및 충전 및 대면 층 - 주 코팅이있는 전극.

주 코팅을 갖는 용접 전극은 횡단 진동으로 바닥으로부터 수행되며, 그 진폭은 접합 절단의 폭에 의존한다. 유량 - 해부 용접 방법을 사용하면 각 용접기는 특정 솔기 섹션을 수행하는 위치가 동일한 조인트에서 동시에 작동하는 용접기 수에 의존합니다. 큰 직경 파이프에서 숫자는 4 개에 도달 할 수 있습니다. 원칙적으로, 용접기가 2 인 경우, 그들은 바닥에서 나면에서 용접되고, 주변을 방향 (다이얼 시계로) 6-3-12 및 6-9-12로 올라갑니다. 동시에 조인트의 천장 부분에서 잠금은 파이프 원의 원점에서 50-60mm까지 시프트해야합니다. 두 개의 인접한 층에서 잠금 장치는 적어도 50-100mm에서 서로 추상화되어야합니다. 4 개의 용접기 인 경우 첫 번째 쌍은 조인트 (다이얼에 의해) 6-3 및 6-9에 의해 조리되고 두 번째 증기는 3-12 및 9-12입니다.

주 코팅 된 전극으로 바닥으로부터 용접 할 때 2 개의 층을 오버레이하는 시퀀스의 다이어그램이도 1에 도시되어있다. 3, a. 모든 후속 홀수 층은 제 2 층의 방식에 따라 제 1 계층의 다이어그램에 따라 수행된다. 로마 숫자는 개별 솔기 섹션의 시퀀스를 보여줍니다. 용접의 공간 위치에 따라 표 3에서 현재 값을 권장합니다.

메인 타입으로 코팅 된 전극을 사용할 때 전극 브랜드의 파이프 라인 구성 만 인증을 받아야합니다.

표 3.

가스 재배 유형의 전극을 사용할 때, 솔기의 뿌리의 루트의 용접은 진동 운동없이 상단에서 하단에서 수행되어 코일 파이프의 가장자리에 전극의 끝에 의존합니다. 용접은 적어도 75V의 전원 공급 장치의 스트로크에서 역방향 또는 직접 극성의 일정한 전류에 의해 수행된다. 직경 3.25mm의 전극으로 용접하는 동안 용접 전류의 값은 100-110A를 초과해서는 안됩니다. 하부 및 절반 지향 위치 (120-160a)에서 직경 4mm의 전극으로 용접 할 때, 나머지 위치 (100-140a). 용접 속도는 16-22m / h의 범위에서 유지되어야합니다. 용접 공정에서 전극의 경사각을 40 ~ 90 °로 변경하면 용접기는 가공 창을 교차 절삭 가장자리로 보존하여 가장자리의 용융을 관찰합니다.

용접 된 조인트에서 잔류 용접 전압의 수준을 줄이기 위해, 비 반사 조인트의 둘레는 대칭, 직경 방향으로 분할되고,도 1에 도시 된 시퀀스에서 다층 용접이 수행된다. 4. 용접 응력 및 변형을 감소시키는 효과는 재생 가능한 용접 방법 및 절단 2 또는 4 개의 용접기의 동시 충전을 사용합니다.

작은 직경 파이프 라인 (최대 530mm)의 용접시, 트렌치의 설치 작업을 줄이기 위해 종종 조인트를 90 또는 180 ° 터닝하여 용접하는 파이프 섹션에서 종종 실행됩니다. 파이프는 원주 주위로 4 개의 동일한 길이로 나뉩니다. 양조 부 (1, 2)는 용접 영역 (3, 4)의 경우 90 ° 회전된다 (도 5). 그 다음, 다른 차례를 90 °로 수행하고, 섹션 5 및 6, 7 및 8의 서열을 생성한다.

또 다른 경우, 섹션 1 및 2 (도 6)의 용접 후, 섹션 3 및 4의 용접을 위해 180 ° 회전되도록 회전되면 용접 영역 용접 영역의 경우 90 ° 및 180 °의 회전, 7 및 8 각각.

그림 5. 90 °의 파이프 회전으로 용접 : a - 첫 번째 레이어, B-second, 1 ... 8은 계층 섹션을 수행하는 시퀀스입니다.

그림 6. 파이프의 회전으로 용접 180 ° : a - 첫 번째 레이어, B-second, 1 ... 8은 계층 섹션을 수행하는 시퀀스입니다.