Torujuhtmete (teras) keevitamiseks on mitu võimalust. Kuid inverterite välimus surus kõiki võimalusi ja nüüd viib see seade torude keevitamist igapäevaelus. Esiteks on see keevitusprotsessi lihtsus ja teiseks - juurdepääsetavus ja kõrge ohutus. Pealegi pole torude keevitamise tehnoloogia väga keeruline, peamine on vajalike kulumaterjalide nõuetekohane ettevalmistamine ja valimine.

Keevitusprotsess algab ettevalmistamisega. Kõigepealt on vaja, millega torud keevitatakse. Valikukriteeriume on kaks: materjal, millest metallvarras on valmistatud, ja kate on varda kattev materjal.

Keevitamiseks metalltorud kasutatakse sulavaid ja mitte sulavaid elektroode. Esimeses sulab tuum, teises mitte. Teisel juhul kasutatakse lisamaterjali - lisandit, mis täidab keevisõmbluse ise. Praktika näitab, et tänapäeval kasutatakse kodustes tingimustes sagedamini torusid keevitamiseks kulutatavate elektroodidega. Just sellepärast, et see meetod on lihtsam.

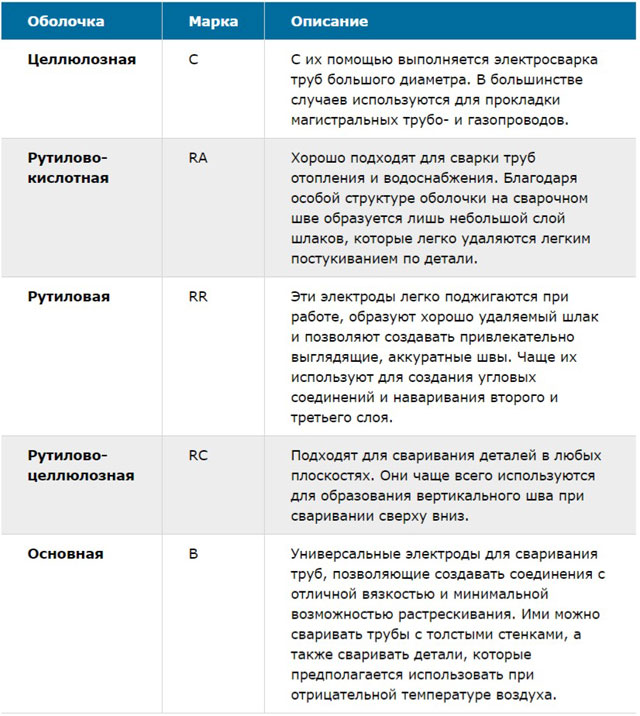

Mis puutub elektroodide katmisse. Kaitsepinna moodustamiseks kasutatakse mitmesuguseid materjale.

- Happeline.

- Rutiilhape.

- Tselluloos.

- Rutiiltselluloos.

- Peamised.

Igal positsioonil on oma plussid ja miinused, nii et valides peate arvestama torujuhtmete keevitamise tingimustega. Kuid nende hulgas on universaalne võimalus - need on põhikattega elektroodid. Sellesse kategooriasse kuuluvad sellised elektroodide kaubamärgid nagu SSSI, OZS, VI, EA, NIAT, OZSh ja muud vähemtuntud. Algajatel keevitajatel on soovitatav keevitada torusid UONI elektroodidega.

Enne kahe toru keevitamist peate mõistma, et neid on mitu.

- kui kaks toru asuvad üksteise vastas.

- Kattuvusega ühendatakse tavaliselt kaks erineva läbimõõduga või sama läbimõõduga toru, ainult ühte torusid laiendatakse, see tähendab, et selle läbimõõtu suurendatakse mehaaniliselt.

- T-liide, kui kaks torujuhtme on ühendatud risti tasapindades.

- Nurgaühendus, kui vuuk on tehtud vähem kui 90 ° nurga all.

Muide, valik number üks tundub väga lihtne. Kuid selles peitub protsessi enda keerukus. Esiteks on parem keerata selline õmblus madalamas asendis, see on siis, kui elektrood juhitakse ühenduse ülaosast ülespoole. Teiseks on vaja keeta metall kogu seina paksuses.

Ja veel mõned kasulikud näpunäited.

- Torude ja kaubamärkide tagumiku keevitamiseks on kõige parem kasutada elektroode läbimõõduga 2-3 mm.

- Keevitusrežiim, see tähendab, et paigaldatud voolu väärtus peaks olema vahemikus 80-100 amprit. Lapi keevitamisel tuleb vool tõsta 120 A-ni.

- Täituvus keevisõmblus peab olema selline, et metall tõuseb toru tasapinnast 2-3 mm võrra.

- (ruut) saadakse suunaga. See tähendab, et kõigepealt keevitatakse väike sektsioon ühelt poolt, siis vastasküljelt, seejärel naaberküljest ja seejärel vastasküljelt. Pärast mida keevitatakse vuugid täielikult. Eesmärk on vältida toru väändumist selle kuumutamise ajal.

Enne torude keetmist elektrilise keevitamise teel tuleb need ette valmistada. See puudutab peamiselt servi. Siit saate teada, kuidas seda teha.

- Geomeetrilisi mõõtmeid kontrollitakse torujuhtmete paigaldamise osas. Erineva seinapaksusega torud võivad dokkida, mis võib põhjustada paksu toru läbitungimata jätmise või õhukese läbi põlemise.

- Torujuhtme kontekstis peaks olema ümmargune, mitte ovaalne ega muu kuju. See tagab lihtsalt keevitatud vuugi kvaliteedi ja lihtsustab protsessi ise.

- Torude seintel ei tohiks olla defekte: pragusid, kortsusid, pikendusi jne.

- Serva lõige peab olema sirge (90 °).

- Servad on kaitstud metallilise läikega (harja, liivapaberi abil). Puhastatud ala pikkus peab olema servast vähemalt 1 cm.

- Õli- ja rasvaplekid, värv eemaldatakse, otsad tuleb rasvata mis tahes lahustiga.

Ja kuigi SSSI elektroodid pole kapriissed, see tähendab, et isegi roostes osi saab nende abiga pruulida, mõjutavad kõik metallidefektid õmbluse kvaliteeti. Seetõttu tasub torujuhtme servade ettevalmistamiseks võtta natuke aega.

Terastorude keevitamine

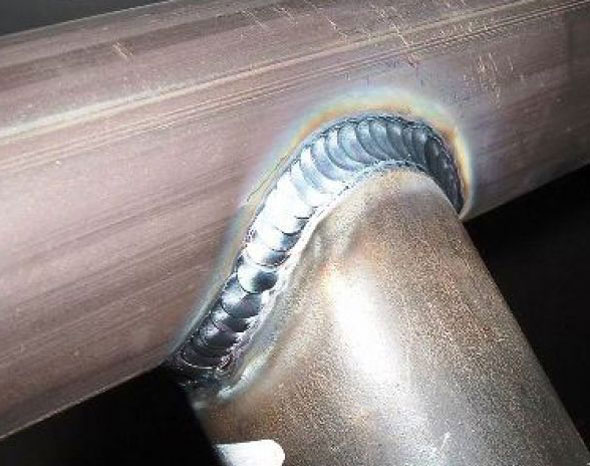

Ümmarguse ristlõikega keevitustorud on pidev õmblus. See tähendab, et kui protsess algas ühest punktist, peaks see sellega lõppema, ilma et elektrood oleks keevitatud pinnalt rebenenud. Suure läbimõõduga (üle 110 mm) torude keevitamisel ühe elektroodiga on õmblust võimatu täita. Seetõttu on vaja rakendada mitmekihilist keevitamist, kus kihtide arvu määrab toru seinte paksus. Näiteks:

- Kui seina paksus on 6 mm, siis piisab kahest metallikihist.

- 6-12 mm - keevitamine toimub kolmes kihis.

- Üle 12 mm - rohkem kui neli kihti.

Tähelepanu! Mitmekihiline keevitamine toimub ühe nõudega. Enne järgmise kihi pealekandmist peaksid eelmised kihid jahtuma.

Torujuhtme kokkupanek

Enne torude keevitamist on ülesande lihtsustamiseks vaja kokku panna keevitusühendus. See tähendab, et paigaldage torud vastavalt montaaži kujundusele, kinnitage need nii, et need ei liiguks ega liiguks. Siis tehakse haak. See tähendab siis, kui punktkeevitamine toimub ühes kohas, kui torujuhtme kokkupanek on suure läbimõõduga toodetest, siis saab haardumist teha mitmes kohas.

Põhimõtteliselt on kõik valmis, võite torujuhtme keeta. Näib, et see võib olla keevitust käsitleva vestluse lõpp. Kuid alustavate keevitajate jaoks on see alles algus, sest torujuhtmete kokkupanekuga seotud keevitusprotsessil on palju nüansse. Siin on vaid mõned neist, mis tuleb vastu võtta.

- Torusid paksusega üle 4 mm saab keerata juureõmblusega, see tähendab siis, kui metall täidab servade vahelise ruumi täissügavuseni, ja rullida, kui õmbluse peale on moodustatud 3 mm kõrgune rull.

- Torude läbimõõduga 30-80 mm ühendamisel vertikaalse õmblusega on tehnoloogia pisut erinev õmbluse alumisest asukohast. Esiteks täidetakse maht 75%, seejärel ülejäänud ruum.

- Mitmekihilise keevitustehnoloogiaga horisontaalne õmblus See on keedetud kahes kihis, nii et järgmine rakendatakse vastupidises suunas kui eelmine.

- Alumise kihi ühenduspunkt ei tohiks langeda kokku ülemise kihi sama punktiga. Lossipunkt on õmbluse lõpp (algus).

- Tavaliselt tuleb torude keevitamisel neid kogu aeg keerata. Nad teevad seda käsitsi, nii et peate teadma, et optimaalne pöörlemissektor on 60-110 °. Just selles vahemikus asub õmblus keevitajale mugavas kohas. Selle pikkus on maksimaalne ja see võimaldab teil kontrollida õmblusühenduse pidevust.

- Kõige keerukam asi on paljude keevitajate sõnul torujuhtme viivitamatu pööramine 180 ° ja samal ajal kvaliteedi säilitamine keevitada. Seetõttu on sellise pöördega soovitatav keevitustehnoloogia muuta. See tähendab, et kõigepealt keedetakse õmblus ühe või kahe kihina sügavusele 2/3. Seejärel pöörleb gaasijuhe 180 °, kus õmblus täidetakse täielikult mitmes kihis. Siis on jälle 180 ° pööre, kus õmblus on täielikult täidetud elektroodi metalliga. Muide, selliseid liigeseid nimetatakse pöörlevateks.

- Kuid on ka fikseeritud liigeseid, see on siis, kui toru torusse keevitatakse fikseeritud struktuuris. Kui gaasijuhe asub horisontaalselt, siis on vaja keerata selle osade vaheline vuuk, jagades selle kaheks osaks. Keevitamine algab alumisest punktist (laest) ja liigub üles. Samal viisil keevitatakse ka vuugi teine \u200b\u200bpool.

Ja viimane samm torude keevitamise tehnoloogias on see. Räbu alla laskmiseks tuleb seda haamriga koputada. Siis saadavuse jaoks. Kui torujuhe on ette nähtud vedelike või gaaside jaoks, juhitakse lekke kontrollimiseks pärast kokkupanekut sinna vett või gaasi.

Keevitusprotsess on tegelikult vastutustundlik sündmus. Ja ainult keevitaja kogemused saavad esimesest proovist alates tagada lõpptulemuse kvaliteedi. Kuid kogemus on äri. Pakume teile vaadata videot - kuidas terastorusid õigesti keeta.

Enne tehnoloogia kirjeldamist peate mõistma, millised torude keevitamise meetodid on tänapäevastes tingimustes olemas.

Torude ja torujuhtme osade keevisliidete tüübid.

Torustikud on põkk-keevitatud ja neid saab kasutada gaasi ja vedelike varustamiseks. Need töötavad erinevatel temperatuuridel ja rõhkudel. Keevitatud ühenduste peamised konstruktsioonielemendid ja tüübid on kehtestatud vasest-niklist ja vasest standardiga GOST 16038-80, terastorustike jaoks - GOST 16037-80. Sellised ühendid on tähistatud standardiga GOST 5264-80 U1, neid võib leida teraskolonnides, talades, paakides ja farmides. Eriti leitakse insenerkonstruktsioonides, kateldes, paakides ja torustikes.

Ägeda ja nõtke nurga all keevitatud liigendid tuleks läbi viia vastavalt standardile GOST 11534-75.

See standard kehtestab madala legeeritud ja süsinikterasest terasest konstruktsioonide keevisliidete peamised konstruktsioonielemendid, tüübid ja suurused, mis teostatakse keevitamise teel elektroodiga, mille keevitatud metalli paksus on kokku kuni 60 mm. ruumilised sätted, keevitatud osade asukohaga vaikse või terava nurga all. Vastavus selle standardi nõuetele on kohustuslik.

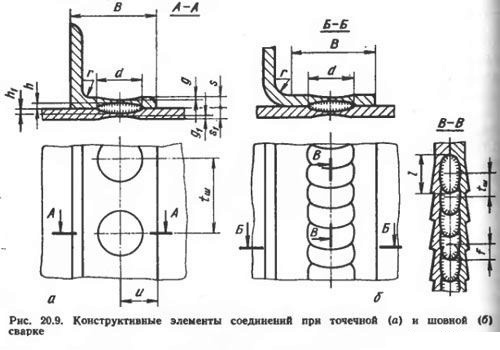

Me võime eristada mitut tüüpi keevitatud liigendit: tagumik, tee, vöör ja nurk. Keevisõmbluse tüüp võib varieeruda sõltuvalt vuugi tüübist. Tavaliselt on fileeõmblusel nõgus või tasane, mõnikord kumer pind. Sellise õmbluse suuruse määrab jalg, see on nähtav või arvutatud. Nurgas ja tagumiku õmblused on olemas ühepoolsed ja kahepoolsed. Korgiõmblusi eristatakse servade ettevalmistamise kuju ja suuruse järgi. Toruühenduste ettevalmistamiseks keevitamiseks on vaja kontrollida toru suhtes lõigatud tasapinna risti asetsemist selle telje suhtes, tömbi kogust ja keevisõmbluse avanemisnurka.

Sallkõrgus ja keevisõmbluse pikkus erinevate nurkade all keevitades

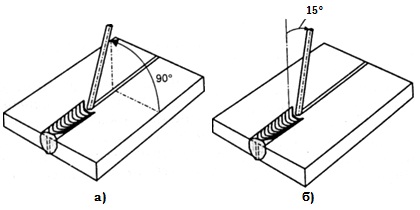

Elektroodi nurk: a - horisontaaltasapinnas; b- vertikaaltasapinnas

Nurga α 30 korral on koefitsient 3,73;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

Näiteks: kahe toru 45 ° nurga all keevitamisel välimise läbimõõduga D \u003d 520 mm on koefitsiendi väärtus 2,41; siis on lõigatud salli suurus võrdne 1253 mm \u003d 520 x 2,41

Õmbluse pikkuse arvutamiseks korrutatakse toru välisläbimõõt vastava koefitsiendiga:

nurga α 30 korral on koefitsient 8,86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Keevitatavate torude seina paksuse ja nende servade nihke erinevus ei tohiks ületada 10% seina paksusest ja ei tohiks olla suurem kui 3 mm. Toetavate elementide ühendatud servade vahel ja kaugusel 2-3 mm peaks olema ühtlane vahe.

Erinevates asendites olevate õmbluste võimalused

Elektroodi asukoht keevitamisel "paadis": a - keevitamine sümmeetrilises paadis; b - keevitamine asümmeetriliselt<лодочку>; in - elektroodi ruumiline asend

Nurgaühendusi saab teha madalamas asendis. Nurgaühendused on keedetud “asümmeetrilises paadis” ja “sümmeetrilises paadis”. Aluslõigete ja servade läbitungimise vältimiseks tuleks paati keevitada elektroodiga, visiiri vastuvõetava toe abil servadele. Kui ülekate filee keevisõmblused teostatakse kaldu elektroodiga, keevitamine peaks toimuma "tagasi nurga all". Nurgaõmblused, mille jalad on üle 10 mm, ilma kaldus, tehakse ühes kihis õmbluse juurte viivitusega elektroodi põikiliigutuste abil “kolmnurgas”.

Alumises asendis asuvate filee-keevisliidete tihendühenduste keevitamine toimub elektroodide abil ühes kihis läbimõõduga kuni 5 mm ilma põikivibratsioonideta. Nurgaühenduse läbitungimise saavutamiseks on vaja teha esimene rull (juurinurk) elektroodiga, mille läbimõõt on maksimaalselt 3 mm, sõltuvalt metalli paksusest 95-120 A.

Enne ühendatud torude 15 - 20 mm pikkust kokkupanemist puhastatakse need mustusest, roostest, katlakivist ja õlist. Keevisõmbluse lahutamatu osa on tihvtid. Torude keevitamisel tehakse kinnitamine neljas kohas piki kuni 300 mm läbimõõduga ringi, ühtlaselt õmblusega 50 mm ja iga kõrgusega 3-4 mm. Torude, mille läbimõõt on üle 300 mm, keevitamisel asetatakse haarde läbimõõt ühtlaselt iga vuugi ümbermõõdu ümber iga 250 kuni 300 mm.

Olemasolevad keevitusmeetodid võib jagada kahte rühma. Esimene rühm peaks hõlmama keevitusmeetodeid, kui tahkes olekus metallid keevitatakse liigese plastilise deformatsioonina, sageli koos täiendava kuumutamisega. Teises rühmas on ristmikul sulamise meetodid.

Keevitamise peamised tüübid

Kaarkeevitus - sulametallide ühendamine elektrikaare abil;

- Kaar - sulametallide vaheline ühendus elektrikaare abil;

- Elektriline räbu - metalli sulamine toimub soojuse tõttu, mis saadakse vabastatud elektrivoolu kaudu, mis läbib sula räbu;

- Ultraheli - ultraheli vibratsioon kandub mööda lainejuhet andurilt tööotsani. Ultraheli vibratsioonide ja vertikaalsete survejõudude mõjul tekivad toorikutes hõõrdejõud, millest piisab keevitusühenduse saamiseks;

- Kontakt - surve abil. Ühendatud toorikud kinnitatakse elektroodidega ja kontakttsoonis oleva keevitusvoolu mõjul toimub toorikute tugev kuumutamine ja kokkusurumine, mille tulemuseks on keevitusühendus;

- Laser - keevitamine valguskiirega, mis saadakse spetsiaalsetelt tahkete ainete ja gaasi kiirgajatelt. Sellist laserkeevitamist saab läbi viia õhus generaatorist kaugemal. Laserkeevitus viiakse läbi laserkiire abil, mis soojendab ja sulatab metalli. Laserkiire energia on koondunud väikesele alale. Kiirel on konkreetne lainepikkus ja -sagedus, mille tõttu see on optiliste läätsede abil täpselt fokuseeritud, kuna tala läätse murdumisnurk on konstantne.

Laserkeevitusprotsess - metalli sügav tungimine laserkiire abil - sarnaneb elektronkiirega keevitamise protsessiga. Kontsentreeritud laserkiirgus toimib metalli pinnale ning metalli keetmise ja sulamise tagajärjel moodustub auru-gaasikanal, mida peetakse peaaegu lineaarseks kütteallikaks. Seega saab laserkeevitust teostada otsast lõpuni ilma täitematerjalide täiendava kasutamiseta, mis tagab suure protsessikiiruse.

Laserkeevitus on kõige parem jagada kahte tüüpi: punkt- ja õmbluskeevitus

Laserkeevituse keevisliide vastab mitteväärismetalli tugevusele, samal ajal kui keevitatud toodete keevisdeformatsioon on minimaalne

Spot - kasutatakse kõige sagedamini mikroelektroonikas. Punktlaserkeevituse abil saate saavutada väiksemate elementide keevitamisel suure täpsuse. Selliseks keevitamiseks kasutatakse peamiselt impulss-tahkislaserit.

Tiheda vuugi ja usaldusväärse mehaanilise ühenduse saamiseks kasutatakse õmbluse laserkeevitamist. Õmbluse keevitamiseks kasutatakse lasereid, mis töötavad impulss- või pidevas režiimis.

Laserkeevitus erineb muudest tüüpidest kitsas kuumusega mõjutatud tsoonis suure keevituskiiruse tõttu. Keevitatud liigend vastab mitteväärismetalli tugevusele, samal ajal kui keevitatud toodete deformatsioon on minimaalne. Laserkeevitus viiakse läbi ilma vaakumkambriteta. Keevitada saab mitmesuguseid materjale - alates kõrge süsinikusisaldusega ja legeeritud terasest kuni titaani ja vase, klaasi, keraamika, plasti ja mitmesuguste ühendite baasil sulamiteni, erinevates ruumilistes asendites, raskesti ligipääsetavates kohtades. Samuti on võimalik teha selliseid ühendusi, et traditsioonilisel keevitusviisil on lihtsalt võimatu keevitada. Niisiis, laserkeevitamine väärib nüüd nimetamist kõige lootustandvamaks keevitustööde tehnoloogiaks.

Laserkeevitamiseks kasutatakse kahte tüüpi lasereid: tahkis- ja gaasiga

Tahkislaser

Väikese võimsuse tõttu suudavad tahkislaserid keevitada ainult väikese paksusega osi, enamasti on need mikroelektroonilised objektid. Kaasaegsete telerite jaoks kasutatakse suletud katoodtoruga pilditoru keevitamiseks laserkeevitust. Gaasilaserid on võimsamad, tavaliselt kasutavad nad aktiivkehana CO2 + N2 + He (gaaside segu). Gaas pumbatakse silindritest läbi gaasitoru. Gaasi toiteks kasutatakse elektroodide vahelist elektrilaengut. Gaasi väljalasketoru otstes asetatakse peeglid. Elektroodid on ühendatud toitega. Veesüsteem jahutab laserit.

Kõige võimsamad on dünaamilised laserid. Töös kasutatakse gaase, mis on kuumutatud temperatuurini 1000-3000 K. Ülehelikiirusega gaas voolab Lavali otsiku kaudu välja, mille järel toimub adiabaatiline paisumine ja jahutamine resonaatoritsoonis. Siis lähevad ergastatud süsinikdioksiidi molekulid madalamale energiatasemele ja eraldavad koherentset kiirgust.

Laserkeevitus eelised

Laseri keevitamise kasutamist takistavad majanduslikud kaalutlused; tehnoloogilised laserid on endiselt kallid, seetõttu valitakse laserkeevitamise ulatus hoolikalt. Laserkeevitus on tasuv, kui on vaja märkimisväärselt tõsta tootlikkust, kuna selle kiirus võib olla mitu korda suurem kui traditsiooniliste meetodite puhul.

Laserkeevitusel on eeliseid, mis pole teistele keevitusmeetoditele omane.. Laser võib asuda keevituskohast väga kaugel, mis paljudel juhtudel annab majandusliku efekti. Näiteks torujuhtmete parandamiseks, mis on paigutatud piki reservuaari põhja, on laserkeevitusseade. Toru sees pöörleva peegliga käru liigub ja laser asub torujuhtme lõigu lõpus, saates toru sisse tala, mis võimaldab laserkeevitamist ilma torujuhtme pinnale tõstmata.

Tavaliselt paigaldatakse terastorud keevitamiseks. Samal viisil on torujuhtme lõigud ühendatud, kui liitmikud on valmistatud konstruktsiooniterased või torud kõrgest sulamist sulamitest. Erinevatel metallidel on erinevad keevistehnoloogiad ja elektroodid. Keevitamise või jootmise teel ühendatakse ka vask- ja alumiiniumelemendid, kuid selleks on vaja spetsiaalset argoonkaar-seadet, mis toodab elektrikaar argooni gaasikeskkonnas ning elektroodina kasutatakse alumiinium- ja vasktraati.

Keevitamine sobib ka polümeeritorude jaoks, kuid sel juhul on see eriline - termiline rõhu all. Sarnast ühendit kasutatakse liitmike tootmisel, mis on kokku monteeritud lõigatud torutükkidest.

Peamine regulatiivdokument, mis reguleerib torude nurkkeevitust, on GOST 16037-80. Torujuhtmete keevitamiseks kasutatakse nurgakonjugatsiooni, kasutades mõnda tüüpi liigeseid:

Ruudukujulised torud keevitatakse samade reeglite järgi.

Nurgakeevituse sordid

Kõik keevitusliigid, olgu need argoonkaar, elektrikaar või gaas, algavad asjaolust, et on vaja otsad reguleerida. Elementide vahe peaks olema vahemikus 0,5 mm kuni 1,5 mm.

Keevitamata keevitust kasutatakse ainult torude puhul, mille seina paksus on üsna väike - 1 kuni 6 mm. Liitumisprotsess algab elementide haaramisega punktkeevituse abil ja seejärel jätkatakse torude asendi korrigeerimist ja ühenduses rõnga keevisõmbluse moodustamist piki välimist serva.

Nurgakonjugatsioon, millel on ühepoolne ots, viitab 50 ° nurga all tehtud faasi olemasolule. Kahepoolse sektsiooni korral vajate kahte faasi 30-kraadise nurga all. Lünka võib lubada esimesel juhul kuni 1-2 mm ja teisel juhul 2-5 mm. Seetõttu pole neil juhtudel elementide ideaalne serv oluline. Sel viisil ühendatakse torud seina paksusega 2 kuni 20 mm.

Kell nurga keevitamine kaldus ja ristlõikega seina paksus peaks olema 6–60 mm, ristlõike laius 18–48 mm. Selliste mõõtmetega torud keevitatakse spetsiaalse tehnika abil keevisõmblusbasseini täitmiseks.

Majapidamisprotsessis on sageli juhtumeid, kui peate ehitama mis tahes konstruktsiooni tavalistest torudest või profiilidest. Sageli kasutatakse nendel eesmärkidel kerget ja hõlpsasti paigaldatavat. plasttorudsamuti keermestatud kinnitustega terastooted. Kuid selles artiklis kaalume, kuidas oma kodus kütte- või muude vajalike süsteemide jaoks toru korralikult keevitada, kuna ülalnimetatud võimalused pole alati vastuvõetavad ja soovitavad.

Elektroodide valik

Esimene asi, mida peate küttetorude või muude konstruktsioonide keevitustööde tegemiseks, on elektroodid. Selle kulutatava materjali kvaliteedist sõltub mitte ainult saadud keevisõmbluste usaldusväärsus ja süsteemi tihedus, vaid ka töö teostamise protsess.

Elektroodina tuleb mõista spetsiaalse kattega õhukest terasvarrast, mis võimaldab torude elektrilise keevitamise protsessis saavutada stabiilse kaare, osaleb keevisõmbluse moodustamises ja hoiab ära ka metalli oksüdeerumise.

Elektroodide klassifitseerimine hõlmab südamiku tüübi ja välise katte tüübi eraldamist.

Tuuma tüübi järgi on olemas sellised elektroodid:

- Mittetarvitatava keskusega. Selliste toodete materjal on grafiit, elektrisüsi või volfram.

- Sulamiskeskusega. Sel juhul kasutatakse südamikuna traati, mille paksus sõltub keevitustööde tüübist.

Väliskesta puhul tuleks arvukalt turul leiduvaid elektroode jagada mitmeks rühmaks.

Niisiis, leviala võib olla järgmine:

- Tselluloos (klass C). Neid tooteid kasutatakse peamiselt suurte ristlõikega torude keevitamiseks. Näiteks gaasijuhtme paigaldamiseks gaasi või vee transportimiseks.

- Rutiilhape (RA). Sellised elektroodid on optimaalsed metallküttetorude või veetorude keevitamiseks. Sel juhul kaetakse keevisõmblus väikese räbu kihiga, mida koputades saab hõlpsalt eemaldada.

- Rutiil (RR). Seda tüüpi elektroodid võimaldavad saada väga täpseid keevitusõmblusi ja töö ajal tekkinud räbu on väga hõlpsalt eemaldatav. Eelistatavalt kasutatakse selliseid elektroode nurgaühenduste kohtades või teise või kolmanda kihi keevitamisel.

- Rutiiltselluloos (RC). Sarnaseid elektroode saab teostada keevitustööd täiesti ükskõik millises lennukis. Eelkõige kasutatakse neid väga aktiivselt pika vertikaalse õmbluse loomiseks.

- Peamine (B). Selliseid tooteid võib nimetada universaalseteks, kuna need sobivad paksuseintega torude, nende osade keevitamiseks, mille töö toimub madalatel temperatuuridel. Sel juhul moodustub plastikust kvaliteetne õmblus, mis ei pragune ega aja jooksul deformeeru. Vaata ka: "".

Enne töö alustamist soovitame konsulteerida oma keevitajatega elektrooditüüpide osas, mida nad eelistavad kasutada. Mõlemal juhul on need erinevad kaubamärgid, kuna müügil võib olla palju kaubamärke, mis erinevad linnast erinevalt.

Eraldi tuleks märkida elektroodide hinna ja kvaliteedi vahel otsest seost. Seda, et odavad tarbekaubad ei võimalda nõutud kvaliteeditasemega torude korrektset keevitamist, on praktikas korduvalt testitud. Seetõttu ei tohiks te selle kuluartikli pealt kokku hoida, kuna selle tulemusel võivad nad palju rohkem kasvada.

Keevisõmbluste ja toruliidete sordid

Torude keetmiseks elektrikeevitamise teel on mitu võimalust:

- tagumiku asetamine otsast lõpuni - sel juhul on torusegmendid täpselt üksteise vastas;

- ühendus kaubamärgiga - see tähendab, et kaks torutükki asetatakse risti, tähe "T" kujul;

- lapikinnitus - selles teostuses põletatakse üks torutükkidest nii, et seda saab teisel kanda;

- nurgaühendus - see tähendab, et kaks osa asetatakse 45 ° või 90 ° nurga alla.

Torude keevitamisel elektrikeevitusel saab teha järgmisi õmblusi:

- horisontaalne - sel juhul asuvad keevitatavad torud vertikaalselt;

- vertikaalne - need on toru vertikaalse sektsiooni õmblused;

- lagi - sel juhul asetatakse elektrood detaili alumisse ossa, töötaja pea kohale;

- madalam - vastavalt õmblused, mille jaoks peate painutama.

Pange tähele, et töötades koos terastorud ühendus peab olema otsast otsani, dokkimiskoha kohustuslik keetmine piki toote seina paksust. Optimaalne on sel juhul alumise pöördeõmbluse kasutamine.

- Keevitustööde tegemisel tuleks elektroodi hoida 45 ° või veidi väiksema nurga all, siis kukub sulametall keevitatavasse torusse palju väiksemas koguses.

- Kui ühendate kaubamärke või tagumikku, siis vajate 2-3 mm elektroode. Samal ajal on süsteemi usaldusväärseks tihendamiseks optimaalne voolutugevus vahemikus 80-110 amprit.

- Voldiliigese usaldusväärseks keevitamiseks tuleks voolu suurendada 120 amprini ja kasutada ka sarnaseid elektroode.

- Keevisõmbluse optimaalne kõrgus peaks olema 3 mm üle toru pinna. Alles pärast selle saavutamist võib teost lugeda lõpetatuks.

Eraldi tasub mõelda profiiltoodetele. Selliste torude keevitamine tuleb läbi viia suunaga. See tähendab, et kõigepealt haaravad nad kaks punkti profiili vastaskülgedel, seejärel liiguvad edasi kahe teise punkti juurde ja nii edasi, kuni kogu toru soojeneb. Pärast seda hakkavad nad läbi toru perimeetri tegema pidevat keevisõmblust.

Eeltööd osadega

Juhiste kohaselt peavad olema täidetud järgmised tingimused:

- Geomeetrilised suurused.

- Kvaliteedisertifikaadi olemasolu, eriti kui see on joogivee torustik.

- Täiuslikult ümmargune toru kuju - tasapinnalise või ovaalse ristlõike kujulised vead pole lubatud.

- Kogu seina pikkuses sama seina paksus.

- Toodete keemiline koostis peab erinevate süsteemide puhul vastama Vene Föderatsiooni GOST-idele. See teave leitakse tehnilisest dokumentatsioonist või laborikatsetest.

Ettevalmistusprotsess hõlmab järgmisi etappe:

- kontrollige toru lõpus oleva lõike tasasust - see peaks olema võrdne 90º;

- otspinda ja sellest 10 mm laiust pinda tuleb hoolikalt puhastada, kuni ilmub metalliline läige;

- kõik õlide, rooste, värvide jäljed tuleks toru lõpus eemaldada ja rasvata pind.

Viimane asi, mille eest hoolitseda, on õige lõppkonfiguratsioon. Serva avanemisnurk peaks olema 65º ja nüri indeks peaks olema 2 mm. Täiendav töötlemine saavutab vajalikud parameetrid.

Sellist tööd saab teha faasingu, näomasina või veski abil. Suure läbimõõduga torudega töötavad spetsialistid kasutavad freespinke või gaasi- ja plasmalõikureid.

Keevitusprotsess

Kui kõik eelvalmistused on taga, saate keevitada. Kui teil pole vajalikke oskusi ja te pole kunagi varem sellist tööd teinud, soovitame teil kõigepealt harjutada täiendavate torutükkidega, et mitte rikkuda kogu süsteemi.

Elektrikeevitamise peensused

Kui ümmargused torud on keevitatud, peab nende õmblus olema pidev. See tähendab, et niipea kui tööd on alustatud, ei saa seda katkestada, kuni on moodustatud pidev keevisõmblus. Pöörd- ja mittepöördliidetega töö korral tuleks küttetorude keevitamine elektrikeevitamise teel läbi viia mitmesse kihti. Nende arv sõltub toru seina paksusest.

Kihtide arvu sõltuvust seina parameetritest väljendatakse järgmistes kogustes:

- 2 kihti keevisõmblust teostatakse torudele, mille seina paksus on kuni 6 mm;

- kui seinad kõiguvad paksuse piires 6–12 mm, on vaja 3 kihti;

- kõik muud tooted, mille seina paksus on veelgi suurem, nõuavad 4 õmbluse kihi pealekandmist.

Lisaks tasub kaaluda mitmeid olulisi funktsioone:

- Millist polaarsust ja voolu tuleb rakendada (püsiv või vahelduv), sõltub torude seina paksusest, nende materjalist ja elektroodi kestast. Kogu teave tuleks näidata elektroodide kasutusjuhendites.

- Elektroodivarraste paksus mõjutab keevitamiseks vajalikku voolutugevust. Selle indikaatori saab hinnata, korrutades varda paksuse 30 või 40. Nii saate arvutada voolu amprites ja seada see keevitusseadmele.

- Töö kiirus pole reguleeritud. Peate lihtsalt veenduma, et kaar ei püsi ühes kohas liiga kaua, vastasel juhul põleb serv ära ja peate alustama kõike uuesti.

Enne keevitamise alustamist oma töö hõlbustamiseks gaasitorud Liigendite kokkupanekuks saab kasutada elektrilist keevitamist.

Kogume ühendusi

Seda protsessi tuleks läbi viia järgmises järjekorras:

- Torud tuleks kinnitada paanidesse või muusse seadmesse, ühendades need otsast otsani. Järgmisena tuleb ristmik elektroodiga võtta 2-3 kohas. Kui see on ainult 2 punkti, siis tehke need ringi vastaskülgedele.

- Kui tehakse ainult üks ühenduspunkt, peab vuugi lõplik keetmine algama vastasküljest.

- Pange tähele, et torude seina paksusega 3 mm ei tohiks elektroodi paksus olla suurem kui 2,5 mm.

Ja veel kasulikku teavet keevisõmblustehnika kohta.

Kui töötate torudega, mille seina paksus ületab 4 mm, siis toimub nende ühendamine kahe õmblusega - juur, mis läbib kogu terase paksust, ja rull, mis on 3 mm kõrgune rull.

Esinevad vertikaalsed õmblused torude puhul, mille ristlõige on 30-80 mm, keevitamine toimub kahes etapis - kõigepealt tehke õmbluse pikkus ja seejärel kõik muu.

Kui teete horisontaalse õmbluse mitmes kihis, peaks elektrood igal järgneval lähenemisel liikuma vastupidises suunas.

Õmbluse otsa (lossi) punktid, mis on valmistatud mitmest kihist, tuleb paigutada erinevatesse kohtadesse.

Töötage pöörlevate ja fikseeritud liigestega

Sellise töö teostamise reeglid on järgmised:

- Pöördliigendid teostatakse rotaatoris mugavalt. On soovitav, et töö kiirus ja mehhanismi pöörlemine oleksid ühesugused.

- Metalli kokkupuute koht kaarega (keevisõmblusbassein) peaks asuma 30º allpool rotaatorisse paigaldatud toru ülemist punkti külje vastassuunas pöörlemissuunast.

- Sellist tööd saab teha ka käsitsi. Selleks pöörake toru iga kord 60-110º nurga all, nii et sellega on mugav töötada.

Kõige keerulisem on aga töö, kui toru keeratakse 180º ümber.

Sel juhul on keevitamine parem jagada kolmeks etapiks:

- Kõigepealt keevitatakse need 1-2 kihina 2/4 torusektsioonidest piki välimist painderaadiust.

- Järgmisena keeratakse toru lahti ja keevitatakse õmbluse järelejäänud osa, täites kõik kihid korraga.

- Lõpus pöördub toru uuesti ja ülejäänud õmbluse kihid lisatakse painde välisküljele.

Keevitamine fikseeritud liigendid teostatud kahes etapis.

Töömeetod on järgmine:

- Toru tuleb visuaalselt jagada kaheks segmendiks. Sel juhul osutub õmblus nii horisontaalseks, vertikaalseks kui ka laeks.

- Keevitamine algab ringi alumisest punktist, liigutades elektroodi sujuvalt ülemisse punkti. Samamoodi teostatakse tööd vastasküljelt.

- Sel juhul tehakse kaar lühikeseks, pikkusega võrdne ½ elektroodi südamiku paksusest.

- Rullõmbluse kõrgus võib ulatuda 2–4 \u200b\u200bmm-ni, kõik sõltub toru seina paksusest.

Keevitamise viimane etapp on vuukide kvaliteedikontroll.

Ühenduse usaldusväärsuse kontroll

Sageli peate visuaalse kontrolli abil kontrollima keevisõmbluse kvaliteedi ja süsteemi tiheduse üle ise.

Selleks tuleb kõigepealt õmblus räbust puhastada ja koputada seda kerge haamriga. Järgmisena kontrollitakse õmblust visuaalselt laastude, sisselõigete või pragude, halvasti küpsenud tükkide või läbipõlenud ning muude defektide osas.

Viimane samm on õmbluse paksuse mõõtmine. Selleks saate kasutada nii tavalisi instrumente, kui ka sonde, malle ja muid seadmeid.

Pange tähele, et lekkeid tuleb kontrollida ka gaasiülekandes või veesüsteemis. Selleks teostage rõhu all oleva vedeliku katsesõit.

Ohutusabinõud keevitusmasinaga töötamisel

Mis tahes elektritöö, sealhulgas metalltorude keevitamise, oluline punkt on ohutuseeskirjade järgimine. Kui jätate need tähelepanuta, võite saada mitmesuguseid vigastusi, näiteks naha termilised põletused, võrkkesta põletused kaare välguga, elektrilöögid ja muud.

Seetõttu peate enne töö alustamist tegema järgmisi samme:

- juhtivjuhtmed ja keevitusmasinate komponendid peavad olema isoleeritud;

- keevitusseadmete ja lisaseadmete korpus peab olema maandatud;

- kombinesoonid ja labakindad peaksid olema täiesti kuivad;

- pange galosšid peale või pange kummimatt väikesesse ruumi lisasoojustuseks;

- silmade ja näo kaitsmiseks tuleks töö ajal kanda kaitsekihti.

Kokkuvõte

Seega rääkisime osaliselt, kuidas teostada elektriseadmete keevitustöid. Muidugi, selleks, et töö õnnestuks, peavad teil olema mõned praktilised oskused. Kuid tänu materjalides sisalduvale teabele teate, kust alustada harjutamist. Kui järgite meie soovitusi, saate kindlasti keevitada metalltorusid korralikul tasemel.

Keevitusmaterjalid 2016-04-04T01: 21: 54 + 00: 00 Kuidas profiiltorusid keevitada

Keevitusmaterjalid

Profiiltorudest valmistatakse mitmesugused metallraamid, keevitades neid. Metallitoodete kasutamine tuleneb nende vaieldamatutest eelistest, millest peamised on töökindlus, vastupidavus, konstruktsioonide paigaldamise lihtsus ning erinevat tüüpi ja keerukusega raamide valmistamise võimalus. Selleks, et aru saada, kuidas profiiltoru korrektselt keevitada hoone karkassikonstruktsioonide valmistamisel, on vaja omada teatavaid teadmisi toru struktuuri ja keevitusvõimaluste kohta.

Profiiltorude tüübid ja keevitusvõimalused

Seda tüüpi metallvaltsimisel on mitmeid standardseid võimalusi, mis erinevad toru enda suuruse, sektsiooni tüübi ja metalliseinte paksuse poolest. Nendest indikaatoritest sõltuvalt valitakse meetod, kuidas keevitada profiiltoru tagumikku või 90 kraadi - kaare-, gaasi-, kontakt- või punktkeevitusel. Samuti on oluline keevituselektroodi valik, mille läbimõõt peaks olema pisut suurem kui toru seina paksus. Profiiltorude keevitamiseks reeglina kaarkeevitusja kui metallsein on väga õhuke, kasutatakse punktkeevitusvõimalust.

Kuidas keevitada profiiltoru 90 kraadi juures

Ideaalse täisnurga saamine keevitamise ajal ei ole lihtne ülesanne ja reeglina saavad seda teha ainult spetsialistid, kellel on sellise töö kogemus ja kes jälgivad hoolikalt tehnoloogiat.

90-kraadise nurga all on mitu keevitusosade peensusi.

Alustuseks lõigatakse ära profiiltorud, mida tuleb kokku keevitada.

Keevitaja vajab tööks varustatud kohta - tasast pinda, nii et kontrollitud täisnurk ei moonutaks esitasapinnal.

Ühtlase täisnurga fikseerimiseks on vaja kasutada täiendavaid detaile - 90-kraadiseid nurki või rätikuid.

Teatud tehnoloogiat hoolikalt jälgides saab keevitamisega tuttav inimene iseseisvalt valmistada näiteks maa-kasvuhoone või metallvärava.

Kuidas keevitada profiiltoru tagumikku

Profiiltoru tagumik keevitamine on natuke lihtsam ülesanne, te ei pea seda tasandama ja jälgima nurga astet. Kuid me ei tohiks unustada, et keevitustööd tuleb läbi viia vastavalt teatud põhimõtetele, võttes arvesse kõiki ohutusstandardeid.

Protsess ise toimub mitmes etapis:

- Kinnitage konstruktsioonid üksteisega, kinnitamiseks kinnitage punktiõmblused.

- Pärast seda, pärast tööjooniste abil saadud disainilahenduse kontrollimist, tuleb see sirgendada. Reeglina kasutatakse selleks kelguhaamrit.

- Pärast seda, kui kõik konstruktsiooni osad on oma koha võtnud, keevitatakse vuugid.

Oluline on vältida konstruktsiooni deformeerumist, mis võib tekkida pinge tõttu.

Kõik ühes kohas keevitamiseks

Raammetallkonstruktsioonid, millest mitmesuguseid kaasaegse taristu objekte ehitatakse, on kaubandus- ja kontorikeskused, tootmispoodide ja ladude ruumid, haldus- ja tööstushooned, põllumajandusrajatised, loomade hoidmiskohad jne. Kõigi nende hoonete paigaldamine on võimatu ilma kvaliteetsete seadmete, tarvikute ja kõigi nendega seotud toodete kasutamiseta. Selle kõige leiate meie saidi kataloogist.