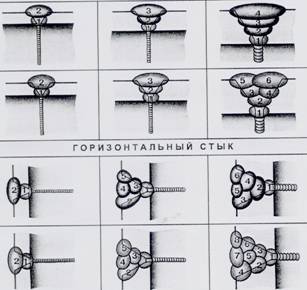

Bei der Montage der horizontalen Gelenke von Rohrleitungen zum Schweißen ist auf dem Bodenrohr nicht erforderlich, um die vollständige Schneidkante auszuführen. Es darf nur ein kleiner Fräser, einen Wert von 10 ° machen. Dieser Empfang verbessert den Prozess des Schweißmetalls, wobei die Qualität nicht verringert (siehe Schema A) in der Abbildung unten). Bei der Herstellung von nicht verantwortlichen Pipelines zum Schweißen wird die Kante am Bodenrohr häufig nicht in der Abbildung unten nicht getrennt (siehe Schema B)).

Die guten Ergebnisse werden erhalten, wenn die horizontalen Verbindungen von Rohren mit separaten schmalen Schichten geschweißt werden. Die erste Walze kocht die Wurzel der Naht (siehe C) -Schema in der Abbildung unten), dazu werden die Elektroden mit einem Durchmesser von 4 mm verwendet. Die aktuelle Festigkeit wird im Bereich von 160-190a eingestellt. Die Elektrode wird an die Hubkrügebewegung gemeldet, während an der Innenseite des Gelenks eine Fadenwalze bilden sollte, eine Höhe von 1-1,5 mm.

Nach der Überlagerung der ersten Schicht muss seine Oberfläche sorgfältig gereinigt werden. Die zweite Schicht wird mit der Bilanzierung erfolgt, um die erste Schicht mit einer Hubkolbenbewegung der Elektrode und mit seinen leichten Schwankungen von der Kante der Unterkante bis zur Kante der Oberkante zu überlappen. Das Schweißen der zweiten Schicht wird in der gleichen Richtung wie das Schweißen der ersten Schicht durchgeführt.

Nach dem Durchführen der zweiten Schicht wird die Leistung des Schweißstroms auf 250 bis 300A erhöht und die dritte Schicht wird durchgeführt. Das Schweißen wird von Elektroden mit einem Durchmesser von 5 mm durchgeführt, dadurch können Sie die Leistung des Schweißvorgangs erhöhen. Die Zufuhr der dritten Schicht sollte in der Richtung des Schweißens der ersten beiden Schichten auftreten. Die dritte Walze muss sich 2/3 der Breite der zweiten Walze überlappen. Die Drehfolie der vierten Walze erfolgt in derselben Richtung, es sollte jedoch in der Ausnehmung der dritten Walze und der Oberkante angeordnet sein.

Beim Verschweißen horizontaler Verbindungsstellen von Rohren von mehr als drei Schichten sollte jede nachfolgende Schicht, ausgehend von dem dritten, in der gegenüber dem vorherigen gegenüberliegenden Richtung durchgeführt werden. Rohre, deren Durchmesser 200mm nicht überschreitet, üblicherweise mit festen Nähten verschweißt. Wenn der Durchmesser des geschweißten Rohrs 200mm übersteigt, wird das Schweißen durch ein Backstage-Verfahren durchgeführt.

Video: Schweißen von Rohren mit horizontaler Kreuzung

Schweißen von nichtdrehenden Buchsen

Vertikale nicht-Drehkreuzungenaufwärts schweißen.

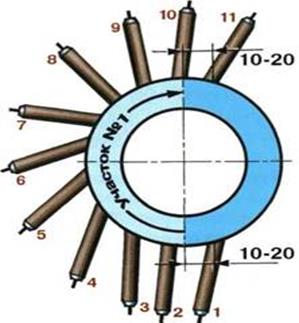

Das Schweißen der ersten drei Schichten in den Gelenken der Rohre mit einem Durchmesser von mehr als 219 mm sollte in einer erneuerbaren Methode durchgeführt werden. Die Länge jeder Baustelle sollte 200-250 mm betragen.

Die Länge der Abschnitte der nachfolgenden Schichten kann die Hälfte des Umfangs des Gelenks betragen. Rohrverbindungen mit einer Dicke der Wand bis 16 mm können mit einer Länge der Hälfte des Umfangs ausgehend von der zweiten Schicht verschweißt werden.

Priorität von Nähten (1-14) und Schichten (I-IV) von einem Schweißer

| Zweite Etage |

|

Horizontale nicht reflektierende Gelenkedie Rohre mit einem Durchmesser von mehr als 219 mm, der von einem Schweißgerät durchgeführt wird, ist es notwendig, sich in der erneuerbaren Abschnitte mit einer Länge von 200 bis 250 mm zu schweißen. Die vierte und nachfolgende Schichten können geschweißt werden.

Priorität (1-12) Durchführung von Nähten von einem Schweißer

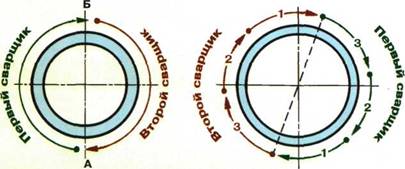

Beim Verschweißen eines horizontalen Gelenks mit zwei Schweißern hängt die Schweißsequenz der Wurzelaht vom Durchmesser der Rohre ab. Wenn der Durchmesser weniger als 300 mm beträgt, braut jeder Schweißer die Hälfte des Umfangs. Gleichzeitig müssen Schweißer in diametral gegenüberliegenden Gelenkstellen sein. Wenn der Durchmesser der Rohre 300 mm und mehr beträgt, dann ist die Wurzelnaht mit einem umkehrbaren Verfahren der Abschnitte von 200-250 mm verschweißt.

|  |

||

Bei den Fugen der Rohre mit einem Durchmesser von bis zu 300 mm mit einer Wandstärke von mehr als 40 mm sollten die ersten drei Schichten in einem erneuerbaren Verfahren verschweißt werden, und die nachfolgenden Schichten sind Bereiche gleich der Hälfte des Kreises.

Die Gelenke der Rohre aus niedriglegiertem Stahl mit einem Durchmesser von über 600 mm mit einer Wandstärke von 25 bis 45 mm sind wie folgt geschweißt: Alle Nahtschichten werden mit einem erneuerbaren Verfahren durch Parzellen von nicht mehr als 250 mm durchgeführt.

Rohre mit einem Durchmesser von mehr als 600 mm von Chromolibdenovadiumstahl, zwei und mehr Schweißer werden gleichzeitig verschweißt, von denen jedes ein eigenes Segment des Gelenks hat. Wenden Sie eine inverse Methode an (Abschnitte von 200-250 mm). Die vierte und nachfolgende Schichten dürfen Abschnitte mit einem Viertel des Kreises ausführen.

Priorität und ungefähre Position von Schichten und Walzen (1 - 20), wenn sie vertikale und horizontale Gelenke von dickwandigen Rohren aus Kohlenstoff- und niedrigem Legierungsstählen schweißen

Manuelle Technik. lichtbogenschweißen Rohre bedeckte Elektroden

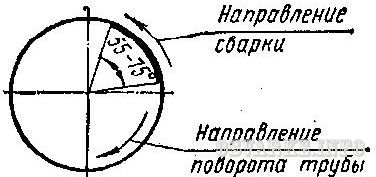

Die geschweißte Naht wird für zwei Empfänge durchgeführt. Der Umfang der Verbindung ist bedingt durch eine vertikale Axialleitung in zwei Abschnitte unterteilt, von denen jeder drei charakteristische Positionen aufweist:

Decke (Position 1-3);

Vertikal (Position 4-8);

Niedriger (Position 9-11). Jedes Diagramm ist aus der Deckenposition geschweißt. Schweißen wird nur mit einem kurzen Bogen durchgeführt:

wobei d der Durchmesser der Elektrode ist. Beenden Sie die Naht in der unteren Position.

Das Schweißen jedes der Abschnitte beginnt mit einer Verschiebung von 10 20 mm von der vertikalen axialen. Der Nahtüberlappungsabschnitt ist die Verbindung "Verriegelung" - hängt vom Rohrdurchmesser ab und kann 20 bis 40 mm betragen. Je größer der Durchmesser des Rohrs, desto länger das "Burg"

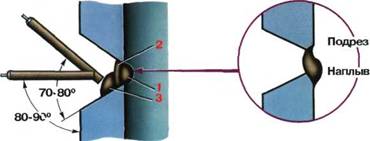

Der anfängliche Abschnitt der Naht erfolgt in der Deckenposition "Winkel zurück" (Pos. 1,2). Beim Bewegen in eine vertikale Position (Pos. 3-7) ist das Schweißen "Winkel nach vorne". Beim Erreichen der Position 8 ist die Elektrode in einem rechten Winkel ausgerichtet, jedoch führt das Schweißen wieder in die untere Position, wobei das Schweißen wieder den "Winkel zurück" führt.

Vor dem Schweißen der zweiten Stelle müssen Sie die anfänglichen und letzten Abschnitte der Naht mit einem glatten Übergang zum Spalt oder zur vorherigen Walze reinigen. Das Schweißen der zweiten Stelle sollte auf dieselbe Weise wie der erste durchgeführt werden.

Für Wurzelaht verwendete Elektrode mit einem Durchmesser von 3 mm. Die Festigkeit des Stroms in der Deckenposition 80-95 A. Der Strom wird senkrecht empfohlen, um auf 75 bis 90 A zu reduzieren. Während des Schweißens in der unteren Position des Stroms erhöht sich auf 85-100 A.

Wenn Schweißrohre mit einer qualitativ hochwertigen Bildung der Wurzel der Naht ohne Fitting ohne Anpassung, wird der Träger durch konstante Fütterung der Elektrode in den Spalt erreicht. Um die Regelung innerhalb des Rohrs zu erreichen, können Sie eine Naht mit einer konvexen Oberfläche erhalten, die das anschließende mechanische Abzug in der Deckenposition erfordern.

Das Füllen des Schneidens von Rohren mit einer Wandstärke von mehr als 8 mm tritt ungleichmäßig auf. In der Regel ist die untere Position zurückgeblieben. Um das Schneiden des Schneidens auszurichten, müssen Sie die Rollen zusätzlich an der Oberseite des Schneidens rennen. Die vorletzten Schichten müssen den Rohling in der Tiefe von nicht mehr als 2 mm verlassen

|

Gesichtsnähte sind für einen oder mehrere Passagen geschweißt. Die vorletzte Walze ist so, dass das Schneiden auf einer Tiefe von 0,5 bis 2 mm nicht abgerundet ist, und das Hauptmetall entlang der Kanten des Schneidens wurde an der Breite von 1/2 des Durchmessers der Elektrode gelöscht.

Wenn das Rohrschweißen mit einem Durchmesser von weniger als 150 mm mit einer Wandstärke weniger als 6 mm beträgt, sowie bei den Installationsbedingungen, wenn die Stromquelle von dem Betriebsort entfernt wird, wird das Schweißen an einem und der gleiche Schweißstromwert. Es wird empfohlen, den aktuellen Modus an der Deckenposition auszuwählen, wobei der Strom für die untere Position ausreicht. Beim Schweißen an einem Anstieg von der Deckenposition bis zum Vertikalen, so dass es keine übermäßige Regulierung gibt, sollte es auf die intermittierende Nahtbildung zurückgegriffen werden. In diesem Fall unterbricht das Verfahren periodisch den Prozess des brennenden Bogens an einem der Kanten.

Je nach Dicke der Wand des Rohrs, des Spalts und der stumpfen Kante wird empfohlen, das Schweißen mit "Abstrichen" durch eine der Arten durchführen:

1. Zünden Sie den Lichtbogen ständig an einem der Kanten an und brechen Sie nach der Bildung des Bades - zum anderen zusammen. Die Pause zwischen der Klippe und der Zündung sollte so kurz sein, dass die Metallnaht keine Zeit zur Vollkristallisation hat, und die Schlacke ist cool.

2. Bei einer großen Metalldicke ist der Bogen an derselben Kante beleuchtet.

Zündung des Arc-Kupplungsbogens

Schweißen eines horizontalen Non-Turn-Gelenks

Das Schweißen mit der Bildung stabiler Regelung wird von einer Elektrode mit einem Durchmesser von 3 mm durchgeführt. Der Schweißstrom wird in Abhängigkeit von der Dicke des Basismetalls, dem Spalt zwischen den Kanten und der Dickenstärke gewählt. Die Neigung der Elektrode beträgt 80-90 ° bis zur Vertikal. Beim Schweißen eines "Winkelrückens" bietet die Steigung maximale Anfragen und der "Winkel nach vorne" ist minimal.

Bei unzureichender Regulierung sollte die Länge des Bogens kurz gehalten werden, und mit normalem Wagenmedium.

|  |

||

Die Wurzelaht ist besser, um mit minimalen Größen des Schweißbads auszuführen, so dass es keine Zuführungen und Federn auf der Rückseite der Naht gibt.

Zweite Walzeso ausgebildet, dass die erste Wurzelnaht und beide Kanten des Rohrs schmelzen. Der Schweißstrom ist im Durchschnittsbereich installiert. Die Steigung des Wasserkochers ist das gleiche wie beim Schweißen der ersten Wurzelnaht. Schweißen führen den "Winkel zurück". Die Geschwindigkeit wird so gewählt, dass das Erscheinungsbild der Walze normal ist (nicht konvex und nicht konkav)

Dritte Walzees ist besser, bei erhöhten Modi auszuführen. Schweißleitung in einem rechten Winkel oder "Winkel zurück". Die Geschwindigkeit wird so gewählt, dass die Rolle konvex ist, mit einem Regal, um das Metallbad der anschließenden Walze zu halten. Die ARC-Flugbahn sollte mit der Kante der zweiten Walze zusammenfallen.

Vierte Walze- horizontal. Es wird auf den gleichen Modi wie der dritte durchgeführt. Die Elektrode ist in einem Winkel von 80 bis 90 ° zur vertikalen Oberfläche des Rohrs gekippt. Die Schweißgeschwindigkeit ist so abgestützt, dass die Oberkante des Schneidens geschmolzen wird, die Oberfläche der zweiten Walze und der Oberseite der dritten Walze. Aussehen Die vierte Rolle sollte normal sein.

|

"Schloss» verbindungenes ist mit einem reibungslosen Anstieg der Nahtgröße zu Beginn und einer Abnahme des letzten Abschnitts, "RAID" um 20 bis 30 mm, verschweißt.

Schweißen Gesichtsschichtes ist notwendig, Elektroden desselben Durchmessers durchzuführen, die beim Füllen des Schneidens verwendet wurden, jedoch nicht mehr als 4 mm. Die letzte obere Walze wird mit einer höheren Geschwindigkeit gelegt, so dass er sich als eng und flach herausstellt

Technologie Hand Argon-Arc-Schweißrohre

Technologische Optionen

Die geschweißte Naht wird vollständig durch ein manuelles Argon-Bogenschweißen mit einer nicht kompatiblen Elektrode durchgeführt (es wird bei der Dicke der Wand auf 3 mm empfohlen);

Die geschweißte Naht wird von einem kombinierten Verfahren durchgeführt: Wurzelnaht - manuelles Argon-Bogenschweißen mit nicht kompatibler Elektrode und den nachfolgenden Schichten - manuelles Lichtbogenschweißen mit einer beschichteten Elektrode (es ist bei der Dicke der Rohrwand 4 mm ratsam oder mehr).

Ungefähre Lage von Schichten und Rollen (1 - 8)

|

In den Gelenken, gekocht nach verschiedenen technologischen Optionen

Mit der Wandstärke von bis zu 2 mm sollte der Verbindungsquerschnitt in eine Schicht geschweißt werden

Das manuelle Argon-Umwandlungsschweißen einer Nicht-Mitgefühl-W -elektrode wird für nicht reflektierende Gelenke von Rohren aus niedrigen Kohlenstoff-, niedriglegierten und legierten (korrosionsbeständigen) Stählen verwendet. Der Durchmesser der geschweißten Rohre beträgt weniger als 100 mm, die Wandstärke beträgt bis zu 10 mm.

Wählen Sie MODE-Parameter

Schweißstromwählen Sie: mit einem Seilpassschweißen - je nach Dicke der Rohrwand und mit einer Multi-Frequenz - basierend auf der Rollenhöhe, die 2-2,5 mm betragen sollte. Der Schweißstrom wird mit der Geschwindigkeit von 30 bis 35a pro 1 mm Durchmesser der Elektrode verschrieben.

Spannung auf dem Bogenes sollte minimal sein, was dem Schweißen eines kurzen Bogens entspricht.

Schweißgeschwindigkeitregulieren Sie so, dass die Kanten garantiert sind, und die Bildung der gewünschten Nahtgrößen.

Schutzgasverbrauch.hängt von der Marke des geschweißten Stahl- und dem aktuellen Modus (von 8 bis 14 l / min) ab.

Vorderkabelein Durchmesser von 1,6 bis 2 mm wird entlang der Marke von Schweißstahl ausgewählt (siehe Tabelle auf S. 16).

Zur Kategorie: Schweißarbeit

Manuelle elektrische Armeschweißen von Pipeline-Gelenken

Für das manuelle elektrische Lichtbogenschweißen von Rohren werden Metallelektroden verwendet, die als Additivmaterial zum Füllen dienen geschweißte Naht Und gleichzeitig der Stromleiter zum Bogen.

Die Qualität der Schweißnaht hängt weitgehend von dem Zustand der gewickelten Oberflächen der Rohre ab, der Genauigkeit der Kombination ihrer Enden und hauptsächlich aus der verwendeten Elektrode, dh eine metallbeschichtete Metallstange. Die Metallstange der Elektrode besteht aus verschiedenen Dickenelektrodendrähten. Für Schweißrohre wird ein Draht mit einer Dicke von 2 bis 5 mm verwendet.

Elektrodenbeschichtungen sind dünn und dick, das letzte mit hochwertiger Beschichtung. Die Beschichtung der Elektrode mit einer subtilen (Kreide-) Beschichtung beträgt 1-2 Gew .-% des Gewichts des Metallstabs. Der Kühler der hochwertigen Elektrode beträgt 20-30% des Gewichts der Metallstange.

Die wichtigste Eigenschaft der beschichtungsbildenden Schlacke. Schlacke ist eine nichtmetallische Legierung, deren Anteil weniger als das spezifische Gewicht des geschweißten Metalls ist; Die Schlacke schwimmt auf und erzeugt eine mechanische Abdeckung von geschmolzenem Metall. Die Schlacke schützt das geschmolzene Metall aus der Absorption aus der gehackten Umgebung von schädlichen Gasen für Nahtsauerstoff und Stickstoff.

Da die Schlacke bei einer niedrigeren Temperatur als das Hauptmetall schmilzt und während der Erstarrung zerbrechlich wird, setzt der Schweißer leicht mit einer Dicke der Schweißnaht der Elektrode auf. Der Nähnähen ist ein Defekt des elektrischen Rohrschweißens, da alle nichtmetallischen Einschlüsse die Festigkeit der Naht dramatisch reduzieren.

Dünn (Kreide) Die Beschichtung besteht aus 80 bis 85% der Kreide und 15-20% Flüssigglas, das ein Bindemittel ist, wodurch die Beschichtung an der Stange gehalten wird. Für die kontinuierliche Verbrennung des Bogens wird eine dünne Beschichtung benötigt, da häufige Lichtbogenbrüche die Qualität der Schweißnaht verschlechtern.

U.Elektroden mit einer dicken Beschichtung des Bogens brennt stabil, aber die Metallabscheidung erfolgt unter der Schlackenschicht, die verhindert, dass die geformte Naht gesehen wird. Die Festigkeit und die Viskosität der Naht ist wesentlich höher als die der Nähte, die von Elektroden mit feiner Beschichtung ausgeführt werden. Die Verbesserung der Nahtqualität wird durch den Schutz des Metalls auf der Wirkung von Sauerstoff und Stickstoff der Luft erreicht, die durch eine Schlacke aus einer dicken Schicht der Elektrode gebildet wird, sowie die Einführung hochwertiger Elemente in das reduzierbare Metall. Diese Elemente bewegen sich während des Schweißens von der Beschichtung im Metall.

Für das manuelle Lichtbogenschweißen von Rohren ist es notwendig, E-42- und E-42A-Elektroden zu verwenden. Elektroden müssen eine Beschichtung der gleichen Softwaredicke haben. Alle Elektroden ohne Risse, lokale Dicke und andere sichtbare Defekte.

Der Durchmesser der Elektrode sollte in Abhängigkeit von der Dicke der gewickelten Rohre ausgewählt werden. Schaltflächenverbindungen Rohre mit einer Dicke der Wand - bis zu 5 mm müssen durch Elektroden mit einem Durchmesser von 3 mm bei einem Strom für Rotationsgelenke bei 100-250 A geschweißt werden, und für nichtdrehende Gelenke-80-120 A.

In mehrschichtiger knopfnähte Die erste Schicht muss von einer Elektrode mit einem Durchmesser von 4 mm durchgeführt werden, um einen tiefen Anbieter, anschließende Nähte - mit Elektroden mit einem größeren Durchmesser bereitzustellen.

Schweißdrähte, die Strom von der Stromversorgung an beliefert schweißen von ARGE.Muss leicht, flexibel sein und eine zuverlässige Isolierung haben.

Beim Schweißen werden folgende Arten von Verbindungen durchgeführt: Buchse, Tweet, VTAVR und Winkel.

Die Verbindung des Brustmittels wird als als als ein Element aufgerufen, in dem ein Element einem anderen überlagert ist. Die Breite des letzteren selbst sollte mindestens zwei Metallstärken sein.

Gemäß der Position, in der das Schweißen erzeugt wird, sind die Nähte niedriger, horizontal, vertikal und Decke. Die untere Naht ist für das Schweißen am günstigsten. Es befindet sich am Boden unter der Elektrode, und das Schweißen ist aus oben hergestellt. Horizontale Naht Führen Sie den Umfang des vertikal installierten Rohrs aus. Die vertikale Naht befindet sich an der Seite des installierten steilen Rohrs, der durch seine Länge geschweißt ist. Deckennaht Oberhalb des Schweißkopfes durchgeführt.

Schweißpipelines sind in der unteren Position besser (Schwenknähte). Nur schließende Befestigungsfugen führen nicht reflektierend aus.

Stahlrohre Übernachten Sie überwiegend Jack. Die Verbindung von Rohren. Das Wort erfordert die obligatorische Erbringung von Kanten auf die gesamte Dicke der Wände.

Arten des elektrischen Lichtbogenschweißens von Pipes mit kleinem Durchmesser sind in Fig. 4 gezeigt. eins.

Um den Zufluss innerhalb des Rohrs zu reduzieren, sollte der Neigungswinkel der Elektrode in die Horizontale nicht mehr als 45 ° sein (Abb. 1, a).

Beim Verschweißen der Stoß- und T-förmigen Verbindungen der Rohre von kleinem Durchmesser werden die Elektroden mit einem Durchmesser von 3 mm Typ E-42 und E-42A verwendet (Fig. 1, b, d). Die Stärke des Stroms ist auf 80er Jahre eingestellt. Die Schweißnaht sollte eine Höhe von 2-3 mm, einer Breite von 6 bis 8 mm haben.

Beim Schweißen bringen die gleichen Elektroden die gleichen Elektroden beim Schweißen auf; Die aktuelle Festigkeit ist auf 10q-120 A eingestellt. Die Höhe der Schweißnaht muss 3 mm betragen, und die Breite beträgt 6-8 mm.

Vor dem Schweißen von Rohren müssen folgende Vorbereitungsarbeiten durchgeführt werden: - Pipes aus Boden, Schmutz und Müll reinigen; - Die verformten Rohrenden kreben oder strecken. Die geradlinigen Enden der Rohre müssen miteinander übereinstimmen, wenn sie ausgerichtet sind. Das Vorhandensein von Dellen und Calas ist nicht erlaubt;

Reinigen Sie im Lichtbogenschweißen den Rand mit der Metallbrillanz und neben ihr die innere und äußere Oberfläche der Rohre auf einer Breite von mindestens 10 mm;

Gelenke der Gelenke, um ohne einen Break in Betrieb zu führen, bis das gesamte Gelenk vollständig verschweißt; - Schweißpipelines ohne Futterringe; - Bogenschweißen von rotarischen und nicht reflektierenden Verbindungen von Rohren mit der Dicke der Wände bis B mm, um mindestens zwei Schichten auszuführen; Mit der Dicke der Rohrwand von 6 bis 12 mm - in drei Schichten und mit einer Dicke von 19 mm und höher - in vier Schichten. Jede Nahtschicht vor dem Überlagerungen sollte die Schlampe gereinigt werden. Die ersten Schichten des RVA sollten einen vollständigen Anbieter seiner Wurzel bereitstellen.

Feige. 1. Elektrisches Schweißen von Rohren: A - Position der Elektrode Bei Schweißrohre, B - Schweißen von Rohren zum Winken, Einschweißrohre des Vansels, G-Schweißen von Rohren während der Zweige

Die Form der Kanten der Rohre und der Winkel der während des Schweißens verwendeten Abschrägung muss den in der Tabelle gezeigten Werte entsprechen. eins.

Tabelle 1

Die Form der Ränder der zum Schweißen vorbereiteten Rohre ![]()

Manuelles Lichtbogenschweißen von Rohren mit einer Dicke der Wand bis zu 4 mm und ein automatisches Schweißen von Rohren mit einer Dicke der Wand von bis zu 6 mm produzieren inklusiv ohne Abschrägung von Kanten.

Abweichungen von der Ausrichtung (Verschiebung der Kanten), wenn die Montage von Rohren die in der Tabelle angegebenen Werte nicht überschreiten sollten. 2

Tabelle 2

Toleranzen der Kantenverschiebung A beim Montieren von Rohren

Rohre werden mit einer Lücke geerntet, deren Wert in der Tabelle angegeben ist. 18

Abwehrdüsen für Äste am Standort der Schweißnähte der Pipeline sind nicht erlaubt.

Der Abstand zwischen der ringförmigen Schweißnaht der Rohrleitung und dem Schweißen der Düse sollte mindestens 100 mm betragen.

Tisch 3.

Zulässige Lücken beim Schweißen von Rohren

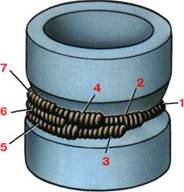

Das Band sollte 40-50 mm lang für Drehgelenke betragen, 60-70 mm zur Decke. Die Höhe des Bandes sollte 40-50% der Rohrwanddicke betragen.

Beim Schweißen von Rohren mit Wänden mit einer Dicke von über 8 mm wird die erste Schicht mit Geschwindigkeitsschweißen gekocht, die verbleibenden Schichten sind fest. Mit dem abgestuften Schweißen ist der Gelenkkreis in mehreren Abschnitten unterteilt, zunächst durch den Standort geschweißt und dann verpasst.

Die erste Schweißschicht ist am verantwortlichen. Wenn Sie diese Ebene einbetten, müssen Sie die Kanten und die Dummheit vollständig schmelzen. Dann ist es notwendig. Es wird sorgfältig angesehen und prüfen, ob es keine Risse gibt. Die erkannten Risse müssen abgeschnitten oder bezahlt werden, und die Abschnitte werden erneut geschweißt.

Die zweite und dritte Schicht sind geschweißt, wodurch das Rohr langsam drehen. Der Anfang und das Ende jeder dieser Schichten sollte um 15-30 mm in Bezug auf den Anfang und das Ende der vorherigen Ebene verschoben werden.

Die letzte Naht sollte eine glatte Oberfläche haben und reibungslos zum Hauptmetall wechseln.

Im Falle eines Mehrschichtschweißens wird jede nachfolgende Schicht in Richtung des Rückwärtslaufs durchgeführt, wobei die Schließabschnitte jeder Schicht eine Drehseite relativ zueinander aufweisen. Dies verbessert die Schweißqualität.

Nach dem Schweißen jeder Nahtschicht und der an ihn angrenzenden Bereich wird aus Schlacken gereinigt und spritzt, um die Schichten besser zu verschmelzen.

Manuelle elektrische Armeschweißen von Pipeline-Gelenken

Kapitel XXVIII.

Merkmale des Schweißens einige Arten von Strukturen

§ 125. Rohrschweißen

Allgemeines. Beim Bau von Pipelines können geschweißte Verbindungen schwenkbar, nicht reflektierend und horizontal sein (Abb. 123).

Feige. 123. Geschweißte Rohrverbindungen:

und - Schwenk, B - Nicht-Turn, in - horizontal

Bevor sie das Rohr montieren und schweißen, überprüfen sie die Einhaltung der Anforderungen des Projekts, wonach die Pipeline errichtet ist, und Spezifikationen. Grundvoraussetzungen: Das Vorhandensein eines Zertifikats auf Rohrleitungen, das Fehlen von Rohrellipsenz, das Fehlen von Rohrgröße, der Einhaltung der chemischen Zusammensetzung und der mechanischen Eigenschaften des Rohrmetalls mit den in technischen Spezifikationen oder GOSTs angegebenen Anforderungen.

Bei der Herstellung von Verbindungen von Rohrleitungen zum Schweißen wird die Senspendizitut der Ebene des Rohrs zu seiner Achse überprüft, der Winkel der Kante der Kante und der Größe der Mattheit. Der Naht-Offenlegungswinkel sollte 60-70 ° betragen, und die Größe der Ausnehmung beträgt 2-2,5 mm (Fig. 124). Die Champoren werden von den Enden der Rohre durch mechanisches Verfahren, gasscharfe oder andere Verfahren entfernt, die die erforderliche Form, Abmessungen und Qualität der behandelten Kanten liefern.

Feige. 124. Herstellung von Rohrkanten zum Schweißen mit Wandstärke 8-12 mm

Der Unterschied in der Dicke der Wände der gewickelten Rohre und der Verschiebung ihrer Kanten sollte 10% der Wandstärke nicht überschreiten, sondern nicht mehr als 3 mm betragen. Bei Andocken von Rohren beträgt ein einheitlicher Spalt zwischen den angeschlossenen Kanten der jongelten Elemente 2-3 mm.

Vor der Montage der Kante der gestauten Rohre sowie die inneren und äußeren Oberflächen, an denen sie mit einer Länge von 15 bis 20 mm anziehen, werden aus Öl, Skala, Rost und Schmutz gereinigt.

Packs, die ein wesentlicher Bestandteil der Schweißnaht sind, führen die gleichen Schweißer aus, die die Gelenke mit denselben Elektroden schweißen. Wenn die Rohre mit einem Durchmesser von bis zu 300 mm verschweißt, wird das Tag in vier Stellen mit einer Höhe von 3-4 mm und 50 mm lang gleichmäßig um den Kreis herum ausgeführt. Beim Schweißrohren mit einem Durchmesser von mehr als 300 mm sind die Bänder alle 250 bis 300 mm gleichmäßig im gesamten Gelenkkreis.

Bei der Installation von Pipelines ist es erforderlich, sicherzustellen, dass mehr Verbindungen in einer Schwenkposition geschweißt sind. Rohre, deren Wandstärke 12 mm beträgt, in drei Schichten geschweißt. Die erste Schicht erzeugt eine lokale Provinz in der Wurzel der Naht und der zuverlässigen Fusion der Kanten. Dazu ist es notwendig, dass das gefilterte Metall innerhalb des Rohrs eine enge Fadenwalze mit einer Höhe von 1-1,5 mm ausgebildet ist, gleichmäßig im Kreis verteilt. Um einen Anbieter ohne Eiszapfen und Graphen zu erhalten, muss die Bewegung der Elektrode mit einer nicht verlierenden Elektrodenverzögerung auf einem Schweißbad, einer leichten Querschwingung zwischen den Kanten und der Bildung eines kleinen Lochs an der Oberseite des Winkelwinkels hin- und herbewegt werden der Kanten. Das Loch wird infolge der Ausbreitung des Hauptmetalls durch den Bogen erhalten. Seine Größe sollte 1-2 mm nicht überschreiten, der Lücke zwischen den Rohren eingestellt ist.

Schweißlaufverbindungen. Die erste Schicht von 3-4 mm Höhe ist mit Elektroden mit einem Durchmesser von 2, 3 und 4 mm verschweißt, wobei die zweite Schicht mit einem größeren Durchmesser von Elektroden und mit einem erhöhten Strom gefilmt ist. Die ersten beiden Ebenen können auf einer der folgenden Arten ausgeführt werden.

1. Der Witz ist in vier Abschnitte unterteilt. Zunächst sind die Abschnitte 1-2 geschweißt, wonach das Rohr 180 ° gedreht wird und die Abschnitte 3 und 4 Brühen (Abb. 125). Das Rohr wird dann um weitere 90 ° und geschweißte Abschnitte 5 und 6 gedreht, dann drehen Sie das Rohr 180º und die Schweißabschnitte 7 und 8.

Feige. 125. Rohrverbindungsschweißkreislauf:

2. Der Witz ist in vier Abschnitte unterteilt. Erste Schweißnaht 1 und 2, dann das Rohr 90 ° drehen und die Abschnitte 3 und 4 sind geschweißt (Abb. 126). Nach dem Schweißen der ersten Schicht wird das Rohr um 90 ° gedreht und die Abschnitte 5 und 6 sind geschweißt, dann ist das Rohr 90 ° und die Abschnitte 7 und 8 geschweißt.

Feige. 126. Schema des Gelenks der Pfeife an der zweiten Methode

3. Das Gelenk ist in mehrere Abschnitte unterteilt (wenn Schweißrohre mit einem Durchmesser von mehr als 500 mm) das Schweißen den Retrain-Schritt in den einzelnen Abschnitten (Abb. 127) leiten. Die Länge jedes Nahtabschnitts (1-8) beträgt 150300 mm und hängt vom Durchmesser des Rohrs ab.

Feige. 127. Schema des Schweißens der Verbindung der Rohre mit großem Durchmesser:

a - Erste Ebene, B - zweite Schicht

Die dritte Schicht in allen oben diskutierten Verfahren wird in eine Richtung aufgebracht, wenn das Rohr gedreht wird. Auf Rohren mit einem Durchmesser von bis zu 200 mm können Sie das Gelenk nicht in die Abschnitte teilen und es mit einer festen Naht mit dem Drehen des Rohrs im Schweißvorgang annehmen (Abb. 128). Die zweite und dritte Schicht werden ähnlich auf die erste, jedoch in entgegengesetzte Richtungen durchgeführt. In allen Fällen ist jede nachfolgende Überlappung durch den vorherigen 10-15 mm notwendig.

Feige. 128. Rohrgelenk mit kleinem Durchmesser

Schweißen von nicht-Drehkreuzungen. Nicht drehende Verbindungen von Rohren mit Wandstärke von bis zu 12 mm sind in drei Schichten geschweißt, die Höhe jeder Schicht sollte 4 mm nicht überschreiten, und die Breite der Walze sollte gleich zwei mit einem Durchmesser der Elektrode sein.

Die Gelenke der Rohre mit einem Durchmesser von mehr als 300 mm sind mit einer umgekehrten Schritte verschweißt, die Länge jedes Abschnitts sollte 150-300 mm betragen, die Reihenfolge ihrer Überlagerung ist in Fig. 1 gezeigt. 129.

Feige. 129. Schema von Schichten von Schichten, wenn das Schweißen von nichtdrehenden Fugen von Durchmesserrohren bis 400 mm (die Anzahl der Schweißabschnitte entlang der Schichten dargestellt ist, und die Pfeile - die Richtung des Schweißens)

Die erste Schicht wird gebildet, wenn die Elektrode mit einer Bogenverzögerung auf dem Schweißbad hingewiesen wird. Der Strom ist auf 140-170 A gesetzt, mit dem Sie die Kante des Gelenks bezahlen können, um eine enge Fadenrolle mit einer Höhe von 1 bis 1,5 mm an seiner Innenseite zu bilden. Gleichzeitig sollten große Spritzer von geschmolzenem Metall und Schweißen an den geschweißten Kanten hergestellt werden, und das Schweißen muss ohne Verbrennungen hergestellt werden. Für diesen Bogen sollte kurz sein. Öffnen des Bogens aus dem Bad, es ist unmöglich, es um mehr als 1-2 mm zu entfernen. Die Überlappung des Anfangs und das Ende der benachbarten Schicht sollte 20-25 mm betragen.

Der Modus zum Schweißen der zweiten Schicht ist das gleiche wie zum Schweißen der ersten Schicht. Die Elektrode während des Schweißens der zweiten Schicht sollte querisierte Schwingungen von der Kante einer Kante an der Kante einer anderen Kante aufweisen.

Beim Schweißen kann die Oberfläche jeder Schicht konkav sein (Fig. 130, a) oder etwas konvex (Fig. 130, b), übermäßige Konvexität der Naht, insbesondere wenn deckenschweißen. (Fig. 130, c) kann die Ursache von zweifellos sein.

Feige. 130. Die Oberfläche der Wurzelnaht:

und - konkav, 6 - leicht konvex, b ist sehr konvex (die Pfeile zeigen mögliche Sehenswürdigkeiten an)

Um die Beobachtung der Schweißzone in Richtung der Aufrechterhaltung der letzten Schicht der vorletzten Schicht zu erleichtern, gelten im Bereich der Kanten, so dass seine Oberfläche 1-1,5 mm unter den Kanten der Kanten beträgt (Abb. 131). Die letztere Schicht wird mit einer Höhe von 2-3 mm und einer Breite von 2-3 mm größer als die Breite des Randschneidens durchgeführt; Es sollte einen reibungslosen Übergang vom Schweißmetall zum Hauptanschluss haben.

Feige. 131. Randschneidkreislauf

Schweißen horizontaler Kreuzungen. Bei der Montage der horizontalen Gelenke der Rohre ist es nicht erforderlich, die Kanten des unteren Rohrs vollständig zu entfernen, es reicht aus, um es in einem Winkel von 10-15 ° zu zeigen, was den Schweißprozess verbessert, ohne seine Qualität zu ändern (Abb. 132) , ein). Bei der Montage unsichtbarer Pipelines auf dem unteren Röhrchen wird die Fase überhaupt nicht entfernt (Abb. 132, B).

Feige. 132. Schneidschaltbild der Kanten horizontaler Gelenke von verantwortlichen (a) und statrisizenden (b) Rohrleitungen und des Schweißens (B) sind die Anzahl der Schichten angegeben.

Das beste Schweißverfahren der horizontalen Gelenke ist das Schweißen kleiner Querschnittsrollen. Die erste Walze wird in der Oberseite der Naht (Fig. 132, c) mit Elektroden mit einem Durchmesser von 4 mm (bei einem Strom von 160-190 A) mit einer Hubkolbenbewegung der Elektrode mit der obligatorischen Formation an der Innenseite auferlegt des Gelenks der schmalen Fadenrolle mit einer Höhe von 1-1,5 mm. Nach der ersten Walze (Schicht) wird es mit seiner Oberfläche gereinigt, wobei die zweite Walze so überlagert ist, dass sie die erste mit einer Hubkolbenbewegung der Elektrode und seiner kleinen Schwingung von der Kante der Unterkante auf die Kante des Oberkanten überlappt Kante. Das Schweißen erfolgt in der gleichen Richtung wie das Schweißen der ersten Schicht (Walze), dann wird der Strom auf 250-300 A erhöht und die dritte Walze mit Elektroden mit einem Durchmesser von 5 mm angeschweißt, was die Schweißleistung erhöht. Die dritte Walze wird in der dem ersten gegenüberliegenden Richtung auferlegt, muss 70% der Breite der zweiten Walze überlappen. Die vierte Rolle ist in dieselbe Richtung angeordnet, sie befinden sich jedoch in der Ausnehmung zwischen der dritten Walze und der Oberkante.

Mit dem Schweißen des Gelenks des Rohrs in mehr als drei Schichten wird ausgehend von der dritten Schicht jedes nachfolgende Richtung in entgegengesetzter Richtung als der vorherige durchgeführt. Rohre mit einem Durchmesser von bis zu 200 mm sind mit festen Nähten verschweißt, und ein Durchmesser von mehr als 200 mm ist ein umgekehrter Schrittverfahren.

Sehr geehrter Besucher, Sie lesen den Artikel "Schweißpfeife", der in der Kategorie "Manual ARC WELDING" veröffentlicht wird. Wenn Sie diesen Artikel mochten oder nützlich sind, teilen Sie es bitte mit Ihren Freunden und Bekannten.

Verdienen Sie Ihr Wissen. Beantworten Sie Fragen und erhalten Sie Geld dafür!

11. Februar 2012 | Ansichten: 48851 |

Array (\u003d\u003e [~ Tags] \u003d\u003e \u003d\u003e 40509 [~ ID] \u003d\u003e 40509 \u003d\u003e Pipeline-Schweißtechnologie [~ Name] \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id ] \u003d\u003e 115 \u003d\u003e

Klassifizierung von Pipelines.

Fischerei-Pipelines.

Hauptpipelines.

Wasserversorgung und Abwasser

Schweißmethoden von Pipelines

Tabelle 1

Anforderungen an Rohre

In den GUS-Rohren werden gemäß GOST 8731 ... GOST 8734 Gruppen B sowie mit der relevanten technischen und wirtschaftlichen Begründung - gemäß GOST 9567 verwendet; Elektrische Schweißrohre aus Stahl - gemäß GOST 20295 für Rohre mit einem bedingten Durchmesser (DF) bis 800 mm inklusive. Für Pipe du\u003e

Pfeifenanordnung Anforderungen.

Vorheißen

Tabelle 2

(° C) tp.p \u003d 1440 RCM - 392.

Tisch 3.

[~ Detail_text] \u003d\u003e

Klassifizierung von Pipelines.

Je nach Funktionszwecke der Pipeline unterteilt in:

Fischerei-Pipelines.

Hauptpipelines.

Pipelines Paar I. heißes Wasser

technologische Pipelines.

Gasversorgungspipelines (Verteilung)

Wasserversorgung und Abwasser

Erstes Volumen in dem für die Herstellung von Rohren verwendeten Stahls und der Konstruktion von Rohrleitungen verschiedener Zwecke wird mit niedrigem Kohlenstoff- und niedrigem Legierungsstahl mit der Streckgrenze von bis zu 500 MPa belegt.

Da die technologischen Prozesse des Rohrschweißens aus den angezeigten Stählen während des Aufbaus von Pipelines verschiedener Zwecke fast wenig voneinander unterscheiden, und die regulatorischen und technischen Dokumente, die sich auf die Unterschiede nur in den Anforderungen an die Vorbereitung von Kanten, Montage, Qualität anwenden Von geschweißten Gelenken und Tests auf Festigkeit und Dichtheit und Dichtheit in der Zukunft werden wir die allgemeinen Bestimmungen des Herstellungsprozesses über das Beispiel der Haupt- und Verteilung (Gaszufuhrleitungen) von Pipelines berücksichtigen.

Schweißmethoden von Pipelines

Verfahren zum Schweißen von Pipelines werden als thermische, thermomechanische und mechanische klassifiziert. Thermische Methoden umfassen alle Arten von Schmelzschweißen (Bogen, Gas, Plasma, Elektronenstrahl, Laser usw. Schweißen.

Es gibt Verfahren zum Schweißen von Pipelines nach Art von Energieträger (Bogen, Gas, Plasma, Laser usw.); unter den Bedingungen der Bildung der Verbindung (freie oder erzwungene Formation der Schweißnaht); durch das Verfahren zum Schutz der Schweißzone (unter Flussmittel in Schutzgasen unter Verwendung von selbstschutzer Elektrodendraht usw.); Entsprechend dem Maß an Mechanisierung und Automatisierung des Prozesses (manuell, mechanisiert, automatisiert und Roboter).

Zum Schweißen von Hauptpipelines, der größte Verteilung erhalten arc-Methoden Schweißen. Mehr als 60% aller Gelenke an den Autobahnen werden mit dem automatischen Bogenschweißen unter dem Fluss geschweißt. Das Bogenschweißen unter dem Fluss wird nur in Fällen verwendet, in denen das Gelenk gedreht wird. Das Schweißen von Rohrleitungen unter dem Fluss wird hauptsächlich bei der Herstellung von zwei- und drei Rohrabschnitten mit einem Durchmesser von 219 ... 1420 mm verwendet. Wenn die Verwendung mechanisierter Methoden nicht möglich ist, wird das manuelle Lichtbogenschweißen verwendet.

Das manuelle Lichtbogenschweißen erfolgt mit verschiedenen räumlichen Positionen der Verbindung - unterer, vertikal und Decke. Bewegen Sie dabei manuell die Elektrode um den Anschlussumfang um eine Geschwindigkeit von 8 ... 20 m / h manuell um den Anteilsumfang.

Schutzgasschweißen weist Sorten auf: Gemäß der Art des Schutzgasschweißs in Inertgasen (Argon, Helium, ihr Gemisch), in Wirkgasen (CO2, Stickstoff, Wasserstoff), Schweißen in einer Mischung von inerten und aktiven Gasen (AG + CO2; AG + CO2 + O2); durch Art der Elektrode - Schmelzende und nicht gezahlte Elektrode (Wolfram); Entsprechend dem Maß an Mechanisierung, manuellem, mechanisiertes und automatisiertes Schweißen. Das Bogenschweißen in Schutzgasen wird zum Schweißen von Pipeline in verschiedenen räumlichen Positionen verwendet. Die Geschwindigkeit des manuellen Schweißens 8 ... 30 m / h, mechanisiert und automatisiert 20 ... 60 m / h. Zum Schweißen durch Pipeline wird das Verfahren des mechanisierten Schweißens mit einem Pulverdraht mit einer erzwungenen Nahtbildung verwendet, bei dem die Schutzfunktionen von Pulverkomponenten durchgeführt werden, die die Drahthülle füllen. Da das Schweißbad kristallisiert ist, werden die äußere Umformvorrichtung und der Schweißkopf entlang des Anschlusskörpers vom Boden nach oben mit einer Geschwindigkeit von 10 ... 20 m / h bewegt. Laserschweißen mit einer Pipeline, in der ein Laserstrahl vom Energieträger serviert wird. Die Geschwindigkeit des Laserschweißens beträgt bis zu 300 m / h.

Beim Anschließen des Kontaktschweißens mit kontinuierlichem Schmelzen tritt der Prozess automatisch gemäß einem bestimmten Programm auf. Die Dauer des Schweißens einer Verbindung von Rohren mit einem Durchmesser von 1420 mm beträgt 3 ... 4 min, der Schweißzyklus eines Gelenks während des Aufbaus von Pipelines -10 ... 15 min.

Das automatische Schweißen des magnetisch gesteuten Lichtbogens (oder des Arcontact-Schweißens) unterscheidet sich von dem Stoßkontaktschweißen durch Erhitzen der Kanten. Beim Arcontact-Schweißen erfolgt die Erwärmung durch einen Lichtbogen, der das Magnetfeld entlang der Kanten der gewickelten Rohre mit hoher Geschwindigkeit dreht. Dieses Schweißverfahren wird verwendet, um kleine Rohrleitungen (bis 114 mm) Durchmesser zu erstellen.

Regulierungsdokumente, die beim Bau von Haupt- und Vertriebspipelines verwendet werden

Das Hauptregulierungsdokument, das die Regeln für die Umsetzung der Montage reguliert schweißarbeit Während des Aufbaus von Pipelines in der GUS wurden die "Baunormen und Regeln" auf der Grundlage der "konsolidierten Regeln für die Herstellung von Schweißarbeiten und Qualitätskontrollen der Schweißverbindungen" SP 105-34-96 sowie Snip entwickelt 3.05.02.88 "Gaszufuhrpipelines". Diese Dokumente bieten Regeln für die Qualifikationstests von Schweißern und Kontrolle der Toleranz, Regeln zur Herstellung von Rohren zum Schweißen, Bearbeitungsbedingungen, Reparatur und Ablehnung von Rohren, Montageverfahren verschiedene Rohre miteinander und mit rohrverbindungsstückeDie Methoden des Schweiß- und Wetterbedingungens werden beim Arbeiten an der Strecke festgelegt, regulatorische Dokumente regeln die Verwendung empfohlener Schweißmaterialien sowie Normen und Regeln zur Steuerung von geschweißten Pipeline-Verbindungen, Bedingungen für ihre Sektion und Reparatur.

In der Entwicklung der Hauptbestimmungen dieser Snips wurden technologische Anweisungen für Schweißpipelines entwickelt (VNI 066-89 und LBN A.3.1.-36-3-96 und das Verfahren zur Steuerung von Schweißverbindungen von Pipelines (VN 012-88) . Diese Anweisungen regulieren: Die Hauptbestimmungen der technologischen, handgefertigten und automatischen Bogenschweißen von Ringverbindungen von Rohren sowie Rohren mit Absperr- und Verteilungsverstärkung von Rumpf- und Verteilerleitungen mit einem Durchmesser von 14 bis 1420 mm mit einer Dicke von eine Wand von 1 bis 26 mm, die für den Druck nicht über 7,5 MPa ausgelegt ist; Steuerung der Schweißverbindungen und deren Reparatur; Sicherheits- und Produktionsabreinigung. Nach diesen Anweisungen darf er Rohre von Stählen mit regulatorischer Zeitfestigkeit gegen 590 MPa inklusive schweißen dürfen . Die Anweisungen präsentieren die technologischen Merkmale von Pipelines-Schweißen mit manuellen Lichtbogenschweißtechniken, automatisches Schweißen unter Flussmittel, automatisches Schweißen in den Schutzgasen Umgebungs- und Pulverdraht mit Zwangsnahtformation. Anweisungen gilt nicht für Schweißen spezielle Pipelines (zum Transportieren von Ammoniak, Ethylen, Ethanol, Kohlendioxid usw.) sowie Pipelines für korrosionaktive Produkte.

Im Ausland während des Aufbaus von Pipelines werden von nationalen und internationalen Normen (Tabelle 1) geleitet, in denen der ARI 1104, der ARI 5D und der CS 4515 die größte Popularität nutzen. Bei der Steuerung der Qualität der Pipeline-Schweißverbindungen werden in der Regel von internationaler Standard ISO 8517 und die Europäische Norm EN 25817.

Tabelle 1

Anforderungen an Rohre

Für den Bau von Kofferraum- und Vertriebsgaspipelines werden stahlnahtlose elektrische Schweißdame und Spiralschüsse verwendet. Rohre mit einem Durchmesser von bis zu 1020 mm bestehen aus ruhigen und halbhaltenden niedriglegierten Stählen, Rohrleitungen mit einem Durchmesser von bis zu 1420 mm - von niederlegierten Stählen in einem thermisch verbesserten oder thermomechanisch gehärteten Zustand. Nur für Verteilergas-Pipelines niedriger Druck (bis 0,005 MPa) Es darf Rohre von kochenden kohlenstoffarmen Stählen verwenden.

In den GUS-Rohren werden gemäß GOST 8731 ... GOST 8734 Gruppen B sowie mit der relevanten technischen und wirtschaftlichen Begründung - gemäß GOST 9567 verwendet; Elektrische Schweißrohre aus Stahl - gemäß GOST 20295 für Rohre mit einem bedingten Durchmesser (DF) bis 800 mm inklusive. Für Pipe du\u003e 800 mm werden besondere technische Bedingungen entwickelt, in denen die nachstehenden Anforderungen enthalten sein sollten.

Die fertigen Rohre sind markiert, klopfte Stempel (kaltes Stempeln) in einem Abstand von 250 bis 500 mm von einem der Enden des Rohrs die folgenden Daten: eine Marke oder Name des Herstellers; Die Marke von Stahl oder seiner bedingten Bezeichnung; Rohrnummer; Stempel der technischen Kontrolle; Herstellungsjahr. Das Aufkleben ist eindeutig verteilter Farbe. Außerdem zeigen der Durchmesser und die Wanddicke auf der Rohrlacke.

Importrohre werden hauptsächlich nach den Standards des amerikanischen Ölinstituts (ARI) hergestellt und geliefert, z. B.: AII-5 I (nahtlose und gerader Rohre), AII-513 (Spiralrohre für verschiedene Pipelines) AII-51X (Rohre für Hochdruckpipelines).

Gemäß diesen Standards wird Rohrstahl in Gruppen an der Renditestärke kombiniert. Jede Gruppe von Stählen mit den gleichen Ertragsstärkewerten in Tausenden von Pfund pro 1 qm. M. Gemäß diesen Standards gibt es Gruppen von Stählen: X-42, X-46, X-52, X-56, X-60, X-65, X-70 mit Zeitfestigkeit gegen Zerstörung von 414 bis 565 MPa. Die ARI-Standards neben den mechanischen Eigenschaften regulieren den Prozess der Herstellungsrohre, der chemischen Zusammensetzung von Stahl, der Größe, Masse und der Länge des Rohrs, des Drucks hydraulische Tests Bei der Herstellung des Herstellers, zerstörungsfreie Testmethoden, die bei der Herstellung von Rohrreparaturbedingungen usw. verwendet werden usw. Die Bezeichnung des Rohrs gemäß dem ARI-Standard besteht aus den Namen der Rohre der Rohre, den Monogrammen des Ari (Markenzeichen, was bedeutet, dass dieses Rohr in Übereinstimmung mit den Anforderungen des Ari), der Größe des Rohrs in Zoll in Zoll , die Masse von einem Fuß des Rohrs in Pfund, der Bezeichnungsklasse von Stahl und der Art der Herstellung (S-BEST, e-geschweißte Schmutzrohre, SW-Spiralrohre, P-Rohre mit Längsnaht, durch Drücken von Methoden geschweißt) , der Bezeichnungstyp von Stahl (E-Stahl in elektrischen Hohlräumen, M - hochfestiger niedriger Legierungstahl), symptierende Spezies (NM -Normalisierung oder Normalisierung und Urlaub, No-Härten und Urlaub, NS-High-Urlaub). Die Markierung erfolgt durch unauslöschliche Farbe. Rohre für Hauptpipelines bestehen aus Stählen mit dem Verhältnis der Renditefestigkeit bis zum Zeitwiderstand des Bruches nicht mehr: 0,75 - für kohlenstoffarme Stähle; 0.8 - für niedriglegierte normalisierte Stähle; 0,85 - für dispergierende, normalisierte und thermisch verbesserte Stähle; 0.9 - für Stähle des kontrollierten Walzens.

Herstellung von Rohrkanten zum Schweißen

Vor dem Start von Schweiß- und Installationsarbeiten müssen sichergestellt werden, dass die Rohre und Pipelines verwendet werden, die Qualitätszertifikate aufweisen und das Projekt, technische Bedingungen für ihre Lieferung erfüllen. Rohre und Details müssen die Eingabekontrolle in Übereinstimmung mit den Anforderungen der einschlägigen Normen bestehen und technische Bedingungen auf Rohrleitungen.

Die Enden der Rohre und der Verbindungsteile müssen in Form und Abmessungen der Kegelkanten liegen, die den anliegenden Schweißprozessen entsprechen. Mit ihren Inkonsistenzen ist die mechanische Bearbeitung von Kanten in den Gleisen erlaubt. Für Rohre mit kleinem Durchmesser (bis zu 520 mm) können Wegs, Hälften, Rohrschneider und Mühlen verwendet werden. Orbitalfräsmaschinen, hydroabrasive Schneid- und Schleifmaschinen werden für große Durchmesser verwendet. In einigen Fällen, wenn die Spulen oder Leistungsspulen eingesetzt werden, verwenden thermische Verfahren zur Herstellung von Kanten, wie:

a) Gassauerstoff-Schneiden mit anschließenden mechanischen Abstreifkanten durch Schleifkreis bis zu einer Tiefe von 0,1 ..0,2 mm;

b) Luft-Plasma-Schneiden mit anschließender Bearbeitung bis zu einer Tiefe von bis zu 1 mm - aufgrund der Sättigung der Kante mit Stickstoff (bei Verwendung von Argon als Plasma-Bildengas ist die mechanische Verarbeitung nicht erforderlich); c) Luftbogenschneiden mit anschließender Verlegung auf eine Tiefe von 0,5 mm (Überschrift der Kanten);

d) ein Riss und Schneiden mit speziellen Elektroden des AR-2M, ANR-3 oder OK.21.03, wonach mechanische Verarbeitung nicht erforderlich ist.

Vor dem Zusammenfügen von Rohren ist es notwendig, den inneren Hohlraum der Rohre aus dem Boden, Schmutz, Schnee dort zu reinigen und auch die Kante und die Innen- und Außenfläche der Rohre und die Verbindungsteile auf die Breite der Breite von zu reinigen mindestens 10 mm.

Es wird empfohlen, die Grundsträger der Verstärkung der externen Fabriknähte, die an das Rohr angrenzend angrenzend angrenzend sind, auf die Höhe von ungefähr..d5 mm in einem Abstand vom Ende von mindestens 10 mm gefüllt werden.

Alle Rohre kommen auf der Strecke von Anlagen mit Schneidkanten, die für das manuelle Lichtbogenschweißen mit beschichteten Elektroden vorgesehen sind. Dieses Schneiden (Fig. 1, a) weist für Rohre eines beliebigen Durchmessers mit einer Wandstärke von mehr als 4 mm Winkel der Kanten von Rändern von 25 bis 30 ° und dumpfen 1-2,6 mm auf. Mit der Dicke der Wand 16 mm und den mehr Rohren eines großen Durchmessers können mit einer kombinierten Schneidkante gemäß Fig. 1 mit einer kombinierten Schneidkante versorgt werden. 1, b.

Die Größe hängt von der Wandstärke ab und ist:

7 mm - mit der Dicke der Rohrwand 15 ... 19 mm

8 mm - mit der Dicke der Rohrwand 19 ... 21,5 mm

10 mm - mit der Dicke der Rohrwand 21,5 ... 26 mm.

Feige. 1. Arten von Schneidkanten von Rohren für das manuelle Lichtbogenschweißen (A, B), ein automatisches Schweißen in der Umgebung von Schutzgasen (B), automatisches Schweißen unter dem Fluss (G, D, E, G) und Pulverdraht mit Zwangsformation ( A, b).

Für Pipelines du 1000 mm und darüber, wenn das Gerät der Vorrichtungswurzelaht von der Innenseite vorgesehen ist, wird der in Fig. 1 dargestellte Schnitte B empfohlen. Während des Aufbaus von Verteilerleitungen ist das manuelle Lichtbogenschweißen von Rohren ohne Schneidkanten mit einer Wandstärke von bis zu 4 mm zulässig. Darüber hinaus ist es für Pipelines mit einem Durchmesser von bis zu 152 mm möglich gasschweißen (ohne Schneidkanten - bis zu 3 mm und einseitiger Abschrägung von Kanten - bis zu 5 mm).

Die Verbindung der Differenzrohre auf der Spur ist ohne zusätzliche Kantenverarbeitung zulässig:

Für Wandstärken, nicht mehr als 12,5 mm, wenn die Dickendifferenz 2 mm nicht überschreitet;

Für die Dicke der Wände über 12,5 mm, wenn die Dickendifferenz 3 mm nicht überschreitet. In diesem Fall sind die schockierenden Kanten nicht zulässig.

Die Verbindung von Rohren oder Rohren mit Absperr- und Verteilungsverstärkung mit einer größeren Differenz von Wandstärken wird durch Aufbringen zwischen den Mantelelementen der Transienten der Werksfertigung oder den Einsätzen von den Zwischenstärkenrohren mit einer Länge von mindestens 250 mm durchgeführt .

Es darf die direkte Montage und das Schweißen von Rohren oder Rohren mit Teilen von Rohrleitungen auf unterschiedliche Weise bis zu 1,5 Dicken mit einer speziellen Verarbeitung angrenzend an das Ende der Oberfläche eines dickeren Rohrs oder Teils (Fig. 2, a) durchführen. Das Schweißen von Spannfutter mit mehreren Rohren ist nicht erlaubt.

Der direkte Anschluss von Rohren mit Absperr- und Verteilungsverstärkung wird unter dem Zustand gelöst, wenn die Dicke des Armaturen der Verstärkung 1,5 Dicke der Rohrwand mit der Herstellung des Verstärkungsrohrs gemäß (Fig. 2, b nicht überschreitet ). Diese Vorbereitung muss vom Lieferanten implementiert werden.

Feige. 2. Vorbereitung zum Schweißen von Röhren und Teilen mit unterschiedlicher Wandstärke.

Pfeifenanordnung Anforderungen.

Bauen Sie Gelenke von Rohren, die garantieren:

Senkrecht zu dem Gelenk zur Achse der Pipeline. Abweichung von der Senspendiktheit sollte 2 mm nicht überschreiten;

Gleichmäßigkeit um den Umfang der Spalt, der sich innerhalb der Grenzen der Werte befindet, die durch die einschlägigen Normen und Anweisungen geregelt sind;

Das minimale mögliche Randbereich, aufgenommen von universellen Vorlagen, der nicht übersteigt zulässige Werte (für Trunk-Rohrleitungen - 0,2 Wandstärken, jedoch nicht mehr als 3 mm, zur Verteilung - (0,15 Wandstärke + 0,5 mm);

Das Mischen von Längsnähten relativ zueinander in einem Abstand von mindestens 100 mm - für Rohre mit einem Durchmesser von mehr als 100 mm und 1/3 der Kreislänge - für Rohre mit einem Durchmesser von weniger als 100 mm. Im Falle der technischen Unmöglichkeit, diese Anforderungen durchzuführen, wird in diesem Abschnitt des Gelenks eine zusätzliche Ultraschallüberwachung der Schweißverbindung vorgeschrieben.

Bei der Herstellung von Rohren mit großem Durchmesser gelten die Zylindergehäuse aus den Muscheln die folgenden Arten von Anordnung und Schweißen - "Montage und Schweißen der Gehäuseschale".

Vorheißen

Vorwärmen ist einer der wichtigsten technologischen Vorgänge, mit denen Sie den thermischen Schweißzyklus anpassen können. Es ist bekannt, dass die Struktur und die Eigenschaften des geschweißten Gelenks weitgehend durch die Geschwindigkeit des Kühlens des Metalls in dem Temperaturbereich von 800 bis 500 ° C (der niedrigste Widerstand des Austenits) bestimmt werden. Bei hohen Kühlraten ist die Bildung von Martensit-Hardwarestrukturen möglich, die eine hohe Festigkeit und niedrige Plastizität aufweisen, sowie eine Tendenz, kalte Risse zu bilden. Dies gilt insbesondere für niederlegierte Stähle mit einem Kohlenstoffäquivalent von 0,43% und höher. Dieser Stahl wurde sehr empfindlich gegenüber der Wirkung des thermischen Zyklus, auf Konzentratoren, und die thermische Einflusszone ist anfällig für Versprödung. Diese Phänomene manifestiert sich am deutlichsten mit dem manuellen Lichtbogenschweißen, wenn die Kühlrate des GVT-Metalls 70 ° C / s erreichen kann. Bei einer gegebenen Dicke der Rohrwand kann die Abkühlgeschwindigkeit der Wärmeeinflusszone einstellen, indem die anfängliche Temperatur der Verbindungskanten des Vorwärmens geändert werden kann. Es ist besonders wichtig, wenn die Wurzel der Naht mit Cellulose-Beschichtungselektroden geschweißt wird, wenn die Kühlrate im Vergleich zum Schweißen anderer Nahtschichten maximal ist, wird die Ruderschweiß-Energie verringert (Schweißgeschwindigkeit durch solche Elektroden doppelt doppelt der Schweißgeschwindigkeit von Elektroden mit dem Hauptbeschichtung) und erhöhte die Tendenz und die Bildung von kalten Rissen für ein Konto für eine Erhöhung des Inhalts des Diffusionswasserstoffs in dem Schweißmetall. Die vorläufige Erwärmung reduziert nicht nur die Wahrscheinlichkeit der Bildung von härtenden Strukturen in der GVT, sondern erzeugt auch Bedingungen für die aktive Evakuierung von Diffusionswasserstoff aus dem Schweißmahl und der angegebenen Zone. Was wiederum den Widerstand von geschweißten Verbindungen gegen die Bildung von kalten Rissen erhöht, insbesondere bei Verwendung von Elektroden mit einer Cellulosebeschichtung, wenn der Wasserstoffgehalt in der Naht 50 mm pro 100 g des Schweißnahtmetalls erreichen kann.

Die Temperatur des Vorwärmens wird in Abhängigkeit von der chemischen Station (durch Kohlenstoffäquivalent), der Dicke der Rohrmaschinen, der Umgebungstemperatur und der Art der Elektrodenbeschichtung ausgewählt. Diese Parameter werden in der Regel von den einschlägigen Normen und technologischen Anweisungen geregelt. So werden beispielsweise in der GUS von VNC 066-89 (Tabelle 2) geführt. Beim Schweißen mit Elektroden mit Cellulose-Beschichtung erhöht sich die Temperatur des Vorwärmens um 75 ° C.

Tabelle 2

Im Ausland arbeiten häufig bei der Auswahl der Erwärmung mit einem Indikator der Rissbeständigkeit von Schweißverbindungen, bestimmt durch die Formel Ito-Beesio:

wobei: [n] - der Gehalt an Diffusionswasserstoff, mm / 100 g;

T - die Dicke der Schweißplatten, mm. Die Erhitzungstemperatur wird auf der empirischen Formel bestimmt:

(° C) tp.p \u003d 1440 RCM - 392.

Vorläufig und gegebenenfalls sollte die beigefügte Heizung durch Heizgeräte (Gas oder elektrisch) durchgeführt werden, wodurch ein gleichförmiges Erhitzen des Metalls im gesamten Umfang des geschweißten Gelenks bereitgestellt wird. Die Breite der Rohrtrocknungszone in jeder Richtung von der Naht sollte mindestens 75 mm betragen.

Die Temperatur der vorläufigen und gleichzeitigen Erwärmung, wenn die Rohre (oder Rohre mit dem Teil) aus verschiedenen Stahlsorten oder mit unterschiedlicher Wandstärke verbunden sind, die bei unterschiedlichen Temperaturen erhitzt werden müssen, sind auf den Maximalwert eingestellt.

Technologie und Technik des manuellen Bogenschweißens

Fast 60% der Schweißarbeiten während des Aufbaus von Pipelines-Konten für das manuelle Lichtbogenschweißen. Dies ist ein Anschluss von Abschnitten oder einzelner Rohre in Dauerfaden, Schweißübergänge durch natürlich und künstliche Hindernisse, Schweißen von Ställen, Schweißspulen, Kranknoten, Wasserhähne usw.

Die Technologie des manuellen Lichtbogenschweißens wird hauptsächlich von dem Material der zu schweißenenden Rohrleitungen bestimmt. Je nach Stahl aus Stahlstahl und Betriebsbedingungen werden Schweißmaterialien ausgewählt. Danach etablieren wir Technologie- und Schweißtechniken sowie ein Schema für die Organisation von Arbeit, während er von einem bestimmten Tempo der Pipeline-Konstruktion geführt wird. Für gegebene Schweißmaterialien hängt die Schweißtechnik vom Durchmesser und der Dicke der Rohrwand ab.

Die unbestrittene Regel beim Bau von Rumpf- und Vertriebspipelines ist die Anforderung der Mindestanzahl der Schichten in der Naht. Für Rohre mit einer Wandstärke von 6 mm und weniger - 2 Schichten mit einer Wandstärke von mehr als 6 mm - 3 Schichten.

Das Verantwortliche ist die Wurzelschicht der Naht. Es muss die Kanten der gewickelten Rohre zuverlässig bezahlt und eine gleichmäßige inverse Walze mit einer Verstärkung von 1 bis 3 mm an der inneren Oberfläche der Naht bilden. Es ist in separaten Abschnitten des Gelenks mit einer Länge von nicht mehr als 50 mm (für jede 350 mm Naht) Dämpfung der Nahtwurzel (Meniskus) von bis zu 10-15% der Dicke der Rohrwand. Die äußere Oberfläche der Wurzelschicht sollte glatt, fein sein und eine glatte Paarung mit den Seitenflächen des Schneidens aufweisen. Die optimale Form der Außenfläche der Naht kann als Schleifmaschine durchgeführt werden, und ein pneumatischer Kollektor gemäß den Anforderungen der Anweisungen.

Wenn Schweißrohre mit einem Durchmesser von 1020 mm und mehr nach dem Schweißen der Wurzel der Naht, empfohlen wird, ein Futter der Wurzelschicht von der Innenseite des Rohrs an diesen Stellen auszuführen, an denen es keine Wurzelvorrat gibt, und zwangsläufig in das untere Viertel des Kreuzungsparmes (von innen), dh Auf diesem Diagramm, das beim Schweißen der Wurzel der Naht außerhalb in der Deckenposition durchgeführt wurde. Mit dem manuellen Schweißen der Wurzel der Schwenkgelenke der Rohre des großen Durchmessers wird das Schrank über den gesamten Umfang des Kreuzung durchgeführt. Die Wirtsnähte liefert einen Wurzelanbieter, es sollte eine kleine Oberfläche aufweisen, die glatt mit der Innenfläche eines Rohrs ohne Futtermittel und andere Defekte zusammenpasst. Die Verbesserung der Schweißnaht sollte mindestens 1 und nicht mehr als 3 mm betragen. Die Haftung wird von Elektroden des Haupttyps mit einem Durchmesser von 3 bis 4 mm durchgeführt.

Füllschichten der Naht sind sicher miteinander geschmolzen und die Kanten der gewickelten Rohre einsetzen. Nach jeder Nahtschicht ist es notwendig, die Oberfläche der Naht von der Schlacke zu reinigen.

Die Gesichtsnähte hat einen glatten Umriss und das Pairing mit der Oberfläche des Rohrs, ohne zu schneiden, und andere sichtbare Defekte. Die Verbesserung der Naht sollte mindestens 1 und nicht mehr als 3 mm betragen. Die Schweißbreite überlappt die Schneidbreite in jeder Richtung um 2-3 mm.

Am Ende der Schicht sollte die Schweißnaht vollständig verschweißt sein. Diese Anforderung wird durch die Tatsache verursacht, dass die Pipeline im Laufe des Tages die Wirkung von Änderungen in der Umgebungstemperatur erfährt, was bei der Änderung nachts und nachts besonders bedeutsam ist - tagsüber. Das Ändern der Temperatur verursacht das Auftreten in Rohren und geschweißten Spannungen von Spannungen, die sehr hoch sein können.

Wenn die Verbindung nicht vollständig ist, kann in einem geschwächten Querschnitt der Spannung der Spannung die Ertragsstärke und sogar den Zeitfestigkeit gegen die Zerstörung des Metalls der Naht und das Gelenk zusammenbrechen. Diese Situation ist besonders gefährlich bei negativen Lufttemperaturen, wenn die Plastizität des Metalls reduziert wird.

Je nach Art der empfohlenen Elektroden gibt es 3 häufigste Schweißschemata: ein Verbindungsschweißen von Elektroden mit einer Hauptbeschichtung, einem Verbindungsschweißen einer Gasfangelektrode, ein Schweißen der Wurzel einer Naht und eines heißen Durchgangs durch die Elektroden von Der Gaspflanztyp und die Füll- und Füllschichten - die Elektroden mit der Hauptbeschichtung.

Die Schweißelektroden mit der Hauptbeschichtung werden von unten mit den Querschwingungen von unten nach oben durchgeführt, deren Amplitude von der Breite des Verbindungsschneidens abhängt. Mit einem strömungszerstörer Schweißverfahren führt jeder Schweißer einen bestimmten Nahtabschnitt aus, dessen Position von der Anzahl der Schweißer abhängt, die gleichzeitig auf demselben Gelenk arbeitet. Auf Rohrleitungen mit großem Durchmesser kann ihre Anzahl vier erreichen. Wenn die Schweißer zwei sind, werden sie von der Unterseite von der Nadir von unten geschweißt und gehen den Umfang in die Richtung (durch den Wähltakt) 6-3-12 und 6-9-12. Gleichzeitig sollte in dem Deckenteil des Gelenks die Verriegelung um 50-60 mm vom unteren Punkt des Kreises des Rohrs verschoben werden. In zwei benachbarten Schichten müssen die Schlösser mindestens 50-100 mm voneinander abstrahiert werden. Wenn vier Schweißer, dann wird das erste Paar von dem Gelenk (durch Zifferblatt) 6-3 und 6-9 gekocht, und der zweite Dampf ist 3-12 und 9-12.

Das Diagramm der Sequenz der Überlagerung von zwei Schichten beim Schweißen von unten nach oben mit den Hauptlackelektroden ist in Fig. 2 gezeigt. 3, a. Alle nachfolgenden ungeraden Schichten werden gemäß dem Diagramm der ersten Schicht, alle auch - gemäß dem Schema der zweiten Schicht, durchgeführt. Römische Zahlen zeigen eine Folge des Schweißens von einzelnen Nahtabschnitten. Abhängig von räumliche Position Schweißen empfohlene aktuelle Werte in Tabelle 3 gezeigt.

Bei Verwendung der beschichteten Elektroden mit dem Haupttyp sollte nur für den Pipeline-Bau der Elektrodenmarke angewendet werden.

Tisch 3.

Bei Verwendung der Elektroden des Gaspflanztyps wird das Schweißen der Wurzel der Naht ohne Schwingungsbewegungen von oben nach unten durchgeführt, wodurch sich auf das Ende der Elektrode an den Rändern der gewickelten Rohre angewiesen ist. Das Schweißen erfolgt durch einen konstanten Strom der umgekehrten oder direkten Polarität an einem Hub der Stromversorgung von mindestens 75 V. Die Werte des Schweißstroms während des Schweißens mit Elektroden mit einem Durchmesser von 3,25 mm sollten 100-110a nicht überschreiten; Beim Schweißen mit Elektroden mit einem Durchmesser von 4 mm in der unteren und halbspeichenden Position 120-160a in den verbleibenden Positionen 100-140a. Die Schweißgeschwindigkeit sollte im Bereich von 16 bis 22 m / h gehalten werden. Ändern des Winkels der Neigung der Elektrode von 40 auf 90 ° Im Schweißprozess bewahrt der Schweißer das Verarbeitungsfenster mit einer Querschnittskante, durch die er das Schmelzen der Kanten beobachtet.

Restniveau reduzieren schweißspannungen beim schweißverbindung Der Umkreis eines nicht drehenden Gelenks ist in symmetrische, diametral entgegengesetzte Bereiche unterteilt, und das Mehrschichtschweißen wird in der in Fig. 1 gezeigten Sequenz durchgeführt. 4. Eine größere Wirkung der Reduzierung der Schweißspannungen und der Verformung ergibt die Verwendung eines erneuerbaren Schweißverfahrens und der gleichzeitigen Füllung des Schnitts von zwei oder vier Schweißer.

Beim Schweißen von Pipelines mit kleinem Durchmesser (bis zu 530 mm), um das Volumen der Installationsarbeit im Graben zu reduzieren, wird er häufig im Abschnitt von Rohren mit Schweißen mit dem Umschalten der Gelenke um 90 oder 180 ° ausgeführt. Das Rohr ist um den Umfang auf vier ungefähr die gleiche Länge aufgeteilt. Die Brühabschnitte 1 und 2 sind 90 ° für Schweißbereiche 3 und 4 (Fig. 5) gedreht. Durch die Durchführung einer weiteren Drehung um 90 °, erzeugen Sie die Reihenfolge der Abschnitte 5 und 6, 7 und 8.

In einem anderen Fall, nach dem Schweißen der Abschnitte 1 und 2 (Fig. 6), wird es um 180 ° zum Schweißen von Abschnitten 3 und 4 gedreht, dann die Drehung von 90 ° und 180 ° für Schweißbereiche 5 und 6, 7 bzw. 8.

Fig. 5. Schweißen mit einer Drehung von Rohren um 90 °: A - Erste Schicht, B - Sekunde, 1 ... 8 ist eine Folge von Perllegierschichtabschnitten.

Abb.6. Schweißen mit einer Drehung der Rohre 180 °: A - Erste Schicht, B - Sekunde, 1 ... 8 ist eine Folge von Perllegierschichtabschnitten.

\u003d\u003e HTML [~ detail_text_type] \u003d\u003e html \u003d\u003e Pipeline-Klassifizierung

Je nach Funktionszweck der Pipeline sind sie unterteilt in: [~ preview_text] \u003d\u003e Die Klassifizierung von Pipelines, abhängig von dem Funktionszweck der Pipeline, ist unterteilt in: \u003d\u003e Text [~ Preview_text_type] \u003d\u003e text \u003d\u003e [~ Detail_picture] \u003d\u003e \u003d\u003e 12/15/2016 15: 16: 53 [~ timestamp_x] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_From] \u003d\u003e 15.12.2016 \u003d\u003e / News / [~ list_page_url] \u003d\u003e / news / \u003d\u003e / news / 115/40509 / [~ detail_page_url] \u003d\u003e / news / 115/40509 / \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e tekhnologiya_svarki_truboprovoda [~ Code ] \u003d\u003e Tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ externe_id] \u003d\u003e 40509 \u003d\u003e news [~ iblock_type_id] \u003d\u003e news \u003d\u003e news [~ iblock_code] \u003d\u003e news \u003d\u003e kleidung_news_s1 [~ iblock_external_id] \u003d\u003e kleidung_news_s1 \u003d\u003e s1 [~ deckel ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Klassifizierung von Pipelines, abhängig von dem Funktionszweck der Pipeline, ist in: \u003d\u003e Technologe eingeteilt Pipeline-Schweißen \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Klassifizierung von Pipelines Je nach Funktionszwecke der Pipeline ist in eingeteilt in: \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d \u003e Schweißtechnik Pipeline \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie \u003d\u003e Pipeline-Schweißtechnologie) \u003d\u003e Array (\u003d\u003e) \u003d\u003e Array () \u003d\u003e Array (\u003d\u003e 1 [~ ID] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ timestamp_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e news [~ iblock_type_id] \u003d\u003e news \u003d\u003e s1 [~ lid] \u003d\u003e s1 \u003d \u003e News [~ Code] \u003d\u003e News \u003d\u003e Pressezentrum [~ Name] \u003d\u003e Drücken Sie Center \u003d\u003e y [~ Active] \u003d\u003e y \u003d\u003e 500 [~ Sort] \u003d\u003e 500 \u003d\u003e / news / [~ list_page_url] \u003d\u003e / News / \u003d\u003e # site_dir # / # element_id # / [~ detail_page_url] \u003d\u003e # site_dir # / news / # § # / # · · · · site_id # / # element_id # / \u003d\u003e # site_dir # / News / # Send_ID # / [~ ~ Abschnitt_PAGE_URL] \u003d\u003e # Site_DIR # / News / # [~ Bild] \u003d\u003e \u003d\u003e [~ bild] \u003d\u003e \u003d\u003e [~ Beschreibung] \u003d\u003e \u003d\u003e Text [~ beschichtung_type] \u003d\u003e Text \u003d\u003e 24 [~ rss_ttl] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ rss_file_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e kleidung_news_s1 [~ xml_id] \u003d\u003e kleidung_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ Workflow] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ ~ Abschnitt_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ rights_mode] \u003d\u003e s \u003d\u003e n [~ ~ ~ ~ ca.property ] \u003d\u003e N \u003d\u003e n [~ property_index] \u003d\u003e n \u003d\u003e 1 [~ Version] \u003d\u003e 1 \u003d\u003e 0 [~ ast_conv_element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ · ed_file_before] \u003d\u003e \u003d\u003e [~ Edition_file_after] \u003d\u003e \u003d\u003e Abschnitte [~ section_name] \u003d\u003e section \u003d\u003e Abschnitt [~ Abschnitt_name] \u003d\u003e Abschnitt \u003d\u003e news [~ elemente_name] \u003d\u003e news \u003d\u003e news [~ element_name] \u003d\u003e news \u003d\u003e [~ Canonical_page_url] \u003d\u003e \u003d\u003e kleidung_news_s1 [~ external_id] \u003d\u003e kleidung_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ server_name] \u003d\u003e www.alfa-industride.ru) \u003d\u003e array (\u003d\u003e array) (\u003d\u003e Array (\u003d\u003e 115 [~ ID] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ date_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ erstellt_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ aktiv] \u003d\u003e y \u003d\u003e y [~ global_active] \u003d\u003e y \u003d\u003e 500 [~ sort] \u003d\u003e 500 \u003d\u003e Technische Artikel [~ Name] \u003d\u003e technisch Artikel \u003d\u003e [~ picture] \u003d\u003e \u003d\u003e 27 [~ link_margin] \u003d\u003e 27 \u003d\u003e 28 [~ Right_Margin] \u003d\u003e 28 \u003d\u003e 1 [~ tiefe_level] \u003d\u003e 1 \u003d\u003e [~ Beschreibung] \u003d\u003e \u003d\u003e Text [~ Crescess_type] \u003d\u003e Text \u003d\u003e Technische Artikel [~ Suchenbar_Content] \u003d\u003e Technische Artikel \u003d\u003e [~ Code] \u003d\u003e \u003d\u003e 115 [~ xml_id] \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [~ detail_picture ] \u003d\u003e \u003d\u003e [~ SOCnet_Group_ID] \u003d\u003e \u003d\u003e / News / [~ list_page_url] \u003d\u003e / News / \u003d\u003e / News / 115 / [~ Sekte Ion_page_url] \u003d\u003e / news / 115 / \u003d\u003e news [~ iblock_type_id] \u003d\u003e news \u003d\u003e news [~ iblock_code] \u003d\u003e news \u003d\u003e kleidung_news_s1 [~ iblock_external_id] \u003d\u003e kleidung_news_s1 \u003d\u003e 115 [~ external_id] \u003d\u003e 115 \u003d \u003e Array (\u003d\u003e Technische Artikel \u003d\u003e Technische Artikel \u003d\u003e \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln Artikel \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikeln \u003d\u003e Technische Artikel)))) \u003d\u003e / NEWS / 115 /)

Technologie-Schweißpipelines.

Klassifizierung von Pipelines.

Je nach Funktionszwecke der Pipeline unterteilt in:

Fischerei-Pipelines.

Hauptpipelines.

Paar- und Warmwasserleitungen

Technologische Pipelines.

Gasversorgungspipelines (Verteilung)

Wasserversorgung und Abwasser

Erstes Volumen in dem für die Herstellung von Rohren verwendeten Stahls und der Konstruktion von Rohrleitungen verschiedener Zwecke wird mit niedrigem Kohlenstoff- und niedrigem Legierungsstahl mit der Streckgrenze von bis zu 500 MPa belegt.

Da die technologischen Prozesse des Rohrschweißens aus den angezeigten Stählen während des Aufbaus von Pipelines verschiedener Zwecke fast wenig voneinander unterscheiden, und die regulatorischen und technischen Dokumente, die sich auf die Unterschiede nur in den Anforderungen an die Vorbereitung von Kanten, Montage, Qualität anwenden Von geschweißten Gelenken und Tests auf Festigkeit und Dichtheit und Dichtheit in der Zukunft werden wir die allgemeinen Bestimmungen des Herstellungsprozesses über das Beispiel der Haupt- und Verteilung (Gaszufuhrleitungen) von Pipelines berücksichtigen.

Schweißmethoden von Pipelines

Verfahren zum Schweißen von Pipelines werden als thermische, thermomechanische und mechanische klassifiziert. Thermische Methoden umfassen alle Arten von Schmelzschweißen (Bogen, Gas, Plasma, Elektronenstrahl, Laser usw. Schweißen.

Es gibt Verfahren zum Schweißen von Pipelines nach Art von Energieträger (Bogen, Gas, Plasma, Laser usw.); unter den Bedingungen der Bildung der Verbindung (freie oder erzwungene Formation der Schweißnaht); durch das Verfahren zum Schutz der Schweißzone (unter Flussmittel in Schutzgasen unter Verwendung von selbstschutzer Elektrodendraht usw.); Entsprechend dem Maß an Mechanisierung und Automatisierung des Prozesses (manuell, mechanisiert, automatisiert und Roboter).

Zum Schweißen von Hauptpipelines waren ARC-Schweißmethoden am häufigsten. Mehr als 60% aller Gelenke an den Autobahnen werden mit dem automatischen Bogenschweißen unter dem Fluss geschweißt. Das Bogenschweißen unter dem Fluss wird nur in Fällen verwendet, in denen das Gelenk gedreht wird. Das Schweißen von Rohrleitungen unter dem Fluss wird hauptsächlich bei der Herstellung von zwei- und drei Rohrabschnitten mit einem Durchmesser von 219 ... 1420 mm verwendet. Wenn die Verwendung mechanisierter Methoden nicht möglich ist, wird das manuelle Lichtbogenschweißen verwendet.

Das manuelle Lichtbogenschweißen erfolgt mit verschiedenen räumlichen Positionen der Verbindung - unterer, vertikal und Decke. Bewegen Sie dabei manuell die Elektrode um den Anschlussumfang um eine Geschwindigkeit von 8 ... 20 m / h manuell um den Anteilsumfang.

Schutzgasschweißen weist Sorten auf: Gemäß der Art des Schutzgasschweißs in Inertgasen (Argon, Helium, ihr Gemisch), in Wirkgasen (CO2, Stickstoff, Wasserstoff), Schweißen in einer Mischung von inerten und aktiven Gasen (AG + CO2; AG + CO2 + O2); durch Art der Elektrode - Schmelzende und nicht gezahlte Elektrode (Wolfram); Entsprechend dem Maß an Mechanisierung, manuellem, mechanisiertes und automatisiertes Schweißen. Das Bogenschweißen in Schutzgasen wird zum Schweißen von Pipeline in verschiedenen räumlichen Positionen verwendet. Die Geschwindigkeit des manuellen Schweißens 8 ... 30 m / h, mechanisiert und automatisiert 20 ... 60 m / h. Zum Schweißen durch Pipeline wird das Verfahren des mechanisierten Schweißens mit einem Pulverdraht mit einer erzwungenen Nahtbildung verwendet, bei dem die Schutzfunktionen von Pulverkomponenten durchgeführt werden, die die Drahthülle füllen. Da das Schweißbad kristallisiert ist, werden die äußere Umformvorrichtung und der Schweißkopf entlang des Anschlusskörpers vom Boden nach oben mit einer Geschwindigkeit von 10 ... 20 m / h bewegt. Laserschweißen mit einer Pipeline, in der ein Laserstrahl vom Energieträger serviert wird. Die Geschwindigkeit des Laserschweißens beträgt bis zu 300 m / h.

Beim Anschließen des Kontaktschweißens mit kontinuierlichem Schmelzen tritt der Prozess automatisch gemäß einem bestimmten Programm auf. Die Dauer des Schweißens einer Verbindung von Rohren mit einem Durchmesser von 1420 mm beträgt 3 ... 4 min, der Schweißzyklus eines Gelenks während des Aufbaus von Pipelines -10 ... 15 min.

Das automatische Schweißen des magnetisch gesteuten Lichtbogens (oder des Arcontact-Schweißens) unterscheidet sich von dem Stoßkontaktschweißen durch Erhitzen der Kanten. Beim Arcontact-Schweißen erfolgt die Erwärmung durch einen Lichtbogen, der das Magnetfeld entlang der Kanten der gewickelten Rohre mit hoher Geschwindigkeit dreht. Dieses Schweißverfahren wird verwendet, um kleine Rohrleitungen (bis 114 mm) Durchmesser zu erstellen.

Regulierungsdokumente, die beim Bau von Haupt- und Vertriebspipelines verwendet werden

Das Hauptregulierungsdokument für die Regeln für die Umsetzung von Montage- und Schweißarbeiten während des Aufbaus von Pipelines in der GUS sind "Baunormen und Regeln", auf deren Grundlage "Zusammenfassungsregeln für die Herstellung von Schweißarbeiten und Qualitätskontrolle von geschweißten Gelenken" "SP 105-34-96 sowie Snip 3.05.02.88" Gaszufuhrleitungen ". Diese Dokumente stellen die Regeln der Qualifizierungstests von Schweißern und Kontrolle von Toleranzen, die Regeln zur Herstellung von Rohren zum Schweißen, den Bedingungen der Bearbeitung, Reparatur und Ablehnung von Rohren, der Reihenfolge der Montage verschiedener Rohre zwischen sich und mit der Rohrleitungsverstärkung, dem Methoden zum Schweißen und Wetterbedingungen sind beim Aufführen von Arbeiten auf der Strecke festgelegt, regulatorische Dokumente regulieren die Verwendung empfohlener Schweißmaterialien sowie Normen und Regeln für die Steuerung von Schweißpipelines, den Bedingungen für ihre Entscheidung und Reparatur.

In der Entwicklung der Hauptbestimmungen dieser Snips wurden technologische Anweisungen für Schweißpipelines entwickelt (VNI 066-89 und LBN A.3.1.-36-3-96 und das Verfahren zur Steuerung von Schweißverbindungen von Pipelines (VN 012-88) . Diese Anweisungen regulieren: Die Hauptbestimmungen der technologischen, handgefertigten und automatischen Bogenschweißen von Ringverbindungen von Rohren sowie Rohren mit Absperr- und Verteilungsverstärkung von Rumpf- und Verteilerleitungen mit einem Durchmesser von 14 bis 1420 mm mit einer Dicke von eine Wand von 1 bis 26 mm, die für den Druck nicht über 7,5 MPa ausgelegt ist; Steuerung der Schweißverbindungen und deren Reparatur; Sicherheits- und Produktionsabreinigung. Nach diesen Anweisungen darf er Rohre von Stählen mit regulatorischer Zeitfestigkeit gegen 590 MPa inklusive schweißen dürfen . Die Anweisungen präsentieren die technologischen Merkmale von Pipelines-Schweißen mit manuellen Lichtbogenschweißtechniken, automatisches Schweißen unter Flussmittel, automatisches Schweißen in den Schutzgasen Umgebungs- und Pulverdraht mit Zwangsnahtformation. Anweisungen gilt nicht für Schweißen spezielle Pipelines (zum Transportieren von Ammoniak, Ethylen, Ethanol, Kohlendioxid usw.) sowie Pipelines für korrosionaktive Produkte.

Im Ausland wird der Bau von Pipelines von nationalen und internationalen Normen (Tabelle 1) geführt, in denen der ARI 1104, der ARI 5D und der CS 4515 die beliebtesten mit der Qualität der pipelinierten Verbindungsgelenke nutzen, in der Regel von der Internationalen geführt werden Standard ISO 8517 und die Europäische Norm EN 25817.

Tabelle 1

Anforderungen an Rohre

Für den Bau von Kofferraum- und Vertriebsgaspipelines werden stahlnahtlose elektrische Schweißdame und Spiralschüsse verwendet. Rohre mit einem Durchmesser von bis zu 1020 mm bestehen aus ruhigen und halbhaltenden niedriglegierten Stählen, Rohrleitungen mit einem Durchmesser von bis zu 1420 mm - von niederlegierten Stählen in einem thermisch verbesserten oder thermomechanisch gehärteten Zustand. Nur für Gasleitungen mit niedrigem Druckverteiler (bis 0,005 MPa) dürfen Rohre von kochenden kohlenstoffarmen Kohlenstoffstählen verwendet werden.