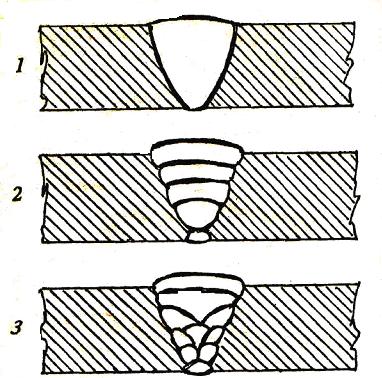

Um den Querschnitt der Naht zu füllen, benötigen Sie möglicherweise mehr als einen Durchgang. Und abhängig davon kann es einschichtige, mehrschichtige, mehrschichtige Mehrfachdurchläufe geben nähte. Schematisch sind solche Nähte in Abb.

Feige. 1. Die Bewegung der Elektrode bei verschiedenen Heizmodi. 1 - bei schwacher Erwärmung der Kanten,2- mit verstärkter Erwärmung der Kanten,3 - mit verstärkter Erwärmung einer Kante,4 - mit guter Erwärmung der Nahtwurzel

Wenn die Anzahl der Schichten gleich der Anzahl der Durchgänge des geblasenen ist, wird die Naht als mehrschichtig bezeichnet. Für den Fall, dass einige der Schichten in mehreren Durchgängen ausgeführt werden, wird eine solche Naht als Mehrfachdurchlauf bezeichnet. Mehrschichtnähte werden am häufigsten in Stößen, Gelenken, Mehrfachnähten und Abschlägen verwendet. In Bezug auf die Länge können alle Nähte bedingt in drei Gruppen eingeteilt werden: kurz - bis * 300 mm, mittel - 300-1000, lang - über 1000 mm.

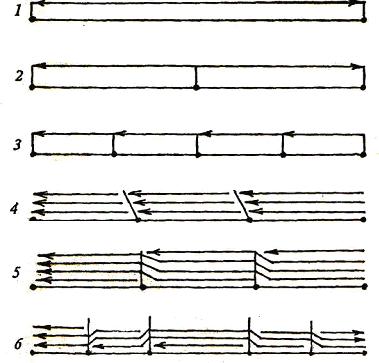

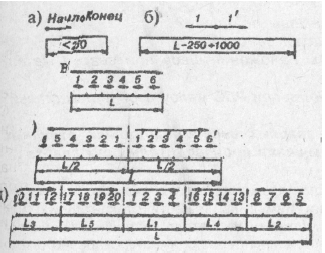

Abhängig von der Nahtlänge, den Eigenschaften des zu schweißenden Materials, den Anforderungen an Genauigkeit und Qualität schweißverbindungen Das Schweißen von Nähten erfolgt auf verschiedene Arten. In Abb. 3 zeigt solche Schweißmuster. Am einfachsten ist die Implementierung von kurzen Nähten.

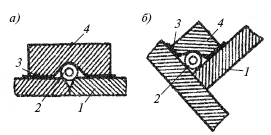

Feige. 2. Arten des Füllens der Schweißnaht: 1 - einlagige Naht; 2 - Multipassnaht; 3 - mehrschichtige Mehrfachdurchgangsnaht

Der Durchgang erfolgt - vom Anfang bis zum Ende der Naht. Wenn die Naht länger ist (nennen wir es eine Naht mittlerer Länge), geht das Schweißen von der Mitte bis zu den Enden (inverse Schrittmethode). Wenn eine Naht von großer Länge gekocht wird, kann sie sowohl im umgekehrten Schritt als auch in Streuung durchgeführt werden. Ein Merkmal: Wenn die Umkehrschrittmethode verwendet wird, ist die gesamte Naht in kleine Abschnitte (jeweils 200-150 mm) unterteilt. und das Schweißen in jedem Abschnitt wird in der Richtung ausgeführt, die der allgemeinen Schweißrichtung entgegengesetzt ist.

"Hügel" oder "Kaskade" werden verwendet, wenn Nähte von Strukturen mit großer Last und Strukturen mit erheblicher Dicke hergestellt werden. Bei Dicken von 20–25 mm treten Volumenspannungen auf und es besteht Rissgefahr. Beim Schweißen muss die Schweißzone selbst immer in einem heißen Zustand sein, was sehr wichtig ist, um das Auftreten von Rissen zu verhindern.

Eine Art Schweiß "Rutsche" ist das Schweißen "Kaskade".

Beim Schweißen von kohlenstoffarmem Stahl hat jede Schweißschicht je nach Schweißstrom eine Dicke von 3-5 mm. Beispielsweise schmilzt die Duta bei einem Strom von 100 A das Metall bis zu einer Tiefe von etwa 1 mm, während das Metall der unteren Schicht einer Wärmebehandlung in einer Tiefe von 1 mm unterzogen wirdbehälter 1-2 mm unter Bildung einer feinkörnigen Struktur. Bei einem Schweißstrom von bis zu 200 A erhöht sich die Dicke der abgeschiedenen Schicht auf 4 mm, und die Wärmebehandlung der unteren Schicht erfolgt in einer Tiefe von 2-3 mm.

Feige. 3. Schweißmuster. 1- Schweißen und Gang; 2 - Schweißen von der Mitte bis zu den Kanten; 3 - Schweißen nach einer Argnostepechatie-Methode; 4 - Schweißen durch Blöcke; 5 - Kaskadenschweißen; 6- Schweißen mit einem Schlitten

Um eine feinkörnige Struktur der Wurzelnaht zu erhalten, muss eine Schweißwalze mit einer Elektrode mit einem Durchmesser von 3 mm und einem Strom von 100 A angebracht werden. Dazu muss die Wurzelnaht gut gereinigt werden. Eine glühende (dekorative) Schicht wird auf die oberste Schicht der Naht aufgebracht. Die Dicke dieser Schicht beträgt 1-2 mm. Diese Schicht kann mit einer Elektrode mit einem Durchmesser von 5 bis 6 mm bei einer Stromstärke von 200 bis 300 A erhalten werden.

Das Ende der Naht. Am Ende des Schweißens - Brechen des Lichtbogens am Ende der Naht - sollte der Krater korrekt geschweißt werden. Der Krater ist die Zone mit der größten Anzahl schädlicher Verunreinigungen, daher ist es am wahrscheinlichsten, dass er Risse bildet. Brechen Sie am Ende des Schweißens den Lichtbogen nicht und bewegen Sie die Elektrode abrupt vom Produkt weg. Es ist notwendig, alle Bewegungen der Elektrode anzuhalten und den Lichtbogen langsam zu verlängern, um zu brechen; Das gleichzeitig schmelzende Elektrodenmetall füllt den Krater.

Beim Schweißen von kohlenstoffarmem Stahl wird der Krater manchmal von der Naht weggeführt - auf das Grundmetall. Wenn Stahl geschweißt wird, der zur Bildung von Abschreckstrukturen neigt, ist die seitliche Abgabe des Kraters aufgrund der Möglichkeit von Rissen nicht akzeptabel.

Aktuelle Seite: 9 (insgesamt hat das Buch 17 Seiten) [verfügbare Passage zum Lesen: 12 Seiten]

3. Die Auswahl der Modi für das manuelle Lichtbogenschweißen

Die Qualität der Schweißnähte beim manuellen Lichtbogenschweißen hängt von den Qualifikationen des Schweißers ab. Der Schweißer muss in der Lage sein, den Lichtbogen schnell zu entzünden, seine erforderliche Länge beizubehalten, den Lichtbogen gleichmäßig entlang der Kanten des geschweißten Produkts zu bewegen, die erforderlichen Schwingungsbewegungen der Elektrode während des Schweißens auszuführen usw.

Das am häufigsten verwendete Handbuch lichtbogenschweißen (RDS) beschichtete Metallverbrauchselektroden in Gleich- und Wechselstrom.

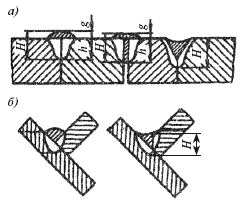

Mit korrekt ausgewählten RDS-Modi in der unteren Position ist es möglich, ein qualitativ hochwertiges Eindringen des Schweißgutes bis zu 3-4 mm sicherzustellen. Um ein mangelndes Eindringen des Schweißgutes während des RDS von Metall mit großen Dicken zu vermeiden und eine gute Schweißnahtbildung zu erreichen, werden verschiedene Formen des Schneidens der Kanten der Teile verwendet.

Formen der Kantenvorbereitung in Abhängigkeit von der Dicke der zu schweißenden Teile und verschiedenen Schweißmethoden sind in der Tabelle angegeben. 32.

Tabelle 32

Formen der Vorbereitung von Kanten in Abhängigkeit von der Dicke der geschweißten Teile

Hinweis. P - manuelles Schweißen; A - automatisches Schweißen; G - Schweißen in einer CO2-Umgebung.

Bei der Wahl der Form der Vorbereitung der Kanten der Teile von Schweißverbindungen sowie der Notwendigkeit, das Eindringen sicherzustellen, werden die technologischen und wirtschaftlichen Bedingungen des Schweißprozesses berücksichtigt. Daher wird empfohlen, Stoßfugen mit einer V-förmigen Kantenschräge für Metall mit einer Dicke von 3 bis 26 mm zu verwenden. Bei einer großen Dicke nimmt die Masse des abgeschiedenen Metalls stark zu. Für Metalldicken bis 60 mm wird eine X-förmige Abschrägung der Kanten verwendet. Im letzteren Fall wird die Menge an abgeschiedenem Metall im Vergleich zu dem abgeschiedenen Metall mit einer V-förmigen Abschrägung der Kanten um fast das Zweifache reduziert. Dies führt auch zu einer Verringerung der Spannung in der Schweißnaht und zu einer Verringerung der Verformung der Schweißverbindung.

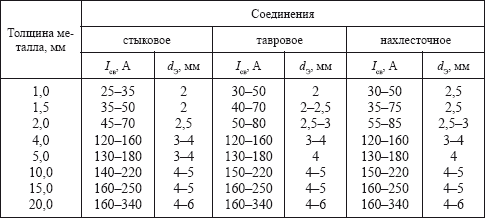

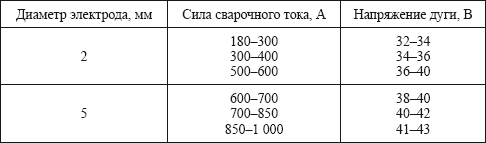

Der Schweißmodus ist eine Reihe von Merkmalen des Schweißprozesses, die Schweißnähte einer bestimmten Größe, Form und Qualität liefern. In RDS sind solche Eigenschaften: Elektrodendurchmesser, Schweißstromstärke, Lichtbogenspannung, Schweißgeschwindigkeit, Stromtyp, Polarität usw. Eine ungefähre Beziehung zwischen dem Elektrodendurchmesser und der Blechdicke des geschweißten Produkts ist unten angegeben:

Beim Schweißen von Multipass-Nähten bemühen sie sich, alle Durchgänge in denselben Modi zu schweißen. Die Ausnahme ist der erste Durchgang. Beim manuellen Schweißen von Mehrfachdurchgangsnähten wird der erste Durchgang normalerweise mit Elektroden mit einem Durchmesser von 3 bis 4 mm durchgeführt, da die Verwendung von Elektroden mit einem größeren Durchmesser das Eindringen in die Nahtwurzel erschwert.

Verwenden Sie für ungefähre Berechnungen der Stärke des Schweißstroms in der Praxis die Formel:

wo d- Durchmesser des Elektrodenstabs, mm;

k- Koeffizient in Abhängigkeit vom Durchmesser der Elektrode:

![]()

Bei unzureichendem Schweißstrom brennt der Lichtbogen instabil, und bei übermäßigem Strom schmilzt die Elektrode zu stark, wodurch die Spritzerverluste zunehmen und sich die Schweißnahtbildung verschlechtert. Die zulässige Stromdichte hängt vom Durchmesser der Elektrode und der Art der Beschichtung ab. Je größer der Durchmesser der Elektrode ist, desto geringer ist die zulässige Stromdichte, da sich die Kühlbedingungen verschlechtern.

Die Art der Beschichtung beeinflusst die Schmelzrate der Elektrode. Die Werte der zulässigen Stromdichte in der Elektrode in Abhängigkeit vom Stabdurchmesser und der Art der Beschichtung sind in der Tabelle angegeben. 33.

Tabelle 33

Zulässige Stromdichte (A / mm2) in der Elektrode zum manuellen Lichtbogenschweißen

Die Lichtbogenspannung während des RDS variiert zwischen 20 und 36 V und wird bei der Auslegung technologischer Prozesse für das manuelle Schweißen nicht reguliert.

Die Schweißgeschwindigkeit wird unter Berücksichtigung der Notwendigkeit ausgewählt, eine Schweißmetallschicht mit einer bestimmten Querschnittsfläche zu erhalten. Die Schweißgeschwindigkeit wird beim Schweißen von Prüfmustern empirisch gewählt.

Die Art und Polarität des Schweißstroms hängen hauptsächlich von der Dicke des Metalls und der Art der Elektrode ab. Kohlenstoffarme und niedriglegierte Stähle mittlerer und großer Dicke werden häufiger mit Wechselstrom geschweißt.

Ungefähre Schweißmodi baustähle sind in der Tabelle angegeben. 34.

Tabelle 34

Ungefähre Arten des Schweißens von Baustählen

Testfragen:

1. Was sind die verschiedenen Formen von Schneidkanten?

3. Was versteht man unter Schweißmodus?

4. Wie wirken sich unterschiedliche Eigenschaften auf die Schweißbedingungen aus?

4. Möglichkeiten, Nähte entlang der Länge und des Querschnitts herzustellen

Für einen unerfahrenen Schweißer ist es sehr wichtig, die Fähigkeit der Zündung eines Lichtbogens zu beherrschen. Die Lichtbogenzündung erfolgt durch kurzes Berühren des Produkts mit dem Ende der Elektrode oder durch Auftreffen des Elektrodenendes auf die Metalloberfläche (Abb. 64).

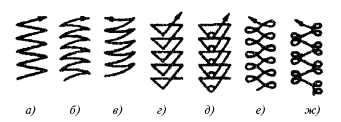

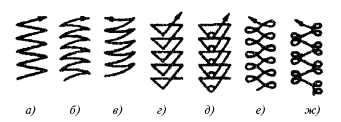

Sie „führen“ den Lichtbogen so, dass die Kanten der zu schweißenden Teile geschmolzen werden, um die erforderliche Menge an Schweißgut und die gegebene Form der Schweißnaht zu bilden. Die am häufigsten verwendeten Hauptmethoden zum Bewegen des Elektrodenendes während des RDS sind in Abb. 1 dargestellt. 65.

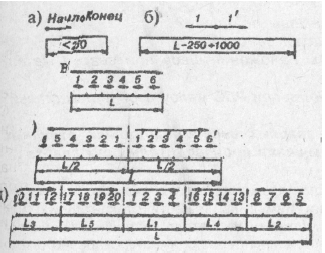

Es gibt verschiedene Möglichkeiten, Nähte entlang der Länge und des Querschnitts herzustellen. Die Wahl der Methode zur Herstellung von Nähten wird durch die Länge der Naht und die Dicke des zu schweißenden Metalls bestimmt. Herkömmlicherweise werden Nähte mit einer Länge von bis zu 250 mm als kurz, 250-1000 mm lang - mittel und mehr als 1.000 mm lang angesehen (Abb. 66).

Feige. 64. Methoden zur Zündung eines Lichtbogens durch eine schmelzende beschichtete Elektrode: und- Berührung der Elektrode an einer Stelle; b- das Ende der Elektrode auf die Metalloberfläche schlagen

Feige. 65. Die Hauptmethoden zum Bewegen des Elektrodenendes während des RDS: a, b, c, d - mit gewöhnlichen Nähten; d, e, g - für Nähte mit verbesserter Kantenerwärmung

Feige. 66. Möglichkeiten, eine Naht zu machen: und- Schweißen von Nähten „im Durchgang“; b- Schweißen von Nähten mittlerer Länge; beim- Schweißen von Nähten im umgekehrten Schritt; g, d- Schweißen langer Nähte

Kurze Nähte entlang der Länge werden normalerweise „am Gang“ angeschweißt (Abb. 66, und).Nähte mittlerer Länge werden von der Mitte bis zu den Kanten (Abb. 66, b) oder nach der Umkehrschrittmethode (Abb. 66, c) geschweißt. Lange Nähte von Single-Pass-Stoßverbindungen und der erste Durchgang von Multipass-Nähten werden von der Mitte bis zu den Enden nach dem Rückschrittverfahren (Abb. 66, d) und bei Verbindungen mit Kehlnähten auch von der Mitte bis zu den Enden nach dem Rückschrittverfahren (Abb. 66, e) geschweißt.

Das Umkehrschweißen ist die effektivste Methode zur Reduzierung von Eigenspannungen und Dehnungen.

Die vorherige Naht kühlt auf eine Temperatur von 200-300 ° C ab. Beim Abkühlen nimmt bei verringerter Fugenbreite auch der anfänglich verbreiterte Spalt ab, weshalb die verbleibenden Verformungen minimal werden.

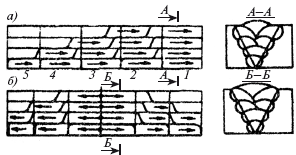

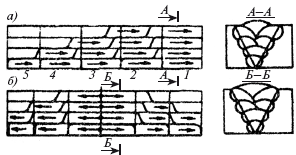

Beim Schweißen von Stumpf oder kehlnähte Ein großer Teil der Naht wird in mehreren Schichten ausgeführt (Abb. 67). Darüber hinaus kann jede Schicht des mittleren und oberen Teils der Naht sowohl in einem Durchgang (Fig. 67, a) als auch in zwei oder mehr Durchgängen (Fig. 67, a) ausgeführt werden. b)

Unter dem Gesichtspunkt der Reduzierung von Restverformungen ist das Schweißen in einem Durchgang vorzuziehen. Wenn die Nahtbreite 14-16 mm erreicht, wird häufiger die Mehrfachdurchlaufmethode zum Schweißen von Nähten verwendet.

Beim Schweißen von Metall mit großer Dicke (\u003e 15 mm) ist die Ausführung jeder Schicht "pro Durchgang" unerwünscht. Dieses Verfahren führt zu einer signifikanten Verformung und zur Bildung von Rissen in den ersten Schichten, da die erste Schicht abkühlen kann. Um die Bildung von Rissen zu verhindern, sollte das Füllen der Nut während des RDS durch die Kaskadenmethode oder "Gleiten" erfolgen. In diesem Fall wird jede nachfolgende Schicht der vorherigen Schicht überlagert, die noch keine Zeit zum Abkühlen hatte, wodurch Schweißspannungen und Verformungen verringert werden. Schemata zum Füllen der Schneidkanten mit der Kaskadenmethode und dem "Schlitten" sind in Abb. 1 dargestellt. 68, a, b.

![]()

Feige. 67. Mehrschichtnähte: und- geschweißte mehrschichtige Naht in einem Durchgang; b- mehrschichtige Naht in mehreren Durchgängen; I-IV- die Anzahl der Schweißnahtschichten; 1-7 - Anzahl der Durchgänge.

Feige. 68. Das Schema zum Füllen der Kanten, wenn

RDS-Metall mit großer Dicke: und- Kaskadenmethode; b- Methode zum Füllen des Schneidschlittens

Bei der Kaskadenmethode zum Füllen der Naht wird die gesamte Naht in kurze Abschnitte von 200 mm unterteilt und jeder Abschnitt wird mit dieser Methode geschweißt. Führen Sie am Ende des Schweißens der ersten Schicht des ersten Abschnitts ohne Anhalten die erste Schicht im angrenzenden Abschnitt fort. In diesem Fall wird jede nachfolgende Schicht dem Metall der vorherigen Schicht überlagert, das keine Zeit zum Abkühlen hat.

Das Schweißen von "Schlitten" ist eine Art Kaskadenmethode und wird von zwei Schweißern gleichzeitig von der Mitte bis zu den Kanten durchgeführt. Beide Schweißverfahren sind Rückschrittschweißen nicht nur entlang der Länge, sondern auch entlang des Schweißabschnitts.

Bevor Sie mit dem Schweißen beginnen, müssen Sie sich mit der technischen Dokumentation vertraut machen. Der Herstellungsprozess eines Designs ist in dargestellt technologische Kartenoh. Neben technologischen Karten sind die Produktzeichnungen dem technologischen Prozess beigefügt: Gesamtansicht und Detaillierung mit den notwendigen Erläuterungen und technische Bedingungen. In einer allgemeinen Ansicht sind die Bezeichnungen der Schweißnähte angegeben. Wenn RDS von kohlenstoffarmen Stählen in Abhängigkeit von den Festigkeitseigenschaften des Metalls Elektroden mit einer Rutilbeschichtung der Typen E42 und E46, beispielsweise ANO-6, ANO-4 usw., weit verbreitet sind, werden zum Schweißen kritischer Stahlkonstruktionen Elektroden mit einer Grundbeschichtung der Typen E42A und E46A verwendet, zum Beispiel: UONI-13/45, SM-11, E-138 / 45N usw.

Testfragen:

1. Wie unterscheiden sich Schweißnähte in der Länge?

2. Was gibt Rückwärtsschweißen?

3. Wie werden beim Schweißen von Metall mit großer Dicke genäht?

4. Welche Elektroden werden für RDS von kohlenstoffarmen Stählen verwendet?

5. Merkmale der Implementierung von Schweißnähten an anderen Positionen als dem Boden. Möglichkeiten zur Steigerung der Schweißproduktivität

Das Schweißen von Nähten in vertikaler Position ist schwierig, da das Metall des Schweißbades aufgrund der Schwerkraft nach unten fließt. Um die Auswirkung der Schwerkraft auf das Metall des Schweißbades zu verringern, wird das Volumen des Schweißbades selbst verringert, indem der Schweißstrom um 15 bis 20% verringert wird. Der Durchmesser der Elektrode sollte 4-5 mm nicht überschreiten.

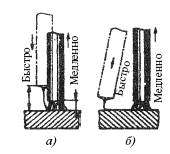

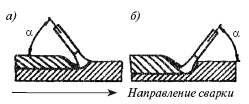

Schweißen vertikale Nähte (Abb. 69) erfolgt von unten nach oben (Abb. 69, a) oder von oben nach unten (Abb. 69, b). Am bequemsten ist das Bottom-Up-Schweißen. In diesem Fall wird der Lichtbogen am tiefsten Punkt der Naht angeregt. Sobald der untere Teil des Schweißbades zu kristallisieren beginnt, bildet sich eine Plattform, auf der Metalltröpfchen gehalten werden. Die Elektrode wird leicht nach oben zurückgezogen und nach vorne positioniert.

Beim Schweißen von oben nach unten steht die Elektrode im Anfangszeitpunkt senkrecht zur Oberfläche, und der Lichtbogen wird am oberen Punkt der Schweißnaht angeregt. Nach der Bildung eines Tropfens flüssigen Metalls auf dem Teil neigt sich die Elektrode in einem Winkel von 10 bis 15 °, so dass der Lichtbogen auf die Metallschmelze gerichtet ist. Beim Schweißen von oben nach unten ist die Eindringtiefe viel geringer, daher wird sie in der Regel beim Schweißen von dünnem Metall verwendet.

Feige. 69. Vertikale Schweißverbindungen:

und- runter rauf; b- von oben nach unten; 1, 2 - Elektrodenpositionen

Um die Schweißnahtbildung beim Schweißen vertikaler Schweißnähte zu verbessern, sollte ein kurzer Lichtbogen unterstützt werden. Beim Schweißen von unten nach oben treten keine seitlichen Vibrationen auf oder sie müssen sehr unbedeutend sein.

Das Schweißen horizontaler Verbindungen ist schwieriger als das Schweißen vertikaler Verbindungen. Es wird von hochqualifizierten Schweißern durchgeführt.

Die Steigerung der Arbeitsproduktivität beim manuellen Schweißen kann durch organisatorische und technische Maßnahmen erreicht werden.

Für das manuelle Schweißen mit Stückelektroden müssen Steckdosen mit Schweißstrom zum schnellen Schalten von Schweißdrähten eingerichtet werden. Ein ebenso wichtiges Ereignis ist die Verwendung von Elektrodenhaltern zum schnellen Wechseln von Elektroden sowie von Vorrichtungen zum beschleunigten Drehen von Teilen usw.

Die Entwicklung technischer Maßnahmen beinhaltet die Einführung der neuesten Schweißmethoden oder die Verbesserung der Schweißausrüstung und der Schweißtechnik. Anstelle einer V-förmigen Nut ist es wünschenswert, eine X-förmige Nut zu verwenden. Es ist ratsam, Elektroden mit einem großen Abscheidungskoeffizienten zu verwenden. Beispielsweise hat die MP-3-Elektrode einen Abscheidungskoeffizienten von 8,5 g / (Ah) und die ITS-1-Elektrode 12 g / (Ah), wobei alle anderen Dinge gleich sind.

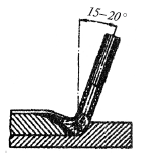

Um die Produktivität von RDS zu erhöhen, ist es möglich, den Schweißstrom auf die für einen bestimmten Durchmesser der Elektrode empfohlene Obergrenze zu erhöhen. Das Schweißen kann durch Aufliegen auf einer Abdeckung, einem Dreiphasenlichtbogen, einer geneigten oder liegenden Elektrode erfolgen. Beim Schweißen von doppelseitigen Kehlnähten mit Gleichstrom ist es möglich, auf beiden Seiten gleichzeitig nach der Lichtbogen-Lichtbogen-Methode usw. zu schweißen. Einige Schweißmethoden sind in den schematischen Zeichnungen dargestellt (Abb. 70, 71, 72).

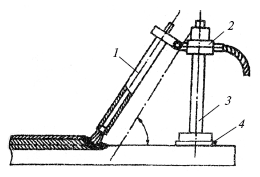

Feige. 70. Schrägelektrodenschweißen

Feige. 71. Elektrodenschweißen: 1 - geschweißte Teile; 2 - liegende Elektrode; 3 - Papierisolierung; 4 Kupfer Barren

Feige. 72. Schema zum Schweißen von geneigten Elektroden:

1 - Elektrode; 2 - Clip; 3 - ein Stativ; 4 - Isolierfutter

Testfragen:

1. Beschreiben Sie die Merkmale des Schweißens vertikaler Verbindungen.

2. Erzählen Sie uns, wie Sie die Produktivität von Schweißern steigern können.

6. Auftauchen

Eine große Anzahl von Maschinenteilen und -mechanismen fällt während des Betriebs aufgrund von Tyrannei, Stoßbelastung, Erosion usw. aus. Die moderne Technologie verfügt über verschiedene Methoden zum Wiederherstellen und Härten von Teilen, um deren Lebensdauer zu verlängern.

Eine der Methoden zur Wiederherstellung und Aushärtung von Teilen ist das Aufbringen von Oberflächen. Unter Oberfläche versteht man die Abscheidung einer Metallschicht auf der Oberfläche eines Werkstücks oder Produkts durch Schmelzschweißen. Unterscheiden Sie zwischen restaurativen und Fertigungsoberflächen.

Restaurierungsoberflächees wird verwendet, um die ursprünglichen Abmessungen verschlissener oder beschädigter Teile zu erhalten. In diesem Fall liegt das abgeschiedene Metall nahe an der Zusammensetzung und den mechanischen Eigenschaften des Grundmetalls.

Produktionsbelagdient dazu, mehrschichtige Produkte zu erhalten. Solche Produkte bestehen aus einem Grundmetall (Basis) und einer abgeschiedenen Arbeitsschicht. Das Grundmetall sorgt für die notwendige strukturelle Festigkeit. Eine Schicht aus abgeschiedenem Metall bietet besondere gewünschte Eigenschaften: Verschleißfestigkeit, Wärmebeständigkeit, Korrosionsbeständigkeit usw. Die Oberflächenbehandlung erfolgt daher nicht nur bei der Wiederherstellung von Abnutzung, sondern auch bei der Herstellung neuer Maschinenteile und -mechanismen.

Die am weitesten verbreitete Oberfläche bei Reparaturarbeiten. Die Kegelteile verschiedener Verbrennungsmotoren, Nockenwellen und Kurbelwellen, Ventile, Riemenscheiben, Schwungräder, Radnaben usw. werden restauriert. Die Oberflächenbehandlung kann mit fast allen bekannten Methoden des Schmelzschweißens durchgeführt werden. Jede Additionsmethode hat ihre eigenen Vor- und Nachteile. Die wichtigsten Anforderungen für die Oberflächenbehandlung sind folgende:

minimale Durchdringung des Grundmetalls;

mindestwert der Restspannungen und Verformungen des Metalls in der Oberflächenzone;

untertreibung auf akzeptable Werte von Zertifikaten für die spätere Bearbeitung von Teilen.

Allerdings können nicht alle Oberflächenmethoden die Einhaltung der Anforderungen sicherstellen. Die Wahl des Oberflächenverfahrens wird durch die Möglichkeit bestimmt, eine abgeschiedene Schicht mit der erforderlichen Zusammensetzung und den erforderlichen mechanischen Eigenschaften sowie der Art und dem zulässigen Verschleiß zu erhalten. Die Wahl der Oberflächenmethode wird von den Abmessungen (Konfiguration der Teile, Produktivität und Anteil des Grundmetalls in der abgeschiedenen Schicht) beeinflusst. Als Beispiel geben wir Tabelle 35 an.

Tabelle 35

Vergleichende Eigenschaften einiger Oberflächenmethoden:

Trotz der geringen Leistung dieser Eigenschaften ist die manuelle Lichtbogenbeschichtung mit Stückelektroden die vielseitigste Methode, die zum Beschichten von Teilen verschiedener komplexer Formen geeignet ist und in allen räumlichen Positionen durchgeführt werden kann.

Zum Aufbringen mit Elektroden mit einem Durchmesser von 3-6 mm. Bei einer Dicke der abgeschiedenen Schicht von bis zu 1,5 mm werden Elektroden mit einem Durchmesser von 3 mm und mit einer größeren Dicke verwendet - mit einem Durchmesser von 4 bis 6 mm.

Um einen minimalen Widerstand des Grundmetalls bei ausreichender Lichtbogenstabilität zu gewährleisten, beträgt die Stromdichte 11 - 12 A / mm2.

Die Hauptvorteile der manuellen Lichtbogenoberfläche sind die Vielseitigkeit und die Fähigkeit, komplexe Oberflächen an schwer zugänglichen Stellen durchzuführen. Zur Durchführung einer manuellen Lichtbogenbeschichtung werden herkömmliche Schweißstationsgeräte verwendet.

Die Nachteile der manuellen Lichtbogenbeschichtung umfassen eine relativ geringe Produktivität, schwierige Arbeitsbedingungen aufgrund der erhöhten Gasverunreinigung der Oberflächenzone sowie die Schwierigkeit, die erforderliche Qualität der abgeschiedenen Schicht und ein großes Eindringen des Grundmetalls zu erhalten.

Für die manuelle Lichtbogenbeschichtung werden sowohl spezielle Schweißelektroden als auch herkömmliche Schweißelektroden zum Schweißen von legierten Stählen verwendet. Die Wahl der Elektrode für die Oberflächenbehandlung wird durch die Zusammensetzung des Grundmetalls bestimmt.

Zum Aufbringen einer Schicht aus niedriglegiertem Stahl mit einem Kohlenstoffgehalt von weniger als 0,4% werden beispielsweise Elektroden der folgenden Qualitäten verwendet: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U usw. In der Kennzeichnung bedeutet der Buchstabe H "Aufbringen". Zum Aufbringen einer Schicht aus niedriglegiertem Stahl mit einem Kohlenstoffgehalt von mehr als 0,4% werden Elektroden verwendet: EN60M, OZSh-3, 13KN / LIVT usw.

Bei der Lichtbogenoberfläche mit nicht verbrauchbaren Elektroden werden gegossene Füllstäbe verwendet: Pr-C1, Pr-C2, PrC27, PrVZK, Pr-VZK-R und andere (Pr - zeigt einen Balken an).

Um die Abmessungen verschlissener Teile wiederherzustellen, werden zusätzlich zu Elektroden und Füllstäben Oberflächendrähte verwendet: Np-30, Np-40, Np-50 und andere. Zur Abscheidung von Matrizen werden legierte Oberflächendrähte verwendet: Np-45X4VZF, Np-45X2V8T usw. (Np - Mittel) auftauchen).

Für verschleißfeste Oberflächen werden Flussmitteldrähte häufig gemäß den behördlichen Vorschriften verwendet, z. B. für Oberflächenbeschichtungsteile, die unter abrasiven Bedingungen mit mäßigen Stoßbelastungen betrieben werden, werden Flussmitteldrähte der folgenden Qualitäten verwendet: PP-Np-200Kh12M, PP-Np-200Kh12VF usw. (PP - steht für Cored Wire).

Für die Plasmaoberfläche mit einem kombinierten Lichtbogen durch eine Wolframelektrode werden häufig Oberflächenpulver verwendet. Pulver werden auf der Basis von Eisen, Nickel und Kobalt hergestellt. Es werden Pulver auf Eisenbasis vom Sormait-Typ hergestellt: PG-S1, LG-US25, PG-S27, PG-AN1. Pulver auf Nickelbasis sind in drei Qualitäten erhältlich: PG-SR2, PG-SRZ, PG-SR4. Pulver auf Kobaltbasis sind auch in drei Qualitäten erhältlich: PR-K60KHZOVS, PN-AN35, PG-YuK-1.

Serielle Gleichrichter werden am häufigsten als Stromquellen für den Plasmabogen während des Auftauchens verwendet: VD-306, VD-303, VDU-504, VDU-505, VDU-506, IPN-160/100 usw. Für die Lichtbogenoberfläche als Stromquellen Es können auch Schweißtransformatoren verwendet werden.

Testfragen:

1. Geben Sie eine Definition und erläutern Sie den Zweck des Auftauchens.

2. Welche Oberflächenmethoden kennen Sie? Beschreibe sie.

3. Was sind die wichtigsten Anforderungen für die Oberflächenbehandlung?

4. Was beeinflusst die Wahl der Oberflächenmethode?

5. Was sind die Vorteile der manuellen Lichtbogenoberfläche?

6. Was ist auf die Nachteile der manuellen Lichtbogenoberfläche zurückzuführen?

7. Welche Elektroden werden für die manuelle Lichtbogenoberfläche verwendet?

8. Welche Elektrodenmaterialien werden neben Teilen, Elektroden und Füllstäben für die Oberflächenbehandlung verwendet?

9. Welche Stromquellen können für die manuelle Lichtbogenoberfläche verwendet werden?

TECHNOLOGIE DES AUTOMATISCHEN SCHWEISSENS UNTER FLUSS

1. Einige Merkmale des Schweißens und der Einfluss der Parameter des Modus auf die Bildung der Naht

Das Schweißen unter einer Flussmittelschicht erfolgt über einen Elektrodendraht, der durch einen speziellen Mechanismus, der vom Schweißkopf der Maschine entfernt wird, in die Lichtbogenbrennzone eingespeist wird.

Das Metall des Schweißdrahtes wird durch einen Lichtbogen geschmolzen und Tröpfchen in das Schweißbad übertragen. In einem Schweißbad wird das Metall des Schweißdrahtes mit dem geschmolzenen Grundmetall gemischt.

Die Stromleitung zum Draht erfolgt über ein Mundstück aus Kupfer oder seinen Legierungen.

Die geringe Reichweite der Elektrode, das Fehlen einer Beschichtung und die hohe Vorschubgeschwindigkeit des Elektrodendrahtes können die Festigkeit des Schweißstroms im Vergleich zum manuellen Schweißen mit Elektroden gleichen Durchmessers erheblich erhöhen. Dies führt zu einer Beschleunigung des Schmelzprozesses des Schweißdrahtes, einer Erhöhung der Widerstandstiefe des Grundmetalls und infolgedessen zu einer deutlichen Steigerung der Produktivität. Der Abscheidungskoeffizient erreicht in einigen Fällen 90 g / (Ah). Eine ausreichend dicke Flussmittelschicht (bis zu 60 mm), die in der Schweißzone aufgefüllt ist, wird um 30% geschmolzen. Dies macht den Lichtbogen geschlossen (unsichtbar) und bietet einen zuverlässigen Schutz der Metallschmelze vor Umgebungsluft, stabilisiert den Schweißprozess. Ein wesentlicher Vorteil des Unterpulverschweißens sind unbedeutende Verluste durch Verbrennen von Metall und dessen Spritzern. Aufgrund einer Erhöhung der effektiven Wärmeleistung des Lichtbogens kann der Dickenbereich von Teilen, die ohne abgeschrägte Kanten geschweißt wurden, erweitert werden. Beispielsweise ist es bei normalen Modi des Unterpulverschweißens von Teilen ohne Abschrägung möglich, Metall mit einer Dicke von 15 bis 20 mm zu schweißen. In diesem Fall nimmt der Widerstand des Grundmetalls zu und sein Anteil am Schweißgut beträgt 0,5 bis 0,7. Dies reduziert den Verbrauch von Elektrodendraht erheblich.

Beim Schweißen von Kehlnähten bietet die erhöhte Eindringtiefe einen größeren Querschnitt als beim manuellen Schweißen mit demselben Schweißbein.

Wie bereits erwähnt, beeinflussen Flussmittel die Stabilität des Lichtbogenbrennens, die Bildung und die chemische Zusammensetzung des Schweißgutes. Flussmittel bestimmen weitgehend die Beständigkeit des Schweißgutes gegen Porenbildung und Kristallisationsrisse.

Die erforderlichen mechanischen Eigenschaften, die Struktur des Schweißgutes und die Schweißverbindung insgesamt werden durch die Verwendung einer Kombination aus Flussmittel und Elektrodendraht sichergestellt.

Die Abmessungen und die Form der Schweißnaht beim Unterpulverschweißen sind durch Eindringtiefe, Schweißnahtbreite, Konvexitätshöhe usw. gekennzeichnet. Die Muster der Änderung der Schweißnahtform werden hauptsächlich durch den Schweißmodus bestimmt und hängen praktisch nicht stark von der Art der Schweißverbindung ab.

Die Parameter des untergetauchten Lichtbogenschweißens können bedingt in Haupt- und Zusatzlichtbogenschweißen unterteilt werden.

Die Hauptparameter umfassen die Größe des Schweißstroms, seine Art und Polarität, die Lichtbogenspannung, den Elektrodendrahtdurchmesser und die Schweißgeschwindigkeit. Beim Unterpulverschweißen mit konstanter Elektrwird häufig der Begriff „Elektrodendrahtvorschubgeschwindigkeit“ anstelle des Schweißstroms verwendet. Je höher die Vorschubgeschwindigkeit des Elektrodendrahtes ist, desto größer muss der Schweißstrom sein, um den dem Schweißbad zugeführten Draht zu schmelzen.

Zusätzliche Parameter des Unterpulverschweißmodus umfassen die Elektrodendrahtverlängerung, die Zusammensetzung und Struktur des Flussmittels sowie die Position des Produkts und der Elektrode während des Schweißens.

Die Eindringtiefe und die Nahtbreite hängen von allen Parametern des Schweißmodus ab. Mit zunehmender Stromstärke nimmt die Eindringtiefe zu. Beim Schweißen mit Gleichstrom umgekehrter Polarität ist die Eindringtiefe ca. 40-50% größer als beim Schweißen mit Gleichstrom gleicher Polarität. Beim Schweißen mit Wechselstrom ist die Eindringtiefe um 15-20% geringer als beim Schweißen mit Gleichstrom umgekehrter Polarität.

Eine Verringerung des Durchmessers des Elektrodendrahtes führt zu einer Erhöhung der Eindringtiefe, wenn die Stromdichte zunimmt. In diesem Fall wird die Nahtbreite reduziert.

Daten zur Auswirkung des Schweißstroms und des Durchmessers des Elektrodendrahtes auf die Eindringtiefe sind in der Tabelle angegeben. 36.

Tabelle 36

Einfluss der Schweißstromstärke, ihrer Dichte und des Elektrodendrahtdurchmessers auf die Eindringtiefe

Hinweis. Die erste Zeile zeigt die Werte des Schweißstroms (A) und die zweite die Werte seiner Dichte (A / mm2).

Aus den obigen Daten folgt, dass beim automatischen Unterpulverschweißen, um eine Eindringtiefe von 5 mm bei einem Elektrodendrahtdurchmesser von 2 mm zu erhalten, ein Schweißstrom von 350 A und einem Durchmesser von 5 mm bis 500 A erforderlich ist. In der Praxis werden mehr kleine Durchmesser des Elektrodendrahtes verwendet. Dies ermöglicht die Verwendung niedrigerer Werte des Schweißstroms in Kombination mit einer hohen Produktivität des Schweißprozesses.

Die Lichtbogenspannung beim Unterpulverschweißen hat keinen wesentlichen Einfluss auf die Eindringtiefe. Eine Erhöhung der Lichtbogenspannung führt zu einer Erhöhung der Nahtbreite. Gleichzeitig nimmt die Konvexität der Naht ab, die Widerstandstiefe bleibt nahezu konstant. Wenn es notwendig ist, die Dicke des zu schweißenden Metalls zu erhöhen, ist es für die korrekte Bildung der Schweißnaht erforderlich, die Stärke des Schweißstroms und der Lichtbogenspannung zu erhöhen. Die Abhängigkeit zwischen der Lichtbogenspannung und der Schweißstromstärke am Beispiel des Unterpulverschweißens AN-348A ist in der Tabelle angegeben. 37.

Tabelle 37

Die Beziehung zwischen der Lichtbogenspannung und dem Schweißstrom beim Schweißen von AN-348D

Der Einfluss der Schweißgeschwindigkeit auf die Eindringtiefe ist nicht eindeutig. Bei niedrigen Schweißgeschwindigkeiten von 10-12 m / h ist die Eindringtiefe bei sonst gleichen Bedingungen minimal. Mit zunehmender Schweißgeschwindigkeit nimmt die Nahtbreite merklich ab, die Konvexität der Naht nimmt leicht zu, die Eindringtiefe nimmt leicht zu. Mit einer Erhöhung der Schweißgeschwindigkeit auf 70-80 m / h verringern sich die Eindringtiefe und die Schweißbreite, und mit einer weiteren Erhöhung der Schweißgeschwindigkeit führt der Einfluss verschiedener Faktoren zur Bildung von Randfehlern - Nichtschmelzzonen (Abb. 73).

Die Form und die Abmessungen der Naht werden nicht nur von den Hauptparametern des Schweißmodus beeinflusst, sondern auch von zusätzlichen.

Der Einfluss der Neigung der Elektrode beeinflusst die Änderung der Position der Lichtbögen. Die Position der Elektrode entlang der Naht unterscheidet zwischen Schweißen mit vorwärts oder rückwärts geneigter Elektrode (Abb. 74).

Im ersten Fall nimmt die Eindringtiefe deutlich ab und die Breite der Naht nimmt zu. Wenn die Elektrode mit dem Winkel nach hinten gekippt wird, nimmt die Eindringtiefe leicht zu und die Breite der Naht ab, so dass sich bei einer niedrigeren Schweißgeschwindigkeit als bei einer vertikalen Elektrode Nichtschmelzzonen bilden können. Diese Methode wird beim Doppelbogenschweißen häufiger angewendet.

Feige. 73. Die Auswirkung der Schweißgeschwindigkeit auf die Form der Naht

Feige. 74. Der Einfluss des Elektrodenwinkels: und- Vorwärtswinkel (geringere Eindringtiefe); b- Winkel nach hinten (große Eindringtiefe)

Die Neigung des Produkts zur horizontalen Ebene beeinflusst auch die Nahtbildung. Beim Schweißen erhöht der Anstieg die Eindringtiefe und verringert die Nahtbreite. Wenn der Elevationswinkel des Produkts beim Unterpulverschweißen mehr als 6 ° beträgt, können sich auf beiden Seiten der Naht Hinterschnitte bilden. Beim Kochen auf einer Abfahrt nimmt die Eindringtiefe ab.

Eine Änderung der Elektrodenverlängerung und des Flussgrads führt zu einer Änderung der Bedingungen der Wärmefreisetzung. Eine Zunahme des Elektrodenüberhangs bewirkt eine Zunahme der Lichtbogenspannung, eine Abnahme des Schweißstroms und eine Eindringtiefe. Besonders auffällig ist der Einfluss des Elektrodenüberstands beim maschinellen Schweißen mit Draht mit einem Durchmesser von 1,0 bis 2,5 mm. In diesem Fall können die Schwingungen des Elektrodenüberstands innerhalb von 8-10 mm zu einer starken Verschlechterung der Nahtbildung führen. Flussmittel zeichnen sich durch stabilisierende Eigenschaften, Dichte, Gasdurchlässigkeit im flüssigen Zustand und Viskosität aus. Erhöhte stabilisierende Eigenschaften von Flussmitteln führen zu einer Zunahme der Länge und Spannung des Lichtbogens, wodurch die Breite der Naht zunimmt und die Eindringtiefe abnimmt. Ein ähnlicher Prozess der Schweißnahtbildung tritt beim Schweißen mit einer Abnahme der Flussschüttdichte auf.

Feige. 75. Die Auswirkung von Spiel und Rillen auf die Form der Naht: und- beim po-Nähte; b- an Kehlnähten; N.- Gesamthöhe der Naht; h- Eindringtiefe; g- Nahtwölbungshöhe

Der Spalt zwischen den Teilen, das Schneiden der Kanten und die Art der Schweißverbindung beeinflussen die Form der Naht nicht wesentlich. Der Umriss der Penetration und die Gesamthöhe der Naht N bleiben nahezu konstant. Je größer der Spalt oder die Nut ist, desto geringer ist der Anteil des Grundmetalls am Schweißgut.

Aus Abb. Es ist ersichtlich, dass die laute Naht je nach Abstand oder Rille konvex, normal oder konkav sein kann, wobei die Form und Qualität der Naht direkt durch den Spalt zwischen den Teilen beeinflusst wird. Beim manuellen Schweißen kann der Schweißer den Montagefehler korrigieren (den vergrößerten Spalt schmelzen), um die gewünschte Form der Naht zu erhalten. Beim automatischen Schweißen ist dies nicht möglich. Eine schlechte Montage liefert nicht die angegebenen Lücken und erhält eine hochwertige Naht.

Testfragen:

1. Beschreiben Sie einige Merkmale des Unterpulverschweißens.

2. Wie wirken sich die Modi auf die Nahtbildung aus?

3. Wie wirkt sich der Durchmesser des Schweißdrahtes auf die Nahtbildung aus?

4. Wie wirkt sich die Schweißgeschwindigkeit auf die Schweißnahtbildung aus?

5. Wie wirken sich Art und Polarität des Stroms auf die Nahtbildung aus?

6. Wie wirken sich Elektrodenüberstand und Flussmittelqualität auf die Schweißnahtbildung aus?

Für einen unerfahrenen Schweißer ist es sehr wichtig, die Fähigkeit der Zündung eines Lichtbogens zu beherrschen. Die Lichtbogenzündung erfolgt durch kurzes Berühren des Produkts mit dem Ende der Elektrode oder durch Auftreffen des Elektrodenendes auf die Metalloberfläche (Abb. 64).

Sie „führen“ den Lichtbogen so, dass die Kanten der zu schweißenden Teile geschmolzen werden, um die erforderliche Menge an Schweißgut und die gegebene Form der Schweißnaht zu bilden. Die am häufigsten verwendeten Hauptmethoden zum Bewegen des Elektrodenendes während des RDS sind in Abb. 1 dargestellt. 65.

Es gibt verschiedene Möglichkeiten, Nähte entlang der Länge und des Querschnitts herzustellen. Die Wahl der Methode zur Herstellung von Nähten wird durch die Länge der Naht und die Dicke des zu schweißenden Metalls bestimmt. Herkömmlicherweise werden Nähte mit einer Länge von bis zu 250 mm als kurz, 250-1000 mm lang - mittel und mehr als 1.000 mm lang angesehen (Abb. 66).

Feige. 64.Methoden zur Zündung eines Lichtbogens durch eine schmelzende beschichtete Elektrode: und- Berührung der Elektrode an einer Stelle; b- das Ende der Elektrode auf die Metalloberfläche schlagen

Feige. 65.Die Hauptmethoden zum Bewegen des Elektrodenendes während des RDS: a, b, c, d - mit gewöhnlichen Nähten; d, e, g - für Nähte mit verbesserter Kantenerwärmung

Feige. 66.Möglichkeiten, eine Naht zu machen: und- Schweißen von Nähten „im Durchgang“; b- Schweißen von Nähten mittlerer Länge; beim- Schweißen von Nähten im umgekehrten Schritt; g, d- Schweißen langer Nähte

Kurze Nähte entlang der Länge werden normalerweise „am Gang“ angeschweißt (Abb. 66, und).Nähte mittlerer Länge werden von der Mitte bis zu den Kanten (Abb. 66, b) oder nach der Umkehrschrittmethode (Abb. 66, c) geschweißt. Lange Nähte von Single-Pass-Stoßverbindungen und der erste Durchgang von Multipass-Nähten werden von der Mitte bis zu den Enden nach dem Rückschrittverfahren (Abb. 66, d) und bei Verbindungen mit Kehlnähten auch von der Mitte bis zu den Enden nach dem Rückschrittverfahren (Abb. 66, e) geschweißt.

Das Umkehrschweißen ist die effektivste Methode zur Reduzierung von Eigenspannungen und Dehnungen.

Die vorherige Naht kühlt auf eine Temperatur von 200-300 ° C ab. Beim Abkühlen nimmt bei verringerter Fugenbreite auch der anfänglich verbreiterte Spalt ab, weshalb die verbleibenden Verformungen minimal werden.

Beim Schweißen von Stumpf- oder Kehlnähten eines großen Abschnitts erfolgt die Naht in mehreren Schichten (Abb. 67). Darüber hinaus kann jede Schicht des mittleren und oberen Teils der Naht sowohl in einem Durchgang (Fig. 67, a) als auch in zwei oder mehr Durchgängen (Fig. 67, a) ausgeführt werden. b)

Unter dem Gesichtspunkt der Reduzierung von Restverformungen ist das Schweißen in einem Durchgang vorzuziehen. Wenn die Nahtbreite 14-16 mm erreicht, wird häufiger die Mehrfachdurchlaufmethode zum Schweißen von Nähten verwendet.

Beim Schweißen von Metall mit großer Dicke (\u003e 15 mm) ist die Ausführung jeder Schicht "pro Durchgang" unerwünscht. Dieses Verfahren führt zu einer signifikanten Verformung und zur Bildung von Rissen in den ersten Schichten, da die erste Schicht abkühlen kann. Um die Bildung von Rissen zu verhindern, sollte das Füllen der Nut während des RDS durch die Kaskadenmethode oder "Gleiten" erfolgen. In diesem Fall wird jede nachfolgende Schicht der vorherigen Schicht überlagert, die noch keine Zeit zum Abkühlen hatte, wodurch Schweißspannungen und Verformungen verringert werden. Schemata zum Füllen der Schneidkanten mit der Kaskadenmethode und dem "Schlitten" sind in Abb. 1 dargestellt. 68, a, b.

![]()

Feige. 67.Mehrschichtnähte: und- geschweißte mehrschichtige Naht in einem Durchgang; b- mehrschichtige Naht in mehreren Durchgängen; I-IV- die Anzahl der Schweißnahtschichten; 1-7 - Anzahl der Durchgänge.

Feige. 68.Das Schema zum Füllen der Kanten, wenn

RDS-Metall mit großer Dicke: und- Kaskadenmethode; b- Methode zum Füllen des Schneidschlittens

Bei der Kaskadenmethode zum Füllen der Naht wird die gesamte Naht in kurze Abschnitte von 200 mm unterteilt und jeder Abschnitt wird mit dieser Methode geschweißt. Führen Sie am Ende des Schweißens der ersten Schicht des ersten Abschnitts ohne Anhalten die erste Schicht im angrenzenden Abschnitt fort. In diesem Fall wird jede nachfolgende Schicht dem Metall der vorherigen Schicht überlagert, das keine Zeit zum Abkühlen hat.

Das Schweißen von "Schlitten" ist eine Art Kaskadenmethode und wird von zwei Schweißern gleichzeitig von der Mitte bis zu den Kanten durchgeführt. Beide Schweißverfahren sind Rückschrittschweißen nicht nur entlang der Länge, sondern auch entlang des Schweißabschnitts.

Bevor Sie mit dem Schweißen beginnen, müssen Sie sich mit der technischen Dokumentation vertraut machen. Der Herstellungsprozess eines Designs wird in technologischen Karten dargestellt. Neben technologischen Karten sind die Produktzeichnungen dem technologischen Prozess beigefügt: Gesamtansicht und Detaillierung mit den erforderlichen Erläuterungen und technischen Bedingungen. In einer allgemeinen Ansicht sind die Bezeichnungen der Schweißnähte angegeben. Wenn RDS von kohlenstoffarmen Stählen in Abhängigkeit von den Festigkeitseigenschaften des Metalls Elektroden mit einer Rutilbeschichtung der Typen E42 und E46, beispielsweise ANO-6, ANO-4 usw., weit verbreitet sind, werden zum Schweißen kritischer Stahlkonstruktionen Elektroden mit einer Grundbeschichtung der Typen E42A und E46A verwendet, zum Beispiel: UONI-13/45, SM-11, E-138 / 45N usw.

Testfragen:

1. Wie unterscheiden sich Schweißnähte in der Länge?

2. Was gibt Rückwärtsschweißen?

3. Wie werden beim Schweißen von Metall mit großer Dicke genäht?

4. Welche Elektroden werden für RDS von kohlenstoffarmen Stählen verwendet?

Möglichkeiten, die Naht entlang der Länge und des Querschnitts zu füllen.

Die Nähte entlang der Länge und des Querschnitts werden schrittweise am Durchgang und zurück ausgeführt. Das Wesentliche des Schweißverfahrens für den Durchgang ist, dass die Naht bis zum Ende in einer Richtung ausgeführt wird. Das Reverse-Step-Verfahren besteht darin, dass die zur Ausführung vorgesehene lange Naht in relativ kurze Schritte unterteilt ist.

Nach dem Verfahren zum Füllen von Nähten entlang des Querschnitts werden Single-Pass-, Single-Layer-Nähte, Multi-Pass- und Multi-Layer-Nähte unterschieden. Wenn die Anzahl der Schichten gleich der Anzahl der Durchgänge des Bogens ist, wird eine solche Naht als Mehrschicht bezeichnet.

Mehrschichtnähte werden am häufigsten in Stoßverbindungen verwendet, Mehrschichtnähte in Ecken und T-Stücken. Führen Sie für eine gleichmäßigere Erwärmung des Schweißgutes über seine gesamte Länge eine Doppelschicht, Abschnitte, Kaskaden und Blöcke durch. Das Prinzip des umgekehrten Schweißens ist die Grundlage all dieser Methoden.

Das Ende der Naht.

Am Ende der Naht können Sie den Lichtbogen nicht sofort brechen und einen Krater auf der Oberfläche des Schweißgutes hinterlassen.

Der Krater kann aufgrund des Gehalts an Verunreinigungen, hauptsächlich Schwefel und Phosphor, Risse in der Naht verursachen. Beim Schweißen von kohlenstoffarmem Stahl wird der Krater mit Elektrodenmetall gefüllt oder auf dem Grundmetall zur Seite gebracht.

Beim Schweißen von Stahl, der zur Bildung von Abschreckmikrostrukturen neigt, ist die seitliche Leistung des Kraters aufgrund der Möglichkeit von Rissen nicht akzeptabel.

Der beste Weg, um die Naht zu beenden, besteht darin, den Krater mit Metall zu füllen, da die Translationsbewegung der Elektroden in den Lichtbogen unterbrochen wird und der Lichtbogen langsam gedehnt wird, bis er bricht.

10. Verhinderung von Verformungen.

Verformung ist eine Änderung der Form und Größe des Produkts unter dem Einfluss innerer und äußerer Kräfte. Verformungen können elastisch und plastisch sein.

Sie sind in Zug-, Druck-, Torsions-, Biege- und Scherbeanspruchungen unterteilt. Verformungen beim Schweißen treten beim ungleichmäßigen Erhitzen und Abkühlen des Metalls auf. Die Verformungsreduzierung erfolgt konstruktiv und technologisch.

Strukturell - Reduzierung der Anzahl der Schweißnähte und ihrer Abschnitte, wodurch die eingebrachte Wärmemenge verringert wird. Es besteht eine direkte Korrelation zwischen der Wärmemenge und der Dehnung.

Das technologische Verfahren ist die Verwendung der Kraftverarbeitung von Metall eines Schweißprodukts während seines Schweißens.

Arten der verwendeten Kräfte:

1) Externe statische oder pulsierende Kraft, die auf das geschweißte Produkt ausgeübt wird

2) Lokales Schmieden und Walzen in Schweißgut, schweißnahes Metall.

Verformungen äußern sich in Änderungen der Form und der Abmessungen des Teils im Vergleich zu den vor dem Schneiden geplanten.

Methoden zum Umgang mit Verformungen beim Sauerstoffschneiden:

Rationale Schneidtechnologie, die Verwendung einer starren Befestigung der Schnittenden, das Vorheizen des geschnittenen Teils, die Verwendung künstlicher Kühlung usw.

Die rationale Schneidtechnologie umfasst die richtige Wahl des Schneidbeginns, die Festlegung der richtigen Schnittreihenfolge und die Wahl des besten Schneidemodus. Durch Einklemmen der Schnittenden kann die Verformung entlang der Kanten verringert werden. Die Verformung kann durch Vorheizen der Teileschneidstelle verringert werden, was zu einer gleichmäßigeren Abkühlung des Metalls führt.

Die Verformungsreduzierung wird auch durch kontinuierliches Abkühlen durch einen Wasserstrom entlang der Wärmeeinflusszone des geschnittenen Teils erreicht.

Um Verformungen außerhalb der Blechebene zu vermeiden, darf sie beim Schneiden nicht unter dem Einfluss von Erwärmung durchhängen. Daher muss das Schneiden an Gestellen mit einer großen Anzahl von Stützen durchgeführt werden.

11. Fortschrittliche Methoden zur Montage und zum Schweißen der Baustelle.

Um die Arbeitsproduktivität zu steigern und die Arbeit des Schweißers zu erleichtern, werden verschiedene Hochleistungsschweißverfahren eingesetzt.

Schweißen mit einem Elektrodenstrahl (Kamm).

Das Prinzip dieses Verfahrens besteht darin, dass zwei oder mehr Elektroden durch einen Balken verbunden sind, der unter Verwendung eines herkömmlichen Elektrodenhalters geschweißt wird.

Beim Schweißen mit einem Elektrodenstrahl entsteht zwischen dem zu schweißenden Gegenstand und einem seiner Stäbe ein Lichtbogen, wenn dieser schmilzt, der zum benachbarten übergeht, dh der Lichtbogen brennt abwechselnd zwischen jeder der Strahlelektroden und dem Produkt.

Infolgedessen ist die Erwärmung der Elektrodenstäbe durch innere Wärme geringer als beim Schweißen mit einer Elektrode bei demselben Stromwert.

Daher können Sie beim Schweißen mit einem Balken einen größeren Stromwert einstellen als beim Schweißen mit einer einzelnen Elektrode mit demselben Durchmesser, wodurch Sie wiederum die Arbeitsproduktivität steigern können.

Tiefschweißen

Die Zusammensetzung einiger Beschichtungen, die mit einer dickeren Schicht als gewöhnlich auf dem Elektrodenstab abgeschieden sind, ermöglicht die Konzentration von Wärme schweißlichtbogen, erhöhen Sie seine Eindringwirkung: Erhöhen Sie die Eindringtiefe des Grundmetalls.

In solchen Fällen erfolgt das Schweißen durch einen kurzen Lichtbogen, dessen Verbrennung durch Stützen des Reifenvisiers auf dem Grundmetall unterstützt wird.

Beim Schweißen mit einer geneigten Elektrode ruht das Schmelzende der Elektrode auf den zu schweißenden Kanten, und die Elektrode selbst bewegt sich beim Schneiden der Kanten entlang der Verbindungslinie.

12. Qualitätskontrolle beim Schweißen.

Bei der Herstellung von geschweißten Produkten werden Mängel unterschieden:

extern, intern und durch, korrigierbar und unverbesserlich, intern und extern.

a) äußere Defekte: Risse, Mikrorisse, Sedimentschalen, Gewichte, Wurzelkonkavitäten, durch Fisteln, Dämpfe, Metallsprays usw.

b) interne Defekte: mangelnde Penetration, interne Zeit usw.

c) durch Defekte: Fisteln, Verbrennungen, Risse, ständiger Mangel an Penetration.

Behebbare Mängel - Mängel, deren Beseitigung technisch möglich und wirtschaftlich machbar ist.

Die Hauptkontrollarten werden nach der Art der Auswirkungen auf die Produktion klassifiziert, aktiv und passiv. In Bezug auf die Produktabdeckung kontinuierlich und selektiv. Am Veranstaltungsort für stationäre und mobile.

Folgende Arten der Schweißqualitätskontrolle werden unterschieden:

Visuelle Inspektion-

dient zur Identifizierung äußerer Mängel in schweißnähte und mit bloßem Auge oder mit einer Lupe hergestellt, 5-10 mal vergrößert.

Kerosintest -

wird verwendet, um die Dichte von Schweißnähten zu bestimmen. Die Inspektionsseite der Naht wird mit einer wässrigen Suspension aus Kreide oder Kaolin bedeckt und getrocknet. Die andere Seite ist mit Kerosin geschmiert. Das Auftreten eines fettigen Flecks auf der Kreide zeigt den Ort des Defekts.

Luftblasentest -

besteht darin, dass eine Seite mit Druckluft geblasen wird und die andere mit einer wässrigen Lösung mit Seife bedeckt wird. Das Auftreten von Blasen zeigt den Ort des Gelenkdefekts an.

Vakuumtest

ein bestimmter Abschnitt der Naht ist mit Seifenwasser bedeckt und eine Vakuumkammer ist installiert. Das Auftreten von Blasen oder Schaum zeigt den Ort des Nahtdefekts an.

Wassertest

unter Druck wird eine Seite der Naht mit Wasser übergossen. Wenn Leckagen auftreten, treten auf der anderen Seite Tropfen auf. Dies bedeutet, dass die Naht defekt ist.

Luftdrucktests werden ebenfalls durchgeführt, hydraulischer Druck, Übertragung von Schweißverbindungen, Ultraschall, magnetografische Verfahren, technologische, chemische und mechanische Tests.

13. Sicherheit und Brandschutz während

Schweißen.

1. Schweißarbeiten muss in Elektroschweißbetrieben oder an speziell ausgestatteten Standorten durchgeführt werden.

2. Die Innen- und Außenschweißstation sollte mit Abschirmungen oder Abschirmungen eingezäunt sein, um andere vor schädlichen Auswirkungen zu schützen. lichtbogen.

3. Beim Schweißen von Produkten mit einem Gewicht von mehr als 20 kg müssen Hebe- und Transportmechanismen installiert werden.

Volltextsuche:

Home\u003e Kursarbeit\u003e Industrie, Produktion

Reihenfolge und Begründung für Schweißnähte

Es gibt Möglichkeiten, die Nähte entlang der Länge und des Querschnitts zu füllen.

Entlang der Länge der Schweißnaht und des Naprohods schrittweise (Abb. 8).

Das Schweißen erfolgt von Anfang bis Ende in eine Richtung. Schweißen Sie also kurze Nähte, deren Länge 300 mm nicht überschreitet.

Schweißnähte mittlerer Länge (300 - 1000 mm) werden entweder in einem Gang von der Mitte bis zu den Kanten oder in umgekehrter Reihenfolge geschweißt. Letzteres wird auch bei langen Nähten verwendet. Die Länge übersteigt 1000 mm.

Das umgekehrte Schweißverfahren besteht darin, dass die lange Naht in Abschnitte von 100 bis 300 mm Länge unterteilt wird und dann jeder Abschnitt in der der allgemeinen Schweißrichtung entgegengesetzten Richtung geschweißt wird. Das Ende jedes Abschnitts wird an den Anfang der vorherigen Schweißnaht geschweißt.

Entsprechend der Methode zum Füllen des Querschnitts der Nähte werden einschichtige und mehrschichtige (Mehrfachdurchlauf-) Nähte unterschieden; In einer mehrschichtigen Naht kann jede Schicht in einem oder zwei oder drei Durchgängen ausgeführt werden.

Eine einschichtige Naht hat ein größeres Schweißbadvolumen als eine mehrschichtige Schweißnaht. Single-Pass-Schweißen ist produktiver und wirtschaftlicher. Der Nachteil des Single-Pass-Schweißens ist die relativ geringe Duktilität des Schweißgutes und eine große Fläche des überhitzten Metalls.

Das Multipass-Schweißen wird normalerweise mit dünnen und schmalen Perlen ohne transversale Elektrodenvibrationen durchgeführt.

Im Vergleich zum Mehrfachschweißen bietet die Verwendung des Mehrschichtschweißens eine höhere Produktivität. nachfolgende Nähte beim Mehrschichtschweißen sind breiter als die vorherigen; Jede nachfolgende Naht verarbeitet die vorherige und die Wärmeeinflusszone thermisch, was sich auf die Erhöhung der Duktilität und Viskosität des Grundmetalls auswirkt.

Für das Stumpfschweißen von Blechen mit einer Dicke von 8 mm und einer Länge von 300 mm aus kohlenstoffarmem Stahl verwende ich das umgekehrte Schweißverfahren. Mit dieser Methode wird das Verziehen des Teils während des Schweißprozesses erheblich reduziert. Zum Füllen der Schneidkanten verwende ich das Mehrschichtschweißen. Die Schweißnaht besteht aus einer Elektrode von Ø3 mm. Nach dem Durchführen der nächsten Schicht muss die Schlacke von der vorherigen entfernt werden.

Ich markiere die Naht in gleichen Abschnitten mit einer Länge von 150 mm, ich mache den Tack auf der Vorderseite der Naht. Ich hefte auf folgende Weise: Ich greife nach einer Kante des Werkstücks, richte die Bleche aus, die andere Kante, hefte dann in der Mitte der Naht und schweiße die Teile gemäß dem Schema beim (Abb. 8).

Wärmebehandlung des Teils nach dem Schweißen

Der Wärmebehandlungsmodus ist durch Temperatur und Heizrate, Haltezeit bei einer bestimmten Heiztemperatur und Abkühlrate gekennzeichnet.

Bei der Wärmebehandlung treten Umwandlungen im Metall auf, wodurch die Festigkeitseigenschaften verbessert, Spannungen beseitigt, die Verschleißfestigkeit erhöht, dem Metall die erforderliche Härte verliehen, eine gute Bearbeitbarkeit durch Schneidwerkzeuge usw.

Die Hauptarten der Wärmebehandlung sind glühen, Normalisieren, Härten und Anlassen.

Das Tempern besteht darin, das Metall auf eine bestimmte Temperatur zu erhitzen, es auf dieser Temperatur zu halten und es dann zusammen mit dem Ofen langsam abzukühlen. Das Glühen wird verwendet, um innere Spannungen abzubauen, die mechanischen Eigenschaften zu verbessern, die Bearbeitbarkeit mit einem Schneidwerkzeug zu verbessern und die Härte zu verringern.

Die Normalisierung besteht darin, den Stahl auf eine bestimmte Temperatur zu erhitzen, auf dieser Temperatur zu halten und ihn dann in ruhiger Luft abzukühlen. Die Normalisierung beseitigt innere Spannungen, härtet aus und verbessert die mechanischen Eigenschaften.

Beim Härten wird Stahl auf eine bestimmte Temperatur erhitzt, auf dieser Temperatur gehalten und dann schnell in Wasser oder Öl abgekühlt. Durch das Härten erhalten die Teile eine hohe Härte, Festigkeit und Verschleißfestigkeit.

Der Urlaub besteht darin, den gehärteten Stahl auf eine bestimmte Temperatur zu erhitzen und dann abzukühlen. Der Bedarf an Anlassen wird dadurch verursacht, dass im gehärteten Teil nicht nur Härte, sondern auch große innere Spannungen auftreten. Letztere müssen beseitigt werden, da sie das Teil spröde und durch Stoß- und Biegebelastungen leicht zerstörbar machen. Urlaub baut innere Spannungen ab und erhöht die Viskosität des gehärteten Teils.

Fortgeschrittene Fertigungserfahrung. Hochleistungsschweißen

Die Verbesserung der Produktivität des manuellen Lichtbogenschweißens ist eine sehr dringende Aufgabe, da in der Industrie, im Baugewerbe und in anderen Bereichen der Volkswirtschaft Zehntausende weitere Elektroschweißarbeiter am manuellen Schweißen beteiligt sind.

Methoden zur Steigerung der Arbeitsproduktivität beim Schweißen:

Organisatorische Aktivitäten

Organisatorische und technische Aktivitäten

Technische Aktivitäten

Ein wichtiges technisches Ereignis ist die Einführung von Elektroden mit einer hohen Abscheidungsrate.

Bereits in den fünfziger Jahren wurde das Schweißen häufig mit der Trägermethode (Tauchlichtbogen, Ultrakurzlichtbogen - UKD) eingesetzt.

Beim Schweißen auf diese Weise ruhte die Elektrode mit einer Beschichtungsabdeckung auf dem Teil und schmolz dann unter dem leichten Druck des Schweißers unabhängig voneinander einen halbgeschlossenen Lichtbogen, wobei die Metallwalze zu einer Stoß- oder Eckverbindung verschmolz. Für das Schweißen mit einer Basis war die hohe Qualifikation des Schweißers nicht erforderlich, sondern nur seine geringen praktischen Fähigkeiten. Die Elektroden für dieses Schweißen wurden mit einer erhöhten Schichtdicke verwendet, wobei der Schweißstrom 20–40% höher als üblich sein durfte. Infolgedessen erhöhte sich die Schweißgeschwindigkeit um etwa 40–50%, die Eindringtiefe nahm zu und die Spritzer waren minimal. Diese Methode wurde erfolgreich eingesetzt, insbesondere zum Schweißen von Kehl- und Stumpfnähten in einem Durchgang.

Um die Bewehrungsfugen in Bewehrungskäfigen und Stahlbetonkonstruktionen zu verbinden, wurde häufig die Badmethode zum Schweißen in Stahl-, Kupfer- oder Graphitform verwendet, während die verbundenen Bewehrungsstäbe in Stahlform mit Reißnägeln befestigt werden.

Eine leichte Steigerung der Arbeitsproduktivität wird durch die Verwendung des gepulsten Lichtbogenschweißens und des gepulsten Lichtbogenschweißens erreicht.

Beim Impulslichtbogenschweißen wird der Lichtbogen mit einem speziellen Gerät - einem Wechselrichter - überlagert, der zur besseren Lichtbogenstabilität beiträgt, den Schweißprozess in vertikaler und Deckenposition erleichtert und vor allem die Qualität der Schweißnaht verbessert. Beim Schweißen mit einem pulsierenden Wechselstrombogen werden die Thyristor-Transformatoren TDE-402 verwendet, um die Welligkeit des Thyristorstroms zu erzeugen, oder sie verwenden ein Präfix für den Schweißtransformator - einen separaten Impulstransformator, dessen Sekundärwicklung parallel zur Sekundärwicklung des Schweißtransformators geschaltet ist. Die Ergebnisse des Schweißens mit einem pulsierenden Lichtbogen ähneln den Ergebnissen des Impulslichtbogenschweißens.

Beim Schweißen mit einem Dreiphasenlichtbogen wird eine große Wärmemenge erzeugt und die Oberflächenproduktivität erhöht, da dem Produkt gleichzeitig Strom aus den drei Phasen des Transformators zugeführt wird. Für das manuelle Schweißen müssen paarweise isolierte Elektroden und spezielle Elektrodenhalter verwendet werden, damit jede Elektrode getrennt von jeder Phase mit Strom versorgt werden kann. Am effektivsten wird diese Methode des manuellen Schweißens für Schweißfehler beim Gießen und Oberflächen von Stahl verwendet, bei denen große Mengen an abgeschiedenem Metall erforderlich sind. Das manuelle Schweißen von Teilen wird selten verwendet, da es schwierig ist, eine gleichmäßige Durchdringung und Schweißqualität sicherzustellen. Es wird hauptsächlich automatisiertes Schweißen mit einem Dreiphasenlichtbogen verwendet.

Das Schweißen mit einer liegenden Elektrode wird mit einer beschichteten Elektrode verschiedener Längen, jedoch nicht mehr als 1200 Millimeter und mit einem Durchmesser von bis zu 8 Millimetern durchgeführt. Die Länge wird entlang der Nahtlänge unter Berücksichtigung des Anschlusses der Stromleitung eingestellt. Der Prozess besteht darin, dass die Elektrode im Schnitt platziert wird stumpfschweißung oder in das „Boot“ der T-Verbindung und mit einem schweren Kupferstab gegen das Produkt gedrückt, der mit Papierband vom Produkt isoliert ist. Die Stange hat eine Längsnut. Die nicht mit einem Balken bedeckte Elektrodenzugabe wird an die Stromleitung angeschlossen, und andererseits wird der Lichtbogen gezündet, wodurch die Elektrodenpferde für das Produkt geschlossen werden. Der Lichtbogen brennt unabhängig unter dem Stab, schmilzt die Elektrode und das Grundmetall und bildet eine Wulstnaht mit einem Querschnitt, der ungefähr dem Querschnitt der Elektrode entspricht. Bei Bedarf kann der Schweißer mehrere Pfosten bedienen, sodass die Produktivität im Vergleich zum manuellen Schweißen um das 1,5- bis 2-fache gesteigert wird. Es ist jedoch möglich, den Schweißquerschnitt auf diese Weise einzustellen, jedoch nur bei Verwendung von Elektroden mit einem Durchmesser von bis zu 8 Millimetern.

Eine andere Methode des halbmechanisierten Schweißens ist das Schweißen mit einer geneigten Elektrode. Bei diesem Verfahren wird die beschichtete Elektrode in einer speziellen Vorrichtung in einer gegenüber dem Produkt geneigten Position fixiert. Die Vorrichtung in Form eines Stativs mit einem Elektrodenhalter und einem Halter ist am Produkt angebracht, und die Elektrode wird von der Kante der Beschichtung getragen, um den Kolben oder die Ecke der T-Verbindung zu schneiden. Das Stativ ist durch eine Dichtung vom Produkt isoliert. Der Schweißstrom wird wie beim manuellen Schweißen gewählt. Dann wird der Lichtbogen mit einer Kohlenstoffelektrode angeregt und das weitere Schweißen erfolgt automatisch, da ein schwerer Clip (oder eine Feder) die Elektrode beim Schmelzen absenkt. Der Querschnitt der Naht wird durch Kippen der Elektrode eingestellt. Es werden Elektroden mit einem Durchmesser von 5 und 6 mm und einer Länge von bis zu 700 mm verwendet. Das Schweißen erfolgt durch Wechselstrom, insbesondere Kehlnähte, die ein Wandern des Lichtbogens durch magnetisches Strahlen verhindern. Im Falle der Bildung eines unfertigen Kraters oder anderer Defekte werden diese manuell korrigiert. Der Schweißer kann mehrere Installationen zum Schweißen mit einer geneigten Elektrode warten, was die Arbeitsproduktivität erhöht.

Das Plasmaschweißen ist das Schmelzschweißen, bei dem die Erwärmung durch einen komprimierten Lichtbogen erfolgt. Beim manuellen Plasmaschweißen wird hauptsächlich plasmabildendes und Schutzgas Argon verwendet.

Im Vergleich zum Argon-Lichtbogen erhöht das Plasmaschweißen die Schweißgeschwindigkeit und folglich die Produktivität des Prozesses erheblich und hat eine Reihe weiterer Vorteile (das Fehlen von Wolframeinschlüssen in der Naht, die hohe Zuverlässigkeit der Lichtbogenzündung usw.). Für das manuelle Plasmaschweißen wird die UPS-301-Installation verwendet, die für die Verwendung von Gleichstrom mit Gleich- und Verpolung ausgelegt ist.

Qualitätskontrolle durch geometrische Messungen

Bei der Beurteilung der Qualität von Schweißverbindungen werden folgende Kontrollarten angewendet:

vorab, bei dem die Qualität des geschweißten Metalls und der Schweißmaterialien überprüft wird, werden die Vorbereitung der Teile für das Schweißen und die Montage der Baugruppen, der Zustand der Ausrüstung, der Schweißausrüstung und -instrumente sowie die Qualifikationen der Schweißer, Monteure und Inspektoren überwacht.

strom (während der Durchführung von Schweißarbeiten), ermöglicht die Überprüfung der Einhaltung der Schweißtechnik, der Qualität der Reinigung von Zwischenfugen, des Schweißens von Kratern usw.;

endkontrolle der fertigen Schweißkonstruktionen, die gemäß den Anforderungen an das Produkt durchgeführt wird.

Eine externe Inspektion des Metalls wird verwendet, um Zunder, Rost, Risse, Delaminationen und andere Defekte festzustellen. Eine vorläufige Überprüfung der Metalloberfläche ist notwendig und obligatorisch, da dadurch die Verwendung von minderwertigem Metall zum Schweißen des Produkts verhindert wird.

Bevor die Werkstücke bei der Montage eintreffen, wird besonderes Augenmerk auf die Zonen gelegt. Zu schweißen. Überprüfen Sie die Sauberkeit der Metalloberfläche, die Qualität der Vorbereitung der Kanten und die Winkel ihrer Abschrägung sowie die Gesamtabmessungen der Werkstücke.

Beim Schweißen von Strukturen, für die der Elektrodentyp in den Zeichnungen angegeben ist, können Elektroden ohne Zertifizierung nicht verwendet werden.

Das Aussehen der Elektroden muss den Anforderungen der Norm entsprechen, wobei angegeben wird, dass die Beschichtung der Elektroden fest und dicht sein sollte, ohne Poren, Risse, Schwellungen und andere Defekte. Nassbeschichtete Elektroden dürfen nicht geschweißt werden.

Schweißgeräte steuern Festigkeit und Steifheit. Genaue, schnelle und zuverlässige Befestigung von geschweißten Strukturelementen, Wartungsfreundlichkeit von Spannvorrichtungen, korrekter Betrieb und Eignung von Installationselementen und Oberflächen.

Während des Schweißprozesses prüfen sie normalerweise: die Reihenfolge der Nähte und die Wärmeeinflusszone; die Qualität der Reinigung der vorläufigen Nähte vor dem Aufbringen der nachfolgenden; Schweißmodi nach Geräten und Aussehen der Schweißnaht.

Bei der externen Inspektion (mit bloßem Auge oder mit einer Lupe) werden normalerweise alle Schweißverbindungen überprüft, unabhängig von der Verwendung anderer Steuerungsarten.

Die externe Inspektion erfolgt nach gründlicher Reinigung der Nähte und des Wärmeeinflussbereichs von Schlacke, Metallspritzern und anderen Verunreinigungen.

Bei der externen Inspektion werden hauptsächlich äußere Mängel festgestellt: Risse, Hinterschneidungen, Poren, Fisteln, Verbrennungen, Absacken, mangelnde Durchdringung, unentwickelte Krater.

Bei der Untersuchung der Fugen werden auch Defekte in der Form der Nähte aufgedeckt und die Verteilung der Flocken auf der Oberfläche der Naht bewertet. Die Gleichmäßigkeit der Flocken kennzeichnet die Arbeit des Schweißers, seine Fähigkeit, eine konstante Lichtbogenlänge und eine gleichmäßige Schweißgeschwindigkeit aufrechtzuerhalten. Die Unebenheiten der Flocken, die unterschiedliche Breite und Höhe der Naht weisen auf eine brennende Instabilität oder häufige Lichtbogenbrüche hin. In einer solchen Naht sind Unvollkommenheiten, Poren, Schlackeneinschlüsse und andere Defekte möglich.

Schweißnähte werden häufig im Aussehen mit speziellen Standards verglichen.

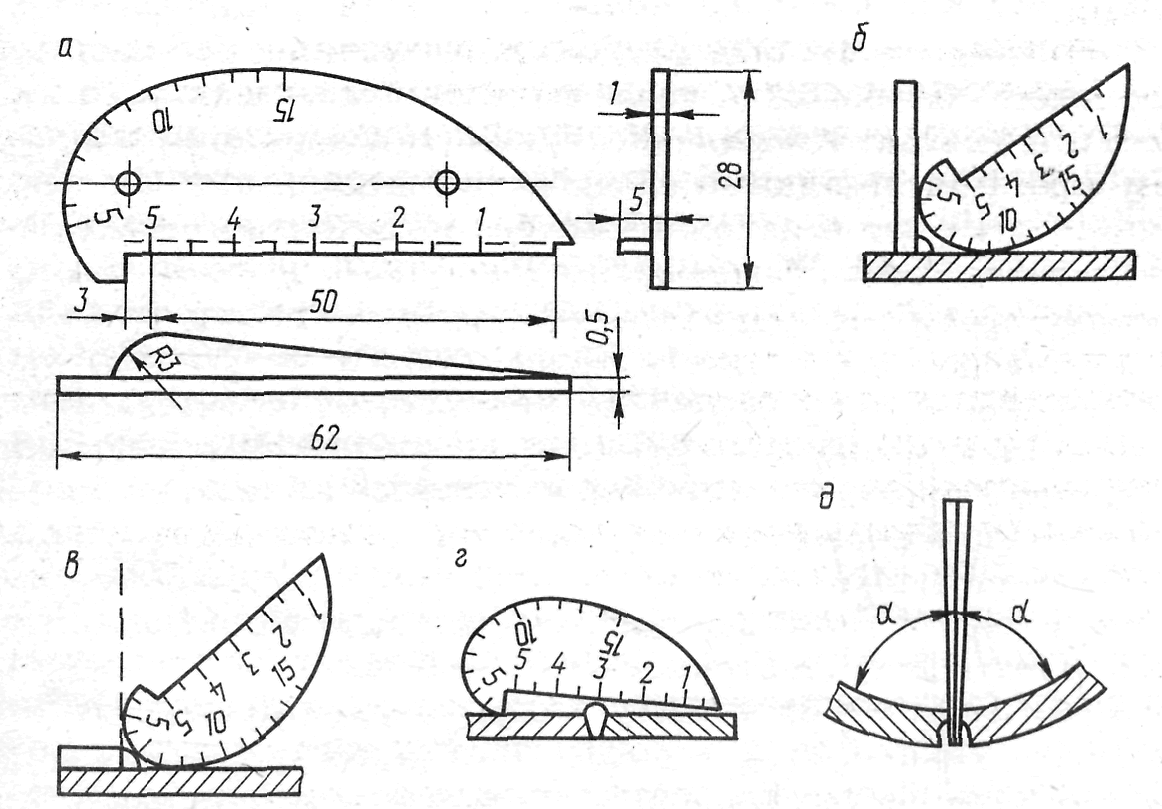

Die geometrischen Parameter der Gelenke werden mit Schablonen und Messwerkzeugen gemessen (Abb. 10).

Feige. 10. Universelle Vorlage ( und) und seine Verwendung zur Messung der Höhe der Kehlnaht ( b, c), Stumpfschweißhöhen ( g), Spielraum ( d)

Arbeitsschutz beim Schweißen

Der Arbeitsplatz des Schweißers muss sauber und ordentlich gehalten werden, um überflüssige Gegenstände zu vermeiden, die die Arbeit am Arbeitsplatz sowie auf Gehwegen und Durchgängen beeinträchtigen. Teile und Rohlinge sollten auf Auskleidungen und Gestellen in einer stabilen Position gehalten werden. Die Höhe der Stapel sollte eineinhalb Breiten oder anderthalb Durchmesser der Basis des Stapels nicht überschreiten und in allen Fällen nicht mehr als 1 m betragen.

Zum Schutz vor elektrischem Schlag sind die Sicherheitshinweise zu beachten.

1. Gehäuse von Geräten und Apparaten, denen elektrischer Strom zugeführt wird, müssen zuverlässig geschützt werden.

2. Alle elektrischen Leitungen von Schalttafeln und Arbeitsplätzen müssen zuverlässig isoliert und vor mechanischen Beschädigungen geschützt sein.

3. Berühren Sie keine stromführenden Teile von Schweißanlagen mit bloßen Händen.

4. Verwenden Sie bei Schweißarbeiten in geschlossenen Behältern (Kessel, Tanks usw.) Holzschilde, Gummimatten, Galoschen und Handschuhe.

6. Wenn eine Beschädigung des Stromkreises festgestellt wird, muss der Betrieb unterbrochen, der Schalter ausgeschaltet und der Master oder der Leiter der Baustelle informiert werden.

Schutz vor Verbrennungen durch Lichtbogenstrahlen und heißes Metall

Ein Lichtbogen sendet Ultraschall- und Infra-gefährliche Strahlen aus. Beim Schweißen mit offenem Lichtbogen verursachen diese Strahlen Verbrennungen an Augen und Haut des Schweißers. Beim Schweißen wird flüssiges Metall gesprüht, was zu Verbrennungen auf der freiliegenden Oberfläche des Körpers führen kann. Zum Schutz der Gesichtshaut werden Augen vor Lichtbogenstrahlen, Schildern oder Masken verwendet, um die Augen zu schützen.

Aus Schlackenfragmenten werden Gläser mit einfachen Gläsern verwendet. Zum Schutz vor Spritzer geschmolzenen Metalls sollten die Hände des Schweißers durch Handschuhe und der Körper mit Overalls geschützt werden.

Literatur

Aleshin N.P., Scherbinsky V.G. Qualitätskontrolle von Schweißverbindungen. - M.: Höhere Schule, 1986

Volchenko V.N. Qualitätskontrolle von Schweißkonstruktionen. - M.: Maschinenbau, 1986

Lupachev V.G. Schweißarbeiten. Mn.: Höhere Schule, 1997

Lupachev V.G. Manuelles Lichtbogenschweißen. Mn.: Höhere Schule, 2006.

Nikolaev G.A., Vinokurov V.A. Schweißkonstruktion. - M.: Höhere Schule, 1990

Schweißerhandbuch / Ed. V. V. Stepanova. - M.: Maschinenbau, 1983

Unterstützende Zusammenfassung zu diesem Thema.