Gelenke Interview mit einem Experten

24.09.2016 , 10:32

Rücken- und Gelenkprobleme sind ein direkter Weg zur Behinderung! Wie Sie sich selbst retten und Schmerzen vergessen können, sagt Doktor der Medizin, Professor Bubnovsky Sergey Mikhailovich

2015-10-25Vom Herausgeber: Laut Statistik leidet jeder 8. Russe an Osteochondrose, verschiedenen Gelenkerkrankungen (Arthrose, Arthritis, Radikulitis). Es scheint nicht tödlich zu sein, aber ... Zuerst müssen die Kranken nicht leben, sondern existieren. Und nur dann treten aufgrund der eingeschränkten Mobilität Begleiterkrankungen wie Hernien, Stoffwechselstörungen und Gehbehinderung auf. Wir fragten den Doktor der Medizin, Professor Bubnovsky Sergey Mikhailovich, wie man Probleme mit dem Bewegungsapparat loswerden und ein gesunder Mensch werden kann

Hallo Sergey Mikhailovich. Sagen Sie mir: Stimmt es, dass solche nicht tödlichen Krankheiten wie Ischias und Osteochondrose auf den ersten Blick schwerwiegendere Krankheiten verursachen können? Und ist es wahr, dass jeder 8. Russe krank ist?

Guten Tag, Irina. Sie sterben nicht an Osteochondrose und Ischias selbst. Es gibt jedoch einen wichtigen Punkt: Wenn sie nicht behandelt werden, erscheint buchstäblich innerhalb von sechs Monaten ein Strauß von Begleiterkrankungen. Dies ist Gewichtszunahme, Krümmung der Wirbelsäule und Stoffwechselstörungen. Und das Schlimmste ist, dass sich in den letzten Stadien Gelenke entwickeln können neoplasien, die zu Krebs führen.

Beispielsweise kann sich ein Leistenbruch ohne Behandlung in einen bösartigen Tumor verwandeln. Ja, es kann operiert werden, aber ... es ist die Rückseite. Sie können deaktiviert bleiben.

Über Statistiken: Leider ja - mehr als 50% der Bevölkerung Russlands leiden insgesamt an Osteochondrose und Radikulitis. Und das Schlimmste ist, dass diese Krankheiten jünger werden. Wenn frühere Menschen ab 40 Jahren eine Behandlung beantragten, kommen jetzt junge Menschen.

Wenn Ihr Rücken, Nacken oder Ihre Gelenke zu schmerzen beginnen, sollten Sie daher nicht alles auf Müdigkeit zurückführen. Höchstwahrscheinlich ist eine dieser Krankheiten bei Ihnen aufgetreten.

- Was tun in einer solchen Situation?

Meine Antwort ist zu behandeln. Dies allein hat zwei Probleme.

Erstens: In den meisten Krankenhäusern gibt es keine rheumatologischen Chirurgen, die eine Behandlung rechtzeitig diagnostizieren und verschreiben könnten.

Zweitens: Lokale Rheumatologen und Chirurgen beschäftigen sich häufig nicht mit dem Kern des Problems, da diese Krankheiten als chronisch und nicht gefährlich gelten. Sie verschreiben einfach schmerzlindernde Gele und empfehlen das Training. Das heißt, eine Person bleibt mit ihrem Problem und ihren Schmerzen allein.

Natürlich versuchen unser Institut, ich und mein Team, diese Situation zu lösen. Leider können wir den Bezirkspolikliniken keine Befehle erteilen und die Situation nicht regeln.

Deshalb haben wir uns für einen anderen Weg entschieden und kürzlich im Rahmen des internationalen Projekts "No pain" einen echten Durchbruch erzielt. Wir sind zuversichtlich, dass dies dazu beitragen wird, die Situation im Land zu ändern und den Menschen ein erfülltes Leben zu ermöglichen.

- Sie haben also bereits eine Lösung für das Problem der Rücken-, Nacken- und Gelenkschmerzen?

Ja, gibt es. Im Rahmen des Projekts erhielten wir Zugang zu dem ersten Medikament, das im Rahmen dieses Programms entwickelt wurde. Bisher wurde dieses Tool nicht nach Russland geliefert, da es keine Genehmigung und die erforderlichen Kapazitäten gab und alle verfügbaren Parteien in China und den USA selbst aufgekauft wurden. Es ist uns gelungen, an der Entwicklung und Forschung der "Artropant" -Creme teilzunehmen, und jetzt wird sie nach Russland geliefert!

- Was genau ist der Durchbruch, was für eine Droge ist das?

Artropant ist eine bewährte Creme gegen Gelenkschmerzen, Arthritis und Arthrose. Sie startet den Körper einfach neu und ermöglicht die Regeneration geschädigter Zellen. Das heißt, es beseitigt die Ursache des Schmerzes selbst und bringt die Wirbelsäule und die Gelenke in ihren ursprünglichen, normalen Zustand zurück. Das heißt, der Patient wird nicht nur die Symptome los, sondern wird zu einer völlig gesunden Person.

Artropant startet zunächst die Regenerationssysteme des Körpers neu und stoppt gleichzeitig das Schmerzsyndrom. Nach zwei bis drei Wochen ist die Behandlung abgeschlossen, und vor allem, um das Wiederauftreten von Schmerzen zu verhindern, indem der Kurs schnell wiederholt wird.

- Hilft die "Artropant" Creme nur gegen Osteochondrose, Radikulitis und Arthrose?

Nicht nur. Es kann verwendet werden, um alle Krankheiten zu heilen, die mit Erkrankungen der Gelenke oder der Wirbelsäule verbunden sind - Arthrose und Arthritis, Ischias, Rheuma, Ischias und Osteochondrose, Verlagerung der Bandscheiben. Es kann auch für Sporen und Hühneraugen verwendet werden, um den "Widerrist" (Fettablagerungen im Bereich des vierten Wirbels), Verletzungen, Brüche, Luxationen und viele andere Krankheiten zu beseitigen.

Dies ist ein sehr interessantes Werkzeug. Und was lindert in der Tat genau all diese Krankheiten und beseitigt nicht nur Schmerzen?

Creme "Artropant" und beseitigt Schmerzen (in den Anfangsstadien der Behandlung) und beseitigt die Krankheit vollständig. Jetzt ist es das einzige Mittel seiner Art, das wirklich hilft.

- Es stellt sich also heraus, dass Artropant in Russland gekauft werden kann? Und wo wird es übrigens produziert?

Ja, jetzt kann Artropant in Russland gekauft werden. Dies wurde möglich, weil wir uns dem Projekt angeschlossen und bei der Entwicklung mitgeholfen haben. Artropant wird nach dem alten Rezept der Selkups hergestellt, die im Nordwesten Sibiriens leben. Das Rezept wird von Generation zu Generation weitergegeben und streng vertraulich behandelt.

Außerdem hat das Gesundheitsministerium beschlossen, an dem Programm teilzunehmen und die Kosten für die Lieferung zu kompensieren. Daher kostet die Creme "Artropant" 2 mal billiger als in anderen Ländern verkauft wird.

- Wo kann man Artropant bekommen?

Wir wollten eine groß angelegte Implementierung in den Apothekenketten des Landes starten, aber leider wollen Apotheken Artropant-Creme nicht unter ihren Kosten verkaufen und wollen einen großen Prozentsatz.

Aus diesem Grund haben wir eine solche Idee aufgegeben und beschlossen, die Kosten erschwinglich zu halten und die Möglichkeit zu geben, so viele Menschen wie möglich zu heilen. Jetzt können Sie die Creme auf der offiziellen Website des Projekts kaufen.

Die Lieferung erfolgt per Post, per Nachnahme, und die Verwendung der Creme erfordert keine spezielle Kontrolle - die Behandlung ist so einfach wie möglich.

Sergey Mikhailovich, danke für das Interview! Vielleicht möchten Sie unseren Lesern etwas sagen, bevor wir uns verabschieden?

Ja natürlich. Ich möchte die Leser darauf aufmerksam machen, dass Erkrankungen des Rückens und der Gelenke "jünger werden" und selbst leichte periodische Schmerzen ein Grund sind, auf das Problem zu achten. Gleichzeitig hängt die direkte Rettung Ihrer Gesundheit nur von Ihnen ab. Der Arzt wird Sie nicht zur Behandlung überreden. Alles in deinen Händen.

Es ist auch daran zu erinnern, dass Krankheiten, die durch Rücken- und Gelenkschmerzen entstehen, nicht nur Beschwerden verursachen. Sie rauben dir dein normales Leben und verkürzen dein Leben um 10-15 Jahre. Und mit Artropant Cream sparen Sie diese Jahre und können sie normal leben.

Vielen Dank, Sergey Mikhailovich! Und wir erinnern Sie daran, dass Sie in den Kommentaren Ihre Fragen stellen oder eine Meinung zur Creme "Artropant" abgeben können.

PS: Nach dem Interview haben wir Sergei Mikhailovich gefragt. Und für die Leser unserer Seite gibt es jetzt die Möglichkeit, die Creme "Artropant" mit einem zusätzlichen Rabatt zu bestellen! Und vergessen Sie für immer Krankheiten, die mit Gelenken und Wirbelsäule verbunden sind

Interview mit Irina Makhagonova

Fotos aus offenen Quellen

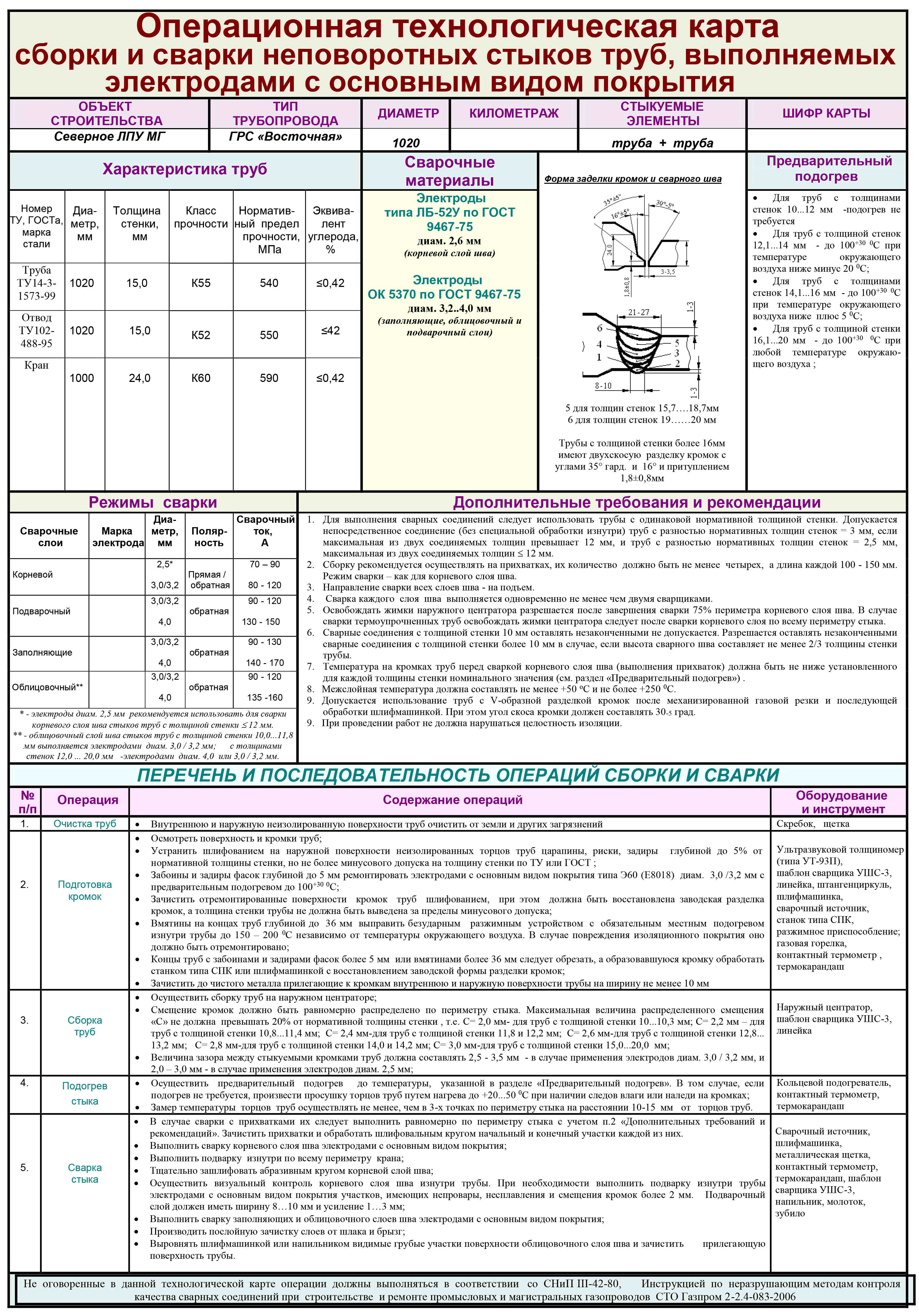

Schweißen - ein komplexer Prozess, dessen Umsetzung in einer strengen Abfolge bestimmter Maßnahmen durchgeführt werden muss, die mit der Herstellung des Metalls, der Durchführung der Schweißverbindung und der anschließenden Kontrolle verbunden sind. Die Schweißnaht ist eine Schwachstelle in einer geschweißten Struktur, wenn sie nicht richtig beachtet wird. Der Grund dafür können Mängel in der Entwicklung der Schweißtechnik oder deren Fehlen, unzureichende Kontrolle, schlechte Auswahl an Schweißgeräten und -materialien sein. Infolgedessen - eine große Anzahl von Mängeln und Verlusten, die der Organisation entstanden sind, um sie zu beseitigen. Sie können Verluste vermeiden, indem Sie Anweisungen zur Ausführung korrekt entwickeln schweißarbeiten und Überwachung seiner Ausführung.

Was ist ein Schweiß-WPS? Eine schweißtechnische Prozesslandkarte oder auch als schweißtechnologische Karte bezeichnet, ist ein Dokument, das das Ergebnis der Entwicklung einer Schweißtechnik für eine bestimmte Verbindung ist, die die wichtigsten technologischen Parameter für die Erstellung einer Schweißverbindung enthält. Tatsächlich handelt es sich um eine Anweisung für Schweißverbindungen. Routing Das Schweißen wurde am 1. Januar 1984 vor mehr als 30 Jahren genehmigt und in Betrieb genommen. Bei der Entwicklung einer Schweißtechnik für Metallkonstruktionen muss jede Schweißverbindung gemäß der dafür entwickelten schweißtechnischen Tabelle hergestellt werden.

Das schweißtechnische Diagramm sollte folgende Daten enthalten:

1. Informationen zum Grundmetall.

2. Angaben zur Qualität und Vorbereitung der Verbindung zum Schweißen: Angaben zur Nut (Spaltgröße, Stumpfheit, Nutwinkel usw.), zur Anzahl und Lage der Reißnägel, Angaben zur Vorreinigung der Kanten, Nahtabmessungen.

3. Angaben zur Befestigung des zu schweißenden Werkstücks und zur möglichen Erwärmung. Und auch die Reihenfolge der Durchgänge in der Schweißnaht.

4. Informationen zu den verwendeten Schweißgeräten und Schweißmaterialien. Die Auswahl der Schweißmaterialien und -geräte basiert auf verschiedenen Informationen aus der Literatur, einschließlich des professionellen Schweißens (Zeitschriften, Artikel), auf unseren eigenen Erfahrungen sowie auf Rückmeldungen von Organisationen.

5. Informationen zum Schweißmodus können je nach Schweißmethode Folgendes umfassen: Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, Schweißpolarität, Schutzgasverbrauch, Drahtvorschubgeschwindigkeit usw. Verstöße gegen die empfohlenen Schweißmodi können zur Versprödung des Schweißgutes und der Schweißzone führen.

6. Informationen über die Form der Schweißverbindung, Methoden und Volumen der Qualitätskontrolle der Schweißverbindung.

Die Entwicklung einer Schweißprozesskarte beginnt mit einer Analyse des zu schweißenden Materials und der Auswahl einer Schweißmethode. Danach wird eine Analyse der Bedingungen durchgeführt, unter denen die geschweißte Struktur arbeiten wird, und es wird bestimmt, durch welche behördlichen Dokumente die Herstellung und der Betrieb dieser Struktur geregelt werden. Ferner wird gemäß der normativen Literatur und den berechneten Daten der Schweißmodus bestimmt, die erforderliche Anzahl von Durchgängen, die Geometrie der Schweißverbindung und andere Parameter werden berechnet.

Jedes WPS zum Schweißen erhält eine eigene Identifikationsnummer, die in der technischen Dokumentation und den Projektspezifikationen angegeben wird. Der Entwickler selbst unterschreibt die Schweißprozesskarte und setzt seine Unterschrift am unteren Rand des Formulars ein.

Während der Konstruktion eines Objekts wird eine Reihe von  technologische Karten aller Arten von verwendeten Schweißverbindungen. Ein vollständiger Satz von Schweißprozessdiagrammen wird in der Abteilung des Chefschweißers aufbewahrt. Der Schweißer erhält beim Verlassen einer Schicht Flussdiagramme für Schweißverbindungen, die er dabei ausführt. Die Inspektion und Kontrolle der vorbereiteten Kanten und der fertigen Schweißverbindung erfolgt durch den technischen Kontrolldienst gemäß dem Abschnitt zur Qualitätskontrolle und Prüfung von Schweißverbindungen. Somit besteht keine Verwechslung zwischen den Dienstleistungen, da alles Notwendige in der Schweißtechnologiekarte angegeben ist.

technologische Karten aller Arten von verwendeten Schweißverbindungen. Ein vollständiger Satz von Schweißprozessdiagrammen wird in der Abteilung des Chefschweißers aufbewahrt. Der Schweißer erhält beim Verlassen einer Schicht Flussdiagramme für Schweißverbindungen, die er dabei ausführt. Die Inspektion und Kontrolle der vorbereiteten Kanten und der fertigen Schweißverbindung erfolgt durch den technischen Kontrolldienst gemäß dem Abschnitt zur Qualitätskontrolle und Prüfung von Schweißverbindungen. Somit besteht keine Verwechslung zwischen den Dienstleistungen, da alles Notwendige in der Schweißtechnologiekarte angegeben ist.

In jedem Unternehmen ist es bei der Organisation der Schweißproduktion erforderlich, Karten des Schweißprozesses zu erstellen, da es sonst schwierig ist, den Parametern standzuhalten, die für die Qualität der durchgeführten Arbeiten gelten. Einige Unternehmen können es sich nicht leisten, das teure technische Personal der Schweißproduktion zu unterhalten. Minimiert Ihre Kosten für die Wartung des technischen und technischen Personals und erstellt auf der Grundlage einer Vereinbarung und technischer Spezifikationen so bald wie möglich eine Reihe von Schweißflussdiagrammen sowie ausgewählte Geräte und Materialien.

Um ein qualitativ hochwertiges Ergebnis der Schweißarbeiten zu erzielen, muss sich der Schweißer von einem Dokument leiten lassen, das alle Schweißphasen auf der Baustelle korrekt beschreibt. Die Nichtbeachtung der Empfehlungen im Technologieplan kann zur Zerstörung der Schweißverbindung während des Betriebs führen, was zu irreversiblen Folgen führen kann.

TYPISCHE TECHNOLOGISCHE KARTE (TTK)

TECHNOLOGISCHE STANDARDKARTE ZUR INSTALLATION VON METALLSTRUKTUREN NACH DER BOGENSCHWEISSMETHODE

1 Einsatzgebiet

1 Einsatzgebiet

Die technologische Karte wurde für die Installation von Metallstrukturen unter Verwendung der Methode entwickelt lichtbogenschweißen mit der Verwendung von Schweißgeräten und Vorrichtungen. Die technologische Karte kann als Leitfaden für die technologisch korrekte Ausführung von Arbeiten beim Schweißen von Einheiten und Teilen für verschiedene Zwecke auf einer Baustelle zur Herstellung von Montageeinheiten verwendet werden.

Der Arbeitsumfang bei der Installation von Metallkonstruktionen durch Schweißen, der in der technologischen Karte berücksichtigt wird, umfasst:

- Schweißen von Metallnuten und -streifen in geraden Abschnitten in die Verbindung und deren Schweißen an Wandhalterungen oder Quadrate;

- Schweißen von Metallrinnen und -streifen in einem Winkel von 90 °, Schweißen von Strukturen an Wandquadrate beim Durchgang durch die Wand, Schweißen von Strukturen vertikal an Klammern in der Wand;

- Schweißen von Dachrinnen, Streifen und anderen Strukturen während des Abstiegs in der Rahmenreihe und beim Durchfahren der Bodenplatte;

- Installation und Schweißen von Halterungen in der Mine im Gebäude;

- Installation von Metallkonstruktionen durch Schweißen in der Mine und im Gebäude;

- Befestigung durch Schweißen von Hauptstrukturen an andere Strukturen und in einer Spannweite von bis zu 3,0 m;

- Befestigung durch Schweißen von Bauwerken, Rohren und Freilufttrögen zur Verlegung der Elemente der technischen Kommunikation.

Die Installation von Metallkonstruktionen durch Lichtbogenschweißen kann unter einem Baldachin, in den Räumlichkeiten eines im Bau befindlichen Gebäudes, in Minen, Übergangstunneln und in anderen zum Schweißen geeigneten Räumlichkeiten erfolgen. Bei Arbeiten unter bestimmten Bedingungen, Zusammensetzung und Umfang der Arbeiten können Schweißmethoden angegeben werden.

2. Allgemeine Bestimmungen

Das Schweißen von Einheiten und Teilen von Metallkonstruktionen kann in verschiedenen Räumen ohne technische Konstruktionen oder, falls Ausrüstung verfügbar ist, offen und geschlossen, kalt und isoliert durchgeführt werden. Bei Schweißarbeiten, insbesondere im Winter, sollte gegebenenfalls die Durchflusslüftung eingeschaltet sein. Beim Schweißen in Räumen, die zur Isolierung ohne Belüftung geschlossen sind, wird empfohlen, tragbare Lüftungsgeräte zu verwenden. Bei Schweißarbeiten in Räumen mit installierter Ausrüstung muss die Ausrüstung vor dem Eindringen von Metalltropfen und Zunder geschützt werden.

Allgemeine Information über Schweißverbindungen

Eine Schweißverbindung ist ein Element einer Schweißkonstruktion, die aus zwei oder mehr Bauteilen und einer Schweißnaht besteht, die diese Teile verbindet (siehe GOST 5264-80. "Nähte von Schweißverbindungen").

Bei der Installation von Metallkonstruktionen treten die folgenden Hauptverbindungsarten auf: Stoß, Überlappung, T-förmig, Ecke.

Stoßverbindungen sind die typischsten Schweißverbindungen, bei denen die Enden oder Kanten der zu verbindenden Teile so angeordnet sind, dass zwischen ihnen ein Abstand von 1 bis 2 mm besteht. Teile mit einer Dicke von bis zu 6 mm werden mit einer einseitigen Naht und über 6 mm mit einer doppelseitigen Naht verschweißt.

Überlappungsverbindungen werden hergestellt, indem ein Verbindungselement einem anderen überlagert wird. Das Ausmaß der Überlappung sollte mindestens doppelt so hoch sein wie die Dicke der Schweißkanten des Produkts. Schweißteile sind beidseitig angeschweißt.

T-Verbindungen sind Verbindungen, bei denen das Ende eines Elements in einem bestimmten Winkel an die Oberfläche eines anderen Elements der zu schweißenden Struktur angrenzt. Um eine starke Naht zu erhalten, sollte der Abstand zwischen den zu schweißenden Elementen 23 mm betragen.

Eckverbindungen werden ausgeführt, wenn sich die zu schweißenden Elemente in einem rechten oder beliebigen Winkel befinden und das Schweißen entlang der Kanten dieser Elemente auf einer oder beiden Seiten durchgeführt wird.

Alle oben beschriebenen Schweißverbindungen bestehen aus einer Naht, bei der es sich um ein gehärtetes Schweißgut handelt, das die Elemente der Schweißstruktur verbindet. Schweißnähte sind nach folgenden Merkmalen unterteilt: nach der Position relativ zur Wirkkraft (Abb. 1

) nach Position im Raum (Abb. 2

) in äußerer Form (Abb. 3

).

Abb. 1. Position der Schweißnähte in Bezug auf die effektive Kraft:

A) Flanke, b) frontal, c) schräg

Abb. 2. Position der Schweißnähte im Raum:

A) unten, b) horizontal, c) vertikal, d) Decke

Abb. 3. Äußere Formen von Schweißnähten:

A) konvex, b) normal, c) konkav

Der Durchmesser der Schweißelektrode hängt von der Dicke der zu schweißenden Kanten, der Art der Schweißverbindung und den Abmessungen der Naht ab. Zum stoßverbindungen Es wurden praktische Empfehlungen zur Auswahl des Durchmessers der Elektrode in Abhängigkeit von der Dicke der zu schweißenden Kanten angenommen:

|

Dicke der zu schweißenden Kanten, mm |

||||||

|

Elektrodendurchmesser mm |

Bei der Durchführung von Kehl- und T-Verbindungen wird die Größe des Nahtschenkels berücksichtigt: Bei einem Nahtschenkel von 35 mm wird mit einer Elektrode mit einem Durchmesser von 34 mm geschweißt, und bei einem Schenkel von 68 mm werden Elektroden mit einem Durchmesser von 45 mm verwendet. Der Wert des Schweißstroms richtet sich nach dem ausgewählten Durchmesser der Elektrode, der auf dem mit Elektroden auf die Packung geklebten Werksetikett angegeben werden sollte.

Der Wert des Schweißstroms für 46 mm Elektroden kann durch die Formel bestimmt werden:

Wo ist der Wert des Schweißstroms, A;

Elektrodendurchmesser mm.

Der Wert des Schweißstroms für Elektroden mit einem Durchmesser von weniger als 4 mm und mehr als 6 mm kann durch die Formel bestimmt werden:

In diesem Fall sollten Korrekturen unter Berücksichtigung der Metalldicke und der Position der Schweißnaht vorgenommen werden.

Bei einer Kantendicke von 1,3 bis 1,6 verringert sich der berechnete Wert des Schweißstroms um 1015% und bei einer Kantendicke von mehr als 3 um 1015%. Vertikales Schweißen und deckenfugen Leistung mit Strom, 1015% weniger als der berechnete.

Metallelektroden für das Lichtbogenschweißen werden gemäß GOST 9466-75 hergestellt. "Beschichtete Metallelektroden für manuelles Lichtbogenschweißen und Oberflächenbehandlung. Klassifizierung, Abmessungen und allgemeine technische Anforderungen".

Von GOST festgelegte Größen:

Tabelle 1

|

Elektrodendurchmesser mm |

Elektrodenlänge, mm |

|

|

aus Kohlenstoff- und Legierungsdraht |

aus hochlegiertem Draht |

|

Das schweißtechnologische Diagramm ist ein Dokument, das die Technologie und den Schweißprozess für bestimmte Materialien definiert. Es beschreibt die wichtigen technischen Parameter und Arbeitsabläufe, die zum Erstellen einer Schweißnaht erforderlich sind. Die Schweißnaht ist der schwächste Punkt in der Struktur, daher wird das Flussdiagramm gemäß den aktuellen GOSTs entwickelt und von speziellen Inspektionsdiensten kontrolliert.

Die Kartenerstellung beginnt mit dem Studium des Materials und der Auswahl einer Schweißmethode. Die Analyse der Bedingungen, unter denen die resultierende Struktur funktioniert, wird durchgeführt. Basierend auf der Referenzliteratur und den Berechnungen werden die Schweißmodi, die Anzahl der Durchgänge, die Geometrie der Schweißnaht und andere Parameter bestimmt.

Die Schweißprozesskarte besteht aus folgenden Daten:

- informationen und Eigenschaften der zu schweißenden Teile;

- informationen über die Vorbereitung der Verbindung vor dem Schweißen (Form der Kanten, Winkel und Größe der Fasen);

- daten zu Anzahl, Position und Größe der Reißnägel;

- informationen darüber, wie das Teil befestigt ist und wie Verformungen oder Bewegungen von Teilen während des Schweißens vermieden werden können;

- umgebungstemperatur, bei der das Schweißen erlaubt ist, oder Angaben zur Erwärmung der Teile (falls erforderlich) vor dem Schweißen;

- informationen über die verwendbaren Geräte und die verwendeten Verbrauchsmaterialien (Elektroden, Schweißdraht, Schutzgas);

- informationen zu den Schweißmodi (welcher Strom und welche Spannung eingestellt werden sollten, für automatische Maschinen werden die Schweißgeschwindigkeit, der geschätzte Gasverbrauch und die Schweißdrahtvorschubgeschwindigkeit angegeben);

- informationen zu den Methoden zur Überprüfung und Kontrolle der erhaltenen Schweißnaht.

Bei der Erstellung einer Karte besteht der Hauptteil darin, die zu schweißenden Materialien, ihre Eigenschaften und Eigenschaften zu untersuchen. Wenn das Material unbekannten Ursprungs ist und seine Eigenschaften unbekannt sind, werden Proben entnommen und zur Analyse und Identifizierung der Zusammensetzung an das Labor geschickt. Basierend auf den erhaltenen Daten werden Verbrauchsmaterialien ausgewählt und die für diese Teile am besten geeigneten Bedingungen und Schweißmethoden bestimmt. In der Realität baustähle werden in strikter Übereinstimmung mit Standards und Vorlagen hergestellt, daher wurden seit langem technologische Karten für die gängigsten Metalle und Materialien erstellt.

Die technologische Karte besteht aus einer Liste aufeinanderfolgender Arbeiten, Zeichnungen und Erklärungen. Um Ausfälle, Unfälle und Verluste zu vermeiden, muss die Entwicklung des technischen Prozesses ernst genommen werden, da es sich um eine ganze Reihe von Arbeiten handelt. Ein Fehler in einer der Phasen kann dazu führen, dass schweißen kollabieren, auch wenn alle anderen Operationen korrekt ausgeführt wurden.

Technologiediagramm zum Schweißen von Metallstrukturen

Es enthält eine Beschreibung des Anwendungsbereichs dieser Technologie. Es gibt an, welche Arten dieser Technologie, in welchem \u200b\u200bAbstand und in welchem \u200b\u200bWinkel die verbundenen Teile befestigt werden sollten, um die Zuverlässigkeit und Haltbarkeit der Struktur sicherzustellen. Es gibt an, unter welchen Bedingungen und bei welchen Temperaturen geschweißt werden soll (draußen oder drinnen).

Der nächste Punkt ist der umfangreichste und wichtigste in der Prozesstechnologie. Es enthält Informationen über die Schweißtechnik selbst und ihre technischen Parameter, die aus folgenden Unterabschnitten bestehen:

- vorarbeiten und die Regeln für ihre Umsetzung;

- angaben zu den Schweißarten;

- beschreibung der Reihenfolge der einzelnen Arbeitsschritte (Installation der Reißnägel, Reihenfolge der Anbringung der Nähte);

- diagramme und Zeichnungen, aus denen hervorgeht, wo die Reißnägel platziert sind, wie die Nähte angebracht sind, Erläuterungen dazu;

- die Bedingungen, unter denen die Prozess- und Sicherheitsregeln festgelegt werden;

- die Anzahl der ausübenden Künstler und die geschätzte Zeit für jede Operation und alle Arbeiten als Ganzes;

- berechnung der benötigten Verbrauchsmaterialien.

Mit den letzten Punkten können Sie die technischen Kosten, Arbeitsbedingungen und deren Nutzen berechnen. Somit ist es möglich, den Prozess lange vor Beginn der Schweißarbeiten zu ändern und zu korrigieren. Die Prozesslandkarte endet mit der Berechnung der Ressourcen und Mittel sowie der Anzahl der Personen und der Zeit, die für die Durchführung des Schweißprozesses erforderlich sind.

Technologiediagramm zum Rohrschweißen

Es wird ein Dokument vorgestellt, das aus folgenden Hauptpunkten besteht:

- umfang des technischen Prozesses;

- allgemeine Bestimmungen und Empfehlungen;

- technologie- und Arbeitsorganisation;

- qualitätsanforderungen;

- und Arbeitsschutz;

- liste der verwendeten normativen und technischen Dokumentation und Literatur;

- technologische Karten zum Schweißen.

Zunächst wird angegeben, auf welche Objekte diese Karte anwendbar ist. Dann beschreiben sie allgemein:

- arbeitstechnik;

- qualitätsbedingungen und Arbeitsannahmeregeln;

- sicherheitsmaßnahmen und Arbeitsschutz.

- arten von Arbeiten, die gemäß dieser technologischen Karte ausgeführt werden (Schweißen von Rohrleitungen, Montage, Vorbereitung von Kanten).

Ein wichtiger Teil sind die Anweisungen für alle Operationen und die Reihenfolge ihrer Implementierung. Es wird erwähnt, wie zuvor eine vorläufige Sichtprüfung der Oberflächen durchgeführt werden soll. Die Rohr-, Absperr- und Verteilerarmaturen werden auf Beschädigungen überprüft, die Hohlräume gereinigt und für die Montage vorbereitet. Ein wichtiger Punkt sind Anweisungen, was zu tun ist, wenn (Schäden) die zulässigen Grenzwerte überschreiten. Oberflächenfehler werden durch Schleifen beseitigt, während die Restwandstärke nicht unter dem zulässigen Minusminimum liegen sollte. Die Enden der Rohre mit Kratzspuren und Kerben werden abgeschnitten. Bei der Verbindung von geschweißten Rohren müssen die werkseitigen Längs- oder Spiralnähte um 75 mm zueinander verschoben werden.

Zu den Sicherheitsvorkehrungen gehören Anweisungen, die vor dem Schweißen befolgt werden müssen. Die Anforderungen sind auch angegeben, wie der Standort auszurüsten ist, an dem die technische Installation von Metallkonstruktionen durch Schweißen durchgeführt wird, und welche Feuerlöschgeräte zu verwenden sind. Das Schweißen sollte gemäß den in diesem Flussdiagramm enthaltenen Betriebsflussdiagrammen basierend auf dem Durchmesser der zu schweißenden Rohre durchgeführt werden.

Die Anforderungen an die Arbeitsqualität enthalten eine Liste von Methoden zur Überprüfung von Schweißnähten und zulässigen Abweichungen. Bei unbefriedigenden Testergebnissen werden das Verfahren und die Methode zur Fehlerbehebung angegeben.

Betriebsflussdiagramme enthalten alle technische Eigenschaften zum Schweißen notwendig:

- schweißobjekt;

- rohreigenschaften;

- schweißmaterialien;

- form der Nut und Schweißnaht;

- vorheizen (falls erforderlich);

- schweißmodi;

- zusätzliche Anforderungen und Empfehlungen;

- liste und Reihenfolge der Montage- und Schweißarbeiten.

Flussdiagramme für Schweißrohre und andere Metallstrukturen sind im Aussehen völlig identisch, unterscheiden sich jedoch in Inhalt und Inhalt.

KOMMUNIKATIONSMINISTERIUM DER UNR DER SSR

SPEZIALISIERUNG UND DOV ANNOE CON STRUK TORSK O-TECHNOLOGIES CHESKOE

B YURO-KONSTRUKTION VON TE HNI KI SV YAZI

GENEHMIGT

Z am. Leiter der GRSS

A. I. Polnikov

27. März 989

ROUTING

FÜR DIE INSTALLATION VON METALLSTRUKTUREN DURCH DIE METHODE

LICHTBOGENSCHWEISSEN

MOSKAU - 1989

1 GEBRAUCHSBEREICH

1.1. Die technologische Karte wurde für die Installation von Metallstrukturen aus ATC durch das Verfahren des Lichtbogenschweißens unter Verwendung von Schweißgeräten und -vorrichtungen entwickelt. Die technologische Karte kann als Leitfaden für die technologisch korrekte Ausführung von Arbeiten beim Schweißen von Baugruppen und Teilen für verschiedene Zwecke in einer Autohalle, in Gelände-, Minen- und Stromversorgungsanlagen verwendet werden. 12. Der Arbeitsumfang bei der Installation von Metallkonstruktionen ATC-Methode Zu den in der technologischen Karte berücksichtigten Schweißnähten gehören: - Schweißen offener Rinnen in geraden Abschnitten in die Verbindung und Schweißen an Wandhalterungen oder Quadrate; - Schweißen der offenen Stirn in einem Winkel von 90 °, Schweißen der Rillen an die Wandwinkel beim Durchgang durch die Wand, aber Schweißen der Stirn vertikal an den Klammern in den Wänden; - Schweißen von offenen Dachrinnen dieses Typs während ihrer Abfahrten in der Rahmenreihe und beim Durchfahren der Bodenplatte; - Installation und Schweißen von Kronenstücken in der Mine; - Installation von Metallkonstruktionen durch Schweißen in einer Mine und im Querschnitt; - Befestigung durch Verschweißen der Hauptwannen mit den Reihenwannen und der Hauptwanne in einer Spannweite von bis zu 2,5 m; - Befestigung offener Luftkanäle für Querdrähte und Rahmen mit und Steckdosen im Teilnehmerverteilungsrahmen durch Schweißverfahren. 1. 3. Arbeiten am Bogen von Baugruppen und Teilen der Metallstruktur können in den Räumlichkeiten des Hauptkopfes, der Mine, des Ross, des Gleichrichters und des Speicherraums durchgeführt werden. Bei Schweißarbeiten, insbesondere im Winter, muss die Abluftöffnung eingeschaltet sein. Bei Schweißarbeiten in Räumen und Bergwerken wird empfohlen, tragbare Lüftungsgeräte zu verwenden. Bei den beiliegenden und den Batteriearbeiten am Kochen der Metalle müssen die Metallkonstruktionen vor Beginn der Installation der Akkumulatoren abgeschlossen sein. Bei Schweißarbeiten in Räumen mit installierter Ausrüstung muss die Ausrüstung vor dem Eindringen von Metalltropfen und Zunder geschützt werden. vierzehn. Bei der Verknüpfung der technologischen Karte mit einem bestimmten Objekt und den jeweiligen Baubedingungen werden der Arbeitsumfang, die Berechnung der Arbeitskosten, die technischen und wirtschaftlichen Indikatoren und die Mechanisierungsmittel unter Berücksichtigung der maximalen Nutzung der verfügbaren Flotte von Montagemechanismen und -geräten festgelegt.2. ORGANISATION UND TECHNOLOGIE DER ARBEITSLEISTUNG

2.1. Vorarbeit

2.1 .1. Bereiten Sie technische Räume vor, in denen die Installation von Metallkonstruktionen durch Schweißen gemäß GOST 1 2.3.003.75, GOS T 1 2.2.007.75 durchgeführt wird, und statten Sie sie mit Feuerlöschgeräten aus. 2. 1.2. Liefern Sie die erforderlichen Strukturen und Teile auf der Baustelle und legen Sie sie gemäß der technologischen Abfolge der Installationsarbeiten an. 2.1 .3. Machen Sie sich mit den Arbeitsbedingungen vertraut und rüsten Sie den Arbeitsbereich gegebenenfalls gemäß den "Sicherheits- und Brandschutzbestimmungen" (SNiP III-4-80, SNiP II -01-0 2-8 5) aus. 2.1 .4. Stellen Sie sicher, dass die Arbeit entlüftungsfähig ist. 2.1 .5. Bereiten Sie die zum Schweißen erforderlichen Unterlagen, Werkzeuge und Geräte vor. 2.1 .6. Stellen Sie sicher, dass das Schweißgerät ordnungsgemäß funktioniert.2.2. Allgemeine Informationen zu Schweißverbindungen

2.2. 1. Eine Schweißverbindung ist ein Element einer Schweißkonstruktion, die aus zwei oder mehr Bauteilen und einer Schweißnaht besteht, die diese Teile verbindet (siehe GOST 5264-80. "Nähte aus Schweißverbindungen"). 2.2.2. Bei der Installation von Metallkonstruktionen werden die folgenden Hauptverbindungsarten erfüllt: Stoß, Überlappung, T-Stück und Ecke. 2.2. 3. Stoßverbindungen sind die typischsten Schweißverbindungen, bei denen die Enden oder Kanten der zu verbindenden Teile so positioniert sind, dass zwischen ihnen ein Abstand von 1 bis 2 mm besteht. Teile mit einer Dicke von bis zu 6 mm werden mit einer einseitigen Naht und mehr als 6 mm mit einer zweiseitigen Naht verschweißt. 2.2. 4. Überlappende Verbindungen werden hergestellt, indem ein Verbindungselement übereinander gelegt wird. Der Überlappungswert sollte mindestens doppelt so hoch sein wie die Dicke der vom Produkt geschweißten x-Kanten. Beim Schweißen versagen Teile auf beiden Seiten. 2.2 .5. T-Verbindungen sind Verbindungen, bei denen das Ende eines Elements in einem bestimmten Winkel an die Oberfläche eines anderen Elements der zu schweißenden Struktur angrenzt. Um eine starke Naht zu erhalten, sollte der Abstand zwischen den zu schweißenden Elementen 2 ÷ 3 mm betragen. 2.2.6. Eckverbindungen werden ausgeführt, wenn sich die zu schweißenden Elemente in einem rechten oder beliebigen Winkel befinden und das Schweißen entlang der Kanten dieser Elemente von einer oder beiden Seiten durchgeführt wird. 2.2.7. Alle oben beschriebenen Schweißverbindungen bestehen aus einer Naht, bei der es sich um ein gehärtetes abgeschiedenes Metall handelt, das die Elemente der Schweißstruktur verbindet. Schweißnähte werden nach folgenden Kriterien unterteilt: nach der Position relativ zur einwirkenden Kraft (siehe Abb. 1), nach der Position im Raum (siehe Abb. 2), nach der äußeren Form (siehe Abb. 3).Zahl: 1. Die Position der Schweißnähte relativ zur aktuellen Kraft:

a) Flanke, b) frontal, c) schräg

R Abb. 2. Position mit Schweißnähten im Raum:

a) Boden, b) Horizontale, c) Vertikale, d) Decke

Zahl: 3. Äußere Formen von Schweißnähten:

a) konvex, b) normal, c) konkav

2.2.8. Der Durchmesser der Schweißelektrode wird in Abhängigkeit von der Dicke der zu schweißenden Kanten, der Art der Schweißverbindung und den Abmessungen der Schweißnaht eingestellt. Für Stoßverbindungen werden die folgenden praktischen Empfehlungen zur Auswahl des Elektrodendurchmessers in Abhängigkeit von der Dicke der Schweißkanten übernommen: 2.2.9. Bei der Durchführung von Eck- und T-Verbindungen wird die Größe des Nahtschenkels berücksichtigt: Bei einem Nahtschenkel von 3 bis 5 mm wird mit einer Elektrode mit einem Durchmesser von 3 bis 4 mm geschweißt, und bei einem Schenkel von 6 bis 8 mm werden Elektroden mit einem Durchmesser von 4 bis 5 mm verwendet. 2.2 .1 0. Stellen Sie entsprechend dem ausgewählten Durchmesser der Elektrode den Wert des Kochstroms ein, der auf dem mit Elektroden auf die Packung geklebten Werksetikett angegeben werden muss. 2.2. elf . Der Wert aus dem Kochstrom für Elektroden 4 ÷ 6 mm kann durch die Formel bestimmt werden:

Y \u003d (40 ÷ 60) De,

Wobei Y der Wert aus dem Kochstrom ist, A; D e - Durchmesser der Elektrode, mm. 2.2. 1 2. Der Wert des Schweißstroms für Elektroden mit einem Durchmesser von 4 mm und mehr als 6 mm kann wie folgt bestimmt werden:

Y \u003d (20 + 6D e) D e.

In diesem Fall sollten Korrekturen unter Berücksichtigung der Metalldicke und der Position der Schweißnaht vorgenommen werden. Wenn die Dicke der Kanten 1,3 D e bis 1,6 D e beträgt, wird der berechnete Wert des Schweißstroms um 1 0 ÷ 1 5% verringert, und wenn die Dicke der Kanten mehr als 3 D e beträgt, wird er um 1 0 ÷ erhöht fünfzehn %. Das Schweißen von Vertikal- und Überkopfnähten erfolgt mit einem Strom, der 1 0 ÷ 1 5% unter dem berechneten liegt. 2.2. 1 3. Metallelektroden für das Lichtbogenschweißen werden gemäß GOST 9466-75 hergestellt. „Beschichtete Metallelektroden für das manuelle Lichtbogenschweißen und Oberflächenbehandeln. Klassifizierung, Abmessungen und allgemeine Spezifikationen. " Von GOST festgelegte Größen:

Tabelle 1

|

Elektrodendurchmesser mm |

Elektrodenlänge, mm |

||

|

aus Kohlenstoff- und Legierungsdraht |

aus hochlegiertem Draht |

||

2.3. Reihenfolge und Arbeitsweise

2.3. 1. Montieren Sie den Bogenpfosten (siehe Abb. S. 4), für den:

Zahl: 4. Anschlussschema von der Kochstation zum manuellen Garen

A) Installieren Sie den Schweißtransformator an einem speziell ausgestatteten Ort gemäß den Sicherheits- und Brandschutzbestimmungen. Wählen Sie die Marke des Schweißtransformators gemäß Tabelle. 2.

Tabelle 2

|

Transformatormarke |

Schweißstrom, A. |

Spannung, V. |

Nennleistung kVA |

Gesamtabmessungen, mm |

Gewicht (kg |

nennarbeit |

leerlauf bewegen |

|

|

nominal |

regulierungsgrenzen |

|||||||

| TD - 306U 2 |

570 × 325 × 530 |

|||||||

| TD -0 6U 2 |

630 × 365 × 590 |

|||||||

| TD - 251U 2 |

420 × 260 × 450 |

|||||||

| TD - 500-4U 2 |

570 × 720 × 835 |

|||||||

| T DM-31 7U 2 |

585 × 555 × 81 8 |

|||||||

| T DM-4 01U 2 |

585 × 760 × 848 |

|||||||

| T DM-50 3U 2 |

555 × 585 × 888 |

|||||||

| T DM-50 2U2 |

720 × 845 × 780 |

|||||||

Ree S. fünf . Klemmen zum Verbinden des Schweißdrahtes mit dem Werkstück:

a) extern, b) Schraube

E) Verbinden Sie den zweiten Anschluss des Schweißtransformators mit den Drähten P RGD oder P RGDO (GOST 6731-77E) mit dem elektrischen Halter (siehe Abb. 6).

Zahl: 6. Arten von elektrischen Behältern

E) Wählen Sie den Querschnitt der Drähte zum Kochen aus, wenn ihre Länge nicht mehr als 30 m gemäß den empfohlenen Normen beträgt:

|

Der höchste Wert des Schweißstroms, A. |

||||

| Querschnittsfläche der Drähte, mm 2: | ||||

| Single | ||||

| doppelt |

U l \u003d 1,73 Jl / s,

Wobei U l - Spannungsabfall, V; J - Schweißstrom A; ρ - spezifischer Widerstand der Drähte, Ohm · m; l ist die Länge der Drähte, m; s - Querschnittsfläche der Drähte, mm 2. Wenn der Wert von U l den zulässigen Wert um mehr als 5% überschreitet, muss die Querschnittsfläche der Drähte vergrößert werden. h) Verwenden Sie Schilde, Masken oder Helme (GOST 1 361-69), um Augen und Gesichtshaut bei Schweißarbeiten zu schützen (siehe Abb. 7).

Ree S. 7. Schutz gegen Lichtbogen- und Metallspritzer

2.3.2. Führen Sie die Replikation gemäß der Konstruktions- und Anweisungsdokumentation aller erforderlichen Wandbögen, Halterungen in den Räumlichkeiten der Autohalle, der Kreuzung, der Mine und der Kraftwerke durch. 2.3.3. Legen Sie offene Rinnenabschnitte auf die an den Wänden befestigten Halterungen, bewegen Sie sie so zueinander, dass zwischen ihnen ein Spalt von 1 ÷ 2 mm besteht, schweißen Sie einzelne Rinnenabschnitte mit einer scharfen Naht (siehe Abb. 8) und schweißen Sie der resultierende Weg der gleichen Stirn zu den Klammern von beiden Seiten (siehe Abb. 9) mit der Breite der Stirn 400 ÷ 6 00 mm oder von einer Seite in einem Schachbrettmuster - mit der Breite der Rillen 1 50 ÷ 300 mm.

R und C. 8. Schweißrinnen

Die Enden der Hauptrinnen sind von beiden Seiten mit den Wandrinnen verschweißt, wie in Abb. neun.

Zahl: 9. Befestigen Sie die Rinne an einer Halterung oder einem Quadrat entlang der Wand

2.3.4. Führen Sie den magischen Trog und die Hauptrinne durch das Loch im Schatten des Raums, schieben Sie ihn zur Hauptrinne, verlegt und fixiert (siehe S. 2.3.3), so dass der Abstand zwischen den Rinnen 1 ÷ 2 mm beträgt, und machen Sie Schweißen der Hauptwannen im Rohr in einem Winkel von 90 ° (siehe Abb. 10 und Abb. 11). In diesem Fall wird jeder Seitenstreifen und die Nut von allen Seiten verschweißt.

Zahl: 11. Befestigen Sie die Hauptrinne an einer 90 ° -Verbindung

2.3.5. Schweißen Sie die Hauptrinne im Durchgang durch die Wand zu den Ellbogen (siehe Abb. 12). Das Schweißen erfolgt von einer Seite der Nut mit einer Seitennaht in einem Schachbrettmuster.

R Abb. 12. Der Durchgang der Hauptbeschwerde durch die Wand

2.3.6. Schweißen Sie die vertikalen Hauptrinnen an die an der Wand des Raums befestigten Halterungen (siehe Abb. 13). An jeder Halterung wird von drei Seiten geschweißt.

Zahl: 1 3. Befestigen Sie die vertikale Magnetschiene an der Wand

2.3 .7. Montieren Sie die Neigungen der Hauptstirn in der Rahmenreihe (siehe Abb. 14), während Sie die Rillen an drei Seiten jedes Seitenstreifens der Dachrinne mit den Halterungen der Rahmenreihe verschweißen.

Ree S. 14. Abstieg der Dachrinnen in der Rahmenreihe

2.3.8. Montieren Sie die Hänge der Schleppnetzrinnen dort, wo sie durch die Bodenplatte verlaufen (siehe Abb. 15). Befestigen Sie bei Arbeiten den Bogen der Hauptrinnen am Rahmen des Durchgangslochs auf beiden Seiten der Seitenstreifen der Rinne.

Zahl: 15. Vorrichtung der Hauptrinnen durch die Decke

2.3.9. Installieren Sie Metallstrukturen im Minenraum. Die Basen der Schlitzhalterungen sind mit den Fundamentquadraten verschweißt. Im oberen Teil sind die Halterungen pr und mit dem Stahlband e 3 0 × 4 verschweißt. Ein Beispiel für die Installation von Halterungen in einer Mine ist in Abb. 1 dargestellt. Sechszehn.

Zahl: 1 6. Beispiel für die Installation von Halterungen in einer Mine

Die Reihen der geschlitzten Klammern werden unter Verwendung der Hauptquadrate 40 × 50 × 4, die an den oberen Teil der geschlitzten Klammern und Wandquadrate geschweißt sind, aneinander und an den Wänden des Geländes befestigt. Gewöhnliche Dachrinnen in Räumen und Schächten werden an die Hauptquadrate geschweißt, und die Dachrinnen werden an die äußersten Quadrate auf beiden Seiten (siehe Abb. 9) und an die anderen Quadrate geschweißt - von einer Seite in einem Schachbrettmuster (siehe Abb. 17 und Abb. 18).

Zahl: 1 7. Position und Schweißstellen der Rillen in der Mine (ungefähr)

Zahl: 1 8. Lage und Orte der Schweißnuten in der Mine (ungefähr)

2.3. 1 0. Die Hauptwinkel zur Befestigung der Halterungsreihen in der Welle werden durch Stumpfschweißen (siehe Abbildung S. 19a) oder überlappend (siehe Abbildung S. 19b) gespleißt.

Zahl: 19. Beispiele für das Spleißen von Rumpf-x-Winkeln

2.3 .11. In Luftrinnen entlang der Wände des Schachtraums einbauen. Ein Beispiel für den Ort und den Ort des Schweißens der Nuten ist in Abb. 1 dargestellt. 20 und Abb. 21.

Zahl: 20. Lage und Schweißstellen der Rillen in der Mine (ungefähr)

Ree S. 21. Lage und Schweißstellen der Rillen in der Mine (ungefähr)

2.3 .1 2. Die Montage von Metallstrukturen in einer Mine erfolgt ähnlich wie die Installation von Metallstrukturen in einer Mine. Reihen von Schränken im Kreuz werden unter Verwendung von 40 × 50 × 4 Hauptquadraten, die mit dem Rahmen des Kreuzes und den Wandquadraten verschweißt sind, aneinander und an den Wandquadraten des Raums befestigt. Das Befestigen gewöhnlicher Nuten im Querschnitt durch Schweißen erfolgt ähnlich wie das Befestigen in einer Mine. Ein Beispiel für die Installation von Dachrinnen über den Querzellen ist in Abb. 1 dargestellt. 22.

R Abb. 22. Ein Beispiel für Installationen und Dachrinnen über den Zellen der Rossa

2.3. 1 3. Die Befestigung der Hauptwannen an den Privaten erfolgt durch Schweißen mit einem Stab, der auf beiden Seiten an die Seitenstreifen der Normal- und Hauptwannen geschweißt wird (siehe Abb. 23).

Zahl: 23. Den Hauptrutschen am normalen befestigen

2.3. 1 4. Die Befestigung der Hauptrinnen an den Hauptrinnen in einer Spannweite von bis zu 2,5 m erfolgt nach dem Schweißverfahren, und die Hauptrinne wird mit Stahlstäben, die an beiden Seitenstreifen der Rinne angeschweißt sind, auf Festigkeit verstärkt (siehe Abb. 24).

Zahl: 24. Befestigen Sie das Bügeleisen bis zu 2,5 m in der Riemenscheibe

3. 3.1 5. Die Befestigung von Mulden für Stützdrähte erfolgt ähnlich wie die Befestigung von Hauptwannen in einer Spannweite von bis zu 2,5 m, auch durch Schweißen, nur ohne Verwendung von Stahlstäben mit Steifheit. Ein Beispiel für die Befestigung der Perlen ist in Abb. 1 dargestellt. 25.

Zahl: 25. Beispiel für die Befestigung der verchromten Drahtrutsche

2.3. 1 6. Die Befestigung des Rahmens mit Prüfbuchsen im Teilnehmerverteiler erfolgt nach der Schweißmethode. Ein Beispiel für das Ersetzen eines Rahmens durch Schweißen ist in Abb. 1 dargestellt. 26.

Ree S. 26. Befestigen Sie den Rahmen mit Testschlitzen im Teilnehmerkreuz

2. 3.1 7. Nach Abschluss der Installation der Metallkonstruktionen werden die Schweißverbindungen von Zunder befreit, die Qualität ihrer Ausführung überprüft und mit grauer Emaille gestrichen. 2.3. 1 8. Bei der Überprüfung der Qualität von Schweißverbindungen durch externe Inspektion mit einer 10-fachen Lupe können Mängel festgestellt werden. Die Arten von Fehlern, die sich aus dem Schweißprozess ergeben, sind in Abb. 1 dargestellt. 27.

Zahl: 27. Arten von Schweißfehlern

2 .3.1 9. Defekte in den Schweißverbindungen werden unter einem Bogen behoben, gefolgt von Entkalkung und Beschichtung mit einer einzigen Schicht grauer Emaille.

2.4. Sicherheitsmaßnahmen beim Schweißen

2.4. 1. Die Gehäuse der Lichtbogenstromversorgungen (Transformatoren), der Kochhilfsmittel und der geschweißten Produkte werden vor Arbeitsbeginn geerdet. 2.4.2. Die Erdung erfolgt über einen Kupferdraht, dessen eines Ende mit einem speziellen Bolzen mit der Aufschrift "Erde" am Gehäuse der Lichtbogenstromquelle und das andere Ende mit dem Erdungsbus verbunden ist. 2.4 .3. Um den Schweißtransformator an das Netzwerk anzuschließen, werden Wandkästen mit Leistungsschaltern, Sicherungen und Klemmen verwendet. Die Länge der Stromversorgungskabel darf 10 m nicht überschreiten. 2.4.4. Wenn die Stromkabel verlängert werden müssen, wird eine Verbindungsmuffe mit einer starken Isoliermasse verwendet. 2 .4.5. Stromkabel sind in einer Höhe von 2,5 - 3,5 m aufgehängt, und die Kabel sind in Metallrohren eingeschlossen. 2.4.6. Schweißdrähte müssen gut isoliert sein und einen dem Schweißstrom entsprechenden Querschnitt haben. 2.4.7. Die Lichtfilter, die in das Inspektionsloch des Schildes, der Maske oder des Helms eingesetzt werden, werden je nach Schweißstrom gemäß GOST 9497-60 ausgewählt. Es gibt vier Arten von Glasfiltern mit Veto: E-1 (für Ströme 30 - 75 A), E-2 (für Ströme 75 - 200 A), E-3 (für Ströme 200 - 400 A), 3 - 4 (für Ströme über 400 A). 2.4.8. Zum Schutz der Augen von Arbeitnehmern, die bei der Durchführung von Kocharbeiten behilflich sind, werden die Lichtfilter B-1, B-2 und B-3 verwendet. 2.4.9. Die Schweißarbeiten werden in Overalls aus Plane oder einem flachen Laken, in Handschuhen und Kopfschmuck durchgeführt, während Hosen nicht in Schuhe gesteckt werden sollten, Taschen mit Ventilen bedeckt sein sollten und eine Jacke nicht hineingesteckt werden sollte. in Hosen. 2.4 .1 0. Beim Schweißen über Kopf, horizontal und vertikale Nähte Ziehen Sie die Überärmel aus Segeltuch an und binden Sie sie an den Händen fest über die Ärmel. 2.4. elf . Schweißnähte werden erst nach vollständiger Abkühlung aus der Schlacke gescannt und tragen immer eine Brille mit einer einfachen Brille. 2.4. 1 2. Lüftungsgeräte müssen den Luftaustausch beim manuellen Lichtbogenschweißen mit hochwertigen Elektroden von 4000 bis 6000 m 3 pro 1 kg Elektrodenverbrauch sicherstellen. 2.4. 1 3. Die folgenden Konzentrationen von Substanzen in der Luft (in mg / m 3) sind am Arbeitsplatz zulässig: Arganese und seine Verbindungen - 0,3; Chrom und seine Verbindungen - 0,1; Blei und seine Verbindungen I - 0,001; Fluorwasserstoff - 0,5; ein Zotaoxid - 5,0; Benzin, Kerosin - 300,0. Die Konzentration von ungiftigem und ungiftigem Staub von mehr als 10 mg / m 3 ist nicht zulässig. Wenn der Quarzgehalt im Staub jedoch 10% überschreitet, ist die Konzentration von ungiftigem Staub nur bis zu 2 mg / m 3 zulässig.2.5. Zusammensetzung der Darsteller mit numerischer Qualifikation

Die Installationsarbeiten an den ATS-Metallstrukturen durch Schweißen werden von einer Einheit mit insgesamt 3 Personen durchgeführt, darunter: ein 5-stufiger Kommunikationsinstallateur und zwei 4-stufige Kommunikationsinstallateure, von denen einer Kurse zu Implementierungsmethoden absolvierte. Schweißarbeiten.2.6. Berechnung der Arbeitskosten

Die Standardzeit für das Schweißen - T besteht ebenfalls aus fünf Elementen: Vorbereitungszeit - t p, Hauptzeit - t o, Hilfszeit - t in, zusätzliche Zeit - t d und Endzeit - t z ...Wobei Y \u003d 7,85 g / cm 3 die spezifische Dichte des Hebezeugs ist, F \u003d 0,55 cm 2 der Querschnitt der Naht ist, L \u003d 1 00 cm die Länge der Naht ist, d in \u003d 1 0 g / A · h - Schweißkoeffizient der Elektroden, J \u003d 1 80 A - Stromstärke beim Schweißen, Kuch. \u003d 0,25 ist ein Koeffizient, der die Organisation der Arbeit berücksichtigt, k ist ein Koeffizient, der die Organisation der Arbeit pro 1 00 cm einer Naht berücksichtigt, t ungefähr ist die Hauptzeit des Lichtbogenbrennens. Die Berechnung der Fremdkosten ist in der Tabelle angegeben. 3.

Tisch 3

|

Begründung (ENiR usw.) |

Name der Werke |

Maßeinheit |

Arbeitsumfang |

Zeitrate pro Maßeinheit, Mann-h |

Arbeitskosten für das gesamte Volumen, Mann-h |

Preis pro Maßeinheit, RUB-kop. |

Kosten der Ausgaben für das gesamte Volumen, Rubel - Kopeken |

| Installation von Metallfenstern AT C durch Schweißen |

2.7. Betriebsqualitätskontrollschema

Das Schema der betrieblichen Qualitätskontrolle bei Arbeiten an der Installation von Metallstrukturen durch Schweißen ist in der Tabelle angegeben. 4.Tabelle 4

|

Name der zu kontrollierenden Vorgänge |

Qualitätskontrolle von Operationen |

dienstleistungen beteiligt |

||||

|

arbeitsproduzent |

meister |

|||||

| Vorarbeit | die richtige Organisation des Arbeitsplatzes. Wartungsfreundlichkeit von Schweißgeräten und Zuverlässigkeit der Erdung. Verfügbarkeit und korrekte Position der erforderlichen Strukturen und Teile | visuell | vor Beginn der Arbeiten zum Schweißen von Metallkonstruktionen | |||

| Qualität der Schweißverbindungen | das Vorhandensein von Rissen, Poren, Schlackeneinschlüssen, mangelnder Durchdringung, Hinterschneidungen, Durchhängen, Durchbrennen, Kratern, ungleichmäßigen Schweißbreiten, Verschiebungen der Schweißkanten | visuell mit einer Lupe mit 10-facher Vergrößerung | beim Schweißen | |||

3. TECHNISCHE UND WIRTSCHAFTLICHE INDIKATOREN

Arbeitsintensität der Arbeit, Manntage - Dauer, Tage. - Anzahl der beschäftigten Monteure, Personen - 34. MATERIAL- UND TECHNISCHE RESSOURCEN

Der Bedarf an Werkzeugen und Geräten ist in der Tabelle aufgeführt. fünf.Tabelle 5

|

Name |

Typ, Marke, GOST, TU |

Menge, Stck. |

Geplanter Termin |

|

| Elektrischer Halter für 300 A oder 500 A. |

GOST 14651-78 E. |

um die Elektrode zum Schweißen zu halten | ||

| Schweißdrahtmarkierung und PRGD L \u003d 3 m |

GOST 6371 - 77E |

zum Anschluss an einen elektrischen Halter | ||

| Kupplung | zum Anschließen von Drähten | |||

| Erdungsklemme | zum Anschluss an das Werkstück | |||

| Schraubendreher mit dielektrischem Griff L \u003d 200 mm |

GOST 17199 -7 1 |

für verschiedene Arbeiten bei der Reparatur von Schweißgeräten | ||

| Kombinationszange L \u003d 200 m m |

GOST 17440 -72 |

|||

| Einstellschlüssel Nr. 2 |

GOST 7275-75 |

zum Anschließen von Drähten | ||

| Hammer A 2 |

GOST 2310 - 70 |

zum Reinigen der Naht | ||

| Schutzglas (Lichtfilter) Typ E-2, E-3, E-4 |

GOST 9497 - 60 |

um die Augen vor Handlungen zu schützen schweißlichtbogen | ||

| Helles Glas, Größe 52 × 1 04 × 3 | zum Schutz von Lichtfiltern | |||

| Metallbürste auf Kardol e nte |

TU-494-01-104-76 |

zum Reinigen von geschweißten Oberflächen | ||

| ShS Schweißermaske |

GOST 136 1- 69 |

zum Schutz vor dem Lichtbogen | ||

| Meißel |

GOST 72 11 -72 |

zum Reinigen der Naht | ||

| Klappmesser allic |

GOST 7253 - 54 |

zum Messen von Teilen und Abständen zwischen ihnen | ||

| Schweißtransform rm bei oder | ||||

| Elektroden |

GOST 9466-75 |