Motortests werden durchgeführt, um die tatsächliche Leistung der Motoren zu bewerten und mit der berechneten Leistung zu vergleichen, die Qualität der durchgeführten Reparaturen zu bestimmen und auch um die Auswirkung bestimmter Einstellungen auf die Leistung des Motors zu überprüfen.

Motorprüfungen werden in der Regel nach ihrem vollständigen Einlauf entsprechend den technologischen Erfordernissen durchgeführt.

Eine Analyse der Testergebnisse ermöglicht es Ihnen, die Wirksamkeit von Konstruktionsmerkmalen und die Qualität der Motorenfertigung (bei Werkstests neuer Motormodelle) zu bewerten oder eine qualitative Bewertung der durchgeführten Reparatur abzugeben (bei Tests nach einem großen oder aktuellen Motor). Reparatur).

Arten von Motortests

Die wichtigsten Arten von Motortests können nach den Kriterien klassifiziert werden, die das Testprogramm und die Testmethoden bestimmen.

Für den beabsichtigten Zweck Tests werden unterschieden:

- Suche und Recherche;

- Veredelung;

- Akzeptanz und Abnahme (staatlich, ressortübergreifend);

- Inspektion (lang, kurz, periodisch, Kontrolle);

- Ressource (Tests auf Zuverlässigkeit und betriebliche Herstellbarkeit);

- Zertifizierung und andere.

Je nach eingesetzten Mitteln und Methoden Prüfungen sowie die Bedingungen und der Ort ihrer Durchführung werden folgende Arten von Prüfungen unterschieden:

- Bank;

- Vieleck;

- Straße;

- betriebsbereit;

- Tests unter besonderen Bedingungen (alpin, tropisch usw.).

Наиболее полный анализ большинства видов испытаний двигателей можно получить использованием методов стендовых испытаний, которые позволяют с большой степенью точности оценить динамические, эксплуатационные и экономические характеристики двигателей внутреннего сгорания, а также влияния на эти характеристики тех или иных факторов (например, регулировок, конструкторских и технологических решений usw.).

Prüfstandstests von Motoren

Für Prüfstandstests von Motoren werden spezielle Prüfstände verwendet, die auf einem mächtigen Betonfundament mit darin eingebetteten Gusseisenplatten installiert sind. In letzter Zeit haben sich Ständer ohne Fundament weit verbreitet, die einfacher und bequemer zu bedienen sind.

Das Design des Prüfstands umfasst:

- Vorrichtungen zur Befestigung des geprüften Motors am Ständer (Gestelle, Halterungen, Flansche, Träger usw.);

- Leistungsgerät zum Testen des Motors ohne Starten (zur ersten Beurteilung der Qualität der Montage und Befestigung des Motors auf dem Ständer sowie zum Kaltlaufen des Motors vor dem Testen. Als Leistungsgerät in der Regel leistungsstark Elektromotoren werden verwendet, aber andere Maschinen können verwendet werden;

- Bremsvorrichtung zur Simulation der Motorlast. Als Bremse wird meistens ein Elektromotor verwendet, der bei Kältetests als Energiequelle verwendet wurde, oder hydraulische Bremsmechanismen;

- Vorrichtung zur Kennlinienanpassung von Motor und Bremse (bei einem Elektromotor eine kräftige variabler Widerstand, im Fall einer hydraulischen Bremse - ein Drehmomentwandler);

- Ausrüstung, die den Betrieb von Mound Abgasabfuhr, Schmiersystem und Motorkühlsystem gewährleistet;

- Testprozesskontrollen;

- die notwendigen Instrumente und Geräte zum Aufzeichnen und Ablesen der Testparameter.

Beim Testen von Autotraktormotoren werden am häufigsten elektrische und hydraulische Bremsen verwendet. Sie zeichnen sich durch höchste Stabilität aus, d.h. die Fähigkeit, während eines kurzzeitigen Ungleichgewichts zwischen dem Motordrehmoment und dem Bremswiderstandsmoment eine konstante Geschwindigkeit aufrechtzuerhalten.

Die Wahl der Bremse erfolgt nach der maximalen Leistung und der maximalen Drehzahl der Kurbelwelle des getesteten Motors. Die Übereinstimmung der Bremse mit dem getesteten Motor in Bezug auf Leistung und Drehzahlfähigkeit wird normalerweise festgestellt, indem die externe Drehzahlcharakteristik des Motors mit der externen Charakteristik der Bremse überlagert wird.

Entspricht die Bremscharakteristik nicht den notwendigen Anforderungen, um den Eigenschaften des getesteten Motors zu entsprechen, wird dieser durch einen stärkeren ersetzt oder ein Zwischengetriebe verwendet.

Der Prüfstand muss über Einrichtungen zur Messung der folgenden Indikatoren verfügen:

- Motordrehmoment mit einer Genauigkeit von ±0,5 % der maximalen Messwerte, für die das Messsystem ausgelegt ist;

- Kurbelwellendrehzahl mit einer Genauigkeit von ±0,5 %;

- Kraftstoffverbrauch mit einer Genauigkeit von ±1 %;

- Kühlmitteltemperatur mit einer Genauigkeit von ±2 °С;

- Öltemperatur im Schmiersystem mit einer Genauigkeit von ±2 °С;

- barometrischer Druck mit einer Genauigkeit von ±20 kPa;

- Zündzeitpunkt oder Beginn der Kraftstoffzufuhr mit einer Genauigkeit von ±1 Grad des Drehwinkels der Kurbelwelle des geprüften Motors;

- Ladedruck mit einer Genauigkeit von 0,05 kPa.

Drehzahl kann mit zwei Arten von Instrumenten gemessen werden: mit Summenzählern, die die Anzahl der Umdrehungen für einen bestimmten Zeitraum aufzeichnen, und mit Tachometern, die den aktuellen Wert der Drehzahl angeben. Drehzahlmesser können je nach Funktionsprinzip zentrifugal und elektrisch sein.

Der Kraftstoffverbrauch wird mit Geräten ermittelt, die den Volumen- oder Massenstrom anzeigen. Die Versuchsdauer sollte mind 30 Sekunden.

Der Luftstrom wird mit einem speziellen Durchflussmesser (Airmeter) oder mit Geräten gemessen, die eine Messdüse am Ansaugtrakt haben.

Um die Temperatur zu bestimmen(abhängig von den Grenzen, Temperaturänderungen und der Stelle, an der die Temperatur gemessen werden muss) werden folgende Instrumente verwendet: Flüssigkeitsthermometer, Widerstandsthermometer, Thermoelemente und manometrische Thermometer.

Zündzeitpunkt oder Beginn der Kraftstoffzufuhr am Stand wird mit einem Stroboskopgerät ermittelt.

Die Bedingungen für Prüfstandstests von Automotoren werden von GOST 14846-81 „Automobilmotoren. Bench Test Methods“ und sorgen für die Einhaltung der folgenden Anforderungen:

- der zu prüfende Motor und die verwendeten Betriebsstoffe müssen den Spezifikationen entsprechen;

- die Temperatur der den Motor umgebenden Luft während der Prüfung sollte +40 °C nicht überschreiten;

- Die Motorleistung sollte im stationären Betrieb bestimmt werden, bei dem sich Drehmoment, Drehzahl, Kühlmittel- und Öltemperatur während der Messung um nicht mehr als ± 2 % ändern.

Die Norm ist eine Landesnorm und gilt für Kraftfahrzeug-Kolben- und Drehkolben-Verbrennungsmotoren und deren Modifikationen. Diese Norm gilt nicht für Freikolbenmotoren.

Die Norm GOST 14846-81 legt den Umfang und die Prüfmethoden zur Bestimmung von:

- Leistungs- und Wirtschaftsindikatoren bei Volllast (Netto- und Bruttokapazität);

- Leistungs- und Wirtschaftsindikatoren bei Teillast;

- Anzeigen im Leerlauf;

- bedingte mechanische Verluste;

- gleichmäßiger Betrieb der Zylinder;

- störungsfreier Betrieb;

- Abgase.

Die Bewertung der Fähigkeiten des getesteten Motors und seiner Übereinstimmung mit den in behördlichen Dokumenten festgelegten Anforderungen erfolgt anhand der dynamischen und wirtschaftlichen Eigenschaften.

Bei Kontrollversuchen werden der äußere Drehzahlverlauf der Nutzleistung, der Belastungsverlauf bei einer Drehzahl in Höhe des maximalen Drehmoments und der Leerlaufverlauf ermittelt.

Bei Abnahmeprüfungen werden externe Drehzahlkennwerte der Netto- und Bruttoleistung, Lastkennwerte bei mindestens drei unterschiedlichen Kurbelwellendrehzahlen, Leerlaufkennwerte, bedingte und mechanische Verluste, Gleichmäßigkeit des Zylinderlaufs und Motorlauf ermittelt.

Sicherheitsanforderungen testen

Um Unfälle zu vermeiden, sollte beim Testen von Motoren den Sicherheitsaspekten größte Aufmerksamkeit geschenkt werden.

An Prüfständen darf speziell geschultes Personal arbeiten, das die erforderlichen Unterweisungen zu Arbeitsschutz und Arbeitssicherheit bestanden hat. Mitarbeitern des Personals sind die erforderlichen Overalls und die persönliche Schutzausrüstung (PSA) zur Verfügung zu stellen.

Vor Beginn der Arbeiten muss das Wartungspersonal die Zuverlässigkeit der Befestigung des Ständers am Fundament und des getesteten Motors am Ständer überprüfen, den technischen Zustand des Ständers und des Motors bewerten, sicherstellen, dass die Testausrüstung voll funktionsfähig ist, drehen an der Lüftungsanlage des Raumes, in dem die Prüfungen durchgeführt werden, auf ausreichende Beleuchtung achten.

Im Arbeitsraum der Prüfstation dürfen sich keine Fremdkörper, die die Bewegungsfreiheit des Personals während der Arbeit behindern, sowie unbefugte Personen befinden.

Die Prüfstation (Labor) muss gemäß den sanitären und technischen Anforderungen, Brandschutz- und Sicherheitsanforderungen ausgestattet sein.

Der Raum muss mit einer Zu- und Abluftanlage ausgestattet sein, ausgenommen Gaskontamination und Staubgehalt der Luft über der Norm. Quecksilbermessgeräte und -geräte müssen besonders geschützt werden, auch vor dem Eindringen von Quecksilberdämpfen in den Raum.

Rotierende und bewegliche Teile von Prüfständen und geprüften Motoren müssen geschützt werden, um einen versehentlichen Kontakt der Arbeiter zu verhindern.

Besondere Anforderungen werden an Geräuschpegel, Brandschutz und Explosionsschutzmaßnahmen gestellt.

Beim Testen von Autotraktormotoren werden die Leistungs- und Wirtschaftsindikatoren ihres Betriebs unter verschiedenen Betriebsbedingungen bewertet, sowohl unter Last als auch unter unabhängigen externen Bedingungen (Straße, Klima usw.), wobei technologische Faktoren der Herstellung (oder Überholung), des späteren Betriebs und der Zuverlässigkeit berücksichtigt werden , Haltbarkeit, Reaktionsfähigkeit auf Anpassungsvorgänge usw.

SYSTEM DER STAATLICHEN PRÜFUNG VON PRODUKTEN

TESTEN UND KONTROLLIEREN

PRODUKTQUALITÄT

GRUNDLEGENDE BEGRIFFE UND DEFINITIONEN

GOST 16504-81

STAATLICHES KOMITEE DER UdSSR FÜR STANDARDS

ENTWICKELT vom staatlichen Komitee für Standards der UdSSRPERFORMERL. M. Zaks, G. K. Martynov(Themenleiter), G. V. Anisimova, V. P. Belyavtsev, Yu. S. Veniaminov, G. A. Gukasyan, M. G. Dolinskaya, V. D. Dudko, L. I. Zavalko, A. A. Zenkov, M. G. Iofin, V. V. Kreshchuk, E. N. Leonova, O. G. Lositsky, A. E. Manokhin, M. M. Manzon, V. V. Melentiev, V. P. Nikiforov , V. A. Novikova, E. V. Nikitina, A. G. Osetrov, V. A. Pavlov, O. F. Poslavsky, V. I. Pereponov, V. I. Pronenko, V. N. Smirnov, N K. Sukhov. V. G. Stepanov, E. I. Taver, A. L. Terkel, R. V. Utkina, N. M. Fedotov, I. A. Khalap, S. S. Chernyshev, V. N. Chupyrin, V. I. Churilov, N. G. Sherstyukov, E. P. Schmidt, E. S. Ehrenburg. EINFÜHRUNG durch das Staatliche Komitee für Normen der UdSSR Leiter der Abteilung für Bescheinigungen und staatliche Warenprüfungen M. A. Uschakow GENEHMIGT UND EINGEFÜHRT DURCH Dekret des Staatlichen Komitees für Standards der UdSSR vom 8. Dezember 1981 Nr. 5297STAATLICHER STANDARD DER UNION DER SSR

Das Dekret des Staatlichen Komitees für Standards der UdSSR vom 8. Dezember 1981 Nr. 5297 legte die Frist für die Einführung festab 01.01.1982.

Diese Norm legt die Begriffe und Definitionen der grundlegenden Konzepte fest, die in Wissenschaft, Technik und Produktion auf dem Gebiet der Prüfung und Qualitätskontrolle von Produkten verwendet werden. Die in dieser Norm festgelegten Begriffe sind obligatorisch für die Verwendung in allen Arten von Dokumentation, wissenschaftlicher und technischer, Bildungs- und Nachschlageliteratur. Für jedes Konzept gibt es einen standardisierten Begriff. Die Verwendung synonymer Begriffe für den standardisierten Begriff ist untersagt. Synonyme, deren Verwendung nicht zulässig ist, werden in der Norm als Referenz angegeben und mit dem Zeichen „Ndp“ gekennzeichnet. In Fällen, in denen die notwendigen und ausreichenden Merkmale von Konzepten in der wörtlichen Bedeutung des Begriffs enthalten sind, wird die Definition nicht angegeben und dementsprechend ein Bindestrich in die Spalte „Definition“ eingefügt. Für einzelne standardisierte Begriffe in der Norm werden Kurzformen als Referenz angegeben, die verwendet werden dürfen, wenn die Möglichkeit ihrer unterschiedlichen Auslegung ausgeschlossen ist. Standardisierte Begriffe sind fett gedruckt, Kurzform hell, ungültige Begriffe kursiv. Der Standard enthält Referenzfremdäquivalente für eine Reihe standardisierter Begriffe in den Sprachen Englisch (E) und Französisch (F). Die Norm enthält alphabetische Verzeichnisse der darin enthaltenen Begriffe in russischer Sprache und ihrer ausländischen Entsprechungen. Referenzanhang 1 enthält Erläuterungen zu einigen mit Sternchen gekennzeichneten Begriffen, Referenzanhang 2 liefert eine Systematisierung der Arten von Tests und Kontrollen nach ihren Hauptmerkmalen.

|

Definition |

1. TESTEN |

1. Prüfungen * E. Test F. Essai | Experimentelle Bestimmung von quantitativen und (oder) Qualitätsmerkmale Eigenschaften des Testobjekts infolge von Einwirkungen, während seines Betriebs, bei der Modellierung des Objekts und (oder) Einwirkungen. Notiz. Die Definition umfasst Bewertung und/oder Kontrolle | 2. Bedingungen Prüfungen * E. Testbedingungen F. Bedingungen d'essais | Die Menge der Einflussfaktoren und (oder) Betriebsarten des Objekts während des Testens | 3. Normale Testbedingungen * E. Normale Testbedingungen F. Conditions d'essais normales | Testbedingungen, die durch die behördliche und technische Dokumentation (NTD) für festgelegt wurden diese Art Produkte | 4. Sicht Prüfungen E. Art der Prüfung F. Type d'essai | Klassifikation Gruppierung von Tests nach einem bestimmten Attribut | 5. Kategorie Prüfungen E. Prüfungskategorie F. Kategorie d'essai | Art der Tests, gekennzeichnet durch ein organisatorisches Zeichen ihrer Durchführung und Entscheidungsfindung auf der Grundlage der Ergebnisse der Bewertung des Objekts als Ganzes | 6. Ein Objekt Prüfungen * E. Testgegenstand F. Objekt eines Essayers | Produkte im Test | 7. Probe zum Testen E. Probekörper F. Echantillon pour essai | Produkt oder Teil davon oder Probe, die während der Prüfung direkt einem Experiment unterzogen wurde | 8. Prototyp E. Pilotprobe F. Prototyp | Ein nach einem neu entwickelten Muster hergestelltes Produktmuster Arbeitsunterlagen durch Testen seine Übereinstimmung mit spezifizierten technischen Anforderungen zu überprüfen, um eine Entscheidung über die Möglichkeit zu treffen, es in Produktion zu nehmen und (oder) es für den beabsichtigten Zweck zu verwenden | 9. Testmodell E. Testmodell F. Modele pour essai | Ein Produkt, ein Prozess, ein Phänomen, ein mathematisches Modell, das in einer bestimmten Übereinstimmung mit dem Testobjekt steht und (oder) auf dieses einwirkt und es im Testprozess ersetzen kann | 10. Layout zum Testen E. Testmodell F. Maquette pour essais | Ein Produkt, das eine vereinfachte Reproduktion des Testobjekts oder eines Teils davon darstellt und zum Testen bestimmt ist | 11. Methode Prüfungen E. Testmethode F. Methode d'essais | Regeln für die Anwendung bestimmter Prinzipien und Prüfmittel | 12. Volumen Prüfungen E. Prüfungsumfang F. Taille des essais | Eigenschaften von Tests, bestimmt durch die Anzahl der Objekte und Testarten sowie die Gesamtdauer der Tests | 13. Testprogramm * E. Testprogramm F. Program d'essais | Für die Durchführung verbindliches organisatorisches und methodisches Dokument, das Gegenstand und Ziele der Prüfungen, Art, Ablauf und Umfang der Versuche, Ablauf, Bedingungen, Ort und Zeitpunkt der Prüfungen, Durchführung und Berichterstattung darüber sowie die Verantwortlichkeit festlegt für die Bereitstellung und Durchführung von Tests | 14. Methodik Prüfungen * E. Testverfahren F. Procedure d'essais | Organisatorisches und methodisches Dokument, das für die Durchführung obligatorisch ist, einschließlich des Prüfverfahrens, der Prüfmittel und -bedingungen, der Probenahme, der Algorithmen zur Durchführung von Operationen zur Bestimmung eines oder mehrerer zusammenhängender Merkmale der Eigenschaften eines Objekts, der Form der Datenpräsentation und der Bewertung der Genauigkeit, Zuverlässigkeit der Ergebnisse, Sicherheitsanforderungen Umfeld | 15. Zertifizierung Methoden Prüfungen E. Genehmigung des Prüfverfahrens F. Certification de la procedure d'essais | Bestimmung der Werte von Indikatoren für Genauigkeit, Zuverlässigkeit und (oder) Reproduzierbarkeit der von der Methode bereitgestellten Testergebnisse und deren Übereinstimmung mit festgelegten Anforderungen | 16. Prüfwerkzeug * E. Test bedeutet F. Moyen d'essais | Technisches Gerät, Stoff und (oder) Material zum Testen | 17. Testausrüstung E. Testausrüstung F. Equipement d'essais | Testtool, das ein technisches Gerät zur Reproduktion von Testbedingungen ist | 18. Zertifizierung Gerichtsverhandlung Ausrüstung E. Zertifizierung von Prüfgeräten F. Certification de l'equipement d'essais | Bestimmung der normierten Genauigkeitseigenschaften der Prüfgeräte, deren Übereinstimmung mit den Anforderungen der behördlichen und technischen Dokumentation und Feststellung der Eignung dieser Geräte für den Betrieb | 19. Testsystem * E. Testsystem F. Systeme d'essais | Eine Reihe von Testwerkzeugen, Ausführenden und bestimmten Testobjekten, die gemäß den in den relevanten behördlichen Unterlagen festgelegten Regeln interagieren | 20. Genauigkeit der Testergebnisse E. Genauigkeit der Testergebnisse F. Genauigkeit der Ergebnisse | Prüfeigenschaft gekennzeichnet durch die Nähe der Prüfergebnisse zu den tatsächlichen Werten der Eigenschaften eines Objekts unter bestimmten Prüfbedingungen | 21. Reproduzierbarkeit von Testmethoden und -ergebnissen * E. Reproduzierbarkeit von Testmethoden und -ergebnissen F. Reproduzierbarkeit von Methoden und Ergebnissen von Aufsätzen | Ein Merkmal, das durch die Ähnlichkeit von Testergebnissen identischer Proben desselben Objekts unter Verwendung derselben Methode in verschiedenen Labors von verschiedenen Bedienern mit unterschiedlicher Ausrüstung bestimmt wird | 22. Testdaten E. Testdaten F. Donnees d'essais | Werte von Eigenschaften der Eigenschaften des Objekts und (oder) Testbedingungen, Betriebszeit sowie andere Parameter, die für die weitere Verarbeitung initial sind und während des Testens aufgezeichnet werden | 23. Testergebnis E. Testergebnis F. Resultat d'essais | Bewertung der Merkmale der Eigenschaften des Objekts, Feststellung der Übereinstimmung des Objekts mit den festgelegten Anforderungen gemäß den Testdaten, Ergebnisse der Analyse der Qualität der Funktion des Objekts während des Tests | 24. Prüfbericht E. Testbericht F. Processes-verbal d'essais | Ein Dokument, das die erforderlichen Informationen über das Prüfobjekt, die verwendeten Methoden, Mittel und Prüfbedingungen, Prüfergebnisse sowie eine Schlussfolgerung zu den Prüfergebnissen enthält, die in der vorgeschriebenen Weise erstellt wurde | 25. Prüfen Polygon E. Testgelände (Erprobungsgelände) F. Terrain d'essais | Territorium und Testeinrichtungen darauf, die mit Testgeräten ausgestattet sind und Tests des Objekts unter Bedingungen ermöglichen, die den Betriebsbedingungen des Objekts nahe kommen | 26. Testorganisation E. Prüforganisation F. Organisme d'essais | Eine Organisation, die gemäß dem festgelegten Verfahren mit der Prüfung bestimmter Arten von Produkten oder der Durchführung bestimmter Arten von Prüfungen betraut ist | 27. Dachorganisation für staatliche Produktprüfungen | Eine Organisation, die nach dem anerkannten Verfahren für die Durchführung von Tests auf staatlicher Ebene der wichtigsten Arten von Produkten für industrielle, technische und kulturelle Zwecke zugelassen wurde | 28. Staatliche Prüfstelle E. Staatliches Prüfungszentrum F. Centre national d'essais | Eine spezialisierte Unterabteilung der obersten Organisation für staatliche Prüfungen zur Durchführung staatlicher Prüfungen etablierter kritischer Produkttypen für industrielle, technische, kulturelle und kommunale Zwecke | 29. Republikanisches (regionales) Testzentrum E. Republikanisches (regionales) Prüfungszentrum F. Centre republicain (regional) d'essais | Eine Organisation, die gemäß dem anerkannten Verfahren für die Durchführung bestimmter Kategorien von Tests festgelegter Arten von Produkten zugelassen ist, die von Unternehmen und Organisationen der Republik (Region) hergestellt und (oder) entwickelt werden, unabhängig von ihrer Abteilungsunterordnung | 30. Abteilung prüfen Center E. Prüfungszentrum des Departements F. Centre sectoriel d'essais | Eine Organisation, die von einem Ministerium oder einer Abteilung mit der Durchführung bestimmter Kategorien von Tests fester Produkttypen beauftragt wurde, die von Unternehmen und Organisationen dieses Ministeriums oder dieser Abteilung hergestellt und (oder) entwickelt wurden | 31. Testeinheit E. Prüfungsabteilung F. Unite d'essais | Eine Unterabteilung einer Organisation, der die Leitung der letzteren mit der Durchführung von Tests für den eigenen Bedarf anvertraut ist | 32. Grundtesteinheit der Mutterorganisation Basisteilung | Eine nach dem anerkannten Verfahren eingesetzte Unterabteilung für die Prüfung bestimmter Produktarten oder Prüfungsarten aus dem Kreis der der obersten Organisation für staatliche Prüfungen zugeordneten | 33. Hochburg der Dachorganisation für staatliche Produktprüfungen starker Punkt | Eine Organisation, die Verbraucher von prüfungspflichtigen Produkten ist und in anerkannter Weise beauftragt wurde, diese Produkte unter Betriebsbedingungen zu testen | 34. E. Zertifizierung von Prüforganisationen und -abteilungen. F. Vereinbarung des Organismus und der Einheiten von Essais | Zertifizierung der Kompetenz von Prüforganisationen und Abteilungen und ihrer Ausrüstung, um sicherzustellen, dass alle Prüfungen festgelegter Produkttypen und (oder) Prüfarten, die in den behördlichen und technischen Unterlagen vorgesehen sind, auf dem richtigen technischen Niveau durchgeführt werden |

Testtypen |

35. Forschungstests * E. Untersuchungstest F. Essais de recherche | Tests, die durchgeführt werden, um bestimmte Merkmale der Eigenschaften eines Objekts zu untersuchen | 36. Kontrolltests E. Kontrolltest F. Essais de controle | Tests durchgeführt, um die Qualität des Objekts zu kontrollieren | 37. Vergleichstests E. Vergleichstest F. Essais comparatifs | Tests von ähnlichen oder identischen Objekten, die unter identischen Bedingungen durchgeführt werden, um die Merkmale ihrer Eigenschaften zu vergleichen | 38. Endgültige Tests E. Determinativer Test F. Essais de Determination | Tests durchgeführt, um die Werte der Eigenschaften des Objekts mit den angegebenen Werten der Indikatoren für Genauigkeit und (oder) Zuverlässigkeit zu bestimmen | 39. Staatsprüfungen * E. Staatstest F. Essais Beamte | Prüfung identifizierter kritischer Produkte durch eine übergeordnete staatliche Prüforganisation oder Abnahmeprüfung durch eine Regierungskommission oder Prüforganisation, der das Recht zu ihrer Durchführung erteilt wurde | 40. Abteilungsübergreifend Prüfungen * E. Interfakultärer Test F. Essais intersectoriels | Produkttests, die von einer Kommission aus Vertretern mehrerer interessierter Ministerien und/oder Ressorts durchgeführt werden, oder Abnahmetests etablierter Produkttypen zur Abnahme Bestandteile ein von mehreren Abteilungen gemeinsam entwickeltes Objekt | 41. Abteilungstests E. Abteilungstest F. Essais sectoriels | Tests, die von einer Kommission aus Vertretern des interessierten Ministeriums oder Ressorts durchgeführt werden | 42. Abschlusstests Ndp. Strukturelle Tests E. Entwicklungstest F. Essais-Definition | Forschungstests, die während der Entwicklung von Produkten durchgeführt werden, um die Auswirkungen von Änderungen zu bewerten, die daran vorgenommen werden, um die angegebenen Werte seiner Qualitätsindikatoren zu erreichen | 43. Vorversuche E. Vorprüfung F. Essais preliminaires | Kontrolltests von Prototypen und (oder) Pilotchargen von Produkten, um die Möglichkeit ihrer Präsentation für Abnahmetests zu bestimmen | 44. Annahme Prüfungen * E. Abnahmetest F. Essais d'acceptation | Kontrolltests von Prototypen, Pilotchargen von Produkten oder Produkten einer einzelnen Produktion, die jeweils durchgeführt werden, um die Frage der Ratsamkeit zu lösen, diese Produkte in die Produktion zu bringen und (oder) für ihren beabsichtigten Zweck zu verwenden | 45. Qualifikationstests E. Qualifikationstest F. Essais de Qualification | Kontrolltests der Installationsserie oder der ersten industriellen Charge, die durchgeführt werden, um die Bereitschaft des Unternehmens zu beurteilen, Produkte dieser Art in einem bestimmten Volumen herzustellen | 46. Trägerversuche E. Predelivery Test F. Essais de Präsentation | Kontrollprüfungen von Produkten, die vom technischen Kontrolldienst des Herstellers durchgeführt werden, bevor sie einem Vertreter des Kunden, Verbrauchers oder anderen Abnahmestellen zur Abnahme vorgelegt werden | 47. Abnahmeprüfungen * E. Zulassungstest F. Essais de Rezeption | Kontrollprüfungen von Produkten während der Abnahmekontrolle | 48. Regelmäßige Prüfungen E. Regelmäßige Prüfung F. Essais periodiques | Kontrolltests der hergestellten Produkte, die in den Mengen und innerhalb der in den behördlichen und technischen Unterlagen festgelegten Fristen durchgeführt werden, um die Stabilität der Produktqualität und die Möglichkeit der Fortsetzung ihrer Produktion zu kontrollieren | 49. Inspektionstests E. Inspektionstest F. Essais d'inspection | Kontrolltests etablierter Arten von hergestellten Produkten, die selektiv durchgeführt werden, um die Stabilität der Produktqualität durch speziell autorisierte Organisationen zu kontrollieren | 50. Typprüfungen Ndp. Verifizierungstests E. Typprüfung F. Essais-Typ | Kontrolltests von hergestellten Produkten, die durchgeführt werden, um die Wirksamkeit und Durchführbarkeit von Änderungen am Design, Rezept oder technologischen Prozess zu bewerten | 51. Qualifikationstests E. Bewertungstest F. Essais d'attestation | Tests zur Bewertung des Qualitätsniveaus des Produkts während seiner Zertifizierung nach Qualitätskategorien | 52. Zertifizierungstests * E. Zertifizierungstest F. Essais de Certification | Kontrolltests von Produkten, die durchgeführt werden, um die Konformität der Merkmale und Eigenschaften nationaler und (oder) internationaler behördlicher und technischer Dokumente festzustellen | 53. Labortests E. Labortest F. Essais de laboratoire | Objekttests unter Laborbedingungen durchgeführt | 54. Prüfstandstests * E. Banktest F. Essais au banc | Objektprüfungen an Prüfmitteln | 55. Feldversuche E. Bodentest F. Essais au terrain | Objektprüfungen auf dem Prüfgelände durchgeführt | 56. Natürlich Prüfungen * E. Überprüfungstest in situ F. Essais in situ | Prüfung eines Objekts unter Bedingungen, die den Bedingungen seiner bestimmungsgemäßen Verwendung entsprechen, mit direkter Bewertung oder Kontrolle der ermittelten Merkmale der Eigenschaften des Objekts | 57. Modellversuche * E. Test mit Modellierung F. Essais avec usage des modeles | - | 58. Leistungstest * E. Feldtest F. Essais pratiques | Objekttests während des Betriebs durchgeführt | 59. Normale Tests E. Normaltest F. Essais normaux | Tests, Methoden und Bedingungen, die es ermöglichen, die erforderliche Menge an Informationen über die Merkmale der Eigenschaften des Objekts im gleichen Zeitintervall wie unter den vorgesehenen Betriebsbedingungen zu erhalten. | 60. Beschleunigte Versuche E. Beschleunigter Test F. Essais acceleres | Prüfungen, deren Methoden und Bedingungen in kürzerer Zeit als bei normalen Prüfungen die notwendigen Informationen über die Eigenschaften der Eigenschaften des Objekts liefern | 61. Reduzierte Prüfungen E. Reduzierter Test F. Essais tronques | Tests, die nach einem abgekürzten Programm durchgeführt werden | 62. Mechanisch Prüfungen * E. Mechanische Prüfung F. Essais mecaniques | Tests zum Einfluss mechanischer Faktoren | 63. Klimatest * E. Umwelttest F. Essais climatiques | Tests zum Einfluss klimatischer Faktoren | 64. Thermische Prüfung * E. Thermischer Test F. Essais thermiques | Prüfung des thermischen Faktors | 65. Strahlungstests E. Strahlungstest F. Essais de Strahlung | Tests zum Einfluss von Strahlungsfaktoren | 66. Elektromagnetische Prüfung * E. Elektromagnetischer Test F. Essais electromagnetiques | Elektromagnetische Feldtests | 67. Elektrische Prüfungen * E. Elektrische Prüfung F. Essais electriques | Aufpralltests elektrische Spannung, Strom oder Null | 68. Magnetprüfung * E. Magnettest F. Essais magnetiques | Magnetfeldtests | 69. Chemische Prüfung * E. Chemischer Test F. Essais de resistance chimique | Tests für die Auswirkungen spezieller Umgebungen | 70. Biologische Tests * E. Biologische F. Essais Biologen | Tests zum Einfluss biologischer Faktoren | 71. zerstörungsfrei Prüfungen E. Zerstörungsfreie Prüfung F. Essais non-destructifs | Tests mit zerstörungsfreien Kontrollmethoden | 72. destruktiv Prüfungen E. Zerstörungstest F. Essais destructifs | Tests mit zerstörenden Kontrollmethoden | 73. Krafttests E. Krafttest F. Essais d'endurance | Tests zur Bestimmung der Werte von Einflussfaktoren, die dazu führen, dass die Werte der Eigenschaften der Eigenschaften des Objekts die festgelegten Grenzen überschreiten oder zerstört werden | 74. Stabilitätstests E. Stabilitätstest F. Essais de stabilite | Tests, die durchgeführt werden, um die Fähigkeit eines Produkts zu kontrollieren, seine Funktionen auszuführen und Parameterwerte während der Einwirkung bestimmter Faktoren auf das Produkt innerhalb festgelegter Grenzen zu halten | 75. Funktionstests E. Funktionstest F. Essais functionnels | Tests durchgeführt, um die Werte der Indikatoren für den Zweck des Objekts zu bestimmen | 76. Zuverlässigkeitsprüfung E. Zuverlässigkeitstest F. Essais de fiabilite | Tests zur Bestimmung der Zuverlässigkeitsleistung unter festgelegten Bedingungen | 77. Sicherheitstests E. Sicherheitstest F. Essais de securite | - | 78. Tests zur Transportfähigkeit E. Transportfähigkeitstest F. Essais d'aptitude au transport | - | 79. Grenztests E. Grenztest F. Essais Grenzen | Tests durchgeführt, um die Abhängigkeiten zwischen den maximal zulässigen Werten der Parameter des Objekts und der Betriebsart zu ermitteln | 80. Technologische Tests E. In-Process-Test F. Essais de technicite | Prüfungen, die während der Herstellung von Produkten durchgeführt werden, um deren Herstellbarkeit zu beurteilen |

2. KONTROLLE |

81. Technische Kontrolle * E-Steuerung. Inspektion F. Kontrolltechnik | Überprüfung der Übereinstimmung des Objekts mit den festgelegten technischen Anforderungen | 82. Kontrolle Qualität Produkte E. Produktqualitätskontrolle F. Produktqualitätskontrolle | Kontrolle der quantitativen und (oder) qualitativen Merkmale der Produkteigenschaften | 83. Auswertung Qualität Produkte E. Bewertung der Produktqualität F. Schätzung der Produktqualität | Bestimmung von Werten von Produkteigenschaften mit Angabe der Genauigkeit und (oder) Zuverlässigkeit | 84. Gegenstand der technischen Kontrolle * E. Untersuchter Gegenstand F. Objet a controler | Kontrollierte Produkte, Prozesse ihrer Herstellung, Anwendung, Transport, Lagerung, Wartung und Reparatur sowie zugehörige technische Dokumentation | 85. Sicht Kontrolle E. Art der Kontrolle F. Type de controle | Klassifizierung Gruppierung der Kontrolle nach einem bestimmten Attribut | 86. Volumen Kontrolle E. Inspektionsumfang F. Taille du controle | Die Anzahl der Objekte und die Gesamtheit der kontrollierten Merkmale, die für die Kontrolle festgelegt wurden | 87. Methode Kontrolle E. Inspektionsmethode F. Methode de controle | Regeln für die Anwendung bestimmter Grundsätze und Kontrollen | 88. Methode destruktiv Kontrolle E. Methode der zerstörenden Inspektion F. Methode destruktiv | Kontrollmethode, die die Gebrauchstauglichkeit des Objekts beeinträchtigen kann | 89. Methode zerstörungsfrei Kontrolle E. Methode der zerstörungsfreien Prüfung F. Methode der zerstörungsfreien Prüfung | Kontrollmethode, bei der die Gebrauchstauglichkeit des Objekts nicht verletzt werden soll | 90. Bedeutet Kontrolle E. Inspektion bedeutet F. Moyens de controle | Technisches Gerät, Stoff und (oder) Material zur Kontrolle | 91. Kontrolliert Zeichen E. Merkmal unter Kontrolle F. Caractere ein Kontrolleur | Eigenschaft des Objekts, das der Kontrolle unterliegt | 92. Kontrolle Punkt * E. Kontrollstelle F. Kontrollstelle | Ort der primären Informationsquelle über den kontrollierten Parameter des Kontrollobjekts | 93. Kontrolle Probe * E. Referenzmuster F. Musterstück | Eine Produkteinheit oder ein Teil davon oder ein ordnungsgemäß genehmigtes Muster, dessen Eigenschaften als Grundlage für die Herstellung und Kontrolle desselben Produkts genommen werden | 94. System Kontrolle E. Inspektionssystem F. Systeme du controle | Eine Reihe von Kontrollen, Ausführenden und bestimmten Kontrollobjekten, die gemäß den Regeln interagieren, die in der entsprechenden behördlichen Dokumentation festgelegt sind | 95. System Abteilung Kontrolle E. Verwaltungssystem der Abteilungen F. Systeme du controle sectoriel | Das Kontrollsystem wird von den Organen des Ministeriums oder der Abteilung durchgeführt | 96. Automatisiertes Kontrollsystem * E. Automatisiertes Kontrollsystem F. Systeme de controle automatise | Kontrollsystem, das Kontrolle mit teilweiser direkter Beteiligung einer Person bietet | 97. Automatisches Kontrollsystem * E. Automatisches Kontrollsystem F. Systeme de controle automatique | Kontrollsystem, das Kontrolle ohne direkte menschliche Beteiligung bietet |

Arten der Kontrolle |

98. Produktionskontrolle * E. Fertigungsüberwachung F. Fertigungskontrolle | Kontrolle in der Produktionsphase durchgeführt | 99. Betriebskontrolle * E. Feldinspektion F. Kontrolle und Nutzung | Kontrolle in der Phase des Produktbetriebs | 100. Eingang Kontrolle E. Eingangskontrolle F. Controle a l'entree | Kontrolle über die vom Verbraucher oder Kunden erhaltenen Produkte des Lieferanten, die zur Verwendung bei der Herstellung, Reparatur oder dem Betrieb von Produkten bestimmt sind | 101. Betriebs Kontrolle E. Betriebsinspektion F. Controle des operations | Inspektion eines Produkts oder Prozesses während oder nach einem Herstellungsvorgang | 102. Annahme Kontrolle E. Annahmekontrolle F. Eingangskontrolle | Kontrolle von Produkten, auf deren Grundlage eine Entscheidung über ihre Eignung für die Lieferung und (oder) Verwendung getroffen wird | 103. Inspektion Kontrolle E. Inspektionsprüfung F. Audit | Kontrolle durch speziell autorisierte Personen, um die Wirksamkeit der zuvor durchgeführten Kontrolle zu überprüfen | 104. Totale Kontrolle E. 100 % Kontrolle F. Kontrolle zu 100 % | Kontrolle jeder Produktionseinheit in einer Charge | 105. Selektive Kontrolle E. Stichprobenkontrolle F. Controle par echantillonnage | Gemäß GOST 15895-77 * _________ * GOST R 50779.10-2000 gelten GOST R 50779.11-2000 auf dem Territorium der Russischen Föderation | 106. Flüchtig Kontrolle * E. Beiläufige Inspektion F. Controle volant | Zufällige Zeitsteuerung | 107. Kontinuierlich Kontrolle E. Kontinuierliche Inspektion F. Controle Continue | Steuerung, bei der der Informationsfluss über die gesteuerten Parameter kontinuierlich erfolgt | 108. Periodisch Kontrolle E. Periodische Inspektion F. Controle periodique | Kontrolle, bei der der Empfang von Informationen über die kontrollierten Parameter in festgelegten Intervallen erfolgt | 109. destruktiv Kontrolle E. Zerstörende Prüfung F. Controle desstructif | - | 110. zerstörungsfrei Kontrolle E. Zerstörungsfreie Inspektion F. Controle non-destructif | - | 111. Messung Kontrolle E. Kontrolle durch Messung F. Kontrollparameter | Kontrolle mit Messgeräten durchgeführt | 112. Registrierungskontrolle E. Registrierungskontrolle F. Controle par enregistrement | Kontrolle durch Aufzeichnung der Werte kontrollierter Parameter von Produkten oder Prozessen | 113. Organoleptische Kontrolle * E. Organoleptische Prüfung F. Controle organoleptique | Kontrolle, bei der die primäre Information von den Sinnen wahrgenommen wird | 114. Visuell Kontrolle E. Sichtprüfung F. Controle visuel | Organoleptische Kontrolle, die von den Sehorganen ausgeübt wird | 115. Technisch Inspektion E. Technischer Check-up F. Visite-Technik | Die Kontrolle erfolgt hauptsächlich mit Hilfe der Sinnesorgane und gegebenenfalls Kontrollmittel, deren Nomenklatur durch die entsprechende Dokumentation festgelegt wird |

INDEX

Prüfmittelqualifizierung 18

Zertifizierung von Prüforganisationen und Abteilungen 34

Prüfmethodenzertifizierung 15

Testtyp 4

Art der Kontrolle 85

Reproduzierbarkeit von Methoden und Testergebnissen 21

Testdaten 22

Prüfungen 1

Beglaubigungstests 51

Biologische Tests 70

Abteilungstests 41

Staatsexamen 39

Grenztests 79

Abschlusstests 42

Forschungstests 35

Inspektionstests 49

Eignungsprüfung 45

Klimatests 63

Strukturelle Tests 42

Kontrolltests 36

Labortests 53

Magnettests 68

Abteilungsübergreifende Tests 40

Mechanische Prüfungen 62

Testen mit Modellen 57

Sicherheitstests 77

Zuverlässigkeitstest 76

Identifikationstests 38

Festigkeitsprüfung 73

Transportfähigkeitstests 78

Stabilitätstests 74

Feldversuche 56

Zerstörungsfreie Prüfungen 71

Tests normal 59

Regelmäßige Prüfungen 48

Feldversuche 55

Vorversuche 43

Trägertests 46

Abnahmetests 47

Abnahmetests 44

Verifizierungstests 50

Strahlentests 65

Zerstörerische Prüfungen 72

Zertifizierungstests 52

Reduzierte Prüfungen 61

Vergleichstests 37

Prüfstandstests 54

Thermische Tests 64

Technologische Tests 80

Typprüfungen 50

Tests beschleunigt 60

Funktionstests 75

Chemische Tests 69

Betriebsprüfungen 58

Elektrische Prüfungen 107

Elektromagnetische Tests 66

Sichtkontrolle 114

Selektive Kontrolle 105

Eingangskontrolle 100

Messkontrolle 111

Kontrollkontrolle 103

Produktqualitätskontrolle 82

Flüchtige Steuerung 106

Kontinuierliche Überwachung 107

Zerstörungsfreie Prüfung 110

Betriebskontrolle 101

Organoleptische Kontrolle 113

Periodische Kontrolle 108

Annahmekontrolle 102

Produktionskontrolle 98

Destruktive Kontrolle 109

Anmeldekontrolle 112

Kontinuierliche Kontrolle 104

Technische Kontrolle 81

Betriebskontrolle 99

Testaufbau 10

Testmethode 11

Testmodell 9

Kontrollmethode 87

Destruktive Kontrollmethode 88

Zerstörungsfreie Kontrollmethode 89

Testmethode 14

Prüfgerät 17

Kontrollprobe 93

Kontrollbereich 86

Prüfumfang 12

Testobjekt 6

Gegenstand der technischen Kontrolle 84

Versuchsprobe 8

Hochburg der Dachorganisation für staatliche Prüfungen 33

Prüforganisation 26

Leitende Organisation für staatliche Produktprüfungen 27

Technische Inspektion 115

Bewertung der Produktqualität 83

Bewährungseinheit 31

Unterteilungstest Basis 32

Prüfstelle 25

Featuregesteuert 91

Testprogramm 13

Testbericht 24

Testergebnis 23

Testsystem 19

Kontrollsystem 94

Automatisches Kontrollsystem 96

Automatisches Kontrollsystem 97

Abteilungsleitsystem 95

Prüfmittel 16

Kontrolle 90

Testbedingungen 2

Testbedingungen normal 3

Kontrollpunkt 92

Genauigkeit der Testergebnisse 20

Abteilungsprüfungszentrum 30

Landesprüfstelle 28

Republikanisches Testzentrum (regional) 29

(Geänderte Ausgabe. Rev. Nr. 1).

DEUTSCHES BEGRIFFSVERZEICHNIS 1

Schnelltest 60

Abnahmeprüfung 102

Abnahmetest 44

Genauigkeit der Testergebnisse 20

Inspektionsumfang 86

Genehmigung des Prüfverfahrens * 15

Zulassungstest 47

Bewertung der Produktqualität 83

Automatisches Kontrollsystem 96

Automatisches Kontrollsystem 97

Base Testing Division der Spitzenorganisation 32

Biotest 70

Beiläufige Inspektion** 106

Klassentest 5

Zertifizierung von Prüfmitteln * 18

Zertifizierung von Prüforganisationen und Abteilungen * 34

Zertifizierungstest 52

Merkmal unter Kontrolle 91

Vergleichstest 37

Ständige Kontrolle 107

Kontrolle durch Messung 111

Abteilungsmanagementsystem 95

Abteilungstest 11

Abteilungsprüfungszentrum 30

Zerstörungsprüfung 110

Zerstörende Prüfmethode 88

Zerstörungstest 72

Entwicklungstest 42

Haltbarkeitstest 76

Elektrotest 67

Elektromagnetischer Test 66

Umwelttest 63

Einstufungstest * 51

Prüfungsumfang 12

Feldbegehung 99

Funktionstest 75

Spitzenorganisation für staatliche Warenprüfung 27

Eingangskontrolle 100

In-Process-Test * 80

100% Kontrolle 104

Kontrolluntersuchung 103

Inspektionsmittel 90

Inspektionsmethode 87

Inspektionssystem 94

Inspektionstest 49

Abteilungsübergreifender Test 40

Untersuchungstest 35

Prüfgegenstand 84

Prüfgegenstand 6

Labortest 53

Magnettest 68

Fertigungsaufsicht 98

Randprüfung 79

mechanische Prüfung 62

Art der Inspektion 85

Zerstörungsfreie Prüfung 110

Zerstörungsfreie Prüfmethode 89

Zerstörungsfreie Prüfung 71

Normale Testbedingungen 3

Betriebskontrolle 101

Organoleptische Prüfung 113

Periodische Inspektion 108

Wiederholungsprüfung 48

Prüfstelle 92

Auslieferungstest*46

Vorprüfung 43

Bewertung der Produktqualität 83

Produktqualitätskontrolle 82

Eignungsprüfung 45

Strahlentest 65

Referenzexemplar 93

Zulassungskontrolle ** 112

Zuverlässigkeitstest 76

Reproduzierbarkeit von Prüfmethoden und -ergebnissen 21

Republikanisches (regionales) Testzentrum** 29

Stichprobenkontrolle 105

Stabilitätstest 74

Altes Prüfzentrum 28

Krafttest 73

Technische Kontrolle 115

Testbedingungen 2

Prüfgerät 17

Testverfahren 14

Test mit Modellierung 57

Testabteilung 31

Testgelände 25

Prüforganisation 26

Von der Dachorganisation akkreditierte Prüfstelle 33

Transportfähigkeitstest 75

Überprüfungstest vor Ort * 55

Sichtprüfung 114

ALPHABETISCHES BEGRIFFSVERZEICHNIS AUF FRANZÖSISCH 1

Abkommen des organismes et des uniteds d’essais 34

Charakter eines Controllers 91

Aufsatzkategorie 5

Centre national d’essais 28

Centre republicain (regional) d'essais 29

Centre sectoriel d'essais 30

Certification de la procedure d'essais 15

Certification de 1'equipment d'essais 14

Auflagen 2

Bedingungen d'essais normales 3

Kontrollieren Sie eine 100% 101

Steuere ein 1’entree 100

Steuerung fortsetzen 107

Herstellungskontrolle 98

Controle de la qualite des produits 82

Empfangskontrolle 102

Betriebskontrolle* 101

Controle destructif 109

Nutzungskontrolle 99

Controle non-destructif 110

Organoleptische Kontrolle 113

Controle par echantillonnage 105

Controle par enregistrement 112

Kontrollparameter 111

Controle Periodique 108

Steuersektor 93

Steuerungstechnik 81

Kontrollbild 114

Freiwilligenkontrolle 106

Donnees d'essais 22

Echantillon für Essai 7

Essais-Equipment 17

Aufsätze beschleunigen 60

Essais au Bank 54

Essais au Terrain 55

Essais avec usage des modeles * 57

Essais Biologen 70

Essais climatiques 63

Vergleichsaufsätze 37

Essais d'acceptance 44

Essais d’aptitude au transport 78

Essais d'attestation * 51

Essay Dezertifizierung 52

Essais de controle 36

Bestimmungsaufsätze 38

Essais d'endurance * 73

Essais de fiabilite 76

Essais Definition 42

Laborarbeiten 53

Präsentationsaufsatz 46

Essais de radiation 65

Essais de recherches 35

Essais de Resistance Chimique 69

Essais de stabilite * 74

Essais zerstört 72

Qualifikationsaufsätze 45

Rezeptionsaufsätze 47

Essais de securite 77

Essais de technicite** 80

Essais-Inspektion*49

Essais Elektrik 67

Elektromagnetische Aufsätze 6

Aufsatzfunktionen 75

Aufsätze vor Ort 56

Aufsätze intersektoriell 40

Aufsatzgrenzen 79

Essais magneliques 68

Essais mecaniques 62

Essais non-destructifs 71

Normenaufsätze 59

Essais ofticiels 39

Essais periodiques 48

Essais pratiques 58

Essais preliminaires 43

Essais secloriels 41

Essais thermiques 64

Essais tronques 61

Schätzung der Produktqualität 83

Maquelle für Essais 10

Kontrollmethode 87

Methode d’essais 11

Methode destruktiv 88

Methode zerstörungsfrei 89

Modele pour essais 9

Moyen de controle 90

Moyen d’essais 16

Objet einen Essayer 6

Objekt einen Controller 84

Organisme d’essais 26

Organisme pilote pour les essais officiels des produits 27

Kontrollpunkt 92

Precision des resultats d'essais 20

Procedure d’essais 14

Proces verbal d’essais 24

Programm der Aufsätze 13

Reproduzierbarkeit der Methoden und Ergebnisse d "Essais 21

Ergebnisse der Aufsätze 23

Musterstück 93

Systeme de controle automatique 97

Systeme de controle automatise 96

Systeme d’essais 19

Kontrollsysteme 94

Systeme du controle sectoriel 95

Taille des Aufsatzes * 12

Taille du controle*86

Terrain d’essais 25

Geben Sie die Kontrolle 85 ein

Type d’essais 4

Unite d’essais 31

Unite d'essais de base d'un organisme pilote ** 32

Besuchstechnik 115

1 Mit einem Sternchen (*) gekennzeichnete Begriffe sind ungefähre Äquivalente; Begriffe, die mit zwei Sternchen (**) gekennzeichnet sind, sollten als Übersetzungen betrachtet werden; Begriffe ohne Bezeichnungen sind volle Äquivalente. (Geänderte Ausgabe. Rev. Nr. 1).

ANHANG 1

Referenz

ERLÄUTERUNG EINIGER BEGRIFFE

Zum Begriff „Tests“ (Ziffer 1)

Die experimentelle Bestimmung der Merkmale der Eigenschaften eines Objekts während der Prüfung kann durch Messungen, Analysen, Diagnosen, organoleptische Methoden, durch Aufzeichnung bestimmter Ereignisse während der Prüfung (Ausfälle, Beschädigungen) usw. erfolgen. Merkmale der Eigenschaften eines Objekts während Die Prüfung kann bewertet werden, wenn die Aufgabe der Prüfung darin besteht, quantitative oder qualitative Bewertungen zu erhalten, aber sie kann kontrolliert werden, wenn die Aufgabe der Prüfung nur darin besteht, festzustellen, dass die Eigenschaften des Objekts den festgelegten Anforderungen entsprechen. In diesem Fall werden die Tests auf Kontrollen reduziert. Daher stellen eine Reihe von Arten von Tests eine Kontrolle dar, bei denen die Aufgabe der Kontrolle gelöst wird Das wichtigste Merkmal eines jeden Tests ist die Annahme bestimmter Entscheidungen auf der Grundlage ihrer Ergebnisse über die Funktion des Objekts Bestimmung der Eigenschaften des Objekts während der Prüfung kann sowohl während der Funktion des Objekts als auch in Abwesenheit der Funktion, bei Vorhandensein von Einflüssen, vor oder nach ihrer Anwendung durchgeführt werden.

Zum Begriff „Prüfbedingungen“ (Ziffer 2)

Zu den Prüfbedingungen gehören sowohl natürliche als auch künstlich geschaffene äußere Einflussfaktoren sowie innere Einflüsse durch den Betrieb des Objekts (z. B. Erwärmung durch Reibung oder Stromdurchgang) und die Betriebsweisen des Objekts, Art und Ort der Installation, Montage, Befestigung, Fahrgeschwindigkeit usw. (Geänderte Ausgabe. Rev. Nr. 1).

Zum Begriff „Normale Prüfbedingungen“ (Abschnitt 3)

Normale Prüfbedingungen (Werte von Einflussfaktoren, Betriebsweisen) müssen in der NTD für Prüfverfahren für bestimmte Arten von Produkten angegeben werden. Also zum Beispiel normal Klimabedingungen Tests für verschiedene Sorten andere technische Produkte. Normale Bedingungen für die Durchführung von Längen- und Winkelmessungen usw.

Eine breite Palette von Testarten, die in der Kategorie der Tests zusammengefasst sind, ist durch organisatorische Merkmale ihrer Durchführung gekennzeichnet, nämlich die Ebene (staatliche, abteilungsübergreifende, Abteilungstests), Entwicklungsstadien (Vor-, Abnahme), verschiedene Arten von Tests fertiger Produkte (Qualifikation, Abnahme, periodisch, typisch usw.) Auf der Grundlage der Ergebnisse all dieser Tests wird eine Bewertung des Objekts als Ganzes vorgenommen und eine entsprechende Entscheidung getroffen - über die Möglichkeit, das Produkt für Abnahmetests vorzustellen, über die Inbetriebnahme des Produkts, über die Beherrschung der Massenproduktion, über die Möglichkeit ihrer Fortsetzung, über die Zuordnung eines Produkts zu der einen oder anderen Qualitätskategorie usw.

Zum Begriff „Testobjekt“ (Ziffer 6)

Das Hauptmerkmal des Testobjekts besteht darin, dass auf der Grundlage der Ergebnisse seiner Tests die eine oder andere Entscheidung zu diesem Objekt getroffen wird - über seine Eignung oder Ablehnung, über die Möglichkeit, es für den nächsten Test vorzulegen, über die Möglichkeit der Serienfertigung Produktion usw. Abhängig von der Art des Produkts und dem Prüfprogramm kann es sich bei den Objektprüfungen um ein einzelnes Produkt oder eine Charge von Produkten handeln, die einer vollständigen oder selektiven Kontrolle unterzogen werden, eine separate Probe oder eine Charge von Produkten, aus denen eine Probe angegeben ist das RTD wird genommen.Das Testobjekt kann ein Mock-up oder Modell des Produkts sein, und die auf denTestergebnissen basierende Entscheidung kann sich direkt auf das Mock-up oderModell beziehen. Wenn jedoch bei der Erprobung eines Produktes einige seiner Elemente durch zu prüfende Modelle ersetzt werden müssen oder bestimmte Eigenschaften des Produktes an Modellen ermittelt werden, so bleibt Gegenstand der Prüfung das Produkt selbst, dessen Eigenschaften zu bewerten sind auf der Grundlage von Modellversuchen erhalten. Beispiele: 1. Ein Computer wird als Teil eines Ein- und Ausgabegeräts, eines Speichergeräts, eines Rechengeräts usw. getestet. Der Computer als Ganzes wird als Testobjekt betrachtet.2. Einer von mehreren Kanälen des Kommunikationssystems wird zum Testen präsentiert. In diesem Fall ist das Testobjekt der gegebene Kanal des Kommunikationssystems.3. Eine Reihe von Fernsehern mit einer Lautstärke von N. Aus N Produkte werden bemustert N Produkte, für die die Merkmale ihrer Eigenschaften bestimmt werden. Basierend auf dem Einsatz selektiver Bewertungs- und Kontrollmethoden gelten die Testergebnisse für die gesamte Charge N Fernseher. In diesem Fall ist das Testobjekt die gesamte Charge von N Fernseher.

Zum Begriff „Testprogramm“ (Ziffer 13)

Das Prüfprogramm muss Prüfmethoden oder Hinweise darauf enthalten, wenn diese Methoden als eigenständige Dokumente konzipiert sind.

Zum Begriff „Prüfverfahren“ (Abschnitt 14)

Das Testverfahren, das im Wesentlichen den technologischen Prozess ihrer Umsetzung bestimmt, kann in einem unabhängigen Dokument oder in einem Testprogramm oder in einem regulatorischen und technischen Dokument für Produkte (Normen, technische Bedingungen). Das Prüfverfahren muss zertifiziert sein.

Zum Begriff „Prüfmittel“ (Ziffer 16)

Der Begriff eines Testwerkzeugs umfasst alle technischen Mittel, die beim Testen verwendet werden. Dazu gehören zunächst die Prüfeinrichtungen (Abschnitt 17), die sich auf die Mittel zur Reproduktion von Prüfbedingungen beziehen (Abschnitt 2). Zu den Testwerkzeugen gehören Messinstrumente, die sowohl in die Testausrüstung eingebaut als auch in Tests verwendet werden, um bestimmte Eigenschaften eines Objekts zu messen oder Testbedingungen zu steuern. Zu den Prüfmitteln gehören auch technische Hilfseinrichtungen zur Fixierung des Prüfgegenstandes, zur Ergebniserfassung und -verarbeitung sowie zu den Prüfmitteln auch Grund- und Hilfsstoffe und Materialien (Reagenzien etc.), die bei der Prüfung verwendet werden.

Zum Begriff „Testsystem“ (Ziffer 19)

Das Hauptmerkmal jedes Testsystems ist das Vorhandensein einer organisierten Gruppe von Ausführenden (Organisationen oder Einzelpersonen), die über die erforderlichen Testwerkzeuge verfügen und gemäß festgelegten Regeln mit bestimmten Testobjekten interagieren. In diesem Sinne sprechen sie beispielsweise von einem System zur Prüfung von Landmaschinen, basierend auf den Maschinenprüfstellen des Landesausschusses für Landwirtschaft; über das System der staatlichen Prüfung von Messgeräten, basierend auf metrologischen Instituten und geregelt durch die einschlägigen staatlichen Normen; über das System der staatlichen Prüfung der wichtigsten Arten von Produkten, basierend auf den übergeordneten Organisationen für staatliche Prüfungen und geregelt durch die entsprechenden Rechtsvorschriften.

zum Begriff „Reproduzierbarkeit von Prüfmethoden und Ergebnissen“ (S. 21)

Die Reproduzierbarkeit von Testmethoden und -ergebnissen kann mit Ausnahme des Testverfahrens (einschließlich Methode, Mittel, Algorithmus usw.) weitgehend von den Eigenschaften des Testobjekts abhängen, wenn es sich bei dem Objekt beispielsweise um eine Produktcharge handelt Stichprobenprüfungen, so können solche Prüfungen von Lieferanten und Kunden an identischen Stichproben aus einer bestimmten Charge durchgeführt werden, wobei die Heterogenität der Produkte die Reproduzierbarkeit der Prüfergebnisse erheblich, teilweise entscheidend beeinflussen kann. (Geänderte Ausgabe. Rev. Nr. 1).

Zum Begriff „Forschungstests“ (S. 35)

Forschungstests werden mit dem Ziel durchgeführt: die Qualitätsindikatoren für das Funktionieren des getesteten Objekts unter bestimmten Nutzungsbedingungen zu bestimmen oder zu bewerten; die besten Verwendungsweisen des Objekts oder die besten Eigenschaften der Objekteigenschaften auszuwählen; viele Optionen zu vergleichen für die Implementierung des Objekts während des Entwurfs und der Zertifizierung; Erstellung eines mathematischen Modells der Funktionsweise des Objekts (Schätzung der Parameter des mathematischen Modells); Auswahl signifikanter Faktoren, die die Qualitätsindikatoren für die Funktionsweise des Objekts beeinflussen; Auswahl des Typs des mathematischen Modells von das Objekt (unter einem gegebenen Satz von Optionen).

Zum Begriff "Staatsprüfungen" (S. 39)

Das Dekret des Zentralkomitees der KPdSU und des Ministerrates der UdSSR Nr. 695 vom 12. Juli 1979 erweiterte das Konzept der „Staatsprüfungen“ auf die wichtigsten Arten von Produkten für industrielle, technische und kulturelle Zwecke. Die gemäß der Verordnung zugelassenen Trägerorganisationen für staatliche Prüfungen dieser Produktarten sind mit der Durchführung einer breiten Palette staatlicher Prüfungen betraut, darunter neben Abnahmeprüfungen auch Prüfungen von Serienprodukten, importierten Produkten, Zertifizierungen und anderen Arten von Prüfungen. Dementsprechend wurde der Inhalt des Konzepts der „Staatsprüfungen“ für die angegebenen wichtigsten Produktarten geändert, gleichzeitig für andere wichtigste Produktarten, die nicht von den Aktivitäten der Dachverbände erfasst werden, das bisherige Der Inhalt des Begriffs „Staatsprüfungen“ wurde als Abnahmeprüfung durch die Landeskommission beibehalten, ergänzt um die Möglichkeit ihrer Durchführung durch Organisationen, denen ein solches Recht eingeräumt wurde.

Zum Begriff „Fachbereichsübergreifende Prüfungen“ (S. 40)

Für bestimmte Produktarten kann sich der Begriff „Ressortübergreifende Prüfung“ durch Beschluss der betroffenen Ministerien nur auf bestimmte Prüfungskategorien beziehen (z. B. nur auf Abnahmeprüfungen), ungeachtet der Tatsache, dass auch Vertreter verschiedener Ministerien vertreten sein können Teilnahme an Kommissionen zum Testen anderer Kategorien.

Zum Begriff "Abnahmeprüfungen" (Ziffer 44)

Zur Klärung der Frage der Zweckmäßigkeit der Serieneinführung dieser Produkte werden Abnahmeprüfungen von Prototypen oder Chargen von Produkten und zur Klärung der Frage der Zweckmäßigkeit der Überführung dieser Produkte in den Betrieb Abnahmeprüfungen von Produkten aus der Einzelfertigung durchgeführt (GOST 15.001-88 *). * Auf dem Territorium der Russischen Föderation gilt GOST R 15.201-2000. (Geänderte Ausgabe. Rev. Nr. 1).

Zum Begriff "Abnahmeprüfungen" (Ziffer 47)

Abnahmetests werden in der Regel vom Produkthersteller durchgeführt. Hat der Hersteller einen Beauftragten des Kunden, werden Abnahmeprüfungen von diesem im Beisein des Beauftragten des Herstellers durchgeführt.

Zum Begriff "Zertifizierungstests" (S. 52)

Das Verfahren und die Bedingungen für die Durchführung von Zertifizierungstests sind in der Zertifizierungsdokumentation festgelegt. Anhand der Ergebnisse dieser Tests wird die Übereinstimmung der Produktqualität mit den Anforderungen nationaler oder internationaler Normen überprüft.

Zum Begriff „Benchtests“ (S. 54)

Der Begriff „Prüfstand“ wird in verschiedenen Branchen unterschiedlich interpretiert. So wird beispielsweise in der Vibrationsprüftechnik unter einem Vibrationsständer ein vibrierender Tisch verstanden, auf dem das zu prüfende Produkt installiert ist, und der gesamte Komplex von Kontroll- und Messinstrumenten zusammen mit dem Tisch wird als Vibrationsanlage bezeichnet Der Prüfstand hingegen umfasst den gesamten Werkzeugkomplex, der zur Durchführung dieser Tests erforderlich ist. Bei der Auslegung dieses Begriffs und in der fremdsprachlichen Terminologie gibt es große Unterschiede, da der Begriff „Prüfmittel“ (Abschnitt 17) als Prüfmittel zur Nachbildung von Prüfbedingungen alle Auslegungen des Begriffs „Prüfstand“ entsprechend vollständig abdeckt , wird der geläufige Begriff „Prüfstandsversuche“ als Prüfungen definiert, die an Prüfmitteln durchgeführt werden.

Zum Begriff "Feldversuche" (S. 56)

Vollständige Tests werden durchgeführt, wenn drei Hauptbedingungen erfüllt sind: 1. Die direkt hergestellten Produkte (d. h. das Testobjekt) werden Tests ohne Verwendung von Modellen des Produkts oder seiner Komponenten unterzogen.2. Prüfungen werden unter Bedingungen und unter Einwirkungen auf Produkte durchgeführt, die den Bedingungen und Einwirkungen der bestimmungsgemäßen Verwendung entsprechen.3. Die ermittelten Eigenschaften der Eigenschaften des Prüfobjekts werden direkt gemessen, ohne analytische Abhängigkeiten zu verwenden, die die physikalische Struktur des Prüfobjekts und seiner Bestandteile widerspiegeln. Die Verwendung einer mathematischen Apparatur zur statistischen Verarbeitung von Versuchsdaten ist erlaubt Beispiele: 1. Zur Erprobung wird eine Allround-Radarstation vorgestellt. Der Zweck der Tests besteht darin, die Erfassungsreichweite eines Luftfahrzeugs (LA) eines bestimmten Typs mit einer bestimmten reflektierenden Oberfläche durch diese Station zu bestimmen. Während der Tests werden Flugzeugflüge mit einer bestimmten reflektierenden Oberfläche entlang vorgewählter Routen durchgeführt, der Radarerfassungsbereich wird direkt bestimmt (Radarkoordinaten sind im Voraus bekannt, Flugzeugkoordinaten sind für jeden Zeitpunkt bekannt), die Erfassungszeit ist während der Prüfung bestimmt. In diesem Fall sind alle drei der oben genannten Bedingungen erfüllt. Folglich wird das Radar Tests im Maßstab 1:1 unterzogen.Tests im Maßstab 1:1 bleiben, wenn anstelle eines Luftfahrzeugs ein physischer Körper mit charakteristischen Bewegungen verwendet wird, die den Eigenschaften eines Luftfahrzeugs eines bestimmten Typs mit einer bestimmten reflektierenden Oberfläche nahe kommen. 2. Unter den Bedingungen von Beispiel 1 werden die Tests ohne den Einsatz eines Flugzeugs durchgeführt. Bei den Tests werden direkt die Empfindlichkeit des Radar-Empfangspfades, die Sendeleistung, die Frequenz der abgestrahlten Energie etc. gemessen, die Messergebnisse in die Radarformel eingesetzt und die Erfassungsreichweite des Radars bestimmt. In diesem Fall ist die dritte der oben genannten Bedingungen nicht erfüllt (tatsächlich wird ein mathematisches Modell verwendet - die Radarformel) und die Radartests sind nicht vollständig.

Zum Begriff "Tests mit Modellen" (Absatz 57)

Prüfungen mit Modellen umfassen Berechnungen an mathematischen oder physikalisch-mathematischen Modellen des Prüfobjekts und (oder) Einwirkungen auf dieses in Kombination mit maßstäblichen Prüfungen des Objekts und seiner Komponenten (experimentell-theoretisches Prüfverfahren) sowie die Verwendung von ein physisches Modell des Testobjekts oder seiner Bestandteile. Feldtestdaten werden als Ausgangsdaten für die Modellierung benötigt und dienen auch zum Nachweis der korrekten Funktion des Testobjekts (korrektes Andocken der Bestandteile des Objekts, Fähigkeit des Objekts, die vorgesehenen Aufgaben zu erfüllen, usw.).

Zum Begriff „Leistungstests“ (Ziffer 58)

Eine der Hauptarten von Betriebstests ist der Pilotbetrieb. Darüber hinaus kann ein kontrollierter Betrieb durchgeführt werden, der teilweise auch als Betriebsprüfung bezeichnet werden kann. Der kontrollierte Betrieb ist ein natürlicher Vorgang, dessen Ablauf und Ergebnisse durch speziell dafür vorgesehenes und geschultes Personal (zusätzlich oder hauptamtlich) beobachtet und durch eine ebenfalls eigens für die Erfassung, Erfassung und Erstverarbeitung von Informationen entwickelte Dokumentation angeleitet werden, die deren Quelle der gesteuerte Betrieb ist.

Zu Bedingungen

"Mechanische Prüfungen" (S. 62),

"Klimatests" (S. 63),

"Thermische Tests" (S. 64),

"Strahlungsprüfung" (S. 65),

„Elektrische Prüfungen“ (S. 67)

"Elektromagnetische Prüfung" (S. 66)

"Magnetische Tests" (S. 68),

„Chemische Prüfung“ (S. 69),

"Biologische Tests" (S. 70)

Die aufgeführten Arten von Tests werden durchgeführt, um die Leistung zu überprüfen und (oder) das Erscheinungsbild von Produkten innerhalb der von der NTD festgelegten Grenzen unter Bedingungen und (oder) nach Einwirkung dieser Faktoren zu erhalten. (Geänderte Ausgabe. Rev. Nr. 1).

Zum Begriff „Technische Kontrolle“ (S. 81)

Das Wesen jeder Kontrolle reduziert sich auf die Implementierung von zwei Hauptphasen: 1. Erhalten von Informationen über den tatsächlichen Zustand eines Objekts, über die Zeichen und Indikatoren seiner Eigenschaften. Diese Informationen können als primär bezeichnet werden.2. Vergleich von Primärinformationen mit vorab festgelegten Anforderungen, Normen, Kriterien, d. h. Feststellung der Übereinstimmung oder Nichtübereinstimmung der tatsächlichen Daten mit den erforderlichen (erwarteten) Daten. Informationen über die Abweichung (Abweichung) zwischen den tatsächlichen und den erforderlichen Daten können als sekundär bezeichnet werden.Das Objekt, dessen Daten über den Zustand und (oder) die Eigenschaften dem Vergleich mit den festgelegten Anforderungen während der Kontrolle unterliegen, kann ein Produkt oder ein Prozess sein (siehe Erläuterungen und Beispiele zum Begriff „Beherrschungsgegenstand“). In manchen Fällen ist die zeitliche Begrenzung zwischen der ersten und der zweiten Stufe der Beherrschung ununterscheidbar. In solchen Fällen ist die erste Stufe möglicherweise nicht klar ausgeprägt oder wird praktisch nicht beobachtet. Ein typisches Beispiel ist die Kontrolle der Größe durch ein Kaliber, die sich auf den Vergleich von Ist und Maximum reduziert zulässige Werte Ferner werden die sekundären Informationen verwendet, um geeignete Steueraktionen an dem der Steuerung unterzogenen Objekt zu entwickeln. In diesem Sinne ist jede Steuerung immer aktiv. Zu beachten ist in diesem Zusammenhang, dass jede Kontrolle zudem immer mehr oder weniger präventiv sein sollte, da Sekundärinformationen zur Verbesserung der Entwicklung, Produktion und des Betriebs von Produkten, zur Verbesserung ihrer Qualität etc. genutzt werden können. Die Adoptionsentscheidungen basieren auf der Analyse von Sekundärinformationen, die Entwicklung geeigneter Steuerungsmaßnahmen ist nicht mehr Teil der Steuerung. Dies ist die nächste Stufe des Managements, basierend auf den Ergebnissen der Kontrolle - ein integraler und wesentlicher Bestandteil jedes Managements. Bei der technischen Kontrolle werden Primärinformationen mit den in den Zulassungsunterlagen festgehaltenen technischen Anforderungen, mit den Zeichen eines Kontrollmusters, mit mit einem Kaliber erfassten Daten usw. verglichen. In der Phase der Produktentwicklung besteht die technische Kontrolle beispielsweise in der Überprüfung die Konformität eines Prototyps und (oder ) der entwickelten technischen Dokumentation, die Registrierungsregeln und die Leistungsbeschreibung In der Herstellungsphase umfasst die technische Kontrolle die Qualität, Vollständigkeit, Verpackung, Etikettierung und Menge der präsentierten Produkte, den Verlauf (Zustand ) von Produktionsprozessen Auf der Stufe des Produktbetriebs besteht die technische Kontrolle beispielsweise darin, die Einhaltung der Anforderungen an die Betriebs- und Reparaturdokumentation zu überprüfen.

Zum Begriff „Gegenstand technischer Kontrolle“ (S. 84)

Die Gegenstände der technischen Kontrolle sind Arbeitsgegenstände (z. B. Produkte der Haupt- und Hilfsproduktion in Form von Produkten, Materialien, technischer Dokumentation usw.), Arbeitsmittel (z. B. Ausrüstung von Industrieunternehmen) und technologische Prozesse .

Zum Begriff "Checkpoint" (S. 92)

Der Kontrollpunkt des Kontrollobjekts kann ein Teil (Element) des kontrollierten Objekts sein oder sich in einiger Entfernung davon befinden (z. B. Überwachung des Kohlenmonoxidgehalts in Abgasen anhand seines Gehalts in der Atmosphäre außerhalb des Rohrs). Der Kontrollpunkt ist normalerweise dort, wo sich der Sensor befindet, der Beginn der Ausgabe vom Stromkreis zum Messgerät usw. Der Kontrollpunkt ist der festgelegte Ort für die Probenahme des Stoffes.

Zum Begriff „Referenzmuster“ (Absatz 93)

Die Kontrollprobe kann verwendet werden, um Qualitätsindikatoren zu normalisieren. Bei der Kontrolle der Qualität von Produkten dürfen Duplikate von Kontrollmustern verwendet werden.Ein Kontrollmuster von Produkten sollte von dem Grundmuster von Produkten unterschieden werden, das bei seiner Zertifizierung (Festlegung einer Qualitätskategorie) verwendet wird, und seine Reproduktion in Produkten während des Produktionsprozesses .

Zu den Begriffen „Automatisches Steuerungssystem“ (S. 97), „Automatisiertes Steuerungssystem“ (S. 96)

Das automatische Steuerungssystem besteht aus Steuerungen, die alle Funktionen von Steuerungen ausführen. In einem automatisierten Steuersystem führen Steuerwerkzeuge nur einen Teil der Funktionen von Controllern aus.

Zum Begriff "Industrielle Kontrolle" (S. 98)

Die Produktionskontrolle umfasst in der Regel alle Hilfs-, Vorbereitungs- und technologischen Arbeitsgänge.

Zum Begriff „Betriebsführung“ (S. 99)

Die Objekte der Betriebsführung können betriebene Produkte und der Betriebsprozess sein.

Zum Begriff „Fliegende Steuerung“ (S. 106)

Die Effektivität der Volatilitätssteuerung wird durch ihre Plötzlichkeit bestimmt, deren Regeln eigens entwickelt werden müssen. Die flüchtige Kontrolle wird in der Regel direkt am Ort der Herstellung, Reparatur, Lagerung usw. durchgeführt.

Zum Begriff "Organoleptische Kontrolle" (S. 113)

Die organoleptische Kontrolle basiert auf der Wahrnehmung der Sinne (Sehen, Hören, Riechen, Schmecken und Fühlen) solcher Informationen, die nicht in numerischen Begriffen dargestellt werden (Geruch usw.) In der organoleptischen Kontrolle bedeutet Kontrolle, dass sie nicht messen, sondern die Auflösung oder Empfänglichkeit der Sinne erhöhen, verwendet werden.

ANLAGE 2

Referenz

Systematisierung der Testarten nach den Hauptmerkmalen

|

Zeichen für die Art der Tests |

Art der Tests |

| Zuordnung von Tests | Forschung |

| Kontrolle | |

| Vergleichend | |

| Determinanten | |

| Testniveau | Zustand |

| Abteilungsübergreifend | |

| Abteilung | |

| Phasen der Produktentwicklung | Fertigstellung |

| vorläufig | |

| Annahme | |

| Fertige Produkttests | Qualifikation |

| Träger | |

| Annahme | |

| Periodisch | |

| Inspektion | |

| Typisch | |

| Bescheinigung | |

| Zertifizierung | |

| Bedingungen und Ort der Prüfung | Labor |

| Poster | |

| Vieleck | |

| Natürlich | |

| Modellversuche | |

| Betriebsbereit | |

| Testdauer | Normal |

| Beschleunigt | |

| Abgekürzt | |

| Art der Auswirkung | Mechanisch |

| klimatisch | |

| Thermal | |

| Strahlung | |

| Elektrisch | |

| elektromagnetisch | |

| Magnetisch | |

| Chemisch | |

| Biologisch | |

| Auswirkungsergebnis | zerstörungsfrei |

| destruktiv | |

| Haltbarkeitstests | |

| Festigkeitstests | |

| Stabilitätstests | |

| Definierte Eigenschaften des Objekts | Funktionell |

| Zuverlässigkeitstests | |

| Sicherheitstests | |

| Transportfähigkeitstests | |

| Grenztests | |

| Technologische Tests |

Systematisierung der Steuerungsarten nach den Hauptmerkmalen

|

Zeichen für die Art der Steuerung |

Art der Kontrolle |

|

| Stadium der Entstehung und Existenz von Produkten | Industriell | |

| Betriebsbereit | ||

| Phase des Produktionsprozesses | Eingang | |

| Betriebs | ||

| Annahme | ||

| Inspektion | ||

| Vollständigkeit der Kontrollabdeckung | Solide | |

| Selektiv | ||

| Flüchtig | ||

| Kontinuierlich | ||

| Periodisch | ||

| Einfluss auf das Objekt der Kontrolle | destruktiv | |

| zerstörungsfrei |

Gosthelp.ru - Bei Verwendung des Materials ist ein Link zur Website erforderlich. (Im Internet - Hyperlink)

Prüfstandstests unterscheiden sich von anderen Arten von Tests (Feld, Feld, Betrieb) durch die hohe Stabilität der eingestellten und beibehaltenen Einflussfaktoren (Belastungsbedingungen, Temperatur, Feuchtigkeit, Staubgehalt und andere Faktoren, die die Funktion der Struktur beeinflussen), die Genauigkeit von deren Regulierung, die Möglichkeit der eingehenden Beobachtung von Arbeitsprozessen, auch in schwer zugänglichen Bereichen, erhöhte Genauigkeit der Messung und Registrierung von Parametern. Auf den Ständen können Informationen eingeholt werden, die keine anderen Tests geben können, z. B. die Festigkeitsindikatoren von Teilen, Indikatorleistung usw.

Prüfstandstests werden nach verschiedenen Kriterien klassifiziert und hauptsächlich in folgende Gruppen eingeteilt:

Prüfung von Einzelteilen, Komponenten und Baugruppen;

Tests kompletter Maschinen;

Prüfung von Einzelteilen, Baugruppen und Baugruppen an einer auf dem Stand installierten kompletten Maschine (oder Teil davon);

Statische und dynamische Tests;

Tests mit Zerstörung und ohne Zerstörung;

Auf universellen oder einzigartigen Bankinstallationen;

Kraft, Ermüdung, Verschleiß, Vibration usw.

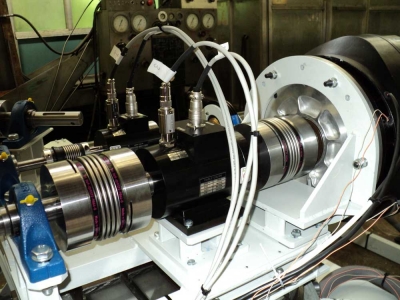

Motorprüfung werden auf Ständern mit Hydraulik durchgeführt

kalische, elektrische oder induktive Bremsanlagen (Abb. 1, 2).

Bei Prüfstandstests wird Folgendes festgestellt:

1. Vom Hersteller angegebene Leistungsindikatoren für Anpassungen und Konfigurationen. Basierend auf den Testergebnissen wird Folgendes bestimmt: Eigenschaften der angezeigten Leistung, Geschwindigkeitseigenschaften der Wirkleistung - externe Eigenschaft mit einem Regelzweig, Eigenschaften des erzwungenen Leerlaufs, mechanische Verluste, Belastungseigenschaften der Leistung

und Kraftstoffverbrauch bei konstanten Kurbelwellendrehzahlen sowie bei gegebenen Frequenz- und Lastwechselgesetzen.

2. Leistungs- und Drehmomentgrenzen

Motor beim Ändern der Parameter und Einstellungen des Antriebssystems

niya, Gasverteilung, Zündung und Werkstoleranzen für ihre

Kochen.

3. Detonationseigenschaften.

4. Zuverlässigkeit, einschließlich störungsfreier Betrieb, Verschleißfestigkeit.

5. Toxizität und Rauch.

6. Lärm und Vibration.

Beim Testen auf einem Stand mit elektrischem Rückwärtsantrieb ist es möglich, den Betrieb des Motors im erzwungenen Leerlauf zu bewerten, mechanische Verluste darin zu bestimmen, ohne Anlasser zu starten und nach der Montage einen Kalteinlauf durchzuführen.

Prüfstandstests von Getrieben, umfassen neben der Funktionsprüfung die Ermittlung von statischer Festigkeit, Steifigkeit, Dauerhaltbarkeit, inneren Energieverlusten, Geräuschen und Vibrationen, Temperatureigenschaften, spezielle Indikatoren für den Betrieb von Einheiten und Baugruppen. In den meisten Fällen werden Tests auf Universalständen durchgeführt, um mehrere Indikatoren gleichzeitig zu bewerten. Zum Testen einzelner Einheiten und Übertragungsmechanismen werden direkte Ladestände (mit offenem Kraftfluss), mit geschlossenem Regelkreis, mit dynamischer Belastung, mit Belastung durch die Schwungmassen verwendet.

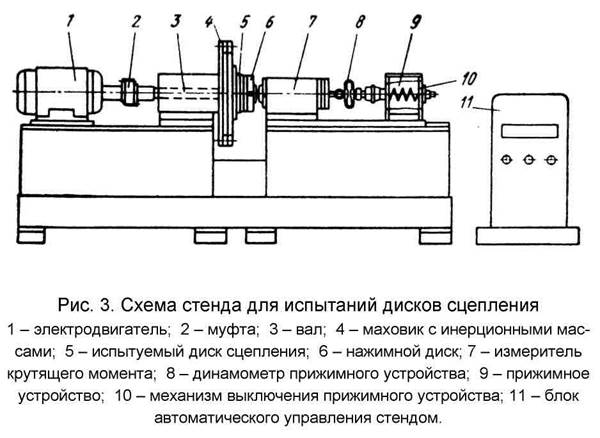

Kupplungstests umfassen die Bestimmung des Reibungsmoments, des Zuverlässigkeitskoeffizienten bei erhöhten Geschwindigkeiten

Reibbeläge, Hitzebeständigkeit von Reibbelägen, Auswuchtforschung, Eigenschaften von Torsionsschwingungsdämpfern, Zuverlässigkeit von Schaltmechanismen, Druckfedern, Verschleißfestigkeit von Reibbelägen, deren Nässe in Wasser und Öl und einige andere Eigenschaften. Programme komplexe Prüfungen sehen die zyklische Wiederholung der Ein- und Ausrückvorgänge von Kupplungen mit unterschiedlichen Modi am Prüfstand vor (Bild 3).

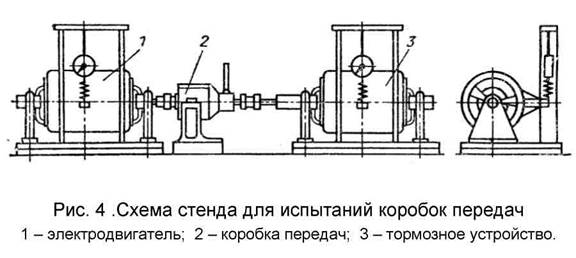

Prüfungen von mechanischen Getrieben werden auf speziellen Prüfständen durchgeführt (Abb. 4), sind durch Industrienormen oder Spezifikationen geregelt und umfassen: Bestimmung der statischen Festigkeit (nach Belastungen, die das schwächste Glied zerstören), Feststellung der Größe und Position der Kontaktstellen der Verzahnung aller Zahnräder unter Last, Aufbau einer Temperaturkennlinie (bezogen auf die Zeit des Dauerbetriebs bei maximaler Motorleistung), Beurteilung des Schwingungs- und Geräuschpegels, der Qualität der Synchronisierungen und der Regelmechanik sowie des Wirkungsgrades (POLIZIST).

Bei der Prüfung der Zuverlässigkeit von Getrieben wird die Lebensdauer von Zahnrädern (durch Biegung und Kontaktermüdung der Zähne), Wälzlagern (durch Kontaktermüdung und Verschleiß), Gleitlagern, Zahnkupplungen (Synchronisierungen, Stirnflächen von Zahnradzähnen), Öl bestimmt Dichtungen, Getriebegehäuse. Der Einfluss verschiedener konstruktiver und technologischer Faktoren auf den Betrieb des Getriebes und seiner Mechanismen wird untersucht.

Bei der Prüfung von Automatikgetrieben werden zusätzlich untersucht: die Abhängigkeit des Schaltmoments von der Drehzahl der Maschine und der Belastung der Abtriebswelle, die Charakteristik von Regelsystemen, Reibmomente in den Bremsen und Kupplungen der Box.

Prüfstandsversuche von Kardangetrieben (Bild 5) beginnen mit der Bestimmung der Festigkeit unter statischer Belastung mit einem Drehmoment bis zur Zerstörung des schwachen Gliedes. Dann werden Vibrationen untersucht und bei dynamischen Tests auf speziellen Prüfständen ein Auswuchten durchgeführt. Abgeschätzt werden die kritische Drehzahl vor dem Auftreten von Biegeschwingungen sowie der Übertragungswirkungsgrad. Beim Testen der Haltbarkeit des Antriebsstrangs wird der Lastwechsel in vier Parametern programmiert: Drehmoment, Drehzahl, Winkel zwischen den Wellen, axiale Bewegung in der Keilverbindung.

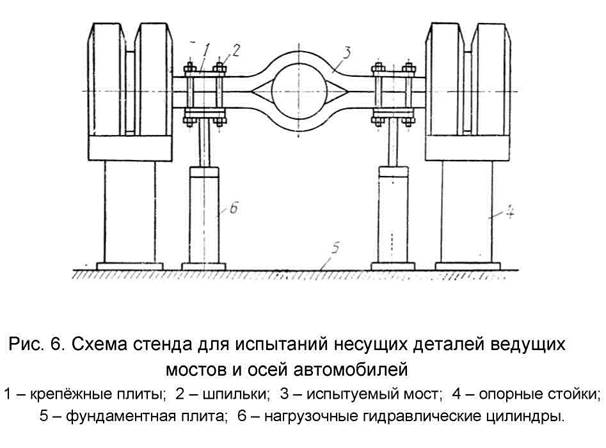

Auf montierten Ständen werden Antriebsachsen und deren Hauptkomponenten Element für Element geprüft: Hauptgetriebe, Differenzial, Achswellen, Lenker, Achsschenkel (geregelte Antriebsachsen von Allradfahrzeugen). Die methodische Prüfung von Antriebsachsen ist ähnlich

mit Sendeprüfung. Bei der Prüfung der statischen Festigkeit und Steifigkeit der Antriebsachsen wird das Belastungsschema entsprechend der Aufbringung vertikaler Lasten aus den Federn (Bild 6) bzw. dem Trägersystem (bei federloser Aufhängung) beachtet.

Bei dynamischen Tests werden der Wirkungsgrad der Antriebsachse, der Differenzialsperrkoeffizient, die Haltbarkeit der Verzahnung des Endantriebs, der Lager, der Differentialteile, der Öldichtungen und Dichtungen, der Achswellen und -träger bestimmt.

Die Lebensdauer der Halbachsen wird an Prüfständen für zyklische vorzeichenvariable Belastung mit Drehmoment nach Programmen bestimmt, die Blöcke von nieder- und hochfrequenten Belastungen mit sprunghafter Amplitudenänderung enthalten.

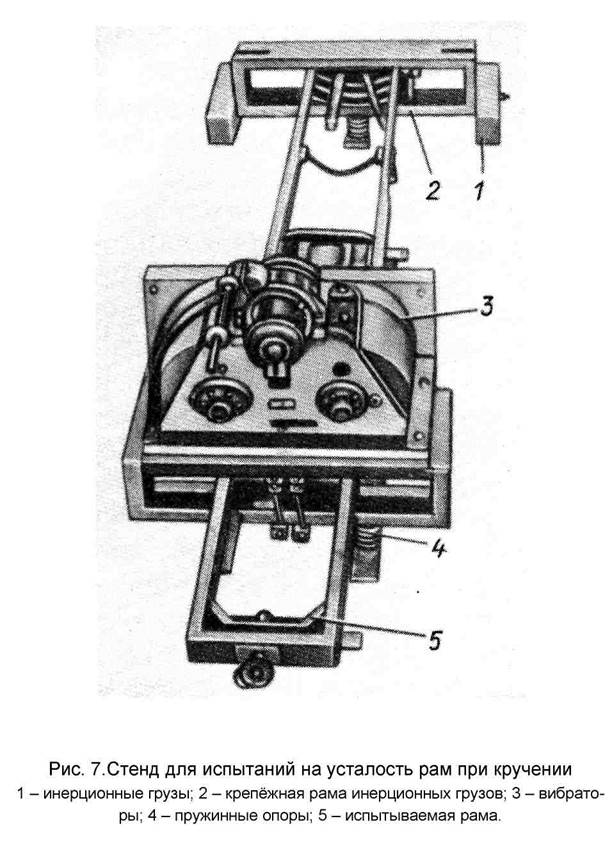

Prüfung von Trägersystemen, Rahmen, Aufbauten und Fahrerhäusern werden an Ständern (Abb. 7) statischer und dynamischer Belastung getrennt oder zusammen in verschiedenen Konfigurationen sowie an einer auf dem Ständer installierten Maschine durchgeführt.

Zweck der statischen Prüfung von Tragsystemen ist die Prüfung von Festigkeit und Steifigkeit. Gleichzeitig werden geschwächte oder überlastete Abschnitte und Verbindungen aufgedeckt, Verformungen unter Einwirkung von

tanavlivaemy Einheiten und Fracht, verschiedene Arten von externer Beladung. Meistens werden beim Testen zwei Arten der Belastung verwendet:

Biegen in vertikaler Richtung unter Einwirkung von Kräften, die an Stellen mit echtem Aufprall (Federstützen, Motor, Kabine, Karosserie und andere Einheiten) mit Überlastung wirken, z. B. für Pkw 2 ... 2,5-mal, für Lkw - 2 ,5 …4 Mal;

Verdrehen mit einem Drehmoment, das der maximalen Fehlausrichtung beim Überwinden extremer Hindernisse entspricht, z. B. entsprechend dem Aufhängen eines Autorads.

Die Spannungen in jedem Abschnitt der Strukturelemente während dieser Tests sollten die Streckgrenze des Materials nicht überschreiten, und die Verformungen sollten die zulässigen Werte nicht überschreiten, um Lücken zwischen den tragenden Elementen, in Tür- und Fensteröffnungen aufrechtzuerhalten , andere Formindikatoren und Toleranzen für geometrische Abmessungen, die in der technischen Dokumentation des Entwurfs vorgesehen sind.

Eine wichtige Aufgabe statischer Prüfstandsversuche ist es, den Spannungszustand aller Elemente des Trägersystems unter Belastung durch beispielsweise Dehnungsmessstreifen an vielen Stellen zu untersuchen, deren Ergebnisse als Grundlage für eine aussagekräftige Korrelation dienen.

Reduzierung des Messvolumens bei späteren dynamischen Tests.

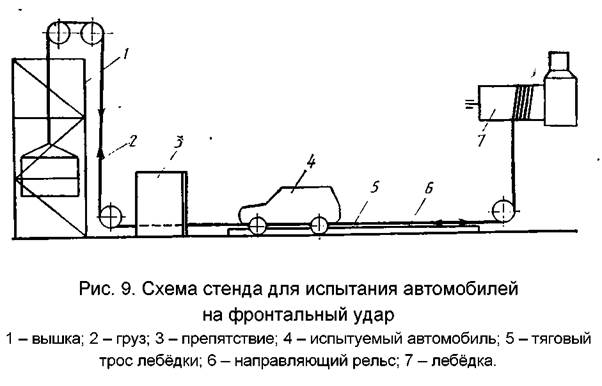

Bei dynamisch belasteten Ständen (Abb. 8) wird die Dauerhaltbarkeit der Gesamtstruktur (Rahmen, Aufbauten, Fahrerhäuser), ihrer Teile (z. B. Rahmenholme) und einzelner Einheiten bewertet.