Вище певного вмісту марганцю, нікелю або деяких інших елементів γ-стан існує як стабільний від кімнатної температури до температури плавлення. Такі високолеговані залізні сплави називають аустенітних сталей. На відміну від інших залізних сплавів аустенітні сталі (і ферритні) не мають перетворень при нагріванні і охолодженні. Тому термічну обробку для зміцнення аустенітних сталей не застосовують.

До хладостойкой аустенітної сталі також відносяться хромомарганцевие стали (Аустенітні сталі, в яких нікель повністю або частково замінений марганцем); стабільні аустенітні хромонікельмарганцевие стали з азотом (Аустенітні сталі, одночасно леговані хромом, нікелем і марганцем) і метастабільні аустенітні стали.

Літ .:

Існуючі аустенітні високолеговані стали і сплави розрізняють за змістом основних легуючих елементів - хрому і нікелю і за складом основи сплаву. Високолегованої аустенітних сталей вважають сплави на основі заліза, леговані різними елементами в кількості до 55%, в яких вміст основних легуючих елементів - хрому і нікелю зазвичай не вище 15 і 7% відповідно. До аустенітний сплавів відносять железонікелевие сплави з вмістом заліза і нікелю понад 65% при відношенні нікелю до залозу 1: 1,5 і нікелеві сплави з вмістом нікелю не менше 55%.

Аустенітні стали і сплави класифікують за системою легування, структурному класу, властивостям і службове призначення. Високолеговані і сплави є найважливішими матеріалами, широко вживаними в хімічному, нафтовому, енергетичному машинобудуванні та інших галузях промисловості для виготовлення конструкцій, які працюють в широкому діапазоні температур. Завдяки високим механічним властивостям при негативних температурах високолеговані стали і сплави застосовують в ряді випадків і як хладостойкой. Відповідний підбір легуючих елементів визначає властивості і основне службове призначення цих сталей і сплавів.

Характерною відмінністю корозійно-стійких сталей є знижений вміст вуглецю (не більше 0,12%). При відповідному легировании і термічній обробці стали мають високу корозійну стійкість при 20 ° С і підвищеній температурі як в газовому середовищі, так і у водних розчинах кислот, лугів і в жидкометаллических середовищах.

До жароміцним відносяться стали і сплави, що володіють високими механічними властивостями при підвищених температурах і здатністю витримувати навантаження при нагріванні протягом тривалого часу. Для додання цих властивостей стали і сплави легують елементами-упрочнителями - молібденом і вольфрамом (до 7% кожного). Важливою легирующей присадкою, що вводиться в деякі стали і сплави, є бор, який сприяє подрібненню зерна.

Жаростійкі сталі і сплави мають стійкість проти хімічного руйнування поверхні в газових середовищах при температурах до 1100-1150 0 С. Зазвичай їх використовують для слабонавантажених деталей (нагрівальні елементи, пічна арматура, газопровідні системи і т. Д.). Висока окалиностойкость цих сталей і сплавів досягається легуванням алюмінієм (до 2,5%) і кремнієм, що сприяють створенню міцних і щільних окислів на поверхні деталей, що оберігають метал від контакту з газовим середовищем.

За системою легування аустенітні стали діляться на два основних типи: хромонікелеєві і Хромомарганцевие. Існують також хромонікельмолібденових і хромонікельмарганцевие стали.

Залежно від основної структури, що отримується при охолодженні на повітрі, розрізняють наступні класи аустенітних сталей: аустенитно-мартенситні, аустенитно-ферритні, аустенітні.

Сплави на залізонікелевій (при вмісті нікелю понад 30%) і нікелевої основах за структурою є стабільноаустенітнимі і не мають структурних перетворень при охолодженні на повітрі.

В даний час знаходять застосування також аустенитно-боридних Х15Н15М2БР1 (ЕП380), Х25Н20С2Р1 (ЕП532), ХН77СР1 (ЕП615) і високохромисті аустенітні ХН35ВЮ (ЕП568), ХН50 (ЕП668) стали і сплави, основна структура яких містить аустеніт і боридних або хромонікелевих евтектичних фази відповідно.

Після відповідної термічної обробки високолеговані стали і сплави мають високі характеристики міцності і пластичні властивості. На відміну від вуглецевих ці стали при загартуванню набувають підвищені пластичні властивості. Структури високолегованих сталей різноманітні і залежать не тільки від їх складу, але і від режимів термічної обробки, ступеня пластичної деформації і інших чинників.

В аустенітних хромонікелевих сталях, легованих титаном і ніобієм, утворюються не тільки карбіди хрому, а й карбіди титану і ніобію. При утриманні титану Ti\u003e (% С-002) x5] або ніобію Nb\u003e (% Сx10) весь вільний вуглець (вище межі його розчинності в аустените) може виділитися у вигляді карбідів титану або ніобію, а аустенитная сталь стає схильною до міжкристалітної корозії. Випадання карбідів підвищує міцність і знижує пластичні властивості сталей. Це властивість карбідів використовують для карбідного зміцнення жароміцних сталей, проведеного в комплексі з інтерметаллідним зміцненням частинками. До інтерметаллідним з'єднанням відносять і α-фазу, яка утворюється в хромонікелевих сталях при тривалому нагріванні або повільному охолодженні при температурах нижче 900-950 0 С. Вона має обмежену розчинність в α- і γ-твердих розчинах і, виділяючись переважно по межах зерен, зміцнює сплав і одночасно різко знижує пластичні властивості і ударну в'язкість металу. Підвищені концентрації в стали хрому (16-25%) і елементів-феррітізаторов (молібдену, кремнію та ін.) Сприяють утворенню σ-фази при 700-850 0 С. Виділення цієї фази відбувається переважно з утворенням проміжної фази фериту (γ → α → σ) або перетворення δ-фериту (δ → σ).

Однак можливо її виділення і безпосередньо з твердого розчину (γ → σ).

У хромомарганцовістих сталях з високим вмістом хрому і марганцю при уповільненому охолодженні також спостерігається виділення σ-фази. Вуглець в хромомарганцовістих і хромомарганцевонікелевих сталях призводить до дисперсионному твердненню сталей після відповідної термічної обробки, особливо при спільному легуванні з карбидообразующих елементами (ванадієм, ніобієм і вольфрамом).

Зміцнення аустенитно-боридних сталей відбувається в основному за рахунок утворення боридів заліза, хрому, ніобію, вуглецю, молібдену і вольфраму. Відповідно до цими процесами аустенітні стали поділяють залежно від виду зміцнення на карбідні, боридних і з інтерметаллідним зміцненням. Однак в більшості випадків у зв'язку з вмістом в сталях і сплавах великої кількості різних легуючих елементів їх зміцнення відбувається за рахунок комплексного впливу дисперсних фаз і інтерметаллідних включень.

особливості зварювання

Основні труднощі зварювання розглянутих сталей і сплавів обумовлені багатокомпонентне / то їх легування і різноманітністю умов експлуатації зварних конструкцій. Головною і загальною особливістю зварювання є схильність до утворення в шві і околошовной зоні гарячих тріщин, що мають міжкристалітної характер. Вони можуть спостерігатися як у вигляді дрібних мікронадриви, так і видимих \u200b\u200bтріщин. Гарячі тріщини можуть виникнути і при термічній обробці або роботі конструкції при підвищених температурах. Освіта гарячих тріщин пов'язано з формуванням при зварюванні крупнозернистой макроструктури, особливо вираженою в багатошарових швах, коли кристали наступного шару продовжують кристали попереднього шару, і наявністю напруг усадки.

металу зварних швів властиві ячеисто-дендритні форми кристалізації, що призводить до утворення великих стовпчастих кристалів і збагачення междендрітних ділянок домішками, що утворюють легкоплавкі фази. В аустенітних швах столбчатая структура виражена найбільш чітко. Застосування методів, що сприяють подрібненню кристалів і усунення столбчатой \u200b\u200bструктури, підвищує стійкість швів проти утворення гарячих тріщин. Одним з таких методів є отримання швів, що мають в структурі кілька первинного δ-фериту. Позитивна дія фериту в аустенитно-феритних швах на попередження утворення в них гарячих тріщин пов'язано зі зміною схеми кристалізації і більшою розчинністю в ньому ліквірующіх домішок. Одночасне випадання з рідкої фази кристалів аустеніту і первинного δ-фериту призводить до подрібнення і дезорієнтації структури, т. Е. До зменшення перетину стовпчастих кристалів, розділених ділянками первинного δ-фериту. В результаті ймовірність утворення гарячих тріщин по місцях розташування рідких прошарків зменшується. Отримання аустенитно-феритних швів досягається їх додатковим легуванням феррітообразующімі елементами, такими як хром, кремній, алюміній, молібден і ін. У виробах, що працюють як корозійно-стійкі при температурах до 400 0 С, допускається вміст фериту до 20-25%. У виробах з жароміцних і жаростійких сталей, що працюють при більш високих температурах, з метою попередження сігматізаціі кількість δ-фериту в швах обмежують 4-5%.

У сталях з великим запасом аустенітний отримання швів з аустенитно-феритної структурою утруднено. Можливість запобігання в них гарячих тріщин досягається обмеженням змісту в швах домішок, що утворюють легкоплавкіевтектики (фосфору, сірки). Для цього застосовують зварювальні матеріали, виготовлені з сталей вакуумної виплавки або електрошлакової переплавки, і обмежують проплавление основного металу. У деяких випадках можна поліпшити стійкість швів проти гарячих тріщин підвищенням вмісту ліквірующіх домішок до концентрацій, що забезпечують отримання на завершальних стадіях кристалізації рясної евтектики на поверхні кристалітів, наприклад при легуванні стали бором (0,3-1,5%). При цьому зменшуються деформації, що накопичуються в металі шва до кінця кристалізації, внаслідок зниження верхньої температури ефективного інтервалу кристалізації. Зниження дії силового фактора (обмеженням струму, заповненням оброблення валиками невеликого перерізу, раціональною конструкцією з'єднання і ін.) Також є фактором попередження гарячих тріщин.

Крім складності отримання на аустенітних високолегованих сталях і сплавах швів без гарячих тріщин, є й інші особливості зварювання, зумовлені особливостями їх використання. До зварних з'єднань жароміцних сталей ставиться вимога збереження протягом тривалого часу високих механічних властивостей при підвищених температурах. Великі швидкості охолодження при зварюванні призводять до фіксації нерівноважних структур в металі шва. В процесі експлуатації при температурах вище 350 0 С в результаті дифузійних процесів у стали з'являються нові структурні складові, що призводять до зниження пластичних властивостей металу шва. Термічне старіння при 350-500 0 С викликає поява «475-градусної крихкості», а при 500-650 0 С призводить до випадання карбідів і одночасно до утворення α-фази. Витримка при 700-850 0 С інтенсифікує освіту α-фази з відповідним сильним охрупчивание металу при більш низьких температурах і зниженням міцності при високих температурах. При цьому зростає роль і інтерметаллідним зміцненням. У процесах теплового старіння аустенітних сталей провідне місце займають процеси карбідного і інтерметаллідним зміцнення, тому для зменшення схильності зварних з'єднань жаростійких і жароміцних сталей до охрупчіванію в результаті випадання карбідів ефективно знижувати вміст вуглецю в основному металі і металі шва.

У околошовной зоні деяких жароміцних аустенітних сталей під дією термічного циклу зварювання знижуються пластичні та міцності властивості, що може повести до утворення в цій зоні тріщин. Подібні зміни властивостей основного металу викликаються розвитком дифузійних процесів, що призводять до підвищеної концентрації в металі околошовной зони поверхнево-активних елементів (вуглецю, кисню та ін.), Які спільно з іншими домішками можуть утворювати легкоплавкіевтектики і в кінцевому підсумку обумовлювати появу гарячих тріщин. Крім того, при тривалій експлуатації в цій зоні можуть виділятися дрібнодисперсні карбіди і інтерметалліді. Освіта безперервної прошарку карбідів і интерметаллидов по межах зерен призводить до охрупчіванію шва. При зварюванні цих сталей для попередження гарячих тріщин у шві часто отримують наплавлений метал, за складом відрізняється від основного і має двофазну структуру. Однак в процесі високотемпературної експлуатації відбувається карбідне і интерметаллидное зміцнення такого наплавленого металу і відповідне зниження його пластичних властивостей, що призводить до локалізації в околошовной зоні деформацій і утворення в ній тріщин. Цьому сприяють і значні залишкові зварювальні напруги, А також робочі напруги. Запобігання подібних локальних руйнувань досягається термічною обробкою: Аустенізація при 1050-1100 0 С для зняття залишкових зварювальних напружень, самонаклепа і додання зварного з'єднання більше однорідних властивостей. У деяких випадках аустенізація супроводжується наступним стабілізуючим відпалом при 750-800 0 С для отримання відносно стабільних структур в результаті випадання карбідної і інтерметаллідним фаз. Локальні руйнування характерні для ділянки перегріву околошовной зони і є межкристаллической руйнуваннями внаслідок концентрації деформацій по межах зерен і розвитку процесів межзеренного прослизання. Зміцнення кордонів зерен стали типу Х16Н9М2 за рахунок молібдену, що утворює карбіди по межах зерен, а також зменшення вмісту вуглецю (до 0,02%) або збільшення вмісту бору до 0,5% в сталях 1Х15Н24В4Т і 1Х14Н14В2М відповідно підвищує опірність сталей локальним руйнуванням. Іншим засобом зниження схильності до локальних руйнувань є отримання більш пластичного металу шва.

при зварюванні високоміцних сталей в околошовной зоні можливе утворення холодних тріщин. Тому до зварювання рекомендується провести їх аустенізацію для отримання високих пластичних властивостей металу, а зміцнюючу термічну обробку проводити після зварювання. Попередній і супутній нагрів до 350-450 0 С також зменшує небезпеку утворення холодних тріщин.

При зварюванні жаростійких сталей під дією нагрівання в металі швів можуть спостерігатися такі ж структурні зміни, як і при зварюванні жароміцних сталей. Більшість жаростійких сталей і сплавів мають великий запас аустенітний і тому при зварюванні не зазнають фазових перетворень, крім карбідного і інтерметаллідним твердіння. На цих сталях також можливе утворення холодних тріщин у шві і біля шовної зони, попередження яких в деяких випадках може бути досягнуто попереднім нагріванням до 2 50-550 0 С.

Високолеговані аустенітні стали і сплави найбільш часто використовують як корозійно-стійкі. Основною вимогою, яка пред'являється до зварних з'єднань, є стійкість до різних видів корозії. Межкристаллитная корозія може розвиватися як в металі шва, так і в основному металі у ліній сплаву (ножова корозія) або на деякому віддаленні від шва. Механізм розвитку цих видів корозії однаковий, проте причини виникнення названих видів міжкристалітної корозії різні.

Межкристаллитная корозія в металі шва виникає в результаті виділення з аустеніту під дією термічного циклу зварювання карбідів хрому, що призводять до збіднення хромом прикордонних обсягів зерен. Основними причинами цього є підвищений вміст в металі шва вуглецю і відсутність або недостатній вміст титану або ніобію. Стійкість шва проти міжкристалітної корозії зменшується в результаті тривалого впливу нагріву при несприятливому термічному циклі зварювання або експлуатації виробу. Аустенітно-ферритні шви із суцільною структурою і звивистими обрисами кордонів зерен мають підвищену стійкість проти міжкристалітної корозії в порівнянні з аустенітними. Зростання протяжності кордонів зерен внаслідок подрібнення зерен збільшує площу поверхні, на якій виділяються карбіди. Виділяються карбіди більш дисперсних, і місцеве збіднення обсягу зерна хромом відбувається на меншу глибину. Крім того, процеси дифузії в фериті відбуваються значно швидше, що прискорює вирівнювання концентрації хрому в збіднених прикордонних і центральних ділянках зерен.

Межкристаллитная корозія (МКК) основного металу на деякій відстані від шва також викликана дією термічного циклу зварювання на ту частину основного металу, яка була нагріта до критичних температур.

Схильність стали і швів до міжкристалітної корозії попереджається:

1) зниженням вмісту вуглецю до меж його розчинності в аустсніте (до 0,02-0,03%);

2) легированием більш енергійними, ніж хром, карбидообразующих елементами (стабілізація титаном, ніобієм, танталом, ванадієм та ін.);

3) стабілізуючим відпалом при 850-900 0 С протягом 2-3 год або Аустенізація - загартуванням з 1050-1100 0 С;

4) створенням аустенитно-феритної структури з вмістом фериту до 20-25% шляхом додаткового легування хромом, кремнієм, молібденом, алюмінієм і ін. Однак такий високий вміст в структурі фериту може знизити стійкість металу до загальної корозії.

Ці ж заходи сприяють і попередження ножової корозії.

Ножова корозія вражає основний метал. Цей вид корозії розвивається в сталях, стабілізованих титаном і ніобієм на ділянках, нагрітих при зварюванні до температур вище 1250 0 С, де карбіди титану і ніобію розчиняються в аустените. Повторне тепловий вплив на цей метал критичних температур 500-800 0 С (наприклад, при багатошаровому зварюванні) призведе до збереження титану і ніобію в твердому розчині і виділенню карбідів хрому.

Загальна корозія, т. Е. Розчинення металу в корозійної середовищі, може розвиватися в металі шва, на різних ділянках або в околошовной зоні в цілому і в основному металі. У деяких випадках спостерігається рівномірна загальна корозія основного металу і зварного з'єднання.

Є ще один вид корозійного руйнування - корозійне розтріскування, що виникає під спільною дією напруг, що розтягують і агресивного середовища. Руйнування розвивається як межкристаллитного, так і транскристаллитного. Зниження залишкових зварювальних напружень - одна з основних заходів боротьби з цим видом корозійного руйнування.

Загальні технологічні умови зварювання

Аустенітні стали і сплави мають комплекс позитивних властивостей, тому одну і ту ж сталь іноді можна використовувати для виготовлення виробів різного призначення: корозійно-стійких, хладостойких або жароміцних. При цьому вимоги до властивостей зварних з'єднань і технологія зварювання будуть різними. Однак теплофізичні властивості аустенітних сталей і схильність до утворення в шві і околошовной зоні гарячих тріщин визначають деякі загальні особливості їх зварювання.

Характерні для більшості високолегованих сталей низький коефіцієнт теплопровідності і високий коефіцієнт лінійного розширення обумовлюють при однаковій погонной енергії і інших рівних умовах (методу зварювання, геометрії крайок, жорсткості з'єднання і ін.) Розширення зони проплавлення і областей, нагрітих до різних температур, і збільшення сумарної пластичної деформації металу шва і околошовіой зони. Це збільшує викривлення виробів. Тому для високолегованих сталей слід застосовувати способи і режими зварювання, які характеризуються максимальною концентрацією теплової енергії, або зменшувати струм в порівнянні зі струмом при зварюванні вуглецевої сталі. Нагрівання до високих температур зварювального дроту в вильоті або металевого стержня електрода для ручного зварювання за рахунок підвищеного питомого електроопору при автоматичного і напівавтоматичного дугового зварювання вимагає зменшення вильоту електрода в підвищення швидкості його подачі. При ручного дугового зварювання зменшують довжину електродів і допустиму щільність зварювального струму.

При зварюванні аустенітних сталей пластична деформація металу шва і околошовной зони в результаті великих коефіцієнтів лінійного розширення і усадки, а також відсутності поліморфних перетворень відбувається в більшій мірі, ніж при зварюванні вуглецевих сталей перлітного класу (таблиця 1). У цих умовах при багатошаровому зварюванні метал околошовной зони і перші шари металу шва можуть зміцнити під дією багаторазового пластичного деформування, т. Е. Спостерігається явище самонаклепа при зварюванні. Вплив цього явища на властивості металу шва визначається жорсткістю зварювальних елементів (таблиця 2). У відносно більш жорстких з'єднаннях, де самонаклеп викликає підвищення міцності, спостерігають підвищення залишкових напружень в окремих випадках до 450-500МПа. Такі порівняно високі залишкові напруги при низькій релаксационной здатності аустенітних сталей вимагають вибору такого режиму термічної обробки, який забезпечує зниження залишкових напружень, зняття самонаклепа і максимально можливу гомогенизацию структури зварного з'єднання.

До числа основних труднощів, що виникають при зварюванні аустенітних сталей, відноситься також необхідність підвищення стійкості металу шва і околошовной зони проти утворення тріщин. Гарячі тріщини є межкристаллитного руйнуванням і поділяються на кристалізаційні і подсолідусние; останні виникають при температурі нижче лінії солідусу, т. е. після закінчення процесу кристалізації. Імовірність появи кристалізаційних тріщин визначається характером зміни пластичності сплавів при деформуванні металу в твердожидком стані.

Таблиця 1. Теплофізичні властивості хромонікелевих аустенітних сталей

Таблиця 2. Властивості металу шва, виконаного аустенітними електродами ЦТ-7

Пропонують наступні шляхи підвищення опірності утворенню кристалізаційних тріщин:

1) придушення столбчатой \u200b\u200bкристалізації і подрібнення кристалічної структури шляхом легування елементами-модифікаторами, а також елементами, що сприяють утворенню високотемпературних друге фаз при кристалізації;

2) підвищення чистоти сплавів по домішках, що сприяє утворенню при кристалізації легкоплавких фаз в тій області складів, в якій збільшення кількості цих фаз знижує технологічну міцність, і, навпаки, збільшення кількості легуючих елементів, що утворюють евтектики, в області складів сплавів, близьких до евтектичним. Ці шляхи звужують температурний інтервал тендітності і підвищують запас пластичності.

Технологічні заходи боротьби з тріщинами спрямовані на пошук раціональних способів і режимів зварювання плавленням і конструктивних форм зварних з'єднань, що знижують темп наростання внутрішніх деформацій в процесі затвердіння. Межкристаллитного руйнування однофазних аустенітних зварних швів при температурах нижче температури затвердіння в умовах наростаючих напруг (подсолідусние тріщини) за схемою близька до зруйнування при високотемпературної повзучості. Необхідною умовою освіти зародкових тріщин такого руйнування є межзеренное прослизання, яке розкриває як сходинки в межах, так і вже існуючі мікропорожнини, що утворилися внаслідок виділення вакансій на кордонах, перпендикулярних дії напруг, що розтягують.

Для підвищення опірності металів і їх однофазних сплавів освіті подсолідусних гарячих тріщин при зварюванні рекомендують:

1) легування сплавів елементами, що знижують диффузионную рухливість атомів в решітці або сприяють створенню фрагментарною литої структури (викривлення кордонів кристаллитов, освіта в процесі кристалізації дисперсних друге фаз і виділень при подальшому охолодженні);

2) підвищення чистоти основного металу по домішках впровадження;

3) скорочення часу перебування металу при температурі високоїдифузійного рухливості (збільшення швидкості охолодження металу зварних швів) і зниження темпу наростання пружно-пластичних деформацій при охолодженні (обмеження деформацій за рахунок вибору раціональної конструкції з'єднань).

Встановлено такі найбільш важливі металургійні фактори, що сприяють підвищенню опірності металу шва утворення гарячих тріщин при зварюванні аустенітних сталей:

1) освіту двухфазной структури в високотемпературної області при кристалізації металу за рахунок виділення первинного фериту, дисперсних частинок тугоплавкої фази або боридних фази і хромонікелевої евтектики;

2) обмеження вмісту домішок, що утворюють легкоплавкі фази, з метою звуження ефективного інтервалу кристалізації.

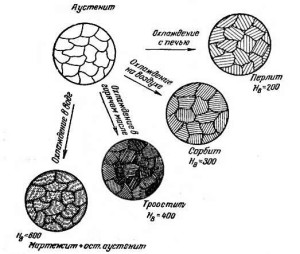

Для подрібнення структури використовують легування наплавленого металу елементами, які сприяють виділенню при кристалізації металу високотемпературного δ-фериту. Наявність δ-фериту подрібнює структуру металу і зменшує концентрацію Si, P, S і деяких інших домішок в міжкристалічних областях за рахунок більшої розчинності цих домішок в δ-ферит, що зменшує небезпеку утворення легкоплавких евтектики. Кількість феритної фази в наплавленого металу після його охолодження залежить від складу цього металу і швидкості охолодження в області високих і середніх температур. Наближене уявлення про концентрацію фериту в аустенитно-феритного металі дає діаграма Шеффлер, складена за дослідними даними стосовно швидкості охолодження, характерною для звичайних режимів ручний дугового зварювання (малюнок 1).

Малюнок 1. Діаграма Шеффлер

Рекомендований вміст феритної фази в наплавленого металу обмежується 2-6%. При зварюванні сталей з більш високим ступенем аустенітний, наприклад 08Х18Н12Т, Х14Н14 і ін., Межі вмісту феритної фази в наплавленого металу підвищують для того, щоб забезпечити її присутність в ШВГ з урахуванням перемішування наплавленого металу з основним.

Зі збільшенням частки основного металу використовують, наприклад, електроди ЦТ-15-1 (08Х20Н9Г2), щоб забезпечити отримання структури, що містить 5,5-9% фериту, або ЦТ-16-1 (08Х20Н9ВБ), щоб забезпечити отримання структури, що містить 6,0 -9,5% фериту. Іноді при зварюванні кореневих шарів багатопрохідних швів на сталях типу 2Х25Н20С2, схильних до утворення кристалізаційних тріщин, застосовують електроди ГС-1 (10Х25Н9Г6С2), щоб забезпечити отримання структури, що містить 25-30% фериту в наплавленого металу.

Для корозійностійких сталей підвищення вмісту первинного фериту до 15-25% покращує характеристики за рахунок більшої розчинності хрому в фериті, ніж в аустените, що запобігає збіднення прикордонних шарів хромом і зберігає високу опірність межкрісталлітіой корозії. Для жароміцних і жаростійких сталей з малим запасом аустенітний і вмістом нікелю до 15% попередження гарячих тріщин досягається отриманням аустенитно-феритної структури з 3-5% фериту. Велика кількість фериту може привести до значного високотемпературного охрупчіванію швів на увазі їх сігматізаціі в інтервалі температур 450-850 0 С.

Отримання аустенитно-фериту структури швів на глубокоаустенітних сталях, що містять більше 15% Ni, зажадає підвищеного їх легування феррітообразующімі елементами, що призведе до зниження пластичних властивостей шва і охрупчіванію за рахунок появи тендітних евтектики, а іноді і а-фази. Тому в швах прагнуть отримати аустенитную структуру з мелкодісперснимі карбидами і интерметаллидами і легувати шви підвищеною кількістю молібдену, марганцю і вольфраму, що пригнічують процес утворення гарячих тріщин. Необхідно також обмежувати в основному і наплавленном металах вміст шкідливих (сірка, фосфор) і ліквірующіх (свинцю, олова, вісмуту) домішок, а також газів - кисню і водню. Для цього слід застосовувати режими, що зменшують частку основного металу в шві, і використовувати стали і зварювальні матеріали з мінімальним вмістом названих домішок. Тому для виготовлення зварювальних дротів бажано застосовувати стали вакуумної плавки, після електрошлакової переплавки або рафінування: то ж відноситься і до основного металу. Техніка зварювання повинна забезпечувати мінімальне насичення металу шва газами. Цьому сприяє застосування для зварювання постійного струму зворотної полярності. У разі ручного зварювання покритими електродами слід підтримувати коротку дугу і зварювання вести без поперечних коливань. При зварюванні в захисних газах для попередження підсосу повітря необхідно підтримувати короткий виліт електрода і вибирати оптимальними швидкість зварювання і витрата захисних газів.

Високолеговані містять в якості легуючих присадок алюміній, кремній, титан, ніобій, хром, що володіють більшою спорідненістю до кисню, ніж залізо. При наявності в зоні зварювання окисної атмосфери можливий їх значний угар, що може привести до зменшення вмісту або до повного зникнення в структурі шва феритної і карбідної фаз, особливо в металі з невеликим надлишком феррітізаторов. Тому для зварювання рекомендується використовувати низькокремнистий високоосновні флюси (фторидні) і покриття електродів (фтористо-кальцієві). Сварка короткою дугою і попередження підсосу повітря служать цієї мети. Азот, будучи сильним аустенізатором, одночасно сприяє подрібнення структури за рахунок збільшення центрів кристалізації у вигляді тугоплавких нітридів. Тому азотізація металу шва сприяє підвищенню їх стійкості проти гарячих тріщин. Високоосновні флюси і шлаки, рафініруя метал шва і іноді модифікуючи його структуру, підвищують стійкість проти гарячих тріщин. Механізовані способи зварювання, забезпечуючи рівномірне проплавлення основного металу по довжині шва і сталість термічного циклу зварювання, дозволяють отримати і більш стабільні структури на всій довжині зварного з'єднання.

Важливим заходом для боротьби з гарячими тріщинами є застосування технологічних прийомів, спрямованих на зміну форми зварювальної ванни і напрямку росту кристалів аустеніту, а також зменшення силового фактора, що виникає в результаті термічного циклу зварювання, усадочних деформацій і жорсткості закріплення зварювальних кромок (рисунок 2). При дією розтягуючих сил перпендикулярно напрямку росту стовпчастих кристалів ймовірність утворення тріщин зростає. При механізованих способах зварювання тонкими електродними дротами поперечні коливання електрода, змінюючи схему кристалізації металу шва, зменшують схильність металу шва до гарячих тріщин. Зниження дії усадочних деформацій досягається обмеженням зварювального струму, заповненням оброблення швами невеликого перерізу і застосуванням разделок відповідних конструкцій. Цьому ж сприяє хороша закладення кратера при обриві дуги.

Малюнок 2. Вплив коефіцієнта зварюванні на технологічну міцність металу шва типу ХЮН65М23

Крім перерахованих загальних особливостей зварювання високолегованих сталей і сплавів, є особливості, які визначаються їх службовим призначенням. При зварюванні жароміцних і жаростійких сталей необхідні властивості в багатьох випадках забезпечуються термічною обробкою (Аустенізація) при 1050-1100 0 С, що знімає залишкові зварювальні напруги, з подальшим стабілізуючим відпусткою при 750-800 0 С. При неможливості термічної обробки зварювання іноді виробляють з попередніми або супутнім підігрівом до 350-400 0 С. Надмірне охрупчивание швів за рахунок утворення карбідів попереджається зниженням змісту в шві вуглецю. Забезпечення необхідної жаростійкості досягається отриманням металу шва, за складом ідентичного основному металу. Це ж потрібно і для отримання швів, стійких до загальної рідинної корозії.

При зварюванні корозійностійких сталей різними способами для попередження міжкристалітної корозії не слід допускати підвищення в металі шва вуглецю за рахунок забруднення їм зварювальних матеріалів (графітової змазкою дроту і т. д.) і тривалого і багаторазового перебування металу зварного з'єднання в інтервалі критичних температур. Тому зварювання необхідно виконувати при найменшій погонной енергії, використовуючи механізовані способи, що забезпечують безперервність отримання шва. Повторні порушення дуги при ручному зварюванні, надаючи небажане теплову дію на метал, можуть викликати появу схильності його до корозії. Шов, звернений до агресивного середовища, слід, по можливості, зварювати в останню чергу, щоб попередити його повторне нагрівання, а наступні шви в багатошарових швах виконувати після повного охолодження попередніх і вживати заходів до прискореного охолодження швів. Бризки, що потрапляють на поверхню основного металу, можуть бути згодом осередками корозії і повинні ретельно віддалятися з поверхні металу, швів, так само як і залишки шлаку і флюсу, які, взаємодіючи в процесі експлуатації з металом, можуть привести до корозії або зниження місцевої жаростійкості. При зварюванні створення в металі шва аустенитно-феритної структури для підвищення стійкості швів до міжкристалітної корозії досягається легуванням титаном або ніобієм. Однак титан, що володіє високою спорідненістю до кисню, вигорає в зоні зварювання на 70-90% (при ручного дугового зварювання, зварювання під кислими флюсами). Тому легування швів титаном можливо при зварюванні в інертних захисних газах, при дугового і електрошлакового зварювання з використанням фторідних флюсів. У металі швів вміст титану повинно відповідати співвідношенню Ti / C ≥ 5. Ниобий при зварюванні окислюється значно менше і тому частіше використовується для легування шва при ручного дугового зварювання. Його вміст у металі шва повинно відповідати співвідношенню Nb / C\u003e 10. Однак він може викликати появу в швах гарячих тріщин.

Ручна дугова зварка

Основною особливістю зварювання аустенітних сталей є забезпечення необхідного хімічного складу металу шва при різних типах зварних з'єднань і просторових положеннях зварювання з урахуванням зміни глибини проплавлення основного металу і кількості наплавленого металу. Це змушує коригувати склад покриття з метою забезпечення необхідного змісту в шві фериту і попередження, таким чином, утворення в шві гарячих тріщин, а також досягнення необхідної жароміцних і корозійної стійкості швів. Отриманню металу шва з необхідними хімічним складом і структурами і зменшення чаду легуючих елементів сприяє застосування електродів з фторістокальціевим (основним) покриттям і підтримання короткої дуги без поперечних коливань електроду. Останнє зменшує і ймовірність утворення дефектів на поверхні основного металу в результаті прилипання бризок.

Тип покриття електрода визначає необхідність використання постійного струму зворотної полярності, величину якого призначають так, щоб відношення його до діаметра електрода не перевищувало 25-30 А / мм. У стельовому і вертикальному положеннях зварювальний струм зменшують на 10-30% в порівнянні з струмом, обраним для нижнього положення зварювання.

Зварювання покритими електродами рекомендується виконувати нитковим швами і для підвищення стійкості проти гарячих тріщин застосовувати електроди діаметром 3 мм. У всіх випадках слід забезпечувати, мінімальне проплавлення основного металу. Електроди перед зварюванням повинні бути прожарити при 250- 400 0 С протягом 1-1,5 год для зменшення ймовірності утворення в швах пір, що викликаються воднем, і тріщин.

Тип електродів для зварювання високолегованих сталей з особливими властивостями визначається ГОСТ 10052-75. Розміри і загальні технічні вимоги регламентовані ГОСТ 9466-75.

Зварювання під флюсом

Зварювання під флюсом є одним з основних процесів зварювання високолегованих сталей товщиною 3-50 мм при виробництві хімічної і нафтохімічної апаратури. Основною перевагою цього способу перед ручного дугового зварювання покритими електродами є стабільність складу і властивостей металу по всій довжині шва при зварюванні як з обробленням, так і без оброблення крайок. Це забезпечується можливістю отримання шва будь-якої довжини без кратерів, що утворюються при зміні електродів, рівномірністю плавлення електродного дроту і основного металу по довжині шва і більш надійним захистом зони зварювання від окислення легуючих компонентів киснем повітря. Гарне формування поверхні швів з дрібної чешуйчатостью і плавним переходом до основного металу, відсутність бризок на поверхні виробу помітно підвищують корозійну стійкість зварних з'єднань. Зменшується трудомісткість підготовчих робіт, так як оброблення крайок виробляють на металі товщиною понад 12 мм (при ручному зварюванні - на металі завтовшки 3-5 мм). Можлива сварка з підвищеним зазором і без оброблення крайок сталі товщиною до 30-40 мм. Зменшення втрат на чад, розбризкування і недогарки електродів на 10-20% знижує витрату дорогої зварювального дроту.

Техніка і режими зварювання високолегованих сталей і сплавів мають ряд особливостей в порівнянні зі зварюванням звичайних низьколегованих сталей. Для попередження перегріву металу і пов'язаного з цим укрупнення структури, можливості появи тріщин і зниження експлуатаційних властивостей зварного з'єднання рекомендується виконувати зварювання швами невеликого перерізу. Це обумовлює застосування зварювальних дротів діаметром 2-3 мм, а з урахуванням високого електроопору аустенітних сталей - необхідність зменшення вильоту електрода в 1,5-2 рази. Аустенітні зварювальні дроту в процесі виготовлення сильно наклепує і мають високу жорсткість, що ускладнює роботу правильних, які представляють і токоподводящих вузлів зварювальних установок, знижуючи термін їх служби.

Шов легируют через флюс або дріт. Останній спосіб більш кращий, тому що забезпечує підвищену стабільність складу металу шва. Для зварювання під флюсом аустенітних сталей і сплавів використовують зварювальні дроту, що випускаються по ГОСТ 2246-70 і по відомчим технічним умовам, І низькокремнистий фторидні і високоосновні бесфторістие флюси, що створюють в зоні зварювання безокіслітельние або малоокіслітельние середовища, що сприяють мінімального чаду легуючих елементів. У флюсів, що застосовуються для корозійно-стійких сталей, необхідно контролювати вуглець, зміст якого не повинно бути вище 0,1-0,2%. Найбільше застосування для зварювання корозійних сталей отримали низькокремнистий флюси АН-26, 48-ОФ-Ю і АНФ-14.

Зварювання жаростійких сталей аустенитно-феритного дротами типу 08Х25Н13БТЮ виконують під низькокремнистий флюсами АН-26, АНФ-14 і 48-ОФ-10. При зварюванні стабільноаустенітнимі дротами і дротами, що містять легкоокисляющиеся елементи (алюміній, титан, бор і ін.), Застосовують нейтральні фторидні флюси АНФ-5, 48-ОФ-Ю. Для забезпечення стійкості проти гарячих тріщин аустенітних швів рекомендують застосовувати фторідний БОРИСТЕН флюс АНФ-22.

Зварювання під фторидно флюсами виробляють на постійному струмі зворотної полярності, а під високоосновних бесфторістимн флюсами - на постійному струмі прямої полярності. При цьому для отримання тієї ж глибини проплавлення, що і на вуглецевих сталях, зварювальний струм слід знизити на 10-30%. Для зниження ймовірності утворення пір в швах флюси для високолегованих сталей необхідно прожарювати безпосередньо перед зварюванням при 500-900 0 С протягом 1-2 ч. Залишки шлаку і флюсу на поверхні швів необхідно ретельно видаляти.

Зварювання під флюсом у поєднанні з високолегованої дротами забезпечує отримання необхідних властивостей зварних з'єднань.

електрошлакове зварювання

Знижена чутливість до утворення гарячих тріщин, що дозволяє отримувати аустенітні шви без тріщин, пояснюється особливостями електрошлакового зварювання: малою швидкістю переміщення джерела нагріву, характером кристалізації металу зварювальної ванни і відсутністю в стикових з'єднаннях великих кутових деформацій. Однак тривале перебування металу при 1200-1250 0 С, приводячи до незворотних змін в його структурі, знижує міцність і пластичні властивості околошовной зони, що підвищує схильність зварних з'єднань теплостійких сталей до локальних (околошовной) руйнувань в процесі термічної обробки або експлуатації при підвищених температурах. При зварюванні корозійностійких сталей перегрів стали в околошовной зоні дуже різна ножевую корозію, тому слід проводити термічну обробку зварних виробів (загартування або стабілізуючий відпал).

Для електрошлакового зварювання корозійностійких сталей використовують флюси АНФ-6, АНФ-7, АНФ-8, 48-ОФ-6, АНФ-14и ін., А для жаростійких сталей - флюси АНФ-Ш, АНФ-7, АНФ-8 і високоосновних АН-292. При зварюванні жаростійких сталей двофазним швом типу Х25Н13 можна застосовувати низькокремнистий флюси АНФ-14 і АН-26. Застосування фторідних безокисного флюсів, особливо при зварюванні жароміцних сталей і сплавів, не гарантує чаду легкоокисляющихся легуючих елементів (титану; марганцю та ін.) В результаті проникнення кисню повітря через поверхню шлакової ванни; це викликає необхідність в деяких випадках захищати поверхню шлакової ванни шляхом обдування її аргоном.

Електрошлакове зварювання можна виконувати дротом діаметром 3 мм або пластинчастими електродами товщиною 6-20 мм. Вироби великої товщини зі швами невеликої довжини доцільніше зварювати пластинчастим електродом. Виготовляти пластинчастий електрод більш просто, ніж дріт, але зварювання дротом забезпечує можливість зміни форми металевої ванни і характеру кристалізації шва, що сприяє отриманню швів без гарячих тріщин. Однак жорсткість зварювального дроту ускладнює тривалу і надійну роботу токоподводящих і подають вузлів зварювальної апаратури.

Сварка в захисних газах

В якості захисних використовують інертні (аргон, гелій) і активні (вуглекислий газ, азот) гази, а також різні суміші інертних або активних газів і інертних з активними.

Зварювання в захисних газах можна використовувати для з'єднання матеріалів різної товщини (від десятих часток до десятків міліметрів). Застосування захисних газів з різними теплофізичними властивостями і їх сумішей змінює теплову ефективність дуги і умови введення тепла в зварюються кромки і розширює технологічні можливості процесу зварювання. При зварюванні в інертних газах підвищується стабільність дуги і знижується угар легуючих елементів що важливо при зварюванні високолегованих сталей. Заданий хімічний склад металу шва можна отримати шляхом зміни складу зварювальної (присадочной) дроту і частки участі основного металу в освіті шва, коли склади основного і електродного металів значно різняться, або шляхом зміни характеру металургійних взаємодій за рахунок значної зміни складу захисної атмосфери при зварюванні плавиться . Сварка в середовищі захисних газів забезпечує формування швів в різних просторових положеннях, що дозволяє застосовувати цей спосіб замість ручного дугового зварювання покритими електродами.

Зварювання аустенітних сталей в інертних газах виконують не плавиться (вольфрамовим) або плавиться.

Зварювання вольфрамовим електродом виробляють в аргоні по ГОСТ 10157 і гелії або їх сумішах і застосовують зазвичай для матеріалу товщиною до 5-7 мм. Однак в деяких випадках, наприклад при зварюванні неповоротних стиків труб, застосовують і при великій товщині стінки (до 100 мм і більше). Застосовувати цей спосіб необхідно також для зварювання кореневих швів в обробленні при виготовленні відповідальних товстостінних виробів.

Залежно від товщини і конструкції зварного з'єднання зварювання вольфрамовим електродом виробляють з присадним матеріалом або без нього. Процес здійснюють вручну з використанням спеціальних пальників або автоматично на постійному струмі прямої полярності. Виняток становлять стали і сплави з підвищеним вмістом алюмінію, коли для руйнування поверхневої плівки окислів, багатою алюмінієм, слід використовувати змінний струм.

Зварювання можна виконувати безперервно горить або імпульсної дугою. Імпульсна дуга зменшує протяжність околошовной зони і викривлення зварювальних кромок, а також забезпечує хороше формування шва на матеріалі малої товщини. Особливості кристалізації металів зварювальної ванни при цьому способі зварювання сприяють дезорієнтації структури, що зменшує ймовірність утворення гарячих тріщин, однак може сприяти утворенню біляшовних надривів. Для поліпшення захисту і формування кореня шва використовують піддув газу, а при зварюванні кореневих швів на металі підвищених товщин застосовують і спеціальні розплавляється вставки. При зварюванні вольфрамовим електродом в інертних газах зануреної дугою збільшення частки тепла, що йде на розплавлення основного металу, дозволяє без оброблення крайок, за один прохід зварювати метал підвищеної товщини. Однак околошовной зона розширюється, і виникає небезпека перегріву металу.

Високолеговані зварюють плазмової зварюванням. Перевагами цього способу є надзвичайно мала витрата захисного газу, можливість отримання плазмових струменів різного перетину (круглої, прямокутної і т.д) і зміни відстані від плазмового пальника до виробу. Плазмову зварку можна використовувати як для тонколистових матеріалів, так і для металу товщиною до 12 мм. Застосування її для з'єднання сталей більшої товщини ускладнюється через можливості освіти в швах підрізів.

Зварювання плавиться виробляють в інертних, а також активних газах або суміші газів. При зварюванні високолегованих сталей, що містять легкоокисляющиеся елементи (алюміній, титан і ін.), Слід використовувати інертні гази, переважно аргон, і вести процес на щільності струму, що забезпечують струменевий перенесення електродного металу. При струменевому перенесення дуга має високу стабільність, і практично виключається розбризкування металу, що важливо для формування швів в різних просторових положеннях і для ліквідації вогнищ корозії, пов'язаних з розбризкуванням при зварюванні корозійностійких і жаростійких сталей. Однак струменевий перенесення можливе на токах вище критичного, при яких можливе утворення прожогов при зварюванні тонколистового металу. Добавка в аргон до 3-5% О2 і 15-20% СО 2 зменшує критичний струм, а створення при цьому окисної атмосфери в зоні дуги знижує ймовірність утворення пор, викликаних воднем. Однак при зварюванні в зазначених сумішах газів збільшується угар легуючих елементів, а при добавці вуглекислого газу можливо коксування металу шва. Добавкою до аргону 5-10% N може бути підвищено його зміст в металі шва. Азот є сильним аустенізатором, і таким чином можна змінити структуру металу шва. Для зварювання аустенітних сталей знаходить застосування імпульсно-дугове зварювання електродом, що плавиться в аргоні і сумішах аргону з киснем і з вуглекислим газом, що забезпечує з'єднання малої товщини і струменевий перенесення металу при проходженні імпульсу струму. Одночасно імпульсно-дугове зварювання викликає подрібнення структури шва і зниження перегріву околошовной зони, що підвищує стійкість зварного з'єднання проти утворення тріщин.

При зварюванні у вуглекислому газі низьковуглецевих високолегованих сталей з використанням низьковуглецевих зварювальних дротів, при початковій концентрації вуглецю в дроті менш 0,07%, вміст вуглецю в металі шва підвищується до 0,08-0,12%. Цього достатньо для різкого зниження стійкості металу шва до міжкристалітної корозії. Однак коксування металу шва в деяких випадках при енергійних карбідообразователях (титані, ніобії) може надати сприятливу дію при зварюванні жароміцних сталей за рахунок збільшення в структурі кількості карбідної фази.

Окислювальна атмосфера, створювана в дузі за рахунок дисоціації вуглекислого газу, викликає підвищене (до 50%) вигорання титану і алюмінію. Дещо менше вигорають марганець, кремній та інші легуючі елементи, а кривий не окислюється. Тому при зварюванні корозійностійких сталей у вуглекислому газі застосовують зварювальні дроту, що містять раскисляющие і карбидообразующие елементи (алюміній, титан і ніобій). Іншим недоліком зварювання в вуглекислому газі є велике розбризкування металу (втрати досягають 10-12%) і утворення на поверхні шва щільних плівок окислів, міцно зчеплених з металом. Це може різко знизити корозійну стійкість і жаростійкість зварного з'єднання. Для зменшення можливості налипання бризок на основний метал слід застосовувати спеціальні емульсії, що наносяться на кромки перед зварюванням, а для боротьби з окисної плівкою ефективна подача в дугу невеликої кількості фторидного флюсу типу АНФ-5. Застосування імпульсної зварювання також дозволяє трохи знизити розбризкування. Зварювання плавиться в вуглекислому газі проводиться на напівавтоматах і автоматах.

Зварювальні дроту, створені для зварювання в вуглекислому газі високолегованих аустенітних сталей, забезпечують необхідну корозійну стійкість і механічні властивості за рахунок підвищеного вмісту титану, ніобію і елементів феррітізаторов - кремнію, алюмінію, хрому. Наприклад, для зварювання сталей типу 12Х18Н10Т використовують дроту Св-07Х18Н9ТЮ, Св-08Х20Н9С2БТЮ, для сталей типу 12Х18Н12Т - дріт Св-08Х25Н13БТЮ, а для хромонікелемолібденових сталей - дроту Св-06Х19Н10МЗТ і Св-06Х20Н11МЗТБ.

Блискучі, які не піддаються корозії вироби зі сталі бувають з покриттям з хрому, молібдену, вольфраму і леговані, в сплаві яких містяться необхідні для додання міцності, стійкості до корозії і перепадів температур добавки таких елементів, як:

- кобальт;

- алюміній;

- титан;

- мідь;

- марганець;

- нікель;

- хром;

- ванадій;

- молібден;

- кремній.

Залежно від призначення стали в ній можуть міститися і інші речовини, що поліпшують її технічні характеристики і надають її блиск і гладкість поверхні.

Відповідність сталевого вироби з нержавійки перевіряється при температурі, що дорівнює 20 ° C. Німецьким інститутом стандартизації створена система, по якій аустенітні стали діляться на категорії. А2 і А3 - це категорії хромонікелевих сталей, А4 і А5 - категорії, до яких відносяться хромистая нікелева і молибденовая стали. Питома вага цих сталей однаковий. Незважаючи на це, витримується предметом зі сталі навантаження підвищується з підвищенням цифри категорії. Відсоток деформації підвищується при нагріванні. Механічні ушкодження можуть відбутися лише при сильній, спрямованої силі удару або із застосуванням спеціального обладнання - преса або трубогиба.

У холодному стані сталь дуже стійка до розтягування і іншим видам деформації. У неї високий коефіцієнт опірності. При нагріванні цей коефіцієнт знижується вдвічі, незалежно від категорії стали, він практично дорівнює.

З огляду на те, що температура плавлення аустенітних сталей відбувається при температурі 1800 ° C, варто відзначити, що і гарт її відбувається при нагріванні до 850 ° C. Аустенізація відбувається при нагріванні понад 1000 ° C. Гнучкість її при сильному нагріванні змінюється незначно. Показники перевіряються при температурах в 300 °, 400 ° і 500 ° C.

При складанні металевих огорож, створення складових металевих виробів застосовуються 2 види зварювання. Незважаючи на те, що сталь має хороші і відмінні характеристики зварювання, необхідно з розумінням справи підійти до вибору між дугового і газозварюванням, тому що в процесі зварювання метал прилеглих до зварного шва ділянок, змінює свою структуру, що позначається на зовнішньому вигляді і схильності металу. При безперервному нагріванні окалина з'явиться при температурі трохи вище 900 ° C, при періодичному нагріванні В іншому разі вона прояви нагрів необхідно зменшити на 100 ° C.

Технологія зварювання аустенітних сталей

Плавиться нержавіюча аустенитная сталь при температурі майже у 2000 ° C. Але, незважаючи на це, низький вміст в її складі вуглецю дає чудові показники зварюваності. Температури зварювальних апаратів не такі високі, щоб в процесі зварювання утворилася окалина. Неприємних запахів при нагріванні нержавіючої сталі теж не відчувається. Щоб уникнути викривлення і межкристаллической корозії, застосовуються методи швидкої зварювання.

Неправильно обраний процес зварювання і режим охолодження можуть привести до небажаних наслідків. При зварюванні нагрівається не тільки зона зварювання, а й прилеглі до неї ділянки металу. Їх температура може досягати 700 ° C. При такій температурі хром розкладається, що при повільному охолодженні призведе до випадання його карбідів. Аустенітний структури стали на ділянках випадання карбідів буде порушеною, що спричинить за собою зниження всіх технічних характеристик і плачевно позначиться на зовнішньому вигляді готової металоконструкції.

Окислення хрому може супроводжуватися тугоплавким новоутворенням. Найчастіше оксид хрому залишається всередині шва. Температура його плавлення на 100-200 ° C вище, ніж у самій нержавіючої сталі. Низька теплопровідність стали при високому коефіцієнті лінійного розширення створює напруженість в околошовной зоні. Мала інтенсивність газозварювального обладнання, коли нагрів металу відбувається поступово веде до того, що площа нагріву збільшується. Це сприяє незначному, повільному охолодженню металу, що викликає випадання продуктів окислення хрому. При зварюванні порожнистої труби продукти окислення будуть проявлятися всередині неї за місцем зварного шва (за умови вільного доступу повітря в порожнину труби).

Застосування дугового зварювання для нержавійки більш доцільно, так як при цьому процесі шов виходить більш рівним, з'єднання - надійним, а сталь зберігає свої початкові технічні характеристики.

Газове зварювання виправдана при скріпленні деталей малої товщини, що не перевищує 2 мм. Процес зварювання схожий по температурному режиму і інтенсивності полум'я з тим, що застосовується для вуглецевих сталей. Присадним матеріалом для зварювання є дріт з тим же складом, що і сама нержавіюча сталь. Якщо в ній містяться титан або ніобій, то це знизить випадання карбідів хрому.

Хоча всі вони відносяться до класу високолегованих сталей. дуже хороша, попереднього підігріву і наступної термообробки не потрібно. Як правило, вони не схильні до і, але це властивість стосується самих сталей і не поширюється на зварні шви.

Аустенітні стали містять в своєму складі 17% Cr і більше. У таких сталей набагато вище подовження, в'язкість і параметри переходу в крихке стан. У відпаленого стані у них високий показник плинності і, при необхідності, ці стали можна зміцнювати з деформацією, не побоюючись охрупчивания.

Основні марки і хімічний склад аустенітних сталей для зварювання

До основних марок зварювальних аустенітних сталей, згідно російським стандартам, відносяться: 12Х17, 15Х6СЮ, 10Х13СЮ, 15Х11МФ, 15Х25Т, 08Х18Н10, 12Х18Н9, 12Х18Н9Т, 08Х18Н10Т, 12Х21Н5Т, 20Х25Н20С2, 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х17Н13М2Т, 17Х18М9, 12Х21Н5Т, 12Х17Г9АН4. Крім перерахованих вище марок, існують ще аустенітні стали і сплави, але їх не може, через їх спеціальних властивостей.

Вплив хімічного складу на зварюваність аустенітних сталей

Основний тип аустенітних хромонікелевих сталей - це Х18Н10. Структура подібних сталей аустенитная, з деяким включенням дельта-фериту (близько 2-7%). При змісті нікелю, в кількості близько 8%, аустеніт частково перетворюється в мартенсит при кімнатній температурі, якщо сталь піддають пластичної деформації.

Жароміцні аустенітні стали містять в своєму складі до 25% хрому, а вміст нікелю може досягати 38%. Жароміцність стали збільшують, легіруя сталь кремнієм (близько 1%), або алюмінію.

Структуру металу зварних швів в аустенітних сталях представлена \u200b\u200bна діаграмі Шеффлер. На діаграмі видно залежність структури металу від еквівалентів хрому і нікелю. Але, крім елементів, зазначених в діаграмі, в вираз для розрахунку еквівалента нікелю можна процентний вміст міді з коефіцієнтів 0,6 і азоту з коефіцієнтом 10-30. А в формулу для розрахунку еквівалента хрому коефіцієнт процентного вмісту вольфраму - 0,5 і титану - 2-5.

Діаграма Шеффлер прменяют, зазвичай, для умов. При використанні інших видів зварювання структура металу зварних швів може відрізнятися від тієї, яка показана на діаграмі.

Основним завданням для забезпечення є запобігання утворенню холодних і гарячих тріщин. Дослідним шляхом було встановлено, що схильність металу зварного шва залежить від змісту фериту в сталі. При утриманні фериту в межах 2-6% ризик розвитку тріщин суттєво знижується.

Дослідник Делонг удосконалив діаграму Шеффлер. Але зміст феритної складової істотно змінюється при обліку процентного вмісту азоту з коефіцієнтом 30. Це необхідно враховувати для (зварювання в захисних газах, зварювання плавиться і не плавиться). Тому, діаграмау Делонга також не можна вважати абсолютною.

Для оцінки зразкового утримання фериту Сеферіан вивів такий вираз: х \u003d 3 * (Crекв - 0,93Niекв - 6,7),%

Присутність потрібної кількості фериту (2-6%) дозволяє вирішити питання відсутності тріщин при зварюванні аустенітних сталей. Але, разом з тим, феррит знижує подовження металу шва, знижує в'язкість, підвищує температуру переходу і негативно діє на корозійну стійкість.

У наплавленого металу, крім мікротріщин можуть утворюватися й інші. І пов'язані вони з тим, що сульфіди і оксиди, наявні в складі стали, не можуть спливти на поверхню рідкої зварювальної ванни через її високої в'язкості. Тому, для зниження в'язкості розплавленого металу рекомендується легувати сталь кремнієм в кількість 0,3-0,7%.

Структурні зміни в металі при зварюванні аустенітних хромистих сталей

При зварюванні аустенітних сталей в зоні нагріву відбувається зростання зерен. І відбувається він більш плавно, в порівнянні з нелегованої конструкційними сталями. Але, якщо присутній перешкода для цього у вигляді фази карбіду, то зростання зерен в не відбувається.

У зоні перегріву, крім зростання зерен, розчиняється карбідна фаза, в більшості своїй, це карбід Cr23 C6. Крім карбідів хрому утворюються також карбіди інших, стабілізуючих металів - титану, ніобію і ванадію. Крім карбідів Cr23 C6 з'являються нітриди хрому Cr2 N і карбіди Cr7 C3. Розчинення частини карбідів призводить до того, що на межі зерен формуються тонкі плівки цих карбідів. Через це сталь сильно схильна до міжкристалітної корозії.

Цих перетворень можна уникнути при стабілізації стали. Але в разі застосування таких видів зварювання, як електрошлакове зварювання, або ж зварювання під флюсом (високопродуктивна), навіть стабілізація не вирішує проблему міжкристалітної корозії.

Підвищити міцність металу зварних швів можна за допомогою додавання невеликої кількості азоту.

Підігрів та термообробка при зварюванні аустенітної сталі

При зварюванні аустенітних сталей, попередній підігрів, з точки зору структурних перетворень, застосовувати не обов'язково. Але, в деяких випадках, застосовують підігрів до температури 200 ° С з метою зменшити внутрішні напруження.

Величина залишкових напружень у таких сталей досить велика, через це виникає ризик корозійного руйнування стали. Для того, щоб цього уникнути, виконують термообробку зварних з'єднань.

У разі, якщо необхідно тільки зменшити величину внутрішніх напружень, то вибирають температуру відпустки 800-850 ° C. якщо зварні з'єднання контактують із середовищем, яка сприяє формуванню міжкристалітної корозії, то доречним буде виконання відпалу при температурі 950-1050 ° C. Відпал сприяє розчиненню карбідних плівок.

При виконанні термообробки потрібно враховувати, що стали типу Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 мають схильність до формування відпускних тріщин.

Газове зварювання аустенітних сталей

При аустенітних сталей рекомендується вибирати ацетіленокіслородное зварювальне полум'я потужністю 70-75 л / год з розрахунку на 1 мм свариваемой товщини. Не рекомендується застосовувати окислювальний, тому що при його застосуванні сильно вигорає хром. аустенітних сталей рекомендується наступних марок: Св-02Х19Н9Т, Св-08Х19Н10Б. Також застосовують інші марки дроту з низьким вмістом вуглецю, леговані титаном або ніобієм. (1-6мм), діаметр дроту вибирають рівним діаметру основного металу.

Часто застосовують, наприклад, флюс марки НЖ-8. Компоненти флюсу замішані на рідкому склі і наносяться на зварні кромки вироби. Процес зварювання виконують після повного висихання флюсу.

Зварювання аустенітних сталей можна виконувати будь-якими, без обмеження. Склад присадних матеріалів зазвичай вибирають аналогічним складом зварювальних сталей. Якщо вимоги до показників корозійної стійкості високі, то доречним буде застосування присадочного матеріалу, що не містить ферритной основи.

Аустенітні стали, володіючи рядом особливих властивостей, застосовуються в тих робочих середовищах, які відрізняються високою агресивністю. Такі сплави незамінні в енергетичному машинобудуванні, на підприємствах нафтової і хімічної промисловості.

1

До аустенітний відносять сплави з високим рівнем легування, які при кристалізації зазвичай утворюють однофазну систему, яка характеризується кристалічною гранецентрированной гратами. Такий тип решітки в описуваних сталях залишається незмінним навіть в тих випадках, коли метал охолоджується до дуже низьких температур, званих кріогенними (в районі -200 градусів Цельсія). У деяких випадках стали аустенітного класу мають і ще одну фазу (її обсяг в сплаві може досягати десяти відсотків) - фериту з високим ступенем легування. В цьому випадку решітка є об'ємно-центрованої.

Поділ аустенітних сталей на дві групи проводиться за складом їх основи, а також за змістом в сплаві легуючих компонентів - нікелю і хрому:

- Композиції на основі заліза: вміст нікелю - до 7%, хрому - до 15%, загальна кількість легуючих добавок - не більше 55%.

- Композиції на нікелевої (55% і більше нікелю) і залізонікелевій основі (в них міститься 65 і більше відсотків нікелю і заліза, причому відношення першого до другого становить 1 до 1,5).

У таких сплавах нікель збільшує пластичність, жароміцність і технологічність стали, а хром відповідає за надання їй необхідної корозійної і жаростійкості. А додаючи інші легуючі компоненти, можна домогтися унікальних властивостей аустенітних складів, набір яких і обумовлює службове призначення того чи іншого сплаву.

Найчастіше аустенітні стали легується наступними елементами:

- Феррітізаторамі, які стабілізують структура аустеніту. До них відносять ванадій, вольфрам, ніобій, титан, кремній і молібден.

- Аустенітізаторамі, якими є азот, вуглець і марганець.

Всі зазначені компоненти розташовуються як в надлишкових фазах, так і безпосередньо в твердому сталевому розчині.

За прийнятою класифікацією, що враховує систему легування, будь-яка аустенитная сталь може бути зарахована до хромомарганцевих або до хромонікелевої. Крім того, сплави ділять на хромонікельмарганцевие і хромонікельмолібденових.

2

Різноманітність добавок дозволяє створювати особливі аустенітні сталі, які використовуються для виготовлення деталей для конструкцій, що працюють в високотемпературних, корозійних і кріогенних умовах. Виходячи з цього, аустенітні склади і поділяють на різні групи:

- корозійностійкі;

- хладостойкой.

Жаростійкі склади не руйнуються при впливі на них хімічної середовища. Їх можна застосовувати при температурах до +1150 градусів. З таких сталей виготовляють різноманітні слабонагруженном вироби:

- елементи газопровідних систем;

- арматуру для пічного обладнання;

- нагрівальні деталі.

Жароміцні марки сталей можуть досить довго чинити опір навантажень в високотемпературних умовах, зберігаючи при цьому свої спочатку високі механічні характеристики. Їх обов'язково легируют вольфрамом і молібденом (кожна з присадок може міститися в сталевий композиції в кількості до семи відсотків). А для подрібнення зерна в деякі аустенітні сплави вводять в невеликих кількостях бор.

Позначимо часто зустрічаються марки жаростійких і жароміцних сталей описуваного в статті класу: Х15Н35ВТР, 10Х12Н20Т3Р, 40Х18Н25С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T, 08Х16Н9М2, 10Х15Н35ВТ, 20Х25Н20С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T.

аустенітні нержавіючі стали (Тобто корозійностійкі) характеризуються малим вмістом вуглецю (не має бути понад 0,12 відсотків цього хімічного елемента). Нікелю в них може бути від 8 до 30%, а хрому від 12 до 18%. Будь-яка аустенитная нержавіюча сталь проходить термічну обробку (відпустка, загартування або). Термообробка необхідна для того, щоб вироби з нержавійки добре "відчували" себе в різних агресивних середовищах - в лужних, газових, жидкометаллических, кислотних при температурах від +20 градусів і більше.

Найбільш відомі такі марки аустенітних корозійностійких сталей:

- хромонікельмолібденових: 03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т;

- хромомарганцевие: 07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T;

- хромонікелеєві: 08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- з великим вмістом кремнію (від 3,8 до 6,7%): 15Х18Н12C4Т10, 02Х8Н22С6.

Хладостойкой аустенітні композиції містять 8-25% нікелю і 17-25% хрому. Застосовуються вони для кріогенних апаратів, мають високу вартість виробництва, тому використовуються дуже обмежено. Найчастіше зустрічаються криогенні стали 07Х13Н4АГ20 і 03Х20Н16АГ6, які легується азотом. Цей елемент вводять для того, щоб сплав при температурі + 20 ° мав більш високу межу текучості.

3

Найбільш поширеними вважаються аустенітні хромонікелеві стали, які мають добавки молібдену. Їх застосовують тоді, коли є ризик утворення щілинний або. Вони демонструють високу стійкість в відновлювальних атмосферах, і діляться на два види:

- нестабілізовані титаном з вмістом вуглецю не більше 0,03%;

- стабілізовані титаном з вуглецем від 0,08 до 0,1%.

Такі марки хромонікелевих композицій, як Х17Н13М2 і Х17Н13М3, оптимальні для конструкцій, що функціонують в сірчанокислих середовищах, в оцтової десятипроцентній кислоті, в фосфорної кислоти в киплячому стані.

Хромонікелеві стали з додаванням ніобію або титану відрізняються мінімальної небезпекою до утворення корозії межкристаллитного типу. Ніобію вводять в порівнянні з вуглецем в 9-10 разів більше, а титану - в 4-5,5 разу більше. До сплавів з подібною можливістю відносять такі склади: 0Х18Н12Б, 0Х18Н10Т, Х18Н9Т і деякі інші.

Збільшити корозійну стійкість описуваних сталей також можна за допомогою введення в них кремнію. Яскравими представниками таких спеціальних композицій є такі сплави:

- 015Х14Н19С6Б;

- 03Х8Н22С6.

Вони без перебільшення ідеальні для виробництва хімічних зварних агрегатів, в яких зберігається і переробляється азотна концентрована кислота.

Хромомарганцевие стали типу 2Х18Н4ГЛ характеризуються високими ливарними характеристиками, тому їх експлуатують на виробництвах, де застосовуються корозійностійкі литі конструкції. Інші Хромомарганцевие сплави (наприклад, 10Х13Г12Н2СА і 08Х12Г14Н4ЮМ) в горючих середовищах більш стійкі до корозії, ніж хромонікелеєві.

4

Жароміцні іжаростійкі сплави аустенитной групи піддаються при необхідності різних видів термічної обробки з метою збільшення своїх властивостей, а також для модифікації наявної структури зерна: число і принцип розподілу дисперсних фаз, величина блоків і самого зерна і так далі.

Відпал таких сталей застосовується для зменшення твердості сплавів (коли це потрібно за умовами їх експлуатації) і усунення явища крихкості. При подібній термічній обробці метал нагрівають до 1200-1250 градусів протягом 30-150 хвилин, а потім максимально швидко піддають охолодженню. Складні найчастіше охолоджують в маслі або на повітрі, а ось сплави з малим кількостей легуючих компонентів зазвичай занурюють у воду.

Для сплавів типу ХН35ВТЮ і ХН70ВМТЮ рекомендується термообробка у вигляді подвійної гарту. Спочатку виконується перша нормалізація їх складу (при температурі близько 1200 градусів), завдяки якій метал підвищує показник опору повзучості за рахунок формування твердої гомогенної фази. А після цього здійснюється друга нормалізація з температурою не більше 1100 градусів. Результатом описаної обробки є значне збільшення пластичних і жароміцних показників аустенітних сталей.

аустенітна сталь підвищує свою жаропрочность (а заодно і механічну міцність) в тих випадках, коли проходить подвійну термообробку, яка полягає в загартуванні і наступним за нею старінні. Крім того, практично всі аустенітні метали, які відносять до групи жароміцних, штучно старять перед експлуатацією (тобто виконують операцію їх твердіння).