Boru hatları doğal gaz tüketicilerine taşınmak için inşa edilmiştir. Böyle bir işi yürütmek için lisans almış tasarım organizasyonlarını tasarlayın. Gaz boru hatlarının montajı için çeşitli çelik dereceli borular kullanılır farklı yollar Üretim yöntemine göre, gaz için çelik borular dikişsiz (sıcak şekillendirilmiş ve soğuk şekillendirilmiş) olarak ayrılabilir ve kaynaklanabilir (düz ve spiral dikişli).

Bu tip ürünlerin üretimi için çelik GOST 380 88'e uygun olmalıdır. Özellikler Boruların kalınlığı, bir yeraltı boru hattı için en az 3 mm, karasal boru hatları için en az 2 mm olması gerektiği göz önüne alındığında, hesaplamalar kullanılarak belirlenir. Gaz borusunun bir sertifikası olmalıdır. Belgeler imalatçı, GOST, çelik kalitesi, üretim yöntemi, test bilgileri, parti numarası, uygunluk ile ilgili kalite kontrol işaretini belirtmelidir.

Gaz boru hatları için çelik boruların kapsamları:

- - 1,6 MPa'ya kadar basınçlı gaz besleme sistemlerinde - 80 mm'ye kadar nominal delikli su ve gaz boruları (GOST 3262-75);

- - farklı basınçlara sahip gaz boru hatlarında - 10 MPa'ya kadar basınca dayanabilen dikişsiz çelik borular (GOST 8734-75 ve GOST 8732-78);

- - yüksek basınçlı gaz boru hatlarında - 30 ila 426 mm çapında ve 3 ila 12 mm et kalınlığında boyuna kaynaklı borular (GOST 10704-76).

Çelik boruların gaz için avantajları

Gaz boru hatları için çelik borular:

- - dayanıklı;

- - iç basınca dayanıklı;

- - çelik boruların doğrusal genleşmesi, polietilen borulardan 20 kat daha azdır;

- - Gaz kaçağını ortadan kaldıran yüzde yüz gaz sızdırmazlığı.

Gaz için çelik boruların dezavantajları:

- - iç boşlukta bir azalmaya yol açan korozyon eğilimi;

- - nispeten büyük bir ağırlık;

- - zahmetli ve zaman alıcı kurulum;

- - korozyon sürecinin başladığı dış yüzeyde kondens oluşumuna yol açan yüksek termal iletkenlik;

- - kaynaklı bağlantı - paslanmaya karşı en savunmasız;

- - teslim edilen ürünlerin uzunluğuna ilişkin kısıtlamalar;

- - sınırlı esneklik.

Gaz boru hattı tesisatı

Gaz gereksinimleri:

- - durum projeyle tamamen tutarlı olmalıdır;

- - gaz boru hattında hangi çeliğin yalıtımı gaz boruları;

- - tüm bağlantılar sızdırmaz olmamalı, tamamen sıkı olmalıdır;

- - borular tabana tam oturmalıdır;

- - yatak tutulmalıdır;

- - Zorunlu elemanlar su tahliyeleri (yoğuşmayı dış yüzeyden boşaltmak için) ve genleşme derzleridir (borunun doğrusal genleşmesini nötralize etmek için).

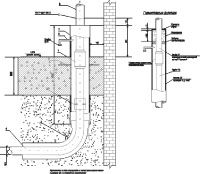

Gaz boru hattı açması önceden hazırlanamaz. Tabanı kir ve taşlardan arındırılmalıdır. Gaz boru hattı, hendek dışında kaynaklı ayrı elemanlardan monte edilir. Tek tek elemanları hendeğe indirirken, duvarlara veya tabana çarpmalara izin verilmez. Gaz boru hattı kışın döşenirse, siper elemanları döşemeden hemen önce donmamış yere kazılmalıdır. Kayalık zeminlerde kum tabakası (yaklaşık 200 mm) gereklidir.

Çelik boruların dış yüzeyinin yalıtımı

Boru hattı toprağa döşenirse, duvarlarını tahrip eden korozyona ve kaçak akımlara maruz kalır. Boruların hizmet ömrünü uzatmak için fabrikada çeşitli korozyon önleyici yalıtım malzemeleri ile kaplanmıştır. Nakliye ve kurulum sırasında borular, alandaki yalıtımın eski haline getirilmesi oldukça zor olduğundan dikkatle ele alınmalıdır.

Bununla birlikte, kurulum sırasında, boru hattının bireysel elemanlarının kaynaklanmasından sonra oluşan bağlantıların yalıtılması için çalışma gereklidir. Bu amaçla, bitüm esaslı çeşitli korozyon önleyici kaplamalar ve rulo malzemeler (kraft - kağıt veya polimer) kullanılır. Toprağın özelliklerine bağlı olarak, korozyon önleyici yalıtım normal, takviyeli veya yüksek takviyeli olabilir.

Boru metalik bir parlaklığa kadar temizlenir. Daha sonra üzerine bir astar uygulanır. Bitümlü mastik, bitümlü kazanlarda hazırlanır ve sıcakken bir sulama kabı kullanılarak primere uygulanır. Mastik üzerinde, kucağın üzerine bir rulo yalıtım malzemesi sarılır.

Çelik boruların iç yalıtımı

Epoksi malzemeler çoğunlukla çelik boruların iç yalıtımı için kullanılır. İç yüzeyin korozyonunu ve diğer tortuların oluşumunu önleyerek verimi sabit tutarlar.

Gaz taşımak için boru hattı sadece çelik borulardan değil, aynı zamanda musluklardan, hidrolik valflerden, genleşme derzlerinden ve yoğuşma tuzaklarından oluşur. Vinçler 15 - 700 mm çapında dökme demir, çelik ve bronzdan yapılmıştır. Kapılar kapatma cihazları görevi görür - gazı kapatmak için, boru hattına, kapağın alt kısmını dolduran ve gaz akışını kesen su verilir. Gazı yeniden bağlamak için, su tasfiye edilerek çıkarılır. Valflerin dayanım testleri fabrikada yapılmıştır.

Kompansatörler kuyulara monte edilir ve gaz boru hattına bağlanır. Eksi sıcaklıklarda, kurulumdan önce gerilir ve pozitif sıcaklıklarda sıkıştırılırlar. Kondens toplayıcılar gaz boru hattından kondens toplar, bu nedenle alt noktalarına monte edilirler. Periyodik olarak, bu cihazlardan su çıkarılmalıdır.

Gaz besleme sistemlerinde kullanılan malzeme ve teknik ürünler, her şeyden önce güvenilir olmalı ve GOST 2.114–70 * (XXXXXX) uyarınca belirlenen standartta onaylanan ve devlet tescili onaylı devlet standartlarının veya teknik özelliklerin gerekliliklerini karşılamalıdır. Geleneksel olarak, çelik borular gaz boru hatları için kullanılır. Ancak son yıllarda, özellikle% 3'ten fazla hidrojen sülfür içeriğine sahip toprakların ve çok yüksek toprak korozyon aktivitesi ve başıboş akımların bulunduğu ilişkili gazların taşınması için polietilen, vinil-plastik ve asbestli çimento boruları giderek daha fazla kullanılmaktadır.

Yerleşim bölgelerine yerleştirilmiş 0,6 MPa basınca sahip yeraltı yerleşim içi gaz boru hatları ve yerleşim bölgelerine yerleştirilen 0,3 MPa basınca sahip yeraltı gaz boru hatları için polietilen borular, Rusya Federasyonu PB 12-529-03 Güvenlik Kurallarına uygun olarak kullanılmaktadır. Ayrıca gaz boru hatları döşenmesine izin verilir. polietilen borular 200'e kadar nüfusa sahip bir, iki katlı ve yazlık binaları olan yerleşim bölgelerinde 0.3-0.6 MPa'lık basınç. Kamu hizmetleri ile doymuş şehirlerin ve sanayi işletmelerinin topraklarında, metal borular inşa edilmedi.

İmalatçıların sertifikaları veya sertifikaların özü olan sertifikalar Ch. 11 SNiP 2.04.08–87 (XXX). Belgelerin yokluğunda, aynı eriyikteki her bir boru partisinden alınan numunelerin kimyasal analizi ve mekanik testi yapılır ve kalitenin mevcut gereksinimlere uygunluğunu teyit eder. Boruların bir eriyiğe ait olmasını sağlamak mümkün değilse, her bir borudan alınan numuneler üzerinde analiz ve test yapılmalıdır.

Çelik borular. SNiP 2.04.08-87'nin tavsiyelerine göre, GOST 380-71'e göre normal kalitede karbon çeliğinden yapılmış borular veya kaliteli çelik GOST 1050-74'e göre, iyi kaynaklanmış ve en fazla% 0.25 karbon,% 0.056 kükürt ve% 0.046 fosfor içerir.

Çelik borular 2 tipte üretilir: kaynaklı (düz ve spiral dikiş) ve dikişsiz (ısı, sıcak veya soğuk şekillendirilmiş). Gaz boru hatlarının inşası için SNiP 2.04.08-87 gerekliliklerini karşılayan borular kullanılır (Tablo 5.5). Harici ve dahili gaz boru hatları için çelik borular - B ve D grupları, GOST 380-71 * 'e göre grup B'nin sessiz yumuşak çelikten yapılmıştır (kategori 2'den daha düşük değildir (boru et kalınlığı 5 mm'den fazla - 3'ten düşük değil) 530 mm'den büyük bir çapa sahip gaz boru hatları için kategorisi) karbon içeriği% 0.25'ten fazla olmayan St2, StZ ve St4 kaliteleri; GOST 1050-74 * 'e göre çelik dereceleri 08, 10, 15, 20; GOST 19281-73 * uyarınca düşük alaşımlı çelik sınıfları 09G2S, 17GS, 17PS 6. kategoriden daha düşük değildir; GOST 4543-71 * 'e göre 10G2 çelik. Bazı durumlarda, yarı sessiz ve kaynar çelikten yapılmış boruların kullanımına izin verilir:

- hesaplanan dış ortam sıcaklığı -30 ° C'ye kadar olan alanlarda yer altı gaz boru hatları için;

- tasarım sıcaklığı -10 ° С (yarı sessiz ve kaynar çelikten) ve -20 ° С dahil (yarı sessiz çelikten) tasarımlı alanlarda yüksek gaz boru hatları için;

- 0,3 MPa'dan (3 kgf / cm'den fazla olmayan) iç gaz boru hatları için 2 ) çalışma sırasında boru duvarlarının sıcaklığı 0 ° C'den düşük değilse, dış çapı 159 mm'den fazla olmayan ve 5 mm'ye kadar bir boru et kalınlığı dahil;

- harici gaz boru hatları için, çapı 820 mm'den (yarı sessiz çelikten) ve 530 mm'den (kaynar çelikten) ve et kalınlığı 8 mm'den fazla olmayan borular için.

Dış sıcaklığı -40 ° C olan alanlarda, dış yeraltı gaz boru hatları için ve en fazla çapı olmayan yarı sessiz ve kaynar çelik borular için 325 mm'den fazla olmayan bir çapa ve 5 mm'ye kadar et kalınlığına sahip yarı sessiz çelikten yapılmış boruların kullanılmasına izin verilir. 114 mm ve duvar kalınlığı 4,5 mm'ye kadar.

Orta basınçlı gaz boru hatları için dirseklerin, bağlantı parçalarının ve dengeleme cihazlarının üretimi için yarı sessiz ve kaynar çelikten yapılmış boruların kullanılması önerilmez. Harici ve dahili gaz boru hatları için alçak basınçbükülmüş kıvrımları ve bağlantı parçaları dahil olmak üzere, GOST 380-71 * uyarınca AB gruplarının 1-3 kategorisinin St3 "St4'üne göre St1 sınıflarındaki sakin, yarı sessiz ve kaynar çelikten A-B gruplarının borularının kullanılmasına izin verilir ve GOST 1050-74'e göre 08, 10, 15, 20.

Titreşim yükü yaşayan bölümler için (hidrolik kırılma, gaz dağıtım istasyonları, kompresör istasyonları vb. Titreşim kaynaklarına bağlı), B ve G grubu çelik borular kullanılmalıdır, karbon içeriği% 0,24'ten fazla olmayan yumuşak çelikten (St2, StZ değil) GOST 380-71'e göre 3. kategoriden daha az, GOST 1050-74'e göre 08, 10, 15).

İncir. 5.3. Türleri kaynaklı derzler: a - kaynaklı V-şekilli bağlantı; b - silindirik yıkayıcı halkalı kaynaklı bağlantı; içinde - şekilli bir yıkama halkası ile kaynaklı bir bağlantı. 1 - gaz boru hattı; 2 - oluklu boru kenarı; 3 - kenarın körelmesi; 4 - kaynak dikişi; 5 - silindirik bir alt halka;

6 - bir halka boncuğu; 7 - şekilli altlık halkası.

GOST 3262-75'i karşılayan borular, nominal çapı 80 mm'ye kadar olan harici ve dahili düşük basınçlı gaz boru hatlarının yapımında kullanılır. Nominal çapı 32 mm'ye kadar olan en yüksek kalite kategorisindeki aynı borulara 0,6 MPa'ya (6 kgf / cm2) kadar basınca sahip darbeli gaz boru hatları için izin verilirken, darbeli gaz boru hatlarının bükülmüş bölümlerinin en az 2 mm'lik bir kaynak yarıçapına ve boru duvar sıcaklığına sahip olması gerekir. çalışma süresi - 0 ° C'den düşük değil.

LHG sıvı fazının gaz boru hatları için dikişsiz borular (GOST 8731-87 ve GOST 8733-87) uygulanabilir ve gaz boru hatlarının düz bölümleri için elektrik kaynaklı spiral dikiş boruları kullanılır. Ayrıca GOST 8731-87'ye göre borular, tahribatsız yöntemlerle% 100 boru metalinin muayenesi ile kullanım için kabul edilebilir.

Çelik boruların bağlantısı, kural olarak, kaynak ile yapılmalıdır. Kaynaklı bağlantı, boruların ana metaline eşit olmalı veya üretici tarafından garanti edilen bir güç faktörüne sahip olmalıdır (GOST veya TU'ya göre). Kaynakları kaynaklı eklemin mukavemet özelliklerine sahip olmayan GOST 3262-75 * 'e göre borular, düşük basınçlı gaz boru hatları için kullanılabilir.

Boruların ana özellikleri tabloda verilmiştir. 5.8.

![]()

Demir dışı alaşımlı borular. Enstrümantasyon ve otomasyon cihazlarını bağlamak için darbeli gaz boru hatları, kural olarak, uygun basınçlı gaz boru hatları için çelik borulardan yapılmalıdır. Bununla birlikte, bağlantıları için GOST 859-78'e göre bakır, Ml, Mlp, M2, M2r, MZ, MZr, GOST 859-78'e göre genel amaçlı GOST 617-72, tombaka markası L96'nın gereksinimlerine uygun olarak bakır, yuvarlak, çekilmiş, soğuk haddelenmiş boruların kullanılmasına izin verilir. -70. Bu boruların dış çapı 3-30 mm, duvar kalınlığı 0.5-5.0 mm'dir. Çekme, soğuk haddelenmiş pirinç boruları (pirinç kalite L63 ve L68) genel amaçlar için (GOST 494-76) kullanma izni vardır. Çekilmiş ve soğuk haddelenmiş borular aşağıdaki versiyonlarda mevcuttur: yumuşak M ve yarı katı PT (iç çekme gerilmeleri kaldırılmış), dış çap 3-60 mm, duvar kalınlığı 0.5-5.0 mm.

Alüminyum AD0, AD1'den haddelenmiş ve çekilmiş borular ve GOST 18475-82'ye göre AMts, AMg2, AMgZ, AMg5, AMgb, AB, D1, D16 kalite alüminyum alaşımları kullanılır. Malzemeye bağlı olarak, borular dış çapı 6–120 mm olan tavlanmış M (ADOM, AD1M, AMtsM, AMg2M, AMgZM, AMg5M, AMgbM, AVM, D1M, D16M), sertleştirilmiş ve eskimiş T (ABT, D1T, D16T) ile yapılır ve duvar kalınlığı 0,5-5,0 mm.

Kauçuk ve kauçuk kumaş manşonlar. Kurulumları kullanarak gaz yakıtıesnek gaz boru hatları yaygın olarak kullanılmaktadır: gaz dolum istasyonlarında (GFS) (demiryolu tanklarından gaz boşaltılırken), gazın tankerlerle doldurulması, gazın grup tank tesislerine boşaltılması ve silindirlerin değiştirilmesi. Kauçuk ve kauçuk-kumaş manşonlar, lastik ve kumaşın fiziksel ve mekanik özellikleri, elastikiyet kaybına kadar zaman içinde değiştiğinden, daha kısa bir sorunsuz çalışma süresi sağlar.

Gaz besleme sistemlerinde kullanılması amaçlanan kauçuk ve kauçuk-kumaş hortumları tabloda belirtilen önerilere göre seçilmelidir. 5.7-5.8. Hortumları seçerken, taşınan ortama dirençleri minimum çalışma sıcaklığında dikkate alınmalıdır. Tüm sınıflardaki hortumların her iki ucunda, boru hatlarına ve gemi ve aparatların bağlantılarına bağlantı için çeşitli tasarımlara sahip özel cihazlar bulunmalıdır.

Kolların uzunluğunu belirlerken, manşonun toplam uzunluğunun% 3-4'üne ulaşabilen büzülme olasılığını akılda tutmak gerekir. Manşonun altındaki boruların uçları düz olmalı ve manşonun çapının iki katından az olmamalıdır

Bağlantılar dayanmalıdır hidrolik basınçsistemdeki çalışma basıncının iki katı ve test pnömatik sistemdeki çalışma basıncına eşittir.

Polietilen borular. SNiP 42-01-02'ye göre, bu borular, aromatik ve klorlu hidrokarbon içermeyen gaz ve gaz alanlarından doğal gaz tedarik eden köylere ve kırsal yerleşimlere gaz temini için kullanılabilir. TU 6-19-051-538-85'e uygun olarak "GAZ" işaretli düşük basınçlı polietilenden yapılmıştır. C Tipi borular düşük ve orta basınçlı gaz boru hatları için kullanılır.

Polietilen boruların - kaynak, sökülebilir polietilen boruların çelik borularla, genleşme derzleri ve kapatma vanaları ile - bir kuyuya yerleştirilmiş bir flanş için burçlar üzerinde veya tek parça birleşme durumunda - zemindeki bir çan teması yöntemiyle bağlantısı.

Polietilen boruların derinliği borunun tepesine en az 1 m'dir. Yapılara ve binalara standart mesafeler SNiP 2.07.01-86 uyarınca kabul edilmiştir. Gaz boru hatları için polietilen boruların kullanımına izin verilmez:

- tasarım sıcaklığı -40 ° C'nin altında olan alanlarda,

- yoğun tüylü, kayalık topraklarda,

- toprak tip II çöküşünde,

- zarar görmemiş bölgelerde

- 6 puanın üzerinde sismisitesi olan bölgelerde.

Polietilen boruların yanı sıra toplayıcılara, kanallara ve binaların içine toprak gaz boru hatlarının üstüne ve altına döşenmesi yasaktır.

Bağlantı ve bağlantı parçaları, birimler ve boru parçaları. Gaz boru hatları ve gaz ekipmanları dövülebilir dökme demir veya yumuşak çelikten (döküm, dövme, damgalanmış, bükülmüş veya kaynaklı) fabrika donanımları ve parçaları, devlet ve endüstri standartlarına uygun olarak kullanılır (tablo 7.11).

Bağlantı parçalarını ve parçalarını kullanma izni, ilgili bağlantı parçası veya parçası için standartlardan birinin teknik gereklilikleri göz önünde bulundurularak ve ayrıca tahribatsız yöntemlerle kaynaklı bağlantıların tahribatsız testi altında inşaat organizasyonları temelinde üretilmiştir.

Bağlantı parçalarının ve bileşenlerinin üretimi için malzeme, metal, paragraflarda belirtilen teknik gereksinimleri karşılayan çelik dikişsiz ve uzunlamasına kaynaklı borular veya sac metaldir. 11.5–11.12 SNiP 2.04.08-87.

Gaz boru hatlarına bağlantı flanşları GOST 12820-80 * ve GOST 12821-80 * gerekliliklerine uygun olmalıdır.

1 - boru; 2 - cıvata deliği; 3 - flanş; 4 - kaynak; 5 - kaynaklı halka; 6 - omuz.

Gaz boru hattının dönüşleri için, normalleştirilmiş bükülmüş dikişsiz borulardan (15, 30, 45, 60, 75 ve 90 ° açılarda) (3, 4 ve 6) D n (Dy ≤ 400 mm için) yarıçaplı (45, 60, 90 °) yarıçapı ile (1 ÷ 5) D n (Dy ≤ 500 mm için) veya bükülmüş dirsekler - Dy ile dövülebilir dökme demirden dişli kareler< 50 мм.

Harici gaz boru hatlarında, vanaları, muslukları ve diğer bağlantı parçalarını monte etmek için flanş bağlantıları kullanılır. Dişli bağlantılar, vinçlerin, tapaların, kondens toplayıcılarındaki kaplinlerin ve su kilitlerinin monte edildiği yerlerde kullanılır, stop vanaları düşük basınçlı gaz boru hatları ve enstrümantasyon bağlantılarının yüksek girişlerinde. Dahili gaz boru hatlarında, flanş ve dişli bağlantılara sadece kesme vanalarını, enstrümantasyonu ve ekipmanları bağlamak için izin verilir. Takılabilir derzler muayene ve onarım için erişilebilir olmalıdır. İçin dişli bağlantılar en yaygın olanı silindirik boru dişlisi (GOST 6357-81). Bazı durumlarda geçerlidir metrik diş (GOST 24705-81) veya konik (GOST 6111-52 *).

Sızdırmazlık malzemeleri. Flanş bağlantılarını kapatmak için, Tablo 1'de listelenen malzemelerden yapılmış contalar kullanılmalıdır. 5.10. Paronit contalar silindir yağı ile emprenye edilir ve grafit tozu ile kaplanır. Tabloda verilen malzemelere kıyasla daha az sızdırmazlık sağlayan başka bir sızdırmazlık malzemesinden conta kullanılmasına izin verilir. 5.10 (ortam, basınç ve sıcaklık parametreleri dikkate alınarak). Contalara alev geciktirici özellikler kazandırmak için metal oluklu contalar kullanılabilir.

Dişli bağlantıları mühürlemek için, minumum veya kurşun beyazı ile kaplanmış keten taranmış teller (GOST 10330-76 **) kullanmalısınız; bir bant veya kordon şeklinde floroplastik dolgu macunu.

Dişli bağlantıların montajı için fabrika yapımı bir bağlantı macunu kullanılabilir. 60 ° C'nin üzerindeki sıcaklıklarda kazanların, brülörlerin yakınında montaj macunu ve polimer bantların kullanılması tavsiye edilir.

Gaz boru hattının yapıların duvarlarından ve temellerinden geçtiği contaları, kasaları ve yerleri mühürlemek için reçine veya bitüm yalıtımlı kenevir ipi kullanılır.

Salmastra kutusu ve gres. Salmastra kutusu ambalajı üretimi için malzeme GOST 5152-84'e göre seçilir. Gaz besleme sistemlerinde en yaygın kullanılan contaların teknik özellikleri tabloda verilmiştir. 5.11.

115 ° C'ye kadar sıcaklıklarda susuz sürtünme üniteleri için, konstalin bazlı yağlayıcılar kullanılır - daha yüksek yağ asitlerinin sodyum tuzları ile kalınlaştırılmış petrol yağından oluşan plastik bir refrakter yağlayıcı.

Bronz tıpa vanaları için, ağırlıkça% olarak aşağıdaki bileşimin ısıya dayanıklı gresi kullanılır: öğütülmüş mika - 2; sodyum sabunu - 35 ± 4; motor yağı - 58 ± 5. İşlenmiş metal yüzeylerin kısa süreli korozyon koruması için katı yağ veya özel koruyucu gres ve macunlar kullanılır.

Metal yüzeylerin korozyondan temizlenmesi, 50 g ince öğütülmüş sabun ve 50 g tripoli'den (kuru inşaat karışımlarında aktif bir mikro dolgu maddesi olarak kullanılan gevşek veya zayıf çimentolu ince gözenekli opal tortul kaya) hazırlanan gazyağı veya toz ile gerçekleştirilir. Yıkama parçaları - havacılık benzini, beyaz ispirto veya aseton.

Bir depoda depolamak için en iyi sonuçlar, korozyon önleyici katkı maddeleri içeren petrol ve ceresin ile kalınlaştırılmış petrol yağından yapılan PVK top gresi (GOST 19537-83) ile elde edilir.

Boru hattı stop vanaları. Bu isim, boru hatları yoluyla taşınan bir ortamın (sıvı, gaz, gaz-sıvı, vb.) Akımlarını kontrol etmek için tasarlanmış çok çeşitli cihazlar anlamına gelir. Valfler kullanılarak, besleme açılır / kapanır, gaz veya sıvı akışlarının basıncı veya yönü değiştirilir, sıvı seviyeleri kontrol edilir ve gazların ve sıvıların çıkarılması otomatiktir.

Valflerin ana parçaları bir kilitleme veya gaz cihazı ve bir tahriktir. Deklanşörün içinde hareket ettiği kapalı bir kutuya yerleştirilirler. Muhafaza, boru hattına hermetik olarak monte edildiği bağlantı uçları ile donatılmıştır. Panjurun yuva içindeki yuvalarına göre hareketi değişir hidrolik direnç geçit aslında alanıdır.

Eyer - muhafazanın iç yüzeyinin bir kısmı veya geçit kapandığında cıvatanın birleştiği bir parça. Takviye cihazları hedefe bağlı olarak çağrılır:

- kilitleme - hava geçirmez ayırma için tasarlanmıştır

- boru hattının veya aparatın parçaları;

- gaz kelebeği - geçiş alanının hassas kontrolü için tasarlanmıştır - hidrolik direnç.

İnşaat demiri sınıflandırması. Mevcut GOST 356-80'e göre, boru hatlarının bağlantı parçaları ve bağlantı parçaları, koşullu, test ve çalışma basıncı ile karakterize edilir. Koşullu basınca bağlı olarak, takviye üç ana gruba ayrılabilir:

- düşük basınç (ru - 1.0 MPa'ya kadar);

- ortalama basınç (ru \u003d 1.6 ÷ 6.4 MPa);

- yüksek basınç (ru \u003d 6.4 ÷ 40.0 MPa).

Koşullu baskı - takviyenin gücünü garanti eden ve hem çalışma basıncını hem de çalışma sıcaklığını dikkate alan bir parametre. Nominal basınç, bu ürün için normal sıcaklıkta izin verilen çalışma basıncına karşılık gelir - sıcaklıkta bir artış ile yapısal malzemelerin özellikleri bozulur. Bağlantı parçaları için belirtilen basınçlar her zaman aşırıdır (sadece mutlak olarak belirtilmiştir). Çalışma sıcaklığı - teknik koşulların izin verdiği kısa vadeli artışları dikkate almadan çalışma ortamının maksimum sürekli sıcaklığı. Standart veya katalogda belirtilen fiili çalışma basıncının% 5'ini aşmasına izin verilir.

Gaz temini için bağlantı parçaları malzemesi seçerken, çalışma koşulları dikkate alınmalıdır, örn. Tablodaki verilere göre gaz basıncı ve sıcaklığı. 5.14.

Ana boyut aralığı - nominal çap Dy - bu armatürün monte edildiği boru hattının nominal iç çapı. Aynı koşullu geçiş ile farklı takviye türleri farklı geçiş bölümlerine sahip olabilir. Koşullu geçiş, vanadaki delikle karıştırılmamalıdır, aynı zamanda koşullu valf deliği, gerçek boru çapı ile çakışmaz.

Amaca bağlı olarak, boru bağlantı parçaları aşağıdaki sınıflara ayrılır:

I - kapatma, orta akışı tamamen kapatmak için tasarlanmıştır;

II - akış alanını değiştirerek ortamın basıncını veya akış hızını ayarlamak, kontrol etmek;

III - güvenlik, gerekirse ortamın kısmen serbest bırakılması veya sistemin gücünü tehdit eden basınçta bir artışı önlemek için beslemenin tamamen kesilmesi ve ayrıca teknolojik nedenlerden dolayı kabul edilemez ortamın ters akışını önlemesi;

IV - tank, kontrol ve çeşitli amaçlar için diğer valfler.

Eylem ilkesine göre her sınıf iki gruba ayrılır (tablo 5.15) ve sınıflar ve gruplar takviye türüne göre ayrılır (tablo 5.16). Ek olarak, her türün takviyesi amaçlanan amaç ve tasarım için ek özelliklere sahiptir.

Bağlantı birleştirme yöntemleri. Ana yöntemler flanş, kuplaj, muylu, kaynaklı (tek parça). Flanşlı bağlantı parçaları sıklıkla kullanılır, avantajları açıktır: boru hattına çoklu montaj ve sökme olasılığı, sızdırmazlık bağlantılarının güvenilirliği ve sıkma, çok çeşitli basınç ve geçişler için büyük mukavemet ve uygunluk olasılığı. Dezavantajlar, sıkma ve sıkılık kaybını gevşetme, montaj ve demontajın karşılaştırmalı karmaşıklığı, büyük boyut ve ağırlığı içerir.

Nominal delikleri 50 mm'ye kadar olan (özellikle dökme demir) küçük döküm bağlantı parçaları için, ana kapsamı düşük ve orta basınçlı bağlantı parçaları olan bağlantı bağlantıları sıklıkla kullanılır.

Dövülerek veya haddelenmiş ürünlerden yapılmış küçük yüksek basınçlı bağlantı parçaları için, rakor somunu için dış dişli bir aks bağlantısı kullanılır.

Kaynaklı bağlantılar, vanaların ve boruların toplam ağırlığını azaltarak eklemin mutlak uzun süreli sızdırmazlığını sağlar. Kaynaklı bağlantıların dezavantajı, bağlantı parçalarının sökülmesi ve değiştirilmesi zorluğudur.

Ortak vana tipleri. Kilitleme elemanlarının hareketinin doğasına bağlı olarak, vanalar aşağıdaki tiplere ayrılır (bkz. Tablo. 5.17):

- sürgülü vana;

- vinçler

- valfler

- döner kilitler.

Sürgülü vanalar - panjuru, taşınan ortamın akışına dik yönde hareket ettirerek geçişi engelleyen kilitleme cihazları. Diğer vana tiplerine kıyasla, vanaların aşağıdaki avantajları vardır:

- tamamen açık bir geçitle önemsiz hidrolik direnç;

- akış dönüşlerinin eksikliği;

- çakışma için başvuru imkanı

- yüksek viskoziteli ortam akışları;

- bakım kolaylığı;

- herhangi bir yönde ortam sağlama yeteneği.

Tüm valf tasarımlarında ortak olan dezavantajlar şunlardır:

- kristal inklüzyonlu ortamlar için kullanılamama;

- vana boyunca izin verilen küçük basınç düşüşü (vanalara kıyasla);

- düşük obtüratör hızı;

- inmenin sonunda bir su çekici alma olasılığı;

- yüksek yükseklik;

- çalışma sırasında aşınmış sızdırmazlık yüzeylerinin onarılmasındaki zorluklar;

- yatağın ve vanaların sızdırmazlık yüzeylerinin sürekli yağlanamaması.

Valfleri kapatırken, kapatma elemanı, akışa dikey olarak hareket ettiği için ortamın gözle görülür bir reaksiyonu ile karşılaşmaz, yani sadece sürtünmenin üstesinden gelmek gerekir. Valflerin sızdırmazlık yüzeyleri küçüktür ve bu sayede valfler güvenilir sızdırmazlık sağlar.

Çeşitli valf tasarımları genellikle iki tipe ayrılabilir: kama ve paralel. Buna karşılık kama kapı vanaları, entegre, elastik ve kompozit kamalara sahip kapı vanalarına ve paralel vanaları tek plakalı (sürgülü) ve çift diskli vanalara bölünür. Valf boyunca yüksek basınç düşüşlerinde çalışmak üzere tasarlanan valflerde, açma / kapama kuvvetlerini azaltmak için, tam geçiş alanı giriş borularının kesit alanından (daraltılmış geçiş) daha küçük hale getirilir.

Vida-somun sistemlerinin tasarımına bağlı olarak, uzatılabilir ve uzatılamaz iğlere sahip farklı sürgülü vanalar vardır. İkincisi, keşif derecesinin göstergelerine sahip olmalıdır.

Kapı kama kapı vanaları düz bir kama biçimindedir ve panjurun sızdırmazlık yüzeylerine paralel olan koltuklar veya sızdırmazlık yüzeyleri, panjurun hareket yönüne bir açıdadır. Bu tasarım, geçişin kapalı pozisyonda sızdırmazlığını ve sızdırmazlık kuvvetinin önemsiz olmasını sağlar.

Paralel valflerde sızdırmazlık yüzeyleri birbirine paraleldir ve ortamın akış yönüne diktir. Bu tasarımdaki vanaların avantajları, panjurun (disk veya kapı) imalat kolaylığı, montaj ve onarım kolaylığı ve panjurun kapalı konumda sıkışmamasıdır. Ancak paralel vanalar önemli kapama / açma kuvvetleri gerektirir ve sızdırmazlık yüzeylerinde ciddi aşınma ile karakterize edilir.

Çoğu vana, iş mili aşağı konumu hariç herhangi bir konumda yatay ve dikey gaz boru hatlarına monte edilebilir. Pnömatik ve elektrikli aktüatörlü vanaların konumu özellikle düzenlenir.

Vinçler, panjurun (fişin) hareketli kısmının, akış geçişi için bir açıklığa sahip ve akış engellendiğinde ekseni etrafında döndüğü bir dönme gövdesi şekline sahip kilitleme cihazlarıdır.

Kepenk sızdırmazlık yüzeylerinin şekline bağlı olarak, vanalar üç tipe ayrılır: konik, silindirik (gaz ekipmanı için kullanılmaz) ve top (küresel bir kepenk ile). Ek olarak, vinçlerin tasarımı diğer parametrelerde, örneğin sızdırmazlık yüzeyleri üzerinde basınç oluşturma yöntemiyle, geçiş penceresinin şekline, geçiş sayısına, kontrol ve tahrik türüne, inşaat malzemelerine göre değişebilir.

Konik vinçlerin tapasının konikliği, kullanılan malzemelerin sürtünme önleme özelliklerine bağlı olarak ayarlanır ve 1: 6 veya 1: 7'ye eşittir. Valfte gerekli sıkılığı sağlamak için gövde ve fiş arasında özel basınç oluşturma yöntemine göre, konik valfli valfler aşağıdaki tiplere ayrılır: gerginlik, gresli doldurma kutusu ve tapanın kelepçesi.

Germe vinçleri grubu, tasarımı basit ve sıkma kuvvetlerini ayarlamak için uygun olan yaygın dişli sıkma kaplin vinçleri içerir. Doldurma vanaları, mahfaza ve tıpanın konik sızdırmazlık yüzeylerinde sızdırmazlık için gerekli olan özel basınçların, doldurma kutusunun sıkılmasıyla oluşturulması ile karakterize edilir. Sıkma kuvveti tıpaya, eyere bastırılarak iletilir. Yağlanmış salmastra kutuları, nominal deliklerin orta ve büyük çaplarındaki kontrol çabalarını azaltmak, sızdırmazlık yüzeyleri üzerindeki belirli basınçları azaltmak ve temas yüzeylerinin yırtılmasını önlemek için kullanılır.

Küresel vanalar, aynı zamanda avantajlı olarak farklı olan konik vanaların (tasarım basitliği, doğrudan akış ve düşük hidrolik direnç, sızdırmazlık yüzeylerinin karşılıklı temas sürekliliği) tüm avantajlarına sahip olan yaygın olarak kullanılmaktadır:

- daha küçük boyutlar;

- artan güç ve sertlik;

- tasarım nedeniyle artan sıkılık seviyesi (mahfaza ve fişin sızdırmazlık yüzeylerinin temas yüzeyi geçişi tamamen çevreler ve valf kapağını kapatır);

- daha az emek-yoğun imalat (emek-yoğun işleme ve yuva ve mantar sızdırmazlık yüzeylerinin taşlanması eksikliği).

Küresel vanalar, çeşitli tasarımlara rağmen, iki ana tipe ayrılabilir: yüzer plug vanalar ve yüzen halka vinçler.

İncir. 5.9. FAS firmasının 19041 serisinin kilitleme valfi (Almanya). Özellikler: Du - 15-200 mm (DIN 2635), ru - 4 MPa'ya kadar, çalışma sıcaklığı aralığı - -40 ... + 70 ° С. Kutu malzemesi - GS-C25, tapalar ve mil - paslanmaz çelik. Şemada şunlar gösterilmektedir: 1. Muhafaza; 2. Kapak; 3. Mantar; 4. Mil; 5. sap; 6. Mühür; 7. Saç Tokası; 8. Somun; 9. Conta; 10. Kılavuz; 12. Tapaları kapatın.- Valfler - Panjurun taşınan ortamın akış yönüne denk gelen yönde translasyon hareketi olan stop vanaları. Perde, mili hareket somununa vidalayarak hareket ettirilir. Temel olarak, vanalar akışları bloke etmek için tasarlanmıştır, ancak genellikle herhangi bir akış özelliğine sahip kısma cihazları esas alınarak oluşturulur.

Diğer valf tiplerine kıyasla valflerin aşağıdaki avantajları vardır:

makara üzerindeki yüksek basınç düşüşlerinde ve yüksek çalışma basınçlarında çalışma yeteneği;

- tasarım, bakım ve onarım kolaylığı;

- geçişi bloke etmek için gerekli olan makaranın küçük stroku (gate vanalarıyla karşılaştırıldığında) (genellikle 1 / 4Dy'den fazla değil);

- küçük toplam boyutlar ve ağırlık;

- geçiş kapamasının sıkılığı;

- düzenleyici bir kuruluş olarak kullanım ve boru hattına herhangi bir pozisyonda (dikey / yatay) kurulum imkanı;

- su darbesi oluşumu ile ilgili güvenlik.

Nominal delik ve yüksek basınç düşüşü olan boru hatlarındaki akışı kapatmak için, vanalar kabul edilebilir tek kapatma vanası türüdür. Vanaların sürgülü vanalara göre avantajı, makara contasının kolayca kauçuk veya plastikten yapılabilmesi, sızdırmazlık kuvveti önemli ölçüde azaltılması ve contanın korozyon direncinin arttırılmasıdır. Ortak valf kusurları şunları içerir:

- yüksek hidrolik direnç;

- yüksek derecede kontamine ortam akışları üzerinde kullanımlarının imkansızlığı;

- daha uzun inşaat uzunluğu (sürgülü vanalar ve kelebek vanalara kıyasla);

- valf tasarımı tarafından belirtilen tek yönde orta akış;

- nispeten yüksek maliyet.

Bununla birlikte, yüksek çalışma basınçlarına sahip akışların yanı sıra çalışma ortamının düşük veya yüksek sıcaklıklarını kontrol etmek için valflere alternatif yoktur.

Çok sayıda valf tasarımının sınıflandırılması çeşitli kriterlere göre gerçekleştirilebilir:

- tasarım ile - düz, açılı, düz ve karıştırma vanaları;

- randevu alarak - kilitleme, kilitleme-düzenleme ve özel;

- gaz kelebeği cihazlarının tasarımı ile - profilli makaralar ve iğne ile;

- panjurların tasarımında - disk ve diyafram;

- mil salmastra kutusu ve körükleri kapatma yöntemine göre.

Gaz besleme sistemlerinde kullanılan vanaların özellikleri tabloda verilmiştir. 5.15.

Armatür seçimi. Gaz besleme sistemlerinin tasarımında ve yapımında, ayrıca endüstriyel ve belediye işletmelerinde ünitelerin ve aparatların gaz ekipmanında, armatür seçimi, mevcut teknik düzenleyici belgelerin gerekliliklerinin yanı sıra fizikokimyasal özellikleri, çalışma ortamının basıncı ve sıcaklığı da dikkate alınarak tasarım organizasyonu tarafından belirlenir.

Kullanılan armatürlerin tasarımı ve malzemeleri, yanıcı gazların patlaması ve yangın tehlikesini dikkate alarak, sistemlerin belirtilen parametrelerde güvenilir ve güvenli bir şekilde çalışmasını sağlamalıdır. Sürücülerin ve diğer elemanların elektrik ekipmanı boru bağlantı parçaları Elektrik Tesisatı Kurallarında (PUE) belirtilen patlama güvenliği gereksinimlerini karşılamalıdır.

Gaz boru hatlarına monte edilen vanalar için ana gereksinimler:

- gaz hareketinin yönüne bakılmaksızın, GOST 9544-2005'in gerekliliklerini karşılayan mukavemet ve sızdırmazlık;

- korozyon direnci;

- patlama güvenliği;

- güvenilir çalışma ve bakım kolaylığı;

- hızlı kapanma ve açma;

- gaz geçişine karşı minimum hidrolik direnç;

- gaz geçişini kontrol etme yeteneği;

- kısa yapım uzunluğu;

- küçük ağırlık ve genel boyutlar.

Takviyenin gücü esas olarak geniş bir aralıkta herhangi bir değere sahip olabilen çalışma basıncı ve sıcaklık ile belirlenir. Gaz boru hatları için bağlantı parçaları seçerken, metallerin aşağıdaki özellikleri dikkate alınmalıdır:

- Gazların demirli metaller üzerinde çok az etkisi vardır veya hiç yoktur, bu nedenle bağlantı parçaları çelik ve dökme demir olabilir. Yeterince yüksek mekanik özellikler nedeniyle, dökme demir bağlantı elemanlarının 1.6 MPa'yı aşmayan basınçlarda kullanılabileceği akılda tutulmalıdır. Dökme demir bağlantı parçaları kullanırken, flanşlarının bükülme koşullarını hariç tutmak önemlidir.

- Teknik standartlar, patlayıcı ortamlarda dökme demir bağlantı parçalarının kullanımını sınırlar;

- Önemli miktarda hidrojen sülfür içeren gazlar (100 m'de 2 g'dan fazla 3 ), bronz ve diğer bakır alaşımlarını oldukça aktif olarak etkiler, bu nedenle bronz sızdırmazlık yüzeylerine (halkalar) sahip bağlantıların kullanılması önerilmez. Ayrıca, koltuğun ve valfin sızdırmazlık yüzeyleri, demirli metallerden yapılmış ilgili parçalar üzerinde işlendiğinde (örn. paslanmaz çelik ve demir dışı metaller), bu yüzeyler çalışma koşulları altında hızlı aşınmaya ve depolama sırasında korozyona maruz kalır;

- Paslanmaz çelikler gaza ve depolamaya dayanıklıdır. Kritik bağlantı parçaları için paslanmaz çelik uç halkaları tavsiye edilebilir;

- Babbitt'ten yapılmış O-ringler, düşük sıcaklıklarda çalıştırılan valf tipi valfler için yanıcı gazlar için kullanılabilir;

- Kauçuk O-ringler vana bağlantılarında sadece 50 ° C'ye kadar sıcaklıklarda ve 1,0 MPa'ya kadar basınçta kullanılır;

Yanıcı gazları depolarken ve taşırken, valfin minimum ısı kapasitesi açıldığında sıvı sıcaklığına soğuma süresinin mümkün olduğunca az olması gerekir. Valf gövdesi, yeterince yüksek mukavemete sahip küçük bir metal tüketimine sahip olmalıdır.

Boru bağlantı parçalarını saklarken, kurarken ve çalıştırırken aşağıdaki gereksinimler karşılanmalıdır:

- armatürleri monte etmeden önce, boru hattı iyice temizlenmeli ve kum ve ölçeklendirilmelidir;

- ortamın hareket yönünü gösteren bağlantı parçaları (muhafaza üzerindeki ok), boru hattına sadece buna göre monte edilir;

- flanş vanalarını monte ederken, flanşların ve cıvata deliklerinin vana flanşlarındaki deliklerle çakışması gerekir; cıvataları eşit bir şekilde ve normal bir anahtarla sıkın;

- bağlantı parçalarının kurulum yeri aydınlatılmalı ve bağlantı parçaları ile bina yapıları arasındaki geçişler, güvenli bakım ve denetim sağlama standartlarına uygun olmalıdır;

- en hidrolik test Vana vanaları dayanıklılık için tamamen açık olmalıdır;

- kapatma veya kısma olarak kapatma vanalarının kullanılması yasaktır;

- vanaları kapatırken ve açarken ek kolların kullanılması yasaktır;

- iğlerin dış dişleri ayda en az 1 kez yağlanmalıdır;

- armatürleri bir depoda üreticinin ambalajında \u200b\u200bveya ambalajsız formda (fişlerle gereklidir) kuru bir odada raflarda saklamak için. Uzun süreli depolama sırasında, altı ayda bir ürünlerin işlenmiş yüzeylerindeki yağlayıcıyı değiştirmek ve tespit edilen kir veya pası çıkarmak gerekir;

- bağlantı elemanlarını teknik bilgi formundaki talimatlara uygun olarak kullanım amaçları doğrultusunda kullanmak, teknik koşullar, standartlar veya siparişin özel koşulları;

- gaz boru hattında basınç varlığında kusurları gidermek ve bezi kesmek için iş yapmak yasaktır;

- salmastra cıvataları ve saplamaları, bozulmaları önlemek için eşit şekilde sıkılmalıdır;

- contalarda (gövde ile kapak arasında) ve vanalarda ölümcül sızıntılar bulunursa, vanalar gaz boru hattından çıkarılmalı, sökülmeli ve dikkatle incelenmelidir. Tasarım tarafından böyle bir onarım olasılığı sağlanmışsa, sızdırmazlık yüzeylerindeki kusurlar giriş veya alıştırma ile giderilmelidir;

- işletme, yedek veya onarımdaki kritik kurulumlar için tasarlanmış armatürler, kurulum zamanını, üretim muayene ve onarımını, onarım türünü ve sonrasındaki durumu gösteren özel bir sicile kaydedilir ve kaydedilir;

- vanaların korunması ve sökülmesini sağlayan bakım personeli, bireysel koruyucu ekipmana sahip olmalı ve yangın güvenliği gerekliliklerine uymalıdır.

Kurulumdan önce genel amaçlı vanalar aşağıdaki testlere tabi tutulur:

- musluklar - 0.2 MPa basınçta su veya hava ile parça malzemesinin mukavemeti ve yoğunluğu için; kapak, salmastra kutusu ve conta contalarının sıkılığı - 1.25 çalışma basıncına eşit hava basıncı. En az 0.04 MPa'lık bir çalışma basıncı için tasarlanmış vinçler 0.05 MPa'lık bir basınç ile test edilmelidir;

- sürgülü vanalar - 0.2 MPa su basıncı ile malzemenin mukavemeti ve yoğunluğu için ve ayrıca 0.1 MPa hava basıncı ile yoğunluk için; deklanşör sızdırmazlığı için - gazyağı dökerek, test sonuçları karşılık gelen sızdırmazlık sınıfındaki vanalar için gereksinimleri karşılamalıdır.

Orta ve yüksek basınçlı gaz boru hatlarına monte edilen genel amaçlı vanalar aşağıdaki gibi test edilir:

- vinçler - maksimum çalışma basıncının 1.5'e eşit, ancak 0.3 MPa'dan az olmayan su basıncına sahip malzemenin mukavemeti ve yoğunluğu için; kapak, conta ve salmastra kutusu contalarının sıkılığı - maksimum çalışma değerinin 1.25'ine eşit hava basıncı ile;

- malzemenin mukavemeti ve yoğunluğu için valfler ve valfler - doldurma kutuları ve contaların sıkılığını kontrol ederken, maksimum çalışmanın 1.5'ine eşit, ancak hava ile ek bir yoğunluk testi ile 0.3 MPa'dan az olmayan su basıncı; deklanşör sıkılığı için - gazyağı dökülmesi. Bu durumda, test sonuçları karşılık gelen sızdırmazlık sınıfındaki vanalar için gereksinimleri karşılamalıdır.

Valf testleri, kapsamlı bir inceleme için gereken süre boyunca sabit basınçta gerçekleştirilir, ancak 1 dakikadan az olmamalıdır. Metalin "terlemesine" ve ortamın içinden geçmesine, salmastra kutuları ve contalara izin verilmez.

Gaz boru hatlarının ve vanalarının parçalarını hasara karşı koruyan cihazlar. Bu birimler halı, kapak, kaplin, genleşme derzleri ve kasaları içerir. Halılar, dünya yüzeyine ulaşan gaz boru hattı cihazlarını - musluklar, tapalar, kondens toplayıcı tüpleri, su contaları, kontrol iletkenleri - mekanik hasarlardan korur. Geleneksel olarak, halılar ve kapaklar dökme demir kutular ve menteşeli kapaklarla yapılır, ancak son zamanlarda diğer malzemeler giderek daha fazla kullanılmaktadır. Düşüşü önlemek için, hafif takviyeli beton yastıklar üzerine halılar ve kapaklar yerleştirilir. Belirsiz yüksek ve orta basınçlı boru hatlarının operasyonel güvenilirliğini arttırmak için iki kaynaklı kuplaj yarımından emniyetli kaplinler monte edilmiştir kaynaklar veya kusurları.

Dengeleyiciler, dökme demir bağlantı elemanlarının flanşlarındaki toprak sıcaklığındaki değişikliklerin neden olduğu gerilmeleri azaltmak ve ayrıca sökme, conta değiştirme ve sonraki montajı için kullanılır. Yeraltı gaz boru hatlarına bağlantı parçaları ile birlikte kuyulara monte edilen lens kompansatörleri, birbirine kaynaklanmış ayrı yarım lensler şeklinde çelik sacdan yapılmıştır. Normal söküm ve kurulum koşullarını sağlamak ve vana flanşlarındaki sıcaklık gerilmelerini hafifletmek için, dört yarım mercekten oluşan iki lensli kompansatörler kullanılır. Lens genleşme derzleri, maksimum dengeleme yetenekleri ve eksenel kuvvetleri dikkate alınarak sıkıştırılmış bir duruma monte edilir. Kompansatörün maksimum dengeleme kabiliyeti, uzunluğunda iki taraflı bir değişiklik olarak anlaşılır. Çok lensli bir kompansatör için bu yetenek, tek tek lenslerin telafi etme kabiliyetinin toplamı ile belirlenir.

Kılıflar, gaz boru hatlarını yapıların üstünde ve altında bulunan mekanik etkilerden korumak ve boru hatları patladığında veya sızdığında gazın bunlara girmesini önlemek için kullanılır. Temeller, bina duvarları ve yapıların içinden bir gaz boru hattının döşenmesine hizmet eden basit bir kasanın cihazı Şek. 5.11.

Sanayi ve belediye işletmelerinin gaz kontrol noktaları (HF) ayrı bir binada inşa edilmektedir ve birkaç büyük tüketiciye (atölyeler, kazan daireleri) gaz sağlamak üzere tasarlanmıştır. Giriş basıncı 0,6 MPa'dan fazla olmayan kırılma, G ve D kategorilerine göre yangın tehlikesi olarak sınıflandırılan endüstriler ile I ve II yangın dayanımı endüstriyel binalarının eklerine yerleştirilebilir. Gaz kontrol üniteleri (GRU) ve kontrol ve düzenleyici noktalar (KRP) doğrudan monte edilir gaz kullanan ünitelerin bulunduğu atölyeler ve kazan dairelerinin tesislerinde.

Hidrolik kırılmanın (GRU, PKK) bileşimi şunları içerir:

- filtre temizleyici;

- basınç düzenleyici;

- güvenlik, kilitleme ve boşaltma cihazları;

- vanaları kapat;

- Enstrümantasyon;

- gaz akış ölçüm birimi (sayaç veya delik plakası).

Valf içindeki ilk basınçlı gaz, mekanik kirliliklerden arındırıldığı filtreye girer. Arıtılmış gaz, çıkış basıncının acil olarak sapması (maksimum ve minimum) durumunda gaz beslemesini kapatmak için tasarlanmış bir emniyet kapatma vanasından geçer. Ardından gaz, herhangi bir gaz kontrol ünitesinin ana ünitesi olan basınç regülatörüne girer. Gaz basıncını önceden belirlenmiş bir basınca düşürür ve gaz akışındaki değişime bakılmaksızın otomatik olarak korur. Basınç regülatörü ve emniyet kapama valfi, bir gaz boru sistemi aracılığıyla çıkış gazı boru hattına bağlanır.

Hidrolik kırılma kontrol hattında bir bypass gazı boru hattı (bypass) vardır. Bir kontrol hattı cihazı arızalandığında veya bakım ve onarım çalışmaları sırasında, filtreden önceki ve regülatör kapatıldıktan sonraki vanalar, yani hidrolik kırılma, iki kesme vanasının monte edildiği bypass hattına aktarılır: ilki gaz modunda çalışır, ana fark basıncı ve ikincisi - sabit bir önceden belirlenmiş çıkış basıncını koruyan valf modunda.

Güvenlik tahliye cihazı, regülatörden sonra gazın bir kısmını atmosfere akıtarak gaz çıkış basıncını azaltmak için tasarlanmıştır. Kesme vanasının maksimum kesme basıncından daha düşük bir basınca ayarlanmalıdır. Gaz akışında keskin bir düşüşle (örneğin, gaz tüketen ünitelerin bir kısmının kapatılması nedeniyle), regülatör ayarlanan basıncı hemen geri yüklemez ve regülatör kısa bir süre sonra gaz besleme sistemindeki gaz basıncı. Valfi tahliye eder ve çıkartır.

Acil durum modunda, tahliye vanası düşük debi nedeniyle çıkış basıncını düşüremez. Regülatörden sonraki gaz basıncı, hidrolik kırılmaya gaz beslemesini kapatan emniyet kesme vanasının kesme basıncına ulaşana kadar artacaktır.

Hidrolik kırılma otomatik çalışma için tasarlanmıştır. Aletlerin ve ekipmanın çalışmasının periyodik olarak izlenmesi için basınç ölçerler ve ölçüm için debi ölçerler monte edilir.

Uygulamada, çeşitli tiplerde hidrolik kırılma kullanılır: bir ve iki aşamalı (iki regülatör seri olarak monte edilir); tek, çift ve üçlü (paralel olarak üç kontrol hattı monte edilir). Güvenlik ve gürültü azaltma için iki aşamalı gaz basıncı azaltma kullanılır.

Basınç regülatörünün kapasitesi gerekli gaz akış hızını sağlamadığında veya tesisteki gaz akış hızı, regülatörün kapasitesindeki izin verilen değişikliklerden daha büyük sınırlar içinde keskin bir şekilde değiştiğinde, kontrol hatlarının paralel kurulumu haklıdır. İki veya daha fazla hidrolik kırılma kontrol hattının paralel çalışmasında, her biri bitişik hattaki basınçtan biraz farklı bir çıkış basıncına ayarlanır. Bu durumda, yüke bağlı olarak hatlar otomatik olarak açılır ve kapanır.

Basınç regülatörünü hesaplamak ve seçmek, ayrıca ekipmanın ayarlarını belirlemek için, hidrolik kırılmadan önce ve sonra gaz boru hatlarının hidrolik bir hesaplaması yapılır ve basınç kayıpları belirlenir ve ayar, hesaplanan parametrelere göre hesaplanır ve çalışma sırasında belirlenir.

Minimum gaz kesme basıncı, gaz boru hatlarındaki basınç kayıpları dikkate alınarak, brülörlerin önündeki minimum gaz basıncından alınır. Önerilen ayar modları gaz basıncına ve gaz brülörlerinin tipine bağlı olarak ayarlanabilir.

Kompakt bir ünite şeklinde yapılan kontrol ve dağıtım noktaları (PKP), düşük ve orta yakıt tüketimine sahip otonom gaz besleme sistemlerinde yaygın olarak kullanılmaktadır.

FAS (Almanya) şirketinin kontrol valfinin tasarımı bir basınç regülatörü ve bir gaz sayacı içerir. Kontrol ve dağıtım noktası tamamen çelik bir dolap içine monte edilmiştir. KRP'ye bağlantı, konik veya silindirik boru dişlerine sahip kaplinler kullanılarak kabinin alt tarafında gerçekleştirilir.

Tasarım, acil durumlarda çok aşamalı koruma sağlar:

- Elektrik kesintisi durumunda, elektromanyetik valf kapanır ve gaz kaynağını durdurur;

- Boru kopması durumunda, gaz hattı yüksek hızlı bir vana kullanılarak kapatılır;

- Gaz kontrol cihazının bulunduğu odada gaz kaçağı olması durumunda elektromanyetik valf kapanır, böylece gaz beslemesi kapatılır.

Teslimat kiti şunları içerir:

- Çelik dolap;

- Gaz sayacı;

- Basınç regülatörü (Şekil 5.13);

- Kaplinler;

- Küresel vanalar;

- Basınç ölçer;

- Yüksek hızlı kesme vanası;

- T bileşikleri;

- Solenoid emniyet valfi.

Hidrolik kırılma / kırılmada gürültü azaltma. Yüksek maliyetler ve basınç düşüşlerinde, yoğunluğu ekipmanın teknolojik çalışma modu, kontrol cihazlarının tasarımı ve hidrolik kırma binasının akustik özellikleri ile belirlenen regülatörlerde gürültü ve titreşim meydana gelebilir. Hidrolik kırılma binasından gelen gürültü esas olarak kapılar, pencereler, havalandırma sistemi (deflektörler, panjurlar vb.) Ve diğer açıklıklar yoluyla dağıtılır. Ana gürültü kaynakları:

- basınç regülatörü valf cihazı;

- regülatörden sonra bulunan hat elemanları;

- lens kompansatörleri, dik virajlar, musluklar, deklanşör vanaları, vb.

- giden gaz boru hatları.

- dalgalanma sıklığını ve bölgelerini azaltarak kaynağın kendisinin gürültüsünü azaltmak;

- gürültü kaynağının ses yalıtımı nedeniyle gürültüyü lokalize etmek;

- hidrolik kırılma binasının akustik yoğunluğunu arttırır.

Mevcut hidrolik kırılma için, kontrol hattının en “gürültülü” düğümlerini ses geçirmez hale getirmek ve hidrolik kırılma tesisatının kendisinin akustik yoğunluğunu arttırmak için ses emici malzeme ve yapıların kullanımına dayalı pasif koruma kullanılması tavsiye edilir. Aşağıdaki yöntemler bu tür korumaya aittir:

- dış yüzeye ses emici kaplamalar uygulamak

- gaz boru hatları ve bağlantı parçaları;

- ses geçirmez kasa montajı;

- difüzörün iç yüzeylerinin ses emici malzeme, egzoz deflektörlerinin kaputu ve panjurlu ızgaraların açıklıkları ile astar (bu durumda, normatif havalandırma hava değişimini korumak gerekir);

- pencerelerin ve kapıların akustik yoğunluğunu arttırmak (ses emici materyalleri ile kaplanmış çift kapılar, açıklıkların çevresi boyunca ses emici malzeme ile çift veya üçlü pencereler).

Köpük kauçuk (poliüretan köpük), gürültü spektrumunun yüksek frekans bandında (0.75-0.98) yüksek yankılanma ses emme katsayılarına sahip mineral yün levhalar yapılarda ses emici malzemeler olarak kullanılabilir. Gaz boru hatları için ses emici kaplamalar olarak özel bitüm-kauçuk mastikler kullanılır.

Üretim yerlerine gaz tedarikinin özellikleri (atölyeler, atölyeler, vb.). Üretim sahalarında, ısı üreten birimlerin türü ve sayısı ile belirlenen "Gaz Yönetiminde Güvenlik Kuralları" ve SNiP 42-01-2002 "Gaz Dağıtım Sistemleri" gerekliliklerine göre belirlenen düşük veya orta basınçta gaz bulunur. Atölye gaz boru hatları şemasının genel unsurları aşağıdaki gibidir:

- atölyenin önündeki atölyeler arası gaz boru hattında bir ayırma cihazının bulunmasına bakılmaksızın, atölyenin gaz boru hattı girişindeki genel bir ayırma cihazı;

- genel bir bağlantı kesme cihazından sonra atölyeye gaz boru hattı girişinde bir basınç göstergesinin gösterilmesi;

- gaz akışı ölçüm birimi;

- gaz boru hatlarının dallarındaki cihazların birimlere bağlanması;

- tüm dahili atölye boru hatlarından başlatma sırasında hava ve gaz karışımının çıkarılmasını sağlayan gaz boru hatlarını temizleyin.

Şekil 2'de gösterilen atölyenin (kazan dairesi) gaz besleme şeması. 5.14, hem düşük hem de orta gaz basıncına sahip gaz besleme sistemleri için, ancak hidrolik kırılmadan sonra kullanılabilir. İşletmenin gaz besleme sistemi GRU / KRP atölyesine kurulum sağlıyorsa, ortak bağlantı kesme cihazı ile gaz akışı ölçüm noktası arasındaki tesisin gaz besleme devresine monte edilir.

Atölyeye giren gaz boru hattı genellikle durumda binanın duvarından yapılır (Şekil 5.11). Kasa ve gaz boru hattı arasındaki boşluk, katlanmış bir keten ip ile kaplanır ve uçlardan bitüm ile doldurulur. Kasa, gaz boru hattını küçük mevsimsel veya diğer duvar deformasyonları sırasında oluşabilecek hasarlardan korumak için tasarlanmıştır. Doğrudan gaz boru hattı girişine, servis edilebilir ve aydınlatılmış bir yere genel bir bağlantı kesme cihazı (vana, vana) monte edilir. Atölyelerdeki gaz boru hatları, bakım için uygun olan ve atölye taşımacılığının zarar görme olasılığı hariç olan yerlerde duvarlara, sütunlara ve diğer yapılara açıkça döşenir. Bodrumlar, patlayıcı endüstrileri odaları, patlayıcı ve yanıcı malzeme depoları, elektrik dağıtım cihazları ve trafo merkezleri, havalandırma odaları ve boru hattının korozyona (dolum, cüruf, hazırlık vb.) Gaz boru hatları, fırınların termal radyasyonundan doğrudan etkilenen alanlara, sıcak yanma ürünleri ile yıkanabilecekleri yerlere veya sıcak veya erimiş metal ile temas halinde de döşenmemelidir.

Gaz boru hatları özel metal braketler veya kelepçeli kolye ile sabitlenir. Valfler 2 m'den daha yüksek bir yüksekliğe yerleştirildiğinde, merdivenli gözlem platformları düzenlenir veya bir uzaktan tahrik sağlanır. Bağlantı parçaları ara sıra kullanılıyorsa, bakım personeli merdiven kullanabilir. Gaz boru hatları ve atölyenin duvarları arasındaki mesafeler, gaz boru hatlarının, flanş bağlantılarının, bağlantı parçalarının ve ekipmanın kolay muayenesi ve onarımını sağlamak üzere seçilir. İnsanların geçiş yerlerinde, gaz boru hatları, yerden borunun dibine kadar en az 2,2 m yükseklikte döşenmelidir.

Atölyelerde ve kazan dairelerinde, kural olarak, gaz boru hatları zeminin üzerine döşenir. Isı üreten üniteler, yer üstü gaz boru hatlarının getirilmesinin imkansız olduğu yerlerde bulunduğunda, istisna olarak, üst çıkarılabilir plakalara sahip beton kanallara yeraltında döşenmesine izin verilir. Kanalların boyutları, kurulum ve kullanım kolaylığına bağlı olarak seçilir. Kanal ve gaz boru hattı arasındaki boş alan, gaz birikimi olasılığını ortadan kaldırmak için kumla kaplıdır. Kalıcı havalandırma sağlarken, gaz boru hattına sahip kanal kumla doldurulamaz. Kanallardaki gaz boru hatları, minimum sayıda kaynaklı bağlantıya sahip olmalıdır. Dişli, flanş bağlantılarının yanı sıra vanalara kanalların montajı yasaktır.

İncir. 5.16. Gaz boru hattı giriş ünitesi.Son uzak bölgelerdeki gaz boru hatları, ısı üreten birimlere başlamadan ve gaz besleme sisteminin onarımı, korunması veya uzun süreli kapatılması sırasında gazın havayla yer değiştirmesinden önce gaz boru hatlarını havadan serbest bırakmak için tasarlanmış tasfiye gaz boru hatları ile donatılmıştır. Ünitelerin tahliye gazı boru hatları (fırınlar, kazanlar, kurutucular vb.) Atölye tahliye gazı boru hatlarına da bağlanabilir. Havalandırma boru hatları binalardan çıkarılır ve gazların güvenli bir şekilde dağıldığı bir yerde, duvarların dış yüzeyine çatının saçaklarından en az 1 m yukarıda döşenir. Yağış olasılığını dışlamak için boru hattının ucu bükülür veya üzerine koruyucu bir şemsiye monte edilir.

Borular gaz kaynağı ile bağlanır. Bağlantı parçalarının, GRU ekipmanlarının, enstrümantasyonun, gaz brülörlerinin kurulum yerlerinde dişli ve flanş bağlantılarına izin verilir.

Gaz boru hatları. Termal üniteler için boru şeması seçimi (kazanlar, endüstriyel fırınlar, kurutucular, vb.) Ünitenin termal kapasitesine, brülörlerin tipine ve sayısına, sistemdeki gaz basıncına, bağlantı kesme cihazlarının tipine (musluklar veya vanalar) ve kullanılan otomasyon sisteminin türüne bağlıdır. düzenleme ve güvenlik. Uzun yıllar boyunca kapatma (sızdırmazlık) güvenilirliği ile muslukların ve vanaların sürgülü vanalardan daha verimli olduğu kanıtlanmıştır. Küçük bir gaz sızıntısı bile koku ile hemen algılanır, çünkü bir yağ keçesi veya tapadan akan gaz fırına değil, genellikle odaya girer. Valfın yetersiz yoğunluğu, fırına önemli miktarda gaz sızıntısına neden olur ve bu sızıntıları özel cihazlar olmadan tespit etmek neredeyse imkansızdır.

Boru tesisatı şemalarının varyantları çok çeşitlidir ve ünitelerin tiplerine, tasarımlarına, kullanılan dahili ekipmana (gaz yakıcı cihazları, otomasyon üniteleri, bağlantı kesme ve ölçüm cihazları) güçlü bir şekilde bağlıdır. Bu nedenle, her durumda, yerel koşullara uyarlanmış kendi planları geliştirilmelidir.

Güvenlik patlayıcı valfler. Bir gaz-hava karışımının sınırlı hacimlerde patlaması sırasında en büyük basınç 1 MPa'ya (10 atm) ulaşır (Tablo 5.18). Bina zarflarının çoğu elemanı 0,05 MPa'ya kadar basınçlarda çöker: 51 cm kalınlığında tuğla duvarlar 0,050 MPa, 38 cm kalınlığında 0,020 MPa basınçta yok edilir ve camlı pencere açıklıkları sadece 0,002 MPa'dır. Fırınlarda ve gazlarda bir gaz-hava karışımının patlaması, yanma ürünlerinin adyabatik olarak adyabatik genişlemesine ve termal tesisatın bina zarfını tahrip edebilecek basınçta bir artışa yol açar. Patlayıcı gaz-hava karışımlarının oluşumu, valfın içinden gaz sızdığında, çalışma sırasında brülör alevinin sönmesi vb. Küçük gaz kaçakları bile tehlikelidir, çünkü fırınların ve gaz kanallarının hacimleri nispeten küçüktür.

Fırınların kapalı yapılarının tahrip olmasını ve termal tesisatların akışını önlemek için, basınç tesisatlarının yıkıcı yapılarından daha düşük basınçlarda çalışan emniyet patlayıcı vanalar monte edilir. Bu vanalar, patlamanın meydana geldiği odadan yanma ürünlerinin zamanında basınç tahliyesini sağlar.

En yaygın olanı, fırınların ve gaz kanallarının tavanlarına ve duvarlarına monte edilen patlama, katlama ve tahliye tiplerinin vanalarıdır. Vanalar, gaz kaçaklarının en fazla biriktiği alanlara, gaz torbalarının oluşumuna monte edilir. Patlama dalgası tarafından tetiklendiğinde servis personeli etkilenmeyecek şekilde konumlandırılmalıdır. Bu mümkün değilse, vanadan sonra üniteye sıkıca tutturulmuş ve patlayıcı egzozu yana doğru yönlendiren bir koruyucu kutu veya vizör donatmak gerekir. Patlayıcı vanaların şekli kare veya yuvarlak olmalıdır, çünkü bu durumda membranı kırmak için daha az basınç gerekir.

Patlama vanası, bir patlama ile tahrip olan 2-3 mm kalınlığında bir asbest levha zarına sahiptir. Oluşan delikten yanma ürünleri çevreye deşarj edilir. Mukavemeti ve dayanıklılığı arttırmak için, 40x40 veya 50x50 mm hücreli metal bir kafes, fırın tarafından zarın önüne monte edilir. Asbest levha ve ağ, metal kututermal ünitenin astarına sıkıca monte edilmiştir. Asbest tabakasının 500 ° C'ye kadar sıcaklıklarda uzun süre çalışabileceğine dikkat edilmelidir, böylece patlama vanaları, asbest membranının torç ve akkor duvardan ısıya maruz kalmayacağı şekilde monte edilir. Patlayıcı valfler basit ve ucuzdur.

Menteşeli vanalarda, fırında bir patlama olması durumunda, vana açılır ve yanma ürünlerinin emisyonu için bir açıklık bırakır. Fırının yan tarafında, aşırı ısınmayı önlemek için, valf, güçlendirici bir metal ağ boyunca asbestli bir refrakter kil çözeltisi ile kaplanmıştır. Kapatıldığında, kapak valfi refrakter macunla çevre çevresine kapatılır.

Tahliye vanaları yatay olarak döşenmiş ve bir patlama durumunda atılan bir paneldir. Montaj yerine ve sıcaklık koşullarına bağlı olarak, boşaltma paneli 8-10 mm kalınlığında bir asbest levhadan yapılabilir, metal bir ağ üzerine serilir ve refrakter kil ile çevre etrafına kapatılır veya asbest kırıntısı ile refrakter kil karışımından yapılabilir. Bu panel metal bir ağ ile güçlendirilmiştir ve 500 ° C'ye kadar sıcaklıklarda kullanılabilir.

Güvenlik patlayıcı vanalarının hesaplanması ve seçimi, geçerli SNiP 42-01-2002, “Gaz Endüstrisinde Güvenlik Kuralları” ve “Tasarım Kuralları ve güvenli operasyon buhar ve sıcak su kazanları. " Genel olarak, aşağıdaki parametrelere odaklanmanız önerilir:

- 1 m üzerinde fırının, gaz kanallarının ve domuzların iç hacmi en az 0.025 m olmalıdır. 2 patlayıcı valf, minimum valf yüzey alanı 0.15 m 2 ;

- güçlü ekipman için toplam yüzey alanı en az 0,2 m olan patlayıcı vanalar, ateş kutusunun üzerine takılmalıdır. 2 ve gaz kanallarında - minimum toplam yüzey alanı 0.4 m olan en az iki vana 2 .

İşletmelere ve nüfusa doğal gaz sağlamak için, gaz dağıtım noktaları, kapatma, ölçme ve kontrol vanaları ve çeşitli basınçlardaki boru hatlarından oluşan dallı gaz tedarik ağları geliştirilir ve uygulanır. Boru tesisatı sırasında, gaz boru hatları için çeşitli borular kullanılır.

Çelik gaz borularının kullanımı

Gaz metal boruları çelik (GOST 3262-75) ve bakırdır (GOST R 52318-2005). Küçük çaplı bakır borular, ev gaz kullanan ekipmanların boru hatlarında kullanılır ve endüstriyel ve evsel gaz tüketen tesisler için ana boru hatlarından gaz borularına kadar çeşitli basınçlarda boru hatları döşenirken gaz boru hatları için çelik borular kullanılır.

Korozyon önleyici kaplamalı çelik gaz boruları

Maksimum basınca bağlı olarak, doğal gaz taşıma boru hatları aşağıdaki sınıflara ayrılır:

- yüksek basınç (I ve II kategorileri - sırasıyla 12 ve 6 atm'ye kadar);

- orta basınç (3 atm'ye kadar);

- düşük basınç (0.05 atm'ye kadar).

Çalışma basıncına, dış çapın yanı sıra döşeme yöntemine (dış veya iç, yer üstü veya yer altı) bağlı olarak, boruların çelik kalitesi, duvar kalınlığı, korozyon önleyici kaplama türü için farklı gereksinimleri vardır.

Gaz boru hatları için borular GOST 31447-2012'ye göre kaynak yapılır. Duvar kalınlığı, SNiP 2.05.06-85 uyarınca rotanın güvenlik seviyesine bağlı olarak hesaplanır. Karayolları, yüksek basınçlı gaz boru hattı için borulardan yapılır. Çok basınçlı binalar ve endüstriyel tesisler sağlamak için orta basınçlı boru hatları döşenir ve düşük - brülör cihazlarında yanma için gaz sağlanırken.

Korozyon önleyici kaplama aşağıdaki tiplerden biridir:

- galvanizleme;

- iki veya üç katmanlı polietilen;

- ısı yalıtımı için korozyon önleyici boya.

Koruma derecesi, güzergahın yeri ve duvarların sıkılığının ihlali durumunda risk derecesine göre belirlenir.

Plastik borulardan gaz boruları

Sarı bir elektromanyetik akustik teşhis şeridi ile işaretlenmiş polietilen gaz boruları

Kategori II yüksek basınçlı boru hatlarında SNiP 42-01-02 ve PB 12-529-03 uyarınca küçük yerleşimlere gaz sağlamak için TU 6-19-051-538-85'e göre üretilen polietilen (HDPE) borular kullanılabilir. Orta ve düşük basınçlı boru hatları için C tipi boruların kullanımına izin verilir Gaz boru hattı için plastik boruların aşağıdakiler üzerinde kısıtlamaları vardır:

- şehirlerde ve büyük yerleşimlerde uygulanamaz;

- gaz klorlu ve aromatik hidrokarbonlar içermemelidir;

- sadece izin verilen harici yeraltı (1 m'den derin) boru hattı döşenmesi;

- döşeme alanının sismisitesi - 6 puandan yüksek değil;

- hava sıcaklığı - 40 ° C'den düşük değil;

- toprak karakterizasyon sınırlamaları.

Polietilenin (HDPE) avantajları, montajı büyük ölçüde kolaylaştıran ve uygun kurulumla boru hatlarının uzun bir süre (50 yıla kadar) çalışmasına izin veren düşük özgül ağırlık ve yüksek korozyon direncini içerir.

Üç katmanlı polietilen borunun cihazı

Diğer plastik borular çok daha az sıklıkla uygulayın ya da hiç uygulayın. Bu nedenle, vinil-plastik olanlar negatif sıcaklıkları tolere etmez (izin verilen değer eksi 5 ° C'dir) ve yükler altında deformasyona maruz kalır ve yüksek gaz geçirgenliği nedeniyle gaz boru hattı için polipropilen olanlar hiç kullanılmaz.

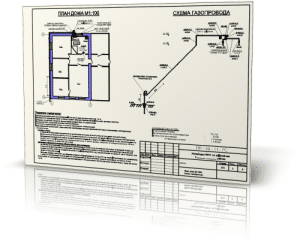

Gaz boru hatlarının tasarımı ve inşası

Ultrasonik Temassız Tarayıcı

Metal ve polietilen borulardan gaz boru hatlarının tasarımı ve yapımı SNiP 2.04.08-87 ve SNiP 42-01-2002'ye göre yapılır. Bu standartlar, çeşitli koşullar altında gazın taşınması için gaz yolu diyagramlarını ve boruların seçimi ve korozyon önleyici kaplama için öneriler belirler. Boru hatlarının inşası kesinlikle geliştirilen projeye göre ve SNiP'lerin gerekliliklerinin, güvenlik kurallarının yanı sıra genel tasarımcının gözetimi altında gerçekleştirilir.

Gaz boru hattı tasarımı, döşeme şeması

Kazaları ve teknolojik felaketleri önlemek için, gaz boru hatlarının periyodik olarak incelenmesi gerekmektedir. Yüzeylerin durumunu test etmek için harici ve dahili boru uygulaması için tahribatsız test yöntemleri ve ekipmanları kullanılır. Girdap akımı ve ultrasonik hata detektörleri harici kullanım içindir.

Gaz boru hatlarının hat içi teşhisi GOST R 55999-2014'e göre yapılır. Sadece teşhis yapmakla kalmayıp aynı zamanda boru duvarının içindeki birikintileri de temizleyen en yaygın kullanılan manyetik kusur dedektörü. Bir kusur bulunursa, hasarlı alana erişim, yeraltı montajı için ekonomik olarak avantajlı olan kesin olarak tanımlanmış bir yerde açılır. Robotik bir elektromanyetik-akustik teşhis kompleksi geliştirildi ve zaten çalışıyor. Boru hatlarının içindeki diyagnostik aparatı mobil bir telekontrol ünitesi üzerinde hareket eder.

Tüp içi manyetik hata dedektörü

Gaz boru hatlarının geliştirilmesi, montajı, işletimi ve muayenesi sırasında tüketicilere kesintisiz ve sorunsuz gaz temini için tüm yasal gerekliliklere kesinlikle uymak gerekir.

Video: Vyksa Metalurji Fabrikasında gaz boru hatları için çelik boru üretimi

Gaz boru hattı, tehlikeli maddeler kategorisine ait yanıcı bir karışımı taşımak için tasarlanmıştır. Bu durumlar, sızıntıları hariç tutan özel malzemeler ve ağ koşulları gerektirir. Gaz boru hatları için çelik borular yaygın gazlaşmanın başlangıcından günümüze kadar kullanılmaktadır. Ve plastik meslektaşları modern pazarda ortaya çıkmasına rağmen, bir dizi avantajı olmasına rağmen, geleneksel ürünlerin yerini alamadılar.

Çelik borular ve gaz boru hatları nedir

Gaz besleme şebekeleri için farklı tipte borular mevcuttur. İki ana gruba ayrılabilirler:- dikişsiz

- kaynaklı.

İlk grup sıcak ve soğuk deforme olanlardan oluşur ve ikinci grubun ürünleri dikiş tipinde farklıdır - düz veya spiral. Boru imalatında, GOST 380-2005'te belirtilen farklı kalite karbon çeliği kullanılır. Bir veya daha fazla kimyasal çelik bileşiminin kullanımı, gaz borularının tipi ve boyutu birkaç faktöre bağlıdır:

- sistem basıncı - yüksek, orta, düşük;

- boru hattı konumları - yer üstünde, yer altında, su altında, bir binada;

- ağ hedefi - omurga, dağıtım, yedekleme.

Gaz boru hatları iki kategoriye ayrılır. Patlayıcı karışımları, önemli mesafelerde 10MPa'ya kadar basınç altında taşırlar. Bu durumda, en yüksek taleplerin yapıldığı büyük çaplı çelik borular kullanılır.

Dağıtım ağları doğrudan analiz noktalarına, yani tüketiciye gaz gönderir. Bu tür boru hatları daha küçük bir çapa ve daha ince duvarlara sahiptir. Çeşitli nüanslar var. Örneğin, gaz borusu dairelere - esnek bir hortum şeklinde çelik veya plastik döşenebilir.

Yedekleme ağı ile ilgili olarak, bunun özel amaçlar için tasarlandığını söyleyebiliriz - stratejik. Belirli durumlarda kullanılamayabileceğinden, artan gereksinimler uygulanır.

Gaz boruları, üreticiyi ve yapılan testler, üretim yöntemi ve çelik kalitesi, uygunluk işareti ve GOST numarası hakkında bilgi gösteren bir sertifikaya ve ilgili belgelere sahip olmalıdır.

Sıralama Standartları

GOST 3262-75

Bu standart, yüksek basınç altında (1,6 MPa'ya kadar) doğal gaz sağlayan dağıtım sistemlerinin montajı için tasarlanmış gaz ve su borularının üretimi ile ilgilidir. Ürünlerin nominal çapı 150 mm'ye kadar, uzunluk - 4 ila 12 metre.

GOST 8734-75

Düzenleyici belge, soğuk şekillendirme ile yapılan dikişsiz boru çeşitlerini göstermektedir. 10MPa'ya kadar basınca dayanırlar. Dış çapın maksimum boyutu 250 mm'dir. Ölçülen uzunluk 4,5 ila 9 metre arasında değişir.

GOST 8732-78

Aynı zamanda dikişsiz boruların çeşitliliğini belirler, ancak soğuk değil, sıcak deforme olur. Dış çapları büyüktür - duvar kalınlığı ile 530-550mm'ye kadar - 75mm'ye kadar. Ürünler 4-12.5 metre uzunluğunda teslim edilir. Borular üzerine monte edilebilir gaz boru hatları yüksek basınç.

GOST 10704-91

Standart, elektrik kaynaklı düz hat borularının çeşitlerini belirtir. Dış çapları 1420 mm'ye ulaşabilir. Ürünlerin uzunluğu çaplarına bağlıdır. 2 ila 12 metre arasında değişir.

Çelik gaz borularının avantajları ve dezavantajları

Ürünlerin olumlu özellikleri şunları içerir:

- yeterli güç;

- hafif doğrusal genişleme;

- yüksek basınca dayanma yeteneği;

- düzgün yerleştirme ve kusur olmadan yüzde yüz sızdırmazlık.

Olumsuz taraflar:

- yüksek termal iletkenlik nedeniyle yoğuşma olasılığı;

- yüksek korozyon süreçleri olasılığı;

- esneklik eksikliği;

- kaynak kullanarak zahmetli kurulum.

Kurulum gereksinimleri

Gaz boru hatlarının döşenmesi belirli kurallara uyumu sağlar:

- tasarım pozisyonuna kesinlikle uyulmalıdır;

- bağlantılar, çalışma sırasında gaz sızıntılarını önlemek için kaliteli bir şekilde yapılmalıdır;

- borular tabana sıkıca oturacak şekilde monte edilmelidir;

- fabrika korozyon önleyici yalıtımın güvenliği, çelik duvarların başıboş akımların etkisine ve ayrıca paslanma süreçlerinin yokluğuna bağlı olduğu önemli bir teknolojik andır;

- kaynaklar bitüm bazlı bileşiklerle zorunlu işleme tabi tutulur.

Yerde döşenmesi amaçlanan gaz borularının yalıtımı fabrikada yapılır. Sürecin teknolojik özellikleri nedeniyle şantiyede yüksek kaliteli uygulanması imkansızdır. Zemin koşullarına bağlı olarak, koruyucu kaplama normal ve takviyeli olabilir.

Gaz temini, özel bir evin inşası ve iyileştirilmesi sırasında dikkate alınması gereken en önemli konulardan biridir. Bununla birlikte, bu görev sadece sahiplerinin omuzlarına değil, aynı zamanda özel hizmetlere de bağlıdır, çünkü bir gaz boru hattı döşemek ve bağlamak sadece bu hizmetler için bir sorundur.

Bütün bunlarla birlikte, gaz besleme sistemlerinin sınıflandırılmasını ve bu tür sistemlerin bireysel bileşenlerinin sınıflandırılmasını bilmek gerekir. Örneğin, gaz boruları ne olabilir, böylece bu konudaki isteklerinizi doğru bir şekilde ifade edebilirsiniz.

Gaz boru hatları nelerdir

Tüm gaz boru hatları, yaşadıkları basınca bağlı olarak birkaç türe ayrılır. Bu göstergeye göre, aşağıdaki türler ayırt edilebilir:

- Yüksek basınç. İçlerinde 0.6 ila 1.2 megapaskal arasında değişebilir. Bu sistemler ilk kategoriye girer;

- 0,3 ila 0,6 MPa çalışma göstergeleri ile yüksek basınç. Bu sistemler ikinci kategoriye girer;

- 0.005 ila 0.3 MPa çalışma göstergeleri ile orta basınç;

- 0 ila 0.005 MPa göstergeleri ile düşük basınç.

Gaz borusunun yapılması gereken malzemenin sadece basınca değil, aynı zamanda diğer birçok faktöre de bağlı olduğu söylenmelidir. Açıkçası, basınç genellikle küçüktür, bu da bağlıdır, çünkü modern endüstri bu parametrede metalle rekabet edebilen plastik borular bile üretmektedir.

Genel olarak, bir bölümdeki gaz boruları aşağıdaki faktörlere göre seçilebilir:

- Köyün durumu;

- Toprak özellikleri;

- Kaçak akımların ve diğerlerinin saldırganlığı.

Borular nedir

Şimdi, gaz tedarik sistemlerinin ne olabileceğini bilerek, onların bireysel bileşenlerini - borularını düşünmeye devam etmeliyiz. Gaz boruları eskiden tek bir malzeme ile temsil ediliyordu - çelik. Bugün, daha önce de belirtildiği gibi, endüstri ayrıca polietilen gaz boruları üretmektedir. Aynı zamanda, operasyonel özellikleri açısından, metal olanlardan çok daha düşük değildirler.

Plastik Ürünlere Genel Bakış

Plastikten yapılmış bölgedeki gaz boruları, çeşitli atmosferik yağışlara karşı yüksek derecede direnç ile karakterizedir. Ek olarak, kimyasal terimlerle, mükemmel stabilite gösterirler.

Ev plastik ürünleri oldukça dayanıklıdır. Bu nedenle, açık alanlarda ve hatta çok sert iklim koşullarında bile kullanılabilirler. -60 dereceye kadar çok düşük sıcaklıklarda bile tüm olumlu özelliklerini koruyabilirler.

Plastiğin bir başka büyük avantajı, polietilenin kendisi bir iletken olmadığı için başıboş akımlardan korkmadığı düşünülebilir.

Diğer şeylerin yanı sıra, çelik ürünlerden farklı olarak, nemden korkmadıkları için, polietilenden yapılmış tüm boruların ek bir korumaya ihtiyaç duymadığı unutulmamalıdır.

Bir diğer önemli avantaj maliyettir. Pratik olarak çelik ürünlerin maliyetinden farklı değildir.

Önemli! Tüm bu olumlu niteliklerle, evin kendisinde sadece metal borular tavsiye edilir, ancak polietilen de zemine konabilir.

Genel anlamda, bu ürünlerin kullanımıyla ilgili kısıtlamalar aşağıdaki gibidir:

- Sıcaklığın 45 derecenin altına düşebileceği alanlarda polietilen kullanılması önerilmez;

- Sismik aktivitenin 6 noktadan fazla ulaşabileceği alanlara plastik ürünler koymayın;

- Ayrıca, ana gaz boru hattının birinci veya ikinci kategoriye ait olduğu şehirde plastik kullanılmaz, yani çok yüksek basınca sahiptir;

- Bu tür ürünleri yeraltında ve yerdeki boru hatlarında, ayrıca yukarıda belirtildiği gibi, tünel ve toplayıcıların içinde kullanmayın.

Tüm bu durumlarda, sadece çelik borular kullanılabilir.

Çelik ürünler

Tüm çelik malzemelerin elektrokimyasal ve korozyon önleyici işlemlere tabi tutulduğu hemen söylenmelidir. Bu hayatlarını önemli ölçüde artıracaktır. Bu nedenle, tüm yapıların maliyeti, plastik elemanların yapım maliyetine kıyasla önemli ölçüde artar.

Çok uzun bir süredir üretildikleri için bu tür malzemelerin kendi sınıflandırmaları olduğunu söylemeliyim. Her şeyden önce, türlere bölünme kaynakların varlığı ile gerçekleştirilir:

- Kaynaklı;

- Sorunsuz.

Tüm bu malzemeler yumuşak çelik ve yapısal bir karışımdan yapılabilir paslanmaz çelik. Diğer şeylerin yanı sıra, bu tür katkılar vardır:

- Kükürt, yaklaşık% 0.056;

- Fosfor, yaklaşık% 0.25;

- Karbon, yaklaşık% 0.046.

Konuk, yeraltı çalışmaları için tasarlanmış malzemelerden bahsediyorsak, duvarın minimum kalınlığı yaklaşık 3 mm ve zemin çalışması veya evin içinde çalışmak için en az 2 mm olması gerektiğini tespit etti.

Bu bakış açısından, aşağıdaki önemli özellikler ayırt edilebilir:

- Duvar kalınlığı;

- Nominal çap

- Gaz borusunun çapı veya ilk iki parametrenin toplamı.

Böylece, plastik borular gibi çelik borular, dayanma basıncına bağlı olarak üç kategoriye ayrılabilir:

- 1.2 MPa'ya kadar çalışma basıncı ile yeraltına döşemek için. Bu durumda, dış sıcaklık -30 dereceye ulaşabilir;

- 1,2 MPa'ya kadar çalışma basıncına sahip toprak üzerinde çalışmak için. Aynı zamanda, dış sıcaklık -10 dereceden düşük olmamalıdır;

- 0,3 MPa'ya kadar çalışma basıncı ile evin içine kurulum için. Ayrıca, bu ürünlerin dış çapı 15.9 cm'yi geçmez, et kalınlığı yaklaşık 5 mm'dir. Çalışma sırasında ürünün sıcaklığı 0 dereceden düşük olmamalıdır.

Tüm gaz borularının korozyon önleyici işlemden geçirilmesi gerektiğine dikkat edilmelidir. Çoğu durumda, bu tedavi karakteristik parlak sarı renkte renklendirmeden oluşur.