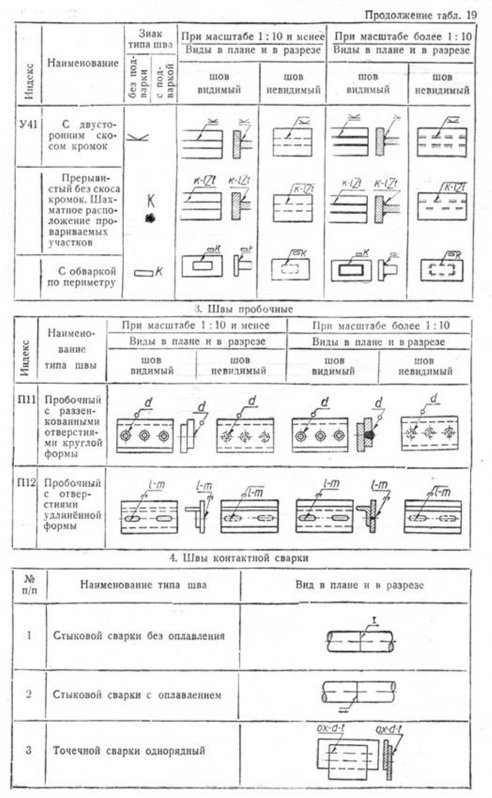

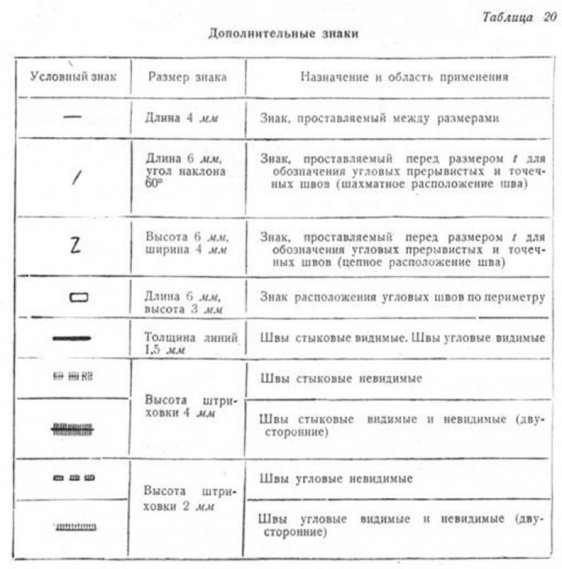

Tüm Birliği Standardı GOST 5263-50 kuruldu kaynakların sembolleri ve çizimlerde tanımlanması için kurallar (tablo 18, 19, 20 ve 21).

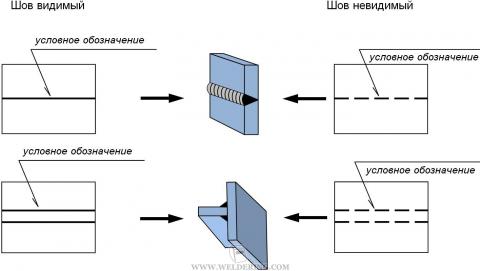

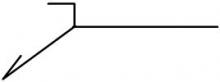

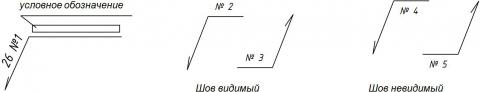

1. Kaynaklar, çizimlerde, kaynağın yerini gösteren tek yönlü bir okla biten yatay ve eğimli bir bölümden oluşan kırık bir çizgiyle belirtilir.

Asetilen gibi yanıcı gazlar, doğal gazpropan vb. Ve lazer kaynağında kullanılan şekillendirme gazları bu uluslararası standart tarafından kapsanmamaktadır. Gazların ve konteynerlerin taşınması ve taşınması yerel, ulusal ve bölgesel standartlar ve düzenlemelere uygun olmalıdır.

Kaynakların kaynak öncesi, sırası ve sonrasında görsel muayenesi için koşulları tanımlar, ancak doğrulama derecesini belirlemez. Kaynak basınç ölçerin önerilen sensörleri ve kaynakların doğrudan ve dolaylı görsel muayenesi için gerekli ekipmanlarla donatılmıştır.

3. Ok çizgisinin çift bir bükülmesine ve aynı dikişleri ortak bir yatay bölüme işaret eden birkaç okun azaltılmasına izin verilir.

4. Mantar hariç dikişlerin tüm sembolleri ve boyutları ve bir yarıksız penetrasyon ile dikişler eklenir: okun yatay bölümünün üzerindeki görünür dikişte, altındaki görünmez dikişte.

Bu standart, ultrasonik dalganın düşük zayıflamasını gösteren 8 mm veya daha fazla kalınlığa sahip malzemeler için geçerlidir. Tipik olarak standart, kaynak malzemenin ve ana malzemenin ferritik olduğu kaynakları test etmek içindir. Standart dört test sınıfı tanımlar.

Bu standart, tamamen kaynaklı test için tolerans derecesi 2 ve 3'ü tanımlar kaynaklı derzler 8 mm ila 100 mm kalınlığında ferritik çeliklerde. Bu standart, test çubuklarını bükerek enine testlerin yapılmasını, künt kaynaklı bağlantılardan alınan yan bükümlerin yan veya yan testlerini tarif eder. Bu standart ayrıca test çubuklarının boyutlarını tanımlar ve ayrıca kök ve eklem yüzeyinden bükülerek uzunlamasına test prosedürünü tanımlar.

5. Mantar dikişleri ve ayrıca yarıksız penetrasyona sahip dikişler, tabloda belirtilen işaretlerle belirtilir. 19 bir okun eğimli bir kısmına yapıştırılmıştır.

![]()

Bu uluslararası standartlar, test çubuklarının boyutlarını ve gerilme mukavemetini ve kaynağın yerini belirlemek için çekme testi prosedürünü gösterir. Bu standartlar metalik malzemeler için geçerlidir. Bu Uluslararası Standart, test çubuklarının konumunu, test için girintilerinin yönünü ve bir protokoldeki kör kaynaklı eklemler üzerindeki eğilme testlerinden gelen darbe verilerinin kaydedilmesini açıklayan bir yöntemi belirtir. Bir test çubuğu etiketleme yöntemi ve ek test raporu gerekliliklerini içerir.

![]()

6. Montaj sırasında yapılacak dikişler ek olarak, okun eğimli bölümünün üzerindeki M harfiyle belirtilir.

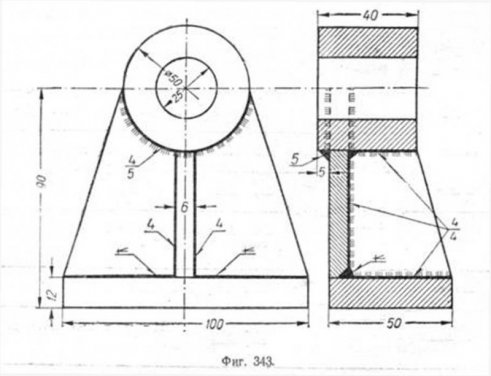

7. 1: 10'dan daha büyük bir ölçekte yapılan çizimlerde, plandaki ve cephedeki çizginin çıkmasını veya kalınlaşmasını ve bölümdeki dikiş konturlarının mürekkep dolgusunu kullanmak için oklara ek olarak dikişlerin belirlenmesine izin verilir.

Standardın bu kısmı, kaynaklı metal malzemelerin kaynaklı bağlantılarının enine kesitleri için sertlik testlerini tanımlar. ark kaynağı ve östenitik kaynak testleri için kullanılamaz paslanmaz çelikler. Standart, ana yöntem, grup ve alt grup gruplarını kapsar. Herhangi bir yöntemin sayısı en fazla üç basamaklıdır. Bu sistem bilgisayar işleme, çizimler, çalışma belgeleri, kaynak prosedürlerinin tanımı vb. İçin bir araç olarak kabul edilir.

Esas olarak ferritik çelikler için kullanılır, ancak diğer uygun malzemeler için kullanılabilir. Bu Uluslararası Standart üreticilere ısıl işlem görmüş ürünlerin veya bileşenlerin nasıl ısıl işlem görecekleri veya üretilecekleri hakkında talimatlar vermektedir. Standart, üreticinin ısıl işlem kabiliyetini değerlendirmesinde de bir temel olarak kullanılabilir.

8. Ürünün veya ünitenin tüm dikişleri aynı tipte kaynakla yapıldığında, ikincisi notta çizimde veya teknik koşullar. Aynı ürün veya montaj için kullanılırsa farklı çeşit kaynak, yatay bölümdeki oklar yapıştırılmıştır:

Standardın tedarik için esnek bir temel olacağı öngörülmektedir. Standartlarda yapılan değişikliklerin neredeyse sürekli olarak yayınlanmasıyla ilgili olarak, makalede sadece kaynakla ilgili olanların önemli olduğu ve geçen yıl değiştirilenlerden bahsedilmektedir.

Bölünemez kaynakların çizimleri Ön bilgiler Kaynak, aynı veya benzer malzemelerden metal parçaların sürekli olarak birleştirilmesi işlemidir. Bu işlem bağlı parçaların lokal olarak erimesini içerir. Bağlı iki elemanın doğrudan bağlantı yerine kaynak denir. Genellikle kaynak işleminin bağlayıcı olarak adlandırılan ilave malzeme kullanılmasını gerektirdiği görülür. Kaynak işlemi için gerekli ısı kaynağı, yani bağlı parçaların yerel olarak erimesi, bir gaz alevi veya bir elektrik arkı olabilir.

Isı kaynağına bağlı olarak gaz veya ark kaynağı kullanılabilir. Kaynak işlemi sırasında iki veya daha fazla bileşenin kombinasyonu, giderek daha çok kaynaklı bir yapı olarak adlandırılan kaynaklı bir eklemin oluşması ile sonuçlanır. Kaynaklı bir yapı örneği, Şek. Kaynaklı yapı ve bağlantıyı teknik çizimde eşleştirmeye çalışmak, kaynak terim ve ilkeleri hakkında bilgi gerektirir.

Literatürde ve teknik dokümantasyonda en yaygın olanları aşağıdaki ifadelerdir: kaynağın kaynaklı dış yüzeyinin döşenmesinin yanından ön tarafı, kaynak yivinin dikişli çapraz bağlantı yüzeyinin kaynaklı karşı yüzeyinin bağlantısı kaynaklarbir yandan yapılmış, alın boyunca tüm kaynak boyunca sürekli kaynak, düzenli aralıklarla aralıklı kaynaklı kaynaklar, ön yüzeyde ve krette aynı şekle sahip bir kesite sahip simetrik kaynaklı kaynaklar.

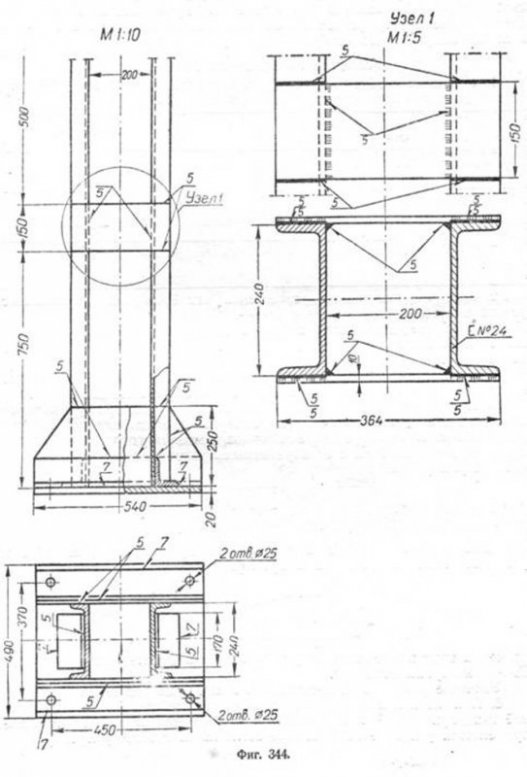

İncirde. 343 ve 344, raf ve sütun için kaynak örnekleri vermektedir.

2. Okun dikiş hattına eğim açısının 30 ila 60 ° arasında alınması tavsiye edilir.

3. Ok çizgisinin çift bir bükülmesine ve aynı dikişleri ortak bir yatay bölüme işaret eden birkaç okun azaltılmasına izin verilir.

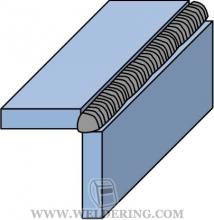

Simetrik bir kaynak örneği, kaynak türleri Kaynak türleri şekil ve görünümleriyle yakından ilişkilidir. Bu hem görünüm hem de kesit için geçerlidir. Kaynakların, bağlantıların, şekillerinin, adlarının ve sözleşme işaretlerinin örnekleri tabloda gösterilmiştir. Kaynak şeklinin gösterimindeki ince çizgi, kaynak işlemini gerçekleştirmeden önce kenarların durumunu temsil eder ve bu nedenle kaynak elemanlarının kenarlarının hazırlanması için bir yöntemi temsil eder.

Kaynakların ve bağlantıların çeşitleri ve anlaşma işaretleri Tablo Kaynağın adı Kaynak formu Sözleşme imzası Kavisli kenarlı kaynaklı kenar, tamamen erimiş Kavisli kenarlı kaynaklı kenar, kısmen erimiş. Basitleştirilmiş ve sıkıştırılmış kaynak örnekleri tablo 2 ve 3'te ve örneklerde sunulmaktadır. Gövde profil hattının geçişi için oluk alanında veya delikte delinmemiş ek yerlerinin kesilmesine izin verilir. Önden görünüm Eklemlerin örgüsü ve konturu düz bir çizgide çizilir.

Kaynaklı yapılar, bağlı elemanların geniş bir yelpazede uygulanan kalınlıklar, şekiller ve boyutların yanı sıra kaynaklı parçaların çeşitli nispi pozisyonları ile karakterize edilir. Kaynak yapılacak parçaların göreceli konumuna bağlı olarak beş tip kaynaklı bağlantı ayırt edilir (-80 "Kaynak dikişleri, manuel ark kaynağı" ve -76 "Kaynak dikişleri, korumalı gaz kaynağına" göre):

Yüzün üstten görünüşü.Kaynağın yüzü ince çizgilerle yay şeklinde yapılır. Deliklerin şeklini kalın bir düz çizgi ile ve sürekli çizgiler durumunda ince bir düz çizgi ile işaretlemeyi unutmayın. Ek olarak, bağlı parçaların temas düzlemindeki deliklerin şekline karşılık gelmesi gereken, eğimli delikli kaynakların şekline dikkat edilmelidir. Kaynakların ve deliklerin şekli ince çizgilerle gösterilir. Kaynaklı bağlantıların sözleşmeli temsili Örnekler Tablo Kaynaklı eklemin tipi Kaynaklı eklemin temsili Kaynak: marjinal, frontal, inguinal, dorsal.

- popo - "C"

- bitiş - "C"

- tur - "N";

- tauri - "T";

- açısal - "U".

İÇİNDE popo (C) kaynak yapılacak elemanların kaynaklı derz yüzeyleri aynı düzlemde veya aynı yüzey üzerinde bulunur ve kaynak bitişik uçlarda yapılır.

Alın eklemi, kaynaklı yapının en yüksek mekanik özelliklerini sağlar, bu nedenle kritik yapılar için yaygın olarak kullanılır. Bununla birlikte, parçaların ve montajın oldukça doğru bir şekilde hazırlanmasını gerektirir.

Kaynakların ve kaynaklı derzlerin boyutsal çizimi Yönetici ve montaj çizimlerine kaynaklı kaynaklı derzler ve derzler, sözleşmenin bir dizi grafik unsuruna dayanan Polonya standardında sunulan basitleştirilmiş şemaya göre hesaplanmalıdır. Bir kaynak tanımının basitleştirilmiş bir tasarımı çizimde gösterilmiştir, kaynağın basitleştirilmiş bir analizinde aşağıdakiler ayırt edilebilir: çizgi uzantısı, referans çizgisinin oku, çizgi tanımlayıcı, kaynağın olağan sembolü, 1 ile gösterilir, enine kesitin karakteristik boyutları 2 ile gösterilir, boyuna bölümün karakteristik boyutları belirtilir İncir.

Bitiş yüzü (C) bağlantı, yan yüzeyleri birbirine bitişik olan birleştirilecek parçaların uçlarında kaynak yapılır.

Bu tür eklemler, kural olarak, yanmayı önlemek için ince parçalar kaynak yaparken kullanılır.

Basitleştirilmiş kaynak markalama tasarımı. Bir referans çizgisi, bir okla tamamlanan ince sürekli harap bir çizgi, referans çizgisi olarak adlandırılan bir oktur. Referans hattının uzunluğu, kaynak veya kaynakla ilgili gerekli tüm bilgileri açık ve doğru bir şekilde saklayabilen tasarımcı tarafından sağlanmalıdır. Raflar, teknik resim sayfasının alt kenarına paralel bir referans çizgisi çizmelidir.

Kaynaklı kimliğin analizinde bulunan bağlantı hattı, referans çizgisinin altına veya üstüne çizilen ince kesikli bir çizgidir. Tanımlama hattının yeri, kaynağın sonra işaretlenip işaretlenmediğine bağlıdır. Konumu ayrıca kaynak işaretinin konumuna da bağlıdır. Simetrik kaynakları işaretlerken, tanımlama hattı atlanmalıdır. Bir tanımlama hattı ve sözleşme kaynakları ile kaynak işaretleme prensipleri tabloda gösterilmiştir. Bu tablodaki 1 ve 4 puanları Polonya standardı tarafından tavsiye edilir ve ayrıcalıklı kabul edilir.

İÇİNDE kucak (H) kaynaklı bir bağlantı, kaynaklanacak elemanların yüzeyleri dengelenecek ve kısmen üst üste gelecek şekilde paraleldir.

Tur bağlantıları derleme hatalarına karşı daha az hassastır, ancak yük altındaki alın derzlerinden, özellikle alternatif olanlardan daha kötüdür.

Çizgilerin ortak tanımlanmasını belirleme ilkeleri ve geleneksel eklem belirtileri Açıklamalar Tablolar sunum grafikleri Dikiş yüzün yanındaysa, yazılı sözleşmeli eklemlerin işareti başlangıç \u200b\u200bseviyesindedir ve normal bir konuma yerleştirir. Dikiş yüzün yanındaysa, işaret tabanda sözleşmeli eklemlerle yazılır ve ters pozisyonda yerleştirilir. Dikiş sırtın kenarında işaretlenmişse, kaynak işareti tanımlama satırına yazılır ve normal konuma yerleştirilir. Dikiş sırt tarafında işaretlenirse, kaynaklı işaret tanımlama satırına yazılır ve ters konuma yerleştirilir.

Tauride (T) Kaynaklı bir mafsal, bir parçanın sağ tarafındaki uç yüzü veya başka bir açıyla diğerinin yüzeyine bağlandığında elde edilir.

T-mafsalları yüksek yapısal sertlik sağlar, ancak bükülme yüklerine duyarlıdır.

Kaynağın sembolü, Polonya standardında tanımlanan logo tipini korurken, basamakların 1 şekil 4'ünde işaretlenen noktada referans çizgisine yazılır. Karakteristik enine kesit boyutları, kaynak bağlantısının sol tarafındaki kaynaklı işaretin önüne şekilde gösterilen yere yerleştirilir. Kaynaklı bağlantıların ve kaynakların karakteristik boyutları, sağ taraftaki kaynaklı bir işaret ile numaralandırılmış bir yerde belirtilmiştir. Kaynak sıralama yöntemlerine örnekler. Kaynak tablosu örnekleri kaynaklı bölüm Kaynaklı veya kaynaklı boyutlar Boyutlar İşaretlemedeki ölçüm yeri Açıklama Bükülmüş kenarlı kenar boşluğu, tamamen eğimli Kaynağın nominal kalınlığı, alın kenarının kalınlığına veya eklemin daha ince kenarının kalınlığına eşittir.

Köşe (C) kaynak yapılacak parçaların yüzeylerinin sağ, geniş veya dar bir açıda konumlandığı ve uçlarda kaynaklandığı bir bağlantıyı çağırınız.

Tüm kaynaklı derzler yapılabilir:

| ısı kaynağı bağlantının bir tarafında hareket ettiğinde tek yönlü (SS) *; |  |

| ısı kaynağı eklemin her iki tarafında hareket ettiğinde iki yönlü (BS) *. Böyle bir kaynaklı eklemde, alın kaynağının kökü bölümün içindedir. |  |

* - uluslararası standartlarda benimsenen atamalar.

Tablo 5 Kaynağın nominal kalınlığı, dikişin kenarının kalınlığına veya eklemin ince kenarının kalınlığına eşittir. Bununla birlikte, kaynağın uzunluğu kaynağın uzunluğuna eşittir. Kaynağın nominal kalınlığı, kaynağın kenarından kaynak sınırına olan mesafedir. Kaynağın nominal uzunluğu, kaynağın uzunluğuna eşittir.

Çapraz boyut dolgu kaynağı kaynağın enine kesitinin bir parçasını oluşturan ikizkenar hipotenüsün sağ üçgenine göre yükseklikten önce gelir. Kaynağın nominal uzunluğu, kaynağın uzunluğuna eşittir. Polonya standardında önerilen kaynak işaretlerinin tamamını kullanmak ve kullanmak daha profesyonel görünmekte ve size kaynaklar hakkında daha fazla bilgi vermektedir. Bir kaynağın tam bir tanımının yapısı şekilde gösterilmiştir; bir kaynağın tam bir göstergesi aşağıdaki gibi tanımlanabilir: çizgi uzatma, referans çizgisinin oku, çizgi tanımlama, 1 ile gösterilen kaynağın olağan sembolü, enine kesitin karakteristik boyutları, 2 ile gösterilir, uzunlamasına bölümün karakteristik boyutları 3 ile gösterilir , şekil 4, 5 ve 6'da gösterilen pozisyonlarda meydana gelen ilave işaretler, kenarların boyutları, numaralarla gösterilen kaynak için hazırdır; 7, diğer veriler, sayısal kaynak yöntemi ile kaynak pozisyonu sayısı, kalite verileri, kaynak için kenarların hazırlanması için standardın bir göstergesi, şekilde gösterilen kaynak talimatlarının işaretlenmesi

Eritme kaynağında, gerekli penetrasyon derinliğini sağlamak için kenarlar kesilir. Kesme kenarlarının şekli ve kesme parametrelerinin boyutları (kenarların açılma açısı, boşluğun boyutu, körelme, vb.) Malzemeye, kalınlığa, kaynak yöntemine bağlıdır. Aşağıdaki şekilde bazı kenar kesimlerinin örnekleri gösterilmektedir.

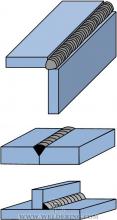

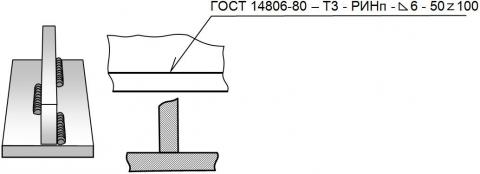

GOST 2.312-72 "Kaynakların koşullu görüntüleri ve atamaları" na göre çizimlerdeki kaynakların koşullu görüntüsü

-72 standardına uygun olarak, kaynak yöntemine bakılmaksızın kaynağın koşullu görüntüsü için iki tip çizgi kullanılır: dikiş görünür veya kesikse, dikiş görünmezse katı.

Dikiş hattı tek yönlü bir okla gösterilir.

Ok, dikişin sembolünü ve gerekirse yardımcı işaretleri barındırmak için bir rafla yapılabilir. Sembol, eğer kaynak kaynağın önünü gösteriyorsa (yani görünürse) rafın üzerine veya dikiş arka tarafa yerleştirildiğinde (yani dikiş görünmezse) rafın altına yerleştirilir. Aynı zamanda, kaynaklı eklemin tek taraflı dikişinin ön tarafı için, kaynağın yapıldığı tarafı alın. Asimetrik olarak hazırlanmış kenarlara sahip kaynaklı eklemin iki taraflı dikişinin ön tarafı için, ana dikişin kaynaklandığı tarafı alın. Simetrik olarak hazırlanmış kenarları olan bir kaynaklı eklemin iki taraflı dikişinin ön tarafı için, her iki taraf da alınabilir.

Yardımcı işaretler.

| Yardımcı işaret | Açıklama | Dikiş görünür | Görünmez dikiş |

|---|---|---|---|

| Ürünün montajı sırasında yapılacak dikiş (montaj dikişi). |  |

||

|

|||

|

|

||

|

|

||

|

|

||

|

|

||

|

|

||

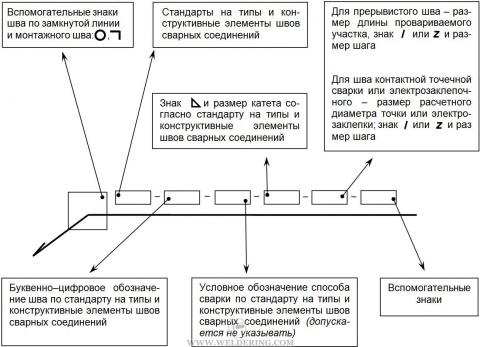

Aşağıdaki şema standart bir kaynak için göstergenin yapısını göstermektedir.

İlgili standarda göre dikişin alfasayısal tanımlaması, kaynak tipini tanımlayan bir harf ve eklem ve dikiş tipini ve kenarların şeklini gösteren sayılardan oluşan bir kombinasyondur. Örneğin: C1, T4, H3.

Kaynaklı bağlantıları belirtmek için aşağıdaki harfler kullanılır:

- C - popo;

- Y köşedir;

- T - T şeklinde;

- N - tur;

- O - dikiş şekli GOST tarafından sağlanmamışsa özel tipler.

Bazı kaynak yöntemleri için dikişlerin sembolleri tabloda sunulmaktadır:

Kaynak yönteminin (A, G, UP ve diğerleri) tanımı, çizimde belirtilen kaynak işleminin gerçekleştirildiği standartta belirtilmiştir.

Bazı kaynak yöntemlerinin sembolleri aşağıda sunulmuştur, örneğin:

- A - astar ve yastık ve kaynak dikişi kullanılmadan otomatik tozaltı ark kaynağı;

- Af - akı pedinde otomatik tozaltı ark kaynağı;

- IN - dolgu metali olmayan bir tungsten elektrodu ile inert gaz kaynağı;

- INP - bir tungsten elektrodu ile, ancak dolgu metali ile inert gaz kaynağı;

- IP - sarf elektrotlu inert gaz kaynağı;

- UP - sarf elektrot ile karbondioksit kaynağı.

Kaynak tanımı örnekleri.

örnek 1

Dikiş popo eklemi bir kenar kavisli eğimi ile, ürünün montajı sırasında manuel ark kaynağı (C13 ila - 80) ile çift taraflı gerçekleştirilir. Kazanç her iki tarafta da kaldırılır (). Dikişin yüzey pürüzlülüğü parametresi: ön taraftan - Rz 20 mikron; arkadan - Rz 80 mikron.

ÖRNEK 2

Kapalı bir hatta otomatik tozaltı ark kaynağı (A ila –75) tarafından yapılan, eğimli, çift taraflı (U2 ila –75) bir açısal bağlantı dikişi.

ÖRNEK 3

Kalan astarda (C3 ila –80) tek taraflı, eğimli kenarları olmayan alın kaynağı dikişi, bir katkı maddesi (G ila –80) ile ısıtılmış gazla kaynaklanarak gerçekleştirilir.

Örnek 4

Eğimsiz, çift taraflı aralıklı T-mafsal dikişi, sarf malzemesi olmayan bir metal elektrotla (gazlara göre RINP) koruyucu gazlarda manuel ark kaynağı ile gerçekleştirilen kademeli bir düzenlemeye (T3 ila -80) aralıklı. Dikiş ayağı 5 mm (Δ5).

ÖRNEK 6

Eğim kenarları olmayan vatka dikişi, tek taraflı (H1 -80), ark ile gerçekleştirilir yarı otomatik kaynak sarf elektrotlu koruyucu gazlarda (PIP -80). Kapalı bir çizgide bir dikiş (dairesel dikiş). Dikiş ayağı 5 mm (Δ5).

Çizimde birkaç aynı dikiş varsa, derz ataması sadece bunlardan birinde belirtilir ve diğer aynı dikişlere göre sadece seri numaraları belirtilir (derz atamasının bulunduğu yerde). Aynı zamanda, aynı dikiş sayısının (bu örnekte gösterildiği gibi 26), lider çizgisinde işaretli bir eklem ataması olan bir rafla gösterilmesine izin verilir.

Dikişler aşağıdaki durumlarda eşit kabul edilir:

- enine kesitteki yapı elemanlarının tipleri ve boyutları aynıdır;

- aynı teknik şartlara tabidirler.

Kaynak eklemi için bir kontrol kompleksi veya bir dikiş kontrol kategorisi kurulursa, bunların tanımlanması lider çizginin altına yerleştirilebilir.

Dikişin işlenmiş yüzeyinin temizliğinin tanımı (pürüzlülük) dikişin geleneksel tanımından sonra uygulanır veya çizimin teknik gereksinimlerinde verilir.

Boyutları standartlar tarafından belirlenmeyen (standart olmayan dikiş) bir dikiş gösterilmiştir, bu çizime göre dikişi yapmak için gerekli yapısal elemanların boyutlarını gösterir.

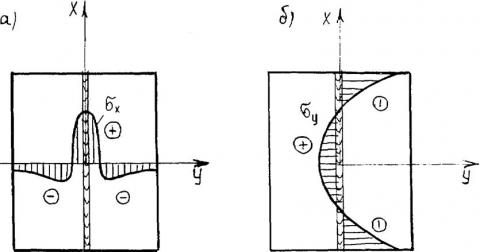

Kaynak sırasında kaynaklı eklemin dengesiz ısınmasının bir sonucu olarak, artık gerilmelerin oluşmasına yol açan kısalmanın plastikte deformasyonu meydana gelir. Bu gerilimlerin dağılımının doğası birçok faktöre bağlıdır (kaynaklı eklemin geometrik boyutları, kaynak modu, vb.). Kaynak yapılan elemanların kalınlığına bağlı olarak, kaynaklı bağlantıda bir düzlem veya hacimsel gerilme durumu oluşabilir.

Küçük kalınlıkları kaynaklarken, kural olarak, düz bir stres durumu oluşur. Bu gerilim durumundaki bileşenlerin boyuna (dikiş ekseni boyunca etki eden) ve enine (dikiş eksenine dik olarak hareket eden) denildiği kabul edilir.

Tipik kaynaklı derzlerdeki artık gerilmelerin dağılımının grafikleri aşağıda tartışılmıştır. Yeterince geniş küçük plaka kalınlıklarının alın kaynağında, artık gerilmelerin dağılımının doğası şekilde sağda gösterilmiştir. Görülebileceği gibi, artık boyuna gerilmeler enine kesitin genişliği boyunca eşit olmayan bir şekilde dağılmıştır. Kaynakta ve bitişik alanda çekme gerilmeleri hareket eder ve bölümün geri kalanında sıkıştırma gerilmeleri hareket eder. Ayrıca, kural olarak, kaynak bölgesindeki maksimum gerilmeler metalin akma dayanımına (σt) eşit bir değere ulaşır. Böylece, alın kaynaklı eklemdeki uzunlamasına yönde, iki bölge ayırt edilebilir: çekme gerilmelerinin etki bölgesi ve sıkıştırma gerilmelerinin etki bölgesi.

Enine gerilimler de eşit olmayan bir şekilde dağılmıştır. Orta kısım gerilme gerilmeleri yaşar ve son bölümler sıkıştırma gerilmeleri yaşar. Maksimum gerilmelerin σy büyüklüğü, dikişin uzunluğuna bağlıdır ve kural olarak, 0.3 σt değerini aşmaz, bu nedenle her zaman dikkate alınmazlar.

Büyük kalınlıktaki plakaların alın kaynağı olduğunda, hacimsel bir stres durumu meydana gelir.

Artık gerilme etkisi altında kaynaklı yapıların çalışma ve çalışma deneyimleri ile gösterildiği gibi, artık kaynak gerilimi Ürünün malzemesi çoğu metalin özelliği olan yeterince sünek ise gücü etkilemez. Değişken yüklerin etkisi altında, artık kaynak sıkıştırıcı gerilmeler yorgunluk mukavemetini arttırır ve gerilme gerilmeleri, konsantrasyonlarındaki çalışma gerilmeleri ile birleştiğinde, yorulma arızasına karşı direnci önemli ölçüde azaltır.

Stresler fiziksel bir miktar olmadığından, doğrudan belirlenmesi mümkün değildir. Hesaplanan bağımlılık tarafından voltajla bağlanan fiziksel bir miktarın ölçülmesi yoluyla belirlenebilirler. Böyle bir miktar elastik doğrusal bir değişiklik olabilir, yani. deformasyon. Stresler ve elastik suşlar arasındaki ilişki Hooke yasası ile açıklanmaktadır. Bu nedenle, stres ölçümü terimi, gerilimi ölçerek tanımı olarak anlaşılmalıdır (bu, mekanik yöntem olarak adlandırılır. Optik, manyetoelastik, ultrasonik vb. Gibi başka yöntemler de vardır). Bu nedenle, tüm bunlar, ilgili gerilim durumu tipindeki yönlerde elastik suşu ölçmeye gelir. Doğrusal - bir yönde, düz - iki, hacimsel - üçte.