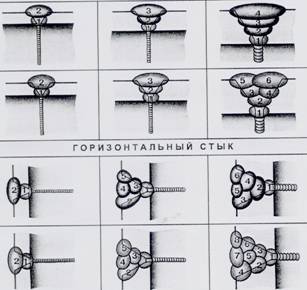

Pri sestavljanju vodoravnih spojev cevi za varjenje, na spodnji cevi, ni potrebno izvesti popolnega vrhunskega roba. Dovoljeno je, da naredimo le majhen rezalnik, vrednost 10 °. Ta sprejem izboljšuje proces varjenja kovine, hkrati pa ne zmanjšuje svoje kakovosti (glej shemo A) na spodnji sliki). Pri pripravi neizvedbnih cevovodov na varjenje, rob na spodnji cevi pogosto ni ločen sploh (glej shemo B) na spodnji sliki).

Najbolj dobre rezultate se pridobijo, ko varilni horizontalni spoji cevi z ločenimi ozkimi plasti. Prvi valj je koren šiva (glejte C) shemo na spodnji sliki), za to se uporabljajo elektrode s premerom 4 mm. Trenutna moč je nastavljena v območju 160-190A. Elektroda se poroča o vmesnem gibanju, na notranji strani spoja pa mora tvoriti valjček, višino 1-1,5 mm.

Po prekrivanju prvega sloja je treba njegovo površino skrbno očistiti. Drugi sloj se izvede z računovodstvom, da prekriva prvo plast z vzajemnim gibanjem elektrode in z rahlim nihanjem od roba spodnjega roba do roba zgornjega roba. Varjenje drugega sloja se izvede v isti smeri kot varjenje prvega sloja.

Po opravljenem drugem sloju se moč varilnega toka poveča na 250-300a in se izvede tretja plast. Varjenje se izvaja z elektrodami s premerom 5mm, kar vam omogoča, da povečate delovanje varilnega postopka. Dobava tretjega sloja naj se pojavi v smeri nasproti varjenja prvih dveh plasti. Tretji valj mora prekrivati \u200b\u200b2/3 širine drugega valja. Snemanje četrtega valja se pojavi v isti smeri, vendar se mora nahaja v vdolbini tretjega valja in zgornjega roba.

Ko varjenje vodoravne stičišča cevi več kot tri plasti, je treba vsako naslednjo plast, ki se začne od tretjega, izvesti v smeri, ki je nasproti prejšnjemu. Cevi, katerih premer ne presega 200 mm, običajno varjeni s trdnimi šivi. Če premer varjene cevi presega 200 mm, se varjenje izvede z metodo zaknjenja.

Video: Varjenje cevi z vodoravno križišče

Varjenje ne-struženih priključkov

Vertikalno ne-struženje križiščvarjena navzgor.

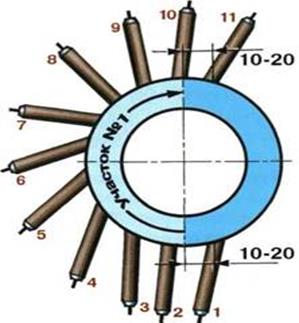

Vobnarjenje prvih treh plasti v sklepih cevi s premerom več kot 219 mm je treba izvesti v metodi obnovljivih virov. Dolžina vsakega spletnega mesta mora biti 200-250 mm.

Dolžina odsekov naslednjih plasti je lahko polovico obsega spoja. Spodnje cevi z debelino stene do 16 mm, lahko varimo z dolžino polovice oboda, ki se začne od druge plasti.

Prednostna naloga šivov (1-14) in plasti (I-IV) z enim varilom

| Druga stopnja |

|

Horizontalni ne-odsevni spojicevi s premerom več kot 219 mm, ki jih izvaja en varilec, je treba zvariti pri obnovljivem načinu oddelkov z dolžino 200-250 mm. Četrta in naknadna plasti je mogoče privarjena.

Prednost (1-12), ki izvajajo šive z enim varilom

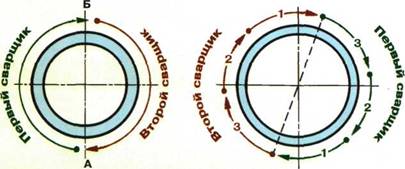

Ko varjenje vodoravnega spoja z dvema varilci, je varilna sekvenca korenskega šiva odvisna od premera cevi. Če je premer manjši od 300 mm, vsak varilec pripravlja polovico oboda. V istem času morajo biti varilci v diametralno nasprotnih skupnih točkah. Če je premer cevi 300 mm in več, je korenski šiv varjen z invertible metodo odsekov 200-250 mm.

|  |

||

V sklepih cevi s premerom do 300 mm s debelino stene več kot 40 mm, najprej tri plasti je treba variti v obnovljivem načinu, in nadaljnje plasti so površine, ki so enake polovici kroga.

Spojke cevi iz nizkolegiranega jekla s premerom več kot 600 mm s debelino stene 25-45 mm, so varjene na naslednji način: Vsi sloji šiva se izvajajo z obnovljivim metodo, ki jih je mogoče obnovljiv z ploskarnimi ploščami, ki nimajo več kot 250 mm.

Cevi s premerom več kot 600 mm od kromolibdenovadijevega jekla, dva in več varilcev se varimo hkrati, od katerih ima vsak svoj segment sklepa. Uporabite inverzno metodo (oddelke 200-250 mm). Četrta in naknadne plasti omogočajo izvajanje oddelkov, ki so enake četrtini kroga.

Prednostna in približna lokacija plasti in valjev (1 - 20) Ko varilni navpični in horizontalni spoji iz debelih stednih cevi iz ogljikovih in nizko legiranih jekel

Ročna tehnika arc varjenje. Cevi pokrite elektrode

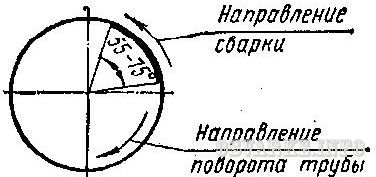

Varjeni šiv se izvede za dve sprejemi. Območje križišča je pogojno razdeljen z navpično aksialno črto na dva dela, od katerih ima vsaka tri značilne položaje:

Strop (položaj 1-3);

Navpično (položaj 4-8);

Nižji (položaj 9-11). Vsaka parcela je varjena iz stroka. Varjenje se izvaja samo s kratkim lokom:

kjer je D premer elektrode. Končajo šiv v spodnjem položaju.

Varjenje vsakega oddelkov se začne z razselitvijo 10 20 mm od navpične aksiale. Oddelek za prekrivanje šiva je spojina "Zakleni" - odvisna od premera cevi in \u200b\u200bje lahko od 20 do 40 mm. Večji premer cevi, daljši je "grad"

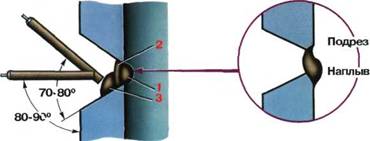

Začetni del šiva se izvede v stropnem položaju "kota nazaj" (POS. 1,2). Pri prehodu na navpični položaj (poz. 3-7), varjenje je "kot naprej". Ob doseganju položaja 8 je elektroda usmerjena pod pravim kotom, vendar z odhodom na spodnji položaj, varjenje ponovno vodi "kota nazaj".

Pred varjenjem drugega spletnega mesta morate očistiti začetne in zadnje dele šiva z nemotenim prehodom na vrzel ali na prejšnji valj. Varjenje drugega spletnega mesta je treba izvesti na enak način kot prvi.

Za koreninski šiv se uporablja elektrodo s premerom 3 mm. Trdnost toka v stropnem položaju 80-95 A. Tok navpično je priporočljivo, da se zmanjša na 75-90 A. Med varjenjem v spodnjem položaju trenutnega povečanje na 85-100 A.

Ko varilne cevi z visoko kakovostno tvorbo korena šiva brez opremljanja, se nosilec doseže s stalnim hranjenjem elektrode v vrzel. Da bi dosegli regulacijo znotraj cevi, lahko dobite šiv s konveksno površino, ki bo zahtevala naknadno mehansko odstranjevanje v stropnem položaju.

Polnjenje rezanja cevi s debelino stene več kot 8 mm se neenakomerno pojavlja. Praviloma je spodnji položaj zaostajal. Za poravnavo rezanja rezanja je potrebno dodatno predelati valje na vrhu rezanja. Predzadnje plasti morajo pustiti prazno na globini največ 2 mm

|

Stvarni šivi so varjeni za enega ali več prehodov. Predzadnji valjčni zaključek, tako da je rezanje še vedno neizpolnjeno na globino 0,5-2 mm, glavna kovina vzdolž robov rezanja pa je bila izbrisana na širini 1/2 premera elektrode.

Ko je varjenje cevi s premerom manj kot 150 mm s debelino stene manjša od 6 mm, kot tudi v načinih namestitve, ko je vir napajanja odstranjen iz kraja delovanja, se varjenje izvede na eni in enako vrednost varilnega toka. Priporočljivo je, da na stropnem položaju izberete trenutni način, ki je dovolj za spodnji položaj. Pri varjenju na dvigu s stropnega položaja na vertikalno, tako da ni pretirane ureditve, je treba uporabiti v občasno formacijo šiva. V tem primeru metoda občasno prekine postopek gorenja obloka na enem od robov.

Odvisno od debeline stene cevi, vrzel in dolgočasni rob, je priporočljivo, da izvede varjenje z "SMears" z enim od načinov:

1. Nenehno vnamejte lok na enem od robov in razčlenite po nastanku kopeli - do drugega. Premor med pečino in vžigom mora biti tako kratek, da kovinski šiv nima časa, da se popolnoma kristalizira, in žlindra je kul.

2. Z veliko debelino kovine je lok osvetljen na istem robu.

Vžig spojnega sklopa ARC

Varjenje ne-Turni horizontalni spoj

Varjenje z tvorbo stabilnega ureditve poteka z elektrodo s premerom 3 mm. Varilni tok je izbran glede na debelino osnovne kovine, vrzel med robovi in \u200b\u200bdebelino debeline. Nagib elektrode je 80-90 ° na navpično. Ko varjenje "kota nazaj", naklon zagotavlja maksimalno povpraševanje, in "kot naprej" je minimalen.

V primeru nezadostne ureditve bi morala biti dolžina loka, ki je kratka, in z običajnim vozičkom - medijem.

|  |

||

Korenski šiv je bolje nastopati z minimalnimi velikosti varilne kopeli, tako da ni virov in izvirov na hrbtni strani šiva.

Drugi valjoblikovan tako, da se tali prvi korenski šiv in obe robovi cevi. Varilni tok je nameščen na povprečnem območju. Naklon kotlička je enak kot pri varjenju prvega korenskega šiva. Varjenje vodi "kota nazaj". Hitrost je izbrana tako, da je videz valja normalen (ne konveksno in ne konkavni)

Tretji valjbolje je, da nastopite pri povečanih načinih. Varjenje svinca pod pravim kotom ali "kotom nazaj". Hitrost je izbrana tako, da je valj konveksni, s polico, ki drži kovinsko kopel poznejšega valja. Trakrija ARC bi morala sovpadati z robom drugega valja.

Četrti valj- vodoravno. Izvede se na istih načinih kot tretji. Elektroda je nagnjena pod kotom 80-90 ° na navpično površino cevi. Hitrost varjenja je podprta, tako da se zgornji rob rezanja tali, površina drugega valja in vrh tretjega valja. Videz. Četrti valj mora biti normalen.

|

"Castle.» povezavezvarjen je z nemoteno povečanje velikosti šiva na začetku in zmanjšanje končnega odseka, "RAID" na začetek šiva za 20-30 mm.

Varjenje obrazatreba je izvesti elektrode istega premera, ki so bili uporabljeni pri polnjenju rezanja, vendar ne več kot 4 mm. Zadnji zgornji valj je položen po višji hitrosti, tako da se izkaže, da je ozek in stanovanje

Tehnološki ročni argonski varilni cevi

Tehnološke možnosti

Varjeni šiv se v celoti izvaja z ročnim argonom-arc varjenjem z ne-združljivo elektrodo (priporočljivo je pri debelini stene do 3 mm);

Varjeni šiv se izvede s kombinirano metodo: korenski šiv - ročno varjenje argona-lok z ne-združljivo elektrodo in nadaljnje plasti - ročno obločno varjenje s prevlečeno elektrodo (priporočljivo je pri debelini cevi stene 4 mm ali več).

Približna lokacija plasti in valjčkov (1 - 8)

|

V sklepih, kuhano v skladu z različnimi tehnološkimi možnostmi

Z debelino stene do 2 mm mora biti sklepni prerez varjena v eno plast

Ročna argun pretvorba varjenja ne-sočutja W-elektrode se uporablja za ne-odsevne spoje cevi iz nizke ogljika, nizko legirane in legirane (korozijske odporne) jekla. Premer varjenih cevi je manjši od 100 mm, debelina stene je do 10 mm.

Izberite parametre načina

Varilni tokizberite: z enim prehodno varjenjem - odvisno od debeline cevi stene, in z večfrekvenčno - na osnovi višine valja, ki mora biti 2-2,5 mm. Varilni tok je predpisan po stopnji 30 - 35 A na 1 mm premera elektrode.

Napetost na lokuto bi moralo biti minimalno, kar ustreza varjenju kratkega loka.

Hitrost varjenja.omogoči tako, da so robovi zagotovljeni in tvorba želenih velikosti šiva.

Zaščitna poraba plinaodvisno od blagovne znamke varjenega jekla in trenutnega načina (od 8 do 14 l / min).

Sprednja žicapremer 1,6-2 mm je izbran vzdolž blagovne znamke varjenega jekla (glej tabelo na str. 16).

Za kategoriarnost: Varjenje

Ročno električno varjenje cevovodov

Za ročno električno obločno varjenje cevi se uporabljajo kovinske elektrode, ki služijo kot aditivni material za polnjenje varjeni šiv In hkrati sedanji dirigent na ARC.

Kakovost zvara je v veliki meri odvisna od stanja visokotlačnih površin cevi, o natančnosti kombinacije njihovih koncev in predvsem iz uporabljene elektrode, ki je kovinska prevlečena kovinska palica. Kovinska palica elektrode je izdelana iz različnih debelih elektrodnih žic. Za varilne cevi se žica uporablja z debelino 2 do 5 mm.

Premazi elektrod so tanke in debele, zadnje z visokokakovostnim premazom. Premaz elektrode s subtilnim (Chalk) premaz je 1-2% teže kovinske palice. Hladilnik visoke kakovosti elektrode je 20-30% teže kovinske palice.

Najpomembnejša lastnost žlindre za premazovanje. Žlindra je nekovinska zlitina, katere delež je manjši od specifične teže varjene kovine; Žlindra plava in ustvarja mehanski pokrov staljenega kovine. Žlindra ščiti staljeno kovino od absorpcije od sesekljanega okolja škodljivih plinov za šiv - kisik in dušik.

Ker žlindra topi na nižjo temperaturo, kot je glavna kovina, in med strjevanjem je krhka, potem pa se varilec preprosto ponastavi z debelino zvar palice elektrode. Šivalni Šiva je napaka električnega varjenja cevi, saj vsi nekovinski vključki dramatično zmanjšajo moč šiva.

Tanka (kreda) prevleka je sestavljena iz 80-85% krede in 15-20% tekočega stekla, ki je vezivni material, zaradi katerega je prevleka na palici. Tanka prevleka je potrebna za neprekinjeno gorenje loka, saj se pogosti loki ločijo poslabšajo kakovost vara.

U.Elektrode z debelo prevleko gorečega goreča stabilne, vendar se kovinski odlaganje pojavi pod slojem žlindre, ki preprečuje videti oblikovani šiv. Moč in viskoznost šiva sta bistveno višja od tistega od šivov, ki jih izvajajo elektrode s fino prevleko. Izboljšanje kakovosti šiva se doseže z zaščito kovine na delovanju kisika in dušika zraka, ki ga tvori žlindra iz debelega sloja elektrode, kot tudi uvedba visokokakovostnih elementov v reducent kovino. Ti elementi se premikajo iz prevleke v kovini med varjenjem.

Za ročno obločno varjenje cevi je potrebno uporabiti E-42 in E-42A elektrode. Elektrode morajo imeti prevleko enake debele programske opreme. Vse elektrode brez razpok, lokalnih zgosti in drugih vidnih napak.

Premer elektrode je treba izbrati, odvisno od debeline tlakovanih cevi. Povezave gumba Cevi z debelino stene - do 5 mm je treba variti z elektrodami s premerom 3 mm pri toku za rotacijske spoje pri 100-250 A, in za ne-struženje spojev-80-120 a.

V večplastnih gumb šivos. Prvo plast mora izvesti z elektrodo s premerom 4 mm, da se zagotovi globok ponudnik, poznejše šive - z elektrodami večjega premera.

Varilne žice, ki dobavljajo tok iz napajanja varjenje Arge.Mora biti lahka, prilagodljiva in imajo zanesljivo izolacijo.

Ko varjenje, se izvedejo naslednje vrste priključkov: Jack, Tweeted, Vtavr in kot.

Spojina pektorista se imenuje, v kateri je en element na drugem. Širina slednjega mora biti vsaj dve debelini kovine.

Glede na položaj, v katerem se proizvaja varjenje, so šivi spodnji, vodoravni, navpični in strop. Spodnji šiv je najbolj primeren za varjenje. Nahaja se na dnu pod elektrodo, varjenje pa je narejeno od zgoraj. Horizontalni šiv Opravite obseg cevi, ki je nameščen navpično. Navpični šiv se nahaja na strani nameščene strme cevi, privarjene po dolžini. Stropni šiv Nad glavo varilce.

Varilni cevovodi je boljši v spodnjem položaju (vrtljivi šivi). Samo zapiranje montažnih spojev opravljajo ne-odsevni.

Jeklene cevi Povežite pretežno Jack. Povezava cevi. Beseda zahteva obvezno zagotavljanje robov za celotno debelino stene.

Vrste električnih arc varjenje cevi za majhne premera so prikazane na sl. Ena.

Da bi zmanjšali dotok znotraj cevi, mora biti kot nagiba elektrode na vodoravno vodoravno (sl. 1, a).

Pri varjenju rit in T-oblikovanih spojin cevi majhnega premera se uporabljajo elektrode s premerom 3 mm tipa E-42 in E-42A (Sl. 1, B, D). Moč toka je nastavljena na 80-ih. Zvar mora imeti višino 2-3 mm, širino 6-8 mm.

Ko varjenje, enake elektrode uporabljajo enake elektrode, ko varjenje; Trenutna moč je nastavljena na 10Q-120 a. Višina varjenja mora biti 3 mm, širina pa 6-8 mm.

Pred varilnimi cevi je treba izvesti naslednja pripravljalna dela: - čiste cevi iz tal, umazanije in smeti; - obrezovanje ali poravnajte deformirane konce cevi. Naravni konci cevi se morajo ujemati, ko so poravnani. Prisotnost mladičev in kalarjev ni dovoljena;

V ARC varjenju očistite rob do kovinske briljantnosti in v bližini njih notranjo in zunanjo površino cevi na širini vsaj 10 mm;

spoji sklepov za opravljanje brez prekinitve delovanja, dokler ni celoten sklep v celoti varjenje; - varilni cevovodi brez obročnih obročev; - arc varjenje vrtljivih in ne-odsevnih spojev cevi z debelino stene na B mm, da izvedejo vsaj dve plasti; Z debelino cevi stene od 6 do 12 mm - v treh slojih in debelino 19 mm in višje - v štirih slojih. Vsak sloj šiva pred prekrivanjem poznejšega je treba očistiti žlindre. Prve plasti RVA bi morale zagotoviti popoln ponudnik njegovega korena.

Sl. 1. Električno varjenje cevi: a - položaj elektrode, ko varilne cevi, B - varjenje cevi za dviganje, v - varilne cevi iz Vašla, G - Varjenje cevi med vejami

Oblika robov cevi in \u200b\u200bkotov njihovega dela, ki se uporablja med varjenjem, mora ustrezati vrednostim, prikazanim v tabeli. Ena.

Tabela 1.

Oblika robov cevi, pripravljenih za varjenje ![]()

Ročno obločno varjenje cevi z debelino stene do 4 mm in avtomatsko varjenje cevi z debelino stene do 6 mm, ki vključujejo brez plošče robov.

Odstopanja od poravnave (premik robov), ko montažne cevi ne smejo presegati vrednosti, navedenih v tabeli. 2. \\ T

Tabela 2.

Tolerance premikanja robov A Ko sestavljate cevi

Cevi se poberejo z vrzeli, katere vrednost je navedena v tabeli. 18.

Vozitne šobe za veje na lokaciji zvarov cevovoda ni dovoljeno.

Razdalja med obročastim zvarmi cevovoda in varjenjem šobe mora biti vsaj 100 mm.

Tabela 3.

Dovoljene vrzeli, ko varilne cevi

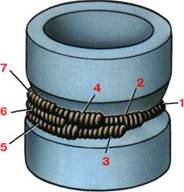

Trak mora biti dolg 40-50 mm za rotacijske spoje, 60-70 mm za strop. Višina traku mora biti 40-50% debeline sten cevi.

Ko varilne cevi s stenami z debelino več kot 8 mm, je prva plast kuhana s hitrostjo varjenjem, preostale plasti so trdne. Z stopenjskim varjenjem je sklepni krog razdeljen na več odsekov, zvarjenega na prvem mestu skozi spletno mesto in nato zamudil.

Prva plast varjenja je najbolj odgovorna. Ko vdelate ta plast, morate popolnoma taliti robove in dolgočasno. Potem je potrebno. Pozorno je videti in preveriti, če ni razpok. Odkrivljene razpoke je treba zmanjšati ali plačati, oddelki pa so ponovno varjeni.

Drugi in tretji sloji so varjeni, počasi obračajo cev. Začetek in konec vsake od teh plasti je treba premakniti za 15-30 mm glede na začetek in konec prejšnje plasti.

Zadnji šiv mora imeti gladko površino in gladko premakniti na glavno kovino.

V primeru večplastnega varjenja se vsaka naslednja plast izvede v smeri obratnega predhodnega, zapiranje odsekov vsake plasti imajo rotacijsko stran glede na drug drugega. To izboljšuje kakovost varjenja.

Po varjenju vsake plasti šiva in območja, ki meji na njega, očistimo iz žlindre in brizganja za boljšo fuzijo plasti.

Ročno električno varjenje cevovodov

Poglavje XXVIII.

Značilnosti varjenja nekaterih vrst objektov

§ 125. Varjenje cevi

Splošno. Pri gradnji cevovodov se lahko varjeni spoji vrtljivi, ne-odsevni in vodoravni (sl. 123).

Sl. 123. Varjeni spoji za cevi:

in - vrtljivi, B - ne-turn, v - vodoravno

Pred sestavljanjem in varjenjem cevi preverjajo skladnost z zahtevami projekta, v skladu s katerim je cevovod izdelan in specifikacije. Osnovne zahteve: Prisotnost certifikata o cevi, odsotnosti elipsa cevi, odsotnost velikosti cevi, skladnost kemične sestave in mehanskih lastnosti cevi kovine z zahtevami, določenimi v tehničnih specifikacijah ali GOSTS.

Pri pripravi spojev cevi za varjenje se preveri navpičnost ravnine cevi rezanja na svojo osi, kot roba roba in velikost dolgočasnosti. Koti razkritja šiva mora biti 60-70 °, obseg vdolbine pa je 2-2,5 mm (sl. 124). Champaners se odstranijo iz koncev cevi z mehansko metodo, plinskimi ostrimi ali drugimi metodami, ki zagotavljajo zahtevano obliko, dimenzije in kakovost obdelanih robov.

Sl. 124. Priprava robov cevi za varjenje s debelino stene 8-12 mm

Razlika v debelini stene namazanih cevi in \u200b\u200bpremik njihovih robov ne sme presegati 10% debeline stene, vendar ne sme biti večja od 3 mm. Ko je priklopna cevi, je enotna razlika med priključenimi robovi žuželnega elementa 2-3 mm.

Pred sestavljanjem roba zagozdenih cevi, kot tudi notranje in zunanje površine, ki mejijo na njih na dolžini 15-20 mm, očistimo iz olja, lestvice, rje in umazanije.

Phars, ki so sestavni del zvar, opravljajo iste varilce, ki bodo znižali sklepe z uporabo istih elektrod. Ko se cevi varimo s premerom do 300 mm, se oznaka izvede enakomerno okoli kroga na štirih mestih z višino 3-4 mm in dolžine 50 mm. Ko varilne cevi s premerom več kot 300 mm, so trakovi enakomerno po celotnem sklepnem krogu vsakih 250-300 mm.

Pri nameščanju cevovodov je treba prizadevati, da se zagotovi, da se v vrtljivem položaju varijo več križišč. Cevi, katerih debelina stene je 12 mm, varjena v treh slojih. Prvi sloj ustvari lokalno pokrajino v korenu šiva in zanesljive fuzije robov. Če želite to narediti, je potrebno, da filtrirana kovina, ki je nastala v notranjosti cevi ozek navoj valja z višino 1-1,5 mm, enakomerno distribucijo po celotnem krogu. Da bi dobili ponudnika brez ledenice in grafa, mora biti gibanje elektrode mogoče batirati z neoblikovanjem elektrodnega zakasnitve na varilni kopeli, rahlo prečno nihanje med robovi in \u200b\u200btvorbo majhne luknje na vrhu kotnega kota robov. Hole se dobi kot posledica razmnoževanja glavne kovine ob loku. Njegova velikost ne sme presegati razkorak nastavitve 1-2 mm med cevmi.

Varjenje vrtljivih spojev. Prvi sloj višine 3-4 mm je varjena z elektrodami s premerom 2, 3 in 4 mm, drugi sloj pa se posname z večjimi premernimi elektrodami in s povečanim tokom. Prvi dve plasti se lahko izvedemo na enem od naslednjih načinov.

1. Šala je razdeljena na štiri oddelke. Sprva so oddelki 1-2 varjeni, po katerih se cevi vrti 180 °, poglavji 3 in 4 pa pivo (Sl. 125). Cev se nato zavrti z drugim 90 ° in varjenimi odseki 5 in 6, nato zavrtite cevi 180º in varjene oddelke 7 in 8.

Sl. 125. Vezi za varjenje cevi:

2. Šala je razdeljena na štiri oddelke. Prvi varilec 1 in 2, nato zavrtita cev 90 °, poglavja 3 in 4 pa sta varjena (sl. 126). Po varjenju prvega sloja se cevi zavrti za 90 °, poglavja 5 in 6 pa sta varjena, nato pa je cev 90 °, poglavja 7 in 8 pa sta varjena.

Sl. 126. Shema sklepa cevi na drugi metodi

3. Spoj je razdeljen na več odsekov (ko varilne cevi s premerom več kot 500 mm), varjenje pripelje popularni korak v posameznih odsekih (Sl. 127). Dolžina vsakega odseka šiva (1-8) je 150300 mm in je odvisna od premera cevi.

Sl. 127. Shema varjenja spoja z velikimi cevi premera:

a - prvi sloj, B - druga plast

Tretja plast v vseh zgoraj navedenih metodah se uporablja v eni smeri, ko se cevi zavrti. Na cevi s premerom do 200 mm, ne morete razdeliti spoja na razdelke in jo varimo s trdnim šivom z obračanjem cevi v postopek varjenja (Sl. 128). Druga in tretja plasti se izvajajo podobno kot prvi, vendar v nasprotnih smereh. V vseh primerih je potrebno vsako naknadno prekrivanje do prejšnjih 10-15 mm.

Sl. 128. Skrajni spoji za mala premera

Varjenje križišč, ki niso obrnjeni. Ne-struženje cevi s debelino stene do 12 mm so varjene v treh slojih, višina vsake plasti ne sme presegati 4 mm, širina valja mora biti enaka dvema premerima elektrode.

Spojke cevi s premerom več kot 300 mm so varjene z obrnjenim korakom, dolžina vsakega odseka mora biti 150-300 mm, naročilo njihovega prekrivanja je prikazano na sl. 129.

Sl. 129. Shema plasti plasti, ko se varjenje ne-struženih spojev premera cevi do 400 mm (prikazana je število varjenih odsekov vzdolž plasti, in puščice - smer varjenja)

Prvi sloj se oblikuje, ko je elektroda vzajemna z zakasnitvijo loka na varilni kopeli. Tok je nastavljen na 140-170 A, ki vam omogoča plačilo roba spoja, da se tvori ozki valjček z višino 1-1,5 mm na svoji notranji strani. Hkrati je treba na varjenih robovih narediti velike brizganje staljene kovine in varjenja, varjenje pa je treba izvesti brez opeklin. Za ta lok mora biti kratek. Odpiranje loka iz kopeli, ga je nemogoče odstraniti za več kot 1-2 mm. Prekrivanje začetka in konca sosednje plasti mora biti 20-25 mm.

Način za varjenje druge plasti je enak kot pri varjenju prvega sloja. Elektroda med varjenjem druge plasti mora imeti prečne nihanje od roba enega roba do roba drugega roba.

Ko se varjenje, površina vsake plasti konkavni (sl. 130, a) ali rahlo konveksno (sl. 130, b), pretirano konveksnost šiva, zlasti ko strop varjenje (Sl. 130, c), je lahko vzrok nedvomnega.

Sl. 130. Površina korenskega šiva:

in - konkavni, 6 - rahlo konveksna, B je zelo konveksna (puščice kažejo možne zanimive kraje)

Da bi olajšali opazovanje varilnega območja v smeri vzdrževanja zadnjega sloja predzadnje plasti, se nanesite v območju robov, tako da je njegova površina 1-1,5 mm pod robovi robov (sl. 131). Slednji sloj se izvede z višino 2-3 mm, širina 2-3 mm, večja od širine rezanja robov; Morala bi imeti nemoten prehod iz kovine zvara na glavno.

Sl. 131. Krog za rezanje robov

Varjenje horizontalnih križišč. Pri sestavljanju vodoravnih spojev cevi ni treba popolnoma odstraniti robov spodnje cevi, dovolj je, da ga razkrijete pod kotom 10-15 °, kar izboljšuje postopek varjenja, ne da bi spremenil svojo kakovost (sl. 132 , a). Pri montaži nevidnih cevovodov na spodnji cevi se posnetek sploh ne odstrani (Sl. 132, B).

Sl. 132. Rezalni diagram robov horizontalnih spojev odgovornega (a) in vnaprejšnjega (b) cevovoda in njihovo varjenje (B) je navedena številka plasti.

Najboljša metoda varjenja horizontalnih spojev je varjenje majhnih prečnih valjev. Prvi valj je naložen na vrhu šiva (Sl. 132, C) z elektrodami s premerom 4 mm (pri toku 160-190 A) z batrakom gibanja elektrode z obveznimi formacijami na notranji strani spoja ozkega valjarja z višino 1-1,5 mm. Po prvem valjčku (plast) se očisti s svojo površino, drugi valj je prekrit, tako da se prvi prekriva z batravnim gibanjem elektrode in njegovo majhno nihanje od roba spodnjega roba do roba zgornjega dela rob. Varjenje se izvede v isti smeri, ko se varjenje prvega sloja (valja), nato pa se tok poveča na 250-300 A in zvaril tretji valj z elektrodami s premerom 5 mm, kar poveča delovanje varjenja. Tretji valj je uveden v smeri nasproti prvega, mora prekrivati \u200b\u200b70% širine drugega valja. Četrti valj je nameščen v isti smeri, vendar so v vdolbini med tretjim valjčkom in zgornjem robom.

Z varjenjem spoja cevi v več kot treh slojih, ki se začne od tretjega sloja, se vsaka poznejša izvede v nasprotni smeri kot prejšnji. Cevi s premerom do 200 mm so varjene s trdnimi šivi, premer več kot 200 mm pa je metoda povratnega koraka.

Dragi obiskovalec, preberete članek "Varilna cev", ki je objavljena v kategoriji "Ročno obločno varjenje". Če vam je všeč ali koristno ta članek, ga delite, prosim, s prijatelji in znanci.

Zaslužite svoje znanje. Odgovorite na vprašanja in dobite denar za to!

11. februar 2012 | Ogledi: 48851 |

Array (\u003d\u003e [~ tags] \u003d\u003e \u003d\u003e 40509 [~ ID] \u003d\u003e 40509 \u003d\u003e Tehnologija varjenja cevovoda [~ ime] \u003d\u003e Tehnologija varjenja cevovoda \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id ] \u003d\u003e 115 \u003d\u003e

Klasifikacija cevovodov

Ribiški cevovodi

Glavni cevovodi

Oskrba z vodo in kanalizacijo

Načini varjenja cevovodov

Tabela 1.

Zahteve za cevi

V CIS cevi se uporabljajo v skladu z GOST 8731 ... GOST 8734 Skupine B, kot tudi z ustrezno tehnično in ekonomsko utemeljitvijo - po GOST 9567; Jeklene električne varjene cevi - v skladu z GOST 20295 za cevi s pogojnim premerom (DF) do vključno 800 mm. Za cevi DU\u003e

Zahteve za sklop cevi

Predgrevanje

Tabela 2.

(° C) TP.P \u003d 1440 RCM - 392.

Tabela 3.

[~ Detail_text] \u003d\u003e

Klasifikacija cevovodov

Glede na funkcionalni namen cevovoda, razdeljen na:

Ribiški cevovodi

Glavni cevovodi

Cevovodi par I. vroča voda

tehnološki cevovodi

Cevovodi za oskrbo s plinom (distribucija)

Oskrba z vodo in kanalizacijo

Pomemben obseg v jeklu, ki se uporablja za proizvodnjo cevi in \u200b\u200bizgradnjo cevovodov različnih namenov, je zaseden z nizko ogljikovim in nizkologističnim jeklom z močjo donosa do 500 MPa.

Ker se tehnološki procesi varjenja cevi iz navedenih jekel med gradnjo cevovodov različnih namenov, skoraj malo razlikujejo drug od drugega, in upravne regulativne in tehnične dokumente, ki se uporabljajo za razlike le v zahtevah za pripravo robov, montaže, kakovosti Varnih spojev in testiranja za trdnost in tesnost ter tesnost v prihodnosti, bomo upoštevali splošne določbe proizvodnega procesa na primeru glavne in distribucije (plinovode plina) cevovodov.

Načini varjenja cevovodov

Metode za varjenje cevovodov so razvrščene kot toplotne, termomehanske in mehanske. Termične metode vključujejo vse vrste taljenja varjenja (lok, plin, plazma, elektron-žarek, laser itd. Vrste varjenja. Termomehanski razred vključuje mesarsko varjenje stika, varjenje magnetno nadzorovanega loka varjenje.

Obstajajo metode za varjenje cevovodov po vrstah energetskih prevoznikov (lok, plin, plazma, laser itd.); pod pogoji nastajanja spojine (prostega ali prisilne tvorbe zvar); z metodo varovanja varilnega območja (pod pretokom, v zaščitnih plinih, s pomočjo samo-zaščite elektrode žice itd.); Glede na stopnjo mehanizacije in avtomatizacije procesa (ročno, mehanizirano, avtomatizirano in robotsko).

Za varjenje glavnih cevovodov je prejeta največja distribucija metode ARC. varjenje. Več kot 60% vseh sklepov na avtocestah je varjeno z avtomatskim obločnim varjenjem pod pretokom. Varjenje loka pod fluksom se uporablja samo v primerih, ko obstaja sposobnost za vrtenje spoja. Varjenje cevovodov pod fluksom se večinoma uporablja v proizvodnji dveh in tri-cevnih odsekov s premerom 219 ... 1420 mm. Ko je uporaba mehanskih metod nemogoča, se uporablja ročno obločno varjenje.

Ročno obločno varjenje se izvaja z različnimi prostorskimi položaji stičišča - nižji, navpični in strop. V procesu varjenja ročno premaknite elektrodo okrog stičišča s hitrostjo 8 ... 20 m / h.

Zaščitna plina varjenje ima sorte: glede na vrsto zaščitnega plina - varjenja v inertni plini (argon, helij, njihova zmes), v aktivnih plinih (CO2, dušik, vodik), varjenje v mešanici inertnih in aktivnih plinov (AG + CO2; AG + CO2 + O2); po vrvi elektrode - taljenje in lopatice (volfram) elektroda; Glede na stopnjo mehanizacije, ročnega, mehaniziranega in avtomatiziranega varjenja. Varjenje loka v zaščitnih plinih se uporablja za varjenje s plinovodom v različnih prostorskih položajih. Hitrost ročnega varjenja 8 ... 30 m / h, mehanizirano in avtomatizirano 20 ... 60 m / h. Za varjenje s plinovodom se uporablja metoda mehaniziranega varjenja s prašno žico s prisilnim seam tvorbo, v kateri se zaščitene funkcije izvedejo s komponentami v prahu, ki zapolnijo žično lupino. Ko se varilna kopel kristalizira, se zunanja naprava in varilna glava premakneta vzdolž stičišča z dna navzgor s hitrostjo 10 ... 20 m / h. Lasersko varjenje s plinovodom, v katerem je laserski nosilec na voljo nosilec energije. Hitrost laserskega varjenja je do 300 m / h.

Pri povezovanju stikalnega varjenja z neprekinjenim taljenjem se postopek samodejno pojavi po določenem programu. Trajanje varjenja ene stičišča cevi s premerom 1420 mm je 3 ... 4 min, varilni cikel enega sklepa med gradnjo cevovodov -10 ... 15 min.

Samodejno varjenje magnetno nadzorovanega loka (ali arcontact varjenja) se razlikuje od stikala za stik z ogrevanjem robov. V arcontaške varjenja se ogrevanje izvede z lokom, ki se vrti magnetno polje vzdolž robov namazanih cevi pri visoki hitrosti. Ta metoda varjenja se uporablja za izdelavo majhnih cevovodov (do 114 mm) premera.

Regulativni dokumenti, ki se uporabljajo pri gradnji glavnih in distribucijskih cevovodov

Glavni regulativni dokument, ki ureja pravila za izvajanje skupščine varjenje Med gradnjo cevovodov v CIS, "gradbeni standardi in pravila", na podlagi katerih so bile razvite "konsolidirana pravila za proizvodnjo varilnih del in nadzor varjenih spojev" SP 105-34-96, kot tudi snip 3.05.02.88 "Cevovodi za oskrbo s plinom". Ti dokumenti določajo pravila za kvalificirane preskuse varilcev in nadzora strpnosti, pravila za pripravo cevi za varjenje, pogoje urejanja, popravila in zavrnitve cevi, postopka montaže različne cevi med seboj in z fitingi za ceviMetode varilnih in vremenskih razmer so določene pri delu na progi, regulativni dokumenti uredijo uporabo priporočenih varilnih materialov, kot tudi norme in pravila za nadzor varjenih cevovodov spojin, pogoje za njihovo segrevanje in popravilo.

Pri razvoju glavnih določb teh SNIPS so bile razvite tehnološke navodila za varjenje cevovodov (VNI 066-89 in LBN A.3.1.-36-3-96 in način nadzora varjenih spojev cevovodov (VN 012-88) . Ta navodila uredijo: glavne določbe tehnologije ročno izdelane in avtomatsko varjenje obročnih spojev cevi, pa tudi cevi z izklopom in distribucijo ojačitev cevovodov debla in distribucije s premerom od 14 do 1420 mm z debelino stena od 1 do 26 mm, namenjena za tlaka, ki ni večja od 7,5 MPa; nadzor varjenih spojev in njihovega popravila; varnost in sanitarij proizvodnje. V skladu s temi navodili je dovoljeno varjene cevi iz jekla z regulativnim časovnim uporom na 590 MPa . Navodila predstavljajo tehnološke značilnosti varilnega cevovoda z uporabo ročnih tehnik v varjenju, samodejnem varjenju pod pretokom, samodejnim varjenjem v okolju zaščitnih plinov in praškaste žice s prisilno tvorbo šiva. Navodila ne veljajo za varjenje specialnih plinovodov (za prevoz amoniaka, etilena, etanola, ogljikovega dioksida, itd), kot tudi cevovode za korozionalne izdelke.

V tujini med gradnjo cevovodov vodijo po nacionalnih in mednarodnih standardih (tabela 1), med katerimi ARI 1104, ARI 5D in CS 4515 uporabljajo največjo popularnost. Pri nadzoru kakovosti cevovoda varjenih povezav, praviloma vodijo mednarodni standard ISO 8517 in evropski standard EN 25817.

Tabela 1.

Zahteve za cevi

Za izgradnjo plinskih in distribucijskih plinovodov se uporabljajo jeklene brezšivne varjene jagode in spirale. Cevi s premerom do 1020 mm so izdelane iz mirnih in pol-svetlečih nizkoletnih jekel, cevi s premerom do 1420 mm - od nizkolovljenih jekel v termičnem izboljšanju ali termomehanskem utrjenem stanju. Samo za distribucijske plinovode nizek pritisk (Do 0,005 MPa) je dovoljeno uporabljati cevi iz vrelih nizkih ogljikovih jekel.

V CIS cevi se uporabljajo v skladu z GOST 8731 ... GOST 8734 Skupine B, kot tudi z ustrezno tehnično in ekonomsko utemeljitvijo - po GOST 9567; Jeklene električne varjene cevi - v skladu z GOST 20295 za cevi s pogojnim premerom (DF) do vključno 800 mm. Za cevi Du\u003e 800 mm se razvijejo posebni tehnični pogoji, v katerih je treba vključiti spodaj navedene zahteve.

Končne cevi so označene, trkanje žigov (hladno žigosanje) na razdalji 250-500 mm od enega od koncev cevi Naslednji podatki: blagovna znamka ali ime proizvajalca; Blagovna znamka jekla ali njene pogojene oznake; Številka cevi; žig tehničnega nadzora; Leto izdelave. Parcela lepljenja je jasno porazdeljena barva. Poleg tega njegov premer in debelina stene navijanja na cevi Inshable Barva.

Uvozni cevi so izdelani in dobavljeni v glavnem v skladu s standardi ameriškega naftnega inštituta (ARI), kot so: AII-5 I (brezšivne in ravne cevi), AII-513 (spiralne cevi za različne cevovode) AII-51X (cevi za Visokotlačni cevovodi).

V skladu s temi standardi se cevi jekla združi v skupine na moči donosa. Vsaka skupina jekel z enakimi vrednostmi moči pridelka v tisočih funtih na 1 m² M. Po teh standardih obstajajo skupine jekla: X-42, X-46, X-52, X-56, X-60, X-65, X-70 s časovno odpornostjo na uničenje od 414 do 565 MPa. Ari standardi poleg mehanskih lastnosti uravnavajo proces proizvodnje cevi, kemijsko sestavo jekla, velikosti, mase in dolžine cevi, tlaka hidravlični testi V procesu proizvodnje, nedestruktivne preskusne metode, ki se uporabljajo pri proizvodnji pogojev za popravila cevi itd. Oznaka cevi po Ari standardu je sestavljena iz imen cevi cevi, monogrami ARI (blagovna znamka, kar pomeni, da je ta cev izdelana v skladu z zahtevami ARI), velikost cevi v palcih , masa ene noge cevi v funtih, razrednem razredu jekla in vrsto proizvodnje (S -best, e - varjene umazanije cevi, SW - spiralne cevi, P-cevi z vzdolžno šivom, varjena s pritiskom na metode) , Tip poimenovanja jekla (E-jekleno, ki se brizga v električnih vdolbinah, M - visoko trdnost nizko-legiranega jekla), simptorske vrste (NM -normalizacija ali normalizacija in dopust, brez utrjevanja in dopust, NS-visokih počitnic). Označevanje se izvaja z neizbrisno barvo. Cevi za glavne cevovode so iz jekla z razmerjem pri donosni moči do časovne odpornosti raztrganja, ki ni več: 0,75 - za nizko ogljikovo jeklo; 0,8 - za nizko legirana normalizirana jekla; 0,85 - za disperzijsko utrjevanje normaliziranih in toplotno izboljšanih jekel; 0,9 - za jekla nadzorovanega valjanja.

Priprava cevnih robov za varjenje

Pred začetkom varjenja in inštalacijskega dela je treba zagotoviti, da imajo cevi in \u200b\u200bcevovodi, ki imajo kakovostne certifikate in upoštevajo projekt, tehnične pogoje za njihovo oskrbo. Cevi in \u200b\u200bpodrobnosti morajo prenesti nadzor vnosa v skladu z zahtevami ustreznih standardov in tehnični pogoji na cevi.

Konci cevi in \u200b\u200bpovezovalnih delov morajo biti v obliki in dimenzijah ploščic, ki ustrezajo uporabljenim postopkom varjenja. Z njihovimi nedoslednostmi je dovoljena mehanska obdelava robov v progah. Za cevi za majhne premera (do 520 mm) je možno uporabiti poti, polovice, rezalnike in brusilnike cevi. Orbitalni rezkalni stroji, hidroabrazivni stroji za rezanje in mletje se uporabljajo za velike premere. V nekaterih primerih, ko se vstavijo tuljave ali izvedbe tuljave, uporaba toplotnih metod za pripravo robov, kot so:

a) rezanje plinskega kisika z naknadnimi mehanskimi robovi odstranjevanja z abrazivnim krogom na globino 0,1 0,0,2 mm;

b) rezanje zraka-plazme z naknadno obdelavo do globine do 1 mm - zaradi nasičenosti roba z dušikom (pri uporabi argona kot plina, ki tvori plazma, se mehanska obdelava ne zahteva); c) rezanje zračnega loka z naslednjo polaganjem na globino 0,5 mm (naslov robov);

d) razkol in rezanje s posebnimi elektrodami ANR-2M, ANR-3 ali OK.21.03, po katerem se mehanska obdelava ni potrebna.

Pred sestavljanjem cevi je potrebno očistiti notranjo votlino cevi iz tal, umazanije, snega tam, in tudi za čiščenje roba in notranje in zunanje površine cevi in \u200b\u200bpovezovalnih delov na širino vsaj 10 mm.

Parcele za krepitev zunanjih tovarniških šivov, ki mejijo na cev, ki jih je varjena, je priporočljivo, da se polnjene do višine približno..D5 mm na razdalji od konca vsaj 10 mm.

Vse cevi so na progi iz rastlin z rezalnimi robovi, namenjenimi za ročno obločno varjenje s prevlečenimi elektrodami. To rezanje (sl. 1, a) ima za cevi iz katerega koli premera s debelino stene več kot 4-milimetrskega kota plošče robov 25-30 ° in dolgočasno 1-2,6 mm. Z debelino stene 16 mm in več cevi velikega premera se lahko opremi s kombiniranim rezalnim robom v skladu s sl. 1, b.

Velikost je odvisna od debeline stene in je:

7 mm - z debelino cevnega stena 15 ... 19 mm

8 mm - z debelino cevnega stena 19 ... 21,5 mm

10 mm - z debelino cevi stene 21,5 ... 26 mm.

Sl. 1. Vrste rezalnih robov cevi za ročno obločno varjenje (A, B), avtomatsko varjenje v okolju zaščitnih plinov (B), avtomatsko varjenje pod pretokom (G, D, E, G) in praškasto žico s prisilno tvorbo (\\ t A, B).

Za cevovode DU 1000 mm in konec, ko je naprava korenske korenske naprave zagotovljena iz notranjosti, je priporočeno rezanje, prikazano na sliki 1, B. Med gradnjo distribucijskih cevovodov je dovoljen ročno obločno varjenje cevi brez rezalnih robov s debelino stene do 4 mm. Poleg tega, za cevovode s premerom do 152 mm, je mogoče uporabiti plin varjenje (brez rezanja robov - do 3 mm, in enostransko ploščo robov - do 5 mm).

Povezava razlik cevi na progi je dovoljena brez dodatnega obdelave robov:

Za debeline sten, največ 12,5 mm, če debelina razlika ne presega 2 mm;

Za debelino stene nad 12,5 mm, če debelina razlika ne presega 3 mm. V tem primeru šokantni robovi niso dovoljeni.

Povezava cevi ali cevi z izklopom in distribucijo ojačitve z večjo razliko debeline sten se izvede z uporabo med elementi prehodnih prehodnih prehodov tovarniške izdelave ali vložkov iz vmesnih debelin cevi z dolžino najmanj 250 mm .

To je dovoljeno izvajati neposredno montažo in varjenje cevi ali cevi z deli cevovodov na različne načine do 1,5 debeline s posebno obdelavo ob koncu površine debelejše cevi ali dela (sl. 2, a). Varjenje vpenjal z več cevi ni dovoljeno.

Neposredna povezava cevi z izklopom in distribucijsko ojačitvijo je rešena pod pogojem, če debelina vgradnje ojačitve ne presega 1,5 debeline cevi stene s pripravo ojačitvene cevi po (sl. 2, B ). Ta pripravek mora izvajati dobavitelj.

Sl. 2. Priprava na varjenje cevi in \u200b\u200bdelov z različno debelino stene.

Zahteve za sklop cevi

Zgrajeni spoji cevi morajo zagotoviti:

Pravokotno na spoj na os cevovoda. Odstopanje od pravovodje ne sme presegati 2 mm;

Enotnost okoli oboda vrzeli, ki je v mejah vrednot, ki jih urejajo ustrezni standardi in navodila;

Najmanjši možni razpon robov, ki jih zabeležijo univerzalne predloge, ki ne presegajo dovoljene vrednosti (za debeline sten - 0,2 debeline sten, vendar ne več kot 3 mm, za distribucijo - (0,15 debeline stene + 0,5 mm);

Mešanje vzdolžnih tovarniških šivov med seboj na razdalji vsaj 100 mm - za cevi s premerom več kot 100 mm in 1/3 dolžine kroga - za cevi s premerom manj kot 100 mm. V primeru tehnične nezmožnosti izvajanja teh zahtev, je dodatno ultrazvočno spremljanje varilne spojine predpisano na tem razdelku sklepa.

Pri izdelavi cevi velikega premera, ohišja valjev iz lupin uporablja naslednje vrste montaže in varjenje - "montažo in varjenje ohišja lupine."

Predgrevanje

Predgrevanje je ena najpomembnejših tehnoloških operacij, ki vam omogočajo, da prilagodite cikel toplotnega varjenja. Znano je, da sta struktura in lastnosti varjenega spoja v veliki meri določena s hitrostjo hlajenja kovine v temperaturnem območju 800-500 ° C (najnižja odpornost austenita). Pri visokih temperaturah hlajenja je možna tvorba strojne strukture martenzitne tipa, ki imajo visoko trdnost in nizko plastičnost, kot tudi težnja, da tvori hladne razpoke. To še posebej velja za nizko legirana jekla z ogljikovim ekvivalentom 0,43% in višje. Tega jekla je postala zelo občutljiva na delovanje toplotnega cikla, koncentratorjem in območje toplotnega vpliva je nagnjeno k kršitvi. Ti pojavi so najbolj jasno izraženi z ročnim lokalnim varjenjem, ko lahko hitrost hlajenja GVT kovine doseže 70 ° C / s. Z določeno debelino cevi stene, prilagodite hitrost hlajenja območja toplotnega vpliva, lahko spremenite z začetno temperaturo priključnih robov predgretja. Posebej pomembno je, da se varjenje koren šiva s celuloznimi premaznimi elektrodami, ko je hitrost hlajenja najvišja v primerjavi z varjenjem drugih slojev šiva, se varilna energija vesla (varilna hitrost s takimi elektrodami dvakrat poveča hitrost varjenja elektrod z Glavna prevleka) in povečala nagnjenost in tvorba hladnih razpok za račun za povečanje vsebnosti difuzijskega vodika v varjeni kovini. Predhodno ogrevanje ne zmanjšuje verjetnosti oblikovanja trdnih struktur v GVT, temveč ustvarja tudi pogoje za aktivno evakuacijo difuzijskega vodika iz varjene kovine in določenega območja. Kaj pa povečuje odpornost varjenih spojin proti tvorbi hladnih razpok, zlasti pri uporabi elektrode s celuloznim premazom, ko lahko vsebnost vodika v šivu doseže 50 mm na 100 g varil kovine.

Temperatura predgrevanja je izbran glede na kemijsko postajo (z ekvivalentom ogljika), debelino cevnih avtomatov, temperatura okolice in vrsto obloge elektrode. Te parametre običajno urejajo ustrezni standardi in tehnološka navodila. Torej, na primer, v CIS vodi VNC 066-89 (tabela 2). Ko se varjenje z elektrodami s celuloznim premazom, temperatura predgrevanja poveča za 75 ° C.

Tabela 2.

V tujini, pogosto, ko izberete ogrevanje, delujejo z indikatorjem upornega upornega razpoka privarjenih spojev, določena s formulo ITO-Beesio:

kjer: [n] - vsebnost difuzije vodika, mm / 100 g;

T - debelina zvarnih plošč, mm. Temperatura ogrevanja se določi na empirični formuli:

(° C) TP.P \u003d 1440 RCM - 392.

Predhodna in po potrebi je treba spremno ogrevanje izvesti z ogrevalnimi napravami (plin ali električno), ki zagotavlja enotno segrevanje kovine v celotnem obodu varjenega sklepa. Širina območja sušenja cevi v vsaki smeri od šiva mora biti vsaj 75 mm.

Temperatura predhodnega in sočasnega ogrevanja, ko so cevi (ali cevi z delcem) povezane z različnih razredov jekla ali z različno debelino stene, ki jih je treba ogrevati pri različnih temperaturah, so nastavljene na največjo vrednost.

Tehnologija in tehnika ročnega arc varjenja

Skoraj 60% varilnega dela med gradnjo cevovodov predstavlja ročno obločno varjenje. To je povezava oddelkov ali posameznih cevi v neprekinjeno nit, varjenje prehodov preko naravnega in umetne ovire, varjenje stalemov, varilnih tuljav, vozlov žerjava, pipe itd.

Tehnologija ročnega arc varjenja se določi predvsem z materialom cevi, ki jih je treba varjenje. Glede na jeklo jeklenih jeklenih in obratovalnih pogojev so izbrani varilni materiali. Po tem vzpostavimo tehnologijo in varjenje tehnike, kot tudi shemo za organiziranje dela, medtem ko je vodena po danastem tempu gradnje cevovoda. Za dane varilne materiale je tehnologija varjenja odvisna od premera in debeline cevi stene.

Nedvomno pravilo v gradnji cevovodov debla in distribucije je zahteva za najmanjše število plasti v šivu. Za cevi z debelino stene 6 mm in manj - 2 plasti, z debelino stene več kot 6 mm - 3 plasti.

Najbolj odgovorna je korenska plast šiva. Zanesljivo mora plačati robove plofinjenih cevi in \u200b\u200boblikovati enoten inverzni valj z dobičkom 1-3 mm na notranji površini šiva. Dovoljeno je v ločenih odsekih spoja z dolžino največ 50 mm (za vsakih 350 mm šiva), ki se je zmanjšala za koren šiva (meniskusa) do 10-15% debeline cevi stene. Zunanja površina korenin mora biti gladka, fino, in imajo gladko seznanjanje s stranskimi površinami rezanja. Optimalna oblika zunanje površine šiva se lahko izvede kot brusilni stroj in pnevmatski zbiralnik v skladu z zahtevami navodil.

Ko varilne cevi s premerom 1020 mm in več po varjenju korena šiva, je priporočljivo, da iz notranjosti cevi izvedemo krmo korenin iz notranjosti cevi v tistih mestih, kjer ni dobave korena, in nujno v spodnjo četrtino obrobja križišča (od znotraj), tj Na tej ploskvi, ki je med varjenjem korena šiva zunaj izvedena na stropnem položaju. Z ročnim varjenjem korena vrtljivih spojev cevi velikega premera se kabinet izvede po celotnem obodu stičišča. Gostitelj šiv ponuja korenski ponudnik, mora imeti majhno površino, gladko parjenje z notranjo površino cevi brez virov in drugih napak. Izboljšanje varilne šive mora biti vsaj 1 in ne več kot 3 mm. Adhezija izvedemo z elektrodami glavnega tipa s premerom 3-4 mm.

Polnilni plasti šiva se varujejo med seboj in postavijo robove navito cevi. Po vsakem sloju šiva je potrebno očistiti površino šiva od žlindre.

Soočenje šiva ima gladko obris in združevanje s površino cevi, brez rezanja in drugih vidnih napak. Izboljšanje šiva mora biti vsaj 1 in ne več kot 3 mm. Širina varjenja prekriva širino rezanje za 2-3 mm v vsaki smeri.

Na koncu premika mora biti zvar popolnoma varjena. Ta zahteva je posledica dejstva, da je plinovod v teku dneva v skladu z učinkom sprememb temperature okolice, kar je še posebej pomembno, ko se spreminja ponoči in noč - čez dan. Spreminjanje temperature povzroči pojav v cevi in \u200b\u200bvarjenih spojih napetosti, ki so lahko zelo visoke.

Če križišče ni v celoti, potem lahko v oslabljenem prerezu šiva napetosti presega moč donosa in celo časovno odpornost na uničenje kovine šiva in se bo zmešala. Ta situacija je še posebej nevarna pri negativnih temperaturah zraka, ko se plastičnost kovine zmanjša.

Odvisno od vrste priporočenih elektrod, obstajajo 3 najpogostejše sheme varjenja: skupno varjenje elektrod z glavnim premazom, varjenje plinskih lopov, varjenje korena šiva in vroči prehod z elektrodami Vrsta plina, in polnjenje in s pogledom na plasti - elektrode z glavnim premazom.

Varilne elektrode z glavnim premazom se izvedejo od spodaj navzgor s prečnimi nihanji, katerih amplituda je odvisna od širine rezanja križišča. Z metodo varjenega pretoka, vsak varilec izvede določen oddelek šiv, katerega položaj je odvisen od števila varilcev, ki delujejo istočasno na istem spojem. Na cevi velikih premera lahko njihovo število doseže štiri. Praviloma, če so varilci dva, potem so varjenja od dna, od nadirja in pojdejo po obodu v smeri (z izbirno uro) 6-3-12 in 6-9-12. Hkrati je treba v stropnem delu sklepa ključavnice premakniti s 50-60 mm od spodnje točke kroga cevi. V dveh sosednjih slojih je treba ključavnice odstraniti med seboj vsaj 50-100 mm. Če štiri varilce, nato prvi par kuha skupaj (z izbiranjem) 6-3 in 6-9, in druga para je 3-12 in 9-12.

Diagram zaporedja prekrivanja dveh plasti, ko se varjenje od spodaj navzgor z glavno obloženimi elektrodami, je prikazan na sl. 3, a. Vse nadaljnje neparne plasti se izvajajo po diagramu prvega sloja, vse celo - v skladu s shemo drugega sloja. Rimske številke kažejo zaporedje varjenja posameznih sekcij šiva. Odvisno od prostorski položaj Varjenje Priporočene trenutne vrednosti, prikazane v tabeli 3.

Ko uporabljate obložene elektrode z glavnim tipom, je treba uporabiti samo certificiran za gradnjo cevovoda z blagovno znamko elektrod.

Tabela 3.

Ko uporabljate elektrode vrste plina, se varjenje korena šiva izvede od zgoraj navzdol brez vibracijskih gibov, ki se zanaša na konec elektrode na robovih navito cevi. Varjenje se izvaja s konstantnim tokom obrastnega ali neposrednega polarnosti pri gibanju napajanja vsaj 75V. Vrednosti varilnega toka med varjenjem z elektrodami s premerom 3,25 mm ne smejo presegati 100-110A; Ko varjenje z elektrodami s premerom 4 mm v spodnjem in pol-propičnem položaju 120-160A, v preostalih položajih 100-140A. Hitrost varjenja je treba vzdrževati v območju od 16-22 m / h. Spreminjanje kota naklona elektrode od 40 do 90 ° v varilni proces, varilnik ohranja predelovalno okno z navzkrižno rezalnim robom, skozi katerega opazuje taljenje robov.

Zmanjšati preostale ravni varjenje At. varjeni sklep Območje ne-struženega spoja je razdeljeno na simetrične, diametralno nasprotne prostore in večplastna varjenja se izvede v zaporedju, prikazanem na sl. 4. Večji učinek zmanjšanja varilnih napetosti in deformacij daje uporabo obnovljivega varjenja in hkratno polnjenje rezalnih dveh ali štirih varilcev.

Ko se varjenje cevovodov majhnih premera (do 530 mm), da bi zmanjšali obseg namestitvenega dela v jarku, se pogosto izvaja v razdelku cevi z varjenjem z obračanjem spojev za 90 ali 180 °. Cev je razdeljena okoli oboda do štiri približno enake dolžine. Razdelki pivovarn 1 in 2 se obrneta 90 ° za varilna območja 3 in 4 (sl. 5). Nato opravljanje drugega obrata za 90 °, proizvajajo zaporedje oddelkov 5 in 6, 7 in 8.

V drugem primeru, po varjenju oddelkov 1 in 2 (sl. 6), se zavrti, da se zavrti za 180 ° za varjenje oddelkov 3 in 4. Nato vrtenje 90 ° in 180 ° za varilna območja 5 in 6, 7 in 8.

Sl.5. Varjenje z vrtenjem cevi za 90 °: A - prvi sloj, B - sekundo, 1 ... 8 je zaporedje izvajalnih plasti slojev.

Sl.6. Varjenje z vrtenjem cevi 180 °: A - prvi sloj, B - drugo, 1 ... 8 je zaporedje izvajalnih slojev odsekov.

\u003d\u003e Html [~ detail_text_type] \u003d\u003e html \u003d\u003e klasifikacija cevovoda

Glede na funkcionalni namen cevovoda so razdeljeni na: [~ predogled_text] \u003d\u003e Razvrstitev cevovodov, odvisno od funkcionalnega namena cevovoda, je razdeljena na: \u003d\u003e Besedilo [~ predogled_text_Type] \u003d\u003e Besedilo \u003d\u003e [~ Detail_PICTURE] \u003d\u003e \u003d\u003e 2016/12/15 15: 16: 53 [~ timestamp_x] \u003d\u003e 2016/12/15 15:16:53 \u003d\u003e 2016/12/15 [~ Active_From] \u003d\u003e 2016/12/15 \u003d\u003e / novice / [~ List_Page_URL] \u003d\u003e / NOVICE / \u003d\u003e / NOVICE / 115/40509 / [~ Detail_page_URL] \u003d\u003e / NOVICE / 115/40509 / \u003d\u003e / [~ Lang_dir] \u003d\u003e / \u003d\u003e Tekhnologiya_Svarki_TrubOprovoda [~ koda ] \u003d\u003e Tekhnologiya_Svarki_Truboprovoda \u003d\u003e 40.509 [~ external_id] \u003d\u003e 40.509 \u003d\u003e novice [~ iblock_type_id] \u003d\u003e novice \u003d\u003e novice [~ iblock_code] \u003d\u003e novice \u003d\u003e clothes_news_s1 [~ iblock_external_id] \u003d\u003e clothes_news_s1 \u003d\u003e S1 [~ pokrov ] \u003d\u003e s1 \u003d\u003e \u003d\u003e 2016/12/15 \u003d\u003e Array (\u003d\u003e cevovod tehnologijo varjenja \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e Razvrstitev cevovodov, odvisno od funkcionalne namene cevovoda, ki je razdeljen na: \u003d\u003e tehnolog Cevovod varjenje \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e Razvrstitev cevovodov, odvisno od funkcionalne namene cevovoda je razdeljena na: \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e plinovod tehnologije varjenja \u003d \u003e Varilna tehnologija cevovodov \u003d\u003e cevovodov tehnologijo varjenja \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e cevovodni tehnologijo varjenja \u003d\u003e plinovod varjenje tehnologija) \u003d\u003e Array (\u003d\u003e) \u003d\u003e Array () \u003d\u003e Array (\u003d\u003e 1 [~ ID] \u003d\u003e 1 \u003d\u003e 2016/02/15 17:09:48 [~ timestamp_x] \u003d\u003e 2016/02/15 17:09:48 \u003d\u003e novice [~ iblock_type_id] \u003d\u003e novice \u003d\u003e S1 [~ pokrov] \u003d\u003e S1 \u003d \u003e novice [~ Koda] \u003d\u003e news \u003d\u003e Za medije [~ ime] \u003d\u003e Za medije \u003d\u003e Y [~ Aktivne] \u003d\u003e Y \u003d\u003e 500 [~ SORTIRANJE] \u003d\u003e 500 \u003d\u003e / nOVICE / [~ List_Page_URL] \u003d\u003e / nOVICE / \u003d\u003e # Site_dir # / # element_id # / [~ Detail_Page_URL] \u003d\u003e # site_dir # / novice / # SECTION_ID # / # element_id # / \u003d\u003e # Site_Dir # / Novice / # Send_ID # / [~ ODDELEK_PAGE_URL] \u003d\u003e # SITE_DIR # / Novice / # Slika_id # / \u003d\u003e [~ Slika] \u003d\u003e \u003d\u003e [~ Opis] \u003d\u003e \u003d\u003e Besedilo [~ opis_Tipe] \u003d\u003e Besedilo \u003d\u003e 24 [~ RSS_TTL] \u003d\u003e 24 \u003d\u003e Y [~ RSS_Action] \u003d\u003e y \u003d\u003e n [~ rs_file_action] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ rss_file_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e oblačila_news_s1 [~ xml_id] \u003d\u003e clothe_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d y [~ index_element] \u003d\u003e y \u003d y [~ y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ WorkFlow] \u003d\u003e n \u003d\u003e n [~ Bizproc] \u003d\u003e n \u003d\u003e l [~ oddelek_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ pravic_mode] \u003d\u003e s \u003d\u003e n [~ oddelek_property ] \u003d\u003e N \u003d\u003e n [~ property_index] \u003d\u003e n\u003e 1 [~ Version] \u003d\u003e 1 \u003d\u003e 0 [~ Last_Conv_Element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ edit_file_before] \u003d\u003e \u003d\u003e [~ EDIT_FILE_FTER] \u003d\u003e \u003d\u003e ODDELKA [~ ODDELEKS_NAME] \u003d\u003e ODDELEK \u003d\u003e ODDELEK [~ ODDELEKTR] \u003d\u003e ODDELEK \u003d\u003e Novice [~ elementi_name] \u003d\u003e Novice \u003d\u003e Novice [~ Element_name] \u003d\u003e Novice \u003d\u003e [~ Canonical_page_URL] \u003d\u003e \u003d\u003e oblačila_news_s1 [~ zunanja_id] \u003d\u003e oblačila_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ strežnik_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e matrika (\u003d\u003e matrika (\u003d\u003e Matrika (\u003d\u003e 115 [~ ID] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ datum_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ Ustvarjanje_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d y [~ active] \u003d\u003e y \u003d\u003e y [~ globa_active] \u003d\u003e y \u003d\u003e 500 [~ razvrščanje] \u003d\u003e 500 \u003d\u003e tehnični izdelki [~ ime] \u003d\u003e tehnični Izdelki \u003d\u003e [~ Slika] \u003d\u003e \u003d\u003e 27 [~ levi_margin] \u003d\u003e 27 \u003d\u003e 28 [~ descy_margin] \u003d\u003e 28 \u003d\u003e 1 [~ DELWH_LEVEL] \u003d\u003e 1 \u003d\u003e [~ Opis] \u003d\u003e \u003d\u003e Besedilo [~ OPIS_TYPE] \u003d\u003e Text \u003d\u003e Tehnični izdelki [~ ISHOBLE_CONTENT] \u003d\u003e Tehnični izdelki \u003d\u003e [~ koda] \u003d\u003e \u003d\u003e 115 [~ XML_ID] \u003d\u003e 115 \u003d\u003e [~ TMP_ID] \u003d\u003e \u003d\u003e [~ detail_picture ] \u003d\u003e \u003d\u003e [~ SocNet_group_id] \u003d\u003e \u003d\u003e / Novice / [~ seznam_page_url] \u003d\u003e / Novice / \u003d\u003e / Novice / 115 / [~ Sect Ion_page_url] \u003d\u003e / novice / 115 / \u003d\u003e novice [~ iblock_type_id] \u003d\u003e novice \u003d\u003e novice [~ iblock_code] \u003d\u003e novice \u003d\u003e oblačila_news_s1 [~ iblock_external_id] \u003d\u003e oblačila_news_s1 \u003d\u003e 115 [~ zunanja_id] \u003d\u003e 115 \u003d \u003e Array (\u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki Izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki \u003d\u003e Tehnični izdelki)))) \u003d\u003e / Novice / 115 /)

Tehnološki varilni cevovodi

Klasifikacija cevovodov

Glede na funkcionalni namen cevovoda, razdeljen na:

Ribiški cevovodi

Glavni cevovodi

Cevovodi par in tople vode

Tehnološki cevovodi

Cevovodi za oskrbo s plinom (distribucija)

Oskrba z vodo in kanalizacijo

Pomemben obseg v jeklu, ki se uporablja za proizvodnjo cevi in \u200b\u200bizgradnjo cevovodov različnih namenov, je zaseden z nizko ogljikovim in nizkologističnim jeklom z močjo donosa do 500 MPa.

Ker se tehnološki procesi varjenja cevi iz navedenih jekel med gradnjo cevovodov različnih namenov, skoraj malo razlikujejo drug od drugega, in upravne regulativne in tehnične dokumente, ki se uporabljajo za razlike le v zahtevah za pripravo robov, montaže, kakovosti Varnih spojev in testiranja za trdnost in tesnost ter tesnost v prihodnosti, bomo upoštevali splošne določbe proizvodnega procesa na primeru glavne in distribucije (plinovode plina) cevovodov.

Načini varjenja cevovodov

Metode za varjenje cevovodov so razvrščene kot toplotne, termomehanske in mehanske. Termične metode vključujejo vse vrste taljenja varjenja (lok, plin, plazma, elektron-žarek, laser itd. Vrste varjenja. Termomehanski razred vključuje mesarsko varjenje stika, varjenje magnetno nadzorovanega loka varjenje.

Obstajajo metode za varjenje cevovodov po vrstah energetskih prevoznikov (lok, plin, plazma, laser itd.); pod pogoji nastajanja spojine (prostega ali prisilne tvorbe zvar); z metodo varovanja varilnega območja (pod pretokom, v zaščitnih plinih, s pomočjo samo-zaščite elektrode žice itd.); Glede na stopnjo mehanizacije in avtomatizacije procesa (ročno, mehanizirano, avtomatizirano in robotsko).

Za varjenje glavnih cevovodov so bile najpogostejše metode varjenja ARC. Več kot 60% vseh sklepov na avtocestah je varjeno z avtomatskim obločnim varjenjem pod pretokom. Varjenje loka pod fluksom se uporablja samo v primerih, ko obstaja sposobnost za vrtenje spoja. Varjenje cevovodov pod fluksom se večinoma uporablja v proizvodnji dveh in tri-cevnih odsekov s premerom 219 ... 1420 mm. Ko je uporaba mehanskih metod nemogoča, se uporablja ročno obločno varjenje.

Ročno obločno varjenje se izvaja z različnimi prostorskimi položaji stičišča - nižji, navpični in strop. V procesu varjenja ročno premaknite elektrodo okrog stičišča s hitrostjo 8 ... 20 m / h.

Zaščitna plina varjenje ima sorte: glede na vrsto zaščitnega plina - varjenja v inertni plini (argon, helij, njihova zmes), v aktivnih plinih (CO2, dušik, vodik), varjenje v mešanici inertnih in aktivnih plinov (AG + CO2; AG + CO2 + O2); po vrvi elektrode - taljenje in lopatice (volfram) elektroda; Glede na stopnjo mehanizacije, ročnega, mehaniziranega in avtomatiziranega varjenja. Varjenje loka v zaščitnih plinih se uporablja za varjenje s plinovodom v različnih prostorskih položajih. Hitrost ročnega varjenja 8 ... 30 m / h, mehanizirano in avtomatizirano 20 ... 60 m / h. Za varjenje s plinovodom se uporablja metoda mehaniziranega varjenja s prašno žico s prisilnim seam tvorbo, v kateri se zaščitene funkcije izvedejo s komponentami v prahu, ki zapolnijo žično lupino. Ko se varilna kopel kristalizira, se zunanja naprava in varilna glava premakneta vzdolž stičišča z dna navzgor s hitrostjo 10 ... 20 m / h. Lasersko varjenje s plinovodom, v katerem je laserski nosilec na voljo nosilec energije. Hitrost laserskega varjenja je do 300 m / h.

Pri povezovanju stikalnega varjenja z neprekinjenim taljenjem se postopek samodejno pojavi po določenem programu. Trajanje varjenja ene stičišča cevi s premerom 1420 mm je 3 ... 4 min, varilni cikel enega sklepa med gradnjo cevovodov -10 ... 15 min.

Samodejno varjenje magnetno nadzorovanega loka (ali arcontact varjenja) se razlikuje od stikala za stik z ogrevanjem robov. V arcontaške varjenja se ogrevanje izvede z lokom, ki se vrti magnetno polje vzdolž robov namazanih cevi pri visoki hitrosti. Ta metoda varjenja se uporablja za izdelavo majhnih cevovodov (do 114 mm) premera.

Regulativni dokumenti, ki se uporabljajo pri gradnji glavnih in distribucijskih cevovodov

Glavni regulativni dokument, ki ureja pravila za izvajanje zbiranja in varilnih del med gradnjo cevovodov v CIS, so "gradbeni standardi in pravila", na podlagi katerih "povzetek pravila za proizvodnjo varilnih dela in nadzor kakovosti privarjenih spojev "SP 105-34-96, kot tudi snip 3.05.02.88" plinovode plina ". Ti dokumenti zagotavljajo pravila kvalifikacijskih preskusov varilcev in nadzora odstopanj, pravila za pripravo cevi za varjenje, pogoje urejanja, popravila in zavrnitve cevi, vrstni red sestavljanja različnih cevi med seboj in s cevovodom ojačitve, Metode varjenja in vremenskih razmer so določene pri izvajanju dela na progi, regulativni dokumenti uredijo uporabo priporočenih varilnih materialov, pa tudi norme in pravila za nadzor varjenih cevovodov, pogoje za njihovo segrevanje in popravilo.

Pri razvoju glavnih določb teh SNIPS so bile razvite tehnološke navodila za varjenje cevovodov (VNI 066-89 in LBN A.3.1.-36-3-96 in način nadzora varjenih spojev cevovodov (VN 012-88) . Ta navodila uredijo: glavne določbe tehnologije ročno izdelane in avtomatsko varjenje obročnih spojev cevi, pa tudi cevi z izklopom in distribucijo ojačitev cevovodov debla in distribucije s premerom od 14 do 1420 mm z debelino stena od 1 do 26 mm, namenjena za tlaka, ki ni večja od 7,5 MPa; nadzor varjenih spojev in njihovega popravila; varnost in sanitarij proizvodnje. V skladu s temi navodili je dovoljeno varjene cevi iz jekla z regulativnim časovnim uporom na 590 MPa . Navodila predstavljajo tehnološke značilnosti varilnega cevovoda z uporabo ročnih tehnik v varjenju, samodejnem varjenju pod pretokom, samodejnim varjenjem v okolju zaščitnih plinov in praškaste žice s prisilno tvorbo šiva. Navodila ne veljajo za varjenje specialnih plinovodov (za prevoz amoniaka, etilena, etanola, ogljikovega dioksida, itd), kot tudi cevovode za korozionalne izdelke.

V tujini, gradnja cevovodov vodijo po nacionalnih in mednarodnih standardih (tabela 1), med katerimi ARI 1104, ARI 5D in CS 4515 uporabljajo najbolj priljubljeno s kakovostjo cevovoda varjenih spojev, praviloma, ki jih vodijo mednarodni standard ISO 8517 in evropski standard EN 25817.

Tabela 1.

Zahteve za cevi

Za izgradnjo plinskih in distribucijskih plinovodov se uporabljajo jeklene brezšivne varjene jagode in spirale. Cevi s premerom do 1020 mm so izdelane iz mirnih in pol-svetlečih nizkoletnih jekel, cevi s premerom do 1420 mm - od nizkolovljenih jekel v termičnem izboljšanju ali termomehanskem utrjenem stanju. Samo za nizkotlačne distribucijske plinovode (do 0,005 MPa) je dovoljeno uporabljati cevi iz vrelih nizkih ogljikovih jekel.

V CIS cevi se uporabljajo v skladu z GOST 8731 ... GOST 8734 Skupine B, kot tudi z ustrezno tehnično in ekonomsko utemeljitvijo - po GOST 9567; Jeklene električne varjene cevi - v skladu z GOST 20295 za cevi s pogojnim premerom (DF) do vključno 800 mm. Za cevi Du\u003e 800 mm se razvijejo posebni tehnični pogoji, v katerih je treba vključiti spodaj navedene zahteve.

Končne cevi so označene, trkanje žigov (hladno žigosanje) na razdalji 250-500 mm od enega od koncev cevi Naslednji podatki: blagovna znamka ali ime proizvajalca; Blagovna znamka jekla ali njene pogojene oznake; Številka cevi; žig tehničnega nadzora; Leto izdelave. Parcela lepljenja je jasno porazdeljena barva. Poleg tega njegov premer in debelina stene navijanja na cevi Inshable Barva.

Uvozni cevi so izdelani in dobavljeni v glavnem v skladu s standardi ameriškega naftnega inštituta (ARI), kot so: AII-5 I (brezšivne in ravne cevi), AII-513 (spiralne cevi za različne cevovode) AII-51X (cevi za Visokotlačni cevovodi).

V skladu s temi standardi se cevi jekla združi v skupine na moči donosa. Vsaka skupina jekel z enakimi vrednostmi moči pridelka v tisočih funtih na 1 m² M. Po teh standardih obstajajo skupine jekla: X-42, X-46, X-52, X-56, X-60, X-65, X-70 s časovno odpornostjo na uničenje od 414 do 565 MPa. Ari standardi poleg mehanskih lastnosti uravnavajo proces proizvodnje cevi, kemijsko sestavo jekla, dimenzij, mase in dolžine cevi, tlak med hidravličnimi preskusi med proizvodnim postopkom, metode nedestrucnega testiranja, ki se uporabljajo v Proizvodnja pogojev popravil cevi itd. Oznaka cevi po Ari standardu je sestavljena iz imen cevi cevi, monogrami ARI (blagovna znamka, kar pomeni, da je ta cev izdelana v skladu z zahtevami ARI), velikost cevi v palcih , masa ene noge cevi v funtih, razrednem razredu jekla in vrsto proizvodnje (S -best, e - varjene umazanije cevi, SW - spiralne cevi, P-cevi z vzdolžno šivom, varjena s pritiskom na metode) , Tip poimenovanja jekla (E-jekleno, ki se brizga v električnih vdolbinah, M - visoko trdnost nizko-legiranega jekla), simptorske vrste (NM -normalizacija ali normalizacija in dopust, brez utrjevanja in dopust, NS-visokih počitnic). Označevanje se izvaja z neizbrisno barvo. Cevi za glavne cevovode so iz jekla z razmerjem pri donosni moči do časovne odpornosti raztrganja, ki ni več: 0,75 - za nizko ogljikovo jeklo; 0,8 - za nizko legirana normalizirana jekla; 0,85 - za disperzijsko utrjevanje normaliziranih in toplotno izboljšanih jekel; 0,9 - za jekla nadzorovanega valjanja.

Priprava cevnih robov za varjenje

Pred začetkom varjenja in inštalacijskega dela je treba zagotoviti, da imajo cevi in \u200b\u200bcevovodi, ki imajo kakovostne certifikate in upoštevajo projekt, tehnične pogoje za njihovo oskrbo. Cevi in \u200b\u200bpodrobnosti morajo prenesti nadzor vnosa v skladu z zahtevami ustreznih standardov in tehničnih pogojev na ceveh.

Konci cevi in \u200b\u200bpovezovalnih delov morajo biti v obliki in dimenzijah ploščic, ki ustrezajo uporabljenim postopkom varjenja. Z njihovimi nedoslednostmi je dovoljena mehanska obdelava robov v progah. Za cevi za majhne premera (do 520 mm) je možno uporabiti poti, polovice, rezalnike in brusilnike cevi. Orbitalni rezkalni stroji, hidroabrazivni stroji za rezanje in mletje se uporabljajo za velike premere. V nekaterih primerih, ko se vstavijo tuljave ali izvedbe tuljave, uporaba toplotnih metod za pripravo robov, kot so:

a) rezanje plinskega kisika z naknadnimi mehanskimi robovi odstranjevanja z abrazivnim krogom na globino 0,1 0,0,2 mm;

b) rezanje zraka-plazme z naknadno obdelavo do globine do 1 mm - zaradi nasičenosti roba z dušikom (pri uporabi argona kot plina, ki tvori plazma, se mehanska obdelava ne zahteva); c) rezanje zračnega loka z naslednjo polaganjem na globino 0,5 mm (naslov robov);

d) razkol in rezanje s posebnimi elektrodami ANR-2M, ANR-3 ali OK.21.03, po katerem se mehanska obdelava ni potrebna.

Pred sestavljanjem cevi je potrebno očistiti notranjo votlino cevi iz tal, umazanije, snega tam, in tudi za čiščenje roba in notranje in zunanje površine cevi in \u200b\u200bpovezovalnih delov na širino vsaj 10 mm.

Parcele za krepitev zunanjih tovarniških šivov, ki mejijo na cev, ki jih je varjena, je priporočljivo, da se polnjene do višine približno..D5 mm na razdalji od konca vsaj 10 mm.

Vse cevi so na progi iz rastlin z rezalnimi robovi, namenjenimi za ročno obločno varjenje s prevlečenimi elektrodami. To rezanje (sl. 1, a) ima za cevi iz katerega koli premera s debelino stene več kot 4-milimetrskega kota plošče robov 25-30 ° in dolgočasno 1-2,6 mm. Z debelino stene 16 mm in več cevi velikega premera se lahko opremi s kombiniranim rezalnim robom v skladu s sl. 1, b.

Velikost je odvisna od debeline stene in je:

7 mm - z debelino cevnega stena 15 ... 19 mm

8 mm - z debelino cevnega stena 19 ... 21,5 mm

10 mm - z debelino cevi stene 21,5 ... 26 mm.

Sl. 1. Vrste rezalnih robov cevi za ročno obločno varjenje (A, B), avtomatsko varjenje v okolju zaščitnih plinov (B), avtomatsko varjenje pod pretokom (G, D, E, G) in praškasto žico s prisilno tvorbo (\\ t A, B).

Za cevovode DU 1000 mm in konec, ko je naprava korenske korenske naprave zagotovljena iz notranjosti, je priporočeno rezanje, prikazano na sliki 1, B. Med gradnjo distribucijskih cevovodov je dovoljen ročno obločno varjenje cevi brez rezalnih robov s debelino stene do 4 mm. Poleg tega, za cevovode s premerom do 152 mm, je možno uporabljati plin varjenje (brez rezalnih robov - do 3 mm, in enostransko ploščo robov - do 5 mm).

Povezava razlik cevi na progi je dovoljena brez dodatnega obdelave robov:

Za debeline sten, največ 12,5 mm, če debelina razlika ne presega 2 mm;

Za debelino stene nad 12,5 mm, če debelina razlika ne presega 3 mm. V tem primeru šokantni robovi niso dovoljeni.

Povezava cevi ali cevi z izklopom in distribucijo ojačitve z večjo razliko debeline sten se izvede z uporabo med elementi prehodnih prehodnih prehodov tovarniške izdelave ali vložkov iz vmesnih debelin cevi z dolžino najmanj 250 mm .

To je dovoljeno izvajati neposredno montažo in varjenje cevi ali cevi z deli cevovodov na različne načine do 1,5 debeline s posebno obdelavo ob koncu površine debelejše cevi ali dela (sl. 2, a). Varjenje vpenjal z več cevi ni dovoljeno.

Neposredna povezava cevi z izklopom in distribucijsko ojačitvijo je rešena pod pogojem, če debelina vgradnje ojačitve ne presega 1,5 debeline cevi stene s pripravo ojačitvene cevi po (sl. 2, B ). Ta pripravek mora izvajati dobavitelj.

Sl. 2. Priprava na varjenje cevi in \u200b\u200bdelov z različno debelino stene.

Zahteve za sklop cevi

Zgrajeni spoji cevi morajo zagotoviti:

Pravokotno na spoj na os cevovoda. Odstopanje od pravovodje ne sme presegati 2 mm;

Enotnost okoli oboda vrzeli, ki je v mejah vrednot, ki jih urejajo ustrezni standardi in navodila;

Najmanjša možna vrednost premika robov, ki jih evidentirajo univerzalni vzorci, ki ne presega dovoljenih vrednosti (za glavne cevovode - 0,2 debeline sten, vendar ne več kot 3 mm, za distribucijo - (0,15 debeline stene + 0,5 mm );

Mešanje vzdolžnih tovarniških šivov med seboj na razdalji vsaj 100 mm - za cevi s premerom več kot 100 mm in 1/3 dolžine kroga - za cevi s premerom manj kot 100 mm. V primeru tehnične nezmožnosti izvajanja teh zahtev, je dodatno ultrazvočno spremljanje varilne spojine predpisano na tem razdelku sklepa.

Pri izdelavi cevi velikega premera, ohišja valjev iz lupin uporablja naslednje vrste montaže in varjenje - "montažo in varjenje ohišja lupine."

Predgrevanje

Predgrevanje je ena najpomembnejših tehnoloških operacij, ki vam omogočajo, da prilagodite cikel toplotnega varjenja. Znano je, da sta struktura in lastnosti varjenega spoja v veliki meri določena s hitrostjo hlajenja kovine v temperaturnem območju 800-500 ° C (najnižja odpornost austenita). Pri visokih temperaturah hlajenja je možna tvorba strojne strukture martenzitne tipa, ki imajo visoko trdnost in nizko plastičnost, kot tudi težnja, da tvori hladne razpoke. To še posebej velja za nizko legirana jekla z ogljikovim ekvivalentom 0,43% in višje. Tega jekla je postala zelo občutljiva na delovanje toplotnega cikla, koncentratorjem in območje toplotnega vpliva je nagnjeno k kršitvi. Ti pojavi so najbolj jasno izraženi z ročnim lokalnim varjenjem, ko lahko hitrost hlajenja GVT kovine doseže 70 ° C / s. Z določeno debelino cevi stene, prilagodite hitrost hlajenja območja toplotnega vpliva, lahko spremenite z začetno temperaturo priključnih robov predgretja. Posebej pomembno je, da se varjenje koren šiva s celuloznimi premaznimi elektrodami, ko je hitrost hlajenja najvišja v primerjavi z varjenjem drugih slojev šiva, se varilna energija vesla (varilna hitrost s takimi elektrodami dvakrat poveča hitrost varjenja elektrod z Glavna prevleka) in povečala nagnjenost in tvorba hladnih razpok za račun za povečanje vsebnosti difuzijskega vodika v varjeni kovini. Predhodno ogrevanje ne zmanjšuje verjetnosti oblikovanja trdnih struktur v GVT, temveč ustvarja tudi pogoje za aktivno evakuacijo difuzijskega vodika iz varjene kovine in določenega območja. Kaj pa povečuje odpornost varjenih spojin proti tvorbi hladnih razpok, zlasti pri uporabi elektrode s celuloznim premazom, ko lahko vsebnost vodika v šivu doseže 50 mm na 100 g varil kovine.

Temperatura predgrevanja je izbran glede na kemijsko postajo (z ekvivalentom ogljika), debelino cevnih avtomatov, temperatura okolice in vrsto obloge elektrode. Te parametre običajno urejajo ustrezni standardi in tehnološka navodila. Torej, na primer, v CIS vodi VNC 066-89 (tabela 2). Ko se varjenje z elektrodami s celuloznim premazom, temperatura predgrevanja poveča za 75 ° C.

Tabela 2.

V tujini, pogosto, ko izberete ogrevanje, delujejo z indikatorjem upornega upornega razpoka privarjenih spojev, določena s formulo ITO-Beesio:

kjer: [n] - vsebnost difuzije vodika, mm / 100 g;

T - debelina zvarnih plošč, mm. Temperatura ogrevanja se določi na empirični formuli:

(° C) TP.P \u003d 1440 RCM - 392.

Predhodna in po potrebi je treba spremno ogrevanje izvesti z ogrevalnimi napravami (plin ali električno), ki zagotavlja enotno segrevanje kovine v celotnem obodu varjenega sklepa. Širina območja sušenja cevi v vsaki smeri od šiva mora biti vsaj 75 mm.

Temperatura predhodnega in sočasnega ogrevanja, ko so cevi (ali cevi z delcem) povezane z različnih razredov jekla ali z različno debelino stene, ki jih je treba ogrevati pri različnih temperaturah, so nastavljene na največjo vrednost.

Tehnologija in tehnika ročnega arc varjenja

Skoraj 60% varilnega dela med gradnjo cevovodov predstavlja ročno obločno varjenje. To je povezava oddelkov ali posameznih cevi v neprekinjeno nit, varjenje prehodov z naravnimi in umetnimi ovirami, varjenjem trdih, varilnih tuljav, vozlov žerjava, pipe itd.

Tehnologija ročnega arc varjenja se določi predvsem z materialom cevi, ki jih je treba varjenje. Glede na jeklo jeklenih jeklenih in obratovalnih pogojev so izbrani varilni materiali. Po tem vzpostavimo tehnologijo in varjenje tehnike, kot tudi shemo za organiziranje dela, medtem ko je vodena po danastem tempu gradnje cevovoda. Za dane varilne materiale je tehnologija varjenja odvisna od premera in debeline cevi stene.

Nedvomno pravilo v gradnji cevovodov debla in distribucije je zahteva za najmanjše število plasti v šivu. Za cevi z debelino stene 6 mm in manj - 2 plasti, z debelino stene več kot 6 mm - 3 plasti.

Najbolj odgovorna je korenska plast šiva. Zanesljivo mora plačati robove plofinjenih cevi in \u200b\u200boblikovati enoten inverzni valj z dobičkom 1-3 mm na notranji površini šiva. Dovoljeno je v ločenih odsekih spoja z dolžino največ 50 mm (za vsakih 350 mm šiva), ki se je zmanjšala za koren šiva (meniskusa) do 10-15% debeline cevi stene. Zunanja površina korenin mora biti gladka, fino, in imajo gladko seznanjanje s stranskimi površinami rezanja. Optimalna oblika zunanje površine šiva se lahko izvede kot brusilni stroj in pnevmatski zbiralnik v skladu z zahtevami navodil.

Ko varilne cevi s premerom 1020 mm in več po varjenju korena šiva, je priporočljivo, da iz notranjosti cevi izvedemo krmo korenin iz notranjosti cevi v tistih mestih, kjer ni dobave korena, in nujno v spodnjo četrtino obrobja križišča (od znotraj), tj Na tej ploskvi, ki je med varjenjem korena šiva zunaj izvedena na stropnem položaju. Z ročnim varjenjem korena vrtljivih spojev cevi velikega premera se kabinet izvede po celotnem obodu stičišča. Gostitelj šiv ponuja korenski ponudnik, mora imeti majhno površino, gladko parjenje z notranjo površino cevi brez virov in drugih napak. Izboljšanje varilne šive mora biti vsaj 1 in ne več kot 3 mm. Adhezija izvedemo z elektrodami glavnega tipa s premerom 3-4 mm.

Polnilni plasti šiva se varujejo med seboj in postavijo robove navito cevi. Po vsakem sloju šiva je potrebno očistiti površino šiva od žlindre.

Soočenje šiva ima gladko obris in združevanje s površino cevi, brez rezanja in drugih vidnih napak. Izboljšanje šiva mora biti vsaj 1 in ne več kot 3 mm. Širina varjenja prekriva širino rezanje za 2-3 mm v vsaki smeri.

Na koncu premika mora biti zvar popolnoma varjena. Ta zahteva je posledica dejstva, da je plinovod v teku dneva v skladu z učinkom sprememb temperature okolice, kar je še posebej pomembno, ko se spreminja ponoči in noč - čez dan. Spreminjanje temperature povzroči pojav v cevi in \u200b\u200bvarjenih spojih napetosti, ki so lahko zelo visoke.

Če križišče ni v celoti, potem lahko v oslabljenem prerezu šiva napetosti presega moč donosa in celo časovno odpornost na uničenje kovine šiva in se bo zmešala. Ta situacija je še posebej nevarna pri negativnih temperaturah zraka, ko se plastičnost kovine zmanjša.

Odvisno od vrste priporočenih elektrod, obstajajo 3 najpogostejše sheme varjenja: skupno varjenje elektrod z glavnim premazom, varjenje plinskih lopov, varjenje korena šiva in vroči prehod z elektrodami Vrsta plina, in polnjenje in s pogledom na plasti - elektrode z glavnim premazom.