Cevovodi so zgrajeni za prevoz zemeljskega plina do porabnikov. Oblikujte svoje oblikovalske organizacije, ki so prejele dovoljenje za izvajanje takšnih del. Za postavitev plinovodov se uporabljajo cevi različnih vrst jekla različne poti (pri različnih temperaturah in tlakih) Po proizvodni metodi jeklene cevi za plin lahko razdelimo na brezšivne (vroče oblikovane in hladno oblikovane) in varjene (z ravnim in spiralnim šivom).

Jeklo za proizvodnjo izdelkov te vrste mora biti v skladu z GOST 380 88. Specifikacije ureja GOST 1050 88. Debelina cevi se določi z izračuni glede na to, da mora biti za podzemni cevovod najmanj 3 mm, za nadzemne cevovode - najmanj 2 mm Plinska cev mora imeti certifikat. V dokumentih je treba navesti proizvajalca, GOST, jekleno vrsto, način proizvodnje, informacije o preskusih, številko serije, oznako kakovosti o skladnosti.

Področje uporabe jeklenih cevi za plinovode:

- - v sistemih za oskrbo s plinom s tlakom do 1,6 MPa - cevi za vodo in plin (GOST 3262-75) z nazivno izvrtino do 80 mm;

- - v plinovodih z različnimi tlaki - brezšivne jeklene cevi (GOST 8734-75 in GOST 8732-78), ki prenesejo tlak do 10 MPa;

- - v plinovodih z visokim tlakom - vzdolžne varjene cevi (GOST 10704-76) s premerom od 30 do 426 mm in debelino stene od 3 do 12 mm.

Prednosti jeklenih cevi za plin

Jeklene cevi za plinovode:

- - trpežna;

- - odporen na notranji tlak;

- - linearna ekspanzija jeklenih cevi je 20-krat manjša od cevi iz polietilena;

- - stoodstotna tesnost plina, kar odpravlja uhajanje plina.

Slabosti jeklenih cevi za plin:

- - nagnjenost k koroziji, kar vodi do zmanjšanja notranje votline;

- - razmeroma velika teža;

- - naporna in zamudna namestitev;

- - visoka toplotna prevodnost, kar vodi do nastanka kondenzata na zunanji površini, zaradi česar se začne postopek korozije;

- - varjeni spoj - najbolj ranljiv za rjo;

- - omejitve glede dolžine dobavljenih izdelkov;

- - omejena prilagodljivost.

Namestitev plinovodov

Potrebe po plinu:

- - razmere bi morale biti v celoti skladne s projektom;

- - na plinovodu izolacija, s katero jeklo plinske cevi;

- - vsi priključki morajo biti popolnoma tesni, netesni;

- - cevi se morajo tesno prilegati podstavku;

- - posteljo je treba hraniti;

- - Obvezni elementi so odtoki vode (za odvajanje kondenzata z zunanje površine) in raztezni spoji (za nevtralizacijo linearnega raztezanja cevi).

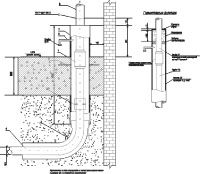

Živa za plinovod ni mogoče pripraviti vnaprej. Njeno dno je treba očistiti naplavin in kamnov. Plinovod je nameščen iz ločenih elementov, ki so varjeni zunaj jarka. Pri spuščanju posameznih elementov v jarek udarci ob stene ali dno niso dovoljeni. Če je plinovod položen pozimi, je treba izkopati jarek, da tik pred polaganjem elementov ne zamrzne tal. Na kamnitih tleh je potrebna peščena posteljnina (približno 200 mm).

Izolacija zunanje površine jeklenih cevi

Če je cevovod položen v tla, je izpostavljen koroziji in potepuškim tokom, ki uničujejo njegove stene. Za podaljšanje življenjske dobe cevi so v tovarni prevlečene z različnimi protikorozijskimi izolacijskimi materiali. Med prevozom in namestitvijo je treba s cevmi ravnati previdno, saj je na terenu precej težko obnoviti izolacijo.

Med namestitvijo pa je kljub temu potrebno delo izolirati spoje, ki nastanejo po varjenju posameznih elementov cevovoda. V ta namen se uporabljajo različne protikorozijske prevleke, izdelane na osnovi bitumna, in materiali v zvitkih (kraft - papir ali polimer). Glede na lastnosti tal je lahko protikorozijska izolacija normalna, ojačana ali močno ojačana.

Cev se očisti do kovinskega leska. Nato se nanjo nanese temeljni premaz. Bituminozni mastik pripravljamo v bituminoznih kotlih in ga nanesemo na temeljni premaz s pomočjo zalivalke, ko je vroča. Nad mastiko se čez naročje navije valj izolacijskega materiala.

Notranja izolacija jeklenih cevi

Epoksidni materiali se najpogosteje uporabljajo za notranjo izolacijo jeklenih cevi. Preprečujejo korozijo notranje površine in pojavljanje drugih usedlin, ohranjajo pretok konstantno.

Cevovod za transport plina ni sestavljen samo iz jeklenih cevi, temveč tudi iz pipe, hidravličnih ventilov, ekspanzijskih spojev in lovilcev kondenzata. Žerjavi so izdelani iz litega železa, jekla in brona s premerom 15 - 700 mm. Vrata delujejo kot zaporne naprave - za izklop plina se v cevovod dovaja voda, ki napolni spodnji del zaklopa in prekine pretok plina. Za ponovno priključitev plina se voda odstrani s čiščenjem. Preizkusi trdnosti ventilov so v tovarni.

Kompenzatorji so nameščeni v vodnjakih in povezani s plinovodom. Pri minusih se pred vgradnjo raztegnejo, pri pozitivnih temperaturah pa stisnejo. Kondenzacijski zbiralniki zbirajo kondenzat iz plinovoda, zato so nameščeni na njegovih spodnjih točkah. Občasno je treba iz teh naprav odstraniti vodo.

Materiali in tehnični izdelki, ki se uporabljajo v sistemih za oskrbo s plinom, morajo biti najprej zanesljivi in \u200b\u200bizpolnjevati zahteve državnih standardov ali tehničnih specifikacij, odobrenih po ustaljenem vrstnem redu in opraviti državno registracijo v skladu z GOST 2.114–70 * (XXXXXX). Za plinovode se tradicionalno uporabljajo jeklene cevi. Toda v zadnjih letih se vse pogosteje uporabljajo cevi iz polietilena, vinil-plastike in azbest-cementa, zlasti za prevoz pridruženih plinov z vsebnostjo več kot 3% vodikovega sulfida, pa tudi z zelo visoko korozijsko aktivnostjo tal in ob prisotnosti potepuških tokov.

Za podzemne medsebojne plinovode s tlakom do 0,6 MPa in podzemne plinovode s tlakom do 0,3 MPa, položene na ozemlju naselij, se uporabljajo polietilenske cevi v skladu z varnostnimi pravili Gosgortekhnadzorja Ruske federacije PB 12-529-03. Dovoljeno je tudi polaganje plinovodov iz polietilenske cevi tlak 0,3-0,6 MPa na ozemlju naselij z eno-, dvonadstropnimi in vikend stavbami s prebivalstvom do 200 prebivalcev. Na ozemlju mest in industrijskih podjetij, nasičenih s komunalnimi storitvami, plinovodi iz kovinske cevi ni zgrajena.

Potrdila proizvajalcev ali potrdila z izvlečkom iz certifikatov, ki potrjujejo njihovo skladnost z zahtevami Ch. 11 SNiP 2.04.08–87 (XXX). Če dokumentov ni, se opravi kemijska analiza in mehansko preskušanje vzorcev, odvzetih iz vsake serije cevi iste taline, ki potrjujejo skladnost kakovosti s trenutnimi zahtevami. Če ni mogoče določiti pripadnosti cevi eni talini, je treba na vzorcih iz vsake cevi opraviti analizo in preskušanje.

Jeklene cevi V skladu s priporočili SNiP 2.04.08–87 so cevi iz ogljikovega jekla navadne kakovosti po GOST 380-71 oz. kakovostno jeklo po GOST 1050-74 dobro varjen in vsebuje največ 0,25% ogljika, 0,056% žvepla in 0,046% fosforja.

Jeklene cevi se proizvajajo v 2 vrstah: varjene (ravne in spiralne šive) in brezšivne (toplotno, vroče ali hladno). Za gradnjo plinovodov se uporabljajo cevi, ki izpolnjujejo zahteve SNiP 2.04.08–87 (tabela 5.5). Jeklene cevi za zunanje in notranje plinovode - skupine B in D, izdelane iz tihega blagega jekla skupine B po GOST 380-71 *, nižje od kategorije 2 (za plinovode s premerom več kot 530 mm z debelino stene cevi več kot 5 mm - ne manj kot 3 kategorija) razredov St2, StZ in St4 z vsebnostjo ogljika največ 0,25%; jeklene stopnje 08, 10, 15, 20 po GOST 1050-74 *; nizko legirana jekla razreda 09G2S, 17GS, 17PS v skladu z GOST 19281-73 *, nižja od 6. kategorije; 10G2 jeklo po GOST 4543-71 *. V nekaterih primerih je dovoljena uporaba cevi iz tiho in vrelega jekla:

- za podzemne plinovode na območjih z izračunano zunanjo temperaturo do –30 ° C;

- za povišane plinovode na območjih z načrtovano zunanjo temperaturo od -10 ° С (od pol tihega in vretvega jekla) in do -20 ° C (iz pol tihega jekla);

- za notranje plinovode s tlakom največ 0,3 MPa (3 kgf / cm 2 ) z zunanjim premerom največ 159 mm in debelino stene cevi do vključno 5 mm, če temperatura sten cevi med delovanjem ni nižja od 0 ° C;

- za zunanje plinovode, cevi s premerom največ 820 mm (iz pol tihega jekla) in 530 mm (iz vrelega jekla) in debelino stene največ 8 mm.

Na območjih z zunanjo temperaturo zraka -40 ° C je dovoljeno uporabljati cevi iz pol tihega jekla s premerom največ 325 mm in debelino stene do vključno 5 mm za zunanje podzemne plinovode ter za pol tihe in vrele jeklene cevi s premerom največ 325 mm za zunanje podzemne in nadzemne cevovode 114 mm in debelina stene do 4,5 mm.

Za izdelavo ovinkov, povezovalnih delov in kompenzacijskih naprav za srednjetlačne plinovode ni priporočljivo uporabljati cevi, izdelanih iz pol tihega in vrelega jekla. Za zunanje in notranje plinovode nizek pritisk, vključno z njihovimi upognjenimi krivinami in povezovalnimi deli, je dovoljeno uporabljati cevi skupin A-B iz mirnega, pol tihega in vrelega jekla razredov St1, v skladu s St3 "St4 1-3 kategorije skupin AB v skladu z GOST 380-71 * in 08, 10, 15, 20 po GOST 1050-74.

Za odseke, ki doživljajo vibracijske obremenitve (povezane z vibri vibracij pri hidravličnem lomu, plinovodnih postajah, kompresorskih postajah itd.), Je treba uporabiti jeklene cevi skupin B in G, izdelane iz mehkega jekla z vsebnostjo ogljika največ 0,24% (St2, StZ ne manj kot 3. kategorija po GOST 380-71, 08, 10, 15 po GOST 1050-74).

Sl. 5.3. Vrste varjeni spoji: a - varjen spoj v obliki črke V; b - varjen spoj z valjastim obročem za pranje; v - varjen spoj z oblikovanim obročem za pranje. 1 - plinovod; 2 - rob zamašen cevi; 3 - porjavi rob; 4 - varilni pribor; 5 - valjast spodnji obroč;

6 - kroglica obroča; 7 - oblikovani spodnji obroč.

Cevi, ki ustrezajo GOST 3262-75, se uporabljajo pri gradnji zunanjih in notranjih nizkotlačnih plinovodov z nominalnim premerom do vključno 80 mm. Iste cevi najvišje kakovosti s nominalnim premerom do vključno 32 mm so dovoljene za impulzne plinovode s tlakom do 0,6 MPa (6 kgf / cm 2), medtem ko morajo biti upognjeni odseki impulznih plinovodov polmer varjenja najmanj 2Dy in temperatura stene cevi v obratovalno obdobje - ni nižje od 0 ° S.

Brezšivne cevi (GOST 8731-87 in GOST 8733-87) se uporabljajo za plinovode tekoče faze LGG, električno varjene spiralno-šivne cevi pa se uporabljajo za ravne odseke plinovodov. Poleg tega so cevi po GOST 8731-87 sprejemljive za uporabo s 100-odstotnim pregledom kovinskih cevi po nerazornih metodah.

Povezavo jeklenih cevi je treba praviloma izvesti z varjenjem. Varjeni spoj mora biti enak osnovni kovini cevi ali imeti faktor trdnosti, ki ga jamči proizvajalec (po GOST ali TU). Cevi po GOST 3262-75 *, katerih zvari nimajo trdnostnih lastnosti varjenega spoja, se lahko uporabljajo za plinovode nizkega tlaka.

Glavne značilnosti cevi so podane v tabeli. 5.8.

![]()

Cevi iz barvnih zlitin Impulzni plinovodi za povezovanje instrumentov in naprav za avtomatizacijo morajo biti praviloma izdelani iz jeklenih cevi za plinovode ustreznega tlaka. Vendar pa je za njihovo povezavo dovoljeno uporabljati bakrene, okrogle, vlečene, hladno valjane cevi splošnega namena v skladu z zahtevami GOST 617-72 iz bakra blagovnih znamk Ml, Mlp, M2, M2r, MZ, MZr po GOST 859-78, znamka tombaka L96 po GOST 15527 -70. Zunanji premer teh cevi je 3–30 mm, debelina stene pa 0,5–5,0 mm. Dovoljeno za uporabo vlečenih, hladno valjanih medeninastih cevi (medeninasti razredi L63 in L68) za splošne namene (GOST 494-76). Vlečene in hladno valjane cevi so na voljo v naslednjih izvedbah: mehki M in poltrdni PT (z odstranjenimi notranjimi nateznimi napetostmi), zunanji premer 3–60 mm, debelina stene 0,5–5,0 mm.

Uporabljene so valjane in vlečene cevi iz aluminija AD0, AD1 in aluminijevih zlitin razredov AMts, AMg2, AMgZ, AMg5, AMgb, AB, D1, D16 po GOST 18475-82. Odvisno od materiala so cevi izdelane z žarenim M (ADOM, AD1M, AMtsM, AMg2M, AMgZM, AMg5M, AMgbM, AVM, D1M, D16M), kaljenim in staranim T (ABT, D1T, D16T), z zunanjim premerom 6–120 mm in debelina stene 0,5–5,0 mm.

Rokavi iz gume in tkanine. Ko uporabljate instalacije, ki uporabljajo plinsko gorivo, prilagodljivi plinovodi se pogosto uporabljajo: na bencinskih črpalkah (GFS) (pri odvajanju plina iz železniških cistern), dolivanju plina v cisterne, izpuščanju plina v skupinske rezervoarje in zamenjavi jeklenk. Rokavi iz gume in tkanine zagotavljajo krajše obdobje brezhibnega delovanja, saj se sčasoma fizične in mehanske lastnosti gume in tkanine spreminjajo, do izgube elastičnosti.

Gibke cevi iz gume in tkanine, namenjene uporabi v sistemih za oskrbo s plinom, je treba izbrati v skladu s priporočili iz preglednice. 5.7–5.8. Pri izbiri cevi je treba pri minimalni obratovalni temperaturi upoštevati njihovo odpornost na prevozni medij. Cevi vseh razredov morajo imeti na vsakem koncu posebne naprave različnih izvedb za priključitev na cevovode in priključke plovil in naprav.

Pri določanju dolžine rokavov je treba upoštevati možnost krčenja, ki lahko doseže 3-4% celotne dolžine tulca. Konci cevi pod tulcem morajo biti ravni in ne smejo biti manjši od dvojnega premera tulca

Povezave morajo vzdržati hidravlični tlakdvakratni delovni tlak v sistemu in preskusni pnevmatski enak delovnemu tlaku v sistemu.

Polietilenske cevi. Po SNiP 42-01-02 se te cevi lahko uporabljajo za oskrbo s plinom v vaseh in podeželskih naseljih, ki dobavljajo naravne pline iz plina in plina, ki ne vsebujejo aromatičnih in kloriranih ogljikovodikov. Izdelani so iz polietilena z nizkim tlakom z oznako "GAS" v skladu s TU 6-19-051-538-85. Cevi tipa C se uporabljajo za plinovode nizkega in srednjega tlaka.

Povezava polietilenskih cevi - varjenje, snemljive polietilenske cevi z jeklenimi, z ekspanzijskimi spoji in zapornimi ventili - na pušah za prirobnico, nameščeno v vrtino, ali v primeru enodelnih spojev - z metodo zvončenja v tleh.

Globina polietilenskih cevi je najmanj 1 m do vrha cevi. Standardne razdalje do struktur in zgradb so sprejete v skladu s SNiP 2.07.01-86. Uporaba polietilenskih cevi za plinovode ni dovoljena:

- na območjih z načrtovano temperaturo pod -40 ° C,

- v močno puhastih, kamnitih tleh,

- v prepadu tal II,

- na območjih spodkopanih ozemelj

- na območjih s seizmičnostjo nad 6 točk.

Prepovedano in nad zemeljskimi plinovodi iz polietilenskih cevi, pa tudi v kolektorjih, kanalih in znotraj stavb je prepovedano.

Povezovanje in okovje, enote in deli cevi. Za plinovode in plinska oprema tovarniško okovje in deli iz kovinskega litega železa ali blagega jekla (liti, kovani, žigosani, upognjeni ali varjeni) se uporabljajo v skladu z državnimi in industrijskimi standardi (tabela 7.11).

Dovoljena uporaba priključnih delov in delov, izdelanih ob upoštevanju tehničnih zahtev enega od standardov za ustrezni povezovalni del ali del, kakor tudi izdelanih na podlagi gradbenih organizacij pod pogojem nerazornega preskušanja varjenih spojev z nerazornimi metodami.

Material za izdelavo priključnih delov in sestavnih delov so jeklene brezšivne in vzdolžno varjene cevi ali pločevina, katerih kovina ustreza tehničnim zahtevam iz odstavkov. 11.5–11.12 SNiP 2.04.08–87.

Prirobnice za priključitev na plinovode morajo biti v skladu z zahtevami GOST 12820-80 * in GOST 12821-80 *.

1 - cev; 2 - luknja za vijak; 3 - prirobnica; 4 - zvariti; 5 - varjeni obroč; 6 - ramo.

Pri zavojih plinovoda se normalizirani upogibni krivin brezšivnih cevi (pod kotom 15, 30, 45, 60, 75 in 90 °) s polmerom (3, 4 in 6) D n (za Dy ≤ 400 mm) strmo upogne (45, 60, 90 °) s polmerom (1 ÷ 5) D n (za Dy ≤ 500 mm) ali upognjenimi krivinami - navojni kvadratki iz kovine iz litega železa z Dy< 50 мм.

Na zunanjih plinovodih se prirobnični priključki uporabljajo za namestitev ventilov, pipe in druge armature. Navojni priključki se uporabljajo na mestih, kjer so nameščeni žerjavi, čepi, sklopke na kondenzatnih loputah in vodnih ključavnicah, zaporni ventili na nadzemnih dovodih nizkotlačnih plinovodov in instrumentalnih priključkov. Na notranjih plinovodih so prirobnični in navojni priključki dovoljeni samo za priključitev zapornih ventilov, instrumentov in opreme. Vtični spoji morajo biti dostopni za pregled in popravilo. Za navojne povezave najpogostejša je valjasta cevni navoj (GOST 6357-81). V nekaterih primerih velja metrična nit (GOST 24705-81) ali stožčast (GOST 6111-52 *).

Tesnilni materiali. Za tesnjenje prirobničnih spojev je treba uporabiti tesnila iz materialov, navedenih v tabeli 1. 5.10. Tesnila iz paronita so impregnirana z oljem iz valja in prevlečena z grafitnim prahom. Dovoljena je uporaba tesnil iz drugega tesnilnega materiala, ki zagotavlja nič manj tesnosti v primerjavi z materiali iz preglednice. 5.10 (ob upoštevanju parametrov medija, tlaka in temperature). Za dajanje tesnilnim lastnostim lahko uporabimo kovinska valovita tesnila.

Za tesnjenje navojnih povezav morate uporabiti pramene iz lanu (GOST 10330-76 **), prevlečene z miniumom ali svinčeno belo; fluoroplastična tesnilna masa v obliki traku ali vrvice.

Za montažo navojnih povezav se lahko uporablja tovarniško izdelana vgradna pasta. Priporočljivo je, da v bližini kotlov, gorilnikov pri temperaturi nad 60 ° C uporabljate pritrdilne paste in polimerne trakove.

Za tesnjenje tesnil, ohišij in mest, kjer plinovod prehaja skozi stene in temelje konstrukcij, se uporablja konopljski pramen, smoliran ali bitumenski.

Škatla za polnjenje in mast. Material za izdelavo embalaže za polnjenje je izbran v skladu z GOST 5152-84. Tehnične značilnosti tesnil, ki se najpogosteje uporabljajo v sistemih za oskrbo s plinom, so podane v tabeli. 5.11

Za torne enote brez vode pri temperaturah do 115 ° C uporabljamo maziva na osnovi konstalina - plastično ognjevzdržno mazivo, sestavljeno iz naftnega olja, zgoščenega z natrijevimi solmi višjih maščobnih kislin.

Za bronaste vtične ventile uporabljamo toplotno odporno maščobo naslednje sestave, mas.%: Zmlete sljude - 2; natrijevo milo - 35 ± 4; motorno olje - 58 ± 5. Za kratkotrajno protikorozijsko zaščito obdelanih kovinskih površin uporabljamo trdno olje ali posebne maščobe in paste.

Čiščenje kovinskih površin pred korozijo se izvaja s kerozinom ali prahom, pripravljenim iz 50 g fino zmletega mila in 50 g tripolija (ohlapna ali slabo cementirana fino porozna opala sedimentna kamnina, ki se uporablja v suhih gradbenih mešanicah kot aktivni mikropolnilec). Pralni deli - letalski bencin, bel alkohol ali aceton.

Za shranjevanje v skladišču najboljše rezultate zagotavlja topovska mast PVK (GOST 19537-83), izdelana iz naftnega olja, zgoščena z vazelinom in ceresinom z antikorozivnimi dodatki ali konzervacijsko olje.

Zaporni ventili za cevovode. To ime pomeni široko paleto različnih naprav, ki so zasnovane za uravnavanje tokov medija (tekočina, plinast, plin-tekočina itd.), Ki se prevažajo po cevovodih. Z ventili se dovod vklopi / izklopi, spremeni se tlak ali smer pretoka plina ali tekočine, nadzira se nivo tekočin, odstranjevanje plinov in tekočin pa je samodejno.

Glavni deli ventilov so naprava za zaklepanje ali zapiranje in pogon. So zaprti v zaprtem ohišju, znotraj katerega se premika zaslonka. Ohišje je opremljeno s povezovalnimi konci, s katerimi je hermetično nameščeno na cevovodu. Premik zaslonke znotraj ohišja glede na njegove sedeže se spremeni hidravlični upor prehod je pravzaprav njegovo območje.

Sedlo - del notranje površine ohišja ali del, s katerim se vijak spoji, ko je prehod zaprt. Ojačevalne naprave odvisno od cilja se imenujejo:

- zaklepanje - zasnovano za nepredušno odvajanje

- deli cevovoda ali naprave;

- dušilna loputa - zasnovana za natančen nadzor nad prehodom - hidravlični upor.

Armaturna klasifikacija. Po veljavnem GOST 356-80 so za fitinge in povezovalne dele cevovodov značilni pogojni, preskusni in delovni tlak. Glede na pogojni tlak lahko armaturo razdelimo v tri glavne skupine:

- nizek tlak (ru - do 1,0 MPa);

- povprečni tlak (ru \u003d 1,6 ÷ 6,4 MPa);

- visok tlak (ru \u003d 6,4 ÷ 40,0 MPa).

Pogojni tlak - parameter, ki zagotavlja trdnost armature in upošteva tako delovni tlak kot delovno temperaturo. Nominalni tlak ustreza delovnemu tlaku, ki je za ta izdelek dovoljen pri normalni temperaturi - s povečanjem temperature se lastnosti konstrukcijskih materialov poslabšajo. Tlaki, ki so navedeni za fitinge, so vedno pretirani (določeni so le absolutni). Delovna temperatura - najvišja stalna temperatura delovnega okolja brez upoštevanja kratkoročnih povečanj, ki jih dovoljujejo tehnični pogoji. Dovoljen je 5% presega dejanskega delovnega tlaka, določenega v standardu ali katalogu.

Pri izbiri materiala okovja za oskrbo s plinom je treba upoštevati delovne pogoje, tj. tlak in temperatura plina v skladu s podatki v tabeli. 5.14.

Obseg glavne velikosti fitingov - nazivni premer Dy - nazivni notranji premer cevovoda, na katerega je nameščena ta armatura. Različne vrste armature z enakim pogojnim prehodom imajo lahko različne odseke prehoda. Pogojnega prehoda ne smemo zamenjati z izvrtino v ventilu, hkrati pa izvrtina pogojnega ventila ne sovpada z dejanskim premerom cevi.

Okovje za cevi je glede na namen razdeljeno na naslednje razrede:

I - izklop, zasnovan tako, da popolnoma izklopi srednji pretok;

II - uravnavanje, uravnavanje tlaka ali pretoka medija s spreminjanjem območja pretoka;

III - varnost, ki zagotavlja delno sprostitev medija, če je potrebno, ali popolno prekinitev njegove oskrbe, da se prepreči povečanje tlaka, ki ogroža trdnost sistema, pa tudi preprečevanje povratnega toka medija, ki je zaradi tehnoloških razlogov nesprejemljiv;

IV - rezervoar, krmilni in drugi ventili za različne namene.

Vsak razred po načelu delovanja je razdeljen na dve skupini (tabela 5.15), razredi in skupine pa so razdeljeni po vrsti ojačitve (tabela 5.16). Poleg tega ima ojačitev vsake vrste dodatne značilnosti za predvideni namen in zasnovo.

Načini spajanja okovja. Glavne metode so prirobnica, sklopka, klešče, varjene (enodelne). Pogosto se uporabljajo prirobnični fitingi, katerih prednosti so očitne: možnost večkratne montaže in demontaže na cevovodu, zanesljivost tesnilnih spojev in možnost njihovega zategovanja, velika trdnost in primernost za širok razpon tlakov in prehodov. Pomanjkljivosti vključujejo možnost popuščanja zategovanja in izgubo tesnosti, primerjalno zapletenost sestavljanja in demontaže, velikost in težo.

Za majhne litinske fitinge z nazivno izvrtino do 50 mm (zlasti iz litega železa) se pogosto uporabljajo spojni spoji, katerih glavni obseg so fitingi z nizkim in srednjim tlakom.

Za majhne visokotlačne armature iz odkovkov ali valjanih izdelkov se uporablja osna povezava z zunanjim navojem za matico.

Varjeni spoji zagotavljajo absolutno dolgotrajno tesnost spoja, zmanjšujejo skupno težo ventilov in cevovodov. Pomanjkljivost varjenih spojev je težava demontaže in zamenjave okovja.

Običajne vrste ventilov. Glede na vrsto gibanja zapornih elementov se ventili delijo na naslednje vrste (glej tabelo 5.17):

- zaporni ventili;

- žerjavi

- ventili

- vrtljive ključavnice.

Vratni ventili - naprave za zaklepanje, ki blokirajo prehod s premikanjem zaklopa v smeri, pravokotni na gibanje toka prepeljanega medija. V primerjavi z drugimi tipi ventilov imajo naslednje prednosti:

- neznaten hidravlični upor s popolnoma odprtim prehodom;

- pomanjkanje zavojev pretokov;

- možnost uporabe za prekrivanje

- medij z visoko viskoznostjo;

- enostavnost vzdrževanja;

- sposobnost dobave medija v kateri koli smeri.

Slabosti, ki so skupne vsem modelom ventilov, vključujejo:

- nezmožnost uporabe za okolja s kristalnimi vključki;

- majhen dovoljen padec tlaka čez ventil (v primerjavi z ventili);

- nizka hitrost zaklopa;

- možnost, da na koncu udarca dobite vodno kladivo;

- velika višina;

- težave pri popravljanju obrabljenih tesnilnih površin med delovanjem;

- nezmožnost uporabe stalnega mazanja tesnilnih površin sedeža in ventilov.

Pri zapiranju ventilov zaklepni element ne naleti na nobeno opazno reakcijo medija, saj se premika pravokotno na tok, torej je potrebno le premagati trenje. Tesnilne površine ventilov so majhne, \u200b\u200bzahvaljujoč temu pa ventili zagotavljajo zanesljivo tesnost.

Različne zasnove ventilov lahko na splošno razdelimo na dve vrsti: klinaste in vzporedne. Klinasti zaporni ventili so razdeljeni na zaporne ventile z integriranimi, elastičnimi in sestavljenimi klini, vzporedne ventile pa na enojne (drsne) in dvojne diske. V ventilih, zasnovanih za delovanje pri visokih tlačnih padcih čez ventil, za zmanjšanje sil odpiranja / zapiranja je celotno območje prehoda manjše od prečnega prereza dovodnih cevi (zožen prehod).

Glede na zasnovo sistemov za vijake do matic obstajajo različni zaporni ventili z izvlečnimi in ne izvlečnimi vreteni. Slednji bi morali imeti kazalnike stopnje odkritja.

Vrata klinasti zaporni ventili ima obliko ravnega klina, sedeži ali tesnilne površine, vzporedne s tesnilnimi površinami rolete, so pod kotom glede na smer gibanja zaklopa. Ta zasnova zagotavlja tesnost prehoda v zaprtem položaju in nepomembnost tesnilne sile.

V vzporednih ventilih so tesnilne površine vzporedne med seboj in so pravokotne na smer toka medija. Prednosti ventilov te zasnove so enostavnost izdelave zaklopa (disk ali zapornica), enostavnost montaže in popravil ter odsotnost zagozdevanja zaklopa v zaprtem položaju. Toda vzporedni ventili zahtevajo znatne sile zapiranja / odpiranja in za njih je značilna velika obraba tesnilnih površin.

Večino ventilov je mogoče namestiti na vodoravne in navpične plinovode v katerem koli položaju, razen vretena navzdol. Posebej je reguliran položaj ventilov s pnevmatskimi in električnimi pogoni.

Dvigala so naprave za zaklepanje, v katerih ima gibljivi del zaklopa (čepa) obliko vrtljivega telesa z odprtino za prehod toka in se, ko je pretok blokiran, vrti okoli svoje osi.

Glede na obliko tesnilnih površin zaklopa so ventili razdeljeni na tri vrste: stožčaste, valjaste (ne uporabljajo se za plinsko opremo) in kroglične (s sferičnim zaklopom). Poleg tega se lahko konstrukcija žerjavov razlikuje po drugih parametrih, na primer po načinu ustvarjanja pritiska na tesnilne površine, po obliki prehodnega okna, po številu prehodov, po vrsti krmiljenja in pogona, po gradbenih materialih itd.

Koničnost čepa (ohišja) stožčastih žerjavov je nastavljena glede na antifrikcijske lastnosti uporabljenih materialov in je enaka 1: 6 ali 1: 7. Po metodi ustvarjanja specifičnega tlaka med telesom in čepom za zagotovitev potrebne tesnosti v ventilu se ventili s stožčastim ventilom razdelijo na naslednje vrste: napenjanje, škatla za polnjenje z maščobo in s sponko čepa.

Skupina napenjalnih žerjavov vključuje zelo razširjene navojne žerjave z navojem, preproste oblike in priročne za prilagajanje zateznih sil. Za ventile za polnjenje je značilno, da se s stiskanjem škatle za polnjenje ustvarijo posebni pritiski, potrebni za tesnost na stožčastih tesnilnih površinah ohišja in čepa. Zatezna sila se prenaša na čep in ga pritisne na sedlo. Mazalni žerjavi za polnjenje se uporabljajo za zmanjšanje krmilnih naporov pri srednjih in velikih premerih nominalnih izvrtin, specifičnih pritiskov na tesnilnih površinah in za preprečevanje trganja kontaktnih površin.

Kroglični ventili se pogosto uporabljajo, saj imajo vse prednosti stožčastih ventilov (enostavnost konstrukcije, neposredni pretok in nizek hidravlični upor, stalnost medsebojnega stika tesnilnih površin), ki se hkrati ugodno razlikujejo:

- manjše dimenzije;

- povečana trdnost in togost;

- povečana raven tesnosti zaradi zasnove (kontaktna površina tesnilnih površin ohišja in čepa popolnoma obdaja prehod in zatesni zaklop ventila);

- manj delovno intenzivna izdelava (pomanjkanje delovno intenzivne obdelave in brušenja tesnilnih površin ohišja in plute).

Krogelne ventile lahko kljub raznolikosti modelov razdelimo na dve glavni vrsti: plavajoči čepni ventili in plavajoči obročni žerjavi.

Sl. 5.9. Zaporni ventil iz serije 19041 podjetja FAS (Nemčija). Karakteristike: Du - 15-200 mm (DIN 2635), ru - do 4 MPa, območje delovne temperature - -40 ... + 70 ° S. Material ohišja - GS-C25, čepi in vreteno - nerjaveče jeklo. Diagram prikazuje: 1. ohišje; 2. ovitek; 3. Pluta; 4. Vreteno; 5. Ročaj; 6. pečat; 7. lasnica; 8. Matica; 9. tesnilo; 10. vodnik; 12. Tesnilne čepe.- Ventili - zaporni ventili s translacijskim gibanjem zaklopa v smeri, ki sovpada s smerjo toka transportiranega medija. Zaslon se premakne z vijačenjem vretena v potisno matico. V bistvu so ventili zasnovani tako, da blokirajo pretok, vendar se pogosto na njihovi osnovi ustvarijo naprave za drobljenje s kakršnimi koli karakteristikami pretoka.

V primerjavi z drugimi vrstami ventilov imajo ventili naslednje prednosti:

zmožnost dela pri visokih tlačnih padcih na tuljavi in \u200b\u200bpri visokih delovnih tlakih;

- preprostost načrtovanja, vzdrževanja in popravil;

- majhen hod valjata (v primerjavi z zapornimi ventili), potreben za blokiranje prehoda (običajno največ 1 / 4Dy);

- majhne dimenzije in teža;

- tesnost zapiranja prehoda;

- možnost uporabe kot regulativni organ in namestitev na cevovod v katerem koli položaju (navpično / vodoravno);

- varnost glede pojava vodnega kladiva.

Za zaustavitev pretoka v cevovodih z majhnim nazivno izvrtino in visokimi tlačnimi padci so ventili edina sprejemljiva vrsta zapornih ventilov. Prednost ventilov pred zapornimi ventili je, da je v njih tesnilo tesnilke enostavno izdelano iz gume ali plastike, medtem ko se tesnilna sila znatno zmanjša in poveča korozijska odpornost tesnila. Pogoste napake ventilov vključujejo:

- visoka hidravlična odpornost;

- nemožnost njihove uporabe v tokovih močno onesnaženih medijev;

- daljša konstrukcijska dolžina (v primerjavi z zapornimi ventili in metulji);

- srednji pretok le v eni smeri, ki jo določa zasnova ventila;

- relativno visoki stroški.

Vendar pa ni drugih možnosti za ventile za krmiljenje pretokov z visokim delovnim tlakom, pa tudi z nizkimi ali visokimi temperaturami delovnega medija.

Razvrščanje številnih izvedb ventilov je mogoče izvesti po več merilih:

- po zasnovi - ravno, kotni, naravni in mešalni ventili;

- po dogovoru - zaklepanje, zaklepanje-regulativno in posebno;

- po zasnovi naprav za plin - s profiliranimi koluti in iglo;

- o zasnovi rolet - disk in membrana;

- po metodi zatesnitve vretena - polnilne škatle in meha.

Značilnosti ventilov, ki se uporabljajo v sistemih za oskrbo s plinom, so podane v tabeli. 5.15.

Izbor okovja. Pri načrtovanju in gradnji sistemov za oskrbo s plinom, pa tudi pri plinski opremi enot in naprav v industrijskih in komunalnih podjetjih izbiro armatur določi projektantska organizacija ob upoštevanju fizikalno-kemijskih lastnosti, tlaka in temperature delovnega okolja in zunanjega zraka ter zahtev sedanjih tehničnih regulativnih dokumentov.

Zasnova in materiali uporabljenih armatur morajo zagotavljati zanesljivo in varno delovanje sistemov pri določenih parametrih ob upoštevanju eksplozijske in požarne nevarnosti vnetljivih plinov. Električna oprema pogonov in drugih elementov cevni fitingi morajo izpolnjevati zahteve glede eksplozijske varnosti, določene v pravilih za električno napeljavo (PUE).

Glavne zahteve za ventile, vgrajene na plinovode:

- trdnost in tesnost tesnjenja, ne glede na smer gibanja plina, ki izpolnjuje zahteve GOST 9544-2005;

- protikorozijska odpornost;

- eksplozijska varnost;

- zanesljivo delovanje in enostavnost vzdrževanja;

- hitro zapiranje in odpiranje;

- minimalna hidravlična odpornost na prehod plina;

- sposobnost nadzora prehoda plina;

- kratka dolžina konstrukcije;

- majhna teža in splošne dimenzije.

Moč armature je določena predvsem z delovnim tlakom in temperaturo, ki imata lahko poljubne vrednosti v širokem razponu. Pri izbiri armature za plinovode je treba upoštevati naslednje lastnosti kovin:

- Plini imajo malo železni kovine ali nimajo nobenega učinka, zato so armature lahko jeklene in litega železa. Upoštevati je treba, da je mogoče zaradi premalo visokih mehanskih lastnosti armaturo iz litega železa uporabiti pri tlakih, ki ne presegajo 1,6 MPa. Pri uporabi armatur iz litega železa je pomembno izključiti pogoje, pod katerimi bi njegove prirobnice delovale pri upogibanju.

- Tehnični standardi omejujejo uporabo pribora iz litega železa v eksplozivnih atmosferah;

- Plini, ki vsebujejo velike količine vodikovega sulfida (več kot 2 g na 100 m) 3 ), precej aktivno vplivajo na bronaste in druge bakrove zlitine, zato ni priporočljivo uporabljati okovja z bronastimi tesnilnimi površinami (obroči). Upoštevati je treba tudi, da se pri obdelavi tesnilnih površin sedeža in ventila na ustreznih delih, izdelanih iz železnih kovin (tj. Brez vstavnih obročev iz nerjavečega jekla in neželeznih kovin), te površine med skladiščenjem hitro obrabijo;

- Nerjaveče jeklo je odporno na plin in skladiščenje. Za kritične armature je mogoče priporočiti vstavne obroče iz nerjavečega jekla;

- O-obroči iz babbitta se lahko uporabljajo za vnetljive pline za ventile tipa ventilov, ki delujejo pri nizkih temperaturah;

- O-obroči iz gume se uporabljajo v armaturi ventilov samo pri temperaturah do 50 ° C in tlaku do 1,0 MPa;

Pri skladiščenju in transporturanju gorljivih plinov je potrebna najmanjša toplotna zmogljivost ventila, tako da je ob vklopu čas hlajenja do temperature tekočine čim manjši. Telo ventila mora imeti majhno porabo kovine z dovolj visoko trdnostjo.

Pri skladiščenju, vgradnji in obratovanju okovja cevi morate izpolnjevati naslednje zahteve:

- pred namestitvijo armatur je treba cevovod temeljito očistiti ter pesek in lusko;

- fitingi, ki kažejo smer gibanja medija (puščica na ohišju), je na cevovod nameščen samo ustrezno;

- pri nameščanju prirobničnih ventilov je potrebno, da prirobnice in luknje vijakov sovpadajo z luknjami na prirobnicah ventila; vijake privijte enakomerno in z običajnim ključem;

- kraj namestitve armature mora biti osvetljen, prehodi med okovjem in gradbenimi konstrukcijami pa morajo biti v skladu s standardi za varno vzdrževanje in pregled;

- ob hidravlični preskus Za trajnost morajo biti ventili ventilov popolnoma odprti;

- prepovedana je uporaba zapornih ventilov kot regulacijskih ali dušilnih;

- prepovedana je uporaba dodatnih vzvodov pri zapiranju in odpiranju ventilov;

- zunanji navoj vretena je treba mazati vsaj 1-krat na mesec;

- za shranjevanje opreme v skladišču v proizvajalčevi embalaži ali v nepakirani obliki (potrebno s čepi) na stojala v suhi sobi. Med dolgotrajnim skladiščenjem je treba vsakih šest mesecev zamenjati mazivo na obdelanih površinah izdelkov in odstraniti zaznano umazanijo ali rjo;

- uporabljati okovje po predvidenem namenu v skladu z navodili v tehničnem listu, tehnični pogoji, standardi ali posebni pogoji naročila;

- prepovedano je izvajati dela za odpravo okvar in prekinitev žleze ob prisotnosti tlaka v plinovodu;

- vijake in zatiče žlez je treba enakomerno zategniti, da se prepreči izkrivljanje;

- če se na tesnilih (med ohišjem in pokrovom) in v ventilih najdejo smrtne puščanje, je treba ventile odstraniti iz plinovoda, jih razstaviti in skrbno pregledati. Napake na tesnilnih površinah je treba odpraviti z dotokom ali zaprtjem, če konstrukcija predvideva možnost takega popravila;

- okovje, namenjeno za kritične inštalacije, ki delujejo, rezervirajo ali popravljajo, se zabeležijo in zabeležijo v posebnem registru, ki navaja čas namestitve, pregled proizvodnje in popravila, vrsto popravila in stanje po njem;

- vzdrževalno osebje, ki izvaja konzerviranje in odstranjevanje ventilov, mora imeti individualno zaščitno opremo in izpolnjevati zahteve požarne varnosti.

Ventili za splošno uporabo pred vgradnjo so podvrženi naslednjim preskusom:

- pipe - za trdnost in gostoto materiala delov z vodo ali zrakom s tlakom 0,2 MPa; tesnost polkna, polnila in tesnilnih tesnil - zračni tlak enak 1,25. Žerjavi, zasnovani za delovni tlak najmanj 0,04 MPa, je treba preskusiti s tlakom 0,05 MPa;

- zaporni ventili - za trdnost in gostoto materiala s pritiskom vode 0,2 MPa, pa tudi za gostoto z zračnim tlakom 0,1 MPa; za tesnost zaklopa - z vlivanjem kerozina, medtem ko morajo rezultati preskusa izpolnjevati zahteve za ventile ustreznega razreda tesnosti.

Ventili za splošno uporabo, nameščeni na plinovodih srednjega in visokega tlaka, se preskusijo na naslednji način:

- žerjavi - za trdnost in gostoto materiala z vodnim tlakom, ki je enak 1,5 največjega obratovanja, vendar ne manjši od 0,3 MPa; tesnost zapirov, tesnilnih tesnil in tesnilnih škatel za polnjenje - s tlakom zraka, ki je enak 1,25 največjega dela;

- ventili in ventili za trdnost in gostoto materiala - vodni tlak, ki je enak 1,5 največjega delovnega, vendar ne manjši od 0,3 MPa z dodatnim preskusom gostote z zrakom, ob preverjanju tesnosti polnilnih škatel in tesnil; za tesnost zaklopa - nalivanje kerozina. V tem primeru morajo rezultati preskusov ustrezati zahtevam za ventile ustreznega razreda tesnosti.

Preskusi ventilov se izvajajo pri stalnem tlaku v času, ki je potreben za temeljit pregled, vendar ne manj kot 1 min. "Potenje" kovine, pa tudi prehod medija skozi njo, polnjenje škatel in tesnil niso dovoljeni.

Naprave za zaščito delov plinovodov in ventilov pred poškodbami. Takšne enote vključujejo preproge, lopute, sklopke, raztezne spoje in etuije. Preproge ščitijo naprave plinovodov, ki segajo v zemeljsko površino - pipe, čepe, cevke za zbiralnike kondenzata, vodne tesnilke, krmilne vodnike - pred mehanskimi poškodbami. Tradicionalno so preproge in lopute izdelane iz ohišij iz litega železa in zgibnih pokrovov, v zadnjem času pa se vse bolj uporabljajo tudi drugi materiali. Za preprečevanje ležanja so preproge in lopute nameščene na betonskih blazinah z lahko ojačitvijo. Za povečanje obratovalne zanesljivosti visokotlačnih in srednjetlačnih cevovodov z negotovostjo so nameščene varnostne sklopke iz dveh varjenih polovic spojke zvari ali njihove nepopolnosti.

Kompenzatorji se uporabljajo za zmanjšanje napetosti, ki jih povzročajo spremembe temperature tal na prirobnicah litoželeznega okovja, pa tudi za možnost demontaže, menjave tesnil in njihove naknadne namestitve. Kompenzatorji leč, nameščeni na podzemnih plinovodih v vodnjakih skupaj z okovjem, so izdelani iz jeklene pločevine v obliki ločenih polovičnih leč, ki so med seboj privarjene. Za zagotovitev normalnih pogojev razstavljanja in namestitve ter za lajšanje temperaturnih napetosti s prirobnic ventilov se uporabljajo kompenzatorji z dvema lečama, sestavljeni iz štirih polovičnih leč. Ekspanzijski spoji objektiva so nameščeni v stisnjenem stanju, ob upoštevanju njihove največje izravnalne sposobnosti in osnih sil. Največja sposobnost kompenzatorja se razume kot dvosmerna sprememba njegove dolžine. Pri kompenzatorju z več lečami je ta sposobnost določena s vsoto kompenzacijske sposobnosti posameznih leč.

Ohišja se uporabljajo za zaščito plinovodov pred mehanskimi vplivi, ki se nahajajo nad in pod njimi, in preprečujejo vstop plina v njih, ko se cevovodi pokvarijo ali puščajo. Naprava preprostega ohišja, ki služi za polaganje plinovoda skozi temelje, stene stavb in konstrukcij, je prikazana na Sl. 5.11

Nadzorne točke za plin (HF) industrijskih in komunalnih podjetij gradijo v ločeni zgradbi in so zasnovane tako, da oskrbujejo s plinom več velikih porabnikov (delavnice, kotlovnice). Razdrobljenost z vstopnim tlakom največ 0,6 MPa se lahko namesti v priloge k industrijskim zgradbam I in II stopnje požarne odpornosti, pri čemer so panoge, razvrščene med požarne nevarnosti v kategoriji G in D. Enote za krmiljenje plina (GRU) ter kontrolne in regulacijske točke (KRP) so nameščene neposredno v prostorih delavnic in kotlovnic, kjer se nahajajo enote, ki uporabljajo plin.

Sestava hidravličnega loma (GRU, PKK) vključuje:

- čistilo za filtre;

- regulator tlaka;

- varnostne, zaklepne in odlagališke naprave;

- zaporni ventili;

- Instrumentacija;

- enota za merjenje pretoka plina (števec ali plošča ustja).

Začetni tlačni plin skozi ventil vstopi v filter, kjer se očisti mehanskih nečistoč. Očiščeni plin prehaja skozi varnostni zaporni ventil, zasnovan za izklop dovoda plina v primeru izrednih odstopanj (največji in najmanjši) izstopnega tlaka. Nato plin vstopi v regulator tlaka, glavno enoto katere koli nadzorne enote za plin. Zniža tlak plina na vnaprej določenega in ga samodejno vzdržuje ne glede na spremembo pretoka plina. Regulator tlaka in varnostni zaporni ventil sta povezana z izstopnim plinovodom preko impulznega cevovoda.

Hidravlična krmilna linija ima obvodni plinovod (obvod). Ko naprava za krmilni vod odpove ali med popravili in vzdrževalnimi deli, se ventili pred filtrom in po zapiranju regulatorja, to je hidravlični lom, se prenese na obvodno črto, na kateri sta nameščena dva zapiralna ventila: prvi deluje v dušilnem načinu, pri čemer prevzame glavni diferenčni tlak, in drugi - v načinu ventila, ki ohranja stalen vnaprej določen izhodni tlak.

Varnostna varnostna naprava je zasnovana tako, da zmanjša tlak izstopnega plina po regulatorju, tako da del plina izpusti v ozračje. Nastaviti ga je treba na tlak, ki je nižji od največjega izklopnega tlaka zapiralnega ventila. Z močnim padcem pretoka plina (na primer zaradi izklopa dela enot, ki porabijo plin) regulator takoj ne obnovi nastavljenega tlaka in tlaka plina v sistemu za oskrbo s plinom, ko regulator za kratek čas naraste. Razbremenilni ventil in ga odstrani.

V zasilnem načinu varnostni ventil zaradi nizkega pretoka ne bo mogel zmanjšati izstopnega tlaka. Tlak plina po regulatorju se bo povečeval, dokler ne doseže izklopnega tlaka varnostnega zapornega ventila, ki prekine dovod plina do hidravličnega loma.

Hidravlično lomljenje je zasnovano za samodejno delovanje. Za občasno spremljanje delovanja instrumentov in opreme so nameščeni manometri, za merjenje pa merilniki pretoka.

V praksi se uporablja hidravlično lomljenje različnih vrst: eno in dvostopenjsko (dva regulatorja sta nameščena zaporedno); enojni, dvojni in trojni (vzporedno so nameščene tri kontrolne črte). Za varnost in zmanjšanje hrupa se uporablja dvostopenjsko znižanje tlaka plina.

Vzporedna namestitev krmilnih vodov je upravičena, kadar zmogljivost regulatorja tlaka ne zagotavlja zahtevane stopnje pretoka plina ali kadar se pretok plina v napravi močno spremeni v mejah, večjih od dovoljenih sprememb zmogljivosti regulatorja. Pri vzporednem delovanju dveh ali več krmilnih vodov hidravličnega loma se vsak prilagodi na izhodni tlak, ki je nekoliko drugačen od tlaka na sosednji liniji. V tem primeru se linije samodejno vklopijo in izklopijo, odvisno od obremenitve.

Za izračun in izbiro regulatorja tlaka ter za določitev nastavitev opreme se izvede hidravlični izračun plinovodov pred in po hidravličnem lomu ter določi izguba tlaka, nastavitev pa se izračuna v skladu z izračunanimi parametri in se določi med delovanjem.

Najnižji tlak izklopa plina se vzame iz najmanjšega tlaka plina pred gorilniki ob upoštevanju izgub tlaka v plinovodih. Predlagani način nastavitve je mogoče prilagoditi glede na tlak plina in vrsto plinskih gorilnikov.

Nadzorne in distribucijske točke (PKP), izdelane v obliki kompaktne enote, se pogosto uporabljajo v avtonomnih sistemih za oskrbo s plinom z nizko in srednjo porabo goriva.

Zasnova regulacijskega ventila podjetja FAS (Nemčija) vključuje regulator tlaka in plinomer. Krmilno in distribucijsko mesto je v celoti sestavljeno v jekleni omari. Priključitev na KRP se izvede na spodnji strani omare z uporabo sklopk s stožčastimi ali valjastimi cevnimi navoji.

Zasnova zagotavlja večstopenjsko zaščito v nujnih primerih:

- V primeru izpada električne energije se elektromagnetni ventil zapre in ustavi dovod plina;

- V primeru pretrganja cevi se plinovod izklopi s pomočjo visokohitrostnega ventila;

- V primeru uhajanja plina v prostoru, v katerem je naprava za regulacijo plina, se elektromagnetni ventil zapre in s tem izklopi dovod plina.

Dobavni komplet vključuje:

- Jeklena omara;

- Merilnik plina;

- Regulator tlaka (slika 5.13);

- Spojke;

- Kroglični ventili;

- Manometer;

- Zaporni ventil za visoke hitrosti;

- T-spojine;

- Solenoidni varnostni ventil.

Zmanjšanje hrupa pri hidravličnem lomljenju / lomljenju. Pri visokih stroških in padcih tlaka lahko v regulatorjih pride do hrupa in vibracij, katerih intenzivnost je določena s tehnološkim načinom delovanja opreme, zasnovo krmilnih naprav in zvočnimi lastnostmi stavbe s hidravličnim lomljenjem. Šum iz stavbe s hidravličnim lomljenjem se distribuira predvsem skozi vrata, okna, prezračevalni sistem (deflektorji, polkna itd.) In druge odprtine. Glavni viri hrupa so:

- naprava ventila regulatorja tlaka;

- linijski elementi, ki se nahajajo za regulatorjem;

- kompenzatorji leč, strmi ovinki, pipe, zaporni ventili itd .;

- odhodni plinovodi.

- zmanjšati hrup v samem viru z zmanjšanjem frekvence in območij valovanja;

- lokalizirajte hrup zaradi zvočne izolacije vira hrupa;

- povečati zvočno gostoto stavbe s hidravličnim lomljenjem.

Za obstoječe hidravlično lomljenje je priporočljivo uporabiti pasivno zaščito, ki temelji na uporabi materialov in konstrukcij, ki absorbirajo zvok, da bi zvočno izolirali najbolj »hrupna« vozlišča krmilne črte in povečali zvočno gostoto same hidravlične lomilne naprave. V to vrsto zaščite spadajo naslednje metode:

- nanašanje premazov, ki absorbirajo zvok na zunanjo površino

- plinovodi in fitingi;

- namestitev zvočno izoliranega ohišja;

- obloga z zvočno absorbirajočim materialom notranjih površin difuzorja, pokrova izpušnih deflektorjev in odprtin zalučanih žarov (v tem primeru je potrebno vzdrževati normativno izmenjavo zraka prezračevanja)

- povečanje zvočne gostote oken in vrat (dvojna vrata, prevlečena s svojim materialom, ki absorbirajo zvok, dvojna ali trojna okna z materialom, ki absorbira zvok vzdolž oboda odprtin).

Penasta guma (poliuretanska pena), plošče iz mineralne volne z visokimi koeficienti absorpcije zvoka v visokofrekvenčnem pasu spektra hrupa (0,75–0,98) se lahko uporabljajo kot materiali, ki absorbirajo zvok. Kot zvočno-absorbcijske prevleke za plinovode se uporabljajo posebne bitumensko-gumene mastike.

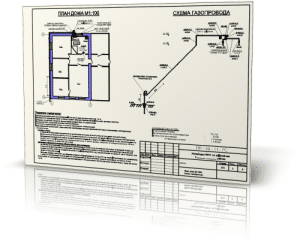

Značilnosti oskrbe s plinom na proizvodnih mestih (delavnice, delavnice itd.). Proizvodna mesta se oskrbujejo s plinom nizkega ali srednjega tlaka, ki ga določata vrsta in količina enot za proizvodnjo toplote, pa tudi zahteve "Pravil o varnosti v plinski industriji" in SNiP 42-01-2002 "Sistemi za distribucijo plina". Splošni elementi sheme plinovodov za delavnice so naslednji:

- splošna naprava za odklapljanje na dovodu plinovoda v delavnico, ne glede na prisotnost ločilne naprave na medosebni plinovodu pred delavnico;

- prikazovanje manometra na dovodu plinovoda v delavnico po splošni napravi za odklop;

- enota za merjenje pretoka plina;

- ločevanje naprav na vejah plinovodov na enote;

- čistilne plinovode, ki zagotavljajo odstranjevanje zmesi zraka in plinov med zagonom iz vseh notranjih cevovodov delavnic.

Shema oskrbe s plinom delavnice (kotlovnice), prikazana na Sl. 5.14, se lahko uporablja za oskrbo s plinom tako nizkega kot srednjega tlaka plina, vendar po hidravličnem lomu. Če sistem za oskrbo s plinom v podjetju predvideva namestitev v delavnici GRU / KRP, je potem nameščen v oskrbo s plinom v delavnici med skupno odklopno napravo in merilno točko pretoka plina.

Plinovod, ki vstopa v delavnico, se običajno izvede skozi steno stavbe v primeru (slika 5.11). Prostor med ohišjem in plinovodom je prekrit s trakom platna in s koncev napolnjen z bitumnom. Kovček je zasnovan za zaščito plinovoda pred poškodbami med manjšimi sezonskimi ali drugimi deformacijami sten. Neposredno na vstopu v plinovod je nameščena splošna odklopna naprava (ventil, ventil) na uporabnem in osvetljenem mestu. Plinovodi v delavnicah so odprti na stenah, stebrih in drugih konstrukcijah na mestih, ki so primerna za vzdrževanje in izključujejo možnost poškodb pri prevozu po delavnicah. Ni dovoljeno polaganje plinovodov skozi kleti, prostore eksplozivne industrije, skladišča eksplozivnih in vnetljivih materialov, prostore električnih razdelilnih naprav in podstanic, prezračevalne komore in tudi skozi prostore, v katerih bo cevovod dovzeten za korozijo (polnjenje, žlindra, priprava itd.). Tudi plinovodov ne bi smeli polagati v območje neposredne izpostavljenosti toplotnemu sevanju iz peči, na mestih, kjer jih je mogoče oprati z vročimi proizvodi zgorevanja ali v stiku z vročo ali staljeno kovino.

Plinovodi so pritrjeni s posebnimi kovinskimi nosilci ali obeski z objemkami. Ko so ventili nameščeni na višini več kot 2 m, so urejene opazovalne ploščadi s stopnicami ali zagotovljen oddaljeni pogon. Če se obloge uporabljajo občasno, lahko vzdrževalno osebje uporablja lestve. Razdalja med plinovodi in stenami delavnice je izbrana na podlagi zagotavljanja enostavnega pregleda in popravil plinovodov, prirobničnih priključkov, armature in opreme. V krajih prehoda ljudi je treba plinovode položiti na višini najmanj 2,2 m, šteje se od tal do dna cevi.

V delavnicah in kotlovnicah so plinovodi praviloma položeni nad tlemi. Kadar so enote za proizvodnjo toplote nameščene na mestih, kjer ni mogoče pripeljati nadzemnih plinovodov, jih je izjemoma dovoljeno položiti pod zemljo v betonske kanale z zgornjimi odstranljivimi ploščami. Dimenzije kanalov so izbrane na podlagi možnosti namestitve in enostavnosti uporabe. Prosti prostor med kanalom in plinovodom je prekrit s peskom, da se odpravi možnost kopičenja plina. Pri zagotavljanju trajnega prezračevanja se kanal s plinovodom ne more napolniti s peskom. Plinovodi v kanalih morajo imeti minimalno število varjenih spojev. Navojni, prirobnični priključki, pa tudi namestitev ventilov v kanale so prepovedani.

Sl. 5.16. Vhodna enota za plinovod.Plinovodi na končnih oddaljenih mestih so opremljeni s čistilnimi plinovodi, ki so namenjeni sproščanju plinovodov iz zraka pred zagonom enot za proizvodnjo toplote in izpuščanju plina z zrakom med popravilom, ohranjanjem ali dolgotrajnim zaustavitvijo sistema za oskrbo s plinom. Na čistilne plinovode delavnic se lahko priključijo tudi čistilni plinovodi enot (peči, kotli, sušilniki itd.). Odtočni cevovodi so speljani iz stavb in položeni na zunanjo površino sten vsaj 1 m nad streho strehe, na mestu, kjer se plin varno razprši. Če želite izključiti možnost padavin, je konec cevovoda upognjen ali pa je nanj nameščen zaščitni dežnik.

Cevi so povezane s plinskim varjenjem. Navojni in prirobnični priključki so dovoljeni na mestih namestitve okovja, opreme GRU, instrumentov, plinskih gorilnikov.

Plinovodi. Izbira sistema cevovodov za toplotne enote (kotli, industrijske peči, sušilniki itd.) Je odvisna od toplotne zmogljivosti enote, vrste in števila gorilnikov, tlaka plina v sistemu, vrste odklopilnih naprav (pipe ali ventilov) in vrste uporabljenega sistema za avtomatizacijo regulacija in varnost. Dolgo let je bilo dokazano, da so po zanesljivosti izklopa (tesnosti) pipe in ventili učinkovitejši od zapornih ventilov. Tudi majhno puščanje plina takoj zazna vonj, saj plin, ki teče skozi oljno tesnilo ali čep, običajno vstopi v prostor in ne v peč. Nezadostna gostota ventila vodi do znatnih uhajanj plina v peč in skoraj ne moremo zaznati teh puščanj brez posebnih naprav.

Različne sheme cevovodov cevi so zelo raznolike in so močno vezane na vrste enot, njihovo zasnovo, uporabljeno notranjo opremo (naprave za plinski gorilnik, enote za avtomatizacijo, odklopne in odmerne naprave). Zato je treba v vsaki situaciji razviti lastne sheme, prilagojene lokalnim razmeram.

Varnostni eksplozivni ventili. Največji tlak med eksplozijo mešanice plina in zraka v omejenih količinah doseže 1 MPa (10 atm) (tabela 5.18). Večina elementov ovoja stavbe se zruši pri tlakih do 0,05 MPa: opečne stene debeline 51 cm se porušijo pri tlaku 0,050 MPa, 38 cm so 0,020 MPa, zastekljene okenske odprtine pa le pri 0,002 MPa. Eksplozija mešanice plina in zraka v pečeh in dimnikih vodi do trenutne adiabatske ekspanzije produktov zgorevanja in povečanja tlaka, kar lahko uniči zgradbo toplotne instalacije. Do tvorbe eksplozivnih plinsko-zračnih zmesi lahko pride, ko plin uhaja skozi ventil, ugašanje plamena gorilnika med delovanjem itd. Celo majhna puščanja plina so nevarna, saj so prostornine peči in plinovodov relativno majhne.

Za preprečitev uničenja zaprtih konstrukcij peči in dimnikov toplotnih napeljav so nameščeni varnostni eksplozivni ventili, ki delujejo pri tlakih, nižjih od destruktivnih konstrukcij tlačnih instalacij. Ti ventili omogočajo pravočasno razbremenitev tlaka produktov zgorevanja iz komore, kjer pride do eksplozije.

Najbolj razširjeni so ventili razpočnih, zložljivih in reliefnih vrst, nameščenih na stropih in stenah peči in plinskih kanalov. Ventili so nameščeni na območjih, kjer je najverjetneje kopičenje puščanja plina, nastanek vrečk za plin. Postavljeni morajo biti tako, da ob sprožitvi valovanja eksplozivno servisno osebje ne bo prizadeto. Če to ni mogoče, je treba po ventilu opremiti zaščitno škatlo ali vizir, trdno pritrjen na enoto in preusmeriti eksplozivni izpuh na stran. Oblika eksplozivnih ventilov mora biti kvadratna ali okrogla, saj je v tem primeru potreben manj pritiska, da se membrana poruši.

Razpočni ventil ima membrano iz azbesta iz pločevine z debelino 2-3 mm, ki ga uniči eksplozija. Skozi nastalo luknjo se produkti zgorevanja odvajajo v okolje. Za povečanje trdnosti in trajnosti je pred membrano s strani peči nameščena kovinska mreža s celicami 40x40 ali 50x50 mm. Azbestni list in mreža sta vpeti s prirobnicami, ki se pritrdijo kovinska škatlatrdno nameščen v oblogi toplotne enote. Upoštevati je treba, da lahko azbestna plošča deluje dolgo časa pri temperaturah do 500 ° C, zato so pihalni ventili nameščeni tako, da azbestna membrana ni izpostavljena toploti iz gorilnika in napihljivega zidanja. Eksplozivni ventili so preprosti in poceni.

V zgibnih ventilih se v primeru eksplozije v peči ventil odpre in sprosti odprtino za izpuste produktov zgorevanja. Na strani peči je ventil, da se prepreči pregrevanje, obložena z raztopino ognjevzdržne gline z azbestom vzdolž ojačitvene kovinske mreže. Po zapiranju je loputasti ventil po obodu zatesnjen z ognjevzdržno kiti.

Reliefni ventili so plošča, položena vodoravno in v primeru eksplozije zavržena. Odvisno od mesta namestitve in temperaturnih pogojev je lahko izpustna plošča izdelana iz azbestnega lista z debelino 8-10 mm, položena na kovinsko mrežo in zapečatena po obodu z ognjevzdržno glino, ali iz mešanice ognjevzdržne gline z azbestno drobtino. Ta plošča je ojačana s kovinsko mrežico in se lahko uporablja pri temperaturah do 500 ° C.

Izračun in izbira varnostnih eksplozivnih ventilov se izvaja v skladu z veljavnimi SNiP 42-01-2002, „Varnostnimi pravili v plinskem sektorju“ in „Pravilih za načrtovanje in varno delovanje parni in toplovodni kotli. " Na splošno je priporočljivo, da se osredotočite na naslednje parametre:

- na 1 m 3 notranja prostornina peči, plinskih vodov in svinj mora biti najmanj 0,025 m 2 eksplozivni ventil, najmanjša površina ventila pa je 0,15 m 2 ;

- za zmogljivo opremo morajo biti nad kuriščem nameščeni eksplozivni ventili s skupno površino najmanj 0,2 m 2 na plinske kanale - vsaj dva ventila z najmanjšo skupno površino 0,4 m 2 .

Za oskrbo podjetij in prebivalstva z zemeljskim plinom se razvijajo in izvajajo razvejena omrežja za oskrbo s plinom, ki jih sestavljajo distribucijska mesta za plin, zaporni, merilni in regulacijski ventili ter cevovodi različnih tlakov. Pri cevovodih se uporabljajo različne cevi za plinovode.

Uporaba jeklenih plinskih cevi

Plinske kovinske cevi so jeklene (GOST 3262-75) in bakrene (GOST R 52318-2005). Bakrene cevi majhnega premera se uporabljajo v cevovodih opreme za uporabo plina v gospodinjstvih, jeklene cevi za plinovode pa se uporabljajo pri polaganju cevovod različnih tlakov od glavnih cevovodov do plinovodov za industrijske in domače objekte, ki porabljajo plin.

Jeklene plinske cevi s protikorozijsko prevleko

Cevovodi za transport zemeljskega plina so glede na najvišji tlak razdeljeni v naslednje razrede:

- visok tlak (kategorije I in II - do 12 in 6 atm);

- srednji tlak (do 3 atm.);

- nizek tlak (do 0,05 atm.).

Cevi imajo glede na delovni tlak, zunanji premer, pa tudi način polaganja (zunanji ali notranji, nadzemni ali podzemni) različne zahteve glede jeklenega razreda, debeline stene, vrste protikorozijske prevleke.

Cevi za plinovode so varjene v skladu z GOST 31447-2012. Debelina stene se izračuna glede na raven varnosti poti v skladu s SNiP 2.05.06-85. Avtoceste so narejene iz cevi za visokotlačni plinovod. Srednje tlačni cevovodi so položeni za oskrbo stanovanjskih stavb in industrijskih objektov, nizki pa - pri dobavi plina za zgorevanje v gorilnih napravah.

Antikorozijska prevleka je naslednjih vrst:

- pocinkanje;

- dvo- ali triplastni polietilen;

- protikorozijska barva za toplotno izolacijo.

Stopnja zaščite je določena z lokacijo poti in stopnjo tveganja v primeru kršitve tesnosti sten.

Plinske cevi iz plastičnih cevi

Polietilenske plinske cevi, označene z rumenim trakom elektromagnetne zvočne diagnostike

Za oskrbo s plinom v manjših naseljih v skladu s SNiP 42-01-02 in PB 12-529-03 v visokotlačnih cevovodih kategorije II se lahko uporabljajo polietilenske cevi (HDPE), izdelane v skladu s TU 6-19-051-538-85. Za cevovode srednjega in nizkega tlaka je dovoljena uporaba cevi tipa C. Plastične cevi za plinovod imajo omejitve glede uporabe:

- se ne uporablja v mestih in velikih naseljih;

- plin ne sme vsebovati kloriranih in aromatičnih ogljikovodikov;

- dovoljeno le zunanje podzemno (globlje od 1 m) polaganje cevovodov;

- potresnost območja polaganja - ne višja od 6 točk;

- temperatura zraka - nižja od 40 ° C;

- omejitve karakterizacije tal.

Prednosti polietilena (HDPE) vključujejo nizko specifično težo in visoko korozijsko odpornost, kar močno olajša montažo in ob pravilni namestitvi omogoča delovanje cevovodov dolgo obdobje (do 50 let).

Naprava troslojne polietilenske cevi

Drugo plastične cevi nanašamo veliko manj pogosto ali pa sploh ne. Torej, vinilplastike ne prenašajo negativnih temperatur (dovoljena vrednost je minus 5 ° C) in se pod obremenitvami deformirajo, polipropilenske cevi za plinovod pa zaradi velike prepustnosti plina sploh ne uporabljajo.

Oblikovanje in gradnja plinovodov

Ultrazvočni brezkontaktni skener

Projektiranje in gradnja plinovodov iz kovinskih in polietilenskih cevi se izvaja v skladu s SNiP 2.04.08-87 in SNiP 42-01-2002. Ti standardi določajo diagrame poti plina za transport plina pod različnimi pogoji in priporočila o izbiri cevi in \u200b\u200bprotikorozijske prevleke. Gradnja cevovodov poteka strogo po razvitem projektu in z izvajanjem zahtev SNiP, varnostnih pravil, pa tudi pod nadzorom generalnega projektanta.

Zasnova plinovodov, shema polaganja

Za preprečevanje nesreč in tehnoloških katastrof je treba občasno pregledati plinovode. Za preskušanje stanja površin se uporabljajo nerazorne preskusne metode in oprema za zunanjo in notranjo cev. Električni detektorji napak in ultrazvoka so za zunanjo uporabo.

Interna diagnostika plinovodov se izvaja v skladu z GOST R 55999-2014. Najpogosteje se uporablja magnetni detektor napak, ki ne samo izvaja diagnostiko, temveč tudi čisti usedline z notranje strani stene cevi. Če najdete napako, se odpre dostop do poškodovanega območja na strogo določenem mestu, kar je za podzemno vgradnjo ekonomsko ugodno. Razvit je robotski kompleks elektromagnetno-akustične diagnostike in že deluje. Diagnostični aparat znotraj cevovodov se premika na mobilni telekomunikacijski enoti.

Magnetni detektor napak v cevi

Med razvojem, namestitvijo, obratovanjem in pregledovanjem plinovodov je treba dosledno upoštevati vse regulativne zahteve za nemoteno in nemoteno oskrbo potrošnikov s plinom.

Video: Izdelava jeklenih cevi za plinovode v Metalurškem obratu Vyksa

Plinovod je zasnovan za prevoz gorljive mešanice, ki spada v kategorijo nevarnih snovi. V teh okoliščinah so potrebna posebna gradiva in omrežni pogoji, ki izključujejo morebitno puščanje. Jeklene cevi za plinovode so bile uporabljene od začetka široke uplinjanja do danes. In čeprav so se na sodobnem trgu pojavili njihovi plastični kolegi, tradicionalnih izdelkov niso mogli nadomestiti, kljub temu, da imajo številne prednosti.

Kaj so jeklene cevi in \u200b\u200bplinovodi

Za plinska omrežja so na voljo različne vrste cevi. Lahko jih razdelimo v dve glavni skupini:- brezšivno

- varjen.

Prvo skupino sestavljajo vroče in hladno deformirano, proizvodi druge skupine pa se razlikujejo po vrsti šiva - raven ali spiralni. Pri izdelavi cevi se uporabljajo različne stopnje ogljikovega jekla, določene v GOST 380-2005. Uporaba ene ali druge kemične sestave jekla, vrste in velikosti plinskih cevi je odvisna od več dejavnikov:

- sistemski tlak - visok, srednji, nizek;

- lokacije cevovodov - nad zemljo, pod zemljo, pod vodo, v stavbi;

- omrežni cilj - hrbtenica, distribucija, varnostno kopiranje.

Plinovodi so razdeljeni v dve kategoriji. Na precejšnje razdalje prevažajo eksplozivne mešanice pod pritiskom do 10MPa. V tem primeru se uporabljajo jeklene cevi velikih premerov, do katerih se postavljajo najvišje zahteve.

Distribucijska omrežja dovajajo plin neposredno na analizne točke, torej do potrošnika. Takšni cevovodi imajo manjši premer in tanjše stene. Obstajajo različne nianse. Na primer, v stanovanjih je mogoče položiti plinsko cev - jekleno ali plastično v obliki prožne cevi.

Glede rezervnega omrežja lahko rečemo, da je namenjeno za posebne namene - strateške. Povišane zahteve so zanj naložene, saj jih v določenih situacijah ne sme uporabljati.

Plinske cevi morajo imeti potrdilo in spremne dokumente, ki navajajo proizvajalca in podatke o opravljenih preskusih, načinu proizvodnje in razredu jekla, oznako skladnosti in številko GOST.

Standardi za razvrščanje

GOST 3262-75

Ta standard je povezan s proizvodnjo cevi za plin in vodo, namenjene vgradnji distribucijskih sistemov, ki oskrbujejo zemeljski plin pod visokim tlakom (do 1,6 MPa). Nominalni premer izdelkov je do 150 mm, dolžina - od 4 do 12 metrov.

GOST 8734-75

V regulativnem dokumentu je naveden izbor brezšivnih cevi, izdelanih s hladnim oblikovanjem. Vzdržijo pritisk do 10MPa. Največja velikost zunanjega premera je 250 mm. Izmerjena dolžina se giblje od 4,5 do 9 metrov.

GOST 8732-78

Prav tako določa izbor brezšivnih cevi, vendar ne hladnih, ampak vroče deformiranih. Njihov zunanji premer je velik - do 530-550 mm z debelino stene - do 75 mm. Izdelke dobavljamo v dolžini 4-12,5 metra. Cevi so lahko nameščene na plinovodi visok pritisk.

GOST 10704-91

Standard določa vrsto električno varjenih cevi z ravno črto. Njihov zunanji premer lahko doseže 1420 mm. Dolžina izdelkov je odvisna od njihovega premera. Niha od 2 do 12 metrov.

Prednosti in slabosti jeklenih plinskih cevi

Pozitivne lastnosti izdelkov vključujejo:

- zadostna trdnost;

- rahla linearna širitev;

- sposobnost, da prenesejo visok pritisk;

- stoodstotna tesnost s pravilnim priklopom in brez napak.

Negativne strani:

- možnost kondenzacije zaradi visoke toplotne prevodnosti;

- velika verjetnost korozijskih procesov;

- pomanjkanje prilagodljivosti;

- zahtevna namestitev z varjenjem.

Zahteve za namestitev

Polaganje plinovodov zagotavlja skladnost z določenimi pravili:

- je treba strogo upoštevati konstrukcijski položaj;

- povezave morajo biti izvedene kakovostno, da se prepreči uhajanje plina med delovanjem;

- cevi je treba namestiti tako, da se tesno prilegajo podstavku;

- varnost tovarniške antikorozivne izolacije je pomemben tehnološki trenutek, od katerega je odvisna odpornost jeklenih sten na vpliv potepuških tokov, pa tudi odsotnost rjavskih postopkov;

- zvari so obvezno obdelani s spojinami na osnovi bitumna.

Izolacija plinskih cevi, namenjenih za polaganje v tla, je izdelana v tovarni. Njegova kakovostna izvedba na gradbišču je zaradi tehnoloških značilnosti postopka nemogoča. Zaščitni premaz je lahko normalen in okrepljen, odvisno od tal.

Oskrba s plinom je eno najpomembnejših vprašanj, ki jih je treba upoštevati med gradnjo in izboljšavo zasebne hiše. Vendar pa ta naloga ne sodi le na pleča lastnikov, temveč tudi na specializirane storitve, saj je polaganje plinovoda in njegovo povezovanje težava izključno za tovrstne storitve.

Ob vsem tem je treba poznati klasifikacijo sistemov za oskrbo s plinom, pa tudi klasifikacijo posameznih komponent takšnih sistemov. Na primer, kakšne so lahko plinske cevi, da lahko pravilno izrazite svoje želje v tej zadevi.

Kakšni so plinovodi

Vsi plinovodi so razdeljeni na več vrst, odvisno od pritiska, ki ga imajo. Po tem kazalcu lahko ločimo naslednje vrste:

- Visok pritisk. V njih se lahko giblje od 0,6 do 1,2 megapascala. Ti sistemi sodijo v prvo kategorijo;

- Visok tlak z delovnimi kazalniki od 0,3 do 0,6 MPa. Ti sistemi sodijo v drugo kategorijo;

- Srednji tlak z obratovalnimi kazalci od 0,005 do 0,3 MPa;

- Nizek tlak s kazalniki od 0 do 0,005 MPa.

Takoj je treba reči, da material, iz katerega je treba narediti plinsko cev, ni odvisen samo od pritiska, temveč tudi od številnih drugih dejavnikov. Strogo gledano je tlak na splošno majhen, kar je odvisno, saj sodobna industrija v tem parametru proizvaja celo plastične cevi, ki so sposobne tekmovati s kovino.

Na splošno lahko plinske cevi v odseku izberete na podlagi naslednjih dejavnikov:

- Položaj vasi;

- Značilnosti tal;

- Agresivnost potepuških tokov in številne druge.

Kakšne so cevi

Zdaj, ko vemo, kakšni so lahko sistemi za oskrbo s plinom, moramo nadaljevati z upoštevanjem njihovih posameznih komponent - cevi. Plinske cevi so nekoč predstavljali samo en material - jeklo. Danes industrija, kot že omenjeno, proizvaja tudi cevi iz polietilena za plin. Hkrati glede na svoje operativne značilnosti niso veliko manjvredne kovinskim.

Pregled plastičnih izdelkov

Za plinske cevi na območju iz plastike je značilna visoka stopnja odpornosti na različne atmosferske padavine. Poleg tega v kemijskem smislu kažejo tudi odlično stabilnost.

Izdelki iz domače plastike so precej trpežni. Zato jih je mogoče enostavno uporabljati na odprtih območjih in celo v zelo ostrih podnebnih razmerah. Vse svoje pozitivne lastnosti so sposobne ohraniti tudi pri zelo nizkih temperaturah - do -60 stopinj.

Druga velika prednost plastike je mogoče šteti, da se ne boji potepuških tokov, saj polietilen sam po sebi ni prevodnik.

Med drugim je treba opozoriti, da vse cevi iz polietilena ne potrebujejo dodatne zaščite, saj se za razliko od jeklenih izdelkov ne bojijo vlage.

Druga pomembna prednost so stroški. Praktično se ne razlikuje od stroškov jeklenih izdelkov.

Pomembno! Z vsemi temi pozitivnimi lastnostmi se v sami hiši priporočajo le kovinske cevi, polietilen pa je mogoče vstaviti tudi v tla.

Na splošno so omejitve uporabe teh izdelkov naslednje:

- Na območjih, kjer lahko temperatura pade pod 45 stopinj, ni priporočljivo uporabljati polietilena;

- Ne polagajte plastičnih izdelkov na območja, kjer lahko potresna aktivnost doseže več kot 6 točk;

- Prav tako se plastika ne uporablja v mestu, kjer glavni plinovod spada v prvo ali drugo kategorijo, torej ima zelo visok tlak;

- Takšnih izdelkov ne uporabljajte za cevovode pod zemljo in na tleh, pa tudi znotraj hiše, kot smo že omenili, znotraj tunelov in kolektorjev.

V vseh teh primerih se lahko uporabljajo samo jeklene cevi.

Jekleni izdelki

Takoj je treba reči, da so vsi jekleni materiali podvrženi elektrokemični in protikorozijski obdelavi. To jim bo znatno podaljšalo življenje. Zaradi tega se stroški celotne konstrukcije znatno povečajo v primerjavi s stroški gradnje plastičnih elementov.

Moram reči, da imajo takšni materiali svojo klasifikacijo, saj so bili izdelani že zelo dolgo. Najprej delitev na vrste izvaja prisotnost zvarov:

- Varjeno;

- Brezšivne.

Vsi takšni materiali so lahko izdelani iz mešanice blagega jekla in konstrukcije nerjaveče jeklo. Med drugim obstajajo takšni dodatki:

- Žveplo, približno 0,056%;

- Fosfor, približno 0,25%;

- Ogljik, približno 0,046%.

Gost je ugotovil, da mora biti stena minimalne debeline približno 3 mm, če govorimo o materialih, ki so namenjeni za podzemna dela, in najmanj 2 mm za tiste materiale, ki so namenjeni za zemeljska dela ali dela znotraj hiše.

S tega vidika je mogoče razlikovati naslednje pomembne značilnosti:

- Debelina stene;

- Nominalni premer

- Premer plinske cevi ali vsota prvih dveh parametrov.

Tako jeklene cevi, kot so plastične, lahko glede na odporni tlak razdelimo v tri kategorije:

- Za polaganje pod zemljo z delovnim tlakom do 1,2 MPa. V tem primeru lahko zunanja temperatura doseže -30 stopinj;

- Za delo na tleh z delovnim tlakom do 1,2 MPa. Hkrati zunanja temperatura ne sme biti nižja od -10 stopinj;

- Za vgradnjo v hišo z delovnim tlakom do 0,3 MPa. Poleg tega zunanji premer takšnih izdelkov ne presega 15,9 cm, debelina stene je približno 5 mm. Temperatura izdelka med delovanjem ne sme biti nižja od 0 stopinj.

Upoštevati je treba, da morajo vse plinske cevi opraviti protikorozijsko obdelavo. V večini primerov je to zdravljenje sestavljeno iz barvanja v značilno svetlo rumeno barvo.