A mangán, nikkel vagy más elemek bizonyos tartalma felett az γ-állapot szobahőmérséklettől olvadáspontig stabil. Az ilyen erősen ötvözött vasötvözeteket austenit acéloknak nevezzük. Más vasötvözetektől eltérően, az austenites acélok (és ferritek) hevítés és hűtés során nem átalakulnak. Ezért nem használnak hőkezelést az austenites acélok edzésére.

Ide tartozik a hidegálló austenites acélok króm-mangán acélok (ausztenites acélok, amelyekben a nikkel teljesen vagy részben mangánnal van helyettesítve); stabil austenites króm-nikkel-mangán acélok nitrogéntartalommal (ausztenites acélok egyidejűleg ötvözve krómmal, nikkellel és mangánnal) és metastabil austenit acélok.

Világítás:

A meglévő ausztenites magas ötvözött acélok és ötvözetek megkülönböztethetők a legfontosabb ötvöző elemek - króm és nikkel - tartalmától és az ötvözet alapjának összetételétől. Az erősen ötvözött ausztenites acélok vasalapú ötvözeteknek tekinthetők, amelyek különböző elemekkel ötvözve vannak, legfeljebb 55% mennyiségben, amelyekben a fő ötvöző elemek - króm és nikkel - tartalma általában nem haladja meg a 15, illetve 7% -ot. Az austenit ötvözetek közé tartozik a vas-nikkel ötvözetek, amelyek vas- és nikkel-tartalma meghaladja a 65% -ot, nikkel-vas aránya 1: 1,5, és a nikkel ötvözetek, amelyek nikkeltartalma legalább 55%.

Az ausztenites acélokat és ötvözeteiket az ötvözőrendszer, a szerkezeti osztály, a tulajdonságok és a hivatalos cél alapján osztályozzák. Az erősen ötvözött acélok és ötvözetek a legfontosabb anyagok, amelyeket széles körben használnak a vegyiparban, az olajiparban, az energetikában és más iparágakban széles hőmérsékleti tartományban működő szerkezetek gyártásához. A magas mechanikai tulajdonságok miatt, alacsony hőmérsékleten, a magas ötvözött acélokat és ötvözeteket bizonyos esetekben hidegállónak tekintik. Az ötvöző elemek megfelelő választása meghatározza ezen acélok és ötvözetek tulajdonságait és fő szolgáltatási célját.

A korrózióálló acélok jellemző tulajdonsága a csökkentett széntartalom (legfeljebb 0,12%). Megfelelő ötvözéssel és hőkezeléssel az acélok magas korrózióállóságúak 20 ° C-on és megemelt hőmérsékleten, mind gáznemű közegben, mind savak, lúgok vizes oldataiban és folyékony fémkörnyezetben.

A hőálló anyagok közé tartoznak az acélok és ötvözetek, amelyek magas mechanikai tulajdonságokkal rendelkeznek magas hőmérsékleten, és képesek hosszú időn át hevülni a terhelésekre. Ezeknek a tulajdonságoknak a biztosítása érdekében az acélokat és ötvözeteket keményítő elemekkel - molibdén és volfrám - ötvözik (mindegyik akár 7%). Egyes acélokban és ötvözetekben alkalmazott fontos ötvöző adalékanyag a bór, amely hozzájárul a gabona finomításához.

Hőálló acélok és ötvözetek ellenállnak a felületi kémiai pusztulásnak gáznemű közegben, legfeljebb 1100-1150 0 ° C hőmérsékleten. Általában enyhén terhelt alkatrészekhez (fűtőelemek, kemence szerelvények, gázvezeték rendszerek stb.) Használják őket. Ezen acélok és ötvözetek nagyfokú ellenállását érjük el alumíniummal (legfeljebb 2,5%) és szilíciummal ötvözve, amelyek hozzájárulnak az erős és sűrű oxidok kialakulásához olyan alkatrészek felületén, amelyek megvédik a fémet a gázkörnyezettel való érintkezéstől.

Az ötvözőrendszer szerint az austenit acélokat két fő típusra osztják: króm-nikkel és kromomangán. Vannak még króm-nikkel-molibdén és króm-nikkel-mangán acélok.

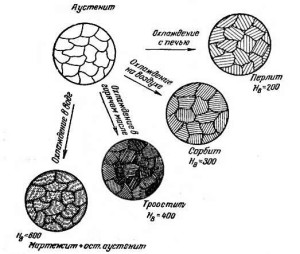

A levegőn történő hűtéssel kapott fő szerkezettől függően az austenit acélok következő osztályai különböztethetők meg: austenit-martenzites, austenit-ferrit, austenit.

A vas-nikkel (több mint 30% nikkel-tartalommal) és a nikkel-bázisok ötvözetei szerkezetükben stabil-austenitikusak, és a levegőn történő hűtéskor nem mutatnak szerkezeti átalakulást.

Jelenleg az austenit-borid Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) és a magas krómtartalmú austenitikus KhN35VYu (EP568), KhN50 (EP668) acél és ötvözetek alap- és nemvasfémekkel is vannak. illetőleg.

Megfelelő hőkezelés után a magas ötvözött acélok és ötvözetek nagy szilárdságú és műanyag tulajdonságokkal rendelkeznek. A szénel ellentétben ezek az acélok edzéskor megkeményedik a műanyag tulajdonságokkal. Az erősen ötvözött acélok szerkezete változatos, és nemcsak összetételüktől, hanem a hőkezelési módszerektől, a plasztikus deformáció mértékétől és más tényezőktől is függ.

Titánnal és niobiummal ötvözött austenitikus króm-nikkel acélokban nemcsak króm-karbidok képződnek, hanem titán- és niobium-karbidok is. Titántartalommal, Ti\u003e (% C-0,02) x5] vagy niobium Nb\u003e (% Cx10) esetén az összes szabad szén (az oldhatósági határ felett az austenitben) titán vagy niobium-karbid formájában szabadulhat fel, és az ausztenites acél nem hajlamos szemcsék közötti korrózió. A karbidok kicsapódása növeli az acél szilárdságát és csökkenti a műanyag tulajdonságait. A karbidok ezen tulajdonságát hőálló acélok keményfémkeményítésére használják, a részecskék közötti intermetallikus keményítéssel kombinálva. Az intermetallikus vegyületek magukba foglalják az α-fázist, amely króm-nikkel acélokban képződik hosszantartó hevítés vagy lassú hűtés közben 900–950 ° C alatti hőmérsékleten. Korlátozottan oldódik az α- és γ-szilárd oldatokban, és - főleg a gabonahatárok mentén - csapódik le. ötvözet és ugyanakkor élesen csökkenti a fém műanyag tulajdonságait és szilárdságát. A megnövekedett koncentrációk a króm acélban (16–25%) és a ferritizáló elemekben (molibdén, szilícium stb.) Hozzájárulnak a σ fázis kialakulásához 700–850 ° C-on. Ez a fázis elsősorban egy közbenső ferrit fázis kialakulásával szabadul fel (γ → α → σ) vagy δ-ferrit transzformációk (δ → σ).

Lehetséges azonban közvetlenül a szilárd oldatból izolálni (γ → σ).

A magas króm- és mangántartalmú króm-mangán acélokban a késleltetett hűtés a σ-fázis felszabadulását is eredményezi. A króm-mangánban és a króm-mangán-nikkel-acélokban a szén megfelelő hőkezelés után acélok csapadékkeményedéshez vezet, különösen ha karbidképző elemekkel (vanádium, niobium és volfrám) kombinálják.

Az austenit-borid acélok keményedése elsősorban a vas, króm, niobium, szén, molibdén és volfrám boridok képződése miatt fordul elő. Ezen eljárásokkal összhangban az austenites acélokat az edzés típusától függően karbidra, boridra és fémközi keményítésre osztják fel. Ugyanakkor a legtöbb esetben az acélok és ötvözetek sokféle ötvöző elem tartalma miatt ezek keményedése a szétszórt fázisok és az intermetallikus zárványok komplex hatása miatt következik be.

Hegesztési szolgáltatások

Az acélok és ötvözetek hegesztésével kapcsolatos fő nehézségek a többkomponensű ötvözet és a hegesztett szerkezetek sokféle működési körülményeinek tudhatók be. A hegesztés fő és általános jellemzője, hogy hajlamosak forró repedések kialakulására a varratban és a hő által kitett zónában, amelyek szemcsék közötti jelleget mutatnak. Megfigyelhetők a legkisebb mikro-robbanás és a látható repedések formájában. Forró repedések fordulhatnak elő hőkezelés vagy magas hőmérsékleten történő építés során. A forró repedések kialakulása a durva szemcsés makrostruktúra kialakulásával jár együtt a hegesztés során, ami különösen a többrétegű hézagokban kifejeződik, amikor a következő réteg kristályai folytatják az előző réteg kristályait, és zsugorodási feszültségek vannak jelen.

Fém hegesztések A celluláris dendritikus kristályosodási formák jellemzőek, ami nagy oszlopkristályok képződéséhez és az interdendritikus régiók dúsulásához vezet az alacsony olvadású fázisokat alkotó szennyeződésekkel. Az austenitikus ízületekben az oszlopok szerkezete a legszembetűnőbb. A kristályok őrlését és az oszlopszerkezet eltávolítását elősegítő módszerek használata növeli a hézagok ellenálló képességét forró repedések kialakulása ellen. Ezen módszerek egyike az, hogy összekapcsolásokat kapjunk egy bizonyos mennyiségű primer δ-ferrittel a szerkezetben. Az austenit-ferrit hézagokban levő ferrit pozitív hatása a meleg repedések kialakulásának megakadályozására a kristályosodási mintázat megváltozásával és a folyékony szennyeződések nagyobb oldhatóságával jár együtt. Az austenitkristályok és a primer δ-ferrit egyidejű kicsapódása a folyékony fázisból a szerkezet finomításához és rendellenességéhez vezet, vagyis az oszlopkristályok keresztmetszetének csökkenéséhez, amelyet az elsődleges δ-ferrit szakaszai választanak el. Ennek eredményeként csökken a forró repedések kialakulásának valószínűsége a folyadék közbenső rétegek helyén. Az austenit-ferrit hézagok megszerzése további ferritképző elemekkel, például krómmal, szilíciummal, alumíniummal, molibdénnel stb. Történő ötvözésével érhető el. A 400 0 C hőmérsékleten korrózióálló anyagként működő termékekben a ferrittartalom 20-25% -ig megengedett. Hőálló és hőálló acélokból származó termékek, amelyek magasabb hőmérsékleten működnek, a szigmatizáció megakadályozása érdekében a δ-ferrit mennyisége az ízületekben 4-5% -ra korlátozódik.

Az acélok esetében, ahol nagy az austenitikus határ, nehéz az austenit-ferrit szerkezetű hézagokat előállítani. A forró repedések elkerülésének képességét úgy érik el, hogy korlátozzák az olvadó eutektikumokat képező szennyeződések (foszfor, kén) tartalmát. Ehhez használjon hegesztő anyagokat, amelyek vákuumosan olvadó acélból vagy elektroszlagok újraolvasztásából készülnek, és korlátozza az nemesfém behatolását. Bizonyos esetekben a hegesztések ellenállóképességét javíthatják a forró repedésekkel szemben, ha a folyadék-szennyeződések tartalmát olyan koncentrációkra növelik, amely biztosítja, hogy a kristályosodás végső szakaszában bőséges eutektikumok alakuljanak ki a kristályos felületen, például acél ötvözésekor bórral (0,3-1,5%). Ebben az esetben a hegesztett fémben a kristályosodás vége felé felhalmozódott deformációk csökkennek a tényleges kristályosodási intervallum felső hőmérsékletének csökkenése miatt. Az erő tényező hatásának csökkentése (áramkorlátozás, a barázdák kitöltése kis keresztmetszetű görgőkkel, a hézag ésszerű kialakítása stb.) Szintén szerepet játszik a forró repedések megelőzésében.

Az ausztenites, magas ötvözetű acélok és ötvözetek hegesztett csatlakozásainak melegrepedések nélküli előállítása mellett nehézségekbe ütközik, amelyek használatának sajátosságai miatt más hegesztési tulajdonságok is vannak. Hőálló acélok hegesztett illesztései szükségesek a magas mechanikai tulajdonságok fenntartásához magas hőmérsékleten hosszú ideig. A hegesztés során fellépő magas hűtési sebesség nem egyensúlyi szerkezetek rögzítéséhez vezet a hegesztett fémben. A diffúziós folyamatok eredményeként 350 ° C feletti hőmérsékleten történő üzemeltetés során új szerkezeti elemek jelennek meg az acélban, ami a hegesztett fém műanyag tulajdonságainak csökkenéséhez vezet. A termikus öregedés 350-500 ° C-on "475 fokos törékenységet" okoz, 500-650 0 ° C-on pedig karbidok csapadékához vezet, ugyanakkor az α-fázis kialakulásához. Az expozíció 700-850 ° C-on fokozza az α fázis képződését azáltal, hogy a fém megfelelő erősen átitatódik alacsonyabb hőmérsékleten, és az erősség csökken magas hőmérsékleten. Ugyanakkor az intermetallikus edzés szerepe is növekszik. A keményfém és az intermetallikus keményedési folyamatok vezető szerepet játszanak az austenites acélok termikus öregedésének folyamatában, ezért a hőálló és hőálló acélok hegesztett illesztéseinek karbid-csapadék következtében történő hegesztési hajlandóságának csökkentése érdekében hatékonyan csökkenthető a nemesfém és a hegesztett fém széntartalma.

Néhány hőálló austenit acél hőhatású zónájában a műanyag és szilárdsági tulajdonságok a hőhegesztési ciklus hatására csökkennek, ami ebben a zónában repedések kialakulásához vezethet. A nemesfémek tulajdonságainak ilyen változásait a diffúziós folyamatok kialakulása okozza, amelyek megnövekszik a felület-aktív elemek (szén, oxigén stb.) Koncentrációját a hőhatásnak kitett zóna fémében, amelyek más szennyeződésekkel együtt olvadó eutektikát képezhetnek, és végül forró repedések kialakulását okozhatják. Ezenkívül hosszantartó használat során finoman diszpergált karbidok és fémközi vegyületek szabadulhatnak fel ebben a zónában. A szemcsehatárok mentén folyamatos karbidok és fémközi vegyületek rétegének képződése a hegesztés átitatódásához vezet. Amikor ezeket az acélokat hegesztik, hogy elkerüljék a hegesztés forró repedéseit, gyakran olyan lerakódott fém képződik, amely összetételében különbözik a fő acéltól és kétfázisú szerkezettel rendelkezik. Magas hőmérsékleten történő működés során azonban az ilyen lerakódott fém keményfém és intermetallikus keményedése, valamint annak műanyag tulajdonságainak megfelelő csökkenése fordul elő, ami a hőhatás által kiváltott deformációs zónában lokalizációhoz és repedések kialakulásához vezet benne. Jelentős maradványok hozzájárulnak ehhez. hegesztési feszültségvalamint az üzemi feszültségeket. Az ilyen helyi töréseket hőkezeléssel lehet megelőzni: ausztenizálás 1050-1100 ° C-on a hegesztési maradványok enyhítéséhez, az önkeményedéshez és a hegesztett hézagok egységesebb tulajdonságainak biztosításához. Bizonyos esetekben az austenizációt ezt követően stabilizáló lágyítás kíséri 750-800 ° C-on, hogy a keményfém kicsapódása és az intermetallikus fázisok eredményeként viszonylag stabil szerkezetet kapjanak. A lokális törések a hőhatású zóna túlmelegedésének területére jellemzőek, és kristályközi törések, amelyek a deformációk koncentrációjának a gabonahatárok mentén történő koncentrációja és a szemcsék közötti csúszás folyamatainak fejlődése miatt vannak. Az X16H9M2 típusú acél gabonahatárainak edzése a molibdén miatt, amely a gabona határán karbidokat képez, valamint az 1X15H24V4T és 1X14N14V2M acélok széntartalmának csökkenése (akár 0,02% -ig) vagy 0,5% -ra történő növelése növeli az acél helyi törésállóságát. A helyi károsodás csökkentésének másik módja egy rugalmasabb hegesztési fém előállítása.

Hegesztéskor nagy szilárdságú acélok hidegrepedés kialakulása lehetséges a hő hatására kitűzött zónában. Ezért azt javasoljuk, hogy hegesztés előtt ausztenitizálják őket, hogy a fém magas műanyag tulajdonságai megőrződjenek, és a hegesztés után keményítő hőkezelést kell végezni. Az előzetes és egyidejű melegítés 350-450 0 C-ra csökkenti a hidegrepedések kialakulásának kockázatát.

Hőálló acélok hegesztésekor hegesztéskor a hegesztett fémben ugyanolyan szerkezeti változások figyelhetők meg, mint a hőálló acélok hegesztésekor. A legtöbb hőálló acél és ötvözet nagy ausztenitási határral rendelkezik, ezért hegesztés során nem mennek át fázisátalakulásokon, kivéve a keményfém és az intermetall diszperziós edzést. Ezen acélokon a hegesztési és hőhatású zónában hidegrepedések kialakulása is lehetséges, amelyek bizonyos esetekben 2 50-550 0 С-os előmelegítéssel érhetők el.

Erõsen ötvözött ausztenites acélokat és ötvözeteket használnak leggyakrabban korrózióállónak. A hegesztett kötések fő követelménye a különféle típusú korrózióállóság. A szemcsék közötti korrózió kialakulhat mind a hegesztési fémben, mind az nemesfémben a fúziós vezetékeknél (késkorrózió) vagy a hegesztéstől bizonyos távolságra. Az ilyen típusú korrózió kialakulásának mechanizmusa azonos, azonban a szemcsék közötti korrózió ezen típusainak okai eltérőek.

A hegesztett fém szemcsék közötti korróziója króm-karbidok hegesztési hőciklusának hatására az austenitből történő kicsapódás következtében fordul elő, és ez a határértékeknek a króm általi kimerüléséhez vezet. Ennek fő okai a hegesztett fém megnövekedett széntartalma és a titán vagy niobium hiánya vagy hiánya. A hegesztésnek a szemcsék közötti korrózióval szembeni ellenállása csökken a hosszabb hőhatás következtében a hegesztés vagy a termék kedvezőtlen hőkezelése során. A folytonos szerkezetű és ívelt szemcsés határértékekkel rendelkező austenit-ferrit hézagok nagyobb mértékben ellenállnak a szemcsék közötti korróziónak, mint az austenit. A gabona határának meghosszabbítása a gabona finomítása miatt megnöveli a karbidok felszabadulási felületét. A kicsapódott karbidok jobban diszpergálódnak, és a gabona térfogatának króm általi kimerülése kisebb mélységben történik. Ezenkívül a ferritben a diffúziós folyamatok sokkal gyorsabban zajlanak, ami felgyorsítja a krómkoncentráció kiegyenlítését a szemek kimerült szélső és központi részein.

A nem nemesfémek szemcsék közötti korrózióját (MCC) a hegesztéstől bizonyos távolságra a hőhegesztési ciklusnak az a nemesfémeknek a kritikus hőmérsékletre melegített részére gyakorolt \u200b\u200bhatása okozza.

Az acél és a hegesztések szemcsék közötti korrózióra való hajlama megakadályozva:

1) a széntartalom csökkenése az austenitben való oldhatóságának mértékére (0,02–0,03%);

2) ötvözés energikusabb, mint a króm-karbid-alkotó elemekkel (titán, niobium, tantál, vanádium stb. Stabilizálása);

3) stabilizáljuk a lágyítást 850-900 ° C-on 2-3 órán keresztül vagy ausztenizálást - oltás 1050-1100 0 ° C-on;

4) egy 20–25% -os ferrittartalmú austenit-ferrit szerkezet létrehozása krómmal, szilíciummal, molibdénnel, alumíniummal stb. Való további ötvözéssel. A ferrit szerkezetének ilyen magas tartalma azonban csökkentheti a fém általános korrózióval szembeni ellenálló képességét.

Ugyanezek az intézkedések hozzájárulnak a késkorrózió megelőzéséhez.

A kés korróziója az alapfémet érinti. Ez a fajta korrózió alakul ki a titán és niobium által stabilizált acélokban olyan területeken, ahol hegesztés közben 1250 ° C feletti hőmérsékletre hevítik, ahol a titán és a niobium-karbid feloldódik az austenitben. Ennek a fémnek az 500–800 0 С kritikus hőmérsékleten történő ismételt hőhatása (például többrétegű hegesztéskor) a titán és a niobium megőrzéséhez vezet a szilárd oldatban és a króm-karbidok kicsapódásához vezet.

Általános korrózió, azaz a fém oldódása korrozív környezetben kialakulhat a hegesztett fémben különféle webhelyek vagy a hőhatás által érintett zónában egészben és a nem nemesfémekben. Bizonyos esetekben a nem nemesfémek és a hegesztett hézagok egyenletes általános korrózióját figyelik meg.

Van egy másik típusú korróziós hiba - a korróziós repedés, amely a húzófeszültségek és az agresszív környezet együttes hatása alatt lép fel. A pusztítás mind az intergranuláris, mind a transzkristályos fejlődik. A hegesztési maradék feszültségek csökkentése az egyik fő intézkedés az ilyen típusú korróziós károk leküzdésére.

Általános hegesztési feltételek

Az ausztenites acélok és ötvözetek számos pozitív tulajdonsággal rendelkeznek, tehát ugyanaz az acél néha felhasználható különféle célokra szolgáló termékek gyártására: korrózióálló, hideg- vagy hőálló. Ezenkívül a hegesztett kötések tulajdonságaira és a hegesztési technológiára vonatkozó követelmények eltérnek. Az austenit acélok hőfizikai tulajdonságai és a hajlandóság forró repedések kialakulására a hegesztési és hő hatással kitett zónában meghatározzák hegesztésük néhány közös jellemzőjét.

Jellemző a legtöbb magas ötvözött acéllel, alacsony hővezető képességgel és magas lineáris tágulási együtthatóval, ugyanolyan lineáris energiával és más feltételek mellett (hegesztési módszer, élek geometriája, hézagok merevsége stb.), Kiterjesztik a behatolási zónát és a különböző hőmérsékletekre hevített területeket, és növelik az összes műanyagot a hegesztett fém és az elülső zóna deformációja. Ez növeli a termékek hullámosságát. Ezért magas ötvözött acéloknál hegesztési módszereket és módszereket kell alkalmazni, amelyeket a hőenergia maximális koncentrációja jellemez, vagy csökkenteni kell az áramot a szénacél hegesztésekor az áramhoz képest. Az elektród hegesztési huzalának magas hőmérsékletre történő hevítése a kézi hegesztéshez az elektród túlnyúlásában vagy fémrúdjában az automatikus és félautomata ívhegesztés megnövekedett elektromos ellenállása miatt az elektród kihúzásának csökkentése szükséges az előtolás növelése érdekében. Kézi ívhegesztéssel csökken az elektródák hossza és a hegesztési áram megengedett sűrűsége.

Az austenit acélok hegesztésekor a hegesztett fém és a hőhatású zóna nagy lineáris tágulási és zsugorodási együtthatók, valamint a polimorf átalakítások hiánya következtében bekövetkező plasztikus deformációja nagyobb mértékben fordul elő, mint a hegesztés során. szénacélok pearlite osztály (1. táblázat). Ilyen körülmények között többrétegű hegesztésnél a hegesztési zóna fémje és a hegesztési fém első rétegei megismétlődnek az ismételt plasztikus deformációkkal, azaz az önkeményedés jelensége megfigyelhető a hegesztés során. Ennek a jelenségnek a hegesztett fém tulajdonságaira gyakorolt \u200b\u200bhatását a hegesztett elemek merevsége határozza meg (2. táblázat). Viszonylag merevebb hézagokban, ahol az önkeményedés növeli a szilárdsági jellemzőket, bizonyos esetekben a maradék feszültségek növekedése megfigyelhető 450-500 MPa-ig. Az ilyen, viszonylag magas maradék feszültségek és az ausztenites acélok alacsony relaxációs képessége miatt olyan hőkezelési módot kell választani, amely csökkenti a maradék feszültségeket, eltávolítja az önkeményedést és a hegesztett hézagszerkezet maximális lehetséges homogenizálását biztosítja.

Az austenit acélok hegesztésével kapcsolatban felmerülő fő nehézségek között szerepel a hegesztett fém és a hő hatására kialakított zóna törésállóságának növelése. A forró repedések szemcsék közötti törés és kristályosodásra és szubszolidumra oszlanak; ez utóbbi a solidus vonal alatti hőmérsékleten, azaz a kristályosítási folyamat befejezése után fordul elő. A kristályosodási repedések valószínűségét az ötvözetek rugalmassága változásának jellege határozza meg, amikor a fém szilárd-folyékony állapotban deformálódik.

1. táblázat: Króm-nikkel-austenit acélok termofizikai tulajdonságai

2. táblázat: A CT-7 austenit elektródok által hegesztett fém tulajdonságai

A kristályosodási repedésekkel szembeni ellenállás növelésének alábbi módjait javasoljuk:

1) az oszlopkristályosodás elnyomása és a kristályszerkezet őrlése módosító elemekkel ötvözve, valamint olyan elemekkel, amelyek hozzájárulnak a kristályosodás során a magas hőmérsékletű második fázisok kialakulásához;

2) az ötvözetek tisztaságának a szennyeződéseken keresztüli növekedése, hozzájárulva a kristályos olvasztható fázisok kialakulásához a készítmények tartományában, amelyben ezeknek a fázisoknak a növekedése csökkenti a technológiai erőt, és fordítva: az eutektikához közeli ötvözetek összetételében eutektikát alkotó ötvöző elemek számának növekedése. Ezek az utak szűkítik a törékenység hőmérsékleti tartományát és növelik a rugalmasságot.

A repedések leküzdésére szolgáló technológiai intézkedések célja a fúziós hegesztés és a hegesztett kötések szerkezeti formáinak ésszerű módszereinek és módjának megtalálása, amelyek csökkentik a belső deformációk növekedésének sebességét a megszilárdulási folyamat során. Az egyfázisú austenit hegesztések szemcsék közötti törése a megszilárdulási hőmérséklet alatti hőmérsékleten növekvő igénybevétel alatt (subsolidus repedések) a séma szerint közel áll a töréshez a magas hőmérsékletű kúszás során. A szemcsék közötti csúszás, amely feltárja mind a határokon levő lépéseket, mind a már meglévő mikrotérképeket, amelyek a húzófeszültségekre merőleges határokon lévő üres helyek eredményeként alakulnak ki, szükséges feltétel az ilyen törés embrionális repedéseinek kialakulásához.

A fémek és azok egyfázisú ötvözeteinek ellenállásának növelése érdekében a hegesztés során szubszolidikus forró repedések kialakulása ajánlott:

1) ötvözetek ötvözése olyan elemekkel, amelyek csökkentik az atomok diffúziós mobilitását a rácsban, vagy hozzájárulnak egy fragmentált öntött szerkezet kialakulásához (a kristályos határok görbülete, diszpergált második fázisok kialakulása és a kristályosodás során kicsapódik a későbbi hűtés során);

2) az alapfémek tisztaságának növelése szennyeződések bevezetésével;

3) egy fém tartózkodási idejének csökkentése magas diffúziós mobilitás hőmérsékleten (a hegesztett fém hűtési sebességének növekedése) és a rugalmas-plasztikus deformációk növekedésének csökkentése hűtés közben (a deformációk korlátozása az illesztések racionális kialakításának választása miatt).

A következő legfontosabb kohászati \u200b\u200btényezőket azonosították, amelyek hozzájárulnak a hegesztett fém ellenálló képességének fokozásához forró repedések kialakulásakor az austenites acélok hegesztése során:

1) kétfázisú szerkezet kialakulása a magas hőmérsékleti tartományban a fém kristályosodása során, az elsődleges ferrit, a tűzálló vagy borid fázis diszpergált részecskéi és a króm-nikkel eutektika kicsapódása miatt;

2) az alacsony olvadáspontú fázist alkotó szennyeződések tartalmának korlátozása a tényleges kristályosodási intervallum szűkítése érdekében.

A szerkezet őrléséhez a lerakódott fémöt ötvözzük olyan elemekkel, amelyek elősegítik a magas hőmérsékletű δ-ferrit felszabadulását a fém kristályosodása során. A δ-ferrit jelenléte őrli a fémszerkezetet, és csökkenti a Si, P, S és néhány egyéb szennyeződés koncentrációját a szemcsék közötti régiókban, mivel ezek a szennyeződések jobban oldódnak a δ-ferritben, ami csökkenti az alacsony olvadáspontú eutektikumok kialakulásának kockázatát. A ferit fázis mennyisége a lerakódott fémben a lehűlés után függ a fém összetételétől és a hűtési sebességtől a magas és közepes hőmérsékleti tartományban. A ferrit koncentrációjának hozzávetőleges elképzelését az austenit-ferrit fémben a Scheffler-diagram mutatja, amelyet a szokásos kézi üzemmódokra jellemző hűtési sebességre alkalmazott kísérleti adatokból állítottak össze. ívhegesztő (1. kép).

1. ábra. Scheffler diagram

A lerakódott fémben a ferrit fázis ajánlott tartalma 2-6%. Magasabb austeniticitású acélok hegesztésekor, például 08Kh18N12T, Kh14N14 stb., A lerakódott fém ferritfázis-tartalmának határértékei megnőnek annak érdekében, hogy biztosítsák a hegesztésben való jelenlétét, figyelembe véve a lerakódott fém és az nemesfémek keveredését.

Az nemesfémek arányának növekedésével például CT-15-1 (08X20H9G2) elektródokat használnak, amelyek szerkezete 5,5-9% ferritt tartalmaz, vagy CT-16-1 (08X20H9BB) elektródákat, amelyek 6,0 tartalmú szerkezetet biztosítanak. -9,5% ferrit. Időnként, amikor a 2X25H20C2 típusú acélok többrétegű hegesztéseinek gyökérrétegeit hegesztik, és hajlamosak kristályosodási repedések kialakulására, GS-1 elektródokat (10X25H9G6C2) használnak, amelyek 25-30% ferritt tartalmaznak a lerakódott fémben.

Korrózióálló acélok esetében az elsődleges ferrittartalom 15-25% -ra történő növekedése javítja a tulajdonságokat, mivel a króm jobban oldódik a ferritben, mint az austenitben, ami megakadályozza a határrétegek króm általi kimerülését és fenntartja a szemcsék közötti korrózióval szembeni nagy ellenállást. Hőálló és hőálló acélok esetében, amelyeknek kis ausztenitási határa és legfeljebb 15% nikkeltartalma van, a forró repedések megakadályozása ausztenites-ferrit szerkezet előállításával valósul meg, 3–5% ferrittel. Nagy mennyiségű ferrit a hegesztések jelentős, magas hőmérsékleten történő átitatódásához vezethet, mivel azok szigmatizációja a 450–850 0 С hőmérsékleti tartományban jelentkezik.

A hegesztések austenites-ferrites szerkezetének megszerzéséhez olyan mély ausztenites acéleken, amelyek több mint 15% Ni tartalmaznak, fokozott ötvözést kell igénybe venni a ferritképző elemekkel, ami a hegesztés plasztikus tulajdonságainak és az érzékenységnek a törékeny eutektikumok megjelenése, és néha a fázisának csökkenéséhez vezet. Ezért az ízületekben az austenit szerkezetet kívánják finoman elosztott karbidokkal és intermetallikus vegyületekkel megkapni, és az ízületeket megnövelt mennyiségű molibdén, mangán és volfrám ötvözettel ötvözni, amelyek megakadályozzák a forró repedések kialakulását. Szintén korlátozni kell a káros (kén, foszfor) és folyadék (ólom, ón, bizmut) szennyeződések, valamint a gázok - az oxigén és a hidrogén tartalmát a fő és a lerakódott fémekben. Ehhez olyan rendszereket kell alkalmazni, amelyek csökkentik a nem nemesfémek arányát a hegesztésben, és olyan acélokat és hegesztő anyagokat kell használni, amelyek minimális e szennyeződések mennyiségét tartalmazzák. Ezért a hegesztőhuzalok gyártásakor vákuumolvadó acélt kell használni, az elektroszlag újraolvasztása vagy finomítása után: ugyanez vonatkozik a nem nemesfémekre. A hegesztési módszernek biztosítania kell a hegesztett fém minimális telítettségét gázokkal. Ez hozzájárul az egyenáramú fordított polaritás hegesztéséhez. A bevonatos elektródákkal történő kézi hegesztéshez tartson rövid ívet, és a hegesztést keresztirányú rezgések nélkül kell elvégezni. Árnyékoló gázok hegesztésekor a légszivárgás elkerülése érdekében az elektród rövid túlnyúlását kell tartani, és meg kell választani az optimális hegesztési sebességet és a védőgázok fogyasztását.

Az erősen ötvözött acélok ötvöző adalékanyagok alumíniumot, szilíciumot, titánt, niobiumot és krómot tartalmaznak, amelyek nagyobb affinitással rendelkeznek az oxigénhez, mint a vas. Ha a hegesztési zónában oxidáló atmoszféra van, azok jelentős kiégése lehetséges, ami a ferrites és karbid fázisok tartalmának csökkenéséhez vagy a hegesztési szerkezet teljes eltűnéséhez vezethet, különösen egy olyan fém esetében, amelyben kis mennyiségű ferritizáló anyag van. Ezért a hegesztéshez ajánlott alacsony szilíciumtartalmú, magas bázisú fluxusok (fluorid) és elektróda bevonatok (kalcium-fluorid) használata. A rövid íves hegesztés és a légszívás megakadályozása szolgálja ezt a célt. A nitrogén, mivel erõs ausztenitizáló szer, egyidejûleg hozzájárul a szerkezet finomításához azáltal, hogy növeli a kristályosodási centrumokat tűzálló nitrid formájában. Ezért a hegesztett fém nitridálása növeli ellenálló képességüket a forró repedésekkel szemben. A magas bázisú fluxusok és salakok, amelyek finomítják a hegesztett fémet, és néha módosítják annak szerkezetét, növelik a forró repedésekkel szembeni ellenállást. A gépesített hegesztési módszerek, amelyek biztosítják az nemesfémek egységes behatolását a varrathossz mentén és a hőhegesztési ciklus állandóságát, lehetővé teszik az stabilabb struktúrák kialakítását a hegesztett csatlakozás teljes hossza mentén.

A forró repedések kezelésének fontos intézkedése a hegesztési medence alakjának és az austenitkristályok növekedésének irányának megváltoztatására, valamint a hőhegesztési ciklusból, a zsugorodási deformációkból és a hegesztett élek rögzítésének merevségéből adódó erő tényező csökkentésére irányuló technológiai módszerek alkalmazása (2. ábra). Az oszlopkristályok növekedési irányára merőleges húzóerők hatására a repedés valószínűsége növekszik. A vékony elektródahuzalokkal történő hegesztés gépesített eljárásai során az elektród keresztirányú rezgései, amelyek megváltoztatják a hegesztett fém kristályosodási mintáját, csökkentik a hegesztési fém hajlamait forró repedésekre. A zsugorodás deformációinak csökkentését úgy érjük el, hogy korlátozzuk a hegesztési áramot, kitöltsük a barázdákat kis keresztmetszetű varratokkal, és használjuk a megfelelő szerkezetek hornyát. A kráter jó bezárása az ív törésekor hozzájárul ehhez.

2. ábra. A hegesztési együttható hatása a HYUN65M23 típusú hegesztési fém technológiai szilárdságára

A fent felsorolt \u200b\u200báltalános tulajdonságok mellett, a magas ötvözött acélok és ötvözetek hegesztésén kívül vannak olyan funkciók is, amelyeket azok hivatalos célja határoz meg. Hőálló és hőálló acélok hegesztésekor a szükséges tulajdonságokat sok esetben 1050-1100 0 C hőmérsékleten hőkezelés (austenizálás) biztosítja, amely eltávolítja a fennmaradó hegesztési feszültségeket, majd ezt követő stabilizáló edzés 750-800 0 ° C-on történik. Ha a hőkezelés nem lehetséges, a hegesztést időnként előzetes vagy az egyidejű hevítés 350–400 0 C-ig. Az ízületek túlzott szennyeződését a karbidok képződése miatt megakadályozzuk az ízületben a széntartalom csökkenése. A szükséges hőállóság biztosítását úgy érik el, hogy összetételükben megegyezik a nemesfémmel. Ugyanez vonatkozik az általános folyadékkorrózióval szembeni hegesztésekre.

Rozsdamentes acélok hegesztésekor különböző utak A szemcsék közötti korrózió megelőzése érdekében nem szabad megengedni, hogy a hegesztési anyagok szennyeződése (a huzal grafit kenése stb.) és a hegesztett fém hosszabb és ismételt tartózkodása a kritikus hőmérsékleti tartományban a hegesztett fémben lévő szént növelje. Ezért a hegesztést a legalacsonyabb hőfelhasználással kell elvégezni, gépesített módszerekkel, amelyek biztosítják a hegesztés folyamatosságát. A kézi hegesztés során az ismételt ív gerjesztés, amelynek nemkívánatos hőhatása van a fémre, korróziós hajlamot okozhat. Az agresszív környezettel szembesülő varratot, ha lehetséges, utoljára hegeszteni kell, hogy megakadályozzák az újrahevülést, és a többrétegű varratokban az ezt követő varratokat az előzőek teljes lehűlése után kell elkészíteni, és intézkedéseket kell hozni a varratok hűtésének felgyorsítására. Az nemesfém felületére eső permetek később korróziós fókuskká válhatnak, és azokat óvatosan el kell távolítani a fém felületétől, a hegesztésektől, valamint a salak és fluxus maradványait, amelyek működés közben a fémmel kölcsönhatásba léphetnek, és korrózióhoz vagy a helyi hőállóság csökkenéséhez vezethetnek. A hegesztés során titánnal vagy niobiummal ötvözve az ausztenites-ferrites szerkezetet a hegesztési fémben létrehozzák, hogy növeljék a hegesztések szemcsék közötti korrózióállóságát. Ugyanakkor a titán, amelynek magas az affinitása az oxigén mellett, 70-90% -kal kiég az égési hegesztési zónában (kézi ívhegesztéshez, savas folyadékok hegesztéséhez). Ezért hegesztések titánnal történő ötvözése lehetséges inert árnyékológázok hegesztésén, ív- és elektroszlaghegesztésnél, fluort fluxusok felhasználásával. A hegesztett fém titántartalmának meg kell felelnie a Ti / C ≥ 5 aránynak. A niobium a hegesztés során szignifikánsan kevesebb oxidálódást mutat, ezért gyakran használják a hegesztés ötvözésére a manuális ívhegesztés során. A hegesztett fém tartalmának meg kell felelnie az Nb / C aránynak\u003e 10. Ennek ellenére forró repedések léphetnek fel a varratokban.

Kézi ívhegesztés

Az austenites acélok hegesztésének fő jellemzője az, hogy biztosítsa a hegesztett fém szükséges kémiai összetételét a hegesztés különféle típusaihoz és térbeli rendelkezések hegesztés, figyelembe véve a nemesfémek penetrációs mélységének és a lerakódott fém mennyiségének változásait. Ez szükségessé teszi a bevonat összetételének beállítását a szükséges ferrittartalom biztosítása érdekében a hézagban, és így a forró repedések kialakulásának megakadályozása a hézagban, valamint a szükséges hő- és korrózióállóság elérése. A kalcium-fluorid (fő) bevonattal ellátott elektródok használata és egy rövid ív karbantartása az elektróda keresztirányú rezgései nélkül hozzájárul a szükséges kémiai összetételű és szerkezetű hegesztett fém előállításához és az ötvöző elemek égésének csökkentéséhez. Ez utóbbi csökkenti annak a valószínűségét is, hogy a nem-fém felületén hibák alakulnak ki a permet tapadása következtében.

Az elektróda bevonatának típusa határozza meg a fordított polaritású egyenáram használatának szükségességét, amelynek értékét úgy kapják meg, hogy az elektród átmérőjéhez viszonyított aránya ne haladja meg a 25-30 A / mm-t. Mennyezeti és függőleges helyzetben a hegesztési áram 10-30% -kal csökken, összehasonlítva az alsó hegesztési helyzethez kiválasztott árammal.

A bevonatos elektródákkal történő hegesztést az izzós varratokkal végezzük, és a forró repedésekkel szembeni ellenállás növelése érdekében 3 mm átmérőjű elektródokat használjunk. Minden esetben biztosítani kell a nem nemesfém minimális behatolását. Hegesztés előtt az elektródokat 250–400 ° C hőmérsékleten kalcinálni kell 1–1,5 órán át, hogy csökkentsék a hidrogén és a hegesztések repedései által okozott pórusok kialakulásának valószínűségét.

A speciális tulajdonságokkal rendelkező nagy ötvözött acélok hegesztésére szolgáló elektródák típusát a GOST 10052-75 határozza meg. A méreteket és az általános műszaki követelményeket a GOST 9466-75 szabályozza.

Merülő ívhegesztés

A merülő ívhegesztés a 3-50 mm vastag nagy ötvözött acélok hegesztésének egyik fő folyamata a kémiai és petrolkémiai berendezések gyártása során. Ennek a módszernek a fő előnye a bevonatos elektródákkal történő kézi ívhegesztéshez képest a fém összetételének és tulajdonságainak stabilitása a hegesztés teljes hossza mentén, ha vágóélekkel vagy anélkül hegesztenek. Ezt biztosítja annak lehetősége, hogy bármilyen hosszúságú hegesztést kapjunk, amikor az elektródok cseréjekor nem képződnek kráterek, az elektródahuzal és az nemesfémek egyenletesen megolvadnak a hegesztés teljes hossza mentén, és a hegesztési zóna megbízhatóbb védelme biztosítja az ötvöző elemek atmoszférikus oxigénnel történő oxidációját. A hegesztések felületének jó kialakítása kis méretben és sima átmenet az nemesfémre, a fröccsenések hiánya a termék felületén jelentősen növeli a hegesztett kötések korrózióállóságát. Az előkészítő munka összetettsége csökken, mivel az élek vágását 12 mm-nél nagyobb vastagságú fémre végzik (kézi hegesztéshez 3-5 mm vastagságú fémre). A hegesztés megnövelt résnél és 30–40 mm vastag acél széleinek vágása nélkül lehetséges. A hulladékveszteség, az fröccsöntés és az elektródák fecsegésének 10-20% -kal történő csökkentése csökkenti a drága hegesztőhuzalok fogyasztását.

A magas ötvözött acélok és ötvözetek hegesztésének technikája és módjai számos tulajdonsággal bírnak, mint a szokásos alacsony ötvözött acélok hegesztése. A fém túlmelegedésének és az ehhez kapcsolódó szerkezet megnövekedésének, a repedések lehetőségének és a hegesztett csatlakozás működési tulajdonságainak csökkentése érdekében a kis keresztmetszetű hegesztés ajánlott. Ez 2-3 mm átmérőjű hegesztőhuzalok használatához vezet, és figyelembe véve az austenitikus acélok magas elektromos ellenállását, az elektródkitörés 1,5-2-szorosának csökkentése szükséges. Az austenit hegesztő huzalok a gyártás során nagyon ragacsosak és nagy merevségűek, ami megnehezíti a hegesztő üzemek megfelelő, betápláló és áramellátó egységeinek munkáját, csökkentve azok élettartamát.

A varratot fluxuson vagy huzalon keresztül ötvözik. Ez utóbbi módszer előnyösebb, mivel javítja a hegesztett fém összetételének stabilitását. Az austenit acélok és ötvözetek süllyesztett ívhegesztéséhez használjon hegesztőhuzalokat, amelyeket a GOST 2246-70 szerint gyártottak, és az osztályok műszaki feltételek, valamint az alacsony szilícium-fluorid és az erősen bázikus fluorid-mentes fluxusok, amelyek nem-oxidáló vagy kevéssé oxidáló környezetet teremtenek a hegesztési zónában, hozzájárulva az ötvöző elemek minimális pazarlásához. A korrózióálló acélok fluxusainál ellenőrizni kell a szén mennyiségét, amelynek tartalma nem haladhatja meg a 0,1–0,2% -ot. Az alacsony szilíciumtartalmú AN-26, 48-OF-Yu és ANF-14 fluxusokat a korróziós acélok hegesztésére használják legszélesebb körben.

Hőálló acélokat 08Kh25N13BTYu típusú austenit-ferrit huzalokkal hegesztünk, az AN-26, ANF-14 és 48-OF-10 alacsony szilíciumtartalmú fluxusai alatt. Stabil austenitikus huzalokkal és könnyen oxidálódó elemeket (alumínium, titán, bór stb.) Tartalmazó huzalokkal hegesztve az ANF-5, 48-OF-Yu semleges fluorid fluxusokat kell használni. Az austenitikus hézagok melegrepedésekkel szembeni ellenállásának biztosítása érdekében ajánlott az ANF-22 fluorid-bór-fluxus használata.

A hegesztést fluorid fluxusok alatt fordított polaritású egyenárammal, és rendkívül bázikus fluort nem tartalmazó fluxusok mellett, közvetlen polaritású közvetlen árammal végezzük. Ugyanakkor, hogy ugyanolyan behatolási mélységet érjünk el, mint a szénacéloknál, a hegesztési áramot 10-30% -kal csökkenteni kell. A hegesztések pórusképződésének valószínűségének csökkentése érdekében az erősen ötvözött acélok fluxusait közvetlenül hegesztés előtt 500–900 0 ° C hőmérsékleten 1-2 órán keresztül kalcinálni kell. A salak és fluxus maradványait a hegesztési felületen óvatosan el kell távolítani.

A merülő ívhegesztés magas ötvözetű huzalokkal kombinálva biztosítja a hegesztett kötések szükséges tulajdonságait.

Elektroslag hegesztés

A forró repedések képződésének csökkentett érzékenysége, amely lehetővé teszi repedések nélküli austenites hegesztések előállítását, az elektroszlag hegesztés jellemzőivel magyarázható: a hőforrás alacsony fordulatszáma, a hegesztett medence fémének kristályosodása és a tompa ízületei nagy szög alakváltozások. A fém hosszan tartó 1200–150 0 ° C-on tartása, amely szerkezetének visszafordíthatatlan változásaihoz vezet, csökkenti a hőhatásnak kitett zóna szilárdságát és műanyag tulajdonságait, ami növeli a hőálló acélok hegesztett illesztéseinek hajlamát a helyi (hőhatású) törésekre hőkezelés vagy megemelt hőmérsékleten történő üzemeltetés során. Korrózióálló acélok hegesztésekor az acél túlmelegedése a hőhatású zónában késkorróziót okozhat, ezért hegesztett termékek hőkezelését (edzés vagy stabilizáló hegesztés) kell végezni.

Korrózióálló acélok elektroszlag hegesztéséhez használjon ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 és mások fluxusokat, hőálló acélokhoz pedig ANF-Sh, ANF-7, ANF-8 fluxusokat. és rendkívül bázikus AN-292. Hőálló acélok hegesztésénél az X25H13 típusú kétfázisú hegesztéssel az ANF-14 és az AN-26 alacsony szilíciumtartalmú fluxusai használhatók. A nem oxidáló fluortartalmú fluxusok használata, különösen hőálló acélok és ötvözetek hegesztésekor nem garantálja a könnyen oxidáló ötvözetek (titán, mangán stb.) Égését, mivel a levegő oxigén behatol a salakfürdő felületén; Ez szükségessé teszi bizonyos esetekben a salakfürdő felületének argonos fújással történő védelmét.

Az elektroszlag hegesztés elvégezhető egy 3 mm átmérőjű huzallal vagy 6-20 mm vastagságú lemezelektródákkal. A nagy vastagságú, kis hosszúságú varratokkal rendelkező termékeket célszerűbb lemezelektródával hegeszteni. Lemez-elektróda előállítása egyszerűbb, mint egy huzalnál, de a huzalhegesztés lehetővé teszi a fémfürdő alakjának és a hegesztés kristályosodásának jellegének megváltoztatását, ami hozzájárul a hegesztéshez forró repedések nélkül. A hegesztőhuzal merevsége azonban bonyolítja a hegesztőberendezés áramellátó és tápláló csomópontjainak hosszú és megbízható működését.

Árnyékolt gázhegesztés

Inert gázokat (argon, hélium) és aktív gázokat (szén-dioxid, nitrogén), valamint inert vagy aktív gázok és inert gázok különféle keverékeit aktív gázokkal használják védőként.

Az árnyékolt gázhegesztés felhasználható különféle vastagságú anyagok összeillesztésére (tized-től több tíz milliméterig). Különböző termofizikai tulajdonságokkal rendelkező árnyékológázok és ezek keverékeinek használata megváltoztatja az ív hőhatékonyságát és a hegesztett élek hővezetésének feltételeit, és kibővíti a hegesztési folyamat technológiai lehetőségeit. Inert gázok hegesztésekor az ív stabilitása megnő, és az ötvözőelemek füstje csökken, ami fontos az ötvözött acélok hegesztésekor. A hegesztett fém meghatározott kémiai összetételét a hegesztési (töltőhuzal) összetételének megváltoztatásával és az nemesfémeknek a hegesztés kialakításában való részvételével lehet megszerezni, ha az alapanyag és az elektróda fémek összetétele jelentősen különbözik, vagy a fémkohászati \u200b\u200bkölcsönhatások jellegének megváltoztatásával, mivel a védő atmoszféra összetétele jelentősen megváltozik egy fogyóelektróddal történő hegesztés során. . Hegesztés árnyékoló gázkörnyezetben hegesztések kialakulását eredményezheti különféle térbeli helyzetekben, ami lehetővé teszi ezt a módszert a bevont elektródokkal történő kézi ívhegesztés helyett.

Az austenit acélok inert gázokban hegesztését nem fogyóeszközökkel (volfrám) vagy fogyóelektródával hajtják végre.

A volfrám elektródával történő hegesztést argonban, a GOST 10157 és a hélium vagy ezek keverékei szerint végzik, általában 5-7 mm vastag anyagokhoz. Bizonyos esetekben, például hegesztés esetén rögzített illesztések csöveket, nagy falvastagsággal (akár 100 mm-ig vagy annál nagyobb) használják őket. Ezt a módszert szintén alkalmazni kell a gyökércsuklók hegesztésére vágáskor a kritikus vastagfalú termékek gyártása során.

A hegesztett hézag vastagságától és kivitelétől függően a volfrám elektródával hegeszthetünk töltőanyaggal vagy anélkül. A folyamat manuálisan, speciális égőkkel vagy automatikus polaritású egyenárammal történik. Kivétel az acél és a nagy alumíniumtartalmú ötvözetek, amikor váltakozó áramot kell használni az alumíniumban gazdag oxidok felületi filmjének elpusztításához.

A hegesztést folyamatosan lehet végezni égő vagy impulzusív segítségével. Az impulzusív csökkenti a hőhatásnak kitett zóna hosszát és a hegesztett élek gördülését, valamint biztosítja a varrat jó kialakítását egy kis vastagságú anyagon. A fémek kristályosodásának jellemzői a hegesztési medencében ezzel a hegesztési módszerrel hozzájárulnak a szerkezet rendezetlenségéhez, ami csökkenti a forró repedések valószínűségét, de hozzájárulhat a hőre ható könnyek kialakulásához. A hegesztési gyökér védelmének és kialakulásának javítása érdekében gázbefecskendezést alkalmaznak, és ha nagyobb vastagságú fémre gyökérhegesztéseket hegesztenek, akkor speciális olvadékbetéteket is használnak. Ha közönséges gázokban volfrám elektródával hegesztenek egy merülő ívbe, akkor az olvadt nemesfémekbe jutó hőmennyiség növekedése lehetővé teszi vágási élek nélküli megnövekedett vastagságú fém hegesztését egy lépésben. A hőhatású zóna azonban kibővül, és fennáll a fém túlmelegedésének veszélye.

Az erősen ötvözött acélok plazmahegesztéssel vannak ellátva. Ennek a módszernek az előnyei a védőgáz rendkívül alacsony fogyasztásában, a különböző szakaszokból (kerek, téglalap alakú stb.) Származó plazmafúvókák előállításának és a plazmapisztoly távolságának megváltoztatásáig a terméktől. A plazmahegesztés mind lemezlapokhoz, mind 12 mm vastag fémhez használható. Nagyobb vastagságú acélok összekapcsolására való felhasználását akadályozza az alsó részek kialakulásának lehetősége az ízületekben.

A fogyóelektróddal történő hegesztést inert, valamint aktív gázokkal vagy gázok keverékével végezzük. Könnyen oxidálódó elemeket (alumínium, titán stb.) Tartalmazó magas ötvözött acélok hegesztésekor inert gázokat, elsősorban argonot kell használni, és a folyamatot olyan sűrűséggel kell végrehajtani, amely biztosítja az elektród fémsugaras szállítását. A sugárhajtás során az ív nagy stabilitással rendelkezik, és a fém fröccsent gyakorlatilag kiküszöbölve, ami fontos a hegesztések kialakításában különféle térbeli helyzetekben, valamint a rozsdamentes és hőálló acélok hegesztésekor a fröccsenéssel járó korróziós központok kiküszöbölése szempontjából. A sugáráteresztés azonban lehetséges a kritikusnál nagyobb áramokon, ahol a fémlemez hegesztésekor égés léphet fel. Az argon hozzáadása 3-5% O 2 -hoz és 15-20% CO 2 -hez csökkenti a kritikus áramot, míg az oxidáló légkör létrehozása az ívzónában csökkenti a hidrogén által okozott pórusképződés valószínűségét. A megadott gázkeverékekben hegesztéskor azonban az ötvözőelemek füstje növekszik, és amikor szén-dioxidot adnak hozzá, a hegesztett fém karburizálható. Az argonhoz 5-10% N hozzáadásával növelhető a hegesztett fém tartalma. A nitrogén erős austenitizáló szer, így a hegesztett fém szerkezete megváltozhat. Az austenitikus acélok hegesztéséhez impulzusív-hegesztést használnak argonban lévő fogyóelektródával, valamint az argon oxigén és szén-dioxid keverékével, amely kis vastagságú összekapcsolást és a fém fúvóka átvitelét biztosítja egy áramimpulzus áthaladásakor. Ugyanakkor az impulzus-ívhegesztés a hegesztési szerkezet csiszolását és a hőhatású zóna túlmelegedésének csökkenését okozza, ami növeli a hegesztett csatlakozás ellenállóképességét a repedés ellen.

Ha alacsony széntartalmú, magas ötvözetű acélt szén-dioxidban hegesztenek alacsony széntartalmú hegesztőhuzalokkal, és a huzalban a kezdeti szénkoncentráció kevesebb mint 0,07%, a hegesztett fém széntartalma 0,08–0,12% -ra nő. Ez elegendő ahhoz, hogy élesen csökkentse a hegesztett fém szemcsék közötti korrózióállóságát. A hegesztett fém karburációja bizonyos esetekben erőteljes keményfém-formázókkal (titán, niobium) előnyös hatást gyakorolhat a hőálló acélok hegesztésére, mivel a szerkezetben a karbid fázis mennyisége megnövekszik.

A szén-dioxid disszociációja révén az ívben képződött oxidáló légkör megnövekedett (akár 50%) titán és alumínium égést okoz. A mangán, a szilícium és más ötvöző elemek valamivel kevesebbet égnek el, és a króm nem oxidálódik. Ezért a korrózióálló acélok szén-dioxidban történő hegesztésénél dezoxidáló és karbidképző elemeket (alumínium, titán és niobium) tartalmazó hegesztőhuzalokat használnak. A szén-dioxidban történő hegesztés másik hátránya a nagy fémpermet (veszteség eléri a 10–12% -ot) és a hegesztés felületén sűrű oxidrétegek képződése a fémhez. Ez drasztikusan csökkentheti a hegesztett hézagok korrózióállóságát és hőállóságát. A nem nemesfém permeteződésének lehetőségének csökkentése érdekében hegesztés előtt az éleken speciális emulziókat kell felvinni, és az oxidréteg elleni küzdelem érdekében kis mennyiségű ANF-5-fluorid-folyadék vezethető be az ívbe. Az impulzusos hegesztés enyhén csökkenti a fröccsent is. A fogyóképes elektróda szén-dioxidban történő hegesztését félautomatikus eszközökön és automatikus gépeken végzik.

Magas ötvözetű ausztenites acélok szén-dioxidban való hegesztésére tervezett hegesztési huzalok biztosítják a szükséges korrózióállóságot és mechanikai tulajdonságokat, mivel megnövekedett titán, niobium és ferritizátorok - szilícium, alumínium, króm - tartalma miatt. Például a 12Kh18N10T típusú acélok hegesztéséhez az Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu vezetékeket, a 12Kh18N12T típusú acélokhoz, az Sv-08Kh25N13BTY drótokhoz, valamint a króm-nikkel-molibdén acélokhoz, az Sv-06Kh19NMTM vezetékhez.

A fényes, nem korrodáló acéltermékeket krómmal, molibdénnel, volfrámmal és ötvözött bevonattal látják el, amelyek ötvözete tartalmazza a szilárdsághoz, a korrózióállósághoz és a hőmérsékleti változásokhoz szükséges adalékanyagokat, például:

- kobalt;

- alumínium;

- titán;

- réz;

- mangán;

- nikkel;

- króm;

- vanádium;

- molibdén;

- szilícium.

Az acél rendeltetésétől függően tartalmazhat más anyagokat is, amelyek javítják annak műszaki jellemzőit, és csillogóvá és sima felszínné teszik.

A rozsdamentes acél termék megfelelőségét 20 ° C-os hőmérsékleten ellenőrzik. A Német Szabványügyi Intézet létrehozott egy rendszert, amellyel az austenites acélokat kategóriákba sorolják. Az A2 és A3 a króm-nikkel acélek kategóriái, az A4 és az A5 azok a kategóriák, amelyekhez a króm-nikkel és a molibdén acél tartozik. Ezen acélok fajsúlya azonos. Ennek ellenére az acél tárgy által fenntartott terhelés a kategória számának növekedésével növekszik. A deformáció százaléka melegítéskor növekszik. A mechanikai sérülések csak erős, irányított ütőerővel, vagy speciális berendezések - sajtó vagy csőhajlító - használata esetén fordulhatnak elő.

Hideg állapotban az acél nagyon ellenáll a nyújtásnak és más típusú deformációnak. Magas ellenállási együtthatóval rendelkezik. Hevítésnél ez az együttható felére csökken, függetlenül az acél kategóriájától, szinte egyenlő.

Tekintettel arra, hogy az austenit acélek olvadási hőmérséklete 1800 ° C hőmérsékleten megy végbe, érdemes megjegyezni, hogy az oltás 850 ° C-ra hevítéskor történik. Az austenizáció 1000 ° C feletti hevítéskor következik be. Rugalmassága kissé változik az erős hevítésnél. A mutatókat 300 °, 400 ° és 500 ° C hőmérsékleten ellenőrzik.

A fémkerítések összeszerelésekor és a kompozit fémtermékek készítésénél kétféle hegesztést alkalmaznak. Annak ellenére, hogy az acél jó és kiváló hegesztési tulajdonságokkal rendelkezik, meg kell érteni a választást az ív- és a gázhegesztés között, mivel a hegesztési folyamat során a hegesztési varrattal szomszédos fém megváltoztatja szerkezetét, ami befolyásolja a fém megjelenését és érzékenységét. Folyamatos hevítésnél a skála kissé 900 ° C feletti hőmérsékleten jelenik meg, időszakos melegítéssel, annak megnyilvánulásának elkerülése érdekében a melegítést 100 ° C-kal kell csökkenteni.

Ausztenites acélok hegesztésének technológiája

A rozsdamentes ausztenites acélt megközelítőleg 2000 ° C hőmérsékleten olvasztják. Ennek ellenére az összetételében az alacsony széntartalom kiváló hegeszthetőséget biztosít. A hegesztőgépek hőmérséklete nem olyan magas, hogy a hegesztési folyamat során skála alakuljon ki. A rozsdamentes acél hevítésekor nincs kellemetlen szaga. A hullámosodás és a szemcsék közötti korrózió elkerülése érdekében gyorshegesztési módszereket alkalmaznak.

A nem megfelelően kiválasztott hegesztési eljárás és a hűtési mód nem kívánt következményekkel járhat. Hegesztés közben nem csak a hegesztési zónát hevítik, hanem a szomszédos fémszakaszokat is. Hőmérséklete eléri a 700 ° C-ot. Ezen a hőmérsékleten a króm bomlik, amely lassú lehűtéskor karbidjainak csapadékához vezet. Az acél austenites szerkezete a karbid lerakódási helyein meg fog romlani, ami az összes műszaki adatok és sajnálatos módon befolyásolják a kész fém megjelenését.

A króm oxidációját tűzálló daganatok kísérhetik. A króm-oxid leggyakrabban a varrás belsejében marad. Olvadási hőmérséklete 100-200 ° C-kal magasabb, mint maga a rozsdamentes acélé. Az acél alacsony hővezető képessége, magas lineáris tágulási együtthatóval feszültséget teremt a hő hatására kitűzött zónában. A gázhegesztő berendezések alacsony intenzitása esetén, amikor a fém fokozatosan melegül, az a tény, hogy a fűtési terület növekszik. Ez hozzájárul a fém enyhe, lassú lehűléséhez, ami króm-oxidációs termékek kicsapódását okozza. Üreges cső hegesztésekor az oxidációs termékek a hegesztés mögött jelennek meg benne (azzal a feltétellel, hogy a levegő szabadon hozzáférhessen a csőüregbe).

Megfelelőbb az ívhegesztés használata rozsdamentes acélhoz, mivel ebben a folyamatban a varrás egyenletesebb, a csatlakozás megbízható, és az acél megőrzi eredeti műszaki jellemzőit.

A gázhegesztés akkor indokolt, ha a vastagság nem haladja meg a 2 mm-t. A hegesztési eljárás hőmérséklete és lángintenzitása hasonló a szénacélokhoz. A hegesztő töltőanyag huzal, amelynek összetétele megegyezik a rozsdamentes acéléval. Ha titánt vagy niobiumot tartalmaz, akkor ez csökkenti a króm-karbidok kicsapódását.

Bár mindegyik az ötvözött acélok osztályába tartozik. nagyon jó, előmelegítés és az azt követő hőkezelés nem szükséges. Általában nem hajlamosak, és ez a tulajdonság magukra az acélokra vonatkozik, és nem vonatkozik a hegesztésekre.

Az austenit acélok legalább 17% Cr-ot tartalmaznak. Az ilyen acélok sokkal nagyobb megnyúlással, szilárdsággal és törékeny állapotba való átmenet paramétereivel rendelkeznek. Hűtött állapotban magas hozam-indexük van, és szükség esetén ezeket az acélokat deformálódással lehet erősíteni anélkül, hogy megrémülnének.

A hegesztéshez használt austenit acélok főbb kategóriái és kémiai összetétele

Az orosz szabványok szerint hegesztett austenit acélok főbb kategóriái a következők: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2H17, N20, H20, N20, H20, HX, HX, HX, HX, HX, HX, HX, HX, HX, HX, H, H, H, H, N A fenti osztályokon kívül vannak austenites acélok és ötvözetek is, amelyek speciális tulajdonságuk miatt nehézek.

A kémiai összetétel hatása az austenites acélok hegeszthetőségére

Az austenit króm-nikkel acélok fő típusa az X18H10. Az ilyen acélok szerkezete austenitikus, némi delta-ferrit beépítésével (körülbelül 2-7%). Kb. 8% nikkel-tartalommal az austenit szobahőmérsékleten részben martenzitdé alakul, ha az acél plasztikus alakváltozásnak van kitéve.

A hőálló ausztenites acélok legfeljebb 25% krómot tartalmazhatnak, és a nikkeltartalom elérheti a 38% -ot. Az acél hőállóságát növeli az acél szilíciummal (kb. 1%) vagy alumíniummal ötvözése.

Az austenites acélok hegesztéseinek fémszerkezetét a Scheffler-diagram mutatja. Az ábra azt mutatja, hogy a fémszerkezet függ-e a króm és a nikkel ekvivalenseitől. A diagramban feltüntetett elemek mellett a nikkel-ekvivalens kiszámításához a kifejezésben a réz százalékaránya 0,6 együtthatóval és a nitrogén 10–30 együtthatóval is felhasználható. És a króm ekvivalensének kiszámítására szolgáló képletben a volfrám százalékos együtthatója 0,5 és a titán 2-5.

A Scheffler diagramot általában a feltételekhez használják. Más típusú hegesztés esetén a hegesztett fém szerkezete eltérhet az ábrán láthatótól.

A fő célkitűzés a hideg és meleg repedések kialakulásának megelőzése. Kísérletileg megállapítottuk, hogy a hegesztett fém hajlandósága az acél ferrittartalmától függ. Ha a ferrittartalom 2-6%, a repedés kockázata jelentősen csökken.

Delong kutató finomította a Scheffler-diagramot. De a ferritkomponens tartalma jelentősen megváltozik, ha figyelembe vesszük a nitrogén százalékos arányát, amelynek koefficiense 30. Ezért a Delong-diagram sem tekinthető abszolútnak.

A hozzávetőleges ferrittartalom értékeléséhez Seferian a következő kifejezést határozta meg: x \u003d 3 * (Cr-eq - 0,93Ni-ekv - 6,7),%

A szükséges mennyiségű ferrit (2-6%) jelenléte lehetővé teszi a repedések hiányának problémájának megoldását az austenites acélok hegesztésénél. Ugyanakkor a ferrit csökkenti a hegesztett fém nyúlását, csökkenti a viszkozitást, növeli az átmeneti hőmérsékletet és negatívan befolyásolja a korrózióállóságot.

A lerakódott fémben a mikrotörések mellett mások is kialakulhatnak. És összekapcsolódnak azzal a ténygel, hogy az acél összetételében jelenlévő szulfidok és oxidok nem képesek lebegni a folyékony hegesztési medence felületére, annak magas viszkozitása miatt. Ezért az olvadt fém viszkozitásának csökkentése érdekében acél ötvözetét javasoljuk szilíciummal 0,3–0,7% mennyiségben.

Szerkezeti változások a fémben az austenit króm acélok hegesztése során

Az austenit acélok hegesztésekor a hevítési zónában szemcsék növekednek. És simább történik, mint az ötvözetlen szerkezeti acélok. De ha ennek akadálya van karbid fázis formájában, akkor a gabona növekedése nem fordul elő.

A túlmelegedési zónában a gabona növekedése mellett a karbid fázis nagyrészt feloldódik, ez Cr23 C6 karbid. A króm-karbidokon kívül egyéb stabilizáló fémek - titán, niobium és vanádium - karbidjai is képződnek. A Cr23 C6-karbidokon kívül megjelennek a króm-nitridek Cr2N és Cr7C3-karbidok is. A karbidok egy részének feloldódása vékony filmrétegek kialakulásához vezet ezeknek a karbidoknak a szemcsehatárok mentén. Emiatt az acél nagyon érzékeny a szemcsék közötti korrózióra.

Ezek az átalakulások az acél stabilizálásával elkerülhetők. De az ilyen hegesztési módszerek, például elektroszlaghegesztés vagy merülő ívhegesztés (nagy teljesítményű) használata esetén a stabilizálás sem oldja meg a szemcsék közötti korrózió problémáját.

Kis mennyiségű nitrogén hozzáadásával növelheti a hegesztett fém szilárdságát.

Fűtés és hőkezelés austenites acél hegesztésében

Az austenit acélok hegesztésekor az előmelegítés a szerkezeti átalakulások szempontjából nem szükséges. Bizonyos esetekben a belső feszültség csökkentése érdekében melegítsük 200 ° C hőmérsékletre.

Az ilyen acélokban a fennmaradó feszültségek értéke meglehetősen nagy, ezért fennáll az acél korróziós meghibásodásának veszélye. Ennek elkerülése érdekében hegesztett kötéseket hőkezelnek.

Ha csak a belső feszültségek értékét kell csökkenteni, akkor a 800-850 ° C hőmérsékleti hőmérsékletet kell kiválasztani. Ha hegesztett csatlakozások Ha a közeggel érintkezünk, amely hozzájárul a szemcsék közötti korrózió kialakulásához, helyénvaló leszégetni 950-1050 ° C hőmérsékleten. A lágyítás segít feloldani a keményfém filmeket.

A hőkezelés során figyelembe kell venni, hogy a Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 típusú acélok hajlamosak edző repedések kialakulására.

Ausztenites acélok gázhegesztése

Az austenit acélok esetében ajánlatos egy olyan acilen-oxigén hegesztő lángot választani, amelynek kapacitása 70–75 l / h, az 1 mm vastagság alapján hegeszteni. Nem ajánlott oxidatív anyag használata használat közben a króm erősen kiég. Az ausztenites acélokat a következő osztályokhoz ajánljuk: Sv-02X19H9T, Sv-08H19N10B. Titánnal vagy niobiummal adalékolt más alacsony széntartalmú huzal minőségét is használják. (1-6 mm), a huzal átmérőjét úgy kell megválasztani, hogy megegyezzen a nemesfém átmérőjével.

Gyakran használják, például az NZh-8 flux márkát. A fluxus alkotóelemeket összekeverik folyékony üveglapon és felviszik a termék hegesztett széleire. A hegesztési folyamatot a fluxus teljes megszáradása után hajtják végre.

Az austenites acélok hegesztése bárki megkönnyítheti, korlátozás nélkül. A töltőanyagok összetételét általában a hegesztett acélok összetételéhez hasonlóan választják meg. Ha a korrózióállósággal szemben támasztott követelmények magasak, akkor megfelelő olyan töltőanyagot használni, amely nem tartalmaz ferrit alapot.

Számos speciális tulajdonságú austenit acélt használnak olyan munkakörnyezetben, amely nagyon agresszív. Az ilyen ötvözetek nélkülözhetetlenek az energiatermelésben, az olaj- és vegyipar vállalkozásaiban.

1

Az austenit ötvözetek magukban foglalják a magas ötvözetű ötvözeteket, amelyek kristályosodáskor általában egyfázisú rendszert képeznek, amelyet egy kristály arc-központú rács jellemez. Az ilyen típusú rácsok a leírt acélokban változatlanok maradnak még azokban az esetekben, amikor a fém nagyon alacsony hőmérsékletre hűtésre kerül, úgynevezett kriogén hatású (-200 Celsius fok). Bizonyos esetekben az austenit minőségű acéloknak van egy másik fázisa (az ötvözetben lévő térfogat elérheti a tíz százalékot) - a magas ötvözettségű ferrit. Ebben az esetben a rács test-központú.

Az austenit acélokat két csoportra osztják az alapok összetétele, valamint az ötvöző elemek - nikkel és króm ötvözetének tartalma alapján:

- Vas alapú kompozíciók: nikkeltartalom - legfeljebb 7%, króm - legfeljebb 15%, ötvöző adalékanyagok teljes mennyisége - legfeljebb 55%.

- Nikkel (legalább 55% nikkel) és vas-nikkel bázis alapú összetételek (legalább 65% nikkelt és vasat tartalmaznak, az első és a második aránya 1: 1,5).

Ilyen ötvözetekben a nikkel növeli az acél rugalmasságát, hőállóságát és feldolgozhatóságát, és a króm felelős a szükséges korróziós és hőállóság biztosításáért. Más ötvöző alkotóelemek hozzáadásával elérhetjük az austenit vegyületek egyedi tulajdonságait, amelyek sorozata meghatározza ennek vagy az ötvözetnek a hivatalos küldetését.

Az austenit acélokat leggyakrabban ötvözik a következő elemekkel:

- Ferritorok, amelyek stabilizálják az austenit szerkezetét. Ide tartoznak a vanádium, a volfrám, a niobium, a titán, a szilícium és a molibdén.

- Austenitizátorok, amelyek nitrogén, szén és mangán.

Ezek az alkatrészek mind a felesleges fázisokban, mind közvetlenül a szilárd acél oldatban helyezkednek el.

Az elfogadott osztályozás szerint, figyelembe véve az ötvözőrendszert, bármilyen ausztenites acél króm-mangán vagy króm-nikkel osztályozható. Ezen felül az ötvözeteket króm-nikkel-mangán és króm-nikkel-molibdén bontják.

2

A különféle adalékanyagok lehetővé teszik speciális ausztenites acélok készítését, amelyeket magas hőmérsékleti, maró és kriogén körülmények között működő szerkezetek alkatrészeinek előállításához használnak. Ennek alapján az austenit vegyületek és különféle csoportokba vannak osztva:

- korrózióálló;

- hidegálló.

A hőálló vegyületek nem pusztulnak el, ha vegyi környezetnek teszik ki őket. +1150 fok hőmérsékleten használhatók. Az ilyen acélokból különféle könnyű terhelésű termékek készülnek:

- gázvezeték-rendszerek elemei;

- kemence felszerelések;

- fűtő alkatrészek.

A hőálló acélminőségek hosszú ideig ellenállnak a terheléseknek magas hőmérsékleten, miközben megőrzik eredetileg magas mechanikai tulajdonságaikat. Ezeket szükségszerűen ötvözik volfrámmal és molibdénnel (az adalékanyagok mindegyike legfeljebb hét százalékban lehet az acélkészítményben). Néhány austenites ötvözetben a gabona őrlésére kis mennyiségben kerül be a bór.

Jelöljük a közös márka a hőálló és hőálló acélok leírt a cikkben osztály: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

ausztenites rozsdamentes acél (azaz korrózióálló) alacsony széntartalommal rendelkezik (ennek a kémiai elemnek több mint 0,12% -a nem megengedett). A nikkel 8-30%, a króm 12-18% lehet. Bármely ausztenites rozsdamentes acél hőkezelésen megy keresztül (edzés, edzés vagy). Hőkezelésre van szükség annak érdekében, hogy a rozsdamentes acéltermékek jól érezzék magukat különböző agresszív környezetben - lúgos, gáz, folyékony fém, sav, +20 fok és annál magasabb hőmérsékleten.

Az austenit korrózióálló acélok következő osztályai ismertek legismertebben:

- króm-nikkel-molibdén: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- kromomangán: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikkel-króm: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- magas szilíciumtartalommal (3,8-6,7%): 15X18H12C4T10, 02X8H22C6.

Hideg ellenálló austenitkészítmények 8–25% nikkelt és 17–25% krómot tartalmaznak. Kriogén eszközökhöz használják, magas gyártási költségekkel bírnak, ezért nagyon korlátozottan használják őket. A leggyakoribb kriogén acélok a 07Kh13N4AG20 és 03Kh20N16AG6, amelyek nitrogénnel vannak ötvözve. Ezt az elemet úgy vezetik be, hogy az ötvözet + 20 ° hőmérsékleten nagyobb hozamszilárdsággal rendelkezik.

3

A leggyakoribb az austenitikus króm-nikkel acélok, amelyek molibdén adalékanyagokat tartalmaznak. Ezeket akkor használják, ha fennáll a repedés kialakulásának veszélye. Nagy ellenállást mutatnak a légkör csökkentésében, és két típusra oszthatók:

- legfeljebb 0,03% széntartalmú titánnal nem stabilizálva;

- titánnal, 0,08 - 0,1% széntartalommal stabilizálva.

Az ilyen típusú króm-nikkel kompozíciók, mint az X17H13M2 és az X17H13M3, optimálisak a kénsav közegben, tíz ecetsavban, forrásban lévő foszforsavban működő szerkezetekhez.

Nikkel-króm acélokat, niobium vagy titán hozzáadásával, a szemcsék közötti korrózió minimális kockázata jellemzi. A szénhez viszonyítva a niobiumot 9–10-szer, a titánt pedig 4–5,5-szer adják be. A hasonló lehetőséggel rendelkező ötvözetek a következő készítményeket tartalmazzák: 0X18H12B, 0X18H10T, X18H9T és még néhány más.

A leírt acélok korrózióállóságát szintén növelhetjük szilícium bevezetésével. Az ilyen különleges kompozíciók fényes képviselői az ötvözetek:

- 015X14H19S6B;

- 03X8H22C6.

Túlzás nélkül ideálisak olyan kémiai hegesztett szerelvények gyártásához, amelyekben salétromkoncentrált savat tárolnak és dolgoznak fel.

A 2X18H4GL típusú króm-mangán acélokat nagy öntési tulajdonságok jellemzik, ezért ezeket az iparágakban használják, ahol korrózióálló öntvényszerkezeteket használnak. Az éghető közegekben lévő egyéb króm-mangánötvözetek (például 10Kh13G12N2SA és 08Kh12G14N4YUM) sokkal jobban ellenállnak a korróziónak, mint a króm-nikkel.

4

Az austenit csoport hőálló és hőálló ötvözeteit szükség esetén különféle típusú hőkezelésnek vetik alá, hogy javítsák tulajdonságaikat, valamint módosítsák a meglévő szemcseszerkezetet: a szétszórt fázisok számát és eloszlási elvét, a tömbök méretét és magát a gabona stb.

Az ilyen acélok lágyítását az ötvözetek keménységének csökkentésére (ha működésük körülményei megkövetelik), és a törékenység kiküszöbölésére használják. Ezzel a hőkezeléssel a fémet 30–150 percig 1200–1250 fokig hevítik, majd a lehető leggyorsabban lehűtik. A komplexeket leggyakrabban olajban vagy levegőben hűtik, de az ötvözetek, amelyekben kis mennyiségű ötvöző alkotóelem van, általában vízbe merülnek.

A ХН35ВТЮ és ХН70ВМТЮ típusú ötvözeteknél kettős edzés formájában történő hőkezelés ajánlott. Először elvégezzük összetételük első normalizálását (körülbelül 1200 fokos hőmérsékleten), amelynek eredményeként a fém növeli a kúszási ellenállási mutatót, mivel szilárd homogén fázis képződik. És ezt követően egy második normalizálást hajtanak végre, legfeljebb 1100 fok hőmérsékleten. A leírt kezelés eredménye az austenites acélok műanyag és hőálló tulajdonságainak jelentős növekedése.

Austenit acél növeli hőállóságát (és ugyanakkor a mechanikai szilárdságot is) azokban az esetekben, amikor kettős hőkezelés zajlik, amely megszilárdulást és az azt követő öregedést foglal magában. Ezenkívül szinte az összes ausztenit fémek, amelyek a hőálló csoportba tartoznak, mesterségesen érlelik használat előtt (vagyis elvégzik diszperziós keményedésüket).