A csővezetékeket a földgázfogyasztók számára történő szállításra építették. Tervezze meg tervező szervezeteit, amelyek engedélyt kaptak ilyen munkák elvégzésére. A gázvezetékek beszereléséhez különféle acélminőségű csöveket használnak különböző utak (különböző hőmérsékleten és nyomáson). A gyártási módszer szerint a gáz acélcsöveit varrat nélküli (melegen formált és hidegen formált) és hegesztett hegesztésekre lehet osztani (egyenes és spirálvarrattal).

Az ilyen típusú termékek előállításához használt acélnak meg kell felelnie a GOST 380 88 előírásoknak. Műszaki adatok a GOST 1050 88 szabályozza. A csövek vastagságát számításokkal kell meghatározni, mivel egy földalatti csővezetéknek legalább 3 mm-nek, a szárazföldi csővezetékeknek - legalább 2 mm-nek kell lennie. A gázvezetéknek igazolással kell rendelkeznie. A dokumentumoknak tartalmazniuk kell a gyártót, a GOST-t, az acélminőséget, a gyártási módszert, a vizsgálati információkat, a tételszámot, a megfelelőségre vonatkozó minőség-ellenőrzési jelet.

Gázvezetékek acélcsöveinek terjedelme:

- - 1,6 MPa nyomásig tartó gázellátó rendszerekben - víz- és gázcsövek (GOST 3262-75), névleges furat 80 mm-ig;

- - különböző nyomású gázvezetékekben - varrat nélküli acélcsövek (GOST 8734-75 és GOST 8732-78), amelyek akár 10 MPa nyomásnak is ellenállnak;

- - nagynyomású gázvezetékekben - hosszanti hegesztett csövek (GOST 10704-76), átmérőjük 30–426 mm, falvastagsága 3–12 mm.

Az acélcsövek előnyei a gáz számára

Acélcsövek gázvezetékekhez:

- - tartós;

- - ellenáll a belső nyomásnak;

- - az acélcsövek lineáris tágulása 20-szor kevesebb, mint a polietilénből készült csöveké;

- - száz százalékos gázzáró képesség, amely kiküszöböli a gázszivárgást.

A gáz acélcsöveinek hátrányai:

- - korróziós hajlam, ami a belső üreg csökkenéséhez vezet;

- - viszonylag nagy súly;

- - fáradságos és időigényes telepítés;

- - magas hővezető képesség, amely kondenzátum képződéséhez vezet a külső felületen, amelynek eredményeként a korróziós folyamat megkezdődik;

- - hegesztett csatlakozás - a rozsdákkal legsebezhetőbbek;

- - a szállított termékek hosszának korlátozása;

- - korlátozott rugalmasság.

Gázvezeték telepítése

Gázigény:

- - a helyzetnek teljes mértékben összhangban kell lennie a projekttel;

- - a gázvezetéken az acél szigetelése gázcsövek;

- - minden csatlakozásnak teljesen szorosnak, nem szivárgásmentesnek kell lennie;

- - a csöveknek szorosan illeszkedniük kell az alaphoz;

- - az ágyat meg kell őrizni;

- - Kötelező elemek: vízcsatornák (a kondenzátum elvezetésére a külső felületről) és tágulási hézagok (a cső lineáris expanziójának semlegesítésére).

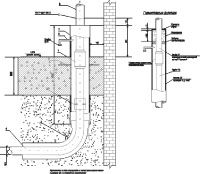

A gázvezeték árokját nem lehet előre elkészíteni. Alját meg kell tisztítani a törmelékektől és a kövektől. A gázvezeték külön elemekből van felszerelve, amelyeket az árokon kívül hegesztenek. Az egyes elemek árokba történő süllyesztésekor a falra vagy az aljára történő ütközés nem megengedett. Ha a gázvezetéket télen fektetik le, akkor az árokat közvetlenül az elemek lerakása előtt ki kell ásni a nem fagyos talajhoz. Sziklás talajokon homokos ágynemű szükséges (kb. 200 mm).

Az acélcsövek külső felületének szigetelése

Ha a csővezetéket a talajba helyezik, korróziónak és szórt áramnak vannak kitéve, amely elpusztítja a falát. A csövek élettartamának meghosszabbítása érdekében a gyárban különféle korróziógátló szigetelőanyagokkal vannak bevonva. A szállítás és a felszerelés során a csöveket óvatosan kell kezelni, mivel a szigetelés helyreállítása elég nehéz.

A telepítés során mindazonáltal munkát kell végezni a csővezeték egyes elemeinek hegesztése után képződött hézagok szigetelésében. Erre a célra különféle bitumen alapú korróziógátló bevonatokat és tekercsanyagokat (kraft - papír vagy polimer) használnak. A talaj tulajdonságaitól függően a korróziógátló szigetelés lehet normál, megerősített vagy erősen megerősített.

A csövet fémes csillogásig megtisztítják. Ezután alapozót alkalmazunk rá. A bitumenes mastikát bitumenes kazánokban készítik, és meleg állapotban locsolókanna segítségével felhordják az alapozóra. A mastikára az ölön át egy tekercs szigetelő anyagot tekercselnek.

Acélcsövek belső szigetelése

Az epoxi-anyagokat leggyakrabban acélcsövek belső szigetelésére használják. Megakadályozzák a belső felület korrózióját és más lerakódások kialakulását, miközben az átviteli sebességet állandóan tartják.

A gáz szállítására szolgáló csővezeték nemcsak acélcsövekből áll, hanem csapokból, hidraulikus szelepekből, tágulási hézagokból és kondenzátum csapdákból. A daruk öntöttvasból, acélból és bronzból készülnek, átmérőjük 15 - 700 mm. A kapuk elzáró szerkezetként működnek - a gáz leállításához vizet kell vezetni a csővezetékhez, amely kitölti a redőny alsó részét, megszakítva a gázellátást. A gáz visszakapcsolásához a vizet öblítéssel távolítják el. A szelepek szilárdsági vizsgálata a gyárban történik.

A kompenzátorokat kutakba szerelik és a gázvezetékhez csatlakoztatják. Mínusz hőmérsékleten a beépítés előtt megnyújtják, pozitív hőmérsékleten pedig összenyomódnak. A kondenzátumgyűjtők a kondenzátumot összegyűjtik a gázvezetékből, ezért az alsó pontjaira vannak felszerelve. Időnként vizet kell eltávolítani ezekről az eszközökről.

A gázellátó rendszerekben használt anyagoknak és műszaki termékeknek mindenekelőtt megbízhatónak kell lenniük, és meg kell felelniük az állami szabványoknak vagy a meghatározott sorrendben jóváhagyott műszaki előírásoknak, és át kell adniuk az állami regisztrációt a GOST 2.114–70 * (XXXXXX) szerint. Hagyományosan acélcsöveket használnak gázvezetékekhez. Az utóbbi években azonban a polietilén, vinil-műanyag és azbeszt-cement csöveket egyre inkább használják, különösen a kapcsolódó gázok szállítására, amelyek hidrogén-szulfid tartalma meghaladja a 3% -ot, valamint a talajok nagyon magas korróziós aktivitásával és szórt áramlatok jelenlétében.

A települések területére fektetett, települések közötti földfelszíni települések közötti, legfeljebb 0,6 MPa nyomású gázvezetékeknél és legfeljebb 0,3 MPa nyomású földgázvezetékeknél polietilén csöveket használnak az Orosz Föderáció Gosgortekhnadzor biztonsági előírásainak megfelelően PB 12-529-03. Ezenkívül gázvezetékek fektetése is engedélyezett polietilén csövek 0,3–0,6 MPa nyomás egy-, kétszintes és kunyhó épületekkel rendelkező települések területén, legfeljebb 200 lakosra. A közművekkel telített városok és ipari vállalkozások területén gázvezetékek indulnak fém csövek nem épült.

Gyártói tanúsítványok vagy tanúsítványok a bizonyítványok kivonatával, amelyek igazolják a Ch. 11 SNiP 2.04.08–87 (XXX). Dokumentumok hiányában az azonos olvadékcsövek minden egyes tételéből vett minták kémiai elemzését és mechanikai vizsgálatát elvégzik, megerősítve, hogy a minőség megfelel a jelenlegi követelményeknek. Ha lehetetlen meghatározni a csövek egy olvadékhoz való tartozását, akkor az egyes csövek mintáit meg kell vizsgálni és meg kell vizsgálni.

Acél csövek. Az SNiP 2.04.08–87 ajánlásainak megfelelően rendes minőségű szénacélból készült csövek, a GOST 380-71 vagy minőségi acél a GOST 1050-74 szerint, jól hegesztett és legfeljebb 0,25% szént, 0,056% ként és 0,046% foszfort tartalmaz.

Az acélcsöveket kétféle módon állítják elő: hegesztett (egyenes és spirálvarrás) és varrat nélküli (hő-, meleg- vagy hidegen formált). Gázvezetékek építéséhez olyan csöveket használnak, amelyek megfelelnek az SNiP 2.04.08–87 előírásainak (5.5. Táblázat). Acélcsövek külső és belső gázvezetékekhez - B és D csoport, a B csoport csendes, enyhe acéljából, a GOST 380-71 * szerint - nem alacsonyabb, mint a 2. kategória (530 mm-nél nagyobb átmérőjű, 5 mm-nél nagyobb csőfalvastagságú gázvezetékeknél - legalább 3 kategória) az St2, StZ és St4 fokozatba, legfeljebb 0,25% széntartalommal; 08, 10, 15, 20 acélminőség a GOST 1050-74 * szerint; alacsony ötvözött acélminőségű 09G2S, 17GS, 17PS a GOST 19281-73 szerint *, nem alacsonyabb, mint a 6. kategória; 10G2 acél a GOST 4543-71 * szerint. Bizonyos esetekben megengedett a félig csendes és forró acélból készült csövek használata:

- föld alatti gázvezetékeknél olyan területeken, ahol a kiszámított kültéri hőmérséklete -30 ° C-ig (beleértve);

- megemelt gázvezetékekhez olyan területeken, ahol a tervezett kültéri hőmérséklet -10 ° С (félig csendes és forrásban lévő acélból) és -20 ° С beleértve (félig csendes acélból);

- 0,3 MPa (3 kgf / cm3) nyomást meg nem haladó belső gázvezetékeknél 2 ), amelynek külső átmérője nem haladja meg a 159 mm-t és a cső falvastagságát legfeljebb 5 mm-ig, ha a csőfalak hőmérséklete üzem közben nem alacsonyabb, mint 0 ° C;

- külső gázvezetékeknél legfeljebb 820 mm átmérőjű (félig csendes acélból) és 530 mm (forró acélból) átmérőjű csövek, legfeljebb 8 mm falvastagságúak.

-40 ° C külső hőmérsékletű területeken megengedett a félig csendes acélból készült csövek használata, amelyek átmérője legfeljebb 325 mm és falvastagsága legfeljebb 5 mm, külső földalatti gázvezetékekhez, valamint kültéri földalatti és föld feletti gázvezetékekhez - félig csendes és forró acélból, legfeljebb átmérővel 114 mm és falvastagság 4,5 mm-ig.

Közepes nyomású gázvezetékeknél kanyarok, csatlakozó alkatrészek és kompenzálóberendezések gyártásához nem ajánlott félig csendes és forró acélból készült csövek használata. Külső és belső gázvezetékekhez alacsony nyomás, ideértve a hajlított kanyarokat és az összekötő alkatrészeket is, megengedett az A-B csoport csöveinek használata St1 fokozatú, nyugodt, félig csendes és forró acélból, St3 szerint "St4 az A-B csoport 1-3 kategóriájába, a GOST 380-71 * szerint." 08, 10, 15, 20 a GOST 1050-74 szerint.

A rezgésterhelésnek kitett szakaszokhoz (hidraulikus repesztés, gázelosztó állomások, kompresszorállomások stb. Rezgésforrásaihoz kapcsolódva) a B és G csoportba tartozó acélcsöveket kell használni enyhe acélból, legfeljebb 0,24% széntartalommal (St2, StZ nem kevesebb, mint a 3. kategória a GOST 380-71, 08, 10, 15 szerint a GOST 1050-74 szerint).

Ábra. 5.3. típusai hegesztett csatlakozások: a - hegesztett V-alakú csukló; b - hegesztett csatlakozás hengeres alátétgyűrűvel; in - hegesztett csatlakozás alakú alátétgyűrűvel. 1 - gázvezeték; 2 - lemetszett csőél; 3 - a szélek tompulása; 4 - hegesztő ragasztó; 5 - hengeres alátétgyűrű;

6 - egy gyűrűgyöngy; 7 alakú alátét gyűrű.

A GOST 3262-75 szabványnak megfelelő csöveket használnak külső és belső alacsony nyomású gázvezetékek építéséhez, legfeljebb 80 mm névleges átmérővel. Ugyanazok a legmagasabb minőségi kategóriájú csövek, amelyek névleges átmérője legfeljebb 32 mm lehet, megengedett impulzusos gázvezetékeknél, amelyek nyomása legfeljebb 0,6 MPa (6 kgf / cm 2), míg az impulzusos gázvezetékek hajlított részeinek hegesztési sugara legalább 2Dy, a cső falának hőmérséklete pedig működési idő - legalább 0 ° С.

A varrat nélküli csövek (GOST 8731-87 és GOST 8733-87) alkalmazhatók az LHG folyadékfázis gázvezetékeire, az elektromosan hegesztett spirálvarratos csövek pedig a gázvezetékek egyenes szakaszaira. Ezenkívül a GOST 8731-87 szerinti csövek elfogadhatóak a csőfém 100% -os ellenőrzésével sem roncsolásmentes módszerekkel.

Az acélcsövek csatlakoztatását általában hegesztéssel kell elvégezni. A hegesztett csatlakozásnak meg kell egyeznie a csövek nemesfémeivel, vagy a gyártó által garantált szilárdsági tényezővel kell rendelkeznie (a GOST vagy a TU szerint). A GOST 3262-75 * szerinti csövek, amelyek hegesztései nem rendelkeznek a hegesztett csatlakozás szilárdsági jellemzőivel, alacsony nyomású gázvezetékekhez használhatók.

A csövek fő jellemzőit a táblázat tartalmazza. 5.8.

![]()

Színes ötvözet nélküli csövek. A műszer- és automatizálóberendezések csatlakoztatására szolgáló impulzusgázvezetékeket általában acélcsövekből kell készíteni a megfelelő nyomású gázvezetékekhez. Összekapcsolásukhoz azonban megengedett, hogy a GOST 617-72 követelményeinek megfelelően általános célú réz, kerek, húzott, hidegen hengerelt csöveket használjunk az Ml, Mlp, M2, M2r, MZ, MZr márkájú rézből, a GOST 859-78 szerint, tombaka L96 márkából a GOST 15527 szerint. -70. Ezeknek a csöveknek a külső átmérője 3–30 mm, a falvastagság 0,5–5,0 mm. Húzott, hidegen hengerelt sárgaréz csövek (L63 és L68 sárgaréz osztály) általános célú felhasználása megengedett (GOST 494-76). A húzott és hidegen hengerelt csövek a következő verziókban kaphatók: puha M és félszilárd PT (eltávolított belső húzófeszültséggel), külső átmérője 3–60 mm, falvastagság 0,5–5,0 mm.

AD0, AD1 alumínium és ötvözött hengerelt és húzott csöveket és AMts, AMg2, AMgZ, AMg5, AMgb, AB, D1, D16 minőségű alumíniumötvözeteket használnak a GOST 18475-82 szerint. Az anyagtól függően a csöveket lágyított M-vel (ADOM, AD1M, AMtsM, AMg2M, AMgZM, AMg5M, AMgbM, AVM, D1M, D16M) készítjük, edzett és T-öregített (ABT, D1T, D16T), külső átmérője 6–120 mm, és falvastagsága 0,5–5,0 mm.

Gumi és gumi anyagból készült hüvelyek. Amikor telepítést használ a gáz üzemanyag, a rugalmas gázvezetékeket széles körben használják: a benzinkutaknál (GFS) (amikor a gázt a vasúti tartályokból ürítik), a gázt tartályhajókkal töltik fel, a gázt a csoportos tartályberendezésekbe ürítik, és a hengereket cserélik. A gumi és a gumi-szövet-hüvelyek rövidebb ideig biztosítják a problémamentes működést, mivel az idő múlásával a gumi és a szövet fizikai és mechanikai tulajdonságai megváltoznak, a rugalmasság elvesztéséig.

A gázellátó rendszerekben való felhasználásra szánt gumit és gumiszövet tömlőket a táblázatban megadott ajánlásoknak megfelelően kell kiválasztani. 5,7-5,8. A tömlők kiválasztásakor a szállított közeggel szembeni ellenállást minimális üzemi hőmérsékleten figyelembe kell venni. Valamennyi osztály tömlőinek mindkét végén különféle kivitelű speciális eszközökkel kell rendelkezni, amelyek csatlakoztathatók a csővezetékekhez, valamint az edények és készülékek szerelvényeihez.

A hüvelyek hosszának meghatározásakor szem előtt kell tartani a zsugorodás lehetőségét, amely a hüvely teljes hosszának 3-4% -át elérheti. A hüvely alatti csövek végeinek egyeneseknek kell lenniük, és nem lehetnek legalább kétszer a hüvely átmérőjének

A kapcsolatoknak ellenállniuk kell hidraulikus nyomása rendszerben alkalmazott üzemi nyomás kétszerese, a próbapneumatikus pedig megegyezik a rendszerben alkalmazott üzemi nyomással.

Polietilén csövek. Az SNiP 42-01-02 szerint ezek a csövek gázellátáshoz használhatók falvakba és vidéki településekbe, amelyek természetes gázokat szállítanak olyan gáz- és gázmezőkből, amelyek nem tartalmaznak aromás és klórozott szénhidrogéneket. Kisnyomású polietilénből készülnek, a "GAS" jelöléssel, a TU 6-19-051-538-85 szerint. C típusú csöveket használnak alacsony és közepes nyomású gázvezetékekhez.

A polietilén csövek - hegesztés, leválasztható polietilén csövek acélcsövekkel, tágulási illesztésekkel és elzárószelepekkel - csatlakoztatása egy kútba helyezett karima perselyeire, vagy egy darabból álló csatlakozók esetében - harang-érintkező módszerrel a talajban.

A polietilén csövek mélysége legalább 1 m a cső tetejétől. A standard távolság a szerkezetekhez és az épületekhez az SNiP 2.07.01-86 szerint történik. Polietilén csövek használata gázvezetékekben nem megengedett:

- -40 ° C alatti tervezési hőmérsékletű területeken,

- erősen tompa, sziklás talajban,

- a II. talaj süllyedésében,

- az aláásott területeken

- a 6 pont fölötti szeizmikus területeken.

Tilos a föld feletti és föld alatti gázvezetékeket fektetni polietilén csövekből, valamint kollektorokba, csatornákba és az épületek belsejébe.

Csövek, csatlakozók, egységek és alkatrészek. Gázvezetékekhez és gázberendezés A gyári szerelvényeket és alkatrészeket temperöntvényből vagy enyhe acélból (öntött, kovácsolt, sajtolt, hajlított vagy hegesztett) használják az állami és ipari szabványoknak megfelelően (7.11. táblázat).

A csatlakozó alkatrészek és alkatrészek használata megengedett, a megfelelő összekötő alkatrészekre vagy alkatrészekre vonatkozó szabványok egyikének műszaki követelményeinek figyelembevételével, valamint az építőipari szervezetek alapján gyártottak, és a hegesztett kötések roncsolásmentes tesztelése nélkül, roncsolásmentes módszerekkel.

Az összekötő alkatrészek és alkatrészek gyártásához varrat nélküli acélból és hosszirányban hegesztett csövekből vagy fémlemezből készülnek, amelyek fémjei megfelelnek a bekezdésekben előírt műszaki követelményeknek. 11.5–11.12 SNiP 2.04.08-87.

A gázvezetékekhez való csatlakozás karimájának meg kell felelnie a GOST 12820-80 * és a GOST 12821-80 * követelményeknek.

1 - cső; 2 - furat a csavar számára; 3 - karima; 4 - hegesztés; 5 - hegesztett gyűrű; 6 - váll.

A gázvezeték fordulataira normalizált, hajlított hajlítás varrat nélküli csövektől (15, 30, 45, 60, 75 és 90 ° szögben) (3, 4 és 6) sugárral (n, Dy ≤ 400 mm), meredeken hajlítva (45, 60, 90 °) (1 ÷ 5) D n sugárral (Dy ≤ 500 mm esetén) vagy hajlított kanyarokkal - temperöntvény menetes négyzete Dy-vel< 50 мм.

A külső gázvezetékeken a peremes csatlakozásokat szelepek, csapok és egyéb szerelvények beszerelésére használják. Menetes csatlakozásokat használnak azokon a helyeken, ahol daruk, dugók, kondenzátumgyűjtők csatlakozói és vízzárak vannak felszerelve, elzárószelepek alacsony nyomású gázvezetékek és műszeres csatlakozások megemelt bemeneteinél. A belső gázvezetékeken a karimás és a menetes csatlakozások csak elzárószelepek, műszerek és berendezések csatlakoztatására használhatók. A dugaszolható csatlakozásoknak hozzáférhetőnek kell lenniük ellenőrzés és javítás céljából. mert menetes csatlakozások a leggyakoribb hengeres cső menet (GOST 6357-81). Bizonyos esetekben ez érvényes metrikus menet (GOST 24705-81) vagy kúpos (GOST 6111-52 *).

Tömítőanyagok. A peremes csatlakozások tömítéséhez az 1. táblázatban felsorolt \u200b\u200banyagokból készült tömítéseket kell használni. 5.10. A paronit tömítéseket hengerolajjal impregnálják és grafitporral bevonják. Megengedett olyan tömítések használata, amelyek olyan másik tömítőanyagból készülnek, amely a táblázatban megadott anyagokhoz képest nem kevésbé szoros. 5.10 (figyelembe véve a közeg, a nyomás és a hőmérséklet paramétereit). A tömítések égésgátló tulajdonságainak biztosításához fém hullámos tömítések használhatók.

A menetes csatlakozások tömítéséhez len fésült szálokat (GOST 10330-76 **) kell használni, minium vagy ólomfehérréteggel bevonva; fluoroplasztikus tömítőanyag szalag vagy zsinór formájában.

A menetes csatlakozások összeszereléséhez gyárilag gyártott illesztőpaszta használható. Ajánlott illeszkedő paszta és polimer szalagok használata kazánok és égők közelében 60 ° C feletti hőmérsékleten.

A tömítések, esetek és helyek, ahol a gázvezeték áthalad a szerkezetek falain és alapjain keresztül, lezárásához gyantával vagy bitumenszigeteléssel ellátott kenderszálat használnak.

Tömítő doboz és zsír. A tömítődobozok gyártásának anyaga a GOST 5152-84 szerint kerül kiválasztásra. A gázellátó rendszerekben a legszélesebb körben alkalmazott tömítések műszaki jellemzőit a táblázat tartalmazza. 5.11.

A víz nélküli súrlódó egységekhez 115 ° C-ig terjedő hőmérsékleten konstalin alapú kenőanyagokat használnak - egy műanyag tűzálló kenőanyagot, amely magasabb zsírsavak nátriumsóival sűrített kőolajból áll.

Bronz dugós szelepekhez a következő összetételű hőálló zsírt használják, tömegszázalékban: őrölt csillám - 2; nátrium szappan - 35 ± 4; motorolaj - 58 ± 5. A kezelt fémfelületek rövid távú korrózióvédelmére szilárd olajat vagy speciális tartósítózsírokat és pasztákat használnak.

A fémfelületek korrózióval szembeni tisztítását 50 g finoman őrölt szappanból és 50 g tripolból (laza vagy gyengén cementált finoman porózus opál üledékes kőzet, amelyet száraz építési keverékekben használnak aktív mikrofilterként) előkészített petróleummal vagy porral. Alkatrészek mosása - repülési benzin, lakkbenzin vagy aceton.

Raktárban történő tároláshoz a legjobb eredményt a petroléter olajból készült, petrolátummal és ceresinnel antikorozív adalékanyagokkal sűrített PVK ágyúzsír (GOST 19537-83) vagy tartósítóolaj biztosítja.

Csővezeték elzáró szelepei. Ez a név a készülékek széles skáláját jelenti, amelyeket a csővezetéken szállított közeg (folyékony, gáznemű, gáz-folyadék stb.) Áramának vezérlésére terveztek. A szelepekkel az ellátás be- / kikapcsol, megváltozik a gáz vagy folyadék áramának nyomása vagy iránya, a folyadékok szintje szabályozható, a gázok és folyadékok eltávolítása automatikus.

A szelepek fő részei egy reteszelő vagy fojtószelep és egy hajtómű. Zárt tokban vannak bezárva, amelyen belül a redőny mozog. A ház csatlakozóvégekkel van felszerelve, amelyekkel hermetikusan rögzítik a csővezetékre. A redőny mozgása a házon belül az üléseihez képest megváltozik hidraulikus ellenállás a folyosó valójában annak területe.

Nyereg - a ház belső felületének egy része vagy olyan része, amellyel a csavar illeszkedik, amikor a folyosó zárva van. Megerősítő eszközök a rendeltetési helytől függően hívják:

- reteszelés - légmentesen elválasztható

- a csővezeték vagy készülék alkatrészei;

- fojtószelep - az átjáró terület pontos vezérlésére szolgál - hidraulikus ellenállás.

Rebar osztályozása. A jelenlegi GOST 356-80 szerint a csővezetékek szerelvényeit és összekötő részeit feltételes, vizsgálati és üzemi nyomás jellemzi. A feltételes nyomástól függően a megerősítést három fő csoportra lehet osztani:

- alacsony nyomás (ru - legfeljebb 1,0 MPa);

- átlagos nyomás (ru \u003d 1,6 ÷ 6,4 MPa);

- magas nyomás (ru \u003d 6,4–40,0 MPa).

Feltételes nyomás - egy olyan paraméter, amely garantálja a vasalás szilárdságát, és figyelembe veszi mind az üzemi nyomást, mind a hőmérsékletet. A névleges nyomás megegyezik a termék normál hőmérsékleten megengedett üzemi nyomásával - a hőmérséklet növekedésével a szerkezeti anyagok tulajdonságai romlanak. A szerelvényeknél feltüntetett nyomás mindig túl magas (csak abszolút vannak megadva). Üzemi hőmérséklet - a munkakörnyezet maximális folyamatos hőmérséklete a műszaki feltételek által megengedett rövid távú emelések figyelembevétele nélkül. A szabványban vagy a katalógusban megadott tényleges üzemi nyomás 5% -os túllépése megengedett.

A gázellátáshoz szükséges szerelvények anyagának kiválasztásakor figyelembe kell venni az üzemi körülményeket, azaz gáznyomás és hőmérséklet a táblázatban szereplő adatokkal összhangban. 5.14.

A szerelvények fő mérettartománya - névleges átmérő Dy - a csővezeték névleges belső átmérője, amelyre ezt a szerelvényt felszerelik. Az azonos feltételes átjárással rendelkező különböző típusú megerősítések eltérő átjárási szakaszokkal rendelkezhetnek. A feltételes átjárást nem szabad összetéveszteni a szelep furatával, ugyanakkor a feltételes szelep furata nem esik egybe a tényleges csőátmérővel.

A csőszerelvényeket a felhasználástól függően a következő osztályokra osztják:

I - elzáró, a közepes áramlás teljes leállítására tervezve;

II - a közeg nyomásának vagy áramlási sebességének szabályozása, szabályozása az áramlási terület megváltoztatásával;

III - biztonság, a közeg részleges felszabadulásának biztosítása, ha szükséges, vagy a betáplálás teljes megszüntetése a nyomás növekedésének megakadályozása érdekében, veszélyeztetve a rendszer erősségét, valamint a közeg visszaáramlásának megakadályozása, amely technológiai okokból elfogadhatatlan;

IV - tartály, szabályozó és egyéb szelepek különféle célokra.

Mindegyik osztályt a működés elve szerint két csoportra osztják (5.15. Táblázat), az osztályokat és csoportokat pedig a megerősítés típusa szerint (5.16. Táblázat). Ezenkívül az egyes típusok megerősítése a rendeltetési célhoz és a kialakításhoz további jellemzőkkel rendelkezik.

A csatlakozók csatlakoztatásának módszerei. A fő módszerek a karima, csatlakozás, csavarozás, hegesztett (egy darabból). Gyakran használnak karimás szerelvényeket, amelyek előnyei nyilvánvalóak: a többszöri felszerelés és leszerelés lehetősége a csővezetéken, a tömítő csatlakozások megbízhatósága és meghúzásának lehetősége, nagy szilárdság és alkalmasság számos nyomás és áthaladás számára. A hátrányok között szerepel a meghúzás és a tömítettség elvesztésének lehetősége, a szerelés és a szétszerelés összehasonlító bonyolultsága, nagy mérete és súlya.

Kicsi öntött szerelvényeknél, amelyek névleges furata legfeljebb 50 mm (főleg öntöttvas), gyakran használnak tengelykapcsolókat, amelyek fő alkalmazási területe az alacsony és közepes nyomású szerelvények.

Kovácsolt vagy hengerelt termékekből készült kis nagynyomású szerelvényeknél tengelycsatlakozást kell használni egy külső anyával, az anyacsavarhoz.

A hegesztett csatlakozások biztosítják a hézag abszolút hosszú távú tömítettségét, csökkentve a szelepek és a csövek össztömegét. A hegesztett kötések hátránya a szerelvények szétszerelésének és cseréjének nehézsége.

A szelepek általános típusai. A reteszelő elemek mozgásának jellegétől függően a szelepeket a következő típusokra osztják (lásd az 5.17. Táblázatot):

- szelepek;

- daruk

- szelepek

- forgó zárak.

Kapu szelepek - reteszelő eszközök, amelyek blokkolják a járatot, ha a redőnyöt a szállított közeg áramlására merőleges irányba mozgatják. A szelepek más típusaival összehasonlítva a következő előnyökkel jár:

- jelentéktelen hidraulikus ellenállás teljesen nyitott átjárással;

- az áramlások fordulatának hiánya;

- az átfedések alkalmazásának lehetősége

- magas viszkozitású közegáramok;

- karbantartás könnyűsége;

- a közeg bármilyen irányba történő betáplálásának képessége.

Az összes szeleptervezés közös hátrányai a következők:

- képtelenség használni kristályos zárványokkal rendelkező környezetben;

- kicsi megengedett nyomásesés a szelepen keresztül (szelepekhez képest);

- alacsony zársebesség;

- annak lehetősége, hogy vízütéses kalapácsot kap az ütés végén;

- magas magasság;

- nehézségek a kopott tömítőfelületek javításában működés közben;

- az ülés és a szelepek tömítő felületeinek folyamatos kenésképtelensége.

A szelepek bezárásakor az elzáró elem nem tapasztal érzékelhető reakciót a közegben, mivel az áramlásra merőlegesen mozog, vagyis csak a súrlódást kell legyőzni. A szelepek tömítő felülete kicsi, és ennek köszönhetően a szelepek megbízható tömítettséget biztosítanak.

A szelepek különféle kivitele általában két típusra osztható: ék és párhuzamos. Az ék zárószelepeket viszont beépített, elasztikus és kompozit ékekkel ellátott szelepekre osztják, a párhuzamos szelepeket pedig egylemezes (csúszó) és kettős tárcsás szelepekre. A szelepen keresztüli nagy nyomáseséssel működő szelepekben a nyitási / zárási erők csökkentése érdekében a teljes áthaladási terület kisebb lesz, mint a bemeneti csövek keresztmetszeti területe (szűkített átjáró).

A csavaros-anyás rendszerek kivitelétől függően különféle nyílásszelepek vannak nyújtható és nem nyújtható orsókkal. Az utóbbinak rendelkeznie kell a felfedezés mértékének mutatóival.

Kapu ék kapu szelepek lapos ék alakú, és a redőny tömítőfelületeivel párhuzamos ülések vagy tömítőfelületek a redőny mozgási irányához képest szögben vannak. Ez a kialakítás biztosítja a folyosó szorosságát zárt helyzetben és a tömítőerő jelentéktelenségét.

Párhuzamos szelepeknél a tömítő felületek párhuzamosak egymással és merőlegesek a közeg áramlási irányára. Az ilyen kialakítású szelepek előnyei a redőnyök (tárcsa vagy kapu) gyártásának könnyűsége, az összeszerelés és javítás megkönnyítése, valamint a redőnyök bezáródásának hiánya zárt helyzetben. A párhuzamos szelepek azonban jelentős bezárási / nyitási erőket igényelnek, és a tömítő felületek súlyos kopása jellemzi.

A legtöbb szelepet vízszintes és függőleges gázvezetékekre bármilyen helyzetben be lehet szerelni, kivéve az orsó lefelé helyzetét. Különösen a pneumatikus és elektromos működtető szelepek helyzetét szabályozzák.

A daruk olyan reteszelő szerkezetek, amelyekben a redőnyök (dugók) mozgó része fordulatszámú test alakú, és az áramlás átmenő nyílásával rendelkezik, és amikor az áramlás el van zárva, a tengelye körül forog.

A redőny tömítő felületeinek alakjától függően a szelepeket három típusra osztják: kúpos, hengeres (nem használják gázberendezésekhez) és gömbös (gömb alakú redőnyökkel). Ezenkívül a daruk kialakítása más paraméterekben is változhat, például nyomással a tömítő felületekre, a átjáró ablak alakja, az áthaladások száma, a vezérlés és a meghajtás típusa, az építőanyagok stb. Alapján.

A kúpos daruk dugójának (esetének) kúposságát az alkalmazott anyagok súrlódási tulajdonságaitól függően állítják be, és egyenlő: 1: 6 vagy 1: 7. A test és a dugó közötti speciális nyomás kialakításának módja szerint, amely biztosítja a szelepen a szoros tömítettséget, a kúpos szeleppel a következő típusokat kell megosztani: feszítés, tömítődoboz zsírral és a dugó szorítóval.

A feszítődaruk csoportjába széles körű menetes, meghúzható tengelykapcsoló-daruk tartoznak, amelyek kivitele egyszerű és kényelmes a meghúzási erők beállításához. A tömítőszelepeket az jellemzi, hogy a ház és a dugó kúpos tömítőfelületeinek szorításához szükséges speciális nyomást a tömítődoboz meghúzásával hozzák létre. A meghúzási erő továbbadódik a dugaszhoz, nyomja meg a nyereghez. A kenhető tömítődobozok csökkentik a névleges furatok közepes és nagy átmérőjével történő ellenőrzési erőfeszítéseket, a tömítőfelületek sajátos nyomásait és megakadályozzák az érintkező felületek elszakadását.

A gömbszelepeket széles körben használják, és a kúpos szelepek minden előnyeivel rendelkeznek (kivitele egyszerűség, közvetlen áramlás és alacsony hidraulikus ellenállás, a tömítő felületek kölcsönös érintkezésének állandósága), amelyek ugyanakkor kedvezően különböznek egymástól:

- kisebb méretek;

- megnövekedett szilárdság és merevség;

- a kialakítás miatt megnövekedett a tömítettség (a ház és a dugó tömítőfelületeinek érintkezési felülete teljesen körülveszi a járatot és lezárja a szelep redőnyét);

- kevésbé munkaigényes gyártás (munkaerő-igényes megmunkálás és a ház és a parafa tömítő felületeinek csiszolása hiányzik).

A gömbcsapok, a konstrukció sokfélesége ellenére, két fő típusra oszthatók: úszó dugós szelepek és úszó gyűrűs daruk.

Ábra. 5.9. A FAS cég (Németország) 19041-es sorozatának reteszelőszelepe. Jellemzők: Du - 15-200 mm (DIN 2635), ru - 4 MPa-ig, üzemi hőmérsékleti tartomány - -40 ... + 70 ° С. Ház anyaga - GS-C25, dugók és orsó - rozsdamentes acél. Az ábra a következőket mutatja: 1. Ház; 2. Fedél; 3. Parafa; 4. Orsó; 5. A fogantyú; 6. pecsét; 7. Hajtű; 8. Dió; 9. Tömítés; 10. Útmutató; 12. Záródugók.- Szelepek - elzáró szelepek a redőnyök transzlációs mozgásával a szállított közeg áramlási irányával megegyező irányba. A redőny elmozdul az orsó becsavarásával a hajtóanyába. Alapvetően a szelepeket úgy tervezték, hogy blokkolják az áramlást, de gyakran bármilyen áramlási jellemzővel rendelkező fojtószelepeket is ezek alapján hozzák létre.

Más szelepekhez képest a szelepek a következő előnyökkel rendelkeznek:

képesség az orsónál magas nyomásesés és magas üzemi nyomás mellett történő munkavégzésre;

- a tervezés, karbantartás és javítás egyszerűsítése;

- az orsó kis löketét (a kapuszelepekhez képest), amely a folyosó blokkolásához szükséges (általában legfeljebb 1 / 4Dy);

- kis átmérő és súly;

- átjáró bezárásának szorossága;

- a szabályozó testületként való felhasználás és a csővezetéken történő felszerelés bármilyen helyzetben (függőleges / vízszintes);

- a vízkalapács előfordulásának biztonsága.

A csővezetékekben az áramlás kikapcsolásához kis névleges furattal és nagy nyomáseséssel a szelepek az egyetlen elfogadható típusú elzárószelepek. A szelepek előnye a kapuszelepekkel szemben az, hogy azokban az orsótömítés könnyen gumiból vagy műanyagból készülhet, miközben a tömítőerő jelentősen csökken, és a tömítés korrózióállósága megnő. Általános szelephibák a következők:

- magas hidraulikus ellenállás;

- felhasználásának lehetetlensége erősen szennyezett közegek folyamán;

- hosszabb építési hosszúság (a kapuszelepekhez és a pillangószelepekhez képest);

- közepes áramlás csak a szelep kivitelében meghatározott irányban;

- viszonylag magas költségek.

Ugyanakkor nincs alternatíva a szelepek számára, amelyek szabályozzák az áramlást magas üzemi nyomással, valamint a közeg alacsony vagy magas hőmérséklete mellett.

Számos szelep kivitelét számos kritérium szerint lehet osztályozni:

- tervezés szerint - egyenes, szög, egyenes és keverőszelepek;

- egyeztetés alapján - reteszelés, reteszelés és szabályozás;

- fojtószelep-eszközök tervezése révén - profilos orsókkal és tűvel;

- a redőnyök kialakításánál - lemez és membrán;

- az orsó - tömítő doboz és a gumiharang tömítésének módja szerint.

A gázellátó rendszerekben alkalmazott szelepek jellemzőit a táblázat tartalmazza. 5.15.

Szerelvények választéka. A gázellátó rendszerek tervezése és kivitelezése során, valamint az ipari és települési vállalkozások egységeinek és készülékeinek gázberendezéseiben a szerelvények megválasztását a tervező szervezet határozza meg, figyelembe véve a munkakörnyezet és a környezeti levegő fizikai-kémiai tulajdonságait, nyomását és hőmérsékletét, valamint a jelenlegi műszaki szabályozási dokumentumok követelményeit.

A használt szerelvények kialakításának és anyagainak biztosítaniuk kell a rendszerek megbízható és biztonságos működését meghatározott paraméterek mellett, figyelembe véve az éghető gázok robbanási és tűzveszélyét. Meghajtók és egyéb elemek villamos berendezése csőszerelvény meg kell felelnie az elektromos szerelési szabályokban (PUE) meghatározott robbanásbiztonsági követelményeknek.

A gázvezetékekre szerelt szelepekre vonatkozó fő követelmények:

- szilárdság és szivárgásmentesség, függetlenül a gáz mozgásának irányától, amely megfelel a GOST 9544-2005 követelményeinek;

- korrozióállóság;

- robbanásbiztonság;

- megbízható működés és könnyű karbantartás;

- gyors bezárás és nyitás;

- minimális hidraulikus ellenállás a gáz áthaladásakor;

- a gáz áthaladásának ellenőrzése;

- rövid építési hossz;

- kis súly és általános méretek.

A vasalás szilárdságát elsősorban az üzemi nyomás és hőmérséklet határozza meg, amelyeknek bármilyen értéke széles tartományban lehet. A gázvezetékek szerelvényeinek kiválasztásakor a fémek következő tulajdonságait kell figyelembe venni:

- A gázok csak csekély hatással vannak a vasfémekre, tehát a szerelvények acélból és öntöttvasból készülhetnek. Nem szabad megfeledkezni arról, hogy az elégtelen mechanikai tulajdonságok miatt az öntöttvas szerelvények 1,6 MPa-t meg nem haladó nyomáson használhatók. Öntöttvas szerelvények használatakor fontos kizárni azokat a feltételeket, amelyek mellett a karimái hajlításban működnének.

- A műszaki szabványok korlátozzák az öntöttvas szerelvények használatát robbanásveszélyes atmoszférában;

- Gázok, amelyek jelentős mennyiségű hidrogén-szulfidot tartalmaznak (több mint 2 g / 100 m) 3 ) nagyon aktívan befolyásolja a bronzot és más rézötvözeteket, ezért nem ajánlott bronz tömítő felülettel (gyűrűkkel) ellátott szerelvények használata. Azt is figyelembe kell venni, amikor az ülés és a szelep tömítő felületeit vasfémekből készült megfelelő alkatrészekre megmunkálják (azaz a rozsdamentes acélból és színesfém) ezek a felületek működési körülmények között gyorsan kopódnak és tárolás közben korróziónak vannak kitéve;

- A rozsdamentes acélok ellenállnak a gázoknak és a tárolásnak. A kritikus szerelvényekhez rozsdamentes acél betétgyűrűk ajánlhatók;

- A babbittből készült O-gyűrűk éghető gázokhoz használhatók alacsony hőmérsékleten működtetett szelepszelepekhez;

- A gumiból készült O-gyűrűket a szelepszerelvényekben csak 50 ° C-ig és 1,0 MPa nyomásig használják;

Éghető gázok tárolása és szállítása során a szelep minimális hőkapacitása szükséges, hogy bekapcsolásakor a folyadék hőmérsékletéhez a lehűlés ideje a lehető legkisebb legyen. A szelepháznak kis fémfelhasználással kell rendelkeznie, kellően nagy szilárdsággal.

A csőszerelvények tárolása, felszerelése és üzemeltetése során a következő követelményeknek kell teljesülni:

- a szerelvények beszerelése előtt a csővezetéket alaposan meg kell tisztítani, homokot és skálát kell megtisztítani;

- a közeg mozgási irányát jelző szerelvényeket (nyíl a házon) csak a csővezetékre kell felszerelni;

- karimás szelepek felszerelésekor szükséges, hogy a karimák és a csavarfuratok egybeesjenek a szelep karimáján található furatokkal; egyenletesen és normál csavarkulccsal húzza meg a csavarokat;

- a szerelvények beépítésének helyét meg kell világítani, és a szerelvények és az épületszerkezetek közötti átjáróknak meg kell felelniük a biztonságos karbantartás és ellenőrzés biztosítását szolgáló előírásoknak;

- nál nél hidraulikus teszt A tartósság érdekében a szelepnek teljesen nyitottnak kell lennie;

- tilos az elzárószelepeket szabályozó vagy fojtószelepként használni;

- tilos kiegészítő kart használni a szelepek bezárásakor és kinyitásakor;

- az orsók külső menetét havonta legalább egyszer meg kell kenni;

- a szerelvényeket raktárban, a gyártó csomagolásában vagy kicsomagolt formában (dugókkal megkövetelve) kell tárolni száraz helyiségben. A hosszú távú tárolás során hathavonta meg kell cserélni a kenőanyagot a termékek kezelt felületein, és eltávolítani a kimutatott szennyeződéseket vagy rozsdát;

- a szerelvényeket rendeltetésszerűen használja a műszaki adatlap utasításaival összhangban, műszaki feltételek, szabványok vagy a megrendelés különleges feltételei;

- tilos a hibák kiküszöbölése és a tömszelence megszakítása munkavégzés nyomása esetén a gázvezetékben;

- a tömszelence csavarjait és csapjait egyenletesen kell meghúzni, hogy elkerüljék a torzulásokat;

- ha végzetes szivárgást találnak a tömítésekben (a test és a burkolat között) és a szelepekben, a szelepeket el kell távolítani a gázvezetékről, szétszerelni és gondosan ellenőrizni kell. A tömítő felületek hibáit beömlőnyílással vagy bepattintással kell kiküszöbölni, ha a javítás lehetőségét a tervek előírják;

- az üzemben lévő, a tartalékban vagy javítás alatt álló kritikus létesítményekhez szánt szerelvényeket nyilvántartásba veszik és rögzítik egy speciális nyilvántartásban, amely feltünteti a telepítés, a gyártás ellenőrzésének és javításának idejét, a javítás típusát és az azt követő állapotot;

- a szelepek megőrzését és megőrzését végző karbantartó személyzetnek egyedi védőfelszereléssel kell rendelkeznie, és meg kell felelnie a tűzvédelmi követelményeknek.

A telepítés előtti általános rendeltetésű szelepeket a következő vizsgálatoknak kell alávetni:

- csaptelepek - az alkatrészek anyagának szilárdságához és sűrűségéhez vízben vagy levegőben, 0,2 MPa nyomással; a redőny, a tömítés és a tömítés tömítettsége - légnyomás 1,25 munkával egyenlő. A legalább 0,04 MPa üzemi nyomásra tervezett darukat 0,05 MPa nyomással kell vizsgálni;

- zárószelepek - az anyag szilárdságához és sűrűségéhez 0,2 MPa víznyomás mellett, valamint sűrűséghez 0,1 MPa légnyomás mellett; redőnyök tömítettsége érdekében - petróleum öntésével, miközben a vizsgálati eredményeknek meg kell felelniük a megfelelő tömítési osztály szelepeire vonatkozó követelményeknek.

A közép- és nagynyomású gázvezetékekre szerelt általános rendeltetésű szelepeket az alábbiak szerint kell tesztelni:

- daruk - az anyag szilárdságára és sűrűségére, ha a víznyomás megegyezik a maximális üzemi 1,5-gyel, de legalább 0,3 MPa-val; a redőny, a tömítés és a tömítés dobozának tömítései - a maximális működés 1,25-ével megegyező levegőnyomásával;

- szelepek és szelepek az anyag szilárdságához és sűrűségéhez - a víznyomás a maximális működési tényező 1,5-ével egyenlő, de legalább 0,3 MPa egy kiegészítő sűrűségvizsgálattal levegővel, miközben ellenőrzik a tömítődobozok és a tömítések tömítettségét; redőnyök tömítettsége érdekében - öntés petróleum. Ebben az esetben a vizsgálati eredményeknek meg kell felelniük a megfelelő szorossági osztályú szelepekre vonatkozó követelményeknek.

A szelepek vizsgálatát állandó nyomáson, az alapos ellenőrzéshez szükséges időtartamig, de legalább 1 percig kell elvégezni. A fém izzadása, valamint a közeg áthaladása rajta, tömítődobozok és tömítések nem megengedett.

Készülékek a gázvezetékek és a szelepek alkatrészeinek megóvására a sérülésektől. Az ilyen egységek magukban foglalják a szőnyegeket, nyílásokat, csatlakozókat, tágulási illesztéseket és tokokat. A szőnyegek megóvják a föld felszínét elérő gázvezeték-eszközöket - csapokat, dugókat, kondenzátumgyűjtő csöveket, víztömítéseket, vezérlővezetőket - a mechanikai sérülésektől. Hagyományosan a szőnyegeket és a nyílásokat öntöttvas tokokkal és csuklós fedőelemekkel készítik, ám az utóbbi időben más anyagokat használnak egyre inkább. A süllyedés elkerülése érdekében a szőnyegeket és a nyílásokat könnyű megerősítésű beton párnákra kell felszerelni. Két hegesztett tengelykapcsoló fél biztonsági kapcsolóit telepítik a magas és közepes nyomású csővezetékek működési megbízhatóságának növelése érdekében bizonytalansággal hegesztések vagy azok tökéletlenségei.

A kompenzátorokat az öntöttvas szerelvények karimáin a talajhőmérséklet változásai által okozott feszültségek csökkentésére, valamint a leszerelés, a tömítések cseréjének és az utólagos beszerelésüknek a lehetőségére használják. A kutakban lévő föld alatti gázvezetékekre telepített lencsekompenzátorok és szerelvények acéllemezből készülnek, egymáshoz hegesztett külön lencsék formájában. A szétszerelés és a beszerelés normál körülményeinek biztosítása, valamint a szelepperem hőmérsékleti terhelésének enyhítése érdekében négy lencse-kompenzátort használnak. A lencse tágulási illesztéseit tömörített állapotban kell felszerelni, figyelembe véve azok maximális kompenzáló képességét és tengelyirányú erõit. A kompenzátor maximális kompenzáló képességét hosszának kétoldalas változásaként értjük. Többlencsés kompenzátor esetén ezt a képességet az egyes lencsék kompenzáló képességének összege határozza meg.

Az eseteket arra használják, hogy megvédjék a gázvezetékeket a szerkezetek fölött és alatt elhelyezkedő mechanikai behatásoktól, és megakadályozzák a gáz bejutását a csővezetékek szakadásakor vagy szivárgásakor. A 2. ábrán látható egy egyszerű tok berendezése, amely gázvezeték lefektetésére szolgál az alapokon, az épületek falán és a szerkezeteknél. 5.11.

Az ipari és az önkormányzati vállalkozások gázellenőrző pontjait (HF) külön épületben építik, és célja, hogy több nagy fogyasztó számára gázt szállítsanak (műhelyek, kazánházak). Legfeljebb 0,6 MPa bemeneti nyomással történő hidraulikus repesztés helyezhető az I. és II. Tűzállósági fokú ipari épület mellékleteibe, a G és D kategóriába tartozó tűzveszélyes besorolású iparágakhoz. műhelyek és kazánházak helyiségeiben, ahol a gázt használó egységek találhatók.

A hidraulikus repesztés összetétele (GRU, PKK) tartalmazza:

- szűrőtisztító;

- nyomásszabályozó;

- biztonsági, reteszelő és leeresztő eszközök;

- elzáró szelepek;

- Hangszerelés;

- gázáram-mérő egység (mérő vagy nyílástábla).

A szelepen átmenő kezdeti nyomású gáz belép a szűrőbe, ahol megtisztítja a mechanikai szennyeződésektől. A tisztított gáz egy biztonsági elzáró szelepen halad át, amelynek célja a gázellátás kikapcsolása a kimeneti nyomás (maximális és minimális) vészhelyzeti eltérése esetén. Ezután a gáz belép a nyomásszabályozóba, azaz a gázvezérlő egység fő egységébe. Ez csökkenti a gáznyomást egy előre meghatározott nyomásig, és automatikusan fenntartja azt, függetlenül a gázáram változásától. A nyomásszabályzót és a biztonsági elzáró szelepet impulzuscsőrendszeren keresztül csatlakoztatják a kilépő gázvezetékhez.

A hidraulikus repesztésvezérlő vezetéknek van egy bypass gázvezetéke (bypass). Ha egy vezérlővezeték-eszköz meghibásodik, vagy javítási és karbantartási munkák során, a szelepek a szűrő előtt és a szabályozó bezárása után, vagyis a hidraulikus repesztés átkerül a bypass vezetékbe, amelyre két elzáró szelepet felszerelnek: az első fojtószelep üzemmódban működik, és a fő nyomáskülönbség, és a második - szelep üzemmódban, amely állandó előre meghatározott kimeneti nyomást tart fenn.

A biztonsági megkönnyítő eszközt úgy tervezték, hogy csökkentse a szabályozó utáni kilépő gáznyomást azáltal, hogy a gáz egy részét a légkörbe áramolja. A nyomást úgy kell beállítani, hogy alacsonyabb legyen az elzárószelep maximális zárási nyomása. A gázáram hirtelen csökkenése miatt (amelyet például a gázfogyasztó egységek egy részének leállítása okoz), a szabályozó nem állítja vissza azonnal a beállított nyomást, és a gáznyomás a gázellátó rendszerben a szabályozó rövid időn belüli emelkedése után. A nyomáscsökkentő szelep eltávolítása.

Vészhelyzetben a kipufogószelep nem képes csökkenteni a kimeneti nyomást az alacsony áramlási sebesség miatt. A gáznyomás a szabályozó után növekszik, amíg el nem éri a biztonsági elzáró szelep küszöbnyomását, amely leállítja a hidraulikus repesztéshez szükséges gázellátást.

A hidraulikus repesztést automatikus működéshez tervezték. A műszerek és berendezések működésének időszakos ellenőrzésére nyomásmérőket, valamint adagoláshoz áramlásmérőket kell felszerelni.

A gyakorlatban különféle típusú hidraulikus repesztéseket alkalmaznak: egy- és kétfokozatú (két szabályozót sorba szerelnek); egy-, két- és háromágyas (három vezérlővezeték párhuzamosan van felszerelve). A biztonság és a zaj csökkentése érdekében kétlépcsős gáznyomás-csökkentést alkalmaznak.

A vezérlővezetékek párhuzamos felszerelése akkor indokolt, ha a nyomásszabályozó kapacitása nem biztosítja a szükséges gázáramot, vagy ha a gáz áramlási sebessége a gyárban hirtelen megváltozik, mint a szabályozó kapacitásának megengedett változásai. Két vagy több hidraulikus repesztésvezérlő vezeték párhuzamos működtetése mellett mindegyiket kimeneti nyomásra állítják be, amely kissé különbözik a szomszédos vezeték nyomásától. Ebben az esetben a vonalak a terheléstől függően automatikusan be- és kikapcsolnak.

A nyomásszabályozó kiszámításához és kiválasztásához, valamint a berendezés beállításainak meghatározásához a gázvezetékek hidraulikus kiszámítását elvégezzük a hidraulikus repesztés előtt és után, meghatározzuk a nyomásveszteségeket, a beállítást a kiszámított paramétereknek megfelelően kell kiszámítani, és működés közben meg kell határozni.

A minimális gázkibocsátási nyomást az égők előtt lévő minimális gáznyomásból kell kiszámítani, figyelembe véve a gázvezetékek nyomásveszteségét. A javasolt beállítási módok a gáznyomás és a gázégők típusától függően módosíthatók.

A kompakt egység formájában elkészített vezérlő és elosztó pontokat (PKP) széles körben használják alacsony és közepes üzemanyag-fogyasztású autonóm gázellátó rendszerekben.

A FAS (Németország) cég vezérlőszelepének tervezése nyomásszabályozót és gázmérőt tartalmaz. A vezérlő és az elosztó pont teljesen acélszekrényben van összeszerelve. A KRP-hez történő csatlakoztatást a szekrény alján hajtják végre, kúpos vagy hengeres csőmenetekkel.

A kialakítás többlépcsős védelmet nyújt vészhelyzetek esetén:

- Áramkimaradás esetén az elektromágneses szelep bezárul, leállítja a gázellátást;

- Csőszakadás esetén a gázvezetéket nagysebességű szeleppel kell lezárni;

- Gázszivárgás esetén abban a helyiségben, ahol a gázvezérlő berendezés található, az elektromágneses szelep bezárul, ezzel kikapcsolva a gázellátást.

A szállítási készlet tartalmazza:

- Acélszekrény;

- Gázóra;

- Nyomásszabályozó (5.13. Ábra);

- tengelykapcsolók;

- Gömbcsapok;

- Nyomásmérő;

- Nagysebességű elzáró szelep;

- T-vegyületek;

- Mágnesszelep szelep.

A hidraulikus repesztés / repesztés zajcsökkentése. Nagy költségek és nyomásesés esetén zaj és rezgés fordulhat elő a szabályozókban, amelyek intenzitását a berendezés technológiai működési módja, a vezérlőberendezések kialakítása és a hidraulikusan repesztő épület akusztikus tulajdonságai határozzák meg. A hidraulikus repesztésből származó zajt elsősorban az ajtók, ablakok, a szellőztető rendszer (terelők, redőnyök stb.) És más nyílások terjesztik. A fő zajforrások a következők:

- nyomásszabályozó szelep;

- a szabályozó után elhelyezkedő vonal elemek;

- lencsekompenzátorok, meredek kanyarok, csapok, redőnyszelepek stb .;

- kimenő gázvezetékek.

- csökkentheti a forrás zaját az összegyűjtés gyakoriságának és zónáinak csökkentésével;

- lokalizálja a zajforrást a zajforrás hangszigetelése miatt;

- növelje a hidraulikus repesztés akusztikus sűrűségét.

A meglévő hidraulikus repesztéshez passzív védelmet kell használni a hangelnyelő anyagok és szerkezetek felhasználása alapján annak érdekében, hogy a vezérlővezeték „legzajosabb” csomópontjai hangszigeteljenek, és maga a hidraulikus repesztőberendezés akusztikus sűrűségét növeljék. A következő módszerek tartoznak az ilyen típusú védelemhez:

- a hangelnyelő bevonatok felhordása a külső felületre

- gázvezetékek és szerelvények;

- hangszigetelő ház felszerelése;

- bélés hangelnyelő anyaggal a diffúzor belső felületeihez, a kipufogógáz-terelő burkolatához és a rácsos rácsok nyílásaihoz (ebben az esetben fenn kell tartani a szellőzés normatív légcseréjét);

- az ablakok és ajtók akusztikus sűrűségének növelése (hangszigetelő anyaggal bevont dupla ajtók, dupla vagy hármas ablakok hangnyelő anyaggal a nyílások kerülete mentén).

Habgumi (poliuretánhab), ásványgyapot deszkák, amelyeknek a zaj spektrumának nagyfrekvenciás sávjában (0,75–0,98) nagy visszhangosítási tényezői vannak, és amelyek hangszigetelő anyagként használhatók a szerkezetekben. A gázvezetékek hangszívó bevonataként speciális bitumen-gumi masztikumokat használunk.

A termelési helyszínek (műhelyek, műhelyek stb.) Gázellátásának jellemzői. A termelőhelyek alacsony vagy közepes nyomású gázzal vannak ellátva, amelyet a hőtermelő egységek típusa és mennyisége, valamint a "Gázipari biztonsági szabályok" és az SNiP 42-01-2002 "Gázelosztó rendszerek" követelményei határoznak meg. A műhelyi gázvezeték-rendszer általános elemei a következők:

- általános leválasztókészüléket a műhely gázvezetékének bemeneti nyílásánál, függetlenül attól, hogy van-e leválasztóeszköz a műhely előtti műhelyközi gázvezetéken;

- nyomásmérő megmutatása a műhelyben lévő gázvezeték bemeneti nyílásánál egy általános leválasztó eszköz után;

- gázáram mérő egység;

- a készülékek leválasztása a gázvezetékek ágazataira;

- tisztítógázvezetékek, amelyek biztosítják a levegő és a gázkeverék eltávolítását az üzembe helyezés során az összes belső műhelyvezetékről.

A műhely (kazánház) gázellátási sémája az 1. ábrán látható. Az 5.14. Szakaszban, mind alacsony, mind közepes gáznyomású gázellátó rendszerekben használható, de hidraulikus repesztés után. Ha a vállalkozás gázellátó rendszere előírja a GRU / KRP műhelybe történő telepítést, akkor azt a műhely gázellátó áramkörébe kell felszerelni a közös leválasztó eszköz és a gázáram mérési pontja között.

A műhelybe belépő gázvezetéket általában az épület falán keresztül vezetik (5.11. Ábra). A tok és a gázvezeték közötti helyet kátrányos vászonszállal borítják, és a végétől bitumennel töltik fel. A tok célja, hogy megvédje a gázvezetéket a károsodásoktól a kisebb szezonális vagy egyéb faldeformációk esetén. Közvetlenül a gázvezeték bemeneti nyílásánál egy általános leválasztó készüléket (szelepet, szelepet) kell felszerelni egy javítható és megvilágított helyre. A műhelyekben lévő gázvezetékeket nyíltan helyezik el a falakra, oszlopokra és más szerkezetekre olyan helyekben, amelyek karbantartást igényelnek, és kizárják a műhelyszállítás által okozott károsodások lehetőségét. Gázvezetékeket tilos pincéken, robbanásveszélyes ipar helyiségein, robbanóanyagok és éghető anyagok raktárain, villamos elosztóberendezések és alállomások helyiségein, szellőzőkamrákon, valamint olyan helyiségeken keresztül vezetni, ahol a csővezeték korróziónak lesz kitéve (öntés, salak, előkészítés stb.). A gázvezetékeket szintén nem szabad a kemencék közvetlen sugárterhelésnek kitett zónájában fektetni, olyan helyeken, ahol forró égéstermékekkel lehet mosni, vagy meleg vagy olvadt fémmel érintkezhetnek.

A gázvezetékeket speciális fém tartókkal vagy bilincsekkel rögzítjük. Ha a szelepek 2 m-nél nagyobb magasságban helyezkednek el, lépcsővel ellátott megfigyelőállványok vannak elrendezve, vagy távoli meghajtó biztosított. Ha a szerelvényeket alkalmanként használják, a karbantartó személyzet létrákat használhat. A gázvezetékek és a műhely falai közötti távolságot úgy választják meg, hogy könnyű ellenőrizni és javítani lehessen a gázvezetékeket, a peremes csatlakozásokat, a szerelvényeket és a berendezéseket. Az emberek áthaladási helyein a gázvezetékeket legalább a padlótól a cső aljáig számítva legalább 2,2 m magasságban kell lefektetni.

A műhelyekben és a kazánházakban általában a gázvezetékeket a föld fölött fektetik le. Ha a hőtermelő egységek olyan helyeken helyezkednek el, ahol lehetetlen föld alatti gázvezetékeket vezetni, akkor kivételként megengedett, hogy azokat föld alatt fektessék betoncsatornákba, felső kivehető lemezekkel. A csatornák méretét a telepítés és a könnyű használat alapján választják meg. A csatorna és a gázvezeték közötti szabad teret homokkal borítják, hogy kiküszöböljék a gáz felhalmozódásának lehetőségét. Állandó szellőzés esetén a gázvezetékkel ellátott csatornát nem lehet homokkal megtölteni. A csatornákban lévő gázvezetékeknek minimális számú hegesztett csatlakozással kell rendelkezniük. Menetes, karimás csatlakozások, valamint szelepek szerelése a csatornákba tilos.

Ábra. 5.16. Gázvezeték bemeneti egység.A végső távoli helyszíneken a gázvezetékeket gázvezetékekkel látják el, amelyek célja a gázvezetékek levegőből történő felszabadítása a hőtermelő egységek indítása előtt, és a gáz levegővel történő elmozdítása a gázellátó rendszer javítása, megőrzése vagy hosszú távú leállítása során. Az egységek tisztítógázvezetékei (kemencék, kazánok, szárítók stb.) Szintén csatlakoztathatók műhelyi tisztítógázvezetékekhez. A lefúvató csővezetékeket az épületekből vezetik és a falak külső felületére fektetik legalább 1 m-rel a tető eresz felett, olyan helyen, ahol a gáz biztonságosan eloszlik. A csapadék lehetőségének kizárása érdekében a csővezeték végét vagy meghajlítják, vagy rá vannak szerelve egy védő esernyő.

A csöveket gázhegesztéssel kötik össze. Menetes és karimás csatlakozások megengedettek a szerelvények, GRU berendezések, műszerek, gázégők beszerelésének helyein.

Gázvezetékek. A hőegységek (kazánok, ipari kemencék, szárítók stb.) Csőrendszerének kiválasztása az egység hőkapacitásától, az égők típusától és számától, a rendszerben lévő gáznyomástól, a leválasztó eszközök (csapok vagy szelepek) típusától és az alkalmazott automatizálási rendszer típusától függ. szabályozás és biztonság. Sok éven keresztül bebizonyosodott, hogy a lezárás megbízhatóságával (szorosság) a csapok és a szelepek hatékonyabbak, mint a kapuszelepek. Még egy kis gázszivárgást azonnal észlel a szaga, mivel az olajtömítésen vagy dugón átáramló gáz általában a helyiségbe jut, nem pedig a kemencébe. A szelep elégtelen sűrűsége jelentős gázszivárgásokhoz vezet a kemencébe, és ezeket a szivárgásokat speciális eszközök nélkül szinte lehetetlen észlelni.

A csővezetékek csővezetékeinek változatai nagyon változatosak, és erősen kapcsolódnak az egységek típusaihoz, kialakításához, a használt belső berendezésekhez (gázégő készülékek, automatizálási egységek, leválasztó és mérő eszközök). Ezért minden helyzetben ki kell dolgozni a helyi körülményekhez igazított saját rendszereiket.

Biztonsági robbanószelepek. A gáz-levegő keverék korlátozott térfogatú robbanása során a legnagyobb nyomás eléri az 1 MPa-t (10 atm) (5.18. Táblázat). Az építési burkolóelemek nagy része 0,05 MPa-ig terjedő nyomáson összeomlik: az 51 cm vastag téglafalak 0,050 MPa, 38 cm vastag - 0,020 MPa, az üvegezett ablaknyílások - csupán 0,002 MPa nyomáson megsemmisülnek. A kemencékben és égéstermékekben levő gáz-levegő keverék robbanása az égéstermékek azonnali adiabatikus tágulásához és a nyomás növekedéséhez vezet, amely tönkreteheti a hőkezelés épületének burkolatát. Robbanásveszélyes gáz-levegő keverékek képződhetnek akkor, amikor a gáz szivárog a szelepen, az égő lángja kialszik működés közben stb. Még a kis gázszivárgás is veszélyes, mivel a kemencék és a gázvezetékek térfogata viszonylag kicsi.

A hőkezelésű kemencék záró szerkezeteinek és a füstgázok elpusztításának elkerülése érdekében biztonsági robbanószelepeket szerelnek be, amelyek alacsonyabb nyomáson működnek, mint a nyomástartó berendezések romboló szerkezete. Ezek a szelepek biztosítják az égéstermékek időben történő nyomáscsökkentését azon kamrából, ahol a robbanás bekövetkezik.

A legszélesebb körben elterjedt széttört, összecsukható és domború szelepek vannak felszerelve a kemencék és a gázvezetékek mennyezetére és falaira. A szelepeket a gázszivárgások valószínűbb felhalmozódásának, a gázzsákok kialakulásának a területén kell felszerelni. Azokat úgy kell elhelyezni, hogy robbanáshullám esetén a szerviz személyzet ne érintse azokat. Ha ez nem lehetséges, akkor a szelep után fel kell szerelni egy védődobozt vagy védőablakot, amely szorosan az egységhez van rögzítve és a robbanóanyag kipufogógázát oldalra irányítja. A robbanásveszélyes szelepek alakjának négyzet vagy kereknek kell lennie, mivel ebben az esetben kevesebb nyomásra van szükség a membrán repedéséhez.

A felszakítószelep lapos azbesztmembránnal rendelkezik, vastagsága 2-3 mm, amelyet egy robbanás megsemmisít. A kialakított lyukon keresztül az égéstermékek a környezetbe kerülnek. A szilárdság és a tartósság növelése érdekében a kemence oldalától a membrán előtt 40x40 vagy 50x50 mm cellákkal fémhálót szerelnek fel. Az azbesztlapot és a hálót karimákkal rögzítik, amelyek a helyhez kapcsolódnak fém dobozszilárdan rögzítve a hőegység bélésébe. Meg kell jegyezni, hogy az azbesztlemez hosszabb ideig képes működni akár 500 ° C hőmérsékleten is, így a robbantószelepeket úgy kell beszerelni, hogy az azbesztmembrán ne legyen kitéve a fáklya és az izzó falazat hőjének. A robbanószelepek egyszerűek és olcsók.

A zsanéros szelepekben a kemencében robbanás esetén a szelep kinyílik, és egy nyílást enged ki az égéstermékek kibocsátására. A kemence oldalán a túlmelegedés elkerülése érdekében a szelepet egy erősítő fémháló mentén tűzálló agyag és azbeszt oldatával vonják be. Amikor bezáródik, a fedélszelepet a kerület körül tűzálló gitttel tömítik le.

A segédszelepek vízszintesen elhelyezett panelek, amelyek robbanás esetén eldobhatók. A telepítési helytől és a hőmérsékleti viszonyoktól függően a leürítő panelek elkészíthetők akár 8-10 mm vastag azbesztlemezből, fémrácsra fektetve és a kerület körül tűzálló agyaggal lezárva, vagy tűzálló agyag és azbesztdarab keverékéből. Ezt a panelt fémhálóval erősítik meg és 500 ° C-ig használhatóak.

A robbanásveszélyes szelepek kiszámítását és kiválasztását az alkalmazandó SNiP 42-01-2002, a „Gázipari biztonsági szabályok” és a „Tervezési és biztonságos üzemeltetés gőz és meleg víz kazánok ". Általában ajánlott a következő paraméterekre összpontosítani:

- 1 m 3 -en a kemence, a gázcsatornák és a disznó belső térfogata legalább 0,025 m legyen 2 robbanószelep, míg a szelep minimális felülete 0,15 m 2 ;

- a nagyteljesítményű felszereléshez legalább a tűzoltó doboz fölé robbanószelepeket kell felszerelni, amelyek teljes felülete legalább 0,2 m 2 és gázvezetékeken - legalább két szelep, teljes teljes felületük legalább 0,4 m 2 .

A vállalkozások és a lakosság földgázellátása érdekében elágazó gázellátó hálózatokat fejlesztettek ki és építenek be, amelyek gázelosztó pontokból, elzáró, mérő és szabályozó szelepekből és különféle nyomásokból álló csővezetékekből állnak. A csövezésnél különféle csöveket használnak gázvezetékekhez.

Acélgázvezetékek használata

A gázfém csövek acélból (GOST 3262-75) és rézből (GOST R 52318-2005) készülnek. Kis átmérőjű rézcsöveket használnak a háztartási gázfelhasználó berendezések csővezetékeiben, és a gázvezetékek acélcsöveit különféle nyomású csővezetékek fektetésekor a főcsővezetékektől a gázvezetékekig ipari és háztartási gázfogyasztó létesítményeknél.

Acélgázcsövek korróziógátló bevonattal

A maximális nyomástól függően a földgázszállító vezetékeket a következő osztályokra osztják:

- magas nyomás (I és II kategória - legfeljebb 12 és 6 atm.);

- közepes nyomás (legfeljebb 3 atm.);

- alacsony nyomás (legfeljebb 0,05 atm.).

Az üzemi nyomástól, a külső átmérőtől, valamint a fektetési módszertől (külső vagy belső, föld feletti vagy föld alatti) függően a csöveknek különböző követelményeik vannak az acélminőségre, a falvastagságra és a korróziógátló bevonat típusára.

A gázvezetékek csöveit a GOST 31447-2012 szerint hegesztik. A falvastagságot az útvonal biztonsági szintjétől függően kell kiszámítani az SNiP 2.05.06-85 szerint. Az autópályák csövekből készülnek a nagynyomású gázvezetékhez. Középnyomású csővezetékeket fektetnek be az apartmanházak és ipari létesítmények ellátására, és alacsonyak - amikor gázszolgáltatást végeznek égőberendezésekben.

Korróziógátló bevonatok a következők:

- horganyzás;

- két vagy három rétegű polietilén;

- korróziógátló festék hőszigeteléshez.

A védettség mértékét az útvonal elhelyezkedése és a falak tömörségének megsértése esetén fennálló kockázat mértéke határozza meg.

Gázcsövek műanyag csövekből

Polietilén gázcsövek, sárga csíkkal jelölve, elektromágneses akusztikai diagnosztika

A II. Kategóriájú nagynyomású csővezetékekben a kis településeknek az SNiP 42-01-02 és a PB 12-529-03 szerint történő gázellátása érdekében a TU 6-19-051-538-85 szerint előállított polietilén (HDPE) csöveket lehet használni. Közép- és alacsony nyomású csővezetékeknél a C típusú csövek használata megengedett. A gázvezetékek műanyag csövei korlátozásokkal rendelkeznek a következő felhasználásra:

- nem alkalmazható városokban és nagy településeken;

- a gáz nem tartalmazhat klórozott és aromás szénhidrogéneket;

- csak megengedett föld alatti (1 m-nél mélyebb) csővezeték fektetése;

- a fektetési terület szeizmikus jellege - legfeljebb 6 pont;

- levegő hőmérséklete - legalább 40 ° С;

- talajjellemző korlátozások.

A polietilén (HDPE) előnyei között szerepel az alacsony fajsúly \u200b\u200bés a magas korrózióállóság, amely nagyban megkönnyíti az összeszerelést, és megfelelő beszerelés esetén lehetővé teszi a csővezetékek hosszú ideig (akár 50 évig) történő üzemeltetését.

Háromrétegű polietilén cső berendezése

Egyéb műanyag csövek alkalmazza sokkal ritkábban, vagy egyáltalán nem. Tehát a vinil-műanyag termékek nem tolerálják a negatív hőmérsékleteket (a megengedett érték mínusz 5 ° C), és terhelés hatására deformálódnak, és a gázvezeték polipropilén anyagokat egyáltalán nem használják a magas gázáteresztő képesség miatt.

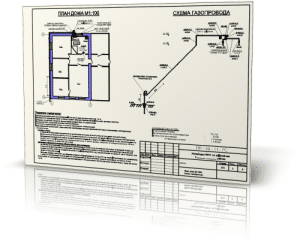

Gázvezetékek tervezése és kivitelezése

Ultrahangos érintésmentes szkenner

A fém- és polietiléncsövekből épülő gázvezetékek tervezését és kivitelezését az SNiP 2.04.08-87 és az SNiP 42-01-2002 előírásoknak megfelelően kell végrehajtani. Ezek a szabványok határozzák meg a gázszállítás diagramjait a gázszállításhoz különféle körülmények között, valamint ajánlásokat tartalmaznak a csövek és a korróziógátló bevonat kiválasztására. A csővezetékek építését szigorúan a kidolgozott projektnek megfelelően és az SNiP előírásainak, a biztonsági szabályoknak és a fő tervező felügyelete mellett hajtják végre.

Gázvezeték tervezése, fektetési sémája

A balesetek és a technológiai katasztrófák megelőzése érdekében a gázvezetékeket rendszeresen meg kell vizsgálni. A felületek állapotának tesztelésére a roncsolásmentes vizsgálati módszereket és a külső és belső csövek alkalmazására szolgáló berendezéseket használják. Az örvényáram- és ultrahangos hibaérzékelők külső használatra szolgálnak.

A gázvezetékek soros diagnosztikáját a GOST R 55999-2014 szabvány szerint hajtják végre. A legszélesebb körben alkalmazott mágneses hibadetektor, amely nem csak diagnosztikát végez, hanem tisztítja a lerakódásokat a cső falának belső oldaláról is. Ha hibát találnak, akkor a sérült területhez való hozzáférést egy szigorúan meghatározott helyen nyitják meg, ami gazdasági szempontból előnyös a földalatti telepítésnél. Kidolgozták az elektromágneses-akusztikus diagnosztika robotkomplexumát, amely már működik. A csővezetéken belüli diagnosztikai készülék mozgatható egy mobil távvezérlő egységgel.

Csőben lévő mágneses hibadetektor

A gázvezetékek fejlesztése, telepítése, üzemeltetése és ellenőrzése során szigorúan be kell tartani a fogyasztók folyamatos és problémamentes gázellátására vonatkozó összes szabályozási követelményt.

Videó: Acélcsövek gyártása gázvezetékekhez a Vyksa kohászati \u200b\u200büzemben

A gázvezetéket a veszélyes anyagok kategóriájába tartozó éghető keverék szállítására tervezték. Ezek a körülmények speciális anyagokat és hálózati feltételeket igényelnek, amelyek kizárják a szivárgásokat. A gázvezetékek acélcsöveit a széles körben elterjedt gázosítás kezdetétől napjainkig használják. És bár műanyag társaik megjelentek a modern piacon, nem tudták helyettesíteni a hagyományos termékeket, annak ellenére, hogy számos előnyeik vannak.

Mik az acélcsövek és a gázvezetékek?

Különböző típusú csövek kaphatók a gázellátó hálózatokhoz. Két fő csoportra oszthatók:- zökkenőmentes

- hegesztett.

Az első csoport forró és hidegen deformált, és a második csoport termékei különböznek a varrás típusától - egyenes vagy spirális. A csövek gyártásában különféle típusú szénacélt használnak, a GOST 380-2005 szabványban meghatározottak szerint. Az acél egy vagy másik kémiai összetételének, a gázvezetékek típusának és méretének használata több tényezőtől függ:

- rendszernyomás - magas, közepes, alacsony;

- csővezeték elhelyezése - föld felett, föld alatt, víz alatt, épületben;

- hálózati rendeltetési hely - gerinc, terjesztés, biztonsági mentés.

A gázvezetékeket két kategóriába sorolják. Robbanásveszélyes keverékeket 10MPa nyomásig szállítanak jelentős távolságokon. Ebben az esetben nagy átmérőjű acélcsöveket használnak, amelyekre a legmagasabb igényeket támasztják alá.

Az elosztó hálózatok közvetlenül az elemzési pontokra, azaz a fogyasztóra szállítják a gázt. Az ilyen csővezetékek átmérője kisebb és vékonyabb. Különböző árnyalatok vannak. Például apartmanokban gázcsövet lehet lerakni - acélból vagy műanyagból, rugalmas tömlő formájában.

A tartalék hálózatot illetően elmondhatjuk, hogy speciális célokra - stratégiai célokra - szánták. Fokozott követelményeket támasztanak rá, mivel bizonyos helyzetekben előfordulhat, hogy nem használják.

A gázvezetékeknek tanúsítvánnyal és kísérő dokumentumokkal kell rendelkezniük, amelyek tartalmazzák a gyártót és az elvégzett vizsgálatokkal, az acél gyártási módszerével és minőségével kapcsolatos információkat, a megfelelőségi jelet és a GOST-számot.

Rendezési szabványok

GOST 3262-75

Ez a szabvány földgázt nagy nyomáson (legfeljebb 1,6 MPa) szolgáltató elosztó rendszerek telepítésére tervezett gáz- és vízvezetékek gyártására vonatkozik. A termékek névleges átmérője 150 mm-ig, hossz - 4-12 méter.

GOST 8734-75

A szabályozási dokumentum meghatározza a hidegen formázott varrat nélküli csövek választékát. 10MPa nyomásig ellenállnak. A külső átmérő maximális mérete 250mm. A mért hossz 4,5 és 9 méter között változhat.

GOST 8732-78

Meghatározza a varrat nélküli csövek választékát is, de nem hideg, hanem melegen deformált. Külső átmérőjük nagy - 530-550 mm-ig, falvastagság - 75 mm-ig. A termékek 4-12,5 méter hosszúak lesznek szállítva. A csöveket fel lehet szerelni gázvezetékek magas nyomású.

GOST 10704-91

A szabvány meghatározza az elektromosan hegesztett egyenes vonalú csövek választékát. Külső átmérőjük eléri a 1420 mm-t. A termékek hossza az átmérőtől függ. 2 és 12 méter között változhat.

Acélgázvezetékek előnyei és hátrányai

A termékek pozitív tulajdonságai a következők:

- elegendő szilárdság;

- enyhe lineáris expanzió;

- képes ellenállni a magas nyomásnak;

- száz százalékos tömítettség megfelelő dokkolás és hibák nélkül.

Negatív oldalak:

- a magas hővezetőképesség miatt képződhet a kondenzáció;

- a korróziós folyamatok nagy valószínűsége;

- a rugalmasság hiánya;

- fárasztó telepítés hegesztéssel.

Telepítési követelmények

A gázvezetékek fektetése biztosítja bizonyos szabályok betartását:

- a tervezési helyzetet szigorúan be kell tartani;

- a csatlakozásokat minőségi módon kell kialakítani, hogy megakadályozzák a gázszivárgást működés közben;

- a csöveket úgy kell felszerelni, hogy azok szorosan illeszkedjenek az alaphoz;

- a gyár korróziógátló szigetelésének biztonsága fontos technológiai pillanat, amelytől függ az acélfalak védettsége a szórt áramok ellen, valamint a rozsdamentes folyamatok hiánya;

- a hegesztéseket kötelezően bitumen-alapú vegyületekkel kell kezelni.

A földbe fektetésre szánt gázvezetékek gyárában vannak szigetelve. Kiváló minőségű kivitele az építkezésen a folyamat technológiai jellemzői miatt lehetetlen. A talajviszonyoktól függően a védőbevonat normál és megerősített lehet.

A gázellátás az egyik legfontosabb kérdés, amelyet egy magánház építése és fejlesztése során figyelembe kell venni. Ez a feladat azonban nemcsak a tulajdonosok, hanem a speciális szolgálatok felelősségi körébe tartozik, mivel a gázvezeték lerakása és csatlakoztatása kizárólag az ilyen szolgáltatások számára jelent problémát.

Mindezek mellett tudni kell a gázellátó rendszerek osztályozását, valamint az ilyen rendszerek egyes alkotóelemeinek osztályozását. Például, mi lehet a gázvezeték, hogy helyesen kifejezhesse kívánságait ebben a kérdésben.

Mik a gázvezetékek?

Az összes gázvezetéket több típusra osztják, az általuk tapasztalt nyomástól függően. E mutató szerint a következő típusokat lehet megkülönböztetni:

- Magas nyomású. Ezekben 0,6 és 1,2 megapascál között lehet. Ezek a rendszerek az első kategóriába tartoznak;

- Magas nyomás üzemi mutatókkal 0,3 - 0,6 MPa között. Ezek a rendszerek a második kategóriába tartoznak;

- Közepes nyomás 0,005 - 0,3 MPa üzemi mutatókkal;

- Alacsony nyomás mutatókkal 0 és 0,005 MPa között.

Azonnal el kell mondani, hogy az anyag, amelyből a gázvezetéket el kell készíteni, nem csak a nyomástól, hanem sok más tényezőtől is függ. Szigorúan véve, a nyomás általában kicsi, ami attól függ, mivel a modern ipar olyan műanyag csöveket is gyárt, amelyek képesek ebben a paraméterben a fémekkel versengni.

Általában a szakasz gázcsöveit a következő tényezők alapján lehet kiválasztani:

- A falu helyzete;

- Talajjellemzők;

- A kóbor áramok agresszivitása és még sokan mások.

Mik a csövek?

Most, tudva, hogy mi lehet a gázellátó rendszer, meg kell vizsgálnunk az egyes alkatrészeket - csöveket. A gázvezetékeket csak egyetlen anyag képviselte - acél. Ma, amint azt már megjegyeztük, az ipar polietilén gázcsöveket is gyárt. Ráadásul, működési jellemzőik szempontjából nem sokkal alacsonyabbak a fémnél.

A műanyag termékek áttekintése

A műanyagból készült gázvezetékeket nagyfokú ellenállás jellemzi a különféle légköri csapadékokkal szemben. Ezen felül kémiai szempontból kiváló stabilitást mutatnak.

Az otthoni műanyag termékek meglehetősen tartósak. Ezért könnyen alkalmazhatók nyílt területeken és még nagyon kemény éghajlati körülmények között is. Képesek megtartani minden pozitív tulajdonságukat nagyon alacsony hőmérsékleten is - -60 fokig.

A műanyag másik nagy előnye, hogy nem fél a szóródó áramoktól, mivel maga a polietilén nem vezető.

Többek között meg kell jegyezni, hogy az összes polietilén cső nem igényel kiegészítő védelmet, mivel az acéltermékektől eltérően nem félnek a nedvességtől.

További fontos előnye a költség. Ez gyakorlatilag nem különbözik az acéltermékek költségétől.

Fontos! Mindezen pozitív tulajdonságok mellett a házban csak fémcsöveket ajánlunk, de a polietilént a talajba is lehet tenni.

Általános értelemben ezeknek a termékeknek a korlátozása a következő:

- Nem ajánlott polietilént használni olyan helyeken, ahol a hőmérséklet 45 fok alá eshet;

- Ne helyezzen műanyag termékeket olyan helyekre, ahol a szeizmikus aktivitás elérheti a 6 pontot is;

- Ezenkívül a városban nem használnak műanyagot, ahol a fő gázvezeték az első vagy a második kategóriába tartozik, azaz nagyon magas nyomású;

- Ne használjon ilyen termékeket csővezetékekhez a föld alatt és a földön, valamint a ház belsejében, mint már említettük, az alagutakban és a kollektorokban.

Ezekben az esetekben csak acélcsövek használhatók.

Acéltermékek

Rögtön el kell mondani, hogy minden acél anyagot elektrokémiai és korróziógátló kezelésnek vetnek alá. Ez jelentősen megnöveli életüket. Emiatt a teljes szerkezet költségei jelentősen növekednek, összehasonlítva a műanyag elemek építésének költségeivel.

Azt kell mondanom, hogy ezeknek az anyagoknak megvan a maga osztályozása, mivel ezeket már nagyon régóta gyártják. Mindenekelőtt a típusokba sorolást hegesztések jelenléte végzi:

- hegesztett;

- Zökkenőmentes.

Az összes ilyen anyag előállítható enyhe acél és szerkezeti elegy keverékéből rozsdamentes acél. Többek között vannak ilyen adalékanyagok:

- Kén, körülbelül 0,056%;

- Foszfor, körülbelül 0,25%;

- Szén, körülbelül 0,046%.

A vendég megállapította, hogy a falnak legalább 3 mm vastagságúnak kell lennie, ha a föld alatti munkákra szánt anyagok vannak, és legalább 2 mm vastagságúak azoknak az anyagoknak, amelyeket földi vagy házon belüli munkákhoz szántak.

Ebből a szempontból a következő fontos jellemzőket lehet megkülönböztetni:

- Falvastagság;

- Névleges átmérő

- A gázvezeték átmérője vagy az első két paraméter összege.

Tehát az acélcsöveket, mint például a műanyagokat, az ellenállási nyomástól függően három kategóriába lehet osztani:

- Földalatti fektetésre, legfeljebb 1,2 MPa üzemi nyomással. Ebben az esetben a kültéri hőmérséklet elérheti -30 fokot;

- Legfeljebb 1,2 MPa üzemi nyomással történő talajműveléshez. Ugyanakkor a kültéri hőmérsékletet nem szabad -10 ° C alatt tartani;

- A házba történő beépítéshez, legfeljebb 0,3 MPa üzemi nyomással. Ezen túlmenően az ilyen termékek külső átmérője nem haladja meg a 15,9 cm-t, a falvastagság körülbelül 5 mm. A termék hőmérséklete működés közben nem lehet 0 foknál alacsonyabb.

Meg kell jegyezni, hogy minden gázcsövet korróziógátló kezelésnek kell alávetni. A legtöbb esetben ez a kezelés jellegzetes élénksárga színű színezéssel jár.