Tietyn mangaanin, nikkelin tai joidenkin muiden alkuaineiden pitoisuuden yläpuolella γ-tila on vakaa huoneenlämpötilasta sulamispisteeseen. Tällaisia \u200b\u200berittäin seostettuja rautalejeeringtejä kutsutaan austeniittisiksi teräksiksi. Toisin kuin muut rautalejeeringit, austeniittiset teräkset (ja ferriittiset) eivät käy läpi muutoksia kuumennettaessa ja jäähdyttäessä. Siksi ei käytetä lämpökäsittelyä austeniittisten terästen kovettamiseksi.

Sisältää myös kylmäkestävät austeniittiset teräkset krommangaaniteräkset (austeniittiset teräkset, joissa nikkeli on kokonaan tai osittain korvattu mangaanilla); stabiilit austeniittiset krominikkeli-mangaaniteräkset typellä (austeniittiset teräkset, seostetut samanaikaisesti kromin, nikkelin ja mangaanin kanssa) ja metastabiileja austeniittisia teräksiä.

Lit .:

Nykyiset austeniittiset korkealejeerinkiset teräkset ja seokset erottuvat tärkeimpien seosaineiden - kromin ja nikkelin - sisällöstä ja seosaineen koostumuksesta. Erittäin seostetuista austeniittisista teräksistä pidetään rautapohjaisia \u200b\u200bseoksia, jotka on seostettu erilaisilla elementeillä jopa 55%: n määränä, jolloin tärkeimpien seostavien elementtien - kromin ja nikkelin - pitoisuus on yleensä korkeintaan 15 ja 7%. Austeniittilejeeringit sisältävät rauta-nikkeliseoksia, joiden rauta- ja nikkelipitoisuus on yli 65%, nikkelin ja raudan suhteella 1: 1,5, ja nikkeliseokset, joiden nikkelipitoisuus on vähintään 55%.

Austeniittiteräkset ja seokset luokitellaan seosteräksen, rakenneluokan, ominaisuuksien ja virallisen käyttötarkoituksen mukaan. Erittäin seostetut teräkset ja seokset ovat tärkeimpiä materiaaleja, joita käytetään laajalti kemian-, öljy-, energiatekniikassa ja muilla teollisuuden aloilla laajassa lämpötila-alueella toimivien rakenteiden valmistuksessa. Suurten mekaanisten ominaisuuksien vuoksi alhaisissa lämpötiloissa korkeaa seosterästä ja seoksia käytetään joissakin tapauksissa kylmäkestävinä. Seostavien elementtien sopiva valinta määrittelee näiden terästen ja seosten ominaisuudet ja pääasiallisen käyttötarkoituksen.

Korroosionkestäville teräksille on ominainen piirre vähentynyt hiilipitoisuus (enintään 0,12%). Tarkoituksenmukaisella seostuksella ja lämpökäsittelyllä teräksillä on korkea korroosionkestävyys 20 ° C: ssa ja korotetussa lämpötilassa sekä kaasumaisessa väliaineessa että happojen, emästen vesiliuoksissa ja nestemäisissä metalliympäristöissä.

Lämmönkestäviin materiaaleihin kuuluvat teräkset ja seokset, joilla on korkeat mekaaniset ominaisuudet korotetuissa lämpötiloissa ja jotka kestävät kuormia pitkään kuumennettaessa. Näiden ominaisuuksien aikaansaamiseksi teräkset ja seokset seostetaan kovettuvilla elementeillä - molybdeenilla ja volframilla (korkeintaan 7%). Tietyille teräksille ja seoksille johdettu tärkeä seostava lisäaine on boori, joka myötävaikuttaa viljan jalostamiseen.

Lämmönkestävät teräkset ja seokset ovat kestäviä pintakemikaalien tuhoamiselle kaasumaisissa väliaineissa lämpötiloissa, jotka ovat korkeintaan 1100 - 1150 0 С. Niitä käytetään yleensä kevyesti kuormitettuihin osiin (lämmityselementteihin, uunin varusteisiin, kaasuputkijärjestelmiin jne.). Näiden terästen ja seosten korkea kestävyys saavutetaan seostamalla alumiinilla (korkeintaan 2,5%) ja piillä, jotka myötävaikuttavat voimakkaiden ja tiheiden oksidien muodostumiseen osien pinnalle, jotka suojaavat metallia kosketukselta kaasuympäristöön.

Lejeerinkijärjestelmän mukaan austeniittiset teräkset jaetaan kahteen päätyyppiin: kromi-nikkeli ja kromomangaani. On myös kromi-nikkeli-molybdeeniä ja kromi-nikkeli-mangaaniteräksiä.

Ilmasta jäähdyttämällä saavutetusta päärakenteesta riippuen erotellaan seuraavat austeniittisten terästen luokat: austeniittinen-martensiittinen, austeniittinen-ferriittinen, austeniittinen.

Raudan nikkelin (yli n. 30% nikkelipitoisuuden) ja nikkeliemäksien seokset ovat rakenteellisesti stabiileja austeniittisia ja niissä ei ole rakenteellisia muutoksia ilmassa jäähdytettäessä.

Tällä hetkellä austeniiniboori Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) ja korkeakromi-austeniittinen KhN35VYu (EP568), KhN50 (EP668) teräs ja seokset, joissa on myös perus- ja ei-rautametalliseoksia. vastaavasti.

Asianmukaisen lämpökäsittelyn jälkeen korkeilla seosteräksillä ja seoksilla on korkeat lujuus- ja muoviominaisuudet. Toisin kuin hiili, nämä teräkset saavat kovettuneet muoviominaisuudet kovettuessaan. Korkeasti seostettujen terästen rakenteet ovat erilaisia \u200b\u200bja riippuvat paitsi koostumuksestaan \u200b\u200bmyös lämpökäsittelyohjelmista, muovien muodonmuutosasteesta ja muista tekijöistä.

Titaanin ja niobiumin kanssa seostetuissa austeniittisissa kromi-nikkeliteräksissä ei muodostu vain kromikarbideja, vaan myös titaani- ja niobiumkarbideja. Titaanipitoisuudella Ti\u003e (% C-0,02) x5] tai niobium Nb\u003e (% Cx10) kaikki vapaa hiili (yli sen liukoisuusrajan austeniitissa) voi vapautua titaani- tai niobiumkarbidien muodossa ja austeniittisesta teräksestä ei tule altis rakeiden välinen korroosio. Karbidien saostuminen lisää lujuutta ja alentaa terästen muoviominaisuuksia. Tätä karbidien ominaisuutta käytetään kuumuutta kestävien terästen karbidikovettamiseen, joka suoritetaan yhdessä hiukkasten metallien välisen kovettumisen kanssa. Metallien välisiin yhdisteisiin sisältyy myös α-faasi, joka muodostuu kromi-nikkeliteräksissä jatkuvan kuumentamisen tai hitaan jäähdytyksen aikana lämpötiloissa alle 900–950 ° C. Sillä on rajallinen liukoisuus α- ja γ-kiinteisiin liuoksiin ja saostuu pääasiassa rae-rajoilla, kovettuu lejeerinki ja samalla vähentää jyrkästi metallin muoviominaisuuksia ja sitkeyttä. Korkeat pitoisuudet kromiteräksessä (16–25%) ja ferriittisistä elementeistä (molybdeeni, pii jne.) Edistävät σ-faasin muodostumista lämpötilassa 700–850 ° C. Tämä faasi vapautuu pääasiassa muodostuessa välituoteferriittifaasi (γ → α → σ) tai δ-ferriittimuunnokset (δ → σ).

On kuitenkin mahdollista eristää se suoraan kiinteästä liuoksesta (γ → σ).

Kromi-mangaaniteräksissä, joissa on paljon kromia ja mangaania, viivästynyt jäähdytys johtaa myös σ-vaiheen vapautumiseen. Kromi-mangaani- ja kromi-mangaani-nikkeliteräksissä oleva hiili johtaa terästen saostumiseen kovettumiseen asianmukaisen lämpökäsittelyn jälkeen, etenkin kun ne yhdistetään karbidia muodostaviin elementteihin (vanadiini, niobium ja volframi).

Austeniinibooriterästen kovettuminen tapahtuu pääasiassa raudan, kromin, niobiumin, hiilen, molybdeenin ja volframin boridien muodostumisen vuoksi. Näiden prosessien mukaisesti austeniittiset teräkset jaetaan kovettumisen tyypistä riippuen karbidiin, boridiin ja metallien väliseen kovettumiseen. Useimmissa tapauksissa, koska teräksissä ja seoksissa on runsaasti erilaisia \u200b\u200blejeerauselementtejä, niiden kovettuminen tapahtuu kuitenkin hajautettujen vaiheiden ja metallien välisten sulkeumien monimutkaisen vaikutuksen vuoksi.

Hitsausominaisuudet

Suurimmat tarkasteltavien terästen ja seosten hitsaamisen vaikeudet johtuvat monikomponenttiseoksesta ja hitsattujen rakenteiden monenlaisista käyttöolosuhteista. Hitsauksen pää- ja yleinen piirre on taipumus muodostaa kuumia halkeamia sauma- ja lämpövaikutteiseen vyöhykkeeseen, joilla on rakeiden välinen luonne. Niitä voidaan havaita sekä pienimpien mikrohalkeamien että näkyvien halkeamien muodossa. Kuumia halkeamia voi esiintyä lämpökäsittelyn tai rakentamisen aikana korotetuissa lämpötiloissa. Kuumien halkeamien muodostuminen liittyy karkean rakeisen makrorakenteen muodostumiseen hitsauksen aikana, mikä on erityisen voimakasta monikerroksisissa liitoksissa, kun seuraavan kerroksen kiteet jatkavat edellisen kerroksen kiteitä, ja kutistumisjännitysten läsnäoloa.

Metalli hitsit Solun dendriittiset kiteytymismuodot ovat ominaisia, mikä johtaa suurten pylväskiteiden muodostumiseen ja interdendriittisten alueiden rikastumiseen epäpuhtauksilla, jotka muodostavat matalalla sulavat faasit. Austeniittisissa nivelissä pylväsrakenne on selvin. Kiteiden jauhamiseen ja pylväsrakenteen poistamiseen myötävaikuttavien menetelmien käyttö lisää liitosten kestävyyttä kuumien halkeamien muodostumista vastaan. Yksi näistä menetelmistä on saada liitokset tietyn määrän primaarista δ-ferriittiä rakenteessa. Ferriitin positiivinen vaikutus austeniittis-ferriittisissä liitoksissa kuuman halkeamien muodostumisen estämiseen liittyy niihin kiteytymiskuvion muutokseen ja lipeän epäpuhtauksien parempaan liukoisuuteen siihen. Austeniitin ja primaaristen δ-ferriittikiteiden samanaikainen saostuminen nestemäisestä faasista johtaa rakenteen hienostumiseen ja epäorientoitumiseen, ts. Primaarisen δ-ferriitin osien kanssa erotettujen pylväskiteiden poikkileikkauksen pienenemiseen. Seurauksena on, että kuumien halkeamien muodostumisen todennäköisyys nestemäisten välikerrosten paikoissa vähenee. Austeniittisten-ferriittisten liitosten saaminen saavutetaan lisäämällä seostamalla ferriittejä muodostavilla elementeillä, kuten kromilla, piillä, alumiinilla, molybdeenillä jne. Tuotteissa, jotka toimivat korroosionkestävinä jopa 400 0 C: n lämpötiloissa, ferriittipitoisuus on sallittu jopa 20-25%. Kuumuutta kestävistä ja kuumuutta kestävistä teräksistä valmistetuissa tuotteissa, jotka toimivat korkeammissa lämpötiloissa, sigmatisoitumisen estämiseksi δ-ferriitin määrä liitoksissa on rajoitettu 4-5%: iin.

Teräksissä, joilla on suuri austeniittisuusmarginaali, on vaikea saada aikaan liitoksia, joissa on austeniittinen-ferriittinen rakenne. Kyky estää kuumia halkeamia niihin saavutetaan rajoittamalla epäpuhtauksien pitoisuuksia, jotka muodostavat sulavan eutektikan (fosfori, rikki). Käytä tätä varten hitsausmateriaaleja, jotka on valmistettu alumiinisulatuksesta teräksestä tai sähköslagien uudelleen sulattamisesta, ja rajoita epäjaloa metallia. Joissakin tapauksissa on mahdollista parantaa hitsien vastustuskykyä kuumia halkeamia vastaan \u200b\u200blisäämällä lipeäpuhtauksien pitoisuuksia pitoisuuksiin, jotka varmistavat, että kiteytymisen viimeisissä vaiheissa kristalliittien pinnalle saadaan runsaasti eutektiikkaa, esimerkiksi teräksen seostaessa boorin kanssa (0,3 - 1,5%). Tässä tapauksessa hitsausmetalliin kiteytymisen loppua kohti kertyneet muodonmuutokset vähenevät johtuen tehokkaan kiteytysvälin ylemmän lämpötilan laskusta. Voimakertoimen vaikutuksen vähentäminen (virranrajoitus, urien täyttäminen pienen poikkileikkauksen omaisilla teloilla, liitoksen järkevä suunnittelu jne.) On myös tekijä kuuman halkeaman estämisessä.

Hitsausliitosten tuottamisen vaikeuksien lisäksi, joissa ei ole kuumia halkeamia, austeniittisissa korkealejeerinkisissä teräksissä ja seoksissa, on myös muita hitsausominaisuuksia niiden käytön erityispiirteistä johtuen. Kuumuudenkestävien terästen hitsattuja liitoksia tarvitaan korkeiden mekaanisten ominaisuuksien ylläpitämiseksi korkeissa lämpötiloissa pitkään. Suuret jäähdytysnopeudet hitsauksen aikana johtavat epätasapainoisten rakenteiden kiinnittymiseen hitsausmetalliin. Diffuusioprosessien seurauksena yli 350 ° C: n lämpötiloissa toiminnan aikana teräkseen ilmaantuu uusia rakenneosia, mikä johtaa hitsausmetallin muoviominaisuuksien heikkenemiseen. Terminen ikääntyminen lämpötilassa 350-500 0 С aiheuttaa "475-asteen haurauden" esiintymisen, ja lämpötilassa 500-650 0 С se johtaa karbidien saostumiseen ja samalla a-vaiheen muodostumiseen. Altistuminen 700 - 850 ° C: n lämpötilassa tehostaa a-faasin muodostumista vastaavalla metallin voimakkaalla haurastumisella matalammissa lämpötiloissa ja lujuuden alenemisella korkeissa lämpötiloissa. Samanaikaisesti myös metallien välisen kovettumisen rooli kasvaa. Kovametalliprosessit ja metallien väliset kovettumisprosessit ottavat johtavan sijan austeniittisten terästen lämpökäsittelyprosesseissa, joten lämmönkestävien ja kuumuutta kestävien terästen hitsattujen liitosten taipumuksen vähentämiseksi karbidien saostumisen vuoksi on tehokasta vähentää epäjaloa metallia ja hitsausmetallia sisältävää hiilipitoisuutta.

Joidenkin kuumuutta kestävien austeniittisten terästen lämpövaikutusalueella muovi- ja lujuusominaisuudet heikentyvät lämpöhitsauksen aikana, mikä voi johtaa halkeamien muodostumiseen tähän vyöhykkeeseen. Tällaiset muutokset epäjaloa metallia sisältävissä ominaisuuksissa johtuvat diffuusioprosessien kehityksestä, joka johtaa pinta-aktiivisten elementtien (hiilen, hapen jne.) Pitoisuuden lisääntymiseen lämpövaikutteisen vyöhykkeen metallissa, jotka yhdessä muiden epäpuhtauksien kanssa voivat muodostaa sulavan eutektikan ja viime kädessä aiheuttaa kuumien halkeamien muodostumisen. Lisäksi pitkäaikaisen käytön aikana hienoksi dispergoituneet karbidit ja metallien väliset yhdisteet voivat vapautua tällä vyöhykkeellä. Jatkuvan kerroksen muodostuminen karbidista ja metallien välisistä yhdisteistä jyvärajoja pitkin johtaa hitsin haurastumiseen. Hitsaamalla näitä teräksiä hitsauksen kuumien halkeamien estämiseksi saadaan usein kerrostettu metalli, joka eroaa koostumuksestaan \u200b\u200bpäämetallista ja jolla on kaksivaiheinen rakenne. Kuitenkin korkean lämpötilan käytön aikana tapahtuu tällaisen saostuneen metallin karbidia ja metallien välistä kovettumista ja vastaavasti sen plastisten ominaisuuksien heikkenemistä, mikä johtaa lokalisoitumiseen lämpöä vaikuttaneella muodonmuutosalueella ja halkeamien muodostumiseen siihen. Merkittävät jäännökset edistävät tätä. hitsausjännitesamoin kuin käyttöjännitteet. Sellaisten paikallisten murtumien estäminen tapahtuu lämpökäsittelyllä: austenisointi lämpötilassa 1050-1100 0 С, jotta lievennetään jäännöshitsausjännityksiä, itsekovettuvaa ja saadaan hitsattu nivel yhtenäisempiä ominaisuuksia. Joissakin tapauksissa austenisointiin liittyy seuraava stabiloiva hehkutus lämpötilassa 750 - 800 ° C, jotta saadaan suhteellisen stabiileja rakenteita karbidin saostumisen ja metallien välisten vaiheiden seurauksena. Paikalliset murtumat ovat ominaisia \u200b\u200blämpövaikutteisen alueen ylikuumenemisen alueelle ja ovat kiteiden välisiä murtumia, jotka johtuvat muodonmuutosten keskittymisestä raerajoille ja rakeiden välisen luistumisen prosessien kehittymisestä. Tyypin X16H9M2 teräsrajojen kovettuminen molybdeenin vaikutuksesta, joka muodostaa karbidien rakeilla, samoin kuin hiilipitoisuuden väheneminen (jopa 0,02%) tai booripitoisuuden nousu 0,5%: iin teräksissä 1Х15Н24В4Т ja 1Х14Н14В2М lisäävät teräksen vastustuskykyä paikalliselle murtumalle. Toinen tapa vähentää taipumusta paikallisiin vaurioihin on saada taipuisampi hitsausmetalli.

Hitsauksessa erittäin lujat teräkset lämpövaikutteisella alueella kylmähalkeamien muodostuminen on mahdollista. Siksi on suositeltavaa, että ne austenitisoidaan ennen hitsausta, jotta saadaan metallin korkeat muoviominaisuudet, ja kovettuva lämpökäsittely tulisi suorittaa hitsauksen jälkeen. Alustava ja samanaikainen lämmittäminen arvoon 350-450 0 С vähentää myös kylmähalkeamien muodostumisriskiä.

Hitsaamalla kuumuutta kestäviä teräksiä kuumennuksen vaikutuksesta hitsausmetallissa, voidaan havaita samat rakennemuutokset kuin hitsaamalla kuumuutta kestäviä teräksiä. Suurimmalla osalla kuumuutta kestävistä teräksistä ja seoksista on suuri austeniittisuusvaraus, joten ne eivät käy läpi vaihemuutoksia hitsauksen aikana, lukuun ottamatta karbidia ja metallien välistä dispersiokovettumista. Kylmähalkeamien muodostuminen hitsin ja lämpövaikutteisen alueen välillä on myös mahdollista näille teräksille, joiden estäminen voidaan joissain tapauksissa saavuttaa esilämmittämällä enintään 2 50-550 0 С.

Korkeasti seostettuja austeniittisia teräksiä ja seoksia käytetään useimmiten korroosionkestävinä. Hitsattujen liitosten päävaatimus on kestävyys erityyppisille korroosioille. Rakeiden välinen korroosio voi kehittyä sekä hitsausmetallissa että epäjaloa metallia sulamislinjoissa (veitsen korroosio) tai jonkin matkan päässä hitsistä. Tämän tyyppisen korroosion kehitysmekanismi on sama, mutta tämäntyyppisen rakeiden välisen korroosion syyt ovat erilaisia.

Rakeiden välinen korroosio hitsausmetallissa tapahtuu austeniitin saostumisen seurauksena kromikarbidien hitsauksen lämpöjakson vaikutuksesta, mikä johtaa raemäärien raja-arvojen ehtymiseen kromilla. Tärkeimmät syyt tähän ovat hiilipitoisuuden lisääntyminen hitsausmetallissa ja titaanin tai niobiumin puuttuminen tai riittämätön pitoisuus. Hitsauksen kestävyys rakeidenvälistä korroosiota vastaan \u200b\u200bvähenee pitkäaikaisen lämpöaltistuksen seurauksena epäedullisen hitsausjakson tai tuotteen käytön aikana. Austeniitti-ferriittisillä liitoksilla, joilla on jatkuva rakenne ja kaarevat raerajat, on suurempi vastus rakeiden väliselle korroosiolle verrattuna austeniittisiin. Viljarajojen lisääntyminen viljan hienosäätön vuoksi lisää pinta-alaa, jolla karbidit vapautuvat. Saostuneet karbidit ovat dispergoituneempia, ja raemäärän paikalliset ehtymiset kromilla tapahtuvat pienemmälle syvyydelle. Lisäksi diffuusioprosessit ferriitissä tapahtuvat paljon nopeammin, mikä nopeuttaa kromipitoisuuden tasaantumista jyvien ehtyneissä reuna- ja keskiosissa.

Epäjaloa metallin rakeiden välinen korroosio (MCC) tietyllä etäisyydellä hitsauksesta johtuu myös lämpöhitsausjakson vaikutuksesta epäjaloa metallia kohtaan, joka on kuumennettu kriittisiin lämpötiloihin.

Teräksen ja hitsien taipumus rakeidenväliseen korroosioon on estetty:

1) hiilipitoisuuden pieneneminen sen liukoisuuden perusteella austeniittiin (0,02-0,03%);

2) seostaminen energeettisemmillä kuin kromikarbidia muodostavilla elementeillä (stabilointi titaanilla, niobiumilla, tantaalilla, vanadiinilla jne.);

3) hehkutuksen stabilointi lämpötilassa 850 - 900 ° C 2-3 tunnin ajan tai austenisointi - sammutus välillä 1050 - 1100 0 С;

4) austeniittisen-ferriittisen rakenteen luominen, jonka ferriittipitoisuus on jopa 20-25%, lisäämällä seostamista kromilla, piillä, molybdeenilla, alumiinilla jne. Kuitenkin niin suuri pitoisuus ferriitin rakenteessa voi vähentää metallin kestävyyttä yleiseen korroosioon.

Samat toimenpiteet edistävät veitsen korroosion estämistä.

Veitsen korroosio vaikuttaa epäjaloa metallia. Tämän tyyppinen korroosio kehittyy titaanin ja niobiumin stabiloimilla teräksillä alueilla, jotka kuumennetaan hitsauksen aikana yli 1250 0 C: n lämpötiloihin, joissa titaani ja niobiumkarbidit liukenevat austeniittiin. Tämän metallin toistuva lämpöaltistus kriittisille lämpötiloille 500–800 0 С (esimerkiksi monikerroshitsauksen aikana) johtaa titaanin ja niobiumin säilymiseen kiinteässä liuoksessa ja kromikarbidien saostumiseen.

Hitsausmetallissa voi kehittyä yleinen korroosio, ts. Metallin liukeneminen syövyttävään ympäristöön eri sivustoja tai koko lämpövaikutteisella alueella ja epäjaloa metallia. Joissakin tapauksissa havaitaan epäjaloa metallia ja hitsattua liitosta tasainen yleinen korroosio.

On olemassa toinen tyyppi korroosiovaurioita - korroosiohalkeilua, joka tapahtuu vetolujuuksien ja aggressiivisen ympäristön yhdessä. Tuhoaminen kehittää sekä rakeiden välistä että kiteistä. Jäännöshitsausjännitysten vähentäminen on yksi päätoimenpiteistä tämän tyyppisten korroosiovaurioiden torjumiseksi.

Yleiset hitsausolosuhteet

Austeniittiteräksillä ja seoksilla on joukko positiivisia ominaisuuksia, joten samaa terästä voidaan joskus käyttää tuotteiden valmistukseen eri tarkoituksiin: korroosionkestävä, kylmä- tai lämmönkestävä. Lisäksi hitsattujen liitosten ja hitsaustekniikan ominaisuuksia koskevat vaatimukset ovat erilaisia. Kuitenkin austeniittisten terästen lämpöfysikaaliset ominaisuudet ja taipumus muodostaa kuumia halkeamia hitsissä ja lämpövaikutteisella alueella määrittävät joitain niiden hitsauksen yhteisiä piirteitä.

Tyypillinen useimmille seosteräksille, alhainen lämmönjohtavuus ja korkea lineaarinen paisumiskerroin samassa lämmön syötössä ja muissa olosuhteissa (hitsausmenetelmä, reunan geometria, liitoksen jäykkyys jne.) Laajentavat tunkeutumisvyöhykettä ja alueita, jotka kuumennetaan eri lämpötiloihin, ja lisäävät muovin kokonaismäärää hitsausmetallin ja etuvyöhykkeen muodonmuutos. Tämä lisää tuotteiden taistelua. Siksi korkealejeeritetyissä teräksissä tulisi käyttää hitsausmenetelmiä ja -muotoja, joille on tunnusomaista lämpöenergian enimmäispitoisuus, tai pienentää virtaa verrattuna nykyiseen hiiliterästä hitsaamalla. Hitsauslangan kuumentaminen korkeaan lämpötilaan elektrodin ylityspisteessä tai metallitangossa käsinhitsausta varten, koska automaattinen ja puoliautomaattinen kaarihitsaus on kasvanut lisääntyneellä sähkövastuksella, vaatii vähentämään elektrodin tartuntaa sen syöttönopeuden lisäämiseksi. Käsinkaarihitsauksella elektrodien pituus ja hitsausvirran sallittu tiheys vähenevät.

Austeniittisia teräksiä hitsaamalla hitsausmetallin ja lämpövaikutteisen alueen plastiset muodonmuutokset, jotka johtuvat suurista lineaarisista laajenemis- ja kutistumiskertoimista sekä polymorfisten muutosten puutteesta, tapahtuvat suuremmassa määrin kuin hitsauksen aikana hiiliteräkset pearlite-luokka (taulukko 1). Näissä olosuhteissa monikerroksisessa hitsauksessa hitsausvyöhykkeen metalli ja hitsausmetallin ensimmäiset kerrokset voidaan kovettaa toistuvilla plastisilla muodonmuutoksilla, ts. Hitsauksen aikana havaitaan itsekovettumisen ilmiö. Tämän ilmiön vaikutus hitsausmetallin ominaisuuksiin määräytyy hitsattavien elementtien jäykkyyden perusteella (taulukko 2). Suhteellisen jäykissä nivelissä, joissa itsekovettuvuus lisää lujuusominaisuuksia, havaitaan joissain tapauksissa jäännösjännitysten nousua arvoon 450-500 MPa. Tällaiset suhteellisen korkeat jäännösjännitykset, joilla on alhainen austeniittisten terästen relaksaatiokyky, edellyttävät lämpökäsittelytavan valitsemista, joka aikaansaa jäännösjännitysten vähentämisen, itsestään kovettuvuuden poistamisen ja hitsatun liitosrakenteen maksimaalisen mahdollisen homogenoinnin.

Austeniittisten terästen hitsaamisessa ilmenevien tärkeimpien vaikeuksien joukossa on tarve lisätä hitsausmetallin ja lämpövaikutteisen alueen vastustuskykyä halkeilulle. Kuumat halkeamat ovat rakeiden välisiä murtumia ja ne jaetaan kiteytymiseen ja subsolidisiin; viimeksi mainitut tapahtuvat lämpötilassa, joka on alle soliduslinjan, ts. kiteytysprosessin päättymisen jälkeen. Kiteytymishalkeamien todennäköisyys määräytyy seosten muovautuvuuden muutoksen luonteen perusteella, kun metalli muodonmuutos on kiinteä-nestemäinen.

Taulukko 1. Kromi-nikkeli-austeniittisten terästen termofysikaaliset ominaisuudet

Taulukko 2. Austeniittisten elektrodien CT-7 valmistetun hitsausmetallin ominaisuudet

Seuraavia tapoja lisätä kiteytymishalkeamien muodostumiskestävyyttä:

1) pylväskiteytyksen estäminen ja kiderakenteen jauhaminen seostamalla modifioivilla elementeillä, samoin kuin elementeillä, jotka edistävät korkean lämpötilan toisten vaiheiden muodostumista kiteytymisen aikana;

2) seosten puhtauden lisääntyminen epäpuhtauksilla, mikä myötävaikuttaa kiteisten sulavien vaiheiden muodostumiseen koostumusalueella, jossa näiden vaiheiden lukumäärän kasvu vähentää teknistä vahvuutta, ja päinvastoin, eutektisia tekijöitä muodostavien seostavien elementtien lukumäärän kasvu eutektisten seosten koostumuksessa. Nämä polut kaventavat haurauden lämpötila-aluetta ja lisäävät taipuvuusmarginaalia.

Halkeamien torjumiseksi tarkoitettujen teknisten toimenpiteiden tavoitteena on löytää rationaalisia menetelmiä ja tapoja sulahitsaushitsaukseen ja hitsattujen liitosten rakenteellisiin muotoihin, jotka vähentävät sisäisten muodonmuutosten kasvuvauhtia jähmettymisprosessin aikana. Yksivaiheisten austeniittisten hitsausten rakeidenvälinen murtuma jähmettymislämpötilan alapuolella olevissa lämpötiloissa kasvavien rasitusten alla (subsolidushalkeamiset) kaavion mukaan on lähellä murtumaa korkean lämpötilan virumisen aikana. Rakeiden välinen liukuminen, joka paljastaa molemmat rajoissa olevat vaiheet ja jo olemassa olevat mikroontelokset, jotka muodostuvat vetolujuuksien vaikutukselle kohtisuoraan olevien rajojen avoimien kohtien seurauksena, on välttämätön edellytys tällaisen murtuman alkionhalkeamien muodostumiselle.

Metallien ja niiden yksifaasiseosten kestävyyden lisäämiseksi suositellaan sub-solidus-kuumien halkeamien muodostumista hitsauksen aikana:

1) seosten seostaminen elementeillä, jotka vähentävät atomien diffuusion liikkuvuutta hilassa tai edistävät hajanaisen valurakenteen luomista (kristalliittirajojen kaarevuus, dispergoituneiden toisten faasien muodostuminen ja saostuminen kiteytymisen aikana seuraavan jäähdytyksen aikana);

2) epäjaloa metallin puhtautta lisätään lisäämällä epäpuhtauksia;

3) metallin viipymisajan lyhentäminen korkean diffuusion liikkuvuuden lämpötilassa (hitsausmetallin jäähdytysnopeuden lisääntyminen) ja elastisen-muovisen muodonmuutoksen lisääntymisnopeuden vähentyminen jäähdytyksen aikana (muodonmuutosten rajoittaminen valitsemalla järkkyvä liitossuunnittelu).

Seuraavat tärkeimmät metallurgiset tekijät on tunnistettu, jotka osaltaan lisäävät hitsausmetallin vastustuskykyä kuumien halkeamien muodostumiseen austeniittisten terästen hitsauksen aikana:

1) kaksivaiheisen rakenteen muodostuminen korkean lämpötilan alueelle metallin kiteytymisen aikana primaarisen ferriitin, tulenkestävän faasin tai boridifaasin dispergoituneiden hiukkasten saostumisen ja kromi-nikkeli-eutektisen aineen saostuessa;

2) epäpuhtauksien pitoisuuden rajoittaminen, jotka muodostavat matalalla sulavat faasit tehokkaan kiteytysvälin kaventtamiseksi.

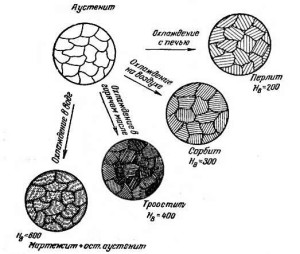

Rakenteen hiomiseksi käytetään saostettua metallia seostamalla elementtejä, jotka edistävät korkean lämpötilan δ-ferriitin vapautumista metallin kiteyttämisen aikana. Δ-ferriitin läsnäolo jauhaa metallirakennetta ja vähentää Si: n, P: n, S: n ja joidenkin muiden epäpuhtauksien pitoisuutta rakeiden välisillä alueilla johtuen näiden epäpuhtauksien paremmasta liukoisuudesta δ-ferriittiin, mikä vähentää matalalla sulavien eutektisten muodostumisriskiä. Kerrostuneen metallin ferriittifaasin määrä sen jäähdytyksen jälkeen riippuu tämän metallin koostumuksesta ja jäähdytysnopeudesta korkeiden ja keskisuurten lämpötilojen alueella. Arvioitu idea ferriitin pitoisuudesta austeniittisissa ferriittisissä metalleissa on Scheffler-kaavion avulla, joka on koottu kokeellisista tiedoista jäähdytysnopeudelle, joka on ominaista tavallisille käsikäyttömoodille kaarihitsaus (kuva 1).

Kuva 1. Scheffler-kaavio

Suositeltava ferriittifaasin pitoisuus kerrostuneessa metallissa on rajoitettu 2-6%. Hitsaamalla korkeammalla austeniittisella teräksellä, esimerkiksi 08Kh18N12T, Kh14N14, jne., Ferriittisen faasin pitoisuusrajoja kerrostuneessa metallissa kasvatetaan sen esiintymisen varmistamiseksi hitsauksessa ottaen huomioon kerrostuneen metallin sekoittuminen epäjaloa metallia.

Epäjaloa metallin osuuden kasvaessa käytetään esimerkiksi elektrodeja CT-15-1 (08X20H9G2), jotka tarjoavat rakenteen, joka sisältää 5,5-9% ferriittiä, tai CT-16-1 (08X20H9BB), joka tarjoaa rakenteen, joka sisältää 6,0 -9,5% ferriittiä. Toisinaan, kun hitsataan monikierroshitsien juurikerroksia 2Kh25N20S2-tyyppisissä teräksissä, jotka ovat alttiita kiteytymishalkeamien muodostumiselle, käytetään GS-1-elektrodeja (10Kh25N9G6S2), jotka tarjoavat rakenteen, joka sisältää 25-30% ferriittiä kerrostuneessa metallissa.

Korroosionkestävissä teräksissä primaariproteiinipitoisuuden lisääntyminen 15-25%: iin parantaa ominaisuuksia johtuen kromin suuremmasta liukoisuudesta ferriittiin kuin austeniittiin, mikä estää rajakerrosten ehtymisen kromilla ja ylläpitää korkeaa rakeiden välistä korroosiota. Kuumuutta kestäville ja kuumuutta kestäville teräksille, joilla on pieni austeniittisuusmarginaali ja nikkelipitoisuus jopa 15%, kuumien halkeamien estäminen saavutetaan hankkimalla austeniittinen-ferriittinen rakenne 3-5% ferriitillä. Suuri määrä ferriittejä voi johtaa hitsien huomattavaan haurastumiseen korkeassa lämpötilassa johtuen niiden merkinnästä lämpötila-alueella 450-850 0 С.

Hitsausten austeniittisen-ferriittisen rakenteen saaminen syvällä austeniittisilla teräksillä, joissa on enemmän kuin 15% Ni, vaatii lisää seostamista ferriittien muodostavilla elementeillä, mikä johtaa hitsin muoviominaisuuksien ja haurastumisen heikkenemiseen hauraan eutektikan ja toisinaan vaiheen esiintymisen vuoksi. Siksi nivelissä he pyrkivät saamaan austeniittisen rakenteen hienojakoisilla karbidilla ja metalliyhdisteillä ja seostamaan liitoksia lisääntyneellä määrällä molybdeeniä, mangaania ja volframia, jotka estävät kuumien halkeamien muodostumisen. On myös välttämätöntä rajoittaa haitallisten (rikki, fosfori) ja lipeä (lyijy, tina, vismutti) epäpuhtaudet sekä kaasut - happi ja vety pää- ja saostuneissa metalleissa. Tätä varten tulisi käyttää järjestelmiä, jotka vähentävät epäjaloa metallia hitsauksessa, ja käyttää terästä ja hitsausmateriaaleja, joissa näiden epäpuhtauksien pitoisuus on minimaalinen. Siksi hitsauslankojen valmistuksessa on suotavaa käyttää tyhjiösulattavaa terästä sähköslagien uudelleen sulatuksen tai puhdistuksen jälkeen: sama koskee epäjaloa metallia. Hitsaustekniikan tulisi varmistaa hitsausmetallin minimaalinen kyllästyminen kaasuilla. Tämä myötävaikuttaa tasavirran polaarisuuden hitsaukseen. Manuaalisesti hitsaamalla päällystetyillä elektrodeilla on pidettävä yllä lyhyt kaari ja hitsaus suoritettava ilman poikittaista tärinää. Kun hitsataan suojakaasuissa, ilmavuotojen estämiseksi on välttämätöntä ylläpitää lyhyt elektrodin ylitys ja valita optimaalinen hitsausnopeus ja suojakaasujen kulutus.

Erittäin seostetut teräkset sisältävät seostavina lisäaineina alumiinia, piitä, titaania, niobiumia ja kromia, joilla on suurempi affiniteetti happea kuin raudalla. Kun hitsausvyöhykkeellä on hapettava ilmapiiri, niiden merkittävä palaminen on mahdollista, mikä voi johtaa ferriittisten ja karbidifaasien pitoisuuden pienenemiseen tai kokonaan häviämiseen hitsausrakenteessa, erityisesti metallissa, jossa on vähän ylimääräisiä ferritisaattoreita. Siksi on suositeltavaa käyttää hitsaukseen matalan piin korkean emäksen flusseja (fluori) ja elektrodipinnoitteita (kalsiumfluoridi). Lyhytkaarihitsaus ja ilman imuesto palvelevat tätä tarkoitusta. Typpi, joka on voimakas austenitisaattori, myötävaikuttaa samanaikaisesti rakenteen hienosäätöön lisäämällä kiteytymiskeskuksia tulenkestävien nitridien muodossa. Siksi hitsausmetallin nitridi lisää niiden kestävyyttä kuumille halkeamille. Korkean emäksen sulat ja kuonat, jotka puhdistavat hitsausmetalliä ja muuttavat joskus sen rakennetta, lisäävät vastustuskykyä kuumille halkeamille. Mekanisoidut hitsausmenetelmät, jotka varmistavat epäjaloa metallia tasaisen tunkeutumisen saumanpituudella ja lämpöhitsausjakson vakio, antavat mahdollisuuden saada stabiilimpia rakenteita hitsaaman liitoksen koko pituudelta.

Tärkeä toimenpide kuumien halkeamien ratkaisemiseksi on teknologisten menetelmien käyttö, joiden tarkoituksena on muuttaa hitsausaltaan muotoa ja austeniittikiteiden kasvun suuntaa sekä vähentää lämpöhitsausjaksosta johtuvia voimakertoimia, kutistumisen muodonmuutoksia ja hitsattujen reunojen kiinnityksen jäykkyyttä (kuva 2). Halkeamien todennäköisyys kasvaa vetovoimien ollessa kohtisuorassa pylväskiteiden kasvusuuntaan nähden. Mekaanisissa hitsausmenetelmissä ohuilla elektrodijohdoilla elektrodin poikittaiset värähtelyt, jotka muuttavat hitsausmetallin kiteytyskuviota, vähentävät hitsausmetallin taipumusta kuumiin halkeamiin. Kutistumismuotojen vaikutuksen vähentäminen saavutetaan rajoittamalla hitsausvirtaa, täyttämällä urat pienen poikkileikkauksen saumoilla ja käyttämällä vastaavien rakenteiden uria. Kraatterin hyvä sulkeutuminen kaarimurtumisen myötä auttaa tätä.

Kuva 2. Hitsauskertoimen vaikutus hitsausmetallityypin HYUN65M23 tekniseen lujuuteen

Edellä lueteltujen korkealaatuisten seosterästen ja seosten hitsaamisen lisäksi on myös ominaisuuksia, jotka määräytyvät niiden virallisen tarkoituksen perusteella. Kun hitsataan kuumuutta kestäviä ja kuumuutta kestäviä teräksiä, vaadittavat ominaisuudet saadaan monissa tapauksissa lämpökäsittelyllä (austenisointi) lämpötilassa 1050-1100 0 С, joka poistaa hitsauksen jäännösjännitykset, minkä jälkeen stabiloidaan karkaisu lämpötilassa 750-800 0 С. Jos lämpökäsittely ei ole mahdollista, hitsaus tehdään joskus alustavalla tai samanaikainen kuumennus lämpötilaan 350 - 400 ° C. Karbidien muodostumisesta johtuva nivelten liiallinen haurastuminen estyy vähentämällä nivelen hiilipitoisuutta. Tarvittavan lämmönkestävyyden aikaansaaminen saadaan hankkimalla hitsausmetalli, joka on koostumukseltaan identtinen epäjaloa metallia. Sama vaaditaan yleiseen nestekorroosioon kestäville hitsille.

Ruostumattomia teräksiä hitsaamalla eri tavoin Rakeiden välisen korroosion estämiseksi ei saisi sallia hitsausmetallin hiilen määrän lisääntymistä hitsausmateriaalien saastumisen (langan grafiittivoitelu jne.) ja hitsausmetallin pitkittyneen ja toistuvan pysymisen kriittisellä lämpötila-alueella. Siksi hitsaus on suoritettava pienimmällä lämmöntuotannolla käyttäen mekaanisia menetelmiä, jotka varmistavat hitsauksen jatkuvuuden. Toistuva kaariviritys käsinhitsauksen aikana, jolla on ei-toivottu lämpövaikutus metalliin, voi aiheuttaa sen taipumuksen korroosiolle. Aggressiiviseen ympäristöön kohdistuva sauma tulisi mahdollisuuksien mukaan hitsata viimeksi uudelleenkuumenemisen estämiseksi, ja seuraavat monikerrossaumojen saumat tulisi tehdä sen jälkeen kun edelliset ovat täysin jäähtyneet ja saumojen jäähdytyksen nopeuttamiseksi on ryhdyttävä toimenpiteisiin. Epäjaloa metallin pintaan pudottavista suihkeista voi myöhemmin tulla korroosiokohteita, ja ne on poistettava huolellisesti metallin pinnalta, hitsaukset, sekä kuonan ja vuon jäännökset, jotka toimiessaan metallin kanssa käytön aikana voivat johtaa korroosioon tai vähentää paikallista lämmönkestävyyttä. Hitsauksen aikana austeniittisen-ferriittisen rakenteen luominen hitsausmetalliin hitsausten kestävyyden lisäämiseksi rakeiden väliselle korroosiolle saavutetaan seostamalla titaanilla tai niobiumilla. Titaani, jolla on korkea happeaffiniteetti happea kohtaan, kuitenkin polttaa hitsausvyöhykkeellä 70-90% (käsikaarihitsauksessa, hitsauksessa happovuoilla). Siksi hitsausten seostaminen titaanilla on mahdollista hitsaamalla inertteissä suojakaasuissa, kaari- ja sähköhitsaushitsauksessa fluori-sulan avulla. Titaanipitoisuuden hitsausmetallissa on vastattava Ti / C-suhdetta ≥ 5. Niobium hapettuu huomattavasti vähemmän hitsauksen aikana, ja siksi sitä käytetään usein hitsauksen seostamiseen käsikaarihitsauksessa. Sen pitoisuuden hitsausmetallissa tulisi olla suhteessa Nb / C\u003e 10. Se voi kuitenkin aiheuttaa kuumien halkeamien esiintymisen hitsissä.

Manuaalinen kaarihitsaus

Austeniittisten terästen hitsauksen pääominaisuus on tarjota hitsausmetallin vaadittava kemiallinen koostumus erityyppisille hitsatuille liitoksille ja alueelliset säännökset hitsaus ottaen huomioon muutokset epäjaloa metallin tunkeutumissyvyydessä ja kerrostetun metallin määrissä. Tämän vuoksi on tarpeen säätää päällysteen koostumusta tarvittavan ferriittipitoisuuden varmistamiseksi liitoksessa ja estää siten kuumien halkeamien muodostuminen liitoksessa, samoin kuin tarvittavien liitosten lämpö- ja korroosionkestävyyden saavuttamiseksi. Elektrodien käyttö kalsiumfluoridipinnoitteella (pää) ja lyhyen kaarin ylläpitäminen ilman elektrodin poikittaisia \u200b\u200bvärähtelyjä myötävaikuttaa hitsausmetallin tuotantoon, jolla on tarvittava kemiallinen koostumus ja rakenteet, ja vähentää seosaineiden palamista. Jälkimmäinen vähentää myös virheiden muodostumisen todennäköisyyttä epäjaloa metallia pinnalla suihkun tarttuessa.

Elektrodipinnoitteen tyyppi määrittelee tarpeen käyttää käänteisen polaarisuuden tasavirtaa, jonka arvo annetaan siten, että sen suhde elektrodin halkaisijaan ei ylitä 25-30 A / mm. Katto- ja pystysuorassa asennossa hitsausvirta laskee 10-30% verrattuna alempaan hitsausasentoon valittuun virtaan.

Hitsaus päällystetyillä elektrodeilla on suositeltavaa suorittaa hehkulankoilla ja kuumien halkeamien kestävyyden lisäämiseksi käytä 3 mm: n halkaisijaltaan elektrodeja. Kaikissa tapauksissa epäjaloa metallia tulisi tunkeutua mahdollisimman vähän. Ennen hitsausta elektrodit tulisi kalsinoida 250 - 400 ° C: n lämpötilassa 1-1,5 tunnin ajan vedyn ja hitsien halkeamien aiheuttamien huokosten muodostumisen todennäköisyyden vähentämiseksi.

Erikoisominaisuuksilla varustettujen korkea-seosteräksisten hitsausmetallien tyyppi määritetään GOST 10052-75 -standardilla. Mitat ja yleiset tekniset vaatimukset säännellään GOST 9466-75.

Upotettu kaarihitsaus

Upotettu kaarihitsaus on yksi pääprosesseista korkea-seosteräksisten teräksien hitsaamiseen, joiden paksuus on 3 - 50 mm, kemian ja petrokemian laitteiden valmistuksessa. Tämän menetelmän tärkein etu verrattuna manuaaliseen valokaarihitsaukseen päällystetyillä elektrodeilla on metallin koostumuksen ja ominaisuuksien stabiilisuus hitsin koko pituudella hitsaamalla leikkausreunoilla ja ilman niitä. Tämän takaa mahdollisuus saada minkä tahansa pituinen hitsaus ilman kraattereita, jotka muodostuvat muutettaessa elektrodeja, elektrodin langan ja epäjaloa metallia sulavan tasaisesti hitsauksen pituudella, ja hitsausvyöhykkeen luotettavampi suojaus seostavien komponenttien hapettumiselta ilmakehän happea. Hitsauspintojen hyvä muodostuminen pienimuotoisella ja sujuvalla siirtymisellä epäjaloa metallia, roiskeiden puuttuminen tuotteen pinnalla lisää merkittävästi hitsattujen liitosten korroosionkestävyyttä. Valmistelutyön monimutkaisuus vähenee, koska reunojen leikkaaminen suoritetaan metallille, jonka paksuus on yli 12 mm (käsinhitsausta varten, metallille, jonka paksuus on 3-5 mm). Hitsaus on mahdollista lisääntyneellä raolla ja leikkamatta teräksen reunoja, joiden paksuus on enintään 30–40 mm. Jätteiden häviämisen, roiskeiden ja elektrodien tuhkan vähentäminen 10-20% vähentää kalliiden hitsauslankojen kulutusta.

Korkean seosteräksen ja seosten hitsaustekniikalla ja -muodoilla on useita piirteitä verrattuna tavallisten matalalejeeristen terästen hitsaukseen. Metallin ylikuumenemisen ja siihen liittyvän rakenteen suurenemisen, halkeamien mahdollisuuden ja hitsatun liitoksen toimintaominaisuuksien vähentämiseksi on suositeltavaa hitsata pienillä poikkileikkauksilla. Tämä johtaa hitsauslankojen käyttöön, joiden halkaisija on 2-3 mm, ja ottaen huomioon austeniittisten terästen korkea sähkövastus, tarve vähentää elektrodin purkautumista 1,5 - 2 kertaa. Valmistusprosessin aikana austeniittiset hitsauslangat ovat erittäin tahmeita ja erittäin jäykkiä, mikä vaikeuttaa hitsauslaitosten oikeiden, syöttöä ja virtaa toimittavien yksiköiden työtä ja lyhentää niiden käyttöikää.

Sauma seostetaan vuon tai langan läpi. Jälkimmäinen menetelmä on edullisempi, koska se aikaansaa hitsausmetallin koostumuksen parannetun stabiilisuuden. Käytä austeniittisten terästen ja seosten upotettua valokaarihitsausta hitsauslankoilla, jotka on valmistettu standardin GOST 2246-70 mukaisesti, ja osastoilla tekniset olosuhteet, ja vähän piitä sisältäviä fluori- ja erittäin emäksisiä fluorivapaita flusseja, jotka luovat hapettumattomia tai vähän hapettavia ympäristöjä hitsausvyöhykkeellä ja edistävät seosaineiden minimaalista hukkaa. Korroosionkestävissä teräksissä käytetyissä vuoissa on valvottava hiiltä, \u200b\u200bjonka pitoisuus ei saa olla yli 0,1–0,2%. Syövyttävien terästen hitsaamiseen käytetään laajimmin matalan piin tasoja AN-26, 48-OF-Yu ja ANF-14.

Lämmönkestävät teräkset hitsataan 08Kh25N13BTYu-tyyppisillä austeniittisilla ferriittisillä langoilla matalan piitähteen AN-26, ANF-14 ja 48-OF-10 alla. Hitsaamalla vakailla austeniittisilla langoilla ja johdoilla, jotka sisältävät helposti hapettuvia elementtejä (alumiini, titaani, boori jne.), Käytetään neutraaleja fluori-flusseja ANF-5, 48-OF-Yu. Austeniittisten nivelten kuumien halkeamien kestävyyden varmistamiseksi on suositeltavaa käyttää fluoriboori flux ANF-22.

Hitsaus fluori-fluxien alla suoritetaan käänteispolaarisella tasavirralla, ja erittäin emäksisillä fluorivapailla flusseilla, joissa on suora polaarisuus. Samanaikaisesti, jotta saadaan sama tunkeutumissyvyys kuin hiiliteräksissä, hitsausvirtaa tulisi pienentää 10-30%. Hitsausten huokosien muodostumisen todennäköisyyden vähentämiseksi korkeaseosteräksisten terästen sulat on kalsinoitava välittömästi ennen hitsausta 500–900 0 C: ssa 1–2 tunnin ajan. Kuonan ja vuon jäännökset hitsauspinnalta on poistettava huolellisesti.

Upotettu valokaarihitsaus yhdessä korkean seoslangan kanssa antaa hitsatuille liitoksille vaadittavat ominaisuudet.

Sähköslakkahitsaus

Vähentynyt herkkyys kuumien halkeamien muodostumiselle, joka mahdollistaa austeniittisten liitosten aikaansaamisen ilman halkeamia, selittyy sähköslakkahitsauksen ominaisuuksilla: lämmönlähteen alhaisella nopeudella, hitsausaltaan metallin kiteytymisen luonteella ja pakaran nivelet suuret kulman muodonmuutokset. Kuitenkin metallin pitkä oleskelu lämpötilassa 1200 - 1250 0 С, joka johtaa rakenteen palautumattomiin muutoksiin, vähentää lämpövaikutteisen alueen lujuutta ja muoviominaisuuksia, mikä lisää kuumuutta kestävien terästen hitsattujen liitosten taipumusta paikallisiin (lämpövaikutteisiin) murtumiin lämpökäsittelyn tai käytön aikana korkeissa lämpötiloissa. Korroosionkestäviä teräksiä hitsaamalla teräksen ylikuumeneminen lämpövaikutteisella alueella voi aiheuttaa veitsen korroosion, joten hitsattujen tuotteiden lämpökäsittely (karkaisu tai stabiloiva hehkutus) tulee suorittaa.

Korroosionkestävien terästen sähköhitsaushitsauksessa on käytettävä juoksuja ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 ja muita, ja lämmönkestävissä teräksissä käytetään flusseja ANF-Sh, ANF-7, ANF-8 ja erittäin emäksinen AN-292. Hitsaamalla kuumuutta kestäviä teräksiä kaksivaiheisella hitsauksella, tyyppiä X25H13, voidaan käyttää matalan piin juoksuja ANF-14 ja AN-26. Hapettumattomien fluoriöljyjen käyttö, erityisesti hitsaamalla kuumuutta kestäviä teräksiä ja seoksia, ei takaa helposti hapettuvien seostavien elementtien (titaani; mangaani jne.) Palamista seurauksena ilmahapen tunkeutumisesta kuonakylvyn pinnan läpi; tämän vuoksi joissain tapauksissa on tarpeen suojata kuonahauteen pinta puhaltamalla se argonilla.

Sähköslakkahitsaus voidaan suorittaa läpimitaltaan 3 mm vaijerilla tai 6 - 20 mm paksuisella levyelektrodilla. Suuret paksuiset tuotteet, joissa on pienet saumat, sopivat paremmin hitsaamaan levyelektrodilla. Levyelektrodin valmistaminen on yksinkertaisempaa kuin langan, mutta lankahitsaus mahdollistaa metallihauteen muodon ja hitsauksen kiteytymisen luonteen muuttamisen, mikä myötävaikuttaa hitsauksiin ilman kuumia halkeamia. Hitsauslangan jäykkyys kuitenkin monimutkaistaa hitsauslaitteiden virransyöttö- ja syöttösolmujen pitkää ja luotettavaa toimintaa.

Suojattu kaasuhitsaus

Inerttejä kaasuja (argon, helium) ja aktiivisia kaasuja (hiilidioksidi, typpi), samoin kuin erilaisia \u200b\u200binerttien tai aktiivisten kaasujen ja inerttien kaasujen seoksia aktiivisten kanssa käytetään suojaavina.

Suojatulla kaasuhitsauksella voidaan yhdistää eripaksuisia materiaaleja (kymmenesosista kymmeniin millimetreihin). Suojakaasujen, joilla on erilaisia \u200b\u200btermofysikaalisia ominaisuuksia, ja niiden seosten käyttö muuttaa kaaren lämpötehokkuutta ja lämpöä hitsausreunoihin edellyttäviä olosuhteita ja laajentaa hitsausprosessin teknisiä mahdollisuuksia. Hitsaamalla inertteissä kaasuissa valokaarin stabiilisuus kasvaa ja seosaineiden höyryt vähenevät, mikä on tärkeää hitsaamalla korkeaseosteisia teräksiä. Hitsimetallin määritelty kemiallinen koostumus voidaan saada muuttamalla hitsauslangan (täytelangan) koostumusta ja perusmetallin osallistumista hitsauksen muodostukseen, kun perus- ja elektrodimetallien koostumukset eroavat huomattavasti, tai muuttamalla metallurgisten vuorovaikutusten luonnetta johtuen merkittävästä muutoksesta suojailmakehän koostumuksessa hitsaamalla kulutuselektrodilla. . Hitsaus suojakaasuympäristössä aikaansaa hitsausten muodostumisen erilaisissa avaruusasemissa, mikä mahdollistaa tämän menetelmän käytön manuaalisen valokaarihitsauksen sijasta päällystetyillä elektrodeilla.

Austeniittisten terästen hitsaus inertteissä kaasuissa suoritetaan kuluttamattomalla (volframi) tai kuluttavalla elektrodilla.

Hitsaus volframielektrodilla suoritetaan argonissa standardin GOST 10157 ja heliumin tai niiden seosten mukaisesti, ja sitä käytetään yleensä materiaaleihin, joiden paksuus on enintään 5–7 mm. Joissakin tapauksissa, kuten esimerkiksi hitsauksessa kiinteät liitokset putkia, niitä käytetään suurella seinämäpaksuudella (enintään 100 mm tai enemmän). Tätä menetelmää on myös tarpeen soveltaa juurtenivelten hitsaamiseen leikkaamisessa kriittisten paksuseinäisten tuotteiden valmistuksen aikana.

Hitsausliitoksen paksuuden ja rakenteen mukaan hitsaus volframielektrodilla suoritetaan täyteaineella tai ilman. Prosessi suoritetaan manuaalisesti käyttämällä erityisiä polttimia tai automaattisesti suoranapaisella virralla. Poikkeuksena on teräs ja seokset, joissa on korkea alumiinipitoisuus, kun vaihtovirtaa tulisi käyttää tuhoamaan alumiinirikasten oksidien pintakalvo.

Hitsaus voidaan suorittaa jatkuvasti polttavalla tai pulssikaarella. Pulssikaari vähentää lämpövaikutteisen vyöhykkeen pituutta ja hitsattujen reunojen kääntymistä ja varmistaa myös sauman hyvän muodostumisen pienen paksuuden materiaalille. Metallien kiteytymisen ominaisuudet hitsausaltaassa tällä hitsausmenetelmällä myötävaikuttavat rakenteen häiriintymiseen, mikä vähentää kuumien halkeamien todennäköisyyttä, mutta voi osaltaan vaikuttaa lämpövaikutteisten kyyneleiden muodostumiseen. Hitsausjuurin suojan ja muodostumisen parantamiseksi käytetään kaasuinjektiota, ja hitsaamalla juurihitsit metallille, jonka paksuus on suurempi, käytetään myös erityisiä sulan sisäosia. Hitsaamalla volframielektrodilla inertteissä kaasuissa upotetulla kaarilla, sulaan epäjaloa metallia kulkevan lämpöosuuden lisääntyminen antaa mahdollisuuden hitsata ilman leikkausreunoja yhä suuremmalla paksuudella varustettua metallia. Lämpövaikutteinen alue kuitenkin laajenee, ja on olemassa metallin ylikuumenemisen vaara.

Korkean seosteräksen teräkset ovat hitsattuja plasmassa. Tämän menetelmän etuja ovat suojakaasun erittäin alhainen kulutus, mahdollisuus saada eri osien (pyöreä, suorakulmainen jne.) Plasmasuihku ja muuttaa etäisyyttä plasmapolttimesta tuotteeseen. Plasmahitsausta voidaan käyttää sekä levymateriaaleille että metalleille, joiden paksuus on enintään 12 mm. Sen käyttöä paksumman teräksen liittämiseen haittaa mahdollisuus muodostaa alaviiltoja liitoksissa.

Hitsaus kuluvalla elektrodilla suoritetaan inertteillä samoin kuin aktiivisilla kaasuilla tai kaasuseoksella. Hitsatessaan helposti hapettuvia elementtejä (alumiini, titaani jne.) Sisältäviä korkean seosteräksen teräksiä tulee käyttää inerttejä kaasuja, pääasiassa argonia, ja prosessi tulisi suorittaa virrantiheyksillä, jotka varmistavat elektrodimetallin suihkukuljetuksen. Suihkunsiirron aikana valokaarella on korkea stabiilisuus ja metallin roiske on käytännössä eliminoitu, mikä on tärkeää hitsien muodostumiselle erilaisissa avaruusasemissa ja roiskeisiin liittyvien korroosiokeskipisteiden poistamiseksi korroosionkestävien ja kuumuutta kestävien terästen hitsauksen aikana. Suihkun siirto on kuitenkin mahdollista kriittisiä suuremmissa virroissa, joissa palovammoja voi tapahtua levyn hitsauksen aikana. Argonin lisääminen 3 - 5% 02: een ja 15 - 20%: iin hiilidioksidia vähentää kriittistä virtaa, kun taas hapettavan ilmakehän luominen valokaarialueelle vähentää vedyn aiheuttamien huokosten muodostumisen todennäköisyyttä. Hitsaamalla ilmoitetuissa kaasuseoksissa lejeerauselementtien höyryt kuitenkin lisääntyvät, ja kun hiilidioksidia lisätään, on mahdollista karburoida hitsausmetalli. Lisäämällä 5-10% N argoniin, sen pitoisuutta hitsausmetallissa voidaan lisätä. Typpi on voimakas austenitisaattori, ja siten hitsausmetallin rakenne voi muuttua. Austeniittisten terästen hitsaamiseen käytetään pulssikaarihitsausta argonissa käytetyllä elektrodilla ja argonin seoksilla hapen ja hiilidioksidin kanssa, mikä aikaansaa pienten paksuuksien yhteyden ja metallin suihkusiirron virran pulssin läpi. Samanaikaisesti pulssikaarihitsaus aiheuttaa hitsausrakenteen hiomisen ja lämpövaikutteisen alueen ylikuumenemisen vähentymisen, mikä lisää hitsatun liitoksen kestävyyttä halkeilua vastaan.

Hitsaamalla hiilidioksidissa vähähiilisiä korkea-seosteräksisiä teräksiä käyttäen vähän hiiltä sisältäviä hitsauslankoja, joiden langan hiilipitoisuus lankassa on alle 0,07%, hitsausmetallin hiilipitoisuus nousee 0,08 - 0,12%: iin. Tämä riittää vähentämään jyrkästi hitsausmetallin kestävyyttä rakeiden väliselle korroosiolle. Hitsausmetallin karburoitumisella joissakin tapauksissa energisillä kovametallimuodostelmilla (titaani, niobium) voi kuitenkin olla hyödyllinen vaikutus kuumuutta kestävien terästen hitsaamiseen johtuen karbidifaasin lisääntymisestä rakenteessa.

Hiilidioksidin dissosioitumisesta johtuva valokaariin muodostuva hapettava ilmakehä aiheuttaa titaanin ja alumiinin lisääntyneen (jopa 50%) palamisen. Mangaani, pii ja muut seostavat elementit palavat hiukan vähemmän, eikä kromi hapettu. Siksi hitsaamalla korroosionkestäviä teräksiä hiilidioksidissa käytetään hitsauslankoja, jotka sisältävät hapettavia ja karbidia muodostavia elementtejä (alumiini, titaani ja niobium). Hiilidioksidissa hitsaamisen toinen haitta on suuri metallisuihku (häviöt saavuttavat 10-12%) ja metallin tiukasti kiinnittyneiden oksidien tiheiden kalvojen muodostuminen hitsin pinnalle. Tämä voi vähentää dramaattisesti hitsatun liitoksen korroosionkestävyyttä ja lämmönkestävyyttä. Suihkun muodostumisen estämiseksi epäjaloa metallia varten reunoihin tulisi levittää erityisiä emulsioita ennen hitsausta, ja oksidikalvon torjumiseksi valokaariin voidaan syöttää pieni määrä ANF-5-fluoridivirraa. Pulssihitsauksen avulla voit myös vähentää roiskeita hieman. Hitsaus kuluttavalla elektrodilla hiilidioksidissa tehdään puoliautomaattisille laitteille ja automaatteille.

Hitsauslangat, jotka on suunniteltu hitsaamaan korkea-seoksisten austeniittisten terästen hiilidioksidiin, tarjoavat vaadittavat korroosionkestävyyden ja mekaaniset ominaisuudet johtuen titaanin, niobiumin ja ferritisaattoreiden - piin, alumiinin, kromin - pitoisuuksien lisääntymisestä. Esimerkiksi 12Kh18N10T-tyyppisten terästen hitsaamiseen käytetään lankoja Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu, tyypin 12Kh18N12T teräslankoihin, lanka Sv-08Kh25N13BTY ja kromi-nikkeli-molybdeeniteräksiä, lankoja Sv-06Kh19NMTZ.

Kiiltävät, syövyttämättömät terästuotteet on päällystetty kromilla, molybdeenilla, volframilla ja seoksilla, joiden seos sisältää tarvittavat lisäaineet lujuuden, korroosionkestävyyden ja lämpötilan muutosten lisäämiseksi, kuten:

- koboltti;

- alumiini;

- titaani;

- kupari;

- mangaani;

- nikkeli;

- kromi;

- vanadiinia;

- molybdeeni;

- piitä.

Teräksen tarkoituksesta riippuen se voi sisältää muita aineita, jotka parantavat sen teknisiä ominaisuuksia ja antavat sille kiiltävän ja sileän pinnan.

Ruostumattoman terästuotteen vaatimustenmukaisuus tarkistetaan lämpötilassa, joka on yhtä suuri kuin 20 ° C. Saksan standardointilaitos on luonut järjestelmän, jossa austeniittiset teräkset jaetaan luokkiin. A2 ja A3 ovat kromi-nikkeliterästen luokkia, A4 ja A5 ovat luokkia, joihin krominikkeli ja molybdeeniteräs kuuluvat. Näiden terästen ominaispaino on sama. Tästä huolimatta teräskappaleen ylläpitämä kuorma kasvaa luokanumeron kasvaessa. Muodonmuutosprosentti kasvaa kuumentuessa. Mekaaniset vauriot voivat tapahtua vain voimakkaalla, suunnatulla iskuvoimalla tai käyttämällä erityisiä laitteita - puristinta tai putken taivutinta.

Kylmässä tilassa teräs kestää hyvin venytystä ja muun tyyppisiä muodonmuutoksia. Hänellä on korkea vastuskerroin. Kuumennettaessa tämä kerroin laskee puoleen, teräksen luokasta riippumatta, se on melkein yhtä suuri.

Kun otetaan huomioon, että austeniittisten terästen sulamislämpötila tapahtuu 1800 ° C: n lämpötilassa, on syytä huomata, että sen sammuminen tapahtuu, kun sitä lämmitetään 850 ° C: seen. Austenisoituminen tapahtuu, kun sitä kuumennetaan yli 1000 ° C. Sen elastisuus vaihtelee hiukan voimakkaassa kuumennuksessa. Indikaattorit tarkistetaan lämpötiloissa 300 °, 400 ° ja 500 ° C.

Metallisaidan kokoamisessa ja komposiittimetallituotteiden luomisessa käytetään 2 tyyppiä hitsausta. Huolimatta siitä, että teräksellä on hyvät ja erinomaiset hitsausominaisuudet, on tarpeen ymmärtää valinta kaari- ja kaasuhitsauksen välillä, koska hitsausprosessin aikana hitsaussauman vieressä oleva metalli muuttaa rakennettaan, mikä vaikuttaa metallin ulkonäköön ja herkkyyteen. Jatkuvalla kuumentamisella asteikko näkyy lämpötilassa, joka on hieman yli 900 ° C, jaksottaisella lämmityksellä, lämmityksen alentamiseksi 100 ° C: lla, jotta vältetään sen esiintyminen.

Tekniikka austeniittisten terästen hitsaamiseen

Ruostumaton austeniittinen teräs sulaa melkein 2000 ° C: n lämpötilassa. Tästä huolimatta koostumuksen matala hiilipitoisuus antaa erinomaisen hitsattavuuden. Hitsauskoneiden lämpötilat eivät ole niin korkeita, että mittakaava muodostuu hitsausprosessin aikana. Ruostumattomasta teräksestä kuumennettaessa ei ole epämiellyttäviä hajuja. Sulautumisen ja rakeiden välisen korroosion välttämiseksi käytetään nopeita hitsausmenetelmiä.

Virheellisesti valittu hitsausprosessi ja jäähdytystapa voivat johtaa ei-toivottuihin seurauksiin. Hitsauksen aikana hitsausvyöhyke lämmitetään paitsi myös vierekkäiset metalliosat. Niiden lämpötila voi nousta 700 ° C: seen. Tässä lämpötilassa kromi hajoaa, mikä hitaassa jäähdytyksessä johtaa sen karbidien saostumiseen. Teräksen austeniittinen rakenne kovametallikerrostumiskohdissa hajoaa, mikä merkitsee kaikkien tekniset tiedot ja vaikuttavat valitettavasti valmiin metallin ulkonäköön.

Kromin hapettumiseen voi liittyä tulenkestävä neoplasma. Kromioksidi jää useimmiten sauman sisälle. Sen sulamislämpötila on 100-200 ° C korkeampi kuin itse ruostumattomalla teräksellä. Teräksen matala lämmönjohtavuus, jolla on korkea lineaarisen laajenemiskerroin, aiheuttaa jännityksen lämpövaikutteisella alueella. Kaasuhitsauslaitteiden alhainen intensiteetti, kun metallin lämmitys tapahtuu vähitellen, johtaa siihen, että lämmityspinta kasvaa. Tämä myötävaikuttaa metallin lievään, hitaaseen jäähtymiseen aiheuttaen kromin hapettumistuotteiden saostumista. Kun hitsataan onttoa putkea, hapettumistuotteet ilmestyvät sen sisään hitsin taakse (olosuhteissa, että ilma pääsee vapaasti putken onteloon).

Kaarihitsauksen käyttö ruostumattomalle teräkselle on tarkoituksenmukaisempaa, koska tässä prosessissa sauma on tasaisempi, liitos on luotettava ja teräs säilyttää alkuperäiset tekniset ominaisuutensa.

Kaasuhitsaus on perusteltua, kun kiinnitetään osia, joiden paksuus on enintään 2 mm. Hitsausprosessi on samanlainen lämpötilassa ja liekin voimakkuudessa kuin hiiliteräksissä. Hitsaus täyteaine on lanka, jolla on sama koostumus kuin itse ruostumattomalla teräksellä. Jos se sisältää titaania tai niobiumia, se vähentää kromikarbidien saostumista.

Vaikka ne kaikki kuuluvat korkean seosteräksen luokkaan. erittäin hyvä, esilämmitystä ja sitä seuraavaa lämpökäsittelyä ei tarvita. Ne eivät yleensä ole taipuvaisia, mutta tämä ominaisuus koskee itse teräksiä eikä hitsauksia.

Austeniittiteräkset sisältävät 17% Cr ja enemmän. Tällaisilla teräksillä on paljon suurempi venymä, sitkeys ja muuttujan parametrit hauraaseen tilaan. Hehkutetussa tilassa niillä on korkea saantoindeksi ja näitä teräksiä voidaan tarvittaessa vahvistaa muodonmuutoksella pelkäämättä haurastumista.

Hitsausta varten tarkoitettujen austeniittisten terästen tärkeimmät laatu- ja kemialliset koostumukset

Tärkein laadut hitsattujen austeniittisten terästen, venäläisen mittapuun mukaan, ovat: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 20X25H20MNT2, 08X17X17H17M2T, 20X25H20H17M2T2, 08X17X17H13M2T2, 08X17X17M13T2. Edellä mainittujen laatujen lisäksi on olemassa myös austeniittisia teräksiä ja seoksia, mutta ne ovat erityisten ominaisuuksiensa vuoksi vaikeita.

Kemiallisen koostumuksen vaikutus austeniittisten terästen hitsautuvuuteen

Tärkein austeniittisten kromi-nikkeliterästen tyyppi on X18H10. Tällaisten terästen rakenne on austeniittinen, sisältäen jonkin verran deltaferriittia (noin 2 - 7%). Noin 8%: n nikkelipitoisuudella austeniitti muuttuu osittain martensiittiksi huoneenlämpötilassa, jos teräs altistuu plastiselle muodonmuutokselle.

Lämmönkestävät austeniittiset teräkset sisältävät jopa 25% kromia ja nikkelipitoisuus voi olla 38%. Teräksen lämmönkestävyyttä lisätään seostamalla terästä piillä (noin 1%) tai alumiinilla.

Austeniittisten terästen hitsien metallirakenne on esitetty Scheffler-kaaviossa. Kaavio osoittaa metallirakenteen riippuvuuden kromin ja nikkelin ekvivalentteista. Mutta kaaviossa ilmoitettujen elementtien lisäksi nikkeli-ekvivalentin laskennassa voidaan käyttää lauseketta kuparille, jonka kertoimet ovat 0,6, ja typelle, jonka kerroin on 10-30. Ja kaavassa kromiekvivalentin laskemiseksi volframin prosenttikerroin on 0,5 ja titaanin on 2 - 5.

Scheffler-kaaviota käytetään yleensä olosuhteissa. Käytettäessä muun tyyppisiä hitsauksia hitsausmetallin rakenne voi poiketa kaaviossa esitetystä.

Tärkein tavoite varmistaa on estää kylmien ja kuumien halkeamien muodostuminen. Kokeellisesti todettiin, että hitsausmetallin taipumus riippuu ferriitin pitoisuudesta teräksessä. Kun ferriittipitoisuus on välillä 2–6%, halkeilun riski vähenee merkittävästi.

Tutkija Delong tarkensi Scheffler-kaaviota. Mutta ferriittikomponentin pitoisuus muuttuu huomattavasti, kun otetaan huomioon typen prosenttiosuus, jonka kerroin on 30. Tämä on otettava huomioon (hitsaus suojakaasuissa, hitsaus kuluttavalla elektrodilla ja kulumaton). Siksi Delong-kaaviota ei voida pitää myöskään absoluuttisena.

Arvioidakseen likimääräistä ferriittipitoisuutta Seferian johdetti seuraavan lausekkeen: x \u003d 3 * (Cr-ekv - 0,93Ni-ekv - 6,7),%

Tarvittavan määrän ferriittiä (2–6%) voimme ratkaista halkeamien puuttuvan ongelman austeniittisten terästen hitsauksessa. Mutta samalla ferriitti vähentää hitsausmetallin venymää, vähentää viskositeettia, nostaa siirtymälämpötilaa ja vaikuttaa negatiivisesti korroosionkestävyyteen.

Kerrostuneessa metallissa mikrohalkeamien lisäksi voi muodostua myös muita. Ja ne liittyvät tosiasiaan, että teräksen koostumuksessa läsnä olevat sulfidit ja oksidit eivät voi kellua nestemäisen hitsausaltaan pintaan sen korkean viskositeetin vuoksi. Siksi sulan metallin viskositeetin vähentämiseksi suositellaan seostamaan terästä piillä määränä 0,3 - 0,7%.

Metallin rakennemuutokset austeniittisten kromiterästen hitsauksen aikana

Hitsaamalla austeniittisia teräksiä lämmitysalueella tapahtuu viljan kasvua. Ja se tapahtuu sujuvammin kuin seostamaton rakenneteräkset. Mutta jos tälle on este karbidifaasin muodossa, silloin viljan kasvua ei tapahdu.

Ylikuumenemisalueella karbidifaasi liukenee viljan kasvun lisäksi suurimmaksi osaksi Cr23 C6 -karbidiksi. Kromikarbidien lisäksi muodostuu myös muiden stabiloivien metallien - titaanin, niobiumin ja vanadiinin - karbideja. Cr23 C6 -karbidien lisäksi esiintyy krominitridejä Cr2N ja Cr7 C3 -karbideja. Osa karbidien liukeneminen johtaa näiden karbidien ohuiden kalvojen muodostumiseen raerajoja pitkin. Tämän vuoksi teräs on erittäin herkkä rakeiden väliselle korroosiolle.

Nämä muutokset voidaan välttää stabiloimalla teräs. Mutta käytettäessä sellaisia \u200b\u200bhitsaustapoja kuin sähköslakkahitsaus tai upotettu valokaarihitsaus (korkea suorituskyky), edes stabilointi ei ratkaise rakeiden välisen korroosion ongelmaa.

Voit lisätä hitsausmetallin lujuutta lisäämällä pieni määrä typpeä.

Lämmitys ja lämpökäsittely austeniittisen teräksen hitsauksessa

Hitsaamalla austeniittisia teräksiä, esilämmitys rakennemuutosten kannalta ei ole välttämätöntä. Kuitenkin joissain tapauksissa kuumennetaan lämpötilaan 200 ° C sisäisten rasitusten vähentämiseksi.

Jäännösjännitysten arvo tällaisissa teräksissä on melko suuri, minkä vuoksi on olemassa teräksen korroosiohäiriöiden vaara. Tämän välttämiseksi suoritetaan hitsattujen liitosten lämpökäsittely.

Jos on tarpeen vähentää vain sisäisten rasitusten arvoa, valitaan karkaisulämpötila 800-850 ° C. Jos hitsatut liitokset kosketuksessa väliaineen kanssa, mikä myötävaikuttaa rakeiden välisen korroosion muodostumiseen, on tarkoituksenmukaista suorittaa hehkutus lämpötilassa 950-1050 ° C. Hehkutus auttaa liuottamaan kovametallikalvoja.

Lämpökäsittelyssä on otettava huomioon, että tyyppisillä teräksillä Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 on taipumus muodostaa karkaistavia halkeamia.

Austeniittisten terästen kaasuhitsaus

Austeniittisiin teräksiin suositellaan valitsemaan asetyleeni-happi-hitsaus liekki, jonka kapasiteetti on 70-75 l / h, hitsaamisen paksuuden 1 mm perusteella. Ei ole suositeltavaa käyttää hapettavaa ainetta kun sitä käytetään, kromi palaa voimakkaasti. austeniittisia teräksiä suositellaan seuraaville laatuille: Sv-02X19H9T, Sv-08H19N10B. Myös muita titaanilla tai niobiumilla seostettuja vähähiilisiä lankoja käytetään. (1-6 mm), langan halkaisija valitaan yhtä suureksi kuin epäjaloa metallia.

Usein käytetty, esimerkiksi flux-tuotemerkki NZh-8. Flux-komponentit sekoitetaan nestemäiselle lasille ja levitetään tuotteen hitsattuihin reunoihin. Hitsausprosessi suoritetaan sen jälkeen, kun vuo on täysin kuivunut.

Austeniittisten terästen hitsauksen voi tehdä kuka tahansa ilman rajoituksia. Täyteaineiden koostumus valitaan yleensä samankaltaisesti kuin hitsattujen terästen koostumus. Jos korroosionkestävyysvaatimukset ovat korkeat, täyteaineen käyttö, joka ei sisällä ferriittiä, on tarkoituksenmukaista.

Austeniittiteräksiä, joilla on useita erityisominaisuuksia, käytetään erittäin aggressiivisissa työympäristöissä. Tällaiset seokset ovat välttämättömiä energiateollisuudessa öljy- ja kemianteollisuuden yrityksissä.

1

Austeniittilejeeringit sisältävät seoksia, joilla on korkea seosausaste, jotka kiteytyessä muodostavat yleensä yksivaiheisen järjestelmän, jolle on tunnusomaista kidepintakeskinen hila. Tämän tyyppiset hilat kuvatuissa teräksissä pysyvät muuttumattomina jopa niissä tapauksissa, joissa metalli jäähdytetään erittäin alhaisiin lämpötiloihin, joita kutsutaan kryogeenisiksi (alueella -200 astetta). Joissakin tapauksissa austeniittisilla teräksillä on toinen faasi (sen tilavuus seoksessa voi nousta kymmeneen prosenttiin) - ferriitti, jolla on korkea seosausaste. Tässä tapauksessa hila on kehonkeskeinen.

Austeniittisten terästen erottaminen kahteen ryhmään tapahtuu niiden emäksen koostumuksen sekä seostavien komponenttien - nikkelin ja kromin - seoksen pitoisuuden perusteella:

- Rautapohjaiset koostumukset: nikkelipitoisuus - jopa 7%, kromi - jopa 15%, seostavien lisäaineiden kokonaismäärä - enintään 55%.

- Koostumukset nikkeliin (vähintään 55% nikkeliä) ja rauta-nikkelipohjaan (ne sisältävät vähintään 65 prosenttia nikkeliä ja rautaa, suhteessa ensimmäiseen ja toiseen on 1 - 1,5).

Tällaisissa seoksissa nikkeli lisää teräksen sitkeyttä, lämmönkestävyyttä ja prosessoitavuutta, ja kromi vastaa siitä, että sille annetaan vaadittu korroosio- ja lämmönkestävyys. Ja lisäämällä muita seosaineita, on mahdollista saavuttaa austeniittisten yhdisteiden ainutlaatuiset ominaisuudet, joiden joukko määrittelee tämän tai sen seoksen virallisen tehtävän.

Useimmiten austeniittiset teräkset seostetaan seuraavien elementtien kanssa:

- Ferritorit, jotka stabiloivat austeniitin rakennetta. Näitä ovat vanadiini, volframi, niobium, titaani, pii ja molybdeeni.

- Austenitisaattorit, jotka ovat typpi, hiili ja mangaani.

Kaikki nämä komponentit sijaitsevat sekä ylimääräisissä vaiheissa että suoraan kiinteään teräsliuokseen.

Hyväksytyn luokituksen mukaan, joka ottaa huomioon lejeeringijärjestelmän, mikä tahansa austeniittinen teräs voidaan luokitella kromimangaaniksi tai kromi-nikkeliksi. Lisäksi seokset jaetaan kromi-nikkeli-mangaaniin ja kromi-nikkeli-molybdeeniin.

2

Erilaisten lisäaineiden avulla voit luoda erityisiä austeniittisia teräksiä, joita käytetään rakenteiden osien valmistukseen korkeissa lämpötiloissa, syövyttävissä ja kryogeenisissä olosuhteissa. Tämän perusteella austeniittiset yhdisteet ja jaetaan eri ryhmiin:

- korroosionkestävä;

- kylmäkestävä.

Lämmönkestävät yhdisteet eivät tuhoudu joutuessaan alttiiksi kemialliselle ympäristölle. Niitä voidaan käyttää lämpötilaan +1150 asteeseen saakka. Tällaisista teräksistä valmistetaan erilaisia \u200b\u200bkevyesti kuormitettuja tuotteita:

- kaasuputkijärjestelmien elementit;

- uunilaitteiden varusteet;

- lämmitysosat.

Lämmönkestävät teräslajit kestävät kuormituksia korkeissa lämpötiloissa pitkään säilyttäen samalla alun perin korkeat mekaaniset ominaisuutensa. Ne on välttämättä seostettu volframin ja molybdeenin kanssa (kutakin lisäainetta voi olla teräskoostumuksessa jopa seitsemän prosenttia). Ja booria lisätään pieninä määrinä viljan jauhamiseen joissain austeniittisissa seoksissa.

Merkitään yhteistä brändiä lämpöä ja kuumuutta kestävien terästen kuvattu artikkelissa luokka: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

austeniittiset ruostumaton teräs (ts. korroosionkestävä) on ominaista pieni hiilipitoisuus (yli 0,12 prosenttia tästä kemiallisesta alkuaineesta ei ole sallittua). Niissä oleva nikkeli voi olla 8 - 30% ja kromi 12 - 18%. Mikä tahansa austeniittinen ruostumaton teräs lämpökäsitellään (karkaisu, karkaisu tai). Lämpökäsittely on välttämätöntä, jotta ruostumattomat terästuotteet "tuntevat" olonsa hyvin erilaisissa aggressiivisissa ympäristöissä - emäksisessä, kaasussa, nestemäisessä metallissa, hapossa lämpötilassa yli +20 astetta.

Seuraavat austeniittiset korroosionkestävät teräkset tunnetaan parhaiten:

- nikkelikromi-molybdeeni: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- kromomangaani: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikkelikromi: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- korkealla piipitoisuudella (3,8 - 6,7%): 15X18H12C4T10, 02X8H22C6.

Kylmäkestävät austeniittiset koostumukset sisältävät 8–25% nikkeliä ja 17–25% kromia. Niitä käytetään kryogeenisiin laitteisiin, niiden tuotantokustannukset ovat korkeat, joten niitä käytetään hyvin rajoitetusti. Yleisimmät kryogeeniset teräkset ovat 07Kh13N4AG20 ja 03Kh20N16AG6, jotka seostavat typellä. Tämä elementti lisätään siten, että seoksella on korkeampi saantolujuus + 20 °: n lämpötilassa.

3

Yleisimmät ovat austeniittiset kromi-nikkeliteräkset, joissa on molybdeenilisäaineita. Niitä käytetään myös silloin, kun on olemassa raon muodostumisriski. Ne osoittavat suurta vastustuskykyä vähentämällä ilmakehää, ja ne on jaettu kahteen tyyppiin:

- stabiloimaton titaanilla, hiilipitoisuus enintään 0,03%;

- stabiloitu titaanilla hiilellä 0,08 - 0,1%.

Sellaiset kromi-nikkelikoostumuslajit, kuten X17H13M2 ja X17H13M3, ovat optimaalisia rakenteille, jotka toimivat rikkihappoväliaineissa, etikkahapon 10-prosenttisessa hapossa, kiehuvassa fosforihapossa.

Nikkeli-kromiteräksillä, joihin on lisätty niobiumia tai titaania, on ominaista minimaalinen rakeiden välisen korroosion riski. Hiiliin verrattuna niobiumia tuodaan 9–10 kertaa enemmän ja titaania 4–5,5 kertaa enemmän. Seokset, joilla on samanlainen mahdollisuus, sisältävät seuraavat koostumukset: 0X18H12B, 0X18H10T, X18H9T ja jotkut muut.

On myös mahdollista lisätä kuvattujen terästen korroosionkestävyyttä lisäämällä niihin piitä. Tällaisten erityisten koostumusten kirkkaat edustajat ovat sellaisia \u200b\u200bseoksia:

- 015X14H19S6B;

- 03X8H22C6.

Liioittelematta, ne ovat ihanteellisia kemiallisesti hitsattujen rakenteiden valmistukseen, joissa typpipitoista happoa varastoidaan ja prosessoidaan.

Tyypin 2X18H4GL kromi-mangaaniteräksillä on korkeat valuominaisuudet, joten niitä käytetään teollisuudessa, joissa käytetään korroosionkestäviä valurakenteita. Muut kromomangaaniseokset (esimerkiksi 10Kh13G12N2SA ja 08Kh12G14N4YUM) palavissa väliaineissa ovat korroosionkestävämpiä kuin kromi-nikkeliseokset.

4

Austeniittisen ryhmän kuumuutta kestävät ja kuumuutta kestävät seokset altistetaan tarvittaessa erityyppisille lämpökäsittelyille niiden ominaisuuksien parantamiseksi ja olemassa olevan raerakenteen muuttamiseksi: hajautettujen faasien lukumäärä ja jakautumisperiaate, lohkojen ja itse jyvän koko jne.

Tällaisten terästen hehkuttamista käytetään vähentämään seosten kovuutta (kun niiden käyttöolosuhteet sitä vaativat) ja poistamaan haurauden ilmiön. Tällä lämpökäsittelyllä metalli kuumennetaan lämpötilaan 1200–1250 astetta 30–150 minuutin ajan ja sitten se jäähdytetään mahdollisimman nopeasti. Kompleksit jäähdytetään useimmiten öljyssä tai ilmassa, mutta seokset, joissa on pieniä määriä seostavia komponentteja, upotetaan yleensä veteen.

Tyyppien ХН35ВТЮ ja ХН70ВМТЮ seoksille suositellaan lämpökäsittelyä kaksoiskovettumisen muodossa. Ensin suoritetaan niiden koostumuksen ensimmäinen normalisointi (lämpötilassa noin 1200 astetta), minkä johdosta metalli nostaa ryömysvastusindeksiä kiinteän homogeenisen faasin muodostumisen vuoksi. Ja sen jälkeen suoritetaan toinen normalisointi, jonka lämpötila on enintään 1100 astetta. Kuvatun käsittelyn tulos on merkittävä lisääntyminen austeniittisten terästen muovi- ja lämmönkestävissä ominaisuuksissa.

Austeniittinen teräs lisää sen lämmönkestävyyttä (ja samalla myös mekaanista lujuutta) niissä tapauksissa, joissa tapahtuu kaksinkertainen lämpökäsittely, joka muodostuu kovettumisesta ja vanhenemisesta sen jälkeen. Lisäksi melkein kaikki kuumuudenkestävään ryhmään kuuluvat austeniittimetallit ikääntyvät keinotekoisesti ennen käyttöä (ts. Ne suorittavat dispersiokovettumisensa).