Hitsauskaari on voimakas vakaa sähköpurkaus kaasuväliaineessa, joka on muodostettu elektrodien väliin tai elektrodien ja tuotteen väliin. Hitsauskaarille on ominaista suuri määrä lämpöenergiaa ja voimakas valotehoste. Se on väkevä lämmönlähde ja sitä käytetään sulatessa perus- ja täyteaineita.

Sen mukaan, missä väliaineessa kaaren purkaus tapahtuu, erota:

avoin valokaari polttaa ilmassajossa valokaarivyöhykkeen kaasumaisen aineen koostumus sekoitetaan ilmalla hitsattavan metallin höyryjen, elektrodimateriaalin ja elektrodipinnoitteiden kanssa;

suljettu valokaarijossa valokaarivyöhykkeen kaasumaisen aineen koostumus on pari epäjaloa metallia, lankaa ja suojaavaa vuoa;

suojakaari (suojakaasun ilmapiiri, langan höyry ja epäjaloa metallia ovat osa valokaarialueen kaasumaista ainetta). Hitsauskaari luokitellaan käytetyn virran tyypin (suora, vuorotteleva, kolmivaiheinen) ja palamisen keston (kiinteä, pulssi) mukaan. Käytettäessä tasavirtaa erotetaan suoran ja käänteisen polaarisuuden kaari. Suoralla napaisuudella tehopiirin negatiivinen napa - katodi - on elektrodilla ja positiivinen napa - anodi - epäjaloa metallia. Käänteinen napaisuus plus elektrodilla ja miinus tuotteella.

Käytetyn elektrodin tyypistä riippuen valokaari voi virittyä sulavien (metalli) ja kuluttamattomien (hiili, volframi jne.) Elektrodien välillä. Kaaren toimintaperiaatteen mukaan tapahtuu suoria, epäsuoria ja yhdistettyjä toimia (kuva 14).

Suora kaari jota kutsutaan kaaripurkaukseksi, joka tapahtuu elektrodin ja tuotteen välillä. Epäsuora kaari edustaa kaaripurkausta kahden elektrodin välillä (atomi-vetyhitsaus). Yhdistetty kaari on yhdistelmä suoraa ja epäsuoraa toimintaa. Esimerkki yhdistetystä kaarasta on kolmivaiheinen valokaari, jossa kaksi kaaria kytkevät elektrodit sähköisesti tuotteeseen ja kolmas palaa kahden toisistaan \u200b\u200beristetyn elektrodin välillä.

Kaariheräte saadaan aikaan kahdella tavalla: koskettamalla tai lyömällä, jonka ydin on esitetty kuvassa. 15.

Hitsauskaarissa kaariväli on jaettu kolmeen pääalueeseen: anodi, katodi ja kaaripylväs. Kaaripolttoprosessissa elektrodissa ja epäjaloa metallia on aktiivisia kohtia, jotka ovat lämpimämpiä elektrodin ja perusmetallin osia, joiden läpi koko valokaarivirta kulkee. Katodilla sijaitsevaa aktiivista pistettä kutsutaan katodinen, ja anodilla oleva kohta on anodi.

Hitsauskaarin kokonaispituus (kuva 16) on yhtä suuri kuin kaikkien kolmen alueen pituuksien summa:

L d \u003d L kohtaan + L c + L ja,

missä L d on hitsauskaarin kokonaispituus, cm;

L k on katodialueen pituus, joka on noin 10-5 cm;

L C on kaaripylvään pituus, cm;

L d - anodialueen pituus, joka on noin 10-3 ÷ 10 -4 cm.

Hitsauskaarin kokonaisjännite on jännitehäviöiden summa kaarin yksittäisillä alueilla:

U d \u003d U kohtaan + U c + U ja,

missä U d on kaaren koko jännitteen pudotus, sisään;

U k on jännitteen pudotus katodialueella, sisään;

U c on jännitteen pudotus kaaripylväässä, sisään;

U a - jännitteen pudotus anodialueella, sisään.

Lämpötila hitsauskaari-pylväässä on 5 000 - 12 000 ° K ja riippuu kaaren kaasumaisen aineen koostumuksesta, materiaalista, elektrodin halkaisijasta ja virrantiheydestä. Lämpötila voidaan määrittää suunnilleen Ukrainan SSR: n tiedeakatemian akateemikon K.K.Khrenovin ehdottamalla kaavalla:

T st \u003d 810 U ef

missä T st - kaaripylvään lämpötila, ° K;

U ef on tehokas ionisaatiopotentiaali.

Hitsauskaarin staattinen virta-jänniteominaisuus. Hitsauskaarin jännitteen riippuvuus sen pituudesta ja hitsausvirran suuruudesta, jota kutsutaan hitsauskaarin virta-jänniteominaisuudeksi, voidaan kuvata yhtälöllä

U d + + bL d

missä ja on katodin ja anodin jännitehäviöiden summa ( ja = U kohtaan + U ja):

b - ominainen jännitteen pudotus kaasupylväässä, viitattu 1 mm kaaren pituus (arvo b riippuu kaasukoostumus kaaripylväs);

L d on kaaren pituus, mm.

Pienillä ja erittäin suurilla virroilla U d riippuu hitsausvirran suuruudesta.

Hitsauskaarin staattinen virta-jänniteominaisuus on esitetty kuvassa. 17. Alueella minä virta nousee 80: een ja johtaa valokaarijännitteen jyrkkään laskuun, mikä johtuu tosiasiasta, että pienitehoisilla valokaareilla virran lisäys aiheuttaa kaaripylvään poikkipinta-alan ja sen sähkönjohtavuuden lisääntymisen. Hitsauskaarin staattisen ominaisuuden muoto tässä osassa laskee. Hitsauskaarilla, jolla on laskuva virta-jänniteominaisuus, on alhainen vakaus. Alueella II (80 - 800 ja) valokaarijännite melkein ei muutu, mikä selittyy kaaripylvään poikkileikkauksen ja aktiivisten pisteiden kasvulla suhteessa hitsausvirran arvon muutokseen, joten virrantiheys ja jännitteen pudotukset kaikissa valokaaripurkauksen osissa pidetään vakiona. Tässä tapauksessa hitsauskaarin staattinen ominaisuus on jäykkä. Tällaista kaaria käytetään laajalti hitsaustekniikassa. Hitsausvirran lisääntyessä yli 800 ja (alue III) kaarijännite nousee jälleen. Tämä selitetään virrantiheyden kasvulla ilman katodipisteen lisääntymistä, koska elektrodin pinta on jo riittämätön normaalin virrantiheyden omaavan katodipisteen sijoittamiseksi. Kasvavilla ominaisuuksilla varustettua kaaria käytetään laajasti upotettavassa kaarihitsauksessa ja suojakaasuissa.

Prosessit, jotka tapahtuvat hitsauskaarin herätehetkellä. Oikosulun sattuessa elektrodin pää on kosketuksissa tuotteen kanssa. Koska elektrodin päätypinnalla on epätasainen pinta, kosketusta ei tapahdu elektrodin päätypinnan koko tasoa pitkin (kuva 18). Kosketuspisteissä virrantiheys saavuttaa erittäin suuren suuruuden ja näissä kohdissa vapautuneen lämmön vaikutuksesta metalli sulaa välittömästi. Kun elektrodi poistetaan tuotteesta, sulan metallin vyöhyke - nestesilta venytetään, poikkileikkaus pienenee ja metallin lämpötila nousee. Kun elektrodi poistetaan tuotteesta, nestemäinen metallisilta rikkoutuu, tapahtuu nopeaa haihtumista (metallin räjähdys). Tällä hetkellä purkausrako täytetään kuumennetuilla ionisoiduilla metallihiukkasilla, elektrodipinnoitteella ja ilmalla - syntyy hitsauskaari. Kaarevaprosessi kestää vain murto-osan sekunnista. Kaasuraon kaasujen ionisaatio alkamishetkellä tapahtuu katodin pinnasta tulevan termionisen säteilyn seurauksena rakenteen häiriöistä, jotka johtuvat metalli- ja elektrodipinnoitteen terävästä ylikuumenemisesta ja sulamisesta.

Elektronivirran tiheyden lisääntyminen tapahtuu myös oksidien ja sulan fluxien tai elektrodipinnoitteiden muodostuneiden pintakerrosten takia, jotka vähentävät elektronien työtä. Nestemäisen metallisillan murtumishetkellä potentiaali putoaa jyrkästi, mikä myötävaikuttaa kentän päästöjen muodostumiseen. Potentiaalinen pudotus sallii suurentaa emissiovirtatiheyttä, kerätä elektronien kineettistä energiaa joustamattomien törmäysten suhteen metalliatomien kanssa ja siirtää ne ionisoituneeseen tilaan, mikä lisää elektronien lukumäärää ja sen seurauksena valokaarivälin johtavuutta. Seurauksena on, että virta kasvaa ja jännite laskee. Tämä tapahtuu tiettyyn rajaan saakka, ja sitten alkaa valokaaripurkauksen vakaa tila - kaarin palaminen.

Katodialue. Katodisen jännitteen pudotuksen alueella tapahtuvilla prosesseilla on tärkeä rooli hitsausprosesseissa. Katodinen jännitteen pudotusalue on lähde primäärielektroneille, jotka tukevat valokaarivälin kaasuja viritetyssä ionisoidussa tilassa ja siirtävät suurimman osan varauksesta niihin korkean liikkuvuutensa vuoksi. Elektronien erottuminen katodin pinnasta johtuu pääasiassa termioni- ja kenttäemissioista. Energia, joka kuluu elektronien poistamiseen katodin pinnalta ja metallin laskeutumiseen, korvataan jossain määrin kaaripylväällä olevalla energialla positiivisesti varautuneiden ionien virtauksen vuoksi, jotka antavat niiden ionisaatioenergiansa katodin pinnalle. Katodisen jännitteen pudotuksen alueella tapahtuvat prosessit voidaan esittää seuraavasti.

1. Katodin pinnalta emittoituneet elektronit vastaanottavat molekyylien ja kaasuatomien ionisaatiolle tarvittavat kiihtyvyydet. Joissakin tapauksissa katodinen jännitehäviö on yhtä suuri kuin kaasun ionisaatiopotentiaali. Katodisen jännitehäviön suuruus riippuu kaasun ionisaatiopotentiaalista ja voi olla 10-16 sisään.

2. Katodivyöhykkeen pienen paksuuden vuoksi (noin 10 - 5 mm) cm) siinä olevat elektronit ja ionit liikkuvat ilman törmäyksiä ja se on suunnilleen yhtä suuri kuin elektronin vapaa polku. Katodivyöhykkeen paksuuden arvot, empiirisesti havaitut, ovat alle 10-4 cm.

3. Virtatiheyden kasvaessa katodialueen lämpötila nousee.

Kaaripilari. Kaaren sarakkeessa on kolmen tyyppisiä varautuneita hiukkasia - elektroneja, positiivisia ioneja ja negatiivisia ioneja, jotka siirtyvät vastakkaiseen napamerkkiin.

Kaaripylvästä voidaan pitää neutraalina, koska negatiivisten hiukkasten varausten summa on yhtä suuri kuin positiivisten hiukkasten varausten summa. Kaaripylväälle on ominaista varautuneiden hiukkasten muodostuminen ja varautuneiden hiukkasten yhdistäminen neutraaleiksi atomiksi (rekombinaatio). Elektronien virtaus purkausraon kaasukerroksen läpi aiheuttaa pääasiassa joustavia törmäyksiä kaasun molekyylien ja atomien kanssa, mikä johtaa erittäin korkeaan lämpötilaan. Joustamattomien törmäysten aiheuttama ionisaatio on myös mahdollista.

Kaaripylvään lämpötila riippuu kaasujen koostumuksesta, hitsausvirran suuruudesta (kasvavilla virran voimakkuuksilla, lämpötila nousee), elektrodipinnoitteiden tyypistä ja napaisuudesta. Käänteisellä napaisuudella kaaripylvään lämpötila on korkeampi.

Anodialue. Anodialueella on suurempi pituus ja pienempi jännitegradientti kuin katodialueella. Jännitehäviö anodialueella syntyy elektronien erottamisen seurauksena kaaripurkauksen pylväästä ja kiihtyvyydestä, kun ne tulevat anodiin. Anodialueella on pääosin vain elektroninen virta johtuen pienestä määrästä negatiivisesti varautuneita ioneja, joiden nopeudet ovat pienemmät kuin elektronilla. Elektrodi, joka on pudonnut anodin pintaan, antaa metallille paitsi kineettisen energian saannin myös työfunktion energian, joten anodi vastaanottaa energiaa valokaaripylväästä paitsi elektronivirran muodossa myös lämpöä säteilynä. Seurauksena anodin lämpötila on aina korkeampi ja siitä vapautuu enemmän lämpöä.

Hitsauskaarin ominaisuudet vaihtuvat vaihtovirralla. Hitsaamalla vaihtovirtakaarilla (teollisuuden taajuus 50 jaksoa sekunnissa) katodi- ja anodipisteet vaihtavat paikkoja 100 kertaa sekunnissa. Napaisuuden muuttuessa muodostuu ns. Venttiiliefekti, joka koostuu virran osittaisesta oikaisemisesta. Virran tasasuuntaaminen tapahtuu jatkuvasti muuttuvan elektronien säteilyn seurauksena, koska virran suunnan muuttuessa elektrodin ja tuotteen emissiovirtojen lähtöolosuhteet eivät ole samat.

Samoilla materiaaleilla virtaa ei läheskään oikaista, kutsutaan virran tasasuuntaamista hitsauskaarissa dC-komponenttijoka argonissa kaarihitsaus alumiini vaikuttaa negatiivisesti prosessiin. Vaihtovirralla syötetyn hitsauskaarin palamisen stabiilisuus on alhaisempi kuin tasavirralla toimitetun kaaren. Tämä johtuu tosiasiasta, että virran siirtyessä nollan läpi ja polaarisuuden muutoksen aikana kunkin puolijakson alussa ja lopussa valokaari häviää. Kaaren sammuessa valokaarivälin lämpötila laskee aiheuttaen kaaripylvään kaasujen deionisoitumisen. Samalla aktiivisten pisteiden lämpötila laskee. Lämpötila laskee etenkin aktiivipisteessä, joka sijaitsee hitsausaltaan pinnalla tuotteen lämmönpoiston vuoksi. Prosessin lämpöhitauden vuoksi lämpötilan lasku jää jonkin verran jälkeen virran vaihesiirtymistä nollan läpi. Kaari-syttyminen, joka johtuu valokaarivälin vähentyneestä ionisoitumisesta kunkin puolijakson alussa, on mahdollista vain lisääntyneellä jännitteellä elektrodin ja tuotteen välillä, nimeltään sytytyshuippu. Jos katodipiste on epäjaloa metallia, silloin sytytyshuipun suuruus on hiukan suurempi. Sytytyshuipun suuruuteen vaikuttaa tehokas ionisaatiopotentiaali: mitä suurempi efektiivinen ionisaatiopotentiaali, sitä korkeamman sytytyshuipun tulisi olla. Jos hitsauskaarissa on helposti ionisoituvia elementtejä, sytytyshuippu pienenee ja päinvastoin, se kasvaa, kun valokaarin ilmakehässä on fluori-ioneja, jotka yhdessä positiivisten ionien kanssa muodostavat helposti neutraaleja molekyylejä.

Vaihtovirtakaarin tärkeimpiä etuja ovat: suhteellinen yksinkertaisuus ja laitteiden alhaisemmat kustannukset, magneettisen räjäytyksen puuttuminen ja oksidikalvon katodinen sputterointi alumiinin argonkaarihitsauksen aikana. Katodinen sputterointi on prosessi, jolla pommittaa hitsausalustaa positiivisilla ioneilla sillä hetkellä, kun tuote on katodi, jonka seurauksena oksidikalvo tuhoutuu.

Magneettikentän ja ferromagneettisten massojen vaikutus hitsauskaareen

Hitsauskaarissa valokaaripylvästä voidaan pitää joustavana johtimena, jonka läpi sähkövirta kulkee ja joka voi sähkömagneettisen kentän vaikutuksesta muuttaa sen muotoa. Jos luodaan olosuhteet hitsauskaarin ympärillä syntyvän sähkömagneettisen kentän, vieraiden magneettikenttien, vuorovaikutukselle hitsauspiirin oman kentän kanssa sekä ferromagneettisten materiaalien kanssa, niin tässä tapauksessa kaaren purkaus poikkeaa alkuperäisestä omasta akselistaan. Tässä tapauksessa itse hitsausprosessi keskeytyy. Tätä ilmiötä kutsutaan magneettinen räjähdys.

Harkitse useita esimerkkejä, jotka osoittavat ulkoisen magneettikentän vaikutuksen hitsauskaariin.

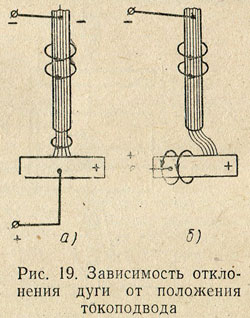

1. Jos kaarin ympärille luodaan symmetrinen magneettikenttä, kaari ei poikkea, koska luodulla kentällä on symmetrinen vaikutus kaaripylvääseen (kuva 19, a).

2. Epäsymmetrinen magneettikenttä vaikuttaa hitsauskaarin napaan, joka syntyy tuotteessa virtaavasta virrasta; valokaaripylväs poikkeaa nykyiseen johtoon nähden vastakkaiseen suuntaan (kuva 19.6).

Elektrodin kallistuskulma, joka myös aiheuttaa kaarien taipuman, on myös merkittävä (kuva 20).

Vahva valokaarien taipumaan vaikuttava tekijä on ferromagneettiset massat: massiivisilla hitsatuilla tuotteilla (ferromagneettiset massat) on suurempi magneettinen läpäisevyys kuin ilmalla, ja magneettikenttäviivoilla on taipumus kulkea aina sellaisen väliaineen läpi, jolla on vähemmän vastus, joten kaaripurkaus sijaitsee lähempänä ferromagneettinen massa, poikkeaa aina suuntaansa (kuva 21).

Magneettikenttien ja ferromagneettisten massojen vaikutukset voidaan eliminoida muuttamalla virransyötön sijaintia, elektrodin kulmaa asettamalla väliaikaisesti ferromagneettinen materiaali symmetrisen kentän luomiseksi ja korvaamalla tasavirta muuttujalla.

Sulan metallin siirtäminen kaaritilan läpi

Sulan metallin siirron aikana vaikuttavat painovoima, pintajännitys, sähkömagneettinen kenttä ja sisäinen kaasunpaine.

Painovoima ilmenee pisaran taipumuksena liikkua alaspäin oman painonsa takia. Hitsaamalla alempaan asentoon painovoimalla on positiivinen rooli siirrettäessä pisaraa hitsausaltaan; Kun hitsataan pystysuorassa ja erityisesti kattoasennossa, se vaikeuttaa elektrodimetallin siirtoprosessia.

Pintajännitys Se ilmenee nesteen taipumuksena vähentää pintaansa molekyylivoimien vaikutuksesta, joilla on taipumus antaa sille sellainen muoto, jolla olisi vähimmäisenergiavaranto. Tämä muoto on pallo. Siksi pintajännitysvoima antaa sulan metallin pudotukselle pallo- muodon ja säilyttää tämän muodon, kunnes se koskettaa sulan kylvyn pintaa tai pudotus putoaa elektrodin päästä kosketuksettomana, minkä jälkeen kylpymetallin pintajännitys “vetää” tipan kylpyyn. Pintajännitysvoima auttaa pitämään kylpyamme sulan metallin hitsauksen aikana kattoasennossa ja luo suotuisat olosuhteet sauman muodostumiselle.

Sähkömagneettisen kentän voimakkuus on siinä, että elektrodin läpi kulkeva sähkövirta muodostaa sen ympärille magneettisen voimakentän, joka vaikuttaa puristavasti elektrodin pintaan, mikä pyrkii vähentämään elektrodin poikkileikkausta. Magneettinen voimakenttä ei vaikuta kiinteään metalliin. Magneettisilla voimilla, jotka vaikuttavat normaalisti pallomaisen sulan pisaran pintaan, on merkittävä vaikutus siihen. Sulan metallin määrän kasvaessa elektrodin päässä pintajännitysvoimien, kuten myös puristusmagneettisten voimien vaikutuksesta, sulan ja kiinteän elektrodimetallin väliin muodostuu rako (kuva 22).

Kun kantapään poikkileikkaus pienenee, virrantiheys kasvaa jyrkästi ja magneettisten voimien puristusvaikutus kasvaa, pyrkiessään repimään pisaran elektrodista. Magneettisilla voimilla on minimaalinen puristusvaikutus sulaa kylpyä osoittavan pisaran pallomaiseen pintaan. Tämä johtuu siitä, että virrantiheys tässä kaaren osassa ja tuotteessa on pieni, joten myös magneettisen voimakentän puristusvaikutus on pieni. Seurauksena on, että metalli siirtyy aina suunnassa pienen poikkileikkauksen omaavalta elektrodilta (sauva) suuren poikkileikkauksen omaan elektrodiin (tuote). On huomattava, että tuloksena olevassa rintarauhassa, koska vastus kasvaa virran kulun aikana, vapautuu suuri määrä lämpöä, mikä johtaa rintakehän voimakkaaseen kuumenemiseen ja kiehumiseen. Tämän ylikuumenemisen aikana muodostuneet metallihöyryt pisaroiden irrotuksen hetkellä vaikuttavat siihen reaktiivisesti - nopeuttavat sen siirtymistä kylpyyn. Sähkömagneettiset voimat edistävät metallin siirtoa kaikissa alueelliset säännökset hitsaus.

Kaasun sisäisen paineen voima syntyy aktiivisemmin tapahtuvien kemiallisten reaktioiden seurauksena, sitä enemmän elektrodin päässä oleva sula metalli ylikuumenee. Reaktioiden muodostumisen lähtötuotteet ovat kaasuja, ja muodostuneiden kaasujen tilavuus on kymmenen kertaa suurempi kuin reaktioon osallistuvien yhdisteiden tilavuus. Suurten ja pienten pisaroiden erottuminen elektrodin päässä tapahtuu nopean kiehumisen ja muodostuneiden kaasujen poiston seurauksena sulasta metallista. Roiskeiden muodostuminen epäjaloa metallia selittää myös pisaran räjähtävällä pirstoutumisella, kun pisara kulkee valokaarivälin läpi, koska tällä hetkellä kaasun päästöt lisääntyvät ja osa pisarasta lentää ulos hitsausallasta. Kaasun sisäisen paineen voima siirtää pisaran pääasiassa elektrodista esineeseen.

Hitsauskaaren pääindikaattorit

Fuusiokerroin. Metallia hitsaamalla sauma muodostuu täyteaineen sulamisen ja epäjaloa metallin tunkeutumisen vuoksi.

Täytemetallin sulamiselle on ominaista sulamiskerroin

missä αp on sulamiskerroin;

G p on sulan paino ajan myötä t elektrodimetalli g

t - kaaren palamisaika, h;

minä - hitsausvirta ja.

Hitsauskaari on voimakas, pitkäaikainen sähköpurkaus virran saaneiden elektrodien välillä kaasujen ja höyryjen seoksessa. Kaarelle on ominaista korkea lämpötila ja korkea virrantiheys. Hitsauskaari energian kuluttajana ja kaaren virtalähde (hitsausmuuntaja, generaattori tai tasasuuntaaja) muodostaa toisiinsa kytketyn energiajärjestelmän.

Järjestelmää on kaksi toimintatapaa: 1) staattinen, kun järjestelmän jännite ja virta eivät muutu riittävän pitkään; 2) siirtymävaihe (dynaaminen), kun järjestelmän jännite ja virta muuttuvat jatkuvasti. Kaikissa tapauksissa hitsauskaarin palamismuodon määrää kuitenkin virta (I D), jännite (U D), elektrodien välinen rako (ns. Kaariväli) ja niiden välinen yhteys.

Kaarevälissä I D erotetaan kolme aluetta (kuva 1, a): anodinen 1, katodinen 2 ja kaaripylväs 3. Jännitteen lasku anodisilla ja katodisilla alueilla on vakio näissä hitsausolosuhteissa. Jännitehäviö kaaripylvään pituusyksikköä kohti on myös vakioarvo. Siksi kaarijännitteen riippuvuus sen pituudesta on lineaarinen (kuva 1, b).

Hitsauskaarin stabiilisuus määräytyy virran ja jännitteen suhteen. Tämän riippuvuuden graafista esitystä (kuva 2) vakiona olevalla kaaripituudella kutsutaan kaarin staattiseksi virta - jänniteominaisuudeksi. Kolme pääosaa on selvästi näkyvissä kuvaajassa: virran lisääntyminen osiossa minä johon liittyy kaaren jännitteen lasku; Sijainti II kaarijännite vaihtelee vähän; Sijainti III jännitys nousee. Ensimmäistä osaa vastaavat hitsauskaarin palamismuodot ovat epävakaita olemassa olevien virtalähteiden jännitteillä. Käytännössä hitsauskaari on vakaa virta-jänniteominaisuuden toisessa ja kolmannessa osassa. Kaaren pituuden kasvaessa tai pienentyessä ominaisuudet siirtyvät vastaavasti paikkoihin 2 ja 3 (katso kuva 2). Pienemmän halkaisijan omaavien elektrodien ominaisuudet siirtyvät vasemmalle, suuremman halkaisijan - oikealle.

Kuva. 1. Hitsauskaaren polttaminen kulumattomien elektrodien välillä: a - kaarikaavio, b - valokaarijännitteen (Ud) riippuvuus valokaarivälin koosta (/ d): 1 - anodialue, 2 - katodialue, 3 - kaaripylväs

Kuva 2 valokaaren volttia-ampeeri (CVC)

Kuvassa Kaaren 2 voltin ampeerin ominaisuus otetaan hitsauskaarin vakiopituudella. Kulutettavalla elektrodilla hitsaamalla valokaarivälin pituus muuttuu jatkuvasti. Näissä tapauksissa sinun tulee käyttää ominaisuuksia, jotka määrittävät jännitteen ja valokaarivirran välisen suhteen elektrodijohtimen vakion syöttönopeudella (kuva 3, käyrät 1 ja 2). Jokainen syöttönopeus vastaa tiettyä virta-aluetta, jolla hitsauskaari pysyy vakaana ja elektrodi sulaa. Tässä tapauksessa pienillä virranmuutoksilla jännite vaihtelee suurten rajojen yli. Tätä riippuvuutta kutsutaan kestävän toiminnan ominaisuudeksi. Se, kuten virta-jänniteominaisuus, riippuu elektrodin pituudesta ja syöttönopeudesta.

Nämä säännöllisyydet pätevät tasavirtaan ja vaihtovirtaan, koska virran luonne ei vaikuta sähkökaarin virta - jänniteominaisuuksien muotoon. Ominaisuuden muotoon vaikuttavat elektrodien geometria ja materiaali, valokaaripylvään jäähdytysolosuhteet ja väliaineen luonne, jossa purkaus tapahtuu.

Hitsauskaarin stabiilisuus ja hitsausmuoto riippuvat valokaaripurkauksen olosuhteista sekä voimanlähteiden ja sähköpiirin ominaisuuksista, parametreista. Virtalähteen ulkoinen ominaisuus (käyrä 3 kuvassa 3) on sen napojen jännitteen riippuvuus kuormavirrasta. Seuraavat voimanlähteiden ulkoiset ominaisuudet erotellaan (kuva 4): putoaminen 1, varovasti putoava 6, kova 5, kasvava 3 ja pystysuora 2. Voimanlähde, jolla on yksi tai toinen ulkoinen ominaisuus, valitaan hitsausmenetelmästä riippuen. Kunkin lähteen säätölaite antaa useita ulkoisia ominaisuuksia (”ominaisuusperhe”). Järjestelmän vakiintunut toimintatapa: ”hitsauskaari - virtalähde” määritetään virtalähteen ulkoisen ominaisuuden (1, 2, 3, 5 tai 6) ja leikkausvirran jänniteominaisuuden 7 leikkauspisteen A avulla.

Kuva 3 Hitsauskaarin (CVC) 1.2 voltin-ampeeriominaisuudet vakiona langansyöttönopeudella (ominaisuus vakaalle toiminnalle) ja virtalähteiden 3, 4 ja 5 ulkoiset ominaisuudet

Kuva 4 Teholähteiden 1, 2, 3, 5, 6 ulkoiset ominaisuudet ja hitsauskaari 4, 7 -virtajänniteominaisuudet

Hitsausprosessi on vakaa, jos pitkään kaaripurkaus esiintyy jatkuvasti määritellyillä jännite- ja virta-arvoilla. Kuten kuvasta 9 voidaan nähdä Kuten kuviossa 4 esitetään, valokaaren 7 ja virtalähteen ulkoisten ominaisuuksien leikkauspisteiden A ja B virran ja jännitteen tasapainossa on. Jos jostain syystä pistettä A vastaava hitsauskaarin virta laskee, sen jännite on pienempi kuin virtalähteen jännitteen vakioarvo; tämä johtaa virran lisääntymiseen, ts. paluu pisteeseen A. Päinvastoin, virran satunnaisella lisäyksellä virtalähteen vakaan tilan jännite on pienempi kuin valokaarijännite; tämä johtaa virran pienenemiseen ja näin ollen hitsauskaarin palamismoodin palautumiseen. Samanlaisista perusteluista käy selvästi ilmi, että pisteessä B hitsauskaari palaa epävakaasti. Mahdolliset virran satunnaiset muutokset kehittyvät, kunnes se saavuttaa vakaan tasapainon pistettä A vastaavan arvon tai kunnes valokaari murtuu. Upotettavalla ulkoisella ominaisuudella (käyrä 6) vakaa kaaripolttuminen tapahtuu myös pisteessä A.

Kun työskennellään kaarevan virta-jänniteominaisuuksien putoavan osan kanssa, lähteen ulkoisten ominaisuuksien tulisi toimintapisteessä pudota jyrkemmin kuin hitsauskaarin staattiset ominaisuudet. Kaaren ominaisuuksien kasvaessa lähteen ulkoiset ominaisuudet voivat olla jäykkiä 5 tai jopa kasvaa 3.

Manuaalisessa hitsauksessa, kun kaaren pituus on mahdollista muuttaa, sen pitäisi olla riittävä vakavuusvara.

Kun muut asiat ovat samat, vakausmarginaali kasvaa virtalähteen ulkoisten ominaisuuksien jyrkkyyden myötä. Siksi lähteitä, joilla on jyrkästi putoavia ominaisuuksia, käytetään manuaaliseen hitsaukseen: hitsaaja voi pidentää kaaria pelkäämättä sen rikkoutumista tai lyhentää sitä ilman pelkoa liiallisesta virranlisäyksestä.

Hitsauskaari-itsesääntely. Automaattisella tai puoliautomaattinen hitsaus sulatuselektrodilla sen syöttönopeus (va) on yhtä suuri kuin sulamisnopeus. Jos valokaariväli pienenee vahingossa (käyrä 4 kuvassa 4), virta kasvaa ja lanka alkaa sulaa nopeammin. Seurauksena on, että kaariväli kasvaa vähitellen ja hitsauskaari saavuttaa alkuperäisen pituutensa. Sama tapahtuu, jos kaari pidennetään vahingossa. Tätä ilmiötä kutsutaan hitsauskaarin itsesääntelyksi, koska alkutilan palauttaminen tapahtuu ilman minkään säätimen vaikutusta. Itsesääntely tapahtuu mitä aktiivisemmin, sitä paremmat virtalähteen ulkoiset ominaisuudet ovat ja sitä suurempi on elektrodin syöttönopeus. Siksi kuluttavalle elektrodille tehdyssä koneellisessa hitsauksessa on valittava virtalähteet, joilla on vaimentavat ulkoiset ominaisuudet. Kun hitsataan tasavirralla suojakaasuissa, kun hitsauskaarin staattinen ominaisuus on kasvussa, on järkevää käyttää lähteitä, joilla on jäykkä ominaisuus itsesääntelyjärjestelmiin. Niiden avoimen piirin jännite on kuitenkin pieni ja voi olla jopa pienempi kuin kaarin käyttöjännite, mikä vaikeuttaa sen alkuperäistä viritystä. Näissä tapauksissa on suositeltavaa käyttää energialähteitä, joissa työosan ulkoinen ominaispiirte on jäykkä tai puolikasvava voltin-ampeerin ominaispiirte ja avoimen piirin jännitettä lisätään hiukan, kuten kuviossa 3 on esitetty katkoviivalla. 4.

AC-hitsauskaari vaatii hitsauskaarin luotettavan uudelleenherättämisen virtalähteistä. Tämä saavutetaan valitsemalla oikea suhde avoimen piirin, sytytys- ja valokaarijännitteen sekä hitsauspiirin parametrien välillä. Helpoin tapa saada vakaa hitsauskaari on sisällyttää reaktanssi hitsauspiiriin. Tämän johdosta valokaarin toistuva heräte voi kaaren jännitettä kasvaa jyrkästi (kuva 5) sytytysjännitteeseen (U3). Katkoviiva t / xx näyttää virtalähteen jännitteen joutokäynnillä. Kuormituksen ollessa reaktanssin takia hitsausvirta jää jännitteen taakse ajassa.

Kaaren rikkoutuessa valokaarivälin jännitteen tulisi nousta arvoon, joka vastaa virtalähteen avoimen piirin jännitteen hetkellistä arvoa. Jännitteestä johtuvan virran viiveen takia tällainen jännite on riittävä hitsauskaarin (Un) virittämiseksi uudelleen.

Metallisiirto hitsauskaarissa ja vaatimukset voimanlähteiden dynaamisille ominaisuuksille. Seuraavat elektrodimetallin siirtotyypit hitsausaltaaseen erotetaan: suurpisarainen, ominainen pienille virrantiheyksille; pieni pisara, suihku, kun metalli virtaa elektrodista hyvin pieninä pisaroina. Sulan metallipisarat sulkevat ajoittain valokaarivälin, tai jos oikosulkuja ei esiinny, vaihda ajoittain kaarin pituutta. Suurella virrantiheydellä elektrodissa havaitaan pieni pisaranmetallin siirto ilman hitsauskaarin pituuden ja jännitteen huomattavia vaihteluita.

Jännite, virta ja kaaren pituus muuttuvat säännöllisesti tyhjäkäynnistä oikosulkuun; toimintatilassa valokaari palaa, pisaran muodostuminen ja kasvu. Myöhemmin, kun oikosulku tippauksen ja kylvyn välillä, virta kasvaa voimakkaasti. Tämä johtaa pisaroiden puristukseen ja sillan tuhoutumiseen pisaroiden ja elektrodin välillä. Jännite nousee melkein hetkessä ja hitsauskaari kiihtyy jälleen, ts. Prosessi toistetaan ajoittain. Tilamuutos tapahtuu sekunnin sisällä. Siksi virtalähteellä on oltava korkeat dynaamiset ominaisuudet, ts. Korkea jännitteen nousunopeus, kun piiri katkeaa, ja halutun virran nousunopeuden.

Kuva. 5 Virran ja kaarijännitteen oscillogrammi hitsaamalla vaihtovirralla.

Hitaalla virran nousunopeudella sulamaton lanka tulee kylpyyn. Se kuumenee suhteellisen hitaasti suurella alueella, joka sitten romahtaa. Jos virta nousee liian nopeasti, silta kylvyn ja tipan elektrodimetallin välillä kuumenee nopeasti ja romahtaa räjähdyksen kanssa. Osa sulasta metallista suihkutetaan eikä putoa saumaan.

Roiskumisen välttämiseksi on tarpeen lisätä virtalähteen sähkömagneettista hitautta lisäämällä hitsauspiirin induktanssia.

Mikä on kaarihitsauksen periaate? Hitsausmuuntajasta sähkövirta johdetaan elektrodiin ja hitsattuun tuotteeseen, joka luo ja ylläpitää sähkökaaria. Sähkökaari lämmitetään 7000 asteeseen siten, että elektrodi ja hitsattujen tuotteiden reunat sulavat ja muodostavat ns. Hitsausaltaan. Hitsausallas on lyhytaikaisesti sulassa tilassa. Tässä vaiheessa elektrodin sula metalli sekoitetaan esineen sulan metallin kanssa ja muodostetaan suojakalvo. Kun hitsausallas on jähmettynyt, muodostuu hitsattu liitos.

Sähkökaaren luomiseen ja ylläpitämiseen tarvittava sähköenergia tuotetaan vaihto- tai tasavirtalähteissä.

Kaarelle ominainen volttia-ampeeri.

Kaaren volttia-ampeeri (staattinen) on kaarijännitteen riippuvuus ulkoisen verkon virrasta.

Kaarijännite hitsauksen aikana riippuu suoraan hitsausvirran suuruudesta ja itse kaarin pituudesta. Käsinkaarihitsauksessa, mitä pienempi jännite, sitä pienempi jännite kaaren yli on. Automaattisessa hitsausprosessissa valokaarijännite riippuu vain itse kaarin pituudesta: mitä pidempi sähkökaari, sitä korkeampi sen jännite, mikä lisää metallin ja sulan sulamiseen käytetyn lämmön määrää.

Kaarijännite nousee maksimiarvoon, jonka jälkeen se pysyy muuttumattomana, kunnes sähkökaari sammuu.

Kaaren jännite vaikuttaa hitsauksen lopputulokseen - sauman laatuun ja hitsin paksuuteen. Mitä korkeampi jännite, sitä leveämpi sauma on ja sitä matalampi tuotteen tunkeutumissyvyys. Kaarijännitteen muuttaminen voi johtaa ns. Sulan metallin huokosten ja tippojen esiintymiseen.

Kaarijännite käsinhitsauksen aikana vaihtelee pienellä alueella - 15-30 volttia, mutta elektrodin vaihtamisen aikana jännite voi nousta 70 voltiin.

Kaarijännitteen riippuvuus jännitteestä automaattisessa hitsauksessa.

Kun jännite nousee 80 V: iin, kaaren jännite laskee jyrkästi hitsauksen aikana (alue I, kuva 2). Pienellä kaariteholla, kasvavalla virralla, poikkileikkauspinta-ala ja kaaripylvään kyky johtaa sähköä laajenevat. Tätä kaaren staattista ominaisuutta kutsutaan laskussa; putoavan valokaarin vakavuus on heikko. Kun jännite kasvaa 80 - 800 V (alue II, kuva 2), valokaarijännite on melkein muuttumaton. Tämä johtuu pääasiassa siitä, että kaaripylvään ja aktiivisen pisteen poikkileikkaus kasvaa. Tämä nousu tapahtuu suhteessa hitsausvirran arvon muutokseen, minkä vuoksi virrantiheys ja sen vuoksi kaarijännite ei muutu. Tätä kaaren staattista ominaisuutta kutsutaan kova. Jäykää kaaria käytetään useimmiten hitsauslaitteissa. Kun jännite kasvaa yli 800 V, itse kaarin jännite kasvaa jälleen (alue III, kuva 2). Katodipisteen kasvu ei kasva, kun jännitettä kasvatetaan, mikä lisää virrantiheyttä, ja sen myötä kaarijännitettä. Tällainen kaari, nimeltään lisääntyyaktiivisesti käytetty hitsaustyötah upotettuina ja suojakaasuina ja kaasuseoksissa.

Kaarijännite riippuu joko jännitteestä tai kaaren pituudesta hitsaustöiden tyypistä riippuen - automaattinen tai manuaalinen. Manuaalisen hitsauksen osalta haluaisin huomata, että elektrodin vaihtamisen aikana valokaarijännite nousee 70 V: iin, joten hitsaajan tulee olla erityisen varovainen. Automaattisessa hitsausprosessissa sähköiskun todennäköisyys on paljon pienempi.

Hitsausmateriaalien fysikaaliset perusteet

Hitsaus on erilaisten kiinteiden materiaalien yhdistämisprosessi korkeassa lämpötilassa. Sen ydin on atomimolekyylisidosten muodostuminen yhdistävien tuotteiden rakenneosien välillä. Se on suunniteltu yhdistämään eri osien metallipinnat. Siksi sen olemusta ja mekanismia tarkastellaan metallisissa materiaaleissa.

Prosessi voidaan suorittaa kahdella tavalla: sulaminen ja paine.

Ensimmäinen on, että lämpötila metallipintojen liitosalueella saatetaan vastaaviin sulamispisteisiin ja kukin niistä sulaa. Sitten molemmat nestemäiset metallit sulautuvat yhteen muodostaen yhteisen hitsausaltaan, joka kiteytyy jäähtyessään muodostaen kiinteän kerroksen, jota kutsutaan hitsiksi.

Toisessa tapauksessa korkeassa paineessa metalli osoittaa lisääntynyttä plastista muodonmuutosta ja se alkaa virtata, kuten neste. Lisäksi kaikki tapahtuu kuten edellisessä tapauksessa.

Jokainen yllä mainituista menetelmistä on puolestaan \u200b\u200bluokiteltu sen toteutusperiaatteen mukaisesti.

Fuusiohitsauksen tulisi sisältää juotto tunnettu siitä, että vain täyteaine sulaa ja hitsatavissa oleva päämetalli pysyy sulamatta, kun taas päämetalli sulaa osittain hitsauksen aikana.

Määräävä asema tuotannossa metallirakenteet viimeinen 70 vuotta vie kaarihitsaus. Hän suorittaa yli 60% hitsaustyön kokonaismäärästä. Vaikka ei ole muuta menetelmää, joka voisi kilpailla valokaarihitsauksella yksinkertaisuudestaan \u200b\u200bja monipuolisuudestaan.

Vuonna 1881 N. N. Benardos löysi kaarihitsauksen. Vuosina 1888 - 1890 Venäläinen insinööri N. G. Slavyanov kehitti ja patentoi kaarihitsauksen metallielektrodilla, joka on myös täyteaine. Vuonna 1907 ruotsalainen insinööri O. Kjelberg käytti päällystettyjä metallelektroodeja, jotka paransivat hitsattujen liitosten laatua.

Hitsauskaari on voimakas sähköpurkaus ionisoitujen kaasujen ja höyryjen ympäristössä olevien elektrodien välillä.

Menetelmällä, jolla metalli vaikuttaa hitsausprosessin aikana, valokaari on epäsuora (riippumaton) ja suora (riippuvainen). Ensimmäisessä tapauksessa epäjaloa metallia ei sisälly hitsauspiiriin ja se kuumennetaan pääasiassa lämmön siirtymisen vuoksi kaarin kaasuista ja sen säteilystä. Tätä menetelmää ei tällä hetkellä käytetä teollisuudessa.

Hitsausmenetelmien luokittelu

Hitsaamalla suorakaarilla metalli kuuluu hitsauspiirin elementteihin ja toimii yhtenä elektrodina. Se lämmitetään pääosin pommittamalla sen pintaa sähköisesti varautuneilla hiukkasilla. Metallipinnan lämmittämisen ominaisteho tässä tapauksessa on elektrodipisteen alueella erittäin korkea ja vaihtelee välillä 10 - 10 W / cm2.

Hitsaus suoritetaan sulavilla ja kuluttamattomilla elektrodeilla. Ensimmäistä kutsutaan hitsaamiseksi N. G. Slavyanovin menetelmän mukaisesti ja toista - N. N. Benardosin menetelmän mukaisesti.

Sulauselektrodit ovat terästä, alumiinia ja joitain muita metalleja. Niillä on edelleen täyteaineen rooli, josta hitsattu metallisauma koostuu pääosin. Hiili (grafiitti) tai volframelektrodit eivät ole kuluvia eikä osallistu hitsauksen muodostukseen. Tällöin täyteaine lisätään lisäksi sivulta viiran tai sauvan muodossa.

Kaaren voimaan saattamiseksi voidaan käyttää suoraa tai vuorottelevaa, yksi- tai monivaiheista virtaa, matala tai korkea taajuus; on mahdollista käyttää monimutkaisia \u200b\u200byhdistettyjä järjestelmiä.

Hitsauksessa käytetään seuraavaa tilaa: U d \u003d 10 - 50 V; \u003d 1 - 3000 A; Rd \u003d 0,01 - 150 kW, missä I d on virran voimakkuus, U d on jännite ja R d on kaariteho.

Kaaren sytytys suoritetaan oikosulkemalla elektrodi tuotteeseen. Oikosulkuvirta (oikosulku) sulaa metallin melkein heti kosketuspisteessä, jolloin muodostuu nestehyppy. Kun elektrodi poistetaan, se venyy, metalli ylikuumenee ja sen lämpötila saavuttaa kiehumispisteen; metallihöyryt ja kaasut lämpö- ja kenttäemission vaikutuksesta ionisoituvat - valokaari herättää. Hitsaamalla kulumattomalla elektrodilla valokaari herätetään hallitsemattomasti, ionisoituna korkeataajuuspulsseilla.

Kaaren pohja on terävästi määritelty, kirkkaasti hehkuva piste elektrodien pinnalla. Kaikki virta kulkee niiden läpi, jonka tiheys voi olla useita satoja ampeereita / mm2. DC-kaarissa erotetaan katodi- ja anodipisteet. Täplien välinen sähköä johtava kaasukanava on plasma - seos neutraaleja atomeja, elektroneja ja ioneja kaaren ympäröivästä ilmakehästä ja elektrodoista ja vuoista koostuvista aineista. Sillä on katkaistun kartion muoto ja se on jaettu 3 alueeseen: katodinen luokan 10 - 10 - 4 mm pituus, anodi - paksuus 10 -2 - 10 -3 mm ja kaaripylväs. Kaaripylväs on pisin ja korkein lämpötilavyöhyke. Lämpötila sen akselilla saavuttaa 6000 - 8000 K. Pisteiden lämpötila on paljon matalampi - se on yleensä lähellä elektrodimateriaalin kiehumispisteitä (teräkselle - 3013 K). Siksi lämpötilagradientti on erittäin suuri molemmilla alueilla (noin 3 x 106 K / mm), mikä luo voimakkaan lämpövuon kaaripylväästä katodiin ja anodipisteisiin.

Kaaripylväässä jännitehäviö on pieni; kentänvoimakkuus siinä on vain 1 - 5 V / mm ja melkein pituudesta riippumaton. Merkittävä osa valokaarijännitteestä putoaa elektrodialueilla; 4 - 5 V anodialueella ja 2 - 20 V katodialueella. Alueiden pituus on pieni, joten kenttävoimakkuus niissä saavuttaa vastaavasti 2 × 10 5 ja 10 3 V / mm.

Kaaripylväässä vapautuva teho määritetään kentänvoimakkuuden, kaarivirran voimakkuuden ja pylvään pituuden perusteella. Se käytetään osittain metallin lämmittämiseen, jossain määrin - säteily hajottaa sen avaruuteen. Mitä suurempi valokaari tunkeutuu hitsattuun metalliin, sitä pienempi pylvään säteilyhäviö ja sitä suurempi valokaarin hyötysuhde (COP).

Kaarijännite, ts. Elektrodien potentiaaliero, riippuu kaaripituudesta, virran lujuudesta, samoin kuin elektrodien materiaaleista ja kokoista sekä valokaariplasman koostumuksesta.

Kaarijännitteen riippuvuutta virran voimakkuudesta vakiokaaripituudella kutsutaan kaarin staattiseksi virtajännitteeksi tai yksinkertaisesti staattiseksi ominaisuudeksi. Se on epälineaarinen ja koostuu kolmesta osasta - putoava I, kova II ja nouseva III. 4 mm pitkälle kaarelle, jonka sulava teräselektrodi on halkaisijaltaan 4 mm, tulevan osan raja on noin 40-50 A ja kovan on noin 350 A.

Hitsauskaarin staattinen ominaisuus:

Alhaisilla virroilla (osa I kuvassa 13.4, a) lämpövirta lähi-elektrodialueilta elektrodipisteille ei ole riittävä kuumentamaan jälkimmäistä elektrodimateriaalin kiehumispisteisiin. Siksi kaaripylvään ja elektrodipisteiden lämpötilaero on erittäin suuri, mikä tarkoittaa, että myös jännitehäviö elektrodialueilla on suuri. Lisäksi U: n väheneminen pylväässä on myös merkittävä, koska se on suhteellisen ”kylmä” ja kaasun ionisaatioaste on pieni. Siksi kaarin polttamiseksi pienillä virroilla tarvitaan korkea jännite. Virran voimakkuuden kasvaessa elektrodipisteiden ja kaaripylvään kuumenemislämpötilat nousevat, mikä tarkoittaa, että U: n lasku lähi-elektrodialueilla ja kaaripylväässä vähenee. Seurauksena on, että valokaarijännite pienenee ampeerin kasvaessa, ja ominaisuus tapahtuu.

Virran lujuuden muutokseen keskiarvojen alueella liittyy kaaripylvään ja molempien pisteiden pinta-alan suhteellinen muutos (niiden halkaisija on pienempi kuin elektrodin). Pylvään virrantiheys ei muutu, ja kaarijännite kokonaisuutena pysyy vakiona.

Suurten virtojen alueella katodipiste peittää elektrodin koko pään; virran voimakkuuden kasvu ei tapahdu johtavan kanavan pinta-alan lisääntymisen vuoksi, vaan tiheyden lisääntymisen vuoksi. Siksi virran voimakkuuden lisäämiseksi on tarpeen nostaa jännitettä, ja niiden välinen suhde on melkein lineaarinen. Mitä pienempi elektrodin halkaisija on, sitä pienempi on virranvoimakkuus, jolla kaariominaisuus kasvaa. Vakiovirran ollessa valokaarijännite riippuu melkein lineaarisesti sen pituudesta:

U d \u003d ja + bl,

missä ja - katodi- ja anodialueiden jännitehäviöiden summa; l - kaaren pituus; b - kaaripylvään kireys (jännitegradientti). Terästelektrodeille ja \u003d 8 - 25 V; b \u003d 2,3 - 4,3 V / mm. Siksi kaaren pituuden, ceteris paribus, lisääntyminen johtaa sen staattisen ominaisuuden siirtymiseen ylöspäin, laskuun alaspäin, koska kaaripylvään jännitehäviöt vaihtelevat suhteessa sen pituuteen (kuva 13.4, c).

Hitsauskaari voi toimia tasa- ja vaihtovirralla. Kaari syötetään vaihtovirralla hitsausmuuntajasta, ja vakio - hitsauksen tasasuuntaajilta ja generaattoreilta. Suurin osa generaattoreista on induktorimoottorin kolmen vaiheen tai polttomoottorista peräisin olevaa kollektoria. Generaattoria, joka on varustettu induktiomoottorin käytöllä, kutsutaan hitsausmuuntimeksi, ja polttomoottorista - kokoonpanoksi. Jälkimmäisiä käytetään hitsaukseen pääasiassa kenttäolosuhteissa, joissa ei ole sähköverkkoja.

Suurin osa lähteistä on suunniteltu syöttämään virta yhdelle hitsausasemalle. Mutta työpajoissa, joissa on paljon hitsausasemia, on edullisempaa käyttää moniasemalähteitä, jotka syöttävät useita asemia samanaikaisesti.

Tasavirralla on tiettyjä teknisiä etuja vaihtovirtaan verrattuna. Sillä kaari palaa tasaisemmin. Muuttamalla sen napaisuutta voit säätää elektrodin ja tuotteen kuumennusvoimakkuuden välistä suhdetta. Siksi pitkään uskottiin, että korkealaatuinen hitsatut liitokset voidaan saada vain tasavirralla. Nykyaikaiset elektrodit tekevät kuitenkin mahdolliseksi saada korkealaatuiset saumat vaihtovirtaan useimmissa materiaaleissa. AC: n käyttämisellä kaarin virrankuluttamiseen on useita etuja. Tärkein on kannattavuus. Hitsausmuuntajan hyötysuhde on noin 0,9; tasasuuntaaja - noin 0,7; ja muuntaja, jolla on kollektorigeneraattori, on noin 0,45.

Siksi AC-hitsaus on energiatehokkaasti kaksi kertaa kannattavampaa kuin muuntimen kanssa työskenteleminen. Lisäksi hitsausmuuntaja on huomattavasti luotettavampi, yksinkertaisempi käyttää ja kevyempi kuin tasavirtalähteet. Siksi suurin osa valokaarihitsauksesta tehdään vaihtovirralla.

Ulkoinen voltin ampeeri tai vain valokaarilähteen ulkoinen ominaisuus on virran ja sen lähtönä olevan jännitteen välinen suhde vakaassa tilassa. Se voi olla jyrkkä ja upottava, jäykkä ja ylöspäin. Erilaiset hitsausprosessit vaativat virtalähteitä, joilla on monenlaiset ulkoiset ominaisuudet.

Virtalähteiden ulkoiset ominaisuudet:

1, 2 - jyrkkä ja upottava; 3 - kova; 4 - kasvaa

Käsinkaarihitsaamiseen sekä kulutus- että kuluttamattomalla elektrodilla tarvitaan jännitteellisesti upotettavat virtalähteet. Tyypillinen manuaaliseen hitsaukseen on kaaripituuden vaihtelu. Siksi, jotta hitsausaltaan mitat ja sauman poikkileikkaus olisivat vakio, on välttämätöntä varmistaa virran vakio kaarevan pituuden muutosten kanssa. Tämä saavutetaan käyttämällä virtalähdettä, jolla on jyrkästi upotusominaisuudet.

Kun valokaari palaa, virta ja jännite virtalähteen ulostulossa ovat samat kuin kaari. Kaaripoltto-tila määritetään vastaavien ulkoisten ja staattisten ominaisuuksien leikkauspisteellä. Kuvassa 1 13.6, ja sellaisia \u200b\u200bpisteitä on kaksi, mutta valokaari palaa tasaisesti vain pistettä B. vastaavassa tasapainossa tilassa. Tämä selitetään seuraavasti. Jos jostain satunnaisista syistä valokaarivirta pienenee, niin lähdejännite kasvaa suuremmaksi kuin U d ja aiheuttaa I: n lisäyksen piirissä, ts. Palaamisen vaiheeseen B. Jos valokaaren virta kasvaa, sen jännite on suurempi kuin virtalähteen, joka johtaa jälleen pisteeseen B.

Siten tätä pistettä vastaava tasapaino valokaarilähdejärjestelmässä on itsestään asettunut. Samanlaiset näkökohdat osoittavat, että pienin valokaarimoodin poikkeama pisteestä A kehittyy joko ennen valokaarin katkeamista tai ennen siirtymistä pisteeseen B.

Virtalähteen ulkoinen ominaisuus (a, c)

ja kaaren staattiset ominaisuudet manuaalisessa kaarihitsauksessa (b)

Siksi vakaan valokaaripolttumisen kannalta on välttämätöntä, että lähteen ulkoisen ominaisuuden kaltevuus on suurempi kuin kaarin staattisen ominaisuuden kaltevuus risteyspisteessä. Siksi, toimiessaan tiloissa, jotka vastaavat kaaren staattisen ominaisuuden putoavaa osaa, lähteen ulkoisen ominaisuuden tulisi olla vielä jyrkempi. Toimiessaan tiloissa, jotka vastaavat kaarin staattisen ominaisuuden melkein vaakatasoa, se palaa vakaasti upotettaessa jyrkästi ja lähteen upotusominaisuuksilla. Jos kaarimoodi vastaa staattisen ominaisuuden nousevaa osaa, kaarin palamisen vakaus taataan kaikille ominaisuuksille - jyrkästi upotettavalle, kaltevalle, jäykälle ja nousevalle. Käytännössä lankaelektrodien syöttömekanismin laite asettaa lisäominaisuuksia ominaisuustyypille mekaanista hitsausta varten. Siitä riippuen käytetään voimanlähteitä, joilla on jäykät tai kaltevat ominaisuudet.

Kaaren pituuden muuttuessa sen staattinen ominaisuus siirtyy ylös tai alas ja vastaavasti siirtää kaaren staattisen ominaisuuden leikkauspisteen lähteen ulkoisen ominaisuuden, siis nykyisen tilan, kanssa. Mutta valokaarivirran muutoksen suuruus käsinhitsauksen aikana ei ylitä useita prosentteja, koska virtalähteen ominaispiirteet ovat jyrkästi upotettavissa.

Kaarijännite määritetään kaavalla (7.1.4):

Syöttönopeus määritetään lattialla kaavassa (7.1.5), kiinteän elektrodijohtimen sulamiskerroin valitaan alueella 8 - 12 g / A ∙ h, kaava (7.1.6):

56 src \u003d "images / referats / 13263 / image037.png"\u003e

Palautuneen kerroksen laatuun vaikuttaa laskeumavaihe, joka määräytyy kerrostuneen palon leveyden mukaan ja riippuu valokaarijännitteestä:

![]() (7.2.1)

(7.2.1)

Laskeutumisen nopeus:

(7.2.2)

(7.2.2)

missä Kp on elektrodimetallin siirtymäkerroin hitsaukseen,

a on kerroin, joka ottaa huomioon hitsauspalkin pinta-alan poikkeaman suorakulmion pinta-alasta, a \u003d 0,7;

Elektrodimetallin muuntokerroin kerrostuneeksi määritetään kaavalla:

missä Ψ on elektrodimetallin häviökerroin, Ψ \u003d 10%;

![]()

![]()

Saostumisnopeutta valittaessa on pidettävä mielessä, että elektrodin vaijerin syöttönopeuden ja saostusnopeuden välillä on ylläpidettävä suhdetta Vel / Vn, joka on 1,5 - 2,5. Tämä vaatimus täyttyy: Vel / Vn \u003d 86,23 / 58,02 \u003d 1,5.

Värähtelyn amplitudi, mm, elektrodijohtimen pää:

Kaaren pienemmät jännitearvot vastaavat elektrodijohtimen pienempää värähtelyn amplitudia.

Elektrodin ulottuvuus asetetaan 10 - 12 mm: n etäisyydelle.

Hitsauspiirin induktanssi muodostuu virtalähteen induktanssista ja hitsauspiirin ulkoisesta induktanssista. Koska käytettyjen tasasuuntaajien ja generaattoreiden induktanssi on pieni, lisäinduktanssi sisältyy piiriin.

Induktiivisena vastuksena voidaan käyttää kuristimia RSTE-24 L \u003d 0,12 GN.

Pinnoitus suoritetaan käänteisnapaisuuden tasavirralla lähteillä, joilla on jäykkä ulkoinen ominaisuus.

Kerrostuneen metallin suojelemiseksi käytetään nestettä, hiilidioksidia ja vuota. Neste syötetään hitsausaltaan häntään. Se ionisoi kaaripolttovyöhykkeen hyvin ja aikaansaa osan nopean jäähtymisen, minkä seurauksena osan muodonmuutos ja lämpövaikutteisen vyöhykkeen mitat ovat minimaaliset ja kerrostuneen metallin kovuus ja kulutuskestävyys ovat korkeimmat. Nesteen käytön haittana on palautetun osan alhainen väsymislujuus, joka johtuu huokosten, halkeamien ja kerrostuneen kerroksen rakenteellisesta heterogeenisyydestä.

- vesiliuos, joka sisältää 5% soodatuhkaa, 1% pyykkisaippuaa ja 0,5% glyserolia;

- vesiliuos, joka sisältää 20 - 30% glyserolia jne.

Kun pinnoitetaan osia keskipitkästä ja hiilidioksidi- ja seosteräksestä, nesteen virtausnopeus on 0,3 - 0,5 l / min, vähähiilisen - 1 l / min ja enemmän. Kun pinnoitetaan ohutseinäisiä osia, joiden halkaisija on pieni, nesteen virtausnopeus voi olla alueella 3 - 5 l / min.

Kun on laskettu kahden automaattisen pintakäsittelyn moodit: sulatetun fluxin ja värähtelevän kaarin alla, analysoimalla pinnan nopeuden Vн saadut arvot, johtopäätöksenä on, että on taloudellisempaa ja tehokkaampaa poistaa osan pinnan kuluminen käyttämällä pintoja, joiden suuruusluokka on suuri, ts. automaattisella värähtelykaaripinnoituksella, jolla nopeuden Vn laskettu arvo on 104,4 m / h.

8. Räätälöity työstö

Tällä korjausmenetelmällä osa työstön tuloksena saa uuden koon, joka eroaa alkuperäisestä (nimellisestä) koosta piirustuksen, oikean geometrisen muodon ja vaaditun pinnan karheuden mukaan. Tätä uutta osan kokoa kutsutaan korjausosaksi, ja se voi olla suurempi tai pienempi kuin nimellinen.

Koon työstövaraus valitaan osan geometristen mittojen ja käsitellyn pinnan kulumisen määrän perusteella: δ0 \u003d 0,6 mm.

Hyväksymme leikkaushuuli, joka on yhtä suuri kuin työstövara, koko: t \u003d 0,6 mm.

Karkean jyrsinnän alkuperäinen syöttö on syöttö hammasta kohden Sz \u003d 0,2 mm.

Leikkuunopeus - reunan kehän nopeus, m / min,

missä Cv on vakio, joka riippuu työstötyypistä, työkalun ominaisuuksista ja käsitellyistä materiaaleista, Cv \u003d 332 mm;

D on leikkurin halkaisija, D \u003d 90 mm;

T on vastusjakso, T \u003d 180 mm;

Sz - syöttö hammasta kohden, Sz \u003d 0,2 mm;

Jyrsinnän B-leveys, B \u003d D / (1,25 - 1,5) \u003d 90 / 1,25 \u003d 72 mm;

Z on leikkurin hammasluku, Z \u003d 16;

Kv - leikkausnopeuden yleinen korjauskerroin, ottaen huomioon todelliset leikkausolosuhteet;

eksponentit:

Leikkuunopeuden kokonaiskorjauskerroin, ottaen huomioon todelliset leikkausolosuhteet Kv, määritetään kaavalla:

![]()

missä Kmv - kerroin, jossa otetaan huomioon jalostetun materiaalin laatu, Kmv \u003d 1;

Kpv– kerroin työkappaleen pintatilan huomioon ottaen Kpv \u003d 1;

Kiv– kerroin ottaen huomioon instrumentin materiaalit, Kiv \u003d 1,5;

![]()

Leikkuutaajuus määritetään kaavalla (6.3), rpm:

Pinnan koon säätö pintakäsittelyn ja koneistuksen jälkeen suoritetaan viivalla tai vernier-paksuudella, saatua arvoa verrataan nimellisarvoon. Erilaisuuden sattuessa osa pinnoitetaan uudelleen, jota seuraa koneistus koon mukaan ja ohjataan uudelleen.

9. Lasketaan upotettavan kaaren automaattisen pintakäsittelyn tekniset kustannukset

Teknologisen prosessin järkeistämisvaiheessa määritetään aika- ja materiaalinkulutuksen normien laskemiseen tarvittavat lähtöaineistot; laskea ja normalisoida prosessin toteuttamiseen tarvittavien materiaalien työvoimakustannukset, kulutusasteet; määritellä esiintyjien työ- ja ammattiryhmät, jotka suorittavat operaatiot näiden töiden perusteella.

Käytä näiden ongelmien ratkaisemiseksi materiaalien aika-, kulutus- ja hintastandardeja.

Kustannusten määrittämiseen on olemassa useita menetelmiä: kirjanpito, eräkohtainen laskenta ja tuotekohtaisesti normatiivinen.