Mangaani, nikli või mõne muu elemendi teatud sisalduse korral on γ olek toatemperatuurist sulamistemperatuurini stabiilne. Selliseid tugevalt legeeritud raudsulameid nimetatakse austeniitseteks terasteks. Erinevalt teistest raudsulamitest ei toimu austeniitseteraste (ja ferriit) kuumutamisel ja jahutamisel muutusi. Seetõttu ei kasutata austeniitseteraste kuumtöötlust.

Siia kuuluvad ka külmakindlad austeniitseterased kroommangaaniterased (austeniitsed terased, milles nikkel on täielikult või osaliselt asendatud mangaaniga); stabiilsed austeniitsed kroom-nikkel-mangaanterased lämmastikuga (kroomi, nikli ja mangaaniga samaaegselt legeeritud austeniitsed terased) ja metastabiilsed austeniitsed terased.

Lit .:

Olemasolevaid austeniitseid kõrge legeerterasest teraseid ja sulameid eristatakse peamiste legeelementide - kroomi ja nikli - ning sulami aluse koostise järgi. Väga legeeritud austeniitseterasteks loetakse mitmesuguste elementidega legeeritud rauapõhiseid sulameid koguses kuni 55%, milles peamiste legeerivate elementide - kroomi ja nikli - sisaldus ei ole tavaliselt vastavalt vastavalt 15 ja 7%. Austeniidisulamid hõlmavad raua-nikli sulamid raua ja nikli sisaldusega üle 65% nikli ja raua suhtega 1: 1,5 ning niklisulamid, mille nikli sisaldus on vähemalt 55%.

Austeniitterased ja sulamid klassifitseeritakse vastavalt legeerimissüsteemile, konstruktsiooniklassile, omadustele ja ametlikule otstarbele. Väga legeeritud teras ja sulamid on kõige olulisemad materjalid, mida laialdaselt kasutatakse keemia-, nafta-, energeetika- ja muudes tööstusharudes laia temperatuurivahemikus töötavate konstruktsioonide valmistamiseks. Kõrgete mehaaniliste omaduste tõttu madalatel temperatuuridel kasutatakse kõrge legeeritud teraseid ja sulameid mõnel juhul külmakindlatena. Legeelementide sobiv valik määrab nende teraste ja sulamite omadused ja peamise kasutuseesmärgi.

Korrosioonikindlate teraste iseloomulik tunnus on vähendatud süsinikusisaldus (kuni 0,12%). Sobiva legeerimise ja kuumtöötlemise korral on terastel kõrge korrosioonikindlus temperatuuril 20 ° C ja kõrgendatud temperatuuril nii gaasilises keskkonnas kui ka hapete, leeliste vesilahustes ja vedelate metallide keskkonnas.

Kuumuskindlate materjalide hulka kuuluvad terased ja sulamid, millel on kõrgendatud temperatuuril kõrge mehaanilised omadused ja võime pikaajalisel kuumutamisel vastu pidada koormustele. Nende omaduste legeerimiseks legeeritakse terased ja sulamid kõvendavate elementidega - molübdeeni ja volframiga (mõlemaid kuni 7%). Oluline legeeriv lisand, mis on sisse viidud mõnedesse terastesse ja sulamitesse, on boor, mis aitab kaasa teravilja täiustamisele.

Kuumuskindlad terased ja sulamid on vastupidavad pinna keemilisele hävitamisele gaasilises keskkonnas temperatuuril kuni 1100-1150 0 С. Neid kasutatakse tavaliselt kergelt koormatavate osade jaoks (kütteelemendid, ahju liitmikud, gaasitorustiku süsteemid jne). Nende teraste ja sulamite kõrge vastupidavus saavutatakse legeerimisel alumiiniumi (kuni 2,5%) ja räni abil, mis aitavad moodustada osade pinnale tugevaid ja tihedaid oksiide, mis kaitsevad metalli kokkupuutel gaasikeskkonnaga.

Legeerimissüsteemi kohaselt jagatakse austeniitsed terased kahte põhitüüpi: kroom-nikkel ja kromomangaan. Samuti on olemas kroom-nikkel-molübdeen ja kroom-nikkel-mangaaniteras.

Sõltuvalt õhus jahutamisel saadud põhistruktuurist eristatakse järgmisi austeniitseteraste klasse: austeniitse-martensiitset, austeniitse-ferriitset, austeniitse.

Raud-nikli (nikli sisaldusega üle 30%) ja nikli aluste sulamid on struktuurilt stabiilsed-austeniitsed ja õhu käes jahutamisel ei toimu struktuurimuutusi.

Praegu on austeniitse boori Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) ja kõrge kroomiga austeniitse KhN35VYu (EP568), KhN50 (EP668) teras ja sulamid ka põhi- ja värviliste sulamitega. vastavalt.

Pärast sobivat kuumtöötlust on kõrge legeeritud terastel ja sulamitel kõrge tugevuse ja plastilised omadused. Vastupidiselt süsinikule omandavad need terased kõvenemisel plastilised omadused. Mageda legeeritud teraste struktuurid on mitmekesised ja sõltuvad mitte ainult nende koostisest, vaid ka kuumtöötluse režiimidest, plastilise deformatsiooni astmest ja muudest teguritest.

Titaani ja nioobiumiga legeeritud austeniitse kroom-nikkelterastes ei moodustu mitte ainult kroomkarbiidid, vaid ka titaan- ja nioobiumkarbiidid. Kui titaani sisaldus on Ti\u003e (% C-0,02) x5] või nioobium Nb\u003e (% Cx10), võib kogu vaba süsinik (üle selle lahustuvuse austeniidis) eralduda titaani või nioobiumi karbiidide kujul ja austeniitne teras ei ole aldis teradevaheline korrosioon. Karbiidide sadestumine suurendab tugevust ja vähendab teraste plastilisi omadusi. Seda karbiidide omadust kasutatakse kuumakindlate teraste karbiidide kõvendamiseks koos osakeste metallidevahelise kõvenemisega. Metallidevaheliste ühendite hulka kuulub ka α-faas, mis moodustub kroomi-nikkelterastes pikaajalise kuumutamise või aeglase jahutamise ajal temperatuuril alla 900–950 0 C. Sellel on piiratud lahustuvus α- ja γ-tahketes lahustes ning sadestudes peamiselt piki terapiire sulamist ja vähendab samal ajal järsult metalli plastilisi omadusi ja tugevust. Kõrgendatud kontsentratsioon kroomterases (16–25%) ja ferriiteerivates elementides (molübdeen, räni jne) soodustavad σ-faasi teket temperatuuril 700–850 ° C. See faas vabaneb peamiselt keskmise ferriitfaasi moodustumisel (γ → α → σ) või δ-ferriidi teisendused (δ → σ).

Kuid seda on võimalik eraldada otse tahkest lahusest (γ → σ).

Suure kroomi ja mangaani sisaldusega kroomi-mangaaniterastes vabastab hiline jahutamine ka σ-faasi. Kroom-mangaan- ja kroom-mangaan-nikkelterastes sisalduv süsinik põhjustab pärast sobivat kuumtöötlust teraste sadestumist, eriti kui neid kombineeritakse karbiidi moodustavate elementidega (vanaadium, nioobium ja volfram).

Austeenibooride teraste kõvenemine toimub peamiselt raua, kroomi, nioobiumi, süsiniku, molübdeeni ja volframi booriidide moodustumise tõttu. Nende protsesside kohaselt jaotatakse austeniitseterased vastavalt kõvastumise tüübist karbiidi, boridi ja metallidevahelise kõvenemise alla. Kuid enamikul juhtudel toimub suure hulga erinevate legeerivate elementide sisalduse tõttu terastes ja sulamites nende kõvenemine hajutatud faaside ja metallidevaheliste sisestuste keeruka mõju tõttu.

Keevitusfunktsioonid

Vaatlusaluste teraste ja sulamite keevitamise peamised raskused tulenevad mitmekomponendilisest legeerimisest ja keevitatud konstruktsioonide mitmesugustest töötingimustest. Keevitamise peamine ja üldine omadus on kalduvus moodustada õmbluse ja kuumusega mõjutatud tsoonis kuuma pragusid, millel on teradevaheline iseloom. Neid võib täheldada nii väikseimate mikrolõhkede kui ka nähtavate pragude kujul. Kuumad praod võivad tekkida kuumtöötlemise või ehituse ajal kõrgendatud temperatuuridel. Kuumate pragude tekkimine on seotud jämedateralise makrostruktuuri moodustumisega keevitamise ajal, mis on eriti väljendunud mitmekihilistes vuukides, kui järgmise kihi kristallid jätkavad eelmise kihi kristalle ja kokkutõmbumispingete olemasolu.

Metallist keevisõmblused on iseloomulikud raku-dendriitilised kristallimisvormid, mis põhjustab suurte sammaste kristallide moodustumist ja interdendriitide piirkondade rikastamist lisanditega, mis moodustavad madala sulamisfaasi. Austeniitsetes liigestes on kolonni struktuur kõige enam väljendunud. Kristallide jahvatamisele ja samba struktuuri kaotamisele kaasaaitavate meetodite kasutamine suurendab vuukide vastupidavust kuumade pragude tekkimisele. Üks neist meetoditest on ühendite saamine struktuuris teatud koguse primaarse δ-ferriidiga. Ferriidi positiivne mõju austeniiti-ferriidi liigestes kuumade pragude tekkimise ennetamisel neis on seotud kristallimismustri muutumise ja vedeliku lisandite suurema lahustuvusega selles. Austeniidi kristallide ja primaarse δ-ferriidi samaaegne sadestumine vedelast faasist viib struktuuri rafineerimiseni ja desorienteerumiseni, s.o primaarse δ-ferriidi lõikudega eraldatud sammaskristallide ristlõike vähenemiseni. Selle tulemusel väheneb vedelate vahekihtide asukohas kuumade pragude tekkimise tõenäosus. Austeeni-ferriitühenduste saamine saavutatakse nende täiendava legeerimise teel ferriti moodustavate elementidega, näiteks kroomi, räni, alumiiniumi, molübdeeniga jne. Toodetes, mis töötavad korrosioonikindlana temperatuuril kuni 400 0 C, on ferriidi sisaldus lubatud kuni 20-25%. Kuumuskindlast ja kuumakindlast terasest toodetes, mis töötavad kõrgemal temperatuuril, on sigmatiseerimise vältimiseks δ-ferriidi sisaldus vuukides piiratud 4-5% -ga.

Suure austeniitsusmarginaaliga terastes on raske hankida austeniitse-ferriitset konstruktsiooni. Võimalus vältida kuumade pragude tekkimist neis saavutatakse, kui piiratakse sulandavat eutektikat moodustavate lisandite (fosfor, väävel) sisaldust õmblustes. Selleks kasutage keevitusmaterjale, mis on valmistatud terasest vaakumsulatus- või elektrišlakkide sulatamisel, ja piirake mitteväärismetalli läbitungimist. Mõnel juhul on võimalik keevisõmbluste vastupidavust kuumade pragude vastu parandada, suurendades vedeliku lisandite sisaldust kontsentratsioonini, mis tagab, et kristallimise lõppjärgus saadakse kristalliitide pinnal rikkalik eutektika, näiteks terase legeerimisel booriga (0,3–1,5%). Sel juhul vähenevad keevismetallis kristallumise lõpu poole kogunenud deformatsioonid efektiivse kristallimisintervalli ülemise temperatuuri languse tõttu. Kuumade pragude ärahoidmiseks on oluline ka jõufaktori mõju vähendamine (voolu piiramine, soonte täitmine väikese ristlõikega rullidega, liigendi ratsionaalne disain jne).

Lisaks raskustele keevitatud vuukide tekitamisel ilma austeniitsete kõrge legeeritud teraste ja sulamite kuumade pragudeta on ka muid keevitusomadusi nende kasutamise iseärasuste tõttu. Kuumakindlate teraste keevitatud vuugid on vajalikud kõrgete mehaaniliste omaduste säilitamiseks kõrgel temperatuuril pikka aega. Kõrged jahutuskiirused keevitamise ajal viivad tasakaalustamatute struktuuride fikseerumiseni keevismetallis. Difusiooniprotsesside tagajärjel temperatuuril üle 350 0 C töötamisel ilmnevad terasele uued konstruktsioonikomponendid, mis põhjustab keevismetalli plastiliste omaduste vähenemist. Termiline vananemine temperatuuril 350-500 0 С põhjustab "475-kraadise rabeduse" ilmnemist ja temperatuuril 500-650 0 С põhjustab karbiidide sadestumist ja samal ajal α-faasi moodustumist. Kokkupuude temperatuuril 700–850 0 C intensiivistab α-faasi moodustumist vastava metalli tugeva hambumisega madalamatel temperatuuridel ja tugevuse vähenemisega kõrgetel temperatuuridel. Samal ajal suureneb ka metallidevahelise kõvenemise roll. Austeniitseteraste termilise vananemise protsessides võtavad juhtiva koha karbiid- ja metallidevahelise kõvenemise protsessid, seetõttu on kuumuskindlate ja kuumuskindlate teraste keevitatud vuukide kalduvuse vähendamiseks karbiidi sadestumise vähendamiseks efektiivne vähendada mitteväärismetalli ja keevismetalli süsiniku sisaldust.

Mõne kuumakindla austeniitse terase kuumtöödeldud tsoonis vähenevad termilise keevitustsükli toimel plastilised ja tugevusomadused, mis võib selles tsoonis põhjustada pragude tekkimist. Sellised mitteväärismetalli omaduste muutused on põhjustatud difusiooniprotsesside arengust, mis viib pindaktiivsete elementide (süsiniku, hapniku jt) suurenenud kontsentratsioonini kuumusega mõjutatud tsooni metallis, mis koos muude lisanditega võivad moodustada sulanduva eutektika ja lõppkokkuvõttes põhjustada kuumade pragude tekkimist. Lisaks võivad pikaajalisel kasutamisel selles tsoonis eralduda peeneks hajutatud karbiidid ja metallidevahelised ühendid. Pideva karbiidide ja metallidevaheliste ühendite kihi moodustumine piki terade piire põhjustab keevisõmbluse habrasust. Nende teraste keevitamisel keevisõmbluse kuumade pragude vältimiseks saadakse sageli sadestunud metall, mille koostis erineb peamisest ja millel on kahefaasiline struktuur. Kuid kõrgel temperatuuril töötamise ajal toimub sellise sadestunud metalli karbiid ja metallidevaheline kõvenemine ning selle plastiliste omaduste vastav vähenemine, mis viib lokaliseerumiseni kuumusega mõjutatud deformatsioonide tsoonis ja selles pragude moodustumiseni. Sellele aitavad kaasa märkimisväärsed jäägid. keevituspingesamuti tööpinged. Selliste lokaalsete murdude ärahoidmine saavutatakse kuumtöötlemise teel: austeniseerimine temperatuuril 1050–1100 0 С, et leevendada keevituspingeid, ise kõveneda ja keevitatud vuugile ühtlasemad omadused. Mõnel juhul kaasneb austeniseerimisega järgnev stabiliseeriv lõõmutamine temperatuuril 750-800 0 С, et saada karbiidi ja metallidevaheliste faaside sadestumise tagajärjel suhteliselt stabiilsed struktuurid. Kohalikud murrud on iseloomulikud kuumusega mõjutatud tsooni ülekuumenemise alale ja on kristallidevahelised murrud, mis tulenevad deformatsioonide kontsentreerumisest piki tera piire ja graanulitevahelise libisemise protsesside arenemisest. X16H9M2 tüüpi terase terade piiride kõvenemine tänu molübdeenile, mis moodustab terapiiridel karbiide, samuti süsinikusisalduse vähenemine (kuni 0,02%) või boori sisalduse suurenemine kuni 0,5% terastes vastavalt 1Х15Н24В4Т ja 1Х14Н14В2М suurendab terase vastupidavust lokaalsele murrule. Teine viis kohalike kahjustuste tekke vähendamiseks on plastilisem keevismetall.

Keevitamisel ülitugevad terased kuumusest mõjutatud tsoonis on võimalik külma pragude moodustumine. Seetõttu on metalli kõrgete plastiliste omaduste saamiseks soovitatav need enne keevitamist austeniseerida ja pärast keevitamist tuleks läbi viia kõvenemiskuumutamine. Esialgne ja samaaegne kuumutamine temperatuurini 350–450 0 С vähendab ka külmade pragude tekkimise riski.

Kuumakindlate teraste keevitamisel keevismetallis kuumutamise mõjul võib täheldada samu struktuurimuutusi kui kuumakindlate teraste keevitamisel. Enamikul kuumakindlatel terastel ja sulamitel on suur austeniitsusvaru ja seetõttu ei toimu keevitamise ajal faasi muundumisi, välja arvatud karbiidi ja metallidevahelise dispersse kõvenemise korral. Nendel terastel on võimalik ka keevisõmbluste ja kuumusega mõjutatud tsoonis külmade pragude moodustumine, mille ärahoidmist on mõnel juhul võimalik saavutada eelkuumutamisega 2 50-550 0 С.

Korrosioonikindlaks kasutatakse enamasti legeeritud austeniitse teraseid ja sulamid. Keevitatud liigeste peamine nõue on vastupidavus erinevat tüüpi korrosioonile. Terastevaheline korrosioon võib areneda nii keevismetallis kui ka mitteväärismetallides sulandusjoontes (nugakorrosioon) või keevisõmblusest mingil kaugusel. Seda tüüpi korrosiooni tekkemehhanism on sama, kuid seda tüüpi teradevahelise korrosiooni põhjused on erinevad.

Terastevaheline korrosioon keevismetallis toimub austeniidi sadestumise tagajärjel kroomkarbiidide keevitamise termilise tsükli mõjul, mis põhjustab piiride terade mahu vähenemise kroomi abil. Selle peamised põhjused on keevismetalli suurenenud süsiniku sisaldus ning titaani või nioobiumi puudumine või ebapiisav sisaldus. Keevisõmbluse vastupidavus teradevahelisele korrosioonile väheneb pikaajalisel kokkupuutel kuumusega ebasoodsa keevitusprotsessi või toote töötamise ajal. Pideva konstruktsiooni ja kõverjooneliste terade piirkondadega austeniitsed-ferriitsed vuugid on austeniitsete omadega võrreldes suurenenud vastupidavus teradevahelisele korrosioonile. Teravilja piiride pikkuse suurenemine tänu teravilja viimistlemisele suurendab karbiidide vabanemise pindala. Sadestunud karbiidid on paremini hajutatud ja teravilja maht kaob kroomi väiksema sügavusega. Lisaks toimuvad ferriidis difusiooniprotsessid palju kiiremini, mis kiirendab kroomi kontsentratsiooni võrdsustamist terade vaestes ääre- ja keskosades.

Mitteväärismetalli teradevaheline korrosioon (MCC), mis asub keevisõmblusest mingil kaugusel, on samuti põhjustatud termilise keevitustsükli toimimisest sellele mitteväärismetalli osale, mida on kuumutatud kriitiliste temperatuurideni.

Terasest ja keevisõmblustest võib tekkida teradevaheline korrosioon.

1) süsiniku sisalduse vähenemine austeniidi lahustuvuses (0,02–0,03%);

2) legeerimine kroomkarbiidi moodustavate energilisemate elementidega (stabiliseerimine titaani, nioobiumi, tantaali, vanaadiumi jne abil);

3) lõõmutamise stabiliseerimine temperatuuril 850–900 0 С 2-3 tundi või austeniseerimine - kustutamine vahemikus 1050–1100 0 С;

4) kuni 20–25% ferriidi sisaldusega austeniitse-ferriitilise struktuuri loomine täiendava legeerimise teel kroomi, räni, molübdeeni, alumiiniumi jne abil. Kuid selline kõrge sisaldus ferriidi struktuuris võib vähendada metalli vastupidavust üldisele korrosioonile.

Samad meetmed aitavad kaasa noa korrosiooni ärahoidmisele.

Noa korrosioon mõjutab mitteväärismetalli. Seda tüüpi korrosioon areneb titaani ja nioobiumi abil stabiliseeritud terastes piirkondades, mida kuumutatakse keevitamise ajal temperatuurini üle 1250 0 C, kus titaani- ja nioobiumkarbiidid lahustuvad austeniidis. Selle metalli korduv termiline kokkupuude kriitiliste temperatuuridega 500–800 0 С (näiteks mitmekihilise keevitamise ajal) viib titaani ja nioobiumi säilimiseni tahkes lahuses ning kroomkarbiidide sadenemiseni.

Keevisõmbluses võib areneda üldine korrosioon, st metalli lahustumine söövitavas keskkonnas mitmesugused saidid või kuumusest mõjutatud tsoonis tervikuna ja mitteväärismetallides. Mõnel juhul täheldatakse mitteväärismetalli ja keevisliite ühtlast üldist korrosiooni.

On ka teist tüüpi korrosioonirikkeid - korrosioonipragunemine, mis toimub tõmbepingete ja agressiivse keskkonna koosmõjul. Hävitamine arendab nii graanulitevahelist kui ka transkristalset. Keevitamise jääkpingete vähendamine on üks peamisi abinõusid seda tüüpi korrosioonikahjustuste vastu võitlemisel.

Üldised keevitustingimused

Austeniitterastel ja sulamitel on rida positiivseid omadusi, nii et sama terast saab mõnikord kasutada toodete valmistamiseks, mis on ette nähtud erinevatel eesmärkidel: korrosioonikindlad, külma- või kuumuskindlad. Pealegi on keevisliidete ja keevitustehnoloogia omaduste nõuded erinevad. Kuid austeniitseteraste termofüüsikalised omadused ja kalduvus moodustada keevisõmbluse ja kuumusega mõjutatud tsoonis kuumaid pragusid määravad nende keevitamise mõned ühised omadused.

Tüüpiline enamike legeerteraste jaoks, madal soojusjuhtivus ja kõrge lineaarne paisumistegur sama soojusisendi korral ja muud tingimused (keevitusmeetod, serva geomeetria, vuugi jäikus jne) laiendavad läbitungimistsooni ja piirkondi, mis on kuumutatud erinevate temperatuurideni, ning suurendab kogu plasti keevismetalli ja eesmise tsooni deformatsioon. See suurendab toodete paindlikkust. Seetõttu tuleks kõrge legeeritud terase puhul kasutada keevitusmeetodeid ja -režiime, mida iseloomustab maksimaalne soojusenergia kontsentratsioon, või vähendada süsinikterase keevitamisel voolu voolutugevusega võrreldes. Keevitustraadi kuumutamine kõrgel temperatuuril elektroodi ülemises osas või metallvarras käsitsi keevitamiseks suurenenud elektritakistuse tõttu automaat- ja poolautomaatse kaarkeevituse korral nõuab elektroodi pikendamise vähendamist, et suurendada selle etteandekiirust. Kaarkeevitus käsitsi vähendab elektroodide pikkust ja keevitusvoolu lubatud tihedust.

Austeniitsete teraste keevitamisel toimub keevismetalli ja kuumusega mõjutatud tsooni plastiline deformatsioon, mis tuleneb suurtest lineaarse paisumise ja kokkutõmbumise koefitsientidest, samuti polümorfsete teisenduste puudumisest, suuremal määral kui keevitamisel süsinikterased pärlite klass (tabel 1). Nendes tingimustes saab mitmekihilises keevituses keevisvööndi metalli ja keevismetalli esimesi kihte kõvendada korduvate plastiliste deformatsioonide abil, st täheldatakse keevitamise ajal toimuvat isekõvenemist. Selle nähtuse mõju keevismetalli omadustele määrab keevitatavate elementide jäikus (tabel 2). Suhteliselt jäikamates vuukides, kus isekõvenev kõvenemine põhjustab tugevusomaduste suurenemist, täheldatakse jääkpingete suurenemist mõnel juhul kuni 450-500 MPa. Sellised suhteliselt kõrged austeniitseteraste madala lõdvestusvõimega jääkpinged vajavad termotöötlusviisi valimist, mis tagab jääkpingete vähendamise, isekõvenemise eemaldamise ja keevitatud vuugistruktuuri maksimaalse võimaliku homogeniseerimise.

Audentiitteraste keevitamisel tekkivate peamiste raskuste hulgas on vajadus suurendada keevismetalli ja kuumusega mõjutatud tsooni vastupidavust pragunemisele. Kuumad praod on graanulitevahelised murrud ja jagunevad kristalliseerumiseks ja subsoliidiks; viimased toimuvad temperatuuril, mis on allpool solidusjoont, st pärast kristallimisprotsessi lõppu. Kristallumispragude tõenäosus määratakse sulamite elastsuse muutuse iseloomu järgi metalli deformeerumisel tahke-vedelas olekus.

Tabel 1. Kroom-nikkel-austeniitseteraste termofüüsikalised omadused

Tabel 2. Austeniitselektroodide CT-7 abil valmistatud keevismetalli omadused

Kristallimispragude tekkimisele vastupidavuse suurendamiseks on pakutud järgmisi viise:

1) sambakujulise kristalliseerumise mahasurumine ja kristallstruktuuri jahvatamine modifitseerivate elementidega legeerimise teel, aga ka elementidena, mis aitavad kristallimise ajal kaasa kõrgete temperatuuride teise faasi tekkimisele;

2) sulamite puhtuse suurendamine lisandite abil, mis aitab kaasa kristalliliste sulavate faaside moodustumisele kompositsioonide vahemikus, milles nende faaside arvu suurenemine vähendab tehnoloogilist tugevust, ja vastupidi, eutektikat moodustavate sulamite koostises eutektikat moodustavate legeerivate elementide arvu suurenemine. Need teed kitsendavad habrasuse temperatuurivahemikku ja suurendavad elastsusmarginaali.

Pragude vastu võitlemise tehnoloogiliste meetmete eesmärk on leida ratsionaalsed keevituskeevitusmeetodid ja keevisliidete struktuurvormid, mis vähendavad sisemise deformatsiooni suurenemise määra tahkumisprotsessi ajal. Ühefaasiliste austeniitsete keevisõmbluste graanulitevaheline murd temperatuuril, mis on madalam kui tahkumistemperatuur suureneva stressi tingimustes (subsolidus praod) vastavalt skeemile, on kõrgel temperatuuril libisedes murru lähedal. Sellise murru embrüonaalsete pragude moodustumise vajalikuks tingimuseks on graanulitevaheline libisemine, mis paljastab mõlemad piiridel olevad sammud ja juba olemasolevad mikroõõnsused, mis moodustuvad tõmbepingete toimel risti asetsevate piirkondade vabade kohtade tagajärjel.

Metallide ja nende ühefaasiliste sulamite vastupidavuse suurendamiseks on soovitatav keevitamise ajal moodustada alamlahus olevad kuumad praod:

1) sulamite sulatamine elementidega, mis vähendavad aatomite difusiooni liikuvust võres või aitavad kaasa killustatud valatud struktuuri tekkele (kristalliidi piiride kõverus, hajutatud teise faasi moodustumine ja sadestub kristallisatsiooni ajal järgneva jahutamise ajal);

2) mitteväärismetalli puhtuse suurendamine lisandite lisamisega;

3) metalli viibeaja lühendamine kõrge difusioonilise liikuvusega temperatuuril (keevismetalli jahutuskiiruse suurenemine) ja elastsete-plastiliste deformatsioonide suurenemise kiiruse vähenemine jahutamisel (deformatsioonide piiramine, valides liigendite ratsionaalse kujunduse).

On kindlaks tehtud järgmised kõige olulisemad metallurgilised tegurid, mis aitavad suurendada keevismetalli vastupidavust kuumade pragude tekkimisele austeniitseteraste keevitamisel:

1) primaarse ferriidi, tulekindla faasi või booriidi faasi hajutatud osakeste ja kroomi-nikli eutektika sadestumise tõttu metalli kristalliseerumise ajal kahefaasilise struktuuri moodustumine kõrge temperatuuriga piirkonnas;

2) madala sulamisfaasiga moodustunud lisandite sisalduse piiramine efektiivse kristallimisintervalli kitsendamiseks.

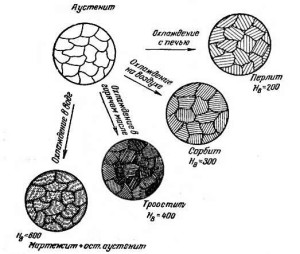

Konstruktsiooni lihvimiseks kasutatakse sadestunud metalli legeerimist elementidega, mis soodustavad kõrgel temperatuuril δ-ferriidi vabanemist metalli kristallimisel. Δ-ferriidi olemasolu lihvib metallistruktuuri ja vähendab Si, P, S ja mõnede muude lisandite kontsentratsiooni kristallidevahelistes piirkondades tänu nende lisandite suuremale lahustuvusele δ-ferriidis, mis vähendab madala sulamistemperatuuriga eutektika tekke riski. Ferriidi faasi kogus ladestatud metallis pärast selle jahutamist sõltub selle metalli koostisest ja jahutuskiirusest kõrge ja keskmise temperatuuri piirkonnas. Ligikaudse idee ferriidi kontsentratsioonist austeniitse-ferriitses metallis annab Scheffleri diagramm, mis on koostatud eksperimentaalsetest andmetest jahutuskiiruse suhtes, mis on omane tavalistele käsitsirežiimidele kaarkeevitus (pilt 1).

Joonis 1. Scheffleri diagramm

Ferriidi faasi soovitatav sisaldus sadestatud metallis on piiratud 2-6%. Suurema austeniitsusastmega teraste, näiteks 08Kh18N12T, Kh14N14 jt keevitamisel suurendatakse ladestunud metallis ferriitfaasi sisalduse piire, et tagada selle olemasolu keevisõmbluses, võttes arvesse ladestunud metalli segunemist mitteväärismetalliga.

Mitteväärismetalli osakaalu suurenemisega kasutatakse näiteks elektroode CT-15-1 (08X20H9G2), mille struktuur sisaldab 5,5-9% ferriiti, või CT-16-1 (08X20H9BB), mis annavad 6,0 -9,5% ferriiti. Mõnikord kasutatakse 2Kh25N20S2 tüüpi terastel mitmekihiliste keevisõmbluste juurkihtide keevitamisel, mis on altid kristallimispragude tekkimisele, GS-1 elektroode (10Kh25N9G6S2), mis annavad sadestatud metallis 25-30% ferriiti sisaldava struktuuri.

Korrosioonikindlate teraste puhul parandab primaarse ferriidi sisalduse suurenemine 15–25% -ni omadusi kroomi suurema lahustuvuse tõttu ferriidis kui austeniidis, mis hoiab ära piirkihtide kroomi lagunemise ja hoiab teradevahelise korrosiooni vastu suurt vastupidavust. Kuumakindlate ja kuumuskindlate teraste puhul, mille austeniitsusvaru on väike ja nikli sisaldus kuni 15%, saavutatakse kuumade pragude vältimine, saades 3–5% ferriidiga austeniitse-ferriitstruktuuri. Suur kogus ferriiti võib põhjustada keevisõmbluste olulist nõrgestumist kõrgel temperatuuril nende sigmatiseerimise tõttu temperatuurivahemikus 450–850 0 С.

Üle 15% Ni sisaldavatel sügavatel austeniitsetel terastel keevisõmbluste austeniitse-ferriitilise struktuuri saamiseks on vaja suurenenud legeerimist ferriite moodustavate elementidega, mis viib keevisõmbluse plastiliste omaduste ja armee vähenemiseni rabeda eutektika ja mõnikord faasi välimuse tõttu. Seetõttu püüavad nad vuukides saada austeniitset struktuuri peeneks jaotunud karbiidide ja metallidevaheliste ühenditega ning sulatada vuugid suurenenud koguse molübdeeni, mangaani ja volframiga, mis pärsivad kuumade pragude tekkimist. Samuti on vaja piirata kahjulike (väävel, fosfor) ja vedelike (plii, tina, vismut) lisandite, aga ka gaaside - hapniku ja vesiniku sisaldust aluses ja ladestunud metallides. Selleks tuleks rakendada režiime, mis vähendavad mitteväärismetalli osa keevisõmbluses, ning kasutada terast ja keevitusmaterjale, milles nende lisandite sisaldus oleks minimaalne. Seetõttu on keevitustraatide valmistamiseks soovitatav kasutada vaakum sulavat terast pärast elektrišlaki ümbersulatamist või rafineerimist: sama kehtib ka mitteväärismetalli kohta. Keevitusmeetod peaks tagama keevismetalli minimaalse küllastumise gaasidega. See aitab kaasa alalisvoolu vastupidise polaarsuse keevitamisele. Kaetud elektroodidega käsitsi keevitamisel tuleks säilitada lühike kaar ja keevitamine peaks toimuma ilma põikivibratsioonideta. Varjestusgaaside keevitamisel on õhu lekke vältimiseks vaja hoida elektroodi lühike üleulatus ja valida optimaalne keevituskiirus ja kaitsegaaside tarbimine.

Tugevalt legeeritud teras sisaldab legeerivate lisanditena alumiiniumi, räni, titaani, nioobiumi ja kroomi, millel on suurem afiinsus hapniku suhtes kui raual. Keevisõmbluse tsoonis oksüdeeriva atmosfääri juuresolekul on võimalik nende märkimisväärne läbipõlemine, mis võib põhjustada keevisõmbluse ferriit- ja karbiidfaaside sisalduse vähenemist või täielikku kadumist, eriti metallis, kus ferritisaatoreid on liiga palju. Seetõttu on keevitamiseks soovitatav kasutada madala ränisisaldusega kõrge alusega vooge (fluoriid) ja elektroodkatteid (kaltsiumfluoriid). Lühike kaarkeevitus ja õhu imemise vältimine täidavad seda eesmärki. Lämmastik, mis on tugev austenitisaator, aitab samal ajal struktuuri rafineerida, suurendades kristallumiskeskmeid tulekindlate nitriidide kujul. Seetõttu suurendab keevismetalli nitrideerimine nende vastupidavust kuumadele pragudele. Kõrge aluse sisaldusega voog ja räbu, viimistledes keevismetalli ja muutes selle struktuuri mõnikord, suurendavad vastupidavust kuumadele pragudele. Mehhaniseeritud keevitusmeetodid, mis tagavad mitteväärismetalli ühtlase läbitungimise kogu õmbluse pikkuses ja termilise keevitustsükli püsivuse, võimaldavad saada stabiilsemat konstruktsiooni kogu keevitatud liigendi pikkuses.

Oluline meede kuumade pragudega toimetulemiseks on tehnoloogiliste meetodite kasutamine, mille eesmärk on keevisõmbluse kuju ja austeniidi kristallide kasvu suuna muutmine, samuti termilise keevitustsükli, kokkutõmbumisdeformatsioonide ja keevitatud servade kinnitamise jäikusteguri vähendamine (joonis 2). Kolonnikristallide kasvu suunaga risti olevate tõmbejõude mõjul pragunemise tõenäosus suureneb. Mehhaniseeritud keevitusmeetodites õhukeste elektroodijuhtmetega vähendavad elektroodi põiksuunalised vibratsioonid, muutes keevismetalli kristalliseerumismustrit, keevismetalli kalduvus kuumadele pragudele. Kahanemisdeformatsioonide mõju vähendamiseks saavutatakse keevitusvoolu piiramine, soonte täitmine väikese ristlõikega õmblustega ja vastavate struktuuride soonte kasutamine. Sellele aitab kaasa kraatri hea sulgemine kaare purunemisel.

Joonis 2. Keevituskoefitsiendi mõju keevismetalli tüübi HYUN65M23 tehnoloogilisele tugevusele

Lisaks ülalnimetatud üldomadustele, kõrge legeerimisega teraste ja sulamite keevitamisele, on ka omadusi, mis määratakse kindlaks nende ametliku eesmärgi järgi. Kuumuskindlate ja kuumuskindlate teraste keevitamisel tagatakse nõutavad omadused paljudel juhtudel kuumtöötlusega (austeniseerimine) temperatuuril 1050–1100 0 С, mis eemaldab keevitusjäägid, millele järgneb stabiliseerimine karastamisel temperatuuril 750–800 0 С. Kui kuumtöötlus on võimatu, teostatakse keevitamine mõnikord eel- või samaaegne kuumutamine temperatuurini 350–400 0 C. Karbiidide moodustumisest tulenev liigeste liigne hajumine hoitakse ära süsiniku sisalduse vähenemisega liigeses. Vajaliku kuumakindluse tagamine saadakse mitteväärismetalliga koostisega identse keevismetalli abil. Sama on vaja üldise vedeliku korrosioonile vastupidavate keevisõmbluste korral.

Roostevabast terasest keevitamisel erinevatel viisidel Terastevahelise korrosiooni vältimiseks ei tohiks keevitustööde saastumise (traadi grafiidi määrimine jms) ning keevismetalli pikemaajalise ja korduva viibimise tõttu kriitilises temperatuuris keevismetallis süsiniku suurenemist. Seetõttu tuleb keevitada madalaima soojusenergiaga, kasutades mehhaniseeritud meetodeid, mis tagavad keevisõmbluse pidevuse. Kaare korduv ergastamine käsitsi keevitamise ajal, millel on metallile ebasoovitav termiline mõju, võib põhjustada selle korrosiooni. Agressiivse keskkonna ees olev õmblus tuleks võimalusel uuesti kuumutada, et vältida uuesti kuumutamist, ja järgmised mitmekihiliste õmbluste õmblused tuleks teha pärast seda, kui eelmised on täielikult jahtunud, ja tuleks võtta meetmeid õmbluste jahutamise kiirendamiseks. Mitteväärismetalli pinnale langevad pihud võivad hiljem muutuda korrosiooni fookusteks ja need tuleb metalli pinnalt, keevisõmblustest, samuti räbu ja voo jääkidest, mis töötamise ajal metalliga suheldes, hoolikalt eemaldada, põhjustades korrosiooni või kohaliku kuumakindluse vähenemist. Keevitamise ajal saavutatakse titaani või nioobiumiga legeerimisel keevismetallis austeniit-ferriitne struktuur, mis suurendab keevisõmbluste vastupidavust teradevahelisele korrosioonile. Kuid titaan, millel on kõrge afiinsus hapniku suhtes, põleb keevitustsoonis 70–90% (käsitsi kaarkeevitamiseks, keevitamiseks happevoogude all). Seetõttu on inertsete kaitsegaaside, kaar- ja elektrišlaki keevitamisel fluoriidvoogude abil keevisõmbluste titaaniga legeerimine võimalik. Titaani sisaldus keevismetallis peab vastama suhtele Ti / C ≥ 5. Nioobium oksüdeerub keevituse ajal oluliselt vähem ja seetõttu kasutatakse seda sageli keevisõmbluse legeerimiseks kaarekeevitusel käsitsi. Selle sisaldus keevismetallis peaks vastama suhtele Nb / C\u003e 10. Siiski võib see keevisõmblustes põhjustada kuumade pragude ilmnemise.

Kaarkeevitus käsitsi

Austeniitteraste keevitamise peamine omadus on tagada keevitustööde nõutav keemiline koostis erinevat tüüpi keevitatud vuukide jaoks ja ruumilised sätted keevitamine, võttes arvesse mitteväärismetalli läbitungimissügavuse ja sadestunud metalli koguse muutusi. See tingib vajaduse reguleerida katte koostist, et tagada vajalik ferriidi sisaldus vuugis ja vältida seeläbi vuukide kuumade pragude teket, samuti saavutada vuukide vajalik kuumus- ja korrosioonikindlus. Kaltsiumfluoriidiga (pea) kattega elektroodide kasutamine ja lühikese kaare säilitamine ilma elektroodi põiki tekitamata vibratsioonideta aitab kaasa vajaliku keemilise koostise ja struktuuriga keevismetalli tootmisele ning legeerivate elementide põletamise vähenemisele. Viimane vähendab ka mitteväärismetalli pinnale defektide tekkimise tõenäosust pihusti haardumise tagajärjel.

Elektroodikatte tüüp määrab vajaduse kasutada vastupidise polaarsusega alalisvoolu, mille väärtus omistatakse nii, et selle suhe elektroodi läbimõõduga ei ületaks 25-30 A / mm. Lagede ja vertikaalses asendis väheneb keevitusvool 10-30% võrreldes madalama keevitusasendi jaoks valitud vooluga.

Kaetud elektroodidega keevitamine on soovitatav läbi viia hõõgniitide õmblustega ja kuumade pragude vastupidavuse suurendamiseks kasutage 3 mm läbimõõduga elektroode. Kõigil juhtudel tuleks tagada mitteväärismetalli minimaalne läbitungimine. Enne keevitamist tuleks elektroode kaltsineerida temperatuuril 250–400 0 C 1–1,5 tundi, et vähendada vesiniku ja keevisõmbluste pragude tekke tõenäosust.

Spetsiaalsete omadustega kõrge legeeritud teraste keevitamiseks mõeldud elektroodide tüüp on määratud GOST 10052-75. Mõõtmeid ja üldisi tehnilisi nõudeid reguleerib GOST 9466-75.

Uputatud kaarkeevitus

Sukelduskaarkeevitus on üks peamisi protsesse 3-50 mm paksuste legeeritud teraste keevitamisel keemia- ja naftakeemiaseadmete tootmisel. Selle meetodi peamine eelis võrreldes kattega elektroodidega käsitsi kaarkeevitamisel on metalli koostise ja omaduste stabiilsus kogu keevisõmbluse pikkuses, kui keevitada lõikeservadega ja ilma. Selle tagab võimalus saada elektroodide vahetamisel mis tahes pikkusega keevitatud kraatriteta keevisõmblus, elektroodtraadi ja mitteväärismetalli ühtlane sulamine kogu keevisõmbluse pikkuses ning keevitustsooni usaldusväärsem kaitse legeerivate komponentide oksüdeerumise eest atmosfääri hapnikuga. Väikesemahuliste keevisõmbluste pinna moodustamine ja sujuv üleminek mitteväärismetallile, pritsmete puudumine toote pinnal suurendab oluliselt keevisliidete korrosioonikindlust. Ettevalmistustöö keerukus väheneb, kuna servade lõikamine teostatakse metallile paksusega üle 12 mm (käsitsi keevitamiseks - metallile paksusega 3-5 mm). Keevitamine on võimalik suurenenud tühimiku korral ja terasest kuni 30–40 mm paksuste servade lõikamata. Jäätmekadude, pritsmete ja elektroodide tuha vähendamine 10-20% võrra vähendab kalli keevitustraadi tarbimist.

Kergete legeeritud teraste ja sulamite keevitamise tehnikal ja viisidel on tavaliste madala legeeritud teraste keevitamisega võrreldes mitmeid funktsioone. Metalli ülekuumenemise ja sellega seotud konstruktsiooni laienemise, pragude tekkimise võimaluse ja keevitatud vuugi tööomaduste vähendamise vältimiseks on soovitatav keevitada väikeste sektsioonide keevisõmblustega. See viib 2-3 mm läbimõõduga keevitustraatide kasutamiseni ja võttes arvesse austeniitseteraste kõrget elektritakistust, on vaja vähendada elektroodi puhangut 1,5-2 korda. Tootmisprotsessis olevad austeniitsed keevitustraadid on väga kleepuvad ja suure jäikusega, mis raskendab keevitusseadmete õigete, toite- ja voolutoitesõlmede tööd, vähendades nende kasutusiga.

Õmblus legeeritakse läbi voolu või traadi. Viimane meetod on eelistatavam, kuna see tagab keevismetalli koostise suurema stabiilsuse. Austeniitsete teraste ja sulamite kaarkeevitamiseks kasutage vastavalt standardile GOST 2246-70 toodetud keevitustraate ja osakondade tehnilised tingimusedja madala ränisisaldusega fluoriidi- ja väga aluselised fluoriidivabad voogud, mis loovad keevitustsoonis mitteoksüdeeriva või madala oksüdeerumiskeskkonna, aidates kaasa legeerivate elementide minimaalsele raiskamisele. Korrosioonikindlate teraste jaoks kasutatavates voogudes on vaja kontrollida süsinikku, mille sisaldus ei tohiks olla suurem kui 0,1–0,2%. Söövitavate teraste keevitamiseks kasutatakse kõige laialdasemalt räni vooge AN-26, 48-OF-Yu ja ANF-14.

Kuumuskindlad terased keevitatakse 08Kh25N13BTYu-tüüpi austeniitse-ferriittraadiga madala räni voogude AN-26, ANF-14 ja 48-OF-10 all. Stabiilsete austeniitsete juhtmete ja kergesti oksüdeeruvaid elemente (alumiinium, titaan, boor jne) sisaldavate traatide keevitamisel kasutatakse neutraalseid fluoriidivooge ANF-5, 48-OF-Yu. Austeniitsete liigeste kuumade pragude vastupidavuse tagamiseks on soovitatav kasutada fluoriidboorivoolu ANF-22.

Fluoriidvoogude all keevitamine toimub vastupidise polaarsusega alalisvooluga ja väga aluseliste fluoriidivabade vooluhulkade korral, millel on otsene polaarsus. Pealegi, et saada samasugune läbitungimissügavus nagu süsinikterastel, tuleks keevitusvoolu vähendada 10–30%. Keevisõmbluste pooride moodustumise tõenäosuse vähendamiseks tuleb kõrge legeeritud terase voolavused kaltsineerida vahetult enne keevitamist temperatuuril 500–900 0 C. 1–2 tundi. Keevispinnal olevad räbu ja voo jäänused tuleb hoolikalt eemaldada.

Sukeldunud kaarkeevitus koos suure legeeritud juhtmetega tagab keevisliidete nõutavad omadused.

Elektrišlagi keevitamine

Vähenenud tundlikkus kuumade pragude tekkimise suhtes, mis võimaldab saada austeniitseid keevisõmblusi ilma pragudeta, on seletatav elektrišlagkeevituse tunnustega: soojusallika väike kiirus, keevisbasseini metalli kristalliseerumise olemus ja selle puudumine. tagumiku liigesed suured nurga deformatsioonid. Kuid metalli pikaajaline püsimine temperatuuril 1200-1250 0 С, mis põhjustab selle struktuuris pöördumatuid muutusi, vähendab kuumusega mõjutatud tsooni tugevust ja plastilisi omadusi, mis suurendab kuumakindlate teraste keevisliidete kalduvust kohalikele (kuumusega mõjutatud) murdudele kuumtöötlemise või kõrgendatud temperatuuridel töötamise ajal. Korrosioonikindlate teraste keevitamisel võib terase ülekuumenemine kuumusest mõjutatud tsoonis põhjustada nuga korrosiooni, seetõttu tuleks keevitatud tooteid kuumtöödelda (kõvendamine või stabiliseeriv lõõmutamine).

Korrosioonikindlate teraste elektrišlakkkeevitamiseks kasutage voolu ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 ja teisi ning kuumakindlate teraste jaoks keevkihi ANF-Sh, ANF-7, ANF-8 ja väga aluseline AN-292. Kuumakindlate teraste keevitamisel X25H13 tüüpi kahefaasilise keevisõmblusega võib kasutada madala räni vooge ANF-14 ja AN-26. Mitteoksüdeeruvate fluoriidvoogude kasutamine, eriti kuumakindlate teraste ja sulamite keevitamisel, ei taga hõlpsalt oksüdeeruvate legeerivate elementide (titaan; mangaan jne) põlemist õhu hapniku tungimise tagajärjel räbuvanni pinnale; seetõttu on mõnel juhul vaja kaitsta räbuvanni pinda argooni puhumisega.

Elektroslagkeevitust saab läbi viia 3 mm läbimõõduga traadi või 6-20 mm paksuste plaadielektroodidega. Suure paksusega ja väikese pikkusega õmblustega tooted on sobivam keevitada plaadilektroodiga. Plaadielektroodi tootmine on lihtsam kui traat, kuid traadikeevitus annab võimaluse muuta metallvanni kuju ja keevisõmbluse kristalliseerumise olemust, mis aitab toota keevisõmblusi ilma kuumade pragudeta. Keevitustraadi jäikus raskendab aga keevitusseadmete vooluvarustavate ja toitesõlmede pikka ja usaldusväärset tööd.

Varjestatud gaaskeevitus

Kaitsvatena kasutatakse inertseid gaase (argoon, heelium) ja aktiivgaase (süsinikdioksiid, lämmastik), samuti mitmesuguseid inertsete või aktiivsete gaaside ja inertsete gaaside segusid aktiivsete gaasidega.

Varjestatud gaaskeevitust saab kasutada erineva paksusega materjalide (kümnendikust kuni kümnete millimeetriteni) ühendamiseks. Erinevate termofüüsikaliste omadustega varjestusgaaside ja nende segude kasutamine muudab kaare soojuslikku efektiivsust ja soojuse sisseviimise tingimusi keevitatud servadesse ning laiendab keevitusprotsessi tehnoloogilisi võimalusi. Inertsgaaside keevitamisel suureneb kaare stabiilsus ja legelementide aurud vähenevad, mis on oluline suure legeeritud terase keevitamisel. Keevismetalli täpsustatud keemilise koostise saab keevitus- (täitetraadi) koostise muutmisel ja mitteväärismetalli osalemisel keevisõmbluse moodustamisel, kui põhi- ja elektroodmetallide kompositsioonid erinevad oluliselt, või muutes metallurgia vastasmõjusid, mis on tingitud kaitsekeskkonna koostise olulisest muutumisest tarbitava elektroodiga keevitamisel. . Varjestusgaasikeskkonnas keevitamine võimaldab keevisõmbluste moodustumist erinevates ruumilistes asendites, mis võimaldab seda meetodit kasutada kattega elektroodidega käsitsi kaarkeevituse asemel.

Austeniitteraste keevitamine inertgaasides toimub mittetarbitava (volfram) või tarbeelektroodi abil.

Volfram-elektroodiga keevitamine toimub argoonis vastavalt GOST 10157 ja heeliumile või nende segudele ja seda kasutatakse tavaliselt kuni 5-7 mm paksuste materjalide jaoks. Kuid mõnel juhul, näiteks keevitamine fikseeritud liigendid torusid, kasutatakse neid suure seinapaksusega (kuni 100 mm või rohkem). Seda meetodit on vaja rakendada ka juurte liigeste keevitamiseks lõikamisel kriitiliste paksuseintega toodete valmistamisel.

Sõltuvalt keevitatud vuugi paksusest ja konstruktsioonist viiakse keevitamine volframelektroodiga täitematerjaliga või ilma. Protsess viiakse läbi käsitsi, kasutades spetsiaalseid põletiid või automaatselt otsese polaarsusega alalisvoolu abil. Erandiks on kõrge alumiiniumsisaldusega teras ja sulamid, kui alumiiniumirikaste oksiidide pinnakile hävitamiseks tuleks kasutada vahelduvat voolu.

Keevitada saab pidevalt põleva või impulsskaare abil. Impulsskaar vähendab kuumusega mõjutatud tsooni pikkust ja keevitatud servade väändumist ning tagab ka õmbluse hea moodustamise väikese paksusega materjalil. Selle keevitusmeetodi abil keevisbasseinis metallide kristalliseerumise omadused aitavad struktuuri desorienteeruda, mis vähendab kuumade pragude tõenäosust, kuid võib aidata kaasa kuumusega mõjutatud pisarate tekkimisele. Keevisjuurte kaitse ja moodustumise parandamiseks kasutatakse gaasi sissepritsimist ning suurenenud paksusega metalli juurkeevisõmbluste keevitamisel kasutatakse ka spetsiaalseid suladetaile. Keevitades inertgaasides volframelektroodiga sukeldatud kaare abil sula sulatatud mitteväärismetallile kulunud soojusenergia osakaalu suurenemist, ilma lõigatud servadeta, saab keevitada ühe käiguga suurenenud paksusega metalli. Kuumusest mõjutatud tsoon aga laieneb ja on oht, et metall kuumeneb üle.

Mage legeerteras on keevitatud plasmaga. Selle meetodi eelisteks on varjestusgaasi äärmiselt väike tarbimine, võimalus saada mitmesuguste sektsioonide (ümmargused, ristkülikukujulised jne) plasmajoad ja muuta plasmapõleti kaugust tootest. Plasmakeevitust saab kasutada nii lehtmaterjalide kui ka kuni 12 mm paksuste metallide jaoks. Selle kasutamist suurema paksusega teraste ühendamiseks takistab võimalus liitekohtades alaosade moodustumiseks.

Tarbeelektroodiga keevitamine toimub nii inertsete kui ka aktiivsete gaaside või gaaside seguga. Kergelt oksüdeeruvaid elemente (alumiinium, titaan jne) sisaldavate kõrge legeeritud teraste keevitamisel tuleks kasutada inertgaase, peamiselt argooni, ja protsess tuleks läbi viia praeguse tihedusega, mis tagab elektroodi metalli joa transportimise. Joa ülekande ajal on kaar kõrge stabiilsusega ja metalli pritsmed on praktiliselt välistatud, mis on oluline keevisõmbluste moodustamiseks erinevates ruumilistes asendites ja korrosioonikindlate ja kuumuskindlate teraste keevitamisel pritsmetega seotud korrosioonikeskuste kõrvaldamiseks. Juga ülekandmine on võimalik kriitilistest suuremate voolude korral, mille korral lehtmetalli keevitamisel võib läbipõlemine tekkida. Argooni lisamine 3-5% O 2 ja 15-20% CO 2 vähendab kriitilist voolu, samas kui oksüdeeriva atmosfääri loomine kaare tsoonis vähendab vesiniku põhjustatud pooride moodustumise tõenäosust. Kuid nimetatud gaasisegude keevitamisel suurenevad legeerivate elementide aurud ja süsinikdioksiidi lisamisel on võimalik keevismetall karboniseerida. Argoonile 5-10% N lisamisega saab selle sisaldust keevismetallis suurendada. Lämmastik on tugev austenitisaator ja seega saab keevismetalli struktuuri muuta. Austeniitsete teraste keevitamiseks kasutatakse impulsskaarkeevitust argoonis kasutatava elektroodiga ja argooni segudega hapniku ja süsinikdioksiidiga, mis tagab väikese paksuse ühendamise ja metalli joaga ülekande vooluimpulsi läbimise ajal. Samal ajal põhjustab impulsskaarkeevitus keevisõmbluse struktuuri lihvimist ja kuumusega mõjutatud tsooni ülekuumenemise vähenemist, mis suurendab keevitatud liigendi vastupidavust pragunemisele.

Kui keevitatakse süsinikdioksiidiga madala süsinikusisaldusega kõrge legeeritud terasest madala süsinikusisaldusega keevitustraate kasutades ja süsiniku esialgne kontsentratsioon traadis on väiksem kui 0,07%, tõuseb keevismetalli süsiniku sisaldus 0,08–0,12%. See on piisav, et järsult vähendada keevismetalli vastupidavust graanulitevahelisele korrosioonile. Kuid keevismetalli karburiseerumine mõnel juhul energeetiliste karbiidide moodustajatega (titaan, nioobium) võib kuumakindlate teraste keevitamisel olla kasulik, kuna konstruktsioonis on suurenenud karbiidfaas.

Süsinikdioksiidi dissotsieerumise tõttu kaare tekitatud oksüdeeriv atmosfäär põhjustab titaani ja alumiiniumi suurenenud (kuni 50%) põlemist. Mangaan, räni ja muud legeerivad elemendid põlevad mõnevõrra vähem läbi ja kroom ei oksüdeeru. Seetõttu kasutatakse korrosioonikindlate teraste keevitamisel süsinikdioksiidis desoksüdeerivaid ja karbiidi moodustavaid elemente (alumiinium, titaan ja nioobium) sisaldavaid keevitustraate. Veel üks süsinikdioksiidiga keevitamise puudus on metalli suur pihustamine (kadu ulatub 10–12%) ja metalli külge tihedalt kleepunud oksiidide tihedate kilede moodustumine keevisõmbluse pinnale. See võib dramaatiliselt vähendada keevisliite korrosioonikindlust ja kuumakindlust. Mitteväärismetallile pritsmete kogumise võimaluse vähendamiseks tuleks enne keevitamist servadele kanda spetsiaalsed emulsioonid ja oksiidkile vastu võitlemiseks võib kaare sisse viia väike kogus ANF-5 fluoriidi voogu. Impulsskeevituse kasutamine võimaldab teil ka pritsimist pisut vähendada. Keevitamine süsinikdioksiidis kasutatava elektroodiga toimub poolautomaatsetel seadmetel ja automaatidel.

Süsinikdioksiidis legeeritud austeniitsete teraste keevitamiseks ette nähtud keevitustraadid pakuvad vajalikke korrosioonikindlust ja mehaanilisi omadusi, kuna titaani, nioobiumi ja ferriitrite elementide - räni, alumiiniumi, kroomi - sisaldus on suurenenud. Näiteks tüübi 12Kh18N10T teraste keevitamiseks kasutatakse traate Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu, tüüpide 12Kh18N12T, traadi Sv-08Kh25N13BTY ja kroom-nikkel-molübdeeniteraste, traatide Sv-06Kh19NMTZZT10 puhul.

Läikivad, korrodeerimata terasetooted on kaetud kroomi, molübdeeni, volframi ja legeeritud seguga, mille sulam sisaldab vajalikke lisaaineid, et lisada tugevust, vastupidavust korrosioonile ja temperatuurimuutustele, näiteks:

- koobalt;

- alumiinium;

- titaan;

- vask;

- mangaan;

- nikkel;

- kroom;

- vanaadium;

- molübdeen;

- räni.

Sõltuvalt terase otstarbest võib see sisaldada muid aineid, mis parandavad selle tehnilisi omadusi ja annavad sellele läike ja sileda pinna.

Roostevabast terasest toote vastavust kontrollitakse temperatuuril 20 ° C. Saksamaa Standardimisinstituut on loonud süsteemi, mille alusel austeniitseterased jagatakse kategooriatesse. A2 ja A3 on kroom-nikkelteraste kategooriad, A4 ja A5 on kroom-nikkel- ja molübdeeniterased. Nende teraste erikaal on sama. Hoolimata sellest suureneb teraseseme säilitatav koormus kategooria arvu suurenemisega. Kuumutamisel suureneb deformatsiooni protsent. Mehaanilised kahjustused võivad tekkida ainult tugeva, suunatud löögijõu korral või spetsiaalsete seadmete - pressi või torude painutaja - kasutamisel.

Külmas olekus on teras väga vastupidav venitamisele ja muud tüüpi deformatsioonidele. Tal on kõrge vastupidavuskoefitsient. Kuumutamisel väheneb see koefitsient poole võrra, sõltumata terase kategooriast, on see peaaegu võrdne.

Arvestades, et austeniitteraste sulamistemperatuur toimub temperatuuril 1800 ° C, väärib märkimist, et selle jahutamine toimub temperatuuril 850 ° C kuumutamisel. Austeniseerumine toimub temperatuuril üle 1000 ° C. Selle elastsus erineb tugeva kuumutamise korral pisut. Näidikuid kontrollitakse temperatuuridel 300 °, 400 ° ja 500 ° C.

Metallist piirdeaedade kokkupanemisel, komposiitmetalltoodete loomisel kasutatakse 2 tüüpi keevitamist. Hoolimata asjaolust, et terasel on head ja suurepärased keevitusomadused, on vaja aru saada kaare- ja gaaskeevitusvalikust, sest keevitusprotsessi ajal muudab keevisõmbluse kõrval olev metall oma struktuuri, mis mõjutab metalli välimust ja vastuvõtlikkust. Pideva kuumutamise korral ilmub skaala temperatuuril veidi üle 900 ° C, perioodilise kuumutamise korral tuleb selle ilmnemise vältimiseks kuumutamist vähendada 100 ° C võrra.

Austeensete teraste keevitamise tehnoloogia

Roostevaba austeniitse teras sulatatakse temperatuuril peaaegu 2000 ° C. Kuid vaatamata sellele annab selle koostises olev madal süsinikusisaldus suurepärase keevitatavuse. Keevitusmasinate temperatuurid pole nii kõrged, et keevitusprotsessi ajal moodustuks skaala. Roostevabast terasest kuumutamisel pole ebameeldivaid lõhnu. Vääristamise ja teradevahelise korrosiooni vältimiseks kasutatakse kiireid keevitusmeetodeid.

Valesti valitud keevitusprotsess ja jahutusrežiim võivad põhjustada soovimatuid tagajärgi. Keevitamise ajal kuumutatakse mitte ainult keevitustsooni, vaid ka külgnevaid metallilõike. Nende temperatuur võib ulatuda 700 ° C-ni. Sellel temperatuuril laguneb kroomi, mis aeglase jahutamise korral põhjustab selle karbiidide sadestumise. Terase austeniitse struktuur karbiidi sadestuskohtades on halvenenud, mis toob kaasa kõigi tehnilised kirjeldused ja mõjutavad valmis metalli välimust kahetsusväärselt.

Kroomi oksüdeerumisega võib kaasneda tulekindel neoplasm. Kõige sagedamini jääb kroomoksiid õmbluse sisse. Selle sulamistemperatuur on 100-200 ° C kõrgem kui roostevabast terasest. Terase madal soojusjuhtivus, millel on kõrge lineaarse laienemise koefitsient, tekitab kuumuse mõjustatud tsoonis pingeid. Gaaskeevitusseadmete madal intensiivsus, kui metalli kuumutamine toimub järk-järgult, viib asjaolu, et kuumutusala suureneb. See aitab kaasa metalli kergele aeglasele jahutamisele, põhjustades kroomi oksüdatsioonisaaduste sadestumist. Õõnsa toru keevitamisel ilmuvad oksüdatsiooniproduktid selle sisse keevisõmbluse taha (tingimusel, et õhk pääseb toruõõnde vabalt).

Kaarkeevituse kasutamine roostevabast terasest on sobivam, kuna selles protsessis on õmblus ühtlasem, ühendus usaldusväärne ja teras säilitab oma esialgsed tehnilised omadused.

Gaaskeevitus on õigustatud väiksema kui 2 mm osade kinnitamisel. Keevitusprotsess on temperatuuri ja leegi intensiivsuse poolest sarnane süsinikteraste tootmisele. Keevitav täitematerjal on traat, mille koostis on sama kui roostevabast terasest. Kui see sisaldab titaani või nioobiumi, vähendab see kroomkarbiidide sadestumist.

Kuigi nad kõik kuuluvad kõrge legeeritud teraste klassi. väga hea, eelkuumutamist ja sellele järgnevat kuumtöötlust pole vaja. Reeglina pole nad kaldu ja, kuid see omadus kehtib teraste enda kohta ja ei kehti keevisõmbluste kohta.

Austeniitterased sisaldavad 17% Cr ja rohkem. Sellistel terastel on palju suurem venivus, vastupidavus ja hapraks olekuks ülemineku parameetrid. Lõõmutatud olekus on neil kõrge saagikuse indeks ja vajadusel saab neid teraseid tugevdada deformeerumisega, kartmata, et need hajuvad.

Keevitamiseks mõeldud austeniitseteraste peamised klassid ja keemiline koostis

Keevitatud austeniitseteraste peamised klassid vastavalt Venemaa standarditele hõlmavad: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T20, 17X17, X20, X20, X20, X20, H20, XX, H, X, X, X, X, X, X, X, X, X, X, X, H, X, X, H, N, H, X, H, X, H, H, H, H, N, N, N, H, H, H, H, H, H, N, N, N, H, H, H, H, N Lisaks ülalnimetatud klassidele on ka austeniitse teraseid ja sulamid, kuid nende spetsiaalsete omaduste tõttu on need rasked.

Keemilise koostise mõju austeniitseteraste keevitatavusele

Austeniitsete kroom-nikkelteraste peamine tüüp on X18H10. Selliste teraste struktuur on austeniitne, sisaldades deltaferriiti (umbes 2–7%). Umbes 8% nikli sisaldusega muundatakse austeniit toatemperatuuril osaliselt martensiidiks, kui teras on plastiliselt deformeerunud.

Kuumuskindlad austeniitsed terased sisaldavad kuni 25% kroomi ja nikli sisaldus võib ulatuda 38% -ni. Terase kuumuskindlust suurendab terase legeerimine räni (umbes 1%) või alumiiniumiga.

Austeniitteraste keevisõmbluste metallkonstruktsioon on näidatud Scheffleri diagrammil. Diagramm näitab metallkonstruktsiooni sõltuvust kroomi ja nikli ekvivalentidest. Kuid lisaks diagrammil näidatud elementidele saab nikli ekvivalendi arvutamisel kasutada väljendina vase, mille koefitsiendid on 0,6, ja lämmastiku, mille koefitsient on 10-30. Ja kroomi ekvivalendi arvutamise valemis on volframi protsendikoefitsient 0,5 ja titaani protsent 2–5.

Scheffleri diagrammi kasutatakse tavaliselt tingimuste jaoks. Muud tüüpi keevitamise kasutamisel võib keevismetalli struktuur erineda diagrammil näidatust.

Peamine eesmärk tagada on vältida külma ja kuuma pragude teket. Eksperimentaalselt tehti kindlaks, et keevismetalli kalduvus sõltub terase ferriidisisaldusest. Kui ferriidi sisaldus on vahemikus 2–6%, väheneb pragunemise oht märkimisväärselt.

Teadlane Delong täpsustas Scheffleri diagrammi. Kuid ferriidikomponendi sisaldus muutub märkimisväärselt, kui võtta arvesse lämmastiku protsenti koefitsiendiga 30. Seda tuleb arvestada (kaitsegaaside keevitamine, tarbitava elektroodiga keevitamine ja mittetarbitav). Seetõttu ei saa ka Delongi diagrammi pidada absoluutseks.

Ligikaudse ferriidisisalduse hindamiseks tuletas Seferian järgmise avaldise: x \u003d 3 * (Cr-ekv - 0,93Ni-ekv - 6,7),%

Vajaliku koguse ferriidi (2-6%) olemasolu võimaldab meil lahendada austeniitsete teraste keevitamisel pragude puudumise probleemi. Kuid samal ajal vähendab ferriit keevismetalli pikenemist, vähendab viskoossust, suurendab üleminekutemperatuuri ja mõjutab negatiivselt korrosioonikindlust.

Ladestunud metallis võivad lisaks mikrokrakkidele moodustuda ka teised. Ja need on seotud asjaoluga, et terase koostises esinevad sulfiidid ja oksiidid ei saa kõrge viskoossuse tõttu hõljuda vedeliku keevisõmbluse pinnale. Seetõttu on sula metalli viskoossuse vähendamiseks soovitatav legeerida terast räniga koguses 0,3–0,7%.

Metallide struktuurimuutused austeniitse kroomi teraste keevitamisel

Kuumutustsoonis austeniitseteraste keevitamisel toimub teravilja kasv. Ja see juhtub sujuvamalt kui legeerimata konstruktsiooniterased. Kuid kui selleks on takistuseks karbiidfaas, siis vilja kasvu ei toimu.

Ülekuumenemistsoonis lahustub lisaks teravilja kasvule ka karbiidfaas, enamasti Cr23 C6 karbiid. Lisaks kroomkarbiididele moodustuvad ka teiste stabiliseerivate metallide - titaani, nioobiumi ja vanaadiumi - karbiidid. Lisaks Cr23 C6 karbiididele ilmuvad kroomnitriidid Cr2 N ja Cr7 C3 karbiidid. Osa karbiidide lahustumine põhjustab nende karbiidide õhukeste kilede moodustumist piki tera piire. Seetõttu on teras väga tundlik teradevahelise korrosiooni suhtes.

Neid muutusi saab terase stabiliseerimisega vältida. Kuid selliste keevitustüüpide kasutamisel nagu elektrišlagkeevitus või sukelduskaarkeevitus (suure jõudlusega) ei lahenda isegi stabiliseerimine teradevahelise korrosiooni probleemi.

Võite keevismetalli tugevust suurendada, lisades väikese koguse lämmastikku.

Kuumutamine ja kuumtöötlus austeniitse terase keevitamisel

Austeniitseteraste keevitamisel pole eelsoojendus konstruktsiooni muutuste osas vajalik. Kuid mõnel juhul tuleb sisemiste pingete vähendamiseks kuumutada temperatuurini 200 ° C.

Selliste teraste jääkpingete väärtus on üsna suur, seetõttu on oht terase korrosioonikahjustuste tekkeks. Selle vältimiseks viiakse läbi keevisliidete kuumtöötlus.

Kui on vaja ainult vähendada sisemiste pingete väärtust, siis valitakse karastamise temperatuur 800–850 ° C. Kui keevitatud liigendid kokkupuutel söötmega, mis aitab kaasa graanulitevahelise korrosiooni tekkimisele, on asjakohane läbi viia lõõmutamine temperatuuril 950-1050 ° C. Lõõmutamine aitab lahustada karbiidkilesid.

Kuumtöötlemisel tuleb arvestada, et tüüpi Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 terastel on kalduvus moodustada karastavaid pragusid.

Austeniitteraste gaaskeevitus

Austeniitseteraste jaoks on soovitatav valida atsetüleen-hapniku keevitusleek mahuga 70-75 l / h, lähtudes keevitatavast paksusest 1 mm. Ei ole soovitatav kasutada oksüdatiivseid aineid kroom põleb selle kasutamisel tugevalt ära. austeniitseterasid soovitatakse järgmiste klasside jaoks: Sv-02X19H9T, Sv-08H19N10B. Kasutatakse ka muid titaani või nioobiumiga legeeritud madala süsinikusisaldusega traadi tüüpe. (1-6mm), traadi läbimõõt valitakse võrdseks mitteväärismetalli läbimõõduga.

Sageli kasutatakse näiteks flux brändi NZh-8. Voolukomponendid segatakse vedelklaasil ja kantakse toote keevitatud servadele. Keevitusprotsess viiakse läbi pärast voolu täielikku kuivamist.

Austeniitteraste keevitada võib igaüks ilma piiranguteta. Täitematerjalide koostis valitakse tavaliselt sarnaselt keevitatud teraste koostisega. Kui korrosioonikindluse nõuded on kõrged, on asjakohane kasutada täitematerjali, mis ei sisalda ferriidibaasi.

Austeniitteraseid, millel on mitmeid erilisi omadusi, kasutatakse töökeskkondades, mis on väga agressiivsed. Sellised sulamid on energeetikas hädavajalikud nafta- ja keemiatööstuse ettevõtetes.

1

Austeniidisulamid hõlmavad suure legeerumisega sulamid, mis kristallimisel moodustavad tavaliselt ühefaasilise süsteemi, mida iseloomustab kristallide pinnakeskne võre. Seda tüüpi võred kirjeldatud terastes jäävad muutumatuks isegi neil juhtudel, kui metall jahutatakse väga madala temperatuurini, mida nimetatakse krüogeenseks (umbes -200 kraadi Celsiuse järgi). Mõnel juhul on austeniitse kvaliteediga terastel veel üks faas (selle maht sulamis võib ulatuda kümne protsendini) - suure legeerimisega ferriit. Sel juhul on võre kehakeskne.

Austeniitsed terased jaotatakse kaheks rühmaks vastavalt nende aluse koostisele, samuti legeerivate komponentide - nikli ja kroomi - sulamis sisaldusele:

- Raua baasil valmistatud koostised: nikli sisaldus - kuni 7%, kroomi - kuni 15%, legeerivate lisandite üldkogus - mitte üle 55%.

- Kompositsioonid niklil (55% või enam niklit) ja raud-nikli alusel (need sisaldavad 65 ja enam protsenti niklit ja rauda, \u200b\u200besimese ja teise suhe on 1 kuni 1,5).

Sellistes sulamites suurendab nikkel terase elastsust, kuumakindlust ja töödeldavust ning kroom vastutab nõutava korrosiooni- ja kuumuskindluse eest. Ja muude legeerivate komponentide lisamisega on võimalik saavutada austeniitsete ühendite unikaalsed omadused, mille komplekt määrab selle või selle sulami ametliku missiooni.

Kõige sagedamini legeeritakse austeniitseteraseid järgmiste elementidega:

- Ferriidid, mis stabiliseerivad austeniidi struktuuri. Nende hulka kuuluvad vanaadium, volfram, nioobium, titaan, räni ja molübdeen.

- Austenitisaatorid, milleks on lämmastik, süsinik ja mangaan.

Kõik need komponendid asuvad nii liigfaasides kui ka otse tahke terase lahuses.

Vastuvõetud klassifikatsiooni kohaselt võib legeerimissüsteemi arvesse võttes klassifitseerida mis tahes austeniitse terase kroom-mangaaniks või kroom-nikliks. Lisaks jagunevad sulamid kroom-nikkel-mangaaniks ja kroom-nikkel-molübdeeniks.

2

Mitmesugused lisandid võimaldavad teil luua spetsiaalseid austeniitse teraseid, mida kasutatakse kõrgete temperatuuride, söövitavate ja krüogeensetes tingimustes töötavate konstruktsioonide osade valmistamiseks. Selle põhjal austeniitse ühendid ja jaotatakse erinevatesse rühmadesse:

- korrosioonikindel;

- külmakindel.

Kuumuskindlad ühendid keemilises keskkonnas kokkupuutel ei hävi. Neid saab kasutada temperatuuril kuni +1150 kraadi. Sellistest terastest valmistatakse mitmesuguseid kergelt laaditavaid tooteid:

- gaasitorustikusüsteemide elemendid;

- ahjude liitmikud;

- kütteosad.

Kuumuskindlad teraseklassid võivad pikka aega vastu pidada koormustele kõrgetel temperatuuridel, säilitades samal ajal nende algselt kõrged mehaanilised omadused. Neid legeeritakse tingimata volframi ja molübdeeniga (kõiki lisaaineid võib terase koostises sisaldada kuni seitse protsenti). Ja teravilja jahvatamiseks mõnedes austeniitsulamites lisatakse boori väikestes kogustes.

Me tähistame ühise brändi kuumuskindel ja kuumuskindel teras artiklis kirjeldatud klassi: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

Austeniit roostevaba teras (st korrosioonikindlad) on iseloomustatud madala süsinikusisaldusega (rohkem kui 0,12 protsenti sellest keemilisest elemendist ei ole lubatud). Nendes sisalduvat niklit võib olla 8–30% ja kroomi 12–18%. Igasugust austeniitset roostevaba terast kuumtöödeldakse (karastamine, kõvendamine või). Kuumtöötlemine on vajalik selleks, et roostevabast terasest tooted tunneksid end hästi erinevates agressiivsetes keskkondades - leelises, gaasis, vedelas metallis, happes temperatuuril alates +20 kraadi ja rohkem.

Tuntuimad on järgmised austeniitse korrosioonikindlate teraste klassid:

- kroom-nikkel-molübdeen: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- kromomangaan: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikkelkroom: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- suure räni sisaldusega (3,8 kuni 6,7%): 15X18H12C4T10, 02X8H22C6.

Külmakindlad austeniitsed kompositsioonid sisaldavad 8–25% niklit ja 17–25% kroomi. Neid kasutatakse krüogeensete seadmete jaoks, neil on suured tootmiskulud, seetõttu kasutatakse neid väga vähe. Kõige tavalisemad krüogeensed terased on lämmastikuga legeeritud 07Kh13N4AG20 ja 03Kh20N16AG6. See element sisestatakse nii, et sulami temperatuuril + 20 ° on suurem saagikus.

3

Kõige tavalisemad on austeniitsed kroom-nikkelterased, milles on molübdeeni lisandeid. Neid kasutatakse ka siis, kui on olemas lõhe tekkimise oht. Need näitavad atmosfääri vähendamisel suurt vastupidavust ja jagunevad kahte tüüpi:

- stabiliseerimata titaan, süsinikusisaldusega kuni 0,03%;

- stabiliseeritud titaani süsinikuga 0,08 kuni 0,1%.

Sellised kroom-nikkel-kompositsioonide klassid nagu X17H13M2 ja X17H13M3 on optimaalsed struktuuride jaoks, mis töötavad väävelhappe keskkonnas, 10-protsendilises äädikhappes, keevas fosforhappes.

Nikkel-kroomterased, millele on lisatud nioobiumi või titaani, iseloomustavad teradevahelise korrosiooni minimaalne oht. Võrreldes süsinikuga on nioobiumi 9–10 korda rohkem ja titaani 4–5,5 korda rohkem. Sarnase võimalusega sulamid sisaldavad järgmisi kompositsioone: 0X18H12B, 0X18H10T, X18H9T ja mõned teised.

Kirjeldatud teraste korrosioonikindlust on samuti võimalik suurendada, viies neisse räni. Selliste spetsiaalsete kompositsioonide eredad esindajad on sellised sulamid:

- 015X14H19S6B;

- 03X8H22C6.

Liialdamata sobivad need ideaalselt keemiliselt keevitatud sõlmede tootmiseks, milles ladustatakse ja töödeldakse lämmastikkontsentreeritud hapet.

Kroom-mangaanteraseid, tüüpi 2X18H4GL, iseloomustavad kõrge valamise omadused, seetõttu kasutatakse neid tööstuses, kus kasutatakse korrosioonikindlaid valatud konstruktsioone. Muud kromomangaani sulamid (näiteks 10Kh13G12N2SA ja 08Kh12G14N4YUM) põlevas keskkonnas on korrosioonikindlamad kui kroomi-nikli sulamid.

4

Austeniitserühma kuumuskindlad ja kuumuskindlad sulamid töödeldakse vajaduse korral erinevat tüüpi kuumtöötlusega, et suurendada nende omadusi, samuti muuta olemasolevat terastruktuuri: hajutatud faaside arv ja jaotuse põhimõte, klotside ja tera suurus ning nii edasi.

Selliste teraste lõõmutamist kasutatakse sulamite kõvaduse vähendamiseks (kui nende töötingimused seda nõuavad) ja rabeduse kõrvaldamiseks. Selle kuumtöötluse abil kuumutatakse metalli temperatuuril 30–150 minutit temperatuuril 1200–1250 kraadi ja jahutatakse see nii kiiresti kui võimalik. Komplekse jahutatakse kõige sagedamini õlis või õhus, kuid väikeses koguses legeerivate komponentide sulameid sukeldatakse tavaliselt vette.

Tüüpide ХН35ВТЮ ja ХН70ВМТЮ sulamite puhul on soovitatav kuumtöötlus kahekordse kõvenemise vormis. Esiteks viiakse läbi nende koostise esimene normaliseerimine (temperatuuril umbes 1200 kraadi), mille tõttu metall suurendab libisemiskindluse indeksit, moodustades tahke homogeense faasi. Ja pärast seda viiakse läbi teine \u200b\u200bnormaliseerimine, mille temperatuur ei ületa 1100 kraadi. Kirjeldatud töötlemise tulemus on austeniitseteraste plastiliste ja kuumuskindlate omaduste oluline suurenemine.

Austeniit teras suurendab selle kuumakindlust (ja samal ajal ka mehaanilist tugevust) neil juhtudel, kui toimub kahekordne kuumtöötlus, mis seisneb sellele järgnevas kõvenemises ja vananemises. Lisaks vananevad peaaegu kõik kuumuskindlatesse rühma kuuluvad austeniitsed metallid enne kasutamist kunstlikult (see tähendab, et nad teostavad oma dispersioonkõvenemise toiminguid).