Oberhalb eines bestimmten Gehalts an Mangan, Nickel oder einigen anderen Elementen liegt der γ-Zustand von Raumtemperatur bis zum Schmelzpunkt als stabil vor. Solche hochlegierten Eisenlegierungen werden austenitische Stähle genannt. Im Gegensatz zu anderen Eisenlegierungen wandeln sich austenitische Stähle (und ferritische Stähle) beim Erhitzen und Abkühlen nicht um. Daher wird keine Wärmebehandlung zum Härten austenitischer Stähle verwendet.

Kältebeständige austenitische Stähle umfassen ebenfalls chrom-Mangan-Stähle (austenitische Stähle, bei denen Nickel ganz oder teilweise durch Mangan ersetzt wird); stabile austenitische Chrom-Nickel-Mangan-Stähle mit Stickstoff (austenitische Stähle gleichzeitig mit Chrom, Nickel und Mangan legiert) und metastabile austenitische Stähle.

Lit.:

Bestehende austenitische hochlegierte Stähle und Legierungen zeichnen sich durch den Gehalt der Hauptlegierungselemente Chrom und Nickel sowie die Zusammensetzung der Legierungsbasis aus. Hochlegierte austenitische Stähle gelten als Legierungen auf Eisenbasis, die mit verschiedenen Elementen in einer Menge von bis zu 55% legiert sind, wobei der Gehalt der Hauptlegierungselemente - Chrom und Nickel - gewöhnlich nicht höher als 15 bzw. 7% ist. Austenitische Legierungen umfassen Eisen-Nickel-Legierungen mit einem Eisen- und Nickelgehalt von mehr als 65% mit einem Nickel-Eisen-Verhältnis von 1: 1,5 und Nickellegierungen mit einem Nickelgehalt von mindestens 55%.

Austenitische Stähle und Legierungen werden nach dem Legierungssystem, der Strukturklasse, den Eigenschaften und dem offiziellen Zweck klassifiziert. Hochlegierte Stähle und Legierungen sind die wichtigsten Materialien, die in der Chemie-, Öl-, Energietechnik- und anderen Industriezweigen für die Herstellung von Strukturen in einem weiten Temperaturbereich weit verbreitet sind. Aufgrund der hohen mechanischen Eigenschaften bei niedrigen Temperaturen werden hochlegierte Stähle und Legierungen teilweise kältebeständig eingesetzt. Eine geeignete Auswahl von Legierungselementen bestimmt die Eigenschaften und den Hauptnutzungszweck dieser Stähle und Legierungen.

Ein charakteristisches Merkmal korrosionsbeständiger Stähle ist ein reduzierter Kohlenstoffgehalt (nicht mehr als 0,12%). Bei entsprechender Legierung und Wärmebehandlung weisen die Stähle eine hohe Korrosionsbeständigkeit bei 20 ° C und eine erhöhte Temperatur sowohl in einer gasförmigen Umgebung als auch in wässrigen Lösungen von Säuren, Laugen und in flüssigen Metallumgebungen auf.

Zu den hitzebeständigen Materialien gehören Stähle und Legierungen mit hohen mechanischen Eigenschaften bei erhöhten Temperaturen und der Fähigkeit, Belastungen standzuhalten, wenn sie über einen längeren Zeitraum erhitzt werden. Um diese Eigenschaften zu verleihen, werden Stähle und Legierungen mit Härtungselementen - Molybdän und Wolfram (jeweils bis zu 7%) - legiert. Ein wichtiges Legierungsadditiv, das in einige Stähle und Legierungen eingebracht wird, ist Bor, das zur Kornverfeinerung beiträgt.

Hitzebeständige Stähle und Legierungen sind gegen chemische Oberflächenzerstörung in gasförmigen Medien bei Temperaturen von bis zu 1100-1150 ° C beständig. Sie werden normalerweise für leicht belastete Teile (Heizelemente, Ofenarmaturen, Gasleitungssysteme usw.) verwendet. Eine hohe Zunderfestigkeit dieser Stähle und Legierungen wird durch Legieren mit Aluminium (bis zu 2,5%) und Silizium erreicht, die zur Bildung starker und dichter Oxide auf der Oberfläche von Teilen beitragen, die das Metall vor dem Kontakt mit der Gasumgebung schützen.

Nach dem Legierungssystem werden austenitische Stähle in zwei Haupttypen unterteilt: Chrom-Nickel und Chromomangan. Es gibt auch Chrom-Nickel-Molybdän- und Chrom-Nickel-Mangan-Stähle.

Abhängig von der Grundstruktur, die durch Abkühlen an der Luft erhalten wird, werden die folgenden Klassen austenitischer Stähle unterschieden: austenitisch-martensitisch, austenitisch-ferritisch, austenitisch.

Legierungen auf Eisen-Nickel (mit einem Nickelgehalt von mehr als 30%) und Nickelbasen sind strukturell stabil-austenitisch und weisen beim Abkühlen an Luft keine strukturellen Umwandlungen auf.

Gegenwärtig werden auch austenitisch-borides Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) und hochchromaustenitisches KhN35VYu (EP568), KhN50 (EP668) Stahl und Legierungen mit basischen und NE-Legierungen verwendet. entsprechend.

Hochlegierte Stähle und Legierungen weisen nach entsprechender Wärmebehandlung eine hohe Festigkeit und plastische Eigenschaften auf. Im Gegensatz zu Kohlenstoff erhalten diese Stähle beim Härten gehärtete plastische Eigenschaften. Die Strukturen hochlegierter Stähle sind vielfältig und hängen nicht nur von ihrer Zusammensetzung ab, sondern auch von den Wärmebehandlungsbedingungen, dem Grad der plastischen Verformung und anderen Faktoren.

In austenitischen Chrom-Nickel-Stählen, die mit Titan und Niob legiert sind, entstehen nicht nur Chromcarbide, sondern auch Titan- und Niobcarbide. Wenn Titan Ti\u003e (% C-0,02) x5] oder Niob Nb\u003e (% Cx10) enthält, kann der gesamte freie Kohlenstoff (über seiner Löslichkeit in Austenit) in Form von Titan- oder Niobcarbiden freigesetzt werden, und austenitischer Stahl neigt nicht dazu interkristalline Korrosion. Die Ausfällung von Karbiden erhöht die Festigkeit und senkt die plastischen Eigenschaften von Stählen. Diese Eigenschaft von Carbiden wird zum Hartmetallhärten von hitzebeständigen Stählen verwendet, das in Kombination mit der intermetallischen Härtung durch Partikel durchgeführt wird. Intermetallische Verbindungen umfassen auch die α-Phase, die in Chrom-Nickel-Stählen bei längerem Erhitzen oder langsamen Abkühlen bei Temperaturen unter 900-950 ° C gebildet wird. Sie ist in α- und γ-festen Lösungen nur begrenzt löslich und verstärkt sich hauptsächlich entlang der Korngrenzen Legierung und gleichzeitig stark reduziert die plastischen Eigenschaften und Zähigkeit des Metalls. Erhöhte Konzentrationen in Chromstahl (16–25%) und ferritisierenden Elementen (Molybdän, Silizium usw.) tragen zur Bildung der σ-Phase bei 700–850 ° C bei. Diese Phase wird überwiegend unter Bildung einer Zwischenphase von Ferrit (γ → α →) freigesetzt σ) oder δ-Ferrit-Transformationen (δ → σ).

Es ist jedoch möglich, es direkt von der festen Lösung zu isolieren (γ → σ).

Bei Chrom-Mangan-Stählen mit einem hohen Gehalt an Chrom und Mangan führt eine verzögerte Abkühlung auch zur Freisetzung der σ-Phase. Kohlenstoff in Chrom-Mangan- und Chrom-Mangan-Nickel-Stählen führt nach entsprechender Wärmebehandlung zu einer Dispersionshärtung von Stählen, insbesondere in Kombination mit karbidbildenden Elementen (Vanadium, Niob und Wolfram).

Das Härten von austenitisch-boriden Stählen erfolgt hauptsächlich aufgrund der Bildung von Boriden aus Eisen, Chrom, Niob, Kohlenstoff, Molybdän und Wolfram. Nach diesen Verfahren werden austenitische Stähle je nach Art der Härtung in Karbid-, Borid- und intermetallische Härtung unterteilt. In den meisten Fällen tritt jedoch aufgrund des Gehalts an Stählen und Legierungen einer großen Anzahl verschiedener Legierungselemente ihre Härtung aufgrund des komplexen Effekts dispergierter Phasen und intermetallischer Einschlüsse auf.

Schweißmerkmale

Die Hauptschwierigkeiten beim Schweißen der betrachteten Stähle und Legierungen sind auf das Mehrkomponentenlegieren und die unterschiedlichen Betriebsbedingungen von Schweißkonstruktionen zurückzuführen. Das Haupt- und allgemeine Merkmal des Schweißens ist die Tendenz, heiße Risse in der Naht- und Wärmeeinflusszone zu bilden, die einen intergranularen Charakter haben. Sie können sowohl in Form kleinster Mikrobursts als auch sichtbarer Risse beobachtet werden. Heiße Risse können auch bei Wärmebehandlungen oder Bauarbeiten bei erhöhten Temperaturen auftreten. Die Bildung heißer Risse ist mit der Bildung einer grobkörnigen Makrostruktur während des Schweißens verbunden, die besonders bei mehrschichtigen Verbindungen ausgeprägt ist, wenn die Kristalle der nächsten Schicht die Kristalle der vorherigen Schicht fortsetzen, und mit dem Vorhandensein von Schrumpfspannungen.

Metall schweißnähte Charakteristisch sind zelluläre dendritische Kristallisationsformen, die zur Bildung großer säulenförmiger Kristalle und zur Anreicherung der interdendritischen Bereiche mit Verunreinigungen führen, die niedrigschmelzende Phasen bilden. Bei austenitischen Gelenken ist die Säulenstruktur am ausgeprägtesten. Die Anwendung von Methoden, die zum Schleifen von Kristallen und zur Beseitigung der Säulenstruktur beitragen, erhöht den Widerstand der Fugen gegen die Bildung heißer Risse. Eine dieser Methoden besteht darin, Verbindungen mit einer bestimmten Menge an primärem δ-Ferrit in der Struktur zu erhalten. Die positive Wirkung von Ferrit in austenitisch-ferritischen Verbindungen auf die Verhinderung der Bildung heißer Risse in ihnen ist mit einer Änderung des Kristallisationsmusters und einer größeren Löslichkeit von Verunreinigungen der Flotte verbunden. Die gleichzeitige Ausfällung von Austenit- und primären δ-Ferritkristallen aus der flüssigen Phase führt zu einer Verfeinerung und Desorientierung der Struktur, d. H. Zu einer Verringerung des Querschnitts von säulenförmigen Kristallen, die durch Abschnitte von primärem δ-Ferrit getrennt sind. Infolgedessen nimmt die Wahrscheinlichkeit der Bildung heißer Risse an den Stellen der flüssigen Zwischenschichten ab. Das Erhalten austenitisch-ferritischer Verbindungen wird durch zusätzliches Legieren mit ferritbildenden Elementen wie Chrom, Silizium, Aluminium, Molybdän usw. erreicht. In Produkten, die bei Temperaturen bis zu 400 ° C korrosionsbeständig arbeiten, ist ein Ferritgehalt von bis zu 20-25% zulässig. Bei Produkten aus hitzebeständigen und hitzebeständigen Stählen, die bei höheren Temperaturen betrieben werden, ist die Menge an δ-Ferrit in den Verbindungen auf 4 bis 5% begrenzt, um eine Sigmatisierung zu verhindern.

Bei Stählen mit einem großen Austenititätsspielraum sind Schweißnähte mit einer austenitisch-ferritischen Struktur schwer zu erhalten. Die Fähigkeit, heiße Risse in ihnen zu verhindern, wird erreicht, indem der Gehalt an Verunreinigungen in den Nähten, die schmelzbare Eutektika (Phosphor, Schwefel) bilden, begrenzt wird. Verwenden Sie dazu Schweißmaterialien aus Vakuumstahl oder Elektroschlacke-Umschmelzstählen und beschränken Sie das Eindringen des Grundmetalls. In einigen Fällen ist es möglich, die Beständigkeit von Schweißnähten gegen heiße Risse zu verbessern, indem der Gehalt an Flottenverunreinigungen auf Konzentrationen erhöht wird, die sicherstellen, dass in den letzten Kristallisationsstufen reichlich Eutektika auf der Oberfläche von Kristalliten erhalten werden, beispielsweise wenn Stahl mit Bor legiert wird (0,3-1,5%). In diesem Fall werden Verformungen, die sich gegen Ende der Kristallisation im Schweißgut angesammelt haben, aufgrund einer Abnahme der oberen Temperatur des effektiven Kristallisationsintervalls verringert. Die Verringerung der Wirkung des Kraftfaktors (Strombegrenzung, Füllen der Nuten mit Rollen mit kleinem Querschnitt, rationelle Gestaltung der Verbindung usw.) ist auch ein Faktor zur Verhinderung heißer Risse.

Neben der Schwierigkeit, Schweißverbindungen ohne heiße Risse auf austenitischen hochlegierten Stählen und Legierungen herzustellen, gibt es aufgrund der Besonderheiten ihrer Verwendung andere Schweißmerkmale. Schweißverbindungen aus hitzebeständigen Stählen sind erforderlich, um bei erhöhten Temperaturen lange Zeit hohe mechanische Eigenschaften zu erhalten. Hohe Abkühlraten beim Schweißen führen zur Fixierung von Nichtgleichgewichtsstrukturen im Schweißgut. Während des Betriebs bei Temperaturen über 350 ° C infolge von Diffusionsprozessen treten im Stahl neue Bauteile auf, die zu einer Verschlechterung der plastischen Eigenschaften des Schweißgutes führen. Die thermische Alterung bei 350-500 ° C führt zum Auftreten einer "Sprödigkeit von 475 Grad" und bei 500-650 ° C zur Ausfällung von Carbiden und gleichzeitig zur Bildung der α-Phase. Die Exposition bei 700-850 0 C verstärkt die Bildung der α-Phase mit der entsprechend starken Versprödung des Metalls bei niedrigeren Temperaturen und einer Abnahme der Festigkeit bei hohen Temperaturen. Gleichzeitig nimmt auch die Rolle der intermetallischen Härtung zu. Die Prozesse der Hartmetall- und intermetallischen Härtung nehmen bei den Prozessen der Wärmealterung austenitischer Stähle eine führende Rolle ein. Um die Neigung von Schweißverbindungen hitzebeständiger und hitzebeständiger Stähle zur Versprödung infolge von Karbidausfällung zu verringern, ist es wirksam, den Kohlenstoffgehalt im Grundmetall und im Schweißgut zu verringern.

In der Wärmeeinflusszone einiger hitzebeständiger austenitischer Stähle nehmen die Kunststoff- und Festigkeitseigenschaften unter Einwirkung des thermischen Schweißzyklus ab, was zur Bildung von Rissen in dieser Zone führen kann. Solche Änderungen der Eigenschaften des Grundmetalls werden durch die Entwicklung von Diffusionsprozessen verursacht, die zu einer erhöhten Konzentration oberflächenaktiver Elemente (Kohlenstoff, Sauerstoff usw.) im Metall der Wärmeeinflusszone führen, die zusammen mit anderen Verunreinigungen schmelzbare Eutektika bilden und letztendlich das Auftreten heißer Risse verursachen können. Zusätzlich können bei längerem Gebrauch fein dispergierte Carbide und intermetallische Verbindungen in dieser Zone freigesetzt werden. Die Bildung einer kontinuierlichen Zwischenschicht aus Carbiden und intermetallischen Verbindungen entlang der Korngrenzen führt zur Versprödung der Schweißnaht. Beim Schweißen dieser Stähle zur Vermeidung heißer Risse in der Schweißnaht wird häufig ein Schweißgut erhalten, das sich in seiner Zusammensetzung vom Hauptmetall unterscheidet und eine zweiphasige Struktur aufweist. Während des Hochtemperaturbetriebs kommt es jedoch zu einer Hartmetall- und intermetallischen Härtung eines solchen abgeschiedenen Metalls und einer entsprechenden Abnahme seiner plastischen Eigenschaften, was zu einer Lokalisierung von Verformungen in der Wärmeeinflusszone und zur Bildung von Rissen darin führt. Dazu tragen signifikante Residuen bei. schweißspannungsowie Betriebsspannungen. Die Verhinderung solcher lokaler Brüche wird durch Wärmebehandlung erreicht: Austenisierung bei 1050-1100 0 ° C, um verbleibende Schweißspannungen abzubauen, sich selbst zu härten und der Schweißverbindung gleichmäßigere Eigenschaften zu verleihen. In einigen Fällen geht die Austenisierung mit einem anschließenden stabilisierenden Tempern bei 750-800 ° C einher, um relativ stabile Strukturen infolge der Ausfällung der Carbid- und intermetallischen Phasen zu erhalten. Lokale Brüche sind charakteristisch für den Überhitzungsbereich der Wärmeeinflusszone und interkristalline Brüche aufgrund der Konzentration von Verformungen entlang der Korngrenzen und der Entwicklung von Prozessen des intergranularen Schlupfes. Das Aushärten der Korngrenzen von Stahl vom Typ X16H9M2 aufgrund von Molybdän, das an den Korngrenzen Carbide bildet, sowie eine Abnahme des Kohlenstoffgehalts (bis zu 0,02%) oder eine Erhöhung des Borgehalts um bis zu 0,5% in Stählen 1X15H24V4T bzw. 1X14N14B2M erhöhen die Beständigkeit von Stahl gegen lokalen Bruch. Eine andere Möglichkeit, die Tendenz zu lokalen Schäden zu verringern, besteht darin, ein duktileres Schweißgut zu erhalten.

Beim Schweißen hochfeste Stähle In der Wärmeeinflusszone ist eine Kaltrissbildung möglich. Daher wird empfohlen, sie vor dem Schweißen austenitisieren zu lassen, um hohe plastische Eigenschaften des Metalls zu erzielen, und nach dem Schweißen sollte eine Härtungswärmebehandlung durchgeführt werden. Vorläufiges und gleichzeitiges Erhitzen auf 350-450 0 reduces verringert auch das Risiko der Bildung von kalten Rissen.

Beim Schweißen von hitzebeständigen Stählen unter dem Einfluss der Erwärmung im Schweißgut sind die gleichen strukturellen Veränderungen zu beobachten wie beim Schweißen von hitzebeständigen Stählen. Die meisten hitzebeständigen Stähle und Legierungen weisen einen großen Austenititätsspielraum auf und unterliegen daher beim Schweißen keinen Phasenumwandlungen, mit Ausnahme der Hartmetall- und intermetallischen Dispersionshärtung. Die Bildung von kalten Rissen in der Naht und der Wärmeeinflusszone ist auch bei diesen Stählen möglich, deren Verhinderung in einigen Fällen durch Vorheizen auf 2 50-550 0 achieved erreicht werden kann.

Hochlegierte austenitische Stähle und Legierungen werden am häufigsten als korrosionsbeständig eingesetzt. Die Hauptanforderung für Schweißverbindungen ist die Beständigkeit gegen verschiedene Arten von Korrosion. Intergranulare Korrosion kann sich sowohl im Schweißgut als auch im Grundmetall an den Schmelzlinien (Messerkorrosion) oder in einiger Entfernung von der Schweißnaht entwickeln. Der Mechanismus der Entwicklung dieser Arten von Korrosion ist der gleiche, jedoch sind die Ursachen dieser Arten von intergranularer Korrosion unterschiedlich.

Intergranulare Korrosion im Schweißgut tritt infolge der Ausfällung von Chromcarbiden aus Austenit unter dem Einfluss des thermischen Schweißzyklus auf, was zu einer Chromverarmung der Grenzvolumina der Körner führt. Die Hauptgründe dafür sind der erhöhte Kohlenstoffgehalt im Schweißgut und das Fehlen oder der unzureichende Gehalt an Titan oder Niob. Die Beständigkeit der Schweißnaht gegen interkristalline Korrosion nimmt infolge längerer Hitzeeinwirkung während eines ungünstigen thermischen Zyklus des Schweißens oder des Betriebs des Produkts ab. Austenitisch-ferritische Verbindungen mit einer durchgehenden Struktur und gekrümmten Korngrenzen weisen im Vergleich zu austenitischen Verbindungen eine erhöhte Beständigkeit gegen intergranulare Korrosion auf. Eine Vergrößerung der Länge der Korngrenzen aufgrund der Kornverfeinerung erhöht die Oberfläche, auf der Carbide freigesetzt werden. Die ausgefällten Carbide sind stärker dispergiert, und eine lokale Verarmung des Kornvolumens durch Chrom tritt in geringerer Tiefe auf. Darüber hinaus finden Diffusionsprozesse in Ferrit viel schneller statt, was den Ausgleich der Chromkonzentration in der abgereicherten Grenze und in den zentralen Teilen der Körner beschleunigt.

Die intergranulare Korrosion (MCC) des Grundmetalls in einem bestimmten Abstand von der Schweißnaht wird auch durch die Wirkung des thermischen Schweißzyklus auf den Teil des Grundmetalls verursacht, der auf kritische Temperaturen erhitzt wurde.

Die Tendenz von Stahl und Schweißnähten zur interkristallinen Korrosion wird verhindert:

1) eine Abnahme des Kohlenstoffgehalts im Ausmaß seiner Löslichkeit in Austenit (auf 0,02 bis 0,03%);

2) Legieren mit energetischeren als chromcarbidbildenden Elementen (Stabilisierung durch Titan, Niob, Tantal, Vanadium usw.);

3) Stabilisieren des Temperns bei 850-900 0 ° C für 2-3 Stunden oder Austenisieren - Abschrecken von 1050-1100 0 ° C;

4) die Schaffung einer austenitischen Ferritstruktur mit einem Ferritgehalt von bis zu 20-25% durch zusätzliches Legieren mit Chrom, Silizium, Molybdän, Aluminium usw. Ein derart hoher Gehalt in der Ferritstruktur kann jedoch die Beständigkeit des Metalls gegenüber allgemeiner Korrosion verringern.

Diese Maßnahmen tragen auch zur Verhinderung von Messerkorrosion bei.

Messerkorrosion wirkt sich auf das Grundmetall aus. Diese Art der Korrosion tritt bei durch Titan und Niob stabilisierten Stählen in Bereichen auf, die während des Schweißens auf Temperaturen über 1250 ° C erhitzt werden und in denen sich Titan- und Niobcarbide in Austenit lösen. Wiederholte thermische Einwirkung dieses Metalls auf kritische Temperaturen von 500-800 ° C (z. B. beim Mehrschichtschweißen) führt zur Konservierung von Titan und Niob in der festen Lösung und zur Ausfällung von Chromcarbiden.

Allgemeine Korrosion, d. H. Auflösung des Metalls in einer korrosiven Umgebung, kann sich im Schweißgut entwickeln verschiedene Websites oder in der Wärmeeinflusszone insgesamt und im Grundmetall. In einigen Fällen kommt es zu einer gleichmäßigen allgemeinen Korrosion des Grundmetalls und der Schweißverbindung.

Es gibt eine andere Art von Korrosionsversagen - Korrosionsrisse, die unter der kombinierten Wirkung von Zugspannungen und aggressiven Umgebungen auftreten. Die Zerstörung entwickelt sich sowohl interkristallin als auch transkristallin. Die Reduzierung der Restschweißspannungen ist eine der Hauptmaßnahmen zur Bekämpfung dieser Art von Korrosionsschäden.

Allgemeine Schweißbedingungen

Austenitische Stähle und Legierungen weisen eine Reihe positiver Eigenschaften auf, so dass manchmal derselbe Stahl für die Herstellung von Produkten für verschiedene Zwecke verwendet werden kann: korrosionsbeständig, kältebeständig oder hitzebeständig. Darüber hinaus werden die Anforderungen an die Eigenschaften von Schweißverbindungen und Schweißtechnik unterschiedlich sein. Die thermophysikalischen Eigenschaften austenitischer Stähle und die Tendenz zur Bildung heißer Risse in der Schweiß- und Wärmeeinflusszone bestimmen jedoch einige gemeinsame Merkmale ihres Schweißens.

Typisch für die meisten hochlegierten Stähle, niedrige Wärmeleitfähigkeit und hohen linearen Ausdehnungskoeffizienten, bei gleicher linearer Energie und anderen Bedingungen (Schweißverfahren, Kantengeometrie, Verbindungssteifigkeit usw.), erweitern Sie die Eindringzone und die auf unterschiedliche Temperaturen erhitzten Bereiche und erhöhen Sie den Gesamtkunststoff Verformung des Schweißgutes und der vorderen Zone. Dies erhöht die Verformung von Produkten. Daher sollten für hochlegierte Stähle Schweißverfahren und -modi verwendet werden, die durch eine maximale Konzentration an Wärmeenergie gekennzeichnet sind, oder der Strom im Vergleich zum Strom beim Schweißen von Kohlenstoffstahl verringert werden. Das Erhitzen auf eine hohe Temperatur des Schweißdrahtes in der Reichweite oder des Metallstabs der Elektrode zum manuellen Schweißen aufgrund des erhöhten spezifischen elektrischen Widerstands beim automatischen und halbautomatischen Lichtbogenschweißen erfordert eine Verringerung der Ausdehnung der Elektrode, um ihre Vorschubgeschwindigkeit zu erhöhen. Beim manuellen Lichtbogenschweißen werden die Länge der Elektroden und die zulässige Dichte des Schweißstroms reduziert.

Beim Schweißen austenitischer Stähle tritt eine plastische Verformung des Schweißgutes und der Wärmeeinflusszone infolge hoher linearer Ausdehnungs- und Schrumpfungskoeffizienten sowie das Fehlen polymorpher Umwandlungen stärker auf als beim Schweißen von Kohlenstoffstählen mit Perlitqualität (Tabelle 1). Unter diesen Bedingungen können beim Mehrschichtschweißen das Metall der Schweißzone und die ersten Schichten des Schweißgutes durch wiederholte plastische Verformung gehärtet werden, d. H. Das Phänomen der Selbsthärtung wird während des Schweißens beobachtet. Die Auswirkung dieses Phänomens auf die Eigenschaften des Schweißgutes wird durch die Steifheit der zu schweißenden Elemente bestimmt (Tabelle 2). Bei relativ steiferen Verbindungen, bei denen die Selbsthärtung zu einer Erhöhung der Festigkeitseigenschaften führt, wird in einigen Fällen eine Erhöhung der Restspannungen bis zu 450-500 MPa beobachtet. Solche relativ hohen Eigenspannungen mit geringem Relaxationsvermögen von austenitischen Stählen erfordern die Wahl eines Wärmebehandlungsmodus, der eine Verringerung der Eigenspannungen, die Beseitigung der Selbsthärtung und die maximal mögliche Homogenisierung der Schweißverbindungsstruktur ermöglicht.

Zu den Hauptschwierigkeiten beim Schweißen austenitischer Stähle gehört die Notwendigkeit, die Rissbeständigkeit von Schweißgut und Wärmeeinflusszone zu erhöhen. Heiße Risse sind intergranulare Brüche und werden in Kristallisation und Subsolidus unterteilt. Letztere treten bei einer Temperatur unterhalb der Soliduslinie auf, d. h. nach dem Ende des Kristallisationsprozesses. Die Wahrscheinlichkeit von Kristallisationsrissen wird durch die Art der Änderung der Duktilität der Legierungen bei Verformung des Metalls in einem Fest-Flüssig-Zustand bestimmt.

Table 1. Thermophysikalische Eigenschaften von austenitischen Chrom-Nickel-Stählen

Tabelle 2. Eigenschaften des Schweißgutes aus austenitischen Elektroden CT-7

Die folgenden Möglichkeiten zur Erhöhung der Beständigkeit gegen die Bildung von Kristallisationsrissen werden vorgeschlagen:

1) Unterdrückung der säulenförmigen Kristallisation und Mahlen der Kristallstruktur durch Dotierung mit Modifikatorelementen sowie Elementen, die zur Bildung von zweiten Hochtemperaturphasen während der Kristallisation beitragen;

2) eine Erhöhung der Reinheit von Legierungen durch Verunreinigungen, die zur Bildung kristalliner schmelzbarer Phasen in dem Zusammensetzungsbereich beiträgt, in dem eine Erhöhung der Anzahl dieser Phasen die technologische Festigkeit verringert, und umgekehrt eine Erhöhung der Anzahl von Legierungselementen, die Eutektika in der Zusammensetzung von Legierungen bilden, die nahe am Eutektikum liegen. Diese Wege verengen den Temperaturbereich der Sprödigkeit und erhöhen den Duktilitätsspielraum.

Technologische Maßnahmen zur Bekämpfung von Rissen zielen darauf ab, rationale Methoden und Modi des Schmelzschweißens und strukturelle Formen von Schweißverbindungen zu finden, die die Zunahme der inneren Verformungen während des Erstarrens verringern. Der intergranulare Bruch von einphasigen austenitischen Schweißnähten bei Temperaturen unterhalb der Erstarrungstemperatur unter Bedingungen zunehmender Spannung (Subsolidusrisse) gemäß dem Schema ist während des Hochtemperaturkriechens nahezu bruchnah. Intergranularer Schlupf ist eine notwendige Bedingung für die Bildung embryonaler Risse einer solchen Fraktur, die sowohl Schritte an den Grenzen als auch bereits vorhandene Mikrokavitäten aufzeigt, die sich aus Leerstellen an den Grenzen senkrecht zur Wirkung von Zugspannungen bilden.

Um die Beständigkeit von Metallen und ihren einphasigen Legierungen gegen die Bildung von Sub-Solidus-Heißrissen beim Schweißen zu erhöhen, wird empfohlen:

1) Legieren von Legierungen mit Elementen, die die Diffusionsbeweglichkeit von Atomen im Gitter verringern oder zur Bildung einer fragmentarischen Gussstruktur beitragen (Krümmung der Kristallitgrenzen, Bildung dispergierter zweiter Phasen und Ausfällungen während der Kristallisation während des anschließenden Abkühlens);

2) Erhöhen der Reinheit des Grundmetalls durch Einbringen von Verunreinigungen;

3) eine Verringerung der Verweilzeit eines Metalls bei einer Temperatur mit hoher Diffusionsbeweglichkeit (eine Erhöhung der Abkühlrate des Schweißgutes) und eine Verringerung der Rate der Zunahme der elastisch-plastischen Verformungen während des Abkühlens (Begrenzung der Verformungen aufgrund der Wahl einer rationalen Gestaltung der Verbindungen).

Die folgenden wichtigsten metallurgischen Faktoren wurden identifiziert, die dazu beitragen, die Beständigkeit des Schweißgutes gegen die Bildung heißer Risse beim Schweißen austenitischer Stähle zu erhöhen:

1) die Bildung einer Zweiphasenstruktur im Hochtemperaturbereich während der Kristallisation des Metalls aufgrund der Trennung von primärem Ferrit, dispergierten Partikeln der feuerfesten Phase oder Boridphase und Chrom-Nickel-Eutektikum;

2) Begrenzen des Gehalts an Verunreinigungen, die niedrigschmelzende Phasen bilden, um das effektive Kristallisationsintervall zu verringern.

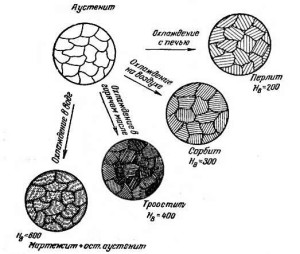

Zum Schleifen der Struktur wird das abgeschiedene Metall mit Elementen legiert, die die Freisetzung von Hochtemperatur-δ-Ferrit während der Kristallisation des Metalls fördern. Das Vorhandensein von δ-Ferrit schleift die Metallstruktur und verringert die Konzentration von Si, P, S und einigen anderen Verunreinigungen in den intergranularen Bereichen aufgrund der größeren Löslichkeit dieser Verunreinigungen in δ-Ferrit, wodurch das Risiko der Bildung von niedrigschmelzenden Eutektika verringert wird. Die Menge an Ferritphase in dem abgeschiedenen Metall nach seinem Abkühlen hängt von der Zusammensetzung dieses Metalls und der Abkühlgeschwindigkeit im Bereich hoher und mittlerer Temperaturen ab. Eine ungefähre Vorstellung von der Ferritkonzentration in einem austenitisch-ferritischen Metall liefert das Scheffler-Diagramm, das aus experimentellen Daten zusammengestellt wurde, die auf die für gewöhnliche manuelle Modi typische Abkühlrate angewendet werden lichtbogenschweißen (Abbildung 1).

Abbildung 1. Scheffler-Diagramm

Der empfohlene Gehalt an Ferritphase im abgeschiedenen Metall ist auf 2-6% begrenzt. Beim Schweißen von Stählen mit einem höheren Austenitätsgrad, beispielsweise 08Kh18N12T, Kh14N14 usw., werden die Grenzen des Gehalts der Ferritphase im abgeschiedenen Metall erhöht, um dessen Vorhandensein in der Schweißnaht unter Berücksichtigung des Mischens des abgeschiedenen Metalls mit dem Grundmetall sicherzustellen.

Mit zunehmendem Anteil des Grundmetalls werden beispielsweise Elektroden CT-15-1 (08X20H9G2) verwendet, die eine Struktur mit 5,5-9% Ferrit liefern, oder CT-16-1 (08X20H9BB), die eine Struktur mit 6,0 liefert -9,5% Ferrit. Manchmal werden beim Schweißen der Wurzelschichten von Multipass-Schweißnähten auf Stählen vom Typ 2X25H20C2, die zur Bildung von Kristallisationsrissen neigen, GS-1-Elektroden (10X25H9G6C2) verwendet, die eine Struktur liefern, die 25 bis 30% Ferrit im abgeschiedenen Metall enthält.

Bei korrosionsbeständigen Stählen verbessert eine Erhöhung des Gehalts an primärem Ferrit auf 15–25% die Eigenschaften aufgrund der höheren Löslichkeit von Chrom in Ferrit als in Austenit, wodurch die Verarmung der Grenzschichten mit Chrom verhindert wird und eine hohe Beständigkeit gegen intergranulare Korrosion erhalten bleibt. Bei hitzebeständigen und hitzebeständigen Stählen mit einer geringen Austenititätsreserve und einem Nickelgehalt von bis zu 15% wird die Verhinderung heißer Risse erreicht, indem eine austenitisch-ferritische Struktur mit 3-5% Ferrit erhalten wird. Eine große Menge Ferrit kann aufgrund ihrer Sigmatisierung im Temperaturbereich 450-850 0 ° C zu einer erheblichen Versprödung von Schweißnähten bei hohen Temperaturen führen.

Um eine austenitisch-ferritische Struktur von Schweißnähten auf tief austenitischen Stählen mit mehr als 15% Ni zu erhalten, muss verstärkt mit ferritbildenden Elementen legiert werden, was zu einer Verringerung der plastischen Eigenschaften der Schweißnaht und Versprödung aufgrund des Auftretens spröder Eutektika und manchmal der a-Phase führt. Daher versuchen sie in den Fugen eine austenitische Struktur mit feinteiligen Carbiden und intermetallischen Verbindungen zu erhalten und die Fugen mit einer erhöhten Menge an Molybdän, Mangan und Wolfram zu legieren, wodurch die Bildung heißer Risse unterdrückt wird. Es ist auch notwendig, den Gehalt an schädlichen (Schwefel, Phosphor) und flüssigen (Blei, Zinn, Wismut) Verunreinigungen sowie an Gasen - Sauerstoff und Wasserstoff in der Basis und abgelagerten Metallen - zu begrenzen. Zu diesem Zweck sollten Regelungen angewendet werden, die den Anteil des Grundmetalls in der Schweißnaht verringern, und Stahl und Schweißmaterialien mit einem Mindestgehalt an diesen Verunreinigungen verwendet werden. Daher ist es für die Herstellung von Schweißdrähten ratsam, nach dem Umschmelzen oder Raffinieren von Elektroschlacken Vakuumschmelzstahl zu verwenden: Gleiches gilt für das Grundmetall. Die Schweißtechnik sollte eine minimale Sättigung des Schweißgutes mit Gasen gewährleisten. Dies wird durch die Verwendung der Verpolung für das Gleichstromschweißen erleichtert. Beim manuellen Schweißen mit beschichteten Elektroden sollte ein kurzer Lichtbogen eingehalten und das Schweißen ohne Quervibrationen durchgeführt werden. Beim Schweißen in Schutzgasen ist es zur Vermeidung von Luftleckagen erforderlich, einen kurzen Überhang der Elektrode beizubehalten und die optimale Schweißgeschwindigkeit und den optimalen Schutzgasverbrauch zu wählen.

Hochlegierte Stähle enthalten Aluminium, Silizium, Titan, Niob, Chrom als Legierungsadditive, die eine größere Affinität zu Sauerstoff aufweisen als Eisen. In Gegenwart einer oxidierenden Atmosphäre in der Schweißzone ist ein erhebliches Ausbrennen möglich, was zu einer Verringerung des Gehalts oder zum vollständigen Verschwinden der Ferrit- und Carbidphasen in der Schweißstruktur führen kann, insbesondere in einem Metall mit einem geringen Überschuss an Ferritisatoren. Daher wird empfohlen, zum Schweißen siliciumarme, hochbasische Flussmittel (Fluorid) und Elektrodenbeschichtungen (Calciumfluorid) zu verwenden. Diesem Zweck dienen das Kurzlichtbogenschweißen und die Verhinderung von Luftansaugung. Stickstoff, der ein starker Austenitisierer ist, trägt gleichzeitig zur Verfeinerung der Struktur bei, indem er die Kristallisationszentren in Form von feuerfesten Nitriden erhöht. Daher hilft das Nitrieren des Schweißgutes, dessen Beständigkeit gegen heiße Risse zu erhöhen. Flussmittel und Schlacken mit hohem Grundgehalt, die das Schweißgut verfeinern und manchmal seine Struktur verändern, erhöhen die Beständigkeit gegen heiße Risse. Mechanisierte Schweißverfahren, die ein gleichmäßiges Eindringen des Grundmetalls entlang der Nahtlänge und die Konstanz des thermischen Schweißzyklus gewährleisten, ermöglichen es, stabilere Strukturen über die gesamte Länge der Schweißverbindung zu erhalten.

Eine wichtige Maßnahme zur Bewältigung heißer Risse ist die Anwendung technologischer Methoden zur Änderung der Form des Schweißbades und der Wachstumsrichtung von Austenitkristallen sowie zur Verringerung des Kraftfaktors, der sich aus dem thermischen Schweißzyklus, den Schrumpfverformungen und der Steifigkeit der Fixierung der Schweißkanten ergibt (Abbildung 2). Unter Einwirkung von Zugkräften senkrecht zur Wachstumsrichtung säulenförmiger Kristalle steigt die Wahrscheinlichkeit von Rissen. Bei mechanisierten Schweißverfahren mit dünnen Elektrodendrähten verringern Quervibrationen der Elektrode, die das Kristallisationsmuster des Schweißgutes verändern, die Neigung des Schweißgutes zu heißen Rissen. Die Verringerung der Wirkung von Schrumpfverformungen wird erreicht, indem der Schweißstrom begrenzt, die Nuten mit Nähten mit kleinem Querschnitt gefüllt und Rillen der entsprechenden Strukturen verwendet werden. Dazu trägt ein guter Verschluss des Kraters bei Lichtbogenbruch bei.

Abbildung 2. Der Einfluss des Schweißkoeffizienten auf die technologische Festigkeit des Schweißgusstyps HYUN65M23

Zusätzlich zu den aufgeführten allgemeinen Merkmalen des Schweißens hochlegierter Stähle und Legierungen gibt es Merkmale, die durch ihren offiziellen Zweck bestimmt werden. Beim Schweißen von hitzebeständigen und hitzebeständigen Stählen werden die erforderlichen Eigenschaften in vielen Fällen durch Wärmebehandlung (Austenisierung) bei 1050-1100 0 ° C sichergestellt, wodurch verbleibende Schweißspannungen beseitigt werden, gefolgt von einer Stabilisierung des Temperierens bei 750-800 ° C. Wenn eine Wärmebehandlung nicht möglich ist, wird das Schweißen manchmal mit Vorbehandlung oder durchgeführt gleichzeitiges Erhitzen auf 350-400 0 C. Eine übermäßige Versprödung der Gelenke aufgrund der Bildung von Karbiden wird durch eine Verringerung des Kohlenstoffgehalts im Gelenk verhindert. Die Bereitstellung der erforderlichen Wärmebeständigkeit wird erreicht, indem ein Schweißgut erhalten wird, dessen Zusammensetzung mit dem Grundmetall identisch ist. Dies ist auch erforderlich, um Verbindungen zu erhalten, die gegen allgemeine Flüssigkeitskorrosion beständig sind.

Wenn korrosionsbeständige Stähle auf verschiedene Arten geschweißt werden, um interkristalline Korrosion zu verhindern, sollte nicht zugelassen werden, dass der Kohlenstoff im Schweißgut aufgrund von Verunreinigungen der Schweißmaterialien (Graphitschmierung des Drahtes usw.) und längerem und wiederholtem Verbleib des Schweißgutes im kritischen Temperaturbereich erhöht wird. Daher muss das Schweißen mit dem niedrigsten Wärmeeintrag unter Verwendung mechanisierter Methoden durchgeführt werden, die die Kontinuität der Schweißnaht gewährleisten. Wiederholte Lichtbogenanregung beim manuellen Schweißen, die einen unerwünschten thermischen Effekt auf das Metall ausübt, kann zu Korrosion neigen. Die Naht, die der aggressiven Umgebung zugewandt ist, sollte nach Möglichkeit zuletzt geschweißt werden, um ein erneutes Erhitzen zu verhindern. Die nachfolgenden Nähte in Mehrschichtnähten sollten hergestellt werden, nachdem die vorherigen vollständig abgekühlt sind, und es sollten Maßnahmen ergriffen werden, um die Abkühlung der Nähte zu beschleunigen. Auf die Oberfläche des Grundmetalls fallender Sprühnebel kann anschließend zu Korrosionsherden werden und muss vorsichtig von der Metalloberfläche entfernt werden. Nähte sowie Schlacken- und Flussmittelreste, die während des Betriebs mit Metall in Wechselwirkung treten und zu Korrosion oder einer Verringerung der lokalen Wärmebeständigkeit führen können. Beim Schweißen wird durch Legieren mit Titan oder Niob die Erzeugung einer austenitisch-ferritischen Struktur im Schweißgut zur Erhöhung der Beständigkeit von Schweißnähten gegen interkristalline Korrosion erreicht. Titan, das eine hohe Affinität zu Sauerstoff aufweist, brennt jedoch in der Schweißzone um 70-90% aus (beim manuellen Lichtbogenschweißen, Schweißen unter sauren Flüssen). Daher ist das Legieren von Verbindungen mit Titan beim Schweißen in inerten Schutzgasen, beim Lichtbogen- und Elektroschlackenschweißen unter Verwendung von Fluoridflüssen möglich. Im Schweißgut muss der Titangehalt einem Verhältnis Ti / C ≥ 5 entsprechen. Niob oxidiert beim Schweißen deutlich weniger und wird daher häufig zum Legieren der Schweißnaht beim manuellen Lichtbogenschweißen verwendet. Sein Gehalt im Schweißgut sollte einem Verhältnis von Nb / C\u003e 10 entsprechen. Es können jedoch heiße Risse in den Schweißnähten auftreten.

Manuelles Lichtbogenschweißen

Das Hauptmerkmal des Schweißens austenitischer Stähle besteht darin, die erforderliche chemische Zusammensetzung des Schweißgutes für verschiedene Arten von Schweißverbindungen bereitzustellen räumliche Bestimmungen Schweißen unter Berücksichtigung von Änderungen der Eindringtiefe des Grundmetalls und der Menge des abgeschiedenen Metalls. Dies macht es erforderlich, die Zusammensetzung der Beschichtung anzupassen, um den erforderlichen Ferritgehalt in der Verbindung sicherzustellen und daher die Bildung heißer Risse in der Verbindung zu verhindern sowie die erforderliche Wärmebeständigkeit und Korrosionsbeständigkeit der Verbindungen zu erreichen. Die Verwendung von Elektroden mit einer Calciumfluorid- (Haupt-) Beschichtung und die Aufrechterhaltung eines kurzen Lichtbogens ohne Quervibrationen der Elektrode tragen zur Herstellung eines Schweißgutes mit der erforderlichen chemischen Zusammensetzung und Struktur bei und verringern das Verbrennen von Legierungselementen. Letzteres verringert auch die Wahrscheinlichkeit der Bildung von Defekten auf der Oberfläche des Grundmetalls infolge der Haftung des Sprays.

Die Art der Elektrodenbeschichtung bestimmt die Notwendigkeit, einen Gleichstrom mit umgekehrter Polarität zu verwenden, dessen Wert so zugewiesen wird, dass sein Verhältnis zum Durchmesser der Elektrode 25 bis 30 A / mm nicht überschreitet. In der Decken- und Vertikalposition wird der Schweißstrom um 10-30% gegenüber dem für die untere Schweißposition ausgewählten Strom reduziert.

Das Schweißen mit beschichteten Elektroden wird mit Filamentnähten empfohlen. Um die Beständigkeit gegen heiße Risse zu erhöhen, verwenden Sie Elektroden mit einem Durchmesser von 3 mm. In allen Fällen sollte ein minimales Eindringen des Grundmetalls gewährleistet sein. Vor dem Schweißen sollten die Elektroden 1-1,5 Stunden lang bei 250-400 ° C kalziniert werden, um die Wahrscheinlichkeit der Bildung von Poren durch Wasserstoff und Risse in den Verbindungen zu verringern.

Der Elektrodentyp zum Schweißen von hochlegierten Stählen mit besonderen Eigenschaften wird durch GOST 10052-75 bestimmt. Abmessungen und allgemeine technische Anforderungen sind in GOST 9466-75 geregelt.

Unterpulverschweißen

Das Unterpulverschweißen ist eines der Hauptverfahren zum Schweißen von hochlegierten Stählen mit einer Dicke von 3 bis 50 mm bei der Herstellung chemischer und petrochemischer Geräte. Der Hauptvorteil dieses Verfahrens gegenüber dem manuellen Lichtbogenschweißen mit beschichteten Elektroden ist die Stabilität der Zusammensetzung und der Eigenschaften des Metalls über die gesamte Länge der Schweißnaht beim Schweißen mit und ohne Schneidkanten. Dies wird durch die Möglichkeit sichergestellt, eine Schweißnaht beliebiger Länge ohne Krater zu erhalten, die beim Elektrodenwechsel gebildet werden, durch gleichmäßiges Schmelzen des Elektrodendrahtes und des Grundmetalls entlang der Schweißnahtlänge und durch einen zuverlässigeren Schutz der Schweißzone vor Oxidation von Legierungskomponenten mit Luftsauerstoff. Gute Bildung der Oberfläche der Schweißnähte mit kleinem Maßstab und glattem Übergang zum Grundmetall, das Fehlen von Spritzern auf der Oberfläche des Produkts erhöht die Korrosionsbeständigkeit von Schweißverbindungen erheblich. Die Komplexität der Vorarbeiten wird reduziert, da das Schneiden von Kanten an Metall mit einer Dicke von mehr als 12 mm durchgeführt wird (zum manuellen Schweißen - an Metall mit einer Dicke von 3 bis 5 mm). Das Schweißen ist mit größerem Spiel und ohne Schneiden der Stahlkanten mit einer Dicke von bis zu 30-40 mm möglich. Durch die Reduzierung des Abfallverlusts, der Spritzer und der Elektrodenschlacke um 10 bis 20% wird der Verbrauch teurer Schweißdrähte reduziert.

Die Technik und die Schweißmodi von hochlegierten Stählen und Legierungen weisen im Vergleich zum Schweißen von gewöhnlichen niedriglegierten Stählen eine Reihe von Merkmalen auf. Um eine Überhitzung des Metalls und die damit verbundene Vergrößerung der Struktur, die Möglichkeit von Rissen und die Verringerung der Betriebseigenschaften der Schweißverbindung zu verhindern, wird empfohlen, mit kleinen Querschnitten zu schweißen. Dies führt zur Verwendung von Schweißdrähten mit einem Durchmesser von 2-3 mm und unter Berücksichtigung des hohen elektrischen Widerstands austenitischer Stähle zur Notwendigkeit, den Elektrodenausbruch um das 1,5-2-fache zu reduzieren. Die austenitischen Schweißdrähte während des Herstellungsprozesses sind sehr klebrig und weisen eine hohe Steifigkeit auf, was die Arbeit der korrekten Knoten, Zufuhr- und Stromversorgungsknoten von Schweißanlagen erschwert und deren Lebensdauer verringert.

Die Naht ist durch Flussmittel oder Draht legiert. Das letztere Verfahren ist bevorzugter, da es eine erhöhte Stabilität der Zusammensetzung des Schweißgutes liefert. Verwenden Sie zum Unterpulverschweißen von austenitischen Stählen und Legierungen Schweißdrähte, die gemäß GOST 2246-70 und Abteilung hergestellt wurden technische Bedingungenund siliciumarme Fluorid- und hochbasische fluoridfreie Flussmittel, die in der Schweißzone nicht oxidierende oder niedrig oxidierende Umgebungen erzeugen und zur minimalen Verbrennung von Legierungselementen beitragen. Bei Flussmitteln, die für korrosionsbeständige Stähle verwendet werden, muss Kohlenstoff kontrolliert werden, dessen Gehalt nicht höher als 0,1 bis 0,2% sein sollte. Siliziumarme Flussmittel AN-26, 48-OF-Yu und ANF-14 werden am häufigsten zum Schweißen von korrosiven Stählen verwendet.

Hitzebeständige Stähle werden mit austenitisch-ferritischen Drähten vom Typ 08Kh25N13BTYu unter den siliciumarmen Flüssen AN-26, ANF-14 und 48-OF-10 geschweißt. Beim Schweißen mit stabilen austenitischen Drähten und Drähten mit leicht oxidierbaren Elementen (Aluminium, Titan, Bor usw.) werden neutrale Fluoridflüsse ANF-5, 48-OF-Yu verwendet. Um die Beständigkeit gegen heiße Risse in austenitischen Verbindungen zu gewährleisten, wird empfohlen, das Fluorid-Bor-Flussmittel ANF-22 zu verwenden.

Das Schweißen unter Fluoridflüssen erfolgt mit Gleichstrom umgekehrter Polarität und unter hochbasischen fluoridfreien Flüssen mit Gleichstrom gleicher Polarität. Gleichzeitig sollte der Schweißstrom um 10-30% reduziert werden, um die gleiche Eindringtiefe wie bei Kohlenstoffstählen zu erzielen. Um die Wahrscheinlichkeit der Porenbildung in Schweißnähten zu verringern, müssen Flussmittel für hochlegierte Stähle unmittelbar vor dem 1-2-stündigen Schweißen bei 500-900 0 C kalziniert werden. Schlacken- und Flussmittelreste auf der Schweißoberfläche müssen sorgfältig entfernt werden.

Das Unterpulverschweißen in Kombination mit hochlegierten Drähten bietet die erforderlichen Eigenschaften von Schweißverbindungen.

Elektroschlackenschweißen

Die verringerte Empfindlichkeit gegenüber der Bildung heißer Risse, die es ermöglicht, austenitische Schweißnähte ohne Risse zu erhalten, erklärt sich aus den Merkmalen des Elektroschlackenschweißens: der geringen Geschwindigkeit der Wärmequelle, der Art der Kristallisation des Schweißbadmetalls und dem Fehlen von stoßverbindungen große Winkelverformungen. Ein langer Aufenthalt des Metalls bei 1200-1250 ° C, der zu irreversiblen Änderungen seiner Struktur führt, verringert jedoch die Festigkeit und die plastischen Eigenschaften der hitzebeständigen Zone, was die Tendenz von Schweißverbindungen hitzebeständiger Stähle zu lokalen (hitzebeeinflussten) Brüchen während der Wärmebehandlung oder des Betriebs bei erhöhten Temperaturen erhöht. Beim Schweißen von korrosionsbeständigen Stählen kann eine Überhitzung des Stahls in der Wärmeeinflusszone zu Messerkorrosion führen. Daher sollte eine Wärmebehandlung von geschweißten Produkten (Härten oder Stabilisieren des Glühens) durchgeführt werden.

Verwenden Sie zum Elektroschlackenschweißen von korrosionsbeständigen Stählen die Flussmittel ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 und andere und zum hitzebeständigen Stahl die Flussmittel ANF-Sh, ANF-7, ANF-8 und hochbasisches AN-292. Beim Schweißen von hitzebeständigen Stählen mit einer Zweiphasenschweißung vom Typ X25H13 können siliciumarme Flussmittel ANF-14 und AN-26 verwendet werden. Die Verwendung nicht oxidierender Fluoridflüsse, insbesondere beim Schweißen hitzebeständiger Stähle und Legierungen, garantiert nicht das Verbrennen leicht oxidierender Legierungselemente (Titan, Mangan usw.) infolge des Eindringens von Luftsauerstoff durch die Oberfläche des Schlackenbades. Dies macht es in einigen Fällen erforderlich, die Oberfläche des Schlackenbades durch Blasen mit Argon zu schützen.

Das Elektroschlackenschweißen kann mit einem Draht mit einem Durchmesser von 3 mm oder Plattenelektroden mit einer Dicke von 6 bis 20 mm durchgeführt werden. Produkte mit großer Dicke und Nähten mit geringer Länge eignen sich besser zum Schweißen mit einer Plattenelektrode. Es ist einfacher, eine Plattenelektrode als Draht herzustellen, aber das Drahtschweißen bietet die Möglichkeit, die Form des Metallbades und die Art der Kristallisation der Naht zu ändern, was zur Herstellung von Nähten ohne heiße Risse beiträgt. Die Steifheit des Schweißdrahtes behindert jedoch den langen und zuverlässigen Betrieb der Stromversorgungs- und Speiseknoten der Schweißgeräte.

Schutzgasschweißen

Inertgase (Argon, Helium) und aktive Gase (Kohlendioxid, Stickstoff) sowie verschiedene Gemische von Inert- oder Aktivgasen und Inertgasen mit aktiven Gasen werden als Schutzgase verwendet.

Durch Schutzgasschweißen können Materialien unterschiedlicher Dicke (von Zehntel bis Zehn Millimeter) verbunden werden. Die Verwendung von Schutzgasen mit verschiedenen thermophysikalischen Eigenschaften und deren Gemischen verändert den thermischen Wirkungsgrad des Lichtbogens und die Bedingungen für die Wärmezufuhr in die Schweißkanten und erweitert die technologischen Möglichkeiten des Schweißprozesses. Beim Schweißen in Inertgasen nimmt die Lichtbogenstabilität zu und die Dämpfe der Legierungselemente ab, was beim Schweißen hochlegierter Stähle wichtig ist. Die spezifizierte chemische Zusammensetzung des Schweißgutes kann erhalten werden, indem die Zusammensetzung des Schweißdrahtes (Fülldraht) und die Beteiligung des Grundmetalls an der Bildung der Schweißnaht geändert werden, wenn sich die Zusammensetzung der Grund- und Elektrodenmetalle erheblich unterscheidet, oder indem die Art der metallurgischen Wechselwirkungen aufgrund einer signifikanten Änderung der Zusammensetzung der Schutzatmosphäre beim Schweißen mit einer Verbrauchselektrode geändert wird . Das Schweißen in einer Schutzgasumgebung ermöglicht die Bildung von Schweißnähten in verschiedenen räumlichen Positionen, wodurch dieses Verfahren anstelle des manuellen Lichtbogenschweißens mit beschichteten Elektroden verwendet werden kann.

Das Schweißen austenitischer Stähle in Inertgasen erfolgt mit einer nicht verbrauchbaren (Wolfram) oder verbrauchbaren Elektrode.

Das Schweißen mit einer Wolframelektrode erfolgt in Argon nach GOST 10157 und Helium oder deren Gemischen und wird üblicherweise für Materialien mit einer Dicke von bis zu 5-7 mm verwendet. In einigen Fällen jedoch, wie zum Beispiel beim Schweißen feste Gelenke Rohre werden mit einer großen Wandstärke (bis zu 100 mm oder mehr) verwendet. Es ist auch notwendig, dieses Verfahren zum Schweißen von Wurzelverbindungen beim Schneiden während der Herstellung kritischer dickwandiger Produkte anzuwenden.

Je nach Dicke und Ausführung der Schweißverbindung wird mit oder ohne Füllmaterial mit einer Wolframelektrode geschweißt. Der Vorgang wird manuell mit speziellen Brennern oder automatisch mit Gleichstrom gleicher Polarität durchgeführt. Die Ausnahme bilden Stahl und Legierungen mit einem hohen Aluminiumgehalt, wenn Wechselstrom verwendet werden soll, um den Oberflächenfilm von aluminiumreichen Oxiden zu zerstören.

Das Schweißen kann kontinuierlich durch einen brennenden oder gepulsten Lichtbogen durchgeführt werden. Der Impulsbogen verringert die Länge der Wärmeeinflusszone und die Verformung der Schweißkanten und sorgt auch für eine gute Nahtbildung auf einem Material geringer Dicke. Merkmale der Kristallisation von Metallen im Schweißbad mit dieser Schweißmethode tragen zur Desorientierung der Struktur bei, was die Wahrscheinlichkeit heißer Risse verringert, aber zur Bildung von wärmebeeinflussten Rissen beitragen kann. Um den Schutz und die Bildung der Schweißwurzel zu verbessern, wird eine Gasinjektion verwendet, und beim Schweißen von Wurzelschweißnähten an Metall mit erhöhter Dicke werden auch spezielle geschmolzene Einsätze verwendet. Beim Schweißen mit einer Wolframelektrode in Inertgasen durch einen untergetauchten Lichtbogen ermöglicht eine Erhöhung des Wärmeanteils, der zum geschmolzenen Grundmetall gelangt, das Schneiden von Metall mit erhöhter Dicke in einem Durchgang ohne Schneidkanten. Die Wärmeeinflusszone dehnt sich jedoch aus und es besteht die Gefahr einer Überhitzung des Metalls.

Hochlegierte Stähle werden plasmageschweißt. Die Vorteile dieses Verfahrens sind der extrem niedrige Schutzgasverbrauch, die Möglichkeit, Plasmastrahlen verschiedener Abschnitte (rund, rechteckig usw.) zu erhalten und den Abstand vom Plasmabrenner zum Produkt zu ändern. Das Plasmaschweißen kann sowohl für Bleche als auch für Metalle mit einer Dicke von bis zu 12 mm verwendet werden. Seine Verwendung zum Verbinden von Stählen mit größerer Dicke wird durch die Möglichkeit der Bildung von Hinterschneidungen in den Verbindungen behindert.

Das Schweißen mit einer Verbrauchselektrode erfolgt sowohl in inerten als auch in aktiven Gasen oder einem Gasgemisch. Beim Schweißen von hochlegierten Stählen, die leicht oxidierende Elemente (Aluminium, Titan usw.) enthalten, sollten Inertgase, hauptsächlich Argon, verwendet werden, und das Verfahren sollte bei Stromdichten durchgeführt werden, die den Strahltransport von Elektrodenmetall gewährleisten. Während des Strahltransfers weist der Lichtbogen eine hohe Stabilität auf und Metallspritzer werden praktisch beseitigt, was für die Bildung von Schweißnähten in verschiedenen räumlichen Positionen und für die Beseitigung der Korrosionszentren, die mit dem Sprühen beim Schweißen von korrosionsbeständigen und hitzebeständigen Stählen verbunden sind, wichtig ist. Eine Strahlübertragung ist jedoch bei Strömen möglich, die höher als kritisch sind und bei denen beim Schweißen von Blechen ein Ausbrennen auftreten kann. Die Zugabe von Argon zu 3-5% O 2 und 15-20% CO 2 verringert den kritischen Strom, während die Erzeugung einer oxidierenden Atmosphäre in der Lichtbogenzone die Wahrscheinlichkeit einer durch Wasserstoff verursachten Porenbildung verringert. Beim Schweißen in den angegebenen Gasgemischen nehmen jedoch die Dämpfe der Legierungselemente zu, und wenn Kohlendioxid zugesetzt wird, kann das Schweißgut aufgekohlt werden. Durch Zugabe von 5-10% N zu Argon kann sein Gehalt im Schweißgut erhöht werden. Stickstoff ist ein starker Austenitizer und somit kann die Struktur des Schweißgutes verändert werden. Zum Schweißen austenitischer Stähle wird das Impulslichtbogenschweißen mit einer Verbrauchselektrode in Argon und Gemischen von Argon mit Sauerstoff und Kohlendioxid verwendet, das eine Verbindung kleiner Dicken und eine Strahlübertragung von Metall während des Durchgangs eines Stromimpulses ermöglicht. Gleichzeitig bewirkt das Lichtbogenschweißen ein Schleifen der Schweißnahtstruktur und eine Verringerung der Überhitzung der Wärmeeinflusszone, was die Rissbeständigkeit der Schweißverbindung erhöht.

Beim Schweißen von kohlenstoffarmen kohlenstoffarmen hochlegierten Stählen mit kohlenstoffarmen Schweißdrähten mit einer anfänglichen Kohlenstoffkonzentration im Draht von weniger als 0,07% steigt der Kohlenstoffgehalt im Schweißgut auf 0,08 bis 0,12%. Dies reicht aus, um die Beständigkeit des Schweißgutes gegen interkristalline Korrosion stark zu verringern. Die Aufkohlung des Schweißgutes in einigen Fällen mit kräftigen Carbidbildnern (Titan, Niob) kann sich jedoch beim Schweißen hitzebeständiger Stähle aufgrund einer Zunahme der Menge an Carbidphase in der Struktur günstig auswirken.

Die oxidierende Atmosphäre, die im Lichtbogen aufgrund der Dissoziation von Kohlendioxid entsteht, verursacht einen erhöhten (bis zu 50%) Abbrand von Titan und Aluminium. Mangan, Silizium und andere Legierungselemente brennen etwas weniger aus und Chrom oxidiert nicht. Daher werden beim Schweißen von korrosionsbeständigen Stählen in Kohlendioxid Schweißdrähte verwendet, die desoxidierende und karbidbildende Elemente (Aluminium, Titan und Niob) enthalten. Ein weiterer Nachteil des Schweißens in Kohlendioxid ist ein großer Metallspray (Verluste erreichen 10-12%) und die Bildung dichter Oxidfilme, die fest auf der Schweißoberfläche am Metall haften. Dies kann die Korrosionsbeständigkeit und Wärmebeständigkeit der Schweißverbindung drastisch verringern. Um die Möglichkeit einer Sprühnebelbildung auf dem Grundmetall zu verringern, sollten vor dem Schweißen spezielle Emulsionen auf die Kanten aufgetragen werden. Um einen Oxidfilm zu bekämpfen, kann eine kleine Menge ANF-5-Fluoridflussmittel in den Lichtbogen eingespeist werden. Durch die Verwendung des Impulsschweißens können Sie auch Spritzer leicht reduzieren. Das Schweißen mit einer Verbrauchselektrode in Kohlendioxid wird an halbautomatischen Geräten und automatischen Maschinen durchgeführt.

Schweißdrähte zum Schweißen hochlegierter austenitischer Stähle in Kohlendioxid bieten aufgrund des erhöhten Gehalts an Titan, Niob und Elementen von Ferritisatoren - Silizium, Aluminium, Chrom - die erforderliche Korrosionsbeständigkeit und die erforderlichen mechanischen Eigenschaften. Beispielsweise werden zum Schweißen von Stählen des Typs 12Kh18N10T die Drähte Sv-07Kh18N9TY, Sv-08Kh20N9S2BTY, für Stähle des Typs 12Kh18N12T, für den Draht Sv-08Kh25N13BTY und für Chrom-Nickel-Molybdänstähle, Drähte Sv-06Kh19 verwendet.

Glänzende, nicht korrodierende Stahlprodukte werden mit Chrom, Molybdän, Wolfram beschichtet und legiert, deren Legierung die erforderlichen Additive enthält, um die Festigkeit, Korrosionsbeständigkeit und Temperaturänderungen zu erhöhen, wie z.

- kobalt;

- aluminium

- titan;

- kupfer

- mangan;

- nickel

- chrom;

- vanadium;

- molybdän;

- silizium.

Je nach Verwendungszweck des Stahls kann er andere Substanzen enthalten, die seine technischen Eigenschaften verbessern und ihm einen Glanz und eine glatte Oberfläche verleihen.

Die Konformität des Edelstahlprodukts wird bei einer Temperatur von 20 ° C geprüft. Das Deutsche Institut für Normung hat ein System geschaffen, mit dem austenitische Stähle in Kategorien eingeteilt werden. A2 und A3 sind die Kategorien von Chrom-Nickel-Stählen, A4 und A5 sind die Kategorien, zu denen Chrom-Nickel und Molybdänstahl gehören. Das spezifische Gewicht dieser Stähle ist das gleiche. Trotzdem nimmt die vom Stahlobjekt getragene Last mit zunehmender Kategorienummer zu. Der Prozentsatz der Verformung nimmt mit dem Erhitzen zu. Mechanische Schäden können nur mit einer starken, gerichteten Aufprallkraft oder mit speziellen Geräten - einer Presse oder einem Rohrbieger - auftreten.

Im kalten Zustand ist Stahl sehr widerstandsfähig gegen Dehnung und andere Arten von Verformung. Sie hat einen hohen Widerstandskoeffizienten. Beim Erhitzen nimmt dieser Koeffizient um die Hälfte ab, unabhängig von der Stahlkategorie ist er nahezu gleich.

In Anbetracht der Tatsache, dass die Schmelztemperatur austenitischer Stähle bei einer Temperatur von 1800 ° C auftritt, ist anzumerken, dass das Abschrecken beim Erhitzen auf 850 ° C auftritt. Die Austenisierung tritt beim Erhitzen über 1000 ° C auf. Die Elastizität variiert geringfügig bei starker Erwärmung. Die Indikatoren werden bei Temperaturen von 300 °, 400 ° und 500 ° C überprüft.

Bei der Montage von Metallzäunen und der Herstellung von Verbundmetallprodukten werden zwei Schweißarten verwendet. Trotz der Tatsache, dass Stahl gute und ausgezeichnete Schweißeigenschaften aufweist, ist es notwendig, die Wahl zwischen Lichtbogen- und Gasschweißen zu verstehen, da während des Schweißprozesses das an die Schweißnaht angrenzende Metall seine Struktur ändert, was das Aussehen und die Anfälligkeit des Metalls beeinflusst. Bei kontinuierlicher Erwärmung erscheint die Skala bei einer Temperatur von etwas über 900 ° C, bei periodischer Erwärmung muss die Erwärmung um 100 ° C reduziert werden, um ihre Manifestation zu vermeiden.

Technologie zum Schweißen austenitischer Stähle

Edelstahl austenitischer Stahl schmilzt bei einer Temperatur von fast 2000 ° C. Trotzdem bietet der niedrige Kohlenstoffgehalt in seiner Zusammensetzung eine hervorragende Schweißbarkeit. Die Temperaturen der Schweißgeräte sind nicht so hoch, dass sich während des Schweißvorgangs Zunder bilden. Beim Erhitzen von Edelstahl treten keine unangenehmen Gerüche auf. Um Verzug und interkristalline Korrosion zu vermeiden, werden schnelle Schweißmethoden angewendet.

Ein falsch gewählter Schweißprozess und Kühlmodus können zu unerwünschten Folgen führen. Beim Schweißen wird nicht nur die Schweißzone erwärmt, sondern auch die angrenzenden Metallteile. Ihre Temperatur kann 700 ° C erreichen. Bei dieser Temperatur zersetzt sich Chrom, was beim langsamen Abkühlen zur Ausfällung seiner Carbide führt. Die austenitische Struktur des Stahls an den Karbidabscheidungsstellen wird beeinträchtigt, was insgesamt zu einer Abnahme führt technische Spezifikationen und bedauerlicherweise das Aussehen des fertigen Metalls beeinflussen.

Die Oxidation von Chrom kann von einem refraktären Neoplasma begleitet sein. Am häufigsten verbleibt Chromoxid in der Naht. Seine Schmelztemperatur ist 100-200 ° C höher als die von Edelstahl. Die geringe Wärmeleitfähigkeit von Stahl mit einem hohen linearen Ausdehnungskoeffizienten erzeugt Spannungen in der Wärmeeinflusszone. Die geringe Intensität von Gasschweißgeräten führt bei allmählicher Metallerwärmung dazu, dass sich die Heizfläche vergrößert. Dies trägt zu einer leichten, langsamen Abkühlung des Metalls bei, was zur Ausfällung von Chromoxidationsprodukten führt. Beim Schweißen eines Hohlrohrs treten hinter der Schweißnaht Oxidationsprodukte auf (unter der Bedingung des freien Luftzugangs zum Rohrhohlraum).

Die Verwendung des Lichtbogenschweißens für einen rostfreien Stahl ist geeigneter, da bei diesem Verfahren die Naht gleichmäßiger ist, die Verbindung zuverlässig ist und der Stahl seine ursprünglichen technischen Eigenschaften beibehält.

Das Gasschweißen ist gerechtfertigt, wenn Teile mit einer geringen Dicke von höchstens 2 mm befestigt werden. Der Schweißprozess ist in Temperatur und Flammenintensität ähnlich wie bei Kohlenstoffstählen. Schweißzusatzmaterial ist ein Draht mit der gleichen Zusammensetzung wie der Edelstahl selbst. Wenn es Titan oder Niob enthält, verringert dies die Ausfällung von Chromcarbiden.

Obwohl sie alle zur Klasse der hochlegierten Stähle gehören. sehr gut, Vorheizen und anschließende Wärmebehandlung ist nicht erforderlich. In der Regel neigen sie nicht zu und, aber diese Eigenschaft gilt für die Stähle selbst und nicht für Schweißnähte.

Austenitische Stähle enthalten 17% Cr und mehr. Solche Stähle haben eine viel höhere Dehnung, Zähigkeit und Parameter des Übergangs in einen spröden Zustand. Im geglühten Zustand haben sie einen hohen Fließindex und bei Bedarf können diese Stähle ohne Angst vor Versprödung durch Verformung verstärkt werden.

Hauptqualitäten und chemische Zusammensetzung austenitischer Stähle zum Schweißen

Die Hauptqualitäten von geschweißten austenitischen Stählen gemäß russischen Standards umfassen: 12X17, 15X6SU, 10X13SU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17M17T2, 08X17X17H17M17T Zusätzlich zu den oben genannten Qualitäten gibt es auch austenitische Stähle und Legierungen, die jedoch aufgrund ihrer besonderen Eigenschaften schwierig sind.

Der Einfluss der chemischen Zusammensetzung auf die Schweißbarkeit austenitischer Stähle

Der Haupttyp austenitischer Chrom-Nickel-Stähle ist X18H10. Die Struktur solcher Stähle ist austenitisch, wobei Delta-Ferrit teilweise enthalten ist (etwa 2-7%). Mit einem Nickelgehalt von etwa 8% wird Austenit bei Raumtemperatur teilweise in Martensit umgewandelt, wenn der Stahl einer plastischen Verformung ausgesetzt wird.

Hitzebeständige austenitische Stähle enthalten bis zu 25% Chrom und der Nickelgehalt kann 38% erreichen. Die Wärmebeständigkeit von Stahl wird durch Legieren des Stahls mit Silizium (ca. 1%) oder Aluminium erhöht.

Die Metallstruktur von Schweißnähten in austenitischen Stählen ist im Scheffler-Diagramm dargestellt. Das Diagramm zeigt die Abhängigkeit der Metallstruktur von den Äquivalenten Chrom und Nickel. Zusätzlich zu den im Diagramm angegebenen Elementen kann der Ausdruck für Kupfer mit Koeffizienten von 0,6 und Stickstoff mit einem Koeffizienten von 10 bis 30 im Ausdruck zur Berechnung des Nickeläquivalents verwendet werden. In der Formel zur Berechnung des Chromäquivalents beträgt der prozentuale Koeffizient von Wolfram 0,5 und von Titan 2-5.

Das Scheffler-Diagramm wird normalerweise für Bedingungen verwendet. Bei Verwendung anderer Schweißarten kann die Struktur des Schweißgutes von der in der Abbildung gezeigten abweichen.

Das Hauptziel ist es, die Bildung von kalten und heißen Rissen zu verhindern. Es wurde experimentell festgestellt, dass die Neigung des Schweißgutes vom Ferritgehalt im Stahl abhängt. Wenn der Ferritgehalt im Bereich von 2 bis 6% liegt, wird das Risiko von Rissen erheblich verringert.

Der Forscher Delong verfeinerte das Scheffler-Diagramm. Der Gehalt der Ferritkomponente ändert sich jedoch erheblich, wenn der Prozentsatz an Stickstoff mit einem Koeffizienten von 30 berücksichtigt wird. Dies muss berücksichtigt werden (Schweißen in Schutzgasen, Schweißen mit einer Verbrauchselektrode und Nicht-Verbrauchsmaterial). Daher ist das Delong-Diagramm auch nicht absolut.

Um den ungefähren Ferritgehalt zu bewerten, leitete Seferian den folgenden Ausdruck ab: x \u003d 3 * (Cr-Gleichung - 0,93 Ni-Gleichung - 6,7),%

Das Vorhandensein der erforderlichen Menge Ferrit (2-6%) ermöglicht es uns, das Problem der Abwesenheit von Rissen beim Schweißen austenitischer Stähle zu lösen. Gleichzeitig verringert Ferrit jedoch die Dehnung des Schweißgutes, verringert die Viskosität, erhöht die Übergangstemperatur und beeinflusst die Korrosionsbeständigkeit negativ.

In dem abgeschiedenen Metall können sich neben Mikrorissen auch andere bilden. Und sie hängen damit zusammen, dass in der Stahlzusammensetzung vorhandene Sulfide und Oxide aufgrund ihrer hohen Viskosität nicht an der Oberfläche eines flüssigen Schweißbades schwimmen können. Um die Viskosität der Metallschmelze zu verringern, wird daher empfohlen, Stahl mit Silizium in einer Menge von 0,3 bis 0,7% zu legieren.

Strukturelle Veränderungen des Metalls beim Schweißen austenitischer Chromstähle

Beim Schweißen austenitischer Stähle in der Heizzone tritt Kornwachstum auf. Und es passiert reibungsloser als unlegiert baustähle. Wenn hierfür jedoch ein Hindernis in Form einer Carbidphase besteht, tritt kein Kornwachstum auf.

In der Überhitzungszone löst sich zusätzlich zum Kornwachstum die Carbidphase zum größten Teil Cr23 C6-Carbid auf. Neben Chromcarbiden werden auch Carbide anderer stabilisierender Metalle - Titan, Niob und Vanadium - gebildet. Zusätzlich zu Cr23 C6-Carbiden treten Chromnitride Cr2 N- und Cr7 C3-Carbide auf. Die Auflösung eines Teils der Carbide führt zur Bildung dünner Filme dieser Carbide entlang der Korngrenzen. Aus diesem Grund ist Stahl sehr anfällig für interkristalline Korrosion.

Diese Umwandlungen können durch Stabilisierung des Stahls vermieden werden. Bei der Verwendung von Schweißarten wie Elektroschlackenschweißen oder Unterpulverschweißen (Hochleistung) löst selbst eine Stabilisierung das Problem der intergranularen Korrosion nicht.

Sie können die Festigkeit des Schweißgutes erhöhen, indem Sie eine kleine Menge Stickstoff hinzufügen.

Heizung und Wärmebehandlung beim Schweißen von austenitischem Stahl

Beim Schweißen austenitischer Stähle ist ein Vorheizen im Hinblick auf strukturelle Umwandlungen nicht erforderlich. In einigen Fällen wird jedoch auf eine Temperatur von 200 ° C erhitzt, um die inneren Spannungen zu verringern.

Das Ausmaß der Eigenspannungen in solchen Stählen ist ziemlich groß, da die Gefahr eines Korrosionsversagens des Stahls besteht. Um dies zu vermeiden, wird eine Wärmebehandlung von Schweißverbindungen durchgeführt.

Wenn nur der Wert der inneren Spannungen reduziert werden muss, wird die Anlasstemperatur von 800-850 ° C gewählt. Wenn schweißverbindungen Kontakt mit dem Medium, das zur Bildung von intergranularer Korrosion beiträgt, ist es angebracht, ein Tempern bei einer Temperatur von 950-1050 ° C durchzuführen. Durch Tempern werden Hartmetallfilme aufgelöst.

Bei der Wärmebehandlung ist zu berücksichtigen, dass Stähle der Typen Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 dazu neigen, Anlassrisse zu bilden.

Gasschweißen von austenitischen Stählen

Für austenitische Stähle wird empfohlen, eine Acetylen-Sauerstoff-Schweißflamme mit einem Fassungsvermögen von 70-75 l / h bei einer zu schweißenden Dicke von 1 mm zu wählen. Es wird nicht empfohlen, oxidative zu verwenden, da Wenn es verwendet wird, brennt Chrom stark aus. Austenitische Stähle werden für folgende Qualitäten empfohlen: Sv-02X19H9T, Sv-08X19H10B. Andere mit Titan oder Niob dotierte kohlenstoffarme Drahtqualitäten werden ebenfalls verwendet. (1-6 mm) wird der Durchmesser des Drahtes gleich dem Durchmesser des Grundmetalls gewählt.

Häufig verwendet wird beispielsweise die Flussmittelmarke NZh-8. Flussmittelkomponenten werden auf flüssigem Glas gemischt und auf die geschweißten Kanten des Produkts aufgebracht. Der Schweißvorgang wird durchgeführt, nachdem das Flussmittel vollständig getrocknet ist.

Das Schweißen austenitischer Stähle kann von jedermann ohne Einschränkung durchgeführt werden. Die Zusammensetzung der Füllstoffe wird üblicherweise ähnlich der Zusammensetzung der geschweißten Stähle gewählt. Wenn die Anforderungen an die Korrosionsbeständigkeit hoch sind, ist die Verwendung von Füllmaterial ohne Ferritbasis angemessen.

Austenitische Stähle mit einer Reihe besonderer Eigenschaften werden in Arbeitsumgebungen eingesetzt, die sehr aggressiv sind. Solche Legierungen sind in der Energietechnik in Unternehmen der Öl- und Chemieindustrie unverzichtbar.

1

Austenitische Legierungen umfassen Legierungen mit einem hohen Dotierungsgrad, die bei der Kristallisation üblicherweise ein Einphasensystem bilden, das durch ein kristallflächenzentriertes Gitter gekennzeichnet ist. Diese Art von Gitter in den beschriebenen Stählen bleibt auch in Fällen unverändert, in denen das Metall auf sehr niedrige Temperaturen abgekühlt wird, die als kryogen bezeichnet werden (im Bereich von -200 Grad Celsius). In einigen Fällen haben austenitische Stähle auch eine andere Phase (ihr Volumen in der Legierung kann zehn Prozent erreichen) - Ferrit mit einem hohen Legierungsgrad. In diesem Fall ist das Gitter körperzentriert.

Die Trennung austenitischer Stähle in zwei Gruppen erfolgt durch die Zusammensetzung ihrer Basis sowie durch den Gehalt an Legierungskomponenten - Nickel und Chrom - in der Legierung:

- Auf Eisen basierende Zusammensetzungen: Nickelgehalt - bis zu 7%, Chrom - bis zu 15%, die Gesamtmenge an Legierungsadditiven - nicht mehr als 55%.

- Zusammensetzungen auf Nickel (55% oder mehr Nickel) und Eisen-Nickel-Basis (sie enthalten 65 und mehr Prozent Nickel und Eisen, wobei das Verhältnis von erstem zu zweitem 1 zu 1,5 beträgt).

In solchen Legierungen erhöht Nickel die Duktilität, Wärmebeständigkeit und Verarbeitbarkeit von Stahl, und Chrom ist dafür verantwortlich, ihm die erforderliche Korrosions- und Wärmebeständigkeit zu verleihen. Durch Hinzufügen anderer Legierungskomponenten können einzigartige Eigenschaften austenitischer Verbindungen erzielt werden, von denen ein Satz die offizielle Mission dieser oder jener Legierung bestimmt.

Am häufigsten werden austenitische Stähle mit folgenden Elementen legiert:

- Ferritoren, die die Struktur von Austenit stabilisieren. Dazu gehören Vanadium, Wolfram, Niob, Titan, Silizium und Molybdän.

- Austenitisierer, die Stickstoff, Kohlenstoff und Mangan sind.

Alle diese Komponenten befinden sich sowohl in überschüssigen Phasen als auch direkt in fester Stahllösung.

Gemäß der akzeptierten Klassifizierung, die das Legierungssystem berücksichtigt, kann jeder austenitische Stahl als Chrom-Mangan oder Chrom-Nickel klassifiziert werden. Außerdem werden Legierungen in Chrom-Nickel-Mangan und Chrom-Nickel-Molybdän unterteilt.

2

Mit einer Vielzahl von Additiven können Sie spezielle austenitische Stähle herstellen, die zur Herstellung von Teilen für Strukturen verwendet werden, die unter Hochtemperatur-, Korrosions- und kryogenen Bedingungen arbeiten. Auf dieser Grundlage werden austenitische Verbindungen in verschiedene Gruppen eingeteilt:

- korrosionsbeständig;

- kältebeständig.

Hitzebeständige Verbindungen werden nicht zerstört, wenn sie einer chemischen Umgebung ausgesetzt werden. Sie können bei Temperaturen bis zu +1150 Grad eingesetzt werden. Aus solchen Stählen werden verschiedene leicht beladene Produkte hergestellt:

- elemente von Gasleitungssystemen;

- armaturen für Ofenausrüstung;

- heizteile.

Hitzebeständige Stahlsorten können unter Hochtemperaturbedingungen lange Zeit Belastungen standhalten und gleichzeitig ihre anfänglich hohen mechanischen Eigenschaften beibehalten. Sie sind notwendigerweise mit Wolfram und Molybdän legiert (jedes der Additive kann in einer Menge von bis zu sieben Prozent in der Stahlzusammensetzung enthalten sein). Und zum Mahlen von Getreide in einigen austenitischen Legierungen wird Bor in kleinen Mengen eingeführt.

Wir bezeichnen die gemeinsame Marke von hitzebeständigen und hitzebeständigen Stählen in dem Artikel beschriebenen Klasse: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

Austenitisch edelstahl (d. h. korrosionsbeständig) sind durch einen niedrigen Kohlenstoffgehalt gekennzeichnet (mehr als 0,12 Prozent dieses chemischen Elements sind nicht zulässig). Nickel in ihnen kann 8 bis 30% und Chrom 12 bis 18% betragen. Austenitischer Edelstahl wird einer Wärmebehandlung unterzogen (Anlassen, Härten oder). Eine Wärmebehandlung ist erforderlich, damit sich Edelstahlprodukte in verschiedenen aggressiven Umgebungen gut anfühlen - in Alkali, Gas, Flüssigmetall, Säure bei Temperaturen ab +20 Grad und mehr.

Die folgenden Typen austenitischer korrosionsbeständiger Stähle sind am bekanntesten:

- chrom-Nickel-Molybdän: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- chromomangan: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nickelchrom: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- mit einem hohen Siliziumgehalt (von 3,8 bis 6,7%): 15X18H12C4T10, 02X8H22C6.

Kältebeständige austenitische Zusammensetzungen enthalten 8–25% Nickel und 17–25% Chrom. Sie werden für kryogene Geräte verwendet, haben hohe Produktionskosten und werden daher nur sehr begrenzt eingesetzt. Die gebräuchlichsten kryogenen Stähle sind 07Kh13N4AG20 und 03Kh20N16AG6, die mit Stickstoff legiert sind. Dieses Element wird so eingeführt, dass die Legierung bei einer Temperatur von + 20 ° eine höhere Streckgrenze aufweist.

3

Am häufigsten sind austenitische Chrom-Nickel-Stähle mit Molybdänadditiven. Sie werden auch dann eingesetzt, wenn die Gefahr der Bildung eines Spaltes besteht. Sie weisen eine hohe Stabilität in reduzierenden Atmosphären auf und werden in zwei Typen unterteilt:

- durch Titan mit einem Kohlenstoffgehalt von nicht mehr als 0,03% nicht stabilisiert;

- stabilisiert durch Titan mit Kohlenstoff von 0,08 bis 0,1%.

Solche Qualitäten von Chrom-Nickel-Zusammensetzungen wie X17H13M2 und X17H13M3 sind optimal für Strukturen, die in Schwefelsäureumgebungen, in zehnprozentiger Essigsäure und in kochender Phosphorsäure arbeiten.

Nickel-Chrom-Stähle mit Zusatz von Niob oder Titan zeichnen sich durch ein minimales Risiko intergranularer Korrosion aus. Im Vergleich zu Kohlenstoff wird Niob 9–10-mal und Titan 4–5,5-mal mehr eingeführt. Die Legierungen mit einer ähnlichen Möglichkeit umfassen die folgenden Zusammensetzungen: 0X18H12B, 0X18H10T, X18H9T und einige andere.

Es ist auch möglich, die Korrosionsbeständigkeit der beschriebenen Stähle durch Einbringen von Silizium in diese zu erhöhen. Helle Vertreter solcher Spezialzusammensetzungen sind solche Legierungen:

- 015X14H19S6B;

- 03X8H22C6.

Ohne Übertreibung sind sie ideal für die Herstellung von chemisch geschweißten Baugruppen, in denen Salpetersäure konzentriert und verarbeitet wird.

Chrom-Mangan-Stähle vom Typ 2X18H4GL zeichnen sich durch hohe Gusseigenschaften aus und werden daher in Fabriken eingesetzt, in denen korrosionsbeständige Gussstrukturen eingesetzt werden. Andere Chromomanganlegierungen (z. B. 10Kh13G12N2SA und 08Kh12G14N4YUM) in brennbaren Medien sind korrosionsbeständiger als Chrom-Nickel-Legierungen.

4

Wärmebeständige und hitzebeständige Legierungen der austenitischen Gruppe werden erforderlichenfalls verschiedenen Arten der Wärmebehandlung unterzogen, um ihre Eigenschaften zu verbessern und die vorhandene Kornstruktur zu modifizieren: Anzahl und Verteilungsprinzip der dispergierten Phasen, Größe der Blöcke und des Korns selbst usw.

Das Tempern solcher Stähle wird verwendet, um die Härte der Legierungen zu verringern (wenn dies aufgrund der Betriebsbedingungen erforderlich ist) und das Phänomen der Sprödigkeit zu beseitigen. Bei dieser Wärmebehandlung wird das Metall 30 bis 150 Minuten lang auf 1200 bis 1250 Grad erhitzt und dann so schnell wie möglich abgekühlt. Komplexe werden meistens in Öl oder Luft gekühlt, aber Legierungen mit geringen Mengen an Legierungskomponenten werden normalerweise in Wasser getaucht.

Für Legierungen vom Typ ХН35ВТЮ und ХН70ВМТЮ wird eine Wärmebehandlung in Form einer Doppelhärtung empfohlen. Zunächst wird die erste Normalisierung ihrer Zusammensetzung durchgeführt (bei einer Temperatur von etwa 1200 Grad), wodurch das Metall den Kriechwiderstandsindex aufgrund der Bildung einer festen homogenen Phase erhöht. Danach wird eine zweite Normalisierung mit einer Temperatur von nicht mehr als 1100 Grad durchgeführt. Das Ergebnis der beschriebenen Behandlung ist eine signifikante Verbesserung der plastischen und hitzebeständigen Eigenschaften austenitischer Stähle.

Austenitischer Stahl erhöht seine Wärmebeständigkeit (und gleichzeitig die mechanische Festigkeit) in den Fällen, in denen eine doppelte Wärmebehandlung stattfindet, die aus einer darauf folgenden Aushärtung und Alterung besteht. Darüber hinaus altern fast alle austenitischen Metalle, die zur Gruppe der hitzebeständigen Metalle gehören, vor dem Betrieb künstlich (dh sie führen den Betrieb ihrer Dispersionshärtung durch).