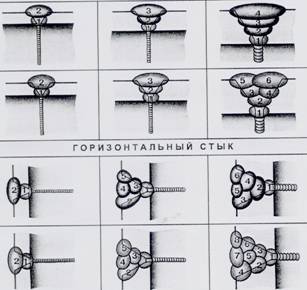

Prilikom sastavljanja vodoravnih spojeva cijevi za zavarivanje, na donjoj cijevi nije potrebno izvesti kompletnu reznu ivicu. Dopušteno je napraviti samo mali rezač, vrijednost od 10 °. Ovaj prijem poboljšava proces zavarivanja metala, a ne smanjujući svoj kvalitet (vidi shemu a) na donjoj slici). Prilikom pripreme ne-odgovornih cjevovoda do zavarivanja, ivica na donjoj cijevi često se uopće ne odvaja (vidi shemu b) na donjoj slici).

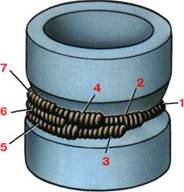

Najviše dobri rezultati dobivaju se prilikom zavarivanja vodoravnih spojeva cijevi sa odvojenim uskim slojevima. Prvi valjak prokuha korijen šava (vidi c) shemu na donjoj slici), za to koriste elektrode s promjerom 4 mm. Trenutna čvrstoća postavljena je u rasponu od 160-190a. Elektroda se prijavljuje na povratni pokret, dok bi se na unutrašnjosti zglobova trebao formirati valjak za navoj, visinu od 1-1,5 mm.

Nakon preklapanja prvog sloja, njegova površina mora biti pažljivo očišćena. Drugi sloj se vrši sa računovodstvom da se preklapajući prvi sloj sa kretanjem elektrode i laganim fluktuacijama s ruba donje ivice do ruba gornje ivice. Zavarivanje drugog sloja izvodi se u istom smjeru kao i zavarivanje prvog sloja.

Nakon obavljanja drugog sloja, snaga struje zavarivanja povećava se na 250-300A, a treći sloj se izvodi. Zavarivanje se izvode elektrode s promjerom od 5 mm, to vam omogućuje povećati performanse postupka zavarivanja. Snabdevanje trećeg sloja trebalo bi se pojaviti u smjeru suprotno zavarivanju prva dva sloja. Treći valjak mora preklapati 2/3 širine drugog valjka. Snimanje četvrtog valjka događa se u istom smjeru, ali treba ga nalaziti u udubljenju trećeg valjka i gornje ivice.

Kada zavarivanje vodoravnih spojeva cijevi više od tri sloja, svaki naredni sloj, počev od trećeg, treba izvesti u smjeru suprotnom od prethodne. Cijevi čiji promjer ne prelazi 200 mm, obično zavarenim čvrstim šavovima. Ako promjer zavarene cijevi prelazi 200 mm, a zatim zavarivanje vrši metodom u backstage-u.

Video: Zavarivanje cijevi sa horizontalnim čvorom

Zavarivanje ne-okretnih priključaka

Vertikalni ne-okretni spojevizavarila prema gore.

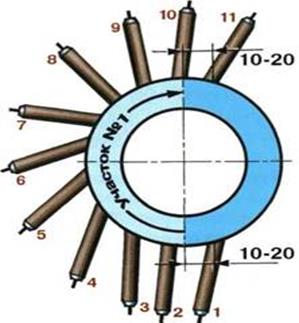

Zavarivanje prva tri sloja u zglobovima cijevi promjera više od 219 mm treba provesti u obnovljivom načinu. Dužina svake web stranice treba biti 200-250 mm.

Dužina dionica narednih slojeva može biti polovina opsega zgloba. Spojevi cijevi s debljinom zida do 16 mm mogu se zavariti duljinom polovine obima, počevši od drugog sloja.

Prioritet šavova (1-14) i slojeva (I-IV) jednim zavarivačem

| Druga faza |

|

Horizontalni ne-reflektirani spojevicijevi s promjerom više od 219 mm, koje izvode jedan zavarivač, potrebno je zavariti u obnovljivom načinu odjeljaka dužine 200-250 mm. Četvrti i sljedeći slojevi mogu se zavariti.

Prioritet (1-12) Izvođenje šavova jednim zavarivačem

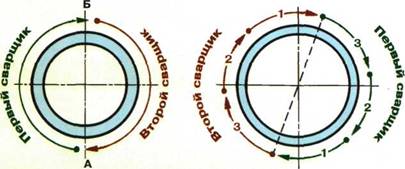

Prilikom zavarivanja horizontalnog spoja s dva zavarivača, slijed zavarivanja korijenskog šava ovisi o promjeru cijevi. Ako je promjer manji od 300 mm, svaki zavarivač snosi polovinu obima. Istovremeno, zavarivači moraju biti u dijametralno suprotnim zglobovima. Ako je promjer cijevi 300 mm i više, tada je korijenski šav zavaren invertibilnom metodom odjeljaka od 200-250 mm.

|  |

||

U zglobovima cijevi s promjerom do 300 mm sa debljinom zida više od 40 mm, prva tri sloja treba zavariti u obnovljivoj metodi, a sljedeći slojevi su područja jednaka polovini kruga.

Spojevi cijevi izrađeni od niskog legurenog čelika s promjerom preko 600 mm sa debljinom zida od 25-45 mm zavareni su na sljedeći način: svi slojevi šava se izvode s obnovljivim metodom parcelama od ne više od 250 mm.

Cevi s promjerom više od 600 mm od čelika Chromolibdenadium, dva i više zavarivača zavareni su istovremeno, od kojih svaki ima svoj segment zgloba. Primijenite inverzni način (dijelovi od 200-250 mm). Četvrti i sljedeći slojevi dozvoljeni su odjeljci jednakim četvrti kruga.

Prioritet i približna lokacija slojeva i valjka (1 - 20) prilikom zavarivanja vertikalnih i vodoravnih spojeva debelih cevi od karbonskih i niskih legura

Ručna tehnika luk zavarivanje Cijevi pokrivene elektrode

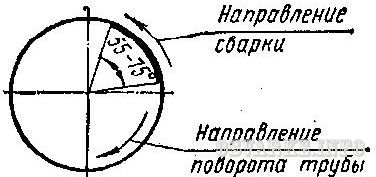

Zavareni šav se vrši za dva prijema. Perimetar raskrižja uslovno je podijeljen vertikalnom aksijalnom linijom u dva dijela, od kojih svaka ima tri karakteristične položaje:

Plafon (položaj 1-3);

Vertikalno (položaj 4-8);

Niži (položaj 9-11). Svaka parcela zavarena je iz stropnog položaja. Zavarivanje se vrši samo sa kratkim lukom:

gdje je d promjer elektrode. Završite šav u donjem položaju.

Zavarivanje svakog od dijelova počinje pomak od 10 20 mm od okomite aksija. Sektor za preklapanje šava je "zaključavanje" spoj - ovisi o promjeru cijevi i može biti od 20 do 40 mm. Veći promjer cijevi, što je duži "dvorac"

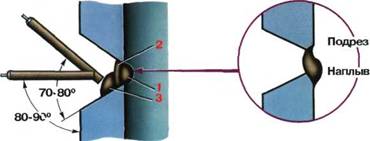

Početni dio šava vrši se u stropnom položaju "Ugao natrag" (Pos. 1,2). Prilikom prelaska na vertikalni položaj (POS. 3-7), zavarivanje je "ugao naprijed". Nakon postizanja položaja 8, elektroda je orijentirana pod pravim uglom, ali odlaskom donjeg položaja, zavarivanje ponovo vodi "kut leđa".

Prije zavarivanja drugog mjesta morate očistiti početne i završne dijelove šavova sa glatkim prelazom na jaz ili na prethodni valjak. Zavarivanje druge stranice treba izvesti na isti način kao i prvi.

Za korijenski šav rabljena elektroda promjera 3 mm. Snaga struje u stropnom položaju 80-95 A. Trenutni vertikalno se preporučuje smanjiti na 75-90 A. Za vrijeme zavarivanja u donjem položaju trenutnog povećanja na 85-100 A.

Kada cijevi za zavarivanje s visokokvalitetnim formiranjem korijena šava bez ugradnje, nosač se postiže stalnim hranjenjem elektrode u jaz. Da biste postigli regulaciju unutar cijevi, možete dobiti šav sa konveksnom površinom, koja će zahtijevati naknadno mehaničko uklanjanje u stropnom položaju.

Ispunjavanje rezanja cijevi debljinom zida više od 8 mm javlja se neravnomjerno. U pravilu, donji položaj zaostaje. Da biste poravnali rezanje rezanja, potrebno je dodatno rešiti valjke na vrhu rezanja. Predlitni slojevi moraju ostaviti praznu na dubini ne više od 2 mm

|

Suočeni sa šavovima zavareni su za jedan ili više prolaza. Predstanka valjka, tako da rezanje ostaje neispunjeno do dubine od 0,5-2 mm, a glavni metal duž ivica rezanja očišćeni su na širini 1/2 promjera elektrode.

Kada cijev za zavarivanje promjera manje od 150 mm sa debljinom zida je manja od 6 mm, kao i u uvjetima instalacije, kada se izvor napajanja ukloni s mjesta rada, zavarivanje se vrši u jednom i Ista trenutna vrijednost zavarivanja. Preporučuje se odabir trenutnog načina na stropni položaj, struja u kojoj je dovoljan za donji položaj. Kad zavarivanje iz stropnog položaja na vertikalno, tako da ne postoji prekomjerna regulacija, treba ga pribjeći isprekidanoj formaciji šava. U ovom slučaju, metoda se periodično prekida proces paljenja luka na jednom od ivica.

Ovisno o debljini zida cijevi, jaz i tupim rubom, preporučuje se izvođenje zavarivanja sa "mrljama" jednim od načina:

1. Stalno zapalite luk na jednoj od ivica, a prekidajte se nakon formiranja kupke - na drugu. Pauza između litice i paljenja trebala bi biti tako kratka da metalni šav nema vremena da se potpuno kristalizira, a šljaka je u redu.

2. Sa velikom debljinom metala, luk se osvijetli na istoj ivici.

Paljenje lučnog luka luka

Zavarivanje vodoravnog zgloba koji se ne okreću

Zavarivanje sa formiranjem stabilne regulacije vrši se elektrodom promjera 3 mm. Struja zavarivanja se bira ovisno o debljini osnovnog metala, jaz između ivica i debljine debljine. Nagib elektrode je 80-90 ° do vertikalnog. Prilikom zavarivanja "ugaonog leđa", nagib pruža maksimalno javno i "ugao naprijed" je minimalan.

U slučaju nedovoljne regulacije, duljina luka treba čuvati kratka, a s normalnim prijevozom - srednjim.

|  |

||

Korijenski šav je bolje nastupiti sa minimalnim veličinama zavarivačke kupke tako da nema hrane i opruga na poleđini šava.

Drugi valjakformirano tako da se rastopi prvi korijenski šav i oba ivica cijevi. Struja zavarivanja instalirana je na prosječnom rasponu. Nagib čajnika je isti kao kod zavarivanja prvog korijenskog šava. Zavarivanje vodi "kut natrag". Brzina je odabrana tako da je izgled valjka normalan (ne konveksna i ne konkavna)

Treći valjakbolje je nastupiti na povećanim režimima. Zavarivanje vode pod pravim uglom ili "ugaonu leđa". Brzina je odabrana tako da valjak je konveks, s policama za držanje metalne kupke kasnijeg valjka. Prvska putanje treba poklapati s rubom drugog valjka.

Četvrti valjak- horizontalno. Izvodi se na istim režimima kao i treći. Elektroda se naginje pod uglom od 80-90 ° do vertikalne površine cijevi. Brzina zavarivanja podržana je tako da se gornja ivica rezanja rastopi, površina drugog valjka i vrh trećeg valjka. Izgled Četvrti valjak mora biti normalan.

|

"Dvorac» priključcizavaren je glatkim povećanjem veličine šava na početku i smanjenju završnog odjeljka, "RAID" na početak šava za 20-30 mm.

Zavarivanje lica licapotrebno je izvesti elektrode istog promjera, koji su korišteni prilikom punjenja rezanja, ali ne više od 4 mm. Posljednji gornji valjak položen je na veću brzinu tako da se pokaže uskim i ravnim

Tehnologija ručne argonske lukne cijevi za zavarivanje

Tehnološke opcije

Zavareni šav u potpunosti se izvodi ručnim argonskim lučnim zavarivanjem s nekompatibilnom elektrodom (preporučuje se po debljini zida do 3 mm);

Zavareni šav izvodi se kombiniranom metodom: korijenski šav - ručni argonski luk zavarivanje s nekom kompatibilnom elektrodom i naknadnim slojevima - ručno lučno zavarivanje s obloženim elektrodom (s prepunim elektrodom (svlači se po debljini cijevi 4 mm) ili više).

Približna lokacija slojeva i valjka (1 - 8)

|

U zglobovima kuhani prema različitim tehnološkim opcijama

Sa debljinom zida do 2 mm, zajednički presjek treba zavariti u jedan sloj

Ručni zavarivanje konverzije argona ne-saosećanog W-elektrode koristi se za ne-reflektirajuće spojeve cijevi iz niskog ugljika, niskih legiranih i legiranih (korozijskih) čelika. Prečnik zavarenih cijevi je manji od 100 mm, debljina zida je do 10 mm.

Odaberite parametre načina rada

Struja zavarivanjaodaberite: s jednoplasnim zavarivanjem - ovisno o debljini zida cijevi, a s višefrekventnim - na bazi visine valjka, koja bi trebala biti 2-2,5 mm. Struja zavarivanja propisuje se brzinom od 30 - 35 a po promjeru elektrode.

Napetost na lukutreba biti minimalan, što odgovara zavarivanju kraćeg luka.

Brzina zavarivanjaregulirajte tako da su ivice zagarantovane i formiranje željenih veličina šava.

Zaštitna potrošnja plinazavisi od marke zavarenog čelika i trenutnog načina rada (od 8 do 14 l / min).

Prednja žicapromjer 1,6-2 mm izabran je duž marke zavarenog čelika (vidi tabelu na str. 16).

Do kategorienosti: Rad za zavarivanje

Ručno zavarivanje električnih ruku na cjevovodni spojevi

Za ručno električno lučno zavarivanje cijevi koriste se metalne elektrode koje služe kao aditivni materijal za punjenje zavareni šav I u isto vrijeme trenutni dirigent za luk.

Kvaliteta zavarivanja u velikoj mjeri ovisi o stanju zavojnih površina cijevi, na tačnost kombinacije svojih krajeva i uglavnom iz elektrode koja se koristi metalna šipka metala. Metalna šipka elektrode izrađena je od različitih žica za debljinu elektroda. Za cijevi za zavarivanje koristi se žica s debljinom od 2 do 5 mm.

Prevlake elektrode su tanke i guste, zadnji s visokokvalitetnim premazom. Premaz elektrode sa suptilnom (kredom) premazom je 1-2% težine metalne šipke. Hladnjak visokokvalitetne elektrode je 20-30% težine metalne šipke.

Najvažnija imovina šljake formiranja premaza. Slag je nemetalna legura čiji je udio manji od specifične težine zavarenog metala; Šljac lebdi i stvara mehanički poklopac rastopljenog metala. Slag štiti rastopljeni metal od apsorpcije iz sjeckanog okruženja štetnih gasova za šav - kisik i azot.

Budući da se šljaka topi na nižoj temperaturi od glavnog metala, a tijekom učvršćivanja izrađuje se krhki, onda ga zavarivač lako resetuje debljinom zavarivanja šipke elektrode. Šive za šivanje je oštećenje električnog zavarivanja cijevi, jer bilo koje nemetalne inkluzije dramatično smanjuju snagu šava.

Tanka (kreda) Premaz se sastoji od 80-85% krede i 15-20% tečnog stakla, što je vezivni materijal, zbog kojih se premaz drži na štapom. Za kontinuirano sagorijevanje luka potrebno je tanki premaz, jer česti lukovi pauze pogoršava kvalitetu zavara.

U.Elegade s debelim premazom luk koji gori stabilno, ali taloženje metala događa se ispod sloja šljake, što sprečava da viđaju formirani šav. Snaga i viskoznost šavova znatno su veća od onog šavova koje izvode elektrode s finim premazom. Poboljšanje kvalitete šava postiže se zaštitom metala na djelovanju kisika i azota zraka formiranog šljakom od guste sloj elektrode, kao i uvođenje visokokvalitetnih elemenata u reducibilan metal. Ti se elementi kreću od premaza u metalu za vrijeme zavarivanja.

Za ručno lučno zavarivanje cijevi potrebno je koristiti E-42 i E-42A elektrode. Elektrode moraju imati premaz iste debljine softvera. Sve elektrode bez pukotina, lokalnih zgušnjava i drugih vidljivih oštećenja.

Promjer elektrode treba odabrati ovisno o debljini namotanih cijevi. Gumb veze Cijevi s debljinom zida - do 5 mm trebaju zavariti elektrode promjerom 3 mm po struji za rotacijske spojeve na 100-250 A, a za ne-okretni spojevi-80-120 a.

U višeslojnim gumb šavovi Prvi sloj mora se izvoditi elektrodom promjerom 4 mm kako bi se dubokog provajdera osiguralo sljedeće šavove - sa elektrodama većeg promjera.

Žice za zavarivanje koje opskrbljuju struju iz napajanja do zavarivanje argeMora biti lagan, fleksibilan i imati pouzdanu izolaciju.

Kada se zavarivanje vrše sljedeće vrste veza: Jack, Tweet, VTAVR i ugao.

Spoj kektorista naziva se ovo, u kojem je jedan element na drugi način nacrtan. Širina samog posljednje treba biti najmanje dvije metalne debljine.

Prema položaju u kojem se proizvodi zavarivanje, šavovi su niža, vodoravna, vertikalna i plafon. Donji šav je najprikladniji za zavarivanje. Nalazi se na dnu ispod elektrode, a zavarivanje se izrađuje odozgo. Horizontalni šav Izvršite opseg ugrađenog cijevi vertikalno. Vertikalni šav nalazi se sa strane instalirane strme cijevi, zavarene po dužini. Stropni šav Izveden iznad glave zavarivača.

Cjevovodi za zavarivanje bolji su u donjem položaju (okretni šavovi). Samo zatvaranje spojeva za montažu obavljaju ne reflektirajuće.

Čelične cijevi Spojite pretežno priključak. Priključak cijevi. Riječ zahtijeva obaveznu pružanje ivica na cijelu debljinu zidova.

Vrste električnog lučnog zavarivanja malih promjera cijevi su prikazane na slici. jedan.

Da biste umanjili priliv unutar cijevi, ugao nagiba elektrode u vodoravni ne bi trebao biti veći od 45 ° (Sl. 1, a).

Prilikom zavarivanja spojeva u obliku guze i T-u obliku malog promjera koriste se elektrode promjera 3 mm tipa E-42 i E-42A (Sl. 1, B, D). Snaga struje postavljena je na 80-ih. Zavarivanje treba imati visinu od 2-3 mm, širinu od 6-8 mm.

Kada zavarivanje, iste elektrode primjenjuju iste elektrode prilikom zavarivanja; Trenutna čvrstoća postavljena je na 10Q-120 a. Visina zavarivanja mora biti 3 mm, a širina 6-8 mm.

Prije cijevi za zavarivanje mora se izvesti sljedeći pripremni rad: - čiste cijevi iz tla, prljavštine i smeća; - usjenite ili ispravite deformirane krajeve cijevi. Ispravljeni krajevi cijevi moraju se podudarati kada su poravnati. Prisutnost udubljenja i kalasa nije dozvoljena;

U lučnom zavarivanju očistite ivicu na metalnu sjaju i uz njima unutrašnju i vanjsku površinu cijevi na širini od najmanje 10 mm;

spojevi zglobova koji se obavljaju bez pauze u radu sve dok cijeli zglob ne bude u potpunosti zavarivanje; - cjevovode za zavarivanje bez obloge zvona; - lučni zavarivanje rotacijskih i ne reflektivnih spojeva cijevi s debljinom zidova u B MM za obavljanje najmanje dva sloja; Sa debljinom zida cijevi od 6 do 12 mm - u tri sloja i debljine 19 mm i više - u četiri sloja. Svaki sloj šava prije nego što se preklapajući naredni treba očistiti od šljake. Prvi slojevi RVA-a trebali bi pružiti kompletan davatelj njegovog korijena.

Sl. 1. Električni zavarivanje cijevi: A - položaj elektrode prilikom zavarivanja cijevi, B - zavarivanje cijevi za priključak, u - cijevi za zavarivanje Vansel, G - zavarivanje cijevi za vrijeme grana

Oblik rubova cijevi i uglova njihove kosti korištene za vrijeme zavarivanja mora odgovarati vrijednosti prikazanim u tablici. jedan.

Tabela 1

Oblik rubova cijevi pripremljeni za zavarivanje ![]()

Ručno lučno zavarivanje cijevi s debljinom zida do 4 mm i automatsko zavarivanje cijevi s debljinom zida do 6 mm uključuje se u inkluzivno proizvod bez kosti.

Odstupanja od poravnanja (pomak ivica) kada sastavljaju cijevi ne bi trebale prelaziti vrijednosti navedene u tablici. 2.

Tabela 2

Tolerancije za pomicanje ivica A prilikom sastavljanja cijevi

Cevi se ubraju s jazom, čija je vrijednost navedena u tablici. osamnaest.

Mlaznice za oblaganje grana na lokaciji zavara naftovoda nisu dopuštene.

Udaljenost između prstenaste zavarivanja cjevovoda i zavarivanja mlaznice treba biti najmanje 100 mm.

Tabela 3.

Dopuštene praznine prilikom zavarivanja cijevi

Traka treba biti dugačka 40-50 mm za rotacione spojeve, 60-70 mm za plafon. Visina trake treba biti 40-50% debljine zida cijevi.

Kada cijevi za zavarivanje sa zidovima debljine preko 8 mm, prvi sloj kuha s zavarivanjem brzine, preostali slojevi su čvrsti. Sa stepeničnim zavarivanjem, krug zglobova razbijen je u nekoliko presjeka, zavarivši prvo kroz web mjesto, a zatim promašiti.

Prvi sloj zavarivanja je najodgovorniji. Kad ugradite ovaj sloj, morate u potpunosti rastopiti ivice i tupusno. Tada je to potrebno. Pažljivo se pregledava i provjerava ima li pukotina. Otkrivene pukotine moraju biti smanjene ili plaćene, a odjeljci se ponovo zavare.

Drugi i treći slojevi su zavareni, polako okrećući cijev. Početak i kraj svakog od ovih slojeva trebalo bi da se prebacuju do 15-30 mm u odnosu na početak i kraj prethodnog sloja.

Posljednji šav treba imati glatku površinu i glatko premještanje u glavni metal.

U slučaju višeslojnog zavarivanja, svaki naredni sloj vrši se u smjeru obrnutog prethodnog, zatvaranja svakog sloja imaju rotacijsku stranu međusobno. Ovo poboljšava kvalitet zavarivanja.

Nakon zavarivanja svakog sloja šava i područja pored njega pročišćeno je iz šljake i prskanja za bolju fuziju slojeva.

Ručno zavarivanje električnih ruku na cjevovodni spojevi

Poglavlje XXVIII.

Značajke zavarivanja nekih vrsta konstrukcija

§ 125. Zavarivanje cijevi

Generale. Prilikom izgradnje cjevovoda, zavareni spojevi mogu se okretati, ne reflektirajuća i horizontalna (Sl. 123).

Sl. 123. Zavarene spojeve cijevi:

i - okretni, b - ne-okret, u - horizontalno

Prije sastavljanja i zavarivanja cijevi provjeravaju usklađenost sa zahtjevima projekta, u skladu s kojima je cjevovod izgrađen i specifikacije. Osnovni zahtjevi: Prisutnost potvrde o cijevima, odsustvo cijevi, odsustvo veličine cijevi, usklađenost kemijskog sastava i mehaničkih svojstava cijevnog metala sa zahtjevima navedenim u tehničkim specifikacijama ili gostima.

U pripremi spojeva cijevi za zavarivanje provjerava se okomitost ravnine rezanja cijevi na svoju osovinu, kut ruba ivice i veličine tupljenosti. Kut obelobarenja šavom treba biti 60-70 °, a veličina udubljenja je 2-2,5 mm (Sl. 124). Štecci se uklanjaju sa krajeva cijevi mehaničkim metodom, oštarnim ili drugim metodama koje pružaju potrebni oblik, dimenzije i kvalitet obrađenih ivica.

Sl. 124. Priprema cijevnih ivica za zavarivanje debljinom zida 8-12 mm

Razlika u debljini zidova namotanih cijevi i premještanja njihovih ivica ne smije prelaziti 10% debljine zida, ali ne bude više od 3 mm. Prikladno za priključne cijevi, ujednačen jaz između povezanih ivica žongliranih elemenata je 2-3 mm.

Prije sastavljanja ivice zaglavljenih cijevi, kao i unutrašnje i vanjske površine pored njih, po dužini od 15-20 mm pročišćeni su iz ulja, razmjere, hrđe i prljavštine.

Učitavanje koji su sastavni dio zavara, izvedite iste zavarivače koji će zavariti spojeve koristeći iste elektrode. Kad cijevi zavare promjer do 300 mm, oznaka se ravnomjerno izvodi oko kruga na četiri mjesta sa visinom dužine 3-4 mm i 50 mm. Kada cijevi za zavarivanje promjera više od 300 mm, trake su ravnomjerno u cijelom zajedničkom krugu svakih 250-300 mm.

Prilikom instaliranja cjevovoda potrebno je nastojati osigurati da se više spojeva zavare u okretnom položaju. Cijevi čija je debljina zida 12 mm, zavarena u tri sloja. Prvi sloj stvara lokalnu provinciju u korijenu šava i pouzdanog fuzije ivica. Da biste to učinili, potrebno je da filtrirani metal formira unutar cijevi uski valjak navoja visine 1-1,5 mm, ravnomjerno distribuira u cijelom krugu. Da biste dobili provajder bez igala i grafikona, kretanje elektrode mora se savladati ne-gubitnim kašnjenjem elektrode na zavarivanju, laganom poprečnom oscilacijom između ivica i stvaranja male rupe na vrhu kutnog ugla rubova. Rupa se dobiva kao rezultat širenja glavnog metala od strane luka. Njegova veličina ne smije biti veća od 1-2 mm postavljena jaz između cijevi.

Zavarivanje okretnih spojeva. Prvi sloj visine 3-4 mm zavaren je elektrodama promjera 2, 3 i 4 mm, drugi sloj snima se elektrodama većeg promjera i sa povećanom strujom. Prva dva sloja mogu se izvesti na jedan od sljedećih načina.

1. Šala je podijeljena u četiri odjeljka. U početku se dijeli 1-2 zavarene, nakon čega se cijev zakretava 180 °, a presjeci 3 i 4 su piva (Sl. 125). Cev se zatim rotira za još jedan i zavareni dijelovi 5 i 6, a zatim zakrenite cijev od 180 ° i zavarivanja 7 i 8.

Sl. 125. Krug za zavarivanje cijevi:

2. Šala je podijeljena na četiri odjeljka. Prvi zavar 1 i 2, a zatim zakrenite cijev 90 °, a dijelovi 3 i 4 su zavareni (Sl. 126). Nakon zavarivanja prvog sloja, cijev se rotira za 90 °, a dijelovi 5 i 6 zavareni su cijev 90 °, a odjeljci 7 i 8 zavareni.

Sl. 126. Shema spoja cijevi na drugoj metodi

3. Zajednički je podijeljen u nekoliko dijelova (prilikom cijevi za zavarivanje promjera više od 500 mm), zavarivanje vode prekvalifikacijski korak u pojedinim odjeljcima (Sl. 127). Dužina svakog dijela šava (1-8) je 150300 mm i ovisi o promjeru cijevi.

Sl. 127. Shema zavarivanja spoju cijevi velikog promjera:

a - prvi sloj, b - drugi sloj

Treći sloj u svim gore raspravljanim metodama primjenjuje se u jednom smjeru kada se cijev rotira. Na cijevima s promjerom do 200 mm, ne možete podeliti zglob u presjeke i zavariti čvrstim šavom sa okretanjem cijevi u procesu zavarivanja (Sl. 128). Drugi i treći slojevi se izvode slično prve, ali u suprotnim smjerovima. U svim slučajevima potrebno je svaka naredna preklapanja po prethodnim 10-15 mm.

Sl. 128. Zglob cijevi malih promjera

Zavarivanje ne-okretnih spojeva. Neplaćeni spojevi cijevi sa debljinom zida do 12 mm zavareni su u tri sloja, visina svakog sloja ne smije prelaziti 4 mm, a širina valjka treba biti jednaka dva-tri promjera elektrode.

Spojevi cijevi promjera više od 300 mm zavareni su obrnutim korakom, dužina svakog dijela treba biti 150-300 mm, redoslijed njihovog prekrivaka prikazan je na slici. 129.

Sl. 129. Shema slojeva slojeva prilikom zavarivanja spojeva promjera promjera do 400 mm (prikazuje se brojevi dijelova zavarivanja duž slojeva i strelice - smjer zavarivanja)

Prvi sloj formiran je kada se elektroda uzvodi s kašnjenjem luka na zavarivanju. Struja je postavljena na 140-170 A, što vam omogućava da platite rub zgloba da biste formirali uski valjak navoja sa visinom od 1-1,5 mm na unutrašnjoj strani. Istovremeno, velike prskanje rastopljenih metala i zavarivanja trebaju se izvršiti do zavarenih ivica, a zavarivanje se mora napraviti bez opekotina. Za ovaj luk bi trebao biti kratak. Otvaranje luka iz kadi, nemoguće je ukloniti za više od 1-2 mm. Preklapanje početka i kraj susjednog sloja trebao bi biti 20-25 mm.

Način zavarivanja drugog sloja isti je kao i za zavarivanje prvog sloja. Elektroda za vrijeme zavarivanja drugog sloja trebala bi imati poprečne oscilacije s ivice jedne ivice do ruba druge ivice.

Kada zavarivanje, površina svakog sloja može biti konkavna (Sl. 130, a) ili blago konveks (Sl. 130, b), prekomjerna konveksičnost šava, posebno kada stropni zavarivanje (Sl. 130, C), može biti uzrok nesumnjive.

Sl. 130. Površina korijenskog šava:

i - konkavna, 6 - blago konveksna, B je vrlo konveksna (strelice označavaju moguća mjesta interesa)

Da bi se olakšalo promatranje zone zavarivanja u smjeru održavanja zadnjeg sloja pretposljednog sloja, nanesite u regiju rubova tako da je njena površina 1-1,5 mm ispod rubova ivica (Sl. 131). Posljednji sloj se izvodi visine 2-3 mm i širinom 2-3 mm veće od širine rezanja ivica; Treba imati gladak prijelaz iz metala za zavarivanje do glavnog.

Sl. 131. Krug za rezanje ivica

Horizontalni spojevi za zavarivanje. Kada sastavlja horizontalne spojeve cijevi, nema potrebe da u potpunosti uklonite rubove donje cijevi, dovoljno je da ga otkrije pod kutom od 10-15 °, što poboljšava proces zavarivanja bez promjene kvalitete (Sl. 132) , A). Prilikom sastavljanja nevidljivih cjevovoda na donjoj cijevi, Chamfer se uopće ne uklanja (Sl. 132, B).

Sl. 132. Dijagram rezanja ivica horizontalnih spojeva odgovorne (a) i naznačene (b) cjevovoda i njihovog zavarivanja (b), naznačen je broj slojeva.

Najbolja metoda zavarivanja horizontalnih spojeva je zavarivanje malih valjci presjeka. Prvi valjak nameće se u vrhu šava (Sl. 132, c) sa elektrode s promjerom 4 mm (po struji od 160-190 a) sa pomicanjem elektrode sa obveznim formacijom iznutra zgloba uskog navoja valjka sa visinom od 1-1,5 mm. Nakon prvog valjka (sloja) čisti se njenom površinom, drugi valjak se nadilazi tako da se prvo preklapa sa kretanjem elektrode i njenim malim oscilacijama s ruba donjeg ruba do ruba gornjeg . Zavarivanje se izvodi u istom smjeru kao i zavarivanje prvog sloja (valjka), zatim se struja povećava na 250-300 a i zavari treći valjak elektrodama promjera 5 mm, što povećava performanse zavarivanja. Treći valjak nameće se u pravcu suprotnom prvom, mora preklapati 70% širine drugog valjka. Četvrti valjak nalazi se u istom smjeru, ali su u udubljenju između trećeg valjka i gornjeg ruba.

Uz zavarivanje spojnog cijevi u više od tri sloja, počevši od trećeg sloja svakog sljedećeg vrši se u suprotnom smjeru nego prethodni. Cevi s promjerom do 200 mm zavarene su čvrstim šavovima, a promjer više od 200 mm je način obrnutog koraka.

Poštovani posjetitelj, čitate članak "Pipe za zavarivanje", koja se objavljuje u kategoriji "Ručno lučno zavarivanje". Ako vam se sviđa ili koristan ovaj članak, podijelite ga, molim vas, sa svojim prijateljima i poznanicima.

Zaradite na svom saznanju. Odgovorite na pitanja i dobijte novac za to!

11. februara 2012. | Pregledi: 48851 |

Array (\u003d\u003e [~ oznake] \u003d\u003e \u003d\u003e 40509 [~ Id] \u003d\u003e 40509 \u003d\u003e Tehnologija zavarivanja cjevovoda [~ name] \u003d\u003e Tehnologija zavarivanja cjevovoda \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id_id ] \u003d\u003e 115 \u003d\u003e

Klasifikacija cjevovoda

Ribarski cjevovodi

Glavni cjevovodi

Vodovod i kanalizacija

Načini zavarivanja cjevovoda

Tabela 1

Zahtjevi za cijevi

U CIS cijevima se koriste u skladu s Gost 8731 ... Gost 8734 grupe B, kao i sa relevantnim tehničkim i ekonomskim opravdanjem - prema Gost 9567; Čelične električne cijevi za zavarivanje - u skladu s Gost 20295 za cijevi sa uvjetnim promjerom (DF) do 800 mm uključujući. Za cijev du\u003e

Zahtevi za montažu cevi

Predgrevanje

Tabela 2

(° C) TP.P \u003d 1440 RCM - 392.

Tabela 3.

[~ Detaljno_text] \u003d\u003e

Klasifikacija cjevovoda

Ovisno o funkcionalnoj svrsi cjevovoda, podijeljeno na:

Ribarski cjevovodi

Glavni cjevovodi

Par cevovoda I. vruća voda

tehnološki cjevovodi

Napetovodi za plin (distribucija)

Vodovod i kanalizacija

Značajan volumen čelika koji se koristi za proizvodnju cijevi i izgradnju cjevovoda različitih namjena zauzima se niskim ugljikom i čelikom niskog legure s čvrstoćom prinosa do 500 MPa.

Budući da tehnološki procesi zavarivanja cijevi iz naznačenih čelika tokom izgradnje cjevovoda raznih namjena gotovo se razlikuju jedna od druge, a upravljački regulatorni i tehnički dokumenti primijenjeni su na razlike samo u zahtjevima za pripremu ivica, skupštine, kvalitete zavarenih zglobova i testiranja za snagu i stezanje i nepropusnost u budućnosti razmotrit ćemo opće odredbe proizvodnog procesa na primjeru glavne i distribucije (plinova) cjevovoda.

Načini zavarivanja cjevovoda

Metode za zavarivanje cjevovoda klasificiraju se kao termalno, termomehaničko i mehaničko. Toplinske metode uključuju sve vrste topljenja (luk, plin, plazma, elektron-greda, laser itd. Vrste zavarivanja. Termomehanička klasa uključuje mesar kontakt za zavarivanje, zavarivanje magnetski kontroliranog luka. Na mehaničke metode uključuju trenje i eksploziju Zavarivanje.

Postoje metode za zavarivanje cjevovoda prema vrsti nosača energije (luk, plin, plazma, laser itd.); pod uslovima formiranja spoja (slobodne ili prisilne formiranje zavarivanja); metodom zaštite zona zavarivanja (pod fluelom, u zaštitnim gasovima, koristeći samoučinjenu žicu za zaštitu elektrode itd.); Prema stupnju mehanizacije i automatizacije procesa (ručni, mehanizirani, automatizirani i robotski).

Za zavarivanje glavnih cjevovoda, najveća primljena distribucija arc metode Zavarivanje. Više od 60% svih zglobova na autocestama zavare se automatskim lučnim zavarivanjem ispod fluksa. ARC zavarivanje ispod toka koristi se samo u slučajevima kada postoji mogućnost zakretanja spoja. Zavarivanje cjevovoda ispod toka uglavnom se koristi u proizvodnji dva i tri cijevi s promjerom 219 ... 1420 mm. Kada je upotreba mehaniziranih metoda nemoguće, koristi se ručno lučno zavarivanje.

Ručno lučno zavarivanje vrši se raznim prostorijalnim položajima spoja - donje, vertikalne i stropne. U procesu zavarivanja ručno pomaknite elektrodu oko perimetra za spajanje brzinom od 8 ... 20 m / h.

Zaštitno zavarivanje plina ima sorte: Prema vrsti zaštitnog plina - zavarivanje u inertnim gasovima (Argon, helijum, njihova smjesa), u aktivnim plinovima (CO2, azotu, vodonik), zavarivanje u mješavini inertnih i aktivnih gasova (AG + CO2; AG + CO2 + O2); prema vrsti elektrode - topljenja i nekopeklariranih (volfram) elektrode; Prema stupnju mehanizacije, ručnog, mehaniziranog i automatiziranog zavarivanja. ARC zavarivanje u zaštitnim gasovima koristi se za zavarivanje cjevovodom u različitim prostornim položajima. Brzina ručnog zavarivanja 8 ... 30 m / h, mehanizirano i automatizirano 20 ... 60 m / h. Za zavarivanje cjevovodom koristi se metoda mehaniziranog zavarivanja s praškastom žicom s formiranjem prisilnog šava, u kojoj se zaštitne funkcije izvode po komponentama u prahu koje ispunjavaju žičanu školjku. Dok se zavarivanje je kristalizirano, vanjski uređaj za oblikovanje i glava zavarivanja premještaju se duž razbojnog perimetra od dna gore brzine od 10 ... 20 m / h. Laserski zavarivanje sa cjevovodom, u kojem je laserski snop nosio nosač energije. Brzina laserskog zavarivanja je do 300 m / h.

Pri povezivanju kontaktnog zavarivanja sa neprekidnim topljenjem proces se događa automatski u skladu s određenim programom. Trajanje zavarivanja jedne raskrsnice cijevi promjera 1420 mm je 3 ... 4 min, ciklus zavarivanja jednog spoja tokom izgradnje cjevovoda -10 ... 15 min.

Automatsko zavarivanje magnetski kontroliranog luka (ili arcontact zavarivanja) razlikuje se od kontaktnog zavarivanja za zavarivanje grijanjem ivica. U arkontact zavarivanju, grijanje izvodi luk koji okreću magnetno polje duž ivica namotanih cijevi velike brzine. Ova metoda zavarivanja koristi se za izgradnju malih cjevovoda (do 114 mm) promjera.

Regulatorni dokumenti koji se koriste u izgradnji glavnih i distributivnih cjevovoda

Glavni regulatorni dokument koji regulira pravila za provedbu skupštine rad za zavarivanje Tokom izgradnje cjevovoda u CIS-u, "građevinski standardi i pravila" na osnovu kojih su "konsolidovani pravila za proizvodnju radova za zavarivanje i kontrolu kvaliteta zavarenih zglobova" SP 105-34-96, kao i snajp 3.05.02.88 "Napetovodi za opskrbu plinom". Ovi dokumenti pružaju pravila za kvalifikacijske testove zavarivača i kontrolu tolerancije, pravila za pripremu cijevi za zavarivanje, uvjeti uređivanja, popravke i odbijanja cijevi, postupka skupštine razne cijevi jedni s drugima i sa priključci za cijeviMetode zavarivanja i vremenskih prilika predviđene su prilikom rada na stazi, regulatorna dokumenta reguliraju upotrebu preporučenih materijala za zavarivanje, kao i norme i pravila za kontrolu zavarenih cjevovoda, uvjeti za njihov odjek i popravak.

U razvoju glavnih odredbi ovih zenica razvijene su tehnološka uputstva za zavarivanje (VNI 066-89 i LBN A.3.1.-36-366 i metoda kontrole zavarenih spojeva cjevovoda (VN 012-88) . Ove upute regulišu: glavne odredbe ručno rađenog i automatskog lučnog zavarivanja prstenastih spojeva cijevi, kao i cijevi sa ojačavanjem i distribucijom navođenja prtljažnika i distributivnih cjevovoda s promjerom od 14 do 1420 mm s debljinom od 14 do 1420 mm sa debljinom zid od 1 do 26 mm, dizajniran za pritisak koji nije preko 7,5 MPa; kontrola zavarenih spojeva i njihov popravak; sigurnosna i proizvodna sanitacija. Dozvoljeno je zavarivanje cevi od čelika sa regulatornim vremenskim otporom na 590 MPa inkluzivno . Upute predstavljaju tehnološke karakteristike zavarivanja cjevovoda pomoću ručnih lučnih tehnika zavarivanja, automatsko zavarivanje pod fluxom, automatsko zavarivanje u zaštitnim plinovima i žica u prahu sa formiranjem praška. Upute se ne primjenjuju na cjevovode za zavarivanje posebnih namjena (za transport amonijaka, etilena, etanola, ugljičnog dioksida itd.), Kao i cjevovoda za korozionalne proizvode.

U inostranstvu se tokom izgradnje cjevovoda vodi nacionalnim i međunarodnim standardima (Tabela 1), među kojima ARI 1104, ARI 5D i CS 4515 koriste najveću popularnost. Prilikom kontrole kvalitete zavarenih priključaka, u pravilu vođeni su međunarodni standard ISO 8517 i evropski standard EN 25817.

Tabela 1

Zahtjevi za cijevi

Za izgradnju prtljažnika i distributivnih plinovoda koriste se čelične bešavne električne zavarene jagode i spirale. Cevi s promjerom do 1020 mm izrađene su od mirnih i polu-blistavih čelika sa niskim legurom, cijevi promjera do 1420 mm - od niskih legiljivih čelika u termičkom poboljšanju ili termomehanički otpornom stanju. Samo za distribucijske plinovode nizak pritisak (Do 0.005 MPa) Dozvoljeno je koristiti cijevi iz kuhanja niskih karbonskih čelika.

U CIS cijevima se koriste u skladu s Gost 8731 ... Gost 8734 grupe B, kao i sa relevantnim tehničkim i ekonomskim opravdanjem - prema Gost 9567; Čelične električne cijevi za zavarivanje - u skladu s Gost 20295 za cijevi sa uvjetnim promjerom (DF) do 800 mm uključujući. Za cijev du\u003e 800 mm razvijeni su posebni tehnički uvjeti u kojima bi trebali biti uključeni zahtjevi navedeni u nastavku.

Gotovi cijevi su označene, kucaju markice (hladno žigosanje) na udaljenosti od 250-500 mm od jednog od krajeva cijevi sljedećih podataka: zaštitni znak ili ime proizvođača; Marka čelika ili njezina uvjetna oznaka; Broj cijevi; pečat tehničke kontrole; Godina proizvodnje. Parcela odbijanja je jasno distribuirana boja. Pored toga, njegov promjer i debljina zida naznačuju na obodinoj boji cijevi.

Uvozne cijevi su proizvedene i isporučene uglavnom prema standardima američkog naftnog instituta (ARI), kao što su: AII-5 i (bešavne i ravne cijevi), AII-513 (spiralne cijevi za različite cjevovode) AII-51x (cijevi za cjevovode visokog pritiska).

Prema tim standardima, čelik cijevi kombinira se u grupe na snazi \u200b\u200bprinosa. Svaka grupa čelika s istim vrijednostima prinosa u hiljadama kilograma po 1 m2. Prema tim standardima, postoje grupe čelika: X-42, X-46, X-52, X-56, X-60, X-65, X-70 sa vremenskim otporom na uništavanje od 414 do 565 MPa. ARI standardi pored mehaničkih svojstava reguliraju proces proizvodnih cijevi, hemijski sastav čelika, veličine, mase i dužinu cijevi, pritisak hidraulički testovi U procesu proizvodnje, nerazorci metode ispitivanja koji se koriste u proizvodnji uvjeti popravka cijevi itd. Oznaka cijevi prema ARI standardu sastoji se od imena cijevi cijevi, monograma ARI (zaštitni znak znače da se ova cijev izrađuje u skladu sa zahtjevima ARI), veličine cijevi u inčima , masa jedne noge cijevi u kilogramima, oznaka klase čelika i vrsta proizvodnje (S -Best, E - zavarene prljavštine, SW - spiralne cijevi, P - cijevi s uzdužnim šavom, zavarenim metodama pritiskanja) , Vrsta čelika (E - čelik prskaju u električnim udubljenjima, m - visokih legura od niskog legure), simpterijalnoj vrsti (NM -normalizacija ili normalizacija i odlazak, bez kaljatka i odmora, na odmor, NS-Visoki odmor). Označavanje se izvodi neizbrisivom bojom. Cijevi za glavne cjevovode izrađene su od čelika sa omjerom snage prinosa na vremenski otpor rupture No Više: 0,75 - za niske karbonske čelike; 0,8 - za normalizirane čelike sa niskim legurima; 0,85 - za otvrdnjavanje otvrdnjavanja normaliziranih i termički poboljšanih čelika; 0.9 - za čelike kontrolirani kotrljanje.

Priprema cijevnih ivica za zavarivanje

Prije početka rada za zavarivanje i instalaciju potrebno je osigurati korištenje cijevi i cjevovoda imaju kvalitetne certifikate i udovoljavaju projektom, tehničkim uvjetima za njihovo snabdijevanje. Cijevi i detalji moraju proći ulaznu kontrolu u skladu sa zahtjevima relevantnih standarda i tehnički uslovi na cevima.

Krajevi cijevi i spajajućih dijelova moraju biti u obliku i dimenzijama ivica košenja koji odgovaraju primijenjenim procesima zavarivanja. Uz njihove nedosljednosti, dozvoljena je mehanička obrada ivica u tragovima. Za male prečnike cijevi (do 520 mm) moguće je koristiti staze, polovine, rezači cijevi i brusilice. Orbitalne glodalice, hidroabrazivne mašine za rezanje i brušenje koriste se za velike promjere. U nekim slučajevima, kada se ubacuju zavojnice ili vršenje zavojnice, upotreba toplotnih metoda za pripremu ivica, kao što su:

a) Sečenje plina kisika sa kasnijim mehaničkim ivicama odjava abrazivnim krugom do dubine od 0,1 ..0.2 mm;

b) rezanje vazdušne plazme sa naknadnim obradom do dubine do 1 mm - Zbog zasićenosti ruba sa azotom (kada se koristi Argon kao plin koji formira plazmu, mehanička obrada nije potrebna); c) rezanje zrakoplovom sa kasnijim polaganjem do dubine od 0,5 mm (naslova ivica);

d) rastvor i rezanje posebnim elektrodama ANR-2M, ANR-3 ili OK.21.03, nakon koje mehanička obrada nije potrebna.

Prije sastavljanja cijevi potrebno je očistiti unutrašnju šupljinu cijevi iz tla, prljavštine, tamo i čišćenje ivice i unutarnje i vanjske površine cijevi i dijelova koji povezuju širinu u širinu najmanje 10 mm.

Parcele jačanja vanjskih tvorničkih šavova uz cijev za zavarivanje, preporučuje se puniti na visinu od oko..D5 mm na udaljenosti od kraja najmanje 10 mm.

Sve cijevi dolaze na stazu od biljaka sa reznim ivicama namijenjenim ručnom lučnom zavarivanju sa obloženim elektrodama. Ovo rezanje (Sl. 1, A) ima za cijevi promjera s debljinom zida od više od 4 mm ugao kosti od 25-30 ° i tup 1-2,6 mm. Sa debljinom zida 16 mm, a više cijevi velikog promjera mogu se isporučiti sa kombiniranim reznoj ivici u skladu s Sl. 1, b.

Veličina ovisi o debljini zida i je:

7 mm - sa debljinom zida cijevi 15 ... 19 mm

8 mm - s debljinom cijevi 19 ... 21,5 mm

10 mm - sa debljinom zida cijevi 21.5 ... 26 mm.

Sl. 1. Vrste reznih ivica cijevi za ručno lučno zavarivanje (A, B), automatsko zavarivanje u okruženju zaštitnih gasova (b), automatsko zavarivanje pod fluem (g, d, e, g) i u prahu s prisilnim formacijom ( A, b).

Za cjevovode DU 1000 mm i tamo kada se iz unutrašnjosti nalazi aparat korijenskog šavova uređaja, preporučuje se rezanje prikazano na slici.1, B. Tokom izgradnje distributivnih cjevovoda, ručno lučno zavarivanje cijevi bez reznih ivica sa debljinom zida do 4 mm. Pored toga, za cjevovode s promjerom do 152 mm moguće je koristiti plinsko zavarivanje (Bez reznih ivica - do 3 mm i jednostrano lijep ivica - do 5 mm).

Priključak razlika cijevi na stazi dopušta se bez dodatne obrade ivica:

Za debljine zida, ne više od 12,5 mm, ako razlika debljine ne prelazi 2 mm;

Za debljinu zidova iznad 12,5 mm, ako razlika debljine ne prelazi 3 mm. U ovom slučaju, šokantne ivice nisu dozvoljene.

Priključak cijevi ili cijevi sa ojačanjem i distribucijom s vejom razlikom debljine zida vrši se primjenom između jakne elemenata prijelazaka tvorničkih proizvodnje ili umetanja iz cijevi srednje debljine dužine najmanje 250 mm .

Dozvoljeno je izvođenje direktnog sklopa i zavarivanja cijevi ili cijevi dijelovima cjevovoda na različite načine do 1,5 debljine sa posebnom obradom uz kraj površine deblje cijevi ili dijela (Sl. 2, a). Zavarivanje stezača više cijevi nije dozvoljeno.

Direktna veza sa ojačanjem i distribucijom rješava se pod uvjetom ako debljina postavljanja armature ne prelazi 1,5 debljine cijevi zida s pripremom armaturne cijevi prema (Sl. 2, b) ). Ova priprema mora implementirati dobavljač.

Sl. 2. Priprema za zavarivanje cevi i delova sa različitim debljinama zida.

Zahtevi za montažu cevi

Izgradnja spojeva cijevi trebaju garantirati:

Okomito na zglob na osovinu cjevovoda. Odstupanje od okomitosti ne bi trebalo da prelazi 2 mm;

Uniformnost oko perimetra jaza, koja je u granicama vrijednosti reguliranim relevantnim standardima i uputama;

Minimalni mogući raspon ivica, evidentirani univerzalnim predlošcima koji ne prelaze dopuštene vrijednosti (za cjevovode prtljažnika - 0,2 debljine zida, ali ne više od 3 mm, za distribuciju - (0,15 debljine zida + 0,5 mm);

Miješanje uzdužnih fabričkih šavova u odnosu na udaljenosti od najmanje 100 mm - za cijevi s promjerom više od 100 mm i 1/3 dužine kruga - za cijevi s promjerom manje od 100 mm. U slučaju tehničke nemogućnosti obavljanja ovih zahtjeva, dodatno ultrazvučno nadgledanje spoja zavarivanja propisuje se na ovom dijelu zgloba.

U proizvodnji cijevi velikog promjera, kućišta cilindra iz školjki primjenjuju sljedeće vrste montaže i zavarivanja - "sklop i zavarivanje kućište školjke".

Predgrevanje

Predgrijavanje je jedno od najvažnijih tehnoloških operacija koje vam omogućuju prilagođavanje ciklusa toplotnog zavarivanja. Poznato je da se struktura i svojstva zavarenog spoja u velikoj mjeri određeni brzinom hlađenja metala u temperaturnom rasponu od 800-500 ° C (najniži otpor Austenita). Prilikom visokih stope hlađenja moguće je formiranje hardverske strukture martenzite, koje imaju visoku čvrstoću i slabu plastičnost, kao i tendenciju da formiraju hladne pukotine. Ovo se posebno odnosi na slabo legurene čelike sa ugljičnim ekvivalentima od 0,43% i višim. Ovi čelik postao je vrlo osjetljiv na djelovanje termičkog ciklusa, koncentratorima, a zona termičke utjecaja sklona je emritteju. Ove pojave se najjasnije očituju ručnim lučnim zavarivanjem, kada brzina hlađenja GVT metala može dostići 70 ° C / s. Uz određenu debljinu zida cijevi, podesite brzinu hlađenja termalne zone može se mijenjati početnom temperaturom povezivanja ivica zagrijavanja. Posebno je važno za zavarivanje korijena šavova sa celuloznim prekrivanjem elektroda, kada je brzina hlađenja maksimalna u usporedbi s zavarivanjem drugih šava, energija zavarivanja je smanjena (zavarivanje takvih elektroda sa zavarivanjem elektroda Glavni premaz) i povećala tendenciju i formiranje hladnih pukotina za račun za povećanje sadržaja difuzijskog vodika u metalu zavarivanja. Preliminarno grijanje ne samo da smanjuje verovatnoću formiranja stvrdnjavanja struktura u GvT-u, već i stvara uslove za aktivnu evakuaciju difuzijskog vodonika iz metala za zavarivanje i navedenu zonu. Što, zauzvrat povećava otpornost zavarenih spojeva u obliku hladnih pukotina, posebno kada koriste elektrode sa celuloznim premazom, kada sadržaj vodika u šavovima može dostići 50 m na 100 g zavarivač.

Odabrana je temperatura predgrijavanja ovisno o hemijskoj stanici (pomoću ekvivalenta ugljika), debljinom cijevnih strojeva, temperaturu okoline i vrstu elektroda. Ti se parametri obično reguliraju relevantnim standardima i tehnološkim uputama. Dakle, na primjer, u CIS-u vođeni VNC 066-89 (Tabela 2). Prilikom zavarivanja elektroda s celuloznim premazom, temperatura predgrijavanja povećava se za 75 ° C.

Tabela 2

U inostranstvu, kada odaberete grijanje, radite sa indikatorom otpornosti pukotine zavarenih spojeva, određeno uz formulu Ito-Beesio:

gdje: [n] - Sadržaj difuzijskog vodonika, mm / 100 g;

T - Debljina ploča zavarivanja, mm. Temperatura grijanja određuje se na empirijskoj formuli:

(° C) TP.P \u003d 1440 RCM - 392.

Preliminarni i, ako je potrebno, prateće grijanje treba izvesti uređajima za grijanje (plin ili električni), pružajući jednoliku grijanje metala u cijelom obodu zavarenog spoja. Širina zone sušenja cijevi u svakom smjeru iz šava treba biti najmanje 75 mm.

Temperatura preliminarnog i istodobnog grijanja kada su cijevi (ili cijevi sa dijelom) povezane iz različitih čeličnih razreda, ili s različitim debljinama zida, koja se moraju zagrejati na različitim temperaturama, postavljene su na maksimalnu vrijednost.

Tehnologija i tehnika ručnog lučnog zavarivanja

Gotovo 60% radova zavarivanja tokom izgradnje cjevovoda čini se ručnim lučnim zavarivanjem. Ovo je povezivanje presjeka ili pojedinih cijevi u kontinuirani nit, zavarivanje prijelaza kroz prirodne i umjetne prepreke, zavarivanje stalama, zavojni zavarivanje, kran knots, slavine itd.

Tehnologija ručnog lučnog zavarivanja određuje se prvenstveno materijalom cijevi za zavarivanje. Ovisno o čeliku čelične čelične i operativne uvjete, biraju se materijali za zavarivanje. Nakon toga uspostavljamo tehnike tehnologije i zavarivanja, kao i shemu za organiziranje rada, a vođenjem određenim tempom cjevovoda. Za zadane materijale za zavarivanje, tehnologija zavarivanja ovisi o promjeru i debljini zida cijevi.

Neupisivano pravilo u izgradnji trupa i distributivnih cjevovoda je zahtjev za minimalni broj slojeva u šavovima. Za cijevi s debljinom zida od 6 mm i manja - 2 sloja, sa debljinom zida više od 6 mm - 3 sloja.

Najodgovorniji je korijenski sloj šava. Mora pouzdano platiti rubove zavojnih cijevi i formirati ujednačen obrnuto valjak sa dobitkom 1-3 mm na unutarnjoj površini šava. Dozvoljeno je u zasebnim dijelovima spoja sa dužinom ne više od 50 mm (za svakih 350 mm šava) korijena šava (meniskus) do 10-15% debljine zida cijevi. Vanjska površina korijenskog sloja trebala bi biti glatka, sitno i imati glatko uparivanje sa bočnim površinama rezanja. Optimalni oblik vanjske površine šava može se izvesti kao brusna mašina i pneumatski kolektor u skladu sa zahtjevima uputstva.

Kad cijevi za zavarivanje promjera 1020 mm i više nakon zavarivanja korijena šavova, preporučuje se izvođenje krme korijenskog sloja s unutarnje strane cijevi na onim mjestima na kojima nema opskrbe korijena, a nužno nema opskrbe korijena i nužno Donja četvrtina spojnog perimetra (iznutra), tj Na toj parceli, za vrijeme zavarivanja korijen izvana izveden je u stropnom položaju. Uz ručno zavarivanje korijena okretnih spojeva cijevi velikog promjera, ormar se izvodi po cijelom perimetrom raskrsnice. Domaćinski šav pruža korijen davatelju, on bi trebao imati malu površinu, glatko parenje s unutarnjom površinom cijevi bez hrane i drugih nedostataka. Poboljšanje šava za zavarivanje trebalo bi biti najmanje 1, a ne više od 3 mm. Adhezija se izvodi elektrodama glavnog tipa promjera 3-4 mm.

Punjenje slojeva šava se čvrsto rastopljuju jedna s drugom i stavljaju ivice zavojnih cijevi. Nakon svakog sloja šavova potrebno je očistiti površinu šava iz šljake.

Suočeni sa šavom ima gladak obris i uparivanje površine cijevi, bez rezanja i drugih vidljivih oštećenja. Poboljšanje šava treba biti najmanje 1, a ne više od 3 mm. Širina zavarivanja preklapa širinu rezanja za 2-3 mm u svakom smjeru.

Na kraju smjene, zavarivanje treba u potpunosti zavariti. Ovaj zahtjev uzrokuje činjenica da cjevovod tokom dana prolazi utjecaj promjena na temperaturi okoline, što je posebno značajno prilikom promjene noću i noći - tokom dana. Promjena temperature uzrokuje pojavu u cijevima i zavarenim spojevima stresa koji mogu biti vrlo visoki.

Ako raskrižje nije u potpunosti, tada se u oslabljenom presjeku šava napona prelaziti snagu prinosa, pa čak i vremenski otpor na uništavanje metala šava i zgloba će se srušiti. Ova je situacija posebno opasna na negativnim temperaturama zraka kada se plastičnost metala smanji.

Ovisno o vrsti preporučenih elektroda, postoje 3 najčešća shema zavarivanja: zajednički zavarivanje elektroda sa glavnim premazom, zavarivanje za zavarivanje plinova elektroda, zavarivanje korijena od elektroda od elektroda Vrsta sadnje plina i punjenje i slojevi prema slojevima - elektrode s glavnim premazom.

Elektrode za zavarivanje sa glavnim premazom vrše se od odozdo prema gore uz poprečne oscilacije, čija je amplituda ovisi o širini raspale spojnice. Sa metodom zavarivanja protoka, svaki zavarivač vrši određeni dio šava, čiji položaj ovisi o broju zavarivača istovremeno na istom spoju. Na cijevima velikih promjera njihov broj može doći do četiri. Po pravilu, ako su zavarivači dva, a zatim zavarivanje od dna, od Nadira i poži po obodu u smjeru (do centra za biranje) 6-3-12 i 6-9-12. Istovremeno, u stropnom dijelu spoja, brava treba pomaknuti za 50-60 mm sa donje tačke kruga cijevi. U dva susjedna sloja, brave se moraju apstrahirati jedna od druge najmanje 50-100 mm. Ako su četiri zavarivača, a zatim prvi par kuha na zglob (biranjem) 6-3 i 6-9, a druga parna je 3-12 i 9-12.

Dijagram sekvence prekrivanja dva sloja prilikom zavarivanja od dna prema gore s glavnim presvučenim elektrodama prikazan je na slici. 3, a. Svi naredni neparni slojevi izvode se prema dijagramu prvog sloja, sve čak - prema shemi drugog sloja. Rimski brojevi pokazuju niz zavarivanja pojedinačnih dijelova šava. Ovisno o prostorni položaj Zavarivanje preporučene trenutne vrijednosti prikazane u tablici 3.

Kada koristite elektrode obložene s glavnim vrstom, treba primijeniti samo za izgradnju cjevovoda marke elektrode.

Tabela 3.

Kada koristite elektrode tipa za sadnju plina, zavarivanje korijena šava vrši se od vrha do dna bez vibracijskih pokreta, oslanjajući se na kraj elektrode na rubovima namotanih cijevi. Zavarivanje se izvodi stalnom strujom obrnutog ili direktnog polariteta na udaru napajanja na napajanje najmanje 75V. Vrijednosti struje zavarivanja tijekom zavarivanja elektrodama promjera 3,25 mm ne bi trebale prelaziti 100-110A; Prilikom zavarivanja elektrodama promjera 4 mm u donjem i poluličan položaju 120-160A, u preostalim položajima 100-140A. Brzina zavarivanja treba održavati u rasponu od 16-22 m / h. Promjena ugla nagiba elektrode od 40 do 90 ° u procesu zavarivanja, zavarivač čuva prozor za obradu sa prekrižnim ivicom, kroz koji primjećuje topljenje ivica.

Za smanjenje preostalih nivoa napojni zavarivanje u zavareni spoj Perimetar nepokretnog zgloba podijeljen je u simetrične, dijametralno suprotne prostore i višeslojni zavarivanje vrši se u nizu prikazanoj na slici. 4. Veći učinak smanjenja napona zavarivanja i deformacija daje upotrebu obnovljive metode zavarivanja i istovremeno punjenje rezanja dva ili četiri zavarivača.

Kada zavarivanje malih prečnika (do 530 mm), kako bi se smanjio jačinu instalacijskog rada u rov, često se praktikuje u dijelu cijevi sa zavarivanjem sa okretanjem zglobova za 90 ili 180 °. Cev je podijeljeno oko obima na četiri približno iste dužine. Odjeljci za pivo 1 i 2 rotiraju se za zavarivanje od 90 ° 3 i 4 (Sl. 5). Zatim, nastupajući drugi zaokret za 90 °, proizvode niz odjeljaka 5 i 6, 7 i 8.

U drugom slučaju, nakon zavarivanja odjeljaka 1 i 2 (Sl. 6), rotira se za zavarivanje od 180 ° za zavarivanje odjeljaka 3 i 4. zatim rotaciju 90 ° i 180 ° za zavarivanje 5 i 6, 7 i 8, respektivno.

Sl.5. Zavarivanje s rotacijom cijevi za 90 °: A - prvi sloj, b - drugi, 1 ... 8 je niz izvedbenih slojeva.

Sl.6. Zavarivanje s rotacijom cijevi 180 °: A - prvi sloj, B - drugi, 1 ... 8 je niz izvedbenih slojeva.

\u003d\u003e Html [~ cluite_text_type] \u003d\u003e html \u003d\u003e klasifikacija cjevovoda

Ovisno o funkcionalnoj svrsi cjevovode, oni su podijeljeni na: [~ preview_text] \u003d\u003e klasifikacija cjevovoda, ovisno o funkcionalnoj svrsi cjevovoda, podijeljena je na: \u003d\u003e tekst [~ preview_text_type] \u003d\u003e tekst \u003d\u003e [~ Detablic_picture] \u003d\u003e \u003d\u003e 15.12.2016 15: 16: 53 [~ Timestamp_x] \u003d\u003e 15.12.2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_from] \u003d\u003e 15.12.2016 \u003d\u003e / Novosti / [~ list_page_url] \u003d\u003e / Novosti / \u003d\u003e / Novosti / 115/40509 / [~ cloite_page_url] \u003d\u003e / Novosti / 115/40509 / \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e tekhnologiya_svarki_truboprovoda [~ Kod ] \u003d\u003e Tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ vanjski_id] \u003d\u003e 40509 \u003d\u003e VIJESTI [~ iblock_type_id] \u003d\u003e Novosti \u003d\u003e Novosti \u003d\u003e Closet_news_S1 [~ iblock_external_id] \u003d\u003e cdecket_news_s1 \u003d\u003e s1 [~ Poklopac ] \u003d\u003e s1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d\u003e tehnologija zavarivanja cjevovoda \u003d\u003e Tehnologija zavarivanja cjevovoda \u003d\u003e Klasifikacija cjevovoda, ovisno o funkcionalnoj svrsi cjevovoda, podijeljeno je u: \u003d\u003e tehnolog Pipeline zavarivanje \u003d\u003e Tehnologija zavarivanja cjevovoda \u003d\u003e Klasifikacija cjevovoda ovisno o funkcionalnoj svrsi cijevi podijeljena na: \u003d\u003e tehnologija zavarivanja cjevovoda \u003d\u003e Tehnologija zavarivanja cjevovoda \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija pištolja \u003d \u003e Tehnologija zavarivanja \u003d\u003e Tehnologija zavarivanja cjevovoda \u003d\u003e Tehnologija zavarivanja cjevovoda \u003d\u003e Tehnologija za zavarivanje cjevovoda) \u003d\u003e Array (\u003d\u003e \u003d\u003e Serm (\u003d\u003e 1 [~ id] \u003d\u003e 1 \u003d\u003e 15.02.2016 17:09:48 [~ Timestamp_x] \u003d\u003e 15.02.2016. 17:09:48 \u003d\u003e Novosti [~ iblock_type_id] \u003d\u003e Novosti \u003d\u003e s1 [~ lid] \u003d\u003e s1 \u003d \u003e Novosti [~ code] \u003d\u003e Novosti \u003d\u003e Press centar [~ name] \u003d\u003e Press centar \u003d\u003e y [~ aktivan] \u003d\u003e y \u003d\u003e 500 [~ Sortiraj] \u003d\u003e 500 \u003d\u003e / Novosti / [~ list_page_url] \u003d\u003e / Vesti / \u003d\u003e # site_dir # / # element_id # / [~ clorent_page_url] \u003d\u003e # site_dir # / vijesti / # section_id # / # element_id # / \u003d\u003e # site_dir # / Novosti / # Send_id # / [~ sectic_page_url] \u003d\u003e # site_dir # / vesti / section_id # / \u003d\u003e [~ picture] \u003d\u003e \u003d\u003e [~ Opis] \u003d\u003e \u003d\u003e tekst [~ Opis_Type] \u003d\u003e tekst \u003d\u003e 24 [~ rss_ttl] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ rss_file_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e cdear_news_s1 [~ xml_id] \u003d\u003e cdear_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ WorkFlow] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ section_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ praws_mode] \u003d\u003e s \u003d\u003e n [~ seck_property ] \u003d\u003e N \u003d\u003e n [~ nekretnine_index] \u003d\u003e n \u003d\u003e 1 [~ verzija] \u003d\u003e 1 \u003d\u003e 0 [~ last_conv_element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ edit_file_before] \u003d\u003e \u003d\u003e [~ Edit_file_after] \u003d\u003e \u003d\u003e Secikli [~ Sections_Name] \u003d\u003e odjeljak [~ Section_name] \u003d\u003e odjeljak \u003d\u003e vijesti [~ elemente_name] \u003d\u003e Novosti \u003d\u003e Novosti \u003d\u003e [~ Canonical_page_url] \u003d\u003e \u003d\u003e cdecke_news_s1 [~ vanjski_id] \u003d\u003e cdear_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ server_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e niz (\u003d\u003e niz (\u003d\u003e Array (\u003d\u003e 115 [~ id] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ Timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ Date_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ created_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ aktivan] \u003d\u003e y \u003d\u003e y [~ global_active] \u003d\u003e y \u003d\u003e 500 [~ Sortiraj] \u003d\u003e 500 \u003d\u003e Tehnički proizvodi [~ naziv] \u003d\u003e Tehnički Članci \u003d\u003e \u003d\u003e 27 [~ LEVI_MARGIN] \u003d\u003e 27 \u003d\u003e 28 [~ desno_margin] \u003d\u003e 28 \u003d\u003e 1 [~ dupth_level] \u003d\u003e 1 \u003d\u003e [~ Opis] \u003d\u003e \u003d\u003e Tekst [~ Opis_type] \u003d\u003e Tekst \u003d\u003e Tehnički proizvodi] \u003d\u003e Tehnički članci \u003d\u003e [~ code] \u003d\u003e \u003d\u003e 115 [~ xml_id] \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [~ detaljno_piktura ] \u003d\u003e \u003d\u003e [~ Socnet_group_id] \u003d\u003e \u003d\u003e / Novosti / [~ list_page_url] \u003d\u003e / Novosti / \u003d\u003e / Novosti / 115 / [~ sect Ion_page_url] \u003d\u003e / Novosti / 115 / \u003d\u003e Vijesti [~ iblock_type_id] \u003d\u003e Novosti [~ iblock_code] \u003d\u003e Novosti \u003d\u003e Closet_news_S1 [~ iblock_external_id] \u003d\u003e cdear_news_s1 \u003d\u003e 115 [~ vanjski_ID] \u003d\u003e 115 \u003d \u003e Array (\u003d\u003e tehnički članci \u003d\u003e \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički član Članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički proizvodi))) \u003d\u003e / Novosti / 115 /)

Tehnološki cjevovodi za zavarivanje

Klasifikacija cjevovoda

Ovisno o funkcionalnoj svrsi cjevovoda, podijeljeno na:

Ribarski cjevovodi

Glavni cjevovodi

Par i cjevovodi za toplu vodu

Tehnološki cjevovodi

Napetovodi za plin (distribucija)

Vodovod i kanalizacija

Značajan volumen čelika koji se koristi za proizvodnju cijevi i izgradnju cjevovoda različitih namjena zauzima se niskim ugljikom i čelikom niskog legure s čvrstoćom prinosa do 500 MPa.

Budući da tehnološki procesi zavarivanja cijevi iz naznačenih čelika tokom izgradnje cjevovoda raznih namjena gotovo se razlikuju jedna od druge, a upravljački regulatorni i tehnički dokumenti primijenjeni su na razlike samo u zahtjevima za pripremu ivica, skupštine, kvalitete zavarenih zglobova i testiranja za snagu i stezanje i nepropusnost u budućnosti razmotrit ćemo opće odredbe proizvodnog procesa na primjeru glavne i distribucije (plinova) cjevovoda.

Načini zavarivanja cjevovoda

Metode za zavarivanje cjevovoda klasificiraju se kao termalno, termomehaničko i mehaničko. Toplinske metode uključuju sve vrste topljenja (luk, plin, plazma, elektron-greda, laser itd. Vrste zavarivanja. Termomehanička klasa uključuje mesar kontakt za zavarivanje, zavarivanje magnetski kontroliranog luka. Na mehaničke metode uključuju trenje i eksploziju Zavarivanje.

Postoje metode za zavarivanje cjevovoda prema vrsti nosača energije (luk, plin, plazma, laser itd.); pod uslovima formiranja spoja (slobodne ili prisilne formiranje zavarivanja); metodom zaštite zona zavarivanja (pod fluelom, u zaštitnim gasovima, koristeći samoučinjenu žicu za zaštitu elektrode itd.); Prema stupnju mehanizacije i automatizacije procesa (ručni, mehanizirani, automatizirani i robotski).

Za zavarivanje glavnih cjevovoda, metode zavarivanja luka bile su najčešće. Više od 60% svih zglobova na autocestama zavare se automatskim lučnim zavarivanjem ispod fluksa. ARC zavarivanje ispod toka koristi se samo u slučajevima kada postoji mogućnost zakretanja spoja. Zavarivanje cjevovoda ispod toka uglavnom se koristi u proizvodnji dva i tri cijevi s promjerom 219 ... 1420 mm. Kada je upotreba mehaniziranih metoda nemoguće, koristi se ručno lučno zavarivanje.

Ručno lučno zavarivanje vrši se raznim prostorijalnim položajima spoja - donje, vertikalne i stropne. U procesu zavarivanja ručno pomaknite elektrodu oko perimetra za spajanje brzinom od 8 ... 20 m / h.

Zaštitno zavarivanje plina ima sorte: Prema vrsti zaštitnog plina - zavarivanje u inertnim gasovima (Argon, helijum, njihova smjesa), u aktivnim plinovima (CO2, azotu, vodonik), zavarivanje u mješavini inertnih i aktivnih gasova (AG + CO2; AG + CO2 + O2); prema vrsti elektrode - topljenja i nekopeklariranih (volfram) elektrode; Prema stupnju mehanizacije, ručnog, mehaniziranog i automatiziranog zavarivanja. ARC zavarivanje u zaštitnim gasovima koristi se za zavarivanje cjevovodom u različitim prostornim položajima. Brzina ručnog zavarivanja 8 ... 30 m / h, mehanizirano i automatizirano 20 ... 60 m / h. Za zavarivanje cjevovodom koristi se metoda mehaniziranog zavarivanja s praškastom žicom s formiranjem prisilnog šava, u kojoj se zaštitne funkcije izvode po komponentama u prahu koje ispunjavaju žičanu školjku. Dok se zavarivanje je kristalizirano, vanjski uređaj za oblikovanje i glava zavarivanja premještaju se duž razbojnog perimetra od dna gore brzine od 10 ... 20 m / h. Laserski zavarivanje sa cjevovodom, u kojem je laserski snop nosio nosač energije. Brzina laserskog zavarivanja je do 300 m / h.

Pri povezivanju kontaktnog zavarivanja sa neprekidnim topljenjem proces se događa automatski u skladu s određenim programom. Trajanje zavarivanja jedne raskrsnice cijevi promjera 1420 mm je 3 ... 4 min, ciklus zavarivanja jednog spoja tokom izgradnje cjevovoda -10 ... 15 min.

Automatsko zavarivanje magnetski kontroliranog luka (ili arcontact zavarivanja) razlikuje se od kontaktnog zavarivanja za zavarivanje grijanjem ivica. U arkontact zavarivanju, grijanje izvodi luk koji okreću magnetno polje duž ivica namotanih cijevi velike brzine. Ova metoda zavarivanja koristi se za izgradnju malih cjevovoda (do 114 mm) promjera.

Regulatorni dokumenti koji se koriste u izgradnji glavnih i distributivnih cjevovoda

Glavni regulatorni dokument koji regulira pravila za provedbu montažnih i zavarivanja tijekom izgradnje cjevovoda u CIS-u su "građevinski standardi i pravila" na osnovu kojih "sažetka pravila za proizvodnju zavarenih zglobova "SP 105-34-96, kao i Snip 3.05.02.88" Napetovodi za opskrbu plinom ". Ovi dokumenti pružaju pravila kvalifikacijskih testova zavarivača i kontrolu tolerancija, pravila za pripremu cijevi za zavarivanje, uvjete uređivanja, popravke i odbacivanja cijevi, sastavljanje različitih cijevi između sebe i sa ojačanjem cjevovoda, Metode zavarivanja i vremenskih prilika predviđene su prilikom obavljanja radova na stazi, regulatorna dokumenta reguliraju upotrebu preporučenih materijala za zavarivanje, kao i norme i pravila za kontrolu zavarenih cjevovoda, uvjetima za njihov senzor i popravak.

U razvoju glavnih odredbi ovih zenica razvijene su tehnološka uputstva za zavarivanje (VNI 066-89 i LBN A.3.1.-36-366 i metoda kontrole zavarenih spojeva cjevovoda (VN 012-88) . Ove upute regulišu: glavne odredbe ručno rađenog i automatskog lučnog zavarivanja prstenastih spojeva cijevi, kao i cijevi sa ojačavanjem i distribucijom navođenja prtljažnika i distributivnih cjevovoda s promjerom od 14 do 1420 mm s debljinom od 14 do 1420 mm sa debljinom zid od 1 do 26 mm, dizajniran za pritisak koji nije preko 7,5 MPa; kontrola zavarenih spojeva i njihov popravak; sigurnosna i proizvodna sanitacija. Dozvoljeno je zavarivanje cevi od čelika sa regulatornim vremenskim otporom na 590 MPa inkluzivno . Upute predstavljaju tehnološke karakteristike zavarivanja cjevovoda pomoću ručnih lučnih tehnika zavarivanja, automatsko zavarivanje pod fluxom, automatsko zavarivanje u zaštitnim plinovima i žica u prahu sa formiranjem praška. Upute se ne primjenjuju na cjevovode za zavarivanje posebnih namjena (za transport amonijaka, etilena, etanola, ugljičnog dioksida itd.), Kao i cjevovoda za korozionalne proizvode.

U inostranstvu se izgradnja cjevovoda vodi nacionalnim i međunarodnim standardima (Tabela 1), među kojima ARI 1104, ARI 5D i CS 4515 koriste najpopularnije kvalitetom zavarenih spojeva, u pravilu, vodeći međunarodni Standardni ISO 8517 i evropski standard EN 25817.

Tabela 1

Zahtjevi za cijevi

Za izgradnju prtljažnika i distributivnih plinovoda koriste se čelične bešavne električne zavarene jagode i spirale. Cevi s promjerom do 1020 mm izrađene su od mirnih i polu-blistavih čelika sa niskim legurom, cijevi promjera do 1420 mm - od niskih legiljivih čelika u termičkom poboljšanju ili termomehanički otpornom stanju. Samo za distributivni plinovodi za distribuciju niskog pritiska (do 0,005 MPa), dozvoljeno je koristiti cijevi iz kuhanja niskih karbonskih čelika.

U CIS cijevima se koriste u skladu s Gost 8731 ... Gost 8734 grupe B, kao i sa relevantnim tehničkim i ekonomskim opravdanjem - prema Gost 9567; Čelične električne cijevi za zavarivanje - u skladu s Gost 20295 za cijevi sa uvjetnim promjerom (DF) do 800 mm uključujući. Za cijev du\u003e 800 mm razvijeni su posebni tehnički uvjeti u kojima bi trebali biti uključeni zahtjevi navedeni u nastavku.

Gotovi cijevi su označene, kucaju markice (hladno žigosanje) na udaljenosti od 250-500 mm od jednog od krajeva cijevi sljedećih podataka: zaštitni znak ili ime proizvođača; Marka čelika ili njezina uvjetna oznaka; Broj cijevi; pečat tehničke kontrole; Godina proizvodnje. Parcela odbijanja je jasno distribuirana boja. Pored toga, njegov promjer i debljina zida naznačuju na obodinoj boji cijevi.

Uvozne cijevi su proizvedene i isporučene uglavnom prema standardima američkog naftnog instituta (ARI), kao što su: AII-5 i (bešavne i ravne cijevi), AII-513 (spiralne cijevi za različite cjevovode) AII-51x (cijevi za cjevovode visokog pritiska).

Prema tim standardima, čelik cijevi kombinira se u grupe na snazi \u200b\u200bprinosa. Svaka grupa čelika s istim vrijednostima prinosa u hiljadama kilograma po 1 m2. Prema tim standardima, postoje grupe čelika: X-42, X-46, X-52, X-56, X-60, X-65, X-70 sa vremenskim otporom na uništavanje od 414 do 565 MPa. ARI standardi pored mehaničkih svojstava reguliraju proces proizvodnih cijevi, hemijskog sastava čelika, dimenzija, mase i dužine cijevi, pritiska tijekom hidrauličkog testova tijekom proizvodnje, metode nerazornog ispitivanja, koji se koriste u Proizvodnja uvjeta za popravak cijevi itd. Oznaka cijevi prema ARI standardu sastoji se od imena cijevi cijevi, monograma ARI (zaštitni znak znače da se ova cijev izrađuje u skladu sa zahtjevima ARI), veličine cijevi u inčima , masa jedne noge cijevi u kilogramima, oznaka klase čelika i vrsta proizvodnje (S -Best, E - zavarene prljavštine, SW - spiralne cijevi, P - cijevi s uzdužnim šavom, zavarenim metodama pritiskanja) , Vrsta čelika (E - čelik prskaju u električnim udubljenjima, m - visokih legura od niskog legure), simpterijalnoj vrsti (NM -normalizacija ili normalizacija i odlazak, bez kaljatka i odmora, na odmor, NS-Visoki odmor). Označavanje se izvodi neizbrisivom bojom. Cijevi za glavne cjevovode izrađene su od čelika sa omjerom snage prinosa na vremenski otpor rupture No Više: 0,75 - za niske karbonske čelike; 0,8 - za normalizirane čelike sa niskim legurima; 0,85 - za otvrdnjavanje otvrdnjavanja normaliziranih i termički poboljšanih čelika; 0.9 - za čelike kontrolirani kotrljanje.

Priprema cijevnih ivica za zavarivanje

Prije početka rada za zavarivanje i instalaciju potrebno je osigurati korištenje cijevi i cjevovoda imaju kvalitetne certifikate i udovoljavaju projektom, tehničkim uvjetima za njihovo snabdijevanje. Cevi i detalji moraju proći ulaznu kontrolu u skladu sa zahtjevima relevantnih standarda i tehničkim uvjetima na cijevima.

Krajevi cijevi i spajajućih dijelova moraju biti u obliku i dimenzijama ivica košenja koji odgovaraju primijenjenim procesima zavarivanja. Uz njihove nedosljednosti, dozvoljena je mehanička obrada ivica u tragovima. Za male prečnike cijevi (do 520 mm) moguće je koristiti staze, polovine, rezači cijevi i brusilice. Orbitalne glodalice, hidroabrazivne mašine za rezanje i brušenje koriste se za velike promjere. U nekim slučajevima, kada se ubacuju zavojnice ili vršenje zavojnice, upotreba toplotnih metoda za pripremu ivica, kao što su:

a) Sečenje plina kisika sa kasnijim mehaničkim ivicama odjava abrazivnim krugom do dubine od 0,1 ..0.2 mm;

b) rezanje vazdušne plazme sa naknadnim obradom do dubine do 1 mm - Zbog zasićenosti ruba sa azotom (kada se koristi Argon kao plin koji formira plazmu, mehanička obrada nije potrebna); c) rezanje zrakoplovom sa kasnijim polaganjem do dubine od 0,5 mm (naslova ivica);

d) rastvor i rezanje posebnim elektrodama ANR-2M, ANR-3 ili OK.21.03, nakon koje mehanička obrada nije potrebna.

Prije sastavljanja cijevi potrebno je očistiti unutrašnju šupljinu cijevi iz tla, prljavštine, tamo i čišćenje ivice i unutarnje i vanjske površine cijevi i dijelova koji povezuju širinu u širinu najmanje 10 mm.

Parcele jačanja vanjskih tvorničkih šavova uz cijev za zavarivanje, preporučuje se puniti na visinu od oko..D5 mm na udaljenosti od kraja najmanje 10 mm.

Sve cijevi dolaze na stazu od biljaka sa reznim ivicama namijenjenim ručnom lučnom zavarivanju sa obloženim elektrodama. Ovo rezanje (Sl. 1, A) ima za cijevi promjera s debljinom zida od više od 4 mm ugao kosti od 25-30 ° i tup 1-2,6 mm. Sa debljinom zida 16 mm, a više cijevi velikog promjera mogu se isporučiti sa kombiniranim reznoj ivici u skladu s Sl. 1, b.

Veličina ovisi o debljini zida i je:

7 mm - sa debljinom zida cijevi 15 ... 19 mm

8 mm - s debljinom cijevi 19 ... 21,5 mm

10 mm - sa debljinom zida cijevi 21.5 ... 26 mm.

Sl. 1. Vrste reznih ivica cijevi za ručno lučno zavarivanje (A, B), automatsko zavarivanje u okruženju zaštitnih gasova (b), automatsko zavarivanje pod fluem (g, d, e, g) i u prahu s prisilnim formacijom ( A, b).

Za cjevovode DU 1000 mm i tamo kada se iz unutrašnjosti nalazi aparat korijenskog šavova uređaja, preporučuje se rezanje prikazano na slici.1, B. Tokom izgradnje distributivnih cjevovoda, ručno lučno zavarivanje cijevi bez reznih ivica sa debljinom zida do 4 mm. Pored toga, za cjevovode s promjerom do 152 mm, moguće je koristiti plinsko zavarivanje (bez reznih ivica - do 3 mm i jednostrano lijepljenje ivica - do 5 mm).

Priključak razlika cijevi na stazi dopušta se bez dodatne obrade ivica:

Za debljine zida, ne više od 12,5 mm, ako razlika debljine ne prelazi 2 mm;

Za debljinu zidova iznad 12,5 mm, ako razlika debljine ne prelazi 3 mm. U ovom slučaju, šokantne ivice nisu dozvoljene.

Priključak cijevi ili cijevi sa ojačanjem i distribucijom s vejom razlikom debljine zida vrši se primjenom između jakne elemenata prijelazaka tvorničkih proizvodnje ili umetanja iz cijevi srednje debljine dužine najmanje 250 mm .

Dozvoljeno je izvođenje direktnog sklopa i zavarivanja cijevi ili cijevi dijelovima cjevovoda na različite načine do 1,5 debljine sa posebnom obradom uz kraj površine deblje cijevi ili dijela (Sl. 2, a). Zavarivanje stezača više cijevi nije dozvoljeno.

Direktna veza sa ojačanjem i distribucijom rješava se pod uvjetom ako debljina postavljanja armature ne prelazi 1,5 debljine cijevi zida s pripremom armaturne cijevi prema (Sl. 2, b) ). Ova priprema mora implementirati dobavljač.

Sl. 2. Priprema za zavarivanje cevi i delova sa različitim debljinama zida.

Zahtevi za montažu cevi

Izgradnja spojeva cijevi trebaju garantirati:

Okomito na zglob na osovinu cjevovoda. Odstupanje od okomitosti ne bi trebalo da prelazi 2 mm;

Uniformnost oko perimetra jaza, koja je u granicama vrijednosti reguliranim relevantnim standardima i uputama;

Minimalna moguća vrijednost pomicanja ivica, evidentiranih uzorcima, ne prelazeći dopuštene vrijednosti (za glavne cjevovode - 0,2 debljine zida, ali ne više od 3 mm, za distribuciju - (0,15 debljine zida + 0,5 mm );

Miješanje uzdužnih fabričkih šavova u odnosu na udaljenosti od najmanje 100 mm - za cijevi s promjerom više od 100 mm i 1/3 dužine kruga - za cijevi s promjerom manje od 100 mm. U slučaju tehničke nemogućnosti obavljanja ovih zahtjeva, dodatno ultrazvučno nadgledanje spoja zavarivanja propisuje se na ovom dijelu zgloba.

U proizvodnji cijevi velikog promjera, kućišta cilindra iz školjki primjenjuju sljedeće vrste montaže i zavarivanja - "sklop i zavarivanje kućište školjke".

Predgrevanje

Predgrijavanje je jedno od najvažnijih tehnoloških operacija koje vam omogućuju prilagođavanje ciklusa toplotnog zavarivanja. Poznato je da se struktura i svojstva zavarenog spoja u velikoj mjeri određeni brzinom hlađenja metala u temperaturnom rasponu od 800-500 ° C (najniži otpor Austenita). Prilikom visokih stope hlađenja moguće je formiranje hardverske strukture martenzite, koje imaju visoku čvrstoću i slabu plastičnost, kao i tendenciju da formiraju hladne pukotine. Ovo se posebno odnosi na slabo legurene čelike sa ugljičnim ekvivalentima od 0,43% i višim. Ovi čelik postao je vrlo osjetljiv na djelovanje termičkog ciklusa, koncentratorima, a zona termičke utjecaja sklona je emritteju. Ove pojave se najjasnije očituju ručnim lučnim zavarivanjem, kada brzina hlađenja GVT metala može dostići 70 ° C / s. Uz određenu debljinu zida cijevi, podesite brzinu hlađenja termalne zone može se mijenjati početnom temperaturom povezivanja ivica zagrijavanja. Posebno je važno za zavarivanje korijena šavova sa celuloznim prekrivanjem elektroda, kada je brzina hlađenja maksimalna u usporedbi s zavarivanjem drugih šava, energija zavarivanja je smanjena (zavarivanje takvih elektroda sa zavarivanjem elektroda Glavni premaz) i povećala tendenciju i formiranje hladnih pukotina za račun za povećanje sadržaja difuzijskog vodika u metalu zavarivanja. Preliminarno grijanje ne samo da smanjuje verovatnoću formiranja stvrdnjavanja struktura u GvT-u, već i stvara uslove za aktivnu evakuaciju difuzijskog vodonika iz metala za zavarivanje i navedenu zonu. Što, zauzvrat povećava otpornost zavarenih spojeva u obliku hladnih pukotina, posebno kada koriste elektrode sa celuloznim premazom, kada sadržaj vodika u šavovima može dostići 50 m na 100 g zavarivač.

Odabrana je temperatura predgrijavanja ovisno o hemijskoj stanici (pomoću ekvivalenta ugljika), debljinom cijevnih strojeva, temperaturu okoline i vrstu elektroda. Ti se parametri obično reguliraju relevantnim standardima i tehnološkim uputama. Dakle, na primjer, u CIS-u vođeni VNC 066-89 (Tabela 2). Prilikom zavarivanja elektroda s celuloznim premazom, temperatura predgrijavanja povećava se za 75 ° C.

Tabela 2

U inostranstvu, kada odaberete grijanje, radite sa indikatorom otpornosti pukotine zavarenih spojeva, određeno uz formulu Ito-Beesio:

gdje: [n] - Sadržaj difuzijskog vodonika, mm / 100 g;

T - Debljina ploča zavarivanja, mm. Temperatura grijanja određuje se na empirijskoj formuli:

(° C) TP.P \u003d 1440 RCM - 392.

Preliminarni i, ako je potrebno, prateće grijanje treba izvesti uređajima za grijanje (plin ili električni), pružajući jednoliku grijanje metala u cijelom obodu zavarenog spoja. Širina zone sušenja cijevi u svakom smjeru iz šava treba biti najmanje 75 mm.

Temperatura preliminarnog i istodobnog grijanja kada su cijevi (ili cijevi sa dijelom) povezane iz različitih čeličnih razreda, ili s različitim debljinama zida, koja se moraju zagrejati na različitim temperaturama, postavljene su na maksimalnu vrijednost.

Tehnologija i tehnika ručnog lučnog zavarivanja

Gotovo 60% radova zavarivanja tokom izgradnje cjevovoda čini se ručnim lučnim zavarivanjem. Ovo je povezivanje presjeka ili pojedinih cijevi u kontinuirani nit, zavarivanje prijelaza kroz prirodne i umjetne prepreke, zavarivanje krute, zavarivača, kran, slavine, slavine itd.

Tehnologija ručnog lučnog zavarivanja određuje se prvenstveno materijalom cijevi za zavarivanje. Ovisno o čeliku čelične čelične i operativne uvjete, biraju se materijali za zavarivanje. Nakon toga uspostavljamo tehnike tehnologije i zavarivanja, kao i shemu za organiziranje rada, a vođenjem određenim tempom cjevovoda. Za zadane materijale za zavarivanje, tehnologija zavarivanja ovisi o promjeru i debljini zida cijevi.

Neupisivano pravilo u izgradnji trupa i distributivnih cjevovoda je zahtjev za minimalni broj slojeva u šavovima. Za cijevi s debljinom zida od 6 mm i manja - 2 sloja, sa debljinom zida više od 6 mm - 3 sloja.

Najodgovorniji je korijenski sloj šava. Mora pouzdano platiti rubove zavojnih cijevi i formirati ujednačen obrnuto valjak sa dobitkom 1-3 mm na unutarnjoj površini šava. Dozvoljeno je u zasebnim dijelovima spoja sa dužinom ne više od 50 mm (za svakih 350 mm šava) korijena šava (meniskus) do 10-15% debljine zida cijevi. Vanjska površina korijenskog sloja trebala bi biti glatka, sitno i imati glatko uparivanje sa bočnim površinama rezanja. Optimalni oblik vanjske površine šava može se izvesti kao brusna mašina i pneumatski kolektor u skladu sa zahtjevima uputstva.

Kad cijevi za zavarivanje promjera 1020 mm i više nakon zavarivanja korijena šavova, preporučuje se izvođenje krme korijenskog sloja s unutarnje strane cijevi na onim mjestima na kojima nema opskrbe korijena, a nužno nema opskrbe korijena i nužno Donja četvrtina spojnog perimetra (iznutra), tj Na toj parceli, za vrijeme zavarivanja korijen izvana izveden je u stropnom položaju. Uz ručno zavarivanje korijena okretnih spojeva cijevi velikog promjera, ormar se izvodi po cijelom perimetrom raskrsnice. Domaćinski šav pruža korijen davatelju, on bi trebao imati malu površinu, glatko parenje s unutarnjom površinom cijevi bez hrane i drugih nedostataka. Poboljšanje šava za zavarivanje trebalo bi biti najmanje 1, a ne više od 3 mm. Adhezija se izvodi elektrodama glavnog tipa promjera 3-4 mm.

Punjenje slojeva šava se čvrsto rastopljuju jedna s drugom i stavljaju ivice zavojnih cijevi. Nakon svakog sloja šavova potrebno je očistiti površinu šava iz šljake.