Cevovodi se grade za transport do potrošača prirodnog gasa. Dizajnirajte svoje dizajnerske organizacije koje su dobile dozvolu za obavljanje takvih poslova. Za postavljanje plinovoda koriste se cijevi raznih vrsta čelika na različite načine (pri različitim temperaturama i pritiscima). Prema načinu proizvodnje čelične cijevi za plin mogu se podijeliti u bešavne (vruće oblikovane i hladno oblikovane) i zavarene (sa ravnim i spiralnim šavom).

Čelik za proizvodnju proizvoda ove vrste mora biti u skladu s GOST 380 88. Specifikacije regulirano GOST 1050 88. Debljina cijevi određuje se izračunavanjem, s obzirom da za podzemni cjevovod mora biti najmanje 3 mm, za nadzemne cjevovode - najmanje 2 mm. Plinska cijev mora imati certifikat. U dokumentima se moraju navesti proizvođač, GOST, vrsta čelika, način proizvodnje, podaci o ispitivanju, broj serije, oznaka kontrole kvalitete o usklađenosti.

Obim čeličnih cijevi za plinovode:

- - u sustavima za dovod plina tlaka do 1,6 MPa - cijevi za vodu i plin (GOST 3262-75) s nominalnim provrtom do 80 mm;

- - u plinovodima različitih pritiska - bešavne čelične cevi (GOST 8734-75 i GOST 8732-78) koje podnose pritisak do 10 MPa;

- - u plinovodima visokog pritiska - uzdužno zavarene cijevi (GOST 10704-76) promjera 30 do 426 mm i debljine stijenke od 3 do 12 mm.

Prednosti čeličnih cijevi za plin

Čelične cijevi za plinovode:

- - izdržljiv;

- - otporan na unutrašnji pritisak;

- - linearno širenje čeličnih cijevi je 20 puta manje nego kod cijevi izrađenih od polietilena;

- - stopostotnu nepropusnost gasa, što eliminira istjecanje plina.

Nedostaci čeličnih cijevi za plin:

- - sklonost koroziji, što vodi smanjenju unutarnje šupljine;

- - relativno velika težina;

- - naporna i dugotrajna instalacija;

- - visoka toplotna provodljivost, što dovodi do stvaranja kondenzata na vanjskoj površini, zbog čega započinje proces korozije;

- - zavareni spoj - najosjetljiviji na hrđu;

- - ograničenja dužine isporučenih proizvoda;

- - ograničena fleksibilnost.

Instalacija plinovoda

Zahtevi za gas:

- - situacija bi trebala biti u potpunosti usklađena s projektom;

- - na plinovodu je izolacija s kojom je čelik plinske cijevi;

- - svi priključci moraju biti potpuno čvrsti, nepropusni;

- - cijevi se moraju čvrsto prianjati za bazu;

- - krevet treba čuvati;

- - Obavezni elementi su odvodi vode (za ispuštanje kondenzata s vanjske površine) i dilatacijski spojevi (za neutralizaciju linearnog širenja cijevi).

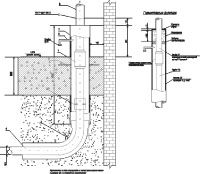

Rov za plinovod ne može se unaprijed pripremiti. Njeno dno treba očistiti od krhotina i kamenja. Plinovod se montira iz zasebnih elemenata koji su zavareni izvan rova. Prilikom spuštanja pojedinih elemenata u jarak udarci u zidove ili dno nisu dopušteni. Ako se plinovod položi zimi, rov treba iskopati da se zemlja ne zaledi neposredno prije polaganja elemenata. Na stjenovitim tlima potrebna je pijeska (oko 200 mm).

Izolacija vanjske površine čeličnih cijevi

Ako je cjevovod položen u zemlju, izložen je koroziji i zalutaloj struji koja uništava njegove zidove. Da bi produžili radni vijek cijevi, u tvornici su obložene raznim izolacijskim materijalima protiv korozije. Za vrijeme prijevoza i ugradnje s cijevima se treba pažljivo rukovati, jer je prilično teško obnoviti izolaciju u polju.

Tijekom ugradnje, ipak, potrebni su radovi na izolaciji spojeva koji nastaju nakon zavarivanja pojedinih elemenata cjevovoda. U tu svrhu koriste se različiti antikorozivni premazi izrađeni na osnovi bitumena i valjanih materijala (kraft - papir ili polimer). Ovisno o svojstvima tla, antikorozivna izolacija može biti normalna, ojačana ili visoko ojačana.

Cijev se čisti metalnim sjajem. Zatim se na njega nanosi temeljni premaz. Bituminozni mastik priprema se u bitumenskim bojlerima i nanosi se na temeljni premaz pomoću kante zalijevanje dok je vruća. Preko mastike se namota valjak izolacijskog materijala.

Unutrašnja izolacija čeličnih cevi

Epoksidni materijali se najčešće koriste za unutrašnju izolaciju čeličnih cevi. Oni sprječavaju koroziju unutarnje površine i pojavu drugih naslaga, održavajući propusnost konstantnom.

Cjevovod za transport plina sastoji se ne samo od čeličnih cijevi, već i od slavina, hidrauličkih ventila, dilatacija i kondenzata. Dizalice su izrađene od lijevanog željeza, čelika i bronce promjera 15 - 700 mm. Kapije djeluju kao uređaji za zatvaranje - da bi isključili plin, dovodi se u cjevovod voda koja ispunjava donji dio zatvarača, prekidajući protok plina. Da bi se ponovo povezao plin, voda se uklanja pročišćavanjem. Ispitivanja čvrstoće ventila su u tvornici.

Kompenzatori su montirani u bunare i spojeni na plinovod. Na minus temperature istežu se prije ugradnje, a na pozitivnim temperaturama komprimiraju. Kolektori kondenzata sakupljaju kondenzat iz plinovoda, pa su montirani na njegovim donjim točkama. Povremeno se s tih uređaja mora uklanjati voda.

Materijali i tehnički proizvodi koji se koriste u sustavima opskrbe plinom moraju prije svega biti pouzdani i udovoljavati zahtjevima državnih standarda ili tehničkih specifikacija odobrenih utvrđenim redoslijedom i proći državnu registraciju u skladu s GOST 2.114–70 * (XXXXXX). Tradicionalno se za plinovode koriste čelične cijevi. No, posljednjih godina sve se češće koriste polietilenske, vinil-plastične i azbestno-cementne cijevi, posebno za prijevoz pridruženih plinova sa sadržajem većim od 3% -tnog hidrogen sulfida, kao i s vrlo visokom korozijskom aktivnošću tla te uz prisustvo slanih struja.

Za podzemne međuregacijske plinovode tlaka do 0,6 MPa i podzemne plinovode tlaka do 0,3 MPa položene na teritoriji naselja koriste se polietilenske cijevi u skladu s Pravilima o sigurnosti Gosgortekhnadzor Ruske Federacije PB 12-529-03. Takođe je dozvoljeno polaganje gasovoda od polietilenske cevi pritisak od 0,3-0,6 MPa na teritoriji naselja s jedno-, dvospratnim i vikendicama sa populacijom do 200 stanovnika. Na teritoriji gradova i industrijskih preduzeća zasićenih komunalnim preduzećima, plinovodi iz metalne cijevi nije izgrađen.

Certifikati proizvođača ili potvrde s izvodom iz certifikata koji potvrđuju njihovu usklađenost sa zahtjevima Ch. 11 SNiP 2.04.08–87 (XXX). U nedostatku dokumenata, provodi se kemijska analiza i mehaničko ispitivanje uzoraka uzetih iz svake serije cijevi iste taline čime se potvrđuje usklađenost kvalitete s trenutnim zahtjevima. Ako je nemoguće utvrditi pripadnost cijevi jednoj talini, treba provesti analizu i ispitivanje na uzorcima iz svake cijevi.

Čelične cijevi. U skladu s preporukama SNiP 2.04.08–87, cijevi izrađene od ugljičnog čelika uobičajene kvalitete prema GOST 380-71 ili kvalitetan čelik prema GOST 1050-74, dobro zavaren i sadrži ne više od 0,25% ugljika, 0,056% sumpora i 0,046% fosfora.

Čelične cijevi se proizvode u dvije vrste: zavarene (ravni i spiralni šav) i bešavne (toplotne, tople ili hladne). Za izgradnju gasovoda koriste se cevi koje ispunjavaju zahteve SNiP 2.04.08–87 (Tabela 5.5). Čelične cijevi za vanjske i unutarnje plinovode - skupine B i D, izrađene od tihog mekog čelika grupe B prema GOST 380-71 * ne niže od kategorije 2 (za plinovode promjera više od 530 mm s debljinom stijenke cijevi većom od 5 mm - ne nižim od 3 kategorija) razreda St2, StZ i St4 s udjelom ugljika ne većim od 0,25%; čelika razreda 08, 10, 15, 20 prema GOST 1050-74 *; niskolegirani čelik razreda 09G2S, 17GS, 17PS u skladu s GOST 19281-73 *, niži od 6. kategorije; Čelik 10G2 prema GOST 4543-71 *. U nekim je slučajevima dozvoljena uporaba cijevi izrađenih od polu tihog i ključajućeg čelika:

- za podzemne plinovode u područjima s izračunatom vanjskom temperaturom do -30 ° C;

- za povišene plinovode u područjima čija je dizajnirana vanjska temperatura od -10 ° C (od polu tihog i vrenja čelika) i -20 ° C uključivo (od polu tihog čelika);

- za unutrašnje plinovode sa pritiskom ne većim od 0,3 MPa (3 kgf / cm) 2 ) s vanjskim promjerom ne većim od 159 mm i debljinom stijenke cijevi do 5 mm, ako temperatura zidova cijevi tijekom rada nije niža od 0 ° C;

- za vanjske plinovode, cijevi promjera ne više od 820 mm (od polu tihog čelika) i 530 mm (od vrenja čelika) i debljine stijenke ne veće od 8 mm.

U područjima sa vanjskom temperaturom zraka od -40 ° C dopušteno je koristiti cijevi izrađene od polu tihog čelika promjera ne više od 325 mm i debljine stijenke do 5 mm, uključujući vanjske podzemne plinovode, a za polumirne i tihe čelične cijevi promjera ne više od 325 mm za vanjske podzemne i nadzemne cjevovode 114 mm i debljina stijenke do 4,5 mm.

Za izradu zavoja, spojnih dijelova i kompenzacijskih uređaja za plinovode srednjeg pritiska, ne preporučuje se uporaba cijevi izrađenih od polu tihog i vrelog čelika. Za vanjske i unutarnje plinovode nizak pritisak, uključujući za njihove savijene zavoje i spojne dijelove, dopušteno je koristiti cijevi skupina A-B od mirnog, polu tihog i vrenja čelika razreda St1, prema St3 "St4 1-3 kategorije skupina A-B prema GOST 380-71 * i 08, 10, 15, 20 prema GOST 1050-74.

Za dijelove koji imaju vibracijska opterećenja (povezani s izvorima vibracija u hidrauličkom lomljenju, plinskim distribucijskim stanicama, kompresorskim stanicama itd.) Treba koristiti čelične cijevi skupina B i G, izrađene od mekog čelika sa sadržajem ugljika ne većim od 0,24% (St2, StZ ne manje od 3. kategorije prema GOST 380-71, 08, 10, 15 prema GOST 1050-74).

Sl. 5.3. Vrste zavareni spojevi: a - zavareni spoj u obliku slova V; b - zavareni spoj s cilindričnim prstenom za pranje; u - zavareni spoj s oblikovanim prstenom za podlogu. 1 - plinovod; 2 - iverica sa ivericom; 3 - zamagljivanje ivice; 4 - zavarivanje; 5 - cilindrični donji prsten;

6 - perla prstena; Podložni prsten u obliku 7.

Cevi koje ispunjavaju GOST 3262-75 koriste se u izgradnji vanjskih i unutrašnjih plinovoda niskog pritiska nominalnog promjera do 80 mm. Iste cijevi najkvalitetnije kategorije s nominalnim promjerom do 32 mm uključivo dopuštene su za impulsevne plinovode tlaka do 0,6 MPa (6 kgf / cm 2), dok savijeni dijelovi impulsivnih plinovoda moraju imati polumjer zavarivanja od najmanje 2Dy i temperaturu stijenke cijevi u radni period - ne niži od 0 ° S.

Bežične cijevi (GOST 8731-87 i GOST 8733-87) primjenjuju se na plinovode tekuće faze LHG-a, a za ravne dionice plinovoda koriste se električno zavarene spiralno-šavne cijevi. Štoviše, cijevi prema GOST 8731-87 prihvatljive su za upotrebu sa 100% ispitivanjem metala cijevi nerazornim metodama.

Spajanje čeličnih cijevi u pravilu treba izvesti zavarivanjem. Zavareni spoj mora biti jednak osnovnom metalu cijevi ili imati faktor čvrstoće zagarantiran od strane proizvođača (prema GOST ili TU). Cevi prema GOST 3262-75 *, čiji zavari nemaju karakteristike čvrstoće zavarenog spoja, mogu se koristiti za plinovode niskog pritiska.

Glavne karakteristike cijevi date su u tabeli. 5.8.

![]()

Cijevi od obojenih legura. Impulsni plinovodi za spajanje uređaja za instrumentaciju i automatizaciju u pravilu bi trebali biti izrađeni od čeličnih cijevi za plinovode odgovarajućeg tlaka. Međutim, za njihovo povezivanje dopušteno je koristiti bakrene, okrugle, vučene, hladno valjane cijevi opće namjene u skladu sa zahtjevima GOST 617-72 od bakra marki Ml, Mlp, M2, M2r, MZ, MZr prema GOST 859-78, marka tombaka L96 prema GOST 15527 -70. Spoljni prečnik ovih cevi je 3–30 mm, a debljina stijenke je 0,5–5,0 mm. Dozvoljeno je koristiti vučene, hladno valjane mesingane cijevi (mjedene klase L63 i L68) za opće potrebe (GOST 494-76). Vučene i hladno valjane cevi dostupne su u sledećim verzijama: mekani M i polučvrsti PT (sa uklonjenim unutrašnjim zateznim naponima), spoljni prečnik 3–60 mm, debljina stijenke 0,5–5,0 mm.

Koriste se valjane i vučene cijevi od aluminija AD0, AD1 i aluminijskih legura razreda AMts, AMg2, AMgZ, AMg5, AMgb, AB, D1, D16 prema GOST 18475-82. Ovisno o materijalu, cijevi se izrađuju sa žarećom M (ADOM, AD1M, AMtsM, AMg2M, AMgZM, AMg5M, AMgbM, AVM, D1M, D16M), očvrsnulom i ostarelom T (ABT, D1T, D16T), s vanjskim promjerom od 6–20 mm i debljina stijenke 0,5–5,0 mm.

Rukavi od gume i gumenih tkanina. Kada se koriste instalacije koje se koriste gasno gorivoFleksibilni plinovodi se široko koriste: na benzinskim stanicama (GFS) (prilikom ispuštanja plina iz željezničkih spremnika), punjenjem plina u tankere, puštanjem plina u skupne rezervoare i zamjenom boca. Rukavi od gume i gumenih tkanina pružaju kraći period nesmetanog rada, jer s vremenom se fizička i mehanička svojstva gume i tkanine mijenjaju, sve do gubitka elastičnosti.

Creva od gume i gumenih tkanina namijenjena upotrebi u sustavima za opskrbu plinom trebaju biti odabrana u skladu s preporukama navedenim u tablici. 5.7–5.8. Prilikom odabira crijeva treba uzeti u obzir njihovu otpornost na prevoženi medij pri minimalnoj radnoj temperaturi. Crijeva svih klasa moraju imati na svakom kraju posebne uređaje raznih izvedbi za spajanje na cjevovode i ugradnju plovila i uređaja.

Pri određivanju duljine rukava treba imati na umu mogućnost skupljanja koji može doseći 3-4% ukupne duljine rukava. Krajevi cijevi ispod rukava moraju biti ravni i ne manje od dvostrukog promjera čahure

Veze moraju izdržati hidraulički pritisakdvostruko radni tlak u sustavu, a ispitni pneumatski jednak radnom tlaku u sustavu.

Polietilenske cevi. Prema SNiP 42-01-02, ove cijevi mogu se koristiti za opskrbu plinom u selima i seoskim naseljima, koja opskrbljuju prirodnim plinovima iz plina i plina polja koja ne sadrže aromatične i klorirane ugljikovodike. Izrađeni su od polietilena niskog pritiska s oznakom "GAS" u skladu s TU 6-19-051-538-85. Cevi tipa C koriste se za plinovode niskog i srednjeg pritiska.

Spajanje polietilenskih cijevi - zavarivanje, odvojivih polietilenskih cijevi sa čeličnim, s dilatacijama i zatvaračima - na utorima za prirubnicu postavljenu u bunar, ili u slučaju jednodijelnih spojeva - metodom zvona u zemlji.

Dubina polietilenskih cevi je najmanje 1 m do vrha cevi. Standardne udaljenosti od građevina i zgrada usvajaju se u skladu sa SNiP 2.07.01-86. Upotreba polietilenskih cijevi za plinovode nije dopuštena:

- u područjima sa projektiranom temperaturom ispod -40 ° C,

- na jako nizinski, kamenitim tlima,

- u ispadanju tla tipa II,

- u područjima potkopanih teritorija

- u područjima sa seizmičkom snagom preko 6 bodova.

Zabranjeno je postavljanje iznad i ispod prizemnih gasovoda od polietilenskih cijevi, kao i u kolektore, kanale i unutar zgrada.

Spajanje i fitinzi, jedinice i dijelovi cijevi. Za plinovode i plinska oprema tvornički okovi i dijelovi izrađeni od popravljivog lijevanog željeza ili blagog čelika (lijevani, kovani, žigosani, savijeni ili zavareni) koriste se u skladu s državnim i industrijskim standardima (tablica 7.11).

Dopušteno korištenje spojnih dijelova i dijelova, izrađenih uzimajući u obzir tehničke zahtjeve jednog od standarda za odgovarajući spojni dio ili dio, a proizvedeno na osnovi građevinskih organizacija pod uvjetom nerazornog ispitivanja zavarenih spojeva nerazornim metodama.

Materijal za proizvodnju spojnih dijelova i dijelova su čelične bešavne i uzdužno zavarene cijevi ili lima, čiji metal ispunjava tehničke zahtjeve predviđene u stavcima. 11.5–11.12 SNiP 2.04.08-87.

Prirubnice za spajanje na plinovode moraju biti u skladu sa zahtjevima GOST 12820-80 * i GOST 12821-80 *.

1 - cijev; 2 - otvor za vijak; 3 - prirubnica; 4 - zavarivati; 5 - zavareni prsten; 6 - rame.

Za skretanje plinovoda, normalizirani savijeni savijanja bešavnih cijevi (pod uglovima 15, 30, 45, 60, 75 i 90 °) s polumjerom (3, 4 i 6) D n (za Dy ≤ 400 mm), strmo savijena (45, 60, 90 °) s polumjerom od (1 ÷ 5) D n (za Dy ≤ 500 mm) ili savijenim zavojima - navojni kvadrat kvasivog lijeva s Dy< 50 мм.

Na vanjskim plinovodima, prirubnički priključci koriste se za ugradnju ventila, slavina i ostalih priključaka. Navojni spojevi koriste se na mjestima gdje su ugrađeni dizalice, čepovi, spojnice na kondenzatnim klopkama i bravama za vodu, zaporni ventili na nadzemnim dovodima plinovoda niskog tlaka i priključci za instrumente. Na unutrašnjim plinovodima, prirubnički i navojni priključci dopušteni su samo za spajanje zapornih ventila, instrumenata i opreme. Utični spojevi trebaju biti dostupni za pregled i popravak. Za navojne veze najčešća je cilindrična navoj cevi (GOST 6357-81). U nekim se slučajevima primjenjuje metrička nit (GOST 24705-81) ili stožastog oblika (GOST 6111-52 *).

Brtveni materijali. Za brtvljenje prirubničkih spojeva treba koristiti brtve izrađene od materijala navedenih u tablici 1. 5.10. Brtve od paronita impregnirane su uljem iz cilindra i presvučene grafitnim prahom. Dopušteno je koristiti brtve iz drugog brtvenog materijala koji pružaju ne manju nepropusnost u odnosu na materijale navedene u tablici. 5.10 (uzimajući u obzir parametre medija, pritisak i temperaturu). Da se brtvama daju svojstva otporna na vatru, mogu se koristiti metalne valovite brtve.

Za brtvljenje navojnih spojeva, trebate koristiti lančane češljane niti (GOST 10330-76 **) obložene miniumom ili olovom bijele boje; fluoroplastična zaptivna masa u obliku trake ili kabela.

Za montažu navojnih spojeva može se koristiti tvornički napravljena montažna pasta. Preporučuje se upotreba montažne paste i polimernih traka u blizini kotlova, plamenika na temperaturama iznad 60 ° C.

Za brtvljenje brtvila, kućišta i mjesta na kojima plinovod prolazi kroz zidove i temelje građevina, koristi se konopljena smola ili bitumenski izolirana žica.

Kutija za punjenje i mast. Materijal za proizvodnju ambalaže za punjenje odabran je prema GOST 5152-84. Tehničke karakteristike brtvi koje se najčešće koriste u sistemima za snabdevanje gasom date su u tabeli. 5.11.

Za jedinice trenja bez vode pri temperaturama do 115 ° C koriste se maziva na bazi konstalina - plastično vatrostalno mazivo koje se sastoji od naftnog ulja zgušenog natrijumovim soli viših masnih kiselina.

Za brončane ventilske čepove koristi se toplotna mast sljedećeg sastava, težinski, mljeveni sljub - 2; natrijum sapun - 35 ± 4; motorno ulje - 58 ± 5. Za kratkotrajnu zaštitu od korozije obrađenih metalnih površina koriste se čvrsto ulje ili posebne masti i zaštitne materije.

Čišćenje metalnih površina od korozije vrši se kerozinom ili prahom pripremljenim od 50 g fino mljevenog sapuna i 50 g tripolija (labav ili slabo cementiran, fino porozni opali sedimentni kamen koji se koristi u suhim građevinskim mješavinama kao aktivni mikropunjač). Dijelovi za pranje - zrakoplovni benzin, bijeli alkohol ili aceton.

Za skladištenje u skladištu, najbolje rezultate daje PVK topovska mast (GOST 19537-83), napravljena od naftnog ulja zadebljanog vazelinom i ceresina s antikorozivnim aditivima ili ulja za zaštitu.

Zaporni ventili cjevovoda. Ovaj naziv znači širok spektar različitih uređaja dizajniranih za kontrolu struja medija (tečnog, gasovitog, gas-tečnog, itd.) Koji se prevoze cjevovodima. Korištenjem ventila, napajanje se uključuje / isključuje, mijenja se tlak ili smjer protoka plina ili tekućine, kontroliraju se razine tečnosti, a uklanjanje plinova i tekućina je automatsko.

Glavni dijelovi ventila su naprava za zaključavanje ili prigušivanje i pogon. Oni su zatvoreni u zatvorenoj futroli, unutar koje se kreće roleta. Kućište je opremljeno povezujućim krajevima, s kojima je hermetički postavljeno na cjevovod. Pomicanje zatvarača unutar kućišta u odnosu na njegova sjedišta se mijenja hidraulički otpor prolaz je zapravo njegovo područje.

Sedlo - dio unutrašnje površine kućišta ili dio s kojim se vijak spaja kada je prolaz zatvoren. Ojačani uređaji ovisno o destinaciji nazivaju se:

- zaključavanje - dizajnirano za hermetičko odvajanje

- dijelovi cjevovoda ili uređaja;

- leptir za gas - dizajniran za preciznu kontrolu područja prolaza - hidraulički otpor.

Rebarna klasifikacija. Prema sadašnjem GOST 356-80, fitinzi i priključni dijelovi cjevovoda odlikuju se uslovnim, ispitnim i radnim pritiskom. Ovisno o uvjetnom tlaku, armatura se može podijeliti u tri glavne skupine:

- niski pritisak (ru - do 1,0 MPa);

- prosječni tlak (ru \u003d 1,6 ÷ 6,4 MPa);

- visoki tlak (ru \u003d 6,4 ÷ 40,0 MPa).

Uslovni pritisak - parametar koji jamči čvrstoću armature i uzima u obzir radni tlak i radnu temperaturu. Uvjetni tlak odgovara radnom tlaku dozvoljenom za ovaj proizvod pri normalnoj temperaturi - s porastom temperature svojstva konstrukcijskih materijala pogoršavaju se. Pritisci koji su naznačeni za fitinge su uvijek prekomjerni (samo apsolutni dogovori). Radna temperatura - maksimalna kontinuirana temperatura radnog medija bez uzimanja u obzir kratkoročnih povećanja dozvoljenih tehničkim uslovima. Dopušteno je 5% viška stvarnog radnog tlaka navedenog u normi ili katalogu.

Prilikom odabira armaturnog materijala za opskrbu plinom treba uzeti u obzir radne uvjete, tj. tlak i temperatura plina u skladu s podacima u tablici. 5.14.

Raspon glavnih veličina armature - nazivni promjer Dy - nazivni unutarnji promjer cjevovoda na koji je ugrađena ova armatura. Različite vrste armature s istim uvjetnim prolazom mogu imati različite dijelove protoka. Uvjetni prolaz ne smije se miješati s provrtom u ventilu, istovremeno, prolazni otvor ventila ne podudara se sa stvarnim promjerom cijevi.

Ovisno o namjeni, cijevni dijelovi se dijele na sljedeće klase:

I - isključivanje, dizajnirano tako da u potpunosti isključi protok medija;

II - reguliranje, kontrola pritiska ili brzine protoka medija mijenjanjem područja protoka;

III - sigurnost, osiguravanje djelomičnog oslobađanja medija, ako je potrebno, ili potpuni prekid njegovog opskrbe kako bi se spriječio porast tlaka koji prijeti čvrstoći sustava, kao i sprečavanje obrnutog protoka medija, što je tehnološki neprihvatljivo;

IV - rezervoar, upravljački i ostali ventili raznih namjena.

Svaka klasa prema principu djelovanja podijeljena je u dvije skupine (tablica 5.15), a klase i skupine podijeljene su prema vrsti pojačanja (tablica. 5.16). Pored toga, ojačanje svake vrste ima dodatne karakteristike za predviđenu svrhu i dizajn.

Načini spajanja okova. Glavne metode su prirubnica, spojka, cijev, zavareni (jednodijelni). Često se koriste prirubničke spojnice, čije su prednosti očite: mogućnost višestruke montaže i demontaže na cjevovodu, pouzdanost brtvenih spojeva i mogućnost njihovog zatezanja, velika čvrstoća i pogodnost za širok raspon pritisaka i prolaza. Nedostaci uključuju mogućnost labavljenja stezanja i gubitak nepropusnosti, komparativnu složenost sklapanja i rastavljanja, velike veličine i težine.

Za male lijevane armature s nominalnim provrtima do 50 mm (posebno od lijevanog željeza) često se koriste spojni spojevi, čiji je glavni opseg armatura niskog i srednjeg pritiska.

Za male visokotlačne armature napravljene od kovanja ili valjanih proizvoda koristi se spojnica s vanjskim navojem za maticu.

Zavareni spojevi pružaju apsolutnu dugotrajnu nepropusnost spoja, smanjujući ukupnu težinu ventila i cjevovoda. Nedostatak zavarenih spojeva je poteškoća s demontažom i zamjenom fitinga.

Uobičajene vrste ventila. Ovisno o prirodi pokreta zapornih elemenata, zaporni ventili su podijeljeni u sljedeće vrste (vidi tablicu 5.17):

- zaporni ventili;

- kranovi

- ventili

- rotacijske brave.

Zatvarači - uređaji za zaključavanje koji blokiraju prolaz pomičući zatvarač u pravcu okomitom na kretanje toka transportnog medija. U odnosu na druge vrste ventila, ventili imaju sljedeće prednosti:

- beznačajan hidraulički otpor s potpuno otvorenim prolazom;

- nedostatak okretaja tokova;

- mogućnost primjene preklapanja

- protoci medija visokog viskoziteta;

- jednostavnost održavanja;

- mogućnost opskrbe medija u bilo kojem smjeru.

Nedostaci koji su zajednički svim izvedbama ventila uključuju:

- nemogućnost korištenja za okruženja s kristalnim uključenjima;

- mali dozvoljeni pad tlaka preko ventila (u usporedbi s ventilima);

- niska brzina zatvarača;

- mogućnost dobivanja vodenog čekića na kraju udara;

- velika visina;

- poteškoće u popravljanju istrošenih brtvenih površina tokom rada;

- nemogućnost korištenja stalnog podmazivanja brtvenih površina sjedala i ventila.

Pri zatvaranju ventila, element za zaključavanje ne nailazi ni na jednu vidljivu reakciju medija, jer se pomiče okomito na protok, to je potrebno samo za prevladavanje trenja. Brtvene površine ventila su male, a zahvaljujući tome, ventili pružaju pouzdanu nepropusnost.

Različite izvedbe ventila općenito se mogu podijeliti u dvije vrste: klinaste i paralelne. Zauzvrat, ventilski klinovi se dijele na zaporne ventile s integralnim, elastičnim i kompozitnim klinovima, dok se paralelni ventili dijele na jednostruke (klizne) i dvostruke. U ventilima dizajniranim da djeluju pri visokim padovima tlaka preko ventila, radi smanjenja sila otvaranja / zatvaranja, cijelo područje prolaza postaje manje od područja poprečnog presjeka ulaznih cijevi (suženi prolaz).

Ovisno o dizajnu sustava vijka-navrtke, razlikuju se ventili s kliznim i neklizajućim vretenama. Potonji bi trebali imati pokazatelje stupnja otkrića.

Shutter klinasti ventili ima oblik ravnog klina, a sjedišta ili brtvene površine paralelne sa brtvenim površinama zatvarača nalaze se pod uglom u odnosu na smjer kretanja zatvarača. Ovaj dizajn osigurava nepropusnost prolaza u zatvorenom položaju i beznačajnost sile brtvljenja.

U paralelnim ventilima, brtvene površine su paralelne jedna s drugom i okomite su na smjer protoka medija. Prednosti ventila ovog dizajna su jednostavnost izrade zatvarača (diska ili kapije), jednostavnost montaže i popravka i odsustvo zaglavljenja zatvarača u zatvorenom položaju. Ali paralelni ventili zahtijevaju značajne sile zatvaranja / otvaranja i karakteriziraju ih snažnim habanjem na brtvenim površinama.

Većina ventila može se instalirati na vodoravnim i vertikalnim plinovodima u bilo kojem položaju, osim u položaju vretena prema dolje. Položaj ventila sa pneumatskim i električnim pogonima posebno je regulisan.

Dizalice su uređaji za zaključavanje u kojima pokretni dio zatvarača (čepa) ima oblik okretnog tijela s otvorom za prolaz protoka, a kad je protok blokiran, okreće se oko svoje osi.

Ovisno o obliku ploča za brtvljenje zatvarača, ventili su podijeljeni u tri vrste: konični, cilindrični (ne koriste se za plinsku opremu) i kuglični (sa sfernim zatvaračem). Uz to, dizajn dizalica može se razlikovati u drugim parametrima, na primjer, načinom stvaranja pritiska na brtvenim površinama, oblikom prolaznog prozora, brojem prolaza, vrsti upravljanja i pogonom, građevinskim materijalom itd.

Koničnost čepa (tijela) konusnih dizalica postavlja se ovisno o antifrikcijskim svojstvima korištenih materijala i jednaka je 1: 6 ili 1: 7. Prema metodi stvaranja specifičnog pritiska između tijela i čepa kako bi se osigurala potrebna čvrstoća u ventilu, ventili s konusnim ventilom dijele se na sljedeće vrste: zatezanje, kutija za punjenje mašću i stezanje čepa.

Grupa dizalica za zatezanje uključuje široke dizalice za zatezanje s navojem, jednostavne su izvedbe i prikladne za podešavanje sila zatezanja. Dizalice za punjenje karakteriziraju se time što se posebni pritisci potrebni za stezanje na konusnim brtvenim površinama kućišta i čepa stvaraju kada se zategne kutija za punjenje. Sila zatezanja prenosi se na čep, pritiskajući ga na sedlo. Podmazivane dizalice za punjenje koriste se za smanjenje napora upravljanja na srednjim i velikim promjerima nazivnog provrta, specifičnih pritisaka na brtvenim površinama i za sprečavanje kidanja kontaktnih površina.

Kuglični ventili se široko koriste, koji imaju sve prednosti stožastog ventila (jednostavnost dizajna, direktan protok i nizak hidraulički otpor, stalnost međusobnog dodira brtvenih površina), koji se istovremeno povoljno razlikuju:

- manje dimenzije;

- povećana čvrstoća i krutost;

- povećana razina nepropusnosti, zbog dizajna (kontaktna površina brtvenih površina kućišta i čepa potpuno okružuje prolaz i brtvi zatvarač ventila);

- manje naporna proizvodnja (nedostatak radno intenzivne obrade i brušenja brtvenih površina tijela i plute).

Kuglasti ventili se, unatoč raznolikosti dizajna, mogu podijeliti u dvije glavne vrste: plutajući čepni ventili i plutajuće prstenaste dizalice.

Sl. 5.9. Zaporni ventil serije 19041 firme FAS (Nemačka). Karakteristike: Du - 15-200 mm (DIN 2635), ru - do 4 MPa, radna temperatura - -40 ... + 70 ° S. Materijal kućišta - GS-C25, čepovi i vreteno - nehrđajući čelik. Dijagram prikazuje: 1. Kućište; 2. Poklopac; 3. Cork; 4. vreteno; 5. drška; 6. Pečat; 7. Ukosnica; 8. orah; 9. Zaptivka; 10. Vodič; 12. Zapunite utikače.- Ventili - zaporni ventili s translacijskim kretanjem zatvarača u smjeru koji se podudara s smjerom struje transportiranog medija. Otvarač se pomiče uvrtanjem vretena u putnu maticu. U osnovi, ventili su dizajnirani da blokiraju protoke, ali često se uređaji za prigušivanje s bilo kojim karakteristikama protoka stvaraju na njihovoj osnovi.

U odnosu na druge vrste ventila, ventili imaju sljedeće prednosti:

sposobnost rada pri visokim padovima pritiska na kalem i pri visokim radnim pritiscima;

- jednostavnost dizajna, održavanja i popravka;

- mali hod kalema (u usporedbi sa ventilima vrata) potreban za blokiranje prolaza (obično ne više od 1 / 4Dy);

- male ukupne dimenzije i težina;

- nepropusnost za prolaz;

- mogućnost upotrebe kao regulatornog tijela i ugradnje na cjevovod u bilo kojem položaju (okomito / vodoravno);

- sigurnost u vezi s pojavom vodenog čekića.

Da bi se isključio protok u cjevovodima s malim nazivnim provrtom i visokim padom pritiska, ventili su jedini prihvatljivi tip zapornih ventila. Prednost ventila nad ventilima je što se u njima brtva kalema može lako napraviti od gume ili plastike, dok se snaga brtvljenja značajno smanjuje, a otpornost na koroziju brtve povećava. Uobičajeni nedostaci ventila uključuju:

- visoki hidraulički otpor;

- nemogućnost njihove uporabe u strujama visoko kontaminiranih medija;

- veća dužina konstrukcije (u usporedbi sa ventilima i leptirima);

- srednji protok u samo jednom smjeru koji je određen dizajnom ventila;

- relativno visoki troškovi.

Međutim, ne postoje alternative ventilima za kontrolu protoka s visokim radnim pritiskom, kao i niskim ili visokim temperaturama radnog medija.

Klasifikacija mnogobrojnih dizajna ventila može se provesti po nekoliko kriterija:

- prema dizajnu - pravocrtni, ugaoni, ravni kroz i ventili za miješanje;

- po dogovoru - zaključavanje, zaključavanje-regulatorno i posebno;

- dizajniranjem uređaja za leptir za gas - sa profiliranim kalemima i iglama;

- na dizajnu kapka - disk i dijafragma;

- prema metodi zaptivanja vretena - kutija za punjenje i mehova.

Karakteristike ventila koji se koriste u sistemima za snabdevanje gasom date su u tabeli. 5.15.

Izbor okova. Pri projektiranju i izgradnji sustava za opskrbu plinom, kao i u plinskoj opremi jedinica i uređaja u industrijskim i komunalnim poduzećima, izbor armatura određuje projektantska organizacija uzimajući u obzir fizičko-kemijska svojstva, tlak i temperaturu radnog okruženja i vanjskog zraka, kao i zahtjeve važećih tehničkih regulatornih dokumenata.

Dizajn i materijali korištenih ventila moraju osigurati pouzdan i siguran rad sustava u zadanim parametrima, uzimajući u obzir eksploziju i požarnu opasnost zapaljivih plinova. Električna oprema pogona i ostalih elemenata nastavci za cevi moraju udovoljavati zahtjevima za sigurnost od eksplozije utvrđenim u Pravilima za električne instalacije (PUE).

Osnovni zahtjevi za ventile ugrađene na plinovodima:

- čvrstoća i nepropusnost za propuštanje, bez obzira na smjer kretanja plina, udovoljavajući zahtjevima GOST 9544-2005;

- otpornost na koroziju;

- sigurnost od eksplozije;

- pouzdan rad i jednostavnost održavanja;

- brzo zatvaranje i otvaranje;

- minimalni hidraulički otpor prolaza plina;

- sposobnost kontrole prolaza plina;

- kratka dužina konstrukcije;

- mala težina i ukupne dimenzije.

Snaga armature određena je uglavnom radnim pritiskom i temperaturom, koje u širokom rasponu mogu imati bilo koje vrijednosti. Prilikom odabira armature za plinovode treba uzeti u obzir sljedeća svojstva metala:

- Plinovi imaju malo ili nimalo utjecaja na obojene metale, tako da fitingi mogu biti čelik i liveno željezo. Treba imati na umu da se, zbog nedovoljno visokih mehaničkih svojstava, armatura od lijevanog željeza može koristiti pri tlacima koji ne prelaze 1,6 MPa. Pri korištenju armatura od lijevanog željeza važno je isključiti uvjete pod kojima bi njegove prirubnice djelovale u savijanju.

- Tehnički standardi ograničavaju upotrebu opreme od livenog gvožđa u eksplozivnim atmosferama;

- Gasovi koji sadrže značajne količine sumporovodika (više od 2 g na 100 m) 3 ), prilično aktivno utječu na broncu i ostale legure bakra, pa se ne preporučuje uporaba armatura s brončanim brtvenim površinama (prstenovi). Također treba imati na umu da kada su brtvene površine sjedala i ventila strojno obrađene na odgovarajućim dijelovima izrađenim od obojenih metala (tj. Bez umetnih prstenova od nehrđajućeg čelika i obojenih metala), ove površine su podložne brzom trošenju u radnim uvjetima i koroziji tijekom skladištenja;

- Nehrđajući čelici otporni su na plin i skladištenje. Za kritične armature mogu se preporučiti umetnuti prstenovi od nehrđajućeg čelika;

- Brtveni prstenovi napravljeni od babita mogu se koristiti za zapaljive plinove za ventile ventila, koji rade na niskim temperaturama;

- O-prstenovi izrađeni od gume koriste se u armaturi za ventile samo na temperaturama do 50 ° C i tlaku do 1,0 MPa;

Prilikom skladištenja i transporta zapaljivih plinova potreban je minimalni toplinski kapacitet ventila, tako da kada je uključen, vrijeme hlađenja do temperature tečnosti je što je moguće manje. Tijelo ventila mora imati malu potrošnju metala s dovoljno velikom čvrstoćom.

Prilikom skladištenja, ugradnje i rukovanja cijevima, moraju se ispuniti sljedeći zahtjevi:

- prije postavljanja fitinga, cjevovod se mora temeljito očistiti, pijeska i kamenca;

- fitingi koji ukazuju na smjer kretanja medija (strelica na tijelu), postavljaju se na cjevovod samo na odgovarajući način;

- kod postavljanja prirubničkih ventila potrebno je da se prirubnice i rupe za vijke podudaraju s rupama na prirubnicama ventila; vijke zategnite ravnomjerno i s normalnim ključem;

- mjesto postavljanja fitinga mora biti osvijetljeno, a prolazi između priključaka i građevnih konstrukcija moraju biti u skladu sa standardima za osiguranje sigurnog održavanja i pregleda;

- u hidraulički test Valjani ventili moraju biti potpuno otvoreni radi trajnosti;

- zabranjeno je koristiti zaporne ventile kao regulirajuće ili zagušavanje;

- zabranjeno je koristiti dodatne poluge pri zatvaranju i otvaranju ventila;

- vanjski navoj vretena mora se podmazivati \u200b\u200bnajmanje 1 put mjesečno;

- za čuvanje okova u skladištu u proizvođačkoj ambalaži ili u nepakiranom obliku (potreban zajedno sa čepovima) na stalcima u suvoj sobi. Tijekom dugotrajnog skladištenja, svakih šest mjeseci potrebno je mijenjati mazivo na tretiranim površinama proizvoda i uklanjati otkrivenu prljavštinu ili hrđu;

- koristite armature prema svojoj namjeni u skladu s uputama u tehničkom listu, tehnički uslovi, standardi ili posebni uslovi narudžbe;

- zabranjeno je izvoditi radove na otklanjanju kvarova i prekidanju brtve u prisustvu pritiska u plinovodu;

- vijke i vijke za žlijezde treba ravnomjerno zategnuti kako bi se izbjegle izobličenja;

- ako se nađu fatalna curenja u brtvama (između tijela i poklopca) i u ventilima, ventili se moraju ukloniti iz plinovoda, rastaviti i pažljivo pregledati. Neispravnosti na brtvenim površinama moraju se otkloniti usisavanjem ili zatvaranjem, ako konstrukcija predviđa mogućnost takvog popravka;

- okovi namijenjeni kritičnim instalacijama u radu, rezervama ili popravcima bilježe se i bilježe u posebni registar koji navodi vrijeme ugradnje, inspekciju proizvodnje i popravka, vrstu popravka i stanje nakon njega;

- osoblje za održavanje koje vrši konzerviranje i uklanjanje ventila mora imati individualnu zaštitnu opremu i udovoljavati zahtjevima zaštite od požara.

Ventili opće namjene prije ugradnje podvrgavaju se sljedećim ispitivanjima:

- dizalice - za čvrstoću i gustoću materijala dijelova vodom ili zrakom s tlakom 0,2 MPa; nepropusnost zatvarača, kutije za punjenje i brtvi za brtvljenje - tlak zraka jednak 1,25 djeluje. Dizalice dizajnirane za radni tlak od najmanje 0,04 MPa treba testirati s tlakom od 0,05 MPa;

- zaporni ventili - za čvrstoću i gustoću materijala s tlakom vode od 0,2 MPa, a također za gustoću s tlakom zraka od 0,1 MPa; za nepropusnost zatvarača - izlijevanjem kerozina, dok rezultati ispitivanja moraju udovoljavati zahtjevima za ventile odgovarajuće klase nepropusnosti.

Ventili opće namjene instalirani na plinovodima srednjeg i visokog pritiska testiraju se na sljedeći način:

- slavine - za čvrstoću i gustoću materijala sa pritiskom vode jednakim 1,5 maksimalnog rada, ali ne manjim od 0,3 MPa; nepropusnost zatvarača, zaptivača i brtvi za punjenje - s tlakom zraka jednakim 1,25 maksimalnog rada;

- ventili i ventili za čvrstoću i gustoću materijala - s tlakom vode jednakim 1,5 maksimalnog radnog tlaka, ali ne manjim od 0,3 MPa s dodatnim ispitivanjem gustoće zrakom, uz provjeru nepropusnosti kutija za punjenje i brtvila; za nepropusnost zatvarača - punjenje kerozinom. U tom slučaju rezultati ispitivanja moraju udovoljavati zahtjevima za ventile odgovarajuće klase nepropusnosti.

Ispitivanja ventila obavljaju se pod stalnim pritiskom za vrijeme potrebno za temeljni pregled, ali ne manje od 1 min. Nije dozvoljeno "znojenje" metala, kao ni prolazak medija kroz njega, punjenje kutija i brtvila.

Uređaji za zaštitu dijelova plinovoda i ventila od oštećenja. Takve jedinice uključuju tepihe, poklopce, spojnice, dilatacije i futrole. Tepisi štite plinovode koji idu na površinu zemlje - slavine, čepove, cijevi kolektora kondenzata, brtve za vodu, upravljačke vodiče - od mehaničkih oštećenja. Tradicionalno se tepisi i zatvarači izrađuju od kućišta od lijevanog željeza i sa šarkama sa šarkama, ali u posljednje vrijeme se sve više koriste i drugi materijali. Da bi se spriječilo propadanje, tepisi i otvori su ugrađeni na betonske jastuke sa laganom armaturom. Sigurnosne spojnice iz dvije zavarene polovice spojke ugrađuju se kako bi se povećala radna pouzdanost visokotlačnih cjevovoda visokog i srednjeg pritiska s neizvjesnošću. zavariva ili njihove nesavršenosti.

Kompenzatori se koriste za smanjenje napona uzrokovanih promjenama temperature tla na prirubnicama lijevanog željeza, kao i za mogućnost demontaže, mijenjanja brtvila i njihove kasnije ugradnje. Ekspanzijske spojnice objektiva instalirane na podzemnim plinovodima u bušotinama zajedno sa armaturama, izrađene su od čeličnog lima u obliku zasebnih polučista zavarenih jedna s drugom. Da bi se osigurali normalni uslovi demontaže i postavljanja, kao i da bi se ublažila temperaturna naprezanja od prirubnica ventila, koriste se kompenzatori sa dva sočiva koji se sastoje od četiri polu-sočiva. Kompenzatori objektiva instalirani su u komprimiranom stanju, uzimajući u obzir njihovu maksimalnu kompenzacijsku sposobnost i aksijalne sile. Maksimalna sposobnost nadoknade kompenzatora podrazumijeva se kao dvostrana promjena njegove dužine. Za kompenzator sa više sočiva ta se sposobnost određuje zbrojem kompenzacijske sposobnosti pojedinih sočiva.

Slučajevi se koriste za zaštitu plinovoda od mehaničkih utjecaja koji se nalaze iznad i ispod njih i za sprečavanje ulaska plinova u njih ako pukotine ili puknu. Uređaj jednostavnog kućišta, koji služi za polaganje plinovoda kroz temelje, zidove zgrada i građevina, prikazan je na Sl. 5.11.

Tačke za kontrolu plina (HF) industrijskih i komunalnih poduzeća grade se u zasebnoj zgradi i osmišljene su da isporučuju plin nekoliko velikih potrošača (radionice, kotlovnice). Hidraulično lomljenje sa ulaznim tlakom većim od 0,6 MPa može se smjestiti u priloge industrijskim zgradama I i II stupnja otpornosti na požar s proizvodnjom klasificiranom kao opasnost od požara na kategorije G i D. Jedinice za kontrolu plina (GRU) i kontrolne i regulatorne točke (KRP) postavljaju se izravno u prostorijama radionica i kotlarnica, gdje se nalaze jedinice koje koriste plin.

Sastav hidrauličkog lomljenja (GRU, PKK) uključuje:

- sredstvo za čišćenje filtera;

- regulator pritiska;

- uređaji za sigurnost, zaključavanje i odlaganje;

- zatvarački ventili;

- Instrumentacija;

- jedinica za mjerenje protoka plina (mjerač ili ploča otvora).

Početni plin pod pritiskom ulazi u filter, gdje se čisti od mehaničkih nečistoća. Pročišćeni plin prolazi kroz sigurnosni ventil za zatvaranje, dizajniran da isključi dovod plina u slučaju odstupanja u nuždi (maksimalnog i minimalnog) izlaznog pritiska. Tada plin ulazi u regulator tlaka, glavni čvor bilo koje jedinice za regulaciju plina. Snižava tlak plina na unaprijed zadani i automatski ga održava bez obzira na promjenu protoka plina. Regulator pritiska i sigurnosni ventil za zatvaranje spojeni su na izlazni plinovod putem impulsa cjevovoda.

Kontrolna linija hidrauličnog lomljenja ima obilazni plinovod (bajpas). Kada uređaj upravljačke linije ispadne ili tijekom radova na održavanju i popravljanju, ventili prije filtra i nakon zatvaranja regulatora, odnosno hidraulički lom se prenosi na obilaznu liniju na kojoj su ugrađena dva zaporna ventila: prvi djeluje u načinu rada leptira za gas, uzimajući glavni diferencijalni tlak, i drugo - u načinu ventila, održavanje konstantnog unaprijed određenog izlaznog tlaka.

Sigurnosni sigurnosni uređaj dizajniran je za smanjenje tlaka na izlazu plina nakon regulatora krvarenjem dijela plina u atmosferu. Mora biti postavljen na pritisak niži od maksimalnog tlaka isključivanja zapornog ventila. S naglim padom protoka plina (uzrokovanim, na primjer, isključivanjem dijela jedinica za potrošnju plina), regulator odmah ne vraća postavljeni tlak, a tlak plina u sustavu opskrbe plinom nakon što se regulator kratko poveća. Otpustni ventil i uklanja ga.

U hitnom režimu, sigurnosni ventil neće moći smanjiti izlazni tlak zbog niskog protoka. Tlak plina nakon regulatora će se povećavati sve dok ne dosegne pritisak prekida sigurnosnog zapornog ventila, koji isključuje dovod plina do hidrauličkog lomljenja.

Hidraulično lomljenje dizajnirano je za automatski rad. Za periodično praćenje rada instrumenata i opreme postavljaju se mjerači tlaka, a za mjerenje mjerači protoka.

U praksi se koriste hidraulički lom različitih vrsta: jednostepeni i dvostepeni (dva regulatora su instalirana u nizu); jednostruki, dvostruki i trostruki (paralelno su instalirane tri kontrolne linije). Dvostepeno smanjenje pritiska gasa koristi se za sigurnost i smanjenje buke.

Paralelna instalacija regulacijskih vodova opravdana je kada kapacitet regulatora tlaka ne daje potrebnu brzinu protoka plina ili kada se brzina protoka plina u postrojenju oštro mijenja unutar granica većih od dopuštenih promjena kapaciteta regulatora. Paralelno s radom dviju ili više kontrolnih linija hidrauličnog loma, svaka se podešava na izlazni tlak malo različit od pritiska na susjednu liniju. U ovom se slučaju linije automatski uključuju i isključuju, ovisno o opterećenju.

Za proračun i odabir regulatora tlaka, kao i za određivanje postavki opreme, provodi se hidraulički proračun plinovoda prije i nakon hidrauličnog lomljenja i određuju se gubici tlaka, a podešavanje se izračunava prema izračunatim parametrima i određuje se tijekom rada.

Minimalni tlak isključenja plina uzima se iz minimalnog tlaka plina ispred plamenika, uzimajući u obzir gubitke tlaka u plinovodima. Predloženi načini podešavanja mogu se podesiti ovisno o tlaku plina i vrsti plinskog plamenika.

Kontrolne i distribucijske točke (PKP), izrađene u obliku kompaktne jedinice, naširoko se koriste u autonomnim sustavima opskrbe plinom s niskom i srednjom potrošnjom goriva.

Dizajn kontrolnog ventila kompanije FAS (Njemačka) uključuje regulator tlaka i plinomjer. Točka upravljanja i distribucije u potpunosti je sastavljena u čeličnom ormaru. Spajanje na KRP vrši se na donjoj strani kabineta pomoću spojki s konusnim ili cilindričnim navojima cijevi.

Dizajn pruža višestepenu zaštitu u slučaju izvanrednih situacija:

- U slučaju nestanka struje, elektromagnetski ventil se zatvara, zaustavljajući dovod plina;

- U slučaju puknuća cijevi, gasovod se isključuje upotrebom ventila velike brzine;

- U slučaju istjecanja plina u sobi u kojoj se nalazi uređaj za kontrolu plina, elektromagnetski ventil se zatvara i na taj način se isključuje dovod plina.

Opseg isporuke KRP uključuje:

- Čelični ormar;

- Plinomjer;

- Regulator pritiska (Sl. 5.13);

- Spojke;

- Kuglasti ventili;

- Manometar;

- Zaporni ventil za velike brzine;

- T-spojevi;

- Solenoidni zaštitni ventil.

Smanjenje buke u hidrauličkom lomljenju / lomljenju. U velikim troškovima i padovima tlaka, u regulatorima se mogu pojaviti buka i vibracije čiji intenzitet je određen tehnološkim načinom rada opreme, dizajnom upravljačkih uređaja i akustičkim svojstvima zgrade za hidraulično lomljenje. Šum iz zgrade za hidraulično lomljenje distribuira se uglavnom kroz vrata, prozore, ventilacijski sistem (deflektori, rolete, itd.) I ostale otvore. Glavni izvori buke su:

- uređaj ventila sa regulatorom pritiska;

- linijski elementi smješteni iza regulatora;

- kompenzatori sočiva, strmi zavoji, slavine, zatvarači, itd .;

- odlazni plinovodi.

- smanjiti buku u samom izvoru smanjujući frekvenciju i zone valovanja;

- lokalizirati buku zbog zvučne izolacije izvora buke;

- povećavaju zvučnu gustinu zgrade za lomljenje.

Za postojeće hidrauličko lomljenje preporučljivo je koristiti pasivnu zaštitu zasnovanu na upotrebi materijala i konstrukcija koje apsorbiraju zvuk kako bi se zvučno izolirali najviše "bučni" čvorovi upravljačke linije i povećala zvučna gustoća same hidrauličke lomljive instalacije. Sledeće metode pripadaju ovoj vrsti zaštite:

- nanošenje slojeva koji apsorbiraju zvuk na vanjsku površinu

- plinovodi i fitingi;

- ugradnja zvučno izoliranog kućišta;

- obloge s materijalima koji apsorbiraju zvuk unutarnjih površina difuzora, kapuljačom ispušnih defletora i otvorima rešetki žljebova (u ovom slučaju potrebno je sačuvati normativnu izmjenu zraka ventilacije);

- povećanje akustične gustoće prozora i vrata (dvostruka vrata presvučena svojim materijalom koji apsorbira zvuk, dvostruka ili trostruka prozora s materijalom koji apsorbira zvuk duž oboda otvora).

Pjenasta guma (poliuretanska pjena), ploče od mineralne vune koje imaju visoke koeficijente apsorpcije zvuka u visokofrekventnom opsegu buke (0,75–0,98) mogu se koristiti kao materijali koji apsorbiraju zvuk u strukturama. Kao premazi koji apsorbiraju zvuk za plinovode koriste se posebne bitumensko-gumene mastike.

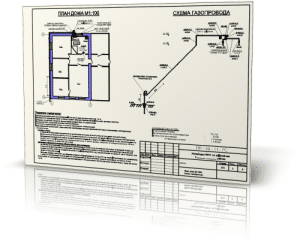

Značajke opskrbe plinom proizvodnim mjestima (radionice, radionice itd.). Proizvodna mjesta opskrbljuju se plinom niskog ili srednjeg tlaka, određenim vrstom i brojem jedinica za proizvodnju topline, kao i zahtjevima "Pravila sigurnosti u plinskoj industriji" i SNiP 42-01-2002 "Sustavi distribucije plina". Opći elementi sheme plinovoda za radionice su sljedeći:

- opći uređaj za isključivanje na ulazu plinovoda u radionicu, bez obzira na prisustvo uređaja za odvajanje na međupredstavljenom plinovodu ispred radionice;

- prikaz manometra na ulazu plinovoda u radionicu nakon općeg uređaja za isključivanje;

- jedinica za mjerenje protoka plina;

- odvajanje uređaja na granama plinovoda do jedinica;

- pročišćavajuće plinovode koji osiguravaju uklanjanje smjese zraka i plina tokom puštanja iz svih unutarnjih cjevovoda.

Shema opskrbe plinom radionice (kotlovnice) prikazana na Sl. 5.14, može se koristiti za sustave opskrbe plinom niskog i srednjeg tlaka plina, ali nakon hidrauličkog lomljenja. Ako preduzeće za opskrbu plinom instalira u radionici GRU / KRP, tada se postavlja u krug postrojenja za dovod plina između uobičajenog uređaja za isključivanje i mjerne točke protoka plina.

Plinovod koji ulazi u radionicu obično se provodi kroz zid zgrade u slučaju (Sl. 5.11). Prostor između kućišta i plinovoda prekriven je tarnanim platnenim niti, a krajevi su ispunjeni bitumenom. Kućište je dizajnirano da zaštiti cjevovod od oštećenja tokom manjih sezonskih ili drugih deformacija zida. Neposredno na ulazu u plinovod ugrađuje se općeniti uređaj za odvajanje (ventil, ventil) na servisnom i osvijetljenom mjestu. Plinovodi u radionicama otvoreno se postavljaju na zidove, stupove i druge konstrukcije na mjestima pogodnim za održavanje i isključuju mogućnost njihovog oštećenja transportom iz radionica. Nije dopušteno postavljanje plinovoda kroz podrume, prostorije eksplozivne industrije, skladišta eksplozivnih i zapaljivih materijala, prostorije električnih distribucijskih uređaja i trafostanica, ventilacijske komore, a također kroz prostorije u kojima će cjevovod biti izložen koroziji (izlijevanje, šljaka, priprema itd.). Plinovodi se također ne smiju postavljati u područje koje je izravno pod utjecajem toplinskog zračenja peći, na mjestima gdje se mogu isprati vrućim proizvodima izgaranja ili u kontaktu s vrućim ili rastopljenim metalom.

Plinovodi su učvršćeni posebnim metalnim nosačima ili privjescima stezaljkama. Kada se ventili nalaze na visini većoj od 2 m, postavljaju se osmatračke platforme sa stepenicama ili se osigurava daljinski pogon. Ako se pribor koristi povremeno, osoblje za održavanje može koristiti ljestve. Udaljenost između plinovoda i zidova radionice odabrana je na temelju osiguranja jednostavnog pregleda i popravka plinovoda, prirubničkih priključaka, priključaka i opreme. Na mjestima prolaska ljudi plinovodi trebaju biti postavljeni na visini od najmanje 2,2 m, računajući od poda do dna cijevi.

U radionicama i kotlovnicama, po pravilu se plinovodi postavljaju iznad zemlje. Kad se jedinice za proizvodnju topline nalaze na mjestima gdje je nemoguće opskrbiti povišene plinovode, dopušteno ih je, kao iznimku, položiti pod zemlju u betonskim kanalima s gornjim uklonjivim pločama. Dimenzije kanala odabiru se na osnovu mogućnosti ugradnje i lakoće uporabe. Slobodni prostor između kanala i plinovoda prekriven je pijeskom kako bi se isključila mogućnost akumulacije plina. Prilikom osiguranja trajne ventilacije kanal sa gasovodom ne može se napuniti pijeskom. Plinovodi u kanalima moraju imati minimalni broj zavarenih spojeva. Zabranjeni su navojni, prirubnički spojevi, kao i ugradnja ventila u kanalima.

Sl. 5.16. Ulazna jedinica za gasovodPlinovodi na krajnjim udaljenim mjestima opremljeni su pročišćavajućim plinovodima namijenjenim ispuštanju plinovoda iz zraka prije pokretanja jedinica za proizvodnju topline i prebacivanja plina zrakom tijekom popravka, očuvanja ili dugotrajnog zatvaranja sustava opskrbe plinom. Odvodni plinovodi jedinica (peći, kotlovi, sušionice, itd.) Također se mogu spojiti na radionice za pročišćavanje plinovoda. Izduvni cjevovodi izvode se iz zgrada i postavljaju na vanjsku površinu zidova najmanje 1 m iznad strehe krova, na mjestu gdje se plin sigurno rasipa. Da bi se isključila mogućnost oborina, kraj cjevovoda je ili savijen ili je na njega postavljen zaštitni kišobran.

Cevi su povezane plinskim zavarivanjem. Navojni i prirubnički spojevi dopušteni su na mjestima ugradnje fitinga, GRU opreme, instrumenata, plinskih plamenika.

Plinovodi. Izbor sheme cjevovoda za toplinske jedinice (kotlovi, industrijske peći, sušilice itd.) Ovisi o toplinskom kapacitetu jedinice, vrsti i broju plamenika, tlaku plina u sustavu, vrsti uređaja za isključivanje (slavine ili ventile) i vrsti sustava automatizacije koji se koristi regulacija i sigurnost. Dugo godina je dokazano da su pouzdanost isključivanja (nepropusnosti) slavine i ventili efikasniji od ventila. Čak se i malo curenja plina odmah otkriva mirisom, jer plin koji teče kroz uljnu brtvu ili čep obično ulazi u prostoriju, a ne u peć. Nedovoljna gustoća ventila dovodi do značajnih istjecanja plina u peć, i gotovo je nemoguće otkriti te curenja bez posebnih uređaja.

Varijante cjevovoda za cjevovode su vrlo raznolike i čvrsto su vezane za vrste jedinica, njihov dizajn, korištenu unutrašnju opremu (uređaji za plinsko plamenik, jedinice za automatizaciju, uređaji za odvajanje i mjerenje). Stoga bi u svakoj situaciji trebalo razviti vlastite sheme prilagođene lokalnim uvjetima.

Sigurnosni ventili za eksplozivnost. Najveći pritisak tijekom eksplozije smjese plina i zraka u ograničenim količinama doseže 1 MPa (10 atm) (tablica 5.18). Većina elemenata ovojnice zgrade se urušava pod pritiskom do 0,05 MPa: zidovi od opeke složeni su u debljinu od 51 cm pri tlaku od 0,050 MPa, debljine 38 cm - 0,020 MPa i ostakljeni prozorski otvori na samo 0,002 MPa. Eksplozija mješavine plina i zraka u peći i dimovodima dovodi do trenutne adijabatske ekspanzije produkata izgaranja i povećanja tlaka, što može uništiti ovojnicu zgrade termičke instalacije. Do formiranja eksplozivnih mješavina plina i zraka može doći kada propuštanje plina kroz ventil, gašenje plamena plamenika tijekom rada itd. Čak su i mala istjecanja plina opasna, jer su zapremine peći i plinovoda relativno male.

Kako bi se spriječilo uništavanje zatvorenih konstrukcija peći i dimnjaka toplinskih instalacija, postavljaju se sigurnosni eksplozivni ventili koji djeluju na pritiscima nižim od razornih konstrukcija tlačnih instalacija. Ti ventili omogućavaju pravovremeno ublažavanje tlaka izgaranja iz komore u kojoj dolazi do eksplozije.

Najrašireniji ventili su protupožarni, sklopivi i reljefni tipovi ugrađeni na stropove i zidove peći i plinovoda. Ventili se instaliraju u područjima najvjerovatnije akumulacije curenja plina, stvaranju vreća za plin. Moraju biti postavljeni tako da kada ne pokreće eksplozijski val, osoblje za održavanje. Ako to nije moguće, potrebno je nakon što ventil opremiti zaštitnu kutiju ili vizir, čvrsto pričvršćen na jedinicu i preusmjeriti eksplozivni ispuh u stranu. Oblik ventila za pjeskarenje trebao bi biti u obliku kvadrata ili okruglog oblika, jer je u ovom slučaju potreban manji pritisak da bi se ruba membrane ispunila.

Profilirani ventil ima membranu od azbesta od lima debljine 2-3 mm, koja se uništava eksplozijom. Kroz nastalu rupu proizvodi izgaranja se izbacuju u okoliš. Da bi se povećala čvrstoća i izdržljivost, metalna mreža sa ćelijama 40x40 ili 50x50 mm je montirana ispred membrane sa strane peći. Azbestni lim i mreža učvršćeni su prirubnicama na koje se pričvršćuju metalna kutijačvrsto montiran u oblogu toplinske jedinice. Treba napomenuti da azbestni list može dugo raditi na temperaturama do 500 ° C, pa su eksplozivni ventili postavljeni tako da azbestna membrana nije izložena toplini iz baklje i žarulje. Eksplozivni ventili su jednostavni i jeftini.

U zglobnim ventilima, u slučaju eksplozije u peći, ventil se otvara i oslobađa otvor za ispuštanje produkata izgaranja. Na bočnoj strani peći, radi sprečavanja pregrijavanja, ventil je obložen otopinom vatrostalne gline s azbestom duž armirajuće metalne mreže. Kada je zatvoren, zaklopka je zabrtvljena oko oboda vatrostalnom kitom.

Otporni ventili su ploča postavljena vodoravno i odbačena u slučaju eksplozije. Ovisno o mjestu ugradnje i temperaturnim uvjetima, ploča za ispuštanje može biti izrađena od azbestnog lima debljine 8-10 mm, položena na metalnu mrežu i zapečaćena po obodu vatrostalnom glinom, ili od mješavine vatrostalne gline s azbestnom mrvicom. Ova ploča ojačana je metalnom mrežicom i može se koristiti na temperaturama do 500 ° C.

Proračun i odabir sigurnosnih eksplozivnih ventila vrši se u skladu s primjenjivim SNiP 42-01-2002, „Pravilima sigurnosti u plinskoj industriji“ i „Pravila za dizajn i siguran rad parni i toplovodni kotlovi. " Općenito, preporučuje se fokusiranje na sljedeće parametre:

- na 1 m 3 unutarnja zapremina peći, plinovoda i svinja trebala bi biti najmanje 0,025 m 2 eksplozivnim ventilom, dok je minimalna površina ventila 0,15 m 2 ;

- za snažnu opremu moraju se iznad peći postaviti eksplozivni ventili s ukupnom površinom od najmanje 0,2 m 2 a na plinskim kanalima - najmanje dva ventila s minimalnom ukupnom površinom od 0,4 m 2 .

Za snabdijevanje preduzeća i stanovništva prirodnim gasom razvijaju se i primjenjuju razgranate mreže za opskrbu plinom, koje se sastoje od distributivnih točaka za plin, zapornih, mjernih i kontrolnih ventila i cjevovoda različitih pritisaka. Kod cjevovoda koriste se razne cijevi za plinovode.

Upotreba čeličnih plinskih cijevi

Plinske metalne cijevi su čelične (GOST 3262-75) i bakrene (GOST R 52318-2005). Bakrene cijevi manjeg promjera koriste se u cjevovodima kućne opreme za plin, a čelične cijevi za plinovode koriste se za polaganje cjevovoda različitih tlaka od glavnih cjevovoda do plinovoda za industrijske i kućne objekte koji koriste potrošnju plina.

Čelične plinske cijevi s antikorozivnim premazom

Ovisno o maksimalnom tlaku, cjevovodi za transport prirodnog plina dijele se na sljedeće klase:

- visoki pritisak (I i II kategorije - do 12 i 6 atm. respektivno);

- srednji pritisak (do 3 atm.);

- niskog pritiska (do 0,05 atm.).

Ovisno o radnom tlaku, vanjskom promjeru, kao i načinu polaganja (vanjski ili unutarnji, nadzemni ili podzemni), cijevi imaju različite zahtjeve za vrstom čelika, debljinu stijenke, vrstu antikorozivne prevlake.

Cijevi za plinovode zavarene su u skladu s GOST 31447-2012. Debljina stijenke izračunava se ovisno o razini sigurnosti rute u skladu s SNiP 2.05.06-85. Autoceste su izrađene od cijevi za visokotlačni plinovod. Cjevovodi srednjeg tlaka su postavljeni za opskrbu stambenih zgrada i industrijskih objekata, a niski - za dovod plina za sagorijevanje u uređaje plamenika.

Antikorozivni premaz je sledećih vrsta:

- pocinčavanje;

- dvo- ili troslojni polietilen;

- antikorozivna boja za toplotnu izolaciju.

Stupanj zaštite određuje se mjestom trase i stepenom rizika u slučaju povrede nepropusnosti zidova.

Plinske cijevi od plastičnih cijevi

Polietilenske plinske cevi označene žutom trakom elektromagnetne akustičke dijagnostike

Za snabdijevanje plinom u malim naseljima u skladu s SNiP 42-01-02 i PB 12-529-03 u kategoriji II cjevovoda visokog pritiska mogu se koristiti polietilenske (HDPE) cijevi proizvedene u skladu s TU 6-19-051-538-85. Za cjevovode srednjeg i niskog pritiska dozvoljena je upotreba cijevi tipa C. Plastične cijevi za plinovod imaju ograničenja za uporabu:

- nije primjenjivo u gradovima i velikim naseljima;

- gas ne smije sadržavati hlorirane i aromatične ugljikovodonje;

- dopušteno samo polaganje vanjskog podzemnog (dubljeg od 1 m) cjevovoda;

- seizmičnost područja polaganja - ne veća od 6 bodova;

- temperatura zraka - ne niža od 40 ° C;

- ograničenja karakterizacije tla.

Prednosti polietilena (HDPE) uključuju malu specifičnu težinu i visoku otpornost na koroziju, što uvelike olakšava montažu i uz pravilnu ugradnju omogućava rad cjevovoda duži period (do 50 godina).

Uređaj troslojne polietilenske cijevi

Ostalo plastične cijevi primjenjuju se puno rjeđe ili nikako. Dakle, vinilplastike ne podnose negativne temperature (dopuštena vrijednost je minus 5 ° C) i podložne su deformaciji pod opterećenjima, a polipropilenske cijevi za plinovod uopće se ne koriste zbog velike propusnosti plina.

Projektovanje i izgradnja gasovoda

Ultrazvučni beskontaktni skener

Projektiranje i izgradnja plinovoda od metalnih i polietilenskih cijevi izvodi se u skladu s SNiP 2.04.08-87 i SNiP 42-01-2002. Ovim standardima se određuju dijagrami rute za transport plina pod različitim uvjetima i preporuke za odabir cijevi i antikorozivni premaz. Izgradnja cjevovoda izvodi se strogo prema razvijenom projektu i uz primjenu zahtjeva SNiP-a, pravila sigurnosti, kao i pod nadzorom generalnog projektanta.

Dizajn gasovoda, shema polaganja

Da bi se spriječile nesreće i tehnološke katastrofe, periodično je potrebno pregledavati plinovode. Nerazorne metode ispitivanja i oprema za vanjsku i unutarnju primjenu cijevi koriste se za ispitivanje stanja površina. Detektora vrtložne struje i ultrazvučni kvarovi su za vanjsku upotrebu.

Interna dijagnostika plinovoda provodi se u skladu s GOST R 55999-2014. Najrašireniji magnetni detektor kvarova, koji ne samo da obavlja dijagnostiku, već i čisti naslage s unutrašnjosti stijenke cijevi. Ako se pronađe kvar, pristup oštećenom području se otvara na strogo definiranom mjestu, što je ekonomski povoljno za podzemnu ugradnju. Razvijen je robotski kompleks elektromagnetsko-akustičke dijagnostike i već je u funkciji. Dijagnostički uređaj unutar cjevovoda kreće se na mobilnoj telekomunikacijskoj jedinici.

Magnetski detektor greške u cijevi

Tijekom razvoja, ugradnje, rada i pregleda plinovoda potrebno je strogo pridržavati svih regulatornih zahtjeva za neprekidno i nesmetano snabdijevanje potrošača plinom.

Video: Proizvodnja čeličnih cijevi za plinovode u Metalnom postrojenju Vyksa

Plinovod je predviđen za transport zapaljive smjese koja pripada kategoriji opasnih tvari. Ove okolnosti zahtijevaju posebne materijale i mrežne uvjete koji isključuju bilo kakve curenje. Čelične cijevi za plinovode korištene su od početka raširene plinifikacije do danas. I iako su se njihovi plastični paneli pojavili na modernom tržištu, oni i dalje nisu mogli zamijeniti tradicionalne proizvode, uprkos činjenici da imaju niz prednosti.

Što su čelične cijevi i plinovodi

Za plinovodne mreže dostupne su različite vrste cijevi. Oni se mogu podijeliti u dvije glavne grupe:- bešavne

- zavaren.

Prvu skupinu čine vrući i hladno deformirani, a proizvodi druge grupe razlikuju se po vrsti šava - ravnom ili spiralnom. U proizvodnji cijevi koriste se različite vrste ugljičnog čelika, određene u GOST 380-2005. Upotreba jednog ili drugog kemijskog sastava čelika, vrsta i veličina plinskih cijevi ovisi o nekoliko faktora:

- tlak u sistemu - visok, srednji, nizak;

- lokacije cjevovoda - iznad zemlje, pod zemljom, pod vodom, u zgradi;

- odredište mreže - okosnica, distribucija, izrada sigurnosnih kopija.

Glavni plinovodi se dijele na dvije kategorije. Na značajnim udaljenostima prevoze eksplozivne smjese pod pritiskom do 10MPa. U ovom slučaju koriste se čelične cijevi velikih promjera, kojima se postavljaju najviši zahtjevi.

Distribucijske mreže isporučuju plin izravno na točke analize, odnosno u potrošača. Takvi cjevovodi imaju manji promjer i tanji zidovi. Postoje razne nijanse. Na primjer, plinovodna cijev može se postaviti u stanovima - čelična ili plastična u obliku fleksibilnog crijeva.

Što se tiče sigurnosne kopije mreže, možemo reći da je ona namijenjena za posebne svrhe - strateške. Postavljaju se povećani zahtjevi jer se u određenim situacijama ne može koristiti.

Plinske cijevi moraju imati certifikat i povezane dokumente koji navode proizvođača i informacije o provedenim ispitivanjima, načinu proizvodnje i razredu čelika, oznaku sukladnosti i GOST broj.

Standardi sortiranja

GOST 3262-75

Ovaj se standard odnosi na proizvodnju plinovodnih i vodovodnih cijevi dizajniranih za ugradnju distributivnih sustava koji opskrbljuju prirodnim plinom pod visokim tlakom (do 1,6 MPa). Nominalni promjer proizvoda je do 150 mm, duljina - od 4 do 12 metara.

GOST 8734-75

Regulatorni dokument ukazuje na asortiman bešavnih cijevi izrađenih hladnim oblikovanjem. Izdržavaju pritisak do 10MPa. Maksimalna veličina vanjskog promjera je 250 mm. Izmjerena dužina varira od 4,5 do 9 metara.

GOST 8732-78

Također određuje asortiman bešavnih cijevi, ali ne hladnih, već vruće deformiranih. Njihov vanjski promjer je velik - do 530-550 mm, a debljina stijenke - do 75 mm. Proizvodi se isporučuju u dužini od 4-12,5 metara. Cevi se mogu instalirati na gasovodi visok pritisak.

GOST 10704-91

Standard određuje asortiman cijevi za ravno zavarivanje sa električnim zavarivanjem. Njihov vanjski promjer može doseći 1420 mm. Dužina proizvoda ovisi o njihovom promjeru. Kreće se od 2 do 12 metara.

Prednosti i nedostaci čeličnih gasnih cevi

Pozitivne karakteristike proizvoda uključuju:

- dovoljna čvrstoća;

- neznatna linearna ekspanzija;

- sposobnost izdržavanja visokog pritiska;

- stopostotna nepropusnost uz pravilno postavljanje i bez nedostataka.

Negativne strane:

- mogućnost kondenzacije zbog visoke toplinske vodljivosti;

- velika vjerovatnost procesa korozije;

- nedostatak fleksibilnosti;

- naporna ugradnja pomoću zavarivanja.

Zahtevi za instalaciju

Polaganje gasovoda predviđa poštovanje određenih pravila:

- mora se strogo pridržavati dizajnerskog položaja;

- priključci moraju biti izvedeni na kvalitetan način kako bi se spriječilo curenje plina tokom rada;

- cijevi trebaju biti montirane tako da se čvrsto uklapaju u bazu;

- sigurnost tvorničke antikorozivne izolacije važan je tehnološki trenutak, od kojeg ovisi imunitet čeličnih zidova na utjecaj struje lutanja, kao i odsutnost postupaka hrđe;

- zavarivanje se podvrgavaju obaveznom tretmanu sa spojevima na bazi bitumena.

Izolacija gasnih cevi namenjenih za polaganje u zemlju izrađena je u fabrici. Kvalitetna primjena na gradilištu nemoguća je zbog tehnoloških karakteristika procesa. Ovisno o uvjetima tla, zaštitni premaz može biti normalan i ojačan.

Snabdijevanje plinom je jedno od najvažnijih pitanja koje treba razmotriti tokom izgradnje i poboljšanja privatne kuće. Međutim, ovaj zadatak pada ne samo na pleća vlasnika, već i na specijalizirane službe, jer je postavljanje plinovoda i njegovo povezivanje problem isključivo za takve usluge.

Uz sve to potrebno je poznavati klasifikaciju sustava za opskrbu plinom, kao i klasifikaciju pojedinih komponenti takvih sustava. Na primjer, kakve mogu biti plinske cijevi, kako biste u tom pitanju mogli ispravno izraziti svoje želje.

Koji su gasovodi

Svi plinovodi podijeljeni su u nekoliko vrsta, ovisno o tlaku koji imaju. Prema ovom pokazatelju, mogu se razlikovati sljedeće vrste:

- Visoki pritisak. U njima se može kretati od 0,6 do 1,2 megapascala. Ovi sistemi spadaju u prvu kategoriju;

- Visoki pritisak sa radnim indikatorima od 0,3 do 0,6 MPa. Ovi sistemi spadaju u drugu kategoriju;

- Srednji pritisak sa radnim indikatorima od 0,005 do 0,3 MPa;

- Niski pritisak sa indikatorima od 0 do 0,005 MPa.

Moramo odmah reći da materijal od kojeg se izrađuje plinska cijev ovisi ne samo o pritisku, već i o mnogim drugim faktorima. Strogo gledano, pritisak je obično mali, što ovisi, jer moderna industrija čak proizvodi plastične cijevi sposobne da se natječu s metalom u ovom parametru.

Općenito, plinske cijevi u jednom dijelu mogu se odabrati na temelju sljedećih faktora:

- Stanje u selu;

- Karakteristike tla;

- Agresivnost zalutalih struja i mnoge druge.

Šta su cijevi

Sada, znajući koji mogu biti sustavi za opskrbu plinom, trebali bismo razmotriti njihove pojedinačne komponente - cijevi. Plinske cijevi su nekada bile predstavljene samo jednim materijalom - čelikom. Danas, kao što je već napomenuto, industrija proizvodi i cijevi od polietilena za plin. U isto vrijeme, u pogledu svojih radnih karakteristika, oni nisu puno inferiorniji od metalnih.

Pregled plastičnih proizvoda

Plinovodne cijevi na gradilištu, izrađene od plastike, odlikuje se visokim stupnjem otpornosti na razne atmosferske padavine. Osim toga, u kemijskom pogledu pokazuju i izvrsnu stabilnost.

Proizvodi od kućne plastike prilično su izdržljivi. Zbog toga se lako mogu koristiti na otvorenim područjima, pa čak i u vrlo oštrim klimatskim uvjetima. U stanju su da održe sve svoje pozitivne kvalitete čak i pri vrlo niskim temperaturama - do -60 stepeni.

Još jedna velika prednost plastike može se smatrati da se ne boji zalutalih struja, jer sam polietilen nije provodnik.

Između ostalog, treba napomenuti da sve cijevi izrađene od polietilena ne trebaju dodatnu zaštitu, jer se ne boje vlage, za razliku od čeličnih proizvoda.

Druga važna prednost su troškovi. Praktično se ne razlikuje od troškova čeličnih proizvoda.

Važno! Uz sve te pozitivne kvalitete, u samoj kući se preporučuju samo metalne cijevi, ali polietilen se može staviti i u zemlju.

Općenito, ograničenja upotrebe ovih proizvoda su sljedeća:

- Ne preporučuje se upotreba polietilena u područjima gde temperatura može pasti ispod 45 stepeni;

- Ne stavljajte plastične proizvode na područja gdje seizmička aktivnost može doseći više od 6 bodova;

- Takođe, plastika se ne upotrebljava u gradu, gdje glavni plinovod pripada prvoj ili drugoj kategoriji, odnosno, ima veoma visok pritisak;

- Takvi se proizvodi ne koriste za postavljanje cjevovoda ispod i na zemlji, kao ni unutar kuće, kao što je već spomenuto, unutar tunela i sakupljača.

U svim tim slučajevima mogu se koristiti samo čelične cijevi.

Čelični proizvodi

Vrijedi odmah reći da su svi čelični materijali podvrgnuti elektrohemijskoj i antikorozivnoj obradi. Ovo će im značajno povećati život. Zbog toga se troškovi cijele konstrukcije znatno povećavaju, u usporedbi s troškovima izrade plastičnih elemenata.

Moram reći da takvi materijali imaju svoju klasifikaciju, jer su proizvedeni vrlo dugo. Prije svega, podjela na tipove provodi se prisustvom zavara:

- Zavareno;

- Bešavne.

Svi takvi materijali mogu se izrađivati \u200b\u200bod mješavine čelika i konstrukcijskog čelika. nehrđajući čelik. Između ostalog, postoje takvi aditivi:

- Sumpor, oko 0,056%;

- Fosfor, oko 0,25%;

- Ugljik, oko 0,046%.

Gost je utvrdio da bi zid trebao imati minimalnu debljinu od oko 3 mm, ako govorimo o materijalima koji su namijenjeni za podzemne radove, i najmanje 2 mm za one materijale koji su namijenjeni za zemljane radove, odnosno radove unutar kuće.

S ove točke gledišta mogu se razlikovati sljedeće važne karakteristike:

- Debljina zida;

- Nominalni prečnik

- Promjer plinske cijevi ili zbroj prva dva parametra.

Dakle, čelične cijevi, poput plastičnih, ovisno o izdržljivom pritisku možemo podijeliti u tri kategorije:

- Za polaganje pod zemljom s radnim tlakom do 1,2 MPa. U tom slučaju vanjska temperatura može doseći -30 stupnjeva;

- Za rad na tlu sa radnim pritiskom do 1,2 MPa. U tom slučaju vanjska temperatura ne smije biti niža od -10 stupnjeva;

- Za ugradnju u kuću sa radnim pritiskom do 0,3 MPa. Štoviše, vanjski promjer takvih proizvoda ne prelazi 15,9 cm, a debljina stijenke je oko 5 mm. Temperatura proizvoda tokom rada ne smije biti niža od 0 stepeni.

Treba napomenuti da se sve plinske cijevi moraju podvrgnuti antikorozivnoj obradi. U većini slučajeva ovaj se tretman sastoji u bojanju u karakterističnu jarko žutu boju.