เหนือเนื้อหาบางอย่างของแมงกานีสนิกเกิลหรือองค์ประกอบอื่น ๆ สถานะ exists นั้นคงที่จากอุณหภูมิห้องจนถึงจุดหลอมเหลว โลหะผสมเหล็กสูงเช่นนั้นเรียกว่าเหล็กออสเทนนิติก ซึ่งแตกต่างจากโลหะผสมเหล็กอื่น ๆ เหล็กออสเทนนิติก (และเฟอร์ริติก) ไม่ได้รับการเปลี่ยนแปลงเมื่อความร้อนและความเย็น ดังนั้นจึงไม่ใช้กรรมวิธีทางความร้อนในการชุบเหล็กกล้าออสเทนนิติก

เหล็กกล้าออสเทนนิติกทนความเย็นยังรวมถึง เหล็กแมงกานีสโครเมี่ยม (เหล็กกล้าออสเทนนิติกซึ่งนิกเกิลถูกแทนที่ด้วยแมงกานีสทั้งหมดหรือบางส่วน) เหล็กกล้าแมงกานีสออสเทนนิติกโครเมียมนิกเกิลที่เสถียรด้วยไนโตรเจน (เหล็กกล้าออสเทนนิติกผสมพร้อมกับโครเมียมนิกเกิลและแมงกานีส) และ เหล็กกล้าออสเทนนิติก.

บทที่:

สเตนเลสสตีลและโลหะผสมสูงออสเทนนิติกที่มีอยู่มีความโดดเด่นโดยเนื้อหาขององค์ประกอบการผสมหลัก - โครเมียมและนิกเกิลและองค์ประกอบของฐานโลหะผสม เหล็กกล้าออสเทนนิติกที่มีส่วนผสมของโลหะผสมสูงถือว่าเป็นโลหะผสมเหล็กที่มีองค์ประกอบต่าง ๆ ในปริมาณมากถึง 55% ซึ่งเนื้อหาขององค์ประกอบการผสมหลัก - โครเมียมและนิกเกิลมักจะไม่สูงกว่า 15 และ 7% ตามลำดับ โลหะผสมออสเทนนิติกประกอบด้วยโลหะผสมเหล็กนิกเกิลที่มีปริมาณเหล็กและนิกเกิลมากกว่า 65% โดยมีอัตราส่วนนิกเกิลต่อเหล็กเท่ากับ 1: 1.5 และโลหะผสมนิกเกิลที่มีปริมาณนิกเกิลอย่างน้อย 55%

เหล็กกล้าออสเทนนิติกและโลหะผสมถูกจำแนกตามระบบการผสมชั้นโครงสร้างคุณสมบัติและจุดประสงค์อย่างเป็นทางการ เหล็กกล้าและอัลลอยผสมสูงเป็นวัสดุที่สำคัญที่สุดที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมเคมีน้ำมันวิศวกรรมพลังงานและอุตสาหกรรมอื่น ๆ สำหรับการผลิตโครงสร้างที่ทำงานในช่วงอุณหภูมิที่กว้าง เนื่องจากคุณสมบัติเชิงกลสูงที่อุณหภูมิต่ำเหล็กโลหะผสมสูงและโลหะผสมจะถูกนำมาใช้ในบางกรณีที่ทนต่อความเย็น การเลือกองค์ประกอบการผสมที่เหมาะสมจะกำหนดคุณสมบัติและวัตถุประสงค์การบริการหลักของเหล็กและโลหะผสมเหล่านี้

คุณสมบัติที่เป็นลักษณะเฉพาะของเหล็กที่ทนต่อการกัดกร่อนคือปริมาณคาร์บอนที่ลดลง (ไม่เกิน 0.12%) ด้วยการผสมและการรักษาความร้อนที่เหมาะสมเหล็กมีความต้านทานการกัดกร่อนสูงที่ 20 ° C และอุณหภูมิที่เพิ่มขึ้นทั้งในสภาพแวดล้อมที่เป็นก๊าซและในสารละลายน้ำกรดของกรด, ด่างและในสภาพแวดล้อมที่เป็นโลหะเหลว

วัสดุทนความร้อนประกอบด้วยเหล็กและโลหะผสมที่มีคุณสมบัติเชิงกลสูงที่อุณหภูมิสูงและความสามารถในการทนต่อโหลดเมื่อถูกความร้อนเป็นเวลานาน เพื่อบอกคุณสมบัติเหล่านี้เหล็กและโลหะผสมจะถูกผสมด้วยองค์ประกอบการชุบแข็ง - โมลิบดีนัมและทังสเตน (สูงสุด 7% ต่อชิ้น) สารเติมแต่งการผสมที่สำคัญที่นำมาใช้กับเหล็กและโลหะผสมบางชนิดคือโบรอนซึ่งมีส่วนช่วยในการขัดเกลาเมล็ด

เหล็กกล้าทนความร้อนและโลหะผสมมีความทนทานต่อสารเคมีที่ทำลายพื้นผิวในตัวกลางก๊าซที่อุณหภูมิสูงถึง 1100-1150 0 Сพวกเขามักจะใช้สำหรับชิ้นส่วนที่มีน้ำหนักเบา (องค์ประกอบความร้อนอุปกรณ์เตาเผาระบบท่อก๊าซ ฯลฯ ) ความต้านทานในระดับสูงของเหล็กและโลหะผสมเหล่านี้สามารถทำได้โดยการผสมกับอลูมิเนียม (สูงถึง 2.5%) และซิลิกอนซึ่งมีส่วนช่วยในการสร้างออกไซด์ที่แข็งแกร่งและหนาแน่นบนพื้นผิวของชิ้นส่วนที่ปกป้องโลหะจากการสัมผัสกับสภาพแวดล้อมของก๊าซ

ตามระบบการผสมเหล็กกล้าออสเทนนิติกแบ่งออกเป็นสองประเภทหลัก: โครเมียมนิกเกิลและโครเมียมแมงกานีส นอกจากนี้ยังมีโครเมียม - นิกเกิล - โมลิบดีนัมและเหล็กกล้าโครเมียม - นิกเกิล - แมงกานีส

ทั้งนี้ขึ้นอยู่กับโครงสร้างพื้นฐานที่ได้รับจากการทำความเย็นในอากาศชั้นเหล็กออสเทนนิติกต่อไปนี้มีความโดดเด่น: ออสเทนนิติก - มาร์เทนนิติก, ออสเทนนิติก - เฟอร์ริติก, ออสเทนนิติก

โลหะผสมนิกเกิลเหล็ก (ที่มีปริมาณนิกเกิลมากกว่า 30%) และฐานนิกเกิลเป็นโครงสร้างที่มีความเสถียร - ออสเทนนิติกและไม่มีการเปลี่ยนรูปเชิงโครงสร้างเมื่อทำความเย็นในอากาศ

ปัจจุบันออสเทนนิติก - โบไรด์ Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) และโครเมี่ยมออสเทนนิค KhN35VYu (EP568), KHN50 (EP668) ตามลำดับ

หลังจากการอบชุบด้วยความร้อนที่เหมาะสมเหล็กโลหะผสมสูงและอัลลอยด์จะมีความแข็งแรงและคุณสมบัติพลาสติกสูง ซึ่งแตกต่างจากคาร์บอนเหล็กเหล่านี้ได้รับคุณสมบัติพลาสติกแข็งในระหว่างการชุบแข็ง โครงสร้างของโลหะผสมเหล็กสูงมีความหลากหลายและไม่เพียง แต่ขึ้นอยู่กับองค์ประกอบของพวกเขา แต่ยังขึ้นอยู่กับระบบการรักษาความร้อนระดับการเปลี่ยนรูปแบบพลาสติกและปัจจัยอื่น ๆ

ในเหล็กกล้าออสเทนนิติกโครเมียม - นิกเกิลผสมไททาเนียมและไนโอเบียมไม่เพียง แต่เกิดจากโครเมียมคาร์ไบด์เท่านั้น แต่ยังรวมถึงไททาเนียมและไนโอเบียมด้วย เมื่อไทเทเนียมมี Ti\u003e (% C-0.02) x5] หรือ niobium Nb\u003e (% Cx10) คาร์บอนฟรีทั้งหมด (เหนือความสามารถในการละลายใน austenite) สามารถปล่อยออกมาในรูปแบบของไทเทเนียมหรือไนโอเบียมและเหล็กออสเทนนิติก การกัดกร่อนตามแนวขอบเกรน การตกตะกอนของคาร์ไบด์เพิ่มความแข็งแรงและลดคุณสมบัติพลาสติกของเหล็ก คุณสมบัติของคาร์ไบด์นี้ใช้สำหรับการชุบแข็งคาร์ไบด์ของเหล็กทนความร้อนซึ่งดำเนินการร่วมกับการชุบแข็งแบบ intermetallic โดยอนุภาค สารประกอบ Intermetallic ยังรวมถึงα-เฟสซึ่งเกิดขึ้นในเหล็กโครเมียม - นิกเกิลในระหว่างการให้ความร้อนเป็นเวลานานหรือการระบายความร้อนช้าที่อุณหภูมิต่ำกว่า 900-950 0 C มันมีความสามารถในการละลายที่ จำกัด ในสารละลายα-และγ-solid และเร่งรัดส่วนใหญ่ตามแนวเกรน โลหะผสมและในเวลาเดียวกันลดคุณสมบัติของพลาสติกและความทนทานของโลหะ ความเข้มข้นที่เพิ่มขึ้นในเหล็กโครเมียม (16-25%) และองค์ประกอบเฟอร์ไรซิ่ง (โมลิบดีนัม, ซิลิคอน, ฯลฯ ) มีส่วนช่วยในการก่อตัวของเฟส 700 ที่ 700–850 ° C ระยะนี้จะถูกปล่อยออกมาส่วนใหญ่ด้วยการก่อตัวของเฟสเฟอร์ไรต์ขั้นกลาง (γ→α→ σ) หรือ transform-ferrite transformations (δ→σ)

อย่างไรก็ตามสามารถแยกได้โดยตรงจากของแข็ง (γ→σ)

ในเหล็กกล้าโครเมี่ยมแมงกานีสที่มีเนื้อหาของโครเมียมและแมงกานีสสูงการระบายความร้อนที่ล่าช้ายังส่งผลให้เกิดการปลดปล่อยเฟส. คาร์บอนในเหล็กกล้าโครเมียม - แมงกานีสและเหล็กโครเมียม - แมงกานีส - นิกเกิลนำไปสู่การแข็งตัวของการกระจายตัวของเหล็กกล้าหลังจากการอบชุบด้วยความร้อนที่เหมาะสมโดยเฉพาะอย่างยิ่งเมื่อรวมเข้ากับองค์ประกอบการขึ้นรูปคาร์ไบด์ (วานาเดียมไนโอเบียมและทังสเตน)

การแข็งตัวของเหล็กกล้าออสเทนนิติก - โบไรด์เกิดขึ้นส่วนใหญ่เกิดจากการก่อตัวของบอไรด์ของเหล็ก, โครเมียม, ไนโอเบียม, คาร์บอน, โมลิบดีนัมและทังสเตน ตามกระบวนการเหล่านี้เหล็กออสเทนนิติกจะถูกแบ่งย่อยขึ้นอยู่กับประเภทของการชุบแข็งเป็นคาร์ไบด์โบไรด์และการชุบแข็งแบบ intermetallic อย่างไรก็ตามในกรณีส่วนใหญ่เนื่องจากเนื้อหาในเหล็กและโลหะผสมขององค์ประกอบการผสมต่าง ๆ จำนวนมากการชุบแข็งของพวกเขาเกิดขึ้นเนื่องจากผลที่ซับซ้อนของเฟสการกระจายตัวและการรวมกันของโลหะ

คุณสมบัติการเชื่อม

ปัญหาหลักในการเชื่อมเหล็กและโลหะผสมที่อยู่ระหว่างการพิจารณานั้นเกิดจากการผสมหลายองค์ประกอบและความหลากหลายของสภาพการทำงานของโครงสร้างรอย คุณสมบัติหลักและทั่วไปของการเชื่อมคือแนวโน้มที่จะเกิดรอยแตกร้อนในบริเวณรอยต่อและบริเวณที่ได้รับผลกระทบจากความร้อนซึ่งมีลักษณะเป็นขอบเกรน พวกเขาสามารถสังเกตได้ทั้งในรูปแบบของระเบิดขนาดเล็กและรอยแตกที่มองเห็นได้ รอยแตกร้อนสามารถเกิดขึ้นได้ในระหว่างการอบชุบหรืองานก่อสร้างที่อุณหภูมิสูง การก่อตัวของรอยแตกร้อนมีความสัมพันธ์กับการก่อตัวของโครงสร้างมาโครหยาบในระหว่างการเชื่อมซึ่งมีการประกาศโดยเฉพาะอย่างยิ่งในข้อต่อหลายชั้นเมื่อผลึกของชั้นถัดไปยังคงผลึกของชั้นก่อนหน้าและการปรากฏตัวของความเครียดการหดตัว

โลหะ รอยเชื่อม รูปแบบการตกผลึกของเซลล์ dendritic มีลักษณะเฉพาะซึ่งนำไปสู่การก่อตัวของผลึกเรียงเป็นแนวขนาดใหญ่และการเพิ่มคุณค่าของภูมิภาค interdendritic ในข้อต่อออสเทนนิติกโครงสร้างเสามีความเด่นชัดมากที่สุด การประยุกต์ใช้วิธีการที่ช่วยในการบดผลึกและการกำจัดของโครงสร้างเสาจะเพิ่มความต้านทานของข้อต่อกับการก่อตัวของรอยแตกร้อน หนึ่งในวิธีการเหล่านี้คือการได้ข้อต่อที่มีปริมาณของเฟอร์ไรต์ปฐมภูมิในโครงสร้าง ผลในเชิงบวกของเฟอร์ไรต์ในข้อต่อออสเทนนิติก - เฟอริติกในการป้องกันการก่อตัวของรอยแตกร้อนนั้นมีความสัมพันธ์กับการเปลี่ยนแปลงรูปแบบการตกผลึกและการละลายของแอลกอฮอล์ในสิ่งเจือปนที่มากขึ้น การตกตะกอนของออสเทนไนต์และผลึก ferr-ferrite ปฐมภูมิพร้อมกันจากเฟสของเหลวจะนำไปสู่การปรับแต่งและความสับสนของโครงสร้างเช่นการลดลงของหน้าตัดของผลึกเรียงเป็นแนวคั่นด้วยส่วนของปฐมภูมิδ-เฟอร์ไรต์ เป็นผลให้ความน่าจะเป็นของการก่อตัวของรอยแตกร้อนที่ตำแหน่งของ interlayers เหลวลดลง การได้รับข้อต่อออสเทนนิติก - เฟอร์ริติกสามารถทำได้โดยการผสมเพิ่มเติมด้วยองค์ประกอบการขึ้นรูปของเฟอร์ไรต์เช่นโครเมียมซิลิกอนอลูมิเนียมโมลิบดีนัม ฯลฯ ในผลิตภัณฑ์ที่สามารถทนต่อการกัดกร่อนที่อุณหภูมิสูงถึง 400 0 องศาเซลเซียส ในผลิตภัณฑ์จากเหล็กทนความร้อนและทนความร้อนทำงานที่อุณหภูมิสูงขึ้นเพื่อป้องกันการ sigmatization ปริมาณของ ferr-ferrite ในข้อต่อ จำกัด เพียง 4-5%

ในเหล็กที่มีขอบออสเทนนิติกมากรอยเชื่อมที่มีโครงสร้างออสเทนนิติก - เฟอร์ริติกจะทำได้ยาก ความสามารถในการป้องกันการแตกร้าวร้อนนั้นสามารถทำได้โดย จำกัด เนื้อหาในรอยต่อของสิ่งสกปรกที่ก่อให้เกิดยูเทคติกที่ละลายได้ (ฟอสฟอรัส, กำมะถัน) ในการทำเช่นนี้ให้ใช้วัสดุเชื่อมที่ทำจากเหล็กสูญญากาศหรืออิเล็กโทรไลต์สำหรับทำเหล็กใหม่และ จำกัด การแทรกซึมของโลหะฐาน ในบางกรณีมีความเป็นไปได้ที่จะปรับปรุงความต้านทานของรอยเชื่อมต่อรอยแตกร้อนโดยการเพิ่มเนื้อหาของแอลกอฮอล์เจือปนเป็นความเข้มข้นที่ทำให้มั่นใจได้ว่าในขั้นตอนสุดท้ายของการตกผลึกยูเทคติกที่อุดมสมบูรณ์จะได้รับบนพื้นผิวของผลึก ในกรณีนี้การเสียรูปที่สะสมในโลหะเชื่อมไปจนถึงจุดสิ้นสุดของการตกผลึกจะลดลงเนื่องจากการลดลงของอุณหภูมิบนของช่วงเวลาการตกผลึกที่มีประสิทธิภาพ การลดผลกระทบของปัจจัยแรง (ข้อ จำกัด ในปัจจุบันการเติมร่องด้วยลูกกลิ้งของหน้าตัดเล็ก ๆ การออกแบบข้อต่อเหตุผล ฯลฯ ) เป็นปัจจัยในการป้องกันรอยแตกร้อน

นอกเหนือจากความยากในการผลิตรอยเชื่อมที่ไม่มีรอยร้าวบนเหล็กกล้าและโลหะผสมสูงออสเทนนิติกยังมีคุณสมบัติการเชื่อมอื่น ๆ เนื่องจากลักษณะเฉพาะของการใช้งาน ข้อต่อรอยของเหล็กทนความร้อนจะต้องรักษาคุณสมบัติเชิงกลสูงที่อุณหภูมิสูงเป็นเวลานาน อัตราการเย็นตัวสูงในระหว่างการเชื่อมนำไปสู่การตรึงโครงสร้างไม่มีโครงสร้างในโลหะเชื่อม ในระหว่างการใช้งานที่อุณหภูมิสูงกว่า 350 0 C ซึ่งเป็นผลมาจากกระบวนการแพร่กระจายส่วนประกอบโครงสร้างใหม่จะปรากฏขึ้นในเหล็กทำให้คุณสมบัติพลาสติกของโลหะเชื่อมลดลง การแก่ความร้อนที่ 350-500 0 Сทำให้เกิดลักษณะของ "ความเปราะบาง 475 องศา" และที่ 500-650 0 Сมันนำไปสู่การตกตะกอนของคาร์ไบด์และในเวลาเดียวกันกับการก่อตัวของเฟสα การเปิดรับแสงที่ 700-850 0 C จะทำให้เกิดการสร้างเฟสαอย่างรุนแรงด้วยการชุบโลหะที่แข็งแกร่งที่สอดคล้องกันที่อุณหภูมิต่ำกว่าและการลดลงของความแข็งแรงที่อุณหภูมิสูง ในเวลาเดียวกันบทบาทของการชุบแข็งแบบ intermetallic ก็เพิ่มขึ้นเช่นกัน กระบวนการของการชุบแข็งคาร์ไบด์และ intermetallic เกิดขึ้นเป็นผู้นำในกระบวนการบ่มความร้อนของเหล็กกล้าออสเทนนิติกดังนั้นเพื่อลดแนวโน้มของรอยเชื่อมรอยต่อของเหล็กทนความร้อนและทนความร้อนเพื่อลดการสึกกร่อนอันเป็นผลมาจากการตกตะกอนคาร์ไบด์

ในเขตที่ได้รับผลกระทบจากความร้อนของเหล็กกล้าออสเทนนิติกทนความร้อนคุณสมบัติของพลาสติกและความแข็งแรงจะลดลงภายใต้วัฏจักรของการเชื่อมด้วยความร้อนซึ่งสามารถนำไปสู่การก่อตัวของรอยแตกในโซนนี้ การเปลี่ยนแปลงคุณสมบัติของโลหะฐานนั้นเกิดจากการพัฒนากระบวนการแพร่กระจายที่นำไปสู่การเพิ่มความเข้มข้นขององค์ประกอบพื้นผิวที่ใช้งาน (คาร์บอนออกซิเจน ฯลฯ ) ในโลหะของโซนรับผลกระทบความร้อนซึ่งรวมกับสิ่งสกปรกอื่น ๆ สามารถสร้างยูเทคติกหลอมละลาย นอกจากนี้ในระหว่างการใช้งานเป็นเวลานานคาร์ไบด์ที่กระจัดกระจายอย่างประณีตและสารประกอบ intermetallic สามารถปล่อยในโซนนี้ การก่อตัวของ interlayer อย่างต่อเนื่องของคาร์ไบด์และสารประกอบ intermetallic ตามขอบเขตของเม็ดนำไปสู่การ embrittlement ของรอยเชื่อม เมื่อทำการเชื่อมเหล็กเหล่านี้เพื่อป้องกันการแตกร้าวร้อนในการเชื่อมโลหะมักจะได้รับการเชื่อมซึ่งแตกต่างในองค์ประกอบจากหลักหนึ่งและมีโครงสร้างสองเฟส อย่างไรก็ตามในระหว่างการใช้งานที่อุณหภูมิสูงคาร์ไบด์และการชุบแข็งแบบ intermetallic ของโลหะที่มีการสะสมและการลดลงของคุณสมบัติพลาสติกที่สอดคล้องกันจะเกิดขึ้นซึ่งนำไปสู่การแปลในพื้นที่ที่ได้รับผลกระทบจากความร้อนและการเกิดรอยร้าว สิ่งสำคัญที่เหลืออยู่ทำให้เกิดสิ่งนี้ แรงดันในการเชื่อมเช่นเดียวกับแรงดันไฟฟ้าปฏิบัติการ การป้องกันการแตกหักในท้องที่นั้นทำได้โดยการให้ความร้อน: การออสเทนไลเซชันที่ 1,050-1100 0 Сเพื่อบรรเทาความเครียดจากการเชื่อมตกค้างการชุบแข็งด้วยตนเองและเพื่อให้รอยเชื่อมมีคุณสมบัติสม่ำเสมอมากขึ้น ในบางกรณีการทำให้ออสเทนไลเซชันนั้นมาพร้อมกับการทำให้เสถียรของการหลอมที่ 750-800 0 Сเพื่อให้ได้โครงสร้างที่ค่อนข้างเสถียรซึ่งเป็นผลมาจากการตกตะกอนของคาร์ไบด์และเฟส intermetallic การแตกหักในท้องถิ่นเป็นลักษณะของพื้นที่ที่มีความร้อนสูงเกินไปของบริเวณที่ได้รับผลกระทบจากความร้อนและเป็นรอยแตกระหว่างผลึกเนื่องจากความเข้มข้นของการเสียรูปตามแนวรอยต่อของเกรนและการพัฒนากระบวนการลื่นไหลตามขอบเกรน การแข็งตัวของขอบเกรนของเหล็กประเภท X16H9M2 เนื่องจากโมลิบดีนัมซึ่งก่อตัวเป็นคาร์ไบด์ที่ขอบเขตของเม็ดเหล็กรวมถึงการลดลงของปริมาณคาร์บอนในพื้นที่ (สูงสุดถึง 0.02%) หรือเพิ่มขึ้นในโบรอนถึง 0.5% ในเหล็ก 1X15H24V4T และ 1X14N14V2M อีกวิธีหนึ่งในการลดแนวโน้มความเสียหายในพื้นที่คือการได้รับโลหะเชื่อมที่มีความเหนียวมากขึ้น

เมื่อทำการเชื่อม เหล็กกล้าความแข็งแรงสูง การก่อตัวของรอยแตกเย็นสามารถทำได้ในเขตที่ได้รับผลกระทบจากความร้อน ดังนั้นจึงขอแนะนำให้ทำการออสเทนิไนซ์ก่อนการเชื่อมเพื่อให้ได้คุณสมบัติพลาสติกสูงของโลหะและการชุบแข็งด้วยความร้อนควรดำเนินการหลังจากการเชื่อม การให้ความร้อนเบื้องต้นและพร้อมกันถึง 350-450 0 Сยังช่วยลดความเสี่ยงของการก่อตัวของรอยแตกเย็น

เมื่อทำการเชื่อมเหล็กที่ทนความร้อนภายใต้อิทธิพลของความร้อนในโลหะการเชื่อมการเปลี่ยนแปลงโครงสร้างเดียวกันสามารถสังเกตได้เช่นเดียวกับการเชื่อมเหล็กทนความร้อน เหล็กและโลหะผสมที่ทนความร้อนส่วนใหญ่มีขอบออสเทนนิติกค่อนข้างสูงดังนั้นจึงไม่ได้รับการแปลงเฟสในระหว่างการเชื่อมยกเว้นคาร์ไบด์และการแข็งตัวของการกระจายระหว่างโลหะ การก่อตัวของรอยแตกเย็นในรอยต่อและบริเวณที่ได้รับผลกระทบจากความร้อนยังสามารถเกิดขึ้นได้กับเหล็กเหล่านี้การป้องกันซึ่งในบางกรณีสามารถทำได้โดยการอุ่นก่อนถึง 2 50-550 0 С.

เหล็กกล้าออสเทนนิติกผสมสูงและอัลลอยด์มักใช้เป็นวัสดุป้องกันการกัดกร่อน ข้อกำหนดหลักสำหรับข้อต่อที่เชื่อมคือความต้านทานต่อการกัดกร่อนชนิดต่าง ๆ การกัดกร่อนตามแนวขอบเกรนสามารถพัฒนาได้ทั้งในงานเชื่อมโลหะและในงานฐานโลหะที่เส้นฟิวชั่น (มีดกัดกร่อน) หรือระยะห่างจากรอยเชื่อม กลไกการพัฒนาของการกัดกร่อนประเภทนี้เหมือนกันอย่างไรก็ตามสาเหตุของการกัดกร่อนตามขอบเกรนแบบนี้แตกต่างกัน

การกัดกร่อนตามแนวขอบเกรนในโลหะเชื่อมเกิดขึ้นเนื่องจากการตกตะกอนของโครเมียมคาร์ไบด์จากออสเทนไนท์ภายใต้อิทธิพลของวงจรเชื่อมความร้อนซึ่งนำไปสู่การลดลงของปริมาตรเขตแดนด้วยโครเมียม เหตุผลหลักสำหรับเรื่องนี้คือปริมาณคาร์บอนที่เพิ่มขึ้นในโลหะเชื่อมและการขาดหรือเนื้อหาของไทเทเนียมหรือไนโอเบียมไม่เพียงพอ ความต้านทานของรอยเชื่อมต่อการกัดกร่อนตามแนวขอบเกรนจะลดลงเนื่องจากการสัมผัสกับความร้อนเป็นเวลานานในระหว่างรอบการระบายความร้อนที่ไม่เอื้ออำนวยของการเชื่อมหรือการทำงานของผลิตภัณฑ์ ข้อต่อออสเทนนิติก - เฟอร์ริติกที่มีโครงสร้างต่อเนื่องและรอยต่อของเกรนโค้งทำให้เพิ่มความต้านทานต่อการกัดกร่อนตามขอบเกรนเมื่อเทียบกับออสเทนนิติก การเพิ่มความยาวของขอบเขตของเม็ดเนื่องจากการปรับแต่งของธัญพืชจะเพิ่มพื้นที่ผิวซึ่งปล่อยคาร์ไบด์ คาร์ไบด์ที่ตกตะกอนมีการกระจายตัวมากขึ้นและการลดลงของปริมาตรธัญพืชโดยโครเมียมในท้องถิ่นทำให้เกิดความลึกที่น้อยกว่า นอกจากนี้กระบวนการแพร่กระจายของเฟอร์ไรต์ยังเกิดขึ้นเร็วขึ้นซึ่งจะช่วยเร่งความเข้มข้นของโครเมียมให้เท่ากันในบริเวณที่ไม่มีขอบและส่วนกลางของธัญพืช

การกัดกร่อนตามแนว Intergranular (MCC) ของโลหะฐานในระยะทางไกลจากแนวเชื่อมนั้นเกิดจากการกระทำของวงจรเชื่อมความร้อนในส่วนของโลหะฐานที่ได้รับความร้อนจนถึงอุณหภูมิวิกฤต

แนวโน้มของเหล็กและรอยเชื่อมต่อการกัดกร่อนตามขอบเกรนสามารถป้องกันได้:

1) การลดลงของปริมาณคาร์บอนในระดับความสามารถในการละลายในออสเทนไนท์ (เหลือ 0.02-0.03%)

2) การผสมที่มีพลังมากกว่าองค์ประกอบการขึ้นรูปด้วยโครเมียมคาร์ไบด์ (ความเสถียรโดยไทเทเนียมไนโอเบียมแทนทาลัมวาเนเดียม ฯลฯ );

3) การหลอมความเสถียรที่ 850-900 0 Сเป็นเวลา 2-3 ชั่วโมงหรือ austenization - ดับจาก 1,050-1100 0 С;

4) การสร้างโครงสร้างออสเทนนิติก - เฟอร์ไรต์ที่มีเนื้อหาเฟอร์ไรท์สูงถึง 20-25% โดยการผสมเพิ่มเติมด้วยโครเมียม, ซิลิกอน, โมลิบดีนัม, อลูมิเนียม ฯลฯ อย่างไรก็ตามเนื้อหาดังกล่าวในโครงสร้างของเฟอร์ไรต์สามารถลดความต้านทานของโลหะต่อการกัดกร่อนทั่วไป

มาตรการเหล่านี้ยังช่วยป้องกันการกัดกร่อนของมีด

การกัดกร่อนมีดส่งผลกระทบต่อโลหะฐาน การกัดกร่อนประเภทนี้พัฒนาขึ้นในเหล็กกล้าที่มีความเสถียรโดยไทเทเนียมและไนโอเบียมในพื้นที่ที่ร้อนในระหว่างการเชื่อมกับอุณหภูมิที่สูงกว่า 1,250 0 C ซึ่งไทเทเนียมและไนโอเบียมคาร์ไบด์ละลายในออสเทนไนต์ การสัมผัสกับความร้อนซ้ำ ๆ ของโลหะนี้ถึงอุณหภูมิวิกฤต 500-800 0 С (ตัวอย่างเช่นระหว่างการเชื่อมหลายชั้น) จะนำไปสู่การอนุรักษ์ไทเทเนียมและไนโอเบียมในสารละลายที่เป็นของแข็งและการตกตะกอนของโครเมียมคาร์ไบด์

การกัดกร่อนทั่วไปคือการสลายตัวของโลหะในสภาพแวดล้อมที่กัดกร่อนสามารถพัฒนาได้ในโลหะเชื่อม เว็บไซต์ที่แตกต่าง หรือในเขตที่ได้รับผลกระทบจากความร้อนโดยรวมและในโลหะฐาน ในบางกรณีมีการกัดกร่อนทั่วไปที่สม่ำเสมอของโลหะฐานและรอยต่อที่เป็นรอย

มีความล้มเหลวของการกัดกร่อนอีกประเภทหนึ่งคือการแตกร้าวของการกัดกร่อนที่เกิดขึ้นภายใต้การรวมกันของแรงดึงและสภาพแวดล้อมที่ก้าวร้าว การทำลายพัฒนาทั้งผลึกและคริสตัล การลดความเค้นตกค้างจากการเชื่อมเป็นหนึ่งในมาตรการหลักในการต่อสู้กับความเสียหายจากการกัดกร่อนชนิดนี้

เงื่อนไขการเชื่อมทั่วไป

เหล็กและโลหะผสมออสเทนนิติกมีคุณสมบัติที่เป็นบวกดังนั้นบางครั้งเหล็กเดียวกันนี้จึงสามารถนำมาใช้ในการผลิตผลิตภัณฑ์เพื่อวัตถุประสงค์ต่าง ๆ : ป้องกันการกัดกร่อนทนความเย็นหรือทนความร้อน ยิ่งกว่านั้นข้อกำหนดสำหรับคุณสมบัติของรอยเชื่อมและเทคโนโลยีการเชื่อมจะแตกต่างกัน อย่างไรก็ตามคุณสมบัติทางอุณหพลศาสตร์ของเหล็กกล้าออสเทนนิติกและแนวโน้มที่จะเกิดรอยแตกร้าวร้อนในบริเวณรอยเชื่อมและบริเวณที่ได้รับผลกระทบจากความร้อนจะกำหนดคุณสมบัติทั่วไปของการเชื่อม

โดยทั่วไปสำหรับเหล็กกล้าโลหะผสมที่สูงที่สุดค่าการนำความร้อนต่ำและค่าสัมประสิทธิ์การขยายตัวเชิงเส้นสูงสำหรับอินพุตความร้อนเดียวกันและเงื่อนไขอื่น ๆ จะเหมือนกัน (วิธีการเชื่อม, เรขาคณิตขอบความแข็งข้อต่อ ฯลฯ ) ขยายเขตการเจาะและภูมิภาคที่ร้อนถึงอุณหภูมิที่แตกต่างกัน ความผิดปกติของโลหะเชื่อมและโซนหน้า สิ่งนี้จะเพิ่มตัวอย่างประโยชน์ของผลิตภัณฑ์ ดังนั้นสำหรับเหล็กกล้าผสมสูงควรใช้วิธีการและรูปแบบการเชื่อมโดยมีความเข้มข้นสูงสุดของพลังงานความร้อนหรือลดกระแสไฟฟ้าเมื่อเทียบกับกระแสเมื่อเชื่อมเหล็กกล้าคาร์บอน การทำความร้อนที่อุณหภูมิสูงของลวดเชื่อมในส่วนที่ยื่นหรือก้านโลหะของอิเล็กโทรดสำหรับการเชื่อมด้วยตนเองเนื่องจากความต้านทานไฟฟ้าที่เพิ่มขึ้นในการเชื่อมอาร์คอัตโนมัติและกึ่งอัตโนมัติต้องการการลดลงของอิเล็กโทรดเพื่อเพิ่มอัตราการป้อน ด้วยการเชื่อมอาร์คแบบแมนนวลความยาวของอิเล็กโทรดและความหนาแน่นที่อนุญาตของกระแสเชื่อมจะลดลง

เมื่อทำการเชื่อมเหล็กกล้าออสเทนนิติกการเปลี่ยนรูปพลาสติกของโลหะการเชื่อมและโซนที่ได้รับผลกระทบความร้อนเป็นผลมาจากการขยายตัวเชิงเส้นสูงและค่าสัมประสิทธิ์การหดตัวเช่นเดียวกับการขาดการแปรรูป polymorphic เกิดขึ้นมากกว่าการเชื่อมเหล็กกล้าคาร์บอนเกรด ภายใต้เงื่อนไขเหล่านี้ในการเชื่อมหลายชั้นโลหะของเขตเชื่อมและชั้นแรกของโลหะเชื่อมสามารถชุบแข็งด้วยการเปลี่ยนรูปพลาสติกซ้ำเช่นการเกิดปรากฏการณ์ของการชุบแข็งด้วยตนเองในระหว่างการเชื่อม ผลกระทบของปรากฏการณ์นี้ต่อคุณสมบัติของโลหะเชื่อมถูกกำหนดโดยความแข็งขององค์ประกอบที่ถูกเชื่อม (ตารางที่ 2) ในข้อต่อที่ค่อนข้างแข็งกว่าซึ่งการแข็งตัวเองทำให้เกิดลักษณะความแข็งแรงเพิ่มขึ้นการเพิ่มขึ้นของความเค้นตกค้างในบางกรณีอาจสูงถึง 450-500 MPa ความเค้นตกค้างที่ค่อนข้างสูงซึ่งมีความสามารถในการผ่อนคลายที่ต่ำของเหล็กกล้าออสเทนนิติกจำเป็นต้องเลือกโหมดการอบชุบความร้อนที่ช่วยลดความเครียดที่ตกค้างการกำจัดการแข็งตัวของตัวเอง

ในบรรดาปัญหาหลักที่เกิดขึ้นในการเชื่อมเหล็กกล้าออสเทนนิติกคือความต้องการที่จะเพิ่มความต้านทานของโลหะเชื่อมและโซนที่ได้รับผลกระทบจากความร้อนต่อการแตกร้าว รอยแตกร้อนเป็นรอยร้าวตามขอบเกรนและแบ่งออกเป็นผลึกและ subsolidus; หลังเกิดขึ้นที่อุณหภูมิต่ำกว่าเส้นโซลิดัสคือหลังจากสิ้นสุดกระบวนการตกผลึก ความน่าจะเป็นของการเกิดการตกผลึกจะถูกกำหนดโดยธรรมชาติของการเปลี่ยนแปลงในความเหนียวของโลหะผสมเมื่อความผิดปกติของโลหะในสถานะของแข็ง - ของเหลว

ตารางที่ 1. คุณสมบัติทางความร้อนของเหล็กกล้าออสเทนนิติกของโครเมียม - นิกเกิล

ตารางที่ 2. คุณสมบัติของโลหะเชื่อมที่ทำโดย austenitic electrodes CT-7

เสนอวิธีการเพิ่มความต้านทานต่อการก่อตัวของรอยแตกตกผลึกดังนี้:

1) การปราบปรามการตกผลึกแบบแนวเสาและการบดโครงสร้างผลึกโดยการผสมกับองค์ประกอบตัวปรับแต่งเช่นเดียวกับองค์ประกอบที่นำไปสู่การก่อตัวของขั้นตอนที่สองที่อุณหภูมิสูงในระหว่างการตกผลึก;

2) การเพิ่มขึ้นของความบริสุทธิ์ของโลหะผสมโดยสิ่งเจือปนที่เอื้อต่อการก่อตัวของขั้นตอนการหลอมผลึกในช่วงองค์ประกอบที่การเพิ่มจำนวนของขั้นตอนเหล่านี้ลดความแข็งแรงของเทคโนโลยีและในทางกลับกันการเพิ่มขึ้นขององค์ประกอบผสมที่สร้างยูเทคติก เส้นทางเหล่านี้ จำกัด ขอบเขตของความเปราะบางและเพิ่มระยะขอบของความเหนียว

มาตรการทางเทคโนโลยีเพื่อต่อสู้กับรอยแตกมีวัตถุประสงค์เพื่อค้นหาวิธีการและเหตุผลของการเชื่อมฟิวชั่นและรูปแบบโครงสร้างของรอยเชื่อมที่ลดอัตราการเพิ่มขึ้นของการเสียรูปภายในระหว่างการแข็งตัว การแตกหักแบบเกรนของรอยเชื่อมออสเทนนิติกแบบเฟสเดียวที่อุณหภูมิต่ำกว่าอุณหภูมิการแข็งตัวภายใต้สภาวะของความเครียดที่เพิ่มขึ้น (รอยแตกของ subsolidus) ตามรูปแบบใกล้เคียงกับการแตกหักในระหว่างการคืบที่อุณหภูมิสูง เงื่อนไขที่จำเป็นสำหรับการก่อตัวของรอยแตกที่เป็นเชื้อโรคของรอยแตกนั้นคือการลื่นแบบเกรน (intergranular slippage) ซึ่งเผยให้เห็นทั้งสองขั้นตอนที่ขอบเขตและ microcavities ที่มีอยู่แล้วซึ่งเกิดขึ้นจากตำแหน่งว่างที่ขอบเขตที่ตั้งฉากกับการกระทำของแรงดึง

เพื่อเพิ่มความต้านทานของโลหะและโลหะผสมเฟสเดียวกับการก่อตัวของรอยแตกของ sub-solidus ร้อนระหว่างการเชื่อมขอแนะนำ:

1) ผสมองค์ประกอบที่ช่วยลดการแพร่กระจายของการเคลื่อนย้ายอะตอมในตาข่ายหรือส่งเสริมการสร้างโครงสร้างหล่อเป็นชิ้นเป็นอัน (โค้งขอบเขตผลึก, การก่อตัวในระหว่างการแข็งตัวของขั้นตอนที่สองก็แยกย้ายกันไปและตกตะกอนเมื่อระบายความร้อนหลังจากนั้น);

2) การเพิ่มความบริสุทธิ์ของโลหะพื้นฐานโดยการแนะนำของสิ่งสกปรก;

3) ลดเวลาที่พำนักของโลหะที่เคลื่อนไหวแพร่อุณหภูมิสูง (เพิ่มอัตราการเย็นตัวของรอยเชื่อมโลหะ) และอัตราการลดลงของการเพิ่มขึ้นของการเปลี่ยนรูปยืดหยุ่นพลาสติกภายใต้การระบายความร้อน (สายพันธุ์ขีด จำกัด โดยการเลือกการออกแบบที่มีเหตุผลของสาร)

ตั้งค่าต่อไปนี้โลหะปัจจัยที่สำคัญที่สุดที่เอื้อต่อการต้านทานโลหะเชื่อมร้อนแตกระหว่างการเชื่อมเหล็กสเตน:

1) การขึ้นรูปโครงสร้างสองเฟสที่อุณหภูมิสูงในระหว่างการตกผลึกของโลหะโดยการปล่อยอนุภาคเฟอร์ไรต์หลักที่กระจัดกระจายเฟส boride วัสดุทนไฟหรือขั้นตอนและยูเทคติกโครเมียมนิกเกิล;

2) จำกัด เนื้อหาสิ่งสกปรกรูปเฟสต่ำละลายสำหรับวัตถุประสงค์ของการกวดขันในช่วงที่เป็นรูปธรรมที่มีประสิทธิภาพ

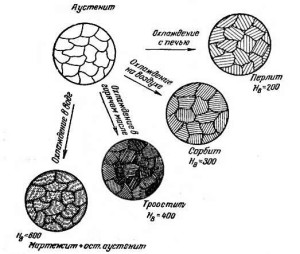

โครงสร้างที่ใช้สำหรับบดโลหะผสมฝากองค์ประกอบที่นำไปสู่การแยกโลหะที่มีการตกผลึกสูงδ-เฟอร์ไรต์ การปรากฏตัวของδ-ferrite grinds โครงสร้างโลหะและลดความเข้มข้นของ Si, P, S และสิ่งสกปรกอื่น ๆ ในภูมิภาค intercrystalline เนื่องจากการละลายมากขึ้นของสิ่งสกปรกเหล่านี้ในδ-เฟอร์ไรต์ซึ่งจะเป็นการลดความเสี่ยงของการก่อตัวของยูเทคติกต่ำละลาย จำนวนของเฟสเฟอร์ไรต์ในโลหะเชื่อมหลังจากเย็นขึ้นอยู่กับองค์ประกอบของโลหะและอัตราการระบายความร้อนสูงและขนาดกลางอุณหภูมิที่ การแสดงตัวอย่างของความเข้มข้นในโลหะเฟอริติกเฟอร์ไรต์สเตน-ให้แผนภาพ Schefflera ประกอบด้วยจากข้อมูลการทดลองเกี่ยวกับอัตราการระบายความร้อนลักษณะโหมดคู่มือสามัญที่มี เชื่อมอาร์ (รูปที่ 1)

รูปที่ 1 แผนภาพ Scheffler

เนื้อหาแนะนำของเฟสเฟอร์ไรต์ในโลหะเชื่อมถูก จำกัด ไว้ที่ 2-6% เมื่อเชื่อมเหล็กที่มีระดับสูงของ austenite เช่น 08H18N12T, H14N14 et al., จำกัด เนื้อหาของเฟสเฟอร์ไรต์ในโลหะเชื่อมจะเพิ่มขึ้นในการสั่งซื้อเพื่อให้แน่ใจว่าการแสดงตนใน WHD โลหะเชื่อมตามผสมกับฐาน

ด้วยการเพิ่มสัดส่วนของโลหะแม่จะใช้ตัวอย่างเช่น DH-15-1 ขั้วไฟฟ้า (08H20N9G2) ให้โครงสร้างที่ได้รับประกอบด้วยเฟอร์ไรท์ 5.5-9% หรือ DH-16-1 (08H20N9VB) ให้ได้รับโครงสร้างประกอบด้วย 6,0 -9.5% เฟอร์ไรต์ บางครั้งชั้น MULTIPASS เชื่อมรอยเชื่อมรากเหล็ก 2H25N20S2 ประเภทมีแนวโน้มที่จะก่อตัวของรอยแตกตกผลึกใช้ขั้วไฟฟ้า TOS-1 (10H25N9G6S2) ให้โครงสร้างแผนกต้อนรับส่วนหน้ามีเฟอร์ไรท์ 25-30% ในการเชื่อมโลหะ

สำหรับเหล็กสแตนเลเพิ่มปริมาณของเฟอร์ไรต์หลักที่จะ 15-25% ช่วยเพิ่มประสิทธิภาพเนื่องจากการละลายมากขึ้นของโครเมียมใน ferrite กว่าใน austenite ซึ่งป้องกันไม่ให้ชั้นขอบเขตของการสูญเสียโครเมียมและรักษากัดกร่อนต้านทานสูง mezhkristallitioy สำหรับเหล็กทนความร้อนและทนความร้อนและมีอัตรากำไรเล็ก ๆ ของปริมาณนิกเกิลสเตนได้ถึง 15% จะทำได้เตือนรอยแตกร้อนให้โครงสร้างสเตน-เฟอริติกกับ 3-5% เฟอร์ไรต์ จำนวนมากของเฟอร์ไรต์จะส่งผลใน embrittlement อุณหภูมิสูงอย่างมีนัยสำคัญเนื่องจากข้อต่อของพวกเขา sigmatizatsii ในช่วงอุณหภูมิ 450-850 องศาเซลเซียส 0

การได้รับโครงสร้างออสเทนนิติก - เฟอริติกของรอยเชื่อมบนเหล็กกล้าออสเทนนิติกลึกที่มีมากกว่า 15% Ni จะต้องเพิ่มการผสมกับองค์ประกอบการขึ้นรูปเฟอร์ไรต์ซึ่งจะนำไปสู่การลดลงของคุณสมบัติพลาสติกของรอยเชื่อมและรอยแตก ดังนั้นในข้อต่อพวกเขาพยายามที่จะได้รับโครงสร้างออสเทนนิติกด้วยคาร์ไบด์ที่ถูกแบ่งละเอียดและสารประกอบ intermetallic และโลหะผสมข้อต่อที่มีโมลิบดีนัม, แมงกานีสและทังสเตนเพิ่มขึ้นซึ่งจะช่วยยับยั้งการก่อตัวของรอยแตกร้อน นอกจากนี้ยังจำเป็นต้อง จำกัด เนื้อหาของสิ่งสกปรก (ซัลเฟอร์ฟอสฟอรัส) และแอลกอฮอล์ (ตะกั่วดีบุกบิสมัท) สิ่งสกปรกรวมถึงก๊าซ - ออกซิเจนและไฮโดรเจนในฐานและโลหะที่สะสมอยู่ ในการทำเช่นนี้เราควรใช้ระบบที่ช่วยลดสัดส่วนของโลหะฐานในการเชื่อมและใช้เหล็กและวัสดุเชื่อมที่มีปริมาณขั้นต่ำของสิ่งเจือปนเหล่านี้ ดังนั้นสำหรับการผลิตสายเชื่อมก็แนะนำให้ใช้เหล็กละลายสูญญากาศหลังจาก remelting หรือการปรับแต่งด้วยอิเลคโตรลัก: เหมือนกันกับโลหะฐาน เทคนิคการเชื่อมควรให้ความอิ่มตัวของก๊าซเชื่อมที่น้อยที่สุดด้วยก๊าซ สิ่งนี้มีส่วนช่วยในการประยุกต์สำหรับการเชื่อมกระแสไฟฟ้ากระแสตรง สำหรับการเชื่อมแบบแมนนวลที่มีอิเล็กโทรดแบบเคลือบจะต้องมีการอาร์คสั้น ๆ และควรทำการเชื่อมโดยไม่เกิดการสั่นสะเทือนตามขวาง เมื่อทำการเชื่อมในก๊าซป้องกันเพื่อป้องกันการรั่วไหลของอากาศจำเป็นต้องรักษาระยะยื่นของอิเล็กโทรดสั้น ๆ และเลือกความเร็วในการเชื่อมที่เหมาะสมที่สุดและป้องกันการสิ้นเปลืองก๊าซ

เหล็กกล้าผสมสูงประกอบด้วยอลูมิเนียม, ซิลิกอน, ไทเทเนียม, ไนโอเบียม, โครเมียมเป็นสารเจือปนซึ่งมีความสัมพันธ์กับออกซิเจนมากกว่าเหล็ก ในสภาวะที่มีการเกิดออกซิเดชั่นในบริเวณรอยเชื่อมสามารถทำให้เกิดการเผาไหม้ที่สำคัญซึ่งอาจนำไปสู่การลดลงของเนื้อหาหรือการหายไปของเฟสเฟอร์ไรต์และคาร์ไบด์ในโครงสร้างการเชื่อมโดยเฉพาะอย่างยิ่งในโลหะ ดังนั้นจึงแนะนำให้ใช้ฟลักซ์ต่ำ, ฟลูออไรด์ขั้นพื้นฐาน (ฟลูออไรด์) และการเคลือบอิเล็กโทรด (แคลเซียมฟลูออไรด์) สำหรับการเชื่อม การเชื่อมอาร์คแบบสั้นและการป้องกันการดูดอากาศมีจุดประสงค์ ไนโตรเจนซึ่งเป็นออสเทนเนอร์เจนต์ที่แข็งแรงนั้นมีส่วนช่วยในการปรับแต่งโครงสร้างโดยการเพิ่มจุดกึ่งกลางของการตกผลึกในรูปของไนไตรด์ทนไฟ ดังนั้นไนไตรด์ของโลหะเชื่อมจึงช่วยเพิ่มความต้านทานต่อรอยแตกร้อน ฟลักซ์และตะกรันสูงปรับแต่งโลหะเชื่อมและบางครั้งก็ปรับเปลี่ยนโครงสร้างเพิ่มความต้านทานต่อรอยแตกร้อน วิธีการเชื่อมแบบยานยนต์ให้การเจาะที่สม่ำเสมอของโลหะฐานตามความยาวตะเข็บและความมั่นคงของวงจรเชื่อมความร้อนอนุญาตให้หนึ่งเพื่อให้ได้โครงสร้างที่มีเสถียรภาพมากขึ้นตลอดความยาวของรอยเชื่อม

มาตรการสำคัญในการจัดการกับรอยร้าวร้อนคือการใช้วิธีการทางเทคโนโลยีที่มุ่งเปลี่ยนรูปร่างของแนวเชื่อมและทิศทางการเติบโตของผลึกออสเทนไนต์รวมถึงการลดปัจจัยแรงที่เกิดจากวงจรเชื่อมความร้อนการเปลี่ยนรูปการหดตัวและความแข็งแกร่ง ภายใต้การกระทำของแรงดึงตั้งฉากกับทิศทางการเติบโตของผลึกเรียงเป็นแนวความน่าจะเป็นของการแตกร้าวจะเพิ่มขึ้น ในวิธีการเชื่อมโดยใช้ยานยนต์ด้วยลวดอิเล็กโทรดบาง ๆ การสั่นสะเทือนตามแนวขวางของอิเล็กโทรดการเปลี่ยนรูปแบบการตกผลึกของโลหะเชื่อมลดแนวโน้มของการเชื่อมโลหะเป็นรอยแตกร้อน การลดการกระทำของการเปลี่ยนรูปหดตัวทำได้โดย จำกัด การเชื่อมปัจจุบันเติมร่องด้วยตะเข็บของหน้าตัดขนาดเล็กและใช้ร่องของโครงสร้างที่สอดคล้องกัน การปิดของปล่องภูเขาไฟที่ดีเมื่อการอาร์คแตกทำให้เกิดสิ่งนี้

รูปที่ 2 อิทธิพลของค่าสัมประสิทธิ์การเชื่อมต่อความแข็งแรงทางเทคโนโลยีของโลหะเชื่อมชนิด HYUN65M23

นอกเหนือจากคุณสมบัติทั่วไปที่ระบุไว้ของการเชื่อมเหล็กโลหะผสมสูงและโลหะผสมมีคุณสมบัติที่กำหนดโดยวัตถุประสงค์อย่างเป็นทางการของพวกเขา เมื่อทำการเชื่อมเหล็กทนความร้อนและทนความร้อนคุณสมบัติที่ต้องการในหลาย ๆ กรณีนั้นจะได้รับการรับรองโดยการอบชุบด้วยความร้อนที่ 1050-1100 0 Сซึ่งจะช่วยขจัดความเครียดที่เกิดจากการเชื่อมที่เหลือ ความร้อนร่วมกันถึง 350-400 0 C ข้อต่อที่มากเกินไปเนื่องจากข้อต่อเนื่องจากการก่อตัวของคาร์ไบด์ถูกป้องกันโดยการลดลงของเนื้อหาของคาร์บอนในข้อต่อ การให้ความต้านทานความร้อนที่จำเป็นสามารถทำได้โดยการได้รับการเชื่อมโลหะเหมือนกันในองค์ประกอบกับโลหะฐาน สิ่งนี้จะต้องได้รับข้อต่อที่ทนต่อการกัดกร่อนของของเหลวทั่วไป

เมื่อเชื่อมเหล็กที่ทนต่อการกัดกร่อนในรูปแบบต่าง ๆ เพื่อป้องกันการกัดกร่อนตามแนวขอบเกรนหนึ่งไม่ควรอนุญาตให้เพิ่มคาร์บอนในโลหะเชื่อมเนื่องจากการปนเปื้อนของวัสดุเชื่อม (การหล่อลื่นกราไฟท์ของลวด ฯลฯ ) และอยู่เป็นระยะเวลานาน ดังนั้นการเชื่อมต้องดำเนินการที่อินพุตความร้อนต่ำสุดโดยใช้วิธีการทางกลที่ให้ความต่อเนื่องของการเชื่อม การกระตุ้นอาร์คซ้ำหลายครั้งในระหว่างการเชื่อมด้วยมือทำให้เกิดความร้อนที่ไม่พึงประสงค์ต่อโลหะสามารถทำให้เกิดการกัดกร่อนได้ หากเป็นไปได้ควรหันหน้าเข้าหารอยต่อของสภาพแวดล้อมที่ก้าวร้าวเพื่อป้องกันการให้ความร้อนอีกครั้งและควรทำรอยต่อที่ตามมาในตะเข็บหลายชั้นหลังจากที่ก่อนหน้านั้นเย็นตัวลงอย่างสมบูรณ์และควรดำเนินมาตรการเพื่อเร่งการระบายความร้อนของตะเข็บ สเปรย์ที่ตกลงมาบนพื้นผิวของโลหะฐานจะกลายเป็นจุดโฟกัสของการกัดกร่อนและจะต้องถูกกำจัดอย่างระมัดระวังจากพื้นผิวของโลหะรอยเชื่อมรวมถึงเศษซากของตะกรันและฟลักซ์ซึ่งการมีปฏิสัมพันธ์กับโลหะในระหว่างการใช้งานอาจทำให้เกิดการกัดกร่อน เมื่อทำการเชื่อมการสร้างโครงสร้างออสเทนนิติก - เฟอริติกในโลหะเชื่อมเพื่อเพิ่มความต้านทานของรอยเชื่อมต่อการกัดกร่อนตามขอบเกรนทำได้โดยการผสมกับไททาเนียมหรือไนโอเบียม อย่างไรก็ตามไทเทเนียมซึ่งมีความสัมพันธ์กับออกซิเจนสูงจะถูกเผาในพื้นที่เชื่อมถึง 70-90% (สำหรับการเชื่อมอาร์คด้วยตนเองการเชื่อมภายใต้ฟลักซ์ของกรด) ดังนั้นการผสมข้อต่อกับไทเทเนียมจึงเป็นไปได้เมื่อทำการเชื่อมในก๊าซป้องกันเฉื่อยในการเชื่อมแบบอาร์คและอิเล็กโทรสแล็กโดยใช้ฟลูออไรด์ฟลักซ์ ในโลหะเชื่อมเนื้อหาไทเทเนียมจะต้องสอดคล้องกับอัตราส่วนของ Ti / C ≥ 5 Niobium ออกซิไดซ์อย่างมีนัยสำคัญน้อยกว่าระหว่างการเชื่อมและดังนั้นจึงมักใช้ในการเชื่อมโลหะผสมในการเชื่อมอาร์คด้วยตนเอง เนื้อหาของมันในโลหะเชื่อมควรสอดคล้องกับอัตราส่วนของ Nb / C\u003e 10 อย่างไรก็ตามมันสามารถทำให้รอยแตกร้อนปรากฏในรอยเชื่อม

เชื่อมอาร์คด้วยตนเอง

คุณสมบัติหลักของเหล็กกล้าเชื่อมออสเทนนิติกคือการให้องค์ประกอบทางเคมีที่ต้องการของโลหะเชื่อมสำหรับรอยข้อต่อและรอยเชื่อมประเภทต่างๆ บทบัญญัติเชิงพื้นที่ การเชื่อมโดยคำนึงถึงการเปลี่ยนแปลงความลึกในการเจาะของโลหะฐานและปริมาณของโลหะที่สะสม สิ่งนี้ทำให้จำเป็นต้องปรับองค์ประกอบของสารเคลือบเพื่อให้แน่ใจว่ามีเนื้อหาที่จำเป็นของเฟอร์ไรท์ในข้อต่อและเพื่อป้องกันการก่อตัวของรอยแตกร้อนในข้อต่อรวมทั้งเพื่อให้ได้ความต้านทานความร้อนและการกัดกร่อนที่จำเป็นต่อข้อต่อ การใช้อิเล็กโทรดที่มีการเคลือบด้วยแคลเซียมฟลูออไรด์ (หลัก) และการบำรุงรักษาอาร์คสั้นโดยไม่เกิดการสั่นสะเทือนในแนวขวางของอิเล็กโทรดช่วยในการผลิตโลหะเชื่อมด้วยองค์ประกอบทางเคมีที่จำเป็นและโครงสร้างและลดการเผาไหม้ หลังยังช่วยลดความน่าจะเป็นของการเกิดข้อบกพร่องบนพื้นผิวของโลหะฐานอันเป็นผลมาจากการยึดเกาะของสเปรย์

ชนิดของการเคลือบอิเล็กโทรดกำหนดความต้องการใช้กระแสตรงของขั้วบวกซึ่งเป็นค่าที่กำหนดเพื่อให้อัตราส่วนกับเส้นผ่านศูนย์กลางของอิเล็กโทรดไม่เกิน 25-30 A / mm ในตำแหน่งเพดานและแนวตั้งกระแสเชื่อมจะลดลง 10-30% เมื่อเทียบกับกระแสที่เลือกสำหรับตำแหน่งการเชื่อมที่ต่ำกว่า

แนะนำให้ทำการเชื่อมด้วยอิเล็กโทรดเคลือบด้วยตะเข็บและเพิ่มความต้านทานต่อรอยแตกร้อนใช้อิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 3 มม. ในทุกกรณีควรมีการเจาะทะลุขั้นต่ำของโลหะฐาน ก่อนทำการเชื่อมอิเล็กโทรดควรเผาที่ 250-400 0 C เป็นเวลา 1-1.5 ชั่วโมงเพื่อลดโอกาสการเกิดรูขุมขนที่เกิดจากไฮโดรเจนและรอยร้าวในข้อต่อ

ประเภทของขั้วไฟฟ้าสำหรับการเชื่อมเหล็กโลหะผสมสูงที่มีคุณสมบัติพิเศษถูกกำหนดโดย GOST 10052-75 ขนาดและข้อกำหนดทางเทคนิคทั่วไปได้รับการควบคุมโดย GOST 9466-75

การเชื่อมอาร์คที่จมอยู่ใต้น้ำ

การเชื่อมอาร์คจมอยู่ใต้น้ำเป็นหนึ่งในกระบวนการหลักสำหรับการเชื่อมเหล็กโลหะผสมสูงที่มีความหนา 3-50 มม. ในการผลิตอุปกรณ์ทางเคมีและปิโตรเคมี ข้อดีหลักของวิธีนี้คือการเชื่อมอาร์คแบบแมนนวลด้วยอิเล็กโทรดแบบเคลือบคือความเสถียรขององค์ประกอบและคุณสมบัติของโลหะตลอดความยาวทั้งหมดของการเชื่อมเมื่อทำการเชื่อมแบบมีและไม่มีขอบตัด นี่คือความเป็นไปได้ที่จะได้รับความมั่นใจจากความยาวโดยไม่เกิดหลุมอุกกาบาตเมื่อเปลี่ยนอิเล็กโทรดการหลอมละลายของลวดอิเล็กโทรดและโลหะพื้นฐานตลอดความยาวของการเชื่อมและการป้องกันที่น่าเชื่อถือมากขึ้นจากการเชื่อมโลหะ การก่อตัวที่ดีของพื้นผิวของรอยเชื่อมที่มีขนาดเล็กและการเปลี่ยนแปลงอย่างราบรื่นไปยังโลหะฐานไม่มีการกระเด็นบนพื้นผิวของผลิตภัณฑ์อย่างมีนัยสำคัญเพิ่มความต้านทานการกัดกร่อนของข้อต่อรอย ความซับซ้อนของงานเตรียมการลดลงเนื่องจากการตัดขอบทำกับโลหะที่มีความหนามากกว่า 12 มม. (สำหรับการเชื่อมด้วยมือ - บนโลหะที่มีความหนา 3-5 มม.) สามารถเชื่อมได้โดยเพิ่มระยะห่างและไม่ต้องตัดขอบของเหล็กหนาถึง 30-40 มม. ลดการสูญเสียการกระเด็นและถ่านไฟฟ้า 10-20% ลดการใช้ลวดเชื่อมที่มีราคาแพง

เทคนิคและโหมดการเชื่อมของโลหะผสมเหล็กสูงและโลหะผสมมีคุณสมบัติหลายอย่างเมื่อเทียบกับการเชื่อมเหล็กโลหะผสมต่ำธรรมดา เพื่อป้องกันความร้อนสูงเกินไปของโลหะและการขยายโครงสร้างที่เกี่ยวข้องความเป็นไปได้ของการแตกร้าวและลดคุณสมบัติการดำเนินงานของรอยเชื่อมแนะนำให้เชื่อมด้วยรอยตัดขนาดเล็ก สิ่งนี้นำไปสู่การใช้ลวดเชื่อมที่มีขนาดเส้นผ่านศูนย์กลาง 2-3 มม. และคำนึงถึงความต้านทานไฟฟ้าของเหล็กกล้าออสเทนนิติกที่มีความต้านทานสูงจำเป็นต้องลดการระเบิดของอิเล็กโทรดลง 1.5-2 เท่า สายเชื่อมออสเทนนิติกในระหว่างกระบวนการผลิตนั้นมีความเหนียวมากและมีความแข็งแกร่งสูงซึ่งทำให้การทำงานของโหนดการป้อน, ฟีดและกระแสไฟที่ถูกต้องซับซ้อนยิ่งขึ้นซึ่งจะช่วยลดอายุการใช้งาน

ตะเข็บถูกผสมผ่านฟลักซ์หรือลวด วิธีหลังเป็นที่นิยมมากกว่าเนื่องจากให้ความเสถียรที่เพิ่มขึ้นขององค์ประกอบของโลหะเชื่อม สำหรับการเชื่อมอาร์คที่จมอยู่ใต้น้ำของเหล็กกล้าออสเทนนิติกและโลหะผสมใช้ลวดเชื่อมที่ผลิตตามมาตรฐาน GOST 2246-70 และแผนก เงื่อนไขทางเทคนิคและฟลูออไรด์ซิลิกอนต่ำและฟลักซ์ฟลูออไรด์ขั้นพื้นฐานขั้นสูงที่สร้างสภาพแวดล้อมที่ไม่เกิดการออกซิไดซ์หรือออกซิไดซ์ต่ำในบริเวณแนวเชื่อม ในฟลักซ์ที่ใช้สำหรับเหล็กที่ทนต่อการกัดกร่อนจำเป็นต้องควบคุมคาร์บอนเนื้อหาที่ไม่ควรสูงกว่า 0.1-0.2% ฟลักซ์ซิลิคอนต่ำ AN-26, 48-OF-Yu และ ANF-14 ใช้กันอย่างแพร่หลายสำหรับการเชื่อมเหล็กที่มีฤทธิ์กัดกร่อน

เหล็กกล้าทนความร้อนเชื่อมด้วยลวดออสเทนนิติก - เฟอริติกชนิด 08Kh25N13BTYu ภายใต้ฟลักซ์ซิลิคอนต่ำ AN-26, ANF-14 และ 48-OF-10 เมื่อทำการเชื่อมด้วยลวดออสเทนนิติกที่เสถียรและมีองค์ประกอบที่รวมตัวได้ง่าย (อลูมิเนียมไทเทเนียมโบรอน ฯลฯ ) ฟลูออไรด์เป็นกลางจะใช้ฟลักซ์ ANF-5, 48-OF-Yu เพื่อให้แน่ใจว่ามีความต้านทานต่อรอยแตกร้อนในข้อต่อออสเทนนิติกแนะนำให้ใช้ฟลูออไรด์โบรอนฟลักซ์ ANF-22

การเชื่อมภายใต้ฟลูออไรด์ฟลักซ์จะดำเนินการกับกระแสตรงของขั้วกลับและภายใต้ฟลักซ์ฟลูออไรด์ขั้นพื้นฐานขั้นสูงที่มีกระแสตรงของขั้วตรง ในเวลาเดียวกันเพื่อให้ได้ความลึกการเจาะเท่ากันกับเหล็กกล้าคาร์บอนกระแสเชื่อมจะลดลง 10-30% เพื่อลดความเป็นไปได้ของการเกิดรูพรุนในรอยเชื่อมฟลักซ์สำหรับเหล็กโลหะผสมสูงจะต้องนำไปเผาทันทีก่อนการเชื่อมที่ 500-900 0 C เป็นเวลา 1-2 ชั่วโมงต้องกำจัดเศษตะกรันและฟลักซ์บนพื้นผิวการเชื่อมออกอย่างระมัดระวัง

การเชื่อมอาร์คที่จมอยู่ใต้น้ำร่วมกับสายโลหะผสมสูงทำให้มีคุณสมบัติที่ต้องการของรอยเชื่อม

การเชื่อมด้วยไฟฟ้า

การลดความไวต่อการก่อตัวของรอยแตกร้อนซึ่งช่วยให้ได้รับรอยเชื่อมแบบออสเทนนิติกโดยไม่มีรอยแตกอธิบายโดยคุณสมบัติของการเชื่อมด้วยไฟฟ้า: ความเร็วต่ำของแหล่งความร้อนธรรมชาติของการตกผลึกของโลหะในสระเชื่อม ข้อต่อก้น การเสียรูปเชิงมุมขนาดใหญ่ อย่างไรก็ตามการอยู่เป็นเวลานานของโลหะที่ 1200-1250 0 Сซึ่งนำไปสู่การเปลี่ยนแปลงกลับไม่ได้ในโครงสร้างช่วยลดความแข็งแรงและคุณสมบัติพลาสติกของโซนที่ได้รับผลกระทบจากความร้อนซึ่งเพิ่มแนวโน้มของรอยข้อต่อของเหล็กทนความร้อนกับการแตกหัก เมื่อเชื่อมเหล็กที่ทนต่อการกัดกร่อนความร้อนสูงเกินไปของเหล็กในเขตที่ได้รับผลกระทบจากความร้อนอาจทำให้เกิดการกัดกร่อนของมีดได้ดังนั้นควรทำการรักษาความร้อนของผลิตภัณฑ์ที่มีการเชื่อม (ชุบแข็งหรือชุบแข็ง)

สำหรับการเชื่อม electroslag ของเหล็กที่ทนต่อการกัดกร่อนให้ใช้ฟลักซ์ ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 และอื่น ๆ และสำหรับเหล็กทนความร้อนใช้ฟลักซ์ ANF-Sh, ANF-7, ANF-8 และ AN-292 ขั้นพื้นฐานระดับสูง เมื่อทำการเชื่อมเหล็กทนความร้อนด้วยการเชื่อมแบบสองเฟสของรุ่น X25H13 สามารถใช้ฟลักซ์ซิลิคอนต่ำ ANF-14 และ AN-26 ได้ การใช้ฟลูออไรด์ที่ไม่ออกซิไดซ์โดยเฉพาะอย่างยิ่งเมื่อเชื่อมเหล็กทนความร้อนและโลหะผสมไม่รับประกันการเผาไหม้ขององค์ประกอบผสมที่ออกซิไดซ์ได้ง่าย (ไทเทเนียม; แมงกานีส, ฯลฯ ) อันเป็นผลมาจากการแทรกซึมของออกซิเจนในอากาศผ่านพื้นผิว สิ่งนี้ทำให้จำเป็นในบางกรณีเพื่อปกป้องพื้นผิวของตะกรันอาบน้ำด้วยการเป่าด้วยอาร์กอน

การเชื่อม Electroslag สามารถทำได้ด้วยลวดที่มีเส้นผ่านศูนย์กลาง 3 มม. หรืออิเล็กโทรดเพลทที่มีความหนา 6-20 มม. ผลิตภัณฑ์ที่มีความหนาขนาดใหญ่และตะเข็บที่มีความยาวขนาดเล็กจะเหมาะสมกว่าในการเชื่อมด้วยแผ่นอิเล็กโทรด มันง่ายกว่าในการผลิตแผ่นอิเล็กโทรดมากกว่าลวด แต่การเชื่อมลวดให้ความสามารถในการเปลี่ยนรูปร่างของอ่างโลหะและธรรมชาติของการตกผลึกของตะเข็บซึ่งมีส่วนช่วยในการผลิตตะเข็บโดยไม่มีรอยแตกร้อน อย่างไรก็ตามความแข็งแกร่งของลวดเชื่อมเป็นอุปสรรคต่อการทำงานที่ยาวนานและเชื่อถือได้ของโหนดการจัดหาและการป้อนกระแสของอุปกรณ์เชื่อม

การเชื่อมก๊าซป้องกัน

ก๊าซเฉื่อย (อาร์กอนฮีเลียม) และก๊าซที่ใช้งานอยู่ (คาร์บอนไดออกไซด์, ไนโตรเจน) เช่นเดียวกับส่วนผสมต่าง ๆ ของก๊าซเฉื่อยหรือก๊าซที่ใช้งานอยู่และก๊าซเฉื่อยกับวัตถุที่ใช้งานจะใช้เป็นวัตถุป้องกัน

การเชื่อมแก๊สแบบป้องกันสามารถใช้เพื่อเชื่อมวัสดุที่มีความหนาต่าง ๆ (จากสิบถึงสิบมิลลิเมตร) การใช้แก๊สป้องกันที่มีคุณสมบัติทางเทอร์โมไดนามิกส์และสารผสมต่าง ๆ จะเปลี่ยนประสิทธิภาพความร้อนของอาร์คและเงื่อนไขในการนำความร้อนเข้าสู่ขอบรอยและขยายขีดความสามารถทางเทคโนโลยีของกระบวนการเชื่อม เมื่อการเชื่อมในก๊าซเฉื่อยความเสถียรของอาร์คเพิ่มขึ้นและควันขององค์ประกอบผสมลดลงซึ่งเป็นสิ่งสำคัญเมื่อทำการเชื่อมเหล็กโลหะผสมสูง องค์ประกอบทางเคมีที่ระบุของโลหะเชื่อมสามารถรับได้โดยการเปลี่ยนองค์ประกอบของลวดเชื่อม (ฟิลเลอร์) และการมีส่วนร่วมของโลหะฐานในการก่อตัวของการเชื่อมเมื่อองค์ประกอบของฐานและโลหะอิเล็กโทรดแตกต่างกันอย่างมีนัยสำคัญหรือโดยการเปลี่ยนธรรมชาติ . การเชื่อมในสภาพแวดล้อมที่มีแก๊สป้องกันนั้นจะทำให้เกิดการเชื่อมในตำแหน่งเชิงพื้นที่ต่าง ๆ ซึ่งช่วยให้วิธีการนี้ใช้แทนการเชื่อมอาร์คด้วยตนเองด้วยอิเล็กโทรดเคลือบผิว

การเชื่อมเหล็กกล้าออสเทนนิติกในก๊าซเฉื่อยจะดำเนินการโดยอิเล็กโทรดที่ไม่สิ้นเปลือง (ทังสเตน) หรืออิเล็กโทรดบริโภค

การเชื่อมด้วยอิเล็กโทรดทังสเตนดำเนินการในอาร์กอนตาม GOST 10157 และฮีเลียมหรือส่วนผสมของพวกเขาและมักจะใช้สำหรับวัสดุที่มีความหนาสูงสุด 5-7 มม. อย่างไรก็ตามในบางกรณีเช่นการเชื่อม ข้อต่อคงที่ ท่อจะใช้กับความหนาของผนังขนาดใหญ่ (มากถึง 100 มม. หรือมากกว่า) นอกจากนี้ยังจำเป็นต้องใช้วิธีนี้สำหรับการเชื่อมรอยต่อของรากในการตัดระหว่างการผลิตผลิตภัณฑ์ที่มีผนังหนาที่สำคัญ

ขึ้นอยู่กับความหนาและการออกแบบของรอยเชื่อมรอยเชื่อมกับขั้วไฟฟ้าทังสเตนจะดำเนินการโดยมีหรือไม่มีวัสดุบรรจุ กระบวนการนี้ดำเนินการด้วยตนเองโดยใช้หัวเผาพิเศษหรืออัตโนมัติด้วยกระแสตรงของขั้วไฟฟ้าโดยตรง ข้อยกเว้นคือเหล็กและโลหะผสมที่มีปริมาณอลูมิเนียมสูงเมื่อกระแสสลับควรใช้เพื่อทำลายฟิล์มพื้นผิวของออกไซด์ที่อุดมไปด้วยอลูมิเนียม

การเชื่อมสามารถทำได้อย่างต่อเนื่องโดยการเผาไหม้หรืออาร์คพัลซิ่ง พัลส์อาร์คช่วยลดความยาวของโซนที่ได้รับผลกระทบจากความร้อนและขอบโค้งของรอยเชื่อมและยังช่วยให้เกิดการสร้างตะเข็บที่ดีบนวัสดุที่มีความหนาเล็กน้อย คุณสมบัติของการตกผลึกของโลหะในสระเชื่อมด้วยวิธีการเชื่อมนี้มีส่วนทำให้เกิดความสับสนของโครงสร้างซึ่งช่วยลดโอกาสในการเกิดรอยแตกร้อน แต่อาจทำให้เกิดการฉีกขาดจากความร้อน เพื่อปรับปรุงการป้องกันและการก่อตัวของรอยเชื่อมนั้นใช้การฉีดแก๊สและเมื่อรอยเชื่อมของรากเชื่อมบนโลหะที่มีความหนาเพิ่มขึ้นจะใช้เม็ดมีดหลอมพิเศษ เมื่อทำการเชื่อมด้วยอิเล็กโทรดทังสเตนในก๊าซเฉื่อยโดยอาร์คที่จมอยู่ใต้น้ำการเพิ่มขึ้นของความร้อนที่เกิดขึ้นกับโลหะพื้นฐานที่หลอมเหลวช่วยให้โดยไม่ต้องตัดขอบเพื่อเชื่อมโลหะที่มีความหนาเพิ่มขึ้นในรอบเดียว อย่างไรก็ตามโซนที่ได้รับผลกระทบจากความร้อนได้ขยายตัวและมีอันตรายจากความร้อนสูงเกินของโลหะ

เหล็กโลหะผสมสูงเป็นพลาสม่ารอย ข้อดีของวิธีนี้คือการป้องกันการใช้ก๊าซที่ต่ำมากความเป็นไปได้ในการได้รับไอพ่นพลาสมาในส่วนต่างๆ (รอบ, สี่เหลี่ยม, ฯลฯ ) และเปลี่ยนระยะห่างจากไฟฉายพลาสมาไปยังผลิตภัณฑ์ การเชื่อมแบบพลาสม่าสามารถใช้ได้ทั้งวัสดุแผ่นและโลหะที่มีความหนาสูงสุด 12 มม. การใช้งานสำหรับการเชื่อมเหล็กที่มีความหนามากขึ้นนั้นเป็นอุปสรรคต่อความเป็นไปได้ของการก่อตัวของรอยบากในข้อต่อ

การเชื่อมด้วยอิเล็กโทรดแบบสิ้นเปลืองนั้นจะดำเนินการในเฉื่อยเช่นเดียวกับก๊าซที่ใช้งานอยู่หรือส่วนผสมของก๊าซ เมื่อทำการเชื่อมเหล็กโลหะผสมสูงที่มีองค์ประกอบออกซิไดซ์ได้ง่าย (อลูมิเนียมไทเทเนียม ฯลฯ ) ก๊าซเฉื่อยส่วนใหญ่ควรใช้อาร์กอนและควรดำเนินการตามกระบวนการที่ความหนาแน่นในปัจจุบันซึ่งทำให้มั่นใจได้ว่าการขนส่งเจ็ทของโลหะอิเล็กโทรด ในระหว่างการถ่ายโอนเจ็ทอาร์คมีความเสถียรสูงและสาดโลหะจะถูกกำจัดซึ่งเป็นสิ่งสำคัญสำหรับการก่อตัวของรอยเชื่อมในตำแหน่งเชิงพื้นที่ต่าง ๆ และเพื่อกำจัดศูนย์การกัดกร่อนที่เกี่ยวข้องกับการฉีดพ่นระหว่างการเชื่อมเหล็กกล้าทนการกัดกร่อนและทนความร้อน อย่างไรก็ตามการถ่ายโอนเจ็ทมีความเป็นไปได้ที่กระแสสูงกว่าค่าวิกฤตซึ่งอาจเกิดความเหนื่อยหน่ายระหว่างการเชื่อมโลหะแผ่น การเพิ่มอาร์กอนไปยัง 3-5% O 2 และ 15-20% CO 2 ช่วยลดกระแสวิกฤติในขณะที่การสร้างบรรยากาศการออกซิไดซ์ในโซนอาร์คจะช่วยลดโอกาสการเกิดรูขุมขนที่เกิดจากไฮโดรเจน อย่างไรก็ตามเมื่อทำการเชื่อมในส่วนผสมของก๊าซที่ระบุไว้แล้วควันขององค์ประกอบผสมจะเพิ่มขึ้นและเมื่อมีการเติมคาร์บอนไดออกไซด์ก็เป็นไปได้ที่จะก่อให้เกิดการหลอมโลหะเชื่อม การเพิ่มอาร์กอน 5-10% N ลงไปจะทำให้ปริมาณของโลหะเชื่อมเพิ่มขึ้น ไนโตรเจนเป็นออสเทนเจลเจนต์ที่แข็งแกร่งและทำให้โครงสร้างของโลหะเชื่อมสามารถเปลี่ยนแปลงได้ สำหรับการเชื่อมเหล็กกล้าออสเทนนิติกใช้การเชื่อมแบบพัลซิ่งอาร์คกับอิเล็กโทรดแบบสิ้นเปลืองในอาร์กอนและการผสมของอาร์กอนกับออกซิเจนและคาร์บอนไดออกไซด์ซึ่งให้การเชื่อมต่อของความหนาขนาดเล็กและการถ่ายโอนโลหะเจ็ทระหว่างเส้นทางชีพจรปัจจุบัน ในเวลาเดียวกันการเชื่อมอาร์พัลซิ่งอาร์คทำให้เกิดการบดของโครงสร้างการเชื่อมและการลดลงของความร้อนสูงเกินไปของโซนที่ได้รับผลกระทบจากความร้อนซึ่งจะเป็นการเพิ่มความต้านทานของรอยต่อรอยแตก

เมื่อเชื่อมในเหล็กกล้าคาร์บอนสูงผสมคาร์บอนต่ำคาร์บอนไดออกไซด์โดยใช้ลวดเชื่อมคาร์บอนต่ำโดยมีความเข้มข้นเริ่มต้นของคาร์บอนในลวดน้อยกว่า 0.07% ปริมาณคาร์บอนในโลหะเชื่อมเพิ่มขึ้นเป็น 0.08-0.12% ซึ่งเพียงพอที่จะลดความต้านทานของโลหะเชื่อมให้แหลมลงอย่างมากเพื่อการกัดกร่อนตามขอบเกรน อย่างไรก็ตามคาร์บูไรเซชันของโลหะเชื่อมในบางกรณีที่มีรูปแบบคาร์ไบด์แข็งแรง (ไทเทเนียม, ไนโอเบียม) สามารถมีผลประโยชน์ในการเชื่อมเหล็กทนความร้อนเนื่องจากการเพิ่มจำนวนเฟสคาร์ไบด์ในโครงสร้าง

บรรยากาศออกซิไดซ์ที่เกิดขึ้นในส่วนโค้งเนื่องมาจากการแยกตัวของคาร์บอนไดออกไซด์ทำให้เกิดการเผาไหม้ของไทเทเนียมและอลูมิเนียมเพิ่มขึ้น แมงกานีสซิลิกอนและธาตุผสมอื่น ๆ จะเผาไหม้ค่อนข้างน้อยและโครเมียมจะไม่ออกซิไดซ์ ดังนั้นเมื่อเชื่อมเหล็กที่ทนต่อการกัดกร่อนในคาร์บอนไดออกไซด์จะต้องใช้ลวดเชื่อมที่มีส่วนประกอบของการเกิด deoxidizing และคาร์ไบด์ (อลูมิเนียม, ไททาเนียมและไนโอเบียม) ข้อเสียอีกประการหนึ่งของการเชื่อมในก๊าซคาร์บอนไดออกไซด์ก็คือสเปรย์โลหะขนาดใหญ่ (สูญเสียถึง 10-12%) และการก่อตัวของฟิล์มหนาแน่นของออกไซด์จะเกาะติดกับโลหะบนพื้นผิวเชื่อมอย่างแน่นหนา สิ่งนี้สามารถลดความต้านทานการกัดกร่อนและความต้านทานความร้อนของรอยเชื่อมได้อย่างมาก เพื่อลดความเป็นไปได้ของการสะสมของสเปรย์บนโลหะพื้นฐานควรใช้อิมัลชันพิเศษบนขอบก่อนทำการเชื่อมและเพื่อต่อสู้กับฟิล์มออกไซด์จึงสามารถป้อนฟลักซ์ฟลูออไรด์ ANF-5 จำนวนเล็กน้อยเข้าไปในอาร์ค การใช้การเชื่อมแบบพัลซิ่งยังช่วยให้คุณลดโปรยลงมาเล็กน้อย การเชื่อมด้วยอิเล็กโทรดที่สิ้นเปลืองในก๊าซคาร์บอนไดออกไซด์นั้นเกิดขึ้นที่อุปกรณ์กึ่งอัตโนมัติและเครื่องจักรอัตโนมัติ

สายเชื่อมที่ออกแบบมาสำหรับการเชื่อมเหล็กกล้าออสเทนนิติกโลหะผสมสูงในคาร์บอนไดออกไซด์ให้ความต้านทานการกัดกร่อนที่จำเป็นและคุณสมบัติเชิงกลเนื่องจากมีปริมาณเพิ่มขึ้นของไทเทเนียมไนโอเบียมและองค์ประกอบของเฟอร์ไรต์ - ซิลิคอนอลูมิเนียมโครเมียม ตัวอย่างเช่นสำหรับการเชื่อมเหล็กประเภท 12Kh18N10T, สาย Sv-07Kh18N9TY, Sv-08Kh20N9S2BTY ใช้สำหรับเหล็กประเภท 12Kh18N12T, ลวด Sv-08Kh25N13BTY และสำหรับโครเมียม - นิกเกิลโมลิบดีนัม

ผลิตภัณฑ์เหล็กที่ไม่ผุกร่อนมีการเคลือบด้วยโครเมียมโมลิบดีนัมทังสเตนและอัลลอยด์อัลลอยด์ที่มีสารเติมแต่งที่จำเป็นเพื่อเพิ่มความแข็งแรงความต้านทานการกัดกร่อนและการเปลี่ยนแปลงของอุณหภูมิเช่น:

- โคบอลต์;

- อลูมิเนียม

- ไทเทเนียม;

- ทองแดง;

- แมงกานีส

- นิกเกิล;

- โครเมี่ยม;

- วานาเดียม;

- โมลิบดีนัม;

- ซิลิคอน

ขึ้นอยู่กับวัตถุประสงค์ของเหล็กมันอาจมีสารอื่น ๆ ที่ปรับปรุงคุณสมบัติทางเทคนิคและให้พื้นผิวมันวาวและเรียบเนียน

การตรวจสอบความสอดคล้องของผลิตภัณฑ์สแตนเลสที่อุณหภูมิ 20 ° C สถาบันมาตรฐานเยอรมันได้สร้างระบบที่แบ่งออสเทนนิติกเป็นหมวดหมู่ A2 และ A3 เป็นหมวดหมู่ของเหล็กโครเมียม - นิกเกิล, A4 และ A5 เป็นหมวดหมู่ที่มีโครเมียมนิกเกิลและเหล็กโมลิบดีนัมอยู่ แรงโน้มถ่วงเฉพาะของเหล็กเหล่านี้เหมือนกัน แม้จะมีสิ่งนี้โหลดที่รองรับโดยวัตถุเหล็กจะเพิ่มขึ้นตามการเพิ่มขึ้นของหมายเลขหมวดหมู่ เปอร์เซ็นต์การเสียรูปเพิ่มขึ้นตามการให้ความร้อน ความเสียหายทางกลสามารถเกิดขึ้นได้เฉพาะกับแรงกระแทกโดยตรงหรือใช้อุปกรณ์พิเศษ - กดหรือดัดท่อ

ในสถานะเย็นเหล็กทนต่อการยืดและการเสียรูปแบบอื่น ๆ เธอมีค่าความต้านทานสูง เมื่อถูกความร้อนสัมประสิทธิ์นี้จะลดลงครึ่งหนึ่งโดยไม่คำนึงถึงประเภทของเหล็กมันเกือบจะเท่ากัน

เมื่อพิจารณาว่าอุณหภูมิหลอมเหลวของเหล็กกล้าออสเทนนิติกเกิดขึ้นที่อุณหภูมิ 1800 ° C มันมีค่าเมื่อสังเกตว่าการชุบจะเกิดขึ้นเมื่อถูกความร้อนถึง 850 ° C. ออสเทนไนเซชันเกิดขึ้นเมื่อความร้อนสูงกว่า 1,000 องศาเซลเซียส ตัวบ่งชี้จะถูกตรวจสอบที่อุณหภูมิ 300 °, 400 °และ 500 ° C

เมื่อประกอบรั้วโลหะการสร้างผลิตภัณฑ์โลหะคอมโพสิตจะใช้การเชื่อม 2 ประเภท แม้ว่าเหล็กจะมีลักษณะการเชื่อมที่ดีและดีเยี่ยม แต่ก็จำเป็นต้องเข้าใจทางเลือกระหว่างการเชื่อมแบบอาร์คและแก๊สเนื่องจากในระหว่างกระบวนการเชื่อมโลหะที่อยู่ติดกับรอยเชื่อมจะเปลี่ยนโครงสร้างซึ่งมีผลต่อลักษณะและความไวของโลหะ ด้วยการให้ความร้อนอย่างต่อเนื่องเครื่องชั่งจะปรากฏขึ้นที่อุณหภูมิสูงกว่า 900 ° C เล็กน้อยด้วยการให้ความร้อนเป็นระยะเพื่อหลีกเลี่ยงการปรากฏตัวของเครื่องทำความร้อนจะต้องลดลง 100 ° C

เทคโนโลยีสำหรับการเชื่อมเหล็กกล้าออสเทนนิติก

เหล็กกล้าออสเตนนิติกสเตนเลสละลายที่อุณหภูมิเกือบ 2,000 องศาเซลเซียส แต่ถึงกระนั้นก็ตามปริมาณคาร์บอนต่ำในการประกอบก็ให้ความเชื่อมได้ดีเยี่ยม อุณหภูมิของเครื่องเชื่อมไม่สูงมากจนขนาดจะเกิดขึ้นในระหว่างกระบวนการเชื่อม ไม่มีกลิ่นไม่พึงประสงค์เมื่อความร้อนสแตนเลส เพื่อหลีกเลี่ยงการโก่งงอและการกัดกร่อนตามขอบเกรนวิธีการเชื่อมที่รวดเร็วถูกนำมาใช้

กระบวนการเชื่อมและโหมดทำความเย็นที่เลือกไม่ถูกต้องอาจทำให้เกิดผลกระทบที่ไม่พึงประสงค์ ระหว่างการเชื่อมไม่เพียง แต่บริเวณการเชื่อมจะให้ความร้อน แต่ยังรวมถึงส่วนโลหะที่อยู่ติดกัน อุณหภูมิของพวกมันสามารถสูงถึง 700 องศาเซลเซียสที่อุณหภูมินี้โครเมียมสลายตัวซึ่งเมื่อเย็นลงช้า ๆ จะนำไปสู่การตกตะกอนของคาร์ไบด์ โครงสร้างออสเทนนิติกของเหล็กที่จุดสะสมคาร์ไบด์จะมีความบกพร่องซึ่งจะทำให้การลดลงทั้งหมด ข้อกำหนดทางเทคนิค และน่าเสียดายส่งผลต่อลักษณะที่ปรากฏของโลหะสำเร็จรูป

ออกซิเดชันของโครเมียมอาจมาพร้อมกับเนื้องอกของวัสดุทนไฟ ส่วนใหญ่โครเมียมออกไซด์ยังคงอยู่ในรอยต่อ อุณหภูมิหลอมเหลวสูงกว่าสแตนเลส 100-200 ° C การนำความร้อนต่ำของเหล็กที่มีค่าสัมประสิทธิ์การขยายตัวเชิงเส้นสูงจะสร้างความตึงเครียดในเขตที่ได้รับผลกระทบจากความร้อน อุปกรณ์เชื่อมก๊าซที่มีความเข้มต่ำเมื่อความร้อนของโลหะเกิดขึ้นค่อย ๆ นำไปสู่ความจริงที่ว่าพื้นที่ความร้อนเพิ่มขึ้น สิ่งนี้มีส่วนทำให้โลหะเย็นตัวลงเล็กน้อยทำให้เกิดการตกตะกอนของโครเมียมออกซิเดชั่น เมื่อทำการเชื่อมท่อกลวงผลิตภัณฑ์ออกซิเดชั่นจะปรากฏขึ้นภายในด้านหลังตัวเชื่อม (ภายใต้เงื่อนไขการเข้าถึงอากาศเข้าสู่โพรงท่อฟรี)

การใช้การเชื่อมอาร์คสำหรับเหล็กสแตนเลสมีความเหมาะสมมากกว่าเนื่องจากในกระบวนการนี้รอยต่อมีความสม่ำเสมอยิ่งขึ้นการเชื่อมต่อมีความน่าเชื่อถือและเหล็กยังคงลักษณะทางเทคนิคเบื้องต้นไว้

การเชื่อมแก๊สเป็นธรรมเมื่อทำการยึดชิ้นส่วนที่มีความหนาขนาดเล็กไม่เกิน 2 มม. กระบวนการเชื่อมมีความคล้ายคลึงกันในอุณหภูมิและความเข้มเปลวไฟที่ใช้สำหรับเหล็กกล้าคาร์บอน วัสดุเชื่อมฟิลเลอร์เป็นลวดที่มีองค์ประกอบเดียวกับสแตนเลสนั่นเอง ถ้ามันมีไทเทเนียมหรือไนโอเบียมนี่จะช่วยลดการตกตะกอนของโครเมียมคาร์ไบด์

แม้ว่าพวกเขาทั้งหมดอยู่ในระดับของเหล็กโลหะผสมสูง ดีมากไม่จำเป็นต้องให้ความร้อนล่วงหน้าและความร้อนก่อน ตามกฎแล้วพวกเขาจะไม่เอียงและ แต่คุณสมบัตินี้ใช้กับเหล็กเองและไม่ได้ใช้กับรอยเชื่อม

เหล็กออสเทนนิติกมี 17% Cr และอื่น ๆ เหล็กดังกล่าวมีการยืดตัวที่สูงขึ้นความเหนียวและพารามิเตอร์ของการเปลี่ยนสถานะให้เปราะ ในสภาพหลอมพวกเขามีดัชนีผลผลิตสูงและหากจำเป็นเหล็กเหล่านี้สามารถเสริมความแข็งแกร่งด้วยการเสียรูปโดยไม่ต้องกลัวการเปราะ

เกรดหลักและองค์ประกอบทางเคมีของเหล็กกล้าออสเทนนิติกสำหรับการเชื่อม

เกรดหลักของเหล็กกล้าออสเทนนิติกเชื่อมตามมาตรฐานของรัสเซีย ได้แก่ : 12X17, 15X6SU, 10X13SU, 15X11M17M17M17, 17X17H17T, 17X17H17T, 12X18H10T, 12X21H5N, 17X17H17T17 นอกเหนือจากเกรดข้างต้นแล้วยังมีเหล็กกล้าออสเทนนิติกและโลหะผสม แต่ก็ยากเนื่องจากคุณสมบัติพิเศษของมัน

ผลขององค์ประกอบทางเคมีที่มีต่อความสามารถในการเชื่อมของเหล็กกล้าออสเทนนิติก

ประเภทหลักของเหล็กโครเมียม - นิกเกิลออสเทนนิติกคือ X18H10 โครงสร้างของเหล็กประเภทนี้คือออสเทนนิติกโดยมีการรวมของเดลต้าเฟอร์ไรต์ (ประมาณ 2-7%) ด้วยปริมาณนิกเกิลประมาณ 8% ออสเทนไนท์จะถูกแปลงเป็นมาร์เทนไซท์บางส่วนที่อุณหภูมิห้องหากเหล็กถูกเปลี่ยนรูปเป็นพลาสติก

เหล็กกล้าออสเทนนิติกทนความร้อนประกอบด้วยโครเมียมสูงถึง 25% และปริมาณนิกเกิลสามารถเข้าถึง 38% ความต้านทานความร้อนของเหล็กเพิ่มขึ้นโดยการผสมเหล็กกับซิลิกอน (ประมาณ 1%) หรืออลูมิเนียม

โครงสร้างโลหะของรอยเชื่อมในเหล็กกล้าออสเทนนิติกแสดงในแผนภาพ Scheffler แผนภาพแสดงการพึ่งพาของโครงสร้างโลหะที่เทียบเท่าของโครเมียมและนิกเกิล แต่นอกเหนือจากองค์ประกอบที่ระบุในแผนภาพเปอร์เซ็นต์ของทองแดงที่มีค่าสัมประสิทธิ์เท่ากับ 0.6 และไนโตรเจนที่มีค่าสัมประสิทธิ์ 10-30 สามารถนำมาใช้ในนิพจน์เพื่อคำนวณค่านิกเกิลที่เทียบเท่าได้ และในสูตรการคำนวณเทียบเท่าของโครเมียมสัมประสิทธิ์เปอร์เซ็นต์ของทังสเตนคือ 0.5 และไทเทเนียมคือ 2-5

ไดอะแกรม Scheffler มักใช้กับเงื่อนไข เมื่อใช้การเชื่อมชนิดอื่น ๆ โครงสร้างของโลหะการเชื่อมอาจแตกต่างจากที่แสดงในแผนภาพ

วัตถุประสงค์หลักเพื่อให้แน่ใจว่าเพื่อป้องกันการก่อตัวของรอยแตกเย็นและร้อน จากการทดลองพบว่าความสามารถในการเชื่อมของโลหะเชื่อมขึ้นอยู่กับปริมาณเฟอร์ไรต์ในเหล็ก เมื่อปริมาณเฟอร์ไรต์อยู่ในช่วง 2-6% ความเสี่ยงของการแตกจะลดลงอย่างมีนัยสำคัญ

นักวิจัย Delong ปรับปรุงไดอะแกรม Scheffler แต่เนื้อหาขององค์ประกอบเฟอร์ไรต์มีการเปลี่ยนแปลงอย่างมีนัยสำคัญเมื่อคำนึงถึงเปอร์เซ็นต์ของไนโตรเจนที่มีค่าสัมประสิทธิ์ 30 นี้จะต้องคำนึงถึง (การเชื่อมในก๊าซป้องกัน, การเชื่อมด้วยอิเล็กโทรดบริโภคและไม่สิ้นเปลือง) ดังนั้นแผนภาพ Delong จึงไม่สมบูรณ์เช่นกัน

เพื่อประเมินเนื้อหาเฟอร์ไรต์โดยประมาณ Seferian ได้รับนิพจน์ต่อไปนี้: x \u003d 3 * (Cr-eq - 0.93Ni-eq - 6.7),%

การมีอยู่ของปริมาณเฟอร์ไรต์ที่ต้องการ (2-6%) ช่วยให้เราสามารถแก้ปัญหาการไม่มีรอยร้าวเมื่อทำการเชื่อมเหล็กออสเทนนิติก แต่ในขณะเดียวกันเฟอร์ไรต์ก็ช่วยลดการยืดตัวของโลหะเชื่อมลดความหนืดเพิ่มอุณหภูมิการเปลี่ยนผ่านและส่งผลเสียต่อความต้านทานการกัดกร่อน

ในโลหะที่สะสมนอกเหนือไปจาก microcracks คนอื่น ๆ ก็สามารถสร้าง และพวกมันเชื่อมโยงกับข้อเท็จจริงที่ว่าซัลไฟด์และออกไซด์ที่มีอยู่ในองค์ประกอบของเหล็กไม่สามารถลอยขึ้นสู่พื้นผิวของสระเชื่อมของเหลวเนื่องจากความหนืดสูง ดังนั้นเพื่อลดความหนืดของโลหะที่หลอมเหลวจึงแนะนำให้ใช้เหล็กผสมกับซิลิคอนในปริมาณ 0.3-0.7%

การเปลี่ยนแปลงโครงสร้างของโลหะระหว่างการเชื่อมเหล็กกล้าออสเทนนิติก

เมื่อทำการเชื่อมเหล็กกล้าออสเทนนิติกในเขตร้อนจะเกิดการเจริญเติบโตของเมล็ดข้าว และมันเกิดขึ้นได้อย่างราบรื่นมากกว่าที่ไม่ได้รับการเตือน เหล็กโครงสร้าง. แต่ถ้ามีสิ่งกีดขวางสำหรับสิ่งนี้ในรูปของเฟสคาร์ไบด์การเจริญเติบโตของเมล็ดข้าวจะไม่เกิดขึ้น

ในส่วนที่ร้อนจัดนอกเหนือจากการเจริญเติบโตของเมล็ดข้าวขั้นตอนคาร์ไบด์จะละลายส่วนใหญ่คือคาร์ไบด์ Cr23 C6 นอกเหนือจากโครเมียมคาร์ไบด์แล้วยังมีคาร์ไบด์ของโลหะที่มีความเสถียรอื่น ๆ เช่นไททาเนียมไนโอเบียมและวานาเดียม นอกจากคาร์ไบด์ Cr23 C6 แล้วยังมีโครเมียมไนไตรด์ Cr2 N และ Cr7 C3 คาร์ไบด์ปรากฏขึ้น การละลายของคาร์ไบด์บางส่วนจะนำไปสู่การก่อตัวของฟิล์มบาง ๆ ของคาร์ไบด์เหล่านี้ตามแนวรอยต่อของเกรน ด้วยเหตุนี้เหล็กจึงมีความไวสูงต่อการกัดกร่อนตามขอบเกรน

การเปลี่ยนแปลงเหล่านี้สามารถหลีกเลี่ยงได้โดยการทำให้เหล็กมีเสถียรภาพ แต่ในกรณีของการใช้การเชื่อมชนิดต่าง ๆ เช่นการเชื่อมแบบอิเล็กโตรแล็กหรือการเชื่อมแบบอาร์คจม (ประสิทธิภาพสูง) การทำให้มีเสถียรภาพแม้ไม่ได้แก้ปัญหาการกัดกร่อนตามขอบเกรน

คุณสามารถเพิ่มความแข็งแรงของโลหะเชื่อมได้โดยการเพิ่มไนโตรเจนจำนวนเล็กน้อย

การให้ความร้อนและการอบชุบด้วยความร้อนในเหล็กกล้าเชื่อม

เมื่อทำการเชื่อมเหล็กกล้าออสเทนนิติกไม่ต้องอุ่นในแง่ของการเปลี่ยนแปลงโครงสร้าง แต่ในบางกรณีใช้ความร้อนกับอุณหภูมิ 200 ° C เพื่อลดความเครียดภายใน

ขนาดของความเค้นตกค้างในเหล็กดังกล่าวมีขนาดค่อนข้างใหญ่เนื่องจากมีความเสี่ยงที่จะเกิดการสึกกร่อนของเหล็ก เพื่อหลีกเลี่ยงปัญหานี้การรักษาความร้อนของรอยเชื่อมจะดำเนินการ

หากจำเป็นเท่านั้นที่จะลดค่าความเค้นภายในได้อุณหภูมิของการอบที่ 800-850 ° C จะถูกเลือก ถ้า ข้อต่อเชื่อม การสัมผัสกับตัวกลางซึ่งก่อให้เกิดการกัดกร่อนตามขอบเกรนจะเหมาะสมที่จะทำการอบที่อุณหภูมิ 950-1050 ° C การอบอ่อนช่วยละลายฟิล์มคาร์ไบด์

เมื่อทำการอบชุบด้วยความร้อนจะต้องคำนึงถึงว่าเหล็กกล้าประเภทХ18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20มีแนวโน้มที่จะทำให้เกิดรอยแตก

การเชื่อมแก๊สของเหล็กกล้าออสเทนนิติก

สำหรับเหล็กออสเทนนิติกแนะนำให้เลือกเปลวไฟเชื่อมอะเซทิลีนกับออกซิเจนที่ความจุ 70-75 l / h ขึ้นอยู่กับความหนา 1 มม. ที่จะทำการเชื่อม ไม่แนะนำให้ใช้ oxidative เช่น เมื่อมีการใช้งานโครเมี่ยมจะเผาไหม้อย่างรุนแรง แนะนำให้ใช้เหล็กกล้าออสเทนนิติกสำหรับเกรดต่อไปนี้: Sv-02X19H9T, Sv-08X19H10B นอกจากนี้ยังใช้เกรดลวดคาร์บอนต่ำเจือด้วยไทเทเนียมหรือไนโอเบียม (1-6 มม.) เส้นผ่านศูนย์กลางของเส้นลวดจะถูกเลือกเท่ากับเส้นผ่าศูนย์กลางของโลหะฐาน

ใช้บ่อยเช่นฟลักซ์ยี่ห้อ NZh-8 ส่วนประกอบของฟลักซ์จะถูกผสมบนกระจกเหลวและนำไปใช้กับรอยเชื่อมของผลิตภัณฑ์ กระบวนการเชื่อมจะดำเนินการหลังจากฟลักซ์แห้งสนิท

ทุกคนสามารถทำได้โดยไม่ต้องมีข้อ จำกัด องค์ประกอบของวัสดุตัวเติมมักจะถูกเลือกให้คล้ายกับองค์ประกอบของเหล็กเชื่อม หากต้องการความต้านทานการกัดกร่อนสูงการใช้วัสดุตัวเติมที่ไม่มีฐานเฟอร์ไรต์จะเหมาะสม

เหล็กกล้าออสเตนนิติกมีคุณสมบัติพิเศษจำนวนมากถูกนำมาใช้ในสภาพแวดล้อมการทำงานที่มีความก้าวร้าวสูง โลหะผสมดังกล่าวขาดไม่ได้ในงานวิศวกรรมพลังงาน ณ สถานประกอบการของอุตสาหกรรมน้ำมันและเคมี

1

โลหะผสมออสเทนนิติกรวมถึงโลหะผสมที่มีระดับยาสลบสูงซึ่งโดยปกติแล้วการตกผลึกจะก่อตัวเป็นระบบเฟสเดียวที่โดดเด่นด้วยตาข่ายผลึกที่อยู่ตรงกลางใบหน้า ตาข่ายประเภทนี้ในเหล็กที่อธิบายไว้ยังคงไม่เปลี่ยนแปลงแม้ในกรณีที่โลหะถูกทำให้เย็นลงจนถึงอุณหภูมิที่ต่ำมากเรียกว่าอุณหภูมิ (ในอุณหภูมิ -200 องศาเซลเซียส) ในบางกรณีเหล็กเกรดออสเทนนิติกยังมีเฟสอีกด้วย (ปริมาณของมันในอัลลอยสามารถสูงถึงสิบเปอร์เซ็นต์) - เฟอร์ไรต์ที่มีการผสมในระดับสูง ในกรณีนี้ขัดแตะเป็นศูนย์กลางของร่างกาย

การแยกเหล็กกล้าออสเทนนิติกออกเป็นสองกลุ่มนั้นดำเนินการโดยองค์ประกอบของฐานรวมถึงเนื้อหาในโลหะผสมของส่วนประกอบผสม - นิกเกิลและโครเมียม:

- องค์ประกอบตามเหล็ก: เนื้อหานิกเกิล - มากถึง 7%, โครเมียม - มากถึง 15%, ปริมาณรวมของสารเจือปนเจือปน - ไม่เกิน 55%

- องค์ประกอบของนิกเกิล (55% หรือมากกว่านิกเกิล) และฐานเหล็กนิกเกิล (ประกอบด้วย 65 และเปอร์เซ็นต์ของนิกเกิลและเหล็กมากกว่าโดยมีอัตราส่วนตั้งแต่หนึ่งถึงสองเป็น 1 ถึง 1.5)

ในโลหะผสมดังกล่าวนิกเกิลจะเพิ่มความเหนียวความต้านทานความร้อนและความสามารถในการขึ้นรูปของเหล็กกล้าและโครเมียมมีหน้าที่ในการป้องกันการกัดกร่อนและทนความร้อน และโดยการเพิ่มส่วนประกอบการผสมอื่น ๆ มันเป็นไปได้ที่จะได้คุณสมบัติที่เป็นเอกลักษณ์ของสารประกอบออสเทนนิติกซึ่งเป็นชุดที่กำหนดภารกิจอย่างเป็นทางการของโลหะผสมนี้

ส่วนใหญ่แล้วเหล็กกล้าออสเทนนิติกจะถูกผสมด้วยองค์ประกอบต่อไปนี้:

- เฟอร์ไรต์ที่ทำให้โครงสร้างของออสเทนไนต์มีเสถียรภาพ เหล่านี้รวมถึงวานาเดียมทังสเตนไนโอเบียมไทเทเนียมซิลิกอนและโมลิบดีนัม

- ออสเทนไนไตเซอร์ซึ่งเป็นไนโตรเจนคาร์บอนและแมงกานีส

ส่วนประกอบทั้งหมดเหล่านี้ตั้งอยู่ทั้งในระยะที่มากเกินไปและโดยตรงในสารละลายเหล็กแข็ง

ตามการจำแนกประเภทที่ยอมรับซึ่งคำนึงถึงระบบการผสมเหล็กกล้าออสเทนนิติกใด ๆ สามารถจำแนกได้เป็นโครเมียม - แมงกานีสหรือโครเมียม - นิกเกิล นอกจากนี้โลหะผสมจะถูกแบ่งออกเป็นโครเมียม - นิกเกิล - แมงกานีสและโครเมียม - นิกเกิล - โมลิบดีนัม

2

สารเติมแต่งหลากหลายชนิดช่วยให้คุณสามารถสร้างเหล็กออสเทนนิติกพิเศษซึ่งใช้สำหรับการผลิตชิ้นส่วนสำหรับโครงสร้างที่ทำงานในอุณหภูมิสูงการกัดกร่อนและสภาวะการแช่แข็ง จากนี้สารประกอบออสเทนนิติกและแบ่งออกเป็นกลุ่มต่าง ๆ :

- ทนต่อการกัดกร่อน;

- ทนความหนาวเย็น

สารประกอบทนความร้อนจะไม่ถูกทำลายเมื่อสัมผัสกับสภาพแวดล้อมทางเคมี สามารถใช้งานที่อุณหภูมิสูงถึง 1,150 องศา ผลิตภัณฑ์ที่มีน้ำหนักเบาหลากหลายทำจากเหล็กดังกล่าว:

- องค์ประกอบของระบบท่อส่งก๊าซ

- อุปกรณ์สำหรับอุปกรณ์เตา;

- ส่วนความร้อน

เกรดเหล็กทนความร้อนสามารถต้านทานโหลดภายใต้สภาวะอุณหภูมิสูงเป็นเวลานานในขณะที่ยังคงรักษาลักษณะเชิงกลสูงในขั้นต้น พวกเขาจำเป็นต้องผสมกับทังสเตนและโมลิบดีนัม (สารเติมแต่งแต่ละชนิดสามารถอยู่ในองค์ประกอบของเหล็กในปริมาณมากถึงเจ็ดเปอร์เซ็นต์) และสำหรับการบดเมล็ดพืชในอัลลอยออสเทนนิติกบางชนิดโบรอนถูกนำมาใช้ในปริมาณเล็กน้อย

เราหมายถึงแบรนด์ร่วมกันของเหล็กทนความร้อนและทนความร้อนได้อธิบายไว้ในระดับบทความ: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T

สเตน สแตนเลส (เช่นความทนทานต่อการกัดกร่อน) มีลักษณะที่มีปริมาณคาร์บอนต่ำ (ไม่อนุญาตให้ใช้องค์ประกอบทางเคมีมากกว่าร้อยละ 0.12) นิเกิลนั้นมีตั้งแต่ 8 ถึง 30% และโครเมียม 12 ถึง 18% สเตนเลสออสเทนนิติกใด ๆ ที่ผ่านกรรมวิธีทางความร้อน (แบ่งเบา, ชุบแข็งหรือ) การรักษาความร้อนเป็นสิ่งที่จำเป็นเพื่อให้ผลิตภัณฑ์สแตนเลสรู้สึกดีในสภาพแวดล้อมที่ก้าวร้าวต่าง ๆ ไม่ว่าจะเป็นอัลคาไลน์แก๊สโลหะเหลวกรดที่อุณหภูมิตั้งแต่ +20 องศาขึ้นไป

เกรดที่ทนต่อการกัดกร่อนของออสเทนนิติกต่อไปนี้เป็นที่รู้จักกันดี:

- โครเมียมนิกเกิลโมลิบดีนัม: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- chromomanganese: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- โครเมียมนิกเกิล: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- ที่มีปริมาณซิลิคอนสูง (จาก 3.8 เป็น 6.7%): 15X18H12C4T10, 02X8H22C6

องค์ประกอบออสเทนนิติกทนความเย็นประกอบด้วยนิกเกิล 8-25% และโครเมียม 17-25% พวกเขาจะใช้สำหรับอุปกรณ์แช่แข็งมีต้นทุนการผลิตสูงดังนั้นพวกเขาจะใช้ จำกัด มาก เหล็กแช่แข็งที่พบมากที่สุดคือ 07Kh13N4AG20 และ 03Kh20N16AG6 ซึ่งผสมด้วยไนโตรเจน มีการแนะนำองค์ประกอบนี้เพื่อให้อัลลอยที่อุณหภูมิ + 20 °มีความแข็งแรงของผลผลิตสูงขึ้น

3

พบมากที่สุดคือเหล็กโครเมียม - นิกเกิลออสเทนนิติกซึ่งมีสารเติมแต่งโมลิบดีนัม พวกมันถูกใช้เมื่อมีความเสี่ยงในการก่อตัวของรอยแยก พวกเขาแสดงความต้านทานสูงในการลดบรรยากาศและจะถูกแบ่งออกเป็นสองประเภท:

- ไม่เสถียรโดยไทเทเนียมที่มีปริมาณคาร์บอนไม่เกิน 0.03%;

- เสถียรด้วยไทเทเนียมด้วยคาร์บอนตั้งแต่ 0.08 ถึง 0.1%

เกรดขององค์ประกอบโครเมียม - นิกเกิลดังกล่าวเป็น X17H13M2 และ X17H13M3 เหมาะสำหรับโครงสร้างที่ทำงานในสภาพแวดล้อมของกรดซัลฟูริกในกรดอะซิติกสิบเปอร์เซ็นต์ในกรดฟอสฟอริก

เหล็กกล้านิเกิล - โครเมียมซึ่งมีไนโอเบียมหรือไทเทเนียมเพิ่มขึ้นมีความเสี่ยงต่อการกัดกร่อนตามขอบเกรนน้อยที่สุด เมื่อเปรียบเทียบกับคาร์บอนไนโอเบียมจะมีการแนะนำเพิ่มขึ้น 9–10 เท่าและเพิ่มขึ้นอีก 4-5 เท่าของไททาเนียม โลหะผสมที่มีความเป็นไปได้ที่คล้ายคลึงกัน ได้แก่ องค์ประกอบต่อไปนี้: 0X18H12B, 0X18H10T, X18H9T และอื่น ๆ

นอกจากนี้ยังเป็นไปได้ที่จะเพิ่มความต้านทานการกัดกร่อนของเหล็กที่อธิบายไว้โดยการแนะนำซิลิกอนให้กับพวกเขา ตัวแทนที่ยอดเยี่ยมขององค์ประกอบพิเศษดังกล่าวคือโลหะผสมดังกล่าว:

- 015H14N19S6B;

- 03H8N22S6

เหมาะอย่างยิ่งสำหรับการผลิตชุดประกอบที่เชื่อมด้วยสารเคมีซึ่งมีกรดไนตริกเข้มข้นถูกจัดเก็บและประมวลผล

เหล็กกล้าโครเมี่ยม - แมงกานีสประเภท 2X18H4GL มีลักษณะเฉพาะที่มีลักษณะการหล่อสูงดังนั้นจึงถูกนำไปใช้ในโรงงานที่มีโครงสร้างการหล่อที่ทนต่อการกัดกร่อน โลหะผสมโครเมียมอื่น ๆ (ตัวอย่างเช่น 10Kh13G12N2SA และ 08Kh12G14N4YUM) ในสื่อที่ติดไฟได้จะทนต่อการกัดกร่อนได้ดีกว่าโครเมียม - นิกเกิล

4

โลหะผสมที่ทนความร้อนและทนความร้อนของกลุ่มออสเทนนิติกจะถูกนำไปใช้ในการรักษาความร้อนประเภทต่าง ๆ เพื่อเพิ่มคุณสมบัติเช่นเดียวกับการปรับเปลี่ยนโครงสร้างของเม็ดที่มีอยู่: จำนวนและหลักการของการกระจายตัวของเฟส

การหลอมเหล็กดังกล่าวใช้เพื่อลดความแข็งของโลหะผสม (เมื่อถูกกำหนดโดยเงื่อนไขการใช้งาน) และเพื่อกำจัดปรากฏการณ์ของความเปราะ ด้วยความร้อนนี้โลหะจะถูกทำให้ร้อนถึง 1200–1250 องศาเป็นเวลา 30–150 นาทีจากนั้นจะถูกทำให้เย็นลงโดยเร็วที่สุด คอมเพล็กซ์ส่วนใหญ่มักจะถูกทำให้เย็นในน้ำมันหรือในอากาศ แต่โลหะผสมที่มีส่วนประกอบของโลหะผสมในปริมาณเล็กน้อยมักจะแช่อยู่ในน้ำ

สำหรับโลหะผสมประเภทХН35ВТЮและХН70ВМТЮแนะนำให้ใช้กรรมวิธีทางความร้อนในรูปแบบการชุบแข็งแบบคู่ ขั้นแรกให้ทำการปรับสภาพองค์ประกอบแรกให้เป็นปกติ (ที่อุณหภูมิประมาณ 1200 องศา) เนื่องจากโลหะจะเพิ่มดัชนีความต้านทานการคืบเนื่องจากการก่อตัวของเฟสที่เป็นเนื้อเดียวกัน และหลังจากนี้การปรับมาตรฐานครั้งที่สองจะดำเนินการที่อุณหภูมิไม่เกิน 1100 องศา ผลของการรักษาที่อธิบายไว้นั้นเพิ่มขึ้นอย่างมากในคุณสมบัติของพลาสติกและทนความร้อนของเหล็กกล้าออสเทนนิติก

เหล็กออสเทนนิติก เพิ่มความต้านทานความร้อนของมัน (และในเวลาเดียวกันความแข็งแรงเชิงกล) ในกรณีเหล่านั้นเมื่อการรักษาความร้อนสองครั้งเกิดขึ้นซึ่งประกอบด้วยการชุบแข็งและการเสื่อมตามอายุ นอกจากนี้โลหะออสเทนนิติกเกือบทั้งหมดซึ่งอยู่ในกลุ่มของความต้านทานความร้อนอายุเทียมก่อนการใช้งาน (นั่นคือพวกมันทำการทำงานของการชุบแข็งแบบกระจาย)