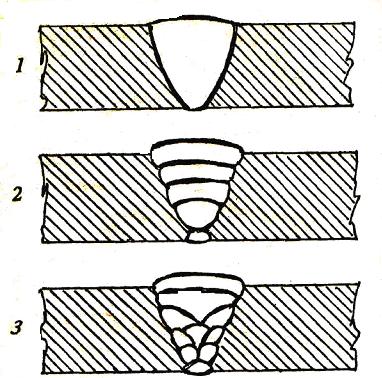

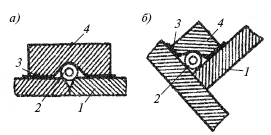

ในการเติมรอยต่อของตะเข็บคุณอาจต้องผ่านมากกว่าหนึ่งครั้ง และขึ้นอยู่กับสิ่งนี้อาจมีชั้นเดียว, หลายชั้น, หลายชั้น, หลายรอบ ตะเข็บ แผนผังรอยตะเข็บดังกล่าวแสดงในรูปที่

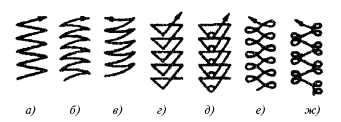

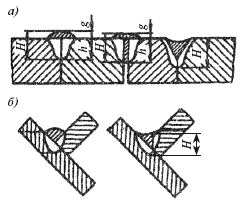

มะเดื่อ 1. การเคลื่อนที่ของอิเล็กโทรดในโหมดการทำความร้อนที่แตกต่างกัน 1 - ด้วยความร้อนที่อ่อนแอของขอบ2- ด้วยความร้อนที่เพิ่มขึ้นของขอบ3 - เพิ่มความร้อนที่ขอบหนึ่ง4 - ด้วยความร้อนที่ดีของรากตะเข็บ

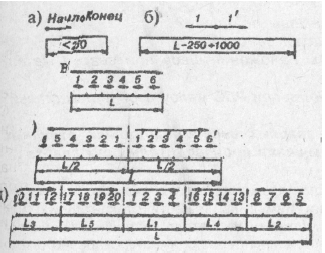

หากจำนวนเลเยอร์เท่ากับจำนวนครั้งที่ผ่านไปการเป่าแล้วตะเข็บจะเรียกว่าหลายชั้น ในกรณีที่เลเยอร์บางส่วนดำเนินการในหลายรอบรอยต่อดังกล่าวเรียกว่ามัลติพาส ตะเข็บหลายชั้นมักใช้กับก้นข้อต่อหลายจุดผ่านและมุมที ในแง่ของความยาวตะเข็บทั้งหมดสามารถแบ่งออกเป็นสามกลุ่มตามเงื่อนไข: สั้น - สูงถึง * 300 มม., กลาง - 300-1000, ยาว - มากกว่า 1,000 มม.

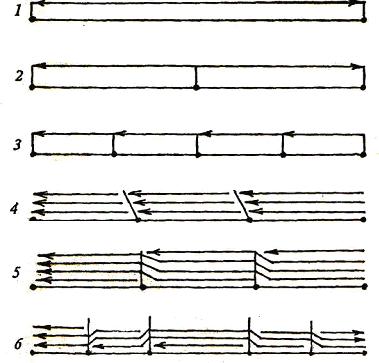

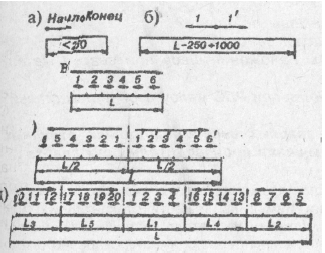

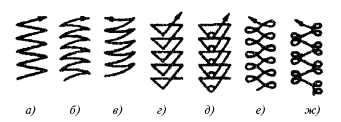

ขึ้นอยู่กับความยาวของรอยต่อคุณสมบัติของวัสดุที่ถูกเชื่อมความต้องการความถูกต้องและคุณภาพของรอยต่อรอยการเชื่อมตะเข็บจะดำเนินการในหลายวิธี ในรูป 3 แสดงรูปแบบการเชื่อมดังกล่าว สิ่งที่ง่ายที่สุดคือทำตะเข็บสั้น ๆ

มะเดื่อ 2. ประเภทของการบรรจุเชื่อม: 1 - ตะเข็บชั้นเดียว; 2 - ตะเข็บหลายเส้น; 3 - ตะเข็บหลายชั้นหลายผ่าน

ทางเดินจะดำเนินการ - ตั้งแต่ต้นจนจบตะเข็บ หากตะเข็บยาวขึ้น (เรียกว่าตะเข็บมีความยาวปานกลาง) จากนั้นการเชื่อมจะเริ่มจากตรงกลางถึงปลาย (วิธีการผกผัน) หากตะเข็บที่มีความยาวขนาดใหญ่สุกแล้วสามารถทำได้ทั้งแบบย้อนกลับและกระจาย คุณสมบัติหนึ่ง - หากใช้วิธีการย้อนกลับขั้นตอนตะเข็บทั้งหมดจะถูกแบ่งออกเป็นส่วนเล็ก ๆ (200-150 มม. ในแต่ละส่วน) และการเชื่อมในแต่ละส่วนจะดำเนินการในทิศทางตรงกันข้ามกับทิศทางทั่วไปของการเชื่อม

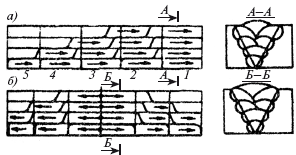

"ฮิลล์" หรือ "น้ำตก" ถูกนำมาใช้เมื่อทำข้อต่อของโครงสร้างที่รับน้ำหนักมากและโครงสร้างที่มีความหนาอย่างมีนัยสำคัญ ที่ความหนา 20-25 มม. จะเกิดความเค้นเชิงปริมาตรและเกิดอันตรายจากการแตกร้าว เมื่อเชื่อมด้วย "สไลด์" โซนการเชื่อมจะต้องอยู่ในสถานะร้อนเสมอซึ่งเป็นสิ่งสำคัญมากในการป้องกันรอยแตก

ชนิดของการเชื่อม "ภาพนิ่ง" คือการเชื่อม "น้ำตก"

เมื่อทำการเชื่อมเหล็กกล้าคาร์บอนต่ำแต่ละชั้นของการเชื่อมจะมีความหนา 3-5 มม. ขึ้นอยู่กับกระแสเชื่อม ยกตัวอย่างเช่นที่กระแส 100 A, duta จะหลอมโลหะให้มีความลึกประมาณ 1 มม. ในขณะที่โลหะชั้นล่างจะต้องผ่านกระบวนการให้ความร้อนที่ระดับความลึกถังขยะขนาด 1-2 มม. พร้อมโครงสร้างที่ละเอียด ด้วยกระแสเชื่อมที่สูงถึง 200 A ความหนาของชั้นที่สะสมเพิ่มขึ้นเป็น 4 มม. และการรักษาความร้อนของชั้นล่างจะเกิดขึ้นที่ความลึก 2-3 มม.

มะเดื่อ 3. รูปแบบการเชื่อม 1- การเชื่อมและทางเดิน; 2 - เชื่อมจากตรงกลางถึงขอบ; 3 - วิธีการเชื่อม argngnosteichy; 4 - เชื่อมโดยบล็อก; 5 - การเชื่อมต่อแบบเรียงซ้อน 6- เชื่อมด้วยภาพนิ่ง

เพื่อให้ได้โครงสร้างที่ละเอียดของรอยประสานรากคุณจำเป็นต้องใช้ลูกกลิ้งเชื่อมโดยใช้อิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 3 มม. และกระแสไฟฟ้า 100 A สำหรับเรื่องนี้ต้องทำความสะอาดรอยประสานราก ชั้นหลอม (ตกแต่ง) ถูกนำไปใช้กับชั้นบนสุดของตะเข็บ ความหนาของชั้นนี้คือ 1-2 มม. ชั้นนี้สามารถรับได้ด้วยอิเล็กโทรดที่มีขนาดเส้นผ่าศูนย์กลาง 5-6 มม. และมีความแข็งแรงกระแส 200-300 A

ปลายตะเข็บ ในตอนท้ายของการเชื่อม - การทำลายส่วนโค้งที่จุดสิ้นสุดของรอยต่อ - ปล่องที่ควรจะเชื่อมได้อย่างถูกต้อง ปล่องภูเขาไฟเป็นโซนที่มีจำนวนสิ่งสกปรกที่เป็นอันตรายมากที่สุดดังนั้นจึงเป็นไปได้ที่จะเกิดรอยแตก ในตอนท้ายของการเชื่อมอย่าทำลายส่วนโค้งและเคลื่อนอิเล็กโทรดออกจากผลิตภัณฑ์ทันที มีความจำเป็นต้องหยุดการเคลื่อนที่ทั้งหมดของอิเล็กโทรดและค่อย ๆ ยืดอาร์คให้แตก โลหะอิเล็กโทรดที่หลอมรวมกันจะเติมเต็มปล่องภูเขาไฟ

เมื่อเชื่อมเหล็กกล้าคาร์บอนต่ำบางครั้งปล่องภูเขาไฟจะถูกนำออกจากตะเข็บ - บนโลหะฐาน หากเชื่อมเหล็กซึ่งมีแนวโน้มที่จะเกิดการดับโครงสร้างปล่องภูเขาไฟที่ด้านข้างจะไม่สามารถยอมรับได้เนื่องจากความเป็นไปได้ของการแตก

หน้าปัจจุบัน: 9 (จำนวนหนังสือทั้งหมดมี 17 หน้า) [ตอนที่มีให้อ่าน: 12 หน้า]

3. ทางเลือกของโหมดสำหรับการเชื่อมอาร์คู่มือ

คุณภาพของการเชื่อมในการเชื่อมอาร์คด้วยตนเองขึ้นอยู่กับคุณสมบัติของช่างเชื่อม เครื่องเชื่อมต้องสามารถติดไฟอาร์คได้อย่างรวดเร็วรักษาความยาวตามที่ต้องการเคลื่อนย้ายอาร์คไปตามขอบของผลิตภัณฑ์เชื่อมทำการเคลื่อนไหวที่จำเป็นโดยอิเล็กโทรดระหว่างการเชื่อม ฯลฯ

ขั้วอาร์คโลหะเคลือบด้วยมือที่ใช้กันอย่างแพร่หลายที่ใช้กันอย่างแพร่หลายในปัจจุบันและกระแสสลับ

ด้วยโหมด RDS ที่เลือกอย่างถูกต้องในตำแหน่งที่ต่ำกว่าจึงเป็นไปได้ที่จะมั่นใจได้ว่าสามารถเชื่อมโลหะเชื่อมได้อย่างมีคุณภาพสูงถึง 3-4 มม. เพื่อหลีกเลี่ยงการขาดการแทรกซึมของโลหะเชื่อมในช่วง RDS ของโลหะที่มีความหนาขนาดใหญ่และเพื่อให้เกิดการเชื่อมที่ดีรูปแบบต่างๆของการตัดขอบของชิ้นส่วนถูกนำมาใช้

รูปแบบของการเตรียมขอบขึ้นอยู่กับความหนาของชิ้นส่วนที่จะทำการเชื่อมและวิธีการเชื่อมที่หลากหลายได้รับในตาราง 32

ตารางที่ 32

รูปแบบของการเตรียมขอบขึ้นอยู่กับความหนาของชิ้นส่วนที่เชื่อม

หมายเหตุ P - คู่มือเชื่อม; เอ - เชื่อมอัตโนมัติ; G - การเชื่อมในสภาพแวดล้อม CO2

เมื่อเลือกรูปแบบของการเตรียมขอบของชิ้นส่วนของรอยต่อรอยพร้อมกับความต้องการเพื่อให้แน่ใจว่าการเจาะสภาพทางเทคโนโลยีและเศรษฐกิจของกระบวนการเชื่อมถูกนำมาพิจารณา ดังนั้นแนะนำให้ใช้รอยต่อชนที่มีมุมเอียงรูปตัววีบนโลหะที่มีความหนา 3-26 มม. ด้วยความหนาขนาดใหญ่มวลของโลหะที่สะสมจะเพิ่มขึ้นอย่างรวดเร็ว สำหรับความหนาของโลหะสูงถึง 60 มม. จะใช้มุมเอียงรูปตัว X ในกรณีหลังนี้ปริมาณของโลหะที่สะสมเมื่อเทียบกับโลหะที่สะสมด้วยมุมเอียงรูปตัววีของขอบจะลดลงเกือบ 2 เท่า สิ่งนี้ยังนำไปสู่การลดความเครียดในการเชื่อมและการลดลงของความผิดปกติของรอยเชื่อม

โหมดการเชื่อมเป็นชุดของลักษณะของกระบวนการเชื่อมที่ให้การเชื่อมตามขนาดรูปร่างและคุณภาพที่กำหนด ใน RDS คุณสมบัติดังกล่าว ได้แก่ เส้นผ่านศูนย์กลางอิเล็กโทรดความแข็งแรงของกระแสเชื่อมแรงดันอาร์คความเร็วในการเชื่อมประเภทกระแสไฟฟ้าขั้วไฟฟ้า ฯลฯ ความสัมพันธ์โดยประมาณระหว่างเส้นผ่านศูนย์กลางอิเล็กโทรดและความหนาของแผ่นของผลิตภัณฑ์ที่เชื่อมมีดังนี้

เมื่อทำการเชื่อมตะเข็บหลายพวกเขาพยายามที่จะเชื่อมผ่านทั้งหมดในโหมดเดียวกัน ข้อยกเว้นคือการผ่านครั้งแรก ในการเชื่อมด้วยตนเองของตะเข็บแบบหลายพาสมักจะใช้งานครั้งแรกกับอิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 3-4 มม. เนื่องจากการใช้อิเล็กโทรดของเส้นผ่านศูนย์กลางขนาดใหญ่ทำให้เป็นการยากที่จะเจาะรูของตะเข็บ

สำหรับการคำนวณโดยประมาณของกระแสเชื่อมในทางปฏิบัติให้ใช้สูตร:

ที่ไหน d- เส้นผ่านศูนย์กลางของแท่งอิเล็กโทรด, mm;

k- สัมประสิทธิ์ขึ้นอยู่กับขนาดเส้นผ่าศูนย์กลางของอิเล็กโทรด:

![]()

เมื่อกระแสเชื่อมไม่เพียงพออาร์คจะเผาไหม้อย่างไม่แน่นอนและด้วยกระแสไฟฟ้าที่มากเกินไปทำให้ขั้วไฟฟ้าหลอมละลายมากเกินไปอันเป็นผลมาจากการสูญเสียที่เพิ่มขึ้นของโปรยลงมาและการก่อตัวของรอยเชื่อมยิ่งแย่ลง ความหนาแน่นกระแสไฟฟ้าที่ได้รับอนุญาตขึ้นอยู่กับขนาดเส้นผ่าศูนย์กลางของอิเล็กโทรดและประเภทของการเคลือบ เส้นผ่านศูนย์กลางของอิเล็กโทรดที่ใหญ่กว่ายิ่งความหนาแน่นของกระแสไฟฟ้าที่อนุญาตได้ลดลงเมื่อสภาพการทำความเย็นแย่ลง

ชนิดของการเคลือบมีผลต่ออัตราการหลอมของอิเล็กโทรด ค่าความหนาแน่นกระแสไฟฟ้าที่อนุญาตในอิเล็กโทรดขึ้นอยู่กับขนาดเส้นผ่าศูนย์กลางของแท่งและชนิดของสารเคลือบผิวที่ให้ไว้ในตาราง 33

ตารางที่ 33

ความหนาแน่นกระแสที่อนุญาต (A / mm2) ในอิเล็กโทรดสำหรับการเชื่อมอาร์คด้วยตนเอง

แรงดันอาร์คในช่วง RDS แตกต่างกันไประหว่าง 20-36 V และไม่ได้ถูกควบคุมระหว่างการออกแบบกระบวนการทางเทคโนโลยีสำหรับการเชื่อมด้วยตนเอง

ความเร็วในการเชื่อมถูกเลือกโดยคำนึงถึงความจำเป็นในการได้รับชั้นของโลหะเชื่อมที่มีพื้นที่หน้าตัดที่แน่นอน ความเร็วในการเชื่อมจะถูกเลือกตามสังเกตุเมื่อทำการทดสอบตัวอย่างการเชื่อม

ชนิดและขั้วของกระแสเชื่อมขึ้นอยู่กับความหนาของโลหะและชนิดของอิเล็กโทรดเป็นหลัก เหล็กกล้าผสมอ่อนและอัลลอยด์ที่มีความหนาปานกลางและขนาดใหญ่มักจะถูกเชื่อมด้วยกระแสสลับ

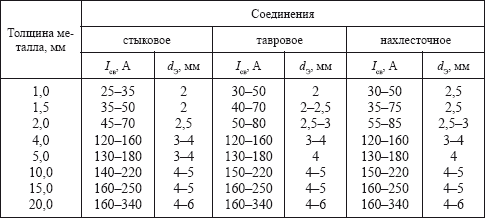

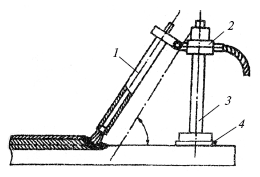

โหมดการเชื่อมโดยประมาณ เหล็กโครงสร้าง จะได้รับในตาราง 34

ตารางที่ 34

โหมดโดยประมาณของเหล็กโครงสร้างเชื่อม

คำถามเพื่อความปลอดภัย:

1. รูปแบบต่าง ๆ ของการตัดคมคืออะไร?

3. โหมดการเชื่อมหมายถึงอะไร?

4. ลักษณะพิเศษต่าง ๆ ของการเชื่อมมีผลอย่างไร?

4. วิธีที่จะทำให้ตะเข็บตามความยาวและข้ามส่วน

สำหรับช่างเชื่อมมือใหม่มันสำคัญมากที่จะต้องฝึกฝนทักษะการจุดระเบิดของอาร์ค การจุดระเบิดอาร์คจะกระทำโดยการสัมผัสที่ปลายขั้วไฟฟ้าสั้น ๆ กับผลิตภัณฑ์หรือโดยการกระแทกที่ปลายขั้วไฟฟ้ากับพื้นผิวโลหะ (รูปที่ 64)

พวกเขา "นำไปสู่" อาร์คในลักษณะที่ขอบของชิ้นส่วนที่จะเชื่อมจะถูกหลอมละลายเพื่อสร้างจำนวนที่ต้องการของโลหะเชื่อมและรูปร่างที่กำหนดของการเชื่อม วิธีหลักที่ใช้กันอย่างแพร่หลายในการเคลื่อนย้ายจุดสิ้นสุดของอิเล็กโทรดในช่วง RDS แสดงในรูปที่ 65

มีหลายวิธีในการทำตะเข็บตามแนวยาวและส่วน ทางเลือกของวิธีการทำตะเข็บถูกกำหนดโดยความยาวของรอยต่อและความหนาของโลหะที่ถูกเชื่อม โดยทั่วไปแล้วตะเข็บที่มีความยาวสูงสุด 250 มม. ถือว่าสั้น, ยาวปานกลางถึง 250-1,000 มม. และยาวกว่า 1,000 มม. - (รูปที่ 66)

มะเดื่อ 64 วิธีการจุดระเบิดของอาร์คโดยขั้วไฟฟ้าที่เคลือบด้วยการหลอมละลาย: และ- สัมผัสขั้วไฟฟ้า ณ จุดหนึ่ง; ข- ตีปลายของขั้วไฟฟ้าบนพื้นผิวโลหะ

มะเดื่อ 65 วิธีหลักในการเคลื่อนย้ายจุดสิ้นสุดของอิเล็กโทรดในระหว่าง RDS: a, b, c, d - ด้วยตะเข็บธรรมดา; d, f, g - สำหรับตะเข็บที่เพิ่มความร้อนให้กับขอบ

มะเดื่อ 66 วิธีทำตะเข็บ: และ- การเชื่อมตะเข็บ "ระหว่างทาง"; ข- การเชื่อมตะเข็บที่มีความยาวเฉลี่ย ใน- การเชื่อมตะเข็บในวิธีย้อนกลับ g, d- การเชื่อมตะเข็บยาว

ตะเข็บสั้นตามความยาวมักจะเชื่อม“ กับทางเดิน” (รูปที่ 66, ก)ตะเข็บที่มีความยาวปานกลางถูกเชื่อมจากตรงกลางไปยังขอบ (รูปที่ 66, b) หรือโดยวิธีการผกผันขั้นตอน (รูปที่ 66, c) ตะเข็บยาวของรอยต่อชนผ่านครั้งเดียวและผ่านครั้งแรกของรอยต่อหลายหน้าถูกเชื่อมจากตรงกลางไปยังจุดสิ้นสุดโดยวิธีการย้อนกลับขั้นตอน (รูปที่ 66, d) และในข้อต่อด้วยรอยเชื่อมเนื้อจากกลางถึงปลายโดยวิธีย้อนกลับขั้นตอน (รูปที่ 66, e)

การเชื่อมกลับเป็นวิธีที่มีประสิทธิภาพที่สุดในการลดความเค้นและความเครียดที่ตกค้าง

ตะเข็บก่อนหน้านี้เย็นลงที่อุณหภูมิ 200-300 ° C เมื่อทำความเย็นในขณะที่ความกว้างรอยต่อลดลงช่องว่างที่กว้างขึ้นในตอนแรกก็ลดลงซึ่งเป็นสาเหตุที่การเปลี่ยนรูปที่เหลือน้อยที่สุด

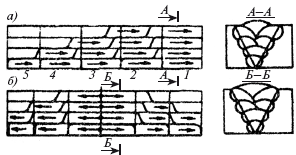

เมื่อการเชื่อมแบบเชื่อมชนหรือชิ้นเนื้อขนาดใหญ่ตะเข็บจะทำในหลายชั้น (รูปที่ 67) ยิ่งไปกว่านั้นแต่ละชั้นของส่วนตรงกลางและส่วนบนของตะเข็บสามารถดำเนินการได้ทั้งในหนึ่งรอบ (รูปที่ 67, a) และในสองรอบหรือมากกว่า (รูปที่ 67, ข)

จากมุมมองของการลดการเสียรูปที่เหลือการเชื่อมในหนึ่งผ่านจะดีกว่า หากความกว้างของตะเข็บถึง 14-16 มม. แสดงว่ามีการใช้วิธีเชื่อมหลายวิธีมากขึ้น

เมื่อการเชื่อมโลหะที่มีความหนาขนาดใหญ่ (\u003e 15 มม.) การทำงานของแต่ละชั้น“ ต่อรอบ” ไม่เป็นที่พึงปรารถนา วิธีนี้นำไปสู่การเสียรูปที่สำคัญและการก่อตัวของรอยแตกในชั้นแรกเนื่องจากชั้นแรกมีเวลาให้เย็น เพื่อป้องกันการก่อตัวของรอยแตกการเติมร่องระหว่าง RDS ควรทำโดยวิธีการเรียงซ้อนหรือ "เลื่อน" ในกรณีนี้แต่ละเลเยอร์ที่ตามมาจะถูกซ้อนทับบนเลเยอร์ก่อนหน้าซึ่งยังไม่มีเวลาที่จะทำให้เย็นลงซึ่งจะช่วยลดความเครียดในการเชื่อมและการเสียรูป แบบแผนสำหรับการเติมขอบตัดด้วยวิธีการเรียงซ้อนและ“ สไลด์” จะแสดงในรูปที่ 68 a, b.

![]()

มะเดื่อ 67 ตะเข็บหลายชั้น: และ- รอยตะเข็บหลายชั้นที่ทำในรอบเดียว ข- ตะเข็บหลายชั้นทำในหลายรอบ I-IV- จำนวนชั้นของรอยเชื่อม; 1-7 - จำนวนรอบ

มะเดื่อ 68 รูปแบบการเติมขอบเมื่อ

โลหะ RDS ที่มีความหนาขนาดใหญ่: และ- วิธีการเรียงซ้อน ข- วิธีการเติม "สไลด์" ในการตัด

ด้วยวิธีการเรียงซ้อนของการกรอกตะเข็บตะเข็บทั้งหมดจะถูกแบ่งออกเป็นส่วนสั้น ๆ 200 มม. และแต่ละส่วนเชื่อมโดยใช้วิธีนี้ ในตอนท้ายของการเชื่อมชั้นแรกของส่วนแรกโดยไม่หยุดให้ดำเนินการชั้นแรกในส่วนที่อยู่ติดกัน ในกรณีนี้แต่ละเลเยอร์ที่ตามมาจะถูกทับลงบนโลหะของเลเยอร์ก่อนหน้าซึ่งไม่มีเวลาให้เย็นลง

การเชื่อม "สไลด์" เป็นวิธีการเรียงซ้อนแบบหนึ่งและดำเนินการโดยช่างเชื่อมสองคนในเวลาเดียวกันจากตรงกลางถึงขอบ วิธีการเชื่อมทั้งสองนี้เป็นการเชื่อมแบบย้อนกลับไม่เพียง แต่ตามความยาว แต่ยังรวมถึงส่วนการเชื่อมด้วย

ก่อนเริ่มการเชื่อมคุณต้องทำความคุ้นเคยกับเอกสารทางเทคนิค กระบวนการผลิตของการออกแบบใด ๆ ที่นำเสนอใน บัตรเทคโนโลยีอา นอกเหนือจากแผนที่ทางเทคโนโลยีแล้วแบบผลิตภัณฑ์ยังแนบกับกระบวนการทางเทคโนโลยี: มุมมองทั่วไปและรายละเอียดพร้อมคำอธิบายที่จำเป็นและ เงื่อนไขทางเทคนิค. ในมุมมองทั่วไปจะระบุตำแหน่งของรอยเชื่อม เมื่อ RDS ของเหล็กกล้าคาร์บอนต่ำขึ้นอยู่กับลักษณะความแข็งแรงของโลหะอิเล็กโทรดที่มีการเคลือบรูไทล์ของประเภท E42 และ E46 เช่น ANO-6, ANO-4 เป็นต้นใช้กันอย่างแพร่หลายสำหรับการเชื่อมโครงสร้างเหล็กที่สำคัญอิเล็กโทรดที่มีการเคลือบพื้นฐานประเภท E42A และ E46A UONI-13/45, SM-11, E-138 / 45N ฯลฯ

คำถามเพื่อความปลอดภัย:

1. รอยเชื่อมมีความยาวต่างกันอย่างไร

2. อะไรคือสิ่งที่ทำให้เกิดการเชื่อมย้อนกลับ?

3. วิธีการเย็บ suturing เมื่อเชื่อมโลหะที่มีความหนาขนาดใหญ่?

4. อิเล็กโทรดใดบ้างที่ใช้ใน RDS ของเหล็กกล้าคาร์บอนต่ำ

5. คุณสมบัติของการใช้งานแนวเชื่อมในตำแหน่งอื่นนอกเหนือจากด้านล่าง วิธีเพิ่มผลผลิตการเชื่อม

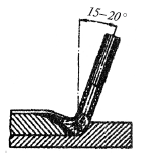

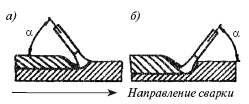

ตะเข็บเชื่อมในตำแหน่งแนวตั้งนั้นยากเนื่องจากโลหะของสระเชื่อมจะไหลลงเนื่องจากแรงโน้มถ่วง เพื่อลดผลกระทบของแรงโน้มถ่วงที่มีต่อโลหะของสระเชื่อมปริมาณของสระเชื่อมจะลดลงด้วยการลดกระแสเชื่อม 15-20% เส้นผ่าศูนย์กลางของอิเล็กโทรดไม่ควรเกิน 4-5 มม.

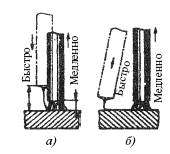

การเชื่อมโลหะ ตะเข็บแนวตั้ง (รูปที่ 69) ดำเนินการจากล่างขึ้นบน (รูปที่ 69, a) หรือจากบนลงล่าง (รูปที่ 69, b) สะดวกที่สุดคือการเชื่อมแบบจากล่างขึ้นบน ในกรณีนี้ส่วนโค้งรู้สึกตื่นเต้นที่จุดต่ำสุดของรอยต่อ ทันทีที่ส่วนล่างของสระเชื่อมเริ่มตกผลึกรูปแบบแพลตฟอร์มที่มีหยดโลหะ อิเล็กโทรดจะหดกลับขึ้นเล็กน้อยและวางตำแหน่งมุมไปข้างหน้า

เมื่อทำการเชื่อมจากบนลงล่างในช่วงแรกอิเล็กโทรดจะตั้งฉากกับผิวและอาร์คจะตื่นเต้นที่จุดบนของรอยเชื่อมหลังจากการก่อตัวของโลหะเหลวหยดลงในส่วนอิเล็กโทรดจะเอียงที่มุม 10-15 °เพื่อให้อาร์คพุ่งตรงไปที่โลหะเหลว เมื่อทำการเชื่อมจากบนลงล่างความลึกของการเจาะนั้นน้อยกว่ามากดังนั้นจึงใช้เป็นกฎเมื่อทำการเชื่อมโลหะบาง ๆ

มะเดื่อ 69 ข้อต่อแนวตั้งเชื่อม:

และ- จากล่างขึ้นบน; ข- จากบนลงล่าง 1, 2 - ตำแหน่งอิเล็กโทรด

เพื่อปรับปรุงการเกิดรอยเชื่อมควรมีการรักษาส่วนโค้งสั้น ๆ เมื่อทำการเชื่อมแนวเชื่อมแนวตั้ง เมื่อเชื่อมจากล่างขึ้นบนจะไม่เกิดการสั่นสะเทือนด้านข้างหรือจะต้องไม่มีนัยสำคัญมาก

การเชื่อมข้อต่อในแนวนอนนั้นยากกว่าการเชื่อมข้อต่อในแนวตั้ง มันทำโดยช่างเชื่อมที่มีคุณสมบัติสูง

การเพิ่มผลิตภาพแรงงานในงานเชื่อมด้วยตนเองสามารถทำได้ด้วยมาตรการขององค์กรและทางเทคนิค

สำหรับการเชื่อมแบบแมนนวลด้วยอิเล็กโทรดแบบชิ้นส่วนจำเป็นต้องตั้งค่าจุดเชื่อมต่อกับกระแสเชื่อมเพื่อการสลับอย่างรวดเร็วของสายเชื่อม เหตุการณ์ที่สำคัญไม่แพ้กันคือการใช้ตัวยึดอิเล็กโทรดสำหรับการเปลี่ยนอิเล็กโทรดอย่างรวดเร็วรวมถึงอุปกรณ์สำหรับการเร่งการหมุนของชิ้นส่วน ฯลฯ

การพัฒนามาตรการทางเทคนิคเกี่ยวข้องกับการแนะนำวิธีการเชื่อมล่าสุดหรือการปรับปรุงอุปกรณ์เชื่อมและเทคโนโลยีการเชื่อม แทนที่จะเป็นรูปตัววีของขอบมันเป็นที่พึงปรารถนาที่จะใช้รูปตัว X ขอแนะนำให้ใช้ขั้วไฟฟ้าที่มีค่าสัมประสิทธิ์การสะสมจำนวนมากตัวอย่างเช่นขั้วไฟฟ้า MP-3 มีค่าสัมประสิทธิ์การสะสม 8.5 กรัม / (Ah) และขั้วไฟฟ้า ITS-1 มี 12 กรัม / (Ah) ทุกอย่างเท่าเทียมกัน

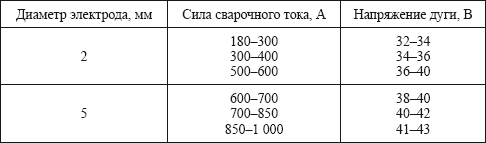

เพื่อเพิ่มประสิทธิภาพของ RDS มันเป็นไปได้ที่จะเพิ่มกระแสเชื่อมถึงขีด จำกัด สูงสุดที่แนะนำสำหรับเส้นผ่านศูนย์กลางที่กำหนดของอิเล็กโทรดสามารถทำการเชื่อมโดยการวางอยู่บนฝาครอบ, อาร์คสามเฟส, อิเล็กโทรดที่เอียงหรือนอน เมื่อทำการเชื่อมแบบเชื่อมสองทางด้วยกระแสตรงก็สามารถเชื่อมทั้งสองด้านได้โดยวิธีการอาร์กถึงอาร์ค ฯลฯ วิธีการเชื่อมบางวิธีจะแสดงในภาพวาดแผนผัง (รูปที่ 70, 71, 72)

มะเดื่อ 70 การเชื่อมขั้วไฟฟ้าแบบเอียง

มะเดื่อ 71 เชื่อมอิเล็กโทรด: 1 - ชิ้นส่วนเชื่อม; 2 - อิเลคโทรดโกหก 3 - ฉนวนกระดาษ 4 แท่งทองแดง

มะเดื่อ 72 รูปแบบการเชื่อมขั้วไฟฟ้าเอียง:

1 - อิเล็กโทรด; 2 - คลิป 3 - ขาตั้งกล้อง; 4 - เยื่อบุฉนวน

คำถามเพื่อความปลอดภัย:

1. อธิบายคุณสมบัติของการเชื่อมข้อต่อในแนวตั้ง

2. บอกเราเกี่ยวกับวิธีเพิ่มผลผลิตของช่างเชื่อม

6. พื้นผิว

ชิ้นส่วนเครื่องจักรจำนวนมากและกลไกล้มเหลวในระหว่างการทำงานเนื่องจากการกดขี่, แรงกระแทก, การกัดเซาะและอื่น ๆ เทคโนโลยีที่ทันสมัยมีวิธีการต่าง ๆ ในการซ่อมแซมและชุบแข็งชิ้นส่วนเพื่อยืดอายุการใช้งาน

หนึ่งในวิธีการฟื้นฟูและชุบแข็งชิ้นส่วนคือการขัดผิว พื้นผิวคือการสะสมของชั้นโลหะบนพื้นผิวของชิ้นงานหรือผลิตภัณฑ์โดยการเชื่อมฟิวชั่น แยกแยะระหว่างการบูรณะและการผลิตพื้นผิว

ฟื้นฟูพื้นผิวใช้เพื่อให้ได้ขนาดดั้งเดิมของชิ้นส่วนที่สึกหรอหรือเสียหาย ในกรณีนี้โลหะที่สะสมจะอยู่ใกล้กับองค์ประกอบและคุณสมบัติเชิงกลของโลหะพื้นฐาน

พื้นผิวการผลิตทำหน้าที่รับผลิตภัณฑ์หลายชั้น ผลิตภัณฑ์ดังกล่าวประกอบด้วยโลหะฐาน (ฐาน) และชั้นการทำงานที่ถูกฝาก โลหะฐานให้ความแข็งแรงของโครงสร้างที่จำเป็น ชั้นของโลหะที่สะสมจะให้คุณสมบัติที่ต้องการพิเศษ: ความต้านทานการสึกหรอความต้านทานความร้อนความต้านทานการกัดกร่อน ฯลฯ ดังนั้นการขัดผิวจะดำเนินการไม่เพียง แต่ในระหว่างการคืนสภาพการสึกหรอ แต่ยังอยู่ในการผลิตชิ้นส่วนเครื่องจักรและกลไกใหม่

พื้นผิวที่ใช้กันอย่างแพร่หลายในระหว่างการทำงานซ่อมแซม ชิ้นส่วนกรวยของเครื่องยนต์สันดาปภายในต่างๆเพลาลูกเบี้ยวและเพลาข้อเหวี่ยง, วาล์ว, รอก, มู่เล่, ล้อฮับ ฯลฯ อาจได้รับการบูรณะพื้นผิวสามารถทำได้โดยวิธีการเชื่อมฟิวชั่นที่รู้จักกันเกือบทั้งหมด วิธีการเพิ่มแต่ละวิธีมีข้อดีและข้อเสียของตัวเอง ข้อกำหนดที่สำคัญที่สุดสำหรับพื้นผิวมีดังนี้:

การเจาะต่ำสุดของโลหะฐาน;

ค่าต่ำสุดของความเค้นตกค้างและการเปลี่ยนรูปของโลหะในบริเวณผิว

การพูดถึงค่าที่ยอมรับได้ของค่าเผื่อสำหรับการประมวลผลชิ้นส่วนที่ตามมา

อย่างไรก็ตามการทำพื้นผิวไม่ใช่วิธีการทั้งหมดสามารถมั่นใจได้ว่าสอดคล้องกับข้อกำหนด ทางเลือกของวิธีการขัดพื้นผิวจะถูกกำหนดโดยความเป็นไปได้ของการได้รับชั้นของส่วนประกอบและคุณสมบัติทางกลที่ต้องการรวมถึงธรรมชาติและปริมาณการสึกหรอที่อนุญาต ทางเลือกของวิธีการขัดพื้นผิวนั้นได้รับอิทธิพลจากขนาด (การกำหนดค่าของชิ้นส่วนการเพิ่มผลผลิตและสัดส่วนของโลหะฐานในชั้นที่ฝากตัวอย่างเช่นเราให้ตารางที่ 35

ตารางที่ 35

ลักษณะเปรียบเทียบของวิธีการขัดผิว:

แม้คุณสมบัติเหล่านี้จะมีประสิทธิภาพต่ำ แต่การเชื่อมอาร์คด้วยมือด้วยขั้วไฟฟ้าเป็นวิธีที่เหมาะสมที่สุดสำหรับการใช้งานในส่วนที่มีรูปร่างซับซ้อนหลายแบบและสามารถทำได้ในทุกตำแหน่งอวกาศ

สำหรับการขัดผิวโดยใช้อิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 3-6 มม. ด้วยความหนาของชั้นฝากที่สูงถึง 1.5 มม. จึงใช้อิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 3 มม. และมีความหนาที่ใหญ่กว่า - ด้วยเส้นผ่านศูนย์กลาง 4-6 มม.

เพื่อให้แน่ใจว่ามีความต้านทานน้อยที่สุดของโลหะฐานที่มีความเสถียรของอาร์คเพียงพอความหนาแน่นกระแสไฟฟ้าคือ 11 - 12 A / mm2

ข้อได้เปรียบหลักของการทำอาร์อาร์พื้นผิวด้วยมือคือความสามารถรอบตัวความสามารถในการทำพื้นผิวที่ซับซ้อนในสถานที่ที่เข้าถึงยาก เพื่อดำเนินการเชื่อมอาร์คแบบแมนนวลอุปกรณ์เชื่อมแบบเดิมจะถูกใช้

ข้อเสียของการเชื่อมอาร์คแบบแมนนวลนั้นรวมถึงการผลิตที่ค่อนข้างต่ำสภาพการทำงานที่ยากเนื่องจากการปนเปื้อนของก๊าซที่เพิ่มขึ้นของโซนการผิวน้ำรวมถึงความยากลำบากในการได้รับคุณภาพที่ต้องการของชั้นที่ฝาก

สำหรับพื้นผิวอาร์คแบบแมนนวลอิเล็กโทรดทั้งแบบพิเศษและแบบธรรมดานั้นใช้สำหรับการเชื่อมเหล็กอัลลอยด์ ตัวเลือกอิเล็กโทรดสำหรับพื้นผิวจะถูกกำหนดโดยองค์ประกอบของโลหะฐาน

ตัวอย่างเช่นสำหรับการขึ้นชั้นเหล็กโลหะผสมต่ำที่มีปริมาณคาร์บอนน้อยกว่า 0.4% อิเล็กโทรดของเกรดต่อไปนี้จะถูกใช้: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U, ในการทำเครื่องหมายตัวอักษร H หมายถึง "การขัดผิว" สำหรับการขึ้นชั้นเหล็กโลหะผสมต่ำที่มีปริมาณคาร์บอนมากกว่า 0.4% จะใช้ขั้วไฟฟ้า: EN60M, OZSh-3, 13KN / LIVT เป็นต้น

ในการขัดผิวส่วนโค้งด้วยอิเล็กโทรดที่ไม่สิ้นเปลืองจะใช้แท่งหล่อแบบฟิลเลอร์: Pr-C1, Pr-C2, Pr C27, PrVZK, Pr-VZK-R ฯลฯ (Pr - หมายถึงบาร์)

ในการเรียกคืนขนาดของชิ้นส่วนที่สึกหรอนอกเหนือไปจากขั้วและฟิลเลอร์แท่งสายไฟจะถูกนำมาใช้: Np-30, Np-40, Np-50 และอื่น ๆ สำหรับพื้นผิวที่ตายแล้ว พื้นผิว)

สำหรับพื้นผิวที่ทนต่อการสึกหรอสายไฟฟลักซ์ cored ถูกนำมาใช้กันอย่างแพร่หลายตามเอกสารที่บังคับใช้เช่นสำหรับชิ้นส่วนที่มีพื้นผิวที่ทำงานภายใต้สภาพการขัดที่มีแรงกระแทกปานกลางสายไฟฟลักซ์ cored ของเกรดต่อไปนี้: PP-Np-200X12M (PP - ย่อมาจากลวดฟลักซ์ cored)

สำหรับการพ่นพลาสม่าด้วยการอาร์คแบบรวมโดยขั้วไฟฟ้าทังสเตนจะใช้ผงพอกผิวอย่างกว้างขวาง ผงทำจากเหล็กนิกเกิลและโคบอลต์ ผงที่ทำจากเหล็กประเภท Sormait นั้นผลิตขึ้น ได้แก่ PG-C1, LG-US25, PG-S27, PG-AN1 ผงนิกเกิลที่ใช้มีสามเกรด: PG-SR2, PG-SRZ, PG-SR4 ผงโคบอลต์ที่ใช้ยังมีอยู่ในสามเกรด: PR-K60KHOZOVS, PN-AN35, PG-YuK-1

วงจรเรียงกระแสแบบอนุกรมมักจะใช้เป็นแหล่งพลังงานสำหรับพลาสมาอาร์คในระหว่างการขัดผิว: VD-306, VD-303, VDU-504, VDU-505, VDU-506, IPD-1606/100, ฯลฯ สำหรับการเชื่อมอาร์กไฟฟ้าเป็นแหล่งพลังงาน หม้อแปลงเชื่อมยังสามารถใช้

คำถามเพื่อความปลอดภัย:

1. ให้คำจำกัดความและบอกเกี่ยวกับวัตถุประสงค์ของการพ่น

2. คุณรู้วิธีการขัดผิวหน้าแบบใด? อธิบายพวกเขา

3. ข้อกำหนดที่สำคัญที่สุดสำหรับการพอกผิวคืออะไร?

4. มีผลต่อการเลือกวิธีการขัดผิวอย่างไร

5. อะไรคือข้อดีของการทำอาร์คด้วยตนเอง?

6. อะไรคือสาเหตุของข้อเสียของการอาร์กพื้นผิวด้วยตนเอง?

7. อิเล็กโทรดใดที่ใช้สำหรับการทำอาร์คด้วยตนเอง?

8. วัสดุอิเล็กโทรดชนิดใดที่ใช้สำหรับการขัดผิวเพิ่มเติมจากชิ้นส่วนขั้วไฟฟ้าและแท่งเติม

9. แหล่งพลังงานใดบ้างที่สามารถใช้สำหรับการทำอาร์คด้วยมือ?

เทคโนโลยีการเชื่อมอัตโนมัติภายใต้ฟลักซ์

1. คุณสมบัติบางอย่างของการเชื่อมและอิทธิพลของพารามิเตอร์ของโหมดต่อการก่อตัวของตะเข็บ

การเชื่อมภายใต้ชั้นฟลักซ์นั้นดำเนินการโดยลวดอิเล็กโทรดซึ่งถูกป้อนเข้าสู่เขตการเผาอาร์คโดยกลไกพิเศษที่ถูกถอดออกโดยหัวเชื่อมของเครื่อง

โลหะของลวดเชื่อมนั้นหลอมละลายโดยอาร์คและหยดละอองที่ถูกส่งเข้าไปในสระเชื่อม ในสระเชื่อมโลหะของลวดเชื่อมจะถูกผสมกับโลหะที่หลอมเหลว

กระแสไฟฟ้าที่นำไปสู่เส้นลวดจะดำเนินการผ่านปากทำจากทองแดงหรือโลหะผสมของมัน

การเข้าถึงขนาดเล็กของอิเล็กโทรด, การขาดการเคลือบ, อัตราการป้อนสูงของลวดอิเล็กโทรดสามารถเพิ่มความแข็งแรงของกระแสเชื่อมอย่างมีนัยสำคัญเมื่อเทียบกับการเชื่อมด้วยตนเองกับอิเล็กโทรดของขนาดเส้นผ่าศูนย์กลางเดียวกัน สิ่งนี้นำไปสู่การเร่งความเร็วของกระบวนการหลอมลวดเชื่อมซึ่งเพิ่มความลึกของความต้านทานของโลหะฐานและส่งผลให้ผลผลิตเพิ่มขึ้นอย่างมีนัยสำคัญ ค่าสัมประสิทธิ์การสะสมในบางกรณีถึง 90 g / (Ah) ฟลักซ์ชั้นหนาเพียงพอ (สูงสุด 60 มม.) ที่ถูกเติมเต็มในโซนเชื่อมจะถูกละลาย 30% สิ่งนี้ทำให้ส่วนโค้งปิด (มองไม่เห็น) และให้การป้องกันที่เชื่อถือได้ของโลหะหลอมเหลวจากอากาศโดยรอบทำให้กระบวนการเชื่อมมั่นคง ข้อได้เปรียบที่สำคัญของการเชื่อมอาร์คแบบจมอยู่ใต้น้ำเป็นการสูญเสียที่ไม่สำคัญเนื่องจากการเผาโลหะและโปรยลงมาเนื่องจากการเพิ่มขึ้นของพลังงานความร้อนที่มีประสิทธิภาพของอาร์กนั้นช่วงความหนาของชิ้นส่วนที่เชื่อม ตัวอย่างเช่นในโหมดปกติของการเชื่อมอาร์คที่จมอยู่ใต้น้ำของชิ้นส่วนที่ไม่มีก้นนูนทำให้สามารถเชื่อมโลหะที่มีความหนา 15-20 มม. ได้ ในกรณีนี้ความต้านทานของโลหะฐานเพิ่มขึ้นและส่วนแบ่งในโลหะเชื่อมคือ 0.5-0.7 สิ่งนี้จะช่วยลดการใช้ลวดอิเล็กโทรด

เมื่อเชื่อมรอยเชื่อมของเนื้อเชื่อมความลึกที่เพิ่มขึ้นของการเจาะจะทำให้หน้าตัดมีขนาดใหญ่กว่าการเชื่อมแบบแมนนวลที่มีขาเชื่อมเดียวกัน

ตามที่ระบุไว้ก่อนหน้านี้ฟลักซ์ส่งผลกระทบต่อความเสถียรของการเผาอาร์คการก่อตัวและองค์ประกอบทางเคมีของโลหะเชื่อม ฟลักซ์ส่วนใหญ่จะกำหนดความต้านทานของโลหะเชื่อมกับการก่อตัวของรูขุมขนและรอยแตกของการตกผลึก

คุณสมบัติเชิงกลที่ต้องการโครงสร้างของโลหะการเชื่อมและรอยเชื่อมโดยรวมนั้นได้รับการรับรองจากการใช้ฟลักซ์และลวดอิเล็กโทรด

ขนาดและรูปร่างของแนวเชื่อมระหว่างการเชื่อมอาร์คที่จมอยู่ใต้น้ำนั้นมีลักษณะโดยความลึกการเจาะความกว้างของการเชื่อมความสูงของการนูน ฯลฯ รูปแบบของการเปลี่ยนแปลงในรูปร่างการเชื่อมส่วนใหญ่จะพิจารณาจากโหมดการเชื่อมและในทางปฏิบัติ

พารามิเตอร์ของการเชื่อมอาร์คที่จมอยู่ใต้น้ำอย่างมีเงื่อนไขสามารถแบ่งออกเป็นหลักและเพิ่มได้

พารามิเตอร์หลักรวมถึงขนาดของกระแสเชื่อมชนิดและขั้วของแรงดันอาร์คเส้นผ่านศูนย์กลางลวดอิเล็กโทรดและความเร็วในการเชื่อม เมื่อการเชื่อมอาร์คที่จมอยู่ใต้น้ำด้วยความเร็วในการป้อนลวดอิเล็กโทรดคงที่คำว่า "ความเร็วในการป้อนลวดอิเล็กโทรด" มักจะใช้แทนกระแสการเชื่อม ยิ่งความเร็วในการป้อนของลวดอิเล็กโทรดสูงขึ้นเท่าไรกระแสเชื่อมก็จะยิ่งมากขึ้นเท่านั้นเพื่อที่จะละลายลวดที่ส่งไปยังสระเชื่อม

พารามิเตอร์เพิ่มเติมของโหมดการเชื่อมอาร์คจมอยู่ใต้น้ำรวมถึงการขยายลวดอิเล็กโทรดองค์ประกอบและโครงสร้างของฟลักซ์เช่นเดียวกับตำแหน่งของผลิตภัณฑ์และอิเล็กโทรดในระหว่างการเชื่อม

ความลึกการเจาะและความกว้างรอยต่อขึ้นอยู่กับพารามิเตอร์ทั้งหมดของโหมดการเชื่อม ด้วยจำนวนแอมแปร์ที่เพิ่มขึ้นความลึกของการเจาะจะเพิ่มขึ้น เมื่อทำการเชื่อมด้วยกระแสตรงของขั้วย้อนกลับความลึกในการเจาะจะสูงกว่าประมาณ 40-50% เมื่อทำการเชื่อมด้วยกระแสตรงของขั้วโดยตรง เมื่อทำการเชื่อมด้วยกระแสสลับความลึกในการเจาะจะต่ำกว่าเมื่อทำการเชื่อมด้วยกระแสตรงของขั้วตรงกันข้าม

การลดขนาดเส้นผ่าศูนย์กลางของลวดอิเล็กโทรดนำไปสู่การเพิ่มขึ้นของความลึกของการเจาะขณะที่ความหนาแน่นกระแสเพิ่มขึ้น ในกรณีนี้ความกว้างของรอยต่อจะลดลง

ข้อมูลเกี่ยวกับผลกระทบของกระแสเชื่อมและเส้นผ่านศูนย์กลางของเส้นลวดอิเล็กโทรดที่มีต่อความลึกของการเจาะได้แสดงไว้ในตาราง 36

ตารางที่ 36

ผลของความแข็งแรงกระแสเชื่อมความหนาแน่นและเส้นผ่าศูนย์กลางลวดอิเล็กโทรดต่อความลึกการเจาะ

หมายเหตุ บรรทัดแรกแสดงค่าของกระแสเชื่อม (A) และที่สอง - ค่าของความหนาแน่น (A / mm2)

จากข้อมูลข้างต้นพบว่าในการเชื่อมอาร์คที่จมอยู่ใต้น้ำอัตโนมัติเพื่อให้ได้ความลึกการเจาะ 5 มม. ที่มีเส้นผ่านศูนย์กลางลวดอิเล็กโทรด 2 มม. ต้องใช้กระแสเชื่อม 350 A และมีเส้นผ่านศูนย์กลาง 5 มม. 500 A ในทางปฏิบัติ สิ่งนี้ช่วยให้การใช้ค่าที่ต่ำกว่าของกระแสเชื่อมรวมกับผลผลิตที่สูงของกระบวนการเชื่อม

แรงดันอาร์คระหว่างการเชื่อมอาร์คที่จมอยู่ใต้น้ำไม่มีผลต่อความลึกการเจาะ การเพิ่มแรงดันอาร์คจะนำไปสู่การเพิ่มความกว้างของตะเข็บ ในเวลาเดียวกันความนูนของรอยต่อลดลงความต้านทานของความลึกยังคงไม่เปลี่ยนแปลง หากจำเป็นต้องเพิ่มความหนาของโลหะที่ถูกเชื่อมเพื่อให้เกิดการเชื่อมที่ถูกต้องจำเป็นต้องเพิ่มความแข็งแรงของกระแสเชื่อมและแรงดันอาร์ค การพึ่งพาอาศัยกันระหว่างแรงดันอาร์กและความแข็งแรงกระแสเชื่อมบนตัวอย่างของการเชื่อมอาร์คที่จมอยู่ใต้น้ำ AN-348A แสดงไว้ในตาราง 37

ตารางที่ 37

การพึ่งพาระหว่างแรงดันอาร์กและความแข็งแรงกระแสเชื่อมระหว่างการเชื่อมอาร์คแบบจุ่มใต้น้ำ AN-348D

ผลของความเร็วในการเชื่อมต่อความลึกการเจาะนั้นไม่ชัดเจน ที่ความเร็วในการเชื่อมต่ำ 10-12 m / h ความลึกการเจาะสิ่งอื่นเท่ากันนั้นมีค่าน้อยที่สุด เมื่อความเร็วในการเชื่อมเพิ่มขึ้นความกว้างของรอยต่อลดลงอย่างเห็นได้ชัดความนูนของรอยต่อเพิ่มขึ้นเล็กน้อยความลึกของการเจาะจะเพิ่มขึ้นเล็กน้อย ด้วยการเพิ่มความเร็วในการเชื่อมเป็น 70-80 m / h ความลึกการเจาะและความกว้างของการเชื่อมลดลงและด้วยความเร็วในการเชื่อมเพิ่มขึ้นอิทธิพลของปัจจัยต่าง ๆ นำไปสู่การก่อตัวของความไม่สมบูรณ์เล็กน้อย - โซนที่ไม่ใช่ฟิวชั่น (รูปที่ 73)

รูปร่างและขนาดของรอยต่อนั้นไม่เพียงได้รับผลกระทบจากพารามิเตอร์หลักของโหมดการเชื่อมเท่านั้น แต่ยังได้รับผลกระทบเพิ่มเติมด้วย

อิทธิพลของการเอียงของอิเล็กโทรดจะมีผลต่อการเปลี่ยนแปลงตำแหน่งของส่วนโค้ง ตำแหน่งของอิเล็กโทรดตามตะเข็บจะแยกความแตกต่างระหว่างการเชื่อมกับอิเล็กโทรดแบบเอียงไปข้างหน้าหรือข้างหลัง (รูปที่ 74)

ในกรณีแรกความลึกการเจาะลดลงอย่างมีนัยสำคัญและความกว้างของรอยต่อเพิ่มขึ้น เมื่อมุมเอียงของอิเล็กโทรดกลับมีความลึกการเจาะเพิ่มขึ้นเล็กน้อยและความกว้างของรอยเชื่อมลดลงดังนั้นโซนที่ไม่ใช่ฟิวชั่นจึงสามารถเกิดขึ้นที่ความเร็วการเชื่อมที่ต่ำกว่าด้วยอิเล็กโทรดแนวตั้ง วิธีนี้มักใช้ในการเชื่อมแบบสองครั้ง

มะเดื่อ 73 ผลกระทบของความเร็วในการเชื่อมต่อรูปร่างของรอยต่อ

มะเดื่อ 74 อิทธิพลของมุมขั้วไฟฟ้า: และ- มุมไปข้างหน้า (ความลึกการเจาะที่ต่ำกว่า); ข- มุมด้านหลัง (เจาะลึกได้มาก)

ความโน้มเอียงของผลิตภัณฑ์ที่เกี่ยวกับระนาบแนวนอนก็มีผลต่อการก่อตัวของตะเข็บด้วยเช่นกัน เมื่อการเชื่อมเพิ่มขึ้นความลึกของการเจาะจะเพิ่มขึ้นและลดความกว้างของรอยต่อ หากมุมของระดับความสูงของผลิตภัณฑ์ระหว่างการเชื่อมอาร์คที่จมอยู่ใต้น้ำมากกว่า 6 °อาจเกิดรอยบากใต้ตะเข็บทั้งสองด้าน เมื่อการปรุงอาหารบนโคตรความลึกการเจาะลดลง

การเปลี่ยนแปลงในการขยายอิเล็กโทรดและเกรดฟลักซ์นำไปสู่การเปลี่ยนแปลงในเงื่อนไขของการปล่อยความร้อน การเพิ่มขึ้นของส่วนปลายของขั้วไฟฟ้าทำให้เกิดแรงดันอาร์กเพิ่มขึ้นการลดลงของกระแสเชื่อมและความลึกการเจาะ อิทธิพลของขั้วอิเล็กโทรดยื่นออกมาในระหว่างการเชื่อมด้วยยานยนต์ด้วยลวดที่มีขนาดเส้นผ่านศูนย์กลาง 1.0-2.5 มม. จะสังเกตเห็นได้ชัดเจนเป็นพิเศษ ในกรณีนี้ความผันผวนของอิเล็กโทรดยื่นออกมาในช่วง 8-10 มม. สามารถนำไปสู่การเสื่อมสภาพที่คมชัดในการก่อตัวของตะเข็บ ฟลักซ์มีคุณสมบัติในการรักษาเสถียรภาพความหนาแน่นการซึมผ่านของก๊าซในสถานะของเหลวและความหนืด คุณสมบัติการรักษาเสถียรภาพของฟลักซ์ที่เพิ่มขึ้นนำไปสู่การเพิ่มความยาวและแรงดันไฟฟ้าของอาร์คเนื่องจากความกว้างของตะเข็บเพิ่มขึ้นและความลึกของการเจาะลดลง กระบวนการคล้ายกันของการเชื่อมเกิดขึ้นระหว่างการเชื่อมโดยการลดความหนาแน่นของฟลักซ์

มะเดื่อ 75 ผลของการกวาดล้างและร่องบนรูปร่างของตะเข็บ: และ- ที่ก้นตะเข็บ ข- ที่รอยเชื่อมเนื้อ H- ความสูงทั้งหมดของรอยต่อ; ชั่วโมง- เจาะลึก ก.- ตะเข็บนูนสูง

ช่องว่างระหว่างชิ้นส่วนการตัดขอบและประเภทรอยต่อไม่มีผลต่อรูปร่างของรอยต่อ รูปร่างของการเจาะและความสูงรวมของรอยต่อ N ยังคงที่เกือบคงที่ ยิ่งช่องว่างหรือร่องมีขนาดใหญ่เท่าใดสัดส่วนของโลหะฐานก็จะยิ่งต่ำลงในโลหะเชื่อม

จากรูปที่ 75 จะเห็นได้ว่าขึ้นอยู่กับช่องว่างหรือร่องรอยต่อเสียงดังสามารถนูนปกติหรือเว้าอย่างมีนัยสำคัญที่สุดช่องว่างระหว่างชิ้นส่วนส่งผลกระทบโดยตรงต่อรูปร่างและคุณภาพของรอยต่อ เมื่อทำการเชื่อมด้วยตนเองช่างเชื่อมสามารถแก้ไขข้อบกพร่องของชุดประกอบ (ละลายช่องว่างที่เพิ่มขึ้น) เพื่อให้รูปร่างของตะเข็บที่ต้องการ ด้วยการเชื่อมอัตโนมัตินี้เป็นไปไม่ได้ ชุดประกอบที่ไม่ดีจะไม่ให้ช่องว่างที่ระบุและรับตะเข็บที่มีคุณภาพสูง

คำถามเพื่อความปลอดภัย:

1. อธิบายคุณลักษณะบางอย่างของการเชื่อมอาร์คที่จมอยู่ใต้น้ำ

2. ผลกระทบของโหมดที่มีต่อการก่อตัวของรอยต่อคืออะไร?

3. เส้นผ่าศูนย์กลางของลวดเชื่อมมีผลต่อการก่อตัวของรอยต่ออย่างไร

4. ผลของความเร็วในการเชื่อมต่อการเกิดรอยเชื่อมคืออะไร?

5. ประเภทและกระแสของกระแสไฟฟ้าส่งผลต่อการก่อตัวของตะเข็บอย่างไร

6. ผลกระทบของอิเล็กโทรดสติ๊กเอ้าท์และฟลักซ์เกรดที่มีต่อการเกิดรอยเชื่อมคืออะไร?

สำหรับช่างเชื่อมมือใหม่มันสำคัญมากที่จะต้องฝึกฝนทักษะการจุดระเบิดของอาร์ค การจุดระเบิดอาร์คจะกระทำโดยการสัมผัสที่ปลายขั้วไฟฟ้าสั้น ๆ กับผลิตภัณฑ์หรือโดยการกระแทกที่ปลายขั้วไฟฟ้ากับพื้นผิวโลหะ (รูปที่ 64)

พวกเขา "นำไปสู่" อาร์คในลักษณะที่ขอบของชิ้นส่วนที่จะเชื่อมจะถูกหลอมละลายเพื่อสร้างจำนวนที่ต้องการของโลหะเชื่อมและรูปร่างที่กำหนดของการเชื่อม วิธีหลักที่ใช้กันอย่างแพร่หลายในการเคลื่อนย้ายจุดสิ้นสุดของอิเล็กโทรดในช่วง RDS แสดงในรูปที่ 65

มีหลายวิธีในการทำตะเข็บตามแนวยาวและส่วน ทางเลือกของวิธีการทำตะเข็บถูกกำหนดโดยความยาวของรอยต่อและความหนาของโลหะที่ถูกเชื่อม โดยทั่วไปแล้วตะเข็บที่มีความยาวสูงสุด 250 มม. ถือว่าสั้น, ยาวปานกลางถึง 250-1,000 มม. และยาวกว่า 1,000 มม. - (รูปที่ 66)

มะเดื่อ 64วิธีการจุดระเบิดของอาร์คโดยขั้วไฟฟ้าที่เคลือบด้วยการหลอมละลาย: และ- สัมผัสขั้วไฟฟ้า ณ จุดหนึ่ง; ข- ตีปลายของขั้วไฟฟ้าบนพื้นผิวโลหะ

มะเดื่อ 65วิธีหลักในการเคลื่อนย้ายจุดสิ้นสุดของอิเล็กโทรดในระหว่าง RDS: a, b, c, d - ด้วยตะเข็บธรรมดา; d, f, g - สำหรับตะเข็บที่เพิ่มความร้อนให้กับขอบ

มะเดื่อ 66วิธีทำตะเข็บ: และ- การเชื่อมตะเข็บ "ระหว่างทาง"; ข- การเชื่อมตะเข็บที่มีความยาวเฉลี่ย ใน- การเชื่อมตะเข็บในวิธีย้อนกลับ g, d- การเชื่อมตะเข็บยาว

ตะเข็บสั้นตามความยาวมักจะเชื่อม“ กับทางเดิน” (รูปที่ 66, ก)ตะเข็บที่มีความยาวปานกลางถูกเชื่อมจากตรงกลางไปยังขอบ (รูปที่ 66, b) หรือโดยวิธีการผกผันขั้นตอน (รูปที่ 66, c) ตะเข็บยาวของรอยต่อชนผ่านครั้งเดียวและผ่านครั้งแรกของรอยต่อหลายหน้าถูกเชื่อมจากตรงกลางไปยังจุดสิ้นสุดโดยวิธีการย้อนกลับขั้นตอน (รูปที่ 66, d) และในข้อต่อด้วยรอยเชื่อมเนื้อจากกลางถึงปลายโดยวิธีย้อนกลับขั้นตอน (รูปที่ 66, e)

การเชื่อมกลับเป็นวิธีที่มีประสิทธิภาพที่สุดในการลดความเค้นและความเครียดที่ตกค้าง

ตะเข็บก่อนหน้านี้เย็นลงที่อุณหภูมิ 200-300 ° C เมื่อทำความเย็นในขณะที่ความกว้างรอยต่อลดลงช่องว่างที่กว้างขึ้นในตอนแรกก็ลดลงซึ่งเป็นสาเหตุที่การเปลี่ยนรูปที่เหลือน้อยที่สุด

เมื่อการเชื่อมแบบเชื่อมชนหรือชิ้นเนื้อขนาดใหญ่ตะเข็บจะทำในหลายชั้น (รูปที่ 67) ยิ่งไปกว่านั้นแต่ละชั้นของส่วนตรงกลางและส่วนบนของตะเข็บสามารถดำเนินการได้ทั้งในหนึ่งรอบ (รูปที่ 67, a) และในสองรอบหรือมากกว่า (รูปที่ 67, ข)

จากมุมมองของการลดการเสียรูปที่เหลือการเชื่อมในหนึ่งผ่านจะดีกว่า หากความกว้างของตะเข็บถึง 14-16 มม. แสดงว่ามีการใช้วิธีเชื่อมหลายวิธีมากขึ้น

เมื่อการเชื่อมโลหะที่มีความหนาขนาดใหญ่ (\u003e 15 มม.) การทำงานของแต่ละชั้น“ ต่อรอบ” ไม่เป็นที่พึงปรารถนา วิธีนี้นำไปสู่การเสียรูปที่สำคัญและการก่อตัวของรอยแตกในชั้นแรกเนื่องจากชั้นแรกมีเวลาให้เย็น เพื่อป้องกันการก่อตัวของรอยแตกการเติมร่องระหว่าง RDS ควรทำโดยวิธีการเรียงซ้อนหรือ "เลื่อน" ในกรณีนี้แต่ละเลเยอร์ที่ตามมาจะถูกซ้อนทับบนเลเยอร์ก่อนหน้าซึ่งยังไม่มีเวลาที่จะทำให้เย็นลงซึ่งจะช่วยลดความเครียดในการเชื่อมและการเสียรูป แบบแผนสำหรับการเติมขอบตัดด้วยวิธีการเรียงซ้อนและ“ สไลด์” จะแสดงในรูปที่ 68 a, b.

![]()

มะเดื่อ 67ตะเข็บหลายชั้น: และ- รอยตะเข็บหลายชั้นที่ทำในรอบเดียว ข- ตะเข็บหลายชั้นทำในหลายรอบ I-IV- จำนวนชั้นของรอยเชื่อม; 1-7 - จำนวนรอบ

มะเดื่อ 68รูปแบบการเติมขอบเมื่อ

โลหะ RDS ที่มีความหนาขนาดใหญ่: และ- วิธีการเรียงซ้อน ข- วิธีการเติม "สไลด์" ในการตัด

ด้วยวิธีการเรียงซ้อนของการกรอกตะเข็บตะเข็บทั้งหมดจะถูกแบ่งออกเป็นส่วนสั้น ๆ 200 มม. และแต่ละส่วนเชื่อมโดยใช้วิธีนี้ ในตอนท้ายของการเชื่อมชั้นแรกของส่วนแรกโดยไม่หยุดให้ดำเนินการชั้นแรกในส่วนที่อยู่ติดกัน ในกรณีนี้แต่ละเลเยอร์ที่ตามมาจะถูกทับลงบนโลหะของเลเยอร์ก่อนหน้าซึ่งไม่มีเวลาให้เย็นลง

การเชื่อม "สไลด์" เป็นวิธีการเรียงซ้อนแบบหนึ่งและดำเนินการโดยช่างเชื่อมสองคนในเวลาเดียวกันจากตรงกลางถึงขอบ วิธีการเชื่อมทั้งสองนี้เป็นการเชื่อมแบบย้อนกลับไม่เพียง แต่ตามความยาว แต่ยังรวมถึงส่วนการเชื่อมด้วย

ก่อนเริ่มการเชื่อมคุณต้องทำความคุ้นเคยกับเอกสารทางเทคนิค กระบวนการผลิตของการออกแบบใด ๆ ที่นำเสนอในแผนที่เทคโนโลยี นอกเหนือจากแผนที่ทางเทคโนโลยีแล้วแบบผลิตภัณฑ์ยังแนบกับกระบวนการทางเทคโนโลยี: มุมมองทั่วไปและรายละเอียดพร้อมคำอธิบายที่จำเป็นและเงื่อนไขทางเทคนิค ในมุมมองทั่วไปจะระบุตำแหน่งของรอยเชื่อม เมื่อ RDS ของเหล็กกล้าคาร์บอนต่ำขึ้นอยู่กับลักษณะความแข็งแรงของโลหะอิเล็กโทรดที่มีการเคลือบรูไทล์ของประเภท E42 และ E46 เช่น ANO-6, ANO-4 เป็นต้นใช้กันอย่างแพร่หลายสำหรับการเชื่อมโครงสร้างเหล็กที่สำคัญอิเล็กโทรดที่มีการเคลือบพื้นฐานประเภท E42A และ E46A UONI-13/45, SM-11, E-138 / 45N ฯลฯ

คำถามเพื่อความปลอดภัย:

1. รอยเชื่อมมีความยาวต่างกันอย่างไร

2. อะไรคือสิ่งที่ทำให้เกิดการเชื่อมย้อนกลับ?

3. วิธีการเย็บ suturing เมื่อเชื่อมโลหะที่มีความหนาขนาดใหญ่?

4. อิเล็กโทรดใดบ้างที่ใช้ใน RDS ของเหล็กกล้าคาร์บอนต่ำ

วิธีเติมตะเข็บตามแนวยาวและส่วนขวาง

ตะเข็บตามความยาวและส่วนตัดจะดำเนินการบนทางเดินและด้านหลังในลักษณะทีละขั้น สาระสำคัญของวิธีการเชื่อมสำหรับทางคือตะเข็บจะดำเนินการไปยังจุดสิ้นสุดในทิศทางเดียว วิธีการย้อนกลับขั้นตอนประกอบด้วยความจริงที่ว่าตะเข็บยาวสำหรับการดำเนินการแบ่งออกเป็นขั้นตอนที่ค่อนข้างสั้น

ตามวิธีการของการบรรจุตะเข็บตามแนวตัดขวาง, ตะเข็บรอบเดียว, ชั้นเดียว, หลายรอบและหลายชั้นมีความโดดเด่น หากจำนวนเลเยอร์เท่ากับจำนวนการผ่านของส่วนโค้งดังนั้นตะเข็บดังกล่าวเรียกว่าหลายชั้น

ตะเข็บหลายชั้นมักจะใช้ในข้อต่อก้นหลายตะเข็บในมุมและที เพื่อให้ความร้อนที่สม่ำเสมอยิ่งขึ้นของโลหะการเชื่อมตลอดความยาวให้ดำเนินการสองชั้น, ส่วน, น้ำตกและบล็อกและหลักการของการเชื่อมขั้นตอนย้อนกลับเป็นพื้นฐานของวิธีการเหล่านี้ทั้งหมด

ปลายตะเข็บ

ในตอนท้ายของรอยต่อคุณจะไม่สามารถแยกส่วนโค้งและวางปล่องภูเขาไฟลงบนพื้นผิวของโลหะเชื่อมได้ในทันที

ปล่องภูเขาไฟสามารถทำให้เกิดรอยแตกในตะเข็บเนื่องจากเนื้อหาของสิ่งสกปรกในนั้นส่วนใหญ่กำมะถันและฟอสฟอรัส เมื่อทำการเชื่อมเหล็กกล้าคาร์บอนต่ำปล่องภูเขาไฟจะถูกเติมด้วยโลหะอิเล็กโทรดหรือถูกนำไปด้านข้างบนโลหะฐาน

เมื่อเชื่อมเหล็กมีแนวโน้มที่จะก่อตัวของโครงสร้างจุลภาคดับ, ออกของปล่องภูเขาไฟไปด้านข้างเป็นที่ยอมรับไม่ได้เนื่องจากความเป็นไปได้ของการแตกร้าว

วิธีที่ดีที่สุดในการปิดรอยตะเข็บคือการเติมโลหะด้วยปากปล่องเนื่องจากการหยุดการเคลื่อนที่ของอิเล็กโทรดลงในอาร์คและการยืดตัวช้าของอาร์คจะแตก

10. การป้องกันการเสียรูป

ความผิดปกติคือการเปลี่ยนแปลงในรูปร่างและขนาดของผลิตภัณฑ์ภายใต้การกระทำของกองกำลังภายในและภายนอก การเสียรูปสามารถยืดหยุ่นและพลาสติกได้

พวกเขาแบ่งออกเป็นสายพันธุ์ของความตึงเครียด, การบีบอัด, แรงบิด, ดัด, แรงเฉือน การเสียรูประหว่างการเชื่อมเกิดขึ้นระหว่างการทำความร้อนและความเย็นของโลหะที่ไม่สม่ำเสมอ การลดการเสียรูปจะดำเนินการในลักษณะที่สร้างสรรค์และเทคโนโลยี

โครงสร้าง - ลดจำนวนรอยเชื่อมและส่วนต่าง ๆ ซึ่งจะช่วยลดปริมาณความร้อนที่แนะนำ มีความสัมพันธ์โดยตรงระหว่างปริมาณของความร้อนและความเครียด

วิธีการทางเทคโนโลยีคือการใช้การประมวลผลพลังงานของโลหะของผลิตภัณฑ์เชื่อมในกระบวนการเชื่อม

ประเภทของกองกำลังที่ใช้:

1) แรงสถิตภายนอกหรือแรงสั่นสะเทือนที่ใช้กับผลิตภัณฑ์รอย

2) การปลอมและกลิ้งในงานเชื่อมโลหะใกล้กับงานเชื่อมโลหะ

การเสียรูปจะแสดงในการเปลี่ยนแปลงรูปร่างและขนาดของชิ้นส่วนเมื่อเปรียบเทียบกับที่วางแผนไว้ก่อนการตัด

วิธีการจัดการกับการเสียรูปในระหว่างการตัดออกซิเจน:

เทคโนโลยีการตัดที่มีเหตุผล, การใช้การยึดที่แข็งแรงของปลายของการตัด, การอุ่นชิ้นส่วนที่ตัด, การใช้การระบายความร้อนประดิษฐ์ ฯลฯ

เทคโนโลยีการตัดแบบมีเหตุผลประกอบด้วยทางเลือกที่เหมาะสมในการเริ่มต้นการตัดการสร้างลำดับการตัดที่ถูกต้องและการเลือกโหมดการตัดที่ดีที่สุด โดยการบดขยี้ปลายของการตัดสามารถลดการเสียรูปตามขอบได้ การเสียรูปสามารถลดลงได้โดยการอุ่นที่ตำแหน่งการตัดชิ้นส่วนซึ่งนำไปสู่การระบายความร้อนที่สม่ำเสมอของโลหะ

การลดการเสียรูปทำได้ด้วยการระบายความร้อนอย่างต่อเนื่องพร้อมกับกระแสน้ำที่ไหลผ่านบริเวณที่ได้รับผลกระทบความร้อนของชิ้นส่วน

เพื่อไม่ให้เกิดการเสียรูปนอกระนาบของแผ่นจะต้องไม่ได้รับอนุญาตให้ลดลงภายใต้อิทธิพลของความร้อนในระหว่างการตัด ดังนั้นการตัดจะต้องดำเนินการบนชั้นวางที่มีตัวรองรับจำนวนมาก

11. วิธีการประกอบที่ก้าวหน้าและการเชื่อมประกอบ

เพื่อเพิ่มผลผลิตแรงงานและอำนวยความสะดวกในการทำงานของช่างเชื่อมใช้วิธีการเชื่อมที่มีประสิทธิภาพสูงต่างๆ

การเชื่อมด้วยลำแสง (หวี) ของขั้วไฟฟ้า

หลักการของวิธีนี้คือขั้วไฟฟ้าสองขั้วหรือมากกว่านั้นเชื่อมต่อกันด้วยลำแสงซึ่งถูกเชื่อมโดยใช้ที่ยึดขั้วไฟฟ้าแบบเดิม

เมื่อทำการเชื่อมด้วยลำแสงของอิเล็กโทรดอาร์คจะเกิดขึ้นระหว่างไอเท็มที่ถูกเชื่อมและหนึ่งในแท่งของมันในขณะที่หลอมเหลวหลังผ่านไปยังอันใกล้เคียงนั่นคืออาร์คจะเผาสลับกันระหว่างอิเล็กโทรดคานกับผลิตภัณฑ์

ด้วยเหตุนี้ความร้อนของแท่งอิเล็กโทรดโดยความร้อนภายในจะน้อยกว่าเมื่อเชื่อมกับอิเล็กโทรดหนึ่งที่ค่าปัจจุบันเท่ากัน

ดังนั้นเมื่อทำการเชื่อมด้วยลำแสงคุณสามารถตั้งค่ากระแสที่มีขนาดใหญ่กว่าเมื่อทำการเชื่อมด้วยอิเล็กโทรดเดี่ยวที่มีเส้นผ่านศูนย์กลางเดียวกัน

การเชื่อมแบบเจาะลึก

องค์ประกอบของสารเคลือบบางชนิดที่สะสมอยู่บนแท่งอิเล็กโทรดที่มีชั้นหนากว่าปกติจะช่วยให้เรามีสมาธิกับความร้อนของอาร์คเชื่อมและเพิ่มการหลอมละลาย: เพิ่มความลึกในการเจาะของโลหะฐาน

ในกรณีดังกล่าวการเชื่อมจะดำเนินการโดยอาร์คสั้นการเผาไหม้ที่รองรับโดยการรองรับ visor ของยางบนโลหะฐาน

เมื่อทำการเชื่อมด้วยอิเล็กโทรดแบบเอียงส่วนจุดสิ้นสุดของอิเล็กโทรดจะวางอยู่บนขอบที่จะทำการเชื่อมและอิเล็กโทรดจะเคลื่อนที่ไปตามแนวรอยต่อเมื่อมีการตัดขอบ

12. การควบคุมคุณภาพการเชื่อม

ในการผลิตผลิตภัณฑ์รอยข้อบกพร่องมีความโดดเด่น:

ภายนอก, ภายในและผ่าน, แก้ไขได้และแก้ไขไม่ได้, ภายในและภายนอก

a) ข้อบกพร่องภายนอก: รอยแตก, microcracks, เปลือกตะกอน, น้ำหนัก, concavities ราก, ผ่าน fistulas, ไอระเหย, สเปรย์โลหะ ฯลฯ

b) ข้อบกพร่องภายใน: ขาดการเจาะเวลาภายใน ฯลฯ

c) ผ่านข้อบกพร่อง: fistulas, การเผาไหม้, รอยแตก, การขาดการเจาะอย่างต่อเนื่อง

ข้อบกพร่องที่แก้ไขได้ - ข้อบกพร่องการกำจัดซึ่งเป็นไปได้ทางเทคนิคและเป็นไปได้ทางเศรษฐกิจ

ประเภทการควบคุมหลักจัดตามรูปแบบของผลกระทบต่อการผลิตการใช้งานและเรื่อย ๆ ในแง่ของความคุ้มครองผลิตภัณฑ์อย่างต่อเนื่องและคัดเลือก ที่สถานที่สำหรับเครื่องเขียนและมือถือ

การควบคุมคุณภาพการเชื่อมประเภทต่อไปนี้มีความโดดเด่น:

การตรวจสอบภายนอก

ทำหน้าที่เพื่อระบุข้อบกพร่องภายนอกใน รอยเชื่อม และผลิตด้วยตาเปล่าหรือด้วยแว่นขยายขยาย 5-10 ครั้ง

การทดสอบน้ำมันก๊าด -

ใช้เพื่อกำหนดความหนาแน่นของรอยเชื่อม ด้านการตรวจสอบของตะเข็บถูกปกคลุมด้วยน้ำแขวนของชอล์กหรือดินขาวและแห้ง อีกด้านหนึ่งหล่อลื่นด้วยน้ำมันก๊าด การปรากฏตัวของจุดมันบนชอล์กแสดงให้เห็นถึงสถานที่ของข้อบกพร่อง

ทดสอบการเป่าลม -

ประกอบด้วยความจริงที่ว่าด้านหนึ่งถูกลมพัดอัดและอีกด้านหนึ่งถูกคลุมด้วยสารละลายน้ำด้วยสบู่ ลักษณะที่ปรากฏของฟองอากาศบ่งบอกตำแหน่งของข้อบกพร่องร่วม

ทดสอบสุญญากาศ

ส่วนหนึ่งของตะเข็บถูกปกคลุมด้วยน้ำสบู่และติดตั้งห้องสุญญากาศลักษณะของฟองอากาศหรือโฟมจะระบุตำแหน่งของรอยต่อที่ตะเข็บ

การทดสอบน้ำ

ภายใต้แรงกดดันด้านหนึ่งของตะเข็บถูกราดด้วยน้ำถ้ารอยรั่วหยดปรากฏขึ้นที่อีกด้านหนึ่งซึ่งหมายความว่าตะเข็บชำรุด

ทำการทดสอบความดันอากาศ ความดันไฮดรอลิกtransillumination ของรอยข้อต่ออัลตร้าซาวด์วิธีแม่เหล็กการทดสอบเทคโนโลยีเคมีและเครื่องจักรกล

13. ความปลอดภัยและความปลอดภัยจากอัคคีภัยในช่วง

การเชื่อมโลหะ

1. งานเชื่อม จะต้องดำเนินการในร้านค้าเครื่องเชื่อมไฟฟ้าหรือในสถานที่ที่มีอุปกรณ์พิเศษ

2. เสาเชื่อมที่อยู่ทั้งในอาคารและนอกอาคารควรมีรั้วกั้นหรือแผ่นกั้นเพื่อป้องกันอันตรายอื่น ๆ อาร์คไฟฟ้า.

3. เมื่อทำการเชื่อมผลิตภัณฑ์ที่มีน้ำหนักมากกว่า 20 กก. ต้องติดตั้งกลไกการชักรอกและขนย้าย

ค้นหาข้อความแบบเต็ม:

หน้าแรก\u003e หลักสูตร\u003e อุตสาหกรรมการผลิต

ลำดับและเหตุผลสำหรับการเชื่อมตะเข็บ

มีวิธีในการเติมตะเข็บตามความยาวและส่วนข้าม

ตามความยาวของรอยเชื่อมตะเข็บและวิธีการเคลื่อนที่แบบขั้นตอน Naprohod (รูปที่ 8)

การเชื่อมจะดำเนินการตั้งแต่ต้นจนจบในทิศทางเดียว ดังนั้นจึงควรเชื่อมตะเข็บสั้นความยาวไม่เกิน 300 มม.

รอยเชื่อมที่มีความยาวขนาดกลาง (300 - 1,000 มม.) ถูกเชื่อมเข้าด้วยกันทั้งทางเดินจากตรงกลางไปจนถึงขอบหรือในทางกลับกัน หลังยังใช้เมื่อทำตะเข็บยาว ความยาวเกิน 1,000 มม.

วิธีการเชื่อมแบบย้อนกลับประกอบด้วยความจริงที่ว่าตะเข็บยาวแบ่งออกเป็นส่วนยาว 100 ถึง 300 มม. จากนั้นแต่ละส่วนจะถูกเชื่อมในทิศทางตรงกันข้ามกับทิศทางทั่วไปของการเชื่อม ส่วนท้ายของแต่ละส่วนเชื่อมเข้ากับจุดเริ่มต้นของแนวเชื่อมก่อนหน้า

ตามวิธีการกรอกรอยต่อของตะเข็บตะเข็บแบบชั้นเดียวและหลายชั้น (หลายรอบ) มีความโดดเด่น ในตะเข็บหลายชั้นแต่ละชั้นสามารถดำเนินการในหนึ่งหรือสองหรือสามผ่าน

ตะเข็บชั้นเดียวมีปริมาตรการเชื่อมที่ใหญ่กว่าการเชื่อมแบบหลายชั้น การเชื่อมแบบ Single-pass นั้นมีประสิทธิภาพและประหยัดกว่า ข้อเสียของการเชื่อมแบบ Single-Pass คือความเหนียวที่ค่อนข้างต่ำของโลหะเชื่อมและพื้นที่ขนาดใหญ่ของโลหะที่มีความร้อนสูง

การเชื่อมหลายขั้วมักจะทำด้วยลูกปัดบางและแคบโดยไม่มีการสั่นสะเทือนตามแนวขวางของอิเล็กโทรด

เมื่อเทียบกับการเชื่อมแบบหลายช่องทางการใช้หลายชั้นให้ผลผลิตที่มากกว่า ตะเข็บต่อมาในการเชื่อมแบบหลายชั้นจะกว้างกว่ารอยก่อนหน้า; ตะเข็บต่อมาแต่ละกระบวนการความร้อนโซนก่อนหน้าและความร้อนได้รับผลกระทบซึ่งมีผลต่อการเพิ่มขึ้นของความเหนียวและความหนืดของโลหะฐาน

เมื่อทำการเชื่อมแผ่นรอยเชื่อมที่มีความหนา 8 มม. และความยาว 300 มม. ของเหล็กกล้าคาร์บอนต่ำฉันใช้วิธีการเชื่อมแบบย้อนกลับขั้นตอน ด้วยวิธีนี้การแปรปรวนของชิ้นส่วนในระหว่างกระบวนการเชื่อมจะลดลงอย่างมีนัยสำคัญ เพื่อเติมเต็มคมตัดฉันใช้การเชื่อมแบบหลายชั้น ตะเข็บเชื่อมทำด้วยอิเล็กโทรดØ3มม. หลังจากดำเนินการเลเยอร์ถัดไปมีความจำเป็นต้องถอดตะกรันออกจากชั้นก่อนหน้า

ฉันทำเครื่องหมายรอยต่อในส่วนที่เท่ากันด้วยความยาว 150 มม., ฉันทำการแทคที่ด้านหน้าของตะเข็บ ฉันจัดเรียงตามวิธีต่อไปนี้: ฉันจับชิ้นงานหนึ่งขอบจากนั้นจัดเรียงแผ่นงานและอีกด้านหนึ่งหลังจากนั้นฉันจัดแนวกึ่งกลางตะเข็บแล้วเชื่อมชิ้นส่วนตามแบบแผน ใน (รูปที่ 8)

การรักษาความร้อนของชิ้นส่วนหลังจากเชื่อม

โหมดการอบชุบด้วยอุณหภูมิและอัตราการให้ความร้อนใช้เวลาในการทำความร้อนและอัตราการทำความเย็น

ในกระบวนการรักษาความร้อนการเปลี่ยนแปลงเกิดขึ้นในโลหะซึ่งเป็นผลมาจากคุณสมบัติความแข็งแรงที่ดีขึ้นความเครียดจะถูกกำจัดความต้านทานการสึกหรอเพิ่มขึ้นความแข็งที่ต้องการให้กับโลหะความสามารถในการแปรรูปที่ดีโดยเครื่องมือตัด ฯลฯ

ประเภทของการรักษาความร้อนคือ การหลอมการทำให้เป็นมาตรฐานการชุบแข็งและการแบ่งเบาบรรเทา

การหลอมประกอบด้วยการให้ความร้อนกับโลหะที่อุณหภูมิหนึ่งอุณหภูมิถือไว้ที่อุณหภูมินั้นแล้วค่อย ๆ ทำให้เย็นลงพร้อมกับเตาหลอม การอบอ่อนใช้สำหรับบรรเทาความเครียดภายในเพิ่มคุณสมบัติเชิงกลปรับปรุงการแปรรูปด้วยเครื่องมือตัดและลดความแข็ง

การปรับสภาพให้เป็นมาตรฐานนั้นประกอบด้วยการทำให้เหล็กร้อนขึ้นที่อุณหภูมิหนึ่งอุณหภูมิถือไว้ที่อุณหภูมินั้นแล้วทำให้เย็นลงในอากาศที่สงบ การทำให้เป็นมาตรฐานช่วยลดความเค้นภายในการชุบแข็งปรับปรุงคุณสมบัติเชิงกล

การชุบแข็งประกอบด้วยการทำให้เหล็กร้อนขึ้นที่อุณหภูมิหนึ่งอุณหภูมิค้างไว้ที่อุณหภูมินั้นแล้วทำให้เย็นลงอย่างรวดเร็วในน้ำหรือน้ำมัน การชุบแข็งช่วยให้ชิ้นส่วนมีความแข็งสูงความแข็งแรงความต้านทานการสึกหรอ

วันหยุดประกอบด้วยการชุบเหล็กกล้าความร้อนจนถึงอุณหภูมิที่กำหนดแล้วทำให้เย็นลง ความต้องการในการแบ่งเบาบรรเทานั้นเกิดจากความจริงที่ว่าไม่เพียง แต่ความแข็ง แต่ยังมีความเค้นภายในจำนวนมากที่ปรากฏในส่วนที่ชุบแข็ง หลังต้องถูกกำจัดเนื่องจากทำให้ส่วนที่เปราะบางและถูกทำลายได้ง่ายจากแรงกระแทกและแรงดัด Vacation ช่วยลดความเครียดภายในและเพิ่มความหนืดของชิ้นส่วนที่ชุบแข็ง

ประสบการณ์การผลิตขั้นสูง การเชื่อมที่มีประสิทธิภาพสูง

การเพิ่มผลผลิตของการเชื่อมอาร์คแบบแมนนวลเป็นงานที่เร่งด่วนมากเนื่องจากในอุตสาหกรรมการก่อสร้างและภาคอื่น ๆ ของเศรษฐกิจของประเทศนั้นคนงานเชื่อมไฟฟ้ามากกว่าหมื่นคนมีส่วนร่วมในการเชื่อมด้วยมือ

วิธีการที่เพิ่มผลผลิตแรงงานในการเชื่อม:

กิจกรรมขององค์กร

กิจกรรมขององค์กรและทางเทคนิค

กิจกรรมทางเทคนิค

เหตุการณ์ทางเทคนิคที่สำคัญคือการแนะนำของขั้วไฟฟ้าที่มีอัตราการสะสมสูง

เมื่อย้อนกลับไปในยุค 50 การเชื่อมถูกใช้อย่างกว้างขวางโดยวิธีการสนับสนุน (อาร์คที่จมอยู่ใต้น้ำ, โค้งเกินขีด - UKD)

เมื่อทำการเชื่อมด้วยวิธีนี้อิเล็กโทรดจะวางตัวบนชิ้นส่วนพร้อมกับฝาครอบเคลือบและภายใต้แรงดันไฟของเครื่องเชื่อมละลายแท่งอาร์คกึ่งปิดที่เป็นอิสระละลายหลอมละลายลูกกลิ้งโลหะให้เป็นรอยต่อแบบก้นหรือมุม สำหรับการเชื่อมด้วยฐานไม่จำเป็นต้องมีคุณสมบัติของช่างเชื่อมสูงจำเป็นต้องใช้ทักษะการปฏิบัติตัวเล็ก ๆ ของเขาเท่านั้น ขั้วไฟฟ้าสำหรับการเชื่อมนี้ถูกใช้กับความหนาของการเคลือบที่เพิ่มขึ้นกระแสการเชื่อมได้รับอนุญาตให้สูงกว่าปกติ 20-40% เป็นผลให้ความเร็วในการเชื่อมเพิ่มขึ้นประมาณ 40-50% ความลึกการเจาะเพิ่มขึ้นและโปรยลงมาน้อยที่สุด วิธีนี้ได้ถูกนำมาใช้อย่างประสบความสำเร็จโดยเฉพาะอย่างยิ่งสำหรับการเชื่อมเนื้อแบบผ่านครั้งเดียวและการเชื่อมแบบชน

ในการเชื่อมต่อรอยต่อของการเสริมแรงในกรงเหล็กเสริมและโครงสร้างคอนกรีตเสริมเหล็กวิธีการอาบน้ำของการเชื่อมในรูปแบบเหล็กทองแดงหรือกราไฟท์ถูกนำมาใช้กันอย่างแพร่หลายในขณะที่แท่งเสริมแรงที่เชื่อมต่อ

ความสามารถในการผลิตเพิ่มขึ้นเล็กน้อยจากการเชื่อมอาร์พัลซิ่งและการอาร์คพัลซิ่ง

เมื่อการเชื่อมอาร์พัลซิ่งอาร์คการซ้อนของพัลส์กระแสสลับความถี่สูงจะถูกซ้อนทับบนอาร์คโดยใช้อุปกรณ์พิเศษ - อินเวอร์เตอร์ซึ่งก่อให้เกิดเสถียรภาพของอาร์กที่ดีขึ้นช่วยให้กระบวนการเชื่อมในแนวตั้งและเพดาน เมื่อทำการเชื่อมด้วยอาร์คแบบพัลซิ่งของกระแสสลับไทริสเตอร์หม้อแปลงไฟฟ้า TDE-402 จะใช้เพื่อให้ไทริสเตอร์กระเพื่อมปัจจุบันหรือใช้คำนำหน้ากับหม้อแปลงเชื่อมซึ่งเป็นหม้อแปลงพัลส์แยกหม้อแปลงขดลวดทุติยภูมิที่เชื่อมต่อขนานกับขดลวดทุติยภูมิ ผลลัพธ์ของการเชื่อมด้วยอาร์คที่เต้นเป็นจังหวะนั้นคล้ายกับผลลัพธ์ของการเชื่อมแบบพัลส์อาร์ค

เมื่อทำการเชื่อมด้วยอาร์คสามเฟสความร้อนจำนวนมากจะถูกปล่อยออกมาและประสิทธิภาพของพื้นผิวจะเพิ่มขึ้นเนื่องจากกระแสไฟฟ้าถูกส่งไปยังผลิตภัณฑ์จากสามเฟสของหม้อแปลงพร้อมกัน ในการดำเนินการเชื่อมแบบแมนนวลจำเป็นต้องใช้อิเล็กโทรดหุ้มฉนวนแบบจับคู่และตัวยึดอิเล็กโทรดพิเศษที่ทำให้สามารถจ่ายกระแสไฟฟ้าให้กับอิเล็กโทรดแต่ละแยกจากแต่ละเฟส ได้อย่างมีประสิทธิภาพสูงสุดวิธีการเชื่อมด้วยตนเองนี้ใช้สำหรับการเชื่อมข้อบกพร่องในการหล่อเหล็กและการขัดผิวหน้าซึ่งต้องการโลหะปริมาณมากฝาก การเชื่อมด้วยมือของชิ้นส่วนไม่ค่อยถูกนำมาใช้เนื่องจากเป็นการยากที่จะมั่นใจได้ว่าการเจาะและคุณภาพการเชื่อมเป็นไปอย่างสม่ำเสมอการเชื่อมแบบอัตโนมัติส่วนใหญ่จะใช้อาร์คสามเฟส

การเชื่อมด้วยอิเลคโทรดแบบนอนนั้นดำเนินการโดยอิเล็กโทรดแบบเคลือบที่มีความยาวต่างกัน แต่ไม่เกิน 1200 มิลลิเมตรและมีเส้นผ่านศูนย์กลางไม่เกิน 8 มม. ความยาวถูกตั้งค่าตามความยาวของตะเข็บพร้อมกับเผื่อการเชื่อมต่อตะกั่วปัจจุบัน กระบวนการคืออิเล็กโทรดจะถูกวางในร่อง เชื่อมชน หรือเข้าไปใน“ เรือ” ของ T-joint และกดกับผลิตภัณฑ์ด้วยแท่งทองแดงหนักซึ่งแยกได้จากผลิตภัณฑ์ด้วยเทปกระดาษ บาร์มีร่องยาว ค่าเผื่ออิเล็กโทรดที่ไม่ครอบคลุมด้วยแถบถูกเชื่อมต่อกับตะกั่วปัจจุบันและในทางกลับกันอาร์คจะถูกจุดติดปิดม้าอิเล็กโทรดกับผลิตภัณฑ์ อาร์คจะเผาไหม้อย่างอิสระภายใต้แท่งเหล็กละลายอิเล็กโทรดและโลหะฐานและสร้างตะเข็บลูกปัดด้วยหน้าตัดเท่ากับประมาณส่วนหน้าตัดของอิเล็กโทรด หากจำเป็นช่างเชื่อมสามารถให้บริการการโพสต์หลายดังนั้นการเพิ่มขึ้นถึง 1.5-2 เท่าเมื่อเทียบกับการเชื่อมด้วยตนเอง อย่างไรก็ตามสามารถปรับแนวเชื่อมได้ด้วยวิธีนี้ แต่เมื่อใช้ขั้วไฟฟ้าที่มีขนาดเส้นผ่าศูนย์กลางสูงสุด 8 มม. เท่านั้น

อีกวิธีหนึ่งของการเชื่อมแบบกึ่งกลไกคือการเชื่อมด้วยอิเล็กโทรดแบบเอียง ในวิธีนี้อิเล็กโทรดที่เคลือบแล้วจะถูกจับยึดในอุปกรณ์พิเศษในตำแหน่งเอียงที่เกี่ยวข้องกับผลิตภัณฑ์ อุปกรณ์ในรูปแบบของขาตั้งกล้องที่มีตัวยึดขั้วไฟฟ้าและตัวยึดติดตั้งบนผลิตภัณฑ์และขั้วไฟฟ้าได้รับการสนับสนุนจากขอบของสารเคลือบผิวเพื่อตัดก้นหรือที่มุมของข้อต่อที ขาตั้งถูกแยกออกจากผลิตภัณฑ์โดยใช้ประเก็น กระแสการเชื่อมถูกเลือกในลักษณะเดียวกับการเชื่อมด้วยมือ จากนั้นอาร์คจะรู้สึกตื่นเต้นด้วยอิเล็กโทรดคาร์บอนและการเชื่อมต่อจะดำเนินต่อไปโดยอัตโนมัติเนื่องจากคลิปที่มีน้ำหนักมาก (หรือสปริง) จะลดอิเล็กโทรดลงเมื่อละลาย ภาพตัดขวางของรอยต่อถูกปรับโดยการเอียงขั้วไฟฟ้า อิเล็กโทรดที่มีเส้นผ่านศูนย์กลาง 5 และ 6 มม. และมีความยาวสูงสุดถึง 700 มม. จะทำการเชื่อมโดยกระแสสลับโดยเฉพาะอย่างยิ่งการเชื่อมแบบ fillet ซึ่งช่วยป้องกันไม่ให้อาร์กหลงทางจากการระเบิดของแม่เหล็ก ในกรณีของการก่อตัวของปล่องภูเขาไฟที่ยังไม่เสร็จหรือข้อบกพร่องอื่น ๆ พวกเขาจะได้รับการแก้ไขด้วยตนเอง ช่างเชื่อมสามารถให้บริการติดตั้งได้หลายแบบสำหรับการเชื่อมด้วยอิเล็กโทรดแบบเอียงซึ่งช่วยเพิ่มผลิตภาพ

การเชื่อมแบบพลาสม่าเป็นการเชื่อมแบบฟิวชั่นซึ่งความร้อนเกิดขึ้นจากการอาร์คอัด ในการเชื่อมพลาสมาด้วยตนเองส่วนใหญ่จะใช้การขึ้นรูปพลาสม่าและการป้องกันแก๊สอาร์กอน

เมื่อเทียบกับอาร์กอนอาร์คการเชื่อมแบบพลาสม่าจะเพิ่มความเร็วในการเชื่อมอย่างมีนัยสำคัญและส่งผลให้ประสิทธิภาพของกระบวนการและมีข้อได้เปรียบอื่น ๆ อีกหลายประการ สำหรับการเชื่อมพลาสมาด้วยตนเองการติดตั้ง UPS-301 ได้รับการออกแบบมาสำหรับการใช้กระแสตรงของขั้วโดยตรงและขั้วย้อนกลับ

การควบคุมคุณภาพด้วยการวัดเชิงเรขาคณิต

เมื่อทำการประเมินคุณภาพของรอยเชื่อมใช้การควบคุมประเภทต่อไปนี้:

เบื้องต้นในระหว่างที่มีการตรวจสอบคุณภาพของโลหะเชื่อมและวัสดุเชื่อมการเตรียมชิ้นส่วนสำหรับการเชื่อมและการประกอบส่วนประกอบสถานะของอุปกรณ์อุปกรณ์การเชื่อมและเครื่องมือคุณสมบัติของช่างเชื่อมผู้ประกอบและผู้ตรวจสอบ

ปัจจุบัน (ในกระบวนการปฏิบัติงานเชื่อม) ให้การตรวจสอบการปฏิบัติตามเทคโนโลยีการเชื่อมคุณภาพการทำความสะอาดของข้อต่อระดับกลางการเชื่อมหลุมอุกกาบาต ฯลฯ

การควบคุมขั้นสุดท้ายของโครงสร้างรอยเชื่อมสำเร็จรูปซึ่งดำเนินการตามข้อกำหนดสำหรับผลิตภัณฑ์

การตรวจสอบภายนอกของโลหะจะใช้ในการตรวจสอบระดับสนิมรอยแยกการฉีกขาดและข้อบกพร่องอื่น ๆ การตรวจสอบเบื้องต้นของพื้นผิวโลหะเป็นสิ่งจำเป็นและจำเป็นเนื่องจากจะป้องกันการใช้โลหะคุณภาพต่ำในการเชื่อมผลิตภัณฑ์

ก่อนที่ชิ้นงานจะมาถึงที่ชุมนุมจะต้องใส่ใจเป็นพิเศษกับโซน ที่จะทำการเชื่อม ตรวจสอบความสะอาดของพื้นผิวโลหะคุณภาพของการเตรียมขอบและมุมของมุมเอียงรวมถึงขนาดโดยรวมของชิ้นงาน

เมื่อโครงสร้างการเชื่อมที่ระบุประเภทของอิเล็กโทรดในภาพวาดอิเล็กโทรดที่ไม่มีการรับรองจะไม่สามารถใช้ได้

ลักษณะของอิเล็กโทรดจะต้องเป็นไปตามข้อกำหนดของมาตรฐานซึ่งมีการระบุว่าการเคลือบอิเล็กโทรดควรมีความแข็งแรงความหนาแน่นสูงโดยไม่มีรูพรุนรอยแตกรอยบวมและข้อบกพร่องอื่น ๆ อิเล็กโทรดเคลือบแบบเปียกไม่ได้รับอนุญาตให้ทำการเชื่อม

อุปกรณ์เชื่อมควบคุมความแข็งแรงและความแข็ง การยึดที่แม่นยำรวดเร็วและเชื่อถือได้ขององค์ประกอบโครงสร้างเชื่อมความสามารถในการให้บริการของอุปกรณ์จับยึดการทำงานที่ถูกต้องและความเหมาะสมขององค์ประกอบการติดตั้งและพื้นผิว

ในกระบวนการเชื่อมพวกเขามักจะตรวจสอบ: ลำดับของตะเข็บและโซนที่ได้รับผลกระทบจากความร้อน คุณภาพของการทำความสะอาดตะเข็บเบื้องต้นก่อนที่จะใช้ต่อไป; โหมดการเชื่อมโดยเครื่องมือและลักษณะที่ปรากฏของการเชื่อม

การตรวจสอบภายนอก (ด้วยตาเปล่าหรือด้วยแว่นขยาย) มักจะตรวจสอบรอยเชื่อมทั้งหมดโดยไม่คำนึงถึงการใช้การควบคุมประเภทอื่น

การตรวจสอบภายนอกจะดำเนินการหลังจากทำความสะอาดตะเข็บอย่างละเอียดและพื้นที่ที่ได้รับผลกระทบจากความร้อนจากตะกรันโลหะที่กระเด็นและสิ่งปนเปื้อนอื่น ๆ

การตรวจสอบภายนอกส่วนใหญ่เผยให้เห็นข้อบกพร่องภายนอก: รอยแตก, undercuts, รูขุมขน, fistulas, การเผาไหม้, หย่อนคล้อย, ขาดการเจาะ, หลุมอุกกาบาตที่ไม่ได้แยกแยะ

เมื่อตรวจสอบข้อต่อข้อบกพร่องในรูปร่างของตะเข็บจะถูกเปิดเผยการกระจายของสะเก็ดบนพื้นผิวของรอยต่อจะถูกประเมิน ความสม่ำเสมอของเครื่องชั่งแสดงถึงการทำงานของช่างเชื่อมความสามารถในการรักษาความยาวส่วนโค้งคงที่และความเร็วในการเชื่อมที่สม่ำเสมอ ความไม่สม่ำเสมอของสะเก็ดความกว้างและความสูงของรอยต่อที่แตกต่างกันบ่งบอกถึงความไม่มั่นคงในการเผาไหม้หรือการแตกหักของอาร์คบ่อยครั้ง ในรอยต่อความไม่สมบูรณ์รูขุมขนรอยตำหนิรวมและข้อบกพร่องอื่น ๆ เป็นไปได้

รอยเชื่อมมักจะถูกเปรียบเทียบในลักษณะที่มีมาตรฐานพิเศษ

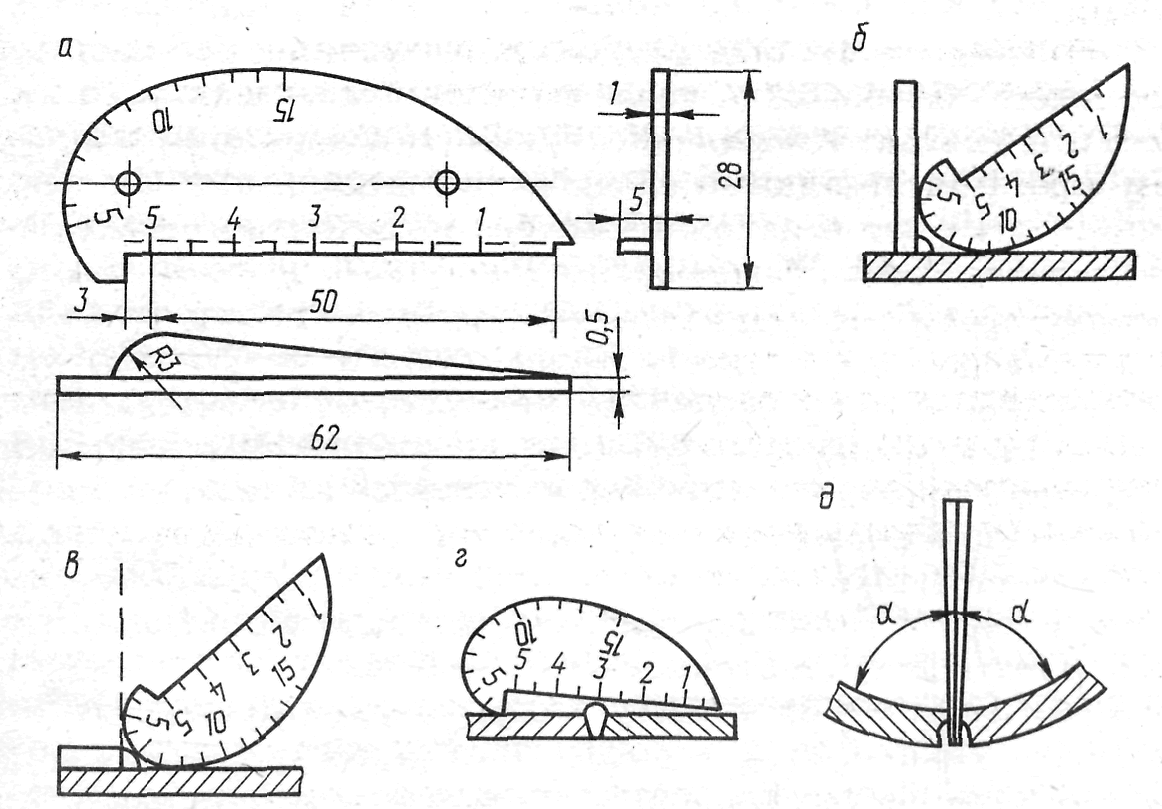

พารามิเตอร์ทางเรขาคณิตของข้อต่อวัดโดยใช้แม่แบบและเครื่องมือวัด (รูปที่ 10)

มะเดื่อ 10. แม่แบบสากล ( และ) และมันใช้สำหรับการวัดความสูงของการเชื่อมเนื้อ ( b, c), ก้นเชื่อมความสูง ( ก.) การกวาดล้าง ( d)

คุ้มครองแรงงานระหว่างการเชื่อม

สถานที่ทำงานของช่างเชื่อมต้องสะอาดและเป็นระเบียบเรียบร้อยหลีกเลี่ยงสิ่งที่ไม่จำเป็นที่รบกวนการทำงานในที่ทำงานรวมถึงในทางเดินและทางเดิน ชิ้นส่วนและช่องว่างควรเก็บไว้ในตำแหน่งที่มั่นคงในวัสดุบุผิวและชั้นวาง ความสูงของสแต็คไม่ควรเกินหนึ่งและครึ่งความกว้างหรือหนึ่งและครึ่ง diameters ของฐานของสแต็คและในทุกกรณีไม่ควรเกิน 1 เมตร

เพื่อป้องกันไฟฟ้าช็อตต้องปฏิบัติตามคำแนะนำเพื่อความปลอดภัย

1. เปลือกของอุปกรณ์และเครื่องมือที่กระแสไฟฟ้าจะต้องได้รับการป้องกันอย่างน่าเชื่อถือ

2. สายไฟฟ้าทั้งหมดที่มาจากสวิตช์บอร์ดและเวิร์คสเตชั่นจะต้องมีฉนวนกันความร้อนและป้องกันความเสียหายทางกล

3. อย่าสัมผัสส่วนที่มีชีวิตของการติดตั้งการเชื่อมด้วยมือเปล่า

4. เมื่อทำการเชื่อมงานภายในภาชนะปิด (หม้อไอน้ำ, ถัง, ฯลฯ ), ใช้โล่ไม้, แผ่นยาง, Galoshes และถุงมือ

6. หากตรวจพบความเสียหายของวงจรไฟฟ้าจำเป็นต้องหยุดการทำงานปิดสวิตช์และแจ้งให้หัวหน้าหรือหัวหน้าของไซต์ทราบ

ป้องกันการไหม้จากรังสีอาร์คไฟฟ้าและโลหะร้อน

อาร์คไฟฟ้าปล่อยรังสีอัลตราโซนิกและรังสีอินฟราเรดที่เป็นอันตราย เมื่อทำการเชื่อมด้วยอาร์คเปิด - รังสีเหล่านี้ทำให้เกิดการไหม้ต่อดวงตาและผิวหนังของช่างเชื่อม ในกระบวนการเชื่อมโลหะเหลวจะถูกพ่นซึ่งอาจทำให้เกิดการไหม้บนพื้นผิวที่สัมผัสของร่างกาย เพื่อปกป้องผิวของใบหน้า, ดวงตาจากรังสีของส่วนโค้ง, โล่หรือหน้ากากที่ใช้ในการปกป้องดวงตา

จากเศษของแว่นตาตะกรันกับแว่นตาที่เรียบง่ายมีการใช้ เพื่อป้องกันการกระเด็นของโลหะหลอมเหลวมือของช่างเชื่อมควรได้รับการปกป้องโดยถุงมือและร่างกายโดยรวม

วรรณกรรม

Aleshin N.P. , Scherbinsky V.G. การควบคุมคุณภาพของรอยต่อรอย - M.: อุดมศึกษาปี 1986

Volchenko V.N การควบคุมคุณภาพของโครงสร้างรอย - M .: วิศวกรรมเครื่องกล, 1986

Lupachev V.G. งานเชื่อม Mn.: โรงเรียนมัธยม, 1997

Lupachev V.G การเชื่อมอาร์คแบบแมนนวล Mn.: อุดมศึกษา 2549

Nikolaev G.A. , Vinokurov V. ก่อสร้างรอย - ม.: ระดับอุดมศึกษา, 2533

คู่มือช่างเชื่อม / Ed. V.V. Stepanova - M.: วิศวกรรมเครื่องกล, 1983

รองรับเรื่องย่อในเรื่อง