Nad določeno vsebnostjo mangana, niklja ali nekaterih drugih elementov je γ stanje stabilno od sobne temperature do tališča. Takšne visoko legirane zlitine železa imenujemo avstenitna jekla. Za razliko od drugih zlitin železa, avstenitna jekla (in feritna) pri segrevanju in hlajenju ne preoblikujejo. Zato se toplotna obdelava za utrjevanje avstenitnih jekel ne uporablja.

Vključujejo tudi hladno odporna avstenitna jekla krom jeklena mangana (avstenitna jekla, v katerih nikelj v celoti ali delno nadomesti mangan); stabilna avstenična jeklena manganova jekla iz kroma z dušikom (avstenitna jekla, istočasno legirana s kromom, nikljem in manganom) in metastabilna avstenitna jekla.

Lit .:

Obstoječa avstenitna visoko legirana jekla in zlitine odlikujejo vsebnost glavnih legirnih elementov - kroma in niklja ter sestava baze zlitine. Visoko legirana avstenitna jekla veljajo za zlitine na osnovi železa, zlitine z različnimi elementi v količini do 55%, pri čemer vsebnost glavnih legirnih elementov - kroma in niklja običajno ni višja od 15 oziroma 7%. Avstenitne zlitine vključujejo zlitine železa in niklja z več kot 65% vsebnostjo železa in niklja z razmerjem 1: 1,5 med nikljem in železom in zlitine niklja z najmanj 55% vsebnostjo niklja.

Avstenitna jekla in zlitine so razvrščena glede na sistem zlitin, strukturni razred, lastnosti in uradni namen. Visoko legirana jekla in zlitine so najpomembnejši materiali, ki se široko uporabljajo v kemični, naftni, energetski in drugi industriji za izdelavo konstrukcij, ki delujejo v širokem temperaturnem območju. Zaradi visokih mehanskih lastnosti pri nizkih temperaturah se visoko legirana jekla in zlitine v nekaterih primerih uporabljajo kot hladno odporna. Ustrezen izbor legirnih elementov določa lastnosti in glavni namen uporabe teh jekel in zlitin.

Značilna lastnost korozijsko odpornih jekel je zmanjšana vsebnost ogljika (ne več kot 0,12%). Z ustreznimi zlitinami in toplotno obdelavo imajo jekla visoko korozijsko odpornost pri 20 ° C in povišano temperaturo tako v plinastem mediju kot v vodnih raztopinah kislin, alkalij in v tekočih kovinskih okoljih.

Materiali, odporni na toploto, vključujejo jeklo in zlitine z visokimi mehanskimi lastnostmi pri povišanih temperaturah in zmožnost dolgotrajnega segrevanja. Za podelitev teh lastnosti so jekla in zlitine legirana s utrjevalnimi elementi - molibden in volfram (do 7% vsakega). Pomemben dodatek zlitinam, ki se vnesejo v nekatera jekla in zlitine, je bor, ki prispeva k rafiniranju zrn.

Toplotno odporna jekla in zlitine so odporna na kemično uničenje površine v plinastih medijih pri temperaturah do 1100-1150 0 С. Običajno se uporabljajo za rahlo obremenjene dele (grelne elemente, okovje za peči, plinovodne sisteme itd.). Visoka odpornost teh jekel in zlitin je dosežena z zlitjem z aluminijem (do 2,5%) in silicijem, ki prispevata k ustvarjanju močnih in gostih oksidov na površini delov, ki kovino ščitijo pred stikom s plinskim okoljem.

Po sistemu legiranja se avstenitna jekla razdelijo na dve glavni vrsti: krom-nikelj in kromomangana. Obstajajo tudi krom-nikelj-molibden in krom-nikelj-manganova jekla.

Glede na glavno strukturo, pridobljeno s hlajenjem na zraku, ločimo naslednje razrede avstenitnih jekel: avstenitno-martenzitna, avstenitno-feritna, avstenitna.

Zlitine na železo-niklu (z vsebnostjo niklja več kot 30%) in nikljevih baz so strukturno stabilne avstenitne in ob hlajenju v zraku nimajo strukturnih sprememb.

Trenutno se uporabljajo tudi avstenitno-boridni Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) in visoko-kromova avstenitna KhN35VYu (EP568), KhN50 (EP668) jeklo in zlitine z osnovnimi in neželeznimi zlitinami. oz.

Po ustrezni toplotni obdelavi imajo visoko legirana jekla in zlitine visoko trdnost in plastične lastnosti. V nasprotju z ogljikom ta jekla ob kaljenju pridobijo lastnosti utrjene plastike. Strukture visoko legiranih jekel so raznolike in so odvisne ne le od njihove sestave, temveč tudi od režimov toplotne obdelave, stopnje plastične deformacije in drugih dejavnikov.

V avstenitnih krom-nikljevih jeklih, legiranih s titanom in niobijem, ne nastajajo samo kromovi karbidi, temveč tudi karbidi titana in niobija. Če je vsebnost titana Ti\u003e (% C-0,02) x5] ali niobija Nb\u003e (% Cx10), se lahko ves prosti ogljik (nad njegovo topnostjo v avstenitu) sprosti v obliki titanovih ali niobijevih karbidov, avstenitno jeklo pa ni nagnjeno k intergranularna korozija. Obarjanje karbidov poveča trdnost in zmanjša plastične lastnosti jekel. Ta lastnost karbidov se uporablja za utrjevanje s karbidom toplotno odpornih jekel, ki se izvajajo v kombinaciji z intermetalnim utrjevanjem z delci. Intermetalne spojine vključujejo tudi α-fazo, ki nastaja v krom-nikljevih jeklih med dolgotrajnim segrevanjem ali počasnim hlajenjem pri temperaturah pod 900-950 0 C. Ima omejeno topnost v α- in γ-trdnih raztopinah in, ki se obori predvsem pri mejah zrn, krepi zlitine in hkrati močno zmanjša plastične lastnosti in žilavost kovine. Zvišane koncentracije kromovega jekla (16–25%) in ferititizirajočih elementov (molibden, silicij itd.) Prispevajo k nastanku faze σ pri 700–850 ° C. Ta faza se sprošča pretežno s tvorbo vmesne feritne faze (γ → α → σ) ali δ-feritne transformacije (δ → σ).

Vendar ga je mogoče izolirati neposredno iz trdne raztopine (γ → σ).

V krom-manganovih jeklih z visoko vsebnostjo kroma in mangana ima pozno hlajenje tudi sproščanje faze σ. Ogljik v krom-manganovem in krom-mangan-nikljevem jeklu vodi k oborinskemu utrjevanju jekel po ustrezni toplotni obdelavi, zlasti v kombinaciji z elementi, ki tvorijo karbide (vanadij, niobij in volfram).

Utrjevanje jekel iz avstenitnih boridov nastane predvsem zaradi tvorbe boridov železa, kroma, niobija, ogljika, molibdena in volframa. V skladu s temi postopki se avstenitna jekla razdelijo, odvisno od vrste kaljenja, na karbidno, boridno in intermetalno utrjevanje. Vendar se v večini primerov zaradi vsebnosti jekel in zlitin velikega števila različnih legirnih elementov zgodi njihovo utrjevanje zaradi zapletenega učinka razpršenih faz in intermetalnih vključkov.

Značilnosti varjenja

Glavne težave pri varjenju obravnavanih jekel in zlitin so posledica večkomponentnega legiranja in raznovrstnih delovnih pogojev varjenih konstrukcij. Glavna in splošna značilnost varjenja je težnja po tvorbi vročih razpok na območju šiva in toplote, ki imajo medzrnat značaj. Opazimo jih lahko tako v obliki najmanjših mikro razpok in vidnih razpok. Vroče razpoke se lahko pojavijo med toplotno obdelavo ali gradnjo pri povišanih temperaturah. Nastanek vročih razpok je povezan s tvorbo grobozrnate makrostrukture med varjenjem, ki je še posebej izrazita pri večplastnih sklepih, ko kristali naslednje plasti nadaljujejo kristale prejšnje plasti in prisotnost krčenja.

Kovinski zvari Značilne so oblike celične dendritične kristalizacije, kar vodi k nastanku velikih stolpčnih kristalov in obogatitvi interdendritičnih regij z nečistočami, ki tvorijo faze z nizkim tališčem. Pri austenitnih sklepih je stolpčna struktura najbolj izrazita. Uporaba metod, ki prispevajo k mletju kristalov in odpravi stolpne strukture, povečuje odpornost sklepov proti nastanku vročih razpok. Ena od teh metod je pridobivanje spojev z določeno količino primarnega δ-ferita v strukturi. Pozitiven vpliv ferita v avstenitno-feritnih sklepih na preprečevanje nastanka vročih razpok v njih je povezan s spremembo vzorca kristalizacije in večje topnosti tekočih nečistoč v njem. Hkratno obarjanje avstenitnih in primarnih δ-feritnih kristalov iz tekoče faze vodi do rafiniranja in dezorientacije strukture, to je do zmanjšanja preseka stolpčnih kristalov, ločenih z odseki primarnega δ-ferita. Posledično se verjetnost nastanka vročih razpok na mestih tekočih vmesnih slojev zmanjša. Pridobivanje avstenitno-feritnih spojev je doseženo z njihovim dodatnim legiranjem z elementi, ki tvorijo ferit, kot so krom, silicij, aluminij, molibden itd. V izdelkih, ki delujejo proti koroziji odporni na temperature do 400 0 C, je dovoljena vsebnost ferita do 20-25%. V izdelkih iz toplotno odpornih in toplotno odpornih jekel, ki delujejo pri višjih temperaturah, da se prepreči sigmatizacija, je količina δ-ferita v spojih omejena na 4-5%.

V jeklih z veliko mejo avstenitnosti je težko dobiti spoje z avstenitno-feritno strukturo. Sposobnost preprečevanja vročih razpok v njih dosežemo z omejevanjem vsebnosti v šivih nečistoč, ki tvorijo topljive evtetike (fosfor, žveplo). Če želite to narediti, uporabite varilne materiale iz vakuumsko taljenega jekla ali taljenje z elektroslagom in omejite prodor osnovne kovine. V nekaterih primerih je mogoče izboljšati odpornost zvarov proti vročim razpokam s povečanjem vsebnosti nečistoč v alkoholnih zneskih do koncentracij, ki zagotavljajo, da se na končnih stopnjah kristalizacije na površini kristala pridobi obilno evtektiko, na primer, ko je jeklo legirano z borom (0,3-1,5%). V tem primeru se deformacije, nakopičene v kovini zvara proti koncu kristalizacije, zmanjšajo zaradi znižanja zgornje temperature učinkovitega intervala kristalizacije. Zmanjšanje učinka faktorja sile (omejitev toka, polnjenje utorov z valji majhnega preseka, racionalna zasnova spoja itd.) Je tudi dejavnik pri preprečevanju vročih razpok.

Poleg težav pri izdelavi varjenih spojev brez vročih razpok na avstenitnih visoko legiranih jeklih in zlitinah obstajajo tudi druge lastnosti varjenja zaradi posebnosti njihove uporabe. Varilni spoji toplotno odpornih jekel so potrebni za dolgotrajno vzdrževanje visokih mehanskih lastnosti pri povišanih temperaturah. Visoke stopnje hlajenja med varjenjem vodijo v fiksiranje neenakomernih struktur v kovini zvara. Med delovanjem pri temperaturah nad 350 ° C zaradi difuzijskih postopkov se v jeklu pojavijo nove strukturne komponente, kar vodi do zmanjšanja plastičnih lastnosti kovinske zvarke. Toplotno staranje pri 350-500 0 С povzroči pojav "krhkosti 475 stopinj", pri 500-650 0 С pa vodi do obarjanja karbidov in hkrati do nastanka α-faze. Izpostavljenost pri 700-850 0 C intenzivira tvorbo α faze z ustreznim močnim krčenjem kovine pri nižjih temperaturah in zmanjšanjem trdnosti pri visokih temperaturah. Hkrati se povečuje tudi vloga intermetalnega utrjevanja. Procesi karbidnega in intermetalnega utrjevanja prevzemajo vodilno mesto v postopkih termičnega staranja avstenitnih jekel, zato je za zmanjšanje nagnjenosti zvarjenih spojev toplotno odpornih in toplotno odpornih jekel do krčenja zaradi karbidov karbidov učinkovito zmanjšanje vsebnosti ogljika v osnovni kovini in zvari kovine.

V toplotno prizadetem območju nekaterih toplotno odpornih avstenitnih jekel se plastične in trdnostne lastnosti zmanjšajo pod vplivom cikla toplotnega varjenja, kar lahko privede do nastanka razpok na tem območju. Takšne spremembe lastnosti navadne kovine povzročajo razvoj difuzijskih procesov, ki vodijo do povečane koncentracije površinsko aktivnih elementov (ogljik, kisik itd.) V kovini toplotno prizadetega območja, ki skupaj z drugimi nečistočami lahko tvori topljive evtetike in na koncu povzročijo pojav vročih razpok. Poleg tega se lahko med dolgotrajno uporabo na tem območju sprostijo fino dispergirani karbidi in intermetalne spojine. Tvorba neprekinjenega sloja karbidov in intermetalnih spojin vzdolž meja zrnja vodi do krčenja zvara. Pri varjenju teh jekel za preprečevanje vročinskih razpok v zvarju pogosto dobimo odloženo kovino, ki se po sestavi razlikuje od glavne in ima dvofazno strukturo. Vendar pa med delovanjem visoke temperature nastanejo karbidno in intermetalno utrjevanje tako naložene kovine in ustrezno znižanje njenih plastičnih lastnosti, kar vodi v lokalizacijo v toplotno prizadetem območju deformacij in nastanek razpok v njej. K temu prispevajo pomembni ostanki. varilna napetostkot tudi delovne napetosti. Preprečevanje takšnih lokalnih zlomov dosežemo s toplotno obdelavo: austenizacijo pri 1050-1100 0 С, da se olajšajo preostale varilne napetosti, samotrdimo in da varjenemu spoju damo bolj enakomerne lastnosti. V nekaterih primerih avstenizacijo spremlja naknadno stabilizacijsko žarjenje pri 750-800 0 С, da dobimo relativno stabilne strukture kot rezultat obarjanja karbidne in intermetalne faze. Lokalni zlomi so značilni za območje pregrevanja toplotno prizadetega območja in so medkristalni zlomi zaradi koncentracije deformacij vzdolž meja zrn in razvoja procesov medgranularnega zdrsa. Strditev meja zrnja jekla tipa X16H9M2 zaradi molibdena, ki tvori karbide na mejah zrn, pa tudi zmanjšanja vsebnosti ogljika (do 0,02%) ali povečanja vsebnosti bora do 0,5% v jeklih 1X15H24V4T in 1X14N14V2M, povečuje odpornost jekla na lokalni zlom. Drug način za zmanjšanje nagnjenosti k lokalnim poškodbam je pridobivanje bolj nodilne kovine.

Pri varjenju jekla z visoko trdnostjo v toplotno prizadetem območju je možno tvorjenje hladnih razpok. Zato je priporočljivo, da se pred varjenjem avstenitizirajo, da se dosežejo visoke plastične lastnosti kovine, po varjenju pa je treba izvesti utrjevalno toplotno obdelavo. Predhodno in sočasno segrevanje na 350-450 0 С prav tako zmanjšuje tveganje za nastanek hladnih razpok.

Pri varjenju toplotno odpornih jekel pod vplivom segrevanja kovine je mogoče opaziti enake strukturne spremembe kot pri varjenju toplotno odpornih jekel. Večina toplotno odpornih jekel in zlitin ima veliko mejo avstenitičnosti in zato med varjenjem ne opravi faznih transformacij, razen karbidnih in intermetalnih disperzijskih strditev. Na teh jeklih je možno tudi nastajanje hladnih razpok v območju zvara in vročine, katerih preprečevanje je mogoče v nekaterih primerih doseči s predgretjem do 2 50-550 0 С.

Visoko legirana avstenitna jekla in zlitine se najpogosteje uporabljajo kot korozijsko odporna. Glavna zahteva za varjene spoje je odpornost na različne vrste korozije. Medgranularna korozija se lahko razvije tako v kovini zvara kot v osnovni kovini na fuzijskih vodih (korozija z nožem) ali na določeni razdalji od zvara. Mehanizem razvoja teh vrst korozije je enak, vendar so vzroki za te vrste medgranularne korozije različni.

Medgranularna korozija v kovini zvara nastane kot posledica obarjanja iz avstenita pod vplivom toplotnega cikla varjenja kromovih karbidov, kar vodi do izčrpavanja mejnih količin zrnja s kromom. Glavna razloga za to sta povečana vsebnost ogljika v kovini zvara in odsotnost ali nezadostna vsebnost titana ali niobija. Odpornost zvara proti intergranularni koroziji se zmanjša zaradi dolgotrajne izpostavljenosti toploti med neugodnim termičnim ciklom varjenja ali obratovanja izdelka. Avstenitno-feritni spoji z neprekinjeno strukturo in ukrivljenimi mejami zrn imajo povečano odpornost proti intergranularni koroziji v primerjavi z avstenitnimi. Povečanje dolžine meja zrn zaradi rafiniranja zrn poveča površino, na kateri se sproščajo karbidi. Oborjeni karbidi se bolj razpršijo, lokalno izčrpavanje volumna zrnja s kromom pa pride v manjšo globino. Poleg tega se difuzijski procesi v feritu odvijajo veliko hitreje, kar pospeši izenačenje koncentracije kroma v osiromašeni meji in osrednjih delih zrn.

Medgranularna korozija (MCC) osnovne kovine na določeni razdalji od zvara povzroča tudi delovanje cikla toplotnega varjenja na tistem delu osnovne kovine, ki je bil segret na kritične temperature.

Preprečimo nagnjenost jekla in zvarov do medgranične korozije:

1) zmanjšanje vsebnosti ogljika do stopnje njegove topnosti v avstenitu (na 0,02-0,03%);

2) zlitine z bolj energijskimi kot kromovi karbidi (stabilizacija s titanom, niobijem, tantalom, vanadijem itd.);

3) stabiliziranje žarjenja pri 850-900 0 С 2-3 ure ali avstenizacija - gašenje od 1050-1100 0 С;

4) ustvarjanje avstenitno-feritne strukture z vsebnostjo ferita do 20-25% z dodatnim legiranjem kroma, silicija, molibdena, aluminija itd. Vendar pa lahko tako visoka vsebnost feritne strukture zmanjša odpornost kovine na splošno korozijo.

Isti ukrepi prispevajo k preprečevanju korozije nožev.

Korozija noža vpliva na osnovno kovino. Ta vrsta korozije se razvije v jeklih, stabiliziranih s titanom in niobijem na območjih, segretih med varjenjem na temperature nad 1250 0 C, kjer se titanov in niobijev karbid raztopi v avstenitu. Ponavljajoča se izpostavljenost te kovine kritičnim temperaturam 500-800 0 С (na primer med večplastnim varjenjem) povzroči ohranitev titana in niobija v trdni raztopini in obarjanje kromovih karbidov.

Splošna korozija, tj. Raztapljanje kovine v korozivnem okolju, se lahko razvije v kovini zvara, na različna mesta ali v toplotno prizadetem območju kot celoti in v navadni kovini. V nekaterih primerih opazimo enotno splošno korozijo osnovne kovine in varjenega spoja.

Obstaja še ena vrsta odpovedi korozije - korozijsko razpokanje, ki se pojavi pod kombiniranim delovanjem nateznih napetosti in agresivnega okolja. Uničenje razvije tako intergranularno kot transkristalno. Zmanjšanje preostalih varilnih napetosti je eden glavnih ukrepov za boj proti tovrstni korozijski poškodbi.

Splošni pogoji varjenja

Austenitna jekla in zlitine imajo niz pozitivnih lastnosti, zato se lahko isto jeklo včasih uporablja za izdelavo izdelkov za različne namene: korozijsko odporno, hladno ali toplotno odporno. Poleg tega bodo zahteve glede lastnosti varjenih spojev in varilne tehnologije drugačne. Vendar pa termofizične lastnosti avstenitnih jekel in nagnjenost k tvorjenju vročih razpok na območju zvara in vročini določajo nekatere skupne značilnosti njihovega varjenja.

Značilno za večino legiranih jekel, nizka toplotna prevodnost in visok koeficient linearnega raztezka pri enakem vnosu toplote in drugi pogoji (enaka metoda varjenja, geometrija robov, togost spoja itd.) Razširijo območje penetracije in regije, segrete na različne temperature in povečajo skupno plastiko deformacija zvarne kovine in prednje cone. S tem se poveča bojna stran izdelkov. Zato je treba za visoko legirana jekla uporabiti varilne metode in načine, za katere je značilna največja koncentracija toplotne energije ali zmanjšati tok v primerjavi s trenutnim pri varjenju ogljikovega jekla. Za segrevanje na visoko temperaturo varilne žice v previsu ali kovinske palice elektrode za ročno varjenje zaradi povečane električne upornosti pri avtomatskem in polavtomatskem obločnem varjenju je potrebno zmanjšanje vijaka elektrode, da se poveča njen dovod. Z ročnim obločnim varjenjem se dolžina elektrod in dovoljena gostota varilnega toka zmanjšata.

Pri varjenju avstenitnih jekel se plastična deformacija zvarne kovine in toplotno prizadetega območja, ki je posledica velikih linearnih koeficientov raztezanja in krčenja, pa tudi odsotnosti polimorfnih transformacij, pojavlja v večji meri kot med varjenjem ogljikova jekla biserni razred (tabela 1). V teh pogojih lahko pri večplastnem varjenju kovino zvarnega območja in prve plasti zvarne kovine utrjujemo s ponavljajočimi se plastičnimi deformacijami, to pomeni, da med varjenjem opazimo pojav samo-strditve. Vpliv tega pojava na lastnosti kovinske zvarke je določen s togostjo elementov, ki jih varimo (tabela 2). V razmeroma bolj togih sklepih, kjer samozdravljenje povzroča povečanje trdnostnih lastnosti, opazimo povečanje preostalih napetosti v nekaterih primerih do 450-500 MPa. Takšne sorazmerno visoke rezidualne napetosti z nizko sprostitveno močjo avstenitnih jekel zahtevajo izbiro načina toplotne obdelave, ki zagotavlja zmanjšanje preostalih napetosti, odstranitev samo-strditve in največjo možno homogenizacijo zvarne konstrukcije spoja.

Med glavnimi težavami, ki nastanejo pri varjenju avstenitnih jekel, je potreba po povečanju odpornosti kovinskih zvarov in toplotno prizadetega območja proti razpokanju. Vroče razpoke so intergranularni zlom in jih delimo na kristalizacijo in subsolidus; slednji nastanejo pri temperaturi pod solidusno črto, to je po koncu kristalizacijskega postopka. Verjetnost kristalizacijskih razpok je določena z naravo spremembe duktilnosti zlitin ob deformaciji kovine v trdnem-tekočem stanju.

Tabela 1. Termofizične lastnosti avstenitnih jekel iz kroma in niklja

Tabela 2. Lastnosti kovine zvara, izdelane z avstenitnimi elektrodami CT-7

Predlagani so naslednji načini povečanja odpornosti na nastanek kristalizacijskih razpok:

1) zatiranje stolpčne kristalizacije in mletje kristalne strukture z zlitjem z modifikatorji, pa tudi elementi, ki prispevajo k nastanku visokotemperaturnih drugih faz med kristalizacijo;

2) povečanje čistosti zlitin z nečistočami, kar prispeva k nastanku kristalnih topljivih faz v območju sestavkov, pri katerih povečanje števila teh faz zmanjša tehnološko trdnost in, nasprotno, povečanje števila legirnih elementov, ki tvorijo evtektiko v sestavi zlitin, blizu evtektike. Te poti zožijo temperaturno območje krhkosti in povečajo mejo duktilnosti.

Tehnološki ukrepi za boj proti razpokam so usmerjeni v iskanje racionalnih metod in načinov varjenja z zlitjem in strukturnih oblik varjenih spojev, ki zmanjšujejo hitrost povečanja notranjih deformacij med strjevanjem. Medcelični zlom enofaznih avstenitnih zvarov pri temperaturah pod temperaturo strjevanja pod naraščajočimi napetostmi (razpoke v subsolidusu) po shemi je blizu loma med visokotemperaturnim lezenjem. Nujni pogoj za nastanek zarodnih razpok takšnega zloma je medzrnato zdrs, ki razkrije obe stopnici na mejah in že obstoječe mikrokapitete, ki so nastale kot posledica prostih mest na mejah, ki so pravokotne na delovanje nateznih napetosti.

Za povečanje odpornosti kovin in njihovih enofaznih zlitin je priporočljivo, da med varjenjem nastanejo vroče razpoke pod-solidusa:

1) zlitine zlitin z elementi, ki zmanjšujejo difuzijsko gibljivost atomov v rešetki ali prispevajo k ustvarjanju fragmentarne ulitne strukture (ukrivljenost kristalnih meja, tvorba razpršenih drugih faz in oborina med kristalizacijo med nadaljnjim hlajenjem);

2) povečanje čistosti osnovne kovine z vnosom nečistoč;

3) zmanjšanje časa bivanja kovine pri temperaturi visoke difuzijske gibljivosti (povečanje hitrosti hlajenja zvarne kovine) in zmanjšanje hitrosti povečanja elastično-plastičnih deformacij med hlajenjem (omejitev deformacij zaradi izbire racionalne zasnove spojev).

Ugotovljeni so bili naslednji najpomembnejši metalurški dejavniki, ki prispevajo k povečanju odpornosti kovine zvara proti nastanku vročih razpok med varjenjem avstenitnih jekel:

1) tvorba dvofazne strukture v visokotemperaturnem območju med kristalizacijo kovine zaradi obarjanja primarnega ferita, dispergiranih delcev ognjevzdržne ali boridne faze in krom-nikljevega evtektika;

2) omejevanje vsebnosti nečistoč, ki tvorijo nizko talilne faze, da se zoži učinkovit interval kristalizacije.

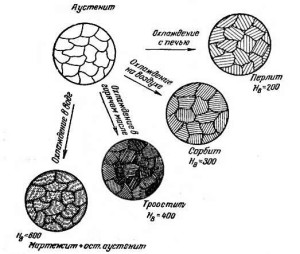

Za brušenje strukture se uporablja legiranje naložene kovine z elementi, ki spodbujajo sproščanje visokotemperaturnega δ-ferita med kristalizacijo kovine. Prisotnost δ-ferita zmelje kovinsko strukturo in zmanjša koncentracijo Si, P, S in nekaterih drugih nečistoč v medkristalnih območjih zaradi večje topnosti teh nečistoč v δ-feritu, kar zmanjša tveganje za nastanek nizko talilne evtetike. Količina feritne faze v nabrani kovini po njenem hlajenju je odvisna od sestave te kovine in hitrosti hlajenja v območju visokih in srednjih temperatur. Približno predstavo o koncentraciji ferita v avstenitno-feritni kovini poda Schefflerjev diagram, sestavljen iz eksperimentalnih podatkov, uporabljenih za hitrost hlajenja, značilna za običajne ročne načine obločno varjenje (slika 1).

Slika 1. Schefflerjev diagram

Priporočena vsebnost feritne faze v deponirani kovini je omejena na 2-6%. Pri varjenju jekel z višjo stopnjo avstenitičnosti, na primer 08Kh18N12T, Kh14N14 itd., Se meje vsebnosti feritne faze v naloženi kovini povečajo, da se zagotovi njegova prisotnost v zvarju ob upoštevanju mešanja naložene kovine z osnovno kovino.

S povečanjem deleža navadne kovine se uporabljajo na primer elektrode CT-15-1 (08X20H9G2), ki zagotavljajo strukturo, ki vsebuje 5,5-9% feritnih, ali CT-16-1 (08X20H9BB) elektrod, ki zagotavljajo strukturo, ki vsebuje 6,0 -9,5% ferita. Včasih pri varjenju koreninskih slojev večpasovnih zvarov na jeklenih tipih 2Kh25N20S2, nagnjenih k nastanku kristalizacijskih razpok, uporabimo elektrode GS-1 (10Kh25N9G6S2), ki v deponirani kovini zagotavljajo strukturo, ki vsebuje 25-30% ferita.

Za jekla, odporna proti koroziji, povečanje vsebnosti primarnega ferita na 15-25% izboljša lastnosti zaradi večje topnosti kroma v feritu kot v avstenitu, kar preprečuje izčrpavanje mejnih plasti s kromom in ohranja visoko odpornost na intergranularno korozijo. Za toplotno odporna in toplotno odporna jekla z majhno mejo avstenitičnosti in vsebnostjo niklja do 15% preprečujemo vroče razpoke s pridobivanjem avstenitno-feritne strukture s 3-5% ferita. Velika količina ferita lahko zaradi sigmatizacije v temperaturnem območju 450-850 0 С. povzroči znatno krčenje zvarov.

Za pridobitev avstenitno-feritne strukture zvarov na globokih avstenitnih jeklih, ki vsebujejo več kot 15% Ni, bo treba povečati zlitine z elementi, ki tvorijo ferit, kar bo povzročilo zmanjšanje plastičnih lastnosti zvara in embritment zaradi pojava krhke evtektike, včasih pa tudi faze. Zato si v sklepih prizadevajo pridobiti avstenitno strukturo s fino razdeljenimi karbidi in intermetalnimi spojinami ter zlitine zlitine s povečano količino molibdena, mangana in volframa, ki zavirajo nastajanje vročih razpok. Prav tako je treba omejiti vsebnost škodljivih (žvepla, fosforja) in tekočih (svinca, kositra, bizmuta) nečistoč, pa tudi plinov - kisika in vodika v bazi in odloženih kovinah. Če želite to narediti, je treba uporabiti režime, ki zmanjšujejo delež osnovne kovine v zvaru, in uporabljati jeklo in varilne materiale z minimalno vsebnostjo teh nečistoč. Zato je za izdelavo varilnih žic zaželeno uporabiti vakuumsko talilno jeklo po taljenju ali rafiniranju z elektroslagom: enako velja za osnovno kovino. Varilna tehnika mora zagotavljati minimalno nasičenost kovine zvara s plini. To prispeva k uporabi za varjenje povratne polarnosti enosmernega toka. Za ročno varjenje s prevlečenimi elektrodami je treba vzdrževati kratek lok in variti brez prečnih vibracij. Pri varjenju v zaščitne pline je za preprečitev uhajanja zraka potrebno vzdrževati kratek previs elektrode in izbrati optimalno hitrost varjenja in porabo zaščitnih plinov.

Visoko legirana jekla vsebujejo aluminij, silicij, titan, niobij, krom kot aditive za zlitje, ki imajo večjo naklonjenost kisiku kot železo. Ob oksidacijski atmosferi na območju zvara je možno njihovo znatno izgorevanje, kar lahko privede do zmanjšanja vsebnosti ali do popolnega izginotja feritnih in karbidnih faz v strukturi zvara, zlasti v kovini z majhnim presežkom ferititov. Zato je za varjenje priporočljivo uporabljati nizko-silicijeve tokove z visoko bazo (fluorid) in elektrode (kalcijev fluorid). Temu namenjajo kratko obločno varjenje in preprečevanje sesanja zraka. Dušik, ki je močan austenitizer, hkrati prispeva k rafiniranosti strukture s povečanjem kristalizacijskih centrov v obliki ognjevzdržnih nitridov. Zato nitriranje kovine zvara poveča njihovo odpornost na vroče razpoke. Visokoosnovni tokovi in \u200b\u200bžlindre, rafinirajo kovino zvara in včasih spremenijo njegovo strukturo, povečajo odpornost na vroče razpoke. Mehanizirane metode varjenja, ki omogočajo enakomerno prodiranje osnovne kovine vzdolž dolžine šiva in stalnost cikla termičnega varjenja, omogočajo, da dobimo stabilnejše strukture po celotni dolžini varjenega spoja.

Pomemben ukrep za reševanje vročih razpok je uporaba tehnoloških metod, namenjenih spreminjanju oblike zvarnega zvarka in smeri rasti kristalov avstenita, pa tudi zmanjšanju faktorja sile, ki je posledica termičnega cikla varjenja, deformacij krčenja in togosti pritrditve varjenih robov (slika 2). Pod delovanjem nateznih sil, ki so pravokotne na smer rasti stolpčnih kristalov, se verjetnost razpok povečuje. Pri mehaniziranih metodah varjenja s tankimi žicami elektrode prečne vibracije elektrode, spreminjanje kristalizacijskega vzorca kovine zvara zmanjšujejo nagnjenost zvarne kovine do vročih razpok. Zmanjšanje delovanja deformacij krčenja dosežemo z omejevanjem varilnega toka, polnjenjem žlebov s šivi majhnega prereza in uporabo utorov ustreznih struktur. K temu pripomore dobro zapiranje kraterja, ko se lok lomi.

Slika 2. Vpliv koeficienta varjenja na tehnološko trdnost kovinskega zvara tipa HYUN65M23

Poleg zgoraj naštetih splošnih značilnosti, varjenja visoko legiranih jekel in zlitin obstajajo značilnosti, ki jih določa njihov uradni namen. Pri varjenju toplotno odpornih in toplotno odpornih jekel se zahtevane lastnosti v mnogih primerih zagotavljajo s toplotno obdelavo (avstenizacijo) pri 1050-1100 0 С, ki odstrani preostale varilne napetosti, čemur sledi stabilizacija kaljenja pri 750-800 0 С. Če toplotna obdelava ni mogoča, varjenje včasih izvedemo s predhodno oz. sočasno segrevanje na 350-400 0 C. Prekomerno krčenje sklepov zaradi tvorbe karbidov preprečuje zmanjšanje vsebnosti ogljika v sklepu. Zagotavljanje potrebne toplotne odpornosti se doseže z pridobivanjem kovine zvara, ki je po sestavi enaka osnovni kovini. Enako je potrebno za zvare, odporne proti splošni tekoči koroziji.

Pri varjenju nerjavnih jekel različne poti za preprečevanje medzrnate korozije ne smemo dovoliti povečanja ogljika v kovini zvara zaradi kontaminacije varilnih materialov (grafitno mazanje žice itd.) in dolgotrajnega in ponavljajočega se bivanja kovine zvara v kritičnem temperaturnem območju. Zato je treba varjenje izvajati na najnižjem vnosu toplote z uporabo mehaniziranih metod, ki zagotavljajo kontinuiteto zvara. Večkratno vzbujanje obloka med ročnim varjenjem, ki povzroča neželen termični učinek na kovini, lahko povzroči korozijo. Šiv, ki je obrnjen proti agresivnemu okolju, je treba, če je mogoče, variti zadnji, da se prepreči ponovno segrevanje, naknadne šive v večplastnih šivih pa je treba narediti po tem, ko so se prejšnji popolnoma ohladili in sprejeti ukrepe za pospešitev hlajenja šivov. Razpršilo, ki pade na površino osnovne kovine, lahko kasneje postane korozijsko žarišče in ga je treba skrbno odstraniti s površine kovine, zvarov, pa tudi ostankov žlindre in toka, ki med delovanjem s kovino lahko privedejo do korozije ali zmanjšanja lokalne toplotne odpornosti. Med varjenjem se z zlitjem s titanom ali niobijem doseže ustvarjanje avstenitno-feritne strukture v kovini zvara za povečanje odpornosti zvarov na medgranolarno korozijo. Toda titan, ki ima visoko pripadnost kisiku, na območju varjenja izgori za 70-90% (za ročno obločno varjenje, varjenje pod kislimi tokovi). Zato je zlitina zvarov s titanom možna pri varjenju v inertnih zaščitnih plinih, pri obločnem in elektrolaščnem varjenju z uporabo fluoridnih tokov. V kovinski zvari mora vsebnost titana ustrezati razmerju Ti / C ≥ 5. Niobij se med varjenjem bistveno manj oksidira, zato se pogosteje uporablja za legiranje zvara pri ročnem obločnem varjenju. Njegova vsebnost v kovini zvara bi morala ustrezati razmerju Nb / C\u003e 10. Vendar lahko v zvarih nastanejo vroče razpoke.

Ročno obločno varjenje

Glavna značilnost varjenja avstenitnih jekel je zagotavljanje potrebne kemične sestave kovine zvara za različne vrste varjenih spojev in prostorske določbe varjenje ob upoštevanju sprememb globine penetracije osnovne kovine in količine naložene kovine. Zaradi tega je treba prilagoditi sestavo prevleke, da se zagotovi potrebna vsebnost ferita v spoju in da se prepreči nastanek vročih razpok v spoju, pa tudi doseganje potrebne toplotne odpornosti in korozijske odpornosti spojev. Uporaba elektrod s prevleko kalcijevega fluorida (glavni) in vzdrževanje kratkega loka brez prečnih vibracij elektrode prispevata k proizvodnji zvarne kovine s potrebno kemično sestavo in strukturo ter zmanjšujejo izgorevanje legirajočih elementov. Slednje prav tako zmanjšuje verjetnost nastanka napak na površini navadne kovine kot posledica lepljenja pršila.

Vrsta prevleke z elektrodo določa potrebo po uporabi enosmernega toka obratne polarnosti, katerega vrednost je dodeljena tako, da njegovo razmerje do premera elektrode ne presega 25-30 A / mm. V stropnih in navpičnih položajih se varilni tok zmanjša za 10-30% v primerjavi s tokom, izbranim za spodnji varilni položaj.

Varjenje s prevlečenimi elektrodami je priporočljivo izvajati z nitnimi šivi in \u200b\u200bza povečanje odpornosti proti vročim razpokam uporabite elektrode s premerom 3 mm. V vseh primerih je treba zagotoviti minimalno penetracijo osnovne kovine. Pred varjenjem je treba elektrode kalcinirati pri 250-400 0 C 1-1,5 ure, da se zmanjša verjetnost nastanka por, ki jih povzročajo vodik in razpoke v zvari.

Vrsta elektrod za varjenje visoko legiranih jekel s posebnimi lastnostmi določa GOST 10052-75. Dimenzije in splošne tehnične zahteve urejajo GOST 9466-75.

Varjenje s potopljenim lokom

Varjenje s potopljenim oblokom je eden glavnih postopkov za varjenje visoko legiranih jekel z debelino 3-50 mm pri proizvodnji kemične in petrokemične opreme. Glavna prednost te metode pred ročnim obločnim varjenjem s prevlečenimi elektrodami je stabilnost sestave in lastnosti kovine vzdolž celotne dolžine zvara pri varjenju z in brez rezalnih robov. To je zagotovljeno z možnostjo pridobivanja zvara poljubne dolžine brez kraterjev, nastalih pri menjavi elektrod, enakomernega taljenja žice elektrode in navadne kovine po dolžini zvara ter zanesljivejše zaščite varilnega območja pred oksidacijo zlitinskih komponent z atmosferskim kisikom. Dobra tvorba površine zvarov z majhnim obsegom in gladek prehod na osnovno kovino, odsotnost brizg na površini izdelka znatno poveča korozijsko odpornost varjenih spojev. Kompleksnost pripravljalnih del je zmanjšana, saj se rezanje robov izvaja na kovini z debelino večjo od 12 mm (za ročno varjenje, na kovini z debelino 3-5 mm). Varjenje je možno s povečano režo in brez rezanja robov jekla z debelino do 30-40 mm. Zmanjšanje izgub odpadkov, brizganja in vžigalnika elektrod za 10-20% zmanjša porabo drage varilne žice.

Tehnika in načini varjenja visoko legiranih jekel in zlitin imajo v primerjavi z varjenjem običajnih nizkolegiranih jekel številne značilnosti. Da bi preprečili pregrevanje kovine in s tem povezano povečanje konstrukcije, možnost razpok in zmanjšali obratovalne lastnosti varjenega spoja, je priporočljivo variti z majhnimi preseki. To vodi k uporabi varilnih žic s premerom 2-3 mm, ob upoštevanju visoke električne odpornosti avstenitnih jekel pa je treba zmanjšati izbruh elektrode za 1,5-2 krat. Austenitne varilne žice med proizvodnim postopkom so zelo lepljive in imajo visoko togost, kar otežuje delo pravilnih, napajalnih in napajalnih enot varilnih naprav, kar zmanjša njihovo življenjsko dobo.

Šiv je legiran skozi fluks ali žico. Slednja metoda je bolj prednostna, saj zagotavlja večjo stabilnost sestave kovine zvara. Za varjenje z oblazinjenim avstenitnim jeklom in zlitinami uporabljajte varilne žice, izdelane v skladu z GOST 2246-70 in oddelčnimi tehnični pogojiter nizko-silicijevega fluorida in visoko bazičnih tokov, ki ne vsebujejo fluorida, ki v varilnem območju ustvarijo neoksidirajoča ali nizko-oksidativna okolja in prispevajo k minimalni izgubi legirnih elementov. V tokovih, ki se uporabljajo za korozijsko odporna jekla, je treba nadzorovati ogljik, katerega vsebnost ne sme biti višja od 0,1-0,2%. Nizko silicijevi tokovi AN-26, 48-OF-Yu in ANF-14 se najpogosteje uporabljajo za varjenje jedkih jekel.

Toplotno odporna jekla so varjena z avtentenitsko-feritnimi žicami tipa 08Kh25N13BTYu pod nizkimi silicijevimi tokovi AN-26, ANF-14 in 48-OF-10. Pri varjenju s stabilnimi avstenitnimi žicami in žicami, ki vsebujejo oksidativne elemente (aluminij, titan, bor itd.), Se uporabljajo nevtralni fluoridni tokovi ANF-5, 48-OF-Yu. Da bi zagotovili odpornost proti vročim razpokam v avstenitnih sklepih, je priporočljivo uporabljati fluorid borov pretok ANF-22.

Varjenje pod fluoridnimi tokovi poteka z enosmernim tokom toka obratne polarnosti, pod visoko bazičnimi tokovi brez fluoridov pa z direktnim tokom neposredne polarnosti. Hkrati je treba za doseganje enake globine penetracije kot na ogljikovih jeklih zmanjšati varilni tok za 10-30%. Da bi zmanjšali verjetnost nastanka por v zvarih, je treba tokove za visoko legirana jekla, ki jih pred zvarjenjem pri 500-900 0 C. 1-2 ure, kalcinirati, ostanke žlindre in toka na površini zvara skrbno odstraniti.

Varjenje s potopljenim lokom v kombinaciji z žicami iz visokih zlitin zagotavlja zahtevane lastnosti varjenih spojev.

Varjenje z elektroslagom

Zmanjšana občutljivost za nastanek vročih razpok, kar omogoča pridobivanje avstenitnih sklepov brez razpok, je razloženo s posebnostmi varjenja z elektroslagom: nizka hitrost vira toplote, narava kristalizacije kovine zvarnega bazena in odsotnost zadnjice velike kotne deformacije Vendar dolgotrajno bivanje kovine pri 1200-1250 0 С, kar vodi do nepopravljivih sprememb v njeni strukturi, zmanjšuje trdnost in plastične lastnosti toplotno prizadetega območja, kar povečuje nagib varjenih spojev toplotno odpornih jekel do lokalnih (toplotno prizadetih) zlomov med toplotno obdelavo ali obratovanjem pri povišanih temperaturah. Pri varjenju korozijsko odpornih jekel lahko pregrevanje jekla v toplotno prizadetem območju povzroči korozijo noža, zato je treba izvesti toplotno obdelavo varjenih izdelkov (kaljenje ali stabilizacijsko žarenje).

Za elektroslačno varjenje jekel, odpornih proti koroziji, uporabite fluks ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 in druge, za toplotno odporna jekla pa uporabite fluks ANF-Sh, ANF-7, ANF-8 in zelo bazičen AN-292. Pri varjenju toplotno odpornih jekel z dvofaznim varjenjem tipa X25H13 lahko uporabimo nizko-silicijeve tokove ANF-14 in AN-26. Uporaba neoksidirajočih fluoridnih tokov, zlasti pri varjenju toplotno odpornih jekel in zlitin, ne zagotavlja gorenja lahko oksidacijskih zlitinskih elementov (titana; mangana itd.) Zaradi prodiranja zračnega kisika skozi površino žlindrske kopeli; zaradi tega je treba v nekaterih primerih zaščititi površino žlindre z žlindro tako, da jo raznesemo z argonom.

Varjenje z elektroslagom se lahko izvede z žico s premerom 3 mm ali ploščatimi elektrodami z debelino 6-20 mm. Izdelke velike debeline s šivi majhne dolžine je bolj primerno variti s ploščato elektrodo. Enostavneje je izdelati ploščo elektrodo kot žico, vendar varjenje žice omogoča spreminjanje oblike kovinske kopeli in narave kristalizacije zvara, kar prispeva k varjenju brez vročih razpok. Vendar togost varilne žice otežuje dolgo in zanesljivo delovanje vozlišč za varjenje z napajanjem toka in napajanja.

Zaščiteno plinsko varjenje

Kot zaščitni se uporabljajo inertni plini (argon, helij) in aktivni plini (ogljikov dioksid, dušik) ter različne mešanice inertnih ali aktivnih plinov in inertni plini z aktivnimi.

Zaščiteno plinsko varjenje se lahko uporablja za spajanje materialov različnih debelin (od desetin do deset milimetrov). Uporaba zaščitnih plinov z različnimi termofizičnimi lastnostmi in njihovimi mešanicami spreminja toplotno učinkovitost loka in pogoje za vnos toplote v varjene robove in širi tehnološke zmožnosti varilnega postopka. Pri varjenju v inertnih plinih se stabilnost loka povečuje in se zmanjšajo dimi legirnih elementov, kar je pomembno pri varjenju visoko legiranih jekel. Navedeno kemično sestavo zvarne kovine lahko dobimo s spremembo sestave varilne (polnilne) žice in udeležbo navadne kovine pri nastajanju zvara, kadar se sestave osnovnih in elektrodnih kovin bistveno razlikujejo, ali s spremembo narave metalurških interakcij zaradi pomembne spremembe sestave zaščitne atmosfere pri varjenju s potrošno elektrodo . Varjenje v zaščitnem plinskem okolju zagotavlja tvorbo zvarov v različnih prostorskih položajih, kar omogoča uporabo te metode namesto ročnega obločnega varjenja s prevlečenimi elektrodami.

Varjenje avstenitnih jekel v inertnih plinih se izvaja z ne-potrošno (volframovo) ali potrošno elektrodo.

Varjenje z volframovo elektrodo se izvaja v argonu po GOST 10157 in heliju ali njihovih mešanicah in se običajno uporablja za material do debeline 5-7 mm. Vendar pa v nekaterih primerih, kot je varjenje fiksni sklepi cevi, uporabljajo se z veliko debelino stene (do 100 mm ali več). To metodo je treba uporabiti tudi za varjenje koreninskih spojev pri rezanju med izdelavo kritičnih izdelkov z debelimi stenami.

Glede na debelino in obliko varjenega spoja se varjenje z volframovo elektrodo izvaja z ali brez materiala za polnjenje. Postopek poteka ročno s pomočjo posebnih gorilnikov ali samodejno z direktnim tokom neposredne polarnosti. Izjema so jeklo in zlitine z visoko vsebnostjo aluminija, kadar je treba za uničevanje površinskega filma oksidov, bogatih z aluminijem, uporabljati izmenični tok.

Varjenje lahko poteka neprekinjeno z gorečim ali pulzirajočim lokom. Impulzni lok zmanjša dolžino toplotno prizadetega območja in upogiba varjenih robov, poleg tega pa zagotavlja dobro tvorbo šiva na materialu majhne debeline. Značilnosti kristalizacije kovin v varilnem bazenu s to metodo varjenja prispevajo k dezorientaciji strukture, kar zmanjšuje verjetnost vročinskih razpok, lahko pa prispeva k nastanku vročinskih solz. Za izboljšanje zaščite in oblikovanja korenine zvara se uporablja vbrizgavanje plina, pri koreninskih zvarih na kovino povečane debeline pa se uporabljajo tudi posebni staljeni vložki. Pri varjenju z volframovo elektrodo v inertnih plinih s potopljenim lokom povečanje deleža toplote do staljene osnovne kovine omogoča, da brez rezalnih robov v enem prehodu varimo kovino povečane debeline. Vendar se območje, ki je izpostavljeno toploti, razširi in obstaja nevarnost pregrevanja kovine.

Visokolegirana jekla so varjena s plazmo. Prednosti te metode so izjemno nizka poraba zaščitnega plina, možnost pridobivanja plazemskih curkov različnih odsekov (okrogle, pravokotne itd.) In spreminjanje razdalje od plazemske bakle do izdelka. Plazemsko varjenje se lahko uporablja tako za pločevine kot kovine debeline do 12 mm. Njegova uporaba za spajanje jekel večje debeline ovira možnost nastanka podrez v sklepih.

Varjenje z potrošno elektrodo se izvaja v inertnih, pa tudi aktivnih plinih ali mešanici plinov. Pri varjenju visoko legiranih jekel, ki vsebujejo elemente, ki jih je mogoče hitro oksidirati (aluminij, titan itd.), Je treba uporabiti inertne pline, predvsem argon, postopek pa izvajati pri sedanjih gostotah, ki zagotavljajo curek curka elektrode. Med prenosom curka ima lok visoko stabilnost, kovinsko brizganje pa se praktično odpravi, kar je pomembno za oblikovanje zvarov v različnih prostorskih legah in za odstranjevanje korozijskih središč, povezanih z brizganjem, med varjenjem jekla, odpornih na toploto in toploto. Vendar je pretok curka možen pri tokovih, višjih od kritičnih, pri katerih lahko med varjenjem pločevine pride do izgorevanja. Dodajanje argona 3-5% O2 in 15-20% CO 2 zmanjša kritični tok, medtem ko ustvarjanje oksidacijske atmosfere v območju obloka zmanjša verjetnost nastanka por, ki jo povzroči vodik. Vendar pa se pri varjenju v navedenih mešanicah plinov povečajo hlapi legirnih elementov, pri dodajanju ogljikovega dioksida pa je možno karburizirati kovino zvara. Z dodajanjem 5–10% N argonu lahko povečamo njegovo vsebnost v kovini zvara. Dušik je močan austenitizer, zato se lahko spremeni struktura zvarne kovine. Za varjenje avstenitnih jekel se uporablja impulzno obločno varjenje s potrošno elektrodo v argonu in zmesi argona s kisikom in ogljikovim dioksidom, kar zagotavlja povezavo majhnih debelin in pretok curka kovine med prehodom trenutnega impulza. Istočasno varjenje z obločnim varjenjem povzroči brušenje konstrukcije zvara in zmanjšanje pregrevanja toplotno prizadetega območja, kar poveča odpornost varjenega spoja proti razpokanju.

Pri varjenju z ogljikovim dioksidom z nizkoogljičnimi visoko legiranimi jeklenimi žicami z nizkoogljičnimi varilnimi žicami, pri čemer je začetna koncentracija ogljika v žici nižja od 0,07%, vsebnost ogljika v kovini zvara naraste na 0,08-0,12%. To je dovolj za močno zmanjšanje odpornosti kovinskih zvarov na medgranolarno korozijo. Vendar pa lahko karburizacija zvarne kovine v nekaterih primerih z močnimi oblikovalci karbidov (titan, niobij) ugodno vpliva na varjenje toplotno odpornih jekel zaradi povečanja količine karbidne faze v strukturi.

Oksidacijska atmosfera, ki nastane v loku zaradi disociacije ogljikovega dioksida, povzroči povečano (do 50%) izgorevanje titana in aluminija. Mangan, silicij in drugi zlitinski elementi izgorijo nekoliko manj, krom pa ne oksidira. Zato pri varjenju korozijsko odpornih jekel v ogljikovem dioksidu uporabljamo varilne žice, ki vsebujejo elemente, ki razkrojijo in karbide (aluminij, titan in niobij). Druga pomanjkljivost varjenja z ogljikovim dioksidom je veliko brizganje kovine (izgube dosežejo 10-12%) in tvorba na površini zvara gostih filmov oksidov, trdno prilepljenih na kovino. To lahko znatno zmanjša korozijsko odpornost in toplotno odpornost varjenega spoja. Da bi zmanjšali možnost nastajanja brizga na osnovni kovini, je treba pred varjenjem na robovih nanesti posebne emulzije, za boj proti oksidnemu filmu pa lahko v lok dovajamo majhno količino fluoridnega fluksa ANF-5. Uporaba impulznega varjenja omogoča tudi rahlo zmanjšanje brizganja. Varjenje z potrošno elektrodo v ogljikovem dioksidu poteka na polavtomatskih napravah in avtomatskih strojih.

Varilne žice, namenjene varjenju visokolegiranih avstenitnih jekel v ogljikovem dioksidu, zagotavljajo potrebno korozijsko odpornost in mehanske lastnosti zaradi povečane vsebnosti titana, niobija in elementov ferititov - silicija, aluminija, kroma. Na primer, za varjenje jekel tipa 12Kh18N10T se uporabljajo žice Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu, za jekla tipa 12Kh18N12T, žica Sv-08Kh25N13BTY in za krom-nikljeva molibdenska jekla, žice Sv10 06ZNN 06MZTZZMZ 06TZ

Sijajni izdelki, ki ne korodirajo, so prevlečeni s kromom, molibdenom, volframom in zlitinami, katerih zlitina vsebuje potrebne dodatke za dodajanje trdnosti, odpornosti proti koroziji in temperaturnim spremembam, kot so:

- kobalt;

- aluminij;

- titan;

- baker;

- mangan;

- nikelj;

- krom;

- vanadij;

- molibden;

- silicij.

Odvisno od namena jekla lahko vsebuje druge snovi, ki izboljšujejo njegove tehnične lastnosti in mu dajejo lesk in gladko površino.

Skladnost izdelka iz nerjavečega jekla se preverja pri temperaturi 20 ° C. Nemški inštitut za standardizacijo je ustvaril sistem, po katerem se avstenitna jekla razdelijo v kategorije. A2 in A3 sta kategoriji krom-nikljevih jekel, A4 in A5 pa kategoriji, v katere spadata krom-nikelj in molibdeno jeklo. Specifična teža teh jekel je enaka. Kljub temu se obremenitev jeklenega predmeta povečuje s povečanjem števila kategorij. Odstotek deformacije narašča s segrevanjem. Mehanske poškodbe lahko nastanejo le pri močni, usmerjeni udarni sili ali z uporabo posebne opreme - stiskalnice ali upogiba cevi.

V hladnem stanju je jeklo zelo odporno na raztezanje in druge vrste deformacij. Ima visok koeficient odpornosti. Ko se segreje, se ta koeficient zmanjša za polovico, ne glede na kategorijo jekla, je skoraj enak.

Glede na to, da se temperatura taljenja avstenitnih jekel pojavi pri temperaturi 1800 ° C, je treba opozoriti, da se njegovo gašenje pojavi pri segrevanju na 850 ° C. Avstinizacija se pojavi pri segrevanju nad 1000 ° C. Njegova elastičnost se pri močnem segrevanju nekoliko razlikuje. Indikatorji se preverjajo pri temperaturah 300 °, 400 ° in 500 ° C.

Pri sestavljanju kovinskih ograj, ustvarjanju sestavljenih kovinskih izdelkov se uporabljajo 2 vrsti varjenja. Kljub dejstvu, da ima jeklo dobre in odlične varilne lastnosti, je treba razumeti izbiro med obločnim in plinskim varjenjem, ker med varjenjem kovina, ki meji na varilni šiv, spremeni svojo strukturo, kar vpliva na videz in občutljivost kovine. S stalnim segrevanjem se bo lestvica pojavila pri temperaturi nekoliko nad 900 ° C, s periodičnim ogrevanjem, da bi se izognili njeni manifestaciji, je treba ogrevanje zmanjšati za 100 ° C.

Tehnologija varjenja avstenitnih jekel

Nerjaveče avstenitno jeklo se topi pri temperaturi skoraj 2000 ° C. Toda kljub temu nizka vsebnost ogljika v njegovi sestavi daje odlično varjenje. Temperature varilnih strojev niso tako visoke, da bi se med varjenjem oblikovala skala. Pri segrevanju nerjavečega jekla ni neprijetnih vonjav. Da bi se izognili bojevanju in intergranularni koroziji, se uporabljajo hitre metode varjenja.

Nepravilno izbran postopek varjenja in način hlajenja lahko privede do nezaželenih posledic. Med varjenjem se ne ogreva samo varilna cona, temveč tudi sosednji kovinski odseki. Njihova temperatura lahko doseže 700 ° C. Pri tej temperaturi se krom razgradi, kar bo ob počasnem ohlajanju povzročilo obarjanje njegovih karbidov. Avstenitna struktura jekla na mestih nalaganja karbida bo porušena, kar bo povzročilo zmanjšanje vseh tehnične specifikacije in nesrečno vplivajo na videz končne kovine.

Oksidacijo kroma lahko spremlja refraktna novotvorba. Najpogosteje kromov oksid ostane znotraj šiva. Njegova temperatura taljenja je 100-200 ° C višja od temperature samega nerjavečega jekla. Nizka toplotna prevodnost jekla z visokim koeficientom linearne ekspanzije ustvarja napetost v toplotno prizadetem območju. Nizka intenzivnost opreme za plinsko varjenje, ko se ogrevanje kovin pojavi postopoma, vodi do dejstva, da se območje ogrevanja poveča. To prispeva k rahlemu počasnemu hlajenju kovine, kar povzroča obarjanje produktov oksidacije kroma. Pri varjenju votle cevi se bodo oksidacijski produkti pojavili znotraj njega za varom (pod pogojem prostega dostopa zraka v votlino cevi).

Uporaba obločnega varjenja nerjavečega jekla je primernejša, saj je v tem postopku šiv enakomernejši, povezava je zanesljiva, jeklo pa ohrani svoje začetne tehnične značilnosti.

Plinsko varjenje je upravičeno pri pritrditvi delov majhne debeline, ki ne presegajo 2 mm. Postopek varjenja je po temperaturi in intenzivnosti plamena podoben tistemu, ki se uporablja za ogljikova jekla. Material za varilno polnilo je žica z enako sestavo kot samo nerjavno jeklo. Če vsebuje titan ali niobij, potem bo to zmanjšalo oborino kromovih karbidov.

Čeprav vsi sodijo v razred visoko legiranih jekel. zelo dobro, predgrevanje in nadaljnja toplotna obdelava ni potrebna. Praviloma niso naklonjeni in, vendar ta lastnost velja za sama jekla in ne velja za zvare.

Austenitna jekla vsebujejo 17% Cr in več. Takšna jekla imajo veliko večjo raztezek, žilavost in parametre prehoda v krhko stanje. V žarjenem stanju imajo visok izkoristek in, če je potrebno, lahko ta jekla ojačamo z deformacijo brez strahu pred krčenjem.

Glavne stopnje in kemična sestava avstenitnih jekel za varjenje

Glavne kategorije varjenih avstenitnih jekel po ruskih standardih vključujejo: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 20X25HXH, 20X25H, 20X25H, 20X25H Poleg zgornjih razredov obstajajo tudi avstenitna jekla in zlitine, ki pa so zaradi svojih posebnih lastnosti težavna.

Vpliv kemične sestave na varljivost avstenitnih jekel

Glavna vrsta avstenitnih krom-nikljevih jekel je X18H10. Struktura takšnih jekel je avstenitna, z nekaj vključevanja delta ferita (približno 2-7%). Z vsebnostjo niklja okoli 8% se avstenit delno pretvori v martenzit pri sobni temperaturi, če je jeklo podvrženo plastični deformaciji.

Toplotno odporna avstenitna jekla vsebujejo do 25% kroma, vsebnost niklja pa lahko doseže 38%. Toplotna odpornost jekla se poveča z legiranjem jekla s silicijem (približno 1%) ali aluminijem.

Kovinska struktura zvarov v avstenitnih jeklih je prikazana na Schefflerjevi shemi. Diagram prikazuje odvisnost kovinske strukture od ekvivalentov kroma in niklja. Toda poleg elementov, prikazanih na diagramu, se lahko v izračunu za izračun ekvivalenta niklja uporabi odstotek za baker s koeficienti 0,6 in dušik s koeficientom 10-30. In v formuli za izračun ekvivalenta kroma je odstotek koeficienta volframa 0,5, titan pa 2-5.

Shefflerjev diagram se običajno uporablja za pogoje. Pri uporabi drugih vrst varjenja se lahko struktura kovine zvara razlikuje od strukture, prikazane na diagramu.

Glavni cilj, ki ga je treba zagotoviti, je preprečiti nastanek hladnih in vročih razpok. Eksperimentalno je bilo ugotovljeno, da je nagnjenost zvarne kovine odvisna od vsebnosti ferita v jeklu. Kadar je vsebnost ferita v območju 2-6%, se tveganje za razpok bistveno zmanjša.

Raziskovalec Delong je izpopolnil Schefflerjev diagram. Toda vsebnost feritne komponente se bistveno spremeni, če upoštevamo odstotek dušika s koeficientom 30. To je treba upoštevati (varjenje v zaščitnih plinih, varjenje s potrošno elektrodo in ne-potrošni material). Zato diagrama Delong tudi ni mogoče šteti za absolutnega.

Da bi ocenil približno vsebnost ferita, je Seferian izvedel naslednji izraz: x \u003d 3 * (Cr-eq - 0,93Ni-eq - 6,7),%

Prisotnost potrebne količine ferita (2-6%) nam omogoča, da rešimo problem odsotnosti razpok pri varjenju avstenitnih jekel. Toda hkrati ferit zmanjša raztezek kovine zvara, zmanjša viskoznost, poveča prehodno temperaturo in negativno vpliva na korozijsko odpornost.

V deponirani kovini lahko poleg mikrokredk tvorijo tudi druge. Povezani so z dejstvom, da sulfidi in oksidi, prisotni v sestavi jekla, zaradi visoke viskoznosti ne morejo plavati na površino bazena s tekočim zvarom. Zato je za zmanjšanje viskoznosti staljene kovine priporočljivo legiranje jekla s silicijem v količini 0,3-0,7%.

Strukturne spremembe kovine med varjenjem avstenitnih kromovih jekel

Pri varjenju avstenitnih jekel v območju ogrevanja pride do rasti zrn. In zgodi se bolj gladko kot nelegirano konstrukcijska jekla. Če pa obstaja ovira za to v obliki karbidne faze, potem rast zrn ne pride.

V območju pregrevanja poleg rasti zrn raztaplja karbidna faza, večinoma je Cr23 C6 karbid. Poleg kromovih karbidov se tvorijo tudi karbidi drugih stabilizirajočih kovin - titana, niobija in vanadija. Poleg karbidov Cr23 C6 se pojavljata kromova nitrida Cr2 N in Cr7 C3 karbida. Raztapljanje dela karbidov povzroči nastanek tankih filmov teh karbidov vzdolž meja zrnja. Zaradi tega je jeklo zelo dovzetno za intergranularno korozijo.

Tem preoblikovanjem se je mogoče izogniti s stabilizacijo jekla. Toda v primeru uporabe takšnih vrst varjenja, kot sta varjenje z elektroslagom ali varjenje s potopljenim oblokom (visokozmogljivo), tudi stabilizacija ne reši problema medgranularne korozije.

Moč kovine zvara lahko povečate z dodajanjem majhne količine dušika.

Ogrevanje in toplotna obdelava pri varjenju avstenitnega jekla

Pri varjenju avstenitnih jekel predgrevanje v smislu strukturnih transformacij ni potrebno. V nekaterih primerih pa segrejte na temperaturo 200 ° C, da zmanjšate notranje napetosti.

Vrednost preostalih napetosti v takih jeklih je precej velika, ker zaradi tega obstaja nevarnost korozijskega izpada jekla. Da bi se temu izognili, izvajamo toplotno obdelavo varjenih spojev.

Če je potrebno le zmanjšati vrednost notranjih napetosti, je izbrana temperatura kaljenja 800-850 ° C. Če varjeni spoji stika z medijem, ki prispeva k nastanku medgranularne korozije, bo primerno izvesti žarjenje pri temperaturi 950-1050 ° C. Žganje pomaga raztapljanje karbidnih filmov.

Pri izvajanju toplotne obdelave je treba upoštevati, da imajo jekla tipa Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 nagnjenost k tvorjenju razpok.

Plinsko varjenje avstenitnih jekel

Za avstenitna jekla je priporočljivo izbrati acetilensko-kisikov varilni plamen s prostornino 70-75 l / h na osnovi 1 mm debeline, ki jo je treba variti. Ni priporočljivo uporabljati oksidativnih, kot ko se uporablja, krom močno izgori. avstenitna jekla priporočamo za naslednje razrede: Sv-02X19H9T, Sv-08H19N10B. Uporabljajo se tudi druge vrste nizkoogljičnih žic, dopiranih s titanom ali niobijem. (1-6 mm) je premer žice izbran enak premeru osnovne kovine.

Pogosto se uporablja, na primer, fluks znamke NZh-8. Fluks komponente se mešajo na tekoče steklo in nanesejo na varjene robove izdelka. Postopek varjenja se izvede po tem, ko se fluks popolnoma posuši.

Varjenje avstenitnih jekel lahko opravi vsak, brez omejitev. Sestava materialov za polnjenje je običajno izbrana podobno sestavi varjenih jekel. Če so zahteve za korozijsko odpornost visoke, bo uporaba materiala za polnjenje, ki ne vsebuje feritne baze, primerna.

V tistih delovnih okoljih, ki so zelo agresivna, se uporabljajo avstenitna jekla, ki imajo številne posebne lastnosti. Takšne zlitine so nepogrešljive v elektrotehniki na naftni in kemični industriji.

1

Avstenitne zlitine vključujejo zlitine z visoko stopnjo zlitine, ki ob kristalizaciji običajno tvorijo enofazni sistem, za katerega je značilna kristalna obrazno usmerjena rešetka. Ta vrsta rešetke v opisanih jeklih ostane nespremenjena tudi v tistih primerih, ko se kovina ohladi na zelo nizke temperature, imenovane kriogene (v območju od -200 stopinj Celzija). V nekaterih primerih jekla iz avstenitnega razreda imajo še eno fazo (njen volumen v zlitini lahko doseže deset odstotkov) - ferit z visoko stopnjo zlitine. V tem primeru je rešetka telesno usmerjena.

Ločitev avstenitnih jekel na dve skupini poteka po sestavi njihove baze in vsebnosti v zlitini zlitinskih komponent - niklja in kroma:

- Sestavine na osnovi železa: vsebnost niklja - do 7%, krom - do 15%, skupna količina legirnih dodatkov - ne več kot 55%.

- Sestavine na osnovi niklja (55% ali več niklja) in železo-nikljeve osnove (vsebujejo 65 in več odstotkov niklja in železa, pri čemer je razmerje med prvim in drugim 1 do 1,5).

V takšnih zlitinah niklja povečajo duktilnost, toplotno odpornost in predelavnost jekla, krom pa je odgovoren za to, da mu daje potrebno korozijo in toplotno odpornost. In z dodajanjem drugih zlitinskih komponent je mogoče doseči edinstvene lastnosti avstenitnih spojin, katerih nabor določa uradno poslanstvo te ali tiste zlitine.

Najpogosteje so avstenitna jekla legirana z naslednjimi elementi:

- Feritori, ki stabilizirajo strukturo avstenita. Sem spadajo vanadij, volfram, niobij, titan, silicij in molibden.

- Austenitizerji, ki so dušik, ogljik in mangan.

Vse te komponente so nameščene tako v presežnih fazah kot neposredno v trdni jekleni raztopini.

V skladu s sprejeto klasifikacijo lahko vsako avstenitno jeklo razvrstimo med krom-mangan ali krom-nikelj. Poleg tega se zlitine delijo na krom-nikelj-mangan in krom-nikelj-molibden.

2

Različni dodatki vam omogočajo, da ustvarite posebna avstenitna jekla, ki se uporabljajo za izdelavo delov za konstrukcije, ki delujejo v visokih temperaturah, koroziji in kriogenih pogojih. Na podlagi tega avstenitne spojine in jih razdelimo v različne skupine:

- proti koroziji;

- hladno odporen.

Toplotno odporne spojine se ne uničijo, če so izpostavljene kemičnemu okolju. Uporabljamo jih lahko pri temperaturah do +1150 stopinj. Iz takšnih jekel so narejeni različni izdelki z lahkoto obremenitvijo:

- elementi plinovodnih sistemov;

- fitingi za opremo peči;

- ogrevalni deli.

Toplotno odporne jeklene vrste se lahko dolgo časa upirajo obremenitvam pri visokotemperaturnih pogojih, hkrati pa ohranjajo svoje prvotno visoke mehanske lastnosti. Nujno so zlitine z volframom in molibdenom (vsak dodatek je lahko v jekleni sestavi v količini do sedem odstotkov). In za mletje zrnja v nekaterih avstenitnih zlitinah bor vnašamo v majhnih količinah.

Mi označujejo skupno blagovno znamko toplotno odpornih in toplotno obstojnih jekel, opisanih v razredu članku: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

Austenitic nerjaveče jeklo (tj. proti koroziji) je značilna nizka vsebnost ogljika (več kot 0,12 odstotka tega kemičnega elementa ni dovoljeno). Nikelj v njih je lahko od 8 do 30%, krom pa od 12 do 18%. Vsako avstenitno nerjavno jeklo je podvrženo toplotni obdelavi (kaljenje, utrjevanje ali). Toplotna obdelava je potrebna, da se izdelki iz nerjavečega jekla dobro počutijo v različnih agresivnih okoljih - v alkalnih, plinskih, tekočih kovinah, kislinah pri temperaturah od +20 stopinj in več.

Naslednje vrste avstenitnih korozijsko odpornih jekel so najbolj znane:

- krom nikelj-molibden: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- kromangan: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikljev krom: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- z visoko vsebnostjo silicija (od 3,8 do 6,7%): 15X18H12C4T10, 02X8H22C6.

Hladno odporne avstenitne sestavke vsebujejo 8–25% niklja in 17–25% kroma. Uporabljajo se za kriogene naprave, imajo visoke proizvodne stroške, zato se uporabljajo zelo omejeno. Najpogostejša kriogena jekla so 07Kh13N4AG20 in 03Kh20N16AG6, ki so legirana z dušikom. Ta element se vnese tako, da ima zlitina pri temperaturi + 20 ° večjo trdnost.

3

Najpogostejša so avstenitna jeklena krom-niklja, ki vsebujejo aditive za molibden. Uporabljajo se, kadar obstaja tudi nevarnost nastanka vrzeli. Izkazujejo visoko odpornost pri zmanjševanju atmosfere in so razdeljeni na dve vrsti:

- nestabiliziran s titanom z vsebnostjo ogljika največ 0,03%;

- stabiliziran s titanom z ogljikom od 0,08 do 0,1%.

Takšne vrste sestavkov krom-niklja kot X17H13M2 in X17H13M3 so optimalne za strukture, ki delujejo v medijih z žveplovo kislino, v desetodstotni ocetni kislini, v vreli fosforjevi kislini.

Nikeljevo-kromova jekla z dodatkom niobija ali titana so značilna za minimalno tveganje intergranularne korozije. V primerjavi z ogljikom niobij vnesemo 9–10-krat več, titan pa 4–5,5-krat več. Zlitine s podobno možnostjo vključujejo naslednje sestavke: 0X18H12B, 0X18H10T, X18H9T in nekatere druge.

Možno je tudi povečati korozijsko odpornost opisanih jekel z vnosom silicija v njih. Svetli predstavniki takšnih posebnih sestavov so take zlitine:

- 015X14H19S6B;

- 03X8H22C6.

Brez pretiravanja so idealni za proizvodnjo kemično varjenih sklopov, v katerih se hrani in koncentrira dušikova koncentrirana kislina.

Krom-manganova jekla tipa 2X18H4GL odlikujejo visoke ulivne lastnosti, zato se uporabljajo v industrijah, kjer se uporabljajo korozijsko odporne litine. Druge kromomanganove zlitine (na primer 10Kh13G12N2SA in 08Kh12G14N4YUM) v gorljivih medijih so bolj odporne proti koroziji kot krom-nikljeve.

4

Toplotno odporne in toplotno odporne zlitine avstenitne skupine se po potrebi podvržejo različnim vrstam toplotne obdelave, da se izboljšajo njihove lastnosti, pa tudi da se spremeni obstoječa struktura zrn: načelo števila in porazdelitve razpršenih faz, velikost blokov in samega zrna itd.

Žganje takšnih jekel se uporablja za zmanjšanje trdote zlitin (kadar to zahtevajo pogoji njihovega delovanja) in odpravljanje pojava krhkosti. S to toplotno obdelavo se kovina segreva na 1200–1250 stopinj 30–150 minut, nato pa se čim hitreje ohladi. Kompleksi se najpogosteje hladijo v olju ali na zraku, vendar se zlitine z majhnimi količinami legirajočih komponent običajno potopijo v vodo.

Za zlitine tipa HN35ВТЮ і ХН70ВМТЮ priporočamo toplotno obdelavo v obliki dvojnega kaljenja. Najprej se izvede prva normalizacija njihove sestave (pri temperaturi približno 1200 stopinj), zaradi katere kovina poveča indeks odpornosti proti lezenju zaradi nastanka trdne homogene faze. In po tem se izvede druga normalizacija s temperaturo največ 1100 stopinj. Rezultat opisane obdelave je znatno povečanje plastičnih in toplotno odpornih lastnosti avstenitnih jekel.

Avstenitno jeklo poveča svojo toplotno odpornost (in hkrati tudi mehansko trdnost) v primerih, ko poteka dvojna toplotna obdelava, ki sestoji iz utrjevanja in staranja po njej. Poleg tega se skoraj vse avstenitne kovine, ki spadajo v toplotno odporno skupino, pred uporabo umetno starajo (torej izvajajo postopek disperzijskega utrjevanja).