Terdapat beberapa cara untuk mengimpal saluran paip (keluli). Tetapi penampilan penyongsang mendorong semua cara, dan kini pengelasan paip dalam kehidupan seharian dilakukan oleh peranti ini. Pertama, kesederhanaan proses pengelasan, dan kedua, kebolehcapaian dan keselamatan yang tinggi. Lebih-lebih lagi, teknologi pengelasan paip tidak terlalu rumit, yang utama adalah dengan betul menyediakan dan memilih bahan habis pakai yang diperlukan.

Proses pengelasan bermula dengan penyediaan. Pertama sekali, perlu paip mana yang akan dikimpal. Terdapat dua kriteria pemilihan: bahan dari mana batang logam dibuat, dan lapisan adalah bahan yang menutupi batang.

Untuk kimpalan paip logam elektrod lebur dan tidak mencair digunakan. Pada yang pertama, inti mencair, pada yang kedua tidak. Dalam kes kedua, bahan tambahan digunakan - bahan tambahan, yang mengisi kimpalan dengan sendirinya. Amalan menunjukkan bahawa pengelasan paip dengan elektrod habis digunakan lebih kerap pada masa ini dalam keadaan domestik. Hanya kerana kaedah ini lebih mudah.

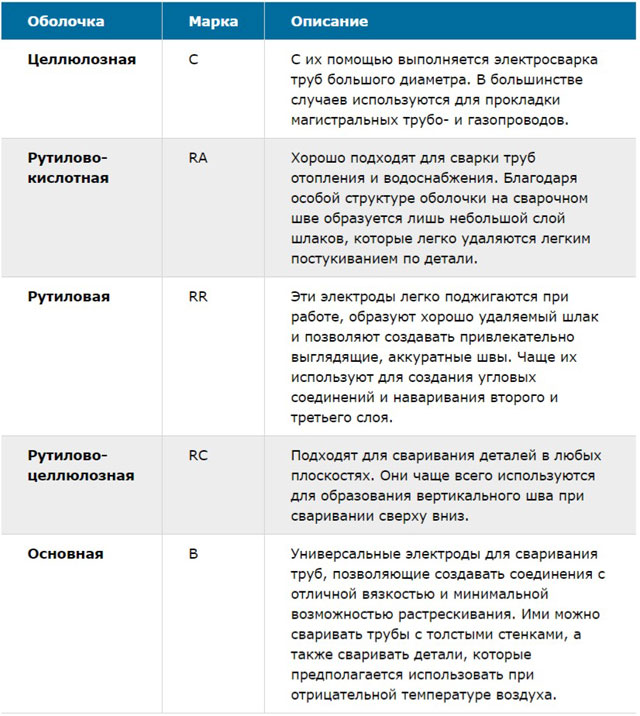

Sekarang, mengenai lapisan elektrod. Terdapat beberapa kedudukan di mana pelbagai bahan digunakan untuk membentuk permukaan pelindung.

- Asid.

- Asid rutil.

- Selulosa.

- Selulosa rutil.

- Yang utama.

Setiap kedudukan mempunyai kebaikan dan keburukannya sendiri, jadi ketika memilih, anda harus mempertimbangkan keadaan pengelasan saluran paip. Tetapi ada pilihan universal di antaranya - ini adalah elektrod dengan lapisan asas. Elektrod jenama seperti SSSI, OZS, VI, EA, NIAT, OZSh dan lain-lain yang kurang dikenali termasuk dalam kategori ini. Adalah disarankan agar tukang las pemula mengimpal paip dengan elektrod UONI.

Sebelum anda mengimpal dua paip, anda perlu memahami bahawa terdapat beberapa.

- apabila dua paip terletak bertentangan antara satu sama lain.

- Dengan pertindihan, dua paip dengan diameter yang berbeza, atau dengan diameter yang sama, biasanya disambungkan, hanya satu paip yang diluaskan, iaitu diameternya meningkat secara mekanikal.

- T-sendi, apabila dua saluran paip bergabung dalam satah tegak lurus.

- Sambungan sudut apabila sendi dibuat pada sudut kurang dari 90 °.

By the way, pilihan nombor satu nampaknya sangat mudah. Tetapi di dalamnya terletak kerumitan proses itu sendiri. Pertama, lebih baik memasak jahitan seperti itu di kedudukan yang lebih rendah, ini adalah ketika elektrod disuap dari bahagian atas ke sambungan sambungan. Kedua, perlu merebus logam di seluruh ketebalan dinding.

Dan beberapa petua yang lebih berguna.

- Untuk pengelasan paip dan jenama yang lebih baik adalah lebih baik menggunakan elektrod dengan diameter 2-3 mm.

- Mod pengelasan, iaitu nilai arus yang dipasang mestilah dalam lingkungan 80-100 ampere. Semasa kimpalan pusingan, arus mesti dinaikkan menjadi 120 A.

- Penghunian jahitan kimpalan mesti sedemikian rupa sehingga logam naik di atas satah paip sebanyak 2-3 mm.

- (persegi) dihasilkan mengikut arah. Maksudnya, pertama bahagian kecil dikimpal di satu sisi, kemudian di sisi yang berlawanan, kemudian di sebelah yang berdekatan dan kemudian di sebelah yang bertentangan. Selepas itu sendi dikimpal sepenuhnya. Tujuannya adalah untuk mengelakkan paip melengkung semasa pemanasannya.

Sebelum anda memasak paip dengan kimpalan elektrik, ia mesti disediakan. Ini terutama berkaitan dengan tepi. Berikut adalah urutan cara melakukan ini.

- Dimensi geometri diperiksa untuk mematuhi pemasangan saluran paip. Paip dengan ketebalan dinding yang berlainan boleh berlabuh, yang boleh menyebabkan penembusan paip tebal atau terbakar melalui paip nipis.

- Dalam konteks saluran paip harus bulat, dan tidak berbentuk bujur atau bentuk lain. Ini hanya akan memastikan kualiti sambungan yang dikimpal dan memudahkan prosesnya sendiri.

- Dinding paip mestilah bebas dari kerosakan: retakan, lipatan, sambungan, dan sebagainya.

- Potongan tepi mestilah lurus (90 °).

- Tepi dilindungi ke kilauan logam (menggunakan berus, kertas pasir). Panjang kawasan yang dibersihkan tidak kurang dari 1 cm dari tepi.

- Noda minyak dan minyak, cat dikeluarkan, hujungnya mesti dilenyapkan dengan pelarut.

Dan walaupun elektrod SSSI tidak aneh, iaitu, walaupun bahagian berkarat dapat diseduh dengan bantuannya, sebarang kecacatan logam mempengaruhi kualiti jahitan. Oleh itu, ada baiknya meluangkan sedikit masa untuk menyiapkan bahagian tepi saluran paip.

Kimpalan paip keluli

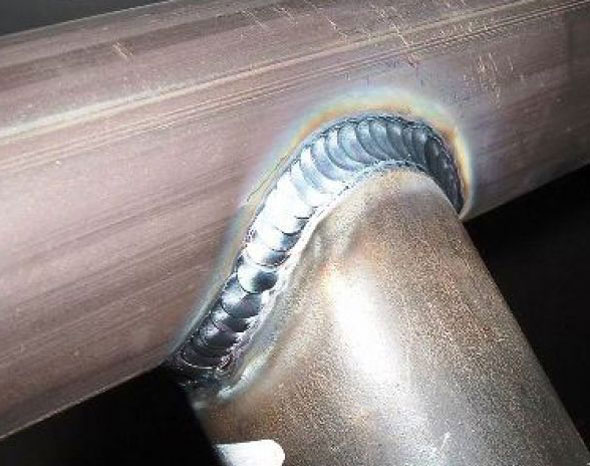

Paip kimpalan rentas bulat adalah jahitan berterusan. Maksudnya, jika prosesnya dimulai dari satu titik, maka proses itu harus berakhir di atasnya, tanpa merobek elektrod dari permukaan yang dikimpal. Apabila mengimpal paip berdiameter besar (lebih dari 110 mm) dengan satu elektrod, mustahil untuk mengisi jahitan. Oleh itu, perlu menerapkan pengelasan multilayer, di mana jumlah lapisan ditentukan oleh ketebalan dinding paip. Sebagai contoh:

- Sekiranya ketebalan dinding adalah 6 mm, maka dua lapisan logam mencukupi.

- 6-12 mm - pengelasan dijalankan dalam tiga lapisan.

- Lebih daripada 12 mm - lebih daripada empat lapisan.

Perhatian! Kimpalan pelbagai lapisan dilakukan dengan satu keperluan. Sebelum memakai pelapis seterusnya, yang sebelumnya harus disejukkan.

Pemasangan saluran paip

Sebelum mengimpal paip, untuk mempermudah tugas, perlu memasang sambungan kimpalan. Maksudnya, pasang paip mengikut reka bentuk pemasangan, jepit sehingga tidak bergerak atau bergerak. Kemudian pukulan dibuat. Ini adalah ketika pengelasan spot dilakukan di satu tempat, jika saluran paip dipasang dari produk berdiameter besar, maka penyambungan dapat dilakukan di beberapa tempat.

Pada prinsipnya, semuanya sudah siap, anda boleh memasak saluran paip. Nampaknya ini boleh menjadi akhir perbincangan mengenai pengelasan. Tetapi untuk permulaan pengelasan, ini baru bermula, kerana proses pengelasan yang berkaitan dengan pemasangan saluran paip adalah sebilangan besar nuansa. Berikut adalah beberapa perkara yang perlu diterima pakai.

- Paip dengan ketebalan lebih dari 4 mm dapat direbus dengan jahitan akar, ini adalah ketika logam mengisi ruang antara tepi hingga kedalaman penuh, dan gulungan, ketika roller 3 mm tinggi terbentuk di atas jahitan.

- Semasa menyambungkan paip dengan diameter 30-80 mm dengan jahitan menegak, teknologinya sedikit berbeza dengan lokasi jahitan bawah. Pertama, isipadu 75% diisi, kemudian ruang selebihnya.

- Dengan teknologi pengelasan pelbagai lapisan jahitan melintang Ia dimasak dalam dua lapisan sehingga yang berikutnya digunakan pada arah yang berlawanan daripada yang sebelumnya.

- Titik sambungan lapisan bawah tidak boleh bertepatan dengan titik lapisan yang sama. Titik istana adalah hujung (permulaan) jahitan.

- Biasanya, semasa mengimpal paip, ia mesti dipusingkan sepanjang masa. Mereka melakukannya secara manual, jadi anda perlu tahu bahawa sektor putaran optimum ialah 60-110 °. Hanya dalam jarak ini, jahitan terletak di tempat yang sesuai untuk pengimpal. Panjangnya maksimum, dan ini membolehkan anda mengawal kesinambungan sambungan jahitan.

- Perkara yang paling sukar, menurut banyak pengelasan, adalah dengan segera menghidupkan saluran paip 180 ° dan pada masa yang sama mengekalkan kualiti mengimpal. Oleh itu, dengan giliran seperti itu, disarankan untuk menukar teknologi pengelasan. Maksudnya, jahitan pertama dididihkan hingga kedalaman 2/3 dalam satu atau dua lapisan. Kemudian saluran paip berputar 180 °, di mana jahitan diisi sepenuhnya dalam beberapa lapisan. Sekali lagi terdapat putaran 180 °, di mana jahitan sepenuhnya dipenuhi dengan logam elektrod. By the way, sendi seperti itu dipanggil putar.

- Tetapi ada juga sambungan tetap, ini adalah ketika paip ke paip dikimpal dalam struktur tetap. Sekiranya saluran paip terletak secara mendatar, maka perlu memasak sambungan antara bahagiannya, membaginya menjadi dua bahagian. Kimpalan bermula dari titik bawah (siling) dan bergerak ke atas. Dengan cara yang sama, bahagian kedua sendi juga dikimpal.

Dan langkah terakhir dalam teknologi kimpalan paip adalah ini. Ia mesti diketuk dengan tukul untuk menjatuhkan sanga. Kemudian untuk ketersediaan. Sekiranya saluran paip dirancang untuk cecair atau gas, maka setelah pemasangan, air atau gas dimasukkan ke dalamnya untuk memeriksa kebocoran.

Proses pengelasan sebenarnya adalah peristiwa yang bertanggungjawab. Dan hanya pengalaman tukang las yang dapat menjamin kualiti hasil akhir dari percubaan pertama. Tetapi pengalaman adalah perniagaan. Kami menawarkan anda untuk menonton video - cara memasak paip keluli dengan betul.

Sebelum menerangkan teknologinya, anda perlu memahami kaedah pengelasan paip yang ada dalam keadaan moden.

Jenis sambungan paip dan bahagian saluran paip yang dikimpal.

Saluran paip dikimpal dengan punggung dan boleh digunakan untuk membekalkan gas dan cecair. Mereka beroperasi pada pelbagai suhu dan tekanan pemanasan. Elemen struktur utama dan jenis sambungan yang dikimpal ditetapkan oleh GOST 16038-80 untuk tembaga-nikel dan tembaga, GOST 16037-80 untuk saluran paip keluli. Sebatian seperti itu ditunjukkan dalam GOST 5264-80 U1, boleh didapati di tiang keluli, balok, tangki dan ladang. Terutama terdapat dalam struktur kejuruteraan, dandang, tangki dan saluran paip.

Sendi yang dikimpal pada sudut akut dan tidak jelas harus dilakukan sesuai dengan GOST 11534-75.

Piawaian ini menetapkan elemen struktur utama, jenis dan ukuran sambungan dikimpal struktur keluli rendah dan karbon, yang dilakukan dengan mengimpal dengan elektrod yang boleh habis dengan ketebalan logam yang dikimpal hingga 60 mm peruntukan ruang, dengan lokasi bahagian yang dikimpal pada sudut yang tidak jelas atau akut. Pematuhan dengan kehendak standard ini adalah wajib.

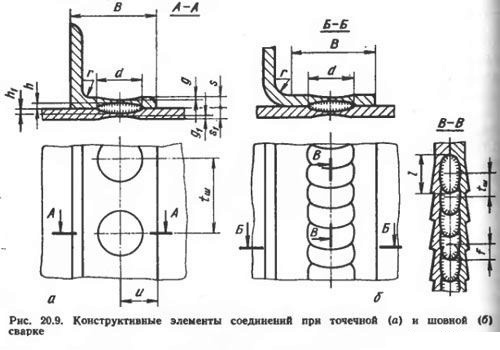

Kita dapat membezakan beberapa jenis sendi yang dikimpal: pantat, tee, pusingan dan sudut. Jenis kimpalan mungkin berbeza bergantung pada jenis sambungan. Biasanya, kimpalan fillet mempunyai permukaan cekung atau rata, kadang-kadang cembung. Ukuran jahitan seperti itu ditentukan oleh kaki, kelihatan atau dikira. Sudut dan jahitan pantat ada unilateral dan dua hala. Jahitan gabus dibezakan oleh bentuk penyediaan tepi dan ukurannya. Adalah perlu untuk memeriksa tegak lurus satah pemotongan paip ke paksinya, jumlah tumpul dan sudut pembukaan kimpalan semasa menyediakan sambungan paip untuk kimpalan.

Tinggi selendang dan panjang kimpalan ketika mengimpal pada sudut yang berbeza

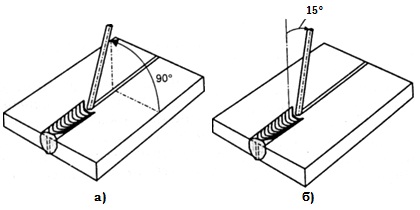

Sudut elektrod: a - dalam satah mendatar; b- dalam satah menegak

Pada sudut α 30, pekali ialah 3.73;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

Contohnya: nilai pekali adalah 2.41 ketika mengimpal dua paip pada sudut 45 ° dengan diameter luar D \u003d 520 mm; maka ukuran saputangan yang dipotong akan sama dengan 1253 mm \u003d 520 x 2.41

Untuk mengira panjang jahitan, diameter luar paip dikalikan dengan pekali yang sepadan:

pada sudut α 30 pekali ialah 8.86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Perbezaan ketebalan dinding paip untuk kimpalan dan ofset pinggirnya tidak boleh melebihi 10% dari ketebalan dinding dan tidak boleh melebihi 3 mm. Jarak yang seragam harus disediakan pada dan 2-3 mm di antara tepi unsur-unsur yang bersambung.

Pilihan untuk jahitan dalam kedudukan yang berbeza

Kedudukan elektrod semasa mengimpal "di dalam perahu": a - kimpalan dalam "perahu" yang simetri; b - kimpalan secara tidak simetri<лодочку>; dalam - kedudukan spasial elektrod

Sambungan sudut boleh dibuat di kedudukan bawah. Sendi sudut dimasak "di dalam kapal yang tidak simetri" dan "di dalam kapal yang simetri". Untuk mengelakkan jalan pintas dan kurangnya penembusan tepi, pengelasan "ke dalam perahu" harus dilakukan dengan elektrod, dengan sokongan visor yang dapat diterima di tepinya. Sekiranya bertindih kimpalan fillet dilakukan dengan elektrod condong, pengelasan harus dilakukan "sudut belakang". Jahitan sudut dengan kaki lebih dari 10 mm tanpa serong dibuat dalam satu lapisan dengan penundaan pada akar jahitan oleh pergerakan melintang elektrod dalam "segitiga".

Pengelasan sendi putaran kimpalan fillet di kedudukan bawah dilakukan oleh elektrod dalam satu lapisan dengan diameter hingga 5 mm tanpa getaran melintang. Untuk mencapai penembusan sambungan sudut, perlu membuat roller pertama (sudut akar) dengan elektrod dengan diameter 3 mm pada arus maksimum, bergantung pada ketebalan logam 95-120 A.

Sebelum memasang paip bergabung hingga panjang 15 - 20 mm, mereka dibersihkan dari kotoran, karat, kerak dan minyak. Bahagian yang tidak terpisahkan dari kimpalan adalah tacks. Semasa mengimpal paip, penyambungan dilakukan di 4 tempat di sepanjang bulatan dengan diameter hingga 300 mm secara seragam dengan jahitan panjang 50 mm dan setiap ketinggian 3-4 mm. Apabila paip kimpalan lebih dari 300 mm, diameter paku diletakkan sama rata setiap 250 hingga 300 mm di sekitar keseluruhan lilitan sendi.

Kaedah pengelasan yang ada boleh dibahagikan kepada 2 kumpulan. Kumpulan pertama harus merangkumi kaedah kimpalan apabila logam dalam keadaan pepejal dikimpal dalam ubah bentuk plastik bersama, selalunya dengan pemanasan tambahan. Kumpulan kedua merangkumi kaedah lebur di persimpangan.

Jenis kimpalan utama

Kimpalan arka - penghubung logam lebur menggunakan busur elektrik;

- Arc - hubungan antara logam cair antara satu sama lain menggunakan arka elektrik;

- Elektroslag - lebur logam berlaku kerana haba yang diperoleh kerana arus elektrik yang dilepaskan yang melewati terak lebur;

- Ultrasonik - getaran ultrasonik dihantar di sepanjang pandu gelombang dari transduser ke hujung kerja. Di bawah tindakan getaran ultrasonik dan daya tekan tegak, daya geseran timbul pada benda kerja, yang mencukupi untuk mendapatkan sambungan kimpalan;

- Hubungi - dengan tekanan. Bahan kerja yang disambungkan dijepit dengan elektrod, dan di bawah pengaruh arus kimpalan di zon hubungan, pemanasan kuat dan pemampatan benda kerja berlaku, yang hasilnya adalah sambungan kimpalan;

- Laser - kimpalan dengan pancaran cahaya, yang diperoleh dari pemancar pepejal dan gas khas. Kimpalan laser seperti itu dapat dilakukan di udara pada jarak dari generator. Kimpalan laser dilakukan oleh sinar laser yang memanaskan dan mencairkan logam. Tenaga pancaran laser tertumpu di kawasan kecil. Rasuk mempunyai panjang gelombang dan frekuensi yang spesifik, yang mana tepatnya difokuskan oleh lensa optik, kerana sudut pembiasan pada lensa sinar tetap.

Proses pengelasan laser - penembusan logam yang mendalam oleh pancaran laser - serupa dengan proses pengelasan sinar elektron. Sinaran laser pekat bertindak di permukaan logam, dan sebagai akibat mendidih dan lebur logam, saluran wap-gas terbentuk, yang dianggap sebagai sumber pemanasan linier. Oleh itu, pengelasan laser dapat dilakukan secara end-to-end tanpa penggunaan bahan pengisi tambahan, yang membawa kepada kelajuan proses yang tinggi.

Sebaiknya bahagikan kimpalan laser kepada 2 jenis: spot dan jahitan

Sambungan pengelasan laser yang dikimpal sesuai dengan kekuatan logam asas, sementara terdapat sedikit ubah bentuk pengelasan produk yang dikimpal

Spot - paling kerap digunakan dalam mikroelektronik. Dengan menggunakan kimpalan laser spot, anda dapat mencapai ketepatan tinggi dalam mengimpal elemen terkecil. Untuk pengelasan seperti itu, laser keadaan pepejal berdenyut digunakan terutamanya.

Kimpalan laser jahitan digunakan untuk mendapatkan sambungan yang ketat dan sambungan mekanikal yang boleh dipercayai. Untuk pengelasan jahitan, laser digunakan yang beroperasi dalam mod berdenyut atau berterusan.

Kimpalan laser berbeza dari jenis lain di zon yang terkena panas yang sempit kerana kelajuan kimpalan yang tinggi. Sendi yang dikimpal sesuai dengan kekuatan logam asas, sementara terdapat sedikit ubah bentuk pengelasan produk yang dikimpal. Kimpalan laser dilakukan tanpa ruang vakum. Anda boleh mengimpal pelbagai jenis bahan - dari keluli berkarbon tinggi dan aloi tinggi hingga aloi berdasarkan titanium dan tembaga, kaca, seramik, plastik dan pelbagai sebatian, dalam kedudukan spasial yang berbeza, di tempat yang sukar dijangkau. Adalah mungkin juga untuk membuat sambungan jenis sedemikian sehingga mustahil untuk dikimpal dengan kaedah pengelasan tradisional. Oleh itu, kimpalan laser kini layak dipanggil teknologi yang paling menjanjikan dalam kerja kimpalan.

Untuk pengelasan laser, dua jenis laser digunakan: keadaan pepejal dan gas

Litar laser keadaan pepejal

Oleh kerana daya rendah mereka, laser keadaan pepejal hanya dapat mengimpal bahagian kecil dengan ketebalan kecil, selalunya ini adalah objek mikroelektronik. Untuk TV moden, kimpalan laser digunakan untuk mengimpal tiub gambar tiub katod tertutup. Laser gas lebih kuat, mereka biasanya menggunakan CO2 + N2 + He (campuran gas) sebagai badan aktif. Gas dipam dari silinder melalui tiub pelepasan gas. Pelepasan elektrik antara elektrod digunakan untuk memberi tenaga kepada gas. Cermin diletakkan di hujung tiub pelepasan gas. Elektrod disambungkan ke kuasa. Sistem air menyejukkan laser.

Yang paling kuat adalah laser dinamik gas. Kerja itu menggunakan gas yang dipanaskan hingga suhu 1000-3000 K. Gas, dengan kelajuan supersonik, mengalir keluar melalui muncung Laval, selepas itu pengembangan adiabatik berlaku dan penyejukan di zon resonator berlaku. Kemudian molekul karbon dioksida yang teruja pergi ke tahap tenaga yang lebih rendah dan memancarkan sinaran yang koheren.

Faedah pengelasan laser

Penggunaan kimpalan laser terhambat oleh pertimbangan ekonomi; laser teknologi masih mahal, jadi ruang lingkup pengelasan laser dipilih dengan teliti. Kimpalan laser menjimatkan kos jika perlu untuk meningkatkan produktiviti dengan ketara, kerana kelajuannya dapat beberapa kali lebih tinggi daripada kaedah tradisional.

Kimpalan laser mempunyai kelebihan yang tidak wujud dalam kaedah pengelasan lain.. Laser boleh terletak pada jarak yang sangat jauh dari lokasi pengelasan, yang dalam banyak keadaan memberikan kesan ekonomi. Sebagai contoh, untuk memperbaiki saluran paip yang diletakkan di sepanjang dasar takungan, terdapat pemasangan kimpalan laser. Sebuah troli dengan cermin berputar di dalam paip bergerak, dan laser terletak di hujung bahagian saluran paip, menghantar balok di dalam paip, yang memungkinkan pengelasan laser tanpa menaikkan saluran paip ke permukaan.

Biasanya, paip keluli dipasang pada kimpalan. Dengan cara yang sama, bahagian saluran paip disambungkan jika kelengkapannya terbuat dari keluli struktur atau paip dari aloi aloi tinggi. Logam yang berbeza mempunyai teknologi dan elektrod kimpalan yang berbeza. Dengan kimpalan atau pematerian, elemen tembaga dan aluminium juga disambungkan, tetapi ini memerlukan alat arc-arc khas, yang menghasilkan arka elektrik dalam medium gas argon, dan wayar aluminium dan tembaga digunakan sebagai elektrod.

Kimpalan juga sesuai untuk paip polimer, tetapi dalam kes ini khas - termal di bawah tekanan. Sebatian serupa digunakan dalam pembuatan kelengkapan yang dipasang dari kepingan paip yang dipotong.

Dokumen peraturan utama yang mengatur pengelasan sudut paip adalah GOST 16037-80. Konjugasi sudut untuk saluran kimpalan dilakukan menggunakan beberapa jenis sendi:

Pipa persegi dikimpal mengikut peraturan yang sama.

Varieti pengelasan sudut

Semua jenis kimpalan, sama ada argon-arc, elektrik-arc atau gas, bermula dengan fakta bahawa perlu untuk menyesuaikan hujungnya. Jurang antara elemen mestilah dalam jarak antara 0,5 mm hingga 1,5 mm.

Kimpalan tanpa serong hanya digunakan pada paip yang ketebalan dindingnya agak kecil - dari 1 hingga 6 mm. Proses penyambungan dimulakan dengan penyitaan elemen dengan pengelasan spot, dan kemudian mereka terus membetulkan kedudukan paip dan membuat pengelasan cincin bersama di sepanjang tepi luar.

Konjugasi sudut, dengan hujung satu sisi, menunjukkan adanya chamfer yang dibuat pada sudut 50 kira-kira. Dengan bahagian dua hala, anda memerlukan dua chamfer pada sudut 30 kira-kira. Jurang dibenarkan hingga 1-2 mm pada kes pertama dan 2-5 mm pada kes kedua. Oleh itu, dalam kes ini, kelebihan elemen tidak penting. Dengan cara ini paip digabungkan dengan ketebalan dinding 2 hingga 20 mm.

Pada kimpalan sudut dengan serong dan keratan, ketebalan dinding harus dari 6 hingga 60 mm, lebar bahagian harus dari 18 hingga 48 mm. Paip dimensi sedemikian dikimpal menggunakan teknik khas untuk mengisi kolam las.

Dalam proses pengemasan, terdapat banyak kes apabila anda perlu membina struktur dari paip atau profil biasa. Selalunya, ringan dan mudah dipasang digunakan untuk tujuan ini. paip plastikserta produk keluli dengan pengikat berulir. Walau bagaimanapun, dalam artikel ini kita akan mempertimbangkan cara mengimpal paip dengan betul untuk pemanasan atau sistem lain yang diperlukan di rumah anda, kerana pilihan yang disebutkan di atas tidak selalu dapat diterima dan disarankan.

Pemilihan elektrod

Perkara pertama yang anda perlukan untuk melakukan kerja kimpalan dengan pemanasan paip atau struktur lain ialah elektrod. Bukan hanya kebolehpercayaan kimpalan yang diperoleh dan keketatan sistem, tetapi juga proses melaksanakan kerja akan bergantung pada kualiti penggunaan ini.

Elektrod difahami bermaksud batang besi nipis dengan lapisan khas, yang memungkinkan busur stabil dalam proses kimpalan elektrik paip, dan terlibat dalam pembentukan kimpalan, dan juga mencegah pengoksidaan logam.

Pengelasan elektrod melibatkan pemisahan jenis teras dan jenis lapisan luaran.

Mengikut jenis teras, terdapat elektrod seperti:

- Dengan pusat yang tidak boleh habis. Bahan untuk produk tersebut adalah grafit, arang batu elektrik atau tungsten.

- Dengan pusat lebur. Dalam kes ini, wayar digunakan sebagai inti, ketebalannya bergantung pada jenis kerja kimpalan.

Mengenai cangkang luar, banyak elektrod yang terdapat di pasaran harus dibahagikan kepada beberapa kumpulan.

Jadi, liputannya boleh:

- Pulpa (gred C). Produk ini digunakan terutamanya untuk pengelasan dengan paip keratan rentas besar. Contohnya, untuk pemasangan saluran paip untuk mengangkut gas atau air.

- Asid Rutil (RA). Elektrod sedemikian adalah optimum untuk mengimpal paip pemanasan logam atau paip air. Dalam kes ini, kimpalan ditutup dengan lapisan kecil terak, yang mudah dikeluarkan dengan mengetuk.

- Rutile (RR). Jenis elektrod ini memungkinkan untuk mendapatkan jahitan kimpalan yang sangat tepat, dan terak yang terbentuk semasa operasi sangat mudah dikeluarkan. Menguntungkan, elektrod seperti itu digunakan di tempat sendi sudut atau ketika mengimpal lapisan kedua atau ketiga.

- Selulosa rutil (RC). Elektrod serupa dapat dilakukan kerja kimpalan betul-betul di mana-mana kapal terbang. Khususnya, mereka sangat aktif digunakan untuk membuat jahitan menegak panjang.

- Utama (B). Produk sedemikian boleh disebut universal, kerana ia sesuai untuk mengimpal paip berdinding tebal, bahagiannya, pengoperasiannya akan dilakukan pada suhu rendah. Dalam kes ini, jahitan berkualiti tinggi plastik terbentuk, yang tidak retak dan tidak berubah mengikut masa. Lihat juga: "".

Sebelum memulakan kerja, kami mengesyorkan agar anda berunding dengan rakan kimpalan anda mengenai jenis elektrod yang mereka gemari. Dalam setiap kes, ini adalah jenama yang berbeza, kerana sebilangan besar jenama mungkin tersedia untuk dijual, lebih-lebih lagi, berbeza dari bandar ke bandar.

Apa yang harus diperhatikan secara berasingan adalah adanya hubungan langsung antara harga dan kualiti elektrod. Fakta bahawa bahan habis pakai tidak membenarkan pengelasan paip yang betul dengan tahap kualiti yang diperlukan telah diuji berulang kali dalam praktik. Oleh itu, anda tidak boleh menjimatkan perbelanjaan ini, kerana sebagai hasilnya, perbelanjaan tersebut dapat bertambah banyak.

Varieti kimpalan dan sambungan paip

Terdapat beberapa cara bagaimana memasak paip dengan kimpalan elektrik:

- meletakkan pantat dari hujung ke hujung - dalam kes ini, segmen paip betul-betul bertentangan antara satu sama lain;

- sambungan ke jenama - ini bermaksud bahawa dua keping paip diletakkan secara tegak lurus, dalam bentuk huruf "T";

- pengancing pusingan - dalam perwujudan ini, salah satu kepingan paip dibakar sehingga boleh dipakai di bahagian yang lain;

- sambungan sudut - iaitu, dua bahagian diletakkan pada sudut 45 ° atau 90 °.

Semasa mengimpal paip dengan kimpalan elektrik, jahitan berikut dapat dibuat:

- mendatar - dalam kes ini, paip yang akan dikimpal terletak secara menegak;

- menegak - ini adalah jahitan di bahagian menegak paip;

- siling - dalam kes ini, elektrod diletakkan di bahagian bawah bahagian, di atas kepala pekerja;

- lebih rendah - masing-masing, jahitan yang perlu anda bengkokkan.

Harap maklum bahawa semasa bekerja dengan paip keluli sambungannya mestilah tegak ke kepala, dengan didih wajib dari titik dok di sepanjang ketebalan dinding produk. Optimum dalam kes ini adalah penggunaan jahitan putar bawah.

- Semasa menjalankan kerja kimpalan, elektrod harus dipegang pada sudut 45 ° atau sedikit kurang, maka logam lebur akan jatuh ke dalam paip yang dikimpal dalam jumlah yang jauh lebih kecil.

- Sekiranya anda menyambung dalam jenama atau punggung, maka anda memerlukan elektrod 2-3 mm. Pada masa yang sama, kekuatan semasa yang optimum untuk pengedap sistem yang boleh dipercayai adalah dalam lingkungan 80-110 ampere.

- Untuk mengimpal sendi putaran dengan pasti, arus harus ditingkatkan menjadi 120 ampere, dan elektrod serupa dapat digunakan.

- Ketinggian optimum kimpalan hendaklah 3 mm di atas permukaan paip. Hanya setelah pencapaiannya, kerja itu dapat dianggap selesai.

Secara berasingan, ada baiknya kita memikirkan produk berprofil. Kimpalan paip sedemikian mesti dilakukan mengikut arah. Ini bermaksud bahawa pertama-tama mereka memperoleh dua mata di sisi yang berlawanan dari profil, kemudian beralih ke dua titik yang lain, dan seterusnya sehingga keseluruhan paip memanaskan badan. Selepas itu, mereka mula melakukan pengelasan berterusan di sepanjang perimeter paip.

Kerja awal dengan bahagian

Menurut arahan, syarat berikut mesti dipenuhi:

- Saiz geometri.

- Kehadiran sijil kualiti, khususnya, jika ia adalah saluran air minum.

- Bentuk paip bulat yang sempurna - tidak dibenarkan cacat hujung dalam bentuk keratan rentas atau bujur.

- Ketebalan dinding yang sama sepanjang panjangnya.

- Komposisi kimia produk mesti mematuhi GOST Persekutuan Rusia untuk pelbagai sistem. Maklumat ini dijumpai dari dokumentasi teknikal atau ujian makmal.

Proses penyediaan merangkumi peringkat berikut:

- periksa keseragaman pemotongan di hujung paip - ia harus sama dengan 90º;

- muka hujung dan kawasan 10 mm daripadanya mesti dibersihkan dengan teliti sehingga kilauan logam muncul;

- semua kesan minyak, karat, cat hendaklah dikeluarkan dan permukaannya dihilangkan pada hujung paip.

Perkara terakhir yang perlu diberi perhatian adalah konfigurasi hujung yang betul. Sudut pembukaan tepi mestilah 65º, dan indeks tumpul harus 2 mm. Pemprosesan tambahan akan mencapai parameter yang diperlukan.

Kerja seperti itu boleh dilakukan dengan chamfer, pembuat muka atau penggiling. Profesional yang bekerja dengan paip berdiameter besar menggunakan mesin penggilingan atau pemotong gas dan plasma.

Proses kimpalan

Apabila semua persiapan awal tertinggal, anda boleh menggunakan kimpalan. Sekiranya anda tidak mempunyai kemahiran yang diperlukan, dan anda tidak pernah melakukan kerja seperti itu sebelumnya, kami mengesyorkan agar anda berlatih terlebih dahulu menggunakan paip tambahan agar tidak merosakkan keseluruhan sistem.

Kehalusan kimpalan elektrik

Sekiranya paip bulat dikimpal, maka jahitan di atasnya mestilah berterusan. Ini bermaksud bahawa sebaik sahaja kerja itu dimulakan, ia tidak dapat terganggu sehingga pengelasan berterusan terbentuk. Dalam kes kerja dengan sendi putar dan bukan putar, pengelasan paip pemanasan dengan kimpalan elektrik harus dilakukan dalam beberapa lapisan. Jumlah mereka akan bergantung pada ketebalan dinding paip.

Ketergantungan jumlah lapisan pada parameter dinding dinyatakan dalam jumlah yang sama:

- 2 lapisan kimpalan dilakukan pada paip dengan ketebalan dinding hingga 6 mm;

- jika dinding berubah-ubah dalam ketebalan 6-12 mm, 3 lapisan akan diperlukan;

- semua produk lain, ketebalan dindingnya lebih besar, memerlukan penggunaan 4 lapisan jahitan.

Di samping itu, perlu dipertimbangkan beberapa ciri penting:

- Kutuban dan arus mana yang perlu diterapkan (malar atau bergantian) akan bergantung pada ketebalan dinding paip, bahannya dan shell elektrod. Semua maklumat harus dinyatakan dalam arahan untuk elektrod.

- Ketebalan rod elektrod mempengaruhi kekuatan arus yang diperlukan untuk kimpalan. Anda boleh menganggar penunjuk ini dengan mengalikan ketebalan rod dengan 30 atau 40. Oleh itu, anda boleh mengira arus dalam ampere dan menetapkannya pada peralatan kimpalan.

- Kelajuan kerja tidak diatur. Anda hanya perlu memastikan bahawa busur tidak tinggal pada satu titik terlalu lama, jika tidak, tepi akan terbakar dan anda harus memulakannya dari awal lagi.

Untuk memudahkan kerja anda, sebelum memulakan kimpalan paip gas Kimpalan elektrik boleh digunakan untuk memasang sendi.

Kami mengumpulkan sambungan

Proses ini harus dilakukan mengikut urutan berikut:

- Paip harus dipasang pada alat naib atau peranti lain, menghubungkannya dari hujung ke hujung. Seterusnya, persimpangan dengan elektrod mesti diambil di 2-3 tempat. Sekiranya hanya 2 mata, maka buatlah pada sisi bulatan yang bertentangan.

- Sekiranya hanya satu titik sambungan dibuat, pendidihan akhir sambungan mesti bermula dari seberang.

- Harap maklum bahawa ketebalan elektrod untuk paip dengan ketebalan dinding dalam jarak 3 mm tidak boleh lebih dari 2.5 mm.

Dan beberapa maklumat yang lebih berguna mengenai teknik pengelasan.

Sekiranya anda bekerja dengan paip yang ketebalan dindingnya melebihi 4 mm, maka sambungannya dilakukan oleh dua jahitan - akarnya, melewati keseluruhan ketebalan keluli, dan gulungan, yang merupakan roller tinggi 3 mm.

Mempersembahkan jahitan menegak pada paip dengan keratan rentas 30-80 mm, pengelasan dilakukan dalam dua langkah - pertama buat jahitan panjang, dan kemudian yang lain.

Apabila anda membuat jahitan mendatar dalam beberapa lapisan, dalam setiap pendekatan berikutnya elektrod harus bergerak ke arah yang bertentangan.

Titik hujung (istana) jahitan, dibuat dalam beberapa lapisan, mesti diletakkan di tempat yang berbeza.

Bekerja dengan sendi putar dan tetap

Antara peraturan untuk melaksanakan kerja tersebut adalah seperti berikut:

- Sendi putar akan dilakukan dengan mudah di pemutar. Adalah wajar bahawa kelajuan kerja dan putaran mekanisme adalah sama.

- Tempat bersentuhan logam dengan busur (kolam las) hendaklah terletak 30º di bawah titik atas paip yang dipasang di pemutar, dari arah putaran sisi yang berlawanan.

- Kerja sedemikian juga dapat dilakukan secara manual. Untuk melakukan ini, setiap kali paip diputar pada suhu 60-110º, sehingga senang bekerja dengannya.

Walau bagaimanapun, yang paling sukar adalah kerja apabila paip dipusingkan hingga 180º.

Dalam kes ini, pengelasan lebih baik dibahagikan kepada 3 peringkat:

- Pertama sekali, mereka dikimpal dalam 1-2 lapisan bahagian paip 2/4 di sepanjang jejari selekoh luar.

- Seterusnya, paip dilepaskan dan bahagian jahitan yang tersisa dikimpal, melakukan semua lapisan sekaligus.

- Pada akhir, paip berpusing lagi dan lapisan jahitan yang tersisa ditambahkan ke bahagian luar selekoh.

Kimpalan sendi tetap dilakukan dalam dua peringkat.

Kaedah kerja adalah seperti berikut:

- Paip mesti dibahagikan secara visual kepada dua segmen. Jahitan dalam kes ini akan berubah mendatar, dan menegak, dan siling.

- Kimpalan bermula dari titik bawah bulatan, dengan lancar menggerakkan elektrod ke titik atas. Dengan cara yang sama, kerja dilakukan dari seberang.

- Dalam kes ini, busur dibuat pendek, panjangnya sama dengan ½ ketebalan teras elektrod.

- Ketinggian jahitan roll boleh mencapai 2-4 mm, semuanya bergantung pada ketebalan dinding paip.

Tahap terakhir pengelasan adalah kawalan kualiti sendi.

Pemeriksaan kebolehpercayaan sambungan

Sering kali, anda mesti melakukan kawalan terhadap kualiti kimpalan dan ketat sistem ini dengan pemeriksaan visual.

Untuk melakukan ini, pertama jahitan mesti dibersihkan dari terak dan ketuk dengan tukul ringan. Seterusnya, jahitan itu sendiri diperiksa secara visual untuk mengetahui adanya kerepek, luka atau retakan di dalamnya, kepingan yang kurang dimasak atau terbakar, serta kecacatan lain.

Langkah terakhir adalah mengukur ketebalan jahitan. Untuk melakukan ini, anda boleh menggunakan instrumen standard, serta probe, templat dan peranti lain.

Harap maklum bahawa penghantaran gas atau sistem air juga harus diperiksa untuk kebocoran. Untuk melakukan ini, lakukan ujian cecair yang berada di bawah tekanan.

Langkah berjaga-jaga keselamatan semasa bekerja dengan mesin kimpalan

Perkara penting dalam sebarang kerja elektrik, termasuk pengelasan paip logam, adalah mematuhi peraturan keselamatan. Sekiranya anda mengabaikannya, anda boleh mendapat pelbagai kecederaan, seperti luka panas pada kulit, luka bakar pada retina dengan kilatan busur, renjatan elektrik dan lain-lain.

Oleh itu, sebelum memulakan kerja, anda mesti melakukan langkah-langkah berikut:

- konduktor konduktif dan komponen mesin kimpalan mesti dilindungi;

- kes peralatan kimpalan dan alat tambahan mesti dibumikan;

- pakaian dan sarung tangan mestilah benar-benar kering;

- memakai galoshes atau meletakkan tikar getah di bilik kecil untuk penebat tambahan;

- untuk melindungi mata dan wajah anda, pelindung pelindung harus dipakai semasa operasi.

Ringkasan

Oleh itu, kami sebahagian memberitahu bagaimana melakukan kerja kimpalan pada peralatan elektrik. Sudah tentu, untuk berjaya, anda mesti mempunyai kemahiran praktikal. Namun, berkat maklumat yang terdapat di dalam bahan tersebut, anda akan mengetahui di mana untuk mula berlatih. Sekiranya anda mengikuti cadangan kami, anda pasti dapat mengimpal paip logam pada tahap yang baik.

Bahan Kimpalan 2016-04-04T01: 21: 54 + 00: 00 Cara mengimpal paip profil

Bahan kimpalan

Pelbagai bingkai logam diperbuat daripada paip profil dengan mengimpalnya. Penggunaan produk logam adalah kerana kelebihannya yang tidak dapat dipertikaikan, yang utama adalah kebolehpercayaan, ketahanan, kemudahan pemasangan struktur dan kemungkinan pembuatan kerangka dari pelbagai jenis dan kerumitan. Untuk mengetahui cara mengimpal paip profil dengan betul dalam pembuatan struktur bingkai bangunan, perlu mempunyai pengetahuan tertentu mengenai struktur paip dan pilihan pengelasan.

Jenis paip profil dan pilihan kimpalan

Jenis penggulungan logam ini mempunyai beberapa pilihan standard yang berbeza dalam ukuran paip itu sendiri, jenis keratan dan ketebalan dinding logam. Bergantung pada petunjuk ini, kaedah dipilih bagaimana mengimpal punggung paip profil, atau pada 90 darjah - dengan kimpalan busur, gas, sentuhan atau tempat. Pilihan elektrod kimpalan, diameternya sedikit lebih besar daripada ketebalan dinding paip, juga penting. Sebagai peraturan, untuk pengelasan paip profil kimpalan arkadan jika dinding logam sangat tipis, pilihan pengelasan spot digunakan.

Cara mengimpal paip profil pada 90 darjah

Memperoleh sudut tepat yang ideal semasa pengelasan bukanlah tugas yang mudah, dan, sebagai peraturan, hanya profesional yang berpengalaman dalam pekerjaan tersebut dan memerhatikan teknologi dengan teliti dapat melakukannya.

Terdapat beberapa kehalusan bahagian kimpalan pada sudut 90 darjah.

Sebagai permulaan, paip profil yang perlu dikimpal bersama-sama dipotong.

Tukang las memerlukan tempat yang lengkap untuk bekerja - permukaan yang rata supaya sudut tepat yang disahkan tidak memutarbelitkan pada bidang frontal.

Untuk memperbaiki sudut yang sama rata, perlu menggunakan butiran tambahan - sudut 90 darjah, atau saputangan.

Dengan memerhatikan teknologi tertentu dengan teliti, seseorang yang biasa dengan pengelasan dapat membuat secara bebas, misalnya, rumah hijau negara atau pintu logam.

Cara mengimpal pantat paip profil

Pantat pengelasan paip profil adalah tugas yang lebih mudah, anda tidak perlu meratakannya dan memerhatikan tahap sudut. Namun, kita tidak boleh lupa bahawa kerja-kerja pengelasan mesti dijalankan mengikut prinsip-prinsip tertentu, dengan mengambil kira semua standard keselamatan.

Proses itu sendiri berlaku dalam beberapa peringkat:

- Pasangkan struktur antara satu sama lain, sapukan jahitan titik untuk lekapan.

- Setelah itu, setelah mengesahkan reka bentuk yang diperoleh dengan gambar kerja, ia mesti diluruskan. Sebagai peraturan, sledgehammer digunakan untuk ini.

- Setelah semua bahagian struktur diganti, sendi dikimpal.

Penting untuk mengelakkan ubah bentuk struktur, yang mungkin berlaku akibat tekanan.

Semua untuk pengelasan di satu tempat

Struktur logam bingkai dari mana pelbagai objek infrastruktur moden dibina adalah pusat perdagangan dan pejabat, premis untuk kedai pengeluaran dan gudang, bangunan pentadbiran dan perindustrian, kemudahan pertanian, kandang haiwan, dll. Pemasangan semua bangunan ini tidak mungkin dilakukan tanpa menggunakan peralatan, barang habis pakai dan semua produk yang berkualiti tinggi. Anda boleh mendapatkan semua ini dalam katalog laman web kami.