엔진 테스트는 엔진의 실제 성능을 평가하고 이를 계산된 성능과 비교하고 수행된 수리의 품질을 결정하며 특정 조정이 엔진 성능에 미치는 영향을 확인하기 위해 수행됩니다.

원칙적으로 엔진 테스트는 기술 요구 사항에 따라 완전한 길들이기 후에 수행됩니다.

테스트 결과 분석을 통해 설계 기능의 효율성과 엔진 제조 품질(신규 엔진 모델의 공장 테스트 중)을 평가하거나 수행된 수리에 대한 정성적 평가를 제공할 수 있습니다(주요 엔진 또는 현재 엔진 후 테스트 중). 수리하다).

엔진 테스트의 종류

엔진 테스트의 주요 유형은 프로그램 및 테스트 방법을 결정하는 기준에 따라 분류할 수 있습니다.

의도된 목적을 위해테스트는 구별됩니다.

- 검색 및 연구;

- 마무리 손질;

- 수락 및 수락 (주, 부서 간);

- 검사(장기, 단기, 주기적, 제어);

- 리소스(신뢰성 및 운영 생산성 테스트);

- 인증 및 기타.

사용된 수단과 방법에 따라테스트뿐만 아니라 수행 조건 및 장소에 따라 다음 유형의 테스트가 구분됩니다.

- 벤치;

- 다각형;

- 도로;

- 운영;

- 특수 조건(고산, 열대 등)에서 테스트합니다.

대부분의 엔진 테스트 유형에 대한 가장 완벽한 분석은 내연 기관의 동적, 작동 및 경제적 특성과 특정 요인의 영향을 높은 정확도로 평가할 수 있는 벤치 테스트 방법을 사용하여 얻을 수 있습니다. 이러한 특성(예: 조정, 디자인 및 기술 솔루션 등).

엔진 벤치 테스트

엔진의 벤치 테스트에는 주철판이 내장된 강력한 콘크리트 기초 위에 설치된 특수 테스트 벤치가 사용됩니다. 최근에는 운영이 더 간단하고 편리한 비 기반 스탠드가 널리 보급되었습니다.

테스트 벤치 설계에는 다음이 포함됩니다.

- 테스트된 엔진을 스탠드에 고정하기 위한 장치(랙, 브래킷, 플랜지, 빔 등);

- 엔진을 시동하지 않고 테스트하기 위한 전원 장치(조립 품질의 초기 평가 및 스탠드에 엔진 고정, 테스트 전 엔진의 냉간 실행을 위해) 일반적으로 전원 장치로서 강력한 전기 모터가 사용되지만 다른 기계도 사용할 수 있습니다.

- 엔진 부하를 시뮬레이션하는 제동 장치. 브레이크로는 냉간 테스트 또는 유압식 브레이크 메커니즘에서 에너지 원으로 사용되는 전기 모터가 가장 많이 사용됩니다.

- 모터와 브레이크의 특성을 일치시키는 장치(전기 모터의 경우 강력한 가변 저항기, 유압 브레이크의 경우 - 토크 컨버터);

- 엔진 연료 공급 시스템 및 배기 가스 제거, 윤활 시스템 및 엔진 냉각 시스템의 작동을 보장하는 장비;

- 테스트 프로세스 제어;

- 테스트 매개변수를 기록하고 읽는 데 필요한 장비 및 장치.

자동 트랙터 엔진을 테스트할 때 전기 및 유압 브레이크가 가장 널리 사용됩니다. 그들은 가장 큰 안정성이 특징입니다. 엔진 토크와 브레이크 저항 모멘트 사이의 단기적 불균형 동안 일정한 속도를 유지하는 능력.

브레이크의 선택은 테스트된 엔진의 크랭크축의 최대 출력과 최대 속도에 따라 이루어집니다. 출력 및 속도 성능 측면에서 테스트된 모터에 대한 브레이크의 대응은 일반적으로 브레이크의 외부 특성에 엔진의 외부 속도 특성을 중첩하여 설정됩니다.

브레이크 특성이 테스트된 엔진의 특성과 일치하는 데 필요한 요구 사항을 충족하지 않으면 더 강력한 것으로 교체되거나 중간 기어박스가 사용됩니다.

테스트 스탠드에는 다음 지표를 측정하기 위한 장비가 있어야 합니다.

- 측정 시스템이 설계된 최대 판독값의 ±0.5% 정확도를 가진 엔진 토크

- 정확도가 ±0.5%인 크랭크축 속도;

- ±1% 정확도의 연료 소비;

- 정확도가 ±2°С인 냉각수 온도;

- 정확도가 ±2°С인 윤활 시스템의 오일 온도;

- 정확도가 ±20kPa인 기압;

- 테스트 된 엔진의 크랭크 축 회전 각도의 ± 1도 정확도로 점화시기 또는 연료 공급 시작;

- 0.05kPa의 정확도로 부스트 압력.

RPM일정 시간 동안의 회전 수를 기록하는 토털 카운터와 회전 속도의 현재 값을 제공하는 타코미터의 두 가지 유형의 기기로 측정할 수 있습니다. 작동 원리에 따라 타코미터는 원심식 및 전기식일 수 있습니다.

연료 소비량은 체적 또는 질량 유량을 표시하는 장치를 사용하여 결정됩니다. 실험 기간은 최소한 30초.

공기 흐름은 특수 유량계(공기 측정기)를 사용하거나 흡입관에 측정 노즐이 있는 장치를 사용하여 측정합니다.

온도를 결정하려면(한계, 온도 변화 및 온도를 측정해야 하는 지점의 위치에 따라) 액체 온도계, 저항 온도계, 열전쌍 및 마노메트릭 유형 온도계가 사용됩니다.

점화 타이밍 또는 연료 공급 시작스탠드에서 스트로보 스코픽 장치를 사용하여 결정됩니다.

자동차 엔진의 벤치 테스트 조건은 GOST 14846-81 "자동차 엔진. 벤치 테스트 방법”을 참조하고 다음 요구 사항을 준수하도록 제공합니다.

- 테스트 중인 엔진과 사용된 작동 재료는 사양을 준수해야 합니다.

- 테스트 중 엔진 주변 공기 온도는 +40 °C를 초과해서는 안 됩니다.

- 엔진 성능은 측정 중 토크, 속도, 냉각수 및 오일 온도가 ± 2% 이하로 변하는 정상 작동 상태에서 결정되어야 합니다.

이 표준은 주 표준이며 자동차 피스톤 및 로터리 피스톤 내연 기관 및 그 수정에 적용됩니다. 이 표준은 자유 피스톤 엔진에는 적용되지 않습니다.

GOST 14846-81 표준은 다음을 결정하기 위한 범위 및 테스트 방법을 설정합니다.

- 최대 부하에서의 전력 및 경제 지표(순 및 총 용량);

- 부분 부하에서의 전력 및 경제 지표;

- 유휴 상태의 표시기;

- 조건부 기계적 손실;

- 실린더의 균일한 작동;

- 무고장 작동;

- 배기 가스.

테스트 엔진의 기능 평가 및 규제 문서에 의해 설정된 요구 사항 준수는 동적 및 경제적 특성에 따라 수행됩니다.

제어 테스트 중에 정미 동력의 외부 속도 특성, 최대 토크 수준에서 회전 속도에서의 부하 특성 및 아이들링 특성이 결정됩니다.

승인 테스트 중에 순 및 총 출력의 외부 속도 특성, 적어도 세 가지 다른 크랭크축 속도에서의 부하 특성, 공회전 특성, 조건부 및 기계적 손실, 실린더 작동의 균일성 및 엔진 작동이 결정됩니다.

테스트 안전 요구 사항

사고를 피하기 위해 엔진을 테스트할 때 안전 문제에 가장 심각한 주의를 기울여야 합니다.

노동 보호 및 안전에 대한 필수 브리핑을 통과한 특별 훈련을 받은 직원은 테스트 벤치에서 작업할 수 있습니다. 직원 직원에게는 필요한 작업복과 개인 보호 장비(PPE)가 제공되어야 합니다.

작업을 시작하기 전에 유지 보수 담당자는 스탠드를 기초에 고정하고 테스트한 엔진을 스탠드에 고정하는 신뢰성을 확인하고 스탠드와 엔진의 기술적 조건을 평가하고 테스트 장비가 완전히 작동하는지 확인하고 회전해야 합니다. 테스트가 수행되는 방의 환기 시스템에서 조명이 충분한지 확인하십시오.

테스트 스테이션의 작업실에는 비인가자뿐만 아니라 작업 중 직원의 자유로운 이동을 방해하는 이물질이 없어야 합니다.

테스트 스테이션(실험실)은 위생 및 기술 요구 사항, 화재 안전 및 안전 요구 사항에 따라 갖추어야 합니다.

방에는 가스 오염 및 표준 이상의 공기 먼지 함량을 제외하고 급기 및 배기 환기 장치가 장착되어 있어야 합니다. 수은 측정 기기 및 장치는 수은 증기가 실내로 침투하는 것을 포함하여 특별한 보호 장치가 있어야 합니다.

스탠드 및 테스트된 엔진의 회전 및 이동 부품은 작업자의 우발적인 접촉을 방지하기 위해 보호되어야 합니다.

소음 수준, 화재 방지 및 폭발 방지 조치에 대한 특별 요구 사항이 있습니다.

자동 견인기 엔진을 테스트할 때 제조(또는 점검), 후속 작동, 신뢰성의 기술적 요소를 고려하여 부하 및 독립 외부(도로, 기후 등)의 다양한 작동 조건에서 작동의 전력 및 경제 지표를 평가합니다. , 내구성, 조정 프로세스에 대한 응답성 등

제품의 상태 테스트 시스템

테스트 및 제어

제품 품질

기본 용어 및 정의

GOST 16504-81

표준에 관한 소련 국가위원회

소련 국가 표준 위원회에서 개발출연자L. M. Zaks, G. K. Martynov(테마 리더), G. V. Anisimova, V. P. Belyavtsev, Yu. S. Veniaminov, G. A. Gukasyan, M. G. Dolinskaya, V. D. Dudko, L. I. Zavalko, A. A. Zenkov, M. G. Iofin, V. V. Kreshchuk, E. N. Leonova, O. G. Lositsky, A. E. Manokhin, M. M. Manzon , V. V. Melentiev, V. P. Nikiforov, V. A. Novikova, E. V. Nikitina, A. G. Osetrov, V. A. Pavlov, O. F. Poslavsky, V. I. Pereponov, V. I. Pronenko, V. N. Smirnov, N K. Sukhov. V. G. Stepanov, E. I. Taver, A. L. Terkel, R. V. Utkina, N. M. Fedotov, I. A. Khalap, S. S. Chernyshev, V. N. Chupyrin, V. I. Churilov, N. G. Sherstyukov, E. P. Schmidt, E. S. Ehrenburg. 소련 국가 표준 위원회에서 도입증명 및 주 제품 테스트 부서장 M.A. 우샤코프 1981년 12월 8일 No. 5297 표준에 대한 소련 국가 위원회의 법령에 의해 승인 및 도입됨SSR 연합의 주 표준

1981년 12월 8일 No. 5297의 소련 국가표준위원회 법령은 도입 기한을 정했습니다.1982년 1월 1일부터.

이 표준은 제품 테스트 및 품질 관리 분야에서 과학, 기술 및 생산에 사용되는 기본 개념의 용어 및 정의를 설정합니다. 이 표준에 의해 설정된 용어는 모든 유형의 문서, 과학 및 기술, 교육 및 참조 문헌에서 사용하기 위해 필수입니다. 각 개념에 대해 하나의 표준화된 용어가 있습니다. 표준화된 용어와 동의어의 사용을 금지합니다. 사용이 허용되지 않는 동의어는 표준에 참조로 제공되며 "Ndp" 표시로 표시됩니다. 용어의 문자 그대로의 의미에 개념의 필요하고 충분한 특징이 포함되어 있는 경우에는 정의가 제공되지 않으므로 "정의" 열에 대시(-)가 표시됩니다. 표준에서 개별 표준화된 용어에 대해서는 약식을 참고로 하되, 해석이 다를 가능성을 배제한 경우에만 사용할 수 있다. 표준화된 용어는 굵게, 짧은 형식은 가볍게, 유효하지 않은 용어는 이탤릭체로 인쇄합니다. 이 표준은 영어(E) 및 프랑스어(F) 언어로 된 여러 표준화된 용어에 대한 참조 외국 등가물을 제공합니다. 이 표준에는 러시아어 및 이에 상응하는 외국어에 포함된 용어의 알파벳순 색인이 포함되어 있습니다. 참조 부록 1은 별표로 표시된 일부 용어에 대한 설명을 제공하고 참조 부록 2는 주요 기능에 따라 테스트 및 제어 유형을 체계화합니다.

|

정의 |

1. 테스트 |

1. 테스트 * E. 테스트 F. 에세이 | 정량적 및(또는)의 실험적 결정 품질 특성개체 및/또는 영향을 모델링할 때 작동 중 개체에 대한 영향의 결과로 테스트 개체의 속성. 메모. 정의에는 평가 및/또는 제어가 포함됩니다. | 2. 정황 테스트 * E. 시험 조건 F. 시험 조건 | 테스트 중 객체의 영향 요인 및/또는 작동 모드 세트 | 3. 일반 테스트 조건 * E. 정상 시험 조건 F. 정상 시험 조건 | 다음에 대한 규제 및 기술 문서(NTD)에 의해 설정된 테스트 조건 이 종제품 | 4. 보다 테스트 E. 테스트 방식 F. Type d'essai | 특정 속성에 따른 테스트의 분류 그룹화 | 5. 범주 테스트 E. 테스트 카테고리 F. 카테고리 d'essai | 개체 전체의 평가 결과를 기반으로 구현 및 의사 결정의 조직적 표시로 특징 지어지는 테스트 유형 | 6. 객체 테스트 * E. 테스트 중인 항목 F. 에세이의 오브제 | 테스트 중인 제품 | 7. 테스트용 샘플 E. 시편 F. Echantillon pour essai | 시험하는 동안 직접 실험하는 제품 또는 그 일부 또는 시료 | 8. 프로토타입 E. 파일럿 샘플 F. 원기 | 신개발에 따라 제작된 제품 샘플 작업 문서생산에 투입 및/또는 의도된 목적으로 사용할 가능성에 대한 결정을 내리기 위해 지정된 기술 요구 사항을 준수하는지 테스트하여 확인 | 9. 테스트 모델 E. 테스트 모델 F. 에세이를 위한 모델 | 제품, 프로세스, 현상, 수학적 모델이 테스트 개체와 특정 일치하고(또는) 영향을 미치며 테스트 프로세스에서 대체할 수 있음 | 10. 테스트 레이아웃 E. 테스트 목업 F. Maquette pour essais | 테스트 대상 또는 그 일부의 단순화된 복제를 나타내고 테스트를 위한 제품 | 11. 방법 테스트마. 시험방법 바. Methode d'essais | 특정 원칙 및 테스트 수단 적용 규칙 | 12. 용량 테스트 E. 시험 범위 F. Taille des essais | 개체 수와 테스트 유형 및 총 테스트 기간에 따라 결정되는 테스트의 특성 | 13. 테스트 프로그램 * E. 테스트 프로그램 F. 프로그램 데스 | 구현에 필수적인 조직 및 방법론 문서, 테스트의 대상 및 목표 설정, 실험의 유형, 순서 및 범위, 테스트의 절차, 조건, 장소 및 시간, 제공 및 보고, 책임 테스트 제공 및 수행을 위해 | 14. 방법론 테스트 * E. 테스트 절차 F. 절차 d'essais | 테스트 방법, 테스트 수단 및 조건, 샘플링, 개체 속성의 하나 이상의 상호 관련된 특성을 결정하기 위한 작업 수행 알고리즘, 데이터 표시 형식 및 정확도 평가를 포함하여 구현에 필수적인 조직 및 방법론 문서, 결과의 신뢰성, 안전 및 보안 요구 사항 환경 | 15. 인증 행동 양식 테스트마. 시험절차 승인 바. 절차서 증명서 | 방법에 의해 제공된 테스트 결과의 정확도, 신뢰성 및/또는 재현성 지표 값 결정 및 지정된 요구 사항 준수 | 16. 테스트 도구 * E. 테스트는 F. Moyen d'essais를 의미합니다. | 테스트를 위한 기술 장치, 물질 및(또는) 재료 | 17. 테스트 장비 E. 테스트 장비 F. 장비 d'essais | 테스트 조건을 재현하기 위한 기술적 장치인 테스트 도구 | 18. 인증 재판 장비마. 시험장비의 인증 바. 장비인증서 | 테스트 장비의 정규화된 정확도 특성 결정, 규정 및 기술 문서의 요구 사항 준수 및 작동을 위한 이 장비의 적합성 확립 | 19. 테스트 시스템 * E. 테스트 시스템 F. Systeme d'essais | 관련 규정 문서에서 설정한 규칙에 따라 상호 작용하는 일련의 테스트 도구, 수행자 및 특정 테스트 개체 | 20. 테스트 결과의 정확성 E. 테스트 결과의 정확성 F. 결과의 정밀도 | 특정 테스트 조건에서 테스트 결과가 개체 특성의 실제 값에 근접한 것으로 특징지어지는 테스트 속성 | 21. 시험방법 및 결과의 재현성 * E. 시험 방법 및 결과의 재현성 F. 방법 및 결과의 재현성 d "essais | 서로 다른 장비를 사용하는 서로 다른 작업자에 의해 서로 다른 실험실에서 동일한 방법을 사용하여 동일한 물체의 동일한 샘플에 대한 테스트 결과의 유사성에 의해 결정되는 특성 | 22. 테스트 데이터 E. 테스트 데이터 F. Donnees d'essais | 물체의 속성 특성 값 및 (또는) 테스트 조건, 작동 시간 및 테스트 중에 기록되는 추가 처리를위한 초기 매개 변수 | 23. 테스트 결과 E. 테스트 결과 F. Resultat d'essais | 객체 속성의 특성 평가, 테스트 데이터에 따라 지정된 요구 사항을 준수하는지 객체의 준수 여부, 테스트 중 객체 기능의 품질 분석 결과 | 24. 시험성적서 E. 시험성적서 F. Proces-verbal d'essais | 시험 대상, 사용 방법, 수단 및 시험 조건, 시험 결과 및 시험 결과에 대한 결론에 대한 필요한 정보를 규정된 방식으로 작성한 문서 | 25. 시험 다각형 E. 시험장 F. Terrain d'essais | 테스트 장비를 갖추고 개체의 작동 조건에 가까운 조건에서 개체 테스트를 제공하는 영토 및 테스트 시설 | 26. 테스트 조직 E. 테스트 조직 F. Organisme d'essais | 정해진 절차에 따라 특정 유형의 제품을 테스트하거나 특정 유형의 테스트를 수행하도록 위임받은 조직 | 27. 국가 제품 테스트를 위한 상위 조직 | 산업, 기술 및 문화 목적으로 확립된 가장 중요한 제품 유형의 국가 수준에서 테스트를 수행하기 위해 승인된 절차에 따라 승인된 조직 | 28. 주 테스트 센터 E. 주립 시험 센터 F. 국립 데세 센터 | 산업, 기술, 문화 및 지역 사회 목적을 위해 확립된 중요한 유형의 제품에 대한 국가 테스트를 수행하도록 설계된 국가 테스트를 위한 헤드 조직의 전문 하위 부서입니다. | 29. 공화당(지역) 테스트 센터 E. 공화당(지역) 테스트 센터 F. 중앙 공화당(지역) 데세 | 부서 종속 관계에 관계없이 공화국(지역)의 기업 및 조직에서 제조 및/또는 개발한 고정 유형 제품의 특정 범주 테스트를 수행하기 위해 승인된 절차에 따라 승인된 조직 | 30. 성의 시험 센터 E. 부서별 테스트 센터 F. Center sectoriel d'essais | 이 부처 또는 부서의 기업 및 조직에서 제조 및/또는 개발한 고정 유형 제품에 대해 특정 범주의 테스트를 수행하도록 부처 또는 부서에서 위임한 조직 | 31. 테스트 유닛 E. 테스트 부문 F. Unite d'essais | 후자의 관리가 자체 요구에 대한 테스트 수행을 위임받은 조직의 하위 부서 | 32. 상위 조직의 기본 테스트 단위기본 단위 | 국가시험 주관기관에 배정된 분과 중에서 일정한 종류의 제품 또는 시험종류를 시험하는 인정절차에 따라 정하는 소분과 | 33. 국가제품시험모기관의 거점강점 | 작동 조건에서 이러한 제품을 테스트하도록 허용된 방식으로 지정된 테스트 대상 제품의 소비자인 조직 | 34. E. 시험 기관 및 부서의 인증 F. Agrement des organismes et des unites d'essais | 규정 및 기술 문서에서 제공하는 고정 유형의 제품 및/또는 유형의 테스트에 대한 모든 테스트가 적절한 기술 수준에서 수행되도록 테스트 조직 및 부서 및 해당 장비의 역량 인증 |

테스트 유형 |

35. 연구 테스트 * E. 조사 시험 F. Essais de recherche | 물체 속성의 특정 특성을 연구하기 위해 수행되는 테스트 | 36. 제어 테스트 E. 점검 테스트 F. Essais de controle | 개체의 품질을 제어하기 위해 수행되는 테스트 | 37. 비교 테스트 E. 비교 테스트 F. Essais 비교 | 유사하거나 동일한 대상을 동일한 조건에서 수행하여 속성의 특성을 비교하는 테스트 | 38. 최종 테스트 E. 결정적 테스트 F. Essais de 결정 | 정확성 및 (또는) 신뢰성 지표의 주어진 값으로 물체의 특성 값을 결정하기 위해 수행되는 테스트 | 39. 상태 테스트 * E. 주 시험 F. Essais 공무원 | 모 정부 테스트 기관에서 식별된 중요 제품을 테스트하거나 수행 권한이 부여된 정부 위원회 또는 테스트 기관에서 승인 테스트를 수행합니다. | 40. 부서 간 테스트 * E. 부서간 테스트 F. Essais intersectoriels | 여러 관심 부처 및/또는 부서의 대표 위원회에서 수행하는 제품 테스트 또는 승인을 위해 기존 제품 유형의 승인 테스트 구성 부품여러 부서에서 공동으로 개발한 개체 | 41. 학과 시험 E. 학과 시험 F. Essais sectoriels | 관심부처 대표위원회에서 실시하는 시험 | 42. 마무리 테스트 Ndp. 구조 테스트 E. 발달 검사 F. Essais 정의 | 품질 지표의 지정된 값을 달성하기 위해 변경 사항의 영향을 평가하기 위해 제품 개발 중에 수행되는 연구 테스트 | 43. 예비 테스트 E. 예비시험 F. Essais 예비시험 | 승인 테스트를 위한 프레젠테이션 가능성을 결정하기 위해 프로토타입 및/또는 제품의 파일럿 배치 테스트를 제어합니다. | 44. 수락 테스트 * 마. 합격시험 바. 합격수기 | 프로토 타입, 제품의 파일럿 배치 또는 단일 생산 제품의 제어 테스트는 이러한 제품을 생산 및 / 또는 의도 한 목적으로 사용하는 것이 타당한 문제를 해결하기 위해 각각 수행됩니다. | 45. 자격 시험이자형. 자격시험 F. Essais de Qualification | 주어진 양으로 이러한 유형의 제품을 생산할 기업의 준비 상태를 평가하기 위해 수행되는 설치 시리즈 또는 첫 번째 산업 배치의 제어 테스트 | 46. 무기명 시련이자형. 배송 전 테스트 F. Essais de Presentation | 고객 대표, 소비자 또는 기타 수락 기관의 수락을 위해 제품을 제시하기 전에 제조업체의 기술 관리 서비스에서 수행하는 제품의 제어 테스트 | 47. 수락 테스트 * E. 승인 시험 F. Essais de 접수 | 수락 제어 중 제품 제어 테스트 | 48. 정기 테스트 E. 정기 시험 F. Essais periodiques | 제품 품질의 안정성과 생산 지속 가능성을 제어하기 위해 규제 및 기술 문서에서 정한 양과 시간 제한 내에서 수행되는 제조 제품의 제어 테스트 | 49. 검사 시험 E. 검사 테스트 F. Essais d'inspection | 제품 품질의 안정성을 관리하기 위해 특별히 승인된 기관에 의해 선별적으로 수행되는 기존 유형의 제조 제품에 대한 제어 테스트 | 50. 형식 테스트 Ndp. 검증 테스트 E. 유형 테스트 F. 에세이 유형 | 설계, 제조법 또는 기술 프로세스 변경의 효율성 및 실행 가능성을 평가하기 위해 수행되는 제조 제품의 제어 테스트 | 51. 자격 시험 E. 평가 시험 F. Essais d'attestation | 품질 항목별 인증 시 제품의 품질 수준을 평가하기 위해 수행하는 테스트 | 52. 인증 시험 * E. 인증시험 F. 인증에세이 | 국가 및/또는 국제 규정 및 기술 문서의 특성 및 속성의 적합성을 확립하기 위해 수행되는 제품의 제어 테스트 | 53. 실험실 테스트 E. 실험실 테스트 F. Essais de labatoire | 실험실 조건에서 수행되는 개체 테스트 | 54. 벤치 테스트 * E. 벤치 테스트 F. Essais au banc | 테스트 장비에서 수행되는 개체 테스트 | 55. 현장 테스트 E. 지상 테스트 F. Essais au Terrain | 테스트 사이트에서 수행되는 개체 테스트 | 56. 자연스러운 테스트 * E. in situ 검증 시험 F. Essais in situ | 물체 속성의 결정된 특성을 직접 평가하거나 제어하여 의도된 사용 조건에 해당하는 조건에서 물체를 테스트합니다. | 57. 모델 테스트 * E. 모델링을 통한 테스트 F. Essais avec usage des modeles | - | 58. 성능 검사 * E. 현장 테스트 F. Essais pratiques | 작동 중 수행되는 개체 테스트 | 59. 일반 테스트이자형. 정상 테스트 F. Essais normaux | 예상되는 작동 조건에서와 동일한 시간 간격으로 객체 속성의 특성에 대해 필요한 양의 정보를 얻는 테스트, 방법 및 조건. | 60. 가속 시험이자형. 가속 테스트 F. Essais acceleres | 일반 시험보다 짧은 기간에 물체의 특성 특성에 대한 필요한 정보를 제공하는 방법 및 조건의 시험 | 61. 시련 감소이자형. 축소 테스트 F. Essais tronques | 약식 프로그램에 따라 수행되는 테스트 | 62. 기계적 테스트 * E. 기계적 시험 F. Essais mecaniques | 기계적 요인의 영향에 대한 테스트 | 63. 기후 테스트 *이자형. 환경 테스트 F. Essais climatiques | 기후 테스트 | 64. 열 테스트 *이자형. 열 테스트 F. Essais thermiques | 열 요인 테스트 | 65. 방사선 검사이자형. 방사선 테스트 F. Essais de radiation | 방사선 요인의 영향에 대한 테스트 | 66. 전자기 테스트 *이자형. 전자기 테스트 F. Essais 전자기 | 전자기장 테스트 | 67. 전기 테스트 *이자형. 전기 테스트 F. Essais 전기 | 충격 테스트 전압, 전류 또는 0 | 68. 자기 테스트 *이자형. 자기 테스트 F. Essais magnetiques | 자기장 테스트 | 69. 화학 테스트 *이자형. 화학 테스트 F. Essais de resistance chimique | 특수 환경의 영향에 대한 테스트 | 70. 생물학적 테스트 *이자형. 생물학 F. Essais 생물학자 | 생물학적 요인의 영향에 대한 테스트 | 71. 비파괴 테스트 E. 비파괴 검사 F. Essais 비파괴 검사 | 비파괴 제어 방법을 사용한 테스트 | 72. 파괴적인 테스트 E. 파괴 테스트 F. Essais destructifs | 파괴적인 제어 방법을 사용한 테스트 | 73. 강도 시험이자형. 근력 테스트 F. Essais d'endurance | 물체의 속성 특성 값이 설정된 한계를 초과하거나 파괴되는 영향 요인의 값을 결정하기 위해 수행되는 테스트 | 74. 안정성 테스트이자형. 안정성 테스트 F. Essais de stabilite | 특정 요인이 작용하는 동안 제품이 기능을 수행하고 설정된 한계 내에서 매개 변수 값을 유지하는 제품의 능력을 제어하기 위해 수행되는 테스트 | 75. 기능 테스트이자형. 기능 테스트 F. Essais 기능 | 개체 목적의 지표 값을 결정하기 위해 수행되는 테스트 | 76. 신뢰성 테스트이자형. 신뢰성 테스트 F. Essais de fiabilite | 특정 조건에서 신뢰성 성능을 결정하기 위해 수행되는 테스트 | 77. 안전성 시험이자형. 안전성 테스트 F. Essais de securite | - | 78. 운송성 시험이자형. 운송성 테스트 F. Essais d'aptitude au transport | - | 79. 경계 테스트이자형. 한계 테스트 F. Essais 한계 | 개체 매개 변수의 최대 허용 값과 작동 모드 간의 종속성을 결정하기 위해 수행되는 테스트 | 80. 기술 테스트 이자형. 공정 중 테스트 F. Essais de technicite | 제품의 제조 가능성을 평가하기 위해 제품 제조 중에 수행되는 테스트 |

2. 제어 |

81. 기술 통제 * E 컨트롤. 검사 F. 제어 기술 | 설정된 기술 요구 사항에 대한 객체의 준수 여부 확인 | 82. 제어 품질 제품 E. 제품 품질 검사 F. Controle de la qualite des produits | 제품 특성의 양적 및(또는) 정성적 특성 제어 | 83. 평가 품질 제품 E. 제품 품질 평가 F. 제품 품질 평가 | 정확성 및 (또는) 신뢰성 표시로 제품 특성 값 결정 | 84. 기술적 통제의 대상 * E. 검사 대상 F. 오브제 오브 컨트롤러 | 제어 대상 제품, 생성 프로세스, 적용, 운송, 보관, 유지 보수 및 수리, 관련 기술 문서 | 85. 보다 제어 E. 검사 방식 F. 제어 유형 | 특정 속성에 따른 컨트롤의 분류 그룹화 | 86. 용량 제어마. 점검의 정도 바. 통제의 범위 | 제어를 위해 설정된 객체의 수와 제어 기능의 총체 | 87. 방법 제어마. 검사방법 바. 관리방법 | 특정 원칙 및 통제 적용 규칙 | 88. 방법 파괴적인 제어마. 파괴검사의 방법 바. 파괴방법 | 사용목적의 적합성을 저해할 우려가 있는 통제방법 | 89. 방법 비파괴 제어마. 비파괴검사의 방법 바. 비파괴검사의 방법 | 사용 대상의 적합성을 침해하지 않는 제어 방법 | 90. 수단 제어 E. 검사 수단 F. Moyens de controle | 제어를 위한 기술적 장치, 물질 및(또는) 물질 | 91. 제어 징후 E. 제어 하의 특성 F. 제어자 특성 | 제어 대상의 특성 | 92. 제어 점 * E. 검사 지점 F. 제어 지점 | 제어 개체의 제어 매개변수에 대한 기본 정보 소스의 위치 | 93. 제어 견본 * E. 기준시료 F. 시편테모인 | 제품 단위 또는 그 일부 또는 정식으로 승인된 샘플로, 그 특성이 동일한 제품의 제조 및 관리를 위한 기초로 간주됩니다. | 94. 체계 제어 E. 검사 시스템 F. Systeme du controle | 관련 규제 문서에서 설정한 규칙에 따라 상호 작용하는 일련의 컨트롤, 수행자 및 특정 컨트롤 개체 | 95. 체계 성의 제어 E. 부서별 관리 시스템 F. Systeme du controle sectoriel | 부처 또는 부서의 기관에서 수행하는 제어 시스템 | 96. 자동 제어 시스템 * E. 자동화 제어 시스템 F. Systeme de controle automatise | 사람의 부분적 직접 참여로 제어를 제공하는 제어 시스템 | 97. 자동 제어 시스템 * E. 자동 제어 시스템 F. Systeme de controle automatique | 직접 사람의 개입 없이 제어를 제공하는 제어 시스템 |

제어 유형 |

98. 생산 관리 * E. 제조 감독 F. 제조 제어 | 생산 단계에서 수행되는 제어 | 99. 운영 제어 * E. 현장점검 F. 활용도 관리 | 제품 작동 단계에서 수행되는 제어 | 100. 입력 제어 E. 입고 검사 F. 앙트레 관리 | 소비자 또는 고객이 수령하고 제품의 제조, 수리 또는 작동에 사용하도록 의도된 공급업체 제품의 통제 | 101. 운영 제어 E. 운영 점검 F. 운영 통제 | 제조 작업 중 또는 이후에 제품 또는 공정 검사 | 102. 수락 제어마. 인수검사 바. 접수통제 | 공급 및(또는) 사용에 대한 적합성에 대한 결정 결과에 따른 제품 관리 | 103. 점검 제어 E. 점검 점검 F. 감사 | 이전에 수행된 제어의 효과를 확인하기 위해 특별히 권한을 부여받은 사람이 수행하는 제어 | 104. 총 통제 E. 100% 검사 F. 100% 제어 | 배치의 각 생산 단위 제어 | 105. 선택적 제어 E. 샘플링 검사 F. Echantilllonage에 의한 제어 | GOST 15895-77 * _________ * GOST R 50779.10-2000에 따르면 GOST R 50779.11-2000은 러시아 연방 영토에 적용됩니다. | 106. 휘발성 물질 제어 * E. 일반 검사 F. 임의 검사 | 임의 시간 제어 | 107. 마디 없는 제어 E. 지속적인 검사 F. 지속적인 제어 | 제어된 매개변수에 대한 정보의 흐름이 지속적으로 발생하는 제어 | 108. 주기적 제어마. 정기점검 바. 주기관리 | 제어 매개변수에 대한 정보 수신이 설정된 간격으로 발생하는 제어 | 109. 파괴적인 제어 E. 파괴 검사 F. 파괴 제어 | - | 110. 비파괴 제어 E. 비파괴검사 F. 비파괴검사 | - | 111. 자질 제어 E. 측정에 의한 제어 F. 제어 매개변수 | 측정 장비를 사용하여 수행되는 제어 | 112. 등록 관리 E. 등록 제어 F. 등록 당 제어 | 제품 또는 프로세스의 제어 매개변수 값을 기록하여 수행되는 제어 | 113. 감각 조절 * E. 관능 검사 F. 관능 검사 | 감각에 의해 일차 정보가 인지되는 제어 | 114. 비주얼 제어 E. 육안검사 F. 육안검사 | 시각 기관에 의한 관능 조절 | 115. 인위적인 점검 E. 기술 점검 F. 방문 기술 | 주로 감각 기관의 도움으로 수행되는 제어 및 필요한 경우 관련 문서에 의해 명명법이 설정된 제어 수단 |

색인

테스트 장비 자격 18

시험 기관 및 부서의 인증 34

시험법 인증 15

테스트 유형 4

제어 유형 85

방법 및 시험 결과의 재현성 21

테스트 데이터 22

시험 1

증명 테스트 51

생물학적 테스트 70

학과시험 41

상태 테스트 39

경계 테스트 79

마무리 테스트 42

연구 테스트 35

검사 테스트 49

자격 시험 45

기후 테스트 63

구조 테스트 42

제어 테스트 36

실험실 테스트 53

자기 테스트 68

부서 간 테스트 40

기계적 테스트 62

모델 테스트 57

안전 테스트 77

신뢰성 테스트 76

식별 테스트 38

강도 테스트 73

운송성 테스트 78

안정성 테스트 74

현장 테스트 56

비파괴 검사 71

테스트 정상 59

정기 테스트 48

현장 테스트 55

예비 테스트 43

베어러 테스트 46

수락 테스트 47

수락 테스트 44

검증 테스트 50

방사선 검사 65

파괴적인 테스트 72

인증 테스트 52

축소된 테스트 61

비교 테스트 37

벤치 테스트 54

열 테스트 64

기술 테스트 80

유형 테스트 50

테스트 가속 60

기능 테스트 75

화학 테스트 69

작동 테스트 58

전기 테스트 107

전자기 테스트 66

시각적 통제 114

선택적 제어 105

입력 제어 100

측정 제어 111

검사 제어 103

제품 품질 관리 82

휘발성 제어 106

지속적인 모니터링 107

비파괴 검사 110

운영 제어 101

관능 조절 113

주기적 제어 108

수락 제어 102

생산 관리 98

파괴적인 통제 109

등록 제어 112

연속 제어 104

기술적 통제 81

운영 제어 99

테스트 레이아웃 10

테스트 방법 11

테스트 모델 9

제어 방법 87

파괴적인 제어 방법 88

비파괴 제어 방법 89

테스트 방법 14

테스트 장비 17

대조군 샘플 93

통제 범위 86

테스트 범위 12

테스트 개체 6

기술적 통제의 대상 84

실험 샘플 8

국가시험 모조직의 거점 33

테스트 조직 26

제품의 국가 테스트를 위한 리드 조직 27

기술 검사 115

제품 품질 평가 83

보호관찰 31과

세분 테스트 기본 32

테스트 사이트 25

기능 제어 91

테스트 프로그램 13

테스트 보고서 24

테스트 결과 23

테스트 시스템 19

제어 시스템 94

자동화 제어 시스템 96

자동 제어 시스템 97

부서 통제 시스템 95

테스트 도구 16

컨트롤 90

테스트 조건 2

테스트 조건 정상 3

점령 지점 92

테스트 결과의 정확도 20

학과시험장 30

주립 테스트 센터 28

공화당 테스트 센터(지역) 29

(변경된 판. Rev. No. 1).

용어의 영어 색인 1

가속 테스트 60

수락 검사 102

수락 테스트 44

테스트 결과의 정확도 20

검사금액 86

시험 절차 승인 * 15

승인 테스트 47

제품 품질 평가 83

자동화 제어 시스템 96

자동 제어 시스템 97

본부본부 기본시험부 32

생물학적 시험 70

일반 검사** 106

카테고리 테스트 5

테스트 장비 인증 * 18

시험기관 및 사업부 인증 * 34

인증 시험 52

제어 중인 특성 91

비교 시험 37

지속적인 검사 107

측정에 의한 제어 111

부서 관리 시스템 95

학과시험 11

학과시험장 30

파괴 검사 110

파괴 검사 방법 88

파괴 시험 72

개발 테스트 42

내구성 테스트 76

전기 테스트 67

전자기 테스트 66

환경 테스트 63

평가 테스트 * 51

테스트 범위 12

현장 검사 99

기능 테스트 75

국가제품시험 주관기관 27

입고검사 100

공정 테스트 * 80

100% 검사 104

검사 점검 103

검사 수단 90

검사 방법 87

검사 시스템 94

검사 테스트 49

부서 간 테스트 40

조사 테스트 35

검사 항목 84

테스트 중인 항목 6

실험실 테스트 53

자기 테스트 68

제조 감독 98

한계 테스트 79

기계적 테스트 62

검사 방식 85

비파괴 검사 110

비파괴 검사 방법 89

비파괴검사 71

일반 테스트 조건 3

작동 검사 101

관능 검사 113

정기점검 108

정기시험 48

검사 지점 92

배송 전 테스트*46

예비 테스트 43

제품 품질 평가 83

제품 품질 검사 82

자격 시험 45

방사선 테스트 65

참고 표본 93

등록 제어 ** 112

신뢰성 테스트 76

테스트 방법 및 결과의 재현성 21

공화당(지역) 테스트 센터** 29

샘플링 검사 105

안정성 테스트 74

오래된 테스트 센터 28

강도 테스트 73

기술 점검 115

테스트 조건 2

테스트 장비 17

테스트 절차 14

모델링으로 테스트 57

테스트 부문 31

시험(증명)장 25

테스트 조직 26

헤드 조직이 인증한 테스트 스테이션 33

운송성 테스트 75

현장 검증 테스트 * 55

육안 검사 114

프랑스어 용어의 알파벳순 색인 1

Agrement des organices et des unites d'essais 34

컨트롤러에 대한 설명 91

카테고리 데스 5

중앙 국립 d' essais 28

중앙 공화당 (지역) d' essais 29

센터 섹터리엘 데세 30

Certification de la procedure d'essais 15

인증 1'equipment d'essais 14

조건 데스 2

조건 d'essais normales 3

100% 101 제어

1'entree 100 제어

콘티뉴 107

제조 제어 98

Controle de la qualite des produits 82

수신 제어 102

운영 통제* 101

파괴 제어 109

활용 제어 99

비파괴 제어 110

관능 조절 113

Echantillonnage 105 제어 제어

등록 제어 112

제어 기준 111

주기 제어 108

Controle 섹터 93

제어 기술 81

컨트롤 비주얼 114

콘트롤 볼란트 106

도네 데세 22

Echantillon 뿌르 에사이 7

장비 데스 17

에세이 가속 60

에세이 au bank 54

Essais au Terrain 55

Essais avec utility des modeles * 57

에세이 생물학자 70

수필 클리마티크 63

에세이 비교 37

에세이 디셉턴스 44

Essais d'aptitude au transport 78

증명 에세이 * 51

에세이 인증 취소 52

Essais de controle 36

Essais de 결정 38

지구력 에세이 * 73

Essais de fiabilite 76

Essais 정의 42

Essais de labouratoire 53

프레젠테이션 에세이 46

에세 드 방사선 65

Essais de recherches 35

Essais de resistance chimique 69

Essais de stabilite * 74

에세이 파괴 72

에세이 드 자격 45

에세이 드 리셉션 47

Essais de securite 77

Essais de technicite** 80

에세이 검사*49

에세이 전기 67

에세 전자석 6

에세이 기능 75

현장 에세이 56

에세이 교차로 40

에세이 한계 79

에세 마그네리크 68

에세이 메카니크 62

에세이 비파괴 71

수필 규범 59

수필 39

수필 주기 48

에세이 기법 58

에세이 예선 43

수필집 41

수필 Thermiques 64

Essais tronques 61

제품 품질 평가 83

마켈 뿌르 에세 10

제어 방법 87

방법 데스 11

방법 파괴 88

방법 비파괴 89

모델은 에세이를 따른다 9

Moyen de controle 90

모옌 데세 16

에세이의 오브제 6

컨트롤러 오브제 84

Organisme d'essais 26

Organisme pilote pour les essais officiels des produits 27

제어 포인트 92

Precision des resultats d'essais 20

절차 데스 14

구두 데세 24 진행

프로그램 데스 13

재현성 des methodes et resultsats d "essais 21

결과 d'essais 23

표본 테모인 93

Systeme de controle automatique 97

Systeme de controle automatize 96

시스템 데스 19

제어 시스템 94

Systeme du controle sectoriel 95

테일 데 에세이 * 12

Taille du controle*86

터레인 데세 25

제어 유형 85

유형 데세 4

유나이트 데세 31

Unite d'essais de base d'un organisme pilote ** 32

방문 기술 115

1 하나의 별표(*)로 표시된 용어는 대략적인 등가물입니다. 두 개의 별표(**)가 표시된 용어는 번역으로 간주해야 합니다. 지정이 없는 용어는 완전한 등가물입니다. (변경된 판. Rev. No. 1).

부록 1

참조

일부 용어에 대한 설명

"테스트"라는 용어(1항)

테스트 중 개체 속성의 특성에 대한 실험적 결정은 측정, 분석, 진단, 관능적 방법을 사용하여 테스트 중 특정 이벤트(실패, 손상) 등을 기록하여 수행할 수 있습니다. 테스트 작업이 정량적 또는 정성적 평가를 얻는 것이라면 테스트를 평가할 수 있지만 테스트 작업이 개체의 특성이 지정된 요구 사항을 준수하는지 확인하는 것일 경우에만 테스트를 제어할 수 있습니다. 이 경우 테스트가 제어로 축소됩니다. 따라서 여러 유형의 테스트가 제어이며 제어 작업이 해결되는 동안 모든 테스트의 가장 중요한 기능은 객체 기능의 결과에 따라 특정 결정을 채택하는 것입니다.객체의 특성 결정 테스트 중 물체가 작동하는 동안과 작동하지 않는 경우, 영향이 있는 경우, 적용 전후에 수행할 수 있습니다.

"시험 조건"이라는 용어(2항)

테스트 조건에는 물체의 작동(예: 마찰로 인한 가열 또는 전류 통과) 및 물체의 작동 모드로 인해 발생하는 내부 영향뿐만 아니라 자연적 및 인위적으로 생성된 외부 영향 요인이 포함됩니다. 설치 방법 및 장소, 장착, 체결, 이동 속도 등 (변경된 판. Rev. No. 1).

"정상적인 테스트 조건"이라는 용어(3항)

특정 유형의 제품에 대한 테스트 방법에 대한 일반 테스트 조건(영향 요인 값, 작동 모드)은 NTD에 지정되어야 합니다. 예를 들어 정상 기후 조건테스트 다양한 종류다른 기술 제품. 선형 및 각도 측정 등을 수행하기 위한 일반 조건

테스트 범주에 결합된 다양한 유형의 테스트는 구현의 조직적 특징, 즉 수준(주, 부서 간, 부서별 테스트), 개발 단계(예비, 수락), 완제품의 다양한 유형의 테스트로 특징지어집니다. (자격, 승인, 정기 , 일반 등) 이 모든 테스트의 결과를 바탕으로 대상 전체에 대한 평가가 이루어지고 적절한 결정이 내려집니다. 제품 생산에 투입, 대량 생산 마스터 완료, 지속 가능성, 하나 또는 다른 품질 범주에 제품 할당 등

"테스트 개체"라는 용어(6항)

테스트 개체의 주요 특징은 테스트 결과에 따라 이 개체에 대한 적합성 또는 거부, 다음 테스트를 위해 제시할 가능성, 일련의 가능성에 대해 하나 또는 다른 결정이 내려진다는 것입니다. 제품 유형 및 테스트 프로그램에 따라 개체 테스트는 단일 제품 또는 완전 또는 선택 제어 대상 제품 배치, 별도의 샘플 또는 샘플이 지정된 제품 배치가 될 수 있습니다. 테스트 개체는 제품의 목업 또는 모델일 수 있으며 테스트 결과에 기반한 결정은 목업 또는 모델과 직접 관련될 수 있습니다. 그러나 제품을 테스트할 때 테스트를 위해 일부 요소를 모델로 대체해야 하거나 제품의 특정 특성이 모델에서 결정되는 경우 테스트 대상은 제품 자체로 유지되며 특성 평가는 모델 테스트를 기반으로 얻은. 예: 1. 컴퓨터는 입력 및 출력 장치, 메모리 장치, 산술 장치 등의 일부로 테스트되고 있습니다. 컴퓨터 전체가 테스트 개체로 간주됩니다.2. 테스트를 위해 통신 시스템의 여러 채널 중 하나가 제공됩니다. 이 경우 테스트 대상은 통신 시스템의 주어진 채널입니다.3. 볼륨이 있는 TV 배치 N. 에서 N제품은 N속성의 특성이 결정되는 제품. 선택적인 평가 및 제어 방법의 사용을 기반으로 테스트 결과는 전체 배치에 적용됩니다. N TV. 이 경우 테스트 개체는 전체 배치입니다. N TV.

"테스트 프로그램" 용어(13조)

테스트 프로그램은 이러한 방법이 독립적인 문서로 설계된 경우 테스트 방법 또는 이에 대한 참조를 포함해야 합니다.

"시험 방법"이라는 용어(14항)

본질적으로 구현의 기술 프로세스를 결정하는 테스트 절차는 독립 문서, 테스트 프로그램 또는 제품에 대한 규제 및 기술 문서(표준, 명세서). 테스트 절차는 인증을 받아야 합니다.

"시험 수단"이라는 용어(16항)

테스트 도구의 개념은 테스트에 사용되는 모든 기술적 수단을 다룹니다. 여기에는 먼저 테스트 조건을 재현하는 수단(2절)을 의미하는 테스트 장비(17절)가 포함됩니다. 테스트 도구에는 테스트 장비에 내장되어 있고 개체의 특정 특성을 측정하거나 테스트 조건을 제어하기 위해 테스트에 사용되는 측정 장비가 포함됩니다. 시험도구에는 시험대상물의 고정, 기록 및 결과처리를 위한 보조기술장치도 포함되어야 하며, 시험도구에는 시험에 사용되는 기초 및 보조물질과 재료(시약 등)도 포함되어야 한다.

"테스트 시스템"이라는 용어(19조)

모든 테스트 시스템의 주요 특징은 필요한 테스트 도구를 가지고 있고 정해진 규칙에 따라 특정 테스트 개체와 상호 작용하는 조직화된 일련의 수행자(조직 또는 개인)가 있다는 것입니다. 이런 의미에서 그들은 예를 들어 국가 농업위원회의 기계 테스트 스테이션을 기반으로 하는 농업 기계 테스트 시스템에 대해 이야기합니다. 도량형 기관을 기반으로 하고 관련 국가 표준에 의해 규제되는 측정 기기의 국가 테스트 시스템에 대해; 주 테스트를 위한 상위 조직을 기반으로 하고 관련 규제 문서 세트에 의해 규제되는 가장 중요한 유형의 제품에 대한 주 테스트 시스템에 대해.

"라는 용어에테스트 방법 및 결과의 재현성”(p. 21)

시험 절차(방법, 수단, 알고리즘 등 포함)를 제외한 시험 방법 및 결과의 재현성은 시험 대상물의 특성에 따라 크게 좌우될 수 있습니다. 무작위 테스트, 그런 다음 이러한 테스트 공급자 및 고객 테스트는 주어진 로트에서 선택된 동일한 샘플에 대해 수행될 수 있으며, 이 경우 제품의 이질성이 테스트 결과의 재현성에 중대한 영향을 미칠 수 있습니다. (변경된 판. Rev. No. 1).

"연구 테스트" 용어로 (p. 35)

연구 테스트는 특정 사용 조건에서 테스트 대상의 기능에 대한 품질 지표를 결정 또는 평가, 대상을 사용하는 최상의 모드 또는 대상 속성의 최상의 특성 선택, 많은 옵션 비교를 목적으로 수행됩니다. 설계 및 인증 중 개체 구현을 위해 개체 기능의 수학적 모델 구축(수학적 모델의 매개변수 추정) 개체 기능의 품질 지표에 영향을 미치는 중요한 요소 선택 수학적 모델 유형 선택 개체(주어진 옵션 집합 중에서).

"상태 테스트" 용어로 (p. 39)

1979년 7월 12일자 CPSU 중앙위원회와 소련 각료회의 제695호는 "국가 테스트"의 개념을 산업, 기술 및 문화 목적을 위한 가장 중요한 유형의 제품으로 확장했습니다. 법령에 따라 승인된 이러한 유형의 제품에 대한 국가 테스트를 위한 상위 조직은 승인 테스트와 함께 직렬 제품, 수입 제품, 인증 및 기타 유형의 테스트를 포함하여 광범위한 국가 테스트를 수행하도록 위임됩니다. 테스트의. 이에 따라 표시된 가장 중요한 유형의 제품에 대한 "상태 테스트" 개념의 내용이 변경되었습니다. 동시에 상위 조직의 활동에 포함되지 않는 다른 가장 중요한 유형의 제품에 대해서는 이전 "국가 테스트" 개념의 내용은 그러한 권리가 부여된 조직에서 수행할 가능성을 추가하여 국가 위원회에서 수행하는 수락 테스트로 유지되었습니다.

"부서 간 테스트"라는 용어로 (p. 40)

특정 유형의 제품의 경우 관련 부처의 결정에 따라 "부서 간 테스트" 개념은 특정 범주의 테스트(예: 승인 테스트에만 해당)만 참조할 수 있습니다. 다른 범주를 테스트하기 위한 커미션에 참여합니다.

"수락 테스트"라는 용어(44조)

시제품 또는 제품 배치에 대한 승인 테스트를 수행하여 이러한 제품을 생산에 투입하는 것이 타당성 문제를 해결하고 단일 제품 생산 제품에 대한 승인 테스트를 수행하여 이러한 제품을 운영에 투입하는 것이 타당성 문제를 해결합니다. (GOST 15.001-88 *). * 러시아 연방 영토에서는 GOST R 15.201-2000이 적용됩니다. (변경된 판. Rev. No. 1).

"승인 테스트"라는 용어(47조)

승인 테스트는 일반적으로 제품 제조업체에서 수행합니다. 제조자에게 고객의 대리인이 있는 경우 제조자의 대리인 입회 하에 수락 테스트를 수행합니다.

"인증 테스트"라는 용어에 대해(p. 52)

인증 테스트를 수행하는 절차 및 조건은 인증 문서에 설정되어 있습니다. 이러한 테스트 결과에 따라 제품 품질이 국가 또는 국제 표준 요구 사항을 준수하는지 확인합니다.

"벤치 테스트" 용어로 이동(54페이지)

다양한 산업 분야에서 "테스트 벤치"의 개념은 다양한 방식으로 해석됩니다. 따라서 예를 들어 진동 테스트 기술에서 진동 스탠드는 테스트 제품이 설치된 진동 테이블로 이해되며 테이블과 함께 제어 및 측정 도구의 전체 복합체를 진동 설치라고합니다. 반대로 테스트 스탠드에는 이러한 테스트를 수행하는 데 필요한 모든 도구가 포함되어 있습니다. 이 용어와 외국 용어의 해석에는 큰 차이가 있습니다. 테스트 조건을 재현하기 위한 테스트 도구로서의 "테스트 장비"(17절)라는 용어는 "테스트 벤치" 개념의 모든 해석을 완전히 포괄하므로 그에 따라 , 일반적인 용어 "벤치 테스트"는 테스트 장비에서 수행되는 테스트로 정의됩니다.

"필드 테스트"라는 용어로 (p. 56)

세 가지 주요 조건이 충족되면 전체 규모 테스트가 구현됩니다. 1. 직접 제작한 제품(즉, 시험 대상물)은 제품의 모형이나 부품을 사용하지 않고 시험한다.2. 테스트는 의도된 목적을 위한 사용 조건 및 영향에 해당하는 제품에 대한 조건 및 영향 하에서 수행됩니다.3. 테스트 개체의 결정된 속성 특성은 테스트 개체 및 해당 구성 요소의 물리적 구조를 반영하는 분석적 종속성을 사용하지 않고 직접 측정됩니다. 실험 데이터의 통계 처리를 위해 수학적 장치를 사용할 수 있습니다.예: 1. 테스트를 위해 만능 레이더 스테이션이 제공됩니다. 테스트의 목적은 주어진 반사 표면을 가진 주어진 유형의 항공기(LA)의 이 스테이션에 의한 탐지 범위를 결정하는 것입니다. 테스트 중에 주어진 반사 표면이 있는 항공기 비행은 미리 선택된 경로를 따라 수행되며 레이더 탐지 범위는 직접 결정됩니다(레이더 좌표는 미리 알려지고 항공기 좌표는 모든 순간에 알려짐). 테스트 중에 결정됩니다. 이 경우 위의 세 가지 조건이 모두 충족됩니다. 결과적으로 레이더는 전체 규모의 테스트를 받게 되며, 항공기 대신 주어진 반사 표면을 가진 주어진 유형의 항공기의 특성에 가까운 특징적인 움직임을 가진 일부 물리적 몸체가 사용된다면 테스트는 전체 규모로 유지될 것입니다. 2. 예제 1의 조건에서 테스트는 항공기를 사용하지 않고 수행됩니다. 시험 중에는 레이더 수신경로의 감도, 송신전력, 방사에너지의 주파수 등을 직접 측정하고 측정결과를 레이더 공식에 대입하여 레이더의 탐지범위를 결정한다. 이 경우 위 조건 중 세 번째 조건이 충족되지 않고(실제로 수학적 모델이 사용됨-레이더 공식) 레이더 테스트가 전면적이지 않습니다.

"모델을 사용한 테스트"라는 용어(문단 57)

모델을 사용하는 테스트에는 테스트 개체의 수학적 또는 물리적 및 수학적 모델에 대한 계산 및/또는 개체 및 해당 구성 요소의 전체 규모 테스트(실험적-이론적 테스트 방법)와 함께 영향을 미치는 것이 포함됩니다. 테스트 개체 또는 구성 부품의 물리적 모델. 현장 테스트 데이터는 모델링을 위한 초기 데이터로 필요하며 테스트 개체의 올바른 기능(개체 구성 요소의 올바른 도킹, 개체가 의도한 작업을 수행하는 능력, 등.).

"성능 테스트"라는 용어(58조)

작동 테스트의 주요 유형 중 하나는 파일럿 작동입니다. 또한 어느 정도는 조건부로 작동 테스트라고도 할 수 있는 제어 작동을 수행할 수 있습니다. 통제된 작업은 자연스러운 작업이며, 그 과정과 결과는 이 목적을 위해 특별히 설계되고 훈련된 직원(추가 또는 상근)이 관찰하고 정보의 수집, 기록 및 기본 처리를 위해 특별히 개발된 문서에 의해 안내됩니다. 그 소스는 제어 작업입니다.

조건으로

"기계적 테스트"(p. 62),

"기후 테스트"(p. 63),

"열 테스트"(p. 64),

"방사선 테스트"(p. 65),

"전기 테스트"(p. 67)

"전자기 테스트"(p. 66)

"자기 테스트"(p. 68),

"화학 테스트"(p. 69),

"생물학적 검사"(p. 70)

나열된 유형의 테스트는 성능을 확인하고(또는) NTD가 설정한 한도 내에서 제품의 외관을 조건 하에서 및(또는) 이러한 요인에 노출된 후에 유지하기 위해 수행됩니다. (변경된 판. Rev. No. 1).

"기술적 통제"라는 용어에 대해(p. 81)

모든 제어의 본질은 두 가지 주요 단계의 구현으로 축소됩니다. 1. 일부 객체의 실제 상태, 속성의 표시 및 표시기에 대한 정보를 얻습니다. 이 정보는 기본이라고 할 수 있습니다.2. 기본 정보를 사전 설정된 요구 사항, 규범, 기준과 비교합니다. 즉, 요구되는(예상되는) 실제 데이터의 준수 여부 감지. 실제 데이터와 필수 데이터 간의 불일치(불일치)에 대한 정보를 보조라고 할 수 있습니다. 상태 및/또는 속성에 대한 데이터가 제어 중에 설정된 요구 사항과 비교 대상인 개체는 제품 또는 프로세스가 될 수 있습니다. ("제어 대상" 용어에 대한 설명 및 예 참조) .경우에 따라 제어의 첫 번째 단계와 두 번째 단계 사이의 시간 제한을 구분할 수 없습니다. 이 경우 첫 번째 단계가 명확하게 표현되지 않거나 실질적으로 관찰되지 않을 수 있습니다. 대표적인 예가 구경에 의한 크기 조절인데, 이는 실제와 최대를 비교하는 연산으로 환원된다. 허용 가능한 값또한 2차 정보는 제어 대상 개체에 대한 적절한 제어 작업을 개발하는 데 사용됩니다. 이러한 의미에서 모든 컨트롤은 항상 활성 상태입니다. 이와 관련하여 2차 정보를 사용하여 제품의 개발, 생산 및 운영을 개선하고 품질을 개선하는 등 모든 통제가 항상 어느 정도 예방적이어야 한다는 점에 유의해야 합니다. 그러나, 2차 정보 분석에 기반한 채택 결정, 적절한 제어 조치의 개발은 더 이상 제어의 일부가 아닙니다. 이것은 모든 관리의 필수적이고 필수적인 부분인 제어 결과를 기반으로 하는 관리의 다음 단계입니다. 기술 제어 중에 기본 정보는 규제 문서에 기록된 기술 요구 사항, 제어 샘플의 표시, 구경 등을 사용하여 기록된 데이터와 비교됩니다. 제품 개발 단계에서 기술 제어는 예를 들어 확인으로 구성됩니다. 프로토타입의 적합성 및(또는) 개발된 기술 문서, 등록 규칙 및 참조 조건 제조 단계에서 기술 제어는 제시된 제품의 품질, 완전성, 포장, 라벨링 및 수량, 과정(상태 ) 생산 공정 제품 작동 단계에서 기술 제어는 예를 들어 작동 및 수리 문서의 요구 사항을 준수하는지 확인하는 것으로 구성됩니다.

"기술적 통제의 대상"이라는 용어로 (p. 84)

기술 통제의 대상은 노동 대상(예: 제품, 재료, 기술 문서 등의 형태의 주 및 보조 생산 제품), 노동 수단(예: 산업 기업의 장비) 및 기술 프로세스입니다. .

"체크 포인트"라는 용어로 (p. 92)

제어 대상의 제어 지점은 제어 대상의 일부(요소)이거나 그로부터 일정 거리에 있을 수 있습니다(예: 파이프 외부 대기의 함량으로 배기 가스의 일산화탄소 함량 모니터링). 제어점은 일반적으로 센서가 있는 곳, 전기 회로에서 측정 장치로의 출력 시작점 등입니다. 제어점은 물질 샘플링을 위해 설정된 장소입니다.

"참조 샘플"이라는 용어(문단 93)

대조 샘플을 사용하여 품질 지표를 정규화할 수 있습니다. 제품의 품질을 관리할 때 대조시료의 복제 사용을 허용 제품의 대조시료는 인증에 사용된 제품의 기본시료와 구분해야 함(품질분류 설정) 생산과정에서 제품에 복제 .

"자동 제어 시스템"(p. 97), "자동 제어 시스템"(p. 96)

자동 제어 시스템은 컨트롤러의 모든 기능을 수행하는 컨트롤로 구성됩니다. 자동 제어 시스템에서 제어 도구는 컨트롤러 기능의 일부만 수행합니다.

"산업 통제"라는 용어로 (p. 98)

일반적으로 생산 관리에는 모든 보조, 준비 및 기술 작업이 포함됩니다.

"운영 제어" 용어로 이동(p. 99)

운영 제어의 대상은 운영 제품 및 운영 프로세스가 될 수 있습니다.

"플라잉 컨트롤"이라는 용어에 대해(p. 106)

휘발성 제어의 효과는 그 갑작스러움에 의해 결정되며, 이를 보장하기 위한 규칙은 특별히 개발되어야 합니다. 일반적으로 휘발성 제어는 제조, 수리, 보관 등의 장소에서 직접 수행됩니다.

"관능 조절"이라는 용어로 (p. 113)

감각조절이란 수치로 표현되지 않는 정보(후각 등)에 대한 감각(시각, 청각, 후각, 미각, 촉각)의 지각을 기반으로 한다. 감각의 해상도 또는 감수성을 높이고 사용할 수 있습니다.

부록 2

참조

주요 기능에 따른 테스트 유형의 체계화

|

테스트 유형의 표시 |

테스트 유형 |

| 테스트 할당 | 연구 |

| 제어 | |

| 비교의 | |

| 결정 요인 | |

| 테스트 수준 | 상태 |

| 부서 간 | |

| 성의 | |

| 제품 개발 단계 | 마무리 손질 |

| 예비의 | |

| 수락 | |

| 완제품 테스트 | 예선 |

| 교군꾼 | |

| 수락 | |

| 주기적 | |

| 점검 | |

| 전형적인 | |

| 증명 | |

| 인증 | |

| 시험 조건 및 장소 | 실혐실 |

| 포스터 | |

| 다각형 | |

| 자연스러운 | |

| 모델 테스트 | |

| 운영 | |

| 테스트 기간 | 정상 |

| 가속 | |

| 축약 | |

| 영향의 유형 | 기계적 |

| 기후 | |

| 열의 | |

| 방사능 | |

| 전기 같은 | |

| 전자기 | |

| 자기 | |

| 화학적인 | |

| 생물학적 | |

| 영향 결과 | 비파괴 |

| 파괴적인 | |

| 내구성 테스트 | |

| 강도 테스트 | |

| 안정성 테스트 | |

| 개체의 정의된 특성 | 기능의 |

| 신뢰성 테스트 | |

| 안전 테스트 | |

| 운송성 테스트 | |

| 경계 테스트 | |

| 기술 테스트 |

주요 기능에 따른 제어 유형의 체계화

|

제어 유형의 표시 |

제어 유형 |

|

| 제품의 생성과 존재의 단계 | 산업 | |

| 운영 | ||

| 생산 공정의 단계 | 입력 | |

| 운영 | ||

| 수락 | ||

| 점검 | ||

| 제어 범위의 완전성 | 단단한 | |

| 선택적 | ||

| 휘발성 물질 | ||

| 마디 없는 | ||

| 주기적 | ||

| 제어 대상에 대한 영향 | 파괴적인 | |

| 비파괴 |

Gosthelp.ru - 자료를 사용할 때 사이트 링크가 필요합니다. (인터넷에서 - 하이퍼링크)

벤치 테스트는 세트의 높은 안정성과 유지되는 영향 요인(하중 조건, 온도, 습도, 먼지 함량 및 구조물의 기능에 영향을 미치는 기타 요인), 그들의 규제, 도달하기 어려운 영역을 포함하여 작업 프로세스에 대한 심층 관찰 가능성, 측정 정확도 증가 및 매개 변수 등록. 스탠드에서는 부품의 강도 표시기, 표시기 전원 등과 같이 다른 테스트에서는 제공할 수 없는 정보를 얻을 수 있습니다.

벤치 테스트는 다양한 기준에 따라 분류되며 주로 다음 그룹으로 나뉩니다.

개별 부품, 구성 요소 및 어셈블리 테스트

완전한 기계의 시험;

스탠드에 설치된 전체 기계(또는 그 일부)의 개별 부품, 구성 요소 및 어셈블리 테스트

정적 및 동적 테스트

파괴와 파괴가 없는 테스트;

범용 또는 고유한 벤치 설치에서;

강도, 피로도, 마모, 진동 등

엔진 테스트유압식 스탠드에서 수행됩니다.

calic, 전기 또는 인덕터 브레이크 설치(그림 1, 2).

벤치 테스트 중에 다음이 결정됩니다.

1. 제조업체가 지정한 조정 및 구성에 대한 성능 지표. 테스트 결과에 따라 다음이 결정됩니다. 표시 전력의 특성, 유효 전력의 속도 특성 - 규제 분기가 있는 외부 특성, 강제 공회전 특성, 기계적 손실, 전력의 부하 특성

주파수 및 부하 변화의 주어진 법칙뿐만 아니라 일정한 크랭크축 속도에서의 연료 소비.

2. 출력 및 토크 제한

전원 시스템의 매개 변수 및 조정을 변경할 때 엔진

niya, 가스 분배, 점화 및 공장 공차

요리.

3. 폭발 특성.

4. 무고장 작동, 내마모성을 포함한 신뢰성.

5. 독성과 연기.

6. 소음과 진동.

전기 역방향 구동 장치가 있는 스탠드에서 테스트할 때 강제 공회전 모드에서 엔진 작동을 평가하고, 기계적 손실을 결정하고, 스타터 없이 시작하고, 조립 후 콜드 런인을 수행할 수 있습니다.

변속 벤치 테스트,기능 테스트 외에도 정적 강도, 강성, 내구성, 내부 에너지 손실, 소음 및 진동 결정을 포함합니다. 온도 특성, 장치 및 어셈블리 작동에 대한 특수 지표. 대부분의 경우 여러 지표를 동시에 평가하기 위해 범용 스탠드에서 테스트가 수행됩니다. 개별 장치 및 전송 메커니즘을 테스트하기 위해 플라이휠 질량의 부하가 있는 동적 부하가 있는 폐쇄 루프가 있는 직접 부하 스탠드(개방형 전력 흐름 포함)가 사용됩니다.

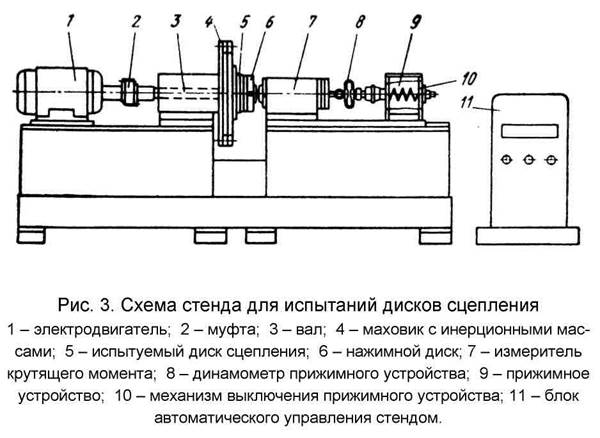

클러치 테스트에는 마찰 순간, 높은 속도에서의 신뢰성 계수 결정이 포함됩니다.

마찰 라이닝, 마찰 라이닝의 내열성, 밸런싱 연구, 비틀림 진동 댐퍼 특성, 스위칭 메커니즘의 신뢰성, 압력 스프링, 마찰 라이닝의 내마모성, 물과 기름에서의 습윤성 및 기타 특성. 프로그램들 복잡한 테스트테스트 벤치에서 다양한 모드로 클러치를 연결 및 해제하는 프로세스의 주기적 반복을 제공합니다(그림 3).

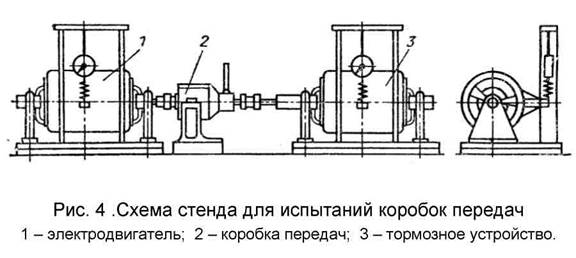

기계식 기어박스의 테스트는 특수 스탠드(그림 4)에서 수행되며 산업 표준 또는 사양에 의해 규제되며 정적 강도 결정(가장 약한 링크를 파괴하는 하중에 따라), 접촉 지점의 크기 및 위치 설정 부하가 걸린 모든 기어의 기어 톱니, 온도 특성 구축(최대 엔진 출력에서 연속 작동 시간 기준), 진동 및 소음 수준 평가, 싱크로나이저 및 제어 메커니즘의 품질, 효율 계수 (순경).

기어박스의 신뢰성을 테스트할 때 기어의 내구성(톱니의 굽힘 및 접촉 피로), 롤링 베어링(접촉 피로 및 마모), 플레인 베어링, 기어 커플링(싱크로나이저, 기어 톱니의 끝면), 오일 씰, 기어박스 하우징. 기어박스 및 그 메커니즘의 작동에 대한 다양한 설계 및 기술적 요인의 영향을 조사합니다.

자동 변속기를 테스트할 때 다음 사항이 추가로 조사됩니다. 기계 속도와 구동축의 부하에 대한 전환 모멘트의 의존성, 제어 시스템의 특성, 브레이크의 마찰 모멘트 및 상자 클러치.

카단 기어의 벤치 테스트(그림 5)는 약한 링크가 파괴될 때까지 토크가 있는 정적 하중 하에서 강도를 결정하는 것으로 시작됩니다. 그런 다음 특수 스탠드에서 동적 테스트 중에 진동을 연구하고 밸런싱을 수행합니다. 굽힘 진동이 나타나기 전의 임계 속도와 전송 효율이 추정됩니다. 드라이브라인의 내구성을 테스트할 때 부하 변경은 토크, 속도, 샤프트 사이의 각도, 스플라인 연결의 축 방향 움직임의 네 가지 매개변수로 프로그래밍됩니다.

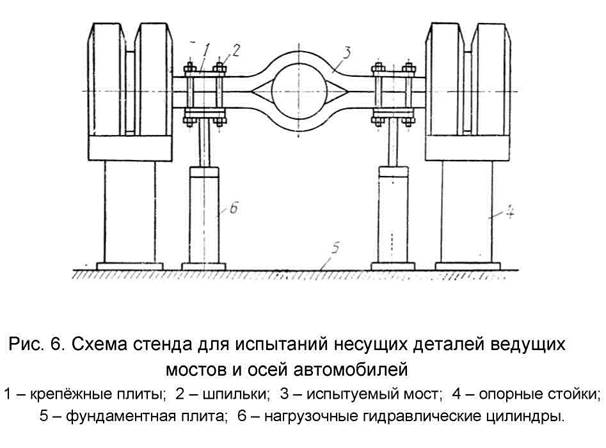

드라이브 액슬은 조립된 스탠드에서 요소별로 테스트되지만 주요 구성 요소는 메인 기어, 차동 장치, 액슬 샤프트, 빔, 스티어링 너클(전륜 구동 차량의 제어되는 구동 액슬)입니다. 체계적으로 테스트하는 드라이브 액슬은 비슷합니다.

전송 테스트. 구동 차축의 정적 강도와 강성을 테스트할 때 스프링(그림 6) 또는 캐리어 시스템(스프링 없는 서스펜션 포함)의 수직 하중 적용에 해당하는 하중 체계가 관찰됩니다.

동적 테스트 중에 드라이브 액슬의 효율성, 차동 잠금 계수, 최종 드라이브의 기어 톱니 내구성, 베어링, 차동 부품, 오일 씰 및 씰, 액슬 샤프트 및 빔이 결정됩니다.

반축의 내구성은 진폭이 단계적으로 변경되는 저주파 및 고주파 부하 블록을 포함하는 프로그램에 따라 토크가 있는 순환 부호 변수 부하에 대한 스탠드에서 결정됩니다.

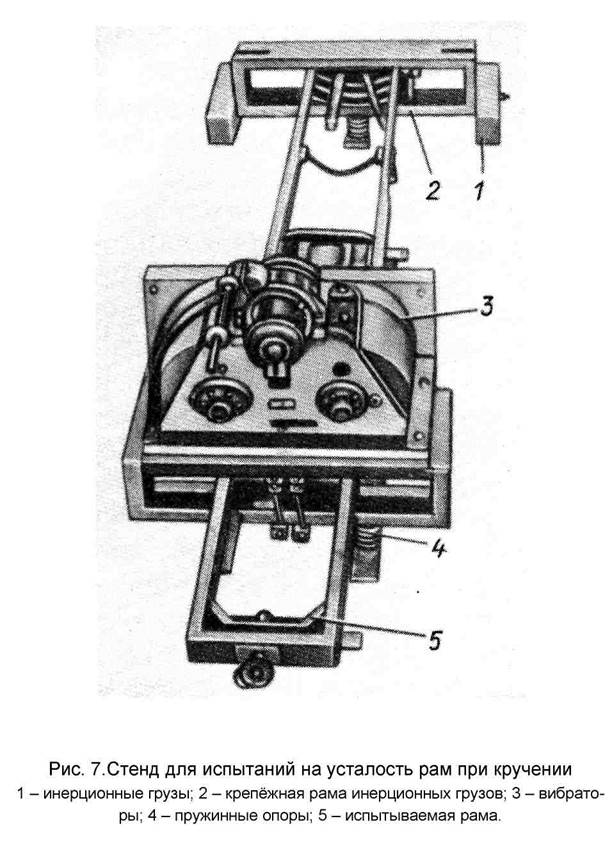

캐리어 시스템, 프레임, 차체 및 운전실 테스트정적 및 동적 하중의 스탠드(그림 7)에서 개별적으로 또는 다양한 구성으로 함께 수행되며 스탠드에 설치된 기계에서도 수행됩니다.

로드 베어링 시스템의 정적 테스트 목적은 강도와 강성을 테스트하는 것입니다. 동시에 약해지거나 과부하된 부분과 연결부가 드러나고,

tanavlivaemy 단위 및화물, 다양한 유형의 외부 적재. 주로 테스트 중에 두 가지 유형의 로드가 사용됩니다.

예를 들어 자동차의 경우 2 ... 2.5 배, 트럭의 경우 - 2 ,5와 같이 과부하가 있는 실제 충격 장소(스프링 지지대, 엔진, 운전실, 차체 및 기타 장치)에 가해지는 힘의 작용에 따라 수직 방향으로 굽힘 …4 번;

예를 들어 자동차 바퀴 중 하나를 매달아 놓는 것과 같은 극한의 장애물을 극복할 때 최대 오정렬에 해당하는 토크로 뒤틀림.

이 테스트 중 구조 요소의 모든 섹션에 가해지는 응력은 재료의 항복 강도를 초과해서는 안 되며 변형은 도어 및 창 개구부에서 내하중 요소 사이의 간격을 유지하기 위해 허용되는 값을 초과해서는 안 됩니다. , 설계 기술 문서에서 제공하는 기하학적 치수에 대한 기타 모양 표시기 및 공차.

정적 벤치 테스트의 중요한 작업은 예를 들어 많은 지점에서 스트레인 게이지에 의해 하중을 받는 캐리어 시스템의 모든 요소의 응력 상태를 연구하는 것이며, 그 결과는 중요한 상관 관계의 기초가 됩니다.

후속 동적 테스트 중 측정 볼륨 감소.

동적 하중이 있는 스탠드(그림 8)에서 전체 구조(프레임, 차체, 운전실), 부품(예: 프레임 스파) 및 개별 장치의 내구성이 평가됩니다.

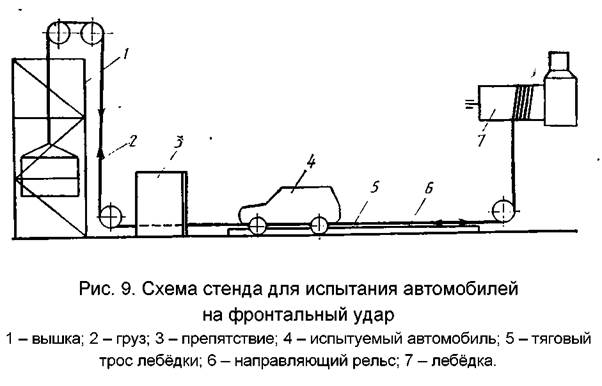

차체, 운전실 및 전체 기계의 동적 벤치 테스트는 수동적 안전을 평가하는 주요 방법입니다. 이 경우 전복, 정면 충돌, 후면 또는 측면 충돌이 시뮬레이션됩니다. 테스트 개체를 가속하고 다양한 각도(투석기 스탠드)의 거대한 장애물(그림 9)에서 주어진 속도로 충돌하는 스탠드와 충격 하중을 위한 거대한 진자가 있는 스탠드(공동 테스트 스탠드)가 사용됩니다. 특정 장소 건설. 예를 들어, 운전실 상단 모서리에 대한 정면 충격은 경사면에서 자동차가 떨어지는 것을 시뮬레이션하고, 운전실 상단 모서리에 대한 측면 충격은 차량이 도랑으로 전복되는 것을 시뮬레이션하며, 후면 벽 충격은 자동차의 충격을 시뮬레이션합니다. 급정지 중 안전하지 않은 부하. 비슷한 방법으로 본체, 범퍼, 깃털의 파워 프레임을 스탠드에서 테스트합니다.

동적 국부 하중은 또한 다양한 방향성 진동기의 도움으로 구조의 개별 섹션에서 사용되어 개별 부품 및 조인트의 고유 진동 및 주파수 공진의 주파수를 평가합니다.

서스펜션 벤치 테스트수직 및 가로 각도 변형의 탄성 특성 결정을 포함합니다. 개별 요소 및 부품에 대한 테스트에는 신뢰성 평가도 포함됩니다.

토션 바, 리프 스프링 및 스프링(전체 및 요소별)을 사용한 서스펜션 탄성 연구는 일반적으로 정적 하중 보정으로 제한됩니다.

공압 및 수공압 스프링은 서로 다른 탄성 매체의 초기 압력에서 준정적(느린) 압축 상태와 서로 다른 주파수의 고조파 법칙에 따른 동적 하중 모드에서 스탠드에서 테스트됩니다.

쇼크 업소버는 피스톤 속도에 대한 저항력의 의존성을 결정하기 위해 스탠드에서 테스트됩니다. 쇼크 업소버의 제어 및 승인 테스트 중에 견고성, 소음 및 원활한 작동이 결정됩니다. 작업 다이어그램의 안정성도 확인하고 평가합니다.

충전 유체의 온도에 대한 압축 및 반발 주기 동안 흡수된 에너지의 의존성이 표시됩니다.

일반적으로 내구성에 대한 벤치 테스트는 스프링 테스트, 가이드 장치 부품(힌지, 브래킷, 패스너), 다양한 프로그램에 따라 동적 하중을 받는 충격 흡수 장치 등 요소별로 수행됩니다. 예를 들어 프레임에 부착하기 위한 경첩 및 브래킷과 함께 리프 스프링과 같은 짝짓기 어셈블리 세트도 테스트합니다. 굽힘 및 비틀림 하중이 동시에 가해지는 벤치 테스트도 인기를 얻고 있습니다.

타이어 테스트스탠드에서 기하학적 매개 변수 (자유, 정적, 동적 롤링 반경, 트레드 패턴의 투영을 따라지지 표면과의 접촉 영역, 임프린트의 윤곽을 따라), 특성을 결정하기 위해 수행됩니다. 수직, 횡방향 및 원주방향 힘이 가해질 때의 탄성 및 댐핑, 횡방향 미끄러짐의 특성, 그립 특성, 내구성(주로 트레드 마모 및 카카스 박리 측면에서).

롤링 모드는 주로 회전 지지 드럼의 외부 표면에 대한 타이어의 벤치 테스트에서 우세합니다. 스탠드는 또한 온도 조건, 압력 다이어그램 및 타이어 작업 프로세스의 기타 지표를 검사합니다. 탄성 및 감쇠의 특성은 준 정적 및 동적 하중 모드에서 스탠드에서 결정됩니다.

대량 타이어 테스트는 한계 상태의 시작이 상당히 가속화되는 다양한 디자인의 타이어 롤링 기계에서 수행됩니다.

바퀴와 허브스탠드에서 수직 및 측면 힘의 작용에 따라 강도를 테스트합니다. 동일한 힘의 영향으로 휠의 피로도를 테스트합니다. 이 경우 휠은 스탠드(그림 10)에 고정되어 초기 변형 및 균열을 관찰할 수 있습니다.

조종주로 조향 메커니즘의 신뢰성과 펌프, 앰프의 파워 실린더, 경첩의 내마모성 및 기타 부품에 대해 스탠드에서 테스트됩니다.

조향 장치의 벤치 테스트 중에 다양한 디자인의 부하 장치를 통해 양각대에 외부 부하가 가해집니다.

마찰 손실, 스티어링 메커니즘의 효율성 및 스티어링 기어의 탄성 특성도 스탠드에서 연구됩니다.

브레이크 메커니즘작업 및 자원의 신뢰성을 결정하기 위해 특수 스탠드에서 테스트됩니다. 제동 중에 테스트 된 하나의 메커니즘에 떨어지는 자동차의 시뮬레이션 무게에 해당하는 스탠드 샤프트에 플라이휠 질량을 설치하면 (그림 11) 가능한 한 가까운 조건에서 브레이크 메커니즘의 매개 변수를 결정할 수 있습니다. 진짜로.

완성차의 벤치 테스트"추진-베어링 표면" 시스템의 이동 원리에 따라 주로 연구 목적으로 수행됩니다. 이 경우 회전하는 원형 롤러(드럼)가 지지면 역할을 합니다.

트랙션 속도 및 진동 음향 특성, 연비, 개별 구성 요소 및 어셈블리의 온도 체제, 지지 표면과 휠의 상호 작용 기능 및 기타 작업 프로세스가 스탠드에서 연구됩니다.

스탠드 드라이브에 관성 질량을 설치할 때 일시적인 비정상 동작 모드(가속, 타행)가 시뮬레이션됩니다.

브레이크 메커니즘과 드라이브는 드럼 스탠드에서 테스트됩니다. 총 제동력, 바퀴에 대한 분포의 불균일성, 주차 브레이크의 효과가 평가됩니다.

동적 테스트를 실행하기 위한 스탠드에서 결정됩니다. 보편적인 특성도로 범프의 영향에 반응하는 진동 시스템으로서의 완전한 기계. 드럼 스탠드에서 이것은 드럼의 작업 표면에 패드를 설치하여 주변에 사인 곡선 프로파일을 형성함으로써 달성됩니다. 오버레이로 드럼을 회전시키면 그 위에 놓여 있는 휠의 접촉 영역이 고조파 법칙에 따라 수직 방향으로 이동하여 기계 진동의 운동학적 섭동을 생성합니다. 주파수가 조정됩니다.

드럼의 회전 속도에 의한 섭동 및 오버레이의 두께에 의한 진폭.

거의 모든 벤치 테스트, 특히 동적 테스트에서 중심 작업은 구조의 외부 하중을 형성하는 것입니다.

사용되는 벤치 장비는 매우 다양합니다. 스탠드는 용도가 다릅니다: 개별 부품 테스트(예: 카단 샤프트, 크로스, 스터브 축), 구성 요소 테스트(예: 엔진, 클러치, 기어박스, 브레이크, 추적 프로펠러 등), 전체 기계 테스트(예: 예를 들어, 지지 테이프가 있는 드럼 유형 Ridler 또는 롤러). 스탠드는 적용된 충격의 유형에 따라 구분됩니다: 정적(예: 롤오버 스탠드) 및 동적(예: 정면 충돌 시 흡수된 충격 에너지에 대한 조향 테스트 스탠드), 주행 또는 제동 구동 유형(전기식, 유압식) ), 동시에 기록된 충격(예: 굽힘 및 비틀림)의 수 및 기타 여러 방법으로.

대부분의 경우 기계 테스트 스탠드는 특수 목적으로 제작된 스탠드이며 일부만 표준 설계 및 소규모 산업 생산을 갖추고 있습니다.

테스트 구성에서 계획, 수행, 결과 처리 및 결론 및 권장 사항 개발 단계로 구분됩니다.

NPP "MIKS 엔지니어링" 제공 전체 주기테스트 벤치 공급 서비스: 설계, 설계 문서 개발, 개발 소프트웨어, 장비 공급, 설치 및 시운전, 교육 및 서비스.

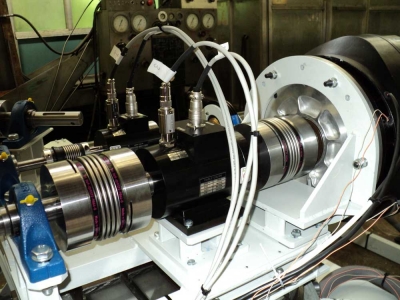

엔진 테스트 벤치는 중요한 작동 및 기술 매개변수(토크, 출력, 속도 등)를 결정하는 데 사용되는 복잡한 기술 단지입니다.

당사는 모든 유형의 엔진을 테스트하기 위해 유압식, 유도식 및 AC 동력계를 기반으로 하는 턴키 솔루션을 제공합니다.

모든 동력계는 구동축, 구동축 가드, 커플링, 엔진 트롤리, 엔진 제어 장치, 냉각탑, 공기 재순환 시스템, 폐쇄형 물 재순환 시스템, 연료 탱크, 교정 키트 화물 등과 같은 옵션 액세서리와 함께 제공될 수 있습니다.

기어박스, 트랜스미션 및 제동 장치의 테스트 및 실행을 나타냅니다.

다양한 유형의 제동 장치, 기어박스, 클러치, 유니버셜 조인트 및 기타 차량 구성 요소, 회전 기계 및 어셈블리를 테스트하고 실행할 때 동력 및 토크 측정 문제를 해결하는 것도 필요합니다.

우리는 외부 부하, 출력, 입력 또는 전송된 전력 하에서 다양한 장치의 거동을 연구하기 위해 전력 및 토크를 측정하기 위한 측정 시스템 및 테스트 벤치의 개발 및 공급을 위한 전체 서비스 주기를 제공합니다.

제품 테스트 문제의 복잡한 솔루션으로 토크와 속도를 측정하는 것 외에도 변형, 진동, 온도 등과 같은 여러 관련 매개변수를 측정해야 합니다. 결과의 비접촉식 전송을 위해 회전 어셈블리에서 이러한 측정을 수행하기 위해 표준 기본 요소로 설계되고 특정 작업에 맞게 맞춤화된 원격 측정 시스템을 사용합니다.

테스트 프로세스 및 측정 데이터 수집을 자동화하기 위해 제어 및 데이터 수집을 위한 기성 소프트웨어 및 하드웨어 시스템을 모두 공급하고 전문 소프트웨어를 개발합니다. 당사에서 개발한 MIXLab 소프트웨어 패키지를 사용하면 측정 데이터의 테스트 벤치 제어, 수집, 시각화, 저장 및 후속 처리 문제를 해결할 수 있습니다. 발견된 솔루션을 사용하여 폐쇄 루프 제어 알고리즘을 구현할 수 있습니다. 피드백응답 시간은 최대 1밀리초입니다.

재료 및 제품의 물리적 및 기계적 테스트를 의미합니다.

- 기계적 힘과 토크;

- 가속 및 진동;

- 가열 및 냉각;

- 유압 및 공압;

- 전류와 전압의 세기.

테스트 벤치는 특수, 제어, 수락 테스트다양한 개체. 이러한 테스트 동안 물체는 실제 조건의 하중과 비슷하거나 더 큰 하중을 받습니다. 이러한 테스트의 목적은 하중의 특정 조건 및 한계 값에 대한 물체의 응답을 찾는 것입니다.

구조적으로 테스트 벤치는 작업장(테스트 중인 장치를 고정하기 위한 플레이트, 프레임 또는 기타 장치), 샘플 로드 하위 시스템(테스트 유형에 따라 진동, 전기 또는 기타) 및 측정을 위해 설계된 계측의 조합입니다. 로드에 대한 샘플의 응답.

실제 조건에서 테스트하는 것보다 벤치에서 테스트하는 것의 장점은 다른 고정 매개변수를 사용하여 특정 유형 및 크기의 부하에 대한 샘플의 응답을 평가할 수 있다는 점입니다. 이를 통해 숨겨진 설계 결함을 식별할 수 있습니다.

테스트 장비 및 스탠드 인증

테스트 장비의 자격은 수리 또는 현대화 후 UT뿐만 아니라 새로운 테스트 장비(ET)를 시운전하기 위한 주요 절차입니다.

새로운 IS가 가동되면 초기 인증이 수행됩니다. 수리 또는 현대화 후 IE를 시운전하는 경우 재인증이 수행됩니다. 기본 인증을 통과하고 운영 중인 IE는 정기 인증을 받습니다.

테스트 벤치의 기본 인증은 기업 책임자가 지정한 위원회에서 수행합니다. 위원회에는 기업의 도량형 서비스 대표, IS 운영 부서 대표가 포함됩니다. 예를 들어 샘플의 테스트 벤치와 같이 측정의 균일성을 보장하는 국가 규제 영역에서 사용되는 장비를 인증할 때 군용 장비또는 의료 장비 테스트를 위해 위원회에는 수석 도량형 센터 및 연구 기관(Rostest-Moscow, VNIIMS, 32 GNII MO RF)의 대표가 포함됩니다.

인증은 도량형 서비스에서 승인한 방법론에 따라 수행됩니다. 인증 과정에서 장비가 선언된 특성을 준수하는지 확인합니다. 테스트 조건의 재현, UT에 설치된 측정 장비의 정확도 특성 준수 여부를 확인합니다.

IE의 작업이 만족스럽지 않은 경우 식별된 불일치가 인증 프로토콜에 기록됩니다. 연구소 작업의 긍정적 인 결과, 증명 프로토콜, 인증서가 작성되고 주기적 증명 기간이 지정됩니다.

벤치 테스트 섹션은 엔진의 출력 특성 결과를 나타냅니다.

벤치 테스트는 엔진의 특성을 파악하는 데 필요합니다. 엔진을 특징 짓는 많은 매개 변수가 있습니다. 엔진을 특징짓는 주요 매개변수는 출력과 토크입니다.

주요 매개변수를 측정하기 위해 하중 장치는 일반 사람들이 사용하는 "파워 스탠드"의 복잡한 측정 장비와 함께 사용됩니다. 측정 방식에 따라 스탠드는 엔진에서 직접 특성을 측정하도록 설계된 모터 스탠드와 자동차의 구동 바퀴가 지지되는 롤러에서 엔진 특성을 측정하도록 설계된 자동차 스탠드로 구분됩니다. 다양한 자동차 스탠드는 엔진의 특성을 구동 바퀴의 허브에서 가져 오는 허브 스탠드입니다. 또한 동역학 방정식, 엔진 또는 차량의 측정된 가속도, 회전 질량의 감소된 관성 모멘트 및 차량의 질량을 사용하여 엔진의 주요 특성을 취하는 대체 방법이 있습니다.

모터 스탠드와 허브 스탠드의 주요 차이점은 전송 장치의 동력 손실 없이 플라이휠에서 엔진 특성을 제거하고 롤러 스탠드의 경우 휠 롤링에 동력 손실이 추가된다는 것입니다. 동력 손실의 원인은 변속 장치의 마찰과 타이어와 지지면 사이의 마찰, 바퀴가 굴러갈 때 타이어 본체의 분자 내 마찰 때문입니다. 엔진 스탠드에는 변속기와 바퀴가 각각 없어 동력 손실이 없다. 모터스탠드는 우리나라에서는 거의 없어진 자동차 회사나 연구기관에서 사용하고 있습니다. 마찰로 인한 동력 손실로 인해 엔진과 자동차 스탠드에 적용되는 주요 특성이 크게 달라집니다. 경험적 계수는 자동차 스탠드의 마찰로 인한 전력 손실을 고려하는 데 사용됩니다. 경험적 계수를 사용하면 엔진과 자동차 스탠드에서 취한 주요 특성 간의 차이가 크게 줄어듭니다. 모터 스탠드가 기준 저울이면 자동차 스탠드는 시장의 저울입니다. 유일한 차이점은 시장에는 저체중만 있지만 여기서는 과체중도 가능하다는 점입니다. 자동차 테스트 벤치에 기록된 주요 특성의 정확도는 테스트 벤치의 설계, 테스트 벤치 제조업체 및 특성화를 수행하는 엔지니어에 따라 다릅니다. 많은 자동차 스탠드에는 자체 엔지니어가 없으며 유지 보수 인력이 항상 충분한 자격을 갖춘 것은 아닙니다. 이러한 스탠드에서 취한 주요 특성에는 상당한 오류가 있을 수 있습니다.

출력 및 토크의 주요 특성은 스로틀이 크게 열린 상태에서 엔진에서 가져오며 축약된 VSH의 외부 속도 특성이라고 합니다. VSH는 다양한 엔진 속도에서 토크 및 출력의 흐름을 표시합니다. VSH가 제거되면 스탠드의 부하 장치에 토크와 동일한 반응 모멘트가 발생합니다. 레버를 통한 하중 장치는 힘 측정 센서에 힘을 가합니다. 토크(M)는 힘(F)과 팔(L)을 곱한 것과 같다는 것은 정역학 법칙에서 알 수 있습니다. 여기서 팔은 레버의 길이입니다. 남=에프*엘

토크 단위(M) 뉴턴 곱하기 미터[Nm].

크랭크축의 각회전수(w)는 크랭크축의 회전수(n)를 9.55로 나눈 값(반올림값) w=n/9.55

크랭크축의 회전 단위는 (n) 분당 회전수[rpm]입니다.

동력(N)은 토크(M)에 크랭크축의 회전 각속도(w)를 곱한 것과 같습니다. N=M*w

전력 단위 와트[W], 왜냐하면 더 큰 전력 값은 킬로와트[kW]를 사용합니다.

킬로와트에서 더 이해하기 쉽고 친숙한 전력으로 전력을 전송하려면 마력킬로와트 단위의 전력에 1.36(반올림 값)을 곱해야 합니다.