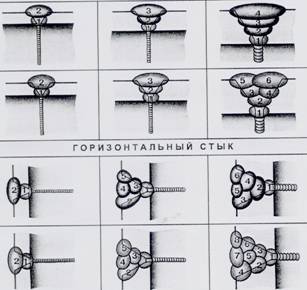

Saat merakit sendi horizontal pipa untuk pengelasan, pada pipa bawah tidak perlu untuk melakukan ujung tombak yang lengkap. Diizinkan untuk membuat hanya pemotong kecil, nilai 10 °. Penerimaan ini meningkatkan proses pengelasan logam, sementara tidak mengurangi kualitasnya (lihat skema a) pada gambar di bawah). Ketika menyiapkan pipa yang tidak bertanggung jawab untuk pengelasan, tepi pada pipa bawah seringkali tidak dipisahkan sama sekali (lihat skema b) pada gambar di bawah).

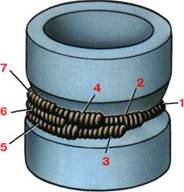

Hasil yang paling baik diperoleh ketika pengelasan sambungan horizontal pipa dengan lapisan sempit yang terpisah. Rol pertama mendebus akar jahitan (lihat c) skema pada gambar di bawah), untuk ini, elektroda dengan diameter 4mm digunakan. Kekuatan saat ini diatur dalam kisaran 160-190A. Elektroda dilaporkan pada gerakan bolak-balik, sedangkan di bagian dalam sendi harus membentuk roller utas, tinggi 1-1,5 mm.

Setelah overlay layer pertama, permukaannya harus dibersihkan dengan hati-hati. Lapisan kedua dilakukan dengan akuntansi untuk tumpang tindih dengan lapisan pertama dengan gerakan reciprocating elektroda dan dengan sedikit fluktuasi dari tepi tepi bawah ke tepi tepi atas. Pengelasan lapisan kedua dilakukan dengan arah yang sama dengan pengelasan lapisan pertama.

Setelah melakukan lapisan kedua, kekuatan arus pengelasan meningkat menjadi 250-300A dan lapisan ketiga dilakukan. Pengelasan dilakukan oleh elektroda dengan diameter 5mm, ini memungkinkan Anda untuk meningkatkan kinerja proses pengelasan. Pasokan lapisan ketiga harus terjadi pada arah yang berlawanan dengan pengelasan dua lapisan pertama. Roller ketiga harus tumpang tindih 2/3 dari lebar roller kedua. Pembuatan film roller keempat terjadi pada arah yang sama, tetapi harus terletak di reses roller ketiga dan tepi atas.

Ketika mengelas persimpangan horizontal pipa lebih dari tiga lapisan, setiap lapisan selanjutnya, mulai dari yang ketiga, harus dilakukan dengan arah yang berlawanan dengan yang sebelumnya. Pipa yang diameternya tidak melebihi 200mm, biasanya dilas dengan jahitan padat. Jika diameter pipa dilas melebihi 200mm, maka pengelasan dilakukan dengan metode backstage.

Video: Pengelasan Pipa dengan Persimpangan Horizontal

Pengelasan jack non-belokan

Persimpangan non-balik vertikallas ke atas.

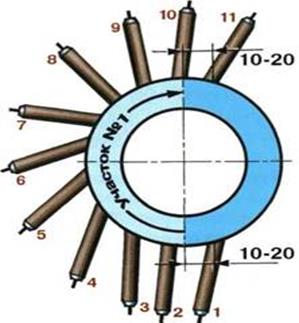

Pengelasan tiga lapisan pertama dalam sambungan pipa dengan diameter lebih dari 219 mm harus dilakukan dalam metode yang dapat diperbarui. Panjang setiap situs harus 200-250 mm.

Panjang bagian lapisan selanjutnya dapat menjadi setengah keliling sendi. Sendi pipa dengan ketebalan dinding hingga 16 mm dapat dilas dengan panjang setengah lingkaran, mulai dari lapisan kedua.

Prioritas jahitan (1-14) dan Layers (I-IV) oleh satu tukang las

| Tahap kedua. |

|

Sambungan non-reflektif horizontalpipa dengan diameter lebih dari 219 mm, dilakukan oleh satu tukang las, perlu diperas dalam metode mulewable dari bagian dengan panjang 200-250 mm. Lapisan keempat dan selanjutnya dapat dilas.

Prioritas (1-12) melakukan jahitan dengan satu tukang las

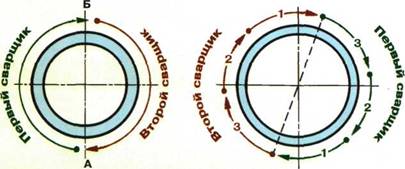

Saat mengelas sambungan horizontal dengan dua tukang las, urutan pengelasan jahitan akar tergantung pada diameter pipa. Jika diameternya kurang dari 300 mm, maka setiap tukang las menyeduh setengah dari keliling. Pada saat yang sama, tukang las harus dalam titik sambungan berlawanan secara diametris. Jika diameter pipa adalah 300 mm dan lebih banyak, maka jahitan root dilas dengan metode bagian yang dapat dibatalkan sebesar 200-250 mm.

|  |

||

Pada sambungan pipa dengan diameter hingga 300 mm dengan ketebalan dinding lebih dari 40 mm, tiga lapisan pertama harus dilas dalam metode yang dapat diperbarui, dan lapisan selanjutnya adalah area yang sama dengan setengah lingkaran.

Sendi pipa terbuat dari baja paduan rendah dengan diameter lebih dari 600 mm dengan ketebalan dinding 25-45 mm dilas sebagai berikut: semua lapisan jahitan dilakukan dengan metode terbarukan oleh plot tidak lebih dari 250 mm.

Pipa dengan diameter lebih dari 600 mm dari baja Chromolibdenovadium, dua dan lebih banyak tukang las dilas secara bersamaan, yang masing-masing memiliki segmen sendirian. Oleskan metode terbalik (bagian 200-250 mm). Lapisan keempat dan selanjutnya diizinkan untuk melakukan bagian yang sama dengan seperempat lingkaran.

Prioritas dan perkiraan lokasi lapisan dan rol (1 - 20) saat mengelas sambungan vertikal dan horizontal dari pipa berdinding tebal dari karbon dan baja paduan rendah

Teknik manual pengelasan busur Pipa tertutup elektroda

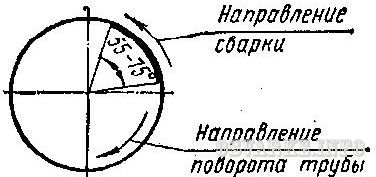

Jahitan dilas dilakukan untuk dua bagian penerima tamu. Perimeter persimpangan disyarukan dibagi dengan garis aksial vertikal menjadi dua bagian, yang masing-masing memiliki tiga posisi karakteristik:

Plafon (posisi 1-3);

Vertikal (posisi 4-8);

Lebih rendah (posisi 9-11). Setiap plot dilas dari posisi langit-langit. Pengelasan dilakukan hanya dengan busur pendek:

di mana d adalah diameter elektroda. Akhiri jahitan di posisi yang lebih rendah.

Pengelasan masing-masing bagian dimulai dengan perpindahan 10 20 mm dari aksial vertikal. Bagian jahitan tumpang tindih adalah senyawa "kunci" - tergantung pada diameter pipa dan dapat dari 20 hingga 40 mm. Semakin besar diameter pipa, semakin lama "kastil"

Bagian awal jahitan dilakukan di posisi langit-langit "sudut kembali" (POS. 1,2). Saat pindah ke posisi vertikal (POS. 3-7), pengelasan adalah "sudut maju". Setelah mencapai posisi 8, elektroda berorientasi pada sudut kanan, tetapi dengan pergi ke posisi bawah, pengelasan kembali memimpin "sudut kembali".

Sebelum mengelas situs kedua Anda perlu membersihkan bagian awal dan akhir jahitan dengan transisi yang lancar ke celah atau ke roller sebelumnya. Pengelasan situs kedua harus dilakukan dengan cara yang sama seperti yang pertama.

Untuk elektroda bekas jahitan root dengan diameter 3 mm. Kekuatan arus dalam posisi langit-langit 80-95 A. Arus secara vertikal direkomendasikan untuk mengurangi menjadi 75-90 A. Selama pengelasan di posisi bawah kenaikan saat ini menjadi 85-100 A.

Ketika pipa pengelasan dengan pembentukan akar jahitan yang berkualitas tinggi tanpa pas, operator dicapai dengan menyusui secara konstan ke dalam celah. Untuk mencapai regulasi di dalam pipa, Anda bisa mendapatkan jahitan dengan permukaan cembung, yang akan memerlukan pengupasan mekanis berikutnya dalam posisi langit-langit.

Mengisi pemotongan pipa dengan ketebalan dinding lebih dari 8 mm terjadi secara tidak merata. Sebagai aturan, posisi bawah tertinggal. Untuk menyelaraskan pemotongan pemotongan, perlu juga membuat ulang rol di bagian atas pemotongan. Lapisan belakang harus meninggalkan yang kosong pada kedalaman tidak lebih dari 2 mm

|

Menghadapi jahitan dilas untuk satu atau lebih bagian. Rol tertembung selesai sehingga pemotongan tetap tidak terisi ke kedalaman 0,5-2 mm, dan logam utama di sepanjang tepi pemotongan dibersihkan pada lebar 1/2 diameter elektroda.

Ketika pengelasan pipa dengan diameter kurang dari 150 mm dengan ketebalan dinding kurang dari 6 mm, serta dalam kondisi instalasi, ketika sumber daya dihapus dari tempat operasi, pengelasan dilakukan pada satu dan nilai arus pengelasan yang sama. Disarankan untuk memilih mode saat ini pada posisi langit-langit, arus di mana cukup untuk posisi yang lebih rendah. Saat mengelapkan naik dari posisi langit-langit ke vertikal, sehingga tidak ada peraturan yang berlebihan, itu harus dilanggar ke formasi jahitan terputus-putus. Dalam hal ini, metode ini secara berkala mengganggu proses pembakaran busur di salah satu ujungnya.

Tergantung pada ketebalan dinding pipa, celah dan tepi kusam, disarankan untuk melakukan pengelasan dengan "smear" dengan salah satu cara:

1. Nyalakan busur terus-menerus di salah satu tepi, dan hancur setelah pembentukan mandi - ke yang lain. Jeda antara tebing dan pengapian harus begitu pendek sehingga lapisan logam tidak memiliki waktu untuk sepenuhnya mengkristal, dan terak itu keren.

2. Dengan ketebalan logam besar, busur menyala di tepi yang sama.

Pengapian ARC Kopling ARC

Pengelasan sambungan horizontal non-belokan

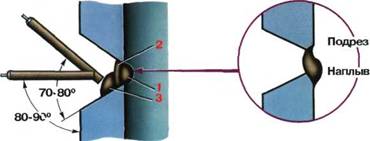

Pengelasan dengan pembentukan regulasi stabil dilakukan dengan elektroda dengan diameter 3 mm. Arus pengelasan dipilih tergantung pada ketebalan logam dasar, kesenjangan antara tepi dan ketebalan ketebalan. Kemiringan elektroda adalah 80-90 ° vertikal. Saat mengelas "sudut kembali", kemiringan memberikan penyelidikan maksimum, dan "sudut maju" minimal.

Dalam hal peraturan yang tidak memadai, panjang busur harus disimpan pendek, dan dengan kereta normal - media.

|  |

||

Jahitan akar lebih baik untuk melakukan dengan ukuran minimal dari bak las sehingga tidak ada pakan dan mata air di sisi sebaliknya.

Roller keduaterbentuk sehingga untuk melelehkan jahitan root pertama dan kedua tepi pipa. Arus pengelasan dipasang pada rentang rata-rata. Kemiringan ketel sama dengan ketika mengelas jahitan root pertama. Pengelasan memimpin "sudut kembali". Kecepatan dipilih sehingga penampilan roller normal (bukan cembung dan bukan cekung)

Roller ketigalebih baik tampil pada mode peningkatan. Mengarahkan mengarah pada sudut kanan atau "sudut kembali". Kecepatan dipilih sehingga roller cembung, dengan rak untuk menahan pemandian logam dari roller berikutnya. Lintasan busur harus bertepatan dengan tepi roller kedua.

Roller keempat- Horizontal. Ini dilakukan pada mode yang sama seperti yang ketiga. Elektroda dimiringkan pada sudut 80-90 ° ke permukaan vertikal pipa. Kecepatan pengelasan didukung sehingga tepi atas pemotongan meleleh, permukaan roller kedua dan bagian atas roller ketiga. Penampilan Roller keempat harus normal.

|

"Kastil» koneksi.ini dilas dengan peningkatan lancar dalam ukuran jahitan pada awal dan penurunan pada bagian akhir, "RAID" ke awal jahitan 20-30 mm.

Mengelas lapisan wajahperlu untuk melakukan elektroda dengan diameter yang sama, yang digunakan saat mengisi pemotongan, tetapi tidak lebih dari 4 mm. Roller atas terakhir diletakkan pada kecepatan yang lebih tinggi sehingga ternyata sempit dan datar

Teknologi Tangan Argon-Arc Pipa Welding

Opsi teknologi

Jahitan las sepenuhnya dilakukan oleh manual pengelasan argon-busur dengan elektroda yang tidak kompatibel (disarankan pada ketebalan dinding hingga 3 mm);

Jahitan yang dilas dilakukan oleh metode gabungan: Root Seam - pengelasan argon-busur manual dengan elektroda yang tidak kompatibel, dan lapisan selanjutnya - pengelasan busur manual dengan elektroda berlapis (disarankan pada ketebalan dinding pipa 4 mm. atau lebih).

Perkiraan Lokasi Layers dan Rol (1 - 8)

|

Di persendian, dimasak sesuai dengan berbagai pilihan teknologi

Dengan ketebalan dinding hingga 2 mm, bagian penampang bersama harus dilas ke dalam satu lapisan

Pengelasan konversi argon manual dari elektroda non-komportasi digunakan untuk sambungan pipa non-reflektif dari baja rendah karbon, paduan rendah dan paduan (tahan korosi). Diameter pipa dilas kurang dari 100 mm, ketebalan dinding hingga 10 mm.

Pilih Parameter Mode

Pengelasan aruspilih: dengan pengelasan lintasan tunggal - tergantung pada ketebalan dinding pipa, dan dengan multi-frekuensi - berdasarkan pada tinggi rol, yang harus 2-2,5 mm. Arus pengelasan diresepkan pada tingkat 30 - 35 per 1 mm diameter elektroda.

Ketegangan di busuritu harus minimal, yang sesuai dengan pengelasan busur pendek.

Kecepatan pengelasanmengatur agar ujung-ujungnya dijamin dan pembentukan ukuran jahitan yang diinginkan.

Konsumsi gas pelindungtergantung pada merek baja las dan mode saat ini (dari 8 hingga 14 L / mnt).

Kawat depandiameter 1,6-2 mm dipilih sepanjang merek baja las (lihat tabel pada hal. 16).

Untuk kategoriawiaritas: Pekerjaan pengelasan

Pengelasan lengan listrik manual dari sambungan pipa

Untuk pengelasan busur listrik manual, elektroda logam digunakan, yang berfungsi sebagai bahan tambahan untuk mengisi jahitan dilas Dan pada saat yang sama konduktor saat ini ke busur.

Kualitas las sangat tergantung pada keadaan permukaan pipa yang melingkar, pada keakuratan kombinasi ujungnya dan terutama dari elektroda yang digunakan, yang merupakan batang logam berlapis logam. Batang logam elektroda terbuat dari kabel elektroda ketebalan yang berbeda. Untuk pipa las, kawat digunakan dengan ketebalan 2 hingga 5 mm.

Pelapis elektroda tipis dan tebal, yang terakhir dengan lapisan berkualitas tinggi. Pelapisan elektroda dengan lapisan halus (kapur) adalah 1-2% dari berat batang logam. Pendingin elektroda berkualitas tinggi adalah 20-30% dari berat batang logam.

Properti terpenting dari terak pembentuk lapisan. Slag adalah paduan non-logam yang bagiannya kurang dari gravitasi spesifik dari logam dilas; Slag mengapung dan menciptakan penutup mekanis dari logam cair. Slag melindungi logam cair dari penyerapan dari lingkungan cincang gas berbahaya untuk seam-oksigen dan nitrogen.

Karena terak itu meleleh pada suhu yang lebih rendah dari logam utama, dan selama pemadatan dibuat rapuh, maka tukang las dengan mudah me-retik dengan ketebalan las batang elektroda. Jahit menjahit adalah cacat pengelasan pipa listrik, karena ada inklusi non-logam secara dramatis mengurangi kekuatan jahitan.

Tipis (kapur) Lapisan terdiri dari 80-85% dari kapur dan 15-20% dari kaca cair, yang merupakan bahan pengikat, karena pelapisnya diadakan di atas batang. Pelapisan tipis diperlukan untuk pembakaran busur yang berkelanjutan, karena sering break busur memperburuk kualitas las.

U.electrodes dengan lapisan tebal dari pembakaran busur stabil, tetapi deposisi logam terjadi di bawah lapisan terak, yang mencegah melihat jahitan yang terbentuk. Kekuatan dan viskositas jahitan secara signifikan lebih tinggi daripada jahitan yang dilakukan oleh elektroda dengan lapisan halus. Meningkatkan kualitas jahitan dicapai dengan perlindungan logam pada aksi oksigen dan nitrogen udara yang dibentuk oleh terak dari lapisan elektroda tebal, serta pengenalan elemen berkualitas tinggi ke dalam logam yang dapat direduksi. Elemen-elemen ini bergerak dari lapisan dalam logam selama pengelasan.

Untuk pengelasan arc manual pipa, perlu untuk menggunakan elektroda E-42 dan E-42A. Elektroda harus memiliki lapisan dengan ketebalan perangkat lunak yang sama. Semua elektroda tanpa retakan, pengental lokal dan cacat terlihat lainnya.

Diameter elektroda harus dipilih tergantung pada ketebalan pipa melingkar. Koneksi tombol Pipa dengan ketebalan dinding - hingga 5 mm perlu dilas oleh elektroda dengan diameter 3 mm pada arus untuk sambungan putar pada 100-250 A, dan untuk sambungan non-balik-80-120 a.

Dalam multi-layered tombol jahitan Lapisan pertama harus dilakukan dengan elektroda dengan diameter 4 mm untuk menyediakan penyedia yang dalam, jahitan selanjutnya - dengan elektroda berdiameter lebih besar.

Kabel pengelasan yang memasok arus dari catu daya ke las Arge.Harus ringan, fleksibel dan memiliki isolasi yang dapat diandalkan.

Saat pengelasan, jenis koneksi berikut dilakukan: jack, tweet, vtavr dan angle.

Senyawa pektor disebut ini, di mana satu elemen ditumpangkan pada yang lain. Lebar yang terakhir itu sendiri harus setidaknya dua ketebalan logam.

Menurut posisi di mana pengelasan dihasilkan, jahitannya lebih rendah, horizontal, vertikal dan langit-langit. Jahitan yang lebih rendah paling nyaman untuk pengelasan. Terletak di bagian bawah di bawah elektroda, dan pengelasan terbuat dari atas. Seam horizontal. Lakukan keliling pipa yang dipasang secara vertikal. Jahitan vertikal terletak di samping pipa curam yang dipasang, dilas dengan panjangnya. Lapisan langit-langit. Dilakukan di atas kepala tukang las.

Pipa pengelasan lebih baik di posisi bawah (jahitan putar). Hanya sambungan pemasangan penutupan yang dilakukan non-reflektif.

Tabung baja Hubungkan sebagian besar jack. Koneksi pipa. Kata ini membutuhkan penyediaan tepi yang wajib untuk seluruh ketebalan dinding.

Jenis las busur listrik dari pipa berdiameter kecil ditunjukkan pada Gambar. satu.

Untuk mengurangi masuknya dalam pipa, sudut kemiringan elektroda ke horizontal harus tidak lebih dari 45 ° (Gbr. 1, a).

Ketika mengelapkan bagian-senyawa bokong dan berbentuk T pipa-pipa berdiameter kecil, elektroda dengan diameter 3 mm tipe E-42 dan E-42A digunakan (Gbr. 1, B, D). Kekuatan arus diatur ke 80-an. Weld harus memiliki ketinggian 2-3 mm, lebar 6-8 mm.

Saat pengelasan, elektroda yang sama berlaku elektroda yang sama saat pengelasan; Kekuatan saat ini diatur ke 10Q-120 a. Ketinggian las harus 3 mm, dan lebarnya 6-8 mm.

Sebelum pipa pengelasan, pekerjaan persiapan berikut harus dilakukan: - Pipa bersih dari tanah, kotoran dan sampah; - memotong atau meluruskan ujung pipa yang cacat. Ujung pipa yang lurus harus cocok ketika mereka selaras. Kehadiran penyok dan cala tidak diperbolehkan;

Dalam pengelasan busur, bersihkan tepi ke kecemerlangan logam dan berdekatan dengan mereka permukaan bagian dalam dan luar pipa dengan lebar minimal 10 mm;

Sambungan sendi untuk tampil tanpa istirahat beroperasi sampai seluruh sendi sepenuhnya pengelasan; - Pipa pengelasan tanpa lining cincin; - Pengelasan busur dari sambungan pipa putar dan non-reflektif dengan ketebalan dinding ke b mm untuk melakukan setidaknya dua lapisan; Dengan ketebalan dinding pipa dari 6 hingga 12 mm - dalam tiga lapisan dan dengan ketebalan 19 mm dan lebih tinggi - dalam empat lapisan. Setiap lapisan jahitan sebelum overlay selanjutnya harus dibersihkan dari terak. Lapisan pertama RVA harus menyediakan penyedia yang lengkap dari akarnya.

Ara. 1. pengelasan listrik pipa: a - posisi elektroda saat pipa pengelasan, b - pengelasan pipa untuk jacking, pipa las vansel, g - pengelasan pipa selama cabang

Bentuk tepi pipa dan sudut bevel mereka yang digunakan selama pengelasan harus sesuai dengan nilai yang ditunjukkan pada tabel. satu.

Tabel 1

Bentuk tepi pipa disiapkan untuk pengelasan ![]()

Pengelasan busur manual pipa dengan ketebalan dinding hingga 4 mm dan pengelasan pipa otomatis dengan ketebalan dinding hingga 6 mm memproduksi secara inklusif tanpa bevel tepi.

Penyimpangan dari penyelarasan (perpindahan tepi) ketika pipa perakitan tidak boleh melebihi nilai yang diberikan dalam tabel. 2.

Meja 2

Toleransi dari perpindahan tepi ketika merakit pipa

Pipa dipanen dengan celah, nilai yang ditunjukkan dalam tabel. 18.

Mengawasi nozel untuk cabang-cabang di lokasi lasan pipa tidak diperbolehkan.

Jarak antara lasan annular dari pipa dan pengelasan nozzle harus setidaknya 100 mm.

Tabel 3.

Kesenjangan yang Diijinkan Saat Pipa Las

Pita harus 40-50 mm untuk sambungan putar, 60-70 mm untuk langit-langit. Ketinggian kaset harus 40-50% dari ketebalan dinding pipa.

Saat menyalurkan pipa dengan dinding dengan ketebalan lebih dari 8 mm, lapisan pertama direbus dengan pengelasan kecepatan, lapisan yang tersisa padat. Dengan pengelasan yang melangkah, lingkaran bersama dipecah menjadi beberapa bagian, las pada awalnya melalui situs, dan kemudian terjawab.

Lapisan pengelasan pertama adalah yang paling bertanggung jawab. Ketika Anda menanamkan layer ini, Anda harus benar-benar melelehkan tepi dan kebodohan. Maka itu perlu. Ini dengan hati-hati dilihat dan memeriksa apakah tidak ada retakan. Retakan yang terdeteksi harus ditebang atau dibayar, dan bagian-bagiannya kembali dilas.

Lapisan kedua dan ketiga dilas, perlahan-lahan memutar pipa. Awal dan akhir dari masing-masing lapisan ini harus digeser 15-30 mm sehubungan dengan awal dan akhir lapisan sebelumnya.

Jahitan terakhir harus memiliki permukaan yang halus dan pindah dengan lancar ke logam utama.

Dalam hal pengelasan multilayer, setiap lapisan berikutnya dilakukan ke arah sebelumnya, bagian penutupan setiap lapisan memiliki sisi rotary relatif satu sama lain. Ini meningkatkan kualitas pengelasan.

Setelah pengelasan setiap lapisan jahitan dan area yang berdekatan dengannya dimurnikan dari terak dan percikan untuk fusi yang lebih baik dari lapisan.

Pengelasan lengan listrik manual dari sambungan pipa

BAB XXVIII.

Fitur Pengelasan Beberapa Jenis Struktur

§ 125. Pengelasan Pipa

Umum. Saat membangun pipa, sambungan las dapat diputar, tidak reflektif dan horizontal (Gbr. 123).

Ara. 123. Sambungan pipa dilas:

dan - putar, b - non-belokan, di - horizontal

Sebelum merakit dan mengelas pipa, mereka memeriksa kepatuhan dengan persyaratan proyek, yang menurutnya pipa dibangun, dan spesifikasi. Persyaratan Dasar: Kehadiran sertifikat pada pipa, tidak adanya elipsen pipa, tidak adanya ukuran pipa, kepatuhan komposisi kimia dan sifat mekanik dari logam pipa dengan persyaratan yang ditentukan dalam spesifikasi teknis atau gost.

Dalam persiapan sambungan pipa untuk pengelasan, tegak lurus dari bidang pemotongan pipa ke sumbunya diperiksa, sudut tepi tepi dan besarnya kebodohan. Sudut pengungkapan jahitan harus 60-70 °, dan besarnya reses adalah 2-2,5 mm (Gbr. 124). Para champers dikeluarkan dari ujung pipa dengan metode mekanis, gas tajam atau metode lain yang memberikan bentuk yang diperlukan, dimensi dan kualitas tepi yang dirawat.

Ara. 124. Persiapan tepi pipa untuk pengelasan dengan ketebalan dinding 8-12 mm

Perbedaan ketebalan dinding pipa melingkar dan perpindahan ujung-ujungnya tidak boleh melebihi 10% dari ketebalan dinding, tetapi tidak lebih dari 3 mm. Ketika pipa docking, kesenjangan seragam antara tepi yang terhubung dari elemen juggled adalah 2-3 mm.

Sebelum merakit tepi pipa yang macet, serta permukaan bagian dalam dan luar yang berdekatan dengan mereka pada saat 15-20 mm dimurnikan dari minyak, skala, karat dan kotoran.

Phacks yang merupakan bagian integral dari las, melakukan tukang las yang sama yang akan mengelas sendi menggunakan elektroda yang sama. Ketika pipa las dengan diameter hingga 300 mm, tag dilakukan secara merata di sekitar lingkaran di empat tempat dengan ketinggian 3-4 mm dan panjang 50 mm. Ketika pipa pengelasan dengan diameter lebih dari 300 mm, kasetnya seragam di seluruh lingkaran sendi setiap 250-300 mm.

Saat memasang pipa, perlu untuk berusaha memastikan bahwa lebih banyak persimpangan dilas dalam posisi putar. Pipa yang ketebalan dindingnya 12 mm, dilas dalam tiga lapisan. Lapisan pertama menciptakan provinsi setempat di akar jahitan dan fusi ujung-ujungnya yang andal. Untuk melakukan ini, perlu bahwa logam yang disaring terbentuk di dalam pipa roller benang sempit dengan ketinggian 1-1,5 mm, mendistribusikan merata di seluruh lingkaran. Untuk mendapatkan penyedia tanpa es dan grafik, pergerakan elektroda harus membalas dengan penundaan elektroda non-kehilangan pada bak pengelasan, sedikit osilasi melintang antara tepi dan pembentukan lubang kecil di bagian atas sudut sudut dari tepinya. Lubang diperoleh sebagai akibat dari propagasi logam utama oleh busur. Ukurannya tidak boleh melebihi kesenjangan set 1-2 mm di antara pipa.

Pengelasan sendi putar. Lapisan pertama ketinggian 3-4 mm dilas dengan elektroda dengan diameter 2, 3 dan 4 mm, lapisan kedua difilmkan dengan elektroda berdiameter lebih besar dan dengan meningkatnya arus. Dua lapisan pertama dapat dilakukan dengan salah satu cara berikut.

1. Lelucon dibagi menjadi empat bagian. Awalnya, bagian 1-2 dilas, setelah itu pipa diputar 180 ° dan bagian 3 dan 4 pembuatan bir (Gbr. 125). Pipa kemudian diputar oleh bagian 90 ° dan las lainnya 5 dan 6, lalu putar bagian 180º dan las bagian 7 dan 8.

Ara. 125. Sirkuit Pengelasan Bersama Pipa:

2. Lelucon dibagi menjadi empat bagian. First Weld 1 dan 2, lalu putar pipa 90 ° dan bagian 3 dan 4 dilas (Gbr. 126). Setelah pengelasan lapisan pertama, pipa diputar oleh 90 ° dan bagian 5 dan 6 dilas, maka pipa 90 ° dan bagian 7 dan 8 dilas.

Ara. 126. Skema sendi pipa pada metode kedua

3. Sendi dibagi menjadi beberapa bagian (ketika pipa pengelasan dengan diameter lebih dari 500 mm), pengelasan memimpin langkah berlatih di bagian individu (Gbr. 127). Panjang setiap bagian jahitan (1-8) adalah 150300 mm dan tergantung pada diameter pipa.

Ara. 127. Skema pengelasan sendi pipa berdiameter besar:

a - Layer Pertama, B - Layer Kedua

Lapisan ketiga dalam semua metode yang dibahas di atas diterapkan dalam satu arah ketika pipa diputar. Pada pipa dengan diameter hingga 200 mm, Anda tidak dapat membagi sambungan ke bagian dan mengelasnya dengan jahitan yang solid dengan memutar pipa dalam proses pengelasan (Gbr. 128). Lapisan kedua dan ketiga dilakukan sama dengan yang pertama, tetapi pada arah yang berlawanan. Dalam semua kasus, setiap tumpang tindih berikutnya dengan 10-15 mm sebelumnya diperlukan.

Ara. 128. Sendi Tabung Diameter Kecil

Pengelasan persimpangan non-belok. Sendi non-balik pipa dengan ketebalan dinding hingga 12 mm dilas dalam tiga lapisan, ketinggian setiap lapisan tidak boleh melebihi 4 mm, dan lebar roller harus sama dengan dua-tiga diameter elektroda.

Sendi pipa dengan diameter lebih dari 300 mm dilas dengan langkah mundur, panjang setiap bagian harus 150-300 mm, urutan overlay mereka ditunjukkan pada Gambar. 129.

Ara. 129. Skema lapisan lapisan saat pengelasan sendi diameter non-putaran hingga 400 mm (jumlah bagian pengelasan sepanjang lapisan ditampilkan, dan panah - arah pengelasan)

Lapisan pertama terbentuk ketika elektroda dibalas dengan penundaan busur pada bak las. Saat ini diatur ke 140-170 A, yang memungkinkan Anda membayar tepi sambungan untuk membentuk roller benang sempit dengan ketinggian 1-1,5 mm di sisi dalamnya. Pada saat yang sama, percikan besar logam cair dan pengelasan harus dilakukan ke tepi yang dilas dan pengelasan harus dilakukan tanpa luka bakar. Untuk busur ini harus singkat. Membuka busur dari bak mandi, tidak mungkin untuk menghapusnya lebih dari 1-2 mm. Tumpang tindih awal dan akhir lapisan yang berdekatan harus 20-25 mm.

Mode untuk pengelasan lapisan kedua sama dengan untuk pengelasan lapisan pertama. Elektroda selama pengelasan lapisan kedua harus memiliki osilasi transversal dari tepi satu sisi ke tepi tepi lain.

Ketika pengelasan, permukaan setiap lapisan mungkin cekung (Gbr. 130, a) atau sedikit cembung (Gbr. 130, b), cembung jahitan yang berlebihan, terutama ketika pengelasan langit-langit (Gbr. 130, C), mungkin penyebab yang tidak diragukan lagi.

Ara. 130. Permukaan jahitan akar:

dan - cekung, 6 - sedikit cembung, B sangat cembung (panah menunjukkan kemungkinan tempat-tempat menarik)

Untuk memfasilitasi pengamatan zona pengelasan ke arah mempertahankan lapisan terakhir lapisan kedua dari belakang, berlaku di wilayah tepi sehingga permukaannya adalah 1-1,5 mm di bawah tepi tepinya (Gbr. 131). Lapisan yang terakhir dilakukan dengan ketinggian 2-3 mm dan lebar 2-3 mm lebih besar dari lebar pemotongan tepi; Seharusnya memiliki transisi yang lancar dari logam las ke yang utama.

Ara. 131. Sirkuit Pemotongan Tepi

Pengelasan persimpangan horizontal. Saat merakit sendi horizontal pipa, tidak perlu sepenuhnya menghapus tepi pipa yang lebih rendah, cukup untuk mengungkapkannya pada sudut 10-15 °, yang meningkatkan proses pengelasan tanpa mengubah kualitasnya (Gbr. 132 , Sebuah). Saat merakit pipa yang tidak terlihat pada tabung bawah, talang tidak dihapus sama sekali (Gbr. 132, b).

Ara. 132. Memotong diagram tepi sambungan horizontal yang bertanggung jawab (a) dan tidak tersumbat (B) pipa dan pengelasan mereka (B), jumlah lapisan ditunjukkan.

Metode pengelasan terbaik dari sambungan horizontal adalah pengelasan rol penampang kecil. Roller pertama dikenakan di bagian atas jahitan (Gbr. 132, C) dengan elektroda dengan diameter 4 mm (pada arus 160-190 a) dengan gerakan balasan elektroda dengan formasi wajib di dalam sendi roller benang sempit dengan ketinggian 1-1,5 mm. Setelah roller (layer) pertama, dibersihkan dengan permukaannya, roller kedua ditumpangkan sehingga tumpang tindih yang pertama dengan gerakan elektroda yang membalas dan osilasi kecilnya dari tepi tepi bawah ke tepi atas ke tepi atas. tepi. Pengelasan dilakukan dengan arah yang sama dengan pengelasan lapisan pertama (roller), maka arus meningkat menjadi 250-300 a dan las roller ketiga dengan elektroda dengan diameter 5 mm, yang meningkatkan kinerja las. Roller ketiga dikenakan ke arah yang berlawanan dengan yang pertama, itu harus tumpang tindih 70% dari lebar roller kedua. Roller keempat ditempatkan ke arah yang sama, tetapi mereka berada di reses antara roller ketiga dan tepi atas.

Dengan pengelasan sendi pipa di lebih dari tiga lapisan, mulai dari lapisan ketiga setiap selanjutnya dilakukan pada arah yang berlawanan dari yang sebelumnya. Pipa dengan diameter hingga 200 mm dilas dengan lapisan padat, dan diameter lebih dari 200 mm adalah metode langkah balik.

Pengunjung yang terhormat, Anda membaca artikel "Pipa las", yang diterbitkan dalam kategori "pengelasan busur manual". Jika Anda suka atau berguna artikel ini, tolong, bagikan, dengan teman dan kenalan Anda.

Hasilkan sepengetahuan Anda. Jawab pertanyaan dan dapatkan uang untuk itu!

11 Februari 2012 | Pandangan: 48851 |

Array (\u003d\u003e [~ tag] \u003d\u003e \u003d\u003e 40509 [~ id] \u003d\u003e 40509 \u003d\u003e Teknologi pengelasan pipa [~ nama] \u003d\u003e Teknologi pengelasan pipa \u003d\u003e 1 [~ ~ 1 \u003d\u003e 115 [~ IBLOCK_SEKSI) ] \u003d\u003e 115 \u003d\u003e

Klasifikasi Pipa.

Pipa perikanan

Pipa utama

Pasokan air dan limbah

Metode Pengelasan Pipa

Tabel 1

Persyaratan untuk Pipa.

Dalam pipa CIS digunakan sesuai dengan GOST 8731 ... GOST 8734 Grup B, serta dengan justifikasi teknis dan ekonomi yang relevan - menurut GOST 9567; Steel Electric Weld Pipa - Sesuai dengan GOST 20295 untuk pipa dengan diameter bersyarat (DF) hingga 800 mm. Untuk pipa du\u003e

Persyaratan Perakitan Pipa

Pemanasan awal

Meja 2

(° C) TP.P \u003d 1440 RCM - 392.

Tabel 3.

[~ Detail_text] \u003d\u003e\u003e

Klasifikasi Pipa.

Tergantung pada tujuan fungsional pipa, dibagi menjadi:

Pipa perikanan

Pipa utama

Pipa Pasangan I. air panas

pipa teknologi

Pipa pasokan gas (distribusi)

Pasokan air dan limbah

Volume signifikan dalam baja yang digunakan untuk pembuatan pipa dan konstruksi pipa berbagai keperluan ditempati oleh baja rendah karbon dan paduan rendah dengan kekuatan hasil hingga 500 MPa.

Sejak proses teknologi pengelasan pipa dari baja yang ditunjukkan selama pembangunan pipa berbagai keperluan hampir sedikit berbeda satu sama lain, dan dokumen peraturan dan teknis yang berlaku untuk perbedaan hanya dalam persyaratan untuk persiapan tepi, perakitan, kualitas Sendi yang dilas dan pengujian untuk kekuatan dan sesak dan sesak di masa depan, kami akan mempertimbangkan ketentuan umum dari proses pembuatan pada contoh utama dan distribusi (pipa pasokan gas) pipa.

Metode Pengelasan Pipa

Metode untuk pipa pengelasan diklasifikasikan sebagai termal, termomekanis dan mekanis. Metode termal mencakup semua jenis pengelasan leleh (busur, gas, plasma, balok elektron, laser, dll. Jenis pengelasan. Kelas termomekanis meliputi pengelasan kontak tukang daging, pengelasan busur yang dikendalikan secara magnetis. Untuk metode mekanis termasuk gesekan dan ledakan pengelasan.

Ada metode untuk pipa pengelasan berdasarkan jenis operator energi (busur, gas, plasma, laser, dll.); dalam kondisi pembentukan senyawa (pembentukan las bebas atau paksa); Dengan metode melindungi zona pengelasan (di bawah fluks, dalam gas pelindung, menggunakan kabel elektroda melindungi diri, dll.); Menurut tingkat mekanisasi dan otomatisasi proses (manual, mekanis, otomatis dan robot).

Untuk pengelasan pipa utama, distribusi terbesar yang diterima metode ARC. pengelasan. Lebih dari 60% dari semua sambungan di jalan raya dilas oleh pengelasan busur otomatis di bawah fluks. Pengelasan busur di bawah fluks hanya digunakan dalam kasus di mana ada kemampuan untuk memutar sambungan. Pengelasan pipa di bawah fluks terutama digunakan dalam pembuatan bagian dua dan tiga-pipa dengan diameter 219 ... 1420 mm. Ketika penggunaan metode mekanis tidak mungkin, pengelasan busur manual digunakan.

Pengelasan busur manual dilakukan dengan berbagai posisi spasial dari persimpangan - lebih rendah, vertikal dan langit-langit. Dalam proses pengelasan, memindahkan elektroda secara manual di sekitar perimeter persimpangan dengan kecepatan 8 ... 20 m / jam.

Pengelasan gas pelindung memiliki varietas: sesuai dengan jenis pengelasan gas pelindung dalam gas inert (argon, helium, campuran mereka), dalam gas aktif (CO2, nitrogen, hidrogen), pengelasan dalam campuran inert dan gas aktif (AG + CO2; AG + CO2 + O2); oleh jenis elektroda - peleburan dan elektroda (tungsten) tanpa kompiasi; Menurut tingkat mekanisasi, pengelasan manual, mekanis dan otomatis. Pengelasan busur dalam gas pelindung digunakan untuk pengelasan dengan pipa di berbagai posisi spasial. Kecepatan pengelasan manual 8 ... 30 m / jam, mekanis dan otomatis 20 ... 60 m / jam. Untuk pengelasan dengan pipa, metode pengelasan mekanis dengan kawat bubuk dengan formasi jahitan paksa digunakan, di mana fungsi perlindungan dilakukan oleh komponen bubuk yang mengisi shell kawat. Karena bak mandi mengkristal, perangkat pembentuk luar dan kepala pengelasan dipindahkan sepanjang perimeter persimpangan dari bawah ke atas pada kecepatan 10 ... 20 m / jam. Pengelasan laser dengan pipa, di mana sinar laser dilayani oleh pembawa energi. Kecepatan pengelasan laser hingga 300 m / jam.

Saat menghubungkan pengelasan kontak dengan peleburan terus menerus, proses terjadi secara otomatis sesuai dengan program yang diberikan. Durasi pengelasan satu persimpangan pipa dengan diameter 1420 mm adalah 3 ... 4 menit, siklus pengelasan satu sendi selama pembangunan pipa -10 ... 15 menit.

Pengelasan otomatis dari busur yang dikendalikan secara magnetis (atau pengelasan arcontact) berbeda dari pengelasan kontak butt dengan memanaskan tepi. Dalam pengelasan arcontact, pemanasan dilakukan oleh busur memutar medan magnet di sepanjang tepi pipa melingkar dengan kecepatan tinggi. Metode pengelasan ini digunakan untuk membuat pipa kecil berdiameter (hingga 114 mm).

Dokumen peraturan yang digunakan dalam konstruksi pipa utama dan distribusi

Dokumen peraturan utama mengatur aturan untuk implementasi Majelis pekerjaan pengelasan Selama pembangunan pipa di CIS, "Standar dan Peraturan Konstruksi" atas dasar "aturan konsolidasi untuk produksi las dan kontrol kualitas dari sambungan las dikembangkan" SP 105-34-96, serta SNIP 3.05.02.88 "Pipa pasokan gas". Dokumen-dokumen ini memberikan aturan untuk tes kualifikasi tukang las dan kontrol toleransi, aturan untuk persiapan pipa untuk pengelasan, kondisi pengeditan, perbaikan dan penolakan pipa, prosedur perakitan berbagai pipa satu sama lain dan dengan fitting pipaMetode pengelasan dan kondisi cuaca ditetapkan ketika bekerja di trek, dokumen peraturan mengatur penggunaan bahan las yang direkomendasikan, serta norma dan aturan untuk mengendalikan senyawa pipa yang dilas, kondisi untuk pemecah dan perbaikan mereka.

Dalam pengembangan ketentuan utama dari snips ini, instruksi teknologi untuk pipa pengelasan dikembangkan (VNI 066-89 dan LBN A.3.1.-36-3-96 dan metode mengendalikan sambungan las pipa (VN 012-88) . Petunjuk ini mengatur: ketentuan utama dari teknologi buatan tangan dan las busur otomatis sendi cincin pipa, serta pipa dengan taporan tutup dan distribusi pipa batang dan distribusi dengan diameter 14 hingga 1420 mm dengan ketebalan. Dinding dari 1 hingga 26 mm, dirancang untuk tekanan tidak lebih dari 7,5 MPa; kontrol sendi yang dilas dan perbaikannya; sanitasi keselamatan dan produksi. Menurut instruksi ini, diizinkan untuk mengelas pipa dari baja dengan resistensi waktu regulasi terhadap 590 MPa . Petunjuk ini menyajikan fitur-fitur teknologi pengelasan pipa menggunakan teknik pengelasan busur manual, pengelasan otomatis di bawah fluks, pengelasan otomatis dalam lingkungan gas pelindung dan kawat bubuk dengan pembentukan jahitan paksaan. Petunjuk tidak berlaku untuk pengelasan pipa tujuan khusus (untuk mengangkut amonia, etilena, etanol, karbon dioksida, dll.), Serta pipa untuk produk korosional.

Di luar negeri selama pembangunan pipa dipandu oleh standar nasional dan internasional (Tabel 1), di antaranya ARI 1104, ARI 5D dan CS 4515 menggunakan popularitas terbesar. Ketika mengendalikan kualitas sambungan pipa yang dilas, sebagai aturan, dipandu oleh. standar internasional ISO 8517 dan standar Eropa en 25817.

Tabel 1

Persyaratan untuk Pipa.

Untuk konstruksi saluran pipa bagasi dan distribusi, stroberi las listrik baja mulus dan spiralshots digunakan. Pipa dengan diameter hingga 1020 mm terbuat dari baja low-alloy yang tenang dan semi-bercahaya, pipa dengan diameter hingga 1420 mm - dari baja paduan rendah dalam keadaan yang ditingkatkan secara termal atau dikeraskan dengan termomekanis. Hanya untuk pipa gas distribusi tekanan rendah (Hingga 0,005 MPa) diperbolehkan menggunakan pipa dari baja karbon rendah mendidih.

Dalam pipa CIS digunakan sesuai dengan GOST 8731 ... GOST 8734 Grup B, serta dengan justifikasi teknis dan ekonomi yang relevan - menurut GOST 9567; Steel Electric Weld Pipa - Sesuai dengan GOST 20295 untuk pipa dengan diameter bersyarat (DF) hingga 800 mm. Untuk pipa du\u003e 800 mm, kondisi teknis khusus dikembangkan di mana persyaratan ditetapkan di bawah ini harus dimasukkan.

Pipa jadi ditandai, mengetuk perangko (stamping dingin) pada jarak 250-500 mm dari salah satu ujung pipa, data berikut: merek dagang atau nama pabrikan; Merek baja atau penunjukan kondisinya; nomor pipa; cap kontrol teknis; Tahun pembuatan. Plot lengket jelas didistribusikan cat. Selain itu, ketebalan diameternya dan dinding menunjukkan pada cat yang tidak dapat diabaikan.

Pipa impor diproduksi dan dipasok terutama sesuai dengan standar American Oil Institute (ARI), seperti: AII-5 I (pipa mulus dan lurus), AII-513 (Pipa spiral untuk berbagai pipa) AII-51x (Pipa untuk Pipa Tekanan Tinggi).

Menurut standar-standar ini, baja pipa digabungkan menjadi kelompok-kelompok pada kekuatan hasil. Setiap kelompok baja dengan nilai kekuatan hasil yang sama dalam ribuan pound per 1 sq. M. Menurut standar-standar ini, ada kelompok baja: X-42, X-46, X-52, X-56, X-65, X-70 dengan ketahanan waktu terhadap kehancuran dari 414 hingga 565 MPa. Standar ARI selain sifat mekanik mengatur proses pipa manufaktur, komposisi bahan kimia baja, ukuran, massa dan panjang pipa, tekanan tes Hidraulik. Dalam proses pembuatan, metode pengujian non-destruktif yang digunakan dalam pembuatan kondisi perbaikan pipa, dll. Penunjukan pipa sesuai dengan standar ARI terdiri dari nama-nama pipa pipa, monogram ARI (merek dagang yang berarti pipa ini dibuat sesuai dengan persyaratan ARI), ukuran pipa dalam inci , massa satu kaki pipa dalam pound, kelas desain baja dan jenis manufaktur (S -Best, pipa kotoran yang dilas, pipa sw-spiral, P - pipa dengan jahitan longitudinal, dilas dengan menekan metode) , jenis desain baja (e-steel terciprat dalam hollow listrik, baja paduan rendah m-kekuatan tinggi), spesies godai (nm -normalisasi atau normalisasi dan cuti, tidak - pengerasan dan liburan, liburan tinggi). Penandaan dilakukan oleh cat yang tak terhapuskan. Pipa untuk pipa utama terbuat dari baja dengan rasio kekuatan hasil hingga resistensi waktu pecah lagi: 0,75 - untuk baja karbon rendah; 0,8 - untuk baja normalisasi rendah; 0,85 - untuk pengerasan dispersi dinormalisasi dan membaik yang ditingkatkan secara termal; 0,9 - Untuk baja bergulir yang dikendalikan.

Persiapan tepi pipa untuk pengelasan

Sebelum memulai pengelasan dan pekerjaan instalasi, perlu untuk memastikan bahwa pipa dan pipa digunakan memiliki sertifikat kualitas dan mematuhi proyek, kondisi teknis untuk pasokan mereka. Pipa dan detail harus lulus kontrol input sesuai dengan persyaratan standar yang relevan dan kondisi teknis. pada pipa.

Ujung pipa dan bagian yang menghubungkan harus dalam bentuk dan dimensi tepi bevel yang sesuai dengan proses pengelasan yang diterapkan. Dengan inkonsistensi mereka, pemrosesan mekanis tepi di trek diizinkan. Untuk pipa berdiameter kecil (hingga 520 mm), dimungkinkan untuk menggunakan jejak, bagian, pemotong pipa, dan penggiling. Mesin penggilingan orbital, mesin pemotong dan gerinda hidroabrasif digunakan untuk diameter besar. Dalam beberapa kasus, ketika kumparan atau kumparan performing dimasukkan, penggunaan metode termal untuk persiapan tepi, seperti:

a) pemotongan oksigen gas dengan tepi pengupasan mekanis berikutnya oleh lingkaran abrasif hingga kedalaman 0,1 ..0,2 mm;

b) pemotongan plasma udara dengan permesinan selanjutnya hingga kedalaman hingga 1 mm - karena saturasi tepi dengan nitrogen (saat menggunakan argon sebagai gas pembentuk plasma, pemrosesan mekanis tidak diperlukan); c) pemotongan udara-busur dengan meletakkan selanjutnya hingga kedalaman 0,5 mm (tajuk tepi);

d) Keretakan dan pemotongan dengan elektroda khusus ANR-2M, ANR-3 atau OK.21.03, setelah itu pemrosesan mekanis tidak diperlukan.

Sebelum merakit pipa, perlu untuk membersihkan rongga bagian dalam pipa dari tanah, kotoran, salju di sana, dan juga untuk membersihkan tepi dan permukaan bagian dalam dan luar pipa dan bagian yang menghubungkan dengan lebar setidaknya 10 mm.

Plot penguatan jahitan pabrik eksternal yang berdekatan dengan tabung untuk dilingan, disarankan untuk diisi ke ketinggian sekitar..d5 mm pada jarak dari akhir setidaknya 10 mm.

Semua pipa datang ke jalur dari tanaman dengan ujung potong yang ditujukan untuk pengelasan busur manual dengan elektroda berlapis. Pemotongan ini (Gbr. 1, a) memiliki pipa dengan diameter dengan ketebalan dinding lebih dari 4 mm sudut bevel tepi 25-30 ° dan kusam 1-2,6 mm. Dengan ketebalan dinding 16 mm dan semakin banyak pipa dengan diameter besar dapat disuplai dengan ujung tombak gabungan sesuai dengan Gambar. 1, b.

Ukurannya tergantung pada ketebalan dinding dan adalah:

7 mm - dengan ketebalan dinding pipa 15 ... 19 mm

8 mm - dengan ketebalan dinding pipa 19 ... 21,5 mm

10 mm - dengan ketebalan dinding pipa 21.5 ... 26 mm.

Ara. 1. jenis memotong tepi pipa untuk pengelasan busur manual (a, b), pengelasan otomatis di lingkungan gas pelindung (b), pengelasan otomatis di bawah fluks (G, D, E, G) dan kawat bubuk dengan formasi paksa ( A, b).

Untuk pipa du 1000 mm dan berakhir ketika alat dari peralatan root aparatur disediakan dari dalam, pemotongan disajikan pada Gambar.1, b direkomendasikan. Selama pembangunan pipa distribusi, pengelasan pipa manual pipa tanpa memotong tepi dengan ketebalan dinding hingga 4 mm diperbolehkan. Selain itu, untuk pipa dengan diameter hingga 152 mm, dimungkinkan untuk digunakan pengelasan gas. (tanpa memotong tepi - hingga 3 mm, dan bevel tepi satu sisi - hingga 5 mm).

Koneksi perbedaan pipa di trek diizinkan tanpa pengolahan tepi tambahan:

Untuk ketebalan dinding, tidak lebih dari 12,5 mm, jika perbedaan ketebalan tidak melebihi 2 mm;

Untuk ketebalan dinding di atas 12,5 mm, jika perbedaan ketebalan tidak melebihi 3 mm. Dalam hal ini, tepi yang mengejutkan tidak diperbolehkan.

Koneksi pipa atau pipa dengan tutup tutup dan penguatan distribusi dengan perbedaan ketebalan dinding yang lebih besar dilakukan dengan menerapkan antara elemen jaket dari transien pembuatan pabrik atau sisipan dari pipa ketebalan menengah dengan panjang minimal 250 mm .

Hal ini diperbolehkan untuk melakukan perakitan langsung dan pengelasan pipa atau pipa dengan bagian-bagian pipa dengan cara yang berbeda hingga 1,5 ketebalan dengan pemrosesan khusus yang berdekatan dengan ujung permukaan pipa atau bagian yang lebih tebal (Gambar 2, a). Pengelasan chuck dari beberapa pipa tidak diizinkan.

Koneksi langsung pipa dengan tutup mematikan dan penguatan distribusi diselesaikan di bawah kondisi jika ketebalan pemasangan tulangan tidak melebihi 1,5 ketebalan dinding pipa dengan persiapan pipa tulangan menurut (Gbr. 2, B ). Persiapan ini harus dilaksanakan oleh pemasok.

Ara. 2. Persiapan untuk pengelasan tabung dan bagian dengan ketebalan dinding yang berbeda.

Persyaratan Perakitan Pipa

Bangun Sendi Pipa Harus Menjamin:

Tegak lurus dengan sambungan ke sumbu pipa. Penyimpangan dari tegak lurus tidak boleh melebihi 2 mm;

keseragaman di sekitar perimeter celah, yang berada dalam batas nilai yang diatur oleh standar dan instruksi yang relevan;

Kisaran tepi minimum yang mungkin, direkam oleh templat universal tidak melebihi nilai yang diizinkan (untuk pipa batang - 0,2 ketebalan dinding, tetapi tidak lebih dari 3 mm, untuk distribusi - (ketebalan dinding 0,15 + 0,5 mm);

Pencampuran jahitan pabrik longitudinal relatif satu sama lain pada jarak setidaknya 100 mm - untuk pipa dengan diameter lebih dari 100 mm dan 1/3 panjang lingkaran - untuk pipa dengan diameter kurang dari 100 mm. Dalam hal ketidakmungkinan teknis melakukan persyaratan ini, pemantauan ultrasonik tambahan dari senyawa pengelasan diresepkan pada bagian sambungan ini.

Dalam pembuatan pipa berdiameter besar, rumah silinder dari kerang menerapkan jenis perakitan dan pengelasan - "perakitan dan pengelasan shell perumahan."

Pemanasan awal

Pemanasan pemanasan adalah salah satu operasi teknologi paling penting yang memungkinkan Anda untuk menyesuaikan siklus pengelasan termal. Diketahui bahwa struktur dan sifat-sifat sendi yang dilas sebagian besar ditentukan oleh kecepatan pendinginan logam dalam kisaran suhu 800-500 ° C (resistensi austenit terendah). Pada tingkat pendinginan yang tinggi, pembentukan struktur perangkat keras tipe martensit dimungkinkan, yang memiliki kekuatan tinggi dan plastisitas rendah, serta kecenderungan untuk membentuk celah dingin. Ini terutama berlaku untuk baja beralih rendah dengan setara karbon 0,43% dan lebih tinggi. Baja ini menjadi sangat sensitif terhadap tindakan siklus termal, hingga konsentrator, dan zona pengaruh termal rentan terhadap embrittlement. Fenomena ini paling jelas dimanifestasikan dengan pengelasan busur manual, ketika laju pendinginan logam GVT dapat mencapai 70 ° C / S. Dengan ketebalan dinding pipa yang diberikan, sesuaikan laju pendinginan zona pengaruh termal dapat diubah oleh suhu awal tepi yang menghubungkan pemanasan. Sangat penting ketika mengelapkan akar jahitan dengan elektroda pelapisan selulosa, ketika laju pendinginan maksimum dibandingkan dengan pengelasan lapisan jahitan lainnya, energi pengelasan dayung berkurang (kecepatan pengelasan dengan elektroda dengan kecepatan las dengan kecepatan las dengan kecepatan. Lapisan Utama) dan meningkatkan kecenderungan dan pembentukan celah dingin untuk suatu akun untuk peningkatan isi difusi hidrogen pada logam las. Pemanasan pendahuluan tidak hanya mengurangi kemungkinan pembentukan struktur pengerasan di GVT, tetapi juga menciptakan kondisi untuk evakuasi aktif hidrogen difusi dari logam las dan zona yang ditentukan. Apa, pada gilirannya, meningkatkan resistansi senyawa yang dilas terhadap pembentukan retakan dingin, terutama ketika menggunakan elektroda dengan lapisan selulosa, ketika kandungan hidrogen di jahitan dapat mencapai 50 mm per 100 g dari logam las.

Suhu pemanasan pemanasan dipilih tergantung pada stasiun kimia (dengan setara karbon), ketebalan mesin pipa, suhu sekitar dan jenis lapisan elektroda. Parameter ini biasanya diatur oleh standar yang relevan dan instruksi teknologi. Jadi, misalnya, di CIS dipandu oleh VNC 066-89 (Tabel 2). Ketika pengelasan dengan elektroda dengan lapisan selulosa, suhu pemanasan awal meningkat 75 ° C.

Meja 2

Di luar negeri, sering kali, ketika memilih pemanasan, beroperasi dengan indikator ketahanan retak sambungan las, ditentukan oleh rumus ITO-BEESIO:

di mana: [n] - konten difusi hidrogen, mm / 100 g;

T - Ketebalan pelat las, mm. Suhu pemanasan ditentukan pada formula empiris:

(° C) TP.P \u003d 1440 RCM - 392.

Pendahuluan dan, jika perlu, pemanasan yang menyertainya harus dilakukan dengan perangkat pemanasan (gas atau listrik), memberikan pemanasan logam yang seragam di seluruh perimeter dari sambungan yang dilas. Lebar zona pengeringan pipa di setiap arah dari jahitan harus minimal 75 mm.

Suhu pemanasan pendahuluan dan bersamaan ketika pipa (atau pipa dengan bagian) terhubung dari berbagai nilai baja, atau dengan ketebalan dinding yang berbeda, yang harus dipanaskan pada suhu yang berbeda, diatur ke nilai maksimum.

Teknologi dan Teknik Pengelasan Arc Manual

Hampir 60% dari pekerjaan pengelasan selama pembangunan pipa akun untuk pengelasan busur manual. Ini adalah koneksi bagian atau pipa individu ke dalam utas kontinu, transisi pengelasan melalui alami dan hambatan buatan, pengelasan stalem, gulungan pengelasan, knot derek, ketukan, dll.

Teknologi pengelasan busur manual ditentukan terutama oleh bahan pipa untuk pengelasan. Tergantung pada baja baja baja dan kondisi operasi, bahan pengelasan dipilih. Setelah itu, kami membangun teknik teknologi dan pengelasan, serta skema untuk mengatur pekerjaan, sementara dipandu oleh laju konstruksi pipa yang diberikan. Untuk bahan pengelasan yang diberikan, teknologi pengelasan tergantung pada diameter dan ketebalan dinding pipa.

Aturan yang tidak perlu dipertanyakan dalam pembangunan pipa batang dan distribusi adalah persyaratan untuk jumlah minimum lapisan di jahitan. Untuk pipa dengan ketebalan dinding 6 mm dan kurang - 2 lapisan, dengan ketebalan dinding lebih dari 6 mm - 3 lapisan.

Yang paling bertanggung jawab adalah lapisan akar jahitan. Itu harus dengan andal membayar tepi pipa melingkar dan membentuk roller terbalik yang seragam dengan gain 1-3 mm pada permukaan bagian dalam jahitan. Hal ini diperbolehkan di bagian yang terpisah dari sambungan dengan panjang tidak lebih dari 50 mm (untuk setiap jahitan 350 mm) pelemahan dari jahitan akar (meniskus) hingga 10-15% dari ketebalan dinding pipa. Permukaan luar lapisan root harus halus, halus, dan memiliki pasangan yang lancar dengan permukaan samping pemotongan. Bentuk optimal dari permukaan luar jahitan dapat dilakukan sebagai mesin gerinda, dan kolektor pneumatik sesuai dengan persyaratan instruksi.

Ketika pipa pengelasan dengan diameter 1020 mm dan lebih setelah pengelasan akar dari jahitan, disarankan untuk melakukan hijauan lapisan akar dari bagian dalam pipa di tempat-tempat di mana tidak ada pasokan akar, dan tentu saja kuartal bawah perimeter persimpangan (dari dalam), yaitu Pada plot itu, yang selama pengelasan akar jahitan di luar dilakukan di posisi langit-langit. Dengan pengelasan manual dari akar sambungan putar pipa berdiameter besar, kabinet dilakukan di seluruh perimeter persimpangan. Host Seam menyediakan penyedia akar, itu harus memiliki permukaan sisi-kecil, dengan lancar dengan permukaan bagian dalam pipa tanpa feed dan cacat lainnya. Peningkatan lahan las harus minimal 1 dan tidak lebih dari 3 mm. Adhesi dilakukan oleh elektroda dari jenis utama dengan diameter 3-4 mm.

Mengisi lapisan jahitan dicairkan dengan aman satu sama lain dan meletakkan tepi pipa melingkar. Setelah setiap lapisan jahitan, perlu untuk membersihkan permukaan jahitan dari terak.

Menghadapi jahitan memiliki garis besar dan berpasangan dengan permukaan pipa, tanpa memotong dan cacat terlihat lainnya. Peningkatan jahitan harus minimal 1 dan tidak lebih dari 3 mm. Lebar las tumpang tindih dengan lebar pemotongan 2-3 mm di setiap arah.

Di akhir shift, las harus dilas sepenuhnya. Persyaratan ini disebabkan oleh fakta bahwa pipa sepanjang hari mengalami efek perubahan pada suhu sekitar, yang sangat signifikan ketika berubah pada siang dan malam hari - pada siang hari. Mengubah suhu menyebabkan terjadinya pipa dan sambungan las tegangan yang bisa sangat tinggi.

Jika persimpangan tidak sepenuhnya, maka dalam penampang yang melemah dari jahitan tegangan dapat melebihi kekuatan hasil dan bahkan resistensi waktu terhadap penghancuran logam jahitan dan sambungan akan runtuh. Situasi ini sangat berbahaya pada suhu udara negatif ketika plastisitas logam berkurang.

Bergantung pada jenis elektroda yang direkomendasikan, ada 3 skema pengelasan yang paling umum: pengelasan elektroda bersama dengan lapisan utama, pengelasan sendi elektroda perangkap gas, pengelasan akar jahitan dan saluran panas oleh elektroda dari elektroda Jenis penanaman gas, dan lapisan mengisi dan menghadap - elektroda dengan lapisan utama.

Elektroda pengelasan dengan lapisan utama dilakukan dari bawah ke atas dengan osilasi transversal, amplitudo yang tergantung pada lebar pemotongan persimpangan. Dengan metode pengelasan yang membedah aliran, setiap tukang las melakukan bagian jahitan tertentu, yang merupakan posisi tergantung pada jumlah tukang las yang beroperasi secara bersamaan pada sambungan yang sama. Pada pipa berdiameter besar, jumlahnya dapat mencapai empat. Sebagai aturan, jika tukang las adalah dua, maka mereka adalah pengelasan dari bawah, dari Nadir, dan naik perimeter ke arah (dengan jam dial) 6-3-12 dan 6-9-12. Pada saat yang sama, di bagian langit-langit sendi, kunci harus digeser oleh 50-60 mm dari titik bawah lingkaran pipa. Dalam dua lapisan yang berdekatan, kunci harus disarikan satu sama lain setidaknya 50-100 mm. Jika empat tukang las, maka pasangan pertama dimasak oleh sambungan (dengan dial) 6-3 dan 6-9, dan uap kedua adalah 3-12 dan 9-12.

Diagram urutan overlay dua lapisan saat pengelasan dari bawah ke atas dengan elektroda berlapis utama ditunjukkan pada Gambar. 3, a. Semua lapisan ganjil berikutnya dilakukan sesuai dengan diagram lapisan pertama, semuanya bahkan - sesuai dengan skema lapisan kedua. Angka Romawi menunjukkan urutan pengelasan bagian jahitan individu. Tergantung pada posisi spasial Welding Nilai arus yang direkomendasikan ditunjukkan pada Tabel 3.

Saat menggunakan elektroda berlapis dengan jenis utama, hanya bersertifikat untuk konstruksi pipa dari merek elektroda harus diterapkan.

Tabel 3.

Saat menggunakan elektroda jenis penanaman gas, pengelasan akar jahitan dilakukan dari atas ke bawah tanpa gerakan getaran, mengandalkan di ujung elektroda pada tepi pipa melingkar. Pengelasan dilakukan oleh arus konstan dari pantat atau polaritas langsung pada stroke catu daya minimal 75V. Nilai arus pengelasan selama pengelasan dengan elektroda dengan diameter 3,25 mm tidak boleh melebihi 100-110A; Ketika pengelasan dengan elektroda dengan diameter 4 mm di posisi bawah dan setengah-propikal 120-160A, di posisi tersisa 100-140A. Kecepatan pengelasan harus dipertahankan dalam kisaran 16-22 m / jam. Mengubah sudut kemiringan elektroda dari 40 hingga 90 ° dalam proses pengelasan, tukang las mempertahankan jendela pemrosesan dengan ujung cross-cutting, di mana ia mengamati peleburan tepi.

Untuk mengurangi tingkat residual tekanan pengelasan di sendi dilas Perimeter dari sambungan non-balik dibagi menjadi area simetris, diametris yang berlawanan dan pengelasan multilayer dilakukan dalam urutan yang ditunjukkan pada Gambar. 4. Pengaruh yang lebih besar dari mengurangi tekanan pengelasan dan deformasi memberikan penggunaan metode pengelasan terbarukan dan pengisian simultan dari dua atau empat tukang las.

Ketika pengelasan pipa diameter kecil (hingga 530 mm), untuk mengurangi volume pekerjaan instalasi di parit, sering dipraktikkan di bagian pipa dengan pengelasan dengan putaran sambungan pada 90 atau 180 °. Pipa dibagi di sekitar keliling menjadi empat kira-kira panjang yang sama. Bagian pembuatan bir 1 dan 2 diputar 90 ° untuk area pengelasan 3 dan 4 (Gbr. 5). Kemudian, melakukan giliran lain dengan 90 °, menghasilkan urutan bagian 5 dan 6, 7 dan 8.

Dalam kasus lain, setelah pengelasan bagian 1 dan 2 (Gbr. 6), diputar untuk diputar pada 180 ° untuk pengelasan bagian 3 dan 4. Kemudian rotasi 90 ° dan 180 ° untuk area pengelasan 5 dan 6, 7 dan 8, masing-masing.

Gbr.5. Pengelasan dengan rotasi pipa dengan 90 °: A - Layer Pertama, B - Kedua, 1 ... 8 adalah urutan dari performing lapisan.

Gbr.6. Pengelasan dengan rotasi pipa 180 °: A - Layer Pertama, B - Second, 1 ... 8 adalah urutan performing lapisan.

\u003d\u003e Html [~ detail_text_type] \u003d\u003e html \u003d\u003e klasifikasi pipa

Tergantung pada tujuan fungsional pipa, mereka dibagi menjadi: [~ preview_text] \u003d\u003e Klasifikasi pipa, tergantung pada tujuan fungsional pipa, dibagi menjadi: \u003d\u003e teks [~ preview_text_type] \u003d\u003e Text \u003d\u003e\u003e [~ Detail_picture] \u003d\u003e \u003d\u003e\u003e 12/11/15/2016 15: 16: 53 [~ TimesTamp_x] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_FROM] \u003d\u003e 15.12.2016 \u003d\u003e / Berita / [~ LIST_PAGE_URL] \u003d\u003e / Berita /\u003e / Berita / 115/40509 / [~ detail_page_url] \u003d\u003e / Berita / 115/40509 /\u003e\u003e / [~ Kode) Tekhnologiya_Svarkiya_Truboprovoda [~ ] \u003d\u003e Tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ external_id] \u003d\u003e 40509 \u003d\u003e Berita [~ Iblock_type_id] \u003d\u003e Berita \u003d\u003e Berita] \u003d\u003e Berita \u003d\u003e clothes_news_s1 [~ s1 [~ tutup) ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Klasifikasi Pipa, tergantung pada tujuan fungsional pipa, dibagi menjadi: \u003d\u003e Teknologis Pipeline Welding \u003d\u003e Pipeline Welding Technology \u003d\u003e Pipeline Welding Technology \u003d\u003e Klasifikasi Pipa Tergantung pada tujuan fungsional pipa yang dibagi menjadi: \u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Teknologi Pengelasan Pipa \u003d \u003e Pipa Teknologi Pengelasan \u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Teknologi Pengelasan Pipeline \u003d\u003e Teknologi Pengelasan Pipeline) \u003d\u003e Array (\u003d\u003e) \u003d\u003e array (\u003d\u003e 1 [~\u003e) 1 \u003d\u003e 02/01/2016 17:09:48 [~ timesTamp_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e Berita [~ Iblock_type_id] \u003d\u003e Berita \u003d\u003e s1 \u003d\u003e s1 \u003d\u003e s1 \u003d\u003e \u003e Berita [~ kode] \u003d\u003e Berita \u003d\u003e tekan tengah [~ nama] \u003d\u003e tekan pusat \u003d\u003e y [~ aktif] \u003d\u003e y \u003d\u003e 500 [~ urut] \u003d\u003e 500 \u003d\u003e / [~ ¡~ \u003d\u003e / News / \u003d\u003e # site_dir # / # element_id # / [~ detail_page_url] \u003d\u003e # Site_Dir # / news / # section_id # / # element_id # /\u003e\u003e # # Berita / # Send_ID # / [~ section_page_url] \u003d\u003e # Site_Dir # / news / # section_id # / \u003d\u003e [~ gambar] \u003d\u003e \u003d\u003e\u003e teks [~ deskripsi_type] \u003d\u003e text \u003d\u003e\u003e 24 [~ RSS_TTL] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 \u003d\u003e 0 \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e clothes_news_s1 [~ xml_id] \u003d\u003e clothes_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y [~ ~ Workflow] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ section_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ rights_mode] \u003d\u003e s \u003d\u003e n [~ section_property ] \u003d\u003e N \u003d\u003e n [~ properti_index] \u003d\u003e n \u003d\u003e 1 [~ versi] \u003d\u003e 1 \u003d\u003e 0 [~ last_conv_element] \u003d\u003e 0 \u003d\u003e\u003e \u003e\u003e [~ edit_filefore] \u003d\u003e \u003d\u003e\u003e \u003e\u003e \u003d\u003e [~ Edit_file_after] \u003d\u003e \u003d\u003e bagian [~ bagian_name] \u003d\u003e bagian \u003d\u003e bagian [~ section_name] \u003d\u003e bagian \u003d\u003e Berita [~ elemen_name] \u003d\u003e Berita \u003d\u003e Berita \u003d\u003e Berita [~ Canonical_page_url] \u003d\u003e \u003d\u003e pakaian_news_s1 [~ external_id] \u003d\u003e pakaian_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ server_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e array (\u003d\u003e array) \u003d\u003e (\u003d\u003e Array (\u003d\u003e 115 [~ id] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ TimesTamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modifikasi] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ date_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ creading_by] \u003d\u003e 1 \u003d\u003e 1 [~ ~ ~ iBlock_ID] \u003d\u003e 1 \u003d\u003e [~ Iblock_section_id] \u003d\u003e \u003d\u003e y [~ aktif] \u003d\u003e y \u003d\u003e y [~ global_active] \u003d\u003e y \u003d\u003e 500 [~ Sortir] \u003d\u003e 500 \u003d\u003e Teknis] Artikel \u003d\u003e [~ gambar] \u003d\u003e \u003d\u003e 27 [~ kiri_margin] \u003d\u003e 27 \u003d\u003e 28 [~ Right_Margin] \u003d\u003e 28 \u003d\u003e 1 [~ depth_level] \u003d\u003e 1 \u003d\u003e \u003e\u003e [~ Deskripsi_type] \u003d\u003e Teks \u003d\u003e Artikel Teknis [~ search_content] \u003d\u003e Artikel Teknis \u003d\u003e [~ Kode] \u003d \u003e\u003e 115 [~ xml_id] \u003d\u003e \u003d\u003e\u003e [~ detail_picture ] \u003d\u003e \u003d\u003e [~ Socnet_group_id] \u003d\u003e \u003d\u003e / Berita / [~ list_page_url] \u003d\u003e / news /\u003e / [~ sekte) Ion_page_url] \u003d\u003e / news / 115 /\u003e\u003e Berita [~ IBLUCK_TYPE_ID] \u003d\u003e Berita \u003d\u003e Berita [~ Iblock_code] \u003d\u003e Berita \u003d\u003e Pakaian_News_s1 [~ Iblock_External_id] \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e 115 \u003d\u003e \u003e Array (\u003d\u003e Artikel Teknis \u003d\u003e Artikel Teknis \u003d\u003e \u003d\u003e Artikel Teknis \u003d\u003e Artikel Teknis \u003d\u003e Teknis Artikel \u003d\u003e\u003e Artikel Teknis \u003d\u003e Artikel Teknis \u003d\u003e Teknis Artikel \u003d\u003e Teknis Artikel \u003d\u003e Artikel Teknis \u003d\u003e Artikel Teknis \u003d\u003e Artikel Teknis))))) \u003d\u003e / Berita / 115 /)

Pipa pengelasan teknologi

Klasifikasi Pipa.

Tergantung pada tujuan fungsional pipa, dibagi menjadi:

Pipa perikanan

Pipa utama

Pasangan dan pipa air panas

Pipa teknologi

Pipa pasokan gas (distribusi)

Pasokan air dan limbah

Volume signifikan dalam baja yang digunakan untuk pembuatan pipa dan konstruksi pipa berbagai keperluan ditempati oleh baja rendah karbon dan paduan rendah dengan kekuatan hasil hingga 500 MPa.

Sejak proses teknologi pengelasan pipa dari baja yang ditunjukkan selama pembangunan pipa berbagai keperluan hampir sedikit berbeda satu sama lain, dan dokumen peraturan dan teknis yang berlaku untuk perbedaan hanya dalam persyaratan untuk persiapan tepi, perakitan, kualitas Sendi yang dilas dan pengujian untuk kekuatan dan sesak dan sesak di masa depan, kami akan mempertimbangkan ketentuan umum dari proses pembuatan pada contoh utama dan distribusi (pipa pasokan gas) pipa.

Metode Pengelasan Pipa

Metode untuk pipa pengelasan diklasifikasikan sebagai termal, termomekanis dan mekanis. Metode termal mencakup semua jenis pengelasan leleh (busur, gas, plasma, balok elektron, laser, dll. Jenis pengelasan. Kelas termomekanis meliputi pengelasan kontak tukang daging, pengelasan busur yang dikendalikan secara magnetis. Untuk metode mekanis termasuk gesekan dan ledakan pengelasan.

Ada metode untuk pipa pengelasan berdasarkan jenis operator energi (busur, gas, plasma, laser, dll.); dalam kondisi pembentukan senyawa (pembentukan las bebas atau paksa); Dengan metode melindungi zona pengelasan (di bawah fluks, dalam gas pelindung, menggunakan kabel elektroda melindungi diri, dll.); Menurut tingkat mekanisasi dan otomatisasi proses (manual, mekanis, otomatis dan robot).

Untuk pengelasan pipa utama, metode pengelasan busur paling umum. Lebih dari 60% dari semua sambungan di jalan raya dilas oleh pengelasan busur otomatis di bawah fluks. Pengelasan busur di bawah fluks hanya digunakan dalam kasus di mana ada kemampuan untuk memutar sambungan. Pengelasan pipa di bawah fluks terutama digunakan dalam pembuatan bagian dua dan tiga-pipa dengan diameter 219 ... 1420 mm. Ketika penggunaan metode mekanis tidak mungkin, pengelasan busur manual digunakan.

Pengelasan busur manual dilakukan dengan berbagai posisi spasial dari persimpangan - lebih rendah, vertikal dan langit-langit. Dalam proses pengelasan, memindahkan elektroda secara manual di sekitar perimeter persimpangan dengan kecepatan 8 ... 20 m / jam.

Pengelasan gas pelindung memiliki varietas: sesuai dengan jenis pengelasan gas pelindung dalam gas inert (argon, helium, campuran mereka), dalam gas aktif (CO2, nitrogen, hidrogen), pengelasan dalam campuran inert dan gas aktif (AG + CO2; AG + CO2 + O2); oleh jenis elektroda - peleburan dan elektroda (tungsten) tanpa kompiasi; Menurut tingkat mekanisasi, pengelasan manual, mekanis dan otomatis. Pengelasan busur dalam gas pelindung digunakan untuk pengelasan dengan pipa di berbagai posisi spasial. Kecepatan pengelasan manual 8 ... 30 m / jam, mekanis dan otomatis 20 ... 60 m / jam. Untuk pengelasan dengan pipa, metode pengelasan mekanis dengan kawat bubuk dengan formasi jahitan paksa digunakan, di mana fungsi perlindungan dilakukan oleh komponen bubuk yang mengisi shell kawat. Karena bak mandi mengkristal, perangkat pembentuk luar dan kepala pengelasan dipindahkan sepanjang perimeter persimpangan dari bawah ke atas pada kecepatan 10 ... 20 m / jam. Pengelasan laser dengan pipa, di mana sinar laser dilayani oleh pembawa energi. Kecepatan pengelasan laser hingga 300 m / jam.

Saat menghubungkan pengelasan kontak dengan peleburan terus menerus, proses terjadi secara otomatis sesuai dengan program yang diberikan. Durasi pengelasan satu persimpangan pipa dengan diameter 1420 mm adalah 3 ... 4 menit, siklus pengelasan satu sendi selama pembangunan pipa -10 ... 15 menit.

Pengelasan otomatis dari busur yang dikendalikan secara magnetis (atau pengelasan arcontact) berbeda dari pengelasan kontak butt dengan memanaskan tepi. Dalam pengelasan arcontact, pemanasan dilakukan oleh busur memutar medan magnet di sepanjang tepi pipa melingkar dengan kecepatan tinggi. Metode pengelasan ini digunakan untuk membuat pipa kecil berdiameter (hingga 114 mm).

Dokumen peraturan yang digunakan dalam konstruksi pipa utama dan distribusi

Dokumen peraturan utama yang mengatur aturan untuk implementasi pekerjaan perakitan dan pengelasan selama pembangunan pipa dalam CIS adalah "standar konstruksi dan aturan" berdasarkan "peraturan ringkasan untuk produksi kerja las dan kontrol kualitas dari sambungan las dan kontrol kualitas. "SP 105-34-96, serta SNIP 3.05.02.88" Pipa Pasokan Gas ". Dokumen-dokumen ini memberikan aturan uji kualifikasi las dan kontrol toleransi, aturan untuk persiapan pipa untuk pengelasan, kondisi pengeditan, perbaikan dan penolakan pipa, urutan perakitan berbagai pipa antara mereka dan dengan penguatan pipa, Metode pengelasan dan kondisi cuaca ditetapkan ketika melakukan pekerjaan di trek, dokumen peraturan mengatur penggunaan bahan las yang direkomendasikan, serta norma dan aturan untuk mengendalikan pipa yang dilas, kondisi untuk segeksi dan perbaikan mereka.

Dalam pengembangan ketentuan utama dari snips ini, instruksi teknologi untuk pipa pengelasan dikembangkan (VNI 066-89 dan LBN A.3.1.-36-3-96 dan metode mengendalikan sambungan las pipa (VN 012-88) . Petunjuk ini mengatur: ketentuan utama dari teknologi buatan tangan dan las busur otomatis sendi cincin pipa, serta pipa dengan taporan tutup dan distribusi pipa batang dan distribusi dengan diameter 14 hingga 1420 mm dengan ketebalan. Dinding dari 1 hingga 26 mm, dirancang untuk tekanan tidak lebih dari 7,5 MPa; kontrol sendi yang dilas dan perbaikannya; sanitasi keselamatan dan produksi. Menurut instruksi ini, diizinkan untuk mengelas pipa dari baja dengan resistensi waktu regulasi terhadap 590 MPa . Petunjuk ini menyajikan fitur-fitur teknologi pengelasan pipa menggunakan teknik pengelasan busur manual, pengelasan otomatis di bawah fluks, pengelasan otomatis dalam lingkungan gas pelindung dan kawat bubuk dengan pembentukan jahitan paksaan. Petunjuk tidak berlaku untuk pengelasan pipa tujuan khusus (untuk mengangkut amonia, etilena, etanol, karbon dioksida, dll.), Serta pipa untuk produk korosional.

Di luar negeri, konstruksi pipa dipandu oleh standar nasional dan internasional (Tabel 1), di antaranya ARI 1104, ARI 5D dan CS 4515 menggunakan yang paling populer dengan kualitas sambungan las pipa, sebagai aturan, dipandu oleh internasional. Standar ISO 8517 dan Standar Eropa EN 25817.

Tabel 1

Persyaratan untuk Pipa.

Untuk konstruksi saluran pipa bagasi dan distribusi, stroberi las listrik baja mulus dan spiralshots digunakan. Pipa dengan diameter hingga 1020 mm terbuat dari baja low-alloy yang tenang dan semi-bercahaya, pipa dengan diameter hingga 1420 mm - dari baja paduan rendah dalam keadaan yang ditingkatkan secara termal atau dikeraskan dengan termomekanis. Hanya untuk pipa gas distribusi tekanan rendah (hingga 0,005 MPa), dibiarkan menggunakan pipa dari midding baja karbon rendah.

Dalam pipa CIS digunakan sesuai dengan GOST 8731 ... GOST 8734 Grup B, serta dengan justifikasi teknis dan ekonomi yang relevan - menurut GOST 9567; Steel Electric Weld Pipa - Sesuai dengan GOST 20295 untuk pipa dengan diameter bersyarat (DF) hingga 800 mm. Untuk pipa du\u003e 800 mm, kondisi teknis khusus dikembangkan di mana persyaratan ditetapkan di bawah ini harus dimasukkan.

Pipa jadi ditandai, mengetuk perangko (stamping dingin) pada jarak 250-500 mm dari salah satu ujung pipa, data berikut: merek dagang atau nama pabrikan; Merek baja atau penunjukan kondisinya; nomor pipa; cap kontrol teknis; Tahun pembuatan. Plot lengket jelas didistribusikan cat. Selain itu, ketebalan diameternya dan dinding menunjukkan pada cat yang tidak dapat diabaikan.

Pipa impor diproduksi dan dipasok terutama sesuai dengan standar American Oil Institute (ARI), seperti: AII-5 I (pipa mulus dan lurus), AII-513 (Pipa spiral untuk berbagai pipa) AII-51x (Pipa untuk Pipa Tekanan Tinggi).

Menurut standar-standar ini, baja pipa digabungkan menjadi kelompok-kelompok pada kekuatan hasil. Setiap kelompok baja dengan nilai kekuatan hasil yang sama dalam ribuan pound per 1 sq. M. Menurut standar-standar ini, ada kelompok baja: X-42, X-46, X-52, X-56, X-65, X-70 dengan ketahanan waktu terhadap kehancuran dari 414 hingga 565 MPa. Standar ARI selain sifat mekanik mengatur proses pipa manufaktur, komposisi bahan kimia baja, dimensi, massa dan panjang pipa, tekanan selama tes hidrolik selama proses pembuatan, metode pengujian non-destruktif, yang digunakan dalam pembuatan kondisi perbaikan pipa, dll. Penunjukan pipa sesuai dengan standar ARI terdiri dari nama-nama pipa pipa, monogram ARI (merek dagang yang berarti pipa ini dibuat sesuai dengan persyaratan ARI), ukuran pipa dalam inci , massa satu kaki pipa dalam pound, kelas desain baja dan jenis manufaktur (S -Best, pipa kotoran yang dilas, pipa sw-spiral, P - pipa dengan jahitan longitudinal, dilas dengan menekan metode) , jenis desain baja (e-steel terciprat dalam hollow listrik, baja paduan rendah m-kekuatan tinggi), spesies godai (nm -normalisasi atau normalisasi dan cuti, tidak - pengerasan dan liburan, liburan tinggi). Penandaan dilakukan oleh cat yang tak terhapuskan. Pipa untuk pipa utama terbuat dari baja dengan rasio kekuatan hasil hingga resistensi waktu pecah lagi: 0,75 - untuk baja karbon rendah; 0,8 - untuk baja normalisasi rendah; 0,85 - untuk pengerasan dispersi dinormalisasi dan membaik yang ditingkatkan secara termal; 0,9 - Untuk baja bergulir yang dikendalikan.

Persiapan tepi pipa untuk pengelasan

Sebelum memulai pengelasan dan pekerjaan instalasi, perlu untuk memastikan bahwa pipa dan pipa digunakan memiliki sertifikat kualitas dan mematuhi proyek, kondisi teknis untuk pasokan mereka. Pipa dan detail harus melewati kontrol input sesuai dengan persyaratan standar yang relevan dan kondisi teknis pada pipa.

Ujung pipa dan bagian yang menghubungkan harus dalam bentuk dan dimensi tepi bevel yang sesuai dengan proses pengelasan yang diterapkan. Dengan inkonsistensi mereka, pemrosesan mekanis tepi di trek diizinkan. Untuk pipa berdiameter kecil (hingga 520 mm), dimungkinkan untuk menggunakan jejak, bagian, pemotong pipa, dan penggiling. Mesin penggilingan orbital, mesin pemotong dan gerinda hidroabrasif digunakan untuk diameter besar. Dalam beberapa kasus, ketika kumparan atau kumparan performing dimasukkan, penggunaan metode termal untuk persiapan tepi, seperti:

a) pemotongan oksigen gas dengan tepi pengupasan mekanis berikutnya oleh lingkaran abrasif hingga kedalaman 0,1 ..0,2 mm;

b) pemotongan plasma udara dengan permesinan selanjutnya hingga kedalaman hingga 1 mm - karena saturasi tepi dengan nitrogen (saat menggunakan argon sebagai gas pembentuk plasma, pemrosesan mekanis tidak diperlukan); c) pemotongan udara-busur dengan meletakkan selanjutnya hingga kedalaman 0,5 mm (tajuk tepi);

d) Keretakan dan pemotongan dengan elektroda khusus ANR-2M, ANR-3 atau OK.21.03, setelah itu pemrosesan mekanis tidak diperlukan.

Sebelum merakit pipa, perlu untuk membersihkan rongga bagian dalam pipa dari tanah, kotoran, salju di sana, dan juga untuk membersihkan tepi dan permukaan bagian dalam dan luar pipa dan bagian yang menghubungkan dengan lebar setidaknya 10 mm.

Plot penguatan jahitan pabrik eksternal yang berdekatan dengan tabung untuk dilingan, disarankan untuk diisi ke ketinggian sekitar..d5 mm pada jarak dari akhir setidaknya 10 mm.

Semua pipa datang ke jalur dari tanaman dengan ujung potong yang ditujukan untuk pengelasan busur manual dengan elektroda berlapis. Pemotongan ini (Gbr. 1, a) memiliki pipa dengan diameter dengan ketebalan dinding lebih dari 4 mm sudut bevel tepi 25-30 ° dan kusam 1-2,6 mm. Dengan ketebalan dinding 16 mm dan semakin banyak pipa dengan diameter besar dapat disuplai dengan ujung tombak gabungan sesuai dengan Gambar. 1, b.

Ukurannya tergantung pada ketebalan dinding dan adalah:

7 mm - dengan ketebalan dinding pipa 15 ... 19 mm

8 mm - dengan ketebalan dinding pipa 19 ... 21,5 mm

10 mm - dengan ketebalan dinding pipa 21.5 ... 26 mm.

Ara. 1. jenis memotong tepi pipa untuk pengelasan busur manual (a, b), pengelasan otomatis di lingkungan gas pelindung (b), pengelasan otomatis di bawah fluks (G, D, E, G) dan kawat bubuk dengan formasi paksa ( A, b).

Untuk pipa du 1000 mm dan berakhir ketika alat dari peralatan root aparatur disediakan dari dalam, pemotongan disajikan pada Gambar.1, b direkomendasikan. Selama pembangunan pipa distribusi, pengelasan pipa manual pipa tanpa memotong tepi dengan ketebalan dinding hingga 4 mm diperbolehkan. Selain itu, untuk pipa dengan diameter hingga 152 mm, dimungkinkan untuk menggunakan pengelasan gas (tanpa memotong ujung - hingga 3 mm, dan bevel tepi satu sisi - hingga 5 mm).

Koneksi perbedaan pipa di trek diizinkan tanpa pengolahan tepi tambahan:

Untuk ketebalan dinding, tidak lebih dari 12,5 mm, jika perbedaan ketebalan tidak melebihi 2 mm;

Untuk ketebalan dinding di atas 12,5 mm, jika perbedaan ketebalan tidak melebihi 3 mm. Dalam hal ini, tepi yang mengejutkan tidak diperbolehkan.

Koneksi pipa atau pipa dengan tutup tutup dan penguatan distribusi dengan perbedaan ketebalan dinding yang lebih besar dilakukan dengan menerapkan antara elemen jaket dari transien pembuatan pabrik atau sisipan dari pipa ketebalan menengah dengan panjang minimal 250 mm .

Hal ini diperbolehkan untuk melakukan perakitan langsung dan pengelasan pipa atau pipa dengan bagian-bagian pipa dengan cara yang berbeda hingga 1,5 ketebalan dengan pemrosesan khusus yang berdekatan dengan ujung permukaan pipa atau bagian yang lebih tebal (Gambar 2, a). Pengelasan chuck dari beberapa pipa tidak diizinkan.

Koneksi langsung pipa dengan tutup mematikan dan penguatan distribusi diselesaikan di bawah kondisi jika ketebalan pemasangan tulangan tidak melebihi 1,5 ketebalan dinding pipa dengan persiapan pipa tulangan menurut (Gbr. 2, B ). Persiapan ini harus dilaksanakan oleh pemasok.

Ara. 2. Persiapan untuk pengelasan tabung dan bagian dengan ketebalan dinding yang berbeda.

Persyaratan Perakitan Pipa

Bangun Sendi Pipa Harus Menjamin:

Tegak lurus dengan sambungan ke sumbu pipa. Penyimpangan dari tegak lurus tidak boleh melebihi 2 mm;

keseragaman di sekitar perimeter celah, yang berada dalam batas nilai yang diatur oleh standar dan instruksi yang relevan;

Nilai minimum yang mungkin dari perpindahan tepi, dicatat oleh pola universal, tidak melebihi nilai yang diizinkan (untuk pipa utama - ketebalan dinding 0,2, tetapi tidak lebih dari 3 mm, untuk distribusi - (0,5 mm + 0,5 mm );

Pencampuran jahitan pabrik longitudinal relatif satu sama lain pada jarak setidaknya 100 mm - untuk pipa dengan diameter lebih dari 100 mm dan 1/3 panjang lingkaran - untuk pipa dengan diameter kurang dari 100 mm. Dalam hal ketidakmungkinan teknis melakukan persyaratan ini, pemantauan ultrasonik tambahan dari senyawa pengelasan diresepkan pada bagian sambungan ini.

Dalam pembuatan pipa berdiameter besar, rumah silinder dari kerang menerapkan jenis perakitan dan pengelasan - "perakitan dan pengelasan shell perumahan."

Pemanasan awal