Pipa dibangun untuk transportasi ke konsumen gas alam. Rancang organisasi desain mereka yang telah menerima lisensi untuk melakukan pekerjaan tersebut. Untuk pemasangan pipa gas, pipa dari berbagai tingkatan baja digunakan dengan berbagai cara (pada temperatur dan tekanan yang berbeda). Menurut metode produksi pipa baja untuk gas dapat dibagi menjadi seamless (panas terbentuk dan dikerjakan dingin) dan dilas (dengan jahitan lurus dan spiral).

Baja untuk produksi produk jenis ini harus mematuhi GOST 380 88. Spesifikasi teknis diatur oleh GOST 1050 88. Ketebalan pipa ditentukan dengan menggunakan perhitungan, mengingat bahwa untuk pipa bawah tanah harus minimal 3 mm, untuk jaringan pipa darat - setidaknya 2 mm. Pipa gas harus memiliki sertifikat. Dokumen harus menunjukkan pabrikan, GOST, kelas baja, metode produksi, informasi pengujian, nomor batch, tanda kontrol kualitas yang sesuai.

Lingkup pipa baja untuk pipa gas:

- - dalam sistem pasokan gas dengan tekanan hingga 1,6 MPa - pipa air dan gas (GOST 3262-75) dengan lubang nominal hingga 80 mm;

- - dalam pipa gas dengan tekanan berbeda - pipa baja seamless (GOST 8734-75 dan GOST 8732-78) yang tahan tekanan hingga 10 MPa;

- - dalam pipa gas dengan pipa las longitudinal bertekanan tinggi (GOST 10704-76) dengan diameter 30 hingga 426 mm dan ketebalan dinding 3 hingga 12 mm.

Keuntungan pipa baja untuk gas

Pipa baja untuk pipa gas:

- - tahan lama;

- - tahan terhadap tekanan internal;

- - ekspansi linear pipa baja adalah 20 kali lebih kecil dari pipa yang terbuat dari polietilen;

- - sesak gas seratus persen, yang menghilangkan kebocoran gas.

Kerugian dari pipa baja untuk gas:

- - Kecenderungan korosi, menyebabkan penurunan rongga internal;

- - berat relatif besar;

- - Instalasi yang melelahkan dan memakan waktu;

- - konduktivitas termal yang tinggi, yang mengarah pada pembentukan kondensat pada permukaan luar, sebagai akibatnya proses korosi dimulai;

- - sambungan las - yang paling rentan terhadap karat;

- - pembatasan panjang produk yang dikirim;

- - fleksibilitas terbatas.

Instalasi pipa gas

Persyaratan gas:

- - situasi harus sepenuhnya konsisten dengan proyek;

- - pada pipa gas isolasi dengan baja yang mana pipa gas;

- - semua koneksi harus benar-benar rapat, bukan anti bocor;

- - pipa harus pas dengan dasar;

- - tempat tidur harus dijaga;

- - elemen wajib adalah saluran air (untuk drainase kondensat dari permukaan luar) dan sambungan ekspansi (untuk menetralkan ekspansi linier pipa).

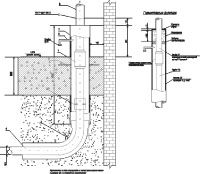

Parit untuk pipa gas tidak dapat disiapkan sebelumnya. Bagian bawahnya harus dibersihkan dari puing-puing dan batu. Pipa gas dipasang dari elemen terpisah yang dilas di luar parit. Saat menurunkan elemen individu ke dalam parit, tumbukan pada dinding atau bagian bawah tidak diperbolehkan. Jika pipa gas diletakkan di musim dingin, parit harus digali agar tanah tidak segera beku sebelum meletakkan elemen-elemennya. Di tanah berbatu, lapisan pasir (sekitar 200 mm) diperlukan.

Isolasi permukaan luar pipa baja

Jika pipa diletakkan di tanah, itu terkena korosi dan arus liar yang menghancurkan dindingnya. Untuk memperpanjang umur pipa, pipa dilapisi dengan berbagai bahan isolasi anti-korosi di pabrik. Selama transportasi dan pemasangan, pipa harus ditangani dengan hati-hati, karena cukup sulit untuk mengembalikan isolasi di lapangan.

Namun demikian, selama instalasi, pekerjaan diperlukan untuk mengisolasi sambungan yang terbentuk setelah pengelasan elemen individual dari pipa. Untuk tujuan ini, berbagai lapisan anticorrosion dibuat berdasarkan bahan bitumen dan roll (kertas kraft atau polimer) digunakan. Tergantung pada sifat-sifat tanah, isolasi anti-korosi bisa normal, diperkuat atau sangat diperkuat.

Pipa dibersihkan ke kilau logam. Kemudian primer diterapkan padanya. Damar wangi bituminous dibuat dalam boiler bituminous dan diaplikasikan pada primer menggunakan kaleng penyiraman saat sedang panas. Di atas damar wangi, gulungan bahan isolasi dililit di atas pangkuan.

Isolasi internal pipa baja

Bahan epoksi paling sering digunakan untuk insulasi internal pipa baja. Mereka mencegah korosi pada permukaan bagian dalam dan terjadinya endapan lain, menjaga throughput tetap konstan.

Pipa untuk mengangkut gas tidak hanya terdiri dari pipa baja, tetapi juga dari katup, katup hidrolik, sambungan ekspansi dan perangkap kondensat. Cranes terbuat dari besi cor, baja dan perunggu dengan diameter 15 - 700 mm. Gerbang bertindak sebagai alat mematikan - untuk mematikan gas, air disuplai ke pipa, yang mengisi bagian bawah rana, mengganggu aliran gas. Untuk menyambung kembali gas, air dihilangkan dengan membersihkan. Uji kekuatan katup dilakukan di pabrik.

Kompensator dipasang di sumur dan terhubung ke pipa gas. Pada suhu minus, mereka diregangkan sebelum pemasangan, dan pada suhu positif, mereka dikompresi. Pengumpul kondensat mengumpulkan kondensat dari pipa gas, oleh karena itu mereka dipasang pada titik yang lebih rendah. Secara berkala, air harus dikeluarkan dari perangkat ini.

Bahan dan produk teknis yang digunakan dalam sistem pasokan gas, pertama-tama, harus dapat diandalkan dan memenuhi persyaratan standar negara atau spesifikasi teknis yang disetujui dalam pesanan yang ditetapkan dan lulus pendaftaran negara sesuai dengan GOST 2.114–70 * (XXXXXX). Secara tradisional, pipa baja digunakan untuk pipa gas. Namun dalam beberapa tahun terakhir, pipa polietilen, vinil-plastik, dan semen asbes semakin banyak digunakan, terutama untuk pengangkutan gas-gas terkait dengan kandungan lebih dari 3% hidrogen sulfida, serta dengan aktivitas korosi tanah yang sangat tinggi dan dengan adanya arus yang menyimpang.

Untuk pipa gas antar-pemukiman bawah tanah dengan tekanan hingga 0,6 MPa dan pipa gas bawah tanah dengan tekanan hingga 0,3 MPa diletakkan di wilayah pemukiman, pipa polietilen digunakan sesuai dengan Peraturan Keselamatan Gosgortekhnadzor dari Federasi Rusia PB 12-529-03. Juga diizinkan untuk meletakkan pipa gas dari pipa polietilen tekanan 0,3-0,6 MPa di wilayah permukiman dengan satu, dua lantai dan bangunan pondok dengan populasi hingga 200 penduduk. Di wilayah kota dan perusahaan industri yang jenuh dengan utilitas, pipa gas dari pipa non-logam tidak dibangun.

Sertifikat pabrikan atau sertifikat dengan ekstrak dari sertifikat yang mengkonfirmasi kepatuhan mereka dengan persyaratan Sec. 11 SNIP 2.04.08–87 (XXX). Dengan tidak adanya dokumen, analisis kimia dan pengujian mekanis sampel yang diambil dari setiap batch pipa dengan lelehan yang sama dilakukan, mengkonfirmasikan kesesuaian kualitas dengan persyaratan saat ini. Jika tidak mungkin untuk menetapkan kepemilikan pipa ke satu lelehan, analisis dan pengujian harus dilakukan pada sampel dari setiap pipa.

Pipa baja. Sesuai dengan rekomendasi SNiP 2.04.08-87, pipa dibuat dari baja karbon kualitas biasa menurut GOST 380-71 atau baja berkualitas tinggi menurut GOST 1050-74, dilas dengan baik dan mengandung karbon tidak lebih dari 0,25%, sulfur 0,056% dan fosfor 0,046%.

Pipa baja tersedia dalam 2 jenis: dilas (jahitan lurus dan spiral) dan tanpa jahitan (panas, panas atau dingin). Untuk konstruksi pipa gas, pipa digunakan yang memenuhi persyaratan SNiP 2.04.08-87 (Tabel 5.5). Pipa baja untuk pipa gas eksternal dan internal - grup B dan D, terbuat dari baja ringan yang tenang dari grup B menurut GOST 380-71 * tidak lebih rendah dari kategori 2 (untuk pipa gas dengan diameter lebih dari 530 mm dengan ketebalan dinding pipa lebih dari 5 mm - tidak lebih rendah dari 3 kategori) dari nilai St2, StZ, dan St4 dengan kandungan karbon tidak lebih dari 0,25% di dalamnya; nilai baja 08, 10, 15, 20 menurut GOST 1050-74 *; kelas baja paduan rendah 09G2S, 17GS, 17PS menurut GOST 19281-73 * tidak lebih rendah dari kategori ke-6; Baja 10G2 menurut GOST 4543-71 *. Dalam beberapa kasus, penggunaan pipa yang terbuat dari baja semi diam dan mendidih diperbolehkan:

- untuk saluran pipa gas bawah tanah di area dengan suhu luar ruang yang dihitung hingga -30 ° C inklusif;

- untuk pipa gas yang ditinggikan di daerah dengan suhu luar yang dihitung -10 ° (dari baja semi-tenang dan mendidih) dan -20 ° С inklusif (dari baja semi-tenang);

- untuk pipa gas internal dengan tekanan tidak lebih dari 0,3 MPa (3 kgf / cm 2 ) dengan diameter luar tidak lebih dari 159 mm dan tebal dinding pipa hingga 5 mm inklusif, jika suhu dinding pipa selama operasi tidak lebih rendah dari 0 ° C;

- untuk pipa gas eksternal, pipa dengan diameter tidak lebih dari 820 mm (dari baja semi-tenang) dan 530 mm (dari baja mendidih) dan ketebalan dinding tidak lebih dari 8 mm.

Di daerah dengan suhu udara luar -40 ° C, diizinkan untuk menggunakan pipa yang terbuat dari baja semi-tenang dengan diameter tidak lebih dari 325 mm dan ketebalan dinding hingga 5 mm termasuk untuk pipa gas bawah tanah eksternal, dan untuk pipa baja semi-tenang dan mendidih dengan diameter tidak lebih dari 114 mm dan tebal dinding hingga 4,5 mm.

Untuk pembuatan tikungan, bagian penghubung, dan perangkat kompensasi untuk pipa gas bertekanan sedang, tidak disarankan untuk menggunakan pipa yang terbuat dari baja semi diam dan mendidih. Untuk pipa gas eksternal dan internal tekanan rendah, termasuk untuk tikungan bengkok dan bagian penghubungnya, diperbolehkan untuk menggunakan pipa grup A-B dari baja st1 grade yang tenang, semi-tenang dan mendidih, menurut St3 "St4 dari 1-3 kategori grup AB sesuai dengan GOST 380-71 * dan 08, 10, 15, 20 menurut GOST 1050-74.

Untuk situs yang mengalami beban getaran (terhubung ke sumber getaran dalam rekah hidrolik, GRU, stasiun kompresor, dll.), Pipa baja grup B dan G harus digunakan, terbuat dari baja ringan dengan kandungan karbon tidak lebih dari 0,24% (St2, StZ tidak kurang dari kategori ke-3 menurut GOST 380-71, 08, 10, 15 menurut GOST 1050-74).

Fig. 5.3. Jenis sambungan las: a - sambungan berbentuk V yang dilas; b - sambungan las dengan cincin pencuci silinder; dalam - sambungan yang dilas dengan cincin pencuci berbentuk. 1 - pipa gas; 2 - tepi pipa yang dilarutkan; 3 - menumpulkan tepi; 4 - paku las; 5 - cincin dasar silinder;

6 - butiran cincin; Cincin underlay berbentuk 7.

Pertemuan pipa GOST 3262-75 digunakan dalam konstruksi pipa gas tekanan rendah eksternal dan internal dengan diameter nominal hingga 80 mm inklusif. Pipa yang sama dari kategori kualitas tertinggi dengan diameter nominal hingga 32 mm inklusif diperbolehkan untuk pipa gas berdenyut dengan tekanan hingga 0,6 MPa (6 kgf / cm 2), sementara bagian pipa gas yang ditekuk harus memiliki radius pengelasan setidaknya 2Dy dan suhu dinding pipa di periode operasi - tidak lebih rendah dari 0 °

Pipa seamless (GOST 8731-87 dan GOST 8733-87) berlaku untuk pipa gas fase cair LPG, dan pipa spiral-seam yang dilas dengan listrik digunakan untuk bagian lurus dari pipa gas. Selain itu, pipa menurut GOST 8731-87 dapat diterima untuk digunakan dengan inspeksi 100% pipa logam dengan metode non-destruktif.

Sambungan pipa baja harus dilakukan, sebagai aturan, dengan pengelasan. Sambungan yang dilas harus sama dengan logam dasar pipa atau memiliki faktor kekuatan yang dijamin oleh pabrikan (sesuai dengan GOST atau TU). Pipa menurut GOST 3262-75 *, lasan yang tidak memiliki karakteristik kekuatan sambungan yang dilas, dapat digunakan untuk pipa gas bertekanan rendah.

Karakteristik utama dari pipa diberikan dalam tabel. 5.8.

![]()

Pipa paduan non-ferrous. Pipa gas berdenyut untuk menghubungkan peralatan instrumentasi dan otomasi harus, sebagai suatu peraturan, dibuat dari pipa baja untuk pipa gas dengan tekanan yang sesuai. Namun, untuk koneksi mereka diperbolehkan menggunakan tembaga, bulat, ditarik, pipa canai dingin untuk keperluan umum sesuai dengan persyaratan GOST 617-72 dari tembaga merek Ml, Mlp, M2, M2r, MZr menurut GOST 859-78, tompak merek L96 sesuai dengan GOST 15527 -70 Diameter luar pipa ini adalah 30-30 mm, tebal dinding 0,5-5,0 mm. Diperbolehkan menggunakan pipa kuningan yang ditarik dan dilintir dingin (grade kuningan L63 dan L68) untuk keperluan umum (GOST 494-76). Pipa yang digambar dan digulung dingin tersedia dalam versi berikut: M lunak dan semi padat PT (dengan tekanan tarik internal yang dilepas), diameter luar 3-60 mm, tebal dinding 0,5-5,0 mm.

Pipa digulung dan digambar terbuat dari aluminium AD0, AD1 dan paduan aluminium dari grade AMts, AMg2, AMgZ, AMg5, AMgb, AB, D1, D16 menurut GOST 18475-82 digunakan. Tergantung pada bahannya, pipa dibuat dengan M anil (ADOM, AD1M, AMtsM, AMg2M, AMgZM, AMg5M, AMgbM, AVM, D1M, D16M), dikeraskan dan berumur T (ABT, D1T, D16T), dengan diameter luar 6-120 mm dan ketebalan dinding 0,5-5,0 mm.

Karet dan lengan kain-karet. Dalam operasi instalasi menggunakan bahan bakar gas, pipa gas fleksibel banyak digunakan: di stasiun pengisian gas (GFS) (saat menguras gas dari tangki kereta api), mengisi gas dengan mobil tangki, mengalirkan gas ke instalasi tangki grup, saat mengganti silinder. Karet dan selongsong kain-karet memberikan periode operasi bebas masalah yang lebih pendek, karena seiring waktu sifat fisik dan mekanik karet dan kain berubah, hingga hilangnya elastisitas.

Karet dan selang kain karet yang dimaksudkan untuk digunakan dalam sistem pasokan gas harus dipilih sesuai dengan rekomendasi yang tercantum dalam tabel. 5.7–5.8. Saat memilih selang, ketahanannya terhadap media yang diangkut harus diperhitungkan pada suhu operasi minimum. Selang dari semua kelas harus memiliki di setiap ujung perangkat khusus berbagai desain untuk koneksi ke saluran pipa dan alat kelengkapan kapal dan peralatan.

Saat menentukan panjang selongsong, kita harus mengingat kemungkinan penyusutan, yang bisa mencapai 3-4% dari total panjang selongsong. Ujung-ujung pipa di bawah selongsong harus lurus dan tidak kurang dari dua kali lipat diameter selongsong

Koneksi harus tahan tekanan hidrolikdua kali tekanan kerja di sistem, dan pneumatik uji sama dengan tekanan kerja di sistem.

Pipa polietilen. Menurut SNiP 42-01-02, pipa-pipa ini dapat digunakan untuk pasokan gas ke desa dan pemukiman pedesaan, yang memasok gas alam dari ladang gas dan gas yang tidak mengandung hidrokarbon aromatik dan terklorinasi. Mereka terbuat dari polietilen tekanan rendah bertanda "GAZ" sesuai dengan TU 6-19-051-538-85. Pipa tipe C digunakan untuk pipa gas bertekanan rendah dan sedang.

Sambungan pipa polietilen - pengelasan, pipa polietilen yang dapat dilepas dengan yang baja, dengan sambungan ekspansi dan katup penutup - pada busing untuk flens yang ditempatkan di sumur, atau dalam kasus sambungan satu bagian - dengan metode kontak lonceng di tanah.

Kedalaman pipa polietilen setidaknya 1 m ke atas pipa. Jarak standar ke bangunan dan bangunan diadopsi sesuai dengan SNiP 2.07.01-86. Penggunaan pipa polietilen untuk saluran pipa gas tidak diizinkan:

- di area dengan suhu desain di bawah -40 ° C,

- di tanah berbatu-batu,

- di tanah tipe II subsidence,

- di wilayah-wilayah wilayah yang dirusak

- di daerah dengan kegempaan lebih dari 6 poin.

Peletakan pipa gas dari pipa polietilena di atas dan di permukaan, serta di kolektor, saluran dan di dalam gedung, dilarang.

Menghubungkan dan alat kelengkapan, unit dan bagian pipa. Untuk saluran pipa gas dan peralatan gas alat kelengkapan pabrik dan bagian-bagian yang terbuat dari besi cor lunak atau baja ringan (cetakan, tempa, tempa, bengkok atau dilas) digunakan sesuai dengan standar negara dan industri (tabel 7.11).

Diizinkan untuk menggunakan bagian penghubung dan bagian, dibuat dengan mempertimbangkan persyaratan teknis dari salah satu standar untuk bagian atau bagian penghubung yang sesuai, serta dibuat atas dasar organisasi konstruksi di bawah kondisi pengujian non-destruktif sambungan las dengan metode non-destruktif.

Bahan untuk pembuatan bagian-bagian penghubung dan perinciannya adalah baja yang dilas tanpa kelim dan pipa longitudinal atau logam lembaran, logam yang memenuhi persyaratan teknis yang disebutkan dalam paragraf. 11.5–11.12 SNIP 2.04.08-87.

Flensa sambungan gas harus memenuhi persyaratan GOST 12820-80 * dan GOST 12821-80 *.

1 - pipa; 2 - lubang untuk baut; 3 - mengarah; 4 - mengelas; 5 - cincin las; 6 - bahu.

Untuk belokan pipa gas, tikungan bengkok yang dinormalisasi dari pipa seamless (pada sudut 15, 30, 45, 60, 75 dan 90 °) dengan radius (3, 4 dan 6) D n (untuk Dy ≤ 400 mm), bengkok tajam (45, 60, 90 °) dengan jari-jari (1 ÷ 5) D n (untuk Dy ≤ 500 mm) atau tikungan bengkok - kotak ulir dari besi cor yang mudah ditempa dengan Dy< 50 мм.

Pada pipa gas eksternal, koneksi flensa digunakan untuk memasang katup, katup, dan alat kelengkapan lainnya. Koneksi berulir digunakan di tempat-tempat crane, sumbat, kopling pada pengumpul kondensat dan kunci air dipasang, hentikan katup di inlet yang ditinggikan dari pipa gas bertekanan rendah dan koneksi instrumentasi. Pada pipa gas internal, koneksi flens dan ulir hanya diizinkan untuk menghubungkan katup penutup, instrumentasi, dan peralatan. Koneksi plug-in harus dapat diakses untuk inspeksi dan perbaikan. Untuk koneksi berulir yang paling umum adalah silindris benang pipa (GOST 6357-81). Dalam beberapa kasus, ini berlaku benang metrik (GOST 24705-81) atau berbentuk kerucut (GOST 6111-52 *).

Bahan penyegelan. Untuk menutup sambungan bergelang, gasket yang terbuat dari bahan yang tercantum dalam Tabel 1 harus digunakan. 5.10. Gasket paronit diresapi dengan minyak silinder dan dilapisi dengan bubuk grafit. Diperbolehkan menggunakan gasket dari bahan penyegel lain yang memberikan keketatan tidak kalah dibandingkan dengan bahan yang diberikan dalam tabel. 5.10 (dengan mempertimbangkan parameter dari medium, tekanan dan suhu). Untuk memberikan sifat tahan api pada gasket, gasket logam bergelombang dapat digunakan.

Untuk menyegel koneksi berulir, Anda harus menggunakan untaian combed rami (GOST 10330-76 **), dilapisi dengan minium atau timah putih; sealant fluoroplastik dalam bentuk pita atau kabel.

Untuk pemasangan koneksi berulir, pasta pas buatan pabrik dapat digunakan. Dianjurkan untuk menggunakan pasta yang pas dan pita polimer dekat boiler, pembakar pada suhu di atas 60 ° C.

Untuk menyegel gasket, case dan tempat-tempat lewat pipa gas melalui dinding dan fondasi struktur, digunakan resin atau untai rami berinsulasi bitumen.

Kotak isian dan minyak. Bahan untuk pembuatan kemasan kotak isian dipilih sesuai dengan GOST 5152-84. Karakteristik teknis gasket, yang paling banyak digunakan dalam sistem pasokan gas, disajikan dalam tabel. 5.11.

Untuk unit gesekan tanpa air pada suhu hingga 115 ° C, pelumas berbasis konstalin digunakan - pelumas tahan api plastik yang terdiri dari minyak bumi yang dikentalkan dengan garam natrium dari asam lemak yang lebih tinggi.

Untuk katup sumbat perunggu, pelumas tahan panas dari komposisi berikut digunakan,% berat: mika tanah - 2; sabun natrium - 35 ± 4; oli mesin - 58 ± 5. Untuk perlindungan korosi jangka pendek pada permukaan logam yang diolah, minyak padat atau gemuk dan pasta pelestarian khusus digunakan.

Pembersihan permukaan logam dari korosi dilakukan dengan minyak tanah atau serbuk yang dibuat dari 50 g sabun halus dan 50 g tripoli (batuan sedimen opal berpori halus berpori halus atau semen dengan semen halus yang digunakan dalam campuran konstruksi kering sebagai mikrofiller aktif). Cuci bagian - bensin penerbangan, roh putih atau aseton.

Untuk penyimpanan di gudang, hasil terbaik disediakan oleh minyak meriam PVK (GOST 19537-83), terbuat dari minyak bumi, dikentalkan dengan petrolatum dan ceresin dengan aditif anti-korosi, atau minyak pengawet.

Katup penghenti pipa. Nama ini berarti berbagai macam perangkat yang dirancang untuk mengontrol arus medium (cair, gas, gas-cair, dll.) Yang diangkut melalui saluran pipa. Dengan bantuan katup, pasokan dihidupkan / dimatikan, tekanan atau arah aliran gas atau cairan diubah, tingkat cairan dikendalikan, dan pembuangan gas dan cairan otomatis.

Bagian utama dari katup adalah perangkat pengunci atau throttle dan drive. Mereka tertutup dalam wadah tertutup, di dalam mana rana bergerak. Rumah ini dilengkapi dengan ujung penghubung, yang dipasang secara hermetis pada pipa. Gerakan rana di dalam rumah relatif terhadap perubahan kursinya resistensi hidrolik bagian ini sebenarnya adalah wilayahnya.

Sadel - bagian dari permukaan bagian dalam rumahan atau bagian yang bautnya dikawinkan dengan lintasan tertutup. Memperkuat perangkat tergantung pada tujuan disebut:

- penguncian - dirancang untuk pemisahan kedap udara

- bagian dari pipa atau peralatan;

- throttle - dirancang untuk secara akurat mengontrol area lintas - tahanan hidraulik.

Klasifikasi rebar. Menurut GOST 356-80 saat ini, alat kelengkapan dan bagian penghubung pipa ditandai oleh kondisional, pengujian dan tekanan kerja. Tergantung pada tekanan kondisional, tulangan dapat dibagi menjadi tiga kelompok utama:

- tekanan rendah (ru - hingga 1,0 MPa);

- tekanan rata-rata (ru \u003d 1,6 ÷ 6,4 MPa);

- tekanan tinggi (ru \u003d 6,4 ÷ 40,0 MPa).

Tekanan bersyarat - parameter yang menjamin kekuatan tulangan dan memperhitungkan tekanan kerja dan suhu kerja. Tekanan bersyarat sesuai dengan tekanan kerja yang diizinkan untuk produk ini pada suhu normal - dengan peningkatan suhu, sifat-sifat bahan struktural memburuk. Tekanan yang ditunjukkan untuk alat kelengkapan selalu berlebihan (hanya dinegosiasikan mutlak). Temperatur pengoperasian - suhu kontinu maksimum media kerja tanpa memperhitungkan kenaikan jangka pendek yang diizinkan oleh kondisi teknis. Kelebihan 5% dari tekanan kerja aktual yang ditentukan dalam standar atau katalog diperbolehkan.

Ketika memilih bahan penguat untuk pasokan gas, kondisi operasi harus diperhitungkan, yaitu: tekanan dan suhu gas sesuai dengan data dalam tabel. 5.14.

Kisaran ukuran utama fitting - diameter nominal Dy - diameter internal nominal pipa tempat fitting ini dipasang. Berbagai jenis tulangan dengan saluran bersyarat yang sama dapat memiliki bagian aliran yang berbeda. Bagian kondisional tidak harus bingung dengan lubang di katup, pada saat yang sama, lubang kondisional tidak bertepatan dengan diameter pipa yang sebenarnya.

Tergantung pada tujuannya, perlengkapan pipa dibagi ke dalam kelas-kelas berikut:

I - shut-off, dirancang untuk benar-benar mematikan aliran medium;

II - mengatur, mengendalikan tekanan atau laju aliran media dengan mengubah area aliran;

III - keamanan, menyediakan pelepasan sebagian media, jika perlu, atau penghentian total pasokannya untuk mencegah peningkatan tekanan yang mengancam kekuatan sistem, serta mencegah aliran balik media yang tidak dapat diterima karena alasan teknologi;

IV - tangki, kontrol dan katup lainnya untuk berbagai keperluan.

Setiap kelas menurut prinsip tindakan dibagi menjadi dua kelompok (tabel 5.15), dan kelas dan kelompok dibagi berdasarkan jenis penguatan (tabel. 5.16). Selain itu, tulangan masing-masing jenis memiliki karakteristik tambahan untuk tujuan dan desain yang dimaksudkan.

Metode penggabungan fitting. Metode utama adalah flensa, kopling, trunnion, dilas (satu potong). Flange fitting sering digunakan, keuntungannya jelas: kemungkinan pemasangan ganda dan turun pada pipa, keandalan sambungan penyegelan dan kemungkinan pengetatan, kekuatan besar dan kesesuaian untuk berbagai tekanan dan lintasan. Kerugiannya termasuk kemungkinan melonggarkan pengetatan dan kehilangan keketatan, kompleksitas komparatif perakitan dan pembongkaran, ukuran besar dan berat.

Untuk fiting cor kecil dengan lubang nominal hingga 50 mm (terutama besi cor), sambungan kopling sering digunakan, ruang lingkup utamanya adalah fiting tekanan rendah dan sedang.

Untuk alat kelengkapan kecil bertekanan tinggi yang terbuat dari tempa atau produk canai, sambungan trunnion dengan ulir eksternal untuk mur pengikat digunakan.

Sambungan yang dilas memberikan keketatan jangka panjang yang absolut pada sambungan, mengurangi berat total katup dan perpipaan. Kerugian dari sambungan las adalah sulitnya pembongkaran dan penggantian fitting.

Jenis-jenis katup yang umum. Bergantung pada sifat pergerakan elemen penutup, katup penutup dibagi ke dalam tipe berikut (lihat tabel 5.17):

- katup gerbang;

- derek

- katup

- kunci putar.

Kait - alat pengunci yang menghalangi jalur dengan menggerakkan rana ke arah tegak lurus terhadap pergerakan aliran media yang diangkut. Dibandingkan dengan jenis katup lainnya, katup memiliki keunggulan sebagai berikut:

- resistensi hidrolik tidak signifikan dengan bagian yang sepenuhnya terbuka;

- kurangnya belokan arus;

- kemungkinan aplikasi untuk tumpang tindih

- aliran media viskositas tinggi;

- kemudahan perawatan;

- kemampuan untuk memasok media ke segala arah.

Kerugian umum untuk semua desain katup termasuk:

- ketidakmampuan untuk digunakan untuk lingkungan dengan inklusi kristal;

- penurunan tekanan kecil yang diizinkan melintasi katup (dibandingkan dengan katup);

- kecepatan rana rendah;

- kemungkinan mendapatkan palu air pada akhir stroke;

- tinggi tinggi;

- kesulitan dalam memperbaiki permukaan perapat yang aus selama operasi;

- ketidakmampuan untuk menggunakan pelumasan konstan pada permukaan perapat kursi dan katup.

Saat menutup katup, elemen penguncian tidak menemui reaksi medium yang terlihat, karena ia bergerak tegak lurus terhadap aliran, yaitu, hanya perlu untuk mengatasi gesekan. Permukaan penyegelan katup kecil, dan berkat ini, katup memberikan kekencangan yang andal.

Berbagai desain katup umumnya dapat dibagi menjadi dua jenis: baji dan paralel. Pada gilirannya, katup gerbang baji dibagi menjadi katup gerbang dengan irisan integral, elastis dan komposit, sedangkan katup paralel dibagi menjadi pelat tunggal (slide) dan disk ganda. Dalam katup yang dirancang untuk beroperasi pada tetesan tekanan tinggi di katup, untuk mengurangi gaya bukaan / penutupan, area lintasan penuh dibuat lebih kecil dari luas penampang pipa inlet (lintasan sempit).

Tergantung pada desain sistem sekrup-ke-mur, katup dengan gelindingan geser dan non-geser dibedakan. Yang terakhir harus memiliki indikator tingkat penemuan.

Bidik katup baji gerbang memiliki bentuk baji datar, dan kursi atau permukaan perapat sejajar dengan permukaan perapat rana berada pada sudut ke arah gerakan rana. Desain ini memastikan ketatnya lintasan dalam posisi tertutup dan tidak penting dari gaya penyegelan.

Pada katup paralel, permukaan perapat sejajar satu sama lain dan tegak lurus terhadap arah aliran medium. Keuntungan dari katup desain ini adalah kemudahan pembuatan rana (disk atau gerbang), kemudahan perakitan dan perbaikan, dan tidak adanya gangguan pada rana dalam posisi tertutup. Tetapi katup paralel membutuhkan gaya penutupan / bukaan yang signifikan dan ditandai dengan keausan yang parah pada permukaan perapat.

Sebagian besar katup dapat dipasang pada pipa gas horizontal dan vertikal di posisi apa pun kecuali untuk posisi spindle down. Posisi katup dengan aktuator pneumatik dan listrik diatur terutama.

Derek adalah alat pengunci di mana bagian bergerak dari rana (steker) memiliki bentuk tubuh revolusi dengan celah untuk lewatnya aliran, dan ketika aliran terhalang, berputar di sekitar sumbunya.

Tergantung pada bentuk permukaan perapat rana, katup dibagi menjadi tiga jenis: kerucut, silinder (tidak digunakan untuk peralatan gas) dan bola (dengan rana bola). Selain itu, desain crane dapat bervariasi dalam parameter lain, misalnya, dengan metode menciptakan tekanan pada permukaan penyegelan, dengan bentuk jendela bagian, dengan jumlah lintasan, menurut jenis kontrol dan drive, oleh bahan konstruksi, dll.

Konektivitas sumbat (badan) crane kerucut diatur tergantung pada sifat anti-gesekan dari bahan yang digunakan dan sama dengan 1: 6 atau 1: 7. Menurut metode menciptakan tekanan khusus antara tubuh dan steker untuk memastikan keketatan yang diperlukan dalam katup, katup dengan katup kerucut dibagi menjadi beberapa jenis berikut: ketegangan, kotak isian dengan pelumas dan dengan penjepit steker.

Kelompok derek pengencang termasuk derek kopling pengetatan ulir luas, sederhana dalam desain dan nyaman untuk menyesuaikan kekuatan pengetatan. Derek isian dicirikan bahwa tekanan spesifik yang diperlukan untuk keketatan pada permukaan penyegelan kerucut pada rumahan dan sumbat dibuat ketika kotak isian dikencangkan. Gaya pengencangan ditransmisikan ke steker, menekannya ke sadel. Derek kotak isian yang dilumasi digunakan untuk mengurangi upaya kontrol pada diameter nominal dan menengah yang besar, tekanan khusus pada permukaan perapat dan untuk mencegah permukaan kontak dari sobekan.

Katup bola banyak digunakan, memiliki semua keunggulan katup kerucut (kesederhanaan desain, aliran langsung dan resistansi hidraulik yang rendah, kekonstanan saling kontak permukaan penyegelan), yang pada saat yang sama berbeda secara menguntungkan:

- dimensi yang lebih kecil;

- peningkatan kekuatan dan kekakuan;

- peningkatan tingkat keketatan, karena desain (permukaan kontak dari permukaan perapat dari rumahan dan sumbat benar-benar mengelilingi saluran dan menutup rana katup);

- kurang manufaktur padat karya (kurangnya permesinan padat karya dan penggilingan permukaan penyegelan tubuh dan gabus).

Ball valves, terlepas dari beragam desain, dapat dibagi menjadi dua jenis utama: floating plug valves dan floating ring crane.

Fig. 5.9. Katup pengunci seri 19041 perusahaan FAS (Jerman). Karakteristik: Du - 15-200 mm (DIN 2635), ru - hingga 4 MPa, kisaran suhu pengoperasian - -40 ... + 70 ° С. Bahan kasing - GS-C25, colokan dan spindel - baja tahan karat. Diagram menunjukkan: 1. Perumahan; 2. Penutup; 3. Gabus; 4. Spindle; 5. Pegangan; 6. Segel; 7. Jepit rambut; 8. Kacang; 9. Gasket; 10. Panduan; 12. Pasang sumbat.- Katup - hentikan katup dengan gerakan translasi rana searah dengan arah aliran media yang diangkut. Rana digerakkan dengan mengencangkan spindel ke dalam travel nut. Pada dasarnya, katup dirancang untuk memblokir aliran, tetapi seringkali perangkat pelambatan dengan karakteristik aliran apa pun dibuat atas dasar mereka.

Dibandingkan dengan jenis katup lainnya, katup memiliki keunggulan sebagai berikut:

kemampuan untuk bekerja pada tekanan tinggi turun pada spool dan pada tekanan kerja tinggi;

- kesederhanaan desain, pemeliharaan dan perbaikan;

- stroke rendah gelendong (dibandingkan dengan katup gerbang) diperlukan untuk memblokir bagian (biasanya tidak lebih dari 1 / 4Dy);

- dimensi dan berat keseluruhan kecil;

- kebocoran ketatnya lorong;

- kemungkinan digunakan sebagai badan pengawas dan pemasangan pada pipa di posisi apa pun (vertikal / horizontal);

- keamanan tentang terjadinya palu air.

Untuk mematikan aliran dalam pipa dengan lubang nominal kecil dan tetesan tekanan tinggi, katup adalah satu-satunya jenis katup penutup. Keuntungan dari katup di atas katup gerbang adalah juga bahwa di dalamnya segel spool dapat dengan mudah dibuat dari karet atau plastik, sementara kekuatan penyegelan berkurang secara signifikan, dan ketahanan korosi seal meningkat. Kerugian katup umum meliputi:

- resistensi hidrolik yang tinggi;

- ketidakmungkinan penggunaannya pada aliran media yang sangat terkontaminasi;

- panjang konstruksi lebih lama (dibandingkan dengan katup gerbang dan katup kupu-kupu);

- aliran medium hanya dalam satu arah yang ditentukan oleh desain katup;

- biaya yang relatif tinggi.

Namun, tidak ada alternatif untuk katup untuk mengontrol aliran dengan tekanan kerja yang tinggi, serta suhu rendah atau tinggi dari media kerja.

Klasifikasi berbagai desain katup dapat dilakukan sesuai dengan beberapa kriteria:

- dengan desain - katup straight-through, angle, straight-through dan mixing;

- dengan janji - penguncian, penguncian-regulasi dan khusus;

- dengan desain perangkat throttle - dengan gulungan dan jarum berprofil;

- pada desain daun jendela - disk dan diafragma;

- menurut metode penyegelan kotak isian gelendong dan bellow.

Karakteristik katup yang digunakan dalam sistem pasokan gas diberikan dalam tabel. 5.15.

Pemilihan perlengkapan. Dalam desain dan konstruksi sistem pasokan gas, serta dalam peralatan gas unit dan aparatur di perusahaan industri dan kota, pilihan alat kelengkapan ditentukan oleh organisasi desain dengan mempertimbangkan sifat fisikokimia, tekanan dan suhu lingkungan kerja dan udara sekitar, serta persyaratan dokumen peraturan teknis terkini.

Desain dan bahan dari katup yang digunakan harus memastikan operasi yang andal dan aman dari sistem pada parameter yang ditentukan, dengan mempertimbangkan ledakan dan bahaya kebakaran dari gas yang mudah terbakar. Peralatan listrik dari aktuator dan elemen lain dari katup pipa harus memenuhi persyaratan keselamatan ledakan yang ditentukan dalam Aturan Instalasi Listrik (PUE).

Persyaratan dasar untuk katup yang dipasang pada pipa gas:

- kekuatan dan sesak bocor, terlepas dari arah gerakan gas, memenuhi persyaratan GOST 9544-2005;

- ketahanan korosi;

- keamanan ledakan;

- operasi yang andal dan kemudahan perawatan;

- penutupan dan pembukaan cepat;

- resistensi hidrolik minimum untuk saluran gas;

- kemampuan untuk mengontrol saluran gas;

- panjang konstruksi pendek;

- berat kecil dan dimensi keseluruhan.

Kekuatan tulangan ditentukan terutama oleh tekanan dan suhu kerja, yang dapat memiliki nilai dalam kisaran yang luas. Ketika memilih alat kelengkapan untuk pipa gas, sifat logam berikut harus dipertimbangkan:

- Gas memiliki sedikit atau tidak berpengaruh pada logam besi, sehingga alat kelengkapannya bisa dari baja dan besi tuang. Harus diingat bahwa, karena sifat mekanis yang tidak cukup tinggi, sambungan besi tuang dapat digunakan pada tekanan tidak melebihi 1,6 MPa. Saat menggunakan alat besi tuang, penting untuk mengecualikan kondisi di mana flensanya akan bekerja dalam menekuk.

- Standar teknis membatasi penggunaan perlengkapan besi cor di atmosfer yang mudah meledak;

- Gas yang mengandung hidrogen sulfida dalam jumlah yang signifikan (lebih dari 2 g per 100 m 3 ), cukup aktif mempengaruhi perunggu dan paduan tembaga lainnya, sehingga tidak disarankan untuk menggunakan alat kelengkapan dengan permukaan perapat perunggu (cincin). Ini juga harus diingat ketika permukaan perapat dari kursi dan katup dikerjakan pada bagian yang sesuai yang terbuat dari logam besi (mis. Tanpa memasukkan cincin dari baja tahan karat dan logam non-ferrous), permukaan ini mudah aus pada kondisi operasi dan korosi selama penyimpanan;

- Baja tahan karat tahan terhadap gas dan penyimpanan. Untuk alat kelengkapan yang kritis, cincin pemasukan stainless steel bisa direkomendasikan;

- Cincin pengikat yang terbuat dari babbitt dapat digunakan untuk gas yang mudah terbakar untuk katup jenis katup, yang dioperasikan pada suhu rendah;

- Cincin-O yang terbuat dari karet hanya digunakan pada fiting katup pada suhu hingga 50 ° C dan tekanan hingga 1,0 MPa;

Saat menyimpan dan mengangkut gas yang mudah terbakar, kapasitas panas minimum dari katup diperlukan sehingga ketika dihidupkan, waktu pendinginan hingga suhu cairan sekecil mungkin. Tubuh katup harus memiliki konsumsi logam kecil dengan kekuatan yang cukup tinggi.

Saat menyimpan, memasang dan mengoperasikan alat kelengkapan pipa, persyaratan berikut harus dipenuhi:

- sebelum memasang alat kelengkapan, pipa harus dibersihkan secara menyeluruh, dan pasir dan timbangan;

- fiting yang menunjukkan arah pergerakan medium (panah pada badan), dipasang pada pipa hanya dengan cara yang sesuai;

- saat memasang katup flensa, perlu bahwa flensa dan lubang baut bertepatan dengan lubang pada flensa katup; kencangkan baut secara merata dan dengan kunci pas normal;

- tempat pemasangan fiting harus menyala, dan jalur antara fiting dan struktur bangunan harus memenuhi standar untuk memastikan pemeliharaan dan inspeksi yang aman;

- di uji hidrolik Katup katup harus sepenuhnya terbuka untuk daya tahan;

- dilarang menggunakan katup penutup sebagai pengatur atau pelambatan;

- dilarang menggunakan pengungkit tambahan saat menutup dan membuka katup;

- utas eksternal spindel harus dilumasi setidaknya 1 kali per bulan;

- untuk menyimpan alat kelengkapan di gudang dalam kemasan pabrikan atau dalam bentuk yang tidak dibungkus (diperlukan dengan colokan) pada rak di ruang kering. Selama penyimpanan jangka panjang, setiap enam bulan perlu untuk mengganti pelumas pada permukaan produk yang dirawat dan menghilangkan kotoran atau karat yang terdeteksi;

- menggunakan alat kelengkapan untuk tujuan yang dimaksudkan sesuai dengan instruksi dalam lembar data teknis, kondisi teknis, standar atau ketentuan khusus pesanan;

- dilarang untuk melakukan pekerjaan untuk menghilangkan cacat dan mengganggu segel di hadapan tekanan dalam pipa gas;

- baut dan stud kelenjar harus dikencangkan secara merata untuk menghindari distorsi;

- jika kebocoran fatal ditemukan di dalam gasket (antara tubuh dan penutup) dan di dalam katup, katup harus dikeluarkan dari pipa gas, dibongkar dan diperiksa dengan cermat. Cacat pada permukaan perapat harus dihilangkan dengan inlet atau lapping, jika kemungkinan perbaikan seperti itu disediakan oleh desain;

- fiting yang dimaksudkan untuk instalasi kritis dalam operasi, cadangan atau perbaikan diperhitungkan dan dicatat dalam daftar khusus yang menunjukkan waktu pemasangan, inspeksi dan perbaikan produksi, jenis perbaikan dan kondisi setelahnya;

- personel pemeliharaan yang melakukan pelestarian dan de-pelestarian katup harus memiliki peralatan pelindung individu dan mematuhi persyaratan keselamatan kebakaran.

Katup serba guna sebelum instalasi dikenakan pengujian berikut:

- crane - untuk kekuatan dan kepadatan bahan bagian dengan air atau udara dengan tekanan 0,2 MPa; kekencangan rana, kotak isian dan segel gasket - tekanan udara sama dengan 1,25. Cranes yang dirancang untuk tekanan kerja minimal 0,04 MPa harus diuji dengan tekanan 0,05 MPa;

- katup gerbang - untuk kekuatan dan kerapatan material dengan tekanan air 0,2 MPa, dan juga untuk kerapatan dengan tekanan udara 0,1 MPa; untuk kekencangan rana - dengan menuangkan minyak tanah, sedangkan hasil pengujian harus memenuhi persyaratan untuk katup dari kelas sesak yang sesuai.

Katup serba guna yang dipasang pada pipa gas tekanan sedang dan tinggi diuji sebagai berikut:

- crane - untuk kekuatan dan kepadatan material dengan tekanan air sama dengan 1,5 dari kerja maksimum, tetapi tidak kurang dari 0,3 MPa; kekencangan penutup rana, paking dan kotak isian - dengan tekanan udara sama dengan 1,25 dari kerja maksimum;

- katup dan katup untuk kekuatan dan kerapatan material - dengan tekanan air sama dengan 1,5 dari tekanan kerja maksimum, tetapi tidak kurang dari 0,3 MPa dengan uji kepadatan tambahan dengan udara, sambil memeriksa ketatnya kotak isian dan gasket; untuk sesak rana - diisi dengan minyak tanah. Dalam hal ini, hasil pengujian harus memenuhi persyaratan untuk katup dari kelas sesak yang sesuai.

Pengujian katup dilakukan pada tekanan konstan untuk waktu yang dibutuhkan untuk inspeksi menyeluruh, tetapi tidak kurang dari 1 menit. "Berkeringat" dari logam, serta bagian dari media yang melaluinya, kotak isian dan gasket, tidak diperbolehkan.

Perangkat untuk melindungi bagian-bagian pipa gas dan katup dari kerusakan. Unit tersebut meliputi karpet, lubang palka, sambungan, sambungan ekspansi dan penutup. Karpet melindungi pipa gas yang masuk ke permukaan bumi - keran, sumbat, tabung pengumpul kondensat, segel air, konduktor kontrol - dari kerusakan mekanis. Secara tradisional, karpet dan lubang palka dibuat dari kasing besi dan tutup berengsel, tetapi akhir-akhir ini material lain semakin banyak digunakan. Untuk mencegah subsidensi, karpet dan palka dipasang pada bantal beton dengan penguat ringan. Kopling pengaman dari dua belahan kopling dipasang untuk meningkatkan keandalan operasional pipa gas bertekanan tinggi dan menengah dengan ketidakpastian las atau ketidaksempurnaannya.

Kompensator digunakan untuk mengurangi tekanan yang disebabkan oleh perubahan suhu tanah pada flensa fitting besi cor, serta untuk kemungkinan pembongkaran, penggantian gasket, dan pemasangan selanjutnya. Sambungan ekspansi lensa yang dipasang pada pipa gas bawah tanah di sumur bersama dengan fiting terbuat dari baja lembaran dalam bentuk setengah-lensa terpisah yang dilas satu sama lain. Untuk memastikan kondisi pembongkaran dan pemasangan yang normal, serta untuk meredakan tekanan suhu dari flensa katup, kompensator dua lensa yang terdiri dari empat lensa setengah digunakan. Kompensator lensa dipasang dalam keadaan terkompresi, dengan mempertimbangkan kemampuan kompensasi maksimum dan gaya aksial. Kemampuan kompensasi maksimum dari kompensator dipahami sebagai perubahan dua sisi dalam panjangnya. Untuk kompensator multi-lensa, kemampuan ini ditentukan oleh jumlah kemampuan kompensasi masing-masing lensa.

Kasing digunakan untuk melindungi pipa gas dari pengaruh mekanis yang terletak di atas dan di bawahnya dan untuk mencegah masuknya gas jika pipa pecah atau bocor. Perangkat case sederhana, yang berfungsi untuk meletakkan pipa gas melalui fondasi, dinding bangunan dan struktur, ditunjukkan pada Gambar. 5.11.

Titik kontrol gas (HF) perusahaan industri dan kota sedang dibangun di gedung terpisah dan dirancang untuk memasok gas ke beberapa konsumen besar (bengkel, rumah boiler). Pematahan hidraulik dengan tekanan saluran masuk tidak lebih dari 0,6 MPa dapat ditempatkan dalam lampiran untuk bangunan industri dari tingkat ketahanan api I dan II dengan produksi yang diklasifikasikan sebagai bahaya kebakaran untuk kategori G dan D. Unit kontrol gas (GRU) dan titik kontrol dan pengaturan (KRP) dipasang secara langsung di lokasi bengkel dan ruang ketel, di mana unit yang menggunakan gas berada.

Komposisi rekah hidrolik (GRU, PKK) meliputi:

- pembersih filter;

- regulator tekanan;

- perangkat keamanan, penguncian, dan pembuangan;

- katup penutup;

- Instrumentasi;

- unit pengukur aliran gas (meter atau pelat orifice).

Gas tekanan awal melalui katup memasuki filter, di mana ia dibersihkan dari kotoran mekanik. Gas yang dimurnikan melewati katup pemutus pengaman, yang dirancang untuk mematikan pasokan gas jika terjadi penyimpangan darurat (maksimum dan minimum) dari tekanan outlet. Kemudian gas memasuki regulator tekanan, simpul utama dari setiap unit kontrol gas. Ini mengurangi tekanan gas ke yang telah ditentukan dan secara otomatis mempertahankannya terlepas dari perubahan aliran gas. Regulator tekanan dan katup pemutus pengaman terhubung ke pipa gas outlet melalui sistem perpipaan impuls.

Saluran kontrol rekah hidrolik memiliki pipa gas bypass (bypass). Ketika perangkat saluran kontrol gagal atau selama pekerjaan pemeliharaan dan perbaikan, katup sebelum filter dan setelah regulator ditutup, yaitu, fraktur hidrolik dipindahkan ke jalur bypass di mana dua katup pemutus dipasang: yang pertama beroperasi dalam mode throttle, mengambil yang utama tekanan diferensial, dan yang kedua - dalam mode katup, mempertahankan tekanan output yang telah ditentukan sebelumnya konstan.

Alat pelepas keselamatan dirancang untuk mengurangi tekanan keluar gas setelah regulator dengan pendarahan bagian gas ke atmosfer. Itu harus diatur ke tekanan yang lebih rendah dari tekanan batas maksimum katup penutup. Dengan penurunan tajam dalam aliran gas (disebabkan, misalnya, dengan mematikan bagian dari unit konsumsi gas), regulator tidak segera mengembalikan tekanan yang ditetapkan, dan tekanan gas dalam sistem pasokan gas setelah regulator meningkat secara singkat. Relief valve dan lepaskan.

Dalam mode darurat, katup pelepas tidak akan dapat mengurangi tekanan outlet karena laju aliran rendah. Tekanan gas setelah regulator akan meningkat hingga mencapai tekanan cut-off dari katup pemutus pengaman, yang mematikan pasokan gas ke rekahan hidrolik.

Patah hidrolik dirancang untuk operasi otomatis. Untuk pemantauan berkala terhadap operasi instrumen dan peralatan, pengukur tekanan dipasang, dan untuk meteran meter aliran.

Dalam praktiknya, rekahan hidrolik dari berbagai jenis digunakan: satu dan dua tahap (dua regulator dipasang secara seri); tunggal, ganda dan tiga (tiga jalur kontrol dipasang secara paralel). Pengurangan tekanan gas dua tahap digunakan untuk keselamatan dan pengurangan kebisingan.

Pemasangan paralel dari jalur kontrol dibenarkan ketika kapasitas regulator tekanan tidak memberikan laju aliran gas yang diperlukan atau ketika laju aliran gas di pabrik berubah tajam dalam batas yang lebih besar daripada perubahan yang diizinkan dalam kapasitas regulator. Dalam operasi paralel dua atau lebih garis kontrol rekahan hidrolik, masing-masing diatur ke tekanan keluaran yang sedikit berbeda dari tekanan pada saluran yang berdekatan. Dalam hal ini, saluran dihidupkan dan dimatikan secara otomatis, tergantung pada beban.

Untuk menghitung dan memilih pengatur tekanan, serta untuk menentukan pengaturan peralatan, perhitungan hidrolik dari pipa gas sebelum dan sesudah pematahan hidrolik dilakukan dan kehilangan tekanan ditentukan, dan pengaturan dihitung sesuai dengan parameter yang dihitung dan ditentukan selama operasi.

Tekanan cut-off gas minimum diambil dari tekanan gas minimum di depan burner, dengan memperhitungkan kehilangan tekanan pada pipa gas. Mode pengaturan yang diusulkan dapat disesuaikan tergantung pada tekanan gas dan jenis pembakar gas.

Titik kontrol dan distribusi (PKP), dibuat dalam bentuk unit kompak, banyak digunakan dalam sistem pasokan gas otonom dengan konsumsi bahan bakar rendah dan sedang.

Desain katup kontrol perusahaan FAS (Jerman) meliputi regulator tekanan dan meter gas. Titik kontrol dan distribusi sepenuhnya dirakit dalam kabinet baja. Koneksi ke KRP dilakukan di bagian bawah kabinet menggunakan sambungan dengan benang pipa berbentuk kerucut atau silinder.

Desain ini menyediakan perlindungan multi-tahap jika terjadi situasi darurat:

- Dalam hal terjadi kegagalan daya, katup elektromagnetik menutup, menghentikan pasokan gas;

- Jika terjadi putus pipa, saluran gas dimatikan menggunakan katup berkecepatan tinggi;

- Dalam hal terjadi kebocoran gas di ruangan di mana perangkat kontrol gas berada, katup elektromagnetik menutup, sehingga mematikan pasokan gas.

Ruang lingkup pengiriman PKK meliputi

- Lemari baja;

- Meteran gas;

- Regulator tekanan (Gbr. 5.13);

- Kopling;

- Katup bola;

- Pengukur tekanan;

- Katup pemutus kecepatan tinggi;

- Senyawa-T;

- Katup pelepas solenoida.

Pengurangan kebisingan dalam rekahan hidrolik / rekah. Dengan biaya tinggi dan penurunan tekanan, kebisingan dan getaran dapat terjadi pada regulator, yang intensitasnya ditentukan oleh mode operasi teknologi peralatan, desain perangkat kontrol, dan sifat akustik dari bangunan rekah hidrolik. Kebisingan dari bangunan rekahan hidrolik didistribusikan terutama melalui pintu, jendela, sistem ventilasi (deflektor, daun jendela, dll.) Dan bukaan lainnya. Sumber kebisingan utama adalah:

- perangkat katup pengatur tekanan;

- elemen garis yang terletak setelah regulator;

- kompensator lensa, tikungan curam, keran, katup rana, dll.

- pipa gas keluar.

- mengurangi kebisingan di sumber itu sendiri dengan mengurangi frekuensi dan zona riak;

- melokalisasi kebisingan karena isolasi suara dari sumber kebisingan;

- meningkatkan kerapatan akustik dari bangunan rekah.

Untuk rekahan hidrolik yang ada, disarankan untuk menggunakan perlindungan pasif berdasarkan penggunaan bahan dan struktur penyerap suara agar kedap suara node yang paling "berisik" dari garis kontrol dan meningkatkan kerapatan akustik dari pemasangan rekahan hidrolik itu sendiri. Metode berikut termasuk dalam jenis perlindungan ini:

- menerapkan pelapis yang menyerap suara ke permukaan luar

- pipa dan perlengkapan gas;

- pemasangan casing kedap suara;

- dilapisi dengan bahan penyerap suara dari permukaan internal diffuser, kap deflektor gas buang dan bukaan kisi-kisi louvre (dalam hal ini, perlu untuk mempertahankan pertukaran udara normatif ventilasi);

- meningkatkan kerapatan akustik jendela dan pintu (pintu ganda dilapisi dengan bahan penyerap suaranya, jendela ganda atau tripel dengan bahan penyerap suara di sepanjang pinggiran bukaan).

Karet busa (busa poliuretan), papan wol mineral yang memiliki koefisien serapan suara gema tinggi dalam pita frekuensi tinggi dari spektrum kebisingan (0.75-0.98) dapat digunakan sebagai bahan penyerap suara dalam struktur. Sebagai pelapis yang menyerap suara untuk saluran pipa gas, digunakan master bitumen-karet khusus.

Fitur pasokan gas ke lokasi produksi (bengkel, bengkel, dll.) Tempat produksi disuplai dengan gas bertekanan rendah atau sedang, ditentukan oleh jenis dan jumlah unit penghasil panas, serta persyaratan "Peraturan Keselamatan dalam Manajemen Gas" dan SNiP 42-01-2002 "Sistem Distribusi Gas". Elemen umum dari skema pipa gas bengkel adalah sebagai berikut:

- perangkat pemutus umum di saluran pipa gas masuk ke bengkel, terlepas dari keberadaan perangkat pemutus pada pipa gas antar-bengkel di depan bengkel;

- menunjukkan pengukur tekanan di saluran pipa gas ke bengkel setelah perangkat pemutus umum;

- unit pengukuran aliran gas;

- melepaskan perangkat di cabang pipa gas ke unit;

- membersihkan pipa gas yang memastikan pembuangan campuran udara dan gas selama start-up dari semua pipa toko internal.

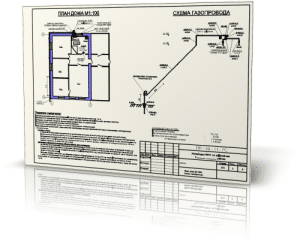

Skema pasokan gas dari bengkel (ruang boiler) ditunjukkan pada Gambar. 5.14, dapat digunakan untuk sistem pasokan gas baik tekanan gas rendah maupun sedang, tetapi setelah rekah hidrolik. Jika sistem pasokan gas perusahaan menyediakan untuk instalasi di bengkel GRU / KRP, maka sistem tersebut dipasang di sirkuit pasokan gas pabrik antara perangkat pelepasan umum dan titik pengukuran aliran gas.

Pipa gas yang memasuki bengkel biasanya dilakukan melalui dinding bangunan dalam wadah (Gbr. 5.11). Ruang antara kasing dan pipa gas ditutup dengan untaian kain terpal, dan diisi dengan bitumen dari ujungnya. Kasing dirancang untuk melindungi pipa dari kerusakan selama musiman minor atau deformasi dinding lainnya. Langsung di saluran masuk pipa gas, perangkat pemutus umum (katup, katup) dipasang di tempat yang dapat diservis dan disinari. Pipa gas di bengkel diletakkan secara terbuka di dinding, kolom dan struktur lain di tempat yang nyaman untuk pemeliharaan dan tidak termasuk kemungkinan kerusakannya oleh transportasi bengkel. Tidak diperbolehkan memasang pipa gas melalui ruang bawah tanah, ruang industri bahan peledak, gudang bahan peledak dan bahan yang mudah terbakar, ruang perangkat dan gardu distribusi listrik, ruang ventilasi, dan juga melalui ruang di mana pipa akan mengalami korosi (penuangan, terak, persiapan, dll.). Pipa gas juga tidak boleh diletakkan di area yang terkena langsung oleh radiasi termal tungku, di tempat-tempat di mana mereka dapat dicuci dengan produk pembakaran panas atau kontak dengan logam panas atau cair.

Pipa gas diperbaiki dengan braket logam khusus atau liontin dengan klem. Ketika katup terletak pada ketinggian lebih dari 2 m, platform pengamatan dengan tangga diatur atau drive jarak jauh disediakan. Jika alat kelengkapan digunakan sesekali, petugas pemeliharaan dapat menggunakan tangga. Jarak antara pipa gas dan dinding bengkel dipilih berdasarkan memastikan mudahnya inspeksi dan perbaikan pipa gas, koneksi flensa, fiting dan peralatan. Di tempat-tempat lewat orang, pipa gas harus diletakkan pada ketinggian setidaknya 2,2 m, dihitung dari lantai ke bagian bawah pipa.

Di bengkel dan ruang ketel, sebagai aturan, pipa gas diletakkan di atas tanah. Ketika unit-unit pembangkit panas berada di tempat-tempat di mana tidak mungkin untuk memasok pipa gas yang ditinggikan, sebagai pengecualian, untuk meletakkannya di bawah tanah di saluran beton dengan pelat yang bisa dilepas. Dimensi saluran dipilih berdasarkan kemungkinan pemasangan dan kemudahan penggunaan. Ruang bebas antara saluran dan pipa gas ditutupi dengan pasir untuk menghilangkan kemungkinan akumulasi gas. Ketika memberikan ventilasi permanen, saluran dengan pipa gas tidak dapat diisi dengan pasir. Pipa gas di saluran harus memiliki jumlah sambungan las minimum. Koneksi berulir, flensa, serta pemasangan katup di saluran dilarang.

Fig. 5.16. Unit input pipa gas.Pipa gas di lokasi terpencil akhir dilengkapi dengan pipa gas pembersih yang dirancang untuk melepaskan pipa gas dari udara sebelum memulai unit pembangkit panas dan memindahkan gas dengan udara selama perbaikan, konservasi atau penutupan yang lama dari sistem pasokan gas. Membersihkan pipa gas unit (tanur, boiler, pengering, dll.) Juga dapat dihubungkan ke bengkel pipa gas pembersih. Pipa-pipa ledak dituntun keluar dari bangunan dan diletakkan di permukaan luar dinding setidaknya 1 m di atas atap, di tempat gas tersebar dengan aman. Untuk mengecualikan kemungkinan curah hujan, ujung pipa bengkok atau payung pelindung dipasang di atasnya.

Pipa dihubungkan dengan pengelasan gas. Koneksi berulir dan mengarah mengarah di tempat pemasangan alat kelengkapan, peralatan GRU, instrumentasi, pembakar gas.

Pipa gas. Pilihan skema perpipaan untuk unit termal (boiler, tungku industri, pengering, dll.) Tergantung pada kapasitas termal unit, jenis dan jumlah pembakar, tekanan gas dalam sistem, jenis perangkat pelepas (keran atau katup), dan jenis sistem otomasi yang digunakan regulasi dan keamanan. Telah terbukti selama bertahun-tahun bahwa dengan keandalan shutdown (sesak), keran dan katup lebih efisien daripada katup gerbang. Bahkan kebocoran gas kecil segera terdeteksi oleh bau, karena gas yang mengalir melalui segel minyak atau steker biasanya memasuki ruangan, dan tidak ke tungku. Kerapatan katup yang tidak memadai menyebabkan kebocoran gas yang signifikan ke dalam tungku, dan hampir tidak mungkin untuk mendeteksi kebocoran ini tanpa perangkat khusus.

Varian skema perpipaan perpipaan sangat beragam dan sangat terkait dengan jenis unit, desainnya, peralatan internal yang digunakan (perangkat pembakar gas, unit otomasi, perangkat pelepasan dan pengukuran). Karena itu, dalam setiap situasi, skema mereka sendiri yang disesuaikan dengan kondisi setempat harus dikembangkan.

Katup peledak keamanan. Tekanan terbesar selama ledakan campuran gas-udara dalam volume terbatas mencapai 1 MPa (10 atm) (Tabel 5.18). Sebagian besar elemen amplop bangunan runtuh pada tekanan hingga 0,05 MPa: dinding bata setebal 51 cm dihancurkan pada tekanan 0,050 MPa, tebal 38 cm 0,020 MPa, dan bukaan jendela berlapis kaca hanya pada 0,002 MPa. Ledakan campuran gas-udara di tungku dan cerobong asap mengarah ke ekspansi adiabatik instan produk pembakaran dan peningkatan tekanan, yang dapat menghancurkan selubung bangunan dari instalasi termal. Pembentukan campuran gas-udara eksplosif dapat terjadi ketika gas bocor melalui katup, kepunahan api burner selama operasi, dll. Bahkan kebocoran gas kecil berbahaya, karena volume tungku dan saluran gas relatif kecil.

Untuk mencegah kerusakan struktur penutup tungku dan cerobong instalasi termal, katup peledak keselamatan dipasang yang beroperasi pada tekanan lebih rendah daripada struktur destruktif instalasi tekanan. Katup ini memberikan pelepasan tekanan tepat waktu dari produk pembakaran dari ruang tempat ledakan terjadi.

Katup yang paling banyak digunakan adalah tipe bursting, folding, dan relief yang dipasang di langit-langit dan dinding tungku dan saluran gas. Katup dipasang di area yang kemungkinan besar mengalami kebocoran gas, pembentukan kantong gas. Mereka harus diposisikan sehingga ketika gelombang ledakan tidak dipicu, personil pemeliharaan tidak terpengaruh. Jika ini tidak memungkinkan, maka perlu setelah katup untuk melengkapi kotak pelindung atau visor, terpasang dengan kuat ke unit dan mengalihkan knalpot eksplosif ke samping. Bentuk katup peledakan harus persegi atau bundar, karena dalam hal ini diperlukan sedikit tekanan untuk memecahkan membran.

Katup meledak memiliki membran asbes lembaran dengan ketebalan 2-3 mm, yang dihancurkan oleh ledakan. Melalui lubang yang terbentuk, produk pembakaran dibuang ke lingkungan. Untuk meningkatkan kekuatan dan daya tahan, mesh logam dengan sel 40x40 atau 50x50 mm dipasang di depan membran dari sisi tungku. Lembar asbes dan jala dijepit dengan flensa yang menempel kotak logamterpasang kuat di lapisan unit termal. Perlu dicatat bahwa lembaran asbes dapat beroperasi untuk waktu yang lama pada suhu hingga 500 ° C, sehingga katup ledakan dipasang sehingga membran asbes tidak terkena panas dari obor dan pasangan bata pijar. Katup ledak itu sederhana dan murah.

Di katup berengsel, jika terjadi ledakan di tungku, katup membuka dan melepaskan bukaan untuk emisi produk pembakaran. Di sisi tungku, untuk mencegah panas berlebih, katup dilapisi dengan larutan tanah liat tahan api dengan asbes di sepanjang mesh logam penguat. Ketika ditutup, katup penutup disegel di sekeliling perimeter dengan dempul tahan api.

Katup pelepas adalah panel yang diletakkan secara horizontal dan dibuang jika terjadi ledakan. Tergantung pada lokasi pemasangan dan kondisi suhu, panel pelepasan dapat dibuat dari lembaran asbes dengan ketebalan 8-10 mm, diletakkan di atas jaring logam dan disegel di sekeliling perimeter dengan tanah liat tahan api, atau dari campuran tanah liat tahan api dengan remah asbes. Panel ini diperkuat dengan jaring logam dan dapat digunakan pada suhu hingga 500 ° C.

Perhitungan dan pemilihan katup peledak keselamatan dilakukan sesuai dengan SNiP 42-01-2002 yang berlaku, "Aturan Keselamatan untuk Industri Gas" dan "Aturan untuk Desain dan Pengoperasian yang Aman untuk Steam dan Water Boiler". Secara umum, disarankan untuk fokus pada parameter berikut:

- pada 1 m 3 volume internal tungku, saluran gas dan babi harus setidaknya 0,025 m 2 katup ledak, sedangkan luas permukaan minimum katup adalah 0,15 m 2 ;

- katup peledak dengan luas permukaan total minimal 0,2 m harus dipasang di atas tungku untuk peralatan yang kuat 2 dan pada saluran gas - setidaknya dua katup dengan total luas permukaan minimum 0,4 m 2 .

Untuk menyediakan gas bumi bagi perusahaan dan populasi, jaringan pasokan gas bercabang dikembangkan dan diimplementasikan, yang terdiri dari titik distribusi gas, shut-off, katup pengukur dan pengontrolan dan jaringan pipa dari berbagai tekanan. Saat pemipaan, berbagai pipa untuk saluran pipa gas digunakan.

Penggunaan pipa gas baja

Pipa logam gas adalah baja (GOST 3262-75) dan tembaga (GOST R 52318-2005). Pipa tembaga berdiameter kecil digunakan di pipa-pipa peralatan rumah tangga yang menggunakan gas, dan pipa baja untuk pipa gas digunakan ketika meletakkan pipa dari berbagai tekanan dari pipa utama ke pipa gas untuk fasilitas industri dan konsumsi gas domestik.

Pipa gas baja dengan lapisan anti korosi

Tergantung pada tekanan maksimum, pipa transportasi gas bumi dibagi menjadi kelas-kelas berikut:

- tekanan tinggi (kategori I dan II - masing-masing hingga 12 dan 6 atm);

- tekanan sedang (hingga 3 atm.);

- tekanan rendah (hingga 0,05 atm.)

Tergantung pada tekanan kerja, diameter luar, serta metode peletakan (eksternal atau internal, di atas tanah atau bawah tanah), pipa memiliki persyaratan yang berbeda untuk tingkat baja, ketebalan dinding, jenis lapisan anti korosi.

Pipa untuk pipa gas dilas sesuai dengan GOST 31447-2012. Ketebalan dinding dihitung tergantung pada tingkat keselamatan rute sesuai dengan SNiP 2.05.06-85. Jalan raya terbuat dari pipa untuk pipa gas bertekanan tinggi. Pipa-pipa bertekanan sedang diletakkan untuk memasok gedung-gedung apartemen dan fasilitas-fasilitas industri, dan pasokan gas saat pembakaran rendah untuk perangkat pembakaran.

Lapisan anticorrosion adalah dari jenis berikut:

- menggembleng;

- dua atau tiga lapisan polietilen;

- cat anti korosi untuk isolasi termal.

Tingkat perlindungan ditentukan oleh lokasi rute dan tingkat risiko dalam kasus pelanggaran ketatnya dinding.

Pipa gas dari pipa plastik

Pipa gas polietilen ditandai dengan strip kuning diagnostik akustik elektromagnetik

Untuk menyediakan gas ke pemukiman kecil sesuai dengan SNiP 42-01-02 dan PB 12-529-03 dalam kategori II pipa tekanan tinggi, pipa polyethylene (HDPE) yang diproduksi sesuai dengan TU 6-19-051-538-85 dapat digunakan. Untuk pipa bertekanan sedang dan rendah, penggunaan pipa tipe C diperbolehkan. Pipa plastik untuk pipa gas memiliki batasan penggunaan:

- tidak berlaku di kota dan pemukiman besar;

- gas tidak boleh mengandung hidrokarbon terklorinasi dan aromatik;

- hanya diizinkan pemasangan pipa bawah tanah eksternal (lebih dari 1 m);

- seismisitas area peletakan - tidak lebih tinggi dari 6 poin;

- suhu udara - tidak lebih rendah dari 40 ° С;

- keterbatasan karakterisasi tanah.

Keuntungan dari polyethylene (HDPE) termasuk gravitasi spesifik yang rendah dan ketahanan korosi yang tinggi, yang sangat memudahkan perakitan dan, dengan pemasangan yang tepat, memungkinkan pengoperasian pipa untuk jangka waktu yang lama (hingga 50 tahun).

Perangkat pipa polietilen tiga lapis

Lainnya pipa plastik oleskan lebih jarang atau tidak sama sekali. Jadi, yang vinil-plastik tidak mentolerir suhu negatif (nilai yang diizinkan minus 5 ° C) dan tunduk pada deformasi di bawah beban, dan yang polypropylene untuk pipa gas tidak digunakan sama sekali karena permeabilitas gas yang tinggi.

Desain dan konstruksi pipa gas

Ultrasonik Contactless Scanner

Desain dan konstruksi pipa gas dari pipa logam dan polietilen dilakukan sesuai dengan SNiP 2.04.08-87 dan SNiP 42-01-2002. Standar-standar ini menentukan diagram rute gas untuk transportasi gas dalam berbagai kondisi dan rekomendasi untuk pemilihan pipa dan lapisan anti-korosi. Pembangunan pipa dilakukan secara ketat sesuai dengan proyek yang dikembangkan dan dengan penerapan persyaratan SNiP, aturan keselamatan, serta di bawah pengawasan perancang umum.

Desain pipa gas, skema peletakan

Untuk mencegah kecelakaan dan bencana teknologi, jaringan pipa gas secara berkala harus diperiksa. Metode dan peralatan pengujian non-destruktif untuk aplikasi pipa eksternal dan internal digunakan untuk menguji kondisi permukaan. Detektor cacat arus dan ultrasonik Eddy untuk penggunaan eksternal.

Diagnosis in-line dari pipa gas dilakukan sesuai dengan GOST R 55999-2014. Detektor cacat magnetik yang paling banyak digunakan, yang tidak hanya melakukan diagnosa, tetapi juga membersihkan endapan dari bagian dalam dinding pipa. Jika ditemukan cacat, akses ke area yang rusak dibuka di tempat yang ditentukan secara ketat, yang secara ekonomis menguntungkan untuk instalasi bawah tanah. Kompleks robot diagnostik elektromagnetik-akustik telah dikembangkan dan sudah beroperasi. Peralatan diagnostik di dalam pipa bergerak pada unit kontrol jarak jauh seluler.

Detektor cacat magnetik dalam tabung

Selama pengembangan, pemasangan, operasi, dan inspeksi pipa gas, perlu mematuhi semua persyaratan peraturan untuk pasokan gas tanpa gangguan dan bebas masalah kepada konsumen.

Video: Produksi pipa baja untuk pipa gas di Vyksa Metallurgical Plant

Pipa gas dirancang untuk mengangkut campuran yang mudah terbakar milik kategori zat berbahaya. Keadaan ini memerlukan bahan khusus dan kondisi jaringan yang mengecualikan kebocoran. Pipa baja untuk pipa gas telah digunakan dari awal gasifikasi luas hingga saat ini. Dan meskipun rekan-rekan plastik mereka muncul di pasar modern, mereka masih tidak dapat mengganti produk tradisional, meskipun faktanya mereka memiliki sejumlah keunggulan.

Apakah pipa baja dan pipa gas

Berbagai jenis pipa tersedia untuk jaringan pipa gas. Mereka dapat dibagi menjadi dua kelompok utama:- mulus

- dilas.

Kelompok pertama terdiri dari panas dan dingin-cacat, dan produk-produk dari kelompok kedua berbeda dalam jenis jahitan - lurus atau spiral. Dalam pembuatan pipa, nilai yang berbeda dari baja karbon digunakan, ditentukan dalam GOST 380-2005. Penggunaan satu atau lain komposisi kimia baja, jenis dan ukuran pipa gas tergantung pada beberapa faktor:

- tekanan sistem - tinggi, sedang, rendah;

- lokasi saluran pipa - di atas tanah, bawah tanah, di bawah air, di sebuah bangunan;

- tujuan jaringan - tulang punggung, distribusi, cadangan.

Pipa gas utama dibagi menjadi dua kategori. Mereka mengangkut campuran eksplosif di bawah tekanan hingga 10MPa pada jarak yang cukup jauh. Dalam hal ini, pipa baja dengan diameter besar digunakan, yang menjadi tuntutan tertinggi dibuat.

Jaringan distribusi mengirimkan gas langsung ke titik analisis, yaitu ke konsumen. Pipa seperti itu memiliki diameter yang lebih kecil dan dinding yang lebih tipis. Ada berbagai nuansa. Misalnya, pipa gas dapat diletakkan di apartemen - baja atau plastik dalam bentuk selang fleksibel.

Mengenai jaringan cadangan, kita dapat mengatakan bahwa itu dimaksudkan untuk tujuan khusus - strategis. Peningkatan persyaratan dikenakan padanya, karena dalam situasi tertentu itu tidak dapat digunakan.

Pipa gas harus memiliki sertifikat dan dokumen terkait yang menunjukkan pabrikan dan informasi tentang pengujian yang dilakukan, metode produksi dan tingkat baja, tanda kesesuaian dan nomor GOST.

Standar Penyortiran

GOST 3262-75

Standar ini berkaitan dengan produksi pipa gas dan air yang dimaksudkan untuk pemasangan sistem distribusi pasokan gas alam di bawah tekanan tinggi (hingga 1.6MPa). Diameter nominal produk hingga 150mm, panjang - dari 4 hingga 12 meter.

GOST 8734-75

Dokumen peraturan menunjukkan bermacam-macam pipa mulus yang dibuat oleh cold forming. Mereka menahan tekanan hingga 10MPa. Ukuran maksimum diameter luar adalah 250mm. Panjang yang diukur bervariasi dari 4,5 hingga 9 meter.

GOST 8732-78

Ini juga menentukan bermacam-macam pipa tanpa sambungan, tetapi tidak dingin, tetapi berubah bentuk. Diameter luarnya besar - hingga 530-550mm dengan ketebalan dinding - hingga 75mm. Produk dikirim dalam panjang 4-12,5 meter. Pipa dapat dipasang pada pipa gas bertekanan tinggi.

GOST 10704-91

Standar ini menentukan bermacam-macam pipa jahitan lurus yang dilas listrik. Diameter luarnya bisa mencapai 1420 mm. Panjang produk tergantung pada diameternya. Bervariasi dari 2 hingga 12 meter.

Keuntungan dan kerugian pipa gas baja

Karakteristik positif dari produk meliputi:

- kekuatan yang cukup;

- ekspansi linier sedikit;

- kemampuan menahan tekanan tinggi;

- sesak seratus persen dengan docking yang tepat dan tanpa cacat.

Sisi negatif:

- kemungkinan kondensasi karena konduktivitas termal yang tinggi;

- probabilitas tinggi proses korosi;

- kurangnya fleksibilitas;

- instalasi melelahkan menggunakan pengelasan.

Persyaratan instalasi

Saluran pipa gas menyediakan kepatuhan terhadap aturan tertentu:

- posisi desain harus diperhatikan dengan ketat;

- koneksi harus dilakukan dengan cara yang berkualitas untuk mencegah kebocoran gas selama operasi;

- pipa harus dipasang sehingga pas dengan dasar;

- keamanan isolasi anti korosi pabrik adalah momen teknologi yang penting, di mana kekebalan dinding baja terhadap pengaruh arus yang menyimpang, serta tidak adanya proses karat, tergantung;

- pengelasan dikenakan perlakuan wajib dengan senyawa berbasis bitumen.

Isolasi pipa gas yang dimaksudkan untuk diletakkan di tanah dibuat di pabrik. Implementasinya yang berkualitas tinggi di lokasi konstruksi tidak mungkin karena fitur teknologi dari proses tersebut. Tergantung pada kondisi tanah, lapisan pelindung bisa normal dan diperkuat.

Pasokan gas adalah salah satu masalah paling penting untuk dipertimbangkan selama pembangunan dan perbaikan rumah pribadi. Namun, tugas ini jatuh tidak hanya di pundak pemilik, tetapi juga pada layanan khusus, karena meletakkan pipa gas dan menghubungkannya adalah masalah khusus untuk layanan tersebut.

Dengan semua ini, perlu untuk mengetahui klasifikasi sistem pasokan gas, serta klasifikasi masing-masing komponen sistem tersebut. Misalnya, pipa gas jenis apa, sehingga Anda dapat dengan tepat mengungkapkan keinginan Anda dalam masalah ini.

Apa pipa gasnya?

Semua pipa gas dibagi menjadi beberapa jenis, tergantung pada tekanan yang mereka alami. Menurut indikator ini, tipe-tipe berikut dapat dibedakan:

- Tekanan tinggi. Di dalamnya, dapat berkisar dari 0,6 hingga 1,2 megapascal. Sistem ini masuk dalam kategori pertama;

- Tekanan tinggi dengan indikator operasi dari 0,3 hingga 0,6 MPa. Sistem ini termasuk dalam kategori kedua;

- Tekanan sedang dengan indikator operasi dari 0,005 hingga 0,3 MPa;

- Tekanan rendah dengan indikator dari 0 hingga 0,005 MPa.

Harus segera dikatakan bahwa bahan dari mana pipa gas harus dibuat tidak hanya bergantung pada tekanan, tetapi juga pada banyak faktor lainnya. Sebenarnya, tekanan umumnya kecil, yang tergantung, karena industri modern bahkan menghasilkan pipa plastik yang mampu bersaing dengan logam dalam parameter ini.

Secara umum, pipa gas dalam suatu bagian dapat dipilih berdasarkan faktor-faktor berikut:

- Situasi desa;

- Karakteristik tanah;

- Agresivitas arus menyimpang dan banyak lainnya.

Apa pipa-pipa itu?

Sekarang, mengetahui apa sistem pasokan gas, kita harus melanjutkan untuk mempertimbangkan komponen masing-masing - pipa. Dulu pipa gas hanya diwakili oleh satu material - baja. Hari ini, sebagaimana telah dicatat, industri ini juga memproduksi pipa gas polietilen. Selain itu, dalam hal karakteristik operasional mereka, mereka tidak jauh lebih rendah daripada yang logam.

Tinjauan Produk Plastik

Pipa gas di situs, terbuat dari plastik, ditandai dengan tingkat ketahanan yang tinggi terhadap berbagai presipitasi atmosfer. Selain itu, secara kimia, mereka juga menunjukkan stabilitas yang sangat baik.

Produk plastik rumah cukup tahan lama. Oleh karena itu, mereka dapat dengan mudah digunakan di area terbuka dan bahkan dalam kondisi iklim yang sangat keras. Mereka mampu mempertahankan semua kualitas positif mereka bahkan pada suhu yang sangat rendah - hingga -60 derajat.

Keuntungan besar lain dari plastik dapat dianggap bahwa ia tidak takut dengan arus yang tersesat, karena polietilena itu sendiri bukan konduktor.

Antara lain, perlu dicatat bahwa semua pipa yang terbuat dari polietilen tidak memerlukan perlindungan tambahan, karena mereka tidak takut akan kelembaban, tidak seperti produk baja.

Keuntungan penting lainnya adalah biaya. Praktis tidak berbeda dengan biaya produk baja.

Penting! Dengan semua kualitas positif ini, hanya pipa logam yang direkomendasikan di rumah itu sendiri, tetapi polietilen juga dapat dimasukkan ke dalam tanah.

Secara umum, pembatasan penggunaan produk ini adalah sebagai berikut:

- Tidak disarankan untuk menggunakan polietilen di daerah yang suhunya bisa turun di bawah 45 derajat;

- Jangan meletakkan produk plastik di area di mana aktivitas seismik dapat mencapai lebih dari 6 poin;

- Juga, plastik tidak digunakan di kota, di mana pipa gas utama termasuk kategori pertama atau kedua, yaitu memiliki tekanan yang sangat tinggi;

- Produk semacam itu tidak digunakan untuk pemasangan pipa bawah tanah dan di tanah, serta di dalam rumah, sebagaimana telah disebutkan, di dalam terowongan dan kolektor.

Dalam semua kasus ini, hanya pipa baja yang dapat digunakan.

Produk baja

Perlu segera mengatakan bahwa semua bahan baja dikenakan perlakuan elektrokimia dan anti-korosi. Ini akan secara signifikan meningkatkan kehidupan mereka. Karena ini, biaya seluruh struktur meningkat secara signifikan, dibandingkan dengan biaya konstruksi elemen plastik.

Saya harus mengatakan bahwa bahan-bahan tersebut memiliki klasifikasi sendiri, karena telah diproduksi untuk waktu yang sangat lama. Pertama-tama, pembagian menjadi tipe dilakukan dengan adanya lasan:

- Dilas;

- Mulus

Semua bahan tersebut dapat dibuat dari campuran baja ringan dan baja stainless struktural. Di antara hal-hal lain, ada aditif seperti itu:

- Belerang, sekitar 0,056%;

- Fosfor, sekitar 0,25%;

- Karbon, sekitar 0,046%.

Para tamu telah menetapkan bahwa dinding harus memiliki ketebalan minimum sekitar 3 mm, jika kita berbicara tentang bahan yang ditujukan untuk pekerjaan bawah tanah, dan setidaknya 2 mm untuk bahan yang dimaksudkan untuk pekerjaan tanah, atau pekerjaan di dalam rumah.

Dari sudut pandang ini, karakteristik penting berikut dapat dibedakan:

- Ketebalan dinding;

- Diameter nominal

- Diameter pipa gas atau jumlah dari dua parameter pertama.

Jadi, pipa baja, seperti pipa plastik, tergantung pada tekanan tahan dapat dibagi menjadi tiga kategori:

- Untuk peletakan bawah tanah dengan tekanan kerja hingga 1,2 MPa. Dalam hal ini, suhu luar bisa mencapai -30 derajat;

- Untuk pekerjaan di tanah dengan tekanan kerja hingga 1,2 MPa. Dalam hal ini, suhu luar tidak boleh lebih rendah dari -10 derajat;

- Untuk pemasangan di dalam rumah dengan tekanan kerja hingga 0,3 MPa. Selain itu, diameter luar produk tersebut tidak melebihi 15,9 cm. Ketebalan dinding sekitar 5 mm. Suhu produk selama operasi tidak boleh lebih rendah dari 0 derajat.

Perlu dicatat bahwa semua pipa gas harus menjalani perawatan anti-korosi. Dalam kebanyakan kasus, perawatan ini terdiri dari pewarnaan dalam warna kuning cerah yang khas.