Uni Soviet

BAHAN TEKNIS BIMBINGAN

PIPA TEKANAN

LEBIH DARI 10 SAMPAI 100 MPa.

Standar dan metode untuk menghitung kekuatan

RD RTM 26-01-44-78

ubah 1

DISETUJUI

Kepala All-Union

asosiasi industri

Saya GRIGORIEV

"6" 10 1978

BIMBINGAN BAHAN TEKNIS

| RINCIAN PIPA UNTUK TEKANAN LEBIH DARI 100 SAMPAI 1000 KG / SM 2 (LEBIH 9,81 SAMPAI 98,10 MPa). Standar dan metode untuk menghitung kekuatan | RD RTM 26-01-44-78 Alih-alih RTM 26-01-44-71 |

Atas perintah Asosiasi Industri Semua-Serikat "17" 10 1978 g. No. 160 validitas

dengan 07/01/1979

hingga 19g.

Bahan teknis panduan ini menetapkan norma dan metode untuk menghitung kekuatan pipa dan bagian-bagian dari pipa bertekanan tinggi yang terbuat dari karbon dan baja paduan yang digunakan dalam industri kimia, petrokimia dan yang terkait.

DISETUJUI DAN MULAI BERTINDAK atas perintah Asosiasi Industri Semua Serikat "19g.

KONTRAKTOR:

E.Ya. Pemimpin Neumann

M.I. Pelatuk

Saya Konkina

N.P. Maksimova

A.V. Yakupkand. teknologi. ilmu

Nilai tekanan uji diambil sesuai dengan GOST 356 "Tekanan bersyarat, uji dan kerja untuk katup dan bagian penghubung, saluran pipa."

1.6. Pengelasan

Saat menghitung tekukan pipa yang memiliki jahitan cincin dilas, koefisien dimasukkan ke dalam rumus perhitunganj dan yang nilainya diambil oleh.

Tabel 2

1.7 Nilai estimasi karakteristik fisik

Nilai yang dihitung dari modulus elastisitas bahan E dan koefisien ekspansi liniera diterima pada data referensi yang dijamin.

Dengan tidak adanya data referensi, nilai E danadirekomendasikan untuk dan.

Tabel 3

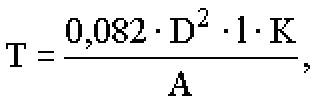

1.8.Tambahkan ke nilai yang dihitung.1.8.1. Untuk ketebalan dinding yang dihitung dari bagian, perlu untuk menambahkan C \u003d C 1 + C 2. 1.8.2. Peningkatan C1 memperhitungkan toleransi minus dari ketebalan dinding dan penebalan dinding yang diperlukan untuk teknologi, instalasi dan pertimbangan lain dalam mendesain organisasi dan produsen. Peningkatan C 1 harus dibenarkan dalam dokumentasi teknis proyek. 1.8.3. Peningkatan C 2 memperhitungkan adanya korosi, erosi dan jenis keausan lainnya. Nilainya ditentukan oleh organisasi perancang, dengan mempertimbangkan tingkat korosi dan perkiraan masa pakai pipa. 1.8.4. Desainer dapat memperkenalkan peningkatan tambahanC 3 Itu harus dibenarkan dalam dokumentasi teknis. 2. PIPA2.1. Rumus yang diberikan dalam bagian ini berlaku untuk menghitung tabung dengan koefisien ketebalan. 2.2 Konvensid - diameter internal nominal pipa, mm; D - diameter luar nominal pipa, mm; Koefisien eksekutif toastostennostitube d 1 , d 2 - masing-masing, toleransi negatif untuk pembuatan sesuai dengan ketebalan dinding dan toleransi plus untuk pembuatan diameter luar, diambil oleh kondisi teknis untuk penyediaan pipa,%; DT \u003d T 1 -T 2 perbedaan suhu dalam ketebalan dinding,° C; T 1, T 2 - masing-masing, suhu dinding bagian dalam dan luar pipa,° C; m - Rasio Poisson, untuk bajam=0,3; M dan - momen lentur, N× mm; M to - torsi, N× mm; N adalah gaya aksial, N; Penunjukan lain - menurut. 2.3 Pipa di bawah tekanan internal(Edisi yang diamandemen, Amandemen No. 1). 3.3. Perhitungan elemen melengkung3.3.1. Ketebalan dinding elemen melengkung pada bagian yang bengkok harus setidaknya: di permukaan samping pada permukaan cekung pada permukaan cembung (Edisi yang diamandemen, Amandemen No. 1). 3.3.2. Diameter Luar NominalDs billet awal (pipa) ditentukan oleh formula dimana

tapi tidak kurang dari S. (Edisi yang diamandemen, Amandemen No. 1). 3.3.3. Koefisien 1 dan 2 ditentukan oleh. Diagram pipa dilas ditunjukkan pada. 6.3. Perhitungan fitting yang dilas6.3.1. Ketebalan dinding pipa setidaknya harus 6.3.2. Perkiraan ketebalan dinding pipa ditentukan oleh rumus (Edisi yang diamandemen, Amandemen No. 1). Jenis koneksi flensa, gasket, dan ukurannya ditunjukkan pada ,,. Neraka 22 (Edisi yang diamandemen, Amandemen No. 1). Neraka 23 Neraka 24 7.3 Penentuan kekuatan desain7.3.1. Estimasi KekuatanQ ditentukan oleh rumus Q \u003d Q 1 + Q 2 + Q 3. 7.3.2. Media tekananQ 1 ditentukan oleh rumus 7.3.3. Kekuatan penyegelan gasket dalam kondisi operasi ditentukan oleh rumus: paking lensa - nilai q diterima oleh; gasket oval, segi delapan dan datar - untuk peletakan datar dalam e \u003d c, jika dalam£ 10mm; Jika dalam\u003e 10 mm. (Edisi yang diamandemen, Amandemen No. 1). Koefisien m diambil sama dengan: Aluminium m \u003d 4.0; tembaga m \u003d 4,8; tipe baja 08 m \u003d 5.5; tipe baja 1X13 m \u003d 6.0; baja kromium-nikel austenitik tipe 0X18H10Tm \u003d 6.5. Q 3 dengan mempertimbangkan efek momen lenturM. ditentukan oleh rumusKoefisien K diambil sama dengan: untuk bantalan lensa K \u003d 0,5;untuk gasket oval dan segi delapanK \u003d 0,6; untuk peletakan datarK \u003d 1.0. Momen lentur M harus tidak lebih dari momen yang diizinkan M tambahkan ditentukan oleh rumus

b - koefisien ketebalan pipa; j dan - lihat,;

(Edisi yang diamandemen, Amandemen No. 1). 7.3.5. Estimasi Diameter Gasket Dp diambil sama dengan: paking lensa -D p \u003d D to; diameter kontakD ke ruang lingkup lensa dengan kerucut pipa diadopsi sesuai dengan GOST 10493; | |||||||||||||||||||||||

Halaman 1

Tekanan internal yang dihitung diambil sama dengan tekanan operasi tertinggi dalam sistem waterflooding. Tekanan uji untuk pipa yang diletakkan di tanah, di luar lokasi stasiun pompa dan GRP, diambil sama dengan 1 25 dari pekerja.

Tekanan internal yang dihitung diambil sebagai tekanan crimping, yang dibuat di dalam casing, dll. Dan memeriksa kekencangannya. Tekanan flashing pada batas atas dari setiap bagian kolom diambil 10% lebih dari tekanan internal yang bekerja p vg. Saat menghitung fraktur, berbeda dengan perhitungan untuk penghancuran, tekanan terbesar p BZ ditentukan sepanjang kolom selama pengeboran, pengembangan atau operasi.

Nilai tekanan internal yang dihitung diambil sama dengan tekanan kerja tertinggi dalam sistem waterflooding. Nilai tekanan uji untuk pipa yang diletakkan di tanah, di luar lokasi stasiun pompa dan GRP, diambil sama dengan 1 25 dari tekanan kerja.

Nilai tekanan internal yang dihitung diambil sama dengan tekanan kerja terbesar yang mungkin.

Sekali lagi udara dipompa ke dalam kolom dengan tekanan internal yang dihitung. Kemudian, bagian kedua dari bubur semen dipompa melalui distributor ke anulus. Selanjutnya, proses ini diulangi sampai penyumbatan penuh annulus.

Ketika memeriksa kekuatan string selubung terakhir, tekanan internal maksimum yang diasumsikan untuk rekah hidrolik, injeksi cairan selama pembunuhan, dan tekanan statis dalam hal penggantian cairan dalam string dengan gas harus diambil sebagai tekanan internal yang dihitung.

Pipa beton bertulang, semen asbes dan besi tuang harus dirancang untuk efek gabungan dari tekanan internal yang dihitung dan pengurangan beban eksternal. Pipa plastik dan baja bergantung pada efek tekanan internal dan pada efek gabungan beban desain eksternal berkurang, internal tekanan hidrolikserta kekosongan yang mungkin terbentuk dalam pipa.

Taksiran beban vertikal, direduksi menjadi dua gaya pekat, Rrasch 4 21 g. Diperkirakan tekanan internal Rrasch 15 dihargai.

Dengan bantuan hembusan hidrolik, tangki ball eksperimental dengan kapasitas 200 m3 dan diameter 7.292 m dirancang untuk tekanan internal desain 0 3 MPa dengan ketebalan dinding shell 6 mm.

Tekanan desain adalah tekanan di mana kekuatan casing tungku dihitung. Pp tekanan internal yang dihitung diambil, sebagai suatu peraturan, sama dengan tekanan kerja. Di bawah tekanan operasi dalam selubung tungku harus dipahami tekanan berlebih maksimum tanpa memperhitungkan peningkatan tekanan jangka pendek yang diizinkan selama pengoperasian katup blast pengaman.

Beban utama dalam perhitungan pipa adalah tekanan internal. Sebagai aturan, tekanan operasi rp diambil sebagai tekanan internal yang dihitung p.

Pipa seperti arteri peradaban yang "membawa" kenyamanan dan suasana hati yang baik ke rumah. Komunikasi adalah ilmu yang hebat. Layanan khusus telah dibuat untuk mengendalikan pelaksanaan dan pengoperasian air, gas dan sistem pasokan zat bermanfaat lainnya. Banyak materi metodologis dan informatif telah diterbitkan untuk membantu populasi. Mari kita bicara tentang salah satu aspek terpenting dari komunikasi - apa itu tekanan desain pipa dan bagaimana pengaruhnya terhadap operasi sistem.

Mari kita bicara tentang arteri peradaban - pipa

Penentuan tekanan

Berapa tekanan yang dihitung, kondisional, dan kerja dari pipa? Apa perbedaan konsep ini? Mari kita pahami, karena tanpa kesadaran akan momen seperti itu, akan sulit untuk menghitung penurunan tekanan dalam pipa, memilih elemen yang sesuai untuk komunikasi, dan, oleh karena itu, memastikan tinggal yang nyaman di rumah.

Jadi, ingat apa arti istilah berikut:

- Tekanan desain adalah tekanan berlebih maksimum dalam sistem yang terjadi sebagai akibat dari paparan zat yang diangkut melalui jaringan. Harus diingat bahwa dampak terjadi tidak hanya pada pipa, tetapi juga pada setiap elemen yang terdiri dari komunikasi. Durasi dan fungsionalitas pengoperasian sistem, serta keamanan anggota keluarga yang tinggal di rumah, tergantung pada hal ini.

- Tekanan bersyarat. Indikator ini digunakan ketika menghitung kekuatan kapal dan pipa yang beroperasi di bawah tekanan pada suhu yang sama dengan 20 derajat.

- Tekanan kerja adalah eksternal atau internal, selalu tekanan berlebih maksimum yang diamati dalam kondisi normal dan komponen standar proses.

- Tekanan tes adalah indikator sederhana yang melibatkan pengukuran selama pengujian struktural. Penting untuk melacak bagaimana elemen-elemen sistem berperilaku ketika tekanan dalam pipa naik / turun. Ini adalah semacam "asuransi" umum sebelum jaringan.

Pernah bertanya-tanya mengapa air masuk ke rumah di bawah tekanan? Sekarang mari kita cari tahu!

Apa itu pipeline?

Mari kita bicara tentang apa struktur-struktur ini dan elemen apa saja yang termasuk dalam sistem.

Elemen sistem

Pipa adalah struktur yang dirancang untuk memindahkan gas, cairan, atau padatan.

Konstruksi adalah jaringan berkelanjutan dari elemen-elemen berikut:

- pipa

- pengencang

- segel

- peralatan otomatisasi

- katup pemutus dan kontrol

- mendukung

- gasket

- instrumentasi

- liontin

- bagian penghubung

- elemen anti-korosi,

- bahan lain yang diperlukan.

Dari bagian penghubung digunakan:

- membungkuk

- puting susu

- tee

- transisi

- rintisan bertopik

- cincin adaptor.

Misi utama dari bagian penghubung adalah artikulasi elemen, termasuk tempat-tempat penting seperti kemiringan, belokan, belokan, fluktuasi diameter pipa, serta dalam situasi di mana penggunaan jaringan ditunda. Koneksi bagian dilakukan terutama oleh pengelasan pantat.

Untuk apa pipa?

Bagian terbesar (sekitar 2/3 bagian) dari total panjang pipa di negara kita adalah jalur utama. Mereka adalah kendaraan untuk minyak dan gas ke tempat-tempat konsumsi atau pengolahan (untuk produksi, ke pelabuhan, dll.). Setelah diproses, produk juga dikirim ke konsumen melalui sistem bagasi. Di Rusia, total panjang struktur tersebut lebih dari 200 ribu kilometer. Sepertiga yang tersisa dari jaringan pipa adalah tipe teknologi. Cairan, gas, uap diangkut melalui mereka dalam bentuk jadi atau sebagai produk setengah jadi, bahan baku. Jaringan semacam itu dilengkapi dengan perangkat pemadam kebakaran dan perlindungan dari zat berbahaya.

Parameter dan kualitas produk yang terlibat dalam pembangunan jaringan pipa dikonfirmasi oleh paspor dan sertifikat oleh produsen, tentu saja, jika Anda tidak membeli barang curian atau buatan.

Layak memperhatikan! Warna pipa bervariasi dan tergantung pada apa yang diangkut melalui mereka. Jadi, misalnya, saluran gas memiliki lapisan kuning, air minum berwarna hijau, dan teknis berwarna hitam. Komunikasi yang melaluinya uap bergerak berwarna merah.

Klasifikasi

Apa itu pipa bertekanan tinggi atau bertekanan rendah? Bagaimana mereka berbeda?

Untuk memulainya, ingatlah pipa apa pada prinsipnya berdasarkan jenis zat yang diangkut?

- pipa gas:

- udara

- oksigen

- klorik

- asetilena

- amonia;

- pipa air;

- garis asam;

- pipa gas;

- jalur uap;

- garis pengawetan;

- kawat alkali;

- jaringan pipa minyak;

- pipa minyak.

Zat-zat berikut komunikasi, pada gilirannya, bervariasi dalam agresivitas dan dibagi menjadi kelompok-kelompok seperti:

- sedikit agresif atau non-agresif, yang mengarah ke korosi dalam sistem selama tahun ini dengan kecepatan hingga 0,1 mm;

- agresivitas sedang, memicu korosi pada laju tahunan 0,1-0,5 mm;

- sangat agresif ketika korosi terjadi lebih cepat dari rata-rata.

Perhitungan ketebalan dinding pipa dan pilihan bahan sistem tidak hanya tergantung pada tekanan, tetapi juga pada agresivitas produk yang diangkut. Untuk melakukan komunikasi di mana zat menengah-agresif akan bergerak, elemen dari baja karbon dengan dinding tebal untuk melindungi jaringan dari kegagalan karena karat (standar - hingga 0,5 mm per tahun). Jika produk yang sangat agresif diangkut melalui komunikasi, bahan terbaik untuk jalan raya tersebut adalah baja paduan tinggi dan logam non-ferrous. Anda juga dapat memilih elemen bimetal dan bahkan bukan logam (dengan pengarsipan profesional). Yang utama adalah bahwa bahan tersebut tahan terhadap korosi atau karat secara perlahan.

Dan sekarang klasifikasi sesuai dengan tekanan pipa (dalam 1 kgf / cm²):

- tanpa tekanan (jaringan beroperasi tanpa tekanan berlebihan);

- ruang hampa (hingga 1);

- rendah (1-15);

- rata-rata (16-100);

- tinggi (lebih dari 100).

Ini penting untuk diketahui! Penyisipan ke dalam pipa di bawah tekanan harus dilakukan oleh layanan yang sesuai, pengrajin dengan akses khusus ke pekerjaan tersebut.

Beginilah tampilan pipa utama

Tekanan sistem air

Jaringan pasokan air adalah yang paling populer dalam perekonomian, dan selain itu, dapat dipasang sendiri tanpa keterlibatan kantor negara dan spesialis langka.

Berapa tekanan dalam pipa air dingin sesuai dengan GOST? Bagaimana menghitung indikator ini sehingga jaringan akan melayani selama bertahun-tahun?

Semuanya dihitung relatif sederhana: parameter utama adalah indikator terbesar dalam jaringan, yang disimpulkan di bawah situasi yang paling tidak menguntungkan dalam fungsi sistem (dengan pengecualian saat palu air, ketika ada lompatan yang tajam).

Perhitungan perhitungan statis berbeda. Di sini indikator secara langsung tergantung pada tekanan di dalam sistem di lokasi perbedaan elevasi terbesar.

Perhitungan bertemu dalam menerapkan aturan ini: selalu mempertimbangkan situasi dalam keadaan terburuk.

Tekanan pada setiap titik individu dalam sistem harus sedemikian rupa sehingga air dapat mengalir tanpa hambatan, baik di bagian tertinggi dan paling terpencil dari jaringan. Dari keran pada titik ini, kelembaban yang memberi hidup harus berada di bawah tekanan sedang - nyaman untuk digunakan.

Tekanan bebas harus selalu melebihi tanda geodetik dari derek yang terletak paling tinggi di jaringan.

Indikator minimum untuk rencana perpipaan dengan air minum (dalam m):

- gedung satu lantai - 10;

- rumah dua lantai - 12;

- bangunan tiga lantai - 16;

- setiap lantai di atas - plus 4.

Indikator untuk tempat-tempat asupan air adalah dari 10 meter. Bangunan tinggi yang dibangun di atas bukit dilengkapi dengan perangkat untuk meningkatkan tekanan dalam sistem pasokan air.

Layak memperhatikan! Jangan lupa: tekanan jaringan mungkin turun karena resistensi hidrolik di internet

Mengapa air di jaringan bergerak? Terima kasih kepada asisten seperti menara air, pompa dan struktur hidrolik.

Topik terpisah adalah organisasi pasokan air untuk instalasi pemadam kebakaran. Di sini, tingkat tekanan, terlepas dari situasinya, lebih dari 10 m. Hanya dalam kasus luar biasa, setelah kesepakatan dengan otoritas terkait, dapat angka ini dikurangi, dan kemudian tidak banyak.

Pekerjaan yang berhasil untuk Anda dan kenyamanan di rumah!

Anda sekarang akrab dengan paket informasi dasar mengenai tekanan di dalam pipa. Tetap menerapkan pengetahuan yang diperoleh dengan benar untuk kepentingan keluarga atau proyek bisnis kita sendiri.

Video: gasifikasi rumah pribadi

Komite Pembangunan Negara Uni Soviet

NEGARA DAN ATURAN KONSTRUKSI

JARINGAN DAN STRUKTUR EKSTERNAL

PENYEDIAAN DAN PENGOLAHAN AIR

Ketentuan Umum

Pipa baja

Pipa besi cor

Jaringan pipa asbes-semen

Pipa beton dan beton bertulang

Pipa Keramik

Pipa Plastik *

4. Transisi pipa melalui hambatan alami dan buatan

5. Bangunan dan selokan

Fasilitas abstraksi air permukaan

Sumur air

Fasilitas kapasitif

6. Persyaratan tambahan untuk pembangunan jaringan pipa dan pasokan air dan fasilitas sanitasi dalam kondisi alam dan iklim khusus

7. Pengujian pipa dan struktur

Pipa tekanan

Pipa tanpa tekanan

Fasilitas kapasitif

Persyaratan tambahan untuk pengujian pipa tekanan dan fasilitas pasokan air dan sanitasi yang sedang dibangun dalam kondisi lingkungan dan iklim khusus

Lampiran 1. Wajib. UU Penerimaan uji hidrolik pipa tekanan untuk kekuatan dan kekencangan

Lampiran 2. Direkomendasikan. Prosedur untuk melakukan tes hidrolik pipa tekanan untuk kekuatan dan keketatan

Lampiran 3. Wajib. Bertindak pada pengujian pneumatik pipa tekanan untuk kekuatan dan keketatan

Lampiran 4. Wajib. Bertindak pada uji penerimaan hidraulik dari pipa bebas tekanan untuk kebocoran

Lampiran 5. Direkomendasikan. Prosedur untuk mencuci dan mendisinfeksi saluran pipa dan fasilitas untuk pasokan air minum

Lampiran 6. Wajib. Bertindak mencuci dan desinfeksi pipa (struktur) pasokan air minum

VNII VODGEO Gosstroy USSR diperkenalkan.

SIAP DISETUJUI oleh Glavtekhnormirovaniye Gosstroy dari Uni Soviet (N. A. Shishov).

SNiP 3.05.04-85 * adalah penerbitan ulang SNiP 3.05.04-85 sebagaimana telah diubah No. 1, disetujui oleh resolusi USSR Gosstroy pada 25 Mei 1990 No. 51.

Perubahan ini dikembangkan oleh VNII VODGEO Gosstroy dari USSR dan TsNIIEP peralatan teknik dari Komite Negara untuk Arsitektur.

Bagian, paragraf, tabel yang diubah ditandai dengan tanda bintang.

Setuju dengan Administrasi Sanitasi dan Epidemiologis Utama dari Kementerian Kesehatan Uni Soviet melalui surat 10 November 1984 No. 121212 / 1600-14.

Aturan-aturan ini berlaku untuk pembangunan yang baru, perluasan dan rekonstruksi jaringan eksternal yang ada 1 dan fasilitas pasokan air dan sanitasi di pemukiman ekonomi nasional.

1. KETENTUAN UMUM

1.1. Ketika membangun yang baru, memperluas dan merekonstruksi pipa yang ada dan fasilitas pasokan air dan sanitasi, di samping persyaratan proyek (proyek kerja) ² dan aturan-aturan ini, persyaratan *, SNiP III-4-80 * dan norma dan aturan lainnya, standar dan dokumen normatif departemen harus diperhatikan, disetujui sesuai dengan SNiP 1.01.01-83.1.2. Saluran pipa konstruksi dan fasilitas air bersih dan sanitasi yang lengkap harus dioperasikan sesuai dengan persyaratan.

1 Jaringan eksternal - dalam teks “pipeline” berikutnya.

² Proyek (proyek kerja) - dalam teks selanjutnya dari "proyek".

2. KARYA LAHAN

2.1. Pekerjaan penggalian dan pondasi selama pembangunan pipa dan fasilitas air bersih dan sanitasi harus dilakukan sesuai dengan persyaratan SNiP 3.02.01-87.3. INSTALASI PIPA

KETENTUAN UMUM3.1. Saat memindahkan pipa dan bagian yang dirakit dengan pelapis anti-korosi, gunakan pegangan centang yang lembut, handuk yang fleksibel dan cara lain untuk mencegah kerusakan pada pelapis ini.

3.2. Saat meletakkan pipa yang ditujukan untuk pasokan air rumah tangga dan air minum, air permukaan atau air limbah seharusnya tidak diizinkan masuk ke dalamnya. Pipa dan fiting, fiting, dan rakitan jadi harus diperiksa dan dibersihkan dari bagian dalam dan luar dari kotoran, salju, es, minyak, dan benda asing sebelum pemasangan.

3.3. Pemasangan pipa harus dilakukan sesuai dengan desain pekerjaan dan kartu teknologi setelah memeriksa kesesuaian dengan desain dimensi parit, memperbaiki dinding, tanda bawah dan, ketika memasang di atas tanah, struktur pendukung. Hasil audit harus tercermin dalam buku catatan.

3.4. Pipa-pipa dari jenis pipa bertekanan berbentuk lonceng harus, sebagai suatu peraturan, diletakkan dengan lonceng di atas lereng.

3.5. Kelurusan bagian-bagian dari pipa bebas-tekanan antara sumur-sumur yang berdekatan yang dipertimbangkan oleh proyek harus dikontrol dengan melihat "ke dalam cahaya" menggunakan cermin sebelum dan sesudah mengisi parit. Saat melihat pipa bundar, lingkaran yang terlihat di cermin harus memiliki bentuk yang benar.

Deviasi horisontal yang diijinkan dari bentuk lingkaran harus tidak lebih dari 1/4 dari diameter pipa, tetapi tidak lebih dari 50 mm di setiap arah. Penyimpangan dari bentuk lingkaran yang benar secara vertikal tidak diperbolehkan.

3.6. Penyimpangan maksimum dari posisi desain sumbu pipa tekanan tidak boleh melebihi ± 100 mm dalam rencana, tanda nampan pipa bertekanan - ± 5 mm, dan tanda-tanda bagian atas pipa tekanan - ± 30 mm, kecuali standar lain dibenarkan oleh proyek.

3.7. Peletakan pipa bertekanan di sepanjang kurva yang lembut tanpa menggunakan fitting diperbolehkan untuk pipa soket dengan sambungan butt pada segel karet dengan sudut rotasi tidak lebih dari 2 ° di setiap sambungan untuk pipa dengan diameter nominal hingga 600 mm dan tidak lebih dari 1 ° untuk pipa dengan diameter nominal. lebih dari 600 mm.

3.8. Saat memasang pasokan air dan pipa saluran pembuangan di kondisi pegunungan, di samping persyaratan aturan ini, persyaratan Sec. 9 SNiP III-42-80.

3.9. Saat meletakkan pipa di bagian lurus rute, ujung pipa yang terhubung harus dipusatkan sehingga lebar celah berbentuk lonceng adalah sama di sekitar seluruh keliling.

3.10. Ujung-ujung pipa, serta lubang-lubang pada flens penutup dan katup lainnya, harus ditutup dengan sumbat atau sumbat kayu selama jeda pemasangan.

3.11. Gasket karet untuk pemasangan pipa dalam kondisi suhu luar yang rendah tidak diizinkan untuk digunakan dalam keadaan beku.

3.12. Untuk menyegel (sealing) sambungan butt dari pipa, penyegelan dan material "mengunci", serta sealant sesuai dengan desain, harus digunakan.

3.13. Sambungan flange dari fiting dan fiting harus dipasang sesuai dengan persyaratan berikut:

- sambungan flensa harus dipasang tegak lurus terhadap sumbu pipa;

- bidang flens yang akan disambung harus genap, mur baut harus diletakkan di satu sisi sambungan; baut harus dikencangkan secara merata;

- penghapusan distorsi flensa dengan memasang gasket miring atau dengan mengencangkan baut tidak diperbolehkan;

- pengelasan sambungan yang berdekatan dengan koneksi flens harus dilakukan hanya setelah mengencangkan semua baut pada flens secara seragam.

3.15. Kesenjangan antara pipa dan bagian prefabrikasi dari beton atau batu bata harus diisi rapat dengan campuran beton atau semen mortar.

3.16. Perlindungan baja dan pipa beton bertulang dari korosi harus dilakukan sesuai dengan desain dan persyaratan SNiP 3.04.03-85 dan.

3.17. Pada pipa yang sedang dibangun, pipa tersebut dapat diterima dengan pembuatan sertifikat inspeksi pekerjaan tersembunyi sesuai dengan formulir yang diberikan dalam SNiP 3.01.01-85 * tahapan dan elemen pekerjaan terselubung berikut: persiapan pangkalan untuk saluran pipa, pemasangan pemberhentian, ukuran celah dan penyegelan sambungan butt, pemasangan sumur dan bilik, perlindungan anti korosi pipa, penyegelan tempat-tempat jalur pipa melalui dinding sumur dan bilik, mengisi pipa dengan segel, dll.

PIPA BAJA

3.18. Metode pengelasan, serta jenis, elemen struktural, dan dimensi sambungan las pipa baja harus memenuhi persyaratan GOST 16037-80.

3.19. Sebelum merakit dan mengelas pipa, mereka harus dibersihkan dari kontaminan, dimensi geometris dari pemotongan tepi harus diperiksa, tepi dan permukaan bagian dalam dan luar dari pipa yang berdekatan dengan mereka dengan lebar minimal 10 mm disikat dengan kilap logam.

3.20. Setelah selesai pekerjaan pengelasan isolasi luar pipa pada sambungan las harus dikembalikan sesuai dengan desain.

3.21. Saat merakit sambungan pipa tanpa mesin cuci, offset tepi tidak boleh melebihi 20% dari ketebalan dinding, tetapi tidak lebih dari 3 mm. Untuk sambungan butt yang dipasang dan dilas pada cincin silindris yang tersisa, offset tepi dari bagian dalam pipa tidak boleh melebihi 1 mm.

3.22. Merakit pipa dengan diameter lebih dari 100 mm dibuat dengan lasan longitudinal atau spiral harus dilakukan dengan perpindahan sambungan pipa yang berdekatan setidaknya 100 mm. Saat merakit sambungan pipa tempat sambungan longitudinal atau spiral dilas di kedua sisi, perpindahan lapisan ini dapat dihilangkan.

3.23. Sambungan las silang harus diletakkan pada jarak tidak kurang dari:

0,2 m dari tepi struktur penyangga pipa;3.24. Sambungan ujung pipa yang bergabung dan bagian dari pipa dengan celah di antara mereka lebih dari yang diizinkan harus dilakukan dengan memasukkan "kumparan" dengan panjang setidaknya 200 mm.

0,3 m dari permukaan luar dan dalam bilik atau permukaan struktur penutup yang dilewati pipa, serta dari tepi selubung.

3.25. Jarak antara jahitan las cincin dari pipa dan jahitan pipa yang dilas ke pipa harus minimal 100 mm.

3.26. Perakitan pipa untuk pengelasan harus dilakukan menggunakan center-tori; itu memungkinkan untuk mengedit penyok halus pada ujung pipa dengan kedalaman hingga 3,5% dari diameter pipa dan sesuai dengan tepi menggunakan jack, bantalan rol dan sarana lainnya. Bagian pipa dengan penyok lebih dari 3,5% dari diameter pipa atau dengan air mata harus dipotong. Ujung pipa dengan torehan atau bevel chamfering dengan kedalaman lebih dari 5 mm harus dipotong.

Ketika jahitan root diterapkan, paku payung harus dicerna sepenuhnya. Elektroda atau kawat las yang digunakan untuk memasang harus memiliki nilai yang sama dengan untuk pengelasan jahitan utama.

3.27. Tukang las diizinkan untuk mengelas sambungan pipa baja jika ada dokumen tentang hak untuk melakukan pekerjaan pengelasan sesuai dengan Peraturan Sertifikasi Tukang Las yang disetujui oleh Layanan Pengawasan Teknis Negara Uni Soviet.

3.28. Sebelum masuk ke pekerjaan pada sambungan pipa pengelasan, setiap tukang las harus mengelas sambungan toleransi dalam kondisi produksi (di lokasi konstruksi) dalam kasus berikut:

- jika dia pertama kali mulai mengelas pipa atau putus kerja lebih dari 6 bulan;

- jika pipa dilas dari baja baru, menggunakan baja baru dengan bahan las (elektroda, kawat las, fluks) atau menggunakan peralatan las jenis baru.

- inspeksi eksternal, di mana lasan harus memenuhi persyaratan bagian ini dan GOST 16037-80;

- kontrol radiografi sesuai dengan persyaratan GOST 7512-82;

- uji tarik dan tekuk mekanis sesuai dengan GOST 6996-66.

3.29. Setiap tukang las harus memiliki tanda yang diberikan kepadanya. Tukang las harus merobohkan atau mengelas tanda pada jarak 30 - 50 mm dari sambungan dari sisi yang dapat diperiksa.

3.30. Pengelasan dan pemasangan sambungan butt pipa dapat dilakukan pada suhu luar ruangan minus 50 ° C. Dalam hal ini, pekerjaan pengelasan tanpa memanaskan sambungan yang dilas diperbolehkan untuk melakukan:

- pada suhu luar ruangan minus 20 ° C - ketika menggunakan pipa baja karbon dengan kandungan karbon tidak lebih dari 0,24% (terlepas dari ketebalan dinding pipa), serta pipa baja paduan rendah dengan ketebalan dinding tidak lebih dari 10 mm;

- pada suhu luar ruangan minus 10 ° C - ketika menggunakan pipa baja karbon dengan kandungan karbon lebih dari 0,24%, serta pipa baja paduan rendah dengan ketebalan dinding lebih dari 10 mm. Ketika suhu luar lebih rendah dari batas di atas, pengelasan harus dilakukan dengan pemanasan di kabin khusus di mana suhu udara harus dijaga tidak lebih rendah dari yang di atas, atau ujungnya harus dipanaskan di luar ruangan

Setelah pengelasan, perlu untuk memastikan penurunan bertahap pada suhu sambungan dan zona pipa yang berdekatan dengan menutupnya setelah pengelasan dengan handuk asbes atau dengan cara lain.

3.31. Dalam pengelasan multi-layer, setiap lapisan lapisan harus dibersihkan dari slag dan semprotan logam sebelum lapisan berikutnya diterapkan. Bagian-bagian dari logam las dengan pori-pori, cangkang dan retakan harus dipotong menjadi logam dasar, dan kawah las harus dilas.

3.32. Dalam pengelasan busur listrik manual, lapisan yang terpisah dari lapisan harus ditumpangkan sehingga bagian penutupnya pada lapisan yang berdekatan tidak saling bertepatan.

3.33. Saat melakukan pekerjaan pengelasan di udara terbuka selama curah hujan, titik-titik pengelasan harus dilindungi dari kelembaban dan angin.

3.34. Saat mengontrol kualitas sambungan pipa baja yang dilas, hal-hal berikut harus dilakukan:

- kontrol operasional dalam proses perakitan dan pengelasan pipa sesuai dengan persyaratan SNiP 3.01.01-85 *;

- pengujian kontinuitas sambungan las dengan identifikasi cacat internal dengan salah satu metode pemeriksaan non-destruktif (fisik) - radiografi (x-ray atau gamma-ray) menurut GOST 7512-82 atau menurut GOST 14782-86.

3.35. Selama kontrol kualitas operasional sambungan las pipa baja, perlu untuk memeriksa kepatuhan dengan standar elemen struktural dan ukuran sambungan las, metode pengelasan, kualitas bahan las, persiapan tepi, ukuran celah, jumlah paku payung, dan juga kondisi kerja peralatan las.

3.36. Semua sambungan yang dilas harus melalui pemeriksaan eksternal. Pada pipa dengan diameter 1020 mm dan lebih, sambungan las yang dilas tanpa washer dikenakan inspeksi eksternal dan dimensi dari dalam dan luar pipa, dalam kasus lain hanya dari luar. Sebelum inspeksi, lasan dan pipa yang bersebelahan permukaan dengan lebar minimal 20 mm (di kedua sisi jahitan) harus dibersihkan dari terak, percikan logam cair, kerak dan kontaminan lainnya.

Kualitas mengelas menurut hasil pemeriksaan eksternal, dianggap memuaskan jika tidak ditemukan: retakan pada lapisan dan area yang berdekatan; penyimpangan dari dimensi dan bentuk jahitan yang diizinkan; undercuts, depresi antara roller, kendur, burn-throughs, kawah dan pori-pori yang tidak diawetkan yang masuk ke permukaan, kurangnya penetrasi atau kendur pada akar jahitan (saat memeriksa sambungan dari bagian dalam pipa);

perpindahan tepi pipa melebihi ukuran yang diizinkan.

Sambungan yang tidak memenuhi persyaratan di atas dapat dikoreksi atau dilepas dan kontrol ulang kualitasnya.

3.37. Kontrol kualitas lasan dengan metode kontrol fisik diterapkan pada saluran pipa untuk pasokan air dan saluran pembuangan air dengan tekanan desain hingga 1 MPa (10 kgf / cm²) dalam volume minimal 2% (tetapi setidaknya satu sambungan per tukang las); 1 - 2 MPa (10-20 kgf / cm²) - dalam jumlah tidak kurang dari 5% (tetapi tidak kurang dari dua sambungan untuk setiap tukang las); lebih dari 2 MPa (20 kgf / cm²) - dalam volume setidaknya 10% (tetapi tidak kurang dari tiga sambungan untuk setiap tukang las).

3.38. Sambungan yang dilas untuk kontrol dengan metode fisik dipilih di hadapan perwakilan pelanggan yang menulis dalam informasi log kerja tentang sambungan yang dipilih untuk kontrol (lokasi, tanda tukang las, dll.).

3.39. Metode pengendalian fisik harus dikenai 100% sambungan pipa yang dilas yang diletakkan di bagian lorong di atas dan di atas, serta jalur trem, melalui penghalang air, di bawah jalan, di saluran pembuangan kota untuk komunikasi bila dikombinasikan dengan utilitas lain. Panjang bagian pipa yang dipantau di bagian transisi harus diambil setidaknya dengan ukuran berikut:

- untuk kereta api - jarak antara sumbu trek ekstrim dan 40 m dari mereka di setiap arah;

- untuk jalan - lebar tanggul di sol atau reses di atas dan 25 m dari mereka di setiap arah;

- untuk hambatan air - dalam batas-batas jalur bawah laut yang ditentukan oleh Sec. 6;

- untuk utilitas lain - lebar struktur berpotongan, termasuk perangkat drainase, ditambah setidaknya 4 m untuk setiap sisi dari batas ekstrim dari struktur berpotongan.

Saat memeriksa lasan dengan metode radiografi, berikut ini dianggap cacat yang diizinkan:

- pori-pori dan inklusi, ukurannya tidak melebihi batas maksimum yang diijinkan sesuai dengan GOST 23055-78 untuk kelas 7 sambungan las;

- kurangnya fusi, cekung dan kelebihan lelehan di akar jahitan yang dibuat oleh pengelasan busur listrik tanpa cincin mesin cuci, tingginya (kedalaman) yang tidak melebihi 10% dari ketebalan dinding nominal, dan panjang total 1/3 dari perimeter bagian dalam sambungan.

3.42. Bagian-bagian dari lasan dengan cacat yang tidak dapat diterima harus dikoreksi dengan pengambilan sampel lokal dan pengelasan berikutnya (biasanya tanpa overcooking seluruh sambungan yang dilas) jika total panjang sampel setelah penghapusan bagian yang rusak tidak melebihi total panjang yang ditentukan dalam GOST 23055-78 untuk kelas 7.

Koreksi cacat pada sambungan harus dilakukan dengan pengelasan busur.

Undercuts harus diperbaiki dengan memunculkan rol filamen dengan ketinggian tidak lebih dari 2 - 3 mm. Retak dengan panjang kurang dari 50 mm dibor di ujungnya, dipotong, dibersihkan dengan hati-hati dan dilas dalam beberapa lapisan.

3.43. Hasil kontrol kualitas sambungan las pipa baja dengan metode kontrol fisik harus dicatat dalam tindakan (protokol).

PIPA BESI PIG-BESI

3.44. Pemasangan pipa besi yang diproduksi sesuai dengan GOST 9583-75 harus dilakukan dengan penyegelan sambungan lonceng dari resin rami atau untai bituminized dan perangkat pengunci semen-asbes, atau hanya dengan sealant, dan pipa yang diproduksi sesuai dengan TU 14-3-12 47-83, manset karet yang disediakan lengkap dengan pipa tanpa perangkat kunci.

Komposisi campuran asbes-semen untuk perangkat kunci, serta sealant, ditentukan oleh proyek.

3.45. Ukuran celah antara permukaan dorong soket dan ujung pipa yang akan dihubungkan (terlepas dari bahan segel bersama) harus diambil, mm. untuk pipa dengan diameter hingga 300 mm - 5, lebih dari 300 mm - 8-10.

3.46. Dimensi elemen penyegelan sambungan butt dari pipa tekanan besi cor harus sesuai dengan nilai yang diberikan dalam tabel. 1.

Tabel 1

PIPA ASBESTOCEMENT

3.47. Celah antara ujung pipa yang akan dihubungkan harus diambil, mm: untuk pipa dengan diameter hingga 300 mm - 5, lebih dari 300 mm - 10.

3.48. Sebelum memulai pemasangan pipa di ujung pipa yang akan dihubungkan, tergantung pada panjang kopling yang digunakan, tanda harus dibuat yang sesuai dengan posisi awal kopling sebelum memasang sambungan dan posisi akhir pada sambungan yang dipasang.

3.49. Sambungan pipa semen-asbes dengan alat kelengkapan atau pipa logam harus dilakukan dengan menggunakan peralatan dari besi tuang atau pipa baja dan segel karet.

3,50. Setelah menyelesaikan pemasangan masing-masing sambungan butt, perlu untuk memeriksa lokasi yang benar dari kopling dan segel karet di dalamnya, serta keseragaman pengetatan sambungan flensa dari sambungan besi cor.

PIPA BETON DAN PIPA BETON

3.51. Celah antara permukaan dorong soket dan ujung pipa yang terhubung harus diambil, mm:

- untuk pipa bertekanan beton bertulang dengan diameter hingga 1000 mm - 12-15, dengan diameter lebih dari 1000 mm - 18-22;

- untuk beton bertulang dan pipa berbentuk lonceng bebas tekanan beton dengan diameter hingga 700 mm - 8-12, lebih dari 700 mm - 15-18; untuk pipa terlipat - tidak lebih dari 25.

Kesenjangan antara permukaan soket yang terus-menerus dan ujung pipa dalam pipa dengan diameter 1000 mm atau lebih harus ditutup dengan mortar semen dari dalam. Merek semen ditentukan oleh proyek.

Untuk pipa drainase, diperbolehkan mengisi celah kerja soket hingga kedalaman penuh dengan semen mortar kelas B7.5, kecuali persyaratan lain disediakan oleh proyek.

Tabel 2

3.53. Penyegelan sambungan butt dari beton yang dilipat, diperkuat dan pipa beton dengan ujung yang halus harus dilakukan sesuai dengan proyek.

3.54. Sambungan pipa beton dan beton bertulang dengan alat kelengkapan pipa dan pipa logam harus dilakukan menggunakan sisipan baja atau alat kelengkapan beton bertulang yang dibuat sesuai dengan desain.

PIPA DARI PIPA KERAMIK

3.55. Celah antara ujung pipa keramik yang diletakkan (terlepas dari bahan sealing bersama) harus diambil, mm: untuk pipa dengan diameter hingga 300 mm - 5 - 7, untuk diameter besar - 8 - 10.

3.56. Sambungan butt pipa yang terbuat dari pipa keramik harus disegel dengan untai rami atau sisal, diikuti dengan alat pengunci yang terbuat dari semen mortar kelas B7.5, aspal (bitumen) mastic dan sealant polisulfida (thiokol), kecuali bahan lain disediakan untuk proyek. Penggunaan damar wangi aspal diizinkan pada suhu cairan limbah yang diangkut tidak lebih dari 40 ° C dan tanpa adanya pelarut aspal di dalamnya.

Dimensi utama elemen sambungan butt dari pipa keramik harus sesuai dengan nilai yang diberikan dalam tabel. 3.

Tabel 3

3.57. Penyegelan pipa di dinding sumur dan ruang harus memastikan kekencangan sambungan dan kedap air sumur di tanah basah.

PIPA DARI PIPA PLASTIK *

3.58. Sambungan pipa terbuat dari polietilen bertekanan tinggi (LDPE) dan polietilen tekanan rendah (PND) antara mereka dan dengan alat kelengkapan harus dilakukan dengan alat yang dipanaskan oleh pengelasan butt-butt atau pengelasan soket. Pengelasan bersama pipa dan perlengkapan yang terbuat dari polietilen berbagai jenis (HDPE dan LDPE) tidak diizinkan.

3.59. Untuk pengelasan, gunakan instalasi (perangkat) yang memastikan pemeliharaan parameter mode teknologi sesuai dengan OST 6-19-505-79 dan dokumentasi peraturan dan teknis lainnya yang disetujui dalam urutan yang ditetapkan.

3,60. Tukang las diizinkan untuk mengelas pipa dari LDPE dan HDPE jika ada dokumen untuk hak melakukan pengelasan plastik.

3.61. Diperbolehkan untuk mengelas pipa dari LDPE dan PND pada suhu luar setidaknya 10 ° C. Pada suhu luar yang lebih rendah, pengelasan harus dilakukan di ruangan terisolasi.

Saat melakukan pekerjaan pengelasan, tempat pengelasan harus dilindungi dari efek presipitasi dan debu.

3.62. Sambungan pipa yang terbuat dari polyvinyl chloride (PVC) satu sama lain dan dengan alat kelengkapan harus dilakukan dengan menempelkan soket (menggunakan lem merek GIPK-127 sesuai dengan TU 6-05-251-95-79) dan menggunakan manset karet yang disuplai lengkap dengan pipa .

3.63. Sambungan yang diikat selama 15 menit jangan sampai mengalami tekanan mekanis. Pipa dengan sambungan adhesif dalam waktu 24 jam seharusnya tidak dikenai uji hidrolik.

3.64. Ikatan harus dilakukan pada suhu luar ruangan dari 5 hingga 35 ° C. Tempat kerja harus dilindungi dari presipitasi dan debu atmosfer.

4. TRANSISI PIPA MELALUI HAMBATAN ALAMI DAN ARTIFIKIAL

4.1. Konstruksi transisi pipa tekanan pasokan air dan limbah melalui penghalang air (sungai, danau, waduk, kanal), pipa bawah laut dari saluran air dan aliran keluar selokan dalam saluran badan air, serta lintasan bawah tanah melalui jurang, jalan (mobil dan kereta api, termasuk jalur kereta api dan jalur trem) dan jalan kota harus dilakukan oleh organisasi khusus sesuai dengan persyaratan SNiP 3.02.01-87, SNiP III-42-80 (Bagian 8) dan bagian ini.4.2. Metode untuk memasang penyeberangan pipa melalui penghalang alami dan buatan ditentukan oleh proyek.

4.3. Pemasangan pipa bawah tanah di bawah jalan harus dilakukan dengan survei yang konstan dan kontrol geodetik dari organisasi konstruksi untuk kepatuhan dengan ketentuan yang direncanakan dan ketinggian tinggi dari kasus dan pipa yang ditentukan oleh proyek.

4.4. Penyimpangan sumbu kasus pelindung transisi dari posisi desain untuk pipa gravitasi gravitasi tidak boleh melebihi:

- vertikal - 0,6% dari panjang kasing, asalkan lereng desain disediakan;

- horizontal - 1% dari panjang kasing.

5. STRUKTUR PENAWARAN DAN DRAINASE AIR UNTUK DRAINASE AIR PERMUKAAN

5.1. Pembangunan fasilitas untuk pemasukan air permukaan dari sungai, danau, waduk dan kanal harus dilakukan, sebagai suatu peraturan, oleh organisasi konstruksi dan instalasi khusus sesuai dengan proyek.5.2. Sebelum memulai pemasangan pangkalan di bawah saluran air saluran, sumbu pelurus dan tanda tolok ukur sementara harus diperiksa.

Sumur air

5.3. Dalam proses pengeboran sumur, semua jenis pekerjaan dan indikator utama (penetrasi, diameter alat pengeboran, pengikatan dan pemindahan pipa dari sumur, sementasi, pengukuran ketinggian air dan operasi lainnya) harus tercermin dalam jurnal untuk operasi pengeboran. Dalam hal ini, nama batuan yang dilewati, warna, kepadatan (kekuatan), fraktur, distribusi ukuran butir batuan, kadar air, keberadaan dan ukuran "sumbat" selama tenggelamnya pasir apung, level air permukaan dan kondisi mapan dari semua akuifer yang ditemui, dan penyerapan cairan pembilasan harus diperhatikan. Pengukuran ketinggian air di sumur selama pengeboran harus dilakukan sebelum dimulainya setiap shift. Dalam sumur gushing, ketinggian air harus diukur dengan membangun pipa atau dengan mengukur tekanan air.

5.4. Selama pengeboran, tergantung pada bagian geologi yang sebenarnya, diperbolehkan, dalam batas akuifer yang ditetapkan oleh desain, untuk menyesuaikan kedalaman lubang bor, diameter dan kedalaman pendaratan kolom teknis oleh organisasi pengeboran tanpa mengubah diameter operasional sumur dan tanpa meningkatkan biaya pekerjaan. Membuat perubahan pada desain sumur seharusnya tidak merusak kondisi sanitasi dan produktivitasnya.

5.5. Sampel harus diambil satu dari setiap lapisan batu, dan dengan lapisan homogen - setelah 10 m.

Dengan persetujuan dengan organisasi desain, sampel batuan tidak boleh diambil dari semua sumur.

5.6. Isolasi akuifer yang dieksploitasi di dalam sumur dari akuifer yang tidak digunakan harus dilakukan dengan metode pengeboran:

- rotasional - dengan penyemenan annular dan annular dari string casing ke tanda yang diberikan oleh proyek:

- goncangan - dengan menghancurkan dan menggerakkan tali selubung ke dalam lapisan tanah liat padat alami hingga kedalaman tidak kurang dari 1 m atau dengan melakukan penyemenan di bawah sepatu dengan menciptakan rongga dengan expander atau bit eksentrik.

5.8. Eksposur filter dalam proses percikan itu harus dilakukan dengan menaikkan tali casing setiap kali 0,5 - 0,6 m setelah menaburkan sumur dengan tinggi 0,8 -1m. Batas atas dari debu harus setidaknya 5 m di atas bagian kerja filter.

5.9. Sumur air setelah pengeboran dan pemasangan filter harus diuji dengan memompa, diproduksi terus menerus selama waktu yang ditentukan oleh proyek.

Sebelum pemompaan dimulai, sumur harus dibersihkan dari lumpur dan dipompa, sebagai aturan, melalui pengangkutan udara. Dalam batuan yang retak dan akuifer kerikil, pemompaan harus dimulai dengan desain maksimum yang menurunkan permukaan air, dan pada batuan berpasir dengan penurunan desain minimum. Nilai penurunan aktual minimum pada permukaan air harus dalam kisaran 0,4 - 0,6 dari maksimum aktual.

Dalam hal terjadi penghentian paksa operasi pemompaan air, jika total waktu penghentian melebihi 10% dari total waktu desain untuk satu penurunan ketinggian air, pemompaan air untuk penurunan ini harus diulang. Dalam hal pemompaan dari sumur yang dilengkapi dengan filter debu, nilai penyusutan material debu harus diukur selama pemompaan sekali sehari.

5.10. Laju aliran (produktivitas) sumur harus ditentukan oleh kapasitas terukur dengan waktu pengisian minimal 45 detik. Diizinkan untuk menentukan laju aliran menggunakan spillways dan meter air.

Level air di sumur harus diukur dengan akurasi 0,1% dari kedalaman level air yang diukur.

Laju aliran dan level air di sumur harus diukur setidaknya setiap 2 jam selama seluruh waktu pemompaan ditentukan oleh proyek.

Pengukuran kontrol kedalaman sumur harus dilakukan di awal dan di akhir pemompaan di hadapan perwakilan pelanggan.

5.11. Selama proses pemompaan, organisasi pengeboran harus mengukur suhu air dan mengambil sampel air sesuai dengan GOST 18963-73 dan GOST 4979-49 dengan pengiriman mereka ke laboratorium untuk memeriksa kualitas air sesuai dengan.

Kualitas sementasi semua string casing, serta lokasi bagian kerja filter harus diperiksa dengan metode geofisika. Mulut sumur yang mengalir sendiri pada akhir pengeboran harus dilengkapi dengan katup dan fitting untuk pengukur tekanan.

5.12. Setelah mengebor sumur air dan mengujinya dengan memompa air, bagian atas pipa produksi harus dilas dengan tutup logam dan memiliki lubang ulir untuk sumbat baut untuk mengukur ketinggian air. Desain dan nomor bor sumur, nama organisasi pengeboran dan tahun pengeboran harus ditandai pada pipa.

Untuk operasi, sumur yang sesuai dengan proyek harus dilengkapi dengan perangkat untuk mengukur ketinggian air dan laju aliran.

5.13. Setelah menyelesaikan pengeboran dan pengujian dengan memompa sumur air, organisasi pengeboran harus mentransfernya kepada pelanggan sesuai dengan persyaratan SNiP 3.01.04-87, serta sampel batuan yang dilewati dan dokumentasi (paspor), termasuk:

- bagian geologi dan litologi dengan desain sumur, dikoreksi menurut penelitian geofisika;

- tindakan peletakan sumur, memasang filter, menyemen string casing;

- log logging dengan hasil decoding-nya, ditandatangani oleh organisasi yang melakukan pekerjaan geofisika; batang kayu untuk memompa air dari sumur air; data hasil kimia, analisis bakteriologis dan indikator organoleptik air menurut GOST 2874-82 dan kesimpulan dari layanan sanitasi-epidemiologis.

STRUKTUR KAPASITAS

5.14. Saat memasang beton dan monolitik beton bertulang dan struktur kapasitif prefabrikasi, di samping persyaratan proyek, persyaratan SNiP 3.03.01-87 dan aturan ini juga harus dipatuhi.

5.15. Pengisian kembali tanah ke dalam sinus dan percikan struktur kapasitif harus dilakukan, sebagai aturan, dengan metode mekanis setelah meletakkan komunikasi ke struktur kapasitif, melakukan pengujian hidrolik terhadap struktur, menghilangkan cacat yang diidentifikasi, melakukan waterproofing dinding dan langit-langit.

5.16. Setelah menyelesaikan semua jenis pekerjaan dan mendapatkan kekuatan desain dengan beton, uji hidrolik dari struktur kapasitif dilakukan sesuai dengan persyaratan Sec. 7.

5.17. Pemasangan sistem drainase dan distribusi struktur filter diizinkan untuk dilakukan setelah uji hidrolik terhadap kapasitas kebocoran.

5.18. Lubang bundar pada saluran pipa untuk distribusi air dan udara, serta untuk menampung air, harus dibor sesuai dengan kelas yang ditentukan dalam desain.

Penyimpangan dari lebar desain lubang yang ditempatkan di pipa polietilen tidak boleh melebihi 0,1 mm, dan dari panjang celah desain dalam cahaya ± 3 mm.

5.19. Penyimpangan dalam jarak antara sumbu kopling sungkup dalam sistem filter distribusi dan outlet tidak boleh melebihi ± 4 mm, dan pada tanda tutup sungkup (sepanjang tonjolan silinder) ± 2 mm dari posisi desain.

5.20. Tanda tepi limpahan pada perangkat untuk distribusi dan pengumpulan air (talang, baki, dll.) Harus konsisten dengan desain dan harus disejajarkan dengan permukaan air.

Saat mengatur luapan dengan potongan segitiga, penyimpangan tanda bagian bawah potongan dari desain tidak boleh melebihi ± 3 mm.

5.21. Pada permukaan bagian dalam dan luar selokan dan saluran untuk mengumpulkan dan mendistribusikan air, serta untuk mengumpulkan curah hujan, seharusnya tidak ada cangkang dan pertumbuhan. Baki talang dan saluran harus memiliki kemiringan yang ditentukan oleh proyek dalam arah pergerakan air (atau sedimen). Kehadiran bagian dengan kemiringan terbalik tidak diperbolehkan.

5.22. Diperbolehkan untuk meletakkan beban saringan di fasilitas untuk menyaring air setelah pengujian hidraulik tangki dari fasilitas-fasilitas ini, mencuci dan membersihkan pipa yang terhubung dengannya, pengujian individual terhadap operasi masing-masing distribusi dan sistem pabrikasi, alat ukur dan penguncian.

5.23. Bahan-bahan dari beban saringan ditempatkan di fasilitas untuk pemurnian air, termasuk biofiltrasi, sesuai dengan distribusi ukuran partikel harus mematuhi proyek atau persyaratan dan.

5.24. Penyimpangan ketebalan lapisan setiap fraksi beban filter dari nilai desain dan ketebalan seluruh beban tidak boleh melebihi ± 20 mm.

5.25. Setelah pemasangan beban pabrik filter pasokan air minum selesai, fasilitas harus disiram dan didesinfeksi, prosedur yang disajikan dalam Lampiran 5 yang direkomendasikan.

5.26. Pemasangan elemen struktural yang mudah terbakar dari kayu, lubang air, pelindung udara dan partisi menara pendingin kipas dan kolam semprot harus dilakukan setelah pengelasan selesai.

6. PERSYARATAN TAMBAHAN UNTUK PEMBANGUNAN PIPA DAN SUPPLY AIR DAN STRUKTUR AIR LIMBAH DI BAWAH KONDISI ALAMI DAN KLIMATIK KHUSUS

6.1. Ketika membangun jaringan pipa dan pasokan air dan struktur air limbah dalam kondisi alam dan iklim khusus, persyaratan proyek dan bagian ini harus diperhatikan.6.2. Saluran pipa pasokan air sementara, sebagai suatu peraturan, harus diletakkan di permukaan bumi dengan memperhatikan persyaratan untuk memasang pipa pasokan air konstan.

6.3. Konstruksi pipa dan struktur pada tanah permafrost harus dilakukan, pada umumnya, pada suhu luar negatif sambil menjaga tanah beku pangkalan. Dalam kasus pembangunan jaringan pipa dan struktur pada suhu luar yang positif, tanah pondasi harus dibekukan dan tidak boleh ada pelanggaran suhu dan kondisi kelembaban yang ditetapkan oleh proyek.

Persiapan dasar untuk jaringan pipa dan struktur pada tanah jenuh es harus dilakukan dengan mencairkannya ke kedalaman desain dan pemadatan, serta dengan mengganti tanah jenuh es sesuai dengan proyek dengan tanah padat yang dicairkan.

Pergerakan kendaraan dan kendaraan konstruksi di musim panas harus dilakukan di jalan dan jalan akses yang dibangun sesuai dengan proyek.

6.4. Konstruksi pipa dan struktur di daerah seismik harus dilakukan dengan metode dan metode yang sama seperti pada kondisi konstruksi normal, tetapi dengan implementasi langkah-langkah yang dipertimbangkan oleh proyek untuk memastikan ketahanan seismiknya. Sambungan pipa baja dan fiting harus dilas hanya dengan metode busur listrik dan kualitas pengelasan dengan metode kontrol fisik harus diperiksa dalam volume 100%.

Dalam konstruksi struktur kapasitif beton bertulang, saluran pipa, sumur dan ruang, mortar semen dengan aditif plastisisasi harus digunakan sesuai dengan proyek.

6.5. Semua pekerjaan untuk memastikan ketahanan gempa dari pipa dan struktur yang dilakukan selama proses konstruksi harus tercermin dalam jurnal kerja dan dalam tindakan pemeriksaan pekerjaan tersembunyi.

6.6. Ketika mengisi ulang sinus struktur kapasitif dalam pembangunan di wilayah yang rusak, perlu untuk memastikan keamanan sambungan ekspansi.

Jarak bebas sambungan ekspansi ke seluruh ketinggiannya (dari dasar fondasi ke atas fondasi, bagian dari struktur) harus dibersihkan dari tanah, puing konstruksi, masuknya beton, mortar dan limbah bekisting.

Sertifikat pemeriksaan pekerjaan tersembunyi harus dilengkapi semua pekerjaan khusus utama, termasuk: pemasangan sambungan ekspansi, perangkat sambungan geser di struktur pondasi dan sambungan ekspansi; jangkar dan pengelasan di tempat sendi engsel struts; perangkat melewati pipa melalui dinding sumur, ruang, struktur kapasitif.

6.7. Pipa-pipa di rawa-rawa harus diletakkan di parit setelah air dikeringkan dari parit itu atau di parit yang diisi dengan air, asalkan, sesuai dengan proyek, langkah-langkah yang diperlukan diambil untuk mencegahnya mengambang.

Scourges dari pipa harus diseret sepanjang parit atau dipindahkan dengan ujung teredam.

Pemasangan pipa pada bendungan yang benar-benar diisi dengan segel harus dilakukan seperti pada kondisi tanah biasa.

6.8. Saat membangun pipa pada tanah yang mereda, lubang untuk sambungan butt harus dilakukan dengan pemadatan tanah.

7. MENGUJI PIPA DAN STRUKTUR PIPA KEPALA

7.1. Jika tidak ada indikasi dalam desain metode pengujian, pipa tekanan dikenakan uji kekuatan dan kebocoran, biasanya dengan cara hidrolik. Bergantung pada kondisi iklim di area konstruksi dan tanpa air, metode uji pneumatik dapat diterapkan untuk pipa dengan tekanan desain internal Pp tidak lebih dari:- besi tuang bawah tanah, semen asbes dan beton bertulang - 0,5 MPa (5 kgf / cm²);

- baja bawah tanah - 1,6 MPa (16 kgf / cm²);

- baja yang ditinggikan - 0,3 MPa (3 kgf / cm²).

- yang pertama adalah tes awal kekuatan dan kekakuan, dilakukan setelah mengisi sinus dengan tamping tanah dengan setengah diameter vertikal dan menambahkan pipa sesuai dengan persyaratan SNiP 3.02.01-87 dengan sambungan butt dibiarkan terbuka untuk diperiksa; pengujian ini dapat dilakukan tanpa partisipasi dari pelanggan dan organisasi pengoperasi dengan persiapan suatu tindakan yang disetujui oleh kepala insinyur dari organisasi konstruksi;

- yang kedua - tes penerimaan (final) tentang kekuatan dan keketatan harus dilakukan setelah pipa sepenuhnya diisi dengan partisipasi dari perwakilan pelanggan dan organisasi pengoperasi dengan laporan hasil pengujian dalam bentuk lampiran wajib 1 atau 3.

7.3. Pipa penyeberangan bawah air dikenai pengujian pendahuluan dua kali: pada slipway atau situs setelah pengelasan pipa, tetapi sebelum menerapkan isolasi tahan korosi pada sambungan yang dilas, dan kedua - setelah meletakkan pipa di parit pada posisi desain, tetapi sebelum mengisi ulang dengan tanah.

Hasil tes pendahuluan dan penerimaan harus didokumentasikan dalam suatu tindakan dalam bentuk lampiran wajib 1.

7.4. Pipa yang diletakkan di persimpangan melalui jalur kereta api dan jalan raya kategori I dan II harus melalui uji pendahuluan setelah meletakkan pipa kerja di dalam case (casing) sebelum mengisi ruang annular dari rongga case dan sebelum mengisi lubang kerja dan menerima lubang transisi.

7.5. Nilai-nilai tekanan desain internal Р dan tekanan uji and dan untuk uji pendahuluan dan penerimaan pipa tekanan untuk kekuatan harus ditentukan oleh proyek sesuai dengan persyaratan SNiP 2.04.02-84 dan ditunjukkan dalam dokumentasi kerja.

Nilai tekanan uji untuk sesak Rg untuk melakukan uji pendahuluan dan penerimaan pipa tekanan harus sama dengan nilai tekanan desain internal Pp ditambah nilai ΔP, diambil sesuai dengan tabel. 4 tergantung pada batas atas pengukuran tekanan, kelas akurasi dan nilai pembagian skala dari pengukur tekanan. Selain itu, nilai Pg tidak boleh melebihi nilai tekanan uji penerimaan pipa untuk kekuatan P dan.

7.6 * Pipa dari baja, besi cor, beton bertulang dan pipa semen-asbes, terlepas dari metode pengujiannya, harus diuji dengan panjang kurang dari 1 km - pada satu waktu; dengan panjang lebih panjang - di bagian tidak lebih dari 1 km. Panjang bagian uji dari pipa-pipa ini di cara hidrolik Pengujian diperbolehkan untuk mengambil lebih dari 1 km, dengan ketentuan bahwa laju aliran air pompa yang diijinkan harus ditentukan untuk lokasi sepanjang 1 km.

Pipa dari pipa LDPE, HDPE dan PVC, terlepas dari metode pengujian, harus diuji dengan panjang tidak lebih dari 0,5 km pada suatu waktu, dengan panjang yang lebih panjang - bagian tidak lebih dari 0,5 km. Dengan justifikasi yang tepat, proyek memungkinkan pengujian pipa-pipa ini dalam sekali jalan dengan panjang hingga 1 km, asalkan laju aliran yang diijinkan dari air yang dipompa harus ditentukan seperti untuk bagian sepanjang 0,5 km.

Tabel 4

| Nilai tekanan desain internal dalam pipa RR, MPa (kgf / cm²) | ΔР untuk berbagai nilai tekanan desain internal Р di pipa dan karakteristik alat pengukur tekanan teknis yang digunakan | |||||||||||||||||||

| harga pembagian, MPa (kgf / cm²) | ΔР, MPa (kgf / cm²) | batas atas pengukuran tekanan, MPa (kgf / cm²) | harga pembagian, MPa (kgf / cm²) | ΔР, MPa (kgf / cm²) | batas atas pengukuran tekanan, MPa (kgf / cm²) | harga pembagian, MPa (kgf / cm²) | ΔР, MPa (kgf / cm²) | batas atas pengukuran tekanan, MPa (kgf / cm²) | harga pembagian, MPa (kgf / cm²) | ΔР, MPa (kgf / cm²) |

||||||||||

| Kelas akurasi untuk pengukur tekanan teknis | ||||||||||||||||||||

| 0,4 | 0.6 | 1 | 1.5 | |||||||||||||||||

| Hingga 0,4 (4) | 0,6

(6) | 0,002

(0,02) | 0,02

(0,2) | 0,6

(6) | 0,005

(0,05) | 0,03

(0,3) | 0,6

(6) | 0,005

(0,05) | 0,05

(0,5) | 0,6

(6) | 0,01

(0,1) | 0,07

(0,7) |

||||||||

| 0,41 hingga 0,75 (dari 4,1 hingga 7,5) | 1

(10) | 0,005

(0,05) | 0,04

(0,4) | 1,6

(16) | 0,01

(0,1) | 0,07

(0,7) | 1,6

(16) | 0,01

(0,1) | 0,1

(1) | 1,6

(16) | 0,02

(0,2) | 0,14

(1,4) |

||||||||

| 0,76 hingga 1,2 (dari 7,6 hingga 12) | 1,6

(16) | 0,005

(0,05) | 0,05

(0,5) | 1,6

(16) | 0,01

(0,1) | 0,09

(0,9) | 2,5

(25) | 0,02

(0,2) | 0,14

(1,4) | 2,5

(25) | 0,05

(0,5) | 0,25

(2,5) |

||||||||

| 1.21 hingga 2.0 (12.1 hingga 20) | 2,5

(25) | 0,01

(0,1) | 0,1

(1) | 2,5

(25) | 0,02

(0,2) | 0,14

(1,4) | 4

(40) | 0,05

(0,5) | 0,25

2,5) | 4

(40) | 0,1

(1) | 0,5

(5) |

||||||||

| 2,01 hingga 2,5 (mulai 20.1 hingga 25) | 4

(40) | 0,02

(0,2) | 0,14

(1,4) | 4

(40) | 0,05

(0,5) | 0,25

(2,5) | 4

(40) | 0,05

(0,5) | 0,3

(3) | 6

(60) | 0,1

(1) | 0,5

(5) |

||||||||

| 2,51 hingga 3,0 (25.1 hingga 30) | 4

(40) | 0,02

(0,2) | 0,16

(1,6) | 4

(40) | 0,05

(0,5) | 0,25

(2,5) | 6

(60) | 0,05

(0,5) | 0,35

(3,5) | 6

(60) | 0,1

(1) | 0,6

(6) |

||||||||

| 3.01 hingga 4.0 (30.1 hingga 40) | 6

(60) | 0,02

(0,2) | 0,2

(2) | 6

(60) | 0,05

(0,5) | 0,3

(3) | 6

(60) | 0,05

(0,5) | 0,45

(4,5) | 6

(60) | 0,1

(1) | 0,7

(7) |

||||||||

| 4.01 hingga 5.0 (mulai 40.1 hingga 50) | 6

(60) | 0,2

(0,2) | 0,24

(2,4) | 6

(60) | 0,05

(0,5) | 0,4

(4) | 10

(100) | 0,1

(1) | 0,6

(6) | 10

(100) | 0,2

(2) | 1

(10) |

||||||||

7.7. Dengan tidak adanya indikasi dalam desain nilai tekanan uji hidrolik P dan untuk pengujian awal pipa tekanan untuk kekuatan, nilai diambil sesuai dengan Tabel. 5 *

Tabel 5

| Karakteristik pipa | Nilai tekanan uji selama tes pendahuluan, MPa (kgf / cm²) | ||

| 1. Baja I kelas * dengan sambungan butt untuk pengelasan (termasuk di bawah air) dengan tekanan desain internal hingga 0,75 MPa (7,5 kgf / cm²) | 1,5 (15) | ||

| 2. Hal yang sama, dari 0,75 hingga 2,5 MPa (dari 7,5 hingga 25 kgf / cm²) | Tekanan desain internal dengan koefisien 2, tetapi tidak lebih dari tekanan uji pabrik pipa | ||

| 3. Sama, sv. 2,5 MPa (25 kgf / cm²) | |||

| 4. Baja, terdiri dari bagian terpisah yang terhubung pada flensa, dengan tekanan desain internal PP hingga 0,5 MPa (5 kgf / cm²) | 0,6 (6) | ||

| 5. Baja kelas 2 dan 3 dengan sambungan butt untuk pengelasan dan dengan tekanan desain internal Р hingga 0,75 MPa (7,5 kgf / cm²) | 1.0 (10) | ||

| 6. Hal yang sama, dari 0,75 hingga 2,5 MPa (dari 7,5 hingga 25 kgf / cm²) | Tekanan desain internal dengan koefisien 1,5, tetapi tidak lebih dari tekanan pipa uji pabrik | ||

| 7. Sama. St. 2,5 MPa (25 kgf / cm²) | Tekanan desain internal dengan koefisien 1,25, tetapi tidak lebih dari tekanan pipa uji pabrik | ||

| 8. Asupan air gravitasi baja atau saluran keluar saluran pembuangan | Diinstal oleh proyek | ||

| 9. Besi cor dengan sambungan butt untuk mendempul (sesuai dengan GOST 9583-75 untuk pipa semua kelas) dengan tekanan desain internal hingga 1 MPa (10 kgf / cm²) | Tekanan desain internal ditambah 0,5 (5), tetapi tidak kurang dari 1 (10) dan tidak lebih dari 1,5 (15) | ||

| 10. Hal yang sama, dengan sambungan pantat pada manset karet untuk pipa semua kelas | Tekanan desain internal dengan koefisien 1,5, tetapi tidak kurang dari 1,5 (15) dan tidak lebih dari 0,6 dari tekanan hidrolik uji pabrik | ||

| 11. Beton bertulang | Tekanan desain internal dengan koefisien 1,3, tetapi tidak lebih dari tekanan uji pabrik pada ketahanan air | ||

| 12. Asbes-semen | Tekanan desain internal dengan koefisien 1,3, tetapi tidak lebih dari 0,6 tekanan uji pabrik terhadap ketahanan air | ||

| 13. Plastik | 1,3 tekanan internal desain |

* Kelas pipa diterima sesuai dengan SNiP 2.04.02-84.7.8. Sebelum tes pendahuluan dan penerimaan pipa tekanan, harus ada:

- semua pekerjaan untuk mengakhiri sambungan butt, mengatur pemberhentian, pemasangan bagian penghubung dan fiting selesai, hasil yang memuaskan diperoleh pada kontrol kualitas pengelasan dan isolasi pipa baja;

- sumbat bergelang dipasang pada belokan alih-alih hidran, van-aces, katup pengaman, dan di tempat-tempat yang terhubung dengan pipa yang dioperasikan;

- sarana yang disiapkan untuk mengisi, mengeriting dan mengosongkan lokasi uji, memasang komunikasi sementara dan memasang instrumen dan crane yang diperlukan untuk pengujian;

- lubang got dikeringkan dan diventilasi untuk pekerjaan persiapan, tugas di perbatasan plot diatur zona keamanan;

- bagian uji pipa diisi dengan air (dengan metode uji hidrolik) dan udara dikeluarkan dari situ.

7.9. Untuk menguji saluran pipa, pelaku pekerjaan yang bertanggung jawab harus mengeluarkan izin kerja untuk melakukan pekerjaan yang berbahaya, yang mengindikasikan ukuran zona keamanan di dalamnya. Bentuk perintah penerimaan dan prosedur untuk menerbitkannya harus memenuhi persyaratan SNiP III-4-80 *.

7.10. Untuk mengukur tekanan hidrolik selama uji pendahuluan dan penerimaan pipa untuk kekuatan dan keketatan, pengukur tekanan pegas dengan kelas akurasi minimal 1,5 dengan diameter rumahan minimal 160 mm dan dengan skala untuk tekanan nominal sekitar 4/3 dari uji P dan bersertifikat .

Untuk mengukur volume air yang dipompa ke dalam pipa dan dikeluarkan dari sana selama pengujian, perlu untuk menggunakan tangki ukur atau meter air dingin (meter air) sesuai dengan GOST 6019-83, disertifikasi dengan cara yang ditentukan.

7.11. Mengisi pipa yang diuji dengan air harus dilakukan, sebagai suatu peraturan, dengan intensitas, m³ / jam, tidak lebih dari: 4 - 5 - untuk pipa dengan diameter hingga 400 mm; 6-10 - untuk jaringan pipa dengan diameter 400 hingga 600 mm; 10 - 15 - untuk jaringan pipa dengan diameter 700 - 1000 mm dan 15 - 20 - untuk jaringan pipa dengan diameter lebih dari 1.100 mm.

Saat mengisi pipa dengan air, udara harus dihilangkan melalui keran dan katup terbuka.

7.12. Pengujian hidraulik penerimaan pipa tekanan dapat dimulai setelah mengisinya dengan tanah sesuai dengan persyaratan SNiP 3.02.01-87 dan mengisinya dengan air untuk saturasi air, dan jika disimpan dalam keadaan terisi selama setidaknya 72 jam untuk pipa beton bertulang (termasuk 12 jam di bawah tekanan desain internal P p); pipa asbes-semen -24 jam (termasuk 12 jam di bawah tekanan desain internal P r); 24 jam untuk pipa besi cor. Untuk pipa baja dan polietilen, paparan terhadap saturasi air tidak dilakukan.

Jika pipa diisi dengan air sebelum diisi dengan tanah, maka durasi saturasi air yang ditunjukkan ditetapkan sejak saat mengisi pipa.

7.13. Pipa tekanan diakui telah lulus uji kebocoran hidraulik pendahuluan dan penerimaan jika laju aliran air yang dipompa tidak melebihi nilai laju aliran yang diizinkan dari air yang dipompa ke bagian uji sepanjang 1 km dan rasa sakit yang ditentukan dalam Tabel. 6 *

Jika laju aliran air yang dipompa melebihi yang diizinkan, pipa dianggap telah gagal dalam pengujian dan langkah-langkah harus diambil untuk mendeteksi dan menghilangkan cacat tersembunyi dalam pipa, setelah itu pengujian berulang-ulang dari pipa harus dilakukan.

Tabel 6 *

| Diameter dalam pipa, mm | Laju aliran yang diizinkan dari air yang dipompa per bagian uji pipa sepanjang 1 km atau lebih, l / mnt, dengan tekanan uji penerimaan untuk pipa | |||

| baja | besi tuang | semen asbes | beton bertulang | |

| 100 | 0,28 | 0,70 | 1,40 | - |

| 125 | 0,35 | 0,90 | 1,56 | - |

| 150 | 0,42 | 1,05 | 1,72 | - |

| 200 | 0,56 | 1,40 | 1,98 | 2,0 |

| 250 | 0,70 | 1,55 | 2,22 | 2,2 |

| 300 | 0,85 | 1,70 | 2,42 | 2,4 |

| 350 | 0,90 | 1,80 | 2,62 | 2,6 |

| 400 | 1,00 | 1,95 | 2,80 | 2,8 |

| 450 | 1,05 | 2,10 | 2,96 | 3,0 |

| 500 | 1,10 | 2,20 | 3,14 | 3,2 |

| 600 | 1,20 | 2,40 | - | 3,4 |

| 700 | 1,30 | 2,55 | - | 3,7 |

| 800 | 1,35 | 2,70 | - | 3,9 |

| 900 | 1,45 | 2,90 | - | 4,2 |

| 1000 | 1,50 | 3,00 | - | 4,4 |

| 1100 | 1,55 | - | - | 4,6 |

| 1200 | 1,65 | - | - | 4,8 |

| 1400 | 1,75 | - | - | 5,0 |

| 1600 | 1,85 | - | - | 5,2 |

| 1800 | 1,95 | - | - | 6,2 |

| 2000 | 2,10 | - | - | 6,9 |

Catatan: 1. Untuk pipa besi-tuang dengan sambungan butt pada seal karet, laju aliran air yang dipompa harus diambil dengan koefisien 0,7.7.14. Tekanan uji pipa pneumatik kekuatan dan sesak karena tidak adanya data dalam proyek harus diambil:

2. Jika panjang bagian pipa yang diuji kurang dari 1 km, laju aliran yang diijinkan dari air yang dipompa yang diberikan dalam tabel harus dikalikan dengan panjangnya, dinyatakan dalam km; dengan panjang lebih dari 1 km, laju aliran air yang dipompa harus diambil seperti untuk 1 km.

3. Untuk pipa dari LDPE dan HDPE dengan sambungan las dan pipa PVC dengan sambungan perekat, laju aliran yang diizinkan dari air yang dipompa harus diambil seperti untuk pipa baja, ukurannya setara dengan diameter luar, menentukan laju aliran ini dengan interpolasi.

4. Untuk pipa PVC dengan sambungan pada manset karet, laju aliran air yang dipompa harus diambil seperti pipa pipa besi dengan sambungan yang sama, ukurannya setara dengan diameter luar, menentukan laju aliran ini dengan interpolasi.

- untuk pipa baja dengan tekanan internal desain Rrdo 0,5 MPa (5 kgf / cm²) termasuk. - 0,6 MPa (6 kgf / cm²) selama pengujian awal dan penerimaan pipa;

- untuk pipa baja dengan tekanan internal desain PP 0,5 - 1,6 MPa (5 - 16 kgf / cm²) - 1,15 PP selama pengujian pendahuluan dan penerimaan pipa;

- untuk pipa besi, beton bertulang dan pipa asbes-semen, terlepas dari nilai tekanan internal yang dihitung - 0,15 MPa (1,5 kgf / cm²) - dengan tes penerimaan awal dan 0,6 MPa (6 kgf / cm²) - awal.

Hingga 300 mm - 27.16. Saat melakukan uji kekuatan pneumatik awal, pipa harus dijaga di bawah tekanan uji selama 30 menit. Untuk mempertahankan tekanan uji, udara harus dipompa.

300 hingga 600 "- 4

"600 "900 " - 8

"900 "1200 " - 16

"1200 "1400 " - 24

St. 1400 "- 32

7.17. Inspeksi pipa untuk mengidentifikasi tempat-tempat yang rusak diizinkan untuk dilakukan dengan penurunan tekanan: dalam pipa baja - hingga 0,3 MPa (3 kgf / cm²); dalam besi tuang, beton bertulang dan semen asbes - hingga 0,1 MPa (1 kgf / cm²). Dalam hal ini, deteksi kebocoran dan cacat lainnya dalam pipa harus dibuat dengan suara udara bocor dan oleh gelembung yang terbentuk di tempat-tempat kebocoran udara melalui sambungan butt yang ditutup secara eksternal dengan emulsi sabun.

7.18. Cacat yang terdeteksi dan dicatat selama inspeksi pipa harus dihilangkan setelah mengurangi tekanan berlebih pada pipa menjadi nol. Setelah menghilangkan cacat, uji ulang pipa harus dilakukan.

7.19. Pipa diakui telah lulus uji kekuatan pneumatik pendahuluan, jika inspeksi yang cermat terhadap pipa tidak mengungkapkan pelanggaran integritas pipa, cacat pada sambungan dan sambungan las.

7.20. Pengujian penerimaan pneumatik dari pipa untuk kekuatan dan keketatan harus dilakukan dalam urutan berikut:

- tekanan dalam pipa harus dibawa ke nilai tekanan uji untuk kekuatan yang ditentukan dalam ayat 7.14, dan di bawah tekanan ini pipa harus ditahan selama 30 menit; jika integritas pipa di bawah tekanan uji tidak terjadi, maka kurangi tekanan di pipa menjadi 0,05 MPa (0,5 kgf / cm²) dan pertahankan pipa di bawah tekanan ini selama 24 jam;

- setelah berakhirnya waktu memegang pipa di bawah tekanan 0,05 MPa (0,5 kgf / cm²), tekanan sama dengan 0,03 MPa (0,3 kgf / cm²) ditetapkan, yang merupakan tekanan uji awal pipa untuk kekencangan P n, waktu mulai pengujian dicatat keketatan, serta tekanan barometrik P B n, mm Hg, yang sesuai dengan saat dimulainya pengujian;

- uji pipa di bawah tekanan ini untuk waktu yang ditentukan dalam tabel. 7;

- setelah waktu yang ditentukan dalam tabel. 7, mengukur tekanan akhir dalam pipa Rk, mm Hg, dan tekanan barometrik akhir Rb, mm Hg;

- penurunan tekanan P, mm air. Seni., Ditentukan oleh rumus

P \u003d Υ (P n - P k) + 13.6 (P b n - P b k). (1)

Tabel 7

| Diameter dalam pipa, mm | Jaringan pipa | |||||

| baja | besi tuang | asbes-semen dan beton bertulang | ||||

| durasi tes, h-mnt | penurunan tekanan yang diijinkan selama pengujian, mm air | durasi tes, h - mnt | penurunan tekanan yang diijinkan selama pengujian, mm air | |||

| 100 | 0-30 | 55 | 0-15 | 65 | 0-15 | 130 |

| 125 | 0-30 | 45 | 0-15 | 55 | 0-15 | 110 |

| 150 | 1-00 | 75 | 0-15 | 50 | 0-15 | 100 |

| 200 | 1-00 | 55 | 0-30 | 65 | 0-30 | 130 |

| 250 | 1-00 | 45 | 0-30 | 50 | 0-30 | 100 |

| 300 | 2-00 | 75 | 1-00 | 70 | 1-00 | 140 |

| 350 | 2-00 | 55 | 1-00 | 55 | 1-00 | 110 |

| 400 | 2-00 | 45 | 1-00 | 50 | 2-00 | 100 |

| 450 | 4-00 | 80 | 2-00 | 80 | 3-00 | 160 |

| 500 | 4-00 | 75 | 2-00 | 70 | 3-00 | 140 |

| 600 | 4-00 | 50 | 2-00 | 55 | 3-00 | 110 |

| 700 | 6-00 | 60 | 3-00 | 65 | 5-00 | 130 |

| 800 | 6-00 | 50 | 3-00 | 45 | 5-00 | 90 |

| 900 | 6-00 | 40 | 4-00 | 55 | 6-00 | 110 |

| 1000 | 12-00 | 70 | 4-00 | 50 | 6-00 | 100 |

| 1200 | 12-00 | 50 | - | - | - | - |

| 1400 | 12-00 | 45 | - | - | - | - |

Saat menggunakan air dalam manometer sebagai fluida kerja, Υ \u003d 1, minyak tanah - Υ \u003d 0.87.

Catatan Dengan persetujuan dengan organisasi desain, durasi pengurangan tekanan dapat dikurangi setengahnya, tetapi tidak kurang dari 1 jam; Namun, penurunan tekanan harus dilakukan secara proporsional dengan ukuran yang dikurangi.7.21. Pipa diakui telah lulus uji pneumatik penerimaan (final), jika integritasnya tidak dilanggar dan penurunan tekanan P, ditentukan oleh rumus (1), tidak melebihi nilai yang ditentukan dalam tabel. 7. Dalam hal ini, pembentukan gelembung udara pada permukaan dibasahi luar dari pipa tekanan beton bertulang diperbolehkan.

PIPA-PIPA GRATIS

7.22. Saluran pipa tanpa tekanan harus diuji keketatannya dua kali: pendahuluan - sebelum diisi dan diterima (final) setelah diisi dengan salah satu metode berikut:

- yang pertama adalah penentuan volume air yang ditambahkan ke saluran pipa yang diletakkan di tanah kering, serta di tanah basah, ketika tingkat (horison) air tanah di sumur atas berada di bawah permukaan tanah dengan lebih dari setengah kedalaman pipa, dihitung dari lubang palka sampai ke kulit;

- yang kedua adalah penentuan aliran air ke dalam pipa yang diletakkan di tanah basah, ketika level (horison) air tanah di sumur atas berada di bawah permukaan bumi kurang dari setengah kedalaman pipa, dihitung dari palka hingga sekam. Metode uji pipa diatur oleh proyek.

Sumur yang dirancang untuk memiliki dinding kedap air, isolasi internal dan eksternal, dapat diuji untuk penambahan air atau aliran air tanah, sesuai dengan ayat 7.22, bersama dengan jaringan pipa atau secara terpisah dari mereka.

Sumur yang tidak memiliki dinding tahan air, tahan air internal atau eksternal sesuai dengan desain, tidak dikenakan uji kebocoran penerimaan.

7.24. Pipa uji kebocoran untuk kebocoran harus dikenai bagian antara sumur yang berdekatan.

Dalam hal kesulitan dengan pengiriman air yang dibenarkan dalam proyek, pengujian saluran pipa bebas tekanan diizinkan untuk dilakukan secara selektif (seperti yang diarahkan oleh pelanggan): dengan total panjang pipa hingga 5 km - dua atau tiga bagian; dengan panjang pipa lebih dari 5 km - beberapa bagian dengan total panjang minimal 30%.

Jika hasil pengujian spot bagian pipa tidak memuaskan, maka semua bagian dari pipa akan diuji.

7.25. Tekanan hidrostatik dalam pipa selama uji pendahuluan harus dibuat dengan mengisi riser yang dipasang di titik atas dengan air, atau mengisi sumur atas dengan air, jika yang terakhir akan diuji. Pada saat yang sama, tekanan hidrostatik pada titik atas pipa ditentukan oleh kelebihan level air di riser atau jauh di atas selubung pipa atau di atas cakrawala air tanah, jika yang terakhir terletak di atas geser. Nilai tekanan hidrostatik dalam pipa selama pengujian harus ditunjukkan dalam dokumentasi kerja. Untuk pipa yang dipasang dari beton bertekanan, beton bertulang dan pipa keramik, nilai ini, pada umumnya, harus sama dengan 0,04 MPa (0,4 kgf / cm²).

7.26. Uji kebocoran awal terhadap pipa dilakukan dengan pipa yang tidak ditaburkan dengan tanah selama 30 menit. Nilai tekanan uji harus dipertahankan dengan menambahkan air ke riser atau ke sumur, mencegah ketinggian air turun lebih dari 20 cm.

Pipa dan sumur dianggap telah lulus uji pendahuluan, jika selama inspeksi tidak ada kebocoran air yang terdeteksi. Jika proyek tidak memiliki persyaratan yang meningkat untuk keketatan pipa pada permukaan pipa dan sambungan, fogging diperbolehkan dengan pembentukan tetesan yang tidak bergabung menjadi satu aliran dengan jumlah fogging tidak lebih dari 5% dari pipa di bagian uji.

7.27. Tes pengetatan penerimaan harus dimulai setelah memegang pipa beton bertulang dan sumur dengan kedap air di bagian dalam atau dinding kedap air sesuai dengan desain dalam kondisi yang dipenuhi air - dalam waktu 72 jam dan untuk pipa dan sumur bahan lainnya - 24 jam.

7.28. Ketat selama tes penerimaan dari pipa yang diisi ditentukan oleh metode:

- yang pertama - sesuai dengan volume yang diukur di sumur atas air yang ditambahkan ke riser atau sumur selama 30 menit; sementara menurunkan ketinggian air di riser atau di sumur diizinkan tidak lebih dari 20 cm;

- yang kedua - sesuai dengan volume air tanah yang mengalir ke pipa yang diukur di sumur bawah.

Tabel 8 *

| Diameter nominal pipa Du, mm | Volume air yang diizinkan ditambahkan ke pipa (aliran air) per 10 m dari panjang pipa yang diuji selama pengujian 30 menit, l, untuk pipa | ||

| beton bertulang dan beton | keramik | semen asbes | |

| 100 | 1.0 | 1,0 | 0,3 |

| 150 | 1,4 | 1,4 | 0,5 |

| 200 | 4,2 | 2,4 | 1,4 |

| 250 | 5,0 | 3,0 | - |

| 300 | 5,4 | 3,6 | 1,8 |

| 350 | 6,2 | 4,0 | - |

| 400 | 6,7 | 4,2 | 2,2 |

| 450 | - | 4,4 | - |

| 500 | 7,5 | 4,6 | - |

| 550 | - | 4,8 | - |

| 600 | 8,3 | 5,0 | - |

Catatan: 1. Jika durasi pengujian ditingkatkan hingga lebih dari 30 menit, jumlah air tambahan yang diijinkan (water inflow) harus ditingkatkan secara proporsional dengan peningkatan durasi pengujian.7.29. Pipa saluran air hujan harus melalui uji kebocoran pendahuluan dan penerimaan sesuai dengan persyaratan ayat ini, jika hal ini disediakan oleh proyek.

2. Nilai volume air tambahan yang diizinkan (water inflow) ke dalam pipa beton bertulang dengan diameter lebih dari 600 mm harus ditentukan dengan rumus

q \u003d 0,83 (D +4), l, per 10 m dari panjang pipa selama pengujian, 30 menit, (2)

di mana D adalah diameter internal (kondisional) dari pipa, dm.

3. Untuk pipa beton bertulang dengan sambungan butt pada seal karet, jumlah air tambahan yang diizinkan (water inflow) harus diambil dengan koefisien 0,7.

4. Volume yang diizinkan dari air yang ditambahkan (aliran air) melalui dinding dan dasar sumur pada kedalaman 1 m harus diambil sama dengan volume yang diizinkan dari air yang ditambahkan (aliran air) per 1 m panjang pipa, diameter yang sama di area dengan diameter dalam sumur.

5. Volume yang diizinkan dari air yang ditambahkan (aliran air) ke dalam pipa yang dibangun dari elemen dan balok beton pracetak harus diambil sama seperti untuk pipa dari pipa beton bertulang, sama dengan luas penampang.

6. Jumlah air yang diizinkan ditambahkan ke pipa (aliran air) per 10 m dari panjang pipa yang diuji selama uji 30 menit untuk pipa LDPE dan HDPE dengan sambungan las dan pipa tekanan PVC dengan sambungan perekat harus ditentukan untuk diameter hingga 500 mm inklusif. oleh rumus q \u003d 0,03D, dengan diameter lebih dari 500 mm - oleh rumus q \u003d 0,2 + 0,03D, di mana D adalah diameter luar pipa, dm; q - nilai volume air tambahan yang diizinkan, l.

7. Jumlah air yang diizinkan ditambahkan ke pipa (aliran air) per 10 m dari panjang pipa yang diuji selama uji 30 menit untuk pipa PVC dengan sambungan manset karet harus ditentukan dengan rumus q \u003d 0,06 + 0,01 D, di mana D adalah diameter luar pipa, dm; q - nilai volume air tambahan yang diizinkan, l.

7.30. Pipa-pipa dari lonceng beton bertulang yang tidak bertekanan, seamed dan dengan ujung pipa yang halus dengan diameter lebih dari 1600 mm, dirancang sesuai dengan proyek untuk jaringan pipa yang secara konstan atau berkala bekerja di bawah tekanan hingga 0,05 MPa (B m water) dan memiliki desain khusus lapisan eksternal atau internal kedap air, harus melalui pengujian hidrolik dengan tekanan yang ditentukan dalam desain.

STRUKTUR KAPASITAS

7.31. Uji hidraulik untuk kedap air (sesak) struktur kapasitif harus dilakukan setelah beton mencapai kekuatan desain, pembersihan dan pencuciannya.

Perangkat anti air dan percikan tanah dengan struktur kapasitif harus dilakukan setelah mendapatkan hasil pengujian hidrolik yang memuaskan dari struktur ini, kecuali persyaratan lain dibenarkan oleh desain.

7.32. Sebelum pengujian hidrolik, struktur tangki harus diisi dengan air dalam dua tahap: pengisian pertama hingga ketinggian 1 m dengan penahan selama sehari; yang kedua adalah mengisi hingga tanda desain.

Struktur kapasitif yang diisi dengan air hingga tingkat desain harus dipertahankan setidaknya selama tiga hari.

7.33. Sebuah struktur kapasitif diakui telah lulus uji hidrolik jika kehilangan air di dalamnya per hari tidak melebihi 3 liter per 1 m² permukaan dinding dan dasar yang dibasahi, tidak ada tanda-tanda kebocoran ditemukan di lapisan dan dinding dan kelembaban tanah di pangkalan belum ditetapkan. Hanya tempat yang gelap dan sedikit kabut yang diperbolehkan.

Saat menguji keketatan air struktur kapasitif, hilangnya air karena penguapan dari permukaan air terbuka harus diperhitungkan juga.