Iznad određenog sadržaja mangana, nikla ili nekih drugih elemenata, γ-stanje postoji stabilno od sobne temperature do tališta. Takve visokolegirane legure željeza nazivaju se austenitnim čelicima. Za razliku od drugih legura željeza, austenitni čelici (i feritni) se ne transformišu kada se greju i hlade. Stoga se ne koristi termička obrada za očvršćivanje austenitnih čelika.

Austenitni čelici otporni na hladnoću takođe uključuju hroma mangan čelika (austenitni čelici, u kojima je nikal u potpunosti ili djelomično zamijenjen manganom); stabilni austenitni hrom-nikal-manganovi čelici sa azotom (austenitni čelici istovremeno legirani hromom, niklom i manganom) i metastabilni austenitni čelici.

Lit .:

Postojeći austenitni visokolegirani čelik i legure odlikuju se sadržajem glavnih legirajućih elemenata - hroma i nikla i sastavom legure baze. Visokolegirani austenitni čelici smatraju se legurom na bazi željeza legiranim s različitim elementima u količini do 55%, u kojima sadržaj glavnih legirajućih elemenata - hroma i nikla obično nije veći od 15, odnosno 7%. Austenitne legure uključuju legure željeza i nikla sa udjelom željeza i nikla više od 65%, s omjerom nikla i željeza od 1: 1,5, te legure nikla sa sadržajem nikla od najmanje 55%.

Austenitni čelik i legure klasificiraju se prema sistemu legiranja, strukturalnoj klasi, svojstvima i namjeni. Visokolegirani čelici i legure najvažniji su materijali koji se široko koriste u kemijskoj, naftnoj, energetskoj i drugim industrijama za proizvodnju konstrukcija koje rade u širokom temperaturnom opsegu. Zbog svojih visokih mehaničkih svojstava na niskim temperaturama, visokolegirani čelici i legure koriste se u velikom broju slučajeva kao hladno otporni. Odgovarajući izbor legirajućih elemenata određuje svojstva i glavnu svrhu upotrebe ovih čelika i legura.

Karakteristična karakteristika čelika otpornih na koroziju je smanjeni sadržaj ugljika (ne više od 0,12%). Sa odgovarajućim legiranjem i termičkom obradom, čelici imaju visoku otpornost na koroziju na 20 ° C i povišene temperature, kako u plinovitom okruženju, tako i u vodenim otopinama kiselina, alkalija i u tečnim metalnim okruženjima.

Čelici i legure otporni na toplinu karakteriziraju visoka mehanička svojstva na povišenim temperaturama i sposobnost da izdrže opterećenja prilikom dugog zagrijavanja. Za pružanje ovih svojstava, čelik i legure legirani su elementima za očvršćivanje - molibden i volfram (do 7% svaki). Bor je važan legirajući dodatak koji se uvodi u neke čelike i legure, što olakšava prečišćavanje zrna.

Čelici i legure otporni na toplinu otporni su na kemijsko uništavanje površine u plinovitim okruženjima na temperaturama do 1100-1150 0 C. Obično se koriste za lagano opterećene dijelove (grijaće elemente, armature za peći, plinovodne sustave itd.). Visoka otpornost na skaliranje ovih čelika i legura postiže se legiranjem aluminija (do 2,5%) i silicijom, koji doprinose stvaranju jakih i gustih oksida na površini dijelova koji štite metal od dodira s plinovitim okruženjem.

Prema sistemu legiranja, austenitni čelici su podijeljeni u dvije glavne vrste: hrom-nikal i hrom-mangan. Tu su i hrom-nikal-molibden i hrom-nikal-mangan čelik.

Ovisno o osnovnoj strukturi dobivenoj hlađenjem na zraku, razlikuju se sljedeće klase austenitnih čelika: austenitno-martenzitni, austenitni-feritni, austenitni.

Legure na bazi željeza-nikla (sa sadržajem nikla više od 30%) i baze nikla imaju stabilnu austenitsku strukturu i nemaju strukturne transformacije kada se hlade u zraku.

Trenutno, austenit-boridni Kh15N15M2BR1 (EP380), Kh25N20S2R1 (EP532), KhN77SR1 (EP615) i visokohromični austenitni KhN35VYu (EP568), KhN50 (EP668) čelik i legure ili austenit ili austenit ili glavna austenitna struktura respektivno

Nakon odgovarajuće termičke obrade, visokolegirani čelik i legure imaju veliku čvrstoću i svojstva plastike. Za razliku od ugljičnih čelika, ovi čelici stječu povećana plastična svojstva kada se ugase. Konstrukcije visokolegiranih čelika su raznolike i ne ovise samo o njihovom sastavu, već i o načinu toplinske obrade, stupnju plastične deformacije i drugim faktorima.

U austenitnim čelikima od hrom-nikla legiranim s titanom i niobijem ne nastaju samo karmidi kroma, već i karbidi titana i niobija. Kada je sadržaj titana Ti\u003e (% C-0,02) x5] ili niobij Nb\u003e (% Cx10), sav slobodni ugljik (iznad granice njegove rastvorljivosti u austenitu) može se istaložiti u obliku karbida titana ili niobija, a austenitni čelik ne postaje sklon intergranularna korozija. Precipitacija karbida povećava čvrstoću i smanjuje plastična svojstva čelika. Ovo svojstvo karbida koristi se za tvrdoću tvrdoće otporne na toplinu čelika, izvedenu u kombinaciji s intermetalnim očvršćivanjem česticama. Intermetalni spojevi uključuju i α-fazu, koja se formira u hrom-nikalnim čelicima za vrijeme dugotrajnog zagrijavanja ili sporog hlađenja na temperaturama ispod 900-950 ° C. Ograničena je topljivost u α- i γ-čvrstim otopinama i, taloženje uglavnom duž granica zrna, jača. legura i istovremeno oštro smanjuje plastična svojstva i žilavost metala. Povećane koncentracije kroma (16-25%) i feritantnih elemenata (molibden, silicijum itd.) U čeliku doprinose stvaranju σ-faze na 700-850 ° C. Ova faza je izolirana uglavnom formiranjem intermedijarne feritne faze (γ → α → σ) ili transformacija δ-ferita (δ → σ).

Međutim, njegova izolacija je moguća i direktno iz čvrste otopine (γ → σ).

U hrom-manganovim čelicima s visokim sadržajem kroma i mangana, također se primjećuje taloženje σ-faze uz sporo hlađenje. Ugljik u čeliku od hroma-mangana i hroma-mangan-nikal dovodi do taloženja očvršćavanja čelika nakon odgovarajuće toplinske obrade, posebno kada se legira s elementima koji stvaraju karbide (vanadij, niobij i volfram).

Jačanje čelika s austenitikom dolazi uglavnom zbog stvaranja željeza, hroma, niobija, ugljika, molibdena i volframova borida. U skladu s tim postupcima, austenitni čelici se dijele, ovisno o vrsti kaljenja, na karbidno, boridno i intermetalno očvršćavanje. Međutim, u većini slučajeva, zbog sadržaja velikog broja različitih legirajućih elemenata u čeliku i legurama, njihovo jačanje nastaje uslijed složenog učinka disperziranih faza i intermetalnih inkluzija.

Značajke zavarivanja

Glavne poteškoće u zavarivanju čelika i legura koje se razmatraju nastaju zbog njihove višekomponentne legure i različitih radnih uvjeta zavarenih konstrukcija. Glavna i opća značajka zavarivanja je sklonost stvaranju vrućih pukotina u području šava i blizu zavarivanja, koje imaju intergranularni karakter. Mogu se primijetiti i u obliku najmanjih mikro-suza i vidljivih pukotina. Do pukotina može doći i tijekom toplinske obrade ili rada građevine na povišenim temperaturama. Nastanak vrućih pukotina povezan je s stvaranjem grubozrnate makrostrukture za vrijeme zavarivanja, posebno izražene u višeslojnim šavovima, kada kristali sljedećeg sloja nastavljaju kristale prethodnog sloja, kao i prisutnost naprezanja pri skupljanju.

Metal zavariva stanično-dendritični oblici kristalizacije su svojstveni, što dovodi do stvaranja velikih stupastih kristala i obogaćivanja interdendritičnih presjeka nečistoćama koje tvore faze sa niskim talištem. Kod austenitnih šavova stupac je najizraženiji. Upotreba metoda koje olakšavaju drobljenje kristala i uklanjanje stupaste strukture povećava otpornost zglobova protiv stvaranja vrućih pukotina. Jedna od tih metoda je dobivanje zavara s određenom količinom primarnog δ-ferita u strukturi. Pozitivan učinak ferita u austenitno-feritnim zavarivanjima na sprečavanje nastanka vrućih pukotina u njima povezan je s promjenom uzorka kristalizacije i većom rastvorljivošću likvidirajućih nečistoća u njima. Istodobna precipitacija austenita i primarnih δ-feritnih kristala iz tečne faze dovodi do rafiniranja i dezorijentacije strukture, tj. Do smanjenja poprečnog presjeka stupastih kristala odijeljenih odsjecima primarnog δ-ferita. Kao rezultat toga, vjerojatnost stvaranja vrućih pukotina na mjestima tekućih slojeva smanjuje se. Dobivanje austenit-feritnih zavara postiže se njihovim dodatnim legiranjem elementima koji formiraju ferit, kao što su krom, silicij, aluminij, molibden itd. U proizvodima koji djeluju kao korozijski otporni na temperaturama do 400 0 C, dopušten je sadržaj ferita do 20-25%. U proizvodima od čelika otpornih na toplinu i topline, koji djeluju na višim temperaturama, kako bi se spriječila sigmacija, količina δ-ferita u šavovima je ograničena na 4-5%.

U čelikima s velikom maržom austenitičnosti teško je dobiti zavare s austenitno-feritnom strukturom. Mogućnost sprečavanja vrućih pukotina u njima postiže se ograničavanjem sadržaja nečistoće u šavovima koji formiraju eutektici sa niskim talištem (fosfor, sumpor). Za to se koriste potrošni materijali za zavarivanje izrađeni od čelika vakuumskih topljenja ili elektro-taloženje koji ograničavaju prodiranje osnovnog metala. U nekim je slučajevima moguće poboljšati otpornost zavara protiv vrućih pukotina povećanjem sadržaja likvidirajućih nečistoća koncentracijama koje pružaju obilni eutektik na površini kristala u završnim fazama kristalizacije, na primjer, kod legiranja čelika borom (0,3-1,5%). U isto vrijeme, deformacije nakupljene u metalu zavara do kraja kristalizacije smanjuju se zbog smanjenja gornje temperature efektivnog intervala kristalizacije. Smanjenje učinka faktora sile (ograničavanje struje, ispunjavanje utora valjcima s malim presjekom, racionalna izrada spoja, itd.) Također je faktor u sprečavanju vrućih pukotina.

Osim poteškoće u dobivanju zavara na austenitnim visokolegiranim čelikima i legurama bez vrućih pukotina, postoje i druge značajke zavarivanja zbog osobitosti njihove uporabe. Zavareni spojevi čelika otpornih na toplinu trebaju dugoročno održavati visoka mehanička svojstva na povišenim temperaturama. Visoke brzine hlađenja tijekom zavarivanja dovode do fiksiranja neravnomjernih struktura u metalu zavara. Tijekom rada na temperaturama višim od 350 0 C kao rezultat difuzijskih procesa u čeliku, pojavljuju se nove konstrukcijske komponente, što dovodi do smanjenja plastičnih svojstava metala zavara. Toplinsko starenje pri 350-500 0 S uzrokuje pojavu "krhkosti 475 stupnjeva", a kod 500-650 0 S dovodi do taloženja karbida i istovremeno do stvaranja α-faze. Izloženost na 700-850 0 C pojačava nastajanje α-faze s odgovarajućim jakim oštećenjem metala pri nižim temperaturama i padom čvrstoće pri visokim temperaturama. U ovom se slučaju povećava i uloga intermetalnog otvrdnjavanja. U procesima termičkog starenja austenitnih čelika vodeće mjesto zauzimaju procesi karbida i intermetalnog očvršćivanja, pa je, kako bi se smanjila tendencija zavarenih spojeva toplinski otpornih i toplinski otpornih čelika na upijanje kao rezultat taloženja karbida, učinkovito smanjiti sadržaj ugljika u osnovnom metalu i metalu za zavarivanje.

U zoni blizu zavarivanja nekih toplinski otpornih austenitnih čelika, pod utjecajem ciklusa toplotnog zavarivanja, smanjuju se svojstva plastike i čvrstoće, što može dovesti do stvaranja pukotina u ovoj zoni. Takve promjene svojstava osnovnog metala uzrokovane su razvojem difuzijskih procesa koji dovode do povećane koncentracije površinski aktivnih elemenata (ugljik, kisik itd.) U metalu blizu zavarene zone, koji zajedno s drugim nečistoćama može tvoriti topljive eutektice i u konačnici uzrokovati pojavu vrućih pukotina. Uz to, tokom dugotrajnog rada u ovoj zoni mogu se ispuštati fino disperzni karbidi i intermetalni spojevi. Stvaranje kontinuiranog sloja karbida i intermetalika duž granica zrna dovodi do smetnji vara. Pri zavarivanju ovih čelika, kako bi se spriječile vruće pukotine u šavu, često se dobiva metal za zavarivanje, koji se po sastavu razlikuje od osnovnog metala i ima dvofaznu strukturu. Međutim, u procesu rada sa visokim temperaturama, dolazi do tvrdog i intermetalnog otvrdnjavanja takvog nataloženog metala i odgovarajućeg smanjenja njegovih plastičnih svojstava, što dovodi do lokalizacije u toplotno zahvaćenom području deformacija i stvaranja pukotina u njemu. Tome je omogućen i značajan ostatak naponi za zavarivanjekao i radni naponi. Prevencija takvih lokalnih oštećenja postiže se toplinskom obradom: austenitiziranjem na 1050-1100 0 C radi uklanjanja zaostalih naprezanja zavarivanja, samo-stvrdnjavanjem i davanju zavarenog spoja jednoličnija svojstva. U nekim slučajevima, austenitizacija je popraćena naknadnim stabilizacijskim žarenjem na 750-800 ° C radi dobivanja relativno stabilnih struktura kao rezultat taloženja karbidnih i intermetalnih faza. Lokalni prijelomi karakteristični su za područje pregrijavanja gotovo zavarene zone i interkristalni su prijelomi uslijed koncentracije deformacija duž granica zrna i razvoja intergranularnih procesa klizanja. Jačanje granica zrna čelika tipa Kh16N9M2 zbog molibdena, koji formira karbide duž granica zrna, kao i smanjenjem sadržaja ugljika (do 0,02%) ili povećanjem sadržaja bora na 0,5% u čelikima 1Kh15N24V4T i 1Kh14N14V2M, odnosno povećava otpornost čelika na lokalne frakcije. Drugo sredstvo za smanjenje tendencije ka lokalizovanom kvaru je dobivanje elastičnijeg zavarenog metala.

Pri zavarivanju čelik visoke čvrstoće hladno pucanje moguće je u zoni blizu zavarivanja. Zbog toga se prije zavarivanja preporučuje austenitiziranje radi postizanja visokih plastičnih svojstava metala te provođenje stvrdnjavanja termičke obrade nakon zavarivanja. Predgrijavanje i istovremeno zagrijavanje do 350-450 0 C također smanjuju rizik od hladnog pucanja.

Pri zavarivanju toplinski otpornih čelika pod djelovanjem zagrijavanja mogu se primijetiti iste strukturne promjene u metalu zavarivanja kao i kod zavarivanja čelika otpornih na toplinu. Većina čelika i legura otpornih na toplinu imaju veliku granicu austenitnosti i zbog toga se ne podvrgavaju faznim transformacijama tijekom zavarivanja, osim karbidnog i intermetalnog kaljenja oborina. Na tim čelikima također je moguće stvaranje hladnih pukotina u šavu i blizini gotovo zavarene zone, čija se prevencija u nekim slučajevima može postići predgrijavanjem na 2 50-550 0 S.

Visokolegirani austenitni čelici i legure najčešće se koriste kao otporni na koroziju. Glavni zahtjev za zavarene spojeve je otpornost na razne vrste korozije. Intergranularna korozija može se razviti i u metalu za zavarivanje i u osnovnom metalu na fuzionim linijama (korozija nožem) ili na nekoj udaljenosti od zavara. Mehanizam razvoja ove vrste korozije je isti, međutim razlozi za nastanak ovih vrsta međugranularne korozije su različiti.

Intergranularna korozija u metalu zavara nastaje kao rezultat taloženja hrom-karbida iz austenita pod djelovanjem ciklusa toplotnog zavarivanja, što dovodi do iscrpljivanja kroma u graničnim količinama zrna. Glavni razlozi za to su povećani sadržaj ugljika u metalu zavarivanja i odsutnost ili nedovoljan sadržaj titana ili niobija. Otpor zavara protiv intergranularne korozije smanjuje se kao rezultat dugotrajnog izlaganja vrućini tijekom nepovoljnog toplotnog ciklusa zavarivanja ili rada proizvoda. Austenitni-feritni zavari s kontinuiranom strukturom i granulama zrnastih zrnaca imaju povećanu otpornost na intergranularnu koroziju u odnosu na austenitne. Povećavanje granica zrna uslijed pročišćavanja zrna povećava površinu na kojoj se taloži karbidi. Istaloženi karbidi se više raspršuju, a lokalno iscrpljivanje volumena zrna u hromu dolazi do plitke dubine. Osim toga, procesi difuzije u feritu odvijaju se mnogo brže, što ubrzava izjednačavanje koncentracije kroma u osiromašenom, krajnjem i središnjem dijelu zrna.

Intergranularna korozija (ICC) osnovnog metala na nekoj udaljenosti od zavara također je uzrokovana djelovanjem toplinskog ciklusa zavarivanja na onaj dio osnovnog metala koji je zagrijavan na kritične temperature.

Sprečava se tendencija čelika i šavova međugranularnoj koroziji:

1) smanjenje udjela ugljika do granice njegove topljivosti u austsnitu (do 0,02-0,03%);

2) legiranje sa energetski većim elementima koji stvaraju karbide od kroma (stabilizacija sa titanom, niobijem, tantalom, vanadijumom itd.);

3) stabilizirajuće žarenje na 850-900 0 C tokom 2-3 sata ili austenitiziranje - gašenje od 1050-1100 0 C;

4) stvaranje austenit-feritne strukture sa sadržajem ferita do 20-25% dodatnim legiranjem hromom, silicijumom, molibdenom, aluminijom itd. Međutim, tako visok sadržaj ferita u strukturi može umanjiti otpornost metala na opštu koroziju.

Iste mjere doprinose sprječavanju korozije nožem.

Korozija rezanjem napada osnovni metal. Ova vrsta korozije razvija se u čelicima stabiliziranim sa titanom i niobijem u područjima zagrijanim zavarivanjem na temperaturama iznad 1250 ° C, gdje se titanijski i niobijevi karbidi rastvaraju u austenitu. Ponavljano termičko izlaganje ovog metala kritičnim temperaturama od 500-800 0 C (na primjer, kod višeslojnog zavarivanja) dovest će do zadržavanja titana i niobija u čvrstoj otopini i oslobađanja karbida hroma.

Općenita korozija, tj. Otapanje metala u korozivnom okruženju, može se razviti u metalu zavara, na različite web stranice ili u zoni koja je pod uticajem topline u celini i u osnovnom metalu. U nekim slučajevima primijećena je jednolika opća korozija osnovnog metala i zavarenog spoja.

Postoji još jedna vrsta uništavanja korozije - stresno korozijsko pucanje, koje se događa pod kombiniranim djelovanjem zateznih napona i agresivnog okruženja. Razaranjem se razvijaju i interkristalni i transkristalni. Smanjenje zaostalih napona za zavarivanje jedna je od glavnih mjera borbe protiv ove vrste oštećenja od korozije.

Opći tehnološki uvjeti zavarivanja

Austenitni čelici i legure imaju niz pozitivnih svojstava, pa se isti čelik ponekad može koristiti za proizvodnju proizvoda različitih namjena: korozijski, hladnootporni ili toplotni. U ovom će slučaju zahtjevi za svojstva zavarenih spojeva i tehnologiju zavarivanja biti različiti. No, termofizička svojstva austenitnih čelika i sklonost stvaranju vrućih pukotina u varu i zoni zahvaćenoj toplinom određuju neke opće značajke njihovog zavarivanja.

Niski koeficijent toplinske provodljivosti i visoki koeficijent linearnog širenja, karakterističan za većinu legiranih čelika, uzrokuju, s istim ulazom topline i drugim uvjetima jednakim (metoda zavarivanja, geometrija ivica, krutost zgloba itd.), Širenje zone prodora i područja zagrijanih na različite temperature, te povećanje ukupne plastike deformacija metala zavara i zona zavara. To povećava ratnost proizvoda. Stoga se za visokolegirane čelike moraju koristiti metode i načini zavarivanja koji odlikuju maksimalna koncentracija toplinske energije ili struja treba biti smanjena u odnosu na struju pri zavarivanju ugljičnog čelika. Zagrijavanje visokih temperatura žice za zavarivanje u previsu ili metalne šipke elektrode za ručno zavarivanje zbog povećanog električnog otpora pri automatskom i poluautomatskom lučnom zavarivanju zahtijeva smanjenje isplitanja elektrode u povećanju brzine njenog punjenja. Kod ručnog lučnog zavarivanja smanjuje se duljina elektroda i dozvoljena gustoća struje zavarivanja.

Pri zavarivanju austenitnih čelika dolazi do plastične deformacije zavarenog metala i zone zahvaćene toplinom uslijed velikih koeficijenata linearnog širenja i skupljanja, kao i odsutnosti polimorfnih transformacija u većoj mjeri nego za vrijeme zavarivanja. ugljični čelik biserna klasa (tabela 1). U tim uvjetima, kod višeslojnog zavarivanja, metal zone topline zahvaćene toplinom i prvi slojevi metala za zavarivanje mogu se očvrsnuti pod djelovanjem višestruke plastične deformacije, tj. Pojava samo-stvrdnjavanja uočava se tijekom zavarivanja. Uticaj ove pojave na svojstva zavarenog metala određuje se čvrstinom elemenata za zavarivanje (Tabela 2). U relativno tvrđim zglobovima, gdje samozavršavanje uzrokuje porast karakteristika čvrstoće, uočava se porast zaostalih napona u nekim slučajevima i do 450-500 MPa. Ovakvi relativno visoki zaostali naponi s niskom relaksacijskom sposobnošću austenitnih čelika zahtijevaju odabir takvog načina toplinske obrade koji osigurava smanjenje zaostalih naprezanja, uklanjanje samo-stvrdnjavanja i maksimalnu moguću homogenizaciju strukture zavarenog spoja.

Glavne poteškoće u zavarivanju austenitnih čelika uključuju i potrebu za povećanjem otpornosti metala zavarivanja i zone utjecaja topline protiv pucanja. Vruće pukotine su intergranularni lom i dijele se na kristalizaciju i subsolidus; potonji se javljaju pri temperaturi ispod linije solidus, tj. nakon završetka procesa kristalizacije. Vjerovatnoća pojave pukotina kristalizacije određena je prirodom promjene plastičnosti legura tokom deformacije metala u čvrstom-tečnom stanju.

Tabela 1. Termofizička svojstva austenitnih čelika hroma-nikla

Tabela 2. Svojstva zavarenog metala izrađena pomoću austenitnih elektroda TsT-7

Predloženi su sljedeći načini za povećanje otpornosti na stvaranje pukotina kristalizacije:

1) suzbijanje stupacne kristalizacije i rafiniranje kristalne strukture legiranjem modifikatorskih elemenata, kao i elementima koji doprinose stvaranju visokotemperaturnih drugih faza tokom kristalizacije;

2) povećavanje čistoće legura nečistoćama, doprinoseći stvaranju kristalno topljivih faza u rasponu sastava u kojima povećanje broja tih faza smanjuje tehnološku čvrstoću i, obrnuto, povećanju broja legirajućih elemenata koji tvore eutektici u sastavu legura bliskih eutektikama. Ove staze sužavaju temperaturni raspon krhkosti i povećavaju granicu duktilnosti.

Tehnološke mjere za borbu protiv pukotina imaju za cilj pronalaženje racionalnih metoda i načina zavarivanja fuzijom i strukturalnih oblika zavarenih spojeva koji smanjuju brzinu porasta unutarnjih deformacija tijekom stvrdnjavanja. Intergranularni lom jednofaznih austenitnih zavara pri temperaturama nižim temperaturama skrućivanja u uvjetima sve većeg naprezanja (pukotine subsolidusa) prema shemi je blizu loma pri puzanju pri visokim temperaturama. Neophodan uvjet za stvaranje početnih pukotina za takav lom je intergranularno klizanje, koje otvara oba koraka u granicama i već postojeće mikrokakuterije formirane kao rezultat oslobađanja slobodnih mjesta na granicama okomitim na djelovanje zateznih napona.

Da bi se povećala otpornost metala i njihovih jednofaznih legura, preporučuje se stvaranje vrućih pukotina potkolicine tokom zavarivanja:

1) legiranje legura s elementima koji smanjuju difuzijsku pokretljivost atoma u rešetki ili doprinose stvaranju fragmentirane livene strukture (zakrivljenost kristalnih granica, stvaranje disperziranih drugih faza i taloga tokom kristalizacije tijekom sljedećeg hlađenja);

2) povećanje čistoće osnovnog metala unošenjem nečistoća;

3) smanjenje vremena zadržavanja metala pri temperaturi visoke difuzijske pokretljivosti (povećanje brzine hlađenja zavarenog metala) i smanjenje brzine porasta elastično-plastičnih deformacija tijekom hlađenja (ograničenje deformacija zbog izbora racionalnog dizajna spojeva).

Slede najvažniji metalurški faktori koji doprinose povećanju otpornosti metala zavara na stvaranje vrućih pukotina pri zavarivanju austenitnih čelika:

1) formiranje dvofazne strukture u visokotemperaturnom području tijekom kristalizacije metala uslijed taloženja primarnog ferita, disperziranih čestica vatrostalne faze ili boridne faze i hrom-nikal-eutektike;

2) ograničavanje sadržaja nečistoće koje formiraju faze sa niskim talištem kako bi se suzio efektivni interval kristalizacije.

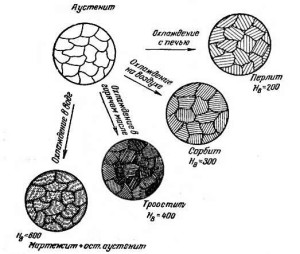

Za brušenje strukture koristi se legiranje nataloženog metala elementima koji pospješuju oslobađanje visokotemperaturnog δ-ferita tijekom kristalizacije metala. Prisutnost δ-ferita usitnjava metalnu strukturu i smanjuje koncentraciju Si, P, S i nekih drugih nečistoća u međugranularnim regijama zbog veće topljivosti tih nečistoća u δ-feritu, što smanjuje rizik od stvaranja eutektike sa niskim talištem. Količina feritne faze u nataloženom metalu nakon hlađenja ovisi o sastavu ovog metala i brzini hlađenja u rasponu visoke i srednje temperature. Približna ideja koncentracije ferita u austenit-feritnom metalu dana je Schefflerovim dijagramom, sačinjenim iz eksperimentalnih podataka u odnosu na brzinu hlađenja karakterističnu za konvencionalne ručne režime. lučno zavarivanje (slika 1).

Slika 1. Schefflerov dijagram

Preporučeni sadržaj feritne faze u nataloženom metalu je ograničen na 2-6%. Pri zavarivanju čelika s većim stupnjem austenitičnosti, na primjer 08Kh18N12T, Kh14N14 itd., Granice sadržaja feritne faze u nanesenom metalu povećavaju se kako bi se osigurala njegova prisutnost u metalu zavarivanja, uzimajući u obzir miješanje nataloženog metala s osnovnim metalom.

S povećanjem udjela osnovnog metala, na primjer, koriste se elektrode TsT-15-1 (08Kh20N9G2), koje daju strukturu koja sadrži 5,5-9% ferita, ili TsT-16-1 (08Kh20N9VB), pružajući strukturu koja sadrži 6,0 -9,5% ferita. Ponekad se pri zavarivanju korijenskih slojeva višeslojnih zavara na čeliku tipa 2X25H20C2, skloni stvaranju kristalizacijskih pukotina, koriste se GS-1 elektrode (10X25H9G6C2) koje pružaju strukturu koja sadrži 25-30% ferita u nanesenom metalu.

Za čelike otporne na koroziju, povećanje sadržaja primarnog ferita na 15-25% poboljšava karakteristike zbog veće topljivosti kroma u feritu nego u austenitu, koji sprječava iscrpljivanje graničnih slojeva s hromom i održavanje visoke otpornosti na intergranularnu koroziju. Za čelike otporne na toplinu i toplinu, s malom granicom austenitičnosti i niklom do 15%, prevencija vrućih pukotina postiže se dobivanjem austenitno-feritne strukture s 3-5% ferita. Velika količina ferita može dovesti do značajnog visokotemperaturnog kršenja zavara zbog njihove signalizacije u temperaturnom području 450-850 0 S.

Dobivanje austenitno-feritne strukture zavarivanja na česticama dubokog austenita koje sadrže više od 15% Ni zahtijevat će njihovo povećano legiranje elementima koji formiraju ferit, što će dovesti do smanjenja plastičnih svojstava zavarivanja i embritiranja zbog pojave lomljive eutektice, a ponekad i faze. Stoga se u šavovima nastoje postići austenitna struktura s finim karbidima i intermetalnim spojevima i legirati šavove s povećanom količinom molibdena, mangana i volframa, koji suzbijaju stvaranje vrućih pukotina. Također je potrebno ograničiti sadržaj štetnih (sumpora, fosfora) i tekućih nečistoća (olova, kositra, bizmuta), kao i plinova - kisika i vodika u bazi i odloženih metala. Za to je potrebno primijeniti načine koji smanjuju udio osnovnog metala u zavarivanju, a koriste se čelik i potrošni materijal za zavarivanje s minimalnim sadržajem tih nečistoća. Stoga je za proizvodnju žica za zavarivanje poželjno koristiti čelike vakuumskog taljenja, nakon elektroslagnog topljenja ili rafiniranja: isto se odnosi na osnovni metal. Tehnika zavarivanja treba osigurati minimalno zasićenje metala zavarivanja plinovima. To se olakšava primjenom istosmjerne polarne istosmjerne struje za zavarivanje. Za ručno zavarivanje s obloženim elektrodama treba održavati kratki luk i zavarivanje bez poprečnih vibracija. Pri zavarivanju u zaštićenim plinovima, kako bi se spriječilo propuštanje zraka, potrebno je održavati kratki štapić iz elektrode i odabrati optimalnu brzinu zavarivanja i potrošnju zaštitnih plinova.

Visoko legirani čelici sadrže aluminij, silicij, titanijum, niobijum, hrom kao legirajuće dodatke koji imaju veći afinitet prema kisiku od željeza. U prisutnosti oksidacijske atmosfere u zoni zavarivanja moguć je njihov značajan otpad, što može dovesti do smanjenja sadržaja ili do potpunog nestanka feritnih i karbidnih faza u strukturi zavarivanja, posebno u metalu s malim viškom ferititizatora. Zbog toga se za zavarivanje preporučuje korištenje nisko-silicijskih visokofuznih fluora (fluorida) i elektroda (kalcijev fluorid). U tu svrhu služe zavarivanje kratkim lukovima i sprečavanje usisavanja zraka. Azot, kao snažni austenitizator, istovremeno doprinosi rafiniranosti strukture povećanjem centara kristalizacije u obliku vatrostalnih nitrida. Stoga nitriranje metala zavara pomaže u povećanju njihove otpornosti na vruće pukotine. Tokovi i šljake visoke baze, oplemenjujući metal zavara i ponekad mijenjajući njegovu strukturu, povećavaju otpornost na vruće pukotine. Mehanizirane metode zavarivanja, koje pružaju jednolik prodor osnovnog metala duž duljine šava i stalnost toplinskog ciklusa zavarivanja, omogućuju dobivanje stabilnijih konstrukcija duž cijele dužine zavarenog spoja.

Važna mjera za suzbijanje vrućih pukotina je primjena tehnoloških metoda usmjerenih na promjenu oblika zavarivačkog bazena i smjera rasta austenitnih kristala, kao i smanjenje faktora sile koji proizlazi iz toplinskog ciklusa zavarivanja, deformacija skupljanja i krutosti pričvršćivanja ivica za zavarivanje (slika 2). Pod djelovanjem zateznih sila okomitih na smjer rasta stupastih kristala, vjerojatnost pojave pukotina raste. Kod mehaniziranog zavarivanja s tankim žicama elektrode, poprečne vibracije elektrode, mijenjajući obrazac kristalizacije zavarivačkog metala, smanjuju tendenciju metala zavara prema vrućim pukotinama. Smanjenje učinka deformacija skupljanja postiže se ograničavanjem struje zavarivanja, popunjavanjem žljebova šavovima malog presjeka i primjenom žljebova odgovarajućih struktura. To je također omogućeno dobrim brtvljenjem kratera prilikom razbijanja luka.

Slika 2. Utjecaj koeficijenta zavarivanja na tehnološku čvrstoću metala za zavarivanje tipa HYUN65M23

Pored nabrojenih općih značajki zavarivanja visokolegiranih čelika i legura, postoje i značajke određene njihovim uporabnim namjenama. Zavarivanjem čelika otpornih na toplinu i topline, potrebna svojstva u mnogim slučajevima osiguravaju se toplinskom obradom (austenitizacijom) na 1050-1100 ° C, čime se uklanjaju zaostali naponi zavarivanja, nakon čega slijedi stabilizacija temperiranja na 750-800 ° C. Ako je termička obrada nemoguća, zavarivanje se ponekad provodi s preliminarnim ili istovremeno zagrijavanje na 350-400 0 C. Prekomjerno prskanje zglobova uslijed stvaranja karbida sprečava se smanjenjem sadržaja ugljika u zglobu. Potrebna otpornost na toplinu postiže se dobivanjem metala zavara, koji je po sastavu identičan osnovnom metalu. Isto je potrebno za dobivanje zavara koji su otporni na opću tečnu koroziju.

Prilikom zavarivanja čelika otpornih na koroziju na različite načine, kako bi se spriječila intergranularna korozija, ne smije se dopustiti povećanje ugljika u metalu zavarivanja zbog onečišćenja potrošnog materijala za zavarivanje (grafitno mazivo žice itd.) I dugotrajnog i opetovanog boravka zavarenog spoja metala u kritičnom temperaturnom području. Stoga se zavarivanje mora izvesti s najnižim unosom topline, primjenom mehaniziranih metoda koje osiguravaju kontinuitet zavara. Ponavljano lučenje luka tijekom ručnog zavarivanja, koje ima nepoželjan termički učinak na metal, može prouzrokovati njegovu sklonost koroziji. Šav okrenut agresivnom okruženju treba, ako je moguće, zadnji zavariti kako bi se spriječilo njegovo ponovno zagrijavanje, a slijedeće šavove u višeslojnim šavovima treba napraviti nakon što se prethodni potpuno ohlade i treba poduzeti mjere za ubrzanje hlađenja šavova. Raspršivanje koje padne na površinu osnovnog metala može nakon toga biti središta korozije i mora se pažljivo ukloniti s površine metala, šavova, kao i ostataka šljake i fluksa, koji, interakcijom s metalom tijekom rada, mogu dovesti do korozije ili smanjenja lokalne otpornosti na toplinu. Pri zavarivanju stvara se austenitno-feritna struktura u metalu zavarivanja kako bi se povećala otpornost zavara na intergranularnu koroziju legiranjem titanom ili niobijem. Međutim, titan, koji ima visok afinitet prema kisiku, sagorijeva se u zoni zavarivanja za 70-90% (za ručno lučno zavarivanje, zavarivanje pod kiselim tokovima). Stoga je legiranje šavova s \u200b\u200btitanom moguće pri zavarivanju u inertnim zaštitnim plinovima, u lučnom i elektrostatskom zavarivanju pomoću fluoridnih fluksa. U metalu zavara sadržaj titana treba odgovarati omjeru Ti / C ≥ 5. Niobij tijekom zavarivanja oksidira mnogo manje, pa se stoga češće koristi za legiranje šava pri ručnom lučnom zavarivanju. Njegov sadržaj u metalu zavara trebao bi odgovarati omjeru Nb / C\u003e 10. Međutim, on može izazvati pukotine u šavovima.

Ručno lučno zavarivanje

Glavna značajka zavarivanja austenitnih čelika je osiguranje potrebnog kemijskog sastava metala za zavarivanje za razne vrste zavarenih spojeva i prostorni položaji zavarivanje uzimajući u obzir promjene dubine prodiranja osnovnog metala i količine nataloženog metala. Zbog toga je potrebno prilagoditi sastav premaza kako bi se osigurao potrebni sadržaj ferita u spoju i kako bi se spriječilo stvaranje vrućih pukotina u spoju, kao i postizanje potrebne otpornosti na toplinu i koroziju spojeva. Upotreba elektroda s prevlakom (glavni) kalcijum-fluorid i održavanje kratkog luka bez poprečnih vibracija elektrode doprinose proizvodnji metala za zavarivanje s potrebnim kemijskim sastavom i strukturama i smanjenju izgaranja legirajućih elemenata. Ovo potonje takođe smanjuje verovatnoću stvaranja oštećenja na površini osnovnog metala kao posledice lepljenja prskanja.

Vrsta premaza elektrode određuje potrebu korištenja istosmjerne struje obrnute polarnosti, čija se vrijednost dodjeljuje tako da njezin omjer promjera elektrode ne prelazi 25-30 A / mm. U nadzemnom i okomitom položaju zavarivačka struja se smanjuje za 10-30% u odnosu na struju odabranu za donji položaj zavarivanja.

Zavarivanje s obloženim elektrodama preporučuje se obavljati filamentnim šavovima i kako biste povećali otpornost na vruće pukotine, koristite elektrode promjera 3 mm. U svim slučajevima treba osigurati minimalni prodor osnovnog metala. Prije zavarivanja, elektrode bi trebalo kalcinirati na 250-400 ° C u trajanju od 1-1,5 sati kako bi se smanjila vjerovatnoća porasta pukotina i pukotina u šavovima.

Vrsta elektroda za zavarivanje visokolegiranih čelika s posebnim svojstvima određena je GOST 10052-75. Dimenzije i opći tehnički zahtjevi regulirani su GOST 9466-75.

Zavarivanje podvodnim lukom

Zavarivanje podvodnim lukom jedan je od glavnih postupaka za zavarivanje visokolegiranih čelika debljine 3-50 mm u proizvodnji hemijske i petrohemijske opreme. Glavna prednost ove metode u odnosu na ručno lučno zavarivanje s obloženim elektrodama je stabilnost sastava i svojstava metala duž cijele duljine šava pri zavarivanju i s utorom i bez utora. To je osigurano mogućnošću dobivanja zavara bilo koje duljine bez kratera nastalih prilikom izmjene elektroda, jednolikog topljenja žice elektrode i osnovnog metala duž duljine zavara, te pouzdanije zaštite zonu zavarivanja od oksidacije legirajućih komponenata zrakom kisikom. Dobra formacija površine zavara s finim ljuskanjem i glatkim prijelazom na osnovni metal, odsutnost prskanja na površini proizvoda vidljivo povećava otpornost zavarenih spojeva na koroziju. Složenost pripremnih radova je smanjena, budući da se rezanje ivica vrši na metalu debljine više od 12 mm (za ručno zavarivanje - na metalu debljine 3-5 mm). Moguće je zavarivati \u200b\u200bs povećanim zazorom i bez utora čelika debljine do 30-40 mm. Smanjenje gubitaka za otpad, prskanje i zalijevanje elektroda za 10-20% smanjuje potrošnju skupe zavarivačke žice.

Tehnika i načini zavarivanja visokolegiranih čelika i legura imaju niz mogućnosti u odnosu na zavarivanje običnih niskolegiranih čelika. Da bi se spriječilo pregrijavanje metala i povezano povećanje konstrukcije, mogućnost pojave pukotina i smanjenje radnih svojstava zavarenog spoja, preporučuje se zavarivanje zavarivanjem malog presjeka. Ovo zahtijeva upotrebu žica za zavarivanje promjera 2-3 mm, a uzimajući u obzir visoku električnu otpornost austenitnih čelika, potrebu da se elektroda smanji za 1,5-2 puta. Austenitne žice za zavarivanje u procesu proizvodnje snažno su očvršćene i imaju visoku krutost, što otežava rad ispravnih, dovodnih i strujnih jedinica zavarivačkih instalacija, smanjujući njihov radni vijek.

Šav se legira kroz fluks ili žicu. Potonja metoda je poželjnija jer pruža veću stabilnost metalnog sastava zavara. Za zavarivanje podvodnim lukom od austenitnih čelika i legura, zavarivačke žice proizvedene u skladu s GOST 2246-70 i odjelne tehničke specifikacijei nisko-silicijski fluoridi i visoko bazični fluori bez fluorida koji u zoni zavarivanja stvaraju neoksidirajuće ili slabo oksidirajuće okruženje, doprinoseći minimalnom otpadu legirajućih elemenata. Za fluore koji se koriste za čelike otporne na koroziju potrebno je kontrolirati ugljik, čiji sadržaj ne smije biti veći od 0,1-0,2%. Fluks nisko-silicijuma AN-26, 48-OF-Yu i ANF-14 najčešće se koristi za zavarivanje korozivnih čelika.

Čelici otporni na toplinu zavareni su austenitno-feritnim žicama tipa 08Kh25N13BTYu pod fluksima fluora AN-26, ANF-14 i 48-OF-10. Pri zavarivanju sa stabilnim austenitnim žicama i žicama koje sadrže lako oksidirajuće elemente (aluminij, titanijum, bor itd.) Koriste se neutralni fluoridni fluori ANF-5, 48-OF-Yu. Da bi se osigurala otpornost na vruće pukotine u austenitnim zglobovima, preporučuje se upotreba fluora borovog fluksa ANF-22.

Zavarivanje pod fluoridnim fluksima vrši se na istosmjernu struju obrnute polarnosti, a pod visoko bazičnim tokovima bez fluorida - na struju direktne polarnosti. U isto vrijeme, kako bi se postigla ista dubina prodora kao i na ugljičnim čelikima, struju zavarivanja treba smanjiti za 10-30%. Kako bi se smanjila vjerojatnost stvaranja pora u šavovima, tokovi visokolegiranog čelika moraju se kalcinirati neposredno prije zavarivanja na 500-900 0 C. 1-2 sata. Ostaci šljake i fluksa na površini šavova moraju se pažljivo ukloniti.

Zavarivanje podvodnim lukom u kombinaciji s visoko legiranim žicama pruža potrebna svojstva zavarenih spojeva.

Elektroslagno zavarivanje

Smanjena osjetljivost na stvaranje vrućih pukotina, što omogućava dobivanje austenitnih zavara bez pukotina, objašnjava se osobinama elektroslagnog zavarivanja: niskom brzinom kretanja izvora grijanja, prirodom kristalizacije metala zavarivačkog bazena i odsutnosti stražnji zglobovi velike kutne deformacije. Međutim, dugotrajni boravak metala na 1200-1250 0 S, što dovodi do nepovratnih promjena u njegovoj strukturi, smanjuje čvrstoću i plastična svojstva zone zahvaćene toplinom, što povećava tendenciju zavarenih spojeva toplinski otpornih čelika lokalnim (toplinski pogođenim) lomovima tijekom toplinske obrade ili rada na povišenim temperaturama. Kod zavarivanja čelika otpornih na koroziju, pregrijavanje čelika u blizini oko zavarivanja može prouzrokovati koroziju nožem, stoga treba izvršiti toplinsku obradu zavarenih proizvoda (gašenje ili stabiliziranje žarenja).

Za elektrolasno zavarivanje čelika otpornih na koroziju koristite fluore ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 itd., A za toplotnootporne čelike koristite fluore ANF-Sh, ANF-7, ANF-8 i visoko osnovni AN-292. Za zavarivanje toplinski otpornih čelika dvofaznim šavom tipa Kh25N13 mogu se koristiti niskosilikonski fluksi ANF-14 i AN-26. Upotreba neoksidirajućih fluora, posebno kod zavarivanja čelika i legura otpornih na toplinu, ne jamči otpad lako oksidirajućih legirajućih elemenata (titana; mangana itd.) Kao rezultat prodora zračnog kisika kroz površinu kupelji od šljake; zbog toga je u nekim slučajevima potrebno zaštititi površinu kupelji od šljake probušivši je argonom.

Zavarivanje elektroslagom može se izvesti žicom promjera 3 mm ili pločama elektrode debljine 6-20 mm. Proizvodi velike debljine sa šavovima male duljine pogodnije su zavarivati \u200b\u200bpločastom elektrodom. Lakša je proizvodnja pločne elektrode od žice, ali zavarivanje žicom pruža mogućnost promjene oblika metalnog bazena i prirode kristalizacije šava, što doprinosi dobivanju šavova bez vrućih pukotina. Međutim, krutost zavarivačke žice otežava dug i pouzdan rad opskrbnih čvorova i uređaja za zavarivanje struje.

Zavarivanje plinskim zaštitom

Kao zaštitni se koriste inertni (argon, helijum) i aktivni (ugljični dioksid, dušik) plinovi, kao i razne smjese inertnih ili aktivnih plinova i inertni s aktivnim plinovima.

Zaštićeno plinsko zavarivanje može se koristiti za spajanje materijala različitih debljina (od desetina do desetina milimetra). Upotreba zaštitnih plinova s \u200b\u200brazličitim termofizičkim svojstvima i njihovih smjesa mijenja toplinsku učinkovitost luka i uvjete za toplinsku snagu za zavarivanje ivice i proširuje tehnološke mogućnosti postupka zavarivanja. Pri zavarivanju inertnih plinova povećava se stabilnost luka i smanjuje se trošak legirajućih elemenata, što je važno kod zavarivanja visokolegiranih čelika. Navedeni kemijski sastav metala za zavarivanje može se dobiti izmjenom sastava zavarivajuće (pune) žice i udjela osnovnog metala u tvorbi zavara, kad se sastavi baznih i elektroda metala značajno razlikuju, ili promjenom prirode metalurških interakcija zbog značajne promjene sastava zaštitne atmosfere tijekom zavarivanja potrošnim elektrodama ... Zavarivanje plinskim zaštitom omogućava formiranje šavova u različitim prostornim položajima, što omogućava da se ova metoda koristi umjesto ručnog lučnog zavarivanja s prekrivenim elektrodama.

Zavarivanje austenitnih čelika u inertnim plinovima vrši se ne-potrošnom (volfram) ili potrošnom elektrodom.

Zavarivanje volframovom elektrodom vrši se u argonu prema GOST 10157 i helijumu ili njihovim mešavinama, a obično se koristi za materijal debljine do 5-7 mm. Međutim, u nekim slučajevima, poput zavarivanja fiksni zglobovi cijevi se također koriste za velike debljine zidova (do 100 mm ili više). Također je potrebno primijeniti ovu metodu za zavarivanje korijenskih zglobova u sječi tijekom proizvodnje kritičnih proizvoda s debelim zidom.

Ovisno o debljini i dizajnu zavarenog spoja, zavarivanje volframovom elektrodom vrši se sa ili bez materijala za punjenje. Proces se izvodi ručno pomoću posebnih plamenika ili automatski s direktnom strujom direktne polarnosti. Izuzetak su čelik i legure visokog udjela aluminija, kada se za uništavanje površinskog filma oksida bogatih aluminijumom treba koristiti izmjeničnom strujom.

Zavarivanje se može izvoditi kontinuirano gorućim ili pulsirajućim lukom. Impulsni luk smanjuje duljinu zone zahvaćene toplinom i izobličenje zavarenih ivica, a također osigurava dobro formiranje zavara na materijalu male debljine. Značajke kristalizacije metala u bazenu zavarivanja ovom metodom zavarivanja doprinose dezorijentiranosti strukture, što smanjuje vjerojatnost stvaranja vrućih pukotina, ali može doprinijeti stvaranju gotovo zavarenih suza. Za poboljšanje zaštite i formiranja korijena šava koristi se ubrizgavanje plina, a za zavarivanje korijenskih šavova na metal povećane debljine koriste se i posebni rastopljeni umeci. Pri zavarivanju volframove elektrode u inertnim plinovima s potopljenim lukom, povećavanje udjela topline koja ide za topljenje osnovnog metala omogućava zavarivanje metala veće debljine bez reznih ivica, u jednom prolazu. Međutim, zona zavarivanja se širi i postoji opasnost od pregrijavanja metala.

Čelik od visokog legiranja je zavaren plazmom. Prednosti ove metode su izuzetno mala potrošnja zaštitnog plina, mogućnost dobivanja plazma-mlaznica različitih presjeka (okruglih, pravokutnih itd.) I promjena udaljenosti od plazme baklje do proizvoda. Zavarivanje plazmom može se koristiti i za limove i za metal debljine do 12 mm. Njegova upotreba za spajanje čelika veće debljine je teška zbog mogućnosti podreza u šavovima.

Zavarivanje potrošnom elektrodom vrši se inertnim, kao i aktivnim gasovima ili mješavinom plinova. Pri zavarivanju visokolegiranih čelika koji sadrže lako oksidirajuće elemente (aluminij, titanijum itd.) Trebaju se koristiti inertni plinovi, uglavnom argon, a postupak treba izvesti pri gustoći struje koja osigurava mlaz struje metala elektrode. Prebacivanjem mlaznice luk ima visoku stabilnost, a metalni prskanje se praktično isključuje, što je važno za formiranje zavara u raznim prostornim položajima i za uklanjanje korozionih centara povezanih s prskanjem tijekom zavarivanja čelika otpornih na koroziju i topline. Međutim, mlazni je prijenos moguć pri struji iznad kritične vrijednosti, pri kojoj su mogući izgarani prilikom zavarivanja tankog lima. Dodavanje argona u 3-5% O2 i 15-20% CO 2 smanjuje kritičnu struju, dok stvaranje oksidirajuće atmosfere u lučnom dijelu smanjuje vjerovatnoću stvaranja pora uzrokovanih vodikom. Međutim, prilikom zavarivanja u tim plinskim smjesama, povećava se otpad legirajućih elemenata, a uz dodatak ugljičnog dioksida moguća je karburizacija metala zavara. Dodavanjem argona od 5-10% N može se povećati njegov sadržaj u metalu zavarivanja. Dušik je snažno austenitizirajući agens pa se stoga može mijenjati struktura metala zavarivanja. Za zavarivanje austenitnih čelika koristi se pulsno-lučno zavarivanje potrošnom elektrodom u argonu i mješavinama argona s kisikom i ugljikovim dioksidom, što omogućava vezu malih debljina i mlazni prijenos metala tijekom prolaska strujnog impulsa. Istovremeno, pulsno-lučno zavarivanje uzrokuje pročišćavanje strukture zavara i smanjenje pregrijavanja zone zahvaćene toplinom, što povećava otpornost zavarenog spoja protiv pucanja.

Kada se zavari u visokolegiranim čelikima sa nisko ugljičnim ugljičnim dioksidom, koristeći žice za zavarivanje s niskim udjelom ugljika, s početnom koncentracijom ugljika u žici nižom od 0,07%, udio ugljika u metalu zavara raste na 0,08-0,12%. To je dovoljno za naglo smanjenje otpornosti metala zavarivanja na intergranularnu koroziju. Međutim, karburizacija metala zavarivanja u nekim slučajevima s jakim karbidnim tvornicima (titanijum, niobij) može imati blagotvoran učinak na zavarivanje toplinski otpornih čelika zbog povećanja količine karbidne faze u strukturi.

Oksidaciona atmosfera stvorena u luku uslijed disocijacije ugljičnog dioksida uzrokuje pojačano (do 50%) izgaranje titana i aluminija. Mangan, silicij i drugi legirajući elementi izgaraju nešto manje, a hrom ne oksidira. Stoga se pri zavarivanju čelika otpornih na koroziju u ugljični dioksid koriste zavarivačke žice koje sadrže deoksidacijske i karbidne elemente (aluminij, titan i niobij). Još jedan nedostatak zavarivanja ugljičnim dioksidom je veliko prskanje metala (gubici dostižu 10-12%) i stvaranje na površini zavarivanja gustih filmova oksida čvrsto prilijepljenih za metal. To može drastično umanjiti otpornost na koroziju i toplinsku otpornost zavarenog spoja. Kako bi se smanjila mogućnost prskanja prskanja na osnovni metal, trebaju se koristiti posebne emulzije, nanijeti na rubove prije zavarivanja, a za suzbijanje oksidnog filma učinkovito je unijeti malu količinu fluorida fluksa tipa ANF-5 u luk. Upotreba pulsnog zavarivanja omogućava vam i malo smanjenje prskanja. Zavarivanje potrošnih elektroda u ugljičnom dioksidu vrši se na poluautomatskim i automatskim mašinama.

Žice za zavarivanje dizajnirane za zavarivanje visokolegiranih austenitnih čelika u ugljičnom dioksidu pružaju potrebnu otpornost na koroziju i mehanička svojstva zbog povećanog sadržaja elemenata od titanijuma, niobija i ferititizera - silicijuma, aluminija, hroma. Na primjer, žice Sv-07X18N9TYu, Sv-08X20N9S2BTYu koriste se za zavarivanje čelika tipa 12X18H10T, žice Sv-08X25N13BTYu koriste se za čelike tipa 12X18H12T, a žice Sv-06X19N10MZT11 i Sv-06XBTEN koriste se za kromiranje nikla.

Sjajni, nerozivni čelični proizvodi obloženi su hromom, molibdenom, volframom i legiranim čijim legurom sadrže aditive potrebne za postizanje čvrstoće, otpornosti na koroziju i temperaturnih krajnosti, kao što su:

- kobalt;

- aluminijum;

- titan;

- bakar;

- mangan;

- nikal;

- hrom;

- vanadijum;

- molibden;

- silicijum.

Ovisno o namjeni čelika, može sadržavati i druge tvari koje poboljšavaju njegove tehničke karakteristike i daju mu sjaj i glatku površinu.

Sukladnost proizvoda od nehrđajućeg čelika provjerava se na temperaturi od 20 ° C. Njemački institut za standardizaciju stvorio je sustav po kojem se austenitni čelik dijeli u kategorije. A2 i A3 su kategorije hrom-nikalnih čelika, A4 i A5 su kategorije kojima pripadaju hrom-nikal i molibden čelik. Specifična težina ovih čelika je ista. Uprkos tome, opterećenje koje podržava čelični predmet raste s porastom broja kategorije. Postotak deformacije raste s zagrijavanjem. Mehanička oštećenja mogu nastati samo jakom, usmjerenom udarnom snagom ili upotrebom posebne opreme - preša ili savijača cijevi.

U hladnom je stanju čelik vrlo otporan na istezanje i druge vrste deformacija. Ima visok koeficijent otpora. Kada se zagreva, taj se koeficijent prepolovi, bez obzira na kategoriju čelika, praktično je jednak.

S obzirom da se talište austenitnih čelika događa pri temperaturi od 1800 ° C, vrijedi napomenuti da se njegovo očvršćivanje događa pri zagrijavanju na 850 ° C. Austenitizacija se javlja kada se zagrijava iznad 1000 ° C. Njegova elastičnost se značajno mijenja pri jakom zagrijavanju. Indikatori se testiraju na temperaturama od 300 °, 400 ° i 500 ° C.

Pri sastavljanju metalnih ograda, izradi složenih metalnih proizvoda koriste se 2 vrste zavarivanja. Uprkos činjenici da čelik ima dobre i izvrsne karakteristike zavarivanja, potrebno je razumjeti izbor između lučnog i plinskog zavarivanja, jer za vrijeme postupka zavarivanja metalni susjedni zavarivački šav mijenja svoju strukturu, što utječe na izgled i osjetljivost metala. Uz kontinuirano zagrijavanje, kapljice će se pojaviti na temperaturi malo većoj od 900 ° C, s periodičnim grijanjem, kako bi se izbjegla njegova manifestacija, zagrijavanje mora biti smanjeno za 100 ° C.

Tehnologija za zavarivanje austenitnih čelika

Austenitni nehrđajući čelik se topi na temperaturi od gotovo 2000 ° C. Uprkos tome, nizak sadržaj ugljika daje izvrsnu zavarivanje. Temperature aparata za zavarivanje nisu toliko visoke da se tokom zavarivanja nakupljaju kapljice. Ne postoje neugodni mirisi pri zagrijavanju nerđajućeg čelika. Da bi se izbjeglo ratovanje i međugranularna korozija, koriste se brze metode zavarivanja.

Pogrešno odabran postupak zavarivanja i način hlađenja mogu dovesti do neželjenih posljedica. Za vrijeme zavarivanja ne zagrijava se samo zona zavarivanja, već i susjedna metalna područja. Njihova temperatura može doseći 700 ° C. Pri takvoj temperaturi hrom se razgrađuje, što će polagano hlađenjem dovesti do taloženja njegovih karbida. Austenitnost čelične konstrukcije u područjima oborina od karbida će biti poremećena, što će dovesti do smanjenja svih tehničke karakteristike i imaće grozan učinak na izgled gotove metalne konstrukcije.

Oksidacija kroma može biti praćena vatrostalnom neoplazmom. Najčešće, hrom oksid ostaje u šavu. Talište mu je 100-200 ° C veće od samog nehrđajućeg čelika. Niska toplotna provodljivost čelika s visokim koeficijentom linearnog širenja stvara napetost u zoni zahvaćenoj toplinom. Mali intenzitet opreme za plinsko zavarivanje, kada se zagrijavanje metala događa postepeno, dovodi do činjenice da se površina grijanja povećava. To doprinosi laganom, sporom hlađenju metala, izazivajući taloženje produkata oksidacije kroma. Kada je zavarena šuplja cijev, oksidacijski proizvodi pojavit će se unutar nje iza zavarenog šava (pod slobodnim pristupom zraka u šupljinu cijevi).

Upotreba lučnog zavarivanja nehrđajućeg čelika je mnogo poželjnija, jer je u tom procesu šav glatkiji, veza je pouzdana, a čelik zadržava svoje početne tehničke karakteristike.

Gasno zavarivanje je opravdano kod pričvršćivanja dijelova male debljine, koji ne prelaze 2 mm. Proces zavarivanja je po temperaturi i intenzitetu plamena sličan onome koji se koristi za ugljične čelike. Materijal za zavarivanje je žica istog sastava kao i sam nehrđajući čelik. Ako sadrži titan ili niobijum, smanjit će taloženje hromskih karbida.

Iako svi spadaju u klasu visokolegiranih čelika. vrlo dobro, nije potrebno predgrijavanje i naknadna termička obrada. U pravilu nisu skloni i, ali ovo svojstvo se odnosi na same čelike i ne odnosi se na zavare.

Austenitni čelici sadrže 17% Cr i više. Takvi čelici imaju mnogo veće izduženje, žilavost i parametre prelaska u krhko stanje. U zagrijanom stanju imaju visoku brzinu protoka i, ako je potrebno, ti se čelovi mogu ojačati deformacijom bez straha od ukrućenja.

Glavne kategorije i hemijski sastav austenitnih čelika za zavarivanje

Glavne kategorije zavarenih austenitnih čelika, prema ruskim standardima, uključuju: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 20X25H17H, 20X25H, 20X25H, 20X25H, 20X25H, 20X25H, Pored navedenih razreda, postoje i austenitni čelici i legure, ali oni su zbog svojih posebnih svojstava teži.

Uticaj hemijskog sastava na zavarivanje austenitnih čelika

Glavna vrsta austenitnih hrom-nikalnih čelika je X18H10. Struktura takvih čelika je austenitna, s nekim uključivanjem delta-ferita (oko 2-7%). Sa sadržajem nikla od oko 8%, austenit se djelomično pretvara u martenzit na sobnoj temperaturi ako se čelik podvrgne plastičnoj deformaciji.

Austenitni čelici otporni na toplinu sadrže do 25% kroma u svom sastavu, a sadržaj nikla može doseći 38%. Toplinska otpornost čelika povećava se legiranjem čelika silicijumom (oko 1%), odnosno aluminijom.

Struktura metala za zavarivanje u austenitnim čelikima prikazana je na Schefflerovoj dijagrami. Dijagram prikazuje ovisnost metalne strukture o ekvivalentima kroma i nikla. Ali, pored elemenata navedenih na dijagramu, u izrazu za izračun ekvivalenta nikla može se upotrijebiti postotak bakra s koeficijentima 0,6 i dušika s koeficijentom 10-30. A u formuli za izračun ekvivalenta kroma postotni koeficijent volframa je 0,5, a titanijuma 2-5.

Za uvjete se obično koristi Schefflerov dijagram. Kod korištenja drugih vrsta zavarivanja, struktura zavarenog metala može se razlikovati od strukture prikazane na dijagramu.

Glavna briga za odredbu je spriječiti stvaranje vrućih i hladnih pukotina. Eksperimentalno je utvrđeno da sklonost metala zavara ovisi o sadržaju ferita u čeliku. Sa sadržajem ferita u rasponu od 2-6%, rizik od pucanja značajno je smanjen.

Istraživač DeLonge precizirao je Schefflerov dijagram. Ali sadržaj feritne komponente značajno se mijenja kada se uzme u obzir postotak dušika s faktorom 30. To se mora uzeti u obzir (zavarivanje u zaštićenim plinovima, zavarivanje potrošnom elektrodom i neiskorisnim). Stoga se i Delongov dijagram ne može smatrati apsolutnim.

Da bi procijenio približni sadržaj ferita, Seferian je dobio sljedeći izraz: x \u003d 3 * (Creq - 0,93Nieq - 6,7),%

Prisutnost potrebne količine ferita (2-6%) omogućava rješavanje problema odsutnosti pukotina pri zavarivanju austenitnih čelika. No, istovremeno, ferit smanjuje produženje metala zavara, smanjuje žilavost, povećava temperaturu prijelaza i negativno utječe na otpornost na koroziju.

U taloženom metalu se pored mikropukotina mogu formirati i drugi. A povezane su s činjenicom da sulfidi i oksidi prisutni u sastavu čelika ne mogu plutati na površini bazena sa tečnim zavarivanjem zbog visoke viskoznosti. Zbog toga za smanjenje viskoznosti rastaljenog metala preporučuje se legiranje čelika sa silikonom u količini od 0,3-0,7%.

Strukturne promjene metala tijekom zavarivanja austenitnih hromiranih čelika

Pri zavarivanju austenitnih čelika dolazi do rasta zrna u zoni grijanja. I događa se uglađenije u usporedbi s nedopustivim strukturalni čelici. Ali, ako postoji prepreka za to u obliku karbidne faze, tada ne dolazi do rasta zrna.

U zoni pregrijavanja, pored rasta zrna, rastvara se i karbidna faza, uglavnom Cr23 C6 karbid. Pored karbida hroma, formiraju se i karbidi ostalih stabilizirajućih metala - titanijuma, niobija i vanadijuma. Pored Cr23 C6 karbida pojavljuju se hromovi nitridi Cr2 N i karbidi Cr7 C3. Rastvaranje nekih karbida dovodi do stvaranja tankih filmova tih karbida duž granica zrna. Zbog toga je čelik vrlo podložan intergranularnoj koroziji.

Ove se transformacije mogu izbjeći stabilizacijom čelika. Ali u slučaju upotrebe takvih vrsta zavarivanja kao što su elektrolučno zavarivanje ili podvodno lučno zavarivanje (visokih performansi), čak i stabilizacija ne rješava problem međugranularne korozije.

Snaga metala za zavarivanje može se povećati dodavanjem male količine dušika.

Predgrijavanje i toplinska obrada pri zavarivanju austenitnog čelika

Pri zavarivanju austenitnih čelika, predgrevanje sa strukturalnog stanovišta nije potrebno. Ali u nekim slučajevima podesite grijanje na temperaturu od 200 ° C kako biste smanjili unutrašnje napone.

Jačina zaostalih napona u takvim čelikima je prilično velika, zbog toga postoji rizik od korozijskog otkaza čelika. Da bi se to izbjeglo, provodi se toplinska obrada zavarenih spojeva.

Ako je potrebno samo smanjiti vrijednost unutarnjih naprezanja, tada se bira temperatura kaljenja od 800-850 ° C. Ako a zavareni spojevi kontakt sa medijem koji potiče stvaranje intergranularne korozije, tada bi bilo prikladno izvršiti žarenje na temperaturi od 950-1050 ° C. Žaljenje potiče otapanje karbidnih filmova.

Prilikom provođenja toplinske obrade treba imati na umu da čelik tipova Kh18N8, Kh18N8M2, Kh18N8T, Kh18N9B, Kh25N12, Kh25N20 ima tendenciju da se formiraju pukotine.

Plinsko zavarivanje austenitnih čelika

Za austenitne čelike preporučuje se odabir plamena za zavarivanje acetilen-kisik kapaciteta 70-75 l / h na temelju debljine 1 mm za zavarivanje. Ne preporučuje se upotreba oksidansa, jer kada se nanese, hrom snažno izgori. Preporučuju se ove vrste austenitnih čelika: Sv-02Kh19N9T, Sv-08Kh19N10B. Upotrebljavaju se i druge vrste nisko ugljičnih žica legiranih s titanom ili niobijem. (1-6mm), promjer žice je odabran jednak promjeru osnovnog metala.

Na primjer, često se koristi, stupanj fluksa NZh-8. Komponente fluksa se miješaju na tekućem staklu i nanose se na zavarene ivice proizvoda. Postupak zavarivanja izvodi se nakon što se fluks potpuno osuši.

Austenitni čelici mogu biti zavareni bilo kojom vrstom, bez ograničenja. Sastav materijala za punjenje obično se bira sličan sastavu zavarenih čelika. Ako su zahtjevi za otpornošću na koroziju visoki, tada će upotreba materijala za punjenje koji ne sadrži feritnu bazu biti prikladna.

Austenitni čelici koji posjeduju niz posebnih svojstava koriste se u radnim okruženjima koja su vrlo agresivna. Takve su legure neophodne u energetici, na naftnim i hemijskim industrijama.

1

Austenitne legure uključuju legure visokog doping nivoa, koje nakon kristalizacije obično formiraju jednofazni sistem koji karakterizira kristalna rešetka usredotočena na lice. Ova vrsta rešetke u opisanim čelicima ostaje nepromijenjena čak i u slučajevima kada se metal hladi na vrlo niske temperature, koje nazivamo kriogenima (u području od -200 stepeni Celzijusa). U nekim slučajevima, čelici austenitske klase imaju i još jednu fazu (njen volumen u leguri može doseći deset posto) - ferit s visokim stupnjem legiranja. U ovom slučaju rešetka je usredotočena na tijelo.

Razdvajanje austenitnih čelika provodi se prema sastavu njihove baze, kao i prema sadržaju u slitini legirajućih sastojaka - nikla i hroma:

- Sastavi na bazi željeza: sadržaj nikla - do 7%, hroma - do 15%, ukupna količina legirajućih aditiva - ne veća od 55%.

- Sastavi na bazi nikla (55% ili više nikla) \u200b\u200bi željeza-nikla (sadrže 65 posto ili više nikla i željeza, a omjer prvog prema drugom je 1 prema 1.5).

U takvim legurama nikal povećava duktilnost, otpornost na toplinu i obradivost čelika, dok je hrom odgovoran za nanošenje potrebne korozije i toplotne otpornosti. Dodavanjem drugih legirajućih komponenti moguće je postići jedinstvena svojstva austenitnih spojeva, čija kombinacija određuje službenu misiju ove ili one legure.

Najčešće su austenitni čelici legirani sa sljedećim elementima:

- Ferititize koji stabiliziraju austenitnu strukturu. Tu spadaju vanadijum, volfram, niobijum, titanijum, silicijum i molibden.

- Austenitizeri, koji su azot, ugljik i mangan.

Sve su ove komponente smještene u višku faza i direktno u otopini od čvrstog čelika.

Prema prihvaćenoj klasifikaciji koja uzima u obzir sistem legiranja, svaki austenitni čelik može se klasificirati kao hrom-mangan ili hrom-nikal. Pored toga, legure se dijele na hrom-nikal-mangan i hrom-nikal-molibden.

2

Različiti aditivi omogućavaju stvaranje posebnih austenitnih čelika koji se koriste za izradu dijelova za konstrukcije koje rade u uvjetima visoke temperature, korozije i kriogena. Na osnovu toga, austenitna jedinjenja su podeljena u različite grupe:

- otpornost na koroziju;

- hladno otporan.

Spojevi otporni na toplinu ne uništavaju se ako su izloženi kemijskoj sredini. Mogu se koristiti pri temperaturama do +1150 stepeni. Različiti lagano opterećeni proizvodi izrađeni su od takvih čelika:

- elementi plinovodnih sustava;

- okovi za pećnu opremu;

- grejni delovi.

Klase čelika otpornih na toplinu mogu dugo vremena odolijevati opterećenjima u uvjetima visoke temperature, zadržavajući svoje početno visoke mehaničke karakteristike. Obavezno su legirani volframom i molibdenom (svaki od aditiva može se sadržati u čeličnom sastavu u količini do sedam posto). A za pročišćavanje zrna, bor se unosi u neke austenitne legure u malim količinama.

Mi označava zajedničkog brenda čelika otpornog na toplotu i otporna na toplotu opisano u klasi članak: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

Austenitic nehrđajući čelik (tj. otporne na koroziju) karakterizira nizak sadržaj ugljika (dozvoljeno je ne više od 0,12 posto ovog kemijskog elementa). Nikal u njima može biti od 8 do 30%, a hrom od 12 do 18%. Bilo koji austenitni nehrđajući čelik prolazi toplinsku obradu (kaljenje, otvrdnjavanje ili). Toplinska obrada je neophodna kako bi se proizvodi od nehrđajućeg čelika „osjećali“ dobro u raznim agresivnim okruženjima - u alkalnim, plinskim, tekućim metalima, kiselinama pri temperaturama od +20 stupnjeva i više.

Slijedeće vrste austenitnih čelika otpornih na koroziju najpoznatije su:

- molibden nikla hroma: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- hrom-mangan: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikl krom: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- sa visokim udjelom silicijuma (od 3,8 do 6,7%): 15X18H12C4T10, 02X8H22C6.

Austenitne kompozicije otporne na hladno sadrže 8-25% nikla i 17-25% hroma. Koriste se za kriogene uređaje, imaju visoku cijenu proizvodnje, pa se koriste vrlo ograničeno. Najčešći kriogeni čelici su 07Kh13N4AG20 i 03Kh20N16AG6, koji su legirani azotom. Ovaj se element uvodi tako da legura pri temperaturi od + 20 ° ima veću prinosnu čvrstoću.

3

Najčešći su austenitni čelik od hrom-nikla koji sadrži aditive za molibden. Koriste se kada postoji i rizik od pucanja. Pokazuju visoku otpornost na smanjenje atmosfere i dijele se u dvije vrste:

- nestabiliziran od titana sa sadržajem ugljika ne većim od 0,03%;

- stabilizovan sa titanijum-ugljenikom od 0,08 do 0,1%.

Takve vrste sastava hrom-nikla kao X17H13M2 i X17H13M3 optimalne su za strukture koje djeluju u sulfatnim okruženjima, u octenoj deset postotnoj kiselini, u ključaloj fosfornoj kiselini.

Hrom-nikalni čelici s dodatkom niobija ili titana imaju minimalan rizik od intergranularne korozije. Niobijum se uvodi u usporedbi s ugljikom u 9-10 puta više, a titanijum - u 4-5,5 puta više. Legure sa sličnom mogućnošću uključuju sljedeće sastave: 0X18H12B, 0X18H10T, X18H9T i neke druge.

Takođe je moguće povećati otpornost opisanih čelika na koroziju uvođenjem silicijuma u njih. Sledeće legure su istaknuti predstavnici takvih specijalnih sastava:

- 015X14H19S6B;

- 03X8H22C6.

Bez pretjerivanja, idealni su za proizvodnju kemijski zavarenih jedinica u kojima se skladišti i prerađuje koncentrirana dušična kiselina.

Hrom-manganovi čelici tipa 2X18H4GL odlikuju se visokim svojstvima lijevanja, pa se koriste u industriji gdje se koriste lijevane konstrukcije otporne na koroziju. Ostale legure kromangana (na primjer, 10Kh13G12N2SA i 08Kh12G14N4YUM) u gorljivim medijima otpornije su na koroziju od hrom-nikalnih.

4

Toplinski otporne i toplinski otporne legure austenitske skupine podvrgavaju se, ako je potrebno, različitim vrstama toplinske obrade radi povećanja njihovih svojstava, kao i radi izmjene postojeće strukture zrna: broja i principa raspodjele raspršenih faza, veličine blokova i samog zrna, i tako dalje.

Žaljenje takvih čelika koristi se za smanjenje tvrdoće legura (kada to zahtijevaju uvjeti njihovog rada) i uklanjanje pojave krhkosti. Ovom toplotnom obradom metal se zagreva na 1200–1250 stepeni tokom 30–150 minuta, a zatim se hladi što je brže moguće. Složene su najčešće hlađene u ulju ili zraku, ali se legure s malim količinama legirajućih sastojaka obično urone u vodu.

Za legure poput KhN35VTYu i KhN70VMTYu preporučuje se toplotna obrada u obliku dvostrukog kaljenja. Prvo se izvodi prva normalizacija njihovog sastava (pri temperaturi od oko 1200 stepeni), zbog čega metal povećava indeks otpornosti na puzanje zbog stvaranja čvrste homogene faze. I nakon toga, vrši se druga normalizacija sa temperaturom ne većom od 1100 stepeni. Rezultat opisanog tretmana je značajno povećanje plastičnih i toplinski otpornih svojstava austenitnih čelika.

Austenitni čelik povećava svoju toplotnu otpornost (i istodobno mehaničku čvrstoću) u onim slučajevima kada se podvrgne dvostrukoj toplinskoj obradi, koja se sastoji u stvrdnjavanju i daljnjem starenju. Osim toga, gotovo svi austenitni metali, koji se navode u skupinu metala otpornih na toplinu, prije upotrebe umjetno se ostare (tj. Izvode operaciju kaljenja oborina).