- Як виготовити струбцини?

- Зручна зварювання під кутом в 90 °

- Зварювання неплавким електродом для скруток

- Саморобні власники електрода

- Кілька важливих секретів

Наведена нижче інформація націлена на висвітлення пристосувань, які часто ламаються, мають виробничі дефекти. Це найменші «премудрі штучки», які допомагають сварщикам виконувати свою роботу якісно. Тому не варто дивуватися, якщо тут не буде нічого сказано про магнітних кутах або навіть призмах. Ці пристосування найчастіше купуються в магазині.

Практично завжди в процесі зварювання виникає необхідність в настановних і закріплюють пристроях.

Пристосування для зварювання можуть бути двох типів:

- установчі;

- закріплюють.

Оскільки методи зварювання дуже швидко прогресують, описані пристосування можуть здатися дещо раритетними. Але з іншого боку, це означає, що вона не поступається місцем більш прогресивним і безпечним способам з'єднання труб в різних умовах.

Як виготовити струбцини?

Струбцина є закріплює пристроєм при зварюванні різних виробів.

Струбцина - закріплює пристосування. Її не можна однозначно віднести тільки до зварювальних приладдя, тому як використовується:

- теслями;

- слюсарями;

- токарями;

- зварниками.

Для різних цілей необхідна різна міцність і міцність. Для зварювання труб і інших металевих речей необхідні досить міцні струбцини. Ті, які можна купити в магазині дуже часто не витримують великих навантажень, ламаються в самий невідповідний момент. Тому варто спробувати розглянути пристрої, виконані вручну.

Виготовити таке пристосування своїми руками нескладно, для цього буде потрібно:

- лист сталі товщиною 10 мм;

- три гайки;

- кілька шайб великого діаметра;

- труба з різьбленням зовні за розміром гайок.

Для безпосереднього виготовлення необхідно:

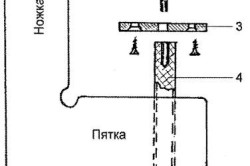

Схема струбцин: 1 - корпус; 2 - кругляк; 3 - шайба сталева; 4 - затискний гвинт із сталевого стрижня.

- Вирізати смужку з сталевого листа завдовжки в 50 см і шириною в 4 см.

- Вирізати дві смужки і деякі додаткові дрібні деталі:

- для статичного утримування внизу 25 см;

- пересувна планка 10 см;

- два прямокутника по 5 см, для кріплення пересувний частини (с);

- невелику деталь (d), яка буде забезпечувати опору на статичної частини струбцини.

У зварюванні таке пристосування дозволяє утримувати конструкцію з труб в нерухомому положенні. Можна не хвилюватися, що від першого ж імпульсу зварювання, труби розваляться і роботу доведеться починати заново.

Повернутися до списку

Зручна зварювання під кутом в 90 °

Зварювальні магніти дозволяють утримувати виріб, що зварюється під кутом 90 °.

Для того щоб зварювання труб не була занадто клопіткою заняттям і обходилася без помічника, придумали зварювальні магніти, які утримують труби під кутом в 90 °. Раніше пристосування для робіт такого роду робилися без використання магнітів.

Для цього будуть потрібні такі матеріали:

- квадрат металевий зі стороною 20-25 см;

- шматок квадратної труби;

- 3 маленьких болта і гайки до них;

- болт товстий діаметром 4 см і гайка на 35;

- свердло, дриль;

- невеликий металевий циліндр діаметром з кулькову ручку;

- держатель для циліндра, фактично його ручка;

- зварювальний апарат.

На квадрат приварюються труби довжиною в 20 і 15 см, на змінні боку, в самі кути, так, щоб кінці труб були по різні боки квадрата.

Виготовити дві допоміжні деталі. П-образну фігуру зварити з цих же труб, довжиною приблизно в 10 см. Другу, використовуючи ці ж труби, зварити у вигляді равнобокой трапеції з основами 11,5 см і 5,4 см.

Розрахунки необхідно виконати більш точно, кут, що утворюється при перетині бічних частин повинен становити 90 °, тому довжини підстав будуть точно залежати від ширини труб.

На сторонах квадрата у кута, де не приварені труби, зробити рівнобедрений трикутний зріз. Приварити до нього П-образну фігуру, попередньо просвердливши по центру верхнього прямокутника отвір для маленького болта. У зазор між квадратом і фігурою повинен поміщатися болт шириною в 4 см з гайкою.

До болта приробити ручку, як неї можна використовувати гайку з отвором, в якій вільно переміщається тонкий стрижень.

У маленькому циліндрі довжиною з менше підставу трапеції виконати різьблення для взятих маленьких болтів. Різьблення треба виконати уздовж кінчика великого болта, розташовуючи його в центрі.

Ця заготовка пристосування вже майже виконана, залишилося просвердлити отвір на 5 см вище центру квадрата, рухаючись по діагоналі до необрізаний та єдиному вільному його кутку.

У точці перетину діагоналей трапеції виконати отвір в обох подібних деталях. Між ними буде вставлятися циліндрична деталь, в якій попередньо виконували різьблення і просвердлили в центрі отвір. Для подальшого збору пристосування треба заготовити гайку на 35 для болта шириною в 4 см, для цього з одного її боку виконати наскрізну різьбу, не зачіпаючи протилежних граней.

![]()

а - для складання кутового з'єднання, б - для складання з'єднань з різним поєднанням детальний; 1 - кутовий магніт, 2 - затиск, 3, 5 - магнітні елементи, 4 - важіль.

Вся подальша збірка полягає в правильній послідовності приєднання деталей. На болт з уже прикріпленою ручкою надіти гайку з різьбленням, прокрутивши поки майже до основи. До кінця болта докласти циліндричну деталь, просвердленим отвором до внутрішньої різьби, наживити маленьким болтом. Далі закріплюємо трапецієподібну фігуру за допомогою болтів, один з яких топиться в різьбі циліндричної деталі, другий закріплює конфігурацію зверху, через різьбу тієї ж циліндричної фігури. Болт з заготовленої деталлю в своїй вершині, простягають під П-образної опорою, підганяючи під неї і гайку з різьбленням. Закріпити болт за допомогою болта, який проходить через центр П-подібної фігури і вкручується в виконану різьблення спеціальної гайки. Пристосування, власне, готове до використання. Обертаючи ручку болта, його можна послабити. Вставивши під прямим кутом труби, фіксуючи кріпильний пристосування, можна проводити зварювання.

Пристрої подібного роду вдалим чином замінюють зварні магніти, які можуть бути занадто дорогими для просто побутового використання.

Повернутися до списку

Зварювання неплавким електродом для скруток

Як відомо, зварювання труб не є єдиним видом зварювальних робіт, Її нерідко виконують для з'єднання металевих проводів в місцях з'єднання, виконання скрутки і для ремонту або виготовлення саморобних термопар. Щоб виготовити це пристосування, може знадобитися розуміння того, що ж таке зварювання і як саме працює закон електромагнітної індукції.

Тому пристосування для зварювання часто збирається своїми руками. Тут є маленьке «але», бажаючи, зробити подібний пристрій, слід мати на увазі, що вартість готового виробу нижче, ніж підсумкова сума за придбання всіх компонентів. Але якщо для створення пристосування будуть використовуватися старі трансформатори, перемикачі з інших пристроїв, наприклад, непотрібні вже пасатижі, тоді дійсно варто спробувати зробити пристосування для виконання пайки або з'єднання.

Використовуваний спосіб з'єднання відносять до видів зварювання неплавким електродом. Як електрод можна використовувати графіт, який легко витягується з простого олівця, рідкий флюс продається в магазинах радіоелектроніки. Саморобний флюс можна зробити з суміші борної кислоти і води, доведеної до стану кашки.

Для виготовлення пристосування знадобиться трансформатор на 20-50 У, один з'єднувальний провід для виходу в мережу, два - для під'єднання, один - для підведення електрода. В якості власника електрода можна використовувати будь-які підручні засоби, це залежить від можливостей і наявності предметів, що є в арсеналі, наприклад, шприц аптекарський, штатив шкільний, циліндри або болти.

В процесі виготовлення зварювання плавиться, для скруток знадобиться трансформаторна котушка.

Трансформаторну котушку на 20-20 У можна без зусиль придбати в магазині, як і каркас для зварювального апарату. Але знаючи пристрій трансформаторної котушки, маючи в наявності зайвий, вже непридатний трансформатор, його завжди можна виправити, доповнивши необхідною кількістю витків. Використовуючи стандартну схему зварювального апарату, під'єднати за інструкцією всі дроти. Якщо пристосування буде використовуватися електриком для зварювання скруток, рекомендують використовувати робочі дроти завдовжки не менше 3 м, щоб була свобода доступу до робіт на стелі.

Варто згадати про дотримання заходів безпеки. Існують деякі способи захисту особи, особливо очей від зварювання. Звичайно, такий спосіб виготовлення зварювальної маски вельми примітивний, і ні в якому разі не можна його використовувати під час зварювання труб, а тільки для тоненьких проводів. взяти темну пластикову пляшкувід будь-якого напою, вирізати з неї окуляри з дуже довгими дужками і з'єднати ззаду на потилиці клемою або затискачем. Для недовгою випадкової роботи підійде. Але все ж варто нагадати, ведеться захист очей не тільки від яскравого світіння, а й від випадкового потрапляння розпечених шматочків металу. Тому, замінюючи маску коробками і газетками, людина сильно ризикує.

В процесі виготовлення зварних конструкцій повинні бути забезпечені задані технологічним процесом взаємне положення деталей, що з'єднуються і умови, найбільш сприятливі для утворення якісного з'єднання. Це досягається застосуванням технологічних пристроїв і оснащення.

Технологічні пристосування діляться на складальні, призначені для складання під зварювання і фіксації деталей за допомогою прихваток або найпростіших механічних пристроїв; зварювальні, призначені для зварювання заздалегідь зібраних деталей з зафіксованим взаємним становищем; складально-зварювальні, що дозволяють поєднати операції складання і зварювання.

Тип технологічного пристосування вибирають в залежності від виробничої програми (одиничне, серійне чи масове виробництво), конструкції вироби (листові або гратчасті конструкції, деталі машин і ін.), Технології і ступеня точності виготовлення заготовок (механічна обробка, газова різка та т. Д. ) і технології складання і зварювання (необхідність в зазорах, допустимі їх зміни або допустимі перевищення крайок і т. д.).

зварювальні пристосуванняповинні допускати вільне переміщення окремих елементів конструкції внаслідок нагрівання і подальшого охолодження зони зварювання, а при необхідності зменшити або по можливості виключити деформації, що виникають в звареному виробі і в самому пристосуванні внаслідок температурних впливів. При зварюванні великогабаритних конструкцій, що володіють малою жорсткістю (рамні, гратчасті, листові), пристосування повинні забезпечувати фіксацію окремих зварювальних кромок, а не всього виробу в цілому. При проектуванні пристосування необхідно передбачити доступ до місць зварювання і прихватки, швидке відведення теплоти від місць інтенсивного нагріву, складання вузла з мінімального числа установок, вільний доступ для перевірки розмірів вироби і вільний з'їм зібраного або звареного виробу.

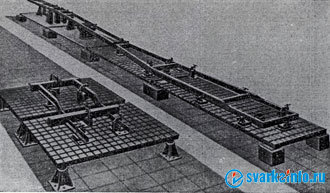

технологічні пристосуванняможуть бути спеціалізованими (для зварювання певного типу виробів) або універсальними. Як приклад на рис. 8-58 показаний спеціалізований стенд для складання і зварювання рамної конструкції. Універсальне пристосування для аналогічних цілей (рис. 8-59) містить ряд плит з пазами. Залежно від конфігурації виробу, що зварюється до плити прикріплюють пристрої для базування деталей, що зварюються (фіксатори і т. П.) І для притиснення деталей до базових поверхонь (притиски, стяжки, розпірки і т. П.).

У ряді випадків для притиску може бути використаний вага деталей, що зварюються.

Мал. 8-58. Спеціалізований стенд з постійними фіксаторами для зварювання рамних конструкцій

Мал. 8-59. Універсальні складально-зварювальні стенди з нормалізованих елементів

фіксатори. Це елементи, що визначають положення деталі, що зварюється щодо всього пристосування. До фіксаторам (рис. 8-60) відносяться кишені (а), упори: постійні (б), знімні (в) і відкидні (г); установчі пальці і штирі: постійні (д), знімні (е); призми; жорсткі і регульовані (ж) і шаблони (з).

Мал. 8-60. фіксатори

знімні упоризастосовують в настроюються по типу деталей пристосування або при зварюванні деталей, з'їм яких невозможет через упорів. Як правило, упори служать і опорними базами, а в деяких випадках шаблонами для приварки сполучених деталей. Пальці або штирі забезпечують більш точну установку деталей і застосовуються при наявності в деталях оброблених поверхонь. Призми регульовані і жорсткі застосовуються для зварювання труб, профілів і т. П.

шаблонипризначені для фіксування встановлюються при складанні деталей по інших деталей в цьому вузлі або з яких-небудь опорним контурам вироби. У цьому випадку сам виріб є несучим елементом пристосування.

притиски. Це елементи пристосувань, що забезпечують притиски деталей до фіксаторів або іншим несучим поверхням пристосувань. Розрізняють притиски механічні, пневматичні, магнітні та гідравлічні.

механічні притискиє найбільш простими і тому найбільш поширеними (рис. 8-61, а-д). Клинові притиски (рис. 8-61, в, г) служать для поджима одного зібраного елемента до іншого, для вирівнювання крайок і т. Д. Аналогічно діють ексцентрикові самогальмуються притиски. Найбільш універсальні притиски гвинтові (рис. 8-61, а, б). Однак їх застосовують в основному в ручних пристроях. Це пов'язано з тим, що гвинти працюють на упор і що вони не є швидкодіючими. Збільшення кроку гвинта може порушити його самогальмуючі властивості і зажадати великих зусиль на притиск деталі. Пружинні притиски застосовуються головним чином для затиснення невеликих, тонких деталей.

Мал. 8-61. притиски

Поряд з перерахованими застосовують комбіновані пристрої (гвинт з клином, гвинт з пружиною і т. Д.). Важільні притиски є важелі 1-го і 2-го роду, чи комбінацію і використовуються як підсилювачі приводів затиску. Приклад такого важеля затиску показаний на рис. 8-62. На осі 2 стійки 1 є провідний важіль 3 і проміжну ланку 4, чинні на силовий важіль 5. Притиск деталі здійснюється упором 6.

Мал. 8-62. важільний притиск

пневматичні притискив порівнянні з механічними мають ряд істотних переваг, в тому числі швидкодію, можливість управління поруч притисків з одного місця, можливість підведення стисненого повітря до притискаючи, котрий обіймав різне становищев просторі (через цапфу пристосування або по гнучких шлангах), і т. д. Пневматичний притиск має певну пружністю, що компенсує деформації деталей, що зварюються.

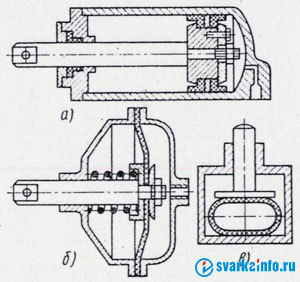

Мал. 8-63. пневматичні притиски

В якості робочого органу притиску можуть служити пневмо-циліндри, пневмокамери і Пневмошланги. Пневмоциліндри (рис. 8-63, а) можуть бути односторонньої або двосторонньої дії. Шток циліндра може діяти безпосередньо на фиксируемую деталь або через важіль. До недоліків пневмоцилі-Ліндрен відносяться знос ущільнень і громіздкість.

У випадках, коли хід штока невеликий, перевагу заслуговують пневмокамери (рис. 8-63, б), забезпечені замість поршня гумовою діафрагмою на тканинній основі, затиснутою між кришкою і корпусом камери. Часто в зварювальних пристосуваннях застосовується шланговий притиск (рис. 8-63, в). При подачі повітря в шланг останній впливає на опорні поверхні клавішного типу важеля притиску. Пнёвмопріжіми застосовують головним чином в масовому і великосерійному виробництві і в високомеханізованих установках.

магнітні притискивідрізняються швидкодією, простотою і маневреністю. Їх використовують для вирівнювання крайок (рис. 8-64, б) і притиснення їх до флюсовій подушці (рис. 8-64, б). Найбільш поширені електромагніти, хоча останнім часом знаходять застосування і постійні магніти.

гідравлічні притискивикористовують в зварювальних пристосуваннях досить рідко. Мабуть, перспективні притиски, побудовані на основі Гідропласт - в'язких сумішей, що володіють досить високою плинністю. На відміну від гідравлічних притисків притиски з Гідропласт не вимагають складних і дорогих ущільнень, забезпечуючи рівномірний розподіл притискає зусилля між плунжерами. Вони допускають тиск до 500 кгс / см 2.

Мал. 8-64. Електромагнітні притиски:

а - загальний вид магніту;

1 - корпус магніту;

2 - сердечник;

3 - днище;

4 - обмотка;

5 - вимикач;

б-р - схеми застосування;

6 - скоба;

7 - електромагнітний стенд;

8 - упор;

9 - гвинтовий притиск

Стягують і розпірні пристосування (стяжки, розпірки і домкрати). Вони призначені для стягування при складанні двох або декількох деталей або вузлів, для вирівнювання крайок і вм'ятин, для разжима циліндрів (рис. 8-65).

Складально-зварювальні пристосування можуть бути універсальними або спеціалізованими. На рис. 8-59 показано універсальне пристосування для зварювання громіздких і складних просторових конструкцій.

Рис 8-65. Стягуюче (а) і распорное (б) пристосування:

1 - важіль основний;

2 - скоба;

3 - гайка;

4 - гвинт стягує;

5 - важіль;

6 - гвинт затискної;

7 - гвинт розпірний;

8 - підстава;

9 - підп'ятник

Для складання і зварювання плоских листових конструкцій служать електромагнітні стенди, Що представляють собою плоску або лекальну ліжко з вбудованими електромагнітами, між якими розташовані флюсомедная або флюсова подушка з пневматичним притиском. Електромагніти, розташовані уздовж шва, щільно притягають кромки з'єднуваних листів до складального стенду і сприймають реакцію від тиску флюсового подушки. Розташування магнітів і флюсоподушек визначається розкриємо листів і їх числом в секції.

На рис. 8-66 показаний кондуктор з гвинтовими зажимами, застосовуваний для складання елементів двотаврового перетину висотою 400-1800 мм. Сварка елементів в цьому кондуктора здійснюється зварювальним трактором похилим електродом.

Мал. 8-66. Кондуктор для зварювання балок

Кожен зварювальник знає, що для якісної роботи необхідно правильно до неї підготуватися. Різноманітні пристосування для зварювання допоможуть правильно встановити і закріпити як все конструкцію, так і окремі деталі. Від цього безпосередньо залежить кінцева якість вашої роботи. Але не завжди є можливість взяти готові пристосування або прямо зараз простіше зробити або відремонтувати самому, ніж десь шукати.

- установчі;

- Закріплюють.

Установче пристосування призначене для установки деталей в точно таке ж положення, в якому вони будуть знаходитися в підсумковій роботі. Залежно від функцій і конструктивного виконання вони поділяються на упори, косинці, призми, шаблони.

Закріплюють пристосування призначені для закріплення деталей в потрібному положенні, при якому не допускаються випадкові зрушення або деформації. До подібних пристроїв відносять струбцини, затискачі, притиски, стяжки і розпірки.

Зробити своїми руками

Деякі інструменти, іспользуебие майстром під час зварювальних робіт, ламаються досить часто або мають не ту функціональність, яку потрібно. Так, більшість речей можна купити в магазині, але іноді простіше зробити самостійно і конкретно те, що вам потрібно.

Тримачі електрода

Щоб виготовити саморобний утримувач електрода, необхідно взяти три відрізка дроту по десять сантиметрів діаметром вісім міліметрів. Два з них зігнути в бік (вийде подобу вилки) так, щоб частини дроту були спрямовані в протилежні сторони (вліво і вправо). Між ними повинна розташовуватися залишилася дріт, зігнута до верху з боку з'єднання з металевим стрижнем, приблизно до 0,5 своєї довжини. В першу чергу зварюванням прихоплюють бічні частини, після прикладається центральна частина, потім все остаточно зварюється. Можливо вам буде потрібно додати додаткову обмотку дроти, яка дозволить вберегти його від перегріву.

Струбцини

Струбцина є закріплює пристроєм. Необхідність зробити їх самому може бути викликана недостатньою міцністю тих моделей, що продаються в магазинах. Наприклад, при зварюванні твуд чи інших металевих речей необхідні досить міцні струбцини. І магазинні моделі можуть не витримати необхідного навантаження.

Для виготовлення буде потрібно:

- Лист сталі товщиною 10 міліметрів;

- Три гайки;

- Шайби великого діаметра;

- Труба із зовнішнім різьбленням по розміру гайок.

Процес виготовлення:

- Вирізати з листа стали смужку зі сторонами 50 см і 4 см;

- Вирізати смужку для статичного утримування внизу довжиною 25 см;

- Вирізати пересувну планку довжиною 10 см;

- Для кріплення пересувний частини вирізати два прямокутника по 5 см;

- Вирізати деталь для опори на статичну частину струбцини (1);

- Приварити до основи струбцини допоміжну частину. Вони повинні утворити між собою букву Г;

- Плазом приварити на короткий край деталь (1);

- Зварити один з одним три гайки;

- Зварити один з одним шайби;

- Приварити гайки ребром по відношенню до пересувної частини так, щоб Вкручувальний стрижень пролягав паралельно підставі самої струбцини;

- При необхідності до стрижня можна приробити ручку, закріпивши зверху гайкою;

- Зварити деталі по зовнішньому краю;

- Вставити між частинами струбцини;

- Виконати зварювання по внутрішньому краю частин, приєднавши планку;

- На край стрижня приварити шайби.

Для збірки можна використовувати стрижень з магазинної струбцини, якщо такий є.

Кутова струбцина так само, як і звичайна, закріплює деталі для їх подальшої зварювання. Однак не завжди частини вироби повинні розташовуватися прямо. Іноді і під кутом. Саме для таких моментів в арсеналі зварника повинна бути кутова струбцина. Вони продаються в магазинах, але мають ті ж недоліки. Самостійно можна легко виготовити інструмент для зварювання під прямим кутом. Набір матеріалів той же, що і для звичайних струбцин, плюс гайки і шпилька.

Зварювання неплавким електродом

Апарат для з'єднання металевих проводів, скруток або ж виготовлення термопар досить часто виготовляється самостійно своїми руками. Але слід враховувати, що ціна готового виробу, купленого в магазині, може бути нижче, ніж підсумкова сума всіх компонентів, якщо їх купувати. Однак, як правило, частини можна знайти і на розборках, а, можливо, їх можливо отримати, розібравши старе обладнання.

Для виготовлення пристрою знадобиться один трансформатор на 20-50 У, з'єднувальні дроти чотири штуки (два для приєднання, для підведення електрода і виходу в мережу). Електродом може служити графіт, який можна легко отримати, діставши стрижень з олівця. На роль власника підійде все, що ви зможете для цього пристосувати.

Збірка подібних апаратів відбувається за стандартною схемою, яку можна без зусиль знайти в безлічі джерел і за великим рахунком полягає в правильному підключенні проводів і упаковці всього цього в корпус.

виправданість

Варіанти саморобних пристосувань для зварювання можуть і мають практичне застосування в реальній роботі.Однак слід пам'ятати про доцільність виготовлення самозбірних закріплюють механізмів чи інших пристосувань. Ви повинні чітко розуміти, чого ви хочете досягти: підвищеної міцності, вищою жорсткості фіксації або ж зробити якомога більш зручний варіант.

Пристосування для зварювання дозволяє робити якісну роботу швидко.І чим зручніше ви зробите або підберете інструмент, тим швидше ви досягнете необхідної якості роботи.

Залежно від виду інформації, що збирається конструкції, зварнику потрібно постійно контролювати витримку розмірів. У це входить: дотримання рівності діагоналей, відстань між осями (стійками), площина поздовжня і поперечна, кути окремих елементів, що не входять в головний периметр. Якщо упустити будь-якої з перерахованих показників, то конструкція вийде бракованої і виріб доведеться переробляти. Для швидкого проведення одноманітних робіт створені практичні зварювальні пристосування, які забезпечують фіксацію конструкції в потрібному положенні з дотриманням заздалегідь виставлених розмірів. Це оптимізує весь процес і дозволяє виробляти більше якісної продукції за короткий час.

Кондуктори - це пристосування для складання і зварювання, які використовуються у виробництві Рушникосушка, складних візерунків з кованих елементів, і рамок з дверима від промислових сейфів.

Металоконструкція має дві конусоподібні опори з боків, між якими фіксується крутиться площину. На останній є регулюються поздовжні балки, з рядом гвинтових притисків. Завдяки численним отворів в балках, притиски можна встановлювати по всій довжині, в залежності від розміру виробу. Завдяки розлучення або відома самих балок регулюється ширина збирається конструкції.

Завдяки кондукторам для зварювальних робіт виставляється і утримується відразу відстань між сторонами вироби, його поздовжня і поперечна площина. Зварювальником перевіряється тільки діагональ, і можна приступати до роботи. Пристрій обертається, тому є легкий доступ до обварка як зовнішніх, так і внутрішніх швів. Для фіксування нахилу при обертанні використовується коло з численними отворами на одній зі сторін площині. У нього вставляється упор. Більш складні механізми містять електромотор і редуктор.

Розсувні механізми кондуктора дозволяють використовувати його як універсальний засіб для зварювання великих і малих виробів. При роботі з нержавіючими сталями, Щоб запобігти появі подряпин від гвинтових притисків, останні забезпечуються повстяними наклейками на «губи», а маса віщається безпосередньо на виріб. Такий апарат-кондуктор можна зібрати самому з профільної труби. Знадобляться підшипники і довгі болти для кріплення пересувних частин.

шаблони

Простіші пристосування для під прямим кутом встановлюються у вигляді шаблонів на рівній площині. Заздалегідь визначається точний кут майбутніх виробів. Це робиться за рахунок приварювання упорів, по дві штуки на кожну сторону кута. Зварюваний елемент закладається в шаблон, робляться прихватки і обварка.

«Просунуті» версії шаблонів мають відкидні упори, що полегшують витяг звареної конструкції. Щоб виріб не вело під впливом високої температури зварювальної дуги, Замість упорів з одного боку додають гвинтові притиски, які жорстко фіксують боку в шаблоні, і не дають їм підніматися вгору. Після закінчення обварки гвинти послаблюються і конструкція вільно дістається. Так, можна зварювати під кутом профільні труби, куточки з різною шириною полки. Це зручно у виробництві рамок на двері і ворота.

Центратори

Складально зварювальних небагато. Головною особливістю роботи з такими деталями є забезпечення співвісності сторін. Якщо різниця складе більше 1,5 мм, то це буде помітно неозброєним оком. На відповідальних виробах, де важливий естетичні вид, таке неприпустимо.

Центратори зводять зварюються боку між собою, вирівнюючи їх або переважно по верхній і нижній частині, або по всьому колу. Вони бувають гвинтові, обхват яких досягає всіх сторін труби, і притискні - з напівкруглими лапками. Устаткування центрує трубу, і виконується зварювання. Після чого пріспособа забирається.

магнітні винаходи

Дуже полегшують установку сторін вироби в потрібне положення. Найпростішим є магнітний кутник. Він жорстко фіксує дві частини виробу завдяки силі тяжіння, і встановлює між ним кут в 90 градусів. Існують більш універсальні версії пристосування, де виставляється різний градус. Так можна зварювати боку під гострими і тупими кутами.

Ще більш універсальні винаходи з магнітними частими дозволяють захоплювати металевий елемент і кріпити його до будь-якій стороні поверхні. Це дуже виручає коли не вистачає третьої руки, а допомогти нікому. Саморобний пристрій для зварювання з подібним функціоналом можна зробити з двох квадратиків металу 30 х 30 мм, до яких прикріплюється по одному магніту. На квадратики привариваются «вуха» до яких, через болтове з'єднання, може бути приєднано два і більше «ліктів» (смужок металу з товщиною стінки 3 мм, і розмірами 100 х 20 мм). Такий винахід можна вигинати і розводити як завгодно. Одним боком воно буде припадати до основного виробу, а другий захоплювати і притримувати приварюють елемент.

Притискні і розсувні пристосування

Серед пристосувань для зварювання існує багато дрібних помічників, які забезпечують фіксацію, зведення, або розлучення частин для зварювання. Ось основні з них.

струбцина

Це З-подібна рама, на одному кінці якої розташована «губа» для захоплення вироби, а на іншому рухається упор. Цією пристосуватися здійснюється притиск аркушів до основи, з дотриманням загальної площині вироби. Упор рухається на гвинті або на кулачковому механізмі по зубчастої рейки. Останній варіант більш практичний, оскільки заощаджує час на розсунення під різну товщину конструкції. Зів (величина С-образної рами) може бути маленьким і великим, в залежності від габаритів матеріалів, що зварюються.

косинець

Найпростіший елемент, що допомагає виставити 90 градусів між профільними трубами- це кутник. Якщо регулярно проводяться маніпуляції, що вимагають швидкої установки 90 градусів і фіксації положення, то можна змайструвати просту конструкцію для зварювання своїми руками. Знадобляться дві струбцини, нерухомі «губи» яких приварюються знизу до смужці металу. Зверху на смугу кріпляться два невеликих куточка. За допомогою кутника виставляється потрібний градус і їх ошпарюють. Це упори. Зводити куточки впритул один до одного не потрібно, щоб залишався доступ до кутовому швуна майбутніх виробах.

розпірки

Щоб видавити просевшие боку конструкції застосовуються распирающие пристосування. Це можуть бути кромки бічних листів, які суперечать площині, або впавши сторона стику великої місткості. Щоб вивести краю на одну площину, застосовують циліндр, усередині якого нарізана велика різьблення. У його краю ввинчивают великі болти, а на їх капелюшках кріплять упори, які підходять за формою до внутрішньої частини виробу (якщо бак має рівні стінки, то упори плоскі, якщо стінки бака круглі, то упори закруглені). У циліндрі є кілька отворів для установки важеля і обертання. При цьому болти викручуються і загальна довжина пристосування збільшується. Це видавлює просевшего сторону назовні до необхідного рівня. Якщо довжини розпірки не вистачає, під один з упорів підкладають дерев'яну вставку.

затискачі

Часом, працювати доводиться дуже швидко, і часу на притискання вироби струбцинами немає. Якщо при цьому товщина зварювальних частин невелика, можна використовувати затиски. Це невеликі клешні з пружиною, що притягує обидві половинки. «Губи» у таких пристосувань можуть бути широкими або загнутими, для конкретних виробів. Вони мають невеликий діапазон по регулюванню ширини захоплення, але на відміну від струбцин, ставляться за одну секунду.

стяжки

Там, де необхідно звести сторони уздовж лінії стику, щоб варити без великого зазору, то використовують стяжки. У разі плоских виробів, це можуть бути два куточка з отворами, які прихоплюють навпроти один одного і зводять боку довгим болтом, закручуючи гайку. Свій стягує ефект пристосування буде реалізовувати повністю, якщо у болта буде довга різьба (під капелюшок). Якщо у конструкції є бортики, за які можна зачепитися, то замість приварки куточків застосовують гаки з отворами вгорі.

Різні допоміжні пристосування значно полегшують і прискорюють зварювальний процес. Виготовивши ці елементи самостійно, можна заощадити деяку суму.

Всі пристосування для зварювання діляться на дві групи: що закріплюють і настановні. Існують також і універсальні пристрої, що виконують обидві функції.

установчі елементи

До настановних пристосувань для апаратного забезпечення, призначенням яких є закріплення деталей в певному місці, таким чином, як це має виглядати після закінчення зварювальних робіт.

Установчі елементи розрізняються між собою конструкційним виконанням і функціональними особливостями. До них відносяться:

- кутник;

- шаблон;

- упор;

- призма.

Шаблон - це інструмент, що допомагає провести збірку з'єднуються без додаткової розмітки, і фіксувати їх не використовуючи затискачі.

Упор призначений для закріплення деталей, що зварюються на підставі. Розрізняють декілька видів пристосувань: відкидний, знімний, постійний упор. Постійні деталі - це найчастіше бруски або пластини. Якщо необхідно поставити тимчасовий упор, то в цьому випадку використовуються знімні або відкидні конструкції.

Косинець незамінний пристрій, коли виникає необхідність установки деталей під кутом. Найбільш функціональні поворотні пристрої.

Сварка циліндричних елементів рідко обходиться без призми, яка фіксує деталі в потрібному положенні.

закріплюють деталі

Закріплюють пристосуваннями називаються пристрої, що служать для надійної фіксації деталей, при якій виключаються зрушення, деформація, охолодження елементів під час зварювальних робіт. До них відносяться:

- затискач;

- притиск;

- струбцина;

- розпірка;

- стяжка.

Швидкозатискна струбцина - один з найбільш поширених закріплюють елементів при роботі з металом. Деталь має різні форми і габарити. Розмір струбцини може бути регульованим або постійним.

За допомогою затиску для зварювання деталь легко і надійно фіксується в певному положенні. Перевагою є простота процесу: кріплення елементів виконується за допомогою ручок, якими оснащений затиск.

Розрізняють декілька видів притискних пристроїв: важільний, ексцентриковий, клиновий, пружинний, гвинтовий притиск. Остання модель - найбільш затребувана при проведенні зварювальних робіт.

Стяжка застосовується для з'єднання та фіксації габаритних виробів. Існує кілька способів кріплення стяжкою.

Розпірка служить для вирівнювання всіх з'єднань, надання їм необхідної форми, виправлення дефектів.

Найбільш зручні під час зварювальних робіт універсальні пристосування, що володіють установочними і закріплюють функціями. Принцип дії таких пристроїв легко і просто: потрібна деталь вставляється в виріб, після чого ексцентрики і гвинтики щільно затягуються.

Основним недоліком допоміжних пристосувань є той факт, що вони швидко зношуються і часто ламаються. Щоб скоротити витрати, пов'язані з придбанням пристроїв, можна спробувати виготовити пристосування для зварювання своїми руками. Тим більше, що зробити це не складно.

виготовлення струбцини

Струбцина, що закріплює пристрій, що застосовується при зварюванні, використовується також в слюсарних, теслярських, токарних роботах. При цьому потрібна різна міцність кріплення. Наприклад, для з'єднання металевих трубпотрібні струбцини, що витримують більше навантаження. Куплені в магазині пристосування не володіють достатньою надійністю, тому зварники часто використовують саморобні пристосування для зварювання.

Виготовити струбцину нескладно, потрібно:

- сталевий лист, товщина якого близько 10 мм;

- гайка - 3 шт .;

- шайба, що має великий діаметр - 4-5 шт .;

- труба, оснащена зовнішнім різьбленням, що збігається за розмірами з гайками.

При виготовленні пристрою необхідно дотримуватися певного алгоритму. Схема пристосування значно полегшить його збірку:

З листа стали вирізаються смужки, ширина яких 40 мм, а довжина має різні значення:

- довжина 500 мм для основи;

- довжина 250 мм для статичного утримування в нижній частині конструкції;

- довжина 100 мм для створення пересувної планки.

Далі слід вирізати два 50 мм прямокутника (А), що служать для кріплення пересувного елементу, і деталь (В), що забезпечує упор в статичної частини виробу. Далі слід приварити до основи струбцини допоміжне пристосування, отримавши Г-подібну форму. До короткого краю приєднати деталь В. Три гайки зварюються між собою. Шайби також зварити разом.

Далі слід укласти гайки ребром до пересувного елементу і приварити так, щоб стрижень, який буде укручуватися, розташовувався паралельно до основної частини струбцини. Стрижень може бути взятий від купленого раніше пристосування. До нього, при необхідності, додаються дерев'яні ручки, зафіксовані гайкою.

Зварений шов виконується по зовнішньому краю складових А, між якими вставляється смуга струбцини. Далі, до внутрішніх краях частин А приєднується пересувний елемент і проводиться зварювання. На закінчення, до краю металевого стержня привариваются шайби, розташовані плазом.

Отримане виріб дозволить утримати досить габаритну конструкцію з металевих труб без зсуву, розриву і ухилу.

Сварка під кутом в 90 °

Схема установки магнітів:

Зварювальні магніти, що утримують з'єднуються труби під кутом в 90 °, призначаються для полегшення зварювальних робіт. Але як виконати акуратний шов, якщо під рукою не знайшлося подібного пристосування? Для цього потрібно взяти:

- квадратний металевий лист зі стороною 20-25 см;

- відрізок труби з квадратним перетином;

- невеликі болти з гайками - по 3 шт .;

- болт діаметром 4 см, до нього гайка - 3,5 см;

- сталевий циліндр діаметр близько 5 мм;

- зварювальний апарат, дриль, свердло.

До металевого квадрату (в кути, по різні боки) приварюються два шматка труби, що володіють довжиною 20 см і 15 см. Далі потрібно зробити пару допоміжних елементів з цих труб: П - подібний, з відрізків довжиною 10 см; і рівнобедрений трапецію (підстава 11,5 і 5,4 см).

Всі розрахунки повинні виконуватися з максимальною точністю.

Притиски з постійними магнітами збираються з дотриманням послідовності приєднання елементів. Вони відмінно виконують функції зварних магнітів, які є досить дорогими виробами при побутовому використанні.

Саморобний тримач електроду - досить поширене вироби, що має безліч форм і розмірів, які залежать від виду робіт: зварювання габаритних труб або спайка скручуються проводів.

Простий тримач електроду, зроблений з труби d¾ ":

Фахівці рекомендують для виготовлення міцного і надійного утримувача для зварювання труб попередньо скласти схему, що враховують всі особливості вироби. Заощадити на обладнанні можна, звернувшись в шкільну майстерню, яка зазвичай оснащена апаратами для нанесення різьблення і свердління. Для побутового зварювального пристрою бажано зробити стійку, де будуть зберігатися дрібниці, необхідні під час зварювальних робіт.