Kaynak için boruların yatay eklemlerini monte ederken, alt boruya, tam kesme kenarı gerçekleştirmek için gerekli değildir. 10 ° 'lik bir değer, sadece küçük bir kesici yapmasına izin verilir. Bu alım, kaynak metalinin işlemini iyileştirirken, aşağıdaki şekilde kalitesini düşürmez (bkz. Şema A)). Sorumsuz olmayan boru hatlarını kaynak yapmaya hazırlanırken, alt borudaki kenar, aşağıdaki şekilde aşağıdaki şekilde (bkz. Şema B) her şekilde ayrılmaz).

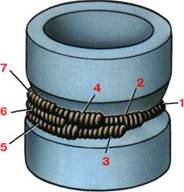

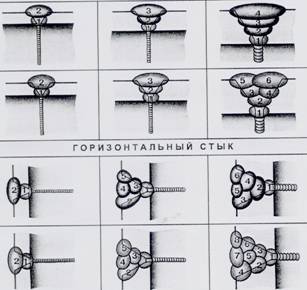

En iyi sonuçlar, boruların yatay eklemlerini ayrı dar katmanlarla kaynak yaparken elde edilir. İlk silindir, dikişin kökünden kaynar (bkz. C) şeması aşağıdaki şekilde), bunun için 4 mm çapındaki elektrotlar kullanılır. Mevcut güç, 160-190a aralığında ayarlanır. Elektrot pistonlu harekete bildirilir, eklemin iç kısmında bir iplik silindiri, 1-1,5 mm yükseklikte oluşmalıdır.

Birinci katmanın kaplamasından sonra, yüzeyi dikkatlice temizlenmelidir. İkinci katman, birinci katmanı elektrotun pistonlu bir hareketi ile örtüşmesi için muhasebe ile gerçekleştirilir ve alt kenarın kenarından üst kenarın kenarından hafif dalgalanmalarıyla. İkinci katmanın kaynağı, birinci katmanın kaynağı ile aynı yönde gerçekleştirilir.

İkinci katmanı yaptıktan sonra, kaynak akımının gücü 250-300A'ya yükseltilir ve üçüncü katman gerçekleştirilir. Kaynak, 5 mm çapında elektrotlar tarafından gerçekleştirilir, bu, kaynak işleminin performansını artırmanıza olanak sağlar. Üçüncü katmanın temini, ilk iki katmanın kaynağının karşısındaki yönde gerçekleşmelidir. Üçüncü silindir, ikinci silindirin genişliğinin 2 / 3'ünü örtüşmelidir. Dördüncü silindirin çekimi aynı yönde meydana gelir, ancak üçüncü silindirin ve üst kenarı girintisinde bulunmalıdır.

Üç kattan daha fazla boruların yatay kavşaklarını kaynarlarken, her bir sonraki katman, üçte birden başlayarak, öncekinin karşısındaki yönde gerçekleştirilmelidir. Çapı 200 mm'i geçmeyen borular, genellikle katı dikişlerle kaynaklanır. Kaynaklı borunun çapı 200 mm'i aşarsa, kaynak bir sahne arkası yöntemi ile gerçekleştirilir.

Video: Yatay Kavşaklı Boruların Kaynağı

Dönmeyen krikoların kaynağı

Dikey dönmeyen kavşaklaryukarı doğru kaynak.

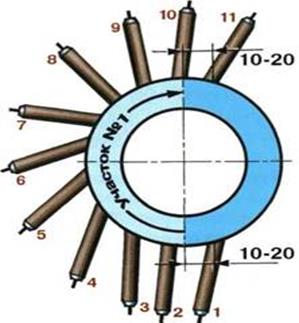

Boruların eklemlerdeki ilk üç katmanın kaynağı 219 mm'den daha fazla bir çapa sahip, yenilenebilir bir yöntemde yapılmalıdır. Her sitenin uzunluğu 200-250 mm olmalıdır.

Sonraki katmanların bölümlerinin uzunluğu, eklemin çevresinin yarısı olabilir. Duvarın kalınlığına sahip boru eklemleri, ikinci katmandan başlayarak, çevrenin yarısının bir uzunluğuyla kaynaklanabilir.

Dikişlerin (1-14) ve katmanların (I-IV) bir kaynakçı tarafından öncelikli

| İkinci sahne |

|

Yatay yansıtıcı olmayan eklemlerbir kaynakçı tarafından gerçekleştirilen 219 mm'den daha fazla olan borular, 200-250 mm uzunluğunda, yenilenebilir bölümlerin yenilenebilir yönteminde kaynaklanması gerekir. Dördüncü ve sonraki katmanlar kaynaklanabilir.

Öncelik (1-12) Bir Kaynakçı Tarafından Dikiş Yapma

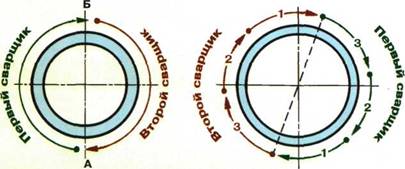

İki kaynakçı ile yatay bir eklem kaynağı yaparken, kök dikişin kaynak dizisi boruların çapına bağlıdır. Çapı 300 mm'den küçükse, her kaynakçı çevrenin yarısını çalar. Aynı zamanda, kaynakçıların çapta zıt eklem noktalarında olması gerekir. Boruların çapı 300 mm ve daha fazlası ise, kök dikiş 200-250 mm'nin tersi bir bölüm yöntemiyle kaynaklanır.

|  |

||

40 mm'den fazla bir duvar kalınlığı olan 300 mm'ye kadar olan boruların eklemlerinde, ilk üç kat, birinci üç kat, yenilenebilir bir yöntemle kaynaklanmalıdır ve sonraki katmanlar dairenin yarısına eşit alanlardır.

Düşük alaşımlı çelikten yapılmış boruların eklemleri, 25-45 mm'lik bir duvar kalınlığı ile 600 mm'lik bir çapa sahip olan, aşağıdaki gibi kaynaklanır: Tüm dikiş katmanları, 250 mm'den fazla olmayan arazilerek yenilenebilir bir yöntemle gerçekleştirilir.

Kromolibdenovadyum çeliğinden 600 mm'den fazla çaplı borular, her biri eklemin kendi segmentine sahip olan aynı anda iki ve daha fazla kaynakçı eşzamanlı olarak kaynaklanır. Ters bir yöntem uygulayın (200-250 mm bölümler). Dördüncü ve sonraki katmanların çeyreğin çeyreğine eşit bölümleri yapmasına izin verilir.

Karbon ve düşük alaşımlı çeliklerden kalın duvarlı boruların dikey ve yatay eklemlerini kaynaklarken, katmanların ve silindirlerin (1 - 20) 'nin öncelikli ve yaklaşık konumu

Manuel teknik ark kaynağı Borular Kaplı Elektrotlar

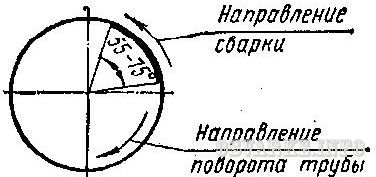

İki resepsiyon için kaynaklı dikiş yapılır. Kavşağın çevresi, her biri üç karakteristik pozisyona sahip olan iki bölüme dikey eksenel bir çizgiye bölünmüştür:

Tavan (1-3 pozisyonu);

Dikey (pozisyon 4-8);

Düşük (9-11 pozisyonu). Her arsa tavan konumundan kaynaklanır. Kaynak sadece kısa bir yay ile gerçekleştirilir:

burada d elektrotun çapıdır. Dikişi alt konumda sonlandırın.

Bölümlerin her birinin kaynağı, dikey eksenelden 10 20 mm'lik bir yer değiştirme ile başlar. Dikiş örtüşmesi bölümü "Kilit" bileşiğidir - boru çapına bağlıdır ve 20 ila 40 mm arasında olabilir. Borunun çapı ne kadar büyük olursa, "kale" daha uzun

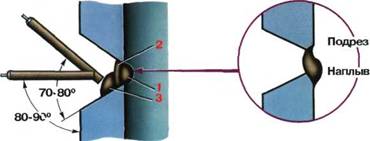

Dikişin ilk bölümü "açılı geri" tavan konumunda gerçekleştirilir (POS. 1,2). Dikey bir konuma (POS. 3-7) hareket ederken, kaynak "ileri açılı". Konum 8'e ulaştıktan sonra, elektrot dik bir açıyla yönlendirilir, ancak daha düşük konuma giderken, kaynak tekrar "açıyı geri" götürür.

İkinci siteyi kaynak yapmadan önce, dikişin başlangıç \u200b\u200bve nihai bölümlerini, boşluğa veya önceki silindirlere yumuşak bir geçişle temizlemeniz gerekir. İkinci sitenin kaynağı, birincisi ile aynı şekilde yapılmalıdır.

Kök dikişi için 3 mm çapında elektrot kullandı. Tavan pozisyonundaki akımın gücü 80-95 A. Akımın 75-90 A'yı azaltılması için 75-90 A'yı azaltmanız önerilir.

Bağlantısız dikişin kökünün yüksek kaliteli oluşumuna sahip borular kaynak yaparken, taşıyıcı elektrotun boşluğa beslenmesi ile sağlanır. Borunun içindeki düzenlemeyi elde etmek için, bir dışbükey yüzeye sahip bir dikişi elde edebilirsiniz; bu, tavan pozisyonunda daha sonra mekanik sıyırma gerektirecektir.

Boruların kesilmesinin 8 mm'den fazla bir duvar kalınlığı ile doldurulması düzensiz bir şekilde gerçekleşir. Kural olarak, alt pozisyon geride kalır. Kesimin kesimini hizalamak için, kesimin üstündeki silindirleri tekrarlamak için gereklidir. Penultimate katmanlar boşluğu 2 mm'den fazla olmayan derinlikte bırakmalıdır.

|

Bakan dikişler bir veya daha fazla geçiş için kaynaklanır. Penultimate silindir kaplaması, kesimin 0.5-2 mm derinliğe kadar doldurulması ve kesimin kenarları boyunca ana metalin elektrotun çapının 1 / 2'sinin genişliğinde temizlenmiştir.

Bir duvar kalınlığı olan 150 mm'den daha az bir çapa sahip olan boru kaynağı 6 mm'den az, ayrıca, güç kaynağı işlem yerinden çıkarıldığında, kaynak birinde yapılır ve aynı kaynak akımı değeri. Tavan pozisyonundaki geçerli modun, alt konum için yeterli olan akım modunu seçmeniz önerilir. Tavan pozisyonundan dikey olarak bir yükselişe kaynaklandığında, aşırı bir düzenleme olmamasına rağmen, aralıklı dikiş oluşumuna başvurulmalıdır. Bu durumda, yöntem periyodik olarak yanma işlemini kenarlardan birinde kestirilir.

Borunun duvarının kalınlığına, boşluk ve donuk kenara bağlı olarak, yollardan biriyle "smear" ile kaynak yapılması önerilir:

1. Ark'ı sürekli olarak kenarlardan birinde tutuşturun ve banyoyun oluşumundan sonra - diğerine bölün. Uçurumun ve kontak arasındaki duraklama, metal dikişin tamamen kristalleşmesi için zamanın olmadığı ve cürufun serin olması gerektiği kadar kısa olmalıdır.

2. Büyük bir metal kalınlığında, ark aynı kenarda yanar.

Ark kuplaj arkının ateşlenmesi

Dönemsiz bir yatay eklemin kaynağı

Kararlı düzenlemenin oluşumu ile kaynak, bir elektrot ile 3 mm çapında gerçekleştirilir. Kaynak akımı, baz metalin kalınlığına, kenarlar ve kalınlık kalınlığı arasındaki boşluğa bağlı olarak seçilir. Elektrotun eğimi dikey olarak 80-90 °. Bir "Açı Geri" kaynak yaparken, eğim maksimum sorgulama sağlar ve "ileri açı" minimumdur.

Yetersiz Yönetmelik durumunda, arkın uzunluğu kısa tutulmalı ve normal taşıma ile - ortam.

|  |

||

Kök dikişi, kaynak banyosunun minimum boyutlarında gerçekleştirilmesi daha iyidir, böylece dikişin ters tarafında besleme ve yay yoktur.

İkinci silindirİlk kök dikişini ve borunun her iki kenarını eritmek için oluşturuldu. Kaynak akımı ortalama aralığa monte edilir. Su ısıtıcının eğimi, ilk kök dikişini kaynakla aynıdır. Kaynak "Açı geri" dir. Hız, silindirin görünümünün normal olması için seçilir (dışbükey değildir ve içbükey değil)

Üçüncü silindirartan modlarda gerçekleştirmek daha iyidir. Kaynak kablosu dik açılı veya "geri açı". Hız, rulo dışbükey olup, sonraki silindirin metal banyosunu tutmak için bir raf olan bir raf bulunur. Ark yörüngesi, ikinci silindirin kenarı ile çakışmalıdır.

Dördüncü silindir- Yatay. Üçüncüsü olarak aynı modlarda yapılır. Elektrot, borunun dikey yüzeyine 80-90 ° 'lik bir açıyla eğilir. Kaynak hızı, kesimin üst kenarı eritilir, ikinci silindirin yüzeyi ve üçüncü silindirin üst kısmının eritilmesidir. Görünüm Dördüncü silindir normal olmalıdır.

|

"Kale» bağlantılarbaşlangıçta dikiş boyutunda pürüzsüz bir artış ve nihai bölümdeki "RAID", dikişin başlangıcına 20-30 mm'lik bir azalma ile kaynaklanır.

Kaynak Yüz Katmanıkesimi doldururken, ancak 4 mm'den fazla olmadığında, aynı çapın elektrotlarını gerçekleştirmek gerekir. Son üst silindir daha yüksek bir hızda döşenir, böylece dar ve düz olacak şekilde ortaya çıkıyor.

Teknoloji El Argon-Ark Kaynak Boruları

Teknolojik seçenekler

Kaynaklı dikiş, uyumlu olmayan bir elektrotlu manuel argon-ark kaynağı ile tamamen yapılır (duvarın 3 mm'ye kadar kalınlığında tavsiye edilir);

Kaynaklı dikiş, kombine bir yöntemle yapılır: kök dikiş - uyumlu olmayan bir elektrot ile manuel argon-ark kaynağı ve sonraki katmanlar - kaplanmış elektrotlu manuel ark kaynağı (boru duvarının 4 mm kalınlığında tavsiye edilir) yada daha fazla).

Katmanların ve silindirlerin yaklaşık konumu (1 - 8)

|

Eklemlerde, çeşitli teknolojik seçeneklere göre pişmiş

2 mm'ye kadar olan duvar kalınlığı ile, eklem kesiti bir tabakaya kaynaklanmalıdır.

Manuel Argon Şefkatsiz bir W-Elektrotun Dönüşüm Kaynağı, düşük karbon, düşük alaşımlı ve alaşımlanmış (korozyona dayanıklı) çeliklerden yansı olmayan boruların yansıtıcı olmayan eklemleri için kullanılır. Kaynaklı boruların çapı 100 mm'den azdır, duvar kalınlığı 10 mm'ye kadardır.

Mod Parametrelerini Seç

Kaynak akımıseçin: Boru duvarının kalınlığına bağlı olarak ve çok frekanslı - 2-2.5 mm olmalıdır. Kaynak akımı, elektrotun 1 mm çapında 30 - 35 a oranında reçete edilir.

Ark üzerinde gerginlikkısa bir arkın kaynağına karşılık gelen minimal olmalıdır.

Kaynak hızıkenarların garanti edilmesini ve istenen dikiş boyutlarının oluşumu için düzenlenir.

Koruyucu gaz tüketimikaynaklanmış çelik ve akım modunun markasına bağlıdır (8 ila 14 l / dak).

Ön telkaynaklı çelik markası boyunca 1.6-2 mm çapında bir çapı seçilir (s. 16).

Kategoriye: Kaynak işi

Boru hattı eklemlerinin manuel elektrikli silah kaynakları

Manuel elektrik ark kaynağı için, doldurma için ilave bir malzeme olarak hizmet veren metal elektrotlar kullanılır. kaynaklı dikiş Ve aynı zamanda mevcut iletken arkaya.

Kaynak kalitesi, büyük ölçüde boruların kıvrımlı yüzeylerinin durumuna, uçlarının kombinasyonunun doğruluğunda ve esas olarak kullanılan elektrottan, metal kaplı metal bir çubuk olana bağlıdır. Elektrotun metal çubuğu, farklı kalınlık elektrot tellerinden yapılmıştır. Kaynak boruları için, bir tel 2 ila 5 mm kalınlığında kullanılır.

Elektrot kaplamaları ince ve kalın, sonuncusu yüksek kaliteli kaplama ile. Elektrotun ince (tebeşir) kaplaması ile kaplanması, metal çubuğun ağırlığının% 1-2'sidir. Yüksek kaliteli elektrotun soğutucusu, metal çubuğun ağırlığının% 20-30'udur.

Kaplama oluşturan cürufun en önemli özelliği. Cüruf, payı kaynaklı metalin özgül ağırlığından daha az olan metalik olmayan bir alaşımdır; Cüruf yüzer ve erimiş metalin mekanik bir kapağı oluşturur. Cüruf, erimiş metali, dikiş - oksijen ve azot için kıyılmış zararlı gazların emiliminden emiliminden korur.

Cürufun ana metalden daha düşük bir sıcaklıkta erittiğinden ve katılaşma sırasında kırılgan hale getirildiğinden, kaynakçı, elektrot çubuğunun kaynağının bir kalınlığında kolayca sıfırlanır. Dikiş dikmek, elektrik boru kaynağının bir kusurudur, çünkü metalik olmayan herhangi bir kaplamalar dikişin gücünü önemli ölçüde azaltır.

İnce (Tebeşir) Kaplama, tebeşirin% 80-85'inden% 80-85'inden ve kaplamanın çubukta tutulduğu bir bağlayıcı malzeme olan sıvı camın% 15-20'sinden oluşur. Arc'in sürekli yanması için ince kaplama gereklidir, çünkü sık kullanılan ark kırıları kaynak kalitesini kötüleştirir.

U.electrodes, ark yanmanın kalın bir kaplamasına sahip, ancak metal biriktirme, oluşturulan dikişin görmesini önleyen cüruf tabakasının altında gerçekleşir. Dikişin gücü ve viskozitesi, ince kaplamalı elektrotlar tarafından gerçekleştirilen dikişlerden önemli ölçüde daha yüksektir. Dikişin kalitesinin arttırılması, metalin oksijen ve azotun bir cürufu ile oluşan havanın oksijen ve azotunun etkisiyle korunması ve ayrıca yüksek kaliteli elemanların indirgenebilir metale sokulması ile elde edilir. Bu elemanlar, kaynak sırasında metaldeki kaplamadan hareket eder.

Boruların manuel ark kaynağı için, E-42 ve E-42A elektrotları kullanmak gerekir. Elektrotların aynı yazılım kalınlığında bir kaplamaya sahip olmalıdır. Çatlaksız tüm elektrotlar, yerel kalınlaşır ve diğer görünür kusurlar.

Elektrotun çapı, sarılmış boruların kalınlığına bağlı olarak seçilmelidir. Düğme bağlantıları Duvarın kalınlığına sahip olan borular - 5 mm'ye kadar, 100-250 A'daki döner eklemler için bir akımda 3 mm çapında elektrotlar tarafından kaynak yapılması ve dönen eklemler-80-120 a.

Çok katmanlı düğme dikişleri Birinci katman, derin bir sağlayıcı sağlamak için 4 mm çapında bir elektrotla gerçekleştirilmelidir, ardından daha sonra dikişler - daha büyük çaplı elektrotlar.

Güç kaynağından akımı sağlayan kaynak telleri kAYNAK ARGEHafif, esnek olmalı ve güvenilir bir yalıtım olmalıdır.

Kaynak yaparken, aşağıdaki bağlantılar türleri gerçekleştirilir: Jack, Tweeted, VTAVR ve açı.

Pektoristin bileşiği, bir öğenin diğerine bindirildiği bu denir. İkincisinin genişliği en az iki metal kalınlıkta olmalıdır.

Kaynakın üretildiği pozisyona göre, dikişler daha düşük, yatay, dikey ve tavandır. Alt dikiş kaynak için en uygundur. Elektrotun altındaki altta bulunur ve kaynak yukarıdan yapılmıştır. Yatay dikiş Dikey olarak takılan borunun çevresini gerçekleştirin. Dikey dikiş, uzunluğu ile kaynaklı, kurulu dik borunun kenarında bulunur. Tavan dikişi Kaynakçı kafasının üstünde yapıldı.

Kaynak boru hatları daha düşük konumda daha iyidir (döner dikişler). Sadece kapanan montaj derzleri yansıtıcı değildir.

Çelik borular Ağırlıklı olarak jack bağlamak. Boruların bağlantısı. Kelime, duvarların tüm kalınlığına zorunlu kenarların zorunlu olduğunu gerektirir.

Küçük çaplı boruların elektrik ark kaynağı türleri, Şekil 2'de gösterilmiştir. bir.

Borunun içine akışını azaltmak için, elektrotun yataylığına eğim açısı, 45 ° 'den fazla olmamalıdır (Şekil 1, A).

Küçük çaplı boruların popo ve t şeklindeki bileşiklerini kaynaklarken, 3 mm tipi E-42 ve E-42a çapındaki elektrotlar kullanılır (Şekil 1, B, D). Akımın gücü 80'lere ayarlanmıştır. Kaynak, 6-8 mm genişliğinde 2-3 mm yüksekliğe sahip olmalıdır.

Kaynak yaparken, aynı elektrotlar kaynak yaparken aynı elektrotları uygular; Mevcut güç, 10Q-120 A olarak ayarlanmıştır. Kaynakın yüksekliği 3 mm olmalıdır ve genişlik 6-8 mm'dir.

Kaynak borularından önce, aşağıdaki hazırlık çalışmaları yapılmalıdır: - Borular topraktan, kir ve çöpten temizleyin; - Deformalı boru uçlarını kırpın veya düzeltin. Doğrudan boruların uçları hizalandıklarında eşleşmelidir. Dents ve Calas'ın varlığı izin verilmiyor;

Ark kaynağında, kenarı metal parlaklığa temizleyin ve boruların iç ve dış yüzeyine en az 10 mm genişliğinde, bunlara bitişik;

Eklem, tüm eklem tamamen kaynaklanıncaya kadar bir mola olmadan gerçekleştirilecek eklemler; - Astar halkaları olmadan kaynak boru hatları; - Duvarların kalınlığı ile döner ve yansıtıcı olmayan boruların eklemlerinin ark kaynağı, en az iki katman yapmak için duvarların kalınlığı; Boru duvarının 6 ila 12 mm'lik bir şekilde - üç katta ve dört tabakada 19 mm kalınlığında ve daha yüksek bir kalınlığa sahip. Her dikiş katmanı, daha sonra kaplamadan önce cürufun temizlenmesi gerekir. RVA'nın ilk katmanları kökünün tam bir sağlayıcısı sağlamalıdır.

İncir. 1. Elektrikli boruların elektrik kaynağı: Kaynak boruları, B - Kriko için boruların kaynaklanması, vanselin kaynak boruları, G - Boruların dalları sırasında kaynak boruları

Boruların kenarlarının şekli ve kaynak sırasında kullanılan eğim açılarının şekli, tabloda gösterilen değerlere karşılık gelmelidir. bir.

tablo 1

Kaynak için hazırlanan boruların kenarlarının şekli ![]()

4 mm'ye kadar duvarın kalınlığına sahip boruların manuel ark kaynağı ve 6 mm kalınlığında boruların otomatik kaynağı, 6 mm'ye kadar kabın bir kenarı olmadan üretilir.

Boruları monte ederken, hizalamadan (kenarların yer değiştirmesi), tabloda verilen değerleri aşmamalıdır. 2.

Tablo 2

Kenarın yer değiştirmesinin toleransları A boruları monte ederken

Borular, değeri tabloda belirtilen bir boşlukla hasat edilir. onsekiz.

Boru hattının kaynaklarının bulunduğu yerdeki dallar için nozullara uygulanmasına izin verilmez.

Boru hattının halka şeklindeki kaynağı ile nozül kaynağı arasındaki mesafe en az 100 mm olmalıdır.

Tablo 3.

Kaynak boruları yaparken izin verilen boşluklar

Bant, döner eklemler için 40-50 mm uzunluğunda, tavan için 60-70 mm olmalıdır. Bantın yüksekliği boru duvar kalınlığının% 40-50'si olmalıdır.

8 mm'nin üzerinde bir kalınlığa sahip duvarlı boruları kaynak yaparken, birinci katman hız kaynağı ile kaynatılır, kalan katmanlar katıdır. Kademeli kaynak ile, eklem dairesi birkaç bölüme ayrılır, ilk başta siteden kaynaklanır ve sonra kaçırılır.

İlk kaynak katmanı en sorumludur. Bu katmanı yerleştirdiğinizde, kenarları ve donukluğu tamamen eritmelisiniz. O zaman gereklidir. Dikkatlice izlenir ve çatlak olup olmadığını kontrol eder. Algılanan çatlaklar kesilmeli veya ödenmesi gerekir ve bölümler tekrar kaynaklanmıştır.

İkinci ve üçüncü katmanlar kaynaklanır, boruyu yavaşça çevirir. Bu katmanların her birinin başlangıcı ve sonu, önceki katmanın başlangıcına ve sonuna göre 15-30 mm'ye kadar kaydırılmalıdır.

Son dikiş pürüzsüz bir yüzeye sahip olmalı ve sorunsuz bir şekilde ana metale hareket ettirmelidir.

Çok katmanlı kaynak durumunda, her bir sonraki katman, tersi tekrar yönünde gerçekleştirilir, her bir katmanın kapanan bölümleri birbirine göre döner bir tarafa sahiptir. Bu kaynak kalitesini arttırır.

Her bir dikiş katmanının kaynaşmasından ve bu alanın bitişiğindeki alanın cürufundan saflaştırılır ve katmanların daha iyi bir füzyonu için sıçramalar.

Boru hattı eklemlerinin manuel elektrikli silah kaynakları

Bölüm XXVIII.

Bazı yapıların kaynaklanmasının özellikleri

§ 125. Boru Kaynağı

Genel. Boru hatları yaparken, kaynaklı eklemler döner, yansıtıcı olmayan ve yatay olabilir (Şek. 123).

İncir. 123. Kaynaklı boru eklemleri:

ve - Döner, B - Dönüştürücü, yatay

Boruyu monte etmeden ve kaynak yapmadan önce, boru hattının inşa edildiği ve spesifikasyonlara göre projenin gereksinimlerine uygunluğu kontrol ederler. Temel Gereksinimler: Borularda bir sertifikanın varlığı, boru ellips'in yokluğu, boru boyutunun yokluğu, Boru metalinin kimyasal bileşiminin ve mekanik özelliklerin teknik özelliklerinde veya GOST'larda belirtilen şartlarla uyumluluğu.

Kaynak için boruların eklemlerinin hazırlanmasında, boru kesilmesinin düzleminin ekseni üzerindeki dikeyliği kontrol edilir, kenarın kenarının açısı ve donukluğun büyüklüğü. Dikiş açıklaması açısı 60-70 ° olmalıdır ve girintinin büyüklüğü 2-2.5 mm'dir (Şekil 124). Şampiyonlar, boruların uçlarından mekanik yöntem, gaz keskin veya gerekli şekilleri, boyutlarını ve kalitesini sağlayan diğer yöntemlerle çıkarılır.

İncir. 124. Duvar kalınlığı ile kaynak için boru kenarlarının hazırlanması 8-12 mm

Sulu boruların duvarlarının kalınlığındaki fark ve kenarlarının yer değiştirmesi duvar kalınlığının% 10'unu geçmemelidir, ancak 3 mm'den fazla olmamalıdır. Borular yerleştirildiğinde, hokkabazlık elemanlarının bağlı kenarları arasında düzgün bir boşluk 2-3 mm'dir.

Sıkışmış boruların kenarını monte etmeden önce, ayrıca 15-20 mm uzunluğunda bunlara bitişik iç ve dış yüzeyler, yağ, ölçek, pas ve kirden saflaştırılır.

Kaynakın ayrılmaz bir parçası olan phacks, aynı elektrotları kullanarak eklemleri kaynaklayacak aynı kaynakçıları gerçekleştirir. Borular, 300 mm'ye kadar olan bir çapla kaynak yapıldığında, etiket, 3-4 mm ve 50 mm uzunluğunda dört yerde dairenin etrafında eşit şekilde gerçekleştirilir. Boruları 300 mm'den daha fazla çapa sahip olan borular, bantlar her 250-300 mm'de her eklem dairesinin tümü boyunca düzgün bir şekildedir.

Boru hatlarını takarken, daha fazla kavşakın döner pozisyonda kaynak yapıldığından emin olmak için gayret göstermek gerekir. Duvar kalınlığı 12 mm, üç katmana kaynaklı olan borular. İlk katman, dikişin kökünde yerel bir il ve kenarların güvenilir bir şekilde füzyonu oluşturur. Bunu yapmak için, borunun içinde oluşan filtrelenmiş metalin, 1-1.5 mm yüksekliğe sahip dar bir iplik silindiri, daire boyunca eşit şekilde dağıtılması gerekir. Buz sarkıtları ve grafiksiz bir sağlayıcı elde etmek için, elektrotun hareketi, bir kaynak banyosu üzerindeki kaybolmayan bir elektrot gecikmesi, kenarlar arasında hafif bir enine salınım ve açısal açının üst kısmındaki küçük bir deliğin oluşumu ile pistonlu olmalıdır. kenarların. Delik, ARC tarafından ana metalin yayılmasıyla elde edilir. Boyutu, borular arasında 1-2 mm ayar boşluğu geçmemelidir.

Kaynak Döner Eklemler. 3-4 mm yüksekliğin ilk katmanı, çapı 2, 3 ve 4 mm çapında elektrotlarla kaynaklanır, ikinci katman daha büyük çaplı bir elektrot ile çekilir ve artan akım ile çekilir. İlk iki katman aşağıdaki yollardan birinde gerçekleştirilebilir.

1. Şaka dört bölüme ayrılmıştır. Başlangıçta, 1-2 bölümleri kaynaklanır, bundan sonra boru 180 ° döndürülür ve bölüm 3 ve 4'ü bir demlemedir (Şek. 125). Boru daha sonra başka bir 90 ° ve kaynaklı bir bölüm 5 ve 6 ile döndürülür, ardından boruyu 180º ve kaynak bölümlerini 7 ve 8 döndürür.

İncir. 125. Boru Eklem Kaynak Devresi:

2. Şaka dört bölüme ayrılmıştır. İlk kaynak 1 ve 2, sonra boruyu 90 ° döndürün ve bölüm 3 ve 4 kaynaklanır (Şek. 126). Birinci katmanın kaynaşmasından sonra, boru 90 ° döndürülür ve 5 ve 6 bölümler kaynaklanır, daha sonra boru 90 ° ve 7 ve 8'ler kaynaklanır.

İncir. 126. İkinci yöntemde borunun ekleminin şeması

3. Eklem birkaç bölüme ayrılır (çapı 500 mm'den daha fazla olan borular kaynak yapılırken), kaynak kablosu bireysel bölümlerde geri çekilir (Şekil 127). Her dikiş bölümünün (1-8) uzunluğu 150300 mm'dir ve borunun çapına bağlıdır.

İncir. 127. Büyük çaplı boruların ekleminin kaynağı şeması:

a - İlk katman, B - İkinci katman

Yukarıda tartışılan tüm yöntemlerde üçüncü katman, boru döndüğünde bir yönde uygulanır. 200 mm'ye kadar çapı olan borularda, eklemi bölümlere ayıramazsınız ve boruyu kaynak işleminde çevirerek katı bir dikişle kaynaklayamazsınız (Şek. 128). İkinci ve üçüncü katmanlar, ilke benzer şekilde, ancak zıt yönlerde gerçekleştirilir. Her durumda, her bir sonraki 10-15 mm'den sonraki örtüşenler gereklidir.

İncir. 128. Küçük Çaplı Boru Eklemi

Dönmeyen kavşakların kaynağı. Duvar kalınlığı olan boruların dönmeyen eklemleri, 12 mm'ye kadar duvar kalınlığı üç katmanda kaynaklanır, her katmanın yüksekliği 4 mm'yi geçmemelidir ve silindirin genişliği elektrotun iki-üç çapına eşit olmalıdır.

Boruların 300 mm'den daha fazla çapı olan eklemler ters bir adımla kaynaklanır, her bölümün uzunluğu 150-300 mm olmalıdır, kaplamalarının sırası, Şekil 2'de gösterilmiştir. 129.

İncir. 129. 400 mm'ye kadar olan çap boruların dönmeyen eklemlerinin kaynaşması (katmanlar boyunca kaynak bölümlerinin sayısı gösterilirken ve okların sayısı - Kaynak yönü)

Elektrot, kaynak banyosundaki bir ark gecikmesi ile karşılıklı olduğunda ilk katman oluşturulur. Akım, iç tarafında 1-1,5 mm yüksekliğinde dar bir iplik silindiri oluşturmak için eklemin kenarını ödememenizi sağlayan 140-170 A olarak ayarlanmıştır. Aynı zamanda, kaynaklı kenarlara, erimiş metal ve kaynak sıçraması yapılmalıdır ve kaynak yanıkları olmadan yapılmalıdır. Bu ark için kısa olmalıdır. ARC'yi banyodan açarak, 1-2 mm'den fazla olarak çıkarmak imkansızdır. Başlangıçtaki örtüşme ve bitişik katmanın sonu 20-25 mm olmalıdır.

İkinci katmanı kaynaklama modu, birinci katmanın kaynağı için aynıdır. İkinci katmanın kaynağı sırasında elektrot, bir kenarın kenarından başka bir kenarın kenarına enine salınımlara sahip olmalıdır.

Kaynak yaparken, her bir katmanın yüzeyi içbükey olabilir (Şekil 130, A) veya hafif dışbükey (Şekil 130, B), özellikle de ne zaman dikişin aşırı konvekseri olabilir. tavan kaynağı (Şekil 130, c), Kuşkusun nedeni olabilir.

İncir. 130. Kök dikişin yüzeyi:

ve - İçbükey, 6 - hafif dışbükey, B çok dışbükeydir (oklar olası ilgi çekici yerleri gösterir)

Kaynak bölgesinin son katmanının son katmanını koruma yönünde gözlemlenmesini kolaylaştırmak, kenarları bölgesinde uygulayın, böylece yüzeyi kenarların kenarlarının 1-1.5 mm'dir (Şekil 131). İkinci katman, 2-3 mm yükseklikte ve kenar kesilmesinin genişliğinden daha büyük bir yükseklikte ve 2-3 mm genişliğinde gerçekleştirilir; Kaynak metalinden ana olana pürüzsüz bir geçişe sahip olmalıdır.

İncir. 131. Kenar kesme devresi

Yatay kavşak kaynakları. Boruların yatay eklemlerini monte ederken, alt borunun kenarlarını tamamen çıkarmaya gerek yoktur, 10-15 ° 'lik bir açıda ortaya çıkarmak için yeterlidir; bu, kaynak işlemini kalitesini değiştirmeden iyileştirir (şek. 132 , a). Alt tüpte görünmez boru hatları monte ederken, pah bir şekilde çıkarılmaz (Şekil 132, B).

İncir. 132. Sorumlu (a) yatay eklemlerinin kenarlarının kesme diyagramı ve azaltılamayan (b) boru hatları ve kaynakları (B), katman sayıları belirtilir.

Yatay eklemlerin en iyi kaynak yöntemi, küçük kesit silindirlerinin kaynağıdır. Birinci silindir, dikişin üstüne (Şekil 132, C), elektrotlu (160-190 a akımında), elektrotun içerideki zorunlu oluşumla pistonlanmış bir hareketi olan elektrotlarla (Şekil 132, C) uygulanır. dar diş silindirinin ekleminin 1-1.5 mm yüksekliğinde. Birinci silindirden (katman) sonra, yüzeyi ile temizlenir, ikinci silindirin ilk önce elektrotun pistonlu bir hareketi ile üst üste binmesi ve alt kenarın kenarından üst kısmından küçük salınımını üst üste bindirilir. kenar. Kaynak, birinci katmanın (silindirin) kaynağı ile aynı yönde gerçekleştirilir, daha sonra akım 250-300 A'ya yükseltilir ve 5 mm çapında elektrotlarla üçüncü silindiri kaynar, bu da kaynak performansını arttırır. Üçüncü silindir, birincinin zıt yönünde empoze edilir, ikinci silindirin genişliğinin% 70'ini örtüşmesi gerekir. Dördüncü silindir aynı yöne yerleştirilir, ancak üçüncü silindir ve üst kenar arasındaki girintidir.

Borunun ekleminin üçten fazla katmana kaynağı ile, üçüncü kattan başlayarak, her bir sonraki katmandan başlayarak öncekinden daha ters yönde gerçekleştirilir. 200 mm'ye kadar olan çaplı borular katı dikişler ile kaynaklanır ve 200 mm'den fazla çapın ters bir adım yöntemidir.

Sevgili Ziyaretçi, "Manuel Ark Kaynağı" kategorisinde yayınlanan "Kaynak Borusu" makalesini okudunuz. Bu makaleyi beğendiyseniz veya kullanıyorsanız, paylaşın, lütfen, arkadaşlarınız ve tanıdıklarınızla.

Bilginizde kazanın. Soruları cevapla ve bunun için para al!

11 Şubat 2012 | Görüntüleme: 48851 |

Dizi (\u003d\u003e [~ tags] \u003d\u003e \u003d\u003e 40509 [~ ID] \u003d\u003e 40509 \u003d\u003e Boru Hattı Kaynak Teknolojisi [~ Name] \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ iblock_section_id ] \u003d\u003e 115 \u003d\u003e

Boru hatlarının sınıflandırılması

Balıkçılık boru hatları

Ana boru hatları

Su temini ve kanalizasyon

Boru hatlarının kaynak yöntemleri

tablo 1

Borular için Gereksinimler

BİS borularında GOST 8731 ... GOST 8734 GRUP B, ayrıca GOST 9567'ye göre, ilgili teknik ve ekonomik gerekçe ile birlikte kullanılır; Çelik Elektrikli Kaynak Boruları - Koşullu çapa (DF) ila 800 mm olan borular için GOST 20295'e göre. Boru du\u003e için

Boru montaj gereksinimleri

Ön ısıtma

Tablo 2

(° C) TP.P \u003d 1440 RCM - 392.

Tablo 3.

[~ Detail_text] \u003d\u003e

Boru hatlarının sınıflandırılması

Boru hattının fonksiyonel amacına bağlı olarak, ayrılmıştır:

Balıkçılık boru hatları

Ana boru hatları

Boru hatları çift I. sıcak su

teknolojik boru hatları

Gaz besleme boru hatları (dağıtım)

Su temini ve kanalizasyon

Çelikte boruların imalatı için kullanılan çelik ve çeşitli amaçların boru hatlarının yapımı için önemli bir hacim, 500 MPa'ya kadar olan verim mukavemeti ile düşük karbonlu ve düşük alaşımlı çelik tarafından işgal edilir.

Çeşitli amaçlarla boru hatlarının yapımında belirtilen çeliklerden gelen boru kaynaklarının teknolojik işlemleri, birbirlerinden neredeyse farklılık gösterir ve yalnızca düzenleyici ve teknik belgeler yalnızca kenarların hazırlanmasında, montaj, kalite Gelecekte kaynaklı eklemlerin ve gerginlik ve gerginlik için kaynaklı eklemlerin ve gerilme testi, ana ve dağıtım örneği (gaz besleme boru hatları) boru hatları örneğinde üretim sürecinin genel hükümlerini göz önünde bulunduracağız.

Boru hatlarının kaynak yöntemleri

Kaynak boru hatları için yöntemler termal, termomekanik ve mekanik olarak sınıflandırılır. Termal yöntemler her türlü eritme kaynağı (ark, gaz, plazma, elektron ışını, lazer, vb. kaynak.

Enerji taşıyıcıları türüne (ark, gaz, plazma, lazer vb.) Türüne göre boru hatları için yöntemler vardır; bileşiğin oluşumunun şartları altında (kaynakın serbest veya zorla oluşumu); Kaynak bölgesini koruma yöntemiyle (akı altında, koruyucu gazlarda, kendi kendine koruyucu elektrot teli, vb.); İşlemin mekanizasyonu ve otomasyonu derecesine göre (manuel, mekanize, otomatik ve robotik).

Ana boru hatlarının kaynağı için, alınan en büyük dağıtım ark yöntemleri kaynak. Karayollardaki tüm eklemlerin% 60'ından fazlası, akı altında otomatik ark kaynağı ile kaynaklanır. Atı altındaki ark kaynağı yalnızca eklemi döndürme yeteneğinin olduğu durumlarda kullanılır. Akı altındaki boru hatlarının kaynağı esas olarak 219 ... 1420 mm çapında iki ve üç boru bölümün üretiminde kullanılır. Mekanize yöntemlerin kullanılması imkansız olduğunda, manuel ark kaynağı kullanılır.

Manuel ark kaynağı, kavşağın çeşitli mekansal pozisyonlarıyla yapılır - düşük, dikey ve tavan. Kaynak sürecinde, elektriği 11 ... 20 m / s hızında kavşak çevresinin etrafına manuel olarak hareket ettirin.

Koruyucu gaz kaynağının çeşitleri vardır: Koruyucu gaz tipine göre, akarsu gazlarında (argon, helyum, karışımları), aktif gazlarda (CO2, azot, hidrojen), bir inert ve aktif gaz karışımında kaynak yapılması (AG +) CO2; AG + CO2 + O2); Elektrotun • eritme ve çözülmemiş (tungsten) elektrot türüne göre; Mekanizasyon, manuel, mekanize ve otomatik kaynak derecesine göre. Koruyucu gazlardaki ark kaynağı, çeşitli mekansal pozisyonlarda boru hattı ile kaynak yapmak için kullanılır. Manuel Kaynak 8 ... 30 m / h, mekanize ve otomatik 20 ... 60 m / sa hızı. Boru hattıyla kaynak için, zorunlu bir dikiş formasyonu olan bir toz telli mekanize edilmiş kaynak yöntemi, burada koruma fonksiyonlarının tel kabuğunu dolduran toz haline getirilmiş bileşenlerle gerçekleştirilir. Kaynak banyosu kristalize edildiğinden, dış şekillendirme cihazı ve kaynak kafası kavşak çevresi boyunca 10 ... 20 m / s hızda yukarıdan yukarı doğru hareket ettirilir. Bir lazer ışınının enerji taşıyıcısı tarafından servis edildiği bir boru hattına sahip lazer kaynağı. Lazer kaynağının hızı 300 m / s'ye kadardır.

Temas kaynağını sürekli erime ile bağlarken, işlem belirli bir programa göre otomatik olarak gerçekleşir. 1420 mm çapında boruların bir kavşağının kaynağı süresi 3 ... 4 dakika, boru hatlarının yapımı sırasında bir eklemin kaynak döngüsü -10 ... 15 dak.

Manyetik olarak kontrol edilen ark (veya arcontact kaynağının) otomatik kaynağı, kenarları ısıtarak popo temas kaynağından farklıdır. Arcontact kaynağında, ısıtma, manyetik alanın kıvrılmış boruların kenarları boyunca yüksek hızda döndüren bir yay ile gerçekleştirilir. Bu kaynak yöntemi, küçük boru hatları (114 mm'ye kadar) çapı oluşturmak için kullanılır.

Ana ve Dağıtım Boru hatlarının yapımında kullanılan düzenleyici belgeler

Meclisin uygulanması için kuralları düzenleyen ana yasal belge kaynak işi BDT'deki boru hatlarının yapımı sırasında, "kaynak çalışmaları ve kaynaklı eklemlerin kalite kontrolü için konsolide kuralların konsolide kuralları" temelinde, "SP 105-34-96 'da yapıldı. 3.05.02.88 "Gaz kaynağı boru hatları". Bu belgeler, kaynakçıların testlerini ve toleransın kontrolünü, boruların kaynağının hazırlanması için kurallar, boruların düzenleme, onarım ve reddedilmesi şartları, montaj prosedürü çeşitli borular birbirleriyle ve boru bağlantı parçalarıKaynak ve hava koşulları yöntemleri, ray üzerinde çalışırken, düzenleyici belgeler, önerilen kaynak malzemelerinin kullanımını, ayrıca kaynaklı boru hattı bileşiklerini kontrol etmek için norm ve kuralların kullanılmasını, pedavaları ve onarımı için koşulları düzenler.

Bu Snips'in temel hükümlerinin geliştirilmesinde, kaynak boru hatları için teknolojik talimatlar geliştirilmiştir (VNI 066-89 ve LBN A.3.1.-36-3-96 ve kaynaklı boru hatlarının kaynaklı eklemlerini kontrol etme yöntemi (VN 012-88) . Bu talimatlar düzenlemektedir: Boruların teknoloji el yapımı ve otomatik ark kaynağının, boruların halka eklemlerinin yanı sıra, bir kalınlıkta 14 ila 1420 mm çapında gövde ve dağıtım boru hatlarının kapatılması ve dağıtım boru hatlarıyla boruların ana hükümleri 1 ila 26 mm'lik bir duvar, 7.5 MPa'dan fazla olmayan basınç için tasarlanmıştır; kaynaklı eklemlerin kontrolü ve onarımlarının kontrolü; güvenlik ve üretim temizliği. Bu talimatlara göre, 590 MPa dahil 590 MPa'ya karşı çelik borulardan kaynaklanmasına izin verilir. . Talimatlar, manuel ark kaynak teknikleri, akı altında otomatik kaynak, koruyucu gazlar ortamında otomatik kaynak ve zorlayıcı dikiş oluşumuyla toz telini kullanarak boru hatları kaynağının teknolojik özelliklerini sunar. Talimatlar, özel amaçlı boru hatları (amonyak, etilen, etanol, karbondioksit vb. İçin taşınması için) ve ayrıca korozyonaktif ürünler için boru hatları için geçerli değildir.

Yurtdışında boru hatları sırasında yurtdışında, ari 1104, Ari 5D ve CS 4515'in en büyük popülariteyi kullandığı ulusal ve uluslararası standartlara (Tablo 1) yönlendirilir. Boru hattı kaynaklı bağlantıların kalitesini bir kural olarak kontrol ederken, rehberlik eder. uluslararası standart ISO 8517 ve Avrupa Standardı EN 25817.

tablo 1

Borular için Gereksinimler

Gövde ve dağıtım gazı boru hatlarının yapımı için, çelik dikişsiz elektrikli kaynaklı çilek ve spiralshots kullanılır. 1020 mm'ye kadar çapa sahip olan borular, sakin ve yarı aydınlatmalı düşük alaşımlı çeliklerden yapılmıştır, 1420 mm'ye kadar olan borular, düşük alaşımlı çeliklerden termal olarak gelişmiş veya termomekanik olarak sertleştirilmiş bir durumda. Sadece dağıtım gazı boru hatları için alçak basınç (0,005 MPa'ya kadar), boruları kaynar, düşük karbonlu çeliklerden kullanmasına izin verilir.

BİS borularında GOST 8731 ... GOST 8734 GRUP B, ayrıca GOST 9567'ye göre, ilgili teknik ve ekonomik gerekçe ile birlikte kullanılır; Çelik Elektrikli Kaynak Boruları - Koşullu çapa (DF) ila 800 mm olan borular için GOST 20295'e göre. Boru DU\u003e 800 mm için, aşağıda belirtilen şartların dahil edilmesi gerektiği özel teknik koşullar geliştirilmiştir.

Bitmiş borular, boruların uçlarından birinden 250-500 mm mesafedeki damgaları (soğuk damgalama) işaretlenir, aşağıdaki veriler: bir ticari markası veya üreticinin adı; Çelik markası veya şartlı belirlemesi; Boru numarası; teknik kontrol damgası; Üretim yılı. Yapıştırma grafiği açıkça dağıtılmış boya. Ek olarak, çapı ve duvar kalınlığı boruda uyurken boya üzerinde gösterir.

İthalat boruları, özellikle AII-5 I (kesintisiz ve düz borular), AII-513 (çeşitli boru hatları için spiral borular) (için) AII-51X gibi Amerikan Petrol Enstitüsü (Ari) standartlarına göre üretilir ve tedarik edilir. Yüksek basınçlı boru hatları).

Bu standartlara göre, boru çeliği, verim mukavemeti üzerindeki gruplara birleştirilir. Her bir çelik grubu, aynı verim kuvveti değerlerine sahip, 1 metrekare için binlerce pound. Bu standartlara göre, çelik grupları vardır: X-42, X-46, X-52, X-56, X-60, X-52, X-56, X-60, X-65, X-70, 414 ila 565 MPa'dan imha edilmektedir. Mekanik özelliklere ek olarak Ari standartları, üretim borularının, çeliğin kimyasal bileşimi, boyut, kütle ve borunun uzunluğu, basınç hidrolik testler İmalat sürecinde, boru onarım koşullarının imalatında kullanılan tahribatsız test yöntemleri vb. Borunun ARI standardına göre belirlenmesi, Boru borularının isimlerinden, ARI'nun monogramları (ticari marka, bu borunun Ari'nin gereksinimlerine göre yapıldığı anlamına gelir), borunun büyüklüğünü inç cinsindendir. , borunun bir fitinin kütlesi, çeliklerin atama sınıfı ve üretim türü (S -Best, E - kaynaklı kir boruları, SW - spiral borular, p - uzunlamasına dikişli, presleme yöntemleri ile kaynaklanmış) , çeliklerin atama türü (elektriksel oyuklara sıçrayan, M - yüksek mukavemetli düşük alaşımlı çelik), semptasyon türlerini (nm -Normalizasyon veya normalleşme ve izin, sertleşme ve tatil, NS-yüksek tatil). İşaretleme silinmez boya ile yapılır. Ana boru hatları için borular, verim kuvvetinin rüptürün zaman direncine oranına sahip çeliklerden yapılmıştır: 0.75 - düşük karbonlu çelikler için; 0.8 - Düşük alaşımlı normalleştirilmiş çelikler için; 0.85 - Dispersiyon sertleşmesi için normalleştirilmiş ve termal olarak geliştirilmiş çelikler; 0.9 - Kontrollü haddeleme çelikleri için.

Kaynak için boru kenarlarının hazırlanması

Kaynak ve kurulum çalışmalarına başlamadan önce, boruların ve boru hatlarının kullanıldığından emin olmak gerekir, bu da tedarik için teknik koşullar, projeye uygundur. Borular ve detaylar, ilgili standartların gereksinimlerine göre giriş kontrolünü geçmelidir ve teknik Koşullar borularda.

Boruların ve bağlantı parçalarının uçları, uygulanan kaynak işlemlerine karşılık gelen konik kenarlarının şekil ve boyutlarında olmalıdır. Tutarsızlıkları ile, parçalardaki kenarların mekanik işlenmesi izin verilir. Küçük çaplı borular için (520 mm'ye kadar), yollar, yarımlar, boru kesicileri ve öğütücü kullanmak mümkündür. Orbital freze makineleri, hidroabrasiv kesme ve taşlama makineleri büyük çaplar için kullanılır. Bazı durumlarda, bobinler veya performans bobinleri takıldığında, örneğin kenarların hazırlanmasında termal yöntemlerin kullanılması:

a) Gaz oksijen kesme, aşırı mekanik sıyırma kenarları ile, aşındırıcı daire ile 0.1.0.2 mm derinliğe kadar;

b) Air-plazma kesme, 1 mm'ye kadar bir derinliğe kadar bir derinliğe sahip - kenarın doygunluğu nedeniyle (argon kullanıldığında, bir plazma oluşturan gaz olarak, mekanik işleme gerekli değildir); c) bir sonraki 0.5 mm derinliğe (kenarlara başlık) bir sonraki döşeme ile hava arkası kesme;

d) ANR-2M, ANR-3 veya OK.21.03'ün özel elektrotlarıyla bir yarık ve kesme, daha sonra mekanik işlem gerekli değildir.

Boruları monte etmeden önce, boruların iç boşluğunun toprak, kir, karda ve ayrıca kenarını ve borunun iç ve dış yüzeyini ve bağlantı parçalarını genişliğe kadar temizlemek için gereklidir. en az 10 mm.

Tüpe bitişik dış fabrika dikişlerinin güçlendirilmesinin arsaları, yaklaşık 10 mm'lik bir mesafeden yaklaşık 200 mm yüksekliğine doğru doldurulması önerilir.

Tüm borular, kaplanmış elektrotlu manuel ark kaynağı için tasarlanmış kesme kenarlarına sahip bitkilerden izlenir. Bu kesim (Şekil 1, A), 25-30 ° (25-30 ° 'lik kenarların 4 mm'lik bir merminin 4 mm'lik birden fazla açısının bir duvar kalınlığı olan boruları vardır. Duvarın (16 mm) kalınlığı ve büyük çaplı daha fazla boru, Şekil 2'ye göre birleştirilmiş bir kesme kenarı ile sağlanabilir. 1, b.

Boyut duvar kalınlığına bağlıdır ve:

7 mm - boru duvarının kalınlığı ile 15 ... 19 mm

8 mm - Boru duvarının kalınlığı ile 19 ... 21,5 mm

10 mm - Boru duvarının kalınlığı 21.5 ... 26 mm.

İncir. 1. Manuel ark kaynağı (A, B) için boruların kesme kenarları, koruyucu gazların ortamında otomatik kaynak (B), akı altında otomatik kaynak (g, d, e, g) ve zorunlu oluşum ile toz tel ( A, b).

Pipelines du 1000 mm için ve aparatın root dikişinin içini içeriden sağlandığında, ŞEKİL 2'de sunulan kesim önerilir. Dağıtım boru hatlarının yapımı sırasında, 4 mm'ye kadar bir duvar kalınlığı olan kenarları kesmeden boruların manuel ark kaynağı izin verilir. Ek olarak, 152 mm'ye kadar çapı olan boru hatları için, kullanmak mümkündür. gaz kaynağı (Kenarları kesmeden - 3 mm'ye kadar ve tek taraflı eğim kenarları - 5 mm'ye kadar).

Fark borularının parçadaki bağlantısı, ek kenar işleme olmadan izin verilir:

Duvar kalınlıkları için, kalınlık farkı 2 mm'yi geçmezse, 12.5 mm'den fazla değil;

Kalınlık farkı 3 mm'yi geçmezse, duvarların 12.5 mm'nin üzerindeki kalınlığı için. Bu durumda, şok edici kenarlara izin verilmez.

Boruların veya boruların kapatılması ve dağıtım takviyesi ile daha büyük bir duvar kalınlığı ile dağıtım takviyesi ile bağlantısı, fabrika imalatının geçişi veya ara kalınlık borularından en az 250 mm uzunluğunda uçları arasındaki ceket elemanları arasında uygulanarak gerçekleştirilir. .

Boru hatlarının doğrudan montajı ve boruların veya boruların parçalarını, daha kalın bir boru veya parçanın yüzeyinin bitişiğine bitişik özel bir işlemle 1,5 kalınlığa kadar olan farklı şekillerde farklı şekillerde farklı şekillerde (Şekil 2, A) gerçekleştirmesine izin verilir. Çoklu boruların mandrenlerinin kaynağı izin verilmez.

Boruların kapanma ve dağıtım takviyesi ile doğrudan bağlantısı, takviyein montajının kalınlığı boru duvarının 1,5 kalınlığını geçmemesi durumunda çözülür (Şekil 2, b) ). Bu hazırlık tedarikçi tarafından uygulanmalıdır.

İncir. 2. Tüplerin ve parçaların farklı duvar kalınlığı ile kaynaklanması için hazırlık.

Boru montaj gereksinimleri

Boruların derzleri inşa edilmelidir:

Eklemin boru hattının eksenine dik. Diklikten sapma 2 mm'yi geçmemelidir;

Boşluğun etrafındaki tekdüzelik, ilgili standartlar ve talimatlar tarafından düzenlenen değerlerin sınırları dahilindedir;

Evrensel şablonlarla kaydedilen minimum olası kenar aralığı İzin verilen değerler (Trunk boru hateleri için - 0.2 duvar kalınlığı, ancak dağılım için 3 mm'den fazla değil - (0.15 duvar kalınlığı + 0.5 mm);

Uzunlamasına fabrika dikişlerinin, 100 mm'den daha fazla bir çapa sahip olan borular için en az 100 mm'lik bir mesafede birbirine göre karıştırılması - 100 mm'den daha az olan borular için. Bu gereksinimleri yerine getirmenin tek teknik imkansızlığı durumunda, kaynak bileşiğinin ek ultrasonik izlenmesi, eklemin bu bölümünde öngörülmektedir.

Büyük çaplı boruların imalatında, kabuklardan silindir mahfazaları aşağıdaki montaj ve kaynak türlerini uygular - "Muhafaza kabuğunun montajı ve kaynağı".

Ön ısıtma

Ön ısıtma, termal kaynak döngüsünü ayarlamanıza izin veren en önemli teknolojik işlemlerden biridir. Kaynaklı eklemin yapısının ve özelliklerinin, metali 800-500 ° C sıcaklık aralığında (östenitin en düşük direnci) soğutma hızı ile büyük ölçüde belirlendiği bilinmektedir. Yüksek soğutma oranlarında, martensit tipi donanım yapılarının oluşumu, yüksek mukavemetli ve düşük plastisite ve soğuk çatlaklar oluşturma eğiliminin yanı sıra mümkündür. Bu, özellikle% 0.43 ve daha yüksek karbon eşdeğeri olan düşük alaşımlı çelikler içindir. Bu çelik, termal döngünün etkisine, yoğunlaştırıcılara çok duyarlı hale geldi ve termal etki bölgesi gevrekleşmeye yatkındır. Bu fenomenler, GVT metalinin soğutma hızı 70 ° C / S'ye ulaştığında, manuel ark kaynağıyla en açık şekilde ortaya çıkıyor. Boru duvarının belirli bir kalınlığı ile, termal etki bölgesinin soğutma oranını ayarlayın, ön ısıtmanın bağlantı kenarlarının başlangıç \u200b\u200bsıcaklığı ile değiştirilebilir. Özellikle selüloz kaplama elektrotlarıyla dikişin kökü kaynağı, soğutma hızı diğer dikiş katmanlarının kaynağı ile karşılaştırıldığında, kürek kaynağı enerjisi azaltılır (bu tür elektrotlar tarafından kaynak hızı, elektrotların kaynak hızı Ana kaplama) ve kaynak metalinde difüzyon hidrojen içeriğindeki bir artış için bir hesap için soğuk çatlakların eğilimi ve oluşumunu arttırdı. Ön ısıtma, yalnızca GVT'deki sertleştirme yapılarının oluşum olasılığını da azaltır, aynı zamanda kaynak metalinden ve belirtilen bölgedeki difüzyon hidrojeninin aktif tahliyesi için koşullar yaratır. Sırayla, kaynaklı bileşiklerin, özellikle selüloz kaplamalı elektrotlar kullanıldığında, dikişdeki hidrojen içeriği 100 g kaynak metalinde 50 mm'ye ulaşabildiğinde, soğuk çatlakların oluşumuna karşı direnç arttırır.

Ön ısıtmanın sıcaklığı, kimyasal istasyona (karbon eşdeğeri ile), boru makinelerinin kalınlığı, ortam sıcaklığı ve elektrot kaplama tipine bağlı olarak seçilir. Bu parametreler genellikle ilgili standartlar ve teknolojik talimatlarla yönetilir. Böylece, örneğin, BDT'de VNC 066-89 (Tablo 2) yönlendirilir. Selüloz kaplamalı elektrotlarla kaynak yaparken, ön ısıtmanın sıcaklığı 75 ° C'ye kadar artar.

Tablo 2

Yurtdışında, genellikle, ısıtma seçerken, ITO-Beesio formülü tarafından belirlenen kaynaklı eklemlerin çatlak direncinin bir göstergesi ile çalışır:

nerede: [n] - difüzyon hidrojen içeriği, mm / 100 g;

T - Kaynak plakalarının kalınlığı, mm. Isıtma sıcaklığı ampirik formülde belirlenir:

(° C) TP.P \u003d 1440 RCM - 392.

Ön ve gerekirse, eşlik eden ısıtma, kaynaklı eklemin çevresi boyunca metalin tek tip bir şekilde ısıtılması sağlanan ısıtma cihazları (gaz veya elektrik) ile gerçekleştirilmelidir. Boru kurutma bölgesinin her yönünde dikişten genişliği en az 75 mm olmalıdır.

Ön ve eşlik eden ısıtmanın sıcaklığı, borular (veya kısmen borular) çeşitli çelik derecelerinden bağlandığında veya farklı sıcaklıklarda ısıtılması gereken farklı duvar kalınlığında, maksimum değere ayarlanır.

Teknoloji ve manuel ark kaynağı tekniği

Boru hatlarının yapımı sırasında kaynak çalışmalarının neredeyse% 60'ı manuel ark kaynağı için hesaplar. Bu, bölümlerin veya bireysel boruların sürekli ipliğe, kaynak geçişlerinin doğal ve yapay engellerStalemlerin kaynağı, kaynak ruloları, vinç knotları, musluklar vb.

Manuel ark kaynağı teknolojisi, temel olarak boruların malzemesi tarafından kaynak yapılması için belirlenir. Çelik çelik ve çalışma koşullarının çeliklerine bağlı olarak, kaynak malzemeleri seçilir. Bundan sonra, teknoloji ve kaynak teknikleri ve çalışma düzenleme için bir şema oluştururken, belirli bir boru hattı inşaatı hızı tarafından yönlendirilir. Verilen kaynak malzemeleri için kaynak teknolojisi, çapın ve boru duvarının kalınlığına bağlıdır.

Gövde ve dağıtım boru hatlarının yapımında tartışmasız kural, dikişdeki minimum katman sayısının gerekliliğidir. 6 mm ve daha az - 2 kat duvar kalınlığı olan borular için 6 mm'den fazla bir duvar kalınlığı - 3 kat.

En sorumlu olan dikişin kök tabakasıdır. Sulu boruların kenarlarını güvenilir bir şekilde ödemek ve dikişin iç yüzeyinde 1-3 mm kazançlı tek tip bir ters silindir oluşturmalıdır. Eklemin ayrı bölümlerinde (her 350 mm dikiş için), dikiş kökü (menisküs), boru duvarının kalınlığının% 10-15'ine kadar olan dikiş kökünün (menisküsünün) azaltılmasıyla izin verilir. Kök katmanın dış yüzeyi pürüzsüz, ince olmalıdır ve kesimin yan yüzeyleriyle pürüzsüz bir eşleşmeye sahiptir. Dikişin dış yüzeyinin optimal şekli bir taşlama makinesi olarak yapılabilir ve talimatın gereksinimlerine uygun bir pnömatik kolektörü yapılabilir.

Dikişin kökünün kaynağının kaynaşmasından sonra 1020 mm ve daha fazla çapı olan borular kaynak yaparken, kök kaynağının bulunmadığı yerlerde borunun içindeki kök tabakanın bir yeminin gerçekleştirilmesi önerilir ve Kavşak çevresinin alt çeyreği (içten), yani Bu arsada, kaynak sırasında dikişin kökünü dışarıda tavan pozisyonunda yapıldı. Büyük çaplı boruların döner eklemlerinin kökünün manuel kaynağı ile, kabin, kavşağın tüm çevresinin tamamı boyunca yapılır. Ana bilgisayar dikişi bir kök sağlayıcı sağlar, küçük taraflı bir yüzeye sahip olmalı, pürüzsüzce bir borunun iç yüzeyi ile besleme ve diğer kusurlar olmadan eşleşmelidir. Kaynak dikişinin arttırılması en az 1 olmalıdır ve 3 mm'den fazla değildir. Yapışma, ana tipin elektrotları ile 3-4 mm çapında gerçekleştirilir.

Dikişin doldurma katmanları birbirleriyle güvenli bir şekilde eritilir ve kıvrılmış boruların kenarlarını koyar. Her dikiş katmanından sonra, dikişin yüzeyini cürufun temizlenmesi gerekir.

Dikişe bakacak şekilde, kesme ve diğer görünür kusurlar olmadan, borunun yüzeyi ile pürüzsüz bir taslak ve eşleşmesi vardır. Dikişin geliştirilmesi en az 1 olmalıdır ve 3 mm'den fazla değildir. Kaynak genişliği, kesme genişliğini her yönde 2-3 mm'ye kadar örtüşür.

Vardiyanın sonunda, kaynak tamamen kaynaklanmalıdır. Bu gereksinim, günün seyri boyunca boru hattının, ortam sıcaklığındaki değişikliklerin etkisinin etkisinden geçmesi, gece ve gece - gün boyunca değişerken özellikle önemlidir. Sıcaklığın değiştirilmesi borulardaki oluşumuna ve çok yüksek olabilecek streslerin kaynaklı bağlantılarına neden olur.

Kavşak tamamen değilse, gerilim dikişinin zayıf bir enine kesitinde, verim kuvvetini aşabilir ve hatta dikişin metalinin imha edilmesine ve eklemin yıkılmasına karşı zaman dayanımı bile çöker. Bu durum, metalin plastikliği azaltıldığında negatif hava sıcaklıklarında özellikle tehlikelidir.

Önerilen elektrotların türüne bağlı olarak, en yaygın 3 kaynak şeması vardır: ana kaplama ile elektrotların bir eklem kaynağı, bir gaz yakalama elektrotlarının bir eklem kaynağı, bir dikişin kökünün kaynağı ve elektrotlar tarafından sıcak geçiş Gaz ekimi tipi ve doldurma ve bakan katmanlar - ana kaplamalı elektrotlar.

Ana kaplama ile kaynak elektrotları, alttan enine salınımlarla, genlik, kavşak kesiminin genişliğine bağlıdır. Akışlı bir kaynak yöntemi ile, her bir kaynakçı, konumu aynı eklemde aynı anda çalışan kaynakçıların sayısına bağlıdır, belirli bir dikiş bölümü gerçekleştirir. Büyük çaplı borularda, sayıları dört ulaşabilir. Kural olarak, kaynakçılar iki ise, daha sonra alttan, nadirden kaynaklanırlar ve çevreyi 6-3-12 ve 6-9-12 yönünde (kadran saati ile) yukarı doğru giderler. Aynı zamanda, eklemin tavan kısmında, kilit borunun çemberinin alt noktasından 50-60 mm ile kaydırılmalıdır. İki bitişik katman halinde, kilitler birbirinden en az 50-100 mm'den soyutlanmalıdır. Dört kaynakçı ise, birinci çift eklem (kadrana göre) 6-3 ve 6-9 ile pişirilir ve ikinci buhar 3-12 ve 9-12'dir.

İki tabakayı üst üste binme dizisinin diyagramı, alttan yukarı doğru ana kaplamalı elektrotlarla kaynak yapılırken, Şekil 2'de gösterilir. 3 A. Sonraki tüm tuhaf katmanlar, ilk katmanın diyagramına göre, hepsi bile - ikinci katmanın şemasına göre yapılır. Romen numaraları, bireysel dikiş bölümlerinin bir dizi kaynağı göstermektedir. Bağlı olarak mekansal pozisyon Kaynak Tavsiye edilen akım değerleri Tablo 3'te gösterilmiştir.

Kaplanmış elektrotları ana tipte kullanırken, yalnızca elektrot markasının boru hattı yapısı için sertifikalı uygulanmalıdır.

Tablo 3.

Gaz ekimi tipinin elektrotlarını kullanırken, dikişin kökünün kaynağı, bükülme borularının kenarlarında elektrotun ucuna dayanarak, titreşimsiz hareketler olmadan yukarıdan aşağıya doğru yapılır. Kaynak, en az 75V'lik güç kaynağının bir vuruşunda, ters veya doğrudan kutupların sabit bir akımıyla gerçekleştirilir. Kaynak akımının, elektrotlarla birlikte 3,25 mm çapında olan kaynakların değerleri 100-110a'yı geçmemelidir; Kalan pozisyonlarda 100-140a, 120-160a alt ve yarı üstinci konumda 4 mm çapında elektrotlarla kaynak yapılırken. Kaynak hızı, 16-22 m / s aralığında tutulmalıdır. Elektrotun eğim açısını, kaynak işleminde 40 ila 90 ° 'den, kaynakçı, işleme penceresini, kenarların erimesini gözlemlediği bir çapraz kesme kenarı ile korur.

Artık seviyeleri azaltmak için kaynak gerilmeleri içinde kaynaklı eklem Dönmeyen bir eklemin çevresi, simetrik, çapsal olarak zıt alanlara ayrılır ve Şekil 2'de gösterilen sırayla çok katmanlı kaynak yapılır. 4. Kaynak gerilmelerinin ve deformasyonun azaltılmasının daha büyük bir etkisi, yenilenebilir bir kaynak yönteminin kullanımını ve kesimin iki veya dört kaynağının eşzamanlı olarak doldurulmasını sağlar.

Küçük çaplı boru hatlarının (530 mm'ye kadar) kaynak yaparken, açmada montaj işinin hacmini azaltmak için, genellikle eklemlerin eklemlerini 90 veya 180 ° döndürerek kaynaklı borular bölümünde uygulanır. Boru, çevrenin etrafına yaklaşık olarak aynı uzunlukta bölünür. Demleme bölümleri 1 ve 2, kaynak alanları 3 ve 4 için 90 ° döndürülür (Şekil 5). Ardından, 90 ° 'lik bir dönüş, 5 ve 6, 7 ve 8 bölümlerini üretin.

Başka bir durumda, bölümlerin (1 ve 2) kaynak yapıldıktan sonra (Şekil 6), bölüm 3 ve 4'ün kaynağı için 180 ° döndürülmesi için döndürülür, daha sonra kaynak alanları 5 ve 6 için 90 ° ve 180 ° döndürülmesi, 7 ve 8, sırasıyla.

Şekil 5. 90 ° Boruların dönmesi ile kaynak yapımı: A - İlk katman, B - İkincisi, 1 ... 8, katman bölümlerinin bir dizisidir.

Şekil 6. Boruların dönmesi ile kaynak 180 °: A - Birinci katman, B - İkincisi, 1 ... 8, katman bölümlerinin bir dizisidir.

\u003d\u003e Html [~ detail_text_type] \u003d\u003e html \u003d\u003e boru hattı sınıflandırması

Boru hattının fonksiyonel amacına bağlı olarak, bunlar: [~ Preview_Text] \u003d\u003e Boru hatlarının fonksiyonel amacına bağlı olarak, boru hattının işlevsel amacına bağlı olarak ayrılmıştır: \u003d\u003e Metin [~ Preview_Text_Type] \u003d\u003e Text \u003d\u003e [~ Detail_picture] \u003d\u003e \u003d\u003e 12/15/2016 15: 16: 53 [~ timestamp_x] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_From] \u003d\u003e 15.12.2016 \u003d\u003e / Haber / [~ list_page_url] \u003d\u003e / Haberler / \u003d\u003e / Haber / 115/40509 / [~ detail_page_url] \u003d\u003e / Haber / 115/40509 / \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e Tekhnologiya_svarki_truboprovoda [~ Kod ] \u003d\u003e Tekhnologiya_svarki_truboprovoda \u003d\u003e 40509 [~ external_id] \u003d\u003e 40509 \u003d\u003e Haberler [~ iblock_type_id] \u003d\u003e Haberler \u003d\u003e Haberler [~ iblock_code] \u003d\u003e Haberler \u003d\u003e clothes_news_s1 [~ iblock_external_id] \u003d\u003e clothes_news_s1 \u003d\u003e S1 [~ kapak ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e dizi (\u003d\u003e boru hattı kaynağı teknolojisi \u003d\u003e boru hattı kaynağı teknolojisi \u003d\u003e boru hattının fonksiyonel amacına bağlı olarak boru hatlarının sınıflandırılması, aşağıdakilere bölünmüştür: \u003d\u003e Teknolog Boru Hattı Kaynağı \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d\u003e Boru hatlarının sınıflandırılması Boru hattının fonksiyonel amacına bağlı olarak ayrılmıştır: \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d\u003e Boru Hattı Kaynak Teknolojisi \u003d \u003e Kaynak teknolojisi boru hattı \u003d\u003e boru hattı kaynağı teknolojisi \u003d\u003e boru hattı kaynağı teknolojisi \u003d\u003e boru hattı kaynağı teknolojisi \u003d\u003e boru hattı kaynak teknolojisi) \u003d\u003e dizi (\u003d\u003e) \u003d\u003e dizi () \u003d\u003e dizi (\u003d\u003e 1 [~ id] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ timestamp_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e Haberler [~ iblock_type_id] \u003d\u003e Haberler \u003d\u003e S1 [~ LID] \u003d\u003e S1 \u003d \u003e HABERLER [~ KOD] \u003d\u003e HABERLER \u003d\u003e CENTRE [~ NAME] \u003d\u003e CENTRION \u003d\u003e Y [~ ACTIVE] \u003d\u003e Y \u003d\u003e 55 [~ Sırala] \u003d\u003e 5 \u003d\u003e / Haber / [~ List_Page_url] \u003d\u003e / HABERLER / \u003d\u003e # site_dir # / # Element_ID # / [~ detail_page_url] \u003d\u003e # site_dir # / haberi / # section_id # / # Element_ID # / \u003d\u003e # site_dir # / Haberler / # send_id # / [~ section_page_url] \u003d\u003e # site_dir # / haberi / # section_id # / \u003d\u003e [~ Resim] \u003d\u003e \u003d\u003e [~ Açıklama] \u003d\u003e \u003d\u003e Metin [~ açıklama_type] \u003d\u003e Text \u003d\u003e 24 [~ rss_ttl] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ rss_file_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e clothes_news_s1 [~ xml_id] \u003d\u003e clothes_news_s1 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e y [~ index_element] \u003d\u003e y \u003d\u003e y [~ index_section] \u003d\u003e y \u003d\u003e n [ ~ İş akışı] \u003d\u003e n \u003d\u003e n [~ bizproc] \u003d\u003e n \u003d\u003e l [~ ~ section_chooser] \u003d\u003e l \u003d\u003e [~ list_mode] \u003d\u003e \u003d\u003e s [~ listeleme_mode] \u003d\u003e s \u003d\u003e n [~ section_property ] \u003d\u003e N \u003d\u003e n [~ property_index] \u003d\u003e n \u003d\u003e 1 [~ sürüm] \u003d\u003e 1 \u003d\u003e 0 [~ last_conv_element] \u003d\u003e 0 \u003d\u003e [~ socnet_group_id] \u003d\u003e \u003d\u003e [~ edit_file_before] \u003d\u003e \u003d\u003e [~ Edit_file_after] \u003d\u003e \u003d\u003e bölümler [~ scesses_name] \u003d\u003e bölümler \u003d\u003e Bölüm [~ section_name] \u003d\u003e Bölüm \u003d\u003e Haberler [~ Elements_name] \u003d\u003e Haberler \u003d\u003e Haberler [~ Element_name] \u003d\u003e Haberler \u003d\u003e [~ Canonical_page_url] \u003d\u003e \u003d\u003e clothes_news_s1 [~ external_id] \u003d\u003e clothes_news_s1 \u003d\u003e / [lang_Dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ server_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e dizi (\u003d\u003e dizisi (\u003d\u003e Dizi (\u003d\u003e 115 [~ ID] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modifiye_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ date_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ Created_by] \u003d\u003e 1 \u003d\u003e 1 [~ iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ Active] \u003d\u003e y \u003d\u003e y [~ global_active] \u003d\u003e y \u003d\u003e 500 [~ Sıralama] \u003d\u003e 500 \u003d\u003e Teknik Makaleler [~ İsim] \u003d\u003e Teknik Makaleler \u003d\u003e [~ picture] \u003d\u003e \u003d\u003e 27 [~ Left_Margin] \u003d\u003e 27 \u003d\u003e 28 [~ right_margin] \u003d\u003e 28 \u003d\u003e 1 [~ DEPTH_LEVEL] \u003d\u003e 1 \u003d\u003e [~ Açıklama] \u003d\u003e \u003d\u003e Metin [~ Açıklama_type] \u003d\u003e Text \u003d\u003e Teknik Makaleler [~ Searchable_Content] \u003d\u003e Teknik Makaleler \u003d\u003e [~ Kod] \u003d\u003e \u003d\u003e 115 [~ xml_id] \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [~ detay_picture ] \u003d\u003e \u003d\u003e [~ Socnet_group_id] \u003d\u003e \u003d\u003e / haber / [~ list_page_url] \u003d\u003e / Haber / \u003d\u003e / Haber / 115 / [~ tar İon_page_url] \u003d\u003e / Haber / 115 / \u003d\u003e Haberler [~ iblock_type_id] \u003d\u003e Haberler \u003d\u003e Haberler [~ iblock_code] \u003d\u003e Haberler \u003d\u003e clothes_news_s1 [~ iblock_external_id] \u003d\u003e clothes_news_s1 \u003d\u003e 115 [~ external_id] \u003d\u003e 115 \u003d \u003e Dizi (\u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler \u003d\u003e Teknik Makaleler)))) \u003d\u003e / Haberler / 115 /)

Teknoloji Kaynak Boru hatları

Boru hatlarının sınıflandırılması

Boru hattının fonksiyonel amacına bağlı olarak, ayrılmıştır:

Balıkçılık boru hatları

Ana boru hatları

Çift ve sıcak su boru hatları

Teknolojik boru hatları

Gaz besleme boru hatları (dağıtım)

Su temini ve kanalizasyon

Çelikte boruların imalatı için kullanılan çelik ve çeşitli amaçların boru hatlarının yapımı için önemli bir hacim, 500 MPa'ya kadar olan verim mukavemeti ile düşük karbonlu ve düşük alaşımlı çelik tarafından işgal edilir.

Çeşitli amaçlarla boru hatlarının yapımında belirtilen çeliklerden gelen boru kaynaklarının teknolojik işlemleri, birbirlerinden neredeyse farklılık gösterir ve yalnızca düzenleyici ve teknik belgeler yalnızca kenarların hazırlanmasında, montaj, kalite Gelecekte kaynaklı eklemlerin ve gerginlik ve gerginlik için kaynaklı eklemlerin ve gerilme testi, ana ve dağıtım örneği (gaz besleme boru hatları) boru hatları örneğinde üretim sürecinin genel hükümlerini göz önünde bulunduracağız.

Boru hatlarının kaynak yöntemleri

Kaynak boru hatları için yöntemler termal, termomekanik ve mekanik olarak sınıflandırılır. Termal yöntemler her türlü eritme kaynağı (ark, gaz, plazma, elektron ışını, lazer, vb. kaynak.

Enerji taşıyıcıları türüne (ark, gaz, plazma, lazer vb.) Türüne göre boru hatları için yöntemler vardır; bileşiğin oluşumunun şartları altında (kaynakın serbest veya zorla oluşumu); Kaynak bölgesini koruma yöntemiyle (akı altında, koruyucu gazlarda, kendi kendine koruyucu elektrot teli, vb.); İşlemin mekanizasyonu ve otomasyonu derecesine göre (manuel, mekanize, otomatik ve robotik).

Ana boru hatlarının kaynağı için, ark kaynak yöntemleri en yaygındı. Karayollardaki tüm eklemlerin% 60'ından fazlası, akı altında otomatik ark kaynağı ile kaynaklanır. Atı altındaki ark kaynağı yalnızca eklemi döndürme yeteneğinin olduğu durumlarda kullanılır. Akı altındaki boru hatlarının kaynağı esas olarak 219 ... 1420 mm çapında iki ve üç boru bölümün üretiminde kullanılır. Mekanize yöntemlerin kullanılması imkansız olduğunda, manuel ark kaynağı kullanılır.

Manuel ark kaynağı, kavşağın çeşitli mekansal pozisyonlarıyla yapılır - düşük, dikey ve tavan. Kaynak sürecinde, elektriği 11 ... 20 m / s hızında kavşak çevresinin etrafına manuel olarak hareket ettirin.

Koruyucu gaz kaynağının çeşitleri vardır: Koruyucu gaz tipine göre, akarsu gazlarında (argon, helyum, karışımları), aktif gazlarda (CO2, azot, hidrojen), bir inert ve aktif gaz karışımında kaynak yapılması (AG +) CO2; AG + CO2 + O2); Elektrotun • eritme ve çözülmemiş (tungsten) elektrot türüne göre; Mekanizasyon, manuel, mekanize ve otomatik kaynak derecesine göre. Koruyucu gazlardaki ark kaynağı, çeşitli mekansal pozisyonlarda boru hattı ile kaynak yapmak için kullanılır. Manuel Kaynak 8 ... 30 m / h, mekanize ve otomatik 20 ... 60 m / sa hızı. Boru hattıyla kaynak için, zorunlu bir dikiş formasyonu olan bir toz telli mekanize edilmiş kaynak yöntemi, burada koruma fonksiyonlarının tel kabuğunu dolduran toz haline getirilmiş bileşenlerle gerçekleştirilir. Kaynak banyosu kristalize edildiğinden, dış şekillendirme cihazı ve kaynak kafası kavşak çevresi boyunca 10 ... 20 m / s hızda yukarıdan yukarı doğru hareket ettirilir. Bir lazer ışınının enerji taşıyıcısı tarafından servis edildiği bir boru hattına sahip lazer kaynağı. Lazer kaynağının hızı 300 m / s'ye kadardır.

Temas kaynağını sürekli erime ile bağlarken, işlem belirli bir programa göre otomatik olarak gerçekleşir. 1420 mm çapında boruların bir kavşağının kaynağı süresi 3 ... 4 dakika, boru hatlarının yapımı sırasında bir eklemin kaynak döngüsü -10 ... 15 dak.

Manyetik olarak kontrol edilen ark (veya arcontact kaynağının) otomatik kaynağı, kenarları ısıtarak popo temas kaynağından farklıdır. Arcontact kaynağında, ısıtma, manyetik alanın kıvrılmış boruların kenarları boyunca yüksek hızda döndüren bir yay ile gerçekleştirilir. Bu kaynak yöntemi, küçük boru hatları (114 mm'ye kadar) çapı oluşturmak için kullanılır.

Ana ve Dağıtım Boru hatlarının yapımında kullanılan düzenleyici belgeler

BDT'deki boru hatlarının yapımında montaj ve kaynak çalışmalarının uygulanmasına yönelik kuralları düzenleyen temel düzenleyici belge, "kaynak işleri ve kalite kaynaklarının kalite kontrolü için özet kuralları" temelinde "inşaat standartları ve kuralları" dir. "SP 105-34-96, ayrıca SNIS 3.05.02.88" Gaz Tedarik Boruları ". Bu belgeler, kaynakçı testleri ve toleransların kontrolü, boruların kaynağının hazırlanması için kuralları, boruların düzenlenmesi, onarımı ve reddedilmesi koşulları, kendileri ile boru hattı takviyeli, çeşitli boruların montajı sırası, Kaynak ve hava koşulları yöntemleri, pistte iş yaparken öngörülür, düzenleyici belgeler, önerilen kaynak malzemelerinin kullanımını, ayrıca kaynaklı boru hatlarının kontrol edilmesi için norm ve kuralların, pedavaları ve onarımı için koşulları kontrol eder.

Bu Snips'in temel hükümlerinin geliştirilmesinde, kaynak boru hatları için teknolojik talimatlar geliştirilmiştir (VNI 066-89 ve LBN A.3.1.-36-3-96 ve kaynaklı boru hatlarının kaynaklı eklemlerini kontrol etme yöntemi (VN 012-88) . Bu talimatlar düzenlemektedir: Boruların teknoloji el yapımı ve otomatik ark kaynağının, boruların halka eklemlerinin yanı sıra, bir kalınlıkta 14 ila 1420 mm çapında gövde ve dağıtım boru hatlarının kapatılması ve dağıtım boru hatlarıyla boruların ana hükümleri 1 ila 26 mm'lik bir duvar, 7.5 MPa'dan fazla olmayan basınç için tasarlanmıştır; kaynaklı eklemlerin kontrolü ve onarımlarının kontrolü; güvenlik ve üretim temizliği. Bu talimatlara göre, 590 MPa dahil 590 MPa'ya karşı çelik borulardan kaynaklanmasına izin verilir. . Talimatlar, manuel ark kaynak teknikleri, akı altında otomatik kaynak, koruyucu gazlar ortamında otomatik kaynak ve zorlayıcı dikiş oluşumuyla toz telini kullanarak boru hatları kaynağının teknolojik özelliklerini sunar. Talimatlar, özel amaçlı boru hatları (amonyak, etilen, etanol, karbondioksit vb. İçin taşınması için) ve ayrıca korozyonaktif ürünler için boru hatları için geçerli değildir.

Yurtdışında, boru hatları inşaatı, Ari 1104, Ari 5D ve CS 4515'in boru hattı kaynaklı eklemlerin kalitesiyle en popüler olanı, bir kural olarak, uluslararası tarafından rehberlik ettiği ulusal ve uluslararası standartlara (Tablo 1) rehberliğindedir. Standart ISO 8517 ve Avrupa Standardı EN 25817.

tablo 1

Borular için Gereksinimler

Gövde ve dağıtım gazı boru hatlarının yapımı için, çelik dikişsiz elektrikli kaynaklı çilek ve spiralshots kullanılır. 1020 mm'ye kadar çapa sahip olan borular, sakin ve yarı aydınlatmalı düşük alaşımlı çeliklerden yapılmıştır, 1420 mm'ye kadar olan borular, düşük alaşımlı çeliklerden termal olarak gelişmiş veya termomekanik olarak sertleştirilmiş bir durumda. Yalnızca düşük basınçlı dağıtım gazı boru hatları için (0,005 MPa'ya kadar), boruların düşük karbonlu çeliklerin kaynatılmasından kullanılmasına izin verilir.

BİS borularında GOST 8731 ... GOST 8734 GRUP B, ayrıca GOST 9567'ye göre, ilgili teknik ve ekonomik gerekçe ile birlikte kullanılır; Çelik Elektrikli Kaynak Boruları - Koşullu çapa (DF) ila 800 mm olan borular için GOST 20295'e göre. Boru DU\u003e 800 mm için, aşağıda belirtilen şartların dahil edilmesi gerektiği özel teknik koşullar geliştirilmiştir.

Bitmiş borular, boruların uçlarından birinden 250-500 mm mesafedeki damgaları (soğuk damgalama) işaretlenir, aşağıdaki veriler: bir ticari markası veya üreticinin adı; Çelik markası veya şartlı belirlemesi; Boru numarası; teknik kontrol damgası; Üretim yılı. Yapıştırma grafiği açıkça dağıtılmış boya. Ek olarak, çapı ve duvar kalınlığı boruda uyurken boya üzerinde gösterir.

İthalat boruları, özellikle AII-5 I (kesintisiz ve düz borular), AII-513 (çeşitli boru hatları için spiral borular) (için) AII-51X gibi Amerikan Petrol Enstitüsü (Ari) standartlarına göre üretilir ve tedarik edilir. Yüksek basınçlı boru hatları).

Bu standartlara göre, boru çeliği, verim mukavemeti üzerindeki gruplara birleştirilir. Her bir çelik grubu, aynı verim kuvveti değerlerine sahip, 1 metrekare için binlerce pound. Bu standartlara göre, çelik grupları vardır: X-42, X-46, X-52, X-56, X-60, X-52, X-56, X-60, X-65, X-70, 414 ila 565 MPa'dan imha edilmektedir. Mekanik özelliklere ek olarak Ari standartları, üretim borularının, çeliklerin kimyasal bileşimi, boyut, boyut, kütle ve borunun boyu ve uzunluğu, üretim işlemi sırasında hidrolik testler sırasında basınç, kullanılan tahribatsız test yöntemleri, kullanılan Boru tamir şartlarının imalatı vb. Borunun ARI standardına göre belirlenmesi, Boru borularının isimlerinden, ARI'nun monogramları (ticari marka, bu borunun Ari'nin gereksinimlerine göre yapıldığı anlamına gelir), borunun büyüklüğünü inç cinsindendir. , borunun bir fitinin kütlesi, çeliklerin atama sınıfı ve üretim türü (S -Best, E - kaynaklı kir boruları, SW - spiral borular, p - uzunlamasına dikişli, presleme yöntemleri ile kaynaklanmış) , çeliklerin atama türü (elektriksel oyuklara sıçrayan, M - yüksek mukavemetli düşük alaşımlı çelik), semptasyon türlerini (nm -Normalizasyon veya normalleşme ve izin, sertleşme ve tatil, NS-yüksek tatil). İşaretleme silinmez boya ile yapılır. Ana boru hatları için borular, verim kuvvetinin rüptürün zaman direncine oranına sahip çeliklerden yapılmıştır: 0.75 - düşük karbonlu çelikler için; 0.8 - Düşük alaşımlı normalleştirilmiş çelikler için; 0.85 - Dispersiyon sertleşmesi için normalleştirilmiş ve termal olarak geliştirilmiş çelikler; 0.9 - Kontrollü haddeleme çelikleri için.

Kaynak için boru kenarlarının hazırlanması

Kaynak ve kurulum çalışmalarına başlamadan önce, boruların ve boru hatlarının kullanıldığından emin olmak gerekir, bu da tedarik için teknik koşullar, projeye uygundur. Borular ve detaylar, giriş kontrolünü, ilgili standartların gereksinimlerine uygun olarak ve borulardaki teknik koşullara uygun olarak geçmelidir.

Boruların ve bağlantı parçalarının uçları, uygulanan kaynak işlemlerine karşılık gelen konik kenarlarının şekil ve boyutlarında olmalıdır. Tutarsızlıkları ile, parçalardaki kenarların mekanik işlenmesi izin verilir. Küçük çaplı borular için (520 mm'ye kadar), yollar, yarımlar, boru kesicileri ve öğütücü kullanmak mümkündür. Orbital freze makineleri, hidroabrasiv kesme ve taşlama makineleri büyük çaplar için kullanılır. Bazı durumlarda, bobinler veya performans bobinleri takıldığında, örneğin kenarların hazırlanmasında termal yöntemlerin kullanılması:

a) Gaz oksijen kesme, aşırı mekanik sıyırma kenarları ile, aşındırıcı daire ile 0.1.0.2 mm derinliğe kadar;

b) Air-plazma kesme, 1 mm'ye kadar bir derinliğe kadar bir derinliğe sahip - kenarın doygunluğu nedeniyle (argon kullanıldığında, bir plazma oluşturan gaz olarak, mekanik işleme gerekli değildir); c) bir sonraki 0.5 mm derinliğe (kenarlara başlık) bir sonraki döşeme ile hava arkası kesme;

d) ANR-2M, ANR-3 veya OK.21.03'ün özel elektrotlarıyla bir yarık ve kesme, daha sonra mekanik işlem gerekli değildir.

Boruları monte etmeden önce, boruların iç boşluğunun toprak, kir, karda ve ayrıca kenarını ve borunun iç ve dış yüzeyini ve bağlantı parçalarını genişliğe kadar temizlemek için gereklidir. en az 10 mm.

Tüpe bitişik dış fabrika dikişlerinin güçlendirilmesinin arsaları, yaklaşık 10 mm'lik bir mesafeden yaklaşık 200 mm yüksekliğine doğru doldurulması önerilir.

Tüm borular, kaplanmış elektrotlu manuel ark kaynağı için tasarlanmış kesme kenarlarına sahip bitkilerden izlenir. Bu kesim (Şekil 1, A), 25-30 ° (25-30 ° 'lik kenarların 4 mm'lik bir merminin 4 mm'lik birden fazla açısının bir duvar kalınlığı olan boruları vardır. Duvarın (16 mm) kalınlığı ve büyük çaplı daha fazla boru, Şekil 2'ye göre birleştirilmiş bir kesme kenarı ile sağlanabilir. 1, b.

Boyut duvar kalınlığına bağlıdır ve:

7 mm - boru duvarının kalınlığı ile 15 ... 19 mm

8 mm - Boru duvarının kalınlığı ile 19 ... 21,5 mm

10 mm - Boru duvarının kalınlığı 21.5 ... 26 mm.

İncir. 1. Manuel ark kaynağı (A, B) için boruların kesme kenarları, koruyucu gazların ortamında otomatik kaynak (B), akı altında otomatik kaynak (g, d, e, g) ve zorunlu oluşum ile toz tel ( A, b).

Pipelines du 1000 mm için ve aparatın root dikişinin içini içeriden sağlandığında, ŞEKİL 2'de sunulan kesim önerilir. Dağıtım boru hatlarının yapımı sırasında, 4 mm'ye kadar bir duvar kalınlığı olan kenarları kesmeden boruların manuel ark kaynağı izin verilir. Ek olarak, 152 mm'ye kadar çapı olan boru hatları için, gaz kaynağını (kenarları kesmeden - 3 mm'ye kadar) ve 5 mm'ye kadar olan tek taraflı eğim kullanımı mümkündür.

Fark borularının parçadaki bağlantısı, ek kenar işleme olmadan izin verilir:

Duvar kalınlıkları için, kalınlık farkı 2 mm'yi geçmezse, 12.5 mm'den fazla değil;

Kalınlık farkı 3 mm'yi geçmezse, duvarların 12.5 mm'nin üzerindeki kalınlığı için. Bu durumda, şok edici kenarlara izin verilmez.

Boruların veya boruların kapatılması ve dağıtım takviyesi ile daha büyük bir duvar kalınlığı ile dağıtım takviyesi ile bağlantısı, fabrika imalatının geçişi veya ara kalınlık borularından en az 250 mm uzunluğunda uçları arasındaki ceket elemanları arasında uygulanarak gerçekleştirilir. .

Boru hatlarının doğrudan montajı ve boruların veya boruların parçalarını, daha kalın bir boru veya parçanın yüzeyinin bitişiğine bitişik özel bir işlemle 1,5 kalınlığa kadar olan farklı şekillerde farklı şekillerde farklı şekillerde (Şekil 2, A) gerçekleştirmesine izin verilir. Çoklu boruların mandrenlerinin kaynağı izin verilmez.

Boruların kapanma ve dağıtım takviyesi ile doğrudan bağlantısı, takviyein montajının kalınlığı boru duvarının 1,5 kalınlığını geçmemesi durumunda çözülür (Şekil 2, b) ). Bu hazırlık tedarikçi tarafından uygulanmalıdır.

İncir. 2. Tüplerin ve parçaların farklı duvar kalınlığı ile kaynaklanması için hazırlık.

Boru montaj gereksinimleri

Boruların derzleri inşa edilmelidir:

Eklemin boru hattının eksenine dik. Diklikten sapma 2 mm'yi geçmemelidir;

Boşluğun etrafındaki tekdüzelik, ilgili standartlar ve talimatlar tarafından düzenlenen değerlerin sınırları dahilindedir;

Kenarların yer değiştirmesinin, Universal Desenler tarafından kaydedilen minimum değer, izin verilen değerleri aşmayan (ana boru hatları - 0.2 duvar kalınlığı için, ancak 3 mm'den fazla değil, dağıtım için (0.15 duvar kalınlığı + 0,5 mm) );

Uzunlamasına fabrika dikişlerinin, 100 mm'den daha fazla bir çapa sahip olan borular için en az 100 mm'lik bir mesafede birbirine göre karıştırılması - 100 mm'den daha az olan borular için. Bu gereksinimleri yerine getirmenin tek teknik imkansızlığı durumunda, kaynak bileşiğinin ek ultrasonik izlenmesi, eklemin bu bölümünde öngörülmektedir.

Büyük çaplı boruların imalatında, kabuklardan silindir mahfazaları aşağıdaki montaj ve kaynak türlerini uygular - "Muhafaza kabuğunun montajı ve kaynağı".

Ön ısıtma

Ön ısıtma, termal kaynak döngüsünü ayarlamanıza izin veren en önemli teknolojik işlemlerden biridir. Kaynaklı eklemin yapısının ve özelliklerinin, metali 800-500 ° C sıcaklık aralığında (östenitin en düşük direnci) soğutma hızı ile büyük ölçüde belirlendiği bilinmektedir. Yüksek soğutma oranlarında, martensit tipi donanım yapılarının oluşumu, yüksek mukavemetli ve düşük plastisite ve soğuk çatlaklar oluşturma eğiliminin yanı sıra mümkündür. Bu, özellikle% 0.43 ve daha yüksek karbon eşdeğeri olan düşük alaşımlı çelikler içindir. Bu çelik, termal döngünün etkisine, yoğunlaştırıcılara çok duyarlı hale geldi ve termal etki bölgesi gevrekleşmeye yatkındır. Bu fenomenler, GVT metalinin soğutma hızı 70 ° C / S'ye ulaştığında, manuel ark kaynağıyla en açık şekilde ortaya çıkıyor. Boru duvarının belirli bir kalınlığı ile, termal etki bölgesinin soğutma oranını ayarlayın, ön ısıtmanın bağlantı kenarlarının başlangıç \u200b\u200bsıcaklığı ile değiştirilebilir. Özellikle selüloz kaplama elektrotlarıyla dikişin kökü kaynağı, soğutma hızı diğer dikiş katmanlarının kaynağı ile karşılaştırıldığında, kürek kaynağı enerjisi azaltılır (bu tür elektrotlar tarafından kaynak hızı, elektrotların kaynak hızı Ana kaplama) ve kaynak metalinde difüzyon hidrojen içeriğindeki bir artış için bir hesap için soğuk çatlakların eğilimi ve oluşumunu arttırdı. Ön ısıtma, yalnızca GVT'deki sertleştirme yapılarının oluşum olasılığını da azaltır, aynı zamanda kaynak metalinden ve belirtilen bölgedeki difüzyon hidrojeninin aktif tahliyesi için koşullar yaratır. Sırayla, kaynaklı bileşiklerin, özellikle selüloz kaplamalı elektrotlar kullanıldığında, dikişdeki hidrojen içeriği 100 g kaynak metalinde 50 mm'ye ulaşabildiğinde, soğuk çatlakların oluşumuna karşı direnç arttırır.

Ön ısıtmanın sıcaklığı, kimyasal istasyona (karbon eşdeğeri ile), boru makinelerinin kalınlığı, ortam sıcaklığı ve elektrot kaplama tipine bağlı olarak seçilir. Bu parametreler genellikle ilgili standartlar ve teknolojik talimatlarla yönetilir. Böylece, örneğin, BDT'de VNC 066-89 (Tablo 2) yönlendirilir. Selüloz kaplamalı elektrotlarla kaynak yaparken, ön ısıtmanın sıcaklığı 75 ° C'ye kadar artar.

Tablo 2

Yurtdışında, genellikle, ısıtma seçerken, ITO-Beesio formülü tarafından belirlenen kaynaklı eklemlerin çatlak direncinin bir göstergesi ile çalışır:

nerede: [n] - difüzyon hidrojen içeriği, mm / 100 g;

T - Kaynak plakalarının kalınlığı, mm. Isıtma sıcaklığı ampirik formülde belirlenir:

(° C) TP.P \u003d 1440 RCM - 392.

Ön ve gerekirse, eşlik eden ısıtma, kaynaklı eklemin çevresi boyunca metalin tek tip bir şekilde ısıtılması sağlanan ısıtma cihazları (gaz veya elektrik) ile gerçekleştirilmelidir. Boru kurutma bölgesinin her yönünde dikişten genişliği en az 75 mm olmalıdır.

Ön ve eşlik eden ısıtmanın sıcaklığı, borular (veya kısmen borular) çeşitli çelik derecelerinden bağlandığında veya farklı sıcaklıklarda ısıtılması gereken farklı duvar kalınlığında, maksimum değere ayarlanır.

Teknoloji ve manuel ark kaynağı tekniği

Boru hatlarının yapımı sırasında kaynak çalışmalarının neredeyse% 60'ı manuel ark kaynağı için hesaplar. Bu, bölümlerin veya bireysel boruların, doğal ve yapay engeller, sert, kaynak bobinleri, vinç knotları, musluklar vb.

Manuel ark kaynağı teknolojisi, temel olarak boruların malzemesi tarafından kaynak yapılması için belirlenir. Çelik çelik ve çalışma koşullarının çeliklerine bağlı olarak, kaynak malzemeleri seçilir. Bundan sonra, teknoloji ve kaynak teknikleri ve çalışma düzenleme için bir şema oluştururken, belirli bir boru hattı inşaatı hızı tarafından yönlendirilir. Verilen kaynak malzemeleri için kaynak teknolojisi, çapın ve boru duvarının kalınlığına bağlıdır.

Gövde ve dağıtım boru hatlarının yapımında tartışmasız kural, dikişdeki minimum katman sayısının gerekliliğidir. 6 mm ve daha az - 2 kat duvar kalınlığı olan borular için 6 mm'den fazla bir duvar kalınlığı - 3 kat.