Boru hatlarını (çelik) kaynaklamanın birkaç yolu vardır. Ancak inverterlerin görünümü tüm yolları itti ve şimdi günlük yaşamda boruların kaynağı bu cihaz tarafından gerçekleştiriliyor. Birincisi, kaynak işleminin basitliği ve ikincisi erişilebilirlik ve yüksek güvenlik. Ayrıca, boru kaynağı teknolojisi çok karmaşık değildir, asıl önemli olan gerekli sarf malzemelerini uygun şekilde hazırlamak ve seçmek.

Kaynak işlemi hazırlık ile başlar. Her şeyden önce, boruların kaynaklanması gerekir. İki seçim kriteri vardır: metal çubuğun yapıldığı malzeme ve kaplama çubuğu kaplayan malzemedir.

Kaynak için metal borular eriyen ve eriyen olmayan elektrotlar kullanılır. Birincisinde, çekirdek erir, ikincisinde değil. İkinci durumda, ek bir malzeme kullanılır - kaynağı kendisiyle dolduran bir katkı maddesi. Uygulama, sarf elektrotları ile boru kaynaklarının günümüzde ev koşullarında daha sık kullanıldığını göstermektedir. Bu yöntem daha basit olduğu için.

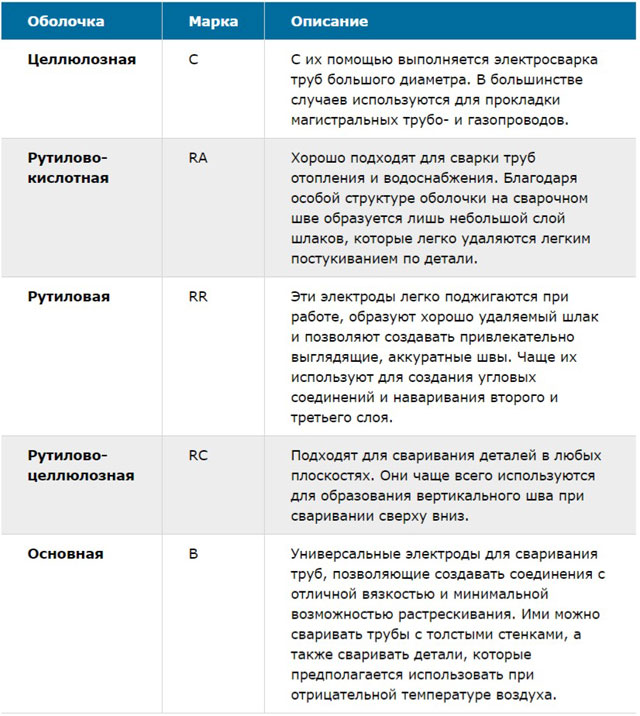

Şimdi, elektrotların kaplanması ile ilgili. Koruyucu bir yüzey oluşturmak için çeşitli malzemelerin kullanıldığı çeşitli pozisyonlar vardır.

- Asidik.

- Rutil asit.

- Selüloz.

- Rutil selüloz.

- Ana olanlar.

Her pozisyonun kendi artıları ve eksileri vardır, bu yüzden seçim yaparken boru hatlarının kaynak koşullarını dikkate almalısınız. Ancak aralarında evrensel bir seçenek var - bunlar temel kaplamalı elektrotlardır. SSSI, OZS, VI, EA, NIAT, OZSh ve daha az bilinen diğer elektrot markaları bu kategoriye aittir. Yeni kaynakçıların boruları UONI elektrotları ile kaynaklaması önerilir.

İki boruyu kaynaklamadan önce, birkaç boru olduğunu anlamanız gerekir.

- iki boru birbirine zıt yerleştirildiğinde.

- Bir çakışma ile, genellikle farklı çaplarda veya aynı çapta iki boru bağlanır, borulardan sadece biri genişletilir, yani çapı mekanik olarak artar.

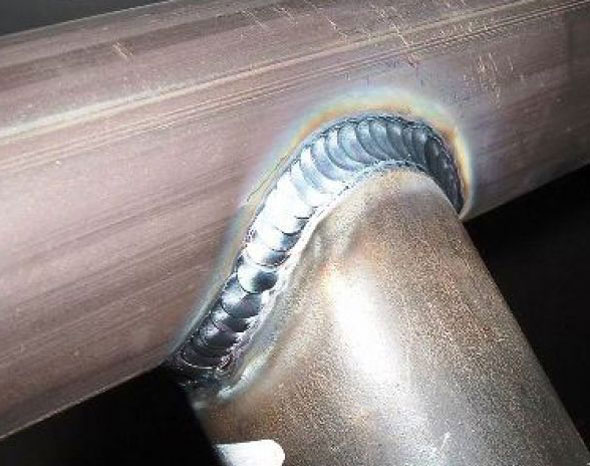

- T-eklem, dik düzlemlerde iki boru hattı birleştirildiğinde.

- Eklem 90 ° 'den daha düşük bir açıda yapıldığında açısal bağlantı.

Bu arada, bir numaralı seçenek çok basit görünüyor. Ama içinde sürecin kendisinin karmaşıklığı yatıyor. İlk olarak, böyle bir dikişi alt pozisyonda pişirmek daha iyidir, bu, bağlantının eklemine elektrot yukarıdan beslendiğinde ortaya çıkar. İkincisi, metali duvarın tüm kalınlığında kaynatmak gerekir.

Ve birkaç faydalı ipucu daha.

- Boruların ve markaların alın kaynağı için 2-3 mm çapında elektrotlar kullanmak en iyisidir.

- Kaynak modu, yani kurulu akımın değeri 80-100 amper arasında olmalıdır. Tur kaynağı yaparken, akım 120 A'ya yükseltilmelidir.

- işgal kaynak dikişi metal boru düzleminin üzerine 2-3 mm yükselecek şekilde olmalıdır.

- (kare) noktasal olarak üretilir. Yani, önce bir tarafta, sonra karşı tarafta, daha sonra komşu tarafta ve sonra karşı komşu tarafta küçük bir bölüm kaynaklanır. Bundan sonra eklemler tamamen kaynak yapılır. Amaç, borunun ısınması sırasında bükülmesini önlemektir.

Boruları elektrikli kaynak ile pişirmeden önce hazırlanmaları gerekir. Bu esas olarak kenarlarla ilgilidir. İşte bunun nasıl yapılacağı.

- Geometrik boyutlar boru hatlarının kurulumuna uygunluk açısından kontrol edilir. Farklı duvar kalınlıklarına sahip borular kenetlenebilir, bu da kalın bir borunun nüfuz etmesine veya ince bir borunun yanmasına neden olabilir.

- Boru hattı bağlamında oval veya başka bir şekil olmamalı, yuvarlak olmalıdır. Bu, kaynaklı eklemin kalitesini sağlayacaktır ve sürecin kendisini basitleştirecektir.

- Boru duvarlarında kusur olmamalıdır: çatlaklar, kırışıklıklar, uzantılar vb.

- Kenar kesimi düz (90 °) olmalıdır.

- Kenarlar metalik bir parlaklığa karşı korunur (fırça, zımpara kağıdı kullanılarak). Temizlenen alanın uzunluğu kenardan 1 cm'den az değildir.

- Yağ ve gres lekeleri, boya çıkarılır, uçlar herhangi bir çözücü ile yağdan arındırılmalıdır.

SSSI elektrotları kaprisli olmasa da, yani paslı parçalar bile yardımı ile demlenebilir, herhangi bir metal kusuru dikişin kalitesini etkiler. Bu nedenle, boru hattının kenarlarını hazırlamak biraz zaman almaya değer.

Çelik boru kaynağı

Dairesel kesitli kaynak boruları sürekli bir dikiştir. Yani, süreç bir noktadan başladıysa, elektrodu kaynak yapılan yüzeyden yırtmadan, üzerinde bitmelidir. Büyük çaplı (110 mm'den fazla) boruları bir elektrotla kaynak yaparken, dikişi doldurmak imkansızdır. Bu nedenle, katman sayısının boru duvarlarının kalınlığına göre belirlendiği çok katmanlı kaynak uygulamak gerekir. Örneğin:

- Duvar kalınlığı 6 mm ise, iki metal katmanı yeterlidir.

- 6-12 mm - kaynak üç kat halinde yapılır.

- 12 mm'den fazla - dört kattan fazla.

Dikkat! Çok katmanlı kaynak bir gereksinimle yapılır. Bir sonraki katı uygulamadan önce öncekiler soğumalıdır.

Boru hattı montajı

Boruları kaynaklamadan önce, görevi basitleştirmek için bir kaynak eklemi monte etmek gerekir. Yani, boruları montaj tasarımına göre takın, hareket etmeyecek veya hareket etmeyecek şekilde kelepçeleyin. Sonra bir çakmak yapılır. Bu, nokta kaynağı tek bir yerde yapıldığında, boru hattı büyük çaplı ürünlerden monte edilirse, yapışma birkaç yerde yapılabilir.

Prensip olarak, her şey hazır, boru hattını pişirebilirsiniz. Bu kaynakla ilgili konuşmanın sonu olabilir gibi görünüyor. Ancak kaynakçılara başlamak için, sadece başlıyor, çünkü boru hatlarının montajı ile ilişkili kaynak işlemi çok sayıda nüans. İşte benimsenmesi gereken bunlardan sadece birkaçı.

- Kalınlığı 4 mm'den fazla olan borular bir kök dikişiyle pişirilebilir, bu metal kenarlar arasındaki boşluğu tam derinliğe kadar doldurduğunda ve dikişin üstünde 3 mm yüksekliğinde bir silindir oluştuğunda yuvarlanır.

- 30-80 mm çapında boruları dikey bir dikişle bağlarken, teknoloji dikişin alt konumundan biraz farklıdır. İlk olarak,% 75'lik bir hacim, daha sonra boşluğun geri kalanı doldurulur.

- Çok katmanlı kaynak teknolojisi ile yatay dikiş İki kat halinde pişirilir, böylece bir sonrakine öncekinden ters yönde uygulanır.

- Alt katmanın bağlantı noktası, üst katmanın aynı noktasıyla çakışmamalıdır. Kale noktası dikişin sonu (başlangıcı).

- Genellikle, borulara kaynak yaparken, her zaman çevrilmelidirler. Bunu manuel olarak yaparlar, bu nedenle optimum dönüş sektörünün 60-110 ° olduğunu bilmeniz gerekir. Sadece bu aralıkta, dikiş kaynakçı için uygun bir yerde bulunur. Uzunluğu maksimumdur ve bu, sütür bağlantısının sürekliliğini kontrol etmenizi sağlar.

- Birçok kaynakçıya göre en zor şey boru hattını derhal 180 ° döndürmek ve aynı zamanda kaliteyi korumaktır. kaynak. Bu nedenle, böyle bir dönüşle kaynak teknolojisinin değiştirilmesi önerilir. Yani, dikiş ilk önce bir veya iki kat halinde 2/3 derinliğe kadar kaynatılır. Daha sonra boru hattı 180 ° döner, burada dikiş birkaç kat halinde tamamen doldurulur. Sonra tekrar dikişin elektrot metaliyle tamamen doldurulduğu 180 ° 'lik bir dönüş vardır. Bu arada, bu tür eklemlere döner denir.

- Ancak sabit eklemler de vardır, bu boruya giden borunun sabit bir yapıda kaynaklandığı zamandır. Boru hattı yatay olarak yerleştirilmişse, eklemi parçaları arasında pişirmek ve iki parçaya bölmek gerekir. Kaynak alt noktadan (tavan) başlar ve yukarı doğru hareket eder. Aynı şekilde, eklemin ikinci yarısı da kaynak yapılır.

Boru kaynak teknolojisindeki son adım şudur. Cürufu indirmek için bir çekiçle hafifçe vurulmalıdır. Sonra kullanılabilirlik için. Boru hattı sıvılar veya gazlar için tasarlanmışsa, montajdan sonra sızıntıları kontrol etmek için içine su veya gaz sokulur.

Kaynak işlemi aslında sorumlu bir olaydır. Ve sadece kaynakçının deneyimi, ilk denemeden nihai sonucun kalitesini garanti edebilir. Ancak deneyim bir iştir. Çelik boruların doğru şekilde nasıl pişirileceğini bir video izlemenizi öneririz.

Teknolojiyi açıklamadan önce, modern koşullarda hangi boru kaynağı yöntemlerinin var olduğunu anlamanız gerekir.

Kaynaklı boru ve boru hattı parçalarının çeşitleri.

Boru hatları alın kaynaklı olup gaz ve sıvı sağlamak için kullanılabilir. Çeşitli ısıtma sıcaklıklarında ve basınçlarında çalışırlar. Kaynaklı bağlantıların ana yapısal elemanları ve tipleri bakır-nikel ve bakır için GOST 16038-80, çelik boru hatları için GOST 16037-80 tarafından kurulmuştur. Bu tür bileşikler GOST 5264-80 U1'de belirtilmiştir, çelik kolonlarda, kirişlerde, tanklarda ve çiftliklerde bulunabilir. Özellikle mühendislik yapılarında, kazanlarda, tanklarda ve boru hatlarında bulunur.

Dar ve geniş açılı kaynaklı eklemler GOST 11534-75'e göre yapılmalıdır.

Bu standart, 60 mm'ye kadar kaynaklı metal kalınlığı olan bir sarf elektrot ile kaynak yapılarak gerçekleştirilen, düşük alaşımlı ve karbonlu çelik yapıların kaynaklı bağlantılarının ana yapısal elemanlarını, tiplerini ve boyutlarını belirler. mekansal hükümler, kaynaklı parçaların geniş veya dar bir açıda konumlanması. Bu standardın gerekliliklerine uyum zorunludur.

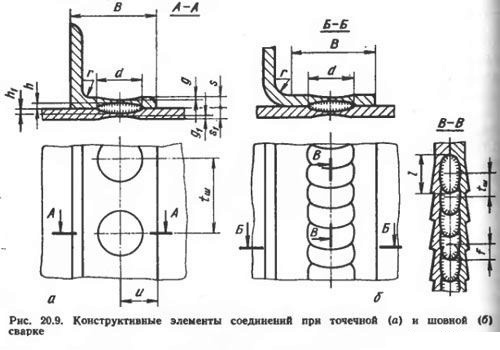

Birkaç tip kaynaklı eklemi ayırt edebiliriz: popo, tişört, tur ve köşe. Kaynak tipi derz tipine göre değişebilir. Tipik olarak, bir dolgu kaynağı içbükey veya düz, bazen dışbükey bir yüzeye sahiptir. Böyle bir dikişin boyutu, görünür veya hesaplanmış bir bacak ile tanımlanır. Köşe ve popo dikişleri tek taraflı ve iki taraflı var. Mantar dikişleri, kenarların ve boyutların hazırlanmasının şekli ile ayırt edilir. Boru bağlantılarını kaynak için hazırlarken, borunun kesilen düzleminin eksenine dikliğini, köreltme miktarını ve kaynağın açılma açısını kontrol etmek gerekir.

Farklı açılarda kaynak yaparken eşarp yüksekliği ve kaynak uzunluğu

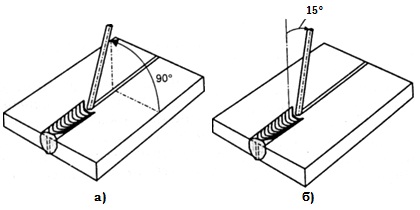

Elektrotun açısı: a - yatay düzlemde; b- dikey düzlemde

Α30 açısında, katsayı 3.73'tür;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

Örneğin: dış çapı D \u003d 520 mm olan iki boruyu 45 ° açıyla kaynaklarken katsayı değeri 2.41'dir; kesilmiş fuların boyutu 1253 mm \u003d 520 x 2,41'e eşit olacaktır

Dikişin uzunluğunu hesaplamak için, borunun dış çapı karşılık gelen katsayı ile çarpılır:

α30 açısında katsayı 8.86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Kaynak için boruların duvar kalınlığı ve kenarlarının kayması arasındaki fark, duvar kalınlığının% 10'unu geçmemeli ve 3 mm'den fazla olmamalıdır. Bitişik elemanların birleştirilmiş kenarları arasında ve 2-3 mm arasında eşit bir açıklık sağlanmalıdır.

Farklı konumlardaki dikiş seçenekleri

"Bir teknede" kaynak yaparken elektrotun konumu: a - simetrik bir "teknede" kaynak; b - asimetrik kaynak<лодочку>; elektrodun uzamsal konumu

Köşe bağlantıları alt pozisyonda yapılabilir. Köşe birleşimleri “asimetrik bir teknede” ve “simetrik bir teknede” pişirilir. Alt kesiklerden ve kenarların nüfuz etmesinden kaçınmak için, “tekneye” kaynak, kenarlardaki vizörün kabul edilebilir bir desteği ile bir elektrot ile yapılmalıdır. Kaplama varsa fileto kaynakları eğimli bir elektrot ile yapılan kaynak "geriye doğru açı" yapılmalıdır. Eğimsiz, 10 mm'den daha fazla bacaklı köşe dikişleri, bir "üçgen" içinde elektrotun enine hareketleri ile dikişin kökünde gecikme ile bir kat yapılır.

Alt kaynaktaki dolgu kaynaklarının bindirme derzlerinin kaynağı, enine titreşimler olmadan 5 mm'ye kadar çapa sahip bir kattaki elektrotlar tarafından gerçekleştirilir. Açısal bağlantının penetrasyonunu elde etmek için, ilk silindirin (kök köşe), 95-120 A metalin kalınlığına bağlı olarak, maksimum akımda 3 mm çapında bir elektrot ile yapılması gerekir.

Birleştirilen boruları 15 - 20 mm uzunluğa monte etmeden önce kir, pas, kireç ve yağdan temizlenir. Kaynağın ayrılmaz bir parçası çivilerdir. Borulara kaynak yaparken, 50 mm uzunluğunda ve her yüksekliği 3-4 mm yüksekliğinde, 300 mm'ye kadar çapı olan bir daire boyunca 4 yerde tackleme yapılır. 300 mm'den daha fazla boruları kaynak yaparken, yapışma çapları eklemin tüm çevresine her 250 ila 300 mm'de bir eşit olarak yerleştirilir.

Mevcut kaynak yöntemleri 2 gruba ayrılabilir. Birinci grup, katı haldeki metaller genellikle ek ısıtma ile birleşik plastik deformasyona kaynaklandığında kaynak yöntemlerini içermelidir. İkinci grup, kavşakta eritme yöntemlerini içerir.

Ana kaynak türleri

Ark kaynağı - erimiş metallerin bir elektrik arkını birbirine bağlaması;

- Ark - bir elektrik arkını kullanarak erimiş metallerin birbirleri arasındaki bağlantı;

- Elektroslag - metal eritme, erimiş cüruftan geçen serbest elektrik akımı nedeniyle elde edilen ısı nedeniyle oluşur;

- Ultrasonik - ultrasonik titreşimler, dalga kılavuzu boyunca dönüştürücüden çalışma ucuna iletilir. Ultrasonik titreşimler ve dikey sıkıştırma kuvvetlerinin etkisi altında, bir kaynak eklemi elde etmek için yeterli olan iş parçalarında sürtünme kuvvetleri ortaya çıkar;

- Temas - basınç ile. Bağlanan iş parçaları elektrotlarla kenetlenir ve temas bölgesindeki kaynak akımının etkisi altında, sonucu bir kaynak eklemi olan iş parçalarının güçlü ısınması ve sıkıştırılması gerçekleşir;

- Özel katı ve gaz yayıcılarından elde edilen ışık demeti ile lazer kaynağı. Bu lazer kaynağı, jeneratörden bir mesafede havada yapılabilir. Lazer kaynağı metali ısıtan ve eriten bir lazer ışını ile gerçekleştirilir. Lazer ışınının enerjisi küçük bir alanda yoğunlaşır. Işın, optik lensler tarafından tam olarak odaklandığı için belirli bir dalga boyuna ve frekansa sahiptir, çünkü ışın merceğindeki kırılma açısı sabittir.

Lazer kaynağı işlemi - metalin lazer ışını ile derinlemesine nüfuzu - elektron ışını kaynağı işlemine benzer. Konsantre lazer radyasyonu metalin yüzeyine etki eder ve metalin kaynaması ve erimesi sonucu, yaklaşık olarak doğrusal bir ısıtma kaynağı olarak kabul edilen bir buhar-gaz kanalı oluşur. Böylece, lazer kaynağı dolgu malzemelerinin ek kullanımı olmaksızın uçtan uca gerçekleştirilebilir, bu da yüksek bir işlem hızına yol açar.

Lazer kaynağını 2 türe ayırmak en iyisidir: nokta ve dikiş

Lazer kaynağının kaynaklı eklemi, baz metalin mukavemetine karşılık gelirken, kaynaklı ürünlerin minimum kaynak deformasyonu vardır.

Nokta - en sık mikroelektronikte kullanılır. Nokta lazer kaynağı kullanarak, en küçük elemanların kaynağında yüksek doğruluk elde edebilirsiniz. Bu tür kaynak için, darbeli katı hal lazerleri esas olarak kullanılır.

Dikiş lazer kaynağı, sıkı bir bağlantı ve güvenilir bir mekanik bağlantı elde etmek için kullanılır. Dikiş kaynağı için, darbeli veya sürekli modda çalışan lazerler kullanılır.

Lazer kaynağı, yüksek kaynak hızı nedeniyle ısıdan etkilenen dar bir bölgedeki diğer tiplerden farklıdır. Kaynaklı mafsal, baz metalin mukavemetine karşılık gelirken, kaynaklı ürünlerin minimum kaynak deformasyonu vardır. Lazer kaynağı vakum odaları olmadan yapılır. Yüksek karbonlu ve yüksek alaşımlı çeliklerden titanyum ve bakır, cam, seramik, plastik ve çeşitli bileşiklere dayanan alaşımlara, farklı mekansal konumlarda, ulaşılması zor yerlerde çok çeşitli malzemeleri kaynak yapabilirsiniz. Geleneksel tipte kaynak yapmanın imkansız olduğu bu tür bağlantıların yapılması da mümkündür. Bu nedenle, lazer kaynağı artık kaynak işinde en umut verici teknoloji olarak adlandırılmayı hak ediyor.

Lazer kaynağı için iki tip lazer kullanılır: katı hal ve gaz

Katı hal lazer devresi

Düşük güçleri nedeniyle, katı hal lazerleri sadece küçük kalınlıktaki küçük parçaları kaynaklayabilir, çoğu zaman bunlar mikroelektronik nesnelerdir. Modern TV'ler için, lazer kaynağı kapalı katot tüpü resim tüpünü kaynaklamak için kullanılır. Gaz lazerleri daha güçlüdür, genellikle aktif bir vücut olarak CO2 + N2 + He (bir gaz karışımı) kullanırlar. Gaz, bir gaz deşarj tüpü vasıtasıyla silindirlerden pompalanır. Gaza enerji vermek için elektrotlar arasındaki elektriğin boşalması kullanılır. Aynalar gaz deşarj tüpünün uçlarına yerleştirilir. Elektrotlar güce bağlıdır. Su sistemi lazeri soğutur.

En güçlü olanları gaz dinamik lazerlerdir. Çalışmada 1000-3000 K sıcaklığa ısıtılmış gazlar kullanılıyor. Süpersonik hızda gaz Laval nozulundan dışarı akar, daha sonra adyabatik genişleme meydana gelir ve rezonatör bölgesinde soğutma meydana gelir. Daha sonra uyarılan karbon dioksit molekülleri daha düşük bir enerji seviyesine gider ve tutarlı radyasyon yayar.

Lazer kaynak avantajları

Lazer kaynağının kullanımı ekonomik kaygılarla engellenir; teknolojik lazerler hala pahalıdır, bu nedenle lazer kaynağının kapsamı dikkatlice seçilir. Verimliliği önemli ölçüde artırmak gerektiğinde lazer kaynağı maliyet etkindir, çünkü hızı geleneksel yöntemlerden birkaç kat daha yüksek olabilir.

Lazer kaynağı, diğer kaynak yöntemlerinde bulunmayan avantajlara sahiptir.. Lazer, birçok durumda ekonomik bir etki yaratan kaynak konumundan çok uzakta bulunabilir. Örneğin, bir rezervuarın tabanı boyunca döşenen boru hatlarını onarmak için bir lazer kaynağı tesisatı vardır. Borunun içinde dönen aynası olan bir araba hareket eder ve lazer, boru hattının yüzeyinin sonuna yerleştirilir ve boru hattını yüzeye yükseltmeden lazer kaynağına izin veren bir ışın gönderir.

Genellikle çelik borular kaynak üzerine monte edilir. Aynı şekilde, bağlantı parçaları yapılmışsa boru hattının bölümleri bağlanır yapısal çelikler veya yüksek alaşımlı alaşımlardan borular. Farklı metallerin farklı kaynak teknolojileri ve elektrotları vardır. Kaynak veya lehimleme ile bakır ve alüminyum elemanlar da bağlanır, ancak bu özel bir argon-ark aparatı gerektirir, bu da elektrik arkı bir argon gazı ortamında ve alüminyum ve bakır tel elektrot olarak kullanılır.

Kaynak ayrıca polimer borular için de uygundur, ancak bu durumda özeldir - basınç altında termal. Benzer bir bileşik, kesilmiş boru parçalarından monte edilen bağlantı parçalarının imalatında kullanılır.

Boruların açısal kaynağını düzenleyen ana düzenleyici belge GOST 16037-80'dir. Kaynak boru hatları için açısal konjugasyon, bazı bağlantı türleri kullanılarak gerçekleştirilir:

Kare borular aynı kurallara göre kaynaklanır.

Açılı kaynak çeşitleri

Argon-ark, elektrik-ark veya gaz gibi her türlü kaynak, uçların ayarlanması gerektiği gerçeğiyle başlar. Elemanlar arasındaki boşluk 0,5 mm ila 1,5 mm arasında olmalıdır.

Eğimsiz kaynak sadece duvar kalınlığının oldukça küçük olduğu borularda kullanılır - 1 ila 6 mm. Birleştirme işlemi, elemanların punta kaynaklarıyla yakalanmasıyla başlar ve daha sonra boruların konumunu düzeltmeye ve dış kenar boyunca eklemin bir halka kaynağını yapmaya devam ederler.

Tek taraflı bir uca sahip açısal konjugasyon, yaklaşık 50 derecelik bir açıyla yapılan bir pahın varlığını gösterir. İki taraflı bir bölümle, yaklaşık 30 açıda iki oluğa ihtiyacınız vardır. Boşluğa ilk durumda 1-2 mm ve ikincisinde 2-5 mm'ye kadar izin verilir. Bu nedenle, bu durumlarda, elemanların ideal kenarı önemli değildir. Bu şekilde borular 2 ila 20 mm et kalınlığında birleştirilir.

at köşe kaynağı eğimli ve kesitli, duvar kalınlığı 6 ila 60 mm, kesit genişliği 18 ila 48 mm arasında olmalıdır. Bu boyutlardaki borular, kaynak havuzunu doldurmak için özel bir teknik kullanılarak kaynaklanır.

Temizlik işlemi sırasında, sıradan borulardan veya profillerden herhangi bir yapı inşa etmeniz gerektiğinde sık sık durumlar vardır. Genellikle bu amaçlar için hafif ve kurulumu kolay kullanılır. plastik borularyanı sıra dişli bağlantı elemanları ile çelik ürünleri. Bununla birlikte, bu makalede, bir borunun ısıtma veya evinizdeki diğer gerekli sistemler için nasıl düzgün bir şekilde kaynaklanacağını ele alacağız, çünkü yukarıda belirtilen seçenekler her zaman kabul edilebilir ve tavsiye edilemez.

Elektrot seçimi

Isıtma boruları veya diğer yapılarla kaynak çalışması yapmanız gereken ilk şey elektrotlardır. Sadece elde edilen kaynakların güvenilirliği ve sistemin sıkılığı değil, aynı zamanda işin yapılması süreci bu sarf malzemesinin kalitesine bağlı olacaktır.

Bir elektrot, boruların elektrik kaynağı işleminde kararlı bir ark sağlayan ve bir kaynağın oluşumunda yer alan ve aynı zamanda metal oksidasyonunu önleyen özel bir kaplamaya sahip ince bir çelik çubuk anlamına gelir.

Elektrotların sınıflandırılması, çekirdek tipinin ve dış kaplama tipinin ayrılmasını içerir.

Çekirdek tipine göre, bu tür elektrotlar vardır:

- Sarf malzemesi olmayan bir merkezle. Bu tür ürünler için malzeme grafit, elektrikli kömür veya tungstentir.

- Erime merkezi ile. Bu durumda, çekirdek kaynak kalınlığı türüne bağlı olan bir tel kullanılır.

Dış kabuğa gelince, piyasada bulunan birçok elektrot birkaç gruba ayrılmalıdır.

Yani, kapsama alanı şöyle olabilir:

- Kağıt hamuru (C sınıfı). Bu ürünler çoğunlukla büyük kesitli borularla kaynak yapmak için kullanılır. Örneğin, gaz veya su taşımak için boru hatlarının montajı için.

- Rutil Asit (RA). Bu elektrotlar, metal ısıtma borularının veya su borularının kaynağı için idealdir. Bu durumda, kaynak dokunarak kolayca çıkarılan küçük bir cüruf tabakası ile kaplanır.

- Rutil (RR). Bu tip elektrotlar çok hassas kaynak dikişleri elde etmeyi mümkün kılar ve çalışma sırasında oluşan cüruf çok kolay bir şekilde çıkarılır. Avantajlı olarak, bu tür elektrotlar köşe bağlantı yerlerinde veya ikinci veya üçüncü bir katın kaynağı sırasında kullanılır.

- Rutil selüloz (RC). Benzer elektrotlar yapılabilir kaynak işleri kesinlikle herhangi bir düzlemde. Özellikle, uzun bir dikey dikiş oluşturmak için çok aktif olarak kullanılırlar.

- Ana (B). Bu tür ürünler evrensel olarak adlandırılabilir, çünkü çalışması düşük sıcaklıklarda yapılacak olan kalın duvarlı boruların, parçaların kaynağı için uygundurlar. Bu durumda, çatlamayan ve zamanla deforme olmayan plastik yüksek kaliteli bir dikiş oluşur. Ayrıca bakınız: "".

Çalışmaya başlamadan önce, kullanmayı tercih ettikleri elektrot türleri hakkında kaynakçı arkadaşlarınıza danışmanızı öneririz. Her durumda, bunlar farklı markalar olacaktır, çünkü çok sayıda marka şehirden şehre farklı olarak satışa sunulabilir.

Ayrı ayrı belirtilmesi gereken, elektrotların fiyatı ve kalitesi arasında doğrudan bir ilişkinin varlığıdır. Ucuz sarf malzemelerinin, gerekli kalite seviyesine sahip boruların doğru kaynaklanmasına izin vermemesi, uygulamada tekrar tekrar test edilmiştir. Bu nedenle, bu masraflardan tasarruf etmemelisiniz, çünkü sonuç olarak çok daha fazla büyüyebilirler.

Kaynak ve boru bağlantı çeşitleri

Elektrikli kaynak ile boruları pişirmenin birkaç yolu olabilir:

- popoyu uçtan uca yerleştirme - bu durumda boru segmentleri tam olarak zıttır;

- markaya bağlantı - bu, iki parça borunun "T" harfi şeklinde dik olarak yerleştirildiği anlamına gelir;

- vatka sabitleme - bu düzenlemede, boru parçalarından biri diğerine takılabilecek şekilde genişletilir;

- köşe bağlantısı - yani, iki parça 45 ° veya 90 ° açıyla yerleştirilir.

Boruları elektrikli kaynak ile kaynaklarken, aşağıdaki dikişler yapılabilir:

- yatay - bu durumda, kaynak yapılacak borular dikey olarak yerleştirilir;

- dikey - bunlar borunun dikey bölümündeki dikişlerdir;

- tavan - bu durumda, elektrot parçanın alt kısmına, çalışanın başının üzerine yerleştirilir;

- daha düşük - sırasıyla, bükmeniz gereken dikişler.

İle çalışırken lütfen unutmayın Çelik borular bağlantı, kafaya doğru olmalı ve yerleştirme noktasının ürünün duvar kalınlığı boyunca zorunlu olarak kaynatılması gerekir. Bu durumda en uygun olanı, alt döner dikişin kullanılmasıdır.

- Kaynak işlemleri yapılırken, elektrot 45 ° veya biraz daha az bir açıda tutulmalıdır, daha sonra erimiş metal çok daha küçük bir miktarda kaynak yapılan boruya düşecektir.

- Markalara veya popolara bağlanıyorsanız, 2-3 mm elektrotlara ihtiyacınız olacaktır. Aynı zamanda, sistemin güvenilir bir şekilde kapatılması için optimum akım gücü 80-110 amper arasındadır.

- Tur eklemini güvenilir bir şekilde kaynaklamak için akım 120 ampere yükseltilmeli ve benzer elektrotlar kullanılabilir.

- Kaynağın optimum yüksekliği boru yüzeyinin 3 mm üzerinde olmalıdır. Ancak başarısından sonra iş tamamlanmış sayılabilir.

Ayrı olarak, profilli ürünler üzerinde durmaya değer. Bu tür boruların kaynağı noktasal olarak yapılmalıdır. Bu, önce profilin karşı taraflarında iki nokta tuttukları, daha sonra diğer iki noktaya geçtikleri ve tüm boru ısınana kadar devam ettikleri anlamına gelir. Bundan sonra, borunun çevresi boyunca sürekli bir kaynak yapmaya başlarlar.

Parçalarla ön çalışma

Talimatlara göre, aşağıdaki koşullar karşılanmalıdır:

- Geometrik boyutlar.

- Özellikle içme suyu için bir boru hattı ise, kalite sertifikasının varlığı.

- Mükemmel yuvarlak boru şekli - düzleştirilmiş veya oval bir kesit şeklinde uç hatalarına izin verilmez.

- Uzunlukları boyunca aynı duvar kalınlığı.

- Ürünlerin kimyasal bileşimi, çeşitli sistemler için Rusya Federasyonu'nun GOST'larına uymalıdır. Bu bilgiler teknik dokümantasyondan veya laboratuvar testlerinden öğrenilir.

Hazırlama işlemi aşağıdaki aşamaları içerir:

- borunun ucundaki kesimin düzgünlüğünü kontrol edin - 90º'ye eşit olmalıdır;

- uç yüzey ve ondan 10 mm'lik alan metalik bir parlaklık görünene kadar dikkatlice temizlenmelidir;

- borunun sonunda tüm yağ, pas, boya izleri temizlenmeli ve yağdan arındırılmalıdır.

Dikkat edilmesi gereken son şey doğru uç yapılandırmasıdır. Kenarın açılma açısı 65º ve küntlük indeksi 2 mm olmalıdır. Ek işlemler gerekli parametreleri sağlayacaktır.

Bu tür çalışmalar bir pah, yüz oluşturucu veya öğütücü ile yapılabilir. Büyük çaplı borularla çalışan profesyoneller freze makineleri veya gaz ve plazma kesicileri kullanır.

Kaynak işlemi

Tüm ön hazırlık geride olduğunda, kaynağı alabilirsin. Gerekli becerilere sahip değilseniz ve daha önce hiç böyle bir çalışma yapmadıysanız, önce tüm sistemi bozmamak için ekstra boru parçaları üzerinde çalışmanızı öneririz.

Elektrik kaynağı incelikleri

Yuvarlak borular kaynak yapılırsa, üzerlerindeki dikiş sürekli olmalıdır. Bu, çalışma başlar başlamaz, sürekli bir kaynak oluşana kadar kesintiye uğratılamayacağı anlamına gelir. Döner ve döner olmayan derzlerle çalışma durumunda, ısıtma kaynaklarının elektrikli kaynak ile kaynaklanması birkaç kat halinde yapılmalıdır. Sayıları borunun duvar kalınlığına bağlı olacaktır.

Katman sayısının duvar parametrelerine bağımlılığı, bu miktarlarda ifade edilir:

- Duvar kalınlığı 6 mm'ye kadar olan borularda 2 kat kaynak yapılır;

- duvarların kalınlığı 6-12 mm arasında dalgalanıyorsa, 3 kat gerekecektir;

- duvar kalınlığı daha da büyük olan diğer tüm ürünler, dikişin 4 katının uygulanmasını gerektirir.

Ek olarak, bir dizi önemli özelliği dikkate almaya değer:

- Hangi polarite ve akımın uygulanması (sabit veya alternatif) yapılması, boruların et kalınlığına, malzemelerine ve elektrot kabuğuna bağlı olacaktır. Tüm bilgiler elektrotların talimatlarında belirtilmelidir.

- Elektrot çubuklarının kalınlığı kaynak için gereken akım gücünü etkiler. Çubuğun kalınlığını 30 veya 40 ile çarparak bu göstergeyi tahmin edebilirsiniz. Böylece akımı amper cinsinden hesaplayabilir ve kaynak ekipmanına ayarlayabilirsiniz.

- İşin hızı düzenlenmemiştir. Sadece arkın bir noktada çok uzun süre kalmadığından emin olmanız gerekir, aksi takdirde kenar yanar ve baştan başlamanız gerekir.

Kaynak işlemine başlamadan önce işinizi kolaylaştırmak için gaz boruları Eklemleri monte etmek için elektrikli kaynak kullanılabilir.

Bağlantıları topluyoruz

Bu işlem aşağıdaki sırayla gerçekleştirilmelidir:

- Borular, uçtan uca bağlanan bir mengeneye veya başka bir cihaza sabitlenmelidir. Daha sonra, elektrot ile bağlantı 2-3 yerde alınmalıdır. Sadece 2 puan ise, onları dairenin karşı taraflarında yapın.

- Sadece bir bağlantı noktasının yapıldığı durumda, eklemin son kaynama karşı taraftan başlamalıdır.

- Duvar kalınlığı 3 mm içinde olan borular için elektrot kalınlığının 2,5 mm'den fazla olmaması gerektiğini lütfen unutmayın.

Ve kaynak tekniği ile ilgili bazı yararlı bilgiler.

Duvar kalınlığı 4 mm'yi aşan borularla çalışıyorsanız, bunlar iki dikişle bağlanır - kök, çeliğin tüm kalınlığından geçer ve 3 mm yüksekliğinde bir rulo olan rulo.

icra dikey dikişler Enine kesiti 30-80 mm olan borularda, kaynak iki adımda gerçekleştirilir - önce bir dikiş uzunluğu yapın, ardından diğer her şeyi yapın.

Birkaç kat halinde yatay bir dikiş yaptığınızda, sonraki her yaklaşımda elektrot zıt yönde hareket etmelidir.

Birkaç kat halinde yapılan dikişin uç (kale) noktaları farklı yerlere yerleştirilmelidir.

Döner ve sabit derzlerle çalışma

Bu tür işleri yapmak için kurallar şunlardır:

- Döner mafsallar rotatorda rahatlıkla gerçekleştirilecektir. İşin hızı ve mekanizmanın dönüşünün aynı olması arzu edilir.

- Metalin arkla (kaynak havuzu) temas yeri, döndürücüye monte edilen borunun üst noktasının 30º altına, yana doğru dönme yönüne yerleştirilmelidir.

- Bu tür işler manuel olarak da yapılabilir. Bunu yapmak için, boru her 60-110º'de döndürüldüğünde, bununla çalışmak uygun olur.

Ancak, en zoru boru 180º döndürüldüğünde yapılacak iş olacaktır.

Bu durumda, kaynak 3 aşamaya ayrılır:

- Her şeyden önce, dış bükülme yarıçapı boyunca 1-2 kat 2/4 boru kesitinde kaynak yapılır.

- Daha sonra, boru açılmamış ve dikişin geri kalan kısmı kaynaklanmış ve tüm katmanlar bir kerede gerçekleştirilmiştir.

- Sonunda, boru tekrar döner ve dikişin geri kalan katmanları kıvrımın dışına eklenir.

Kaynak sabit derzler iki aşamada gerçekleştirilir.

Çalışma yöntemi aşağıdaki gibidir:

- Boru görsel olarak iki segmente ayrılmalıdır. Bu durumda dikiş, hem yatay hem de dikey ve tavana dönüşecektir.

- Kaynak, dairenin alt noktasından başlar, elektrodu düzgün bir şekilde üst noktaya taşır. Aynı şekilde, iş karşı taraftan gerçekleştirilir.

- Bu durumda, ark, elektrot çekirdeğinin kalınlığının ½ uzunluğuna eşit olacak şekilde kısa yapılır.

- Rulo dikişin yüksekliği 2-4 mm'ye ulaşabilir, hepsi boru duvarının kalınlığına bağlıdır.

Kaynak işleminin son aşaması, eklemlerin kalite kontrolüdür.

Bağlantı güvenilirliği kontrolü

Genellikle, görsel muayene ile kaynağın kalitesi ve sistemin sızdırmazlığı üzerinde kendiniz kontrol yapmanız gerekecektir.

Bunu yapmak için, önce dikiş cüruftan temizlenmeli ve hafif bir çekiçle hafifçe vurulmalıdır. Daha sonra, dikişin kendisi, içindeki talaşların, kesiklerin veya çatlakların, kötü pişirilmiş parçaların veya yanıkların ve diğer kusurların varlığı açısından görsel olarak incelenir.

Son adım dikişin kalınlığını ölçmektir. Bunu yapmak için, standart aletleri, probları, şablonları ve diğer cihazları kullanabilirsiniz.

Lütfen gaz iletiminin veya su sisteminin de sızıntı olup olmadığını kontrol edin. Bunu yapmak için, basınç altındaki sıvıyı test edin.

Kaynak makinesi ile çalışırken güvenlik önlemleri

Metal boruların kaynağı da dahil olmak üzere herhangi bir elektrik işinde önemli bir nokta, güvenlik düzenlemelerine uygunluktur. Onları ihmal ederseniz, cilde termal yanıklar, bir ark parlaması, elektrik çarpması ve diğerleri ile retinaya yanıklar gibi çeşitli yaralanmalar alabilirsiniz.

Bu nedenle, çalışmaya başlamadan önce aşağıdaki adımları gerçekleştirmelisiniz:

- iletken iletkenler ve kaynak makinesi bileşenleri yalıtılmalıdır;

- kaynak ekipmanı ve ek cihazlar topraklanmalıdır;

- tulumlar ve eldivenler kesinlikle kuru olmalıdır;

- ek yalıtım için galoş giymek veya küçük bir odaya bir lastik paspas koymak;

- gözlerinizi ve yüzünüzü korumak için, çalışma sırasında koruyucu bir kalkan takılmalıdır.

özet

Bu nedenle, kısmen elektrikli ekipman üzerinde kaynak işinin nasıl yapılacağını anlattık. Elbette, işin başarılı olabilmesi için bazı pratik becerilere sahip olmalısınız. Bununla birlikte, malzemede bulunan bilgiler sayesinde, nerede uygulamaya başlayacağınızı bileceksiniz. Önerilerimize uyursanız, kesinlikle metal boruları iyi bir seviyede kaynaklayabileceksiniz.

Kaynak Malzemeleri 2016-04-04T01: 21: 54 + 00: 00 Profil borularının kaynağı

Kaynak malzemeleri

Çeşitli metal çerçeveler kaynak boruları ile kaynaklanarak yapılır. Metal ürünlerin kullanımı, temelleri güvenilirlik, dayanıklılık, yapıların montaj kolaylığı ve çeşitli tip ve karmaşıklıktaki çerçevelerin üretim olasılığı olan tartışılmaz avantajlarından kaynaklanmaktadır. Bir yapı borusunun bina çerçeve yapılarının imalatında doğru bir şekilde nasıl kaynaklanacağını anlamak için boru yapısı ve kaynak seçenekleri hakkında belirli bilgilere sahip olmak gerekir.

Profil boru çeşitleri ve kaynak seçenekleri

Bu tip metal haddeleme, borunun kendisinin boyutuna, kesit tipine ve metal duvarların kalınlığına göre değişen birkaç standart seçeneğe sahiptir. Bu göstergelere bağlı olarak, profil borusu poposunun veya 90 derecede - ark, gaz, temas veya nokta kaynağı ile nasıl kaynaklanacağı bir yöntem seçilir. Çapı boru duvarının kalınlığından biraz daha büyük olması gereken bir kaynak elektrodu seçimi de önemlidir. Kural olarak, profil borularının kaynağı için ark kaynağıve metal duvar çok inceyse, punta kaynağı seçeneği kullanılır.

Profil borusu 90 derecede nasıl kaynaklanır

Kaynak sırasında ideal bir dik açı elde etmek kolay bir iş değildir ve kural olarak, sadece bu tür işlerde deneyime sahip ve teknolojiyi dikkatle gözlemleyen profesyoneller bunu yapabilir.

90 derecelik bir açıda kaynak parçalarının birkaç inceliği vardır.

Başlangıç \u200b\u200bolarak, birlikte kaynak yapılması gereken profil boruları kesilir.

Kaynakçı, iş için donanımlı bir yere ihtiyaç duyar - düz bir yüzey, doğrulanmış dik açının ön düzlemde bozulmaması için.

Eşit bir dik açıyı düzeltmek için ek ayrıntıları kullanmalısınız - 90 derecelik açılar veya eşarplar.

Belirli bir teknolojiyi dikkatle izleyerek, kaynak yapan bir kişi bağımsız olarak, örneğin bir ülke serası veya metal kapı yapabilir.

Profil borusu alın kaynağı

Bir profil borusunun alın kaynağı biraz daha basit bir iştir, düzleştirmenize ve açı derecesine dikkat etmenize gerek yoktur. Ancak, kaynak işinin tüm güvenlik standartlarını dikkate alarak belirli ilkelere göre yapılması gerektiğini unutmamalıyız.

Sürecin kendisi birkaç aşamada gerçekleşir:

- Yapıları birbirine bağlayın, sabitleme için nokta dikişleri uygulayın.

- Bundan sonra, çalışma çizimleri ile elde edilen tasarımı doğruladıktan sonra düzeltilmelidir. Kural olarak, bunun için bir balyoz kullanılır.

- Yapının tüm kısımları yerlerine yerleştikten sonra, eklemler kaynaklanır.

Stres nedeniyle oluşabilecek yapının deformasyonunu önlemek önemlidir.

Hepsi tek bir yerde kaynak için

Modern altyapının çeşitli nesnelerinin inşa edildiği çerçeve metal yapılar, ticaret ve ofis merkezleri, üretim mağazaları ve depolar, idari ve endüstriyel binalar, tarım tesisleri, hayvan muhafazaları vb. Tüm bu binaların montajı, yüksek kaliteli ekipman, sarf malzemeleri ve ilgili tüm ürünler kullanılmadan imkansızdır. Tüm bunları sitemizin kataloğunda bulabilirsiniz.