മാംഗനീസ്, നിക്കൽ അല്ലെങ്കിൽ മറ്റ് ചില മൂലകങ്ങളുടെ ഒരു പ്രത്യേക ഉള്ളടക്കത്തിന് മുകളിൽ, temperature- അവസ്ഥ മുറിയിലെ താപനില മുതൽ ദ്രവണാങ്കം വരെ സ്ഥിരതയുള്ളതായി നിലനിൽക്കുന്നു. അത്തരം ഉയർന്ന അലോയ് ഇരുമ്പ് അലോയ്കളെ ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽസ് എന്ന് വിളിക്കുന്നു. മറ്റ് ഇരുമ്പ് അലോയ്കളിൽ നിന്ന് വ്യത്യസ്തമായി, ചൂടാക്കുകയും തണുപ്പിക്കുകയും ചെയ്യുമ്പോൾ ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽ (ഫെറിറ്റിക്) രൂപാന്തരപ്പെടുന്നില്ല. അതിനാൽ, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ കഠിനമാക്കുന്നതിനുള്ള ചൂട് ചികിത്സ ഉപയോഗിക്കുന്നില്ല.

കോൾഡ് റെസിസ്റ്റന്റ് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളും ഉൾപ്പെടുന്നു ക്രോമിയം മാംഗനീസ് സ്റ്റീൽസ് (ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽസ്, അതിൽ നിക്കൽ പൂർണ്ണമായും ഭാഗികമായോ മാംഗനീസ് ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുന്നു); നൈട്രജനുമായി സ്ഥിരതയുള്ള ഓസ്റ്റെനിറ്റിക് ക്രോമിയം-നിക്കൽ-മാംഗനീസ് സ്റ്റീൽസ് (ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ ഒരേസമയം ക്രോമിയം, നിക്കൽ, മാംഗനീസ് എന്നിവ ഉപയോഗിച്ച് ചേർത്തു) മെറ്റാസ്റ്റബിൾ ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽസ്.

ലിറ്റ്.:

നിലവിലുള്ള ഓസ്റ്റെനിറ്റിക് ഹൈ-അലോയ് സ്റ്റീലുകളും അലോയ്കളും പ്രധാന അലോയിംഗ് മൂലകങ്ങളായ ക്രോമിയം, നിക്കൽ എന്നിവയുടെ ഉള്ളടക്കവും അലോയ് ബേസിന്റെ ഘടനയും കൊണ്ട് വേർതിരിച്ചിരിക്കുന്നു. ഉയർന്ന അലോയ്ഡ് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ 55% വരെ അളവിൽ വിവിധ ഘടകങ്ങളുമായി അലോയ് ചെയ്ത ഇരുമ്പ് അധിഷ്ഠിത അലോയ്കളായി കണക്കാക്കപ്പെടുന്നു, ഇതിൽ പ്രധാന അലോയിംഗ് മൂലകങ്ങളുടെ ഉള്ളടക്കം - ക്രോമിയം, നിക്കൽ എന്നിവ യഥാക്രമം 15, 7% എന്നിവയിൽ കൂടുതലാകില്ല. ഓസ്റ്റെനിറ്റിക് അലോയ്കളിൽ ഇരുമ്പും നിക്കൽ ഉള്ളടക്കവും 65% ത്തിൽ കൂടുതലുള്ള ഇരുമ്പ്-നിക്കൽ അലോയ്കളും 1: 1.5 എന്ന നിക്കൽ മുതൽ ഇരുമ്പ് അനുപാതവും നിക്കൽ അലോയ്കളും 55% എങ്കിലും നിക്കൽ അലോയ്കളും ഉൾപ്പെടുന്നു.

അലോയിംഗ് സിസ്റ്റം, സ്ട്രക്ചറൽ ക്ലാസ്, പ്രോപ്പർട്ടികൾ, സേവന ആവശ്യങ്ങൾ എന്നിവ അനുസരിച്ച് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളും അലോയ്കളും തരം തിരിച്ചിരിക്കുന്നു. ഉയർന്ന താപനില പരിധിയിൽ പ്രവർത്തിക്കുന്ന ഘടനകളുടെ നിർമ്മാണത്തിനായി കെമിക്കൽ, ഓയിൽ, പവർ എഞ്ചിനീയറിംഗ്, മറ്റ് വ്യവസായങ്ങൾ എന്നിവയിൽ വ്യാപകമായി ഉപയോഗിക്കുന്ന ഏറ്റവും പ്രധാനപ്പെട്ട വസ്തുക്കളാണ് ഹൈ-അലോയ് സ്റ്റീലുകളും അലോയ്കളും. കുറഞ്ഞ താപനിലയിൽ ഉയർന്ന മെക്കാനിക്കൽ ഗുണങ്ങളുള്ളതിനാൽ, ഉയർന്ന അലോയ് സ്റ്റീലുകളും അലോയ്കളും നിരവധി സന്ദർഭങ്ങളിൽ തണുത്ത പ്രതിരോധശേഷിയുള്ളവയായി ഉപയോഗിക്കുന്നു. അലോയിംഗ് ഘടകങ്ങളുടെ ഉചിതമായ തിരഞ്ഞെടുപ്പ് ഈ സ്റ്റീലുകളുടെയും അലോയ്കളുടെയും ഗുണങ്ങളും പ്രധാന സേവന ലക്ഷ്യവും നിർണ്ണയിക്കുന്നു.

കോറോൺ-റെസിസ്റ്റന്റ് സ്റ്റീലുകളുടെ ഒരു സവിശേഷത കുറച്ച കാർബൺ ഉള്ളടക്കമാണ് (0.12% ൽ കൂടുതൽ). ഉചിതമായ അലോയിംഗും ചൂട് ചികിത്സയും ഉപയോഗിച്ച്, സ്റ്റീലുകൾക്ക് 20 ഡിഗ്രി സെൽഷ്യസിൽ ഉയർന്ന നാശന പ്രതിരോധം ഉണ്ട്, വാതക അന്തരീക്ഷത്തിലും ആസിഡുകൾ, ക്ഷാരങ്ങൾ, ലിക്വിഡ് മെറ്റൽ മീഡിയ എന്നിവയുടെ ജലീയ ലായനിയിലും ഉയർന്ന താപനില.

ഉയർന്ന താപനിലയിൽ ഉയർന്ന മെക്കാനിക്കൽ ഗുണങ്ങളും ദീർഘനേരം ചൂടാക്കുമ്പോൾ ലോഡുകളെ നേരിടാനുള്ള കഴിവുമാണ് ചൂട് പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകളും അലോയ്കളും. ഈ സവിശേഷതകൾ നൽകുന്നതിന്, സ്റ്റീലുകളും അലോയ്കളും കാഠിന്യം കൂട്ടുന്ന ഘടകങ്ങളുമായി യോജിപ്പിച്ചിരിക്കുന്നു - മോളിബ്ഡിനം, ടങ്ങ്സ്റ്റൺ (7% വരെ). ചില സ്റ്റീലുകളിലും അലോയ്കളിലും അവതരിപ്പിച്ച ഒരു പ്രധാന അലോയിംഗ് അഡിറ്റീവാണ് ബോറോൺ, ഇത് ധാന്യങ്ങളുടെ ശുദ്ധീകരണത്തിന് സഹായിക്കുന്നു.

1100-1150 0 to വരെയുള്ള താപനിലയിൽ വാതക പരിതസ്ഥിതിയിൽ രാസ ഉപരിതല നാശത്തെ ചൂട് പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകളും അലോയ്കളും പ്രതിരോധിക്കും. അവ സാധാരണയായി ഭാരം കുറഞ്ഞ ഭാഗങ്ങൾക്കായി ഉപയോഗിക്കുന്നു (ചൂടാക്കൽ ഘടകങ്ങൾ, ചൂള ഫിറ്റിംഗുകൾ, ഗ്യാസ് വിതരണ സംവിധാനങ്ങൾ മുതലായവ). അലൂമിനിയം (2.5% വരെ), സിലിക്കൺ എന്നിവ ഉപയോഗിച്ച് അലോയ് ചെയ്താണ് ഈ സ്റ്റീലുകളുടെയും അലോയ്കളുടെയും ഉയർന്ന തോതിലുള്ള പ്രതിരോധം കൈവരിക്കുന്നത്, ഇത് വാതക മാധ്യമവുമായുള്ള സമ്പർക്കത്തിൽ നിന്ന് ലോഹത്തെ സംരക്ഷിക്കുന്ന ഭാഗങ്ങളുടെ ഉപരിതലത്തിൽ ശക്തമായതും ഇടതൂർന്നതുമായ ഓക്സൈഡുകൾ സൃഷ്ടിക്കുന്നതിന് കാരണമാകുന്നു.

അലോയിംഗ് സമ്പ്രദായമനുസരിച്ച്, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളെ രണ്ട് പ്രധാന തരങ്ങളായി തിരിച്ചിരിക്കുന്നു: ക്രോമിയം-നിക്കൽ, ക്രോമിയം-മാംഗനീസ്. ക്രോമിയം-നിക്കൽ-മോളിബ്ഡിനം, ക്രോമിയം-നിക്കൽ-മാംഗനീസ് സ്റ്റീലുകൾ എന്നിവയുമുണ്ട്.

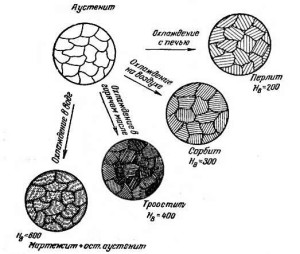

വായുവിൽ തണുപ്പിക്കുന്നതിലൂടെ ലഭിക്കുന്ന അടിസ്ഥാന ഘടനയെ ആശ്രയിച്ച്, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ ഇനിപ്പറയുന്ന ക്ലാസുകൾ വേർതിരിച്ചിരിക്കുന്നു: ഓസ്റ്റെനിറ്റിക്-മാർട്ടൻസിറ്റിക്, ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക്, ഓസ്റ്റെനിറ്റിക്.

ഇരുമ്പ്-നിക്കലിനെ അടിസ്ഥാനമാക്കിയുള്ള അലോയ്കളും (30% ത്തിൽ കൂടുതൽ നിക്കൽ ഉള്ളടക്കമുള്ളത്) നിക്കൽ ബേസുകളും ഘടനയിൽ സ്ഥിരതയാർന്നതാണ്, മാത്രമല്ല വായുവിൽ തണുപ്പിക്കുമ്പോൾ ഘടനാപരമായ പരിവർത്തനങ്ങളില്ല.

നിലവിൽ, ഓസ്റ്റെനിറ്റിക്-ബോറൈഡ് Kh15N15M2BR1 (EP380), Kh25N20S2R1 (EP532), KhN77SR1 (EP615), ഹൈ-ക്രോമിയം ഓസ്റ്റെനിറ്റിക് KhN35VYu (EP568), KhN50 (EP668) സ്റ്റീലുകൾ യഥാക്രമം.

ഉചിതമായ ചൂട് ചികിത്സയ്ക്ക് ശേഷം, ഉയർന്ന അലോയ് സ്റ്റീലുകൾക്കും അലോയ്കൾക്കും ഉയർന്ന കരുത്തും പ്ലാസ്റ്റിക് ഗുണങ്ങളുമുണ്ട്. കാർബൺ സ്റ്റീലുകളിൽ നിന്ന് വ്യത്യസ്തമായി, ഈ സ്റ്റീലുകൾ ശമിപ്പിക്കുമ്പോൾ വർദ്ധിച്ച പ്ലാസ്റ്റിക് ഗുണങ്ങൾ നേടുന്നു. ഉയർന്ന അലോയ് സ്റ്റീലുകളുടെ ഘടന വൈവിധ്യമാർന്നതും അവയുടെ ഘടനയെ മാത്രമല്ല, ചൂട് ചികിത്സാ രീതികൾ, പ്ലാസ്റ്റിക് രൂപഭേദം, മറ്റ് ഘടകങ്ങൾ എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു.

ടൈറ്റാനിയം, നിയോബിയം എന്നിവ ഉപയോഗിച്ച് അലോയ്ഡ് ചെയ്ത ഓസ്റ്റെനിറ്റിക് ക്രോമിയം-നിക്കൽ സ്റ്റീലുകളിൽ, ക്രോമിയം കാർബൈഡുകൾ മാത്രമല്ല, ടൈറ്റാനിയം, നിയോബിയം കാർബൈഡുകളും രൂപം കൊള്ളുന്നു. ടൈറ്റാനിയം ഉള്ളടക്കം Ti\u003e (% C-0.02) x5] അല്ലെങ്കിൽ നിയോബിയം Nb\u003e (% Cx10), എല്ലാ സ്വതന്ത്ര കാർബണിനും (ഓസ്റ്റൈനൈറ്റിലെ അതിന്റെ ലയിക്കുന്നതിന്റെ പരിധിക്കു മുകളിൽ) ടൈറ്റാനിയം അല്ലെങ്കിൽ നിയോബിയം കാർബൈഡുകളായി പ്രവഹിക്കാൻ കഴിയും, കൂടാതെ ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽ സാധ്യതയുള്ളതല്ല ഇന്റർഗ്രാനുലാർ നാശം. കാർബൈഡുകളുടെ മഴ ശക്തി വർദ്ധിപ്പിക്കുകയും സ്റ്റീലുകളുടെ പ്ലാസ്റ്റിക് ഗുണങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു. കാർബൈഡുകളുടെ ഈ സ്വത്ത് ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകളുടെ കാർബൈഡ് കാഠിന്യത്തിനായി ഉപയോഗിക്കുന്നു, ഇത് കണങ്ങളുടെ ഇന്റർമെറ്റാലിക് കാഠിന്യവുമായി സംയോജിച്ച് നടത്തുന്നു. 900-950 below C ന് താഴെയുള്ള താപനിലയിൽ നീണ്ടുനിൽക്കുന്ന ചൂടാക്കൽ അല്ലെങ്കിൽ മന്ദഗതിയിലുള്ള തണുപ്പിക്കൽ സമയത്ത് ക്രോമിയം-നിക്കൽ സ്റ്റീലുകളിൽ രൂപം കൊള്ളുന്ന α- ഘട്ടം ഇന്റർമെറ്റാലിക് സംയുക്തങ്ങളിൽ ഉൾപ്പെടുന്നു. ഇതിന് α-, solid- ഖര പരിഹാരങ്ങളിൽ പരിമിതമായ ലായകതയുണ്ട്, പ്രധാനമായും ധാന്യത്തിന്റെ അതിരുകളിലൂടെ, ശക്തിപ്പെടുത്തുന്നു അലോയ്, അതേ സമയം ലോഹത്തിന്റെ പ്ലാസ്റ്റിക് ഗുണങ്ങളും കാഠിന്യവും കുത്തനെ കുറയ്ക്കുന്നു. 700-850 at C യിൽ chrom- ഘട്ടം രൂപപ്പെടുന്നതിന് ഉരുക്കിലെ ഉയർന്ന സാന്ദ്രത ക്രോമിയവും (16-25%) ഫെറിറ്റൈസിംഗ് മൂലകങ്ങളും (മോളിബ്ഡിനം, സിലിക്കൺ മുതലായവ) സംഭാവന ചെയ്യുന്നു. ഈ ഘട്ടത്തിന്റെ ഒറ്റപ്പെടൽ പ്രധാനമായും സംഭവിക്കുന്നത് ഒരു ഇന്റർമീഡിയറ്റ് ഫെറൈറ്റ് ഘട്ടം (γ → α → σ) അല്ലെങ്കിൽ δ- ഫെറൈറ്റിന്റെ (δ → of) പരിവർത്തനം.

എന്നിരുന്നാലും, അതിന്റെ ഒറ്റപ്പെടൽ ഖര പരിഹാരത്തിൽ (γ → σ) നിന്ന് നേരിട്ട് സാധ്യമാണ്.

ക്രോമിയം, മാംഗനീസ് എന്നിവയുടെ ഉയർന്ന ഉള്ളടക്കമുള്ള ക്രോമിയം-മാംഗനീസ് സ്റ്റീലുകളിൽ, വേഗത കുറഞ്ഞ തണുപ്പിക്കലിനൊപ്പം σ- ഘട്ടത്തിന്റെ മഴയും നിരീക്ഷിക്കപ്പെടുന്നു. ക്രോമിയം-മാംഗനീസ്, ക്രോമിയം-മാംഗനീസ്-നിക്കൽ സ്റ്റീലുകളിലെ കാർബൺ ഉചിതമായ ചൂട് ചികിത്സയ്ക്ക് ശേഷം ഉരുക്കുകളുടെ കാഠിന്യം വർദ്ധിപ്പിക്കുന്നതിലേക്ക് നയിക്കുന്നു, പ്രത്യേകിച്ചും കാർബൈഡ് രൂപപ്പെടുന്ന മൂലകങ്ങളുമായി (വനേഡിയം, നിയോബിയം, ടങ്സ്റ്റൺ) ചേരുമ്പോൾ.

ഇരുമ്പ്, ക്രോമിയം, നിയോബിയം, കാർബൺ, മോളിബ്ഡിനം, ടങ്സ്റ്റൺ ബോറൈഡുകൾ എന്നിവയുടെ രൂപവത്കരണമാണ് ഓസ്റ്റെനിറ്റിക്-ബോറൈഡ് സ്റ്റീലുകളുടെ കാഠിന്യം പ്രധാനമായും സംഭവിക്കുന്നത്. ഈ പ്രക്രിയകൾക്ക് അനുസൃതമായി, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ കാഠിന്യം അനുസരിച്ച് കാർബൈഡ്, ബോറൈഡ്, ഇന്റർമെറ്റാലിക് കാഠിന്യം എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു. എന്നിരുന്നാലും, മിക്ക കേസുകളിലും, സ്റ്റീലുകളിലും അലോയ്കളിലുമുള്ള വ്യത്യസ്ത അലോയിംഗ് മൂലകങ്ങളുടെ ഉള്ളടക്കം കാരണം, അവയുടെ ശക്തിപ്പെടുത്തൽ ചിതറിക്കിടക്കുന്ന ഘട്ടങ്ങളുടെയും ഇന്റർമെറ്റാലിക് ഉൾപ്പെടുത്തലുകളുടെയും സങ്കീർണ്ണമായ പ്രഭാവം മൂലമാണ്.

വെൽഡിംഗ് സവിശേഷതകൾ

പരിഗണനയിലുള്ള സ്റ്റീലുകളും അലോയ്കളും വെൽഡിംഗ് ചെയ്യുന്നതിലെ പ്രധാന ബുദ്ധിമുട്ടുകൾ അവയുടെ മൾട്ടി കംപോണന്റ് അലോയിംഗും വെൽഡിംഗ് ഘടനകൾക്കുള്ള വിവിധ ഓപ്പറേറ്റിങ് അവസ്ഥകളുമാണ്. വെൽഡിങ്ങിന്റെ പ്രധാനവും പൊതുവായതുമായ സവിശേഷത, സീമിലും വെൽഡിന് സമീപമുള്ള മേഖലയിലും ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകുന്ന പ്രവണതയാണ്, അവയ്ക്ക് ഇന്റർഗ്രാനുലർ സ്വഭാവമുണ്ട്. ഏറ്റവും ചെറിയ മൈക്രോ കണ്ണീരിന്റെയും ദൃശ്യമായ വിള്ളലുകളുടെയും രൂപത്തിൽ അവ നിരീക്ഷിക്കാനാകും. ഉയർന്ന at ഷ്മാവിൽ ഒരു ഘടനയുടെ ചൂട് ചികിത്സയ്ക്കിടയിലോ പ്രവർത്തനത്തിലോ ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകാം. ചൂടുള്ള വിള്ളലുകളുടെ രൂപീകരണം വെൽഡിംഗ് സമയത്ത് ഒരു നാടൻ ധാന്യമുള്ള മാക്രോസ്ട്രക്ചറിന്റെ രൂപീകരണവുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു, പ്രത്യേകിച്ചും മൾട്ടി ലെയർ സീമുകളിൽ ഇത് ഉച്ചരിക്കപ്പെടുന്നു, അടുത്ത പാളിയുടെ പരലുകൾ മുമ്പത്തെ പാളിയുടെ പരലുകൾ തുടരുമ്പോൾ, ചുരുങ്ങൽ സമ്മർദ്ദങ്ങളുടെ സാന്നിധ്യം.

മെറ്റൽ വെൽഡുകൾ ക്രിസ്റ്റലൈസേഷന്റെ സെല്ലുലാർ-ഡെൻഡ്രിറ്റിക് രൂപങ്ങൾ അന്തർലീനമാണ്, ഇത് വലിയ നിര സ്ഫടികങ്ങളുടെ രൂപവത്കരണത്തിനും കുറഞ്ഞ ഉരുകൽ ഘട്ടങ്ങളായി മാറുന്ന മാലിന്യങ്ങളുള്ള ഇന്റർഡെൻഡ്രിറ്റിക് വിഭാഗങ്ങളുടെ സമ്പുഷ്ടീകരണത്തിനും കാരണമാകുന്നു. ഓസ്റ്റെനിറ്റിക് സീമുകളിൽ, നിരയുടെ ഘടന ഏറ്റവും വ്യക്തമാണ്. പരലുകൾ തകർക്കുന്നതിനും നിരകളുടെ ഘടന ഇല്ലാതാക്കുന്നതിനും കാരണമാകുന്ന രീതികളുടെ ഉപയോഗം ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകുന്നതിനെതിരെ സന്ധികളുടെ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു. ഈ രീതികളിലൊന്ന് ഘടനയിൽ ഒരു നിശ്ചിത അളവിലുള്ള പ്രാഥമിക δ- ഫെറൈറ്റ് ഉപയോഗിച്ച് വെൽഡുകൾ നേടുക എന്നതാണ്. ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയുന്നതിനായി ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് വെൽഡുകളിലെ ഫെറൈറ്റിന്റെ ഗുണപരമായ ഫലം ക്രിസ്റ്റലൈസേഷൻ പാറ്റേണിലെ മാറ്റവും അതിൽ മാലിന്യങ്ങൾ ദ്രവീകരിക്കുന്നതിന്റെ വലിയ ലയിക്കുന്നതുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു. ദ്രാവക ഘട്ടത്തിൽ നിന്നുള്ള ഓസ്റ്റെനൈറ്റ്, പ്രൈമറി δ- ഫെറൈറ്റ് ക്രിസ്റ്റലുകളുടെ ഒരേസമയം ഈർപ്പമുണ്ടാകുന്നത് ഘടനയുടെ പരിഷ്കരണത്തിനും ദിശാബോധത്തിനും കാരണമാകുന്നു, അതായത്, പ്രാഥമിക δ- ഫെറൈറ്റിന്റെ വിഭാഗങ്ങളാൽ വേർതിരിച്ച നിര സ്ഫടികങ്ങളുടെ ക്രോസ്-സെക്ഷൻ കുറയുന്നു. തൽഫലമായി, ലിക്വിഡ് ഇന്റർലേയറുകളുടെ സ്ഥാനങ്ങളിൽ ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകാനുള്ള സാധ്യത കുറയുന്നു. ക്രോമിയം, സിലിക്കൺ, അലുമിനിയം, മോളിബ്ഡിനം മുതലായ ഫെറൈറ്റ് രൂപപ്പെടുന്ന മൂലകങ്ങളുപയോഗിച്ച് അധിക അലോയിംഗ് വഴിയാണ് ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് വെൽഡുകൾ ലഭിക്കുന്നത്. 400 0 സി വരെ താപനിലയിൽ നാശത്തെ പ്രതിരോധിക്കുന്ന ഉൽപ്പന്നങ്ങളിൽ, 20-25% വരെ ഫെറൈറ്റ് ഉള്ളടക്കം അനുവദനീയമാണ്. സിഗ്മാറ്റൈസേഷൻ തടയുന്നതിനായി, ഉയർന്ന താപനിലയിൽ പ്രവർത്തിക്കുന്ന, ചൂട്-പ്രതിരോധശേഷിയുള്ളതും ചൂട്-പ്രതിരോധശേഷിയുള്ളതുമായ സ്റ്റീലുകൾ ഉപയോഗിച്ച് നിർമ്മിച്ച ഉൽപ്പന്നങ്ങളിൽ, സീമുകളിലെ δ- ഫെറൈറ്റിന്റെ അളവ് 4-5% ആയി പരിമിതപ്പെടുത്തിയിരിക്കുന്നു.

ഓസ്റ്റെനിറ്റിസിറ്റിയിൽ വലിയ മാർജിൻ ഉള്ള സ്റ്റീലുകളിൽ, ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് ഘടനയുള്ള വെൽഡുകൾ ലഭിക്കുന്നത് ബുദ്ധിമുട്ടാണ്. കുറഞ്ഞ ഉരുകുന്ന യൂട്ടെക്റ്റിക്സ് (ഫോസ്ഫറസ്, സൾഫർ) രൂപപ്പെടുന്ന സീമുകളിലെ മാലിന്യങ്ങളുടെ ഉള്ളടക്കം പരിമിതപ്പെടുത്തിക്കൊണ്ട് അവയിലെ ചൂടുള്ള വിള്ളലുകൾ തടയാനുള്ള സാധ്യത കൈവരിക്കുന്നു. ഇതിനായി, വാക്വം സ്മെൽറ്റിംഗ് അല്ലെങ്കിൽ ഇലക്ട്രോസ്ലാഗ് റീമെൽറ്റിംഗ് സ്റ്റീലുകളിൽ നിന്ന് നിർമ്മിച്ച വെൽഡിംഗ് ഉപഭോഗവസ്തുക്കൾ ഉപയോഗിക്കുന്നു, അവ അടിസ്ഥാന ലോഹത്തിന്റെ നുഴഞ്ഞുകയറ്റം പരിമിതപ്പെടുത്തുന്നു. ചില സന്ദർഭങ്ങളിൽ, ക്രിസ്റ്റലൈസേഷന്റെ അവസാന ഘട്ടത്തിൽ ക്രിസ്റ്റലൈറ്റ് ഉപരിതലത്തിൽ സമൃദ്ധമായ യൂട്ടെക്റ്റിക് നൽകുന്ന സാന്ദ്രതകളിലേക്ക് മാലിന്യങ്ങൾ ദ്രവീകരിക്കുന്നതിന്റെ ഉള്ളടക്കം വർദ്ധിപ്പിക്കുന്നതിലൂടെ ചൂടുള്ള വിള്ളലുകൾക്കെതിരായ വെൽഡുകളുടെ പ്രതിരോധം മെച്ചപ്പെടുത്താൻ കഴിയും, ഉദാഹരണത്തിന്, ബോറോൺ (0.3-1.5%) ഉപയോഗിച്ച് ഉരുക്ക് അലോയ് ചെയ്യുമ്പോൾ. ഈ സാഹചര്യത്തിൽ, ക്രിസ്റ്റലൈസേഷന്റെ അവസാനത്തോടെ വെൽഡ് ലോഹത്തിൽ അടിഞ്ഞുകൂടുന്ന വികലങ്ങൾ ഫലപ്രദമായ ക്രിസ്റ്റലൈസേഷൻ ഇടവേളയുടെ മുകളിലെ താപനിലയിൽ കുറയുന്നു. ഫോഴ്\u200cസ് ഫാക്ടറിന്റെ പ്രവർത്തനം കുറയ്ക്കുക (കറന്റ് പരിമിതപ്പെടുത്തുക, ചെറിയ-വിഭാഗ റോളറുകളിൽ ഗ്രോവ് നിറയ്ക്കുക, ജോയിന്റിന്റെ യുക്തിസഹമായ രൂപകൽപ്പന മുതലായവ) ചൂടുള്ള വിള്ളലുകൾ തടയുന്നതിനുള്ള ഒരു ഘടകമാണ്.

ചൂടുള്ള വിള്ളലുകൾ ഇല്ലാതെ ഓസ്റ്റെനിറ്റിക് ഹൈ-അലോയ് സ്റ്റീലുകളിലും അലോയ്കളിലും വെൽഡുകൾ നേടുന്നതിനുള്ള സങ്കീർണ്ണതയ്\u200cക്ക് പുറമേ, അവയുടെ ഉപയോഗത്തിന്റെ പ്രത്യേകതകൾ കാരണം മറ്റ് വെൽഡിംഗ് സവിശേഷതകളും ഉണ്ട്. ഉയർന്ന at ഷ്മാവിൽ ഉയർന്ന മെക്കാനിക്കൽ ഗുണങ്ങൾ നിലനിർത്തുന്നതിന് ചൂട് പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകളുടെ ഇംതിയാസ് സന്ധികൾ ആവശ്യമാണ്. വെൽഡിംഗ് സമയത്ത് ഉയർന്ന തണുപ്പിക്കൽ നിരക്ക് വെൽഡ് ലോഹത്തിലെ നോൺക്വിലിബ്രിയം ഘടനകളെ ശരിയാക്കുന്നതിലേക്ക് നയിക്കുന്നു. സ്റ്റീലിലെ വ്യാപന പ്രക്രിയകളുടെ ഫലമായി 350 0 above ന് മുകളിലുള്ള താപനിലയിൽ പ്രവർത്തിക്കുമ്പോൾ, പുതിയ ഘടനാപരമായ ഘടകങ്ങൾ പ്രത്യക്ഷപ്പെടുന്നു, ഇത് വെൽഡ് ലോഹത്തിന്റെ പ്ലാസ്റ്റിക് ഗുണങ്ങളിൽ കുറവുണ്ടാക്കുന്നു. 350-500 0 at ലെ താപ വാർദ്ധക്യം "475-ഡിഗ്രി പൊട്ടുന്നതിന്റെ" രൂപത്തിന് കാരണമാകുന്നു, 500-650 0 at ന് കാർബൈഡുകളുടെ ഈർപ്പവും ഒരേസമയം α- ഘട്ടം രൂപപ്പെടുന്നതും നയിക്കുന്നു. 700-850 0 at ൽ പിടിക്കുന്നത് കുറഞ്ഞ താപനിലയിൽ ലോഹത്തിന്റെ ശക്തമായ സങ്കീർണതയും ഉയർന്ന താപനിലയിൽ ശക്തി കുറയുകയും ചെയ്യുന്നതിലൂടെ α- ഘട്ടത്തിന്റെ രൂപീകരണം തീവ്രമാക്കുന്നു. ഈ സാഹചര്യത്തിൽ, ഇന്റർമെറ്റാലിക് കാഠിന്യത്തിന്റെ പങ്ക് വർദ്ധിക്കുന്നു. ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ താപ വാർദ്ധക്യ പ്രക്രിയകളിൽ, കാർബൈഡ്, ഇന്റർമെറ്റാലിക് കാഠിന്യം എന്നിവയുടെ പ്രക്രിയകളാണ് പ്രധാന സ്ഥാനം സ്വീകരിക്കുന്നത്, അതിനാൽ, കാർബൈഡുകളുടെ ഈർപ്പത്തിന്റെ ഫലമായി ചൂട്-പ്രതിരോധശേഷിയുള്ളതും ചൂട്-പ്രതിരോധശേഷിയുള്ളതുമായ സ്റ്റീലുകളുടെ ഇംതിയാസ് ചെയ്യപ്പെടുന്ന പ്രവണത കുറയ്ക്കുന്നതിന്, അടിസ്ഥാന ലോഹത്തിലെയും വെൽഡ് ലോഹത്തിലെയും കാർബൺ ഉള്ളടക്കം ഫലപ്രദമായി കുറയ്ക്കുന്നു.

ചില താപ-പ്രതിരോധശേഷിയുള്ള ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ സമീപമുള്ള വെൽഡ് സോണിൽ, താപ വെൽഡിംഗ് ചക്രത്തിന്റെ പ്രവർത്തനത്തിൽ, പ്ലാസ്റ്റിക്ക്, ശക്തി ഗുണങ്ങൾ കുറയുന്നു, ഇത് ഈ മേഖലയിൽ വിള്ളലുകൾ ഉണ്ടാകുന്നതിന് കാരണമാകും. അടിസ്ഥാന ലോഹത്തിന്റെ ഗുണങ്ങളിൽ അത്തരം മാറ്റങ്ങൾ സംഭവിക്കുന്നത് വ്യാപന പ്രക്രിയകളുടെ വികാസമാണ്, താപ-ബാധിത മേഖലയിലെ ലോഹത്തിൽ ഉപരിതല-സജീവ മൂലകങ്ങളുടെ (കാർബൺ, ഓക്സിജൻ മുതലായവ) സാന്ദ്രത വർദ്ധിക്കുന്നതിലേക്ക് നയിക്കുന്നു, ഇത് മറ്റ് മാലിന്യങ്ങൾക്കൊപ്പം ഫ്യൂസിബിൾ യൂടെക്റ്റിക്സ് രൂപപ്പെടുത്തുകയും ഒടുവിൽ ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകുകയും ചെയ്യും. കൂടാതെ, ഈ മേഖലയിലെ നീണ്ടുനിൽക്കുന്ന പ്രവർത്തന സമയത്ത്, നന്നായി ചിതറിക്കിടക്കുന്ന കാർബൈഡുകളും ഇന്റർമെറ്റാലിക് സംയുക്തങ്ങളും പുറത്തുവിടാം. ധാന്യത്തിന്റെ അതിർത്തിയിൽ കാർബൈഡുകളുടെയും ഇന്റർമെറ്റാലിക് സംയുക്തങ്ങളുടെയും തുടർച്ചയായ പാളി രൂപപ്പെടുന്നത് വെൽഡിന്റെ സങ്കീർണ്ണതയിലേക്ക് നയിക്കുന്നു. ഈ സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, സീമിലെ ചൂടുള്ള വിള്ളലുകൾ തടയുന്നതിന്, ഒരു വെൽഡ് മെറ്റൽ പലപ്പോഴും ലഭിക്കുന്നു, ഇത് അടിസ്ഥാന ലോഹത്തിൽ നിന്ന് ഘടനയിൽ വ്യത്യാസമുണ്ട്, കൂടാതെ രണ്ട്-ഘട്ട ഘടനയുമുണ്ട്. എന്നിരുന്നാലും, ഉയർന്ന-താപനില പ്രവർത്തന പ്രക്രിയയിൽ, അത്തരം നിക്ഷേപിച്ച ലോഹത്തിന്റെ കാർബൈഡും ഇന്റർമെറ്റാലിക് കാഠിന്യവും അതിന്റെ പ്ലാസ്റ്റിക് ഗുണങ്ങളിൽ കുറവുണ്ടാകുന്നു, ഇത് ചൂട് ബാധിച്ച മേഖലയിലെ വികലങ്ങളുടെ പ്രാദേശികവൽക്കരണത്തിനും അതിൽ വിള്ളലുകൾ ഉണ്ടാകുന്നതിനും കാരണമാകുന്നു. കാര്യമായ അവശിഷ്ടവും ഇത് സുഗമമാക്കുന്നു വെൽഡിംഗ് വോൾട്ടേജുകൾഓപ്പറേറ്റിംഗ് വോൾട്ടേജുകളും. അത്തരം പ്രാദേശിക നാശനഷ്ടങ്ങൾ തടയുന്നത് ചൂട് ചികിത്സയിലൂടെയാണ്: അവശേഷിക്കുന്ന വെൽഡിംഗ് സമ്മർദ്ദങ്ങൾ നീക്കംചെയ്യാനും സ്വയം കഠിനമാക്കാനും വെൽഡഡ് ജോയിന്റിന് കൂടുതൽ ആകർഷകമായ ഗുണങ്ങൾ നൽകാനും 1050-1100 0 സി താപനിലയിൽ ഓസ്റ്റെനിറ്റൈസേഷൻ. ചില സന്ദർഭങ്ങളിൽ, കാർബൈഡ്, ഇന്റർമെറ്റാലിക് ഘട്ടങ്ങളുടെ ഈർപ്പത്തിന്റെ ഫലമായി താരതമ്യേന സ്ഥിരതയുള്ള ഘടനകൾ ലഭിക്കുന്നതിന് 750-800 at C വരെ സ്ഥിരതയാർന്ന അനിയലിംഗിനൊപ്പം ഓസ്റ്റെനിറ്റൈസേഷനുമുണ്ട്. സമീപത്തുള്ള വെൽഡ് സോണിന്റെ അമിത ചൂടാക്കൽ വിഭാഗത്തിന്റെ സവിശേഷതയാണ് പ്രാദേശിക ഒടിവുകൾ, ധാന്യത്തിന്റെ അതിരുകളിലുള്ള വികലങ്ങളുടെ സാന്ദ്രതയും ഇന്റർഗ്രാനുലർ സ്ലിപ്പ് പ്രക്രിയകളുടെ വികാസവും മൂലം ഇന്റർ ക്രിസ്റ്റലിൻ ഒടിവുകൾ. മോളിബ്ഡിനം മൂലം ഖൈ 16 എൻ 9 എം 2 തരത്തിലുള്ള ഉരുക്കിന്റെ ധാന്യ അതിർത്തികൾ ശക്തിപ്പെടുത്തുന്നത് ധാന്യത്തിന്റെ അതിരുകൾക്കൊപ്പം കാർബൈഡുകൾ ഉണ്ടാക്കുന്നു, അതുപോലെ തന്നെ കാർബണിന്റെ അളവ് കുറയുന്നു (0.02% വരെ) അല്ലെങ്കിൽ ബോറോൺ ഉള്ളടക്കത്തിന്റെ വർദ്ധനവ് യഥാക്രമം 1Х15Н24В4Т, 1Х14Н14В2М എന്നിവ സ്റ്റീലുകളുടെ വിള്ളൽ വർദ്ധിപ്പിക്കുന്നു. പ്രാദേശികവൽക്കരിക്കപ്പെട്ട പരാജയത്തിലേക്കുള്ള പ്രവണത കുറയ്ക്കുന്നതിനുള്ള മറ്റൊരു മാർഗ്ഗം കൂടുതൽ ഡക്റ്റൈൽ വെൽഡ് മെറ്റൽ നേടുക എന്നതാണ്.

വെൽഡിംഗ് ചെയ്യുമ്പോൾ ഉയർന്ന കരുത്തുള്ള സ്റ്റീലുകൾ വെൽഡിന് സമീപമുള്ള മേഖലയിൽ തണുത്ത വിള്ളൽ സാധ്യമാണ്. അതിനാൽ, വെൽഡിങ്ങിന് മുമ്പ്, ലോഹത്തിന്റെ ഉയർന്ന പ്ലാസ്റ്റിക് സ്വഭാവസവിശേഷതകൾ നേടുന്നതിന് അവയെ സൗന്ദര്യവത്കരിക്കാനും വെൽഡിങ്ങിന് ശേഷം കഠിനമാക്കൽ ചൂട് ചികിത്സ നടത്താനും ശുപാർശ ചെയ്യുന്നു. 350-450 0 to വരെ പ്രീ-ചൂടാക്കലും ഒരേസമയം ചൂടാക്കലും തണുത്ത വിള്ളലിന്റെ സാധ്യത കുറയ്ക്കുന്നു.

ചൂടാക്കലിന്റെ സ്വാധീനത്തിൽ ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ അതേ ഘടനാപരമായ മാറ്റങ്ങൾ വെൽഡ് ലോഹത്തിലും കാണാൻ കഴിയും. മിക്ക ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകൾക്കും അലോയ്കൾക്കും വലിയ അളവിലുള്ള ഓസ്റ്റെനിസിറ്റി ഉണ്ട്, അതിനാൽ വെൽഡിംഗ് സമയത്ത് ഘട്ടം ഘട്ടമായുള്ള പരിവർത്തനങ്ങൾക്ക് വിധേയമാകില്ല, കാർബൈഡ്, ഇന്റർമെറ്റാലിക് പ്രിസിപിറ്റേഷൻ കാഠിന്യം എന്നിവയൊഴികെ. ഈ സ്റ്റീലുകളിൽ, വെൽഡിലും വെൽഡിന് സമീപമുള്ള മേഖലയിലും തണുത്ത വിള്ളലുകൾ ഉണ്ടാകുന്നത് സാധ്യമാണ്, ഇത് തടയുന്നത് ചില സന്ദർഭങ്ങളിൽ 2 50-550 0 to വരെ ചൂടാക്കുന്നത് വഴി നേടാം.

ഉയർന്ന അലോയ്ഡ് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളും അലോയ്കളും നാശത്തെ പ്രതിരോധിക്കുന്നവയാണ്. ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ പ്രധാന ആവശ്യകത വിവിധ തരം നാശങ്ങളെ പ്രതിരോധിക്കുന്നതാണ്. വെൽഡ് ലോഹത്തിലും അടിസ്ഥാന ലോഹത്തിലും ഫ്യൂഷൻ ലൈനുകളിൽ (കത്തി നാശം) അല്ലെങ്കിൽ വെൽഡിൽ നിന്ന് കുറച്ച് അകലത്തിൽ ഇന്റർഗ്രാനുലാർ കോറോൺ വികസിക്കാം. ഇത്തരത്തിലുള്ള നാശത്തിന്റെ വികാസത്തിന്റെ സംവിധാനം ഒന്നുതന്നെയാണ്, എന്നാൽ ഇത്തരത്തിലുള്ള ഇന്റർഗ്രാനുലാർ നാശമുണ്ടാകാനുള്ള കാരണങ്ങൾ വ്യത്യസ്തമാണ്.

താപ വെൽഡിംഗ് ചക്രത്തിന്റെ പ്രവർത്തനത്തിൽ ഓസ്റ്റെനൈറ്റിൽ നിന്നുള്ള ക്രോമിയം കാർബൈഡ് ഈർപ്പത്തിന്റെ ഫലമായാണ് വെൽഡ് ലോഹത്തിലെ ഇന്റർഗ്രാനുലാർ നാശമുണ്ടാകുന്നത്, അതിർത്തിയിലെ ധാന്യ അളവിൽ ക്രോമിയം കുറയുന്നതിന് കാരണമാകുന്നു. ഇതിന്റെ പ്രധാന കാരണങ്ങൾ വെൽഡ് ലോഹത്തിലെ കാർബണിന്റെ വർദ്ധിച്ച ഉള്ളടക്കവും ടൈറ്റാനിയം അല്ലെങ്കിൽ നിയോബിയത്തിന്റെ അഭാവമോ അപര്യാപ്തമായ ഉള്ളടക്കമോ ആണ്. വെൽഡിംഗിന്റെയോ ഉൽപ്പന്ന പ്രവർത്തനത്തിന്റെയോ പ്രതികൂലമായ താപചക്രത്തിൽ ചൂട് ദീർഘനേരം എക്സ്പോഷർ ചെയ്യുന്നതിന്റെ ഫലമായി ഇന്റർഗ്രാനുലാർ നാശത്തിനെതിരായ വെൽഡിന്റെ പ്രതിരോധം കുറയുന്നു. ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് വെൽഡുകൾക്ക് തുടർച്ചയായ ഘടനയും ധാന്യങ്ങളുടെ അതിരുകളും ഓസ്റ്റെനിറ്റിക് ഇനങ്ങളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഇന്റർഗ്രാനുലാർ നാശത്തിന് പ്രതിരോധം വർദ്ധിക്കുന്നു. ധാന്യങ്ങളുടെ പരിഷ്ക്കരണം മൂലം ധാന്യത്തിന്റെ അതിരുകളുടെ വർദ്ധനവ് കാർബൈഡുകൾ ഈർപ്പമുള്ള ഉപരിതല വിസ്തീർണ്ണം വർദ്ധിപ്പിക്കുന്നു. കൃത്യമായ കാർബൈഡുകൾ കൂടുതൽ ചിതറിക്കിടക്കുന്നു, ക്രോമിയത്തിലെ ധാന്യത്തിന്റെ അളവ് കുറയുന്നത് ആഴം കുറഞ്ഞ ആഴത്തിൽ സംഭവിക്കുന്നു. കൂടാതെ, ഫെറൈറ്റിലെ വ്യാപന പ്രക്രിയകൾ വളരെ വേഗത്തിൽ സംഭവിക്കുന്നു, ഇത് ധാന്യങ്ങളുടെ അതിർത്തിക്കടുത്തുള്ള മധ്യഭാഗത്തും മധ്യമേഖലയിലും ക്രോമിയം സാന്ദ്രതയുടെ തുല്യവൽക്കരണം ത്വരിതപ്പെടുത്തുന്നു.

ഗുരുതരമായ താപനിലയിലേക്ക് ചൂടാക്കിയ അടിസ്ഥാന ലോഹത്തിന്റെ ആ ഭാഗത്ത് വെൽഡിങ്ങിന്റെ താപചക്രത്തിന്റെ പ്രവർത്തനം മൂലമാണ് വെൽഡിൽ നിന്ന് കുറച്ച് അകലെയുള്ള അടിസ്ഥാന ലോഹത്തിന്റെ ഇന്റർഗ്രാനുലർ കോറോസൻ (ഐസിസി) ഉണ്ടാകുന്നത്.

ഇന്റർ\u200cഗ്രാനുലാർ നാശത്തിലേക്കുള്ള ഉരുക്കിന്റെയും സീമുകളുടെയും പ്രവണത തടയുന്നു:

1) ഓസ്\u200cറ്റ്നൈറ്റിലെ അതിന്റെ ലയിക്കുന്നതിന്റെ പരിധികളിലേക്ക് കാർബണിന്റെ അളവ് കുറയുന്നു (0.02-0.03% വരെ);

2) ക്രോമിയത്തേക്കാൾ കൂടുതൽ car ർജ്ജസ്വലമായ കാർബൈഡ് രൂപപ്പെടുന്ന ഘടകങ്ങളുമായി അലോയിംഗ് (ടൈറ്റാനിയം, നിയോബിയം, ടന്റാലം, വനേഡിയം മുതലായവ ഉപയോഗിച്ച് സ്ഥിരത);

3) 2-3 മണിക്കൂർ 850-900 0 at ന് സ്ഥിരപ്പെടുത്തൽ അല്ലെങ്കിൽ ഓസ്റ്റെനിറ്റൈസിംഗ് - 1050-1100 0 from ൽ നിന്ന് ശമിപ്പിക്കുക;

4) ക്രോമിയം, സിലിക്കൺ, മോളിബ്ഡിനം, അലുമിനിയം മുതലായവ ഉപയോഗിച്ച് അധിക അലോയ് ചെയ്തുകൊണ്ട് 20-25% വരെ ഫെറൈറ്റ് ഉള്ളടക്കമുള്ള ഓസ്റ്റെനിറ്റിക്-ഫെറൈറ്റ് ഘടന സൃഷ്ടിക്കുന്നത്. എന്നിരുന്നാലും, ഘടനയിൽ ഫെറൈറ്റിന്റെ ഉയർന്ന ഉള്ളടക്കം പൊതുവായ നാശത്തിനെതിരായ ലോഹത്തിന്റെ പ്രതിരോധം കുറയ്ക്കും.

ഇതേ നടപടികൾ കത്തി നശിക്കുന്നത് തടയുന്നതിനും കാരണമാകുന്നു.

നാശത്തെ മുറിക്കുന്നത് അടിസ്ഥാന ലോഹത്തെ ആക്രമിക്കുന്നു. 1250 above C ന് മുകളിലുള്ള താപനിലയിലേക്ക് വെൽഡിംഗ് സമയത്ത് ചൂടാക്കിയ സ്ഥലങ്ങളിൽ ടൈറ്റാനിയം, നിയോബിയം എന്നിവ ഉപയോഗിച്ച് സ്ഥിരതയുള്ള സ്റ്റീലുകളിലാണ് ഇത്തരം നാശമുണ്ടാകുന്നത്, അവിടെ ടൈറ്റാനിയം, നിയോബിയം കാർബൈഡുകൾ ഓസ്റ്റൈനൈറ്റിൽ അലിഞ്ഞുചേരുന്നു. 500-800 ° C താപനിലയിലേക്ക് ഈ ലോഹത്തിന്റെ ആവർത്തിച്ചുള്ള താപ എക്സ്പോഷർ (ഉദാഹരണത്തിന്, മൾട്ടി ലെയർ വെൽഡിംഗിൽ) ഖര ലായനിയിൽ ടൈറ്റാനിയം, നിയോബിയം എന്നിവ നിലനിർത്തുന്നതിനും ക്രോമിയം കാർബൈഡുകൾ പുറത്തുവിടുന്നതിനും ഇടയാക്കും.

പൊതുവായ നാശം, അതായത്, നശിപ്പിക്കുന്ന അന്തരീക്ഷത്തിൽ ലോഹത്തിന്റെ അലിഞ്ഞുചേരൽ, വെൽഡ് ലോഹത്തിൽ വികസിക്കാം വ്യത്യസ്ത സൈറ്റുകൾ അല്ലെങ്കിൽ ചൂട് ബാധിച്ച മേഖലയിൽ മൊത്തത്തിലും അടിസ്ഥാന ലോഹത്തിലും. ചില സന്ദർഭങ്ങളിൽ, അടിസ്ഥാന ലോഹത്തിന്റെയും ഇംതിയാസ് ചെയ്ത ജോയിന്റിന്റെയും ഏകീകൃത പൊതു നാശം നിരീക്ഷിക്കപ്പെടുന്നു.

മറ്റൊരു തരത്തിലുള്ള നാശന നശീകരണമുണ്ട് - സ്ട്രെസ് കോറോൺ ക്രാക്കിംഗ്, ഇത് ടെൻ\u200cസൈൽ സമ്മർദ്ദങ്ങളുടെയും ആക്രമണാത്മക അന്തരീക്ഷത്തിന്റെയും സംയോജിത പ്രവർത്തനത്തിന് കീഴിൽ സംഭവിക്കുന്നു. നാശം ഇന്റർ ക്രിസ്റ്റലിൻ, ട്രാൻസ്\u200cക്രിസ്റ്റലിൻ എന്നിവ വികസിപ്പിക്കുന്നു. ഇത്തരത്തിലുള്ള നാശനഷ്ടങ്ങളെ ചെറുക്കുന്നതിനുള്ള പ്രധാന നടപടികളിലൊന്നാണ് ശേഷിക്കുന്ന വെൽഡിംഗ് സമ്മർദ്ദങ്ങൾ കുറയ്ക്കുക.

വെൽഡിങ്ങിനുള്ള പൊതു സാങ്കേതിക സാഹചര്യങ്ങൾ

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾക്കും അലോയ്കൾക്കും ഒരു കൂട്ടം പോസിറ്റീവ് പ്രോപ്പർട്ടികൾ ഉണ്ട്, അതിനാൽ, ഒരേ ഉരുക്ക് ചിലപ്പോൾ വിവിധ ആവശ്യങ്ങൾക്കായി ഉൽപ്പന്നങ്ങളുടെ നിർമ്മാണത്തിന് ഉപയോഗിക്കാം: നാശത്തെ പ്രതിരോധിക്കുന്ന, തണുത്ത-പ്രതിരോധശേഷിയുള്ള അല്ലെങ്കിൽ ചൂട്-പ്രതിരോധശേഷിയുള്ള. ഈ സാഹചര്യത്തിൽ, ഇംതിയാസ് ചെയ്ത സന്ധികളുടെയും വെൽഡിംഗ് സാങ്കേതികവിദ്യയുടെയും ആവശ്യകതകൾ വ്യത്യസ്തമായിരിക്കും. എന്നിരുന്നാലും, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ തെർമോഫിസിക്കൽ ഗുണങ്ങളും വെൽഡിലും വെൽഡിന് സമീപമുള്ള മേഖലയിലും ചൂടുള്ള വിള്ളലുകൾ സൃഷ്ടിക്കുന്ന പ്രവണതയും അവയുടെ വെൽഡിങ്ങിന്റെ ചില പൊതു സവിശേഷതകൾ നിർണ്ണയിക്കുന്നു.

കുറഞ്ഞ താപ ചാലകത, ലീനിയർ വികാസത്തിന്റെ ഉയർന്ന ഗുണകം, ഉയർന്ന അലോയ് സ്റ്റീലുകളുടെ സ്വഭാവം, കാരണം, ഒരേ താപ ഇൻപുട്ടും മറ്റ് അവസ്ഥകളും തുല്യമാണ് (വെൽഡിംഗ് രീതി, എഡ്ജ് ജ്യാമിതി, ജോയിന്റ് കാഠിന്യം മുതലായവ), നുഴഞ്ഞുകയറ്റ മേഖലയുടെ വികാസവും വിവിധ താപനിലകളിലേക്ക് ചൂടാക്കപ്പെടുന്ന സ്ഥലങ്ങളും മൊത്തം പ്ലാസ്റ്റിക്ക് വർദ്ധനവും വെൽഡ് ലോഹത്തിന്റെയും താപ-ബാധിത മേഖലയുടെയും രൂപഭേദം. ഇത് ഉൽപ്പന്നങ്ങളുടെ വാർ\u200cപേജ് വർദ്ധിപ്പിക്കുന്നു. അതിനാൽ, ഉയർന്ന അലോയ് സ്റ്റീലുകൾക്കായി, വെൽഡിംഗ് രീതികളും മോഡുകളും ഉപയോഗിക്കണം, താപോർജ്ജത്തിന്റെ പരമാവധി സാന്ദ്രത സ്വഭാവമാണ്, അല്ലെങ്കിൽ കാർബൺ സ്റ്റീൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ വൈദ്യുതധാരയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ കറന്റ് കുറയ്ക്കണം. ഓട്ടോമാറ്റിക്, സെമി ഓട്ടോമാറ്റിക് ആർക്ക് വെൽഡിങ്ങിലെ വൈദ്യുതപ്രതിരോധം വർദ്ധിച്ചതിനാൽ ഓവർഹാങ്ങിലെ വെൽഡിംഗ് വയർ അല്ലെങ്കിൽ മാനുവൽ വെൽഡിങ്ങിനുള്ള ഇലക്ട്രോഡ് ലോഹ വടി വരെ ചൂടാക്കുന്നത് അതിന്റെ ഫീഡ് നിരക്ക് വർദ്ധിപ്പിക്കുന്നതിൽ ഇലക്ട്രോഡിന്റെ സ്റ്റിക്ക out ട്ട് കുറയേണ്ടതുണ്ട്. മാനുവൽ ആർക്ക് വെൽഡിങ്ങിൽ, ഇലക്ട്രോഡുകളുടെ നീളവും അനുവദനീയമായ വെൽഡിംഗ് നിലവിലെ സാന്ദ്രതയും കുറയുന്നു.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ലീനിയർ വികാസത്തിന്റെയും സങ്കോചത്തിന്റെയും വലിയ ഗുണകങ്ങളുടെ ഫലമായി വെൽഡ് ലോഹത്തിന്റെയും ചൂട് ബാധിച്ച മേഖലയുടെയും പ്ലാസ്റ്റിക് രൂപഭേദം, അതുപോലെ തന്നെ പോളിമോർഫിക് പരിവർത്തനങ്ങളുടെ അഭാവം എന്നിവ വെൽഡിംഗിനേക്കാൾ വലിയ അളവിൽ സംഭവിക്കുന്നു. കാർബൺ സ്റ്റീൽസ് പിയർ\u200cലൈറ്റ് ക്ലാസ് (പട്ടിക 1). ഈ സാഹചര്യങ്ങളിൽ, മൾട്ടി ലെയർ വെൽഡിങ്ങിൽ, ചൂട് ബാധിച്ച മേഖലയുടെ ലോഹവും വെൽഡ് ലോഹത്തിന്റെ ആദ്യ പാളികളും ആവർത്തിച്ചുള്ള പ്ലാസ്റ്റിക് രൂപഭേദം മൂലം കഠിനമാക്കാം, അതായത്, വെൽഡിംഗ് സമയത്ത് സ്വയം കാഠിന്യത്തിന്റെ പ്രതിഭാസം നിരീക്ഷിക്കപ്പെടുന്നു. വെൽഡ് ലോഹത്തിന്റെ ഗുണങ്ങളിൽ ഈ പ്രതിഭാസത്തിന്റെ സ്വാധീനം നിർണ്ണയിക്കുന്നത് മൂലകങ്ങളുടെ കാഠിന്യത്താൽ വെൽഡിംഗ് ചെയ്യപ്പെടുന്നു (പട്ടിക 2). താരതമ്യേന കൂടുതൽ കർക്കശമായ സന്ധികളിൽ, സ്വയം കാഠിന്യം ശക്തി സ്വഭാവസവിശേഷതകളുടെ വർദ്ധനവിന് കാരണമാകുമ്പോൾ, ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങളുടെ വർദ്ധനവ് ചില സന്ദർഭങ്ങളിൽ 450-500 MPa വരെ കാണപ്പെടുന്നു. ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ കുറഞ്ഞ വിശ്രമ ശേഷിയുള്ള താരതമ്യേന ഉയർന്ന അവശിഷ്ട സമ്മർദ്ദങ്ങൾക്ക് അത്തരം ചൂട് ചികിത്സാ മോഡ് തിരഞ്ഞെടുക്കേണ്ടതുണ്ട്, അത് ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങളിൽ കുറവ്, സ്വയം കാഠിന്യം നീക്കംചെയ്യൽ, ഇംതിയാസ്ഡ് ജോയിന്റുകളുടെ ഘടനയുടെ പരമാവധി ഏകീകൃതമാക്കൽ എന്നിവ നൽകുന്നു.

വെൽഡിംഗ് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളിൽ നേരിടുന്ന ഒരു പ്രധാന ബുദ്ധിമുട്ട്, വെൽഡിംഗ് ലോഹത്തിന്റെയും ചൂട് ബാധിച്ച മേഖലയുടെയും പ്രതിരോധം വർദ്ധിപ്പിക്കേണ്ടതിന്റെ ആവശ്യകതയാണ്. ചൂടുള്ള വിള്ളലുകൾ ഇന്റർഗ്രാനുലർ ഒടിവാണ്, അവ ക്രിസ്റ്റലൈസേഷൻ, സബ്സോളിഡസ് എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. രണ്ടാമത്തേത് സോളിഡസ് ലൈനിന് താഴെയുള്ള താപനിലയിൽ ഉണ്ടാകുന്നു, അതായത്, ക്രിസ്റ്റലൈസേഷൻ പ്രക്രിയയുടെ അവസാനത്തിനുശേഷം. ഖര ദ്രാവകാവസ്ഥയിൽ ലോഹത്തിന്റെ രൂപഭേദം വരുമ്പോൾ അലോയ്കളുടെ പ്ലാസ്റ്റിറ്റിയിലെ മാറ്റത്തിന്റെ സ്വഭാവമനുസരിച്ചാണ് ക്രിസ്റ്റലൈസേഷൻ വിള്ളലുകൾ പ്രത്യക്ഷപ്പെടാനുള്ള സാധ്യത നിർണ്ണയിക്കുന്നത്.

പട്ടിക 1. ക്രോമിയം-നിക്കൽ ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ താപഗുണങ്ങൾ

പട്ടിക 2. ടിഎസ്ടി -7 ഓസ്റ്റെനിറ്റിക് ഇലക്ട്രോഡുകൾ ഉപയോഗിച്ച് നിർമ്മിച്ച വെൽഡ് ലോഹത്തിന്റെ സവിശേഷതകൾ

ക്രിസ്റ്റലൈസേഷൻ വിള്ളലുകളുടെ രൂപീകരണത്തിനുള്ള പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നതിനുള്ള ഇനിപ്പറയുന്ന മാർഗ്ഗങ്ങൾ നിർദ്ദേശിക്കുന്നു:

1) മോഡിഫയർ മൂലകങ്ങളുമായി അലോയ് ചെയ്തുകൊണ്ട് സ്ഫടിക ഘടനയുടെ നിര സ്ഫടികവൽക്കരണവും പൊടിയും, അതുപോലെ തന്നെ ക്രിസ്റ്റലൈസേഷൻ സമയത്ത് ഉയർന്ന താപനിലയുള്ള രണ്ടാം ഘട്ടങ്ങൾ രൂപപ്പെടുന്നതിന് കാരണമാകുന്ന ഘടകങ്ങളും;

2) കോമ്പോസിഷൻ മേഖലയിലെ ക്രിസ്റ്റലൈസേഷൻ സമയത്ത് കുറഞ്ഞ ദ്രവണാങ്കങ്ങളുടെ രൂപവത്കരണത്തിന് കാരണമാകുന്ന മാലിന്യങ്ങളുമായി ബന്ധപ്പെട്ട് അലോയ്കളുടെ പരിശുദ്ധിയിലെ വർദ്ധനവ്, ഈ ഘട്ടങ്ങളുടെ എണ്ണത്തിൽ വർദ്ധനവ് സാങ്കേതിക ശക്തി കുറയ്ക്കുന്നു, കൂടാതെ, യൂടെക്റ്റിക്ക് അടുത്തുള്ള അലോയ് കോമ്പോസിഷനുകളുടെ മേഖലയിൽ യൂട്ടെക്റ്റിക്സ് രൂപീകരിക്കുന്ന അലോയിംഗ് മൂലകങ്ങളുടെ അളവിൽ വർദ്ധനവ്. ഈ പാതകൾ പൊട്ടുന്നതിന്റെ താപനില പരിധി കുറയ്ക്കുകയും പ്ലാസ്റ്റിറ്റി മാർജിൻ വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

വിള്ളലുകളെ നേരിടാനുള്ള സാങ്കേതിക നടപടികൾ യുക്തിസഹമായ രീതികളും ഫ്യൂഷൻ വെൽഡിങ്ങിന്റെ രീതികളും വെൽഡഡ് സന്ധികളുടെ ഘടനാപരമായ രൂപങ്ങളും കണ്ടെത്തുന്നതിനാണ് ലക്ഷ്യമിടുന്നത്, ഇത് ദൃ solid ീകരണ സമയത്ത് ആന്തരിക വൈകല്യങ്ങളുടെ വർദ്ധനവ് കുറയ്ക്കുന്നു. സ്കീം അനുസരിച്ച് വർദ്ധിച്ചുവരുന്ന സമ്മർദ്ദങ്ങളുടെ (സബ്സോളിഡസ് വിള്ളലുകൾ) സാഹചര്യങ്ങളിൽ ദൃ solid ീകരണ താപനിലയേക്കാൾ താഴെയുള്ള താപനിലയിൽ സിംഗിൾ-ഫേസ് ഓസ്റ്റെനിറ്റിക് വെൽഡുകളുടെ ഇന്റർഗ്രാനുലർ ഒടിവ് ഉയർന്ന താപനിലയിലുള്ള ക്രീപ്പിലെ ഒടിവിനടുത്താണ്. അത്തരം നാശത്തിന്റെ ആരംഭ വിള്ളലുകൾ ഉണ്ടാകുന്നതിനാവശ്യമായ ഒരു വ്യവസ്ഥ ഇന്റർ\u200cഗ്രാനുലർ സ്ലിപ്പാണ്, ഇത് അതിർത്തികളിലെ രണ്ട് ഘട്ടങ്ങളും തുറക്കുന്നു, കൂടാതെ ടെൻ\u200cസൈൽ സമ്മർദ്ദങ്ങളുടെ പ്രവർത്തനത്തിന് ലംബമായി അതിർത്തികളിൽ ഒഴിഞ്ഞുകിടക്കുന്നതിന്റെ ഫലമായി രൂപംകൊണ്ട നിലവിലുള്ള മൈക്രോകാവറ്റികളും.

ലോഹങ്ങളുടെയും അവയുടെ സിംഗിൾ-ഫേസ് അലോയ്കളുടെയും പ്രതിരോധം വെൽഡിംഗ് സമയത്ത് സബ്സോളിഡസ് ഹോട്ട് വിള്ളലുകൾ ഉണ്ടാകുന്നതിന് ഇത് ശുപാർശ ചെയ്യുന്നു:

1) ലാറ്റീസിലെ ആറ്റങ്ങളുടെ വ്യാപന ചലനത്തെ കുറയ്ക്കുന്ന അല്ലെങ്കിൽ വിഘടിച്ച കാസ്റ്റ് ഘടന സൃഷ്ടിക്കുന്നതിന് കാരണമാകുന്ന മൂലകങ്ങളുള്ള അലോയ്കളുടെ അലോയിംഗ് (ക്രിസ്റ്റലൈറ്റ് അതിരുകളുടെ വക്രത, ചിതറിക്കിടക്കുന്ന രണ്ടാം ഘട്ടങ്ങളുടെ രൂപീകരണം, തുടർന്നുള്ള തണുപ്പിക്കൽ സമയത്ത് ക്രിസ്റ്റലൈസേഷൻ സമയത്ത് സംഭവിക്കുന്നത്);

2) നുഴഞ്ഞുകയറ്റ മാലിന്യങ്ങളുടെ അടിസ്ഥാനത്തിൽ അടിസ്ഥാന ലോഹത്തിന്റെ പരിശുദ്ധി വർദ്ധിപ്പിക്കുക;

3) ഉയർന്ന ഡിഫ്യൂഷൻ മൊബിലിറ്റിയുടെ താപനിലയിൽ ലോഹം ചെലവഴിക്കുന്ന സമയം കുറയ്ക്കുക (വെൽഡ് ലോഹത്തിന്റെ തണുപ്പിക്കൽ നിരക്കിന്റെ വർദ്ധനവ്), തണുപ്പിക്കൽ സമയത്ത് ഇലാസ്റ്റിക്-പ്ലാസ്റ്റിക് വികലങ്ങളുടെ വളർച്ചാ നിരക്ക് കുറയുക (സന്ധികളുടെ യുക്തിസഹമായ രൂപകൽപ്പന തിരഞ്ഞെടുക്കുന്നതിലൂടെ വികലങ്ങളുടെ പരിമിതി).

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകുന്നതിനുള്ള വെൽഡ് ലോഹത്തിന്റെ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നതിന് കാരണമാകുന്ന ഇനിപ്പറയുന്ന ഏറ്റവും പ്രധാനപ്പെട്ട മെറ്റലർജിക്കൽ ഘടകങ്ങൾ സ്ഥാപിക്കപ്പെട്ടു:

1) പ്രാഥമിക ഫെറൈറ്റിന്റെ ഈർപ്പത്തിന്റെ ഫലമായി ലോഹത്തിന്റെ ക്രിസ്റ്റലൈസേഷൻ സമയത്ത് ഉയർന്ന താപനിലയുള്ള പ്രദേശത്ത് രണ്ട്-ഘട്ട ഘടനയുടെ രൂപീകരണം, റിഫ്രാക്ടറി ഘട്ടം അല്ലെങ്കിൽ ബോറൈഡ് ഘട്ടം, ക്രോമിയം-നിക്കൽ യൂട്ടെക്റ്റിക് എന്നിവയുടെ ചിതറിപ്പോയ കണികകൾ;

2) ഫലപ്രദമായ ക്രിസ്റ്റലൈസേഷൻ പരിധി കുറയ്ക്കുന്നതിന് കുറഞ്ഞ ദ്രവണാങ്കങ്ങൾ സൃഷ്ടിക്കുന്ന മാലിന്യങ്ങളുടെ ഉള്ളടക്കം പരിമിതപ്പെടുത്തുക.

ഘടനയെ പരിഷ്കരിക്കുന്നതിന്, ലോഹ ക്രിസ്റ്റലൈസേഷൻ സമയത്ത് ഉയർന്ന താപനില δ- ഫെറൈറ്റിന്റെ ഈർപ്പത്തിന് കാരണമാകുന്ന മൂലകങ്ങളുമായി നിക്ഷേപിച്ച ലോഹത്തിന്റെ അലോയിംഗ് ഉപയോഗിക്കുന്നു. Δ- ഫെറൈറ്റിന്റെ സാന്നിദ്ധ്യം ലോഹഘടനയെ പരിഷ്കരിക്കുകയും എ-ഫെറൈറ്റിലെ ഈ മാലിന്യങ്ങളുടെ കൂടുതൽ ലയിക്കുന്നതിനാൽ ഇന്റർ-ക്രിസ്റ്റലിൻ പ്രദേശങ്ങളിലെ എസ്ഐ, പി, എസ്, മറ്റ് ചില മാലിന്യങ്ങൾ എന്നിവയുടെ സാന്ദ്രത കുറയ്ക്കുകയും ചെയ്യുന്നു, ഇത് കുറഞ്ഞ ദ്രവണാങ്കം ഉണ്ടാകുന്ന അപകടസാധ്യത കുറയ്ക്കുന്നു. തണുത്തതിനുശേഷം നിക്ഷേപിച്ച ലോഹത്തിലെ ഫെറൈറ്റ് ഘട്ടത്തിന്റെ അളവ് ഈ ലോഹത്തിന്റെ ഘടനയെയും ഉയർന്ന, ഇടത്തരം താപനിലയുള്ള പ്രദേശത്തെ തണുപ്പിക്കൽ നിരക്കിനെയും ആശ്രയിച്ചിരിക്കുന്നു. പരമ്പരാഗത മാനുവൽ മോഡുകളുടെ കൂളിംഗ് റേറ്റ് സ്വഭാവവുമായി ബന്ധപ്പെട്ട് പരീക്ഷണാത്മക ഡാറ്റ അനുസരിച്ച് സമാഹരിച്ച ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് ലോഹത്തിലെ ഫെറൈറ്റിന്റെ സാന്ദ്രതയെക്കുറിച്ചുള്ള ഏകദേശ ആശയം ഷെഫ്ലർ ഡയഗ്രം നൽകുന്നു. ആർക്ക് വെൽഡിംഗ് (ചിത്രം 1).

ചിത്രം 1. ഷെഫ്ലർ ഡയഗ്രം

നിക്ഷേപിച്ച ലോഹത്തിലെ ഫെറൈറ്റ് ഘട്ടത്തിലെ ശുപാർശിത ഉള്ളടക്കം 2-6% ആയി പരിമിതപ്പെടുത്തിയിരിക്കുന്നു. ഉയർന്ന അളവിലുള്ള ഓസ്റ്റെനിസിറ്റി ഉള്ള സ്റ്റീൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഉദാഹരണത്തിന് 08Kh18N12T, Kh14N14 മുതലായവ, നിക്ഷേപിച്ച ലോഹത്തിൽ ഫെറൈറ്റ് ഘട്ടത്തിന്റെ ഉള്ളടക്കത്തിന്റെ പരിധി വർദ്ധിപ്പിക്കുന്നത് വെൽഡ് ലോഹത്തിൽ അതിന്റെ സാന്നിധ്യം ഉറപ്പുവരുത്തുന്നതിനായി, അടിസ്ഥാന ലോഹവുമായി നിക്ഷേപിച്ച ലോഹത്തിന്റെ മിശ്രിതം കണക്കിലെടുക്കുന്നു.

അടിസ്ഥാന ലോഹത്തിന്റെ അനുപാതത്തിൽ വർദ്ധനവുണ്ടായി, ഉദാഹരണത്തിന്, TsT-15-1 (08Kh20N9G2) ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു, 5.5-9% ഫെറൈറ്റ് അടങ്ങിയ ഒരു ഘടന നൽകുന്നു, അല്ലെങ്കിൽ TsT-16-1 (08Kh20N9VB), 6.0 അടങ്ങിയ ഒരു ഘടന നൽകുന്നു. -9.5% ഫെറൈറ്റ്. ചിലപ്പോൾ, ക്രിസ്റ്റലൈസേഷൻ വിള്ളലുകൾ ഉണ്ടാകാൻ സാധ്യതയുള്ള 2Kh25N20S2 തരത്തിലുള്ള സ്റ്റീലുകളിൽ മൾട്ടി-പാസ് വെൽഡുകളുടെ റൂട്ട് പാളികൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, GS-1 (10Kh25N9G6S2) ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു, നിക്ഷേപിച്ച ലോഹത്തിൽ 25-30% ഫെറൈറ്റ് അടങ്ങിയ ഒരു ഘടന നൽകുന്നു.

കോറോൺ-റെസിസ്റ്റന്റ് സ്റ്റീലുകൾക്ക്, പ്രാഥമിക ഫെറൈറ്റ് ഉള്ളടക്കത്തിന്റെ വർദ്ധനവ് ഓസ്റ്റൈനൈറ്റിനേക്കാൾ ഫെറൈറ്റിലെ ക്രോമിയത്തിന്റെ വലിയ ലയിക്കുന്നതിനാൽ സ്വഭാവസവിശേഷതകൾ മെച്ചപ്പെടുത്തുന്നു, ഇത് ക്രോമിയത്തിനൊപ്പം അതിർത്തി പാളികൾ കുറയുന്നത് തടയുന്നു, ഒപ്പം ഇന്റർഗ്രാനുലാർ നാശത്തിന് ഉയർന്ന പ്രതിരോധം നിലനിർത്തുകയും ചെയ്യുന്നു. ചെറിയ മാർജിൻ ഓസ്റ്റെനിസിറ്റി, 15% വരെ നിക്കൽ ഉള്ളടക്കം എന്നിവയുള്ള ചൂട്-പ്രതിരോധശേഷിയുള്ളതും ചൂട് പ്രതിരോധശേഷിയുള്ളതുമായ സ്റ്റീലുകൾക്ക്, 3-5% ഫെറൈറ്റിനൊപ്പം ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് ഘടന നേടുന്നതിലൂടെ ചൂടുള്ള വിള്ളലുകൾ തടയാനാകും. 450-850 of C താപനില പരിധിയിലെ സിഗ്മറ്റൈസേഷൻ കാരണം ഒരു വലിയ അളവിലുള്ള ഫെറൈറ്റ് സന്ധികളുടെ ഉയർന്ന താപനിലയിൽ സങ്കീർണ്ണത ഉണ്ടാക്കുന്നു.

15% Ni ൽ കൂടുതൽ അടങ്ങിയിരിക്കുന്ന ഡീപ്-ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളിൽ ഒരു ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് വെൽഡ് ഘടന ലഭിക്കുന്നതിന് ഫെറൈറ്റ് രൂപപ്പെടുന്ന മൂലകങ്ങളുമായി അവയുടെ വർദ്ധിച്ച അലോയിംഗ് ആവശ്യമാണ്, ഇത് വെൽഡിന്റെ പ്ലാസ്റ്റിക് ഗുണങ്ങളിൽ കുറവുണ്ടാക്കുകയും പൊട്ടുന്ന യൂട്ടെക്റ്റിക്സ് പ്രത്യക്ഷപ്പെടുന്നതുമൂലം ഉണ്ടാകുകയും ചിലപ്പോൾ ഒരു ഘട്ടം ഉണ്ടാകുകയും ചെയ്യും. അതിനാൽ\u200c, സീമുകളിൽ\u200c അവർ\u200c മികച്ച കാർ\u200cബൈഡുകളും ഇന്റർ\u200cമെറ്റാലിക് സം\u200cയുക്തങ്ങളും ഉള്ള ഒരു ഓസ്റ്റെനിറ്റിക് ഘടന നേടുന്നതിനും ചൂടുള്ള വിള്ളലുകളുടെ രൂപവത്കരണത്തെ തടയുന്ന മോളിബ്ഡിനം, മാംഗനീസ്, ടങ്\u200cസ്റ്റൺ എന്നിവയുടെ അളവ് വർദ്ധിപ്പിക്കുന്നതിനും ശ്രമിക്കുന്നു. ഹാനികരമായ (സൾഫർ, ഫോസ്ഫറസ്) ദ്രവീകൃത (ലെഡ്, ടിൻ, ബിസ്മത്ത്) മാലിന്യങ്ങൾ അടിത്തറയിലും നിക്ഷേപിച്ച ലോഹങ്ങളിലും, അതുപോലെ വാതകങ്ങളായ ഓക്സിജനും ഹൈഡ്രജനും പരിമിതപ്പെടുത്തേണ്ടത് ആവശ്യമാണ്. ഇതിനായി, വെൽഡിലെ അടിസ്ഥാന ലോഹത്തിന്റെ അനുപാതം കുറയ്ക്കുന്ന മോഡുകൾ പ്രയോഗിക്കേണ്ടത് ആവശ്യമാണ്, കൂടാതെ ഈ മാലിന്യങ്ങളുടെ ഏറ്റവും കുറഞ്ഞ ഉള്ളടക്കമുള്ള സ്റ്റീലുകളും വെൽഡിംഗ് ഉപഭോഗവസ്തുക്കളും ഉപയോഗിക്കുക. അതിനാൽ, വെൽഡിംഗ് വയറുകളുടെ നിർമ്മാണത്തിന്, ഇലക്ട്രോസ്ലാഗ് പുനർനിർമ്മിച്ചതിനോ ശുദ്ധീകരിച്ചതിനോ ശേഷം വാക്വം ദ്രവണാങ്കത്തിന്റെ ഉരുക്കുകൾ ഉപയോഗിക്കുന്നത് അഭികാമ്യമാണ്: അടിസ്ഥാന ലോഹത്തിനും ഇത് ബാധകമാണ്. വെൽഡിംഗ് രീതി വാതകങ്ങളുള്ള വെൽഡ് ലോഹത്തിന്റെ ഏറ്റവും കുറഞ്ഞ സാച്ചുറേഷൻ ഉറപ്പാക്കണം. വെൽഡിങ്ങിനായി റിവേഴ്സ് പോളാരിറ്റി ഡയറക്ട് കറന്റ് ഉപയോഗിക്കുന്നതിലൂടെ ഇത് സുഗമമാക്കുന്നു. പൂശിയ ഇലക്ട്രോഡുകളുള്ള മാനുവൽ വെൽഡിംഗിൽ, ലാറ്ററൽ വൈബ്രേഷനുകൾ ഇല്ലാതെ ആർക്ക് ചെറുതും വെൽഡും സൂക്ഷിക്കുക. കവചമുള്ള വാതകങ്ങളിൽ വെൽഡിംഗ് നടത്തുമ്പോൾ, വായു ചോർച്ച തടയാൻ, ഇലക്ട്രോഡിൽ നിന്ന് ഒരു ചെറിയ വടി നിലനിർത്തേണ്ടത് ആവശ്യമാണ്, കൂടാതെ വെൽഡിംഗ് വേഗതയും ഷീൽഡിംഗ് വാതകങ്ങളുടെ ഉപഭോഗവും തിരഞ്ഞെടുക്കുക.

ഉയർന്ന അലോയ് സ്റ്റീലുകളിൽ അലുമിനിയം, സിലിക്കൺ, ടൈറ്റാനിയം, നിയോബിയം, ക്രോമിയം എന്നിവ അലോയിംഗ് അഡിറ്റീവുകളായി അടങ്ങിയിരിക്കുന്നു, ഇവയ്ക്ക് ഇരുമ്പിനേക്കാൾ ഓക്സിജനുമായി വലിയ അടുപ്പമുണ്ട്. വെൽഡിംഗ് സോണിലെ ഒരു ഓക്സിഡൈസിംഗ് അന്തരീക്ഷത്തിന്റെ സാന്നിധ്യത്തിൽ, അവയുടെ ഗണ്യമായ മാലിന്യങ്ങൾ സാധ്യമാണ്, ഇത് ഉള്ളടക്കം കുറയുന്നതിനോ അല്ലെങ്കിൽ വെൽഡ് ഘടനയിൽ ഫെറൈറ്റ്, കാർബൈഡ് ഘട്ടങ്ങൾ പൂർണ്ണമായും അപ്രത്യക്ഷമാകുന്നതിനോ കാരണമാകും, പ്രത്യേകിച്ചും ലോഹത്തിൽ ചെറിയ അളവിൽ ഫെറിറ്റൈസറുകൾ. അതിനാൽ, വെൽഡിങ്ങിനായി ലോ-സിലിക്കൺ ഹൈ-ബേസിക് ഫ്ലക്സുകളും (ഫ്ലൂറൈഡ്) ഇലക്ട്രോഡ് കോട്ടിംഗുകളും (കാൽസ്യം ഫ്ലൂറൈഡ്) ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു. ഹ്രസ്വ ആർക്ക് വെൽഡിംഗും വായു ചോർച്ച തടയലും ഈ ലക്ഷ്യത്തെ സഹായിക്കുന്നു. നൈട്രജൻ, ശക്തമായ ഓസ്റ്റെനിറ്റൈസർ ആയതിനാൽ, ക്രിസ്റ്റലൈസേഷന്റെ കേന്ദ്രങ്ങൾ റിഫ്രാക്ടറി നൈട്രൈഡുകളുടെ രൂപത്തിൽ വർദ്ധിപ്പിച്ച് ഘടനയുടെ പരിഷ്കരണത്തിന് സംഭാവന ചെയ്യുന്നു. അതിനാൽ, വെൽഡ് ലോഹത്തിന്റെ നൈട്രൈഡിംഗ് ചൂടുള്ള വിള്ളലുകളോടുള്ള പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നതിന് കാരണമാകുന്നു. ഉയർന്ന അടിസ്ഥാന ഫ്ലക്സുകളും സ്ലാഗുകളും, വെൽഡ് മെറ്റൽ പരിഷ്കരിക്കുകയും ചിലപ്പോൾ അതിന്റെ ഘടനയിൽ മാറ്റം വരുത്തുകയും ചെയ്യുന്നു, ചൂടുള്ള വിള്ളലുകൾക്കെതിരായ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു. യന്ത്രവൽകൃത വെൽഡിംഗ് രീതികൾ, സീമിന്റെ നീളത്തിൽ അടിസ്ഥാന ലോഹത്തിന്റെ ഏകീകൃത നുഴഞ്ഞുകയറ്റവും വെൽഡിങ്ങിന്റെ താപ ചക്രത്തിന്റെ സ്ഥിരതയും നൽകുന്നു, ഇംതിയാസ്ഡ് ജോയിന്റിന്റെ മുഴുവൻ നീളത്തിലും കൂടുതൽ സ്ഥിരതയുള്ള ഘടനകൾ നേടാൻ ഇത് സഹായിക്കുന്നു.

ചൂടുള്ള വിള്ളലുകളെ ചെറുക്കുന്നതിനുള്ള ഒരു പ്രധാന മാർഗ്ഗം വെൽഡ് പൂളിന്റെ ആകൃതിയും ഓസ്റ്റൈനൈറ്റ് പരലുകളുടെ വളർച്ചയുടെ ദിശയും മാറ്റാൻ ലക്ഷ്യമിട്ടുള്ള സാങ്കേതിക രീതികളാണ്, അതുപോലെ തന്നെ വെൽഡിങ്ങിന്റെ താപചക്രം, ചുരുങ്ങൽ വികലങ്ങൾ, വെൽഡിംഗ് ചെയ്യേണ്ട അരികുകൾ ശരിയാക്കുന്നതിന്റെ കാഠിന്യം എന്നിവ കുറയ്ക്കുക (ചിത്രം 2). നിര സ്ഫടികങ്ങളുടെ വളർച്ചയുടെ ദിശയിലേക്ക് ലംബമായി ടെൻ\u200cസൈൽ ശക്തികളുടെ പ്രവർത്തനത്തിൽ, വിള്ളലിന്റെ സാധ്യത വർദ്ധിക്കുന്നു. നേർത്ത ഇലക്ട്രോഡ് വയറുകളുള്ള യന്ത്രവൽകൃത വെൽഡിങ്ങിൽ, ഇലക്ട്രോഡിന്റെ തിരശ്ചീന ആന്ദോളനങ്ങൾ, വെൽഡ് ലോഹത്തിന്റെ ക്രിസ്റ്റലൈസേഷന്റെ രീതി മാറ്റുന്നത്, വെൽഡ് ലോഹത്തിന്റെ പ്രവണത ചൂടുള്ള വിള്ളലുകളായി കുറയ്ക്കുന്നു. വെൽഡിംഗ് കറന്റ് പരിമിതപ്പെടുത്തിക്കൊണ്ടും, ചെറിയ-സെക്ഷൻ സീമുകളിൽ ഗ്രോവ് നിറച്ചുകൊണ്ടും അനുബന്ധ ഘടനകളുടെ ആവേശങ്ങൾ ഉപയോഗിച്ചും ചുരുങ്ങൽ വികലങ്ങളുടെ പ്രഭാവം കുറയ്ക്കുന്നു. ആർക്ക് തകരുമ്പോൾ ഗർത്തത്തിന്റെ നല്ല സീലിംഗ് വഴിയും ഇത് സുഗമമാക്കുന്നു.

ചിത്രം 2. HYUN65M23 തരത്തിലുള്ള വെൽഡ് ലോഹത്തിന്റെ സാങ്കേതിക ശക്തിയിൽ വെൽഡിംഗ് ഗുണകത്തിന്റെ സ്വാധീനം

ഉയർന്ന അലോയ് സ്റ്റീലുകളുടെയും അലോയ്കളുടെയും വെൽഡിങ്ങിന്റെ ലിസ്റ്റുചെയ്ത പൊതു സവിശേഷതകൾക്ക് പുറമേ, അവയുടെ സേവന ലക്ഷ്യം നിർണ്ണയിക്കുന്ന സവിശേഷതകളും ഉണ്ട്. ചൂട്-പ്രതിരോധശേഷിയുള്ളതും ചൂട്-പ്രതിരോധശേഷിയുള്ളതുമായ സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ആവശ്യമുള്ള ഗുണങ്ങൾ 1050-1100 0 സിയിൽ ചൂട് ചികിത്സ (ഓസ്റ്റെനിറ്റൈസേഷൻ) നൽകുന്നു, ഇത് ശേഷിക്കുന്ന വെൽഡിംഗ് സമ്മർദ്ദങ്ങൾ നീക്കംചെയ്യുന്നു, തുടർന്ന് 750-800 0 സിയിൽ ടെമ്പറിംഗ് സ്ഥിരപ്പെടുത്തുന്നു, ചൂട് ചികിത്സ അസാധ്യമാണെങ്കിൽ, ചിലപ്പോൾ പ്രാഥമിക അല്ലെങ്കിൽ വെൽഡിംഗ് നടത്തുന്നു 350-400 0 con വരെ ചൂടാക്കൽ ആവശ്യമായ താപ പ്രതിരോധം നൽകുന്നത് വെൽഡ് മെറ്റൽ നേടുന്നതിലൂടെയാണ്, ഇത് അടിസ്ഥാന ലോഹത്തിന് സമാനമാണ്. പൊതുവായ ദ്രാവക നാശത്തെ പ്രതിരോധിക്കുന്ന സീമുകൾ നേടുന്നതിന് ഇത് ആവശ്യമാണ്.

വിവിധ രീതികളിൽ കോറോൺ-റെസിസ്റ്റന്റ് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഇന്റർഗ്രാനുലർ നാശത്തെ തടയാൻ, വെൽഡിംഗ് ഉപഭോഗവസ്തുക്കളുടെ മലിനീകരണം (വയർ ഗ്രാഫൈറ്റ് ലൂബ്രിക്കന്റ് മുതലായവ), ഗുരുതരമായ താപനില പരിധിയിൽ വെൽഡിംഗ് ചെയ്ത ജോയിന്റ് ലോഹത്തിന്റെ നീണ്ടുനിൽക്കുന്നതും ആവർത്തിച്ചുള്ളതുമായതിനാൽ വെൽഡ് ലോഹത്തിലെ കാർബണിന്റെ വർദ്ധനവ് അനുവദിക്കരുത്. അതിനാൽ, വെൽഡിംഗിന്റെ തുടർച്ച ഉറപ്പാക്കുന്ന യന്ത്രവൽകൃത രീതികൾ ഉപയോഗിച്ച് ഏറ്റവും കുറഞ്ഞ താപ ഇൻപുട്ട് ഉപയോഗിച്ച് വെൽഡിംഗ് നടത്തണം. മാനുവൽ വെൽഡിംഗിനിടെ ആർക്ക് ആവർത്തിച്ച് അടിക്കുന്നത്, ലോഹത്തിൽ അഭികാമ്യമല്ലാത്ത താപ പ്രഭാവം ചെലുത്തുന്നത്, ഇത് നാശത്തിലേക്കുള്ള പ്രവണതയിലേക്ക് നയിക്കും. ആക്രമണാത്മക അന്തരീക്ഷം അഭിമുഖീകരിക്കുന്ന ഒരു സീം, സാധ്യമെങ്കിൽ, അത് വീണ്ടും ചൂടാക്കുന്നത് തടയാൻ അവസാനമായി ഇംതിയാസ് ചെയ്യണം, കൂടാതെ മുമ്പത്തെവ പൂർണ്ണമായും തണുപ്പിച്ചതിനുശേഷം മൾട്ടി ലെയർ സീമുകളിൽ തുടർന്നുള്ള സീമുകൾ നിർമ്മിക്കുകയും സീമുകളുടെ തണുപ്പിക്കൽ ത്വരിതപ്പെടുത്തുന്നതിന് നടപടികൾ കൈക്കൊള്ളുകയും വേണം. അടിസ്ഥാന ലോഹത്തിന്റെ ഉപരിതലത്തിൽ വീഴുന്ന സ്പാറ്റർ പിന്നീട് നാശത്തിന്റെ കേന്ദ്രങ്ങളാകാം, ലോഹത്തിന്റെ ഉപരിതലത്തിൽ നിന്ന് ശ്രദ്ധാപൂർവ്വം നീക്കംചെയ്യണം, അതുപോലെ തന്നെ സ്ലാഗ്, ഫ്ലക്സ് എന്നിവയുടെ അവശിഷ്ടങ്ങൾ, പ്രവർത്തന സമയത്ത് ലോഹവുമായി ഇടപഴകുന്നത് നാശത്തിനും പ്രാദേശിക താപ പ്രതിരോധം കുറയാനും ഇടയാക്കും. വെൽഡിംഗ് നടത്തുമ്പോൾ, വെൽഡിന്റെ ലോഹത്തിൽ ഒരു ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് ഘടന സൃഷ്ടിക്കുന്നത് ഇന്റർഗ്രാനുലർ നാശത്തിന് വെൽഡുകളുടെ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നതിന് ടൈറ്റാനിയം അല്ലെങ്കിൽ നിയോബിയം ഉപയോഗിച്ച് അലോയ് ചെയ്തുകൊണ്ടാണ്. എന്നിരുന്നാലും, ഓക്സിജനുമായി ഉയർന്ന അടുപ്പം പുലർത്തുന്ന ടൈറ്റാനിയം വെൽഡിംഗ് സോണിൽ 70-90% വരെ കത്തിക്കുന്നു (മാനുവൽ ആർക്ക് വെൽഡിങ്ങിൽ, അസിഡിക് ഫ്ലക്സുകൾക്ക് കീഴിൽ വെൽഡിംഗ്). അതിനാൽ, നിഷ്ക്രിയ ഷീൽഡിംഗ് വാതകങ്ങളിൽ, ആർക്ക്, ഇലക്ട്രോസ്ലാഗ് വെൽഡിംഗ് എന്നിവയിൽ ഫ്ലൂറൈഡ് ഫ്ലക്സുകൾ ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ ടൈറ്റാനിയം ഉപയോഗിച്ച് സീമുകൾ അലോയ് ചെയ്യുന്നത് സാധ്യമാണ്. വെൽഡ് ലോഹത്തിൽ, ടൈറ്റാനിയം ഉള്ളടക്കം Ti / C ≥ 5 എന്ന അനുപാതവുമായി പൊരുത്തപ്പെടണം. വെൽഡിംഗ് സമയത്ത് നിയോബിയം ഓക്സീകരിക്കപ്പെടുന്നു, അതിനാൽ മാനുവൽ ആർക്ക് വെൽഡിങ്ങിൽ സീം അലോയ് ചെയ്യുന്നതിന് ഇത് പലപ്പോഴും ഉപയോഗിക്കുന്നു. വെൽഡ് ലോഹത്തിലെ അതിന്റെ ഉള്ളടക്കം Nb / C\u003e 10 എന്ന അനുപാതവുമായി പൊരുത്തപ്പെടണം. എന്നിരുന്നാലും, ഇത് സീമുകളിൽ ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാക്കുന്നു.

മാനുവൽ ആർക്ക് വെൽഡിംഗ്

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ വെൽഡിങ്ങിന്റെ പ്രധാന സവിശേഷത വിവിധ തരം വെൽഡിംഗ് സന്ധികൾക്ക് വെൽഡ് ലോഹത്തിന്റെ ആവശ്യമായ രാസഘടന ഉറപ്പാക്കുക എന്നതാണ്. സ്പേഷ്യൽ സ്ഥാനങ്ങൾ അടിസ്ഥാന ലോഹത്തിന്റെ നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴവും നിക്ഷേപിച്ച ലോഹത്തിന്റെ അളവും കണക്കിലെടുത്ത് വെൽഡിംഗ്. വെൽഡിലെ ഫെറൈറ്റിന്റെ ആവശ്യമായ ഉള്ളടക്കം ഉറപ്പുവരുത്തുന്നതിനായി കോട്ടിംഗിന്റെ ഘടന ക്രമീകരിക്കേണ്ടത് അത്യാവശ്യമാക്കുന്നു, അങ്ങനെ വെൽഡിലെ ചൂടുള്ള വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയുന്നു, അതുപോലെ തന്നെ വെൽഡുകളുടെ ആവശ്യമായ താപ പ്രതിരോധവും നാശന പ്രതിരോധവും കൈവരിക്കാനും ഇത് സഹായിക്കുന്നു. ആവശ്യമായ രാസഘടനയും ഘടനയും ഉള്ള വെൽഡ് ലോഹത്തിന്റെ ഉൽപാദനവും അലോയിംഗ് മൂലകങ്ങളുടെ നഷ്ടം കുറയ്ക്കുന്നതും ഒരു ഫ്ലൂറിൻ-കാൽസ്യം (അടിസ്ഥാന) കോട്ടിംഗ് ഉള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നതിലൂടെയും ഇലക്ട്രോഡിന്റെ തിരശ്ചീന ആന്ദോളനങ്ങളില്ലാതെ ഒരു ഹ്രസ്വ ആർക്ക് പരിപാലിക്കുന്നതിലൂടെയും സുഗമമാക്കുന്നു. സ്പ്ലാഷുകളുടെ ബീജസങ്കലനത്തിന്റെ ഫലമായി അടിസ്ഥാന ലോഹത്തിന്റെ ഉപരിതലത്തിൽ വൈകല്യങ്ങൾ ഉണ്ടാകാനുള്ള സാധ്യതയും രണ്ടാമത്തേത് കുറയ്ക്കുന്നു.

റിവേഴ്സ് പോളാരിറ്റിയുടെ നേരിട്ടുള്ള വൈദ്യുത പ്രവാഹം ഉപയോഗിക്കേണ്ടതിന്റെ ആവശ്യകത ഇലക്ട്രോഡ് കോട്ടിംഗിന്റെ തരം നിർണ്ണയിക്കുന്നു, ഇതിന്റെ മൂല്യം നിർണ്ണയിക്കുന്നത് ഇലക്ട്രോഡ് വ്യാസത്തിന്റെ അനുപാതം 25-30 എ / എംഎം കവിയരുത്. ഓവർഹെഡ്, ലംബ സ്ഥാനങ്ങളിൽ, താഴ്ന്ന വെൽഡിംഗ് സ്ഥാനത്തിനായി തിരഞ്ഞെടുത്ത കറന്റുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വെൽഡിംഗ് കറന്റ് 10-30% വരെ കുറയുന്നു.

ത്രെഡ് സീമുകൾ ഉപയോഗിച്ച് പൂശിയ ഇലക്ട്രോഡുകളുപയോഗിച്ച് വെൽഡിംഗ് നടത്താനും ചൂടുള്ള വിള്ളലുകൾക്കെതിരായ പ്രതിരോധം വർദ്ധിപ്പിക്കാനും 3 മില്ലീമീറ്റർ വ്യാസമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു. എല്ലാ സാഹചര്യങ്ങളിലും, അടിസ്ഥാന ലോഹത്തിന്റെ ഏറ്റവും കുറഞ്ഞ നുഴഞ്ഞുകയറ്റം ഉറപ്പാക്കണം. വെൽഡിങ്ങിന് മുമ്പ്, 1-4.5 മണിക്കൂർ 250-400 ഡിഗ്രി സെൽഷ്യസിൽ ഇലക്ട്രോഡുകൾ കണക്കാക്കണം, ഇത് ഹൈഡ്രജൻ-ഇൻഡ്യൂസ്ഡ് സുഷിരങ്ങളുടെയും സീമുകളിലെ വിള്ളലുകളുടെയും സാധ്യത കുറയ്ക്കും.

പ്രത്യേക ഗുണങ്ങളുള്ള ഉയർന്ന അലോയ് സ്റ്റീലുകൾ വെൽഡിങ്ങിനുള്ള ഇലക്ട്രോഡുകളുടെ തരം നിർണ്ണയിക്കുന്നത് GOST 10052-75 ആണ്. അളവുകളും പൊതുവായ സാങ്കേതിക ആവശ്യകതകളും GOST 9466-75 നിയന്ത്രിക്കുന്നു.

വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗ്

രാസ, പെട്രോകെമിക്കൽ ഉപകരണങ്ങളുടെ ഉൽപാദനത്തിൽ 3-50 മില്ലീമീറ്റർ കട്ടിയുള്ള ഉയർന്ന അലോയ് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുന്നതിനുള്ള പ്രധാന പ്രക്രിയകളിലൊന്നാണ് വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗ്. പൂശിയ ഇലക്ട്രോഡുകളുള്ള മാനുവൽ ആർക്ക് വെൽഡിംഗിനെ അപേക്ഷിച്ച് ഈ രീതിയുടെ പ്രധാന ഗുണം ഗ്രോവ് ഉപയോഗിച്ചും ഗ്രോവ് ഇല്ലാതെ വെൽഡിംഗ് ചെയ്യുമ്പോൾ സീമിന്റെ മുഴുവൻ നീളത്തിലും ലോഹത്തിന്റെ ഘടനയുടെയും ഗുണങ്ങളുടെയും സ്ഥിരതയാണ്. ഇലക്ട്രോഡുകൾ മാറ്റുമ്പോൾ ഉണ്ടാകുന്ന ഗർത്തങ്ങൾ ഇല്ലാതെ ഏതെങ്കിലും നീളത്തിൽ ഒരു സീം ലഭിക്കാനുള്ള സാധ്യത, സീമിന്റെ നീളത്തിൽ ഇലക്ട്രോഡ് വയർ, അടിസ്ഥാന ലോഹം എന്നിവ ഉരുകുന്നതിന്റെ ഏകത, വായു ഓക്സിജൻ ഉപയോഗിച്ച് അലോയിംഗ് ഘടകങ്ങളുടെ ഓക്സീകരണത്തിൽ നിന്ന് വെൽഡ് സോണിന്റെ കൂടുതൽ വിശ്വസനീയമായ സംരക്ഷണം എന്നിവ ഇത് ഉറപ്പാക്കുന്നു. വെൽഡ് ഉപരിതലത്തിന്റെ നല്ല രൂപവത്കരണവും അടിസ്ഥാന ലോഹത്തിലേക്ക് സുഗമമായ പരിവർത്തനവും, ഉൽ\u200cപന്നത്തിന്റെ ഉപരിതലത്തിൽ സ്പ്ലാഷുകളുടെ അഭാവവും ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ നാശന പ്രതിരോധത്തെ ഗണ്യമായി വർദ്ധിപ്പിക്കുന്നു. അരികുകൾ മുറിക്കുന്നത് 12 മില്ലീമീറ്ററിൽ കൂടുതൽ കട്ടിയുള്ള ലോഹത്തിൽ നടത്തുന്നതിനാൽ (മാനുവൽ വെൽഡിംഗിനായി - 3-5 മില്ലീമീറ്റർ കനം ഉള്ള ലോഹത്തിൽ) തയ്യാറെടുപ്പ് ജോലിയുടെ സങ്കീർണ്ണത കുറയുന്നു. 30-40 മില്ലീമീറ്റർ വരെ കട്ടിയുള്ള ഉരുക്ക് വളർത്താതെ, വർദ്ധിച്ച വിടവിലൂടെ വെൽഡിംഗ് സാധ്യമാണ്. മാലിന്യങ്ങൾ, ചിതറിക്കൽ, ഇലക്ട്രോഡുകൾ സിൻഡറിംഗ് എന്നിവയ്ക്കുള്ള നഷ്ടം 10-20% കുറയ്ക്കുന്നത് വിലയേറിയ വെൽഡിംഗ് വയർ ഉപഭോഗം കുറയ്ക്കുന്നു.

പരമ്പരാഗത ലോ-അലോയ് സ്റ്റീലുകളുടെ വെൽഡിങ്ങുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഉയർന്ന അലോയ് സ്റ്റീലുകളുടെയും അലോയ്കളുടെയും വെൽഡിങ്ങിന്റെ സാങ്കേതികതയ്ക്കും രീതികൾക്കും നിരവധി പ്രത്യേകതകൾ ഉണ്ട്. ലോഹത്തിന്റെ അമിത ചൂടാക്കലും ഘടനയുടെ വിപുലീകരണവും, വിള്ളലുകളുടെ സാധ്യതയും, ഇംതിയാസ്ഡ് ജോയിന്റുകളുടെ പ്രവർത്തന സവിശേഷതകളിൽ കുറവും തടയുന്നതിന്, ഒരു ചെറിയ വിഭാഗത്തിന്റെ സീമുകൾ ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യാൻ ശുപാർശ ചെയ്യുന്നു. ഇത് 2-3 മില്ലീമീറ്റർ വ്യാസമുള്ള വെൽഡിംഗ് വയറുകളുടെ ഉപയോഗം അനിവാര്യമാക്കുന്നു, കൂടാതെ ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ ഉയർന്ന വൈദ്യുതപ്രതിരോധം കണക്കിലെടുക്കുമ്പോൾ, ഇലക്ട്രോഡ് സ്റ്റിക്ക out ട്ട് 1.5-2 മടങ്ങ് കുറയ്ക്കേണ്ടതിന്റെ ആവശ്യകത. നിർമ്മാണ പ്രക്രിയയിലെ ഓസ്റ്റെനിറ്റിക് വെൽഡിംഗ് വയറുകൾ ശക്തമായി കഠിനമാക്കുകയും ഉയർന്ന കാഠിന്യമുള്ളവയുമാണ്, ഇത് വെൽഡിംഗ് ഇൻസ്റ്റാളേഷനുകളുടെ ശരിയായ, ഫീഡ്, നിലവിലെ ചുമക്കുന്ന യൂണിറ്റുകളുടെ പ്രവർത്തനത്തെ സങ്കീർണ്ണമാക്കുകയും അവരുടെ സേവന ജീവിതം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ഫ്ലക്സ് അല്ലെങ്കിൽ വയർ വഴിയാണ് സീം അലോയ് ചെയ്യുന്നത്. വെൽഡ് മെറ്റൽ കോമ്പോസിഷന്റെ സ്ഥിരത വർദ്ധിപ്പിക്കുന്നതിനാൽ രണ്ടാമത്തെ രീതി കൂടുതൽ അഭികാമ്യമാണ്. ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെയും അലോയ്കളുടെയും വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗിനായി, GOST 2246-70, ഡിപ്പാർട്ട്\u200cമെന്റൽ എന്നിവ പ്രകാരം നിർമ്മിക്കുന്ന വെൽഡിംഗ് വയറുകൾ സാങ്കേതിക സവിശേഷതകളും, ലോ-സിലിക്കൺ ഫ്ലൂറൈഡ്, വളരെ അടിസ്ഥാന ഫ്ലൂറൈഡ് രഹിത ഫ്ലക്സുകൾ, വെൽഡിംഗ് സോണിൽ ഓക്സിഡൈസ് ചെയ്യാത്ത അല്ലെങ്കിൽ കുറഞ്ഞ ഓക്സിഡൈസിംഗ് അന്തരീക്ഷം സൃഷ്ടിക്കുന്നു, അലോയിംഗ് മൂലകങ്ങളുടെ കുറഞ്ഞ പുകയ്ക്ക് കാരണമാകുന്നു. നാശത്തെ പ്രതിരോധിക്കുന്ന സ്റ്റീലുകൾക്ക് ഉപയോഗിക്കുന്ന ഫ്ലക്സുകൾക്ക്, കാർബൺ നിയന്ത്രിക്കേണ്ടത് ആവശ്യമാണ്, ഇതിന്റെ ഉള്ളടക്കം 0.1-0.2% ൽ കൂടുതലാകരുത്. ലോ-സിലിക്കൺ ഫ്ലക്സുകൾ AN-26, 48-OF-Yu, ANF-14 എന്നിവ വിനാശകരമായ സ്റ്റീലുകൾ വെൽഡിങ്ങിനായി ഉപയോഗിക്കുന്നു.

08Kh25N13BTYu തരം ഓസ്റ്റെനിറ്റിക്-ഫെറിറ്റിക് വയറുകളുള്ള ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകളുടെ വെൽഡിംഗ് താഴ്ന്ന സിലിക്കൺ ഫ്ലക്സുകളായ AN-26, ANF-14, 48-OF-10 എന്നിവയിലാണ് നടത്തുന്നത്. സുസ്ഥിരമായ ഓസ്റ്റെനിറ്റിക് വയറുകളും എളുപ്പത്തിൽ ഓക്സിഡൈസ് ചെയ്യാവുന്ന ഘടകങ്ങൾ (അലുമിനിയം, ടൈറ്റാനിയം, ബോറോൺ മുതലായവ) അടങ്ങിയ വയറുകളും ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ന്യൂട്രൽ ഫ്ലൂറൈഡ് ഫ്ലക്സുകൾ ANF-5, 48-OF-Yu ഉപയോഗിക്കുക. ഓസ്റ്റെനിറ്റിക് വെൽഡുകളിലെ ചൂടുള്ള വിള്ളലുകൾ പ്രതിരോധിക്കാൻ, ഫ്ലൂറൈഡ് ബോറോൺ ഫ്ലക്സ് ANF-22 ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു.

ഫ്ലൂറൈഡ് ഫ്ലക്സുകൾക്ക് കീഴിലുള്ള വെൽഡിംഗ് റിവേഴ്സ് പോളാരിറ്റിയുടെ നേരിട്ടുള്ള വൈദ്യുതധാരയിലും വളരെ അടിസ്ഥാന ഫ്ലൂറൈഡ് രഹിത ഫ്ലക്സുകളിലും - നേരിട്ടുള്ള ധ്രുവത്തിന്റെ നേരിട്ടുള്ള വൈദ്യുത പ്രവാഹത്തിലും നടത്തുന്നു. അതേസമയം, കാർബൺ സ്റ്റീലുകളുടേതിന് സമാനമായ നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം ലഭിക്കുന്നതിന്, വെൽഡിംഗ് കറന്റ് 10-30% വരെ കുറയ്ക്കണം. സീമുകളിൽ സുഷിരങ്ങൾ ഉണ്ടാകാനുള്ള സാധ്യത കുറയ്ക്കുന്നതിന്, ഉയർന്ന അലോയ് സ്റ്റീലുകൾക്കുള്ള ഫ്ലക്സുകൾ 500-900 0 സി വരെ 1-2 മണിക്കൂർ വെൽഡിംഗ് ചെയ്യുന്നതിനുമുമ്പ് ഉടൻ തന്നെ കണക്കാക്കണം.സീമുകളുടെ ഉപരിതലത്തിലെ സ്ലാഗിന്റെയും ഫ്ലക്സിന്റെയും അവശിഷ്ടങ്ങൾ ശ്രദ്ധാപൂർവ്വം നീക്കംചെയ്യണം.

ഉയർന്ന അലോയ്ഡ് വയറുകളുമായി ചേർന്ന് വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗ്, ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ ആവശ്യമായ ഗുണങ്ങൾ നൽകുന്നു.

ഇലക്ട്രോസ്ലാഗ് വെൽഡിംഗ്

ചൂടുള്ള വിള്ളലുകളുടെ രൂപീകരണത്തോടുള്ള കുറഞ്ഞ സംവേദനക്ഷമത, വിള്ളലുകളില്ലാതെ ഓസ്റ്റെനിറ്റിക് വെൽഡുകൾ ലഭിക്കുന്നത് സാധ്യമാക്കുന്നു, ഇലക്ട്രോസ്ലാഗ് വെൽഡിങ്ങിന്റെ പ്രത്യേകതകൾ വിശദീകരിക്കുന്നു: ചൂടാക്കൽ ഉറവിടത്തിന്റെ ചലനത്തിന്റെ കുറഞ്ഞ വേഗത, വെൽഡ് പൂളിന്റെ ലോഹത്തിന്റെ ക്രിസ്റ്റലൈസേഷന്റെ സ്വഭാവം, അഭാവം ബട്ട് സന്ധികൾ വലിയ കോണീയ രൂപഭേദം. എന്നിരുന്നാലും, 1200-1250 at C താപനിലയിൽ ലോഹത്തിന്റെ ദീർഘനേരം താമസിക്കുന്നത്, അതിന്റെ ഘടനയിൽ മാറ്റാനാവാത്ത മാറ്റങ്ങളിലേക്ക് നയിക്കുന്നു, ചൂട്-പ്രതിരോധശേഷിയുള്ള മേഖലയുടെ ശക്തിയും പ്ലാസ്റ്റിക് ഗുണങ്ങളും കുറയ്ക്കുന്നു, ഇത് ചൂട്-പ്രതിരോധശേഷിയുള്ള ഉരുക്കുകളുടെ ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ പ്രവണത വർദ്ധിപ്പിക്കുന്നു. നാശത്തെ പ്രതിരോധിക്കുന്ന സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, വെൽഡിന് സമീപമുള്ള മേഖലയിൽ സ്റ്റീൽ അമിതമായി ചൂടാക്കുന്നത് കത്തി നശീകരണത്തിന് കാരണമാകും, അതിനാൽ, ഇംതിയാസ് ചെയ്ത ഉൽപ്പന്നങ്ങളുടെ ചൂട് ചികിത്സ (ശമിപ്പിക്കൽ അല്ലെങ്കിൽ സ്ഥിരപ്പെടുത്തൽ അനിയലിംഗ്) നടത്തണം.

നാശത്തെ പ്രതിരോധിക്കുന്ന സ്റ്റീലുകളുടെ ഇലക്ട്രോസ്ലാഗ് വെൽഡിങ്ങിനായി, ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 മുതലായവ ഉപയോഗിക്കുന്നു, കൂടാതെ ചൂട് പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകൾക്കായി, ANF-Sh, ANF-7, ANF-8 വളരെ അടിസ്ഥാനപരമായ AN-292. Kh25N13 തരത്തിലുള്ള രണ്ട്-ഘട്ട സീം ഉപയോഗിച്ച് ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, കുറഞ്ഞ സിലിക്കൺ ഫ്ലക്സുകളായ ANF-14, AN-26 എന്നിവ ഉപയോഗിക്കാം. സ്ലാഗ് ബാത്തിന്റെ ഉപരിതലത്തിലൂടെ വായു ഓക്സിജൻ തുളച്ചുകയറുന്നതിന്റെ ഫലമായി ഓക്സിഡൈസ് ചെയ്യാത്ത ഫ്ലൂറൈഡ് ഫ്ലക്സുകളുടെ ഉപയോഗം, പ്രത്യേകിച്ച് ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകളും അലോയ്കളും വെൽഡിംഗ് ചെയ്യുമ്പോൾ, അലോയിംഗ് മൂലകങ്ങൾ (ടൈറ്റാനിയം; മാംഗനീസ് മുതലായവ) എളുപ്പത്തിൽ ഓക്സീകരിക്കപ്പെടുന്ന മാലിന്യങ്ങൾ ഉറപ്പുനൽകുന്നില്ല; ചില സന്ദർഭങ്ങളിൽ സ്ലാഗ് ബാത്തിന്റെ ഉപരിതലത്തെ ആർഗോൺ ഉപയോഗിച്ച് ing തിക്കൊണ്ട് സംരക്ഷിക്കുന്നത് ഇത് ആവശ്യമാക്കുന്നു.

3 മില്ലീമീറ്റർ വ്യാസമുള്ള വയർ ഉപയോഗിച്ചോ 6-20 മില്ലീമീറ്റർ കട്ടിയുള്ള പ്ലേറ്റ് ഇലക്ട്രോഡുകൾ ഉപയോഗിച്ചോ ഇലക്ട്രോസ്ലാഗ് വെൽഡിംഗ് നടത്താം. ഒരു പ്ലേറ്റ് ഇലക്ട്രോഡ് ഉപയോഗിച്ച് ഹ്രസ്വ നീളമുള്ള സീമുകളുള്ള വലിയ കട്ടിയുള്ള ഉൽപ്പന്നങ്ങൾ വെൽഡിംഗ് ചെയ്യുന്നത് കൂടുതൽ പ്രയോജനകരമാണ്. ഒരു വയർ എന്നതിനേക്കാൾ ഒരു പ്ലേറ്റ് ഇലക്ട്രോഡ് നിർമ്മിക്കുന്നത് എളുപ്പമാണ്, പക്ഷേ ഒരു വയർ ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുന്നത് മെറ്റൽ പൂളിന്റെ ആകൃതിയും സീമിലെ ക്രിസ്റ്റലൈസേഷന്റെ സ്വഭാവവും മാറ്റാനുള്ള കഴിവ് നൽകുന്നു, ഇത് ചൂടുള്ള വിള്ളലുകൾ ഇല്ലാതെ സീമുകളുടെ ഉത്പാദനത്തിന് കാരണമാകുന്നു. എന്നിരുന്നാലും, വെൽഡിംഗ് വയറിന്റെ കാഠിന്യം വെൽഡിംഗ് ഉപകരണങ്ങളുടെ നിലവിലെ വിതരണ, വിതരണ യൂണിറ്റുകളുടെ ദീർഘകാലവും വിശ്വസനീയവുമായ പ്രവർത്തനത്തെ സങ്കീർണ്ണമാക്കുന്നു.

ഗ്യാസ് ഷീൽഡ് വെൽഡിംഗ്

നിഷ്ക്രിയ (ആർഗോൺ, ഹീലിയം), സജീവ (കാർബൺ ഡൈ ഓക്സൈഡ്, നൈട്രജൻ) വാതകങ്ങൾ, അതുപോലെ തന്നെ വിവിധ നിഷ്ക്രിയ അല്ലെങ്കിൽ സജീവ വാതക മിശ്രിതങ്ങൾ, സജീവ വാതകങ്ങളോടുകൂടിയ നിഷ്ക്രിയം എന്നിവ സംരക്ഷിതവയായി ഉപയോഗിക്കുന്നു.

വ്യത്യസ്ത കട്ടിയുള്ള വസ്തുക്കളിൽ ചേരാൻ ഗ്യാസ്-ഷീൽഡ് വെൽഡിംഗ് ഉപയോഗിക്കാം (പത്ത് മുതൽ പതിനായിരക്കണക്കിന് മില്ലിമീറ്റർ വരെ). വിവിധ തെർമോഫിസിക്കൽ ഗുണങ്ങളും അവയുടെ മിശ്രിതങ്ങളുമുള്ള ഷീൽഡിംഗ് വാതകങ്ങളുടെ ഉപയോഗം ആർക്ക് താപ ദക്ഷതയെയും വെൽഡഡ് അരികുകളിലേക്ക് ചൂട് ഇൻപുട്ടിനായുള്ള വ്യവസ്ഥകളെയും മാറ്റുകയും വെൽഡിംഗ് പ്രക്രിയയുടെ സാങ്കേതിക കഴിവുകൾ വികസിപ്പിക്കുകയും ചെയ്യുന്നു. നിഷ്ക്രിയ വാതകങ്ങളിൽ വെൽഡിംഗ് നടത്തുമ്പോൾ, ആർക്ക് സ്ഥിരത വർദ്ധിക്കുകയും അലോയിംഗ് മൂലകങ്ങളുടെ മാലിന്യങ്ങൾ കുറയുകയും ചെയ്യുന്നു, ഇത് ഉയർന്ന അലോയ് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ പ്രധാനമാണ്. വെൽഡിംഗ് (ഫില്ലർ) വയർ ഘടനയും വെൽഡിന്റെ രൂപവത്കരണത്തിലെ അടിസ്ഥാന ലോഹത്തിന്റെ അനുപാതവും മാറ്റുന്നതിലൂടെ, അടിസ്ഥാനത്തിന്റെയും ഇലക്ട്രോഡ് ലോഹങ്ങളുടെയും ഘടനയിൽ കാര്യമായ വ്യത്യാസമുണ്ടാകുമ്പോൾ, അല്ലെങ്കിൽ ഉപഭോഗ ഇലക്ട്രോഡ് വെൽഡിംഗ് സമയത്ത് സംരക്ഷണ അന്തരീക്ഷത്തിന്റെ ഘടനയിൽ ഗണ്യമായ മാറ്റം കാരണം മെറ്റലർജിക്കൽ ഇടപെടലുകളുടെ സ്വഭാവം മാറ്റുന്നതിലൂടെ വെൽഡ് ലോഹത്തിന്റെ നിർദ്ദിഷ്ട രാസഘടന ലഭിക്കും. ... കവചമുള്ള വാതകങ്ങളിൽ വെൽഡിംഗ് വിവിധ സ്പേഷ്യൽ സ്ഥാനങ്ങളിൽ സീമുകളുടെ രൂപീകരണം നൽകുന്നു, ഇത് മൂടിയ ഇലക്ട്രോഡുകളുള്ള മാനുവൽ ആർക്ക് വെൽഡിംഗിനുപകരം ഈ രീതി ഉപയോഗിക്കുന്നത് സാധ്യമാക്കുന്നു.

നിഷ്ക്രിയ വാതകങ്ങളിൽ ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ വെൽഡിംഗ് ഒരു ഉപഭോഗമല്ലാത്ത (ടങ്സ്റ്റൺ) അല്ലെങ്കിൽ ഉപഭോഗ ഇലക്ട്രോഡ് ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

GOST 10157, ഹീലിയം അല്ലെങ്കിൽ അവയുടെ മിശ്രിതങ്ങൾ അനുസരിച്ച് ടങ്സ്റ്റൺ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിംഗ് നടത്തുന്നത് സാധാരണയായി 5-7 മില്ലീമീറ്റർ വരെ കട്ടിയുള്ള വസ്തുക്കൾക്കായി ഉപയോഗിക്കുന്നു. എന്നിരുന്നാലും, ചില സന്ദർഭങ്ങളിൽ, വെൽഡിംഗ് പോലുള്ളവ നിശ്ചിത സന്ധികൾ വലിയ മതിൽ കട്ടിക്ക് (100 മില്ലീമീറ്ററോ അതിൽ കൂടുതലോ) പൈപ്പുകൾ ഉപയോഗിക്കുന്നു. ഗുരുതരമായ കട്ടിയുള്ള മതിലുള്ള ഉൽ\u200cപന്നങ്ങളുടെ നിർമ്മാണത്തിൽ ഗ്രോവിൽ റൂട്ട് സീമുകൾ വെൽഡിംഗ് ചെയ്യുന്നതിന് ഈ രീതി ഉപയോഗിക്കേണ്ടത് ആവശ്യമാണ്.

ഇംതിയാസ് ചെയ്ത ജോയിന്റുകളുടെ കനം, രൂപകൽപ്പന എന്നിവയെ ആശ്രയിച്ച്, ഫില്ലർ മെറ്റീരിയൽ ഉപയോഗിച്ചോ അല്ലാതെയോ ടങ്ങ്സ്റ്റൺ ഇലക്ട്രോഡ് വെൽഡിംഗ് നടത്തുന്നു. പ്രത്യേക ടോർച്ചുകൾ ഉപയോഗിച്ചോ അല്ലെങ്കിൽ നേരിട്ടുള്ള ധ്രുവത്തിന്റെ നേരിട്ടുള്ള വൈദ്യുതധാര ഉപയോഗിച്ചോ ഈ പ്രക്രിയ സ്വമേധയാ നടത്തുന്നു. ഉയർന്ന അലുമിനിയം ഉള്ളടക്കമുള്ള സ്റ്റീലുകളും അലോയ്കളുമാണ് അപവാദം, അലുമിനിയം കൊണ്ട് സമ്പന്നമായ ഉപരിതല ഓക്സൈഡ് ഫിലിം നശിപ്പിക്കാൻ ഇതര വൈദ്യുതധാര ഉപയോഗിക്കുമ്പോൾ.

തുടർച്ചയായ കത്തുന്ന അല്ലെങ്കിൽ പൾസ്ഡ് ആർക്ക് ഉപയോഗിച്ച് വെൽഡിംഗ് നടത്താം. പൾസ്ഡ് ആർക്ക് ചൂട് ബാധിച്ച മേഖലയുടെ നീളം കുറയ്ക്കുകയും ഇംതിയാസ് ചെയ്ത അരികുകളുടെ വികലമാക്കുകയും ചെയ്യുന്നു, കൂടാതെ കുറഞ്ഞ കട്ടിയുള്ള മെറ്റീരിയലിൽ നല്ല വെൽഡ് രൂപീകരണം ഉറപ്പാക്കുകയും ചെയ്യുന്നു. ഈ വെൽഡിംഗ് രീതി ഉപയോഗിച്ച് വെൽഡ് പൂളിലെ ലോഹങ്ങളുടെ ക്രിസ്റ്റലൈസേഷന്റെ സവിശേഷതകൾ ഘടനയെ വഴിതിരിച്ചുവിടുന്നതിന് കാരണമാകുന്നു, ഇത് ചൂടുള്ള വിള്ളലുകളുടെ സാധ്യത കുറയ്ക്കുന്നു, പക്ഷേ വെൽഡിന് സമീപമുള്ള കണ്ണീരിന്റെ രൂപീകരണത്തിന് കാരണമാകും. സീമിലെ റൂട്ടിന്റെ സംരക്ഷണവും രൂപവത്കരണവും മെച്ചപ്പെടുത്തുന്നതിന്, ഗ്യാസ് ing തുന്നത് ഉപയോഗിക്കുന്നു, കൂടാതെ വർദ്ധിച്ച കട്ടിയുള്ള ലോഹത്തിൽ റൂട്ട് സീമുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, പ്രത്യേക ഫ്യൂസിബിൾ ഉൾപ്പെടുത്തലുകളും ഉപയോഗിക്കുന്നു. വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് ഉപയോഗിച്ച് ടങ്സ്റ്റൺ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, അടിസ്ഥാന ലോഹം ഉരുകാൻ പോകുന്ന താപത്തിന്റെ അനുപാതത്തിലെ വർദ്ധനവ് ഒരൊറ്റ പാസിൽ അരികുകൾ മുറിക്കാതെ വർദ്ധിച്ച കട്ടിയുള്ള ലോഹത്തെ വെൽഡിംഗ് ചെയ്യാൻ അനുവദിക്കുന്നു. എന്നിരുന്നാലും, വെൽഡ് സോൺ വികസിക്കുന്നു, ലോഹത്തെ അമിതമായി ചൂടാക്കാനുള്ള അപകടമുണ്ട്.

ഉയർന്ന അലോയ് സ്റ്റീലുകൾ പ്ലാസ്മ വെൽഡിംഗ് ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു. സംരക്ഷിത വാതകത്തിന്റെ ഉപഭോഗം വളരെ കുറവാണ്, വിവിധ ക്രോസ്-സെക്ഷനുകളുടെ (വൃത്താകൃതി, ചതുരാകൃതി മുതലായവ) പ്ലാസ്മ ജെറ്റുകൾ നേടാനുള്ള സാധ്യത, പ്ലാസ്മ ടോർച്ചിൽ നിന്ന് ഉൽപ്പന്നത്തിലേക്കുള്ള ദൂരം മാറ്റുക എന്നിവയാണ് ഈ രീതിയുടെ ഗുണങ്ങൾ. നേർത്ത ഷീറ്റ് മെറ്റീരിയലുകൾക്കും 12 മില്ലീമീറ്റർ വരെ കട്ടിയുള്ള ലോഹത്തിനും പ്ലാസ്മ വെൽഡിംഗ് ഉപയോഗിക്കാം. കൂടുതൽ കട്ടിയുള്ള സ്റ്റീലുകളിൽ ചേരുന്നതിന് ഇത് ഉപയോഗിക്കുന്നത് ബുദ്ധിമുട്ടാണ്, കാരണം സീമുകളിൽ അണ്ടർകട്ട് ഉണ്ടാകാനുള്ള സാധ്യതയുണ്ട്.

ഉപഭോഗ ഇലക്ട്രോഡ് വെൽഡിംഗ് നിഷ്ക്രിയമായും സജീവ വാതകങ്ങളിലോ വാതകങ്ങളുടെ മിശ്രിതത്തിലോ നടത്തുന്നു. എളുപ്പത്തിൽ ഓക്സിഡൈസ് ചെയ്യുന്ന ഘടകങ്ങൾ (അലുമിനിയം, ടൈറ്റാനിയം മുതലായവ) അടങ്ങിയിരിക്കുന്ന ഉയർന്ന അലോയ് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, നിഷ്ക്രിയ വാതകങ്ങൾ, പ്രധാനമായും ആർഗോൺ, ഉപയോഗിക്കണം, കൂടാതെ ഇലക്ട്രോഡ് ലോഹത്തിന്റെ ജെറ്റ് കൈമാറ്റം ഉറപ്പാക്കുന്ന നിലവിലെ സാന്ദ്രതയിലാണ് ഈ പ്രക്രിയ നടത്തേണ്ടത്. ജെറ്റ് ട്രാൻസ്ഫറിനൊപ്പം, ആർക്ക് ഉയർന്ന സ്ഥിരതയുണ്ട്, മെറ്റൽ സ്പാറ്റർ പ്രായോഗികമായി ഒഴിവാക്കപ്പെടുന്നു, ഇത് വിവിധ സ്പേഷ്യൽ സ്ഥാനങ്ങളിൽ വെൽഡുകൾ രൂപീകരിക്കുന്നതിനും നാശത്തെ പ്രതിരോധിക്കുന്നതും ചൂട് പ്രതിരോധശേഷിയുള്ളതുമായ സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ സ്പാറ്ററിംഗുമായി ബന്ധപ്പെട്ട കോറോൺ സെന്ററുകൾ ഇല്ലാതാക്കുന്നതിനും പ്രധാനമാണ്. എന്നിരുന്നാലും, നിർണായക മൂല്യത്തിന് മുകളിലുള്ള വൈദ്യുതധാരകളിൽ ജെറ്റ് കൈമാറ്റം സാധ്യമാണ്, നേർത്ത ഷീറ്റ് മെറ്റൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ ബേൺ-ത്രൂകൾ സാധ്യമാണ്. ആർഗോണിലേക്ക് 3-5% O 2, 15-20% CO 2 എന്നിവ ചേർക്കുന്നത് നിർണായക വൈദ്യുതധാരയെ കുറയ്ക്കുന്നു, അതേസമയം ആർക്ക് സോണിൽ ഒരു ഓക്സിഡൈസിംഗ് അന്തരീക്ഷം സൃഷ്ടിക്കുന്നത് ഹൈഡ്രജൻ-പ്രേരണയുള്ള സുഷിരങ്ങൾ ഉണ്ടാകാനുള്ള സാധ്യത കുറയ്ക്കുന്നു. എന്നിരുന്നാലും, ഈ വാതക മിശ്രിതങ്ങളിൽ വെൽഡിംഗ് നടത്തുമ്പോൾ, അലോയിംഗ് മൂലകങ്ങളുടെ മാലിന്യങ്ങൾ വർദ്ധിക്കുന്നു, കാർബൺ ഡൈ ഓക്സൈഡ് ചേരുന്നതോടെ വെൽഡ് ലോഹത്തിന്റെ കാർബറൈസേഷൻ സാധ്യമാണ്. ആർഗോണിലേക്ക് 5-10% N ചേർക്കുന്നതിലൂടെ, വെൽഡ് ലോഹത്തിലെ അതിന്റെ ഉള്ളടക്കം വർദ്ധിപ്പിക്കാൻ കഴിയും. നൈട്രജൻ ശക്തമായ ഓസ്റ്റെനിറ്റൈസിംഗ് ഏജന്റാണ്, അതിനാൽ വെൽഡ് ലോഹത്തിന്റെ ഘടനയിൽ മാറ്റം വരുത്താം. ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ വെൽഡിങ്ങിനായി, ആർഗോണിലെ ഉപഭോഗ ഇലക്ട്രോഡും പൾസ്ഡ്-ആർക്ക് വെൽഡിംഗും ഓക്സിജനുമായി കാർബൺ ഡൈ ഓക്സൈഡും ചേർത്ത് ഉപയോഗിക്കുന്നു, ഇത് ചെറിയ കനം കണക്ഷനും നിലവിലെ പൾസ് കടന്നുപോകുമ്പോൾ ലോഹത്തിന്റെ ജെറ്റ് കൈമാറ്റവും നൽകുന്നു. അതേസമയം, പൾസ്-ആർക്ക് വെൽഡിംഗ് വെൽഡ് ഘടനയുടെ പരിഷ്കരണത്തിനും ചൂട് ബാധിച്ച മേഖലയുടെ അമിത ചൂടിൽ കുറവുണ്ടാക്കുന്നു, ഇത് വിള്ളലിന് എതിരായ വെൽഡഡ് ജോയിന്റുകളുടെ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു.

കുറഞ്ഞ കാർബൺ വെൽഡിംഗ് വയറുകൾ ഉപയോഗിച്ച് കാർബൺ ഡൈ ഓക്സൈഡിൽ കുറഞ്ഞ കാർബൺ ഹൈ-അലോയ് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, വയറിലെ പ്രാരംഭ കാർബൺ സാന്ദ്രത 0.07% ൽ താഴെയാകുമ്പോൾ, വെൽഡ് ലോഹത്തിലെ കാർബണിന്റെ അളവ് 0.08-0.12% ആയി വർദ്ധിക്കുന്നു. വെൽഡ് ലോഹത്തിന്റെ ഇന്റർഗ്രാനുലാർ നാശത്തിന് പ്രതിരോധം കുത്തനെ കുറയാൻ ഇത് മതിയാകും. എന്നിരുന്നാലും, ചില സന്ദർഭങ്ങളിൽ get ർജ്ജസ്വലമായ കാർബൈഡ് ഫോർമറുകൾ (ടൈറ്റാനിയം, നിയോബിയം) ഉപയോഗിച്ച് വെൽഡ് ലോഹത്തിന്റെ കാർബറൈസ് ചെയ്യുന്നത് ഘടനയിലെ കാർബൈഡ് ഘട്ടത്തിന്റെ അളവ് വർദ്ധിക്കുന്നതിനാൽ ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുന്നതിന് അനുകൂലമായ ഫലമുണ്ടാക്കും.

കാർബൺ ഡൈ ഓക്സൈഡിന്റെ വിഘടനം കാരണം ആർക്ക് സൃഷ്ടിക്കുന്ന ഓക്സിഡൈസിംഗ് അന്തരീക്ഷം ടൈറ്റാനിയം, അലുമിനിയം എന്നിവയുടെ (50% വരെ) പൊള്ളലേറ്റതിന് കാരണമാകുന്നു. മാംഗനീസ്, സിലിക്കൺ, മറ്റ് അലോയിംഗ് ഘടകങ്ങൾ എന്നിവ കുറച്ചുകൂടി കത്തുന്നു, ക്രോമിയം ഓക്സീകരിക്കപ്പെടുന്നില്ല. അതിനാൽ, കാർബൺ ഡൈ ഓക്സൈഡിൽ നാശത്തെ പ്രതിരോധിക്കുന്ന സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഡയോക്സിഡൈസിംഗ്, കാർബൈഡ് രൂപപ്പെടുന്ന ഘടകങ്ങൾ (അലുമിനിയം, ടൈറ്റാനിയം, നിയോബിയം) അടങ്ങിയ വെൽഡിംഗ് വയറുകൾ ഉപയോഗിക്കുന്നു. കാർബൺ ഡൈ ഓക്സൈഡിലെ വെൽഡിങ്ങിന്റെ മറ്റൊരു പോരായ്മ ലോഹത്തിന്റെ ഒരു വലിയ ചിതറിയാണ് (നഷ്ടം 10-12% വരെ എത്തുന്നു) ഒപ്പം സീം ഉപരിതലത്തിൽ ഇടതൂർന്ന ഓക്സൈഡ് ഫിലിമുകളുടെ രൂപവത്കരണവും ലോഹത്തോട് ചേർന്നുനിൽക്കുന്നു. ഇംതിയാസ് ചെയ്ത ജോയിന്റിലെ നാശന പ്രതിരോധവും താപ പ്രതിരോധവും ഇത് ഗണ്യമായി കുറയ്ക്കും. അടിസ്ഥാന ലോഹത്തിലേക്ക് സ്പാറ്റർ അഡിഷന്റെ സാധ്യത കുറയ്ക്കുന്നതിന്, പ്രത്യേക എമൽഷനുകൾ ഉപയോഗിക്കണം, വെൽഡിങ്ങിന് മുമ്പ് അരികുകളിൽ പ്രയോഗിക്കണം, ഓക്സൈഡ് ഫിലിമിനെ നേരിടാൻ, ചെറിയ അളവിൽ ANF-5 ഫ്ലൂറൈഡ് ഫ്ലക്സ് ആർക്കിലേക്ക് നൽകുന്നത് ഫലപ്രദമാണ്. പൾസ് വെൽഡിംഗും സ്പാറ്ററിൽ നേരിയ കുറവ് വരുത്താൻ അനുവദിക്കുന്നു. കാർബൺ ഡൈ ഓക്സൈഡിലെ ഉപഭോഗ ഇലക്ട്രോഡ് വെൽഡിംഗ് സെമിയട്ടോമാറ്റിക്, ഓട്ടോമാറ്റിക് മെഷീനുകളിൽ നടത്തുന്നു.

ഉയർന്ന അലോയ്ഡ് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ കാർബൺ ഡൈ ഓക്സൈഡ് വെൽഡിംഗിനായി രൂപകൽപ്പന ചെയ്ത വെൽഡിംഗ് വയറുകൾ ടൈറ്റാനിയം, നിയോബിയം, ഫെറിറ്റൈസർ മൂലകങ്ങളുടെ വർദ്ധിച്ച ഉള്ളടക്കം കാരണം ആവശ്യമായ നാശന പ്രതിരോധവും മെക്കാനിക്കൽ ഗുണങ്ങളും നൽകുന്നു - സിലിക്കൺ, അലുമിനിയം, ക്രോമിയം. ഉദാഹരണത്തിന്, വയറുകൾ Sv-07X18N9TYu, Sv-08X20N9S2BTYu, 12X18H10T തരം വെൽഡിംഗ് സ്റ്റീലുകൾക്കും, 12X18H12T തരം സ്റ്റീലുകൾക്കും, വയർ Sv-08X25N13BTYu, ക്രോമിയം-നിക്കൽ-മോളിബ്ഡിനം സ്റ്റീൽസ്, വയറുകൾ SV-0666666

തിളങ്ങുന്ന, നാശരഹിതമായ ഉരുക്ക് ഉൽ\u200cപന്നങ്ങൾ ക്രോമിയം, മോളിബ്ഡിനം, ടങ്\u200cസ്റ്റൺ, അലോയ്ഡ് എന്നിവ ഉപയോഗിച്ച് പൂശുന്നു, ഇവയുടെ അലോയ്യിൽ ശക്തി നൽകുന്നതിന് ആവശ്യമായ അഡിറ്റീവുകൾ അടങ്ങിയിരിക്കുന്നു, നാശത്തിനെതിരായ പ്രതിരോധം, താപനില അതിരുകടന്നവ,

- കോബാൾട്ട്;

- അലുമിനിയം;

- ടൈറ്റാനിയം;

- ചെമ്പ്;

- മാംഗനീസ്;

- നിക്കൽ;

- ക്രോമിയം;

- വനേഡിയം;

- മോളിബ്ഡിനം;

- സിലിക്കൺ.

ഉരുക്കിന്റെ ഉദ്ദേശ്യത്തെ ആശ്രയിച്ച്, അതിന്റെ സാങ്കേതിക സവിശേഷതകൾ മെച്ചപ്പെടുത്തുന്നതിനും തിളക്കവും മിനുസമാർന്നതുമായ ഉപരിതലവും നൽകുന്ന മറ്റ് വസ്തുക്കളും ഇതിൽ അടങ്ങിയിരിക്കാം.

സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീൽ ഉൽ\u200cപ്പന്നത്തിന്റെ സ്ഥിരത 20 ° C താപനിലയിൽ പരിശോധിക്കുന്നു. ജർമ്മൻ ഇൻസ്റ്റിറ്റ്യൂട്ട് ഫോർ സ്റ്റാൻ\u200cഡേർ\u200cഡൈസേഷൻ ഒരു സിസ്റ്റം സൃഷ്ടിച്ചു, ഇത് ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളെ വിഭാഗങ്ങളായി തിരിച്ചിരിക്കുന്നു. എ 2, എ 3 എന്നിവ ക്രോമിയം-നിക്കൽ സ്റ്റീലുകളുടെ വിഭാഗങ്ങളാണ്, എ 4, എ 5 എന്നിവയാണ് ക്രോമിയം നിക്കൽ, മോളിബ്ഡിനം സ്റ്റീലുകൾ. ഈ സ്റ്റീലുകളുടെ പ്രത്യേക ഗുരുത്വാകർഷണം ഒന്നുതന്നെയാണ്. ഇതൊക്കെയാണെങ്കിലും, കാറ്റഗറി നമ്പറിന്റെ വർദ്ധനയോടെ സ്റ്റീൽ ഒബ്ജക്റ്റ് പിന്തുണയ്ക്കുന്ന ലോഡ് വർദ്ധിക്കുന്നു. ചൂടാക്കലിനൊപ്പം രൂപഭേദം വർദ്ധിക്കുന്നു. ശക്തമായ, ദിശാസൂചന ഇംപാക്ട് ഫോഴ്\u200cസ് അല്ലെങ്കിൽ പ്രത്യേക ഉപകരണങ്ങളുടെ ഉപയോഗം ഉപയോഗിച്ച് മാത്രമേ മെക്കാനിക്കൽ കേടുപാടുകൾ സംഭവിക്കുകയുള്ളൂ - ഒരു പ്രസ്സ് അല്ലെങ്കിൽ പൈപ്പ് ബെൻഡർ.

തണുപ്പുള്ളപ്പോൾ, നീട്ടുന്നതിനും മറ്റ് തരത്തിലുള്ള രൂപഭേദം വരുത്തുന്നതിനും ഉരുക്ക് വളരെ പ്രതിരോധിക്കും. അവൾക്ക് ഉയർന്ന പ്രതിരോധശേഷി ഉണ്ട്. ചൂടാക്കുമ്പോൾ, ഈ ഗുണകം പകുതിയായി, ഉരുക്ക് വിഭാഗം പരിഗണിക്കാതെ, അത് പ്രായോഗികമായി തുല്യമാണ്.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ ദ്രവണാങ്കം 1800 ° C താപനിലയിൽ സംഭവിക്കുന്നുവെന്നത് കണക്കിലെടുക്കുമ്പോൾ, 850 ° C വരെ ചൂടാക്കുമ്പോൾ അതിന്റെ കാഠിന്യം സംഭവിക്കുന്നു എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. 1000 above C ന് മുകളിൽ ചൂടാക്കുമ്പോൾ ഓസ്റ്റെനിറ്റൈസേഷൻ സംഭവിക്കുന്നു. ശക്തമായ ചൂടാക്കലിനൊപ്പം അതിന്റെ ഇലാസ്തികത അല്പം മാറുന്നു. 300 °, 400 °, 500 ° C താപനിലയിൽ സൂചകങ്ങൾ പരിശോധിക്കുന്നു.

ലോഹ വേലികൾ കൂട്ടിച്ചേർക്കുമ്പോൾ, സംയോജിത ലോഹ ഉൽപ്പന്നങ്ങൾ സൃഷ്ടിക്കുമ്പോൾ, 2 തരം വെൽഡിംഗ് ഉപയോഗിക്കുന്നു. ഉരുക്കിന് നല്ലതും മികച്ചതുമായ വെൽഡിംഗ് സ്വഭാവസവിശേഷതകളുണ്ടെങ്കിലും, ആർക്ക്, ഗ്യാസ് വെൽഡിംഗ് എന്നിവ തമ്മിലുള്ള തിരഞ്ഞെടുപ്പ് മനസിലാക്കുന്നതിലൂടെ കാര്യം മനസിലാക്കേണ്ടത് ആവശ്യമാണ്, കാരണം വെൽഡിംഗ് പ്രക്രിയയിൽ, വെൽഡിനോട് ചേർന്നുള്ള പ്രദേശങ്ങളുടെ ലോഹം അതിന്റെ ഘടനയിൽ മാറ്റം വരുത്തുന്നു, ഇത് ലോഹത്തിന്റെ രൂപത്തെയും സാധ്യതയെയും ബാധിക്കുന്നു. തുടർച്ചയായ ചൂടാക്കലിനൊപ്പം, 900 ഡിഗ്രി സെൽഷ്യസിനു മുകളിലുള്ള താപനിലയിൽ ഡ്രോസ് പ്രത്യക്ഷപ്പെടും, ആനുകാലിക ചൂടാക്കൽ, അതിന്റെ പ്രകടനം ഒഴിവാക്കാൻ, ചൂടാക്കൽ 100 \u200b\u200b° C കുറയ്ക്കണം.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾക്കുള്ള വെൽഡിംഗ് സാങ്കേതികവിദ്യ

ഓസ്റ്റെനിറ്റിക് സ്റ്റെയിൻലെസ് സ്റ്റീൽ ഏകദേശം 2000 ഡിഗ്രി സെൽഷ്യസിൽ ഉരുകുന്നു. എന്നിരുന്നാലും, കുറഞ്ഞ കാർബൺ ഉള്ളടക്കം മികച്ച വെൽഡബിളിറ്റി നൽകുന്നു. വെൽഡിംഗ് മെഷീനുകളുടെ താപനില അത്ര ഉയർന്നതല്ല, വെൽഡിംഗ് പ്രക്രിയയിൽ ഡ്രോസ് വർദ്ധിക്കുന്നു. സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീൽ ചൂടാക്കുമ്പോൾ അസുഖകരമായ ദുർഗന്ധവും അനുഭവപ്പെടുന്നില്ല. വാർ\u200cപേജും ഇന്റർ\u200cഗ്രാനുലാർ\u200c നാശവും ഒഴിവാക്കാൻ, വേഗത്തിലുള്ള വെൽ\u200cഡിംഗ് രീതികൾ\u200c ഉപയോഗിക്കുന്നു.

തെറ്റായി തിരഞ്ഞെടുത്ത വെൽഡിംഗ് പ്രക്രിയയും കൂളിംഗ് മോഡും അഭികാമ്യമല്ലാത്ത പ്രത്യാഘാതങ്ങൾക്ക് ഇടയാക്കും. വെൽഡിംഗ് സമയത്ത്, വെൽഡിംഗ് സോൺ മാത്രമല്ല, അടുത്തുള്ള ലോഹ പ്രദേശങ്ങളും ചൂടാക്കപ്പെടുന്നു. അവയുടെ താപനില 700 ഡിഗ്രി സെൽഷ്യസിൽ എത്താം. അത്തരമൊരു താപനിലയിൽ ക്രോമിയം വിഘടിപ്പിക്കുന്നു, ഇത് സാവധാനം തണുപ്പിക്കുമ്പോൾ അതിന്റെ കാർബൈഡുകളുടെ ഈർപ്പത്തിലേക്ക് നയിക്കും. കാർബൈഡ് ഈർപ്പത്തിന്റെ മേഖലകളിലെ ഉരുക്ക് ഘടനയുടെ ഓസ്റ്റെനിറ്റിസിറ്റി അസ്വസ്ഥമാക്കും, ഇത് എല്ലാവരിലും കുറവുണ്ടാക്കും സാങ്കേതിക സവിശേഷതകൾ കൂടാതെ പൂർത്തിയായ ലോഹഘടനയുടെ രൂപത്തെ നിന്ദ്യമാക്കുകയും ചെയ്യും.

ക്രോമിയത്തിന്റെ ഓക്സീകരണം ഒരു റിഫ്രാക്ടറി നിയോപ്ലാസത്തിനൊപ്പം ഉണ്ടാകാം. മിക്കപ്പോഴും, ക്രോമിയം ഓക്സൈഡ് സംയുക്തത്തിനുള്ളിൽ അവശേഷിക്കുന്നു. ഇതിന്റെ ദ്രവണാങ്കം സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീലിനേക്കാൾ 100-200 ° C കൂടുതലാണ്. ലീനിയർ വികാസത്തിന്റെ ഉയർന്ന ഗുണകം ഉള്ള ഉരുക്കിന്റെ കുറഞ്ഞ താപ ചാലകത ചൂട് ബാധിച്ച മേഖലയിൽ പിരിമുറുക്കം സൃഷ്ടിക്കുന്നു. ഗ്യാസ് വെൽഡിംഗ് ഉപകരണങ്ങളുടെ കുറഞ്ഞ തീവ്രത, ലോഹത്തിന്റെ താപനം ക്രമേണ സംഭവിക്കുമ്പോൾ ചൂടാക്കൽ പ്രദേശം വർദ്ധിക്കുന്നു എന്ന വസ്തുതയിലേക്ക് നയിക്കുന്നു. ഇത് ലോഹത്തിന്റെ നേരിയ, സാവധാനത്തിലുള്ള തണുപ്പിക്കലിന് കാരണമാകുന്നു, ഇത് ക്രോമിയം ഓക്സിഡേഷൻ ഉൽ\u200cപന്നങ്ങളുടെ ഈർപ്പത്തിന് കാരണമാകുന്നു. ഒരു പൊള്ളയായ പൈപ്പ് ഇംതിയാസ് ചെയ്യുമ്പോൾ, വെൽഡ് സീമിനു പിന്നിൽ ഓക്സിഡേഷൻ ഉൽപ്പന്നങ്ങൾ പ്രത്യക്ഷപ്പെടും (പൈപ്പ് അറയിലേക്ക് സ air ജന്യ വായു പ്രവേശനം നൽകുന്നു).

സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീലിനായി ആർക്ക് വെൽഡിംഗ് ഉപയോഗിക്കുന്നത് കൂടുതൽ പ്രയോജനകരമാണ്, കാരണം ഈ പ്രക്രിയയിൽ സീം സുഗമവും കണക്ഷൻ വിശ്വസനീയവുമാണ്, കൂടാതെ സ്റ്റീൽ അതിന്റെ പ്രാരംഭ സാങ്കേതിക സവിശേഷതകൾ നിലനിർത്തുന്നു.

2 മില്ലീമീറ്ററിൽ കൂടാത്ത ചെറിയ കട്ടിയുള്ള ഭാഗങ്ങൾ ഉറപ്പിക്കുമ്പോൾ ഗ്യാസ് വെൽഡിംഗ് ന്യായീകരിക്കപ്പെടുന്നു. വെൽഡിംഗ് പ്രക്രിയ കാർബൺ സ്റ്റീലുകൾക്ക് ഉപയോഗിക്കുന്ന താപനിലയിലും തീജ്വാലയിലും സമാനമാണ്. വെൽഡിങ്ങിനുള്ള ഫില്ലർ മെറ്റീരിയൽ സ്റ്റെയിൻലെസ് സ്റ്റീലിന്റെ അതേ ഘടനയുള്ള ഒരു വയർ ആണ്. അതിൽ ടൈറ്റാനിയം അല്ലെങ്കിൽ നിയോബിയം അടങ്ങിയിട്ടുണ്ടെങ്കിൽ, ഇത് ക്രോമിയം കാർബൈഡുകളുടെ ഈർപ്പത്തെ കുറയ്ക്കും.

അവയെല്ലാം ഉയർന്ന അലോയ് സ്റ്റീലുകളുടെ വിഭാഗത്തിൽ പെട്ടവരാണെങ്കിലും. വളരെ നല്ലത്, പ്രീഹീറ്റിംഗ് അല്ലെങ്കിൽ പോസ്റ്റ് ചൂട് ചികിത്സ ആവശ്യമില്ല. ചട്ടം പോലെ, അവയ്ക്ക് സാധ്യതയില്ല, പക്ഷേ ഈ പ്രോപ്പർട്ടി സ്റ്റീലുകൾക്ക് തന്നെ ബാധകമാണ്, മാത്രമല്ല വെൽഡിന് ഇത് ബാധകമല്ല.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളിൽ 17% Cr ഉം അതിൽ കൂടുതലും അടങ്ങിയിരിക്കുന്നു. ഈ സ്റ്റീലുകൾ\u200cക്ക് വളരെയധികം നീളമേറിയതും കാഠിന്യവും പൊട്ടുന്ന സംക്രമണ പാരാമീറ്ററുകളും ഉണ്ട്. അനെയിൽ ചെയ്ത അവസ്ഥയിൽ, അവയ്ക്ക് ഉയർന്ന ഫ്ലോ റേറ്റ് ഉണ്ട്, ആവശ്യമെങ്കിൽ, ഈ സ്റ്റീലുകളെ വികലമാക്കൽ ഉപയോഗിച്ച് ശക്തിപ്പെടുത്താം.

പ്രധാന ഗ്രേഡുകളും വെൽഡിങ്ങിനുള്ള ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ രാസഘടനയും

റഷ്യൻ മാനദണ്ഡങ്ങൾക്കനുസൃതമായി ഇംതിയാസ്ഡ് സ്റ്റീനിറ്റിക് സ്റ്റീലുകളുടെ പ്രധാന ഗ്രേഡുകൾ ഉൾപ്പെടുന്നു: 12Х17, 15Х6СЮ, 10Х13СЮ, 15Х11МФ, 15Х25Т, 08Х18Н10, 12Х18Н9, 12 ,18Н9Н, 08Х18Н10Т, 12Х21Н5Т, 20Х25Н20С2, 12Х25Н20С2СXСXСXХХХХНННХНХНССНХСНХХНХХНХНСНХНХХНХ Russian Russian മുകളിലുള്ള ഗ്രേഡുകൾക്ക് പുറമേ, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളും അലോയ്കളും ഉണ്ട്, എന്നാൽ അവയുടെ പ്രത്യേക ഗുണങ്ങൾ കാരണം അവ ബുദ്ധിമുട്ടാണ്.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ വെൽഡബിളിറ്റിയിൽ രാസഘടനയുടെ പ്രഭാവം

ഓസ്റ്റെനിറ്റിക് ക്രോമിയം-നിക്കൽ സ്റ്റീലുകളുടെ പ്രധാന തരം Х18Н10 ആണ്. അത്തരം സ്റ്റീലുകളുടെ ഘടന ഓസ്റ്റെനിറ്റിക് ആണ്, അതിൽ ഡെൽറ്റ-ഫെറൈറ്റ് ഉൾപ്പെടുന്നു (ഏകദേശം 2-7%). ഏകദേശം 8% നിക്കൽ ഉള്ളടക്കം ഉള്ളതിനാൽ, ഉരുക്ക് പ്ലാസ്റ്റിക് വികലത്തിന് വിധേയമായാൽ ഓസ്റ്റെനൈറ്റ് ഭാഗികമായി temperature ഷ്മാവിൽ മാർട്ടൻസൈറ്റായി പരിവർത്തനം ചെയ്യപ്പെടുന്നു.

ചൂട്-പ്രതിരോധശേഷിയുള്ള ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളിൽ അവയുടെ ഘടനയിൽ 25% വരെ ക്രോമിയം അടങ്ങിയിട്ടുണ്ട്, കൂടാതെ നിക്കൽ ഉള്ളടക്കം 38% വരെയാകാം. സിലിക്കൺ (ഏകദേശം 1%) അല്ലെങ്കിൽ അലുമിനിയം ഉപയോഗിച്ച് ഉരുക്ക് അലോയ് ചെയ്യുന്നതിലൂടെ സ്റ്റീലിന്റെ താപ പ്രതിരോധം വർദ്ധിക്കുന്നു.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളിലെ വെൽഡ് ലോഹത്തിന്റെ ഘടന ഷെഫ്ലർ ഡയഗ്രാമിൽ കാണിച്ചിരിക്കുന്നു. ക്രോമിയത്തിനും നിക്കലിനും തുല്യമായ ലോഹഘടനയെ ആശ്രയിക്കുന്നത് ഡയഗ്രം കാണിക്കുന്നു. പക്ഷേ, ഡയഗ്രാമിൽ സൂചിപ്പിച്ചിരിക്കുന്ന ഘടകങ്ങൾക്ക് പുറമേ, നിക്കൽ തത്തുല്യമായ കണക്കുകൂട്ടുന്നതിനുള്ള പദപ്രയോഗത്തിൽ, നിങ്ങൾക്ക് കോഫിഫിഷ്യന്റ് 0.6 ഉള്ള ചെമ്പിന്റെ ശതമാനവും 10-30 കോഫിഫിഷ്യന്റ് ഉള്ള നൈട്രജനും ഉപയോഗിക്കാം. ക്രോമിയത്തിന് തുല്യമായ കണക്കുകൂട്ടുന്നതിനുള്ള സൂത്രവാക്യത്തിൽ, ടങ്ങ്സ്റ്റണിന്റെ ശതമാനത്തിന്റെ ഗുണകം 0.5 ഉം ടൈറ്റാനിയം 2-5 ഉം ആണ്.

വ്യവസ്ഥകൾക്കായി സാധാരണയായി ഷെഫ്ലറുടെ ഡയഗ്രം ഉപയോഗിക്കുന്നു. മറ്റ് തരത്തിലുള്ള വെൽഡിംഗ് ഉപയോഗിക്കുമ്പോൾ, വെൽഡ് ലോഹത്തിന്റെ ഘടന ഡയഗ്രാമിൽ കാണിച്ചിരിക്കുന്നതിൽ നിന്ന് വ്യത്യസ്തമായിരിക്കും.

ചൂടുള്ളതും തണുത്തതുമായ വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയുക എന്നതാണ് ഈ വ്യവസ്ഥയുടെ പ്രധാന ആശങ്ക. വെൽഡ് ലോഹത്തിന്റെ പ്രവണത സ്റ്റീലിലെ ഫെറൈറ്റ് ഉള്ളടക്കത്തെ ആശ്രയിച്ചിരിക്കുന്നുവെന്ന് പരീക്ഷണാത്മകമായി കണ്ടെത്തി. 2-6% പരിധിയിലുള്ള ഒരു ഫെറൈറ്റ് ഉള്ളതിനാൽ, വിള്ളലിന്റെ സാധ്യത ഗണ്യമായി കുറയുന്നു.

ഗവേഷകൻ ഡെലോംഗ് ഷെഫ്ലർ ഡയഗ്രം പരിഷ്\u200cക്കരിച്ചു. 30 ഘടകങ്ങളുള്ള നൈട്രജന്റെ ശതമാനം കണക്കിലെടുക്കുമ്പോൾ ഫെറൈറ്റ് ഘടകത്തിന്റെ ഉള്ളടക്കം ഗണ്യമായി മാറുന്നു. ഇത് കണക്കിലെടുക്കേണ്ടതാണ് (കവചമുള്ള വാതകങ്ങളിൽ വെൽഡിംഗ്, ഉപഭോഗയോഗ്യമായ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിംഗ്, ഉപഭോഗം ചെയ്യാനാവാത്തവ). അതിനാൽ, ഡെലോങ്ങിന്റെ ഡയഗ്രം കേവലമായി കണക്കാക്കാനാവില്ല.

ഫെറൈറ്റിന്റെ ഏകദേശ ഉള്ളടക്കം കണക്കാക്കാൻ, സെഫെറിയൻ ഇനിപ്പറയുന്ന പദപ്രയോഗം നേടി: x \u003d 3 * (ക്രീക്ക് - 0.93Nieq - 6.7),%

ആവശ്യമായ അളവിലുള്ള ഫെറൈറ്റിന്റെ (2-6%) സാന്നിദ്ധ്യം ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ വിള്ളലുകളുടെ അഭാവത്തിന്റെ പ്രശ്നം പരിഹരിക്കാൻ സഹായിക്കുന്നു. എന്നാൽ അതേ സമയം, ഫെറൈറ്റ് വെൽഡ് ലോഹത്തിന്റെ നീളം കുറയ്ക്കുന്നു, കാഠിന്യം കുറയ്ക്കുന്നു, സംക്രമണ താപനില വർദ്ധിപ്പിക്കുകയും നാശന പ്രതിരോധത്തെ പ്രതികൂലമായി ബാധിക്കുകയും ചെയ്യുന്നു.

നിക്ഷേപിച്ച ലോഹത്തിൽ, മൈക്രോക്രാക്കുകൾക്ക് പുറമേ, മറ്റുള്ളവർക്ക് രൂപം കൊള്ളാം. ഉരുക്കിന്റെ ഘടനയിൽ അടങ്ങിയിരിക്കുന്ന സൾഫൈഡുകൾക്കും ഓക്സൈഡുകൾക്കും ഉയർന്ന വിസ്കോസിറ്റി കാരണം ദ്രാവക വെൽഡ് പൂളിന്റെ ഉപരിതലത്തിലേക്ക് ഒഴുകാൻ കഴിയില്ല എന്ന വസ്തുതയുമായി അവ ബന്ധപ്പെട്ടിരിക്കുന്നു. അതിനാൽ, ഉരുകിയ ലോഹത്തിന്റെ വിസ്കോസിറ്റി കുറയ്ക്കുന്നതിന്, 0.3-0.7% അളവിൽ സിലിക്കൺ ഉപയോഗിച്ച് ഉരുക്ക് അലോയ് ചെയ്യാൻ ശുപാർശ ചെയ്യുന്നു.

ഓസ്റ്റെനിറ്റിക് ക്രോമിയം സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ ലോഹത്തിലെ ഘടനാപരമായ മാറ്റങ്ങൾ

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, തപീകരണ മേഖലയിൽ ധാന്യങ്ങളുടെ വളർച്ച സംഭവിക്കുന്നു. തുറക്കാത്തതുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഇത് കൂടുതൽ സുഗമമായി സംഭവിക്കുന്നു ഘടനാപരമായ ഉരുക്കുകൾ... പക്ഷേ, ഒരു കാർബൈഡ് ഘട്ടത്തിന്റെ രൂപത്തിൽ ഇതിന് ഒരു തടസ്സമുണ്ടെങ്കിൽ, ധാന്യവളർച്ച സംഭവിക്കുന്നില്ല.

അമിത ചൂടാക്കൽ മേഖലയിൽ, ധാന്യവളർച്ചയ്ക്ക് പുറമേ, കാർബൈഡ് ഘട്ടം അലിഞ്ഞുചേരുന്നു, ഭൂരിഭാഗവും ഇത് Cr23 C6 കാർബൈഡ് ആണ്. ക്രോമിയം കാർബൈഡുകൾക്ക് പുറമേ, സ്ഥിരതയാർന്ന മറ്റ് ലോഹങ്ങളുടെ കാർബൈഡുകളായ ടൈറ്റാനിയം, നിയോബിയം, വനേഡിയം എന്നിവയും രൂപം കൊള്ളുന്നു. കാർബൈഡുകൾക്ക് പുറമെ Cr23 C6, ക്രോമിയം നൈട്രൈഡുകൾ Cr2 N, കാർബൈഡുകൾ Cr7 C3 എന്നിവ പ്രത്യക്ഷപ്പെടുന്നു. ചില കാർബൈഡുകളുടെ പിരിച്ചുവിടൽ ഈ കാർബൈഡുകളുടെ നേർത്ത ഫിലിമുകൾ ധാന്യ അതിർത്തിയിൽ രൂപം കൊള്ളുന്നു. ഇക്കാരണത്താൽ, ഉരുക്ക് ഇന്റർഗ്രാനുലാർ നാശത്തിന് വളരെ എളുപ്പമാണ്.

ഉരുക്ക് സ്ഥിരപ്പെടുത്തുന്നതിലൂടെ ഈ പരിവർത്തനങ്ങൾ ഒഴിവാക്കാനാകും. എന്നാൽ ഇലക്ട്രോസ്ലാഗ് വെൽഡിംഗ്, അല്ലെങ്കിൽ വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗ് (ഉയർന്ന-പ്രകടനം) പോലുള്ള വെൽഡിംഗ് ഉപയോഗിക്കുന്ന സാഹചര്യത്തിൽ, സ്ഥിരത പോലും ഇന്റർഗ്രാനുലാർ നാശത്തിന്റെ പ്രശ്നം പരിഹരിക്കുന്നില്ല.

ചെറിയ അളവിൽ നൈട്രജൻ ചേർത്ത് നിങ്ങൾക്ക് വെൽഡ് ലോഹത്തിന്റെ ശക്തി വർദ്ധിപ്പിക്കാൻ കഴിയും.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ പ്രീഹീറ്റിംഗ്, ചൂട് ചികിത്സ

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഘടനാപരമായ വീക്ഷണകോണിൽ നിന്ന് പ്രീഹീറ്റിംഗ് ആവശ്യമില്ല. എന്നാൽ, ചില സന്ദർഭങ്ങളിൽ, ആന്തരിക സമ്മർദ്ദം കുറയ്ക്കുന്നതിന് 200 ° C താപനിലയിലേക്ക് ചൂടാക്കൽ ഉപയോഗിക്കുന്നു.

അത്തരം സ്റ്റീലുകളിൽ അവശേഷിക്കുന്ന സമ്മർദ്ദങ്ങളുടെ വ്യാപ്തി വളരെ വലുതാണ്, ഇതുമൂലം ഉരുക്കിന്റെ നാശനഷ്ടമുണ്ടാകാനുള്ള സാധ്യതയുണ്ട്. ഇത് ഒഴിവാക്കാൻ, ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ ചൂട് ചികിത്സ നടത്തുന്നു.

ആന്തരിക സമ്മർദ്ദങ്ങളുടെ മൂല്യം കുറയ്ക്കുന്നതിന് മാത്രമേ അത് ആവശ്യമുള്ളൂവെങ്കിൽ, 800-850 of C താപനിലയെ തിരഞ്ഞെടുക്കുന്നു. അത് അങ്ങിനെയെങ്കിൽ ഇംതിയാസ് ചെയ്ത സന്ധികൾ ഇന്റർഗ്രാനുലാർ നാശത്തിന്റെ രൂപവത്കരണത്തെ പ്രോത്സാഹിപ്പിക്കുന്ന ഒരു മാധ്യമവുമായി സമ്പർക്കം പുലർത്തുക, തുടർന്ന് 950-1050. C താപനിലയിൽ അനിയലിംഗ് നടത്തുന്നത് ഉചിതമായിരിക്കും. കാർബൈഡ് ഫിലിമുകളുടെ പിരിച്ചുവിടലിനെ അനിയലിംഗ് പ്രോത്സാഹിപ്പിക്കുന്നു.

ചൂട് ചികിത്സ നടത്തുമ്പോൾ, Kh18N8, Kh18N8M2, Kh18N8T, Kh18N9B, Kh25N12, Kh25N20 തുടങ്ങിയ സ്റ്റീലുകൾ ടെമ്പറിംഗ് വിള്ളലുകൾ ഉണ്ടാക്കുന്നുവെന്ന് മനസിലാക്കണം.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ ഗ്യാസ് വെൽഡിംഗ്

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾക്കായി, വെൽഡഡ് കട്ടിയുള്ള 1 മില്ലിമീറ്ററിന് 70-75 l / h ശേഷിയുള്ള ഓക്സിജൻ-അസറ്റിലീൻ വെൽഡിംഗ് ജ്വാല തിരഞ്ഞെടുക്കാൻ ശുപാർശ ചെയ്യുന്നു. ഓക്സിഡൈസിംഗ് ഏജന്റ് ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നില്ല, കാരണം പ്രയോഗിക്കുമ്പോൾ, ക്രോമിയം ശക്തമായി കത്തുന്നു. ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾക്കായി ഇനിപ്പറയുന്ന ഗ്രേഡുകൾ ശുപാർശ ചെയ്യുന്നു: Sv-02X19N9T, Sv-08X19N10B. കുറഞ്ഞ കാർബൺ വയർ ടൈറ്റാനിയം അല്ലെങ്കിൽ നിയോബിയം ഉപയോഗിച്ചുള്ള മറ്റ് ഗ്രേഡുകളും ഉപയോഗിക്കുന്നു. (1-6 മിമി), വയർ വ്യാസം അടിസ്ഥാന ലോഹ വ്യാസത്തിന് തുല്യമായി തിരഞ്ഞെടുക്കുന്നു.

പതിവായി ഉപയോഗിക്കുന്നു, ഉദാഹരണത്തിന്, ഫ്ലക്സ് ഗ്രേഡ് NZh-8. ഫ്ലക്സിന്റെ ഘടകങ്ങൾ ലിക്വിഡ് ഗ്ലാസിൽ കലർത്തി ഉൽപ്പന്നത്തിന്റെ ഇംതിയാസ് ചെയ്ത അരികുകളിൽ പ്രയോഗിക്കുന്നു. ഫ്ലക്സ് പൂർണ്ണമായും ഉണങ്ങിയതിനുശേഷം വെൽഡിംഗ് പ്രക്രിയ നടത്തുന്നു.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ പരിമിതപ്പെടുത്താതെ ഏത് തരത്തിലും ഇംതിയാസ് ചെയ്യാം. ഫില്ലർ വസ്തുക്കളുടെ ഘടന സാധാരണയായി വെൽഡിംഗ് ചെയ്യുന്ന സ്റ്റീലുകളുടെ ഘടനയ്ക്ക് സമാനമായി തിരഞ്ഞെടുക്കപ്പെടുന്നു. നാശന പ്രതിരോധത്തിനുള്ള ആവശ്യകതകൾ ഉയർന്നതാണെങ്കിൽ, ഒരു ഫെറൈറ്റ് ബേസ് ഇല്ലാത്ത ഒരു ഫില്ലർ മെറ്റീരിയലിന്റെ ഉപയോഗം ഉചിതമായിരിക്കും.

വളരെയധികം ആക്രമണാത്മകതയുള്ള പ്രവർത്തന സാഹചര്യങ്ങളിൽ നിരവധി പ്രത്യേക ഗുണങ്ങളുള്ള ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ ഉപയോഗിക്കുന്നു. പവർ, എഞ്ചിനീയറിംഗ്, എണ്ണ, രാസ വ്യവസായ മേഖലകളിൽ അത്തരം അലോയ്കൾ ഒഴിച്ചുകൂടാനാവാത്തതാണ്.

1

ഓസ്റ്റെനിറ്റിക് അലോയ്കളിൽ ഉയർന്ന അളവിലുള്ള അലോയിംഗ് ഉള്ള അലോയ്കൾ ഉൾപ്പെടുന്നു, ഇത് ക്രിസ്റ്റലൈസ് ചെയ്യുമ്പോൾ സാധാരണയായി മുഖം കേന്ദ്രീകരിച്ചുള്ള ക്രിസ്റ്റൽ ലാറ്റിസ് സ്വഭാവമുള്ള ഒറ്റ-ഘട്ട സംവിധാനമായി മാറുന്നു. ലോഹത്തെ വളരെ കുറഞ്ഞ താപനിലയിലേക്ക് തണുപ്പിക്കുമ്പോഴും ക്രയോജനിക് (-200 ഡിഗ്രി സെൽഷ്യസ് പ്രദേശത്ത്) എന്ന് വിവരിച്ച സ്റ്റീലുകളിലെ ഇത്തരത്തിലുള്ള ലാറ്റിസ് മാറ്റമില്ല. ചില സന്ദർഭങ്ങളിൽ, ഓസ്റ്റെനിറ്റിക് ക്ലാസിന്റെ സ്റ്റീലുകൾക്കും ഒരു ഘട്ടം കൂടി ഉണ്ട് (അലോയ്യിലെ അതിന്റെ അളവ് പത്ത് ശതമാനത്തിലെത്താം) - ഉയർന്ന അളവിലുള്ള അലോയിംഗ് ഉള്ള ഫെറൈറ്റ്. ഈ സാഹചര്യത്തിൽ, ലാറ്റിസ് ശരീര കേന്ദ്രീകൃതമാണ്.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളെ രണ്ട് ഗ്രൂപ്പുകളായി വിഭജിക്കുന്നത് അവയുടെ അടിത്തറയുടെ ഘടനയും അതുപോലെ അലോയ്യിലെ ഘടകങ്ങളുടെ അലോയിംഗ് ഉള്ളടക്കവും അനുസരിച്ച് നടക്കുന്നു - നിക്കൽ, ക്രോമിയം:

- ഇരുമ്പിനെ അടിസ്ഥാനമാക്കിയുള്ള കോമ്പോസിഷനുകൾ: നിക്കൽ ഉള്ളടക്കം - 7% വരെ, ക്രോമിയം - 15% വരെ, അലോയിംഗ് അഡിറ്റീവുകളുടെ ആകെ അളവ് - 55% ൽ കൂടുതൽ.

- നിക്കൽ (55% അല്ലെങ്കിൽ കൂടുതൽ നിക്കൽ), ഇരുമ്പ്-നിക്കൽ എന്നിവ അടിസ്ഥാനമാക്കിയുള്ള കോമ്പോസിഷനുകൾ (അവയിൽ 65 അല്ലെങ്കിൽ അതിൽ കൂടുതൽ നിക്കലും ഇരുമ്പും അടങ്ങിയിരിക്കുന്നു, ആദ്യത്തേതിന്റെ അനുപാതം 1 മുതൽ 1.5 വരെയാണ്).

അത്തരം അലോയ്കളിൽ, നിക്കൽ സ്റ്റീലിന്റെ ഡക്റ്റിലിറ്റി, താപ പ്രതിരോധം, പ്രോസസ്സിബിലിറ്റി എന്നിവ വർദ്ധിപ്പിക്കുന്നു, അതേസമയം ക്രോമിയത്തിന് ആവശ്യമായ നാശവും താപ പ്രതിരോധവും നൽകുന്നതിന് ഉത്തരവാദിത്തമുണ്ട്. മറ്റ് അലോയിംഗ് ഘടകങ്ങൾ ചേർക്കുന്നതിലൂടെ, ഓസ്റ്റെനിറ്റിക് കോമ്പോസിഷനുകളുടെ തനതായ സവിശേഷതകൾ നേടാൻ കഴിയും, ഈ സെറ്റ് ഈ അല്ലെങ്കിൽ ആ അലോയിയുടെ സേവന ലക്ഷ്യം നിർണ്ണയിക്കുന്നു.

മിക്കപ്പോഴും, ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ ഇനിപ്പറയുന്ന ഘടകങ്ങളുമായി സംയോജിപ്പിച്ചിരിക്കുന്നു:

- ഓസ്റ്റെനൈറ്റ് ഘടനയെ സ്ഥിരപ്പെടുത്തുന്ന ഫെറിറ്റൈസറുകൾ. വനേഡിയം, ടങ്സ്റ്റൺ, നിയോബിയം, ടൈറ്റാനിയം, സിലിക്കൺ, മോളിബ്ഡിനം എന്നിവ ഇതിൽ ഉൾപ്പെടുന്നു.

- നൈട്രജൻ, കാർബൺ, മാംഗനീസ് എന്നിവയാണ് ഓസ്റ്റെനിറ്റൈസറുകൾ.

ഈ ഘടകങ്ങളെല്ലാം അധിക ഘട്ടങ്ങളിലും നേരിട്ട് സോളിഡ് സ്റ്റീൽ ലായനിയിലും സ്ഥിതിചെയ്യുന്നു.

സ്വീകാര്യമായ വർഗ്ഗീകരണം അനുസരിച്ച്, അലോയിംഗ് സംവിധാനം കണക്കിലെടുത്ത്, ഏതെങ്കിലും ഓസ്റ്റെനിറ്റിക് സ്റ്റീലിനെ ക്രോമിയം-മാംഗനീസ് അല്ലെങ്കിൽ ക്രോമിയം-നിക്കൽ എന്ന് തരംതിരിക്കാം. കൂടാതെ, അലോയ്കളെ ക്രോമിയം-നിക്കൽ-മാംഗനീസ്, ക്രോമിയം-നിക്കൽ-മോളിബ്ഡിനം എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു.

2

വിവിധതരം അഡിറ്റീവുകൾ ഉയർന്ന താപനില, വിനാശകരമായ, ക്രയോജനിക് അവസ്ഥകളിൽ പ്രവർത്തിക്കുന്ന ഘടനകളുടെ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്ന പ്രത്യേക ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകൾ സൃഷ്ടിക്കുന്നത് സാധ്യമാക്കുന്നു. ഇതിനെ അടിസ്ഥാനമാക്കി, ഓസ്റ്റെനിറ്റിക് കോമ്പോസിഷനുകളെ വ്യത്യസ്ത ഗ്രൂപ്പുകളായി തിരിച്ചിരിക്കുന്നു:

- നാശത്തെ പ്രതിരോധിക്കും;

- തണുത്ത പ്രതിരോധം.

ഒരു രാസ പരിതസ്ഥിതിയിൽ എത്തുമ്പോൾ ചൂട് പ്രതിരോധശേഷിയുള്ള സംയുക്തങ്ങൾ നശിപ്പിക്കപ്പെടുന്നില്ല. +1150 ഡിഗ്രി വരെ താപനിലയിൽ ഇവ ഉപയോഗിക്കാം. അത്തരം സ്റ്റീലുകളിൽ നിന്ന് പലതരം ഭാരം കുറഞ്ഞ ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കുന്നു:

- ഗ്യാസ് പൈപ്പ്ലൈൻ സംവിധാനങ്ങളുടെ ഘടകങ്ങൾ;

- ചൂള ഉപകരണങ്ങൾക്കുള്ള ഫിറ്റിംഗ്സ്;

- ചൂടാക്കൽ ഭാഗങ്ങൾ.

തുടക്കത്തിൽ ഉയർന്ന മെക്കാനിക്കൽ സ്വഭാവസവിശേഷതകൾ നിലനിർത്തിക്കൊണ്ടുതന്നെ, ചൂട്-പ്രതിരോധശേഷിയുള്ള സ്റ്റീൽ ഗ്രേഡുകൾക്ക് ഉയർന്ന താപനിലയിൽ ലോഡുകളെ വളരെക്കാലം പ്രതിരോധിക്കാൻ കഴിയും. അവ ടങ്\u200cസ്റ്റൺ, മോളിബ്ഡിനം എന്നിവ ഉപയോഗിച്ച് അലോയ് ചെയ്യണം (ഓരോ അഡിറ്റീവുകളും സ്റ്റീൽ കോമ്പോസിഷനിൽ ഏഴ് ശതമാനം വരെ അടങ്ങിയിരിക്കാം). ധാന്യ ശുദ്ധീകരണത്തിനായി, ബോറോൺ ചില ഓസ്റ്റെനിറ്റിക് അലോയ്കളിലേക്ക് ചെറിയ അളവിൽ അവതരിപ്പിക്കുന്നു.

നാം ചൂട് പ്രതിരോധം പൊതുവായ ബ്രാൻഡ് എസില് ചൂട് ചെറുക്കുന്ന ഉരുക്കിലെ ലേഖനം ക്ലാസ് വിവരിച്ചിരിക്കുന്നത്: ഹ്൧൫ന്൩൫വ്ത്ര്, ൧൦ഹ്൧൨ന്൨൦ത്൩ര്, ൪൦ഹ്൧൮ന്൨൫സ്൨, ൧ഹ്൧൫ന്൨൫മ്൬അ, ൨൦ക്സ൨൩ഹ്൧൩, ൧൦ക്സ൧൫ഹ്൧൮ബ്൪ത്, ൧൦ഹ്൧൬ന്൧൪വ്൨ബ്ര്, ൧൦ക്സ൧൮ഹ്൧൨ത്, ൦൮ഹ്൧൬ന്൯മ്൨, ൧൦ഹ്൧൫ന്൩൫വ്ത്, ൨൦ഹ്൨൫ന്൨൦സ്൨, ൧ഹ്൧൫ന്൨൫മ്൬അ, ൨൦ക്സ൨൩ഹ്൧൩, ൧൦ക്സ൧൫ഹ്൧൮ബ്൪ത്, ൧൦ഹ്൧൬ന്൧൪വ്൨ബ്ര്, ൧൦ക്സ൧൮ഹ്൧൨ത്.

ഓസ്റ്റെനിറ്റിക് സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീൽസ് (അതായത്, കോറോൺ-റെസിസ്റ്റന്റ്) കുറഞ്ഞ കാർബൺ ഉള്ളടക്കമാണ് (ഈ രാസ മൂലകത്തിന്റെ 0.12 ശതമാനത്തിൽ കൂടുതൽ അനുവദനീയമല്ല). അവയിൽ നിക്കൽ 8 മുതൽ 30% വരെയും ക്രോമിയം 12 മുതൽ 18% വരെയും ആകാം. ഏതൊരു ഓസ്റ്റെനിറ്റിക് സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീലും ചൂട് ചികിത്സിക്കുന്നതാണ് (ടെമ്പർഡ്, ശമിപ്പിക്കൽ അല്ലെങ്കിൽ). വിവിധ ആക്രമണാത്മക ചുറ്റുപാടുകളിൽ സ്റ്റെയിൻ\u200cലെസ് സ്റ്റീൽ ഉൽ\u200cപന്നങ്ങൾ നന്നായി അനുഭവപ്പെടുന്നതിന് ചൂട് ചികിത്സ ആവശ്യമാണ് - ക്ഷാര, വാതകം, ലിക്വിഡ് മെറ്റൽ, +20 ഡിഗ്രി താപനിലയിൽ അസിഡിക് എന്നിവയും അതിൽ കൂടുതലും.

ഓസ്റ്റെനിറ്റിക് കോറോൺ-റെസിസ്റ്റന്റ് സ്റ്റീലുകളുടെ ഇനിപ്പറയുന്ന ഗ്രേഡുകൾ നന്നായി അറിയപ്പെടുന്നു:

- ക്രോമിയം-നിക്കൽ-മോളിബ്ഡിനം: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- ക്രോമിയം-മാംഗനീസ്: 07X21G7AN5, 10X14AG15, 10X14G14H4T;

- ക്രോമിയം-നിക്കൽ: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- ഉയർന്ന സിലിക്കൺ ഉള്ളടക്കത്തോടെ (3.8 മുതൽ 6.7% വരെ): 15X18H12C4T10, 02X8H22C6.

കോൾഡ് റെസിസ്റ്റന്റ് ഓസ്റ്റെനിറ്റിക് കോമ്പോസിഷനുകളിൽ 8-25% നിക്കലും 17-25% ക്രോമിയവും അടങ്ങിയിരിക്കുന്നു. ക്രയോജനിക് ഉപകരണങ്ങൾക്കായി അവ ഉപയോഗിക്കുന്നു, ഉയർന്ന ഉൽപാദനച്ചെലവുണ്ട്, അതിനാൽ അവ വളരെ പരിമിതമാണ് ഉപയോഗിക്കുന്നത്. നൈട്രജനുമായി കൂടിച്ചേർന്ന 07Kh13N4AG20, 03Kh20N16AG6 എന്നിവയാണ് ഏറ്റവും സാധാരണമായ ക്രയോജനിക് സ്റ്റീലുകൾ. + 20 ° C താപനിലയിൽ അലോയ്\u200cക്ക് ഉയർന്ന വിളവ് ലഭിക്കുന്നതിനായി ഈ ഘടകം അവതരിപ്പിച്ചു.

3

മോളിബ്ഡിനം അഡിറ്റീവുകളുള്ള ഓസ്റ്റെനിറ്റിക് ക്രോമിയം-നിക്കൽ സ്റ്റീലുകളാണ് ഏറ്റവും സാധാരണമായത്. ഒന്നുകിൽ വിടവ് ഉണ്ടാകാനുള്ള സാധ്യത ഉണ്ടാകുമ്പോൾ അവ ഉപയോഗിക്കുന്നു. അന്തരീക്ഷം കുറയ്ക്കുന്നതിൽ അവ ഉയർന്ന പ്രതിരോധം കാണിക്കുന്നു, അവ രണ്ടായി തിരിച്ചിരിക്കുന്നു:

- 0.03% ൽ കൂടാത്ത കാർബൺ ഉള്ളടക്കമുള്ള ടൈറ്റാനിയം ഉപയോഗിച്ച് അസ്ഥിരമാക്കി;

- 0.08 മുതൽ 0.1% വരെ കാർബണിനൊപ്പം ടൈറ്റാനിയം ഉപയോഗിച്ച് സ്ഥിരത കൈവരിക്കുന്നു.

Chrom17Н13М2, Х17Н13М3 പോലുള്ള ക്രോമിയം-നിക്കൽ കോമ്പോസിഷനുകൾ സൾഫ്യൂറിക് ആസിഡ് മീഡിയയിൽ, അസറ്റിക് പത്ത് ശതമാനം ആസിഡിൽ, ഫോസ്ഫോറിക് ആസിഡിൽ തിളപ്പിക്കുന്ന അവസ്ഥയിൽ പ്രവർത്തിക്കുന്ന ഘടനകൾക്ക് അനുയോജ്യമാണ്.

നിയോബിയം അല്ലെങ്കിൽ ടൈറ്റാനിയം ചേർക്കുന്ന ക്രോമിയം-നിക്കൽ സ്റ്റീലുകൾക്ക് ഇന്റർഗ്രാനുലാർ നാശത്തിന്റെ ഏറ്റവും കുറഞ്ഞ അപകടസാധ്യതയുണ്ട്. കാർബണുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ 9-10 മടങ്ങ് കൂടുതൽ നിയോബിയം ചേർക്കുന്നു, ടൈറ്റാനിയം - 4-5.5 മടങ്ങ് കൂടുതലാണ്. സമാന ശേഷിയുള്ള അലോയ്കളിൽ ഇനിപ്പറയുന്ന കോമ്പോസിഷനുകൾ ഉൾപ്പെടുന്നു: 0X18N12B, 0X18N10T, Kh18N9T എന്നിവയും മറ്റ് ചിലതും.

വിവരിച്ച സ്റ്റീലുകളിൽ സിലിക്കൺ അവതരിപ്പിക്കുന്നതിലൂടെ അവ നശിപ്പിക്കുന്ന പ്രതിരോധം വർദ്ധിപ്പിക്കാനും കഴിയും. അത്തരം പ്രത്യേക രചനകളുടെ പ്രധാന പ്രതിനിധികളാണ് ഇനിപ്പറയുന്ന അലോയ്കൾ:

- 015X14H19S6B;

- 03X8H22S6.

അതിശയോക്തിയില്ലാതെ, കെമിക്കൽ വെൽഡിംഗ് യൂണിറ്റുകളുടെ ഉത്പാദനത്തിന് അവ അനുയോജ്യമാണ്, അതിൽ സാന്ദ്രീകൃത നൈട്രിക് ആസിഡ് സംഭരിക്കുകയും സംസ്ക്കരിക്കുകയും ചെയ്യുന്നു.

2X18N4GL തരത്തിലുള്ള ക്രോമിയം-മാംഗനീസ് സ്റ്റീലുകൾക്ക് ഉയർന്ന കാസ്റ്റിംഗ് സ്വഭാവസവിശേഷതകളുണ്ട്, അതിനാൽ അവ നാശത്തെ പ്രതിരോധിക്കുന്ന കാസ്റ്റ് ഘടനകൾ ഉപയോഗിക്കുന്ന വ്യവസായങ്ങളിൽ ഉപയോഗിക്കുന്നു. മറ്റ് ക്രോമിയം-മാംഗനീസ് അലോയ്കൾ (ഉദാഹരണത്തിന്, 10Kh13G12N2SA, 08Kh12G14N4YuM) ക്രോമിയം-നിക്കൽ അലോയ്കളേക്കാൾ ജ്വലന മാധ്യമങ്ങളിലെ നാശത്തെ പ്രതിരോധിക്കും.

4

ഓസ്റ്റെനിറ്റിക് ഗ്രൂപ്പിന്റെ ചൂട്-പ്രതിരോധശേഷിയുള്ളതും ചൂട് പ്രതിരോധശേഷിയുള്ളതുമായ അലോയ്കൾ ആവശ്യമെങ്കിൽ അവയുടെ സ്വഭാവസവിശേഷതകൾ വർദ്ധിപ്പിക്കുന്നതിനും നിലവിലുള്ള ധാന്യഘടനയിൽ മാറ്റം വരുത്തുന്നതിനുമായി വിവിധ തരം താപ ചികിത്സയ്ക്ക് വിധേയമാക്കുന്നു: ചിതറിപ്പോയ ഘട്ടങ്ങളുടെ വിതരണത്തിന്റെ എണ്ണവും തത്വവും, ബ്ലോക്കുകളുടെ വലുപ്പവും ധാന്യവും മുതലായവ.

അലോയ്കളുടെ കാഠിന്യം കുറയ്ക്കുന്നതിനും (അവയുടെ പ്രവർത്തന വ്യവസ്ഥകൾ ആവശ്യമായി വരുമ്പോൾ) പൊട്ടുന്ന പ്രതിഭാസം ഇല്ലാതാക്കുന്നതിനും അത്തരം സ്റ്റീലുകളുടെ അനിയലിംഗ് ഉപയോഗിക്കുന്നു. അത്തരമൊരു ചൂട് ചികിത്സയിലൂടെ, ലോഹം 30-150 മിനുട്ട് 1200-1250 ഡിഗ്രി വരെ ചൂടാക്കുന്നു, തുടർന്ന് കഴിയുന്നത്ര വേഗത്തിൽ തണുക്കുന്നു. സങ്കീർണ്ണമായവ മിക്കപ്പോഴും എണ്ണയിലോ വായുവിലോ തണുപ്പിക്കപ്പെടുന്നു, പക്ഷേ ചെറിയ അളവിൽ അലോയിംഗ് ഘടകങ്ങളുള്ള അലോയ്കൾ സാധാരണയായി വെള്ളത്തിൽ മുങ്ങുന്നു.

KhN35VTYu, KhN70VMTYu തുടങ്ങിയ അലോയ്കൾക്ക്, ഇരട്ട കാഠിന്യം രൂപത്തിൽ ചൂട് ചികിത്സ ശുപാർശ ചെയ്യുന്നു. ആദ്യം, അവയുടെ ഘടനയുടെ ആദ്യത്തെ നോർമലൈസേഷൻ നടത്തുന്നു (ഏകദേശം 1200 ഡിഗ്രി താപനിലയിൽ), ഈ കാരണത്താൽ ലോഹം ദൃ solid മായ ഏകതാനമായ ഘട്ടത്തിന്റെ രൂപീകരണം മൂലം ക്രീപ്പ് പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു. അതിനുശേഷം, 1100 ഡിഗ്രിയിൽ കൂടാത്ത താപനിലയുള്ള രണ്ടാമത്തെ നോർമലൈസേഷൻ നടത്തുന്നു. വിവരിച്ച ചികിത്സയുടെ ഫലം ഓസ്റ്റെനിറ്റിക് സ്റ്റീലുകളുടെ പ്ലാസ്റ്റിക്, ചൂട് പ്രതിരോധശേഷിയുള്ള ഗുണങ്ങളിൽ ഗണ്യമായ വർദ്ധനവാണ്.

ഓസ്റ്റെനിറ്റിക് സ്റ്റീൽ ഇരട്ട ചൂട് ചികിത്സയ്ക്ക് വിധേയമാകുമ്പോൾ അത്തരം സന്ദർഭങ്ങളിൽ അതിന്റെ താപ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു (അതേ സമയം മെക്കാനിക്കൽ ശക്തിയും), ഇത് കാഠിന്യവും തുടർന്നുള്ള വാർദ്ധക്യവും ഉൾക്കൊള്ളുന്നു. കൂടാതെ, പ്രായോഗികമായി എല്ലാ ഓസ്റ്റെനിറ്റിക് ലോഹങ്ങളും, ചൂട്-പ്രതിരോധശേഷിയുള്ള ലോഹങ്ങളുടെ ഗ്രൂപ്പിലേക്ക് പരാമർശിക്കപ്പെടുന്നു, ഉപയോഗത്തിന് മുമ്പ് കൃത്രിമമായി പ്രായമുള്ളവരാണ് (അതായത്, അവ ഈർപ്പത്തിന്റെ കാഠിന്യത്തിന്റെ പ്രവർത്തനം നടത്തുന്നു).