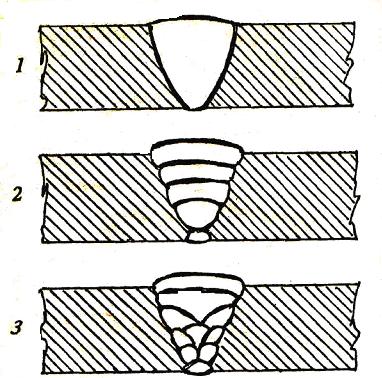

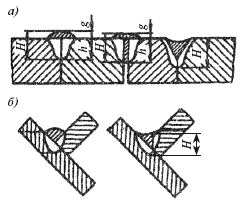

സീമിലെ ക്രോസ്-സെക്ഷൻ പൂരിപ്പിക്കുന്നതിന്, നിങ്ങൾക്ക് ഒന്നിൽ കൂടുതൽ പാസ് ആവശ്യമായി വന്നേക്കാം. ഇതിനെ ആശ്രയിച്ച് സിംഗിൾ-ലെയർ, മൾട്ടി-ലെയർ, മൾട്ടി-ലെയർ മൾട്ടി-പാസ് എന്നിവ ഉണ്ടാകാം സീമുകൾ. സ്കീമമാറ്റിക് അത്തരം സീമുകൾ ചിത്രം കാണിച്ചിരിക്കുന്നു.

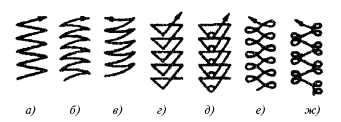

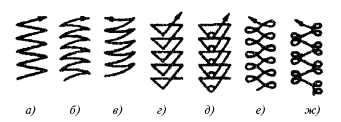

അത്തിപ്പഴം. 1. ചൂടാക്കൽ രീതികളിൽ ഇലക്ട്രോഡിന്റെ ചലനം. 1 - അരികുകളുടെ ദുർബലമായ ചൂടാക്കലിനൊപ്പം,2- അരികുകളുടെ മെച്ചപ്പെട്ട ചൂടാക്കലിനൊപ്പം,3 - ഒരു അരികിലെ മെച്ചപ്പെട്ട ചൂടാക്കലിനൊപ്പം,4 - സീം റൂട്ടിന്റെ നല്ല ചൂടാക്കലിനൊപ്പം

ലെയറുകളുടെ എണ്ണം own തപ്പെട്ട പാസുകളുടെ എണ്ണത്തിന് തുല്യമാണെങ്കിൽ, സീമിനെ മൾട്ടി-ലെയർ എന്ന് വിളിക്കുന്നു. ചില പാളികൾ നിരവധി പാസുകളിൽ നടപ്പിലാക്കുന്ന സാഹചര്യത്തിൽ, അത്തരമൊരു സീമിനെ മൾട്ടി-പാസ് എന്ന് വിളിക്കുന്നു. മൾട്ടി ലെയർ സീമുകൾ മിക്കപ്പോഴും ബട്ട്, സന്ധികൾ, മൾട്ടിപാസ് - കോണിലും ടീയിലും ഉപയോഗിക്കുന്നു. നീളത്തിന്റെ കാര്യത്തിൽ, എല്ലാ സീമുകളും സോപാധികമായി മൂന്ന് ഗ്രൂപ്പുകളായി തിരിക്കാം: ഹ്രസ്വ - * 300 മില്ലീമീറ്റർ വരെ, ഇടത്തരം - 300-1000, നീളം - 1000 മില്ലിമീറ്ററിൽ കൂടുതൽ.

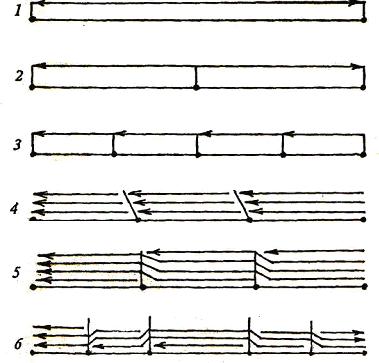

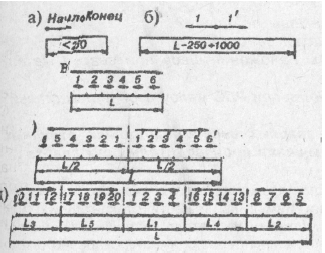

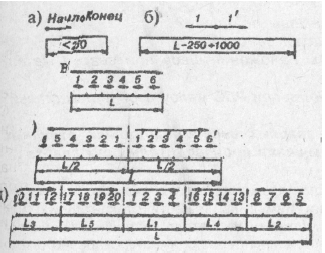

സീമുകളുടെ നീളം, ഇംതിയാസ് ചെയ്ത വസ്തുക്കളുടെ ഗുണവിശേഷതകൾ, ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ കൃത്യത, ഗുണനിലവാരം, സീമുകളുടെ വെൽഡിംഗ് എന്നിവയെ ആശ്രയിച്ച് വിവിധ രീതികളിൽ നടത്തുന്നു. അത്തിയിൽ. 3 അത്തരം വെൽഡിംഗ് പാറ്റേണുകൾ കാണിക്കുന്നു. ഹ്രസ്വ സീമകൾ നടപ്പിലാക്കുന്നതാണ് ഏറ്റവും ലളിതം.

അത്തിപ്പഴം. 2. വെൽഡ് പൂരിപ്പിക്കുന്ന തരങ്ങൾ: 1 - ഒറ്റ പാളി സീം; 2 - മൾട്ടിപാസ് സീം; 3 - മൾട്ടി-ലെയർ മൾട്ടി-പാസ് സീം

പാസേജ് നടത്തുന്നു - സീം ആരംഭം മുതൽ അവസാനം വരെ. സീം ദൈർഘ്യമേറിയതാണെങ്കിൽ (അതിനെ ഇടത്തരം നീളമുള്ള ഒരു സീം എന്ന് വിളിക്കാം), വെൽഡിംഗ് മധ്യത്തിൽ നിന്ന് അറ്റത്തേക്ക് പോകുന്നു (വിപരീത ഘട്ട രീതി). വലിയ നീളമുള്ള ഒരു സീം പാകം ചെയ്താൽ, അത് വിപരീത ഘട്ടത്തിലും ചിതറിക്കിടക്കുന്നതിലും നടത്താം. ഒരു സവിശേഷത - റിവേഴ്സ്-സ്റ്റെപ്പ് രീതി ഉപയോഗിക്കുകയാണെങ്കിൽ, മുഴുവൻ സീമും ചെറിയ വിഭാഗങ്ങളായി തിരിച്ചിരിക്കുന്നു (200-150 മിമി വീതം). ഓരോ വിഭാഗത്തിലും വെൽഡിംഗ് വെൽഡിങ്ങിന്റെ പൊതു ദിശയ്ക്ക് വിപരീത ദിശയിലാണ് നടത്തുന്നത്.

ഒരു വലിയ ഭാരം വഹിക്കുന്ന ഘടനകളുടെ സീമുകളും ഗണ്യമായ കട്ടിയുള്ള ഘടനകളും നിർമ്മിക്കുമ്പോൾ "ഹിൽ" അല്ലെങ്കിൽ "കാസ്കേഡ്" ഉപയോഗിക്കുന്നു. 20-25 മില്ലീമീറ്റർ കനത്തിൽ, വോള്യൂമെട്രിക് സമ്മർദ്ദങ്ങൾ ഉണ്ടാകുകയും വിള്ളൽ ഉണ്ടാകാനുള്ള സാധ്യതയുണ്ട്. “സ്ലൈഡ്” വെൽഡിംഗ് ചെയ്യുമ്പോൾ, വെൽഡിംഗ് സോൺ എല്ലായ്പ്പോഴും ഒരു ചൂടുള്ള അവസ്ഥയിലായിരിക്കണം, ഇത് വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയാൻ വളരെ പ്രധാനമാണ്.

ഒരുതരം വെൽഡിംഗ് "സ്ലൈഡ്" വെൽഡിംഗ് "കാസ്കേഡ്" ആണ്.

വെൽഡിംഗ് ചെയ്യുമ്പോൾ, കുറഞ്ഞ കാർബൺ സ്റ്റീൽ, ഓരോ വെൽഡ് പാളിക്കും വെൽഡിംഗ് കറന്റിനെ ആശ്രയിച്ച് 3-5 മില്ലീമീറ്റർ കനം ഉണ്ട്. ഉദാഹരണത്തിന്, 100 എ കറന്റിൽ, ഡ്യൂട്ട ലോഹത്തെ 1 മില്ലീമീറ്റർ ആഴത്തിൽ ഉരുകുന്നു, അതേസമയം താഴത്തെ പാളിയുടെ ലോഹം ആഴത്തിലുള്ള താപ ചികിത്സയ്ക്ക് വിധേയമാക്കുന്നുനേർത്ത-ധാന്യ ഘടനയുടെ രൂപവത്കരണത്തോടെ ബിൻ 1-2 മില്ലീമീറ്റർ. 200 എ വരെ വെൽഡിംഗ് കറന്റ് ഉപയോഗിച്ച്, നിക്ഷേപിച്ച പാളിയുടെ കനം 4 മില്ലീമീറ്ററായി വർദ്ധിക്കുന്നു, താഴത്തെ പാളിയുടെ ചൂട് ചികിത്സ 2-3 മില്ലീമീറ്റർ ആഴത്തിൽ സംഭവിക്കും.

അത്തിപ്പഴം. 3. വെൽഡിംഗ് പാറ്റേണുകൾ. 1- വെൽഡിംഗും ഇടനാഴിയും; 2 - മധ്യത്തിൽ നിന്ന് അരികുകളിലേക്ക് വെൽഡിംഗ്; 3 - ഒരു ആർഗ്നോസ്റ്റെപെറ്റി രീതി ഉപയോഗിച്ച് വെൽഡിംഗ്; 4 - ബ്ലോക്കുകൾ പ്രകാരം വെൽഡിംഗ്; 5 - കാസ്കേഡ് വെൽഡിംഗ്; 6- ഒരു സ്ലൈഡ് ഉപയോഗിച്ച് വെൽഡിംഗ്

റൂട്ട് സ്യൂച്ചറിന്റെ മികച്ച ഘടന ലഭിക്കുന്നതിന്, 3 മില്ലീമീറ്റർ വ്യാസവും 100 എ കറന്റും ഉള്ള ഒരു ഇലക്ട്രോഡ് ഉപയോഗിച്ച് ഒരു വെൽഡിംഗ് റോളർ പ്രയോഗിക്കേണ്ടത് ആവശ്യമാണ്. ഇതിനായി, റൂട്ട് സ്യൂച്ചർ നന്നായി വൃത്തിയാക്കണം. സീമിലെ മുകളിലെ പാളിയിലേക്ക് ഒരു അനിയലിംഗ് (അലങ്കാര) പാളി പ്രയോഗിക്കുന്നു. ഈ പാളിയുടെ കനം 1-2 മില്ലീമീറ്ററാണ്. 5-6 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു ഇലക്ട്രോഡ് ഉപയോഗിച്ച് 200-300 എയുടെ നിലവിലെ കരുത്ത് ഈ പാളി ലഭിക്കും.

സീമയുടെ അവസാനം. വെൽഡിങ്ങിന്റെ അവസാനം - സീമയുടെ അവസാനം ആർക്ക് തകർക്കുക - ഗർത്തം ശരിയായി ഇംതിയാസ് ചെയ്യണം. ഏറ്റവും കൂടുതൽ ദോഷകരമായ മാലിന്യങ്ങളുള്ള മേഖലയാണ് ഗർത്തം, അതിനാൽ, ഇത് മിക്കവാറും വിള്ളലുകൾ ഉണ്ടാക്കാൻ സാധ്യതയുണ്ട്. വെൽഡിങ്ങിന്റെ അവസാനം, ആർക്ക് തകർക്കരുത്, പെട്ടെന്ന് ഇലക്ട്രോഡിൽ നിന്ന് ഉൽപ്പന്നത്തിൽ നിന്ന് നീങ്ങുന്നു. ഇലക്ട്രോഡിന്റെ എല്ലാ ചലനങ്ങളും നിർത്തുകയും ആർക്ക് തകർക്കാൻ പതുക്കെ നീട്ടുകയും ചെയ്യേണ്ടത് ആവശ്യമാണ്; ഒരേ സമയം ഉരുകുന്ന ഇലക്ട്രോഡ് ലോഹം ഗർത്തം നിറയ്ക്കും.

കുറഞ്ഞ കാർബൺ സ്റ്റീൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഗർത്തത്തെ ചിലപ്പോൾ സീമിൽ നിന്ന് അകറ്റുന്നു - അടിസ്ഥാന ലോഹത്തിലേക്ക്. ഉരുക്ക് ഇംതിയാസ് ചെയ്താൽ, അത് ശമിപ്പിക്കൽ ഘടനകളുടെ രൂപവത്കരണത്തിന് സാധ്യതയുണ്ട്, വിള്ളലിന്റെ സാധ്യത കാരണം ഗർത്തത്തിന്റെ വശത്തേക്ക് output ട്ട്പുട്ട് സ്വീകാര്യമല്ല.

നിലവിലെ പേജ്: 9 (പുസ്തകത്തിന്റെ ആകെ 17 പേജുകളുണ്ട്) [വായിക്കാൻ ലഭ്യമായ ഭാഗം: 12 പേജ്]

3. മാനുവൽ ആർക്ക് വെൽഡിങ്ങിനുള്ള മോഡുകളുടെ തിരഞ്ഞെടുപ്പ്

മാനുവൽ ആർക്ക് വെൽഡിങ്ങിലെ വെൽഡുകളുടെ ഗുണനിലവാരം വെൽഡറിന്റെ യോഗ്യതകളെ ആശ്രയിച്ചിരിക്കുന്നു. വെൽഡറിന് വേഗത്തിൽ ആർക്ക് ജ്വലിപ്പിക്കാനും ആവശ്യമായ നീളം നിലനിർത്താനും വെൽഡിംഗ് ചെയ്ത ഉൽപ്പന്നത്തിന്റെ അരികുകളിൽ ആർക്ക് തുല്യമായി നീക്കാനും വെൽഡിംഗ് സമയത്ത് ഇലക്ട്രോഡ് ആവശ്യമായ ഓസിലേറ്ററി ചലനങ്ങൾ നടത്താനും കഴിയണം.

നേരിട്ടും അല്ലാതെയുമുള്ള വൈദ്യുതധാരയിൽ ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന മാനുവൽ ആർക്ക് വെൽഡിംഗ് (ആർ\u200cഡി\u200cഎസ്) പൂശിയ ലോഹ ഉപഭോഗ ഇലക്ട്രോഡുകൾ.

താഴത്തെ സ്ഥാനത്ത് ശരിയായി തിരഞ്ഞെടുത്ത ആർ\u200cഡി\u200cഎസ് മോഡുകൾ ഉപയോഗിച്ച്, 3-4 മില്ലീമീറ്റർ വരെ വെൽഡ് ലോഹത്തിന്റെ ഉയർന്ന നിലവാരത്തിലുള്ള നുഴഞ്ഞുകയറ്റം ഉറപ്പാക്കാൻ കഴിയും. വലിയ കട്ടിയുള്ള ലോഹത്തിന്റെ ആർ\u200cഡി\u200cഎസ് സമയത്ത് വെൽഡ് ലോഹത്തിന്റെ നുഴഞ്ഞുകയറ്റം ഒഴിവാക്കുന്നതിനും നല്ല വെൽഡ് രൂപീകരണം നേടുന്നതിനും, ഭാഗങ്ങളുടെ അരികുകൾ മുറിക്കുന്നതിനുള്ള വിവിധ രൂപങ്ങൾ ഉപയോഗിക്കുന്നു.

ഇംതിയാസ് തയ്യാറാക്കുന്നതിനുള്ള ഫോമുകൾ വെൽഡിംഗ് ചെയ്യേണ്ട ഭാഗങ്ങളുടെ കനം അനുസരിച്ച് വിവിധ വെൽഡിംഗ് രീതികൾ പട്ടികയിൽ നൽകിയിരിക്കുന്നു. 32.

പട്ടിക 32

ഇംതിയാസ് ചെയ്ത ഭാഗങ്ങളുടെ കനം അനുസരിച്ച് അരികുകൾ തയ്യാറാക്കുന്നതിനുള്ള രൂപങ്ങൾ

കുറിപ്പ്. പി - മാനുവൽ വെൽഡിംഗ്; A - ഓട്ടോമാറ്റിക് വെൽഡിംഗ്; ജി - ഒരു CO2 പരിതസ്ഥിതിയിൽ വെൽഡിംഗ്.

നുഴഞ്ഞുകയറ്റം ഉറപ്പാക്കേണ്ടതിന്റെ ആവശ്യകതയ്\u200cക്കൊപ്പം, ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ ഭാഗങ്ങളുടെ അരികുകൾ തയ്യാറാക്കുന്ന രീതി തിരഞ്ഞെടുക്കുമ്പോൾ, വെൽഡിംഗ് പ്രക്രിയയുടെ സാങ്കേതികവും സാമ്പത്തികവുമായ അവസ്ഥകൾ കണക്കിലെടുക്കുന്നു. അതിനാൽ, വി ആകൃതിയിലുള്ള അരികുകളുള്ള ബട്ട് സന്ധികൾ 3-26 മില്ലീമീറ്റർ കട്ടിയുള്ള ലോഹത്തിൽ ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു. ഒരു വലിയ കനം ഉപയോഗിച്ച്, നിക്ഷേപിച്ച ലോഹത്തിന്റെ പിണ്ഡം കുത്തനെ വർദ്ധിക്കുന്നു. 60 മില്ലീമീറ്റർ വരെ ലോഹത്തിന്റെ കട്ടിക്ക്, അരികുകളുടെ എക്സ് ആകൃതിയിലുള്ള ബെവൽ ഉപയോഗിക്കുന്നു. പിന്നീടുള്ള സന്ദർഭങ്ങളിൽ, വി-ആകൃതിയിലുള്ള അരികുകളുള്ള നിക്ഷേപിച്ച ലോഹവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ നിക്ഷേപിച്ച ലോഹത്തിന്റെ അളവ് ഏകദേശം 2 മടങ്ങ് കുറയുന്നു. ഇത് വെൽഡിലെ സമ്മർദ്ദം കുറയാനും വെൽഡഡ് ജോയിന്റുകളുടെ രൂപഭേദം കുറയാനും ഇടയാക്കുന്നു.

വെൽഡിംഗ് മോഡ് എന്നത് വെൽഡിംഗ് പ്രക്രിയയുടെ സവിശേഷതകളുടെ ഒരു കൂട്ടമാണ്, ഒരു നിശ്ചിത വലുപ്പം, ആകൃതി, ഗുണമേന്മ എന്നിവയുടെ വെൽഡുകൾ നൽകുന്നു. ആർ\u200cഡി\u200cഎസിൽ അത്തരം സവിശേഷതകൾ ഇവയാണ്: ഇലക്ട്രോഡ് വ്യാസം, വെൽഡിംഗ് നിലവിലെ ശക്തി, ആർക്ക് വോൾട്ടേജ്, വെൽഡിംഗ് വേഗത, നിലവിലെ തരം, ധ്രുവത മുതലായവ. ഇലക്ട്രോഡ് വ്യാസവും ഇംതിയാസ് ചെയ്ത ഉൽപ്പന്നത്തിന്റെ ഷീറ്റ് കനവും തമ്മിലുള്ള ഏകദേശ ബന്ധം ചുവടെ നൽകിയിരിക്കുന്നു:

മൾട്ടിപാസ് സീമുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, എല്ലാ പാസുകളും ഒരേ മോഡിൽ വെൽഡിംഗ് ചെയ്യാൻ അവർ ശ്രമിക്കുന്നു. ആദ്യത്തെ പാസാണ് അപവാദം. മൾട്ടി-പാസ് സീമുകളുടെ മാനുവൽ വെൽഡിങ്ങിൽ, ആദ്യത്തെ പാസ് സാധാരണയായി 3-4 മില്ലീമീറ്റർ വ്യാസമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്, കാരണം ഒരു വലിയ വ്യാസമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നത് സീമിലെ റൂട്ട് തുളച്ചുകയറുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു.

പ്രായോഗികമായി വെൽഡിംഗ് കറന്റിന്റെ ശക്തിയുടെ ഏകദേശ കണക്കുകൂട്ടലുകൾക്കായി, സമവാക്യം ഉപയോഗിക്കുക:

എവിടെ d- ഇലക്ട്രോഡ് വടിയുടെ വ്യാസം, മില്ലീമീറ്റർ;

കെ- ഇലക്ട്രോഡിന്റെ വ്യാസം അനുസരിച്ച് എടുത്ത ഗുണകം:

![]()

അപര്യാപ്തമായ വെൽഡിംഗ് കറന്റ് ഉപയോഗിച്ച്, ആർക്ക് അസ്ഥിരമായി കത്തുന്നു, അമിത വൈദ്യുതധാരയോടെ, ഇലക്ട്രോഡ് വളരെ തീവ്രമായി ഉരുകുന്നു, ഇതിന്റെ ഫലമായി സ്പാറ്റർ നഷ്ടം വർദ്ധിക്കുകയും വെൽഡിന്റെ രൂപീകരണം വഷളാകുകയും ചെയ്യുന്നു. അനുവദനീയമായ നിലവിലെ സാന്ദ്രത ഇലക്ട്രോഡിന്റെ വ്യാസത്തെയും പൂശുന്ന തരത്തെയും ആശ്രയിച്ചിരിക്കുന്നു. ഇലക്ട്രോഡിന്റെ വലിയ വ്യാസം, തണുപ്പിക്കൽ അവസ്ഥ വഷളാകുമ്പോൾ അനുവദനീയമായ നിലവിലെ സാന്ദ്രത കുറയുന്നു.

പൂശുന്ന തരം ഇലക്ട്രോഡിന്റെ ദ്രവണാങ്കത്തെ ബാധിക്കുന്നു. വടിയുടെ വ്യാസം, പൂശുന്ന തരം എന്നിവയെ ആശ്രയിച്ച് ഇലക്ട്രോഡിലെ അനുവദനീയമായ നിലവിലെ സാന്ദ്രതയുടെ മൂല്യങ്ങൾ പട്ടികയിൽ നൽകിയിരിക്കുന്നു. 33.

പട്ടിക 33

മാനുവൽ ആർക്ക് വെൽഡിങ്ങിനായി ഇലക്ട്രോഡിൽ അനുവദനീയമായ നിലവിലെ സാന്ദ്രത (A / mm2)

ആർ\u200cഡി\u200cഎസിലെ ആർക്ക് വോൾട്ടേജ് 20-36 V വരെ വ്യത്യാസപ്പെടുന്നു, മാനുവൽ വെൽഡിങ്ങിനുള്ള സാങ്കേതിക പ്രക്രിയകളുടെ രൂപകൽപ്പന സമയത്ത് ഇത് നിയന്ത്രിക്കപ്പെടുന്നില്ല.

ഒരു പ്രത്യേക ക്രോസ്-സെക്ഷണൽ വിസ്തീർണ്ണമുള്ള വെൽഡ് ലോഹത്തിന്റെ പാളി നേടേണ്ടതിന്റെ ആവശ്യകത കണക്കിലെടുത്താണ് വെൽഡിംഗ് വേഗത തിരഞ്ഞെടുക്കുന്നത്. ടെസ്റ്റ് സാമ്പിളുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ വെൽഡിംഗ് വേഗത അനുഭവപരമായി തിരഞ്ഞെടുക്കുന്നു.

വെൽഡിംഗ് വൈദ്യുതധാരയുടെ തരവും ധ്രുവവും പ്രധാനമായും ലോഹത്തിന്റെ കനം, ഇലക്ട്രോഡ് തരം എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു. ഇടത്തരം, വലിയ കട്ടിയുള്ള ലോ-കാർബൺ, ലോ-അലോയ് സ്റ്റീലുകൾ പലപ്പോഴും ഒന്നിടവിട്ട വൈദ്യുതധാര ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു.

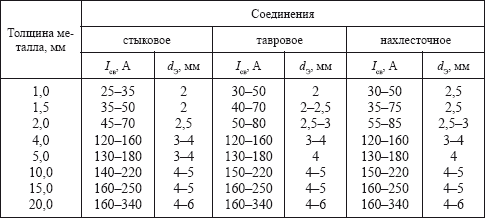

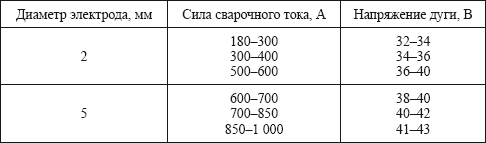

ഏകദേശ വെൽഡിംഗ് മോഡുകൾ ഘടനാപരമായ ഉരുക്കുകൾ പട്ടികയിൽ നൽകിയിരിക്കുന്നു. 34.

പട്ടിക 34

ഘടനാപരമായ സ്റ്റീലുകളുടെ വെൽഡിങ്ങിന്റെ ഏകദേശ മോഡുകൾ

ചോദ്യങ്ങൾ\u200c പരിശോധിക്കുക:

1. കട്ടിംഗ് അരികുകളുടെ വ്യത്യസ്ത രൂപങ്ങൾ ഏതാണ്?

3. വെൽഡിംഗ് മോഡ് എന്നാൽ എന്താണ്?

4. വെൽഡിംഗ് അവസ്ഥയിൽ വ്യത്യസ്ത സ്വഭാവസവിശേഷതകളുടെ സ്വാധീനം എന്താണ്?

4. നീളത്തിലും ക്രോസ് സെക്ഷനിലും സീമുകൾ നിർമ്മിക്കാനുള്ള വഴികൾ

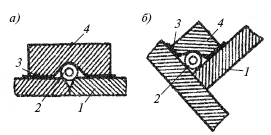

ഒരു പുതിയ ആർക്ക് വെൽഡർക്ക് ഒരു ആർക്ക് ജ്വലനത്തിന്റെ വൈദഗ്ദ്ധ്യം നേടേണ്ടത് വളരെ പ്രധാനമാണ്. ഉൽ\u200cപന്നത്തിലേക്ക് ഇലക്ട്രോഡിന്റെ അവസാനം സംക്ഷിപ്തമായി സ്പർശിച്ചോ അല്ലെങ്കിൽ ലോഹത്തിന്റെ ഉപരിതലത്തിൽ ഇലക്ട്രോഡിന്റെ അവസാനം അടിച്ചോ ആർക്ക് ഇഗ്നിഷൻ നടത്തുന്നു (ചിത്രം 64).

അവ ചാപത്തെ “നയിക്കുന്നു”, അതിനാൽ വെൽഡിംഗ് ചെയ്യേണ്ട ഭാഗങ്ങളുടെ അരികുകൾ ഉരുകി ആവശ്യമായ അളവിലുള്ള വെൽഡ് ലോഹവും വെൽഡിന്റെ ആകൃതിയും രൂപം കൊള്ളുന്നു. ആർ\u200cഡി\u200cഎസ് സമയത്ത് ഇലക്ട്രോഡിന്റെ അവസാനം നീക്കുന്നതിനുള്ള പ്രധാന, ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന രീതികൾ ചിത്രം കാണിച്ചിരിക്കുന്നു. 65.

നീളത്തിലും ക്രോസ് സെക്ഷനിലും സീമുകൾ നിർമ്മിക്കാൻ വിവിധ മാർഗങ്ങളുണ്ട്. സീമുകൾ നിർമ്മിക്കുന്ന രീതിയുടെ തിരഞ്ഞെടുപ്പ് സീം നീളവും ലോഹത്തിന്റെ കനം അനുസരിച്ചാണ് നിർണ്ണയിക്കുന്നത്. പരമ്പരാഗതമായി, 250 മില്ലീമീറ്റർ വരെ നീളമുള്ള സീമുകൾ ഹ്രസ്വവും 250-1000 മില്ലീമീറ്റർ നീളവും ഇടത്തരവും 1,000 മില്ലീമീറ്ററിൽ കൂടുതൽ നീളവുമുള്ളതായി കണക്കാക്കുന്നു (ചിത്രം 66).

അത്തിപ്പഴം. 64. ദ്രവണാങ്കം പൂശിയ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് ഒരു ആർക്ക് ജ്വലിക്കുന്ന രീതികൾ: ഒപ്പം- ഒരു ഘട്ടത്തിൽ ഇലക്ട്രോഡിന്റെ സ്പർശനം; b- ലോഹത്തിന്റെ ഉപരിതലത്തിൽ ഇലക്ട്രോഡിന്റെ അവസാനം അടിക്കുന്നു

അത്തിപ്പഴം. 65. ആർ\u200cഡി\u200cഎസ് സമയത്ത് ഇലക്ട്രോഡിന്റെ അവസാനം നീക്കുന്നതിനുള്ള പ്രധാന രീതികൾ: a, b, c, d - സാധാരണ സീമുകളോടെ; d, e, g - മെച്ചപ്പെടുത്തിയ എഡ്ജ് തപീകരണമുള്ള സീമുകൾക്കായി

അത്തിപ്പഴം. 66. ഒരു സീം നിർമ്മിക്കാനുള്ള വഴികൾ: ഒപ്പം- “പാസേജിൽ” സീമുകളുടെ വെൽഡിംഗ്; b- ശരാശരി നീളമുള്ള സീമുകളുടെ വെൽഡിംഗ്; at- റിവേഴ്സ് സ്റ്റെപ്പ് രീതിയിൽ സീമുകളുടെ വെൽഡിംഗ്; g, d- നീളമുള്ള സീമുകളുടെ വെൽഡിംഗ്

നീളമുള്ള ഹ്രസ്വ സീമുകൾ സാധാരണയായി “ഇടനാഴിയിലേക്ക്” ഇംതിയാസ് ചെയ്യുന്നു (ചിത്രം 66, ഒപ്പം).ഇടത്തരം നീളമുള്ള സീമുകൾ മധ്യത്തിൽ നിന്ന് അരികുകളിലേക്ക് (ചിത്രം 66, ബി) അല്ലെങ്കിൽ വിപരീത ഘട്ട രീതി (ചിത്രം 66, സി) ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു. സിംഗിൾ-പാസ് ബട്ട് സന്ധികളുടെ നീളമുള്ള സീമുകളും മൾട്ടിപാസ് സീമുകളുടെ ആദ്യ പാസും റിവേഴ്സ്-സ്റ്റെപ്പ് രീതി (ചിത്രം 66, ഡി) വഴി മധ്യത്തിൽ നിന്ന് അറ്റത്തേക്ക് ഇംതിയാസ് ചെയ്യുന്നു, കൂടാതെ ഫില്ലറ്റ് വെൽഡുകളുള്ള സന്ധികളിൽ നടുക്ക് മുതൽ അറ്റത്തേക്ക് റിവേഴ്സ്-സ്റ്റെപ്പ് രീതി (ചിത്രം 66, ഇ).

ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങളും സമ്മർദ്ദങ്ങളും കുറയ്ക്കുന്നതിനുള്ള ഏറ്റവും ഫലപ്രദമായ മാർഗ്ഗമാണ് റിവേഴ്സ് വെൽഡിംഗ്.

മുമ്പത്തെ സീം 200-300. C താപനിലയിലേക്ക് തണുക്കുന്നു. തണുപ്പിക്കുമ്പോൾ, ജോയിന്റ് വീതി കുറയുമ്പോൾ, തുടക്കത്തിൽ വീതിയേറിയ വിടവും കുറയുന്നു, അതിനാലാണ് ശേഷിക്കുന്ന രൂപഭേദം കുറയുന്നത്.

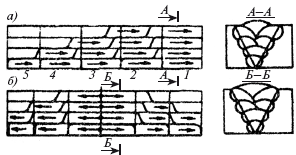

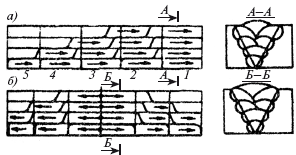

ഒരു വലിയ വിഭാഗത്തിന്റെ ബട്ട് അല്ലെങ്കിൽ ഫില്ലറ്റ് വെൽഡിംഗ് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, സീം നിരവധി പാളികളിലാണ് നിർമ്മിച്ചിരിക്കുന്നത് (ചിത്രം 67). മാത്രമല്ല, സീമിലെ മധ്യഭാഗത്തും മുകളിലുമുള്ള ഓരോ പാളിയും ഒരു പാസിലും (ചിത്രം 67, എ) രണ്ടോ അതിലധികമോ പാസുകളിലും (ചിത്രം 67, b)

ശേഷിക്കുന്ന രൂപഭേദം കുറയ്ക്കുന്നതിനുള്ള കാഴ്ചപ്പാടിൽ, ഒരു പാസിൽ വെൽഡിംഗ് നടത്തുന്നത് നല്ലതാണ്. സീം വീതി 14-16 മില്ലീമീറ്ററിലെത്തിയാൽ, വെൽഡിംഗ് സീമുകളുടെ മൾട്ടി-പാസ് രീതി കൂടുതൽ പലപ്പോഴും ഉപയോഗിക്കുന്നു.

വലിയ കട്ടിയുള്ള (\u003e 15 മില്ലീമീറ്റർ) ലോഹത്തെ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, “ഓരോ പാസിനും” ഓരോ പാളിയുടെയും നിർവ്വഹണം അഭികാമ്യമല്ല. ഈ രീതി ഗണ്യമായ രൂപഭേദം വരുത്തുന്നതിനും ആദ്യത്തെ പാളികളിൽ വിള്ളലുകൾ ഉണ്ടാകുന്നതിനും കാരണമാകുന്നു, കാരണം ആദ്യത്തെ പാളി തണുപ്പിക്കുന്നു. വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയാൻ, ആർ\u200cഡി\u200cഎസ് സമയത്ത് തോപ്പ് പൂരിപ്പിക്കുന്നത് കാസ്കേഡ് രീതി അല്ലെങ്കിൽ "സ്ലൈഡ്" ഉപയോഗിച്ച് നടത്തണം. ഈ സാഹചര്യത്തിൽ, തുടർന്നുള്ള ഓരോ ലെയറും മുമ്പത്തെ ലെയറിൽ സൂപ്പർ\u200cപോസ് ചെയ്യപ്പെടുന്നു, ഇത് ഇതുവരെ തണുക്കാൻ സമയമില്ല, ഇത് വെൽ\u200cഡിംഗ് സമ്മർദ്ദങ്ങളും രൂപഭേദം കുറയ്ക്കുന്നു. കാസ്കേഡ് രീതി, "സ്ലൈഡ്" എന്നിവ ഉപയോഗിച്ച് കട്ടിംഗ് അരികുകൾ പൂരിപ്പിക്കുന്നതിനുള്ള സ്കീമുകൾ ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നു. 68, a, b.

![]()

അത്തിപ്പഴം. 67. മൾട്ടി ലെയർ സീമുകൾ: ഒപ്പം- ഒരു പാസിൽ നിർമ്മിച്ച വെൽ\u200cഡഡ് മൾട്ടി ലെയർ സീം; b- നിരവധി പാസുകളിൽ നിർമ്മിച്ച മൾട്ടി ലെയർ സീം; I-IV- വെൽഡുകളുടെ പാളികളുടെ എണ്ണം; 1-7 - പാസുകളുടെ എണ്ണം.

അത്തിപ്പഴം. 68. എപ്പോൾ അരികുകൾ പൂരിപ്പിക്കാനുള്ള സ്കീം

വലിയ കട്ടിയുള്ള RDS ലോഹം: ഒപ്പം- കാസ്കേഡ് രീതി; b- കട്ടിംഗ് "സ്ലൈഡ്" പൂരിപ്പിക്കുന്ന രീതി

സീം പൂരിപ്പിക്കുന്നതിനുള്ള കാസ്കേഡ് രീതി ഉപയോഗിച്ച്, മുഴുവൻ സീമും 200 മില്ലീമീറ്റർ ഹ്രസ്വ വിഭാഗങ്ങളായി തിരിച്ചിരിക്കുന്നു, കൂടാതെ ഓരോ വിഭാഗവും ഈ രീതി ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു. ആദ്യ വിഭാഗത്തിന്റെ ആദ്യ പാളിയുടെ വെൽഡിങ്ങിന്റെ അവസാനം, നിർത്താതെ, അടുത്തുള്ള വിഭാഗത്തിൽ ആദ്യത്തെ പാളി നിർവഹിക്കുന്നത് തുടരുക. ഈ സാഹചര്യത്തിൽ, തുടർന്നുള്ള ഓരോ ലെയറും തണുപ്പിക്കാൻ സമയമില്ലാത്ത മുൻ പാളിയുടെ ലോഹത്തിൽ സൂപ്പർ\u200cപോസ് ചെയ്യുന്നു.

വെൽഡിംഗ് "സ്ലൈഡ്" എന്നത് ഒരുതരം കാസ്കേഡ് രീതിയാണ്, ഒരേ സമയം രണ്ട് വെൽഡറുകളാണ് ഇത് ചെയ്യുന്നത്, മധ്യത്തിൽ നിന്ന് അരികുകളിലേക്ക്. ഈ രണ്ട് വെൽഡ് രീതികളും റിവേഴ്സ്-സ്റ്റെപ്പ് വെൽഡിംഗാണ്, നീളത്തിൽ മാത്രമല്ല, വെൽഡ് വിഭാഗത്തിലും.

വെൽഡിംഗ് ആരംഭിക്കുന്നതിന് മുമ്പ്, സാങ്കേതിക ഡോക്യുമെന്റേഷൻ നിങ്ങൾ സ്വയം പരിചയപ്പെടണം. ഏത് രൂപകൽപ്പനയുടെയും നിർമ്മാണ പ്രക്രിയ അവതരിപ്പിച്ചിരിക്കുന്നു സാങ്കേതിക കാർഡുകൾഓ. സാങ്കേതിക കാർഡുകൾക്ക് പുറമേ, സാങ്കേതിക പ്രക്രിയയുമായി ഉൽപ്പന്ന ഡ്രോയിംഗുകൾ അറ്റാച്ചുചെയ്തിരിക്കുന്നു: പൊതുവായ വിശദീകരണവും ആവശ്യമായ വിശദീകരണങ്ങളും ഒപ്പം സാങ്കേതിക അവസ്ഥകൾ. പൊതുവായ കാഴ്ചയിൽ, വെൽഡുകളുടെ പദവികൾ സൂചിപ്പിച്ചിരിക്കുന്നു. ലോ-കാർബൺ സ്റ്റീലുകളുടെ ആർ\u200cഡി\u200cഎസ്, ലോഹത്തിന്റെ ശക്തി സവിശേഷതകളെ ആശ്രയിച്ച്, E42, E46 തരം റൂട്ടൈൽ കോട്ടിംഗ് ഉള്ള ഇലക്ട്രോഡുകൾ, ഉദാഹരണത്തിന്, ANO-6, ANO-4, മുതലായവ വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു. നിർണായക ഉരുക്ക് ഘടനകളെ വെൽഡിങ്ങിനായി, E42A, E46A തരങ്ങളുടെ അടിസ്ഥാന കോട്ടിംഗ് ഉള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു, ഉദാഹരണത്തിന്: UONI-13/45, SM-11, E-138 / 45N, മുതലായവ.

ചോദ്യങ്ങൾ\u200c പരിശോധിക്കുക:

1. വെൽഡുകൾ നീളത്തിൽ എങ്ങനെ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു?

2. എന്താണ് റിവേഴ്സ് വെൽഡിംഗ് നൽകുന്നത്?

3. വലിയ കട്ടിയുള്ള ലോഹത്തെ വെൽഡിംഗ് ചെയ്യുമ്പോൾ സ്യൂട്ടറിംഗ് രീതികൾ എന്തൊക്കെയാണ്?

4. കുറഞ്ഞ കാർബൺ സ്റ്റീലുകളുടെ ആർ\u200cഡി\u200cഎസിനായി ഉപയോഗിക്കുന്ന ഇലക്ട്രോഡുകൾ?

5. ചുവടെ ഒഴികെയുള്ള സ്ഥാനങ്ങളിൽ വെൽഡുകൾ നടപ്പിലാക്കുന്നതിന്റെ സവിശേഷതകൾ. വെൽഡിംഗ് ഉൽ\u200cപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നതിനുള്ള വഴികൾ

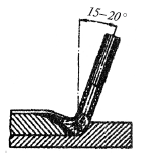

ഗുരുത്വാകർഷണം കാരണം വെൽഡ് പൂളിന്റെ ലോഹം താഴേക്ക് ഒഴുകുന്നതിനാൽ ലംബ സ്ഥാനത്ത് വെൽഡിംഗ് സീമുകൾ ബുദ്ധിമുട്ടാണ്. വെൽഡ് പൂളിന്റെ ലോഹത്തിൽ ഗുരുത്വാകർഷണത്തിന്റെ പ്രഭാവം കുറയ്ക്കുന്നതിന്, വെൽഡിംഗ് കറന്റ് 15-20% കുറച്ചുകൊണ്ട് വെൽഡ് പൂളിന്റെ അളവ് കുറയ്ക്കുന്നു. ഇലക്ട്രോഡിന്റെ വ്യാസം 4-5 മില്ലിമീറ്ററിൽ കൂടരുത്.

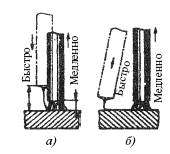

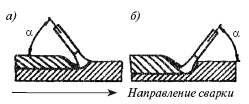

വെൽഡിംഗ് ലംബ സീമകൾ (ചിത്രം 69) താഴെ നിന്ന് മുകളിലേക്ക് (ചിത്രം 69, എ) അല്ലെങ്കിൽ മുകളിൽ നിന്ന് താഴേക്ക് (ചിത്രം 69, ബി) നടത്തുന്നു. ഏറ്റവും സൗകര്യപ്രദമായ ബോട്ടപ്പ് അപ്പ് വെൽഡിംഗ് ആണ്. ഈ സാഹചര്യത്തിൽ, സീം സീമിലെ ഏറ്റവും താഴ്ന്ന ഘട്ടത്തിൽ ആവേശഭരിതമാണ്. വെൽഡ് പൂളിന്റെ താഴത്തെ ഭാഗം ക്രിസ്റ്റലൈസ് ചെയ്യാൻ തുടങ്ങുമ്പോൾ തന്നെ, ഒരു പ്ലാറ്റ്ഫോം രൂപം കൊള്ളുന്നു, അതിൽ മെറ്റൽ ഡ്രോപ്പുകൾ പിടിക്കുന്നു; ഇലക്ട്രോഡ് അല്പം മുകളിലേക്ക് പിൻവലിക്കുകയും മുന്നോട്ട് സ്ഥാപിക്കുകയും ചെയ്യുന്നു.

മുകളിൽ നിന്ന് താഴേക്ക് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, പ്രാരംഭ നിമിഷത്തിൽ, ഇലക്ട്രോഡ് ഉപരിതലത്തിന് ലംബമാണ്, കൂടാതെ ആർക്ക് സീമിലെ മുകൾ ഭാഗത്ത് ആവേശഭരിതമാണ്, ഭാഗത്ത് ഒരു തുള്ളി ദ്രാവക ലോഹത്തിന്റെ രൂപവത്കരണത്തിന് ശേഷം, ഇലക്ട്രോഡ് 10-15 of ഒരു കോണിൽ ചരിഞ്ഞ് ഉരുകിയ ലോഹത്തിലേക്ക് ആർക്ക് നയിക്കുന്നു. മുകളിൽ നിന്ന് താഴേക്ക് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം വളരെ കുറവാണ്, അതിനാൽ, നേർത്ത ലോഹത്തെ വെൽഡിംഗ് ചെയ്യുമ്പോൾ ഇത് ഒരു ചട്ടം പോലെ ഉപയോഗിക്കുന്നു.

അത്തിപ്പഴം. 69. വെൽഡിംഗ് ലംബ സന്ധികൾ:

ഒപ്പം- താഴേക്ക്; b- ടോപ്പ് ഡൗൺ; 1, 2 - ഇലക്ട്രോഡ് സ്ഥാനങ്ങൾ

ലംബ വെൽഡുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ വെൽഡ് രൂപീകരണം മെച്ചപ്പെടുത്തുന്നതിന്, ഒരു ഹ്രസ്വ ആർക്ക് പിന്തുണയ്ക്കണം. താഴെ നിന്ന് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ലാറ്ററൽ വൈബ്രേഷനുകൾ നടത്തുന്നില്ല അല്ലെങ്കിൽ അവ വളരെ നിസ്സാരമായിരിക്കണം.

ലംബ സന്ധികളെ വെൽഡിംഗ് ചെയ്യുന്നതിനേക്കാൾ തിരശ്ചീന സന്ധികൾ വെൽഡിംഗ് ചെയ്യുന്നത് വളരെ ബുദ്ധിമുട്ടാണ്. ഉയർന്ന യോഗ്യതയുള്ള വെൽഡർമാരാണ് ഇത് ചെയ്യുന്നത്.

മാനുവൽ വെൽഡിങ്ങിൽ തൊഴിൽ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നത് സംഘടനാ, സാങ്കേതിക നടപടികളിലൂടെ നേടാനാകും.

പീസ് ഇലക്ട്രോഡുകളുള്ള മാനുവൽ വെൽഡിംഗിനായി, വെൽഡിംഗ് വയറുകൾ വേഗത്തിൽ മാറുന്നതിന് വെൽഡിംഗ് കറന്റ് ഉപയോഗിച്ച് പവർ പോയിന്റുകൾ സജ്ജീകരിക്കേണ്ടത് ആവശ്യമാണ്. ഇലക്ട്രോഡുകളുടെ ദ്രുതഗതിയിലുള്ള മാറ്റത്തിനായി ഇലക്ട്രോഡ് ഹോൾഡറുകളുടെ ഉപയോഗവും ഭാഗങ്ങളുടെ ത്വരിതഗതിയിലുള്ള ഭ്രമണത്തിനുള്ള ഉപകരണങ്ങളും ഒരു പ്രധാന സംഭവമാണ്.

സാങ്കേതിക നടപടികളുടെ വികസനത്തിൽ ഏറ്റവും പുതിയ വെൽഡിംഗ് രീതികൾ അവതരിപ്പിക്കുകയോ വെൽഡിംഗ് ഉപകരണങ്ങളുടെ മെച്ചപ്പെടുത്തൽ, വെൽഡിംഗ് സാങ്കേതികവിദ്യ എന്നിവ ഉൾപ്പെടുന്നു. വി ആകൃതിയിലുള്ള ആവേശത്തിന് പകരം എക്സ് ആകൃതിയിലുള്ളത് ഉപയോഗിക്കുന്നത് അഭികാമ്യമാണ്. ഒരു വലിയ ഡിപോസിഷൻ കോഫിഫിഷ്യന്റ് ഉള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നത് നല്ലതാണ്, ഉദാഹരണത്തിന്, എംപി -3 ഇലക്ട്രോഡിന് 8.5 ഗ്രാം / (അഹ്) ഡിപോസിഷൻ കോഫിഫിഷ്യന്റ് ഉണ്ട്, കൂടാതെ ഐടിഎസ് -1 ഇലക്ട്രോഡിന് 12 ഗ്രാം / (അഹ്) ഉണ്ട്, മറ്റെല്ലാ കാര്യങ്ങളും തുല്യമാണ്.

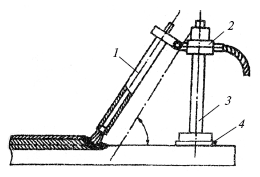

ആർ\u200cഡി\u200cഎസിന്റെ ഉൽ\u200cപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നതിന്, ഇലക്ട്രോഡിന്റെ ഒരു നിശ്ചിത വ്യാസത്തിന് ശുപാർശ ചെയ്യുന്ന മുകളിലെ പരിധിയിലേക്ക് വെൽഡിംഗ് കറന്റ് വർദ്ധിപ്പിക്കാൻ കഴിയും; ഒരു കവർ, മൂന്ന്-ഫേസ് ആർക്ക്, ഒരു ചെരിഞ്ഞ അല്ലെങ്കിൽ കിടക്കുന്ന ഇലക്ട്രോഡ് എന്നിവയിൽ വിശ്രമിക്കുന്നതിലൂടെ വെൽഡിംഗ് നടത്താം. നേരിട്ടുള്ള വൈദ്യുതധാര ഉപയോഗിച്ച് ഇരട്ട-വശങ്ങളുള്ള ഫില്ലറ്റ് വെൽഡുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ആർക്ക്-ടു-ആർക്ക് രീതി ഉപയോഗിച്ച് ഇരുവശത്തും ഒരേസമയം വെൽഡിംഗ് സാധ്യമാണ്. മുതലായവ ചില വെൽഡിംഗ് രീതികൾ സ്കീമാറ്റിക് ഡ്രോയിംഗുകളിൽ കാണിച്ചിരിക്കുന്നു (ചിത്രം 70, 71, 72).

അത്തിപ്പഴം. 70. ചെരിഞ്ഞ ഇലക്ട്രോഡ് വെൽഡിംഗ്

അത്തിപ്പഴം. 71. ഇലക്ട്രോഡ് വെൽഡിംഗ്: 1 - ഇംതിയാസ് ചെയ്ത ഭാഗങ്ങൾ; 2 - കിടക്കുന്ന ഇലക്ട്രോഡ്; 3 - പേപ്പർ ഇൻസുലേഷൻ; 4 ചെമ്പ് ബാർ

അത്തിപ്പഴം. 72. ചെരിഞ്ഞ ഇലക്ട്രോഡ് വെൽഡിംഗ് സ്കീം:

1 - ഇലക്ട്രോഡ്; 2 - ക്ലിപ്പ്; 3 - ഒരു ട്രൈപോഡ്; 4 - ഇൻസുലേറ്റിംഗ് ലൈനിംഗ്

ചോദ്യങ്ങൾ\u200c പരിശോധിക്കുക:

1. ലംബ സന്ധികൾ വെൽഡിംഗ് സവിശേഷതകൾ വിവരിക്കുക.

2. വെൽഡറുകളുടെ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നതിനുള്ള വഴികളെക്കുറിച്ച് ഞങ്ങളോട് പറയുക.

6. ഉപരിതലത്തിൽ

സ്വേച്ഛാധിപത്യം, ഷോക്ക് ലോഡുകൾ, മണ്ണൊലിപ്പ് മുതലായവ കാരണം ധാരാളം മെഷീൻ ഭാഗങ്ങളും സംവിധാനങ്ങളും പരാജയപ്പെടുന്നു. ആധുനിക സാങ്കേതികവിദ്യയ്ക്ക് അവരുടെ സേവനജീവിതം വർദ്ധിപ്പിക്കുന്നതിന് ഭാഗങ്ങൾ പുന oring സ്ഥാപിക്കുന്നതിനും കഠിനമാക്കുന്നതിനും വിവിധ രീതികളുണ്ട്.

ഭാഗങ്ങൾ പുന oration സ്ഥാപിക്കുന്നതിനും കഠിനമാക്കുന്നതിനുമുള്ള ഒരു രീതി പ്രത്യക്ഷപ്പെടുന്നു. ഫ്യൂഷൻ വെൽഡിംഗ് ഉപയോഗിച്ച് വർക്ക്പീസ് അല്ലെങ്കിൽ ഉൽപ്പന്നത്തിന്റെ ഉപരിതലത്തിൽ ഒരു ലോഹ പാളി നിക്ഷേപിക്കുന്നതാണ് ഉപരിതലം. പുന ora സ്ഥാപനവും നിർമ്മാണ ഉപരിതലവും തമ്മിൽ വേർതിരിക്കുക.

പുന oration സ്ഥാപിക്കൽ പ്രത്യക്ഷപ്പെടുന്നുധരിച്ച അല്ലെങ്കിൽ കേടായ ഭാഗങ്ങളുടെ യഥാർത്ഥ അളവുകൾ നേടുന്നതിന് ഇത് ഉപയോഗിക്കുന്നു. ഈ സാഹചര്യത്തിൽ, നിക്ഷേപിച്ച ലോഹം അടിസ്ഥാന ലോഹത്തിന്റെ ഘടനയ്ക്കും മെക്കാനിക്കൽ ഗുണങ്ങൾക്കും അടുത്താണ്.

ഉൽപ്പാദനം പ്രത്യക്ഷപ്പെടുന്നുമൾട്ടി ലെയർ ഉൽപ്പന്നങ്ങൾ നേടാൻ സഹായിക്കുന്നു. അത്തരം ഉൽപ്പന്നങ്ങളിൽ ഒരു അടിസ്ഥാന ലോഹവും (അടിസ്ഥാനം) നിക്ഷേപിച്ച പ്രവർത്തന പാളിയും അടങ്ങിയിരിക്കുന്നു. അടിസ്ഥാന ലോഹം ആവശ്യമായ ഘടനാപരമായ ശക്തി നൽകുന്നു. നിക്ഷേപിച്ച ലോഹത്തിന്റെ ഒരു പാളി പ്രത്യേക ആവശ്യമുള്ള ഗുണങ്ങൾ നൽകുന്നു: വസ്ത്രം പ്രതിരോധം, ചൂട് പ്രതിരോധം, നാശന പ്രതിരോധം മുതലായവ. അതിനാൽ, പുറംതള്ളൽ പുന oration സ്ഥാപിക്കുന്ന സമയത്ത് മാത്രമല്ല, പുതിയ യന്ത്ര ഭാഗങ്ങളുടെയും മെക്കാനിസങ്ങളുടെയും നിർമ്മാണത്തിലും പ്രത്യക്ഷപ്പെടുന്നു.

അറ്റകുറ്റപ്പണി സമയത്ത് ഏറ്റവും വ്യാപകമായി പ്രയോഗിക്കുന്നത്. വിവിധ ആന്തരിക ജ്വലന എഞ്ചിനുകൾ, ക്യാംഷാഫ്റ്റുകൾ, ക്രാങ്ക്ഷാഫ്റ്റുകൾ, വാൽവുകൾ, പുള്ളികൾ, ഫ്ലൈ വീലുകൾ, വീൽ ഹബുകൾ തുടങ്ങിയവയുടെ കോൺ ഭാഗങ്ങൾ പുന oration സ്ഥാപിക്കപ്പെടുന്നതാണ്.ഫ്യൂഷൻ വെൽഡിങ്ങിന്റെ അറിയപ്പെടുന്ന മിക്കവാറും എല്ലാ രീതികളും ഉപയോഗിച്ച് ഉപരിതലത്തിൽ പ്രവർത്തിക്കാൻ കഴിയും. ചേർക്കുന്ന ഓരോ രീതിക്കും അതിന്റേതായ ഗുണങ്ങളും ദോഷങ്ങളുമുണ്ട്. പ്രത്യക്ഷപ്പെടാനുള്ള ഏറ്റവും പ്രധാനപ്പെട്ട ആവശ്യകതകൾ ഇവയാണ്:

അടിസ്ഥാന ലോഹത്തിന്റെ ഏറ്റവും കുറഞ്ഞ നുഴഞ്ഞുകയറ്റം;

ഉപരിതല മേഖലയിലെ ലോഹത്തിന്റെ അവശേഷിക്കുന്ന സമ്മർദ്ദങ്ങളുടെയും വികലങ്ങളുടെയും ഏറ്റവും കുറഞ്ഞ മൂല്യം;

ഭാഗങ്ങളുടെ തുടർന്നുള്ള പ്രോസസ്സിംഗിനായുള്ള അലവൻസുകളുടെ സ്വീകാര്യമായ മൂല്യങ്ങളിലേക്ക് കുറവാണ്.

എന്നിരുന്നാലും, പ്രത്യക്ഷപ്പെടുന്ന എല്ലാ രീതികൾക്കും ആവശ്യകതകൾ പാലിക്കുന്നുവെന്ന് ഉറപ്പാക്കാൻ കഴിയില്ല. ആവശ്യമായ കോമ്പോസിഷന്റെയും മെക്കാനിക്കൽ ഗുണങ്ങളുടെയും നിക്ഷേപിച്ച പാളി നേടുന്നതിനുള്ള സാധ്യതയും അതുപോലെ തന്നെ വസ്ത്രത്തിന്റെ സ്വഭാവവും അനുവദനീയമായ അളവും അനുസരിച്ച് ഉപരിതല രീതിയുടെ തിരഞ്ഞെടുപ്പ് നിർണ്ണയിക്കപ്പെടുന്നു. ഉപരിതല രീതി തിരഞ്ഞെടുക്കുന്നത് അളവുകൾ (ഭാഗങ്ങളുടെ ക്രമീകരണം, ഉൽ\u200cപാദനക്ഷമത, നിക്ഷേപിച്ച ലെയറിലെ അടിസ്ഥാന ലോഹത്തിന്റെ അനുപാതം എന്നിവയെ സ്വാധീനിക്കുന്നു. ഉദാഹരണത്തിന്, ഞങ്ങൾ പട്ടിക 35 നൽകുന്നു.

പട്ടിക 35

ഉയർന്നുവരുന്ന ചില രീതികളുടെ താരതമ്യ സവിശേഷതകൾ:

ഈ സ്വഭാവസവിശേഷതകളുടെ കുറഞ്ഞ പ്രകടനം ഉണ്ടായിരുന്നിട്ടും, വിവിധ സങ്കീർണ്ണ ആകൃതികളുടെ ഭാഗങ്ങൾ പ്രത്യക്ഷപ്പെടാൻ അനുയോജ്യമായ ഏറ്റവും വൈവിധ്യമാർന്ന രീതിയാണ് പീസ് ഇലക്ട്രോഡുകളുള്ള മാനുവൽ ആർക്ക് സർഫേസിംഗ്, കൂടാതെ എല്ലാ സ്പേഷ്യൽ സ്ഥാനങ്ങളിലും ഇത് ചെയ്യാൻ കഴിയും.

3-6 മില്ലീമീറ്റർ വ്യാസമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിച്ചുള്ള ഉപരിതലത്തിനായി. 1.5 മില്ലീമീറ്റർ വരെ നിക്ഷേപിച്ച പാളിയുടെ കനം ഉപയോഗിച്ച്, 3 മില്ലീമീറ്റർ വ്യാസമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു, വലിയ കട്ടിയുള്ള - 4-6 മില്ലീമീറ്റർ വ്യാസമുള്ള.

മതിയായ ആർക്ക് സ്ഥിരതയുള്ള അടിസ്ഥാന ലോഹത്തിന്റെ കുറഞ്ഞ പ്രതിരോധം ഉറപ്പാക്കാൻ, നിലവിലെ സാന്ദ്രത 11 - 12 A / mm2 ആണ്.

മാനുവൽ ആർക്ക് ഉപരിതലത്തിന്റെ പ്രധാന ഗുണങ്ങൾ വൈദഗ്ദ്ധ്യം, സ്ഥലങ്ങളിൽ എത്തിച്ചേരാൻ ബുദ്ധിമുട്ടുള്ള സങ്കീർണ്ണമായ ഉപരിതല പ്രകടനം നടത്താനുള്ള കഴിവ് എന്നിവയാണ്. മാനുവൽ ആർക്ക് സർഫേസിംഗ് നടത്താൻ, പരമ്പരാഗത വെൽഡിംഗ് സ്റ്റേഷൻ ഉപകരണങ്ങൾ ഉപയോഗിക്കുന്നു.

മാനുവൽ ആർക്ക് ഉപരിതലത്തിന്റെ പോരായ്മകളിൽ താരതമ്യേന കുറഞ്ഞ ഉൽ\u200cപാദനക്ഷമത, ഉപരിതല മേഖലയിലെ വാതക മലിനീകരണം വർദ്ധിച്ചതുമൂലം ബുദ്ധിമുട്ടുള്ള ജോലി സാഹചര്യങ്ങൾ, നിക്ഷേപിച്ച പാളിയുടെ ആവശ്യമായ ഗുണനിലവാരം നേടുന്നതിനുള്ള ബുദ്ധിമുട്ട്, അടിസ്ഥാന ലോഹത്തിന്റെ വലിയ നുഴഞ്ഞുകയറ്റം എന്നിവ ഉൾപ്പെടുന്നു.

മാനുവൽ ആർക്ക് ഉപരിതലത്തിനായി, അലോയ് സ്റ്റീലുകൾ വെൽഡിങ്ങിനായി പ്രത്യേക വെൽഡിംഗ് ഇലക്ട്രോഡുകളും പരമ്പരാഗത വെൽഡിംഗും ഉപയോഗിക്കുന്നു. ഉപരിതലത്തിനായുള്ള ഇലക്ട്രോഡിന്റെ തിരഞ്ഞെടുപ്പ് നിർണ്ണയിക്കുന്നത് അടിസ്ഥാന ലോഹത്തിന്റെ ഘടനയാണ്.

ഉദാഹരണത്തിന്, 0.4% ൽ താഴെയുള്ള കാർബൺ ഉള്ളടക്കമുള്ള കുറഞ്ഞ അലോയ് സ്റ്റീലിന്റെ ഒരു പാളി പ്രത്യക്ഷപ്പെടുന്നതിന്, ഇനിപ്പറയുന്ന ഗ്രേഡുകളുടെ ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U, മുതലായവ. അടയാളപ്പെടുത്തലിൽ, H എന്ന അക്ഷരത്തിന്റെ അർത്ഥം "പ്രത്യക്ഷപ്പെടുന്നു" എന്നാണ്. 0.4% ൽ കൂടുതൽ കാർബൺ ഉള്ളടക്കമുള്ള കുറഞ്ഞ അലോയ് സ്റ്റീലിന്റെ ഒരു പാളി പ്രത്യക്ഷപ്പെടുന്നതിന്, ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു: EN60M, OZSh-3, 13KN / LIVT, മുതലായവ.

ഉപഭോഗമല്ലാത്ത ഇലക്ട്രോഡുകളുപയോഗിച്ച് ആർക്ക് പ്രത്യക്ഷപ്പെടുമ്പോൾ, കാസ്റ്റ് ഫില്ലർ വടികൾ ഉപയോഗിക്കുന്നു: Pr-C1, Pr-C2, Pr C27, PrVZK, Pr-VZK-R എന്നിവയും മറ്റുള്ളവയും (Pr - ഒരു ബാർ സൂചിപ്പിക്കുന്നു).

ധരിച്ച ഭാഗങ്ങളുടെ അളവുകൾ പുന restore സ്ഥാപിക്കുന്നതിനായി, ഇലക്ട്രോഡുകൾക്കും ഫില്ലർ വടികൾക്കും പുറമേ, ഉപരിതല വയറുകളും ഉപയോഗിക്കുന്നു: എൻ\u200cപി -30, എൻ\u200cപി -40, എൻ\u200cപി -50 എന്നിവയും മറ്റുള്ളവയും. പ്രത്യക്ഷപ്പെടുന്നു).

വസ്ത്രം-പ്രതിരോധശേഷിയുള്ള ഉപരിതലത്തിനായി, റെഗുലേറ്ററി പ്രമാണങ്ങൾക്ക് അനുസൃതമായി ഫ്ലക്സ്-കോർഡ് വയറുകൾ വ്യാപകമായി ഉപയോഗിക്കുന്നു, ഉദാഹരണത്തിന്, മിതമായ ഇംപാക്ട് ലോഡുകളുള്ള ഉരച്ചിലുകൾക്കിടയിൽ പ്രവർത്തിക്കുന്ന ഭാഗങ്ങൾ, ഇനിപ്പറയുന്ന ഗ്രേഡുകളുടെ ഫ്ലക്സ്-കോർഡ് വയറുകൾ ഉപയോഗിക്കുന്നു: PP-Np-200Kh12M, PP-Np-200Kh12VF, മുതലായവ. (പി\u200cപി - കോർ\u200cഡ് വയർ സൂചിപ്പിക്കുന്നു).

ടങ്\u200cസ്റ്റൺ ഇലക്ട്രോഡ് സംയോജിത ആർക്ക് ഉപയോഗിച്ച് പ്ലാസ്മ പ്രത്യക്ഷപ്പെടുന്നതിന്, ഉപരിതല പൊടികൾ വ്യാപകമായി ഉപയോഗിക്കുന്നു. ഇരുമ്പ്, നിക്കൽ, കോബാൾട്ട് എന്നിവയുടെ അടിസ്ഥാനത്തിലാണ് പൊടികൾ നിർമ്മിക്കുന്നത്. സോർ\u200cമൈറ്റ് തരത്തിലുള്ള ഇരുമ്പിനെ അടിസ്ഥാനമാക്കിയുള്ള പൊടികൾ ഉൽ\u200cപാദിപ്പിക്കുന്നു: പി\u200cജി-എസ് 1, എൽ\u200cജി-യു\u200cഎസ് 25, പി\u200cജി-എസ് 27, പി\u200cജി-എ\u200cഎൻ\u200c1. നിക്കൽ അധിഷ്\u200cഠിത പൊടികൾ മൂന്ന് ഗ്രേഡുകളായി ലഭ്യമാണ്: PG-SR2, PG-SRZ, PG-SR4. കോബാൾട്ട് അടിസ്ഥാനമാക്കിയുള്ള പൊടികളും മൂന്ന് ഗ്രേഡുകളിൽ ലഭ്യമാണ്: PR-K60KHZOVS, PN-AN35, PG-YuK-1.

ഉപരിതല സമയത്ത് പ്ലാസ്മ ആർക്ക് പവർ സ്രോതസ്സുകളായി സീരിയൽ റക്റ്റിഫയറുകൾ ഉപയോഗിക്കുന്നു: VD-306, VD-303, VDU-504, VDU-505, VDU-506, IPN-160/100, മുതലായവ. വെൽഡിംഗ് ട്രാൻസ്ഫോർമറുകളും ഉപയോഗിക്കാം.

ചോദ്യങ്ങൾ\u200c പരിശോധിക്കുക:

1. ഒരു നിർവചനം നൽകി ഉപരിതലത്തിന്റെ ഉദ്ദേശ്യത്തെക്കുറിച്ച് പറയുക.

2. നിങ്ങൾക്ക് എന്ത് ഉപരിതല രീതികൾ അറിയാം? അവ വിവരിക്കുക.

3. പ്രത്യക്ഷപ്പെടാനുള്ള ഏറ്റവും പ്രധാനപ്പെട്ട ആവശ്യകതകൾ എന്തൊക്കെയാണ്?

4. ഉപരിതല രീതി തിരഞ്ഞെടുക്കുന്നതിനെ ബാധിക്കുന്നതെന്താണ്?

5. മാനുവൽ ആർക്ക് ഉപരിതലത്തിന്റെ ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

6. മാനുവൽ ആർക്ക് ഉപരിതലത്തിന്റെ പോരായ്മകൾക്ക് എന്ത് കാരണമാകും?

7. മാനുവൽ ആർക്ക് ഉപരിതലത്തിനായി ഏത് ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു?

8. കഷണം, ഇലക്ട്രോഡുകൾ, ഫില്ലർ ബാറുകൾ എന്നിവയ്\u200cക്ക് പുറമേ ഉപരിതലത്തിനായി ഏത് ഇലക്ട്രോഡ് വസ്തുക്കൾ ഉപയോഗിക്കുന്നു?

9. മാനുവൽ ആർക്ക് ഉപരിതലത്തിനായി ഏത് പവർ സ്രോതസ്സുകൾ ഉപയോഗിക്കാം?

ഫ്ലക്സിന് കീഴിലുള്ള ഓട്ടോമാറ്റിക് വെൽഡിങ്ങിന്റെ സാങ്കേതികവിദ്യ

1. വെൽഡിങ്ങിന്റെ ചില സവിശേഷതകളും സീം രൂപപ്പെടുന്നതിന് മോഡിന്റെ പാരാമീറ്ററുകളുടെ സ്വാധീനവും

ഒരു ഫ്ലക്സ് ലെയറിനടിയിൽ വെൽഡിംഗ് നടത്തുന്നത് ഇലക്ട്രോഡ് വയർ ആണ്, ഇത് യന്ത്രത്തിന്റെ വെൽഡിംഗ് ഹെഡ് നീക്കം ചെയ്ത ഒരു പ്രത്യേക സംവിധാനം വഴി ആർക്ക് ബേണിംഗ് സോണിലേക്ക് നൽകുന്നു.

വെൽഡിംഗ് വയർ ലോഹം ഒരു കമാനം ഉപയോഗിച്ച് ഉരുകുകയും തുള്ളികളെ വെൽഡ് പൂളിലേക്ക് മാറ്റുകയും ചെയ്യുന്നു. ഒരു വെൽഡ് പൂളിൽ, വെൽഡിംഗ് വയറിന്റെ ലോഹം ഉരുകിയ അടിസ്ഥാന ലോഹവുമായി കലർത്തിയിരിക്കുന്നു.

കമ്പിയിലേക്കുള്ള നിലവിലെ ലീഡ് ചെമ്പ് അല്ലെങ്കിൽ അതിന്റെ അലോയ്കൾ ഉപയോഗിച്ച് നിർമ്മിച്ച ഒരു മുഖപത്രത്തിലൂടെയാണ് നടത്തുന്നത്.

ഇലക്ട്രോഡിന്റെ ചെറിയ ദൂരം, കോട്ടിംഗിന്റെ അഭാവം, ഇലക്ട്രോഡ് വയറിന്റെ ഉയർന്ന ഫീഡ് നിരക്ക് ഒരേ വ്യാസമുള്ള ഇലക്ട്രോഡുകളുള്ള മാനുവൽ വെൽഡിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വെൽഡിംഗ് നിലവിലെ ശക്തി ഗണ്യമായി വർദ്ധിപ്പിക്കും. ഇത് വെൽഡിംഗ് വയർ ഉരുകുന്ന പ്രക്രിയയുടെ ത്വരിതപ്പെടുത്തലിനും അടിസ്ഥാന ലോഹത്തിന്റെ പ്രതിരോധത്തിന്റെ ആഴത്തിൽ വർദ്ധനവിനും ഫലമായി ഉൽ\u200cപാദനക്ഷമതയിൽ ഗണ്യമായ വർദ്ധനവിനും കാരണമാകുന്നു. ഡിപോസിഷൻ കോഫിഫിഷ്യന്റ് ചില സന്ദർഭങ്ങളിൽ 90 ഗ്രാം / (അഹ്) എത്തുന്നു. വെൽഡിംഗ് സോണിൽ നിറച്ച മതിയായ കട്ടിയുള്ള ഫ്ലക്സ് (60 മില്ലീമീറ്റർ വരെ) 30% ഉരുകുന്നു. ഇത് ആർക്ക് അടച്ചിരിക്കുന്നു (അദൃശ്യമാണ്) കൂടാതെ ഉരുകിയ ലോഹത്തിന് അന്തരീക്ഷ വായുവിൽ നിന്ന് വിശ്വസനീയമായ സംരക്ഷണം നൽകുന്നു, വെൽഡിംഗ് പ്രക്രിയ സുസ്ഥിരമാക്കുന്നു. വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിങ്ങിന്റെ ഒരു പ്രധാന ഗുണം ലോഹ പുകകളുടെയും സ്പാറ്ററിന്റെയും നിസ്സാരമായ നഷ്ടമാണ്, ആർക്കിന്റെ ഫലപ്രദമായ താപവൈദ്യുതിയിലെ വർദ്ധനവ് കാരണം, ബെവൽ അരികുകളില്ലാതെ ഇംതിയാസ് ചെയ്ത ഭാഗങ്ങളുടെ കനം വർദ്ധിപ്പിക്കാം. ഉദാഹരണത്തിന്, വെള്ളത്തിൽ മുങ്ങിപ്പോയ ആർക്ക് വെൽഡിങ്ങിന്റെ സാധാരണ മോഡുകളിൽ, 15-20 മില്ലീമീറ്റർ കട്ടിയുള്ള ലോഹത്തെ വെൽഡ് ചെയ്യാൻ കഴിയും. ഈ സാഹചര്യത്തിൽ, അടിസ്ഥാന ലോഹത്തിന്റെ പ്രതിരോധം വർദ്ധിക്കുന്നു, വെൽഡ് ലോഹത്തിൽ അതിന്റെ പങ്ക് 0.5-0.7 ആണ്. ഇത് ഇലക്ട്രോഡ് വയർ ഉപഭോഗത്തെ ഗണ്യമായി കുറയ്ക്കുന്നു.

വെൽഡിംഗ് ഫില്ലറ്റ് വെൽഡുകൾ ചെയ്യുമ്പോൾ, വർദ്ധിച്ച നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം ഒരേ വെൽഡ് ലെഗ് ഉപയോഗിച്ച് മാനുവൽ വെൽഡിംഗിനേക്കാൾ വലിയ ക്രോസ്-സെക്ഷൻ നൽകുന്നു.

നേരത്തെ സൂചിപ്പിച്ചതുപോലെ, ആർക്ക് കത്തുന്നതിന്റെ സ്ഥിരതയെയും വെൽഡ് ലോഹത്തിന്റെ രൂപവത്കരണത്തെയും രാസഘടനയെയും ഫ്ലക്സുകൾ ബാധിക്കുന്നു. സുഷിരങ്ങൾ, ക്രിസ്റ്റലൈസേഷൻ വിള്ളലുകൾ എന്നിവയ്ക്കെതിരായ വെൽഡ് ലോഹത്തിന്റെ പ്രതിരോധത്തെ വലിയ അളവിൽ ഫ്ലക്സുകൾ നിർണ്ണയിക്കുന്നു.

ആവശ്യമായ മെക്കാനിക്കൽ ഗുണങ്ങളും വെൽഡ് ലോഹത്തിന്റെ ഘടനയും മൊത്തത്തിൽ ഇംതിയാസ് ചെയ്ത ജോയിന്റും ഫ്ലക്സ്, ഇലക്ട്രോഡ് വയർ എന്നിവയുടെ സംയോജനത്തിലൂടെ ഉറപ്പാക്കുന്നു.

വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗിന്റെ അളവുകളും രൂപവും നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം, വെൽഡ് വീതി, കോൺവെക്സ് ഉയരം മുതലായവയാണ്. വെൽഡിന്റെ ആകൃതിയിലുള്ള മാറ്റത്തിന്റെ രീതികൾ പ്രധാനമായും വെൽഡിംഗ് മോഡ് മൂലമാണ്, പ്രായോഗികമായി വെൽഡിംഗ് ജോയിന്റിനെ ആശ്രയിക്കുന്നില്ല.

വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിങ്ങിന്റെ പാരാമീറ്ററുകൾ പ്രധാനമായും അധികമായും വിഭജിക്കാം.

പ്രധാന പാരാമീറ്ററുകളിൽ വെൽഡിംഗ് വൈദ്യുതധാരയുടെ വ്യാപ്തി, അതിന്റെ തരവും ധ്രുവവും, ആർക്ക് വോൾട്ടേജ്, ഇലക്ട്രോഡ് വയർ വ്യാസം, വെൽഡിംഗ് വേഗത എന്നിവ ഉൾപ്പെടുന്നു. ഇലക്ട്രോഡ് വയറിന്റെ സ്ഥിരമായ ഫീഡ് വേഗതയിൽ ആർക്ക് വെൽഡിംഗ് വെള്ളത്തിൽ മുങ്ങുമ്പോൾ, വെൽഡിംഗ് കറന്റിനുപകരം "ഇലക്ട്രോഡ് വയർ ഫീഡ് വേഗത" എന്ന പദം പലപ്പോഴും ഉപയോഗിക്കുന്നു. ഇലക്ട്രോഡ് വയറിന്റെ ഉയർന്ന ഫീഡ് വേഗത, വെൽഡിംഗ് പൂളിൽ വിതരണം ചെയ്യുന്ന വയർ ഉരുകുന്നതിന് വെൽഡിംഗ് കറന്റ് കൂടുതലായിരിക്കണം.

വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗ് മോഡിന്റെ അധിക പാരാമീറ്ററുകളിൽ ഇലക്ട്രോഡ് വയർ എക്സ്റ്റൻഷൻ, ഫ്ലക്സിന്റെ ഘടനയും ഘടനയും, വെൽഡിംഗ് സമയത്ത് ഉൽപ്പന്നത്തിന്റെയും ഇലക്ട്രോഡിന്റെയും സ്ഥാനം എന്നിവ ഉൾപ്പെടുന്നു.

നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴവും സീം വീതിയും വെൽഡിംഗ് മോഡിന്റെ എല്ലാ പാരാമീറ്ററുകളെയും ആശ്രയിച്ചിരിക്കുന്നു. ആമ്പിയർ വർദ്ധിക്കുന്നതിനനുസരിച്ച്, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം വർദ്ധിക്കുന്നു. റിവേഴ്സ് പോളാരിറ്റിയുടെ നേരിട്ടുള്ള വൈദ്യുതധാര ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, നേരിട്ടുള്ള ധ്രുവത്തിന്റെ നേരിട്ടുള്ള വൈദ്യുതധാരയുമായി വെൽഡിംഗ് നടത്തുന്നതിനേക്കാൾ നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം ഏകദേശം 40-50% കൂടുതലാണ്. ഒന്നിടവിട്ട വൈദ്യുതധാര ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, വിപരീത ധ്രുവത്തിന്റെ നേരിട്ടുള്ള വൈദ്യുതധാരയുമായി വെൽഡിംഗ് നടത്തുന്നതിനേക്കാൾ നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം 15-20% കുറവാണ്.

നിലവിലെ സാന്ദ്രത കൂടുന്നതിനനുസരിച്ച് ഇലക്ട്രോഡ് വയറിന്റെ വ്യാസം കുറയുന്നത് നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴത്തിൽ വർദ്ധനവിന് കാരണമാകുന്നു. ഈ സാഹചര്യത്തിൽ, സീമിന്റെ വീതി കുറയുന്നു.

നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴത്തിൽ വെൽഡിംഗ് കറന്റും ഇലക്ട്രോഡ് വയറിന്റെ വ്യാസവും സംബന്ധിച്ച ഡാറ്റ പട്ടികയിൽ നൽകിയിരിക്കുന്നു. 36.

പട്ടിക 36

നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴത്തിൽ വെൽഡിംഗ് നിലവിലെ ശക്തി, അതിന്റെ സാന്ദ്രത, ഇലക്ട്രോഡ് വയർ വ്യാസം എന്നിവയുടെ പ്രഭാവം

കുറിപ്പ്. ആദ്യ വരി വെൽഡിംഗ് കറന്റിന്റെ (എ) മൂല്യങ്ങൾ കാണിക്കുന്നു, രണ്ടാമത്തേത് - അതിന്റെ സാന്ദ്രതയുടെ മൂല്യങ്ങൾ (എ / എംഎം 2).

മുകളിലുള്ള ഡാറ്റയിൽ നിന്ന്, ഓട്ടോമാറ്റിക് വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗിൽ, 2 മില്ലീമീറ്റർ ഇലക്ട്രോഡ് വയർ വ്യാസമുള്ള 5 മില്ലീമീറ്റർ തുളച്ചുകയറാനുള്ള ആഴം ലഭിക്കാൻ, 350 എ യുടെ വെൽഡിംഗ് കറന്റ് ആവശ്യമാണ്, കൂടാതെ 5 മില്ലീമീറ്റർ, 500 എ വ്യാസമുള്ള, പ്രായോഗികമായി, ഇലക്ട്രോഡ് വയറിന്റെ ചെറിയ വ്യാസങ്ങൾ കൂടുതൽ ഉപയോഗിക്കുന്നു. വെൽഡിംഗ് പ്രക്രിയയുടെ ഉയർന്ന ഉൽപാദനക്ഷമതയുമായി ചേർന്ന് വെൽഡിംഗ് കറന്റിലെ താഴ്ന്ന മൂല്യങ്ങൾ ഉപയോഗിക്കാൻ ഇത് അനുവദിക്കുന്നു.

വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗ് നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴത്തെ കാര്യമായി ബാധിക്കുന്നില്ല. ആർക്ക് വോൾട്ടേജിലെ വർദ്ധനവ് സീം വീതിയിൽ വർദ്ധനവിന് കാരണമാകുന്നു. അതേസമയം, സീമുകളുടെ സംവഹനം കുറയുന്നു, പ്രതിരോധത്തിന്റെ ആഴം ഏതാണ്ട് സ്ഥിരമായി തുടരുന്നു. ഇംതിയാസ്ഡ് ലോഹത്തിന്റെ കനം കൂട്ടേണ്ടത് ആവശ്യമാണെങ്കിൽ, വെൽഡിന്റെ ശരിയായ രൂപവത്കരണത്തിന്, വെൽഡിംഗ് കറന്റും ആർക്ക് വോൾട്ടേജും ശക്തിപ്പെടുത്തേണ്ടത് ആവശ്യമാണ്. വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിങ്ങിന്റെ ഉദാഹരണത്തിൽ ആർക്ക് വോൾട്ടേജും വെൽഡിംഗ് നിലവിലെ ശക്തിയും തമ്മിലുള്ള ആശ്രയം പട്ടികയിൽ നൽകിയിരിക്കുന്നു. 37.

പട്ടിക 37

വെൽഡിംഗ് AN-348D വെള്ളത്തിൽ മുങ്ങിയപ്പോൾ ആർക്ക് വോൾട്ടേജും വെൽഡിംഗ് കറന്റും തമ്മിലുള്ള ബന്ധം

നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴത്തിൽ വെൽഡിംഗ് വേഗതയുടെ പ്രഭാവം അവ്യക്തമാണ്. കുറഞ്ഞ വെൽഡിംഗ് വേഗതയിൽ 10-12 മീ / മണിക്കൂർ, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം, മറ്റ് കാര്യങ്ങൾ തുല്യമായിരിക്കുന്നത് വളരെ കുറവാണ്. വെൽഡിംഗ് വേഗതയിൽ വർദ്ധനവുണ്ടാകുമ്പോൾ, സീമുകളുടെ വീതി ഗണ്യമായി കുറയുന്നു, സീമുകളുടെ സംവഹനം ചെറുതായി വർദ്ധിക്കുന്നു, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം ചെറുതായി വർദ്ധിക്കുന്നു. വെൽഡിംഗ് വേഗത 70-80 മീ / മണിക്കൂർ ആയി വർദ്ധിക്കുന്നതോടെ, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴവും വെൽഡ് വീതിയും കുറയുന്നു, വെൽഡിംഗ് വേഗതയിൽ കൂടുതൽ വർദ്ധനവുണ്ടാകുമ്പോൾ, വിവിധ ഘടകങ്ങളുടെ സ്വാധീനം നാമമാത്ര അപൂർണതകളുടെ രൂപീകരണത്തിലേക്ക് നയിക്കുന്നു - ഫ്യൂഷൻ ഇതര മേഖലകൾ (ചിത്രം 73).

സീമയുടെ ആകൃതിയും അളവുകളും വെൽഡിംഗ് മോഡിന്റെ പ്രധാന പാരാമീറ്ററുകൾ മാത്രമല്ല, അധികവും ബാധിക്കുന്നു.

ഇലക്ട്രോഡിന്റെ ചരിവിന്റെ സ്വാധീനം ചാപങ്ങളുടെ സ്ഥാനത്തെ മാറ്റത്തെ ബാധിക്കും. സീമിലൂടെയുള്ള ഇലക്ട്രോഡിന്റെ സ്ഥാനം മുന്നോട്ടോ പിന്നോട്ടോ ചെരിഞ്ഞ ഇലക്ട്രോഡുമായി വെൽഡിംഗ് തമ്മിൽ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു (ചിത്രം 74).

ആദ്യ സാഹചര്യത്തിൽ, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം ഗണ്യമായി കുറയുകയും സീമുകളുടെ വീതി വർദ്ധിക്കുകയും ചെയ്യുന്നു. ഇലക്ട്രോഡ് ഒരു പിന്നോക്ക കോണിലൂടെ ചരിഞ്ഞാൽ, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴത്തിൽ നേരിയ വർധനയും വെൽഡിന്റെ വീതിയിൽ കുറവും ഉണ്ടാകുന്നു, അതിനാൽ ലംബ ഇലക്ട്രോഡിനേക്കാൾ കുറഞ്ഞ വെൽഡിംഗ് വേഗതയിൽ നോൺ-ഫ്യൂഷൻ സോണുകൾ രൂപം കൊള്ളുന്നു. ഇരട്ട-ആർക്ക് വെൽഡിങ്ങിലാണ് ഈ രീതി കൂടുതൽ ഉപയോഗിക്കുന്നത്.

അത്തിപ്പഴം. 73. സീമയുടെ ആകൃതിയിൽ വെൽഡിംഗ് വേഗതയുടെ പ്രഭാവം

അത്തിപ്പഴം. 74. ഇലക്ട്രോഡിന്റെ കോണിന്റെ സ്വാധീനം: ഒപ്പം- ഫോർവേഡ് ആംഗിൾ (താഴ്ന്ന നുഴഞ്ഞുകയറ്റ ഡെപ്ത്); b- ആംഗിൾ ബാക്ക് (വലിയ നുഴഞ്ഞുകയറ്റ ഡെപ്ത്)

തിരശ്ചീന തലം സംബന്ധിച്ച് ഉൽപ്പന്നത്തിന്റെ ചെരിവ് സീമയുടെ രൂപവത്കരണത്തെയും ബാധിക്കുന്നു. വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഉയർച്ച നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം വർദ്ധിപ്പിക്കുകയും സീമയുടെ വീതി കുറയ്ക്കുകയും ചെയ്യുന്നു. വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിംഗിനിടെ ഉൽപ്പന്നത്തിന്റെ ഉയരം 6 than ൽ കൂടുതലാണെങ്കിൽ, സീമിന്റെ ഇരുവശത്തും അണ്ടർ\u200cകട്ടുകൾ രൂപം കൊള്ളാം. ഒരു ഇറങ്ങുമ്പോൾ പാചകം ചെയ്യുമ്പോൾ, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം കുറയുന്നു.

ഇലക്ട്രോഡ് എക്സ്റ്റൻഷനിലെയും ഫ്ലക്സ് ഗ്രേഡിലെയും മാറ്റം ചൂട് റിലീസിന്റെ അവസ്ഥയിൽ മാറ്റം വരുത്തുന്നു. ഇലക്ട്രോഡ് ഓവർഹാംഗിലെ വർദ്ധനവ് ആർക്ക് വോൾട്ടേജിൽ വർദ്ധനവ്, വെൽഡിംഗ് കറന്റിലെ കുറവ്, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം എന്നിവയ്ക്ക് കാരണമാകുന്നു. 1.0-2.5 മില്ലീമീറ്റർ വ്യാസമുള്ള വയർ ഉപയോഗിച്ച് യന്ത്രവൽകൃത വെൽഡിംഗിനിടെ ഇലക്ട്രോഡ് സ്റ്റിക്ക്- of ട്ടിന്റെ സ്വാധീനം പ്രത്യേകിച്ചും ശ്രദ്ധേയമാണ്. ഈ സാഹചര്യത്തിൽ, 8-10 മില്ലിമീറ്ററിനുള്ളിൽ ഇലക്ട്രോഡ് സ്റ്റിക്ക്- of ട്ടിന്റെ ആന്ദോളനങ്ങൾ സീം രൂപപ്പെടുന്നതിൽ മൂർച്ചയുള്ള തകർച്ചയ്ക്ക് കാരണമാകും. സ്വഭാവസവിശേഷതകൾ, സാന്ദ്രത, ദ്രാവകാവസ്ഥയിലെ വാതക പ്രവേശനക്ഷമത, വിസ്കോസിറ്റി എന്നിവയാണ് ഫ്ലക്സുകളുടെ സവിശേഷത. ഫ്ലക്സുകളുടെ സ്ഥിരത വർദ്ധിപ്പിക്കുന്ന സ്വഭാവസവിശേഷതകൾ ആർക്ക് നീളത്തിലും വോൾട്ടേജിലും വർദ്ധനവിന് കാരണമാകുന്നു, ഇതിന്റെ ഫലമായി സീമുകളുടെ വീതി വർദ്ധിക്കുകയും നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം കുറയുകയും ചെയ്യുന്നു. വെൽഡിംഗ് സമയത്ത് സമാനമായ ഒരു പ്രക്രിയ സംഭവിക്കുന്നത് വെൽഡിംഗ് സമയത്ത് ഫ്ലക്സ് ബൾക്ക് ഡെൻസിറ്റി കുറയുന്നു.

അത്തിപ്പഴം. 75. സിയാമിന്റെ ആകൃതിയിൽ ക്ലിയറൻസിന്റെയും ആവേശത്തിന്റെയും പ്രഭാവം: ഒപ്പം- ബട്ട് സീമുകളിൽ; b- ഫില്ലറ്റ് വെൽഡുകളിൽ; എൻ- സീമുകളുടെ ആകെ ഉയരം; h- നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം; g- സീം ബൾജ് ഉയരം

ഭാഗങ്ങൾ തമ്മിലുള്ള ദൂരം, അരികുകൾ മുറിക്കൽ, ഇംതിയാസ് ചെയ്ത ജോയിന്റ് തരം എന്നിവ സീമയുടെ ആകൃതിയെ കാര്യമായി ബാധിക്കുന്നില്ല. നുഴഞ്ഞുകയറ്റത്തിന്റെ രൂപരേഖയും സീം N ന്റെ ആകെ ഉയരവും ഏതാണ്ട് സ്ഥിരമായിരിക്കും. വലിയ വിടവ് അല്ലെങ്കിൽ ആവേശമാണ്, വെൽഡ് ലോഹത്തിലെ അടിസ്ഥാന ലോഹത്തിന്റെ അനുപാതം കുറയുന്നു.

അത്തിയിൽ നിന്ന്. [75] വിടവ് അല്ലെങ്കിൽ ആവേശത്തെ ആശ്രയിച്ച്, ഉച്ചത്തിലുള്ള സീം കുത്തനെയുള്ളതോ സാധാരണമോ കോൺകീവോ ആകാം, ഏറ്റവും പ്രധാനമായി സീമുകളുടെ ആകൃതിയും ഗുണനിലവാരവും ഭാഗങ്ങൾ തമ്മിലുള്ള വിടവിനെ നേരിട്ട് ബാധിക്കുന്നു. സ്വമേധയാ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, സീമിന്റെ ആവശ്യമുള്ള രൂപം നൽകുന്നതിന് വെൽഡറിന് അസംബ്ലി വൈകല്യം ശരിയാക്കാം (വർദ്ധിച്ച വിടവ് ഉരുകുക). യാന്ത്രിക വെൽഡിംഗ് ഉപയോഗിച്ച്, ഇത് സാധ്യമല്ല. മോശം അസംബ്ലി നിർദ്ദിഷ്ട വിടവുകൾ നൽകില്ല കൂടാതെ ഉയർന്ന നിലവാരമുള്ള സീം സ്വീകരിക്കില്ല.

ചോദ്യങ്ങൾ\u200c പരിശോധിക്കുക:

1. വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക് വെൽഡിങ്ങിന്റെ ചില സവിശേഷതകൾ വിവരിക്കുക.

2. സീം രൂപപ്പെടുന്നതിന് മോഡുകളുടെ പ്രഭാവം എന്താണ്?

3. വെൽഡിംഗ് വയർ വ്യാസം സീം രൂപപ്പെടുന്നതിനെ എങ്ങനെ ബാധിക്കുന്നു?

4. വെൽഡിംഗ് രൂപീകരണത്തിൽ വെൽഡിംഗ് വേഗതയുടെ ഫലം എന്താണ്?

5. വൈദ്യുതധാരയുടെ തരവും ധ്രുവവും സീമയുടെ രൂപവത്കരണത്തെ എങ്ങനെ ബാധിക്കുന്നു?

6. വെൽഡ് രൂപീകരണത്തിൽ ഇലക്ട്രോഡ് സ്റ്റിക്ക്- and ട്ടിന്റെയും ഫ്ലക്സ് ഗ്രേഡിന്റെയും ഫലം എന്താണ്?

ഒരു പുതിയ ആർക്ക് വെൽഡർക്ക് ഒരു ആർക്ക് ജ്വലനത്തിന്റെ വൈദഗ്ദ്ധ്യം നേടേണ്ടത് വളരെ പ്രധാനമാണ്. ഉൽ\u200cപന്നത്തിലേക്ക് ഇലക്ട്രോഡിന്റെ അവസാനം സംക്ഷിപ്തമായി സ്പർശിച്ചോ അല്ലെങ്കിൽ ലോഹത്തിന്റെ ഉപരിതലത്തിൽ ഇലക്ട്രോഡിന്റെ അവസാനം അടിച്ചോ ആർക്ക് ഇഗ്നിഷൻ നടത്തുന്നു (ചിത്രം 64).

അവ ചാപത്തെ “നയിക്കുന്നു”, അതിനാൽ വെൽഡിംഗ് ചെയ്യേണ്ട ഭാഗങ്ങളുടെ അരികുകൾ ഉരുകി ആവശ്യമായ അളവിലുള്ള വെൽഡ് ലോഹവും വെൽഡിന്റെ ആകൃതിയും രൂപം കൊള്ളുന്നു. ആർ\u200cഡി\u200cഎസ് സമയത്ത് ഇലക്ട്രോഡിന്റെ അവസാനം നീക്കുന്നതിനുള്ള പ്രധാന, ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന രീതികൾ ചിത്രം കാണിച്ചിരിക്കുന്നു. 65.

നീളത്തിലും ക്രോസ് സെക്ഷനിലും സീമുകൾ നിർമ്മിക്കാൻ വിവിധ മാർഗങ്ങളുണ്ട്. സീമുകൾ നിർമ്മിക്കുന്ന രീതിയുടെ തിരഞ്ഞെടുപ്പ് സീം നീളവും ലോഹത്തിന്റെ കനം അനുസരിച്ചാണ് നിർണ്ണയിക്കുന്നത്. പരമ്പരാഗതമായി, 250 മില്ലീമീറ്റർ വരെ നീളമുള്ള സീമുകൾ ഹ്രസ്വവും 250-1000 മില്ലീമീറ്റർ നീളവും ഇടത്തരവും 1,000 മില്ലീമീറ്ററിൽ കൂടുതൽ നീളവുമുള്ളതായി കണക്കാക്കുന്നു (ചിത്രം 66).

അത്തിപ്പഴം. 64.ദ്രവണാങ്കം പൂശിയ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് ഒരു ആർക്ക് ജ്വലിക്കുന്ന രീതികൾ: ഒപ്പം- ഒരു ഘട്ടത്തിൽ ഇലക്ട്രോഡിന്റെ സ്പർശനം; b- ലോഹത്തിന്റെ ഉപരിതലത്തിൽ ഇലക്ട്രോഡിന്റെ അവസാനം അടിക്കുന്നു

അത്തിപ്പഴം. 65.ആർ\u200cഡി\u200cഎസ് സമയത്ത് ഇലക്ട്രോഡിന്റെ അവസാനം നീക്കുന്നതിനുള്ള പ്രധാന രീതികൾ: a, b, c, d - സാധാരണ സീമുകളോടെ; d, e, g - മെച്ചപ്പെടുത്തിയ എഡ്ജ് തപീകരണമുള്ള സീമുകൾക്കായി

അത്തിപ്പഴം. 66.ഒരു സീം നിർമ്മിക്കാനുള്ള വഴികൾ: ഒപ്പം- “പാസേജിൽ” സീമുകളുടെ വെൽഡിംഗ്; b- ശരാശരി നീളമുള്ള സീമുകളുടെ വെൽഡിംഗ്; at- റിവേഴ്സ് സ്റ്റെപ്പ് രീതിയിൽ സീമുകളുടെ വെൽഡിംഗ്; g, d- നീളമുള്ള സീമുകളുടെ വെൽഡിംഗ്

നീളമുള്ള ഹ്രസ്വ സീമുകൾ സാധാരണയായി “ഇടനാഴിയിലേക്ക്” ഇംതിയാസ് ചെയ്യുന്നു (ചിത്രം 66, ഒപ്പം).ഇടത്തരം നീളമുള്ള സീമുകൾ മധ്യത്തിൽ നിന്ന് അരികുകളിലേക്ക് (ചിത്രം 66, ബി) അല്ലെങ്കിൽ വിപരീത ഘട്ട രീതി (ചിത്രം 66, സി) ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു. സിംഗിൾ-പാസ് ബട്ട് സന്ധികളുടെ നീളമുള്ള സീമുകളും മൾട്ടിപാസ് സീമുകളുടെ ആദ്യ പാസും റിവേഴ്സ്-സ്റ്റെപ്പ് രീതി (ചിത്രം 66, ഡി) വഴി മധ്യത്തിൽ നിന്ന് അറ്റത്തേക്ക് ഇംതിയാസ് ചെയ്യുന്നു, കൂടാതെ ഫില്ലറ്റ് വെൽഡുകളുള്ള സന്ധികളിൽ നടുക്ക് മുതൽ അറ്റത്തേക്ക് റിവേഴ്സ്-സ്റ്റെപ്പ് രീതി (ചിത്രം 66, ഇ).

ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങളും സമ്മർദ്ദങ്ങളും കുറയ്ക്കുന്നതിനുള്ള ഏറ്റവും ഫലപ്രദമായ മാർഗ്ഗമാണ് റിവേഴ്സ് വെൽഡിംഗ്.

മുമ്പത്തെ സീം 200-300. C താപനിലയിലേക്ക് തണുക്കുന്നു. തണുപ്പിക്കുമ്പോൾ, ജോയിന്റ് വീതി കുറയുമ്പോൾ, തുടക്കത്തിൽ വീതിയേറിയ വിടവും കുറയുന്നു, അതിനാലാണ് ശേഷിക്കുന്ന രൂപഭേദം കുറയുന്നത്.

ഒരു വലിയ വിഭാഗത്തിന്റെ ബട്ട് അല്ലെങ്കിൽ ഫില്ലറ്റ് വെൽഡിംഗ് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, സീം നിരവധി പാളികളിലാണ് നിർമ്മിച്ചിരിക്കുന്നത് (ചിത്രം 67). മാത്രമല്ല, സീമിലെ മധ്യഭാഗത്തും മുകളിലുമുള്ള ഓരോ പാളിയും ഒരു പാസിലും (ചിത്രം 67, എ) രണ്ടോ അതിലധികമോ പാസുകളിലും (ചിത്രം 67, b)

ശേഷിക്കുന്ന രൂപഭേദം കുറയ്ക്കുന്നതിനുള്ള കാഴ്ചപ്പാടിൽ, ഒരു പാസിൽ വെൽഡിംഗ് നടത്തുന്നത് നല്ലതാണ്. സീം വീതി 14-16 മില്ലീമീറ്ററിലെത്തിയാൽ, വെൽഡിംഗ് സീമുകളുടെ മൾട്ടി-പാസ് രീതി കൂടുതൽ പലപ്പോഴും ഉപയോഗിക്കുന്നു.

വലിയ കട്ടിയുള്ള (\u003e 15 മില്ലീമീറ്റർ) ലോഹത്തെ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, “ഓരോ പാസിനും” ഓരോ പാളിയുടെയും നിർവ്വഹണം അഭികാമ്യമല്ല. ഈ രീതി ഗണ്യമായ രൂപഭേദം വരുത്തുന്നതിനും ആദ്യത്തെ പാളികളിൽ വിള്ളലുകൾ ഉണ്ടാകുന്നതിനും കാരണമാകുന്നു, കാരണം ആദ്യത്തെ പാളി തണുപ്പിക്കുന്നു. വിള്ളലുകൾ ഉണ്ടാകുന്നത് തടയാൻ, ആർ\u200cഡി\u200cഎസ് സമയത്ത് തോപ്പ് പൂരിപ്പിക്കുന്നത് കാസ്കേഡ് രീതി അല്ലെങ്കിൽ "സ്ലൈഡ്" ഉപയോഗിച്ച് നടത്തണം. ഈ സാഹചര്യത്തിൽ, തുടർന്നുള്ള ഓരോ ലെയറും മുമ്പത്തെ ലെയറിൽ സൂപ്പർ\u200cപോസ് ചെയ്യപ്പെടുന്നു, ഇത് ഇതുവരെ തണുക്കാൻ സമയമില്ല, ഇത് വെൽ\u200cഡിംഗ് സമ്മർദ്ദങ്ങളും രൂപഭേദം കുറയ്ക്കുന്നു. കാസ്കേഡ് രീതി, "സ്ലൈഡ്" എന്നിവ ഉപയോഗിച്ച് കട്ടിംഗ് അരികുകൾ പൂരിപ്പിക്കുന്നതിനുള്ള സ്കീമുകൾ ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നു. 68, a, b.

![]()

അത്തിപ്പഴം. 67.മൾട്ടി ലെയർ സീമുകൾ: ഒപ്പം- ഒരു പാസിൽ നിർമ്മിച്ച വെൽ\u200cഡഡ് മൾട്ടി ലെയർ സീം; b- നിരവധി പാസുകളിൽ നിർമ്മിച്ച മൾട്ടി ലെയർ സീം; I-IV- വെൽഡുകളുടെ പാളികളുടെ എണ്ണം; 1-7 - പാസുകളുടെ എണ്ണം.

അത്തിപ്പഴം. 68.എപ്പോൾ അരികുകൾ പൂരിപ്പിക്കാനുള്ള സ്കീം

വലിയ കട്ടിയുള്ള RDS ലോഹം: ഒപ്പം- കാസ്കേഡ് രീതി; b- കട്ടിംഗ് "സ്ലൈഡ്" പൂരിപ്പിക്കുന്ന രീതി

സീം പൂരിപ്പിക്കുന്നതിനുള്ള കാസ്കേഡ് രീതി ഉപയോഗിച്ച്, മുഴുവൻ സീമും 200 മില്ലീമീറ്റർ ഹ്രസ്വ വിഭാഗങ്ങളായി തിരിച്ചിരിക്കുന്നു, കൂടാതെ ഓരോ വിഭാഗവും ഈ രീതി ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു. ആദ്യ വിഭാഗത്തിന്റെ ആദ്യ പാളിയുടെ വെൽഡിങ്ങിന്റെ അവസാനം, നിർത്താതെ, അടുത്തുള്ള വിഭാഗത്തിൽ ആദ്യത്തെ പാളി നിർവഹിക്കുന്നത് തുടരുക. ഈ സാഹചര്യത്തിൽ, തുടർന്നുള്ള ഓരോ ലെയറും തണുപ്പിക്കാൻ സമയമില്ലാത്ത മുൻ പാളിയുടെ ലോഹത്തിൽ സൂപ്പർ\u200cപോസ് ചെയ്യുന്നു.

വെൽഡിംഗ് "സ്ലൈഡ്" എന്നത് ഒരുതരം കാസ്കേഡ് രീതിയാണ്, ഒരേ സമയം രണ്ട് വെൽഡറുകളാണ് ഇത് ചെയ്യുന്നത്, മധ്യത്തിൽ നിന്ന് അരികുകളിലേക്ക്. ഈ രണ്ട് വെൽഡ് രീതികളും റിവേഴ്സ്-സ്റ്റെപ്പ് വെൽഡിംഗാണ്, നീളത്തിൽ മാത്രമല്ല, വെൽഡ് വിഭാഗത്തിലും.

വെൽഡിംഗ് ആരംഭിക്കുന്നതിന് മുമ്പ്, സാങ്കേതിക ഡോക്യുമെന്റേഷൻ നിങ്ങൾ സ്വയം പരിചയപ്പെടണം. ഏതെങ്കിലും രൂപകൽപ്പനയുടെ നിർമ്മാണ പ്രക്രിയ സാങ്കേതിക മാപ്പുകളിൽ അവതരിപ്പിച്ചിരിക്കുന്നു. സാങ്കേതിക കാർഡുകൾക്ക് പുറമേ, സാങ്കേതിക പ്രക്രിയയുമായി ഉൽപ്പന്ന ഡ്രോയിംഗുകൾ അറ്റാച്ചുചെയ്തിരിക്കുന്നു: ആവശ്യമായ വിശദീകരണങ്ങളും സാങ്കേതിക അവസ്ഥകളും ഉപയോഗിച്ച് പൊതുവായ കാഴ്ചയും വിശദീകരണവും. പൊതുവായ കാഴ്ചയിൽ, വെൽഡുകളുടെ പദവികൾ സൂചിപ്പിച്ചിരിക്കുന്നു. ലോ-കാർബൺ സ്റ്റീലുകളുടെ ആർ\u200cഡി\u200cഎസ്, ലോഹത്തിന്റെ ശക്തി സവിശേഷതകളെ ആശ്രയിച്ച്, E42, E46 തരം റൂട്ടൈൽ കോട്ടിംഗ് ഉള്ള ഇലക്ട്രോഡുകൾ, ഉദാഹരണത്തിന്, ANO-6, ANO-4, മുതലായവ വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു. നിർണായക ഉരുക്ക് ഘടനകളുടെ വെൽഡിങ്ങിനായി, E42A, E46A തരങ്ങളുടെ അടിസ്ഥാന കോട്ടിംഗ് ഉള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു, ഉദാഹരണത്തിന്: UONI-13/45, SM-11, E-138 / 45N, മുതലായവ.

ചോദ്യങ്ങൾ\u200c പരിശോധിക്കുക:

1. വെൽഡുകൾ നീളത്തിൽ എങ്ങനെ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു?

2. എന്താണ് റിവേഴ്സ് വെൽഡിംഗ് നൽകുന്നത്?

3. വലിയ കട്ടിയുള്ള ലോഹത്തെ വെൽഡിംഗ് ചെയ്യുമ്പോൾ സ്യൂട്ടറിംഗ് രീതികൾ എന്തൊക്കെയാണ്?

4. കുറഞ്ഞ കാർബൺ സ്റ്റീലുകളുടെ ആർ\u200cഡി\u200cഎസിനായി ഉപയോഗിക്കുന്ന ഇലക്ട്രോഡുകൾ?

നീളത്തിലും ക്രോസ് സെക്ഷനിലും സീം നിറയ്ക്കുന്നതിനുള്ള വഴികൾ.

നീളത്തിലും ക്രോസ് സെക്ഷനിലുമുള്ള സീമുകൾ പാസേജിലും പിന്നിലും ഘട്ടം ഘട്ടമായി നടത്തുന്നു. കടന്നുപോകുന്നതിനുള്ള വെൽഡിംഗ് രീതിയുടെ സാരം, ഒരു ദിശയിൽ അവസാനം വരെ സീം നടത്തുന്നു എന്നതാണ്. എക്സിക്യൂഷന് ഉദ്ദേശിച്ച നീളമുള്ള സീം താരതമ്യേന ഹ്രസ്വ ഘട്ടങ്ങളായി വിഭജിച്ചിരിക്കുന്നു എന്ന വസ്തുതയിലാണ് റിവേഴ്സ് സ്റ്റെപ്പ് രീതി.

ക്രോസ് സെക്ഷനൊപ്പം സീമുകൾ പൂരിപ്പിക്കുന്ന രീതി അനുസരിച്ച്, സിംഗിൾ-പാസ്, സിംഗിൾ-ലെയർ സീമുകൾ, മൾട്ടി-പാസ്, മൾട്ടി-ലെയർ എന്നിവ വേർതിരിച്ചിരിക്കുന്നു. ലെയറുകളുടെ എണ്ണം ആർക്ക് പാസുകളുടെ എണ്ണത്തിന് തുല്യമാണെങ്കിൽ, അത്തരമൊരു സീമിനെ മൾട്ടി ലെയർ എന്ന് വിളിക്കുന്നു.

മൾട്ടി ലെയർ സീമുകൾ മിക്കപ്പോഴും ബട്ട് സന്ധികൾ, കോണിലുള്ള മൾട്ടിപാസ് സീമുകൾ, ടീ എന്നിവയിൽ ഉപയോഗിക്കുന്നു. വെൽഡ് ലോഹത്തിന്റെ മുഴുവൻ നീളത്തിലും കൂടുതൽ ആകർഷകമാക്കുന്നതിന്, ഇരട്ട പാളി, വിഭാഗങ്ങൾ, കാസ്കേഡ്, ബ്ലോക്കുകൾ എന്നിവ നടത്തുക, റിവേഴ്സ്-സ്റ്റെപ്പ് വെൽഡിങ്ങിന്റെ തത്വമാണ് ഈ എല്ലാ രീതികളുടെയും അടിസ്ഥാനം.

സീമയുടെ അവസാനം.

സീം അവസാനിക്കുമ്പോൾ, നിങ്ങൾക്ക് ഉടൻ ആർക്ക് തകർക്കാനും വെൽഡ് ലോഹത്തിന്റെ ഉപരിതലത്തിൽ ഒരു ഗർത്തം വിടാനും കഴിയില്ല.

പ്രധാനമായും സൾഫറും ഫോസ്ഫറസും ഉള്ള മാലിന്യങ്ങളുടെ ഉള്ളടക്കം കാരണം ഈ ഗർത്തം സീമിൽ വിള്ളലുകൾ ഉണ്ടാക്കുന്നു. കുറഞ്ഞ കാർബൺ സ്റ്റീൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഗർത്തം ഇലക്ട്രോഡ് ലോഹത്തിൽ നിറയ്ക്കുകയോ അടിസ്ഥാന ലോഹത്തിന്റെ വശത്തേക്ക് കൊണ്ടുവരികയോ ചെയ്യുന്നു.

വെൽഡിംഗ് സ്റ്റീൽ, ശമിപ്പിക്കുന്ന മൈക്രോസ്ട്രക്ചറുകളുടെ രൂപവത്കരണത്തിന് സാധ്യതയുള്ളപ്പോൾ, ഗർത്തത്തിന്റെ വശത്തെ output ട്ട്പുട്ട് പൊട്ടാനുള്ള സാധ്യത കാരണം അസ്വീകാര്യമാണ്.

ആർക്ക് അവസാനിക്കുന്നതിനുള്ള ഏറ്റവും നല്ല മാർഗം ഇലക്ട്രോഡുകളുടെ വിവർത്തന ചലനം ചാപത്തിലേക്ക് അവസാനിപ്പിച്ചതും ആർക്ക് പൊട്ടുന്നതുവരെ മന്ദഗതിയിലുള്ള നീളവും കാരണം ഗർത്തത്തെ ലോഹത്തിൽ നിറയ്ക്കുക എന്നതാണ്.

10. രൂപഭേദം തടയൽ.

ആന്തരികവും ബാഹ്യവുമായ ശക്തികളുടെ സ്വാധീനത്തിൽ ഉൽപ്പന്നത്തിന്റെ ആകൃതിയിലും വലുപ്പത്തിലുമുള്ള മാറ്റമാണ് രൂപഭേദം. രൂപഭേദം ഇലാസ്റ്റിക്, പ്ലാസ്റ്റിക് ആകാം.

പിരിമുറുക്കം, കംപ്രഷൻ, ടോർഷൻ, വളയൽ, കത്രിക എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു. ലോഹത്തിന്റെ അസമമായ ചൂടാക്കലും തണുപ്പിക്കലും സമയത്ത് വെൽഡിംഗ് സമയത്ത് രൂപഭേദം സംഭവിക്കുന്നു. രൂപഭേദം കുറയ്ക്കൽ ക്രിയാത്മകവും സാങ്കേതികവുമായ രീതിയിലാണ് നടത്തുന്നത്.

ഘടനാപരമായ - വെൽഡുകളുടെയും അവയുടെ വിഭാഗങ്ങളുടെയും എണ്ണം കുറയ്ക്കുന്നു, ഇത് അവതരിപ്പിച്ച താപത്തിന്റെ അളവ് കുറയ്ക്കുന്നു. താപത്തിന്റെ അളവും സമ്മർദ്ദവും തമ്മിൽ നേരിട്ട് ബന്ധമുണ്ട്.

ഒരു വെൽഡിംഗ് ഉൽ\u200cപ്പന്നത്തിന്റെ ലോഹത്തിന്റെ പവർ പ്രോസസ്സിംഗ് അതിന്റെ വെൽഡിംഗ് സമയത്ത് ഉപയോഗിക്കുന്നതാണ് സാങ്കേതിക രീതി.

ഉപയോഗിച്ച ശക്തികളുടെ തരങ്ങൾ:

1) ഇംതിയാസ് ചെയ്ത ഉൽപ്പന്നത്തിൽ പ്രയോഗിക്കുന്ന ബാഹ്യ സ്റ്റാറ്റിക് അല്ലെങ്കിൽ സ്പന്ദിക്കുന്ന ശക്തി

2) വെൽഡ് മെറ്റലിൽ ലോക്കൽ ഫോർജിംഗും റോളിംഗും, വെൽഡിന് സമീപമുള്ള ലോഹവും.

മുറിക്കുന്നതിന് മുമ്പ് ആസൂത്രണം ചെയ്തവയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഭാഗത്തിന്റെ ആകൃതിയിലും അളവിലും വരുന്ന മാറ്റങ്ങളിൽ രൂപഭേദം പ്രകടമാണ്.

ഓക്സിജൻ കട്ടിംഗ് സമയത്ത് വിരൂപത കൈകാര്യം ചെയ്യുന്ന രീതികൾ:

യുക്തിസഹമായ കട്ടിംഗ് സാങ്കേതികവിദ്യ, കട്ടിന്റെ അറ്റങ്ങൾ കർശനമായി ഉറപ്പിക്കൽ, കട്ട് ചെയ്ത ഭാഗം മുൻകൂട്ടി ചൂടാക്കൽ, കൃത്രിമ തണുപ്പിക്കൽ ഉപയോഗം തുടങ്ങിയവ.

കട്ടിംഗിന്റെ ആരംഭത്തിന്റെ ശരിയായ തിരഞ്ഞെടുപ്പ്, ശരിയായ കട്ടിംഗ് സീക്വൻസ് സ്ഥാപിക്കൽ, മികച്ച കട്ടിംഗ് മോഡ് തിരഞ്ഞെടുക്കൽ എന്നിവ യുക്തിസഹമായ കട്ടിംഗ് സാങ്കേതികവിദ്യയിൽ ഉൾപ്പെടുന്നു. കട്ടിന്റെ അറ്റത്ത് നുള്ളിയെടുക്കുന്നത് അരികുകളിൽ വികൃതത കുറയ്ക്കും. ഭാഗം മുറിക്കുന്ന സ്ഥലം മുൻകൂട്ടി ചൂടാക്കുന്നതിലൂടെ രൂപഭേദം കുറയ്ക്കാൻ കഴിയും, ഇത് ലോഹത്തെ കൂടുതൽ ആകർഷകമാക്കും.

കട്ട് ചെയ്ത ഭാഗത്തെ ചൂട് ബാധിച്ച മേഖലയോട് ചേർന്ന് ഒരു നീരൊഴുക്ക് തുടർച്ചയായി തണുപ്പിക്കുന്നതിലൂടെയും വികലമാക്കൽ കുറയ്ക്കുന്നു.

ഷീറ്റ് തലം പുറത്തുനിന്നുള്ള രൂപഭേദം ഒഴിവാക്കാൻ, മുറിക്കുന്നതിനിടയിൽ ചൂടാക്കലിന്റെ സ്വാധീനത്തിൽ മുങ്ങാൻ അനുവദിക്കരുത്. അതിനാൽ, ധാരാളം പിന്തുണയുള്ള റാക്കുകളിൽ കട്ടിംഗ് നടത്തണം.

11. സൈറ്റിന്റെ അസംബ്ലി, വെൽഡിംഗ് എന്നിവയുടെ പുരോഗമന രീതികൾ.

തൊഴിൽ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നതിനും വെൽഡറിന്റെ ജോലി സുഗമമാക്കുന്നതിനും, ഉയർന്ന പ്രകടനമുള്ള വിവിധ വെൽഡിംഗ് രീതികൾ ഉപയോഗിക്കുന്നു.

ഇലക്ട്രോഡുകളുടെ ഒരു ബീം (ചീപ്പ്) ഉപയോഗിച്ച് വെൽഡിംഗ്.

രണ്ടോ അതിലധികമോ ഇലക്ട്രോഡുകൾ ഒരു ബീം ഉപയോഗിച്ച് ബന്ധിപ്പിച്ചിരിക്കുന്നു എന്നതാണ് ഈ രീതിയുടെ തത്വം, ഇത് ഒരു പരമ്പരാഗത ഇലക്ട്രോഡ് ഹോൾഡർ ഉപയോഗിച്ച് ഇംതിയാസ് ചെയ്യുന്നു.

ഇലക്ട്രോഡുകളുടെ ഒരു ബീം ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഇനം ഇംതിയാസ് ചെയ്യുന്നതിനിടയിലും അതിന്റെ വടിയിലൊന്ന് ഉരുകിയതിനിടയിലും ഒരു ആർക്ക് ഉണ്ടാകുന്നു, അടുത്തുള്ളതിലേക്ക് പോകുന്നു, അതായത്, ഓരോ ബീം ഇലക്ട്രോഡുകൾക്കും ഉൽപ്പന്നത്തിനും ഇടയിൽ ആർക്ക് മാറിമാറി കത്തുന്നു.

തൽഫലമായി, ആന്തരിക താപം ഉപയോഗിച്ച് ഇലക്ട്രോഡ് വടി ചൂടാക്കുന്നത് ഒരു നിലവിലെ മൂല്യത്തിൽ ഒരു ഇലക്ട്രോഡിനൊപ്പം വെൽഡിംഗ് നടത്തുന്നതിനേക്കാൾ കുറവായിരിക്കും.

അതിനാൽ, ഒരു ബീം ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഒരേ വ്യാസമുള്ള ഒരൊറ്റ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുന്നതിനേക്കാൾ വലിയ നിലവിലെ മൂല്യം നിങ്ങൾക്ക് സജ്ജമാക്കാൻ കഴിയും, ഇത് തൊഴിൽ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു.

ആഴത്തിലുള്ള നുഴഞ്ഞുകയറ്റ വെൽഡിംഗ്

പതിവിലും കട്ടിയുള്ള പാളി ഉപയോഗിച്ച് ഇലക്ട്രോഡ് വടിയിൽ നിക്ഷേപിച്ചിരിക്കുന്ന ചില കോട്ടിംഗുകളുടെ കോമ്പോസിഷനുകൾ വെൽഡിംഗ് ആർക്കിന്റെ താപം കേന്ദ്രീകരിക്കാനും അതിന്റെ ദ്രവണാങ്കം വർദ്ധിപ്പിക്കാനും അനുവദിക്കുന്നു: അടിസ്ഥാന ലോഹത്തിന്റെ നുഴഞ്ഞുകയറ്റ ആഴം വർദ്ധിപ്പിക്കുക.

അത്തരം സന്ദർഭങ്ങളിൽ, വെൽഡിംഗ് ഒരു ചെറിയ ആർക്ക് ഉപയോഗിച്ചാണ് നടത്തുന്നത്, ഇതിന്റെ ജ്വലനം അടിസ്ഥാന ലോഹത്തിൽ ടയറിന്റെ വിസറിനെ പിന്തുണയ്ക്കുന്നതിലൂടെ പിന്തുണയ്ക്കുന്നു.

ഒരു ചെരിഞ്ഞ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഇലക്ട്രോഡിന്റെ ദ്രവണാങ്കം വെൽഡിംഗ് ചെയ്യേണ്ട അരികുകളിൽ നിൽക്കുന്നു, കൂടാതെ അരികുകൾ മുറിക്കുമ്പോൾ ഇലക്ട്രോഡ് തന്നെ കണക്ഷൻ ലൈനിനൊപ്പം നീങ്ങുന്നു.

12. വെൽഡിങ്ങിന്റെ ഗുണനിലവാര നിയന്ത്രണം.

ഇംതിയാസ് ചെയ്ത ഉൽപ്പന്നങ്ങളുടെ നിർമ്മാണത്തിൽ, വൈകല്യങ്ങൾ വേർതിരിച്ചിരിക്കുന്നു:

ബാഹ്യവും ആന്തരികവും അതിലൂടെയും, ശരിയാക്കാവുന്നതും തിരുത്താനാവാത്തതും, ആന്തരികവും ബാഹ്യവും.

a) ബാഹ്യ വൈകല്യങ്ങൾ: വിള്ളലുകൾ, മൈക്രോക്രാക്കുകൾ, അവശിഷ്ട ഷെല്ലുകൾ, ഭാരം, റൂട്ട് കോൺകവിറ്റികൾ, ഫിസ്റ്റുലകൾ, നീരാവി, മെറ്റൽ സ്പ്രേകൾ എന്നിവയിലൂടെ.

b) ആന്തരിക വൈകല്യങ്ങൾ: നുഴഞ്ഞുകയറ്റത്തിന്റെ അഭാവം, ആന്തരിക സമയം മുതലായവ.

സി) വൈകല്യങ്ങളിലൂടെ: ഫിസ്റ്റുല, പൊള്ളൽ, വിള്ളലുകൾ, തുടർച്ചയായി നുഴഞ്ഞുകയറ്റത്തിന്റെ അഭാവം.

ശരിയാക്കാവുന്ന വൈകല്യങ്ങൾ - വൈകല്യങ്ങൾ, ഇത് ഇല്ലാതാക്കുന്നത് സാങ്കേതികമായി സാധ്യവും സാമ്പത്തികമായി പ്രായോഗികവുമാണ്.

പ്രധാന തരത്തിലുള്ള നിയന്ത്രണങ്ങൾ ഉൽ\u200cപാദനത്തെ ബാധിക്കുന്ന രൂപമനുസരിച്ച് തരംതിരിച്ചിരിക്കുന്നു, സജീവവും നിഷ്ക്രിയവുമാണ്. ഉൽപ്പന്ന കവറേജ് കണക്കിലെടുക്കുമ്പോൾ, തുടർച്ചയായതും തിരഞ്ഞെടുത്തതും. സ്റ്റേഷണറി, മൊബൈൽ എന്നിവയ്ക്കുള്ള വേദിയിൽ.

ഇനിപ്പറയുന്ന തരത്തിലുള്ള വെൽഡിംഗ് ഗുണനിലവാര നിയന്ത്രണം വേർതിരിച്ചിരിക്കുന്നു:

ദൃശ്യ പരിശോധന-

ലെ ബാഹ്യ വൈകല്യങ്ങൾ തിരിച്ചറിയാൻ സഹായിക്കുന്നു വെൽഡുകൾ നഗ്നനേത്രങ്ങൾകൊണ്ടോ മാഗ്\u200cനിഫൈയിംഗ് ഗ്ലാസ് ഉപയോഗിച്ചോ 5-10 തവണ വലുതാക്കുന്നു.

മണ്ണെണ്ണ പരിശോധന -

വെൽഡുകളുടെ സാന്ദ്രത നിർണ്ണയിക്കാൻ ഉപയോഗിക്കുന്നു. സീമയുടെ പരിശോധന വശം ചോക്ക് അല്ലെങ്കിൽ കയോലിൻ ജലീയ സസ്പെൻഷൻ കൊണ്ട് പൊതിഞ്ഞ് ഉണക്കി. മറുവശത്ത് മണ്ണെണ്ണ ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്യുന്നു. ചോക്കിൽ ഒരു കൊഴുപ്പുള്ള പുള്ളി പ്രത്യക്ഷപ്പെടുന്നത് വൈകല്യത്തിന്റെ സ്ഥാനം വെളിപ്പെടുത്തുന്നു.

എയർ ബ്ലോ ടെസ്റ്റ് -

ഒരു വശത്ത് കംപ്രസ് ചെയ്ത വായു ഉപയോഗിച്ച് own തുന്നു, മറ്റേത് സോപ്പ് ഉപയോഗിച്ച് ജലീയ ലായനിയിൽ മൂടിയിരിക്കുന്നു. കുമിളകളുടെ രൂപം സംയുക്ത വൈകല്യത്തിന്റെ സ്ഥാനം സൂചിപ്പിക്കുന്നു.

വാക്വം ടെസ്റ്റ്

സീമിലെ ഒരു പ്രത്യേക ഭാഗം സോപ്പ് വെള്ളത്തിൽ പൊതിഞ്ഞ് ഒരു വാക്വം ചേമ്പർ സ്ഥാപിച്ചിരിക്കുന്നു, കുമിളകൾ അല്ലെങ്കിൽ നുരകളുടെ രൂപം സീം വൈകല്യത്തിന്റെ സ്ഥാനം സൂചിപ്പിക്കുന്നു.

ജല പരിശോധന

സമ്മർദ്ദത്തിൽ, സീമയുടെ ഒരു വശം വെള്ളത്തിൽ ഒഴുകുന്നു, ചോർച്ചയുണ്ടെങ്കിൽ, മറുവശത്ത് തുള്ളികൾ പ്രത്യക്ഷപ്പെടുന്നു, ഇതിനർത്ഥം സീം തകരാറിലാണെന്നാണ്.

വായു മർദ്ദ പരിശോധനയും നടത്തുന്നു, ഹൈഡ്രോളിക് മർദ്ദം, ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ സംപ്രേഷണം, അൾട്രാസൗണ്ട്, മാഗ്നെറ്റോഗ്രാഫിക് രീതി, സാങ്കേതിക, രാസ, മെക്കാനിക്കൽ പരിശോധനകൾ.

13. സമയത്ത് സുരക്ഷയും അഗ്നി സുരക്ഷയും

വെൽഡിംഗ്.

1. വെൽഡിംഗ് ജോലി ഇലക്ട്രിക് വെൽഡിംഗ് ഷോപ്പുകളിലോ പ്രത്യേക സജ്ജീകരണ സൈറ്റുകളിലോ നടത്തണം.

2. വീടിനകത്തും പുറത്തും സ്ഥിതിചെയ്യുന്ന വെൽഡിംഗ് സ്റ്റേഷൻ മറ്റുള്ളവരെ ദോഷകരമായ ഫലങ്ങളിൽ നിന്ന് സംരക്ഷിക്കുന്നതിന് പരിചകളും സ്ക്രീനുകളും ഉപയോഗിച്ച് വേലിയിറക്കണം. ഇലക്ട്രിക് ആർക്ക്.

3. 20 കിലോഗ്രാമിൽ കൂടുതൽ ഭാരമുള്ള ഉൽപ്പന്നങ്ങൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഹോസ്റ്റിംഗ്, ട്രാൻസ്പോർട്ട് സംവിധാനങ്ങൾ സ്ഥാപിക്കണം.

പൂർണ്ണ വാചക തിരയൽ:

വീട്\u003e കോഴ്\u200cസ് വർക്ക്\u003e വ്യവസായം, ഉത്പാദനം

വെൽഡിംഗ് സീമുകളുടെ അനുക്രമവും യുക്തിയും

നീളത്തിലും ക്രോസ് സെക്ഷനിലും സീമുകൾ പൂരിപ്പിക്കാനുള്ള വഴികളുണ്ട്.

വെൽഡ് സീം, നാപ്രോഹോഡ് സ്റ്റെപ്പ്വൈസ് വഴി (ചിത്രം 8).

ആരംഭം മുതൽ അവസാനം വരെ ഒരു ദിശയിൽ വെൽഡിംഗ് നടത്തുന്നു. അതിനാൽ വെൽഡ് ഷോർട്ട് സീമുകൾ, അതിന്റെ നീളം 300 മില്ലിമീറ്ററിൽ കൂടരുത്.

ഇടത്തരം നീളം (300 - 1000 മില്ലീമീറ്റർ) വെൽഡുകൾ നടുക്ക് മുതൽ അരികുകൾ വരെ അല്ലെങ്കിൽ ഒരു വിപരീത ഘട്ടത്തിലൂടെ വെൽഡിംഗ് ചെയ്യുന്നു. നീളമുള്ള സീമുകൾ നിർമ്മിക്കുമ്പോഴും രണ്ടാമത്തേത് ഉപയോഗിക്കുന്നു. ഇതിന്റെ നീളം 1000 മില്ലിമീറ്ററിൽ കൂടുതലാണ്.

റിവേഴ്സ്-സ്റ്റെപ്പ് വെൽഡിംഗ് രീതി 100 മുതൽ 300 മില്ലീമീറ്റർ വരെ നീളമുള്ള സീമുകളായി തിരിച്ചിരിക്കുന്നു, തുടർന്ന് ഓരോ വിഭാഗവും വെൽഡിങ്ങിന്റെ പൊതു ദിശയ്ക്ക് എതിർ ദിശയിൽ വെൽഡിംഗ് ചെയ്യുന്നു. ഓരോ വിഭാഗത്തിന്റെയും അവസാനം മുമ്പത്തെ വെൽഡിന്റെ തുടക്കത്തിലേക്ക് ഇംതിയാസ് ചെയ്യുന്നു.

സീമുകളുടെ ക്രോസ്-സെക്ഷൻ പൂരിപ്പിക്കുന്ന രീതി അനുസരിച്ച്, സിംഗിൾ-ലെയർ, മൾട്ടി ലെയർ (മൾട്ടി-പാസ്) സീമുകൾ വേർതിരിച്ചിരിക്കുന്നു; ഒരു മൾട്ടി ലെയർ സീമിൽ, ഓരോ ലെയറും ഒന്നോ രണ്ടോ മൂന്നോ പാസുകളിൽ ചെയ്യാൻ കഴിയും.

ഒരു സിംഗിൾ-ലെയർ സീമിൽ മൾട്ടി-ലെയർ വെൽഡിനേക്കാൾ വലിയ വെൽഡ് പൂൾ വോളിയം ഉണ്ട്. സിംഗിൾ-പാസ് വെൽഡിംഗ് കൂടുതൽ ഉൽ\u200cപാദനക്ഷമവും സാമ്പത്തികവുമാണ്. സിംഗിൾ-പാസ് വെൽഡിങ്ങിന്റെ പോരായ്മ വെൽഡ് ലോഹത്തിന്റെ താരതമ്യേന താഴ്ന്ന ഡക്റ്റിലിറ്റിയും സൂപ്പർഹീറ്റ് ലോഹത്തിന്റെ വലിയ ഭാഗവുമാണ്.

തിരശ്ചീന ഇലക്ട്രോഡ് വൈബ്രേഷനുകൾ ഇല്ലാതെ നേർത്തതും ഇടുങ്ങിയതുമായ മൃഗങ്ങളുപയോഗിച്ച് സാധാരണയായി മൾട്ടിപാസ് വെൽഡിംഗ് നടത്തുന്നു.

മൾട്ടി-പാസ് വെൽഡിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, മൾട്ടി-ലെയറിന്റെ ഉപയോഗം കൂടുതൽ ഉൽപാദനക്ഷമത നൽകുന്നു; മൾട്ടി ലെയർ വെൽഡിങ്ങിലെ തുടർന്നുള്ള സീമുകൾ മുമ്പത്തേതിനേക്കാൾ വിശാലമാണ്; ഓരോ തുടർന്നുള്ള സീമും മുമ്പത്തേതും ചൂട് ബാധിച്ചതുമായ മേഖലയെ താപപരമായി പ്രോസസ്സ് ചെയ്യുന്നു, ഇത് അടിസ്ഥാന ലോഹത്തിന്റെ ഡക്റ്റിലിറ്റിയുടെയും വിസ്കോസിറ്റിയുടെയും വർദ്ധനവിനെ ബാധിക്കുന്നു.

കുറഞ്ഞ കാർബൺ സ്റ്റീലിൽ നിന്ന് 8 മില്ലീമീറ്റർ കനവും 300 മില്ലീമീറ്റർ നീളവുമുള്ള ഷീറ്റുകളുടെ ബട്ട് വെൽഡിംഗിനായി, ഞാൻ റിവേഴ്സ്-സ്റ്റെപ്പ് വെൽഡിംഗ് രീതി സ്വീകരിക്കുന്നു. ഈ രീതി ഉപയോഗിച്ച്, വെൽഡിംഗ് പ്രക്രിയയുടെ ഭാഗത്തെ വാർപ്പിംഗ് ഗണ്യമായി കുറയ്ക്കും. കട്ടിംഗ് അരികുകൾ നിറയ്ക്കാൻ ഞാൻ മൾട്ടി ലെയർ വെൽഡിംഗ് ഉപയോഗിക്കുന്നു. വെൽഡിംഗ് സീം Ø3 മില്ലീമീറ്റർ ഇലക്ട്രോഡ് ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്. അടുത്ത ലെയർ നടത്തിയ ശേഷം, മുമ്പത്തേതിൽ നിന്ന് സ്ലാഗ് നീക്കംചെയ്യേണ്ടത് ആവശ്യമാണ്.

150 മില്ലീമീറ്റർ നീളമുള്ള തുല്യ ഭാഗങ്ങളിൽ ഞാൻ സീം അടയാളപ്പെടുത്തുന്നു, സീമിന്റെ മുൻവശത്ത് ഞാൻ ടാക്ക് ചെയ്യുന്നു. ഞാൻ ഇനിപ്പറയുന്ന രീതിയിൽ കൈകാര്യം ചെയ്യുന്നു: ഞാൻ വർക്ക്പീസിന്റെ ഒരു അഗ്രം പിടിച്ചെടുക്കുന്നു, തുടർന്ന്, ഷീറ്റുകൾ വിന്യസിക്കുന്നു, മറ്റേ അറ്റം, അതിനുശേഷം ഞാൻ സീമിന്റെ മധ്യഭാഗത്ത് ടാക്കുചെയ്യുന്നു, തുടർന്ന് സ്കീം അനുസരിച്ച് ഭാഗങ്ങൾ വെൽഡ് ചെയ്യുക at (ചിത്രം 8).

വെൽഡിങ്ങിനുശേഷം ഭാഗത്തിന്റെ ചൂട് ചികിത്സ

ചൂട് ചികിത്സാ മോഡ് താപനിലയും ചൂടാക്കൽ നിരക്കും സവിശേഷതയാണ്, ഒരു നിശ്ചിത ചൂടാക്കൽ താപനിലയിലും തണുപ്പിക്കൽ നിരക്കിലും സമയം പിടിക്കുന്നു.

ചൂട് ചികിത്സാ പ്രക്രിയയിൽ, ലോഹത്തിൽ പരിവർത്തനങ്ങൾ സംഭവിക്കുന്നു, അതിന്റെ ഫലമായി ശക്തി ഗുണങ്ങൾ മെച്ചപ്പെടുന്നു, സമ്മർദ്ദങ്ങൾ ഇല്ലാതാക്കുന്നു, വസ്ത്രധാരണ പ്രതിരോധം വർദ്ധിക്കുന്നു, ആവശ്യമായ കാഠിന്യം ലോഹത്തിന് നൽകുന്നു, ഉപകരണങ്ങൾ മുറിക്കുന്നതിലൂടെ നല്ല യന്ത്രസാമഗ്രി തുടങ്ങിയവ.

ചൂട് ചികിത്സയുടെ പ്രധാന തരം അനിയലിംഗ്, നോർമലൈസേഷൻ, കാഠിന്യം, ടെമ്പറിംഗ്.

ലോഹത്തെ ഒരു നിശ്ചിത താപനിലയിലേക്ക് ചൂടാക്കുകയും ആ താപനിലയിൽ പിടിക്കുകയും ചൂളയോടൊപ്പം പതുക്കെ തണുപ്പിക്കുകയും ചെയ്യുന്നതാണ് അനിയലിംഗ്. ആന്തരിക സമ്മർദ്ദങ്ങൾ ലഘൂകരിക്കാനും മെക്കാനിക്കൽ ഗുണവിശേഷതകൾ വർദ്ധിപ്പിക്കാനും കട്ടിംഗ് ഉപകരണം ഉപയോഗിച്ച് യന്ത്രക്ഷമത മെച്ചപ്പെടുത്താനും കാഠിന്യം കുറയ്ക്കാനും അനിയലിംഗ് ഉപയോഗിക്കുന്നു.

ഒരു നിശ്ചിത താപനിലയിലേക്ക് ഉരുക്ക് ചൂടാക്കുകയും ആ താപനിലയിൽ പിടിക്കുകയും ശാന്തമായ വായുവിൽ തണുപ്പിക്കുകയും ചെയ്യുന്നതാണ് സാധാരണവൽക്കരണം. നോർമലൈസേഷൻ ആന്തരിക സമ്മർദ്ദങ്ങളെ ഇല്ലാതാക്കുന്നു, കഠിനമാക്കുന്നു, മെക്കാനിക്കൽ ഗുണങ്ങളെ മെച്ചപ്പെടുത്തുന്നു.

ഒരു നിശ്ചിത താപനിലയിലേക്ക് ഉരുക്ക് ചൂടാക്കുകയും ആ താപനിലയിൽ പിടിക്കുകയും വെള്ളത്തിലോ എണ്ണയിലോ വേഗത്തിൽ തണുപ്പിക്കുകയും ചെയ്യുന്നതാണ് കാഠിന്യം. കാഠിന്യം ഭാഗങ്ങൾക്ക് ഉയർന്ന കാഠിന്യം, കരുത്ത്, വസ്ത്രം പ്രതിരോധം എന്നിവ നൽകുന്നു.

കഠിനമാക്കിയ ഉരുക്കിനെ ഒരു നിശ്ചിത താപനിലയിലേക്ക് ചൂടാക്കി തണുപ്പിക്കുകയാണ് അവധിക്കാലം. കാഠിന്യം മാത്രമല്ല, വലിയ ആന്തരിക സമ്മർദ്ദങ്ങളും കാഠിന്യമേറിയ ഭാഗത്ത് പ്രത്യക്ഷപ്പെടുന്നു എന്നതാണ് ടെമ്പറിംഗിന്റെ ആവശ്യകതയ്ക്ക് കാരണം. രണ്ടാമത്തേത് ഒഴിവാക്കണം, കാരണം അവ ഭാഗം പൊട്ടുന്നതും ഷോക്ക്, വളയുന്ന ലോഡുകൾ എന്നിവയിൽ നിന്ന് എളുപ്പത്തിൽ നശിപ്പിക്കുന്നതുമാണ്. അവധിക്കാലം ആന്തരിക സമ്മർദ്ദം ഒഴിവാക്കുകയും കാഠിന്യമേറിയ ഭാഗത്തിന്റെ വിസ്കോസിറ്റി വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

നൂതന നിർമ്മാണ അനുഭവം. ഉയർന്ന പ്രകടന വെൽഡിംഗ്

മാനുവൽ ആർക്ക് വെൽഡിങ്ങിന്റെ ഉൽപാദനക്ഷമത മെച്ചപ്പെടുത്തുന്നത് വളരെ അടിയന്തിര ജോലിയാണ്, കാരണം ദേശീയ സമ്പദ്\u200cവ്യവസ്ഥയുടെ വ്യവസായം, നിർമ്മാണം, മറ്റ് മേഖലകൾ എന്നിവയിൽ പതിനായിരക്കണക്കിന് ഇലക്ട്രിക് വെൽഡിംഗ് തൊഴിലാളികൾ മാനുവൽ വെൽഡിംഗിൽ ഏർപ്പെടുന്നു.

വെൽഡിങ്ങിൽ തൊഴിൽ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്ന രീതികൾ:

സംഘടനാ പ്രവർത്തനങ്ങൾ

സംഘടനാ, സാങ്കേതിക പ്രവർത്തനങ്ങൾ

സാങ്കേതിക പ്രവർത്തനങ്ങൾ

ഉയർന്ന നിക്ഷേപ നിരക്ക് ഉള്ള ഇലക്ട്രോഡുകളുടെ ആമുഖമാണ് ഒരു പ്രധാന സാങ്കേതിക സംഭവം.

അമ്പതുകളുടെ കാലഘട്ടത്തിൽ, പിന്തുണാ രീതി (വെള്ളത്തിൽ മുങ്ങിയ ആർക്ക്, അൾട്രാഷോർട്ട് ആർക്ക് - യുകെഡി.) വെൽഡിംഗ് വ്യാപകമായി ഉപയോഗിച്ചു.

ഈ രീതിയിൽ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഇലക്ട്രോഡ് ഭാഗത്ത് ഒരു കോട്ടിംഗ് കവർ ഉപയോഗിച്ച് വിശ്രമിക്കുകയും വെൽഡറിന്റെ നേരിയ സമ്മർദ്ദത്തിൽ സ്വതന്ത്രമായി അർദ്ധ-അടച്ച ആർക്ക് ഉരുകുകയും മെറ്റൽ റോളർ ഒരു ബട്ട് അല്ലെങ്കിൽ കോർണർ ജോയിന്റിലേക്ക് സംയോജിപ്പിക്കുകയും ചെയ്യുന്നു. ഒരു ബേസ് ഉപയോഗിച്ച് വെൽഡിങ്ങിനായി, വെൽഡറിന്റെ ഉയർന്ന യോഗ്യത ആവശ്യമില്ല, അദ്ദേഹത്തിന്റെ ചെറിയ പ്രായോഗിക കഴിവുകൾ മാത്രം ആവശ്യമാണ്. ഈ വെൽഡിങ്ങിനുള്ള ഇലക്ട്രോഡുകൾ കോട്ടിംഗ് കനം വർദ്ധിപ്പിച്ച് ഉപയോഗിച്ചു; വെൽഡിംഗ് കറന്റ് സാധാരണയേക്കാൾ 20-40% കൂടുതലായി അനുവദിച്ചു. തൽഫലമായി, വെൽഡിംഗ് വേഗത ഏകദേശം 40-50% വരെ വർദ്ധിച്ചു, നുഴഞ്ഞുകയറ്റത്തിന്റെ ആഴം വർദ്ധിച്ചു, സ്പാറ്റർ കുറവായിരുന്നു. ഈ രീതി വിജയകരമായി ഉപയോഗിച്ചു, പ്രത്യേകിച്ചും സിംഗിൾ-പാസ് ഫില്ലറ്റ്, ബട്ട് വെൽഡുകൾ വെൽഡിങ്ങിനായി.

കൂടുകളും ശക്തിപ്പെടുത്തിയ കോൺക്രീറ്റ് ഘടനകളും ശക്തിപ്പെടുത്തുന്നതിനുള്ള സന്ധികളെ ബന്ധിപ്പിക്കുന്നതിന്, ഉരുക്ക്, ചെമ്പ് അല്ലെങ്കിൽ ഗ്രാഫൈറ്റ് രൂപത്തിൽ വെൽഡിംഗ് രീതി വ്യാപകമായി ഉപയോഗിച്ചു, അതേസമയം ബന്ധിപ്പിച്ച ശക്തിപ്പെടുത്തുന്ന തണ്ടുകൾ സ്റ്റീൽ രൂപത്തിൽ ടാക്കുകളുമായി ഉറപ്പിച്ചിരിക്കുന്നു.

പൾസ്ഡ് ആർക്ക് വെൽഡിംഗ്, പൾസ്ഡ് ആർക്ക് വെൽഡിംഗ് എന്നിവ ഉപയോഗിച്ചാണ് തൊഴിൽ ഉൽപാദനക്ഷമതയിൽ നേരിയ വർധനവ് കൈവരിക്കുന്നത്.

പൾസ്ഡ്-ആർക്ക് വെൽഡിംഗ് നടത്തുമ്പോൾ, ഒരു പ്രത്യേക ഉപകരണം ഉപയോഗിച്ച് ഉയർന്ന ആവൃത്തിയിലുള്ള എസി പൾസുകളുടെ സൂപ്പർപോസിഷൻ ആർക്ക് സൂപ്പർഇമ്പോസ് ചെയ്യുന്നു - ഒരു ഇൻവെർട്ടർ, ഇത് മികച്ച ആർക്ക് സ്ഥിരതയ്ക്ക് കാരണമാകുന്നു, ലംബ, സീലിംഗ് സ്ഥാനങ്ങളിൽ വെൽഡിംഗ് പ്രക്രിയ സുഗമമാക്കുന്നു, ഏറ്റവും പ്രധാനമായി - വെൽഡിന്റെ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നു. ഒന്നിടവിട്ട വൈദ്യുത പ്രവാഹം ഉപയോഗിച്ച് വെൽഡിംഗ് നടത്തുമ്പോൾ, തൈറിസ്റ്റർ കറന്റ് അലകൾ നൽകാൻ തൈറിസ്റ്റർ ട്രാൻസ്ഫോർമറുകൾ ടിഡിഇ -402 ഉപയോഗിക്കുന്നു അല്ലെങ്കിൽ വെൽഡിംഗ് ട്രാൻസ്\u200cഫോർമറിന് ഒരു പ്രിഫിക്\u200cസ് ഉപയോഗിക്കുന്നു - ഒരു പ്രത്യേക പൾസ് ട്രാൻസ്\u200cഫോർമർ, ഇതിന്റെ ദ്വിതീയ വിൻഡിംഗ് വെൽഡിംഗ് ട്രാൻസ്\u200cഫോർമറിന്റെ ദ്വിതീയ വിൻ\u200cഡിംഗിന് സമാന്തരമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. പൾസേറ്റിംഗ് ആർക്ക് ഉപയോഗിച്ച് വെൽഡിങ്ങിന്റെ ഫലങ്ങൾ പൾസ്-ആർക്ക് വെൽഡിംഗിന്റെ ഫലങ്ങൾക്ക് സമാനമാണ്.

ത്രീ-ഫേസ് ആർക്ക് ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ, ഒരു വലിയ അളവിലുള്ള താപം ഉൽ\u200cപാദിപ്പിക്കപ്പെടുന്നു, മാത്രമല്ല ഉൽ\u200cപാദനക്ഷമത വർദ്ധിക്കുകയും ചെയ്യുന്നു, കാരണം ട്രാൻസ്ഫോർമറിന്റെ മൂന്ന് ഘട്ടങ്ങളിൽ നിന്ന് ഒരേസമയം വൈദ്യുതി ഉത്പാദനത്തിലേക്ക് വിതരണം ചെയ്യുന്നു. മാനുവൽ വെൽഡിംഗ് നടപ്പിലാക്കുന്നതിന്, ജോടിയാക്കിയ ഇൻസുലേറ്റഡ് ഇലക്ട്രോഡുകളും പ്രത്യേക ഇലക്ട്രോഡ് ഹോൾഡറുകളും ഉപയോഗിക്കേണ്ടത് ആവശ്യമാണ്, ഓരോ ഘട്ടത്തിലും ഓരോ ഇലക്ട്രോഡിനും വെവ്വേറെ വൈദ്യുതി വിതരണം ചെയ്യാൻ അനുവദിക്കുന്നു. ഏറ്റവും ഫലപ്രദമായി, സ്റ്റീൽ കാസ്റ്റിംഗിലും ഉപരിതലത്തിലുമുള്ള വെൽഡിംഗ് വൈകല്യങ്ങൾക്ക് മാനുവൽ വെൽഡിങ്ങിന്റെ ഈ രീതി ഉപയോഗിക്കുന്നു, അവിടെ വലിയ അളവിൽ നിക്ഷേപിച്ച ലോഹം ആവശ്യമാണ്. ഭാഗങ്ങളുടെ മാനുവൽ വെൽഡിംഗ് വളരെ അപൂർവമായി മാത്രമേ ഉപയോഗിക്കാറുള്ളൂ, കാരണം ഏകീകൃത നുഴഞ്ഞുകയറ്റവും വെൽഡിന്റെ ഗുണനിലവാരവും ഉറപ്പാക്കാൻ പ്രയാസമാണ്, പ്രധാനമായും മൂന്ന്-ഘട്ട ആർക്ക് ഉപയോഗിച്ച് ഓട്ടോമേറ്റഡ് വെൽഡിംഗ് ഉപയോഗിക്കുന്നു.

കിടക്കുന്ന ഇലക്ട്രോഡുപയോഗിച്ച് വെൽഡിംഗ് നടത്തുന്നത് വിവിധ നീളത്തിലുള്ള ഒരു പൂശിയ ഇലക്ട്രോഡാണ്, പക്ഷേ 1200 മില്ലിമീറ്ററിൽ കൂടരുത്, കൂടാതെ 8 മില്ലിമീറ്റർ വരെ വ്യാസവുമുണ്ട്. നിലവിലെ ലീഡ് ബന്ധിപ്പിക്കുന്നതിനുള്ള അലവൻസ് ഉപയോഗിച്ച് സീമിന്റെ നീളത്തിൽ നീളം സജ്ജമാക്കിയിരിക്കുന്നു. കട്ടിംഗിൽ ഇലക്ട്രോഡ് സ്ഥാപിച്ചിരിക്കുന്നു എന്നതാണ് പ്രക്രിയ ബട്ട് വെൽഡ് അല്ലെങ്കിൽ ടി-ജോയിന്റിലെ “ബോട്ടിലേക്ക്” കടന്ന് പേപ്പർ ടേപ്പ് ഉപയോഗിച്ച് ഉൽപ്പന്നത്തിൽ നിന്ന് വേർതിരിച്ച ഒരു കനത്ത ചെമ്പ് ബാർ ഉപയോഗിച്ച് ഉൽപ്പന്നത്തിനെതിരെ അമർത്തുക. ബാറിന് ഒരു രേഖാംശ ആവേശമുണ്ട്. ഒരു ബാർ ഉപയോഗിച്ച് മൂടിയിട്ടില്ലാത്ത ഇലക്ട്രോഡ് അലവൻസ് നിലവിലെ ലീഡുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു, മറുവശത്ത്, ഒരു ആർക്ക് കത്തിച്ച്, ഇലക്ട്രോഡ് കുതിരകളെ ഉൽപ്പന്നത്തിലേക്ക് അടയ്ക്കുന്നു. ആർക്ക് ബാറിനടിയിൽ സ്വതന്ത്രമായി കത്തിക്കുകയും ഇലക്ട്രോഡും അടിസ്ഥാന ലോഹവും ഉരുകുകയും ഇലക്ട്രോഡിന്റെ ക്രോസ് സെക്ഷന് തുല്യമായ ക്രോസ് സെക്ഷനുമായി ഒരു കൊന്ത സീം ഉണ്ടാക്കുകയും ചെയ്യുന്നു. ആവശ്യമെങ്കിൽ, വെൽഡറിന് നിരവധി പോസ്റ്റുകൾ നൽകാനാകും, അതിനാൽ മാനുവൽ വെൽഡിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഉൽ\u200cപാദനക്ഷമത 1.5 - 2 മടങ്ങ് വരെ വർദ്ധിക്കുന്നു. എന്നിരുന്നാലും, ഈ രീതിയിൽ വെൽഡ് ക്രോസ്-സെക്ഷൻ ക്രമീകരിക്കാൻ കഴിയും, പക്ഷേ 8 മില്ലിമീറ്റർ വരെ വ്യാസമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുമ്പോൾ മാത്രം.

സെമി മെക്കാനൈസ്ഡ് വെൽഡിങ്ങിന്റെ മറ്റൊരു രീതി ഒരു ചെരിഞ്ഞ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിംഗ് ആണ്. ഈ രീതിയിൽ, ഉൽ\u200cപ്പന്നവുമായി ബന്ധപ്പെട്ട് ഒരു പ്രത്യേക ഉപകരണത്തിൽ ഒരു ചെരിഞ്ഞ സ്ഥാനത്ത് പൂശിയ ഇലക്ട്രോഡ് ഉറപ്പിച്ചിരിക്കുന്നു. ഒരു ഇലക്ട്രോഡ് ഹോൾഡറും ഒരു ഹോൾഡറും ഉള്ള ഒരു ട്രൈപോഡിന്റെ രൂപത്തിലുള്ള ഉപകരണം ഉൽപ്പന്നത്തിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ ബട്ട് മുറിക്കുന്നതിന് അല്ലെങ്കിൽ ടീ ജോയിന്റിന്റെ മൂലയിൽ ഇലക്ട്രോഡിംഗിനെ കോട്ടിംഗിന്റെ അരികിൽ പിന്തുണയ്ക്കുന്നു. ട്രൈപോഡ് ഒരു ഗ്യാസ്\u200cക്കറ്റ് ഉപയോഗിച്ച് ഉൽപ്പന്നത്തിൽ നിന്ന് വേർതിരിച്ചിരിക്കുന്നു. മാനുവൽ വെൽഡിംഗിനെപ്പോലെ തന്നെ വെൽഡിംഗ് കറന്റും തിരഞ്ഞെടുത്തു. ഒരു കാർബൺ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് ആർക്ക് ആവേശഭരിതനാകുന്നു, കൂടുതൽ വെൽഡിംഗ് യാന്ത്രികമായി മുന്നോട്ട് പോകുന്നു, കാരണം ഒരു കനത്ത ക്ലിപ്പ് (അല്ലെങ്കിൽ സ്പ്രിംഗ്) ഇലക്ട്രോഡ് ഉരുകുമ്പോൾ അത് കുറയ്ക്കുന്നു. ഇലക്ട്രോഡിന്റെ ചരിവ് വഴി സീമിലെ ക്രോസ് സെക്ഷൻ ക്രമീകരിക്കുന്നു. 5, 6 മില്ലീമീറ്റർ വ്യാസവും 700 മില്ലീമീറ്റർ വരെ നീളവുമുള്ള ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കുന്നു, ഒന്നിടവിട്ട വൈദ്യുതധാരയിലൂടെ വെൽഡിംഗ് നടത്തുന്നു, പ്രത്യേകിച്ച് ഫില്ലറ്റ് വെൽഡുകൾ, ഇത് കാന്തിക സ്ഫോടനത്തിൽ നിന്ന് ആർക്ക് അലഞ്ഞുതിരിയുന്നത് തടയുന്നു. പൂർത്തിയാകാത്ത ഒരു ഗർത്തം അല്ലെങ്കിൽ മറ്റ് വൈകല്യങ്ങൾ ഉണ്ടാകുമ്പോൾ, അവ സ്വമേധയാ ശരിയാക്കുന്നു. ചെരിഞ്ഞ ഇലക്ട്രോഡ് ഉപയോഗിച്ച് വെൽഡിങ്ങിനായി വെൽഡറിന് നിരവധി ഇൻസ്റ്റാളേഷനുകൾ നൽകാൻ കഴിയും, ഇത് തൊഴിൽ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നു.

പ്ലാസ്മ വെൽഡിംഗ് ഫ്യൂഷൻ വെൽഡിങ്ങാണ്, അതിൽ ചൂടാക്കൽ ഒരു കംപ്രസ്സ് ആർക്ക് ഉപയോഗിച്ചാണ് സംഭവിക്കുന്നത്. മാനുവൽ പ്ലാസ്മ വെൽഡിങ്ങിൽ, പ്രധാനമായും പ്ലാസ്മ രൂപപ്പെടുന്നതും സംരക്ഷിക്കുന്ന വാതകവുമായ ആർഗോൺ ഉപയോഗിക്കുന്നു.

ആർഗോൺ-ആർക്ക് എന്നതുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, പ്ലാസ്മ വെൽഡിംഗ് വെൽഡിംഗ് വേഗതയെ ഗണ്യമായി വർദ്ധിപ്പിക്കുകയും തൽഫലമായി പ്രക്രിയയുടെ ഉൽ\u200cപാദനക്ഷമത വർദ്ധിപ്പിക്കുകയും മറ്റ് നിരവധി ഗുണങ്ങളുമുണ്ട് (സീമിൽ ടങ്\u200cസ്റ്റൺ ഉൾപ്പെടുത്തലുകളുടെ അഭാവം, ആർക്ക് ഇഗ്നിഷന്റെ ഉയർന്ന വിശ്വാസ്യത മുതലായവ). മാനുവൽ പ്ലാസ്മ വെൽഡിംഗിനായി, യുപിഎസ് -301 ഇൻസ്റ്റാളേഷൻ ഉപയോഗിക്കുന്നു, ഇത് നേരിട്ടുള്ള, വിപരീത ധ്രുവത്തിന്റെ നേരിട്ടുള്ള വൈദ്യുത ഉപയോഗത്തിനായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു.

ജ്യാമിതീയ അളവുകൾ പ്രകാരം ഗുണനിലവാര നിയന്ത്രണം

ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ ഗുണനിലവാരം വിലയിരുത്തുമ്പോൾ, ഇനിപ്പറയുന്ന തരത്തിലുള്ള നിയന്ത്രണം ഉപയോഗിക്കുന്നു:

പ്രാഥമിക, വെൽഡിംഗ് ലോഹത്തിന്റെയും വെൽഡിംഗ് വസ്തുക്കളുടെയും ഗുണനിലവാരം പരിശോധിക്കുമ്പോൾ, അസംബ്ലികളുടെ വെൽഡിങ്ങിനും അസംബ്ലിക്കും ഭാഗങ്ങൾ തയ്യാറാക്കൽ, ഉപകരണങ്ങളുടെ അവസ്ഥ, വെൽഡിംഗ് ഉപകരണങ്ങൾ, ഉപകരണങ്ങൾ, വെൽഡറുകൾ, അസംബ്ലർമാർ, ഇൻസ്പെക്ടർമാർ എന്നിവരുടെ യോഗ്യതകൾ നിരീക്ഷിക്കുന്നു;

നിലവിലുള്ളത് (വെൽഡിംഗ് ജോലികൾ ചെയ്യുന്ന പ്രക്രിയയിൽ), വെൽഡിംഗ് സാങ്കേതികവിദ്യ പാലിക്കുന്നുണ്ടോയെന്ന് പരിശോധിക്കുന്നു, ഇന്റർമീഡിയറ്റ് സന്ധികൾ വൃത്തിയാക്കുന്നതിന്റെ ഗുണനിലവാരം, ഗർത്തങ്ങളുടെ വെൽഡിംഗ് തുടങ്ങിയവ;

അന്തിമ - പൂർത്തിയായ ഇംതിയാസ് ഘടനകളുടെ നിയന്ത്രണം, അത് ഉൽ\u200cപ്പന്നത്തിന്റെ ആവശ്യകതകൾ\u200cക്ക് അനുസൃതമായി നടപ്പിലാക്കുന്നു.

സ്കെയിൽ, തുരുമ്പ്, വിള്ളലുകൾ, ഡിലമിനേഷനുകൾ, മറ്റ് തകരാറുകൾ എന്നിവ കണ്ടെത്താൻ ലോഹത്തിന്റെ ബാഹ്യ പരിശോധന ഉപയോഗിക്കുന്നു. മെറ്റൽ ഉപരിതലത്തിന്റെ പ്രാഥമിക പരിശോധന ആവശ്യമാണ്, നിർബന്ധമാണ്, കാരണം ഇത് ഉൽപ്പന്നത്തെ വെൽഡിങ്ങിനായി കുറഞ്ഞ നിലവാരമുള്ള ലോഹത്തിന്റെ ഉപയോഗം തടയുന്നു.

വർക്ക്പീസുകൾ അസംബ്ലിയിൽ എത്തുന്നതിനുമുമ്പ്, സോണുകളിൽ പ്രത്യേക ശ്രദ്ധ ചെലുത്തുന്നു. ഇംതിയാസ് ചെയ്യണം. മെറ്റൽ ഉപരിതലത്തിന്റെ ശുചിത്വം, അരികുകളും അവയുടെ ബെവലിന്റെ കോണുകളും തയ്യാറാക്കുന്നതിന്റെ ഗുണനിലവാരം, അതുപോലെ വർക്ക്പീസുകളുടെ മൊത്തത്തിലുള്ള അളവുകൾ എന്നിവ പരിശോധിക്കുക.

ഡ്രോയിംഗുകളിൽ ഇലക്ട്രോഡ് തരം സൂചിപ്പിക്കുന്ന വെൽഡിംഗ് ഘടനകൾ ചെയ്യുമ്പോൾ, സർട്ടിഫിക്കേഷൻ ഇല്ലാത്ത ഇലക്ട്രോഡുകൾ ഉപയോഗിക്കാൻ കഴിയില്ല.

ഇലക്ട്രോഡുകളുടെ രൂപം സ്റ്റാൻഡേർഡിന്റെ ആവശ്യകതകൾ നിറവേറ്റണം, അവിടെ ഇലക്ട്രോഡുകളുടെ പൂശുന്നു സുഷിരങ്ങൾ, വിള്ളലുകൾ, വീക്കം, മറ്റ് തകരാറുകൾ എന്നിവയില്ലാതെ ശക്തവും ഇടതൂർന്നതുമായിരിക്കണം എന്ന് സൂചിപ്പിക്കുന്നു. നനഞ്ഞ പൂശിയ ഇലക്ട്രോഡുകൾ വെൽഡിംഗ് ചെയ്യാൻ അനുവദിക്കുന്നില്ല.

വെൽഡിംഗ് ഉപകരണങ്ങൾ ശക്തിയും കാഠിന്യവും നിയന്ത്രിക്കുന്നു. ഇംതിയാസ്ഡ് ഘടന ഘടകങ്ങളുടെ കൃത്യവും വേഗതയേറിയതും വിശ്വസനീയവുമായ ഉറപ്പിക്കൽ, ക്ലാമ്പിംഗ് ഉപകരണങ്ങളുടെ സേവനക്ഷമത, ശരിയായ പ്രവർത്തനവും ഇൻസ്റ്റലേഷൻ ഘടകങ്ങളുടെയും ഉപരിതലങ്ങളുടെയും അനുയോജ്യത.

വെൽഡിംഗ് പ്രക്രിയയിൽ, അവർ സാധാരണയായി പരിശോധിക്കുന്നു: സീമുകളുടെ ക്രമവും ചൂട് ബാധിച്ച മേഖലയും; പിന്നീടുള്ളവ പ്രയോഗിക്കുന്നതിന് മുമ്പ് പ്രാഥമിക സീമുകൾ വൃത്തിയാക്കുന്നതിന്റെ ഗുണനിലവാരം; ഉപകരണങ്ങൾ അനുസരിച്ച് വെൽഡിംഗ് മോഡുകളും വെൽഡിന്റെ രൂപവും.

മറ്റ് തരത്തിലുള്ള നിയന്ത്രണങ്ങളുടെ ഉപയോഗം കണക്കിലെടുക്കാതെ ബാഹ്യ പരിശോധന (നഗ്നനേത്രങ്ങൾകൊണ്ടോ അല്ലെങ്കിൽ മാഗ്\u200cനിഫൈയിംഗ് ഗ്ലാസ് ഉപയോഗിച്ചോ) സാധാരണയായി എല്ലാ ഇംതിയാസ് ചെയ്ത സന്ധികളും പരിശോധിക്കുന്നു.

സ്ലാഗുകൾ, ചൂട് ബാധിച്ച പ്രദേശം എന്നിവ സ്ലാഗ്, മെറ്റൽ സ്പാറ്റർ, മറ്റ് മലിന വസ്തുക്കൾ എന്നിവയിൽ നിന്ന് നന്നായി വൃത്തിയാക്കിയ ശേഷം ബാഹ്യ പരിശോധന നടത്തുന്നു.

ബാഹ്യ പരിശോധന പ്രാഥമികമായി ബാഹ്യ വൈകല്യങ്ങൾ വെളിപ്പെടുത്തുന്നു: വിള്ളലുകൾ, അടിവസ്ത്രങ്ങൾ, സുഷിരങ്ങൾ, ഫിസ്റ്റുലകൾ, പൊള്ളൽ, മുരടിക്കൽ, നുഴഞ്ഞുകയറ്റത്തിന്റെ അഭാവം, അവികസിത ഗർത്തങ്ങൾ.

സന്ധികൾ പരിശോധിക്കുമ്പോൾ, സീമുകളുടെ ആകൃതിയിലുള്ള വൈകല്യങ്ങളും വെളിപ്പെടുത്തുന്നു, സീമുകളുടെ ഉപരിതലത്തിൽ അടരുകളുടെ വിതരണം വിലയിരുത്തപ്പെടുന്നു. അടരുകളുടെ ആകർഷണീയത വെൽഡറിന്റെ പ്രവർത്തനത്തെയും സ്ഥിരമായ ആർക്ക് നീളവും ഏകീകൃത വെൽഡിംഗ് വേഗതയും നിലനിർത്താനുള്ള കഴിവുമാണ്. അടരുകളുടെ അസമത്വം, സീമിലെ വ്യത്യസ്ത വീതിയും ഉയരവും കത്തുന്ന അസ്ഥിരത അല്ലെങ്കിൽ പതിവ് ആർക്ക് ബ്രേക്കുകളെ സൂചിപ്പിക്കുന്നു. അത്തരമൊരു സീമിൽ, അപൂർണതകൾ, സുഷിരങ്ങൾ, സ്ലാഗ് ഉൾപ്പെടുത്തലുകൾ, മറ്റ് വൈകല്യങ്ങൾ എന്നിവ സാധ്യമാണ്.

വെൽഡുകളെ പലപ്പോഴും പ്രത്യേക മാനദണ്ഡങ്ങളുമായി താരതമ്യപ്പെടുത്തുന്നു.

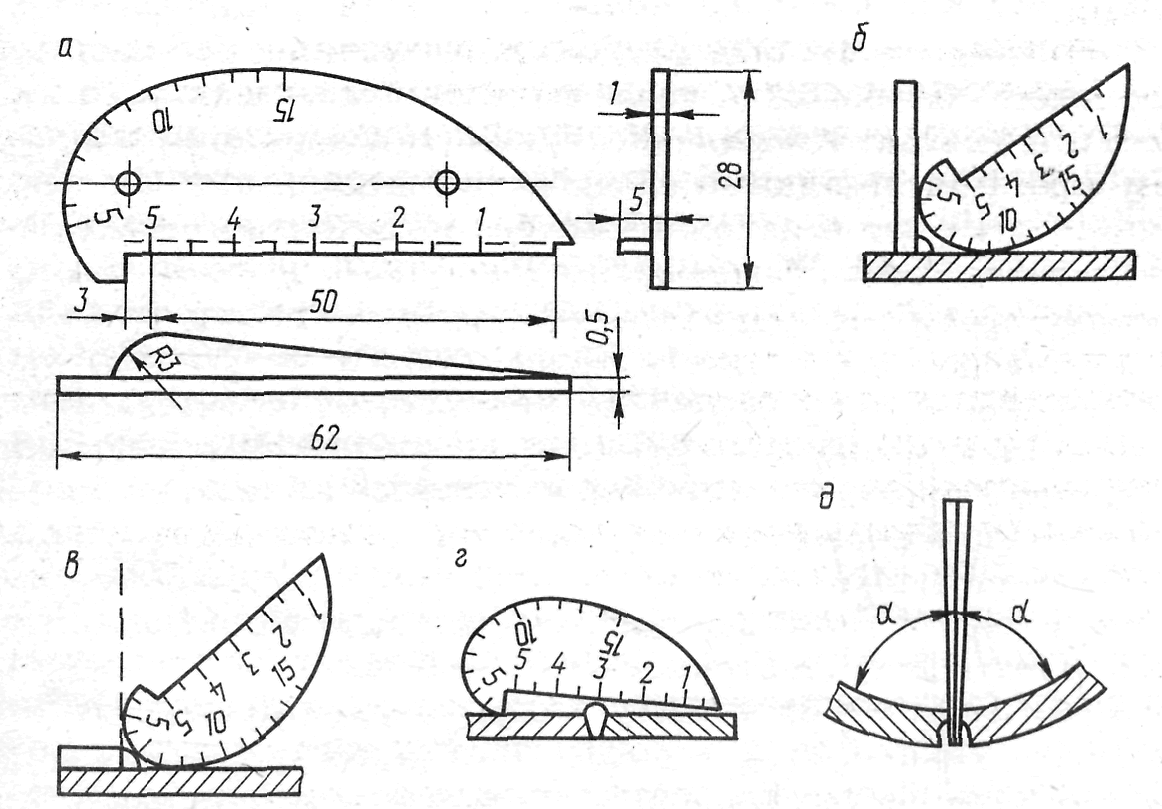

സന്ധികളുടെ ജ്യാമിതീയ പാരാമീറ്ററുകൾ ടെംപ്ലേറ്റുകളും അളക്കൽ ഉപകരണങ്ങളും ഉപയോഗിച്ച് അളക്കുന്നു (ചിത്രം 10)

അത്തിപ്പഴം. 10. സാർവത്രിക ടെംപ്ലേറ്റ് ( ഒപ്പം) കൂടാതെ ഫില്ലറ്റ് വെൽഡിന്റെ ഉയരം അളക്കുന്നതിനുള്ള ഉപയോഗവും ( b, സി), ബട്ട് വെൽഡ് ഉയരങ്ങൾ ( g), ക്ലിയറൻസ് ( d)

വെൽഡിംഗ് സമയത്ത് തൊഴിൽ സംരക്ഷണം

വെൽഡറുടെ ജോലിസ്ഥലം വൃത്തിയും വെടിപ്പുമുള്ളതായി സൂക്ഷിക്കണം, ജോലിസ്ഥലത്തും അതുപോലെ തന്നെ നടപ്പാതകളിലും പാതകളിലും ഇടപെടുന്ന അമിതമായ ഒന്നും ഒഴിവാക്കുക. ഭാഗങ്ങളും ശൂന്യതകളും ലൈനിംഗുകളിലും റാക്കുകളിലും സ്ഥിരമായ സ്ഥാനത്ത് സൂക്ഷിക്കണം; സ്റ്റാക്കുകളുടെ ഉയരം ഒന്നര വീതിയിലോ സ്റ്റാക്കിന്റെ അടിത്തറയുടെ ഒന്നര വ്യാസത്തിലോ കവിയരുത്, എല്ലാ സാഹചര്യങ്ങളിലും 1 മീറ്ററിൽ കൂടരുത്.

വൈദ്യുത ആഘാതത്തിൽ നിന്ന് പരിരക്ഷിക്കുന്നതിന്, സുരക്ഷാ നിർദ്ദേശങ്ങൾ പാലിക്കണം.

1. വൈദ്യുതപ്രവാഹം നൽകുന്ന ഉപകരണങ്ങളുടെയും ഉപകരണങ്ങളുടെയും എൻ\u200cക്ലോസറുകൾ\u200c വിശ്വസനീയമായി പരിരക്ഷിക്കണം.

2. സ്വിച്ച്ബോർഡുകളിൽ നിന്നും വർക്ക് സ്റ്റേഷനുകളിൽ നിന്നും വരുന്ന എല്ലാ ഇലക്ട്രിക്കൽ വയറുകളും വിശ്വസനീയമായി ഇൻസുലേറ്റ് ചെയ്യുകയും മെക്കാനിക്കൽ നാശത്തിൽ നിന്ന് സംരക്ഷിക്കുകയും വേണം.

3. വെൽഡിംഗ് ഇൻസ്റ്റാളേഷനുകളുടെ തത്സമയ ഭാഗങ്ങൾ നഗ്നമായ കൈകളാൽ തൊടരുത്.

4. അടച്ച പാത്രങ്ങൾക്കുള്ളിൽ (ബോയിലറുകൾ, ടാങ്കുകൾ മുതലായവ) വെൽഡിംഗ് ജോലികൾ ചെയ്യുമ്പോൾ, മരം കവചങ്ങൾ, റബ്ബർ മാറ്റുകൾ, ഗാലോഷുകൾ, കയ്യുറകൾ എന്നിവ ഉപയോഗിക്കുക.

6. ഇലക്ട്രിക്കൽ സർക്യൂട്ടിന് കേടുപാടുകൾ കണ്ടെത്തിയാൽ, പ്രവർത്തനം നിർത്തുകയും സ്വിച്ച് ഓഫ് ചെയ്യുകയും സൈറ്റിന്റെ മാസ്റ്ററെ അല്ലെങ്കിൽ തലവനെ അറിയിക്കുകയും ചെയ്യേണ്ടത് ആവശ്യമാണ്.

ഇലക്ട്രിക് ആർക്ക് രശ്മികളും ഹോട്ട് മെറ്റലും ഉപയോഗിച്ച് പൊള്ളലേറ്റതിൽ നിന്നുള്ള സംരക്ഷണം

ഒരു ഇലക്ട്രിക് ആർക്ക് അൾട്രാസോണിക്, ഇൻഫ്രാ-അപകടകരമായ രശ്മികൾ പുറപ്പെടുവിക്കുന്നു. തുറന്ന കമാനം ഉപയോഗിച്ച് വെൽഡിംഗ് ചെയ്യുമ്പോൾ - ഈ കിരണങ്ങൾ വെൽഡറിന്റെ കണ്ണുകളിലും ചർമ്മത്തിലും പൊള്ളലേറ്റേക്കാം. വെൽഡിംഗ് പ്രക്രിയയിൽ, ലിക്വിഡ് മെറ്റൽ സ്പ്രേ ചെയ്യുന്നു, ഇത് ശരീരത്തിന്റെ ഉപരിതലത്തിൽ പൊള്ളലേറ്റേക്കാം. മുഖത്തിന്റെ ചർമ്മത്തെ സംരക്ഷിക്കുന്നതിന്, ആർക്ക്, പരിച, മാസ്ക് എന്നിവയുടെ കിരണങ്ങളിൽ നിന്നുള്ള കണ്ണുകൾ കണ്ണുകളെ സംരക്ഷിക്കാൻ ഉപയോഗിക്കുന്നു.

ലളിതമായ ഗ്ലാസുകളുള്ള സ്ലാഗ് ഗ്ലാസുകളുടെ ശകലങ്ങളിൽ നിന്ന് ഉപയോഗിക്കുന്നു. ഉരുകിയ ലോഹത്തിന്റെ സ്പ്ലാഷുകളിൽ നിന്ന് പരിരക്ഷിക്കുന്നതിന്, വെൽഡറിന്റെ കൈകൾ കൈത്തണ്ടകളും ശരീരം ഓവർലോസും ഉപയോഗിച്ച് സംരക്ഷിക്കണം.

സാഹിത്യം

അലേഷിൻ എൻ.പി., ഷെർബിൻസ്കി വി.ജി. ഇംതിയാസ് ചെയ്ത സന്ധികളുടെ ഗുണനിലവാര നിയന്ത്രണം. - എം .: ഹയർ സ്കൂൾ, 1986

വോൾചെങ്കോ വി.എൻ. ഇംതിയാസ്ഡ് ഘടനകളുടെ ഗുണനിലവാര നിയന്ത്രണം. - എം .: മെക്കാനിക്കൽ എഞ്ചിനീയറിംഗ്, 1986

ലുപച്ചേവ് വി.ജി വെൽഡിംഗ് വർക്ക്. Mn.: ഹയർ സ്കൂൾ, 1997

ലുപച്ചേവ് വി.ജി മാനുവൽ ആർക്ക് വെൽഡിംഗ്. Mn.: ഹയർ സ്കൂൾ, 2006.

നിക്കോളേവ് ജി.ആർ., വിനോകുരോവ് വി.ആർ. ഇംതിയാസ്ഡ് നിർമ്മാണം. - എം .: ഹൈസ്കൂൾ, 1990

വെൽഡർ ഹാൻഡ്\u200cബുക്ക് / എഡ്. വി.വി. സ്റ്റെപനോവ. - എം .: മെക്കാനിക്കൽ എഞ്ചിനീയറിംഗ്, 1983

വിഷയത്തെക്കുറിച്ചുള്ള സംഗ്രഹത്തെ പിന്തുണയ്ക്കുന്നു.