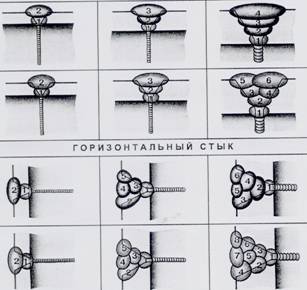

Prilikom sastavljanja horizontalnih zglobova cijevi za zavarivanje, na donjoj cijevi nije potrebno izvršiti potpuni reznu rub. Dopušteno je napraviti samo mali rezač, vrijednost od 10 °. Ovaj prijem poboljšava proces zavarivanja metala, a ne smanjuje njegovu kvalitetu (vidi shemu A) na slici ispod). Prilikom pripreme ne-odgovornih cjevovoda za zavarivanje, rub na donjoj cijevi često se uopće ne razdvaja (vidi shemu b) na slici ispod).

Najviše dobre rezultate dobivaju se pri zavarivanju horizontalnih zglobova cijevi s odvojenim uskim slojevima. Prvi valjak kuhati korijen šava (vidjeti C) shemu na slici ispod), za to, koriste se elektrode promjera 4 mm. Trenutna snaga postavljena je u rasponu od 160-190a. Elektroda se prijavljuje na klipni pokret, dok se na unutarnjoj strani spoja treba oblikovati valjak navoja, visinu od 1-1,5 mm.

Nakon preklapanja prvog sloja, njezina se površina mora pažljivo očistiti. Drugi sloj se provodi s računovodstvom za preklapanje prvog sloja s klipnim kretanjem elektrode i svojim blagim fluktuacijama s ruba donjeg ruba do ruba gornjeg ruba. Zavarivanje drugog sloja se izvodi u istom smjeru kao zavarivanje prvog sloja.

Nakon izvođenja drugog sloja, snaga struje zavarivanja se povećava na 250-300A, a treći sloj se izvodi. Zavarivanje se provodi elektrode promjera 5 mm, što vam omogućuje da povećate učinkovitost procesa zavarivanja. Nabava trećeg sloja trebala bi se pojaviti u smjeru nasuprot zavarivanja prva dva sloja. Treći valjak mora se preklapati 2/3 širine drugog valjka. Snimavanje četvrtog valjka javlja se u istom smjeru, ali bi trebao biti smješten u udubljenju trećeg valjka i gornjeg ruba.

Kada zavarivanje horizontalnih spojnica cijevi više od tri sloja, svaki sljedeći sloj, počevši od trećeg, treba provesti u smjeru suprotnom prema prethodnom. Cijevi čiji promjer ne prelazi 200mm, obično zavare s čvrstim šavovima. Ako je promjer zavarene cijevi premašuje 200 mm, zavarivanje se provodi metodom pozadine backstage.

VIDEO: Zavarivanje cijevi s horizontalnim spojem

Zavarivanje neizključenih priključaka

Vertikalni ne-okretni spojevizavarivanje prema gore.

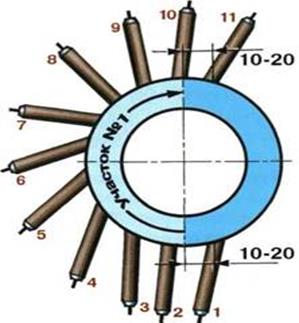

Zavarivanje prvih triju slojeva u zglobovima cijevi s promjerom više od 219 mm treba provesti u obnovljivi način. Duljina svake web-lokacije trebala bi biti 200-250 mm.

Duljina dijelova naknadnih slojeva može biti pola opsega spoja. Cijevni spojevi s debljinom zida do 16 mm mogu se zavariti duljinom polovice oboda, počevši od drugog sloja.

Prioritet šavova (1-14) i slojeva (I-iv) jedan zavarivač

| Druga faza |

|

Horizontalne nereflektivne spojevecijevi s promjerom od više od 219 mm, izvodi jedan zavarivač, potrebno je zavariti u obnovljivi način dijela s duljinom od 200-250 mm. Četvrti i naknadni slojevi mogu biti zavareni.

Prioritet (1-12) koji obavljaju šavove jednim zavarivačem

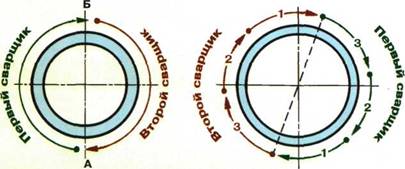

Prilikom zavarivanja horizontalnog zgloba s dva zavarivaca, slijed zavarivanja korijenskog šava ovisi o promjeru cijevi. Ako je promjer manji od 300 mm, svaki zavarivač je izvadio polovicu opsega. U isto vrijeme, zavarivači moraju biti u dijametralno suprotnim zajedničkim točkama. Ako je promjer cijevi 300 mm i više, tada je korijenski šav zavaren s invertibilnom metodom dijelova od 200-250 mm.

|  |

||

U zglobovima cijevi s promjerom do 300 mm s debljinom zida od više od 40 mm, prva tri sloja treba biti zavarena u obnovljivim postupkom, a sljedeći slojevi su područja jednaka polovici kruga.

Spojevi cijevi od niskolegiranog čelika s promjerom od preko 600 mm s debljinom zida od 25-45 mm su zavareni na sljedeći način: Svi slojevi šava se izvode s obnovljivim metodom natpisima ne više od 250 mm.

Cijevi s promjerom više od 600 mm od kromolibdenovadij čelika, dva i više zavarivača su istovremeno zavarene, od kojih svaki ima svoj segment zgloba. Primijeniti inverznu metodu (dijelovi od 200-250 mm). Četvrti i naknadni slojevi dopušteni su za izvođenje dijelova jednakih četvrt kruga.

Prioritet i približno mjesto slojeva i valjaka (1 - 20) kada zavarivanje vertikalnih i horizontalnih zglobova debelih cijevi od ugljika i niskih legura

Ručna tehnika arc zavarivanje Cijevi pokrivene elektrode

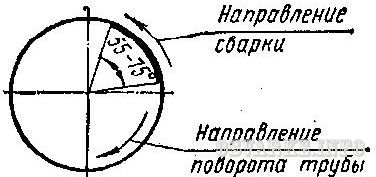

Zavareni šav se izvodi za dva prijema. Perimetar spoja je uvjetno podijeljen vertikalnom aksijalnom vodom u dva dijela, od kojih svaki ima tri karakteristična položaja:

Strop (položaj 1-3);

Okomita (položaj 4-8);

Niža (položaj 9-11). Svaka je parcela zavarena iz položaja stropa. Zavarivanje se provodi samo s kratkim lukom:

gdje je D promjer elektrode. Završiti šav u donjem položaju.

Zavarivanje svakog od dijelova počinje premještanjem od 10 20 mm od okomitog aksija. Odjeljak preklapanja šavom je spoj "brave" - \u200b\u200bovisi o promjeru cijevi i može biti od 20 do 40 mm. Veći promjer cijevi, duže je "dvorac"

Početni dio šava se izvodi u položaju stropa "kut leđa" (POS. 1,2). Prilikom premještanja na okomito mjesto (poz. 3-7), zavarivanje je "kut naprijed". Nakon postizanja položaja 8, elektroda je orijentirana na desno kut, ali odlaskom na donji položaj, zavarivanje opet vodi "kut leđa".

Prije zavarivanja drugog mjesta trebate očistiti početne i konačne dijelove šava s glatkim prijelazom na prazninu ili na prethodni valjak. Zavarivanje drugog mjesta treba izvesti na isti način kao i prvi.

Za korijensku šavu korištenu elektrodu promjera 3 mm. Snaga struje u stropnom položaju 80-95 A. Sadašnja se vertikalno preporučuje da se smanji na 75-90 A. Tijekom zavarivanja u donjem položaju trenutnog povećanja na 85-100 A.

Kada zavarivanje cijevi s visokokvalitetnim stvaranjem korijena šava bez spojenja, nosač se postiže konstantnim hranjenjem elektrode u jaz. Da biste postigli regulaciju unutar cijevi, možete dobiti šav s konveksnom površinom, koja će zahtijevati naknadno strojarsko skidanje u položaju stropa.

Punjenje rezanja cijevi s debljinom zida od više od 8 mm pojavljuje se neujednačeno. U pravilu, donji položaj zaostaje. Poravnati rezanje rezanja potrebno je dodatno remake valjke na vrhu rezanja. Pretposljednji slojevi moraju ostaviti prazno na dubini od najviše 2 mm

|

Suočavanje šavova zavare se za jedan ili više prolaza. Pod pretposljednji valjak, tako da rezanje ostaje neispunjeno na dubinu od 0,5-2 mm, a glavni metal duž rubova rezanja je očišćen na širini 1/2 promjera elektrode.

Kada je zavarivanje cijevi s promjerom manje od 150 mm s debljinom zida manji od 6 mm, kao i u uvjetima ugradnje, kada se izvor napajanja ukloni s mjesta rada, zavarivanje se provodi na jednom i ista trenutna vrijednost za zavarivanje. Preporučuje se odabrati trenutni način na položaju stropa, struja u kojoj je dovoljan za donji položaj. Prilikom zavarivanja na usporedku sa položajem stropa do okomitog, tako da ne postoji prekomjerna regulacija, treba se pribjeći povremenom formaciji šava. U tom slučaju metoda periodično prekida proces spaljivanja luka na jednom od rubova.

Ovisno o debljini zida cijevi, jaz i dosadno rub, preporuča se izvoditi zavarivanje s "razmazi" na jedan od načina:

1. Stalno zapali arc na jednom od rubova i razgradite se nakon formiranja kupke - na drugu. Pauza između litice i paljenja treba biti tako kratko da metalni šav nema vremena za potpuno kristalizaciju, a troska je hladna.

2. S velikom debljinom metala, luk se svijetli na istom rubu.

Paljenje luka za spajanje arc

Zavarivanje vodoravnog spoja bez skretanja

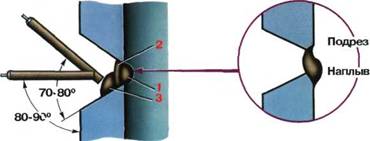

Zavarivanje s formiranjem stabilne regulacije provodi se elektroda promjera 3 mm. Struja zavarivanja je odabrana ovisno o debljini baznog metala, jaz između rubova i debljine debljine. Nagib elektrode je 80-90 ° do okomito. Kada zavarivanje "kut natrag", nagib pruža maksimalnu inkaturiranje, a "kut naprijed" je minimalan.

U slučaju nedovoljne regulacije, duljina luka treba biti kratko, a s normalnim prijevozom - mediju.

|  |

||

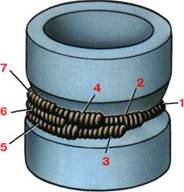

Korijenski šav je bolji za obavljanje minimalnih veličina kupelji za zavarivanje tako da ne postoje feedovi i izvori na poleđini šava.

Drugi valjakformirana tako da otopi prvi korijenski šav i oba ruba cijevi. Struja zavarivanja je instalirana na prosječnom rasponu. Nagib čajnika je isti kao i kod zavarivanja prvog korijenskog šava. Zavarivanje voditi "kut natrag". Brzina je odabrana tako da je izgled valjka normalna (ne konveksna i ne konkavna)

Treći valjakbolje je obaviti povećane načine. Olovka za zavarivanje pod pravim kutom ili "kut natrag". Brzina se odabire tako da je valjak konveksan, s policom za držanje metalne kupelji kaduće na kasnijim valjkom. Putna luka treba se podudarati s rubom drugog valjka.

Četvrti valjak- horizontalno. Izvodi se na isti načini kao i treći. Elektroda je nagnuta pod kutom od 80-90 ° do vertikalne površine cijevi. Brzina zavarivanja je podržana tako da se gornji rub rezanja otopi, površina drugog valjka i vrh trećeg valjka. Izgled Četvrti valjak trebao bi biti normalan.

|

"Dvorac» priključcizavare se s glatkim povećanjem veličine šava na početku i smanjenju konačnog dijela, "napada" do početka šava za 20-30 mm.

Zavarivački sloj licapotrebno je izvesti elektrode istog promjera, koji su korišteni pri punjenju rezanja, ali ne više od 4 mm. Posljednji vrhunski valjak postavljen je na veću brzinu tako da se ispostavi da je uska i ravna

Tehnološke ruke argon-arc cijevi za zavarivanje

Tehnološke opcije

Zavareni šav u potpunosti izvodi ručno zavarivanje argon-arc s ne-kompatibilnom elektrodom (preporučuje se na debljini zida do 3 mm);

Zavareni šav se izvodi kombiniranom metodom: korijenski šav - ručno zavarivanje argon-arc s ne-kompatibilnom elektrodom, a sljedeći slojevi - ručni luk zavarivanje s obloženom elektrodom (preporučljivo je na debljini cijevne stijenke 4 mm ili više).

Približna lokacija slojeva i valjaka (1 - 8)

|

U zglobovima, kuhani prema različitim tehnološkim mogućnostima

S debljinom zida do 2 mm, spojni presjek treba zavariti u jedan sloj

Priručnik Argon konverzija zavarivanje ne-suosjećanja W-elektroda koristi se za nereflektivne spojeve cijevi od niskog ugljika, niskolegiranih i legiranih (otporni na koroziju). Promjer zavarenih cijevi je manji od 100 mm, debljina zida je do 10 mm.

Odabir parametara moda

Struja zavarivanjaodaberite: s jednim prolaznim zavarivanjem - ovisno o debljini stijenke cijevi, i s višestrukom frekvencijom - na temelju visine valjka, koji bi trebao biti 2-2,5 mm. Struja zavarivanja propisuje se po stopi od 30 do 35 na 1 mm promjera elektrode.

Napetost na lukutrebalo bi biti minimalno, što odgovara zavarivanju kratkog luka.

Brzina zavarivanjaregulirati tako da su rubovi zajamčeni i formiranje željenih veličina šava.

Zaštitna potrošnja plinaovisi o brand zavarenog čelika i tekućeg načina (od 8 do 14 l / min).

Prednja žicapromjer 1,6-2 mm je izabran uz brand zavarenog čelika (vidi tablicu na str. 16).

Kategoriji: Rad za zavarivanje

Ručno zavarivanje električnih naoružanja cjevovoda

Za ručno električno lučno zavarivanje cijevi se koriste metalni elektrode, koji služe kao aditivni materijal za punjenje zavareni šav I istovremeno trenutni dirigent na luk.

Kvaliteta zavara u velikoj mjeri ovisi o stanju namotanih površina cijevi, na točnosti kombinacije njihovih ciljeva i uglavnom iz korištene elektrode, što je metalna metalna šipka. Metalna šipka elektrode je izrađena od različitih žica elektrode debljine. Za zavarivanje cijevi, žica se koristi s debljinom od 2 do 5 mm.

Premazi elektrode su tanki i debeli, posljednji s visokokvalitetnim premazom. Premaz elektrode s suptilnim (kredom) je 1-2% težine metalne šipke. Kuhija visokokvalitetne elektrode je 20-30% težine metalne šipke.

Najvažnije svojstvo troske za oblaganje. Slag je nemetalna legura čiji je udio manji od specifične težine zavarenog metala; Šljaka pluta i stvara mehanički pokrov rastaljenog metala. Šljazna štiti rastaljeni metal iz apsorpcije od sjeckanog okruženja štetnih plinova za šav - kisik i dušik.

Budući da se šljaka topi na nižoj temperaturi od glavnog metala, a tijekom skrućivanja se stvara krhak, tada ga zavarivač lako resetira debljinom zavarivanja šipke elektrode. Šivanje šivanja je defekt električnog cijevi zavarivanja, jer svaku metalne inkluzije dramatično smanjuju čvrstoću šava.

Tanka (kreda) premaz se sastoji od 80-85% krede i 15-20% tekućeg stakla, što je vezivni materijal, zbog čega se premaz drži na štap. Tanko premazivanje je potrebno za kontinuirano snimanje luka, budući da se česti arc pauze pogoršavaju kvalitetu zavarivanja.

U.electrodes s debelim prevlakom luka koji gori stabilan, ali metalni taloženje javlja se ispod sloja troske, koji sprječava viđenje oblikovanog šava. Snaga i viskoznost šava znatno je viša od šavova provedenih elektrodama s finim premazom. Poboljšanje kvalitete šava postiže se zaštitom metala na djelovanju kisika i dušika zraka oblikovanog trobom iz debelog sloja elektrode, kao i uvođenje visokokvalitetnih elemenata u reducibilni metal. Ti se elementi kreću od premaza u metalu tijekom zavarivanja.

Za ručno arc zavarivanje cijevi potrebno je koristiti E-42 i E-42A elektrode. Elektrode moraju imati premaz iste debljine softvera. Sve elektrode bez pukotina, lokalno se zveze i drugi vidljivi nedostaci.

Promjer elektrode treba odabrati ovisno o debljini namotanih cijevi. Povezivanje gumba Cijevi s debljinom zida - do 5 mm trebaju biti zavarene elektrode promjera 3 mm na struji za rotacijske spojeve na 100-250 ° C i za ne-okretanje zglobova-80-120 a.

U višeslojnom gumb šavova Prvi sloj mora biti izveden elektrodom promjera 4 mm da se dobije duboki pružatelj usluga, kasnijim šavovima - s elektrode većim promjerom.

Žice za zavarivanje koje dovode struju iz napajanja arge za zavarivanjemora biti lagan, fleksibilan i imati pouzdanu izolaciju.

Prilikom zavarivanja se obavljaju sljedeće vrste veza: Priključak, tweeted, VTVR i kut.

Spoj pektorista naziva se to, u kojem je jedan element nadovezan na drugi. Širina potonje bi trebala biti najmanje dvije debljine metala.

Prema položaju u kojem se proizvodi zavarivanje, šavovi su niži, horizontalni, vertikalni i strop. Donji šav je najprikladniji za zavarivanje. Nalazi se na dnu ispod elektrode, a zavarivanje je napravljeno odozgo. Horizontalni šav Obaviti opseg ugrađenog cijevi okomito. Vertikalni šav se nalazi na strani instalirane strme cijevi, zavarenom po svojoj dužini. Stropni šav Izvedena iznad glave zavarivača.

Cjevovodi za zavarivanje su bolji u donjem položaju (okretni šavovi). Samo zatvaranje montažnih zglobova obavljaju nereflektirajuće.

Čelične cijevi Povežite pretežno utičnicu. Priključak cijevi. Riječ zahtijeva obvezno pružanje rubova na cijelu debljinu zidova.

Vrste električnih luka zavarivanje malih promjera cijevi prikazani su na Sl. jedan.

Da bi se smanjio priliv unutar cijevi, kut nagiba elektrode na horizontalu ne smije biti više od 45 ° (Sl. 1, A).

Pričvršćuje se spojevi kundaka i t-u obliku cijevi malog promjera, koriste se elektrode promjera 3 mm tipa E-42 i E-42A (Sl. 1, B, D). Snaga struje je postavljena na 80-ima. Zavareni bi trebao imati visinu od 2-3 mm, širinu od 6-8 mm.

Kada zavarivanje, iste elektrode primjenjuju iste elektrode tijekom zavarivanja; Trenutna čvrstoća postavljena je na 10Q-120 a. Visina zavare mora biti 3 mm, a širina je 6-8 mm.

Prije cijevi za zavarivanje mora se obaviti sljedeći pripremni rad: - čiste cijevi od tla, prljavštine i smeća; - usjev ili ispraviti deformirane završne cijevi. Stražnji krajevi cijevi moraju se podudarati kada su poravnani. Prisutnost udubljenja i Cala nije dopuštena;

U ARC zavarivanju očistite rub metalnom sjaju i uz njih unutarnje i vanjske površine cijevi na širini od najmanje 10 mm;

zglobovi zglobova za izvođenje bez prekida u radu dok cijeli zglob nije potpuno zavarivanje; - cjevovode za zavarivanje bez obloge prstenova; - arc zavarivanje rotacijskih i nereflektirajućih zglobova cijevi s debljinom zidova do B mm za obavljanje najmanje dva sloja; S debljinom stijenke cijevi od 6 do 12 mm - u tri sloja i debljine od 19 mm i više - u četiri sloja. Svaki sloj šava prije preklapanja naknadnog treba očistiti troske. Prvi slojevi RVA trebaju pružiti potpuni pružatelj svog korijena.

Sl. 1. Električno zavarivanje cijevi: A - položaj elektrode Kada se zavarivanje cijevi, B - zavarivanje cijevi za priključak, u - zavarivanje cijevi od Vansela, G - zavarivanje cijevi tijekom grana

Oblik rubova cijevi i kutovi njihovog kosina koji se koriste tijekom zavarivanja moraju odgovarati vrijednostima prikazanim u tablici. jedan.

stol 1

Oblik rubova cijevi pripremljenih za zavarivanje ![]()

Priručnik zavarivanje cijevi s debljinom zida do 4 mm i automatsko zavarivanje cijevi s debljinom zida do 6 mm inkluzivno proizvode bez kosine rubova.

Odstupanja od poravnanja (premještanje rubova) pri sastavljanju cijevi ne smije prelaziti vrijednosti dane u tablici. 2.

tablica 2

Tolerancije premještanja ruba A prilikom montaže cijevi

Cijevi se sakupljaju s jazom, čija je vrijednost naznačena u tablici. osamnaest.

Čuvanje mlaznica za grane na mjestu zavara navodnika nije dopušteno.

Udaljenost između prstenastog zavarivanja i zavarivanja mlaznice treba biti najmanje 100 mm.

Tablica 3.

Dopuštene praznine kod cijevi za zavarivanje

Traka bi trebala biti 40-50 mm dugo za rotacijske spojeve, 60-70 mm za strop. Visina trake treba biti 40-50% debljine stijenke cijevi.

Kada zavarivanje cijevi sa zidovima s debljinom od preko 8 mm, prvi sloj se kuha s zavarivanjem brzinom, preostali slojevi su kruti. Kod stepčanog zavarivanja, zajednički krug je pokvaren u nekoliko dijelova, najprije zavarivanje kroz stranicu, a zatim propustio.

Prvi sloj zavarivanja je najodgovorniji. Kada ugradite ovaj sloj, morate potpuno otopiti rubove i tupost. Tada je potrebno. Pažljivo se gleda i provjerite ima li pukotina. Otkrivene pukotine moraju biti smanjeni ili plaćeni, a dijelovi su ponovno zavareni.

Drugi i treći slojevi su zavareni, polako okreću cijev. Početak i kraj svakog od ovih slojeva treba pomaknuti za 15-30 mm u odnosu na početak i kraj prethodnog sloja.

Posljednji šav trebao bi imati glatku površinu i glatko premjestiti na glavni metal.

U slučaju višeslojnog zavarivanja, svaki se sljedeći sloj provodi u smjeru obrnutog prethodnog, zatvaranje dijelova svakog sloja imaju rotacijsku stranu u odnosu jedan prema drugom. To poboljšava kvalitetu zavarivanja.

Nakon zavarivanja svakog sloja šava i područja uz njega je pročišćen od troske i prskanje za bolju fuziju slojeva.

Ručno zavarivanje električnih naoružanja cjevovoda

Poglavlje XXVIII.

Značajke zavarivanja nekih vrsta struktura

§ 125. Zavarivanje cijevi

Općenito. Prilikom izgradnje cjevovoda, zavareni spojevi mogu se okretati, nereflektirajuće i horizontalno (sl. 123).

Sl. 123. Zavareni spojevi cijevi:

i - zakretanje, b - ne okretanje, u - horizontalno

Prije sastavljanja i zavarivanja cijevi, oni provjeravaju usklađenost sa zahtjevima projekta, prema kojem je cjevovod konstruiran i specifikacije. Osnovni zahtjevi: prisutnost certifikata o cijevima, odsutnosti eliptencija cijevi, odsutnost veličine cijevi, sukladnost kemijskog sastava i mehanička svojstva cijevnog metala sa zahtjevima navedenim u tehničkim specifikacijama ili gostima.

U pripremi zglobova cijevi za zavarivanje provjerava okomitost ravnine cijevi rezanja na njegovu os, kut ruba ruba i veličina tuposti. Kut otkrivanja šavova trebao bi biti 60-70 °, a veličina udubljenja je 2-2,5 mm (sl. 124). Priglasci se uklanjaju s krajeva cijevi mehaničkim metodom, plin oštrim ili drugim metodama koje osiguravaju potreban oblik, dimenzije i kvalitetu obrađenih rubova.

Sl. 124. Priprema rubova cijevi za zavarivanje s debljinom zida 8-12 mm

Razlika u debljini zidova namotanih cijevi i premještanje njihovih rubova ne smije prelaziti 10% debljine stijenke, ali ne biti više od 3 mm. Kada spajanje cijevi, jedinstven jaz između spojenih rubova žongliranih elemenata je 2-3 mm.

Prije sastavljanja ruba zaglavljenih cijevi, kao i unutarnje i vanjske površine uz njih na duljini od 15-20 mm, pročišćeni su iz ulja, ljestvice, hrđe i prljavštine.

Phacks koji su sastavni dio zavarivanja, obavljaju iste zavarivače koji će zavariti zglobove koji koriste iste elektrode. Kada se cijevi zavarivaju promjerom do 300 mm, oznaka se izvode ravnomjerno oko kruga na četiri mjesta s visinom od 3-4 mm i 50 mm. Kada zavarivanje cijevi s promjerom od više od 300 mm, trake su ravnomjerno tijekom cijelog kruga zglobova svakih 250-300 mm.

Prilikom instaliranja cjevovoda potrebno je nastojati osigurati da se više čvorina zavare u okretnom položaju. Cijevi čija je debljina zida 12 mm, zavarena u tri sloja. Prvi sloj stvara lokalnu pokrajinu u korijenu šava i pouzdane fuzije rubova. Da biste to učinili, potrebno je da se filtrirani metal formira unutar cijevi uski valjak navoja s visinom od 1-1,5 mm, ravnomjerno raspodjelom po cijelom krugu. Da biste dobili davatelja usluga bez ledica i grafikona, kretanje elektrode mora biti uzvraćanje s ne-gubljenjem elektrode kašnjenja na kupelji za zavarivanje, neznatnu poprečnu oscilaciju između rubova i formiranje male rupe na vrhu kutnog kuta rubova. Rupa se dobiva kao rezultat širenja glavnog metala po luku. Njegova veličina ne smije prelaziti 1-2 mm postaviti jaz između cijevi.

Zavarivanje zakretne zglobove. Prvi sloj visine od 3-4 mm je zavaren s elektrodama promjera 2, 3 i 4 mm, drugi sloj je snimljen s većim promjeranim elektrodama i s povećanom strujom. Prva dva sloja mogu se izvesti na jedan od sljedećih načina.

1. Šala je podijeljena u četiri dijela. U početku, dijelovi 1-2 su zavareni, nakon čega se cijev rotira 180 °, a dijelovi 3 i 4 su piva (Sl. 125). Cijev se zatim rotira još 90 ° i zavarenih sekcija 5 i 6, zatim zakrenite cijev od 180º i zavareni dijelovi 7 i 8.

Sl. 125. Cijevi za zavarivanje cijevi:

2. Šala je podijeljena u četiri dijela. Prvi zavarivanje 1 i 2, zatim rotirajte cijev 90 ° i odjeljci 3 i 4 su zavareni (Sl. 126). Nakon zavarivanja prvog sloja, cijev se rotira za 90 °, a dijelovi 5 i 6 su zavareni, a zatim je cijev 90 °, a dijelovi 7 i 8 su zavareni.

Sl. 126. Shema spoja cijevi na drugoj metodi

3. Spoj je podijeljen u nekoliko dijelova (kada cijevi zavarivanja s promjerom od više od 500 mm), zavarivanje olovo izveden u pojedinačnim dijelovima (Sl. 127). Duljina svakog šava (1-8) je 150300 mm i ovisi o promjeru cijevi.

Sl. 127. Shema zavarivanja spoja cijevi velikih promjera:

- prvi sloj, b - drugi sloj

Treći sloj u svim metodama o kojima se gore raspravlja nanosi se u jednom smjeru kada se cijev rotira. Na cijevima s promjerom do 200 mm ne možete podijeliti spoj na dijelove i zavariti ga s čvrstim šavom s okretanjem cijevi u procesu zavarivanja (Sl. 128). Drugi i treći slojevi se izvode slično prvom, ali u suprotnim smjerovima. U svim slučajevima potrebno je svaki naknadno preklapanje prethodne 10-15 mm.

Sl. 128. Zglob malih promjera

Zavarivanje neizvrsnih spojeva. Neizvrsti zglobovi cijevi s debljinom zida do 12 mm su zavareni u tri sloja, visina svakog sloja ne smije prelaziti 4 mm, a širina valjka treba biti jednak promjera od dva i tri.

Spojevi cijevi s promjerom više od 300 mm su zavareni s obrnutim načinom, duljina svakog dijela treba biti 150-300 mm, reda njihovog sloja je prikazan na Sl. 129.

Sl. 129. Shema slojeva slojeva pri zavarivanju ne-okretnih zglobova cijevi promjera do 400 mm (broj dijelova zavarivanja duž slojeva prikazani su, a strelice - smjer zavarivanja)

Prvi sloj se formira kada je elektroda uzvraćana s arc kašnjenjem na kupelji za zavarivanje. Struja je postavljena na 140-170 A, koja vam omogućuje da platite rub zgloba u obliku uskog valjka s visinom od 1-1,5 mm na svojoj unutarnjoj strani. U isto vrijeme, treba napraviti velike prskanje rastaljenog metala i zavarivanja na zavarene rubove i zavarivanje se mora napraviti bez opeklina. Za ovaj luk bi trebao biti kratko. Otvaranje luka iz kupelji, nemoguće je ukloniti ga za više od 1-2 mm. Preklapanje na početku i kraj susjednog sloja treba biti 20-25 mm.

Način zavarivanja drugog sloja je isti kao i za zavarivanje prvog sloja. Elektroda tijekom zavarivanja drugog sloja trebala bi imati poprečne oscilacije s ruba jednog ruba do ruba drugog ruba.

Kada zavarivanje, površina svakog sloja može biti konkavna (Sl. 130, a) ili lagano konveksna (Sl. 130, B), prekomjerna konveksnost šava, osobito kada strop za zavarivanje (Sl. 130, c), može biti uzrok nesumnjivanja.

Sl. 130. Površina korijenskog šava:

i - konkavni, 6 - blago konveksni, B je vrlo konveksan (strelice ukazuju na moguće interesne mjesta)

Kako bi se olakšalo promatranje zone zavarivanja u smjeru održavanja posljednjeg sloja pretposljednjeg sloja, nanesite u području rubova tako da je njegova površina 1-1,5 mm ispod rubova rubova (Sl. 131). Potonji sloj se izvodi s visinom od 2-3 mm i širine 2-3 mm većeg od širine rezanja rubova; Trebalo bi imati glatki prijelaz iz metala zavarivanja na glavni.

Sl. 131. krug rezanja ruba

Horizontalne spojeve za zavarivanje. Prilikom sastavljanja vodoravnih zglobova cijevi, nema potrebe za u potpunosti ukloniti rubove donje cijevi, dovoljno je da ga otkrije pod kutom od 10-15 °, što poboljšava proces zavarivanja bez promjene njegove kvalitete (Sl. 132 , a). Prilikom sastavljanja nevidljivih cjevovoda na donjoj cijevi, slika se uopće ne uklanja (Sl. 132, b).

Sl. 132. Rezanje dijagrama rubova horizontalnih zglobova odgovornih (a) i iskorištenih (b) cjevovoda i njihovo zavarivanje (b) su označeni brojevi slojeva.

Najbolja metoda zavarivanja horizontalnih zglobova je zavarivanje malih presjeka valjaka. Prvi valjak nameće se na vrhu šava (sl. 132, c) s elektrodama promjera 4 mm (na struji od 160-190 a) s klipnim kretanjem elektrode s obveznim formiranjem na unutrašnjosti spoja uskog valjka s visinom od 1-1,5 mm. Nakon prvog valjka (sloj) očišćena je s njegovom površinom, drugi valjak se nadovezuje tako da se preklapa prva s klipnim kretanjem elektrode i njegovom malom oscilacijom s ruba donjeg ruba do ruba gornjeg dijela rub. Zavarivanje se izvodi u istom smjeru kao zavarivanje prvog sloja (valjka), tada se struja povećava na 250-300 a i zavara treći valjak s elektrodama promjera 5 mm, što povećava performanse zavarivanja. Treći valjak se nameće u smjeru suprotnom do prvog, mora se preklapati 70% širine drugog valjka. Četvrti valjak smješten je u istom smjeru, ali su u udubljenju između trećeg valjka i gornjeg ruba.

Uz zavarivanje spoja cijevi u više od tri sloja, počevši od trećeg sloja, svaki se naknadno izvodi u suprotnom smjeru od prethodnog. Cijevi s promjerom do 200 mm su zavareni čvrstim šavovima, a promjer više od 200 mm je metoda obrnutog koraka.

Poštovani posjetitelji, pročitate članak "Zavarivanje cijevi", koji je objavljen u kategoriji "Priručnik ARC zavarivanje". Ako vam se sviđa ili korisni ovaj članak, podijelite ga, molim vas s prijateljima i poznanicima.

Zaradite svoje znanje. Odgovorite na pitanja i dobijte novac za to!

11. veljače 2012. | Pregledi: 48851 |

Niz (\u003d\u003e [~ tags] \u003d\u003e \u003d\u003e 40509 [~ ID] \u003d\u003e 40509 \u003d\u003e Tehnologija cjevovoda [~ Ime] \u003d\u003e Tehnologija cjevovoda \u003d\u003e 1 [Iblock_id] \u003d\u003e 1 \u003d\u003e 115 [~ Iblock_section_id ] \u003d\u003e 115 \u003d\u003e

Klasifikacija cjevovoda

Cjevodi za ribolov

Glavni cjevovodi

Dovod vode i kanalizacija

Metode zavarivanja cjevovoda

stol 1

Zahtjevi za cijevi

U CIS cijevima se koriste u skladu s GOST 8731 ... GOST 8734 skupine B, kao i s relevantnim tehničkim i ekonomskim opravdanjem - prema GOST 9567; Čelične električne zavarive cijevi - u skladu s GOST 20295 za cijevi s uvjetnim promjerom (DF) do 800 mm inkluzivno. Za cijevi du\u003e

Zahtjevi sklopa cijevi

Predgrijavanje

tablica 2

(° C) tp.p \u003d 1440 RCM - 392.

Tablica 3.

[~ Detail_text] \u003d\u003e

Klasifikacija cjevovoda

Ovisno o funkcionalnoj svrsi cjevovoda, podijeljena u:

Cjevodi za ribolov

Glavni cjevovodi

Cjevovodi par I. vruća voda

tehnološki cjevovodi

Cjevovodi za opskrbu plinom (distribucija)

Dovod vode i kanalizacija

Značajan volumen u čeliku koji se koristi za proizvodnju cijevi i izgradnja cjevovoda različitih namjena zauzima nisko ugljični i niskolegirani čelik s prinosom čvrstoće do 500 mPa.

Budući da se tehnološki procesi zavarivanja cijevi iz naznačenih čelika tijekom izgradnje cjevovoda različitih namjena gotovo malo razlikuju od drugih, a upravni regulatorni i tehnički dokumenti primjenjuju se na razlike samo u zahtjevima za pripremu rubova, montaža, kvalitetu Od zavarenih zglobova i ispitivanja za čvrstoću i nepropusnost i nepropusnost u budućnosti, smatrat ćemo općim odredbama proizvodnog procesa na primjeru glavne i distribucije (plinovoda) cjevovoda.

Metode zavarivanja cjevovoda

Metode za zavarivanje cjevovoda klasificiraju se kao toplinski, termomehanički i mehanički. Termičke metode uključuju sve vrste tališta zavarivanja (luk, plin, plazmu, elektronski snop, laserski, itd. Vrste zavarivanja. Thermomehanička klasa uključuje zavarivanje za mesar, zavarivanje magnetski kontroliranog luka. U mehaničke metode uključuju trenje i eksploziju uključuju trenje i eksplozije zavarivanje.

Postoje metode za cjevovode za zavarivanje prema vrsti energetskih prijevoznika (luk, plin, plazma, laserski itd.); pod uvjetima formiranja spoja (slobodnog ili prisilnog formiranja zavarivanja); metodom zaštite zone zavarivanja (u okviru fluksa, u zaštitnim plinovima, koristeći samozaštitnu žicu za elektrode, itd.); Prema stupnju mehanizacije i automatizacije procesa (ručni, mehanizirani, automatizirani i robotski).

Za zavarivanje glavnih cjevovoda, najveća je distribucija primljena arc metode zavarivanje. Više od 60% svih zglobova na autocestama zavare se automatskim arc zavarivanjem ispod toka. Arc zavarivanje ispod toka koristi se samo u slučajevima kada postoji mogućnost rotiranja zgloba. Zavarivanje cjevovoda ispod fluksa se uglavnom koristi u proizvodnji dviju i tri cijevi dijela promjera 219 ... 1420 mm. Kada je uporaba mehaniziranih metoda nemoguće, koristi se ručni lučni zavarivanje.

Priručnik ARC zavarivanje se izvodi s različitim prostornim položajima spoja - nižeg, okomitog i stropa. U procesu zavarivanja ručno premjestite elektrodu oko spojnog perimetra brzinom od 8 ... 20 m / h.

Zavarivanje zaštitnog plina ima sorte: prema vrsti zaštitnog plina - zavarivanje u inertnim plinovima (argon, helij, njihova smjesa), u aktivnim plinovima (CO2, dušik, vodik), zavarivanje u mješavini inertnih i aktivnih plinova (AG + + CO2; AG + CO2 + O2); prema vrsti elektrode - tališta i neukusno (tungsten) elektroda; Prema stupnju mehanizacije, ručnog, mehaniziranog i automatiziranog zavarivanja. ARC zavarivanje u zaštitnim plinovima koristi se za zavarivanje cjevovodom u različitim prostornim položajima. Brzina ručnog zavarivanja 8 ... 30 m / h, mehanizirani i automatizirani 20 ... 60 m / h. Za zavarivanje cjevovodom koristi se metoda mehaniziranog zavarivanja s žicom praška s prisilnom formacijom šavova, u kojoj se funkcije zaštite izvode u praškastim komponentama koje ispunjavaju žičanu školjku. Kako je kupelj za zavarivanje kristalizirana, vanjski uređaj za oblikovanje i glava za zavarivanje se pomiču duž spojnog perimetra od donjeg prema gore brzinom od 10 ... 20 m / h. Laserski zavarivanje s cjevovodom, u kojem se laserski snop poslužuje energetski nosač. Brzina laserskih zavarivanja je do 300 m / h.

Prilikom povezivanja zavarivanja kontakta s kontinuiranim taljenjem, proces se automatski događa u skladu s određenim programom. Trajanje zavarivanja jednog spoja cijevi s promjerom 1420 mm je 3 ... 4 min, ciklus zavarivanja jednog spoja tijekom konstrukcije cjevovoda -10 ... 15 min.

Automatsko zavarivanje magnetno kontroliranog luka (ili arkontaktnog zavarivanja) razlikuje se od zavarivanja za zavarivanje stražnjice zagrijavanjem rubova. U arkact zavarivanje, grijanje se izvodi arc rotirajući magnetsko polje duž rubova namotanih cijevi pri velikoj brzini. Ova metoda zavarivanja koristi se za izgradnju malih cjevovoda (do 114 mm) promjera.

Regulatorski dokumenti koji se koriste u izgradnji glavnih i distribucijskih cjevovoda

Glavni regulatorni dokument koji regulira pravila za provedbu Skupštine rad za zavarivanje Tijekom izgradnje cjevovoda u CIS-u, "građevinski standardi i pravila" na temelju kojih su "konsolidirana pravila za proizvodnju zavarivanja i kontrolu kvalitete zavarenih spojeva razvijena" SP 105-34-96, kao i Snip 3.05.02.88 "plinski cjevovodi". Ti dokumenti pružaju pravila za kvalificirane testove zavarivača i kontrolu tolerancije, pravila za pripremu cijevi za zavarivanje, uvjete uređivanja, popravka i odbijanja cijevi, postupak montaže razne cijevi jedni s drugima i sa fitings cijeviMetode zavarivanja i vremenskih uvjeta propisani su pri radu na kolosijeku, regulatorni dokumenti reguliraju uporabu preporučenih materijala za zavarivanje, kao i norme i pravila za kontrolu spojeva za zavarene cjevovoda, uvjete za njihovo povećanje i popravak.

U razvoju glavnih odredbi ovih Snips razvijene su tehnološke upute za zavarivanje cjevovoda (VNI 066-89 i LBN A.3.1.-36-3-96 i metoda kontrole zavarenih spojeva cjevovoda (VN 012-88) , Ove upute reguliraju: glavne odredbe tehnologije ručno izrađenih i automatsko zavarivanje prstenastih zglobova cijevi, kao i cijevi s isključenim i distribucijskom armaturom deblo i distribucijskim cjevovodima promjera od 14 do 1420 mm s debljinom od zid od 1 do 26 mm, dizajniran za tlak ne više od 7,5 MPa; kontrolu zavarenih spojeva i njihovog popravka; sigurnosna i proizvodnja , Upute predstavljaju tehnološke značajke zavarivanja cjevovoda pomoću ručnih tehnika zavarivanja ARC-a, automatsko zavarivanje u okviru fluksa, automatsko zavarivanje u zaštitnom plinovima i žice praha s formiranjem prisilnog šava. Upute se ne primjenjuju na cjevovode za zavarivanje posebne namjene (za transport amonijaka, etilena, etanola, ugljičnog dioksida, itd.), Kao i cjevovoda za korozijaktivne proizvode.

U inozemstvu tijekom izgradnje cjevovoda vodi se nacionalnim i međunarodnim standardima (tablica 1), među kojima je ARI 1104, ARI 5D i CS 4515 koriste najveću popularnost. Kada se kontrolira kvalitetu cjevovoda zavarenih veza, u pravilu, vođene su međunarodni standard ISO 8517 i europski standard EN 25817.

stol 1

Zahtjevi za cijevi

Za izgradnju plinovoda i distribucijskih plinova, koriste se čelik beskorisne električne zavarene jagode i spirala. Cijevi s promjerom do 1020 mm izrađene su od mirnih i polu-svjetla niskolegiranih čelika, cijevi promjera do 1420 mm - od niskolegiranih čelika u toplinski poboljšanom ili termomehanički očvrsnom stanju. Samo za distribucijske plinovode niski pritisak (do 0,005 MPa) dopušteno je koristiti cijev od kipućeg niskog ugljika čelika.

U CIS cijevima se koriste u skladu s GOST 8731 ... GOST 8734 skupine B, kao i s relevantnim tehničkim i ekonomskim opravdanjem - prema GOST 9567; Čelične električne zavarive cijevi - u skladu s GOST 20295 za cijevi s uvjetnim promjerom (DF) do 800 mm inkluzivno. Za cijevi du\u003e 800 mm razvijeni su posebni tehnički uvjeti u kojima se moraju uključiti zahtjevi u nastavku.

Završene cijevi su označene, srušivske marke (hladno žigosanje) na udaljenosti od 250-500 mm od jednog od kraja cijevi sljedećih podataka: zaštitni znak ili naziv proizvođača; Brand čelika ili njegove uvjetne oznake; broj cijevi; pečat tehničke kontrole; Godina proizvodnje. Radnja za lijepljenje je jasno raspodijeljena boja. Osim toga, njegov promjer i debljina zida ukazuju na boju koja se ne može probijati.

Uvozna cijevi su proizvedeni i isporučeni uglavnom prema standardima Američkog Instituta za naff (ARI), kao što su: AII-5 I (besprijekorne i ravne cijevi), AII-513 (spiralne cijevi za razne cjevovode) AII-51X (cijevi za cjevovodi visokog tlaka).

Prema tim standardima, cijevni čelik se kombinira u skupine na snazi \u200b\u200bprinosa. Svaka skupina čelika s istim vrijednostima prinosa u tisućama funti na 1 sq. M. Prema tim standardima, postoje skupine čelika: X-42, X-46, X-52, X-56, X-60, X-65, X-65, X-70 s vremenskim otporom na uništavanje od 414 do 565 MPa. ARI standardi uz mehanička svojstva reguliraju proces proizvodnje cijevi, kemijski sastav čelika, veličine, mase i duljine cijevi, tlaka hidraulični testovi U procesu proizvodnje, metode ispitivanja bez razaranja koji se koriste u proizvodnji uvjeta popravka cijevi, itd. Označavanje cijevi prema ARI standardu sastoji se od imena cijevi cijevi, monogrami ARI (zaštitni znak što znači da je ova cijev napravljena u skladu sa zahtjevima ARI), veličine cijevi u inčima , masa jedne noge cijevi u funtama, klasa oznaka čelika i vrsta proizvodnje (S -Best, e - zavarene cijevi za prljavštine, SW - spiralne cijevi, P - cijevi s uzdužnim šavom, zavarenim ispitivanjem metoda) , Vrsta oznaka čelika (e - čelik u električnim šupljinama, m - visoke čvrstoće niskolegiranog čelika), simptoring vrste (nm-normalizacija ili normalizacija i ostaviti, ne - otvrdnjavanje i odmor, visoki odmor). Obilježavanje se izvodi neizbrisivom bojom. Cijevi za glavne cjevovode izrađene su od čelika s omjerom prinosa u vremenskom otporu rupture ne: 0,75 - za niske ugljične čelike; 0,8 - za niskolegirane normalizirane čelike; 0,85 - za normalizirane i toplinski otporne čelike za stvrdnjavanje disperzije; 0.9 - za čelik kontroliranog valjanja.

Priprema rubova cijevi za zavarivanje

Prije početka zavarivanja i instalacijskog rada potrebno je osigurati da se cijevi i cjevovodi koriste potvrde o kvaliteti i poštuju projekt, tehničke uvjete za njihovu ponudu. Cijevi i detalji moraju proći ulaznu kontrolu u skladu sa zahtjevima relevantnih standarda i tehnički uvjeti na cijevima.

Krajevi cijevi i spojnih dijelova moraju biti u obliku i dimenzijama za kozarske rubove koji odgovaraju primijenjenim postupcima zavarivanja. S njihovim nedosljednostima dopušteno je mehanička obrada rubova u stazama. Za cijevi malog promjera (do 520 mm) moguće je koristiti staze, polovice, rezači cijevi i brusilice. Strojevi za orbitalne glodalice, strojevi za rezanje i brušenje koriste se za velike promjere. U nekim slučajevima, kada su umetnuti zavojnice ili zavojnice, upotreba toplinskih metoda za pripravu rubova, kao što su:

a) rezanje plina s kasnijim mehaničkim striping rubovima abrazivnim krugom na dubinu od 0,1 .0.2 mm;

b) rezanje zračnog plazma s naknadnom obradom na dubinu do 1 mm - zbog zasićenja ruba dušikom (kada se koristi argon kao plin koji formira plazmi, mehanička obrada nije potrebna); c) zračni luk rezanje s naknadnim polaganjem na dubinu od 0,5 mm (naslova rubova);

d) rasipanje i rezanje s posebnim elektrodama AN-2M, anR-3 ili OK.21.03, nakon čega nije potrebno mehanička obrada.

Prije sastavljanja cijevi potrebno je očistiti unutarnju šupljinu cijevi iz tla, prljavštine, snijega, a također čistiti rub i unutarnju i vanjsku površinu cijevi i spojnih dijelova do širine na širinu najmanje 10 mm.

Zemljišta jačanja vanjskih tvorničkih šavova uz cijevi za zavarivanje, preporuča se da se pune na visinu od oko ..d5 mm na udaljenosti od kraja najmanje 10 mm.

Sve cijevi dolaze na stazu od biljaka s reznim rubovima namijenjenim ručnim arc zavarivanjem s obloženim elektrodama. Ovo rezanje (sl. 1, a) ima za cijevi bilo kojeg promjera s debljinom zida od više od 4 mm kuta kosine rubova od 25-30 ° i tupih 1-2,6 mm. S debljinom zida 16 mm i više cijevi velikog promjera može se isporučiti s kombiniranim reznim rubom u skladu s sl. 1, b.

Veličina ovisi o debljini zida i je:

7 mm - s debljinom stijenke cijevi 15 ... 19 mm

8 mm - s debljinom cijevne stijenke 19 ... 21,5 mm

10 mm - s debljinom stijenke cijevi 21.5 ... 26 mm.

Sl. 1. Vrste rezanja rubova cijevi za ručno lučno zavarivanje (A, B), automatsko zavarivanje u okruženju zaštitnih plinova (B), automatsko zavarivanje u fluksu (G, D, E, G) i žice za prašku s prisilnom formacijom ( A, b).

Za cjevovode DU 1000 mm i više kada se iznutra predviđa aparat na korijenu aparata, preporučuje se rezanje prikazano na Sl. Tijekom izgradnje distribucijskih cjevovoda dopušteno je ručno lučno zavarivanje cijevi bez rezanja rubova s \u200b\u200bdebljinom zida do 4 mm. Osim toga, za cjevovode promjera do 152 mm moguće je koristiti plinsko zavarivanje (bez rezanja rubova - do 3 mm i jednostrane kosilice rubova - do 5 mm).

Priključak razlika cijevi na stazi je dopuštena bez dodatne obrade ruba:

Za debljine zidova, ne više od 12,5 mm, ako razlika debljine ne prelazi 2 mm;

Za debljinu zidova iznad 12,5 mm, ako razlika debljine ne prelazi 3 mm. U ovom slučaju, šokantni rubovi nisu dopušteni.

Priključak cijevi ili cijevi s ojačanjem za isključivanje i distribuciju s većom razlikom debljine zidova provodi se primjenom između elemenata jakne prijelaznih tvorničkih proizvodnje ili umetaka iz cijevi debljine s duljinom od najmanje 250 mm ,

Dopušteno je izvršiti izravnu skupštinu i zavarivanje cijevi ili cijevi s dijelovima cjevovoda na različite načine do 1,5 debljine s posebnom preradom uz kraj površine debele cijevi ili dijela (slika 2, a). Zavarivanje chucks višestrukih cijevi nije dopušteno.

Izravna veza cijevi s isključenim i distribucijskom armaturom rješava se pod uvjetom ako debljina spojenja armature ne prelazi 1,5 debljine cijevne stijenke s pripravom cijevi za armaturu prema (sl. 2, b ). Ova priprema mora provesti dobavljač.

Sl. 2. Priprema za zavarivanje cijevi i dijelova s \u200b\u200brazličitim debljinama zida.

Zahtjevi sklopa cijevi

Graditi zglobovi cijevi trebaju jamčiti:

Okomito na zglob na osovinu cjevovoda. Odstupanje od perpendikulteta ne smije prelaziti 2 mm;

ujednačenost oko perimetra jaza, koji je unutar granica vrijednosti reguliranih relevantnim standardima i uputama;

Minimalni mogući raspon rubova, zabilježenih univerzalnim predlošcima koji ne prelaze dopuštene vrijednosti (za deblo cjevovode - debljine 0,2 zida, ali ne više od 3 mm, za distribuciju - (debljina od 0,15 stijenke + 0,5 mm);

Miješanje longitudinalnih tvornica šavova u odnosu na međusobno na udaljenosti od najmanje 100 mm - za cijevi s promjerom više od 100 mm i 1/3 dužine kruga - za cijevi s promjerom manjim od 100 mm. U slučaju tehničke nemogućnosti obavljanja ovih zahtjeva, propisan je dodatni ultrazvučni praćenje spoja zavarivanja na ovom dijelu spoja.

U proizvodnji cijevi velikog promjera, kućišta cilindra iz školjki primjenjuju sljedeće vrste sklopa i zavarivanja - "sklop i zavarivanje stambene ljuske".

Predgrijavanje

Predgrijavanje je jedno od najvažnijih tehnoloških operacija koje vam omogućuju podešavanje termičkog ciklusa zavarivanja. Poznato je da je struktura i svojstva zavarenog spoja u velikoj mjeri određena brzinom hlađenja metala u temperaturnom rasponu od 800-500 ° C (najniži otpor austenita). Na visokim brzinama hlađenja moguće je formiranje martenzitnih hardverskih struktura, koja ima visoku čvrstoću i nisku plastičnost, kao i tendenciju da se formiraju hladne pukotine. To se posebno odnosi na niskolegirane čelike s ekvivalentom ugljika od 0,43% i više. Ovi čelik postali su vrlo osjetljivi na djelovanje toplinskog ciklusa, koncentratorima, a toplinska zona utjecaja je sklona zagrljaju. Ove fenomene se najjasnije očituje s ručnim lučnim zavarivanjem, kada je brzina hlađenja GVT metala može doseći 70 ° C / s. Uz određenu debljinu zida cijevi, podesite brzinu hlađenja toplinske zone utjecaja može se promijeniti po početnoj temperaturi spojnih rubova predgrijavanja. Posebno je važno kada zavarivanje korijena šava s elektrode za oblaganje celuloze, kada je brzina hlađenja maksimalna u usporedbi s zavarivanjem drugih šava Glavni premaz) i povećao tendenciju i formiranje hladnih pukotina za račun za povećanje sadržaja difuzijskog vodika u metalu zavarivanja. Preliminarno grijanje ne samo da smanjuje vjerojatnost formiranja struktura stvrdnjavanja u GVT-u, već i stvara uvjete za aktivnu evakuaciju difuzijskog vodika iz metala zavarivanja i navedene zone. Što, zauzvrat, povećava otpor zavarenih spojeva protiv formiranja hladnih pukotina, osobito kada se koristi elektrode s oblogom celuloze, kada sadržaj vodika u šav može doseći 50 mm na 100 g metala zavarivanja.

Temperatura predgrijavanja je odabrana ovisno o kemijskoj stanici (ekvivalenta ugljika), debljinom cijevnih strojeva, temperaturom okoline i vrste premaz elektroda. Ovi parametri obično upravljaju relevantnim standardima i tehnološkim uputama. Tako, na primjer, u CIS vođeni VNC 066-89 (tablica 2). Kada zavarivanje s elektrode s oblogom celuloze, temperatura predgrijavanja se povećava za 75 ° C.

tablica 2

U inozemstvu, često, pri odabiru grijanja, djeluju s indikatorom otpornosti pukotina zavarenih spojeva, određen formulom ITO-Beesio:

gdje: [n] - sadržaj difuzije vodika, mm / 100 g;

T - Debljina ploča zavarivanja, mm. Temperatura grijanja se određuje na empirijskoj formuli:

(° C) tp.p \u003d 1440 RCM - 392.

Preliminarno i, ako je potrebno, priloženi grijanje treba provesti uređajima za grijanje (plin ili električni), čime se osigurava ravnomjerno zagrijavanje metala tijekom oboda zavarenog spoja. Širina zone sušenja cijevi u svakom smjeru od šava mora biti najmanje 75 mm.

Temperatura preliminarnog i istodobnog grijanja kada su cijevi (ili cijevi s dijelom) spojene iz različitih čeličnih razreda ili s različitim debljinama zida, koje se moraju zagrijati na različitim temperaturama, postavljene su na maksimalnu vrijednost.

Tehnologija i tehnika ručnog luka zavarivanja

Gotovo 60% zavarivanja tijekom izgradnje cjevovoda čini priručnik zavarivanje. To je povezivanje dijelova ili pojedinačnih cijevi u kontinuirani navoj, zavarivanje prijelaza kroz prirodno i umjetne prepreke, zavarivanje stalemija, zavarivači zavarivanje, čvorovi dizalica, slavine, itd.

Tehnologija ručnog lučnog zavarivanja određena je prvenstveno materijalom cijevi za zavarivanje. Ovisno o čeliku čelika čelika i radnih uvjeta, odabrani su materijali za zavarivanje. Nakon toga uspostavljamo tehnološke i tehnike zavarivanja, kao i shemu za organiziranje rada, dok je vođena određenim tempom konstrukcije plinovoda. Za dane materijale za zavarivanje, tehnologija zavarivanja ovisi o promjeru i debljini zida cijevi.

Neupiženo pravilo u izgradnji trupa i distribucijskih cjevovoda je uvjet za minimalni broj slojeva u šav. Za cijevi s debljinom zida od 6 mm i manje - 2 sloja, s debljinom zida više od 6 mm - 3 sloja.

Najodgovorniji je korijenski sloj šava. Mora pouzdano platiti rubove namotanih cijevi i formirati jedinstven inverzni valjak s dobitkom od 1-3 mm na unutarnjoj površini šava. Dopušteno je u odvojenim dijelovima spoja s duljinom ne više od 50 mm (za svaki 350 mm) prigušenje korijena šava (meniskus) do 10-15% debljine stijenke cijevi. Vanjska površina korijenskog sloja trebala bi biti glatka, fino i imati glatko uparivanje sa bočnim površinama rezanja. Optimalni oblik vanjske površine šava može se izvesti kao stroj za mljevenje i pneumatski kolektor u skladu sa zahtjevima nastave.

Kada zavarivanje cijevi s promjerom od 1020 mm i više nakon zavarivanja korijena šava, preporuča se izvoditi krmu korijenskog sloja iz unutrašnjosti cijevi na onim mjestima gdje ne postoji opskrba korijena, a nužno u donji četvrt raskrižjeg perimetra (iznutra), tj Na toj parceli, koja je tijekom zavarivanja korijena šava izvedena u stropnom položaju. Uz ručno zavarivanje korijena okretnih zglobova cijevi velikih promjera, ormar se izvodi po cijelom opsegu spoja. Host šav pruža root provider, trebao bi imati malu površinu, glatko pariti s unutarnjom površinom cijevi bez hrane i drugih nedostataka. Poboljšanje šava za zavarivanje treba biti najmanje 1, a ne više od 3 mm. Adhezija se provodi elektrodama glavnog tipa promjera 3-4 mm.

Punjenje slojeva šava sigurno se rastapaju jedni s drugima i stavljaju rubove namotanih cijevi. Nakon svakog sloja šava potrebno je očistiti površinu šava iz troske.

Suavca s kojom se nalazi glatki obris i uparivanje s površinom cijevi, bez rezanja i drugih vidljivih nedostataka. Poboljšanje šava treba biti najmanje 1, a ne više od 3 mm. Širina zavarivanja preklapa širinu rezanja za 2-3 mm u svakom smjeru.

Na kraju pomak, zavarivanje bi trebao biti potpuno zavaren. Ovaj zahtjev je uzrokovan činjenicom da se cjevovod tijekom dana prolazi učinak promjena u temperaturi okoline, što je posebno značajno kada se mijenja za noću i noć - tijekom dana. Promjena temperature uzrokuje pojavu u cijevima i zavarenim spojevima naprezanja koji mogu biti vrlo visoki.

Ako spoj nije u potpunosti, tada u oslabljenom poprečnom presjeku napona može premašiti snagu prinosa, pa čak i vremenski otpor na uništavanje metala šava i zglob će se kolapsirati. Ova situacija je posebno opasna na negativnim temperaturama zraka kada se smanji plastičnost metala.

Ovisno o vrsti preporučenih elektroda, postoje 3 najčešća sheme zavarivanja: zajedničko zavarivanje elektroda s glavnim premazom, zajedničko zavarivanje elektroda za hvatanje plina, zavarivanje korijena šava i vrućeg prolaza pomoću elektroda od elektroda Vrsta zasade plina i slojevi za punjenje i okrenute - elektrode s glavnim premazom.

Elektrode za zavarivanje s glavnim oblogom se izvode od dna prema gore s poprečnim oscilacijama, a amplituda ovisi o širini rezanja spoja. S metodom zavarivanja seciranja protoka, svaki zavarivač obavlja određeni dio šava, čiji položaj ovisi o broju zavarivača koji rade istovremeno na istom spoju. Na cijevima od velikih promjera, njihov broj može doseći četiri. U pravilu, ako su zavarivači su dva, onda su zavarivanje s dna, od Nadira i povećajte perimetar u smjeru (pokraj mjesta za biranje) 6-3-12 i 6-9-12. U isto vrijeme, u stropnom dijelu zgloba, brava bi trebala biti pomaknuta za 50-60 mm od donje točke kruga cijevi. U dva susjedna sloja, brave moraju biti apstrahirane jedan od drugog najmanje 50-100 mm. Ako se četiri zavarivači, tada se prvi par kuha spoj (putem biranja) 6-3 i 6-9, a druga para je 3-12 i 9-12.

Dijagram slijeda preklapanja dva sloja kada zavarivanje s donjeg prema gore s glavnim obloženim elektrodama prikazana je na Sl. 3, a. Svi kasniji nebični slojevi se izvode prema dijagramu prvog sloja, sve čak i prema shemi drugog sloja. Rimski brojevi pokazuju slijed zavarivanja pojedinačnih dijelova šava. Ovisno o prostorna pozicija Zavarivanje preporučene trenutne vrijednosti prikazane u tablici 3. \\ t

Kada se koristi obložene elektrode s glavnim tipom, treba primijeniti samo certifikat za konstrukciju cjevovoda marka elektrode.

Tablica 3.

Kada se koriste elektrode tipa za sadnju plina, zavarivanje korijena šava provodi se od vrha do dna bez vibracijskih pokreta, oslanjajući se na kraj elektrode na rubovima namotanih cijevi. Zavarivanje se izvodi konstantnom strujom obrnutog ili izravnog polariteta na udaru napajanja od najmanje 75V. Vrijednosti struje zavarivanja tijekom zavarivanja s elektrodama promjera 3,25 mm ne smije prelaziti 100-110a; Kada zavarivanje s elektrode promjerom od 4 mm u donjem i polu-propicionalnom položaju 120-160A, u preostalim položajima 100-140A. Brzina zavarivanja treba održavati u rasponu od 16-22 m / h. Promjena kuta nagiba elektrode od 40 do 90 ° u procesu zavarivanja, zavarivač čuva prozor za obradu s unakrsnom rubom, kroz koji promatra taljenje rubova.

Smanjiti preostale razine zavarivanje naprezanja u zavareni spoj Perimetar ne-okretnog spoja podijeljen je na simetrične, dijametralno suprotne površine i višeslojno zavarivanje se izvodi u sekvenci prikazanoj na Sl. 4. Veći učinak smanjenja naprezanja za zavarivanje i deformacije daje uporabu obnovljive metode zavarivanja i istovremenog punjenja rezanja dva ili četiri zavarivača.

Kada zavarivanje cjevovoda malih promjera (do 530 mm), kako bi se smanjio volumen instalacije u rovu, često se prakticira u dijelu cijevi s zavarivanjem s okretanjem zglobova za 90 ili 180 °. Cijev je podijeljena oko oboda na četiri približno iste duljine. Odjeljci za kuhanje 1 i 2 se okreću 90 ° za zavarivanje područja 3 i 4 (Sl. 5). Zatim, nastupajući drugi red za 90 °, proizvode sekvencu odjeljaka 5 i 6, 7 i 8.

U drugom slučaju, nakon zavarivanja dijelova 1 i 2 (sl. 6), rotira se da se rotira za zavarivanje dijelova 3 i 4. Zatim je rotaciju od 90 ° i 180 ° za zavarivanje 5 i 6, 7 i 8, respektivno.

Slika 5. \\ t Zavarivanje s rotacijom cijevi za 90 °: A - prvi sloj, b - drugi, 1 ... 8 je niz izvedbenih dijelova.

Sl.6. Zavarivanje s rotacijom cijevi 180 °: A - prvi sloj, b - drugi, 1 ... 8 je niz izvedbenih dijelova.

\u003d\u003e Html [~ detail_text_type] \u003d\u003e HTML \u003d\u003e Klasifikacija cjevovoda

Ovisno o funkcionalnoj svrsi cjevovoda, oni su podijeljeni u: [~ Preview_text] \u003d\u003e Klasifikacija cjevovoda, ovisno o funkcionalnoj svrsi cjevovoda, podijeljena je na: \u003d\u003e Text [~ Preview_text_Type] \u003d\u003e Tekst \u003d\u003e [~ Detalji_picture] \u003d\u003e \u003d\u003e 12/15/2016 15: 16: 53 [~ TimeStamp_x] \u003d\u003e 12/15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_from] \u003d\u003e 15.12.2016 \u003d\u003e / Vijesti / List_page_url] \u003d\u003e / News / \u003d\u003e / Novosti / 115/40509 / [~ Detail_page_url] \u003d\u003e / News / 115/40509 / \u003d\u003e /\u003e / ~ lang_dir] \u003d\u003e / \u003d\u003e Tekhnologia_SVarki_Truboprovoda [code ] \u003d\u003e Tekhnologiya_Varki_truboprovoda \u003d\u003e 40509 [~ External_id] \u003d\u003e 40509 \u003d\u003e Vijesti [~ Iblock_Type_id] \u003d\u003e Vijesti \u003d\u003e Vijesti [~ iblock_code] \u003d\u003e Vijesti \u003d\u003e Odjeća_News_s1 [~ Iblock_External_id] \u003d\u003e Odjeća_news_s1 \u003d\u003e S1 ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e niz (\u003d\u003e tehnologija cjevovoda \u003d\u003e tehnologija cjevovoda \u003d\u003e Klasifikacija cjevovoda, ovisno o funkcionalnoj svrsi cjevovoda, podijeljena je u: \u003d\u003e Technolog Cjevovodno zavarivanje \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda \u003d\u003e Klasifikacija cjevovoda ovisno o funkcionalnoj svrsi cjevovoda je podijeljena u: \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda \u003e Tehnologija zavarivanja Cjevovod \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda \u003d\u003e Tehnologija cjevovoda za zavarivanje) \u003d\u003e niz (\u003d\u003e) \u003d\u003e niza () \u003d\u003e 1 [~ ID] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ timestatim_x] \u003d\u003e 02/15/2016 17:09:48 \u003d\u003e vijesti [~ iblock_type_id] \u003d\u003e Vijesti \u003d\u003e S1 \u003d\u003e S1 \u003d \u003e Vijesti [~ kodovi] \u003d\u003e Vijesti \u003d\u003e Pritisnite Centar [~ Ime] \u003d\u003e Pritisnite CENTER \u003d\u003e Y [~ Active] \u003d\u003e Y \u003d\u003e 500 [~ Sortira] \u003d\u003e 500 \u003d\u003e / Vijesti / List_page_url] \u003d\u003e / News / \u003d\u003e # Site_dir # / # Element_id # / [~ detail_page_url] \u003d\u003e # Site_dir # / Novosti / # Odjeljak_id # / # Element_id # / \u003d\u003e # Site_dir # / Vijesti / # Send_id # / [~ Section_page_url] \u003d\u003e # Site_dir # / Novosti / # Odjeljak_id # / \u003d\u003e [~ Slika] \u003d\u003e \u003d\u003e [~ Opis] \u003d\u003e \u003d\u003e Text [~ Opis_Type] \u003d\u003e Tekst \u003d\u003e 24 [~ RSS_ttl] \u003d\u003e 24 \u003d\u003e y [~ rss_active] \u003d\u003e y \u003d\u003e n [~ rss_file_active] \u003d\u003e n \u003d\u003e 0 [~ rss_file_limit] \u003d\u003e 0 \u003d\u003e 0 [~ RSS_File_days] \u003d\u003e 0 \u003d\u003e N [~ rss_yandex_active] \u003d\u003e n \u003d\u003e Odjeća_news_s1 \u003d\u003e Croatia_news_s1 \u003d\u003e [~ TMP_ID] \u003d\u003e \u003d\u003e Y [~ Index_element] \u003d\u003e Y \u003d\u003e Y [~ Index_Section] \u003d\u003e Y \u003d\u003e N [ ~ Workflow] \u003d\u003e N \u003d\u003e N [~ BizProc] \u003d\u003e n \u003d\u003e l [~ SJEDE_CHOOSER] \u003d\u003e L \u003d\u003e [~ List_mode] \u003d\u003e \u003d\u003e s [~ Reps_mode] \u003d\u003e S \u003d\u003e N [~ Odjeljak_property ] \u003d\u003e N \u003d\u003e n [nekretninama_index] \u003d\u003e n \u003d\u003e 1 [verzija] \u003d\u003e 1 \u003d\u003e 0 [~ last_conv_element] \u003d\u003e 0 \u003d\u003e [~ SocNet_group_id] \u003d\u003e \u003d\u003e [~ EDIT_FILE_BEFORE] \u003d\u003e \u003d\u003e [~ Edit_file_After] \u003d\u003e \u003d\u003e Sections [~ Section_name] \u003d\u003e Sections \u003d\u003e Odjeljak [~ Odjeljak_name] \u003d\u003e Odjeljak \u003d\u003e Vijesti] \u003d\u003e Vijesti \u003d\u003e Vijesti [~ Element_name] \u003d\u003e Vijesti \u003d\u003e [~ Canonical_page_url] \u003d\u003e \u003d\u003e Croatia_news_s1 [~ External_id] \u003d\u003e Odjeća_news_s1 \u003d\u003e / [~ lang_dir] \u003d\u003e / \u003d\u003e www.alfa-industry.ru [~ Server_name] \u003d\u003e www.alfa-industry.ru) \u003d\u003e niza (\u003d\u003e (\u003d\u003e Niz (\u003d\u003e 115 [~ ID] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ TimeStamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ Modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ Date_Create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [Creat_by] \u003d\u003e 1 \u003d\u003e 1 [Iblock_id] \u003d\u003e 1 \u003d\u003e [~ iblock_section_id] \u003d\u003e \u003d\u003e y [~ Active] \u003d\u003e y \u003d\u003e y [~ Global_active] \u003d\u003e Y \u003d\u003e 500 [~ Sort] \u003d\u003e 500 \u003d\u003e Tehnički članci \u003d\u003e Tehnički Članci \u003d\u003e [~ Slika] \u003d\u003e \u003d\u003e 27 [~ LEVI_MARGB] \u003d\u003e 27 \u003d\u003e 28 [~ desno_margin] \u003d\u003e 28 \u003d\u003e 1 [~ dubin_level] \u003d\u003e 1 \u003d\u003e [~ Opis] \u003d\u003e \u003d\u003e Tekst [~ Opis_type] \u003d\u003e Tekst \u003d\u003e Tehnički članci [~ Search_content] \u003d\u003e Tehnički članci \u003d\u003e [~ kodovi] \u003d\u003e \u003d\u003e 115 [~ XML_ID] \u003d\u003e 115 \u003d\u003e [~ TMP_ID] \u003d\u003e \u003d\u003e Detail_picture ] \u003d\u003e \u003d\u003e [~ SocNet_group_id] \u003d\u003e \u003d\u003e / Vijesti / List_page_url] \u003d\u003e / News / \u003d\u003e / Novosti / 115 / [~ Ion_page_url] \u003d\u003e / News / 115 / \u003d\u003e Vijesti [~ iblock_Type_id] \u003d\u003e Vijesti \u003d\u003e Vijesti [~ iblock_code] \u003d\u003e Vijesti \u003d\u003e Odjeća_News_S1 [~ iblock_External_id] \u003d\u003e Odjeća_news_s1 \u003d\u003e 115 [~ External_id] \u003d\u003e 115 \u003d \u003e Niz (\u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički Članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci \u003d\u003e Tehnički članci)))) \u003d\u003e / Vijesti / 115 /)

Tehnološki cjevovodi za zavarivanje

Klasifikacija cjevovoda

Ovisno o funkcionalnoj svrsi cjevovoda, podijeljena u:

Cjevodi za ribolov

Glavni cjevovodi

Novo i cjevovode tople vode

Tehnološki cjevovodi

Cjevovodi za opskrbu plinom (distribucija)

Dovod vode i kanalizacija

Značajan volumen u čeliku koji se koristi za proizvodnju cijevi i izgradnja cjevovoda različitih namjena zauzima nisko ugljični i niskolegirani čelik s prinosom čvrstoće do 500 mPa.

Budući da se tehnološki procesi zavarivanja cijevi iz naznačenih čelika tijekom izgradnje cjevovoda različitih namjena gotovo malo razlikuju od drugih, a upravni regulatorni i tehnički dokumenti primjenjuju se na razlike samo u zahtjevima za pripremu rubova, montaža, kvalitetu Od zavarenih zglobova i ispitivanja za čvrstoću i nepropusnost i nepropusnost u budućnosti, smatrat ćemo općim odredbama proizvodnog procesa na primjeru glavne i distribucije (plinovoda) cjevovoda.

Metode zavarivanja cjevovoda

Metode za zavarivanje cjevovoda klasificiraju se kao toplinski, termomehanički i mehanički. Termičke metode uključuju sve vrste tališta zavarivanja (luk, plin, plazmu, elektronski snop, laserski, itd. Vrste zavarivanja. Thermomehanička klasa uključuje zavarivanje za mesar, zavarivanje magnetski kontroliranog luka. U mehaničke metode uključuju trenje i eksploziju uključuju trenje i eksplozije zavarivanje.

Postoje metode za cjevovode za zavarivanje prema vrsti energetskih prijevoznika (luk, plin, plazma, laserski itd.); pod uvjetima formiranja spoja (slobodnog ili prisilnog formiranja zavarivanja); metodom zaštite zone zavarivanja (u okviru fluksa, u zaštitnim plinovima, koristeći samozaštitnu žicu za elektrode, itd.); Prema stupnju mehanizacije i automatizacije procesa (ručni, mehanizirani, automatizirani i robotski).

Za zavarivanje glavnih cjevovoda najčešći su metode zavarivanja ARC-a. Više od 60% svih zglobova na autocestama zavare se automatskim arc zavarivanjem ispod toka. Arc zavarivanje ispod toka koristi se samo u slučajevima kada postoji mogućnost rotiranja zgloba. Zavarivanje cjevovoda ispod fluksa se uglavnom koristi u proizvodnji dviju i tri cijevi dijela promjera 219 ... 1420 mm. Kada je uporaba mehaniziranih metoda nemoguće, koristi se ručni lučni zavarivanje.

Priručnik ARC zavarivanje se izvodi s različitim prostornim položajima spoja - nižeg, okomitog i stropa. U procesu zavarivanja ručno premjestite elektrodu oko spojnog perimetra brzinom od 8 ... 20 m / h.

Zavarivanje zaštitnog plina ima sorte: prema vrsti zaštitnog plina - zavarivanje u inertnim plinovima (argon, helij, njihova smjesa), u aktivnim plinovima (CO2, dušik, vodik), zavarivanje u mješavini inertnih i aktivnih plinova (AG + + CO2; AG + CO2 + O2); prema vrsti elektrode - tališta i neukusno (tungsten) elektroda; Prema stupnju mehanizacije, ručnog, mehaniziranog i automatiziranog zavarivanja. ARC zavarivanje u zaštitnim plinovima koristi se za zavarivanje cjevovodom u različitim prostornim položajima. Brzina ručnog zavarivanja 8 ... 30 m / h, mehanizirani i automatizirani 20 ... 60 m / h. Za zavarivanje cjevovodom koristi se metoda mehaniziranog zavarivanja s žicom praška s prisilnom formacijom šavova, u kojoj se funkcije zaštite izvode u praškastim komponentama koje ispunjavaju žičanu školjku. Kako je kupelj za zavarivanje kristalizirana, vanjski uređaj za oblikovanje i glava za zavarivanje se pomiču duž spojnog perimetra od donjeg prema gore brzinom od 10 ... 20 m / h. Laserski zavarivanje s cjevovodom, u kojem se laserski snop poslužuje energetski nosač. Brzina laserskih zavarivanja je do 300 m / h.

Prilikom povezivanja zavarivanja kontakta s kontinuiranim taljenjem, proces se automatski događa u skladu s određenim programom. Trajanje zavarivanja jednog spoja cijevi s promjerom 1420 mm je 3 ... 4 min, ciklus zavarivanja jednog spoja tijekom konstrukcije cjevovoda -10 ... 15 min.

Automatsko zavarivanje magnetno kontroliranog luka (ili arkontaktnog zavarivanja) razlikuje se od zavarivanja za zavarivanje stražnjice zagrijavanjem rubova. U arkact zavarivanje, grijanje se izvodi arc rotirajući magnetsko polje duž rubova namotanih cijevi pri velikoj brzini. Ova metoda zavarivanja koristi se za izgradnju malih cjevovoda (do 114 mm) promjera.

Regulatorski dokumenti koji se koriste u izgradnji glavnih i distribucijskih cjevovoda

Glavni regulatorni dokument koji uređuje pravila za provedbu okupljanja i zavarivanja tijekom izgradnje cjevovoda u CIS-u su "građevinski standardi i pravila" na temelju kojih "sažetna pravila za proizvodnju radova za zavarivanje i kontrolu kvalitete zavarenih zglobova "SP 105-34-96, kao i Snip 3.05.02.88" plin opskrbne cjevovode ". Ovi dokumenti pružaju pravila kvalificiranih testova zavarivača i kontrolu tolerancija, pravila za pripremu cijevi za zavarivanje, uvjete uređivanja, popravka i odbijanja cijevi, redoslijed montaže različitih cijevi između sebe i cjevovodne armature, Metode zavarivanja i vremenskih uvjeta propisani su prilikom obavljanja radova na stazi, regulatorni dokumenti reguliraju uporabu preporučenih materijala za zavarivanje, kao i norme i pravila za kontrolu zavarenih cjevovoda, uvjete za njihovo preinačenje i popravak.

U razvoju glavnih odredbi ovih Snips razvijene su tehnološke upute za zavarivanje cjevovoda (VNI 066-89 i LBN A.3.1.-36-3-96 i metoda kontrole zavarenih spojeva cjevovoda (VN 012-88) , Ove upute reguliraju: glavne odredbe tehnologije ručno izrađenih i automatsko zavarivanje prstenastih zglobova cijevi, kao i cijevi s isključenim i distribucijskom armaturom deblo i distribucijskim cjevovodima promjera od 14 do 1420 mm s debljinom od zid od 1 do 26 mm, dizajniran za tlak ne više od 7,5 MPa; kontrolu zavarenih spojeva i njihovog popravka; sigurnosna i proizvodnja , Upute predstavljaju tehnološke značajke zavarivanja cjevovoda pomoću ručnih tehnika zavarivanja ARC-a, automatsko zavarivanje u okviru fluksa, automatsko zavarivanje u zaštitnom plinovima i žice praha s formiranjem prisilnog šava. Upute se ne primjenjuju na cjevovode za zavarivanje posebne namjene (za transport amonijaka, etilena, etanola, ugljičnog dioksida, itd.), Kao i cjevovoda za korozijaktivne proizvode.

U inozemstvu, izgradnja cjevovoda vodi se nacionalnim i međunarodnim standardima (tablica 1), među kojima ARI 1104, ARI 5D i CS 4515 koriste najpopularnije s kvalitetom cjevovoda zavarenih zglobova, u pravilu, vođeni su međunarodnim Standard ISO 8517 i europski standard EN 25817.

stol 1

Zahtjevi za cijevi

Za izgradnju plinovoda i distribucijskih plinova, koriste se čelik beskorisne električne zavarene jagode i spirala. Cijevi s promjerom do 1020 mm izrađene su od mirnih i polu-svjetla niskolegiranih čelika, cijevi promjera do 1420 mm - od niskolegiranih čelika u toplinski poboljšanom ili termomehanički očvrsnom stanju. Samo za cjevovode distribucije niskog tlaka (do 0,005 MPa), dopušteno je koristiti cijevi od kipućih čelika niskog ugljika.

U CIS cijevima se koriste u skladu s GOST 8731 ... GOST 8734 skupine B, kao i s relevantnim tehničkim i ekonomskim opravdanjem - prema GOST 9567; Čelične električne zavarive cijevi - u skladu s GOST 20295 za cijevi s uvjetnim promjerom (DF) do 800 mm inkluzivno. Za cijevi du\u003e 800 mm razvijeni su posebni tehnički uvjeti u kojima se moraju uključiti zahtjevi u nastavku.

Završene cijevi su označene, srušivske marke (hladno žigosanje) na udaljenosti od 250-500 mm od jednog od kraja cijevi sljedećih podataka: zaštitni znak ili naziv proizvođača; Brand čelika ili njegove uvjetne oznake; broj cijevi; pečat tehničke kontrole; Godina proizvodnje. Radnja za lijepljenje je jasno raspodijeljena boja. Osim toga, njegov promjer i debljina zida ukazuju na boju koja se ne može probijati.

Uvozna cijevi su proizvedeni i isporučeni uglavnom prema standardima Američkog Instituta za naff (ARI), kao što su: AII-5 I (besprijekorne i ravne cijevi), AII-513 (spiralne cijevi za razne cjevovode) AII-51X (cijevi za cjevovodi visokog tlaka).

Prema tim standardima, cijevni čelik se kombinira u skupine na snazi \u200b\u200bprinosa. Svaka skupina čelika s istim vrijednostima prinosa u tisućama funti na 1 sq. M. Prema tim standardima, postoje skupine čelika: X-42, X-46, X-52, X-56, X-60, X-65, X-65, X-70 s vremenskim otporom na uništavanje od 414 do 565 MPa. ARI standardi uz mehanička svojstva reguliraju proces proizvodnje cijevi, kemijski sastav čelika, dimenzija, mase i duljine cijevi, tlaka tijekom hidrauličnih ispitivanja tijekom proizvodnog procesa, metode nedestruktivnog ispitivanja, koji se koriste u Proizvodnja uvjeta popravka cijevi itd. Označavanje cijevi prema ARI standardu sastoji se od imena cijevi cijevi, monogrami ARI (zaštitni znak što znači da je ova cijev napravljena u skladu sa zahtjevima ARI), veličine cijevi u inčima , masa jedne noge cijevi u funtama, klasa oznaka čelika i vrsta proizvodnje (S -Best, e - zavarene cijevi za prljavštine, SW - spiralne cijevi, P - cijevi s uzdužnim šavom, zavarenim ispitivanjem metoda) , Vrsta oznaka čelika (e - čelik u električnim šupljinama, m - visoke čvrstoće niskolegiranog čelika), simptoring vrste (nm-normalizacija ili normalizacija i ostaviti, ne - otvrdnjavanje i odmor, visoki odmor). Obilježavanje se izvodi neizbrisivom bojom. Cijevi za glavne cjevovode izrađene su od čelika s omjerom prinosa u vremenskom otporu rupture ne: 0,75 - za niske ugljične čelike; 0,8 - za niskolegirane normalizirane čelike; 0,85 - za normalizirane i toplinski otporne čelike za stvrdnjavanje disperzije; 0.9 - za čelik kontroliranog valjanja.

Priprema rubova cijevi za zavarivanje

Prije početka zavarivanja i instalacijskog rada potrebno je osigurati da se cijevi i cjevovodi koriste potvrde o kvaliteti i poštuju projekt, tehničke uvjete za njihovu ponudu. Cijevi i detalji moraju proći ulaznu kontrolu u skladu sa zahtjevima relevantnih standarda i tehničkih uvjeta na cijevima.

Krajevi cijevi i spojnih dijelova moraju biti u obliku i dimenzijama za kozarske rubove koji odgovaraju primijenjenim postupcima zavarivanja. S njihovim nedosljednostima dopušteno je mehanička obrada rubova u stazama. Za cijevi malog promjera (do 520 mm) moguće je koristiti staze, polovice, rezači cijevi i brusilice. Strojevi za orbitalne glodalice, strojevi za rezanje i brušenje koriste se za velike promjere. U nekim slučajevima, kada su umetnuti zavojnice ili zavojnice, upotreba toplinskih metoda za pripravu rubova, kao što su:

a) rezanje plina s kasnijim mehaničkim striping rubovima abrazivnim krugom na dubinu od 0,1 .0.2 mm;

b) rezanje zračnog plazma s naknadnom obradom na dubinu do 1 mm - zbog zasićenja ruba dušikom (kada se koristi argon kao plin koji formira plazmi, mehanička obrada nije potrebna); c) zračni luk rezanje s naknadnim polaganjem na dubinu od 0,5 mm (naslova rubova);

d) rasipanje i rezanje s posebnim elektrodama AN-2M, anR-3 ili OK.21.03, nakon čega nije potrebno mehanička obrada.

Prije sastavljanja cijevi potrebno je očistiti unutarnju šupljinu cijevi iz tla, prljavštine, snijega, a također čistiti rub i unutarnju i vanjsku površinu cijevi i spojnih dijelova do širine na širinu najmanje 10 mm.

Zemljišta jačanja vanjskih tvorničkih šavova uz cijevi za zavarivanje, preporuča se da se pune na visinu od oko ..d5 mm na udaljenosti od kraja najmanje 10 mm.

Sve cijevi dolaze na stazu od biljaka s reznim rubovima namijenjenim ručnim arc zavarivanjem s obloženim elektrodama. Ovo rezanje (sl. 1, a) ima za cijevi bilo kojeg promjera s debljinom zida od više od 4 mm kuta kosine rubova od 25-30 ° i tupih 1-2,6 mm. S debljinom zida 16 mm i više cijevi velikog promjera može se isporučiti s kombiniranim reznim rubom u skladu s sl. 1, b.

Veličina ovisi o debljini zida i je:

7 mm - s debljinom stijenke cijevi 15 ... 19 mm

8 mm - s debljinom cijevne stijenke 19 ... 21,5 mm

10 mm - s debljinom stijenke cijevi 21.5 ... 26 mm.

Sl. 1. Vrste rezanja rubova cijevi za ručno lučno zavarivanje (A, B), automatsko zavarivanje u okruženju zaštitnih plinova (B), automatsko zavarivanje u fluksu (G, D, E, G) i žice za prašku s prisilnom formacijom ( A, b).

Za cjevovode DU 1000 mm i više kada se iznutra predviđa aparat na korijenu aparata, preporučuje se rezanje prikazano na Sl. Tijekom izgradnje distribucijskih cjevovoda dopušteno je ručno lučno zavarivanje cijevi bez rezanja rubova s \u200b\u200bdebljinom zida do 4 mm. Osim toga, za cjevovode promjera do 152 mm moguće je koristiti plinsko zavarivanje (bez rezanja rubova - do 3 mm i jednostranog kosilice rubova - do 5 mm).

Priključak razlika cijevi na stazi je dopuštena bez dodatne obrade ruba:

Za debljine zidova, ne više od 12,5 mm, ako razlika debljine ne prelazi 2 mm;

Za debljinu zidova iznad 12,5 mm, ako razlika debljine ne prelazi 3 mm. U ovom slučaju, šokantni rubovi nisu dopušteni.

Priključak cijevi ili cijevi s ojačanjem za isključivanje i distribuciju s većom razlikom debljine zidova provodi se primjenom između elemenata jakne prijelaznih tvorničkih proizvodnje ili umetaka iz cijevi debljine s duljinom od najmanje 250 mm ,

Dopušteno je izvršiti izravnu skupštinu i zavarivanje cijevi ili cijevi s dijelovima cjevovoda na različite načine do 1,5 debljine s posebnom preradom uz kraj površine debele cijevi ili dijela (slika 2, a). Zavarivanje chucks višestrukih cijevi nije dopušteno.

Izravna veza cijevi s isključenim i distribucijskom armaturom rješava se pod uvjetom ako debljina spojenja armature ne prelazi 1,5 debljine cijevne stijenke s pripravom cijevi za armaturu prema (sl. 2, b ). Ova priprema mora provesti dobavljač.

Sl. 2. Priprema za zavarivanje cijevi i dijelova s \u200b\u200brazličitim debljinama zida.

Zahtjevi sklopa cijevi

Graditi zglobovi cijevi trebaju jamčiti:

Okomito na zglob na osovinu cjevovoda. Odstupanje od perpendikulteta ne smije prelaziti 2 mm;

ujednačenost oko perimetra jaza, koji je unutar granica vrijednosti reguliranih relevantnim standardima i uputama;

Minimalna moguća vrijednost premještanja rubova, zabilježenih univerzalnim obrascima, koji ne prelazi dopuštene vrijednosti (za glavne cjevovode - 0,2 debljine zida, ali ne više od 3 mm, za distribuciju - (0.15 debljina zida + 0,5 mm );

Miješanje longitudinalnih tvornica šavova u odnosu na međusobno na udaljenosti od najmanje 100 mm - za cijevi s promjerom više od 100 mm i 1/3 dužine kruga - za cijevi s promjerom manjim od 100 mm. U slučaju tehničke nemogućnosti obavljanja ovih zahtjeva, propisan je dodatni ultrazvučni praćenje spoja zavarivanja na ovom dijelu spoja.

U proizvodnji cijevi velikog promjera, kućišta cilindra iz školjki primjenjuju sljedeće vrste sklopa i zavarivanja - "sklop i zavarivanje stambene ljuske".

Predgrijavanje

Predgrijavanje je jedno od najvažnijih tehnoloških operacija koje vam omogućuju podešavanje termičkog ciklusa zavarivanja. Poznato je da je struktura i svojstva zavarenog spoja u velikoj mjeri određena brzinom hlađenja metala u temperaturnom rasponu od 800-500 ° C (najniži otpor austenita). Na visokim brzinama hlađenja moguće je formiranje martenzitnih hardverskih struktura, koja ima visoku čvrstoću i nisku plastičnost, kao i tendenciju da se formiraju hladne pukotine. To se posebno odnosi na niskolegirane čelike s ekvivalentom ugljika od 0,43% i više. Ovi čelik postali su vrlo osjetljivi na djelovanje toplinskog ciklusa, koncentratorima, a toplinska zona utjecaja je sklona zagrljaju. Ove fenomene se najjasnije očituje s ručnim lučnim zavarivanjem, kada je brzina hlađenja GVT metala može doseći 70 ° C / s. Uz određenu debljinu zida cijevi, podesite brzinu hlađenja toplinske zone utjecaja može se promijeniti po početnoj temperaturi spojnih rubova predgrijavanja. Posebno je važno kada zavarivanje korijena šava s elektrode za oblaganje celuloze, kada je brzina hlađenja maksimalna u usporedbi s zavarivanjem drugih šava Glavni premaz) i povećao tendenciju i formiranje hladnih pukotina za račun za povećanje sadržaja difuzijskog vodika u metalu zavarivanja. Preliminarno grijanje ne samo da smanjuje vjerojatnost formiranja struktura stvrdnjavanja u GVT-u, već i stvara uvjete za aktivnu evakuaciju difuzijskog vodika iz metala zavarivanja i navedene zone. Što, zauzvrat, povećava otpor zavarenih spojeva protiv formiranja hladnih pukotina, osobito kada se koristi elektrode s oblogom celuloze, kada sadržaj vodika u šav može doseći 50 mm na 100 g metala zavarivanja.

Temperatura predgrijavanja je odabrana ovisno o kemijskoj stanici (ekvivalenta ugljika), debljinom cijevnih strojeva, temperaturom okoline i vrste premaz elektroda. Ovi parametri obično upravljaju relevantnim standardima i tehnološkim uputama. Tako, na primjer, u CIS vođeni VNC 066-89 (tablica 2). Kada zavarivanje s elektrode s oblogom celuloze, temperatura predgrijavanja se povećava za 75 ° C.

tablica 2

U inozemstvu, često, pri odabiru grijanja, djeluju s indikatorom otpornosti pukotina zavarenih spojeva, određen formulom ITO-Beesio:

gdje: [n] - sadržaj difuzije vodika, mm / 100 g;

T - Debljina ploča zavarivanja, mm. Temperatura grijanja se određuje na empirijskoj formuli:

(° C) tp.p \u003d 1440 RCM - 392.

Preliminarno i, ako je potrebno, priloženi grijanje treba provesti uređajima za grijanje (plin ili električni), čime se osigurava ravnomjerno zagrijavanje metala tijekom oboda zavarenog spoja. Širina zone sušenja cijevi u svakom smjeru od šava mora biti najmanje 75 mm.

Temperatura preliminarnog i istodobnog grijanja kada su cijevi (ili cijevi s dijelom) spojene iz različitih čeličnih razreda ili s različitim debljinama zida, koje se moraju zagrijati na različitim temperaturama, postavljene su na maksimalnu vrijednost.

Tehnologija i tehnika ručnog luka zavarivanja

Gotovo 60% zavarivanja tijekom izgradnje cjevovoda čini priručnik zavarivanje. To je povezivanje dijelova ili pojedinačnih cijevi u kontinuirani navoj, zavarivanje prijelaza kroz prirodne i umjetne prepreke, zavarivanje krutih, zavarivanja, čvorova dizalica, slavine, itd.

Tehnologija ručnog lučnog zavarivanja određena je prvenstveno materijalom cijevi za zavarivanje. Ovisno o čeliku čelika čelika i radnih uvjeta, odabrani su materijali za zavarivanje. Nakon toga uspostavljamo tehnološke i tehnike zavarivanja, kao i shemu za organiziranje rada, dok je vođena određenim tempom konstrukcije plinovoda. Za dane materijale za zavarivanje, tehnologija zavarivanja ovisi o promjeru i debljini zida cijevi.

Neupiženo pravilo u izgradnji trupa i distribucijskih cjevovoda je uvjet za minimalni broj slojeva u šav. Za cijevi s debljinom zida od 6 mm i manje - 2 sloja, s debljinom zida više od 6 mm - 3 sloja.

Najodgovorniji je korijenski sloj šava. Mora pouzdano platiti rubove namotanih cijevi i formirati jedinstven inverzni valjak s dobitkom od 1-3 mm na unutarnjoj površini šava. Dopušteno je u odvojenim dijelovima spoja s duljinom ne više od 50 mm (za svaki 350 mm) prigušenje korijena šava (meniskus) do 10-15% debljine stijenke cijevi. Vanjska površina korijenskog sloja trebala bi biti glatka, fino i imati glatko uparivanje sa bočnim površinama rezanja. Optimalni oblik vanjske površine šava može se izvesti kao stroj za mljevenje i pneumatski kolektor u skladu sa zahtjevima nastave.

Kada zavarivanje cijevi s promjerom od 1020 mm i više nakon zavarivanja korijena šava, preporuča se izvoditi krmu korijenskog sloja iz unutrašnjosti cijevi na onim mjestima gdje ne postoji opskrba korijena, a nužno u donji četvrt raskrižjeg perimetra (iznutra), tj Na toj parceli, koja je tijekom zavarivanja korijena šava izvedena u stropnom položaju. Uz ručno zavarivanje korijena okretnih zglobova cijevi velikih promjera, ormar se izvodi po cijelom opsegu spoja. Host šav pruža root provider, trebao bi imati malu površinu, glatko pariti s unutarnjom površinom cijevi bez hrane i drugih nedostataka. Poboljšanje šava za zavarivanje treba biti najmanje 1, a ne više od 3 mm. Adhezija se provodi elektrodama glavnog tipa promjera 3-4 mm.