Boru kəmərlərini (polad) qaynaqlamağın bir neçə yolu var. Ancaq çeviricilərin görünüşü bütün yolları itələdi və indi gündəlik həyatda boruların qaynağı bu cihaz tərəfindən həyata keçirilir. Birincisi, qaynaq prosesinin sadəliyi, ikincisi, əlçatanlıq və yüksək təhlükəsizlik. Üstəlik, boru qaynaq texnologiyası çox mürəkkəb deyil, əsas odur ki, lazımi materialları düzgün hazırlamaq və seçməkdir.

Qaynaq prosesi hazırlıqdan başlayır. Əvvəlcə boruların hansı şəkildə qaynaqlanacağı lazımdır. İki seçim meyarı var: metal çubuqdan hazırlanan material və örtük çubuğu əhatə edən materialdır.

Qaynaq üçün metal borular ərimə elektrodları və əriməyənlər istifadə olunur. Birincisində, əsas əriyir, ikincisində isə yox. İkinci vəziyyətdə, əlavə material istifadə olunur - qaynağı özü ilə dolduran bir əlavə. Təcrübə göstərir ki, boruların istehlak elektrodları ilə qaynaqlanması bu gün daxili şəraitdə daha çox istifadə olunur. Sadəcə bu üsul daha sadədir.

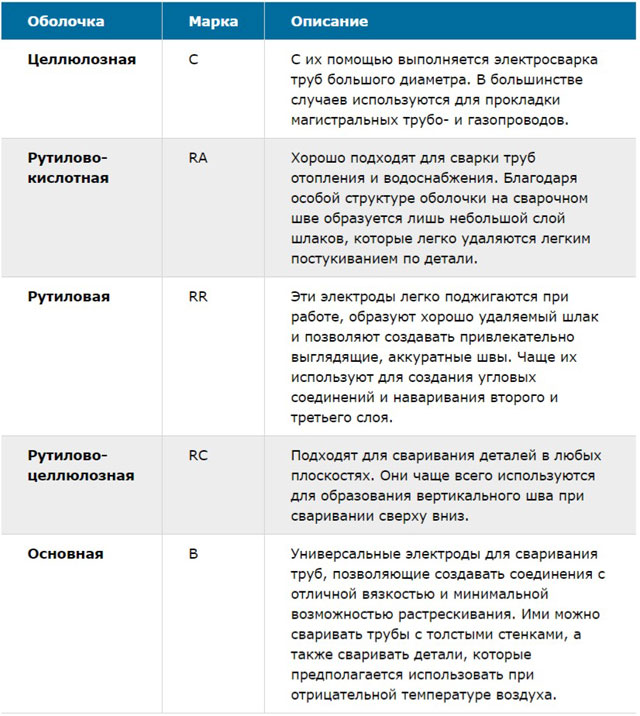

İndi elektrodların örtülməsi ilə əlaqədar. Qoruyucu bir səth yaratmaq üçün müxtəlif materialların istifadə edildiyi bir neçə mövqe var.

- Acidik.

- Rutil turşusu.

- Selüloz.

- Rutil selüloz.

- Əsas olanlar.

Hər bir mövqeyin öz müsbət və mənfi cəhətləri var, buna görə seçərkən boru kəmərlərinin qaynaq şərtlərini nəzərə almaq lazımdır. Ancaq onların arasında universal bir seçim var - bunlar əsas örtüklü elektrodlardır. SSSI, OZS, VI, EA, NIAT, OZSh kimi elektrodların markaları bu kateqoriyaya aiddir. Təcrübəsiz qaynaqçılara boruları UONI elektrodları ilə qaynaq etmək tövsiyə olunur.

İki boru qaynaq etməzdən əvvəl bir neçə olduğunu başa düşməlisiniz.

- iki boru bir-birinin əksinə yerləşdikdə.

- Bir-birinin üst-üstə düşməsi ilə, müxtəlif diametrli və ya eyni diametrli iki boru ümumiyyətlə bağlanır, borulardan yalnız biri genişlənir, yəni diametri mexaniki olaraq artırılır.

- T-birgə, iki boru kəməri perpendikulyar təyyarələrə qoşulduqda.

- Birləşmə 90 ° -dən az bir açıda edildiyi zaman açısal əlaqə.

Yeri gəlmişkən, bir nömrəli seçim çox sadə görünür. Ancaq bunun özündə prosesin mürəkkəbliyi dayanır. Birincisi, aşağı bir vəziyyətdə belə bir dikişi bişirmək daha yaxşıdır, bu bağlantı birləşməsinə elektrodun yuxarıdan verildiyi vaxtdır. İkincisi, bütün divarın qalınlığında metal qaynatmaq lazımdır.

Və daha bir neçə faydalı məsləhət.

- Boruların və markaların butt qaynaqları üçün diametri 2-3 mm olan elektrodlardan istifadə etmək yaxşıdır.

- Qaynaq rejimi, yəni quraşdırılmış cərəyanın dəyəri 80-100 amper aralığında olmalıdır. Lap qaynaq edərkən cərəyanı 120 A-a qaldırmaq lazımdır.

- Dolğunluq qaynaq tikişi elə olmalıdır ki, metal boru təyyarəsindən 2-3 mm yuxarı qalxsın.

- (kvadrat) nöqtəli şəkildə istehsal olunur. Yəni əvvəlcə kiçik bir hissə bir tərəfə, sonra qarşı tərəfə, sonra qonşu tərəfə, sonra isə əksinə qonşu tərəfə qaynaqlanır. Bundan sonra oynaqlar tamamilə qaynaqlanır. Məqsəd borunun qızdırılması zamanı çırpılmasının qarşısını almaqdır.

Elektrik qaynaqları ilə boruları bişirməzdən əvvəl, onlar hazırlanmalıdır. Bu əsasən kənarlara aiddir. Bunu necə etmək ardıcıllığı.

- Həndəsi ölçülər boru kəmərlərinin quraşdırılmasına uyğunluğu yoxlanılır. Fərqli divar qalınlığı olan borular, dik ola bilər, bu da qalın bir borunun nüfuz etməməsinə və ya nazik bir borunun yanmasına səbəb ola bilər.

- Boru kəməri kontekstində yuvarlaq və oval və ya digər forma olmamalıdır. Bu, sadəcə qaynaqlanmış birləşmənin keyfiyyətini təmin edəcək və prosesin özünü asanlaşdıracaqdır.

- Boru divarları qüsurlardan azad olmalıdır: çatlar, büzülmə, uzantılar və s.

- Kenarın kəsilməsi düz olmalıdır (90 °).

- Kenarlar bir metal parıltı ilə qorunur (bir fırça, zümrüd parça istifadə edərək). Təmizlənmiş ərazinin uzunluğu kənarından 1 sm-dən az deyil.

- Yağ və yağ ləkələri, boya çıxarılır, ucları hər hansı bir həlledici ilə yağlanmalıdır.

SSSI elektrodları şıltaq olmasa da, hətta paslı hissələr də onların köməyi ilə dəmlənə bilər, hər hansı bir metal qüsur dikişin keyfiyyətinə təsir göstərir. Buna görə, boru kəmərinin kənarlarını hazırlamaq üçün bir az vaxt ayırmağa dəyər.

Polad boru qaynağı

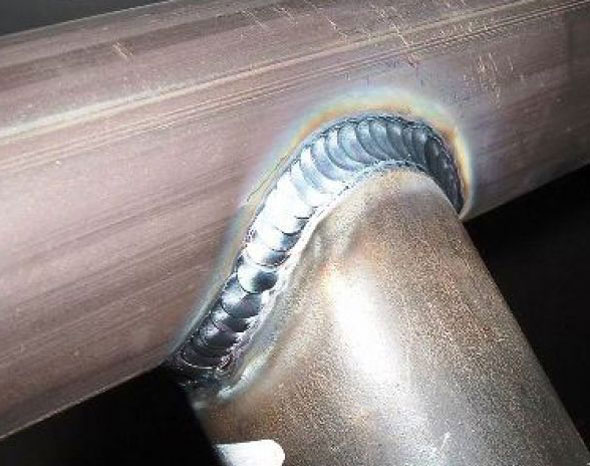

Dairəvi kəsişmənin qaynaq boruları davamlı bir dikişdir. Yəni, proses bir nöqtədən başlamışsa, o zaman elektrodun qaynaqlandığı səthdən elektrod qoparmadan bitməlidir. Böyük bir diametrli (110 mm-dən çox) boruları bir elektrod ilə qaynaq edərkən, dikişi doldurmaq mümkün deyil. Buna görə çox qatlı bir qaynaq tətbiq etmək lazımdır, burada qatların sayı boru divarlarının qalınlığı ilə müəyyən edilir. Məsələn:

- Divar qalınlığı 6 mm-dirsə, onda iki qat metal kifayətdir.

- 6-12 mm - qaynaq üç qatda aparılır.

- 12 mm-dən çox - dörd qatdan çox.

Diqqət! Çox qatlı qaynaq bir şərtlə aparılır. Növbəti palto tətbiq etməzdən əvvəl əvvəlkilər sərinlənməlidir.

Boru kəmərinin yığılması

Boruları qaynaq etmədən əvvəl, işi asanlaşdırmaq üçün bir qaynaq birləşməsi yığmaq lazımdır. Yəni boruları montaj dizaynına uyğun olaraq quraşdırın, yerindən tərpənməsin və yeriməsin. Sonra bir toxunma edilir. Ləkə qaynağı bir yerdə edilərsə, boru kəməri böyük diametrli məhsullardan yığılırsa, bu zaman bir neçə yerdə toxunuş edilə bilər.

Prinsipcə, hər şey hazırdır, boru kəmərini bişirmək olar. Görünür bu qaynaqla bağlı söhbətin sonu ola bilər. Ancaq təcrübəsiz qaynaqçılar üçün bu, yeni başlayır, çünki boru kəmərlərinin montajı ilə əlaqəli qaynaq prosesi çox sayda nüansdır. Burada qəbul edilməli olanlardan yalnız bir neçəsi.

- Qalınlığı 4 mm-dən çox olan borular bir kök tikişi ilə bişirilə bilər, metal kənarları arasındakı boşluğu tam dərinliyə doldurduqda və dikişin üstündə 3 mm yüksəklikdə bir rulon meydana gəldikdə.

- 30-80 mm diametrli boruları şaquli bir dikişlə birləşdirərkən, texnologiya dikişin alt yerindən bir qədər fərqlidir. Əvvəlcə 75% bir həcm doldurulur, daha sonra boşluq.

- Çox qatlı qaynaq texnologiyası ilə üfüqi dikiş iki qat içində bişirilir ki, sonrakısı əvvəlkindən daha əks istiqamətdə tətbiq olunur.

- Aşağı təbəqənin əlaqə nöqtəsi yuxarı təbəqənin eyni nöqtəsi ilə üst-üstə düşməməlidir. Qala nöqtəsi dikişin sonu (başlanğıcı).

- Bir qayda olaraq, boruları qaynaq edərkən hər zaman çevirmək lazımdır. Bunu əl ilə edirlər, buna görə optimal dönmə sektorunun 60-110 ° olduğunu bilməlisiniz. Məhz bu diapazonda, dikiş qaynaqçı üçün əlverişli bir yerdə yerləşir. Onun uzunluğu maksimumdur və bu, tikiş əlaqəsinin davamlılığını idarə etməyə imkan verir.

- Ən çətin şey, bir çox qaynaqçının fikrincə, boru kəmərini dərhal 180 ° -ə çevirmək və eyni zamanda keyfiyyəti qorumaqdır qaynaq. Buna görə belə bir dönüş ilə qaynaq texnologiyasını dəyişdirmək tövsiyə olunur. Yəni, dikiş əvvəlcə bir və ya iki təbəqədə 2/3 dərinliyə qədər qaynadılır. Sonra boru kəməri 180 ° dönər, burada tikiş bir neçə qatda tamamilə doldurulur. Sonra yenidən 180 ° dönüş var, burada dikiş tamamilə elektrodun metalına doldurulur. Yeri gəlmişkən, bu cür birləşmələr fırlanan adlanır.

- Ancaq sabit birləşmələr də var, bu boru borusuna sabit bir quruluşda qaynaq edildikdə. Boru kəməri üfüqi yerdədirsə, o zaman iki hissəyə bölərək hissələri arasındakı birləşməni bişirmək lazımdır. Qaynaq alt nöqtədən (tavandan) başlayır və yuxarıya doğru hərəkət edir. Eyni şəkildə, ortağın ikinci yarısı da qaynaqlanır.

Boru qaynaq texnologiyasında son addım budur. Şlakları endirmək üçün bir çəkic ilə vurulmalıdır. Sonra mövcudluğu üçün. Boru kəməri mayelər və ya qazlar üçün hazırlanmışdırsa, sızma olub olmadığını yoxlamaq üçün montajdan sonra su və ya qaz daxil olur.

Qaynaq prosesi əslində məsuliyyətli bir hadisədir. Və yalnız qaynaqçı təcrübəsi ilk cəhddən son nəticənin keyfiyyətinə zəmanət verə bilər. Ancaq təcrübə bir işdir. Bir videoya baxmağı təklif edirik - polad boruları necə düzgün bişirmək olar.

Texnologiyanı təsvir etməzdən əvvəl, müasir şəraitdə boru qaynaqının hansı üsullarının mövcud olduğunu başa düşməlisiniz.

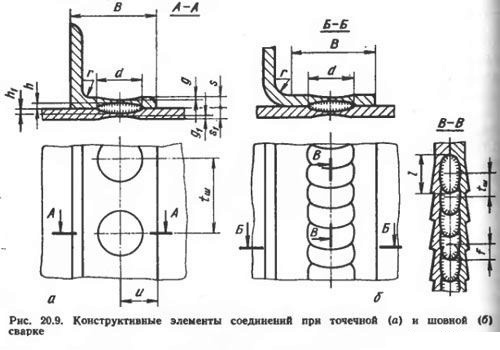

Boruların və boru kəmərlərinin hissələrinin qaynaqlanan birləşmələrinin növləri.

Boru kəmərləri butt qaynaqlanır və qaz və maye təmin etmək üçün istifadə edilə bilər. Müxtəlif istilik temperaturlarında və təzyiqlərdə işləyirlər. Qaynaqlanmış birləşmələrin əsas struktur elementləri və növləri mis-nikel və mis üçün GOST 16038-80, polad boru kəmərləri üçün GOST 16037-80 ilə müəyyən edilmişdir. Belə birləşmələr GOST 5264-80 U1-də göstərilmişdir, polad sütunlarda, şüalarda, tanklarda və fermalarda tapıla bilər. Xüsusilə mühəndislik quruluşlarında, qazanlarda, tanklarda və boru kəmərlərində.

Kəskin və kəskin bir açıda qaynaqlanmış birləşmələr GOST 11534-75 uyğun olaraq aparılmalıdır.

Bu standart, qaynaqlanmış metalın qalınlığı 60 mm-ə qədər olan istehlak elektrodu ilə qaynaqla həyata keçirilən aşağı alaşımlı və karbon çeliklərindən hazırlanmış strukturların qaynaqlanan birləşmələrinin əsas struktur elementlərini, növlərini və ölçülərini müəyyənləşdirir məkan müddəaları, qaynaqlanmış hissələrin bir maneə və ya kəskin bir açı ilə yerləşməsi ilə. Bu standartın tələblərinə uyğunluq məcburidir.

Qaynaqlanmış birləşmələrin bir neçə növünü ayırd edə bilərik: butt, tee, dövrə və künc. Qaynaq növü, birləşmə növündən asılı olaraq dəyişə bilər. Tipik olaraq, fileto qaynağı bir konkav və ya düz, bəzən də konveks səthə malikdir. Belə bir tikişin ölçüsü bir ayaq ilə müəyyən edilir, görünən və ya hesablanır. Künc və butt seams birtərəfli və ikitərəfli var. Mantar tikişləri kənarların və ölçülərin hazırlanma forması ilə fərqlənir. Boru birləşmələrini qaynaq üçün hazırlayarkən borunun kəsilmiş hissəsinin öz oxuna perpendikulyarlığını, qırılma miqdarını və qaynağın açılış bucağını yoxlamaq lazımdır.

Fərqli açılarda qaynaq edərkən eşarp hündürlüyü və qaynaq uzunluğu

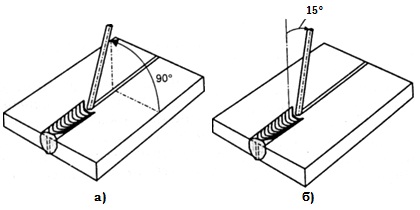

Elektrodun açısı: a - üfüqi müstəvidə; b- şaquli müstəvidə

Α 30 bir açıda əmsal 3.73;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

Məsələn: xarici diametri D \u003d 520 mm olan iki borunu 45 ° bir açı ilə qaynaq edərkən əmsalın dəyəri 2.41-dir; onda kəsilmiş eşarpın ölçüsü 1253 mm \u003d 520 x 2.41-ə bərabər olacaqdır

Dikişin uzunluğunu hesablamaq üçün borunun xarici diametri müvafiq əmsalla vurulur:

α 30 bir açı ilə əmsal 8.86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Qaynaq üçün boruların divar qalınlığı arasındakı fərq və kənarlarının ofseti divar qalınlığının 10% -dən çox olmamalı və 3 mm-dən çox olmamalıdır. Vahid bir rəsmiləşdirmə təmin ediləcək elementlərin birləşdirilmiş kənarları arasında və 2-3 mm arasında olmalıdır.

Müxtəlif mövqelərdə tikişlər üçün seçimlər

"Bir qayıqda" qaynaq edərkən elektrodun mövqeyi: a - simmetrik bir "qayıqda" qaynaq; b - asimmetrik olaraq qaynaq<лодочку>; elektrodun məkan mövqeyi

Künc birləşmələri aşağı vəziyyətdə edilə bilər. Bucaq birləşmələri "asimmetrik bir qayığa" və "simmetrik bir qayığa" bişirilir. Aşınmaların və kənarların nüfuz edilməməsinin qarşısını almaq üçün, "qayığa" qaynaq bir elektrod ilə, kənarlarındakı visorun məqbul dəstəyi ilə aparılmalıdır. Üstünlük olarsa fileto qaynaqları meylli bir elektrod ilə aparılır, qaynaq "geriyə" aparılmalıdır. Çəkilmədən ayaqları 10 mm-dən çox olan künc seams, bir "üçbucaqda" elektrodun eninə hərəkəti ilə tikişin kökündə bir gecikmə ilə aparılır.

Aşağı mövqedəki fileto qaynaqlarının qaynaq dövrə birləşmələri, eninə vibrasiya olmadan diametri 5 mm-ə qədər olan bir təbəqədəki elektrodlar tərəfindən aparılır. Bucaqlı bir əlaqənin nüfuz etməsinə nail olmaq üçün 95-120 A metalın qalınlığından asılı olaraq maksimum bir cərəyanda 3 mm diametrli bir elektrod ilə ilk yuvarlaqlığı (kök küncünü) etmək lazımdır.

Birləşən boruları 15 - 20 mm uzunluğa yığmadan əvvəl, kir, pas, miqyas və yağdan təmizlənir. Qaynağın ayrılmaz hissəsi hissələrdir. Boruları qaynaq edərkən toxunma uzunluğu 50 mm və hər hündürlüyü 3-4 mm olan bir tikiş ilə 300 mm diametrli bir dairə boyunca 4 yerdə aparılır. Boruları 300 mm-dən çox qaynaq edərkən, birləşmə diametrləri, birləşmənin bütün ətrafı ətrafında hər 250 - 300 mm bərabər şəkildə yerləşdirilir.

Mövcud qaynaq üsullarını 2 qrupa bölmək olar. Birinci qrupa bərk vəziyyətdə olan metalların birgə plastik deformasiyada qaynaqlandığı zaman qaynaq üsulları daxil edilməlidir, çox vaxt əlavə isitmə aparılır. İkinci qrupa qovşaqda ərimə üsulları daxildir.

Qaynaqın əsas növləri

Arc qaynaq - elektrik qövsündən istifadə edərək əridilmiş metalların qarşılıqlı əlaqəsi;

- Arc - elektrik qövsündən istifadə edərək əridilmiş metalların bir-birləri ilə əlaqəsi;

- Elektroslag - ərimiş şlakdan keçən elektrik cərəyanı nəticəsində əldə olunan istilik səbəbindən metal əriməsi;

- Ultrasonik - ultrasəs titrəyişlər dalğa aparatı boyunca çeviricidən işçi ucuna ötürülür. Ultrasonik vibrasiya və şaquli sıxıcı qüvvələrin təsiri altında, iş parçalarında bir qaynaq oynağı əldə etmək üçün kifayət qədər sürtünmə qüvvələri yaranır;

- Əlaqə - təzyiqlə. Bağlanan iş parçaları elektrodlarla bağlanır və təmas zonasında qaynaq cərəyanının təsiri altında iş parçaları güclü qızdırılır və sıxılır və nəticəsi bir qaynaq birləşməsidir;

- Lazer - xüsusi bərk və qaz yayıcılarından əldə olunan bir işıq şüası ilə qaynaq. Belə lazer qaynağı havada generatordan bir məsafədə edilə bilər. Lazer qaynağı metal qızdıran və əridən bir lazer şüası ilə aparılır. Lazer şüasının enerjisi kiçik bir ərazidə cəmlənir. Şüa xüsusi bir dalğa uzunluğuna və tezliyə malikdir, buna görə də optik linzalara tam şəkildə yönəldilmişdir, çünki şüa linzalarında refraksiya bucağı sabitdir.

Lazer qaynaq prosesi - metalın lazer şüası ilə dərin nüfuz edilməsi - elektron şüa qaynaq prosesinə bənzəyir. Konsentrasiya edilmiş lazer radiasiyası metalın səthində hərəkət edir və metalın qaynadılması və əriməsi nəticəsində təxminən xətti istilik mənbəyi hesab olunan buxar-qaz kanalı yaranır. Beləliklə, lazer qaynağı doldurucu materiallardan əlavə istifadə etmədən sona çatdırıla bilər və bu da yüksək bir proses sürətinə səbəb olur.

Lazer qaynaqlarını 2 növə bölmək yaxşıdır: ləkə və dikiş

Lazer qaynaqının qaynaqlanan birləşməsi əsas metalın gücünə uyğundur, qaynaqlanmış məhsulların minimal qaynaq deformasiyası mövcuddur

Ləkə - ən çox mikroelektronikada istifadə olunur. Spot lazer qaynağı istifadə edərək, ən kiçik elementləri qaynaqlamaqda yüksək dəqiqliyə nail ola bilərsiniz. Belə qaynaq üçün əsasən impulslu bərk dövlət lazerlər istifadə olunur.

Suture lazer qaynağı sıx bir birləşmə və etibarlı mexaniki əlaqə əldə etmək üçün istifadə olunur. Dikişli qaynaq üçün paxlalı və ya davamlı rejimdə işləyən lazerlər istifadə olunur.

Lazer qaynağı, yüksək qaynaq sürətinə görə dar bir istilik təsiri zonasında digər növlərdən fərqlənir. Qaynaqlanmış birləşmə əsas metalın gücünə uyğundur, qaynaqlanmış məhsulların minimal qaynaq deformasiyası mövcuddur. Lazer qaynağı vakuum kameraları olmadan aparılır. Çoxlu sayda material - yüksək karbonlu və yüksək lehimli çeliklərdən titan və mis, şüşə, keramika, plastik və müxtəlif birləşmələrə əsaslanan ərintilərə qədər, müxtəlif məkan mövqelərində, əlçatmaz yerlərdə qaynaq etmək mümkündür. Bu cür növlərin birləşmələrini də etmək mümkündür, ənənəvi bir şəkildə qaynaq etmək sadəcə mümkün deyil. Beləliklə, lazer qaynağı indi qaynaq işlərində ən perspektivli texnologiya adlandırmağa layiqdir.

Lazer qaynağı üçün iki növ lazer istifadə olunur: bərk-bərk və qaz

Bərk vəziyyətdə lazer dövrəsi

Aşağı gücləri səbəbindən bərk vəziyyətdə olan lazerlər yalnız kiçik qalınlığın kiçik hissələrini qaynaq edə bilər, əksər hallarda bunlar mikroelektronik cisimlərdir. Müasir televizorlar üçün lazer qaynaq, möhürlənmiş katod boru şəkli boru qaynaq etmək üçün istifadə olunur. Qaz lazerləri daha güclüdür, ümumiyyətlə aktiv bir cisim olaraq CO2 + N2 + He (qazların qarışığı) istifadə edirlər. Qaz silindrlərdən bir qaz boşaltma borusu vasitəsilə vurulur. Elektrodlar arasındakı elektrik boşalması bir qazı enerjili bir şəkildə həyəcanlandırmaq üçün istifadə olunur. Güzgülər qaz boşaltma borusunun uclarına yerləşdirilir. Elektrodlar gücə bağlıdır. Su sistemi lazeri soyudur.

Ən güclülər qaz dinamik lazerlərdir. İşdə 1000-3000 K temperaturuna qədər qızdırılan qazlardan istifadə olunur. Sürətli səs sürəti ilə qaz Laval nozzle vasitəsilə axır, bundan sonra adiabatik genişlənmə baş verir və rezonator zonada soyutma baş verir. Sonra həyəcanlanmış karbon qazı molekulları daha aşağı bir enerji səviyyəsinə keçir və əlaqəli radiasiya yayılır.

Lazer qaynaqının faydaları

İqtisadi mülahizələr lazer qaynaqının istifadəsinə mane olur, texnoloji lazerlər hələ də bahadır, buna görə lazer qaynaqının tətbiq sahəsi diqqətlə seçilir. Lazer qaynağı məhsuldarlığı əhəmiyyətli dərəcədə artırmaq lazımdırsa, qənaətlidir, çünki onun sürəti ənənəvi metodlardan bir neçə dəfə yüksək ola bilər.

Lazer qaynağı digər qaynaq üsullarına xas olmayan üstünlüklərə malikdir.. Lazer qaynaq yerindən çox məsafədə yerləşə bilər ki, bu da bir çox hallarda iqtisadi effekt verir. Məsələn, bir rezervuarın dibi ilə çəkilmiş boru kəmərlərinin təmiri üçün lazer qaynaq qurğusu var. Borunun içərisində fırlanan bir güzgü olan bir araba hərəkət edir və lazer boru kəmərinin səthinə qaldırılmadan lazer qaynaqlanmağa imkan verən boru içərisinə bir şüa göndərərək boru kəmərinin hissəsinin sonunda yerləşir.

Adətən polad borular qaynaq üzərində quraşdırılır. Eyni şəkildə, fitinqlər hazırlanırsa, boru kəmərinin bölmələri bağlanır struktur çeliklər və ya yüksək ərintilərdən olan borular. Fərqli metallarda fərqli qaynaq texnologiyaları və elektrodlar var. Qaynaq və ya lehimləmə ilə mis və alüminium elementlər də bağlanır, lakin bunun üçün xüsusi bir argon-arc cihazı tələb olunur. elektrik qövsü bir argon qaz mühitində və alüminium və mis tel bir elektrod kimi istifadə olunur.

Qaynaq da polimer borular üçün uyğundur, lakin bu vəziyyətdə xüsusi - təzyiq altında termaldır. Bənzər bir birləşmə, kəsilmiş boru parçalarından yığılmış fitinqlərin istehsalında istifadə olunur.

Boruların açısal qaynaqını tənzimləyən əsas normativ sənəd GOST 16037-80-dir. Qaynaq boru kəmərləri üçün bucaq birləşməsi bəzi növ birləşmələrdən istifadə etməklə həyata keçirilir:

Kvadrat borular eyni qaydalara əsasən qaynaqlanır.

Bucaq qaynağı növləri

Arqon-qövs, elektrik qövsü və ya qazdan asılı olmayaraq, bütün növ qaynaqlar uçları düzəltməyin zəruriliyi ilə başlayır. Elementlər arasındakı boşluq 0,5 mm ilə 1,5 mm arasında olmalıdır.

Kəsilmədən qaynaq yalnız divarın qalınlığı olduqca kiçik olan borularda istifadə olunur - 1 ilə 6 mm arasında. Birləşmə prosesi elementlərin ləkə qaynaqları ilə bağlanması ilə başlayır və sonra boruların vəziyyətini düzəltməyə və xarici kənar boyunca birləşmənin halqa qaynaqını etməyə davam edirlər.

Bir tərəfli uclu bucaq birləşməsi, təxminən 50 bucaq altında hazırlanmış bir çamferin olmasını nəzərdə tutur. İki tərəfli bir hissə ilə 30 ° bir açı ilə iki kamera tələb olunur. Boşluq ilk halda 1-2 mm-ə qədər, ikincisində isə 2-5 mm-ə qədər icazə verilir. Buna görə də, bu hallarda elementlərin ideal kənarı vacib deyildir. Bu şəkildə borular 2 ilə 20 mm arasında bir divar qalınlığı ilə birləşdirilir.

At künc qaynaq arıqlama və bölmə ilə divarın qalınlığı 6 ilə 60 mm, bölmə eni 18 ilə 48 mm arasında olmalıdır. Belə ölçülərin boruları qaynaq hovuzunu doldurmaq üçün xüsusi bir texnikadan istifadə edərək qaynaqlanır.

Ev işləri zamanı, adi borulardan və ya profillərdən hər hansı bir quruluş qurmaq istəyəndə tez-tez rast gəlinir. Çox vaxt bu məqsədlər üçün yüngül və asan quraşdırılır. plastik borularyivli bərkitmə ilə polad məhsulları. Bununla birlikdə, bu yazıda evinizdə istilik və ya digər zəruri sistemlər üçün bir boru necə düzgün bir şəkildə qaynaq edəcəyimizi nəzərdən keçirəcəyik, çünki yuxarıda göstərilən variantlar həmişə məqbul və məqsədəuyğun deyildir.

Elektrod seçimi

Isıtma boruları və ya digər quruluşlarla qaynaq işləri aparmaq lazım olacaq ilk şey elektrodlardır. Yalnız əldə edilmiş qaynaqların etibarlılığı və sistemin möhkəmliyi deyil, həm də işin yerinə yetirilməsi prosesi bu istehlakın keyfiyyətindən asılı olacaqdır.

Bir elektrod, boruların elektrik qaynaqları prosesində sabit bir qövs etməyə imkan verən və bir qaynağın meydana gəlməsində iştirak edən və metal oksidləşməsinin qarşısını alan xüsusi bir örtüklü nazik bir polad çubuq deməkdir.

Elektrodların təsnifatı nüvənin və xarici örtük növünün ayrılmasını əhatə edir.

Əsas tipinə görə belə elektrodlar var:

- İstifadəsiz bir mərkəzlə. Belə məhsullar üçün material qrafit, elektrik kömür və ya volframdır.

- Bir ərimə mərkəzi ilə. Bu vəziyyətdə bir tel istifadə olunur, qalınlığı qaynaq işinin növündən asılıdır.

Xarici qabığa gəldikdə, bazarda tapılan çox sayda elektrod bir neçə qrupa bölünməlidir.

Beləliklə, əhatə dairəsi aşağıdakılar ola bilər:

- Selüloz (C dərəcəli). Bu məhsullar əsasən böyük kəsişən borularla qaynaq üçün istifadə olunur. Məsələn, qaz və ya su nəql etmək üçün boru kəmərlərinin quraşdırılması üçün.

- Rutil turşusu (RA). Belə elektrodlar metal istilik borularını və ya su borularını qaynaq etmək üçün optimaldır. Bu vəziyyətdə, qaynaq kiçik bir şlak təbəqəsi ilə örtülmüşdür, bu da vuraraq asanlıqla çıxarılır.

- Rutile (RR). Bu tip elektrodlar çox dəqiq bir qaynaq tikişi əldə etməyə imkan verir və əməliyyat zamanı yaranan şlak çox asanlıqla çıxarılır. Üstünlüklə, belə elektrodlar künc birləşmələrinin yerlərində və ya ikinci və ya üçüncü təbəqəni qaynaq edərkən istifadə olunur.

- Rutil selüloz (RC). Bənzər elektrodlar edilə bilər qaynaq işləri tamamilə hər hansı bir təyyarədə. Xüsusilə, uzun bir şaquli bir dikiş yaratmaq üçün çox fəal istifadə olunur.

- Əsas (B). Bu cür məhsullar universal adlandırıla bilər, çünki onlar aşağı temperaturda işlədiləcək qalın divarlı boruların, hissələrin qaynaqlanması üçün əlverişlidir. Bu vəziyyətdə, çatlamayan və zamanla deformasiya etməyən yüksək keyfiyyətli bir plastik bir dikiş meydana gəlir. Həmçinin bax: "".

İşə başlamazdan əvvəl, istifadə etməyi üstün tutan elektrod növləri barədə yoldaşlarınızla məsləhətləşməyinizi məsləhət görürük. Hər vəziyyətdə bunlar fərqli markalar olacaq, çünki çox sayda marka satışa təqdim edilə bilər, üstəlik, şəhərdən fərqli şəhərə.

Ayrı-ayrılıqda qeyd edilməli olan şey elektrodların qiyməti və keyfiyyəti arasında birbaşa əlaqənin olmasıdır. Ucuz istehlak materiallarının tələb olunan keyfiyyət səviyyəsi ilə boruların düzgün qaynaqlanmasına imkan verməməsi praktikada dəfələrlə sınaqdan keçirilmişdir. Buna görə xərclərin bu maddəsinə qənaət etməməlisiniz, çünki nəticədə onlar daha çox böyüyə bilər.

Qaynaq və boru birləşmələrinin növləri

Elektrik qaynaqları ilə boruların bişirilməsinin bir neçə yolu ola bilər:

- butt oynaqlarını yerləşdirmək - bu vəziyyətdə boru seqmentləri bir-birinə tam əksinədir;

- markaya qoşulma - bu, iki ədəd borunun "T" hərfi şəklində perpendikulyar şəkildə qoyulması deməkdir;

- qucaq bərkitmə - bu təcəssümdə, boru hissələrindən biri digər tərəfdə geyilə bilməsi üçün alovlanır;

- künc bağlantısı - yəni iki hissə 45 ° və ya 90 ° bir açı ilə yerləşdirilir.

Boruların elektrik qaynağı aparılarkən aşağıdakı tikişlər edilə bilər.

- üfüqi - bu vəziyyətdə, qaynaq ediləcək borular şaquli olaraq yerləşdirilir;

- şaquli - bunlar borunun şaquli hissəsindəki tikişlərdir;

- tavan - bu vəziyyətdə, elektrod hissənin alt hissəsinə, işçinin başının üstünə qoyulur;

- aşağı - müvafiq olaraq aşağı əyilmək üçün lazım olan tikişlər.

Unutmayın ki, işləyərkən polad borular əlaqə məhsulun divar qalınlığı boyunca yerləşmə nöqtəsinin məcburi qaynadılması ilə baş-baş olmalıdır. Bu vəziyyətdə optimal, aşağı fırlanan dikişin istifadəsidir.

- Qaynaq əməliyyatları apararkən, elektrod 45 ° və ya bir az daha az bir açıda tutulmalıdır, sonra eritilmiş metal daha az miqdarda qaynaqlanan boruya düşəcəkdir.

- Brendlərdə və ya kalçada əlaqə qurursan, onda 2-3 mm elektrod lazımdır. Bu vəziyyətdə, sistemin etibarlı bağlanması üçün optimal olan cari güc 80-110 amper arasındadır.

- Lap eklemini etibarlı bir şəkildə qaynaq etmək üçün cərəyanı 120 amperə qədər artırmaq lazımdır və buna bənzər elektrodlar istifadə edilə bilər.

- Qaynağın optimal hündürlüyü borunun səthindən 3 mm yuxarı olmalıdır. Yalnız əldə edildikdən sonra iş başa çatmış hesab edilə bilər.

Ayrıca, profilli məhsullar üzərində dayanmağa dəyər. Belə boruların qaynaqlanması nöqtəli istiqamətdə aparılmalıdır. Bu, əvvəlcə profilin əks tərəflərində iki nöqtəni tutduqlarını, daha sonra iki başqa nöqtəyə keçdiklərini və bütün boru istilənənə qədər davam etdiklərini göstərir. Bundan sonra, borunun perimetri boyunca davamlı bir qaynaq yerinə yetirməyə başlayırlar.

Parçalarla ilkin iş

Təlimatlara əsasən aşağıdakı şərtlər yerinə yetirilməlidir:

- Həndəsi ölçülər.

- Xüsusilə, içməli su üçün bir boru kəməri varsa, keyfiyyət sertifikatının olması.

- Mükəmməl yuvarlaq bir boru forması - düz və ya oval bir kəsik şəklində son nöqsanlara icazə verilmir.

- Bütün uzunluğu boyunca eyni divar qalınlığı.

- Məhsulların kimyəvi tərkibi müxtəlif sistemlər üçün Rusiya Federasiyasının GOST-lərinə uyğun olmalıdır. Bu məlumat texniki sənədlərdən və ya laboratoriya testlərindən əldə edilir.

Hazırlıq prosesi aşağıdakı mərhələləri əhatə edir:

- borunun sonundakı kəsikin bərabərliyini yoxlayın - 90º-a bərabər olmalıdır;

- uc üzü və ondan 10 mm məsafədə bir metal parıltı görünənə qədər diqqətlə təmizlənməlidir;

- yağların, pasların, boyaların bütün izləri çıxarılmalı və borunun sonunda yağlanmış səth olmalıdır.

Diqqət yetirməli son şey düzgün son konfiqurasiyadır. Kenarın açı açısı 65º, kəskinlik indeksi 2 mm olmalıdır. Əlavə emal tələb olunan parametrlərə çatacaqdır.

Belə iş bir çamfer, üz ustası və ya öğütücü ilə edilə bilər. Böyük diametrli borularla işləyən mütəxəssislər freze maşınları və ya qaz və plazma kəsicilərindən istifadə edirlər.

Qaynaq prosesi

Bütün ilkin hazırlıqların arxasında olduqda, qaynağı götürə bilərsiniz. Lazımi bacarıqlarınız yoxdursa və əvvəllər belə bir iş görməmisinizsə, bütün sistemi korlamamaq üçün əvvəlcə əlavə borular üzərində təcrübə etməyinizi məsləhət görürük.

Elektrik qaynaqlarının incəlikləri

Dəyirmi borular qaynaqlanırsa, onlarda tikiş davamlı olmalıdır. Bu o deməkdir ki, işə başlayan kimi davamlı bir qaynaq əmələ gəlməyincə müdaxilə edilə bilməz. Dönər və dönməyən birləşmələr ilə iş vəziyyətində, elektrik qaynaqları ilə istilik borularının qaynağı bir neçə təbəqədə aparılmalıdır. Onların sayı borunun divar qalınlığından asılı olacaq.

Qatların sayının divar parametrlərindən asılılığı bu miqdarda ifadə edilir:

- Qaynağın 2 təbəqəsi divarın qalınlığı 6 mm-ə qədər olan borularda aparılır;

- divarlar 6-12 mm qalınlıq içərisində dalğalanarsa, 3 qat tələb olunacaq;

- divar qalınlığı daha da böyük olan bütün digər məhsullar, 4 qatın dikilməsini tələb edir.

Bundan əlavə, bir sıra vacib xüsusiyyətləri nəzərə almağa dəyər:

- Hansı polarite və cərəyanın tətbiq edilməsi (sabit və ya alternativ) boruların divar qalınlığından, onların materialından və elektrod qabığından asılı olacaqdır. Bütün məlumatlar elektrodlar üçün təlimatlarda göstərilməlidir.

- Elektrod çubuklarının qalınlığı qaynaq üçün tələb olunan cərəyan gücünə təsir göstərir. Çubuğun qalınlığını 30 və ya 40-a çarpdıraraq bu göstəricini qiymətləndirə bilərsiniz. Beləliklə, cərəyan gücünü amperlərdə hesablaya və qaynaq qurğularına təyin edə bilərsiniz.

- İşin sürətinin tənzimlənən dəyəri yoxdur. Yalnız qövsün bir nöqtədə çox uzun qalmadığından əmin olmalısan, əks halda kənar yanacaq və yenidən başlamalı olacaqsan.

İşinizi asanlaşdırmaq üçün, qaynağa başlamazdan əvvəl qaz boruları Elektrik qaynaqları oynaqları yığmaq üçün istifadə edilə bilər.

Əlaqələri toplayırıq

Bu proses aşağıdakı ardıcıllıqla aparılmalıdır:

- Borular bir vitse və ya başqa bir cihazda sabitlənməlidir, onları sonuna birləşdirir. Sonra, elektrod ilə qovşaq 2-3 yerdə aparılmalıdır. Yalnız 2 nöqtədirsə, onları dairənin əks tərəflərinə düzəldin.

- Yalnız bir əlaqə nöqtəsi edildiyi təqdirdə, birləşmənin son qaynadılması qarşı tərəfdən başlamalıdır.

- Unutmayın ki, divarın qalınlığı 3 mm olan borular üçün elektrodun qalınlığı 2,5 mm-dən çox olmamalıdır.

Qaynaq texnikası ilə əlaqədar bir sıra daha faydalı məlumatlar.

Divar qalınlığı 4 mm-dən çox olan borularla işləsəniz, onlar iki tikişlə bağlanır - poladın bütün qalınlığından keçən kök və 3 mm yüksəklikdə olan bir rulon.

İfa edir şaquli tikişlər 30-80 mm kəsiyi olan borularda, qaynaq iki addımda aparılır - əvvəlcə ¾ uzunluğu üçün bir tikiş düzəldin, sonra hər şey.

Bir neçə təbəqədə üfüqi bir dikiş etdikdə, hər bir sonrakı yanaşmada elektrod əks istiqamətdə hərəkət etməlidir.

Dikişin son (qala) nöqtələri, bir neçə təbəqədə yerinə yetirilərək, müxtəlif yerlərə yerləşdirilməlidir.

Dönər və sabit oynaqlar ilə işləyin

Bu cür işlərin aparılması qaydaları arasında aşağıdakılar var.

- Döngə oynaqları rotatorda rahatlıqla yerinə yetiriləcəkdir. İşin sürətinin və mexanizmin fırlanmasının eyni olması arzu edilir.

- Metalın qövslə (qaynaq hovuzu) təmas yeri, rotatorda quraşdırılmış borunun yuxarı nöqtəsindən, tərəfin əks istiqamətindən 30º aşağıda yerləşməlidir.

- Bu cür işlər də əllə edilə bilər. Bunu etmək üçün, hər dəfə boru 60-110º-də fırlanır ki, onunla işləmək rahat olsun.

Ancaq boru 180º-dən keçdikdə ən çətin iş olacaq.

Bu vəziyyətdə qaynaq daha yaxşı 3 mərhələyə bölünür:

- Əvvəla, xarici əyilmə radiusu boyunca 2/4 boru hissəsinin 1-2 qatında qaynaqlanır.

- Bundan sonra boru açılmır və dikişin qalan hissəsi qaynaqlanır, bütün təbəqələri bir anda yerinə yetirir.

- Sonda, boru yenidən çevrilir və dikişin qalan təbəqələri döngənin kənarına əlavə olunur.

Qaynaq sabit oynaqlar iki mərhələdə reallaşdırıldı.

İş üsulu belədir:

- Boru vizual olaraq iki seqmentə bölünməlidir. Bu vəziyyətdə dikiş həm üfüqi, həm də şaquli və tavandan çıxacaq.

- Qaynaq, elektrodu yuxarı nöqtəyə rəvan hərəkət edərək dairənin alt nöqtəsindən başlayır. Eyni şəkildə, qarşı tərəfdən də işlər görülür.

- Bu vəziyyətdə, qövs qısa, uzunluğu elektrod nüvəsinin qalınlığının ½ -nə bərabərdir.

- Rulon dikişinin hündürlüyü 2-4 mm-ə çata bilər, hamısı boru divarının qalınlığından asılıdır.

Qaynağın son mərhələsi oynaqların keyfiyyətinə nəzarətdir.

Bağlantının etibarlılığını yoxlamaq

Tez-tez, vizual yoxlama ilə qaynağın keyfiyyətinə və sistemin möhkəmliyinə nəzarət etməlisiniz.

Bunu etmək üçün əvvəlcə dikiş şlakdan təmizlənməlidir və yüngül çəkiclə vurun. Bundan sonra, dikişin özündə viplərin, kəsiklərin və çatlaqların olması, zəif bişmiş parçaların və ya yanıqların, habelə digər qüsurların olması vizual olaraq yoxlanılır.

Son addım, dikişin qalınlığını ölçməkdir. Bunu etmək üçün standart alətlərdən, həmçinin zondlardan, şablonlardan və digər cihazlardan istifadə edə bilərsiniz.

Unutmayın ki, qaz ötürülməsi və ya su sistemi də sızma üçün yoxlanılmalıdır. Bunu etmək üçün, təzyiq altında mayenin sınağını həyata keçirin.

Qaynaq maşını ilə işləyərkən təhlükəsizlik tədbirləri

Hər hansı bir elektrik işində, metal boruların qaynaqlanması da vacib bir nöqtə təhlükəsizlik qaydalarına riayət edilməsidir. Onları laqeyd etsəniz, dəridə termal yanıqlar, qövsün yanması ilə retinaya yanma, elektrik şokları və başqaları kimi müxtəlif xəsarətlər ala bilərsiniz.

Buna görə işə başlamazdan əvvəl aşağıdakı addımları yerinə yetirməlisiniz.

- keçirici keçiricilər və qaynaq maşınının hissələri izolyasiya edilməlidir;

- qaynaq avadanlığı və əlavə qurğuların işi torpaqlanmalıdır;

- kombinezonlar və mittens tamamilə quru olmalıdır;

- əlavə izolyasiya üçün kiçik bir otaqda qaloş qoymaq və ya bir rezin mat qoymaq;

- gözlərinizi və üzünüzü qorumaq üçün işləyərkən qoruyucu qalxan taxın.

Xülasə

Beləliklə, elektrik avadanlıqlarında qaynaq işlərinin necə aparılacağını qismən izah etdik. Əlbəttə ki, işin uğurlu olması üçün müəyyən praktik bacarıqlara sahib olmalısınız. Bununla birlikdə, materialdakı məlumatlar sayəsində harada təcrübəyə başlamaq lazım olduğunu biləcəksiniz. Tövsiyələrimizə əməl etsəniz, mütləq metal boruları layiqli səviyyədə qaynaq edə biləcəksiniz.

Qaynaq materialları 2016-04-04T01: 21: 54 + 00: 00 Profil borularını necə qaynaq etmək olar

Qaynaq materialları

Profil borularından müxtəlif metal çərçivələr qaynaq edilərək hazırlanır. Metal məhsulların istifadəsi, onların əvəzedilməz üstünlükləri ilə əlaqədardır, bunlardan başlıcası etibarlılıq, dayanıqlıq, strukturların quraşdırılması asanlığı və müxtəlif növ və mürəkkəblikdə çərçivə istehsal etmək imkanıdır. Bina çərçivə quruluşlarının istehsalında bir profil borusunu düzgün bir şəkildə necə qaynaq edəcəyinizi anlamaq üçün boru quruluşu və qaynaq variantları haqqında bəzi məlumatlara sahib olmalısınız.

Profil borularının növləri və qaynaq variantları

Bu tip metal yayma borunun özü, bölmə növü və metal divarların qalınlığı ilə fərqlənən bir neçə standart seçimə malikdir. Bu göstəricilərdən asılı olaraq bir profil boru çubuğunu və ya 90 dərəcədə - qövs, qaz, təmas və ya spot qaynaqla necə qaynaq ediləcəyi bir üsul seçilir. Diametri boru divarının qalınlığından bir qədər böyük olmalıdır bir qaynaq elektrodunun seçimi də vacibdir. Bir qayda olaraq, profil boruları qaynaq üçün qövs qaynağıvə metal divar çox incədirsə, ləkəli bir qaynaq seçimi istifadə olunur.

Bir profil borusunu 90 dərəcə necə qaynaq etmək olar

Qaynaq zamanı ideal bir düzgün bucaq əldə etmək asan məsələ deyil və bir qayda olaraq, yalnız bu cür iş təcrübəsi olan və texnologiyanı diqqətlə izləyən mütəxəssislər bunu edə bilər.

90 dərəcə bir açı ilə qaynaq hissələrinin bir neçə incəlikləri var.

Başlamaq üçün, bir-birinə qaynaq edilməli olan profil boruları kəsilir.

Qaynaqçı iş üçün təchiz olunmuş bir yerə - düz bir səthə ehtiyac duyulur ki, doğrulanan bucaq ön cəbhədə pozulmasın.

Düzgün bir açı düzəltmək üçün əlavə detallardan - 90 dərəcə açılardan və ya eşarplardan istifadə etmək lazımdır.

Müəyyən bir texnologiyanı diqqətlə izləyərək, qaynaqla tanış bir insan müstəqil olaraq, məsələn, bir ölkə istixanası və ya metal bir qapı edə bilər.

Profil borusunu necə qaynaq etmək olar

Bir profil boru düyməsini qaynaq etmək bir az daha sadə bir işdir, onu düzəltməyə və bucaq dərəcəsini müşahidə etməyə ehtiyac yoxdur. Bununla birlikdə, bir qaynaq işinin bütün təhlükəsizlik standartlarını nəzərə alaraq müəyyən prinsiplərə uyğun aparılmasını unutmamalıyıq.

Prosesin özü bir neçə mərhələdə baş verir:

- Quruluşları bir-birinə bağlayın, fiksasiya üçün nöqtə seams tətbiq edin.

- Bundan sonra, iş təsvirləri ilə əldə edilmiş dizaynı yoxladıqdan sonra düzəldilməlidir. Bunun üçün bir qayda olaraq, balyoz istifadə olunur.

- Quruluşun bütün hissələri yerini aldıqdan sonra oynaqlar qaynaqlanır.

Stress səbəbiylə meydana gələ biləcək strukturun deformasiyasının qarşısını almaq vacibdir.

Hamısı bir yerdə qaynaq üçün

Müasir infrastrukturun müxtəlif obyektlərinin tikildiyi çərçivəli metal konstruksiyalar ticarət və ofis mərkəzləri, istehsal sexləri və anbarlar üçün yerlər, inzibati və sənaye binaları, kənd təsərrüfatı obyektləri, heyvan bağları və s. Bütün bu binaların quraşdırılması yüksək keyfiyyətli avadanlıq, istehlak materialları və bütün əlaqəli məhsullar olmadan mümkün deyil. Bütün bunları saytımızın kataloqlarında tapa bilərsiniz.