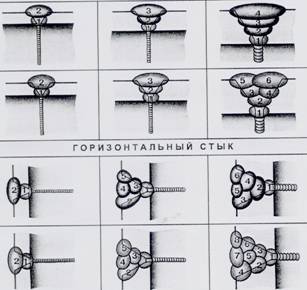

Qaynaq üçün boruların üfüqi birləşmələrini toplayarkən, alt boruda tam gücləndirmə kənarını yerinə yetirmək lazım deyil. Yalnız kiçik bir kəsici, 10 ° dəyərində bir dəyəri düzəltməyə icazə verilir. Bu qəbul, keyfiyyətini azaltmasa da, keyfiyyətini azaltmasa da, qaynaq metalının prosesini yaxşılaşdırır (sxemə) aşağıdakı rəqəmdə). Məsul olmayan boru kəmərləri qaynaq etmək üçün, alt borudakı kənar, tez-tez aşağıdakı şəkildəki (sxemə bax)).

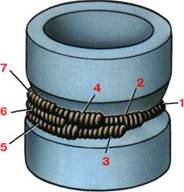

Ən yaxşı nəticələr ayrıca dar qatlarla boruların üfüqi oynaqları qaynaqlandıqda əldə edilir. İlk rulon, aşağıda göstərilən şəkildəki tikişin kökünü qaynatın (bu rəqəmdəki sxem), bunun üçün diametri 4mm olan elektrodlar istifadə olunur. Cari güc 160-190A aralığında qurulur. Elektrodun qarşılıqlı hərəkət olduğu bildirilir, birləşmənin içərisində bir iplik rulon, hündürlüyü 1-1,5 mm olan bir iplik təşkil etməlidir.

Birinci təbəqənin üst-üstə düşdükdən sonra onun səthi diqqətlə təmizlənməlidir. İkinci təbəqə, ilk təbəqəni elektrodun qarşılıqlı bir hərəkəti ilə üst-üstə düşməsi və alt kənarının kənarından yuxarı kənarının kənarına qədər üst-üstə düşməsi ilə birinci qatın uçotu ilə həyata keçirilir. İkinci təbəqənin qaynağı birinci qatın qaynağı ilə eyni istiqamətdə aparılır.

İkinci təbəqəni yerinə yetirdikdən sonra qaynaq cərəyanının gücü 250-300a qədər artırılıb və üçüncü qat həyata keçirilir. Qaynaq 5 mm diametrli elektrodlar tərəfindən həyata keçirilir, bu, qaynaq prosesinin performansını artırmağa imkan verir. Üçüncü qatın tədarükü ilk iki təbəqənin qaynaqına qarşı istiqamətdə baş verməlidir. Üçüncü rulon, ikinci rulonun eninin 2/3-ü üst-üstə düşməlidir. Dördüncü rulonun çəkilişi eyni istiqamətdə baş verir, lakin üçüncü rulon və yuxarı kənarın fasiləsində yerləşməlidir.

Üç qatdan çox boruların üfüqi qovşaqlarını qaynaqlandıqda, üçüncüdən başlayaraq, əvvəlkindən başlayaraq əvvəlki istiqamətdə aparılmalıdır. Diametri 200 mm-dən çox olmayan borular, ümumiyyətlə bərk tikişlərlə qaynaqlanır. Qaynaqlanmış boruun diametri 200 mm-dən çox olarsa, qaynaq bir arxa metodu ilə aparılır.

Video: Üfüqi qovşaq ilə boruların qaynaqlanması

Dönüşməyən jakların qaynaqlanması

Şaquli dönüşlü qovşaqlaryuxarıya doğru qaynaqlandı.

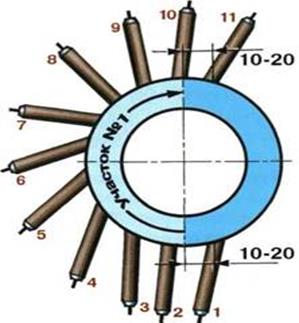

219 mm-dən çox diametri olan boruların birləşmələrində ilk üç təbəqənin qaynağı bərpa olunan metodda aparılmalıdır. Hər bir saytın uzunluğu 200-250 mm olmalıdır.

Sonrakı təbəqələrin bölmələrinin uzunluğu birləşmənin yarısı ola bilər. Divarın qalınlığı olan boru oynaqları 16 mm-ə qədər, ikinci qatdan başlayaraq, ətrafın yarısının uzunluğu ilə qaynaq edilə bilər.

Seams (1-14) və qat (iv) bir qaynaqçı tərəfindən prioriteti

| İkinci mərhələ |

|

Üfüqi olmayan əks oynaqlarbir qaynaqçı tərəfindən ifa olunan 219 mm-dən çox olan borular, uzunluğu 200-250 mm olan bərpa olunan hissələrdə qaynaq etmək lazımdır. Dördüncü və sonrakı təbəqələr qaynaq edilə bilər.

Bir qaynaqçı tərəfindən seams ifa edən prioritet (1-12)

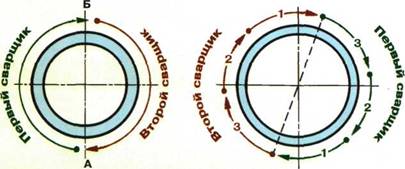

İki qaynaqçı ilə üfüqi bir oynayarkən, kök tikişinin qaynaq ardıcıllığı boruların diametrindən asılıdır. Diametri 300 mm-dən azdırsa, hər bir qaynaqçı dairin yarısını dəmləyir. Eyni zamanda, qaynaqçılar diametrik olaraq əksik nöqtələrdə olmalıdırlar. Boruların diametri 300 mm və daha çoxdursa, kök dikişi 200-250 mm olan bölmələrin tanınmaz bir üsulu ilə qaynaqlanır.

|  |

||

Divar qalınlığı 40 mm-dən çox olan 300 mm-ə qədər olan boruların oynaqlarında ilk üç qat bərpa edilə bilən metodda qaynaqlanmalıdır və sonrakı təbəqələr dairənin yarısına bərabər olan ərazilərdir.

Divar qalınlığı 25-45 mm-lik bir divar qalınlığı ilə diametri 600 mm-dən çox olan aşağı lehimli poladdan hazırlanmış boruların birləşmələri aşağıdakı kimi qaynaqlanır: Bütün tikiş təbəqələri 250 mm-dən çox olmayan bir metodla aparılır.

Chromolibdenovadiumdan 600 mm-dən çox diametri olan borular, iki və daha çox qaynaqçı, hər biri də birləşmənin öz seqmenti olan eyni vaxtda qaynaqlanır. Tərs bir üsul tətbiq edin (200-250 mm bölmə). Dördüncü və sonrakı təbəqələrin dairənin dörddə birinə bərabər hissələr yerinə yetirməsinə icazə verilir.

Karbon və aşağı lehimli çelikdən qalın divar kağızlarının şaquli və üfüqi birləşmələri qaynaqlandıqda qat və rulonların prioriteti və təxmini yeri (1 - 20)

Əl ilə texnika qövs qaynağı Borular elektrodları əhatə edir

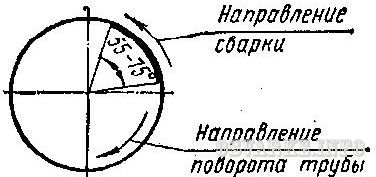

Qaynaqlanmış tikiş iki qəbul üçün aparılır. Qovşağın perimetri şərti olaraq şaquli eksenel xətti iki hissəyə bölünür, bunların hər biri üç xarakterik mövqe var:

Tavan (1-3 mövqeyi);

Şaquli (mövqeyi 4-8);

Aşağı (Vəzifə 9-11). Hər bir süjet tavan mövqeyindən qaynaqlanır. Qaynaq yalnız qısa bir qövslə aparılır:

burada d elektrodun diametridir. Dikişi aşağı vəziyyətdə bitir.

Bölmələrin hər birinin qaynağı şaquli eksenaldan 10 20 mm məsafədə bir yerdəyişmə ilə başlayır. Dikiş üst-üstə düşmə bölməsi "kilidləmə" birləşməsidir - boru diametrindən asılıdır və 20 ilə 40 mm-dən çox ola bilər. Borunun diametri nə qədər böyükdürsə, "qala" n qədər uzun

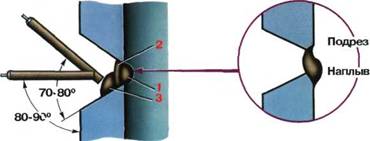

Dikişin ilkin hissəsi tavan mövqeyində "Bucaq geri" (POS. 1,2). Şaquli bir mövqeyə keçərkən (POS. 3-7), qaynaq "irəli bucaq" dır. 8-ci vəziyyətə çatdıqdan sonra elektrod sağ bucaqla yönəldilmişdir, lakin aşağı mövqeyə keçməklə qaynaq yenidən "bucaq geri" aparır.

İkinci saytı qaynaq etməzdən əvvəl, dikişin ilkin və son hissələrini boşluğa və ya əvvəlki rulonlara hamar bir keçid ilə təmizləməlisiniz. İkinci saytın qaynağı birincisi ilə eyni şəkildə həyata keçirilməlidir.

Kök tikiş üçün 3 mm diametrli elektroddan istifadə olunur. Tavan mövqeyindəki cərəyanın gücü 80-95 A. indiki şaquli olaraq 75-90 A-ya qədər azaldılması tövsiyə olunur, cari artımın aşağı vəziyyətdə 85-100 A-ya qədər azalması zamanı tövsiyə olunur.

Dikişin kökünü yüksək keyfiyyətli formalaşdıran borular qaynaqlandıqda, daşıyıcıya elektrodunu boşluğu dəyişdirməklə əldə edilir. Boru içərisindəki tənzimləməyə nail olmaq üçün, tavan vəziyyətində sonrakı mexaniki soyma tələb edəcək bir konveks səthi ilə bir tikiş ala bilərsiniz.

8 mm-dən çox olan boruların kəsilməsini doldurmaq 8 mm-dən çoxdur. Bir qayda olaraq, aşağı mövqe geridə qalır. Kəsmə kəsilməsini hizalamaq üçün, kəsilmənin başında rulonları əlavə etmək lazımdır. Penultimate təbəqələr boşluğu 2 mm-dən çox olmayan boş yerə tərk etməlidirlər

|

Seams ilə qarşılaşmaq bir və ya daha çox keçid üçün qaynaqlanır. Kəsmə 0,5-2 mm dərinliyə qədər kəsilməməsi üçün kəsilmiş qalır və kəsmə kənarları boyunca əsas metal elektrodun diametrinin eni ilə təmizləndi.

Divar qalınlığı ilə 150 \u200b\u200bmm-dən az diametrli olan boru qaynağı 6 mm-dən azdır, eləcə də quraşdırma şəraitində, enerji mənbəyi istismarı yerindən çıxarıldıqda, qaynaq bir yerdə aparılır və eyni qaynaq cari dəyəri. Cari rejimi tavan vəziyyətində, alt mövqe üçün kifayət qədər olan cərəyanda seçmək tövsiyə olunur. Tavan mövqeyindən şaquli vəziyyətə qalxdıqda, həddindən artıq tənzimləmə olmaması üçün, aralıq tikiş formalaşmasına müraciət etmək lazımdır. Bu vəziyyətdə metod vaxtaşırı kənarların birində qövsün yandırılması prosesini dayandırır.

Boru divarının qalınlığından asılı olaraq, boşluq və darıxdırıcı kənar, "smear" ilə qaynaq etmək tövsiyə olunur:

1. Arcı daim kənarların birində alovlandırın və hamamın meydana gəlməsindən sonra qırın. Uçurum və alovlanma arasındakı fasilə bu qədər qısa olmalıdır ki, metal tikişin tam kristallaşmağa vaxt tapmadığı və şlaklar sərindir.

2. Böyük bir metal qalınlığı ilə, qövs eyni kənarda yandırılır.

Qövs mufting qövsünün alovlanması

Dönüş olmayan üfüqi birləşmənin qaynaqlanması

Sabit tənzimləmə formalaşması ilə qaynaq 3 mm diametrli bir elektrod tərəfindən aparılır. Qaynaq cərəyanı, əsas metalın qalınlığından, kənarları və qalınlığı qalınlığı arasındakı boşluqdan asılı olaraq seçilir. Elektrodun yamacı şaquli 80-90 ° -dədir. Bir "bucaq geri" qaynaqlandıqda, yamac maksimum əlverişli təmin edir və "bucaq irəli" minimaldır.

Qeyri-kafi tənzimlənməsin, qövsün uzunluğu qısa və normal arabası ilə - orta olmalıdır.

|  |

||

Kök tikiş, qaynaq hamamının minimal ölçüləri ilə çıxış etmək daha yaxşıdır ki, tikişin tərs tərəfində yem və bulaqlar olmasın.

İkinci rulonİlk kök dikişi və boru kənarındakı hər iki kənarını əritmək üçün meydana gəldi. Qaynaq cərəyanı orta aralığa quraşdırılmışdır. Çaydanın yamacı ilk kök dikişi qaynaqlanarkən eynidir. Qaynaq "bucaq geri" aparır. Sürət seçilir ki, rulonun görünüşü normaldır (konveks deyil və konkav deyil)

Üçüncü rulonartan rejimlərdə çıxış etmək daha yaxşıdır. Qaynaq qurğusu sağ bucaqda və ya "bucaq geri". Sürət, rulonun konveks olduğunu, sonrakı rulonun metal hamamını tutmaq üçün bir rəfə ilə seçilmişdir. Arc traektoriyası ikinci rulonun kənarı ilə üst-üstə düşməlidir.

Dördüncü rulon- üfüqi. Üçüncüsü ilə eyni rejimlərdə həyata keçirilir. Elektrod, borunun şaquli səthinə 80-90 ° bir açı ilə əyilmişdir. Qaynaq sürəti, kəsilmənin üst kənarı əriyib, ikinci rulonun səthi və üçüncü rulonun üstü. Görünüş Dördüncü rulon normal olmalıdır.

|

"Qala» hərfson hissədə tikiş ölçüsündə hamar bir artım və son hissənin azalması ilə qaynaqlanır, "Raid", 20-30 mm-lik tikişin əvvəlinə "basqın".

Qaynaq üz təbəqəsikəsiyi doldurarkən, lakin 4 mm-dən çox olmayan eyni diametrli elektrodların elektrodlarını yerinə yetirmək lazımdır. Son üst çarx daha yüksək sürətlə qoyulur ki, dar və düz olmasıdır

Texnologiya Əl Argon-qövs qaynaq boruları

Texnoloji seçimlər

Qaynaqlanmış tikiş tamamilə uyğun olmayan bir elektrod ilə əl arqon-qövs qaynağı tərəfindən həyata keçirilir (divarın qalınlığında 3 mm-ə qədər tövsiyə olunur);

Qaynaqlanmış tikiş birləşdirilmiş bir üsulla həyata keçirilir: Kök tikiş - uyğun olmayan bir elektrod ilə əl arqon-qövs qaynaqları və sonrakı təbəqələr - örtülmüş elektrod ilə əl qövsü (boru divarının qalınlığında 4 mm və ya daha çox).

Qatların və rulonların təxmini yeri (1 - 8)

|

Müxtəlif texnoloji seçimlərə görə bişirilmiş oynaqlarda

Divar qalınlığı 2 mm-ə qədər, birgə xaç bölməsi bir təbəqəyə qaynaq edilməlidir

Tələb Qeyri-şəfqət olmayan bir elektrodun əl ilə argon dönüşüm qaynağı, aşağı karbon, aşağı lehimli və ərintisi (korroziyaya davamlı) çeliklərindən olan boruların əks olunmayan birləşmələri üçün istifadə olunur. Qaynaqlanmış boruların diametri 100 mm-dən azdır, divar qalınlığı 10 mm-ə qədərdir.

Mode Parametrləri seçin

Qaynaq cərəyanıseçin: Tək keçid qaynaqları ilə - boru divarının qalınlığından və çox tezlikli olan, 2-2,5 mm olan diyircəkli hündürlüyə əsaslanaraq. Qaynaq cərəyanı, elektrodun 1 mm diametrində 30 - 35 nisbətində təyin edilir.

Qövsdə gərginlikqısa bir qövsün qaynaqına uyğun olan minimal olmalıdır.

Qaynaq sürətikenarların zəmanətli və istədiyi tikiş ölçülərinin meydana gəlməsi üçün tənzimləyin.

Qoruyucu qaz istehlakıqaynaqlanmış polad və cari rejimin markasından asılıdır (8-dən 14-ə qədər l / dəq).

Ön teldiametri 1,6-2 mm, qaynaqlı polad markası boyunca seçilir (saatda süfrəyə bax).

Kateqoriyalara: Qaynaq işi

Boru kəmərlərinin əl ilə elektrik qolları qaynağı

Əl ilə elektrik qövsü üçün boruların, metal elektrodlar istifadə olunur, bu, doldurma üçün əlavə bir material kimi xidmət edir qaynaqlanmış tikiş Eyni zamanda qövs üçün mövcud dirijor.

Qaynaq keyfiyyəti, boruların bükülmüş səthlərinin vəziyyətində, onların uclarının birləşməsinin düzgünlüyünə və əsasən istifadə olunan elektroddan olan bir metal örtüklü metal çubuqdan asılıdır. Elektrodun metal çubuğu müxtəlif qalınlıq elektrod tellərindən hazırlanmışdır. Qaynaq boruları üçün bir tel, 2 ilə 5 mm qalınlığı ilə bir tel istifadə olunur.

Elektrod örtükləri incə və qalındır, yüksək keyfiyyətli örtüklü sondur. Elektrodun incə (təbaşir) örtüyü ilə örtülməsi metal çubuğun ağırlığının 1-2% -ni təşkil edir. Yüksək keyfiyyətli elektrodun soyuducu metal çubuğun ağırlığının 20-30% -ni təşkil edir.

Örtük yaradan şlakın ən vacib əmlakı. Şlak, payı qaynaqlı metalın xüsusi çəkisidən az olan metal olmayan bir ərintidir; Şlakın üzür və əridilmiş metalın mexaniki bir örtüyü yaradır. Şlak, molten metalını dikişli qazların doğranmış mühitindən seam - oksigen və azotdan qoruyur.

Şlakın əsas metalından daha aşağı bir temperaturda əriydiyi üçün və bərkikmə zamanı kövrəkdir, o, qaynaqçı asanlıqla elektrodun çubuğunun qalınlığının qalınlığı ilə sıfırlanır. Dikiş tikən tikiş, elektrik boru qaynaqlarının bir qüsurudur, çünki metal olmayan hər hansı bir qeyri-adi daxilolmalar dikişin gücünü kəskin azaldır.

İncə (təbaşir) örtük təbaşirin 80-85% -dən ibarətdir və çubuqda örtükdə olan bağlayıcı maddi olan maye şüşənin 15-20% -idir. Tez-tez qövs fasilələri qaynaq keyfiyyətini pisləşdirdiyindən, qövsün davamlı yanması üçün incə örtük lazımdır.

U.Elektronlar, qövsün yandırılması ilə qalın bir örtüklü, lakin metal çöküntü yaranan tikişin görülməsinə mane olan şlak qatının altında baş verir. Dikişin gücü və özlülüyü incə örtüklü elektrodlar tərəfindən ifa olunan tikişlərin bundan xeyli yüksəkdir. Dikişin keyfiyyətinin yaxşılaşdırılması, elektrodun qalın qatından bir şlakın oksigen və azotu hərəkətində, elektrodun qalın paltosundan, habelə yüksək keyfiyyətli elementlərin tətbiqi ilə incə metalın tətbiqi ilə əldə edilir. Bu elementlər qaynaq zamanı metalda örtükdən hərəkət edir.

Boruların əl qövsü qaynaqları üçün E-42 və E-42A elektrodlarından istifadə etmək lazımdır. Elektrodların eyni qalınlığında bir örtük olmalıdır. Çatlar, yerli qalınlaşan və digər görünən qüsurlar olmayan bütün elektrodlar.

Elektrodun diametri örtülmüş boruların qalınlığından asılı olaraq seçilməlidir. Düymə əlaqələri Divarın qalınlığı olan borular - 5 mm-ə qədər, 100-250 A və 80-120 A-da fırlanan oynaqlar üçün cərəyanında 3 mm diametri olan elektrodlar tərəfindən qaynaqlanmalı lazımdır.

Çox laylı düymə tikişləri Birinci qat, dərin bir provayderi, sonrakı tikişləri - daha böyük diametr elektrodları ilə təmin etmək üçün diametri 4 mm olan bir elektrod tərəfindən həyata keçirilməlidir.

Enerji tədarükündən cari tədarük edən qaynaq telləri qaynaq argeYüngül, çevik və etibarlı izolyasiya olmalıdır.

Qaynaq edərkən aşağıdakı əlaqələrin növləri yerinə yetirilir: Cek, Tweeted, VTAVR və bucaq.

Pektoristin birləşməsinin birləşməsi, bir elementin digərinə üstün olduğu deyilir. Sonuncunun genişliyi ən azı iki metal qalınlığı olmalıdır.

Qaynaqın istehsal olunduğu mövqeyə görə, tikişlər daha aşağı, üfüqi, şaquli və tavandır. Aşağı tikiş qaynaq üçün ən əlverişlidir. Elektrod altında altındakı yerdədir və qaynaq yuxarıdan hazırlanmışdır. Üfüqi tikiş Dikey olaraq quraşdırılmış borunun ətrafını yerinə yetirin. Şaquli tikiş, uzunluğu ilə qaynaqlanan quraşdırılmış dik boruların tərəfində yerləşir. Tavan tikişi Qaynaqçı başının üstündə çıxış etdi.

Qaynaq boru kəmərləri aşağı vəziyyətdə (döngə tikişləri) daha yaxşıdır. Yalnız bağlanan montaj oynaqları əks etdirməyənləri yerinə yetirir.

Polad borular PROSTOMINE JACK qoşun. Boruların bağlanması. Söz divarların bütün qalınlığına məcburi kənarların məcburi göstərilməsini tələb edir.

Kiçik diametrli boruların elektrik qövsü qaynaq növləri Şəkildə göstərilir. Biri.

Boru içərisindəki axını azaltmaq üçün elektrodun üfüqi meyl açısı 45 ° -dən çox olmamalıdır (Şəkil 1, A).

Kiçik diametrli boruların butt və t şəkilli birləşmələrini qaynaqlandıqda, diametri 3 mm tipli e-42 və E-42A olan elektrodlar istifadə olunur (Şəkil 1, B, D) istifadə olunur. Cərəyanın gücü 80-ci illərə qədərdir. Qaynaqda 2-3 mm, eni 6-8 mm hündürlüyü olmalıdır.

Qaynaq olduqda, eyni elektrodlar qaynaq edərkən eyni elektrodları tətbiq edirlər; Cari güc 10Q-120 a-ya təyin olunur. Qaynaqın hündürlüyü 3 mm olmalıdır və eni 6-8 mm-dir.

Qaynaq borularından əvvəl aşağıdakı hazırlıq işləri aparılmalıdır: - Torpaqdan, kir və zibildən təmizlənən borular; - Deformasiya edilmiş boru uclarını əkin və ya düzəldin. Boruların düzəldilmiş ucları uyğunlaşdıqda uyğun olmalıdır. Dentlərin və kalaların olmasına icazə verilmir;

Qövs qaynaqında, kənarını metal parlaqlığa təmizləyin və onlara ən azı 10 mm enində boruların daxili və xarici səthinə bitişik;

Birləşmələrin bütün ortaqlığı tamamilə qaynaqlanana qədər fasilə olmadan ifa etmək üçün oynaqların birləşmələri; - astarlı üzüklər olmadan qaynaq boru kəmərləri; - Ən azı iki təbəqəni yerinə yetirmək üçün divarların qalınlığı olan divarların qalınlığı olan dönüş və əks etdirməyən birləşmələrin qövs qaynağı; Boru divarının qalınlığı 6 ilə 12 mm arasında - üç təbəqədə və 19 mm və daha yüksək bir qalınlığı ilə - dörd təbəqədə. Hər bir tikiş təbəqəsi sonradan örtülməzdən əvvəl şlakdan təmizlənməlidir. RVA-nın ilk təbəqələri onun kökünün tam təminatçısını təmin etməlidir.

Əndazəli 1. Boruların elektrik qaynağı: a - Borular, b - ceking üçün boruların qaynaqlanması, Vansel, g - filiallar zamanı boruların qaynaq borularının qaynaqlanması üçün boruların qaynaqlanması

Boruların kənarları və qaynaq zamanı istifadə olunan bevelin bucaqları cədvəldə göstərilən dəyərlərə uyğun olmalıdır. Biri.

Cədvəl 1

Qaynaq üçün hazırlanmış boruların kənarlarının forması ![]()

4 mm-ə qədər divarın qalınlığı və divarın qalınlığı olan divarların qalınlığı olan boruların qövs qaynağı, 6 mm-ə qədər olan boruların avtomatik qaynaqları, kənarları olmayan bir kənarları olmadan istehsal edir.

Borular yığarkən uyğunlaşma (kənarların yerdəyişməsi) sapmalar cədvəldə verilən dəyərlərdən çox olmamalıdır. 2.

Cədvəl 2

Borular yığarkən kənar yerdəyişmə tolerans

Borular cədvəldə göstərilən bir boşluq ilə yığılmışdır. on səkkiz.

Boru kəmərinin qaynaqlarının yerləşdiyi yerlərdə budaqlar üçün nozzles icazə verilmir.

Boru kəmərinin və nozzanın qaynaqının illik qaynaqları arasındakı məsafə ən azı 100 mm olmalıdır.

Cədvəl 3.

Qaynaq boruları olduqda icazə verilən boşluqlar

Bant, fırlanan oynaqlar üçün 40-50 mm uzunluğunda, tavan üçün 60-70 mm olmalıdır. Bantın hündürlüyü boru divarının qalınlığının 40-50% -ni olmalıdır.

Boruları 8 mm-dən çox olan divarları olan divarları olan birinci qat sürət qaynağı ilə qaynadılır, qalan təbəqələr möhkəmdir. Pilləli qaynaqla, birgə dairə bir neçə hissəyə bölünür, əvvəlcə saytdan sonra qaynaqlanır və sonra darıxır.

Qaynaqın birinci təbəqəsi ən məsuldir. Bu təbəqəni yerləşdirdiyiniz zaman kənarları və darıxdırıcılıqları tamamilə əridə olmalısınız. Sonra zəruridir. Diqqətlə baxılır və çatlamaların olmadığı yoxlanılır. Aşkar edilmiş çatlar kəsilməlidir və ya ödənilməlidir və bölmələr yenidən qaynaqlanır.

İkinci və üçüncü qatlar qaynaqlanır, yavaş-yavaş boru çevirir. Bu təbəqələrin hər birinin başlanğıcı və sonu əvvəlki təbəqənin başlanğıcına və sonuna qədər 15-30 mm-ə qədər dəyişdirilməlidir.

Son tikiş hamar bir səthə sahib olmalıdır və əsas metalya hamar bir şəkildə hərəkət etməlidir.

Çox qatlı qaynaq halında, hər bir sonrakı təbəqə, hər bir təbəqənin bağlanış hissələrində bir-birinə nisbətən bir-birinə nisbətən bir rotar tərəfi var. Bu qaynaq keyfiyyətini yaxşılaşdırır.

Dikişin hər qatının qaynaqlanması və bitişik ərazinin qatıldığı ərazidə şlakdan təmizlənir və təbəqələrin daha yaxşı birləşməsi üçün sıçrayır.

Boru kəmərlərinin əl ilə elektrik qolları qaynağı

XXVIII fəsil.

Bəzi strukturların qaynaqlarının xüsusiyyətləri

§ 125. Boru qaynağı

Ümumi. Boru kəmərləri tikərkən, qaynaqlı birləşmələr döngə, əks olunmayan və üfüqi ola bilər (Şəkil 123).

Əndazəli 123. Qaynaq boru oynaqları:

və - Swivel, B - dönməz, in-üfüqi

Boru yığmadan və qaynaqlanmadan əvvəl, boru kəmərinin qurulduğu və spesifikasiyaların qurulması, layihənin tələblərinə uyğunluğunu yoxlayırlar. Əsas tələblər: Borular haqqında bir sertifikatın olması, boru kəmərinin olmaması, boru ölçüsünün olmaması, kimyəvi xüsusiyyətlər və ya gostlarda olan tələblər ilə boru metalının kimyəvi tərkibi və mexaniki xüsusiyyətlərinin olmaması.

Qaynaq üçün boruların birləşmələrinin hazırlanmasında, oxunu öz oxuna qədər olan boru kəmərinin perpendikulyarlığı yoxlanılır, kənarın kənarının bucağı və darıxdırıcılıq böyüklüyüdür. Dik açıqlama bucağı 60-70 ° olmalıdır və fasilənin miqyası 2-2,5 mm-dir (Şəkil 124). Rampçılar boruların uclarından mexaniki metod, qaz kəskin və ya müalicə olunan kənarların ölçüsünü, ölçüləri və keyfiyyətini təmin edən digər üsullarla çıxarılır.

Əndazəli 124. Divar qalınlığı 8-12 mm olan qaynaq üçün boru kənarlarının hazırlanması

Boşlu boruların divarlarının qalınlığındakı fərq və kənarlarının yerdəyişməsi divarın qalınlığının 10% -dən çox olmamalıdır, ancaq 3 mm-dən çox olmamalıdır. Docking borular olduqda, hoqqabaz elementlərin bağlı kənarları arasında vahid bir boşluq 2-3 mm-dir.

Cəmlənmiş boruların kənarını toplamazdan əvvəl, habelə 15-20 mm uzunluğunda bitişik daxili və xarici səthlər yağ, miqyas, pas və kirdən təmizlənir.

Qaynaqın ayrılmaz hissəsi olan Phacks, eyni elektrodlardan istifadə edərək oynaqları qaynar edəcək eyni qaynaqçıları yerinə yetirin. Borular diametri 300 mm-ə qədər olanda qaynaqlandıqda, etiket, hündürlüyü 3-4 mm və 50 mm olan dörd yerdəki dairədə bərabər şəkildə yerinə yetirilir. Diametri 300 mm-dən çox olan boruları qaynaq edərkən, lentlər hər 250-300 mm-də bütün birgə dairədə bərabərdir.

Boru kəmərlərini quraşdırarkən, daha çox qovşaqın bir döngə vəziyyətində qaynaqlandığını təmin etmək üçün səy göstərmək lazımdır. Divar qalınlığı 12 mm olan borular üç təbəqədə qaynaqlanır. Birinci qat, tikişin kökündə və kənarların etibarlı birləşməsində yerli bir il yaradır. Bunu etmək üçün, süzülmüş metal, boru içərisində meydana gələn, dairə boyunca bərabər paylayan, bərabər bir iplik olan dar bir ip rulonunun içərisində meydana gəlməsi lazımdır. ICicles və qrafik olmayan bir provayder əldə etmək üçün elektrodun hərəkəti, bir qaynaq hamamında itirilmiş bir elektrod, kənarlar arasında bir az eninə salınma və açısal bucaqın başında kiçik bir deşik meydana gəlməsi ilə qarşılıqlı bir elektrod. kənarları. Çuxur, qövsün tərəfindən əsas metalın yayılması nəticəsində əldə edilir. Ölçüsü, borular arasındakı boşluğu 1-2 mm-dən çox olmamalıdır.

Qaynaq döngə oynaqları. 3-4 mm hündürlüyü 2, 3 və 4 mm olan elektrodlar ilə qaynaqlanır, ikinci qat daha böyük diametrli elektrodlar və artan cari ilə lentə alınır. İlk iki təbəqə aşağıdakı yollardan birində edilə bilər.

1. Zarafat dörd hissəyə bölünür. Əvvəlcə bölmələr 1-2, bundan sonra boru 180 ° dönür və 3 və 4 bölmələr dəmlənir (Şəkil 125). Boru daha sonra başqa bir 90 ° və 5 və 6 qaynaqlı hissələrlə döndü, sonra boru 180º və 7 və 8 qaynaq hissələrini döndərin.

Əndazəli 125. Boru birgə qaynaq dövrə:

2. Zarafat dörd hissəyə bölünür. İlk qaynaq 1 və 2, sonra boru 90 ° döndərin və 3 və 4 bölmələri qaynaqlanır (Şəkil 126). Birinci təbəqənin qaynaqlandıqdan sonra boru 90 ° ilə dönür və 5 və 6 hissələr qaynaqlanır, sonra boru 90 °, sonra 7 və 8 ədəd qaynaqlanır.

Əndazəli 126. Borunun birləşməsinin ikinci üsulla sxemi

3. Birgə bir neçə hissəyə bölünür (diametri 500 mm-dən çox olan borular qaynaqlandıqda), fərdi hissələrdə retrain-addım (Şəkil 127). Hər bir tikiş hissəsinin (1-8) uzunluğu 150300 mm-dir və borunun diametrindən asılıdır.

Əndazəli 127. Böyük diametrli boruların birləşməsinin qaynaq sxemi:

a - Birinci qat, b - ikinci qat

Yuxarıda müzakirə olunan bütün üsullardakı üçüncü qat boru dönərkən bir istiqamətdə tətbiq olunur. 200 mm-ə qədər diametri olan borularda, birləşməni bölmələrə bölmək və onu qaynaq prosesində boruya çevirməklə bərk bir tikişlə qaynaqla qaynaqlaya bilməzsiniz (Şəkil 128). İkinci və üçüncü qatlar birincisi, əks istiqamətdə oxşar şəkildə həyata keçirilir. Bütün hallarda, əvvəlki 10-15 mm tərəfindən hər bir sonrakı üst-üstə düşənlər lazımdır.

Əndazəli 128. Kiçik diametrli boru birləşməsi

Dönməz qovşaqların qaynaqlanması. Divar qalınlığı olan boruların 12 mm-ə qədər olan döngələri, hər qatın hündürlüyü 4 mm-dən çox olmamalı və diyircəkinin eni elektrodunun iki üç diametrə bərabər olmalıdır.

Diametri 300 mm-dən çox olan boruların birləşmələri tərs bir addım ilə qaynaqlanır, hər hissənin uzunluğu 150-300 mm olmalıdır, onların üst-üstə düşməsi qaydasında göstərilmişdir. 129.

Əndazəli 129. Diametri boruların 400 mm-ə qədər dönüş olmayan birləşmələri qaynaqlanmaması zamanı qat qatlarının təbəqəsi sxemi (qatlar boyunca qaynaq hissələrinin sayı göstərilir və oxlar - qaynaq istiqaməti)

Birinci qat, elektrod, qaynaq hamamında bir qövs gecikməsi ilə qarşılandığı zaman meydana gəlir. Cari, 140-170 a-ya qoyulur, bu da daxili tərəfində 1-1,5 mm hündürlüyü olan dar bir ipli rulon yaratmaq üçün birləşmənin kənarını ödəməyə imkan verir. Eyni zamanda, ərimiş metal və qaynaqın böyük sıçramaları, qaynaqlanmış kənarlara aparılmalıdır və qaynaq yanmazlar olmalıdır. Bu qövs üçün qısa olmalıdır. Arcın hamamdan açılması, onu 1-2 mm-dən çox aradan qaldırmaq mümkün deyil. Qonşu təbəqənin başlanğıcının və sonunun üst-üstə düşməsi 20-25 mm olmalıdır.

İkinci təbəqəni qaynaqlamaq üçün rejimi birinci qatın qaynaqlanması ilə eynidir. İkinci təbəqənin qaynaq zamanı elektrodu bir kənarın kənarından bir kənarın kənarından eninə salınımlar olmalıdır.

Qaynaq olduqda, hər qatın səthi konkav (Şəkil 130, A) və ya bir az konveks (Şəkil 130, b), xüsusən də həddindən artıq konvekslik ola bilər tavan qaynağı (Şəkil 130, c), şübhəsiz səbəb ola bilər.

Əndazəli 130. Kök tikişin səthi:

və concave, 6 - bir az konveks, b çox konveksdir (oxlar mümkün maraq yerlərini göstərir)

Qaynaq zonasının son qatını qorumaq istiqamətində qaynaq zonasının müşahidəsini asanlaşdırmaq, kənarlarının bölgəsinə tətbiq olundu ki, səthinin kənarlarının kənarlarından 1-1,5 mm-dir (Şəkil 131). Sonuncu qat, 2-3 mm yüksəklikdə və genişliyin genişliyinin genişliyindən 2-3 mm olan eni ilə aparılır; Qaynaq metalından əsas birinə hamar bir keçid olmalıdır.

Əndazəli 131. Kənar kəsmə dövrəsi

Qaynaq üfüqi qovşaqları. Boruların üfüqi birləşmələrini toplayarkən, alt boruların kənarlarını tamamilə silmək lazım deyil, onu keyfiyyətini dəyişdirmədən qaynaq prosesini yaxşılaşdıran 10-15 ° bir açıda aşkar etmək kifayətdir (Şəkil 132) , a). Alt boruda görünməz boru kəmərləri yığarkən, Chamfer ümumiyyətlə çıxarılmır (Şəkil 132, B).

Əndazəli 132. Məsuliyyətli (a) və sulanıq (b) boru kəmərlərinin və onların qaynaqlarının (b) kənarlarının kənarlarının kənarlarının kəsilməsi diaqramı, qatların sayı göstərilir.

Üfüqi birləşmələrin ən yaxşı qaynaq üsulu kiçik çarpaz bölmə silindrlərinin qaynağıdır. İlk rulon, seamın başında (Şəkil 132, C), 4 mm diametri (160-190-cı illərdə 160-190-cı illərdə) elektrodun qarşılıqlı bir hərəkəti olan elektrodun içərisində məcburi bir meydana çıxması ilə tətbiq olunur hündürlüyü 1-1,5 mm olan dar mövzunun birləşməsinin birləşməsi. İlk rulondan (qat) sonra səthi ilə təmizlənir, ikinci rulon, elektrodun qarşılıqlı hərəkəti və kiçik salınımların alt kənarının kənarından yuxarı kənarın kənarından yuxarıdan yuxarıya doğru üst-üstə düşməsi üçün üstündür kənar. Qaynaq birinci qatın qaynağı ilə eyni istiqamətdə aparılır (roller), sonra cərəyan 250-300 A-a qədər artdı və 5 mm diametri olan üçüncü rulon, qaynaq performansını artırır. Üçüncü rulon, birincinin əksinə istiqamətində tətbiq olunur, ikinci rulonun eninin 70% -ni üst-üstə düşməlidir. Dördüncü rulon eyni istiqamətə yerləşdirilib, lakin onlar üçüncü rulon və yuxarı kənar arasındakı fasilədədirlər.

Üçüncü qatdan başlayaraq, üç qatdan başlayaraq borunun birləşməsinin qaynağı ilə əvvəlki birinin əks istiqamətdə əks istiqamətdə aparılır. 200 mm-ə qədər diametri olan borular bərk tikişlərlə qaynaqlanır və 200 mm-dən çox diametri tərs bir addım metodudur.

Hörmətli qonaq, "Manual Arc Welding" kateqoriyasında dərc olunan "qaynaq borusu" məqaləsini oxudunuz. Bu məqaləni bəyənmisiniz və ya faydalı olsanız, paylaşın, xahiş edirəm, dostlarınız və tanışlarınızla.

Biliklərinizi qazanın. Suallara cavab verin və bunun üçün pul qazanın!

11 Fevral 2012 | Baxışlar: 48851 |

Array (\u003d\u003e [~ ~ ~ ~ 40509 [~ id] \u003d\u003e 40509 \u003d\u003e boru kəməri qaynaq texnologiyası [~ ad] \u003d\u003e Boru kəməri qaynaq texnologiyası \u003d\u003e 1 [~ iBlock_id] \u003d\u003e 1 \u003d\u003e 115 [~ Iblock_section_ID ] \u003d\u003e 115 \u003d\u003e

Boru kəmərlərinin təsnifatı

Balıqşayır boru kəmərləri

Əsas boru kəmərləri

Su təchizatı və kanalizasiya

Boru kəmərlərinin qaynaq üsulları

Cədvəl 1

Borular üçün tələblər

MDB borularında GOST 8731-ə uyğun olaraq istifadə olunur ... GOST 8734 qrupları, həmçinin müvafiq texniki və iqtisadi əsaslandırılması ilə yanaşı, GOST 9567; Polad Elektrikli Qaynaq Boruları - Şərti diametri (DF) olan borular üçün 800 mm-ə qədər olan borular üçün GOST 20295. Boru du\u003e üçün

Boru yığma tələbləri

Əvvəlcədən qızdırma

Cədvəl 2

(° C) tp.p \u003d 1440 rcm - 392.

Cədvəl 3.

[~ Detal_text] \u003d\u003e

Boru kəmərlərinin təsnifatı

Boru kəmərinin funksional məqsədindən asılı olaraq aşağıdakılara bölünür:

Balıqşayır boru kəmərləri

Əsas boru kəmərləri

Boru kəmərləri Cütlük I. isti su

texnoloji boru kəmərləri

Qaz təchizatı boru kəmərləri (paylanması)

Su təchizatı və kanalizasiya

Boruların istehsalı və müxtəlif məqsədlərin boru kəmərlərinin çəkilməsi üçün istifadə olunan poladda əhəmiyyətli bir həcmdə 500 mpa qədər məhsuldarlığı gücü ilə aşağı karbon və aşağı lehimli polad tərəfindən işğal edilir.

Göstərilən çeliklərdən boru qaynaqının texnoloji prosesləri müxtəlif məqsədlər üçün boru kəmərlərinin inşası zamanı demək olar ki, az az azca fərqlənir və hakimlərin, montajın, monastırın, keyfiyyətin hazırlanması tələblərinə tətbiq olunan tənzimləmə və texniki sənədlər Gələcəkdə qaynaqlı birləşmələr və güc və sıxlıq və sıxlıq üçün sınaqdan keçirin, istehsal prosesinin ümumi müddəalarını boru kəmərlərinin əsas və paylanması (qaz təchizatı boru kəmərləri) nümunəsi ilə nəzərdən keçirəcəyik.

Boru kəmərlərinin qaynaq üsulları

Qaynaq boru kəmərləri üçün metodlar termal, termomekanik və mexaniki kimi təsnif edilir. İstilik metodlarına hər cür ərimə qaynaqları (qövs, qaz, plazma, elektron şüa, lazer və s. Növlər daxildir. qaynaq.

Enerji daşıyıcılarının növü (qövs, qaz, plazma, lazer və s.) Tərəfindən qaynaq boru kəmərləri üçün metodlar var; birləşmənin formalaşması şəraitində (qaynağın sərbəst və ya məcburi formalaşdırılması); Qaynaq zonasını qorumaq üsulu ilə (axın, qoruyucu qazlarda, özünü qoruyan elektrod teldən istifadə edərək və s.); Prosesin mexanizasiyası və avtomatlaşdırılması dərəcəsinə görə (əl ilə, mexanikləşdirilmiş, avtomatlaşdırılmış və robotik).

Əsas boru kəmərlərinin qaynaqlanması üçün ən böyük paylama alındı qövs üsulu qaynaq. Karayollarda bütün oynaqların 60% -dən çoxu, axın altında avtomatik qövs qaynaqları tərəfindən qaynaqlanır. Flux altındakı qövs qaynaqları yalnız birləşməni döndərmək qabiliyyətinin olduğu hallarda istifadə olunur. Flux altındakı boru kəmərlərinin qaynağı, əsasən 219 ... 1420 mm olan iki və üç boru hissəsinin istehsalında istifadə olunur. Mexanikləşdirilmiş metodların istifadəsi mümkün deyilsə, əl qövsü qaynaq istifadə olunur.

Əl ilə qövs qaynağı qovşağın müxtəlif məkan mövqeləri ilə - aşağı, şaquli və tavan ilə həyata keçirilir. Qaynaq prosesində, 8 m / saat sürətində qovşaq perimetri olan elektrodu əl ilə hərəkət etdirin.

Qoruyucu qaz qaynaqına malikdir: Qoruyucu qaz növünə görə - inert qazlarında (argon, helium, onların qarışığı), aktiv qazlar (co2, azot, hidrogen), (AG + +) CO2; AG + CO2 + O2); elektrodun növü - ərimə və kəsilməmiş (volfram) elektrod; Mexanizasiya dərəcəsinə görə, əl ilə, mexanikləşdirilmiş və avtomatlaşdırılmış qaynaq. Qoruyucu qazlarda qövs qaynağı müxtəlif məkan vəziyyətlərində boru kəməri ilə qaynaq üçün istifadə olunur. Əldə qaynaq sürəti 8 ... 30 m / saat, mexanikləşdirilmiş və avtomatlaşdırılmış 20 ... 60 m / saat. Boru kəməri ilə qaynaq üçün, taxta bir quruluşu olan bir toz teli olan bir toz teli olan mexanikləşdirilmiş qaynaq üsulu, taxta qabığını dolduran toz komponentləri ilə qorunan pudrogenlər tərəfindən istifadə olunur. Qaynaq hamamı kristallaşdıqca, xarici formalaşma cihazı və qaynaq başlığı, altdan perimetri ilə 10 ... 20 m / saat sürətində qovşaq perimetri boyunca köçürülür. Bir lazer şüasının enerji daşıyıcısı tərəfindən xidmət edildiyi bir boru kəməri ilə lazer qaynağı. Lazer qaynaqının sürəti 300 m / saatadadır.

Əlaqə qaynaqını davamlı ərimə ilə bağlayarkən, proses müəyyən bir proqrama görə avtomatik olaraq baş verir. Diametri 1420 mm olan boruların bir qovşağının qaynaq müddəti, boru kəmərlərinin inşası zamanı bir birləşmənin qaynaq dövrü, 1 ... 15 dəq.

Maqnit cəhətdən idarə olunan qövsün (və ya arcontact qaynaq) avtomatik qaynaq kənarları qızdırmaqla butt əlaqə qaynaqından fərqlənir. Arcontact qaynaqında istilik, yüksək sürətlə bükülmüş boruların kənarları boyunca maqnit sahəsini fırlanan bir qövs tərəfindən həyata keçirilir. Bu qaynaq üsulu kiçik boru kəmərlərinin (114 mm-ə qədər) diametri tikmək üçün istifadə olunur.

Əsas və paylama boru kəmərlərinin inşasında istifadə olunan tənzimləmə sənədləri

Məclisin icrası qaydalarını tənzimləyən əsas tənzimləmə sənədi qaynaq işləri MDB məkanında boru kəmərlərinin inşası zamanı "tikinti standartları və qaydaları" əsasında "qaynaq işləri istehsalı və qaynaqlı birləşmələrin keyfiyyətinə nəzarət üçün konsolidasiya edilmiş qaydalar hazırlandı" SP 105-34-96, habelə Snayp 3.05.02.88 "Qaz təchizatı boru kəmərləri". Bu sənədlər qaynaqçıların seçmə testləri və tolerantlığın, boruların qaynaqlanması, redaktə edilməsi, təmiri və rədd edilməsi şərtlərinin, montaj prosedurunun redaktə edilməsi qaydalarının seçilməsi və tolerantlığın tənzimlənməsi qaydalarını təmin edir müxtəlif borular bir-biri ilə və ilə boru fitinqləriYolda işləyərkən qaynaq və hava şəraiti metodları, tövsiyə olunan sənədlərin tövsiyə olunan qaynaq materiallarının istifadəsini tənzimləyir, həmçinin qaynaqlı boru kəməri birləşmələri, onların sökülməsi və təmiri üçün şəraiti idarə etmək üçün norma və qaydalarını tənzimləyir.

Bu parçaların əsas müddəalarının inkişafında, qaynaq boru kəmərləri üçün texnoloji təlimatlar hazırlanmışdır (VNI 066-89 və LBN A.3.1.-36-3-96 və boru kəmərlərinin qaynaqlı birləşmələrinə nəzarət üsulu (vn 012-88) . Bu təlimatlar tənzimləyir: Texnologiyanın əl istehsalı və avtomatik qövs qaynaqlarının, boruların ring birləşmələrinin, habelə 14 ilə 1420 mm diametrli magistral və paylama boru kəmərlərinin bərpası və paylanması ilə boruların əsas müddəaları 7.5 mp mp-dən çox olan təzyiq üçün hazırlanmış 1-dən 26 mm-ə qədər olan bir divar; Qaynaqlanmış birləşmələrin və onların təmiri; bu təlimatlara görə, 590 mpa daxil olan tövlələrdən olan çeliklərdən olan boruların qaynaqlanmasına icazə verilir . Təlimatlar, əl ilə qövs qaynaq texnikalarından istifadə edərək boru kəmərlərinin qaynaqlarının texnoloji xüsusiyyətlərini təqdim edir, Flux altında avtomatik qaynaq, qoruyucu qazlar mühitində avtomatik qaynaq ətrafında avtomatik qaynaq və məcburi tikiş formalaşdırılması Təlimatlar qaynaq xüsusi təyinatlı boru kəmərlərinə (ammonyak, etilen, etanol, karbon dioksid və s.), Həmçinin korroziya aksiyası üçün boru kəmərləri üçün tətbiqi üçün müraciət etmir.

Boru kəmərlərinin inşası zamanı xaricdə milli və beynəlxalq standartları (Cədvəl 1) tərəfindən idarə olunur (Cədvəl 1), əksinə Ari 1104, Ari 5D və CS 4515 ən böyük populyarlıqdan istifadə edərkən, bir qayda olaraq, bir qayda olaraq idarə olunur beynəlxalq standart ISO 8517 və Avropa Standartı EN 25817.

Cədvəl 1

Borular üçün tələblər

Magistral və paylama qaz kəmərlərinin inşası üçün polad sorunsuz elektrik qaynaqlı çiyələk və spiralshots istifadə olunur. Diametri 1020 mm-ə qədər olan borular sakit və yarı işıqlı aşağı lehimli çeliklərdən, diametri 1420 mm-ə qədər olan borular - aşağı lehimli çeliklərdən tutmuş, ya da termik təkmilləşdirilmiş və ya termomexanik cəhətdən bərkidilmiş vəziyyətdədir. Yalnız paylama qaz kəmərləri üçün aşağı təzyiq (0.005 mpa qədər) boruların aşağı karbon çeliklərindən qaynadıqdan istifadə etməyə icazə verilir.

MDB borularında GOST 8731-ə uyğun olaraq istifadə olunur ... GOST 8734 qrupları, həmçinin müvafiq texniki və iqtisadi əsaslandırılması ilə yanaşı, GOST 9567; Polad Elektrikli Qaynaq Boruları - Şərti diametri (DF) olan borular üçün 800 mm-ə qədər olan borular üçün GOST 20295. Boru du\u003e 800 mm üçün, aşağıda göstərilən tələblərin daxil olması üçün xüsusi texniki şərtlər hazırlanır.

Bitmiş borular, vurulan bu məlumatların uclarından birindən 250-500 mm məsafədə ştampları (soyuq ştamplama) işarələnir: Aşağıdakı məlumatlar: bir ticarət nişanı və ya istehsalçı adı; Polad markası və ya onun şərti təyinatı; boru nömrəsi; Texniki nəzarət möhürü; İstehsal ili. Yapışqan süjeti açıq şəkildə paylanmış boya. Bundan əlavə, onun diametri və divar qalınlığı boru inhable boya üzərində göstərir.

İdxal boruları əsasən Amerika Neft İnstitutunun (ARI), AİI-5 i (sorunsuz və düz borular), AII-513 (müxtəlif boru kəmərləri) AII-51x (üçün spiral borular) kimi istehsal olunur və verilir yüksək təzyiqli boru kəmərləri).

Bu standartlara görə, boru polad, məhsuldarlıq gücündə qruplara birləşdirilmişdir. Eyni məhsuldarlı bir qrup, 1 kv.m üçün minlərlə lirəyə eyni məhsuldarlıq dəyərləri. Bu standartlara əsasən, çelikleri qruplar var: X-42, X-46, X-52, X-56, X-60, X-65, X-70 414-dan 565 MPa məhv etmək üçün vaxt müqavimət ilə. Mexanik xüsusiyyətlərə əlavə olaraq ARI standartları, istehsal borular, poladın kimyəvi tərkibi, ölçüsü, kütləsi və borunun uzunluğu, təzyiqin uzunluğu hidravlik testlər Boru təmiri şəraitinin istehsalında istifadə olunan istehsal, dağıdıcı olmayan sınaq metodları və s. Ari Standartına görə boruların təyin edilməsi boru kəmərlərinin, Ari'nin monoqramları (bu boruların Ari'nin tələblərinə uyğunlaşdırıldığı, boruların ölçüsü, düym ölçüsündə olan boruların monoqramları) , boruların bir metrinin bir metrindəki kütləsi, poladın təyinatı və istehsal növü (s-----------Best, e - qaynaqlanmış kir boruları, sw - spiral borular, p - uzununa tikişi olan P - Borular , Təyinat növü polad tipi (e - polad elektrik boşluqlarında, m - yüksək güclü aşağı lehimli polad), simptomatik növlər (NM -normalləşmə və ya normallaşma və məzuniyyət, və tətil, ns-yüksək tətil). Marking silinməz boya ilə həyata keçirilir. Əsas boru kəmərləri üçün boru kəmərləri, məhsuldarlığın gücünün nisbəti, yırtığın vaxt müqavimətinə nisbəti çox deyil: 0.75 - aşağı karbon çelikləri üçün; 0.8 - aşağı alaşmış normallaşdırılmış çeliklər üçün; 0.85 - Dispersiya-sərtləşmə üçün normallaşdırılmış və termal təkmilləşdirilmiş çeliklər üçün; 0.9 - idarə olunan yuvarlanan çeliklər üçün.

Qaynaq üçün boru kənarlarının hazırlanması

Qaynaq və quraşdırma işlərinə başlamazdan əvvəl, boruların və boru kəmərlərinin istifadə olunduğundan keyfiyyət sertifikatları və layihəyə, tədarükü üçün texniki şərtlərə uyğun olduğundan əmin olmaq lazımdır. Borular və təfərrüatlar müvafiq standartların tələblərinə uyğun olaraq giriş nəzarəti keçməlidir və texniki şərtlər borularda.

Boruların ucları və birləşdirən hissələri tətbiq olunan qaynaq proseslərinə uyğun olan Bevel kənarlarının şəklində və ölçülərində olmalıdır. Uyğunsuzluqları ilə yollarda kənarların mexaniki emalı icazə verilir. Kiçik diametrli borular üçün (520 mm-ə qədər), yollardan, yarıya, boru kəsicilərindən və üyüdücülərdən istifadə etmək mümkündür. Orbital freze maşınları, hidroabrasive kəsmə və daşlama maşınları böyük diametrlər üçün istifadə olunur. Bəzi hallarda, rulonlar və ya ifa olunan rulonlar daxil edildikdə, kənarların hazırlanması üçün istilik metodlarından istifadə:

a) Aşındırıcı dairənin sonrakı mexaniki soyma kənarları ilə kəsmə 0,1.0.2 mm;

b) 1 mm-ə qədər dərinliyə qədər işləyən hava plazması - azotlu kənarın doymasından (bir plazma formalaşdıran qaz kimi istifadə edərkən, mexaniki emal tələb olunmur); c) 0,5 mm dərinliyə (kənarlara baş vurmaq) üçün sonrakı bir uzanma ilə hava qövsü;

d) ANR-2M, ANR-3 və ya OK.21.03-in xüsusi elektrodları olan bir rift və kəsmə, ondan sonra mexaniki emal tələb olunmur.

Boruları yığmadan əvvəl, boruların daxili boşluğunu torpaqdan, kirdən, qardan təmizləmək və boruların kənarını və daxili və xarici səthini genişləndirmək üçün genişliyə qədər genişliyi təmizləmək lazımdır ən azı 10 mm.

Qaynaqlanacaq boruya bitişik xarici fabrik tikişlərinin gücləndirilməsi sahələri, ən azı 10 mm-likdən bir qədər məsafədə təxminən 2.d5 mm hündürlüyünə qədər doldurulmaq tövsiyə olunur.

Bütün borular, örtülmüş elektrodlar ilə əl qövs qaynağı üçün nəzərdə tutulmuş kəsici kənarları olan bitkilərdən çıxır. Bu kəsmə (Şəkil 1, a) 25-30 ° -dən çox kənarındakı 4 mm-dən çox olan divarın qalınlığı olan hər hansı bir diametrli boru kəmərləri üçün 1-2,6 mm. 16 mm divarın qalınlığı ilə və böyük bir diametrin nə qədər çox borusu Şekiliyə uyğun olaraq birləşmiş qabaqcıl bir kənar ilə təmin edilə bilər. 1, b.

Ölçüsü divar qalınlığından asılıdır və:

7 mm - boru divarının qalınlığı 15 ... 19 mm

8 mm - boru divarının qalınlığı ilə 19 ... 21,5 mm

10 mm - boru divarının qalınlığı 21.5 ... 26 mm.

Əndazəli 1. Qoruyucu qazlar (b), axirət (g, d, d, e, g), avtomatik qaynaq (g, d, e, g) və pudrası ilə avtomatik qaynaq üçün boruların kəsmə kənarları növləri (b) A, b).

Boru kəmərləri üçün 1000 mm və cihazın kök dikişi cihazın içərisindən təmin edildikdə, Şəkil.1-də təqdim olunan kəsmə tövsiyə olunur. Dağıtma boru kəmərlərinin inşası zamanı 4 mm-ə qədər divarın qalınlığı olan kənarları kəsmədən boruların əli qövs qaynağı icazə verilir. Bundan əlavə, diametri 152 mm olan boru kəmərləri üçün istifadə etmək mümkündür qazqayırma (kənarları kəsmədən - 3 mm-ə qədər və kənarların birtərəfli beveli - 5 mm-ə qədər).

Yoldakı fərq boruların bağlantısı əlavə kənar işləmə olmadan icazə verilir:

Divar qalınlığı üçün, qalınlıq fərqi 2 mm-dən çox olmadıqda, 12,5 mm-dən çox deyil;

Qalınlıq fərqi 3 mm-dən çox olmasa, 12,5 mm-dən yuxarı divarların qalınlığı üçün. Bu vəziyyətdə şok kənarlara icazə verilmir.

Boruların və ya boruların bağlanması və boruların divar qalınlığı daha böyük fərqi ilə bölüşdürmə gücləndirilməsi ilə, ən azı 250 mm olan aralıq qalınlıq borularından peket elementlərinin və ya daxil olanlar arasında aparılan tətbiqi ilə həyata keçirilir .

Daha qalın bir boru və ya hissənin səthinin sonuna bitişik xüsusi bir emal ilə boru kəmərlərinin və ya boruların birbaşa yığılması və qaynaqlarını yerinə yetirməyə icazə verilir (Şəkil 2, A) səthinin səthinin sonuna qədər xüsusi bir emal ilə. Birdən çox boruların chucks-in qaynaqlanmasına icazə verilmir.

Boruların bağlanması və paylanması möhkəmləndirilməsi ilə birbaşa bağlantı, möhkəmləndirməyə uyğunlaşmağın qalınlığı, möhkəmləndirmə borusunun hazırlanması ilə (Şəkil 2, b) boru divarının 1,5 qalınlığını keçməməsi halında həll edilir ). Bu hazırlıq Təchizatçı tərəfindən həyata keçirilməlidir.

Əndazəli 2. Boruların və parçaların qaynaqlanması üçün müxtəlif divar qalınlığı olan hissələr.

Boru yığma tələbləri

Boruların birləşmələri qurun:

Boru kəmərinin oxuna birləşməyə dik. Perpendikulyarlığın sapması 2 mm-dən çox olmamalıdır;

müvafiq standartlar və təlimatlar tərəfindən tənzimlənən dəyərlər çərçivəsində olan boşluqların perimetri ətrafında vahidlik;

Universal şablonlar tərəfindən qeyd olunan minimum mümkün kənarları cƏMİYYƏT dəyərləri (magistral boru kəmərləri üçün - 0,2 divar qalınlığı, lakin 3 mm-dən çox deyil, paylanması üçün - (0,15 divar qalınlığı + 0.5 mm);

Uzunmüddedici fabrikdə tikişlərin bir-birinə nisbətən bir-birinə nisbətən bir-birinə nisbətən qarışdırılması - 100 mm-dən çox olan borular üçün 100 mm-dən az olan borular üçün - 100 mm-dir. Bu tələbləri yerinə yetirməyin texniki mümkün olması halında, qaynaq birləşməsinin əlavə ultrasəs monitorinqi birləşmənin bu hissəsində müəyyən edilir.

Böyük diametrli boruların istehsalında, qabıqlardan silindr yuvaları aşağıdakı yığma və qaynaq növlərini tətbiq edir - "Mənzil qabığının toplanması və qaynaqları".

Əvvəlcədən qızdırma

Əvvəlcədən istilik termal qaynaq dövrünü tənzimləməyə imkan verən ən vacib texnoloji əməliyyatlardan biridir. Qaynaqlanmış birləşmənin quruluşu və xüsusiyyətləri əsasən 800-500 ° C (Austenitin ən aşağı müqaviməti) temperatur aralığında metalın soyudulması sürəti ilə müəyyən edilir. Yüksək soyutma nisbətlərində, martensit tipli aparat strukturlarının meydana gəlməsi, yüksək gücü və aşağı plastikliyi olan, habelə soyuq çatlaqlar meydana gətirən bir meylin mümkündür. Bu, xüsusilə karbon ekvivalenti 0,43% və daha yüksək olan aşağı lehimli çeliklərə aiddir. Bu polad istilik dövrünün hərəkətinə, konsentratorlara çox həssas oldu və istilik təsiri zonası böhtanlara meyllidir. Bu hadisələr, GVT metalının soyutma dərəcəsi 70 ° C / s-ə çata bildikdə, bu hadisələr əl qövsünün qaynaqları ilə ən çox açıq şəkildə özünü göstərir. Boru divarının müəyyən bir qalınlığı ilə, istilik təsiri zonasının soyutma nisbətini tənzimləyin, əvvəlcədən istiləşmənin birləşdirici kənarlarının ilkin temperaturu ilə dəyişdirilə bilər. Selüloz örtüklü elektrodlar ilə tikişin kökünü qaynaqlanarkən, soyutma dərəcəsi digər tikiş qatlarının qaynağı ilə müqayisə edildikdə, avarçəkmə qaynaq enerjisi azalır (elektrodların qaynaq sürəti ilə qaynaq sürəti ilə elektrodların qaynaq sürəti) əsas örtük) və qaynaq metalındakı yayılmış hidrogenin məzmununu artırmaq üçün bir hesab üçün soyuq çatların meylini və meydana gəlməsini artırdı. İlkin istilik yalnız GVT-də sərtləşən strukturların meydana gəlməsinin ehtimalını azaldır, eyni zamanda qaynaq metalından və göstərilən zonadan diffuziya hidrogeninin aktiv boşaldılması üçün şərait yaradır. Nə də öz növbəsində, xüsusən də sellərdəki hidrogen tərkibindəki hidrogen tərkibi olan elektrozları olan elektrozların formalaşmasına qarşı, xüsusən də, qaynaq örtüyü olan elektrozların formalaşmasına qarşı müqavimətini artırır.

Təcrübə temperaturu, kimyəvi stansiyasından (karbon ekvivalenti), boru maşınlarının qalınlığı, mühitin temperaturu və elektrod örtük növündən asılı olaraq seçilir. Bu parametrlər ümumiyyətlə müvafiq standartlar və texnoloji göstərişlərlə idarə olunur. Beləliklə, məsələn, MDB-də VNC 066-89 (Cədvəl 2) tərəfindən idarə olunur. Selüloz örtüyü olan elektrodlar olan elektrodlarla qaynaqlandıqda, əvvəlcədən isidilmənin temperaturu 75 ° C artır.

Cədvəl 2

Xaricdə, tez-tez istilik seçərkən, Formula Ito-Beesio tərəfindən təyin olunan qaynaqlı birləşmələrin çat müqavimətinin bir göstəricisi ilə işləyin:

harada: [n] - diffuziya hidrogeninin məzmunu, mm / 100 g;

T - qaynaq plitələrinin qalınlığı, mm. İstilik temperaturu empirik formulda müəyyən edilir:

(° C) tp.p \u003d 1440 rcm - 392.

İlkin və zəruri hallarda, müşayiət olunan istilik, istilik cihazları (qaz və ya elektrik) ilə aparılmalıdır, qaynaqlı birləşmənin perimetri boyunca metalın vahid istiləşməsini təmin etməklə aparılmalıdır. Dikişdən hər istiqamətdə boru qurutma zonasının eni ən azı 75 mm olmalıdır.

Borular (və ya hissəsi olan borular) müxtəlif polad siniflərdən (və ya müxtəlif temperaturdan asılı olmayaraq, müxtəlif temperaturda qızdırılan və ya fərqli divar qalınlığı olanda ilkin və müsbət istiliyin temperaturu, müxtəlif temperaturda qızdırılmalıdır.

Əl qövs qaynağı texnologiyası və texnikası

Boru kəmərlərinin inşası zamanı qaynaq işlərinin demək olar ki, 60% -i əl qövsünün qaynaqlanması hesab edir. Bu, təbii və ya fərdi boruların təbii və ya fiziki boruların, qaynaqlanan keçidlərə bağlıdır və süni maneələr, meşələrin qaynaqları, qaynaq bobinləri, kran düyünləri, kranlar və s.

Əl ilə qövs qaynağı texnologiyası ilk növbədə boruların qaynaqlanması üçün materialları ilə müəyyən edilir. Polad polad və əməliyyat şəraitinin poladından asılı olaraq qaynaq materialları seçilir. Bundan sonra, texnologiya və qaynaq üsulları, habelə bir tempi inşaat tempi ilə rəhbərlik edərkən iş təşkili üçün bir sxem qururuq. Verilmiş qaynaq materialları üçün qaynaq texnologiyası diametrdən və boru divarının qalınlığından asılıdır.

Magistral və paylama boru kəmərlərinin inşasında mübahisəsiz qayda, dikişdə minimum qatın sayı üçün tələbdir. 6 mm və daha az bir divar qalınlığı olan borular üçün - 2 qat, divarın qalınlığı 6 mm-dən çox - 3 qat.

Ən məsuliyyətli, dikişin kök təbəqəsidir. Boşlu boruların kənarlarını etibarlı şəkildə ödəməlidir və dikişin daxili səthində 1-3 mm qazanc əldə etməklə vahid tərs bir roller meydana gətirməlidir. Boru divarının qalınlığının 10-15% -ə qədər olan tikiş kökü (menisküs), (meniskus), (menisküs), (menisküs), (menisküs), birləşmənin ayrı-ayrı hissələrinin (menisküs), boru divarının qalınlığının 10-15% -ə qədər azalması ilə birləşmənin ayrı-ayrı hissələrində icazə verilir. Kök təbəqəsinin xarici səthi hamar, incə olmalıdır və kəsilmənin yan səthləri ilə hamar bir cütləşmə olmalıdır. Dikişin xarici səthinin optimal forması daşlama maşını və təlimatın tələblərinə uyğun olaraq bir pnevmatik kolleksiyaçı kimi həyata keçirilə bilər.

Dikişin kökünü qaynaqlandıqdan sonra 1020 mm və daha çox diametri olan boruları qaynaq edərkən, kök tədarükü olmayan və mütləq olan yerlərdə borunun içərisindən kök təbəqəsinin yemi vermək tövsiyə olunur qovşaq perimetri (daxilidən), yəni Bu süjetdə, çöldəki tikişin kökünü qaynaq zamanı tavan vəziyyətində aparıldı. Böyük diametrli boruların sürüşkən birləşmələrinin kökünün əlində qaynaqla, kabinet qovşağın bütün perimetri üzərində aparılır. Host Dike, kök bir provayderi təmin edir, bir boru və digər qüsurlar olmadan bir borunun daxili səthi ilə hamar bir şəkildə çiftleşme olmalıdır. Qaynaq tikişinin genişləndirilməsi ən azı 1 olmalıdır və 3 mm-dən çox olmamalıdır. Yapışqan, diametri 3-4 mm olan əsas tip elektrodları tərəfindən həyata keçirilir.

Dikişin ləkələri bir-biri ilə etibarlı şəkildə əriyib bükülmüş boruların kənarlarını qoyur. Hər tikiş təbəqəsindən sonra, dikişin səthini şlakdan təmizləmək lazımdır.

Dikişlə üzləşən barmaqlıq, hamar bir kontur var və boru səthi, kəsmə və digər görünən qüsurlar olmadan. Dikişin inkişafı ən azı 1 və 3 mm-dən çox olmamalıdır. Qaynaq genişliyi hər istiqamətdə kəsmə genişliyini 2-3 mm-ə qədər üst-üstə düşür.

Dəyişmənin sonunda qaynaq tam qaynaqlanmalıdır. Bu tələb, günün gedişi ilə boru kəmərinin keçid temperaturunda dəyişikliklərin təsirinin təsirindən keçməsi, gecə-gündüz gecə-gündüz dəyişdikdə xüsusilə əhəmiyyətli olan mühit temperaturunda dəyişikliklərə məruz qalır. Temperaturun dəyişdirilməsi borularda meydana gəlməsinə və çox yüksək ola biləcək stresslərin qaynaqlanan birləşmələrinə səbəb olur.

Qovşağı tamamilə deyilsə, gərginlikli voltajın zəifləmisən bir kəsikdə məhsuldarlıq gücünü üstələyə bilər və hətta tikiş metalının və birgə dağılmasına vaxt müqavimətini də silmək olar. Bu vəziyyət metalın plastikliyi azaldıqda mənfi hava istiliyində xüsusilə təhlükəlidir.

Tövsiyə olunan elektrodların növündən asılı olaraq, ən çox yayılmış qaynaq sxemi var: əsas örtüklü elektrodların birgə qaynaqlanması, qaz tələsinə malik birləşmənin birgə qaynağı, bir tikişin kökünün və elektrodlar tərəfindən qaynar bir qaynaq Qaz əkmə növü və doldurma və üzləşən təbəqələr - əsas örtüklü elektrodlar.

Əsas örtüklü qaynaq elektrodları, altından eninə salınma ilə, amplitude qovşağın kəsilməsinin genişliyindən asılıdır. Axın armued qaynaq üsulu ilə hər bir qaynaqçı eyni vaxtda eyni vaxtda işləyən qaynaqların sayından asılı olan xüsusi bir tikiş hissəsini həyata keçirir. Böyük diametrli borularda, sayı dördə çata bilər. Bir qayda olaraq, əgər qaynaqçılar ikisidirsə, onda nadirdən, nadirdən (yığım saatı) 6-3-12 və 6-12 ilə) perimetrə qədər qaynaqlanır. Eyni zamanda, birləşmənin tavan hissəsində, kilidi boru dairəsinin aşağı nöqtəsindən 50-60 mm-lik olaraq dəyişdirilməlidir. İki qonşu təbəqədə, kilidlər bir-birindən ən azı 50-100 mm-dən çox olmamalıdır. Əgər dörd qaynaq varsa, birinci cütlük birgə (yığmaqla) 6-3 və 6-9 ilə bişirilir, ikinci buxar isə 3-12 və 9-12-dir.

Əsas örtüklü elektrodlar ilə yuxarıdan yuxarıya doğru yuxarıdan qaynaqlandıqda iki qatın üst-üstə düşməsi diaqramı təsvir edilmişdir. 3, a. Sonrakı qəribə təbəqələr birinci qatın diaqramına görə, hamısını ikinci qat sxeminə görə aparılır. Roma nömrələri fərdi tikiş bölmələrinin qaynaqının bir ardıcıllığını göstərir. Asılı olaraq məkan mövqeyi Cədvəl 3-də göstərilən cari dəyərləri qaynaq.

Əlaqəli elektrodlardan istifadə edərkən, yalnız elektrod markasının boru kəmərinin inşası üçün təsdiqlənmişdir.

Cədvəl 3.

Qaz əkin növünün elektrodlarından istifadə edərkən, dikişin kökünün qaynağı yuxarıdan aşağıya qədər titrəmə hərəkətləri olmadan, bükülmüş boruların kənarlarında elektrodun sonuna güvənir. Qaynaq, ən azı 75V güc tədarükünün bir vuruşunda tərs və ya birbaşa polaritin daimi cərəyanı ilə həyata keçirilir. Diametri 3,25 mm olan elektrodlar ilə qaynaq zamanı qaynaq cərəyanının dəyərləri 100-110a keçməməlidir; Diametri 4 mm olan elektrodları olan elektrodları olan, 120-160A, qalan yerlərdə 100-140A. Qaynaq sürəti 16-22 m / saat aralığında saxlanılmalıdır. Qaynaq prosesində 40 ilə 90 ° -dən 40 ° -dən 90 ° -dən 90 ° meyl açısını dəyişdirmək, kənarların əriməsini müşahidə edən çarpaz bir kənar ilə emal pəncərəsini qoruyur.

Qalıq səviyyələri azaltmaq üçün qaynaq stressləri içində qaynaqlanmış birgə Qeyri-çevrilməyən birləşmənin perimetri simmetrik, diametrik əks sahələrə bölünür və çoxilayer qaynaqı Şəkildə göstərilən ardıcıllıqla həyata keçirilir. 4. Qaynaq stresslərinin və deformasiyanın azaldılması, bərpa olunan qaynaq metodunun istifadəsini və iki və ya dörd qaynaqçının eyni vaxtda doldurulmasını təmin edir.

Kiçik diametrli boru kəmərlərinin qaynaqlanması zamanı (530 mm-ə qədər), xəndəkdə quraşdırma işlərinin həcmini azaltmaq üçün tez-tez 90 və ya 180 ° -dən oynaqların dönüşü olan boruların bölməsində tətbiq olunur. Boru ətrafı təxminən eyni uzunluğa qədər bölünür. 1 və 2-də dəmləmə bölmələri 3 və 4-ü qaynaq bölgələri üçün 90 ° dönür (Şəkil 5). Sonra 90 ° -dən başqa bir növbə ilə işləmə, 5 və 6, 7 və 8 hissələrin ardıcıllığı istehsal edir.

Başqa bir halda, 1 və 2-ci hissələrin qaynaqlandıqdan sonra, 3 və 4. Bölmələrin qaynaqlanması üçün 180 ° -ə qədər dönmək, 90 ° və 180 ° -ə qədər qaynaq bölgələri üçün 0 və 6-ı fırlanması 7 və 8, müvafiq olaraq.

Şəkil.5. Boruların fırlanması ilə 90 ° -ə qədər olan qaynaq: A - Birinci qat, B - İkinci, 1 ... 8, performans qatar hissələrinin ardıcıllığıdır.

Şəkil.6. Boruların fırlanması ilə qaynaq 180 ° A - Birinci qat, B - İkinci, 1 ... 8, performan qat hissələrinin ardıcıllığıdır.

\u003d\u003e HTML [~ detal_text_type] \u003d\u003e HTML \u003d\u003e Boru kəməri təsnifatı

Boru kəmərinin funksional məqsədindən asılı olaraq aşağıdakılara bölünürlər: [~ Preview_text] \u003d\u003e Boru kəmərinin funksional məqsədindən asılı olaraq boru kəmərlərinin təsnifatı aşağıdakılara bölünür: \u003d\u003e Mətn [~ Preview_text_type] \u003d\u003e Mətn \u003d\u003e [~ Detail_picture] \u003d\u003e \u003d\u003e 12/15/15/2016 15:15/2016 15:15/2016 15:16:53 \u003d\u003e 15.12.2016 [~ Active_from] \u003d\u003e 15.12.2016 \u003d\u003e / Xəbərlər / [~ List_page_url] \u003d\u003e / Xəbərlər / \u003d\u003e Xəbərlər / \u003d ] \u003d\u003e Tekhnologia_svərki_truboprovoda \u003d\u003e 40509 [~ External_ID] \u003d\u003e 40509 \u003d\u003e Xəbərlər ] \u003d\u003e S1 \u003d\u003e \u003d\u003e 15.12.2016 \u003d\u003e Array (\u003d\u003e Boru kəməri qaynaq texnologiyası \u003d\u003e boru kəmərinin funksional məqsədindən asılı olaraq boru kəmərlərinin təsnifatı: \u003d\u003e texnoloq Boru kəməri qaynaq \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e Boru kəmərinin funksional məqsədindən asılı olaraq boru kəmərlərinin təsnifatı \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e boru kəməri qaynaq texnologiyası \u003d \u003e Qaynaq texnologiyası boru kəməri \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e boru kəməri qaynaq texnologiyası \u003d\u003e massiv (\u003d\u003e) \u003d\u003e massiv () \u003d\u003e 1 [~ 1 [~ id] \u003d\u003e 1 \u003d\u003e 02/15/2016 17:09:48 [~ timestamp_x] \u003d\u003e 02/15/2016 17:09:48:48 \u003d\u003e Xəbərlər [~ iBlock_type_id] \u003d\u003e Xəbərlər \u003d\u003e S1 [~ LID] \u003d\u003e S1 \u003d Xəbərlər [~ Code] \u003d\u003e Xəbərlər \u003d\u003e Mətbuat mərkəzi [~ Adı] \u003d\u003e Press mərkəzi \u003d\u003e Y \u003d ~ ~ ~ ~ Sort] \u003d\u003e 500 \u003d\u003e / Xəbərlər / [~ List_page_url] \u003d\u003e / Xəbərlər / \u003d\u003e # site_dir # / # element_id # / [~ detal_page_url] \u003d\u003e # site_dir # / # bölmə_id # / # element_id # / \u003d\u003e # site_Dir # / Xəbərlər / # SEND_ID # / [~ bölmə_page_url] \u003d\u003e # Site_Dir # / # bölmə_id # / \u003d\u003e [~ ~ ~ [təsviri] \u003d\u003e \u003d\u003e Text [~ Təsvir_type] \u003d\u003e Mətn \u003d\u003e 24 [~ RSS_TTL] \u003d\u003e 24 \u003d\u003e Y \u003d ~ RSS_ACTIACT] \u003d\u003e Y \u003d\u003e N [~ RSS_FILE_ACTIACT] \u003d\u003e N \u003d\u003e 0 [~ RSS_FILE_LIMIT] \u003d\u003e 0 \u003d N [~ rss_yandex_Active] \u003d\u003e N \u003d\u003e Paltar_news_s1 [~ xml_id] \u003d\u003e Geyim_news_s1 \u003d\u003e [~ ~ ~ ~ ~ indeks_element] \u003d\u003e Y \u003d\u003e Y \u003d\u003e Y \u003d\u003e ~ Workflow] \u003d\u003e N \u003d\u003e N \u003d\u003e N \u003d\u003e N \u003d\u003e\u003e L [~ bölmə_chooser] \u003d\u003e L \u003d\u003e [~\u003e [~\u003e S [~ ~ ~ ~ ~ ~ s \u003d\u003e n [~\u003e n ] \u003d\u003e N \u003d\u003e N \u003d\u003e N \u003d\u003e 1 [~ Version] \u003d\u003e 1 \u003d\u003e 0 [~ Last_conv_ELEMENT] \u003d\u003e 0 \u003d\u003e [~ ~\u003e [~ ~ redsiya_file_beFore] \u003d\u003e \u003d\u003e [~ Edit_file_after] \u003d\u003e \u003d\u003e Bölmələr [~ bölmələr_Name] \u003d\u003e Bölmə \u003d\u003e Bölmə \u003d\u003e Bölmə [~ element_name] \u003d\u003e Xəbərlər [~ element_name] \u003d\u003e Xəbərlər [~ Canonical_page_url] \u003d\u003e \u003d\u003e CHTTOTS_NEWS_S1 [~ External_ID] \u003d\u003e Geyim_News_s1 \u003d\u003e / [~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ www.alfa-Səncə] \u003d\u003e www.alfa-Sənzər) \u003d\u003e massiv (\u003d\u003e Array (\u003d\u003e 115 [~ id] \u003d\u003e 115 \u003d\u003e 2015-11-25 18:37:33 [~ timestamp_x] \u003d\u003e 2015-11-25 18:37:33 \u003d\u003e 2 [~ modified_by] \u003d\u003e 2 \u003d\u003e 2015-09-29 20:10:16 [~ Data_create] \u003d\u003e 2015-09-29 20:10:16 \u003d\u003e 1 [~ Yıldız] \u003d\u003e 1 \u003d\u003e 1 [~ Iblock_ID] \u003d\u003e 1 \u003d\u003e [~ iBlock_section_id] \u003d\u003e \u003d\u003e Y \u003d\u003e Y \u003d\u003e Y \u003d\u003e Y \u003d ~ Global_active] \u003d\u003e Y \u003d ~ Sort] \u003d\u003e 500 \u003d Texniki Məqalələr [~ Adı] \u003d\u003e Texniki məqalələr Məqalələr \u003d\u003e [~ şəkil] \u003d\u003e \u003d\u003e 27 [~ sol_margin] \u003d\u003e 27 \u003d\u003e 28 [~ saxta_margin] \u003d\u003e 28 \u003d\u003e 1 [~ ~\u003e 1 \u003d\u003e [~ Təsvir] \u003d\u003e \u003d\u003e Mətn [~ Təsvir_type] \u003d\u003e Mətn \u003d\u003e Texniki məqalələr [~ Searchable_content] \u003d\u003e Texniki Məqalələr \u003d\u003e [~ kod] \u003d\u003e \u003d\u003e 115 \u003d\u003e [~ tmp_id] \u003d\u003e \u003d\u003e [ ] \u003d\u003e \u003d\u003e [~ Socnet_Group_ID] \u003d\u003e \u003d\u003e Xəbərlər / [~ List_page_url] \u003d\u003e / Xəbərlər / \u003d\u003e / Xəbərlər / 115 / [~ təriqət İon_page_url] \u003d\u003e / Xəbərlər / \u003d 115 / \u003d\u003e Xəbərlər [~ Iblock_type_ID] \u003d\u003e Xəbərlər \u003d\u003e Xəbərlər \u003d\u003e Xəbərlər \u003d\u003e Xəbərlər \u003e \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki Məqalələr \u003d\u003e Texniki məqalələr Məqalələr \u003d\u003e Texniki məqalələr \u003d\u003e Texniki məqalələr \u003d\u003e Texniki məqalələr)))) \u003d\u003e / Xəbərlər / 115 /)

Texnologiya qaynaq boru kəmərləri

Boru kəmərlərinin təsnifatı

Boru kəmərinin funksional məqsədindən asılı olaraq aşağıdakılara bölünür:

Balıqşayır boru kəmərləri

Əsas boru kəmərləri

Cüt və isti su kəmərləri

Texnoloji boru kəmərləri

Qaz təchizatı boru kəmərləri (paylanması)

Su təchizatı və kanalizasiya

Boruların istehsalı və müxtəlif məqsədlərin boru kəmərlərinin çəkilməsi üçün istifadə olunan poladda əhəmiyyətli bir həcmdə 500 mpa qədər məhsuldarlığı gücü ilə aşağı karbon və aşağı lehimli polad tərəfindən işğal edilir.

Göstərilən çeliklərdən boru qaynaqının texnoloji prosesləri müxtəlif məqsədlər üçün boru kəmərlərinin inşası zamanı demək olar ki, az az azca fərqlənir və hakimlərin, montajın, monastırın, keyfiyyətin hazırlanması tələblərinə tətbiq olunan tənzimləmə və texniki sənədlər Gələcəkdə qaynaqlı birləşmələr və güc və sıxlıq və sıxlıq üçün sınaqdan keçirin, istehsal prosesinin ümumi müddəalarını boru kəmərlərinin əsas və paylanması (qaz təchizatı boru kəmərləri) nümunəsi ilə nəzərdən keçirəcəyik.

Boru kəmərlərinin qaynaq üsulları

Qaynaq boru kəmərləri üçün metodlar termal, termomekanik və mexaniki kimi təsnif edilir. İstilik metodlarına hər cür ərimə qaynaqları (qövs, qaz, plazma, elektron şüa, lazer və s. Növlər daxildir. qaynaq.

Enerji daşıyıcılarının növü (qövs, qaz, plazma, lazer və s.) Tərəfindən qaynaq boru kəmərləri üçün metodlar var; birləşmənin formalaşması şəraitində (qaynağın sərbəst və ya məcburi formalaşdırılması); Qaynaq zonasını qorumaq üsulu ilə (axın, qoruyucu qazlarda, özünü qoruyan elektrod teldən istifadə edərək və s.); Prosesin mexanizasiyası və avtomatlaşdırılması dərəcəsinə görə (əl ilə, mexanikləşdirilmiş, avtomatlaşdırılmış və robotik).

Əsas boru kəmərlərinin qaynaqlanması üçün qövs qaynaq üsulları ən çox yayılmışdır. Karayollarda bütün oynaqların 60% -dən çoxu, axın altında avtomatik qövs qaynaqları tərəfindən qaynaqlanır. Flux altındakı qövs qaynaqları yalnız birləşməni döndərmək qabiliyyətinin olduğu hallarda istifadə olunur. Flux altındakı boru kəmərlərinin qaynağı, əsasən 219 ... 1420 mm olan iki və üç boru hissəsinin istehsalında istifadə olunur. Mexanikləşdirilmiş metodların istifadəsi mümkün deyilsə, əl qövsü qaynaq istifadə olunur.

Əl ilə qövs qaynağı qovşağın müxtəlif məkan mövqeləri ilə - aşağı, şaquli və tavan ilə həyata keçirilir. Qaynaq prosesində, 8 m / saat sürətində qovşaq perimetri olan elektrodu əl ilə hərəkət etdirin.

Qoruyucu qaz qaynaqına malikdir: Qoruyucu qaz növünə görə - inert qazlarında (argon, helium, onların qarışığı), aktiv qazlar (co2, azot, hidrogen), (AG + +) CO2; AG + CO2 + O2); elektrodun növü - ərimə və kəsilməmiş (volfram) elektrod; Mexanizasiya dərəcəsinə görə, əl ilə, mexanikləşdirilmiş və avtomatlaşdırılmış qaynaq. Qoruyucu qazlarda qövs qaynağı müxtəlif məkan vəziyyətlərində boru kəməri ilə qaynaq üçün istifadə olunur. Əldə qaynaq sürəti 8 ... 30 m / saat, mexanikləşdirilmiş və avtomatlaşdırılmış 20 ... 60 m / saat. Boru kəməri ilə qaynaq üçün, taxta bir quruluşu olan bir toz teli olan bir toz teli olan mexanikləşdirilmiş qaynaq üsulu, taxta qabığını dolduran toz komponentləri ilə qorunan pudrogenlər tərəfindən istifadə olunur. Qaynaq hamamı kristallaşdıqca, xarici formalaşma cihazı və qaynaq başlığı, altdan perimetri ilə 10 ... 20 m / saat sürətində qovşaq perimetri boyunca köçürülür. Bir lazer şüasının enerji daşıyıcısı tərəfindən xidmət edildiyi bir boru kəməri ilə lazer qaynağı. Lazer qaynaqının sürəti 300 m / saatadadır.

Əlaqə qaynaqını davamlı ərimə ilə bağlayarkən, proses müəyyən bir proqrama görə avtomatik olaraq baş verir. Diametri 1420 mm olan boruların bir qovşağının qaynaq müddəti, boru kəmərlərinin inşası zamanı bir birləşmənin qaynaq dövrü, 1 ... 15 dəq.

Maqnit cəhətdən idarə olunan qövsün (və ya arcontact qaynaq) avtomatik qaynaq kənarları qızdırmaqla butt əlaqə qaynaqından fərqlənir. Arcontact qaynaqında istilik, yüksək sürətlə bükülmüş boruların kənarları boyunca maqnit sahəsini fırlanan bir qövs tərəfindən həyata keçirilir. Bu qaynaq üsulu kiçik boru kəmərlərinin (114 mm-ə qədər) diametri tikmək üçün istifadə olunur.

Əsas və paylama boru kəmərlərinin inşasında istifadə olunan tənzimləmə sənədləri

MDB-dəki boru kəmərlərinin inşası zamanı montaj və qaynaq işlərinin həyata keçirilməsi qaydalarını tənzimləyən əsas tənzimləmə sənədi "tikinti standartları və qaydaları" nı "qaynaq işinin və qaynaqlanmış oynaqların keyfiyyətinə nəzarət üçün xülasə qaydaları" nın əsasını təşkil edir "SP 105-34-96, eləcə də SnayP 3.05.02.88" Qaz təchizatı boru kəmərləri ". Bu sənədlər qaynaqçıların seçmə testləri və tolerantların, boruların qaynaqlanması, təmiri və rədd edilməsi şərtləri, boruların aranızda və boru kəmərlərinin möhkəmləndirilməsi ilə tənzimləmə qaydaları, boruların tənzimlənməsi qaydaları, Yolda iş görərkən qaynaq və hava şəraiti üsulları, tövsiyə olunan sənədlərin tövsiyə olunan qaynaq materiallarının istifadəsini, habelə qaynaqlı boru kəmərlərinin, habelə qaynaq boru kəmərlərinin və təmiri üçün norma və qaydalarının, onların sökülməsi və təmiri üçün normalar və qaydalarını tənzimləyir.

Bu parçaların əsas müddəalarının inkişafında, qaynaq boru kəmərləri üçün texnoloji təlimatlar hazırlanmışdır (VNI 066-89 və LBN A.3.1.-36-3-96 və boru kəmərlərinin qaynaqlı birləşmələrinə nəzarət üsulu (vn 012-88) . Bu təlimatlar tənzimləyir: Texnologiyanın əl istehsalı və avtomatik qövs qaynaqlarının, boruların ring birləşmələrinin, habelə 14 ilə 1420 mm diametrli magistral və paylama boru kəmərlərinin bərpası və paylanması ilə boruların əsas müddəaları 7.5 mp mp-dən çox olan təzyiq üçün hazırlanmış 1-dən 26 mm-ə qədər olan bir divar; Qaynaqlanmış birləşmələrin və onların təmiri; bu təlimatlara görə, 590 mpa daxil olan tövlələrdən olan çeliklərdən olan boruların qaynaqlanmasına icazə verilir . Təlimatlar, əl ilə qövs qaynaq texnikalarından istifadə edərək boru kəmərlərinin qaynaqlarının texnoloji xüsusiyyətlərini təqdim edir, Flux altında avtomatik qaynaq, qoruyucu qazlar mühitində avtomatik qaynaq ətrafında avtomatik qaynaq və məcburi tikiş formalaşdırılması Təlimatlar qaynaq xüsusi təyinatlı boru kəmərlərinə (ammonyak, etilen, etanol, karbon dioksid və s.), Həmçinin korroziya aksiyası üçün boru kəmərləri üçün tətbiqi üçün müraciət etmir.

Xaricdə, boru kəmərlərinin inşası milli və beynəlxalq standartları (Cədvəl 1) tərəfindən idarə olunur (Cədvəl 1), arasındakı Ari 1104, ARI 5D və CS 4515, bir qayda olaraq, beynəlxalq bir qayda olaraq boru kəmərinin keyfiyyəti ilə ən populyar olan ən populyardır Standard ISO 8517 və Avropa Standartı EN 25817.

Cədvəl 1

Borular üçün tələblər

Magistral və paylama qaz kəmərlərinin inşası üçün polad sorunsuz elektrik qaynaqlı çiyələk və spiralshots istifadə olunur. Diametri 1020 mm-ə qədər olan borular sakit və yarı işıqlı aşağı lehimli çeliklərdən, diametri 1420 mm-ə qədər olan borular - aşağı lehimli çeliklərdən tutmuş, ya da termik təkmilləşdirilmiş və ya termomexanik cəhətdən bərkidilmiş vəziyyətdədir. Yalnız aşağı təzyiqli paylama qaz kəmərləri üçün (0.005 mpa qədər), boruların aşağı karbon çeliklərindən qaynadıqdan istifadə etməyə icazə verilir.

MDB borularında GOST 8731-ə uyğun olaraq istifadə olunur ... GOST 8734 qrupları, həmçinin müvafiq texniki və iqtisadi əsaslandırılması ilə yanaşı, GOST 9567; Polad Elektrikli Qaynaq Boruları - Şərti diametri (DF) olan borular üçün 800 mm-ə qədər olan borular üçün GOST 20295. Boru du\u003e 800 mm üçün, aşağıda göstərilən tələblərin daxil olması üçün xüsusi texniki şərtlər hazırlanır.

Bitmiş borular, vurulan bu məlumatların uclarından birindən 250-500 mm məsafədə ştampları (soyuq ştamplama) işarələnir: Aşağıdakı məlumatlar: bir ticarət nişanı və ya istehsalçı adı; Polad markası və ya onun şərti təyinatı; boru nömrəsi; Texniki nəzarət möhürü; İstehsal ili. Yapışqan süjeti açıq şəkildə paylanmış boya. Bundan əlavə, onun diametri və divar qalınlığı boru inhable boya üzərində göstərir.

İdxal boruları əsasən Amerika Neft İnstitutunun (ARI), AİI-5 i (sorunsuz və düz borular), AII-513 (müxtəlif boru kəmərləri) AII-51x (üçün spiral borular) kimi istehsal olunur və verilir yüksək təzyiqli boru kəmərləri).

Bu standartlara görə, boru polad, məhsuldarlıq gücündə qruplara birləşdirilmişdir. Eyni məhsuldarlı bir qrup, 1 kv.m üçün minlərlə lirəyə eyni məhsuldarlıq dəyərləri. Bu standartlara əsasən, çelikleri qruplar var: X-42, X-46, X-52, X-56, X-60, X-65, X-70 414-dan 565 MPa məhv etmək üçün vaxt müqavimət ilə. Mexanik xüsusiyyətlərə əlavə olaraq ARI standartları, istehsal boruların, ölçülərin, ölçülərin, kütlə və borunun kimyəvi tərkibi, istehsal prosesi zamanı hidravlik testlər zamanı təzyiqin kimyəvi tərkibi, istifadə olunan qeyri-zərər metodları boru təmiri şəraitinin istehsalı və s. Ari Standartına görə boruların təyin edilməsi boru kəmərlərinin, Ari'nin monoqramları (bu boruların Ari'nin tələblərinə uyğunlaşdırıldığı, boruların ölçüsü, düym ölçüsündə olan boruların monoqramları) , boruların bir metrinin bir metrindəki kütləsi, poladın təyinatı və istehsal növü (s-----------Best, e - qaynaqlanmış kir boruları, sw - spiral borular, p - uzununa tikişi olan P - Borular , Təyinat növü polad tipi (e - polad elektrik boşluqlarında, m - yüksək güclü aşağı lehimli polad), simptomatik növlər (NM -normalləşmə və ya normallaşma və məzuniyyət, və tətil, ns-yüksək tətil). Marking silinməz boya ilə həyata keçirilir. Əsas boru kəmərləri üçün boru kəmərləri, məhsuldarlığın gücünün nisbəti, yırtığın vaxt müqavimətinə nisbəti çox deyil: 0.75 - aşağı karbon çelikləri üçün; 0.8 - aşağı alaşmış normallaşdırılmış çeliklər üçün; 0.85 - Dispersiya-sərtləşmə üçün normallaşdırılmış və termal təkmilləşdirilmiş çeliklər üçün; 0.9 - idarə olunan yuvarlanan çeliklər üçün.

Qaynaq üçün boru kənarlarının hazırlanması

Qaynaq və quraşdırma işlərinə başlamazdan əvvəl, boruların və boru kəmərlərinin istifadə olunduğundan keyfiyyət sertifikatları və layihəyə, tədarükü üçün texniki şərtlərə uyğun olduğundan əmin olmaq lazımdır. Borular və detallar, borularda müvafiq standartların və texniki şərtlərin tələblərinə uyğun olaraq giriş nəzarəti keçirməlidir.

Boruların ucları və birləşdirən hissələri tətbiq olunan qaynaq proseslərinə uyğun olan Bevel kənarlarının şəklində və ölçülərində olmalıdır. Uyğunsuzluqları ilə yollarda kənarların mexaniki emalı icazə verilir. Kiçik diametrli borular üçün (520 mm-ə qədər), yollardan, yarıya, boru kəsicilərindən və üyüdücülərdən istifadə etmək mümkündür. Orbital freze maşınları, hidroabrasive kəsmə və daşlama maşınları böyük diametrlər üçün istifadə olunur. Bəzi hallarda, rulonlar və ya ifa olunan rulonlar daxil edildikdə, kənarların hazırlanması üçün istilik metodlarından istifadə:

a) Aşındırıcı dairənin sonrakı mexaniki soyma kənarları ilə kəsmə 0,1.0.2 mm;

b) 1 mm-ə qədər dərinliyə qədər işləyən hava plazması - azotlu kənarın doymasından (bir plazma formalaşdıran qaz kimi istifadə edərkən, mexaniki emal tələb olunmur); c) 0,5 mm dərinliyə (kənarlara baş vurmaq) üçün sonrakı bir uzanma ilə hava qövsü;

d) ANR-2M, ANR-3 və ya OK.21.03-in xüsusi elektrodları olan bir rift və kəsmə, ondan sonra mexaniki emal tələb olunmur.

Boruları yığmadan əvvəl, boruların daxili boşluğunu torpaqdan, kirdən, qardan təmizləmək və boruların kənarını və daxili və xarici səthini genişləndirmək üçün genişliyə qədər genişliyi təmizləmək lazımdır ən azı 10 mm.

Qaynaqlanacaq boruya bitişik xarici fabrik tikişlərinin gücləndirilməsi sahələri, ən azı 10 mm-likdən bir qədər məsafədə təxminən 2.d5 mm hündürlüyünə qədər doldurulmaq tövsiyə olunur.

Bütün borular, örtülmüş elektrodlar ilə əl qövs qaynağı üçün nəzərdə tutulmuş kəsici kənarları olan bitkilərdən çıxır. Bu kəsmə (Şəkil 1, a) 25-30 ° -dən çox kənarındakı 4 mm-dən çox olan divarın qalınlığı olan hər hansı bir diametrli boru kəmərləri üçün 1-2,6 mm. 16 mm divarın qalınlığı ilə və böyük bir diametrin nə qədər çox borusu Şekiliyə uyğun olaraq birləşmiş qabaqcıl bir kənar ilə təmin edilə bilər. 1, b.

Ölçüsü divar qalınlığından asılıdır və:

7 mm - boru divarının qalınlığı 15 ... 19 mm

8 mm - boru divarının qalınlığı ilə 19 ... 21,5 mm

10 mm - boru divarının qalınlığı 21.5 ... 26 mm.

Əndazəli 1. Qoruyucu qazlar (b), axirət (g, d, d, e, g), avtomatik qaynaq (g, d, e, g) və pudrası ilə avtomatik qaynaq üçün boruların kəsmə kənarları növləri (b) A, b).

Boru kəmərləri üçün 1000 mm və cihazın kök dikişi cihazın içərisindən təmin edildikdə, Şəkil.1-də təqdim olunan kəsmə tövsiyə olunur. Dağıtma boru kəmərlərinin inşası zamanı 4 mm-ə qədər divarın qalınlığı olan kənarları kəsmədən boruların əli qövs qaynağı icazə verilir. Bundan əlavə, diametri 152 mm-ə qədər olan boru kəmərləri üçün qaz qaynaqlarından (kənarları kəsmədən - 3 mm-ə qədər və kənarların bir tərəfli beveli - 5 mm-ə qədər) istifadə etmək mümkündür.

Yoldakı fərq boruların bağlantısı əlavə kənar işləmə olmadan icazə verilir:

Divar qalınlığı üçün, qalınlıq fərqi 2 mm-dən çox olmadıqda, 12,5 mm-dən çox deyil;

Qalınlıq fərqi 3 mm-dən çox olmasa, 12,5 mm-dən yuxarı divarların qalınlığı üçün. Bu vəziyyətdə şok kənarlara icazə verilmir.

Boruların və ya boruların bağlanması və boruların divar qalınlığı daha böyük fərqi ilə bölüşdürmə gücləndirilməsi ilə, ən azı 250 mm olan aralıq qalınlıq borularından peket elementlərinin və ya daxil olanlar arasında aparılan tətbiqi ilə həyata keçirilir .

Daha qalın bir boru və ya hissənin səthinin sonuna bitişik xüsusi bir emal ilə boru kəmərlərinin və ya boruların birbaşa yığılması və qaynaqlarını yerinə yetirməyə icazə verilir (Şəkil 2, A) səthinin səthinin sonuna qədər xüsusi bir emal ilə. Birdən çox boruların chucks-in qaynaqlanmasına icazə verilmir.

Boruların bağlanması və paylanması möhkəmləndirilməsi ilə birbaşa bağlantı, möhkəmləndirməyə uyğunlaşmağın qalınlığı, möhkəmləndirmə borusunun hazırlanması ilə (Şəkil 2, b) boru divarının 1,5 qalınlığını keçməməsi halında həll edilir ). Bu hazırlıq Təchizatçı tərəfindən həyata keçirilməlidir.

Əndazəli 2. Boruların və parçaların qaynaqlanması üçün müxtəlif divar qalınlığı olan hissələr.

Boru yığma tələbləri

Boruların birləşmələri qurun:

Boru kəmərinin oxuna birləşməyə dik. Perpendikulyarlığın sapması 2 mm-dən çox olmamalıdır;

müvafiq standartlar və təlimatlar tərəfindən tənzimlənən dəyərlər çərçivəsində olan boşluqların perimetri ətrafında vahidlik;

Cəmiyyəti nümunələri (əsas boru kəmərləri - 0,2 divar qalınlığı), bölüşdürmə üçün 3 mm-dən çox olmayan, (0.15 divar qalınlığı + 0,5 mm) (0.15) );;

Uzunmüddedici fabrikdə tikişlərin bir-birinə nisbətən bir-birinə nisbətən bir-birinə nisbətən qarışdırılması - 100 mm-dən çox olan borular üçün 100 mm-dən az olan borular üçün - 100 mm-dir. Bu tələbləri yerinə yetirməyin texniki mümkün olması halında, qaynaq birləşməsinin əlavə ultrasəs monitorinqi birləşmənin bu hissəsində müəyyən edilir.

Böyük diametrli boruların istehsalında, qabıqlardan silindr yuvaları aşağıdakı yığma və qaynaq növlərini tətbiq edir - "Mənzil qabığının toplanması və qaynaqları".

Əvvəlcədən qızdırma

Əvvəlcədən istilik termal qaynaq dövrünü tənzimləməyə imkan verən ən vacib texnoloji əməliyyatlardan biridir. Qaynaqlanmış birləşmənin quruluşu və xüsusiyyətləri əsasən 800-500 ° C (Austenitin ən aşağı müqaviməti) temperatur aralığında metalın soyudulması sürəti ilə müəyyən edilir. Yüksək soyutma nisbətlərində, martensit tipli aparat strukturlarının meydana gəlməsi, yüksək gücü və aşağı plastikliyi olan, habelə soyuq çatlaqlar meydana gətirən bir meylin mümkündür. Bu, xüsusilə karbon ekvivalenti 0,43% və daha yüksək olan aşağı lehimli çeliklərə aiddir. Bu polad istilik dövrünün hərəkətinə, konsentratorlara çox həssas oldu və istilik təsiri zonası böhtanlara meyllidir. Bu hadisələr, GVT metalının soyutma dərəcəsi 70 ° C / s-ə çata bildikdə, bu hadisələr əl qövsünün qaynaqları ilə ən çox açıq şəkildə özünü göstərir. Boru divarının müəyyən bir qalınlığı ilə, istilik təsiri zonasının soyutma nisbətini tənzimləyin, əvvəlcədən istiləşmənin birləşdirici kənarlarının ilkin temperaturu ilə dəyişdirilə bilər. Selüloz örtüklü elektrodlar ilə tikişin kökünü qaynaqlanarkən, soyutma dərəcəsi digər tikiş qatlarının qaynağı ilə müqayisə edildikdə, avarçəkmə qaynaq enerjisi azalır (elektrodların qaynaq sürəti ilə qaynaq sürəti ilə elektrodların qaynaq sürəti) əsas örtük) və qaynaq metalındakı yayılmış hidrogenin məzmununu artırmaq üçün bir hesab üçün soyuq çatların meylini və meydana gəlməsini artırdı. İlkin istilik yalnız GVT-də sərtləşən strukturların meydana gəlməsinin ehtimalını azaldır, eyni zamanda qaynaq metalından və göstərilən zonadan diffuziya hidrogeninin aktiv boşaldılması üçün şərait yaradır. Nə də öz növbəsində, xüsusən də sellərdəki hidrogen tərkibindəki hidrogen tərkibi olan elektrozları olan elektrozların formalaşmasına qarşı, xüsusən də, qaynaq örtüyü olan elektrozların formalaşmasına qarşı müqavimətini artırır.

Təcrübə temperaturu, kimyəvi stansiyasından (karbon ekvivalenti), boru maşınlarının qalınlığı, mühitin temperaturu və elektrod örtük növündən asılı olaraq seçilir. Bu parametrlər ümumiyyətlə müvafiq standartlar və texnoloji göstərişlərlə idarə olunur. Beləliklə, məsələn, MDB-də VNC 066-89 (Cədvəl 2) tərəfindən idarə olunur. Selüloz örtüyü olan elektrodlar olan elektrodlarla qaynaqlandıqda, əvvəlcədən isidilmənin temperaturu 75 ° C artır.

Cədvəl 2

Xaricdə, tez-tez istilik seçərkən, Formula Ito-Beesio tərəfindən təyin olunan qaynaqlı birləşmələrin çat müqavimətinin bir göstəricisi ilə işləyin:

harada: [n] - diffuziya hidrogeninin məzmunu, mm / 100 g;

T - qaynaq plitələrinin qalınlığı, mm. İstilik temperaturu empirik formulda müəyyən edilir:

(° C) tp.p \u003d 1440 rcm - 392.

İlkin və zəruri hallarda, müşayiət olunan istilik, istilik cihazları (qaz və ya elektrik) ilə aparılmalıdır, qaynaqlı birləşmənin perimetri boyunca metalın vahid istiləşməsini təmin etməklə aparılmalıdır. Dikişdən hər istiqamətdə boru qurutma zonasının eni ən azı 75 mm olmalıdır.

Borular (və ya hissəsi olan borular) müxtəlif polad siniflərdən (və ya müxtəlif temperaturdan asılı olmayaraq, müxtəlif temperaturda qızdırılan və ya fərqli divar qalınlığı olanda ilkin və müsbət istiliyin temperaturu, müxtəlif temperaturda qızdırılmalıdır.

Əl qövs qaynağı texnologiyası və texnikası

Boru kəmərlərinin inşası zamanı qaynaq işlərinin demək olar ki, 60% -i əl qövsünün qaynaqlanması hesab edir. Bu, təbii və süni maneələr, sərt, qaynaqlı boillər, kran düyünləri, kranlar, kranlar və s. Davamlı bir mövzuya, keçidlərin qaynaqlanması və ya fərdi boruların bağlanmasıdır.

Əl ilə qövs qaynağı texnologiyası ilk növbədə boruların qaynaqlanması üçün materialları ilə müəyyən edilir. Polad polad və əməliyyat şəraitinin poladından asılı olaraq qaynaq materialları seçilir. Bundan sonra, texnologiya və qaynaq üsulları, habelə bir tempi inşaat tempi ilə rəhbərlik edərkən iş təşkili üçün bir sxem qururuq. Verilmiş qaynaq materialları üçün qaynaq texnologiyası diametrdən və boru divarının qalınlığından asılıdır.

Magistral və paylama boru kəmərlərinin inşasında mübahisəsiz qayda, dikişdə minimum qatın sayı üçün tələbdir. 6 mm və daha az bir divar qalınlığı olan borular üçün - 2 qat, divarın qalınlığı 6 mm-dən çox - 3 qat.