Manqan, nikel və ya digər elementlərin müəyyən bir məzmununun üstündə room vəziyyət otaq temperaturundan ərimə nöqtəsinə qədər sabitdir. Belə yüksək dərəcədə ərintiyə alınmış dəmir ərintilərinə austenitik çeliklər deyilir. Digər dəmir ərintilərindən fərqli olaraq, austenitik çeliklər (və ferritiklər) istiləşmə və soyutma zamanı dəyişikliklərə məruz qalmırlar. Buna görə istilik müalicəsi austenit çeliklərini sərtləşdirmək üçün istifadə edilmir.

Soyuq davamlı austenitik çeliklər də daxildir xrom manqan çelikləri (nikelin tamamilə və ya qismən manqanla əvəz olunduğu ostenit çeliklər); azot ilə sabit austenitik xrom nikel manqan çelikləri (eyni zamanda xrom, nikel və manqan ilə ərintiyə salınmış austenitik çeliklər) və metastabil austenitik çeliklər.

Yandır.:

Mövcud austenitik yüksək lehimli çelikler və ərintilər, əsas ərinti elementlərinin tərkibi - xrom və nikel və alaşımlı əsasın tərkibi ilə fərqlənir. Yüksək dərəcədə aşındırılmış austenitik çeliklər, əsas xəlitəli elementlərin - xrom və nikelin tərkibi müvafiq olaraq 15 və 7% -dən çox olmayan 55% -ə qədər miqdarda müxtəlif elementlərlə ərintiyə alınmış dəmir əsaslı ərintilər hesab olunur. Austenit ərintilərinə nikel ilə dəmir nisbəti 65% -dən çox olan dəmir-nikel ərintiləri və 1: 1,5 nisbətində nikel ərintiləri və ən azı 55% nikel tərkibli nikel ərintiləri daxildir.

Austenitik çeliklər və ərintilər alaşımlayıcı sistemə, struktur sinfinə, xüsusiyyətlərinə və rəsmi təyinatına görə təsnif edilir. Yüksək dərəcədə alaşımlı çeliklər və ərintilər, geniş temperatur diapazonunda işləyən strukturların istehsalı üçün kimyəvi, neft, energetika və digər sahələrdə geniş istifadə olunan ən vacib materialdır. Aşağı temperaturda yüksək mexaniki xüsusiyyətlərə görə, yüksək dərəcədə alaşımlı çeliklər və ərintilər bəzi hallarda soyuqlara davamlı olaraq istifadə olunur. Alaşan elementlərin uyğun bir seçimi bu çeliklərin və ərintilərin xüsusiyyətlərini və əsas xidmət məqsədini müəyyənləşdirir.

Korroziyaya davamlı çeliklərin xarakterik bir xüsusiyyəti azaldılmış karbon tərkiblidir (0,12% -dən çox deyil). Müvafiq alaşımlı və istilik müalicəsi ilə, çeliklər həm qazlı mühitdə, həm də turşuların, qələvilərin və maye metal mühitlərdə 20 ° C və yüksək temperaturda yüksək korroziyaya davamlıdır.

İstiliyədavamlı materiallar yüksək temperaturda yüksək mexaniki xüsusiyyətlərə malik çelikleri və ərintilərini və uzun müddət qızdırıldıqda yüklərə tab gətirmək qabiliyyətini əhatə edir. Bu xüsusiyyətləri vermək üçün çeliklər və ərintilər sərtləşdirən elementlərlə - molibden və volfram (hər biri 7% -ə qədər) ilə ərintidir. Bəzi çeliklərə və ərintilərə daxil edilən əhəmiyyətli bir aşqarlayıcı əlavə, taxıl təmizlənməsinə kömək edən bordur.

İstiliyədavamlı çeliklər və ərintilər 1100-1150 0 S-ə qədər temperaturda qaz mühitində səthin kimyəvi məhvinə davamlıdırlar. Onlar ümumiyyətlə yüngül yüklənmiş hissələr (istilik elementləri, soba armaturları, qaz boru sistemləri və s.) Üçün istifadə olunur. Bu çeliklərin və ərintilərin yüksək miqyaslı müqavimətinə metalın qaz mühiti ilə təmasdan qorunan hissələrin səthində güclü və sıx oksidlərin əmələ gəlməsinə töhfə verən alüminium (2,5% -ə qədər) və silikon ilə ərintilərək əldə edilir.

Alaşan sistemə görə, austenitik çeliklər iki əsas növə bölünür: xrom-nikel və xromomanganese. Xrom-nikel-molibden və xrom-nikel-manqan çelikləri də var.

Havada soyutma ilə əldə edilən əsas quruluşdan asılı olaraq austenitik çeliklərin aşağıdakı sinifləri fərqləndirilir: austenitic-martensitic, austenitic-ferritic, austenitic.

Dəmir-nikel (nikel tərkibi 30% -dən çox) və nikel əsaslardakı ərintilər struktur sabit-austenitikdir və havada soyuduqda struktur dəyişikliyinə malik deyildir.

Hal-hazırda austenit-borid Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) və yüksək xrom austenitik KhN35VYu (EP568), KhN50 (EP668) polad və əsaslı və istifadə edilməmiş ərintilərdir. müvafiq olaraq.

Müvafiq istilik müalicəsindən sonra yüksək lehimli çeliklər və ərintilər yüksək gücü və plastik xüsusiyyətlərinə malikdir. Karbondan fərqli olaraq, bu çeliklər sərtləşmə zamanı bərkimiş plastik xüsusiyyətlərə sahib olurlar. Yüksək lehimli çeliklərin quruluşları müxtəlifdir və yalnız onların tərkibindən deyil, həm də istilik müalicəsi rejimlərindən, plastik deformasiyanın dərəcəsindən və digər amillərdən asılıdır.

Titan və niobium ilə ərintiyə salınmış austenitik xrom-nikel çeliklərdə təkcə xrom karbidləri deyil, titan və niobium karbidləri də əmələ gəlir. Titan tərkibində Ti\u003e (% C-0.02) x5] və ya niobium Nb\u003e (% Cx10) olduqda bütün sərbəst karbon (austenitdə həll olma səviyyəsindən yuxarı) titan və ya niyobium karbidləri şəklində sərbəst buraxıla bilər və austenitik polad meylli olmaz intergranular korroziya. Karbidlərin yağıntısı gücü artırır və çeliklərin plastik xüsusiyyətlərini aşağı salır. Karbidlərin bu xüsusiyyəti, hissəciklər tərəfindən intermetalik sərtləşmə ilə birlikdə həyata keçirilən istiliyədavamlı çeliklərin karbid sərtləşməsi üçün istifadə olunur. İntermetalik birləşmələrə 900-950 0 C-dən aşağı temperaturda uzun müddət istiləşmə və ya yavaş soyutma zamanı xrom-nikel çeliklərdə əmələ gələn α fazası daxildir. Α- və γ-bərk məhlullarda məhdud həll qabiliyyəti vardır və əsasən taxıl sərhədləri boyunca çökərək möhkəmlənir. ərintisi və eyni zamanda metalın plastik xüsusiyyətlərini və sərtliyini kəskin şəkildə azaldır. Xrom poladdakı yüksək konsentrasiyalar (16-25%) və ferritizasiya edən elementlər (molibden, silikon və s.) 700-850 ° C-də – fazasının meydana gəlməsinə kömək edir. Bu mərhələ ferritin ara fazasının (γ → α →) yaranması ilə baş verir. σ) və ya δ-ferrit çevrilmələri (δ → σ).

Bununla birlikdə birbaşa bərk məhluldan təcrid etmək mümkündür (γ → σ).

Xrom və manqan yüksək tərkibli xrom-manqan çeliklərində gecikmiş soyutma da also fazanın sərbəst buraxılmasına səbəb olur. Xrom-manqan və xrom-manqan-nikel çeliklərindəki karbon, xüsusən də karbid meydana gətirən elementlərlə (vanadiy, niyobium və volfram) birləşdikdə müvafiq istilik müalicəsindən sonra çeliklərin yağış sərtləşməsinə səbəb olur.

Austenitik borid çeliklərinin sərtləşməsi əsasən dəmir, xrom, niobium, karbon, molibden və volfram boridlərinin meydana gəlməsi səbəbindən baş verir. Bu proseslərə uyğun olaraq, ostenitik çeliklər, sərtləşmə növündən asılı olaraq, karbid, borid və intermetalik sərtləşməyə bölünür. Bununla birlikdə, əksər hallarda, çeliklərdə və çox sayda müxtəlif alaşımlı elementlərin ərintilərində olması səbəbindən dağılma fazaları və intermetalik incliklərin mürəkkəb təsiri səbəbindən onların sərtləşməsi baş verir.

Qaynaq xüsusiyyətləri

Baxılan çeliklərin və ərintilərin qaynaqlanmasında əsas çətinliklər çoxkomponentli lehimli və qaynaqlanmış konstruksiyaların iş şəraitinin müxtəlifliyi ilə əlaqədardır. Qaynaqlanmanın əsas və ümumi xüsusiyyəti, intergranular xarakter daşıyan tikiş və istidən təsirlənmiş zonada isti çatlar əmələ gəlməsidir. Bunları həm ən kiçik mikro partlama, həm də görünən çatlar şəklində müşahidə etmək olar. İsti işləmə və ya yüksək temperaturda tikinti işləri zamanı isti çatlar da yarana bilər. İsti çatların meydana gəlməsi qaynaq əsnasında, daha çox qatlı birləşmələrdə, sonrakı təbəqənin kristalları əvvəlki təbəqənin kristallarını davam etdirdikdə və büzülmə stresslərinin olması ilə əlaqəli bir qaynaqlanmış makrostrukturun meydana gəlməsi ilə əlaqələndirilir.

Metal qaynaqlar Hüceyrə dendritik kristallaşma formaları xarakterikdir ki, bu da böyük sütunlu kristalların meydana gəlməsinə və interdendritik bölgələrin aşağı ərimə fazaları yaradan çirklərlə zənginləşməsinə səbəb olur. Austenitik birləşmələrdə sütun quruluşu daha çox nəzərə çarpır. Kristalların üyüdülməsinə və sütun quruluşunun aradan qaldırılmasına kömək edən metodların istifadəsi oynaqların isti çatların yaranmasına qarşı müqavimətini artırır. Bu üsullardan biri quruluşda müəyyən bir miqdarda ilkin primary-ferrit olan oynaqlar istehsal etməkdir. Austenitik-ferritik birləşmələrdəki ferritin onlarda isti çatlaqların yaranmasının qarşısını almasına müsbət təsiri kristallaşma şəklindəki dəyişiklik və tərkibindəki içki çirklərinin daha çox həll olunması ilə əlaqələndirilir. Austenit kristallarının və birincili fer-ferritin maye fazadan eyni vaxtda yağması, quruluşun saflaşmasına və ayrılmasına, yəni ilkin primary-ferrit bölmələri ilə ayrılmış sütun kristallarının kəsişməsinin azalmasına səbəb olur. Nəticədə, maye interlayerin yerləşdiyi yerlərdə isti çatlar meydana gəlməsi ehtimalı azalır. Austenitik-ferritik birləşmələrin əldə edilməsi, xrom, silikon, alüminium, molibden və s kimi ferrit meydana gətirən elementlərlə əlavə bir qarışdırma ilə əldə edilir, 400 0 C-yə qədər olan temperaturda korroziyaya davamlı olaraq işləyən məhsullarda ferritin tərkibinin 20-25% -ə qədər olmasına icazə verilir. Daha yüksək temperaturda işləyən istiliyədavamlı və istiliyədavamlı çeliklərdən olan məhsullarda, siqmatizasiyanın qarşısını almaq üçün oynaqlarda δ-ferritin miqdarı 4-5% ilə məhdudlaşır.

Austeniticity böyük bir marjası olan çeliklərdə, austenitic-ferritic quruluşu olan qaynaqlar əldə etmək çətindir. Onlarda isti çatlaqların qarşısını almaq qabiliyyəti, əriməyə davam edən eutektikləri (fosfor, kükürd) meydana gətirən çirklərin seamsındakı tərkibini məhdudlaşdırmaqla əldə edilir. Bunu etmək üçün, vakuum poladından və ya elektroslag remelting çeliklərindən hazırlanmış qaynaq materiallarından istifadə edin və təməl metalın nüfuzunu məhdudlaşdırın. Bəzi hallarda, maye çirkləri tərkibinin konsentrasiyalara qədər artması ilə qaynaqların isti çatlara qarşı müqavimətini yaxşılaşdırmaq mümkündür, kristallaşmanın son mərhələlərində, məsələn, polad boronla (0.3-1.5%) qarışıq olanda kristalitlərin səthində bol eutektikalar əldə olunmasını təmin edir. Bu vəziyyətdə, qaynaq metalında kristallaşmanın sonuna qədər toplanan deformasiyalar effektiv kristallaşma intervalının yuxarı temperaturunun azalması səbəbindən azalır. Güc faktorunun təsirini azaltmaq (cərəyanı məhdudlaşdırmaq, yivləri kiçik bir kəsişmə hissəsinin rulonları ilə doldurmaq, birləşmənin rasional dizaynı və s.) İsti çatların qarşısını alan amildir.

Austenitik yüksək lehimli çelikler və ərintilərdə isti çatlar olmadan qaynaqlanmış birləşmələrin istehsalının çətinliyinə əlavə olaraq, istifadə xüsusiyyətlərinə görə digər qaynaq xüsusiyyətləri də mövcuddur. İstiliyədavamlı çeliklərin qaynaqlanmış birləşmələri uzun müddət yüksək temperaturda yüksək mexaniki xüsusiyyətlərini qorumaq üçün tələb olunur. Qaynaq zamanı yüksək soyutma dərəcələri qaynaq metalındakı qeyri-tarazlıq strukturlarının sabitlənməsinə səbəb olur. Diffuziya prosesləri nəticəsində 350 0 C-dən yuxarı temperaturda işləmə zamanı poladda yeni struktur komponentlər meydana gəlir, bu da qaynaq metalının plastik xüsusiyyətlərinin azalmasına səbəb olur. 350-500 0 S temperaturda yaşlanma "475 dərəcəlik kövrəkliyin" meydana gəlməsinə səbəb olur və 500-650 0 С-də karbidlərin yağışına və eyni zamanda α-fazanın meydana gəlməsinə səbəb olur. 700-850 0 C-də təsir aşağı temperaturda metalın güclü güclü parçalanması və yüksək temperaturda gücü azalması ilə α-fazanın meydana gəlməsini intensivləşdirir. Eyni zamanda, intermetalik sərtləşmənin rolu da artır. Karbid və intermetalik sərtləşmə prosesləri austenitik çeliklərin istilik qocalması proseslərində aparıcı yer tutur, buna görə də karbid yağıntıları nəticəsində istiliyədavamlı və istiliyədavamlı çeliklərin qaynaqlanan birləşmələrinin parçalanma meylini azaltmaq üçün əsas metal və qaynaq metalındakı karbon tərkibini azaltmaq effektivdir.

Bəzi istiliyədavamlı austenitik çeliklərin istidən təsirlənmiş zonasında, termal qaynaq dövrünün təsiri altında plastik və möhkəmlik xüsusiyyətləri azalır və bu zonada çatlaqların yaranmasına səbəb ola bilər. Əsas metalın xüsusiyyətlərindəki bu cür dəyişikliklər, təsirli zonanın metalında səthi aktiv elementlərin (karbon, oksigen və s.) Artan konsentrasiyasına səbəb olan diffuziya proseslərinin inkişafı ilə əlaqədardır ki, bu da digər çirklərlə birlikdə ərimə eutektikası əmələ gətirə bilər və nəticədə isti çatlar meydana gəlməsinə səbəb olur. Bundan əlavə, uzun müddət istifadə zamanı bu zonada incə dağılmış karbidlər və intermetalik birləşmələr sərbəst buraxıla bilər. Taxıl sərhədləri boyunca davamlı karbid və intermetalik birləşmələrin qatının meydana gəlməsi qaynağın parçalanmasına səbəb olur. Qaynaqdakı isti çatların qarşısını almaq üçün bu çelikləri qaynaq edərkən, tez-tez əsasdan fərqli olan və iki fazalı bir quruluşa sahib olan bir qaynaq metal alınır. Bununla birlikdə, yüksək temperaturlu əməliyyat zamanı belə bir yatağa qoyulan metalın karbid və intermetalik sərtləşməsi və plastik xüsusiyyətlərinin müvafiq azalması baş verir ki, bu da istiliyə məruz qalan zonada deformasiyaya və orada çatlaqların yaranmasına səbəb olur. Əhəmiyyətli qalıqlar buna töhfə verir. qaynaq gərginliyihəm də əməliyyat gərginlikləri. Belə yerli qırıqların qarşısının alınması istilik müalicəsi ilə əldə edilir: qalıq qaynaq gərginliyini aradan qaldırmaq, özünü sərtləşdirmək və qaynaqlanmış birləşməyə daha vahid xüsusiyyətlər vermək üçün 1050-1100 0 С-də ostenizasiya. Bəzi hallarda, karbid və intermetalik fazaların yağıntıları nəticəsində nisbətən sabit quruluş əldə etmək üçün ostenizasiya sonradan sabitləşən yumşalma 750-800 0 С-də müşayiət olunur. Yerli sınıqlar istidən təsirlənən zonanın həddindən artıq istiləşmə sahəsinə xasdır və taxıl sərhədləri boyunca deformasiyaların konsentrasiyası və millətlərarası sürüşmə proseslərinin inkişafı səbəbindən interkristal qırıqlardır. Taxıl sərhədlərində karbidlər meydana gətirən molibden səbəbiylə X16H9M2 tipli poladın taxıl sərhədlərinin sərtləşməsi, həmçinin karbon tərkibinin azalması (0,02% -ə qədər) və ya çeliklərdə bor miqdarının 0,5% -ə qədər artması müvafiq olaraq 1X15H24V4T və 1X14N14V2M, poladın yerli sınıqlara qarşı müqavimətini artırır. Yerli ziyana meylini azaltmağın başqa bir yolu daha çevik bir qaynaq metal əldə etməkdir.

Qaynaq edərkən yüksək güclü çeliklər istilik təsir zonasında soyuq çatlaqların meydana gəlməsi mümkündür. Buna görə metalın yüksək plastik xüsusiyyətlərini əldə etmək üçün qaynaqdan əvvəl onların ostenitləşdirilməsi tövsiyə olunur və qaynaqdan sonra bərkimiş istilik müalicəsi aparılmalıdır. Əvvəlcədən və eyni vaxtda 350-450 0 S-yə qədər istiləşmə də soyuq çatlaqların yaranma riskini azaldır.

Qaynaq metalındakı istiliyin təsiri altında istiliyədavamlı çelikləri qaynaq edərkən, istilik davamlı çelikləri qaynaq edərkən eyni struktur dəyişiklikləri müşahidə edilə bilər. Əksər istiliyədavamlı çeliklər və ərintilər böyük bir aşındırlıq dərəcəsinə malikdirlər və buna görə də karbid və intermetalik dispersiyanın sərtləşməsi istisna olmaqla qaynaq zamanı faza çevrilmələrinə məruz qalmırlar. Bu çeliklərdə qaynaq və istidən təsirlənən bölgədə soyuq çatlaqların meydana gəlməsi də mümkündür, bunun qarşısını almaq bəzi hallarda 2 50-550 0 S-yə qədər qızdırmaqla əldə edilə bilər.

Yüksək dərəcədə aşındırılmış austenitik çeliklər və ərintilər ən çox korroziyaya davamlı olaraq istifadə olunur. Qaynaqlanmış birləşmələr üçün əsas tələb müxtəlif növ korroziyaya qarşı müqavimətdir. İntraqırmızı korroziya həm qaynaq metalında, həm də qaynaq xətlərində (bıçaq korroziyası) və ya qaynaqdan bir qədər məsafədə əsas metalda inkişaf edə bilər. Bu növ korroziyanın inkişaf mexanizmi eynidır, lakin bu tip intergranular korroziyanın səbəbləri fərqlidir.

Qaynaq metalındakı intergranular korroziya, xrom karbidlərinin qaynaqlarının termik dövrünün təsiri altında austenitdən austenitin yağması nəticəsində baş verir, bu da sərhəd taxıl həcmlərinin xrom ilə tükənməsinə səbəb olur. Bunun əsas səbəbləri qaynaq metalındakı karbonun artması və titan və ya niyobiumun olmaması və ya kifayət qədər olmamasıdır. Qaynağın intergranular korroziyaya qarşı müqaviməti, qaynaq və ya məhsulun əlverişsiz bir istilik dövrü zamanı istiliyə uzun müddət məruz qalması nəticəsində azalır. Davamlı bir quruluşa və əyri taxıl sərhədlərinə sahib olan ostenitik-ferritik birləşmələr, ostenitiklərə nisbətən intergranular korroziyaya qarşı müqavimət göstərmişdir. Taxıl təmizlənməsi səbəbindən taxıl sərhədlərinin artması, karbidlərin sərbəst buraxıldığı yer səthini artırır. Çökmüş karbidlər daha çox dağılır və taxıl həcminin xrom ilə lokal tükənməsi daha az dərinliyə çatır. Bundan əlavə, ferritdə diffuziya prosesləri daha sürətli baş verir ki, bu da tükənmiş haşiyə və taxılların mərkəzi hissələrində xrom konsentrasiyasının hizalanmasını sürətləndirir.

Qaynaqdan müəyyən bir məsafədə təməl metalın intergranular korroziyası (MCC), əsas metalın kritik istilərə qədər qızdırılan hissəsindəki istilik qaynaq dövrünün hərəkətindən də qaynaqlanır.

Polad və qaynaqların qalıqlararası korroziyaya meylinin qarşısı alınır:

1) karbon tərkibinin ostenitdə həll olma dərəcəsinə qədər azalması (0,02-0,03% -ə qədər);

2) xrom karbür meydana gətirən elementlərdən daha enerjili ilə ərintidir (titan, niobium, tantal, vanadiy və s. İlə sabitləşmə);

3) 850-900 0 С-də 2-3 saat ərzində sabitləşdirilmiş yuma və ya ostenləşdirmə - 1050-1100 0 С-dən söndürmə;

4) xrom, silikon, molibden, alüminium və s. İlə əlavə aloyinq yolu ilə 20-25% -ə qədər ferrit tərkibli austenitik-ferritik quruluşun yaradılması. Lakin ferritin tərkibindəki bu qədər yüksək miqdar metalın ümumi korroziyaya qarşı müqavimətini azalda bilər.

Bu tədbirlər bıçaq korroziyasının qarşısını alır.

Bıçaq korroziyası əsas metal təsir göstərir. Bu cür korroziya titan və niobium karbidlərinin ostenitdə həll olunduğu 1250 0 C-dən yuxarı olan temperaturda qaynaq zamanı qızdırılan ərazilərdə titan və niobium ilə sabitlənmiş çeliklərdə inkişaf edir. Bu metalın 500-800 0 C kritik istiliyə təkrar məruz qalması (məsələn, çox qatlı qaynaq zamanı) bərk məhlulda titan və niobiumun qorunmasına və xrom karbidlərinin yağışına səbəb olacaqdır.

Ümumi korroziya, yəni metalın aşındırıcı bir mühitdə əriməsi qaynaq metalında inkişaf edə bilər müxtəlif saytlar və ya bütövlükdə və əsas metalda istidən təsirlənən zonada. Bəzi hallarda təməl metalın və qaynaqlanmış birləşmənin vahid ümumi korroziyası müşahidə olunur.

Korroziya uğursuzluğunun başqa bir növü var - gərilmə gərginliyi və aqressiv mühitin birgə təsiri altında meydana gələn korroziya çatlaması. Məhv həm interkristal, həm də transkristal olaraq inkişaf edir. Qalıq qaynaq gərginliyini azaltmaq bu növ korroziyaya qarşı mübarizə üçün əsas tədbirlərdən biridir.

Ümumi qaynaq şərtləri

Austenitik çeliklər və ərintilər müsbət xüsusiyyətlərə malikdir, buna görə də eyni polad bəzən müxtəlif məqsədlər üçün məhsulların istehsalında istifadə edilə bilər: korroziyaya davamlı, soyuq davamlı və ya istiliyədavamlı. Üstəlik, qaynaqlı birləşmələrin xüsusiyyətlərinə və qaynaq texnologiyasına olan tələblər fərqli olacaqdır. Bununla birlikdə, austenitik çeliklərin termofiziki xüsusiyyətləri və qaynaqda və istidən təsirlənən zonada isti çatlar əmələ gəlməsi onların qaynaqlanmasının bəzi ümumi xüsusiyyətlərini müəyyənləşdirir.

Ən yüksək yüngül lehimli çeliklər, aşağı istilik keçiriciliyi və yüksək xətti genişləndirmə əmsalı, eyni xətti enerji və digər şərtlər üçün eyni (qaynaq üsulu, kənar həndəsə, birgə sərtlik və s.), Nüfuz zonasını və müxtəlif temperaturlara qədər qızdırılan bölgələri genişləndirin və ümumi plastikanı artırın qaynaq metalının və ön zonanın deformasiyası. Bu məhsulların çarpmasını artırır. Buna görə yüksək alaşımlı çeliklər üçün, istilik enerjisinin maksimum konsentrasiyası ilə xarakterizə olunan və ya karbon çelik qaynaq edərkən cərəyana nisbətən azaldılması üçün qaynaq üsulları və rejimləri istifadə edilməlidir. Avtomatik və yarı avtomatik qövs qaynaqlarında elektrik müqavimətinin artması səbəbindən yüksək qaynaq telində və ya elektrodun əl ilə qaynaq üçün metal çubuqda yüksək temperaturda istiləşməsi qidalanma sürətini artırmaq üçün elektrodun uzadılmasının azalmasını tələb edir. Əl ilə qövs qaynağı ilə, elektrodların uzunluğu və qaynaq cərəyanının icazə verilən sıxlığı azalır.

Austenitik çeliklərin qaynaqlanmasında qaynaq metalının plastik deformasiyası və böyük xətti genişlənmə və büzülmə əmsalları nəticəsində polimorf dəyişikliklərin olmaması nəticəsində qaynaqlanmadan daha çox olur. karbon çelikləri inci sinif (masa 1). Bu şərtlərdə, çox qatlı qaynaqda, qaynaq zonasının metalı və qaynaq metalının ilk təbəqələri təkrar plastik deformasiya ilə sərtləşə bilər, yəni qaynaq zamanı özünü sərtləşdirmə fenomeni müşahidə olunur. Bu fenomenin qaynaq metalının xüsusiyyətlərinə təsiri qaynaq olunan elementlərin sərtliyi ilə müəyyən edilir (cədvəl 2). Öz-özünə sərtləşmə güc xüsusiyyətlərinin artmasına səbəb olduğu nisbətən daha sərt oynaqlarda bəzi hallarda 450-500 MPa-a qədər qalıq stresslərin artması müşahidə olunur. Austenitik çeliklərin aşağı rahatlama qabiliyyəti olan belə nisbətən yüksək qalıq stresslər qalıq stresslərin azalmasını, özünü bərkitmənin aradan qaldırılmasını və qaynaqlanmış birləşmə strukturunun mümkün qədər homogenləşdirilməsini təmin edən istilik müalicəsi rejiminin seçilməsini tələb edir.

Austenitik çeliklərin qaynaqlanmasında ortaya çıxan əsas çətinliklər arasında qaynaq metalının və istidən təsirlənmiş zonanın çatlamağa müqavimətini artırmaq lazımdır. İsti çatlar intergranular sınıqdır və kristallaşma və subsolidusa bölünür; ikincisi, solidus xəttinin altındakı bir temperaturda, yəni kristallaşma prosesi bitdikdən sonra meydana gəlir. Kristalizasiya çatlaqlarının yaranma ehtimalı, bərk maye vəziyyətdə metalın deformasiyası zamanı ərintilərin süni dəyişməsinin təbiəti ilə müəyyən edilir.

Cədvəl 1. Xrom-nikel austenitik çeliklərin termofiziki xüsusiyyətləri

Cədvəl 2. Austenitik elektrodlar tərəfindən hazırlanan qaynaq metalının xüsusiyyətləri CT-7

Kristalizasiya çatlaqlarının yaranmasına qarşı artan müqavimətin aşağıdakı yolları təklif olunur:

1) sütunlu kristallaşmanın və kristal quruluşunun dəyişdirici elementlərlə, həmçinin kristallaşma zamanı yüksək temperaturlu ikinci fazaların meydana gəlməsinə köməkçi olan elementlər ilə ərintilərək üyüdülməsi;

2) ərintilərin çirkləri ilə saflığının artması, bu fazaların sayının artması texnoloji gücü azaldır və əksinə, eutektikaya yaxın ərintilərin tərkibində evtektikliyi meydana gətirən alaşımlı elementlərin sayının artması. Bu yollar kövrəkliyin temperatur aralığını daraldır və sünilik həddini artırır.

Çatlarla mübarizə üçün texnoloji tədbirlər bərkimə zamanı daxili deformasiyanın artım sürətini azaldan qaynaqlanan qaynaqlama və qaynaqlanmış birləşmələrin struktur formalarının tapılmasına yönəldilmişdir. Sxemə görə artan stres (subsolidus çatlaqları) şəraitində bərkimiş temperaturdan aşağı temperaturda tək fazalı austenitik qaynaqların intergranular sınığı yüksək temperatur sürünməsi zamanı sınığa yaxındır. İntrqranulyar sürüşmə, bu sınığın embrion çatlaqlarının əmələ gəlməsi üçün zəruri şərtdir, sərhədlərdə hər iki pilləni və geriləmə gərginliklərinin təsirinə dik olan sərhədlərdə boş yerlər nəticəsində yaranan artıq mövcud olan mikrokavatları göstərir.

Metalların və onların bir fazalı ərintilərin müqavimətini artırmaq üçün qaynaq zamanı sub-solidus isti çatların əmələ gəlməsi tövsiyə olunur:

1) qəfəsdəki atomların diffuziya hərəkətliliyini azaldan və ya parçalanmış bir tökmə quruluşunun yaranmasına kömək edən (əritmə sərhədlərinin əyriliyi, sonrakı soyutma zamanı kristallaşma zamanı dağılmış ikinci fazaların və çöküntülərin) elementləri olan ərintilər;

2) çirklərin daxil edilməsi ilə əsas metalın saflığını artırmaq;

3) yüksək bir diffuziya hərəkətliliyi temperaturunda bir metalın yerləşmə müddətinin azalması (qaynaq metalının soyutma sürətinin artması) və soyutma zamanı elastik-plastik deformasiyaların artması sürətinin azalması (birləşmələrin rasional dizaynının seçilməsi səbəbindən deformasiyaların məhdudlaşdırılması).

Austenit çeliklərini qaynaq edərkən qaynaq metalının isti çatlar meydana gəlməsinə müqavimətini artıran aşağıdakı ən vacib metallurgiya amilləri müəyyən edilmişdir.

1) ilkin ferrit, odadavamlı faza və ya borid fazasının və xrom-nikel eutektikasının dağılmış hissəciklərinin ayrılması səbəbindən metalın kristallaşması zamanı yüksək temperaturlu bölgədə iki fazalı bir quruluşun meydana gəlməsi;

2) effektiv kristallaşma intervalını daraltmaq üçün aşağı ərimə fazaları yaradan çirklərin tərkibini məhdudlaşdırmaq.

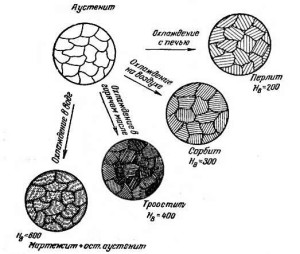

Quruluşu üyütmək üçün, metalın kristallaşması zamanı yüksək temperaturlu δ-ferritin sərbəst buraxılmasını təşviq edən elementlərlə yerləşdirilən metaldan istifadə olunur. Δ-ferritin olması metal quruluşunu incəldir və bu çirklərin δ-ferritdə daha çox həll olmasına görə, qarışıq bölgələrdə Si, P, S və bəzi digər çirklərin konsentrasiyasını azaldır, bu da aşağı əriyən eutektikanın yaranma riskini azaldır. Soyuduqdan sonra depozit edilmiş metaldakı ferrit fazasının miqdarı bu metalın tərkibindən və yüksək və orta temperatur bölgəsindəki soyutma dərəcəsindən asılıdır. Austenit-ferrit metal bir ferrit konsentrasiyası haqqında təxmini bir fikir Scheffler diaqramı ilə verilir, adi əl üçün xarakterik olan soyutma dərəcəsinə tətbiq olunan təcrübi məlumatlardan tərtib edilmişdir. qövs qaynağı (şəkil 1).

Şəkil 1. Şefler diaqramı

Depozit edilmiş metaldakı ferrit mərhələsinin tövsiyə olunan miqdarı 2-6% ilə məhdudlaşır. Çelikləri daha yüksək dərəcədə yüksək dərəcədə möhkəmləndirən qaynaq edərkən, məsələn, 08Kh18N12T, Kh14N14 və s., Əmanət olunan metalın tərkibindəki ferritik fazanın tərkibindəki hədlər, qoyulmuş metalın əsas metal ilə qarışdırılmasını nəzərə alaraq qaynaqda olmasını təmin etmək üçün artır.

Əsas metalın nisbətinin artması ilə, məsələn, 5,5-9% ferrit olan bir quruluş təmin edən CT-15-1 (08X20H9G2) elektrodlar və ya 6.0 olan bir quruluş təmin edən CT-16-1 (08X20H9BB) istifadə olunur. -9,5% ferrit. Bəzən, kristallaşma çatlarının əmələ gəlməsinə meylli 2Kh25N20S2 tipli çeliklərdə multipass qaynaqlarının kök təbəqələrini qaynaq edərkən, depozit edilmiş metalın içərisində 25-30% ferrit olan bir quruluş təmin edən GS-1 elektrodları (10Kh25N9G6S2) istifadə olunur.

Korroziyaya davamlı çeliklər üçün, ilk ferritin tərkibinin 15-25% -ə qədər artması xromun ferritdə austenitlə müqayisədə daha çox həll olma xüsusiyyətini artırır ki, bu da xrom ilə sərhəd təbəqələrinin tükənməsinə mane olur və millətlərarası korroziyaya yüksək müqavimət göstərir. Kiçik bir ostenitlik dərəcəsi və 15% -ə qədər nikel tərkibi olan istiliyədavamlı və istiliyədavamlı çeliklər üçün isti çatların qarşısını almaq 3-5% ferrit olan austenit-ferritik quruluş əldə etməklə əldə edilir. Çox miqdarda ferrit qaynaqların 450-850 0 S temperatur aralığında sigmatizasiyası səbəbindən əhəmiyyətli dərəcədə yüksək temperaturda parçalanmaya səbəb ola bilər.

15% -dən çox Ni olan dərin austenitik çeliklərdə qaynaqların ostenitik-ferritik quruluşunu əldə etmək ferrit meydana gətirən elementlərlə artan alaşım tələb edir ki, bu da kövrək eutektikanın və bəzən bir fazanın görünüşü səbəbindən qaynaq və kövrəkliyin plastik xüsusiyyətlərinin azalmasına səbəb olacaqdır. Buna görə oynaqlarda incə parçalanmış karbidlər və intermetalik birləşmələr ilə ostenitik bir quruluş əldə etməyə çalışırlar və isti çatların meydana gəlməsini maneə törədən molibden, manqan və volfram miqdarında artım təmin edir. Zərərli (kükürd, fosfor) və içki (qurğuşun, qalay, vismut) çirklərinin, həmçinin qazların - bazadakı və yerləşdirilmiş metalların tərkibindəki qazları - oksigen və hidrogeni məhdudlaşdırmaq lazımdır. Bunu etmək üçün, qaynaqdakı təməl metalın nisbətini azaltan rejimlər tətbiq olunmalı və bu çirklərin minimum miqdarı olan polad və qaynaq materiallarından istifadə edilməlidir. Buna görə, qaynaq tellərinin istehsalı üçün, elektroslag remelting və ya emaldan sonra vakuum ərimiş poladdan istifadə edilməlidir: eyni şey əsas metal üçün də tətbiq olunur. Qaynaq texnikası qaynaq metalının qazlarla minimal doymasını təmin etməlidir. Bu, birbaşa cərəyan qaynaq üçün tərs polarite istifadə ilə asanlaşdırılır. Əl ilə örtülmüş elektrodlarla qaynaq üçün qısa bir qövs saxlanılmalı və eninə vibrasiya olmadan qaynaq aparılmalıdır. Ekran qazlarında qaynaq edərkən, havanın sızmasının qarşısını almaq üçün, elektrodun qısa bir aşırımını qorumaq və optimal qaynaq sürətini və qoruyucu qaz istehlakını seçmək lazımdır.

Yüksək dərəcədə alaşımlı çeliklərdə dəmirdən daha çox oksigenə daha çox yaxınlığı olan aşqarlayıcı aşqarlar kimi alüminium, silikon, titan, niobium, xrom var. Qaynaq zonasında oksidləşən bir atmosferin olması halında, onların əhəmiyyətli dərəcədə yanması mümkündür və bu, qaynaq quruluşundakı ferritik və karbid fazalarının, xüsusən ferritizerlərin az bir miqdarı olan bir metalda tamamilə azalmasına səbəb ola bilər. Buna görə qaynaq üçün aşağı silikon yüksək əsaslı fluxes (fluoride) və elektrod örtüklərindən (kalsium florid) istifadə etmək tövsiyə olunur. Qısa qövs qaynağı və hava emişinin qarşısının alınması bu məqsədə xidmət edir. Azot, güclü bir ostenitizer olmaqla eyni zamanda odadavamlı nitridlər şəklində kristallaşma mərkəzlərini artıraraq quruluşun təmizlənməsinə kömək edir. Buna görə qaynaq metalının nitridlənməsi isti çatlara qarşı müqavimətini artırır. Qaynaq metalını təmizləyən və bəzən quruluşunu dəyişdirən yüksək təməl axınlar və şlaklar isti çatlara qarşı müqaviməti artırır. Dikiş uzunluğu boyunca təməl metalın vahid nüfuzunu və istilik qaynaq dövrünün sabitliyini təmin edən mexanikləşdirilmiş qaynaq üsulları, qaynaqlanmış birləşmənin bütün uzunluğu boyunca daha sabit quruluş əldə etməyə imkan verir.

İsti çatlaqlarla mübarizə aparmaq üçün vacib bir tədbir qaynaq hovuzunun formasını və austenit kristallarının böyümə istiqamətini dəyişdirməyə yönəlmiş texnoloji metodların istifadəsidir, həmçinin termal qaynaq dövrü, büzülmə deformasiyaları və qaynaqlanmış kənarların bərkidilməsinin sərtliyini azaltmaqdır (Şəkil 2). Sütunlu kristalların böyüməsi istiqamətinə dik olan gərginlik qüvvələrinin təsiri altında çatlama ehtimalı artır. İncə elektrod telləri ilə qaynaqlanmanın mexaniki üsullarında, elektrodun eninə titrəmələri, qaynaq metalının kristallaşma nümunəsini dəyişdirmək, qaynaq metalının isti çatlara meylini azaldır. Büzülmə deformasiyalarının təsirini azaltmaq qaynaq cərəyanını məhdudlaşdırmaq, yivləri kiçik kəsişmələrin seamsları ilə doldurmaq və müvafiq strukturların yivlərini istifadə etməklə əldə edilir. Bu da qövs qırıldıqda kraterin yaxşı bir möhürü ilə asanlaşdırılır.

Şəkil 2. Qaynaq əmsalının HYUN65M23 tipli qaynaq metalının texnoloji gücünə təsiri

Yüksək lehimli çelik və ərintilərin qaynaqlanmasının sadalanan ümumi xüsusiyyətlərindən əlavə, rəsmi məqsədləri ilə müəyyən edilən xüsusiyyətlər də mövcuddur. İstiliyədavamlı və istiliyədavamlı çelikləri qaynaq edərkən, bir çox hallarda tələb olunan xüsusiyyətlər qalıq qaynaq gərginliklərini aradan qaldıran, istilik qaynağı (ostenizasiya) ilə təmin edilir, ardınca 750-800 0 temperaturda sabitləşmə ilə müşayiət olunur. İstilik müalicəsi mümkün olmadıqda qaynaq bəzən əvvəlcədən və ya əvvəlcədən aparılır. 350-400 0 C-ə qədər eyni dərəcədə istiləşmə. Karbidlərin meydana gəlməsi səbəbindən oynaqların həddindən artıq kövrəkləşməsi birləşmədə karbonun azalmasının qarşısını alır. Lazımi istilik müqavimətini təmin etmək əsas metal ilə tərkibində eyni olan bir qaynaq metalının alınması ilə əldə edilir. Eyni şey ümumi maye korroziyaya davamlı qaynaqlar üçün tələb olunur.

Paslanmayan çelikləri qaynaq edərkən fərqli yollar intergranular korroziyanın qarşısını almaq üçün, qaynaq materialının çirklənməsi (telin qrafit yağlanması və s.) və qaynaq metalının kritik temperatur aralığında uzun və təkrar qalması səbəbindən qaynaq metalında karbonun artmasına icazə verilməməlidir. Buna görə qaynaq davamlılığını təmin edən mexanikləşdirilmiş metodlardan istifadə edərək ən aşağı istilik girişində aparılmalıdır. Əl qaynağı zamanı təkrarlanan qövs həyəcanları, metalın istənməyən bir istilik təsirini göstərərək, onun korroziyaya meylinə səbəb ola bilər. Təcavüzkar bir mühitlə üzləşən bir tikiş yenidən istiləşməməsi üçün son olaraq qaynaq edilməlidir və çox qatlı tikişlərdə sonrakı tikişlər əvvəllər tamamilə soyuduqdan sonra düzəldilməlidir və tikişlərin soyumasını sürətləndirmək üçün tədbirlər görülməlidir. Əsas metalın səthinə düşən spreylər sonradan korroziyanın mərkəzinə çevrilə bilər və metalın səthindən, qaynaqlardan, habelə şlak və axın qalıqlarından ehtiyatla çıxarılmalıdır ki, bu da əməliyyat zamanı metal ilə qarşılıqlı təsir göstərərək korroziyaya və ya yerli istilik müqavimətinin azalmasına səbəb ola bilər. Qaynaq zamanı, qaynaq metalındakı bir ostenitik-ferritik bir quruluşun qaynaqların intergranular korroziyaya qarşı müqavimətini artırmaq üçün titan və ya niyobium ilə ərintisi ilə əldə edilir. Bununla birlikdə, oksigen üçün yüksək bir yaxınlıq olan titan qaynaq zonasında 70-90% (əl qövs qaynağı üçün, turşu axını altında qaynaq üçün) yanır. Buna görə qaynaqların titanla ərintisi, florid axını istifadə edərək, inert ekranlı qazlarda, qövs və elektroslag qaynaqlarında qaynaqlandıqda mümkündür. Qaynaq metalındakı titanın tərkibi Ti / C ≥ 5 nisbətinə uyğun olmalıdır. Niyobium qaynaq zamanı əhəmiyyətli dərəcədə az oksidləşir və buna görə də qaynaq qövs qaynaqlarında qaynaq üçün daha çox istifadə olunur. Qaynaq metalındakı məzmun Nb / C\u003e 10 nisbətinə uyğun olmalıdır. Bununla birlikdə qaynaqlarda isti çatların görünməsinə səbəb ola bilər.

Əl ilə qövs qaynağı

Austenitik çeliklərin qaynaqlanmasının əsas xüsusiyyəti qaynaq metalının müxtəlif növ qaynaqlı birləşmələr üçün lazımlı kimyəvi tərkibini təmin etməkdir. məkan müddəaları təməl metalın nüfuz dərinliyindəki dəyişiklikləri və yerləşdirilmiş metalın miqdarını nəzərə alaraq qaynaq. Bu, eklemdəki ferritin lazımi tərkibini təmin etmək və buna görə də oynaqda isti çatların meydana gəlməsinin qarşısını almaq üçün örtükün tərkibini tənzimləməyi zəruri edir, həmçinin lazımi istilik müqavimətinə və oynaqların korroziyaya davamlılığına nail olur. Kalsium flüoridi (əsas) örtüklü elektrodların istifadəsi və elektrodun transvers titrəmələri olmadan qısa bir qövsün saxlanması zəruri kimyəvi tərkibi və quruluşları olan bir qaynaq metalının istehsalına və alaşımlı elementlərin yanmasını azaltmağa kömək edir. Sonuncu, eyni zamanda, spreyin yapışması nəticəsində təməl metalın səthində qüsurların yaranma ehtimalını azaldır.

Elektrod örtüyünün növü, əksinə polaritesinin birbaşa cərəyanının istifadəsi ehtiyacını təyin edir, dəyəri elektrodun diametrinə nisbəti 25-30 A / mm-dən çox olmamaq üçün təyin edilir. Tavanda və şaquli vəziyyətdə, qaynaq cərəyanı aşağı qaynaq mövqeyi üçün seçilmiş cərəyanla müqayisədə 10-30% azalır.

Kaplanmış elektrodlarla qaynaq filament seams ilə aparılması və isti çatlara qarşı müqavimətini artırmaq, diametri 3 mm olan elektrodlardan istifadə etmək tövsiyə olunur. Bütün hallarda təməl metalın minimum nüfuz edilməsi təmin edilməlidir. Qaynaqdan əvvəl elektrodlar hidrogen və oynaqlarda çatlaqların əmələ gəlməsi ehtimalını azaltmaq üçün 1-1,5 saat ərzində 250-400 0 C-də kalsifikasiya edilməlidir.

Xüsusi xüsusiyyətləri olan yüksək lehimli çelikleri qaynaq üçün elektrodların növü GOST 10052-75 ilə müəyyən edilir. Ölçülər və ümumi texniki tələblər GOST 9466-75 ilə tənzimlənir.

Sualtı qövs qaynağı

Sualtı qövs qaynağı, kimyəvi və neft-kimya avadanlıqları istehsalında qalınlığı 3-50 mm olan yüksək lehimli çeliklərin qaynaqlanması üçün əsas proseslərdən biridir. Əl üsulu ilə qövs qaynaqlanmış elektrodlarla qaynaqlanmağın əsas üstünlüyü, kənarları ilə və kəsilmədən qaynaq edərkən qaynağın bütün uzunluğu boyunca metalın tərkibi və xüsusiyyətlərinin sabitliyidir. Bu, elektrodların dəyişdirilməsi zamanı yaranan kraterlər olmadan istənilən uzunluqda bir qaynaq əldə etmək, qaynaq uzunluğu boyunca elektrod telinin və əsas metalın vahid əriməsi və qaynaq zonasının alaşımlı komponentlərin atmosfer oksigeni ilə oksidləşməsindən daha etibarlı qorunması ilə təmin edilir. Kiçik miqyaslı qaynaqların səthinin yaxşı formalaşması və təməl metalın hamar bir şəkildə keçməsi, məhsulun səthində sıçramaların olmaması qaynaqlı birləşmələrin korroziyaya davamlılığını əhəmiyyətli dərəcədə artırır. Hazırlıq işinin mürəkkəbliyi azalır, çünki kənarları qalınlığı 12 mm-dən çox olan metal üzərində kəsilir (əl qaynağı üçün - 3-5 mm qalınlığında metal üzərində). Qaynaq, artan boşluq ilə və 30-40 mm qalınlığa qədər poladın kənarlarını kəsmədən mümkündür. Tullantıların, tüklərin və elektrodların şlamının 10-20% azaldılması bahalı qaynaq telinin istehlakını azaldır.

Yüksək alaşımlı çelik və ərintilərin texnikası və qaynaq rejimləri adi aşağı alaşımlı çeliklərin qaynaqları ilə müqayisədə bir sıra xüsusiyyətlərə malikdir. Metalın həddindən artıq istiləşməsinin və quruluşun əlaqəli böyüməsinin qarşısını almaq üçün, qaynaqlanmış birləşmənin əməliyyat xüsusiyyətlərini azaltmaq və kiçik kəsişmələrlə qaynaq etmək tövsiyə olunur. Bu, diametri 2-3 mm olan qaynaq tellərinin istifadəsinə gətirib çıxarır və austenitik çeliklərin yüksək elektrik müqavimətini nəzərə alaraq, elektrodun yayılmasını 1,5-2 dəfə azaltmaq lazımdır. İstehsal zamanı austenitik qaynaq telləri çox yapışqan və yüksək sərtliyə malikdir, bu da qaynaq zavodlarının düzgün, yem və cərəyan təmin edən bölmələrinin işini çətinləşdirir, onların xidmət müddətini azaldır.

Dikiş bir axın və ya tel vasitəsilə əridilir. Sonuncu üsul, daha çox üstünlük verilir, çünki qaynaq metalının tərkibinin artan sabitliyini təmin edir. Austenitik çeliklərin və ərintilərin sualtı qövs qaynaqları üçün GOST 2246-70 və idarəvi uyğun olaraq istehsal olunan qaynaq tellərindən istifadə edin. texniki şərtlər, və qaynaq zonasında oksidləşməyən və ya az oksidləşən mühit yaradan, alaşımlı elementlərin minimum yanmasına töhfə verən aşağı silikon flüorid və yüksək əsaslı flüorsuz axınlardır. Korroziyaya davamlı çeliklər üçün istifadə olunan fluxlarda, tərkibinin 0,1-0,2% -dən yüksək olmaması lazım olan karbonu idarə etmək lazımdır. Aşağı silikon axınları AN-26, 48-OF-Yu və ANF-14 korroziv çeliklərin qaynaqlanması üçün ən çox istifadə olunur.

İstiliyədavamlı çeliklər, aşağı silikon axını AN-26, ANF-14 və 48-OF-10 altında 08Kh25N13BTYu tipli ostenitik-ferritik tellərlə qaynaqlanır. Asan oksidləşən elementləri (alüminium, titan, bor və s.) Olan sabit austenitik məftillər və tellərlə qaynaq edərkən, ANF-5, 48-OF-Yu neytral flüor axını istifadə olunur. Austenitik oynaqlarda isti çatlaqlara qarşı müqavimət göstərmək üçün, florid bor flux ANF-22 istifadə etmək tövsiyə olunur.

Flüor fluxları altında qaynaq birbaşa əks qütbün birbaşa cərəyanı və birbaşa qütblü birbaşa cərəyan ilə yüksək əsaslı flüorsuz axınlar altında aparılır. Üstəlik, karbon çeliklərində olduğu kimi eyni nüfuz dərinliyini əldə etmək üçün qaynaq cərəyanını 10-30% azaltmaq lazımdır. Qaynaqlarda məsamələrin yaranma ehtimalını azaltmaq üçün yüksək lehimli çeliklər üçün axınlar 500-900 0 C temperaturda 1-2 saat qaynaq edilməzdən əvvəl dərhal kalsifikasiya olunmalı və qaynaq səthindəki şlak və axın qalıqları diqqətlə çıxarılmalıdır.

Yüksək lehimli tellərlə birlikdə sualtı qövs qaynağı qaynaqlanmış birləşmələrin lazımi xüsusiyyətlərini təmin edir.

Elektroslag qaynağı

Çatlar olmadan austenitik qaynaqları əldə etməyə imkan verən isti çatların meydana gəlməsinə azalmış həssaslıq, elektroslag qaynaqının xüsusiyyətləri ilə izah olunur: istilik mənbəyinin aşağı sürəti, qaynaq hovuzunun metalının kristallaşma xüsusiyyəti və olmaması butt oynaqları böyük açısal deformasiyalar. Bununla birlikdə, metalın 1200-1250 0 S-də uzun müddət qalması, quruluşunda dönməz dəyişikliklərə səbəb olan istilik təsirli zonanın möhkəmliyini və plastik xüsusiyyətlərini azaldır ki, bu da istiliyə məruz qalmış çeliklərin qaynaqlanmış birləşmələrinin istiləşmə zamanı və ya yüksək temperaturda işlənməsi zamanı yerli (istiliyə məruz qalmış) qırıqlara meylini artırır. Korroziyaya davamlı çelikləri qaynaq edərkən, istidən təsirlənən zonada poladın həddindən artıq istiləşməsi bıçaq korroziyasına səbəb ola bilər, buna görə qaynaqlanmış məhsulların istilik müalicəsi (bərkitmə və ya sabitləşdirici yuma) edilməlidir.

Korroziyaya davamlı çeliklərin elektroslag qaynağı üçün ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 və digərləri, istiliyədavamlı çeliklər üçün ANF-Sh, ANF-7, ANF-8 istifadə edin və yüksək əsas AN-292. X25H13 tipli iki fazalı bir qaynaqla istiliyədavamlı çelikləri qaynaq edərkən, aşağı silikon ANF-14 və AN-26 istifadə edilə bilər. Xüsusilə istiliyədavamlı çelikləri və ərintiləri qaynaq edərkən oksidləşməyən flüor axınının istifadəsi, şlak hamamın səthi ilə hava oksigeninin nüfuz etməsi nəticəsində asanlıqla oksidləşən alaşımlayıcı elementlərin (titan; manqan və s.) Yanmasına zəmanət vermir; bu, bəzi hallarda şlak banyosunun səthini argonla vuraraq qorumaq üçün zərurət yaradır.

Elektroslag qaynağı diametri 3 mm olan bir tel və ya 6-20 mm qalınlığı olan bir elektrod ilə edilə bilər. Kiçik uzunluqdakı seams ilə böyük bir qalınlığın məhsulları, bir plaka elektrod ilə qaynaq etmək daha uyğundur. Teldən bir boşqab elektrod istehsal etmək daha asandır, ancaq tel qaynaq, metal hamamın formasını və dikişin kristallaşmasının təbiətini dəyişdirmək qabiliyyətini təmin edir, bu da isti çatlar olmadan tikişlərin istehsalına kömək edir. Bununla birlikdə, qaynaq telinin möhkəmliyi qaynaq qurğularının cərəyan verən və qidalandırıcı qovşaqlarının uzun və etibarlı işləməsini çətinləşdirir.

Ekranlı qaz qaynağı

Qoruyucu olanlar olaraq inert qazlar (argon, helium) və aktiv qazlar (karbon dioksid, azot), həmçinin inert və ya aktiv qazların müxtəlif aktiv qarışıqları və inert qazlar istifadə olunur.

Ekranlı qaz qaynağı müxtəlif qalınlıqdakı materiallara qoşulmaq üçün istifadə edilə bilər (ondan on milyonlarla millimetrə qədər). Müxtəlif termofizik xüsusiyyətlərə malik olan qazların istifadəsi və onların qarışıqları qövsün istilik səmərəliliyini və qaynaqlanmış kənarlara istilik daxil edilməsi şərtlərini dəyişdirir və qaynaq prosesinin texnoloji imkanlarını genişləndirir. İnert qazlarda qaynaq edərkən qövsün dayanıqlığı artır və alaşımlı elementlərin dumanları azalır, bu da yüksək lehimli çelikləri qaynaq edərkən vacibdir. Qaynaq metalının göstərilən kimyəvi tərkibini, qaynaq (doldurucu) telin tərkibini dəyişdirmək və baza və elektrod metallarının tərkibi əhəmiyyətli dərəcədə fərqli olduqda və ya istehlak olunan bir elektrod ilə qaynaq edərkən qoruyucu atmosferin tərkibində əhəmiyyətli bir dəyişiklik səbəbiylə metalurgiya qarşılıqlı təsirinin xüsusiyyətini dəyişdirərək əldə etmək olar. . Qoruyucu bir qaz mühitində qaynaq, müxtəlif məkan mövqelərində qaynaqların meydana gəlməsini təmin edir, bu da örtülmüş elektrodlarla əl ilə qövs qaynağı əvəzinə bu metoddan istifadə etməyə imkan verir.

Inert qazlarda austenitik çeliklərin qaynaq edilməsi istehlak edilməyən (volfram) və ya istehlak olunan bir elektrod tərəfindən aparılır.

Bir volfram elektrodu ilə qaynaq GOST 10157 və helium və ya onların qarışıqlarına uyğun olaraq argonda aparılır və ümumiyyətlə 5-7 mm qalınlığa qədər material üçün istifadə olunur. Ancaq bəzi hallarda, məsələn, qaynaq sabit oynaqlar borular da geniş bir divar qalınlığı ilə istifadə olunur (100 mm və ya daha çox). Kritik qalın divarlı məhsulların istehsalı zamanı kəsmə zamanı kök birləşmələrini qaynaq etmək üçün bu üsulu da tətbiq etmək lazımdır.

Qaynaqlanmış birləşmənin qalınlığından və dizaynından asılı olaraq, volfram elektrodu ilə qaynaq doldurucu material ilə və ya olmadan aparılır. Proses xüsusi brülörlərdən istifadə edərək əl ilə və ya birbaşa qütbün birbaşa cərəyanı ilə avtomatik olaraq həyata keçirilir. İstisna, alüminium ilə zəngin oksidlərin səthi filmini məhv etmək üçün alternativ cərəyandan istifadə edildikdə, yüksək alüminium tərkibi olan polad və ərintilərdir.

Qaynaq davamlı yanan və ya paxlalı bir qövs tərəfindən həyata keçirilə bilər. Pulse qövsü, istilikdən təsirlənmiş zonanın uzunluğunu və qaynaqlanmış kənarların dalğalarını azaldır, həmçinin kiçik bir qalınlıqdakı bir materialda bir tikişin yaxşı meydana gəlməsini təmin edir. Bu qaynaq üsulu ilə qaynaq hovuzundakı metalların kristallaşma xüsusiyyətləri, isti çatların yaranma ehtimalını azaldır, ancaq istidən təsirlənən göz yaşlarının meydana gəlməsinə kömək edə bilər. Qaynaq kökünün qorunmasını və formalaşmasını yaxşılaşdırmaq üçün qaz enjeksiyonu istifadə olunur və kök qaynaqlarını artan qalınlıqlarda metal üzərində qaynaq edərkən xüsusi əridilmiş əlavələr də istifadə olunur. Volfram elektrodu ilə inert qazlarda sualtı bir qövs tərəfindən qaynaq edilərkən, ərinmiş baz metalına gedən istilik hissəsinin artması, kənarları kəsilmədən artan qalınlığı olan metalları bir keçidə qaynaq etməyə imkan verir. Bununla birlikdə istidən təsirlənən bölgə genişlənir və metalın həddindən artıq istiləşməsi təhlükəsi var.

Yüksək lehimli çeliklər plazma qaynaqlanır. Bu metodun üstünlükləri, qoruyucu qazın son dərəcə az istehlakı, müxtəlif hissələrin (yuvarlaq, düzbucaqlı və s.) Plazma jetlərinin alınması və plazma məşəlindən məhsula qədər olan məsafənin dəyişdirilməsidir. Plazma qaynağı həm təbəqə materialları, həm də 12 mm qalınlığa qədər metal üçün istifadə edilə bilər. Daha böyük qalınlıqdakı çelikləri birləşdirmək üçün istifadəsi oynaqlarda alt örtüklərin meydana gəlməsinə mane olur.

Bir istehlak elektrodu ilə qaynaq inert, həm də aktiv qazlar və ya qazların qarışığı ilə aparılır. Asanlıqla oksidləşən elementləri (alüminium, titan və s.) Ehtiva edən yüksək lehimli çelikləri qaynaq edərkən, inert qazlardan, əsasən də argondan istifadə edilməli və proses elektrod metalının reaktiv daşınmasını təmin edən cari sıxlıqlarda aparılmalıdır. Reaktiv ötürmə zamanı qövs yüksək sabitliyə malikdir və metal tüpürcək demək olar ki, aradan qaldırılır ki, bu da müxtəlif məkan mövqelərində qaynaqların əmələ gəlməsi və korroziyaya davamlı və istiliyədavamlı çeliklərin qaynaqları zamanı sıçrayışla əlaqəli olan korroziya mərkəzlərini aradan qaldırmaq üçün vacibdir. Bununla birlikdə, reaktiv ötürmə kritikdən yüksək cərəyanlarda mümkündür, bu da təbəqə metalın qaynaq zamanı yanma baş verə bilər. Argonun 3-5% O 2 və 15-20% CO 2 əlavə edilməsi kritik cərəyanı azaldır, ark zonasında oksidləşən atmosferin yaradılması hidrogenin yaratdığı məsamələrin yaranma ehtimalını azaldır. Bununla birlikdə, göstərilən qaz qarışıqlarında qaynaq edərkən, alaşımlı elementlərin dumanları artır və karbon qazı əlavə edildikdə qaynaq metalını karbürləşdirmək mümkündür. Arqona 5-10% N əlavə edərək qaynaq metalındakı məzmunu artırıla bilər. Azot güclü bir ostenitizildir və beləliklə qaynaq metalının quruluşu dəyişdirilə bilər. Austenitik çelikləri qaynaq etmək üçün, cərəyan nəbzinin keçməsi zamanı kiçik qalınlıqların və metalın reaktiv ötürülməsini təmin edən argon və argonun qarışıqları oksigen və karbon qazı ilə qarışıqda istehlak olunan bir elektrod ilə pulsed-qövs qaynaq istifadə olunur. Eyni zamanda, paxlalı qövs qaynaq qaynaq quruluşunun üyüdülməsinə və istilikdən təsirlənmiş zonanın həddindən artıq istiliyinin azalmasına səbəb olur, bu da qaynaqlanmış birləşmənin çatlamağa müqavimətini artırır.

0.07% -dən az teldə ilkin karbon konsentrasiyası olan, aşağı karbonlu qaynaq tellərindən istifadə edərək karbon qazı aşağı karbonlu alaşımlı çeliklərdə qaynaq edilərkən, qaynaq metalındakı karbon miqdarı 0.08-0.12% -ə yüksəlir. Bu qaynaq metalının intergranular korroziyaya müqavimətini kəskin azaltmaq üçün kifayətdir. Bununla birlikdə qaynaq metalının bəzi hallarda güclü karbür meydana gətirən maddələr (titan, niobium) ilə karbürləşməsi, strukturdakı karbid fazasının miqdarının artması səbəbindən istiliyədavamlı çeliklərin qaynaqlanmasında faydalı təsir göstərə bilər.

Dəm qazının dağılması səbəbindən qövsdə yaranan oksidləşən atmosfer titan və alüminiumun artan (50% -ə qədər) yanmasına səbəb olur. Manqan, silikon və digər ərinti elementləri bir qədər az yanır və xrom oksidləşmir. Buna görə, karbon qazında korroziyaya davamlı çelikləri qaynaq edərkən, deoksidləşdirici və karbid meydana gətirən elementləri (alüminium, titan və niobium) ehtiva edən qaynaq telləri istifadə olunur. Karbon qazında qaynaqlanmanın digər bir dezavantajı, metalın böyük bir spreyi (itkilər 10-12% -ə çatır) və qaynaq səthindəki metallara möhkəm yapışan oksidlərin sıx filmlərinin meydana gəlməsidir. Bu qaynaqlanmış birləşmənin korroziya müqavimətini və istilik müqavimətini kəskin azalda bilər. Əsas metal üzərində sprey yığma ehtimalını azaltmaq üçün qaynaqdan əvvəl kənarlara xüsusi emulsiyalar tətbiq olunmalı və bir oksid plyonka ilə mübarizə aparmaq üçün az miqdarda ANF-5 flüor axını qövsə verilə bilər. Darıxdırıcı qaynaq istifadəsi də sıçrayışı bir az azaltmağa imkan verir. Karbon qazında istehlak olunan bir elektrod ilə qaynaq yarıavtomatik cihazlarda və avtomatik maşınlarda aparılır.

Karbon qazında yüksək lehimli austenitik çeliklərin qaynaq edilməsi üçün yaradılan qaynaq telləri titan, niobium və ferritizer elementlərinin - silikon, alüminium, xrom tərkibinin artması səbəbindən tələb olunan korroziyaya davamlılıq və mexaniki xassələri təmin edir. Məsələn, 12Kh18N10T tipli çeliklərin qaynaqları üçün, Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu, 12Kh18N12T tipli çeliklər üçün, tel Sv-08Kh25N13BTY, xrom-nikel-molibden-SMK-06, W-06, WV-06, WV-nin 06, W-06, 18xHNNTT və xrom-nikel-molibdenNav6 SV6h6 çubuqları üçün istifadə olunur.

Parlaq, aşınmayan polad məhsulları xrom, molibden, volfram və ərintilərlə örtülmüşdür, ərintisi, aşınmaya qarşı müqavimət və temperatur dəyişikliklərinə davamlılıq, müqavimət və temperatur dəyişiklikləri üçün lazımlı əlavələri ehtiva edir.

- kobalt;

- alüminium;

- titan;

- mis;

- manqan;

- nikel;

- xrom;

- vanadiy;

- molibden;

- silikon.

Poladın məqsədindən asılı olaraq, texniki xüsusiyyətlərini yaxşılaşdıran və parlaq və hamar bir səth verən digər maddələr ola bilər.

Paslanmayan poladdan hazırlanan məhsulun uyğunluğu 20 ° C-ə bərabər bir temperaturda yoxlanılır. Alman Standartlaşdırma İnstitutu, ostenit çeliklərinin kateqoriyalara bölündüyü bir sistem yaratmışdır. A2 və A3 xrom-nikel çelikləri, A4 və A5 xrom nikel və molibden poladının aid olduğu kateqoriyalardır. Bu çeliklərin xüsusi çəkisi eynidır. Buna baxmayaraq, polad obyekt tərəfindən dəstəklənən yük, kateqoriya sayının artması ilə artır. İstiləşmə ilə deformasiya faizi artır. Mexanik ziyan yalnız güclü, yönəldilmiş bir təsir qüvvəsi ilə və ya xüsusi avadanlıq - mətbuat və ya boru əyilmə ilə baş verə bilər.

Soyuq vəziyyətdə polad uzanmağa və digər deformasiya növlərinə çox davamlıdır. Yüksək müqavimət əmsalı var. Qızdırıldıqda, bu əmsal yarı azalır, poladdan asılı olmayaraq demək olar ki, bərabərdir.

Austenitik çeliklərin ərimə temperaturunun 1800 ° C temperaturda baş verdiyini nəzərə alsaq, onun söndürülməsinin 850 ° C-yə qədər qızdırıldığı zaman meydana gəldiyini qeyd etmək lazımdır, 1000 ° C-dən yuxarı qızdırıldıqda ostenizasiya baş verir, güclü istiləşmə ilə elastikliyi bir qədər dəyişir. Göstəricilər 300 °, 400 ° və 500 ° C temperaturda yoxlanılır.

Metal qılıncoynatma işləri apararkən, kompozit metal məhsullar yaratmaqda 2 növ qaynaq istifadə olunur. Poladın yaxşı və əla qaynaq xüsusiyyətlərinə malik olmasına baxmayaraq, qövs və qaz qaynağı arasındakı seçimi başa düşmək lazımdır, çünki qaynaq prosesi zamanı qaynaq dikişinə bitişik metal öz quruluşunu dəyişdirir ki, bu da metalın görünüşünə və həssaslığına təsir göstərir. Davamlı istiləşmə ilə, miqyas 900 ° C-dən bir qədər yüksək bir temperaturda görünəcək, dövri isitmə ilə, təzahür etməməsi üçün istiliyi 100 ° C azaltmaq lazımdır.

Austenitik çeliklərin qaynaqlanması texnologiyası

Paslanmayan austenitik polad, demək olar ki, 2000 ° C temperaturda əriyir, lakin buna baxmayaraq tərkibindəki az karbon tərkibi əla qaynaqlanır. Qaynaq maşınlarının temperaturu o qədər yüksək deyil ki, qaynaq prosesi zamanı miqyas yaranacaq. Paslanmayan poladdan isidərkən xoşagəlməz qoxular yoxdur. Çarpma və intergranular korroziyanın qarşısını almaq üçün sürətli qaynaq üsulları istifadə olunur.

Yanlış seçilmiş qaynaq prosesi və soyutma rejimi arzuolunmaz nəticələrə səbəb ola bilər. Qaynaq zamanı yalnız qaynaq zonası deyil, bitişik metal hissələr də istilənir. Onların temperaturu 700 ° C-yə çata bilər. Bu temperaturda xrom parçalanır, yavaş soyudulduqda, onun karbidlərinin yağışına səbəb olacaqdır. Karbid çökmə yerlərində poladın ostenitik quruluşu pozulacaq ki, bu da hamısının azalmasına səbəb olacaqdır texniki şərtlər və hazır metalın görünüşünə təəssüflənir.

Xromun oksidləşməsi odadavamlı bir neoplazma ilə müşayiət edilə bilər. Çox vaxt xrom oksidi dikişin içərisində qalır. Onun ərimə temperaturu paslanmayan poladın özündən 100-200 ° C yüksəkdir. Xətti genişlənmə yüksək əmsalı olan poladın aşağı istilik keçiriciliyi istidən təsirlənən zonada gərginlik yaradır. Qaz qaynaq cihazlarının aşağı intensivliyi, metal istiləşmə tədricən baş verdikdə, istilik sahəsinin artmasına səbəb olur. Bu, metalın yavaş, yavaş bir şəkildə soyumasına kömək edir, xrom oksidləşmə məhsullarının yağıntılarına səbəb olur. Boş bir boru qaynaq edərkən, qaynaq yerinin arxasında oksidləşmə məhsulları görünəcək (boru boşluğuna havanın sərbəst daxil olması şərtilə).

Paslanmayan polad üçün qövs qaynaqının istifadəsi daha məqsədəuyğundur, çünki bu müddətdə dikiş daha bərabərdir, əlaqə etibarlıdır və polad ilkin texniki xüsusiyyətlərini saxlayır.

Qaz qaynağı, kiçik qalınlıqdakı hissələrin 2 mm-dən çox olmaması zamanı bərkidilərkən haqlıdır. Qaynaq prosesi istilik və alov intensivliyində karbon çelikləri üçün istifadə olunanlara bənzəyir. Qaynaq doldurucu material, paslanmayan poladın özü ilə eyni tərkibi olan bir teldir. Tərkibində titan və ya niobium varsa, onda bu, xrom karbidlərinin yağıntılarını azaldır.

Hamısı yüksək alaşımlı çeliklər sinfinə aid olsa da. çox yaxşı, əvvəlcədən istilik və sonrakı istilik müalicəsi tələb olunmur. Bir qayda olaraq, onlar meylli deyillər və bu xüsusiyyət çeliklərin özlərinə aiddir və qaynaqlara tətbiq edilmir.

Austenit çelikləri 17% Cr və daha çox ehtiva edir. Belə çeliklərin daha yüksək uzanması, sərtliyi və kövrək vəziyyətə keçid parametrləri var. Yağlanmış vəziyyətdə, yüksək məhsuldarlıq indeksinə sahibdirlər və lazım olduqda bu çelikləri parçalanma qorxusu olmadan deformasiya ilə gücləndirmək olar.

Qaynaq üçün austenit çeliklərinin əsas sinifləri və kimyəvi tərkibi

qaynaq austenitic çelikleri əsas notları rus standartlara uyğun daxildir: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 20X25H20H2MNT, 20X25H17M17T2, 08X17X17H17M2T, 20X25H20H17M2T2, 08X17X17H13M2T2. Yuxarıda göstərilən siniflərə əlavə olaraq austenitik çeliklər və ərintilər də var, lakin xüsusi xüsusiyyətlərinə görə çətindir.

Austenit çeliklərinin qaynaqlanmasına kimyəvi tərkibin təsiri

Austenitik xrom-nikel çeliklərin əsas növü X18H10. Belə çeliklərin quruluşu, delta ferrit (təxminən 2-7%) daxil olmaqla, ostenitikdir. Nikelin tərkibi təxminən 8% olan polad plastik deformasiyaya məruz qalırsa, ostenit qismən otaq temperaturunda martensitə çevrilir.

İstiliyə davamlı austenitik çeliklərdə 25% -ə qədər xrom var, nikelin miqdarı isə 38% -ə çata bilər. Poladın istilik müqaviməti poladı silikon (təxminən 1%) və ya alüminium ilə əridərək artır.

Austenitik çeliklərdə qaynaq metalının quruluşu Scheffler diaqramında göstərilmişdir. Diaqram metal quruluşun xrom və nikelin ekvivalentlərindən asılılığını göstərir. Lakin, diaqramda göstərilən elementlərə əlavə olaraq nikel ekvivalentinin hesablanması üçün ifadədə 0,6 əmsalı olan mis və 10-30 əmsalı olan azotdan istifadə edilə bilər. Və xromun ekvivalentini hesablamaq üçün düsturda volframın faiz əmsalı 0,5, titan isə 2-5-dir.

Scheffler diaqramı ümumiyyətlə şərtlər üçün istifadə olunur. Digər qaynaq növlərindən istifadə edərkən, qaynaq metalının quruluşu diaqramda göstəriləndən fərqli ola bilər.

Təmin edilməsində əsas məqsəd soyuq və isti çatların meydana gəlməsinin qarşısını almaqdır. Qaynaq metalının meylinin poladdakı ferrit tərkibindən asılı olduğu təcrübi şəkildə müəyyən edilmişdir. Ferrit tərkibi 2-6% arasında olduqda, çatlama riski əhəmiyyətli dərəcədə azalır.

Tədqiqatçı Delong Şefler diaqramını dəqiqləşdirdi. Lakin ferrit komponentinin tərkibi 30 əmsalı olan azotun faizini nəzərə aldıqda əhəmiyyətli dərəcədə dəyişir. Bunu nəzərə almaq lazımdır (qoruyucu qazlarda qaynaq, istehlak olunan bir elektrod ilə qaynaq etmək). Buna görə Delong diaqramı da mütləq hesab edilə bilməz.

Təxmini ferrit tərkibini qiymətləndirmək üçün Seferian aşağıdakı ifadəni əldə etdi: x \u003d 3 * (Cr-eq - 0.93Ni-eq - 6.7),%

Lazımi miqdarda ferritin olması (2-6%) austenit çeliklərinin qaynaqında çatlaqların olmaması problemini həll etməyə imkan verir. Lakin, eyni zamanda, ferrit qaynaq metalının uzanmasını azaldır, viskoziteyi azaldır, keçid istiliyini artırır və korroziyaya davamlıdır.

Depozit edilmiş metalda mikro çatlaqlara əlavə olaraq digərləri də əmələ gələ bilər. Və bunlar poladın tərkibində olan sulfidlər və oksidlərin yüksək özlülük üzündən maye qaynaq hovuzunun səthinə üzə bilməməsi ilə bağlıdır. Buna görə, eritilmiş metalın viskozitesini azaltmaq üçün, poladdan 0.3-0.7% miqdarında silikon ilə ərintisi edilmək tövsiyə olunur.

Austenitik xrom çeliklərini qaynaq edərkən metaldakı struktur dəyişiklikləri

İstilik zonasında austenitik çelikləri qaynaq edərkən taxıl böyüməsi meydana gəlir. Və eşitməmişdən daha rəvan olur struktur çeliklər. Ancaq bir karbid fazası şəklində bunun üçün bir maneə varsa, taxıl böyüməsi baş vermir.

Aşırı ısınma zonasında, taxıl böyüməsinə əlavə olaraq, karbid fazası həll olur, əksər hissəsi Cr23 C6 karbididir. Xrom karbidləri ilə yanaşı, digər sabitləşdirici metalların - titan, niobium və vanadiyin də karbidləri əmələ gəlir. Cr23 C6 karbidlərinə əlavə olaraq, xrom nitridləri Cr2 N və Cr7 C3 karbidləri görünür. Karbidlərin bir hissəsinin dağılması bu karbidlərin taxıl sərhədləri boyunca nazik təbəqələrinin meydana gəlməsinə səbəb olur. Bu səbəbdən, polad, intergranular korroziyaya çox həssasdır.

Poladın sabitləşdirilməsi ilə bu çevrilmələrin qarşısını almaq olar. Lakin elektroslag qaynağı və ya sualtı qövs qaynağı (yüksək məhsuldarlıq) kimi qaynaq növlərindən istifadə edildiyi təqdirdə, hətta sabitləşmə də millətlərarası korroziya problemini həll etmir.

Az miqdarda azot əlavə edərək qaynaq metalının gücünü artıra bilərsiniz.

Austenitik polad qaynaqda istilik və istilik müalicəsi

Austenitik çelikləri qaynaq edərkən, struktur dəyişiklikləri baxımından əvvəlcədən istiləşmə lazım deyildir. Ancaq bəzi hallarda daxili stresləri azaltmaq üçün istiliyi 200 ° C-ə qədər tətbiq edin.

Belə çeliklərdə qalıq stresslərin dəyəri olduqca böyükdür, buna görə poladın korroziyaya uğraması riski var. Bunun qarşısını almaq üçün, qaynaqlı oynaqların istilik müalicəsi aparılır.

Yalnız daxili stresslərin dəyərini azaltmaq lazımdırsa, 800-850 ° C temperatura seçilir. Əgər a qaynaqlı oynaqlar intergranular korroziyanın meydana gəlməsinə kömək edən vasitə ilə təmasda olduqda, 950-1050 ° C temperaturda yuma etmək məqsədəuyğundur. Yağlama karbid filmlərinin həllinə kömək edir.

İstilik müalicəsi apararkən nəzərə alınmalıdır ki, X18N8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 tipli çeliklərdə temperli çatlar əmələ gəlir.

Austenitik çeliklərin qaz qaynağı

Austenitik çeliklər üçün 1 mm qaynaqlanmış qalınlığa əsaslanan 70-75 l / saat tutumlu bir asetilen-oksigen qaynaq alovunu seçmək tövsiyə olunur. Kimi oksidləşdirici istifadə etmək tövsiyə edilmir istifadə edildikdə, xrom güclü yanır. Austenit çeliklərinin aşağıdakı sinifləri tövsiyə olunur: Sv-02X19H9T, Sv-08X19H10B. Titan və ya niobium ilə doplanmış aşağı karbon telinin digər növləri də istifadə olunur. (1-6mm), telin diametri əsas metalın diametrinə bərabər seçilir.

Tez-tez istifadə olunur, məsələn, flux marka NZh-8. Flux komponentləri maye şüşə üzərində qarışdırılır və məhsulun qaynaqlanmış kənarlarına tətbiq olunur. Qaynaq prosesi axın tamamilə qurudulduqdan sonra aparılır.

Austenitik çelikləri qaynaq etmək, məhdudlaşdırılmadan hər kəs tərəfindən edilə bilər. Doldurucu materialların tərkibi ümumiyyətlə qaynaqlı çeliklərin tərkibinə bənzər bir şəkildə seçilir. Korroziya müqavimətinə olan tələblər yüksəkdirsə, onda ferrit bazası olmayan bir doldurucu materialdan istifadə məqsədəuyğundur.

Bir sıra xüsusi xüsusiyyətlərə malik olan ostenit çelikləri yüksək aqressiv olan iş şəraitində istifadə olunur. Bu cür ərintilər energetika, neft və kimya sənayesi müəssisələrində əvəzolunmazdır.

1

Austenit ərintilərinə yüksək dopinq səviyyəsi olan ərintilər daxildir, kristallaşma zamanı adətən bir kristal üz mərkəzli panjara ilə xarakterizə olunan tək fazalı sistem yaradır. Təsvir edilən çeliklərdə bu cür pan, metalın kriogenik (-200 dərəcə Selsi bölgəsində) adlanan çox aşağı temperaturlara qədər soyudulduğu hallarda belə dəyişməz qalır. Bəzi hallarda austenitik polad başqa bir mərhələyə malikdir (ərintindəki həcmi on faizə çata bilər) - yüksək dərəcədə alaşımlı ferrit. Bu vəziyyətdə panjə bədən mərkəzlidir.

Austenitik çeliklərin iki qrupa ayrılması onların əsasının tərkibi, habelə alaşımlı komponentlərin ərintisindəki tərkibə görə - nikel və xrom:

- Dəmir əsasında hazırlanan kompozisiyalar: nikel tərkibi - 7% -ə qədər, xrom - 15% -ə qədər, lehimli aşqarların ümumi miqdarı - 55% -dən çox deyil.

- Nikel (55% və ya daha çox nikel) və dəmir-nikel bazasında olan kompozisiyalar (bunlarda nikel və dəmirin 65 və daha çox faizi var, ikincisinə nisbəti 1 ilə 1,5 arasında).

Belə ərintilərdə nikel poladın elastikliyini, istiliyə davamlılığını və işləmə qabiliyyətini artırır və xrom ona lazımi korroziya və istilik müqavimətini verməkdədir. Digər ərinti komponentlərini əlavə etməklə, dəsti bu və ya digər ərintinin rəsmi missiyasını müəyyənləşdirən austenitik birləşmələrin unikal xüsusiyyətlərinə nail olmaq mümkündür.

Tez-tez austenitik çeliklər aşağıdakı elementlərlə ərintidir:

- Austenitin quruluşunu sabitləşdirən ferritorlar. Bunlara vanadiy, volfram, niobium, titan, silikon və molibden daxildir.

- Azot, karbon və manqan olan ostenitizerlər.

Bu komponentlərin hamısı həm artıq fazalarda, həm də birbaşa bərk polad məhlulunda yerləşir.

Alaşan sistemi nəzərə alan qəbul edilmiş təsnifata görə, hər hansı bir ostenit polad xrom-manqan və ya xrom-nikel kimi təsnif edilə bilər. Bundan əlavə, ərintilər xrom-nikel-manqan və xrom-nikel-molibdenə bölünür.

2

Müxtəlif əlavələr yüksək temperatur, korroziya və kriogen şəraitdə işləyən strukturlar üçün hissələrin istehsalı üçün istifadə olunan xüsusi austenitik çeliklər yaratmağa imkan verir. Buna əsaslanaraq, ostenit birləşmələri və müxtəlif qruplara bölünür:

- korroziyaya davamlıdır;

- soyuq davamlı.

İstilik davamlı birləşmələr kimyəvi mühitə məruz qaldıqda məhv edilmir. Onlardan +1150 dərəcəyə qədər olan temperaturda istifadə edilə bilər. Belə çeliklərdən müxtəlif yüngül məhsullar hazırlanır:

- qaz kəməri sistemlərinin elementləri;

- soba avadanlığı üçün fitinqlər;

- istilik hissələri.

İstiliyədavamlı polad sinifləri, ilk növbədə yüksək mexaniki xüsusiyyətlərini qoruyaraq yüksək temperatur şəraitində yüklərə uzun müddət müqavimət göstərə bilər. Mütləq volfram və molibden ilə qarışdırılırlar (əlavələrin hər biri polad tərkibində yeddi faizə qədər ola bilər). Bəzi austenit ərintilərində taxıl üyütmək üçün bor az miqdarda tətbiq olunur.

H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T Biz məqalə sinif təsvir istilik davamlı və istilik davamlı çelikleri ümumi marka adlanır.

Austenitik paslanmaz polad (yəni, korroziyaya davamlı) aşağı bir karbon tərkibi ilə xarakterizə olunur (bu kimyəvi elementin 0,12 faizindən çoxuna icazə verilmir). Onların tərkibindəki nikel 8 ilə 30%, xrom isə 12 ilə 18% arasında ola bilər. Hər hansı bir ostenit paslanmayan polad istilik müalicəsindən keçir (temperləmə, sərtləşmə və ya). İstilik müalicəsi lazımdır ki, paslanmayan polad məhsullar müxtəlif aqressiv mühitlərdə - qələvi, qaz, maye metal, turşuda +20 dərəcədən və daha çox temperaturda özünü yaxşı hiss etsin.

Austenitik korroziyaya davamlı çeliklərin aşağıdakı növləri ən yaxşı bilinir:

- nikel xrom molibden: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- xromomanganese: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikel xrom: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- yüksək silikon tərkibli (3,8-dən 6,7% -ə qədər): 15X18H12C4T10, 02X8H22C6.

Soyuq davamlı austenitik kompozisiyaların tərkibində 8-25% nikel və 17-25% xrom var. Onlar kriogen qurğular üçün istifadə olunur, yüksək istehsal xərci var, buna görə çox məhdud istifadə olunur. Ən çox yayılmış kriogen çeliklər azot ilə ərintiyə alınmış 07Kh13N4AG20 və 03Kh20N16AG6-dır. Bu element təqdim olunur ki, + 20 ° temperaturda olan ərintinin daha yüksək gəlir gücü var.

3

Ən çox yayılmışlar molibden əlavələri olan austenitik xrom-nikel çeliklərdir. Onlar da yarıqlanma riski olduqda istifadə olunur. Atmosferi azaltmaqda yüksək sabitlik nümayiş etdirirlər və iki növə bölünürlər:

- karbon tərkibi 0,03% -dən çox olmayan titan ilə sabitləşdirilməmiş;

- titan ilə karbon ilə 0.08-dən 0.1% -ə qədər sabitləşdi.

X17H13M2 və X17H13M3 kimi xrom-nikel tərkibli növlər sulfat mühitində, sirkə on faiz turşuda, qaynar fosfor turşusunda işləyən strukturlar üçün optimaldır.

Niyobium və ya titan əlavə edilən nikel-xrom çelikləri, intergranular korroziyanın minimal riski ilə xarakterizə olunur. Karbon ilə müqayisədə niobium 9-10 dəfə, titan isə 4-5-5 dəfə çoxdur. Bənzər bir ehtimalı olan ərintilərə aşağıdakı kompozisiyalar daxildir: 0X18H12B, 0X18H10T, X18H9T və digərləri.

Təsvir edilən çeliklərin içərisinə silikon tətbiq edərək korroziyaya qarşı müqavimətini artırmaq da mümkündür. Xüsusi kompozisiyaların parlaq nümayəndələri belə ərintilərdir:

- 015X14H19S6B;

- 03X8H22C6.

Şişirtmədən, onlar azot konsentrat turşusunun saxlanıldığı və emal edildiyi kimyəvi qaynaqlı məclislərin istehsalı üçün idealdır.

2X18H4GL tipli xrom-manqan çelikləri yüksək tökmə xüsusiyyətləri ilə xarakterizə olunur, buna görə də korroziyaya davamlı tökmə strukturlarının istifadə edildiyi sahələrdə istifadə olunur. Yanan mühitdəki digər xromomanganese ərintiləri (məsələn, 10Kh13G12N2SA və 08Kh12G14N4YUM) xrom-nikel olanlara nisbətən korroziyaya daha davamlıdır.

4

Austenitik qrupun istiliyədavamlı və istiliyədavamlı ərintiləri, xüsusiyyətlərini artırmaq, həmçinin mövcud taxıl quruluşunu dəyişdirmək üçün zəruri hallarda müxtəlif növ istilik müalicəsinə məruz qalırlar: dağılmış fazaların sayı və prinsipi, blokların ölçüsü və taxılın özü və s.

Belə çeliklərin yuyulması ərintilərin sərtliyini azaltmaq üçün (işləmə şərtləri tələb olunduqda) və qırıqlıq fenomenini aradan qaldırmaq üçün istifadə olunur. Bu istilik müalicəsi ilə metal 30-150 dəqiqə ərzində 1200-1250 dərəcəyə qədər qızdırılır və sonra mümkün qədər tez soyudulur. Komplekslər ən çox yağda və ya havada soyudulur, lakin az miqdarda alaşımlı komponentləri olan ərintilər ümumiyyətlə suya batırılır.

ХН35ВТЮ və ХН70ВМТЮ tipli ərintilər üçün ikiqat bərkitmə şəklində istilik müalicəsi tövsiyə olunur. Birincisi, onların tərkibinin ilk normallaşdırılması həyata keçirilir (təxminən 1200 dərəcə istilikdə), buna görə metal möhkəm homojen bir fazanın meydana gəlməsi səbəbindən sürünən müqavimət indeksini artırır. Bundan sonra, 1100 dərəcədən çox olmayan bir temperatur ilə ikinci bir normallaşdırma aparılır. Təsvir olunan müalicənin nəticəsi, austenitik çeliklərin plastik və istiliyədavamlı xüsusiyyətlərinin əhəmiyyətli dərəcədə artmasıdır.

Austenitik polad onun ardınca bərkimiş və yaşlanmaqdan ibarət ikiqat istilik müalicəsi baş verdiyi hallarda istilik müqavimətini (və eyni zamanda mexaniki gücünü) artırır. Bundan əlavə, istiliyədavamlı qrupa aid olan demək olar ki, bütün austenitik metallar, əməliyyatdan əvvəl süni olaraq yaşlanır (yəni, dispersiyasının sərtləşməsini həyata keçirir).