Belirli bir manganez, nikel veya diğer bazı elementlerin üstünde γ durumu, oda sıcaklığından erime noktasına kadar kararlı olarak bulunur. Bu tür yüksek alaşımlı demir alaşımlarına östenitik çelikler denir. Diğer demir alaşımlarının aksine, östenitik çelikler (ve ferritik) ısıtma ve soğutma üzerine dönüşüm geçirmez. Bu nedenle, östenitik çelikleri sertleştirmek için ısıl işlem kullanılmaz.

Soğuğa dayanıklı östenitik çelikler krom manganez çelikleri (nikelin tamamen veya kısmen manganez ile değiştirildiği östenitik çelikler); azotlu kararlı östenitik krom nikel manganez çelikleri (aynı anda krom, nikel ve manganez ile alaşımlı östenitik çelikler) ve yarı kararlı östenitik çelikler.

Aydınlatılmış .:

Mevcut östenitik yüksek alaşımlı çelikler ve alaşımlar, ana alaşım elementlerinin - krom ve nikel içeriği ve alaşım bazının bileşimi ile ayırt edilir. Yüksek alaşımlı östenitik çelikler, ana alaşım elementlerinin - krom ve nikelin içeriğinin genellikle% 15 ve% 7'den fazla olmadığı,% 55'e kadar bir miktarda çeşitli elementlerle alaşımlı demir bazlı alaşımlar olarak kabul edilir. Östenitik alaşımlar arasında demir ve nikel içeriği% 65'in üzerinde olan nikel / demir oranı 1: 1.5 olan nikel alaşımları ve nikel içeriği en az% 55 olan nikel alaşımları bulunur.

Östenitik çelikler ve alaşımlar alaşım sistemine, yapısal sınıfa, özelliklere ve resmi amaca göre sınıflandırılır. Yüksek alaşımlı çelikler ve alaşımlar, geniş bir sıcaklık aralığında çalışan yapıların üretimi için kimya, petrol, güç mühendisliği ve diğer endüstrilerde yaygın olarak kullanılan en önemli malzemelerdir. Düşük sıcaklıklarda yüksek mekanik özellikler nedeniyle, bazı durumlarda soğuğa dayanıklı olarak yüksek alaşımlı çelikler ve alaşımlar kullanılır. Uygun alaşım elementleri seçimi, bu çeliklerin ve alaşımların özelliklerini ve ana hizmet amacını belirler.

Korozyona dayanıklı çeliklerin karakteristik bir özelliği, azaltılmış karbon içeriğidir (% 0.12'den fazla değil). Uygun alaşımlama ve ısıl işlemle, çelikler hem gazlı bir ortamda hem de asitlerin, alkalilerin ve sıvı metal ortamların sulu çözeltilerinde 20 ° C'de yüksek korozyon direncine ve yüksek sıcaklığa sahiptir.

Isıya dayanıklı malzemeler, yüksek sıcaklıklarda yüksek mekanik özelliklere sahip çelikler ve alaşımları ve uzun süre ısıtıldığında yüklere dayanma kabiliyetini içerir. Bu özellikleri kazandırmak için çelikler ve alaşımlar sertleştirme elemanları - molibden ve tungsten (her biri% 7'ye kadar) ile alaşımlanır. Bazı çeliklere ve alaşımlara verilen önemli bir alaşım katkısı, tanelerin arıtılmasına katkıda bulunan bordur.

Isıya dayanıklı çelikler ve alaşımlar, gaz halindeki ortamlarda 1100-1150 0 С'ye kadar olan sıcaklıklarda kimyasal yüzey yıkımına karşı dayanıklıdır. Genellikle hafif yüklü parçalar (ısıtma elemanları, fırın bağlantı parçaları, gaz boru sistemleri, vb.) İçin kullanılırlar. Bu çeliklerin ve alaşımların yüksek ölçekli direnci, metali gaz ortamıyla temastan koruyan parçaların yüzeyinde güçlü ve yoğun oksitlerin oluşmasına katkıda bulunan alüminyum (% 2.5'e kadar) ve silikonla alaşımlama ile elde edilir.

Alaşım sistemine göre, östenitik çelikler iki ana türe ayrılır: krom-nikel ve kromomanganez. Ayrıca krom-nikel-molibden ve krom-nikel-manganez çelikleri de vardır.

Havada soğutmayla elde edilen ana yapıya bağlı olarak, aşağıdaki östenitik çelik sınıfları ayırt edilir: östenitik-martensitik, östenitik-ferritik, östenitik.

Demir-nikel üzerindeki alaşımlar (% 30'dan fazla nikel içeriğine sahip) ve nikel bazlar yapısal olarak kararlı östenitiktir ve havada soğuduktan sonra yapısal dönüşümlere sahip değildir.

Günümüzde östenitik-borid Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) ve yüksek kromlu östenitik KhN35VYu (EP568), KhN50 (EP668) çelik ve bazik ve demir dışı alaşımları olan alaşımlar da kullanılmaktadır. sırasıyla.

Uygun ısıl işlemden sonra, yüksek alaşımlı çelikler ve alaşımlar yüksek mukavemet ve plastik özelliklere sahiptir. Karbonun aksine, bu çelikler sertleştirme sırasında sertleştirilmiş plastik özellikler kazanırlar. Yüksek alaşımlı çeliklerin yapıları çeşitlidir ve sadece bileşimlerine değil, aynı zamanda ısıl işlem rejimlerine, plastik deformasyon derecesine ve diğer faktörlere de bağlıdır.

Titanyum ve niyobyum ile alaşımlı östenitik krom-nikel çeliklerinde sadece krom karbürler değil, aynı zamanda titanyum ve niyobyum karbürler de oluşur. Titanyum Ti\u003e (% C-0.02) x5] veya niyobyum Nb\u003e (% Cx10) içerdiğinde, tüm serbest karbon (östenit içindeki çözünürlüğünün üstünde) titanyum veya niyobyum karbürler şeklinde salınabilir ve östenitik çelik eğilimli olmaz taneler arası aşınma. Karpitlerin çökeltilmesi, mukavemeti arttırır ve çeliklerin plastik özelliklerini azaltır. Karbürlerin bu özelliği, parçacıkların metaller arası sertleşmesi ile birlikte gerçekleştirilen ısıya dayanıklı çeliklerin karbür sertleştirilmesinde kullanılır. Metaller arası bileşikler ayrıca, 900-950 ° C'nin altındaki sıcaklıklarda uzun süreli ısıtma veya yavaş soğutma sırasında krom-nikel çeliklerinde oluşan α-fazını içerir. Α- ve γ-katı çözeltilerde sınırlı çözünürlüğü vardır ve esas olarak tahıl sınırları boyunca çökelir, güçlendirir. alaşımı ve aynı zamanda metalin plastik özelliklerini ve tokluğunu keskin bir şekilde azaltır. Krom çelikte (% 16-25) yüksek konsantrasyonlar ve ferritize edici elementler (molibden, silikon, vb.) 700–850 ° C'de σ fazının oluşumuna katkıda bulunur. Bu faz ağırlıklı olarak bir ara ferrit fazının (γ → α → σ) veya δ-ferrit dönüşümleri (δ → σ).

Bununla birlikte, doğrudan katı çözeltiden (γ → σ) izole etmek mümkündür.

Yüksek miktarda krom ve manganez içeren krom-manganez çeliklerinde, gecikmeli soğutma ayrıca σ fazının salınmasına neden olur. Krom-manganez ve krom-manganez-nikel çeliklerindeki karbon, uygun ısıl işlemden sonra, özellikle karbür oluşturucu elemanlarla (vanadyum, niyobyum ve tungsten) birleştirildiğinde çeliklerin çökelme sertleşmesine yol açar.

Östenitik-borid çeliklerinin sertleşmesi esas olarak demir, krom, niyobyum, karbon, molibden ve tungsten boridlerinin oluşumundan kaynaklanır. Bu işlemlere uygun olarak, sertleştirme tipine bağlı olarak östenitik çelikler karbür, borid ve metaller arası sertleşmeye ayrılır. Bununla birlikte, çoğu durumda, çok sayıda farklı alaşım elementinin çelik ve alaşımlarındaki içerik nedeniyle, bunların sertleşmesi dağılmış fazların ve metaller arası kapanımların karmaşık etkisi nedeniyle oluşur.

Kaynak Özellikleri

İncelenen çeliklerin ve alaşımların kaynaklanmasındaki temel zorluklar, çok bileşenli alaşımlama ve kaynaklı yapıların çeşitli çalışma koşullarından kaynaklanmaktadır. Kaynağın ana ve genel özelliği, taneler arası bir karaktere sahip olan dikiş ve ısıdan etkilenen bölgede sıcak çatlaklar oluşturma eğilimidir. Hem en küçük mikro-patlamalar hem de görünür çatlaklar şeklinde görülebilirler. Isıl işlem veya yüksek sıcaklıklarda inşaat çalışmaları sırasında da sıcak çatlaklar meydana gelebilir. Sıcak çatlakların oluşumu, kaynak sırasında, bir sonraki tabakanın kristalleri bir önceki katmanın kristallerine devam ettiğinde ve özellikle büzülme gerilmelerinin varlığı durumunda, çok katmanlı eklemlerde telaffuz edilen, kaba taneli bir makro yapının oluşumu ile ilişkilidir.

Metal kaynaklar Hücresel dendritik kristalizasyon formları karakteristiktir, bu da büyük sütunsal kristallerin oluşumuna ve interdendritik bölgelerin düşük erime fazları oluşturan safsızlıklarla zenginleştirilmesine yol açar. Östenitik eklemlerde, sütunsal yapı en belirgindir. Kristallerin öğütülmesine ve sütun yapısının ortadan kaldırılmasına katkıda bulunan yöntemlerin uygulanması, eklemlerin sıcak çatlakların oluşumuna karşı direncini arttırır. Bu yöntemlerden biri, yapıda belirli bir miktar birincil δ-ferrit içeren eklemler elde etmektir. Östenitik-ferritik eklemlerdeki ferritin, içindeki sıcak çatlakların oluşumunun önlenmesi üzerindeki olumlu etkisi, kristalleşme paterninde bir değişiklik ve içindeki sıvı kirliliklerinin daha yüksek çözünürlüğü ile ilişkilidir. Ostenit kristallerinin ve birincil δ-ferritin sıvı fazdan eşzamanlı çökeltilmesi, yapının rafine edilmesine ve yönünün bozulmasına, yani birincil δ-ferritin bölümleri ile ayrılmış kolonsal kristallerin enine kesitinde bir azalmaya yol açar. Sonuç olarak, sıvı ara tabakaların yerlerinde sıcak çatlakların oluşma olasılığı azalır. Östenitik-ferritik derzlerin elde edilmesi, krom, silikon, alüminyum, molibden, vb. Gibi ferrit oluşturucu elemanlarla ilave alaşımlanmalarıyla elde edilir. 400 ° C'ye kadar sıcaklıklarda korozyona dayanıklı olarak çalışan ürünlerde% 20-25'e kadar ferrit içeriğine izin verilir. Daha yüksek sıcaklıklarda çalışan ısıya dayanıklı ve ısıya dayanıklı çeliklerden yapılan ürünlerde, sigmatizasyonu önlemek için, eklemlerdeki δ-ferrit miktarı% 4-5 ile sınırlıdır.

Büyük bir östenitiklik marjına sahip çeliklerde, östenitik-ferritik yapıya sahip kaynaklar elde etmek zordur. İçlerinde sıcak çatlakları önleme yeteneği, eriyebilir ötektikler (fosfor, kükürt) oluşturan safsızlık dikişlerindeki içeriği sınırlayarak elde edilir. Bunu yapmak için, vakumlu çelik veya elektroslag yeniden eritme çeliklerinden yapılmış kaynak malzemeleri kullanın ve ana metalin penetrasyonunu sınırlayın. Bazı durumlarda, likör safsızlıklarının içeriğini, kristalleşmenin son aşamalarında, örneğin çelik bor ile alaşımlandığında (% 0.3-1.5) kristalleşmenin son aşamalarında bol miktarda ötektik elde edilmesini sağlayan konsantrasyonlara sıcak çatlaklara karşı direncin arttırılması mümkündür. Bu durumda, kaynak metalinde kristalizasyonun sonuna doğru biriken deformasyonlar, etkili kristalizasyon aralığının üst sıcaklığındaki bir azalmaya bağlı olarak azalır. Kuvvet faktörünün etkisini azaltmak (akım sınırlaması, olukları küçük bir kesitli silindirlerle doldurmak, eklemin rasyonel tasarımı, vb.) Sıcak çatlakları önlemede bir faktördür.

Östenitik yüksek alaşımlı çelikler ve alaşımlar üzerinde sıcak çatlaklar olmadan kaynak üretmenin zorluğuna ek olarak, kullanımlarının özellikleri nedeniyle başka kaynak özellikleri de vardır. Yüksek sıcaklıklarda yüksek mekanik özellikleri uzun süre korumak için ısıya dayanıklı çeliklerin kaynaklı bağlantıları gereklidir. Kaynak sırasındaki yüksek soğutma oranları, kaynak metalinde denge dışı yapıların sabitlenmesine yol açar. Difüzyon işlemlerinin bir sonucu olarak 350 ° C'nin üzerindeki sıcaklıklarda çalışma sırasında çelikte yeni yapısal bileşenler ortaya çıkar ve bu da kaynak metalinin plastik özelliklerinde bir azalmaya yol açar. 350-500 ° C'de termal yaşlanma "475 derece kırılganlık" görünümüne neden olur ve 500-650 0 C'de karbürlerin çökelmesine ve aynı zamanda α fazının oluşumuna yol açar. 700-850 ° C'de maruz kalma, daha düşük sıcaklıklarda metalin karşılık gelen güçlü gevrekleşmesi ve yüksek sıcaklıklarda mukavemet azalması ile a fazının oluşumunu yoğunlaştırır. Aynı zamanda, metaller arası sertleşmenin rolü de artar. Karbür ve metaller arası sertleştirme işlemleri, östenitik çeliklerin ısıl yaşlanma süreçlerinde lider konumdadır, bu nedenle, karbid çökelmesinin bir sonucu olarak kaynaklı ısı kaynaklı ve ısıya dayanıklı çeliklerin gevrekleşmeye eğilimlerini azaltmak için ana metal ve kaynak metalindeki karbon içeriğinin azaltılması etkilidir.

Bazı ısıya dayanıklı östenitik çeliklerin ısıdan etkilenen bölgesinde, termal kaynak döngüsünün etkisi altında plastik ve mukavemet özellikleri azalır, bu da bu bölgede çatlak oluşumuna yol açabilir. Baz metalin özelliklerindeki bu tür değişikliklere, diğer safsızlıklarla birlikte eriyebilir ötektikler oluşturabilen ve sonuçta sıcak çatlakların ortaya çıkmasına neden olabilen ısıdan etkilenen bölgenin metalinde yüzey aktif elementlerin (karbon, oksijen, vb.) Artan konsantrasyonuna yol açan difüzyon işlemlerinin gelişmesi neden olur. Ek olarak, uzun süreli kullanım sırasında, ince dağılmış karbürler ve metaller arası bileşikler bu bölgede salınabilir. Tahıl sınırları boyunca sürekli bir karbür ve intermetalik bileşik tabakasının oluşumu, kaynağın gevrekleşmesine yol açar. Kaynakta sıcak çatlakları önlemek için bu çelikleri kaynaklarken, genellikle ana bileşimden farklı olan ve iki fazlı bir yapıya sahip olan bir kaynak metali elde edilir. Bununla birlikte, yüksek sıcaklık çalışması sırasında, bu tür bir çökeltilmiş metalin karbür ve intermetalik sertleşmesi ve plastik özelliklerinde karşılık gelen bir azalma meydana gelir, bu da ısıdan etkilenen deformasyon bölgelerinde lokalizasyona ve içinde çatlakların oluşmasına yol açar. Önemli kalıntılar buna katkıda bulunur. kaynak gerilimiçalışma gerilimlerinin yanı sıra. Bu tür lokal kırıkların önlenmesi, ısıl işlemle elde edilir: kalıntı kaynak gerilmelerini hafifletmek, kendi kendine sertleşmek ve kaynaklı ekleme daha düzgün özellikler kazandırmak için 1050-1100 0 С'de ostenizasyon. Bazı durumlarda, ostenize, karbür ve intermetalik fazların çökelmesi sonucu nispeten kararlı yapılar elde etmek için 750-800 ° C'de müteakip stabilize edici tavlama eşlik eder. Lokal kırıklar, ısıdan etkilenen bölgenin aşırı ısınma alanının karakteristiğidir ve tahıl sınırları boyunca deformasyonların konsantrasyonu ve taneler arası kayma süreçlerinin gelişmesi nedeniyle kristaller arası kırıklardır. Tahıl sınırlarında karbürler oluşturan molibden nedeniyle X16H9M2 tipi çelik tanecik sınırlarının sertleşmesi ve ayrıca karbon içeriğinde (% 0.02'ye kadar) bir azalma veya bor içeriğinin 1X15H24V4T ve 1X14N14B2M'de çelik içeriğinin% 0.5'e kadar artması, çeliğin yerel kırılmaya karşı direncini arttırır. Yerel hasara eğilimi azaltmanın bir başka yolu, daha sünek bir kaynak metali elde etmektir.

Kaynak yaparken yüksek mukavemetli çelikler ısıdan etkilenen bölgede soğuk çatlak oluşumu mümkündür. Bu nedenle, metalin yüksek plastik özelliklerini elde etmek için kaynaklamadan önce ostenitleştirilmeleri ve sertleştirme ısıl işleminin kaynaklamadan sonra yapılması tavsiye edilir. 350-450 0 С'ye ön ve eşzamanlı ısıtma da soğuk çatlak oluşumu riskini azaltır.

Kaynak metalinde ısıtmanın etkisi altında ısıya dayanıklı çeliklerin kaynağı yapılırken, ısıya dayanıklı çeliklerin kaynağı ile aynı yapısal değişiklikler gözlenebilir. Çoğu ısıya dayanıklı çelik ve alaşımlar büyük bir östenitiklik payına sahiptir ve bu nedenle kaynak sırasında karbür ve metaller arası dağılım sertleşmesi hariç faz dönüşümlerine maruz kalmazlar. Kaynak ve ısıdan etkilenen bölgedeki soğuk çatlakların oluşumu da bu çeliklerde mümkündür, bu da bazı durumlarda önleme 2 50-550 0 С'ye kadar ön ısıtma ile elde edilebilir.

Yüksek alaşımlı östenitik çelikler ve alaşımlar çoğunlukla korozyona dayanıklı olarak kullanılır. Kaynaklı bağlantılar için ana gereksinim, çeşitli korozyon tiplerine dirençtir. Taneler arası korozyon hem kaynak metalinde hem de ana metalde füzyon hatlarında (bıçak korozyonu) veya kaynaktan belirli bir mesafede gelişebilir. Bu tür korozyonların gelişme mekanizması aynıdır, ancak bu tür taneler arası korozyonun nedenleri farklıdır.

Kaynak metalindeki taneler arası korozyon, kaynak tanesinin termal çevriminin etkisi altında ostenitten krom karbürlerin çökelmesi sonucunda oluşur ve sınır tane hacimlerinin krom tarafından tükenmesine yol açar. Bunun ana nedenleri, kaynak metalindeki karbon içeriğinin artması ve titanyum veya niyobyumun bulunmaması veya yetersiz içeriğidir. Kaynağın tanecikler arası korozyona karşı direnci, kaynak veya ürünün çalışması için uygun olmayan bir termal döngü sırasında uzun süre ısıya maruz kalmanın bir sonucu olarak azalır. Sürekli bir yapıya ve eğri tane sınırlarına sahip östenitik-ferritik derzler östenitik olanlara kıyasla taneler arası korozyona karşı artan bir dirence sahiptir. Tane rafine edilmesinden dolayı tane sınırlarının uzunluğundaki bir artış, karbürlerin salındığı yüzey alanını arttırır. Çökelen karbürler daha dağılmıştır ve tane hacminin krom tarafından lokal olarak azalması daha düşük bir derinliğe kadar meydana gelir. Ek olarak, ferritte difüzyon işlemleri çok daha hızlı gerçekleşir, bu da bitmiş sınırdaki ve tanelerin merkezi kısımlarındaki krom konsantrasyonunun hizalanmasını hızlandırır.

Baz metalin kaynaktan belirli bir mesafede taneler arası korozyonu (MCC), termal kaynak döngüsünün, baz metalin kritik sıcaklıklara ısıtılmış kısmı üzerindeki etkisinden de kaynaklanır.

Çelik ve kaynakların taneler arası korozyona eğilimi önlenir:

1) ostenit içindeki çözünürlüğünün ölçüsünde karbon içeriğinde bir azalma (% 0.02-0.03'e);

2) krom karbür oluşturucu elemanlardan daha enerjik alaşımlama (titanyum, niyobyum, tantal, vanadyum vb. İle stabilizasyon);

3) tavlamayı 2-3 saat boyunca 850-900 0 С'da stabilize etme veya östenizasyon - 1050-1100 0 С'den su verme;

4) krom, silikon, molibden, alüminyum vb.

Bu önlemler ayrıca bıçak korozyonunun önlenmesine de katkıda bulunur.

Bıçak korozyonu ana metali etkiler. Bu tip korozyon, titanyum ve niyobyum karbürlerin östenit içinde çözüldüğü, kaynak sırasında 1250 ° C'nin üzerindeki sıcaklıklara ısıtılan alanlarda titanyum ve niyobyum tarafından stabilize edilen çeliklerde gelişir. Bu metalin 500-800 0 C kritik sıcaklıklara tekrar tekrar termal maruz kalması (örneğin, çok katmanlı kaynakta) katı çözeltide titanyum ve niyobyumun korunmasına ve krom karbürlerin çökelmesine yol açacaktır.

Genel korozyon, yani metalin aşındırıcı bir ortamda çözünmesi, kaynak metalinde, çeşitli siteler veya bir bütün olarak ısıdan etkilenen bölgede ve ana metalde. Bazı durumlarda, baz metalin ve kaynaklı eklemin genel korozyonu gözlenir.

Başka bir korozyon arızası türü vardır - çekme gerilmeleri ve agresif ortamın birleşik etkisi altında oluşan korozyon çatlaması. İmha hem kristaller arası hem de transkristalin geliştirir. Kalan kaynak gerilmelerini azaltmak, bu tür korozyon hasarlarıyla mücadele için ana önlemlerden biridir.

Genel kaynak koşulları

Östenitik çelikler ve alaşımlar bir dizi olumlu özelliğe sahiptir, bu nedenle aynı çelik bazen çeşitli amaçlar için ürünlerin üretimi için kullanılabilir: korozyona dayanıklı, soğuğa dayanıklı veya ısıya dayanıklı. Ayrıca, kaynaklı bağlantıların ve kaynak teknolojisinin özellikleri için gereksinimler farklı olacaktır. Bununla birlikte, östenitik çeliklerin termofiziksel özellikleri ve kaynak ve ısıdan etkilenen bölgede sıcak çatlaklar oluşturma eğilimi, kaynaklarının bazı ortak özelliklerini belirler.

Çoğu yüksek alaşımlı çelik, düşük ısı iletkenliği ve yüksek doğrusal genleşme katsayısı, aynı doğrusal enerji ve diğer koşullar altında eşittir (kaynak yöntemi, kenar geometrisi, derz sertliği, vb.), Penetrasyon bölgesini ve farklı sıcaklıklara ısıtılan bölgeleri genişletir ve toplam plastiği arttırır kaynak metalinin ve ön bölgenin deformasyonu. Bu ürünlerin çarpıklığını artırır. Bu nedenle, yüksek alaşımlı çelikler için, maksimum termal enerji konsantrasyonu ile karakterize edilen kaynak yöntemleri ve modları kullanılmalı veya karbon çeliği kaynaklanırken akıma kıyasla akımı azaltmalıdır. Otomatik ve yarı otomatik ark kaynağındaki elektrik direncinin artması nedeniyle, çıkıntıdaki kaynak telinin yüksek bir sıcaklığına veya elektrodun metal çubuğuna ısıtılması, besleme hızını arttırmak için elektrodun çıkıntısında bir azalmayı gerektirir. Manuel ark kaynağı ile, elektrotların uzunluğu ve kaynak akımının izin verilen yoğunluğu azalır.

Östenitik çeliklerin kaynağı yapılırken, büyük lineer genleşme ve büzülme katsayılarının yanı sıra polimorfik dönüşümlerin olmaması nedeniyle kaynak metali ve ısıdan etkilenen bölgenin plastik deformasyonu, kaynaklamadan daha fazla gerçekleşir. karbon çelikleri perlit sınıfı (tablo 1). Bu koşullar altında, çok katmanlı kaynakta, kaynak bölgesinin metali ve kaynak metalinin ilk katmanları tekrarlanan plastik deformasyonla sertleştirilebilir, yani kaynak sırasında kendi kendine sertleşme fenomeni gözlenir. Bu fenomenin kaynak metalinin özellikleri üzerindeki etkisi, kaynak yapılan elemanların sertliği ile belirlenir (tablo 2). Kendiliğinden sertleşmenin mukavemet özelliklerinde bir artışa neden olduğu nispeten daha sert derzlerde, bazı durumlarda 450-500 MPa'ya kadar artık gerilmelerde bir artış gözlenir. Östenitik çeliklerin düşük gevşeme kabiliyetine sahip bu tür nispeten yüksek artık gerilmeler, artık gerilmelerde bir azalma, kendiliğinden sertleşmenin giderilmesi ve kaynaklı eklem yapısının mümkün olan maksimum homojenleştirilmesini sağlayan bir ısıl işlem modunun seçilmesini gerektirir.

Östenitik çeliklerin kaynağında ortaya çıkan ana zorluklar arasında, kaynak metali ve ısıdan etkilenen bölgenin çatlamaya karşı direncini artırma ihtiyacı vardır. Sıcak çatlaklar taneler arası kırıktır ve kristalleşme ve subolidusa ayrılır; ikincisi, solidus çizgisinin altındaki bir sıcaklıkta, yani kristalizasyon işleminin bitiminden sonra meydana gelir. Kristalleşme çatlaklarının olasılığı, metalin katı-sıvı halde deformasyonu üzerine alaşımların sünekliğindeki değişimin doğası ile belirlenir.

Tablo 1. Krom-nikel östenitik çeliklerin termofiziksel özellikleri

Tablo 2. Östenitik elektrotlar CT-7 ile yapılan kaynak metalinin özellikleri

Kristalizasyon çatlaklarının oluşumuna karşı direnci arttırmanın aşağıdaki yolları önerilmektedir:

1) sütun yapıcı kristalleşmenin bastırılması ve kristal yapısının, modifiye edici elemanlarla alaşım haline getirilmesi ve kristalizasyon sırasında yüksek sıcaklıkta ikinci fazların oluşumuna katkıda bulunan elemanlar;

2) bu fazların sayısındaki bir artışın teknolojik gücü azalttığı ve tersine ötektiklere yakın alaşımların bileşiminde ötektik oluşturan alaşım elementlerinin sayısında bir artış olan bileşimler aralığında kristal halinde eriyebilir fazların oluşumuna katkıda bulunan safsızlıklarla alaşımların saflığında bir artış. Bu yollar gevrekliğin sıcaklık aralığını daraltır ve süneklik marjını arttırır.

Çatlaklarla mücadele için teknolojik önlemler, rasyonel kaynak yöntemleri ve modları ve katılaşma işlemi sırasında iç deformasyonların artış oranını azaltan kaynaklı eklemlerin yapısal formlarını bulmayı amaçlamaktadır. Şemaya göre artan stres koşulları (subolidus çatlakları) altında katılaşma sıcaklığının altındaki sıcaklıklarda tek fazlı östenitik kaynakların taneler arası kırılması, yüksek sıcaklık sürünmesi sırasında kırılmaya yakındır. Sınırlarda hem basamakları hem de gerilme gerilmelerinin etkisine dik olan sınırlardaki boş pozisyonlar sonucu oluşan mevcut mikro boşlukları ortaya çıkaran taneler arası kayma, bu tür yıkımın embriyonik çatlaklarının oluşması için bir ön koşuldur.

Metallerin ve tek fazlı alaşımlarının direncini arttırmak için, kaynak sırasında alt solidus sıcak çatlaklarının oluşumu önerilir:

1) alaşımların, kafes içindeki atomların difüzyon hareketliliğini azaltan veya parçalanmış bir döküm yapısının oluşturulmasına katkıda bulunan elementlerle alaşımlanması (kristalit sınırlarının eğriliği, dağılmış ikinci fazların oluşumu ve sonraki soğutma sırasında kristalleşme sırasında çökeltiler);

2) safsızlıkların sokulmasıyla baz metalin saflığının arttırılması;

3) yüksek difüzyon hareketliliğine sahip bir sıcaklıkta bir metalin kalma süresinde bir azalma (kaynak metalinin soğutma hızında bir artış) ve soğutma sırasında elastik-plastik deformasyonların artma oranında bir azalma (rasyonel bir eklem tasarımının seçilmesinden dolayı deformasyonların sınırlanması).

Östenitik çeliklerin kaynağında sıcak metal çatlaklarının oluşumuna kaynak metalinin direncini arttırmaya katkıda bulunan aşağıdaki en önemli metalurjik faktörler tanımlanmıştır:

1) birincil ferrit, refrakter faz veya borid fazının dağılmış parçacıkları ve krom-nikel ötektik ayrılması nedeniyle metalin kristalizasyonu sırasında yüksek sıcaklık bölgesinde iki fazlı bir yapının oluşturulması;

2) etkili kristalizasyon aralığını daraltmak için düşük erime fazları oluşturan safsızlıkların içeriğini sınırlamak.

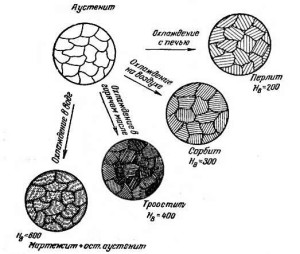

Yapıyı öğütmek için, çökeltilmiş metalin, metalin kristalizasyonu sırasında yüksek sıcaklıktaki P-ferrit salınımını teşvik eden elementlerle alaşım haline getirilmesi kullanılır. Δ-ferritin varlığı metal yapıyı öğütür ve δ-ferritte bu safsızlıkların daha yüksek çözünürlüğü nedeniyle kristaller arası bölgelerde Si, P, S ve diğer bazı safsızlıkların konsantrasyonunu azaltır, bu da düşük erime noktalı ötektik oluşumu riskini azaltır. Soğutulduktan sonra biriken metal içindeki ferrit fazının miktarı, bu metalin bileşimine ve yüksek ve orta sıcaklıklar bölgesindeki soğutma hızına bağlıdır. Östenitik-ferritik bir metaldeki ferrit konsantrasyonu hakkında yaklaşık bir fikir, sıradan manuel modların soğutma hızı karakteristiğine uygulanan deneysel verilerden derlenen Scheffler diyagramı tarafından verilir. ark kaynağı (resim 1).

Şekil 1. Scheffler diyagramı

Çökeltilmiş metal içindeki ferrit fazının önerilen içeriği% 2-6 ile sınırlıdır. Daha yüksek derecede ostenitisiteye sahip çelikler kaynaklanırken, örneğin 08Kh18N12T, Kh14N14, vb., Tortu metalin ferritik faz içeriğinin sınırları, tortu metalin baz metal ile karıştırılması dikkate alınarak kaynaklanmak üzere arttırılır.

Baz metal oranında bir artışla, örneğin% 5.5-9 ferrit içeren bir yapı sağlayan CT-15-1 (08X20H9G2) elektrotları veya 6.0 içeren bir yapı sağlayan CT-16-1 (08X20H9BB) kullanılır. % -9.5 ferrit. Bazen, kristalizasyon çatlaklarının oluşumuna eğilimli 2Kh25N20S2 tipi çeliklerde çok geçişli kaynakların kök katmanlarını kaynaklarken, biriken metalde% 25-30 ferrit içeren bir yapı sağlayan GS-1 elektrotları (10Kh25N9G6S2) kullanılır.

Korozyona dayanıklı çelikler için, birincil ferrit içeriğinde% 15-25'e kadar bir artış, ostenitte olduğundan daha fazla krom çözünürlüğüne bağlı olarak karakteristikleri geliştirir, bu da sınır tabakalarının kromla tükenmesini önler ve taneler arası korozyona karşı yüksek direnci korur. Küçük bir östenitiklik payı ve% 15'e kadar nikel içeriği olan ısıya dayanıklı ve ısıya dayanıklı çelikler için,% 3-5 ferritli östenitik-ferritik bir yapı elde edilerek sıcak çatlakların önlenmesi sağlanır. Büyük miktarda ferrit, 450-850 0 С sıcaklık aralığında sigmatizasyonlarından dolayı kaynakların önemli ölçüde yüksek sıcaklıkta gevrekleşmesine yol açabilir.

% 15'ten fazla Ni içeren derin östenitik çelikler üzerindeki kaynakların östenitik-ferritik yapısının elde edilmesi, kırılgan ötektiklerin ve bazen de bir fazın ortaya çıkması nedeniyle kaynak ve kırılganlığın ortaya çıkması nedeniyle ferrit oluşturan elemanlarla daha fazla alaşım gerektirecektir. Bu nedenle, eklemlerde, ince bölünmüş karbürler ve intermetalik bileşikler ile östenitik bir yapı elde etmeye çalışırlar ve eklemleri, sıcak çatlakların oluşumunu baskılayan artan miktarda molibden, manganez ve tungsten ile alaşımlarlar. Ayrıca zararlı (kükürt, fosfor) ve likör (kurşun, kalay, bizmut) safsızlıkların yanı sıra gazlar - bazdaki ve birikmiş metallerdeki oksijen ve hidrojen içeriğini sınırlamak da gereklidir. Bunu yapmak için, kaynaktaki ana metal oranını azaltan modlar uygulayın ve bu kirliliklerin minimum içeriğine sahip çelik ve kaynak malzemeleri kullanın. Bu nedenle, kaynak tellerinin üretimi için, elektroslag yeniden eritmeden veya rafine edildikten sonra vakum eritme çeliğinin kullanılması arzu edilir: aynı şey ana metal için geçerlidir. Kaynak tekniği, kaynak metalinin gazlarla minimum doygunluğunu sağlamalıdır. Bu, doğru akım kaynağı için ters polarite kullanımı ile kolaylaştırılmıştır. Kaplanmış elektrotlarla manuel kaynak için kısa ark sağlanmalı ve enine titreşimler olmadan kaynak yapılmalıdır. Koruyucu gazlarda kaynak yaparken, hava kaçağını önlemek için elektrotun kısa bir çıkıntısının korunması ve optimum kaynak hızının ve koruyucu gaz tüketiminin seçilmesi gerekir.

Yüksek alaşımlı çelikler, alaşım katkısı olarak alüminyum, silikon, titanyum, niyobyum, krom içerir ve bunlar demir için oksijene karşı daha fazla afiniteye sahiptir. Kaynak bölgesinde oksitleyici bir atmosfer mevcudiyetinde, özellikle az miktarda ferritizer içeren bir metalde, kaynak yapısında ferritik ve karbür fazlarının içeriğinde bir azalmaya veya tamamen ortadan kalkmasına neden olabilecek önemli derecede yanmaları mümkündür. Bu nedenle, kaynak için düşük silikonlu yüksek bazlı akışkanların (florür) ve elektrot kaplamalarının (kalsiyum florür) kullanılması tavsiye edilir. Kısa ark kaynağı ve hava emişini önleme bu amaca hizmet eder. Güçlü bir östenitleştirici olan azot, aynı zamanda refrakter nitrürler şeklinde kristalizasyon merkezlerini artırarak yapının rafine edilmesine katkıda bulunur. Bu nedenle, kaynak metalinin nitrürlenmesi sıcak çatlaklara karşı dirençlerini arttırır. Kaynak metali arıtan ve bazen yapısını değiştiren yüksek baz akışları ve cüruflar, sıcak çatlaklara karşı direnci arttırır. Taban metalinin dikiş uzunluğu boyunca eşit şekilde nüfuz etmesini ve termal kaynak döngüsünün sabitliğini sağlayan mekanize kaynak yöntemleri, kaynaklı eklemin tüm uzunluğu boyunca daha kararlı yapılar elde edilmesini sağlar.

Sıcak çatlaklarla başa çıkmak için önemli bir önlem, kaynak havuzunun şeklini ve ostenit kristallerinin büyüme yönünü değiştirmeyi ve termal kaynak döngüsü, büzülme deformasyonları ve kaynaklı kenarları sabitlemenin sertliğini azaltmayı amaçlayan teknolojik yöntemlerin kullanılmasıdır (Şekil 2). Sütunlu kristallerin büyüme yönüne dik çekme kuvvetlerinin etkisi altında, çatlama olasılığı artar. İnce elektrot telleri ile mekanize kaynak yöntemlerinde, elektrodun enine titreşimleri, kaynak metalinin kristalizasyon deseninin değiştirilmesi, kaynak metalinin sıcak çatlaklara eğilimini azaltır. Büzülme deformasyonlarının etkisinin azaltılması, kaynak akımının sınırlandırılması, olukların küçük kesitli dikişlerle doldurulması ve karşılık gelen yapıların oluklarının kullanılmasıyla elde edilir. Bu, ark kırıldığında kraterin iyi bir şekilde kapatılmasıyla da kolaylaştırılır.

Şekil 2. Kaynak katsayısının, HYUN65M23 tipi kaynak metalinin teknolojik mukavemeti üzerindeki etkisi

Yüksek alaşımlı çelik ve alaşımların kaynaklarının listelenen genel özelliklerine ek olarak, resmi amaçlarına göre belirlenen özellikler de vardır. Isıya dayanıklı ve ısıya dayanıklı çelikleri kaynaklarken, çoğu durumda gerekli özellikler, kalan kaynak gerilmelerini ortadan kaldıran 1050-1100 0 С'da ısıl işlem (ostenitleme) ile sağlanır, ardından 750-800 0 С'da temperleme stabilize edilirse, kaynak bazen ön veya Karbür oluşumuna bağlı olarak eklemlerin aşırı kırılganlığı, eklemdeki karbon içeriğinin azalmasıyla önlenir. Gerekli ısı direncinin sağlanması, baz metale bileşimde özdeş bir kaynak metali elde edilerek elde edilir. Genel sıvı korozyonuna dayanıklı kaynaklar için aynı şey gereklidir.

Paslanmaz çelikleri kaynaklarken farklı yollar taneler arası korozyonu önlemek için, kaynak malzemelerinin kontaminasyonu (telin grafit yağlaması vb.) ve kaynak metalinin kritik sıcaklık aralığında uzun süre ve tekrar tekrar kalması nedeniyle kaynak metalindeki karbonun arttırılmasına izin verilmemelidir. Bu nedenle kaynak, kaynağın sürekliliğini sağlayan mekanize yöntemler kullanılarak en düşük ısı girişinde yapılmalıdır. Manuel kaynak sırasında tekrarlanan ark uyarımı, metal üzerinde istenmeyen bir termal etki uygulayarak korozyona neden olabilir. Agresif bir ortama bakan bir dikiş, yeniden ısınmayı önlemek için mümkünse en son olarak kaynak yapılmalı ve öncekiler tamamen soğuduktan sonra çok katmanlı dikişlerde sonraki dikişler yapılmalı ve dikişlerin soğumasını hızlandırmak için önlemler alınmalıdır. Baz metalin yüzeyine düşen spreyler daha sonra korozyon odakları haline gelebilir ve metal, kaynakların yanı sıra çalışma sırasında metalle etkileşime girerek korozyona veya yerel ısı direncinde azalmaya neden olabilecek cüruf ve akıntı kalıntılarından dikkatlice çıkarılmalıdır. Kaynak sırasında, kaynakların taneler arası korozyona karşı direncini arttırmak için kaynak metalinde östenitik-ferritik bir yapının oluşturulması, titanyum veya niyobyum ile alaşımlanarak elde edilir. Bununla birlikte, oksijen için yüksek bir afiniteye sahip olan titanyum, kaynak bölgesinde% 70-90 oranında yanar (manuel ark kaynağı için, asit akıları altında kaynak yapmak için). Bu nedenle, inert koruyucu gazlarda, ark ve elektroslag kaynağında florür akışları kullanılarak kaynak yapılırken kaynakların titanyum ile alaşımlanması mümkündür. Kaynak metalindeki titanyum içeriği Ti / C ≥ 5 oranına karşılık gelmelidir. Niyobyum kaynak sırasında önemli ölçüde daha az oksitlenir ve bu nedenle daha çok kaynağın manuel ark kaynağında alaşımı için kullanılır. Kaynak metalindeki içeriği Nb / C\u003e 10 oranına karşılık gelmelidir. Ancak, kaynaklarda sıcak çatlakların görünmesine neden olabilir.

Manuel ark kaynağı

Östenitik çeliklerin kaynağının ana özelliği, çeşitli kaynaklı bağlantılar için kaynak metalinin gerekli kimyasal bileşimini sağlamaktır. mekansal hükümler baz metalin penetrasyon derinliğindeki ve biriken metal miktarındaki değişiklikleri dikkate alarak kaynak yapmak. Bu, eklemde gerekli ferrit içeriğini sağlamak ve bu nedenle eklemde sıcak çatlakların oluşmasını önlemek ve ayrıca eklemlerin gerekli ısı direncini ve korozyon direncini elde etmek için kaplamanın bileşimini ayarlamayı gerekli kılar. Kalsiyum florür (ana) kaplamalı elektrotların kullanılması ve elektrodun enine titreşimleri olmadan kısa bir arkın korunması, gerekli kimyasal bileşim ve yapılara sahip bir kaynak metalinin üretilmesine ve alaşım elementlerinin yanmasının azaltılmasına katkıda bulunur. İkincisi, spreyin yapışması sonucu baz metalin yüzeyinde kusur oluşma olasılığını da azaltır.

Elektrot kaplamanın tipi, değeri kutupların elektrot çapına oranı 25-30 A / mm'yi aşmayacak şekilde atanan ters polaritenin doğrudan akımını kullanma ihtiyacını belirler. Tavan ve dikey pozisyonlarda, kaynak akımı, düşük kaynak pozisyonu için seçilen akımla karşılaştırıldığında% 10-30 azaltılır.

Kaplanmış elektrotlarla kaynak yapılması filament dikişlerle yapılması ve sıcak çatlaklara karşı direnci arttırmak için 3 mm çapında elektrotlar kullanın. Her durumda, ana metalin minimum penetrasyonu sağlanmalıdır. Kaynaktan önce, elektrotlar, kaynaklardaki hidrojen ve çatlakların neden olduğu gözeneklerin oluşma olasılığını azaltmak için 250-400 0 C'de 1-1.5 saat kalsine edilmelidir.

Özel özelliklere sahip yüksek alaşımlı çeliklerin kaynağı için elektrot tipi GOST 10052-75 ile belirlenir. Boyutlar ve genel teknik gereksinimler GOST 9466-75 tarafından düzenlenmiştir.

Tozaltı ark kaynağı

Tozaltı ark kaynağı, kimyasal ve petrokimyasal ekipman üretiminde 3-50 mm kalınlığında yüksek alaşımlı çeliklerin kaynağı için ana işlemlerden biridir. Bu yöntemin kaplanmış elektrotlarla manuel ark kaynağı üzerindeki ana avantajı, kesme kenarları ile ve kenarları olmadan kaynak yaparken kaynağın tüm uzunluğu boyunca metalin bileşiminin ve özelliklerinin stabilitesidir. Bu, elektrotlar değiştirilirken oluşan kraterler olmadan herhangi bir uzunlukta bir kaynak elde etme, elektrot telinin ve baz metalin, kaynak uzunluğu boyunca düzgün erimesi ve kaynak bölgesinin alaşım bileşenlerinin atmosferik oksijen ile oksidasyonundan daha güvenilir bir şekilde korunması olasılığı ile sağlanır. Kaynakların yüzeyinin küçük ölçekli ve temel metale yumuşak bir geçişle iyi oluşumu, ürünün yüzeyinde sıçrama olmaması, kaynaklı bağlantıların korozyon direncini önemli ölçüde artırır. Kenarlar 12 mm'den fazla bir kalınlığa sahip metal üzerine kesildiğinden (manuel kaynak için - 3-5 mm kalınlığında metal üzerine) hazırlık çalışmasının karmaşıklığı azalır. Kaynak, artan bir boşluk ile ve 30-40 mm kalınlığa kadar çeliğin kenarlarını kesmeden mümkündür. Atık kaybını, sıçramayı ve cürufu elektrotları% 10-20 oranında azaltmak pahalı kaynak teli tüketimini azaltır.

Yüksek alaşımlı çeliklerin ve alaşımların tekniği ve kaynak modları, sıradan düşük alaşımlı çeliklerin kaynağına kıyasla birçok özelliğe sahiptir. Metalin aşırı ısınmasını ve yapının ilişkili genişlemesini, çatlak olasılığını ve kaynaklı eklemin çalışma özelliklerini azaltmasını önlemek için, küçük kesitlerle kaynak yapılması önerilir. Bu, 2-3 mm çapında kaynak tellerinin kullanılmasına ve östenitik çeliklerin yüksek elektrik direncini dikkate alarak, elektrot patlamasının 1.5-2 kat azaltılması ihtiyacını dikkate alır. Üretim sürecinde östenitik kaynak telleri çok sertleştirilmiştir ve yüksek sertliğe sahiptir, bu da kaynak tesislerinin doğru, besleme ve akım kaynağı düğümlerinin çalışmasını zorlaştırarak hizmet ömrünü kısaltır.

Dikiş bir akı veya tel ile alaşımlanır. İkinci yöntem, kaynak metalinin bileşiminin arttırılmış stabilitesini sağladığı için daha fazla tercih edilir. Östenitik çeliklerin ve alaşımların tozaltı ark kaynağı için GOST 2246-70 ve departmana uygun olarak üretilen kaynak telleri kullanın teknik koşullarve düşük silikonlu florür ve kaynak bölgesinde oksitleyici olmayan veya düşük oksitleyici ortamlar yaratan, alaşım elementlerinin minimum yanmasına katkıda bulunan düşük bazik florür içermeyen akışlar. Korozyona dayanıklı çelikler için kullanılan eritkenlerde, içeriği% 0.1-0.2'den yüksek olmaması gereken karbonu kontrol etmek gerekir. Düşük silikon akışları AN-26, 48-OF-Yu ve ANF-14 en çok aşındırıcı çeliklerin kaynağı için kullanılır.

Isıya dayanıklı çelikler, düşük silikon akı AN-26, ANF-14 ve 48-OF-10 altında 08Kh25N13BTYu tipi östenitik-ferritik tellerle kaynak yapılır. Kararlı östenitik teller ve kolayca oksitlenebilir elementler (alüminyum, titanyum, bor, vb.) İçeren tellerle kaynak yaparken, nötr florür akıları ANF-5, 48-OF-Yu kullanılır. Östenitik derzlerdeki sıcak çatlaklara karşı direnç sağlamak için florür bor akısı ANF-22 kullanılması tavsiye edilir.

Florür akıları altında kaynak yapmak, ters polarite doğru akımı ve doğrudan polarite doğrudan akımı ile oldukça bazik florür içermeyen akışlar altında gerçekleştirilir. Ayrıca, karbon çelikleriyle aynı penetrasyon derinliğini elde etmek için kaynak akımı% 10-30 azaltılmalıdır. Kaynaklarda gözenek oluşumu olasılığını azaltmak için, yüksek alaşımlı çelikler için eritkenler, 1-2 saat boyunca 500-900 ° C'de kaynak yapılmadan hemen önce kalsine edilmeli ve kaynak yüzeyinde cüruf ve eritken kalıntıları dikkatlice giderilmelidir.

Tozaltı ark kaynağı, yüksek alaşımlı tellerle birlikte, kaynaklı bağlantıların gerekli özelliklerini sağlar.

Elektro cüruf kaynağı

Çatlaksız östenitik kaynakların elde edilmesine izin veren sıcak çatlakların oluşumuna karşı azalan hassasiyet, elektroslag kaynağının özellikleri ile açıklanmaktadır: ısı kaynağının düşük hızı, kaynak havuzunun metalinin kristalleşmesinin doğası ve yokluğu popo eklemleri büyük açısal deformasyonlar. Bununla birlikte, metalin 1200-1250 0 С'de uzun süre kalması, yapısında geri dönüşü olmayan değişikliklere yol açar, ısıdan etkilenen bölgenin mukavemetini ve plastik özelliklerini azaltır, bu da ısıl işleme tabi tutulmuş çeliklerin kaynaklı derzlerinin kaynaklı ısıl işlem veya lokal (ısıdan etkilenen) kırılmalara eğilimini arttırır. Korozyona dayanıklı çeliklerin kaynağı yapılırken, ısıdan etkilenen bölgedeki çeliğin aşırı ısınması bıçak korozyonuna neden olabilir, bu nedenle kaynaklı ürünlerin ısıl işlemi (sertleştirme veya stabilizasyon tavlaması) yapılmalıdır.

Korozyona dayanıklı çeliklerin elektroslag kaynağı için ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 ve diğerlerini kullanın ve ısıya dayanıklı çelikler için ANF-Sh, ANF-7, ANF-8 tozlarını kullanın ve oldukça temel AN-292. X25H13 tipinde iki fazlı bir kaynakla ısıya dayanıklı çelikler kaynak yaparken, düşük silikonlu ANF-14 ve AN-26 akıları kullanılabilir. Özellikle cüruf banyosunun yüzeyinden oksijenin nüfuz etmesi sonucu, özellikle ısıya dayanıklı çelikler ve alaşımların kaynağı yapılırken florür oksitleyici olmayan akışların kullanılması, kolayca oksitlenen alaşım elementlerinin (titanyum; manganez vb.) Yanmasını garanti etmez; bu, bazı durumlarda cüruf banyosunun yüzeyinin argon ile üflenmesini korumayı gerekli kılar.

Elektroslag kaynağı 3 mm çapında bir tel veya 6-20 mm kalınlığında plaka elektrotları ile yapılabilir. Küçük uzunluktaki dikişlere sahip büyük kalınlıktaki ürünler, bir plaka elektrotu ile kaynak yapmak için daha uygundur. Telden bir plaka elektrot üretmek daha kolaydır, ancak tel kaynağı, metal banyosunun şeklini ve dikişin kristalleşmesinin doğasını değiştirme yeteneğini sağlar, bu da sıcak çatlaklar olmadan dikişlerin üretimine katkıda bulunur. Bununla birlikte, kaynak telinin sertliği, kaynak ekipmanının akım besleme ve besleme düğümlerinin uzun ve güvenilir çalışmasını zorlaştırır.

Korumalı gaz kaynağı

İnert gazlar (argon, helyum) ve aktif gazlar (karbondioksit, azot) ve ayrıca inert veya aktif gazların ve aktif gazlarla inert gazların çeşitli karışımları koruyucu olanlar olarak kullanılır.

Korumalı gaz kaynağı, çeşitli kalınlıklardaki malzemelerin birleştirilmesinde kullanılabilir (onuncudan on milimetreye kadar). Çeşitli termofiziksel özelliklere ve bunların karışımlarına sahip koruyucu gazların kullanılması, arkın termal verimliliğini ve kaynaklı kenarlara ısı sokma koşullarını değiştirir ve kaynak işleminin teknolojik yeteneklerini genişletir. İnert gazlarda kaynak yaparken, arkın stabilitesi artar ve alaşım elementlerinin dumanı azalır, bu da yüksek alaşımlı çeliklerin kaynağı sırasında önemlidir. Kaynak metalinin belirtilen kimyasal bileşimi, kaynak (dolgu) telinin bileşimi değiştirilerek ve baz metalin kaynağın oluşumuna katılmasıyla, baz ve elektrot metallerinin bileşimleri önemli ölçüde farklı olduğunda veya bir tüketilebilir elektrot ile kaynak yapılırken metalürjik etkileşimlerin doğası değiştirilerek elde edilebilir. . Koruyucu bir gaz ortamında kaynak, çeşitli uzamsal konumlarda kaynakların oluşumunu sağlar, bu da kaplanmış elektrotlarla manuel ark kaynağı yerine bu yöntemin kullanılmasına izin verir.

Östrojenik çeliklerin inert gazlarda kaynağı, tüketilemeyen (tungsten) veya tüketilebilir bir elektrot tarafından gerçekleştirilir.

Bir tungsten elektrodu ile kaynak, GOST 10157 ve helyuma veya bunların karışımlarına göre argonda gerçekleştirilir ve genellikle 5-7 mm kalınlığa kadar olan malzemeler için kullanılır. Ancak, kaynak gibi bazı durumlarda sabit derzler borular ayrıca geniş bir duvar kalınlığında (100 mm veya daha fazla) kullanılır. Kritik kalın duvarlı ürünlerin imalatı sırasında kesim sırasında kök eklemlerinin kaynağı için bu yöntemin uygulanması da gereklidir.

Kaynaklı eklemin kalınlığına ve tasarımına bağlı olarak, bir tungsten elektrot ile kaynak dolgu malzemesi ile veya dolgu maddesi olmadan gerçekleştirilir. İşlem, özel brülörler kullanılarak manuel olarak veya doğrudan doğru polarite akımıyla otomatik olarak gerçekleştirilir. İstisna çelik ve yüksek alüminyum içeriğine sahip alaşımlardır, alüminyumdan zengin oksitlerin yüzey filmini yok etmek için alternatif akım kullanılmalıdır.

Kaynak sürekli olarak yanan veya darbeli bir arkla yapılabilir. Darbe arkı, ısıdan etkilenen bölgenin uzunluğunu ve kaynaklı kenarların çarpıklığını azaltır ve ayrıca küçük kalınlıkta bir malzeme üzerinde iyi bir dikiş oluşumu sağlar. Kaynak havuzundaki metallerin bu kaynak yöntemi ile kristalleşmesinin özellikleri, sıcak çatlak olasılığını azaltan yapının yönünün bozulmasına katkıda bulunur, ancak ısıdan etkilenen gözyaşlarının oluşumuna katkıda bulunabilir. Kaynak kökünün korunmasını ve oluşumunu iyileştirmek için gaz enjeksiyonu kullanılır ve artan kalınlıktaki metallere kök kaynakları kaynak yaparken, özel erimiş uçlar da kullanılır. Tozaltı bir arkla inert gazlarda bir tungsten elektrodu ile kaynak yaparken, erimiş ana metale giden ısının fraksiyonunda bir artış, kesme kenarları olmadan, bir geçişte artan kalınlıkta metale kaynak yapılmasını sağlar. Bununla birlikte, ısıdan etkilenen bölge genişler ve metalin aşırı ısınma tehlikesi vardır.

Yüksek alaşımlı çelikler plazma kaynaklıdır. Bu yöntemin avantajları, son derece düşük koruyucu gaz tüketimi, çeşitli bölümlerin (yuvarlak, dikdörtgen vb.) Plazma jetleri elde etme ve plazma torçundan ürüne olan mesafeyi değiştirme olasılığıdır. Plazma kaynağı hem sac malzemeler hem de 12 mm kalınlığa kadar metaller için kullanılabilir. Daha kalın çeliklerin birleştirilmesi için kullanılması, eklemlerde alttan kesilme olasılığı ile engellenir.

Bir sarf elektrot ile kaynak, inert olduğu kadar aktif gazlar veya bir gaz karışımı içinde gerçekleştirilir. Kolayca oksitlenebilir elementler (alüminyum, titanyum, vb.) İçeren yüksek alaşımlı çeliklerin kaynağı yapılırken, esas olarak argon olmak üzere inert gazlar kullanılmalı ve işlem, elektrot metalinin jetle taşınmasını sağlayan akım yoğunluklarında yapılmalıdır. Jet transferi sırasında, ark yüksek stabiliteye sahiptir ve metal sıçraması neredeyse ortadan kaldırılır, bu da çeşitli uzamsal konumlarda kaynak oluşumu ve korozyona dayanıklı ve ısıya dayanıklı çeliklerin kaynağı sırasında sıçramaya bağlı korozyon merkezlerini ortadan kaldırmak için önemlidir. Bununla birlikte, sac transferin sırasında yanmanın meydana gelebileceği kritik olandan daha yüksek akımlarda jet transferi mümkündür. Argonun% 3-5 O2 ve% 15-20 C02'ye eklenmesi kritik akımı azaltırken, ark bölgesinde oksitleyici bir atmosfer oluşturulması, hidrojenin neden olduğu gözenek oluşumu olasılığını azaltır. Bununla birlikte, belirtilen gaz karışımlarında kaynak yapılırken, alaşım elementlerinin dumanları artar ve karbondioksit eklendiğinde, kaynak metalini karbonlamak mümkündür. Argona% 5-10 N ilave edilerek kaynak metalindeki içeriği arttırılabilir. Azot güçlü bir östenitleştiricidir ve bu nedenle kaynak metalinin yapısı değiştirilebilir. Östenitik çeliklerin kaynağı için, bir argonda sarf elektrotlu darbeli ark kaynağı ve argonun oksijen ve karbondioksit ile karışımları kullanılır, bu akım akımının geçişi sırasında küçük kalınlıkların bağlantısını ve metalin jet transferini sağlar. Aynı zamanda darbeli ark kaynağı, kaynak yapısının taşlanmasına ve ısıdan etkilenen bölgenin aşırı ısınmasına neden olur, bu da kaynaklı eklemin çatlamaya karşı direncini arttırır.

Düşük karbonlu kaynak telleri kullanarak karbon dioksit düşük karbonlu yüksek alaşımlı çeliklerde kaynak yaparken, başlangıçtaki karbon konsantrasyonu% 0.07'den az olan kaynak metalindeki karbon içeriği% 0.08-0.12'ye yükselir. Bu, kaynak metalinin taneler arası korozyona karşı direncini keskin bir şekilde azaltmak için yeterlidir. Bununla birlikte, bazı durumlarda kuvvetli karbür oluşturucuları (titanyum, niyobyum) ile kaynak metalinin karbürizasyonu, yapıdaki karbür faz miktarındaki bir artış nedeniyle ısıya dayanıklı çeliklerin kaynaklanmasında faydalı bir etkiye sahip olabilir.

Karbon dioksitin ayrışması nedeniyle arkta oluşan oksitleyici atmosfer, titanyum ve alüminyumun artmasına (% 50'ye kadar) neden olur. Manganez, silikon ve diğer alaşım elementleri biraz daha az yanar ve krom oksitlenmez. Bu nedenle, korozyona dayanıklı çelikleri karbondioksitte kaynaklarken, deoksidize edici ve karbür oluşturucu elementler (alüminyum, titanyum ve niyobyum) içeren kaynak telleri kullanılır. Karbondioksitte kaynağın bir başka dezavantajı, büyük bir metal spreyi (kayıplar% 10-12'ye ulaşır) ve metale sıkıca yapışan yoğun oksit filmlerinin kaynağının yüzeyindeki oluşumudur. Bu, kaynaklı eklemin korozyon direncini ve ısı direncini önemli ölçüde azaltabilir. Ana metal üzerinde sprey birikmesi olasılığını azaltmak için, kaynak yapmadan önce kenarlara özel emülsiyonlar uygulanmalı ve bir oksit filmle savaşmak için arka az miktarda ANF-5 florür akısı beslenebilir. Darbeli kaynak kullanımı ayrıca sıçramayı hafifçe azaltmanıza izin verir. Karbondioksit içindeki sarf elektrotlu kaynak, yarı otomatik cihazlarda ve otomatik makinelerde gerçekleştirilir.

Karbon dioksitte yüksek alaşımlı östenitik çeliklerin kaynağı için oluşturulan kaynak telleri, artan titanyum, niyobyum içeriği ve ferritizer elementleri - silikon, alüminyum, krom nedeniyle gerekli korozyon direncini ve mekanik özellikleri sağlar. Örneğin, 12Kh18N10T tipi çeliklerin kaynağı için, Sv-07Kh18N9TY, Sv-08Kh20N9S2BTY telleri, 12Kh18N12T tipi çelikler için, Sv-08Kh25N13BTY telleri ve Sv -ZNMT20N10K20N10K19N20K20N20K19N20K20N20K19N12N20K12N10K12N10K12N10K12N10K12N10K20

Parlak, paslanmaz çelik ürünler krom, molibden, tungsten ile kaplanır ve alaşımı, mukavemeti, korozyona karşı direnci ve sıcaklık değişikliklerini eklemek için gerekli katkı maddelerini içerir:

- kobalt;

- alüminyum;

- titanyum;

- bakır;

- manganez;

- nikel;

- krom;

- vanadyum;

- molibden;

- silikon.

Çeliğin amacına bağlı olarak, teknik özelliklerini geliştiren ve daha parlak ve pürüzsüz bir yüzey veren diğer maddeler içerebilir.

Paslanmaz çelik ürünün uygunluğu 20 ° C sıcaklıkta kontrol edilir. Alman Standardizasyon Enstitüsü, östenitik çeliklerin kategorilere ayrıldığı bir sistem yarattı. A2 ve A3 krom-nikel çelik kategorileridir, A4 ve A5 krom nikel ve molibden çeliğin ait olduğu kategorilerdir. Bu çeliklerin özgül ağırlığı aynıdır. Buna rağmen, çelik nesnenin desteklediği yük, kategori numarasında bir artışla artar. Deformasyon yüzdesi ısıtma ile artar. Mekanik hasar sadece güçlü, yönlendirilmiş bir darbe kuvveti veya özel ekipman kullanımı ile (bir pres veya boru bükücü) ortaya çıkabilir.

Soğuk durumda, çelik gerilmeye ve diğer deformasyon türlerine karşı çok dayanıklıdır. Direnç katsayısı yüksektir. Isıtıldığında, bu katsayı çelik kategorisine bakılmaksızın yarı yarıya azalır, neredeyse eşittir.

Östenitik çeliklerin erime sıcaklığının 1800 ° C sıcaklıkta meydana geldiği göz önüne alındığında, söndürmenin 850 ° C'ye ısıtıldığında gerçekleştiğini belirtmek gerekir. Östenenleştirme 1000 ° C'nin üzerine ısıtıldığında gerçekleşir. Esnekliği güçlü ısıtma ile biraz değişir. Göstergeler 300 °, 400 ° ve 500 ° C sıcaklıklarda kontrol edilir.

Metal çitler oluştururken, kompozit metal ürünler yaratırken, 2 tip kaynak kullanılır. Çeliğin iyi ve mükemmel kaynak özelliklerine sahip olmasına rağmen, ark ve gaz kaynağı arasındaki seçimi anlamak gerekir, çünkü kaynak işlemi sırasında kaynak dikişine bitişik olan metal yapısını değiştirir, bu da metalin görünümünü ve duyarlılığını etkiler. Sürekli ısıtma ile ölçek, tezahürünü önlemek için periyodik ısıtma ile 900 ° C'nin biraz üzerinde bir sıcaklıkta görünecektir, ısıtma 100 ° C azaltılmalıdır.

Östenitik çeliklerin kaynağı için teknoloji

Paslanmaz östenitik çelik neredeyse 2000 ° C'lik bir sıcaklıkta eritilir, ancak buna rağmen, bileşimindeki düşük karbon içeriği mükemmel kaynaklanabilirlik sağlar. Kaynak makinelerinin sıcaklıkları, kaynak işlemi sırasında ölçeğin oluşacağı kadar yüksek değildir. Paslanmaz çeliği ısıtırken hoş olmayan bir koku yoktur. Çözgü ve taneler arası korozyonu önlemek için hızlı kaynak yöntemleri kullanılır.

Yanlış seçilmiş kaynak işlemi ve soğutma modu istenmeyen sonuçlara yol açabilir. Kaynak sırasında sadece kaynak bölgesi değil, aynı zamanda bitişik metal bölümler de ısıtılır. Sıcaklıkları 700 ° C'ye ulaşabilir. Bu sıcaklıkta, yavaş soğuduğunda karbürlerinin çökelmesine yol açacak krom ayrışır. Karbür biriktirme sahalarındaki çeliğin östenitik yapısı bozulacak ve bu da tümünde bir azalmaya neden olacaktır. teknik özellikler ve bitmiş metalin görünüşünü içsel olarak etkiler.

Kromun oksidasyonuna refrakter bir neoplazm eşlik edebilir. Çoğu zaman, krom oksit dikişin içinde kalır. Erime sıcaklığı, paslanmaz çeliğin kendisinden 100-200 ° C daha yüksektir. Yüksek lineer genleşme katsayısına sahip çeliğin düşük ısı iletkenliği, ısıdan etkilenen bölgede gerginlik yaratır. Gaz kaynağı ekipmanının düşük yoğunluğu, metal ısıtma kademeli olarak meydana geldiğinde, ısıtma alanının artmasına neden olur. Bu, metalin hafif, yavaş soğutulmasına katkıda bulunur ve krom oksidasyon ürünlerinin çökelmesine neden olur. İçi boş bir boruya kaynak yaparken, oksidasyon ürünleri kaynağın arkasında görünecektir (havanın boru boşluğuna serbestçe erişmesi koşulu altında).

Paslanmaz çelik için ark kaynağı kullanımı daha uygundur, çünkü bu işlemde dikiş daha eşittir, bağlantı güvenilirdir ve çelik ilk teknik özelliklerini korur.

Gaz kaynağı, 2 mm'yi geçmeyen küçük kalınlıktaki parçaları sabitlerken haklıdır. Kaynak işlemi, sıcaklık ve alev yoğunluğu bakımından karbon çelikleri için kullanılana benzer. Kaynak dolgu malzemesi, paslanmaz çeliğin kendisi ile aynı bileşime sahip bir teldir. Titanyum veya niyobyum içeriyorsa, krom karbürlerin çökelmesini azaltır.

Hepsi yüksek alaşımlı çelik sınıfına ait olsa da. çok iyi, ön ısıtma ve müteakip ısıl işlem gerekmez. Kural olarak, eğimli değildirler, ancak bu özellik çeliklerin kendileri için geçerlidir ve kaynaklar için geçerli değildir.

Östenitik çelikler% 17 Cr ve daha fazlasını içerir. Bu tür çelikler çok daha yüksek uzamaya, tokluğa ve kırılgan bir duruma geçiş parametrelerine sahiptir. Tavlanmış durumda, yüksek bir verim oranına sahiptirler ve gerekirse, bu çelikler gevreklik korkusu olmadan deformasyonla güçlendirilebilir.

Kaynak için östenitik çeliklerin ana kaliteleri ve kimyasal bileşimi

Rus standartlarına göre kaynaklı östenitik çeliklerin ana sınıfları şunları içerir: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 2017, 2217, 2217 Yukarıdaki kalitelere ek olarak, östenitik çelikler ve alaşımlar da vardır, ancak özel özellikleri nedeniyle zordur.

Östenitik çeliklerin kaynaklanabilirliğine kimyasal bileşimin etkisi

Östenitik krom-nikel çeliklerinin ana tipi X18H10'dur. Bu tür çeliklerin yapısı östenitiktir, bir miktar delta ferrit (yaklaşık% 2-7) içerir. Nikel içeriği yaklaşık% 8 olduğunda, çelik plastik deformasyona maruz kalırsa östenit kısmen oda sıcaklığında martensite dönüştürülür.

Isıya dayanıklı östenitik çelikler% 25'e kadar krom içerir ve nikel içeriği% 38'e ulaşabilir. Çeliğin ısı direnci, çeliğin silikon (yaklaşık% 1) veya alüminyum ile alaşımlanmasıyla arttırılır.

Östenitik çeliklerdeki kaynak metalinin yapısı Scheffler diyagramında gösterilmiştir. Diyagram, metal yapının krom ve nikel eşdeğerlerine bağımlılığını göstermektedir. Ancak, diyagramda belirtilen elemanlara ek olarak, nikel eşdeğerini hesaplamak için ifadede 0.6 katsayılı bakır ve 10-30 katsayılı azot yüzdesi kullanılabilir. Ve krom eşdeğerini hesaplamak için formülde, tungsten yüzdesi katsayısı 0.5 ve titanyum 2-5'dir.

Scheffler diyagramı genellikle koşullar için kullanılır. Diğer kaynak türlerini kullanırken, kaynak metalinin yapısı şemada gösterilenden farklı olabilir.

Sağlamanın temel amacı, soğuk ve sıcak çatlakların oluşumunu önlemektir. Kaynak metalinin eğiliminin çelikteki ferrit içeriğine bağlı olduğu deneysel olarak belirlenmiştir. Ferrit içeriği% 2-6 aralığında olduğunda, çatlama riski önemli ölçüde azalır.

Araştırmacı Delong, Scheffler diyagramını geliştirdi. Ancak, ferrit bileşeninin içeriği, 30 katsayısı ile azot yüzdesi dikkate alındığında önemli ölçüde değişir. Bu dikkate alınmalıdır (koruyucu gazlarda kaynak, bir sarf elektrot ile kaynak ve sarf malzemesi olmayan). Bu nedenle, Delong diyagramı da mutlak kabul edilemez.

Yaklaşık ferrit içeriğini değerlendirmek için Seferian şu ifadeyi türetmiştir: x \u003d 3 * (Creq - 0.93Nieq - 6.7),%

Gerekli miktarda ferritin (% 2-6) varlığı, östenitik çeliklerin kaynağında çatlakların olmaması sorununu çözmemizi sağlar. Ancak, aynı zamanda, ferrit kaynak metalinin uzamasını azaltır, viskoziteyi azaltır, geçiş sıcaklığını arttırır ve korozyon direncini olumsuz etkiler.

Biriken metalde, mikro çatlaklara ek olarak diğerleri de oluşabilir. Ve çelik bileşiminde bulunan sülfidlerin ve oksitlerin, yüksek viskozitesi nedeniyle sıvı kaynak havuzunun yüzeyine yüzememeleri gerçeğiyle bağlantılıdır. Bu nedenle, erimiş metalin viskozitesini azaltmak için, çeliğin% 0.3-0.7'lik bir miktarda silikon ile alaşımı önerilir.

Östenitik krom çeliklerinin kaynağı sırasında metalde yapısal değişiklikler

Isıtma bölgesinde östenitik çeliklerin kaynağı yapılırken tane büyümesi meydana gelir. Ve alaşımsızdan daha sorunsuz olur yapısal çelikler. Ancak, bunun için bir karbür fazı şeklinde bir engel varsa, o zaman tahıl büyümesi gerçekleşmez.

Aşırı ısınma bölgesinde, tahıl büyümesine ek olarak, karbür fazı çözülür, çoğunlukla Cr23 C6 karbürdür. Krom karbürlere ek olarak, diğer stabilize edici metallerin - titanyum, niyobyum ve vanadyum - karbürleri de oluşur. Cr23 C6 karbürlere ek olarak, krom nitrür Cr2 N ve Cr7 C3 karbürler ortaya çıkar. Karbürlerin bir kısmının çözünmesi, bu karbürlerin tane sınırları boyunca ince filmlerinin oluşmasına yol açar. Bu nedenle çelik, tanecikler arası korozyona karşı oldukça hassastır.

Bu dönüşümler çeliğin stabilize edilmesiyle önlenebilir. Ancak elektroslag kaynağı veya tozaltı kaynağı (yüksek performanslı) gibi kaynak türlerinin kullanılması durumunda, stabilizasyon bile tanecikler arası korozyon sorununu çözmez.

Az miktarda azot ekleyerek kaynak metalinin mukavemetini artırabilirsiniz.

Kaynak östenitik çelikte ısıtma ve ısıl işlem

Östenitik çeliklerin kaynağı yapılırken, yapısal dönüşümler açısından ön ısıtma gerekli değildir. Ancak, bazı durumlarda, iç gerilimleri azaltmak için 200 ° C'lik bir sıcaklığa ısıtma uygulayın.

Bu tür çeliklerdeki artık gerilmelerin değeri oldukça büyüktür, çünkü bu nedenle çeliğin korozyon hatası riski vardır. Bundan kaçınmak için kaynaklı eklemlerin ısıl işlemi yapılır.

Sadece iç gerilimlerin değerini azaltmak gerekiyorsa, 800-850 ° C'lik tavlama sıcaklığı seçilir. Eğer bir kaynaklı derzler taneler arası korozyon oluşumuna katkıda bulunan ortam ile temas, 950-1050 ° C sıcaklıkta tavlama yapılması uygun olacaktır. Tavlama karbür filmlerin çözünmesine yardımcı olur.

Isıl işlem yaparken, Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 tipi çeliklerin tavlama çatlakları oluşturma eğiliminde olduğu unutulmamalıdır.

Östenitik çeliklerin gaz kaynağı

Östenitik çelikler için, kaynak yapılacak 1 mm kalınlığa göre 70-75 l / s kapasiteli bir asetilen-oksijen kaynak alevi seçilmesi önerilir. Oksidatif kullanılması tavsiye edilmez, kullanıldığında, krom güçlü bir şekilde yanar. Aşağıdaki östenitik çelik dereceleri önerilir: Sv-02X19H9T, Sv-08X19H10B. Titanyum veya niyobyum ile katkılı diğer düşük karbonlu tel türleri de kullanılır. (1-6mm), telin çapı ana metalin çapına eşit olarak seçilir.

Genellikle, örneğin akı markası NZh-8 kullanılır. Akı bileşenleri sıvı cam üzerine karıştırılır ve ürünün kaynaklı kenarlarına uygulanır. Kaynak işlemi, akış tamamen kuruduktan sonra gerçekleştirilir.

Östenitik çeliklerin kaynağı, herhangi bir sınırlama olmaksızın herkes tarafından yapılabilir. Dolgu malzemelerinin bileşimi genellikle kaynaklı çeliklerin bileşimine benzer şekilde seçilir. Korozyon direnci gereksinimleri yüksekse, ferrit bazı içermeyen dolgu malzemesi kullanımı uygun olacaktır.

Çok özel özelliklere sahip olan östenitik çelikler, oldukça agresif olan çalışma ortamlarında kullanılır. Bu alaşımlar enerji mühendisliğinde, petrol ve kimya endüstrilerinin işletmelerinde vazgeçilmezdir.

1

Östenitik alaşımlar, kristalleşme üzerine genellikle kristal yüz merkezli bir kafes ile karakterize edilen tek fazlı bir sistem oluşturan yüksek doping seviyesine sahip alaşımları içerir. Tarif edilen çeliklerdeki bu kafes türü, metalin kriyojenik (-200 santigrat derece) adı verilen çok düşük sıcaklıklara kadar soğutulduğu durumlarda bile değişmeden kalır. Bazı durumlarda, östenitik dereceli çeliklerin başka bir fazı vardır (alaşımdaki hacmi yüzde on'a ulaşabilir) - yüksek derecede alaşım içeren ferrit. Bu durumda, kafes vücut merkezlidir.

Östenitik çeliklerin iki gruba ayrılması, bazlarının bileşimi ve ayrıca alaşım bileşenlerinin alaşımındaki içerik - nikel ve krom tarafından gerçekleştirilir:

- Demir bazlı kompozisyonlar: nikel içeriği -% 7'ye kadar, krom -% 15'e kadar, toplam alaşım katkı maddesi miktarı -% 55'ten fazla değil.

- Nikel (% 55 veya daha fazla nikel) ve demir-nikel bazlı bileşimler (yüzde 65 ve daha fazla nikel ve demir içerirler ve birincinin ikinciye oranı 1 ila 1.5'tir).

Bu tür alaşımlarda, nikel çeliğin sünekliğini, ısı direncini ve işlenebilirliğini arttırır ve krom ona gerekli korozyon ve ısı direncini vermekten sorumludur. Ve diğer alaşım bileşenlerini ekleyerek, bir dizi bu veya bu alaşımın resmi misyonunu belirleyen östenitik bileşiklerin benzersiz özelliklerini elde etmek mümkündür.

Çoğu zaman, östenitik çelikler aşağıdaki elementlerle alaşımlanır:

- Östenitin yapısını stabilize eden feryatörler. Bunlar vanadyum, tungsten, niyobyum, titanyum, silikon ve molibden içerir.

- Azot, karbon ve manganez olan östenitleştiriciler.

Bu bileşenlerin hepsi hem aşırı fazlarda hem de doğrudan katı çelik çözeltisinde bulunur.

Alaşım sistemini dikkate alan kabul edilen sınıflandırmaya göre, herhangi bir östenitik çelik krom-manganez veya krom-nikel olarak sınıflandırılabilir. Ek olarak, alaşımlar krom-nikel-manganez ve krom-nikel-molibden'e ayrılır.

2

Çeşitli katkı maddeleri, yüksek sıcaklık, korozyon ve kriyojenik koşullarda çalışan yapılar için parça üretimi için kullanılan özel östenitik çelikler oluşturmanıza izin verir. Buna dayanarak, östenitik bileşikler ve farklı gruplara ayrılır:

- korozyona dayanıklı;

- soğuğa dayanıklı.

Isıya dayanıklı bileşikler, kimyasal bir ortama maruz kaldıklarında yok edilmezler. +1150 dereceye kadar sıcaklıklarda kullanılabilirler. Bu tür çeliklerden çeşitli hafif yüklü ürünler yapılır:

- gaz boru hattı sistemlerinin elemanları;

- fırın ekipmanları için bağlantı parçaları;

- ısıtma parçaları.

Isıya dayanıklı çelik kaliteleri, başlangıçta yüksek mekanik özelliklerini korurken, yüksek sıcaklık koşullarında yüklere uzun süre dayanabilir. Mutlaka tungsten ve molibden ile alaşımlanırlar (katkı maddelerinin her biri çelik bileşiminde yüzde yedi'ye kadar bir miktarda bulunabilir). Ve bazı östenitik alaşımlarda tahıl öğütmek için, bor küçük miktarlarda sokulur.

H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T: Biz makale sınıfta anlatılan ısıya dayanıklı ve ısıya dayanıklı çeliklerin ortak marka belirtir.

östenitik paslanmaz çelik (yani korozyona dayanıklı) düşük karbon içeriği ile karakterize edilir (bu kimyasal elementin yüzde 0.12'sinden fazlasına izin verilmez). İçlerindeki nikel% 8 ila 30 ve krom% 12 ila 18 olabilir. Herhangi bir östenitik paslanmaz çelik ısıl işleme tabi tutulur (temperleme, sertleştirme veya). Paslanmaz çelik ürünlerin farklı agresif ortamlarda iyi hissetmesi için ısıl işlem gereklidir - alkali, gaz, sıvı metal, +20 dereceden daha yüksek sıcaklıklarda asit.

Aşağıdaki östenitik korozyona dayanıklı çelikler en iyi bilinir:

- nikel krom molibden: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- kromomanganez: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- nikel krom: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- yüksek silikon içeriğine sahip (% 3.8 ila 6.7): 15X18H12C4T10, 02X8H22C6.

Soğuğa dayanıklı östenitik bileşimler% 8–25 nikel ve% 17–25 krom içerir. Kriyojenik cihazlar için kullanılırlar, yüksek üretim maliyetine sahiptirler, bu nedenle çok sınırlıdırlar. En yaygın kriyojenik çelikler, azot ile alaşımlı 07Kh13N4AG20 ve 03Kh20N16AG6'dır. Bu eleman, + 20 ° C sıcaklıktaki alaşımın daha yüksek akma dayanımına sahip olacağı şekilde eklenir.

3

En yaygın olanları molibden katkı maddelerine sahip östenitik krom-nikel çelikleridir. Çatlak riski olduğunda da kullanılırlar. Atmosferleri azaltmada yüksek kararlılık gösterirler ve iki türe ayrılırlar:

- karbon içeriği% 0.03'ten fazla olmayan titanyum tarafından stabilize edilmemiş;

- titanyum ile karbon ile% 0.08 ila 0.1 arasında stabilize edildi.

X17H13M2 ve X17H13M3 gibi bu tür krom-nikel bileşimleri, sülfürik asit ortamlarında, asetik olarak yüzde on asitte, kaynayan fosforik asitte çalışan yapılar için idealdir.

Niyobyum veya titanyum ilavesiyle nikel-krom çelikleri, tanecikler arası korozyon için minimum risk ile karakterize edilir. Karbon ile karşılaştırıldığında, niyobyum 9-10 kat daha fazla ve titanyum 4-5.5 kat daha fazla katılır. Benzer bir olasılığı olan alaşımlar aşağıdaki bileşimleri içerir: 0X18H12B, 0X18H10T, X18H9T ve diğerleri.

Tarif edilen çeliklerin korozyon direncini, içine silikon ekleyerek arttırmak da mümkündür. Bu tür özel kompozisyonların parlak temsilcileri böyle alaşımlardır:

- 015X14H19S6B;

- 03X8H22C6.

Abartı olmadan, nitrik konsantre asidin depolandığı ve işlendiği kimyasal kaynaklı düzeneklerin üretimi için idealdir.

2X18H4GL tipi krom-manganez çelikleri yüksek döküm özellikleri ile karakterize edilir, bu nedenle korozyona dayanıklı döküm yapılarının kullanıldığı endüstrilerde kullanılır. Yanıcı ortamlardaki diğer kromomanganez alaşımlar (örneğin, 10Kh13G12N2SA ve 08Kh12G14N4YUM), korozyona krom-nikel olanlardan daha dirençlidir.

4

Ostenitik grubun ısıya dayanıklı ve ısıya dayanıklı alaşımları, özelliklerini arttırmak ve mevcut tahıl yapısını değiştirmek için gerekirse çeşitli tiplerde ısıl işlemlere tabi tutulur: dağılmış fazların dağılımı ve sayısı, blokların büyüklüğü ve tahılın kendisi vb.

Bu tür çeliklerin tavlanması, alaşımların sertliğini azaltmak (çalışma koşullarının gerektirdiği durumlarda) ve kırılganlık olgusunu ortadan kaldırmak için kullanılır. Bu ısıl işlemle metal 30-150 dakika boyunca 1200–1250 dereceye kadar ısıtılır ve daha sonra mümkün olduğunca çabuk soğutulur. Kompleksler çoğunlukla yağda veya havada soğutulur, ancak az miktarda alaşım bileşenine sahip alaşımlar genellikle suya daldırılır.

ХН35ВТЮ ve ХН70ВМТЮ tipi alaşımlar için çift sertleştirme şeklinde ısıl işlem önerilir. İlk olarak, bileşimlerinin ilk normalizasyonu (yaklaşık 1200 derecelik bir sıcaklıkta) gerçekleştirilir, bu nedenle metal, katı homojen bir fazın oluşumu nedeniyle sürünme direnci endeksini arttırır. Ve bundan sonra, 1100 dereceden fazla olmayan bir sıcaklıkla ikinci bir normalizasyon gerçekleştirilir. Açıklanan işlemin sonucu, östenitik çeliklerin plastik ve ısıya dayanıklı özelliklerinde önemli bir artıştır.

Östenitik çelik çift \u200b\u200bısıl işlemin gerçekleştiği durumlarda sertleşmesini ve yaşlanmasını içeren ısı direncini (ve aynı zamanda mekanik mukavemeti) arttırır. Ek olarak, ısıya dayanıklı gruba ait neredeyse tüm östenitik metaller, kullanımdan önce yapay olarak yaşlanırlar (yani, dispersiyon sertleşmelerinin çalışmasını gerçekleştirirler).