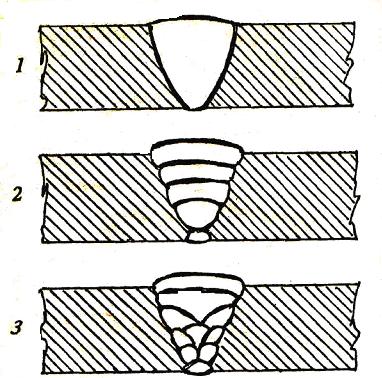

Давхаргын хөндлөн огтлолыг бөглөхийн тулд танд нэгээс олон дамжуулалт хэрэгтэй байж магадгүй юм. Үүнээс хамааран нэг давхар, олон давхаргат, олон давхаргат, олон нэвтрэлт байж болно оёдол. Схемийн дагуу ийм давхаргыг Зураг дээр үзүүлэв.

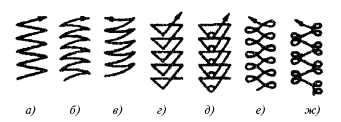

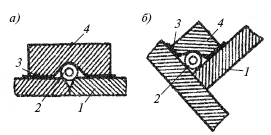

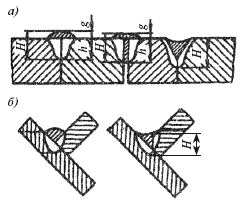

Зураг. 1. Халаалтын янз бүрийн горим дахь электродын хөдөлгөөн. 1 - ирмэг нь сул халаалттай,2- ирмэгийг сайжруулсан халаалттай,3 - нэг зах нь сайжруулсан халаалттай,4 - давхаргын үндсийг сайн халаах замаар

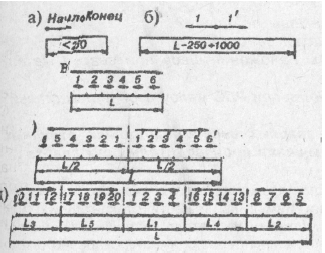

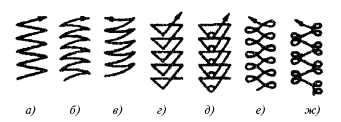

Хэрэв давхаргын тоо үлээсэн дамжуулалтын тоотой тэнцүү бол давхаргыг олон давхаргат гэж нэрлэнэ. Хэрэв зарим давхаргыг хэд хэдэн нэвтрүүлгээр гүйцэтгэдэг бол ийм давхаргыг олон дамжуулалт гэж нэрлэдэг. Олон давхаргат давхаргыг ихэнхдээ өгзөг, үе мөч, олон дамжуулалт - булан, тэвшинд ашигладаг. Уртын хувьд бүх давхаргыг нөхцлөөр нь гурван бүлэгт хувааж болно: богино - * 300 мм хүртэл, дунд - 300-1000, урт - 1000 мм-ээс дээш.

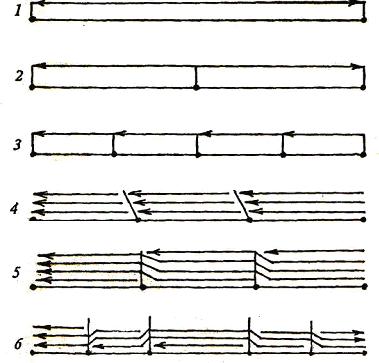

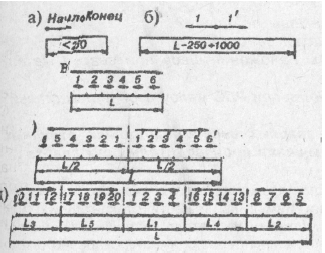

Давхаргын урт, гагнах материалын шинж чанар, нарийвчлал, чанарын шаардлага зэргээс хамаарна гагнасан үе давхаргын гагнуурыг янз бүрийн аргаар гүйцэтгэдэг. Инжирд. 3 нь ийм гагнуурын хэв маягийг харуулав. Хамгийн энгийн нь богино оёдол хийх явдал юм.

Зураг. 2. Гагнуурын бөглөх төрөл: 1 - нэг давхаргын давхарга; 2 - multipass давхарга; 3 - олон давхаргат олон дамжуулалт

Дамжуулах ажил нь эхнээс нь төгсгөл хүртэл явагддаг. Хэрэв оёдол илүү урт байвал (үүнийг дунд зэргийн урттай оёдол гэж нэрлэе) гагнуур нь дундаас төгсгөл хүртэл явна (урвуу алхам). Хэрэв том урттай давхаргыг чанаж болгосон бол урвуу болон тараасан байдлаар хоёуланг нь хийж болно. Нэг онцлог шинж чанар - хэрэв урвуу алхам хийх аргыг ашигладаг бол бүхэл бүтэн давхаргыг жижиг хэсгүүдэд хуваана (тус бүр нь 200-150 мм). ба хэсэг тус бүрт гагнуурын ажлыг гагнуурын ерөнхий чиглэлтэй эсрэг чиглэлд гүйцэтгэдэг.

"Хилл" эсвэл "каскад" нь их хэмжээний даацын бүтэцтэй, их хэмжээний зузаантай бүтэцтэй оёдол хийх үед ашиглагддаг. 20-25 мм-ийн зузаантай үед эзэлхүүний стресс үүсч, хагарах аюул үүснэ. "Слайд" -ыг гагнах үед гагнуурын бүс нь үргэлж халуун байдалд байх ёстой бөгөөд энэ нь ан цав үүсэхээс урьдчилан сэргийлэхэд чухал ач холбогдолтой юм.

"Слайд" гагнуурын нэг төрөл бол "каскад" гагнах явдал юм.

Бага нүүрстөрөгчийн ган гагнах үед гагнуурын давхарга бүр гагнуурын гүйдэлээс хамаарч 3-5 мм зузаантай байдаг. Жишээлбэл, 100 А-ийн гүйдэлтэй үед дута нь металыг 1 мм-ийн гүнд хайлдаг бол доод давхаргын метал нь дулааны боловсруулалтанд ордогнарийн ширхэгтэй бүтэцтэй 1-2 мм бин. 200 А хүртэлх гагнуурын гүйдэлтэй үед хадгалсан давхаргын зузаан нь 4 мм хүртэл нэмэгдэж, доод давхаргын дулааны боловсруулалт 2-3 мм-ийн гүнд явагдана.

Зураг. 3. Гагнуурын хэв маяг. 1- гагнуур ба явганаар; 2 - дундаас ирмэг хүртэл гагнах; 3 - аргностепечатийн аргаар гагнах; 4 - блокоор гагнах; 5 - каскадын гагнуур; 6- слайдтай гагнуур хийх

Үндэс оёдлын нарийн ширхэгтэй бүтцийг олж авахын тулд 3 мм-ийн диаметр бүхий электрод, 100 А-ийн гүйдэл ашиглан гагнуурын өнхрүүлгийг хийх шаардлагатай. Үүний тулд үндэс оёдлыг сайтар цэвэрлэж байх шаардлагатай. Арьс ширний (гоёл чимэглэлийн) давхаргыг давхаргын дээд давхаргад хэрэглэнэ. Энэ давхаргын зузаан нь 1-2 мм байна. Энэ давхаргыг 200-300 А гүйдлийн хүчээр 5-6 мм диаметр бүхий электродоор авах боломжтой.

Оёдлын төгсгөл. Гагнуурын төгсгөлд - давхаргын төгсгөлд нумыг эвдэх - кратыг зөв гагнах хэрэгтэй. Кратер бол хамгийн их хортой хольцтой бүс тул хагарал үүсэх магадлалтай. Гагнуурын төгсгөлд электродыг бүтээгдэхүүнээс огцом холдуулж нумыг эвдэж болохгүй. Электродын бүх хөдөлгөөнийг зогсоох шаардлагатай бөгөөд нумыг таслахын тулд аажмаар уртасгах шаардлагатай; нэгэн зэрэг хайлж буй электродын метал нь тогоог дүүргэх болно.

Бага нүүрстөрөгчийн ган гагнах үед кратыг заримдаа давхаргаас - суурийн метал руу чиглүүлдэг. Ган гагнасан бөгөөд энэ нь бөхөөх байгууламж үүсэхэд өртөмтгий бол цууралт үүсэх магадлалтай тул тал руу гарах гарцыг хүлээн авах боломжгүй юм.

Одоогийн хуудас: 9 (номын нийт 17 хуудас) [унших боломжтой хэсэг: 12 хуудас]

3. Гараар нуман гагнуурын горимыг сонгох

Гарын авлагын нуман гагнуурын чанар гагнуурын чанараас хамаарна. Гагнуурчин нь нумыг хурдан асаах, шаардлагатай уртыг нь хадгалах, гагнасан бүтээгдэхүүний ирмэг дагуу нумыг жигд хөдөлгөж, гагнуурын явцад электродыг шаардагдах хөдөлгөөнийг хийх чадвартай байх ёстой.

Хамгийн өргөн хэрэглэгддэг гарын авлага нуман гагнуур (RDS) шууд ба ээлжлэн гүйдэлтэй металл хэрэглээтэй электродууд.

Зөв сонгогдсон RDS горимуудыг доод байрлалд оруулбал 3-4 мм хүртэлх гагнуурын металлын өндөр чанарын нэвтрэлтийг хангах боломжтой. Том зузаантай металлын RDS үед гагнуурын метал нэвчихгүй байх, гагнуурын сайн формацид хүрэхийн тулд эд ангиудын ирмэгийг огтлох янз бүрийн хэлбэрийг ашигладаг.

Гагнах хэсгийн зузаан, гагнуурын янз бүрийн аргуудаас хамаарч ирмэгийг бэлтгэх хэлбэрийг хүснэгтэд өгөв. 32.

Хүснэгт 32

Гагнасан хэсгүүдийн зузаанаас хамааран ирмэгийг бэлтгэх хэлбэрүүд

Тэмдэглэл. P - гарын авлагын гагнуур; А - автомат гагнуур; G - CO2 орчинд гагнах.

Гагнасан холболтын хэсгүүдийн ирмэгийг бэлтгэх хэлбэрийг сонгохдоо нэвтрэлтийг хангах хэрэгцээ, гагнуурын процессын технологи, эдийн засгийн нөхцлийг харгалзан үздэг. Тиймээс, V хэлбэрийн ирмэг бүхий өгзөгний үеийг 3-26 мм зузаантай металл дээр хэрэглэхийг зөвлөж байна. Их хэмжээний зузаантай бол хадгалсан металын масс огцом нэмэгддэг. 60 мм хүртэл зузаантай металлын хувьд ирмэгийн X хэлбэрийн хошууг ашиглана. Сүүлчийн тохиолдолд, V хэлбэрийн ирмэг бүхий хадгалуулсан металлын хэмжээтэй харьцуулахад хадгалсан металын хэмжээ бараг 2 дахин буурдаг. Энэ нь давхаргын стресс багасч, гагнасан үений хэв гажилт буурахад хүргэдэг.

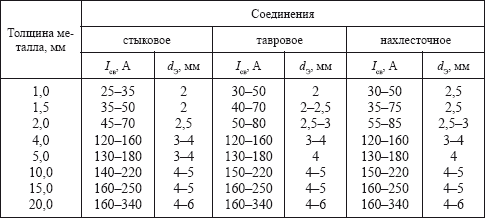

Гагнуурын горим нь тодорхой хэмжээ, хэлбэр, чанарын гагнуураар хангадаг гагнуурын явцын шинж чанаруудын багц юм. RDS-ийн хувьд ийм шинж чанарууд байдаг: электродын диаметр, гагнуурын гүйдлийн хүч, нуман хүчдэл, гагнуурын хурд, гүйдлийн төрөл, туйлшрал гэх мэт. Электродын диаметр ба гагнасан бүтээгдэхүүний зузаан хоорондын хамаарлыг ойролцоогоор харуулав.

Олон давхаргын гагнуур хийхдээ бүх дамжуулалтыг ижил горимоор гагнахыг хичээдэг. Үл хамаарах зүйл бол эхний нэвтрүүлэг юм. Олон дамжуулагч давхаргыг гараар гагнахдаа эхний дамжуулалтыг ихэвчлэн 3-4 мм диаметр бүхий электродууд хийдэг тул илүү том диаметртэй электродуудыг ашиглах нь давхаргын ёроолд нэвтрэн ороход хүндрэл учруулдаг.

Гагнуурын гүйдлийг ойролцоогоор тооцоолохдоо практик дээр томъёог ашиглана уу.

хаана байна г.- электродын савааны диаметр, мм;

к- электродын диаметрээс хамаарч авсан коэффициент:

![]()

Гагнуурын гүйдэл хангалтгүй бол нуман нь тогтворгүй шатдаг бөгөөд хэт их гүйдэлтэй бол электрод хэт их хайлдаг бөгөөд үүний үр дүнд хог хаягдал алдагдах нь ихэсч, гагнуурын формац нь мууддаг. Зөвшөөрөгдөх гүйдлийн нягтрал нь электродын диаметр ба бүрхэлтийн төрлөөс хамаарна. Электродын диаметр том байх тусам хөргөх нөхцөл улам дордох тусам зөвшөөрөгдөх гүйдлийн нягтрал бага байх болно.

Бүрхүүлийн төрөл нь электродын хайлах хурдад нөлөөлдөг. Саваа диаметр ба бүрхэлтийн төрлөөс хамаарч электрод дахь зөвшөөрөгдөх гүйдлийн нягтын утгыг хүснэгтэд үзүүлэв. 33.

Хүснэгт 33

Гараар нуман гагнуурын зориулалттай электрод дахь гүйдлийн зөвшөөрөгдөх нягтрал (A / mm2)

RDS-ийн үед нуман хүчдэл нь 20-36 В-ийн хооронд хэлбэлздэг бөгөөд гагнуурын технологийн процессыг зохион байгуулах явцад зохицуулагддаггүй.

Гагнуурын хурдыг тодорхой хөндлөн огтлолын талбай бүхий гагнуурын металлын давхаргыг олж авах хэрэгцээг харгалзан сонгоно. Туршилтын дээжийг гагнах үед гагнуурын хурдыг эмпирик байдлаар сонгоно.

Гагнуурын гүйдлийн төрөл ба туйлт байдал нь металлын зузаан, электродын төрлөөс хамаарна. Дунд болон том зузаантай бага ба хайлштай ган нь ээлжлэн гүйдэлтэйгээр гагнагддаг.

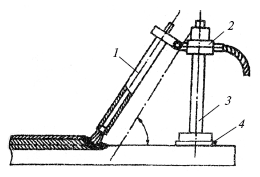

Ойролцоогоор гагнуурын горимууд бүтцийн ган хүснэгтэд өгөв. 34.

Хүснэгт 34

Гагнуурын бүтцийн гагнуурын ойролцоо горимууд

Тестийн асуултууд:

1. Ирмэгийг огтлох янз бүрийн хэлбэрүүд юу вэ?

3. Гагнуурын горим гэдэг нь юу гэсэн үг вэ?

4. Янз бүрийн шинж чанарууд гагнуурын нөхцөлд ямар нөлөө үзүүлдэг вэ?

4. Урт ба хөндлөн огтлолын дагуу оёдол хийх арга

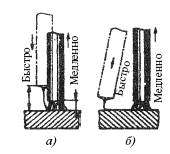

Шинэхэн гагнуурчин нь нуман гал асаах чадварыг эзэмших нь маш чухал юм. Нуман хаалга нь электродын төгсгөлийг бүтээгдэхүүн рүү ойртуулж эсвэл электродын төгсгөлийг металл гадаргуу руу цохих замаар хийгддэг (Зураг 64).

Тэд гагнуурын хэсгүүдийн ирмэг хайлж, шаардлагатай хэмжээний хуримтлагдсан металл, гагнуурын хэлбэрийг бүрдүүлэхийн тулд нумыг "удирддаг". RDS үед электродын төгсгөлийг хөдөлгөх гол, хамгийн өргөн хэрэглэгддэг аргуудыг Зураг дээр үзүүлэв. 65.

Урт ба хөндлөн огтлолын дагуу оёдол хийх янз бүрийн арга байдаг. Давхаргыг хийх аргыг сонгохдоо давхаргын урт, гагнах металлын зузаанаас хамаарна. Ер нь, 250 мм хүртэл урттай давхаргыг богино, 250-1000 мм урт - дунд, 1000 мм-ээс дээш урттай гэж үздэг (зураг 66).

Зураг. 64. Нумыг хайлуулж бүрсэн электродоор асаах арга: ба- Электродыг нэг цэг дээр хүрвэл; б- металлын гадаргуу дээр электродын төгсгөлийг цохих

Зураг. 65. RDS үед электродын төгсгөлийг зөөх гол арга замууд: a, b, c, d - ердийн давхаргатай; d, e, g - сайжруулсан ирмэг бүхий давхаргын хувьд

Зураг. 66. Оёдол хийх арга: ба- "нэвтрүүлэх хэсэгт" давхаргыг гагнах; б- дундаж урттай давхаргыг гагнах; дотор- урвуу алхамаар давхаргыг гагнах; г, д- урт давхаргыг гагнах

Уртын дагуу богино оёдлыг ихэвчлэн "гудмаар" гагнаж байна (Зураг 66, ба).Дунд зэргийн урттай оёдлыг дунд хэсгээс нь гагнаж байна (Зураг 66, b) эсвэл урвуу алхамаар (Зураг 66, c). Нэг дамжуулалт бүхий өгзөгний үений урт оёдол ба эхний дамжлагын үеийг дунд хэсгээс урвуу алхамаар гагнаж байна (Зураг 66, d), филе гагнуурын үеийг дунд хэсгээс нь нөгөө рүү урвуу алхамаар гагнаж байна (Зураг 66, e).

Урвуу гагнуур нь үлдэгдэл стресс, омог бууруулах хамгийн үр дүнтэй арга юм.

Өмнөх давхаргыг 200-300 хэм хүртэл хөргөнө. Хөргөх үед хамтарсан өргөн багасах үед эхэндээ өргөжсөн цоорхой бас багасдаг тул үлдэгдэл хэв гажилт хамгийн бага байх болно.

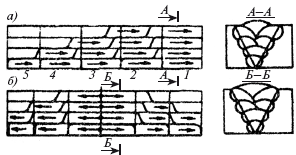

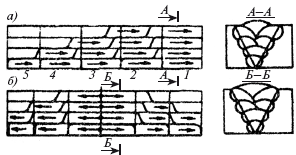

Гагнуурын өгзөг эсвэл филе гагнуур оёдлын том хэсгийг хэд хэдэн давхаргаар гүйцэтгэдэг (Зураг 67). Түүнээс гадна давхаргын дунд ба дээд хэсгийн давхарга бүрийг нэг гарцаар хийж болно (Зураг 67, а) ба хоёроос дээш дамжуулалт хийх боломжтой (Зураг 67, 67). б)

Үлдэгдэл хэв гажилтыг багасгах үүднээс харахад нэг нэвтрүүлэх хэсэгт гагнах нь илүү тохиромжтой. Хэрэв давхаргын өргөн нь 14-16 мм хүрвэл гагнуурын давхаргын мультипасс аргыг ихэвчлэн ашигладаг.

Их хэмжээний зузаантай (\u003e 15 мм) металыг гагнах үед давхарга бүрийг "нэвтрүүлэх" нь хүсээгүй болно. Энэ арга нь мэдэгдэхүйц хэв гажилт, эхний давхаргад ан цав үүсэхэд хүргэдэг. Хагарал үүсэхээс урьдчилан сэргийлэхийн тулд RDS-ийн үеэр ховилыг дүүргэх ажлыг каскадын аргаар эсвэл "слайд" -аар хийх хэрэгтэй. Энэ тохиолдолд дараагийн давхарга бүр өмнөх давхаргад давхцаж байгаа бөгөөд энэ нь хөргөх цаг болоогүй бөгөөд гагнуурын стресс, хэв гажилтыг бууруулдаг. Зүсэлтийн ирмэгийг каскадын аргаар, "слайд" -аар дүүргэх схемийг Зураг дээр үзүүлэв. 68, а, б.

![]()

Зураг. 67. Олон давхаргат давхаргууд: ба- нэг нэвтрэлтээр хийсэн олон давхаргат давхаргыг гагнаж; б- хэд хэдэн нэвтрүүлэгт хийсэн олон давхаргат давхарга; I-IV- гагнуурын давхаргын тоо; 1-7 - дамжуулалтын тоо.

Зураг. 68. Хэзээ ирмэгийг дүүргэх схем

Том зузаантай RDS металл: ба- каскадын арга; б- огтлох "слайд" -ыг бөглөх арга.

Давхаргыг дүүргэх каскадын аргаар давхаргыг бүхэлд нь 200 мм-ийн богино хэсгүүдэд хувааж, хэсэг бүрийг энэ аргыг гагнаж байна. Эхний хэсгийн эхний давхаргын гагнуурын төгсгөлд, зогсоохгүйгээр зэргэлдээ хэсэгт эхний давхаргыг хийж гүйцэтгэнэ. Энэ тохиолдолд дараагийн давхарга бүрийг хөргөх цаг болоогүй өмнөх давхаргын металлаар давхцдаг.

Гагнуурын "слайд" нь нэг төрлийн каскадын арга бөгөөд дунд болон ирмэгээс нэгэн зэрэг хоёр гагнуурчин гүйцэтгэдэг. Эдгээр гагнуурын аргууд хоёулаа уртын дагуу төдийгүй гагнуурын хэсгийн дагуу урвуу алхамаар гагнана.

Гагнуурын ажил эхлэхээс өмнө техникийн баримт бичигтэй танилцах шаардлагатай. Аливаа загварын үйлдвэрлэлийн явцыг танилцуулж байна технологийн картуудӨө. Технологийн газрын зургаас гадна бүтээгдэхүүний зураглалыг технологийн процесст хавсаргасан болно: ерөнхий тайлбар, шаардлагатай тайлбар бүхий нарийвчилсан мэдээлэл ба техникийн нөхцөлБайна. Ерөнхийдөө харахад гагнуурын тэмдэглэгээг зааж өгсөн болно. Металлын бат бэх шинж чанараас хамааран бага нүүрстөрөгчийн гангаар хийсэн RDS нь E42 ба E46 төрлийн ротиль бүрсэн электродууд, жишээлбэл, ANO-6, ANO-4, гэх мэт өргөн хэрэглэгддэг. Ган төмөр хийцийг гагнахдаа E42A ба E46A төрлийн үндсэн бүрээстэй электродуудыг ашигладаг. UONI-13/45, SM-11, E-138 / 45N гэх мэт.

Тестийн асуултууд:

1. Гагнуур нь уртаараа хэрхэн ялгаатай байдаг вэ?

2. Урвуу гагнуурыг юу өгдөг вэ?

3. Их хэмжээний зузаантай метал гагнах үед оёх ямар аргууд байдаг вэ?

4. Бага нүүрстөрөгчийн гангийн RDS-д ямар электрод ашигладаг вэ?

5. Доод талаас бусад байрлал дахь гагнуурын онцлог. Гагнуурын бүтээмжийг нэмэгдүүлэх арга замууд

Гагнуурын усан сангийн метал нь хүндийн хүчний улмаас урсдаг тул босоо байрлалд гагнуурын үеийг гагнах нь хэцүү байдаг. Гагнуурын усан сангийн металлын хүндийн хүчний нөлөөг багасгахын тулд гагнуурын усан сангийн эзэлхүүнийг өөрөө гагнах гүйдлийг 15-20% -иар бууруулдаг. Электродын диаметр 4-5 мм-ээс хэтрэхгүй байх ёстой.

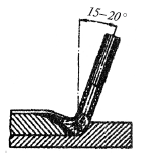

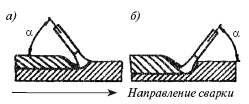

Гагнах босоо оёдол (Зураг 69) нь доороос дээш (Зураг 69, а) эсвэл дээрээс доошоо хийгддэг (69-р зураг, б). Хамгийн тохиромжтой нь доороос дээш гагнуур юм. Энэ тохиолдолд нуман нь давхаргын хамгийн доод цэг дээр сэтгэл хөдлөнө. Гагнуурын усан сангийн доод хэсэг талсжиж эхлэхэд метал дусал байрладаг тавцан үүсдэг; электродыг бага зэрэг дээш татаж, урагш өнцөгт байрлуулна.

Дээрээс доошоо гагнах үед эхэн үед электрод гадаргуу дээр перпендикуляр байрладаг ба нуман нь давхаргын дээд цэг дээр өдөөгдөж, хэсэг дээр шингэн металлын дусал үүссэний дараа электродыг 10-15 ° өнцгөөр налуу нь хайлсан метал руу чиглүүлдэг. Дээрээс доош гагнах үед нэвтрэх гүн нь хамаагүй бага тул нимгэн метал гагнах үед энэ нь ихэвчлэн ашиглагддаг.

Зураг. 69. Босоо холболтыг гагнах:

ба- дээш; б- дээрээс доош; 1, 2 - электродын байрлал

Гагнуурын формацыг сайжруулахын тулд босоо гагнуур хийх үед богино нуман хаалга хийх хэрэгтэй. Доод талаас дээш гагнах үед хажуугийн чичиргээ хийгддэггүй эсвэл тэдгээр нь маш чухал биш юм.

Босоо үеийг гагнахаас илүү хэвтээ үеийг гагнах нь илүү хэцүү байдаг. Үүнийг өндөр мэргэшсэн гагнуурчин хийдэг.

Гарын авлагын гагнуурын хөдөлмөрийн бүтээмжийг нэмэгдүүлэх ажлыг зохион байгуулалтын болон техникийн арга хэрэгслээр хангах боломжтой.

Хэсэг электродтой гар аргаар гагнахын тулд гагнуурын утсыг хурдан шилжүүлэхийн тулд гагнуурын гүйдэл бүхий цахилгаан цэгүүдийг суурилуулах шаардлагатай. Үүнтэй адил чухал үйл явдал бол электрод эзэмшигчдийг электродыг хурдан өөрчлөхөд ашиглах явдал юм, мөн эд ангиудыг хурдацтай эргүүлэх төхөөрөмж гэх мэт.

Техникийн арга хэмжээг боловсруулахад гагнуурын хамгийн сүүлийн үеийн аргуудыг нэвтрүүлэх эсвэл гагнуурын тоног төхөөрөмж, гагнуурын технологийг сайжруулах зэрэг орно. V хэлбэрийн ирмэгийг огтлохын оронд X хэлбэртэй хэлбэрийг ашиглах нь зүйтэй юм. Их хэмжээний элэгдлийн коэффициент бүхий электродуудыг ашиглахыг зөвлөж байна, жишээлбэл, MP-3 электрод нь 8.5 г / (Аа) агууламжтай, ITS-1 электрод нь 12 г / (Аа), бусад бүх зүйл тэнцүү байна.

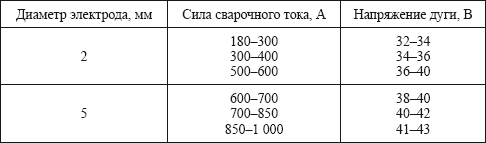

RDS-ийн бүтээмжийг нэмэгдүүлэхийн тулд гагнуурын гүйдлийг электродын өгөгдсөн диаметрд санал болгосон дээд хязгаарт хүргэх боломжтой; гагнуурыг бүрхэвч, гурван фазын нуман, налуу, хэвтэж буй электрод дээр амрах замаар хийж болно. Хоёр талт филе гагнуурыг шууд гүйдэлтэйгээр гагнах үед нуман-нуман аргаар хоёр талдаа нэгэн зэрэг гагнах боломжтой. Зарим гагнуурын аргыг схемийн зураг дээр үзүүлэв (Зураг 70, 71, 72).

Зураг. 70. Налуу электродын гагнуур

Зураг. 71. Электродын гагнуур: 1 - гагнасан эд анги; 2 - хэвтэж буй электрод; 3 - цаасан тусгаарлагч; 4 зэс бар

Зураг. 72. Налуу электродын гагнуурын схем:

1 - электрод; 2 - клип; 3 - tripod; 4 - тусгаарлагч доторлогоо

Тестийн асуултууд:

1. Босоо холболтын гагнуурын онцлогийг тайлбарлана уу.

2. Гагнуурын ажлын бүтээмжийг нэмэгдүүлэх арга замын талаар яриач.

6. Гадаргуу засах

Эзэнгүй байдал, цочролын ачаалал, элэгдэл гэх мэт олон тооны машины эд анги, механизмууд ашиглалтын явцад ажиллахаа больсон. Орчин үеийн технологи нь эдэлгээний хугацааг нэмэгдүүлэх зорилгоор эд ангиудыг сэргээх, хатууруулах янз бүрийн аргуудтай байдаг.

Эд ангиудыг сэргээх, хатууруулах аргуудын нэг нь гадаргууг засах явдал юм. Surfacing бол хайлах гагнуурын ажлын хэсэг эсвэл бүтээгдэхүүний гадаргуу дээр метал давхаргыг байрлуулах явдал юм. Гадаргууг нөхөн сэргээх, үйлдвэрлэх ажлыг ялгах.

Сэргээх гадаргууэлэгдэж, эвдэрсэн хэсгийн анхны хэмжээг олж авахад ашигладаг. Энэ тохиолдолд хадгалсан металл нь үндсэн металлын найрлага, механик шинж чанарт ойрхон байна.

Үйлдвэрлэлийн гадаргууолон давхар бүтээгдэхүүн үйлдвэрлэхэд үйлчилдэг. Ийм бүтээгдэхүүн нь үндсэн метал (суурь) ба хадгалсан ажлын давхаргаас бүрдэнэ. Суурь метал нь шаардлагатай бүтцийн бат бөх чанарыг өгдөг. Хадгалагдсан металлын давхарга нь хүссэн тусгай шинж чанарыг өгдөг: элэгдэлд тэсвэртэй, дулаан тэсвэртэй, зэврэлтээс тэсвэртэй гэх мэт. Тиймээс гадаргууг зөвхөн элэгдэж буй эдийг нөхөн сэргээх явцад төдийгүй шинэ машины эд анги, механизм үйлдвэрлэх явцад гүйцэтгэдэг.

Засварын ажлын явцад хамгийн өргөн хэрэглэгддэг гадаргууг. Төрөл бүрийн дотоод шаталтат хөдөлгүүр, конвейер, дам нуруу, хавхлага, дамар, нисдэг тэрэг, дугуйны тор гэх мэт конус хэсгүүдийг сэргээн засварлах шаардлагатай байна. Нэмэх арга бүр өөрийн давуу болон сул талуудтай байдаг. Гадаргууг тавихад тавигдах хамгийн чухал шаардлага бол дараахь зүйлүүд юм.

үндсэн металлын хамгийн бага нэвтрэлт;

гадаргуугийн бүс дэх металлын үлдэгдэл ба стрессийн хамгийн бага утга;

эд ангиудыг боловсруулсны дараа хүлээн авах зөвшөөрлийн утгыг дутуу үнэлэх.

Гэсэн хэдий ч гадаргууг засах бүх аргууд нь шаардлагыг дагаж мөрдөж чадахгүй. Гадаргууг арчлах аргыг сонгохдоо шаардагдах найрлага, механик шинж чанар, хадгалалтын давхаргыг олж авах боломж, мөн элэгдэл, шинж чанар, зөвшөөрөгдөх хэмжээгээр тодорхойлно. Гадаргуу хийх аргыг сонгохдоо хэмжээс (эд ангиудын тохиргоо, бүтээмж, хадгалсан давхарга дахь суурь металлын эзлэх хувь зэрэг нөлөөлдөг.

Хүснэгт 35

Зарим гадаргуу засах аргын харьцуулсан шинж чанарууд:

Эдгээр шинж чанаруудын гүйцэтгэл бага боловч хэсэг электродуудтай гар аргаар нуман хаалга хийх нь янз бүрийн нарийн төвөгтэй хэлбэрийн хэсгүүдийг гадаргуу дээр байрлуулахад тохиромжтой, бүх орон зайд байрлах боломжтой юм.

3-6 мм диаметр бүхий электрод ашиглан гадаргууг бэхлэх зориулалттай. Хадгалсан давхаргын зузаан нь 1.5 мм хүртэл, 3 мм диаметр бүхий электродуудыг ашигладаг бөгөөд илүү том зузаантай - 4-6 мм диаметртэй байдаг.

Нумын хангалттай тогтвортой байдлыг хангах үндсэн металлын хамгийн бага эсэргүүцлийг хангахын тулд одоогийн нягтрал нь 11 - 12 А / мм2 байна.

Гарын авлагын нуман хаалганы гол давуу тал нь олон талт байдал, хүрэхэд хэцүү газарт нарийн төвөгтэй гадаргууг хийх чадвар юм. Гарын нуман гадаргууг гүйцэтгэхийн тулд ердийн гагнуурын станцын төхөөрөмжийг ашигладаг.

Гарын авлагын нуман хаалганы сул талууд нь харьцангуй бага бүтээмж, гадаргуугийн бүсийн хийн бохирдол ихэссэнтэй холбоотой ажлын хүнд нөхцөл, түүнчлэн хадгалсан давхаргын шаардагдах чанарыг олж авахад бэрхшээлтэй байдал, суурь металлын том нэвтрэлт зэрэг орно.

Гарын авлагын нуман хаалганы хувьд тусгай гадаргуутай электрод ба ердийн гагнуурын хайлшийг гагнахад ашигладаг. Гадаргуу хийх электродын сонголтыг үндсэн металын найрлагаар тодорхойлно.

Жишээлбэл, нүүрстөрөгчийн агууламж 0.4% -иас бага агууламжтай хайлштай ган давхаргыг хучихдаа дараахь ангиллын электродуудыг ашигладаг: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U гэх мэт. Тэмдэглэгээнд H үсэг нь "гадаргуутай" гэсэн утгатай болно. Нүүрстөрөгчийн агууламж 0.4% -иас бага агууламжтай хайлштай ган давхаргыг наалдуулахын тулд электродуудыг ашигладаг: EN60M, OZSh-3, 13KN / LIVT гэх мэт.

Хэрэглээгүй электродтой нуман хаалга хийх үед цутгамал дүүргэгч саваа ашигладаг: Pr-C1, Pr-C2, Pr C27, PrVZK, Pr-VZK-R болон бусад (Pr - баарыг заана).

Электрод ба дүүргэгч баарнаас гадна гадаргуугийн утаснууд: Np-30, Np-40, Np-50 гэх мэтийг зүүсэн хэсгүүдийн хэмжээсийг сэргээн засварлахад ашигладаг. Гадаргуу дээр хайлсан хайлсан утсыг гадаргууг бэхлэхэд ашигладаг: Np-45X4VZF, Np-45X2V8T, гэх мэт (Np - гэсэн үг гадаргууг засах).

Элэгдэлд тэсвэртэй гадаргуутай бол уян хатан утаснууд нь зохицуулалтын баримт бичгийн дагуу өргөн хэрэглэгддэг, жишээлбэл, дунд зэргийн цохилтоор ачаалалтай зүлгүүрийн нөхцөлд ажиллаж байгаа хэсгүүдийг бэхлэхэд дараахь ангиллын уян хатан утсыг ашигладаг: PP-Np-200Kh12M, PP-Np-200Kh12VF, гэх мэт. (PP - уян хатан утсан утас).

Вольфрамын электродыг хослуулан нуман хэлбэртэй плазмын гадаргуу дээр гадаргууг нунтаглахад өргөн хэрэглэгддэг. Нунтаг төмрийг, никель, кобальтын үндсэн дээр хийдэг. Sormait төрлийн төмрөөр хийсэн нунтаг үйлдвэрлэдэг: PG-S1, LG-US25, PG-S27, PG-AN1. Никель дээр суурилсан нунтагыг PG-SR2, PG-SRZ, PG-SR4 гэсэн гурван ангиллаар авах боломжтой. Кобальт дээр суурилсан нунтагыг PR-K60KOOZOVS, PN-AN35, PG-YuK-1 гэсэн гурван ангиллаар авах боломжтой.

Цуваа тэгшлэх төхөөрөмж нь ихэвчлэн плазмын нумыг цахилгааны эх үүсвэр болгон ашигладаг: VD-306, VD-303, VDU-504, VDU-505, VDU-506, IPN-160/100 гэх мэт. гагнуурын трансформаторыг бас ашиглаж болно.

Тестийн асуултууд:

1. Тодорхойлолт өгч, гадаргууг ямар зориулалтаар ашиглахыг хэл.

2. Гадаргуугийн ямар аргыг мэддэг вэ? Тэдгээрийг тодорхойл.

3. Гадаргуу хийхэд хамгийн чухал шаардлага юу вэ?

4. Гадаргуу засах аргыг сонгоход юу нөлөөлдөг вэ?

5. Гарын авлагын нуман хаалганы давуу талууд юу вэ?

6. Гарын авлагын нуман хаалганы сул талыг юу гэж үзэж болох вэ?

7. Гараар нуман хаалга хийхэд ямар электрод ашигладаг вэ?

8. Хэсэг, электрод, дүүргэгч баарнаас гадна электродын ямар материалыг ашигладаг вэ?

9. Гараар нуман хаалга хийхэд ямар цахилгаан эх үүсвэрийг ашиглаж болох вэ?

Флюс доорхи АВТООМАТИЙН ГАЗРЫН ТЕХНОЛОГИ

1. Гагнуурын зарим шинж чанар ба горимын параметрийн давхарга үүсэхэд нөлөөлдөг

Уян хоолойн давхаргын доор гагнах нь электродын утсаар хийгддэг бөгөөд энэ нь нуман шатаах бүсэд машины гагнуурын толгойн тусламжтайгаар зайлуулсан тусгай механизмаар тэжээгддэг.

Гагнуурын утсыг төмөр нь нуман хайлж, дусал гагнуурын цөөрөмд оруулна. Гагнуурын цөөрөмд гагнуурын утасны метал хайлсан суурь металлтай холилдоно.

Одоогийн утсыг хар тугалга нь зэс эсвэл түүний хайлшаар хийсэн амаар дамжина.

Электродын бага хүрэлт, бүрхүүл дутагдалтай, электродын утасны тэжээлийн өндөр хэмжээ нь ижил диаметртэй электродуудтай гар аргаар гагнасантай харьцуулахад гагнуурын гүйдлийн хүчийг ихээхэн нэмэгдүүлдэг. Энэ нь гагнуурын утсыг хайлуулах үйл явцыг хурдасгах, үндсэн металлын эсэргүүцлийн гүнийг нэмэгдүүлэх, улмаар бүтээмжийг мэдэгдэхүйц нэмэгдүүлэхэд хүргэдэг. Хадгалалтын коэффициент зарим тохиолдолд 90 г / (Аа) хүрдэг. Гагнуурын бүсэд дүүргэсэн урсгалын хангалттай зузаан давхарга (60 мм хүртэл) 30% хайлдаг. Энэ нь нумыг хаалттай (үл үзэгдэх) болгож, хайлсан металлын орчныг агаараас найдвартай хамгаалж, гагнуурын процессыг тогтворжуулдаг. Нуман доогуур нуман гагнуурын чухал давуу тал нь металлын хаягдал, түүний хог хаягдлын үлэмж хэмжээний алдагдал юм, учир нь нуман хаалганы үр дүнтэй дулааны хүч нэмэгдэж, налуу ирмэггүйгээр гагнасан хэсгүүдийн зузааны хүрээ өргөжиж болно. Жишээлбэл, хэсэг хэсгүүдийг нуман гагнуурын ердийн горимд 15-20 мм зузаантай төмөр гагнах боломжтой. Энэ тохиолдолд үндсэн металын эсэргүүцэл нэмэгдэж, гагнуурын металлын эзлэх хувь 0.5-0.7 байна. Энэ нь электродын утасны хэрэглээг эрс багасгадаг.

Булангийн гагнуурыг гагнах үед нэмэгдсэн нэвтрэлтийн гүн нь ижил гагнуурын хөлтэй гараар гагнасантай харьцуулахад илүү их хөндлөн огтлолыг өгдөг.

Өмнө дурьдсанчлан флюс нь нуман шатаах тогтвортой байдал, гагнуурын металлын формац, химийн найрлагад нөлөөлдөг. Флюкс нь гагнуурын металлын нүх сүв болон кристализацийн хагарал үүсэхээс эсэргүүцлийг ихээхэн тодорхойлдог.

Шаардлагатай механик шинж чанар, гагнуурын металлын бүтэц, гагнасан үеийг бүхэлдээ урсгалын болон электродын утсыг хослуулан ашиглана.

Усанд шумбах нуман гагнуурын үед гагнуурын хэмжээ, хэлбэр нь нэвтрэлтийн гүн, гагнуурын өргөн, гүдгэрийн өндөр гэх мэтээр тодорхойлогддог. Гагнуурын хэлбэр өөрчлөгдөх хэлбэрийг гагнуурын горимоор тодорхойлдог бөгөөд гагнасан үений төрлөөс хамаардаггүй.

Усанд шумбах нуман гагнуурын параметрүүдийг үндсэн ба нэмэлт болгон хувааж болно.

Гол үзүүлэлтүүд нь гагнуурын гүйдлийн хэмжээ, түүний төрөл ба туйлшрал, нуман хүчдэл, электродын утас диаметр, гагнуурын хурд зэргийг багтаана. Тогтмол электродын утас тэжээх хурдтай нуман гагнуур хийх үед гагнуурын гүйдлийн оронд "электродын утас тэжээх хурд" гэсэн нэр томъёог ихэвчлэн ашигладаг. Электродын утсан тэжээлийн хурд өндөр байх тусам гагнуурын цэгт нийлүүлсэн утсыг хайлуулахын тулд гагнуурын гүйдэл их байх ёстой.

Гүний нуман гагнуурын горимын нэмэлт параметрүүд нь электродын утсан өргөтгөл, урсгалын бүтэц, бүтэц, гагнуурын явцад бүтээгдэхүүн ба электродын байрлалыг багтаана.

Нэвчилтийн гүн ба давхаргын өргөн нь гагнуурын горимын бүх үзүүлэлтээс хамаарна. Амперметрийг нэмэгдүүлснээр нэвтрэх гүн нэмэгддэг. Урвуу туйлшралын шууд гүйдэлтэй гагнуурын үед шууд туйлшралын шууд гүйдэлтэй гагнуурын гүнээс нэвтрэлтийн гүн ойролцоогоор 40-50% их байна. Хувьсах гүйдэлтэй гагнуурын үед урвуу туйлшралын шууд гүйдлийн тусламжтайгаар гагнуурын гүнээс нэвтрэлтийн гүн 15-20% бага байна.

Электродын утаснуудын диаметр буурах нь одоогийн нягтрал нэмэгдэх тусам нэвтрэлтийн гүн нэмэгдэхэд хүргэдэг. Энэ тохиолдолд давхаргын өргөн багасна.

Гагнуурын гүйдлийн нөлөө ба нэвтрэлтийн гүн дэх электродын утаснуудын диаметрийг хүснэгтэд үзүүлэв. 36.

Хүснэгт 36

Гагнуурын гүйдлийн хүч чадал, түүний нягтрал ба электродын утаснуудын диаметр нь нэвтрэлтийн гүнд нөлөөлдөг

Тэмдэглэл. Эхний мөрөнд гагнуурын гүйдлийн утгууд (A), хоёр дахь нь - түүний нягтын утгууд (A / mm2) харуулав.

Дээрх өгөгдлүүдээс харахад автомат гүний нуман гагнуурын үед 2 мм-ийн диаметр бүхий электродын утас бүхий 5 мм-ийн нэвтрэлтийн гүнийг авахын тулд 350 А-ийн гагнуурын гүйдэл шаардлагатай бөгөөд 5 мм-ийн диаметртэй 500 А. Практикт электродын жижиг диаметрийг илүү их ашигладаг. Энэ нь гагнуурын процессын өндөр бүтээмжтэй хослуулан гагнуурын гүйдлийн бага утгыг ашиглах боломжийг олгодог.

Гүний нуман гагнуурын үед хүчдэл нь нэвтрэлтийн гүнд мэдэгдэхүйц нөлөө үзүүлэхгүй. Нуман хүчдэлийн өсөлт нь давхаргын өргөний өсөлтөд хүргэдэг. Үүний зэрэгцээ, давхаргын гүдгэр байдал буурч, эсэргүүцлийн гүн бараг тогтмол хэвээр байна. Хэрэв гагнуурыг зөв бүрдүүлэхийн тулд гагнаж байгаа металлын зузааныг нэмэгдүүлэх шаардлагатай бол гагнуурын гүйдлийн хүч, нуман хүчдэлийг нэмэгдүүлэх шаардлагатай. Нуман хүчдэл ба гагнуурын гүйдлийн хүч хоорондын хамаарлыг живсэн нуман гагнуурын AN-348A жишээнд харуулав. 37.

Хүснэгт 37

Нуман доогуур гагнах үед нуман хүчдэл ба гагнуурын гүйдлийн хүч хоорондын хамаарал

Нэвчилтийн гүнд гагнуурын хурдын нөлөө хоёрдмол утгатай болно. 10-12 м / ц-ийн гагнуурын бага хурдтай үед нэвтрэх гүн, бусад зүйлүүд тэнцүү байх нь хамгийн бага юм. Гагнуурын хурдыг нэмэгдүүлснээр давхаргын өргөн мэдэгдэхүйц буурч, давхаргын гүдгэр байдал бага зэрэг нэмэгдэж, нэвтрэх гүн бага зэрэг нэмэгддэг. Гагнуурын хурдыг 70-80 м / цаг хүртэл нэмэгдүүлснээр нэвтрэлтийн гүн ба гагнуурын өргөн багасч, гагнуурын хурд нэмэгдэх тусам янз бүрийн хүчин зүйлүүдийн нөлөөлөл нь эцсийн гажиг үүсэхэд хүргэдэг - Зураггүй бүс (Зураг 73).

Давхаргын хэлбэр, хэмжээс нь гагнуурын горимын үндсэн үзүүлэлтүүд төдийгүй нэмэлт хэсгүүдэд нөлөөлдөг.

Нумын байрлалыг өөрчлөхөд электродын хазайлтын нөлөө нөлөөлнө. Хөндлөнгийн дагуу электродын байрлал нь электродыг урагш эсвэл арагш чиглэсэн гагнуурын хооронд ялгаж өгдөг (Зураг 74).

Эхний тохиолдолд нэвтрэлтийн гүн мэдэгдэхүйц буурч, давхаргын өргөн нэмэгдэх болно. Электродыг арагшаа өнцгөөр эргүүлэх үед нэвтрэлтийн гүн бага зэрэг нэмэгдэж, гагнуурын өргөн буурах тул босоо электродтой харьцуулахад хайлуулах бус бүсүүд гагнуурын бага хурдтайгаар үүсч болно. Энэ аргыг давхар нуман гагнуурын ажилд ихэвчлэн ашигладаг.

Зураг. 73. Гагнуурын хурдыг давхаргын хэлбэрт үзүүлэх нөлөө

Зураг. 74. Электродын өнцгийн нөлөөлөл: ба- урагшлах өнцөг (доод нэвтрэх гүн); б- арын өнцөг (нэвтрэх гүн)

Бүтээгдэхүүний хэвтээ хавтгайтай холбоотой налуу нь давхарга үүсэхэд нөлөөлдөг. Гагнах үед өсөлт нь нэвтрэлтийн гүнийг нэмэгдүүлж, давхаргын өргөнийг бууруулдаг. Хэрэв нуман гагнуурын үед бүтээгдэхүүний өндрийн өнцөг нь 6 ° -аас дээш байвал давхаргын хоёр тал дээр доогуур зураас үүсч болно. Уналтаас хоол хийхдээ нэвтрэх гүн буурдаг.

Электродын өргөтгөл ба урсгалын зэрэг өөрчлөгдөх нь дулаан ялгаруулах нөхцлийг өөрчлөхөд хүргэдэг. Электродын хэт их өсөлт нь нумын хүчдэл нэмэгдэх, гагнуурын гүйдэл буурах, нэвтрэх гүн зэрэг болно. 1.0-2.5 мм диаметртэй утастай механикжсан гагнуурын үед электродын наалддаг нөлөөлөл ихээхэн ажиглагддаг. Энэ тохиолдолд электродын 8-10 мм-ийн зайд хэлбэлзэх нь давхарга үүсэхэд огцом муудахад хүргэдэг. Флюкс нь тогтворжуулах шинж чанар, нягтрал, шингэн төлөв дэх хийн нэвчилт, зуурамтгай чанараар тодорхойлогддог. Флюкийн тогтворжуулах шинж чанар нэмэгдэх нь нумын урт ба хүчдэл нэмэгдэхэд хүргэдэг бөгөөд үүний үр дүнд давхаргын өргөн нэмэгдэж, нэвтрэх гүн багасна. Гагнуурын явцад гагнуурын формац үүсэхтэй ижил төстэй үйл явц нь урсгалын их хэмжээний нягтрал буурч байна.

Зураг. 75. Бүлэг ба ховилын оёдлын хэлбэрт үзүүлэх нөлөө: ба- дээр өгзөгний оёдол; б- филе гагнуурын үед; Н.- давхаргын нийт өндөр; ж- нэвтрэх гүн; г.- давхаргын булны өндөр

Хэсэг хоорондын ялгаа, ирмэгийг огтлох, гагнасан үений хэлбэр нь давхаргын хэлбэрт ихээхэн нөлөөлдөггүй. Нэвчилтийн хэлбэр ба N давхаргын нийт өндөр нь бараг тогтмол хэвээр байна. Энэ ялгаа эсвэл ховил нь их байх тусам гагнуурын метал дахь үндсэн металлын эзлэх хувь бага байх болно.

Инжирээс. 75-аас харахад цэвэрлэгээ эсвэл ховилоос хамааран давхаргын хэмжээ нь гүдгэр, хэвийн эсвэл гуу жалга байж болох бөгөөд эд ангиудын хоорондох ялгаа нь оёдлын хэлбэр, чанарт шууд нөлөөлдөг. Гараар гагнах үед гагнуурчин нь угсралтын согогийг засах боломжтой (нэмэгдсэн цоорхойг хайлуулж), давхаргын хүссэн хэлбэрийг өгөх боломжтой. Автомат гагнуурын тусламжтайгаар энэ нь боломжгүй юм. Муу угсралт нь тогтоосон цоорхойг өгөхгүй бөгөөд өндөр чанартай давхаргыг хүлээн авах болно.

Тестийн асуултууд:

1. Усан доорх нуман гагнуурын зарим шинж чанарыг тайлбарлана уу.

2. Модны оёдол үүсэхэд ямар нөлөө үзүүлдэг вэ?

3. Гагнуурын утасны диаметр нь оёдол үүсэхэд хэрхэн нөлөөлдөг вэ?

4. Гагнуурын хурд нь гагнуурын формацад хэрхэн нөлөөлдөг вэ?

5. гүйдлийн төрөл ба туйлт байдал нь оёдлын үүсэхэд хэрхэн нөлөөлдөг вэ?

6. Гагнуурын формацид электродын наалдамхай ба урсгалын зэрэг нь ямар нөлөө үзүүлдэг вэ?

Шинэхэн гагнуурчин нь нуман гал асаах чадварыг эзэмших нь маш чухал юм. Нуман хаалга нь электродын төгсгөлийг бүтээгдэхүүн рүү ойртуулж эсвэл электродын төгсгөлийг металл гадаргуу руу цохих замаар хийгддэг (Зураг 64).

Тэд гагнуурын хэсгүүдийн ирмэг хайлж, шаардлагатай хэмжээний хуримтлагдсан металл, гагнуурын хэлбэрийг бүрдүүлэхийн тулд нумыг "удирддаг". RDS үед электродын төгсгөлийг хөдөлгөх гол, хамгийн өргөн хэрэглэгддэг аргуудыг Зураг дээр үзүүлэв. 65.

Урт ба хөндлөн огтлолын дагуу оёдол хийх янз бүрийн арга байдаг. Давхаргыг хийх аргыг сонгохдоо давхаргын урт, гагнах металлын зузаанаас хамаарна. Ер нь, 250 мм хүртэл урттай давхаргыг богино, 250-1000 мм урт - дунд, 1000 мм-ээс дээш урттай гэж үздэг (зураг 66).

Зураг. 64.Нумыг хайлуулж бүрсэн электродоор асаах арга: ба- Электродыг нэг цэг дээр хүрвэл; б- металлын гадаргуу дээр электродын төгсгөлийг цохих

Зураг. 65.RDS үед электродын төгсгөлийг зөөх гол арга замууд: a, b, c, d - ердийн давхаргатай; d, e, g - сайжруулсан ирмэг бүхий давхаргын хувьд

Зураг. 66.Оёдол хийх арга: ба- "нэвтрүүлэх хэсэгт" давхаргыг гагнах; б- дундаж урттай давхаргыг гагнах; дотор- урвуу алхамаар давхаргыг гагнах; г, д- урт давхаргыг гагнах

Уртын дагуу богино оёдлыг ихэвчлэн "гудмаар" гагнаж байна (Зураг 66, ба).Дунд зэргийн урттай оёдлыг дунд хэсгээс нь гагнаж байна (Зураг 66, b) эсвэл урвуу алхамаар (Зураг 66, c). Нэг дамжуулалт бүхий өгзөгний үений урт оёдол ба эхний дамжлагын үеийг дунд хэсгээс урвуу алхамаар гагнаж байна (Зураг 66, d), филе гагнуурын үеийг дунд хэсгээс нь нөгөө рүү урвуу алхамаар гагнаж байна (Зураг 66, e).

Урвуу гагнуур нь үлдэгдэл стресс, омог бууруулах хамгийн үр дүнтэй арга юм.

Өмнөх давхаргыг 200-300 хэм хүртэл хөргөнө. Хөргөх үед хамтарсан өргөн багасах үед эхэндээ өргөжсөн цоорхой бас багасдаг тул үлдэгдэл хэв гажилт хамгийн бага байх болно.

Том хэсгийг нь өгзөг эсвэл филе гагнах үед давхаргыг хэд хэдэн давхаргаар хийдэг (Зураг 67). Түүнээс гадна давхаргын дунд ба дээд хэсгийн давхарга бүрийг нэг гарцаар хийж болно (Зураг 67, а) ба хоёроос дээш дамжуулалт хийх боломжтой (Зураг 67, 67). б)

Үлдэгдэл хэв гажилтыг багасгах үүднээс харахад нэг нэвтрүүлэх хэсэгт гагнах нь илүү тохиромжтой. Хэрэв давхаргын өргөн нь 14-16 мм хүрвэл гагнуурын давхаргын мультипасс аргыг ихэвчлэн ашигладаг.

Их хэмжээний зузаантай (\u003e 15 мм) металыг гагнах үед давхарга бүрийг "нэвтрүүлэх" нь хүсээгүй болно. Энэ арга нь мэдэгдэхүйц хэв гажилт, эхний давхаргад ан цав үүсэхэд хүргэдэг. Хагарал үүсэхээс урьдчилан сэргийлэхийн тулд RDS-ийн үеэр ховилыг дүүргэх ажлыг каскадын аргаар эсвэл "слайд" -аар хийх хэрэгтэй. Энэ тохиолдолд дараагийн давхарга бүр өмнөх давхаргад давхцаж байгаа бөгөөд энэ нь хөргөх цаг болоогүй бөгөөд гагнуурын стресс, хэв гажилтыг бууруулдаг. Зүсэлтийн ирмэгийг каскадын аргаар, "слайд" -аар дүүргэх схемийг Зураг дээр үзүүлэв. 68, а, б.

![]()

Зураг. 67.Олон давхаргат давхаргууд: ба- нэг нэвтрэлтээр хийсэн олон давхаргат давхаргыг гагнаж; б- хэд хэдэн нэвтрүүлэгт хийсэн олон давхаргат давхарга; I-IV- гагнуурын давхаргын тоо; 1-7 - дамжуулалтын тоо.

Зураг. 68.Хэзээ ирмэгийг дүүргэх схем

Том зузаантай RDS металл: ба- каскадын арга; б- огтлох "слайд" -ыг бөглөх арга.

Давхаргыг дүүргэх каскадын аргаар давхаргыг бүхэлд нь 200 мм-ийн богино хэсгүүдэд хувааж, хэсэг бүрийг энэ аргыг гагнаж байна. Эхний хэсгийн эхний давхаргын гагнуурын төгсгөлд, зогсоохгүйгээр зэргэлдээ хэсэгт эхний давхаргыг хийж гүйцэтгэнэ. Энэ тохиолдолд дараагийн давхарга бүрийг хөргөх цаг болоогүй өмнөх давхаргын металлаар давхцдаг.

Гагнуурын "слайд" нь нэг төрлийн каскадын арга бөгөөд дунд болон ирмэгээс нэгэн зэрэг хоёр гагнуурчин гүйцэтгэдэг. Эдгээр гагнуурын аргууд хоёулаа уртын дагуу төдийгүй гагнуурын хэсгийн дагуу урвуу алхамаар гагнана.

Гагнуурын ажил эхлэхээс өмнө техникийн баримт бичигтэй танилцах шаардлагатай. Аливаа дизайны үйлдвэрлэлийн процессыг технологийн газрын зурагт үзүүлэв. Технологийн картнаас гадна бүтээгдэхүүний зураглалыг технологийн процесст хавсаргасан болно: ерөнхий тайлбар, шаардлагатай тайлбар, техникийн нөхцөл бүхий нарийвчилсан мэдээлэл. Ерөнхийдөө харахад гагнуурын тэмдэглэгээг зааж өгсөн болно. Металлын бат бэх шинж чанараас хамааран бага нүүрстөрөгчийн гангийн хувьд RD42, E42 ба E46 төрлийн рутин бүрхүүл бүхий электродууд, жишээлбэл, ANO-6, ANO-4, гэх мэт өргөн хэрэглэгддэг. Ган төмөр хийцийг гагнахдаа E42A ба E46A төрлийн үндсэн бүрээстэй электродуудыг ашигладаг. UONI-13/45, SM-11, E-138 / 45N гэх мэт.

Тестийн асуултууд:

1. Гагнуур нь уртаараа хэрхэн ялгаатай байдаг вэ?

2. Урвуу гагнуурыг юу өгдөг вэ?

3. Их хэмжээний зузаантай метал гагнах үед оёх ямар аргууд байдаг вэ?

4. Бага нүүрстөрөгчийн гангийн RDS-д ямар электрод ашигладаг вэ?

Урт ба хөндлөн огтлолын дагуу давхаргыг дүүргэх арга.

Урт ба хөндлөн огтлолын дагуу оёдолыг гарц, арын хэсэгт алхам алхмаар гүйцэтгэдэг. Гарц дээрх гагнуурын аргын мөн чанар нь оёдолыг нэг чиглэлд төгсгөл хүртэл гүйцэтгэдэг. Урвуу алхамын арга нь гүйцэтгэх зориулалттай урт давхаргыг харьцангуй богино үе шатанд хуваана гэсэн үг юм.

Хөндлөн огтлолын дагуу давхаргыг дүүргэх аргачлалын дагуу нэг дамжуулалт, нэг давхаргын оёдол, олон дамжуулалт ба олон давхаргыг ялгадаг. Хэрэв давхаргын тоо нь нумын дамжуулалтын тоотой тэнцүү бол ийм давхаргыг олон давхар гэж нэрлэдэг.

Олон давхаргат давхаргыг ихэвчлэн өгзөгний үений үений буланд, буланд болон титэнд олон давхаргын оёдол ашигладаг. Гагнуурын металыг бүхэл бүтэн уртын дагуу жигд халаахын тулд давхар давхрага, хэсгүүд, каскад ба блокуудыг хийж, урвуугаар гагнах зарчим нь эдгээр бүх аргуудын үндэс юм.

Оёдлын төгсгөл.

Давхаргын төгсгөлд та нумыг шууд задалж, гагнуурын металлын гадаргуу дээр крат үлдээх боломжгүй болно.

Кратер нь хольц, түүний дотор хүхэр, фосфор зэргээс шалтгаалан давхаргад ан цав үүсэх аюултай. Бага нүүрстөрөгчийн ган гагнах үед кратыг электрод металлаар дүүргэж эсвэл үндсэн металлын хажуу талд авчирдаг.

Ган гагнах үед бөхөөх микро бүтэц үүсч, крат нь хажуу тийш гарах нь хагарах магадлалтай тул гарцыг хүлээн авах боломжгүй юм.

Элементийг нуман руу шилжүүлэх хөдөлгөөнийг зогсоож, нум нь удаанаар сунахтай холбоотой тул давхаргыг дуусгах хамгийн сайн арга бол кратыг металлаар дүүргэх явдал юм.

10. Деформациас урьдчилан сэргийлэх.

Деформаци гэдэг нь дотоод ба гадаад хүчний нөлөөн дор бүтээгдэхүүний хэлбэр, хэмжээг өөрчлөх явдал юм. Деформаци нь уян харимхай, хуванцар байж болно.

Тэдгээр нь суналтын, шахалт, гулзайлт, гулзайлт, шилжилт гэх мэт омогуудад хуваагддаг. Гагнуурын явцад хэв гажилт нь жигд бус халаалт, металлыг хөргөх үед тохиолддог. Деформацийг бууруулах ажлыг хийцтэй, технологийн аргаар явуулдаг.

Бүтцийн хувьд - гагнуурын тоо ба тэдгээрийн хэсгүүдийн тоог бууруулж, нэвтрүүлсэн дулааны хэмжээг бууруулдаг. Дулааны хэмжээ болон омгийн хооронд шууд хамаарал байдаг.

Технологийн арга - метал гагнуурын бүтээгдэхүүний цахилгаан боловсруулалтыг гагнуурын явцад ашиглах явдал юм.

Ашигласан хүчний төрлүүд:

1) Гагнасан бүтээгдэхүүнд хэрэглэсэн гадаад статик эсвэл импульс хүч

2) Гагнуурын металл, дулааны боловсруулалттай металлаар орон нутгийн хуурамчаар үйлдэж, өнхрүүлдэг.

Деформацийг огтлохоос өмнө төлөвлөсөн хэсэгтэй харьцуулахад хэлбэр, хэмжээ өөрчлөгдөхөд илэрхийлэгддэг.

Хүчилтөрөгчийг огтлох үед деформацийг арилгах арга:

Рациональ огтлох технологи, зүсэлтийн төгсгөлийг хатуу бэхлэх, зүссэн хэсгийг урьдчилан халаах, хиймэл хөргөлтийг ашиглах гэх мэт.

Рациональ огтлох технологи нь огтлох эхлэлийг зөв сонгох, хэрчих дарааллыг тогтоох, хамгийн сайн огтлох горимыг сонгох зэрэг орно. Тайрах үзүүрийг бутлах замаар ирмэгийн дагуу хэв гажилтыг багасгаж болно. Металлыг жигд хөргөхөд хүргэдэг хэсгийг огтлох газрыг урьдчилан халаах замаар хэв гажилтыг багасгаж болно.

Деформацийн бууралтыг зүсэгдсэн хэсгийн дулааны нөлөөнд автсан бүсийн усны урсгалаар тасралтгүй хөргөх замаар хийдэг.

Хуудасны хавтгайд гаднах хэв гажилт үүсэхгүй байхын тулд зүсэх үед халаах нөлөөн дор гулсаж болохгүй. Тиймээс зүсэлтийг олон тооны тулгуур бүхий өлгүүр дээр хийх ёстой.

11. Угсрах, гагнах ажлын дэвшилтэт аргууд.

Хөдөлмөрийн бүтээмжийг нэмэгдүүлэх, гагнуурын ажлыг хөнгөвчлөхийн тулд өндөр хүчин чадалтай гагнуурын янз бүрийн аргыг ашигладаг.

Электродын цацраг (сам) -аар гагнах.

Энэ аргын зарчим нь хоёр буюу түүнээс дээш электродыг ердийн электрод эзэмшигчээр гагнаж байгаа туяагаар холбодог явдал юм.

Цахилгаан электродоор гагнах үед эд зүйл гагнаж байх үед хоорондоо нуман хаалга үүсч, түүний нэг саваа нэг хэсэг хайлж зэргэлдээх хэсэгт дамждаг, өөрөөр хэлбэл нуман туяа нь электрод ба бүтээгдэхүүний хооронд ээлжлэн шатдаг.

Үүний үр дүнд электродын бариулыг дотоод дулаанаар халаах нь ижил гүйдлийн утгатай нэг электродтой гагнахтай харьцуулахад бага байх болно.

Тиймээс цацраг туяагаар гагнахдаа ижил диаметртэй ганц электродтой гагнахаас илүү их гүйдлийн утгыг тогтоож болох бөгөөд энэ нь хөдөлмөрийн бүтээмжийг нэмэгдүүлэх боломжийг олгоно.

Гүн нэвтрэлтийн гагнуур

Ердийнхөөс илүү зузаан давхарга бүхий электродын саваа дээр хадгалсан зарим бүрхүүлийн найрлага нь дулааны концентрацийг зөвшөөрдөг гагнуурын нуман, түүний нэвтрэлтийн үйлдлийг нэмэгдүүлэх: үндсэн металын нэвтрэх гүнийг нэмэгдүүлэх.

Ийм тохиолдолд гагнуурыг богино нумаар гүйцэтгэдэг бөгөөд түүний шаталтыг дугуй метал дээр дугуйны наалдамхай хэсгийг бэхлэх замаар дэмждэг.

Налуу электродыг гагнах үед электрод хайлах төгсгөл нь гагнагдах ирмэг дээр тавигдах бөгөөд электрод нь өөрөө ирмэгийг таслах тул холболтын шугамын дагуу хөдөлдөг.

12. Гагнуурын чанарын хяналт.

Гагнасан бүтээгдэхүүн үйлдвэрлэхдээ согогийг дараахь байдлаар ялгана.

гадаад, дотоод, дамжуулж, залруулж болохуйц, дотоод ба гадаад.

а) гадаад согог: хагарал, микро хагарал, тунамал бүрхүүл, жин, үндэс хурц, фистул, уур, металл шүрших гэх мэт.

б) дотоод согог: нэвтрэх дутагдал, дотоод цаг гэх мэт.

в) согогоор дамжуулан: фистулууд, түлэгдэлт, ан цав, нэвтрэлтийн тасралтгүй дутагдал.

Засч болох согог - арилгах, техникийн хувьд боломжтой бөгөөд эдийн засгийн хувьд боломжтой.

Хяналтын үндсэн төрлийг үйлдвэрлэлд нөлөөлөх хэлбэрийн дагуу, идэвхитэй, идэвхгүй байдлаар ангилдаг. Бүтээгдэхүүний хамрах хүрээний хувьд тасралтгүй, сонгомол. Хөдөлгөөнгүй, хөдөлгөөнт газар дээр.

Гагнуурын чанарын хяналтыг дараахь төрлөөр ялгадаг.

Харааны үзлэг-

гадаад согогийг тодорхойлоход үйлчилдэг гагнуур нүцгэн нүдээр эсвэл томруулдаг шилээр 5-10 дахин томруулдаг.

Керосин тест -

гагнуурын нягтыг тодорхойлоход ашигладаг. Шалгалтын үзүүрийг шохой эсвэл каолины усан суспензээр хучиж, хатаана. Нөгөө талыг нь керосиноор тослох. Шохой дээр тослог толбо гарч ирэх нь согогийн газрыг илтгэнэ.

Агаарын үлээгч туршилт

нэг тал нь шахсан агаараар үлээж, нөгөө нь савантай усан уусмалаар хучигдсан байдаг. Хөөс үүсэх нь хамтарсан согогийн байршлыг илтгэнэ.

Вакуум тест

оёдлын тодорхой хэсгийг савантай усаар бүрхэж, вакуум камер суурилуулсан, бөмбөлөг эсвэл хөөс гарч ирэх нь давхаргын согогийн байршлыг илтгэнэ.

Усны сорил

даралт дор, давхаргын нэг талыг усаар угаана, хэрэв нөгөө талаас гоожсон, дусал гарч байвал энэ нь давхаргыг гэмтэлтэй гэсэн үг юм.

Агаарын даралт хэмжилтийг хийж байна, гидравлик даралт, гагнасан үеийг transillumination, хэт авиан, соронзон арга, технологи, химийн болон механик туршилт.

13. Аюулгүй байдал, галын аюулгүй байдал

гагнуурын.

1. Гагнуурын ажил цахилгаан гагнуурын дэлгүүр эсвэл тусгайлан тоноглогдсон газар дээр хийх ёстой.

2. Гаднах болон гадна талд байрлах гагнуурын постыг бусдыг хортой нөлөөнөөс хамгаалахын тулд бамбай эсвэл дэлгэцээр бэхэлсэн байх ёстой. цахилгаан нуман.

3. 20 кг-аас дээш жинтэй бүтээгдэхүүнийг гагнах үед даацын болон тээврийн механизмыг суурилуулсан байх ёстой.

Бүтэн текст хайх:

Нүүр\u003e Сургалтын ажил\u003e Үйлдвэрлэл, үйлдвэрлэл

Гагнуурын давхаргын дараалал ба үндэслэл

Урт ба хөндлөн огтлолын дагуу давхаргыг дүүргэх арга байдаг.

Гагнуурын давхаргын урт ба напрохидын алхамыг алхам алхмаар хийнэ (Зураг 8).

Гагнах ажлыг эхнээс нь нэг чиглэлд гүйцэтгэдэг. Тиймээс урт нь 300 мм-ээс хэтрэхгүй богино давхаргыг гагнах хэрэгтэй.

Дунд зэргийн урттай (300 - 1000 мм) гагнуурыг дунд хэсгээс ирмэг хүртэл эсвэл урвуу алхамаар гагнаж байна. Сүүлийнх нь урт оёдол хийх үед бас хэрэглэгддэг. Урт нь 1000 мм-ээс их байна.

Урвуу алхам бүхий гагнуурын арга нь урт давхаргыг 100-аас 300 мм урттай хэсгүүдэд хувааж, хэсэг бүрийг гагнуурын ерөнхий чиглэлтэй эсрэг чиглэлд гагнах явдал юм. Хэсэг бүрийн төгсгөл нь өмнөх гагнуурын эхэнд гагнаж байна.

Давхаргын хөндлөн огтлолыг бөглөх аргаар нэг давхарга ба олон давхар (олон нэвтрэлт) давхаргыг ялгаж авдаг; олон давхаргат давхаргад давхарга бүрийг нэг эсвэл хоёр, гурван дамжууллаар хийж болно.

Нэг давхаргын давхарга нь олон давхар гагнуурын хэмжээнээс илүү том гагнуурын усан эзэлхүүнтэй байдаг. Нэг дамжуулалтын гагнуур нь илүү бүтээмжтэй, хэмнэлттэй байдаг. Нэг дамжуулалтын гагнуурын сул тал бол гагнуурын металлын харьцангуй доогуур байдал ба хэт халсан металлын том талбай юм.

Мультипасс гагнуурыг ихэвчлэн электродын хөндлөн чичиргээгүйгээр нимгэн, нарийн бөмбөлгүүдийг ашиглан хийдэг.

Олон нэвтрэлттэй гагнууртай харьцуулахад олон давхаргын хэрэглээ нь илүү бүтээмжийг өгдөг; олон давхар гагнуурын дараагийн оёдлууд өмнөхтэй харьцуулахад илүү өргөн; дараагийн давхарга бүр өмнөх болон дулаанд өртсөн бүсийг термаль байдлаар боловсруулдаг бөгөөд энэ нь үндсэн металлын уян хатан чанар, наалдамхай чанар нэмэгдэхэд нөлөөлдөг.

8 мм зузаантай, 300 мм бага нүүрстөрөгчийн гангаар хийсэн гагнасан хуудсыг гагнахдаа би урвуу алхам бүхий гагнуурын аргыг ашигладаг. Энэ аргын тусламжтайгаар гагнуурын явцад хэсгийг тайрч авах нь мэдэгдэхүйц буурах болно. Таслах ирмэгийг дүүргэхийн тулд би олон давхар гагнуур ашигладаг. Гагнуурын давхаргыг Ø3 мм-ийн электродын тусламжтайгаар гүйцэтгэдэг. Дараагийн давхаргыг хийсний дараа өмнөх давхаргаас шаарыг зайлуулах шаардлагатай болно.

Би оёдлыг 150 мм-ийн урттай тэнцүү хэсгүүдэд тэмдэглэв, би давхаргын урд талд бэхэлгээ хийдэг. Би дараах байдлаар бэхлэнэ: Би ажлын хэсгийн нэг ирмэгийг аваад, нөгөө ирмэгийг нь тэгшлээд, дараа нь оёдлын төв хэсэгт бэхлээд дараа нь хэсгүүдийг схемийн дагуу гагнана. дотор (зураг 8).

Гагнуурын дараа хэсгийг халаах эмчилгээ

Дулааны боловсруулалтын горим нь температур, халаалтын хэмжээ, тодорхой халаалтын температур, хөргөлтийн хурд зэргээр тодорхойлогддог.

Дулаан боловсруулалтын явцад метал дотор хувирал үүсдэг бөгөөд үүний үр дүнд хүч чадлын шинж чанар сайжирч, стресс арилдаг, элэгдэлд тэсвэртэй байдал нэмэгддэг, шаардагдах хатуулаг нь металд өгдөг, зүсэх багажаар сайн сайн ажилладаг.

Дулааны боловсруулалтын гол төрлүүд нь арчлах, хэвийн болгох, хатууруулах, тайвшруулах үйлчилгээтэй.

Бэлтгэх нь металыг тодорхой температурт халааж, тэр температурт байлгаж дараа нь зууханд аажмаар хөргөнө. Ангелинг нь дотоод стрессийг арилгах, механик шинж чанарыг нэмэгдүүлэх, зүсэх багажийн тусламжтайгаар сайжруулж, хатуулгийг багасгахад ашигладаг.

Нормализаци нь ганыг тодорхой температурт халааж, тэр температурт барьж, дараа нь тайван агаарт хөргөнө. Хэвийн төлөв байдал нь дотоод стресс, хатуурлыг арилгаж, механик шинж чанарыг сайжруулдаг.

Хатуурах нь ганыг тодорхой температурт халааж, тэр температурт барьж дараа нь ус эсвэл тосонд хурдан хөргөх явдал юм. Хатуулаг нь эд ангиудын өндөр хатуулаг, хүч чадал, элэгдэлд тэсвэртэй болдог.

Амралт нь хатуурсан галыг тодорхой температур хүртэл халааж, дараа нь хөргөхөд оршино. Өтгөрүүлэх хэрэгцээ нь хатуурсан хэсэгт зөвхөн хатуулаг төдийгүй их хэмжээний дотоод стресс гарч ирдэгтэй холбоотой юм. Сүүлийн хэсгийг нь арилгах хэрэгтэй, учир нь тэдгээр нь хэсэг нь хэврэг бөгөөд цочрол ба гулзайлтын ачаалалаас амархан устдаг. Амралт нь дотоод стрессийг намдааж, хатуурсан хэсгийн наалдамхай чанарыг нэмэгдүүлдэг.

Үйлдвэрлэлийн дэвшилтэт туршлага. Гагнуурын өндөр үзүүлэлттэй

Гарын авлагын нуман гагнуурын бүтээмжийг нэмэгдүүлэх нь аж үйлдвэр, барилга байгууламж болон үндэсний эдийн засгийн бусад салбарт олон арван мянган цахилгаан гагнуурын ажилчид гарын авлагын гагнуурын ажилд оролцдог тул нэн чухал ажил юм.

Гагнуурын ажилд хөдөлмөрийн бүтээмжийг нэмэгдүүлэх арга:

Байгууллагын үйл ажиллагаа

Байгууллагын болон техникийн үйл ажиллагаа

Техникийн үйл ажиллагаа

Техникийн чухал үйл явдал бол элэгдэл өндөртэй электродуудыг нэвтрүүлэх явдал юм.

Тавин жараад оны үед гагнуурыг дэмжих аргыг өргөн ашигладаг байсан (гүний нуман, хэт авиан нуман - UKD.)

Ийм аргаар гагнах үед электрод хэсэг дээр нь бүрсэн бүрхэвчээр амраад, дараа нь гагнуурын хөнгөн даралтын дор хагас хаалттай нумыг бие даан хайлуулж, металл роллерыг өгзөг буюу булангийн үений үтрээнд оруулдаг. Суурьтай гагнуурын хувьд гагнуурын өндөр ур чадвар шаардагддаггүй, зөвхөн түүний жижиг практик ур чадвар шаардагдана. Энэ гагнуурын электродуудыг бүрсэн зузаантай ашигласан бөгөөд гагнуурын гүйдлийг ердийнхөөс 20-40% -аар их байлгахыг зөвшөөрөв. Үүний үр дүнд гагнуурын хурд 40-50% -иар нэмэгдэж, нэвтрэлтийн гүн нэмэгдэж, хусуур хамгийн бага байв. Ялангуяа ганц нэвтрүүлэх филе ба өгзөгний гагнуурын ажилд энэ аргыг амжилттай хэрэгжүүлсэн.

Арматурын торыг бэхэлсэн тор ба төмөр бетон бүтээцэд холбохын тулд ган, зэс эсвэл бал чулуу хэлбэрээр гагнуурын аргыг өргөн ашигладаг байсан бол холбогдсон арматурыг ган хэлбэрээр бэхэлсэн байна.

Хөдөлмөрийн бүтээмж бага зэрэг өсөхөд импульсийн нуман гагнуур, импульсийн нуман гагнуур ашиглагддаг.

Нимгэн импульс хийх үед өндөр давтамжийн AC импульсийн супер байрлал нь нуман дээр тусгай төхөөрөмж ашиглан бэхлэгддэг. Энэ нь нуман тогтвортой байдлыг сайжруулж, босоо болон таазны байрлалд гагнуурын процессыг хөнгөвчлөх, хамгийн чухал нь гагнуурын чанарыг сайжруулах явдал юм. Эргэдэг гүйдлийн импульсийн нумаар гагнахад тиристорын трансформаторыг TDE-402 ашигладаг бөгөөд тэдгээр нь гагнуурын трансформаторын угтварыг ашигладаг - тусдаа импульсийн трансформатор, гагнуурын трансформаторын хоёрдогч ороомогтой зэрэгцээ холбогдсон. Нугасан импульсийн нумаар гагнуурын үр дүн нь импульсийн нуман гагнуурын үр дүнтэй ижил байна.

Гурван фазын нумаар гагнах үед их хэмжээний дулаан ялгарч, трансформаторын гурван үе шатнаас бүтээгдэхүүнийг нэгэн зэрэг нийлүүлдэг тул гадаргуугийн гүйцэтгэл нэмэгддэг. Гарын авлагын гагнуурын ажлыг гүйцэтгэхийн тулд хосолсон тусгаарлагдсан электрод ба тусгай электрод эзэмшигчийг ашиглах шаардлагатай бөгөөд энэ нь фаз бүрээс тусдаа электрод тус бүрт гүйдэл дамжуулах боломжийг олгодог. Гарын авлагын гагнуурын хамгийн үр дүнтэй арга бол ган цутгах, гадаргуу дээр гагнуурын гажиг хийхэд ашигладаг бөгөөд үүнд их хэмжээний хуримтлагдсан металл шаардлагатай байдаг. Гараар гагнах нь ховор хэрэглэгддэг тул жигд нэвтрэлт, давхаргын чанарыг хангахад хэцүү байдаг тул ихэвчлэн гурван фазын нуман ашиглан автомат гагнуур ашигладаг.

Худлаа электродтой гагнуурыг янз бүрийн урттай бүрсэн электродоор хийдэг боловч 1200 миллиметрээс хэтрэхгүй, диаметр нь 8 миллиметр хүртэл байдаг. Уртыг одоо байгаа хар тугалгатай холбох боломж бүхий давхаргын уртын дагуу тогтооно. Энэ процесс нь электродыг ховилд байрлуулсан явдал юм өгзөгний гагнуур эсвэл T-үений "завь" руу цаасан туузаар тусгаарлагдсан хүнд зэс бартай бүтээгдэхүүн рүү дарагдсан байна. Баар нь уртааш ховилтой. Бааранд ороогүй электродын тэтгэмж нь одоогийн хар тугалгатай холбогдсон бөгөөд нөгөө талаас нуман гал авалцаж, электрод морийг бүтээгдэхүүн рүүгээ хаадаг. Нуман хаалга нь бие даан шатаж, электрод ба үндсэн металыг хайлуулж, электродын хөндлөн огтлолтой тэнцүү хөндлөн огтлолтой ирмэгийн оёдол үүсгэдэг. Шаардлагатай бол гагнуурчин хэд хэдэн постоор үйлчилж чаддаг тул гар аргаар гагнасантай харьцуулахад бүтээмж 1,5 - 2 дахин нэмэгддэг. Гэсэн хэдий ч гагнуурын хөндлөн огтлолыг энэ аргаар тохируулах боломжтой боловч 8 миллиметр хүртэлх диаметр бүхий электродуудыг ашиглах тохиолдолд л боломжтой.

Хагас механикжсан гагнуурын өөр нэг арга бол налуу электродтой гагнах явдал юм. Энэ аргын дагуу бүрсэн электрод нь тусгай төхөөрөмжид бүтээгдэхүүний хувьд налуу байрлалд бэхлэгддэг. Бүтээгдэхүүн дээр электрод, эзэмшигчтэй трипод хэлбэртэй төхөөрөмжийг угсарч, электродыг өгзөгийг зүүж, эсвэл үений үений буланд таслав. Трипод нь бүтээгдэхүүнээс жийргэвчээр тусгаарлагдсан байдаг. Гагнуурын гүйдлийг гараар гагнахтай ижил аргаар сонгоно. Дараа нь нуман нүүрстөрөгчийн электродоор өдөөгдөж, дараа нь гагнуур автоматаар хийгддэг, учир нь хүнд хавчаар (эсвэл хавар) электродыг хайлах үед бууруулдаг. Давхаргын хөндлөн огтлолыг электродыг хазайлган тохируулна. 5, 6 мм-ийн диаметртэй, 700 мм хүртэл урттай электродуудыг ашигладаг бөгөөд гагнуурыг ээлжит гүйдэл, ялангуяа филе гагнуураар гүйцэтгэдэг бөгөөд энэ нь нумыг соронзон дэлбэрэлтээс хамгаалдаг. Дуусаагүй тогоо үүссэн эсвэл бусад согог үүссэн тохиолдолд тэдгээрийг гараар засч залруулна. Гагнуурчин нь налуу электродыг гагнах хэд хэдэн суурилуулалтанд үйлчилдэг бөгөөд энэ нь хөдөлмөрийн бүтээмжийг нэмэгдүүлдэг.

Плазмын гагнуур нь хайлуулсан гагнуур бөгөөд халаалт нь нуман хэлбэрээр явагддаг. Гарын авлагын плазмын гагнуурын ажилд голдуу плазм үүсгэдэг ба бамбай хийн, аргоныг ашигладаг.

Аргон-нумантай харьцуулахад плазмын гагнуур нь гагнуурын хурдыг ихэсгэж, улмаар процессын бүтээмж нь бусад давуу талуудтай (давхаргад вольфрамын орц байхгүй, нуман гал асаах найдвартай байдал гэх мэт). Гарын авлагын плазмын гагнуурын хувьд шууд ба урвуу туйлын шууд гүйдлийг ашиглах зориулалттай UPS-301 суурилуулалтыг ашиглана уу.

Геометрийн хэмжилтээр чанарын хяналт

Гагнасан үений чанарыг үнэлэхдээ дараахь төрлийн хяналтыг ашиглана.

гагнасан металл ба гагнуурын материалын чанарыг шалгаж, угсарч угсрах эд анги, тоног төхөөрөмжийн байдал, гагнуурын тоног төхөөрөмж, төхөөрөмжүүдийн байдал, гагнуурчин, угсрагч, байцаагчийн мэргэшлийн байдалд хяналт тавих;

гүйдэл (гагнуурын ажил гүйцэтгэх явцад), гагнуурын технологийг дагаж мөрдөх, завсрын үеийг цэвэрлэх чанар, тогорууг гагнах гэх мэт.

эцсийн - бүтээгдэхүүний гагнасан бүтцэд хяналт тавих, энэ нь бүтээгдэхүүний шаардлагын дагуу хийгддэг.

Металлын гаднах үзлэгийг цар хүрээ, зэв, ан цав, бохирдол болон бусад согогийг илрүүлэхэд ашигладаг. Металл гадаргууг урьдчилан шалгах нь зайлшгүй бөгөөд заавал байх ёстой, учир нь бүтээгдэхүүнийг гагнахдаа чанар муутай метал ашиглахаас сэргийлдэг.

Ажлын хэсгүүд угсралтанд ирэхээс өмнө бүсүүдэд онцгой анхаарал хандуулдаг. Гагнах хэрэгтэй. Металл гадаргуугийн цэвэр байдал, түүний ирмэгийг бэлтгэх чанар, тэдгээрийн өнцгийн өнцөг, түүнчлэн ажлын хэсгүүдийн нийт хэмжээ зэргийг шалгана уу.

Зураг дээр электродын төрлийг заасан гагнуурын бүтцэд гэрчилгээгүй электродуудыг ашиглах боломжгүй.

Электродуудын гадаад байдал нь стандартын шаардлагыг хангасан байх ёстой бөгөөд электродын бүрээс нь хүчтэй, нягт, нүх, ан цавгүй, хавагнах болон бусад согоггүй байх ёстой. Чийгтэй бүрсэн электродуудыг гагнахыг хориглоно.

Гагнуурын төхөөрөмж нь хүч чадал, хөшүүн байдлыг хянадаг. Гагнасан бүтцийн элементүүдийг нягт нямбай, хурдан, найдвартай бэхлэх, хавчих төхөөрөмжүүдийн ашиглалт, суурилуулах элемент ба гадаргуугийн зөв ажиллагаа, тохируулга.

Гагнуурын явцад тэд ихэвчлэн шалгадаг: оёдлын дараалал ба халуунд нэрвэгдсэн бүс; дараагийнхыг хэрэглэхээс өмнө урьдчилсан давхаргыг цэвэрлэх чанар; багаж хэрэгслээр гагнах горим ба гагнуурын дүр төрх.

Гаднах үзлэг (нүцгэн нүдээр эсвэл томруулдаг шилээр) нь бусад төрлийн хяналтыг ашиглахаас үл хамааран бүх гагнасан үеийг шалгана.

Гаднах үзлэгийг давхарга, дулааны нөлөөлөлд өртсөн газрыг шаар, металл хог хаягдал, бусад бохирдлоос сайтар цэвэрлэсний дараа хийдэг.

Гадаад үзлэг нь үндсэндээ гадны согогийг илтгэдэг: хагарал, доогуур нүх, нүх, фистулууд, түлэгдэлт, салхилах, нэвтрэх чадваргүй, урагдашгүй крат.

Хамтарсан хэсгийг шалгаж үзэхэд давхаргын хэлбэрийн гажиг илэрч, давхаргын гадаргуу дээрх хагарлын тархалтыг үнэлнэ. Жинлүүрийн жигд байдал нь гагнуурын ажил, түүний нумын урт, гагнуурын хурдыг тогтмол байлгах чадварыг тодорхойлдог. Тэгш бус хагархай, өөр өөр өргөн ба өндөр нь шатаж буй тогтворгүй байдал эсвэл нуман хаалганы эвдрэлийг илтгэнэ. Ийм давхаргад төгс бус байдал, нүх, налуу, бусад төрлийн гажиг үүсэх боломжтой.

Гагнуурыг гаднах төрхийг тусгай стандартад харьцуулж үздэг.

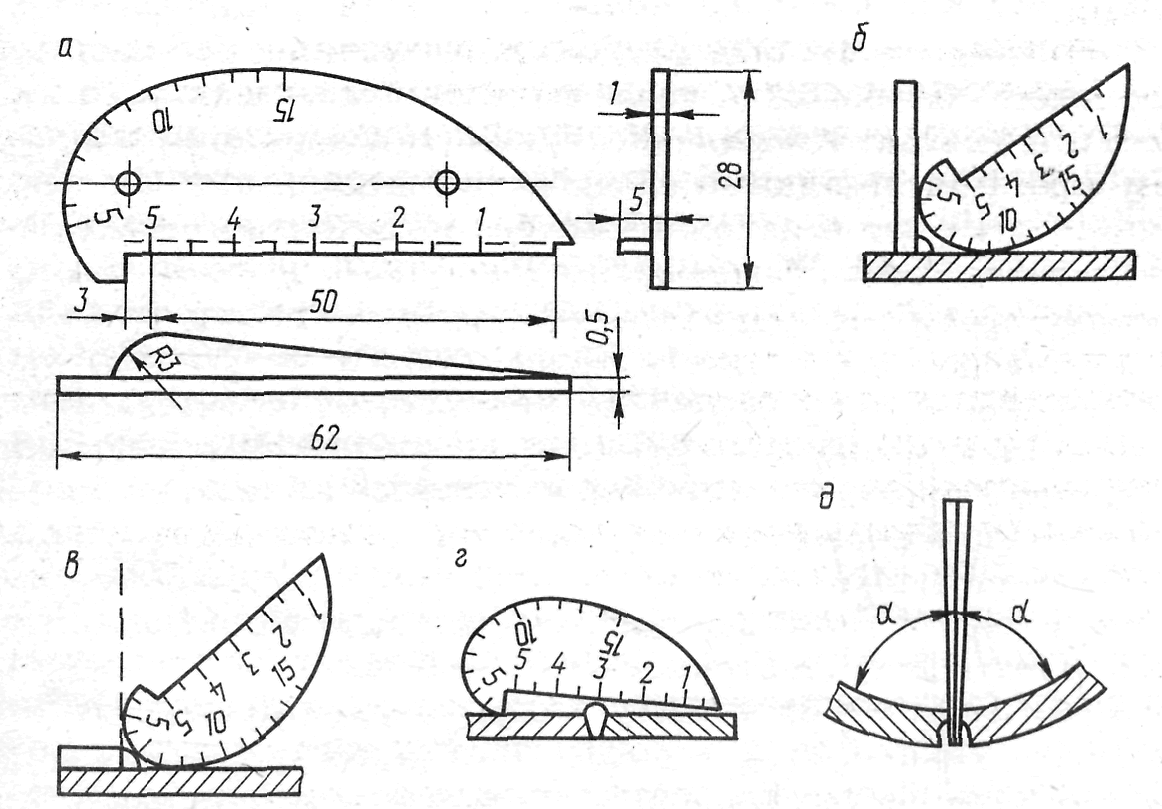

Холболтын геометрийн параметрүүдийг загвар ба хэмжих хэрэгслийн тусламжтайгаар хэмждэг (Зураг 10).

Зураг. 10. Түгээмэл загвар ( ба) ба филе гагнуурын өндрийг хэмжихэд ашигладаг ( б, в, өгзөгний гагнуурын өндөр ( ж), цэвэрлэгээ ( г.)

Гагнуурын явцад хөдөлмөр хамгаалал

Гагнуурчин ажлын байрыг цэвэр, эмх цэгцтэй, ажлын байран дахь зам, гарц, гарцаар хөндлөнгөөс нөлөөлөх аливаа зүйлээс зайлсхийх хэрэгтэй. Эд анги, хөнжилийг доторлогоо, тавиур дээр тогтвортой байрлалд байлгах ёстой; стекийн өндөр нь нэг ба хагас өргөнөөс хэтрэхгүй байх ёстой бөгөөд бүх тохиолдолд 1 м-ээс ихгүй байх ёстой.

Цахилгаан цочролоос хамгаалахын тулд аюулгүй байдлын зааврыг дагаж мөрдөх ёстой.

1. цахилгаан гүйдэл дамжуулдаг тоног төхөөрөмж, аппарат хэрэгслийн найдвартай хамгаалалттай байх ёстой.

2. Шилжүүлэгч самбар ба ажлын станцуудаас гарч буй бүх цахилгаан утаснууд найдвартай тусгаарлагдсан, механик гэмтлээс хамгаалагдсан байх ёстой.

3. Гагнуурын төхөөрөмжийн амьд хэсгүүдийг нүцгэн гараараа хүрч болохгүй.

4. Хаалттай савны (бойлер, танк гэх мэт) дотор гагнуурын ажил хийхдээ модон бамбай, резинэн дэвсгэр, халхавч, бээлий ашиглана.

6. хэрэв цахилгааны хэлхээнд гэмтэл гарсан бол үйл ажиллагааг нь зогсоох, унтраалгыг унтрааж, мастер эсвэл талбайн даргад мэдэгдэх шаардлагатай.

Цахилгаан нуман туяа, халуун металлаар түлэгдэхээс хамгаална

Цахилгаан нум нь хэт авианы болон хэт аюултай туяаг ялгаруулдаг. Нээлттэй нумаар гагнах үед эдгээр туяа нь гагнуурын нүд, арьсанд түлэгдэлт үүсгэдэг. Гагнуурын явцад шингэн металлаар цацагддаг бөгөөд энэ нь биеийн ил гарсан гадаргуу дээр түлэгдэлт үүсгэдэг. Нүүрний арьсыг хамгаалахын тулд нүдийг нуман туяа, бамбай эсвэл маскнаас хамгаалах болно.

Энгийн шил бүхий шилний шилний хэсгүүдийг ашигладаг. Хайлсан металлын цацраг туяанаас хамгаалахын тулд гагнуурчин хүний \u200b\u200bгарыг зулзагатай, биеийг нь өмсөн өмсөнө.

Уран зохиол

Алешин Н.П., Щербинский В.Г. Гагнасан холболтын чанарын хяналт. - М .: Дээд сургууль, 1986 он

Волченко В.Н. Гагнасан бүтцийн чанарын хяналт. - М.: Механик инженерчлэл, 1986 он

Лупачев В.Г. Гагнуурын ажил. M .: Дээд сургууль, 1997 он

Лупачев В.Г. Нуман гагнуурын гар аргаар. M .: Дээд сургууль, 2006 он.

Николаев Г.А., Винокуров В.А. Гагнасан барилга. - М .: дээд сургууль, 1990 он

Гагнуурын гарын авлага / Ed. V.V. Степанова. - М .: Механик инженерчлэл, 1983 он

Энэ сэдвээр конспект хийх.