Манганы, никель эсвэл бусад элементийн тодорхой агууламжаас дээш γ төлөв нь өрөөний температураас хайлах цэг хүртэл тогтвортой байна. Ийм өндөр хайлштай төмрийн хайлшийг аутенитик ган гэж нэрлэдэг. Бусад төмрийн хайлшуудаас ялгаатай нь аутенитик ган (болон феррит) нь халаалт, хөргөлтийн үед хувиргалтанд ордоггүй. Тиймээс аутенитик ганыг хатууруулах дулааны боловсруулалтыг ашигладаггүй.

Хүйтэн тэсвэртэй аутенитик ган нь бас орно хромын манганы ган (никелийг манганаар бүрэн буюу хэсэгчлэн орлуулдаг аутенитийн ган); тогтвортой азотеник хром никель манганы ган (аутенитик ган нь нэгэн зэрэг хром, никель, манганы хайлуулж өгдөг) ба аутенитик ган төмрөөр хийсэн ган.

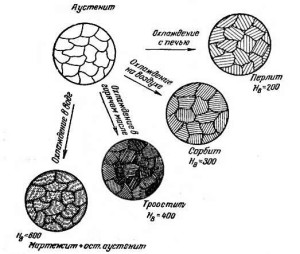

Гэрэл .:

Аустенитын өндөр хайлштай ган, хайлшийг гол хайлшлах элементийн агуулга, хром, никель, хайлшийн суурийн найрлагаар ялгадаг. Өндөр хайлсан аутенитик ган бол 55% хүртэл хэмжээтэй янз бүрийн элементүүдтэй хайлсан төмрийн хайлш гэж тооцогддог бөгөөд үүнд гол хайлуулах элемент болох хром, никель нь ихэвчлэн 15 ба 7% -иас ихгүй байна. Аустенитийн хайлшид 65% -иас дээш тооны никель агуулсан төмөр-никель хайлш, 1: 1,5 харьцаатай никельтэй төмөр, никель хайлш 55% -иас багагүй байна.

Аустенитийн ган, хайлшийг хайлшлах систем, бүтцийн анги, шинж чанар, албан ёсны зориулалтаар ангилдаг. Өндөр хайлсан ган, хайлш нь химийн, газрын тос, эрчим хүчний болон бусад үйлдвэрүүдэд өргөн температурын хязгаарт ажилладаг бүтцийг үйлдвэрлэхэд өргөн хэрэглэгддэг хамгийн чухал материал юм. Бага температурт механик шинж чанар ихтэй тул өндөр хайлштай ган, хайлшийг зарим тохиолдолд хүйтэнд тэсвэртэй байдлаар ашигладаг. Хайлах элементийн зохих сонголт нь эдгээр ган, хайлшийн шинж чанар, үйлчилгээний гол зорилгыг тодорхойлно.

Зэврэлтээс хамгаалагдсан гангийн шинж чанар нь нүүрстөрөгчийн агууламж буурсан (0.12% -иас ихгүй) юм. Зохицуулах хайлш, дулааны боловсруулалттай бол ган нь зэврэлтэнд тэсвэртэй, 20 ° С-ийн температуртай, хийн орчинд болон хүчил, шүлтлэг, шингэн металын орчинд аль алинд нь устай байдаг.

Дулаан тэсвэртэй материалууд нь өндөр температурт механик шинж чанар сайтай ган, хайлш, удаан хугацаагаар халаах үед ачааллыг тэсвэрлэх чадвартай байдаг. Эдгээр шинж чанарыг хуваалцахын тулд ган, хайлшийг хатууруулах элементүүд - молибден, вольфрам (тус бүр 7% хүртэл) -аар хайлуулна. Зарим ган, хайлшид нэвтрүүлсэн чухал хайлшлагч нь бор бөгөөд энэ нь үр тарианы боловсруулалтанд хувь нэмэр оруулдаг.

Дулаан тэсвэртэй ган, хайлш нь 1100-1150 0 С-ийн температурт хийн орчинд гадаргууг химийн аргаар устгахад тэсвэртэй байдаг. Тэдгээрийг ихэвчлэн хөнгөн ачаалалтай эд ангиуд (халаалтын элементүүд, зуухны хаалт, хий дамжуулах систем гэх мэт) ашигладаг. Эдгээр ган, хайлшийн өндөр эсэргүүцлийг хөнгөн цагаан (2.5% хүртэл) ба цахиурын хайлшаар хангадаг бөгөөд энэ нь металын хийн орчинтой холбоо барихаас хамгаалдаг хэсгүүдийн гадаргуу дээр хүчтэй, өтгөн исэл үүсгэхэд нөлөөлдөг.

Хайлуулах системийн дагуу аутенитик ган нь үндсэн хоёр төрөлд хуваагддаг: хром-никель ба хромоманганез. Мөн хром-никель-молибден, хром-никель-манганы ган байдаг.

Агаар дахь хөргөлтөөр олж авсан үндсэн бүтцээс хамааран аутенитик гангийн дараах ангиллыг ялгаж үздэг: аустенит-мартенситик, остенитик-феррит, аустенитик.

Төмөр никель (никелийн агууламж 30% -иас их) ба никель бааз дээр хайлшууд нь бүтцийн хувьд тогтвортой байдаг - аутенит шинж чанартай бөгөөд агаарт хөргөх үед бүтцийн хувиралгүй байдаг.

Одоогийн байдлаар аустенит-боридын Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) ба өндөр хромын остенитик KhN35VYu (EP568), KhN50 (EP668) ган ба хайлш нь үндсэн болон ашигт бус хайлштай. тус тусад нь.

Тохиромжтой дулааны боловсруулалт хийсний дараа өндөр хайлштай ган, хайлш нь өндөр бат бэх, хуванцар шинж чанартай байдаг. Нүүрстөрөгчөөс ялгаатай нь эдгээр ган нь хатуурсны дараа хатуурсан хуванцар шинж чанарыг олж авдаг. Өндөр хайлштай гангийн бүтэц нь олон янз бөгөөд тэдгээрийн найрлагаас гадна дулааны боловсруулалтын горим, хуванцар деформаци, бусад хүчин зүйлээс хамаардаг.

Титан ба ниобийн хайлмал аустенитик хром-никель ган дээр зөвхөн хромын карбидыг үүсгэдэг төдийгүй титан ба ниобийн карбид үүсдэг. Титаны агууламж Ti\u003e (% C-0.02) x5] эсвэл ниоби Nb\u003e (% Cx10) байвал бүх чөлөөт нүүрстөрөгч (аутенит дэх уусах чадвараас дээш) титан эсвэл ниобийн карбид хэлбэрээр ялгарч, аутенит ган нь өртөхгүй болно. хоорондын зэврэлт. Карбидын хур тунадас нь бат бөх чанарыг нэмэгдүүлж, гангийн хуванцар шинж чанарыг бууруулдаг. Карбидын энэхүү өмчийг халуунд тэсвэртэй гангийн карбидын хатууруулахад ашигладаг бөгөөд тоосонцороор интерметалл хатуулагтай хослуулан явуулдаг. Интерметалик нэгдлүүд нь 900–950 ° С-ээс доош температурт удаан хугацаанд хөргөх эсвэл удаан хөргөх үед хром-никель гангаар үүсдэг α фазыг агуулдаг. Α- ба γ-хатуу уусмал дахь хязгаарлагдмал уусах чадвартай бөгөөд үр тарианы хил дагуу урсдаг. хайлш ба үүнтэй зэрэгцэн металлын хуванцар шинж чанар, хатуулгийг огцом бууруулдаг. Хромын ган (16-25%) ба исгэх элементүүд (молибден, цахиур г.м.) дахь өндөр агууламж нь 700-850 ° С температурт σ фаз үүсэхэд хувь нэмэр оруулдаг. Энэ үе шат нь завсрын феррит үе (γ → α →) үүсэхэд нөлөөлдөг. σ) эсвэл δ-ферритийн хувиргалт (δ → σ).

Гэхдээ үүнийг хатуу уусмалаас шууд тусгаарлах боломжтой (σ → σ).

Хром, манганы өндөр агууламжтай хром-манганы гангаар хийсэн тохиолдолд хөргөлтийг хойшлуулах нь σ фазыг чөлөөлөхөд хүргэдэг. Хром-манган, хром-манган-никель ган дахь нүүрстөрөгч нь зохих дулааны боловсруулалт хийсний дараа ган нь хур тунадасны хатууралд хүргэдэг, ялангуяа карбид үүсгэдэг элементүүд (ванадий, ниоби, вольфрам) хослуулдаг.

Аустенит-боридын гангийн хатуурал нь төмөр, хром, ниоби, нүүрстөрөгч, молибден, вольфрам зэрэг боридуудаас үүсдэг. Эдгээр үйл явцын дагуу аутенитик гандыг хатууруулалтын төрлөөс хамааран карбид, борид, интерметалл хатуулаг болгон хуваана. Гэсэн хэдий ч ихэнх тохиолдолд ган, хайлшийн олон тооны элементийн хайлш дахь агууламжаас болж тэдгээрийн хатуурал нь тархсан фазууд ба интерметалик орцуудын нарийн төвөгтэй нөлөөгөөр үүсдэг.

Гагнуурын онцлог

Харгалзан үзсэн ган ба хайлшийг гагнах гол бэрхшээл нь олон бүрэлдэхүүн хэсэг хайлуулах, гагнасан бүтцийн ашиглалтын олон янз байдлаас шалтгаалж байна. Гагнуурын гол ба ерөнхий шинж чанар нь хоорондын шинж чанартай байдаг давхарга ба халуунд өртсөн бүсэд халуун ан цав үүсэх хандлагатай байдаг. Тэдгээрийг хамгийн жижиг бичил тэсрэлт, харагдах хагарал хэлбэрээр хоёуланг нь ажиглаж болно. Өндөр температурт дулааны боловсруулалт эсвэл барилгын ажлын явцад халуун хагарал үүсч болно. Халуун хагарал үүсэх нь гагнуурын явцад бүдүүн ширхэгтэй макро бүтэц үүссэнтэй холбоотой бөгөөд энэ нь дараагийн давхаргын талстууд өмнөх давхаргын талстууд үргэлжлэх үед агшилтын стресс үүсэхтэй холбоотой байдаг.

Металл гагнуур Эсийн дендрит талстжуулалтын хэлбэрүүд нь онцлог шинж чанартай бөгөөд энэ нь том багана талстууд үүсч, бага хайлах үе шатыг үүсгэдэг хольцтой interdendritic бүсүүдийг баяжуулахад хүргэдэг. Аустенитын үе мөчний хувьд булчирхайлаг бүтэц хамгийн тод илэрдэг. Талстыг нунтаглах, булчирхайлаг бүтцийг арилгахад хувь нэмэр оруулдаг аргуудыг ашиглах нь халуун хагарал үүсэхээс сэргийлж, үе мөчний эсэргүүцлийг нэмэгдүүлдэг. Эдгээр аргуудын нэг нь бүтцэд тодорхой хэмжээний анхдагч δ-феррит агуулсан үеийг олж авах явдал юм. Аутенит-феррит хамтарсан дахь ферритийн эерэг нөлөө нь тэдгээрийн халуун хагарал үүсэхээс урьдчилан сэргийлэхэд талстжих хэв маяг өөрчлөгдөж, улмаар шингэний хольц нь илүү уусах чадвартай холбоотой юм. Шингэн үеэс аутенитын талстууд болон анхдагч fer-ферритийн хур тунадас нэгдмэл a-феррит хэсгүүдээр тусгаарлагдсан баганын талстуудын хөндлөн огтлолын бууралтад хүргэдэг. Үүний үр дүнд шингэн давхаргын байршилд халуун хагарал үүсэх магадлал буурдаг. Аустенит-феррит үеийг олж авахдаа хром, силикон, хөнгөн цагаан, молибден гэх мэт феррит үүсгэгч элементүүдээр нэмэлт хайлшлах замаар 400 0 С хүртэл температурт зэврэлтэнд тэсвэртэй байдлаар ажилладаг бүтээгдэхүүнүүдэд 20-25% хүртэл феррит агууламжийг зөвшөөрдөг. Өндөр температурт ажилладаг халуунд тэсвэртэй, халуунд тэсвэртэй гангаас бүтсэн бүтээгдэхүүнүүд нь халдвар авахаас урьдчилан сэргийлэхийн тулд үе мөчний δ-ферритийн хэмжээг 4-5% -иар хязгаарладаг.

Их хэмжээний остенитик шинж чанартай гангийн хувьд ostenitic-ferritic бүтэц бүхий үеийг олж авахад хэцүү байдаг. Тэдгээрийн халуун хагарал үүсэхээс урьдчилан сэргийлэх чадвар нь шатдаг eutectics (фосфор, хүхэр) үүсгэдэг хольцын давхаргад агууламжийг хязгаарласнаар бий болдог. Үүнийг хийхийн тулд вакуум хайлуулах ган эсвэл электрослаг арматураар хийсэн гагнуурын материалыг ашиглаж, үндсэн металын нэвтрэлтийг хязгаарлаарай. Зарим тохиолдолд, уусмалын хольцын агууламжийг талстжуулалтын эцсийн шатанд, жишээлбэл ган нь боронтой хайлсан үед (0.3-1.5%) элбэг эвтектикийг олж авах боломжийг олгодог концентрацийг нэмэгдүүлэх замаар халуун ан цавын эсрэг эсэргүүцлийг сайжруулах боломжтой юм. Энэ тохиолдолд үр дүнтэй талстжих интервалын дээд температур буурсантай холбоотойгоор гагнуурын метальд хуримтлагдсан хэв гажилт багасдаг. Хүчний хүчин зүйлийн нөлөөг багасгах (одоогийн хязгаарлалт, ховилыг жижиг хөндлөн огтлолын өнхрүүлээр дүүргэх, үе мөчний оновчтой дизайн гэх мэт) нь халуун ан цаваас урьдчилан сэргийлэх хүчин зүйл юм.

Аустенит өндөр хайлштай ган, хайлш дээр халуун ан цавгүй гагнасан үеийг үйлдвэрлэхэд бэрхшээлтэй байдлаас гадна тэдгээрийг ашиглах өвөрмөц байдлаас шалтгаалан гагнуурын бусад шинж чанарууд байдаг. Халуун тэсвэртэй гангийн гагнасан үе нь өндөр температурт удаан хугацаанд механик өндөр шинж чанарыг хадгалах шаардлагатай байдаг. Гагнуурын үед хөргөлтийн өндөр түвшин нь гагнуурын метал дахь тэнцвэрт бус бүтцийг засахад хүргэдэг. Нөөцлөх процессын үр дүнд 350 0 С-ээс дээш температурт ажиллах үед ган дээр шинэ бүтцийн бүрэлдэхүүн хэсгүүд гарч ирдэг бөгөөд энэ нь гагнуурын металлын хуванцар шинж чанар буурахад хүргэдэг. Дулаан хөгшрөлт нь 350-500 0 С-т "475 градусын цооролттой" төрхийг бий болгодог бөгөөд 500-650 0 С-ийн температурт карбидын хур тунадас үүсэх, мөн нэгэн зэрэг α фаз үүсэхэд хүргэдэг. 700-850 0 С-ийн температурт өртөх нь α фаз үүсэх явцыг доод температурт металлын хүчтэй нэвчдэс, өндөр температурт бат бөх чанар буурах замаар эрчимжүүлдэг. Үүний зэрэгцээ, интерметалл хатуурлын үүрэг нэмэгддэг. Карбид ба интерметалл хатуулалтын процесс нь аутенит гангийн дулааны хөгшрөлтийн процесст тэргүүлэгч байр суурь эзэлдэг тул карбидын хур тунадасны үр дүнд халуунд тэсвэртэй, халуунд тэсвэртэй ган гагнасан үеийг нэвчих хандлагыг бууруулахын тулд үндсэн метал болон гагнуурын метал дахь нүүрстөрөгчийн хэмжээг багасгах үр дүнтэй байдаг.

Зарим халуунд тэсвэртэй аутенитийн гангийн нөлөөлөлд өртсөн бүсэд дулааны гагнуурын мөчлөгийн нөлөөн дор хуванцар ба бат бөх чанар буурч, энэ бүсэд хагарал үүсэх шалтгаан болдог. Суурь металлын шинж чанар дахь ийм өөрчлөлт нь халуунд нэрвэгдсэн бүсийн метал дахь гадаргуугийн идэвхит элементүүд (нүүрстөрөгч, хүчилтөрөгч гэх мэт) нэмэгдэж, бусад хольцтой хамт эвент эвтектик бодис үүсгэж эцсийн эцэст халуун хагарал үүсэх шалтгаан болдог. Нэмж дурдахад удаан хугацаагаар ашиглах тохиолдолд энэ бүсэд нилээд тархсан карбид ба интерметалл нэгдлүүд ялгардаг. Үр тарианы хил дагуу карбид ба интерметалик нэгдлүүдийн тасралтгүй давхарга үүсэх нь гагнуурын үрэлтэд хүргэдэг. Эдгээр гагнуурыг гагнахдаа халуун ан цав үүсэхээс сэргийлж хадгалсан металлыг ихэвчлэн олж авдаг бөгөөд энэ нь үндсэн хэсгээс ялгаатай бөгөөд хоёр фазын бүтэцтэй байдаг. Гэсэн хэдий ч өндөр температурт ажиллах үед ийм хадгалуулсан металлын карбид ба металлын хатуурах, түүний хуванцар шинж чанар нь зохих хэмжээгээр буурах тохиолдол гардаг бөгөөд энэ нь халуунд өртсөн бүсэд хэв гажилт үүсч, ан цав үүсэх шалтгаан болдог. Их хэмжээний үлдэгдэл нь үүнд хувь нэмэр оруулдаг. гагнуурын хүчдэлтүүнчлэн ажиллах хүчдэл. Орон нутгийн ийм хугаралтаас урьдчилан сэргийлэх нь дулааны боловсруулалтаар хийгддэг: гагнуурын үлдэгдэл, өөрийгөө хатууруулах, гагнасан үеийг илүү жигд шинж чанараар хангах зорилгоор 1050-1100 0 С температурт аутенизаци хийх. Зарим тохиолдолд аутенизаци нь карбидын хур тунадас ба интерметалл фазын хур тунадасны үр дүнд харьцангуй тогтвортой бүтцийг олж авахын тулд 750-800 0 С-ийн температурт дараачийн тогтворжуулалтыг дагалддаг. Орон нутгийн хугарал нь халуунд нэрвэгдсэн бүсийн хэт халалтын шинж чанар бөгөөд үр тарианы хил дагуух хэв гажилтын концентраци, улс хоорондын хальтиргаа гулгаа үүсэх процессын улмаас үүсдэг. Үр тарианы хил дээр карбид үүсгэдэг молибдений улмаас X16H9M2 хэлбэрийн гангийн үр тарианы хил хязгаарыг хатууруулах, мөн нүүрстөрөгчийн агууламж буурах (0.02% хүртэл), гангийн агууламж 0.5% хүртэл нэмэгдэх нь гангийн 1Х15Н24В4Т ба 1Х14Н14В2М зэрэг нь гангийн орон нутгийн хугарал дахь эсэргүүцлийг нэмэгдүүлдэг. Орон нутгийн эвдрэлийг бууруулах өөр нэг арга бол илүү уян хатан гагнуурын металл авах явдал юм.

Гагнах үед өндөр бат бэхтэй ган халуунд өртсөн бүсэд хүйтэн хагарал үүсэх боломжтой. Тиймээс металлын өндөр хуванцар шинж чанарыг олж авахын тулд тэдгээрийг гагнуур хийхээс өмнө агааржуулалт хийхийг зөвлөж байна, гагнуурын дараа хатууруулах дулааны боловсруулалтыг хийх хэрэгтэй. Урьдчилан болон нэгэн зэрэг халаахад 350-450 0 С хүртэл хүйтэн хагарал үүсэх эрсдлийг бууруулдаг.

Гагнуурын метал дахь халаалтын нөлөөн дор халуунд тэсвэртэй гагнуур хийх үед халуунд тэсвэртэй ган гагнуурын үед ижил бүтцийн өөрчлөлт ажиглагдаж болно. Ихэнх халуунд тэсвэртэй ган, хайлш нь аустенитийн өндөр агууламжтай байдаг тул карбид ба интерметалл дисперсийн хатууралтаас бусад тохиолдолд гагнуурын явцад фазын өөрчлөлтөд ордоггүй. Гагнуурын болон халуунд өртсөн бүсэд хүйтэн хагарал үүсэх нь эдгээр ган дээр бас боломжтой бөгөөд үүнээс урьдчилан сэргийлэх нь зарим тохиолдолд 2 50-550 0 С хүртэл халаах замаар хийгддэг.

Өндөр хайлсан аутенитик ган, хайлшийг ихэвчлэн зэврэлтээс хамгаалдаг. Гагнасан холболтын гол шаардлага нь янз бүрийн төрлийн зэврэлтэнд тэсвэртэй байх явдал юм. Цайруулсан зэврэлт нь гагнуурын метал ба үндсэн метал дотор хайлах шугам (хутганы зэврэлт) эсвэл гагнуурын хоорондох зайнаас хоёуланд нь хөгжиж болно. Эдгээр төрлийн зэврэлтийг хөгжүүлэх механизм нь ижил боловч эдгээр төрлийн хоорондын зэврэлтийн шалтгаан өөр өөр байдаг.

Гагнуурын метал дахь хил дамнасан зэврэлт нь хром карбидын гагнуурын дулааны мөчлөгийн нөлөөн дор аутенитээс хур тунадасны үр дүнд үүсдэг бөгөөд энэ нь хилийн үр тарианы хэмжээг хромоор бууруулахад хүргэдэг. Үүний гол шалтгаанууд нь гагнуурын метал дахь нүүрстөрөгчийн агууламж нэмэгдэж, титан эсвэл ниобийн агуулаагүй эсвэл хангалтгүй агууламж юм. Гагнуурын болон бүтээгдэхүүний үйл ажиллагааны тааламжгүй дулааны мөчлөгийн үед дулааныг удаан хугацаагаар өртсөөр гагнуурын эсэргүүцэл буурдаг. Тасралтгүй бүтэцтэй, муруй үр тарианы хил хязгаартай ostenitic-ferritic үеүүд нь остенитик харьцуулахад хоорондын зэврэлтэд тэсвэртэй болдог. Тарианы боловсруулалтаас болж үр тарианы хил хязгаарын урт нэмэгдэх нь карбидыг ялгаруулж буй гадаргуугийн талбайг нэмэгдүүлдэг. Хур тунадас үүссэн карбидууд илүү их тархдаг бөгөөд хромоор үр тарианы хэмжээ орон нутгийн хомсдол нь бага гүн рүү явагддаг. Нэмж дурдахад феррит дэх тархалтын процесс илүү хурдан явагддаг бөгөөд энэ нь үр тарианы шавхагдсан хил ба төв хэсгүүдэд хромын концентрацийг тэгшитгэдэг.

Суурь металлын гагнуурын хоорондох зайд зэврэлт (MCC) нь дулааны гагнуурын мөчлөгийн үндсэн металлын маш чухал температур хүртэл халсан хэсэгт нөлөөлдөг.

Гагнуурын болон гагнуурын хоорондын зэврэлтээс урьдчилан сэргийлэх хандлага үүсдэг.

1) нүүрстөрөгчийн агууламж аустенит дахь уусах хэмжээ хүртэл буурч (0.02-0.03% хүртэл);

2) хромын карбид үүсгэгч элементүүдээс илүү эрч хүчтэй хайлуулах (титан, ниобий, тантал, ванадий гэх мэт тогтворжуулах);

3) 850-900 0 С-т 2-3 цагийн турш уусмалыг тогтворжуулах буюу аутенизаци - 1050-1100 0 С-ээс гадагшлуулна;

4) хром, цахиур, молибден, хөнгөн цагаан гэх мэт нэмэлт хайлуулах замаар 20-25% хүртэлх феррит агууламж бүхий остенитик-ферритик бүтцийг бий болгох. Гэхдээ ферритийн бүтэц дэх ийм өндөр агууламж нь металлын ерөнхий зэврэлтэд тэсвэртэй байдлыг бууруулдаг.

Үүнтэй ижил арга хэмжээ нь хутганы зэврэлтээс урьдчилан сэргийлэхэд хувь нэмэр оруулдаг.

Хутга зэврэлт нь үндсэн металлын байдалд нөлөөлдөг. Энэ төрлийн зэврэлт нь титан болон ниобийн карбидууд аустенитэд уусдаг 1250 0 С-ээс дээш температурт гагнуурын явцад халаадаг газруудад титан ба ниобийн тогтворжуулсан гангаар үүсдэг. Энэхүү металлын 500-800 0 С-ийн эгзэгтэй температурт давтан халаах (жишээлбэл, олон давхар гагнуурын үед) хатуу уусмал дахь титан ба ниобийн хадгалалт, хромын карбидын хур тунадас ороход хүргэдэг.

Ерөнхий зэврэлтээс, жишээлбэл, металлыг идэмхий орчинд уусгах нь гагнуурын метал дээр үүсч болно янз бүрийн сайтууд эсвэл дулааны нөлөөнд автсан бүсэд бүхэлд нь болон үндсэн металлын. Зарим тохиолдолд үндсэн метал ба гагнасан үений ерөнхий зэврэлт ажиглагддаг.

Зэврэлтээс үүсэх өөр нэг хэлбэр байдаг - суналтын стресс ба түрэмгий орчны хосолсон үйл ажиллагааны дор үүсдэг зэврэлт хагарал. Сүйрэл нь хоорондын болон трансцисталлийн аль алиныг нь хөгжүүлдэг. Гагнуурын үлдэгдэл стрессийг бууруулах нь энэ төрлийн зэврэлтээс үүдэлтэй гэмтлийн эсрэг тэмцэх гол арга хэмжээний нэг юм.

Гагнуурын ерөнхий нөхцөл байдал

Аустенитийн ган, хайлш нь олон тооны эерэг шинж чанартай байдаг тул ижил ганыг заримдаа янз бүрийн зориулалтаар бүтээгдэхүүн үйлдвэрлэхэд ашиглаж болно: зэврэлтэнд тэсвэртэй, хүйтэнд тэсвэртэй эсвэл халуунд тэсвэртэй. Түүнээс гадна гагнасан үе ба шинж чанар, гагнуурын технологийн шаардлага өөр байх болно. Гэсэн хэдий ч аустенитийн гангийн термофизик шинж чанар, гагнуурын болон халуунд өртсөн бүсэд халуун ан цав үүсэх хандлага нь гагнуурын зарим нийтлэг шинж чанарыг тодорхойлдог.

Ихэнх өндөр хайлштай ган, бага дулаан дамжилтын болон өндөр шугаман тэлэлтийн коэффициенттэй, ижил шугаман энерги болон бусад нөхцөлд ижил төстэй (гагнуурын арга, ирмэгийн геометр, хамтарсан хатуу байдал гэх мэт), нэвтрэлтийн бүс болон өөр өөр температурт халдаг бүс нутгийг өргөжүүлж, нийт хуванцарыг нэмэгдүүлдэг. гагнуурын метал ба урд бүсийн хэв гажилт. Энэ нь бүтээгдэхүүний дайвар байдлыг нэмэгдүүлдэг. Тиймээс өндөр хайлштай гангийн хувьд дулааны энергийн хамгийн их концентрацаар тодорхойлогддог гагнуурын арга, горимыг ашиглах эсвэл нүүрстөрөгчийн ган гагнах үед гүйдэлтэй харьцуулахад багасгах хэрэгтэй. Автомат ба хагас автомат нуман гагнуурын цахилгаан эсэргүүцэл ихэссэн тул гагнуурын утас буюу электродын төмөр бариулыг өндөр температурт халаахад халаах шаардлагатай байдаг. Гарын авлагын нуман гагнуурын тусламжтайгаар электродуудын урт, гагнуурын гүйдлийн зөвшөөрөгдсөн нягтрал буурдаг.

Аутенитик гагнуурын үед гагнуурын металлын хуванцар хэв гажилт ба дулааны нөлөөнд автсан бүс нь шугаман томрол ба агшилтын коэффициент, түүнчлэн полиморфик хувиргалт байхгүйгээс гагнуурын явцад харьцангуй их тохиолддог нүүрстөрөгчийн ган сувдан тахиа (хүснэгт 1). Ийм нөхцөлд олон давхар гагнуурын үед гагнуурын бүсийн метал ба гагнуурын металлын эхний давхаргыг давтан хуванцар деформацид хатууруулж болно, гагнуурын явцад өөрөө хатуурах үзэгдэл ажиглагддаг. Энэ үзэгдлийн гагнуурын металлын шинж чанарт үзүүлэх нөлөө нь гагнаж байгаа элементүүдийн хөшүүн чанараар тодорхойлогдоно (хүснэгт 2). Өөрөө хатуурах үед харьцангуй илүү хатуу үе мөчний хүч чадлын шинж чанар нэмэгдэхэд зарим тохиолдолд 450-500 МПа хүртэл үлдэгдэл стресс нэмэгддэг. Аустенитийн гангийн бага амрах чадвартай харьцангуй өндөр үлдэгдэл стресс нь үлдэгдэл стрессийг багасгах, өөрөө хатууруулах, гагнасан хамтарсан бүтцийг нэг төрлийн болгох боломжийг олгодог дулааны боловсруулалтын горимыг сонгохыг шаарддаг.

Остенитийн ган гагнуурын явцад үүсдэг гол бэрхшээлүүдийн нэг нь гагнуурын метал ба дулааны нөлөөнд өртсөн бүсийн хагарал, эсэргүүцлийг нэмэгдүүлэх шаардлагатай байдаг. Халуун хагарал нь хоорондын ан цав бөгөөд талстжуулалт ба дэд хавтгайд хуваагддаг; сүүлийнх нь хатуу хэлбэрийн шугамаас доош температурт, жишээлбэл, талсжих процесс дууссаны дараа тохиолддог. Металлыг хатуу шингэн төлөвт деформацид оруулах үед хайлшны уян хатан чанар өөрчлөгдөх шинж чанараас болж талстжих хагарлын магадлал тодорхойлогдоно.

Хүснэгт 1. Хром-никель остенитийн гангийн термофизик шинж чанарууд

Хүснэгт 2. Остенитик электродоор хийсэн гагнуурын металлын шинж чанар CT-7

Талстжих хагарал үүсэх эсэргүүцлийг нэмэгдүүлэх дараахь аргуудыг санал болгож байна.

1) булчирхайлаг талстжуулалтыг дарангуйлах, болор бүтцийг хувиргагч элементүүд, түүнчлэн талстжуулалтын явцад өндөр температурт хоёр дахь үе шат үүсэхэд хувь нэмэр оруулдаг элементүүдтэй хайлуулах замаар нунтаглах;

2) хольцоор хайлшийн цэвэршилт нэмэгдэх нь эдгээр фазын тоог нэмэгдүүлэх нь технологийн хүчийг бууруулж, эсрэгээр эвтектикийн ойролцоо хайлшны найрлагад эвтектикийг үүсгэдэг хайлшлагдах элементүүдийн тоог нэмэгдүүлэхэд хувь нэмэр оруулдаг. Эдгээр замууд нь уян хатан байдлын температурын хүрээг нарийсгаж, уян хатан байдлын түвшинг нэмэгдүүлдэг.

Хагаралтай тэмцэх технологийн арга хэмжээ нь хатуужуулалтын явцад дотоод хэв гажилтын өсөлтийг бууруулдаг гагнуурын гагнуурын бүтэц ба гагнуурын үений бүтцийн хэлбэрийг оновчтой арга, горимыг олоход чиглэгддэг. Схемийн дагуу стресс (subsolidus хагарал) нэмэгдэж байгаа нөхцөлд хатуужуулалтын температураас доогуур нэг фазын аутенитик гагнуурын хоорондын хугарал нь өндөр температурт мөлхөх үед ан цавтай ойрхон байна. Суналтын стрессийн үйл ажиллагааны перпендикуляр хил дээр сул орон зай үүссэний үр дүнд үүссэн хил ба аль хэдийн үүссэн микроавтобусуудын хоорондын хоёуланг нь илтгэдэг хоорондын гулсалт нь ийм хугарлын үр хөврөлийн ан цав үүсэх зайлшгүй нөхцөл юм.

Метал ба тэдгээрийн нэг фазын хайлшийн эсэргүүцлийг нэмэгдүүлэхийн тулд гагнуурын явцад дэд хатуу халууны хагарал үүсэхийг зөвлөж байна.

1) хайлшийг тор дээрх атомуудын диффузын хөдөлгөөнийг бууруулдаг буюу цутгамал цутгамал бүтцийг бий болгоход хувь нэмэр оруулдаг (талстын хил хязгаарын муруйлт, дараагийн хөргөлтийн үед талстжих үед тархсан хоёрдахь фаз, тунадас үүсэх);

2) хольцыг нэвтрүүлэх замаар үндсэн металын цэвэр байдлыг нэмэгдүүлэх;

3) өндөр сарниулах хөдөлгөөнт температурт металлын оршин суух хугацааг багасгах (гагнуурын металлын хөргөлтийн хэмжээг нэмэгдүүлэх) ба хөргөлтийн үед уян-хуванцар хэв гажилтын өсөлтийн хурдыг багасгах (холболтын оновчтой загварыг сонгох замаар хэв гажилтыг хязгаарлах).

Төмөрлөгийн дараах хамгийн чухал хүчин зүйлүүд нь гагнуурын металын эсэргүүцлийг нэмэгдүүлж, остенитийн ган гагнах явцад халуун ан цав үүсэхэд нөлөөлдөг.

1) анхан шатны феррит, галд тэсвэртэй фаз эсвэл боридын фаз, хром-никель эвтектик хэсгүүдийг салгаснаас металлын талстжих үед хоёр фазын бүтэц үүсэх;

2) үр дүнтэй талстжуулалтын хугацааг нарийсгахын тулд бага хайлах үе шатыг үүсгэдэг хольцын хэмжээг хязгаарлах.

Бүтэцийг нунтаглахын тулд металлын талстжих үед өндөр температурт δ-ферритийг ялгаруулж буй элементүүдээр хадгалуулсан металыг хайлуулна. Δ-феррит байгаа нь металлын бүтцийг нунтаглаж, Si, P, S болон бусад бусад хольцын концентрацийг δ-феррит дэхь эдгээр хольц их хэмжээгээр уусдаг тул бага хайлдаг эвтектик үүсэх эрсдлийг бууруулдаг. Хөргөлт хийсний дараа хадгалуулсан метал дахь феррит фазын хэмжээ нь энэхүү металын найрлага болон өндөр ба дунд температурын бүс дэх хөргөлтийн хэмжээ зэргээс хамаарна. Аустенит-феррит метал дахь ферритийн концентрацийг ойролцоох санааг Шеффлер диаграммд өгсөн бөгөөд ердийн гарын авлагад тохирсон хөргөлтийн хурдтай харьцуулсан туршилтын мэдээллээс гаргаж авсан болно. нуман гагнуур (зураг 1).

Зураг 1. Шефлерийн бүдүүвч зураг

Хадгалагдсан метал дахь феррит фазын санал болгосон агуулга 2-6% -аар хязгаарлагддаг. 8Kh18N12T, Kh14N14 гэх мэт илүү өндөр тогтвортой байдлын гагнуурын үед гагнуурын үед хадгалуулсан металын суурь металлын холимогийг харгалзан гагнуурын хэсэгт байгаа эсэхийг баталгаажуулахын тулд хадгалуулсан метал дахь феррит фазын агууламжийн хязгаарыг нэмэгдүүлдэг.

Суурь металлын эзлэх хувь өсөхөд жишээлбэл CT-15-1 (08X20H9G2) электродууд ашигладаг бөгөөд тэдгээр нь 5.5-9% феррит агуулсан бүтэц, эсвэл 6.0 агуулсан бүтэц бүхий CT-16-1 (08X20H9BB) электродыг агуулдаг. -9.5% феррит. Заримдаа, олон талт гагнуурын үндэс давхаргыг гагнах үед талстжих хагарал үүсэх чадвартай 2SH25N20S2 хэлбэрийн ган дээр хадгалагддаг металлын 25-30% феррит агуулсан бүтцийг ашигладаг. GS-1 электродууд (10Kh25N9G6S2) ашигладаг.

Зэврэлтээс хамгаалагдсан гангийн хувьд анхдагч ферритийн агууламж 15-25% -иар нэмэгдэх нь аутениттэй харьцуулахад феррит дэх хромын уусах чадвар ихэсдэг тул хилийн давхаргыг хромоор шавхахаас сэргийлж, хоорондын зэврэлтэнд тэсвэртэй болгодог. Бага зэргийн остенитик болон никелийн агууламж 15% хүртэл халаалттай, халуунд тэсвэртэй гангийн хувьд халуун хагарал үүсэхээс урьдчилан сэргийлэх нь 3-5% ферриттэй остенит-феррит бүтэцтэй болох юм. Их хэмжээний феррит нь 450-850 0 С температурын мужид сигматизаци хийснээс болж гагнуурын өндөр температурт их хэмжээний нэвчилт үүсгэдэг.

15% -иас дээш Ни агуулсан гүний остенитик ган дээр гагнуурын аутенитик-феррит бүтэцийг олж авах нь феррит хэлбэрийн элементүүдтэй хайлшийг ихэсгэх шаардлагатай бөгөөд энэ нь гагнуурын хуванцар шинж чанар буурч, хэврэг эвтектик, заримдаа үе шат үүсэхэд хүргэдэг. Тиймээс үе мөчний хувьд тэдгээр нь нарийн ширхэгтэй карбид ба интерметалик нэгдлүүдтэй остенит бүтэц олж авах бөгөөд халуун хагарал үүсэхийг дардаг молибден, манган, вольфрамын хэмжээг ихэсгэдэг. Мөн хортой (хүхэр, фосфор) болон дарс (хар тугалга, цагаан тугалга, висмут) хольц, түүнчлэн хий - хүчилтөрөгч, устөрөгчийг суурь болон хадгалсан металлын агууламжаар хязгаарлах шаардлагатай. Үүнийг хийхийн тулд гагнуурын үндсэн металын эзлэх хувийг бууруулж, эдгээр хольцын хамгийн бага агууламжтай ган, гагнуурын материалыг ашиглах хэрэгтэй. Тиймээс, гагнуурын утас үйлдвэрлэхэд электрослаг дахин боловсруулалт эсвэл цэвэршүүлсний дараа вакуум хайлах ган ашиглах нь зүйтэй юм. Гагнуурын техник нь гагнуурын металлын хий хамгийн бага ханасан байх ёстой. Энэ нь шууд гүйдлийн урвуу туйлыг гагнахад ашиглахад хувь нэмэр оруулдаг. Наалдамхай электрод бүхий гар аргаар гагнуурын хувьд богино нуман хаалга хийх шаардлагатай бөгөөд хөндлөн чичиргээгүйгээр гагнуур хийх хэрэгтэй. Агаар алдагдахаас сэргийлж бамбай хийн хоолойд гагнуур хийхдээ электродын богино залгуурыг барьж, гагнуурын оновчтой хурд, хэрэглээг сонгох хэрэгтэй.

Өндөр хайлшуулсан ган нь хайлуулах нэмэлт бодис болох хөнгөн цагаан, цахиур, титан, ниоби, хромыг агуулдаг бөгөөд энэ нь төмрөөс илүү хүчилтөрөгчтэй илүү их хамааралтай байдаг. Гагнуурын бүсэд исэлдүүлэх уур амьсгал байгаа тохиолдолд тэдгээрийн мэдэгдэхүйц шаталт үүсэх бөгөөд энэ нь агууламж буурах эсвэл гагнуурын бүтцэд феррит ба карбидын үе шат, ялангуяа ферритизаторын бага хэмжээтэй метал дотор бүрэн алга болоход хүргэдэг. Тиймээс гагнуурын хувьд бага цахиурын өндөр суурь флюс (фтор), электрод бүрэх (кальцийн фторид) -ийг ашиглахыг зөвлөж байна. Богино нуман гагнуур ба агаар сорохоос урьдчилан сэргийлэх нь энэ зорилгоор үйлчилдэг. Азот нь хүчтэй остенидизер бөгөөд нэгэн зэрэг галд тэсвэртэй нитрид хэлбэрээр талсжих төвүүдийг нэмэгдүүлэх замаар бүтцийг сайжруулахад хувь нэмэр оруулдаг. Тиймээс гагнуурын металлын нитрлинг нь халуун ан цавд тэсвэртэй болдог. Өндөр суурьтай урсгал, шаар нь гагнуурын металыг боловсронгуй болгож, заримдаа түүний бүтцийг өөрчилдөг тул халуун хагарлын эсэргүүцлийг нэмэгдүүлдэг. Механикжсан гагнуурын аргууд нь давхар металлын давхаргын урт, дулааны гагнуурын циклийн жигд нэвтрэлтийг хангаж, гагнасан үений бүхэл бүтэн уртын дагуу илүү тогтвортой бүтэц олж авах боломжийг олгодог.

Халуун хагарлыг шийдвэрлэх чухал арга хэмжээ бол гагнуурын усан сангийн хэлбэр, аустенит талстын өсөлтийн чиглэлийг өөрчлөх технологийн аргыг ашиглахаас гадна дулааны гагнуурын мөчлөг, агшилтын деформаци, гагнасан ирмэгийг бэхлэх хатуу байдлаас үүсэх хүчний хүчин зүйлийг бууруулах явдал юм. Булчирхайлаг талстуудын өсөлтийн чиглэлтэй перпендикуляр суналтын хүчний нөлөөн дор хагарах магадлал нэмэгддэг. Нимгэн электродын утастай гагнуурын механикжсан аргуудад электродын хөндлөн чичиргээн, гагнуурын металлын талстжуулалтын хэв маягийг өөрчлөх, гагнуурын металлын халуун ан цав үүсэх хандлагыг бууруулна. Сунгах хэв гажилтын үйл ажиллагааг багасгах нь гагнуурын гүйдлийг хязгаарлах, ховилыг жижиг хөндлөн огтлолын давхаргаар дүүргэх, холбогдох бүтцийн ховилыг ашиглах замаар хийгддэг. Нуман тасрах үед кратыг сайн хаах нь үүнд хувь нэмэр оруулдаг.

Зураг 2. Гагнуурын коэффициент HYUN65M23 төрлийн гагнуурын металлын технологийн бат бэх байдалд үзүүлэх нөлөө

Дээр дурдсан ерөнхий шинж чанаруудаас гадна өндөр хайлштай ган, хайлшийг гагнах нь тэдгээрийн албан ёсны зориулалтаар тодорхойлогддог онцлог шинж чанарууд байдаг. Галд тэсвэртэй, халуунд тэсвэртэй гагнуур хийх үед шаардлагатай шинж чанарууд нь 1050-1100 0 С-ийн температурт дулааны боловсруулалтаар хангагдсан байдаг бөгөөд гагнуурын үлдэгдлийг арилгаж, 750-800 0 хэмийн температурыг тогтворжуулдаг. Хэрэв дулааны боловсруулалт хийх боломжгүй бол гагнуурын ажлыг заримдаа урьдчилсан байдлаар хийдэг. 350-400 0 хэм хүртэл халаана. Карбид үүссэнээс үүссэн үений хэт их нэвчилт нь үе мөчний нүүрстөрөгчийн агууламж буурахаас сэргийлдэг. Шаардлагатай дулааны эсэргүүцлийг хангах нь үндсэн металлын найрлагад ижил төстэй гагнуурын метал олж авах замаар хийгддэг. Ерөнхий шингэн зэврэлтэнд тэсвэртэй гагнуурын хувьд ижил зүйл шаардлагатай.

Зэвэрдэггүй ган гагнуурын үед өөр аргаар хоорондын зэврэлтээс урьдчилан сэргийлэхийн тулд гагнуурын материалын бохирдол (утсыг графит тослох гэх мэт), гагнуурын металлын температурын эгзэгтэй хэсэгт удаан, давтаж байх зэргээс шалтгаалан гагнуурын метал дахь нүүрстөрөгчийг ихэсгэх ёсгүй. Тиймээс гагнуурын ажлыг тасралтгүй хийдэг механикжсан аргыг ашиглан хамгийн бага дулааны орцонд хийх ёстой. Гарын авлагын гагнуурын үед дахин нуман өдөөгдөж, металлын дулааны нөлөө үзүүлдэг нь зэврэлт үүсгэдэг. Дахин халаахаас урьдчилан сэргийлэхийн тулд түрэмгий орчинтой тулгарч буй давхаргыг боломжтой бол хамгийн сүүлд гагнах ёстой бөгөөд олон давхаргат давхаргын дараагийн давхаргыг урьд өмнө нь бүрэн хөргөсний дараа хийж, давхаргын хөргөлтийг хурдасгах арга хэмжээ авах шаардлагатай. Үндсэн металлын гадаргуу дээр унасан шүрших нь зэврэлтийн голомт болж хувирдаг тул металлын гадаргуу, гагнуур, түүнчлэн шаар, флюкийн үлдэгдлийг зайлуулах шаардлагатай бөгөөд эдгээр нь металын үйл ажиллагааны явцад зэврэлт эсвэл орон нутгийн дулааны эсэргүүцлийг бууруулж болзошгүй юм. Гагнуурын явцад гагнуурын метал доторхи остенитик-ферритик бүтцийг бий болгож, гагнуурын хоорондын зэврэлтэнд тэсвэртэй байдлыг титан эсвэл ниобиумаар хайлуулах замаар хийдэг. Гэсэн хэдий ч хүчилтөрөгчийн өндөр хамааралтай титан нь гагнуурын бүсэд 70-90% -иар шатдаг (нуман гагнуурын хувьд, хүчиллэг урсгалын дагуу гагнах). Тиймээс инерцийн бамбай хий, нуман болон электрослаг гагнуурын үед хайлуур жоншны флюс ашиглан гагнуурын үед титантай гагнуур хийх боломжтой. Гагнуурын метал дахь титаны агууламж нь Ti / C ratio харьцаатай тохирч байх ёстой. Ниобий нь гагнуурын явцад мэдэгдэхүйц бага исэлддэг тул гагнуурын гарын авлагын нуман гагнуурыг хайлуулахад ашигладаг. Гагнуурын метал дахь түүний агууламж Nb / C\u003e 10-ийн харьцаатай тохирч байх ёстой боловч гагнуур дээр халуун хагарал үүсч болно.

Гарын авлагын нуман гагнуур

Остенитик ган гагнуурын гол онцлог нь гагнуурын металлын шаардлагатай химийн найрлагыг янз бүрийн төрлийн гагнасан үе, хананд өгөх явдал юм. орон зайн заалтууд үндсэн металын нэвтрэх гүн ба хадгалсан металлын хэмжээг харгалзан гагнуур хийх. Энэ нь үе мөчний ферритийн шаардлагатай агууламжийг хангаж, үе мөчний халуун хагарал үүсэхээс урьдчилан сэргийлэхийн тулд бүрхүүлийн найрлагыг тохируулах шаардлагатай болдог. Кальцийн фторын (үндсэн) бүрсэн электродуудыг ашиглах, электродыг хөндлөн чичиргээгүйгээр богино нумаар арчлах нь шаардлагатай химийн найрлага, бүтэц бүхий гагнуурын металл үйлдвэрлэх, хайлуулах элементийн шаталтыг бууруулахад хувь нэмэр оруулдаг. Сүүлийнх нь шүршигч наалдсантай холбоотойгоор үндсэн металлын гадаргуу дээр согог үүсэх магадлалыг бууруулдаг.

Электродын бүрэх хэлбэр нь урвуу туйлшралын шууд гүйдлийг ашиглах хэрэгцээг тодорхойлдог бөгөөд түүний электродын диаметртэй харьцах харьцаа нь 25-30 А / мм-ээс хэтрэхгүй байхаар томилогддог. Тааз ба босоо байрлалд гагнуурын гүйдлийг доод гагнуурын байрлалд сонгосон гүйдэлтэй харьцуулахад 10-30 хувиар бууруулдаг.

Бүрхэгдсэн электродтой гагнуурыг судалтай давхаргаар хийж, халуун хагарал үүсэх эсэргүүцлийг нэмэгдүүлэхийн тулд 3 мм диаметртэй электродуудыг ашиглана. Бүх тохиолдолд суурь металлын хамгийн бага нэвтрэлтийг хангах ёстой. Гагнуурын өмнө электродыг 250-400 0 С температурт 1-1.5 цагийн турш кальцилах хэрэгтэй бөгөөд ингэснээр гагнуурын үед устөрөгч, ан цав үүссэн нүх үүсэх магадлалыг бууруулна.

Онцгой шинж чанар бүхий өндөр хайлштай гагнуурын электродуудын төрлийг ГОСТ 10052-75-ээр тодорхойлно. Хэмжээ, техникийн ерөнхий шаардлагыг ГОСТ 9466-75-аар зохицуулна.

Нуман гагнуурын ажил

Усанд шумбах нуман гагнуур нь химийн болон нефтийн химийн тоног төхөөрөмж үйлдвэрлэхэд 3-50 мм зузаантай өндөр хайлштай гагнуурын гол үйл явц юм. Гар аргаар нуман гагнуурыг бүрсэн электродтой харьцуулахад гол давуу тал нь ирмэгийг огтлохгүйгээр гагнах үед гагнуурын бүх уртын дагуу металлын найрлага, шинж чанарын тогтвортой байдал юм. Энэ нь электродыг өөрчлөх үед үүссэн кратгүйгээр ямар ч урттай гагнуур авах, гагнуурын уртын дагуу электродын утас ба суурь металыг жигд хайлуулж, гагнуурын бүсийг хайлшлах бүрэлдэхүүн хэсгүүдийг исэлдүүлэхээс найдвартай найдвартай хамгаалах замаар хангаж өгдөг. Гагнуурын гадаргууг жижиг хэмжээтэй, суурь метал руу жигд шилжүүлэх замаар сайн үүсэх, бүтээгдэхүүний гадаргуу дээр цацрахгүй байх нь гагнасан үеийг зэврэлтээс хамгаалах чадварыг ихээхэн нэмэгдүүлдэг. Ирмэгийг огтлох ажлыг 12 мм-ээс их зузаантай металлаар хийдэг (гарын авлагын гагнуурын хувьд - 3-5 мм-ийн зузаантай металл дээр) тул бэлтгэлийн нарийн төвөгтэй байдал багасдаг. 30-40 мм хүртэл зузаантай ган ирмэгийг огтлохгүйгээр гагнуур хийх боломжтой. Хаягдал, электродын хог хаягдал, хог хаягдлыг 10-20 хувиар бууруулах нь үнэтэй гагнуурын утасны хэрэглээг бууруулдаг.

Өндөр хайлштай ган, хайлшийг гагнах техник, горим нь энгийн бага хайлштай ган гагнууртай харьцуулахад хэд хэдэн онцлог шинж чанартай байдаг. Металлын хэт халалт, бүтцийн холбогдох томрол, ан цав үүсэхээс урьдчилан сэргийлэхийн тулд гагнасан үений ашиглалтын шинж чанарыг бууруулж, жижиг хөндлөн огтлолоор гагнахыг зөвлөж байна. Энэ нь 2-3 мм диаметр бүхий гагнуурын утсыг ашиглахад хүргэдэг бөгөөд остенитийн гангийн өндөр цахилгаан эсэргүүцлийг харгалзан электродын цацрагийг 1.5-2 дахин багасгах шаардлагатай болдог. Үйлдвэрлэлийн явцад аустенитик гагнуурын утаснууд нь маш наалдамхай бөгөөд өндөр нягтралтай тул гагнуурын үйлдвэрүүдийн зөв, тэжээл, гүйдэл нийлүүлдэг нэгжийн ажлыг хүндрүүлж, ашиглалтын хугацааг бууруулдаг.

Оёдол нь урсгал эсвэл утсаар хайлдаг. Сүүлчийн арга нь гагнуурын металлын найрлагын тогтвортой байдлыг нэмэгдүүлэх боломжийг олгодог тул илүү тохиромжтой. Остенитийн ган, хайлшийг нуман гагнуурын хувьд ГОСТ 2246-70, хэлтсийн дагуу үйлдвэрлэсэн гагнуурын утсыг ашиглана. техникийн нөхцөл, бага цахиурын фторид ба гагнуурын бүсэд исэлддэггүй эсвэл бага исэлддэг орчин үүсгэдэг бөгөөд хайлуулах элементийн хамгийн бага хог хаягдал болох хувь нэмэр оруулдаг. Зэврэлтээс тэсвэртэй ган хийхэд ашигладаг флюсод нүүрстөрөгчийг хянах шаардлагатай бөгөөд түүний агууламж 0.1-0.2% -иас ихгүй байх ёстой. Цахиурын бага урсгалыг AN-26, 48-OF-Yu ба ANF-14 нь идэмхий ган гагнуурын ажилд хамгийн өргөн хэрэглэгддэг.

Дулаан тэсвэртэй ган нь бага цахиурын урсгалын AN-26, ANF-14, 48-OF-10 дор 08Kh25N13BTYu төрлийн аустенитик-феррит утаснуудаар гагнаж байна. Тогтвортой аутенит утас, амархан исэлддэг элементүүд (хөнгөн цагаан, титан, бор гэх мэт) агуулсан утастай гагнахад ANF-5, 48-OF-Yu төвийг сахисан фторын флюид ашигладаг. Аустенит үе мөчний халуун хагарал үүсэх эсэргүүцлийг хангахын тулд фторын бор флюс ANF-22-ийг ашиглахыг зөвлөж байна.

Фторын урсгалын дагуу гагнах нь урвуу туйлшралын шууд гүйдэл, шууд туйлшралын шууд гүйдэл бүхий флюоридгүй флюидийн дор хийгддэг. Түүнээс гадна нүүрстөрөгчийн гантай адил нэвтрэлтийн гүнийг авахын тулд гагнуурын гүйдлийг 10-30% бууруулна. Гагнуурын үед нүх сүв үүсэх магадлалыг бууруулахын тулд өндөр хайлштай гангийн флюкийг гагнуурын өмнө 500-900 0С температурт 1-2 цагийн турш нэн даруй кальцилж, гагнуурын гадаргуу дээрх шаар, урсацын үлдэгдлийг сайтар арилгана.

Өндөр хайлштай утастай хослуулан гүний нуман гагнуур нь гагнасан үений шаардлагатай шинж чанарыг өгдөг.

Электрослаг гагнуур

Остенитик гагнуурыг ан цавгүй авах боломжийг олгодог халуун ан цав үүсэхэд мэдрэмтгий байдал буурсан нь электрослаг гагнуурын онцлог шинж чанаруудаар тайлбарлагдана: дулааны эх үүсвэрийн бага хурд, гагнуурын усан сангийн металлын талстжилт мөн чанаргүй байна. өгзөгний үе том өнцгийн хэв гажилт. Гэсэн хэдий ч металлын 1200-1250 0 С-т удаан хугацаагаар байх нь түүний бүтэц дэх эргэлт буцалтгүй өөрчлөлтөд хүргэдэг бөгөөд энэ нь дулаанд өртсөн бүсийн бат бөх, хуванцар шинж чанарыг бууруулдаг бөгөөд энэ нь дулааны боловсруулалт эсвэл өндөр температурт ажиллах үед халуунд тэсвэртэй гангийн гагнасан үеийг орон нутгийн (халуунд өртсөн) ан цав руу чиглүүлэх хандлагыг нэмэгдүүлдэг. Зэврэлтээс хамгаалагдсан ган гагнуур хийх үед халуунд нэрвэгдсэн бүсэд ган хэт халалт нь хутганы зэврэлтийг үүсгэж болзошгүй тул гагнасан бүтээгдэхүүнийг дулааны боловсруулалт (хатууруулах, тогтворжуулах) хийх хэрэгтэй.

Зэврэлтээс хамгаалагдсан ган гагнуурын цахилгаан гагнуурын хувьд ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 ба бусад зүйлсийг ашигладаг бөгөөд халуунд тэсвэртэй гангийн хувьд ANF-Sh, ANF-7, ANF-8 флюс ашигладаг. ба маш үндсэн AN-292. X25H13 төрлийн хоёр фазын гагнуураар халуунд тэсвэртэй гагнуур хийхдээ бага цахиурын флюс ANF-14 ба AN-26 ашиглаж болно. Флюоридын исэлдлийн урсгалыг ашиглахгүй байх, ялангуяа халуунд тэсвэртэй ган, хайлшийг гагнах үед амархан исэлддэг хайлшдаг элемент (титан; манган гэх мэт) -ийг шаарын ванны гадаргуугаар агаар хүчилтөрөгч нэвтрэн ороход хүргэдэггүй. энэ нь зарим тохиолдолд аргоноор үлээгээд шаарын ванны гадаргууг хамгаалах шаардлагатай болдог.

Электрослаг гагнуурыг 3 мм диаметртэй утас эсвэл 6-20 мм зузаантай хавтан электродоор хийж болно. Жижиг урттай давхаргатай том зузаантай бүтээгдэхүүнийг хавтангийн электродоор гагнах нь илүү тохиромжтой байдаг. Утсан утаснаас хавтангийн электрод үйлдвэрлэх нь илүү хялбар байдаг, гэхдээ утас гагнах нь метал банны хэлбэр, гагнуурын талстжуулалтын шинж чанарыг өөрчлөх боломжийг олгодог бөгөөд энэ нь халуун хагаралгүйгээр гагнахад хувь нэмэр оруулдаг. Гэсэн хэдий ч гагнуурын утасны хатуу байдал нь гагнуурын төхөөрөмжийн одоогийн болон тэжээлийн зангилааны урт, найдвартай ажиллагааг улам хүндрүүлдэг.

Бамбай хийн гагнуур

Идэвхтэй хий (аргон, гелий) ба идэвхтэй хий (нүүрстөрөгчийн давхар исэл, азот), түүнчлэн янз бүрийн инерцийн эсвэл идэвхтэй хий, идэвхитэй байгаа инертийн хий зэргийг хамгаалалтын хувьд ашигладаг.

Бамбай хийн гагнуурыг янз бүрийн зузаантай (аравны нэгээс хэдэн арван миллиметр хүртэл) материалыг нэгтгэхэд ашиглаж болно. Янз бүрийн термофизик шинж чанар бүхий бамбай хий ашиглах нь тэдгээрийн дулааны үр ашиг, гагнуурын ирмэг дээр дулааныг нэвтрүүлэх нөхцлийг өөрчилж, гагнуурын процессын технологийн боломжийг өргөжүүлдэг. Инертийн хийд гагнах үед нумын тогтвортой байдал нэмэгдэж, хайлуулах элементийн утаа буурдаг бөгөөд энэ нь өндөр хайлштай ган гагнахад чухал үүрэг гүйцэтгэдэг. Гагнуурын металлын тогтоосон химийн найрлагыг гагнуурын (дүүргэгч) утаснуудын бүтэц, гагнуурын формацад орших металлын оролцоо өөрчлөгдөж, суурь ба электродын металлын найрлага харилцан адилгүй байвал, эсвэл хэрэглээний электродтой гагнах үед хамгаалалтын уур амьсгалыг өөрчлөх замаар металлургийн харилцан үйлчлэлийн шинж чанарыг өөрчлөх замаар олж авах боломжтой. Байна. Бамбай хийн орчинд гагнах нь орон зайн янз бүрийн байрлалд гагнуур үүсэхийг хангадаг бөгөөд энэ нь электродын тусламжтайгаар нуман гагнуурын оронд гар аргаар ашиглах боломжийг олгодог.

Аустенитийн ганыг инерцийн хийд гагнах нь хэрэглээгүй (вольфрам) эсвэл хэрэглээний электродоор гүйцэтгэдэг.

Вольфрамын электродыг гагнах нь ГОСТ 10157 ба гелий эсвэл тэдгээрийн хольцын дагуу аргон хэлбэрээр явагддаг бөгөөд ихэвчлэн 5-7 мм зузаантай материалд ашиглагддаг. Гэсэн хэдий ч зарим тохиолдолд гагнах гэх мэт суурин үе хоолой, тэдгээрийг том хананы зузаан (100 мм ба түүнээс дээш) ашигладаг. Мөн эгзэгтэй зузаан ханатай бүтээгдэхүүнийг үйлдвэрлэх явцад огтлох үед үндэс үеийг гагнахад энэ аргыг хэрэглэх шаардлагатай.

Гагнасан үений зузаан, дизайнаас хамааран вольфрамын электродтой гагнуурыг дүүргэгч материалаар эсвэл огтлохгүйгээр гүйцэтгэдэг. Уг процессыг тусгай шарагч ашиглан гараар эсвэл шууд туйлын шууд гүйдлийн тусламжтайгаар автоматаар гүйцэтгэдэг. Үл хамаарах зүйл бол хөнгөн цагаан агууламжтай исэлүүдийн гадаргуугийн хальсыг устгахын тулд ээлжит гүйдлийн үед ган, хөнгөн цагаан агууламж өндөртэй хайлш юм.

Гагнуурын ажлыг шатаж буй эсвэл импульсийн нумаар тасралтгүй хийж болно. Импульсийн нуман нь дулааны нөлөөнд автсан бүсийн уртыг багасгаж, гагнасан ирмэгийг бэхлэхээс гадна жижиг зузаантай материал дээр давхаргыг сайн бүрдүүлж өгдөг. Энэхүү гагнуурын аргаар гагнуурын усан сан дахь металлын талстжуулалтын онцлог нь бүтцийг халах, халуун ан цав үүсэх магадлалыг бууруулдаг боловч дулаанд өртсөн нулимс үүсэхэд хувь нэмэр оруулдаг. Гагнуурын үндсийг хамгаалах, үүсэхийг сайжруулахын тулд хийн шахалтыг ашигладаг бөгөөд өтгөрүүлсэн метал дээр үндэс гагнуур хийх үед тусгай хайлсан оруулга ашигладаг. Вольфрам электродыг инертийн хийнд гүний нумаар гагнах үед хайлсан үндсэн метал руу орох дулааны хэмжээ ихсэх тусам нэмэгдсэн зузаантай металыг нэг гарцаар гагнах боломжтой болно. Гэсэн хэдий ч халуунд нэрвэгдсэн бүс өргөжиж, метал хэт халах аюул тулгарч байна.

Өндөр хайлштай ган нь плазмын гагнуур юм. Энэ аргын давуу тал нь бамбай хийн хэрэглээ маш бага хэрэглээ, янз бүрийн хэсгүүдийн (дугуй, тэгш өнцөгт гэх мэт) плазмын тийрэлтэт байдал, плазмын бамбараас бүтээгдэхүүн хүртэлх зайг өөрчлөх боломж юм. Плазмын гагнуурыг 12 мм хүртэл зузаантай хуудас, металлын аль алинд нь ашиглаж болно. Энэ нь илүү зузаантай гантай нийлэхэд ашиглагддаг бөгөөд энэ нь үе мөчний доор далд хэлбэр үүсэх боломжийг олгодог.

Хэрэглээний электродтой гагнах нь идэвхитэй эсвэл холимог хийнүүдээс гадна идэвхгүй байдлаар хийгддэг. Хялбар исэлддэг элементүүд (хөнгөн цагаан, титан гэх мэт) агуулсан өндөр хайлштай гагнуурын үед инерцийн хий, гол төлөв аргоныг хэрэглэж, процессыг электродын металлын тийрэлтэт тээвэрлэлтийг хангадаг одоогийн нягтралд хийх хэрэгтэй. Тийрэлт дамжуулах үед нуман өндөр тогтвортой байдалтай байдаг бөгөөд металл цацруулагч нь бараг арилдаг бөгөөд энэ нь орон зайн янз бүрийн байрлалд гагнуур үүсэх, зэврэлтэнд тэсвэртэй, халуунд тэсвэртэй ган гагнуур хийх явцад хусууртай холбоотой зэврэлтийн төвүүдийг арилгахад чухал үүрэг гүйцэтгэдэг. Гэсэн хэдий ч тийрэлтэт дамжуулалт нь чухал хэмжээнээс их гүйдэлтэй үед боломжтой бөгөөд энэ нь метал гагнуурын үед шаталт үүсч болзошгүй юм. Аргоныг 3-5% О 2, 15-20% СО 2-т нэмж оруулах нь чухал гүйдлийг бууруулдаг бол нуман бүсэд исэлдүүлэгч уур амьсгалыг бий болгох нь устөрөгчөөс үүссэн нүх сүв үүсэх магадлалыг бууруулдаг. Гэсэн хэдий ч заасан хийн хольцыг гагнах үед хайлуулах элементийн утаа ихэсч, нүүрстөрөгчийн давхар исэл нэмэгдсэн тохиолдолд гагнуурын металыг карбюрат хийх боломжтой болно. Аргон руу 5-10% N нэмснээр гагнуурын метал дахь түүний агууламж нэмэгдэх боломжтой. Азот бол хүчтэй остендизатор бөгөөд гагнуурын металлын бүтцийг өөрчилж болно. Аутенитик гагнуурын хувьд аргон дахь хэрэглээний электродтой аргон болон хүчилтөрөгч, нүүрстөрөгчийн давхар ислийн холимог бүхий импульсийн нуман гагнуурыг ашигладаг бөгөөд энэ нь импульсийн дамжилтын үед жижиг зузаантай, металлын тийрэлтэт дамжуулалтыг холбодог. Үүний зэрэгцээ импульс бүхий нуман гагнуур нь гагнуурын бүтцийг нунтаглах, дулааны нөлөөнд автсан бүсийн хэт халалт буурахад хүргэдэг бөгөөд энэ нь гагнасан үеийг хагаралаас хамгаалах эсэргүүцлийг нэмэгдүүлдэг.

Нүүрстөрөгчийн давхар исэл бага нүүрстөрөгчийн өндөр хайлштай гагнуурын үед бага нүүрстөрөгчийн гагнуурын утсыг ашиглан гагнах үед утсан дахь нүүрстөрөгчийн анхны агууламж 0.07% -иас бага байвал гагнуурын метал дахь нүүрстөрөгчийн агууламж 0.08-0.12% хүртэл өсдөг. Энэ нь гагнуурын металын хоорондын зэврэлтэнд тэсвэртэй байдлыг эрс багасгахад хангалттай. Гэсэн хэдий ч гагнуурын металыг карбид үүсгэгч (титан, ниоби) бүхий зарим тохиолдолд карбидын үе шат нь бүтэц дэх карбидын фазын хэмжээ ихэссэний улмаас халуунд тэсвэртэй ган гагнуурын ажилд эерэг нөлөө үзүүлдэг.

Нүүрстөрөгчийн давхар ислийн задралын улмаас нуман дотор үүссэн исэлдүүлэгч уур амьсгал нь титан болон хөнгөн цагааны түлэгдэлтийг ихэсгэдэг. Манганы, цахиурын болон бусад хайлуулах элементүүд бага зэрэг шатдаг ба хром нь исэлддэггүй. Тиймээс, нүүрстөрөгчийн давхар исэлд зэврэлтээс хамгаалагдсан ган гагнуурын үед исэлдүүлэгч ба карбид үүсгэдэг элементүүд (хөнгөн цагаан, титан, ниобий) агуулсан гагнуурын утсыг ашигладаг. Нүүрстөрөгчийн давхар исэлд гагнуурын бас нэг сул тал бол металын их хэмжээний шүрших (алдагдал 10-12% хүрдэг) ба метал дээр наалдсан өтгөн хальс бүхий гагнуурын гадаргуу дээр үүсэх явдал юм. Энэ нь гагнасан үений зэврэлт, дулаан эсэргүүцлийг эрс бууруулдаг. Үндсэн метал дээр шүрших боломжийг багасгахын тулд гагнуурын өмнө ирмэг дээр тусгай эмульс түрхэж, ислийн хальстай тэмцэхийн тулд бага хэмжээний ANF-5 фторын урсгалыг нуман дээр тэжээж болно. Импульсийн гагнуурын хэрэглээ нь хусуурыг бага зэрэг багасгах боломжийг танд олгоно. Нүүрстөрөгчийн давхар исэл дэх электродтой гагнуурын ажлыг хагас автомат төхөөрөмж, автомат машин дээр гүйцэтгэдэг.

Нүүрстөрөгчийн давхар исэл дэх өндөр хайлштай аустенит ганыг гагнах зориулалттай гагнуурын утаснууд нь титан, ниобий, ферритизаторын элементүүд болох цахиур, хөнгөн цагаан, хром зэрэг агууламж нэмэгдэж байгаатай холбоотойгоор шаардлагатай зэврэлтэд тэсвэртэй, механик шинж чанарыг өгдөг. Жишээлбэл, 12Kh18N10T хэлбэрийн ган гагнуурын хувьд Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu утас, 12Kh18N12T төрлийн ган, Sv-08Kh25N13BTY утас, хром-никель молибдений өрөмдөлтийн хувьд 06 S19, утаснуудын утаснууд S19 -19 утас, SV-08Kh20N9S2BTYu ашигладаг.

Гялалзсан, зэврэхгүй ган бүтээгдэхүүн нь хром, молибден, вольфрам, хайлшаар бүрсэн бөгөөд хайлш нь хүч чадал, зэврэлт болон температурын өөрчлөлтөд шаардлагатай нэмэлт бодисыг агуулсан хайлш юм.

- кобальт;

- хөнгөн цагаан;

- титан;

- зэс;

- манган;

- никель;

- хром;

- ванадий;

- молибден;

- цахиурын.

Гангийн зориулалтаас хамааран түүний техникийн шинж чанарыг сайжруулж, гэрэлтсэн, гөлгөр гадаргууг өгдөг бусад бодис агуулж болно.

Зэвэрдэггүй ган бүтээгдэхүүний тохирлыг 20 ° С-ийн температуртай хэмждэг. Германы стандартчиллын хүрээлэн нь аустенит ганыг ангилалд хуваах системийг бүтээжээ. A2 ба A3 нь хром никель гангийн ангилал, A4 ба A5 нь хром никель ба молибден гангийн ангилалд багтдаг. Эдгээр гангийн өвөрмөц байдал ижил байна. Гэсэн хэдий ч гангийн объектын ачааллыг ангиллын тоо нэмэгдэх тусам нэмэгдэж байна. Халаалтын явцад хэв гажилтын хувь нэмэгддэг. Механик эвдрэл нь хүчтэй, чиглэсэн цохилтын хүч эсвэл тусгай тоног төхөөрөмж ашиглах үед л үүсдэг - хэвлэлийн эсвэл хоолойн гулзайлт.

Хүйтэн байдалд ган нь сунах болон бусад төрлийн деформацид маш тэсвэртэй байдаг. Тэрээр эсэргүүцлийн өндөр коэффициенттэй. Халаахад энэ коэффициент гангийн ангиллаас үл хамааран хоёр дахин буурдаг.

Аустенитийн гангийн хайлах температур 1800 ° С-ийн температурт үүсдэг гэдгийг харгалзан үзэхэд түүний уналт 850С хүртэл халах үед 1000 ° C-аас дээш халсан үед остинжилт үүсдэг гэдгийг анхаарах нь зүйтэй. Түүний уян чанар нь хүчтэй халаахад бага зэрэг өөрчлөгддөг. Шалгуур үзүүлэлтийг 300 °, 400 °, 500 ° C-ийн температурт шалгана.

Металл хашаа угсрах, нийлмэл металлын бүтээгдэхүүнийг бий болгоход 2 төрлийн гагнуур ашигладаг. Ган нь сайн, маш сайн гагнуурын шинж чанартай хэдий ч нуман ба хийн гагнуурын хоорондох сонголтыг ойлгох шаардлагатай байдаг, учир нь гагнуурын явцад гагнуурын давхаргатай зэргэлдээх металл нь түүний бүтцийг өөрчилдөг бөгөөд энэ нь металлын гадаад байдал, мэдрэмтгий байдалд нөлөөлдөг. Тасралтгүй халаалттай үед масштаб нь 900 ° С-ээс бага зэрэг температурт гарч ирнэ, үе үе халаалттай байх бөгөөд түүний илрэлээс зайлсхийхийн тулд халаалтыг 100С -аар бууруулах ёстой.

Аутенитик гагнуурын технологи

Зэвэрдэггүй аутенит ган нь бараг 2000 ° С-ийн температурт хайлдаг боловч үүнтэй холбоотойгоор түүний найрлага дахь нүүрстөрөгчийн бага агууламж нь маш сайн гагнуурын чанарыг өгдөг. Гагнуурын машинуудын температур тийм ч өндөр биш тул гагнуурын явцад масштаб үүснэ. Зэвэрдэггүй гангаар халаахад эвгүй үнэр гарахгүй. Дайралт ба хоорондын зэврэлтээс зайлсхийхийн тулд хурдан гагнуурын аргыг ашигладаг.

Буруу сонгосон гагнуурын процесс, хөргөлтийн горим нь хүсээгүй үр дагаварт хүргэж болзошгүй юм. Гагнуурын явцад зөвхөн гагнуурын бүсийг халаахаас гадна зэргэлдээ металл хэсгүүдийг байрлуулна. Энэ температурт хром нь задалдаг бөгөөд энэ нь удаан хөргөлтийн үед түүний карбидын хур тунадас ороход хүргэдэг. Карбидын хуримтлагдах цэгүүд дэх гангийн ostenitic бүтэц эвдэрч, энэ нь бүхэлдээ буурах болно. техникийн үзүүлэлт болон эцсийн металлын төрх байдалд сэтгэлийн хямралд нөлөөлдөг.

Хромын исэлдэлт нь галд тэсвэртэй неоплазм дагалддаг. Ихэнх тохиолдолд хромын исэл нь давхаргын дотор үлддэг. Түүний хайлах температур нь өөрөө зэвэрдэггүй гангаас 100-200 ° C-ээс өндөр байдаг. Шугаман тэлэлтийн өндөр коэффициент бүхий гангийн бага дулаан дамжуулалт нь дулаанд өртсөн бүсэд хурцадмал байдлыг бий болгодог. Хийн гагнуурын төхөөрөмжийн бага эрчим хүч нь металлын халаалт аажмаар явагдах үед халаалтын талбай нэмэгдэхэд хүргэдэг. Энэ нь металыг бага зэрэг удаан, удаан хөргөхөд хувь нэмэр оруулж, хромын исэлдэлтийн бүтээгдэхүүний хур тунадас үүсгэдэг. Нүхтэй хоолойг гагнах үед исэлдэлтийн бүтээгдэхүүн нь гагнуурын цаана гарч ирнэ (хоолойны хөндийд агаар чөлөөтэй нэвтрэх нөхцөлд).

Зэвэрдэггүй гангийн хувьд нуман гагнуур ашиглах нь илүү тохиромжтой, учир нь энэ процесст оёдол илүү тэгш, холболт найдвартай, ган нь анхны техникийн шинж чанараа хадгалдаг.

Хийн гагнуур нь 2 мм-ээс ихгүй жижиг зузаантай хэсгүүдийг бэхлэхэд үндэслэлтэй байдаг. Гагнуурын процесс нь нүүрстөрөгчийн ган хийхэд ашигладаг температур ба дөлний эрчимтэй ижил байдаг. Гагнуурын чигжээсийн материал нь өөрөө зэвэрдэггүй гантай ижил найрлагатай утас юм. Хэрэв энэ нь титан эсвэл ниоби агуулдаг бол энэ нь хромын карбидын хур тунадасыг бууруулна.

Хэдийгээр эдгээр нь бүгд өндөр хайлштай гангийн ангилалд багтдаг. маш сайн, урьдчилан халаах, дараагийн дулааны боловсруулалт шаардагддаггүй. Дүрмээр бол тэдгээр нь эмзэглэдэггүй, гэхдээ энэ өмч нь гангийн өөрөө хамааралтай бөгөөд гагнуурын ажилд хамаарахгүй.

Остенитийн ган нь 17% Cr ба түүнээс дээш хувийг агуулдаг. Ийм ган нь суналт, хатуулаг, хэврэг төлөвт шилжих параметрүүдтэй байдаг. Хийсэн нөхцөлд тэдгээр нь өндөр ургацын индекстэй байдаг бөгөөд шаардлагатай бол эдгээр гангуудыг хэв гажилтаас айхгүйгээр деформацид бэхжүүлж болно.

Гагнуурын зориулалттай остенитийн гангийн гол зэрэг, химийн найрлага

ОХУ-ын стандартын дагуу гагнасан аутенитик гангийн гол ангилалд: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17H17M2T, 20X20H2TX20, 20X25H20T, 20X25H20T, 20X25H20T, 20X17H20T, 20X17H20T, 20X17H20T, 20X20H20T, 20X20H20T, 20X20H20T, 20X20H2N, 17X17H2T, 20X20H20N, 17X17H17T, 12X21H2T. Дээрх агуулгаас гадна остенитик ган, хайлш байдаг боловч тэдгээр нь онцгой шинж чанараас шалтгаалан хэцүү байдаг.

Аустенитийн гангийн гагнуурын ажилд химийн найрлагын нөлөө

Аустенитик хром-никель гангийн гол төрөл нь X18H10 юм. Ийм гангийн бүтэц нь аустенит шинж чанартай бөгөөд дельта феррит агуулсан байдаг (ойролцоогоор 2-7%). 8% орчим никелийн агууламжтай бол ган хуванцар деформацид өртөж байвал аутенит нь өрөөний температурт хэсэгчлэн мартенсит болж хувирдаг.

Дулаан тэсвэртэй аутенитийн ган нь 25% хүртэл хром агуулдаг бөгөөд никелийн агууламж 38% хүрч чаддаг. Гангийн дулааны эсэргүүцлийг ганг цахиур (1% орчим) буюу хөнгөн цагаанаар хайлуулж нэмэгдүүлдэг.

Аустенитийн ган дахь гагнуурын металлын бүтцийг Шефлер диаграммд харуулав. Диаграмм нь металлын бүтэц нь хром ба никелийн эквивалентуудаас хамааралтай болохыг харуулж байна. Гэхдээ диаграммд заасан элементүүдээс гадна никелийн эквивалентийг тооцоолохдоо 0.6 коэффициент бүхий зэсийн хувь, 10-30 коэффициент бүхий азотын хувийг ашиглаж болно. Мөн хромтой тэнцэх хэмжээг тооцоолох томъёонд вольфрамын хувь коэффициент 0.5, титан 2-5 байна.

Scheffler диаграммыг ихэвчлэн нөхцөлд ашигладаг. Гагнуурын бусад төрлийг ашиглахдаа гагнуурын металлын бүтэц нь диаграммд харуулснаас өөр байж болно.

Үүнийг хангах гол зорилго нь хүйтэн, халуун хагарал үүсэхээс урьдчилан сэргийлэх явдал юм. Гагнуурын металлын хэмжээ нь ган дахь ферритийн агууламжаас хамаардаг болохыг туршилтаар тогтоосон болно. Ферритийн агууламж 2-6% хооронд байх үед хагарах эрсдэл мэдэгдэхүйц буурдаг.

Судлаач Делонг Шеффлерийн диаграммыг сайжруулав. Гэхдээ феррит бүрэлдэхүүн хэсгийн агуулга нь 30-ийн коэффициент бүхий азотын хувийг харгалзан үзэхэд ихээхэн өөрчлөгддөг. Үүнийг (бамбай хийд гагнах, цахилгаан электродыг гагнах, зарцуулагдахгүй) тооцох шаардлагатай. Тиймээс Delong диаграмыг бас үнэмлэхүй гэж үзэх боломжгүй юм.

Ферритийн ойролцоо агуулгыг үнэлэхийн тулд Seferian дараах илэрхийллийг гаргаж авсан: x \u003d 3 * (Cr-eq - 0.93Ni-eq - 6.7),%

Шаардлагатай хэмжээний феррит (2-6%) байгаа нь аустенит гагнуурын гагнуурын ан цав үүсэхгүй байх асуудлыг шийдвэрлэх боломжийг олгодог. Гэхдээ үүнтэй зэрэгцэн феррит нь гагнуурын металын суналтыг бууруулж, зуурамтгай чанарыг бууруулж, шилжилтийн температурыг нэмэгдүүлж, зэврэлтэд тэсвэртэй байдалд сөргөөр нөлөөлдөг.

Хуримтлагдсан метал дотор микрокрекээс гадна бусад хүмүүс бас үүсч болно. Мөн гангийн найрлага дахь сульфид ба исэл нь өндөр наалдамхай байдлаасаа болж шингэн гагнуурын усан сангийн гадаргуу дээр хөвж чадахгүй байгаатай холбоотой юм. Тиймээс хайлсан металлын зуурамтгай чанарыг багасгахын тулд 0.3-0.7% -ийн хэмжээгээр кремний хайлшаар ган хийхийг зөвлөж байна.

Аустенит хромын ган гагнуурын явцад метал дахь бүтцийн өөрчлөлт

Халаалтын бүсэд аутенитик гагнуур хийх үед үр тарианы ургалт үүсдэг. Энэ нь хайлуулаагүйгээс илүү жигд явагддаг бүтцийн ганБайна. Гэхдээ хэрэв энэ нь карбидын үе шатанд саад болж байвал үр тарианы өсөлт үүсэхгүй.

Хэт халалтын бүсэд үр тарианы өсөлтөөс гадна карбидын үе шат уусдаг бөгөөд ихэнх тохиолдолд энэ нь Cr23 C6 карбид юм. Хромын карбидуудаас гадна бусад тогтворжуулагч металлын титан, ниоби, ванадий зэрэг карбидууд үүсдэг. Cr23 C6 карбидуудаас гадна Cr2 N ба Cr7 C3 карбидууд байдаг. Карбидын нэг хэсгийг татан буулгах нь үр тарианы хил дагуу эдгээр карбидын нимгэн хальс үүсгэдэг. Үүнээс болж ган нь хоорондын зэврэлтэнд өндөр өртөмтгий байдаг.

Ганыг тогтворжуулах замаар эдгээр хувиргалтаас зайлсхийх боломжтой. Гэхдээ цахилгаан гагнуурын гагнуур эсвэл гүний нуман гагнуур (өндөр үзүүлэлттэй) гэх мэт төрлийн гагнуурыг ашиглах тохиолдолд тогтворжуулалт нь хоорондын зэврэлтийн асуудлыг шийдэж чадахгүй.

Та бага хэмжээний азот нэмэх замаар гагнуурын металын бат бөх чанарыг нэмэгдүүлэх боломжтой.

Аустенит ган гагнуурын үед халаалт ба дулааны боловсруулалт

Аустенит гагнуур хийхдээ бүтцийн өөрчлөлтийн хувьд урьдчилан халаах шаардлагагүй болно. Гэхдээ зарим тохиолдолд дотоод стрессийг багасгахын тулд халаалтыг 200 ° C-т халаана.

Ийм ган дахь үлдэгдэл стрессийн утга нь нэлээд их байдаг тул ган нь зэврэлтээс болж унах эрсдэлтэй байдаг. Үүнээс зайлсхийхийн тулд гагнасан үеийг дулааны боловсруулалт хийдэг.

Хэрэв зөвхөн дотоод стрессийн утгыг багасгах шаардлагатай бол 800-850 ° C-ийн температурыг сонгоно. Хэрэв гагнасан үе хоорондын зэврэлт үүсэхэд хувь нэмэр оруулдаг орчинтой холбоо барих тохиолдолд 950-1050 хэмийн температурт гуужуулагч хийх нь зохимжтой. Арьсжуулах нь карбидын хальсыг уусгахад тусалдаг.

Дулааны боловсруулалт хийхдээ Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 төрлийн ган нь өтгөн хагарал үүсгэх хандлагатай байгааг анхаарч үзэх хэрэгтэй.

Аустенит гангийн хийн гагнуур

Аустенитийн гангийн хувьд 1 мм зузаантай, 70-75 л / цаг хүчин чадалтай ацетилен-хүчилтөрөгчийн гагнуурын дөлийг гагнахыг зөвлөж байна. Исэлдүүлэгчийг хэрэглэхийг зөвлөдөггүй үүнийг ашиглах үед хром хүчтэй шатдаг. аустенитын ганыг дараах ангилалд ашиглахыг зөвлөж байна: Sv-02X19H9T, Sv-08H19N10B. Титан эсвэл ниоби агуулсан дайрсан бага карбон утсыг бусад ангилалд ашигладаг. (1-6 мм) бол утаснуудын диаметрийг үндсэн металлын диаметртэй тэнцүү хэмжээгээр сонгоно.

Ихэнхдээ жишээлбэл flux брэнд NZh-8 ашигладаг. Шингэний бүрэлдэхүүн хэсгүүдийг шингэн шилэн дээр хольж, бүтээгдэхүүний гагнаж буй ирмэг дээр хэрэглэнэ. Гагнуурын процесс нь флюс бүрэн хатсаны дараа хийгддэг.

Аутенитик гагнуурын ажлыг гагнуурын ажлыг хэн ч хязгаарлалтгүйгээр хийж болно. Дүүргэгч материалын найрлага нь гагнасан гангийн найрлагатай ижил төстэй байдлаар сонгогддог. Хэрэв зэврэлтэд тэсвэртэй байх шаардлага өндөр байвал феррит суурийг агуулаагүй дүүргэгч материалыг ашиглах нь оновчтой болно.

Олон тооны өвөрмөц шинж чанартай Австенитийн ган нь өндөр түрэмгий орчинд ажилладаг орчинд ашиглагддаг. Ийм хайлш нь эрчим хүчний салбарт, газрын тос, химийн үйлдвэрүүдийн үйлдвэрүүдэд зайлшгүй шаардлагатай байдаг.

1

Остенитийн хайлшид өндөр түвшний хайлш агуулагддаг бөгөөд эдгээр нь талстжих үед ихэвчлэн болор төвтэй тороор тодорхойлогддог нэг фазын системийг бүрдүүлдэг. Тодорхойлсон ган дахь энэ төрлийн тор нь металыг маш бага температурт хөргөх үед ч крогеник гэж нэрлэдэг (-200 градусын бүсэд) тохиолдолд ч өөрчлөгддөггүй. Зарим тохиолдолд остенитийн зэрэгтэй ган нь өөр үе шаттай байдаг (түүний хайлш дахь эзэлхүүн арван хувь хүрч болно) - өндөр хайлш бүхий феррит. Энэ тохиолдолд тор нь биеийн төвд байрладаг.

Аустенитийн ганыг хоёр бүлэгт хуваах нь тэдгээрийн суурийн бүтэц, түүнчлэн хайлуулах бүрэлдэхүүн хэсгүүдийн хайлш дахь никель, хромын агууламж зэргээр явагдана.

- Төмөр дээр суурилсан найрлага: никелийн агууламж - 7% хүртэл, хром - 15% хүртэл, хайлуулах нэмэлт бүтээгдэхүүний нийт хэмжээ - 55% -иас ихгүй байна.

- Никель (55% ба түүнээс дээш тооны никель) ба төмөр-никель суурийн найрлага (тэдгээр нь никель ба төмрийн 65 ба түүнээс дээш хувийг агуулдаг бөгөөд эхнийх нь 2-р харьцаа нь 1-ээс 1.5 хүртэл байна).

Ийм хайлшаар никель нь гангийн уян хатан чанар, халуунд тэсвэртэй байдал, боловсруулалтыг нэмэгдүүлдэг бөгөөд хром нь түүнд шаардлагатай зэврэлт, дулааны эсэргүүцлийг өгөх үүрэгтэй. Мөн хайлуулах бусад бүрэлдэхүүн хэсгүүдийг нэмснээр аустенит нэгдлүүдийн өвөрмөц шинж чанаруудад хүрэх боломжтой бөгөөд тэдгээрийн багц нь энэ буюу хайлшийн албан ёсны зорилгыг тодорхойлдог.

Ихэнх тохиолдолд аутенитик ган нь дараахь элементүүдээр хайлдаг.

- Аустенитийн бүтцийг тогтворжуулдаг ферритерүүд. Үүнд ванадий, вольфрам, ниоби, титан, цахиур, молибден орно.

- Азот, нүүрстөрөгч, марганец болох остенидизаторууд.

Эдгээр бүх бүрэлдэхүүн хэсгүүд нь илүүдэл үе шатанд, хатуу ган уусмалд хоёуланд нь байрладаг.

Хүлээн авсан ангиллын дагуу хайлшлах системийг харгалзан аливаа аустенит ганыг хром-манган эсвэл хром-никель гэж ангилж болно. Үүнээс гадна хайлшийг хром-никель-манган, хром-никель-молибден гэж хуваадаг.

2

Төрөл бүрийн нэмэлтүүд нь өндөр температур, зэврэлт, криогенийн нөхцөлд ажилладаг бүтцийн эд анги үйлдвэрлэхэд ашигладаг тусгай аустенитийн ган үүсгэх боломжийг олгодог. Үүн дээр үндэслэн остенитын нэгдлүүд ба өөр өөр бүлэгт хуваагдана.

- зэврэлтэнд тэсвэртэй;

- хүйтэн тэсвэртэй.

Халуунд тэсвэртэй нэгдлүүд нь химийн орчинд өртөх үед устдаггүй. Тэднийг +1150 градусын температурт ашиглах боломжтой. Ийм гангаас олон төрлийн хөнгөн бүтээгдэхүүнийг бүтээдэг.

- хийн хоолойн системийн элементүүд;

- зуухны тоног төхөөрөмжийн холбох хэрэгсэл;

- халаалтын хэсэг.

Халуунд тэсвэртэй ган зэрэг нь өндөр температурт тэсвэртэй ачааллыг удаан хугацаанд тэсвэрлэх чадвартай бөгөөд анхны механик шинж чанараа хадгалдаг. Тэдгээр нь вольфрам ба молибденээр бүрсэн байх ёстой (нэмэлт бүрийг гангийн найрлагад долоон хувь хүртэл агуулж болно). Зарим аустенит хайлшинд үр тариа нунтаглахын тулд борыг бага хэмжээгээр нэвтрүүлдэг.

H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T: Бид нийтлэл ангид заасан халуунд тэсвэртэй, халуунд тэсвэртэй болдын нийтлэг брэнд илэрхийлэхэд.

Аустенитик зэвэрдэггүй ган (жишээ нь, зэврэлтэнд тэсвэртэй) нь нүүрстөрөгчийн бага агууламжтай байдаг (энэ химийн элементийн 0.12 хувиас илүүг зөвшөөрдөггүй). Тэдгээрийн никель нь 8-30%, хром нь 12-18% байж болно. Аливаа аутенитын зэвэрдэггүй ган нь дулааны боловсруулалтанд ордог (тайвшруулах, хатуурах эсвэл). Дулааны боловсруулалт зайлшгүй шаардлагатай тул зэвэрдэггүй ган бүтээгдэхүүн нь янз бүрийн түрэмгий орчинд - шүлтлэг, хий, шингэн металл, хүчилд +20 хэмээс дээш температурт "мэдрэгддэг".

Аустенитын зэврэлтээс тэсвэртэй гангийн дараах ангиллыг хамгийн сайн мэддэг.

- никель хром молибден: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- хромоманганез: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- никель хром: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- цахиурын өндөр агууламжтай (3.8-аас 6.7%): 15X18H12C4T10, 02X8H22C6.

Хүйтэн тэсвэртэй аутенит найрлагад 8-25% никель, 17-25% хром агуулагддаг. Эдгээр нь криоген төхөөрөмжүүдэд ашиглагддаг, өндөр өртөгтэй тул ашиглахад хязгаарлагдмал байдаг. Хамгийн түгээмэл криоген гангууд нь азотоор хайлуулсан 07Kh13N4AG20 ба 03Kh20N16AG6 юм. Энэ элементийг нэвтрүүлж, ингэснээр хайлш + 20 хэмийн температурт өндөр ургацтай байна.

3

Хамгийн түгээмэл нь молибдений нэмэлт агуулсан остенитик хром-никель ган юм. Тэдгээр нь хагарал үүсэх эрсдэлтэй үед ашиглагддаг. Тэд агаар мандлыг бууруулахад өндөр эсэргүүцлийг харуулдаг бөгөөд эдгээрийг хоёр төрөлд хуваадаг.

- нүүрстөрөгчийн агууламж 0.03% -иас ихгүй титанаар тогтворгүй;

- титаныг нүүрстөрөгчтэй 0.08-1-1% хүртэл тогтворжуулна.

X17H13M2 ба X17H13M3 зэрэг хром-никель найрлага нь хүхрийн хүчлийн медиа, цууны арван хувийн хүчил, буцалж буй фосфорын хүчилд ажилладаг бүтэцэд оновчтой байдаг.

Ниоби эсвэл титан агуулсан никель-хромын ган нь хоорондын зэврэлтээс үүдэх хамгийн бага эрсдэлтэй байдаг. Нүүрстөрөгчтэй харьцуулахад ниобийг 9-10 дахин, титаныг 4,5,5 дахин их хэмжээгээр нэвтрүүлдэг. Үүнтэй төстэй боломжит хайлшид дараахь найрлага орно: 0X18H12B, 0X18H10T, X18H9T болон бусад.

Тодорхойлсон гангийн зэврэлтээс хамгаалах чадварыг тэдгээрт силиконоор нэвтрүүлэх замаар нэмэгдүүлэх боломжтой. Ийм тусгай найрлагын тод төлөөлөгч бол ийм хайлш юм:

- 015X14H19S6B;

- 03X8H22C6 дугаартай.

Хэт их хэтрүүлэлгүйгээр тэд азотын баяжуулсан хүчил хадгалагдаж боловсруулдаг химийн гагнасан угсралтыг үйлдвэрлэхэд маш тохиромжтой.

2X18H4GL төрлийн хром-манганы ган нь өндөр цутгамал шинж чанартай тул зэврэлтэнд тэсвэртэй цутгамал байгууламж ашигладаг үйлдвэрүүдэд ашигладаг. Шатамхай орчинд бусад хромоманганезийн хайлшууд (жишээ нь, 10Х13Г12Н2СА ба 08Кх12Г14Н4ЮМ) нь хром никельтэй харьцуулахад зэврэлтээс илүү тэсвэртэй байдаг.

4

Аустенит бүлгийн халуунд тэсвэртэй, халуунд тэсвэртэй хайлшийг шинж чанарыг нь нэмэгдүүлэхийн тулд шаардлагатай бол янз бүрийн төрлийн дулааны боловсруулалтанд оруулдаг, мөн одоо байгаа үр тарианы бүтцийг өөрчлөх: тархсан фазын хуваарилалтын тоо, зарчим, блокны хэмжээ, үр тарианы хэмжээ гэх мэт.

Ийм ганыг ариутгахад хайлшийн хатуулгийг багасгах (ашиглалтын нөхцлөөр шаардлагатай бол), хазайлтын үзэгдлийг арилгахад ашигладаг. Энэхүү дулааны боловсруулалтаар металыг 30-150 минутын турш 1200-1250 градус халаана, тэгээд аль болох хурдан хөргөнө. Цогцолборыг ихэвчлэн тос эсвэл агаарт хөргөнө, гэхдээ бага хэмжээний хайлуулах бүрэлдэхүүнтэй хайлшийг ихэвчлэн усанд дүрнэ.

ХН35ВТЮ ба ХН70ВМТЮ төрлийн хайлшийн хувьд давхар хатууруулах хэлбэрээр дулааны боловсруулалт хийхийг зөвлөж байна. Нэгдүгээрт, тэдгээрийн найрлагыг анхны хэвийн болгох ажлыг хийдэг (ойролцоогоор 1200 градусын температурт), үүний улмаас метал нь нэгэн төрлийн хатуу фаз үүссэний улмаас үйрмэг эсэргүүцлийн индексийг нэмэгдүүлдэг. Үүний дараа хоёр дахь хэвийн байдлыг 1100 градусаас хэтрэхгүй температураар хийдэг. Тайлбарласан эмчилгээний үр дүн нь хуванцар, халуунд тэсвэртэй шинж чанарууд ихээхэн нэмэгдсэн юм.

Аустенит ган Давхар дулааны боловсруулалт хийгдсэн тохиолдолд дулааны эсэргүүцлийг (мөн үүнээс гадна механик хүч) нэмэгдүүлдэг. Үүнээс гадна халуунд тэсвэртэй бүлэгт багтдаг бараг бүх аутенит металууд нь хэрэглэхээс өмнө зохиомлоор насалдаг (өөрөөр хэлбэл тэдгээрийн тархалтыг хатууруулах ажиллагааг гүйцэтгэдэг).